タービン制御弁試験のための流量補償

【課題】タービン制御弁(28)動作安全試験工程中の蒸気ボイラ圧力変化またはタービン出力変化を最小限に抑える方法を提供する。

【解決手段】本発明の方法は、制御弁(28)位置を補償アルゴリズムへのフィードバックとして使用して、周期的動作試験中のタービン制御弁(28)の閉じおよび再開によって引き起こされる流れの乱れを最小限に抑える。平行タービン入口制御弁(28)を流れる全質量流量を一定に保ち、蒸気発生器圧力が一定に維持され、入口制御弁試験中に入口圧力調整器が影響を受けない。平行タービン入口制御弁(28)を通る全質量流量を一定に保ち、入口制御弁(28)試験中のタービン出力変化も最小限に抑えられる。追加プロセスパラメータの監視は不要である。個々の平行弁の位置が、入口弁(28)位置の閉ループ制御のために使用され、一定の流量を維持するのに十分である。

【解決手段】本発明の方法は、制御弁(28)位置を補償アルゴリズムへのフィードバックとして使用して、周期的動作試験中のタービン制御弁(28)の閉じおよび再開によって引き起こされる流れの乱れを最小限に抑える。平行タービン入口制御弁(28)を流れる全質量流量を一定に保ち、蒸気発生器圧力が一定に維持され、入口制御弁試験中に入口圧力調整器が影響を受けない。平行タービン入口制御弁(28)を通る全質量流量を一定に保ち、入口制御弁(28)試験中のタービン出力変化も最小限に抑えられる。追加プロセスパラメータの監視は不要である。個々の平行弁の位置が、入口弁(28)位置の閉ループ制御のために使用され、一定の流量を維持するのに十分である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はタービンに関し、詳細には、周期的動作試験中のタービン制御弁の閉じおよび再開によって引き起こされる流れの乱れを最小限に抑える方法に関し、詳細には、そのような流れの乱れを最小限に抑えるために制御弁位置を使用することに関する。

【背景技術】

【0002】

タービンについての必要な動作手順は、タービンで使用される平行入口流量制御弁の周期的動作試験(閉じおよび再開)を含む。試験は、タービン安全機構の操作性を確認するために行われる。そのような試験に伴う1つの問題は、周期的動作試験中のタービン制御弁の閉じおよび再開の結果としてのタービン蒸気ボイラ圧力の変化またはタービン出力の変化である。蒸気ボイラ圧力の変化またはタービン出力の変化は、タービン制御弁動作安全試験工程中に最小限に抑えなければならない。それが存在するとき、タービン入口圧力制御またはタービン出力フィードバックは、補償を達成するために、影響を受けてはならず、または変更されてはならない。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9-189204号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

入口圧力偏位を最小限に抑えるための既存のある方法は、比例調整器でのタービン入口圧力を使用する。入口圧力調整器設計は蒸気ボイラ設計によって定義および要求され、したがってそれを修正することができない。入口制御弁の動作試験中に生じる流れの変化によって引き起こされるタービン出力乱れを保証するのに使用される他の方法は、比例積分調整器での電力フィードバックの使用、または比例調整器でのタービンステージ圧力フィードバックの使用である。これらの方法はどちらも、入口圧力が変化することを許すので、これらの方法のいずれも、入口圧力問題に適用することができない。これらの方法の一部は、追加のプロセスパラメータの監視も含む。

【課題を解決するための手段】

【0005】

本発明は、タービン制御弁動作安全試験工程中の蒸気ボイラ圧力変化またはタービン出力変化を最小限に抑える方法である。

【0006】

本発明の方法は、制御弁位置をフィードバックとして使用して、周期的動作試験中のタービン制御弁の閉じおよび再開によって引き起こされる流れの乱れを最小限に抑える。いくつかの平行タービン入口流量制御弁を通る全質量流量を一定に保つことにより、蒸気発生器圧力が一定に保たれ、入口圧力調整器は入口制御弁試験中に影響を受けない。いくつかの平行タービン入口制御弁を通る全質量流量を一定に保つことにより、入口制御弁試験中のタービン出力変化が最小限に抑えられる。個々の平行弁の位置(弁棒リフトまたはストローク)は、入口制御弁位置の閉ループ制御のために使用されるので、既に存在している。本明細書で説明する方法を使用するとき、一定の全流量を維持するためには弁位置は十分であり、その結果性能が向上する。入口制御弁試験中の流れの乱れを低減するための、利用可能なまたは追加のプロセスパラメータの監視は不要である。

【0007】

流れは、制御弁位置すなわち弁棒リフトに応じて決定される。弁試験中のいくつかの平行流量経路のうちの1つの閉じによる流量変化の結果、圧力を制御中のシステムの弁がN個からN−1個に変化する。N個の弁を有するシステム、およびN−1個の弁を有するシステムの各弁についての流量特性は、タービン設計工程中に決定される。したがって、流量特性は、全流量および個々の弁棒リフトに基づいて決定される。試験中ではない所与の弁について、NとN−1の条件間の流量リフト特性の差は既知である。この差が、試験中の弁の位置から導出されるN個の弁の全要求に基づいて、N−1個の各弁に対する全流量に加えられる。

【図面の簡単な説明】

【0008】

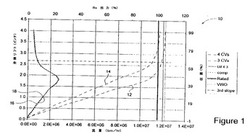

【図1】様々な弁棒リフト値についての、N個の弁で制御するとき、およびN−1個の弁で制御するときの、システムに関する全流量特性を示すグラフである。このグラフは、N個とN−1個の状態の間の流量差も弁棒リフトの関数として示す。

【図2】タービンの入力制御弁を通る流れを制御する制御回路とタービン内に存在する合計N個の弁のうちの1つの弁についての流量制御回路とのインターフェースを示すブロック図である。

【図3】タービン内に存在する合計N個の弁のうちの1つの弁についての制御弁試験補償を備える例示的フロー制御回路のブロック図である。

【図4】4つの弁を流れる質量流量と等しくなるために3つの弁に対して必要な追加の流量要求を示す制御弁試験流量補償のグラフである。

【図5】入口圧力調整器を用い、流量補償機能を用いない制御弁試験のグラフである。

【図6】入口圧力調整器と流量補償機能を用いる制御弁試験のグラフである。

【発明を実施するための形態】

【0009】

本発明は、周期的動作試験中のタービン制御弁の閉じおよび再開によって引き起こされる流れの乱れを最小限に抑えるために、制御弁位置を補償機能へのフィードバックとして使用する方法である。本発明の方法によれば、N個の平行流量弁に関する全質量流量が、制御弁位置(弁棒リフト)の関数として計算される。弁試験中のN個の平行流量弁のうちの1つの閉じによる流量変化の結果、圧力を制御中のシステムの弁がN個からN−1個に変化する。N個の弁を有するシステム、およびN−1個の弁を有するシステムの各弁についての流量特性は、設計中に決定される。流量特性は全流量(弁)要求に基づく。試験中ではない所与の弁について、NとN−1の条件間の流量差は既知である。

【0010】

図1は、N個とN−1個のタービン流量制御弁の間の流量特性の差を示すグラフ10である。グラフ10の底部の水平軸は、1時間当たりのポンド質量単位の流れを表す(lbm/hr)。左側の垂直軸は、インチ単位の弁棒リフト(弁開口)を表し、右側の垂直軸は、弁が実現することのできる最大開口に対する弁開口の百分率(位置、%)を表す。グラフ10の頂部の水平軸は、原子力電源から蒸気を得る蒸気タービンの出力の百分率(Rx出力、%)を表す。

【0011】

曲線12は、合計4つのタービン制御弁に関する全流量レベル(lbm/hr)と弁棒リフト(インチ)との関係を示す。曲線14は、制御弁のうちの1つが試験のために閉じられている場合の、4つのタービン制御弁のうちの3つに関する全流量レベルと弁棒リフトとの関係を示す。曲線16は、4つのタービン制御弁に関する全質量流量と、制御弁のうちの1つが閉じられている場合のタービン制御弁の3つに関する全質量流量との実際の差を表す。したがって、例えば4つの弁の組の各制御弁が1”(2.54cm)の弁棒リフトを有する場合、開いている4つのすべての弁に関する対応する流量は、約5.5E+06lbm/hr(2.5E+06kg/hr)となる。逆に、4つの制御弁のうち1つが閉じられる場合、残りの3つの弁は、3つの各弁が1”(2.54cm)の弁棒リフトを有するならば、対応する流量4.0E+06lbm/hr(1.8E+06kg/hr)を生み出す。この差はグラフ16に反映される。ここで、グラフ16上の1”の弁棒リフトは、約1.5E+06lbm/hr(0.68E+06lbm/hr)の流量差に対応する。

【0012】

曲線18は、第4弁が閉じられ、次いで再開されたときに流れの乱れを最小限にするために、開いたままの3つの制御弁の流量変化を制御するためのより適切な曲線を与えるための曲線16の「平滑化」を表す。したがって、例えば4つの弁を通る流量が8.0E+06lbm/hr(3.6E+06kg/hr)である場合、グラフ10の曲線12は、各弁が約1.4”(3.6cm)の弁棒リフトを有することを示す。次いで試験のために弁の1つが閉じられる場合、閉じた弁を通る流量の損失を補償するために、残りの3つの弁は、8.0E+06lbm/hr(3.6E+06kg/hr)の流量を維持するために、1つの弁当たり約0.6”(1.5cm)の追加のリフトを必要とすることになる。曲線18は、視覚的近似で、または回帰分析などの数学的手法を用いることによって得ることができる。

【0013】

図2は、いくつかの平行タービン入口制御弁のそれぞれを通る質量流量を制御する方式を全体的に示すブロック図20である。図2に示すように、タービン22は、タービンの動作に関係するいくつかのプロセスセンサを含む。これらのセンサには、負荷センサ24、速度センサ26、および圧力センサ30が含まれ、圧力センサ30は、タービン22へのプロセス流体の流れを制御する制御弁28に接続される。センサ24、26、および30の出力は、それぞれ入力25、27、および31として、タービン22の動作を制御するのに使用される負荷コントローラ38、速度コントローラ36、および圧力コントローラ32に供給される。圧力コントローラ32、速度コントローラ36、および負荷コントローラ38の各出力34、35、および40があいまって、タービン22のプロセッサコントローラ流量要求を構成する。出力34、35、および40はセレクタ42に供給され、それらがあいまって、タービン22の入口への質量流量を実現する制御弁を通る流れを制御するためにプロセスコントローラによって使用される、選択された合計流量要求である出力44を生成する。セレクタ42の出力44は「TCV Reference」と呼ばれ、弁に対する合計流量要求を効果的に確立して生成する信号である。通常動作では、TCV Reference信号は、TCV基準を必要な弁位置に変換するための手段を含み、Valve Position Demandを確立する出力49を生成する試験制御回路48に供給される。出力49は、弁サーボ位置ループ47によって受け取られ、サーボ位置ループ47は、弁28のリフトの閉ループ位置制御を提供する。

【0014】

タービン制御弁動作安全試験中の蒸気ボイラ圧力変化またはタービン出力変化を最小限に抑えるために、本発明は試験補償回路50を使用する。この補償回路は、試験中のタービン制御弁28の閉じおよび再開によって引き起こされる流れの乱れを最小限に抑えるために、制御弁位置をフィードバックとして使用して、平行制御弁を通る流れを調整することによって補償する。試験補償回路50を図3により詳細に示す。本発明によれば、タービン22を流れる質量流量を制御するのに使用されるいくつかの平行タービン入口制御弁の弁ごとに、試験制御回路48および弁サーボ位置ループ47と共に試験補償回路50が複製される。この点で、図2に示すように、セレクタ42の出力44が、信号41、43、および45としてそれぞれ制御弁2、3、およびNに供給される。

【0015】

図3は、平行タービン入口制御弁を流れる質量流量を制御するのに共通に使用される試験制御回路48のより詳細なブロック図である。試験補償回路50も図3により詳細に示す。具体的には、図3に示す回路50Aと50Bがあいまって、図2に示す試験補償回路50を構成する。

【0016】

図3のブロック図50Aを参照すると、TCV Referenceである信号46が試験補償アレイ52および加算回路59に入力される。TCV Referenceである信号は、タービン22を通る全質量流量の所望のレベルを達成するための、平行入口制御弁のすべてについての質量流量要求を示す。試験補償アレイ52は本質的に、制御弁の4番目が試験のために閉じられている場合に、試験されていない3つの入力制御弁に関する、TCV Referenceによって要求される質量流量差を提供する「ルックアップテーブル」である。上述のように、所与のTCV基準について必要な流量補償は、図1に示す曲線16および18から来る。曲線16および18は、弁棒リフトの様々な値についての、3つのタービン制御弁と4つのタービン制御弁に関する全質量流量の差を示す。

【0017】

図4は、試験補償アレイ52によって実施される機能を効果的に表すグラフである。補償アレイである試験補償アレイ52は、要求される質量流量(「TCV Reference」)に基づく。次いで試験補償アレイ52は、図1に示すグラフ18を斜めにして、図4のグラフ75の曲線74と似るようにする。グラフ75の底部の水平軸は、試験補償アレイ52に入力される、要求される質量流量(百分率単位の「TCV Reference」)を表す。左側の垂直軸は、試験補償アレイ52から出力される流量補償(百分率単位)を表す。

【0018】

試験補償アレイ52の出力はサンプルおよび保持回路回路54に供給され、サンプルおよび保持回路回路54は、「CVx Test State」と識別される信号55を受け取る。「CVx Test State」である信号は、試験スイッチ(図示せず)の活動化によって生成される論理「True/False」信号であり、図3に示す回路48によって制御される特定の入力弁(ここでは弁#1)が試験モードであるかどうかを示す。「False」(弁#1が試験中ではないことを意味する)信号である場合、信号「CVx Test State」は、サンプルおよび保持回路54が試験補償アレイ52の出力が乗算器回路56内に通過させることを可能にする。サンプルおよび保持回路54は、TCV基準信号によって要求される質量流量に対する、試験中ではない3つの入力制御弁(弁#1を含む)に関する流量補償を提供する。

【0019】

乗算器回路56には、「CVx Comp Ref」と識別される第2信号70も入力される。第2信号70は、ブロック図50Bの回路によって生成される。「CVx Comp Ref」は、試験中ではない3つの弁に関する所与のTCV Referenceで必要とされる流量補償量である。

【0020】

次に図50Bを参照すると、「Position From CV Servo Regulator For CVm」と識別される入力信号60がリフト流量アレイ62に入力される。信号「Position From CV Servo Regulator For CVm」は、図3に示す回路48および弁サーボ位置ループ(図2の47)によって制御される弁(ここでは弁#1)のリフト位置を示す動的信号である。リフト流量アレイ62は本質的に、弁#1の弁棒リフトに関する、制御弁の4番目が試験のために閉じられているときに、テスト中ではない3つの入力制御弁(弁#1を含む)で使用する全流量要求値への変換である。上述のように、全流量要求値への変換は、図1に示す曲線12から来る。曲線12は、弁棒リフトの様々な値についての4つのタービン制御弁に関する全質量流量を示す。

【0021】

サンプルおよび保持回路64は、試験スイッチ(図示せず)の活動化によって生成される論理「True/False」信号であり、図3に示す試験制御回路48によって制御される特定の入力弁(ここでは#1)を選択する、「CVm Test Select」と識別される信号71を受け取る。「CVm Test Select」が「False」である場合、サンプルおよび保持回路64がリフト流量アレイ62から除算器回路66に流量要求値を渡すことを可能にする。CVm Test Select」が「True」である場合、リフト流量アレイ62からの流量要求値が保持され、除算器回路66に渡される。リフト流量アレイ62はまた、弁#1などのそのような試験される弁の弁棒リフトが変化するときに、試験中ではない他の3つの入力制御弁に関する変化する流量要求信号を除算器回路66に供給する。

【0022】

除算器回路66の分母「B」は、リフト流量アレイ62からの流量要求値である。この値は、所与の弁の試験閉鎖中に同じままである。除算器回路66の分子「A」は、試験される弁が閉じ、再開するときに変化するリフト流量アレイ62からの変化する流量要求値である。除算器回路66の出力は、1(補償なしを意味する)で開始し、試験される弁が閉じるときに漸進的に0(100%補償を意味する)に近づく分数である。

【0023】

次いで、除算器回路66の出力は加算回路68に供給される。加算回路68は、一定値「1」を有する基準信号である、「K One」と識別される入力信号も受け取る。除算器回路66からの出力(当初は補償なしの1)が、加算回路68で信号「K One」を構成する固定値「1」から減算される。試験中の所与の弁について、この減算により、試験中ではない弁の乗算器回路56に供給される出力「0」が、信号「CVx Comp Ref」として生成される。信号「CVx Comp Ref」は0で始まり、試験される弁が閉じられるとき、除算器回路66での分子「A」が、試験される弁が閉じられ、次いで再開されるとき、試験される弁のリフト位置の値が変化するにつれて変化する。試験される弁が閉じられるときに除算器回路66の出力が小さくなるにつれて、加算回路68の出力は0から1に増加する。試験される弁が再開されるとき、加算回路68の出力は1から0に減少する。加算回路68の出力は「CVm Comp Reference」である出力信号70であり、上述のように、これが乗算器回路56に入力される。

【0024】

上述のように、CVx Comp Refは、試験中ではない3つの弁に対して必要な流量補償量の表示である。したがって、例えば弁#4が試験中であり、弁#4を完全に閉じることによって失われる質量流量を補償するために各弁#1、2、3を1インチ(2.54cm)から1と1/2インチ(3.81cm)に開く必要がある場合、追加の1/2インチ(1.27cm)のリフトは、弁#4が閉じたときに弁1、2、および3についてのリフトを1”(2.54cm)から1と1/2”(3.81cm)まで移動することになる補償因子を掛けた流量補償値の結果である。したがって、弁#4が閉じられたとき、各弁1、2、および3についての流量補償に、当初0で始まり、弁#4が完全に閉じたときに1すなわち100%まで増加する、変化する信号「CVx Comp Ref」が掛けられる。

【0025】

乗算器回路56の出力が選択回路58に供給される。選択回路58は、一定値「0」を有する基準信号である第2信号「K Zero」と、基準信号「K Zero」または乗算器回路56の出力が加算回路59に供給されるかどうかを決定する弁試験制御回路48からの第3信号も受け取る。加算回路59では、選択回路58の「0」出力または選択回路58の弁棒リフト補償信号出力が信号「TCV Reference」と加算され、試験制御回路48によって制御される弁#1の弁棒リフトを決定する流量リフトアレイ73に供給される。試験制御回路の論理は、それ自体以外の弁が試験中であるときにのみ、選択回路58が乗算器回路56の値を出力する。

【0026】

本発明の方法およびシステムを試験するために、制御すべきタービンシステムを、数学的にモデル化し、熱力学的に正確であり、リアルタイムでシミュレートした。モデルシステムは、4つのノズルを通る流れを個々に制御する4つの平行制御弁を有するソースおよびシンクからなるものであった。シミュレートするシステムを、上述の本発明の制御システムの実施形態に接続した。制御システムは、上述の弁試験中の流量を補償するアルゴリズムを含むものであった。比較のために、制御システムを、流量補償を含み、流量補償を使用しないように構成した。全体の制御の方策は、比例調整器を使用して弁に先行する圧力の制御を必要とする。図5および6にそれぞれ示すように、本発明の制御弁試験補償制御の使用により、タービン入口メイン(スロットル)蒸気圧の圧力偏位が95%減少した。図5は、本発明の流量補償を用いない制御弁動作試験の結果を示すグラフ80であり、図6は、本発明の流量補償を用いた制御弁試験の結果を示すグラフ82である。どちらの試験でも、弁#3が試験のために閉じられる弁であった。弁#3の位置を、図5と図6の両方に曲線84として示し、弁#3を当初開き、閉じ、次いで再開したときのシステムの蒸気圧の圧力変化を曲線86に示す。各弁#1、2、および4の位置を、図5と図6の両方にそれぞれ曲線81、83、および85として示す。

【0027】

本発明を現在のところ好ましい実施形態と考えられるものに関連して説明したが、本発明は開示の実施形態に限定されず、また、特許請求の範囲に記載された符号は、理解容易のためであってなんら発明の技術的範囲を実施例に限縮するものではない。

【符号の説明】

【0028】

22 タービン

24 負荷センサ

26 速度センサ

30 圧力センサ

32 圧力コントローラ

36 速度コントローラ

38 負荷コントローラ

42 セレクタ

47 弁サーボ位置ループ

48 試験制御回路

50 試験補償回路

52 試験補償アレイ

56 乗算器回路

58 選択回路

59 加算回路

62 リフト流量アレイ

64 サンプルおよび保持回路

66 除算器回路

68 加算回路

【技術分野】

【0001】

本発明はタービンに関し、詳細には、周期的動作試験中のタービン制御弁の閉じおよび再開によって引き起こされる流れの乱れを最小限に抑える方法に関し、詳細には、そのような流れの乱れを最小限に抑えるために制御弁位置を使用することに関する。

【背景技術】

【0002】

タービンについての必要な動作手順は、タービンで使用される平行入口流量制御弁の周期的動作試験(閉じおよび再開)を含む。試験は、タービン安全機構の操作性を確認するために行われる。そのような試験に伴う1つの問題は、周期的動作試験中のタービン制御弁の閉じおよび再開の結果としてのタービン蒸気ボイラ圧力の変化またはタービン出力の変化である。蒸気ボイラ圧力の変化またはタービン出力の変化は、タービン制御弁動作安全試験工程中に最小限に抑えなければならない。それが存在するとき、タービン入口圧力制御またはタービン出力フィードバックは、補償を達成するために、影響を受けてはならず、または変更されてはならない。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9-189204号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

入口圧力偏位を最小限に抑えるための既存のある方法は、比例調整器でのタービン入口圧力を使用する。入口圧力調整器設計は蒸気ボイラ設計によって定義および要求され、したがってそれを修正することができない。入口制御弁の動作試験中に生じる流れの変化によって引き起こされるタービン出力乱れを保証するのに使用される他の方法は、比例積分調整器での電力フィードバックの使用、または比例調整器でのタービンステージ圧力フィードバックの使用である。これらの方法はどちらも、入口圧力が変化することを許すので、これらの方法のいずれも、入口圧力問題に適用することができない。これらの方法の一部は、追加のプロセスパラメータの監視も含む。

【課題を解決するための手段】

【0005】

本発明は、タービン制御弁動作安全試験工程中の蒸気ボイラ圧力変化またはタービン出力変化を最小限に抑える方法である。

【0006】

本発明の方法は、制御弁位置をフィードバックとして使用して、周期的動作試験中のタービン制御弁の閉じおよび再開によって引き起こされる流れの乱れを最小限に抑える。いくつかの平行タービン入口流量制御弁を通る全質量流量を一定に保つことにより、蒸気発生器圧力が一定に保たれ、入口圧力調整器は入口制御弁試験中に影響を受けない。いくつかの平行タービン入口制御弁を通る全質量流量を一定に保つことにより、入口制御弁試験中のタービン出力変化が最小限に抑えられる。個々の平行弁の位置(弁棒リフトまたはストローク)は、入口制御弁位置の閉ループ制御のために使用されるので、既に存在している。本明細書で説明する方法を使用するとき、一定の全流量を維持するためには弁位置は十分であり、その結果性能が向上する。入口制御弁試験中の流れの乱れを低減するための、利用可能なまたは追加のプロセスパラメータの監視は不要である。

【0007】

流れは、制御弁位置すなわち弁棒リフトに応じて決定される。弁試験中のいくつかの平行流量経路のうちの1つの閉じによる流量変化の結果、圧力を制御中のシステムの弁がN個からN−1個に変化する。N個の弁を有するシステム、およびN−1個の弁を有するシステムの各弁についての流量特性は、タービン設計工程中に決定される。したがって、流量特性は、全流量および個々の弁棒リフトに基づいて決定される。試験中ではない所与の弁について、NとN−1の条件間の流量リフト特性の差は既知である。この差が、試験中の弁の位置から導出されるN個の弁の全要求に基づいて、N−1個の各弁に対する全流量に加えられる。

【図面の簡単な説明】

【0008】

【図1】様々な弁棒リフト値についての、N個の弁で制御するとき、およびN−1個の弁で制御するときの、システムに関する全流量特性を示すグラフである。このグラフは、N個とN−1個の状態の間の流量差も弁棒リフトの関数として示す。

【図2】タービンの入力制御弁を通る流れを制御する制御回路とタービン内に存在する合計N個の弁のうちの1つの弁についての流量制御回路とのインターフェースを示すブロック図である。

【図3】タービン内に存在する合計N個の弁のうちの1つの弁についての制御弁試験補償を備える例示的フロー制御回路のブロック図である。

【図4】4つの弁を流れる質量流量と等しくなるために3つの弁に対して必要な追加の流量要求を示す制御弁試験流量補償のグラフである。

【図5】入口圧力調整器を用い、流量補償機能を用いない制御弁試験のグラフである。

【図6】入口圧力調整器と流量補償機能を用いる制御弁試験のグラフである。

【発明を実施するための形態】

【0009】

本発明は、周期的動作試験中のタービン制御弁の閉じおよび再開によって引き起こされる流れの乱れを最小限に抑えるために、制御弁位置を補償機能へのフィードバックとして使用する方法である。本発明の方法によれば、N個の平行流量弁に関する全質量流量が、制御弁位置(弁棒リフト)の関数として計算される。弁試験中のN個の平行流量弁のうちの1つの閉じによる流量変化の結果、圧力を制御中のシステムの弁がN個からN−1個に変化する。N個の弁を有するシステム、およびN−1個の弁を有するシステムの各弁についての流量特性は、設計中に決定される。流量特性は全流量(弁)要求に基づく。試験中ではない所与の弁について、NとN−1の条件間の流量差は既知である。

【0010】

図1は、N個とN−1個のタービン流量制御弁の間の流量特性の差を示すグラフ10である。グラフ10の底部の水平軸は、1時間当たりのポンド質量単位の流れを表す(lbm/hr)。左側の垂直軸は、インチ単位の弁棒リフト(弁開口)を表し、右側の垂直軸は、弁が実現することのできる最大開口に対する弁開口の百分率(位置、%)を表す。グラフ10の頂部の水平軸は、原子力電源から蒸気を得る蒸気タービンの出力の百分率(Rx出力、%)を表す。

【0011】

曲線12は、合計4つのタービン制御弁に関する全流量レベル(lbm/hr)と弁棒リフト(インチ)との関係を示す。曲線14は、制御弁のうちの1つが試験のために閉じられている場合の、4つのタービン制御弁のうちの3つに関する全流量レベルと弁棒リフトとの関係を示す。曲線16は、4つのタービン制御弁に関する全質量流量と、制御弁のうちの1つが閉じられている場合のタービン制御弁の3つに関する全質量流量との実際の差を表す。したがって、例えば4つの弁の組の各制御弁が1”(2.54cm)の弁棒リフトを有する場合、開いている4つのすべての弁に関する対応する流量は、約5.5E+06lbm/hr(2.5E+06kg/hr)となる。逆に、4つの制御弁のうち1つが閉じられる場合、残りの3つの弁は、3つの各弁が1”(2.54cm)の弁棒リフトを有するならば、対応する流量4.0E+06lbm/hr(1.8E+06kg/hr)を生み出す。この差はグラフ16に反映される。ここで、グラフ16上の1”の弁棒リフトは、約1.5E+06lbm/hr(0.68E+06lbm/hr)の流量差に対応する。

【0012】

曲線18は、第4弁が閉じられ、次いで再開されたときに流れの乱れを最小限にするために、開いたままの3つの制御弁の流量変化を制御するためのより適切な曲線を与えるための曲線16の「平滑化」を表す。したがって、例えば4つの弁を通る流量が8.0E+06lbm/hr(3.6E+06kg/hr)である場合、グラフ10の曲線12は、各弁が約1.4”(3.6cm)の弁棒リフトを有することを示す。次いで試験のために弁の1つが閉じられる場合、閉じた弁を通る流量の損失を補償するために、残りの3つの弁は、8.0E+06lbm/hr(3.6E+06kg/hr)の流量を維持するために、1つの弁当たり約0.6”(1.5cm)の追加のリフトを必要とすることになる。曲線18は、視覚的近似で、または回帰分析などの数学的手法を用いることによって得ることができる。

【0013】

図2は、いくつかの平行タービン入口制御弁のそれぞれを通る質量流量を制御する方式を全体的に示すブロック図20である。図2に示すように、タービン22は、タービンの動作に関係するいくつかのプロセスセンサを含む。これらのセンサには、負荷センサ24、速度センサ26、および圧力センサ30が含まれ、圧力センサ30は、タービン22へのプロセス流体の流れを制御する制御弁28に接続される。センサ24、26、および30の出力は、それぞれ入力25、27、および31として、タービン22の動作を制御するのに使用される負荷コントローラ38、速度コントローラ36、および圧力コントローラ32に供給される。圧力コントローラ32、速度コントローラ36、および負荷コントローラ38の各出力34、35、および40があいまって、タービン22のプロセッサコントローラ流量要求を構成する。出力34、35、および40はセレクタ42に供給され、それらがあいまって、タービン22の入口への質量流量を実現する制御弁を通る流れを制御するためにプロセスコントローラによって使用される、選択された合計流量要求である出力44を生成する。セレクタ42の出力44は「TCV Reference」と呼ばれ、弁に対する合計流量要求を効果的に確立して生成する信号である。通常動作では、TCV Reference信号は、TCV基準を必要な弁位置に変換するための手段を含み、Valve Position Demandを確立する出力49を生成する試験制御回路48に供給される。出力49は、弁サーボ位置ループ47によって受け取られ、サーボ位置ループ47は、弁28のリフトの閉ループ位置制御を提供する。

【0014】

タービン制御弁動作安全試験中の蒸気ボイラ圧力変化またはタービン出力変化を最小限に抑えるために、本発明は試験補償回路50を使用する。この補償回路は、試験中のタービン制御弁28の閉じおよび再開によって引き起こされる流れの乱れを最小限に抑えるために、制御弁位置をフィードバックとして使用して、平行制御弁を通る流れを調整することによって補償する。試験補償回路50を図3により詳細に示す。本発明によれば、タービン22を流れる質量流量を制御するのに使用されるいくつかの平行タービン入口制御弁の弁ごとに、試験制御回路48および弁サーボ位置ループ47と共に試験補償回路50が複製される。この点で、図2に示すように、セレクタ42の出力44が、信号41、43、および45としてそれぞれ制御弁2、3、およびNに供給される。

【0015】

図3は、平行タービン入口制御弁を流れる質量流量を制御するのに共通に使用される試験制御回路48のより詳細なブロック図である。試験補償回路50も図3により詳細に示す。具体的には、図3に示す回路50Aと50Bがあいまって、図2に示す試験補償回路50を構成する。

【0016】

図3のブロック図50Aを参照すると、TCV Referenceである信号46が試験補償アレイ52および加算回路59に入力される。TCV Referenceである信号は、タービン22を通る全質量流量の所望のレベルを達成するための、平行入口制御弁のすべてについての質量流量要求を示す。試験補償アレイ52は本質的に、制御弁の4番目が試験のために閉じられている場合に、試験されていない3つの入力制御弁に関する、TCV Referenceによって要求される質量流量差を提供する「ルックアップテーブル」である。上述のように、所与のTCV基準について必要な流量補償は、図1に示す曲線16および18から来る。曲線16および18は、弁棒リフトの様々な値についての、3つのタービン制御弁と4つのタービン制御弁に関する全質量流量の差を示す。

【0017】

図4は、試験補償アレイ52によって実施される機能を効果的に表すグラフである。補償アレイである試験補償アレイ52は、要求される質量流量(「TCV Reference」)に基づく。次いで試験補償アレイ52は、図1に示すグラフ18を斜めにして、図4のグラフ75の曲線74と似るようにする。グラフ75の底部の水平軸は、試験補償アレイ52に入力される、要求される質量流量(百分率単位の「TCV Reference」)を表す。左側の垂直軸は、試験補償アレイ52から出力される流量補償(百分率単位)を表す。

【0018】

試験補償アレイ52の出力はサンプルおよび保持回路回路54に供給され、サンプルおよび保持回路回路54は、「CVx Test State」と識別される信号55を受け取る。「CVx Test State」である信号は、試験スイッチ(図示せず)の活動化によって生成される論理「True/False」信号であり、図3に示す回路48によって制御される特定の入力弁(ここでは弁#1)が試験モードであるかどうかを示す。「False」(弁#1が試験中ではないことを意味する)信号である場合、信号「CVx Test State」は、サンプルおよび保持回路54が試験補償アレイ52の出力が乗算器回路56内に通過させることを可能にする。サンプルおよび保持回路54は、TCV基準信号によって要求される質量流量に対する、試験中ではない3つの入力制御弁(弁#1を含む)に関する流量補償を提供する。

【0019】

乗算器回路56には、「CVx Comp Ref」と識別される第2信号70も入力される。第2信号70は、ブロック図50Bの回路によって生成される。「CVx Comp Ref」は、試験中ではない3つの弁に関する所与のTCV Referenceで必要とされる流量補償量である。

【0020】

次に図50Bを参照すると、「Position From CV Servo Regulator For CVm」と識別される入力信号60がリフト流量アレイ62に入力される。信号「Position From CV Servo Regulator For CVm」は、図3に示す回路48および弁サーボ位置ループ(図2の47)によって制御される弁(ここでは弁#1)のリフト位置を示す動的信号である。リフト流量アレイ62は本質的に、弁#1の弁棒リフトに関する、制御弁の4番目が試験のために閉じられているときに、テスト中ではない3つの入力制御弁(弁#1を含む)で使用する全流量要求値への変換である。上述のように、全流量要求値への変換は、図1に示す曲線12から来る。曲線12は、弁棒リフトの様々な値についての4つのタービン制御弁に関する全質量流量を示す。

【0021】

サンプルおよび保持回路64は、試験スイッチ(図示せず)の活動化によって生成される論理「True/False」信号であり、図3に示す試験制御回路48によって制御される特定の入力弁(ここでは#1)を選択する、「CVm Test Select」と識別される信号71を受け取る。「CVm Test Select」が「False」である場合、サンプルおよび保持回路64がリフト流量アレイ62から除算器回路66に流量要求値を渡すことを可能にする。CVm Test Select」が「True」である場合、リフト流量アレイ62からの流量要求値が保持され、除算器回路66に渡される。リフト流量アレイ62はまた、弁#1などのそのような試験される弁の弁棒リフトが変化するときに、試験中ではない他の3つの入力制御弁に関する変化する流量要求信号を除算器回路66に供給する。

【0022】

除算器回路66の分母「B」は、リフト流量アレイ62からの流量要求値である。この値は、所与の弁の試験閉鎖中に同じままである。除算器回路66の分子「A」は、試験される弁が閉じ、再開するときに変化するリフト流量アレイ62からの変化する流量要求値である。除算器回路66の出力は、1(補償なしを意味する)で開始し、試験される弁が閉じるときに漸進的に0(100%補償を意味する)に近づく分数である。

【0023】

次いで、除算器回路66の出力は加算回路68に供給される。加算回路68は、一定値「1」を有する基準信号である、「K One」と識別される入力信号も受け取る。除算器回路66からの出力(当初は補償なしの1)が、加算回路68で信号「K One」を構成する固定値「1」から減算される。試験中の所与の弁について、この減算により、試験中ではない弁の乗算器回路56に供給される出力「0」が、信号「CVx Comp Ref」として生成される。信号「CVx Comp Ref」は0で始まり、試験される弁が閉じられるとき、除算器回路66での分子「A」が、試験される弁が閉じられ、次いで再開されるとき、試験される弁のリフト位置の値が変化するにつれて変化する。試験される弁が閉じられるときに除算器回路66の出力が小さくなるにつれて、加算回路68の出力は0から1に増加する。試験される弁が再開されるとき、加算回路68の出力は1から0に減少する。加算回路68の出力は「CVm Comp Reference」である出力信号70であり、上述のように、これが乗算器回路56に入力される。

【0024】

上述のように、CVx Comp Refは、試験中ではない3つの弁に対して必要な流量補償量の表示である。したがって、例えば弁#4が試験中であり、弁#4を完全に閉じることによって失われる質量流量を補償するために各弁#1、2、3を1インチ(2.54cm)から1と1/2インチ(3.81cm)に開く必要がある場合、追加の1/2インチ(1.27cm)のリフトは、弁#4が閉じたときに弁1、2、および3についてのリフトを1”(2.54cm)から1と1/2”(3.81cm)まで移動することになる補償因子を掛けた流量補償値の結果である。したがって、弁#4が閉じられたとき、各弁1、2、および3についての流量補償に、当初0で始まり、弁#4が完全に閉じたときに1すなわち100%まで増加する、変化する信号「CVx Comp Ref」が掛けられる。

【0025】

乗算器回路56の出力が選択回路58に供給される。選択回路58は、一定値「0」を有する基準信号である第2信号「K Zero」と、基準信号「K Zero」または乗算器回路56の出力が加算回路59に供給されるかどうかを決定する弁試験制御回路48からの第3信号も受け取る。加算回路59では、選択回路58の「0」出力または選択回路58の弁棒リフト補償信号出力が信号「TCV Reference」と加算され、試験制御回路48によって制御される弁#1の弁棒リフトを決定する流量リフトアレイ73に供給される。試験制御回路の論理は、それ自体以外の弁が試験中であるときにのみ、選択回路58が乗算器回路56の値を出力する。

【0026】

本発明の方法およびシステムを試験するために、制御すべきタービンシステムを、数学的にモデル化し、熱力学的に正確であり、リアルタイムでシミュレートした。モデルシステムは、4つのノズルを通る流れを個々に制御する4つの平行制御弁を有するソースおよびシンクからなるものであった。シミュレートするシステムを、上述の本発明の制御システムの実施形態に接続した。制御システムは、上述の弁試験中の流量を補償するアルゴリズムを含むものであった。比較のために、制御システムを、流量補償を含み、流量補償を使用しないように構成した。全体の制御の方策は、比例調整器を使用して弁に先行する圧力の制御を必要とする。図5および6にそれぞれ示すように、本発明の制御弁試験補償制御の使用により、タービン入口メイン(スロットル)蒸気圧の圧力偏位が95%減少した。図5は、本発明の流量補償を用いない制御弁動作試験の結果を示すグラフ80であり、図6は、本発明の流量補償を用いた制御弁試験の結果を示すグラフ82である。どちらの試験でも、弁#3が試験のために閉じられる弁であった。弁#3の位置を、図5と図6の両方に曲線84として示し、弁#3を当初開き、閉じ、次いで再開したときのシステムの蒸気圧の圧力変化を曲線86に示す。各弁#1、2、および4の位置を、図5と図6の両方にそれぞれ曲線81、83、および85として示す。

【0027】

本発明を現在のところ好ましい実施形態と考えられるものに関連して説明したが、本発明は開示の実施形態に限定されず、また、特許請求の範囲に記載された符号は、理解容易のためであってなんら発明の技術的範囲を実施例に限縮するものではない。

【符号の説明】

【0028】

22 タービン

24 負荷センサ

26 速度センサ

30 圧力センサ

32 圧力コントローラ

36 速度コントローラ

38 負荷コントローラ

42 セレクタ

47 弁サーボ位置ループ

48 試験制御回路

50 試験補償回路

52 試験補償アレイ

56 乗算器回路

58 選択回路

59 加算回路

62 リフト流量アレイ

64 サンプルおよび保持回路

66 除算器回路

68 加算回路

【特許請求の範囲】

【請求項1】

周期的動作試験中の弁(28)のうちの1つの閉じおよび再開によって引き起こされるN個の入力制御弁(28)を含むタービン(22)内の流れの乱れを低減する方法であって、

変化する弁棒設定に対する前記N個の弁(28)を通る全質量流量(12)を求めるステップと、

前記変化する弁棒設定に対する前記N個の弁(28)のうちのN−1個を通る全質量流量(14)を求めるステップと、

前記N個の弁(28)に対する全質量流量と前記N−1個の弁(28)に対する全質量流量の差(16)を求めるステップと、

動作試験中に前記1つの試験弁(28)が閉じられ、再開される場合に、前記N個の弁(28)に対する全質量流量と前記N−1個の弁(28)に対する全質量流量の流量特性の差を使用して、試験中ではない前記N−1個の弁(28)のそれぞれについての初期弁棒リフト補償を求めるステップと、

前記1つの試験弁(28)が動作可能に試験されるとき、試験中ではない前記N−1個の弁(28)のそれぞれに、前記1つの試験弁(28)が閉じられるときに増大するように前記弁棒リフト補償を適用し、前記1つの試験弁(28)が再開されるときに減少するように前記弁棒リフト補償を適用するステップとを含み、

それによって前記N−1個の弁(28)を通る全質量流量が前記N個の弁(28)を通る全質量流量とほぼ同じままとなる方法。

【請求項2】

試験中ではないN−1個の弁(28)のそれぞれについて、前記弁(28)の弁棒リフト(60)が、前記弁(28)に加えられる前記弁棒リフト補償量を制御して前記流れの乱れを最小限に抑えるためのフィードバックとして使用される請求項1記載の方法。

【請求項3】

前記初期弁棒リフト補償が、前記N−1個の弁(28)それぞれについての最大弁棒リフトの割合である請求項1記載の方法。

【請求項4】

前記初期弁棒リフト補償が、前記N個の弁(28)の全質量流量と前記N−1個の弁(28)の初期リフト位置とに基づいて前記初期弁棒リフト補償の表示を与えるルックアップテーブル(52)を使用して求められる請求項1記載の方法。

【請求項5】

「0」から「1」の間で変化する因子を使用して、前記初期弁棒リフト補償のいずれも、すべて、または一部を、テスト中ではない前記N−1個の弁(28)のそれぞれに加えるかどうかが判定される請求項1記載の方法。

【請求項6】

前記因子が「0」であるとき、前記初期弁棒リフト補償が、試験中ではない前記N−1個の弁(28)のそれぞれに加えられない請求項5記載の方法。

【請求項7】

前記因子が「1」であるとき、前記初期弁棒リフト補償のすべてが、試験中ではない前記N−1個の弁(28)のそれぞれに加えられる請求項5記載の方法。

【請求項8】

周期的動作試験中の弁(28)のうちの1つの閉じおよび再開によって引き起こされるN個の入力制御弁(28)を含むタービン内の流れの乱れを低減するシステムであって、

変化する弁棒設定に対する前記N個の弁(28)を通る全質量流量を求める手段と、

前記変化する弁棒設定に対する前記N個の弁(28)のうちのN−1個を通る全質量流量を求める手段と、

前記N個の弁(28)に対する全質量流量と前記N−1個の弁(28)に対する全質量流量の差を求める手段と、

前記1つの試験弁(28)が閉じられ、再開される場合に、前記N個の弁(28)に対する全質量流量と前記N−1個の弁(28)に対する全質量流量の流量特性の差を使用して、試験中ではない前記N−1個の弁(28)のそれぞれについての初期弁棒リフト補償(50)を求める(50)手段と、

前記1つの試験弁(28)が動作可能に試験されるとき、試験中ではない前記N−1個の弁(28)のそれぞれに、前記1つの試験弁(28)が閉じられるときに増大するように前記弁棒リフト補償(56)を適用し(48)、前記1つの試験弁(28)が再開されるときに減少するように前記弁棒リフト補償(56)を適用する(48)手段とを備え、

それによって前記N−1個の弁(28)を通る全質量流量が前記N個の弁(28)を通る全質量流量とほぼ同じままとなる装置。

【請求項9】

周期的動作試験中の弁(28)のうちの1つの閉じおよび再開によって引き起こされるN個の入力制御弁(28)を含むタービン(22)内の流れの乱れを低減するシステムであって、

前記タービン(22)によって要求される質量流量に対して、動作可能に試験中ではない前記N個の入力制御弁(28)のうちのN−1個のそれぞれについての初期弁棒リフト補償(56)の表示を与える試験補償回路(50)と、

第1サンプルおよび保持回路(54)がその対応する弁(28)が試験中ではないという表示を検出したとき、前記試験補償回路(52)によって出力された前記初期弁棒リフト補償をサンプリングする第1サンプルおよび保持回路(54)と、

前記試験弁(28)が閉じ、再開するときに、前記弁棒リフト補償のいずれも、すべて、または一部を加えるための因子に基づいて、前記対応する弁(28)に加える前記初期弁棒リフト補償の部分を求める乗算器回路(56)と、

前記対応する弁の初期リフト部分に基づいて、前記対応する弁(28)に対する初期質量流量補償を与える回路(62)と、

第2サンプルおよび保持回路(64)が前記対応する弁(28)が試験中ではないという表示を受け取ったときに、前記初期質量流量補償をサンプリングする第2サンプルおよび保持回路(64)と、

変化する質量流量補償信号を前記初期質量流量補償信号で除算する除算器回路(66)と、

除算器回路(66)の商を受け取って、前記試験弁(28)が閉じ、再開するときの前記対応する弁(28)に対する前記弁棒リフト補償の部分を決定する前記補償因子を生成する加算回路(68)とを備え、

それによって前記N−1個の弁(28)を通る全質量流量が前記N個の弁(28)を通る全質量流量とほぼ同じままとなるシステム。

【請求項10】

前記加算回路(68)が所定の値の固定信号を受け取り、前記除算回路(66)の商を前記所定の値から減算して前記補償因子が求められる請求項9記載のシステム。

【請求項1】

周期的動作試験中の弁(28)のうちの1つの閉じおよび再開によって引き起こされるN個の入力制御弁(28)を含むタービン(22)内の流れの乱れを低減する方法であって、

変化する弁棒設定に対する前記N個の弁(28)を通る全質量流量(12)を求めるステップと、

前記変化する弁棒設定に対する前記N個の弁(28)のうちのN−1個を通る全質量流量(14)を求めるステップと、

前記N個の弁(28)に対する全質量流量と前記N−1個の弁(28)に対する全質量流量の差(16)を求めるステップと、

動作試験中に前記1つの試験弁(28)が閉じられ、再開される場合に、前記N個の弁(28)に対する全質量流量と前記N−1個の弁(28)に対する全質量流量の流量特性の差を使用して、試験中ではない前記N−1個の弁(28)のそれぞれについての初期弁棒リフト補償を求めるステップと、

前記1つの試験弁(28)が動作可能に試験されるとき、試験中ではない前記N−1個の弁(28)のそれぞれに、前記1つの試験弁(28)が閉じられるときに増大するように前記弁棒リフト補償を適用し、前記1つの試験弁(28)が再開されるときに減少するように前記弁棒リフト補償を適用するステップとを含み、

それによって前記N−1個の弁(28)を通る全質量流量が前記N個の弁(28)を通る全質量流量とほぼ同じままとなる方法。

【請求項2】

試験中ではないN−1個の弁(28)のそれぞれについて、前記弁(28)の弁棒リフト(60)が、前記弁(28)に加えられる前記弁棒リフト補償量を制御して前記流れの乱れを最小限に抑えるためのフィードバックとして使用される請求項1記載の方法。

【請求項3】

前記初期弁棒リフト補償が、前記N−1個の弁(28)それぞれについての最大弁棒リフトの割合である請求項1記載の方法。

【請求項4】

前記初期弁棒リフト補償が、前記N個の弁(28)の全質量流量と前記N−1個の弁(28)の初期リフト位置とに基づいて前記初期弁棒リフト補償の表示を与えるルックアップテーブル(52)を使用して求められる請求項1記載の方法。

【請求項5】

「0」から「1」の間で変化する因子を使用して、前記初期弁棒リフト補償のいずれも、すべて、または一部を、テスト中ではない前記N−1個の弁(28)のそれぞれに加えるかどうかが判定される請求項1記載の方法。

【請求項6】

前記因子が「0」であるとき、前記初期弁棒リフト補償が、試験中ではない前記N−1個の弁(28)のそれぞれに加えられない請求項5記載の方法。

【請求項7】

前記因子が「1」であるとき、前記初期弁棒リフト補償のすべてが、試験中ではない前記N−1個の弁(28)のそれぞれに加えられる請求項5記載の方法。

【請求項8】

周期的動作試験中の弁(28)のうちの1つの閉じおよび再開によって引き起こされるN個の入力制御弁(28)を含むタービン内の流れの乱れを低減するシステムであって、

変化する弁棒設定に対する前記N個の弁(28)を通る全質量流量を求める手段と、

前記変化する弁棒設定に対する前記N個の弁(28)のうちのN−1個を通る全質量流量を求める手段と、

前記N個の弁(28)に対する全質量流量と前記N−1個の弁(28)に対する全質量流量の差を求める手段と、

前記1つの試験弁(28)が閉じられ、再開される場合に、前記N個の弁(28)に対する全質量流量と前記N−1個の弁(28)に対する全質量流量の流量特性の差を使用して、試験中ではない前記N−1個の弁(28)のそれぞれについての初期弁棒リフト補償(50)を求める(50)手段と、

前記1つの試験弁(28)が動作可能に試験されるとき、試験中ではない前記N−1個の弁(28)のそれぞれに、前記1つの試験弁(28)が閉じられるときに増大するように前記弁棒リフト補償(56)を適用し(48)、前記1つの試験弁(28)が再開されるときに減少するように前記弁棒リフト補償(56)を適用する(48)手段とを備え、

それによって前記N−1個の弁(28)を通る全質量流量が前記N個の弁(28)を通る全質量流量とほぼ同じままとなる装置。

【請求項9】

周期的動作試験中の弁(28)のうちの1つの閉じおよび再開によって引き起こされるN個の入力制御弁(28)を含むタービン(22)内の流れの乱れを低減するシステムであって、

前記タービン(22)によって要求される質量流量に対して、動作可能に試験中ではない前記N個の入力制御弁(28)のうちのN−1個のそれぞれについての初期弁棒リフト補償(56)の表示を与える試験補償回路(50)と、

第1サンプルおよび保持回路(54)がその対応する弁(28)が試験中ではないという表示を検出したとき、前記試験補償回路(52)によって出力された前記初期弁棒リフト補償をサンプリングする第1サンプルおよび保持回路(54)と、

前記試験弁(28)が閉じ、再開するときに、前記弁棒リフト補償のいずれも、すべて、または一部を加えるための因子に基づいて、前記対応する弁(28)に加える前記初期弁棒リフト補償の部分を求める乗算器回路(56)と、

前記対応する弁の初期リフト部分に基づいて、前記対応する弁(28)に対する初期質量流量補償を与える回路(62)と、

第2サンプルおよび保持回路(64)が前記対応する弁(28)が試験中ではないという表示を受け取ったときに、前記初期質量流量補償をサンプリングする第2サンプルおよび保持回路(64)と、

変化する質量流量補償信号を前記初期質量流量補償信号で除算する除算器回路(66)と、

除算器回路(66)の商を受け取って、前記試験弁(28)が閉じ、再開するときの前記対応する弁(28)に対する前記弁棒リフト補償の部分を決定する前記補償因子を生成する加算回路(68)とを備え、

それによって前記N−1個の弁(28)を通る全質量流量が前記N個の弁(28)を通る全質量流量とほぼ同じままとなるシステム。

【請求項10】

前記加算回路(68)が所定の値の固定信号を受け取り、前記除算回路(66)の商を前記所定の値から減算して前記補償因子が求められる請求項9記載のシステム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−149441(P2011−149441A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2011−106888(P2011−106888)

【出願日】平成23年5月12日(2011.5.12)

【分割の表示】特願2005−281412(P2005−281412)の分割

【原出願日】平成17年9月28日(2005.9.28)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成23年5月12日(2011.5.12)

【分割の表示】特願2005−281412(P2005−281412)の分割

【原出願日】平成17年9月28日(2005.9.28)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

[ Back to top ]