タービン監視制御装置

【課題】複数の低温再熱蒸気ラインに設置した高圧排気止弁の異常閉止をいち早く検知することのできるタービン監視制御装置を提供する。

【解決手段】高圧タービン1からボイラへの蒸気を導入する複数の低温再熱蒸気ライン2a,2bと、前記複数の低温再熱蒸気ラインにそれぞれ設けられ、内部蒸気の流れを遮断可能とする複数の高圧排気止弁3a,3bとを備えた火力発電プラントに適用されるタービン監視制御装置37であって、前記火力発電プラントの運転中における前記複数の低温再熱蒸気ライン2a,2bのプロセス状態値をそれぞれ検出する検出器5a,5bと、前記検出器で検出されたそれぞれのプロセス状態信号6a,6bを入力し、前記それぞれのプロセス状態信号の差分8を算出することにより、前記複数の高圧排気止弁3a,3bのいずれかの閉止を検知可能とする演算部とを備える。

【解決手段】高圧タービン1からボイラへの蒸気を導入する複数の低温再熱蒸気ライン2a,2bと、前記複数の低温再熱蒸気ラインにそれぞれ設けられ、内部蒸気の流れを遮断可能とする複数の高圧排気止弁3a,3bとを備えた火力発電プラントに適用されるタービン監視制御装置37であって、前記火力発電プラントの運転中における前記複数の低温再熱蒸気ライン2a,2bのプロセス状態値をそれぞれ検出する検出器5a,5bと、前記検出器で検出されたそれぞれのプロセス状態信号6a,6bを入力し、前記それぞれのプロセス状態信号の差分8を算出することにより、前記複数の高圧排気止弁3a,3bのいずれかの閉止を検知可能とする演算部とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タービン監視制御装置に係り、さらに詳しくは、蒸気タービンの低温再熱蒸気系統に設置した高圧排気止弁の異常を検知するタービン監視制御装置に関する。

【背景技術】

【0002】

一般に、火力発電所を構成する火力発電プラントは、ボイラ内で燃料を燃焼し、水を熱して蒸気を発生させ、この蒸気が蒸気タービンを作動させ、蒸気タービンが発電機を回して電気を作る汽力発電プラントと、汽力発電プラントのボイラの代わりに排熱回収ボイラを設け、蒸気を発生させる熱源として、ガスタービンの排気ガスを利用し、発生させた蒸気を用いた蒸気タービン及びガスタービンが発電機を回して電気を作るコンバインド発電プラントとに大別される。

【0003】

これらのプラントで使用される蒸気タービンは、いわゆる高圧タービン,中圧タービン,及び低圧タービンから構成されている。ボイラ等で発生した蒸気は、まず高圧タービンの内部で膨張してタービンロータを回転させ、その後低温再熱蒸気ラインを通ってボイラ等の再熱器で再度過熱される。この再熱蒸気が、中圧タービン、低圧タービンに導入されて、タービンロータを回転させている。

【0004】

コンバインド発電プラントにおいて、高圧タービンと排熱回収ボイラの再熱器とを結ぶ低温再熱蒸気ラインに排気止弁を設けたものがある(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平08−014012号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

高圧タービンの排気からボイラ又は排熱回収ボイラに至る低温再熱蒸気ラインにおける蒸気の温度や圧力等のプロセス状態値は、例えばタービン監視制御装置によって、常に計測監視されている。タービン監視制御装置は、何等かの異常によってこれらのプロセス状態値が、運転制限値等から定まる警報設定値を超える場合には、操作者に注意を喚起すると共に適切な対処を促すために、警報信号を出力する。

【0007】

また、これらのプロセス状態値が、警報設定値を上回るトリップ設定値まで到達した場合には、タービントリップさせる保護機能が設けられている。この結果、低温再熱蒸気ラインにおいてこれらのプロセス状態値が異常となっても、高圧タービン本体の損傷は防止されている。

【0008】

上述したコンバインド発電プラントにおいては、ガスタービン及び蒸気タービンの運用上、蒸気の逆流防止の目的で、高圧タービン排気から排熱回収ボイラに至る低温再熱蒸気ラインには、高圧排気止弁が設置されている。

【0009】

また、近年の汽力発電プラントにおいても、ウォーミング蒸気の節約等の目的から、高圧タービン排気からボイラに至る低温再熱蒸気ラインには、高圧排気止弁が設置される例が増えてきている。このように、高圧排気止弁は、各発電プラントの定められた運転過程において開閉操作されるが、いわゆる負荷運転状態においては、いずれも全開であることが必要とされている。

【0010】

例えば、プラント運転中に、高圧排気止弁が操作者の意図に拘らず異常に閉止してしまい、再熱蒸気圧力・温度が異常に上昇した場合、通常はタービン保護回路によりタービントリップする。

【0011】

しかし、高圧排気止弁を含む低温再熱蒸気ラインが複数系統ある場合には、1つの系統に設けられた1個の高圧排気止弁が異常に閉止したとしても、他の系統により蒸気の流れは阻害されないため、再熱蒸気圧力・温度の値がトリップ設定値まで上昇せずプラントが運転継続する可能性がある。このような異常状態によって、高圧タービン本体がすぐに損傷することはないが、異常状態が長期間継続することは好ましくなく、この高圧排気止弁の異常閉止をいち早く検出することが、プラントの安定運転に必要である。

【0012】

従来の電動弁等におけるリミットスイッチを用いた弁の異常監視装置において、例えば、弁体と駆動部とを結ぶ弁シャフト部が折損すると、駆動部に設置されたリミットスイッチは弁全開状態を認識したままとなるが、弁シャフトは下方に降下し、低温再熱蒸気ラインに設けた弁を閉止してしまう場合がある。

【0013】

この結果、例えば、再熱蒸気圧力・温度の異常を示す警報の鳴動に至らない場合には、異常状態が長期間継続してしまう虞がある。つまり、このようなリミットスイッチのみを構成要素とする弁の異常監視装置では、高圧排気止弁の異常閉止をいち早く検出することができない場合がある。

【0014】

本発明は、上述の事項に基づいてなされたもので、その目的は、複数の低温再熱蒸気ラインに設置した高圧排気止弁の異常閉止をいち早く検知することのできるタービン監視制御装置を提供することにある。

【課題を解決するための手段】

【0015】

上記の目的を達成するために、第1の発明は、高圧タービンからボイラへの蒸気を導入する複数の低温再熱蒸気ラインと、前記複数の低温再熱蒸気ラインにそれぞれ設けられ、内部蒸気の流れを遮断可能とする複数の高圧排気止弁とを備えた火力発電プラントに適用されるタービン監視制御装置であり、前記火力発電プラントの運転中における前記複数の低温再熱蒸気ラインのプロセス状態値をそれぞれ検出する検出器と、前記検出器で検出されたそれぞれのプロセス状態信号を入力し、前記それぞれのプロセス状態信号の差分を算出することにより、前記複数の高圧排気止弁のいずれかの閉止を検知可能とする演算部とを備えることを特徴とする。

【0016】

また、第2の発明は、第1の発明において、前記検出器は、前記複数の低温再熱蒸気ラインの内部を流れる蒸気の温度を検出する温度検出器であって、前記演算部は、第1低温再熱蒸気ラインを流れる蒸気の温度を検出する第1温度検出器から出力される第1の温度信号と、第2低温再熱蒸気ラインを流れる蒸気の温度を検出する第2温度検出器から出力される第2の温度信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときに温度異常信号を出力する第1比較演算器とからなる第1の回路と、前記差分演算器の出力値が0を超えたときに第1の温度信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2の温度信号高を出力する第3比較演算器とからなる第2の回路と、前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備えることを特徴とする。

【0017】

更に、第3の発明は、第1の発明において、前記検出器は、前記複数の低温再熱蒸気ラインの内部を流れる蒸気の圧力を検出する圧力検出器であって、前記演算部は、第1低温再熱蒸気ラインを流れる蒸気の圧力を検出する第1圧力検出器から出力される第1の圧力信号と、第2低温再熱蒸気ラインを流れる蒸気の圧力を検出する第2圧力検出器から出力される第2の圧力信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときに圧力異常信号を出力する第1比較演算器とからなる第1の回路と、前記差分演算器の出力値が0を超えたときに第1の圧力信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2の圧力信号高を出力する第3比較演算器とからなる第2の回路と、前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備えることを特徴とする。

【0018】

また、第4の発明は、第1の発明において、前記検出器は、前記複数の低温再熱蒸気ラインの内部を流れる蒸気の流量を検出する流量検出器であり、前記演算部は、第1低温再熱蒸気ラインを流れる蒸気の流量を検出する第1流量検出器から出力される第1の流量信号と、第2低温再熱蒸気ラインを流れる蒸気の流量を検出する第2流量検出器から出力される第2の流量信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときに流量異常信号を出力する第1比較演算器とからなる第1の回路と、前記差分演算器の出力値が0を超えたときに第1の流量信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2の流量信号高を出力する第3比較演算器とからなる第2の回路と、前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備えることを特徴とする。

【0019】

更に、第5の発明は、第1の発明において、前記検出器は、前記複数の低温再熱蒸気ラインから分岐して復水器へ至る複数の低温再熱蒸気管ドレンラインのドレンレベルを検出するレベル検出器であり、前記演算部は、第1低温再熱蒸気管ドレンラインのドレンレベルを検出する第1レベル検出器から出力される第1のレベル信号と、第2低温再熱蒸気管ドレンラインのドレンレベルを検出する第2レベル検出器から出力される第2のレベル信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときにレベル異常信号を出力する第1比較演算器とからなる第1の回路と、前記差分演算器の出力値が0を超えたときに第1のレベル信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2のレベル信号高を出力する第3比較演算器とからなる第2の回路と、前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備えることを特徴とする。

【0020】

また、第6の発明は、高圧タービンからボイラへの蒸気を導入する第1及び第2低温再熱蒸気ラインと、前記第1及び第2低温再熱蒸気ラインにそれぞれ設けられ、内部蒸気の流れを遮断可能とする第1及び第2高圧排気止弁とを備えた火力発電プラントに適用されるタービン監視制御装置であって、前記第1低温再熱蒸気ラインを流れる蒸気の前記第1高圧排気止弁の前後差圧を検出する第1差圧検出器と、前記第2低温再熱蒸気ラインを流れる蒸気の前記第2高圧排気止弁の前後差圧を検出する第2差圧検出器と、前記第1差圧検出器から出力される第1の差圧信号を入力し、この差圧信号の値が設定値を超えたときに差圧異常信号を出力する第1比較演算器と、前記第2差圧検出器から出力される第2の差圧信号を入力し、この差圧信号の値が設定値を超えたときに差圧異常信号を出力する第2比較演算器とからなる第1の回路と、前記第1及び第2高圧排気止弁への全開指令が形成される第2の回路と、前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを有する演算部とを備えることを特徴とする。

【0021】

また、第7の発明は、第2乃至第6の発明のいずれかにおいて、前記演算部は、さらに、前記火力発電プラントの負荷を入力し基準設定値を出力する第1関数演算器と、前記火力発電プラントの経年数を入力し、経年劣化係数を出力する第2関数演算器と、前記第1及び第2関数演算器の出力値を乗算する乗算演算器とを備え、前記比較演算器の設定値は、前記乗算演算器の出力値で設定されることを特徴とする。

【0022】

更に、第8の発明は、第2乃至第7の発明のいずれかにおいて、前記演算部は、さらにプラント出力低減許可条件又はタービントリップ許可条件のいずれかが形成される第4の回路を備え、前記第1及び第4の回路の出力に基づいてその論理積を出力低減又はトリップ信号として出力する第5の回路とを備えることを特徴とする。

【0023】

また、第9の発明は、高圧タービンからボイラへの蒸気を導入する複数の低温再熱蒸気ラインと、前記複数の低温再熱蒸気ラインにそれぞれ設けられ、内部蒸気の流れを遮断可能とする複数の高圧排気止弁とを備えた火力発電プラントに適用されるタービン監視制御装置であり、第2乃至第6の発明のタービン監視制御装置を備え、前記タービン監視制御装置からの2つ乃至5つの高圧排気止弁異常信号を同時に認識した場合に、高圧排気止弁を異常と判断する処理回路を備えることを特徴とする。

【0024】

更に、第10の発明は、第2乃至第6の発明のいずれかにおいて、前記第1及び第2低温再熱蒸気ラインに設けられた第1及び第2高圧排気止弁には、それぞれの弁の全開を検出する第1及び第2高圧排気止弁全開検出装置が設けられ、前記演算部は、さらに、前記第1及び第2高圧排気止弁全開検出装置から出力される第1及び第2高圧排気止弁全開信号を入力しその論理積の出力を反転させた信号と、前記第1の回路の出力を反転させた信号と、前記第1及び第2高圧排気止弁への全開指令が形成される信号とに基づいてその論理積を高圧排気止弁全開検出装置異常信号として出力する回路を備えることを特徴とする。

【発明の効果】

【0025】

本発明のタービン監視制御装置によれば、複数の低温再熱蒸気ラインから検出したプロセス状態値を比較演算して、低温再熱蒸気ラインに設置した高圧排気止弁の異常閉止を検知可能としたので、高圧排気止弁の異常閉止をいち早く検知することができる。この結果、高圧タービン本体の損傷を防止できると共に、発電プラントの安定した負荷運転が可能となり、発電設備の信頼性の向上が図れる。

【図面の簡単な説明】

【0026】

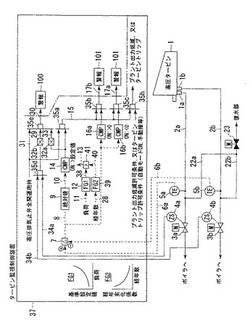

【図1】本発明のタービン監視制御装置の第1の実施の形態の機能を示す構成図である。

【図2】本発明のタービン監視制御装置の第2の実施の形態の機能を示す構成図である。

【図3】本発明のタービン監視制御装置の第3の実施の形態の機能を示す構成図である。

【図4】本発明のタービン監視制御装置の第4の実施の形態の機能を示す構成図である。

【図5】本発明のタービン監視制御装置の第5の実施の形態の機能を示す構成図である。

【発明を実施するための形態】

【0027】

以下に、本発明のタービン監視制御装置の実施の形態を図面を用いて説明する。

【実施例1】

【0028】

図1は、本発明のタービン監視制御装置の第1の実施の形態の機能を示す構成図である。図1において、図1の上方には、タービン監視制御装置37の内部機能を示すブロック図が、また図1の下方には、汽力発電プラントの系統構成の一部が示されている。この系統構成としては、蒸気タービンの高圧タービン1の第1の排気部1a,及び第2の排気部1bから図示しないボイラへ至る第1の低温再熱蒸気ライン2a及び第2の低温再熱蒸気ライン2bの2つの低温再熱蒸気ライン2が設けられている。これらの低温再熱蒸気ライン2における第1の低温再熱蒸気ライン2a、及び第2の低温再熱蒸気ライン2bには、電動弁からなる第1の高圧排気止弁3aと第2の高圧排気止弁3bとがそれぞれ設置されている。

【0029】

また、低温再熱蒸気ライン2a,2bにおける高圧排気止弁3a,3bと高圧タービン1の排気部1a,1bとの間には、内部を流れる蒸気の温度を計測するために、第1温度検出器5a及び第2温度検出器5bがそれぞれ設置されている。高圧排気止弁3a,3bには、弁の全開を検出する第1弁全開検出器4aと第2弁全開検出器4bとがそれぞれ設置されている。

【0030】

さらに、低温再熱蒸気ライン2a,2bにおける高圧排気止弁3a,3bと第1及び第2温度検出器5a,5bとの間には、それぞれ分岐して低温再熱蒸気管ドレン弁23を介して復水器へ至る第1低温再熱蒸気管ドレンライン22aと、第2低温再熱蒸気管ドレンライン22bがそれぞれ設けられている。

【0031】

第1温度検出器5aは、第1の低温再熱蒸気ライン2aの内部を流れる蒸気の温度を検出し、第1低温再熱蒸気温度信号6aとしてタービン監視制御装置37に出力する。同様に、第2温度検出器5bは、第2の低温再熱蒸気ライン2bの内部を流れる蒸気の温度を検出し、第2低温再熱蒸気温度信号6bとしてタービン監視制御装置37に出力する。また、第1弁全開検出器4aは、第1の高圧排気止弁3aの全開の信号を検出し、第1高圧排気止弁全開信号34aとしてタービン監視制御装置37に出力する。同様に、第2弁全開検出器4bは、第2の高圧排気止弁3bの全開の信号を検出し、第2高圧排気止弁全開信号34bとしてタービン監視制御装置37に出力する。

【0032】

上述した第1及び第2低温再熱蒸気温度信号6a,6bと、第1及び第2高圧排気止弁全開信号34a,34bは、タービン監視制御装置37の異常検知・処理回路を構成する演算部に入力され、ここで、各種演算の要素として用いられる。

【0033】

次に、上述したタービン監視制御装置37における演算部の機能について説明する。

まず、図1において、破線で示すプロセス状態量を演算する演算部について説明する。上述した第1及び第2低温再熱蒸気温度信号6a,6bは、タービン監視制御装置37の演算部の差分演算器7に各々入力され、第1低温再熱蒸気温度信号6a−第2低温再熱蒸気温度信号6bの演算により、差分値8が差分演算器7の出力として算出される。この差分値8は絶対値演算器9に入力され、差分絶対値10が絶対値演算器9の出力として算出される。この差分絶対値10は第1の比較演算器としての比較演算器14に入力される。

【0034】

比較演算器14では一入力である差分絶対値10が他入力である後述する設定値13を超えた場合に論理値1を出力し、一方、設定値13に満たない場合は論理値0を出力する演算が行われ、論理値1は温度異常信号として後述する論理積回路35a,35eにそれぞれ出力される。第1の回路としては、上述した部分を備えている。

【0035】

一方、比較演算器14の他入力である設定値13は、乗算演算器41で基準設定値38と経年劣化係数40を乗算することにより算出された出力値であって、基準設定値38及び経年劣化係数40は、それぞれ第1関数演算器12と第2関数演算器39の出力値である。第1関数演算器12は、図1の上方のFG1に示すように、図示しない発電機の出力である負荷11の値を入力として、入力に対応して予め定めた関数特性に従った基準設定値38を出力する。同様に、第2関数演算器39は、図1の上方のFG2に示すようにタービン設備の経年数28の値を入力として、入力に対応して予め定めた関数特性に従った経年劣化係数38の値を出力する。

【0036】

また、上述した差分値8は第2の比較演算器としての比較演算器16a及び第3の比較演算器としての比較演算器16bに入力される。比較演算器16aでは入力である差分値8が設定値0を超えた場合に論理値1を出力し、一方、設定値0に満たない場合は論理値0を出力する演算が行われ、論理値1は第2高圧排気止弁異常信号として後述する論理積回路35bに出力される。

【0037】

また、比較演算器16bでは入力である差分値8が設定値0に満たない場合は論理値1を出力し、一方、設定値0を超えた場合に論理値0を出力する演算が行われ、論理値1は第1高圧排気止弁異常信号として後述する論理積回路35cに出力される。第2の回路は上述した比較演算器16a及び比較演算器16bの部分を備えている。

【0038】

次に、図1において、実線で示す論理値を演算する演算部について説明する。論理積回路35aには、上述した比較演算器14の出力である温度異常信号と第1及び第2高圧排気止弁3a,3bの全開状態を必要とする例えば高圧タービンへの蒸気通気中の信号31とが入力されて、論理積演算が行われ、温度異常信号及び高圧タービンへの蒸気通気中の信号31の両方が論理値1の場合に高圧排気止弁異常信号15として論理値1が、論理積回路35b,35c,35hに与えられる。

【0039】

ここで、高圧排気止弁3a,3bの全開状態を必要とする例えば高圧タービンへの蒸気通気中の信号31が論理積の一方を構成しているため、後述する各異常信号は、監視が

必要な運転時にしか発生しない。この結果、異常信号発生時における運転員の認識を高めることになる。

【0040】

第3の回路としての論理積回路35bには、上述した比較演算器16aの出力である第2高圧排気止弁異常信号と上述した高圧排気止弁異常信号15とが入力されて、論理積演算が行われ、第2高圧排気止弁異常信号及び高圧排気止弁異常信号15の両方が論理値1の場合に、第2高圧排気止弁異常信号17bとして論理値1が形成され、警報装置101に出力される。

【0041】

また、第3の回路としての論理積回路35cには、上述した比較演算器16bの出力である第1高圧排気止弁異常信号と上述した高圧排気止弁異常信号15とが入力されて、論理積演算が行われ、第1高圧排気止弁異常信号及び高圧排気止弁異常信号15の両方が論理値1の場合に第1高圧排気止弁異常信号17aとして論理値1が形成され、警報装置101に出力される。

【0042】

また、第5の回路としての論理積回路35hには、上述した高圧排気止弁異常信号15と、第4の回路として、例えば、図示しないプラント出力低減自動モードがONになっているときや手動のプラント出力低減許可操作がONのときに成立するプラント出力低減許可条件とが入力され、高圧排気止弁異常信号15とプラント出力低減許可条件の両方が論理値1の場合にプラント出力低減指令として論理値1が形成され、プラント出力が低減制御される。

【0043】

また、第4の回路としてのプラント出力低減許可条件に代えて、例えば、タービントリップ自動モードがONになっているときや手動のタービントリップ許可操作ONのときに成立するタービントリップ許可条件が入力され、高圧排気止弁異常信号15とタービントリップ許可条件の両方が論理値1の場合にタービントリップ指令として論理値1が形成され、タービントリップによりプラント出力が遮断される。いずれの場合であっても、異常状態における運転継続によって引き起こされるプラントへの被害を最小限に抑えることができる。

【0044】

さらに、論理積回路35dには、上述した第1弁全開検出器4aの出力である第1高圧排気止弁全開信号34aと第2弁全開検出器4bの出力である第2高圧排気止弁全開信号34bとが入力されて、論理積演算が行われ、第1高圧排気止弁全開信号34a及び第2高圧排気止弁全開信号34bの両方が論理値1の場合に、高圧排気止弁全開信号として論理値1が出力される。

【0045】

また、論理積回路35eには、上述した第1及び第2高圧排気止弁3a,3bの全開状態を必要とする例えば高圧タービンへの蒸気通気中の信号31と、上述した論理積回路35dの出力である高圧排気止弁全開信号を反転回路32bによって反転させた第1及び第2高圧排気止弁3a,3bのいずれか一方以上が全開でない信号29と、上述した比較演算器14の出力である温度異常信号を反転回路32aで反転させた温度正常信号33とが入力されて、論理積演算が行われ、高圧タービンへの蒸気通気中の信号31、第1及び第2高圧排気止弁3a,3bのいずれか一方以上が全開でない信号29及び高圧排気止弁正常信号33の全てが論理値1の場合に高圧排気止弁全開リミットスイッチ誤不動作信号30として論理値1が形成され、警報装置100に出力される。

【0046】

次に、上述した本発明のタービン監視制御装置37の第1の実施の形態の動作を説明する。

まず、プラントが高圧タービンへの蒸気通気中であって、第1及び第2高圧排気止弁3a,3bのいずれにも異常閉止が発生していない場合には、第1低温再熱蒸気温度信号6aと第2低温再熱蒸気温度信号6bとがほぼ等しいために、上述した差分値8及び差分絶対値10がともに略0となる。したがって、比較演算器14,16a,16bの出力のいずれにおいても、論理値0となり、高圧排気止弁異常信号15、第1高圧排気止弁異常信号17a、及び第2高圧排気止弁異常信号17bのいずれにおいても、論理値0が出力される。つまり、いずれの警報も出力されることはない。

【0047】

次に、例えば、第1高圧排気止弁3aのみがプラント運転中に、操作者の意図に拘らず異常に閉止してしまった場合には、第1低温再熱蒸気ライン2a内の蒸気の流れが阻止されてしまうため、第1低温再熱蒸気温度信号6aの値は、低下することになる。第2低温再熱蒸気ライン2b内は蒸気が流れることから、第2低温再熱蒸気温度信号6bの値が低下することはなく、上述した差分値8は0以下となり、差分絶対値10が0から増加していく。

【0048】

この結果、差分絶対値10が、乗算演算器41の出力である設定値13を超えた場合には、比較演算器14の出力の論理値1となり、高圧タービンへの蒸気通気中の信号31の論理値1と共に、論理積回路35aにおいて高圧排気止弁異常信号15の論理値1を出力する。

【0049】

また、0以下となった差分値8は、比較演算器16aの出力の論理値を0とし、比較演算器16bの出力の論理値を1とする。上述した高圧排気止弁異常信号15の論理値1が出力されていることから、論理積回路35cにおいて、第1高圧排気止弁異常信号17aの論理値1が形成され、警報装置101に出力される。この警報装置101の作動により、運転員に第1高圧排気止弁3aが異常閉止したことを認識させる。さらに、上述したプラント出力低減許可条件又はタービントリップ許可条件が成立している場合には、プラント出力低減指令又はタービントリップ指令が論理積回路35hから出力される。

【0050】

なお、第2高圧排気止弁3bのみがプラント運転中に、操作者の意図に拘らず異常に閉止してしまった場合には、上述した差分値8が0以上となり、差分絶対値10が0から増加していく。

【0051】

この結果、差分絶対値10が、乗算演算器41の出力である設定値13を超えた場合には、上述した第1高圧排気止弁3aのみの場合と同様に、論理積回路35aにおいて高圧排気止弁異常信号15の論理値1を出力し、論理積回路35bにおいて、第2高圧排気止弁異常信号17bの論理値1が形成され、警報装置101に出力される。この警報装置101の作動により、運転員は第2高圧排気止弁3bが異常閉止したことを察知することができる。また、上述したプラント出力低減許可条件又はタービントリップ許可条件が成立している場合には、プラント出力低減指令又はタービントリップ指令が論理積回路35hから出力される。

【0052】

さらに、プラントが高圧タービンへの蒸気通気中であって、第1及び第2高圧排気止弁3a,3bのいずれにも異常閉止が発生していないときに、つまり、いずれの低温再熱蒸気ライン2a,2b内の蒸気の流れが正常であるときに、第1弁全開検出器4aで検出される第1高圧排気止弁全開信号34aと第2弁全開検出器4bで検出される第2高圧排気止弁全開信号34bのどちらか一方以上が喪失した場合には、まず、第1低温再熱蒸気温度信号6aと第2低温再熱蒸気温度信号6bとがほぼ等しいために、上述した差分値8及び差分絶対値10がともに略0となる。

【0053】

したがって、比較演算器14の出力の論理値は0となり、反転回路32aで反転させた温度正常信号33の論理値は1となる。一方、上述した第1高圧排気止弁全開信号34aと第2高圧排気止弁全開信号34bのどちらか一方以上が喪失すると、論理積回路35dの出力である高圧排気止弁全開信号を反転回路32bによって反転させた第1及び第2高圧排気止弁3a,3bのいずれか一方以上が全開でない信号29の論理値が1となる。さらに、高圧タービンへの蒸気通気中の信号31の論理値は1であることから、論理積回路35eにおいて、高圧排気止弁全開リミットスイッチ誤不動作信号30の論理値1が形成され、警報装置100に出力される。この警報装置100の作動により、運転員は高圧排気止弁全開検出器誤不動作となった弁全開検出器の故障を察知することができる。

【0054】

上述した本発明のタービン監視制御装置の第1の実施の形態によれば、複数の低温再熱蒸気ライン2a,2bから検出した第1及び第2低温再熱蒸気温度信号6a,6bを比較演算して、第1及び第2高圧排気止弁3a,3bの異常閉止を検知可能としたので、第1及び第2高圧排気止弁3a,3bの異常閉止をいち早く検知することができる。この結果、高圧タービン1本体の損傷を防止できると共に、発電プラントの安定した負荷運転が可能となり、発電設備の信頼性の向上が図れる。

【0055】

また、例えば、第1及び第2高圧排気止弁3a,3bのいずれかの弁シャフト折損によって、第1及び第2高圧排気止弁3a,3bのいずれかが閉止した場合などのように、弁全開検出用リミットスイッチのみでは異常状態が検出できない場合であっても、第1及び第2高圧排気止弁3a,3bの異常閉止をいち早く検知することができる。

【0056】

また、上述した本発明のタービン監視制御装置の第1の実施の形態によれば、第1及び第2低温再熱蒸気温度6a,6bの差分絶対値10と比較する温度異常信号の設定値13を、プラント負荷に対する基準設定値を定めた第1関数演算器12の出力と経年数に対する経年劣化係数を定めた第2関数演算器39の出力の乗算で算出しているため、負荷や経年劣化によって変動するプロセス状態値に対応可能な高圧排気止弁の異常判定設定値を与えることができる。

【0057】

さらに、高圧排気止弁異常信号15による高圧排気止弁の異常判定結果を受け、必要に応じてプラント出力低減、タービントリップを行う回路を設けたので、プラントの安定運転を自動的に行い、プラント運転継続した場合にそれによって引き起されるプラントへの被害を最小限に抑える事ができる。

【0058】

また、第1及び第2高圧排気止弁3a,3bの弁全開信号34a,34bを検出する弁全開検出器4a,4bを設け、第1及び第2低温再熱蒸気温度6a,6bを用いて判定された高圧排気止弁正常状態と組合わせる事によって、高圧排気止弁全開検出器誤不動作を判定可能としたため、タービン監視制御装置37における検出器の誤不動作検出回路の信頼性を高めることができる。

【実施例2】

【0059】

次に、本発明のタービン監視制御装置の第2の実施の形態を図2を用いて説明する。図2は本発明のタービン監視制御装置の第2の実施の形態の機能を示す構成図である。なお、図2において、図1に示す符号と同符号のものは同一部分又は相当する部分であるので、その部分の説明を省略する。

【0060】

図2において、系統構成としては、第1の実施の形態に記載の第1及び第2の低温再熱蒸気ライン2a,2bを流れる蒸気温度の計測のために設置する第1温度検出器5a及び第2温度検出器5bの代わりに、第1及び第2の低温再熱蒸気ライン2a,2bを流れる蒸気圧力計測のため、第1圧力検出器18a及び第2圧力検出器18bが設置されていること以外は第1の実施の形態と同様である。

【0061】

なお、図2に示すように、第1圧力検出器18aにより検出される第1低温再熱蒸気圧力信号19a、及び第2圧力検出器18bにより検出される第2低温再熱蒸気圧力信号19bはタービン監視制御装置37に出力される。

【0062】

タービン監視制御装置37の演算部においては、図2に示すように、第1低温再熱蒸気圧力信号19a及び第2低温再熱蒸気圧力信号19bが差分演算器7に各々入力され第1の実施の形態と同様に高圧排気止弁異常信号15が形成される。また、差分演算器7の出力である差分値8が設定値0を超えた場合には、第1低温再熱蒸気圧力信号19aが第2低温再熱蒸気圧力信号19bより大であり、比較演算器16aで論理値1を論理積回路35bに出力する。例えば、第1高圧排気止弁3aが異常閉止すると、第1低温再熱蒸気圧力信号19aは第2低温再熱蒸気圧力信号19bより大となる。論理積回路35bでは、高圧排気止弁異常信号15の論理値との論理積によって第1高圧排気止弁異常信号17aとして論理値1が形成され、警報装置101に出力される。

【0063】

一方、差分値8が設定値0に満たない場合には、第1低温再熱蒸気圧力信号19aが第2低温再熱蒸気圧力信号19bより小であり、比較演算器16bで論理値1を論理積回路35cに出力する。論理積回路35cでは、高圧排気止弁異常信号15の論理値との論理積によって第2高圧排気止弁異常信号17bとして論理値1が形成され、警報装置101に出力される。

【0064】

この警報装置の作動により、運転員に第1高圧排気止弁3a、第2高圧排気止弁3bのどちらが異常閉止したかを認識させることができる。

【0065】

上述した本発明のタービン監視制御装置の第2の実施の形態によれば、上述した第1の実施の形態と同様な効果を得ることができる。

【実施例3】

【0066】

次に、本発明のタービン監視制御装置の第3の実施の形態を図3を用いて説明する。図3は本発明のタービン監視制御装置の第3の実施の形態の機能を示す構成図である。なお、図3において、図1及び図2に示す符号と同符号のものは同一部分又は相当する部分であるので、その部分の説明を省略する。

【0067】

図3において、系統構成としては、第1の実施の形態に記載の第1及び第2の低温再熱蒸気ライン2a,2bを流れる蒸気温度計測のために設置する第1温度検出器5a及び第2温度検出器5bの代わりに、第1及び第2の低温再熱蒸気ライン2a,2bを流れる蒸気流量計測のため、第1流量検出器20a及び第2流量検出器20bが設置されていること以外は第1の実施の形態と同様である。

【0068】

なお、図3に示すように、第1流量検出器20aにより検出される第1低温再熱蒸気流量信号21a、及び第2流量検出器20bにより検出される第2低温再熱蒸気流量信号21bはタービン監視制御装置37に出力される。

【0069】

タービン監視制御装置37の演算部においては、図3に示すように、第1低温再熱蒸気流量信号21a及び第2低温再熱蒸気流量信号21bが差分演算器7に各々入力され第1の実施の形態と同様に高圧排気止弁異常信号15が形成される。また、差分演算器7の出力である差分値8が設定値0を超えた場合には、第1低温再熱蒸気流量信号21aが第2低温再熱蒸気流量信号21bより大であり、比較演算器16aで論理値1を論理積回路35bに出力する。例えば、第2高圧排気止弁3bが異常閉止すると、第1低温再熱蒸気流量信号21aは第2低温再熱蒸気流量信号21bより大となる。論理積回路35bでは、高圧排気止弁異常信号15の論理値との論理積によって第2高圧排気止弁異常信号17bとして論理値1が形成され、警報装置101に出力される。

【0070】

一方、差分値8が設定値0に満たない場合には、第1低温再熱蒸気流量信号21aが第2低温再熱蒸気流量信号21bより小であり、比較演算器16bで論理値1を論理積回路35cに出力する。論理積回路35cでは、高圧排気止弁異常信号15の論理値との論理積によって第1高圧排気止弁異常信号17aとして論理値1が形成され、警報装置101に出力される。

【0071】

この警報装置の作動により、運転員に第1高圧排気止弁3a、第2高圧排気止弁3bのどちらが異常閉止したかを認識させることができる。

【0072】

上述した本発明のタービン監視制御装置の第3の実施の形態によれば、上述した第1の実施の形態と同様な効果を得ることができる。

【実施例4】

【0073】

次に、本発明のタービン監視制御装置の第4の実施の形態を図4を用いて説明する。図4は本発明のタービン監視制御装置の第4の実施の形態の機能を示す構成図である。なお、図4において、図1乃至図3に示す符号と同符号のものは同一部分又は相当する部分であるので、その部分の説明を省略する。

【0074】

図4において、系統構成としては、第1の実施の形態に記載の第1及び第2の低温再熱蒸気ライン2a,2bを流れる蒸気温度計測のために設置する第1温度検出器5a及び第2温度検出器5bの代わりに、第1及び第2の低温再熱蒸気ライン2a,2bから分岐して低温再熱蒸気管ドレン弁23を介して復水器へ至る第1低温再熱蒸気管ドレンライン22aと、第2低温再熱蒸気管ドレンライン22bのそれぞれのドレンレベル計測のため、第1レベル検出器24a及び第2レベル検出器24bが設置されていること以外は第1の実施の形態と同様である。

【0075】

なお、図4に示すように、第1レベル検出器24aにより検出される第1低温再熱蒸気管ドレンレベル信号25a、及び第2レベル検出器24bにより検出される第2低温再熱蒸気管ドレンレベル信号25bはタービン監視制御装置37に出力される。

【0076】

タービン監視制御装置37の演算部においては、図4に示すように、第1低温再熱蒸気管ドレンレベル信号25a及び第2低温再熱蒸気管ドレンレベル信号25bが差分演算器7に各々入力され第1の実施の形態と同様に高圧排気止弁異常信号15が形成される。また、差分演算器7の出力である差分値8が設定値0を超えた場合には、第1低温再熱蒸気管ドレンレベル信号25aが第2低温再熱蒸気管ドレンレベル信号25bより大であり、比較演算器16aで論理値1を論理積回路35bに出力する。例えば、第1高圧排気止弁3aが異常閉止すると、第1低温再熱蒸気管ドレンレベル信号25aは第2低温再熱蒸気管ドレンレベル信号25bより大となる。論理積回路35bでは、高圧排気止弁異常信号15の論理値との論理積によって第1高圧排気止弁異常信号17aとして論理値1が形成され、警報装置101に出力される。

【0077】

一方、差分値8が設定値0に満たない場合には、第1低温再熱蒸気管ドレンレベル信号25aが第2低温再熱蒸気管ドレンレベル信号25bより小であり、比較演算器16bで論理値1を論理積回路35cに出力する。論理積回路35cでは、高圧排気止弁異常信号15の論理値との論理積によって第2高圧排気止弁異常信号17bとして論理値1が形成され、警報装置101に出力される。

【0078】

この警報装置の作動により、運転員に第1高圧排気止弁3a、第2高圧排気止弁3bのどちらが異常閉止したかを認識させることができる。

【0079】

上述した本発明のタービン監視制御装置の第4の実施の形態によれば、上述した第1の実施の形態と同様な効果を得ることができる。

【実施例5】

【0080】

次に、本発明のタービン監視制御装置の第5の実施の形態を図5を用いて説明する。図5は本発明のタービン監視制御装置の第5の実施の形態の機能を示す構成図である。なお、図5において、図1乃至図4に示す符号と同符号のものは同一部分又は相当する部分であるので、その部分の説明を省略する。

【0081】

図5において、図5の上方には、タービン監視制御装置37の内部機能を示すブロック図が、また図5の下方には、汽力発電プラントの系統構成の一部が示されている。この系統構成としては、第1の実施の形態に記載の第1及び第2の低温再熱蒸気ライン2a,2bを流れる蒸気温度計測のために設置する第1温度検出器5a及び第2温度検出器5bの代わりに、第1及び第2の低温再熱蒸気ライン2a,2bを流れる蒸気の第1及び第2高圧排気止弁3a,3bの前後差圧を計測するため、第1差圧検出器26a及び第2差圧検出器26bがそれぞれ設置されていること以外は第1の実施の形態と同様である。

【0082】

第1の低温再熱蒸気ライン2aの内部を流れる蒸気の第1高圧排気止弁3aの前後差圧は、第1差圧検出器26aにより検出され、第1差圧信号27aとしてタービン監視制御装置37に出力される。同様に、第2の低温再熱蒸気ライン2bの内部を流れる蒸気の第2高圧排気止弁3bの前後差圧は、第2差圧検出器26bにより検出され、第2差圧信号27bとしてタービン監視制御装置37に出力される。

【0083】

次に、上述した本発明のタービン監視制御装置37の第5の実施の形態における演算部の機能について説明する。

まず、図5において破線で示すプロセス状態量を演算する演算部について説明する。上述した第1差圧信号27a及び第2差圧信号27bはタービン監視制御装置37の演算部の第1比較演算器14a及び第2比較演算器14bに各々入力される。第1及び第2比較演算器14a,bでは一入力である第1及び第2差圧信号27a,bが他入力である後述する設定値13a,bを超えた場合に論理値1を出力し、一方、設定値13a,bに満たない場合は論理値0を出力する演算が行われ、論理値1は差圧異常信号として後述する論理積回路35f,35gにそれぞれ出力される。第1の回路としては、上述した部分を備えている。

【0084】

一方、第1及び第2比較演算器14a,bの他入力である設定値13a,bは、乗算演算器41a,bで基準設定値38a,bと経年劣化係数40a,bを乗算することにより算出された出力値であって、基準設定値38a,b及び経年劣化係数40a,bは、それぞれ第1関数演算器12a,bと第2関数演算器39a,bの出力値である。第1関数演算器12a,bは、図5の上方のFG1に示すように図示しない発電機の出力である負荷11の値を入力として、入力に対応して予め定めた関数特性に従った基準設定値38a,bを出力する。同様に第2関数演算器39a,bは、図5の上方のFG2に示すようにタービン設備の経年数28の値を入力として、入力に対応して予め定めた関数特性に従った経年劣化係数38a,bの値を出力する。

【0085】

次に、図5において、実線で示す論理値を演算する演算部について説明する。第3の回路としての論理積回路35fには、上述した第1比較演算器14aの出力である差圧異常信号と第2の回路としての第1及び第2高圧排気止弁3a,3bの全開状態を必要とする例えば高圧タービンへの蒸気通気中の信号31とが入力されて、論理積演算が行われ、差圧異常信号及び高圧タービンへの蒸気通気中の信号31の両方が論理値1の場合に第1高圧排気止弁異常信号17aとして論理値1が形成され、警報装置101に出力される。

【0086】

また、第3の回路としての論理積回路35gには、上述した第2比較演算器14bの出力である差圧異常信号と第2の回路としての高圧タービンへの蒸気通気中の信号31とが入力されて、論理積演算が行われ、差圧異常信号及び高圧タービンへの蒸気通気中の信号31の両方が論理値1の場合に第2高圧排気止弁異常信号17bとして論理値1が形成され、警報装置101に出力される。

【0087】

さらに、論理和回路36には、上述した第1高圧排気止弁異常信号17aと第2高圧排気止弁異常信号17bとが入力されて、論理和演算が行われ、第1高圧排気止弁異常信号17aまたは第2高圧排気止弁異常信号17bが論理値1の場合に高圧排気止弁異常信号として論理値1が論理積35iに出力される。

【0088】

第5の回路としての論理積回路35iには、上述した高圧排気止弁異常信号と、第4の回路として、例えば、図示しないプラント出力低減自動モードがONになっているときや手動のプラント出力低減許可操作がONのときに成立するプラント出力低減許可条件とが入力されて、高圧排気止弁異常信号とプラント出力低減許可条件の両方が論理値1の場合にプラント出力低減指令として論理値1が形成され、プラント出力が低減制御される。

【0089】

また、第4の回路としてのプラント出力低減許可条件に代えて、例えば、タービントリップ自動モードがONになっているときや手動のタービントリップ許可操作ONのときに成立するタービントリップ許可条件が入力され、高圧排気止弁異常信号15とタービントリップ許可条件の両方が論理値1の場合にタービントリップ指令として論理値1が形成され、タービントリップによりプラント出力が遮断される。いずれの場合であっても、異常状態における運転継続によって引き起こされるプラントへの被害を最小限に抑えることができる。

【0090】

さらに、論理積回路35dには、上述した第1弁全開検出器4aの出力である第1高圧排気止弁全開信号34aと第2弁全開検出器4bの出力である第2高圧排気止弁全開信号34bとが入力されて、論理積演算が行われ、第1高圧排気止弁全開信号34a及び第2高圧排気止弁全開信号34bの両方が論理値1の場合に、高圧排気止弁全開信号として論理値1が出力される。

【0091】

また、論理積回路35eには、上述した第1及び第2高圧排気止弁3a,3bの全開状態を必要とする例えば高圧タービンへの蒸気通気中の信号31と、上述した論理積回路35dの出力である高圧排気止弁全開信号を反転回路32bによって反転させた第1及び第2高圧排気止弁3a,3bのいずれか一方以上が全開でない信号29と、上述した比較演算器14a,bの出力である差圧異常信号の論理和を反転回路32aで反転させた差圧正常信号33とが入力されて、論理積演算が行われ、高圧タービンへの蒸気通気中の信号31、第1及び第2高圧排気止弁3a,3bのいずれか一方以上が全開でない信号29及び高圧排気止弁正常信号33の全てが論理値1の場合に高圧排気止弁全開リミットスイッチ誤不動作信号30として論理値1が形成され、警報装置100に出力される。

【0092】

この警報装置の作動により、運転員に第1高圧排気止弁3a、第2高圧排気止弁3bのどちらが異常閉止したかを認識させることができる。

【0093】

上述した本発明のタービン監視制御装置の第5の実施の形態によれば、上述した第1の実施の形態と同様な効果を得ることができる。

【0094】

なお、本発明の実施の形態は、汽力発電プラントを用いて説明したが、これに限るものではない。低温再熱蒸気ラインと高圧排気止弁を備えるコンバインド発電プラントにおいても、適用可能である。

【0095】

また、本発明の実施の形態においては、低温再熱蒸気ラインのプロセス状態を検出する検出器として、例えば、温度,圧力,流量,ドレンレベル等をそれぞれ検出する検出器を用いた場合について説明したが、高圧排気止弁の異常閉止を検知するに際して、これら複数の検出器を低温再熱蒸気ラインに設け、これらの各種検出器に対応する演算部からの2つ乃至5つの高圧排気弁異常信号を同時に認識した場合に、高圧排気止弁を異常と判断する処理回路を設けてもよい。この場合、異常判断の精度が上昇し、タービン監視制御装置の信頼性が向上する。

【符号の説明】

【0096】

1 高圧タービン

2 低温再熱蒸気ライン

3 高圧排気止弁

4 弁全開検出器

5 温度検出器

6 低温再熱蒸気温度信号

7 差分演算器

9 絶対値演算器

12 第1関数演算器

14 比較演算器

16 比較演算器

35 論理積回路

37 タービン監視制御装置

39 第2関数演算器

41 乗算演算器

【技術分野】

【0001】

本発明は、タービン監視制御装置に係り、さらに詳しくは、蒸気タービンの低温再熱蒸気系統に設置した高圧排気止弁の異常を検知するタービン監視制御装置に関する。

【背景技術】

【0002】

一般に、火力発電所を構成する火力発電プラントは、ボイラ内で燃料を燃焼し、水を熱して蒸気を発生させ、この蒸気が蒸気タービンを作動させ、蒸気タービンが発電機を回して電気を作る汽力発電プラントと、汽力発電プラントのボイラの代わりに排熱回収ボイラを設け、蒸気を発生させる熱源として、ガスタービンの排気ガスを利用し、発生させた蒸気を用いた蒸気タービン及びガスタービンが発電機を回して電気を作るコンバインド発電プラントとに大別される。

【0003】

これらのプラントで使用される蒸気タービンは、いわゆる高圧タービン,中圧タービン,及び低圧タービンから構成されている。ボイラ等で発生した蒸気は、まず高圧タービンの内部で膨張してタービンロータを回転させ、その後低温再熱蒸気ラインを通ってボイラ等の再熱器で再度過熱される。この再熱蒸気が、中圧タービン、低圧タービンに導入されて、タービンロータを回転させている。

【0004】

コンバインド発電プラントにおいて、高圧タービンと排熱回収ボイラの再熱器とを結ぶ低温再熱蒸気ラインに排気止弁を設けたものがある(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平08−014012号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

高圧タービンの排気からボイラ又は排熱回収ボイラに至る低温再熱蒸気ラインにおける蒸気の温度や圧力等のプロセス状態値は、例えばタービン監視制御装置によって、常に計測監視されている。タービン監視制御装置は、何等かの異常によってこれらのプロセス状態値が、運転制限値等から定まる警報設定値を超える場合には、操作者に注意を喚起すると共に適切な対処を促すために、警報信号を出力する。

【0007】

また、これらのプロセス状態値が、警報設定値を上回るトリップ設定値まで到達した場合には、タービントリップさせる保護機能が設けられている。この結果、低温再熱蒸気ラインにおいてこれらのプロセス状態値が異常となっても、高圧タービン本体の損傷は防止されている。

【0008】

上述したコンバインド発電プラントにおいては、ガスタービン及び蒸気タービンの運用上、蒸気の逆流防止の目的で、高圧タービン排気から排熱回収ボイラに至る低温再熱蒸気ラインには、高圧排気止弁が設置されている。

【0009】

また、近年の汽力発電プラントにおいても、ウォーミング蒸気の節約等の目的から、高圧タービン排気からボイラに至る低温再熱蒸気ラインには、高圧排気止弁が設置される例が増えてきている。このように、高圧排気止弁は、各発電プラントの定められた運転過程において開閉操作されるが、いわゆる負荷運転状態においては、いずれも全開であることが必要とされている。

【0010】

例えば、プラント運転中に、高圧排気止弁が操作者の意図に拘らず異常に閉止してしまい、再熱蒸気圧力・温度が異常に上昇した場合、通常はタービン保護回路によりタービントリップする。

【0011】

しかし、高圧排気止弁を含む低温再熱蒸気ラインが複数系統ある場合には、1つの系統に設けられた1個の高圧排気止弁が異常に閉止したとしても、他の系統により蒸気の流れは阻害されないため、再熱蒸気圧力・温度の値がトリップ設定値まで上昇せずプラントが運転継続する可能性がある。このような異常状態によって、高圧タービン本体がすぐに損傷することはないが、異常状態が長期間継続することは好ましくなく、この高圧排気止弁の異常閉止をいち早く検出することが、プラントの安定運転に必要である。

【0012】

従来の電動弁等におけるリミットスイッチを用いた弁の異常監視装置において、例えば、弁体と駆動部とを結ぶ弁シャフト部が折損すると、駆動部に設置されたリミットスイッチは弁全開状態を認識したままとなるが、弁シャフトは下方に降下し、低温再熱蒸気ラインに設けた弁を閉止してしまう場合がある。

【0013】

この結果、例えば、再熱蒸気圧力・温度の異常を示す警報の鳴動に至らない場合には、異常状態が長期間継続してしまう虞がある。つまり、このようなリミットスイッチのみを構成要素とする弁の異常監視装置では、高圧排気止弁の異常閉止をいち早く検出することができない場合がある。

【0014】

本発明は、上述の事項に基づいてなされたもので、その目的は、複数の低温再熱蒸気ラインに設置した高圧排気止弁の異常閉止をいち早く検知することのできるタービン監視制御装置を提供することにある。

【課題を解決するための手段】

【0015】

上記の目的を達成するために、第1の発明は、高圧タービンからボイラへの蒸気を導入する複数の低温再熱蒸気ラインと、前記複数の低温再熱蒸気ラインにそれぞれ設けられ、内部蒸気の流れを遮断可能とする複数の高圧排気止弁とを備えた火力発電プラントに適用されるタービン監視制御装置であり、前記火力発電プラントの運転中における前記複数の低温再熱蒸気ラインのプロセス状態値をそれぞれ検出する検出器と、前記検出器で検出されたそれぞれのプロセス状態信号を入力し、前記それぞれのプロセス状態信号の差分を算出することにより、前記複数の高圧排気止弁のいずれかの閉止を検知可能とする演算部とを備えることを特徴とする。

【0016】

また、第2の発明は、第1の発明において、前記検出器は、前記複数の低温再熱蒸気ラインの内部を流れる蒸気の温度を検出する温度検出器であって、前記演算部は、第1低温再熱蒸気ラインを流れる蒸気の温度を検出する第1温度検出器から出力される第1の温度信号と、第2低温再熱蒸気ラインを流れる蒸気の温度を検出する第2温度検出器から出力される第2の温度信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときに温度異常信号を出力する第1比較演算器とからなる第1の回路と、前記差分演算器の出力値が0を超えたときに第1の温度信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2の温度信号高を出力する第3比較演算器とからなる第2の回路と、前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備えることを特徴とする。

【0017】

更に、第3の発明は、第1の発明において、前記検出器は、前記複数の低温再熱蒸気ラインの内部を流れる蒸気の圧力を検出する圧力検出器であって、前記演算部は、第1低温再熱蒸気ラインを流れる蒸気の圧力を検出する第1圧力検出器から出力される第1の圧力信号と、第2低温再熱蒸気ラインを流れる蒸気の圧力を検出する第2圧力検出器から出力される第2の圧力信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときに圧力異常信号を出力する第1比較演算器とからなる第1の回路と、前記差分演算器の出力値が0を超えたときに第1の圧力信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2の圧力信号高を出力する第3比較演算器とからなる第2の回路と、前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備えることを特徴とする。

【0018】

また、第4の発明は、第1の発明において、前記検出器は、前記複数の低温再熱蒸気ラインの内部を流れる蒸気の流量を検出する流量検出器であり、前記演算部は、第1低温再熱蒸気ラインを流れる蒸気の流量を検出する第1流量検出器から出力される第1の流量信号と、第2低温再熱蒸気ラインを流れる蒸気の流量を検出する第2流量検出器から出力される第2の流量信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときに流量異常信号を出力する第1比較演算器とからなる第1の回路と、前記差分演算器の出力値が0を超えたときに第1の流量信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2の流量信号高を出力する第3比較演算器とからなる第2の回路と、前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備えることを特徴とする。

【0019】

更に、第5の発明は、第1の発明において、前記検出器は、前記複数の低温再熱蒸気ラインから分岐して復水器へ至る複数の低温再熱蒸気管ドレンラインのドレンレベルを検出するレベル検出器であり、前記演算部は、第1低温再熱蒸気管ドレンラインのドレンレベルを検出する第1レベル検出器から出力される第1のレベル信号と、第2低温再熱蒸気管ドレンラインのドレンレベルを検出する第2レベル検出器から出力される第2のレベル信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときにレベル異常信号を出力する第1比較演算器とからなる第1の回路と、前記差分演算器の出力値が0を超えたときに第1のレベル信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2のレベル信号高を出力する第3比較演算器とからなる第2の回路と、前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備えることを特徴とする。

【0020】

また、第6の発明は、高圧タービンからボイラへの蒸気を導入する第1及び第2低温再熱蒸気ラインと、前記第1及び第2低温再熱蒸気ラインにそれぞれ設けられ、内部蒸気の流れを遮断可能とする第1及び第2高圧排気止弁とを備えた火力発電プラントに適用されるタービン監視制御装置であって、前記第1低温再熱蒸気ラインを流れる蒸気の前記第1高圧排気止弁の前後差圧を検出する第1差圧検出器と、前記第2低温再熱蒸気ラインを流れる蒸気の前記第2高圧排気止弁の前後差圧を検出する第2差圧検出器と、前記第1差圧検出器から出力される第1の差圧信号を入力し、この差圧信号の値が設定値を超えたときに差圧異常信号を出力する第1比較演算器と、前記第2差圧検出器から出力される第2の差圧信号を入力し、この差圧信号の値が設定値を超えたときに差圧異常信号を出力する第2比較演算器とからなる第1の回路と、前記第1及び第2高圧排気止弁への全開指令が形成される第2の回路と、前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを有する演算部とを備えることを特徴とする。

【0021】

また、第7の発明は、第2乃至第6の発明のいずれかにおいて、前記演算部は、さらに、前記火力発電プラントの負荷を入力し基準設定値を出力する第1関数演算器と、前記火力発電プラントの経年数を入力し、経年劣化係数を出力する第2関数演算器と、前記第1及び第2関数演算器の出力値を乗算する乗算演算器とを備え、前記比較演算器の設定値は、前記乗算演算器の出力値で設定されることを特徴とする。

【0022】

更に、第8の発明は、第2乃至第7の発明のいずれかにおいて、前記演算部は、さらにプラント出力低減許可条件又はタービントリップ許可条件のいずれかが形成される第4の回路を備え、前記第1及び第4の回路の出力に基づいてその論理積を出力低減又はトリップ信号として出力する第5の回路とを備えることを特徴とする。

【0023】

また、第9の発明は、高圧タービンからボイラへの蒸気を導入する複数の低温再熱蒸気ラインと、前記複数の低温再熱蒸気ラインにそれぞれ設けられ、内部蒸気の流れを遮断可能とする複数の高圧排気止弁とを備えた火力発電プラントに適用されるタービン監視制御装置であり、第2乃至第6の発明のタービン監視制御装置を備え、前記タービン監視制御装置からの2つ乃至5つの高圧排気止弁異常信号を同時に認識した場合に、高圧排気止弁を異常と判断する処理回路を備えることを特徴とする。

【0024】

更に、第10の発明は、第2乃至第6の発明のいずれかにおいて、前記第1及び第2低温再熱蒸気ラインに設けられた第1及び第2高圧排気止弁には、それぞれの弁の全開を検出する第1及び第2高圧排気止弁全開検出装置が設けられ、前記演算部は、さらに、前記第1及び第2高圧排気止弁全開検出装置から出力される第1及び第2高圧排気止弁全開信号を入力しその論理積の出力を反転させた信号と、前記第1の回路の出力を反転させた信号と、前記第1及び第2高圧排気止弁への全開指令が形成される信号とに基づいてその論理積を高圧排気止弁全開検出装置異常信号として出力する回路を備えることを特徴とする。

【発明の効果】

【0025】

本発明のタービン監視制御装置によれば、複数の低温再熱蒸気ラインから検出したプロセス状態値を比較演算して、低温再熱蒸気ラインに設置した高圧排気止弁の異常閉止を検知可能としたので、高圧排気止弁の異常閉止をいち早く検知することができる。この結果、高圧タービン本体の損傷を防止できると共に、発電プラントの安定した負荷運転が可能となり、発電設備の信頼性の向上が図れる。

【図面の簡単な説明】

【0026】

【図1】本発明のタービン監視制御装置の第1の実施の形態の機能を示す構成図である。

【図2】本発明のタービン監視制御装置の第2の実施の形態の機能を示す構成図である。

【図3】本発明のタービン監視制御装置の第3の実施の形態の機能を示す構成図である。

【図4】本発明のタービン監視制御装置の第4の実施の形態の機能を示す構成図である。

【図5】本発明のタービン監視制御装置の第5の実施の形態の機能を示す構成図である。

【発明を実施するための形態】

【0027】

以下に、本発明のタービン監視制御装置の実施の形態を図面を用いて説明する。

【実施例1】

【0028】

図1は、本発明のタービン監視制御装置の第1の実施の形態の機能を示す構成図である。図1において、図1の上方には、タービン監視制御装置37の内部機能を示すブロック図が、また図1の下方には、汽力発電プラントの系統構成の一部が示されている。この系統構成としては、蒸気タービンの高圧タービン1の第1の排気部1a,及び第2の排気部1bから図示しないボイラへ至る第1の低温再熱蒸気ライン2a及び第2の低温再熱蒸気ライン2bの2つの低温再熱蒸気ライン2が設けられている。これらの低温再熱蒸気ライン2における第1の低温再熱蒸気ライン2a、及び第2の低温再熱蒸気ライン2bには、電動弁からなる第1の高圧排気止弁3aと第2の高圧排気止弁3bとがそれぞれ設置されている。

【0029】

また、低温再熱蒸気ライン2a,2bにおける高圧排気止弁3a,3bと高圧タービン1の排気部1a,1bとの間には、内部を流れる蒸気の温度を計測するために、第1温度検出器5a及び第2温度検出器5bがそれぞれ設置されている。高圧排気止弁3a,3bには、弁の全開を検出する第1弁全開検出器4aと第2弁全開検出器4bとがそれぞれ設置されている。

【0030】

さらに、低温再熱蒸気ライン2a,2bにおける高圧排気止弁3a,3bと第1及び第2温度検出器5a,5bとの間には、それぞれ分岐して低温再熱蒸気管ドレン弁23を介して復水器へ至る第1低温再熱蒸気管ドレンライン22aと、第2低温再熱蒸気管ドレンライン22bがそれぞれ設けられている。

【0031】

第1温度検出器5aは、第1の低温再熱蒸気ライン2aの内部を流れる蒸気の温度を検出し、第1低温再熱蒸気温度信号6aとしてタービン監視制御装置37に出力する。同様に、第2温度検出器5bは、第2の低温再熱蒸気ライン2bの内部を流れる蒸気の温度を検出し、第2低温再熱蒸気温度信号6bとしてタービン監視制御装置37に出力する。また、第1弁全開検出器4aは、第1の高圧排気止弁3aの全開の信号を検出し、第1高圧排気止弁全開信号34aとしてタービン監視制御装置37に出力する。同様に、第2弁全開検出器4bは、第2の高圧排気止弁3bの全開の信号を検出し、第2高圧排気止弁全開信号34bとしてタービン監視制御装置37に出力する。

【0032】

上述した第1及び第2低温再熱蒸気温度信号6a,6bと、第1及び第2高圧排気止弁全開信号34a,34bは、タービン監視制御装置37の異常検知・処理回路を構成する演算部に入力され、ここで、各種演算の要素として用いられる。

【0033】

次に、上述したタービン監視制御装置37における演算部の機能について説明する。

まず、図1において、破線で示すプロセス状態量を演算する演算部について説明する。上述した第1及び第2低温再熱蒸気温度信号6a,6bは、タービン監視制御装置37の演算部の差分演算器7に各々入力され、第1低温再熱蒸気温度信号6a−第2低温再熱蒸気温度信号6bの演算により、差分値8が差分演算器7の出力として算出される。この差分値8は絶対値演算器9に入力され、差分絶対値10が絶対値演算器9の出力として算出される。この差分絶対値10は第1の比較演算器としての比較演算器14に入力される。

【0034】

比較演算器14では一入力である差分絶対値10が他入力である後述する設定値13を超えた場合に論理値1を出力し、一方、設定値13に満たない場合は論理値0を出力する演算が行われ、論理値1は温度異常信号として後述する論理積回路35a,35eにそれぞれ出力される。第1の回路としては、上述した部分を備えている。

【0035】

一方、比較演算器14の他入力である設定値13は、乗算演算器41で基準設定値38と経年劣化係数40を乗算することにより算出された出力値であって、基準設定値38及び経年劣化係数40は、それぞれ第1関数演算器12と第2関数演算器39の出力値である。第1関数演算器12は、図1の上方のFG1に示すように、図示しない発電機の出力である負荷11の値を入力として、入力に対応して予め定めた関数特性に従った基準設定値38を出力する。同様に、第2関数演算器39は、図1の上方のFG2に示すようにタービン設備の経年数28の値を入力として、入力に対応して予め定めた関数特性に従った経年劣化係数38の値を出力する。

【0036】

また、上述した差分値8は第2の比較演算器としての比較演算器16a及び第3の比較演算器としての比較演算器16bに入力される。比較演算器16aでは入力である差分値8が設定値0を超えた場合に論理値1を出力し、一方、設定値0に満たない場合は論理値0を出力する演算が行われ、論理値1は第2高圧排気止弁異常信号として後述する論理積回路35bに出力される。

【0037】

また、比較演算器16bでは入力である差分値8が設定値0に満たない場合は論理値1を出力し、一方、設定値0を超えた場合に論理値0を出力する演算が行われ、論理値1は第1高圧排気止弁異常信号として後述する論理積回路35cに出力される。第2の回路は上述した比較演算器16a及び比較演算器16bの部分を備えている。

【0038】

次に、図1において、実線で示す論理値を演算する演算部について説明する。論理積回路35aには、上述した比較演算器14の出力である温度異常信号と第1及び第2高圧排気止弁3a,3bの全開状態を必要とする例えば高圧タービンへの蒸気通気中の信号31とが入力されて、論理積演算が行われ、温度異常信号及び高圧タービンへの蒸気通気中の信号31の両方が論理値1の場合に高圧排気止弁異常信号15として論理値1が、論理積回路35b,35c,35hに与えられる。

【0039】

ここで、高圧排気止弁3a,3bの全開状態を必要とする例えば高圧タービンへの蒸気通気中の信号31が論理積の一方を構成しているため、後述する各異常信号は、監視が

必要な運転時にしか発生しない。この結果、異常信号発生時における運転員の認識を高めることになる。

【0040】

第3の回路としての論理積回路35bには、上述した比較演算器16aの出力である第2高圧排気止弁異常信号と上述した高圧排気止弁異常信号15とが入力されて、論理積演算が行われ、第2高圧排気止弁異常信号及び高圧排気止弁異常信号15の両方が論理値1の場合に、第2高圧排気止弁異常信号17bとして論理値1が形成され、警報装置101に出力される。

【0041】

また、第3の回路としての論理積回路35cには、上述した比較演算器16bの出力である第1高圧排気止弁異常信号と上述した高圧排気止弁異常信号15とが入力されて、論理積演算が行われ、第1高圧排気止弁異常信号及び高圧排気止弁異常信号15の両方が論理値1の場合に第1高圧排気止弁異常信号17aとして論理値1が形成され、警報装置101に出力される。

【0042】

また、第5の回路としての論理積回路35hには、上述した高圧排気止弁異常信号15と、第4の回路として、例えば、図示しないプラント出力低減自動モードがONになっているときや手動のプラント出力低減許可操作がONのときに成立するプラント出力低減許可条件とが入力され、高圧排気止弁異常信号15とプラント出力低減許可条件の両方が論理値1の場合にプラント出力低減指令として論理値1が形成され、プラント出力が低減制御される。

【0043】

また、第4の回路としてのプラント出力低減許可条件に代えて、例えば、タービントリップ自動モードがONになっているときや手動のタービントリップ許可操作ONのときに成立するタービントリップ許可条件が入力され、高圧排気止弁異常信号15とタービントリップ許可条件の両方が論理値1の場合にタービントリップ指令として論理値1が形成され、タービントリップによりプラント出力が遮断される。いずれの場合であっても、異常状態における運転継続によって引き起こされるプラントへの被害を最小限に抑えることができる。

【0044】

さらに、論理積回路35dには、上述した第1弁全開検出器4aの出力である第1高圧排気止弁全開信号34aと第2弁全開検出器4bの出力である第2高圧排気止弁全開信号34bとが入力されて、論理積演算が行われ、第1高圧排気止弁全開信号34a及び第2高圧排気止弁全開信号34bの両方が論理値1の場合に、高圧排気止弁全開信号として論理値1が出力される。

【0045】

また、論理積回路35eには、上述した第1及び第2高圧排気止弁3a,3bの全開状態を必要とする例えば高圧タービンへの蒸気通気中の信号31と、上述した論理積回路35dの出力である高圧排気止弁全開信号を反転回路32bによって反転させた第1及び第2高圧排気止弁3a,3bのいずれか一方以上が全開でない信号29と、上述した比較演算器14の出力である温度異常信号を反転回路32aで反転させた温度正常信号33とが入力されて、論理積演算が行われ、高圧タービンへの蒸気通気中の信号31、第1及び第2高圧排気止弁3a,3bのいずれか一方以上が全開でない信号29及び高圧排気止弁正常信号33の全てが論理値1の場合に高圧排気止弁全開リミットスイッチ誤不動作信号30として論理値1が形成され、警報装置100に出力される。

【0046】

次に、上述した本発明のタービン監視制御装置37の第1の実施の形態の動作を説明する。

まず、プラントが高圧タービンへの蒸気通気中であって、第1及び第2高圧排気止弁3a,3bのいずれにも異常閉止が発生していない場合には、第1低温再熱蒸気温度信号6aと第2低温再熱蒸気温度信号6bとがほぼ等しいために、上述した差分値8及び差分絶対値10がともに略0となる。したがって、比較演算器14,16a,16bの出力のいずれにおいても、論理値0となり、高圧排気止弁異常信号15、第1高圧排気止弁異常信号17a、及び第2高圧排気止弁異常信号17bのいずれにおいても、論理値0が出力される。つまり、いずれの警報も出力されることはない。

【0047】

次に、例えば、第1高圧排気止弁3aのみがプラント運転中に、操作者の意図に拘らず異常に閉止してしまった場合には、第1低温再熱蒸気ライン2a内の蒸気の流れが阻止されてしまうため、第1低温再熱蒸気温度信号6aの値は、低下することになる。第2低温再熱蒸気ライン2b内は蒸気が流れることから、第2低温再熱蒸気温度信号6bの値が低下することはなく、上述した差分値8は0以下となり、差分絶対値10が0から増加していく。

【0048】

この結果、差分絶対値10が、乗算演算器41の出力である設定値13を超えた場合には、比較演算器14の出力の論理値1となり、高圧タービンへの蒸気通気中の信号31の論理値1と共に、論理積回路35aにおいて高圧排気止弁異常信号15の論理値1を出力する。

【0049】

また、0以下となった差分値8は、比較演算器16aの出力の論理値を0とし、比較演算器16bの出力の論理値を1とする。上述した高圧排気止弁異常信号15の論理値1が出力されていることから、論理積回路35cにおいて、第1高圧排気止弁異常信号17aの論理値1が形成され、警報装置101に出力される。この警報装置101の作動により、運転員に第1高圧排気止弁3aが異常閉止したことを認識させる。さらに、上述したプラント出力低減許可条件又はタービントリップ許可条件が成立している場合には、プラント出力低減指令又はタービントリップ指令が論理積回路35hから出力される。

【0050】

なお、第2高圧排気止弁3bのみがプラント運転中に、操作者の意図に拘らず異常に閉止してしまった場合には、上述した差分値8が0以上となり、差分絶対値10が0から増加していく。

【0051】

この結果、差分絶対値10が、乗算演算器41の出力である設定値13を超えた場合には、上述した第1高圧排気止弁3aのみの場合と同様に、論理積回路35aにおいて高圧排気止弁異常信号15の論理値1を出力し、論理積回路35bにおいて、第2高圧排気止弁異常信号17bの論理値1が形成され、警報装置101に出力される。この警報装置101の作動により、運転員は第2高圧排気止弁3bが異常閉止したことを察知することができる。また、上述したプラント出力低減許可条件又はタービントリップ許可条件が成立している場合には、プラント出力低減指令又はタービントリップ指令が論理積回路35hから出力される。

【0052】

さらに、プラントが高圧タービンへの蒸気通気中であって、第1及び第2高圧排気止弁3a,3bのいずれにも異常閉止が発生していないときに、つまり、いずれの低温再熱蒸気ライン2a,2b内の蒸気の流れが正常であるときに、第1弁全開検出器4aで検出される第1高圧排気止弁全開信号34aと第2弁全開検出器4bで検出される第2高圧排気止弁全開信号34bのどちらか一方以上が喪失した場合には、まず、第1低温再熱蒸気温度信号6aと第2低温再熱蒸気温度信号6bとがほぼ等しいために、上述した差分値8及び差分絶対値10がともに略0となる。

【0053】

したがって、比較演算器14の出力の論理値は0となり、反転回路32aで反転させた温度正常信号33の論理値は1となる。一方、上述した第1高圧排気止弁全開信号34aと第2高圧排気止弁全開信号34bのどちらか一方以上が喪失すると、論理積回路35dの出力である高圧排気止弁全開信号を反転回路32bによって反転させた第1及び第2高圧排気止弁3a,3bのいずれか一方以上が全開でない信号29の論理値が1となる。さらに、高圧タービンへの蒸気通気中の信号31の論理値は1であることから、論理積回路35eにおいて、高圧排気止弁全開リミットスイッチ誤不動作信号30の論理値1が形成され、警報装置100に出力される。この警報装置100の作動により、運転員は高圧排気止弁全開検出器誤不動作となった弁全開検出器の故障を察知することができる。

【0054】

上述した本発明のタービン監視制御装置の第1の実施の形態によれば、複数の低温再熱蒸気ライン2a,2bから検出した第1及び第2低温再熱蒸気温度信号6a,6bを比較演算して、第1及び第2高圧排気止弁3a,3bの異常閉止を検知可能としたので、第1及び第2高圧排気止弁3a,3bの異常閉止をいち早く検知することができる。この結果、高圧タービン1本体の損傷を防止できると共に、発電プラントの安定した負荷運転が可能となり、発電設備の信頼性の向上が図れる。

【0055】

また、例えば、第1及び第2高圧排気止弁3a,3bのいずれかの弁シャフト折損によって、第1及び第2高圧排気止弁3a,3bのいずれかが閉止した場合などのように、弁全開検出用リミットスイッチのみでは異常状態が検出できない場合であっても、第1及び第2高圧排気止弁3a,3bの異常閉止をいち早く検知することができる。

【0056】

また、上述した本発明のタービン監視制御装置の第1の実施の形態によれば、第1及び第2低温再熱蒸気温度6a,6bの差分絶対値10と比較する温度異常信号の設定値13を、プラント負荷に対する基準設定値を定めた第1関数演算器12の出力と経年数に対する経年劣化係数を定めた第2関数演算器39の出力の乗算で算出しているため、負荷や経年劣化によって変動するプロセス状態値に対応可能な高圧排気止弁の異常判定設定値を与えることができる。

【0057】

さらに、高圧排気止弁異常信号15による高圧排気止弁の異常判定結果を受け、必要に応じてプラント出力低減、タービントリップを行う回路を設けたので、プラントの安定運転を自動的に行い、プラント運転継続した場合にそれによって引き起されるプラントへの被害を最小限に抑える事ができる。

【0058】

また、第1及び第2高圧排気止弁3a,3bの弁全開信号34a,34bを検出する弁全開検出器4a,4bを設け、第1及び第2低温再熱蒸気温度6a,6bを用いて判定された高圧排気止弁正常状態と組合わせる事によって、高圧排気止弁全開検出器誤不動作を判定可能としたため、タービン監視制御装置37における検出器の誤不動作検出回路の信頼性を高めることができる。

【実施例2】

【0059】

次に、本発明のタービン監視制御装置の第2の実施の形態を図2を用いて説明する。図2は本発明のタービン監視制御装置の第2の実施の形態の機能を示す構成図である。なお、図2において、図1に示す符号と同符号のものは同一部分又は相当する部分であるので、その部分の説明を省略する。

【0060】

図2において、系統構成としては、第1の実施の形態に記載の第1及び第2の低温再熱蒸気ライン2a,2bを流れる蒸気温度の計測のために設置する第1温度検出器5a及び第2温度検出器5bの代わりに、第1及び第2の低温再熱蒸気ライン2a,2bを流れる蒸気圧力計測のため、第1圧力検出器18a及び第2圧力検出器18bが設置されていること以外は第1の実施の形態と同様である。

【0061】

なお、図2に示すように、第1圧力検出器18aにより検出される第1低温再熱蒸気圧力信号19a、及び第2圧力検出器18bにより検出される第2低温再熱蒸気圧力信号19bはタービン監視制御装置37に出力される。

【0062】

タービン監視制御装置37の演算部においては、図2に示すように、第1低温再熱蒸気圧力信号19a及び第2低温再熱蒸気圧力信号19bが差分演算器7に各々入力され第1の実施の形態と同様に高圧排気止弁異常信号15が形成される。また、差分演算器7の出力である差分値8が設定値0を超えた場合には、第1低温再熱蒸気圧力信号19aが第2低温再熱蒸気圧力信号19bより大であり、比較演算器16aで論理値1を論理積回路35bに出力する。例えば、第1高圧排気止弁3aが異常閉止すると、第1低温再熱蒸気圧力信号19aは第2低温再熱蒸気圧力信号19bより大となる。論理積回路35bでは、高圧排気止弁異常信号15の論理値との論理積によって第1高圧排気止弁異常信号17aとして論理値1が形成され、警報装置101に出力される。

【0063】

一方、差分値8が設定値0に満たない場合には、第1低温再熱蒸気圧力信号19aが第2低温再熱蒸気圧力信号19bより小であり、比較演算器16bで論理値1を論理積回路35cに出力する。論理積回路35cでは、高圧排気止弁異常信号15の論理値との論理積によって第2高圧排気止弁異常信号17bとして論理値1が形成され、警報装置101に出力される。

【0064】

この警報装置の作動により、運転員に第1高圧排気止弁3a、第2高圧排気止弁3bのどちらが異常閉止したかを認識させることができる。

【0065】

上述した本発明のタービン監視制御装置の第2の実施の形態によれば、上述した第1の実施の形態と同様な効果を得ることができる。

【実施例3】

【0066】

次に、本発明のタービン監視制御装置の第3の実施の形態を図3を用いて説明する。図3は本発明のタービン監視制御装置の第3の実施の形態の機能を示す構成図である。なお、図3において、図1及び図2に示す符号と同符号のものは同一部分又は相当する部分であるので、その部分の説明を省略する。

【0067】

図3において、系統構成としては、第1の実施の形態に記載の第1及び第2の低温再熱蒸気ライン2a,2bを流れる蒸気温度計測のために設置する第1温度検出器5a及び第2温度検出器5bの代わりに、第1及び第2の低温再熱蒸気ライン2a,2bを流れる蒸気流量計測のため、第1流量検出器20a及び第2流量検出器20bが設置されていること以外は第1の実施の形態と同様である。

【0068】

なお、図3に示すように、第1流量検出器20aにより検出される第1低温再熱蒸気流量信号21a、及び第2流量検出器20bにより検出される第2低温再熱蒸気流量信号21bはタービン監視制御装置37に出力される。

【0069】

タービン監視制御装置37の演算部においては、図3に示すように、第1低温再熱蒸気流量信号21a及び第2低温再熱蒸気流量信号21bが差分演算器7に各々入力され第1の実施の形態と同様に高圧排気止弁異常信号15が形成される。また、差分演算器7の出力である差分値8が設定値0を超えた場合には、第1低温再熱蒸気流量信号21aが第2低温再熱蒸気流量信号21bより大であり、比較演算器16aで論理値1を論理積回路35bに出力する。例えば、第2高圧排気止弁3bが異常閉止すると、第1低温再熱蒸気流量信号21aは第2低温再熱蒸気流量信号21bより大となる。論理積回路35bでは、高圧排気止弁異常信号15の論理値との論理積によって第2高圧排気止弁異常信号17bとして論理値1が形成され、警報装置101に出力される。

【0070】

一方、差分値8が設定値0に満たない場合には、第1低温再熱蒸気流量信号21aが第2低温再熱蒸気流量信号21bより小であり、比較演算器16bで論理値1を論理積回路35cに出力する。論理積回路35cでは、高圧排気止弁異常信号15の論理値との論理積によって第1高圧排気止弁異常信号17aとして論理値1が形成され、警報装置101に出力される。

【0071】

この警報装置の作動により、運転員に第1高圧排気止弁3a、第2高圧排気止弁3bのどちらが異常閉止したかを認識させることができる。

【0072】

上述した本発明のタービン監視制御装置の第3の実施の形態によれば、上述した第1の実施の形態と同様な効果を得ることができる。

【実施例4】

【0073】

次に、本発明のタービン監視制御装置の第4の実施の形態を図4を用いて説明する。図4は本発明のタービン監視制御装置の第4の実施の形態の機能を示す構成図である。なお、図4において、図1乃至図3に示す符号と同符号のものは同一部分又は相当する部分であるので、その部分の説明を省略する。

【0074】

図4において、系統構成としては、第1の実施の形態に記載の第1及び第2の低温再熱蒸気ライン2a,2bを流れる蒸気温度計測のために設置する第1温度検出器5a及び第2温度検出器5bの代わりに、第1及び第2の低温再熱蒸気ライン2a,2bから分岐して低温再熱蒸気管ドレン弁23を介して復水器へ至る第1低温再熱蒸気管ドレンライン22aと、第2低温再熱蒸気管ドレンライン22bのそれぞれのドレンレベル計測のため、第1レベル検出器24a及び第2レベル検出器24bが設置されていること以外は第1の実施の形態と同様である。

【0075】

なお、図4に示すように、第1レベル検出器24aにより検出される第1低温再熱蒸気管ドレンレベル信号25a、及び第2レベル検出器24bにより検出される第2低温再熱蒸気管ドレンレベル信号25bはタービン監視制御装置37に出力される。

【0076】

タービン監視制御装置37の演算部においては、図4に示すように、第1低温再熱蒸気管ドレンレベル信号25a及び第2低温再熱蒸気管ドレンレベル信号25bが差分演算器7に各々入力され第1の実施の形態と同様に高圧排気止弁異常信号15が形成される。また、差分演算器7の出力である差分値8が設定値0を超えた場合には、第1低温再熱蒸気管ドレンレベル信号25aが第2低温再熱蒸気管ドレンレベル信号25bより大であり、比較演算器16aで論理値1を論理積回路35bに出力する。例えば、第1高圧排気止弁3aが異常閉止すると、第1低温再熱蒸気管ドレンレベル信号25aは第2低温再熱蒸気管ドレンレベル信号25bより大となる。論理積回路35bでは、高圧排気止弁異常信号15の論理値との論理積によって第1高圧排気止弁異常信号17aとして論理値1が形成され、警報装置101に出力される。

【0077】

一方、差分値8が設定値0に満たない場合には、第1低温再熱蒸気管ドレンレベル信号25aが第2低温再熱蒸気管ドレンレベル信号25bより小であり、比較演算器16bで論理値1を論理積回路35cに出力する。論理積回路35cでは、高圧排気止弁異常信号15の論理値との論理積によって第2高圧排気止弁異常信号17bとして論理値1が形成され、警報装置101に出力される。

【0078】

この警報装置の作動により、運転員に第1高圧排気止弁3a、第2高圧排気止弁3bのどちらが異常閉止したかを認識させることができる。

【0079】

上述した本発明のタービン監視制御装置の第4の実施の形態によれば、上述した第1の実施の形態と同様な効果を得ることができる。

【実施例5】

【0080】

次に、本発明のタービン監視制御装置の第5の実施の形態を図5を用いて説明する。図5は本発明のタービン監視制御装置の第5の実施の形態の機能を示す構成図である。なお、図5において、図1乃至図4に示す符号と同符号のものは同一部分又は相当する部分であるので、その部分の説明を省略する。

【0081】

図5において、図5の上方には、タービン監視制御装置37の内部機能を示すブロック図が、また図5の下方には、汽力発電プラントの系統構成の一部が示されている。この系統構成としては、第1の実施の形態に記載の第1及び第2の低温再熱蒸気ライン2a,2bを流れる蒸気温度計測のために設置する第1温度検出器5a及び第2温度検出器5bの代わりに、第1及び第2の低温再熱蒸気ライン2a,2bを流れる蒸気の第1及び第2高圧排気止弁3a,3bの前後差圧を計測するため、第1差圧検出器26a及び第2差圧検出器26bがそれぞれ設置されていること以外は第1の実施の形態と同様である。

【0082】

第1の低温再熱蒸気ライン2aの内部を流れる蒸気の第1高圧排気止弁3aの前後差圧は、第1差圧検出器26aにより検出され、第1差圧信号27aとしてタービン監視制御装置37に出力される。同様に、第2の低温再熱蒸気ライン2bの内部を流れる蒸気の第2高圧排気止弁3bの前後差圧は、第2差圧検出器26bにより検出され、第2差圧信号27bとしてタービン監視制御装置37に出力される。

【0083】

次に、上述した本発明のタービン監視制御装置37の第5の実施の形態における演算部の機能について説明する。

まず、図5において破線で示すプロセス状態量を演算する演算部について説明する。上述した第1差圧信号27a及び第2差圧信号27bはタービン監視制御装置37の演算部の第1比較演算器14a及び第2比較演算器14bに各々入力される。第1及び第2比較演算器14a,bでは一入力である第1及び第2差圧信号27a,bが他入力である後述する設定値13a,bを超えた場合に論理値1を出力し、一方、設定値13a,bに満たない場合は論理値0を出力する演算が行われ、論理値1は差圧異常信号として後述する論理積回路35f,35gにそれぞれ出力される。第1の回路としては、上述した部分を備えている。

【0084】

一方、第1及び第2比較演算器14a,bの他入力である設定値13a,bは、乗算演算器41a,bで基準設定値38a,bと経年劣化係数40a,bを乗算することにより算出された出力値であって、基準設定値38a,b及び経年劣化係数40a,bは、それぞれ第1関数演算器12a,bと第2関数演算器39a,bの出力値である。第1関数演算器12a,bは、図5の上方のFG1に示すように図示しない発電機の出力である負荷11の値を入力として、入力に対応して予め定めた関数特性に従った基準設定値38a,bを出力する。同様に第2関数演算器39a,bは、図5の上方のFG2に示すようにタービン設備の経年数28の値を入力として、入力に対応して予め定めた関数特性に従った経年劣化係数38a,bの値を出力する。

【0085】

次に、図5において、実線で示す論理値を演算する演算部について説明する。第3の回路としての論理積回路35fには、上述した第1比較演算器14aの出力である差圧異常信号と第2の回路としての第1及び第2高圧排気止弁3a,3bの全開状態を必要とする例えば高圧タービンへの蒸気通気中の信号31とが入力されて、論理積演算が行われ、差圧異常信号及び高圧タービンへの蒸気通気中の信号31の両方が論理値1の場合に第1高圧排気止弁異常信号17aとして論理値1が形成され、警報装置101に出力される。

【0086】

また、第3の回路としての論理積回路35gには、上述した第2比較演算器14bの出力である差圧異常信号と第2の回路としての高圧タービンへの蒸気通気中の信号31とが入力されて、論理積演算が行われ、差圧異常信号及び高圧タービンへの蒸気通気中の信号31の両方が論理値1の場合に第2高圧排気止弁異常信号17bとして論理値1が形成され、警報装置101に出力される。

【0087】

さらに、論理和回路36には、上述した第1高圧排気止弁異常信号17aと第2高圧排気止弁異常信号17bとが入力されて、論理和演算が行われ、第1高圧排気止弁異常信号17aまたは第2高圧排気止弁異常信号17bが論理値1の場合に高圧排気止弁異常信号として論理値1が論理積35iに出力される。

【0088】

第5の回路としての論理積回路35iには、上述した高圧排気止弁異常信号と、第4の回路として、例えば、図示しないプラント出力低減自動モードがONになっているときや手動のプラント出力低減許可操作がONのときに成立するプラント出力低減許可条件とが入力されて、高圧排気止弁異常信号とプラント出力低減許可条件の両方が論理値1の場合にプラント出力低減指令として論理値1が形成され、プラント出力が低減制御される。

【0089】

また、第4の回路としてのプラント出力低減許可条件に代えて、例えば、タービントリップ自動モードがONになっているときや手動のタービントリップ許可操作ONのときに成立するタービントリップ許可条件が入力され、高圧排気止弁異常信号15とタービントリップ許可条件の両方が論理値1の場合にタービントリップ指令として論理値1が形成され、タービントリップによりプラント出力が遮断される。いずれの場合であっても、異常状態における運転継続によって引き起こされるプラントへの被害を最小限に抑えることができる。

【0090】

さらに、論理積回路35dには、上述した第1弁全開検出器4aの出力である第1高圧排気止弁全開信号34aと第2弁全開検出器4bの出力である第2高圧排気止弁全開信号34bとが入力されて、論理積演算が行われ、第1高圧排気止弁全開信号34a及び第2高圧排気止弁全開信号34bの両方が論理値1の場合に、高圧排気止弁全開信号として論理値1が出力される。

【0091】

また、論理積回路35eには、上述した第1及び第2高圧排気止弁3a,3bの全開状態を必要とする例えば高圧タービンへの蒸気通気中の信号31と、上述した論理積回路35dの出力である高圧排気止弁全開信号を反転回路32bによって反転させた第1及び第2高圧排気止弁3a,3bのいずれか一方以上が全開でない信号29と、上述した比較演算器14a,bの出力である差圧異常信号の論理和を反転回路32aで反転させた差圧正常信号33とが入力されて、論理積演算が行われ、高圧タービンへの蒸気通気中の信号31、第1及び第2高圧排気止弁3a,3bのいずれか一方以上が全開でない信号29及び高圧排気止弁正常信号33の全てが論理値1の場合に高圧排気止弁全開リミットスイッチ誤不動作信号30として論理値1が形成され、警報装置100に出力される。

【0092】

この警報装置の作動により、運転員に第1高圧排気止弁3a、第2高圧排気止弁3bのどちらが異常閉止したかを認識させることができる。

【0093】

上述した本発明のタービン監視制御装置の第5の実施の形態によれば、上述した第1の実施の形態と同様な効果を得ることができる。

【0094】

なお、本発明の実施の形態は、汽力発電プラントを用いて説明したが、これに限るものではない。低温再熱蒸気ラインと高圧排気止弁を備えるコンバインド発電プラントにおいても、適用可能である。

【0095】

また、本発明の実施の形態においては、低温再熱蒸気ラインのプロセス状態を検出する検出器として、例えば、温度,圧力,流量,ドレンレベル等をそれぞれ検出する検出器を用いた場合について説明したが、高圧排気止弁の異常閉止を検知するに際して、これら複数の検出器を低温再熱蒸気ラインに設け、これらの各種検出器に対応する演算部からの2つ乃至5つの高圧排気弁異常信号を同時に認識した場合に、高圧排気止弁を異常と判断する処理回路を設けてもよい。この場合、異常判断の精度が上昇し、タービン監視制御装置の信頼性が向上する。

【符号の説明】

【0096】

1 高圧タービン

2 低温再熱蒸気ライン

3 高圧排気止弁

4 弁全開検出器

5 温度検出器

6 低温再熱蒸気温度信号

7 差分演算器

9 絶対値演算器

12 第1関数演算器

14 比較演算器

16 比較演算器

35 論理積回路

37 タービン監視制御装置

39 第2関数演算器

41 乗算演算器

【特許請求の範囲】

【請求項1】

高圧タービンからボイラへの蒸気を導入する複数の低温再熱蒸気ラインと、前記複数の低温再熱蒸気ラインにそれぞれ設けられ、内部蒸気の流れを遮断可能とする複数の高圧排気止弁とを備えた火力発電プラントに適用されるタービン監視制御装置であり、

前記火力発電プラントの運転中における前記複数の低温再熱蒸気ラインのプロセス状態値をそれぞれ検出する検出器と、

前記検出器で検出されたそれぞれのプロセス状態信号を入力し、前記それぞれのプロセス状態信号の差分を算出することにより、前記複数の高圧排気止弁のいずれかの閉止を検知可能とする演算部とを備える

ことを特徴とするタービン監視制御装置。

【請求項2】

請求項1記載の高圧タービン監視制御装置において、

前記検出器は、前記複数の低温再熱蒸気ラインの内部を流れる蒸気の温度を検出する温度検出器であって、

前記演算部は、第1低温再熱蒸気ラインを流れる蒸気の温度を検出する第1温度検出器から出力される第1の温度信号と、第2低温再熱蒸気ラインを流れる蒸気の温度を検出する第2温度検出器から出力される第2の温度信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときに温度異常信号を出力する第1比較演算器とからなる第1の回路と、

前記差分演算器の出力値が0を超えたときに第1の温度信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2の温度信号高を出力する第3比較演算器とからなる第2の回路と、

前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備える

ことを特徴とするタービン監視制御装置。

【請求項3】

請求項1記載の高圧タービン監視制御装置において、

前記検出器は、前記複数の低温再熱蒸気ラインの内部を流れる蒸気の圧力を検出する圧力検出器であって、

前記演算部は、第1低温再熱蒸気ラインを流れる蒸気の圧力を検出する第1圧力検出器から出力される第1の圧力信号と、第2低温再熱蒸気ラインを流れる蒸気の圧力を検出する第2圧力検出器から出力される第2の圧力信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときに圧力異常信号を出力する第1比較演算器とからなる第1の回路と、

前記差分演算器の出力値が0を超えたときに第1の圧力信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2の圧力信号高を出力する第3比較演算器とからなる第2の回路と、

前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備える

ことを特徴とするタービン監視制御装置。

【請求項4】

請求項1記載の高圧タービン監視制御装置において、

前記検出器は、前記複数の低温再熱蒸気ラインの内部を流れる蒸気の流量を検出する流量検出器であり、

前記演算部は、第1低温再熱蒸気ラインを流れる蒸気の流量を検出する第1流量検出器から出力される第1の流量信号と、第2低温再熱蒸気ラインを流れる蒸気の流量を検出する第2流量検出器から出力される第2の流量信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときに流量異常信号を出力する第1比較演算器とからなる第1の回路と、

前記差分演算器の出力値が0を超えたときに第1の流量信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2の流量信号高を出力する第3比較演算器とからなる第2の回路と、

前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備える

ことを特徴とするタービン監視制御装置。

【請求項5】

請求項1記載の高圧タービン監視制御装置において、

前記検出器は、前記複数の低温再熱蒸気ラインから分岐して復水器へ至る複数の低温再熱蒸気管ドレンラインのドレンレベルを検出するレベル検出器であり、

前記演算部は、第1低温再熱蒸気管ドレンラインのドレンレベルを検出する第1レベル検出器から出力される第1のレベル信号と、第2低温再熱蒸気管ドレンラインのドレンレベルを検出する第2レベル検出器から出力される第2のレベル信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときにレベル異常信号を出力する第1比較演算器とからなる第1の回路と、

前記差分演算器の出力値が0を超えたときに第1のレベル信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2のレベル信号高を出力する第3比較演算器とからなる第2の回路と、

前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備える

ことを特徴とするタービン監視制御装置。

【請求項6】

高圧タービンからボイラへの蒸気を導入する第1及び第2低温再熱蒸気ラインと、前記第1及び第2低温再熱蒸気ラインにそれぞれ設けられ、内部蒸気の流れを遮断可能とする第1及び第2高圧排気止弁とを備えた火力発電プラントに適用されるタービン監視制御装置であって、

前記第1低温再熱蒸気ラインを流れる蒸気の前記第1高圧排気止弁の前後差圧を検出する第1差圧検出器と、

前記第2低温再熱蒸気ラインを流れる蒸気の前記第2高圧排気止弁の前後差圧を検出する第2差圧検出器と、

前記第1差圧検出器から出力される第1の差圧信号を入力し、この差圧信号の値が設定値を超えたときに差圧異常信号を出力する第1比較演算器と、前記第2差圧検出器から出力される第2の差圧信号を入力し、この差圧信号の値が設定値を超えたときに差圧異常信号を出力する第2比較演算器とからなる第1の回路と、前記第1及び第2高圧排気止弁への全開指令が形成される第2の回路と、前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを有する演算部とを備える

ことを特徴とするタービン監視制御装置。

【請求項7】

請求項2乃至6のいずれか1項に記載の高圧タービン監視制御装置において、

前記演算部は、さらに、前記火力発電プラントの負荷を入力し基準設定値を出力する第1関数演算器と、

前記火力発電プラントの経年数を入力し、経年劣化係数を出力する第2関数演算器と、

前記第1及び第2関数演算器の出力値を乗算する乗算演算器とを備え、

前記比較演算器の設定値は、前記乗算演算器の出力値で設定される

ことを特徴とするタービン監視制御装置。

【請求項8】

請求項2乃至7のいずれか1項に記載の高圧タービン監視制御装置において、

前記演算部は、さらにプラント出力低減許可条件又はタービントリップ許可条件のいずれかが形成される第4の回路を備え、

前記第1及び第4の回路の出力に基づいてその論理積を出力低減又はトリップ信号として出力する第5の回路とを備える

ことを特徴とするタービン監視制御装置。

【請求項9】

高圧タービンからボイラへの蒸気を導入する複数の低温再熱蒸気ラインと、前記複数の低温再熱蒸気ラインにそれぞれ設けられ、内部蒸気の流れを遮断可能とする複数の高圧排気止弁とを備えた火力発電プラントに適用されるタービン監視制御装置であり、

請求項2乃至6記載のタービン監視制御装置を備え、

前記タービン監視制御装置からの2つ乃至5つの高圧排気止弁異常信号を同時に認識した場合に、高圧排気止弁を異常と判断する処理回路を備える

ことを特徴とするタービン監視制御装置。

【請求項10】

請求項2乃至6のいずれか1項に記載の高圧タービン監視制御装置において、

前記第1及び第2低温再熱蒸気ラインに設けられた第1及び第2高圧排気止弁には、それぞれの弁の全開を検出する第1及び第2高圧排気止弁全開検出装置が設けられ、

前記演算部は、さらに、前記第1及び第2高圧排気止弁全開検出装置から出力される第1及び第2高圧排気止弁全開信号を入力しその論理積の出力を反転させた信号と、

前記第1の回路の出力を反転させた信号と、

前記第1及び第2高圧排気止弁への全開指令が形成される信号とに基づいてその論理積を高圧排気止弁全開検出装置異常信号として出力する回路を備える

ことを特徴とするタービン監視制御装置。

【請求項1】

高圧タービンからボイラへの蒸気を導入する複数の低温再熱蒸気ラインと、前記複数の低温再熱蒸気ラインにそれぞれ設けられ、内部蒸気の流れを遮断可能とする複数の高圧排気止弁とを備えた火力発電プラントに適用されるタービン監視制御装置であり、

前記火力発電プラントの運転中における前記複数の低温再熱蒸気ラインのプロセス状態値をそれぞれ検出する検出器と、

前記検出器で検出されたそれぞれのプロセス状態信号を入力し、前記それぞれのプロセス状態信号の差分を算出することにより、前記複数の高圧排気止弁のいずれかの閉止を検知可能とする演算部とを備える

ことを特徴とするタービン監視制御装置。

【請求項2】

請求項1記載の高圧タービン監視制御装置において、

前記検出器は、前記複数の低温再熱蒸気ラインの内部を流れる蒸気の温度を検出する温度検出器であって、

前記演算部は、第1低温再熱蒸気ラインを流れる蒸気の温度を検出する第1温度検出器から出力される第1の温度信号と、第2低温再熱蒸気ラインを流れる蒸気の温度を検出する第2温度検出器から出力される第2の温度信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときに温度異常信号を出力する第1比較演算器とからなる第1の回路と、

前記差分演算器の出力値が0を超えたときに第1の温度信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2の温度信号高を出力する第3比較演算器とからなる第2の回路と、

前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備える

ことを特徴とするタービン監視制御装置。

【請求項3】

請求項1記載の高圧タービン監視制御装置において、

前記検出器は、前記複数の低温再熱蒸気ラインの内部を流れる蒸気の圧力を検出する圧力検出器であって、

前記演算部は、第1低温再熱蒸気ラインを流れる蒸気の圧力を検出する第1圧力検出器から出力される第1の圧力信号と、第2低温再熱蒸気ラインを流れる蒸気の圧力を検出する第2圧力検出器から出力される第2の圧力信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときに圧力異常信号を出力する第1比較演算器とからなる第1の回路と、

前記差分演算器の出力値が0を超えたときに第1の圧力信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2の圧力信号高を出力する第3比較演算器とからなる第2の回路と、

前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備える

ことを特徴とするタービン監視制御装置。

【請求項4】

請求項1記載の高圧タービン監視制御装置において、

前記検出器は、前記複数の低温再熱蒸気ラインの内部を流れる蒸気の流量を検出する流量検出器であり、

前記演算部は、第1低温再熱蒸気ラインを流れる蒸気の流量を検出する第1流量検出器から出力される第1の流量信号と、第2低温再熱蒸気ラインを流れる蒸気の流量を検出する第2流量検出器から出力される第2の流量信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときに流量異常信号を出力する第1比較演算器とからなる第1の回路と、

前記差分演算器の出力値が0を超えたときに第1の流量信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2の流量信号高を出力する第3比較演算器とからなる第2の回路と、

前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備える

ことを特徴とするタービン監視制御装置。

【請求項5】

請求項1記載の高圧タービン監視制御装置において、

前記検出器は、前記複数の低温再熱蒸気ラインから分岐して復水器へ至る複数の低温再熱蒸気管ドレンラインのドレンレベルを検出するレベル検出器であり、

前記演算部は、第1低温再熱蒸気管ドレンラインのドレンレベルを検出する第1レベル検出器から出力される第1のレベル信号と、第2低温再熱蒸気管ドレンラインのドレンレベルを検出する第2レベル検出器から出力される第2のレベル信号との差分を演算する差分演算器と、この差分演算器の出力の絶対値が設定値を超えたときにレベル異常信号を出力する第1比較演算器とからなる第1の回路と、

前記差分演算器の出力値が0を超えたときに第1のレベル信号高を出力する第2比較演算器と、前記差分演算器の出力値が0に満たないときに第2のレベル信号高を出力する第3比較演算器とからなる第2の回路と、

前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを備える

ことを特徴とするタービン監視制御装置。

【請求項6】

高圧タービンからボイラへの蒸気を導入する第1及び第2低温再熱蒸気ラインと、前記第1及び第2低温再熱蒸気ラインにそれぞれ設けられ、内部蒸気の流れを遮断可能とする第1及び第2高圧排気止弁とを備えた火力発電プラントに適用されるタービン監視制御装置であって、

前記第1低温再熱蒸気ラインを流れる蒸気の前記第1高圧排気止弁の前後差圧を検出する第1差圧検出器と、

前記第2低温再熱蒸気ラインを流れる蒸気の前記第2高圧排気止弁の前後差圧を検出する第2差圧検出器と、

前記第1差圧検出器から出力される第1の差圧信号を入力し、この差圧信号の値が設定値を超えたときに差圧異常信号を出力する第1比較演算器と、前記第2差圧検出器から出力される第2の差圧信号を入力し、この差圧信号の値が設定値を超えたときに差圧異常信号を出力する第2比較演算器とからなる第1の回路と、前記第1及び第2高圧排気止弁への全開指令が形成される第2の回路と、前記第1及び第2の回路の出力に基づいてその論理積を高圧排気止弁異常信号として出力する第3の回路とを有する演算部とを備える

ことを特徴とするタービン監視制御装置。

【請求項7】

請求項2乃至6のいずれか1項に記載の高圧タービン監視制御装置において、

前記演算部は、さらに、前記火力発電プラントの負荷を入力し基準設定値を出力する第1関数演算器と、

前記火力発電プラントの経年数を入力し、経年劣化係数を出力する第2関数演算器と、

前記第1及び第2関数演算器の出力値を乗算する乗算演算器とを備え、

前記比較演算器の設定値は、前記乗算演算器の出力値で設定される

ことを特徴とするタービン監視制御装置。

【請求項8】

請求項2乃至7のいずれか1項に記載の高圧タービン監視制御装置において、

前記演算部は、さらにプラント出力低減許可条件又はタービントリップ許可条件のいずれかが形成される第4の回路を備え、

前記第1及び第4の回路の出力に基づいてその論理積を出力低減又はトリップ信号として出力する第5の回路とを備える

ことを特徴とするタービン監視制御装置。

【請求項9】

高圧タービンからボイラへの蒸気を導入する複数の低温再熱蒸気ラインと、前記複数の低温再熱蒸気ラインにそれぞれ設けられ、内部蒸気の流れを遮断可能とする複数の高圧排気止弁とを備えた火力発電プラントに適用されるタービン監視制御装置であり、

請求項2乃至6記載のタービン監視制御装置を備え、

前記タービン監視制御装置からの2つ乃至5つの高圧排気止弁異常信号を同時に認識した場合に、高圧排気止弁を異常と判断する処理回路を備える

ことを特徴とするタービン監視制御装置。

【請求項10】

請求項2乃至6のいずれか1項に記載の高圧タービン監視制御装置において、

前記第1及び第2低温再熱蒸気ラインに設けられた第1及び第2高圧排気止弁には、それぞれの弁の全開を検出する第1及び第2高圧排気止弁全開検出装置が設けられ、

前記演算部は、さらに、前記第1及び第2高圧排気止弁全開検出装置から出力される第1及び第2高圧排気止弁全開信号を入力しその論理積の出力を反転させた信号と、

前記第1の回路の出力を反転させた信号と、

前記第1及び第2高圧排気止弁への全開指令が形成される信号とに基づいてその論理積を高圧排気止弁全開検出装置異常信号として出力する回路を備える

ことを特徴とするタービン監視制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−281238(P2010−281238A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2009−133983(P2009−133983)

【出願日】平成21年6月3日(2009.6.3)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成21年6月3日(2009.6.3)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]