タービン翼

【課題】高温雰囲気の高いレイノルズ数におけるタービン翼の圧力損失を増大させることなく低温雰囲気の低いレイノルズ数における翼の圧力損失を低減させる。

【解決手段】相対的に高温度な高温雰囲気と相対的に低温度な低温雰囲気とに晒されるとともに、流体の流れる方向に沿って凹とされた凹曲面状の圧力面12と、流体の流れる方向に沿って凸とされた凸曲面状の負圧面とを備える翼であって、前記低温雰囲気に晒される場合に前記負圧面に前記流体の流れに沿った凹凸部を出現させ、前記高温雰囲気に晒される場合に前記負圧面を前記凸曲面に沿う滑らかな面とする凹凸形成手段を備える。

【解決手段】相対的に高温度な高温雰囲気と相対的に低温度な低温雰囲気とに晒されるとともに、流体の流れる方向に沿って凹とされた凹曲面状の圧力面12と、流体の流れる方向に沿って凸とされた凸曲面状の負圧面とを備える翼であって、前記低温雰囲気に晒される場合に前記負圧面に前記流体の流れに沿った凹凸部を出現させ、前記高温雰囲気に晒される場合に前記負圧面を前記凸曲面に沿う滑らかな面とする凹凸形成手段を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、相対的に高温度な高温雰囲気と相対的に低温度な低温雰囲気とに晒されるタービン翼であり、例えばガスタービン等に用いられるタービン翼に関するものである。

【背景技術】

【0002】

例えば、ガスタービン等に用いられるタービン翼は、流体の流れる方向に沿って凹とされた凹曲面状の圧力面と、流体の流れる方向に沿って凸とされた凸曲面状の負圧面とを備えている。このようなタービン翼においては、従来から、負圧面に形成された流体の境界層が剥離する現象、いわゆる層流剥離が生じることが知られている。層流剥離は、騒音やタービン効率の低下を招く。このため、例えば特許文献1のように負圧面に突起物を設けることによって、積極的に乱流を形成し、この乱流によって層流剥離の発生を抑制する技術が提案されている。

【特許文献1】実開平7−35702号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、例えば、航空機のジェットエンジンに搭載されるタービンでは、タービン翼が、航空機の巡航時と離着陸時とで異なる温度環境に晒されることとなる。例えば、航空機の巡航時には、タービンの前段に設けられた燃焼器の燃焼エネルギが低いため、すなわちエンジン出力が小さいため、タービン翼は相対的に低い温度環境(低温雰囲気)に晒される。一方、航空機の離着陸時には、燃焼器の燃焼エネルギが高いため、すなわちエンジン出力が大きいため、タービン翼は相対的に高い温度環境(高温雰囲気)に晒される。

そして、このような巡航時の低温雰囲気と離着陸時の高温雰囲気とに晒されるタービン翼では、巡航時の低温雰囲気では層流剥離が生じるのに対して離着陸時の高温雰囲気では層流剥離が発生していないという現状がある。これは、巡航時の低温雰囲気では、レイノルズ数が低いために層流剥離が生じ易い状態にあり、離着陸時の高温雰囲気では、レイノルズ数が高いために層流剥離が生じ難い状態になることが原因と考えられる。

このため、特許文献1のように負圧面に突起物を設けた場合には、タービン翼が離着陸時の高温雰囲気に晒されている状態、すなわち層流剥離が生じていない状態において、突起物がない場合と比較してタービン翼の圧力損失を増大することとなる。よって、タービン効率が逆に低下する虞がある。

【0004】

本発明は、上述する問題点に鑑みてなされたもので、高温雰囲気の高いレイノルズ数におけるタービン翼の圧力損失を増大させることなく低温雰囲気の低いレイノルズ数におけるタービン翼の圧力損失を低減させることを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するために、本発明は、相対的に高温度な高温雰囲気と相対的に低温度な低温雰囲気とに晒されるとともに、流体の流れる方向に沿って凹とされた凹曲面状の圧力面と、流体の流れる方向に沿って凸とされた凸曲面状の負圧面とを備えるタービン翼であって、前記低温雰囲気に晒される場合に前記負圧面に前記流体の流れに沿った凹凸部を出現させ、前記高温雰囲気に晒される場合に前記負圧面を前記凸曲面に沿う滑らかな面とする凹凸形成手段を備えることを特徴とする。

【0006】

このような特徴を有する本発明によれば、凹凸形成手段によって、低温雰囲気に晒される場合に負圧面に流体の流れに沿った凹凸部が出現され、高温雰囲気に晒される場合に負圧面が凸局面に沿う滑らかな面とされる。つまり、低温雰囲気に晒される場合には、層流剥離が生じることを抑制する凹凸部が負圧面に形成され、高温雰囲気に晒される場合には、上記凹凸部が負圧面からなくなる。

【0007】

また、本発明においては、前記凹凸形成手段が、前記流体の流れ方向に配列された熱膨張率が異なる複数の金属材からなる金属材群からなるという構成を採用することができる。

【0008】

また、本発明においては、前記金属材群が、相対的に熱膨張率の小さな金属材と相対的に熱膨張率の大きな金属材とが、前記流れ方向に交互に複数配置されてなるという構成を採用することができる。

【発明の効果】

【0009】

本発明によれば、低温雰囲気に晒される場合には、層流剥離が生じることを抑制する凹凸部が負圧面に形成され、高温雰囲気に晒される場合には、上記凹凸部が負圧面からなくなる。すなわち、レイノルズ数が低く層流剥離が生じている場合に凹凸部が出現し、レイノルズ数が高く層流剥離が生じていない場合に、凹凸部がなくなる。

したがって、高温雰囲気の高いレイノルズ数におけるタービン翼の圧力損失を増大させることなく低温雰囲気の低いレイノルズ数におけるタービン翼の圧力損失を低減させることが可能となる。

【発明を実施するための最良の形態】

【0010】

以下、図面を参照して、本発明に係るタービン翼の一実施形態について説明する。なお、以下の説明において、各部材を認識可能な大きさとするために、各部材の縮尺を適宜変更している。

【0011】

(第1実施形態)

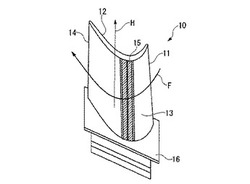

図1は、本第1実施形態のタービン翼10の斜視図である。この図に示されるように、タービン翼10は、流体Fが流入する側の前縁11と、流体Fの流れる方向に沿って凹とされた凹曲面状の圧力面12と、流体Fの流れる方向に沿って凸とされた凸曲面状の負圧面13と、流体Fが流出する側の後縁14とに囲まれた構成とされている。なお、本実施形態では、タービン翼10は、このタービン翼10の側面に、図示されないタービン本体に取付けられる取付け台16が設けられている。

【0012】

そして、負圧面13には、タービン翼10の幅方向H(翼弦方向と直交する方向)の全域に亘って凹凸形成部15(凹凸形成手段)が設けられている。

図2は、凹凸形成部15近傍を含むタービン翼10の要部断面図である。この図に示すように凹凸形成部15は、低膨張率コーティング材151と高膨張率コーティング材152とが、流体Fの流れ方向に交互に複数(本実施形態においては、低膨張率コーティング材151が2列、高膨張率コーティング材152が3列)配置されることによって構成されている。

低膨張率コーティング材151は、高膨張率コーティング材152よりも熱膨張率の小さな合金材(金属材)によって形成されている。この低膨張率コーティング材151としては、例えば、プラチナやジルコニア合金等を含む合金材を用いることができる。また、高膨張率コーティング材152は、低膨張率コーティング材151よりも熱膨張率の大きな合金材(金属材)によって形成されている。この高膨張率コーティング材152としては、例えば、アルミニウム合金等を含む合金材を用いることができる。すなわち、本実施形態においては、凹凸形成部15は、流体Fの流れ方向に配列された熱膨張率が異なる複数の金属材からなる金属材群からなっている。

【0013】

そして、このような凹凸形成部15は、タービン翼10が低温雰囲気に晒される場合に、図2に示すように、負圧面13に流体Fの流れに沿った凹凸部153が出現するように、かつ、タービン翼10が高温雰囲気に晒される場合に、図3に示すように、負圧面13が流体Fの流れる方向に沿って凸とされた滑らかな面(凸曲面に沿う滑らかな面)となるように、低膨張率コーティング材151の厚みと熱膨張率、及び、高膨張率コーティング材152の厚みと熱膨張率が設定されている。

すなわち、本実施形態のタービン翼10は、低温雰囲気に晒される場合に負圧面13に流体Fの流れに沿った凹凸部153を出現させ、高温雰囲気に晒される場合に負圧面13を流体Fの流れる方向に沿って凸とされた凸曲面に沿う滑らかな面とする凹凸形成部15を備えている。

【0014】

なお、本実施形態において高温雰囲気とは、タービン翼10が設置されるタービンが航空機のジェットエンジンに搭載されている場合に、航空機の離着陸時である燃焼器の燃焼エネルギが高い状態、すなわちエンジン出力の高い状態でタービン翼10が晒される温度であり、凹凸部153の有る無しに関わらず層流剥離が生じない雰囲気(レイノルズ数が高い雰囲気)である。一方、本実施形態において低温雰囲気とは、航空機の巡航時である燃焼器の燃焼エネルギが低い状態、すなわちエンジン出力の低い状態でタービン翼10が晒される温度であり、凹凸部153が無い場合には層流剥離が生じる雰囲気(レイノルズ数が低い雰囲気)である。例えば、高温雰囲気と低温雰囲気との温度差が約300℃である場合には、低温雰囲気の場合における低膨張率コーティング材151と高膨張率コーティング材152との厚みの差は、約0.05mmである。

【0015】

このように構成された本実施形態のタービン翼10においては、低温雰囲気に晒されている場合には、図2に示すように、負圧面13に凹凸部153が出現する。そして、タービン翼10の前縁11側から負圧面に流入した流体Fの流れが凹凸部153に当たることによって乱流が形成される。このような乱流によって、流体Fの境界層が負圧面13から剥離する層流剥離の発生を抑制しながら、流体Fはタービン翼10の後縁12から流出する。このため、流体Fの境界層が負圧面13から剥離する場合よりもタービン翼10の圧力損失を低減させることができる。

また、本実施形態のタービン翼10が高温雰囲気に晒されている場合には、図3に示すように、負圧面13が滑らかな面となる。そして、タービン翼10の前縁11側から負圧面に流入した流体Fの流れがそのままタービン翼10の後縁12から流出する。このように、層流剥離が生じていない状態において、凹凸部153が負圧面13からなくなることによって、凹凸部153がある場合と比較してタービン翼10の圧力損失を低減することができる。

【0016】

このような本実施形態のタービン翼10によれば、低温雰囲気に晒される場合には、層流剥離が生じることを抑制する凹凸部153が負圧面13に形成され、高温雰囲気に晒される場合には、上記凹凸部153が負圧面13からなくなる。すなわち、レイノルズ数が低く層流剥離が生じている場合に凹凸部153が出現し、レイノルズ数が高く層流剥離が生じていない場合に凹凸部153がなくなる。

したがって、高温雰囲気におけるタービン翼10の圧力損失を増大させることなく低温雰囲気におけるタービン翼10の圧力損失を低減させることが可能となる。

【0017】

なお、凹凸形成部15の形成位置は、負圧面13に流入した流体Fの流速がこの負圧面13において最大となる最大速度点よりも前縁11側に位置されていることが好ましい。

このように凹凸形成部15を負圧面13において流体Fの流速が最大となる最大速度点よりも前縁11側に位置することによって、凹凸部153が出現している場合に、流体Fが凹凸部153に当たることによって発生する乱流をより強いものとし、層流剥離の発生をより抑制することが可能となる。

【0018】

(第2実施形態)

次に、本発明の第2実施形態について説明する。なお、本第2実施形態の説明において、上記第1実施形態と同様の部分については、その説明を省略あるいは簡略化する。

【0019】

図4は、本第2実施形態のタービン翼30の斜視図である。この図に示すように、本第実施形態のタービン翼30では、上記第1実施形態においてタービン翼10の幅方向H(翼弦方向と直交する方向)の全域に亘って設けられていた凹凸形成部15が、タービン翼30の幅方向Hに断続的に設けられている。

【0020】

このような構成を有する本実施形態のタービン翼30においては、凹凸形成部15の形成材料すなわち低膨張率コーティング材151及び高膨張率コーティング材152を削減することができ、より低コストで、高温雰囲気における翼の圧力損失を増大させることなく低温雰囲気における翼の圧力損失を低減させることが可能となる。

【0021】

以上、図面を参照しながら本発明に係る翼の好適な実施形態について説明したが、本発明は上記実施形態に限定されないことは言うまでもない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0022】

例えば、上記実施形態においては、凹凸形成部15が、2種類のコーティング材(低膨張率コーティング材151と高膨張率コーティング材152)からなる構成について説明した。しかしながら、本発明はこれに限定されるものではなく、例えば、低膨張率コーティング材151及び高膨張率コーティング材152と同じ金属材によって形成される棒状部材を各々形成し、この膨張部材の一部を埋設して交互に配置することによって、凹凸形成部15を構成しても良い。

【0023】

また、上記実施形態においては、凹凸形成部15が、複数の低膨張率コーティング材151と複数の高膨張率コーティング材152とが交互に配列された構成について説明した。しかしながら、本発明はこれに限定されるものではなく、凹凸形成部15が、1列ずつ配列される低膨張率コーティング材151と高膨張率コーティング材152とによって構成されていても良い。また、凹凸形成部15が、さらに複数の低膨張率コーティング材151と複数の高膨張率コーティング材152とが交互に配列された構成であっても良い。このような場合には、低温雰囲気において、低膨張率コーティング材151と複数の高膨張率コーティング材152との段差が小さい場合でも、層流剥離を抑制することができる。

【0024】

また、上記実施形態においては、凹凸形成部15が、2種類のコーティング材(低膨張率コーティング材151と高膨張率コーティング材152)からなる構成について説明した。しかしながら、本発明はこれに限定されるものではなく、凹凸形成部15が、さらに複数種類のコーティング材が配列されることによって構成されても良い。このような場合には、各コーティング材が異なる熱膨張率を有していることとなるため、凹凸形成部15により細かい形状変化をもたらすことが可能となる。

【0025】

また、本発明の凹凸形成手段は、上記実施形態の凹凸形成部15の構成に限定されるものではなく、高温雰囲気と低温雰囲気との温度差に応じて、高温雰囲気の場合に負圧面13から凹凸部153をなくし、低温雰囲気の場合に負圧面13に凹凸部153を形成するものであれば良い。例えば、翼が晒されている温度を検出する検出手段と、負圧面13に凹凸部153を出現可能な形成機構と、上記検出手段の検出結果に基づいて形成機構を制御する制御部とから凹凸形成手段を構成することも可能である。

【図面の簡単な説明】

【0026】

【図1】本発明の第1実施形態である翼の斜視図である。

【図2】本発明の第1実施形態である翼が備える凹凸形成部近傍を含む要部断面図であり、翼が低温雰囲気に晒されている場合を示す図である。

【図3】本発明の第1実施形態である翼が備える凹凸形成部近傍を含む要部断面図であり、翼が高温雰囲気に晒されている場合を示す図である。

【図4】本発明の第2実施形態である翼の斜視図である。

【符号の説明】

【0027】

10,20,30……タービン翼、13……負圧面、15……凹凸形成部(凹凸形成手段)、151……低膨張率コーティング材(金属材)、152……高膨張率コーティング材、153……凹凸部、F……流体

【技術分野】

【0001】

本発明は、相対的に高温度な高温雰囲気と相対的に低温度な低温雰囲気とに晒されるタービン翼であり、例えばガスタービン等に用いられるタービン翼に関するものである。

【背景技術】

【0002】

例えば、ガスタービン等に用いられるタービン翼は、流体の流れる方向に沿って凹とされた凹曲面状の圧力面と、流体の流れる方向に沿って凸とされた凸曲面状の負圧面とを備えている。このようなタービン翼においては、従来から、負圧面に形成された流体の境界層が剥離する現象、いわゆる層流剥離が生じることが知られている。層流剥離は、騒音やタービン効率の低下を招く。このため、例えば特許文献1のように負圧面に突起物を設けることによって、積極的に乱流を形成し、この乱流によって層流剥離の発生を抑制する技術が提案されている。

【特許文献1】実開平7−35702号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、例えば、航空機のジェットエンジンに搭載されるタービンでは、タービン翼が、航空機の巡航時と離着陸時とで異なる温度環境に晒されることとなる。例えば、航空機の巡航時には、タービンの前段に設けられた燃焼器の燃焼エネルギが低いため、すなわちエンジン出力が小さいため、タービン翼は相対的に低い温度環境(低温雰囲気)に晒される。一方、航空機の離着陸時には、燃焼器の燃焼エネルギが高いため、すなわちエンジン出力が大きいため、タービン翼は相対的に高い温度環境(高温雰囲気)に晒される。

そして、このような巡航時の低温雰囲気と離着陸時の高温雰囲気とに晒されるタービン翼では、巡航時の低温雰囲気では層流剥離が生じるのに対して離着陸時の高温雰囲気では層流剥離が発生していないという現状がある。これは、巡航時の低温雰囲気では、レイノルズ数が低いために層流剥離が生じ易い状態にあり、離着陸時の高温雰囲気では、レイノルズ数が高いために層流剥離が生じ難い状態になることが原因と考えられる。

このため、特許文献1のように負圧面に突起物を設けた場合には、タービン翼が離着陸時の高温雰囲気に晒されている状態、すなわち層流剥離が生じていない状態において、突起物がない場合と比較してタービン翼の圧力損失を増大することとなる。よって、タービン効率が逆に低下する虞がある。

【0004】

本発明は、上述する問題点に鑑みてなされたもので、高温雰囲気の高いレイノルズ数におけるタービン翼の圧力損失を増大させることなく低温雰囲気の低いレイノルズ数におけるタービン翼の圧力損失を低減させることを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するために、本発明は、相対的に高温度な高温雰囲気と相対的に低温度な低温雰囲気とに晒されるとともに、流体の流れる方向に沿って凹とされた凹曲面状の圧力面と、流体の流れる方向に沿って凸とされた凸曲面状の負圧面とを備えるタービン翼であって、前記低温雰囲気に晒される場合に前記負圧面に前記流体の流れに沿った凹凸部を出現させ、前記高温雰囲気に晒される場合に前記負圧面を前記凸曲面に沿う滑らかな面とする凹凸形成手段を備えることを特徴とする。

【0006】

このような特徴を有する本発明によれば、凹凸形成手段によって、低温雰囲気に晒される場合に負圧面に流体の流れに沿った凹凸部が出現され、高温雰囲気に晒される場合に負圧面が凸局面に沿う滑らかな面とされる。つまり、低温雰囲気に晒される場合には、層流剥離が生じることを抑制する凹凸部が負圧面に形成され、高温雰囲気に晒される場合には、上記凹凸部が負圧面からなくなる。

【0007】

また、本発明においては、前記凹凸形成手段が、前記流体の流れ方向に配列された熱膨張率が異なる複数の金属材からなる金属材群からなるという構成を採用することができる。

【0008】

また、本発明においては、前記金属材群が、相対的に熱膨張率の小さな金属材と相対的に熱膨張率の大きな金属材とが、前記流れ方向に交互に複数配置されてなるという構成を採用することができる。

【発明の効果】

【0009】

本発明によれば、低温雰囲気に晒される場合には、層流剥離が生じることを抑制する凹凸部が負圧面に形成され、高温雰囲気に晒される場合には、上記凹凸部が負圧面からなくなる。すなわち、レイノルズ数が低く層流剥離が生じている場合に凹凸部が出現し、レイノルズ数が高く層流剥離が生じていない場合に、凹凸部がなくなる。

したがって、高温雰囲気の高いレイノルズ数におけるタービン翼の圧力損失を増大させることなく低温雰囲気の低いレイノルズ数におけるタービン翼の圧力損失を低減させることが可能となる。

【発明を実施するための最良の形態】

【0010】

以下、図面を参照して、本発明に係るタービン翼の一実施形態について説明する。なお、以下の説明において、各部材を認識可能な大きさとするために、各部材の縮尺を適宜変更している。

【0011】

(第1実施形態)

図1は、本第1実施形態のタービン翼10の斜視図である。この図に示されるように、タービン翼10は、流体Fが流入する側の前縁11と、流体Fの流れる方向に沿って凹とされた凹曲面状の圧力面12と、流体Fの流れる方向に沿って凸とされた凸曲面状の負圧面13と、流体Fが流出する側の後縁14とに囲まれた構成とされている。なお、本実施形態では、タービン翼10は、このタービン翼10の側面に、図示されないタービン本体に取付けられる取付け台16が設けられている。

【0012】

そして、負圧面13には、タービン翼10の幅方向H(翼弦方向と直交する方向)の全域に亘って凹凸形成部15(凹凸形成手段)が設けられている。

図2は、凹凸形成部15近傍を含むタービン翼10の要部断面図である。この図に示すように凹凸形成部15は、低膨張率コーティング材151と高膨張率コーティング材152とが、流体Fの流れ方向に交互に複数(本実施形態においては、低膨張率コーティング材151が2列、高膨張率コーティング材152が3列)配置されることによって構成されている。

低膨張率コーティング材151は、高膨張率コーティング材152よりも熱膨張率の小さな合金材(金属材)によって形成されている。この低膨張率コーティング材151としては、例えば、プラチナやジルコニア合金等を含む合金材を用いることができる。また、高膨張率コーティング材152は、低膨張率コーティング材151よりも熱膨張率の大きな合金材(金属材)によって形成されている。この高膨張率コーティング材152としては、例えば、アルミニウム合金等を含む合金材を用いることができる。すなわち、本実施形態においては、凹凸形成部15は、流体Fの流れ方向に配列された熱膨張率が異なる複数の金属材からなる金属材群からなっている。

【0013】

そして、このような凹凸形成部15は、タービン翼10が低温雰囲気に晒される場合に、図2に示すように、負圧面13に流体Fの流れに沿った凹凸部153が出現するように、かつ、タービン翼10が高温雰囲気に晒される場合に、図3に示すように、負圧面13が流体Fの流れる方向に沿って凸とされた滑らかな面(凸曲面に沿う滑らかな面)となるように、低膨張率コーティング材151の厚みと熱膨張率、及び、高膨張率コーティング材152の厚みと熱膨張率が設定されている。

すなわち、本実施形態のタービン翼10は、低温雰囲気に晒される場合に負圧面13に流体Fの流れに沿った凹凸部153を出現させ、高温雰囲気に晒される場合に負圧面13を流体Fの流れる方向に沿って凸とされた凸曲面に沿う滑らかな面とする凹凸形成部15を備えている。

【0014】

なお、本実施形態において高温雰囲気とは、タービン翼10が設置されるタービンが航空機のジェットエンジンに搭載されている場合に、航空機の離着陸時である燃焼器の燃焼エネルギが高い状態、すなわちエンジン出力の高い状態でタービン翼10が晒される温度であり、凹凸部153の有る無しに関わらず層流剥離が生じない雰囲気(レイノルズ数が高い雰囲気)である。一方、本実施形態において低温雰囲気とは、航空機の巡航時である燃焼器の燃焼エネルギが低い状態、すなわちエンジン出力の低い状態でタービン翼10が晒される温度であり、凹凸部153が無い場合には層流剥離が生じる雰囲気(レイノルズ数が低い雰囲気)である。例えば、高温雰囲気と低温雰囲気との温度差が約300℃である場合には、低温雰囲気の場合における低膨張率コーティング材151と高膨張率コーティング材152との厚みの差は、約0.05mmである。

【0015】

このように構成された本実施形態のタービン翼10においては、低温雰囲気に晒されている場合には、図2に示すように、負圧面13に凹凸部153が出現する。そして、タービン翼10の前縁11側から負圧面に流入した流体Fの流れが凹凸部153に当たることによって乱流が形成される。このような乱流によって、流体Fの境界層が負圧面13から剥離する層流剥離の発生を抑制しながら、流体Fはタービン翼10の後縁12から流出する。このため、流体Fの境界層が負圧面13から剥離する場合よりもタービン翼10の圧力損失を低減させることができる。

また、本実施形態のタービン翼10が高温雰囲気に晒されている場合には、図3に示すように、負圧面13が滑らかな面となる。そして、タービン翼10の前縁11側から負圧面に流入した流体Fの流れがそのままタービン翼10の後縁12から流出する。このように、層流剥離が生じていない状態において、凹凸部153が負圧面13からなくなることによって、凹凸部153がある場合と比較してタービン翼10の圧力損失を低減することができる。

【0016】

このような本実施形態のタービン翼10によれば、低温雰囲気に晒される場合には、層流剥離が生じることを抑制する凹凸部153が負圧面13に形成され、高温雰囲気に晒される場合には、上記凹凸部153が負圧面13からなくなる。すなわち、レイノルズ数が低く層流剥離が生じている場合に凹凸部153が出現し、レイノルズ数が高く層流剥離が生じていない場合に凹凸部153がなくなる。

したがって、高温雰囲気におけるタービン翼10の圧力損失を増大させることなく低温雰囲気におけるタービン翼10の圧力損失を低減させることが可能となる。

【0017】

なお、凹凸形成部15の形成位置は、負圧面13に流入した流体Fの流速がこの負圧面13において最大となる最大速度点よりも前縁11側に位置されていることが好ましい。

このように凹凸形成部15を負圧面13において流体Fの流速が最大となる最大速度点よりも前縁11側に位置することによって、凹凸部153が出現している場合に、流体Fが凹凸部153に当たることによって発生する乱流をより強いものとし、層流剥離の発生をより抑制することが可能となる。

【0018】

(第2実施形態)

次に、本発明の第2実施形態について説明する。なお、本第2実施形態の説明において、上記第1実施形態と同様の部分については、その説明を省略あるいは簡略化する。

【0019】

図4は、本第2実施形態のタービン翼30の斜視図である。この図に示すように、本第実施形態のタービン翼30では、上記第1実施形態においてタービン翼10の幅方向H(翼弦方向と直交する方向)の全域に亘って設けられていた凹凸形成部15が、タービン翼30の幅方向Hに断続的に設けられている。

【0020】

このような構成を有する本実施形態のタービン翼30においては、凹凸形成部15の形成材料すなわち低膨張率コーティング材151及び高膨張率コーティング材152を削減することができ、より低コストで、高温雰囲気における翼の圧力損失を増大させることなく低温雰囲気における翼の圧力損失を低減させることが可能となる。

【0021】

以上、図面を参照しながら本発明に係る翼の好適な実施形態について説明したが、本発明は上記実施形態に限定されないことは言うまでもない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0022】

例えば、上記実施形態においては、凹凸形成部15が、2種類のコーティング材(低膨張率コーティング材151と高膨張率コーティング材152)からなる構成について説明した。しかしながら、本発明はこれに限定されるものではなく、例えば、低膨張率コーティング材151及び高膨張率コーティング材152と同じ金属材によって形成される棒状部材を各々形成し、この膨張部材の一部を埋設して交互に配置することによって、凹凸形成部15を構成しても良い。

【0023】

また、上記実施形態においては、凹凸形成部15が、複数の低膨張率コーティング材151と複数の高膨張率コーティング材152とが交互に配列された構成について説明した。しかしながら、本発明はこれに限定されるものではなく、凹凸形成部15が、1列ずつ配列される低膨張率コーティング材151と高膨張率コーティング材152とによって構成されていても良い。また、凹凸形成部15が、さらに複数の低膨張率コーティング材151と複数の高膨張率コーティング材152とが交互に配列された構成であっても良い。このような場合には、低温雰囲気において、低膨張率コーティング材151と複数の高膨張率コーティング材152との段差が小さい場合でも、層流剥離を抑制することができる。

【0024】

また、上記実施形態においては、凹凸形成部15が、2種類のコーティング材(低膨張率コーティング材151と高膨張率コーティング材152)からなる構成について説明した。しかしながら、本発明はこれに限定されるものではなく、凹凸形成部15が、さらに複数種類のコーティング材が配列されることによって構成されても良い。このような場合には、各コーティング材が異なる熱膨張率を有していることとなるため、凹凸形成部15により細かい形状変化をもたらすことが可能となる。

【0025】

また、本発明の凹凸形成手段は、上記実施形態の凹凸形成部15の構成に限定されるものではなく、高温雰囲気と低温雰囲気との温度差に応じて、高温雰囲気の場合に負圧面13から凹凸部153をなくし、低温雰囲気の場合に負圧面13に凹凸部153を形成するものであれば良い。例えば、翼が晒されている温度を検出する検出手段と、負圧面13に凹凸部153を出現可能な形成機構と、上記検出手段の検出結果に基づいて形成機構を制御する制御部とから凹凸形成手段を構成することも可能である。

【図面の簡単な説明】

【0026】

【図1】本発明の第1実施形態である翼の斜視図である。

【図2】本発明の第1実施形態である翼が備える凹凸形成部近傍を含む要部断面図であり、翼が低温雰囲気に晒されている場合を示す図である。

【図3】本発明の第1実施形態である翼が備える凹凸形成部近傍を含む要部断面図であり、翼が高温雰囲気に晒されている場合を示す図である。

【図4】本発明の第2実施形態である翼の斜視図である。

【符号の説明】

【0027】

10,20,30……タービン翼、13……負圧面、15……凹凸形成部(凹凸形成手段)、151……低膨張率コーティング材(金属材)、152……高膨張率コーティング材、153……凹凸部、F……流体

【特許請求の範囲】

【請求項1】

相対的に高温度な高温雰囲気と相対的に低温度な低温雰囲気とに晒されるとともに、流体の流れる方向に沿って凹とされた凹曲面状の圧力面と、流体の流れる方向に沿って凸とされた凸曲面状の負圧面とを備えるタービン翼であって、

前記低温雰囲気に晒される場合に前記負圧面に前記流体の流れに沿った凹凸部を出現させ、前記高温雰囲気に晒される場合に前記負圧面を前記凸曲面に沿う滑らかな面とする凹凸形成手段を備えることを特徴とするタービン翼。

【請求項2】

前記凹凸形成手段は、前記流体の流れ方向に配列された熱膨張率が異なる複数の金属材からなる金属材群からなることを特徴とする請求項1記載のタービン翼。

【請求項3】

前記金属材群は、相対的に熱膨張率の小さな金属材と相対的に熱膨張率の大きな金属材とが、前記流れ方向に交互に複数配置されてなることを特徴とする請求項1または2記載のタービン翼。

【請求項1】

相対的に高温度な高温雰囲気と相対的に低温度な低温雰囲気とに晒されるとともに、流体の流れる方向に沿って凹とされた凹曲面状の圧力面と、流体の流れる方向に沿って凸とされた凸曲面状の負圧面とを備えるタービン翼であって、

前記低温雰囲気に晒される場合に前記負圧面に前記流体の流れに沿った凹凸部を出現させ、前記高温雰囲気に晒される場合に前記負圧面を前記凸曲面に沿う滑らかな面とする凹凸形成手段を備えることを特徴とするタービン翼。

【請求項2】

前記凹凸形成手段は、前記流体の流れ方向に配列された熱膨張率が異なる複数の金属材からなる金属材群からなることを特徴とする請求項1記載のタービン翼。

【請求項3】

前記金属材群は、相対的に熱膨張率の小さな金属材と相対的に熱膨張率の大きな金属材とが、前記流れ方向に交互に複数配置されてなることを特徴とする請求項1または2記載のタービン翼。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−157046(P2008−157046A)

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願番号】特願2006−343951(P2006−343951)

【出願日】平成18年12月21日(2006.12.21)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願日】平成18年12月21日(2006.12.21)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]