タービン翼

【課題】タービン翼において、さらに冷却性能を向上させる。

【解決手段】後縁部にて内壁面の一部が露出されると共に当該露出領域において内壁面に沿って冷却空気が流される背側壁と、上記露出領域において内壁面に設けられる窪みとを有する中空のタービン翼であって、上記背側壁の内壁面の法線方向から見た上記窪み5の輪郭は、上記冷却空気の流れ方向に対して交差する基準軸Lを中心にして対称であると共に当該基準軸Lに沿って広がる形状に設定されている。

【解決手段】後縁部にて内壁面の一部が露出されると共に当該露出領域において内壁面に沿って冷却空気が流される背側壁と、上記露出領域において内壁面に設けられる窪みとを有する中空のタービン翼であって、上記背側壁の内壁面の法線方向から見た上記窪み5の輪郭は、上記冷却空気の流れ方向に対して交差する基準軸Lを中心にして対称であると共に当該基準軸Lに沿って広がる形状に設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タービン翼に関するものである。

【背景技術】

【0002】

ジェットエンジン等に搭載されるタービン翼は、高温ガス雰囲気に晒される。このため、熱対策として、タービン翼を中空とすると共に後縁部に吹出口を設け、冷却空気をタービン翼内部に供給して吹出口から吹き出させる構造が提案されている。この構造を採用するタービン翼では、タービン翼の腹側壁の一部を切欠くことで吹出口が形成されると共に最も高温となる後縁部が薄肉化されており、吹出口に露出した背側壁の内壁面に沿って冷却空気を流しながら吹き出すことによって後縁部がフィルム冷却される。

【0003】

また、特許文献1及び2には、上記切欠きによって露出された背側壁の内壁面に窪み等を設けることによって、タービン翼から冷却空気への熱伝達率の向上を図る技術が提案されている。

さらに、特許文献3には、タービン翼の内部において背側壁の内壁面に窪み等を設けることによって、タービン翼から冷却空気への熱伝達率の向上を図る技術が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−43568号公報

【特許文献2】特表2008−520890号公報

【特許文献3】特開2003−138905号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1〜3にて提案されている技術によれば、タービン翼の冷却効果を高めることができる。しかしながら、タービン翼において、形成材料の選択や形状の選択により高い自由度を求めようとすると、さらに冷却性能を向上させる必要がある。

【0006】

本発明は、上述する問題点に鑑みてなされたもので、タービン翼において、さらに冷却性能を向上させることを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記課題を解決するための手段として、以下の構成を採用する。

【0008】

第1の発明は、後縁部に吹出口が設けられる腹側壁と、上記吹出口から内壁面の一部が露出されると共に当該露出領域において当該内壁面に沿って冷却空気が流される背側壁と、上記露出領域において上記背側壁の内壁面に設けられる窪みとを有する中空のタービン翼であって、上記背側壁の内壁面の法線方向から見た上記窪みの輪郭は、上記冷却空気の流れ方向に対して交差する基準軸を中心にして対称であると共に当該基準軸に沿って広がる形状に設定されているという構成を採用する。

【0009】

第2の発明は、上記第1の発明において、上記基準軸を通る上記背側壁の内壁面の直交断面における上記窪みの形状が、翼前縁側端から翼後縁寄りに配置される上記窪みの最深部に向かう直線形状領域と、上記最深部と翼後縁側端とを繋ぐ円弧形状領域とを有するという構成を採用する。

【0010】

第3の発明は、上記第1または第2の発明において、上記背側壁に対して複数の上記窪みを備え、各窪みの上記基準軸が同一姿勢とされているという構成を採用する。

【0011】

第4の発明は、上記第1〜第3いずれかの発明において、上記腹側壁と対向すると共に上記露出領域に連続する上記背側壁の内壁面の一部領域に上記窪みがさらに設けられているという構成を採用する。

【0012】

第5の発明は、上記第4の発明において、上記腹側壁の内壁面の一部領域であって、上記窪みが設けられた上記背側壁の内壁面の一部領域と対向する領域に上記窪みがさらに設けられているという構成を採用する。

【発明の効果】

【0013】

本発明において、窪みの輪郭が、冷却空気の流れ方向に対して交差する基準軸を中心にして対称であると共に当該基準軸に沿って広がる形状に設定されている。このような形状の窪みによれば、フィルム冷却の効率を維持しつつタービン翼から冷却空気への熱伝達率の向上を図ることが可能となり、冷却性能をさらに向上させることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態に係るタービン翼を備えるジェットエンジンを模試来て菌示す縦断面図である。

【図2】本発明の一実施形態に係るタービン翼の概略構成図であり、(a)が斜視図であり、(b)が(a)のA−A線断面図である。

【図3】本発明の一実施形態に係るタービン翼が備える吹出口の1つを含む拡大図であり、(a)が平面図であり、(b)が(a)のB−B線断面図

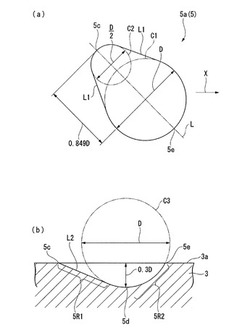

【図4】本発明の一実施形態に係るタービン翼が備える窪みの形状を示す模式図であり、(a)が平面図であり、(b)が断面図である。

【図5】本発明の一実施形態におけるタービン翼の効果を検証するためのシミュレーション結果を示す図であり、(a)及び(b)が熱伝達率の分布を示す分布図であり、(c)が冷却空気の流量(M)と熱伝達率(hm)との関係、及び、冷却空気の流量(M)とフィルム冷却効率(ηm)との関係を示すグラフである。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明に係るタービン翼の一実施形態について説明する。なお、以下の図面においては、各部材を認識可能な大きさとするために、各部材の縮尺を適宜変更している。

【0016】

図1は、本実施形態のタービン翼1を備えるジェットエンジン100を模式的に示す縦断面図である。ジェットエンジン10は、ファン11と、低圧圧縮機12と、高圧圧縮機13と、燃焼器14と、高圧タービン15と、低圧タービン16と、ノズル17を備えている。

【0017】

ファン11は、ジェットエンジン10の上流側端部に配置され、ジェットエンジン10の内部に取り込まれる空気流を形成する。低圧圧縮機12は、ファン11の下流側に配置され、ファン11から送り込まれる空気を圧縮する。高圧圧縮機13は、低圧圧縮機12の下流側に配置され、低圧圧縮機12で圧縮された空気をさらに圧縮する。燃焼器14は、高圧圧縮機13の下流側に配置され、高圧圧縮機13で圧縮された空気と共に燃料を燃焼させ高温ガスを生成する。高圧タービン15は、燃焼器14の下流側に配置され、燃焼器14から下流側に排出された高温ガスに含まれるエネルギの一部を回転動力に変換して高圧圧縮機13の駆動力を生成する。低圧タービン16は、高圧タービン15の下流側に配置され、高圧タービン15から排出された高温ガスに含まれるエネルギの一部を回転動力に変換してファン11及び低圧圧縮機12の駆動力を生成する。ノズル17は、低圧タービン16の下流側に配置され、低圧タービン16から排出された高温ガスをジェットエンジン10の後方に向けて噴出して推力を得る。

【0018】

本実施形態のタービン翼1は、図1に示すように、高圧タービン15が備える静翼としてジェットエンジン10に搭載されている。なお、タービン翼1には、図1に示すように、燃焼器14の上流側から抽気した空気を冷却空気としてタービン翼1に供給する抽気流路18と接続されている。以下、図2〜図4を参照して、本実施形態のタービン翼1について詳細に説明する。なお、以下の説明において、翼前縁1a(図2参照)を含む前縁側の端部領域を前縁部1Aと称し、翼後縁1b(図2参照)を含む後縁側の端部領域を後縁部1Bと称する。

【0019】

図2は、本実施形態のタービン翼1の概略構成図であり、(a)が斜視図、(b)が(a)のA−A線断面図である。図1に示すように、本実施形態のタービン翼1は、背側壁2と、腹側壁3と、吹出口4と、窪み5とを備えている。

【0020】

背側壁2は、タービン翼1の背側1cを形成する壁部である。また、腹側壁3は、タービン翼1の腹側1dを形成する壁部である。これらの背側壁2と腹側壁3とは、翼前縁1aと翼後縁1bとで接続されている。このような背側壁2と腹側壁3とで囲まれることによって本実施形態のタービン翼1の内部に空間が形成され、これによって本実施形態のタービン翼1は中空となっている。なお、腹側壁3は、後縁部1Bにおいて吹出口4が設けられている。このような吹出口4から背側壁2の内壁面2aの一部が露出している。

【0021】

吹出口4は、後縁部1Bにおいて腹側壁3の一部が切りかかれることによって形成されており、抽気流路18を介してタービン翼1の内部に供給された冷却空気をタービン翼1の外部に吹き出す。この吹出口4は、図2(a)に示すように、タービン翼1の高さ方向に等間隔で複数(本実施形態においては8つ)設けられている。

【0022】

窪み5は、タービン翼1から冷却空気への熱伝達率を向上させるためのものである。まず図3を参照して、窪み5の配置位置について説明する。図3は、1つの吹出口4を含む拡大図であり、(a)が平面図であり、(b)が(a)のB−B線断面図である。この図に示すように、窪み5は、背側壁2の内壁面2aと腹側壁3の内壁面3aとに複数設けられている。

より詳細に説明すると、背側壁2の内壁面2aに設けられる窪み5aは、図3(a)に示すように、各吹出口4に対して、タービン翼1の高さ方向に2列に亘って設けられている。また、窪み5aは、各列において、冷却空気の流れ方向Xに同間隔で10個ずつ配列されている。これらの複数の窪み5aのうち、各列における後縁側の3つの窪み5aは、図3(b)に示すように、吹出口4によって露出された背側壁2の内壁面2aの一部(露出領域R1)に設けられている。また、残りの窪み5aは、図3(b)に示すように、吹出口4の内側に入り込んだ内部領域R2(腹側壁3と対向すると共に露出領域R1に連続する背側壁2の内壁面2aの一部領域)に設けられている。

腹側壁3の内壁面3aに設けられる窪み5bは、図3(b)に示すように、吹出口4の内側に入り込んだ内部領域R3(窪み5aが設けられる内部領域R2に対向する領域)に設けられている。この窪み5bは、図3(a)に示すように、タービン翼1の高さ方向に2列に亘って設けられている。また、窪み5bは、各列において、冷却空気の流れ方向Xに窪み5aと同間隔で6個ずつ配列されている。

なお、本実施形態においては、背側壁2の内壁面2aに設けられる窪み5aと、腹側壁3の内壁面3aに設けられる窪み5bとは、タービン翼1の高さ方向において一致するように配置され、冷却空気の流れ方向Xに半ピッチずれて配置されている。

【0023】

次に、窪み5の形状について図4を参照して説明する。図4(a)は、1つの窪み5aの拡大図であり、背側壁2の内壁面2aの法線方向から見た図(平面図)である。図4(a)に示すように、各窪み5aの輪郭は、φDの円C1とφ(1/2)Dの円C2とを冷却空気の流れ方向Xに対して45°傾斜した方向に、翼前縁側端5cから円C1の中心までの距離が0.849Dとなるように配置し、これらの円C1と円C2とを共通接線L1で結び、これによって得られた図形の外形形状とされている。つまり、窪み5aの輪郭は、冷却空気の流れ方向Xに対して45°で交差する仮想の基準軸Lを中心とする左右対称の形状とされ、基準軸Lに沿って後縁側に向かうに連れて広がる形状に設定されている。

【0024】

図4(b)は、図4(a)に示す基準軸Lを通る背側壁2の内壁面2aの直交断面を示す図である。図4(b)に示すように、窪み5aの断面形状は、φDの円C3を0.3Dの深さで切り取った円弧と、円C3の接線L2からなり、内壁面2aに沿う方向における円C3の中心と接線L2の端までの距離が0.849Dとされた形状とされている。これによって、本実施形態の窪み5aの断面形状は、翼前縁側端5cから翼後縁寄りに配置される窪み5の最深部5dに向かう直線形状領域5R1と、最深部5dと翼後縁側端5eとを繋ぐ円弧形状領域5R2とを有する形状となっている。つまり、窪み5aの断面形状は、翼前縁側端5cから最深部5dまでがなだらかに傾斜し、最深部5dから翼後縁側端5eまでが急激に立ち上がる形状となっている。

【0025】

窪み5aの全体形状は、図4(a)に示す輪郭と、図4(b)に示す断面形状とをスプライン面で連結した形状となっている。なお、窪み5bの形状も窪み5aと同一に設定されている。

【0026】

このように形状設定された窪み5a,5bは、図3(a)に示すように、各窪み5の基準軸Lが同一姿勢となるように、背側壁2の内壁面2aの法線方向から見て基準軸Lが冷却空気の流れ方向Xに対して45°傾斜するように姿勢設定されている。

【0027】

続いて、本実施形態のタービン翼1の作用及び効果について説明する。抽気流路18からタービン翼1の内部に冷却空気が供給されると、供給された冷却空気は、タービン翼1の内部を通り、吹出口4からタービン翼1の外部に吹き出される。

【0028】

吹出口4から吹き出される冷却空気であって背側壁2の内壁面2aに沿って流れる冷却空気は、図4(b)に示すように露出領域R1に設けられた窪み5aに流れ込むときに、直線形状領域5R1に沿って流れて最深部5dに到達し、最深部5dから円弧形状領域5R2に沿って流れて窪み5aの外部に流れ出す。このとき、最深部5dが翼後縁寄りに配置されて直線形状領域5R1がなだらかとなっているため、窪み5aに翼前縁側端5cから流れ込んだ冷却空気は、窪み5aの内壁面から剥離することなく、また減速して最深部5dに到達する。一方、窪み5aでは最深部5dから翼後縁側端5eまでが急激に立ち上がっていることから、冷却空気が加速する。

このような窪み5aによれば、窪み5aに流れ込む冷却空気が窪み5aの翼前縁側において内壁面から剥離することを抑制することができるため、例えば、ディンプル形状の窪みを設置する場合よりも冷却効率を高めることができる。また、窪み5aによれば、円弧形状領域5R2で冷却空気を加速させて小さな渦流を発生させることができ、当該渦流によってタービン翼1から冷却空気への伝熱を促進させることができる。

【0029】

また、窪み5aは、上述のように、冷却空気の流れ方向Xに対して基準軸Lを45°傾斜させた姿勢で配置されている。このため、窪み5aに流れ込んだ冷却空気に対して流れ方向Xに対して直交する速度成分が付与される。これによって、流れ方向Xに沿う軸を中心とする旋回流が形成され、当該旋回流による伝熱の促進効果も得られる。

【0030】

なお、図3(b)に示す内部領域R2に設けられる窪み5aと、内部領域R3に設けられる窪み5bとも、露出領域R1に設けられる窪み5aと同様の作用及び効果を得ることができる。このように、内部領域R2及び内部領域R3にも窪み5を設けることにより、これらの窪み5によっても伝熱の促進効果が高められ、冷却性能が向上する。

【0031】

このような本実施形態のタービン翼1によれば、上述した形状を有する窪み5によって、タービン翼1から冷却空気への熱伝達率を向上させることができ、ディンプル形状の窪みを設ける場合よりもさらに冷却性能を向上させることができる。

【0032】

また、本実施形態においては、基準軸Lの姿勢が同一となるように窪み5の姿勢が設定されている。このため、各窪み5において、同一の方向の速度成分が冷却空気の流れに対して付与され、効率的に旋回流を形成することができる。

【0033】

次に、上記実施形態のタービン翼1の効果を検証するために行ったシミュレーションの結果について説明する。

なお、本シミュレーションでは、以下のケース1〜ケース7について検証を行った。

ケース1では、図3に示す露出領域R1、内部領域R2及び内部領域R3が窪み5がなく平坦とされたモデルを用いてシミュレーションを行った。

ケース2では、基準軸Lが流れ方向Xに対して平行な窪み(外形形状は窪み5と同一)を図3に示す露出領域R1及び内部領域R2のみに設け、かつ、窪みをタービン翼の高さ方向に3列設けたモデルを用いてシミュレーションを行った。

ケース3では、基準軸Lが流れ方向Xに対して平行な窪み(外形形状は窪み5と同一)を図3に示す露出領域R1、内部領域R2内部領域R3に設け、かつ、窪みをタービン翼の高さ方向に3列設けたモデルを用いてシミュレーションを行った。

ケース4では、基準軸Lが流れ方向Xに対して平行な窪み(外形形状は窪み5と同一)を図3に示す内部領域R2及び内部領域R3のみに設け、かつ、窪みをタービン翼の高さ方向に3列設けたモデルを用いてシミュレーションを行った。

ケース5では、上記実施形態と同様のモデル(窪み5を図3に示す露出領域R1、内部領域R2及び内部領域R3に設け、かつ、窪みをタービン翼の高さ方向に2列設けたモデル)を用いてシミュレーションを行った。

ケース6では、基準軸Lが流れ方向Xに対して平行な窪み(外形形状は窪み5と同一)を図3に示す露出領域R1、内部領域R2及び内部領域R3に設け、かつ、窪みをタービン翼の高さ方向に2列設けたモデルを用いてシミュレーションを行った。

ケース7では、平面形状が円形で断面形状が円弧のディンプル形状の窪みを図3に示す露出領域R1、内部領域R2及び内部領域R3に設け、かつ、窪みをタービン翼の高さ方向に2列設けたモデルを用いてシミュレーションを行った。

【0034】

図5(a)は、ケース5(上記実施形態のタービン翼1)における熱伝達率の分布図である。図5(b)は、ケース7における熱伝達率の分布図である。これらの図から分かるように、上記実施形態において採用した窪み5の形状は、上述した特許文献1や特許文献2で採用されている従来一般的に用いられるケース7の窪みよりも遥かに高い熱伝達率を実現できている。

【0035】

図5(c)は、ケース1〜7における冷却空気の流量(M)と熱伝達率(hm)との関係、及び、ケース1〜7における冷却空気の流量(M)とフィルム冷却効率(ηm)との関係を示すグラフである。図5(c)において下部に示されるグラフ群(ポイントを黒塗りで示しているグラフを含む複数のグラフ)は、冷却空気の流量(M)と熱伝達率(hm)との関係を示すグラフである。また、図5(c)において上部に示されるグラフ群(ポイントを白抜きで示しているグラフを含む複数のグラフ)は、冷却空気の流量(M)とフィルム冷却効率(ηm)との関係を示すグラフである。なお、冷却空気の流量(M)とフィルム冷却効率(ηm)との関係を示すグラフではポイントを白抜きで示しているが、形状が同じ黒塗りのポイントと同様のケースで得た結果を示している。

図5(c)に示すように、上記実施形態のタービン翼1における熱伝達率が最も高いことが分かった。また、ケース5とケース6との比較から分かるように、基準軸Lを流れ方向Xに対して傾斜させることによって熱伝達率が向上する。また、ケース1と他のケース2〜7との比較から分かるように、窪みを設けることによって熱伝達率が向上する。また、ケース3とケース4との比較から分かるように、窪みを露出領域R1のみならず内部領域R2及び内部領域R3にも設けることで熱伝達率が向上する。

また、冷却空気の流量(M)とフィルム冷却効率(ηm)との関係を示すグラフから分かるように、窪みの有無、また窪みの形状に関わらず、フィルム冷却効率は常に高い。したがって、本実施形態のタービン翼1によれば、フィルム冷却効率を下げることなく、熱伝達率を向上できることが分かった。

【0036】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は、上記実施形態に限定されないことは言うまでもない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の趣旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0037】

例えば、上記実施形態においては、本発明のタービン翼を、高圧タービン15の静翼に適用する例について説明した。

しかしながら、本発明はこれに限定されるものではなく、高圧タービン15の動翼、低圧タービン16の静翼あるいは動翼に適用することも可能である。

【0038】

また、上記実施形態における吹出口4の数は一例であり、変更することも可能である。また、吹出口4を複数備える場合に、各吹出口4に対応して設けられる窪み5の数、大きさや配置パターンを変更させても良い。例えば、タービン翼1の高さ方向における高温ガスの流量分布にばらつきがある場合、高温ガスの流量が多い吹出口4に対して窪みを多数設け、高温ガスの流量が少ない吹出口に対して窪みを少量設けるということも考えられる。また、冷却空気の流れ方向Xに配列される窪みを下流側に向けて徐々に大きくしたり、逆に下流側に向けて徐々に小さくすることも考えられる。

【0039】

また、上記実施形態において、窪み5aの形状を規定するための具体的な数値は一例であり、変更可能である。つまり、本発明の窪みの輪郭は、冷却空気の流れ方向Xに対して交差する基準軸を中心にして対称であると共に当該基準軸に沿って広がる形状に設定されていれば良い。例えば、基準軸の流れ方向Xに対する傾斜角度は45°である必要はなく、30°や20°であっても良い。

【符号の説明】

【0040】

1……タービン翼、1B……後縁部、1a……翼前縁、1b……翼後縁、1c……背側、1d……腹側、2……背側壁、2a……内壁面、3……腹側壁、3a……内壁面、4……吹出口、5,5a,5b……窪み、5c……翼前縁側端、5d……最深部、5e……翼後縁側端、5R1……直線形状領域、5R2……円弧形状領域、L……基準軸、L1……共通接線、L2……接線、R1……露出領域、R2……内部領域、R3……内部領域、X……冷却空気の流れ方向

【技術分野】

【0001】

本発明は、タービン翼に関するものである。

【背景技術】

【0002】

ジェットエンジン等に搭載されるタービン翼は、高温ガス雰囲気に晒される。このため、熱対策として、タービン翼を中空とすると共に後縁部に吹出口を設け、冷却空気をタービン翼内部に供給して吹出口から吹き出させる構造が提案されている。この構造を採用するタービン翼では、タービン翼の腹側壁の一部を切欠くことで吹出口が形成されると共に最も高温となる後縁部が薄肉化されており、吹出口に露出した背側壁の内壁面に沿って冷却空気を流しながら吹き出すことによって後縁部がフィルム冷却される。

【0003】

また、特許文献1及び2には、上記切欠きによって露出された背側壁の内壁面に窪み等を設けることによって、タービン翼から冷却空気への熱伝達率の向上を図る技術が提案されている。

さらに、特許文献3には、タービン翼の内部において背側壁の内壁面に窪み等を設けることによって、タービン翼から冷却空気への熱伝達率の向上を図る技術が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−43568号公報

【特許文献2】特表2008−520890号公報

【特許文献3】特開2003−138905号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1〜3にて提案されている技術によれば、タービン翼の冷却効果を高めることができる。しかしながら、タービン翼において、形成材料の選択や形状の選択により高い自由度を求めようとすると、さらに冷却性能を向上させる必要がある。

【0006】

本発明は、上述する問題点に鑑みてなされたもので、タービン翼において、さらに冷却性能を向上させることを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記課題を解決するための手段として、以下の構成を採用する。

【0008】

第1の発明は、後縁部に吹出口が設けられる腹側壁と、上記吹出口から内壁面の一部が露出されると共に当該露出領域において当該内壁面に沿って冷却空気が流される背側壁と、上記露出領域において上記背側壁の内壁面に設けられる窪みとを有する中空のタービン翼であって、上記背側壁の内壁面の法線方向から見た上記窪みの輪郭は、上記冷却空気の流れ方向に対して交差する基準軸を中心にして対称であると共に当該基準軸に沿って広がる形状に設定されているという構成を採用する。

【0009】

第2の発明は、上記第1の発明において、上記基準軸を通る上記背側壁の内壁面の直交断面における上記窪みの形状が、翼前縁側端から翼後縁寄りに配置される上記窪みの最深部に向かう直線形状領域と、上記最深部と翼後縁側端とを繋ぐ円弧形状領域とを有するという構成を採用する。

【0010】

第3の発明は、上記第1または第2の発明において、上記背側壁に対して複数の上記窪みを備え、各窪みの上記基準軸が同一姿勢とされているという構成を採用する。

【0011】

第4の発明は、上記第1〜第3いずれかの発明において、上記腹側壁と対向すると共に上記露出領域に連続する上記背側壁の内壁面の一部領域に上記窪みがさらに設けられているという構成を採用する。

【0012】

第5の発明は、上記第4の発明において、上記腹側壁の内壁面の一部領域であって、上記窪みが設けられた上記背側壁の内壁面の一部領域と対向する領域に上記窪みがさらに設けられているという構成を採用する。

【発明の効果】

【0013】

本発明において、窪みの輪郭が、冷却空気の流れ方向に対して交差する基準軸を中心にして対称であると共に当該基準軸に沿って広がる形状に設定されている。このような形状の窪みによれば、フィルム冷却の効率を維持しつつタービン翼から冷却空気への熱伝達率の向上を図ることが可能となり、冷却性能をさらに向上させることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態に係るタービン翼を備えるジェットエンジンを模試来て菌示す縦断面図である。

【図2】本発明の一実施形態に係るタービン翼の概略構成図であり、(a)が斜視図であり、(b)が(a)のA−A線断面図である。

【図3】本発明の一実施形態に係るタービン翼が備える吹出口の1つを含む拡大図であり、(a)が平面図であり、(b)が(a)のB−B線断面図

【図4】本発明の一実施形態に係るタービン翼が備える窪みの形状を示す模式図であり、(a)が平面図であり、(b)が断面図である。

【図5】本発明の一実施形態におけるタービン翼の効果を検証するためのシミュレーション結果を示す図であり、(a)及び(b)が熱伝達率の分布を示す分布図であり、(c)が冷却空気の流量(M)と熱伝達率(hm)との関係、及び、冷却空気の流量(M)とフィルム冷却効率(ηm)との関係を示すグラフである。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明に係るタービン翼の一実施形態について説明する。なお、以下の図面においては、各部材を認識可能な大きさとするために、各部材の縮尺を適宜変更している。

【0016】

図1は、本実施形態のタービン翼1を備えるジェットエンジン100を模式的に示す縦断面図である。ジェットエンジン10は、ファン11と、低圧圧縮機12と、高圧圧縮機13と、燃焼器14と、高圧タービン15と、低圧タービン16と、ノズル17を備えている。

【0017】

ファン11は、ジェットエンジン10の上流側端部に配置され、ジェットエンジン10の内部に取り込まれる空気流を形成する。低圧圧縮機12は、ファン11の下流側に配置され、ファン11から送り込まれる空気を圧縮する。高圧圧縮機13は、低圧圧縮機12の下流側に配置され、低圧圧縮機12で圧縮された空気をさらに圧縮する。燃焼器14は、高圧圧縮機13の下流側に配置され、高圧圧縮機13で圧縮された空気と共に燃料を燃焼させ高温ガスを生成する。高圧タービン15は、燃焼器14の下流側に配置され、燃焼器14から下流側に排出された高温ガスに含まれるエネルギの一部を回転動力に変換して高圧圧縮機13の駆動力を生成する。低圧タービン16は、高圧タービン15の下流側に配置され、高圧タービン15から排出された高温ガスに含まれるエネルギの一部を回転動力に変換してファン11及び低圧圧縮機12の駆動力を生成する。ノズル17は、低圧タービン16の下流側に配置され、低圧タービン16から排出された高温ガスをジェットエンジン10の後方に向けて噴出して推力を得る。

【0018】

本実施形態のタービン翼1は、図1に示すように、高圧タービン15が備える静翼としてジェットエンジン10に搭載されている。なお、タービン翼1には、図1に示すように、燃焼器14の上流側から抽気した空気を冷却空気としてタービン翼1に供給する抽気流路18と接続されている。以下、図2〜図4を参照して、本実施形態のタービン翼1について詳細に説明する。なお、以下の説明において、翼前縁1a(図2参照)を含む前縁側の端部領域を前縁部1Aと称し、翼後縁1b(図2参照)を含む後縁側の端部領域を後縁部1Bと称する。

【0019】

図2は、本実施形態のタービン翼1の概略構成図であり、(a)が斜視図、(b)が(a)のA−A線断面図である。図1に示すように、本実施形態のタービン翼1は、背側壁2と、腹側壁3と、吹出口4と、窪み5とを備えている。

【0020】

背側壁2は、タービン翼1の背側1cを形成する壁部である。また、腹側壁3は、タービン翼1の腹側1dを形成する壁部である。これらの背側壁2と腹側壁3とは、翼前縁1aと翼後縁1bとで接続されている。このような背側壁2と腹側壁3とで囲まれることによって本実施形態のタービン翼1の内部に空間が形成され、これによって本実施形態のタービン翼1は中空となっている。なお、腹側壁3は、後縁部1Bにおいて吹出口4が設けられている。このような吹出口4から背側壁2の内壁面2aの一部が露出している。

【0021】

吹出口4は、後縁部1Bにおいて腹側壁3の一部が切りかかれることによって形成されており、抽気流路18を介してタービン翼1の内部に供給された冷却空気をタービン翼1の外部に吹き出す。この吹出口4は、図2(a)に示すように、タービン翼1の高さ方向に等間隔で複数(本実施形態においては8つ)設けられている。

【0022】

窪み5は、タービン翼1から冷却空気への熱伝達率を向上させるためのものである。まず図3を参照して、窪み5の配置位置について説明する。図3は、1つの吹出口4を含む拡大図であり、(a)が平面図であり、(b)が(a)のB−B線断面図である。この図に示すように、窪み5は、背側壁2の内壁面2aと腹側壁3の内壁面3aとに複数設けられている。

より詳細に説明すると、背側壁2の内壁面2aに設けられる窪み5aは、図3(a)に示すように、各吹出口4に対して、タービン翼1の高さ方向に2列に亘って設けられている。また、窪み5aは、各列において、冷却空気の流れ方向Xに同間隔で10個ずつ配列されている。これらの複数の窪み5aのうち、各列における後縁側の3つの窪み5aは、図3(b)に示すように、吹出口4によって露出された背側壁2の内壁面2aの一部(露出領域R1)に設けられている。また、残りの窪み5aは、図3(b)に示すように、吹出口4の内側に入り込んだ内部領域R2(腹側壁3と対向すると共に露出領域R1に連続する背側壁2の内壁面2aの一部領域)に設けられている。

腹側壁3の内壁面3aに設けられる窪み5bは、図3(b)に示すように、吹出口4の内側に入り込んだ内部領域R3(窪み5aが設けられる内部領域R2に対向する領域)に設けられている。この窪み5bは、図3(a)に示すように、タービン翼1の高さ方向に2列に亘って設けられている。また、窪み5bは、各列において、冷却空気の流れ方向Xに窪み5aと同間隔で6個ずつ配列されている。

なお、本実施形態においては、背側壁2の内壁面2aに設けられる窪み5aと、腹側壁3の内壁面3aに設けられる窪み5bとは、タービン翼1の高さ方向において一致するように配置され、冷却空気の流れ方向Xに半ピッチずれて配置されている。

【0023】

次に、窪み5の形状について図4を参照して説明する。図4(a)は、1つの窪み5aの拡大図であり、背側壁2の内壁面2aの法線方向から見た図(平面図)である。図4(a)に示すように、各窪み5aの輪郭は、φDの円C1とφ(1/2)Dの円C2とを冷却空気の流れ方向Xに対して45°傾斜した方向に、翼前縁側端5cから円C1の中心までの距離が0.849Dとなるように配置し、これらの円C1と円C2とを共通接線L1で結び、これによって得られた図形の外形形状とされている。つまり、窪み5aの輪郭は、冷却空気の流れ方向Xに対して45°で交差する仮想の基準軸Lを中心とする左右対称の形状とされ、基準軸Lに沿って後縁側に向かうに連れて広がる形状に設定されている。

【0024】

図4(b)は、図4(a)に示す基準軸Lを通る背側壁2の内壁面2aの直交断面を示す図である。図4(b)に示すように、窪み5aの断面形状は、φDの円C3を0.3Dの深さで切り取った円弧と、円C3の接線L2からなり、内壁面2aに沿う方向における円C3の中心と接線L2の端までの距離が0.849Dとされた形状とされている。これによって、本実施形態の窪み5aの断面形状は、翼前縁側端5cから翼後縁寄りに配置される窪み5の最深部5dに向かう直線形状領域5R1と、最深部5dと翼後縁側端5eとを繋ぐ円弧形状領域5R2とを有する形状となっている。つまり、窪み5aの断面形状は、翼前縁側端5cから最深部5dまでがなだらかに傾斜し、最深部5dから翼後縁側端5eまでが急激に立ち上がる形状となっている。

【0025】

窪み5aの全体形状は、図4(a)に示す輪郭と、図4(b)に示す断面形状とをスプライン面で連結した形状となっている。なお、窪み5bの形状も窪み5aと同一に設定されている。

【0026】

このように形状設定された窪み5a,5bは、図3(a)に示すように、各窪み5の基準軸Lが同一姿勢となるように、背側壁2の内壁面2aの法線方向から見て基準軸Lが冷却空気の流れ方向Xに対して45°傾斜するように姿勢設定されている。

【0027】

続いて、本実施形態のタービン翼1の作用及び効果について説明する。抽気流路18からタービン翼1の内部に冷却空気が供給されると、供給された冷却空気は、タービン翼1の内部を通り、吹出口4からタービン翼1の外部に吹き出される。

【0028】

吹出口4から吹き出される冷却空気であって背側壁2の内壁面2aに沿って流れる冷却空気は、図4(b)に示すように露出領域R1に設けられた窪み5aに流れ込むときに、直線形状領域5R1に沿って流れて最深部5dに到達し、最深部5dから円弧形状領域5R2に沿って流れて窪み5aの外部に流れ出す。このとき、最深部5dが翼後縁寄りに配置されて直線形状領域5R1がなだらかとなっているため、窪み5aに翼前縁側端5cから流れ込んだ冷却空気は、窪み5aの内壁面から剥離することなく、また減速して最深部5dに到達する。一方、窪み5aでは最深部5dから翼後縁側端5eまでが急激に立ち上がっていることから、冷却空気が加速する。

このような窪み5aによれば、窪み5aに流れ込む冷却空気が窪み5aの翼前縁側において内壁面から剥離することを抑制することができるため、例えば、ディンプル形状の窪みを設置する場合よりも冷却効率を高めることができる。また、窪み5aによれば、円弧形状領域5R2で冷却空気を加速させて小さな渦流を発生させることができ、当該渦流によってタービン翼1から冷却空気への伝熱を促進させることができる。

【0029】

また、窪み5aは、上述のように、冷却空気の流れ方向Xに対して基準軸Lを45°傾斜させた姿勢で配置されている。このため、窪み5aに流れ込んだ冷却空気に対して流れ方向Xに対して直交する速度成分が付与される。これによって、流れ方向Xに沿う軸を中心とする旋回流が形成され、当該旋回流による伝熱の促進効果も得られる。

【0030】

なお、図3(b)に示す内部領域R2に設けられる窪み5aと、内部領域R3に設けられる窪み5bとも、露出領域R1に設けられる窪み5aと同様の作用及び効果を得ることができる。このように、内部領域R2及び内部領域R3にも窪み5を設けることにより、これらの窪み5によっても伝熱の促進効果が高められ、冷却性能が向上する。

【0031】

このような本実施形態のタービン翼1によれば、上述した形状を有する窪み5によって、タービン翼1から冷却空気への熱伝達率を向上させることができ、ディンプル形状の窪みを設ける場合よりもさらに冷却性能を向上させることができる。

【0032】

また、本実施形態においては、基準軸Lの姿勢が同一となるように窪み5の姿勢が設定されている。このため、各窪み5において、同一の方向の速度成分が冷却空気の流れに対して付与され、効率的に旋回流を形成することができる。

【0033】

次に、上記実施形態のタービン翼1の効果を検証するために行ったシミュレーションの結果について説明する。

なお、本シミュレーションでは、以下のケース1〜ケース7について検証を行った。

ケース1では、図3に示す露出領域R1、内部領域R2及び内部領域R3が窪み5がなく平坦とされたモデルを用いてシミュレーションを行った。

ケース2では、基準軸Lが流れ方向Xに対して平行な窪み(外形形状は窪み5と同一)を図3に示す露出領域R1及び内部領域R2のみに設け、かつ、窪みをタービン翼の高さ方向に3列設けたモデルを用いてシミュレーションを行った。

ケース3では、基準軸Lが流れ方向Xに対して平行な窪み(外形形状は窪み5と同一)を図3に示す露出領域R1、内部領域R2内部領域R3に設け、かつ、窪みをタービン翼の高さ方向に3列設けたモデルを用いてシミュレーションを行った。

ケース4では、基準軸Lが流れ方向Xに対して平行な窪み(外形形状は窪み5と同一)を図3に示す内部領域R2及び内部領域R3のみに設け、かつ、窪みをタービン翼の高さ方向に3列設けたモデルを用いてシミュレーションを行った。

ケース5では、上記実施形態と同様のモデル(窪み5を図3に示す露出領域R1、内部領域R2及び内部領域R3に設け、かつ、窪みをタービン翼の高さ方向に2列設けたモデル)を用いてシミュレーションを行った。

ケース6では、基準軸Lが流れ方向Xに対して平行な窪み(外形形状は窪み5と同一)を図3に示す露出領域R1、内部領域R2及び内部領域R3に設け、かつ、窪みをタービン翼の高さ方向に2列設けたモデルを用いてシミュレーションを行った。

ケース7では、平面形状が円形で断面形状が円弧のディンプル形状の窪みを図3に示す露出領域R1、内部領域R2及び内部領域R3に設け、かつ、窪みをタービン翼の高さ方向に2列設けたモデルを用いてシミュレーションを行った。

【0034】

図5(a)は、ケース5(上記実施形態のタービン翼1)における熱伝達率の分布図である。図5(b)は、ケース7における熱伝達率の分布図である。これらの図から分かるように、上記実施形態において採用した窪み5の形状は、上述した特許文献1や特許文献2で採用されている従来一般的に用いられるケース7の窪みよりも遥かに高い熱伝達率を実現できている。

【0035】

図5(c)は、ケース1〜7における冷却空気の流量(M)と熱伝達率(hm)との関係、及び、ケース1〜7における冷却空気の流量(M)とフィルム冷却効率(ηm)との関係を示すグラフである。図5(c)において下部に示されるグラフ群(ポイントを黒塗りで示しているグラフを含む複数のグラフ)は、冷却空気の流量(M)と熱伝達率(hm)との関係を示すグラフである。また、図5(c)において上部に示されるグラフ群(ポイントを白抜きで示しているグラフを含む複数のグラフ)は、冷却空気の流量(M)とフィルム冷却効率(ηm)との関係を示すグラフである。なお、冷却空気の流量(M)とフィルム冷却効率(ηm)との関係を示すグラフではポイントを白抜きで示しているが、形状が同じ黒塗りのポイントと同様のケースで得た結果を示している。

図5(c)に示すように、上記実施形態のタービン翼1における熱伝達率が最も高いことが分かった。また、ケース5とケース6との比較から分かるように、基準軸Lを流れ方向Xに対して傾斜させることによって熱伝達率が向上する。また、ケース1と他のケース2〜7との比較から分かるように、窪みを設けることによって熱伝達率が向上する。また、ケース3とケース4との比較から分かるように、窪みを露出領域R1のみならず内部領域R2及び内部領域R3にも設けることで熱伝達率が向上する。

また、冷却空気の流量(M)とフィルム冷却効率(ηm)との関係を示すグラフから分かるように、窪みの有無、また窪みの形状に関わらず、フィルム冷却効率は常に高い。したがって、本実施形態のタービン翼1によれば、フィルム冷却効率を下げることなく、熱伝達率を向上できることが分かった。

【0036】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は、上記実施形態に限定されないことは言うまでもない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の趣旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0037】

例えば、上記実施形態においては、本発明のタービン翼を、高圧タービン15の静翼に適用する例について説明した。

しかしながら、本発明はこれに限定されるものではなく、高圧タービン15の動翼、低圧タービン16の静翼あるいは動翼に適用することも可能である。

【0038】

また、上記実施形態における吹出口4の数は一例であり、変更することも可能である。また、吹出口4を複数備える場合に、各吹出口4に対応して設けられる窪み5の数、大きさや配置パターンを変更させても良い。例えば、タービン翼1の高さ方向における高温ガスの流量分布にばらつきがある場合、高温ガスの流量が多い吹出口4に対して窪みを多数設け、高温ガスの流量が少ない吹出口に対して窪みを少量設けるということも考えられる。また、冷却空気の流れ方向Xに配列される窪みを下流側に向けて徐々に大きくしたり、逆に下流側に向けて徐々に小さくすることも考えられる。

【0039】

また、上記実施形態において、窪み5aの形状を規定するための具体的な数値は一例であり、変更可能である。つまり、本発明の窪みの輪郭は、冷却空気の流れ方向Xに対して交差する基準軸を中心にして対称であると共に当該基準軸に沿って広がる形状に設定されていれば良い。例えば、基準軸の流れ方向Xに対する傾斜角度は45°である必要はなく、30°や20°であっても良い。

【符号の説明】

【0040】

1……タービン翼、1B……後縁部、1a……翼前縁、1b……翼後縁、1c……背側、1d……腹側、2……背側壁、2a……内壁面、3……腹側壁、3a……内壁面、4……吹出口、5,5a,5b……窪み、5c……翼前縁側端、5d……最深部、5e……翼後縁側端、5R1……直線形状領域、5R2……円弧形状領域、L……基準軸、L1……共通接線、L2……接線、R1……露出領域、R2……内部領域、R3……内部領域、X……冷却空気の流れ方向

【特許請求の範囲】

【請求項1】

後縁部に吹出口が設けられる腹側壁と、前記吹出口から内壁面の一部が露出されると共に当該露出領域において当該内壁面に沿って冷却空気が流される背側壁と、前記露出領域において前記背側壁の内壁面に設けられる窪みとを有する中空のタービン翼であって、

前記背側壁の内壁面の法線方向から見た前記窪みの輪郭は、前記冷却空気の流れ方向に対して交差する基準軸を中心にして対称であると共に当該基準軸に沿って広がる形状に設定されていることを特徴とするタービン翼。

【請求項2】

前記基準軸を通る前記背側壁の内壁面の直交断面における前記窪みの形状は、翼前縁側端から翼後縁寄りに配置される前記窪みの最深部に向かう直線形状領域と、前記最深部と翼後縁側端とを繋ぐ円弧形状領域とを有することを特徴とする請求項1記載のタービン翼。

【請求項3】

前記背側壁に対して複数の前記窪みを備え、各窪みの前記基準軸が同一姿勢とされていることを特徴とする請求項1または2記載のタービン翼。

【請求項4】

前記腹側壁と対向すると共に前記露出領域に連続する前記背側壁の内壁面の一部領域に前記窪みがさらに設けられていることを特徴とする請求項1〜3いずれかに記載のタービン翼。

【請求項5】

前記腹側壁の内壁面の一部領域であって、前記窪みが設けられた前記背側壁の内壁面の一部領域と対向する領域に前記窪みがさらに設けられていることを特徴とする請求項4記載のタービン翼。

【請求項1】

後縁部に吹出口が設けられる腹側壁と、前記吹出口から内壁面の一部が露出されると共に当該露出領域において当該内壁面に沿って冷却空気が流される背側壁と、前記露出領域において前記背側壁の内壁面に設けられる窪みとを有する中空のタービン翼であって、

前記背側壁の内壁面の法線方向から見た前記窪みの輪郭は、前記冷却空気の流れ方向に対して交差する基準軸を中心にして対称であると共に当該基準軸に沿って広がる形状に設定されていることを特徴とするタービン翼。

【請求項2】

前記基準軸を通る前記背側壁の内壁面の直交断面における前記窪みの形状は、翼前縁側端から翼後縁寄りに配置される前記窪みの最深部に向かう直線形状領域と、前記最深部と翼後縁側端とを繋ぐ円弧形状領域とを有することを特徴とする請求項1記載のタービン翼。

【請求項3】

前記背側壁に対して複数の前記窪みを備え、各窪みの前記基準軸が同一姿勢とされていることを特徴とする請求項1または2記載のタービン翼。

【請求項4】

前記腹側壁と対向すると共に前記露出領域に連続する前記背側壁の内壁面の一部領域に前記窪みがさらに設けられていることを特徴とする請求項1〜3いずれかに記載のタービン翼。

【請求項5】

前記腹側壁の内壁面の一部領域であって、前記窪みが設けられた前記背側壁の内壁面の一部領域と対向する領域に前記窪みがさらに設けられていることを特徴とする請求項4記載のタービン翼。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−113281(P2013−113281A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262851(P2011−262851)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(504132881)国立大学法人東京農工大学 (595)

【出願人】(391006234)一般社団法人日本航空宇宙工業会 (45)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(504132881)国立大学法人東京農工大学 (595)

【出願人】(391006234)一般社団法人日本航空宇宙工業会 (45)

【Fターム(参考)】

[ Back to top ]