タービン表面処理方法及びタービン

【課題】耐食性、耐亀裂発生特性の良好な金の皮膜を形成させて腐食及び亀裂を抑制するタービン表面処理方法を提供する。

【解決手段】実施形態のタービン表面処理方法は、タービン構成部材であるタービンロータ植込部2の腐食及び応力腐食割れが発生し易い対象部位をメッキ対象部として電解金メッキ膜を形成する電解金メッキ工程と、メッキ対象部に無電解金メッキ膜を形成する無電解金メッキ工程とを有し、メッキ対象部に電解金メッキ膜と無電解金メッキ膜を重ねて厚さが合わせて1.1〜12μmの金の皮膜を形成するようにした。

【解決手段】実施形態のタービン表面処理方法は、タービン構成部材であるタービンロータ植込部2の腐食及び応力腐食割れが発生し易い対象部位をメッキ対象部として電解金メッキ膜を形成する電解金メッキ工程と、メッキ対象部に無電解金メッキ膜を形成する無電解金メッキ工程とを有し、メッキ対象部に電解金メッキ膜と無電解金メッキ膜を重ねて厚さが合わせて1.1〜12μmの金の皮膜を形成するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、火力、原子力及び地熱発電プラントなどのタービンを対象に、腐食及び亀裂(腐食疲労割れ及び応力腐食割れによる亀裂)を抑制するためのタービン表面処理方法及びタービンに関する。

【背景技術】

【0002】

従来から、腐食及び応力腐食割れが発生し易い環境下で使用される発電機器、例えば発電プラントのタービンロータ植込部においては、金属材料の耐食性の向上と耐応力腐食割れの防止策が求められている。タービンロータを構成する金属材料は、CrMoV鋼、2〜3.5NiCrMoV鋼のような低合金鋼が多い。

【0003】

ところで、上記タービンロータ植込部は、水を含む環境下に設置されることから、運転年数及び運転停止中の保管状態によって腐食が進行する。また、タービンロータの動翼植込部は、回転体のため、動翼による遠心応力や振動応力が加わることで、応力腐食割れが発生し、破壊に至るケースが多数あった。

【0004】

このような腐食及び応力腐食割れを抑制するため、蒸気タービンロータ材料を改良するには、クロム(Cr)やニッケル(Ni)の量を増やして耐食性を向上させる方法がある。しかし、Crを増量するには、コスト高になる問題がある。

【0005】

そこで、タービンロータにおける腐食及び応力腐食割れが発生しやすい対象部位の表面に、耐腐食性コーティング層を形成することにより、腐食環境から遮断しながら腐食及び応力腐食割れを抑制することが考えられている。このようなコーティング層を、作業性よく、低コストで形成する方法の提案が望まれている。

【0006】

ところで、タービンロータの腐食及び応力腐食割れを抑制するには、白金族の貴金属を対象機器表面に形成し、触媒層を提供することにより、対象金属の腐食電位を応力腐食割れが発生する臨界電位以下に低下させて応力腐食割れを抑制する方法が知られている(例えば、特許文献1参照)。

【0007】

上記のようにタービンの触媒層を貴金属で形成する方法は、プラズマ溶射法、フレーム溶射法、化学蒸着法、スパッタリングのような物理蒸着法、MIG溶接のような溶接法、無電解メッキ法などの方法がある。

【0008】

上記特許文献1に記載された技術では、形成された白金族の貴金属触媒層によって酸素と還元剤(水素、アンモニア、ヒドラジン)との再結合を誘導し、酸素濃度の減少を通じた溶液の化学的性質を変質させる。これにより、上記技術によれば、対象金属の腐食電位を応力腐食割れが発生する臨界電位以下に低下させて応力腐食割れを抑制する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−9491号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、海水復水器を有する火力タービンプラントにおいて、復水器の熱交換配管の海水リークにより塩素(Cl)が混入することや、イオン交換樹脂で水処理を行う際に不純物(例えば硫黄(S))が流出することは、これらが腐食因子であることから、タービンの腐食及び応力腐食割れを引起す。また、地熱タービンでは、硫化水素(H2S)が蒸気に含まれ、この硫化水素が蒸気タービンの腐食及び応力腐食割れを引起す。上述した特許文献1に記載された技術のように不完全な触媒層があっても、応力腐食割れ部位は、腐食環境から完全に遮断しない限り、腐食及び応力腐食割れの問題は解決することができない。

【0011】

上述した通り、従来から腐食及び応力腐食割れの発生し易い環境下で使用されるタービンにおいては、耐食性、耐亀裂発生特性の良好なコーティングを、作業性よく、かつ低コストでタービン対象部位に形成させる方法を開発することが望まれていた。

【0012】

本発明の実施形態は、上述した事情に対処してなされたものであり、腐食及び亀裂が発生し易いタービン構成部材の対象部位に対し、作業性よく腐食及び亀裂を抑制可能なタービン表面処理方法及びタービンを提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明に係るタービン表面処理方法の実施形態は、タービン構成部材の腐食及び応力腐食割れが発生し易い対象部位をメッキ対象部として電解金メッキにより電解金メッキ膜を形成する電解金メッキ工程と、前記メッキ対象部に無電解金メッキにより無電解金メッキ膜を形成する無電解金メッキ工程と、を有し、前記メッキ対象部に前記電解金メッキ膜と前記無電解金メッキ膜を重ねて厚さが合わせて1.1〜12μmの金の皮膜を形成することを特徴とする。

【0014】

本発明に係るタービンの実施形態は、タービン構成部材の腐食及び応力腐食割れが発生し易い対象部位をメッキ対象部として電解金メッキにより形成された電解金メッキ膜と、前記メッキ対象部に無電解金メッキにより形成された無電解金メッキ膜と、を有し、前記メッキ対象部に前記電解金メッキ膜と前記無電解金メッキ膜を重ねて厚さが合わせて1.1〜12μmの金の皮膜を形成したことを特徴とする。

【発明の効果】

【0015】

本発明によれば、タービン構成部材の表面に耐食性、耐亀裂発生特性が優れた金皮膜を形成することが可能となる。したがって、腐食及び応力腐食割れが発生し易い対象部位は、腐食環境から遮断されるため、腐食及び亀裂を抑制することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態の表面処理方法を適用するタービンロータを示す概略縦断面図である。

【図2】本発明の実施形態の表面処理方法を適用するタービンロータ植込部を示す図1のA部拡大断面図である。

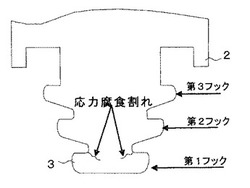

【図3】本発明の実施形態の表面処理方法を適用するタービンロータ植込部の応力腐食割れの発生位置を説明する図である。

【図4】本発明の実施形態の金メッキ方法を適用するタービンロータ植込部の腐食(孔食)状態を説明する図である。

【図5】本発明の実施形態の表面処理方法における電解金メッキの陽極シートの特徴及び取付方法を示す要部拡大断面図である。

【図6】(a)は本発明の実施形態の表面処理方法における電解金メッキの陽極シートの特徴及び取付方法を示す要部拡大断面図である。(b)は(a)のB部拡大図である。

【図7】本発明の実施形態の表面処理方法における電解金メッキの陽極シートの特徴及び取付方法を示す一部切り欠き概略斜視図である。

【図8】本発明の実施形態の表面処理方法における金メッキ用浴槽の取付方法を示す概略図である。

【図9】本発明の実施形態の表面処理方法における金メッキ用浴槽の取付方法を示す一部切り欠き概略斜視図である。

【図10】本発明の実施形態の表面処理方法における金メッキ用浴槽の取付方法を示す要部拡大断面図である。

【図11】本発明の実施形態の表面処理方法を用いてタービンロータ植込部の電解金メッキを行う概略断面図である。

【図12】本発明の実施形態の表面処理方法を用いてタービンロータ植込部の電解金メッキを行う概略断面図である。

【図13】本発明の実施形態の表面処理方法を用いてタービンロータ植込部の電解金メッキを行う概略断面図である。

【図14】本発明の実施形態の表面処理方法を用いてタービンロータ植込部の無電解金メッキを行う概略断面図である。

【図15】本発明の実施形態の表面処理方法を用いてタービンロータ植込部の無電解金メッキを行う概略断面図である。

【図16】本発明の実施形態の表面処理方法を用いてタービンロータ植込部の無電解金メッキを行う概略断面図である。

【図17】本発明の実施形態の一次の電解金メッキおよび二次の無電解金メッキを施工した各種厚さの金メッキ皮膜の(μm)の耐食試験結果を示すグラフである。

【図18】本実施形態を説明するためのタービンロータを示す断面図である。

【図19】本実施形態を説明するためのタービンロータ植込部の構造を示す斜視図である。

【図20】本実施形態を説明するためのタービンロータ植込部への動翼の装着状態を示す図である。

【図21】本発明の実施形態における一次の電解金メッキと二次の無電解金メッキが行われた後の表面熱処理方法を示す図である。

【図22】本発明に係る第2実施形態を適用したタービン動翼の要部概略構成を示す断面図である。

【図23】図22のC部を示す拡大斜視図である。

【図24】本発明に係る第3実施形態を適用したガスタービン圧縮機の要部概略構成を示す断面図である。

【発明を実施するための形態】

【0017】

以下に、本発明に係るタービン表面処理方法の各実施形態について、図面を参照して説明する。

【0018】

(第1実施形態)

(構 成)

図1は本発明の実施形態の表面処理方法を適用するタービンロータを示す概略縦断面図である。図2は本発明の実施形態の表面処理方法を適用するタービンロータ植込部を示す図1のA部拡大断面図である。

【0019】

図1に示すように、タービンロータ1は、CrMoV鋼、2〜3.5NiCrMoV鋼のような低合金鋼で製造され、本体から削り出しのタービンロータ植込部2を軸方向に向かって複数備えている。このタービンロータ植込部2は、図2に示すようにタービン構成部材であり、クリスマスツリーの形状に形成されている。

【0020】

図3は本発明の実施形態の表面処理方法を適用するタービンロータ植込部の応力腐食割れの発生位置を説明する図である。図4は本発明の実施形態の表面処理方法を適用するタービンロータ植込部の腐食(孔食)状態を説明する図である。

【0021】

実際のタービンロータ植込部2において、図3に示すように、応力腐食割れによる亀裂は、第1フック3のネック部で発生するものが多い。亀裂発生部位の運転中での温度は30〜90℃となるケースが多い。ここで、第1フック3のネック部がメッキ対象部となる。また、タービンロータ植込部2は、図4に示すように腐食(孔食)する。

【0022】

上記のようなタービンロータ植込部2の腐食及び亀裂を抑制するため、本実施形態の表面処理方法は、概ね次に示す工程を経て行われる。先ず、一次の電解金メッキ工程では、タービンロータ植込部2に電解金メッキを行って電解金メッキ膜を形成する。この電解金メッキ工程の後に二次の無電解金メッキを行って電解金メッキ膜に無電解金メッキ膜を重ねて形成する。以下に各工程を詳細に説明する。

【0023】

(一次の電解金メッキ工程)

図5〜図7は本発明の実施形態の表面処理方法における電解金メッキの陽極シートの特徴及び取付方法を示す要部拡大断面図である。

【0024】

図5、図6(a)に示すように、タービンロータ植込部2の電解金メッキ工程では、タービンロータ植込部2の電解金メッキの厚さを均一にするため、タービンロータ植込部2のクリスマスツリー形状に合せて電解メッキ用の陽極シート4を2枚作製し、これら2枚の陽極シート4をタービンロータ植込部2の両側に取り付けている。

【0025】

ここで、図6(b)に示すように、陽極シート4とタービンロータ植込部2の表面との距離は、均一に保持することが重要である。一次の電解金メッキの効率性を考慮し、陽極シート4とタービンロータ植込部2の表面との距離はなるべく接近するように、1mm〜3mmに設置する。

【0026】

陽極シート4は、柔軟性や加工性を考慮し、厚さは0.1mm〜1mmに加工する。また、陽極シート4の材質は、耐食性や耐久性を考慮して白金(At)やチタン(Ti)を使用する。図7はタービンロータ植込部2に陽極シート4を取り付けた状態を示している。

【0027】

図8〜図10は本発明の実施形態の表面処理方法における金メッキ用浴槽の取付方法を示す概略図である。

【0028】

図8〜図10に示すように、金メッキ用浴槽5は、基材6と硬化剤7を練り合わせてシリコン系樹脂材8に作製される。金メッキ用浴槽5の大きさは、陽極シート4の大きさに合せて作製される。すなわち、金メッキ用浴槽5は、タービンロータ植込部2のフックの形状に対応するとともに、陽極シート4を囲むだけの大きさに作製される。

【0029】

図11〜図13は本発明の実施形態の表面処理方法を用いてタービンロータ植込部の電解金メッキを行う概略図である。

【0030】

図11〜図13に示すように、本実施形態におけるタービンロータ植込部2の一次の電解金メッキ工程は、図11に示すように、タービンロータ植込部2に、陽極シート4及び金メッキ用浴槽5を取り付ける。

【0031】

その後、図11及び図12に示すように、ポンプ9を駆動することによって金イオンや金錯イオンを含む電解液10を金メッキ用浴槽5内に注入し、タービンロータ植込部2を陰極(又は−極)とし、陽極シート4(又は+極)を陽極とする。

【0032】

次いで、図13に示すように直流電源装置11を用いて、陰極のタービンロータ植込部2に直流電流を流して、タービンロータ植込部2の表面に金属金を析出させ、厚さが1〜10μmの電解金メッキ膜を形成させる。

【0033】

ここで、金イオンや金錯イオンを含む電解液10は、市販されているものを使用してもよい。直流電流の値は、電解液10の種類、濃度、温度、陽極シート4の面積、陽極シート4とタービンロータ植込部2との距離による電解質抵抗によって自動的に調整される。

【0034】

本実施形態における一次の電解金メッキの化学反応は下記の式(1)に表わされる。

【0035】

Au++e−(直流電源装置11から電子供給)→Au (1)

(二次の無電解金メッキ工程)

図14〜図16は本発明の実施形態の表面処理方法を用いてタービンロータ植込部の無電解金メッキを行う概略断面図である。

【0036】

図14及び図15に示すように、タービンロータ植込部2に前記一次の電解金メッキ工程と同様に金メッキ用浴槽5を取り付け、ポンプ9を駆動することによって二次の自己触媒還元型無電解金メッキ用薬品液(以下、二次の無電解金メッキ用薬品液という。)12を金メッキ用浴槽5に注入する。ここで、自己触媒型無電解金メッキとは、析出金属(金)上で酸化触媒活性を有する還元剤の反応を利用して金を析出させるメッキである。

【0037】

次に、図16に示すように、二次の無電解金メッキ用薬品液12を攪拌器13によって攪拌しながら、タービンロータ植込部2の表面における電解金メッキ皮膜の上に重ねてさらに金属金を析出させる。すなわち、一次の電解金メッキ工程で形成した厚さが1〜10μmの電解金メッキ膜の表面に重ねて、さらに厚さが0.1〜2μmの無電解金メッキ膜を形成させる。

【0038】

二次の無電解金メッキ用薬品液12は、主に水溶性金化合物、錯化剤、還元剤及び添加剤が含まれる。

【0039】

水溶性金化合物は、主に亜硫酸金ナトリウム、塩化金酸ナトリウム、塩化金酸カリウムなどが含まれる。

【0040】

錯化剤は、無電解金メッキの際に発生するタービンロータ植込部2の腐食を抑制するためにリン酸系の薬剤が使用される。

【0041】

還元剤は、主に硫酸ヒドラジン、水素化ホウ素ナトリウム、アミノエタノール、ポリエチレンイミンが使用される。つまり、還元剤は、金イオンを金属金に還元させる薬品であればよい。

【0042】

添加剤は、無電解金メッキ用薬品液12が安定して使えるように添加する安定剤、緩衝剤、活性剤、触媒のことを意味する。

【0043】

本実施形態における二次の無電解金メッキの化学反応は下記の式(2)に表わされる。

【0044】

Au++e−(還元剤から電子供給)+添加剤(反応促進、基材防食など)→Au+酸化体+副産物 (2)

本実施形態における二次の無電解金メッキ用薬品液12は、添加剤によってpHが9〜11に調整されるようにしている。pHが9〜11に調整されることによって二次の無電解金メッキ用薬品液12がピンホールや欠陥を通してタービンロータ植込部2に浸透し、腐食することが抑制される。なお、二次の無電解金メッキ用薬品液12のpHを9〜11に調整する理由は、酸性であると、タービンロータ植込部2を腐食するため、アルカリ性とし、その範囲は鉄が腐食しない範囲としている。

【0045】

二次の無電解金メッキ用薬品液12の金濃度は、2〜8g/L(リットル)に調合したものが望ましい。

【0046】

二次の無電解金メッキ用薬品液12の使用温度は、50〜80℃であるが、温度が高ければ反応速度が速くなり、形成した金の皮膜は欠陥が生じやすいため、使用温度は60〜65℃に保持することが望ましい。

【0047】

一次の電解金メッキ及び二次の無電解金メッキを通してタービン構成部材の腐食及び応力腐食割れが発生した部位にメッキする金の厚さは1.1〜12μmにする。その数値限定理由を以下に説明する。

【0048】

図17は本発明の実施形態の一次の電解金メッキおよび二次の無電解金メッキを施工した各種厚さの金メッキ皮膜の(μm)の耐食試験結果を示すグラフである。

【0049】

図17に示すように、蒸気タービン低圧ロータ材(3.5NiVrMoV鋼)を基材に、一次の電解金メッキと二次の無電解金メッキを施工し、金の皮膜の厚さが0.1μm、0.3μm、0.5μm、1.0μmおよび5.0μmを形成させた試験片を用いて90℃、NaClを含む水溶液環境中で、8000時間浸漬させた。その結果、金皮膜の厚さが0.5μm以上を有した試験片は腐食が認められなかった。

【0050】

これにより、実際のタービンに適用する金メッキの厚さは1μm以上であれば、防食皮膜やコーティングとしては十分機能することができることが判明した。すなわち、タービンロータ植込部2を腐食環境から遮断するために、タービンロータ植込部2にメッキする最小限の金皮膜の厚さは1μm以上が必要であることが判明した。

【0051】

図18は本実施形態を説明するためのタービンロータを示す断面図である。図19は本実施形態を説明するためのタービンロータ植込部の構造を示す斜視図である。図20は本実施形態を説明するためのタービンロータ植込部への動翼の装着状態を示す図である。図18〜図20では、本実施形態をより分かりやすく説明するためのタービンロータ植込部と動翼の構造を示している。

【0052】

図18〜図20に示すように、動翼21は、タービンロータ植込部2に植込まれ、設計上では、動翼21とタービンロータ植込部2との最小クリアランス(隙間)は50μmに設定されている(部位や機種によってその数値が若干変わることもある)。そのため、タービンロータ植込部2に一次の電解金メッキ及び二次の無電解金メッキを施工した金メッキ膜の厚さは、動翼21がタービンロータ植込部2へ装着されることの容易さを考慮し、設計クリアランスの1/4以下、つまり12μm以下であることが望ましい。

【0053】

したがって、上記の制限を踏まえ、本実施形態における一次の電解金メッキ及び二次の無電解金メッキを重ねて施工して金メッキ膜の厚さは合わせて1.1〜12μmが適切である。

【0054】

図21は本発明の実施形態における一次の電解金メッキと二次の無電解金メッキが行われた後の表面熱処理方法を示す図である。

【0055】

図21に示すように、本実施形態は、タービンロータ植込部2の表面に形成された金メッキ皮膜に対してヒーター14を用いて、150〜230℃、2〜10時間加熱することによって、金メッキ皮膜の付着性、緻密性及び強度を増強させている。なお、金メッキ皮膜に対してヒーター14を用いて150〜230℃に加熱する理由は、150℃未満では、上記の金メッキ皮膜の付着性、緻密性及び強度の増強効果が得られず、また230℃を超えるとタービンロータ植込部2の母材の金属組織の変化により強度が低下するからである。

【0056】

また、本実施形態は、タービンロータ植込部2の表面に温度センサー15を貼り付け、温度計測装置16でタービンロータ植込部2の表面温度を計測し、その表面温度に基づいてヒーター駆動制御装置17によりヒーター14の温度を制御することで、加熱温度の管理を行うようにしている。

【0057】

(作 用)

以上説明した通り、本実施形態では、タービンロータ植込部2の複雑な形状に合わせて一次の電解金メッキ用の陽極シート4及び金メッキ用浴槽5を取り付けることにより、一次の電解金メッキ工程を行うことが可能なる。また、金メッキ用浴槽5を取り付けることにより、二次の無電解金メッキ工程を行うことが可能となり、金の皮膜の厚さを自由に調整することができ、金の皮膜で起きたピンホールのような欠陥を補修することができる。

【0058】

(効 果)

このように本実施形態によれば、タービンロータ植込部2に電解金メッキにより電解金メッキ膜を形成した後、無電解金メッキにより無電解金メッキ膜を形成し、電解金メッキ膜と無電解金メッキ膜を重ねて厚さが合わせて1.1〜12μmの金の皮膜を形成することにより、タービンロータ植込部2の表面に耐食性、耐亀裂発生特性が優れた金皮膜を形成することが可能となる。したがって、腐食及び応力腐食割れが発生し易い対象部位は、腐食環境から遮断されるため、腐食及び亀裂を抑制することができる。その結果、タービンロータ植込部2の耐用年数を向上させることができる。

【0059】

(第2実施形態)

図22は本発明に係る第2実施形態を適用したタービン動翼の要部概略構成を示す断面図である。図23は図22のC部を示す拡大斜視図である。なお、前記第1実施形態と同一の部分には、同一の符号を付して説明する。

【0060】

図22及び図23に示すように、タービン20の内部は、主としてタービンロータ1、タービンロータ植込部2、動翼21、静翼22及びケーシング23によって構成されている。前記第1実施形態の一次の電解金メッキ及び二次の無電解金メッキ工程は、タービン構成部材である動翼21にも適用可能である。

【0061】

すなわち、本実施形態は、前記第1実施形態の一次の電解金メッキ及び二次の無電解金メッキ方法を用いて動翼21の有効部又は動翼21の全体を対象に、電解金メッキ膜に無電解金メッキを重ねて厚さが1.1〜12μmの金メッキ膜を形成している。これにより、動翼21の腐食及び亀裂を抑制することが可能となる。

【0062】

このように本実施形態によれば、複雑な形状を有するタービン構成部材としての動翼21に対し、その形状に合せて電解金メッキの陽極シートや電解又は無電解金メッキ浴槽で対応することによって、対象部位表面に均一な金の皮膜を形成することができるため、動翼21の腐食及び亀裂を抑制することができる。また、電解メッキ及び無電解メッキの組み合わせによって金の皮膜の欠陥はなく、厚さも容易に制御することができる。

【0063】

(第3実施形態)

図24は本発明に係る第3実施形態を適用したガスタービン圧縮機の要部概略構成を示す断面図である。

【0064】

図24に示すように、ガスタービン圧縮機30は、主として静翼31、動翼32、ロータ33及びケーシング34によって構成される。前記第1実施形態の電解金メッキ及び二次の自己触媒還元型無電解金メッキ方法は、本実施形態のガスタービン圧縮機の動翼32にも適用し、厚さが1.1〜12μmの金の皮膜を形成している。これにより、動翼32の腐食及び亀裂を抑制することが可能となる。

【0065】

このように本実施形態によれば、前記第2実施形態と同様に、複雑な形状を有するタービン構成部材としての動翼32に対し、その形状に合せて電解金メッキの陽極シートや電解又は無電解金メッキ浴槽で対応することによって、対象部位表面に均一な金の皮膜を形成することができるため、動翼32の腐食及び亀裂を抑制することができる。

【0066】

なお、本発明は、上記各実施形態に限らず種々の変更が可能である。例えば、上記各実施形態では、タービン構成部材の第1の電解金メッキを行った後に二次の無電解金メッキを行うようにしたが、その逆に、無電解金メッキを行った後に電解金メッキを行うようにしてもよい。

【0067】

以上、本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することを意図していない。これらの実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これらの実施形態やその変形例は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【符号の説明】

【0068】

1…タービンロータ、2…タービンロータ植込部(タービン構成部材)、3…第1フック、4…陽極シート、5…金メッキ用浴槽、6…基材、7…硬化剤、8…シリコン系樹脂材、9…ポンプ、10…電解液、11…直流電源装置、12…自己触媒還元型無電解金メッキ用薬品液、13…攪拌器、14…ヒーター、15…温度センサー、16…温度計測装置、17…ヒーター駆動制御装置、20…タービン、21…動翼(タービン構成部材)、22…静翼、23…ケーシング、30…ガスタービン圧縮機、31…静翼、32…動翼(タービン構成部材)、33…ロータ、34…ケーシング

【技術分野】

【0001】

本発明の実施形態は、火力、原子力及び地熱発電プラントなどのタービンを対象に、腐食及び亀裂(腐食疲労割れ及び応力腐食割れによる亀裂)を抑制するためのタービン表面処理方法及びタービンに関する。

【背景技術】

【0002】

従来から、腐食及び応力腐食割れが発生し易い環境下で使用される発電機器、例えば発電プラントのタービンロータ植込部においては、金属材料の耐食性の向上と耐応力腐食割れの防止策が求められている。タービンロータを構成する金属材料は、CrMoV鋼、2〜3.5NiCrMoV鋼のような低合金鋼が多い。

【0003】

ところで、上記タービンロータ植込部は、水を含む環境下に設置されることから、運転年数及び運転停止中の保管状態によって腐食が進行する。また、タービンロータの動翼植込部は、回転体のため、動翼による遠心応力や振動応力が加わることで、応力腐食割れが発生し、破壊に至るケースが多数あった。

【0004】

このような腐食及び応力腐食割れを抑制するため、蒸気タービンロータ材料を改良するには、クロム(Cr)やニッケル(Ni)の量を増やして耐食性を向上させる方法がある。しかし、Crを増量するには、コスト高になる問題がある。

【0005】

そこで、タービンロータにおける腐食及び応力腐食割れが発生しやすい対象部位の表面に、耐腐食性コーティング層を形成することにより、腐食環境から遮断しながら腐食及び応力腐食割れを抑制することが考えられている。このようなコーティング層を、作業性よく、低コストで形成する方法の提案が望まれている。

【0006】

ところで、タービンロータの腐食及び応力腐食割れを抑制するには、白金族の貴金属を対象機器表面に形成し、触媒層を提供することにより、対象金属の腐食電位を応力腐食割れが発生する臨界電位以下に低下させて応力腐食割れを抑制する方法が知られている(例えば、特許文献1参照)。

【0007】

上記のようにタービンの触媒層を貴金属で形成する方法は、プラズマ溶射法、フレーム溶射法、化学蒸着法、スパッタリングのような物理蒸着法、MIG溶接のような溶接法、無電解メッキ法などの方法がある。

【0008】

上記特許文献1に記載された技術では、形成された白金族の貴金属触媒層によって酸素と還元剤(水素、アンモニア、ヒドラジン)との再結合を誘導し、酸素濃度の減少を通じた溶液の化学的性質を変質させる。これにより、上記技術によれば、対象金属の腐食電位を応力腐食割れが発生する臨界電位以下に低下させて応力腐食割れを抑制する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−9491号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、海水復水器を有する火力タービンプラントにおいて、復水器の熱交換配管の海水リークにより塩素(Cl)が混入することや、イオン交換樹脂で水処理を行う際に不純物(例えば硫黄(S))が流出することは、これらが腐食因子であることから、タービンの腐食及び応力腐食割れを引起す。また、地熱タービンでは、硫化水素(H2S)が蒸気に含まれ、この硫化水素が蒸気タービンの腐食及び応力腐食割れを引起す。上述した特許文献1に記載された技術のように不完全な触媒層があっても、応力腐食割れ部位は、腐食環境から完全に遮断しない限り、腐食及び応力腐食割れの問題は解決することができない。

【0011】

上述した通り、従来から腐食及び応力腐食割れの発生し易い環境下で使用されるタービンにおいては、耐食性、耐亀裂発生特性の良好なコーティングを、作業性よく、かつ低コストでタービン対象部位に形成させる方法を開発することが望まれていた。

【0012】

本発明の実施形態は、上述した事情に対処してなされたものであり、腐食及び亀裂が発生し易いタービン構成部材の対象部位に対し、作業性よく腐食及び亀裂を抑制可能なタービン表面処理方法及びタービンを提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明に係るタービン表面処理方法の実施形態は、タービン構成部材の腐食及び応力腐食割れが発生し易い対象部位をメッキ対象部として電解金メッキにより電解金メッキ膜を形成する電解金メッキ工程と、前記メッキ対象部に無電解金メッキにより無電解金メッキ膜を形成する無電解金メッキ工程と、を有し、前記メッキ対象部に前記電解金メッキ膜と前記無電解金メッキ膜を重ねて厚さが合わせて1.1〜12μmの金の皮膜を形成することを特徴とする。

【0014】

本発明に係るタービンの実施形態は、タービン構成部材の腐食及び応力腐食割れが発生し易い対象部位をメッキ対象部として電解金メッキにより形成された電解金メッキ膜と、前記メッキ対象部に無電解金メッキにより形成された無電解金メッキ膜と、を有し、前記メッキ対象部に前記電解金メッキ膜と前記無電解金メッキ膜を重ねて厚さが合わせて1.1〜12μmの金の皮膜を形成したことを特徴とする。

【発明の効果】

【0015】

本発明によれば、タービン構成部材の表面に耐食性、耐亀裂発生特性が優れた金皮膜を形成することが可能となる。したがって、腐食及び応力腐食割れが発生し易い対象部位は、腐食環境から遮断されるため、腐食及び亀裂を抑制することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態の表面処理方法を適用するタービンロータを示す概略縦断面図である。

【図2】本発明の実施形態の表面処理方法を適用するタービンロータ植込部を示す図1のA部拡大断面図である。

【図3】本発明の実施形態の表面処理方法を適用するタービンロータ植込部の応力腐食割れの発生位置を説明する図である。

【図4】本発明の実施形態の金メッキ方法を適用するタービンロータ植込部の腐食(孔食)状態を説明する図である。

【図5】本発明の実施形態の表面処理方法における電解金メッキの陽極シートの特徴及び取付方法を示す要部拡大断面図である。

【図6】(a)は本発明の実施形態の表面処理方法における電解金メッキの陽極シートの特徴及び取付方法を示す要部拡大断面図である。(b)は(a)のB部拡大図である。

【図7】本発明の実施形態の表面処理方法における電解金メッキの陽極シートの特徴及び取付方法を示す一部切り欠き概略斜視図である。

【図8】本発明の実施形態の表面処理方法における金メッキ用浴槽の取付方法を示す概略図である。

【図9】本発明の実施形態の表面処理方法における金メッキ用浴槽の取付方法を示す一部切り欠き概略斜視図である。

【図10】本発明の実施形態の表面処理方法における金メッキ用浴槽の取付方法を示す要部拡大断面図である。

【図11】本発明の実施形態の表面処理方法を用いてタービンロータ植込部の電解金メッキを行う概略断面図である。

【図12】本発明の実施形態の表面処理方法を用いてタービンロータ植込部の電解金メッキを行う概略断面図である。

【図13】本発明の実施形態の表面処理方法を用いてタービンロータ植込部の電解金メッキを行う概略断面図である。

【図14】本発明の実施形態の表面処理方法を用いてタービンロータ植込部の無電解金メッキを行う概略断面図である。

【図15】本発明の実施形態の表面処理方法を用いてタービンロータ植込部の無電解金メッキを行う概略断面図である。

【図16】本発明の実施形態の表面処理方法を用いてタービンロータ植込部の無電解金メッキを行う概略断面図である。

【図17】本発明の実施形態の一次の電解金メッキおよび二次の無電解金メッキを施工した各種厚さの金メッキ皮膜の(μm)の耐食試験結果を示すグラフである。

【図18】本実施形態を説明するためのタービンロータを示す断面図である。

【図19】本実施形態を説明するためのタービンロータ植込部の構造を示す斜視図である。

【図20】本実施形態を説明するためのタービンロータ植込部への動翼の装着状態を示す図である。

【図21】本発明の実施形態における一次の電解金メッキと二次の無電解金メッキが行われた後の表面熱処理方法を示す図である。

【図22】本発明に係る第2実施形態を適用したタービン動翼の要部概略構成を示す断面図である。

【図23】図22のC部を示す拡大斜視図である。

【図24】本発明に係る第3実施形態を適用したガスタービン圧縮機の要部概略構成を示す断面図である。

【発明を実施するための形態】

【0017】

以下に、本発明に係るタービン表面処理方法の各実施形態について、図面を参照して説明する。

【0018】

(第1実施形態)

(構 成)

図1は本発明の実施形態の表面処理方法を適用するタービンロータを示す概略縦断面図である。図2は本発明の実施形態の表面処理方法を適用するタービンロータ植込部を示す図1のA部拡大断面図である。

【0019】

図1に示すように、タービンロータ1は、CrMoV鋼、2〜3.5NiCrMoV鋼のような低合金鋼で製造され、本体から削り出しのタービンロータ植込部2を軸方向に向かって複数備えている。このタービンロータ植込部2は、図2に示すようにタービン構成部材であり、クリスマスツリーの形状に形成されている。

【0020】

図3は本発明の実施形態の表面処理方法を適用するタービンロータ植込部の応力腐食割れの発生位置を説明する図である。図4は本発明の実施形態の表面処理方法を適用するタービンロータ植込部の腐食(孔食)状態を説明する図である。

【0021】

実際のタービンロータ植込部2において、図3に示すように、応力腐食割れによる亀裂は、第1フック3のネック部で発生するものが多い。亀裂発生部位の運転中での温度は30〜90℃となるケースが多い。ここで、第1フック3のネック部がメッキ対象部となる。また、タービンロータ植込部2は、図4に示すように腐食(孔食)する。

【0022】

上記のようなタービンロータ植込部2の腐食及び亀裂を抑制するため、本実施形態の表面処理方法は、概ね次に示す工程を経て行われる。先ず、一次の電解金メッキ工程では、タービンロータ植込部2に電解金メッキを行って電解金メッキ膜を形成する。この電解金メッキ工程の後に二次の無電解金メッキを行って電解金メッキ膜に無電解金メッキ膜を重ねて形成する。以下に各工程を詳細に説明する。

【0023】

(一次の電解金メッキ工程)

図5〜図7は本発明の実施形態の表面処理方法における電解金メッキの陽極シートの特徴及び取付方法を示す要部拡大断面図である。

【0024】

図5、図6(a)に示すように、タービンロータ植込部2の電解金メッキ工程では、タービンロータ植込部2の電解金メッキの厚さを均一にするため、タービンロータ植込部2のクリスマスツリー形状に合せて電解メッキ用の陽極シート4を2枚作製し、これら2枚の陽極シート4をタービンロータ植込部2の両側に取り付けている。

【0025】

ここで、図6(b)に示すように、陽極シート4とタービンロータ植込部2の表面との距離は、均一に保持することが重要である。一次の電解金メッキの効率性を考慮し、陽極シート4とタービンロータ植込部2の表面との距離はなるべく接近するように、1mm〜3mmに設置する。

【0026】

陽極シート4は、柔軟性や加工性を考慮し、厚さは0.1mm〜1mmに加工する。また、陽極シート4の材質は、耐食性や耐久性を考慮して白金(At)やチタン(Ti)を使用する。図7はタービンロータ植込部2に陽極シート4を取り付けた状態を示している。

【0027】

図8〜図10は本発明の実施形態の表面処理方法における金メッキ用浴槽の取付方法を示す概略図である。

【0028】

図8〜図10に示すように、金メッキ用浴槽5は、基材6と硬化剤7を練り合わせてシリコン系樹脂材8に作製される。金メッキ用浴槽5の大きさは、陽極シート4の大きさに合せて作製される。すなわち、金メッキ用浴槽5は、タービンロータ植込部2のフックの形状に対応するとともに、陽極シート4を囲むだけの大きさに作製される。

【0029】

図11〜図13は本発明の実施形態の表面処理方法を用いてタービンロータ植込部の電解金メッキを行う概略図である。

【0030】

図11〜図13に示すように、本実施形態におけるタービンロータ植込部2の一次の電解金メッキ工程は、図11に示すように、タービンロータ植込部2に、陽極シート4及び金メッキ用浴槽5を取り付ける。

【0031】

その後、図11及び図12に示すように、ポンプ9を駆動することによって金イオンや金錯イオンを含む電解液10を金メッキ用浴槽5内に注入し、タービンロータ植込部2を陰極(又は−極)とし、陽極シート4(又は+極)を陽極とする。

【0032】

次いで、図13に示すように直流電源装置11を用いて、陰極のタービンロータ植込部2に直流電流を流して、タービンロータ植込部2の表面に金属金を析出させ、厚さが1〜10μmの電解金メッキ膜を形成させる。

【0033】

ここで、金イオンや金錯イオンを含む電解液10は、市販されているものを使用してもよい。直流電流の値は、電解液10の種類、濃度、温度、陽極シート4の面積、陽極シート4とタービンロータ植込部2との距離による電解質抵抗によって自動的に調整される。

【0034】

本実施形態における一次の電解金メッキの化学反応は下記の式(1)に表わされる。

【0035】

Au++e−(直流電源装置11から電子供給)→Au (1)

(二次の無電解金メッキ工程)

図14〜図16は本発明の実施形態の表面処理方法を用いてタービンロータ植込部の無電解金メッキを行う概略断面図である。

【0036】

図14及び図15に示すように、タービンロータ植込部2に前記一次の電解金メッキ工程と同様に金メッキ用浴槽5を取り付け、ポンプ9を駆動することによって二次の自己触媒還元型無電解金メッキ用薬品液(以下、二次の無電解金メッキ用薬品液という。)12を金メッキ用浴槽5に注入する。ここで、自己触媒型無電解金メッキとは、析出金属(金)上で酸化触媒活性を有する還元剤の反応を利用して金を析出させるメッキである。

【0037】

次に、図16に示すように、二次の無電解金メッキ用薬品液12を攪拌器13によって攪拌しながら、タービンロータ植込部2の表面における電解金メッキ皮膜の上に重ねてさらに金属金を析出させる。すなわち、一次の電解金メッキ工程で形成した厚さが1〜10μmの電解金メッキ膜の表面に重ねて、さらに厚さが0.1〜2μmの無電解金メッキ膜を形成させる。

【0038】

二次の無電解金メッキ用薬品液12は、主に水溶性金化合物、錯化剤、還元剤及び添加剤が含まれる。

【0039】

水溶性金化合物は、主に亜硫酸金ナトリウム、塩化金酸ナトリウム、塩化金酸カリウムなどが含まれる。

【0040】

錯化剤は、無電解金メッキの際に発生するタービンロータ植込部2の腐食を抑制するためにリン酸系の薬剤が使用される。

【0041】

還元剤は、主に硫酸ヒドラジン、水素化ホウ素ナトリウム、アミノエタノール、ポリエチレンイミンが使用される。つまり、還元剤は、金イオンを金属金に還元させる薬品であればよい。

【0042】

添加剤は、無電解金メッキ用薬品液12が安定して使えるように添加する安定剤、緩衝剤、活性剤、触媒のことを意味する。

【0043】

本実施形態における二次の無電解金メッキの化学反応は下記の式(2)に表わされる。

【0044】

Au++e−(還元剤から電子供給)+添加剤(反応促進、基材防食など)→Au+酸化体+副産物 (2)

本実施形態における二次の無電解金メッキ用薬品液12は、添加剤によってpHが9〜11に調整されるようにしている。pHが9〜11に調整されることによって二次の無電解金メッキ用薬品液12がピンホールや欠陥を通してタービンロータ植込部2に浸透し、腐食することが抑制される。なお、二次の無電解金メッキ用薬品液12のpHを9〜11に調整する理由は、酸性であると、タービンロータ植込部2を腐食するため、アルカリ性とし、その範囲は鉄が腐食しない範囲としている。

【0045】

二次の無電解金メッキ用薬品液12の金濃度は、2〜8g/L(リットル)に調合したものが望ましい。

【0046】

二次の無電解金メッキ用薬品液12の使用温度は、50〜80℃であるが、温度が高ければ反応速度が速くなり、形成した金の皮膜は欠陥が生じやすいため、使用温度は60〜65℃に保持することが望ましい。

【0047】

一次の電解金メッキ及び二次の無電解金メッキを通してタービン構成部材の腐食及び応力腐食割れが発生した部位にメッキする金の厚さは1.1〜12μmにする。その数値限定理由を以下に説明する。

【0048】

図17は本発明の実施形態の一次の電解金メッキおよび二次の無電解金メッキを施工した各種厚さの金メッキ皮膜の(μm)の耐食試験結果を示すグラフである。

【0049】

図17に示すように、蒸気タービン低圧ロータ材(3.5NiVrMoV鋼)を基材に、一次の電解金メッキと二次の無電解金メッキを施工し、金の皮膜の厚さが0.1μm、0.3μm、0.5μm、1.0μmおよび5.0μmを形成させた試験片を用いて90℃、NaClを含む水溶液環境中で、8000時間浸漬させた。その結果、金皮膜の厚さが0.5μm以上を有した試験片は腐食が認められなかった。

【0050】

これにより、実際のタービンに適用する金メッキの厚さは1μm以上であれば、防食皮膜やコーティングとしては十分機能することができることが判明した。すなわち、タービンロータ植込部2を腐食環境から遮断するために、タービンロータ植込部2にメッキする最小限の金皮膜の厚さは1μm以上が必要であることが判明した。

【0051】

図18は本実施形態を説明するためのタービンロータを示す断面図である。図19は本実施形態を説明するためのタービンロータ植込部の構造を示す斜視図である。図20は本実施形態を説明するためのタービンロータ植込部への動翼の装着状態を示す図である。図18〜図20では、本実施形態をより分かりやすく説明するためのタービンロータ植込部と動翼の構造を示している。

【0052】

図18〜図20に示すように、動翼21は、タービンロータ植込部2に植込まれ、設計上では、動翼21とタービンロータ植込部2との最小クリアランス(隙間)は50μmに設定されている(部位や機種によってその数値が若干変わることもある)。そのため、タービンロータ植込部2に一次の電解金メッキ及び二次の無電解金メッキを施工した金メッキ膜の厚さは、動翼21がタービンロータ植込部2へ装着されることの容易さを考慮し、設計クリアランスの1/4以下、つまり12μm以下であることが望ましい。

【0053】

したがって、上記の制限を踏まえ、本実施形態における一次の電解金メッキ及び二次の無電解金メッキを重ねて施工して金メッキ膜の厚さは合わせて1.1〜12μmが適切である。

【0054】

図21は本発明の実施形態における一次の電解金メッキと二次の無電解金メッキが行われた後の表面熱処理方法を示す図である。

【0055】

図21に示すように、本実施形態は、タービンロータ植込部2の表面に形成された金メッキ皮膜に対してヒーター14を用いて、150〜230℃、2〜10時間加熱することによって、金メッキ皮膜の付着性、緻密性及び強度を増強させている。なお、金メッキ皮膜に対してヒーター14を用いて150〜230℃に加熱する理由は、150℃未満では、上記の金メッキ皮膜の付着性、緻密性及び強度の増強効果が得られず、また230℃を超えるとタービンロータ植込部2の母材の金属組織の変化により強度が低下するからである。

【0056】

また、本実施形態は、タービンロータ植込部2の表面に温度センサー15を貼り付け、温度計測装置16でタービンロータ植込部2の表面温度を計測し、その表面温度に基づいてヒーター駆動制御装置17によりヒーター14の温度を制御することで、加熱温度の管理を行うようにしている。

【0057】

(作 用)

以上説明した通り、本実施形態では、タービンロータ植込部2の複雑な形状に合わせて一次の電解金メッキ用の陽極シート4及び金メッキ用浴槽5を取り付けることにより、一次の電解金メッキ工程を行うことが可能なる。また、金メッキ用浴槽5を取り付けることにより、二次の無電解金メッキ工程を行うことが可能となり、金の皮膜の厚さを自由に調整することができ、金の皮膜で起きたピンホールのような欠陥を補修することができる。

【0058】

(効 果)

このように本実施形態によれば、タービンロータ植込部2に電解金メッキにより電解金メッキ膜を形成した後、無電解金メッキにより無電解金メッキ膜を形成し、電解金メッキ膜と無電解金メッキ膜を重ねて厚さが合わせて1.1〜12μmの金の皮膜を形成することにより、タービンロータ植込部2の表面に耐食性、耐亀裂発生特性が優れた金皮膜を形成することが可能となる。したがって、腐食及び応力腐食割れが発生し易い対象部位は、腐食環境から遮断されるため、腐食及び亀裂を抑制することができる。その結果、タービンロータ植込部2の耐用年数を向上させることができる。

【0059】

(第2実施形態)

図22は本発明に係る第2実施形態を適用したタービン動翼の要部概略構成を示す断面図である。図23は図22のC部を示す拡大斜視図である。なお、前記第1実施形態と同一の部分には、同一の符号を付して説明する。

【0060】

図22及び図23に示すように、タービン20の内部は、主としてタービンロータ1、タービンロータ植込部2、動翼21、静翼22及びケーシング23によって構成されている。前記第1実施形態の一次の電解金メッキ及び二次の無電解金メッキ工程は、タービン構成部材である動翼21にも適用可能である。

【0061】

すなわち、本実施形態は、前記第1実施形態の一次の電解金メッキ及び二次の無電解金メッキ方法を用いて動翼21の有効部又は動翼21の全体を対象に、電解金メッキ膜に無電解金メッキを重ねて厚さが1.1〜12μmの金メッキ膜を形成している。これにより、動翼21の腐食及び亀裂を抑制することが可能となる。

【0062】

このように本実施形態によれば、複雑な形状を有するタービン構成部材としての動翼21に対し、その形状に合せて電解金メッキの陽極シートや電解又は無電解金メッキ浴槽で対応することによって、対象部位表面に均一な金の皮膜を形成することができるため、動翼21の腐食及び亀裂を抑制することができる。また、電解メッキ及び無電解メッキの組み合わせによって金の皮膜の欠陥はなく、厚さも容易に制御することができる。

【0063】

(第3実施形態)

図24は本発明に係る第3実施形態を適用したガスタービン圧縮機の要部概略構成を示す断面図である。

【0064】

図24に示すように、ガスタービン圧縮機30は、主として静翼31、動翼32、ロータ33及びケーシング34によって構成される。前記第1実施形態の電解金メッキ及び二次の自己触媒還元型無電解金メッキ方法は、本実施形態のガスタービン圧縮機の動翼32にも適用し、厚さが1.1〜12μmの金の皮膜を形成している。これにより、動翼32の腐食及び亀裂を抑制することが可能となる。

【0065】

このように本実施形態によれば、前記第2実施形態と同様に、複雑な形状を有するタービン構成部材としての動翼32に対し、その形状に合せて電解金メッキの陽極シートや電解又は無電解金メッキ浴槽で対応することによって、対象部位表面に均一な金の皮膜を形成することができるため、動翼32の腐食及び亀裂を抑制することができる。

【0066】

なお、本発明は、上記各実施形態に限らず種々の変更が可能である。例えば、上記各実施形態では、タービン構成部材の第1の電解金メッキを行った後に二次の無電解金メッキを行うようにしたが、その逆に、無電解金メッキを行った後に電解金メッキを行うようにしてもよい。

【0067】

以上、本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することを意図していない。これらの実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これらの実施形態やその変形例は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【符号の説明】

【0068】

1…タービンロータ、2…タービンロータ植込部(タービン構成部材)、3…第1フック、4…陽極シート、5…金メッキ用浴槽、6…基材、7…硬化剤、8…シリコン系樹脂材、9…ポンプ、10…電解液、11…直流電源装置、12…自己触媒還元型無電解金メッキ用薬品液、13…攪拌器、14…ヒーター、15…温度センサー、16…温度計測装置、17…ヒーター駆動制御装置、20…タービン、21…動翼(タービン構成部材)、22…静翼、23…ケーシング、30…ガスタービン圧縮機、31…静翼、32…動翼(タービン構成部材)、33…ロータ、34…ケーシング

【特許請求の範囲】

【請求項1】

タービン構成部材の腐食及び応力腐食割れが発生し易い対象部位をメッキ対象部として電解金メッキにより電解金メッキ膜を形成する電解金メッキ工程と、

前記メッキ対象部に無電解金メッキにより無電解金メッキ膜を形成する無電解金メッキ工程と、を有し、

前記メッキ対象部に前記電解金メッキ膜と前記無電解金メッキ膜を重ねて厚さが合わせて1.1〜12μmの金の皮膜を形成することを特徴とするタービン表面処理方法。

【請求項2】

前記電解金メッキ工程は、前記タービン構成部材の外形形状に対応した電解メッキ用の陽極シートを取り付けることを特徴とする請求項1に記載のタービン表面処理方法。

【請求項3】

前記電解金メッキ工程は、前記陽極シートを取り付けた後、前記タービン構成部材の形状に合わせて金メッキ用浴槽を取り付け、この金メッキ用浴槽に金イオンや金錯イオンを含む電解液を注入し、前記タービン構成部材を陰極とし、陽極を白金とし、陰極に直流電流を流して陰極表面に金属金を析出させ、厚さが1〜10μmの電解金メッキ膜を形成することを特徴とする請求項1又は2に記載のタービン表面処理方法。

【請求項4】

前記金メッキ用浴槽は、基材に硬化剤を練り合わせてシリコン系樹脂材として作製することを特徴とする請求項3に記載のタービン表面処理方法。

【請求項5】

前記電解金メッキ工程の終了後、形成された電解金メッキ膜に対して、前記無電解金メッキ工程を行い、前記電解金メッキ工程で形成した電解金メッキ膜に対してさらに厚さが0.1〜2μmの無電解金メッキ膜を形成することを特徴とする請求項1ないし4のいずれか一項に記載のタービン表面処理方法。

【請求項6】

前記無電解金メッキ工程は、前記タービン構成部材に前記金メッキ用浴槽を取り付け、この金メッキ用浴槽内に自己触媒還元型無電解金メッキ用薬品液を注入し、攪拌しながら前記電解金メッキ工程で形成した電解金メッキ膜の上にさらに無電解金メッキ膜を形成させることを特徴とする請求項1ないし5のいずれか一項に記載のタービン表面処理方法。

【請求項7】

前記自己触媒還元型無電解金メッキ用薬品液は、添加剤によってpHが9〜11に調整されることを特徴とする請求項6に記載のタービン表面処理方法。

【請求項8】

前記無電解金メッキ工程の終了後、前記無電解金メッキ膜に対してヒーターによって加熱することを特徴とする請求項5ないし7のいずれか一項に記載のタービン表面処理方法。

【請求項9】

前記タービン構成部材は、タービンロータ植込部、タービン動翼、ガスタービン圧縮機動翼のいずれかであることを特徴とする請求項1ないし8のいずれか一項に記載のタービン表面処理方法。

【請求項10】

タービン構成部材の腐食及び応力腐食割れが発生し易い対象部位をメッキ対象部として電解金メッキにより形成された電解金メッキ膜と、

前記メッキ対象部に無電解金メッキにより形成された無電解金メッキ膜と、を有し、

前記メッキ対象部に前記電解金メッキ膜と前記無電解金メッキ膜を重ねて厚さが合わせて1.1〜12μmの金の皮膜を形成したことを特徴とするタービン。

【請求項1】

タービン構成部材の腐食及び応力腐食割れが発生し易い対象部位をメッキ対象部として電解金メッキにより電解金メッキ膜を形成する電解金メッキ工程と、

前記メッキ対象部に無電解金メッキにより無電解金メッキ膜を形成する無電解金メッキ工程と、を有し、

前記メッキ対象部に前記電解金メッキ膜と前記無電解金メッキ膜を重ねて厚さが合わせて1.1〜12μmの金の皮膜を形成することを特徴とするタービン表面処理方法。

【請求項2】

前記電解金メッキ工程は、前記タービン構成部材の外形形状に対応した電解メッキ用の陽極シートを取り付けることを特徴とする請求項1に記載のタービン表面処理方法。

【請求項3】

前記電解金メッキ工程は、前記陽極シートを取り付けた後、前記タービン構成部材の形状に合わせて金メッキ用浴槽を取り付け、この金メッキ用浴槽に金イオンや金錯イオンを含む電解液を注入し、前記タービン構成部材を陰極とし、陽極を白金とし、陰極に直流電流を流して陰極表面に金属金を析出させ、厚さが1〜10μmの電解金メッキ膜を形成することを特徴とする請求項1又は2に記載のタービン表面処理方法。

【請求項4】

前記金メッキ用浴槽は、基材に硬化剤を練り合わせてシリコン系樹脂材として作製することを特徴とする請求項3に記載のタービン表面処理方法。

【請求項5】

前記電解金メッキ工程の終了後、形成された電解金メッキ膜に対して、前記無電解金メッキ工程を行い、前記電解金メッキ工程で形成した電解金メッキ膜に対してさらに厚さが0.1〜2μmの無電解金メッキ膜を形成することを特徴とする請求項1ないし4のいずれか一項に記載のタービン表面処理方法。

【請求項6】

前記無電解金メッキ工程は、前記タービン構成部材に前記金メッキ用浴槽を取り付け、この金メッキ用浴槽内に自己触媒還元型無電解金メッキ用薬品液を注入し、攪拌しながら前記電解金メッキ工程で形成した電解金メッキ膜の上にさらに無電解金メッキ膜を形成させることを特徴とする請求項1ないし5のいずれか一項に記載のタービン表面処理方法。

【請求項7】

前記自己触媒還元型無電解金メッキ用薬品液は、添加剤によってpHが9〜11に調整されることを特徴とする請求項6に記載のタービン表面処理方法。

【請求項8】

前記無電解金メッキ工程の終了後、前記無電解金メッキ膜に対してヒーターによって加熱することを特徴とする請求項5ないし7のいずれか一項に記載のタービン表面処理方法。

【請求項9】

前記タービン構成部材は、タービンロータ植込部、タービン動翼、ガスタービン圧縮機動翼のいずれかであることを特徴とする請求項1ないし8のいずれか一項に記載のタービン表面処理方法。

【請求項10】

タービン構成部材の腐食及び応力腐食割れが発生し易い対象部位をメッキ対象部として電解金メッキにより形成された電解金メッキ膜と、

前記メッキ対象部に無電解金メッキにより形成された無電解金メッキ膜と、を有し、

前記メッキ対象部に前記電解金メッキ膜と前記無電解金メッキ膜を重ねて厚さが合わせて1.1〜12μmの金の皮膜を形成したことを特徴とするタービン。

【図1】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図4】

【図2】

【図3】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図4】

【公開番号】特開2013−15123(P2013−15123A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−150159(P2011−150159)

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月6日(2011.7.6)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]