タービン部材のエロージョン損傷検出方法および装置

【課題】タービン部材のエロージョン損傷に伴う音響信号や振動信号を光ファイバセンサで検出して、タービン部材の劣化および寿命を判定する装置を提供すること。

【解決手段】タービンの所定部材110,120内に光ファイバ210を埋め込み、前記光ファイバに光を通して透過光、反射光を検出する検出要素14,15と、前記検出要素により検出された信号を、予め得られた前記所定部材のエロージョン損傷に対応する光信号の特徴と対比して前記部材のエロージョン度合いを判定することを特徴とするタービン部材のエロージョン損傷検出方法およびその装置。

【解決手段】タービンの所定部材110,120内に光ファイバ210を埋め込み、前記光ファイバに光を通して透過光、反射光を検出する検出要素14,15と、前記検出要素により検出された信号を、予め得られた前記所定部材のエロージョン損傷に対応する光信号の特徴と対比して前記部材のエロージョン度合いを判定することを特徴とするタービン部材のエロージョン損傷検出方法およびその装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蒸気タービンにおけるエロージョン損傷の検出方法およびその装置に係わり、とくにタービン部材のエロージョン損傷に伴う音響信号や振動信号を光ファイバセンサで検出して、タービン部材の劣化および寿命を判定するタービン部材のエロージョン損傷検出方法および装置に関する。

【背景技術】

【0002】

タービンでは、ボイラ管内で発生した酸化スケールがノズルや動翼や静翼に衝突してエロージョンを発生させ、タービンの回転性能を低下させる。

【0003】

従来、高圧初段ノズルのボイラからのスケールエロージョン対策としては、耐食性に優れたホウ化処理ノズルボックスの採用が有効な対策となる。中圧初段に対しても、同様に耐食性に優れたセラミック溶射ノズルの採用が有効な対策となる。

【0004】

主要蒸気弁のスケール対策としては、弁棒材料にインコロイ、ブッシュにステライト溶接を施す技術があり、これにより、スケール生成速度は、従来の約1/3に軽減される(非特許文献1参照)。

【0005】

このように、エロージョン損傷については、エロージョンを防ぐためにタービン部材の耐食性を上げたり、エロージョン損傷の回復処置を施したりする対策が採られている。一方、光ファイバを用いて振動やAEを検出する方法としては、特許文献1や非特許文献2に示す方法がある。

【特許文献1】特許第2697782号公報

【非特許文献1】北川理一郎著「事業用既設火力の改良保全への取組み─ 既設発電設備の延命化と新保守構想」、東芝レビューVol.56、No.6(2001)、pp.30-36

【非特許文献2】影山和郎他著「新規光ファイバセンサの開発と構造ヘルスモニタリングへの応用」、日本機械学会、2002年度年次大会(2002.09.25-28)予稿集

【発明の開示】

【発明が解決しようとする課題】

【0006】

現状、実機で発生しているエロージョン損傷の度合いを判定する手法がないため、エロージョン損傷の程度が重いか軽いかは分解点検などを実施しない限り判定できない。従って、上記の対策は設計段階や定期点検時の定時にしかなし得ない。

【0007】

そこで、エロージョン損傷の進展具合をタービン外部から計測およびモニタリングできるようなシステムが望まれている。このようなシステムがあれば、補修作業(回復処理)の要否を判定でき、定期点検作業の簡略化や期間短縮が可能となるからである。

【0008】

本発明は上述の点を考慮してなされたもので、タービン部材のエロージョン損傷に伴う音響信号や振動信号を光ファイバセンサで検出して、タービン部材の劣化および寿命を判定する装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的達成のため、本願では、次の方法及び装置の発明を提供する。

【0010】

方法の発明は、

タービンの所定部材内に光ファイバを埋め込み、

前記光ファイバに光を通して透過光、反射光を検出する検出要素と、

前記検出要素により検出された信号を、予め得られた前記所定部材のエロージョン損傷に対応する光信号の特徴と対比して前記部材のエロージョン度合いを判定する

ことを特徴とするタービン部材のエロージョン損傷検出方法、

である。

装置の発明は、

耐熱処理が施されタービンの所定部材に埋め込まれた光ファイバセンサと、

前記光ファイバセンサに光を入力する光源と、

前記光ファイバにおける透過光、反射光を検出して電気信号に変換する光出力検出手段と、

前記光出力検出手段からの信号を計測する計測手段と、

前記計測手段による計測信号または解析結果を蓄積するデータロガーと、

診断対象毎に適正な測定条件や信号処理条件、劣化度合いや寿命を判定するためのしきい値などを蓄積した診断データベースと、

前記計測手段、前記データロガーおよび前記診断データベースの出力を用いてエロージョン損傷の判定を行う判定手段と

を備えたことを特徴とするタービン部材のエロージョン損傷検出装置、

である。

【発明の効果】

【0011】

本発明に係わるタービン部材のエロージョン損傷検出方法および装置では、耐熱処理した光ファイバセンサを用いるので、500℃以上の高温環境でもエロージョン損傷現象に伴う振動や音響信号を検出することができる。また、光ファイバセンシングの性質を利用して、多点センサの同時計測により、複数部位の劣化や異常をモニタリングすることができる。更には、振動検出のための光センシング方法を用いてサンプリング速度を上げることにより信号処理によるS/N比改善も実現可能となる。

【0012】

このようなエロージョン損傷検出を行えば、エロージョン損傷の位置や大きさ、スケール粒子の衝突力積などを検知することが可能となる。

【発明を実施するための最良の形態】

【0013】

本発明の骨子は、タービン部材のエロージョン損傷を、光ファイバセンシングおよび信号処理により実現する手法を提供することである。

【0014】

以下、前述した考え方に基づく本発明の実施形態について、添付図面を参照して詳細に説明する。

【実施例1】

【0015】

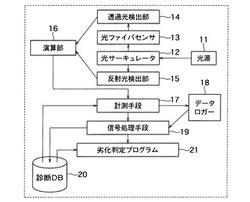

図1は、本発明の第1の実施例の構成を示している。この図1に示すように、光源11からの光を、光サーキュレータ12を介してタービンの対象箇所に照射し、光ファイバセンサ13により取り出した透過光を透過光検出部14に与える一方、反射光は反射光検出部15に与える。

【0016】

透過光検出部14および反射光検出部15の検出信号は、演算部16を介して計測手段17に与え、計測手段17は診断データベース20に予め蓄積されていた基準信号を基に計測信号を形成してデータロガー18および信号処理手段19に与える。

【0017】

信号処理手段19は、計測手段17からの計測信号をデータロガー18からの蓄積データに基づき信号処理を行い、その結果を診断データベース20に格納するとともに、劣化判定プログラム21に与える。

【0018】

この実施例1では、タービン(図示せず)内で発生する酸化スケールの衝突に伴う音響または振動を光ファイバセンサ13で検出する。光ファイバのセンシング部は、部材の強度を維持したまま、タービンのノズルや静翼や弁などに、耐熱処理をしてネジ留めや溶射などで埋め込んだり付設したりする。

【0019】

光ファイバセンサ13には、高出力広帯域光源や特定波長光源等の光源11から光を入力し、透過光および反射光をフォトダイオードアレイなどの光学センサ、つまり透過光検出部14および反射光検出部15で検出し、電気信号に変換して演算部16に与える。

【0020】

演算部16では電気信号を透過スペクトラムおよび反射スペクトラムに変換演算し、このスペクトラム演算結果を一定周期でオシロスコープなどの計測手段17で計測する。計測信号データは、データロガー18に保存する。データロガー18に保存された計測信号の時系列変化を、モニタリングする。

【0021】

次に、計測信号を、信号処理手段19を用いて計測と同時、または一旦保存後にデータロガー18から呼び出して時間周波数解析や周波数解析のために信号処理する。信号処理結果は、診断データベース20に保存されるとともに機種や現象、劣化度に応じた信号処理結果およびイメージマッピングが行われ、タービン部材のエロージョン損傷の度合いや寿命を判定する。これらの一連の劣化および寿命判定は、劣化判定プログラム21に従って実行/出力される。

【0022】

図2(a),(b)は、本発明の適用対象であるタービンの内部構造を示している。タービンは、タービン軸111に取り付けられた回転羽根112の外周に設けられた羽根113に対してノズル121から蒸気が噴射される。図2に示すようなノズル121によって動翼とも呼ばれる回転羽根112に流体である蒸気がガイドされ、効率よく回転するように設計されている。ここで、このノズルの厚みや角度がエロージョン損傷で微妙に変化すると、流体の挙動が変化し、タービンの回転性能が低下してしまう。

【0023】

図3は、この蒸気タービンの内部構造、および光ファイバによるセンシング構成を示したものである。この図3に示すように、複数の光ファイバ210をタービンのケーシング120内に収容されたロータ110の、ノズルや静翼や弁などに耐熱処理をしてネジ留めや溶射などで埋め込んだり付設したりし、エロージョン損傷に伴う音響や振動をセンシングし、エロージョンの発生位置や劣化の程度、寿命などを判定する。

【0024】

すなわち、光源31から光アイソレータ32およびスキャナ33を介してFBGセンサ200に光を照射して取り出した検出光を、光アイソレータ32が光電変換モジュール34に送り込み、電気信号に変換してスペクトラムアナライザ35、汎用目的インターフェースバス(GPIB)36を介して診断用パソコン37に与え、診断データベース38を用いた診断を行う。

【0025】

光ファイバを使用することで、複数のセンシング部は、直列にすれば一つの光源で多点計測ができる。また、直列でなくともスキャナ33などで切替検出をすることで、センサ間の干渉ノイズなどを低減してもよい。

【0026】

図4(a),(b)は、FGBセンサの概略構造および測定原理を示したものである。光ファイバセンサは、図4(a)に示すようなFBG型の光ファイバを使用すれば、検出対象の振動または音響信号が、入力光の透過光や反射光スペクトルの光波長信号の変動として検出される。

【0027】

FGB型センサとは、光ファイバグレーティング(FBG:Fiber Bragg Grating)によるセンサであり、光ファイバ210のコア部211の屈折率を周期的に変化させた回折格子の構造のセンサである。入射光がFBG212を透過すると、ブラック波長と呼ばれる波長成分がFBG212で反射され、残りの成分は透過される。このブラッグ波長のシフト量分が歪みや温度に依存して変化するため、音響や振動信号も検出できる。図4(b)は、光ファイバセンサにおける入射光特性、反射光特性およびそれらの差である透過光特性を示したものである。

【0028】

上記のように、振動や音響を透過光や反射光スペクトルの波長変動として検出する場合には、スペクトルの中心波長を求める必要があるため、一定のワイドな波長領域についてフォトダイオードなどの光検出素子を準備して光電変換計測およびスペクトラム演算を実施する必要がある。この場合、一つのスペクトルを作り出すための計測時間と計算時間との合計が、動的状態を観測するためのボトルネックとなる。

【0029】

そこで、予め診断対象物や現象によって異なる音響/振動検出のための最適周波数帯を、対象や現象ごとに実験的または理論的に求め、診断データベースに蓄積しておけば、ワイドバンドでの光計測と光電(O/E)変換などをせずに、ある特定周波数帯のみに感度を持つ、つまり特徴周波数帯を持つフォトトランジスタ(またはダイオード)を用いて、その波長での光スペクトル強度の変化を計測することにより高速で音響/振動を計測することができるようになる。

【0030】

図5(a),(b)は、FGBセンサのスペクトル強度変化での音響、振動検出の原理を示す図であり、図5(a)は反射型ブロードバンドの場合を、図5(b)は長周期FBGの場合をそれぞれ示している。

【0031】

この特徴周波数帯については、図5に示すように、光スペクトルの波長微分の絶対値が最大となる帯域を選択すれば、音響/振動検出の感度および分解能を高めることができる。

【0032】

このような原理で、計測手段に、数10kHz〜100MHzの高速サンプリング機能を備えるオシロスコープ、PC計測系を選択すれば、AEや加速度の検出もできるようになる。

【0033】

そして、この計測手段による計測信号に対し、短時間FFTやwavelet変換を施して時間周波数解析をすれば、計測信号のノイズ低減と特徴抽出がし易くなる。具体的には、計測手段による計測信号に対し時間周波数解析を施し、時間周波数解析結果のイメージマイニングを行うなどして、異常診断や劣化診断、寿命診断をすることができる。

【0034】

図6(a)ないし(d)は、FBG技術を用いた音響/振動の特徴検出原理を示したものである。原波形が図6(a)に示すものである音響/振動の検出信号であると、図6(b)に示すようなFBGスペクトラム強度の変化を求めてwavelet変換することにより、図6(d)に示す時間―周波数解析結果が得られる。

【0035】

図7は、図6により説明した特徴抽出原理を信号処理プロセスとして示したものである。すなわち、FBGセンシング(41)により検出した信号を光電変換し(42)、信号増幅(43)してから、高速サンプリング(44)する。

【0036】

このサンプリングした信号にwavelet変換、SFFTなどの時間周波数解析(45)を施した上でイメージマイニング(46)し、判定結果を得る(47)。この判定は、異常診断、劣化診断、寿命診断等を含む。

【0037】

図8は、本発明で用いる信号検出要素としての光ファイバの設置形態を示したもので、タービンのノズル121内に、縦横に光ファイバ210a,210bを配置した例を示している。

【0038】

この図8に示すように、光ファイバ210の埋め込みを、損傷検出対象の振動面に平行な二次元面の二軸方向とすれば、ノズル板などの対象表面のどの位置にスケールが衝突したかとか、どの位置でエロージョンが進行しているか、といった情報を捉えられるようになる。

【0039】

図9(a),(b),(c)は、光ファイバの他の配置例を示したものである。この図9(a)に示すように、光ファイバ210の埋め込みを、損傷検出対象の振動面に対して垂直な方向にも積層させ、振動面に与えられる力積を計算する機能を付加する事も効果がある。

【0040】

そして、図9(b),(c)に示すように、図9(a)におけるx−y平面およびx−z平面での振動振幅レベルを丸内の数値で表せば、これらの数値分布からエロージョンの存在が観察できる。

【0041】

光ファイバでの音響/振動検出時は、振動や音響と同時に光ファイバセンサ部の温度変化分布も検出されるため、これを分離し、温度補償が可能であればより正確な音響/振動検出を実現できる。補償係数や、その他寿命判定しきい値など、診断/判定に必要な情報は、診断データベースに蓄積し、検出したい劣化現象及び対象機器毎に最適な光源の種類、波長、計測周波数、劣化速度(しきい値)、信号処理プログラムを備えておく。

【0042】

図10は、限られた検出領域からの信号検出を行うレーザードップラ型の光ファイバセンサの構成例を示している。これは、ファイバ湾曲部が検出対象から受ける振動または音響信号を入力光の周波数の変動として検出するものである。この方式は、FBGセンサに比べセンシング部自体の製造コストを抑えることができる。

【図面の簡単な説明】

【0043】

【図1】本発明の第1の実施例の概略的構成図。

【図2】図2(a)はタービンのノズルの機構を説明する斜視図、図2(b)は縦断面図。

【図3】本発明の第1の実施例を適用する際の蒸気タービンの構造とセンシングの概要例を説明する図。

【図4】図4(a)は、本発明の第1の実施例におけるFBG型光ファイバセンサの原理を説明する構造斜視図、図4(b)は同センサの特性図。

【図5】本発明の第1の実施例におけるFBG型光ファイバセンサのスペクトル強度変化での音響・振動検出の原理を説明する図であり、図5(a)はFBGセンサを反射型ブロードバンドに適用した場合の特性図、図5(b)は長周期FBGの場合の特性図。

【図6】本発明の第1の実施例におけるFBGセンシングでの高速サンプリングおよび信号処理の原理を説明する図であり、図6(a)は動作内容を示す波形図、図6(b)は動作内容を示すプロセス図。

【図7】本発明の第1の実施例におけるFBGセンシングでの動作内容を示すプロセス図。

【図8】本発明の第1の実施例の光ファイバの二次元配置の例を説明する図。

【図9】本発明の第1の実施例のエロージョン損傷位置の同定原理を説明する図であり、 図9(a)は透視図、図9(b)は図9(a)のx−y平面における振動振幅レベルを示す図、図9(c)は図9(a)における振動振幅レベルを示す図。

【図10】本発明の第1の実施例のレーザードップラ効果検出型光ファイバセンサの原理を示す図。

【符号の説明】

【0044】

11 光源、12 光サーキュレータ、13 光ファイバセンサ、14 透過光検出部、

15 反射光検出部、16 演算部、17 計測手段、18 データロガー、

19 新語処理手段、20 診断データベース、21 劣化判定プログラム、

31 光源、32 光アイソレータ、33 スキャナ、34 光電変換モジュール、

35 スペクトラムアナライザ、36 汎用インターフェースバス、

37 診断用パソコン、38 診断データベース、41 FBGセンシング、

42 光電変換、43 信号増幅、44 高速サンプリング、45 時間周波数解析、

46 イメージマイニング、47 判定結果出力、111 タービン軸、

112 回転円盤、113 羽根、121 ノズル、122a 光源、

122b ハーフミラー、122c カプラ、122d AOM、122e 検出器、

200 FBGセンサ、210 光ファイバ、211 コア、212 ブラッグ格子。

【技術分野】

【0001】

本発明は、蒸気タービンにおけるエロージョン損傷の検出方法およびその装置に係わり、とくにタービン部材のエロージョン損傷に伴う音響信号や振動信号を光ファイバセンサで検出して、タービン部材の劣化および寿命を判定するタービン部材のエロージョン損傷検出方法および装置に関する。

【背景技術】

【0002】

タービンでは、ボイラ管内で発生した酸化スケールがノズルや動翼や静翼に衝突してエロージョンを発生させ、タービンの回転性能を低下させる。

【0003】

従来、高圧初段ノズルのボイラからのスケールエロージョン対策としては、耐食性に優れたホウ化処理ノズルボックスの採用が有効な対策となる。中圧初段に対しても、同様に耐食性に優れたセラミック溶射ノズルの採用が有効な対策となる。

【0004】

主要蒸気弁のスケール対策としては、弁棒材料にインコロイ、ブッシュにステライト溶接を施す技術があり、これにより、スケール生成速度は、従来の約1/3に軽減される(非特許文献1参照)。

【0005】

このように、エロージョン損傷については、エロージョンを防ぐためにタービン部材の耐食性を上げたり、エロージョン損傷の回復処置を施したりする対策が採られている。一方、光ファイバを用いて振動やAEを検出する方法としては、特許文献1や非特許文献2に示す方法がある。

【特許文献1】特許第2697782号公報

【非特許文献1】北川理一郎著「事業用既設火力の改良保全への取組み─ 既設発電設備の延命化と新保守構想」、東芝レビューVol.56、No.6(2001)、pp.30-36

【非特許文献2】影山和郎他著「新規光ファイバセンサの開発と構造ヘルスモニタリングへの応用」、日本機械学会、2002年度年次大会(2002.09.25-28)予稿集

【発明の開示】

【発明が解決しようとする課題】

【0006】

現状、実機で発生しているエロージョン損傷の度合いを判定する手法がないため、エロージョン損傷の程度が重いか軽いかは分解点検などを実施しない限り判定できない。従って、上記の対策は設計段階や定期点検時の定時にしかなし得ない。

【0007】

そこで、エロージョン損傷の進展具合をタービン外部から計測およびモニタリングできるようなシステムが望まれている。このようなシステムがあれば、補修作業(回復処理)の要否を判定でき、定期点検作業の簡略化や期間短縮が可能となるからである。

【0008】

本発明は上述の点を考慮してなされたもので、タービン部材のエロージョン損傷に伴う音響信号や振動信号を光ファイバセンサで検出して、タービン部材の劣化および寿命を判定する装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的達成のため、本願では、次の方法及び装置の発明を提供する。

【0010】

方法の発明は、

タービンの所定部材内に光ファイバを埋め込み、

前記光ファイバに光を通して透過光、反射光を検出する検出要素と、

前記検出要素により検出された信号を、予め得られた前記所定部材のエロージョン損傷に対応する光信号の特徴と対比して前記部材のエロージョン度合いを判定する

ことを特徴とするタービン部材のエロージョン損傷検出方法、

である。

装置の発明は、

耐熱処理が施されタービンの所定部材に埋め込まれた光ファイバセンサと、

前記光ファイバセンサに光を入力する光源と、

前記光ファイバにおける透過光、反射光を検出して電気信号に変換する光出力検出手段と、

前記光出力検出手段からの信号を計測する計測手段と、

前記計測手段による計測信号または解析結果を蓄積するデータロガーと、

診断対象毎に適正な測定条件や信号処理条件、劣化度合いや寿命を判定するためのしきい値などを蓄積した診断データベースと、

前記計測手段、前記データロガーおよび前記診断データベースの出力を用いてエロージョン損傷の判定を行う判定手段と

を備えたことを特徴とするタービン部材のエロージョン損傷検出装置、

である。

【発明の効果】

【0011】

本発明に係わるタービン部材のエロージョン損傷検出方法および装置では、耐熱処理した光ファイバセンサを用いるので、500℃以上の高温環境でもエロージョン損傷現象に伴う振動や音響信号を検出することができる。また、光ファイバセンシングの性質を利用して、多点センサの同時計測により、複数部位の劣化や異常をモニタリングすることができる。更には、振動検出のための光センシング方法を用いてサンプリング速度を上げることにより信号処理によるS/N比改善も実現可能となる。

【0012】

このようなエロージョン損傷検出を行えば、エロージョン損傷の位置や大きさ、スケール粒子の衝突力積などを検知することが可能となる。

【発明を実施するための最良の形態】

【0013】

本発明の骨子は、タービン部材のエロージョン損傷を、光ファイバセンシングおよび信号処理により実現する手法を提供することである。

【0014】

以下、前述した考え方に基づく本発明の実施形態について、添付図面を参照して詳細に説明する。

【実施例1】

【0015】

図1は、本発明の第1の実施例の構成を示している。この図1に示すように、光源11からの光を、光サーキュレータ12を介してタービンの対象箇所に照射し、光ファイバセンサ13により取り出した透過光を透過光検出部14に与える一方、反射光は反射光検出部15に与える。

【0016】

透過光検出部14および反射光検出部15の検出信号は、演算部16を介して計測手段17に与え、計測手段17は診断データベース20に予め蓄積されていた基準信号を基に計測信号を形成してデータロガー18および信号処理手段19に与える。

【0017】

信号処理手段19は、計測手段17からの計測信号をデータロガー18からの蓄積データに基づき信号処理を行い、その結果を診断データベース20に格納するとともに、劣化判定プログラム21に与える。

【0018】

この実施例1では、タービン(図示せず)内で発生する酸化スケールの衝突に伴う音響または振動を光ファイバセンサ13で検出する。光ファイバのセンシング部は、部材の強度を維持したまま、タービンのノズルや静翼や弁などに、耐熱処理をしてネジ留めや溶射などで埋め込んだり付設したりする。

【0019】

光ファイバセンサ13には、高出力広帯域光源や特定波長光源等の光源11から光を入力し、透過光および反射光をフォトダイオードアレイなどの光学センサ、つまり透過光検出部14および反射光検出部15で検出し、電気信号に変換して演算部16に与える。

【0020】

演算部16では電気信号を透過スペクトラムおよび反射スペクトラムに変換演算し、このスペクトラム演算結果を一定周期でオシロスコープなどの計測手段17で計測する。計測信号データは、データロガー18に保存する。データロガー18に保存された計測信号の時系列変化を、モニタリングする。

【0021】

次に、計測信号を、信号処理手段19を用いて計測と同時、または一旦保存後にデータロガー18から呼び出して時間周波数解析や周波数解析のために信号処理する。信号処理結果は、診断データベース20に保存されるとともに機種や現象、劣化度に応じた信号処理結果およびイメージマッピングが行われ、タービン部材のエロージョン損傷の度合いや寿命を判定する。これらの一連の劣化および寿命判定は、劣化判定プログラム21に従って実行/出力される。

【0022】

図2(a),(b)は、本発明の適用対象であるタービンの内部構造を示している。タービンは、タービン軸111に取り付けられた回転羽根112の外周に設けられた羽根113に対してノズル121から蒸気が噴射される。図2に示すようなノズル121によって動翼とも呼ばれる回転羽根112に流体である蒸気がガイドされ、効率よく回転するように設計されている。ここで、このノズルの厚みや角度がエロージョン損傷で微妙に変化すると、流体の挙動が変化し、タービンの回転性能が低下してしまう。

【0023】

図3は、この蒸気タービンの内部構造、および光ファイバによるセンシング構成を示したものである。この図3に示すように、複数の光ファイバ210をタービンのケーシング120内に収容されたロータ110の、ノズルや静翼や弁などに耐熱処理をしてネジ留めや溶射などで埋め込んだり付設したりし、エロージョン損傷に伴う音響や振動をセンシングし、エロージョンの発生位置や劣化の程度、寿命などを判定する。

【0024】

すなわち、光源31から光アイソレータ32およびスキャナ33を介してFBGセンサ200に光を照射して取り出した検出光を、光アイソレータ32が光電変換モジュール34に送り込み、電気信号に変換してスペクトラムアナライザ35、汎用目的インターフェースバス(GPIB)36を介して診断用パソコン37に与え、診断データベース38を用いた診断を行う。

【0025】

光ファイバを使用することで、複数のセンシング部は、直列にすれば一つの光源で多点計測ができる。また、直列でなくともスキャナ33などで切替検出をすることで、センサ間の干渉ノイズなどを低減してもよい。

【0026】

図4(a),(b)は、FGBセンサの概略構造および測定原理を示したものである。光ファイバセンサは、図4(a)に示すようなFBG型の光ファイバを使用すれば、検出対象の振動または音響信号が、入力光の透過光や反射光スペクトルの光波長信号の変動として検出される。

【0027】

FGB型センサとは、光ファイバグレーティング(FBG:Fiber Bragg Grating)によるセンサであり、光ファイバ210のコア部211の屈折率を周期的に変化させた回折格子の構造のセンサである。入射光がFBG212を透過すると、ブラック波長と呼ばれる波長成分がFBG212で反射され、残りの成分は透過される。このブラッグ波長のシフト量分が歪みや温度に依存して変化するため、音響や振動信号も検出できる。図4(b)は、光ファイバセンサにおける入射光特性、反射光特性およびそれらの差である透過光特性を示したものである。

【0028】

上記のように、振動や音響を透過光や反射光スペクトルの波長変動として検出する場合には、スペクトルの中心波長を求める必要があるため、一定のワイドな波長領域についてフォトダイオードなどの光検出素子を準備して光電変換計測およびスペクトラム演算を実施する必要がある。この場合、一つのスペクトルを作り出すための計測時間と計算時間との合計が、動的状態を観測するためのボトルネックとなる。

【0029】

そこで、予め診断対象物や現象によって異なる音響/振動検出のための最適周波数帯を、対象や現象ごとに実験的または理論的に求め、診断データベースに蓄積しておけば、ワイドバンドでの光計測と光電(O/E)変換などをせずに、ある特定周波数帯のみに感度を持つ、つまり特徴周波数帯を持つフォトトランジスタ(またはダイオード)を用いて、その波長での光スペクトル強度の変化を計測することにより高速で音響/振動を計測することができるようになる。

【0030】

図5(a),(b)は、FGBセンサのスペクトル強度変化での音響、振動検出の原理を示す図であり、図5(a)は反射型ブロードバンドの場合を、図5(b)は長周期FBGの場合をそれぞれ示している。

【0031】

この特徴周波数帯については、図5に示すように、光スペクトルの波長微分の絶対値が最大となる帯域を選択すれば、音響/振動検出の感度および分解能を高めることができる。

【0032】

このような原理で、計測手段に、数10kHz〜100MHzの高速サンプリング機能を備えるオシロスコープ、PC計測系を選択すれば、AEや加速度の検出もできるようになる。

【0033】

そして、この計測手段による計測信号に対し、短時間FFTやwavelet変換を施して時間周波数解析をすれば、計測信号のノイズ低減と特徴抽出がし易くなる。具体的には、計測手段による計測信号に対し時間周波数解析を施し、時間周波数解析結果のイメージマイニングを行うなどして、異常診断や劣化診断、寿命診断をすることができる。

【0034】

図6(a)ないし(d)は、FBG技術を用いた音響/振動の特徴検出原理を示したものである。原波形が図6(a)に示すものである音響/振動の検出信号であると、図6(b)に示すようなFBGスペクトラム強度の変化を求めてwavelet変換することにより、図6(d)に示す時間―周波数解析結果が得られる。

【0035】

図7は、図6により説明した特徴抽出原理を信号処理プロセスとして示したものである。すなわち、FBGセンシング(41)により検出した信号を光電変換し(42)、信号増幅(43)してから、高速サンプリング(44)する。

【0036】

このサンプリングした信号にwavelet変換、SFFTなどの時間周波数解析(45)を施した上でイメージマイニング(46)し、判定結果を得る(47)。この判定は、異常診断、劣化診断、寿命診断等を含む。

【0037】

図8は、本発明で用いる信号検出要素としての光ファイバの設置形態を示したもので、タービンのノズル121内に、縦横に光ファイバ210a,210bを配置した例を示している。

【0038】

この図8に示すように、光ファイバ210の埋め込みを、損傷検出対象の振動面に平行な二次元面の二軸方向とすれば、ノズル板などの対象表面のどの位置にスケールが衝突したかとか、どの位置でエロージョンが進行しているか、といった情報を捉えられるようになる。

【0039】

図9(a),(b),(c)は、光ファイバの他の配置例を示したものである。この図9(a)に示すように、光ファイバ210の埋め込みを、損傷検出対象の振動面に対して垂直な方向にも積層させ、振動面に与えられる力積を計算する機能を付加する事も効果がある。

【0040】

そして、図9(b),(c)に示すように、図9(a)におけるx−y平面およびx−z平面での振動振幅レベルを丸内の数値で表せば、これらの数値分布からエロージョンの存在が観察できる。

【0041】

光ファイバでの音響/振動検出時は、振動や音響と同時に光ファイバセンサ部の温度変化分布も検出されるため、これを分離し、温度補償が可能であればより正確な音響/振動検出を実現できる。補償係数や、その他寿命判定しきい値など、診断/判定に必要な情報は、診断データベースに蓄積し、検出したい劣化現象及び対象機器毎に最適な光源の種類、波長、計測周波数、劣化速度(しきい値)、信号処理プログラムを備えておく。

【0042】

図10は、限られた検出領域からの信号検出を行うレーザードップラ型の光ファイバセンサの構成例を示している。これは、ファイバ湾曲部が検出対象から受ける振動または音響信号を入力光の周波数の変動として検出するものである。この方式は、FBGセンサに比べセンシング部自体の製造コストを抑えることができる。

【図面の簡単な説明】

【0043】

【図1】本発明の第1の実施例の概略的構成図。

【図2】図2(a)はタービンのノズルの機構を説明する斜視図、図2(b)は縦断面図。

【図3】本発明の第1の実施例を適用する際の蒸気タービンの構造とセンシングの概要例を説明する図。

【図4】図4(a)は、本発明の第1の実施例におけるFBG型光ファイバセンサの原理を説明する構造斜視図、図4(b)は同センサの特性図。

【図5】本発明の第1の実施例におけるFBG型光ファイバセンサのスペクトル強度変化での音響・振動検出の原理を説明する図であり、図5(a)はFBGセンサを反射型ブロードバンドに適用した場合の特性図、図5(b)は長周期FBGの場合の特性図。

【図6】本発明の第1の実施例におけるFBGセンシングでの高速サンプリングおよび信号処理の原理を説明する図であり、図6(a)は動作内容を示す波形図、図6(b)は動作内容を示すプロセス図。

【図7】本発明の第1の実施例におけるFBGセンシングでの動作内容を示すプロセス図。

【図8】本発明の第1の実施例の光ファイバの二次元配置の例を説明する図。

【図9】本発明の第1の実施例のエロージョン損傷位置の同定原理を説明する図であり、 図9(a)は透視図、図9(b)は図9(a)のx−y平面における振動振幅レベルを示す図、図9(c)は図9(a)における振動振幅レベルを示す図。

【図10】本発明の第1の実施例のレーザードップラ効果検出型光ファイバセンサの原理を示す図。

【符号の説明】

【0044】

11 光源、12 光サーキュレータ、13 光ファイバセンサ、14 透過光検出部、

15 反射光検出部、16 演算部、17 計測手段、18 データロガー、

19 新語処理手段、20 診断データベース、21 劣化判定プログラム、

31 光源、32 光アイソレータ、33 スキャナ、34 光電変換モジュール、

35 スペクトラムアナライザ、36 汎用インターフェースバス、

37 診断用パソコン、38 診断データベース、41 FBGセンシング、

42 光電変換、43 信号増幅、44 高速サンプリング、45 時間周波数解析、

46 イメージマイニング、47 判定結果出力、111 タービン軸、

112 回転円盤、113 羽根、121 ノズル、122a 光源、

122b ハーフミラー、122c カプラ、122d AOM、122e 検出器、

200 FBGセンサ、210 光ファイバ、211 コア、212 ブラッグ格子。

【特許請求の範囲】

【請求項1】

タービンの所定部材内に光ファイバを埋め込み、

前記光ファイバに光を通して透過光、反射光を検出する検出要素と、

前記検出要素により検出された信号を、予め得られた前記所定部材のエロージョン損傷に対応する光信号の特徴と対比して前記部材のエロージョン度合いを判定する

ことを特徴とするタービン部材のエロージョン損傷検出方法。

【請求項2】

耐熱処理が施されタービンの所定部材に埋め込まれた光ファイバセンサと、

前記光ファイバセンサに光を入力する光源と、

前記光ファイバにおける透過光、反射光を検出して電気信号に変換する光出力検出手段と、

前記光出力検出手段からの信号を計測する計測手段と、

前記計測手段による計測信号または解析結果を蓄積するデータロガーと、

診断対象毎に適正な測定条件や信号処理条件、劣化度合いや寿命を判定するためのしきい値などを蓄積した診断データベースと、

前記計測手段、前記データロガーおよび前記診断データベースの出力を用いてエロージョン損傷の判定を行う判定手段と

を備えたことを特徴とするタービン部材のエロージョン損傷検出装置。

【請求項3】

前記光ファイバセンサとしてFBG型の光ファイバを使用し、検出対象の振動または音響信号を入力光の光スペクトルの光波長信号の変動として検出することを特徴とする請求項2記載のタービン部材のエロージョン検出装置。

【請求項4】

前記光ファイバセンサとしてFBG型の光ファイバを使用し、検出対象の振動または音響信号を入力光の光スペクトルの強度の変動として検出することを特徴とする請求項2記載のタービン部材のエロージョン損傷検出装置。

【請求項5】

前記光ファイバセンサとしてFBG型の光ファイバを使用し、検出対象の振動または音響信号を入力光のある特定波長のみの光スペクトルの強度の変動として検出することを特徴とする請求項2記載のタービン部材のエロージョン損傷検出装置。

【請求項6】

前記光ファイバセンサは、ファイバ湾曲部が検出対象から受ける振動または音響信号を入力光の周波数の変動として検出することを特徴とする請求項2記載のタービン部材のエロージョン損傷検出装置。

【請求項7】

前記光ファイバを、損傷検出対象の振動面に平行な二次元面の二軸方向に埋め込むことを特徴とする請求項2乃至6の何れかに記載のタービン部材のエロージョン損傷検出装置。

【請求項8】

前記光ファイバを、損傷検出対象の振動面に対して垂直な方向にも積層させて埋め込み、前記振動面に与えられる力積を計算する機能を備えたことを特徴とする請求項2乃至7の何れかに記載のタービン部材のエロージョン損傷検出装置。

【請求項9】

前記計測手段は、100MHz以下の高速サンプリング機能を備えることを特徴とする請求項2乃至8の何れかに記載のタービン部材のエロージョン検出装置。

【請求項10】

前記解析手段は、前記計測手段による計測信号に対し時間周波数解析を施すことを特徴とする請求項2乃至9の何れかに記載のタービン部材のエロージョン損傷検出装置。

【請求項11】

前記解析手段は、前記計測手段による計測信号に対し時間周波数解析を施し、時間周波数解析結果のイメージマイニングを行うことを特徴とする請求項2乃至10の何れかに記載のタービン部材のエロージョン損傷検出装置。

【請求項12】

前記光ファイバセンサは、光ファイバセンサ部の温度変化分布を検出し温度補償することを特徴とする請求項2乃至11記載のタービン部材のエロージョン検出装置。

【請求項1】

タービンの所定部材内に光ファイバを埋め込み、

前記光ファイバに光を通して透過光、反射光を検出する検出要素と、

前記検出要素により検出された信号を、予め得られた前記所定部材のエロージョン損傷に対応する光信号の特徴と対比して前記部材のエロージョン度合いを判定する

ことを特徴とするタービン部材のエロージョン損傷検出方法。

【請求項2】

耐熱処理が施されタービンの所定部材に埋め込まれた光ファイバセンサと、

前記光ファイバセンサに光を入力する光源と、

前記光ファイバにおける透過光、反射光を検出して電気信号に変換する光出力検出手段と、

前記光出力検出手段からの信号を計測する計測手段と、

前記計測手段による計測信号または解析結果を蓄積するデータロガーと、

診断対象毎に適正な測定条件や信号処理条件、劣化度合いや寿命を判定するためのしきい値などを蓄積した診断データベースと、

前記計測手段、前記データロガーおよび前記診断データベースの出力を用いてエロージョン損傷の判定を行う判定手段と

を備えたことを特徴とするタービン部材のエロージョン損傷検出装置。

【請求項3】

前記光ファイバセンサとしてFBG型の光ファイバを使用し、検出対象の振動または音響信号を入力光の光スペクトルの光波長信号の変動として検出することを特徴とする請求項2記載のタービン部材のエロージョン検出装置。

【請求項4】

前記光ファイバセンサとしてFBG型の光ファイバを使用し、検出対象の振動または音響信号を入力光の光スペクトルの強度の変動として検出することを特徴とする請求項2記載のタービン部材のエロージョン損傷検出装置。

【請求項5】

前記光ファイバセンサとしてFBG型の光ファイバを使用し、検出対象の振動または音響信号を入力光のある特定波長のみの光スペクトルの強度の変動として検出することを特徴とする請求項2記載のタービン部材のエロージョン損傷検出装置。

【請求項6】

前記光ファイバセンサは、ファイバ湾曲部が検出対象から受ける振動または音響信号を入力光の周波数の変動として検出することを特徴とする請求項2記載のタービン部材のエロージョン損傷検出装置。

【請求項7】

前記光ファイバを、損傷検出対象の振動面に平行な二次元面の二軸方向に埋め込むことを特徴とする請求項2乃至6の何れかに記載のタービン部材のエロージョン損傷検出装置。

【請求項8】

前記光ファイバを、損傷検出対象の振動面に対して垂直な方向にも積層させて埋め込み、前記振動面に与えられる力積を計算する機能を備えたことを特徴とする請求項2乃至7の何れかに記載のタービン部材のエロージョン損傷検出装置。

【請求項9】

前記計測手段は、100MHz以下の高速サンプリング機能を備えることを特徴とする請求項2乃至8の何れかに記載のタービン部材のエロージョン検出装置。

【請求項10】

前記解析手段は、前記計測手段による計測信号に対し時間周波数解析を施すことを特徴とする請求項2乃至9の何れかに記載のタービン部材のエロージョン損傷検出装置。

【請求項11】

前記解析手段は、前記計測手段による計測信号に対し時間周波数解析を施し、時間周波数解析結果のイメージマイニングを行うことを特徴とする請求項2乃至10の何れかに記載のタービン部材のエロージョン損傷検出装置。

【請求項12】

前記光ファイバセンサは、光ファイバセンサ部の温度変化分布を検出し温度補償することを特徴とする請求項2乃至11記載のタービン部材のエロージョン検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−60425(P2010−60425A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−226271(P2008−226271)

【出願日】平成20年9月3日(2008.9.3)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月3日(2008.9.3)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]