ターボチャージャのオイルシール構造

【課題】設置スペースを拡大することなく、部品の共通化を図り、かつ部品点数を増加させることなく、コンプレッサ側へ漏れる潤滑油の漏れ量を低減することができるターボチャージャのオイルシール構造を提供する。

【解決手段】コンプレッサ側スラストベアリング26のタービン軸12が貫通する中空貫通孔26aが、タービン軸12との隙間をコンプレッサ側に流れる潤滑油の流速が、出口側で遅くなるように、出口側が外方に広がる拡径内面27を有する。拡径内面27は、出口側内面に外方に広がるテーパ面26b又は円弧面を有する円筒面、入口側から出口側まで内径が漸増するテーパ面26c、又は入口側に小径内面、出口側に大径内面を有する段付き面26dである。

【解決手段】コンプレッサ側スラストベアリング26のタービン軸12が貫通する中空貫通孔26aが、タービン軸12との隙間をコンプレッサ側に流れる潤滑油の流速が、出口側で遅くなるように、出口側が外方に広がる拡径内面27を有する。拡径内面27は、出口側内面に外方に広がるテーパ面26b又は円弧面を有する円筒面、入口側から出口側まで内径が漸増するテーパ面26c、又は入口側に小径内面、出口側に大径内面を有する段付き面26dである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンプレッサ側へ漏れる潤滑油の漏れ量を低減するターボチャージャのオイルシール構造に関する。

【背景技術】

【0002】

圧縮機により密度を高めた空気を機関(エンジン)に供給することを過給(supercharging)といい、このうち排気エネルギにより圧縮機の駆動仕事をまかなうものを排気タービン過給機(exhaust gas turbocharger)と呼ぶ。

【0003】

排気タービン過給機は、一般的に、軸受ユニットを挟んで配置された圧縮機(コンプレッサ)とタービンからなり、圧縮機はコンプレッサインペラを、タービンはタービンインペラをそれぞれ内蔵する。コンプレッサインペラとタービンインペラは、軸受ユニットで支持された連結軸(シャフト)で互いに連結されており、エンジンの排ガスでタービンインペラを回転駆動し、この回転力を連結軸によりコンプレッサインペラに伝達し、コンプレッサインペラで空気を圧縮してエンジンに過給するようになっている。

以下、排気タービン過給機を単に「ターボチャージャ」と呼ぶ。

【0004】

自動車等に搭載するターボチャージャでは、軸受ユニットを潤滑する潤滑油が過給空気に混入するとエンジン性能が低下し、かつ排気ガスが汚染するおそれがある。そこで、ターボチャージャのオイルシール性能を向上し、油漏れを防止する手段として、種々のシール構造が従来から提案されている(例えば、特許文献1〜4)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−83779号公報、「ターボチャージャのシール構造」

【特許文献2】特開平05−1559号公報、「ターボチャージャ用オイルシールの構造」

【特許文献3】特開平10−339155号公報、「過給機のオイル洩れ防止装置」

【特許文献4】特開平08−135458号公報、「過給機のオイルシール構造」

【発明の概要】

【発明が解決しようとする課題】

【0006】

図1は、従来の車両用ターボチャージャの部分拡大図である。この図において、1はタービンインペラとコンプレッサインペラを連結する回転軸、2はコンプレッサインペラ、3はベアリングハウジング、4はラジアル軸受、5は回転軸1と共に回転すると共に回転する円板状のスラストカラー、6はタービン側スラストベアリング、7はコンプレッサ側スラストベアリング、8は油切り部材、9は固定隔壁、10はシール部材である。

【0007】

図1の構成により、コンプレッサ側スラストベアリング7を超えてコンプレッサ側に流れ、油切り部材8まで達した潤滑油を油切り部材8の高速回転による遠心力で半径方向外方に振り飛ばし、シール部材10の位置に流入する潤滑油の流量を低減するようになっている。

【0008】

しかし、上述した従来の車両用ターボチャージャを種々の車両(例えば、乗用車)に用いた場合、適用する車両の運転状態により、シール部材10の位置に流入し、これを通って過給空気に混入する潤滑油の流量が過大となり、例えばエンジンで燃焼して白煙が発生する場合がある。

【0009】

このような場合、上述したコンプレッサ側スラストベアリング7、油切り部材8、固定隔壁9、及びシール部材10で構成されるオイルシールの性能を向上させるために、例えば特許文献1〜4のようなオイルシール構造を適用しようとすると、設置スペースを拡大したり、構造を変更する必要があった。

【0010】

そのため、従来は、(1)ベアリングハウジング3へ追加工してコンプレッサ側スラストベアリング7を超えてコンプレッサ側に流れる潤滑油の流量を低減する、(2)シール部材10を2重に設ける、などの対策が用いられていた。

しかし、これらの技術では、加工部の変更(追加工の有無)により部品の共通化ができない、部品点数が増加する、等の問題点があった。

【0011】

本発明は上述した従来の問題点を解決するために創案されたものである。すなわち、本発明の目的は、設置スペースを拡大することなく、部品の共通化を図り、かつ部品点数を増加させることなく、コンプレッサ側へ漏れる潤滑油の漏れ量を低減することができるターボチャージャのオイルシール構造を提供することにある。

【課題を解決するための手段】

【0012】

本発明によれば、タービンインペラを一端に有するタービン軸と、該タービン軸の他端に固定され回転駆動されるコンプレッサインペラと、タービン軸を回転可能に支持するベアリングハウジングとを備えたターボチャージャのオイルシール構造であって、

タービン軸と共に回転する円板状のスラストカラーと、該スラストカラーのコンプレッサ側に設けられタービン軸と共に回転する油切り部材と、スラストカラーと油切り部材の間に固定して設けられタービン軸が貫通する中空貫通孔を有する平板状のコンプレッサ側スラストベアリングと、コンプレッサ側スラストベアリングとコンプレッサインペラの間に固定して設けられ油切り部材が貫通する中空貫通孔を有する固定隔壁と、油切り部材と固定隔壁との間を液密にシールするシール部材とを有し、

前記コンプレッサ側スラストベアリングのタービン軸が貫通する中空貫通孔は、タービン軸との隙間をコンプレッサ側に流れる潤滑油の流速が、出口側で遅くなるように、出口側が外方に広がる拡径内面を有する、ことを特徴とするターボチャージャのオイルシール構造が提供される。

【0013】

本発明の好ましい実施形態によれば、前記拡径内面は、出口側内面に外方に広がるテーパ面又は円弧面を有する円筒面、入口側から出口側まで内径が漸増するテーパ面、又は入口側に小径内面、出口側に大径内面を有する段付き面である。

【発明の効果】

【0014】

上記本発明の構成によれば、コンプレッサ側スラストベアリングのタービン軸が貫通する中空貫通孔が、タービン軸との隙間をコンプレッサ側に流れる潤滑油の流速が、出口側で遅くなるように、出口側が外方に広がる拡径内面を有するので、コンプレッサ方向の流速が遅くなり、コンプレッサ側へ漏れる潤滑油の漏れ量がほぼ半減することが実験により確認された。

【0015】

また、本発明の構成では、コンプレッサ側スラストベアリングのタービン軸が貫通する中空貫通孔の内面が出口側が外方に広がる拡径内面に変更されるのみであるため、設置スペースを拡大することなく、部品の共通化を図り、かつ部品点数を増加させることなく、コンプレッサ側へ漏れる潤滑油の漏れ量を低減することができる。

【0016】

また、コンプレッサ側スラストベアリングの内面が出口側が外方に広がる拡径内面は素材形成時にできるため、特に追加工は不要である。

【図面の簡単な説明】

【0017】

【図1】従来の車両用ターボチャージャの部分拡大図である。

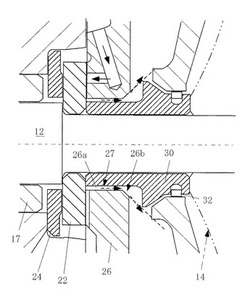

【図2】本発明によるターボチャージャのオイルシール構造の第1実施形態を示す断面図である。

【図3】図2の主要部拡大図である。

【図4】本発明によるオイルシール構造の第2実施形態を示す主要部拡大図である。

【図5】本発明によるオイルシール構造の第3実施形態を示す主要部拡大図である。

【発明を実施するための形態】

【0018】

以下、本発明の好ましい実施例を図面を参照して説明する。なお、各図において共通する部分には同一の符号を付し、重複した説明を省略する。

【0019】

図2は、本発明によるターボチャージャのオイルシール構造の第1実施形態を示す断面図である。

この図において、本発明のターボチャージャは、タービン軸12、コンプレッサインペラ14、およびベアリングハウジング16を備える。なお、この図で、コンプレッサハウジングは、図示を省略している。

【0020】

タービン軸12は、タービンインペラ(図示せず)を一端(図で左端)に有する。この例において、タービンインペラはタービン軸12に一体的に形成されているが、本発明はこれに限定されず、タービンインペラを別に取り付ける構成であってもよい。

【0021】

コンプレッサインペラ14は、タービン軸12の他端(図で右端)に軸端ナット(図示せず)により一体で回転するように連結されている。

【0022】

ベアリングハウジング16は、タービン軸12をラジアル軸受17で回転可能に支持する。また、タービン軸12は、スラスト軸受20により軸方向に移動しないように支持されている。

【0023】

上述した構成により、エンジンの排ガスでタービンインペラを回転駆動し、この回転力をタービン軸12を介してコンプレッサインペラ14に伝達し、コンプレッサインペラ14で空気を圧縮してエンジンに過給するようになっている。

【0024】

この図において、スラスト軸受20は、タービン軸12と共に回転する円板状のスラストカラー22と、スラストカラー22の軸方向移動を阻止するタービン側スラストベアリング24及びコンプレッサ側スラストベアリング26とからなる。

【0025】

図1において、本発明のターボチャージャは、さらに、固定隔壁28、油切り部材30、及びシール部材32を有する。

固定隔壁28は、この例ではベアリングハウジング16に固定され、コンプレッサ側スラストベアリング26とコンプレッサインペラの間を仕切る隔壁である。

油切り部材30は、固定隔壁28とコンプレッサ側スラストベアリング26との間に位置し、タービン軸12に固定され、タービン軸12と共に回転する。この油切り部材30は、コンプレッサ側スラストベアリング26の中空貫通孔より大きく、かつタービン軸12にほぼ直交する垂直面を有する。

シール部材32は、油切り部材30と固定隔壁28との間を液密にシールする。

【0026】

この構成により、コンプレッサ側スラストベアリング26を超えてコンプレッサ側に流れ、油切り部材30の垂直面まで達した潤滑油を油切り部材30の高速回転による遠心力で半径方向外方に振り飛ばすことができる。

従って、垂直面の軸方向反対側に位置するシール部材32まで達する潤滑油量を大幅に低減することができ、コンプレッサ側のシール部に到達する潤滑油量を減らし、シールの性能を確保し、過給機全体の信頼性を高めることができる。

【0027】

図3は、図2の主要部拡大図である。

この図において、コンプレッサ側スラストベアリング26のタービン軸12が貫通する中空貫通孔26aは、タービン軸12との隙間をコンプレッサ側に流れる潤滑油の流速が、出口側で遅くなるように、出口側が外方に広がる拡径内面27を有する。

拡径内面27は、この例では、出口側内面に外方に広がるテーパ面26bを有する円筒面である。テーパ面26bは、この例ではタービン軸12に対し45度の角度を有するチャンファであるが、本発明はこれに限定されず45度以外の角度であってもよい。また、なお、外方に広がる限りで、テーパ面26bの代わりに円弧面であってもよい。

このテーパ面26b又は円弧面は、タービン軸12との隙間からコンプレッサ側に流出する潤滑油の流れが、タービン軸12の軸心に対し外方に傾斜するように構成されている。

【0028】

また、この例において、テーパ面26b又は円弧面は、これに沿ってコンプレッサ側に流れる潤滑油が、油切り部材30の垂直面(外方端)を超えてその外方に向かう大きさに設定されている。

【実施例1】

【0029】

図3に示した本発明のオイルシール構造のターボチャージャと、従来のオイルシール構造のターボチャージャとを同一条件で運転し、コンプレッサ側まで漏れ出す潤滑油の漏れ量を比較した。

【0030】

なお、本発明のオイルシール構造では、中空貫通孔26aの出口側内面に外方に広がるチャンファが設けられており、従来のオイルシール構造では、このチャンファがなく、出口側内面が90度の鋭角になっている。その他の構造は、同一である。

また、試験した本発明のオイルシール構造では、中空貫通孔26aの内径が6.9mm、チャンファ寸法は、0.7C(内径の約1/10)であった。

【0031】

試験条件は、実際の運転条件を模擬して、タービン回転数、潤滑油圧力、潤滑油温度、潤滑油供給量、排出側負圧を同一にした。

【0032】

実際の運転条件を模擬してオイルシール性能を検証した結果、本発明のオイルシール構造により従来例と比較して、コンプレッサ側のオイルシール性能を48%改善できた。

【0033】

上述したように、本発明の構成によれば、コンプレッサ側スラストベアリング26のタービン軸12が貫通する中空貫通孔26aが、出口側内面に外方に広がるテーパ面26b又は円弧面を有し、タービン軸12との隙間からコンプレッサ側に流出する潤滑油の流れが、タービン軸12の軸心に対し外方に傾斜するので、コンプレッサ方向の流速がテーパ面26b又は円弧面により遅くなり、コンプレッサ側へ漏れる潤滑油の漏れ量がほぼ半減することが実験により確認された。

【0034】

また、本発明の構成では、コンプレッサ側スラストベアリング26のタービン軸12が貫通する中空貫通孔26aの出口側内面がテーパ面26b又は円弧面に変更されるのみであるため、設置スペースを拡大することなく、部品の共通化を図り、かつ部品点数を増加させることなく、コンプレッサ側へ漏れる潤滑油の漏れ量を低減することができる。

【0035】

また、コンプレッサ側スラストベアリングの背面チャンファ(出口側内面のテーパ面26b又は円弧面)は素材形成時にできるため、特に追加工は不要である。

【0036】

図4は、本発明によるオイルシール構造の第2実施形態を示す主要部拡大図である。

この例において、拡径内面27は、入口側から出口側まで内径が漸増するテーパ面26cである。テーパ面26cは、コンプレッサ側スラストベアリング26の左側面から始まっている。その他の構成は第1実施形態と同様である。

この構成により、タービン軸12との隙間をコンプレッサ側に流れる潤滑油の流速を少しずつ遅くできる。

【0037】

図5は、本発明によるオイルシール構造の第3実施形態を示す主要部拡大図である。

この例において、拡径内面27は、入口側に小径内面、出口側に大径内面を有する段付き面26dである。その他の構成は第1実施形態と同様である。

この構成により、小径内面と大径内面の間の段差において、タービン軸12との隙間をコンプレッサ側に流れる潤滑油の流速を遅くできる。

【0038】

なお、本発明は上述した実施の形態に限定されず、本発明の要旨を逸脱しない範囲で種々の変更を加え得ることは勿論である。

【符号の説明】

【0039】

12 タービン軸、14 コンプレッサインペラ、

16 ベアリングハウジング、17 ラジアル軸受、

20 スラスト軸受、22 スラストカラー、

24 タービン側スラストベアリング、

26 コンプレッサ側スラストベアリング、

26a 中空貫通孔、26b テーパ面、

26c テーパ面、26d 段付き面、

27 拡径内面、28 固定隔壁、

30 油切り部材、32 シール部材

【技術分野】

【0001】

本発明は、コンプレッサ側へ漏れる潤滑油の漏れ量を低減するターボチャージャのオイルシール構造に関する。

【背景技術】

【0002】

圧縮機により密度を高めた空気を機関(エンジン)に供給することを過給(supercharging)といい、このうち排気エネルギにより圧縮機の駆動仕事をまかなうものを排気タービン過給機(exhaust gas turbocharger)と呼ぶ。

【0003】

排気タービン過給機は、一般的に、軸受ユニットを挟んで配置された圧縮機(コンプレッサ)とタービンからなり、圧縮機はコンプレッサインペラを、タービンはタービンインペラをそれぞれ内蔵する。コンプレッサインペラとタービンインペラは、軸受ユニットで支持された連結軸(シャフト)で互いに連結されており、エンジンの排ガスでタービンインペラを回転駆動し、この回転力を連結軸によりコンプレッサインペラに伝達し、コンプレッサインペラで空気を圧縮してエンジンに過給するようになっている。

以下、排気タービン過給機を単に「ターボチャージャ」と呼ぶ。

【0004】

自動車等に搭載するターボチャージャでは、軸受ユニットを潤滑する潤滑油が過給空気に混入するとエンジン性能が低下し、かつ排気ガスが汚染するおそれがある。そこで、ターボチャージャのオイルシール性能を向上し、油漏れを防止する手段として、種々のシール構造が従来から提案されている(例えば、特許文献1〜4)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−83779号公報、「ターボチャージャのシール構造」

【特許文献2】特開平05−1559号公報、「ターボチャージャ用オイルシールの構造」

【特許文献3】特開平10−339155号公報、「過給機のオイル洩れ防止装置」

【特許文献4】特開平08−135458号公報、「過給機のオイルシール構造」

【発明の概要】

【発明が解決しようとする課題】

【0006】

図1は、従来の車両用ターボチャージャの部分拡大図である。この図において、1はタービンインペラとコンプレッサインペラを連結する回転軸、2はコンプレッサインペラ、3はベアリングハウジング、4はラジアル軸受、5は回転軸1と共に回転すると共に回転する円板状のスラストカラー、6はタービン側スラストベアリング、7はコンプレッサ側スラストベアリング、8は油切り部材、9は固定隔壁、10はシール部材である。

【0007】

図1の構成により、コンプレッサ側スラストベアリング7を超えてコンプレッサ側に流れ、油切り部材8まで達した潤滑油を油切り部材8の高速回転による遠心力で半径方向外方に振り飛ばし、シール部材10の位置に流入する潤滑油の流量を低減するようになっている。

【0008】

しかし、上述した従来の車両用ターボチャージャを種々の車両(例えば、乗用車)に用いた場合、適用する車両の運転状態により、シール部材10の位置に流入し、これを通って過給空気に混入する潤滑油の流量が過大となり、例えばエンジンで燃焼して白煙が発生する場合がある。

【0009】

このような場合、上述したコンプレッサ側スラストベアリング7、油切り部材8、固定隔壁9、及びシール部材10で構成されるオイルシールの性能を向上させるために、例えば特許文献1〜4のようなオイルシール構造を適用しようとすると、設置スペースを拡大したり、構造を変更する必要があった。

【0010】

そのため、従来は、(1)ベアリングハウジング3へ追加工してコンプレッサ側スラストベアリング7を超えてコンプレッサ側に流れる潤滑油の流量を低減する、(2)シール部材10を2重に設ける、などの対策が用いられていた。

しかし、これらの技術では、加工部の変更(追加工の有無)により部品の共通化ができない、部品点数が増加する、等の問題点があった。

【0011】

本発明は上述した従来の問題点を解決するために創案されたものである。すなわち、本発明の目的は、設置スペースを拡大することなく、部品の共通化を図り、かつ部品点数を増加させることなく、コンプレッサ側へ漏れる潤滑油の漏れ量を低減することができるターボチャージャのオイルシール構造を提供することにある。

【課題を解決するための手段】

【0012】

本発明によれば、タービンインペラを一端に有するタービン軸と、該タービン軸の他端に固定され回転駆動されるコンプレッサインペラと、タービン軸を回転可能に支持するベアリングハウジングとを備えたターボチャージャのオイルシール構造であって、

タービン軸と共に回転する円板状のスラストカラーと、該スラストカラーのコンプレッサ側に設けられタービン軸と共に回転する油切り部材と、スラストカラーと油切り部材の間に固定して設けられタービン軸が貫通する中空貫通孔を有する平板状のコンプレッサ側スラストベアリングと、コンプレッサ側スラストベアリングとコンプレッサインペラの間に固定して設けられ油切り部材が貫通する中空貫通孔を有する固定隔壁と、油切り部材と固定隔壁との間を液密にシールするシール部材とを有し、

前記コンプレッサ側スラストベアリングのタービン軸が貫通する中空貫通孔は、タービン軸との隙間をコンプレッサ側に流れる潤滑油の流速が、出口側で遅くなるように、出口側が外方に広がる拡径内面を有する、ことを特徴とするターボチャージャのオイルシール構造が提供される。

【0013】

本発明の好ましい実施形態によれば、前記拡径内面は、出口側内面に外方に広がるテーパ面又は円弧面を有する円筒面、入口側から出口側まで内径が漸増するテーパ面、又は入口側に小径内面、出口側に大径内面を有する段付き面である。

【発明の効果】

【0014】

上記本発明の構成によれば、コンプレッサ側スラストベアリングのタービン軸が貫通する中空貫通孔が、タービン軸との隙間をコンプレッサ側に流れる潤滑油の流速が、出口側で遅くなるように、出口側が外方に広がる拡径内面を有するので、コンプレッサ方向の流速が遅くなり、コンプレッサ側へ漏れる潤滑油の漏れ量がほぼ半減することが実験により確認された。

【0015】

また、本発明の構成では、コンプレッサ側スラストベアリングのタービン軸が貫通する中空貫通孔の内面が出口側が外方に広がる拡径内面に変更されるのみであるため、設置スペースを拡大することなく、部品の共通化を図り、かつ部品点数を増加させることなく、コンプレッサ側へ漏れる潤滑油の漏れ量を低減することができる。

【0016】

また、コンプレッサ側スラストベアリングの内面が出口側が外方に広がる拡径内面は素材形成時にできるため、特に追加工は不要である。

【図面の簡単な説明】

【0017】

【図1】従来の車両用ターボチャージャの部分拡大図である。

【図2】本発明によるターボチャージャのオイルシール構造の第1実施形態を示す断面図である。

【図3】図2の主要部拡大図である。

【図4】本発明によるオイルシール構造の第2実施形態を示す主要部拡大図である。

【図5】本発明によるオイルシール構造の第3実施形態を示す主要部拡大図である。

【発明を実施するための形態】

【0018】

以下、本発明の好ましい実施例を図面を参照して説明する。なお、各図において共通する部分には同一の符号を付し、重複した説明を省略する。

【0019】

図2は、本発明によるターボチャージャのオイルシール構造の第1実施形態を示す断面図である。

この図において、本発明のターボチャージャは、タービン軸12、コンプレッサインペラ14、およびベアリングハウジング16を備える。なお、この図で、コンプレッサハウジングは、図示を省略している。

【0020】

タービン軸12は、タービンインペラ(図示せず)を一端(図で左端)に有する。この例において、タービンインペラはタービン軸12に一体的に形成されているが、本発明はこれに限定されず、タービンインペラを別に取り付ける構成であってもよい。

【0021】

コンプレッサインペラ14は、タービン軸12の他端(図で右端)に軸端ナット(図示せず)により一体で回転するように連結されている。

【0022】

ベアリングハウジング16は、タービン軸12をラジアル軸受17で回転可能に支持する。また、タービン軸12は、スラスト軸受20により軸方向に移動しないように支持されている。

【0023】

上述した構成により、エンジンの排ガスでタービンインペラを回転駆動し、この回転力をタービン軸12を介してコンプレッサインペラ14に伝達し、コンプレッサインペラ14で空気を圧縮してエンジンに過給するようになっている。

【0024】

この図において、スラスト軸受20は、タービン軸12と共に回転する円板状のスラストカラー22と、スラストカラー22の軸方向移動を阻止するタービン側スラストベアリング24及びコンプレッサ側スラストベアリング26とからなる。

【0025】

図1において、本発明のターボチャージャは、さらに、固定隔壁28、油切り部材30、及びシール部材32を有する。

固定隔壁28は、この例ではベアリングハウジング16に固定され、コンプレッサ側スラストベアリング26とコンプレッサインペラの間を仕切る隔壁である。

油切り部材30は、固定隔壁28とコンプレッサ側スラストベアリング26との間に位置し、タービン軸12に固定され、タービン軸12と共に回転する。この油切り部材30は、コンプレッサ側スラストベアリング26の中空貫通孔より大きく、かつタービン軸12にほぼ直交する垂直面を有する。

シール部材32は、油切り部材30と固定隔壁28との間を液密にシールする。

【0026】

この構成により、コンプレッサ側スラストベアリング26を超えてコンプレッサ側に流れ、油切り部材30の垂直面まで達した潤滑油を油切り部材30の高速回転による遠心力で半径方向外方に振り飛ばすことができる。

従って、垂直面の軸方向反対側に位置するシール部材32まで達する潤滑油量を大幅に低減することができ、コンプレッサ側のシール部に到達する潤滑油量を減らし、シールの性能を確保し、過給機全体の信頼性を高めることができる。

【0027】

図3は、図2の主要部拡大図である。

この図において、コンプレッサ側スラストベアリング26のタービン軸12が貫通する中空貫通孔26aは、タービン軸12との隙間をコンプレッサ側に流れる潤滑油の流速が、出口側で遅くなるように、出口側が外方に広がる拡径内面27を有する。

拡径内面27は、この例では、出口側内面に外方に広がるテーパ面26bを有する円筒面である。テーパ面26bは、この例ではタービン軸12に対し45度の角度を有するチャンファであるが、本発明はこれに限定されず45度以外の角度であってもよい。また、なお、外方に広がる限りで、テーパ面26bの代わりに円弧面であってもよい。

このテーパ面26b又は円弧面は、タービン軸12との隙間からコンプレッサ側に流出する潤滑油の流れが、タービン軸12の軸心に対し外方に傾斜するように構成されている。

【0028】

また、この例において、テーパ面26b又は円弧面は、これに沿ってコンプレッサ側に流れる潤滑油が、油切り部材30の垂直面(外方端)を超えてその外方に向かう大きさに設定されている。

【実施例1】

【0029】

図3に示した本発明のオイルシール構造のターボチャージャと、従来のオイルシール構造のターボチャージャとを同一条件で運転し、コンプレッサ側まで漏れ出す潤滑油の漏れ量を比較した。

【0030】

なお、本発明のオイルシール構造では、中空貫通孔26aの出口側内面に外方に広がるチャンファが設けられており、従来のオイルシール構造では、このチャンファがなく、出口側内面が90度の鋭角になっている。その他の構造は、同一である。

また、試験した本発明のオイルシール構造では、中空貫通孔26aの内径が6.9mm、チャンファ寸法は、0.7C(内径の約1/10)であった。

【0031】

試験条件は、実際の運転条件を模擬して、タービン回転数、潤滑油圧力、潤滑油温度、潤滑油供給量、排出側負圧を同一にした。

【0032】

実際の運転条件を模擬してオイルシール性能を検証した結果、本発明のオイルシール構造により従来例と比較して、コンプレッサ側のオイルシール性能を48%改善できた。

【0033】

上述したように、本発明の構成によれば、コンプレッサ側スラストベアリング26のタービン軸12が貫通する中空貫通孔26aが、出口側内面に外方に広がるテーパ面26b又は円弧面を有し、タービン軸12との隙間からコンプレッサ側に流出する潤滑油の流れが、タービン軸12の軸心に対し外方に傾斜するので、コンプレッサ方向の流速がテーパ面26b又は円弧面により遅くなり、コンプレッサ側へ漏れる潤滑油の漏れ量がほぼ半減することが実験により確認された。

【0034】

また、本発明の構成では、コンプレッサ側スラストベアリング26のタービン軸12が貫通する中空貫通孔26aの出口側内面がテーパ面26b又は円弧面に変更されるのみであるため、設置スペースを拡大することなく、部品の共通化を図り、かつ部品点数を増加させることなく、コンプレッサ側へ漏れる潤滑油の漏れ量を低減することができる。

【0035】

また、コンプレッサ側スラストベアリングの背面チャンファ(出口側内面のテーパ面26b又は円弧面)は素材形成時にできるため、特に追加工は不要である。

【0036】

図4は、本発明によるオイルシール構造の第2実施形態を示す主要部拡大図である。

この例において、拡径内面27は、入口側から出口側まで内径が漸増するテーパ面26cである。テーパ面26cは、コンプレッサ側スラストベアリング26の左側面から始まっている。その他の構成は第1実施形態と同様である。

この構成により、タービン軸12との隙間をコンプレッサ側に流れる潤滑油の流速を少しずつ遅くできる。

【0037】

図5は、本発明によるオイルシール構造の第3実施形態を示す主要部拡大図である。

この例において、拡径内面27は、入口側に小径内面、出口側に大径内面を有する段付き面26dである。その他の構成は第1実施形態と同様である。

この構成により、小径内面と大径内面の間の段差において、タービン軸12との隙間をコンプレッサ側に流れる潤滑油の流速を遅くできる。

【0038】

なお、本発明は上述した実施の形態に限定されず、本発明の要旨を逸脱しない範囲で種々の変更を加え得ることは勿論である。

【符号の説明】

【0039】

12 タービン軸、14 コンプレッサインペラ、

16 ベアリングハウジング、17 ラジアル軸受、

20 スラスト軸受、22 スラストカラー、

24 タービン側スラストベアリング、

26 コンプレッサ側スラストベアリング、

26a 中空貫通孔、26b テーパ面、

26c テーパ面、26d 段付き面、

27 拡径内面、28 固定隔壁、

30 油切り部材、32 シール部材

【特許請求の範囲】

【請求項1】

タービンインペラを一端に有するタービン軸と、該タービン軸の他端に固定され回転駆動されるコンプレッサインペラと、タービン軸を回転可能に支持するベアリングハウジングとを備えたターボチャージャのオイルシール構造であって、

タービン軸と共に回転する円板状のスラストカラーと、該スラストカラーのコンプレッサ側に設けられタービン軸と共に回転する油切り部材と、スラストカラーと油切り部材の間に固定して設けられタービン軸が貫通する中空貫通孔を有する平板状のコンプレッサ側スラストベアリングと、コンプレッサ側スラストベアリングとコンプレッサインペラの間に固定して設けられ油切り部材が貫通する中空貫通孔を有する固定隔壁と、油切り部材と固定隔壁との間を液密にシールするシール部材とを有し、

前記コンプレッサ側スラストベアリングのタービン軸が貫通する中空貫通孔は、タービン軸との隙間をコンプレッサ側に流れる潤滑油の流速が、出口側で遅くなるように、出口側が外方に広がる拡径内面を有する、ことを特徴とするターボチャージャのオイルシール構造。

【請求項2】

前記拡径内面は、出口側内面に外方に広がるテーパ面又は円弧面を有する円筒面、入口側から出口側まで内径が漸増するテーパ面、又は入口側に小径内面、出口側に大径内面を有する段付き面である、ことを特徴とする請求項1に記載のターボチャージャのオイルシール構造。

【請求項1】

タービンインペラを一端に有するタービン軸と、該タービン軸の他端に固定され回転駆動されるコンプレッサインペラと、タービン軸を回転可能に支持するベアリングハウジングとを備えたターボチャージャのオイルシール構造であって、

タービン軸と共に回転する円板状のスラストカラーと、該スラストカラーのコンプレッサ側に設けられタービン軸と共に回転する油切り部材と、スラストカラーと油切り部材の間に固定して設けられタービン軸が貫通する中空貫通孔を有する平板状のコンプレッサ側スラストベアリングと、コンプレッサ側スラストベアリングとコンプレッサインペラの間に固定して設けられ油切り部材が貫通する中空貫通孔を有する固定隔壁と、油切り部材と固定隔壁との間を液密にシールするシール部材とを有し、

前記コンプレッサ側スラストベアリングのタービン軸が貫通する中空貫通孔は、タービン軸との隙間をコンプレッサ側に流れる潤滑油の流速が、出口側で遅くなるように、出口側が外方に広がる拡径内面を有する、ことを特徴とするターボチャージャのオイルシール構造。

【請求項2】

前記拡径内面は、出口側内面に外方に広がるテーパ面又は円弧面を有する円筒面、入口側から出口側まで内径が漸増するテーパ面、又は入口側に小径内面、出口側に大径内面を有する段付き面である、ことを特徴とする請求項1に記載のターボチャージャのオイルシール構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−285868(P2010−285868A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−137789(P2009−137789)

【出願日】平成21年6月9日(2009.6.9)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月9日(2009.6.9)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]