ターボチャージャ用回転支持装置

【課題】 ターボチャージャに組み込まれ、タービンとインペラとを接続する回転軸をケーシング内に設けた軸受ハウジング部に対し、回転自在に支持することで、従来のターボチャージャに生じていた不具合を解決することが可能なターボチャージャ用回転支持装置を提供する。

【解決手段】 一端部にタービン3を、他端部にインペラ4を、それぞれ固定した回転軸2の中間部を、ケーシング18内に設けた軸受ハウジング6の内径側であって、軸方向に離隔した2個所位置に設けた1対の転がり軸受により回転自在に支持し、軸受ハウジング部6の外周表面に、摩耗を低減する表面処理層51が形成されてなるターボチャージャ用回転支持装置50である。

【解決手段】 一端部にタービン3を、他端部にインペラ4を、それぞれ固定した回転軸2の中間部を、ケーシング18内に設けた軸受ハウジング6の内径側であって、軸方向に離隔した2個所位置に設けた1対の転がり軸受により回転自在に支持し、軸受ハウジング部6の外周表面に、摩耗を低減する表面処理層51が形成されてなるターボチャージャ用回転支持装置50である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、自動車用エンジンの出力を向上させるためのターボチャージャに組み込まれ、タービンとインペラとを接続する回転軸を、ケーシング内に設けた軸受ハウジング部に対し、回転自在に支持するために利用するターボチャージャ用回転支持装置に関する。

【背景技術】

【0002】

従来から、エンジンの出力を、排気量を変えずに増大させるため、エンジンに送り込む空気を排気のエネルギにより圧縮するターボチャージャが広く使用されている。このターボチャージャは、排気のエネルギを、排気通路の途中に設けたタービンにより回収し、このタービンをその端部に固定した回転軸により、給気通路の途中に設けたコンプレッサのインペラを回転させる。このインペラは、エンジンの運転に伴って数万〜十数万min-1(r.p.m.)の速度で回転し、前記給気通路を通じてエンジンに送り込まれる空気を圧縮している。

【0003】

図2は、この様なターボチャージャの一例を示している。このターボチャージャは、排気流路1を流通する排気により、回転軸2の一端(図2の左端)に固定したタービン3を回転させる。この回転軸2の回転は、この回転軸2の他端(図2の右端)に固定したインペラ4に伝わり、このインペラ4が給気流路5内で回転する。この結果、この給気流路5の上流端開口から吸引された空気が圧縮されて、ガソリン、軽油等の燃料と共にエンジンのシリンダ室内に送り込まれる。この様なターボチャージャの回転軸2は、通常、数万〜十数万min-1もの高速で回転し、しかも、エンジンの運転状況に応じてその回転速度が頻繁に変化する。したがって、この回転軸2は、その中間部を、ケーシング18内に設けた軸受ハウジング6に対し、小さな回転抵抗で支持する必要がある。このため、回転軸2は、軸受ハウジング6の内径側であって、軸方向に隔離した2個所位置に設けた1対の転がり軸受(例えば、第1の玉軸受7及び第2の玉軸受8)によ、回転自在に支持されている。

【0004】

さらに、前記軸受ハウジング6を納めたケーシング18内には、給油通路19を設け、この軸受ハウジング6並びに前記第1の玉軸受7及び第2の玉軸受8を、冷却及び潤滑自在としている。すなわち、ターボチャージャを装着したエンジンの運転時に潤滑油は、前記給油通路19の上流端に設けたフィルタ20により異物を除去されて、前記ケーシング18の内周面と前記軸受ハウジング6の外周面との間に設けた、円環状の隙間空間21に送り込まれる。尚、この隙間空間21は、前記軸受ハウジング6とケーシング18との嵌合を隙間嵌にすることにより設けている。そして、この隙間空間21を前記潤滑油で満たすことにより、前記軸受ハウジング6の外周面と前記ケーシング18の内周面との間に全周にわたって油膜(オイルフィルム)を形成し、これらケーシング18及び軸受ハウジング6を冷却すると共に、前記回転軸2の回転に基づく振動を減衰する、オイルフィルムダンパを構成している。(例えば、特許文献1参照)

【特許文献1】特開平2003−83342号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前述したターボチャージャのオイルフィルムダンパは、エンジン内を潤滑するエンジンオイルによって前記第1の玉軸受7及び第2の玉軸受8の潤滑を行っている。このため、エンジンの起動・停止時には十分な油膜が形成されない虞がある。したがって、エンジンの起動・停止時には、前記軸受ハウジング6の外周面と、ケーシング18の内周面との間で金属接触が起こり、摩耗が発生することがある。そして、このようにして発生した摩耗粉は、エンジンオイルに混入してエンジン内を循環し、前記第1の玉軸受7及び第2の玉軸受8に噛み込まれ、第1の玉軸受7及び第2の玉軸受8の、各々の玉の転動面や外輪軌道及び内輪軌道に摩耗が生じたり、圧痕等の損傷が生じる可能性がある。このような摩耗や損傷が生じると、回転軸2を数万〜十数万min-1で高速回転させた場合、前記第1の玉軸受7及び第2の玉軸受8から振動や騒音が発生する可能性があり、ターボチャージャの信頼性及び耐久性が低下する虞がある。

【0006】

本発明は、このような従来のターボチャージャに組み込まれた際に、タービンとインペラとを接続する回転軸をケーシング内に設けた軸受ハウジング部に対し、回転自在に支持することで、従来のターボチャージャに生じていた不具合を解決することが可能なターボチャージャ用回転支持装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

この目的を達成するため、本発明は、一端部にタービンを、他端部にインペラを、それぞれ固定した回転軸の中間部を、ケーシング内に設けた軸受ハウジング部の内径側であって、軸方向に離隔した2個所位置に設けた1対の転がり軸受により回転自在に支持したターボチャージャ用回転支持装置であって、前記軸受ハウジング部の外周表面に、摩耗を低減する表面処理層が形成されてなるターボチャージャ用回転支持装置を提供するものである。

【0008】

この構成を備えたターボチャージャ用回転支持装置は、前記軸受ハウジング部の外周表面に摩耗を低減する表面処理層が形成されているため、エンジンの運転開始直後、前記軸受ハウジングの外周面と前記ケーシングの内周面にエンジンオイルが行き渡るまでの間、あるいは、エンジンの急加速・急減速に伴ってエンジンオイルの供給が追いつかない場合であっても、互いに摩擦し合う部品同士の間の潤滑を確保することができる。

【0009】

前記軸受ハウジング部の外周表面に形成される摩耗を低減する表面処理層としては、例えば、硫黄と鉄との化合物の反応層;窒素を含有した、硫黄と鉄との化合物の反応層;燐と鉄との燐酸塩化合物の反応層;二硫化モリブデン(MoS2)とポリテトラフロロエチレン(PTFE)との単体、もしくは混合物を熱硬化性合成樹脂と共に焼成することにより得られる処理層;前記いずれかの反応層の表面に、二硫化モリブデンとポリテトラフロロエチレンとの単体、もしくは混合物を熱硬化性合成樹脂と共に焼成することにより得られる処理層を重ねた層;等が挙げられる。

【0010】

また、前述した表面処理層のうち、特に、硫黄と鉄との化合物の反応層を形成した場合、エンジンオイルに含まれるイオン成分による反応膜の再生効果が期待できるため、好適である。

【0011】

そしてまた、前記軸受ハウジング部の外周表面に形成される摩耗を低減する表面処理層として、油溜めとなる凹凸を形成してもよい。このようにすることで、エンジンの運転開始直後、前記軸受ハウジングの外周面と前記ケーシングの内周面にエンジンオイルが行き渡るまでの間、あるいは、エンジンの急加速・急減速に伴ってエンジンオイルの供給が追いつかない場合であっても、前記凹凸に溜まった油(潤滑油)が、互いに摩擦し合う部品同士の表面に保持されるため、良好な潤滑を確保することができる。

【0012】

この凹凸は、例えば、直径が、0.1μm〜100μm程度、好ましくは、0.5μm〜20μm程度の微小な凹凸であることが好適である。凹凸の直径が、0.1μm未満であると、十分な油溜め効果が得られない傾向にある。また、凹凸の直径が、100μmを超えると、軸受ハウジングの外周部の形状が悪くなる虞があり、振動が発生しなすくなる傾向にある。

【0013】

また、前記凹凸の直径の長さを軸受ハウジングの回転方向(Dr)と、回転の垂直方向(Dv)との比で表した場合、Dv/Dr≧1である方が、油溜め効果が高くなり好適である。

【0014】

前記軸受ハウジング部の外周表面に、前述したような微小な凹凸を形成する方法としては、例えば、ショットピーニングやバレル処理等が挙げられる。

【0015】

前記軸受ハウジングを構成する材料としては、例えば、高炭素クロム軸受鋼、浸炭鋼、中炭素合金鋼、機械構造用鋼、高Si高温鉄鋼、ステンレス、M50(AISI規格)、SKH等の耐熱鋼等の鉄鋼材料を用いることができる。また、軸受ハウジングの表面強度を向上させる目的で、浸炭処理や窒化処理、あるいは浸炭窒化処理等を施すこともできる。

【0016】

そしてまた、本発明にかかるターボチャージャ用回転支持装置では、前記1対の転がり軸受として、玉軸受を用いることができる。この玉軸受の構成要素である外輪、内輪、及び複数の玉は、耐熱性を有するものを使用している。すなわち、このうちの外輪及び内輪は、0.7〜1.5重量%のケイ素(Si)と、0.5〜2.0重量%のクロム(Cr)と、0.5〜2.0重量%のモリブデン(Mo)とを含む高Si高温鉄鋼や、ステンレス、M50(AISI規格)、SKH等の耐熱鋼等の鉄鋼材料、あるいは、窒化ケイ素等のセラミック材料により造られたものとする。

【0017】

なお、前述した鉄鋼材料を使用する場合には、表面強度を向上させる目的で、浸炭処理や窒化処理、または浸炭窒化処理等を施すことが好ましい。特に、この様な窒化処理を施す場合には、塩浴窒化処理、あるいはガス窒化処理によって、480℃以下で処理することが、前記鉄鋼材料素地の硬度劣化を抑制できて好ましい。また、この様な窒化処理により形成される窒化層を、δ相(Fe2N)、ε相(Fe2N〜Fe3N)、γ′相(Fe4N)、CrN、及びCr2Nのうちの少なくともいずれかの窒化物をマルテンサイト地に多量に析出させたものとすれば、この窒化層を著しく高い硬度並びに靭性を有するものにできる。

【0018】

また、前記窒化ケイ素は例えば、HIP法、ガス圧焼結法等の加圧焼結により得られ、平均値で幅3μm以下、長さ4μm以上の柱状に成長した柱状結晶が、窒化ケイ素粒全体の70%以上、好ましくは90%以上含まれたものが好ましく使用できるが、比強度の条件を満たす材料であれば常圧焼結のものでも良い。

【0019】

さらにまた、助剤成分として、例えば、Al2O3、MgO、CeO等の金属酸化物、及びY2O3、Yb2O3、La2O3等の希土類酸化物の中から選択したものを、焼結体全体の20重量%を上限として添加したものを用いることができる。また、この様な窒化ケイ素以外でも、熱伝導率の高い窒化ケイ素焼結体を用いると、放熱性に優れ好ましい。

【0020】

そしてまた、前記玉軸受の構成部品である玉は、前記外輪及び内輪との焼付き性を考慮して、前述した外輪及び内輪を構成する材料として用いた鉄鋼材料や、セラミック材料から構成することもできる。また、前記玉を鉄鋼材料で構成する場合、前述したような表面処理を施すこともできる。なお、セラミック材料は、耐焼付き性及び耐熱性に優れているため、より好適である。

【0021】

前記第1の玉軸受及び第2の玉軸受に組み込まれる保持器は、例えば、ポリイミドを主成分とした耐熱性合成樹脂材料を使用することができるが、耐熱性を考慮すると、アルミニウム(Al)合金及びマグネシウム(Mg)合金、チタン(Ti)合金等の軽量合金や、銅(Cu)合金、鉄(Fe)合金等、金属製のものを用いても良い。但し、このような金属合金製の保持器の場合は、耐熱性並びに強度に優れるが、合成樹脂製の保持器に比較して摺動性に劣ることが避けられない。このため、表面に酸化処理や窒化処理を施すか、鉛(Pb)、銀(Ag)等の軟質金属やDLC(ダイヤモンド状炭素)等の潤滑性被膜を形成することが好ましい。

【発明の効果】

【0022】

本発明にかかるターボチャージャ用回転支持装置は、前記軸受ハウジング部の外周表面に摩耗を低減する表面処理層が形成されているため、転がり軸受の転動体の転動面や、外輪軌道及び内輪軌道に摩耗が生じたり、異物混入による圧痕等の損傷が生じることを防止することができる。したがって、ターボチャージャの信頼性及び耐久性を向上させることができるという効果を有する。

【発明を実施するための最良の形態】

【0023】

次に、本発明の好適な実施の形態にかかるターボチャージャ用回転支持装置について図面を参照して説明する。なお、以下に記載される実施の形態は、本発明を説明するための例示であり、本発明をこれらの実施の形態にのみ限定するものではない。したがって、本発明は、その要旨を逸脱しない限り、様々な形態で実施することができる。

【0024】

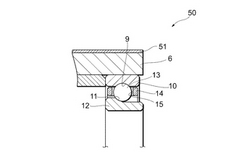

図1は、本発明の実施の形態にかかるターボチャージャ用回転支持装置の一部拡大断面図、図2は、ターボチャージャの全体構成を示す断面図である。

【0025】

なお、本発明の特徴は、ターボチャージャの回転軸を支持するターボチャージャ用回転支持装置であり、転がり軸受(第1の玉軸受7及び第2の玉軸受8)の転動体(玉)の転動面や、外輪軌道及び内輪軌道に摩耗が生じたり、異物混入による圧痕等の損傷が生じることを防止することにある。ターボチャージャの全体構成に就いては、前述した背景技術の欄で説明した図2に示すものと同様であるから、同等部分に関する説明は省略し、以下、本発明の特徴部分を中心に説明する。

【0026】

図1及び図2に示すように、本実施の形態にかかるターボチャージャ用回転支持装置50は、軸受ハウジング6と、軸受ハウジング6内に収容され、ターボチャージャの回転軸2(図2参照)を回転可能に支持する第1の玉軸受7及び第2の玉軸受8を備えて構成されている。

【0027】

これら第1の玉軸受7及び第2の玉軸受8は、図1に示すように、内周面に外輪軌道9を有する外輪10と、外周面に内輪軌道11を有する内輪12と、これら外輪軌道9と内輪軌道11との間に転動自在に設けられた複数個の玉13を備えている。また、これら各玉13は、円環状の保持器14に設けた複数のポケット15内に、それぞれ1個ずつ転動自在に保持されている。そして、ターボチャージャの回転軸2は、これら第1の玉軸受7及び第2の玉軸受8によって、軸受ハウジング6に対し、小さな回転抵抗で支持されることになる。

【0028】

また、この軸受ハウジング6の外周表面には、摩耗を低減する表面処理層51が形成されている。このため、エンジンの運転開始直後、軸受ハウジング6の外周面とケーシング18の内周面にエンジンオイルが行き渡るまでの間、あるいは、エンジンの急加速・急減速に伴ってエンジンオイルの供給が追いつかない場合であっても、互いに摩擦し合う部品同士の間の潤滑を確保することができる。したがって、第1の玉軸受7及び第2の玉軸受8の玉13の転動面や、外輪軌道9及び内輪軌道11に摩耗が生じたり、異物混入による圧痕等の損傷が生じることを防止することができる。

【0029】

なお、摩耗を低減する表面処理層51としては、前述したように、例えば、硫黄と鉄との化合物の反応層(浸硫化処理);窒素を含有した、硫黄と鉄との化合物の反応層(浸硫窒化処理);燐と鉄との燐酸塩化合物の反応層(燐酸塩処理);二硫化モリブデン(MoS2)とポリテトラフロロエチレン(PTFE)との単体(MoS2・PTFE焼成膜)、もしくは混合物を熱硬化性合成樹脂と共に焼成することにより得られる処理層;前記いずれかの反応層の表面に、二硫化モリブデンとポリテトラフロロエチレンとの単体、もしくは混合物を熱硬化性合成樹脂と共に焼成することにより得られる処理層を重ねた層;等が挙げられる。

【0030】

また、軸受ハウジング6の外周表面に、図3に示すように、油溜めとなる凹部52及び凸部53を形成してもよい。なお、図3は、軸受ハウジング6の外周表面の一部を示す斜視図である。

【0031】

次に、ASTM D 2596に類似の超高速四球試験を用い、以下に示す耐摩耗試験を行った。

【0032】

先ず、表1に示す表面処理を行なった4つの試験球(玉軸受用鋼球、SUJ2 1/2inch)を用意する。この表面処理が施された試験球(実施例1〜実施例4)の表面には、本発明にかかる摩耗を低減する表面処理層51が形成された。

【0033】

次に、前記4つの試験球のうち、3つの試験球は、互いに接するように正三角形状に配置して固定し、その中心に形成された窪みに残りの一つの試験球を設置する。これらの試験球に対し、エンジンの起動・停止時の潤滑状態を再現するために、鉱物油系の市販エンジンオイル(ゼプロSL、出光興産製)を10ミクロン・リットル、試験球(実施例1〜実施例4)に塗布した後、一定条件(面圧:1.5GPa、滑り速度:1.5m/s)で5分間回転させ、下側に固定された3つの試験球の摩耗面積をそれぞれ測定した。

【0034】

なお、前記試験は各5回行い、合計15個ある試験球の摩耗面積の平均値を求めた。評価は、実施例1の摩耗面積を1として、他の実施例の比摩耗面積を算出することによる比較評価とした。また、焼付きのために5分間試験を続けることができなかったものは、NGとした。この結果を表1に示す。

【0035】

また、比較例として、表面処理を施さない試験球(比較例1)についても同様の試験、同様の評価を行った。この結果を表1に示す。

【0036】

【表1】

【0037】

表1から、前記表面処理が施された試験球(実施例1〜実施例4)は、表面処理が施されていない比較例1に比べ、エンジンの起動・停止時の潤滑状態を再現した微量油潤滑条件において、耐摩耗性が著しく向上したことが判る。特に、硫黄と鉄との化合物の反応層(浸硫化処理)、窒素を含有した、硫黄と鉄との化合物の反応層(浸硫窒化処理)において、耐摩耗性向上の顕著な効果が認められた。

【0038】

次に、表面に微小な凹凸(図3示すような凹部52及び凸部53)を形成させた4つの試験球(玉軸受用鋼球、SUJ2 1/2inch)を用意する。これらの試験球について、前述した耐摩耗試験と同様の耐摩耗試験を行った。

【0039】

試験は、前記試験は各5回行い、合計15個ある試験球の摩耗面積の平均値を求めた。評価は、微小な凹凸の凹部の直径を図4に示すように変化させ、直径が100μmの試験球の摩耗面積を1として、比摩耗面積を算出することによる比較評価とした。また、焼付きのために5分間試験を続けることができなかったものは、NGとした。この結果を図4に示す。

【0040】

また、比較例として、試験球の表面に凹凸を形成しないものについても同様の試験を行ったが、焼付きのために5分間試験を続けることができず、NGとなった。

【0041】

図4から、試験球の表面に微小な凹凸を設けることにより、この凹凸が油溜めとなり、エンジンの起動・停止時の潤滑状態を再現した微量油潤滑条件において、耐摩耗性が著しく向上したことが判る。

【図面の簡単な説明】

【0042】

【図1】本発明の実施の形態にかかるターボチャージャ用回転支持装置の一部拡大断面図である。

【図2】ターボチャージャの全体構成を示す断面図である。

【図3】軸受ハウジングの外周表面の一部を示す斜視図である。

【図4】本発明の実施の形態にかかる試験球の表面に形成した凹凸の凹部の直径と、比摩擦面積との関係を示す図である。

【符号の説明】

【0043】

2 回転軸

3 タービン

4 インペラ

6 軸受ハウジング

7 第1の玉軸受

8 第2の玉軸受

9 外輪軌道

10 外輪

11 内輪軌道

12 内輪

13 玉

18 ケーシング

50 ターボチャージャ用回転支持装置

51 表面処理層

52 凹部

53 凸部

【技術分野】

【0001】

本発明は、例えば、自動車用エンジンの出力を向上させるためのターボチャージャに組み込まれ、タービンとインペラとを接続する回転軸を、ケーシング内に設けた軸受ハウジング部に対し、回転自在に支持するために利用するターボチャージャ用回転支持装置に関する。

【背景技術】

【0002】

従来から、エンジンの出力を、排気量を変えずに増大させるため、エンジンに送り込む空気を排気のエネルギにより圧縮するターボチャージャが広く使用されている。このターボチャージャは、排気のエネルギを、排気通路の途中に設けたタービンにより回収し、このタービンをその端部に固定した回転軸により、給気通路の途中に設けたコンプレッサのインペラを回転させる。このインペラは、エンジンの運転に伴って数万〜十数万min-1(r.p.m.)の速度で回転し、前記給気通路を通じてエンジンに送り込まれる空気を圧縮している。

【0003】

図2は、この様なターボチャージャの一例を示している。このターボチャージャは、排気流路1を流通する排気により、回転軸2の一端(図2の左端)に固定したタービン3を回転させる。この回転軸2の回転は、この回転軸2の他端(図2の右端)に固定したインペラ4に伝わり、このインペラ4が給気流路5内で回転する。この結果、この給気流路5の上流端開口から吸引された空気が圧縮されて、ガソリン、軽油等の燃料と共にエンジンのシリンダ室内に送り込まれる。この様なターボチャージャの回転軸2は、通常、数万〜十数万min-1もの高速で回転し、しかも、エンジンの運転状況に応じてその回転速度が頻繁に変化する。したがって、この回転軸2は、その中間部を、ケーシング18内に設けた軸受ハウジング6に対し、小さな回転抵抗で支持する必要がある。このため、回転軸2は、軸受ハウジング6の内径側であって、軸方向に隔離した2個所位置に設けた1対の転がり軸受(例えば、第1の玉軸受7及び第2の玉軸受8)によ、回転自在に支持されている。

【0004】

さらに、前記軸受ハウジング6を納めたケーシング18内には、給油通路19を設け、この軸受ハウジング6並びに前記第1の玉軸受7及び第2の玉軸受8を、冷却及び潤滑自在としている。すなわち、ターボチャージャを装着したエンジンの運転時に潤滑油は、前記給油通路19の上流端に設けたフィルタ20により異物を除去されて、前記ケーシング18の内周面と前記軸受ハウジング6の外周面との間に設けた、円環状の隙間空間21に送り込まれる。尚、この隙間空間21は、前記軸受ハウジング6とケーシング18との嵌合を隙間嵌にすることにより設けている。そして、この隙間空間21を前記潤滑油で満たすことにより、前記軸受ハウジング6の外周面と前記ケーシング18の内周面との間に全周にわたって油膜(オイルフィルム)を形成し、これらケーシング18及び軸受ハウジング6を冷却すると共に、前記回転軸2の回転に基づく振動を減衰する、オイルフィルムダンパを構成している。(例えば、特許文献1参照)

【特許文献1】特開平2003−83342号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前述したターボチャージャのオイルフィルムダンパは、エンジン内を潤滑するエンジンオイルによって前記第1の玉軸受7及び第2の玉軸受8の潤滑を行っている。このため、エンジンの起動・停止時には十分な油膜が形成されない虞がある。したがって、エンジンの起動・停止時には、前記軸受ハウジング6の外周面と、ケーシング18の内周面との間で金属接触が起こり、摩耗が発生することがある。そして、このようにして発生した摩耗粉は、エンジンオイルに混入してエンジン内を循環し、前記第1の玉軸受7及び第2の玉軸受8に噛み込まれ、第1の玉軸受7及び第2の玉軸受8の、各々の玉の転動面や外輪軌道及び内輪軌道に摩耗が生じたり、圧痕等の損傷が生じる可能性がある。このような摩耗や損傷が生じると、回転軸2を数万〜十数万min-1で高速回転させた場合、前記第1の玉軸受7及び第2の玉軸受8から振動や騒音が発生する可能性があり、ターボチャージャの信頼性及び耐久性が低下する虞がある。

【0006】

本発明は、このような従来のターボチャージャに組み込まれた際に、タービンとインペラとを接続する回転軸をケーシング内に設けた軸受ハウジング部に対し、回転自在に支持することで、従来のターボチャージャに生じていた不具合を解決することが可能なターボチャージャ用回転支持装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

この目的を達成するため、本発明は、一端部にタービンを、他端部にインペラを、それぞれ固定した回転軸の中間部を、ケーシング内に設けた軸受ハウジング部の内径側であって、軸方向に離隔した2個所位置に設けた1対の転がり軸受により回転自在に支持したターボチャージャ用回転支持装置であって、前記軸受ハウジング部の外周表面に、摩耗を低減する表面処理層が形成されてなるターボチャージャ用回転支持装置を提供するものである。

【0008】

この構成を備えたターボチャージャ用回転支持装置は、前記軸受ハウジング部の外周表面に摩耗を低減する表面処理層が形成されているため、エンジンの運転開始直後、前記軸受ハウジングの外周面と前記ケーシングの内周面にエンジンオイルが行き渡るまでの間、あるいは、エンジンの急加速・急減速に伴ってエンジンオイルの供給が追いつかない場合であっても、互いに摩擦し合う部品同士の間の潤滑を確保することができる。

【0009】

前記軸受ハウジング部の外周表面に形成される摩耗を低減する表面処理層としては、例えば、硫黄と鉄との化合物の反応層;窒素を含有した、硫黄と鉄との化合物の反応層;燐と鉄との燐酸塩化合物の反応層;二硫化モリブデン(MoS2)とポリテトラフロロエチレン(PTFE)との単体、もしくは混合物を熱硬化性合成樹脂と共に焼成することにより得られる処理層;前記いずれかの反応層の表面に、二硫化モリブデンとポリテトラフロロエチレンとの単体、もしくは混合物を熱硬化性合成樹脂と共に焼成することにより得られる処理層を重ねた層;等が挙げられる。

【0010】

また、前述した表面処理層のうち、特に、硫黄と鉄との化合物の反応層を形成した場合、エンジンオイルに含まれるイオン成分による反応膜の再生効果が期待できるため、好適である。

【0011】

そしてまた、前記軸受ハウジング部の外周表面に形成される摩耗を低減する表面処理層として、油溜めとなる凹凸を形成してもよい。このようにすることで、エンジンの運転開始直後、前記軸受ハウジングの外周面と前記ケーシングの内周面にエンジンオイルが行き渡るまでの間、あるいは、エンジンの急加速・急減速に伴ってエンジンオイルの供給が追いつかない場合であっても、前記凹凸に溜まった油(潤滑油)が、互いに摩擦し合う部品同士の表面に保持されるため、良好な潤滑を確保することができる。

【0012】

この凹凸は、例えば、直径が、0.1μm〜100μm程度、好ましくは、0.5μm〜20μm程度の微小な凹凸であることが好適である。凹凸の直径が、0.1μm未満であると、十分な油溜め効果が得られない傾向にある。また、凹凸の直径が、100μmを超えると、軸受ハウジングの外周部の形状が悪くなる虞があり、振動が発生しなすくなる傾向にある。

【0013】

また、前記凹凸の直径の長さを軸受ハウジングの回転方向(Dr)と、回転の垂直方向(Dv)との比で表した場合、Dv/Dr≧1である方が、油溜め効果が高くなり好適である。

【0014】

前記軸受ハウジング部の外周表面に、前述したような微小な凹凸を形成する方法としては、例えば、ショットピーニングやバレル処理等が挙げられる。

【0015】

前記軸受ハウジングを構成する材料としては、例えば、高炭素クロム軸受鋼、浸炭鋼、中炭素合金鋼、機械構造用鋼、高Si高温鉄鋼、ステンレス、M50(AISI規格)、SKH等の耐熱鋼等の鉄鋼材料を用いることができる。また、軸受ハウジングの表面強度を向上させる目的で、浸炭処理や窒化処理、あるいは浸炭窒化処理等を施すこともできる。

【0016】

そしてまた、本発明にかかるターボチャージャ用回転支持装置では、前記1対の転がり軸受として、玉軸受を用いることができる。この玉軸受の構成要素である外輪、内輪、及び複数の玉は、耐熱性を有するものを使用している。すなわち、このうちの外輪及び内輪は、0.7〜1.5重量%のケイ素(Si)と、0.5〜2.0重量%のクロム(Cr)と、0.5〜2.0重量%のモリブデン(Mo)とを含む高Si高温鉄鋼や、ステンレス、M50(AISI規格)、SKH等の耐熱鋼等の鉄鋼材料、あるいは、窒化ケイ素等のセラミック材料により造られたものとする。

【0017】

なお、前述した鉄鋼材料を使用する場合には、表面強度を向上させる目的で、浸炭処理や窒化処理、または浸炭窒化処理等を施すことが好ましい。特に、この様な窒化処理を施す場合には、塩浴窒化処理、あるいはガス窒化処理によって、480℃以下で処理することが、前記鉄鋼材料素地の硬度劣化を抑制できて好ましい。また、この様な窒化処理により形成される窒化層を、δ相(Fe2N)、ε相(Fe2N〜Fe3N)、γ′相(Fe4N)、CrN、及びCr2Nのうちの少なくともいずれかの窒化物をマルテンサイト地に多量に析出させたものとすれば、この窒化層を著しく高い硬度並びに靭性を有するものにできる。

【0018】

また、前記窒化ケイ素は例えば、HIP法、ガス圧焼結法等の加圧焼結により得られ、平均値で幅3μm以下、長さ4μm以上の柱状に成長した柱状結晶が、窒化ケイ素粒全体の70%以上、好ましくは90%以上含まれたものが好ましく使用できるが、比強度の条件を満たす材料であれば常圧焼結のものでも良い。

【0019】

さらにまた、助剤成分として、例えば、Al2O3、MgO、CeO等の金属酸化物、及びY2O3、Yb2O3、La2O3等の希土類酸化物の中から選択したものを、焼結体全体の20重量%を上限として添加したものを用いることができる。また、この様な窒化ケイ素以外でも、熱伝導率の高い窒化ケイ素焼結体を用いると、放熱性に優れ好ましい。

【0020】

そしてまた、前記玉軸受の構成部品である玉は、前記外輪及び内輪との焼付き性を考慮して、前述した外輪及び内輪を構成する材料として用いた鉄鋼材料や、セラミック材料から構成することもできる。また、前記玉を鉄鋼材料で構成する場合、前述したような表面処理を施すこともできる。なお、セラミック材料は、耐焼付き性及び耐熱性に優れているため、より好適である。

【0021】

前記第1の玉軸受及び第2の玉軸受に組み込まれる保持器は、例えば、ポリイミドを主成分とした耐熱性合成樹脂材料を使用することができるが、耐熱性を考慮すると、アルミニウム(Al)合金及びマグネシウム(Mg)合金、チタン(Ti)合金等の軽量合金や、銅(Cu)合金、鉄(Fe)合金等、金属製のものを用いても良い。但し、このような金属合金製の保持器の場合は、耐熱性並びに強度に優れるが、合成樹脂製の保持器に比較して摺動性に劣ることが避けられない。このため、表面に酸化処理や窒化処理を施すか、鉛(Pb)、銀(Ag)等の軟質金属やDLC(ダイヤモンド状炭素)等の潤滑性被膜を形成することが好ましい。

【発明の効果】

【0022】

本発明にかかるターボチャージャ用回転支持装置は、前記軸受ハウジング部の外周表面に摩耗を低減する表面処理層が形成されているため、転がり軸受の転動体の転動面や、外輪軌道及び内輪軌道に摩耗が生じたり、異物混入による圧痕等の損傷が生じることを防止することができる。したがって、ターボチャージャの信頼性及び耐久性を向上させることができるという効果を有する。

【発明を実施するための最良の形態】

【0023】

次に、本発明の好適な実施の形態にかかるターボチャージャ用回転支持装置について図面を参照して説明する。なお、以下に記載される実施の形態は、本発明を説明するための例示であり、本発明をこれらの実施の形態にのみ限定するものではない。したがって、本発明は、その要旨を逸脱しない限り、様々な形態で実施することができる。

【0024】

図1は、本発明の実施の形態にかかるターボチャージャ用回転支持装置の一部拡大断面図、図2は、ターボチャージャの全体構成を示す断面図である。

【0025】

なお、本発明の特徴は、ターボチャージャの回転軸を支持するターボチャージャ用回転支持装置であり、転がり軸受(第1の玉軸受7及び第2の玉軸受8)の転動体(玉)の転動面や、外輪軌道及び内輪軌道に摩耗が生じたり、異物混入による圧痕等の損傷が生じることを防止することにある。ターボチャージャの全体構成に就いては、前述した背景技術の欄で説明した図2に示すものと同様であるから、同等部分に関する説明は省略し、以下、本発明の特徴部分を中心に説明する。

【0026】

図1及び図2に示すように、本実施の形態にかかるターボチャージャ用回転支持装置50は、軸受ハウジング6と、軸受ハウジング6内に収容され、ターボチャージャの回転軸2(図2参照)を回転可能に支持する第1の玉軸受7及び第2の玉軸受8を備えて構成されている。

【0027】

これら第1の玉軸受7及び第2の玉軸受8は、図1に示すように、内周面に外輪軌道9を有する外輪10と、外周面に内輪軌道11を有する内輪12と、これら外輪軌道9と内輪軌道11との間に転動自在に設けられた複数個の玉13を備えている。また、これら各玉13は、円環状の保持器14に設けた複数のポケット15内に、それぞれ1個ずつ転動自在に保持されている。そして、ターボチャージャの回転軸2は、これら第1の玉軸受7及び第2の玉軸受8によって、軸受ハウジング6に対し、小さな回転抵抗で支持されることになる。

【0028】

また、この軸受ハウジング6の外周表面には、摩耗を低減する表面処理層51が形成されている。このため、エンジンの運転開始直後、軸受ハウジング6の外周面とケーシング18の内周面にエンジンオイルが行き渡るまでの間、あるいは、エンジンの急加速・急減速に伴ってエンジンオイルの供給が追いつかない場合であっても、互いに摩擦し合う部品同士の間の潤滑を確保することができる。したがって、第1の玉軸受7及び第2の玉軸受8の玉13の転動面や、外輪軌道9及び内輪軌道11に摩耗が生じたり、異物混入による圧痕等の損傷が生じることを防止することができる。

【0029】

なお、摩耗を低減する表面処理層51としては、前述したように、例えば、硫黄と鉄との化合物の反応層(浸硫化処理);窒素を含有した、硫黄と鉄との化合物の反応層(浸硫窒化処理);燐と鉄との燐酸塩化合物の反応層(燐酸塩処理);二硫化モリブデン(MoS2)とポリテトラフロロエチレン(PTFE)との単体(MoS2・PTFE焼成膜)、もしくは混合物を熱硬化性合成樹脂と共に焼成することにより得られる処理層;前記いずれかの反応層の表面に、二硫化モリブデンとポリテトラフロロエチレンとの単体、もしくは混合物を熱硬化性合成樹脂と共に焼成することにより得られる処理層を重ねた層;等が挙げられる。

【0030】

また、軸受ハウジング6の外周表面に、図3に示すように、油溜めとなる凹部52及び凸部53を形成してもよい。なお、図3は、軸受ハウジング6の外周表面の一部を示す斜視図である。

【0031】

次に、ASTM D 2596に類似の超高速四球試験を用い、以下に示す耐摩耗試験を行った。

【0032】

先ず、表1に示す表面処理を行なった4つの試験球(玉軸受用鋼球、SUJ2 1/2inch)を用意する。この表面処理が施された試験球(実施例1〜実施例4)の表面には、本発明にかかる摩耗を低減する表面処理層51が形成された。

【0033】

次に、前記4つの試験球のうち、3つの試験球は、互いに接するように正三角形状に配置して固定し、その中心に形成された窪みに残りの一つの試験球を設置する。これらの試験球に対し、エンジンの起動・停止時の潤滑状態を再現するために、鉱物油系の市販エンジンオイル(ゼプロSL、出光興産製)を10ミクロン・リットル、試験球(実施例1〜実施例4)に塗布した後、一定条件(面圧:1.5GPa、滑り速度:1.5m/s)で5分間回転させ、下側に固定された3つの試験球の摩耗面積をそれぞれ測定した。

【0034】

なお、前記試験は各5回行い、合計15個ある試験球の摩耗面積の平均値を求めた。評価は、実施例1の摩耗面積を1として、他の実施例の比摩耗面積を算出することによる比較評価とした。また、焼付きのために5分間試験を続けることができなかったものは、NGとした。この結果を表1に示す。

【0035】

また、比較例として、表面処理を施さない試験球(比較例1)についても同様の試験、同様の評価を行った。この結果を表1に示す。

【0036】

【表1】

【0037】

表1から、前記表面処理が施された試験球(実施例1〜実施例4)は、表面処理が施されていない比較例1に比べ、エンジンの起動・停止時の潤滑状態を再現した微量油潤滑条件において、耐摩耗性が著しく向上したことが判る。特に、硫黄と鉄との化合物の反応層(浸硫化処理)、窒素を含有した、硫黄と鉄との化合物の反応層(浸硫窒化処理)において、耐摩耗性向上の顕著な効果が認められた。

【0038】

次に、表面に微小な凹凸(図3示すような凹部52及び凸部53)を形成させた4つの試験球(玉軸受用鋼球、SUJ2 1/2inch)を用意する。これらの試験球について、前述した耐摩耗試験と同様の耐摩耗試験を行った。

【0039】

試験は、前記試験は各5回行い、合計15個ある試験球の摩耗面積の平均値を求めた。評価は、微小な凹凸の凹部の直径を図4に示すように変化させ、直径が100μmの試験球の摩耗面積を1として、比摩耗面積を算出することによる比較評価とした。また、焼付きのために5分間試験を続けることができなかったものは、NGとした。この結果を図4に示す。

【0040】

また、比較例として、試験球の表面に凹凸を形成しないものについても同様の試験を行ったが、焼付きのために5分間試験を続けることができず、NGとなった。

【0041】

図4から、試験球の表面に微小な凹凸を設けることにより、この凹凸が油溜めとなり、エンジンの起動・停止時の潤滑状態を再現した微量油潤滑条件において、耐摩耗性が著しく向上したことが判る。

【図面の簡単な説明】

【0042】

【図1】本発明の実施の形態にかかるターボチャージャ用回転支持装置の一部拡大断面図である。

【図2】ターボチャージャの全体構成を示す断面図である。

【図3】軸受ハウジングの外周表面の一部を示す斜視図である。

【図4】本発明の実施の形態にかかる試験球の表面に形成した凹凸の凹部の直径と、比摩擦面積との関係を示す図である。

【符号の説明】

【0043】

2 回転軸

3 タービン

4 インペラ

6 軸受ハウジング

7 第1の玉軸受

8 第2の玉軸受

9 外輪軌道

10 外輪

11 内輪軌道

12 内輪

13 玉

18 ケーシング

50 ターボチャージャ用回転支持装置

51 表面処理層

52 凹部

53 凸部

【特許請求の範囲】

【請求項1】

一端部にタービンを、他端部にインペラを、それぞれ固定した回転軸の中間部を、ケーシング内に設けた軸受ハウジング部の内径側であって、軸方向に離隔した2個所位置に設けた1対の転がり軸受により回転自在に支持したターボチャージャ用回転支持装置において、

前記軸受ハウジング部の外周表面に、摩耗を低減する表面処理層が形成されてなるターボチャージャ用回転支持装置。

【請求項2】

前記表面処理層が、油溜めとなる凹凸を備えてなる請求項1記載のターボチャージャ用回転支持装置。

【請求項3】

前記1対の転がり軸受が玉軸受である請求項1または請求項2記載のターボチャージャ用回転支持装置。

【請求項4】

前記玉軸受の構成部品である玉がセラミック製である請求項3記載のターボチャージャ用回転支持装置。

【請求項1】

一端部にタービンを、他端部にインペラを、それぞれ固定した回転軸の中間部を、ケーシング内に設けた軸受ハウジング部の内径側であって、軸方向に離隔した2個所位置に設けた1対の転がり軸受により回転自在に支持したターボチャージャ用回転支持装置において、

前記軸受ハウジング部の外周表面に、摩耗を低減する表面処理層が形成されてなるターボチャージャ用回転支持装置。

【請求項2】

前記表面処理層が、油溜めとなる凹凸を備えてなる請求項1記載のターボチャージャ用回転支持装置。

【請求項3】

前記1対の転がり軸受が玉軸受である請求項1または請求項2記載のターボチャージャ用回転支持装置。

【請求項4】

前記玉軸受の構成部品である玉がセラミック製である請求項3記載のターボチャージャ用回転支持装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−37853(P2006−37853A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−219531(P2004−219531)

【出願日】平成16年7月28日(2004.7.28)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月28日(2004.7.28)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]