ターボ分子ポンプ

【課題】生成物付着防止温度までの昇温時間を短縮することができるターボ分子ポンプの提供。

【解決手段】ターボ分子ポンプは、排気機能部が形成されたロータがモータ6により回転駆動されるポンプ本体と、ポンプ本体を加熱するヒータ55と、ポンプ本体の温度を検出する温度センサ44と、温度センサ44の検出情報に基づいて、ポンプ本体の温度が生成物付着防止温度となるようにヒータ55の通電を制御する制御回路302と、ヒータ55の通電が開始されると、同期駆動制御から、同期タイミングから所定位相角だけ遅れたタイミングで駆動制御するモータ発熱制御へ移行し、ポンプ本体の温度が生成物付着防止温度となったならばモータ発熱制御から同期駆動制御へ戻るように、モータ6を駆動制御するモータ駆動回路303と、を備える。このようにモータ6を駆動制御することにより、ポンプ本体の昇温時間を短縮できる。

【解決手段】ターボ分子ポンプは、排気機能部が形成されたロータがモータ6により回転駆動されるポンプ本体と、ポンプ本体を加熱するヒータ55と、ポンプ本体の温度を検出する温度センサ44と、温度センサ44の検出情報に基づいて、ポンプ本体の温度が生成物付着防止温度となるようにヒータ55の通電を制御する制御回路302と、ヒータ55の通電が開始されると、同期駆動制御から、同期タイミングから所定位相角だけ遅れたタイミングで駆動制御するモータ発熱制御へ移行し、ポンプ本体の温度が生成物付着防止温度となったならばモータ発熱制御から同期駆動制御へ戻るように、モータ6を駆動制御するモータ駆動回路303と、を備える。このようにモータ6を駆動制御することにより、ポンプ本体の昇温時間を短縮できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポンプ内への生成物堆積を発生させるようなガスを排気するためのターボ分子ポンプに関する。

【背景技術】

【0002】

チャンバ内をターボ分子ポンプにより高真空にしてCVD成膜やエッチングを行う装置では、排気するガス種によっては、ポンプ内部でガスが凝縮してポンプ内に生成物が付着しやすい。このような生成物の付着が生じると、ロータバランスが悪化するなどの不都合が生じる。そのため、ポンプ本体を加熱するヒータと、ポンプ本体を冷却する冷却装置とを制御して、ポンプ温度を生成物が付着しにくい温度に保持する技術が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−19740号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、ポンプ本体をヒータで加熱して昇温する場合、ポンプ本体の質量が大きいために温度上昇に時間が掛かるという問題があった。

【課題を解決するための手段】

【0005】

請求項1の発明によるターボ分子ポンプは、排気機能部が形成されたロータがブラシレスDCモータにより回転駆動されるポンプ本体と、ポンプ本体を加熱するヒータと、ポンプ本体の温度を検出するポンプ温度センサと、ポンプ温度センサの検出情報に基づいて、ポンプ本体の温度が生成物付着防止温度となるようにヒータの通電を制御する制御回路と、ヒータの通電が開始されると、同期駆動制御から、同期タイミングから所定位相角だけ遅れたタイミングで駆動制御するモータ発熱制御へ移行し、ポンプ本体の温度が生成物付着防止温度となったならばモータ発熱制御から同期駆動制御へ戻るように、ブラシレスDCモータを駆動制御するモータ駆動回路と、を備えたことを特徴とする。

請求項2の発明は、請求項1に記載のターボ分子ポンプにおいて、ヒータ通電開始時にポンプ本体にガス負荷が掛かっているか否かを判定する判定部を備え、駆動回路は、判定部によりガス負荷が掛かっていると判定された場合にはモータ発熱制御へ移行しないようにしたものである。

請求項3の発明は、請求項2に記載のターボ分子ポンプにおいて、ブラシレスDCモータの電流値を検出する電流センサを備え、判定部は、ヒータ通電開始時における電流センサの検出電流値に基づいてガス負荷が掛かっているか否かを判定するようにしたものである。

請求項4の発明は、請求項1乃至3のいずれか一項に記載のターボ分子ポンプにおいて、ブラシレスDCモータの温度を検出するモータ温度センサと、制御回路およびモータ駆動回路を収納する電源ケースと、電源ケース内の温度を検出する電源内温度センサと、を備え、駆動回路は、モータ発熱制御へ移行した後に、電源内温度センサの検出温度が電源内温度閾値以上の場合、または、モータ温度センサの検出温度がモータ温度閾値以上の場合には、同期駆動制御でブラシレスDCモータを駆動制御するようにしたものである。

請求項5の発明は、請求項1乃至4のいずれか一項に記載のターボ分子ポンプにおいて、電源ケースはポンプ本体に一体に固定されるとともに、該電源ケース内を冷却する冷却装置を備え、冷却装置は、同期駆動制御の時には駆動され、モータ発熱制御の時には停止されるようにしたものである。

【発明の効果】

【0006】

本発明によれば、生成物付着防止温度までの昇温時間を短縮することができる。

【図面の簡単な説明】

【0007】

【図1】図1は本実施の形態のターボ分子ポンプ1の概略構成を示す図である。

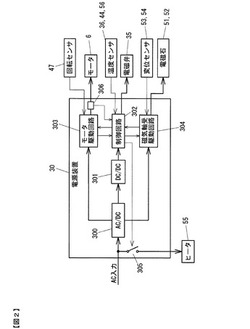

【図2】電源装置30の概略構成を示すブロック図である。

【図3】加熱モードの処理手順の一例を示すフローチャートである。

【図4】ステップS30におけるモータ発熱モードの処理の一例を示すフローチャートである。

【図5】モータ6およびモータ駆動回路303を示す図である。

【図6】回転センサ47とナット部材46との位置関係を示す図である。

【図7】駆動電圧の通電パターンを説明する図である。

【図8】位相角度θを説明する図である。

【発明を実施するための形態】

【0008】

以下、図を参照して本発明を実施するための形態について説明する。図1は本実施の形態のターボ分子ポンプ1の概略構成を示す図である。ターボ分子ポンプ1は磁気軸受式のターボ分子ポンプであり、図1に示すようにポンプ本体20と電源装置30とがボルト固定された電源一体型のターボ分子ポンプである。

【0009】

ロータ2が取り付けられたシャフト3は、ベース4に設けられた電磁石51,52によって非接触支持されている。シャフト3の浮上位置は、ベース4に設けられたラジアル変位センサ53およびアキシャル変位センサ54によって検出される。ラジアル磁気軸受を構成する電磁石51と、アキシャル磁気軸受を構成する電磁石52と、変位センサ53,54とで5軸制御型磁気軸受が構成される。なお、磁気軸受が作動していない状態では、シャフト3はメカニカルベアリング27,28によって支持される。

【0010】

シャフト3の下端には円形のロータディスク41が設けられており、このロータディスク41を上下に挟むように電磁石52が設けられている。そして、電磁石52によりロータディスク41を吸引することによりシャフト3がアキシャル方向に浮上する。ロータディスク41はナット部材46によりシャフト3の下端部に固定されている。ナット部材46は、回転センサ47のセンサターゲットとしても機能している。回転センサ47はナット部材46との距離を検出する距離センサであり、本実施の形態ではインダクタンスセンサが用いられている。回転センサ47としては、ロータ回転と同期した信号を出力するものであれば上述したものに限らず、光エンコーダ等を用いても良い。

【0011】

ロータ2には、回転軸方向に複数段の回転翼8が形成されている。上下に並んだ回転翼8の間には固定翼9がそれぞれ配設されている。これらの回転翼8と固定翼9とにより、ポンプ本体20のタービン翼段が構成される。各固定翼9は、スペーサ10によって上下に挟持されるように保持されている。スペーサ10は、固定翼9を保持する機能とともに、固定翼9間のギャップを所定間隔に維持する機能を有している。

【0012】

さらに、固定翼9の後段(図示下方)にはドラッグポンプ段を構成するネジステータ11が設けられており、ネジステータ11の内周面とロータ2の円筒部12との間にはギャップが形成されている。図1のターボ分子ポンプでは、回転翼8と円筒部12がロータ2の排気機能部を構成している。ロータ2と、スペーサ10によって保持された固定翼9とは、吸気口13aが形成されたケーシング13内に納められている。ロータ2が取り付けられたシャフト3を電磁石51,52により非接触支持しつつモータ6により回転駆動すると、吸気口13a側のガスは背圧側に排気され、背圧側に排気されたガスは排気口26に接続された補助ポンプにより排出される。

【0013】

ベース4にはヒータ55が装着されている。ベース4の温度は温度センサ44により計測される。また、温度センサ56によってモータ温度が計測される。なお、図1ではベース4にヒータ55を設けているが、必ずしもこの位置に限定されるものではなく、ポンプ構造によっては、ポンプ本体20のケーシング13に設けられる場合もある。ベース4の底面側には、ポンプ本体20を駆動制御する電源装置30がボルト固定され、ポンプ本体20と電源装置30とが一体となっている。

【0014】

電源装置30の電子部品は、ポンプ本体20にボルト固定されるベース板31と、ベース板31に固定されたケース32によって囲まれた空間に収納されている。電源装置30内には、温度センサ36が設けられている。ここでは、電源内温度計測のために回路基板上に温度センサ36を配置しているが、例えば、発熱の大きな回路素子に密着するように設けてもよい。ベース板31には冷却パイプ34が埋設されており、冷却パイプ34に冷却水を流すことで、電源装置30冷却を行っている。冷却水の供給ラインには電磁弁35が設けられている。

【0015】

図2は、電源装置30の概略構成を示すブロック図である。電源装置30には、AC/DC変換回路300、DC/DCコンバータ301、制御回路302、モータ駆動回路303、磁気軸受駆動回路304、スイッチ305等が設けられている。ACラインには、スイッチ305を介してヒータ55が接続されている。AC/DC変換回路300は電源装置30に入力される交流電力を直流電力に変換する。AC/DC変換回路300の直流電力は、モータ駆動回路303や磁気軸受駆動回路304に供給される。また、AC/DC変換回路300から出力された直流電力は、DC/DCコンバータ301により低電圧の直流電力に変換され、制御回路302に供給される。

【0016】

モータ駆動回路303,磁気軸受駆動回路304,スイッチ305は制御回路302の指令に基づき動作する。モータ駆動回路303は、回転センサ47の回転情報に基づいてモータ6を回転駆動する。磁気軸受駆動回路304は、変位センサ53,54の位置情報に基づいて磁気軸受を構成する電磁石51,52の電流を制御する。制御回路302は、温度センサ36,44,56等の情報に基づいて電磁弁35の開閉、ヒータ55のスイッチ305の開閉を制御する。制御回路302には、温度センサ36,44,56からの温度情報や、電流センサ306により検出されたモータ電流値の情報が入力される。

【0017】

前述したように、CVD装置やエッチング装置などに使用されるターボ分子ポンプでは、排気するガス種によってはポンプ内部でガスが凝縮し、生成物としてポンプに付着・堆積しやすい。そのため、ヒータ55でポンプ本体20を加熱し、ポンプ温度を生成物が付着・堆積しにくい温度(以下では、この温度を目標温度と称する)まで上昇させるようにしている。なお、図1ではヒータ55のみでポンプ温度を目標温度に調整する構成としているが、ポンプ本体側にも冷却水パイプを設け、ヒータ55と冷却水とで温度調整を行うようにしてもよい。

【0018】

生成物が付着しやすいガスを排気する場合、ヒータ55による加熱を開始してポンプ温度を上述した目標温度まで上昇させる。しかし、その昇温の間においても生成物が付着するので、生成物の付着を極力抑えるためには昇温時間の短縮が必要となる。そこで、本実施の形態では、モータ6の発熱が大きくなるようなモータ制御を行い、そのモータ発熱を利用して昇温時間を短縮するようにした。以下では、先ず、モータ発熱を利用した昇温の動作手順を説明し、その後で、モータ発熱を大きくするためのモータ制御の詳細について説明する。

【0019】

《昇温動作の説明》

図3,4は昇温動作を説明するためのフローチャートである。図3に示すフローチャートは、付着・堆積防止のための加熱を行う加熱モードの処理手順の一例を示したものである。ターボ分子ポンプが装着されている装置に設けられた上位コントローラから電源装置30に加熱モードの指令が入力されたり、電源装置30に設けられたスイッチ等の操作により指令が入力されたりすると、図3の処理がスタートする。

【0020】

ステップS10では、図2のスイッチ305をオンしてヒータ55に電力を供給し加熱を開始する。ステップS20では、ポンプにガス負荷が掛かっていない無負荷運転中か否かを判定する。すなわち、プロセス中か否かを判定する。

【0021】

CVD成膜処理やエッチング処理はガスを流しながら行われるので、ターボ分子ポンプにガス負荷が掛かる。ポンプにガス負荷が掛かるとモータ6の回転が低下する傾向となるが、モータ駆動回路303は、モータ電流を増やすことによってモータ回転を一定(定格回転数)に保持するようにしている。後述するように、本実施の形態におけるモータ発熱モードでは、モータ効率を下げてモータ発熱を増加させている。そのため、ガス負荷が大きなプロセス中の場合には、モータ回転が低下して排気性能が下がるおそれがあるので、それを避けるためにモータ発熱モードは実行しないようにする。また、ガス負荷が掛かっているときはガス排気に伴う発熱やモータ発熱の増加により、モータ発熱モードを実行しなくても昇温時間がある程度短縮される。

【0022】

ステップS20で無負荷運転中と判定されるとステップS30に進んでモータ発熱モードの処理を実行し、逆に、無負荷運転中でないと判定されるとステップS40へ進む。なお、無負荷運転中か否かの判定は、例えば、ポンプ本体20が装着されている装置側のコントローラから、プロセス中であることを示す信号が入力されるように構成されている場合には、その信号が電源装置30に入力されたか否かで判定することができる。

【0023】

また、ガス負荷が掛かっているときには、回転数が低下しないようにモータ電流が増加されるため、モータ電流の増加から無負荷運転か否かを判定することができる。図2に示したように、電源装置30にはモータ電流を検出する電流センサ306が設けられている。制御回路302は、電流センサ306の検出値に基づいて、モータ電流が所定量以上変化した場合には、ガス負荷が掛かっていると判定する。このとき、回転センサ47の検出情報に基づいて、ロータ回転数が定格回転であることを確認する。なお、プロセス中のガス流量は予め設定されているので、そのガス流量から上記所定量を予め決定することができる。

【0024】

なお、ステップS20では無負荷か否かで判定しているが、プロセス中のガス負荷がある程度小さい場合には、定格回転に維持するための電流もその分小さくモータ発熱の増加も小さい。また、モータ6をモータ発熱制御で駆動しても、回転が低下するおそれもない。このように、ガス負荷が小さければ、ガス負荷中にモータ発熱制御を行っても構わない。その場合、図3のステップS20を削除した制御となる。

【0025】

ステップS30のモータ発熱モードの処理については後述するが、このモータ発熱モードが実行されるとモータ発熱が増加し、ポンプ温度の昇温時間を短縮することができる。ステップS40では、目標温度T0に対して温度センサ44の温度計測値TpがT0+ΔT以上となったか否かを判定し、Tp−T0≧ΔTと判定するとステップS50に進む。本実施の形態では、加熱モード時のポンプ温度TpをT0−ΔT≦Tp≦T0+ΔTの範囲で制御する。

【0026】

ステップS50では、スイッチ305をオフして、ヒータ55への通電を停止する。ステップS60では、加熱モード停止の指令が入力されたか否かを判定する。ステップS60でYESと判定されると、加熱モードに関する一連の処理を終了する。一方、ステップS60でNOと判定された場合には、ステップS70に進み、ポンプ温度Tpが低下してT0−Tp≧ΔTの範囲に入ったか否かを判定する。ステップS70でYESと判定されると、ステップS80へ進んでスイッチ305をオンしヒータ55に通電する。ステップS80の処理が終了したらステップS40へ戻る。

【0027】

図4は、ステップS30におけるモータ発熱モードの処理の一例を示すフローチャートである。ステップS301では、モータ6の駆動制御を、それまでの同期駆動制御から、モータ6の効率を下げて発熱量を増加させるモータ駆動制御(以下では、この制御をモータ発熱制御と称する)へ移行する。なお、詳細は後述するが、モータ発熱制御は、モータステータが形成する回転磁界の位相とモータロータの回転磁界の位相とを同期させず、位相をずらして駆動する運転モードのことである。

【0028】

ステップS302は、温度センサ56により計測されるモータ温度Taが閾値(上限値)Tath未満か否かを判定する。これは、モータ発熱制御を行うとモータ6の発熱が増してモータ温度Taが上昇するので、モータ6が過熱状態とならないように予め設定されている閾値Tathよりも低い温度にモータ温度Taを管理するものである。ステップS302で閾値Tath以上と判定されると、ステップS305へ進みモータ発熱制御を停止する。すなわち、モータ6を通常通りに同期回転駆動させる。一方、閾値Tath未満と判定されるとステップS303へ進む。

【0029】

ステップS303では、温度センサ36により計測される電源内温度Tbが閾値(上限値)Tbth未満か否かを判定する。効率の低いモータ発熱制御を行うと、回転を維持するためにエネルギーロスの分だけモータ電流が大きくなる。その結果、モータ駆動回路303の発熱が増大し、電源内温度Tbが上昇する。この場合も、電子回路の信頼性の関係から、電源内温度Tbを閾値Tbth未満に管理する。ステップS303でTb≧Tbthと判定されると、S305へ進みモータ発熱制御から通常の同期駆動制御に移行する。一方、閾値Tbth未満と判定されるとステップS304へ進む。

【0030】

ステップS304では、ポンプ温度Tpが目標温度T0以上となったか否かを判定する。ステップS304でTp≧T0と判定されると、S305へ進みモータ発熱制御から通常の同期駆動制御に移行する。一方、ステップS304でポンプ温度Tpが目標温度T0未満であると判定されると、ステップS302へ戻る。

【0031】

(変形例)

図1に示すように、ターボ分子ポンプは電源装置内を冷却するための冷却系(冷却パイプ34、電磁弁35)を備えている。これは電源装置内の電子部品からの発熱で電源内温度が上昇するため、冷却系によって温度上昇を抑えている。上述したように、モータ6を発熱モードで駆動すると、モータ電流値が増加するため、電源装置30の発熱も増加し電源温度が上昇する。そして、一体型ターボ分子ポンプの場合には、図1のように電源装置30がポンプ本体20に密着しているので、電源装置30の発熱をポンプ本体20の加熱に利用することができる。すなわち、モータ発熱モードの時には電磁弁35を閉じて、電源装置30の温度を意図的に上昇させる。

【0032】

このように、モータ6の発熱だけではなく、電源装置30の発熱もポンプ本体20の温度上昇に用いることで、ポンプ本体昇温時間の短縮を図ることができる。なお、図4で説明したように、モータ発熱モードの時に電源内温度Tbが閾値Tbth以上となるとモータ発熱モードは停止されるので、これに併せて電磁弁35も開かれ、電源装置30の冷却が再開される。

【0033】

《モータ駆動方法の説明》

次に、モータ発熱運動を行う際のモータ駆動方法について説明する。図5は、モータ6およびモータ駆動回路303を示す図である。モータ6にはDCブラシレスモータが用いられ、モータ6は永久磁石が設けられたモータロータ62と、回転磁界を生成するモータステータ61とを備えている。回転センサ47のセンサターゲットとして機能するナット部材46は、モータロータ62と一体に回転する。モータ駆動回路303は、回転パルス生成部70,モータ駆動波形生成回路72,信号遅延部73,回転速度検出部74,遅延時間演算部75,位相差記憶部76,差分演算部77,位相差測定部78およびパターン記憶部79を備えている。モータ駆動波形生成回路72は、図2に示したAC/DC変換回路300から電源が供給される。

【0034】

モータステータ61に設けられたU相巻線,V相巻線およびW相巻線には、モータ駆動波形生成回路72により駆動電圧が印加される。なお、図1では回転センサ47をナット部材46のアキシャル方向(図示下方)に配設したが、図5では、位置関係が分かりやすいように回転センサ47をナット部材46のラジアル方向に配設した場合について示した。

【0035】

図6は回転センサ47とナット部材46との位置関係を示す図であり、(a)は回転センサ47をナット部材46のアキシャル方向に配設した場合を示し、(b)は回転センサ47をナット部材46のラジアル方向に配設した場合を示す。図6(a)の場合、ナット部材46の下面は段差hを有する凹凸面となっており、凸面46aおよび凹面46bはそれぞれ回転角度に関して180度ずつに振り分けられている。

【0036】

一方、図6(b)のようにラジアル方向に回転センサ47を配設する場合には、センサ対向面であるナット部材46の外周面に、段差hの凸面46aおよび凹面46bが形成されている。回転センサ47からは、段差hによるインダクタンスの変化に応じた信号が回転パルス生成部70に出力される。回転パルス生成部70では、後述する図7のタイムチャートに示すような回転パルス信号Gが生成される。回転パルス信号Gは、回転センサ47がナット部材46の凸面46aに対向するとHigh(H)状態となり、逆に凹面46bに対向するとLow(L)状態となる。

【0037】

上述したように、図3のステップS30におけるモータ発熱モードでは、モータロータ62の回転に対して、モータステータ61で生成される回転磁界の位相を意図的にずらすことにより、モータ発熱を増加させるようにしている。先ず、同期回転駆動について説明する。

【0038】

(同期回転駆動の場合)

ここでは、モータロータ62の回転と同期して得られる同期信号を回転速度情報および位相差情報に基づいて補正し、正しい回転位置信号を算出するようする。図5において、回転パルス生成部70から出力される回転パルス信号Gは、信号遅延部73、回転速度検出部74および位相差測定部78に入力される。位相差測定部78は、回転パルス信号Gおよびモータステータ61に印加される駆動電圧に基づいて、ナット部材46の段差部46cの位置とモータロータ62のN極とS極との境界面の位置との角度ズレθ(以下では、位相角度θと呼ぶ)を算出する。算出された位相角度θは、位相差記憶部76に記憶される。なお、この位相角度θは、ナット部材46をシャフト3(図1参照)に固定する際の組み立て誤差等によって生じる。位相角度θの算出方法については後述する。

【0039】

回転速度検出部74は、回転センサ47の回転パルス信号Gに基づいてモータロータ62の回転周波数fを演算し、算出された回転周波数fを遅延時間演算部75に出力する。また、得られた回転周波数fから回転周期T1=1/fを算出し、回転周期T1を6分割して得られる通電パターン切替時間T1/6をモータ駆動波形生成回路72に入力する。

【0040】

遅延時間演算部75は、位相差記憶部76に記憶されている位相角度θと、回転速度検出部74で算出されたロータ回転周波数fとに基づいて、磁極位置を表す回転位置信号Sと回転パルス信号Gとの間の遅延時間Δt(図5参照)を次式(1)に基づいて算出する。

Δt=(1/f)・(θ/360) …(1)

【0041】

遅延時間演算部75で算出された遅延時間Δtは信号遅延部73に入力される。信号遅延部73は、入力された回転パルス信号Gと遅延時間Δtとに基づいて正しい回転位置信号Sを生成し、その回転位置信号Sをモータ駆動波形生成回路72に出力する。モータ駆動波形生成回路72は、入力された回転位置信号Sおよび通電パターン切替時間T1/6に基づいて、モータステータ61の各巻線(U,V,W)に駆動電圧を印加する。

【0042】

図7は駆動電圧の通電パターンを説明する図であり、回転パルス生成部70から出力される回転パルス信号G,信号遅延部73から出力される回転位置信号S、およびU,V,W相に印加される電圧を示すタイムチャートである。図7における1周期目の回転位置信号Sの周期は、回転速度検出部74で算出される回転パルス信号Gの周期T1と同一であるが、遅延時間Δtだけ遅れて生成される。さらに、次の周期の回転位置信号Sは、2周期目の回転パルス信号G(周期T2)の立ち上がりからΔtだけ遅れて立ち上がる。

【0043】

モータ駆動波形生成回路72では、2周期目の回転位置信号Sの立ち上がりと同期して通電パターンの生成を開始する。通電パターンの切り替えは、回転速度検出部74から入力された通電パターン切替時間T1/6に基づいて行われる。さらに、3周期目の回転位置信号Sも3周期目の回転パルス信号Gに対してΔtだけ遅れて立ち上がり、その回転位置信号Sの立ち上がりと同期して通電パターンが生成される。

【0044】

2周期目の回転位置信号Sの周期は2周期目の回転パルス信号Gの周期T2と等しいが、加速時や減速時にはロータ回転速度が変化するので、1周期目の周期T1に対して一般的にT2≠T1となる。図5に示す例ではT2<T1(加速状態)となっている。そのため、1周期目の信号波形の6番目の通電パターンの継続時間はT1/6よりも短くなる。

【0045】

このように、回転センサ47から出力される回転パルス信号Gを、回転周波数fおよび位相角度θから算出される遅延時間Δtにより補正して正しい回転位置信号Sを算出し、その回転位置信号Sにより通電パターンを生成することにより、モータロータ62の磁極位置と回転パルス信号Gとの間に位相角度θが生じていても同期駆動が可能となる。その結果、ナット部材46をシャフト3に固定する際に、段差部46cの位置をモータロータ62のN極とS極との境界面の位置と正確に一致させる必要がなく、組み立て作業の効率化を図ることができる。

【0046】

なお、位相角度θを算出するためには、回転速度検出部74で安定した回転周波数fが算出できる程度の回転速度でモータロータ62が回転していることが必要となる。そのため、始動時においては、図7に示すような通電パターンと同様の駆動電圧をモータロータ62の磁極位置とは無関係に非同期で生成し、その周期を順次短くすることによりロータ2を所定の回転速度まで加速する。そして、ロータ回転速度が、回転速度検出部74により安定した回転周波数fが取得可能な所定回転速度となったならば、上述したような同期運転に移行する。

【0047】

ここで、位相差測定部78における位相角度θの算出方法について説明する。位相角度θを算出するためには、まず、停止状態にあるモータロータ62を上述したように非同期で始動し、所定回転速度となったならばいったん駆動電圧をオフする。差分演算部77にはU相に誘起される逆起電圧と中性点の電圧とが入力され、そこで「(差分)=(逆起電圧)−(中性点電圧)」が算出される。図8(a)は差分信号の一例を示す図であり、周期的な差分信号の1周期分、すなわちロータ1回転分を示したものである。ここでは2極モータを例に説明しているので、1回転の間に差分信号の正負が1回ずつ現れている。

【0048】

位相差測定部78では、差分信号がゼロとなる点(ゼロクロス点)を検出する。このゼロクロス点Pと従来のホールセンサ等で検出される回転位置信号Sとの間に角度で30度の位相差があることは、従来から知られている。一方、位相差測定部78に入力された回転パルス信号G(図8(c)参照)は、図8(a)の差分信号に対して位相がずれている。そこで、位相差測定部78は、ゼロクロス点Pが検出されるタイミングと回転パルス信号Gの立ち上がりのタイミングとの時間差Tと、所定の位相差30度と、回転速度検出部74で検出される回転周期T1とに基づいて、次式(2)により回転パルス信号Gと回転位置信号Sとの位相差θ(=位相角度θ)を算出する。

θ=(T/T1)× 360−30 …(2)

【0049】

この位相差θは位相角度θとして位相差記憶部76に記憶される。いったん位相角度θが取得された後は、上述したように信号遅延部73により回転位置信号Sを生成し、モータロータ62の磁極位置に同期してモータ駆動を行う。なお、上述したゼロクロス点を求める方法は、従来のセンサレスモータに用いられている方法と同様のものであるが、本実施の形態ではモータ駆動電圧をオフにして逆起電圧を測定するようにしているので、PWM駆動時のスイッチングノイズ等が重畳されず、簡単な回路構成でゼロクロス点のタイミングを容易に取得することができる。

【0050】

すなわち、従来のセンサレス駆動方式に比べて回転センサ47がコストアップ要因となるが、制御系が簡素化されるためトータルではコスト削減効果がある。また、制御そのものがセンサレスの場合より簡単になり、安定度も向上する。

【0051】

なお、上述した実施の形態では、U相の逆起電圧を利用したが、V相またはW相の逆起電圧を利用しても良い。また、U,V,W相の一つの相の逆起電圧を計測し、その最大値Vmax と最低値Vmin(=0 V)との中間電圧(Vmax − Vmin)/2を求め、その中間電圧と計測される逆起電圧とが一致するタイミングを上述したゼロクロス点の代わりに利用しても良い。その場合、位相差θは上記同様(2)式で算出される。さらにまた、2つの相の逆起電圧の差分、例えばU相の逆起電圧とV相の逆起電圧との差分を利用しても良い。その場合には、位相差θは次式(3)により算出される。

θ=T/T1 × 360 …(3)

【0052】

(モータ発熱モードの場合)

このように、同期運転の場合には、回転センサ47から出力される回転パルス信号Gを、回転周波数fおよび位相角度θから算出される遅延時間Δtにより補正して正しい回転位置信号Sを算出し、その回転位置信号Sにより通電パターンを生成するようにしている。一方、ステップS30におけるモータ発熱モードにおいては、位相角度θが算出されたならば、その位相角度θに代えてθ−δなる位相角度を用いて遅延時間Δtを算出して通電パターンを生成する。すなわち、同期タイミングからδだけ位相を遅らせた状態で回転駆動する。位相遅れδの値については、あまり大きすぎると回転が減速したり逆転したりする場合があるので、せいぜい20〜30deg程度とするのが好ましい。

【0053】

なお、位相角(θ−δ)のように位相をずらす処理は遅延時間演算部75において行われる。モータ発熱モードにおいては、図4のステップS301のタイミングにおいて制御回路302から遅延時間演算部75にディレイ指令が入力される。遅延時間演算部75は、ディレイ指令を受信すると、位相差記憶部に記憶されている位相角度θよりもδだけ遅れた位相角度θ−δを用いて遅延時間Δtを算出し、それを信号遅延部73に入力する。その結果、同期回転からδだけ位相の遅れた回転位置信号Sがモータ駆動波形生成回路72に入力される。そして、ステップS305において、ディレイ指令が消えると、通常の同期運転に戻る。

【0054】

以上説明実施の形態は、以下のような作用効果を奏する。

(1)ポンプ本体20を加熱するヒータ55の通電が開始されると、モータロータ62の回転とモータステータ61の回転磁界の回転とが同期した同期駆動制御から、ブラシレスDCモータであるモータ6を同期タイミングから所定位相角δだけ遅れたタイミングで駆動制御するモータ発熱モードへ移行し、ポンプ本体20の温度Tpが生成物付着防止温度T0となったならばモータ発熱モードから同期駆動制御へ戻るように、モータ6を駆動制御する。

【0055】

このような効率の悪いモータ発熱モードを行うことによりモータ6の発熱量が増加し、ヒータ45の発熱に加えてモータ6の発熱をポンプ本体20の加熱に利用することができる。その結果、ポンプ温度Tpの昇温時間を短縮することができる。

【0056】

(2)さらに、ヒータ通電開始時にポンプ本体20にガス負荷が掛かっているか否かを制御回路302で判定し、ガス負荷が掛かっている判定された場合にはモータ発熱モードへ移行しないようにする。このように、ポンプ本体20にガス負荷が掛かっているプロセス中には、ロータ2の回転が低下しないようにモータ発熱モードへ移行しないこととする。それにより、プロセス中のチャンバ内圧力を安定に維持することができる。

【0057】

(3)例えば、モータ6の電流値を検出する電流センサ306を備え、ヒータ通電開始時における電流センサ306の検出電流値に基づいてガス負荷が掛かっているか否かを判定する。ガス負荷が掛かると回転を維持しようとモータ電流が増加するので、その電流増加によりガス負荷が掛かっているか否かを判定することができる。

【0058】

(4)電源装置30内温度であるケース32内の温度を検出する温度センサ36と、モータの温度を検出するモータ温度センサ56と、を備え、モータ発熱モードへ移行した後に、温度センサ36の検出温度が電源内温度閾値以上の場合、または、温度センサ56の検出温度がモータ温度閾値以上の場合には、同期駆動制御でモータ6を駆動制御することにより、モータ6や電源装置30が過熱状態となるのを避けることができ、信頼性低下を防止できる。

【0059】

(5)図1に示すように、制御回路302およびモータ駆動回路303を収納するケース32はポンプ本体20に一体に固定され、電源装置30はケース32内を冷却する冷却装置である冷却パイプ34および電磁弁35を備えている。そして、同期駆動制御の時には電磁弁35を開いて冷却水による冷却を行い、モータ発熱モードの時には冷却水による冷却を停止する。これにより、モータ発熱モード時における電源装置30の発熱をポンプ本体の昇温に利用することができ、昇温時間のさらなる短縮を図ることができる。

【0060】

なお、図1に示した例では冷却水により電源装置30の冷却を行ったが、冷却水による冷却に代えて冷却ファンを設けても良い。そして、モータ発熱モードの時には冷却ファンをオフにして、電源装置30の冷却を停止する。

【0061】

なお、以上の説明はあくまでも一例であり、発明を解釈する際、上記実施の形態の記載事項と特許請求の範囲の記載事項の対応関係に何ら限定も拘束もされない。例えば、上述した実施の形態では、インダクタンス式の回転センサ47を用いてモータロータ62の回転位置を検出するようにしているが、これに限らず、例えば、ホールセンサを用いて回転位置を検出する構成のものであっても本発明は適用できる。また、一体型ターボ分子ポンプを例に説明したが、本発明は、ポンプ本体と電源装置とをケーブルで接続する構成の別体型のターボ分子ポンプにも適用することができる。

【符号の説明】

【0062】

1:ターボ分子ポンプ、2:ロータ、3:シャフト、4:ベース、6:モータ、8:回転翼、9:固定翼、11:ネジステータ、12:円筒部、20:ポンプ本体、30:電源装置、34:冷却パイプ、35:電磁弁、36,44,56:温度センサ、46:ナット部材、47:回転センサ、55:ヒータ、61:モータステータ、62:モータロータ、70:回転パルス生成部、72:モータ駆動波形生成回路、73:信号遅延部、74:回転速度検出部、75:遅延時間演算部、76:位相差記憶部、77:差分演算部、78:位相差測定部、79:パターン記憶部、302:制御回路、303:モータ駆動回路、304:磁気軸受駆動回路、305:スイッチ、306:電流センサ

【技術分野】

【0001】

本発明は、ポンプ内への生成物堆積を発生させるようなガスを排気するためのターボ分子ポンプに関する。

【背景技術】

【0002】

チャンバ内をターボ分子ポンプにより高真空にしてCVD成膜やエッチングを行う装置では、排気するガス種によっては、ポンプ内部でガスが凝縮してポンプ内に生成物が付着しやすい。このような生成物の付着が生じると、ロータバランスが悪化するなどの不都合が生じる。そのため、ポンプ本体を加熱するヒータと、ポンプ本体を冷却する冷却装置とを制御して、ポンプ温度を生成物が付着しにくい温度に保持する技術が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−19740号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、ポンプ本体をヒータで加熱して昇温する場合、ポンプ本体の質量が大きいために温度上昇に時間が掛かるという問題があった。

【課題を解決するための手段】

【0005】

請求項1の発明によるターボ分子ポンプは、排気機能部が形成されたロータがブラシレスDCモータにより回転駆動されるポンプ本体と、ポンプ本体を加熱するヒータと、ポンプ本体の温度を検出するポンプ温度センサと、ポンプ温度センサの検出情報に基づいて、ポンプ本体の温度が生成物付着防止温度となるようにヒータの通電を制御する制御回路と、ヒータの通電が開始されると、同期駆動制御から、同期タイミングから所定位相角だけ遅れたタイミングで駆動制御するモータ発熱制御へ移行し、ポンプ本体の温度が生成物付着防止温度となったならばモータ発熱制御から同期駆動制御へ戻るように、ブラシレスDCモータを駆動制御するモータ駆動回路と、を備えたことを特徴とする。

請求項2の発明は、請求項1に記載のターボ分子ポンプにおいて、ヒータ通電開始時にポンプ本体にガス負荷が掛かっているか否かを判定する判定部を備え、駆動回路は、判定部によりガス負荷が掛かっていると判定された場合にはモータ発熱制御へ移行しないようにしたものである。

請求項3の発明は、請求項2に記載のターボ分子ポンプにおいて、ブラシレスDCモータの電流値を検出する電流センサを備え、判定部は、ヒータ通電開始時における電流センサの検出電流値に基づいてガス負荷が掛かっているか否かを判定するようにしたものである。

請求項4の発明は、請求項1乃至3のいずれか一項に記載のターボ分子ポンプにおいて、ブラシレスDCモータの温度を検出するモータ温度センサと、制御回路およびモータ駆動回路を収納する電源ケースと、電源ケース内の温度を検出する電源内温度センサと、を備え、駆動回路は、モータ発熱制御へ移行した後に、電源内温度センサの検出温度が電源内温度閾値以上の場合、または、モータ温度センサの検出温度がモータ温度閾値以上の場合には、同期駆動制御でブラシレスDCモータを駆動制御するようにしたものである。

請求項5の発明は、請求項1乃至4のいずれか一項に記載のターボ分子ポンプにおいて、電源ケースはポンプ本体に一体に固定されるとともに、該電源ケース内を冷却する冷却装置を備え、冷却装置は、同期駆動制御の時には駆動され、モータ発熱制御の時には停止されるようにしたものである。

【発明の効果】

【0006】

本発明によれば、生成物付着防止温度までの昇温時間を短縮することができる。

【図面の簡単な説明】

【0007】

【図1】図1は本実施の形態のターボ分子ポンプ1の概略構成を示す図である。

【図2】電源装置30の概略構成を示すブロック図である。

【図3】加熱モードの処理手順の一例を示すフローチャートである。

【図4】ステップS30におけるモータ発熱モードの処理の一例を示すフローチャートである。

【図5】モータ6およびモータ駆動回路303を示す図である。

【図6】回転センサ47とナット部材46との位置関係を示す図である。

【図7】駆動電圧の通電パターンを説明する図である。

【図8】位相角度θを説明する図である。

【発明を実施するための形態】

【0008】

以下、図を参照して本発明を実施するための形態について説明する。図1は本実施の形態のターボ分子ポンプ1の概略構成を示す図である。ターボ分子ポンプ1は磁気軸受式のターボ分子ポンプであり、図1に示すようにポンプ本体20と電源装置30とがボルト固定された電源一体型のターボ分子ポンプである。

【0009】

ロータ2が取り付けられたシャフト3は、ベース4に設けられた電磁石51,52によって非接触支持されている。シャフト3の浮上位置は、ベース4に設けられたラジアル変位センサ53およびアキシャル変位センサ54によって検出される。ラジアル磁気軸受を構成する電磁石51と、アキシャル磁気軸受を構成する電磁石52と、変位センサ53,54とで5軸制御型磁気軸受が構成される。なお、磁気軸受が作動していない状態では、シャフト3はメカニカルベアリング27,28によって支持される。

【0010】

シャフト3の下端には円形のロータディスク41が設けられており、このロータディスク41を上下に挟むように電磁石52が設けられている。そして、電磁石52によりロータディスク41を吸引することによりシャフト3がアキシャル方向に浮上する。ロータディスク41はナット部材46によりシャフト3の下端部に固定されている。ナット部材46は、回転センサ47のセンサターゲットとしても機能している。回転センサ47はナット部材46との距離を検出する距離センサであり、本実施の形態ではインダクタンスセンサが用いられている。回転センサ47としては、ロータ回転と同期した信号を出力するものであれば上述したものに限らず、光エンコーダ等を用いても良い。

【0011】

ロータ2には、回転軸方向に複数段の回転翼8が形成されている。上下に並んだ回転翼8の間には固定翼9がそれぞれ配設されている。これらの回転翼8と固定翼9とにより、ポンプ本体20のタービン翼段が構成される。各固定翼9は、スペーサ10によって上下に挟持されるように保持されている。スペーサ10は、固定翼9を保持する機能とともに、固定翼9間のギャップを所定間隔に維持する機能を有している。

【0012】

さらに、固定翼9の後段(図示下方)にはドラッグポンプ段を構成するネジステータ11が設けられており、ネジステータ11の内周面とロータ2の円筒部12との間にはギャップが形成されている。図1のターボ分子ポンプでは、回転翼8と円筒部12がロータ2の排気機能部を構成している。ロータ2と、スペーサ10によって保持された固定翼9とは、吸気口13aが形成されたケーシング13内に納められている。ロータ2が取り付けられたシャフト3を電磁石51,52により非接触支持しつつモータ6により回転駆動すると、吸気口13a側のガスは背圧側に排気され、背圧側に排気されたガスは排気口26に接続された補助ポンプにより排出される。

【0013】

ベース4にはヒータ55が装着されている。ベース4の温度は温度センサ44により計測される。また、温度センサ56によってモータ温度が計測される。なお、図1ではベース4にヒータ55を設けているが、必ずしもこの位置に限定されるものではなく、ポンプ構造によっては、ポンプ本体20のケーシング13に設けられる場合もある。ベース4の底面側には、ポンプ本体20を駆動制御する電源装置30がボルト固定され、ポンプ本体20と電源装置30とが一体となっている。

【0014】

電源装置30の電子部品は、ポンプ本体20にボルト固定されるベース板31と、ベース板31に固定されたケース32によって囲まれた空間に収納されている。電源装置30内には、温度センサ36が設けられている。ここでは、電源内温度計測のために回路基板上に温度センサ36を配置しているが、例えば、発熱の大きな回路素子に密着するように設けてもよい。ベース板31には冷却パイプ34が埋設されており、冷却パイプ34に冷却水を流すことで、電源装置30冷却を行っている。冷却水の供給ラインには電磁弁35が設けられている。

【0015】

図2は、電源装置30の概略構成を示すブロック図である。電源装置30には、AC/DC変換回路300、DC/DCコンバータ301、制御回路302、モータ駆動回路303、磁気軸受駆動回路304、スイッチ305等が設けられている。ACラインには、スイッチ305を介してヒータ55が接続されている。AC/DC変換回路300は電源装置30に入力される交流電力を直流電力に変換する。AC/DC変換回路300の直流電力は、モータ駆動回路303や磁気軸受駆動回路304に供給される。また、AC/DC変換回路300から出力された直流電力は、DC/DCコンバータ301により低電圧の直流電力に変換され、制御回路302に供給される。

【0016】

モータ駆動回路303,磁気軸受駆動回路304,スイッチ305は制御回路302の指令に基づき動作する。モータ駆動回路303は、回転センサ47の回転情報に基づいてモータ6を回転駆動する。磁気軸受駆動回路304は、変位センサ53,54の位置情報に基づいて磁気軸受を構成する電磁石51,52の電流を制御する。制御回路302は、温度センサ36,44,56等の情報に基づいて電磁弁35の開閉、ヒータ55のスイッチ305の開閉を制御する。制御回路302には、温度センサ36,44,56からの温度情報や、電流センサ306により検出されたモータ電流値の情報が入力される。

【0017】

前述したように、CVD装置やエッチング装置などに使用されるターボ分子ポンプでは、排気するガス種によってはポンプ内部でガスが凝縮し、生成物としてポンプに付着・堆積しやすい。そのため、ヒータ55でポンプ本体20を加熱し、ポンプ温度を生成物が付着・堆積しにくい温度(以下では、この温度を目標温度と称する)まで上昇させるようにしている。なお、図1ではヒータ55のみでポンプ温度を目標温度に調整する構成としているが、ポンプ本体側にも冷却水パイプを設け、ヒータ55と冷却水とで温度調整を行うようにしてもよい。

【0018】

生成物が付着しやすいガスを排気する場合、ヒータ55による加熱を開始してポンプ温度を上述した目標温度まで上昇させる。しかし、その昇温の間においても生成物が付着するので、生成物の付着を極力抑えるためには昇温時間の短縮が必要となる。そこで、本実施の形態では、モータ6の発熱が大きくなるようなモータ制御を行い、そのモータ発熱を利用して昇温時間を短縮するようにした。以下では、先ず、モータ発熱を利用した昇温の動作手順を説明し、その後で、モータ発熱を大きくするためのモータ制御の詳細について説明する。

【0019】

《昇温動作の説明》

図3,4は昇温動作を説明するためのフローチャートである。図3に示すフローチャートは、付着・堆積防止のための加熱を行う加熱モードの処理手順の一例を示したものである。ターボ分子ポンプが装着されている装置に設けられた上位コントローラから電源装置30に加熱モードの指令が入力されたり、電源装置30に設けられたスイッチ等の操作により指令が入力されたりすると、図3の処理がスタートする。

【0020】

ステップS10では、図2のスイッチ305をオンしてヒータ55に電力を供給し加熱を開始する。ステップS20では、ポンプにガス負荷が掛かっていない無負荷運転中か否かを判定する。すなわち、プロセス中か否かを判定する。

【0021】

CVD成膜処理やエッチング処理はガスを流しながら行われるので、ターボ分子ポンプにガス負荷が掛かる。ポンプにガス負荷が掛かるとモータ6の回転が低下する傾向となるが、モータ駆動回路303は、モータ電流を増やすことによってモータ回転を一定(定格回転数)に保持するようにしている。後述するように、本実施の形態におけるモータ発熱モードでは、モータ効率を下げてモータ発熱を増加させている。そのため、ガス負荷が大きなプロセス中の場合には、モータ回転が低下して排気性能が下がるおそれがあるので、それを避けるためにモータ発熱モードは実行しないようにする。また、ガス負荷が掛かっているときはガス排気に伴う発熱やモータ発熱の増加により、モータ発熱モードを実行しなくても昇温時間がある程度短縮される。

【0022】

ステップS20で無負荷運転中と判定されるとステップS30に進んでモータ発熱モードの処理を実行し、逆に、無負荷運転中でないと判定されるとステップS40へ進む。なお、無負荷運転中か否かの判定は、例えば、ポンプ本体20が装着されている装置側のコントローラから、プロセス中であることを示す信号が入力されるように構成されている場合には、その信号が電源装置30に入力されたか否かで判定することができる。

【0023】

また、ガス負荷が掛かっているときには、回転数が低下しないようにモータ電流が増加されるため、モータ電流の増加から無負荷運転か否かを判定することができる。図2に示したように、電源装置30にはモータ電流を検出する電流センサ306が設けられている。制御回路302は、電流センサ306の検出値に基づいて、モータ電流が所定量以上変化した場合には、ガス負荷が掛かっていると判定する。このとき、回転センサ47の検出情報に基づいて、ロータ回転数が定格回転であることを確認する。なお、プロセス中のガス流量は予め設定されているので、そのガス流量から上記所定量を予め決定することができる。

【0024】

なお、ステップS20では無負荷か否かで判定しているが、プロセス中のガス負荷がある程度小さい場合には、定格回転に維持するための電流もその分小さくモータ発熱の増加も小さい。また、モータ6をモータ発熱制御で駆動しても、回転が低下するおそれもない。このように、ガス負荷が小さければ、ガス負荷中にモータ発熱制御を行っても構わない。その場合、図3のステップS20を削除した制御となる。

【0025】

ステップS30のモータ発熱モードの処理については後述するが、このモータ発熱モードが実行されるとモータ発熱が増加し、ポンプ温度の昇温時間を短縮することができる。ステップS40では、目標温度T0に対して温度センサ44の温度計測値TpがT0+ΔT以上となったか否かを判定し、Tp−T0≧ΔTと判定するとステップS50に進む。本実施の形態では、加熱モード時のポンプ温度TpをT0−ΔT≦Tp≦T0+ΔTの範囲で制御する。

【0026】

ステップS50では、スイッチ305をオフして、ヒータ55への通電を停止する。ステップS60では、加熱モード停止の指令が入力されたか否かを判定する。ステップS60でYESと判定されると、加熱モードに関する一連の処理を終了する。一方、ステップS60でNOと判定された場合には、ステップS70に進み、ポンプ温度Tpが低下してT0−Tp≧ΔTの範囲に入ったか否かを判定する。ステップS70でYESと判定されると、ステップS80へ進んでスイッチ305をオンしヒータ55に通電する。ステップS80の処理が終了したらステップS40へ戻る。

【0027】

図4は、ステップS30におけるモータ発熱モードの処理の一例を示すフローチャートである。ステップS301では、モータ6の駆動制御を、それまでの同期駆動制御から、モータ6の効率を下げて発熱量を増加させるモータ駆動制御(以下では、この制御をモータ発熱制御と称する)へ移行する。なお、詳細は後述するが、モータ発熱制御は、モータステータが形成する回転磁界の位相とモータロータの回転磁界の位相とを同期させず、位相をずらして駆動する運転モードのことである。

【0028】

ステップS302は、温度センサ56により計測されるモータ温度Taが閾値(上限値)Tath未満か否かを判定する。これは、モータ発熱制御を行うとモータ6の発熱が増してモータ温度Taが上昇するので、モータ6が過熱状態とならないように予め設定されている閾値Tathよりも低い温度にモータ温度Taを管理するものである。ステップS302で閾値Tath以上と判定されると、ステップS305へ進みモータ発熱制御を停止する。すなわち、モータ6を通常通りに同期回転駆動させる。一方、閾値Tath未満と判定されるとステップS303へ進む。

【0029】

ステップS303では、温度センサ36により計測される電源内温度Tbが閾値(上限値)Tbth未満か否かを判定する。効率の低いモータ発熱制御を行うと、回転を維持するためにエネルギーロスの分だけモータ電流が大きくなる。その結果、モータ駆動回路303の発熱が増大し、電源内温度Tbが上昇する。この場合も、電子回路の信頼性の関係から、電源内温度Tbを閾値Tbth未満に管理する。ステップS303でTb≧Tbthと判定されると、S305へ進みモータ発熱制御から通常の同期駆動制御に移行する。一方、閾値Tbth未満と判定されるとステップS304へ進む。

【0030】

ステップS304では、ポンプ温度Tpが目標温度T0以上となったか否かを判定する。ステップS304でTp≧T0と判定されると、S305へ進みモータ発熱制御から通常の同期駆動制御に移行する。一方、ステップS304でポンプ温度Tpが目標温度T0未満であると判定されると、ステップS302へ戻る。

【0031】

(変形例)

図1に示すように、ターボ分子ポンプは電源装置内を冷却するための冷却系(冷却パイプ34、電磁弁35)を備えている。これは電源装置内の電子部品からの発熱で電源内温度が上昇するため、冷却系によって温度上昇を抑えている。上述したように、モータ6を発熱モードで駆動すると、モータ電流値が増加するため、電源装置30の発熱も増加し電源温度が上昇する。そして、一体型ターボ分子ポンプの場合には、図1のように電源装置30がポンプ本体20に密着しているので、電源装置30の発熱をポンプ本体20の加熱に利用することができる。すなわち、モータ発熱モードの時には電磁弁35を閉じて、電源装置30の温度を意図的に上昇させる。

【0032】

このように、モータ6の発熱だけではなく、電源装置30の発熱もポンプ本体20の温度上昇に用いることで、ポンプ本体昇温時間の短縮を図ることができる。なお、図4で説明したように、モータ発熱モードの時に電源内温度Tbが閾値Tbth以上となるとモータ発熱モードは停止されるので、これに併せて電磁弁35も開かれ、電源装置30の冷却が再開される。

【0033】

《モータ駆動方法の説明》

次に、モータ発熱運動を行う際のモータ駆動方法について説明する。図5は、モータ6およびモータ駆動回路303を示す図である。モータ6にはDCブラシレスモータが用いられ、モータ6は永久磁石が設けられたモータロータ62と、回転磁界を生成するモータステータ61とを備えている。回転センサ47のセンサターゲットとして機能するナット部材46は、モータロータ62と一体に回転する。モータ駆動回路303は、回転パルス生成部70,モータ駆動波形生成回路72,信号遅延部73,回転速度検出部74,遅延時間演算部75,位相差記憶部76,差分演算部77,位相差測定部78およびパターン記憶部79を備えている。モータ駆動波形生成回路72は、図2に示したAC/DC変換回路300から電源が供給される。

【0034】

モータステータ61に設けられたU相巻線,V相巻線およびW相巻線には、モータ駆動波形生成回路72により駆動電圧が印加される。なお、図1では回転センサ47をナット部材46のアキシャル方向(図示下方)に配設したが、図5では、位置関係が分かりやすいように回転センサ47をナット部材46のラジアル方向に配設した場合について示した。

【0035】

図6は回転センサ47とナット部材46との位置関係を示す図であり、(a)は回転センサ47をナット部材46のアキシャル方向に配設した場合を示し、(b)は回転センサ47をナット部材46のラジアル方向に配設した場合を示す。図6(a)の場合、ナット部材46の下面は段差hを有する凹凸面となっており、凸面46aおよび凹面46bはそれぞれ回転角度に関して180度ずつに振り分けられている。

【0036】

一方、図6(b)のようにラジアル方向に回転センサ47を配設する場合には、センサ対向面であるナット部材46の外周面に、段差hの凸面46aおよび凹面46bが形成されている。回転センサ47からは、段差hによるインダクタンスの変化に応じた信号が回転パルス生成部70に出力される。回転パルス生成部70では、後述する図7のタイムチャートに示すような回転パルス信号Gが生成される。回転パルス信号Gは、回転センサ47がナット部材46の凸面46aに対向するとHigh(H)状態となり、逆に凹面46bに対向するとLow(L)状態となる。

【0037】

上述したように、図3のステップS30におけるモータ発熱モードでは、モータロータ62の回転に対して、モータステータ61で生成される回転磁界の位相を意図的にずらすことにより、モータ発熱を増加させるようにしている。先ず、同期回転駆動について説明する。

【0038】

(同期回転駆動の場合)

ここでは、モータロータ62の回転と同期して得られる同期信号を回転速度情報および位相差情報に基づいて補正し、正しい回転位置信号を算出するようする。図5において、回転パルス生成部70から出力される回転パルス信号Gは、信号遅延部73、回転速度検出部74および位相差測定部78に入力される。位相差測定部78は、回転パルス信号Gおよびモータステータ61に印加される駆動電圧に基づいて、ナット部材46の段差部46cの位置とモータロータ62のN極とS極との境界面の位置との角度ズレθ(以下では、位相角度θと呼ぶ)を算出する。算出された位相角度θは、位相差記憶部76に記憶される。なお、この位相角度θは、ナット部材46をシャフト3(図1参照)に固定する際の組み立て誤差等によって生じる。位相角度θの算出方法については後述する。

【0039】

回転速度検出部74は、回転センサ47の回転パルス信号Gに基づいてモータロータ62の回転周波数fを演算し、算出された回転周波数fを遅延時間演算部75に出力する。また、得られた回転周波数fから回転周期T1=1/fを算出し、回転周期T1を6分割して得られる通電パターン切替時間T1/6をモータ駆動波形生成回路72に入力する。

【0040】

遅延時間演算部75は、位相差記憶部76に記憶されている位相角度θと、回転速度検出部74で算出されたロータ回転周波数fとに基づいて、磁極位置を表す回転位置信号Sと回転パルス信号Gとの間の遅延時間Δt(図5参照)を次式(1)に基づいて算出する。

Δt=(1/f)・(θ/360) …(1)

【0041】

遅延時間演算部75で算出された遅延時間Δtは信号遅延部73に入力される。信号遅延部73は、入力された回転パルス信号Gと遅延時間Δtとに基づいて正しい回転位置信号Sを生成し、その回転位置信号Sをモータ駆動波形生成回路72に出力する。モータ駆動波形生成回路72は、入力された回転位置信号Sおよび通電パターン切替時間T1/6に基づいて、モータステータ61の各巻線(U,V,W)に駆動電圧を印加する。

【0042】

図7は駆動電圧の通電パターンを説明する図であり、回転パルス生成部70から出力される回転パルス信号G,信号遅延部73から出力される回転位置信号S、およびU,V,W相に印加される電圧を示すタイムチャートである。図7における1周期目の回転位置信号Sの周期は、回転速度検出部74で算出される回転パルス信号Gの周期T1と同一であるが、遅延時間Δtだけ遅れて生成される。さらに、次の周期の回転位置信号Sは、2周期目の回転パルス信号G(周期T2)の立ち上がりからΔtだけ遅れて立ち上がる。

【0043】

モータ駆動波形生成回路72では、2周期目の回転位置信号Sの立ち上がりと同期して通電パターンの生成を開始する。通電パターンの切り替えは、回転速度検出部74から入力された通電パターン切替時間T1/6に基づいて行われる。さらに、3周期目の回転位置信号Sも3周期目の回転パルス信号Gに対してΔtだけ遅れて立ち上がり、その回転位置信号Sの立ち上がりと同期して通電パターンが生成される。

【0044】

2周期目の回転位置信号Sの周期は2周期目の回転パルス信号Gの周期T2と等しいが、加速時や減速時にはロータ回転速度が変化するので、1周期目の周期T1に対して一般的にT2≠T1となる。図5に示す例ではT2<T1(加速状態)となっている。そのため、1周期目の信号波形の6番目の通電パターンの継続時間はT1/6よりも短くなる。

【0045】

このように、回転センサ47から出力される回転パルス信号Gを、回転周波数fおよび位相角度θから算出される遅延時間Δtにより補正して正しい回転位置信号Sを算出し、その回転位置信号Sにより通電パターンを生成することにより、モータロータ62の磁極位置と回転パルス信号Gとの間に位相角度θが生じていても同期駆動が可能となる。その結果、ナット部材46をシャフト3に固定する際に、段差部46cの位置をモータロータ62のN極とS極との境界面の位置と正確に一致させる必要がなく、組み立て作業の効率化を図ることができる。

【0046】

なお、位相角度θを算出するためには、回転速度検出部74で安定した回転周波数fが算出できる程度の回転速度でモータロータ62が回転していることが必要となる。そのため、始動時においては、図7に示すような通電パターンと同様の駆動電圧をモータロータ62の磁極位置とは無関係に非同期で生成し、その周期を順次短くすることによりロータ2を所定の回転速度まで加速する。そして、ロータ回転速度が、回転速度検出部74により安定した回転周波数fが取得可能な所定回転速度となったならば、上述したような同期運転に移行する。

【0047】

ここで、位相差測定部78における位相角度θの算出方法について説明する。位相角度θを算出するためには、まず、停止状態にあるモータロータ62を上述したように非同期で始動し、所定回転速度となったならばいったん駆動電圧をオフする。差分演算部77にはU相に誘起される逆起電圧と中性点の電圧とが入力され、そこで「(差分)=(逆起電圧)−(中性点電圧)」が算出される。図8(a)は差分信号の一例を示す図であり、周期的な差分信号の1周期分、すなわちロータ1回転分を示したものである。ここでは2極モータを例に説明しているので、1回転の間に差分信号の正負が1回ずつ現れている。

【0048】

位相差測定部78では、差分信号がゼロとなる点(ゼロクロス点)を検出する。このゼロクロス点Pと従来のホールセンサ等で検出される回転位置信号Sとの間に角度で30度の位相差があることは、従来から知られている。一方、位相差測定部78に入力された回転パルス信号G(図8(c)参照)は、図8(a)の差分信号に対して位相がずれている。そこで、位相差測定部78は、ゼロクロス点Pが検出されるタイミングと回転パルス信号Gの立ち上がりのタイミングとの時間差Tと、所定の位相差30度と、回転速度検出部74で検出される回転周期T1とに基づいて、次式(2)により回転パルス信号Gと回転位置信号Sとの位相差θ(=位相角度θ)を算出する。

θ=(T/T1)× 360−30 …(2)

【0049】

この位相差θは位相角度θとして位相差記憶部76に記憶される。いったん位相角度θが取得された後は、上述したように信号遅延部73により回転位置信号Sを生成し、モータロータ62の磁極位置に同期してモータ駆動を行う。なお、上述したゼロクロス点を求める方法は、従来のセンサレスモータに用いられている方法と同様のものであるが、本実施の形態ではモータ駆動電圧をオフにして逆起電圧を測定するようにしているので、PWM駆動時のスイッチングノイズ等が重畳されず、簡単な回路構成でゼロクロス点のタイミングを容易に取得することができる。

【0050】

すなわち、従来のセンサレス駆動方式に比べて回転センサ47がコストアップ要因となるが、制御系が簡素化されるためトータルではコスト削減効果がある。また、制御そのものがセンサレスの場合より簡単になり、安定度も向上する。

【0051】

なお、上述した実施の形態では、U相の逆起電圧を利用したが、V相またはW相の逆起電圧を利用しても良い。また、U,V,W相の一つの相の逆起電圧を計測し、その最大値Vmax と最低値Vmin(=0 V)との中間電圧(Vmax − Vmin)/2を求め、その中間電圧と計測される逆起電圧とが一致するタイミングを上述したゼロクロス点の代わりに利用しても良い。その場合、位相差θは上記同様(2)式で算出される。さらにまた、2つの相の逆起電圧の差分、例えばU相の逆起電圧とV相の逆起電圧との差分を利用しても良い。その場合には、位相差θは次式(3)により算出される。

θ=T/T1 × 360 …(3)

【0052】

(モータ発熱モードの場合)

このように、同期運転の場合には、回転センサ47から出力される回転パルス信号Gを、回転周波数fおよび位相角度θから算出される遅延時間Δtにより補正して正しい回転位置信号Sを算出し、その回転位置信号Sにより通電パターンを生成するようにしている。一方、ステップS30におけるモータ発熱モードにおいては、位相角度θが算出されたならば、その位相角度θに代えてθ−δなる位相角度を用いて遅延時間Δtを算出して通電パターンを生成する。すなわち、同期タイミングからδだけ位相を遅らせた状態で回転駆動する。位相遅れδの値については、あまり大きすぎると回転が減速したり逆転したりする場合があるので、せいぜい20〜30deg程度とするのが好ましい。

【0053】

なお、位相角(θ−δ)のように位相をずらす処理は遅延時間演算部75において行われる。モータ発熱モードにおいては、図4のステップS301のタイミングにおいて制御回路302から遅延時間演算部75にディレイ指令が入力される。遅延時間演算部75は、ディレイ指令を受信すると、位相差記憶部に記憶されている位相角度θよりもδだけ遅れた位相角度θ−δを用いて遅延時間Δtを算出し、それを信号遅延部73に入力する。その結果、同期回転からδだけ位相の遅れた回転位置信号Sがモータ駆動波形生成回路72に入力される。そして、ステップS305において、ディレイ指令が消えると、通常の同期運転に戻る。

【0054】

以上説明実施の形態は、以下のような作用効果を奏する。

(1)ポンプ本体20を加熱するヒータ55の通電が開始されると、モータロータ62の回転とモータステータ61の回転磁界の回転とが同期した同期駆動制御から、ブラシレスDCモータであるモータ6を同期タイミングから所定位相角δだけ遅れたタイミングで駆動制御するモータ発熱モードへ移行し、ポンプ本体20の温度Tpが生成物付着防止温度T0となったならばモータ発熱モードから同期駆動制御へ戻るように、モータ6を駆動制御する。

【0055】

このような効率の悪いモータ発熱モードを行うことによりモータ6の発熱量が増加し、ヒータ45の発熱に加えてモータ6の発熱をポンプ本体20の加熱に利用することができる。その結果、ポンプ温度Tpの昇温時間を短縮することができる。

【0056】

(2)さらに、ヒータ通電開始時にポンプ本体20にガス負荷が掛かっているか否かを制御回路302で判定し、ガス負荷が掛かっている判定された場合にはモータ発熱モードへ移行しないようにする。このように、ポンプ本体20にガス負荷が掛かっているプロセス中には、ロータ2の回転が低下しないようにモータ発熱モードへ移行しないこととする。それにより、プロセス中のチャンバ内圧力を安定に維持することができる。

【0057】

(3)例えば、モータ6の電流値を検出する電流センサ306を備え、ヒータ通電開始時における電流センサ306の検出電流値に基づいてガス負荷が掛かっているか否かを判定する。ガス負荷が掛かると回転を維持しようとモータ電流が増加するので、その電流増加によりガス負荷が掛かっているか否かを判定することができる。

【0058】

(4)電源装置30内温度であるケース32内の温度を検出する温度センサ36と、モータの温度を検出するモータ温度センサ56と、を備え、モータ発熱モードへ移行した後に、温度センサ36の検出温度が電源内温度閾値以上の場合、または、温度センサ56の検出温度がモータ温度閾値以上の場合には、同期駆動制御でモータ6を駆動制御することにより、モータ6や電源装置30が過熱状態となるのを避けることができ、信頼性低下を防止できる。

【0059】

(5)図1に示すように、制御回路302およびモータ駆動回路303を収納するケース32はポンプ本体20に一体に固定され、電源装置30はケース32内を冷却する冷却装置である冷却パイプ34および電磁弁35を備えている。そして、同期駆動制御の時には電磁弁35を開いて冷却水による冷却を行い、モータ発熱モードの時には冷却水による冷却を停止する。これにより、モータ発熱モード時における電源装置30の発熱をポンプ本体の昇温に利用することができ、昇温時間のさらなる短縮を図ることができる。

【0060】

なお、図1に示した例では冷却水により電源装置30の冷却を行ったが、冷却水による冷却に代えて冷却ファンを設けても良い。そして、モータ発熱モードの時には冷却ファンをオフにして、電源装置30の冷却を停止する。

【0061】

なお、以上の説明はあくまでも一例であり、発明を解釈する際、上記実施の形態の記載事項と特許請求の範囲の記載事項の対応関係に何ら限定も拘束もされない。例えば、上述した実施の形態では、インダクタンス式の回転センサ47を用いてモータロータ62の回転位置を検出するようにしているが、これに限らず、例えば、ホールセンサを用いて回転位置を検出する構成のものであっても本発明は適用できる。また、一体型ターボ分子ポンプを例に説明したが、本発明は、ポンプ本体と電源装置とをケーブルで接続する構成の別体型のターボ分子ポンプにも適用することができる。

【符号の説明】

【0062】

1:ターボ分子ポンプ、2:ロータ、3:シャフト、4:ベース、6:モータ、8:回転翼、9:固定翼、11:ネジステータ、12:円筒部、20:ポンプ本体、30:電源装置、34:冷却パイプ、35:電磁弁、36,44,56:温度センサ、46:ナット部材、47:回転センサ、55:ヒータ、61:モータステータ、62:モータロータ、70:回転パルス生成部、72:モータ駆動波形生成回路、73:信号遅延部、74:回転速度検出部、75:遅延時間演算部、76:位相差記憶部、77:差分演算部、78:位相差測定部、79:パターン記憶部、302:制御回路、303:モータ駆動回路、304:磁気軸受駆動回路、305:スイッチ、306:電流センサ

【特許請求の範囲】

【請求項1】

排気機能部が形成されたロータがブラシレスDCモータにより回転駆動されるポンプ本体と、

前記ポンプ本体を加熱するヒータと、

前記ポンプ本体の温度を検出するポンプ温度センサと、

前記ポンプ温度センサの検出情報に基づいて、前記ポンプ本体の温度が生成物付着防止温度となるように前記ヒータの通電を制御する制御回路と、

前記ヒータの通電が開始されると、同期駆動制御から、同期タイミングから所定位相角だけ遅れたタイミングで駆動制御するモータ発熱制御へ移行し、前記ポンプ本体の温度が前記生成物付着防止温度となったならば前記モータ発熱制御から前記同期駆動制御へ戻るように、前記ブラシレスDCモータを駆動制御するモータ駆動回路と、を備えたターボ分子ポンプ。

【請求項2】

請求項1に記載のターボ分子ポンプにおいて、

前記ヒータ通電開始時に前記ポンプ本体にガス負荷が掛かっているか否かを判定する判定部を備え、

前記駆動回路は、前記判定部によりガス負荷が掛かっていると判定された場合には前記モータ発熱制御へ移行しないことを特徴とするターボ分子ポンプ。

【請求項3】

請求項2に記載のターボ分子ポンプにおいて、

前記ブラシレスDCモータの電流値を検出する電流センサを備え、

前記判定部は、前記ヒータ通電開始時における前記電流センサの検出電流値に基づいてガス負荷が掛かっているか否かを判定することを特徴とするターボ分子ポンプ。

【請求項4】

請求項1乃至3のいずれか一項に記載のターボ分子ポンプにおいて、

前記ブラシレスDCモータの温度を検出するモータ温度センサと、

前記制御回路および前記モータ駆動回路を収納する電源ケースと、

前記電源ケース内の温度を検出する電源内温度センサと、を備え、

前記駆動回路は、前記モータ発熱制御へ移行した後に、前記電源内温度センサの検出温度が電源内温度閾値以上の場合、または、前記モータ温度センサの検出温度がモータ温度閾値以上の場合には、前記同期駆動制御で前記ブラシレスDCモータを駆動制御することを特徴とするターボ分子ポンプ。

【請求項5】

請求項1乃至4のいずれか一項に記載のターボ分子ポンプにおいて、

前記電源ケースは前記ポンプ本体に一体に固定されるとともに、該電源ケース内を冷却する冷却装置を備え、

前記冷却装置は、前記同期駆動制御の時には駆動され、前記モータ発熱制御の時には停止されることを特徴とするターボ分子ポンプ。

【請求項1】

排気機能部が形成されたロータがブラシレスDCモータにより回転駆動されるポンプ本体と、

前記ポンプ本体を加熱するヒータと、

前記ポンプ本体の温度を検出するポンプ温度センサと、

前記ポンプ温度センサの検出情報に基づいて、前記ポンプ本体の温度が生成物付着防止温度となるように前記ヒータの通電を制御する制御回路と、

前記ヒータの通電が開始されると、同期駆動制御から、同期タイミングから所定位相角だけ遅れたタイミングで駆動制御するモータ発熱制御へ移行し、前記ポンプ本体の温度が前記生成物付着防止温度となったならば前記モータ発熱制御から前記同期駆動制御へ戻るように、前記ブラシレスDCモータを駆動制御するモータ駆動回路と、を備えたターボ分子ポンプ。

【請求項2】

請求項1に記載のターボ分子ポンプにおいて、

前記ヒータ通電開始時に前記ポンプ本体にガス負荷が掛かっているか否かを判定する判定部を備え、

前記駆動回路は、前記判定部によりガス負荷が掛かっていると判定された場合には前記モータ発熱制御へ移行しないことを特徴とするターボ分子ポンプ。

【請求項3】

請求項2に記載のターボ分子ポンプにおいて、

前記ブラシレスDCモータの電流値を検出する電流センサを備え、

前記判定部は、前記ヒータ通電開始時における前記電流センサの検出電流値に基づいてガス負荷が掛かっているか否かを判定することを特徴とするターボ分子ポンプ。

【請求項4】

請求項1乃至3のいずれか一項に記載のターボ分子ポンプにおいて、

前記ブラシレスDCモータの温度を検出するモータ温度センサと、

前記制御回路および前記モータ駆動回路を収納する電源ケースと、

前記電源ケース内の温度を検出する電源内温度センサと、を備え、

前記駆動回路は、前記モータ発熱制御へ移行した後に、前記電源内温度センサの検出温度が電源内温度閾値以上の場合、または、前記モータ温度センサの検出温度がモータ温度閾値以上の場合には、前記同期駆動制御で前記ブラシレスDCモータを駆動制御することを特徴とするターボ分子ポンプ。

【請求項5】

請求項1乃至4のいずれか一項に記載のターボ分子ポンプにおいて、

前記電源ケースは前記ポンプ本体に一体に固定されるとともに、該電源ケース内を冷却する冷却装置を備え、

前記冷却装置は、前記同期駆動制御の時には駆動され、前記モータ発熱制御の時には停止されることを特徴とするターボ分子ポンプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−79602(P2013−79602A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−219954(P2011−219954)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

[ Back to top ]