タール分解触媒の製造方法

【課題】バイオマスをガス化したガス中のタール分の分解、除去用として優れた触媒活性を有するタール分解触媒の製造方法を得る。

【解決手段】下記(1)〜(5)の工程を含むことを特徴とするタール分解触媒の製造方法。(1)素原料である酸化チタン(TiO3)と炭酸バリウム(BaCO3)をBa/Ti(原子比)=0.99〜1.01になるように秤量、混合し、湿式分散により均一な混合物にした後、脱水乾燥し、(2)前記乾燥混合物を比表面積10〜30m3/gとなるように仮焼し、(3)前記仮焼物にα−Fe2O3をFeとして0.1〜10.0wt%、SrCO3をSrとして0.1〜10.0wt%の範囲で添加して、一諸に混合してスラリー化し、(4)前記スラリーにバインダーを1.0〜10wt%添加し、(5)噴霧乾燥機にかけ、乾燥球状体すなわち顆粒とする。

【解決手段】下記(1)〜(5)の工程を含むことを特徴とするタール分解触媒の製造方法。(1)素原料である酸化チタン(TiO3)と炭酸バリウム(BaCO3)をBa/Ti(原子比)=0.99〜1.01になるように秤量、混合し、湿式分散により均一な混合物にした後、脱水乾燥し、(2)前記乾燥混合物を比表面積10〜30m3/gとなるように仮焼し、(3)前記仮焼物にα−Fe2O3をFeとして0.1〜10.0wt%、SrCO3をSrとして0.1〜10.0wt%の範囲で添加して、一諸に混合してスラリー化し、(4)前記スラリーにバインダーを1.0〜10wt%添加し、(5)噴霧乾燥機にかけ、乾燥球状体すなわち顆粒とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タール分解触媒の製造方法に関し、より具体的には下水汚泥等の硫黄分を含むバイオマスを熱分解してガス化する際に発生し、そのガス化ガス中に含まれるタール分を分解、除去するためのタール分解触媒の製造方法に関する。

【背景技術】

【0002】

近年、地球温暖化対策の面から、再生可能資源であるバイオマス資源の活用が注目されている。バイオマス資源の利用は、従来廃棄していたものの有効活用であり、バイオマス資源の有効利用は国を挙げての大きな政策となりつつある。

【0003】

バイオマスの有効利用の技術としていくつかのシステムが考えられているが、その中の一つに熱分解ガス化システムがある。このシステムでは、バイオマス燃料を部分酸化することによりCO、H2、CH4等の炭化水素類といった可燃性ガスを生成するもので、生成ガスはプロセス中の燃料、等として利用される。また、その部分酸化に伴い発生する熱についても熱交換により有効に利用することが可能である。

【0004】

その熱分解ガス化システムでの課題の一つとして、部分酸化時に発生する炭化水素の中で、常温で液体であるタール分の生成が挙げられる。長期の商業運転を考えた場合、タール分の生成による配管系の閉塞等のトラブルは大きな問題となることが知られており、タール分を分解する有効な触媒の開発が望まれている。タールを分解する触媒として、RhやNiを担持物として用いたものが一般的であるが、前者Rhは非常に高額であること、後者Niはガス化ガス中に含まれる硫化水素(H2S)に非常に弱いことが欠点として知られている。

【0005】

下水汚泥などの汚泥を熱分解(通常、無触媒での熱分解)する際の熱分解炉出口のガス化ガス温度は800℃〜900℃程度である。このガス化ガス中のタール分を分解するには、図1に示すように、そのガス化ガスをパイプにより導出し、タール分解装置すなわちタール分解触媒充填装置に通して処理することになる。図1中、1はガス化炉(バイオマスの無触媒熱分解炉)、2、4はガス化ガス導出用パイプ、3は集塵機、5はタール分解装置、6はタール分解装置5に充填したタール分解触媒である。集塵機3は必要に応じて配置される。

【0006】

バイオマスのガス化は、そのように通常、無触媒で、ガス化温度を800℃〜900℃程度の高温にすることで行われる。ガス化条件は含水率の如何により異なるが、低含水率のバイオマスのガス化の場合には、基本的には比較的低圧(常圧〜1.5気圧)、高温(800℃〜900℃程度)で行われる。また、バイオマスのガス化に際してドロマイト〔CaMg(CO3)2〕、アルミナあるいはゼオライト(ZSM−5)などの触媒を使用する場合もあるが、この場合の触媒機能はガス化で発生したタールの除去が中心である。

【0007】

このほか、特許文献1(特開2007−283209号公報)においては、タールを分解、除去するための触媒としてNi/ドロマイト〔苦石灰:CaMg(CO3)2〕が開示され、特許文献2(特開2003−246990号公報)においては、バイオマスのガス化にRh/CeO2/M(Mは、SiO2、Al2O3またはZrO2である)で表される触媒を使用し、当該Rh/CeO2/M触媒の表面でバイオマス粒子を空気および水蒸気と反応させることにより、水素および合成ガスを製造するとされている。

【0008】

また、ペロブスカイト型複合酸化物は、特許文献3(特開2006−035153号公報)に開示されているように、排ガス浄化用触媒のような酸化雰囲気で使用されることが一般的であり、ガス化ガス中のような還元雰囲気ではほとんど使用されていない。また、一般に、触媒は硫化水素(H2S)の存在下ではその硫黄分により被毒するため、触媒としての性能が著しく劣化してしまうことが知られている。

【0009】

特にNi、例えば前記Ni/ドロマイトなどとして使用されるNiは、硫黄により劣化しやすい触媒であり、大量のNiを使用することが余儀なくされる。また、大量のNiを使用しても触媒表面が硫黄被毒して、時間の経過とともに劣化することになる。

【0010】

前記Rh/CeO2/M(Mは、SiO2、Al2O3またはZrO2である)については、活性金属として、高い硫黄耐性を有するRhを使用しているため、比較的長時間の耐久性を有する。しかし、それでも時間の経過に伴い劣化して行くことに変りはない。特に、高濃度のH2Sの存在下では使用困難となる。したがって、従来の技術では、下水汚泥等の硫黄分を含むバイオマスを熱分解する際に発生するタールを分解する触媒として、実用に供するに足る充分な耐久性能を有するものは得られていないのが現状である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2007−283209号公報

【特許文献2】特開2003−246990号公報

【特許文献3】特開2006−035153号公報

【特許文献4】特開2010−229271号公報

【特許文献5】特願2010−121448(出願日:平成22年5月27日)

【特許文献6】特開2010−059027号公報

【特許文献7】特開2010−030861号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明者らは、上記現状、すなわちバイオマスのガス化ガス中のような還元雰囲気で、タール分解性能を満たす触媒について各種実験、検討したところ、ある特定の条件下の“チタン酸バリウム(BaTiO3)”が硫黄分を含んだバイオマスを熱分解して得られるガス化ガス中のタールを分解する触媒として、劣化どころか、従来の触媒よりも優れた性能を示すことを見出した。この触媒は特に、高い濃度のH2S雰囲気下においては、その性能が著しく上昇する。

【0013】

すなわち、本発明者らは、数多くのスクリーニングの結果により、ガス化ガスにH2Sを含むことによって優れたタール分解性能を有するFe成分を担持したBaTiO3触媒(Fe/BaTiO3)を先に開発している〔特許文献4(特開2010−229271号公報)〕。この触媒は、Rh等の貴金属を含まないため安価であり、高いタール分解除去率、またH2Sに対して高い耐久性を持つことが大きな特徴である。

【0014】

本発明者らは、上記Fe/BaTiO3触媒にさらにSr成分を添加したところ、その触媒活性が大幅に向上すること、BaTiO3(チタン酸バリウム)に比較的安価なFe、Srを担持することによりさらにタール分解性能が向上することを見い出し、Fe−Sr/BaTiO3からなるタール分解触媒を先に出願している〔特許文献5:特願2010−121448(出願日:平成22年5月27日)〕。

【0015】

ここで、そのタール分解触媒であるFe−Sr/BaTiO3はBaTiO3にFeとSrを担持して得られるが、その触媒性能はその製造方法の如何に左右され、所定の工程を経ることが必須であることが分かった。BaTiO3は、例えばセラミックコンデンサとして使用され、そのための元素等の不純物添加技術、粉体製造技術、ペレット化技術などは既に存在しているが、それら技術を利用してFe−Sr/BaTiO3を製造しても所期のタール分解性能は得られない。

【0016】

すなわち、本発明は、硫黄化合物つまり硫黄分を含んだバイオマスをガス化したガス化ガス中のタール分の分解、除去用として優れた触媒活性を有し且つ優れた耐久性を備えたFe−Sr/BaTiO3からなるタール分解触媒の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0017】

本発明(1)は、硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法であって、下記(1)〜(5)の工程を含むことを特徴とするタール分解触媒の製造方法である。

(1)素原料である酸化チタン(TiO2)と炭酸バリウム(BaCO3)をBa/Ti(原子比)=0.99〜1.01になるように秤量、混合し、湿式分散により均一な混合物にした後、脱水乾燥し、次いで、

(2)前記乾燥混合物を比表面積10〜30m3/gとなるように仮焼し、次いで、

(3)前記仮焼物にα−Fe2O3をFeとして0.1〜10.0wt%、SrCO3をSrとして0.1〜10.0wt%の範囲で添加して、一諸に混合してスラリー化し、次いで、

(4)前記スラリーにバインダーを1.0〜10wt%添加し、次いで、

(5)噴霧乾燥機にかけ、乾燥球状体すなわち顆粒とする。

【0018】

本発明(2)は、硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法であって、下記(1)〜(6)の工程を含むことを特徴とするタール分解触媒の製造方法である。

(1)素原料である酸化チタン(TiO2)と炭酸バリウム(BaCO3)をBa/Ti(原子比)=0.99〜1.01になるように秤量、混合し、湿式分散により均一な混合物にした後、脱水乾燥し、次いで、

(2)前記乾燥混合物を比表面積10〜30m3/gとなるように仮焼し、次いで、

(3)前記仮焼物にα−Fe2O3をFeとして0.1〜10.0wt%、SrCO3をSrとして0.1〜10.0wt%の範囲で添加して、一諸に混合してスラリー化し、次いで、

(4)前記スラリーにバインダーを1.0〜10wt%添加し、次いで、

(5)噴霧乾燥機にかけ、乾燥球状体すなわち顆粒とし、次いで、

(6)顆粒を成型用の金型に入れ、プレスし、整粒する。

【0019】

本発明(3)は、本発明(1)または(2)に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(2)の工程における乾燥混合物を500〜700℃の温度で仮焼することを特徴とするタール分解触媒の製造方法である。

【0020】

本発明(4)は、本発明(1)または(2)に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(2)の工程における乾燥混合物の比表面積を20m3/gとなるように仮焼することを特徴とするタール分解触媒の製造方法である。

【0021】

本発明(5)は、本発明(1)または(2)に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(4)の工程におけるバインダーとしてPVAを使用することを特徴とするタール分解触媒の製造方法である。

【0022】

本発明(6)は、本発明(1)〜(5)のいずれかに記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記タール分解触媒が、チタン酸バリウムに対して、Feとして0.07wt%〜7.0wt%のFe元素、Srとして0.06wt%〜6.0wt%のSr元素を担持してなるタール分解触媒であることを特徴とするタール分解触媒の製造方法である。

【0023】

本発明(7)は、本発明(1)〜(5)のいずれかに記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記硫黄化合物を含むバイオマスの熱分解によるガス化ガスが下水汚泥の熱分解によるガス化ガスであることを特徴とするタール分解触媒の製造方法である。

【図面の簡単な説明】

【0024】

【図1】図1は下水汚泥などのバイオマスの熱分解(無触媒熱分解)によるガス化ガスの生成装置例を説明する図である。

【図2】図2はタール分解性能評価試験装置の概略を示す図である。

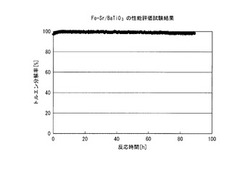

【図3】図3はFe−Sr/BaTiO3のタール分解性能評価試験の結果を示す図である。

【図4】図4はFe−Sr/BaTiO3の表面積と触媒活性の関係試験の結果を示す図である。

【図5】図5はFe/BaTiO3とFe−Sr/BaTiO3の炭素析出性試験の結果を示す図である。

【図6】図6はFe/BaTiO3とFe−Sr/BaTiO3のシンタリング性試験の結果を示す図である。

【発明を実施するための形態】

【0025】

本発明(1)は、硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法である。そして、下記(1)〜(5)の工程を含むことを特徴とする。

(1)素原料である酸化チタン(TiO2)と炭酸バリウム(BaCO3)をBa/Ti(原子比)=0.99〜1.01になるように秤量、混合し、湿式分散により均一な混合物にした後、脱水乾燥し、次いで、

(2)前記乾燥混合物を比表面積10〜30m3/gとなるように仮焼し、次いで、

(3)前記仮焼物にα−Fe2O3をFeとして0.1〜10.0wt%、SrCO3をSrとして0.1〜10.0wt%の範囲で添加して、一諸に混合してスラリー化し、次いで、

(4)前記スラリーにバインダーを1.0〜10wt%添加し、次いで、

(5)噴霧乾燥機にかけ、乾燥球状体すなわち顆粒とする。

【0026】

本発明(2)は、硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法である。そして、下記(1)〜(6)の工程を含むことを特徴とする。

(1)素原料である酸化チタン(TiO2)と炭酸バリウム(BaCO3)をBa/Ti(原子比)=0.99〜1.01になるように秤量、混合し、湿式分散により均一な混合物にした後、脱水乾燥し、次いで、

(2)前記乾燥混合物を比表面積10〜30m3/gとなるように仮焼し、次いで、

(3)前記仮焼物にα−Fe2O3をFeとして0.1〜10.0wt%、SrCO3をSrとして0.1〜10.0wt%の範囲で添加して、一諸に混合してスラリー化し、次いで、

(4)前記スラリーにバインダーを1.0〜10wt%添加し、次いで、

(5)噴霧乾燥機にかけ、乾燥球状体すなわち顆粒とし、次いで、

(6)成型機として打錠機を用い、顆粒を金型に入れ、プレスし、整粒する。

【0027】

本発明(3)は、本発明(1)または(2)の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(2)の工程における乾燥混合物を500〜700℃の温度で仮焼することを特徴とする。

【0028】

本発明(4)は、本発明(1)または(2)の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(2)の工程における乾燥混合物の比表面積を20m3/gとなるように仮焼することを特徴とする。

【0029】

本発明(5)は、本発明(1)または(2)の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(4)の工程におけるバインダーとしてPVAを使用することを特徴とする。

【0030】

本発明(6)は、本発明(1)〜(5)のいずれかの硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記タール分解触媒が、チタン酸バリウムに対して、Feとして0.7wt%〜7.0wt%のFe元素、Srとして0.6wt%〜6.0wt%のSr元素を担持してなるタール分解触媒であることを特徴とする。

【0031】

本発明(7)は、本発明(1)〜(5)のいずれかの硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記硫黄化合物を含むバイオマスの熱分解によるガス化ガスが下水汚泥の熱分解によるガス化ガスであることを特徴とする。

【0032】

このようにして製造するタール分解触媒は、好ましくはBaTiO3(100g)に対して、Fe2O3として0.1〜10wt%(特に0.5wt%〜2wt%程度であるのが有効である)のFe成分及びSrCO3として0.1〜10wt%(特に0.5wt%〜2wt%程度であるのが有効である)とのSr成分を担持して構成される。

【0033】

バイオマスのガス化ガス中にはタール分が含まれている。その主成分はトルエン、ナフタレン、フェナントレン、その他の芳香族化合物である。本発明のタール分解触媒の製造方法で製造されたタール分解触媒によりガス化ガス中のそれらタール成分を炭素の析出無しに、ないし、炭素の析出をより少なくして分解することができる。また、本発明のタール分解触媒は、バイオマスのガス化ガスという還元雰囲気中で当該ガス中のタール分を分解することができる。

【0034】

本発明に係るタール分解触媒の製造方法で得られるタール分解触媒を構成する式:BaTiO3で表される複合酸化物は、素原料として酸化チタン(TiO2)と炭酸バリウム(BaCO3)とから製造することができる。本発明のタール分解触媒において、主成分のチタン酸バリウムは、組成式(BaO)x・TiO2で表される。xはチタン酸バリウムのAサイトとBサイトの比率を表し、xの範囲は0.90≦x≦1.10が好ましい。以下、タール分解触媒の製造工程例を説明する。

【0035】

〈タール分解触媒の製造工程例〉

1.原料混合:素原料粉末を秤量し混合する。目的粒子径のBaTiO3ができるように素原料を選択する。素原料が酸化チタン(TiO2)と炭酸バリウム(BaCO3)の場合、ここでは、両者をBa/Ti=0.99〜1.01になるように秤量し混合する。

2.湿式分散:秤量し混合した素原料を湿式分散する。両素原料の分散度合いによっては、分散剤を適量添加し、原料がより均一に混ざるように媒体攪拌ミルで攪拌する。

3.次いで脱水、乾燥を行う。

4.BaTiO3を仮焼により合成する。合成BaTiO3の比表面積が10〜30m2/g程度となるように、仮焼温度は500〜700℃の範囲が好ましい。

5.湿式粉砕する。仮焼粉を湿式粉砕し、平均粒径、粒度分布を調整する。湿式粉砕中に2次凝集が発生しないように、媒体攪拌ミルの条件を調整し、粉砕と分散を行う。

6.脱水し乾燥する。噴霧乾燥機等により脱水、乾燥により粉末状態ないし塊状状態(顆粒、等)にする。その乾燥時に凝集が起こらないように乾燥条件に注意する。

7.成型体(ペレット作製):上記6で製造した顆粒を用い、加圧成型機で成型する。加圧成型は、金型形状、加圧圧力、加圧・減速速度、排出速度などの条件を調整し、必要な形状,強度の成型体とする。

8.成型体を焼結する。

【0036】

前記式:BaTiO3で表される複合酸化物からなるタール分解触媒は、それ自体タール分解触媒として有効であるが、本発明においては、当該式:BaTiO3で表される複合酸化物に対してFe及びSrを担持することにより、その性能をさらに向上させることができる。

【0037】

BaTiO3に対するFe、Srの担持は本発明に係るタール分解触媒の製造方法において重要な工程であり、前記1〜8のうち4の工程後に、下記9の処理工程によりFe、Srを担持する。

9.Fe、Srの担持:ベースのBaTiO3と均一に混ざるように、前記4.でのBaTiO3の仮焼合成後、Fe、Srの規定量を添加して一緒に混合する。

【実施例】

【0038】

以下、本発明に係るタール分解触媒の製造方法の実施例を説明するが、本発明に係るタール分解触媒の製造方法が本実施例に限定されないことはもちろんである。

【0039】

〈製造方法の実施例〉

1.原料混合:素原料粉末の秤量し、混合した。目的粒子径のBaTiO3ができるように、素材原料である酸化チタン(TiO2)と炭酸バリウム(BaCO3)の両者をBa/Ti=1.001になるように秤量し、混合した。

2.湿式分散:1.で得た混合物を水中に分散させた。分散度合いによっては、界面活性剤分散剤を適量添加し、原料がより均一に混ざるように媒体攪拌ミルで攪拌した。

3.上記2.で得た分散物であるスラリーを脱水、乾燥した。

4.仮焼成:BaTiO3を仮焼により合成した。3.で得た乾燥物を仮焼した。比表面積20m2/gとなるようにするため、仮焼温度は700℃としBaTiO3を得た。

5.Fe、Srの担持:上記合成したBaTiO3に均一に混ざるように、α−Fe2O3をFeとしてBaTiO3に対して1.0wt%、SrCO3をSrとしてBaTiO3に対して1.0wt%で添加し、BaTiO3とFe2O3とSrCO3を一緒に混合した。

【0040】

6.湿式粉砕:上記混合した仮焼粉を湿式粉砕し、平均粒径、粒度分布を調整した。湿式粉砕中に2次凝集が発生しないように、粉砕と分散を行った。

7.脱水、乾燥:脱水乾燥により粉末状態ないし塊状状態にした。その乾燥時に凝集が起こらないように乾燥時間を20時間程度とした。

8.スラリー化:BaTiO3が50wt%となるように水と混合しスラリー化した。なお、6〜8の工程は省略することも可能である。

【0041】

9.バインダー(有機添加物)添加:バインダーとしてPVA(ポリビニルアルコール)を2.0wt%、上記8.で得たBaTiO3のスラリーに添加した。

バインダーは、結合材、可塑剤、潤滑剤、分散剤などを、加圧成型に適し、触媒性能を著しく低下させなければ、その種類,添加量は問わない。噴霧乾燥機の条件は、加圧成型に適した流動性、成型性が得られるようスラリー供給量を2L/min程度とし、空気温度200℃程度とするが、実施例ではスラリー供給量を2L/minとし、空気温度を200℃とした。

【0042】

10.顆粒化した。すなわち、上記9.において、バインダーとしてPVAを2.0wt%添加したBaTiO3スラリーを噴霧乾燥機(スプレードライヤー)にかけ、乾燥球状体すなわち顆粒とした。

11.成型体(ペレット作製):成型機として打錠機を用い、上記10で製造した顆粒を5mmφ、厚み5mm程度の金型に充填し、圧力=1t/cm2、成型能力=400錠/分程度の条件にて、φ5mm×5mmのペレットに成型した。

12.焼結:温度750℃、2時間で焼結させた。

【0043】

タール分解触媒として高活性なFe−Sr/BaTiO3を製造するためには特に比表面積が重要である。このため、上記の7の工程、12の工程が最も重要な工程である。

【0044】

〈触媒性能試験〉

以上のとおり製造したタール分解触媒について性能試験を実施した。試験ガスとして、模擬熱分解ガスに模擬タール成分としてトルエン(C7H8)を添加したガスを使用した。この試験ガスについて通常の固定床流通型反応装置を用いて試験を行った。図2に流量調節、温度制御、配管系、計測系等を含む固定床流通型反応装置の配置関係についてその概略を示している。試験条件、タール分解性能評価:タール分解除去率(%)については、以下の通りである。

【0045】

〈試験条件について〉

反応温度:750℃、空間速度(SV):7500h-1 。

試験ガス:H2=8%、CO=8%、CO2=14%、CH4=2.5%、H2O=20%、H2S=100ppm、模擬タールC7H8(トルエン)=6400ppm、N2=バランス。

【0046】

〈タール分解性能評価:タール分解除去率(%)について〉

タール分解除去率(%)は下記式により求めた。式中“排出ガス中のタール濃度”は、試験装置である固定床流通型反応装置(管型流通式)出口のガスをGC分析つまりガスクロマトグラフィー(TCD,FID:ヤナコ分析工業社製)により測定したタール濃度である。

【0047】

【数1】

【0048】

〈1.触媒実測データ例1:Fe−Sr/BaTiO3のタール分解率〉

前記条件で製造したFe−Sr/BaTiO3の模擬タール(トルエン)の分解性能実測値を図3に示す。図3のとおり、Fe−Sr/BaTiO3からなるタール分解触媒の性能は試験開始時以降、タール分解率=100%を維持し、試験開始後90時間経過時も100%を維持している。

【0049】

〈2.セラミックコンデンサの製造方法との違い〉

チタン酸バリウム:BaTiO3の製造は比較的古くから行われており、その用途との関係から、セラミックコンデンサ用に用いるBaTiO3の製造法についての報告がなされている。セラミックコンデンサ用に用いるBaTiO3の場合には、焼成温度は1000℃前後が一般的である。

【0050】

その関連の従来技術として、特許文献6(特開2010−059027号公報)や特許文献7(特開2010−030861号公報)がある。特許文献6ではBa/Ti(モル比)は0.95〜0.98と記載され、特許文献7ではBa/Ti(原子比)は0.95〜1.05と記載されているが、Sr、Feの添加についての記載はなく、ましてタール分解機能についての記載もない。

【0051】

これに対して、本発明に係るFe−Sr/BaTiO3の製造時における焼成温度は、700℃程度が適しており、好ましくは500℃〜700℃の範囲である。焼成温度が700℃より高いと、比表面積が低下してしまい、それに伴い触媒活性が低下する。

【0052】

すなわち、セラミックコンデンサ用のBaTiO3は結晶化度を高めるために高温度で焼成するのに対して、本発明に係るタール分解触媒は比表面積を高く維持するためそのような低温で焼成するものである。

【0053】

〈3.異なる製造条件(比表面積)による触媒性能〉

比表面積の異なる(他の条件は同じか、ほぼ同じにした)BaTiO3について活性を評価した。その結果を図4に示している。図4のとおり、比表面積が20m2/g及びその近傍で最も活性が高いことが分かった。このことは、タール分解に係る触媒活性は、比表面積が高くなれば基本的には活性は向上するが、比表面積が高くなりすぎる(湿式粉砕度が高い)と、ゼータ電位が高くなり凝集してしまうため触媒活性が低下してしまうことを示している。

【0054】

従って、比表面積が20m2/g乃至その近傍が最良であると結論づけることができる。その近傍について、範囲で言えば、図4の事実から14〜23m2/g、より好ましくは18〜21m2/gと把握することができる。ここで、BaTiO3を単独でタール分解触媒として使用すると、比表面積14〜23m2/gの範囲で良好な触媒活性が得られるが、高触媒活性のBaTiO3にFeとSrを担持したものと、低触媒活性のBaTiO3にFeとSrを担持したものでは、前者の方が高活性になることは容易に推定することができる。

【0055】

〈4.触媒実測データ例2:炭素析出性試験〉

Fe/BaTiO3やFe−Sr/BaTiO3の劣化の最大の原因としては炭素析出が考えられる。そこで、この観点からの触媒性能試験を行った。この試験における試料製造の実施例、試験条件及び装置概要(図2参照)は、前記〈製造方法の実施例〉、〈触媒性能試験〉、〈1.触媒実測データ例1〉での実験のとおりである。試験開始から30時間経過後の炭素析出量について測定し、触媒1g当りの炭素析出量を評価した。図5にその試験結果を示している。図5のとおり、Fe/BaTiO3にSr成分を添加することにより、炭素析出量が大幅に低下していることがわかる。

【0056】

〈5.触媒実測データ例3:シンタリング性試験〉

Fe/BaTiO3タール分解触媒とFe−Sr/BaTiO3タール分解触媒のシンタリング性能について評価した。図6にその試験結果を示している。図6のとおり、Fe/BaTiO3触媒とFe−Sr/BaTiO3触媒のどちらの触媒についても30h後の比表面積は安定している。当該30hの時点及びそれ以降での両者の比表面積については、Fe−Sr/BaTiO3触媒では14m2/gであるのに対して、Fe/BaTiO3触媒では6m2/gであり、Fe−Sr/BaTiO3触媒の方が、より高い比表面積を維持できることが分かる。

【0057】

本発明に係る製造方法で製造したタール分解触媒の使用形態としては粉末状、粒状、顆粒状(含:球状)、ペレット状、タブレット状(=錠剤状)、或いはハニカム体(=モノリス体)等適宜の形状として使用することができる。なお、このタール分解触媒には、バイオマスのガス化ガスを通す必要があるため、粉末状の場合には、これを充填した触媒層から逸散しないように所定粒度範囲に整粒するか又は造粒し、或いは加圧成形や押出成形により成形して用いるのが望ましい。このうち押出成形の場合には適宜所定長さに切断してペレット化して使用される。

【0058】

ハニカム体の場合には、ハニカム構造の基材にタール分解触媒を担持する。その担持は、粉末状等のタール分解触媒をスラリーとし、例えばウォッシュコート法によりハニカム基材に担持し、常法により乾燥し、焼成することで行うことができる。ハニカム構造の基材としてはセラミック製又はメタル製のものを使用することができる。セラミックの好ましい例としてはコージェライトが挙げられ、メタルの好ましい例としてはステンレス鋼や鉄−アルミニウム−クロム系合金などが挙げられる。

【0059】

本発明に係る製造方法で製造したタール分解触媒は、バイオマスのガス化ガス、すなわち動植物や動植物を起源とする廃棄物の熱分解によるガス化により得られるガス化ガス中に含まれるタール分を分解する触媒として使用される。この場合、そのガス化ガス自体、1種の合成ガスであり、またタール分の主成分は、芳香族化合物つまり炭化水素であるので、その分解によりガス化することで合成ガスの成分として除去される。

【0060】

また、本発明に係る製造方法で製造したタール分解触媒は、バイオマスのガス化ガス中に硫化水素などの硫黄化合物が含まれていても耐性を有している。このため、例えば下水汚泥その他、各種水処理設備で生成する汚泥のガス化ガスのように、硫化水素などの硫黄化合物を含むガス化ガス中のタール分解用としても有効である。触媒は硫黄化合物により被毒する場合が多いが、本発明に係る製造方法で製造したタール分解触媒は、硫黄化合物による被毒が無いので、特異な特性と言える。

【0061】

下水汚泥などの汚泥を熱分解(通常、無触媒熱分解)する際の熱分解炉出口のガス化ガス温度は800℃〜900℃程度である。そのガス化ガス中のタール分を分解するには、前述図1に示すように、そのガス化ガスをパイプ2により導出し、タール分解装置5すなわちタール分解触媒充填装置に通して処理することになる。このため、タール分解装置5での処理温度は、熱分解炉出口温度:900℃より低下しているので、タール分解触媒はそのように低下した温度で有効である必要があるが、本発明のタール分解触媒は900〜700℃、特に850〜750℃という温度で高いタール分解性能、耐炭素析出性能を有する。

【符号の説明】

【0062】

1 ガス化炉(バイオマスの無触媒熱分解炉)

2、4 ガス化ガス導出用パイプ

3 集塵機

5 タール分解装置(タール分解触媒充填装置)

6 タール分解装置5に充填したタール分解触媒

【技術分野】

【0001】

本発明は、タール分解触媒の製造方法に関し、より具体的には下水汚泥等の硫黄分を含むバイオマスを熱分解してガス化する際に発生し、そのガス化ガス中に含まれるタール分を分解、除去するためのタール分解触媒の製造方法に関する。

【背景技術】

【0002】

近年、地球温暖化対策の面から、再生可能資源であるバイオマス資源の活用が注目されている。バイオマス資源の利用は、従来廃棄していたものの有効活用であり、バイオマス資源の有効利用は国を挙げての大きな政策となりつつある。

【0003】

バイオマスの有効利用の技術としていくつかのシステムが考えられているが、その中の一つに熱分解ガス化システムがある。このシステムでは、バイオマス燃料を部分酸化することによりCO、H2、CH4等の炭化水素類といった可燃性ガスを生成するもので、生成ガスはプロセス中の燃料、等として利用される。また、その部分酸化に伴い発生する熱についても熱交換により有効に利用することが可能である。

【0004】

その熱分解ガス化システムでの課題の一つとして、部分酸化時に発生する炭化水素の中で、常温で液体であるタール分の生成が挙げられる。長期の商業運転を考えた場合、タール分の生成による配管系の閉塞等のトラブルは大きな問題となることが知られており、タール分を分解する有効な触媒の開発が望まれている。タールを分解する触媒として、RhやNiを担持物として用いたものが一般的であるが、前者Rhは非常に高額であること、後者Niはガス化ガス中に含まれる硫化水素(H2S)に非常に弱いことが欠点として知られている。

【0005】

下水汚泥などの汚泥を熱分解(通常、無触媒での熱分解)する際の熱分解炉出口のガス化ガス温度は800℃〜900℃程度である。このガス化ガス中のタール分を分解するには、図1に示すように、そのガス化ガスをパイプにより導出し、タール分解装置すなわちタール分解触媒充填装置に通して処理することになる。図1中、1はガス化炉(バイオマスの無触媒熱分解炉)、2、4はガス化ガス導出用パイプ、3は集塵機、5はタール分解装置、6はタール分解装置5に充填したタール分解触媒である。集塵機3は必要に応じて配置される。

【0006】

バイオマスのガス化は、そのように通常、無触媒で、ガス化温度を800℃〜900℃程度の高温にすることで行われる。ガス化条件は含水率の如何により異なるが、低含水率のバイオマスのガス化の場合には、基本的には比較的低圧(常圧〜1.5気圧)、高温(800℃〜900℃程度)で行われる。また、バイオマスのガス化に際してドロマイト〔CaMg(CO3)2〕、アルミナあるいはゼオライト(ZSM−5)などの触媒を使用する場合もあるが、この場合の触媒機能はガス化で発生したタールの除去が中心である。

【0007】

このほか、特許文献1(特開2007−283209号公報)においては、タールを分解、除去するための触媒としてNi/ドロマイト〔苦石灰:CaMg(CO3)2〕が開示され、特許文献2(特開2003−246990号公報)においては、バイオマスのガス化にRh/CeO2/M(Mは、SiO2、Al2O3またはZrO2である)で表される触媒を使用し、当該Rh/CeO2/M触媒の表面でバイオマス粒子を空気および水蒸気と反応させることにより、水素および合成ガスを製造するとされている。

【0008】

また、ペロブスカイト型複合酸化物は、特許文献3(特開2006−035153号公報)に開示されているように、排ガス浄化用触媒のような酸化雰囲気で使用されることが一般的であり、ガス化ガス中のような還元雰囲気ではほとんど使用されていない。また、一般に、触媒は硫化水素(H2S)の存在下ではその硫黄分により被毒するため、触媒としての性能が著しく劣化してしまうことが知られている。

【0009】

特にNi、例えば前記Ni/ドロマイトなどとして使用されるNiは、硫黄により劣化しやすい触媒であり、大量のNiを使用することが余儀なくされる。また、大量のNiを使用しても触媒表面が硫黄被毒して、時間の経過とともに劣化することになる。

【0010】

前記Rh/CeO2/M(Mは、SiO2、Al2O3またはZrO2である)については、活性金属として、高い硫黄耐性を有するRhを使用しているため、比較的長時間の耐久性を有する。しかし、それでも時間の経過に伴い劣化して行くことに変りはない。特に、高濃度のH2Sの存在下では使用困難となる。したがって、従来の技術では、下水汚泥等の硫黄分を含むバイオマスを熱分解する際に発生するタールを分解する触媒として、実用に供するに足る充分な耐久性能を有するものは得られていないのが現状である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2007−283209号公報

【特許文献2】特開2003−246990号公報

【特許文献3】特開2006−035153号公報

【特許文献4】特開2010−229271号公報

【特許文献5】特願2010−121448(出願日:平成22年5月27日)

【特許文献6】特開2010−059027号公報

【特許文献7】特開2010−030861号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明者らは、上記現状、すなわちバイオマスのガス化ガス中のような還元雰囲気で、タール分解性能を満たす触媒について各種実験、検討したところ、ある特定の条件下の“チタン酸バリウム(BaTiO3)”が硫黄分を含んだバイオマスを熱分解して得られるガス化ガス中のタールを分解する触媒として、劣化どころか、従来の触媒よりも優れた性能を示すことを見出した。この触媒は特に、高い濃度のH2S雰囲気下においては、その性能が著しく上昇する。

【0013】

すなわち、本発明者らは、数多くのスクリーニングの結果により、ガス化ガスにH2Sを含むことによって優れたタール分解性能を有するFe成分を担持したBaTiO3触媒(Fe/BaTiO3)を先に開発している〔特許文献4(特開2010−229271号公報)〕。この触媒は、Rh等の貴金属を含まないため安価であり、高いタール分解除去率、またH2Sに対して高い耐久性を持つことが大きな特徴である。

【0014】

本発明者らは、上記Fe/BaTiO3触媒にさらにSr成分を添加したところ、その触媒活性が大幅に向上すること、BaTiO3(チタン酸バリウム)に比較的安価なFe、Srを担持することによりさらにタール分解性能が向上することを見い出し、Fe−Sr/BaTiO3からなるタール分解触媒を先に出願している〔特許文献5:特願2010−121448(出願日:平成22年5月27日)〕。

【0015】

ここで、そのタール分解触媒であるFe−Sr/BaTiO3はBaTiO3にFeとSrを担持して得られるが、その触媒性能はその製造方法の如何に左右され、所定の工程を経ることが必須であることが分かった。BaTiO3は、例えばセラミックコンデンサとして使用され、そのための元素等の不純物添加技術、粉体製造技術、ペレット化技術などは既に存在しているが、それら技術を利用してFe−Sr/BaTiO3を製造しても所期のタール分解性能は得られない。

【0016】

すなわち、本発明は、硫黄化合物つまり硫黄分を含んだバイオマスをガス化したガス化ガス中のタール分の分解、除去用として優れた触媒活性を有し且つ優れた耐久性を備えたFe−Sr/BaTiO3からなるタール分解触媒の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0017】

本発明(1)は、硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法であって、下記(1)〜(5)の工程を含むことを特徴とするタール分解触媒の製造方法である。

(1)素原料である酸化チタン(TiO2)と炭酸バリウム(BaCO3)をBa/Ti(原子比)=0.99〜1.01になるように秤量、混合し、湿式分散により均一な混合物にした後、脱水乾燥し、次いで、

(2)前記乾燥混合物を比表面積10〜30m3/gとなるように仮焼し、次いで、

(3)前記仮焼物にα−Fe2O3をFeとして0.1〜10.0wt%、SrCO3をSrとして0.1〜10.0wt%の範囲で添加して、一諸に混合してスラリー化し、次いで、

(4)前記スラリーにバインダーを1.0〜10wt%添加し、次いで、

(5)噴霧乾燥機にかけ、乾燥球状体すなわち顆粒とする。

【0018】

本発明(2)は、硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法であって、下記(1)〜(6)の工程を含むことを特徴とするタール分解触媒の製造方法である。

(1)素原料である酸化チタン(TiO2)と炭酸バリウム(BaCO3)をBa/Ti(原子比)=0.99〜1.01になるように秤量、混合し、湿式分散により均一な混合物にした後、脱水乾燥し、次いで、

(2)前記乾燥混合物を比表面積10〜30m3/gとなるように仮焼し、次いで、

(3)前記仮焼物にα−Fe2O3をFeとして0.1〜10.0wt%、SrCO3をSrとして0.1〜10.0wt%の範囲で添加して、一諸に混合してスラリー化し、次いで、

(4)前記スラリーにバインダーを1.0〜10wt%添加し、次いで、

(5)噴霧乾燥機にかけ、乾燥球状体すなわち顆粒とし、次いで、

(6)顆粒を成型用の金型に入れ、プレスし、整粒する。

【0019】

本発明(3)は、本発明(1)または(2)に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(2)の工程における乾燥混合物を500〜700℃の温度で仮焼することを特徴とするタール分解触媒の製造方法である。

【0020】

本発明(4)は、本発明(1)または(2)に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(2)の工程における乾燥混合物の比表面積を20m3/gとなるように仮焼することを特徴とするタール分解触媒の製造方法である。

【0021】

本発明(5)は、本発明(1)または(2)に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(4)の工程におけるバインダーとしてPVAを使用することを特徴とするタール分解触媒の製造方法である。

【0022】

本発明(6)は、本発明(1)〜(5)のいずれかに記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記タール分解触媒が、チタン酸バリウムに対して、Feとして0.07wt%〜7.0wt%のFe元素、Srとして0.06wt%〜6.0wt%のSr元素を担持してなるタール分解触媒であることを特徴とするタール分解触媒の製造方法である。

【0023】

本発明(7)は、本発明(1)〜(5)のいずれかに記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記硫黄化合物を含むバイオマスの熱分解によるガス化ガスが下水汚泥の熱分解によるガス化ガスであることを特徴とするタール分解触媒の製造方法である。

【図面の簡単な説明】

【0024】

【図1】図1は下水汚泥などのバイオマスの熱分解(無触媒熱分解)によるガス化ガスの生成装置例を説明する図である。

【図2】図2はタール分解性能評価試験装置の概略を示す図である。

【図3】図3はFe−Sr/BaTiO3のタール分解性能評価試験の結果を示す図である。

【図4】図4はFe−Sr/BaTiO3の表面積と触媒活性の関係試験の結果を示す図である。

【図5】図5はFe/BaTiO3とFe−Sr/BaTiO3の炭素析出性試験の結果を示す図である。

【図6】図6はFe/BaTiO3とFe−Sr/BaTiO3のシンタリング性試験の結果を示す図である。

【発明を実施するための形態】

【0025】

本発明(1)は、硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法である。そして、下記(1)〜(5)の工程を含むことを特徴とする。

(1)素原料である酸化チタン(TiO2)と炭酸バリウム(BaCO3)をBa/Ti(原子比)=0.99〜1.01になるように秤量、混合し、湿式分散により均一な混合物にした後、脱水乾燥し、次いで、

(2)前記乾燥混合物を比表面積10〜30m3/gとなるように仮焼し、次いで、

(3)前記仮焼物にα−Fe2O3をFeとして0.1〜10.0wt%、SrCO3をSrとして0.1〜10.0wt%の範囲で添加して、一諸に混合してスラリー化し、次いで、

(4)前記スラリーにバインダーを1.0〜10wt%添加し、次いで、

(5)噴霧乾燥機にかけ、乾燥球状体すなわち顆粒とする。

【0026】

本発明(2)は、硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法である。そして、下記(1)〜(6)の工程を含むことを特徴とする。

(1)素原料である酸化チタン(TiO2)と炭酸バリウム(BaCO3)をBa/Ti(原子比)=0.99〜1.01になるように秤量、混合し、湿式分散により均一な混合物にした後、脱水乾燥し、次いで、

(2)前記乾燥混合物を比表面積10〜30m3/gとなるように仮焼し、次いで、

(3)前記仮焼物にα−Fe2O3をFeとして0.1〜10.0wt%、SrCO3をSrとして0.1〜10.0wt%の範囲で添加して、一諸に混合してスラリー化し、次いで、

(4)前記スラリーにバインダーを1.0〜10wt%添加し、次いで、

(5)噴霧乾燥機にかけ、乾燥球状体すなわち顆粒とし、次いで、

(6)成型機として打錠機を用い、顆粒を金型に入れ、プレスし、整粒する。

【0027】

本発明(3)は、本発明(1)または(2)の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(2)の工程における乾燥混合物を500〜700℃の温度で仮焼することを特徴とする。

【0028】

本発明(4)は、本発明(1)または(2)の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(2)の工程における乾燥混合物の比表面積を20m3/gとなるように仮焼することを特徴とする。

【0029】

本発明(5)は、本発明(1)または(2)の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(4)の工程におけるバインダーとしてPVAを使用することを特徴とする。

【0030】

本発明(6)は、本発明(1)〜(5)のいずれかの硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記タール分解触媒が、チタン酸バリウムに対して、Feとして0.7wt%〜7.0wt%のFe元素、Srとして0.6wt%〜6.0wt%のSr元素を担持してなるタール分解触媒であることを特徴とする。

【0031】

本発明(7)は、本発明(1)〜(5)のいずれかの硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記硫黄化合物を含むバイオマスの熱分解によるガス化ガスが下水汚泥の熱分解によるガス化ガスであることを特徴とする。

【0032】

このようにして製造するタール分解触媒は、好ましくはBaTiO3(100g)に対して、Fe2O3として0.1〜10wt%(特に0.5wt%〜2wt%程度であるのが有効である)のFe成分及びSrCO3として0.1〜10wt%(特に0.5wt%〜2wt%程度であるのが有効である)とのSr成分を担持して構成される。

【0033】

バイオマスのガス化ガス中にはタール分が含まれている。その主成分はトルエン、ナフタレン、フェナントレン、その他の芳香族化合物である。本発明のタール分解触媒の製造方法で製造されたタール分解触媒によりガス化ガス中のそれらタール成分を炭素の析出無しに、ないし、炭素の析出をより少なくして分解することができる。また、本発明のタール分解触媒は、バイオマスのガス化ガスという還元雰囲気中で当該ガス中のタール分を分解することができる。

【0034】

本発明に係るタール分解触媒の製造方法で得られるタール分解触媒を構成する式:BaTiO3で表される複合酸化物は、素原料として酸化チタン(TiO2)と炭酸バリウム(BaCO3)とから製造することができる。本発明のタール分解触媒において、主成分のチタン酸バリウムは、組成式(BaO)x・TiO2で表される。xはチタン酸バリウムのAサイトとBサイトの比率を表し、xの範囲は0.90≦x≦1.10が好ましい。以下、タール分解触媒の製造工程例を説明する。

【0035】

〈タール分解触媒の製造工程例〉

1.原料混合:素原料粉末を秤量し混合する。目的粒子径のBaTiO3ができるように素原料を選択する。素原料が酸化チタン(TiO2)と炭酸バリウム(BaCO3)の場合、ここでは、両者をBa/Ti=0.99〜1.01になるように秤量し混合する。

2.湿式分散:秤量し混合した素原料を湿式分散する。両素原料の分散度合いによっては、分散剤を適量添加し、原料がより均一に混ざるように媒体攪拌ミルで攪拌する。

3.次いで脱水、乾燥を行う。

4.BaTiO3を仮焼により合成する。合成BaTiO3の比表面積が10〜30m2/g程度となるように、仮焼温度は500〜700℃の範囲が好ましい。

5.湿式粉砕する。仮焼粉を湿式粉砕し、平均粒径、粒度分布を調整する。湿式粉砕中に2次凝集が発生しないように、媒体攪拌ミルの条件を調整し、粉砕と分散を行う。

6.脱水し乾燥する。噴霧乾燥機等により脱水、乾燥により粉末状態ないし塊状状態(顆粒、等)にする。その乾燥時に凝集が起こらないように乾燥条件に注意する。

7.成型体(ペレット作製):上記6で製造した顆粒を用い、加圧成型機で成型する。加圧成型は、金型形状、加圧圧力、加圧・減速速度、排出速度などの条件を調整し、必要な形状,強度の成型体とする。

8.成型体を焼結する。

【0036】

前記式:BaTiO3で表される複合酸化物からなるタール分解触媒は、それ自体タール分解触媒として有効であるが、本発明においては、当該式:BaTiO3で表される複合酸化物に対してFe及びSrを担持することにより、その性能をさらに向上させることができる。

【0037】

BaTiO3に対するFe、Srの担持は本発明に係るタール分解触媒の製造方法において重要な工程であり、前記1〜8のうち4の工程後に、下記9の処理工程によりFe、Srを担持する。

9.Fe、Srの担持:ベースのBaTiO3と均一に混ざるように、前記4.でのBaTiO3の仮焼合成後、Fe、Srの規定量を添加して一緒に混合する。

【実施例】

【0038】

以下、本発明に係るタール分解触媒の製造方法の実施例を説明するが、本発明に係るタール分解触媒の製造方法が本実施例に限定されないことはもちろんである。

【0039】

〈製造方法の実施例〉

1.原料混合:素原料粉末の秤量し、混合した。目的粒子径のBaTiO3ができるように、素材原料である酸化チタン(TiO2)と炭酸バリウム(BaCO3)の両者をBa/Ti=1.001になるように秤量し、混合した。

2.湿式分散:1.で得た混合物を水中に分散させた。分散度合いによっては、界面活性剤分散剤を適量添加し、原料がより均一に混ざるように媒体攪拌ミルで攪拌した。

3.上記2.で得た分散物であるスラリーを脱水、乾燥した。

4.仮焼成:BaTiO3を仮焼により合成した。3.で得た乾燥物を仮焼した。比表面積20m2/gとなるようにするため、仮焼温度は700℃としBaTiO3を得た。

5.Fe、Srの担持:上記合成したBaTiO3に均一に混ざるように、α−Fe2O3をFeとしてBaTiO3に対して1.0wt%、SrCO3をSrとしてBaTiO3に対して1.0wt%で添加し、BaTiO3とFe2O3とSrCO3を一緒に混合した。

【0040】

6.湿式粉砕:上記混合した仮焼粉を湿式粉砕し、平均粒径、粒度分布を調整した。湿式粉砕中に2次凝集が発生しないように、粉砕と分散を行った。

7.脱水、乾燥:脱水乾燥により粉末状態ないし塊状状態にした。その乾燥時に凝集が起こらないように乾燥時間を20時間程度とした。

8.スラリー化:BaTiO3が50wt%となるように水と混合しスラリー化した。なお、6〜8の工程は省略することも可能である。

【0041】

9.バインダー(有機添加物)添加:バインダーとしてPVA(ポリビニルアルコール)を2.0wt%、上記8.で得たBaTiO3のスラリーに添加した。

バインダーは、結合材、可塑剤、潤滑剤、分散剤などを、加圧成型に適し、触媒性能を著しく低下させなければ、その種類,添加量は問わない。噴霧乾燥機の条件は、加圧成型に適した流動性、成型性が得られるようスラリー供給量を2L/min程度とし、空気温度200℃程度とするが、実施例ではスラリー供給量を2L/minとし、空気温度を200℃とした。

【0042】

10.顆粒化した。すなわち、上記9.において、バインダーとしてPVAを2.0wt%添加したBaTiO3スラリーを噴霧乾燥機(スプレードライヤー)にかけ、乾燥球状体すなわち顆粒とした。

11.成型体(ペレット作製):成型機として打錠機を用い、上記10で製造した顆粒を5mmφ、厚み5mm程度の金型に充填し、圧力=1t/cm2、成型能力=400錠/分程度の条件にて、φ5mm×5mmのペレットに成型した。

12.焼結:温度750℃、2時間で焼結させた。

【0043】

タール分解触媒として高活性なFe−Sr/BaTiO3を製造するためには特に比表面積が重要である。このため、上記の7の工程、12の工程が最も重要な工程である。

【0044】

〈触媒性能試験〉

以上のとおり製造したタール分解触媒について性能試験を実施した。試験ガスとして、模擬熱分解ガスに模擬タール成分としてトルエン(C7H8)を添加したガスを使用した。この試験ガスについて通常の固定床流通型反応装置を用いて試験を行った。図2に流量調節、温度制御、配管系、計測系等を含む固定床流通型反応装置の配置関係についてその概略を示している。試験条件、タール分解性能評価:タール分解除去率(%)については、以下の通りである。

【0045】

〈試験条件について〉

反応温度:750℃、空間速度(SV):7500h-1 。

試験ガス:H2=8%、CO=8%、CO2=14%、CH4=2.5%、H2O=20%、H2S=100ppm、模擬タールC7H8(トルエン)=6400ppm、N2=バランス。

【0046】

〈タール分解性能評価:タール分解除去率(%)について〉

タール分解除去率(%)は下記式により求めた。式中“排出ガス中のタール濃度”は、試験装置である固定床流通型反応装置(管型流通式)出口のガスをGC分析つまりガスクロマトグラフィー(TCD,FID:ヤナコ分析工業社製)により測定したタール濃度である。

【0047】

【数1】

【0048】

〈1.触媒実測データ例1:Fe−Sr/BaTiO3のタール分解率〉

前記条件で製造したFe−Sr/BaTiO3の模擬タール(トルエン)の分解性能実測値を図3に示す。図3のとおり、Fe−Sr/BaTiO3からなるタール分解触媒の性能は試験開始時以降、タール分解率=100%を維持し、試験開始後90時間経過時も100%を維持している。

【0049】

〈2.セラミックコンデンサの製造方法との違い〉

チタン酸バリウム:BaTiO3の製造は比較的古くから行われており、その用途との関係から、セラミックコンデンサ用に用いるBaTiO3の製造法についての報告がなされている。セラミックコンデンサ用に用いるBaTiO3の場合には、焼成温度は1000℃前後が一般的である。

【0050】

その関連の従来技術として、特許文献6(特開2010−059027号公報)や特許文献7(特開2010−030861号公報)がある。特許文献6ではBa/Ti(モル比)は0.95〜0.98と記載され、特許文献7ではBa/Ti(原子比)は0.95〜1.05と記載されているが、Sr、Feの添加についての記載はなく、ましてタール分解機能についての記載もない。

【0051】

これに対して、本発明に係るFe−Sr/BaTiO3の製造時における焼成温度は、700℃程度が適しており、好ましくは500℃〜700℃の範囲である。焼成温度が700℃より高いと、比表面積が低下してしまい、それに伴い触媒活性が低下する。

【0052】

すなわち、セラミックコンデンサ用のBaTiO3は結晶化度を高めるために高温度で焼成するのに対して、本発明に係るタール分解触媒は比表面積を高く維持するためそのような低温で焼成するものである。

【0053】

〈3.異なる製造条件(比表面積)による触媒性能〉

比表面積の異なる(他の条件は同じか、ほぼ同じにした)BaTiO3について活性を評価した。その結果を図4に示している。図4のとおり、比表面積が20m2/g及びその近傍で最も活性が高いことが分かった。このことは、タール分解に係る触媒活性は、比表面積が高くなれば基本的には活性は向上するが、比表面積が高くなりすぎる(湿式粉砕度が高い)と、ゼータ電位が高くなり凝集してしまうため触媒活性が低下してしまうことを示している。

【0054】

従って、比表面積が20m2/g乃至その近傍が最良であると結論づけることができる。その近傍について、範囲で言えば、図4の事実から14〜23m2/g、より好ましくは18〜21m2/gと把握することができる。ここで、BaTiO3を単独でタール分解触媒として使用すると、比表面積14〜23m2/gの範囲で良好な触媒活性が得られるが、高触媒活性のBaTiO3にFeとSrを担持したものと、低触媒活性のBaTiO3にFeとSrを担持したものでは、前者の方が高活性になることは容易に推定することができる。

【0055】

〈4.触媒実測データ例2:炭素析出性試験〉

Fe/BaTiO3やFe−Sr/BaTiO3の劣化の最大の原因としては炭素析出が考えられる。そこで、この観点からの触媒性能試験を行った。この試験における試料製造の実施例、試験条件及び装置概要(図2参照)は、前記〈製造方法の実施例〉、〈触媒性能試験〉、〈1.触媒実測データ例1〉での実験のとおりである。試験開始から30時間経過後の炭素析出量について測定し、触媒1g当りの炭素析出量を評価した。図5にその試験結果を示している。図5のとおり、Fe/BaTiO3にSr成分を添加することにより、炭素析出量が大幅に低下していることがわかる。

【0056】

〈5.触媒実測データ例3:シンタリング性試験〉

Fe/BaTiO3タール分解触媒とFe−Sr/BaTiO3タール分解触媒のシンタリング性能について評価した。図6にその試験結果を示している。図6のとおり、Fe/BaTiO3触媒とFe−Sr/BaTiO3触媒のどちらの触媒についても30h後の比表面積は安定している。当該30hの時点及びそれ以降での両者の比表面積については、Fe−Sr/BaTiO3触媒では14m2/gであるのに対して、Fe/BaTiO3触媒では6m2/gであり、Fe−Sr/BaTiO3触媒の方が、より高い比表面積を維持できることが分かる。

【0057】

本発明に係る製造方法で製造したタール分解触媒の使用形態としては粉末状、粒状、顆粒状(含:球状)、ペレット状、タブレット状(=錠剤状)、或いはハニカム体(=モノリス体)等適宜の形状として使用することができる。なお、このタール分解触媒には、バイオマスのガス化ガスを通す必要があるため、粉末状の場合には、これを充填した触媒層から逸散しないように所定粒度範囲に整粒するか又は造粒し、或いは加圧成形や押出成形により成形して用いるのが望ましい。このうち押出成形の場合には適宜所定長さに切断してペレット化して使用される。

【0058】

ハニカム体の場合には、ハニカム構造の基材にタール分解触媒を担持する。その担持は、粉末状等のタール分解触媒をスラリーとし、例えばウォッシュコート法によりハニカム基材に担持し、常法により乾燥し、焼成することで行うことができる。ハニカム構造の基材としてはセラミック製又はメタル製のものを使用することができる。セラミックの好ましい例としてはコージェライトが挙げられ、メタルの好ましい例としてはステンレス鋼や鉄−アルミニウム−クロム系合金などが挙げられる。

【0059】

本発明に係る製造方法で製造したタール分解触媒は、バイオマスのガス化ガス、すなわち動植物や動植物を起源とする廃棄物の熱分解によるガス化により得られるガス化ガス中に含まれるタール分を分解する触媒として使用される。この場合、そのガス化ガス自体、1種の合成ガスであり、またタール分の主成分は、芳香族化合物つまり炭化水素であるので、その分解によりガス化することで合成ガスの成分として除去される。

【0060】

また、本発明に係る製造方法で製造したタール分解触媒は、バイオマスのガス化ガス中に硫化水素などの硫黄化合物が含まれていても耐性を有している。このため、例えば下水汚泥その他、各種水処理設備で生成する汚泥のガス化ガスのように、硫化水素などの硫黄化合物を含むガス化ガス中のタール分解用としても有効である。触媒は硫黄化合物により被毒する場合が多いが、本発明に係る製造方法で製造したタール分解触媒は、硫黄化合物による被毒が無いので、特異な特性と言える。

【0061】

下水汚泥などの汚泥を熱分解(通常、無触媒熱分解)する際の熱分解炉出口のガス化ガス温度は800℃〜900℃程度である。そのガス化ガス中のタール分を分解するには、前述図1に示すように、そのガス化ガスをパイプ2により導出し、タール分解装置5すなわちタール分解触媒充填装置に通して処理することになる。このため、タール分解装置5での処理温度は、熱分解炉出口温度:900℃より低下しているので、タール分解触媒はそのように低下した温度で有効である必要があるが、本発明のタール分解触媒は900〜700℃、特に850〜750℃という温度で高いタール分解性能、耐炭素析出性能を有する。

【符号の説明】

【0062】

1 ガス化炉(バイオマスの無触媒熱分解炉)

2、4 ガス化ガス導出用パイプ

3 集塵機

5 タール分解装置(タール分解触媒充填装置)

6 タール分解装置5に充填したタール分解触媒

【特許請求の範囲】

【請求項1】

硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法であって、下記(1)〜(5)の工程を含むことを特徴とするタール分解触媒の製造方法。

(1)素原料である酸化チタン(TiO2)と炭酸バリウム(BaCO3)をBa/Ti(原子比)=0.99〜1.01になるように秤量、混合し、湿式分散により均一な混合物にした後、脱水乾燥し、次いで、

(2)前記乾燥混合物を比表面積10〜30m3/gとなるように仮焼し、次いで、

(3)前記仮焼物にα−Fe2O3をFeとして0.1〜10.0wt%、SrCO3をSrとして0.1〜10.0wt%の範囲で添加して、一諸に混合してスラリー化し、次いで、

(4)前記スラリーにバインダーを1.0〜10wt%添加し、次いで、

(5)噴霧乾燥機にかけ、乾燥球状体すなわち顆粒とする。

【請求項2】

硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法であって、下記(1)〜(6)の工程を含むことを特徴とするタール分解触媒の製造方法。

(1)素原料である酸化チタン(TiO2)と炭酸バリウム(BaCO3)をBa/Ti(原子比)=0.99〜1.01になるように秤量、混合し、湿式分散により均一な混合物にした後、脱水乾燥し、次いで、

(2)前記乾燥混合物を比表面積10〜30m3/gとなるように仮焼し、次いで、

(3)前記仮焼物にα−Fe2O3をFeとして0.1〜10.0wt%、SrCO3をSrとして0.1〜10.0wt%の範囲で添加して、一諸に混合してスラリー化し、次いで、

(4)前記スラリーにバインダーを1.0〜10wt%添加し、次いで、

(5)噴霧乾燥機にかけ、乾燥球状体すなわち顆粒とし、次いで、

(6)顆粒を成型用の金型に入れ、プレスし、整粒する。

【請求項3】

請求項1または2に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(2)の工程における乾燥混合物を500〜700℃の温度で仮焼することを特徴とするタール分解触媒の製造方法。

【請求項4】

請求項1または2に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(2)の工程における乾燥混合物の比表面積を20m3/gとなるように仮焼することを特徴とするタール分解触媒の製造方法。

【請求項5】

請求項1または2に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(4)の工程におけるバインダーとしてPVAを使用することを特徴とするタール分解触媒の製造方法。

【請求項6】

請求項1〜5のいずれか1項に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記タール分解触媒が、チタン酸バリウムに対して、Feとして0.07wt%〜7.0wt%のFe元素、Srとして0.06wt%〜6.0wt%のSr元素を担持してなるタール分解触媒であることを特徴とするタール分解触媒の製造方法。

【請求項7】

請求項1〜5のいずれか1項に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記硫黄化合物を含むバイオマスの熱分解によるガス化ガスが下水汚泥の熱分解によるガス化ガスであることを特徴とするタール分解触媒の製造方法。

【請求項1】

硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法であって、下記(1)〜(5)の工程を含むことを特徴とするタール分解触媒の製造方法。

(1)素原料である酸化チタン(TiO2)と炭酸バリウム(BaCO3)をBa/Ti(原子比)=0.99〜1.01になるように秤量、混合し、湿式分散により均一な混合物にした後、脱水乾燥し、次いで、

(2)前記乾燥混合物を比表面積10〜30m3/gとなるように仮焼し、次いで、

(3)前記仮焼物にα−Fe2O3をFeとして0.1〜10.0wt%、SrCO3をSrとして0.1〜10.0wt%の範囲で添加して、一諸に混合してスラリー化し、次いで、

(4)前記スラリーにバインダーを1.0〜10wt%添加し、次いで、

(5)噴霧乾燥機にかけ、乾燥球状体すなわち顆粒とする。

【請求項2】

硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法であって、下記(1)〜(6)の工程を含むことを特徴とするタール分解触媒の製造方法。

(1)素原料である酸化チタン(TiO2)と炭酸バリウム(BaCO3)をBa/Ti(原子比)=0.99〜1.01になるように秤量、混合し、湿式分散により均一な混合物にした後、脱水乾燥し、次いで、

(2)前記乾燥混合物を比表面積10〜30m3/gとなるように仮焼し、次いで、

(3)前記仮焼物にα−Fe2O3をFeとして0.1〜10.0wt%、SrCO3をSrとして0.1〜10.0wt%の範囲で添加して、一諸に混合してスラリー化し、次いで、

(4)前記スラリーにバインダーを1.0〜10wt%添加し、次いで、

(5)噴霧乾燥機にかけ、乾燥球状体すなわち顆粒とし、次いで、

(6)顆粒を成型用の金型に入れ、プレスし、整粒する。

【請求項3】

請求項1または2に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(2)の工程における乾燥混合物を500〜700℃の温度で仮焼することを特徴とするタール分解触媒の製造方法。

【請求項4】

請求項1または2に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(2)の工程における乾燥混合物の比表面積を20m3/gとなるように仮焼することを特徴とするタール分解触媒の製造方法。

【請求項5】

請求項1または2に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記(4)の工程におけるバインダーとしてPVAを使用することを特徴とするタール分解触媒の製造方法。

【請求項6】

請求項1〜5のいずれか1項に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記タール分解触媒が、チタン酸バリウムに対して、Feとして0.07wt%〜7.0wt%のFe元素、Srとして0.06wt%〜6.0wt%のSr元素を担持してなるタール分解触媒であることを特徴とするタール分解触媒の製造方法。

【請求項7】

請求項1〜5のいずれか1項に記載の硫黄化合物を含むバイオマスの熱分解によるガス化ガス中のタール分を分解するためのチタン酸バリウム(BaTiO3)にFe成分及びSr成分を担持してなるタール分解触媒の製造方法において、前記硫黄化合物を含むバイオマスの熱分解によるガス化ガスが下水汚泥の熱分解によるガス化ガスであることを特徴とするタール分解触媒の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−200689(P2012−200689A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−69005(P2011−69005)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000220262)東京瓦斯株式会社 (1,166)

【出願人】(000162205)共立マテリアル株式会社 (3)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000220262)東京瓦斯株式会社 (1,166)

【出願人】(000162205)共立マテリアル株式会社 (3)

【Fターム(参考)】

[ Back to top ]