ダイエクスポーズドフリップチップパッケージ(DEFCP)のモールドアンダーフィル工程用粘着マスキングテープ

【課題】

信頼性が向上し、汚染を防止できるダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープを提供すること。

【解決手段】

本発明は、耐熱基材と、該耐熱基材上に塗布された粘着層とからなるものの、前記耐熱基材は、PENフィルムで、前記耐熱基材の厚さは、25〜50umであることを特徴とするダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープを提供する。

信頼性が向上し、汚染を防止できるダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープを提供すること。

【解決手段】

本発明は、耐熱基材と、該耐熱基材上に塗布された粘着層とからなるものの、前記耐熱基材は、PENフィルムで、前記耐熱基材の厚さは、25〜50umであることを特徴とするダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダイエクスポーズドフリップチップパッケージ(Die Exposed Flip−Chip Package、DEFCP)のモールドアンダーフィル(Molded Underfill;以下、MUFとする)工程用粘着マスキングテープに関する。

【背景技術】

【0002】

半導体産業において、リードフレームを使用するQFP(quad−flat−package)、QFN(Quad Flat No−lead)パッケージなどに使用されていたモールド用フィルムは、主にモールド樹脂との離型性やモールド金型との離型性が重要なので、耐熱基材としてポリテトラフルオロエチレン(Polytetra fluoro ethylene、PTFE)、ポリエチレンテトラフルオロエチレン(Poly(Ethylene Tetrafluoroethylene)、ETFE)などのフッ素系高分子とポリエチレンテレフタルレート(polyethylene terephthalate;PET)などを使用した。

【0003】

最近では、チップと基板との接続においてワイヤーボンド(wirebond)を使用せずに外部接続端子であるバンプ(bump)を使用するフリップチップパッケージにPoP(Package on Package)タイプの構造が採用される傾向にある。フリップチップの破損防止と放熱のために、アンダーフィル(Underfill)工程を採用するが、信頼性と生産性とが低い。そのため、基板に多数の同一なチップを接合させた後、EMC(Epoxy Mold Compound)モールドとフリップチップアンダーフィル工程を同時に行った後、切削して個別化する方式で効率を増加させうるMUF技術が開発されている。PoPタイプの構造を採用するために、MUF工程時にチップの表面がモールド樹脂から露出するようにモールド(ダイエクスポーズド)して、チップをマスキング(masking)できる粘着テープが用いられる。

【0004】

MUF工程の適用において、パッケージの信頼性を向上するために、プラズマ処理をさらに行うことができる。MUF工程の直前にプラズマ処理すると、表面が活性化して、モールド樹脂との密着力あるいは親和力が向上してパッケージの信頼度が向上することである。プラズマ処理すると、チップ表面をも物理化学的に活性化されるが、このように活性化されたチップ表面がモールド用フィルムと反応して、工程が終わった後にフィルムの剥離時にフィルムの一部がチップの表面に残るようになるという汚染問題を起こすこともできる。

【0005】

従来のフッ素系PTFEやETFE樹脂などの単純モールド用フィルムは、高温(180度)で行われるダイエクスポーズドフリップチップパッケージのMUF工程の間に熱的変形が激しいため、フィルムに作用する張力やモールド樹脂の移送圧力などに影響を受けて、フィルム内で厚さのバラツキが生じるようになり、これは、変形がやさしいソルダーボール上に独立的に接合されているチップの表面に圧力の勾配を引き起こして、ソルダーボールの変形やクラック(crack)を引き起こす(図1参照)。結論的に、ダイエクスポーズドフリップチップパッケージの信頼性に致命的な悪影響を与えるようになる。PETフィルムは、MUF工程温度での低い熱収縮率と適当な弾性係数などの耐熱特性により信頼性面には問題がないが、未反応低分子オリゴマーが湧出してモールド装備を汚染させる。一般高分子フィルムの中で最も耐熱特性に優れたポリイミド(Polyimide;PI)フィルムに粘着層をコーティングして適用する場合は、物理的変形が少なく、フィルムの強度が高いが、相対的に低い屈曲性によってモールド金型あるいは装備に適用する際に作業性に問題が生じる。また、MUF工程温度でPIフィルムの弾性係数が高いために、モールド樹脂の移送圧力がPIフィルムに吸収あるいは緩和されずにチップとソルダーボールとの界面、ソルダーボール、又はソルダーボールと基板との界面などに伝達されてクラックなどが生じて信頼性問題が発生する。

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本発明は、前記従来の技術の問題点を解決するためのものであって、その目的は、信頼性が向上し、汚染を防止できるダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープを提供することにある。

【課題を解決するための手段】

【0007】

本発明は、耐熱基材と、該耐熱基材上に塗布された粘着層とからなることを特徴とするダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープを提供する。

【発明の効果】

【0008】

本発明に係るダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープは、信頼性が向上し、汚染を防止する効果がある。

【図面の簡単な説明】

【0009】

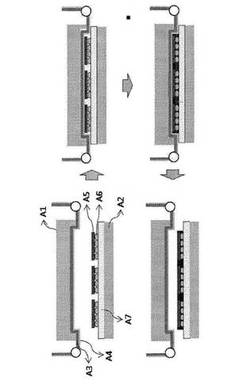

【図1】ダイエクスポーズドフリップチップパッケージのモールドアンダーフィル(MUF)工程を示す概略図である。

【図2】MUF工程が完了した最終製品の断面を示した概略図である。

【発明を実施するための形態】

【0010】

本発明のダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープは、耐熱基材と、該耐熱基材上に塗布された粘着層とからなることを特徴とする。

【0011】

前記耐熱基材は、MUF工程温度である約180℃で耐熱性を有する高分子樹脂でありうる。例えば、ポリエチレンナフタレート(Polyethylene Naphthalate、PEN)を使用できる。耐熱基材の厚さは、25〜50umであることが好ましい。厚さが25um未満である場合は、フィルムにシワが生じやすくてモールドされたパッケージの表面にシワの跡が転写されるという問題が発生でき、50um超過の場合は、低い屈曲性により作業性に問題がありうる。必要によっては、PENフィルムに帯電防止コーティングを一面あるいは両面に処理して、MUF工程中又はテープの剥離工程の間に静電気発生によるパッケージの損傷を防止することもできる。

【0012】

前記耐熱基材上に塗布された粘着層は、アクリル樹脂、熱硬化剤、エネルギー線硬化型オリゴマー樹脂及び光開始剤を含み、熱硬化及びエネルギー線により硬化されたことを特徴とする。

【0013】

前記アクリル樹脂は、アルキル(メタ)アクリレートであって、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタル)アクリレート、イソアミル(メタ)アクリレート、n−ヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソオクチル(メタ)アクリレート、イソノニル(メタ)アクリレート、デシル(メタ)アクリレート及びドデシル(メタ)アクリレートなどがある。前記アクリル樹脂は、単独又は2種以上混合して使用することができる。アクリル樹脂の重量平均分子量は、好ましくは、100,000〜1、500,000であり、さらに好ましくは、500,000〜1、000,000までの範囲である。重量平均分子量が100,000以下である場合は、コーティング後に得られた粘着層の内部凝集力が不足して、テープ剥離後にプラズマが活性化されたチップの表面に樹脂成分が残留しやすく、1,500,000以上である場合は、溶媒に対する溶解性が減少して均一なコーティング層を形成し難く、熱硬化とエネルギー線硬化効率が落ちるようになる。

【0014】

前記熱硬化剤の例には、イソシアネート系、エポキシ系、アジリジン及びキレート系架橋剤などがある。熱硬化剤は、前記アクリル系樹脂100重量部を基準に0.1〜2重量部を使用することが好ましい。

【0015】

前記エネルギー線硬化型オリゴマー樹脂は、エネルギー線硬化型ウレタン樹脂とエネルギー線硬化型シリコン樹脂とが混合された形態でありうる。前記エネルギー線硬化型オリゴマー樹脂の反応官能基は、2〜6個、重量平均分子量300〜8,000であることが好ましい。前記エネルギー線硬化型オリゴマー樹脂は、光開始剤と共に反応して、アクリル樹脂と共にsemi−IPN構造を形成して粘着剤層の内部凝集力を強化して、高温のMUF工程後にもチップに粘着剤残渣が形成されないようにする機能を果たす。エネルギー線硬化型ウレタン樹脂は、粘着層の耐熱特性と強じん性を向上させる機能を果たし、エネルギー線硬化型シリコン樹脂は、モールド樹脂との離型性とプラズマ活性化されたチップの表面との反応性を最小化させる機能を果たす。エネルギー線硬化型ウレタン樹脂は、前記アクリル樹脂100重量部を基準に5〜30重量部、エネルギー線硬化型シリコン樹脂は、前記アクリル樹脂100重量部を基準に5〜15重量部を含むことが好ましい。エネルギー線硬化型ウレタン樹脂が5重量部未満である場合に、粘着層の強じん性向上に影響を及ぼすことができず、30重量部超過である場合にエネルギー線硬化効率が減少するようになって、未反応オリゴマー樹脂が粘着剤残渣として残るようになる。エネルギー線硬化型シリコン樹脂が5重量部未満である場合に、離型特性が発現されず、15重量部超過である場合に、シリコン系樹脂同士で凝集されて粘着層の異物として作用するか、又は離型特性の過度な向上のため、モールド樹脂が粘着層とチップ表面との間に侵入して、チップ表面を汚染させることができる。

【0016】

前記光開始剤には、ベンジルジメチルケタール、ヒドロキシシクロヘキシルフェニルケトン、ヒドロキシジメチルアセトフェノン、メチル−[4メチルチオフェニル]−2−モルホリンプロパノン、4−ベンジル−4’−メチルジフェニルスルフィド、イソプロピルチオキサントン、2−クロロチオキサントン、エチル−4−ジメチルアミノベンゾエート、2−エチルヘキシル−4−ジメチルアミノベンゾエート、ベンゾフェノン、4−メチルベンゾフェノン、メチル−オルト−ベンゾ−ベンゾエート、メチルベンゾイルホルマート、4−フェニルベンゾフェノン、2,4,6−トリメチルベンゾイル−ジフェニルホスフィン、2−ヒドロキシ−1,2−ジフェニルエタノンなどが使用されることができる。光開始剤は、粘着層のコーティング、乾燥温度及び使用するエネルギー線の照射条件に合せて選択できる。光開始剤は、前記エネルギー線硬化型オリゴマー樹脂100重量部を基準に1〜10重量部使用することが好ましい。

【実施例】

【0017】

以下、実施例及び比較例を挙げて、本発明をさらに詳細に説明する。しかしながら、本発明がこれに限定されるものではない。

【0018】

[実施例及び比較例]

アクリル樹脂:SAMWON社製、AT5100

熱硬化剤:イソシアネート系(ダウコーティング社製、CE138)

エネルギー線硬化型ウレタン樹脂:脂肪族ポリウレタンアクリレート(日本合成社製、UV7600B80)

エネルギー線硬化型シリコン樹脂:シリコンヘキサアクリレート(CYTEC社製、EB1360)

光開始剤:アルアクリルポスファイン系(CYTEC社製、DAROCUR TPO)

【0019】

<実施例1>

アクリル樹脂(重量平均分子量350,000)100重量部をエチルアセテート600重量部に溶解し、熱硬化剤0.5重量部、エネルギー線硬化型ウレタン樹脂25重量部、エネルギー線硬化型シリコン樹脂10重量部、光開始剤1重量部を混合して1時間撹拌して粘着剤組成物を得た。撹拌が終わった粘着剤組成物を38um厚のポリエチレンナフタレート(PEN)フィルムに塗布し、150℃の乾燥器で約3分間乾燥した。塗布厚は、約6umと確認された。乾燥器を通過した乾燥されたテープは、追加的な架橋構造を形成するためにエネルギー線硬化工程を経るが、本実施例では、紫外線を照射した。UVランプの強度、照射面との距離、照射時間などを適切に調節して、紫外線の光量が約500mJ/cm2になるようにした。粘着剤層内の完全な硬化のために、長波長の紫外線A領域(315〜400nm)のエネルギー線を放出する無電極UVランプを使用し、酸素によるエネルギー線硬化効率の減少を防止するために、窒素雰囲気で紫外線を照射した。

【0020】

<比較例1>

アクリル樹脂100重量部をエチルアセテート600重量部に溶解し、熱硬化剤0.5重量部、光開始剤1重量部を混合して1時間撹拌して粘着剤組成物を得た。撹拌が終わった粘着剤組成物を38um厚のPENフィルムに塗布し、150℃の乾燥器で約3分間乾燥した。塗布厚は、約6umと確認された。

【0021】

<比較例2>

アクリル樹脂100重量部をエチルアセテート600重量部に溶解し熱硬化剤0.5重量部、エネルギー線硬化型ウレタン樹脂25重量部、エネルギー線硬化型シリコン樹脂50重量部、光開始剤1重量部を混合して1時間撹拌して粘着剤組成物を得た。撹拌が終わった粘着剤組成物を38um厚のポリエチレンナフタレート(PEN)フィルムに塗布し、150℃乾燥器で約3分間乾燥した。塗布厚は、約6umと確認された。乾燥されたテープは、実施例1のように紫外線を照射して追加的なエネルギー線硬化を実施した。

【0022】

<比較例3>

実施例1と同じ組成の粘着剤造液を38um厚のPETフィルムに同一条件で製造して粘着層を形成した。

【0023】

<比較例4>

実施例1と同じ組成の粘着剤造液を35um厚のPI(ポリイミド)フィルムに同一条件で製造して粘着層を形成した。

【0024】

<比較例5>

粘着層無しで50um厚のETFEフィルムを使用した。

【0025】

前記実施例1と比較例1〜5において製造された、ダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープを各々評価して表1に示した。各評価項目は、MUF工程を行いつつ装備に対する適用性及び作業性関連項目と粘着マスキングテープ信頼性関連評価項目について述べた。

【0026】

【表1】

【0027】

前記表1のように、PENフィルムにアクリル樹脂とエネルギー線硬化型ウレタン及びシリコンオリゴマー樹脂がsemi−IPN構造を形成する粘着層が形成された実施例1と異なる種類の基材フィルムと変形された粘着層を使用した比較例1〜5のダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程と関連した主要要求特性を比較した。

【0028】

本発明に係る実施例1では、主要要求特性が全部満足する水準であった。エネルギー線硬化型オリゴマー樹脂を使用しなくてsemi−IPN構造が形成されない比較例1では、粘着剤成分がプラズマ活性化されたチップの表面に残留したことが確認された。比較例2では、離型性の増加のために過量のエネルギー線硬化型オリゴマーシリコン樹脂を投入したが、粘着層の面上が不均一であり、チップの表面にむらが残る程度で粘着剤成分の残渣が確認された。また、過多なシリコン成分による粘着層のチップ表面に対する低い密着性のため、モールド工程の間にモールド樹脂が粘着層とチップ表面との間の界面に侵入して、部分的にチップ表面を汚染させることが確認された。PETフィルムを使用した比較例3では、他の主要特性は、全部満足したが、MUF工程が行われるにつれてPETフィルムが直接的に接している上部のモールド金型に白い異物による汚染が激しくなるのを確認した。これによる掃除時間の増加及びダウンタイム(down−time)の増加が致命的な生産効率の減少を引き起こした。PIフィルムを使用した比較例4では、モールド金型の汚染はなかったが、図1のように、テープがモールド金型の上板にバキューム(vacuum)穴を通じて密着されなければならないが、PIフィルムの高い強度のため金型に密着性が落ちるか、又は屈曲性が良くないため、作業性が低下するという問題があった。また、ソルダーボールの変形や亀裂があることが確認された。ETFEフィルムのみを使用した比較例5では、PIフィルムとは反対に耐熱特性が落ちすぎて、フィルムが高温で不均一延伸されながら、フィルム厚度のバラツキが発生して、チップに伝達される圧力の不均衡問題として推定されるソルダーボールの変形やクラック(crack)現象が発見された。そして、表面の粗度がほとんどないシリコンチップとフィルムとの相互粘着力の不足で密着されないため、モールド樹脂によるチップの汚染が問題となった。

【符号の説明】

【0029】

A1 モールド金型(上)

A2 モールド金型(下)

A3 耐熱基材(PENフィルム)

A4 粘着層

A5 チップ

A6 ソルダーボール(solder ball)

A7 基板(printed circuit board、PCB)

A8 モールド樹脂

【技術分野】

【0001】

本発明は、ダイエクスポーズドフリップチップパッケージ(Die Exposed Flip−Chip Package、DEFCP)のモールドアンダーフィル(Molded Underfill;以下、MUFとする)工程用粘着マスキングテープに関する。

【背景技術】

【0002】

半導体産業において、リードフレームを使用するQFP(quad−flat−package)、QFN(Quad Flat No−lead)パッケージなどに使用されていたモールド用フィルムは、主にモールド樹脂との離型性やモールド金型との離型性が重要なので、耐熱基材としてポリテトラフルオロエチレン(Polytetra fluoro ethylene、PTFE)、ポリエチレンテトラフルオロエチレン(Poly(Ethylene Tetrafluoroethylene)、ETFE)などのフッ素系高分子とポリエチレンテレフタルレート(polyethylene terephthalate;PET)などを使用した。

【0003】

最近では、チップと基板との接続においてワイヤーボンド(wirebond)を使用せずに外部接続端子であるバンプ(bump)を使用するフリップチップパッケージにPoP(Package on Package)タイプの構造が採用される傾向にある。フリップチップの破損防止と放熱のために、アンダーフィル(Underfill)工程を採用するが、信頼性と生産性とが低い。そのため、基板に多数の同一なチップを接合させた後、EMC(Epoxy Mold Compound)モールドとフリップチップアンダーフィル工程を同時に行った後、切削して個別化する方式で効率を増加させうるMUF技術が開発されている。PoPタイプの構造を採用するために、MUF工程時にチップの表面がモールド樹脂から露出するようにモールド(ダイエクスポーズド)して、チップをマスキング(masking)できる粘着テープが用いられる。

【0004】

MUF工程の適用において、パッケージの信頼性を向上するために、プラズマ処理をさらに行うことができる。MUF工程の直前にプラズマ処理すると、表面が活性化して、モールド樹脂との密着力あるいは親和力が向上してパッケージの信頼度が向上することである。プラズマ処理すると、チップ表面をも物理化学的に活性化されるが、このように活性化されたチップ表面がモールド用フィルムと反応して、工程が終わった後にフィルムの剥離時にフィルムの一部がチップの表面に残るようになるという汚染問題を起こすこともできる。

【0005】

従来のフッ素系PTFEやETFE樹脂などの単純モールド用フィルムは、高温(180度)で行われるダイエクスポーズドフリップチップパッケージのMUF工程の間に熱的変形が激しいため、フィルムに作用する張力やモールド樹脂の移送圧力などに影響を受けて、フィルム内で厚さのバラツキが生じるようになり、これは、変形がやさしいソルダーボール上に独立的に接合されているチップの表面に圧力の勾配を引き起こして、ソルダーボールの変形やクラック(crack)を引き起こす(図1参照)。結論的に、ダイエクスポーズドフリップチップパッケージの信頼性に致命的な悪影響を与えるようになる。PETフィルムは、MUF工程温度での低い熱収縮率と適当な弾性係数などの耐熱特性により信頼性面には問題がないが、未反応低分子オリゴマーが湧出してモールド装備を汚染させる。一般高分子フィルムの中で最も耐熱特性に優れたポリイミド(Polyimide;PI)フィルムに粘着層をコーティングして適用する場合は、物理的変形が少なく、フィルムの強度が高いが、相対的に低い屈曲性によってモールド金型あるいは装備に適用する際に作業性に問題が生じる。また、MUF工程温度でPIフィルムの弾性係数が高いために、モールド樹脂の移送圧力がPIフィルムに吸収あるいは緩和されずにチップとソルダーボールとの界面、ソルダーボール、又はソルダーボールと基板との界面などに伝達されてクラックなどが生じて信頼性問題が発生する。

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本発明は、前記従来の技術の問題点を解決するためのものであって、その目的は、信頼性が向上し、汚染を防止できるダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープを提供することにある。

【課題を解決するための手段】

【0007】

本発明は、耐熱基材と、該耐熱基材上に塗布された粘着層とからなることを特徴とするダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープを提供する。

【発明の効果】

【0008】

本発明に係るダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープは、信頼性が向上し、汚染を防止する効果がある。

【図面の簡単な説明】

【0009】

【図1】ダイエクスポーズドフリップチップパッケージのモールドアンダーフィル(MUF)工程を示す概略図である。

【図2】MUF工程が完了した最終製品の断面を示した概略図である。

【発明を実施するための形態】

【0010】

本発明のダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープは、耐熱基材と、該耐熱基材上に塗布された粘着層とからなることを特徴とする。

【0011】

前記耐熱基材は、MUF工程温度である約180℃で耐熱性を有する高分子樹脂でありうる。例えば、ポリエチレンナフタレート(Polyethylene Naphthalate、PEN)を使用できる。耐熱基材の厚さは、25〜50umであることが好ましい。厚さが25um未満である場合は、フィルムにシワが生じやすくてモールドされたパッケージの表面にシワの跡が転写されるという問題が発生でき、50um超過の場合は、低い屈曲性により作業性に問題がありうる。必要によっては、PENフィルムに帯電防止コーティングを一面あるいは両面に処理して、MUF工程中又はテープの剥離工程の間に静電気発生によるパッケージの損傷を防止することもできる。

【0012】

前記耐熱基材上に塗布された粘着層は、アクリル樹脂、熱硬化剤、エネルギー線硬化型オリゴマー樹脂及び光開始剤を含み、熱硬化及びエネルギー線により硬化されたことを特徴とする。

【0013】

前記アクリル樹脂は、アルキル(メタ)アクリレートであって、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタル)アクリレート、イソアミル(メタ)アクリレート、n−ヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソオクチル(メタ)アクリレート、イソノニル(メタ)アクリレート、デシル(メタ)アクリレート及びドデシル(メタ)アクリレートなどがある。前記アクリル樹脂は、単独又は2種以上混合して使用することができる。アクリル樹脂の重量平均分子量は、好ましくは、100,000〜1、500,000であり、さらに好ましくは、500,000〜1、000,000までの範囲である。重量平均分子量が100,000以下である場合は、コーティング後に得られた粘着層の内部凝集力が不足して、テープ剥離後にプラズマが活性化されたチップの表面に樹脂成分が残留しやすく、1,500,000以上である場合は、溶媒に対する溶解性が減少して均一なコーティング層を形成し難く、熱硬化とエネルギー線硬化効率が落ちるようになる。

【0014】

前記熱硬化剤の例には、イソシアネート系、エポキシ系、アジリジン及びキレート系架橋剤などがある。熱硬化剤は、前記アクリル系樹脂100重量部を基準に0.1〜2重量部を使用することが好ましい。

【0015】

前記エネルギー線硬化型オリゴマー樹脂は、エネルギー線硬化型ウレタン樹脂とエネルギー線硬化型シリコン樹脂とが混合された形態でありうる。前記エネルギー線硬化型オリゴマー樹脂の反応官能基は、2〜6個、重量平均分子量300〜8,000であることが好ましい。前記エネルギー線硬化型オリゴマー樹脂は、光開始剤と共に反応して、アクリル樹脂と共にsemi−IPN構造を形成して粘着剤層の内部凝集力を強化して、高温のMUF工程後にもチップに粘着剤残渣が形成されないようにする機能を果たす。エネルギー線硬化型ウレタン樹脂は、粘着層の耐熱特性と強じん性を向上させる機能を果たし、エネルギー線硬化型シリコン樹脂は、モールド樹脂との離型性とプラズマ活性化されたチップの表面との反応性を最小化させる機能を果たす。エネルギー線硬化型ウレタン樹脂は、前記アクリル樹脂100重量部を基準に5〜30重量部、エネルギー線硬化型シリコン樹脂は、前記アクリル樹脂100重量部を基準に5〜15重量部を含むことが好ましい。エネルギー線硬化型ウレタン樹脂が5重量部未満である場合に、粘着層の強じん性向上に影響を及ぼすことができず、30重量部超過である場合にエネルギー線硬化効率が減少するようになって、未反応オリゴマー樹脂が粘着剤残渣として残るようになる。エネルギー線硬化型シリコン樹脂が5重量部未満である場合に、離型特性が発現されず、15重量部超過である場合に、シリコン系樹脂同士で凝集されて粘着層の異物として作用するか、又は離型特性の過度な向上のため、モールド樹脂が粘着層とチップ表面との間に侵入して、チップ表面を汚染させることができる。

【0016】

前記光開始剤には、ベンジルジメチルケタール、ヒドロキシシクロヘキシルフェニルケトン、ヒドロキシジメチルアセトフェノン、メチル−[4メチルチオフェニル]−2−モルホリンプロパノン、4−ベンジル−4’−メチルジフェニルスルフィド、イソプロピルチオキサントン、2−クロロチオキサントン、エチル−4−ジメチルアミノベンゾエート、2−エチルヘキシル−4−ジメチルアミノベンゾエート、ベンゾフェノン、4−メチルベンゾフェノン、メチル−オルト−ベンゾ−ベンゾエート、メチルベンゾイルホルマート、4−フェニルベンゾフェノン、2,4,6−トリメチルベンゾイル−ジフェニルホスフィン、2−ヒドロキシ−1,2−ジフェニルエタノンなどが使用されることができる。光開始剤は、粘着層のコーティング、乾燥温度及び使用するエネルギー線の照射条件に合せて選択できる。光開始剤は、前記エネルギー線硬化型オリゴマー樹脂100重量部を基準に1〜10重量部使用することが好ましい。

【実施例】

【0017】

以下、実施例及び比較例を挙げて、本発明をさらに詳細に説明する。しかしながら、本発明がこれに限定されるものではない。

【0018】

[実施例及び比較例]

アクリル樹脂:SAMWON社製、AT5100

熱硬化剤:イソシアネート系(ダウコーティング社製、CE138)

エネルギー線硬化型ウレタン樹脂:脂肪族ポリウレタンアクリレート(日本合成社製、UV7600B80)

エネルギー線硬化型シリコン樹脂:シリコンヘキサアクリレート(CYTEC社製、EB1360)

光開始剤:アルアクリルポスファイン系(CYTEC社製、DAROCUR TPO)

【0019】

<実施例1>

アクリル樹脂(重量平均分子量350,000)100重量部をエチルアセテート600重量部に溶解し、熱硬化剤0.5重量部、エネルギー線硬化型ウレタン樹脂25重量部、エネルギー線硬化型シリコン樹脂10重量部、光開始剤1重量部を混合して1時間撹拌して粘着剤組成物を得た。撹拌が終わった粘着剤組成物を38um厚のポリエチレンナフタレート(PEN)フィルムに塗布し、150℃の乾燥器で約3分間乾燥した。塗布厚は、約6umと確認された。乾燥器を通過した乾燥されたテープは、追加的な架橋構造を形成するためにエネルギー線硬化工程を経るが、本実施例では、紫外線を照射した。UVランプの強度、照射面との距離、照射時間などを適切に調節して、紫外線の光量が約500mJ/cm2になるようにした。粘着剤層内の完全な硬化のために、長波長の紫外線A領域(315〜400nm)のエネルギー線を放出する無電極UVランプを使用し、酸素によるエネルギー線硬化効率の減少を防止するために、窒素雰囲気で紫外線を照射した。

【0020】

<比較例1>

アクリル樹脂100重量部をエチルアセテート600重量部に溶解し、熱硬化剤0.5重量部、光開始剤1重量部を混合して1時間撹拌して粘着剤組成物を得た。撹拌が終わった粘着剤組成物を38um厚のPENフィルムに塗布し、150℃の乾燥器で約3分間乾燥した。塗布厚は、約6umと確認された。

【0021】

<比較例2>

アクリル樹脂100重量部をエチルアセテート600重量部に溶解し熱硬化剤0.5重量部、エネルギー線硬化型ウレタン樹脂25重量部、エネルギー線硬化型シリコン樹脂50重量部、光開始剤1重量部を混合して1時間撹拌して粘着剤組成物を得た。撹拌が終わった粘着剤組成物を38um厚のポリエチレンナフタレート(PEN)フィルムに塗布し、150℃乾燥器で約3分間乾燥した。塗布厚は、約6umと確認された。乾燥されたテープは、実施例1のように紫外線を照射して追加的なエネルギー線硬化を実施した。

【0022】

<比較例3>

実施例1と同じ組成の粘着剤造液を38um厚のPETフィルムに同一条件で製造して粘着層を形成した。

【0023】

<比較例4>

実施例1と同じ組成の粘着剤造液を35um厚のPI(ポリイミド)フィルムに同一条件で製造して粘着層を形成した。

【0024】

<比較例5>

粘着層無しで50um厚のETFEフィルムを使用した。

【0025】

前記実施例1と比較例1〜5において製造された、ダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープを各々評価して表1に示した。各評価項目は、MUF工程を行いつつ装備に対する適用性及び作業性関連項目と粘着マスキングテープ信頼性関連評価項目について述べた。

【0026】

【表1】

【0027】

前記表1のように、PENフィルムにアクリル樹脂とエネルギー線硬化型ウレタン及びシリコンオリゴマー樹脂がsemi−IPN構造を形成する粘着層が形成された実施例1と異なる種類の基材フィルムと変形された粘着層を使用した比較例1〜5のダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程と関連した主要要求特性を比較した。

【0028】

本発明に係る実施例1では、主要要求特性が全部満足する水準であった。エネルギー線硬化型オリゴマー樹脂を使用しなくてsemi−IPN構造が形成されない比較例1では、粘着剤成分がプラズマ活性化されたチップの表面に残留したことが確認された。比較例2では、離型性の増加のために過量のエネルギー線硬化型オリゴマーシリコン樹脂を投入したが、粘着層の面上が不均一であり、チップの表面にむらが残る程度で粘着剤成分の残渣が確認された。また、過多なシリコン成分による粘着層のチップ表面に対する低い密着性のため、モールド工程の間にモールド樹脂が粘着層とチップ表面との間の界面に侵入して、部分的にチップ表面を汚染させることが確認された。PETフィルムを使用した比較例3では、他の主要特性は、全部満足したが、MUF工程が行われるにつれてPETフィルムが直接的に接している上部のモールド金型に白い異物による汚染が激しくなるのを確認した。これによる掃除時間の増加及びダウンタイム(down−time)の増加が致命的な生産効率の減少を引き起こした。PIフィルムを使用した比較例4では、モールド金型の汚染はなかったが、図1のように、テープがモールド金型の上板にバキューム(vacuum)穴を通じて密着されなければならないが、PIフィルムの高い強度のため金型に密着性が落ちるか、又は屈曲性が良くないため、作業性が低下するという問題があった。また、ソルダーボールの変形や亀裂があることが確認された。ETFEフィルムのみを使用した比較例5では、PIフィルムとは反対に耐熱特性が落ちすぎて、フィルムが高温で不均一延伸されながら、フィルム厚度のバラツキが発生して、チップに伝達される圧力の不均衡問題として推定されるソルダーボールの変形やクラック(crack)現象が発見された。そして、表面の粗度がほとんどないシリコンチップとフィルムとの相互粘着力の不足で密着されないため、モールド樹脂によるチップの汚染が問題となった。

【符号の説明】

【0029】

A1 モールド金型(上)

A2 モールド金型(下)

A3 耐熱基材(PENフィルム)

A4 粘着層

A5 チップ

A6 ソルダーボール(solder ball)

A7 基板(printed circuit board、PCB)

A8 モールド樹脂

【特許請求の範囲】

【請求項1】

耐熱基材と、該耐熱基材上に塗布された粘着層とからなるものの、

前記耐熱基材は、PENフィルムで、前記耐熱基材の厚さは、25〜50umであることを特徴とするダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープ。

【請求項2】

前記耐熱基材の少なくとも一面に帯電防止コーティングされていることを特徴とする請求項1に記載のダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープ。

【請求項3】

前記粘着層は、アクリル樹脂、熱硬化剤、エネルギー線硬化型オリゴマー樹脂及び光開始剤を含み、熱硬化及びエネルギー線により硬化されたことを特徴とする請求項1に記載のダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープ。

【請求項4】

前記アクリル樹脂の重量平均分子量は、100,000〜1,500,000であることを特徴とする請求項3に記載のダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープ。

【請求項5】

前記エネルギー線硬化型オリゴマー樹脂は、ウレタン樹脂とシリコン樹脂との混合物であることを特徴とする請求項3に記載のダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープ。

【請求項6】

前記アクリル樹脂100重量部を基準に前記熱硬化剤0.1〜2重量部、前記エネルギー線硬化型ウレタン樹脂5〜30重量部、前記エネルギー線硬化型シリコン樹脂5〜15重量部を含み、前記エネルギー線硬化型オリゴマー樹脂100重量部を基準に前記光開始剤を1〜10重量部含むことを特徴とする請求項5に記載のダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープ。

【請求項1】

耐熱基材と、該耐熱基材上に塗布された粘着層とからなるものの、

前記耐熱基材は、PENフィルムで、前記耐熱基材の厚さは、25〜50umであることを特徴とするダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープ。

【請求項2】

前記耐熱基材の少なくとも一面に帯電防止コーティングされていることを特徴とする請求項1に記載のダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープ。

【請求項3】

前記粘着層は、アクリル樹脂、熱硬化剤、エネルギー線硬化型オリゴマー樹脂及び光開始剤を含み、熱硬化及びエネルギー線により硬化されたことを特徴とする請求項1に記載のダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープ。

【請求項4】

前記アクリル樹脂の重量平均分子量は、100,000〜1,500,000であることを特徴とする請求項3に記載のダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープ。

【請求項5】

前記エネルギー線硬化型オリゴマー樹脂は、ウレタン樹脂とシリコン樹脂との混合物であることを特徴とする請求項3に記載のダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープ。

【請求項6】

前記アクリル樹脂100重量部を基準に前記熱硬化剤0.1〜2重量部、前記エネルギー線硬化型ウレタン樹脂5〜30重量部、前記エネルギー線硬化型シリコン樹脂5〜15重量部を含み、前記エネルギー線硬化型オリゴマー樹脂100重量部を基準に前記光開始剤を1〜10重量部含むことを特徴とする請求項5に記載のダイエクスポーズドフリップチップパッケージのモールドアンダーフィル工程用粘着マスキングテープ。

【図1】

【図2】

【図2】

【公開番号】特開2012−149210(P2012−149210A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−128433(P2011−128433)

【出願日】平成23年6月8日(2011.6.8)

【出願人】(501380081)東レ先端素材株式会社 (22)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年6月8日(2011.6.8)

【出願人】(501380081)東レ先端素材株式会社 (22)

【Fターム(参考)】

[ Back to top ]