ダイオードレーザーの放射された放射線を受け取るためのファイバオプチック装置及びこのようなファイバオプチック装置を製造する方法

【課題】できるだけ小さな技術的努力及び財務コストでビーム品質を殆ど維持できると共に、ビームをできるだけ効率的に対称にできるファイバオプチック装置及びその製造方法を提供する。

【解決手段】ファイバオプチック装置1は、それらの長手方向軸の方向に互いに隣り合って少なくとも一列に配置されている複数のエミッター4を備えた少なくとも1つのダイオードレーザーバー2と、該ダイオードレーザーバーと共同してその中にレーザービームが射出される少なくとも1つの光ファイバ束7とを有し、各エミッターは多数の光ファイバ8と共同する。複数の光ファイバは、入口面を有する少なくとも1つのファイバくさび形を形成するために入力側で調整することなく加圧下に互いに熱融着されており、ダイオードレーザーバーの複数のエミッターはダイオードレーザーバーから放射されたレーザー光を完全に受け取るために少なくとも1つの入口面と直接共同する。

【解決手段】ファイバオプチック装置1は、それらの長手方向軸の方向に互いに隣り合って少なくとも一列に配置されている複数のエミッター4を備えた少なくとも1つのダイオードレーザーバー2と、該ダイオードレーザーバーと共同してその中にレーザービームが射出される少なくとも1つの光ファイバ束7とを有し、各エミッターは多数の光ファイバ8と共同する。複数の光ファイバは、入口面を有する少なくとも1つのファイバくさび形を形成するために入力側で調整することなく加圧下に互いに熱融着されており、ダイオードレーザーバーの複数のエミッターはダイオードレーザーバーから放射されたレーザー光を完全に受け取るために少なくとも1つの入口面と直接共同する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダイオードレーザーから放射された放射線を受け取るためのファイバオプチック装置(ファイバ光学装置)に関する。

【背景技術】

【0002】

ダイオードレーザーは、通常、多数の所謂ダイオードレーザーバーから構成される。この場合、各ダイオードレーザーバーは、多数のエミッターを含む。エミッターは、それ自身互いに隣り合って密に隣接して配置される多数の半導体表面から構成される細い長方形の半導体要素である。半導体表面の狭い面は一列に互いに隣り合って配置される。

【0003】

ダイオードレーザーバーは、細いほぼ長方形のレーザービームを生じ、その長手方向のビーム特性はこれと直角な軸上のビーム特性と異なる。これらの非対称のビーム特性、及びダイオードレーザーのパワーを増大するために多くのダイオードレーザーバーに通常要求されるビーム組合せのために、その設計には、放射された放射線にビーム形成、即ちビーム対称とビームのスーパーインポーズ(重ね合わせ)、が要求される。これは、特にレーザービームが光ファイバによって伝送されるようにする高性能のダイオードレーザーに当てはまる。

【0004】

ビームを対称にするこのプロセスについては、先行技術に種々の概念が記載されている。ビームを再整形することは、マイクロ層によって反射的に、マイクロプリズムによって屈折的に、あるいはほかの手段により回折的に行なうことができる。マイクロミラー又はマイクロプリズムで作動するフリー・ビームの概念により、ダイオードレーザーバーの当初のビーム品質を殆ど維持することが可能となる。そのような概念は(例えば特許文献1:ドイツ特許DE 195 00 513 C1参照)、しかしながら、非常に正確な製造工程を必要とし、従って多大な技術的努力と複数の構成要素の複雑な調節を含んでいる。ビーム再整形あるいはビーム形成のためのこのような装置のコストは、従って比較的高い。

【0005】

ビームを再整形するためのさらなる可能性は、個々の複数のエミッターから発出するレーザービームを各々の場合にそれと共同する光ファイバへ射出し、次いで光ファイバについて線形配置から環状配置に再配向することである。このようなビーム再整形は、ファイバ束によって相当によりコスト効率良く達成することができる(例えば特許文献2:ヨーロッパ特許EP 0 486 175 B1参照)。しかしながら、各々の場合にこれまで使用された概念は、1つのエミッター(その典型的なダイオードレーザーバーはおよそ19である)当たり1つの光ファイバに、各々150μmの側方広がりを長手方向に設けることである。約1μm×150μmの広がり及び約30°×5°(角度の半分)の開き角度での個々のエミッターの非常に非対称の放射の結果、その直径が少なくともエミッターの横方向広がりに相当しなければならない円形の光ファイバの使用により、不可避的に光ファイバ出口でのビーム品質に関する高い損失となってしまう。細い面(速軸)方向の垂直範囲のビーム品質は、光ファイバの直径とエミッターの速軸の垂直範囲の比率に相当するだけ減少する。従って、ヨーロッパ特許EP 0 486 175 B1(特許文献2)は、さらにその横方向広がりがエミッターの長さに一致する長方形の光ファイバの使用を開示している。1つの実施態様では、それに対する直角のそれらの広がりは30〜50μmである。

【0006】

これに代わるものとして、国際公開WO 97/42533 A1(特許文献3)には、丸い光ファイバを設ける配置が開示されている。これらは、エミッターに面するそれらの自由末端でくさび形に配置され、各々長方形の入口面を備えている。しかしながら、これらのような断面形を有する個々のファイバは、多大な製造努力によってのみ製造することができる。

【0007】

米国特許明細書5,546,487A(特許文献4)には、多数の小面(1μm×5μm)を含むエミッター(1μm×100μm)から発出するレーザービームが、エミッターのそれよりおよそ2.5〜15倍大きな横方向への直角な広がりを持つ、長方形の断面を有する多数の光ファイバ中に射出される配置が開示されている。エミッターから発出するレーザービームは、ダイオードレーザーバーと光ファイバの間に配置される円筒状のレンズによって、この方向に(垂直に)平行にされ、光ファイバの垂直広がりより小さいビーム・サイズにされ、それによって光ファイバの入口面の部分のみを照らす。これにより、速軸上のビーム品質に劣化を生ずる結果となる。

【0008】

ドイツ特許DE 102004006932B3(特許文献5)には、エミッターがビーム形成用の共同する装置とそれから発出するレーザービームのガイドとを有するダイオードレーザーについて記載されている。この場合、複数のエミッターは、それらの長手方向軸(遅軸)の方向に互いに隣り合って一列に配置されている。ビーム形成及びビームガイド用のこの装置は、互いに隣り合って一列に配置された多数の光ファイバを有している。各エミッターのレーザービームは、各エミッターが多数の光ファイバと共同するようにこれらの光ファイバに射出される。個々の環状の断面間の空隙に起因する放射線損失を回避するために、この場合長方形のファイバ入り口断面はエミッターの幾何形状に一致する。この場合、複数のファイバは、互いに隣り合って一列に接触して、そしていかなる空隙も生じることなく配置される。ファイバ入口面の長方形の断面は、熱間圧縮(ホットプレス)する方法によって、個々のファイバを一列に配置して同時に互いに一体的に接合することにより達成される。

【0009】

公知の概念はすべて、約10mmの幅(ダイオードレーザーバーの長手方向、遅軸)を有するダイオードレーザーバーから発出するレーザービームは、光学的に分けられ幾何学的に再整形されるという共通の特徴を持っている。しかしながら、ビーム品質についての要求に応えるために、これは、必然的に、技術的に実行することが困難な非常に複雑な解決策になってしまい、従って非常に高価である。

【0010】

この場合、複数の光ファイバは、それらの末端で互いに隣り合って一列に配置される。このような配置は、多大な努力でのみ技術的に実行することができる。述べられている長方形の断面を形成するためのファイバの再整形は、同様に技術的に複雑であり、製造困難である。さらに、述べられているファイバ光学的解決策は、機械的に非常に敏感であり、極めて注意深く扱われねばならない。

【0011】

この場合、先行技術は、環状のファイバ断面間の空隙のためにビーム入口での損失を生じる円形ファイバの線状配置に基づいている。従って、光ファイバがダイオードレーザーバーから発出するレーザービームの長方形の幾何形状に一致する入口断面を有する実施態様が特に有利であると記載されている。

【特許文献1】ドイツ特許DE 195 00 513 C1

【特許文献2】ヨーロッパ特許EP 0 486 175 B1

【特許文献3】国際公開WO 97/42533 A1

【特許文献4】米国特許明細書5,546,487A

【特許文献5】ドイツ特許DE 102004006932B3

【発明の開示】

【発明が解決しようとする課題】

【0012】

従って、本発明の1つの目的は、先行技術の不利益を克服するファイバオプチック装置を提供することにある。特に、容易に低コストで製造でき、できるだけ小さな技術的努力及び財務コストでビーム品質を殆ど維持できると共に、ビームをできるだけ効率的に対称にできるファイバオプチック装置を達成することを目的としている。さらに本発明の目的は、このような本発明に係るファイバオプチック装置を製造することができる製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明による解決手段は、請求項1に記載の特徴によって提供される。即ち、それらの長手方向軸の方向に互いに隣り合って少なくとも一列に配置されている複数のエミッターを備えた少なくとも1つのダイオードレーザーバーと、該ダイオードレーザーバーと共同してその中にレーザービームが射出される少なくとも1つの光ファイバ束とを有し、各エミッターは多数の光ファイバと共同する、ダイオードレーザーから放射された放射線を受け取るためのファイバオプチック装置であって、複数の光ファイバは、入口面を有する少なくとも1つのファイバくさび形を形成するために入力側で調整することなく加圧下に互いに熱融着されており、ダイオードレーザーバーの複数のエミッターはダイオードレーザーバーから放射されたレーザー光を完全に受け取るために少なくとも1つの入口面と直接共同することを特徴とするファイバオプチック装置が提供される。

装置の個々の開発発展は従属請求項に特定されている。

【0014】

さらに、1つの解決手段は方法請求項22によって提供される。即ち、本発明によれば、以下の工程:

−金属又はガラス製スリーブから、先の加工からの脂状又は油状の残留物を清浄する工程;

−スリーブ中へファイバ束を導入する工程;

−光ファイバの軟化点に達するまでスリーブを加熱する工程;及び

−プレス工具によってスリーブに付加されている力でスリーブを熱間圧縮する工程

を含むことを特徴とする、前記ファイバオプチック装置を製造する方法が提供される。

有利な実施態様変形は、それに従属する従属請求項に特定されている。

【0015】

ここで、本発明によれば、光ファイバとしては、ガラス光ファイバ(GOF)、ポリマー光ファイバ(POF)、石英ファイバ(QQ)あるいは硬質クラッドシリカファイバ(HCS)が提供される。しかしながら、光を伝送する他の材料から構成された光ファイバも同様に本発明によってカバーされる。好適な態様においてはガラスファイバが使用され、何故ならばそれらは低コストで製造でき、良好な耐熱性により識別されるためである。従って、入口面上で高いパワー密度が可能となる。

【発明の効果】

【0016】

従って、柔軟な光導波路を有するファイバオプチック装置が有利に提供される。光導波路は、入力側に少なくとも1つの入口面を持っており、該入口面はダイオードレーザーバーのエミッターと直接共同する。従って、有利なことにビーム形成のための追加の光学要素を必要とせず、その結果、レーザー光のパワー損失を回避することができ、また、エミッター/光ファイバカップリングでの装置の加熱は低減することができる。

【0017】

光の入口側のそれらの末端に、光ファイバ群はこの場合ファイバくさび形を形成する。本発明によれば、ファイバくさび形のエミッターと共同する入口面は、光ファイバ束のプレスされていない部分に近い断面積よりも小さな断面積を持っている。従って、ファイバくさび形の高さは、エミッターと共同する入口面の領域では、光ファイバが光ファイバ束の融着されていない部分に合同する領域よりも低い。これは、遷移領域におけるよりも入口面の領域においてより大きな程度までファイバ束が圧縮されることを意味する。

【0018】

くさび形は、プレス工程自体によって、あるいはくさび形のスリーブによって、又は適切に整形されたはんだガラス要素によって形成することができる。くさび形は、光ファイバの遷移領域で生じる内部応力が少なくなり、従って個々のファイバの、及び光ファイバ束全体のより長い寿命を確保することを可能にするため有利である。

【0019】

融着されていない光ファイバ束が融着部分に合同するところでは、光ファイバ束は、通常、例えばせん断力によって負荷がかけられているときに、力の影響に特に敏感であろう。本発明は、そのような負荷が光ファイバの破砕に結びつくのを防止する。特に、本発明は、光ファイバが均一に圧縮されることになっていた場合よりも光ファイバがより少ない程度に圧縮されるくさび形の輪郭により、力の影響下でのより良好な力勾配を生ずる。光ファイバに対する力影響は、このように「ゆっくり」と吸収でき、かくして全体としてより良好な負荷応答を有する装置にすることができる。

【0020】

入口面の光ファイバは、所定の形状に互いに熱融着される。この場合の形状は、エミッターから放射されるレーザー光のそれぞれのビーム幾何形状に依存する。レーザーダイオードバーの全てのエミッターと入口面との直接共同は、選定される入口面の長方形の断面形状を好適に生じ、その高さ及び幅は入力平面上のレーザービームの広がりに一致する。この場合、高さは、光ファイバ群の受け入れ角度、エミッター列の数及びエミッターの速軸方向の放射特性に本質的に依存する。幅は、列内のエミッターの数及びそれらの遅軸上の放射特性に依存する。中間の光学要素の必要がないため、入口面とエミッターの放射する半導体表面との間の距離を短くなるように選定することが可能である。従って、有利なことには、全てのことをものともせず、多数の光ファイバの組立物としての入口面の特性を考慮し、他方では最適な受光を保証する入口面高さのための非常に小さな寸法を達成することが可能である。

【0021】

加圧下に熱融着される複数の光ファイバは入口面の組立に最小の中間空隙、所謂、隙間を持っており、その結果、レーザーダイオードバーのエミッターから放射されるレーザー光は事実上損失なしに光導波路に射出することができる。これは、レーザー光が射出されるときに光ファイバ束が加熱され、従って装置の使用中に複雑な冷却をしなければならないことを回避することが可能であることを意味する。このような加熱は特に光ファイバが接着される場合に先行技術からの公知の装置において生じ、なぜならば、境界面における接着化合物はレーザー光から相当な量の光エネルギーを吸収し、従って加熱されるからである。

【発明を実施するための最良の形態】

【0022】

本発明に係る装置においてはまた、入口面を形成する光ファイバは、入力側においてスリーブ内に配置される。好ましくは、光ファイバはスリーブ内に以下のようにして配置される。即ち、

−ガラス又はセラミックから構成されたスリーブへ熱融着されるか、又は高耐熱性様式で接着され;あるいは

−金属製のスリーブ内に、はんだガラスによって融着されるか;型嵌めされ、高耐熱性様式で接着されるか;型嵌めされ、圧縮力に付されてクランプされるか;単純にプレスされるか;又は高耐熱性様式で接着される。

【0023】

この実施態様の変形例は、レーザー光がこれに関連した加熱のために境界面あるいは既存の接着剤領域をたたいてはならないというまさにその理由のために公知の装置の場合に通常必要になるような、エミッター配置上の入口面の複雑な調節の必要を回避する。スリーブは、レーザーダイオードバーへの及びその前への入口面の永久的で強固な取り付け、及び熱融着後の入口面の光ファイバの堅固な接続を保証する。この場合、異なるスリーブ材料及びスリーブ幾何形状が提供される。さらに、スリーブによって熱融着したガラスファイバ束にゆっくり付加される圧縮応力は、熱融着したガラスファイバ束中の内部応力に起因する割れを妨害する。

【0024】

さらに、有利なことには、ビーム形成及びビームガイドのために光導波路の光ファイバを通してレーザー光を直接供給することが可能である。この場合、多数のレーザーダイオードバーからのレーザー光は単純なやり方で一緒に連結することができ、光導波路の末端から任意の所望の形態で放射することができる。これは、レーザーダイオードバーの配置あるいはダイオードレーザーの各レーザーダイオードバーのエミッターの配置のいずれかにも依存しない。

【0025】

典型的なレーザーダイオードバーの場合には、およそ19のエミッターが互いに隣り合って配置されるので、ダイオードレーザーバーによって発生されるレーザー光は、光出口で約10mmの幅及び1μmの高さの細い事実上長方形のレーザービームで放射される。本発明は、この非常に非対称のビーム幾何形状をそれぞれ意図した用途に適合されるようにするものであり、この場合、要求されたビーム幾何形状のための出口側になんら問題を生じることなくビーム形成を行うことができる。例えば、正方形又は丸い形状が可能であり、あるいは棒状又は波形のビーム形状、及び/又は他の適合されたビーム形状が可能である。これらのビーム形状は、光導波路の出力での光ファイバの適切な配置により、あるいは適切なカップリング部品との組み合わせによって簡単に作成することができる。

【0026】

ファイバ束の高さの減少でその当初の容積の約75%まで圧縮を可能とすることが有利であり、それにより、最初の束の中にあった中間空隙を最小限にし、又は完全に回避することができる。ファイバ束のくさび形の容積縮小はスリーブ内で達成される。くさび形の角度及び寸法は、スリーブの内部輪郭の設計・配置によって予め決定される。

【0027】

くさび形は、くさび形の再整形工具を使用して、再整形プロセスによって達成することができる。これに代わるものとして、スリーブ壁とファイバ束の間にはんだガラスをくさび形にプレスすることにより再整形を達成することが有利であることが見出された。

【0028】

ガラスからなる熱融着されたファイバと熱融着されていないファイバとの間の遷移領域はその熱応力のために機械的に非常に不安定であり、また熱融着されたファイバ束は外部負荷の影響下で破砕しあるいはクラックを形成する傾向があるため、この遷移領域を完全に周囲のスリーブ内に配置することが特に有利である。本発明に係る光ファイバ束は、外部影響からこのように有利に充分保護される。

【0029】

この場合、幾つかの用途のためには、スリーブを少なくとも2つのスリーブ部分から構成し、スリーブ部分を接合方法によって、好ましくはねじ止め、掛け止め、リベット締め、溶接又は接着によって互いに嵌合可能にすることが有利であることが見出された。

【0030】

本発明に係る装置のさらなる利点は、熱融着プロセスの間いかなる制御も要することなく、その配置の結果として、予め前もっての変形なしに光ファイバを使用することができるということにある。本発明は、光ファイバ束中の光ファイバに、入力側の断面において非常に密な充填構造、好ましくは六角形状の非常に密な充填構造を持たせるものである。加圧下の熱融着プロセス中、光ファイバは非常に密な充填を備えた形状を有する。好適な実施態様においては、入口面は、断面で六角形状の非常に密な充填構造を持っている。この構造もまた、レーザー光の損失のない受け入れには特に有利であることが見出された。この場合、この構造は付加的なハードウェアの複雑さもなく容易に製造でき、それにより、追加のコストもなく光学条件に最適に適合する装置を製造可能とする点で有利である。さらに、本発明に係る装置の場合には、光ファイバの予め決定された配置及びそれらの予め決定された形状を省くことが同様に可能である有利なやり方において、従って費用効果の点において顕著である。特に、光ファイバは一列に線状に配置されるものではなく、従って相当な適応及びセット・アップ努力を回避することができる。最後に、本発明に係るファイバオプチック装置は、機械的に頑丈であり、従って広範囲の操作目的のために使用することができることはさらに有利である。

【0031】

本発明の1つの発展は、レーザーダイオードバーのレーザー光を1つ以上の光ファイバ束中に射出することができ、少なくとも1つの適用位置へガイドすることができることにより達成される。従って、レーザーダイオードバー中の所定数のエミッターを1つ以上の光ファイバ束と共同させることが可能であり、それにより、適用ポイントで適切な放射線強度を得るためにより大きな努力を要せずに多数のダイオードレーザーバーの放射を組み合わせることを可能にする。さらに、その共同に対応するレーザー光を光ファイバ束へ渡し、共通の適用位置あるいは互いに空間的に離れている多数の適用位置へ伝送することが可能である。この場合、装置は従って多目的様式で使用することができることは有利であり、この場合、レーザー光は光導波路の出口側末端に光ファイバ束を配列することにより最適に整形することができる。従ってまた、比較的弱く照らされた光ファイバをより強く照らされた光ファイバと混合することが可能であり、その結果、発出光は出口面全体にわたって均一な光分布を有する。さらに有利なことには、光ファイバ束のレーザー光のビーム・パスは、追加の光学要素によって適用位置で変えることが可能である。これにより、所望の用途のためにダイオードレーザーの光パワーの効率的な利用が可能となる。この場合、レーザー光は、1つ以上の光ファイバ束の出力で、意図した適用位置、これに関連した適用位置の地形あるいは所望のタイプの適用に対応して、集束でき、平行にでき、分岐でき、あるいは光出口面よりもより大きな又はより小さな領域の他の照明様式で変えることができる。多数の光ファイバ束を備えたダイオードレーザーバーの放射線の共同により、空間的に離れた多数の適用位置にこの放射線を適用することも可能となる。

【0032】

本発明に係る装置の1つの発展は、光ファイバ束が柔軟な光ケーブル内に保持されることによって達成される。このようにして提供される装置は、ダイオードレーザーバーを適用位置で直接使用する必要がないことを保証する。実際、ビームガイドは達成され、それによる熱発生及びその場合に必要になるダイオードレーザーバーの冷却は、プロセスにおいて要求された柔軟性を省かねばならない必要もなく、適用から充分に離れたところに配置できる。特に、適用位置が使用中にの空間的に変えられねばならない操作目的の場合には、確保された非常に柔軟なビームガイドは最適に使用される。伝送された放射線は、事実上任意の距離に、任意の所望の空間的条件に対する制限なしで提供される柔軟な光ケーブルによって適合することができ、それに応じて出口側で事実上損失なしに使用することができる。このような柔軟なビームガイドは、レーザー放射線にとって特に有利であり、公知の先行技術の能力によっては保証されない。

【0033】

さらに、本発明によれば、光ファイバ束は柔軟な光ケーブル中に保持される。光ファイバ束はそれら自身、小さな直径を有する数百〜数千の個々のファイバを含む。これらは、光ファイバ束の出口側末端で提供されるそれぞれの適用に最良のファイバ配置と共に、個々にあるいはグループで配置することができる。

【0034】

本発明に係る装置の好適な1つの実施態様においては、機械的、電気的、空気圧及び/又は液圧手段のための、好ましくは歪軽減要素、電力ケーブル、空気及び/又は冷却液用の柔軟なチューブの配置のための少なくとも1つの追加のラインが光ケーブル内に設けられる。これにより、1本のケーブル内に特定の適用目的の付加的な所謂供給・廃棄要素の最適な空間的配置が可能となり、さらに光導波路の出口末端での可動性を著しく制限せずに光ケーブルの強靭さを増大することが可能となる。

【0035】

本発明に係る装置のさらに好適な実施態様においては、光ケーブルは、外側シース(外被)、好ましくは塵密の外側シースを有する。個々の光ファイバ束の配置は、このようにして外部の機械的影響及び汚れから最適に保護することができる。これは、装置が使用後に容易に低コストで清浄できることを意味する。シースも、本発明に従って光ファイバ及びさらに他の要素を一緒に保持するために設けられる。

【0036】

この場合、本発明によればさらに、光ケーブルは熱可塑性充填材で充填され、その中に光ファイバ束、ライン及び/又は歪軽減要素が保持される。それにより、光ケーブル中の個々の光ファイバ束及び追加の要素は有利には互いに離間して維持され、かくして相互の機械的影響を回避することが可能となる。さらに、外部においては、充填は損傷に対する保護を改善する。

【0037】

光導波路の最適の配置は、光ファイバ束がそれら自身各々一次シースによって包囲されることにより達成される。従って、光ファイバ束はほどけなくなり、それにより、装置の製造及びその後の使用の間に光ファイバへの損傷を回避することができる。

【0038】

容易に製造することができる特に好適な1つの実施態様においては、シースは予め作製された及び/又はインライン押出成形された柔軟なチューブからなる。この場合、シースは熱可塑性の好ましくは押出成形可能なプラスチックあるいは加硫することができるエラストマーから構成されることが有利であることが見出された。これにより得られる装置においては、ガラスファイバ束の又は光導波路のシースは、予め作製できるだけでなく、製造中にインラインで材料中へ押し出すことができる。本発明によれば、PVC、熱可塑性ポリウレタン、熱可塑性エラストマー、シリコーンゴムなどが材料として提供される。

【0039】

好適な1つの実施態様においては、光ファイバ束並びに個々の追加要素あるいは全ての追加要素はそれらの製造中にインラインで材料中へ押し出されるが、これらの個々のケーブルは予め作製された柔軟なチューブ中に充填材料と共に引かれる。従って、必要であれば、その寿命にわたって光導波路を維持するか、光導波路中の個々の要素を交換するか、あるいはそれら追加することも可能である。この実施態様はまた、有利には異なる用途のために光導波路インラインのあらゆる所望のバージョンも製造可能であることを意味する。これは、特定の付加的中断もなく、製造中、逐次連続する光導波路中の光ファイバ束及び追加要素の数あるいは選択を変えることができることを意味する。

【0040】

装置の特に有利な1つの実施態様は、d≦8mm、好ましくは2〜5mmの範囲の直径を有する光ファイバ束によって達成される。この場合、光ファイバ束は個々の複数のファイバを持ち、かつ個々のファイバは30μm〜100μmの範囲の直径を有することが特に有利であることが見出された。

【0041】

光導波路へのレーザー光の最適の射出のためには、本発明によれば、使用されるファイバの開口数はNA=0.10とNA=0.87、好ましくはNA=0.66との間の範囲にあるべきである。これにより、有利なレーザー光射出のために要求されるような、光ファイバ束の入口面に最適の光学条件が確保される。この場合、受け入れ角度がダイオードレーザーバーから「速軸」上に放射された放射線のビーム角度と等しいかそれ以上であるように準備される。これにより、レーザー光が入口面に射出されるときに生じるパワー損失をさらに回避され、この場合、利用可能な光を実質的に完全に光導波路に射出することができる。

【0042】

有利な1つの実施態様によれば、光ファイバ束はd=2.8mmの直径を有し、また70μmの直径を有する約1300の個々のファイバを含む。さらに本発明によれば、光ファイバ束中の光ファイバは、熱間圧縮工程の前に、ガラス、セラミック及び/又は金属から構成されたスリーブ中に高温硬化接着剤によって接着される。これにより、レーザーダイオードバーの幾何形状に、従ってダイオードレーザーのビーム幾何形状に最適に合致することが可能になる。この場合、接着剤はエポキシ樹脂、ポリシラザン(polysilazane;シリカコーティング剤)あるいはセラミック接着剤であることが特に有利であることが見出された。この場合、本発明は、使用される樹脂のためにTiO2あるいは他の無機充填材の使用を含む。この組合せの利点は、特に、耐熱性が増すこと、反射度が良好になること、及び接着剤中へのレーザー放射線の浸透深さが低減することにある。

【0043】

本発明に係る有利な光導波路は、入口面で約10〜12mmの幅及び約0.2〜0.7mmの高さを有する光ファイバ束によって提供される。

【0044】

本発明に係るファイバオプチック装置を製造する方法は、以下の工程を含む:

−金属又はガラス製スリーブから、先の加工からの脂状又は油状の残留物を清浄(洗浄)する工程;

−スリーブ中へファイバ束を導入する工程;

−光ファイバの軟化点に達するまでスリーブを加熱する工程;及び

−プレス工具によってスリーブに付加されている力でスリーブを熱間圧縮する工程。

【0045】

別の方法としてあるいはさらに、本発明によれば、スリーブは内部及び/又は外部が高温分離手段により被覆される。光ファイバの良好な加熱は、有利には約450℃〜750℃に誘導加熱できるプレス工具によってスリーブが加熱されることにより達成される。さらに本発明によれば、有利には、スリーブ高さは、プレス工具によって、好ましくは全幅にわたって及び好ましくは約10〜15mmの長さにわたって縮小されるということが確認された。

【0046】

この場合、本発明によれば、一方ではスリーブは管状部材である。この場合、光ファイバ束は多層のファイバ帯片を形成するように広げられ、次いでスリーブ中に押し込まれることが有利であることが見出された。

【0047】

さらに本発明によれば、熱成形されたスリーブも使用される。この場合、光ファイバ束は巻き取られた束としてスリーブ中へ挿入され、スリーブの内部形状はプレス工程の間に適切に再整形される。

【0048】

本発明によれば、多部分スリーブ、好ましくは上部と下部を有する多部分スリーブの使用が提案され、光ファイバ束は多層ファイバ帯片へ再整形され、次いでスリーブ部分中に挿入され、そしてスリーブは、プレス工程の前又は後に、好ましくは掛け止め、ねじ止め、はんだ付け、溶接、又はリベット締めにより、対応するスリーブ部分を嵌合及び接合することにより閉じられる。

【0049】

それは特に便宜的に感じられました、再整形されるスリーブがホルダーに固定され、次に予め加熱されたプレス工具が軸方向へプレスされ、ここでプレス工具はくさび形状にテーパがつけられたスロットを有し、それによってスリーブはくさび形に再整形されることが、特に好都合であることが見出された。

【0050】

方法の一つの有利な変形例によれば、はんだガラス・セクションが加熱されたスリーブと該スリーブ中に挿入された光ファイバ束との間にプレスされ、また、プレス工程の間に付加的な放射状の力が柔らかくなっているファイバに付加され、それによってファイバはそれらの間に中間空隙を生じることなく六角形状に整形される。

【0051】

本発明によれば、スリーブあるいははんだガラス・セクションは異なる形状を持っていてもよい。スリーブ及びはんだガラス・セクションにとって長方形、楕円形あるいは六角形の形状が有利であることが見出された。しかしながら、本発明はさらに他の適切な形状もカバーする。

【0052】

本発明によれば、有利には、1つ又はそれ以上のダイオードレーザーバーから放射される放射線は殆ど完全に受け取られる。光ファイバ束の入口面は、ダイオードレーザーバーから放射された放射線の形状と調和し、この目的のために光ファイバ束は熱融着され、スリーブ中に高い耐熱性様式で接着される。従って、レーザー放射線は低い損失で適用位置にガイドすることができ、そこで光導波路の良好な取り扱い性で使用することができる。後者は非常に柔軟であり、従って出口末端は自由に移動可能である。レーザー放射線は、光導波路の出口末端において事実上あらゆる幾何学的形状で提供することができる。

【0053】

光ケーブル中のオプションの追加要素、例えば、電圧供給用、スイッチングプロセス制御及びセンサー用、及び冷却液の輸送用の追加要素は、光導波路の可動性を著しく制限することなく、容易に光ファイバ束に隣り合って配置することができる。光ファイバケーブル中の1つ以上の歪軽減要素も、その取り扱い性を改善する。さらに、装置は、本発明に係る製造方法により、低コストで多量に、容易にバッチ製造することができる。同様に、製造中の複雑な調節プロセス、及び装置を機械的影響に対して相当により敏感にする追加の光学要素の使用を省くことが可能である。特に、従来技術においてダイオードレーザーバーのために頻繁に使用されている速軸コリメーター・レンズ(FACレンズ)を省くことが可能である。

【実施例】

【0054】

以下、添付図面に示す実施例を説明しつつ本発明についてさらに具体的に説明するが、本発明が下記実施例に限定されるものでないことは勿論である。

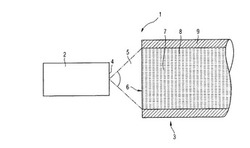

図1は、ダイオードレーザーバー2とそれに対向して配置された光導波路3とを備えた装置1の概略図を示している。図示の例は、断面形状での配置を示している。この場合、ダイオードレーザーバー2のエミッター4から放射されたレーザー光5は、長方形の入口面6上に射出される。

【0055】

入口面6は、スリーブ9内に配列された個々の光ファイバ8による光ファイバ束7の入力側末端に形成されている。光ファイバ束7は、入口面6、レーザーダイオードバー2、及びエミッター4と、レーザー光5のビーム幾何形状が殆ど完全に入口面6を照らすように共同している。

【0056】

光ファイバ束7は、互いに熱融着された複数の光ファイバ8を有し、ホットプレス工程前にスリーブ9内に挿入され、次いでスリーブ9と共にプレスされる。エミッター4に対向する末端において、スリーブ9はこのようにして長方形のスロット状に整形される。本発明によれば、この目的のために真鍮スリーブが使用される。本発明によるそのようなスリーブ9の実施態様は、例えば図4乃至図9に示されている。

【0057】

このように整形された光ファイバ束7は、従って、互いに一体的に接合され、スリーブ9内に高温硬化接着剤によって接着された複数の光ファイバ8を有する。この場合、適当な接着剤としては、酸化チタン充填ポリシラザンのグループが挙げられる。他の適切な接着剤も同様に本発明によってカバーされる。

【0058】

図示の実施態様では、スリーブ9の長方形のスロットの断面積は、ホットプレス工程の間に当初の断面積の約75%に減少され、その結果、複数の光ファイバ8は接合ロックされた状態に互いに融着される。この場合、複数のファイバは非常に密に、好ましくは六角形状の充填状態に充填される。元々円形の光ファイバ間の空隙は、この場合事実上完全に除去される。冷却中、スリーブ9は、このように融着された光ファイバ束7の上にさらに縮み、光ファイバ束7をスリーブ9内に固定する。

【0059】

このようにして熱融着された光ファイバ束7の本発明によるスロット形状は、幅が約12mm、高さが0.2〜0.7mmの範囲内にあるように選定される。そのような予備製造の利点は、熱融着されたガラスファイバの入口面6が非常に良好な耐熱性を有することにある。入口面6は、ガラスファイバ8間に重大な吸収性中間スペースを持っていない。

【0060】

本発明は、光ファイバの規定された配置を省くことを可能にし、特に、先行技術に述べられているように、製造工学の観点から見て複雑である光ファイバを一列に配置することを回避することを可能とする。

【0061】

60°の角度でエミッター4から放射されるレーザー放射線は、速軸上に約1μmの高さの放射面を備える多数のイメージ光ファイバ8により、0.2〜0.7mmのスロット高さを備えたスリーブ9の入力側スロット上の入口面6によって受け取られる。かくして、各光ファイバ8は、レーザーダイオードバー2及びエミッター4の放射線パワーの合計の対応する割合だけを送信する。従って、光ファイバ8は、例えば付加的なコーティングによってファイバ破砕から特に保護される必要はない。さらに、3〜5%の通常の破砕率の廉価な多成分ガラスファイバ束を使用することができる。従って、装置1は、それについて構成された従来技術の予め整形されたもしくは予め形成された光ファイバ及びそれらから成る光ファイバ束の場合に可能であろうコストよりも相当に低コストで提供することができる。

【0062】

スリーブの充分に大きなスロット高さ及び入口面6の入力面上の光ファイバ8の多さのために、装置1はエミッター4の出口面の前に比較的長い距離をとるように調節することができる。これにより、視準整正オプチックス、所謂FACレンズを完全に省くことが可能となり、従って製造コストをさらに著しく低減することが可能となる。

【0063】

これによって本発明に係る装置1の製造が単純化される。さらに、装置1は良好に自動化することができるように製造することができる。装置1は、従って、多量にバッチ製造することができる。

【0064】

図2は、光ケーブル3の円形バージョンの断面図を示し、また、図3は、対応する光ケーブル3の楕円形バージョンを示している。この場合、光ファイバ束7は互いに並列に配置される。光ファイバ束7に加えて、光ケーブル3は追加の要素11及び12を有している。図示の実施態様では、これらは電気的なケーブル11と歪軽減ケーブル12である。さらに、本発明は同様に、この目的のためのケーブル又は要素の供給及び配置をカバーする。

【0065】

各々シース10内に保持された光ファイバ束7と、追加の要素11及び12(追加の要素も必要に応じてシース10内に保持されている)は、さらに外側シース14内に配置されていると共に、その中の充填剤13によって保護される。この場合、光ファイバ束7と要素11及び12の配置は、使用装置及びこの場合に光ケーブル3に要求される特性に基づいて選定される。ここに示された光ケーブルの2つの実施態様は、この場合、単に代表的なものである。丸及び楕円形のバージョンに加えて、本発明は、同様に平坦なリボン状のケーブルとしての形状や他の形状をカバーする。この場合、形状は光ケーブル3の長さにわたって有利に変えることができ、従って光導波路に曲げ及び可動領域を作製することが可能となる。

【0066】

光ファイバケーブル3は、このように、取り付けられるレーザーダイオードバー2の数に応じて多数の光ファイバ束7がその中に配置されている塵密の外側シースを含む。これらの光ファイバ束7はそれ自身、各々、一次シース10によって包囲されている。一次シース10及び外側シース14の両方とも、予め作製された柔軟なチューブから製作でき、それらの中に光ファイバ束7及び追加の要素11及び12を引き込むことができる。

【0067】

シース10、14を熱可塑性材料から製作することが特に有利でコスト効率が良いことが見出された。熱可塑性材料はまず最初に光ファイバ束のまわりに押し出され、このように作製された一次ケーブルは共に第二段階で同様に熱可塑性材料からなる共通の外側シースの中へ押し出される。追加の要素11、12もこのようにして光ファイバ束7に加えて光ケーブル3の中に保持することができる。

【0068】

追加の要素11、12は、なかんずくスイッチング及びモニタリング手段ための電圧供給用の電気ケーブル、冷却液伝達のための柔軟なライン及び歪軽減要素を含む。いかなる残存する空洞も、一般に熱可塑性充填材料で充填される。

【0069】

使用される光ファイバ束7のサイズは所望の入口面6に依存する。2〜5mmの直径を有する光ファイバ束7が使用される。光ファイバ束の直径に対応して、これらは30μm〜100μmの直径を有する数百から数千の個々の光ファイバ8からなる。ダイオードレーザーの適用波長範囲の光のために用いられる光ファイバ7の受け入れ角度は、30°〜110°であり、ダイオードレーザーバー2によって速軸上で放射された放射線のビーム角度以上である。これにより、放射された放射線の全てが光導波路3を通して伝送されることが保証される。

【0070】

図示の実施態様では、前述した一次光ファイバ束7は、約2.8mmの直径を有し、直径70μmの約1100の個々の光ファイバ8を含む。使用される光ファイバの開口数はNA=0.66であり、これは80°の受け入れ角度に相当する。

【0071】

図4乃至図9は、入口面6について本発明に従って提供される様々なスリーブを図示している。図4は管状断面のスリーブ9を示している。光ファイバ束7の光ファイバ8は、この場合、一緒に接合され、かつ、スリーブ9に挿入される。光ファイバ8を有するスリーブ9は、次いで加熱され、圧縮される。図5は、図4に示されるように製造されて、熱成形された部材としてのスリーブ9を示している。図6は、同様に熱成形された部材としてのスリーブ9を示している。図7、図8及び図9は、これらの実施態様のスリーブに挿入されている光ファイバと共に、型押しされた部材としてのスリーブ9を示している。図6に示されるようなスリーブ9の場合には、光ファイバ束7は入口面6で前述したように縮小されるが、他の実施態様は、上部15と下部16の2つの部分からなる。レーザービームのための入口面6の製造中、下部16に既に挿入されている個々の光ファイバ8は上部15に押し込められ、それらの間に光ファイバを有する上部15と下部16は加熱され、圧縮される。前述したスリーブ9の場合のように、これによって、光ファイバ束7の断面積は約25%縮小される結果を生じる。

【0072】

図10及び図11は、様々なスリーブ9の圧縮のために適切なプレス工具17、18を示している。この場合、図10は2部材のスリーブ9のためのプレス工具17を示している。プレス工具17は、互いに対して移動することができ、挿入されたスリーブ9を力の作用下で一緒にプレス成型できるプレス金型上部19とプレス金型下部20を有する。この目的のために、図示されていないスペーサーが挿入ポイント21に挿入される。プレス工程中、スリーブ9は、従って、挿入されたスペーサーの高さに依存する形状が付与される。

【0073】

図11は、一体的なスリーブ9のための対応するプレス工具18を示している。ファイバオプチック装置1は、それに従って製作され、金属の又は艶出しされたスリーブ9はまず最初に先の処理からの脂状又は油状残留物が清浄され、次いで高温分離手段、好ましくは窒化ホウ素により内部及び外部がコーティングされて製造される。光ファイバ束7は、このように調製されたスリーブ9へ導入され又は挿入される。次いで、スリーブ9は光ファイバ8と共に加熱される。このスリーブ9の加熱は、好ましくは誘導加熱により約750℃の温度に加熱されることにより行われる。このために必要な加熱手段は、プレス工具に一体的に組み込んでもよく、あるいは別に配置されてもよい。

【0074】

加熱工程後、スリーブ9及び光ファイバ8は、スリーブに付加されている力でプレス工具17、18により加熱プレスされ、この工程の間、光ファイバ8は互いに融着される。これにより、スリーブの高さは、好ましくは全幅にわたって及び好ましくは約10〜15mmの長さにわたって、プレス工具17、18によって縮小されるという結果となる。

【0075】

管状断面形状のスリーブ9の場合には、光ファイバ束7は多層のファイバ帯片を形成するように広げられ、次いでスリーブ9中に押し込まれる。熱成形されたスリーブの形態のスリーブ9の場合には、光ファイバ束7は円形の束としてスリーブ9の中へ挿入され、スリーブの内部形状はプレス工程の間に適切に再整形される。上部15及び下部16を有する2部材スリーブ9の形態のスリーブ9の場合には、光ファイバ束7は多層のファイバ帯片を形成するように再整形され、次いでスリーブ下部16に挿入され、スリーブ上部15をスリーブ下部16に嵌め込み、掛止させることにより、プレス工程の前にスリーブ9は閉じられる。

【0076】

再整形された長方形のスリーブは、次いでホルダーに固定され、そして予め加熱されたプレス工具は軸方向へプレスされる。この場合、プレス工具はくさび状にテーパの付いたスロットを有しており、それによって、長方形のスリーブ9はくさび形を生じるように再整形される。

【0077】

製造のためには、加熱されたスリーブ9と該スリーブ9中に挿入された光ファイバ束7との間に長方形はんだ付けガラス領域がプレスされることが有利であり、また、プレス工程の間に付加的な放射状の力を柔らかくなっている光ファイバ8に及ぼし、それによって光ファイバ8は六角形状に整形され、かくしていかなる中間空隙もなく互いに隣接して配置されることが有利であることが見出された。

【図面の簡単な説明】

【0078】

【図1】断面で示す光導波路とダイオードレーザーバーとを有する装置の概略側面図である。

【図2】円形バージョンの光ケーブルの断面図である。

【図3】楕円形バージョンの光ケーブルの断面図である。

【図4】管状スリーブの斜視図である。

【図5】熱成形されたスリーブの一実施態様の斜視図である。

【図6】熱成形されたスリーブの別の実施態様の斜視図である。

【図7】型押しされたスリーブの一実施態様の斜視図である。

【図8】型押しされたスリーブの別の実施態様の斜視図である。

【図9】型押しされたスリーブのさらに他の実施態様の斜視図である。

【図10】2部材スリーブについての製造方法のためのプレス工具の斜視図である。

【図11】一体型スリーブについての製造方法のためのプレス工具の斜視図である。

【符号の説明】

【0079】

1 装置

2 ダイオードレーザーバー

3 光導波路(光ケーブル)

4 エミッター

5 レーザー光

6 入口面

7 光ファイバ束

8 光ファイバ

9 スリーブ

10 シース

11 電気ケーブル

12 歪軽減ケーブル

13 充填物

14 外側シース

15 上部

16 下部

17 プレス工具

18 プレス工具

19 プレス金型上部

20 プレス金型下部

21 挿入ポイント

【技術分野】

【0001】

本発明は、ダイオードレーザーから放射された放射線を受け取るためのファイバオプチック装置(ファイバ光学装置)に関する。

【背景技術】

【0002】

ダイオードレーザーは、通常、多数の所謂ダイオードレーザーバーから構成される。この場合、各ダイオードレーザーバーは、多数のエミッターを含む。エミッターは、それ自身互いに隣り合って密に隣接して配置される多数の半導体表面から構成される細い長方形の半導体要素である。半導体表面の狭い面は一列に互いに隣り合って配置される。

【0003】

ダイオードレーザーバーは、細いほぼ長方形のレーザービームを生じ、その長手方向のビーム特性はこれと直角な軸上のビーム特性と異なる。これらの非対称のビーム特性、及びダイオードレーザーのパワーを増大するために多くのダイオードレーザーバーに通常要求されるビーム組合せのために、その設計には、放射された放射線にビーム形成、即ちビーム対称とビームのスーパーインポーズ(重ね合わせ)、が要求される。これは、特にレーザービームが光ファイバによって伝送されるようにする高性能のダイオードレーザーに当てはまる。

【0004】

ビームを対称にするこのプロセスについては、先行技術に種々の概念が記載されている。ビームを再整形することは、マイクロ層によって反射的に、マイクロプリズムによって屈折的に、あるいはほかの手段により回折的に行なうことができる。マイクロミラー又はマイクロプリズムで作動するフリー・ビームの概念により、ダイオードレーザーバーの当初のビーム品質を殆ど維持することが可能となる。そのような概念は(例えば特許文献1:ドイツ特許DE 195 00 513 C1参照)、しかしながら、非常に正確な製造工程を必要とし、従って多大な技術的努力と複数の構成要素の複雑な調節を含んでいる。ビーム再整形あるいはビーム形成のためのこのような装置のコストは、従って比較的高い。

【0005】

ビームを再整形するためのさらなる可能性は、個々の複数のエミッターから発出するレーザービームを各々の場合にそれと共同する光ファイバへ射出し、次いで光ファイバについて線形配置から環状配置に再配向することである。このようなビーム再整形は、ファイバ束によって相当によりコスト効率良く達成することができる(例えば特許文献2:ヨーロッパ特許EP 0 486 175 B1参照)。しかしながら、各々の場合にこれまで使用された概念は、1つのエミッター(その典型的なダイオードレーザーバーはおよそ19である)当たり1つの光ファイバに、各々150μmの側方広がりを長手方向に設けることである。約1μm×150μmの広がり及び約30°×5°(角度の半分)の開き角度での個々のエミッターの非常に非対称の放射の結果、その直径が少なくともエミッターの横方向広がりに相当しなければならない円形の光ファイバの使用により、不可避的に光ファイバ出口でのビーム品質に関する高い損失となってしまう。細い面(速軸)方向の垂直範囲のビーム品質は、光ファイバの直径とエミッターの速軸の垂直範囲の比率に相当するだけ減少する。従って、ヨーロッパ特許EP 0 486 175 B1(特許文献2)は、さらにその横方向広がりがエミッターの長さに一致する長方形の光ファイバの使用を開示している。1つの実施態様では、それに対する直角のそれらの広がりは30〜50μmである。

【0006】

これに代わるものとして、国際公開WO 97/42533 A1(特許文献3)には、丸い光ファイバを設ける配置が開示されている。これらは、エミッターに面するそれらの自由末端でくさび形に配置され、各々長方形の入口面を備えている。しかしながら、これらのような断面形を有する個々のファイバは、多大な製造努力によってのみ製造することができる。

【0007】

米国特許明細書5,546,487A(特許文献4)には、多数の小面(1μm×5μm)を含むエミッター(1μm×100μm)から発出するレーザービームが、エミッターのそれよりおよそ2.5〜15倍大きな横方向への直角な広がりを持つ、長方形の断面を有する多数の光ファイバ中に射出される配置が開示されている。エミッターから発出するレーザービームは、ダイオードレーザーバーと光ファイバの間に配置される円筒状のレンズによって、この方向に(垂直に)平行にされ、光ファイバの垂直広がりより小さいビーム・サイズにされ、それによって光ファイバの入口面の部分のみを照らす。これにより、速軸上のビーム品質に劣化を生ずる結果となる。

【0008】

ドイツ特許DE 102004006932B3(特許文献5)には、エミッターがビーム形成用の共同する装置とそれから発出するレーザービームのガイドとを有するダイオードレーザーについて記載されている。この場合、複数のエミッターは、それらの長手方向軸(遅軸)の方向に互いに隣り合って一列に配置されている。ビーム形成及びビームガイド用のこの装置は、互いに隣り合って一列に配置された多数の光ファイバを有している。各エミッターのレーザービームは、各エミッターが多数の光ファイバと共同するようにこれらの光ファイバに射出される。個々の環状の断面間の空隙に起因する放射線損失を回避するために、この場合長方形のファイバ入り口断面はエミッターの幾何形状に一致する。この場合、複数のファイバは、互いに隣り合って一列に接触して、そしていかなる空隙も生じることなく配置される。ファイバ入口面の長方形の断面は、熱間圧縮(ホットプレス)する方法によって、個々のファイバを一列に配置して同時に互いに一体的に接合することにより達成される。

【0009】

公知の概念はすべて、約10mmの幅(ダイオードレーザーバーの長手方向、遅軸)を有するダイオードレーザーバーから発出するレーザービームは、光学的に分けられ幾何学的に再整形されるという共通の特徴を持っている。しかしながら、ビーム品質についての要求に応えるために、これは、必然的に、技術的に実行することが困難な非常に複雑な解決策になってしまい、従って非常に高価である。

【0010】

この場合、複数の光ファイバは、それらの末端で互いに隣り合って一列に配置される。このような配置は、多大な努力でのみ技術的に実行することができる。述べられている長方形の断面を形成するためのファイバの再整形は、同様に技術的に複雑であり、製造困難である。さらに、述べられているファイバ光学的解決策は、機械的に非常に敏感であり、極めて注意深く扱われねばならない。

【0011】

この場合、先行技術は、環状のファイバ断面間の空隙のためにビーム入口での損失を生じる円形ファイバの線状配置に基づいている。従って、光ファイバがダイオードレーザーバーから発出するレーザービームの長方形の幾何形状に一致する入口断面を有する実施態様が特に有利であると記載されている。

【特許文献1】ドイツ特許DE 195 00 513 C1

【特許文献2】ヨーロッパ特許EP 0 486 175 B1

【特許文献3】国際公開WO 97/42533 A1

【特許文献4】米国特許明細書5,546,487A

【特許文献5】ドイツ特許DE 102004006932B3

【発明の開示】

【発明が解決しようとする課題】

【0012】

従って、本発明の1つの目的は、先行技術の不利益を克服するファイバオプチック装置を提供することにある。特に、容易に低コストで製造でき、できるだけ小さな技術的努力及び財務コストでビーム品質を殆ど維持できると共に、ビームをできるだけ効率的に対称にできるファイバオプチック装置を達成することを目的としている。さらに本発明の目的は、このような本発明に係るファイバオプチック装置を製造することができる製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明による解決手段は、請求項1に記載の特徴によって提供される。即ち、それらの長手方向軸の方向に互いに隣り合って少なくとも一列に配置されている複数のエミッターを備えた少なくとも1つのダイオードレーザーバーと、該ダイオードレーザーバーと共同してその中にレーザービームが射出される少なくとも1つの光ファイバ束とを有し、各エミッターは多数の光ファイバと共同する、ダイオードレーザーから放射された放射線を受け取るためのファイバオプチック装置であって、複数の光ファイバは、入口面を有する少なくとも1つのファイバくさび形を形成するために入力側で調整することなく加圧下に互いに熱融着されており、ダイオードレーザーバーの複数のエミッターはダイオードレーザーバーから放射されたレーザー光を完全に受け取るために少なくとも1つの入口面と直接共同することを特徴とするファイバオプチック装置が提供される。

装置の個々の開発発展は従属請求項に特定されている。

【0014】

さらに、1つの解決手段は方法請求項22によって提供される。即ち、本発明によれば、以下の工程:

−金属又はガラス製スリーブから、先の加工からの脂状又は油状の残留物を清浄する工程;

−スリーブ中へファイバ束を導入する工程;

−光ファイバの軟化点に達するまでスリーブを加熱する工程;及び

−プレス工具によってスリーブに付加されている力でスリーブを熱間圧縮する工程

を含むことを特徴とする、前記ファイバオプチック装置を製造する方法が提供される。

有利な実施態様変形は、それに従属する従属請求項に特定されている。

【0015】

ここで、本発明によれば、光ファイバとしては、ガラス光ファイバ(GOF)、ポリマー光ファイバ(POF)、石英ファイバ(QQ)あるいは硬質クラッドシリカファイバ(HCS)が提供される。しかしながら、光を伝送する他の材料から構成された光ファイバも同様に本発明によってカバーされる。好適な態様においてはガラスファイバが使用され、何故ならばそれらは低コストで製造でき、良好な耐熱性により識別されるためである。従って、入口面上で高いパワー密度が可能となる。

【発明の効果】

【0016】

従って、柔軟な光導波路を有するファイバオプチック装置が有利に提供される。光導波路は、入力側に少なくとも1つの入口面を持っており、該入口面はダイオードレーザーバーのエミッターと直接共同する。従って、有利なことにビーム形成のための追加の光学要素を必要とせず、その結果、レーザー光のパワー損失を回避することができ、また、エミッター/光ファイバカップリングでの装置の加熱は低減することができる。

【0017】

光の入口側のそれらの末端に、光ファイバ群はこの場合ファイバくさび形を形成する。本発明によれば、ファイバくさび形のエミッターと共同する入口面は、光ファイバ束のプレスされていない部分に近い断面積よりも小さな断面積を持っている。従って、ファイバくさび形の高さは、エミッターと共同する入口面の領域では、光ファイバが光ファイバ束の融着されていない部分に合同する領域よりも低い。これは、遷移領域におけるよりも入口面の領域においてより大きな程度までファイバ束が圧縮されることを意味する。

【0018】

くさび形は、プレス工程自体によって、あるいはくさび形のスリーブによって、又は適切に整形されたはんだガラス要素によって形成することができる。くさび形は、光ファイバの遷移領域で生じる内部応力が少なくなり、従って個々のファイバの、及び光ファイバ束全体のより長い寿命を確保することを可能にするため有利である。

【0019】

融着されていない光ファイバ束が融着部分に合同するところでは、光ファイバ束は、通常、例えばせん断力によって負荷がかけられているときに、力の影響に特に敏感であろう。本発明は、そのような負荷が光ファイバの破砕に結びつくのを防止する。特に、本発明は、光ファイバが均一に圧縮されることになっていた場合よりも光ファイバがより少ない程度に圧縮されるくさび形の輪郭により、力の影響下でのより良好な力勾配を生ずる。光ファイバに対する力影響は、このように「ゆっくり」と吸収でき、かくして全体としてより良好な負荷応答を有する装置にすることができる。

【0020】

入口面の光ファイバは、所定の形状に互いに熱融着される。この場合の形状は、エミッターから放射されるレーザー光のそれぞれのビーム幾何形状に依存する。レーザーダイオードバーの全てのエミッターと入口面との直接共同は、選定される入口面の長方形の断面形状を好適に生じ、その高さ及び幅は入力平面上のレーザービームの広がりに一致する。この場合、高さは、光ファイバ群の受け入れ角度、エミッター列の数及びエミッターの速軸方向の放射特性に本質的に依存する。幅は、列内のエミッターの数及びそれらの遅軸上の放射特性に依存する。中間の光学要素の必要がないため、入口面とエミッターの放射する半導体表面との間の距離を短くなるように選定することが可能である。従って、有利なことには、全てのことをものともせず、多数の光ファイバの組立物としての入口面の特性を考慮し、他方では最適な受光を保証する入口面高さのための非常に小さな寸法を達成することが可能である。

【0021】

加圧下に熱融着される複数の光ファイバは入口面の組立に最小の中間空隙、所謂、隙間を持っており、その結果、レーザーダイオードバーのエミッターから放射されるレーザー光は事実上損失なしに光導波路に射出することができる。これは、レーザー光が射出されるときに光ファイバ束が加熱され、従って装置の使用中に複雑な冷却をしなければならないことを回避することが可能であることを意味する。このような加熱は特に光ファイバが接着される場合に先行技術からの公知の装置において生じ、なぜならば、境界面における接着化合物はレーザー光から相当な量の光エネルギーを吸収し、従って加熱されるからである。

【発明を実施するための最良の形態】

【0022】

本発明に係る装置においてはまた、入口面を形成する光ファイバは、入力側においてスリーブ内に配置される。好ましくは、光ファイバはスリーブ内に以下のようにして配置される。即ち、

−ガラス又はセラミックから構成されたスリーブへ熱融着されるか、又は高耐熱性様式で接着され;あるいは

−金属製のスリーブ内に、はんだガラスによって融着されるか;型嵌めされ、高耐熱性様式で接着されるか;型嵌めされ、圧縮力に付されてクランプされるか;単純にプレスされるか;又は高耐熱性様式で接着される。

【0023】

この実施態様の変形例は、レーザー光がこれに関連した加熱のために境界面あるいは既存の接着剤領域をたたいてはならないというまさにその理由のために公知の装置の場合に通常必要になるような、エミッター配置上の入口面の複雑な調節の必要を回避する。スリーブは、レーザーダイオードバーへの及びその前への入口面の永久的で強固な取り付け、及び熱融着後の入口面の光ファイバの堅固な接続を保証する。この場合、異なるスリーブ材料及びスリーブ幾何形状が提供される。さらに、スリーブによって熱融着したガラスファイバ束にゆっくり付加される圧縮応力は、熱融着したガラスファイバ束中の内部応力に起因する割れを妨害する。

【0024】

さらに、有利なことには、ビーム形成及びビームガイドのために光導波路の光ファイバを通してレーザー光を直接供給することが可能である。この場合、多数のレーザーダイオードバーからのレーザー光は単純なやり方で一緒に連結することができ、光導波路の末端から任意の所望の形態で放射することができる。これは、レーザーダイオードバーの配置あるいはダイオードレーザーの各レーザーダイオードバーのエミッターの配置のいずれかにも依存しない。

【0025】

典型的なレーザーダイオードバーの場合には、およそ19のエミッターが互いに隣り合って配置されるので、ダイオードレーザーバーによって発生されるレーザー光は、光出口で約10mmの幅及び1μmの高さの細い事実上長方形のレーザービームで放射される。本発明は、この非常に非対称のビーム幾何形状をそれぞれ意図した用途に適合されるようにするものであり、この場合、要求されたビーム幾何形状のための出口側になんら問題を生じることなくビーム形成を行うことができる。例えば、正方形又は丸い形状が可能であり、あるいは棒状又は波形のビーム形状、及び/又は他の適合されたビーム形状が可能である。これらのビーム形状は、光導波路の出力での光ファイバの適切な配置により、あるいは適切なカップリング部品との組み合わせによって簡単に作成することができる。

【0026】

ファイバ束の高さの減少でその当初の容積の約75%まで圧縮を可能とすることが有利であり、それにより、最初の束の中にあった中間空隙を最小限にし、又は完全に回避することができる。ファイバ束のくさび形の容積縮小はスリーブ内で達成される。くさび形の角度及び寸法は、スリーブの内部輪郭の設計・配置によって予め決定される。

【0027】

くさび形は、くさび形の再整形工具を使用して、再整形プロセスによって達成することができる。これに代わるものとして、スリーブ壁とファイバ束の間にはんだガラスをくさび形にプレスすることにより再整形を達成することが有利であることが見出された。

【0028】

ガラスからなる熱融着されたファイバと熱融着されていないファイバとの間の遷移領域はその熱応力のために機械的に非常に不安定であり、また熱融着されたファイバ束は外部負荷の影響下で破砕しあるいはクラックを形成する傾向があるため、この遷移領域を完全に周囲のスリーブ内に配置することが特に有利である。本発明に係る光ファイバ束は、外部影響からこのように有利に充分保護される。

【0029】

この場合、幾つかの用途のためには、スリーブを少なくとも2つのスリーブ部分から構成し、スリーブ部分を接合方法によって、好ましくはねじ止め、掛け止め、リベット締め、溶接又は接着によって互いに嵌合可能にすることが有利であることが見出された。

【0030】

本発明に係る装置のさらなる利点は、熱融着プロセスの間いかなる制御も要することなく、その配置の結果として、予め前もっての変形なしに光ファイバを使用することができるということにある。本発明は、光ファイバ束中の光ファイバに、入力側の断面において非常に密な充填構造、好ましくは六角形状の非常に密な充填構造を持たせるものである。加圧下の熱融着プロセス中、光ファイバは非常に密な充填を備えた形状を有する。好適な実施態様においては、入口面は、断面で六角形状の非常に密な充填構造を持っている。この構造もまた、レーザー光の損失のない受け入れには特に有利であることが見出された。この場合、この構造は付加的なハードウェアの複雑さもなく容易に製造でき、それにより、追加のコストもなく光学条件に最適に適合する装置を製造可能とする点で有利である。さらに、本発明に係る装置の場合には、光ファイバの予め決定された配置及びそれらの予め決定された形状を省くことが同様に可能である有利なやり方において、従って費用効果の点において顕著である。特に、光ファイバは一列に線状に配置されるものではなく、従って相当な適応及びセット・アップ努力を回避することができる。最後に、本発明に係るファイバオプチック装置は、機械的に頑丈であり、従って広範囲の操作目的のために使用することができることはさらに有利である。

【0031】

本発明の1つの発展は、レーザーダイオードバーのレーザー光を1つ以上の光ファイバ束中に射出することができ、少なくとも1つの適用位置へガイドすることができることにより達成される。従って、レーザーダイオードバー中の所定数のエミッターを1つ以上の光ファイバ束と共同させることが可能であり、それにより、適用ポイントで適切な放射線強度を得るためにより大きな努力を要せずに多数のダイオードレーザーバーの放射を組み合わせることを可能にする。さらに、その共同に対応するレーザー光を光ファイバ束へ渡し、共通の適用位置あるいは互いに空間的に離れている多数の適用位置へ伝送することが可能である。この場合、装置は従って多目的様式で使用することができることは有利であり、この場合、レーザー光は光導波路の出口側末端に光ファイバ束を配列することにより最適に整形することができる。従ってまた、比較的弱く照らされた光ファイバをより強く照らされた光ファイバと混合することが可能であり、その結果、発出光は出口面全体にわたって均一な光分布を有する。さらに有利なことには、光ファイバ束のレーザー光のビーム・パスは、追加の光学要素によって適用位置で変えることが可能である。これにより、所望の用途のためにダイオードレーザーの光パワーの効率的な利用が可能となる。この場合、レーザー光は、1つ以上の光ファイバ束の出力で、意図した適用位置、これに関連した適用位置の地形あるいは所望のタイプの適用に対応して、集束でき、平行にでき、分岐でき、あるいは光出口面よりもより大きな又はより小さな領域の他の照明様式で変えることができる。多数の光ファイバ束を備えたダイオードレーザーバーの放射線の共同により、空間的に離れた多数の適用位置にこの放射線を適用することも可能となる。

【0032】

本発明に係る装置の1つの発展は、光ファイバ束が柔軟な光ケーブル内に保持されることによって達成される。このようにして提供される装置は、ダイオードレーザーバーを適用位置で直接使用する必要がないことを保証する。実際、ビームガイドは達成され、それによる熱発生及びその場合に必要になるダイオードレーザーバーの冷却は、プロセスにおいて要求された柔軟性を省かねばならない必要もなく、適用から充分に離れたところに配置できる。特に、適用位置が使用中にの空間的に変えられねばならない操作目的の場合には、確保された非常に柔軟なビームガイドは最適に使用される。伝送された放射線は、事実上任意の距離に、任意の所望の空間的条件に対する制限なしで提供される柔軟な光ケーブルによって適合することができ、それに応じて出口側で事実上損失なしに使用することができる。このような柔軟なビームガイドは、レーザー放射線にとって特に有利であり、公知の先行技術の能力によっては保証されない。

【0033】

さらに、本発明によれば、光ファイバ束は柔軟な光ケーブル中に保持される。光ファイバ束はそれら自身、小さな直径を有する数百〜数千の個々のファイバを含む。これらは、光ファイバ束の出口側末端で提供されるそれぞれの適用に最良のファイバ配置と共に、個々にあるいはグループで配置することができる。

【0034】

本発明に係る装置の好適な1つの実施態様においては、機械的、電気的、空気圧及び/又は液圧手段のための、好ましくは歪軽減要素、電力ケーブル、空気及び/又は冷却液用の柔軟なチューブの配置のための少なくとも1つの追加のラインが光ケーブル内に設けられる。これにより、1本のケーブル内に特定の適用目的の付加的な所謂供給・廃棄要素の最適な空間的配置が可能となり、さらに光導波路の出口末端での可動性を著しく制限せずに光ケーブルの強靭さを増大することが可能となる。

【0035】

本発明に係る装置のさらに好適な実施態様においては、光ケーブルは、外側シース(外被)、好ましくは塵密の外側シースを有する。個々の光ファイバ束の配置は、このようにして外部の機械的影響及び汚れから最適に保護することができる。これは、装置が使用後に容易に低コストで清浄できることを意味する。シースも、本発明に従って光ファイバ及びさらに他の要素を一緒に保持するために設けられる。

【0036】

この場合、本発明によればさらに、光ケーブルは熱可塑性充填材で充填され、その中に光ファイバ束、ライン及び/又は歪軽減要素が保持される。それにより、光ケーブル中の個々の光ファイバ束及び追加の要素は有利には互いに離間して維持され、かくして相互の機械的影響を回避することが可能となる。さらに、外部においては、充填は損傷に対する保護を改善する。

【0037】

光導波路の最適の配置は、光ファイバ束がそれら自身各々一次シースによって包囲されることにより達成される。従って、光ファイバ束はほどけなくなり、それにより、装置の製造及びその後の使用の間に光ファイバへの損傷を回避することができる。

【0038】

容易に製造することができる特に好適な1つの実施態様においては、シースは予め作製された及び/又はインライン押出成形された柔軟なチューブからなる。この場合、シースは熱可塑性の好ましくは押出成形可能なプラスチックあるいは加硫することができるエラストマーから構成されることが有利であることが見出された。これにより得られる装置においては、ガラスファイバ束の又は光導波路のシースは、予め作製できるだけでなく、製造中にインラインで材料中へ押し出すことができる。本発明によれば、PVC、熱可塑性ポリウレタン、熱可塑性エラストマー、シリコーンゴムなどが材料として提供される。

【0039】

好適な1つの実施態様においては、光ファイバ束並びに個々の追加要素あるいは全ての追加要素はそれらの製造中にインラインで材料中へ押し出されるが、これらの個々のケーブルは予め作製された柔軟なチューブ中に充填材料と共に引かれる。従って、必要であれば、その寿命にわたって光導波路を維持するか、光導波路中の個々の要素を交換するか、あるいはそれら追加することも可能である。この実施態様はまた、有利には異なる用途のために光導波路インラインのあらゆる所望のバージョンも製造可能であることを意味する。これは、特定の付加的中断もなく、製造中、逐次連続する光導波路中の光ファイバ束及び追加要素の数あるいは選択を変えることができることを意味する。

【0040】

装置の特に有利な1つの実施態様は、d≦8mm、好ましくは2〜5mmの範囲の直径を有する光ファイバ束によって達成される。この場合、光ファイバ束は個々の複数のファイバを持ち、かつ個々のファイバは30μm〜100μmの範囲の直径を有することが特に有利であることが見出された。

【0041】

光導波路へのレーザー光の最適の射出のためには、本発明によれば、使用されるファイバの開口数はNA=0.10とNA=0.87、好ましくはNA=0.66との間の範囲にあるべきである。これにより、有利なレーザー光射出のために要求されるような、光ファイバ束の入口面に最適の光学条件が確保される。この場合、受け入れ角度がダイオードレーザーバーから「速軸」上に放射された放射線のビーム角度と等しいかそれ以上であるように準備される。これにより、レーザー光が入口面に射出されるときに生じるパワー損失をさらに回避され、この場合、利用可能な光を実質的に完全に光導波路に射出することができる。

【0042】

有利な1つの実施態様によれば、光ファイバ束はd=2.8mmの直径を有し、また70μmの直径を有する約1300の個々のファイバを含む。さらに本発明によれば、光ファイバ束中の光ファイバは、熱間圧縮工程の前に、ガラス、セラミック及び/又は金属から構成されたスリーブ中に高温硬化接着剤によって接着される。これにより、レーザーダイオードバーの幾何形状に、従ってダイオードレーザーのビーム幾何形状に最適に合致することが可能になる。この場合、接着剤はエポキシ樹脂、ポリシラザン(polysilazane;シリカコーティング剤)あるいはセラミック接着剤であることが特に有利であることが見出された。この場合、本発明は、使用される樹脂のためにTiO2あるいは他の無機充填材の使用を含む。この組合せの利点は、特に、耐熱性が増すこと、反射度が良好になること、及び接着剤中へのレーザー放射線の浸透深さが低減することにある。

【0043】

本発明に係る有利な光導波路は、入口面で約10〜12mmの幅及び約0.2〜0.7mmの高さを有する光ファイバ束によって提供される。

【0044】

本発明に係るファイバオプチック装置を製造する方法は、以下の工程を含む:

−金属又はガラス製スリーブから、先の加工からの脂状又は油状の残留物を清浄(洗浄)する工程;

−スリーブ中へファイバ束を導入する工程;

−光ファイバの軟化点に達するまでスリーブを加熱する工程;及び

−プレス工具によってスリーブに付加されている力でスリーブを熱間圧縮する工程。

【0045】

別の方法としてあるいはさらに、本発明によれば、スリーブは内部及び/又は外部が高温分離手段により被覆される。光ファイバの良好な加熱は、有利には約450℃〜750℃に誘導加熱できるプレス工具によってスリーブが加熱されることにより達成される。さらに本発明によれば、有利には、スリーブ高さは、プレス工具によって、好ましくは全幅にわたって及び好ましくは約10〜15mmの長さにわたって縮小されるということが確認された。

【0046】

この場合、本発明によれば、一方ではスリーブは管状部材である。この場合、光ファイバ束は多層のファイバ帯片を形成するように広げられ、次いでスリーブ中に押し込まれることが有利であることが見出された。

【0047】

さらに本発明によれば、熱成形されたスリーブも使用される。この場合、光ファイバ束は巻き取られた束としてスリーブ中へ挿入され、スリーブの内部形状はプレス工程の間に適切に再整形される。

【0048】

本発明によれば、多部分スリーブ、好ましくは上部と下部を有する多部分スリーブの使用が提案され、光ファイバ束は多層ファイバ帯片へ再整形され、次いでスリーブ部分中に挿入され、そしてスリーブは、プレス工程の前又は後に、好ましくは掛け止め、ねじ止め、はんだ付け、溶接、又はリベット締めにより、対応するスリーブ部分を嵌合及び接合することにより閉じられる。

【0049】

それは特に便宜的に感じられました、再整形されるスリーブがホルダーに固定され、次に予め加熱されたプレス工具が軸方向へプレスされ、ここでプレス工具はくさび形状にテーパがつけられたスロットを有し、それによってスリーブはくさび形に再整形されることが、特に好都合であることが見出された。

【0050】

方法の一つの有利な変形例によれば、はんだガラス・セクションが加熱されたスリーブと該スリーブ中に挿入された光ファイバ束との間にプレスされ、また、プレス工程の間に付加的な放射状の力が柔らかくなっているファイバに付加され、それによってファイバはそれらの間に中間空隙を生じることなく六角形状に整形される。

【0051】

本発明によれば、スリーブあるいははんだガラス・セクションは異なる形状を持っていてもよい。スリーブ及びはんだガラス・セクションにとって長方形、楕円形あるいは六角形の形状が有利であることが見出された。しかしながら、本発明はさらに他の適切な形状もカバーする。

【0052】

本発明によれば、有利には、1つ又はそれ以上のダイオードレーザーバーから放射される放射線は殆ど完全に受け取られる。光ファイバ束の入口面は、ダイオードレーザーバーから放射された放射線の形状と調和し、この目的のために光ファイバ束は熱融着され、スリーブ中に高い耐熱性様式で接着される。従って、レーザー放射線は低い損失で適用位置にガイドすることができ、そこで光導波路の良好な取り扱い性で使用することができる。後者は非常に柔軟であり、従って出口末端は自由に移動可能である。レーザー放射線は、光導波路の出口末端において事実上あらゆる幾何学的形状で提供することができる。

【0053】

光ケーブル中のオプションの追加要素、例えば、電圧供給用、スイッチングプロセス制御及びセンサー用、及び冷却液の輸送用の追加要素は、光導波路の可動性を著しく制限することなく、容易に光ファイバ束に隣り合って配置することができる。光ファイバケーブル中の1つ以上の歪軽減要素も、その取り扱い性を改善する。さらに、装置は、本発明に係る製造方法により、低コストで多量に、容易にバッチ製造することができる。同様に、製造中の複雑な調節プロセス、及び装置を機械的影響に対して相当により敏感にする追加の光学要素の使用を省くことが可能である。特に、従来技術においてダイオードレーザーバーのために頻繁に使用されている速軸コリメーター・レンズ(FACレンズ)を省くことが可能である。

【実施例】

【0054】

以下、添付図面に示す実施例を説明しつつ本発明についてさらに具体的に説明するが、本発明が下記実施例に限定されるものでないことは勿論である。

図1は、ダイオードレーザーバー2とそれに対向して配置された光導波路3とを備えた装置1の概略図を示している。図示の例は、断面形状での配置を示している。この場合、ダイオードレーザーバー2のエミッター4から放射されたレーザー光5は、長方形の入口面6上に射出される。

【0055】

入口面6は、スリーブ9内に配列された個々の光ファイバ8による光ファイバ束7の入力側末端に形成されている。光ファイバ束7は、入口面6、レーザーダイオードバー2、及びエミッター4と、レーザー光5のビーム幾何形状が殆ど完全に入口面6を照らすように共同している。

【0056】

光ファイバ束7は、互いに熱融着された複数の光ファイバ8を有し、ホットプレス工程前にスリーブ9内に挿入され、次いでスリーブ9と共にプレスされる。エミッター4に対向する末端において、スリーブ9はこのようにして長方形のスロット状に整形される。本発明によれば、この目的のために真鍮スリーブが使用される。本発明によるそのようなスリーブ9の実施態様は、例えば図4乃至図9に示されている。

【0057】

このように整形された光ファイバ束7は、従って、互いに一体的に接合され、スリーブ9内に高温硬化接着剤によって接着された複数の光ファイバ8を有する。この場合、適当な接着剤としては、酸化チタン充填ポリシラザンのグループが挙げられる。他の適切な接着剤も同様に本発明によってカバーされる。

【0058】

図示の実施態様では、スリーブ9の長方形のスロットの断面積は、ホットプレス工程の間に当初の断面積の約75%に減少され、その結果、複数の光ファイバ8は接合ロックされた状態に互いに融着される。この場合、複数のファイバは非常に密に、好ましくは六角形状の充填状態に充填される。元々円形の光ファイバ間の空隙は、この場合事実上完全に除去される。冷却中、スリーブ9は、このように融着された光ファイバ束7の上にさらに縮み、光ファイバ束7をスリーブ9内に固定する。

【0059】

このようにして熱融着された光ファイバ束7の本発明によるスロット形状は、幅が約12mm、高さが0.2〜0.7mmの範囲内にあるように選定される。そのような予備製造の利点は、熱融着されたガラスファイバの入口面6が非常に良好な耐熱性を有することにある。入口面6は、ガラスファイバ8間に重大な吸収性中間スペースを持っていない。

【0060】

本発明は、光ファイバの規定された配置を省くことを可能にし、特に、先行技術に述べられているように、製造工学の観点から見て複雑である光ファイバを一列に配置することを回避することを可能とする。

【0061】

60°の角度でエミッター4から放射されるレーザー放射線は、速軸上に約1μmの高さの放射面を備える多数のイメージ光ファイバ8により、0.2〜0.7mmのスロット高さを備えたスリーブ9の入力側スロット上の入口面6によって受け取られる。かくして、各光ファイバ8は、レーザーダイオードバー2及びエミッター4の放射線パワーの合計の対応する割合だけを送信する。従って、光ファイバ8は、例えば付加的なコーティングによってファイバ破砕から特に保護される必要はない。さらに、3〜5%の通常の破砕率の廉価な多成分ガラスファイバ束を使用することができる。従って、装置1は、それについて構成された従来技術の予め整形されたもしくは予め形成された光ファイバ及びそれらから成る光ファイバ束の場合に可能であろうコストよりも相当に低コストで提供することができる。

【0062】

スリーブの充分に大きなスロット高さ及び入口面6の入力面上の光ファイバ8の多さのために、装置1はエミッター4の出口面の前に比較的長い距離をとるように調節することができる。これにより、視準整正オプチックス、所謂FACレンズを完全に省くことが可能となり、従って製造コストをさらに著しく低減することが可能となる。

【0063】

これによって本発明に係る装置1の製造が単純化される。さらに、装置1は良好に自動化することができるように製造することができる。装置1は、従って、多量にバッチ製造することができる。

【0064】

図2は、光ケーブル3の円形バージョンの断面図を示し、また、図3は、対応する光ケーブル3の楕円形バージョンを示している。この場合、光ファイバ束7は互いに並列に配置される。光ファイバ束7に加えて、光ケーブル3は追加の要素11及び12を有している。図示の実施態様では、これらは電気的なケーブル11と歪軽減ケーブル12である。さらに、本発明は同様に、この目的のためのケーブル又は要素の供給及び配置をカバーする。

【0065】

各々シース10内に保持された光ファイバ束7と、追加の要素11及び12(追加の要素も必要に応じてシース10内に保持されている)は、さらに外側シース14内に配置されていると共に、その中の充填剤13によって保護される。この場合、光ファイバ束7と要素11及び12の配置は、使用装置及びこの場合に光ケーブル3に要求される特性に基づいて選定される。ここに示された光ケーブルの2つの実施態様は、この場合、単に代表的なものである。丸及び楕円形のバージョンに加えて、本発明は、同様に平坦なリボン状のケーブルとしての形状や他の形状をカバーする。この場合、形状は光ケーブル3の長さにわたって有利に変えることができ、従って光導波路に曲げ及び可動領域を作製することが可能となる。

【0066】

光ファイバケーブル3は、このように、取り付けられるレーザーダイオードバー2の数に応じて多数の光ファイバ束7がその中に配置されている塵密の外側シースを含む。これらの光ファイバ束7はそれ自身、各々、一次シース10によって包囲されている。一次シース10及び外側シース14の両方とも、予め作製された柔軟なチューブから製作でき、それらの中に光ファイバ束7及び追加の要素11及び12を引き込むことができる。

【0067】

シース10、14を熱可塑性材料から製作することが特に有利でコスト効率が良いことが見出された。熱可塑性材料はまず最初に光ファイバ束のまわりに押し出され、このように作製された一次ケーブルは共に第二段階で同様に熱可塑性材料からなる共通の外側シースの中へ押し出される。追加の要素11、12もこのようにして光ファイバ束7に加えて光ケーブル3の中に保持することができる。

【0068】

追加の要素11、12は、なかんずくスイッチング及びモニタリング手段ための電圧供給用の電気ケーブル、冷却液伝達のための柔軟なライン及び歪軽減要素を含む。いかなる残存する空洞も、一般に熱可塑性充填材料で充填される。

【0069】

使用される光ファイバ束7のサイズは所望の入口面6に依存する。2〜5mmの直径を有する光ファイバ束7が使用される。光ファイバ束の直径に対応して、これらは30μm〜100μmの直径を有する数百から数千の個々の光ファイバ8からなる。ダイオードレーザーの適用波長範囲の光のために用いられる光ファイバ7の受け入れ角度は、30°〜110°であり、ダイオードレーザーバー2によって速軸上で放射された放射線のビーム角度以上である。これにより、放射された放射線の全てが光導波路3を通して伝送されることが保証される。

【0070】

図示の実施態様では、前述した一次光ファイバ束7は、約2.8mmの直径を有し、直径70μmの約1100の個々の光ファイバ8を含む。使用される光ファイバの開口数はNA=0.66であり、これは80°の受け入れ角度に相当する。

【0071】

図4乃至図9は、入口面6について本発明に従って提供される様々なスリーブを図示している。図4は管状断面のスリーブ9を示している。光ファイバ束7の光ファイバ8は、この場合、一緒に接合され、かつ、スリーブ9に挿入される。光ファイバ8を有するスリーブ9は、次いで加熱され、圧縮される。図5は、図4に示されるように製造されて、熱成形された部材としてのスリーブ9を示している。図6は、同様に熱成形された部材としてのスリーブ9を示している。図7、図8及び図9は、これらの実施態様のスリーブに挿入されている光ファイバと共に、型押しされた部材としてのスリーブ9を示している。図6に示されるようなスリーブ9の場合には、光ファイバ束7は入口面6で前述したように縮小されるが、他の実施態様は、上部15と下部16の2つの部分からなる。レーザービームのための入口面6の製造中、下部16に既に挿入されている個々の光ファイバ8は上部15に押し込められ、それらの間に光ファイバを有する上部15と下部16は加熱され、圧縮される。前述したスリーブ9の場合のように、これによって、光ファイバ束7の断面積は約25%縮小される結果を生じる。

【0072】

図10及び図11は、様々なスリーブ9の圧縮のために適切なプレス工具17、18を示している。この場合、図10は2部材のスリーブ9のためのプレス工具17を示している。プレス工具17は、互いに対して移動することができ、挿入されたスリーブ9を力の作用下で一緒にプレス成型できるプレス金型上部19とプレス金型下部20を有する。この目的のために、図示されていないスペーサーが挿入ポイント21に挿入される。プレス工程中、スリーブ9は、従って、挿入されたスペーサーの高さに依存する形状が付与される。

【0073】

図11は、一体的なスリーブ9のための対応するプレス工具18を示している。ファイバオプチック装置1は、それに従って製作され、金属の又は艶出しされたスリーブ9はまず最初に先の処理からの脂状又は油状残留物が清浄され、次いで高温分離手段、好ましくは窒化ホウ素により内部及び外部がコーティングされて製造される。光ファイバ束7は、このように調製されたスリーブ9へ導入され又は挿入される。次いで、スリーブ9は光ファイバ8と共に加熱される。このスリーブ9の加熱は、好ましくは誘導加熱により約750℃の温度に加熱されることにより行われる。このために必要な加熱手段は、プレス工具に一体的に組み込んでもよく、あるいは別に配置されてもよい。

【0074】

加熱工程後、スリーブ9及び光ファイバ8は、スリーブに付加されている力でプレス工具17、18により加熱プレスされ、この工程の間、光ファイバ8は互いに融着される。これにより、スリーブの高さは、好ましくは全幅にわたって及び好ましくは約10〜15mmの長さにわたって、プレス工具17、18によって縮小されるという結果となる。

【0075】

管状断面形状のスリーブ9の場合には、光ファイバ束7は多層のファイバ帯片を形成するように広げられ、次いでスリーブ9中に押し込まれる。熱成形されたスリーブの形態のスリーブ9の場合には、光ファイバ束7は円形の束としてスリーブ9の中へ挿入され、スリーブの内部形状はプレス工程の間に適切に再整形される。上部15及び下部16を有する2部材スリーブ9の形態のスリーブ9の場合には、光ファイバ束7は多層のファイバ帯片を形成するように再整形され、次いでスリーブ下部16に挿入され、スリーブ上部15をスリーブ下部16に嵌め込み、掛止させることにより、プレス工程の前にスリーブ9は閉じられる。

【0076】

再整形された長方形のスリーブは、次いでホルダーに固定され、そして予め加熱されたプレス工具は軸方向へプレスされる。この場合、プレス工具はくさび状にテーパの付いたスロットを有しており、それによって、長方形のスリーブ9はくさび形を生じるように再整形される。

【0077】

製造のためには、加熱されたスリーブ9と該スリーブ9中に挿入された光ファイバ束7との間に長方形はんだ付けガラス領域がプレスされることが有利であり、また、プレス工程の間に付加的な放射状の力を柔らかくなっている光ファイバ8に及ぼし、それによって光ファイバ8は六角形状に整形され、かくしていかなる中間空隙もなく互いに隣接して配置されることが有利であることが見出された。

【図面の簡単な説明】

【0078】

【図1】断面で示す光導波路とダイオードレーザーバーとを有する装置の概略側面図である。

【図2】円形バージョンの光ケーブルの断面図である。

【図3】楕円形バージョンの光ケーブルの断面図である。

【図4】管状スリーブの斜視図である。

【図5】熱成形されたスリーブの一実施態様の斜視図である。

【図6】熱成形されたスリーブの別の実施態様の斜視図である。

【図7】型押しされたスリーブの一実施態様の斜視図である。

【図8】型押しされたスリーブの別の実施態様の斜視図である。

【図9】型押しされたスリーブのさらに他の実施態様の斜視図である。

【図10】2部材スリーブについての製造方法のためのプレス工具の斜視図である。

【図11】一体型スリーブについての製造方法のためのプレス工具の斜視図である。

【符号の説明】

【0079】

1 装置

2 ダイオードレーザーバー

3 光導波路(光ケーブル)

4 エミッター

5 レーザー光

6 入口面

7 光ファイバ束

8 光ファイバ

9 スリーブ

10 シース

11 電気ケーブル

12 歪軽減ケーブル

13 充填物

14 外側シース

15 上部

16 下部

17 プレス工具

18 プレス工具

19 プレス金型上部

20 プレス金型下部

21 挿入ポイント

【特許請求の範囲】

【請求項1】

それらの長手方向軸の方向に互いに隣り合って少なくとも一列に配置されている複数のエミッターを備えた少なくとも1つのダイオードレーザーバーと、該ダイオードレーザーバーと共同してその中にレーザービームが射出される少なくとも1つの光ファイバ束とを有し、各エミッターは多数の光ファイバと共同する、ダイオードレーザーから放射された放射線を受け取るためのファイバオプチック装置であって、

複数の光ファイバは、入口面を有する少なくとも1つのファイバくさび形を形成するために入力側で調整することなく加圧下に互いに熱融着されており、ダイオードレーザーバーの複数のエミッターはダイオードレーザーバーから放射されたレーザー光を完全に受け取るために少なくとも1つの入口面と直接共同することを特徴とするファイバオプチック装置。

【請求項2】

入口面を形成する光ファイバは、入力側においてスリーブ内に配置されており、好ましくは

−ガラス又はセラミックから構成されたスリーブへ熱融着されるか、又は高耐熱性様式で接着され;あるいは

−金属製のスリーブ内に、はんだガラスによって融着されるか;型嵌めされ、高耐熱性様式で接着されるか;型嵌めされ、圧縮力に付されてクランプされるか;単純にプレスされるか;又は高耐熱性様式で接着される

ことを特徴とする請求項1に記載のファイバオプチック装置。

【請求項3】

スリーブは少なくとも2つのスリーブ部分から構成され、スリーブ部分は接合方法によって、好ましくはねじ止め、掛け止め、リベット締め、溶接又は接着によって互いに嵌合できることを特徴とする請求項1又は2に記載のファイバオプチック装置。

【請求項4】

光ファイバ束中の光ファイバは、入力側の断面において非常に密な充填構造、好ましくは六角形状の非常に密な充填構造を有することを特徴とする請求項1乃至3のいずれか一項に記載のファイバオプチック装置。

【請求項5】

レーザーダイオードバーのレーザー光を1つ以上の光ファイバ束中に射出することができ、少なくとも1つの適用位置へガイドすることができることを特徴とする請求項1乃至4のいずれか一項に記載のファイバオプチック装置。

【請求項6】

光ファイバ束のレーザー光のビーム・パスは追加の光学要素によって適用位置で変えることができることを特徴とする請求項5に記載のファイバオプチック装置。

【請求項7】

光ファイバ束は柔軟な光ケーブル内に保持されていることを特徴とする請求項1乃至6のいずれか一項に記載のファイバオプチック装置。

【請求項8】

機械的、電気的、空気圧及び/又は液圧手段のための、好ましくは歪軽減要素、電力ケーブル、空気及び/又は冷却液用の柔軟なチューブの配置のための少なくとも1つの追加のラインが光ケーブル内に設けられていることを特徴とする請求項7に記載のファイバオプチック装置。

【請求項9】

光ケーブルは、外側シース、好ましくは塵密の外側シースを有することを特徴とする請求項7又は8に記載のファイバオプチック装置。

【請求項10】

光ケーブルは熱可塑性充填材で充填されており、その中に光ファイバ束、ライン及び/又は歪軽減要素が保持されていることを特徴とする請求項7乃至9のいずれか一項に記載のファイバオプチック装置。

【請求項11】

光ファイバ束はそれら自身各々一次シースによって包囲されていることを特徴とする請求項7乃至10のいずれか一項に記載のファイバオプチック装置。

【請求項12】

シースは予め作製された及び/又はインライン押出成形された柔軟なチューブからなることを特徴とする請求項7乃至11のいずれか一項に記載のファイバオプチック装置。

【請求項13】

シースは熱可塑性の好ましくは押出成形可能なプラスチック又は加硫することができるエラストマーから構成されていることを特徴とする請求項7乃至12のいずれか一項に記載のファイバオプチック装置。

【請求項14】

光ファイバ束はd≦8mm、好ましくは2〜5mmの範囲の直径を有することを特徴とする請求項1乃至13のいずれか一項に記載のファイバオプチック装置。

【請求項15】

光ファイバ束は個々の複数のファイバを有し、かつ個々のファイバは30μm〜100μmの範囲の直径を有することを特徴とする請求項1乃至14のいずれか一項に記載のファイバオプチック装置。

【請求項16】

使用されるファイバの開口数は、NA=0.10とNA=0.87、好ましくはNA=0.66との間の範囲にあることを特徴とする請求項1乃至15のいずれか一項に記載のファイバオプチック装置。

【請求項17】

受け入れ角度はダイオードレーザーバーから「速軸」上に放射された放射線のビーム角度と等しいかそれ以上であることを特徴とする請求項16に記載のファイバオプチック装置。

【請求項18】

光ファイバ束はd=2.8mmの直径を有し、70μmの直径を有する約1300の個々のファイバを含むことを特徴とする請求項1乃至17のいずれか一項に記載のファイバオプチック装置。

【請求項19】

光ファイバ束中の光ファイバは、熱間圧縮工程の前に、ガラス、セラミック及び/又は金属から構成されたスリーブ中に高温硬化接着剤によって接着されていることを特徴とする請求項1乃至18のいずれか一項に記載のファイバオプチック装置。

【請求項20】

接着剤はエポキシ樹脂、ポリシラザン又はセラミック接着剤であることを特徴とする請求項2乃至19のいずれか一項に記載のファイバオプチック装置。

【請求項21】

入口面において、光ファイバ束は約10〜12mmの幅及び約0.2〜0.7mmの高さを有することを特徴とする請求項1乃至20のいずれか一項に記載のファイバオプチック装置。

【請求項22】

以下の工程:

−金属又はガラス製スリーブから、先の加工からの脂状又は油状の残留物を清浄する工程;

−スリーブ中へファイバ束を導入する工程;

−光ファイバの軟化点に達するまでスリーブを加熱する工程;及び

−プレス工具によってスリーブに付加されている力でスリーブを熱間圧縮する工程

を含むことを特徴とする、請求項1乃至21のいずれか一項に記載のファイバオプチック装置を製造する方法。

【請求項23】

スリーブは内部及び/又は外部が高温分離手段により被覆されることを特徴とする請求項22に記載の方法。

【請求項24】

スリーブは、約450℃〜750℃に誘導加熱できるプレス工具によって加熱されることを特徴とする請求項22又は23に記載の方法。

【請求項25】

スリーブ高さは、プレス工具によって、好ましくは全幅にわたって及び好ましくは約10〜15mmの長さにわたって縮小されることを特徴とする請求項22乃至24のいずれか一項に記載の方法。

【請求項26】

スリーブは管状部材であり、光ファイバ束は多層のファイバ帯片を形成するように広げられ、次いでスリーブ中に押し込まれることを特徴とする請求項22乃至25のいずれか一項に記載の方法。

【請求項27】

スリーブは熱成形されたスリーブであり、光ファイバ束は巻き取られた束としてスリーブ中へ挿入され、プレス工程の間に適切にスリーブの内部形状に再整形されることを特徴とする請求項22乃至25のいずれか一項に記載の方法。

【請求項28】

スリーブは少なくとも2つのスリーブ部分を含み、光ファイバ束は多層ファイバ帯片へ再整形され、次いでスリーブ部分中に挿入され、そしてスリーブは、プレス工程の前又は後に、好ましくは掛け止め、ねじ止め、はんだ付け、溶接、又はリベット締めにより、対応するスリーブ部分を嵌合及び接合することにより閉じられることを特徴とする請求項22乃至25のいずれか一項に記載の方法。

【請求項29】

再整形されるスリーブがホルダーに固定され、次に予め加熱されたプレス工具が軸方向へプレスされ、ここでプレス工具はくさび形状にテーパがつけられたスロットを有し、それによってスリーブはくさび形に再整形されることを特徴とする請求項22乃至28のいずれか一項に記載の方法。

【請求項30】

はんだガラス・セクションが加熱されたスリーブと該スリーブ中に挿入された光ファイバ束との間にプレスされ、また、プレス工程の間に付加的な放射状の力が柔らかくなっているファイバに付加され、それによってファイバはそれらの間に中間空隙を生じることなく六角形状に整形されることを特徴とする請求項22乃至29のいずれか一項に記載の方法。

【請求項1】

それらの長手方向軸の方向に互いに隣り合って少なくとも一列に配置されている複数のエミッターを備えた少なくとも1つのダイオードレーザーバーと、該ダイオードレーザーバーと共同してその中にレーザービームが射出される少なくとも1つの光ファイバ束とを有し、各エミッターは多数の光ファイバと共同する、ダイオードレーザーから放射された放射線を受け取るためのファイバオプチック装置であって、

複数の光ファイバは、入口面を有する少なくとも1つのファイバくさび形を形成するために入力側で調整することなく加圧下に互いに熱融着されており、ダイオードレーザーバーの複数のエミッターはダイオードレーザーバーから放射されたレーザー光を完全に受け取るために少なくとも1つの入口面と直接共同することを特徴とするファイバオプチック装置。

【請求項2】

入口面を形成する光ファイバは、入力側においてスリーブ内に配置されており、好ましくは

−ガラス又はセラミックから構成されたスリーブへ熱融着されるか、又は高耐熱性様式で接着され;あるいは

−金属製のスリーブ内に、はんだガラスによって融着されるか;型嵌めされ、高耐熱性様式で接着されるか;型嵌めされ、圧縮力に付されてクランプされるか;単純にプレスされるか;又は高耐熱性様式で接着される

ことを特徴とする請求項1に記載のファイバオプチック装置。

【請求項3】

スリーブは少なくとも2つのスリーブ部分から構成され、スリーブ部分は接合方法によって、好ましくはねじ止め、掛け止め、リベット締め、溶接又は接着によって互いに嵌合できることを特徴とする請求項1又は2に記載のファイバオプチック装置。

【請求項4】

光ファイバ束中の光ファイバは、入力側の断面において非常に密な充填構造、好ましくは六角形状の非常に密な充填構造を有することを特徴とする請求項1乃至3のいずれか一項に記載のファイバオプチック装置。

【請求項5】

レーザーダイオードバーのレーザー光を1つ以上の光ファイバ束中に射出することができ、少なくとも1つの適用位置へガイドすることができることを特徴とする請求項1乃至4のいずれか一項に記載のファイバオプチック装置。

【請求項6】

光ファイバ束のレーザー光のビーム・パスは追加の光学要素によって適用位置で変えることができることを特徴とする請求項5に記載のファイバオプチック装置。

【請求項7】

光ファイバ束は柔軟な光ケーブル内に保持されていることを特徴とする請求項1乃至6のいずれか一項に記載のファイバオプチック装置。

【請求項8】

機械的、電気的、空気圧及び/又は液圧手段のための、好ましくは歪軽減要素、電力ケーブル、空気及び/又は冷却液用の柔軟なチューブの配置のための少なくとも1つの追加のラインが光ケーブル内に設けられていることを特徴とする請求項7に記載のファイバオプチック装置。

【請求項9】

光ケーブルは、外側シース、好ましくは塵密の外側シースを有することを特徴とする請求項7又は8に記載のファイバオプチック装置。

【請求項10】

光ケーブルは熱可塑性充填材で充填されており、その中に光ファイバ束、ライン及び/又は歪軽減要素が保持されていることを特徴とする請求項7乃至9のいずれか一項に記載のファイバオプチック装置。

【請求項11】

光ファイバ束はそれら自身各々一次シースによって包囲されていることを特徴とする請求項7乃至10のいずれか一項に記載のファイバオプチック装置。

【請求項12】

シースは予め作製された及び/又はインライン押出成形された柔軟なチューブからなることを特徴とする請求項7乃至11のいずれか一項に記載のファイバオプチック装置。

【請求項13】

シースは熱可塑性の好ましくは押出成形可能なプラスチック又は加硫することができるエラストマーから構成されていることを特徴とする請求項7乃至12のいずれか一項に記載のファイバオプチック装置。

【請求項14】

光ファイバ束はd≦8mm、好ましくは2〜5mmの範囲の直径を有することを特徴とする請求項1乃至13のいずれか一項に記載のファイバオプチック装置。

【請求項15】

光ファイバ束は個々の複数のファイバを有し、かつ個々のファイバは30μm〜100μmの範囲の直径を有することを特徴とする請求項1乃至14のいずれか一項に記載のファイバオプチック装置。

【請求項16】

使用されるファイバの開口数は、NA=0.10とNA=0.87、好ましくはNA=0.66との間の範囲にあることを特徴とする請求項1乃至15のいずれか一項に記載のファイバオプチック装置。

【請求項17】

受け入れ角度はダイオードレーザーバーから「速軸」上に放射された放射線のビーム角度と等しいかそれ以上であることを特徴とする請求項16に記載のファイバオプチック装置。

【請求項18】

光ファイバ束はd=2.8mmの直径を有し、70μmの直径を有する約1300の個々のファイバを含むことを特徴とする請求項1乃至17のいずれか一項に記載のファイバオプチック装置。

【請求項19】

光ファイバ束中の光ファイバは、熱間圧縮工程の前に、ガラス、セラミック及び/又は金属から構成されたスリーブ中に高温硬化接着剤によって接着されていることを特徴とする請求項1乃至18のいずれか一項に記載のファイバオプチック装置。

【請求項20】

接着剤はエポキシ樹脂、ポリシラザン又はセラミック接着剤であることを特徴とする請求項2乃至19のいずれか一項に記載のファイバオプチック装置。

【請求項21】

入口面において、光ファイバ束は約10〜12mmの幅及び約0.2〜0.7mmの高さを有することを特徴とする請求項1乃至20のいずれか一項に記載のファイバオプチック装置。

【請求項22】

以下の工程:

−金属又はガラス製スリーブから、先の加工からの脂状又は油状の残留物を清浄する工程;

−スリーブ中へファイバ束を導入する工程;

−光ファイバの軟化点に達するまでスリーブを加熱する工程;及び

−プレス工具によってスリーブに付加されている力でスリーブを熱間圧縮する工程

を含むことを特徴とする、請求項1乃至21のいずれか一項に記載のファイバオプチック装置を製造する方法。

【請求項23】

スリーブは内部及び/又は外部が高温分離手段により被覆されることを特徴とする請求項22に記載の方法。

【請求項24】

スリーブは、約450℃〜750℃に誘導加熱できるプレス工具によって加熱されることを特徴とする請求項22又は23に記載の方法。

【請求項25】

スリーブ高さは、プレス工具によって、好ましくは全幅にわたって及び好ましくは約10〜15mmの長さにわたって縮小されることを特徴とする請求項22乃至24のいずれか一項に記載の方法。

【請求項26】

スリーブは管状部材であり、光ファイバ束は多層のファイバ帯片を形成するように広げられ、次いでスリーブ中に押し込まれることを特徴とする請求項22乃至25のいずれか一項に記載の方法。

【請求項27】

スリーブは熱成形されたスリーブであり、光ファイバ束は巻き取られた束としてスリーブ中へ挿入され、プレス工程の間に適切にスリーブの内部形状に再整形されることを特徴とする請求項22乃至25のいずれか一項に記載の方法。

【請求項28】

スリーブは少なくとも2つのスリーブ部分を含み、光ファイバ束は多層ファイバ帯片へ再整形され、次いでスリーブ部分中に挿入され、そしてスリーブは、プレス工程の前又は後に、好ましくは掛け止め、ねじ止め、はんだ付け、溶接、又はリベット締めにより、対応するスリーブ部分を嵌合及び接合することにより閉じられることを特徴とする請求項22乃至25のいずれか一項に記載の方法。

【請求項29】

再整形されるスリーブがホルダーに固定され、次に予め加熱されたプレス工具が軸方向へプレスされ、ここでプレス工具はくさび形状にテーパがつけられたスロットを有し、それによってスリーブはくさび形に再整形されることを特徴とする請求項22乃至28のいずれか一項に記載の方法。

【請求項30】

はんだガラス・セクションが加熱されたスリーブと該スリーブ中に挿入された光ファイバ束との間にプレスされ、また、プレス工程の間に付加的な放射状の力が柔らかくなっているファイバに付加され、それによってファイバはそれらの間に中間空隙を生じることなく六角形状に整形されることを特徴とする請求項22乃至29のいずれか一項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−151307(P2009−151307A)

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願番号】特願2008−322866(P2008−322866)

【出願日】平成20年12月18日(2008.12.18)

【出願人】(504299782)ショット アクチエンゲゼルシャフト (346)

【氏名又は名称原語表記】Schott AG

【住所又は居所原語表記】Hattenbergstr.10,D−55122 Mainz,Germany

【Fターム(参考)】

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願日】平成20年12月18日(2008.12.18)

【出願人】(504299782)ショット アクチエンゲゼルシャフト (346)

【氏名又は名称原語表記】Schott AG

【住所又は居所原語表記】Hattenbergstr.10,D−55122 Mainz,Germany

【Fターム(参考)】

[ Back to top ]