ダイカストアルミ合金製クラッシュカン

【課題】車両衝突時に車体ないし乗員が受ける衝撃をクラッシュカン1によって小さくする。

【解決手段】クラッシュカン1は、ダイカストアルミ合金製であって、車両左右を前後方向に延びるサイドフレーム2と車幅方向に延びるバンパレインフォースメントの端部との間に設けられる。クラッシュカン1は、車両前後方向に延びる筒状部5の内側に中空錐状部11を備え、中空錐状部11の先端は、筒状部5のサイドフレーム側開口よりサイドフレーム2の端面に臨み且つ該先端とサイドフレーム2の端面との間に隙間が形成されている。

【解決手段】クラッシュカン1は、ダイカストアルミ合金製であって、車両左右を前後方向に延びるサイドフレーム2と車幅方向に延びるバンパレインフォースメントの端部との間に設けられる。クラッシュカン1は、車両前後方向に延びる筒状部5の内側に中空錐状部11を備え、中空錐状部11の先端は、筒状部5のサイドフレーム側開口よりサイドフレーム2の端面に臨み且つ該先端とサイドフレーム2の端面との間に隙間が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は車両用のクラッシュカンに関する。

【背景技術】

【0002】

車両には、車両同士の衝突時や、運転操作ミスによる建造物への衝突時における乗員の安全確保や車体損傷の軽減を目的として衝撃吸収装置が備えられている。その代表的なものとして、車両のバンパ内側に設けられたバンパレインフォースメントと車体のサイドフレーム端部との間に設けられるクラッシュカン(「クラッシュボックス」ともいう。)がある。

【0003】

上記クラッシュカンは、一般にはスチール材によって形成され、車両の正突時やオフセット衝突時に蛇腹状に座屈変形しながら車両前後方向に潰れていく過程で衝突エネルギを吸収する。そのために、従来のスチール材よりなるクラッシュカンは、車両内側と車両外側の両断面コ字形状部材を接合することにより、内部が中空になった筒状に形成されている。また、クラッシュカンの閉断面形状を十字形やダルマ形にすることや、クラッシュカンの内側壁面及び外側壁面にビードを設けることも知られている。例えば、特許文献1には、スチール材よりなる閉断面十字状のクラッシュカンが記載され、また、その前端面に凹部を設け、この凹部をバンパビーム後面の車幅方向に延びる断面コ字状凸部に嵌め合わせた状態にすることが記載されている。

【0004】

また、クラッシュカンをアルミ合金製とする試みも知られている。例えば、特許文献2には、円筒状のダイカストアルミ合金製クラッシュカンにおいて、その壁厚を軸方向において連続的に又は部分的に変化させることが記載されている。また、特許文献3には、アルミ合金押出材よりなる中空矩形断面のクラッシュカンにおいて、その壁面を外側に突出させた軸方向に延びる断面コ字状の凸部を設けることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−70038号公報

【特許文献2】特開2002−39245号公報

【特許文献3】特開2002−12165号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

車体を構成するクラッシュカンは大物部品ではないが、これを製作する材料をスチール材からアルミ合金材に代えると、強度確保のために壁厚を少し増大させる必要があるとしても、アルミ合金材の方が軽いから、車体の軽量化に有利になる。しかし、アルミ合金押出材の場合は、クラッシュカンが基本的には軸方向の全長にわたって同じ断面形状になるから、効果的な衝撃吸収性を得るべく断面形状を軸方向において変化させたり、或いは両端に接合フランジを設けたりすることが難しい。これに対して、特許文献2に記載されているダイカストアルミ合金製クラッシュカンの場合、筒状部の壁厚を変化させたりフランジ等を設けることは可能になるが、さらに効果的な衝撃吸収性を得ることが要望される。

【0007】

すなわち、従来のクラッシュカンでは、衝突荷重が加わった場合、クラッシュカンが衝突荷重に対して突っ張るため、最初の座屈を生ずるまでは車体側が受ける荷重が高くなっていき、その後に座屈を生ずることに伴って荷重が低下する所謂初期ピークが現れる。この座屈に伴ってクラッシュカンが破断すると、以後は低い荷重レベルでクラッシュカンが潰れていくため、衝突エネルギの効果的な吸収が図れない。そのため、車体側に大きな衝突荷重が加わることになり、車体のダメージ及び乗員の受ける衝撃が大きくなる。

【0008】

そこで、本発明は、衝突初期の荷重ピークの増大を招くことなく、その後の上記荷重レベルの底上げを図って、衝突エネルギを効果的に吸収できるようにする。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するために、車両前後方向に延びる筒状部を有するダイカストアルミ合金製クラッシュカンを採用し、衝突エネルギを効果的に吸収することができるように上記筒状部の内側に中空錐状部を設けた。

【0010】

すなわち、ここに開示するダイカストアルミ合金製クラッシュカンは、車両左右をそれぞれ前後方向に延びるサイドフレームと車幅方向に延びるバンパレインフォースメントの端部との間に設けられるものであって、

車両前後方向に延び上記サイドフレーム側の端部が開口した筒状部と、

上記バンパレインフォースメント側の端部が上記筒状部と一体になっていて、該筒状部の内側を上記サイドフレーム側の端部に向かって延びる先細形状の中空錐状部とを備え、

上記中空錐状部の先端は、上記筒状部の上記サイドフレーム側開口より上記サイドフレームの端面に臨むように且つ該先端と上記サイドフレームの端面との間に隙間が形成されるように、上記筒状部の上記サイドフレーム側の端部よりも上記バンパレインフォースメント側に位置付けられていることを特徴とする。

【0011】

かかるクラッシュカンであれば、筒状部が衝突荷重を受けて座屈し、潰れ始めると、筒状部内側の中空錐状部の先端がサイドフレームの端面に当たる。その結果、中空錐状部が抵抗となって、車体側が受ける荷重レベルが上記座屈後に大きく低下することが防止される。つまり、最初は筒状部のみが衝突荷重を受けて押し潰されていくが、その潰れ量が所定値以上になると、中空錐状部がサイドフレームに当たるから、筒状部だけでなく、中空錐状部も衝突荷重を受けることになり、その分、荷重レベルが上乗せされる(荷重レベルの底上げになる。)。よって、高い荷重レベルでクラッシュカンが潰れていくことになり、衝突エネルギの効果的な吸収を図ることができる。

【0012】

その上、筒状部の座屈変形による潰れが大きくなってくる末期には、筒状部内側の中空錐状部が押し潰された状態で衝突荷重を受けるから、その末期における荷重レベルの上昇も大きくなる。そのため、バンパレインフォースメントを介して車体左右のクラッシュカンのうちの一方に衝突荷重が大きく加わった場合でも、その一方のクラッシュカンが上記荷重レベルの上昇によって衝突荷重に対して強く突っ張るから、反対側のクラッシュカンにも衝突荷重が加わり易くなる。よって、この反対側のクラッシュカンも衝突エネルギの吸収に働き易くなり、車体のダメージが小さくなる。また、クラッシュカンが潰れた後、引き続いてサイドフレームの変形(その変形に要する荷重レベルが高い)を招くような車両の高速衝突時においても、クラッシュカンが押し潰されていった末期における荷重レベルが高いから、クラッシュカンの全潰からサイドフレームの変形に移るときの荷重レベルの急変が抑えられ、乗員の受ける衝撃が小さくなる。

【0013】

ここに、筒状部のみで荷重レベルを高める、例えばその壁厚を厚くして荷重レベルを高めると、衝突初期における筒状部の突っ張りも強くなるため、衝突初期の荷重ピークも高くなる。これに対して、本発明の場合は、中空錐状部は衝突当初は衝突荷重に対して突っ張ることがないように、その先端とサイドフレーム端面との間に隙間が設けられているから、衝突初期の荷重ピークが高くなることが避けられる。

【0014】

好ましいのは、上記筒状部の中間部に、薄肉部が該筒状部の全周にわたって連続して又は断続的に設けられていることである。これにより、筒状部は薄肉部において座屈を生じ易くなるから、衝突初期の荷重ピークを抑えることができる。

【0015】

また、好ましいのは、上記中空錐状部の壁厚が先端側ほど薄くなっていることである。これにより、中空錐状部は先端側ほど潰れやすくなるから、サイドフレーム端面に対する接触時に荷重が急激に立ち上がることが防止される。また、中空錐状部の基端側(前端側)は壁厚が厚くなっているから、中空錐状部がサイドフレーム端面に接触した後の上記荷重レベルの底上げには支障がない。よって、荷重レベルの底上げ機能を損なうことなく、中空錐状部がサイドフレームに当たった時の衝撃を小さくすることができる。

【0016】

上記中空錐状部の先端部は、開口していても閉じられていてもよく、また、平坦になっていても、球面状になっていてもよいが、球面状にすると、サイドフレーム端面に対する接触時に荷重が急激に立ち上がることを防止するうえで有利になる。

【0017】

上記筒状部の断面形状は円形及び非円形のいずれにもすることができるが、非円形状、特に多角形状或いはダルマ形状にすると、正面からの衝突荷重を受ける場合だけでなく、オフセット荷重を受けた場合(クラッシュカンに対して衝突荷重が上下或いは左右から斜めに加わった場合)にも筒状部に所期の座屈変形をさせ易くなる。上記中空錐状部に関しても、その断面形状は円形及び非円形のいずれにもすることができる。

【発明の効果】

【0018】

以上のように、本発明に係るクラッシュカンは、車両前後方向に延びる筒状部の内側に中空錐状部を備え、該中空錐状部の先端は、筒状部のサイドフレーム側開口よりサイドフレームの端面に臨み且つ該先端とサイドフレーム端面との間に隙間が形成されるように設けられている。よって、衝突初期の荷重ピークの増大を抑えつつ、比較的高い荷重レベルでの衝突エネルギの効果的な吸収を図ることができる。しかも、バンパレインフォースメントを介して車体左右のクラッシュカンのうちの一方に衝突荷重が大きく加わった場合でも、反対側のクラッシュカンも衝突エネルギの吸収に有効に働くようになり、さらに、クラッシュカンの全潰に続いてサイドフレームの変形を招くような車両の高速衝突時においても荷重レベルの急変が抑えられ、乗員の受ける衝撃が小さくなる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態に係る車両前部の車体構造を示す分解斜視図である。

【図2】本発明の実施形態に係るクラッシュカンの斜視図である。

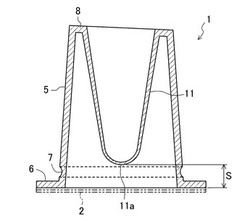

【図3】同クラッシュカンの縦断面図である。

【図4】同クラッシュカン製造用金型を模式的に示す断面図である。

【図5】実施例及び比較例各々のクラッシュカンの荷重−変位特性を示すグラフ図である。

【図6】同クラッシュカンの中空錐状部が衝突荷重によって変形していく様子を模式的に示す断面図である。

【発明を実施するための形態】

【0020】

以下、本発明を実施するための形態を図面に基づいて説明する。以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0021】

図1は車両前部の車体構造を示す分解斜視図である。同図において、1はダイカストアルミ合金製のクラッシュカン、2は車両左右をそれぞれ前後方向に延びるフロントサイドフレーム、3は車幅方向に延びるバンパレインフォースメント(バンパビーム)である。クラッシュカン1は左右各々のフロントサイドフレーム2の前端とバンパレインフォースメント3の両端部各々とを連結するように設けられる。

【0022】

フロントサイドフレーム2は、車両前後方向に延びる閉断面構造体であって、車幅方向内側の断面ハット形インナメンバ2aと、車幅方向外側の平板状アウタメンバ2bとを接合して構成されている。このサイドフレーム2の前端面には板面を前方に向けた取付プレート4が固定されている。バンパレインフォースメント3は、平板状のフロントメンバ3aと断面ハット形のリヤメンバ3bとを接合して構成されている。このバンパレインフォースメント3にバンパフェイス(図示省略)が取り付けられる。

【0023】

クラッシュカン1は、図2に示すように、車両前後方向に延び且つ前方に向かって先細になった閉断面構造(中空)の筒状部5を備え、該筒状部5の後端には外方に張り出した接合フランジ6が設けられている。筒状部5は、断面形状が矩形であって、後端が開口している。図3にも示すように、筒状部5における軸方向(車両前後方向)の中間部(本例においては後端部)には、壁厚が薄くなった周方向に延びる薄肉部7が全周にわたって連続して設けられている。薄肉部7は、筒状部5の外壁面に周方向に延びる溝を設けることによって形成されている。

【0024】

筒状部5の前端を閉じる前壁8の四隅にはボルト孔9が開口している。このボルト孔9によってクラッシュカン1の前端がバンパレインフォースメント3に結合される。接合フランジ6の四隅にもボルト孔9が形成されていて、このボルト孔9によってクラッシュカン1の後端がサイドフレーム2の前端の取付プレート4に結合される。

【0025】

図2及び図3に示すように、クラッシュカン1は、筒状部5の前壁8の中央より後方に延びる先細形状の中空錐状部11を備えている。すなわち、この中空錐状部11は、その前端部が前壁8を介して筒状部5の前端部と一体になっていて、筒状部5の内側を該筒状部5の内壁面との間に隙間を存して後方へ延びている。中空錐状部11の壁厚は、基端部(前端部)では筒状部5の壁厚と略同厚であり、そして、先端側ほど薄くなっている。

【0026】

中空錐状部11の先端部11aは、球面状に形成されていて、筒状部5の後端開口5aよりサイドフレーム2の前端面(取付プレート4の前面)に臨むように、且つその先端とサイドフレーム2の前端面との間に隙間Sが形成されるように、筒状部5の後端よりも前方に位置付けられている。本例の場合、筒状部5の薄肉部7は、該筒状部5の後端と中空錐状部11の先端との間、すなわち、上記隙間Sの範囲に設けられている。

【0027】

<クラッシュカンの製法>

クラッシュカン1の製造には型締め力500tonの高真空ダイカスト装置を使用することが好ましい。図4はそのための金型を模式的に示す。同図において、21は下型、22は上型、23,24は両型21,22間に配置された左右に可動のスライド型であり、これら型21〜24によってクラッシュカン成形用キャビティ25が形成されている。なお、ボルト孔9を成形するためのスライド中子を設けた上下方向の可動板についての図示は省略している。また、27は溶湯注入用プランジャが進退するプランジャ孔、28は湯道である。

【0028】

筒状部5の薄肉部7を形成するためにスライド型23,24を使用しているが、中空錐状部11は先細形状であり、図4から明らかなように、比較的簡単な型構成の金型によって当該クラッシュカン1を成形することができる。

【0029】

鋳造用アルミ合金としては、質量%で、Mn:1.4%以上1.6%以下、Si:0.2%以上5.0%以下、Cu:0.05%以上0.35%以下、Mg:0.1%以上0.3%以下、Fe:0.5%以上0.7%以下、Ti:0.1%以上0.3%以下を含有し、残部がAl及び不可避的不純物からなるものを採用することが好ましい。これにより、0.2%耐力が70MPa以上、引張強さが120MPa以上であり、且つ、伸びが10%以上であるクラッシュカン1を得ることができる。

【0030】

例えば、Mn:1.56%、Si:0.22%、Cu:0.05%、Mg:0.16%、Fe:0.65%、Ti:0.15%を含有し、残部がAl及び不可避的不純物からなるアルミ合金を採用し、プランジャ速度:1.50m/秒、キャビティ内真空度:98kPa、型温150〜160℃の条件でダイカスト鋳造を行なうと、0.2%耐力が100MPa、引張強さが200MPa、伸びが約18%である機械的特性を有するクラッシュカン1を得ることができる。

【0031】

<クラッシュカンの圧縮変形>

図5は実施例及び比較例1,2各々のダイカストアルミ合金製クラッシュカンの圧縮テスト結果(荷重−圧縮変位データ)を示す。実施例は上述の中空錐状部11を有するクラッシュカン1であり、筒状部5の壁厚は3mm、中空錐状部11の壁厚は基端部が3mm、先端部は1.5mmとなるようにした。また、筒状部5の薄肉部7の壁厚は最も薄い部分が2mmとなるようにした。比較例1は、薄肉部7及び中空錐状部11を設けていないものであり、他の構成は実施例と同じ(筒状部の壁厚は3mm)である。比較例2は、筒状部の壁厚を2mmとする他は比較例1と同じ構成にした。

【0032】

実施例の場合、バンパレインフォースメント3を介して衝突荷重が加わると、最初に筒状部5の薄肉部7に応力が集中して当該部位で座屈を生ずる。そのため、図5に示すように、衝突初期の荷重ピークPが低くなっている。すなわち、実施例の筒状部5の壁厚は比較例1と同じく3mmであるが、その筒状部5に薄肉部7を設けたことにより、初期荷重ピークPは比較例1よりも低く、壁厚2mmの比較例2と同レベルになっており、初期荷重ピークPの上昇が抑えられていることがわかる。従って、衝突初期に車体(乗員)側が受ける衝撃は小さくなる。

【0033】

実施例の場合、薄肉部7での筒状部5の座屈に伴って、図6(A)及び(B)に示すように、中空錐状部11が相対的に後退してサイドフレーム前端面2Aに当たる。この中空錐状部11の先端部11aは球面状になっているため、その当たりはおだやかになる。しかも、中空錐状部11の壁厚は先端側ほど薄くなっていて、先端部11aは変形し易い。そのため、図5に示すように、当該先端部11aの当たりによる荷重の立上りRは比較的緩やかになる。よって、中空錐状部11がサイドフレーム前端面2Aに当接し変形を開始しても、そのときに車体(乗員)側が受ける衝撃は小さい。

【0034】

また、中空錐状部11は、その先端部11aが球面状になっているから、図6(B)及び(C)に示すように、中空錐状部11は、先端部11aが平たくなるように漸次押し潰されることになる。そのため、図5に示すように、荷重の立上りR後、臨界点を越えて変形する座屈とは違って、荷重の落ち込みを生ずることなく、そのまま当該立上った荷重レベルで比較的フラットな領域Fに移行する。よって、車体(乗員)側が受ける衝撃は小さくなる。

【0035】

そうして、中空錐状部11がサイドフレーム前端面2Aに当接した後は、筒状部5に加えて中空錐状部11も衝突荷重を受けて変形していく。そのため、実施例は、図5に示すフラット推移領域Fのように、壁厚3mmの比較例1よりも荷重レベルが高くなっている。よって、実施例によれば、衝突エネルギが効果的に吸収される。

【0036】

また、実施例の場合は、筒状部5の後端部付近に薄肉部7を設けたことにより、衝突初期の座屈は後端部付近で局部的に発生し、この最初の座屈による筒状部5の潰れ量は少ない。つまり、最初の座屈による筒状部5の後方への圧縮変位量は少なく、その最初の座屈後も比較的長い未座屈部分が残る。よって、その後も筒状部5では座屈が引き続いて繰り返し生ずることになる。

【0037】

筒状部5に座屈が繰り返し生ずるだけであれば、荷重がジグザグに変動する(荷重−変位の特性線に山谷ができる)。これに対して、実施例の場合、筒状部5が座屈する(荷重が落ち込んで谷になる)たびに、中空錐状部11側に加わる荷重が増大し、該中空錐状部11が抵抗になりつつ潰れていく。このように、筒状部5が座屈するたびに中空錐状部11で衝突荷重を受けられるため、図5に示す領域Fのように、上記荷重のジグザグ変動が抑えられる。よって、乗員が受ける衝撃は小さなものになる。

【0038】

次いで、中空錐状部11が押潰していって、図6(D)に示すように、その基端部近傍が衝突荷重を受けるようになると、この基端部近傍は、筒状部5と同じく壁厚が厚いことから、その変形に大きな力を要する。そして、筒状部5の内側において中空錐状部11の潰れた部分が衝突荷重を受けてさらに押し潰されていく。そのため、図5に示すように、クラッシュカン1の押潰末期Uには荷重が大きく上昇していく。従って、クラッシュカン1が潰れた後にサイドフレーム2が変形するに至るような車両の高速衝突時において、クラッシュカン1の押潰からサイドフレーム2の変形に移るときの荷重レベルの急変が抑えられ、乗員の受ける衝撃が小さくなる。

【0039】

また、バンパレインフォースメント3を介して車体左右のクラッシュカン1の一方に衝突荷重が大きく加わった場合でも、その一方のクラッシュカン1が押潰末期に衝突荷重に対して強く突っ張ることにより、反対側のクラッシュカン1にも衝突荷重が強く加わるようになる。よって、この反対側のクラッシュカン1も衝突エネルギの吸収に働き易くなり、車体のダメージが小さくなる。

【符号の説明】

【0040】

1 クラッシュカン

2 サイドフレーム

3 バンパレインフォースメント

5 筒状部

6 フランジ

7 薄肉部

11 中空錐状部

11a 先端部

【技術分野】

【0001】

本発明は車両用のクラッシュカンに関する。

【背景技術】

【0002】

車両には、車両同士の衝突時や、運転操作ミスによる建造物への衝突時における乗員の安全確保や車体損傷の軽減を目的として衝撃吸収装置が備えられている。その代表的なものとして、車両のバンパ内側に設けられたバンパレインフォースメントと車体のサイドフレーム端部との間に設けられるクラッシュカン(「クラッシュボックス」ともいう。)がある。

【0003】

上記クラッシュカンは、一般にはスチール材によって形成され、車両の正突時やオフセット衝突時に蛇腹状に座屈変形しながら車両前後方向に潰れていく過程で衝突エネルギを吸収する。そのために、従来のスチール材よりなるクラッシュカンは、車両内側と車両外側の両断面コ字形状部材を接合することにより、内部が中空になった筒状に形成されている。また、クラッシュカンの閉断面形状を十字形やダルマ形にすることや、クラッシュカンの内側壁面及び外側壁面にビードを設けることも知られている。例えば、特許文献1には、スチール材よりなる閉断面十字状のクラッシュカンが記載され、また、その前端面に凹部を設け、この凹部をバンパビーム後面の車幅方向に延びる断面コ字状凸部に嵌め合わせた状態にすることが記載されている。

【0004】

また、クラッシュカンをアルミ合金製とする試みも知られている。例えば、特許文献2には、円筒状のダイカストアルミ合金製クラッシュカンにおいて、その壁厚を軸方向において連続的に又は部分的に変化させることが記載されている。また、特許文献3には、アルミ合金押出材よりなる中空矩形断面のクラッシュカンにおいて、その壁面を外側に突出させた軸方向に延びる断面コ字状の凸部を設けることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−70038号公報

【特許文献2】特開2002−39245号公報

【特許文献3】特開2002−12165号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

車体を構成するクラッシュカンは大物部品ではないが、これを製作する材料をスチール材からアルミ合金材に代えると、強度確保のために壁厚を少し増大させる必要があるとしても、アルミ合金材の方が軽いから、車体の軽量化に有利になる。しかし、アルミ合金押出材の場合は、クラッシュカンが基本的には軸方向の全長にわたって同じ断面形状になるから、効果的な衝撃吸収性を得るべく断面形状を軸方向において変化させたり、或いは両端に接合フランジを設けたりすることが難しい。これに対して、特許文献2に記載されているダイカストアルミ合金製クラッシュカンの場合、筒状部の壁厚を変化させたりフランジ等を設けることは可能になるが、さらに効果的な衝撃吸収性を得ることが要望される。

【0007】

すなわち、従来のクラッシュカンでは、衝突荷重が加わった場合、クラッシュカンが衝突荷重に対して突っ張るため、最初の座屈を生ずるまでは車体側が受ける荷重が高くなっていき、その後に座屈を生ずることに伴って荷重が低下する所謂初期ピークが現れる。この座屈に伴ってクラッシュカンが破断すると、以後は低い荷重レベルでクラッシュカンが潰れていくため、衝突エネルギの効果的な吸収が図れない。そのため、車体側に大きな衝突荷重が加わることになり、車体のダメージ及び乗員の受ける衝撃が大きくなる。

【0008】

そこで、本発明は、衝突初期の荷重ピークの増大を招くことなく、その後の上記荷重レベルの底上げを図って、衝突エネルギを効果的に吸収できるようにする。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するために、車両前後方向に延びる筒状部を有するダイカストアルミ合金製クラッシュカンを採用し、衝突エネルギを効果的に吸収することができるように上記筒状部の内側に中空錐状部を設けた。

【0010】

すなわち、ここに開示するダイカストアルミ合金製クラッシュカンは、車両左右をそれぞれ前後方向に延びるサイドフレームと車幅方向に延びるバンパレインフォースメントの端部との間に設けられるものであって、

車両前後方向に延び上記サイドフレーム側の端部が開口した筒状部と、

上記バンパレインフォースメント側の端部が上記筒状部と一体になっていて、該筒状部の内側を上記サイドフレーム側の端部に向かって延びる先細形状の中空錐状部とを備え、

上記中空錐状部の先端は、上記筒状部の上記サイドフレーム側開口より上記サイドフレームの端面に臨むように且つ該先端と上記サイドフレームの端面との間に隙間が形成されるように、上記筒状部の上記サイドフレーム側の端部よりも上記バンパレインフォースメント側に位置付けられていることを特徴とする。

【0011】

かかるクラッシュカンであれば、筒状部が衝突荷重を受けて座屈し、潰れ始めると、筒状部内側の中空錐状部の先端がサイドフレームの端面に当たる。その結果、中空錐状部が抵抗となって、車体側が受ける荷重レベルが上記座屈後に大きく低下することが防止される。つまり、最初は筒状部のみが衝突荷重を受けて押し潰されていくが、その潰れ量が所定値以上になると、中空錐状部がサイドフレームに当たるから、筒状部だけでなく、中空錐状部も衝突荷重を受けることになり、その分、荷重レベルが上乗せされる(荷重レベルの底上げになる。)。よって、高い荷重レベルでクラッシュカンが潰れていくことになり、衝突エネルギの効果的な吸収を図ることができる。

【0012】

その上、筒状部の座屈変形による潰れが大きくなってくる末期には、筒状部内側の中空錐状部が押し潰された状態で衝突荷重を受けるから、その末期における荷重レベルの上昇も大きくなる。そのため、バンパレインフォースメントを介して車体左右のクラッシュカンのうちの一方に衝突荷重が大きく加わった場合でも、その一方のクラッシュカンが上記荷重レベルの上昇によって衝突荷重に対して強く突っ張るから、反対側のクラッシュカンにも衝突荷重が加わり易くなる。よって、この反対側のクラッシュカンも衝突エネルギの吸収に働き易くなり、車体のダメージが小さくなる。また、クラッシュカンが潰れた後、引き続いてサイドフレームの変形(その変形に要する荷重レベルが高い)を招くような車両の高速衝突時においても、クラッシュカンが押し潰されていった末期における荷重レベルが高いから、クラッシュカンの全潰からサイドフレームの変形に移るときの荷重レベルの急変が抑えられ、乗員の受ける衝撃が小さくなる。

【0013】

ここに、筒状部のみで荷重レベルを高める、例えばその壁厚を厚くして荷重レベルを高めると、衝突初期における筒状部の突っ張りも強くなるため、衝突初期の荷重ピークも高くなる。これに対して、本発明の場合は、中空錐状部は衝突当初は衝突荷重に対して突っ張ることがないように、その先端とサイドフレーム端面との間に隙間が設けられているから、衝突初期の荷重ピークが高くなることが避けられる。

【0014】

好ましいのは、上記筒状部の中間部に、薄肉部が該筒状部の全周にわたって連続して又は断続的に設けられていることである。これにより、筒状部は薄肉部において座屈を生じ易くなるから、衝突初期の荷重ピークを抑えることができる。

【0015】

また、好ましいのは、上記中空錐状部の壁厚が先端側ほど薄くなっていることである。これにより、中空錐状部は先端側ほど潰れやすくなるから、サイドフレーム端面に対する接触時に荷重が急激に立ち上がることが防止される。また、中空錐状部の基端側(前端側)は壁厚が厚くなっているから、中空錐状部がサイドフレーム端面に接触した後の上記荷重レベルの底上げには支障がない。よって、荷重レベルの底上げ機能を損なうことなく、中空錐状部がサイドフレームに当たった時の衝撃を小さくすることができる。

【0016】

上記中空錐状部の先端部は、開口していても閉じられていてもよく、また、平坦になっていても、球面状になっていてもよいが、球面状にすると、サイドフレーム端面に対する接触時に荷重が急激に立ち上がることを防止するうえで有利になる。

【0017】

上記筒状部の断面形状は円形及び非円形のいずれにもすることができるが、非円形状、特に多角形状或いはダルマ形状にすると、正面からの衝突荷重を受ける場合だけでなく、オフセット荷重を受けた場合(クラッシュカンに対して衝突荷重が上下或いは左右から斜めに加わった場合)にも筒状部に所期の座屈変形をさせ易くなる。上記中空錐状部に関しても、その断面形状は円形及び非円形のいずれにもすることができる。

【発明の効果】

【0018】

以上のように、本発明に係るクラッシュカンは、車両前後方向に延びる筒状部の内側に中空錐状部を備え、該中空錐状部の先端は、筒状部のサイドフレーム側開口よりサイドフレームの端面に臨み且つ該先端とサイドフレーム端面との間に隙間が形成されるように設けられている。よって、衝突初期の荷重ピークの増大を抑えつつ、比較的高い荷重レベルでの衝突エネルギの効果的な吸収を図ることができる。しかも、バンパレインフォースメントを介して車体左右のクラッシュカンのうちの一方に衝突荷重が大きく加わった場合でも、反対側のクラッシュカンも衝突エネルギの吸収に有効に働くようになり、さらに、クラッシュカンの全潰に続いてサイドフレームの変形を招くような車両の高速衝突時においても荷重レベルの急変が抑えられ、乗員の受ける衝撃が小さくなる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態に係る車両前部の車体構造を示す分解斜視図である。

【図2】本発明の実施形態に係るクラッシュカンの斜視図である。

【図3】同クラッシュカンの縦断面図である。

【図4】同クラッシュカン製造用金型を模式的に示す断面図である。

【図5】実施例及び比較例各々のクラッシュカンの荷重−変位特性を示すグラフ図である。

【図6】同クラッシュカンの中空錐状部が衝突荷重によって変形していく様子を模式的に示す断面図である。

【発明を実施するための形態】

【0020】

以下、本発明を実施するための形態を図面に基づいて説明する。以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0021】

図1は車両前部の車体構造を示す分解斜視図である。同図において、1はダイカストアルミ合金製のクラッシュカン、2は車両左右をそれぞれ前後方向に延びるフロントサイドフレーム、3は車幅方向に延びるバンパレインフォースメント(バンパビーム)である。クラッシュカン1は左右各々のフロントサイドフレーム2の前端とバンパレインフォースメント3の両端部各々とを連結するように設けられる。

【0022】

フロントサイドフレーム2は、車両前後方向に延びる閉断面構造体であって、車幅方向内側の断面ハット形インナメンバ2aと、車幅方向外側の平板状アウタメンバ2bとを接合して構成されている。このサイドフレーム2の前端面には板面を前方に向けた取付プレート4が固定されている。バンパレインフォースメント3は、平板状のフロントメンバ3aと断面ハット形のリヤメンバ3bとを接合して構成されている。このバンパレインフォースメント3にバンパフェイス(図示省略)が取り付けられる。

【0023】

クラッシュカン1は、図2に示すように、車両前後方向に延び且つ前方に向かって先細になった閉断面構造(中空)の筒状部5を備え、該筒状部5の後端には外方に張り出した接合フランジ6が設けられている。筒状部5は、断面形状が矩形であって、後端が開口している。図3にも示すように、筒状部5における軸方向(車両前後方向)の中間部(本例においては後端部)には、壁厚が薄くなった周方向に延びる薄肉部7が全周にわたって連続して設けられている。薄肉部7は、筒状部5の外壁面に周方向に延びる溝を設けることによって形成されている。

【0024】

筒状部5の前端を閉じる前壁8の四隅にはボルト孔9が開口している。このボルト孔9によってクラッシュカン1の前端がバンパレインフォースメント3に結合される。接合フランジ6の四隅にもボルト孔9が形成されていて、このボルト孔9によってクラッシュカン1の後端がサイドフレーム2の前端の取付プレート4に結合される。

【0025】

図2及び図3に示すように、クラッシュカン1は、筒状部5の前壁8の中央より後方に延びる先細形状の中空錐状部11を備えている。すなわち、この中空錐状部11は、その前端部が前壁8を介して筒状部5の前端部と一体になっていて、筒状部5の内側を該筒状部5の内壁面との間に隙間を存して後方へ延びている。中空錐状部11の壁厚は、基端部(前端部)では筒状部5の壁厚と略同厚であり、そして、先端側ほど薄くなっている。

【0026】

中空錐状部11の先端部11aは、球面状に形成されていて、筒状部5の後端開口5aよりサイドフレーム2の前端面(取付プレート4の前面)に臨むように、且つその先端とサイドフレーム2の前端面との間に隙間Sが形成されるように、筒状部5の後端よりも前方に位置付けられている。本例の場合、筒状部5の薄肉部7は、該筒状部5の後端と中空錐状部11の先端との間、すなわち、上記隙間Sの範囲に設けられている。

【0027】

<クラッシュカンの製法>

クラッシュカン1の製造には型締め力500tonの高真空ダイカスト装置を使用することが好ましい。図4はそのための金型を模式的に示す。同図において、21は下型、22は上型、23,24は両型21,22間に配置された左右に可動のスライド型であり、これら型21〜24によってクラッシュカン成形用キャビティ25が形成されている。なお、ボルト孔9を成形するためのスライド中子を設けた上下方向の可動板についての図示は省略している。また、27は溶湯注入用プランジャが進退するプランジャ孔、28は湯道である。

【0028】

筒状部5の薄肉部7を形成するためにスライド型23,24を使用しているが、中空錐状部11は先細形状であり、図4から明らかなように、比較的簡単な型構成の金型によって当該クラッシュカン1を成形することができる。

【0029】

鋳造用アルミ合金としては、質量%で、Mn:1.4%以上1.6%以下、Si:0.2%以上5.0%以下、Cu:0.05%以上0.35%以下、Mg:0.1%以上0.3%以下、Fe:0.5%以上0.7%以下、Ti:0.1%以上0.3%以下を含有し、残部がAl及び不可避的不純物からなるものを採用することが好ましい。これにより、0.2%耐力が70MPa以上、引張強さが120MPa以上であり、且つ、伸びが10%以上であるクラッシュカン1を得ることができる。

【0030】

例えば、Mn:1.56%、Si:0.22%、Cu:0.05%、Mg:0.16%、Fe:0.65%、Ti:0.15%を含有し、残部がAl及び不可避的不純物からなるアルミ合金を採用し、プランジャ速度:1.50m/秒、キャビティ内真空度:98kPa、型温150〜160℃の条件でダイカスト鋳造を行なうと、0.2%耐力が100MPa、引張強さが200MPa、伸びが約18%である機械的特性を有するクラッシュカン1を得ることができる。

【0031】

<クラッシュカンの圧縮変形>

図5は実施例及び比較例1,2各々のダイカストアルミ合金製クラッシュカンの圧縮テスト結果(荷重−圧縮変位データ)を示す。実施例は上述の中空錐状部11を有するクラッシュカン1であり、筒状部5の壁厚は3mm、中空錐状部11の壁厚は基端部が3mm、先端部は1.5mmとなるようにした。また、筒状部5の薄肉部7の壁厚は最も薄い部分が2mmとなるようにした。比較例1は、薄肉部7及び中空錐状部11を設けていないものであり、他の構成は実施例と同じ(筒状部の壁厚は3mm)である。比較例2は、筒状部の壁厚を2mmとする他は比較例1と同じ構成にした。

【0032】

実施例の場合、バンパレインフォースメント3を介して衝突荷重が加わると、最初に筒状部5の薄肉部7に応力が集中して当該部位で座屈を生ずる。そのため、図5に示すように、衝突初期の荷重ピークPが低くなっている。すなわち、実施例の筒状部5の壁厚は比較例1と同じく3mmであるが、その筒状部5に薄肉部7を設けたことにより、初期荷重ピークPは比較例1よりも低く、壁厚2mmの比較例2と同レベルになっており、初期荷重ピークPの上昇が抑えられていることがわかる。従って、衝突初期に車体(乗員)側が受ける衝撃は小さくなる。

【0033】

実施例の場合、薄肉部7での筒状部5の座屈に伴って、図6(A)及び(B)に示すように、中空錐状部11が相対的に後退してサイドフレーム前端面2Aに当たる。この中空錐状部11の先端部11aは球面状になっているため、その当たりはおだやかになる。しかも、中空錐状部11の壁厚は先端側ほど薄くなっていて、先端部11aは変形し易い。そのため、図5に示すように、当該先端部11aの当たりによる荷重の立上りRは比較的緩やかになる。よって、中空錐状部11がサイドフレーム前端面2Aに当接し変形を開始しても、そのときに車体(乗員)側が受ける衝撃は小さい。

【0034】

また、中空錐状部11は、その先端部11aが球面状になっているから、図6(B)及び(C)に示すように、中空錐状部11は、先端部11aが平たくなるように漸次押し潰されることになる。そのため、図5に示すように、荷重の立上りR後、臨界点を越えて変形する座屈とは違って、荷重の落ち込みを生ずることなく、そのまま当該立上った荷重レベルで比較的フラットな領域Fに移行する。よって、車体(乗員)側が受ける衝撃は小さくなる。

【0035】

そうして、中空錐状部11がサイドフレーム前端面2Aに当接した後は、筒状部5に加えて中空錐状部11も衝突荷重を受けて変形していく。そのため、実施例は、図5に示すフラット推移領域Fのように、壁厚3mmの比較例1よりも荷重レベルが高くなっている。よって、実施例によれば、衝突エネルギが効果的に吸収される。

【0036】

また、実施例の場合は、筒状部5の後端部付近に薄肉部7を設けたことにより、衝突初期の座屈は後端部付近で局部的に発生し、この最初の座屈による筒状部5の潰れ量は少ない。つまり、最初の座屈による筒状部5の後方への圧縮変位量は少なく、その最初の座屈後も比較的長い未座屈部分が残る。よって、その後も筒状部5では座屈が引き続いて繰り返し生ずることになる。

【0037】

筒状部5に座屈が繰り返し生ずるだけであれば、荷重がジグザグに変動する(荷重−変位の特性線に山谷ができる)。これに対して、実施例の場合、筒状部5が座屈する(荷重が落ち込んで谷になる)たびに、中空錐状部11側に加わる荷重が増大し、該中空錐状部11が抵抗になりつつ潰れていく。このように、筒状部5が座屈するたびに中空錐状部11で衝突荷重を受けられるため、図5に示す領域Fのように、上記荷重のジグザグ変動が抑えられる。よって、乗員が受ける衝撃は小さなものになる。

【0038】

次いで、中空錐状部11が押潰していって、図6(D)に示すように、その基端部近傍が衝突荷重を受けるようになると、この基端部近傍は、筒状部5と同じく壁厚が厚いことから、その変形に大きな力を要する。そして、筒状部5の内側において中空錐状部11の潰れた部分が衝突荷重を受けてさらに押し潰されていく。そのため、図5に示すように、クラッシュカン1の押潰末期Uには荷重が大きく上昇していく。従って、クラッシュカン1が潰れた後にサイドフレーム2が変形するに至るような車両の高速衝突時において、クラッシュカン1の押潰からサイドフレーム2の変形に移るときの荷重レベルの急変が抑えられ、乗員の受ける衝撃が小さくなる。

【0039】

また、バンパレインフォースメント3を介して車体左右のクラッシュカン1の一方に衝突荷重が大きく加わった場合でも、その一方のクラッシュカン1が押潰末期に衝突荷重に対して強く突っ張ることにより、反対側のクラッシュカン1にも衝突荷重が強く加わるようになる。よって、この反対側のクラッシュカン1も衝突エネルギの吸収に働き易くなり、車体のダメージが小さくなる。

【符号の説明】

【0040】

1 クラッシュカン

2 サイドフレーム

3 バンパレインフォースメント

5 筒状部

6 フランジ

7 薄肉部

11 中空錐状部

11a 先端部

【特許請求の範囲】

【請求項1】

車両左右をそれぞれ前後方向に延びるサイドフレームと車幅方向に延びるバンパレインフォースメントの端部との間に設けられるダイカストアルミ合金製クラッシュカンであって、

車両前後方向に延び上記サイドフレーム側の端部が開口した筒状部と、

上記バンパレインフォースメント側の端部が上記筒状部と一体になっていて、該筒状部の内側を上記サイドフレーム側の端部に向かって延びる先細形状の中空錐状部とを備え、

上記中空錐状部の先端は、上記筒状部の上記サイドフレーム側開口より上記サイドフレームの端面に臨むように且つ該先端と上記サイドフレームの端面との間に隙間が形成されるように、上記筒状部の上記サイドフレーム側の端部よりも上記バンパレインフォースメント側に位置付けられていることを特徴とするダイカストアルミ合金製クラッシュカン。

【請求項2】

請求項1において、

上記筒状部の中間部に、薄肉部が該筒状部の全周にわたって連続して又は断続的に設けられていることを特徴とするダイカストアルミ合金製クラッシュカン。

【請求項3】

請求項1又は請求項2において、

上記中空錐状部は、その壁厚が先端側ほど薄くなっていることを特徴とするダイカストアルミ合金製クラッシュカン。

【請求項4】

請求項1乃至請求項3のいずれか一において、

上記中空錐状部は先端部が球面状になって閉じていることを特徴とするダイカストアルミ合金製クラッシュカン。

【請求項1】

車両左右をそれぞれ前後方向に延びるサイドフレームと車幅方向に延びるバンパレインフォースメントの端部との間に設けられるダイカストアルミ合金製クラッシュカンであって、

車両前後方向に延び上記サイドフレーム側の端部が開口した筒状部と、

上記バンパレインフォースメント側の端部が上記筒状部と一体になっていて、該筒状部の内側を上記サイドフレーム側の端部に向かって延びる先細形状の中空錐状部とを備え、

上記中空錐状部の先端は、上記筒状部の上記サイドフレーム側開口より上記サイドフレームの端面に臨むように且つ該先端と上記サイドフレームの端面との間に隙間が形成されるように、上記筒状部の上記サイドフレーム側の端部よりも上記バンパレインフォースメント側に位置付けられていることを特徴とするダイカストアルミ合金製クラッシュカン。

【請求項2】

請求項1において、

上記筒状部の中間部に、薄肉部が該筒状部の全周にわたって連続して又は断続的に設けられていることを特徴とするダイカストアルミ合金製クラッシュカン。

【請求項3】

請求項1又は請求項2において、

上記中空錐状部は、その壁厚が先端側ほど薄くなっていることを特徴とするダイカストアルミ合金製クラッシュカン。

【請求項4】

請求項1乃至請求項3のいずれか一において、

上記中空錐状部は先端部が球面状になって閉じていることを特徴とするダイカストアルミ合金製クラッシュカン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−166643(P2012−166643A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−28170(P2011−28170)

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]