ダイカストアルミ合金製クラッシュカン

【課題】軽量化を図りつつエネルギ吸収性能を向上させることができるダイカストアルミ合金製のクラッシュカンを提供する。

【解決手段】車体前後方向に延びるサイドフレーム5の端部と車幅方向に延びるバンパレイン1との間に設けられ、バンパレイン1に入力された荷重を吸収するためのクラッシュカン10は、アルミ合金のダイカスト鋳造によって形成され、略十字形断面を有する閉断面状に形成された壁面部12を備え、該壁面部12に、車体前後方向と略直交する方向に延び、クラッシュカン10の内方側から外方側に向かって凹状に窪んで形成される凹部13、14、16が形成されている。

【解決手段】車体前後方向に延びるサイドフレーム5の端部と車幅方向に延びるバンパレイン1との間に設けられ、バンパレイン1に入力された荷重を吸収するためのクラッシュカン10は、アルミ合金のダイカスト鋳造によって形成され、略十字形断面を有する閉断面状に形成された壁面部12を備え、該壁面部12に、車体前後方向と略直交する方向に延び、クラッシュカン10の内方側から外方側に向かって凹状に窪んで形成される凹部13、14、16が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車体前後方向に延びるサイドフレームと車幅方向に延びるバンパレインとの間に設けられたクラッシュカンに関し、特に、アルミ合金のダイカスト鋳造によって形成されるクラッシュカンに関する。

【背景技術】

【0002】

自動車等の車両においては、車両衝突時などに車体に衝撃荷重が入力される際に、乗員の安全性を確保するためや車体への損傷を抑制するために衝撃荷重を吸収するための衝撃吸収部材が備えられている。このような衝撃吸収部材として、車体前後方向に延びるサイドフレームの端部と車両の前後部に配設されて車幅方向に延びるバンパレインとの間に設けられたクラッシュカン(クラッシュボックス)が知られている。

【0003】

クラッシュカンは一般に、プレス加工により断面ハット状に形成した2枚の鋼板のフランジ部を互いに重ね合わせて溶接することにより閉断面状に形成されたものが用いられ、バンパレインのサイドフレーム側に取り付けられて正面衝突やオフセット衝突などの車両衝突時に、バンパレインを通じてクラッシュカンに衝撃荷重が入力されると車体前後方向に折り畳まれるように潰れることでエネルギを吸収する。

【0004】

このようなクラッシュカンとして、例えば特許文献1には、車体前後方向に延びるサイドフレームと車幅方向に延びるバンパレインとの間に取り付けられ、2枚の鋼板をプレス加工して接合した断面略十字状の閉断面部を有するクラッシュカンが開示されている。

【0005】

また、鋼板をプレス加工して形成したものではないが、例えば特許文献2には、略中空矩形断面を有し、壁面部の外側に矩形断面の凸部が設けられたアルミ合金の押出成形によって形成された衝撃吸収部材が開示され、例えば特許文献3には、中空部の肉厚を軸方向に沿って連続的に又は部分的に変化させたアルミ合金鋳物製の衝撃吸収部材が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−70038号公報

【特許文献2】特開2002−12165号公報

【特許文献3】特開2002−39245号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、自動車等の車両においては、燃費性能の向上を図るためにクラッシュカンについても軽量化が求められている。このため、クラッシュカンについては、前記特許文献1に記載されるように鉄鋼材料を用いることに代えて、前記特許文献2及び前記特許文献3に記載されるようにアルミ合金を用いることが望まれる。

【0008】

また、バンパレインとサイドフレームとの間に設けられるクラッシュカンにおいては、車両衝突時などに車体に衝撃荷重が入力される際に、乗員の安全性の更なる向上や車体への損傷の更なる軽減を図るために、エネルギ吸収性能をさらに向上させることが望まれる。

【0009】

そこで、この発明は、アルミ合金を用いることによって軽量化を図りつつエネルギ吸収性能を向上させることができるアルミ合金製のクラッシュカンを提供することを目的とする。

【課題を解決するための手段】

【0010】

このため、本願の請求項1に係る発明は、車体前後方向に延びるサイドフレームの端部と車幅方向に延びるバンパレインとの間に設けられ、該バンパレインに入力された荷重を吸収するためのクラッシュカンであって、前記クラッシュカンは、アルミ合金のダイカスト鋳造によって形成され、車体前後方向に延びるとともに車体前後方向と略直交する方向において略十字形断面を有する閉断面状に形成された壁面部を備え、該壁面部に、車体前後方向と略直交する方向に延び、前記クラッシュカンの内方側から外方側に向かって凹状に窪んで形成される凹部又は前記クラッシュカンの外方側から内方側に向かって凹状に窪んで形成される凹部が少なくとも1つ形成されている、ことを特徴とする。

【0011】

また、本願の請求項2に係る発明は、請求項1に係る発明において、前記壁面部は、車体前後方向に延びる稜線を備え、該稜線を介して隣接する面部に設けられる前記凹部が車体前後方向に沿って千鳥状に設けられている、ことを特徴とする。

【0012】

更に、本願の請求項3に係る発明は、請求項1又は請求項2に係る発明において、前記壁面部に、前記凹部が車体前後方向に少なくとも3つ以上形成され、車体前後方向に隣接する2つの前記凹部の離間距離が車体前後方向において異なっている、ことを特徴とする。

【発明の効果】

【0013】

本願の請求項1に係るクラッシュカンによれば、アルミ合金のダイカスト鋳造によって形成することにより軽量化を図りつつ、略十字形断面を有する閉断面状に形成された壁面部に、車体前後方向と略直交する方向に延び、クラッシュカンの内方側から外方側に向かって凹状に窪んで形成される凹部又はクラッシュカンの外方側から内方側に向かって凹状に窪んで形成される凹部が少なくとも1つ形成されていることにより、車両衝突時などにバンパレインを通じてクラッシュカンに荷重が入力された際に、凹部を起点としてクラッシュカンを座屈変形させることができるので、クラッシュカンに作用する初期荷重を低下させるとともにクラッシュカンに作用する荷重の変動を少なくすることができ、エネルギ吸収性能を向上させることができる。これにより、乗員の安全性の向上及び車体への損傷の軽減を図ることができる。

【0014】

また、本願の請求項2に係る発明によれば、壁面部は、車体前後方向に延びる稜線を備え、該稜線を介して隣接する面部に設けられる凹部が車体前後方向に沿って千鳥状に設けられていることにより、クラッシュカンの座屈変形を安定化させ、前記効果をより有効に奏することができる。

【0015】

更に、本願の請求項3に係る発明によれば、壁面部に、凹部が車体前後方向に少なくとも3つ以上形成され、車体前後方向に隣接する2つの凹部の離間距離が車体前後方向において異なっていることにより、凹部の離間距離に応じて凹部を起点とするクラッシュカンの座屈変形を制御することができ、前記効果をより有効に奏することができる。

【図面の簡単な説明】

【0016】

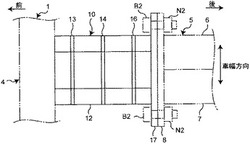

【図1】本発明の第1実施形態に係るクラッシュカンを示す側面図である。

【図2】前記クラッシュカンを示す斜視図である。

【図3】前記クラッシュカンがバンパレインに取り付けられた状態を示す斜視図である。

【図4】図3におけるY4a−Y4a線及びY4b−Y4b線に沿った断面図である。

【図5】図4(a)のA部を拡大して示す要部拡大図である。

【図6】前記クラッシュカンの壁面部に形成された凹部を説明するための説明図である。

【図7】前記クラッシュカンを成形するための成形型を示す断面図である。

【図8】前記クラッシュカンの荷重変位曲線を模式的に示すグラフである。

【図9】本発明の第2実施形態に係るクラッシュカンの要部を示す要部断面図である。

【図10】本発明の第3実施形態に係るクラッシュカンを示す斜視図である。

【図11】十字形断面を有するクラッシュカンを示す図である。

【図12】図11に示すクラッシュカンの荷重変位曲線を示すグラフである。

【図13】クラッシュカンの荷重変位曲線を説明するための説明図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について添付図面を参照しながら説明する。なお、以下の説明では、「上」、「下」、「右」、「左」及びそれらの用語を含む別の用語など特定の方向を意味する用語を使用するが、それらの使用は図面を参照した発明の理解を容易にするためであって、それらの用語の意味によって本発明の技術的範囲が限定されるものではない。

【0018】

本願発明者等は、アルミ合金を用いることによって軽量化を図りつつエネルギ吸収性能を向上させることができるアルミ合金製のクラッシュカンの開発にあたり、アルミ合金のダイカスト鋳造によって形成したクラッシュカンについて荷重変位を計測する試験を行った。具体的には、車体前後方向に延びる稜線を備え、車体前後方向である軸方向と略直交する方向において十字形断面を有する閉断面状に形成されたクラッシュカンについて荷重変位を計測する試験を行った。

【0019】

図11は、荷重変位を計測するために用いたクラッシュカンを示す図であり、図11(

a)は、クラッシュカンの斜視図、図11(b)は、図11(a)におけるY11b−Y11b線に沿った断面図を示している。図11に示すように、十字形断面を有して閉断面状に形成される壁面部112と、壁面部112の一方の端部に設けられ該壁面部112と略直交する方向に延びる十字形の底面部115と、壁面部112の他方の端部に設けられ該壁面部112と略直交する方向に延びるフランジ部117とを備え、底面部115の中央に開口部115aが形成されるとともに底面部115の外方側に4つのボルト挿通穴115bが形成され、フランジ部117の中央に十字形の開口部117aが形成されるとともにその外方側に4つのボルト挿通穴117bが形成された略一定厚さを有するクラッシュカン110をアルミ合金のダイカスト鋳造によって形成し、このクラッシュカン110について荷重変位を計測した。

【0020】

具体的には、クラッシュカン110のフランジ部117を下方から支持した状態で、クラッシュカン110の底面部115に上方から図示しない圧子を一定速度で下降させ、前記圧子を介して、車両衝突時に外部から入力される衝撃荷重を模擬した荷重をクラッシュカン110に付加し、クラッシュカン110の荷重変位曲線を調べた。

【0021】

図12は、図11に示すクラッシュカンの荷重変位曲線を示すグラフである。図12に示すように、クラッシュカン110については、前記圧子の下降ストロークである変位が小さいときには最大荷重まで変位に伴って荷重が大きくなり、最大荷重を超えると変位が大きくなるにつれて荷重が変動しながら小さくなり、所定変位まで作用するという荷重変位曲線が得られた。

【0022】

図13は、クラッシュカンの荷重変位曲線を説明するための説明図である。クラッシュカン110の荷重変位曲線の実験結果から、図13において模式的に示すように、十字形断面を有して閉断面状に形成されるクラッシュカン110については、P1で示す位置において初期荷重が大きくなり、その後にP2で示す位置において変位の増加とともに小さい荷重で変動し、P3で示す所定変位まで荷重が作用するという荷重変位曲線を有している。なお、クラッシュカン110のエネルギ吸収量は、クラッシュカン110が潰れることにより吸収できるエネルギであり、荷重と変位との積(斜線ハッチングを施した領域)で表されるものである。

【0023】

ここで、図13に示す荷重変位曲線において、P1で示す位置における初期荷重を低下させるとともにP2で示す位置における荷重の変動を少なくすることで、エネルギ吸収性能を向上させることができ、乗員の安全性向上及び車体への損傷軽減を図ることができると考えられる。

【0024】

以下、本発明の実施形態に係るクラッシュカンについて説明する。

図1は、本発明の第1実施形態に係るクラッシュカンを示す側面図、図2は、前記クラッシュカンを示す斜視図、図3は、前記クラッシュカンがバンパレインに取り付けられた状態を示す斜視図、図4は、図3におけるY4a−Y4a線及びY4b−Y4b線に沿った断面図であり、図4(a)は、図3におけるY4a−Y4a線に沿った断面図、図4(b)は、図3におけるY4b−Y4b線に沿った断面図である。なお、図3では、図を見やすくするために、クラッシュカンの壁面部に設けられた凹部の一部を省略して示している。

【0025】

図1では、車体の右前部に設けられたクラッシュカン10について示しているが、この図1に示すように、本発明の第1実施形態に係るクラッシュカン10は、車体前方側において車幅方向に延びるバンパ(不図示)内に設けられたバンパレイン1と、バンパレイン1の車幅方向端部における車体後方側に配設され、車体前後方向に延びるサイドフレーム5との間に設けられている。

【0026】

なお、以下の説明では、車体の右前部に設けられたクラッシュカン10について説明しているが、車体の左前部に設けられるクラッシュカン、車体の右後部に設けられるクラッシュカン及び車体の左後部に設けられるクラッシュカンについても同様に構成されて同様に形成されている。

【0027】

図3に示すように、バンパレイン1は、車体外方側に位置して略平板状に形成されるバンパレインアウタ2と、車体内方側に位置して断面ハット状に形成されるバンパレインインナ3、具体的には後面部3aと、後面部3aの両端から該後面部3aと略直交する方向に延びる両側の側面部3bと、両側の側面部3bから後面部3aと平行に延びるフランジ部3cとを備えて断面ハット状に形成されたバンパレインインナ3によって構成されている。

【0028】

バンパレイン1は、バンパレインインナ3のフランジ部3cをバンパレインアウタ2と接合させることにより後面部3aが車体前後方向内方側に突出して閉断面状に形成され、バンパレインアウタ2とバンパレインインナ3の後面部3a及び側面部3bとによって形成される閉断面部4を有している。なお、バンパレインインナ2とバンパレインアウタ3とは、例えば鋼板をプレス加工して成形することができる。

【0029】

一方、サイドフレーム5は、車体前後方向に延びるとともに、車幅方向外方側に位置して断面ハット状に形成されるサイドフレームアウタ6と、車幅方向内方側に位置して断面ハット状に形成されるサイドフレームインナ7とによって閉断面状に形成されている。また、サイドフレーム5の車体前方側に、車体前後方向と直交する方向に延びる取付プレート8が取り付けられている。なお、サイドフレームアウタ6とサイドフレームインナ7とは、例えば鋼板をプレス加工して成形することができる。

【0030】

これらバンパレイン1とサイドフレーム5との間に、具体的にはバンパレイン1の閉断面部4とサイドフレーム1の端部との間に設けられるクラッシュカン10は、バンパレイン1に入力された荷重を吸収するためものであり、車体前後方向に延びるとともに車体前後方向と略直交する方向において略十字形断面を有する閉断面状に形成された壁面部12と、該壁面部12の車体前後方向における一方の端部に設けられる底面部15と、該壁面部12の車体前後方向における他方の端部に設けられるフランジ部17とを備えている。

【0031】

クラッシュカン10の壁面部12は、図4(b)に示すように、上下左右にそれぞれ位置する上壁面部12a、下壁面部12b、左壁面部12c及び右壁面部12dと、上壁面部12aの左右方向両端から下側に延びる上左縦壁面部12e及び上右縦壁面部12fと、下壁面部12bの左右方向両端からそれぞれ上側に延びる下左縦壁面部12g及び下右縦壁面部12hと、左壁面部12cの上下方向両端からそれぞれ右側に延びる左上横壁面部12i及び左下横壁面部12jと、右壁面部12dの上下方向両端からそれぞれ左側に延びる右上横壁面部12k及び右下横壁面部12lを備えている。

【0032】

これにより、壁面部12は、上下左右にそれぞれ突出する突出部12m、12n、12p、12qを備えるとともに車体前後方向に延びる12本の稜線r1〜r12を備え、車体前後方向と略直交する方向において略十字形断面を有して閉断面状に形成されている。

【0033】

壁面部12はまた、図4(a)に示すように、バンパレイン1に取り付けられた際にサイドフレーム5側からバンパレイン1側に向けて先細り状に形成されるとともに略一定の所定厚さを有するように形成されているが、壁面部12には、車体前後方向と略直交する方向に延び、壁面部12の略全周に亘ってクラッシュカン10の内方側から外方側に向かって凹状に窪んで形成される3つの凹部13、14、16が形成されている。

【0034】

図5は、図4(a)のA部を拡大して示す要部拡大図である。また、図6は、前記クラッシュカンの壁面部に形成された凹部を説明するための説明図であり、図6(a)は、クラッシュカンの壁面部に形成された1つの凹部を模式的に示し、図6(b)及び図6(c)はそれぞれ、図6(a)のB部及びC部を拡大して示している。

【0035】

図5に示すように、壁面部12は、略一定の厚さを有し、クラッシュカン10の軸方向である車体前後方向と所定角度αを有するように形成されているが、壁面部12には、クラッシュカン10の内方側から外方側に向かって凹状に窪んで形成される3つの凹部13、14、16が形成され、車体前方側から第1の凹部13、第2の凹部14及び第3の凹部16が設けられている。

【0036】

これら凹部13、14、16は、クラッシュカン10をアルミ合金のダイカスト鋳造によって形成する際に成形型の型抜きを行うことができるように形成されている。具体的には、図6(a)に示すように、第1の凹部13は、所定角度をなして略V字状に設けられる第1面部13aと第2面部13bによって構成されている。

【0037】

本実施形態では、第1の凹部13は、図6(b)に示すように、第1面部13aの外方側端面と車体前後方向と直交する方向との角度をθ1とすると、角度θ1が、次式(90°−α)<θ1<90°を満たすように設定され、第1面部13aの内方側端面と車体前後方向と直交する方向との角度をθ2とすると、角度θ2が、次式90°<θ2<(90°+α)を満たすように設定される。

【0038】

また、第1の凹部13は、図6(c)に示すように、第2面部13bの外方側端面と車体前後方向との角度をθ3とすると、角度θ3が、次式α<θ3<180°を満たすように設定され、第2面部13bの内方側端面と車体前後方向との角度をθ4とすると、角度θ4が、次式α<θ4<180°を満たすように設定される。

【0039】

このようにして、第1の凹部13は、アルミ合金のダイカスト鋳造によって形成する際に成形型の型抜きを行うことができるように形成されている。なお、第2の凹部14及び第3の凹部16についても第1の凹部13と同様に形成され、成形型の型抜きを行うことができるように形成されている。

【0040】

また、壁面部12に形成される凹部13、14、16は、車体前後方向に離間して設けられ、車体前後方向に隣接する2つの凹部13、14、すなわち第1の凹部13と第2の凹部14の離間距離L1と、車体前後方向に隣接する2つの凹部14、16、すなわち第2の凹部14と第3の凹部16の離間距離L2とが略等しく設定されている。

【0041】

一方、クラッシュカン10の底面部15は、壁面部12の車体前後方向における一方の端部において車体前後方向と略直交する方向に延び、壁面部12内の空間を塞ぐように十字状に形成されている。底面部15にはまた、その中央に円形状の開口部15aが形成されるともに、その外方側にクラッシュカン10をバンパレイン1に取り付けるための4つのボルト挿通穴15bが形成されている。

【0042】

そして、図4(a)に示すように、クラッシュカン10の底面部15をバンパレイン1の閉断面部4、具体的にはバンパレインインナ3の後面部3aに当接させ、クラッシュカン10の底面部15とバンパレインインナ2とをボルトB1及びナットN1を用いて相互に締結させることにより、クラッシュカン10の底面部15がバンパレイン1と結合され、クラッシュカン10がバンパレイン1に取り付けられている。なお、バンパレインインナ3には、ボルトB1を挿通させるためのボルト挿通穴が形成されている。

【0043】

また、クラッシュカン10のフランジ部17は、壁面部12の車体前後方向における他方の端部において車体前後方向と略直交する方向に外方側に延び、略矩形状に形成されている。フランジ部17にはまた、その中央に壁面部12の形状に対応して十字形の開口部17aが形成されるとともに、その外方側にクラッシュカン10をサイドフレーム5に取り付けるための4つのボルト挿通穴17bが形成されている。

【0044】

そして、図1に示すように、クラッシュカン10のフランジ部17をサイドフレーム5の取付プレート8に当接させ、クラッシュカン10のフランジ部17とサイドフレーム5とをボルトB2及びナットN2を用いて締結させることにより、クラッシュカン10のフランジ部17がサイドフレーム5と結合され、クラッシュカン10がサイドフレーム5の端部に取り付けられている。なお、サイドフレーム5の取付プレート8には、ボルトB2を挿通させるためのボルト挿通穴が形成されている。

【0045】

このようにして、クラッシュカン10は、壁面部12の車体前後方向における一方の端部にバンパレイン1と結合される底面部15を備えるとともに壁面部12の車体前後方向における他方の端部にサイドフレーム5と結合されるフランジ部17を備え、車体前後方向に延びるサイドフレーム5の端部と車幅方向に延びるバンパレイン1との間に設けられている。

【0046】

次に、本実施形態に係るクラッシュカン10の製造について説明する。

図7は、前記クラッシュカンを成形するための成形型を示す断面図である。図7に示すように、本実施形態に係るクラッシュカン10をアルミ合金のダイカスト鋳造によって形成する際には、クラッシュカン10の形状に応じて形成されたキャビティSを有する成形型20を備えた高真空ダイカスト鋳造装置を用いて形成され、成形型20は、固定型21と該固定型21に対して開閉可能に構成される可動型25とを備えている。

【0047】

成形型20の固定型21は、クラッシュカン10の外面形状に応じて凹状に窪んで形成されたキャビティ面21aを備え、キャビティ面21aには、クラッシュカン10の壁面部12に形成される凹部13、14、16に対応して設けられる3つの凹部21bが形成されている。これら凹部21bは、ダイカスト鋳造後にクラッシュカン10が可動型25とともに型開き方向に移動することができるように形成されている。また、固定型21には、4本の固定ピン22が挿入され、クラッシュカン10の底面部15に形成されるボルト挿通穴15bに対応するキャビティ面21aの一部が固定ピン22の先端部22aによって形成されている。

【0048】

一方、成形型20の可動型25は、クラッシュカン10の内面形状に応じて形成されたキャビティ面25aを備え、キャビティ面25aの一部は、クラッシュカン10の壁面部12に対応して断面十字状に且つ先細り状に形成されている。また、キャビティ面25aには、クラッシュカン10の壁面部12に形成される凹部13、14、16に対応して設けられる3つの凸部25bが形成されている。これら凸部25bは、ダイカスト鋳造後にクラッシュカン10を可動型25から取り外すことができるように形成されている。可動型25にはまた、図示しない4本の固定ピンが挿入され、クラッシュカン10のフランジ部17に形成されるボルト挿通穴17bに対応するキャビティ面25aの一部が前記固定ピンの先端部によって形成されている。

【0049】

本実施形態では、このようにして形成される成形型20を備えた高真空ダイカスト鋳造装置を用い、離型剤をキャビティ面21a、25aに塗布した後に固定型21と可動型25とを型閉めすることにより成形型20内にクラッシュカン10の形状に応じたキャビティSを形成し、該キャビティSに図示しない注入手段によってアルミ合金を注入し、所定時間経過後に成形型20を型開きしてクラッシュカン10を形成した。

【0050】

具体的には、型閉め力500トンの高真空ダイカスト鋳造装置を使用し、鋳造条件として、プランジャ速度を1.5m/s、キャビティS内の真空度を98kPa、成形型20の温度を150〜160℃に設定してダイカスト鋳造を行った。また、アルミ合金材料として、Mn:1.56%、Si:0.22%、Cu:0.05%、Mg:0.16%、Fe:0.65%、Ti:0.15%、残部がAl及び不可避的不純物である化学成分組成を有するものを用いて行った。

【0051】

前記アルミ合金材料を用いて前記条件について製造したものについて、機械的特性を評価すると、0.2%耐力が約80MPa、引張強さが約160MPa、伸びが約25%である機械的特性が得られた。なお、前記機械的特性を有するアルミ合金材料は、クラッシュカン10に衝撃荷重が作用する場合においても割れを抑制することができ、好適に潰れてエネルギを吸収することができる。

【0052】

図8は、前記クラッシュカンの荷重変位曲線を模式的に示すグラフであり、図8では、クラッシュカン10の荷重変位曲線を模式的に実線で示し、前述したクラッシュカン100の荷重変位曲線を一点鎖線で示している。なお、クラッシュカン10は、クラッシュカン100と同一の材料を用いて形成し、壁面部12に凹部13、14、16が形成されていること以外は同様に形成されたものについて荷重変位曲線を模式的に示している。

【0053】

図8において模式的に示すように、クラッシュカン10では、十字形断面を有する閉断面状に形成された壁面部12にクラッシュカン10の内方側から外方側に向かって凹状に窪んで形成される凹部13、14、16を形成することにより、凹部13、14,16を起点としてクラッシュカン10を座屈変形させることができるので、クラッシュカン10に作用する初期荷重を低下させるとともにクラッシュカン10に作用する荷重の変動を少なくして、エネルギ吸収性能を向上させることができる。

【0054】

なお、クラッシュカン10では、壁面部12に、車体前後方向と略直交する方向に延び、クラッシュカン10の内方側から外方側に向かって凹状に窪んで形成される凹部13、14、16が車体前後方向に3つ設けられているが、車体前後方向に1つの凹部、又は2つの凹部、あるいは4つ以上の凹部を設けるようにしてもよい。

【0055】

このように、本実施形態に係るクラッシュカン10は、アルミ合金のダイカスト鋳造によって形成することにより軽量化を図りつつ、略十字形断面を有する閉断面状に形成された壁面部12に、車体前後方向と略直交する方向に延び、クラッシュカン10の内方側から外方側に向かって凹状に窪んで形成される凹部13、14、16が少なくとも1つ形成されていることにより、車両衝突時などにバンパレイン1を通じてクラッシュカン10に荷重が入力された際に、凹部13、14、16を起点としてクラッシュカン10を座屈変形させることができるので、クラッシュカン10に作用する初期荷重を低下させるとともにクラッシュカン10に作用する荷重の変動を少なくすることができ、エネルギ吸収性能を向上させることができる。これにより、乗員の安全性の向上及び車体への損傷の軽減を図ることができる。

【0056】

また、前述した実施形態では、クラッシュカン10の壁面部12に3つの凹部13、14、16が形成され、車体前後方向に離間する2つの凹部13、14の離間距離L1と車体前後方向に離間する2つの凹部14、16の離間距離がL2とが略等しく形成されているが、離間距離L1を離間距離L2より小さくするなど、車体前後方向に隣接する2つの凹部の離間距離を車体前後方向において異なるようにすることも可能である。また、壁面部12に車体前後方向に4つ以上の凹部が形成される場合に、車体前後方向に隣接する2つの凹部の離間距離を車体前後方向において異なるようにすることも可能である。

【0057】

このように、壁面部12に、凹部13、14、16が車体前後方向に少なくとも3つ以上形成され、車体前後方向に隣接する2つの凹部13、14と14、16の離間距離L1とL2を車体前後方向において異なるようにしてもよい。かかる場合には、凹部の離間距離に応じて凹部を起点とするクラッシュカン10の座屈変形を制御することができる。

【0058】

また、本実施形態では、クラッシュカン10の壁面部12は、車体前後方向に延びる稜線r1〜r12を備え、車体前後方向と略直交する方向において略十字形断面を有して閉断面状に形成されていることにより、車体前後方向に延びる稜線r1〜r12によって車体前後方向に荷重を伝達することができ、バンパレイン1への荷重入力方向とクラッシュカン10の軸方向とがずれたオフセット衝突時などにおいても、前記効果を有効に得ることができる。

【0059】

図9は、本発明の第2実施形態に係るクラッシュカンの要部を示す要部断面図である。なお、図9では、前記クラッシュカンの壁面部を、クラッシュカン10における図5に対応する断面について示している。本発明の第2実施形態に係るクラッシュカン30は、本発明の第1実施形態に係るクラッシュカン10と、壁面部12に形成される凹部がクラッシュカン30の外方側から内方側に向かって凹状に窪んで形成されること以外は同様であるので、同様の構成については同一符号を付して説明を省略する。

【0060】

クラッシュカン30においても、クラッシュカン10と同様に、アルミ合金のダイカスト鋳造によって形成され、車体前後方向に延びるとともに車体前後方向と略直交する方向において略十字形断面を有する閉断面状に形成された壁面部12を備えているが、クラッシュカン30では、図9に示すように、壁面部12に、車体前後方向と略直交する方向に延び、クラッシュカン10の外方側から内方側に向かって凹状に窪んで形成される凹部33、34、36が形成されている。

【0061】

図9に示すように、略一定の厚さを有する壁面部12には、クラッシュカン10の外方側から内方側に向かって凹状に窪んで形成される3つの凹部33、34、36が設けられ、これら凹部33、34、36は、クラッシュカン10をアルミ合金のダイカスト鋳造によって形成する際に成形型の型抜きを行うことができるように形成されている。

【0062】

このように、本実施形態に係るクラッシュカン30においても、アルミ合金のダイカスト鋳造によって形成することにより軽量化を図りつつ、略十字形断面を有する閉断面状に形成された壁面部12に、車体前後方向と略直交する方向に延び、クラッシュカン10の外方側から内方側に向かって凹状に窪んで形成される凹部33、34、36が少なくとも1つ形成されていることにより、車両衝突時などにバンパレイン1を通じてクラッシュカン30に荷重が入力された際に、凹部33、34、36を起点としてクラッシュカン30を座屈変形させることができるので、クラッシュカン30に作用する初期荷重を低下させるとともにクラッシュカン30に作用する荷重の変動を少なくすることができ、エネルギ吸収性能を向上させることができる。

【0063】

図10は、本発明の第3実施形態に係るクラッシュカンを示す斜視図である。本発明の第3実施形態に係るクラッシュカン50は、本発明の第1実施形態に係るクラッシュカン10と、壁面部12に形成される凹部の配置が異なっていること以外は同様であるので、同様の構成については同一符号を付して説明を省略する。

【0064】

クラッシュカン50においても、クラッシュカン10と同様に、アルミ合金のダイカスト鋳造によって形成され、車体前後方向に延びるとともに車体前後方向と略直交する方向において略十字形断面を有する閉断面状に形成された壁面部12を備えているが、クラッシュカン50では、図10に示すように、壁面部12にクラッシュカン50の内方側から外方側に向かって凹状に窪んで形成される凹部53a、54a、56a、53b、54b、56bが、該壁面部12の車体前後方向に延びる稜線r1〜r12を介して隣接する面部12a〜12lにおいて車体前後方向に沿って互い違いに千鳥状に設けられている。

【0065】

例えば、壁面部12の車体前後方向に延びる稜線r8を介して隣接する面部12dと12l、すなわち右壁面部12dと右下横壁面部12lにそれぞれ、車体前後方向と略直交する方向に延び、クラッシュカン50の内方側から外方側に向かって凹状に窪んで形成される3つの凹部53a、54a、56aと53b、54b、56bが設けられ、これら3つの凹部53a、54a、56aと53b、54b、56bとが車体前後方向に沿って互い違いに千鳥状に設けられている。

【0066】

また、壁面部12の他の面部についても同様に、壁面部12の車体前後方向に延びる稜線を介して隣接する面部にそれぞれ、車体前後方向と略直交する方向に延び、クラッシュカン50の内方側から外方側に向かって凹状に窪んで形成される3つの凹部が形成され、これら3つの凹部が車体前後方向に沿って互い違いに千鳥状に設けられている。

【0067】

なお、クラッシュカン50では、壁面部12の各面部12a〜12lに車体前後方向に3つの凹部が形成されているが、車体前後方向に1つの凹部、又は2つの凹部、あるいは4つ以上の凹部を設け、壁面部12の車体前後方向に延びる稜線を介して隣接する面部に形成される凹部を車体前後方向に沿って互い違いに千鳥状に設けるようにしてもよい。また、壁面部12に形成される凹部を、クラッシュカン50の外方側から内方側に向かって凹状に窪んで形成するようにすることも可能である。

【0068】

このように、第3実施形態に係るクラッシュカン50においても、アルミ合金のダイカスト鋳造によって形成することにより軽量化を図りつつ、略十字形断面を有する閉断面状に形成された壁面部12に、車体前後方向と略直交する方向に延び、クラッシュカン50の内方側から外方側に向かって凹状に窪んで形成される凹部又はクラッシュカン50の外方側から内方側に向かって凹状に窪んで形成される凹部が少なくとも1つ形成されていることにより、車両衝突時などにバンパレイン1を通じてクラッシュカン50に荷重が入力された際に、凹部を起点としてクラッシュカン50を座屈変形させることができるので、クラッシュカン50に作用する初期荷重を低下させるとともにクラッシュカン50に作用する荷重の変動を少なくすることができ、エネルギ吸収性能を向上させることができる。

【0069】

また、壁面部12は、車体前後方向に延びる稜線r1〜r12を備え、該稜線r1〜r12を介して隣接する面部に設けられる凹部が車体前後方向に沿って千鳥状に設けられていることにより、クラッシュカン50の座屈変形を安定化させ、前記効果をより有効に奏することができる。

【0070】

本実施形態では、クラッシュカン10、30の壁面部12は、略一定の所定厚さを有するように形成されるとともに凹部13、14、16、33、34、36が形成される部分についても同一厚さを有するように形成されているが、壁面部12において凹部が形成される部分の厚さを薄く形成するようにしてもよい。

【0071】

また、本実施形態では、壁面部12に設けられる凹部は、断面V字状に形成されているが、クラッシュカンをアルミ合金のダイカスト鋳造によって形成する際に成形型の型抜きを行うことができる形状であれば、断面V字状に限定されることなく、その他の形状で形成するようにしてもよい。

【0072】

本発明は、例示された実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において、種々の改良及び設計上の変更が可能であることは言うまでもない。

【産業上の利用可能性】

【0073】

以上のように、本発明によれば、車体前後方向に延びるサイドフレームと車幅方向に延びるバンパレインとの間にクラッシュカンが設けられた車両において、軽量化を図りつつエネルギ吸収性能を向上させることができることが可能となるから、この種の車両の製造産業分野において好適に利用される可能性がある。

【符号の説明】

【0074】

1 バンパレイン

5 サイドフレーム

10 クラッシュカン

12 壁面部

12a、12b、12c、12d、12e、12f、12g、12h、12i、12j、12k、12l 面部

13、14、16、33、34、36、53a、53b、54a、54b、56a、56b 凹部

r1、r2、r3、r4、r5、r6、r7、r8、r9、r10、r11、r12 稜線

【技術分野】

【0001】

この発明は、車体前後方向に延びるサイドフレームと車幅方向に延びるバンパレインとの間に設けられたクラッシュカンに関し、特に、アルミ合金のダイカスト鋳造によって形成されるクラッシュカンに関する。

【背景技術】

【0002】

自動車等の車両においては、車両衝突時などに車体に衝撃荷重が入力される際に、乗員の安全性を確保するためや車体への損傷を抑制するために衝撃荷重を吸収するための衝撃吸収部材が備えられている。このような衝撃吸収部材として、車体前後方向に延びるサイドフレームの端部と車両の前後部に配設されて車幅方向に延びるバンパレインとの間に設けられたクラッシュカン(クラッシュボックス)が知られている。

【0003】

クラッシュカンは一般に、プレス加工により断面ハット状に形成した2枚の鋼板のフランジ部を互いに重ね合わせて溶接することにより閉断面状に形成されたものが用いられ、バンパレインのサイドフレーム側に取り付けられて正面衝突やオフセット衝突などの車両衝突時に、バンパレインを通じてクラッシュカンに衝撃荷重が入力されると車体前後方向に折り畳まれるように潰れることでエネルギを吸収する。

【0004】

このようなクラッシュカンとして、例えば特許文献1には、車体前後方向に延びるサイドフレームと車幅方向に延びるバンパレインとの間に取り付けられ、2枚の鋼板をプレス加工して接合した断面略十字状の閉断面部を有するクラッシュカンが開示されている。

【0005】

また、鋼板をプレス加工して形成したものではないが、例えば特許文献2には、略中空矩形断面を有し、壁面部の外側に矩形断面の凸部が設けられたアルミ合金の押出成形によって形成された衝撃吸収部材が開示され、例えば特許文献3には、中空部の肉厚を軸方向に沿って連続的に又は部分的に変化させたアルミ合金鋳物製の衝撃吸収部材が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−70038号公報

【特許文献2】特開2002−12165号公報

【特許文献3】特開2002−39245号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、自動車等の車両においては、燃費性能の向上を図るためにクラッシュカンについても軽量化が求められている。このため、クラッシュカンについては、前記特許文献1に記載されるように鉄鋼材料を用いることに代えて、前記特許文献2及び前記特許文献3に記載されるようにアルミ合金を用いることが望まれる。

【0008】

また、バンパレインとサイドフレームとの間に設けられるクラッシュカンにおいては、車両衝突時などに車体に衝撃荷重が入力される際に、乗員の安全性の更なる向上や車体への損傷の更なる軽減を図るために、エネルギ吸収性能をさらに向上させることが望まれる。

【0009】

そこで、この発明は、アルミ合金を用いることによって軽量化を図りつつエネルギ吸収性能を向上させることができるアルミ合金製のクラッシュカンを提供することを目的とする。

【課題を解決するための手段】

【0010】

このため、本願の請求項1に係る発明は、車体前後方向に延びるサイドフレームの端部と車幅方向に延びるバンパレインとの間に設けられ、該バンパレインに入力された荷重を吸収するためのクラッシュカンであって、前記クラッシュカンは、アルミ合金のダイカスト鋳造によって形成され、車体前後方向に延びるとともに車体前後方向と略直交する方向において略十字形断面を有する閉断面状に形成された壁面部を備え、該壁面部に、車体前後方向と略直交する方向に延び、前記クラッシュカンの内方側から外方側に向かって凹状に窪んで形成される凹部又は前記クラッシュカンの外方側から内方側に向かって凹状に窪んで形成される凹部が少なくとも1つ形成されている、ことを特徴とする。

【0011】

また、本願の請求項2に係る発明は、請求項1に係る発明において、前記壁面部は、車体前後方向に延びる稜線を備え、該稜線を介して隣接する面部に設けられる前記凹部が車体前後方向に沿って千鳥状に設けられている、ことを特徴とする。

【0012】

更に、本願の請求項3に係る発明は、請求項1又は請求項2に係る発明において、前記壁面部に、前記凹部が車体前後方向に少なくとも3つ以上形成され、車体前後方向に隣接する2つの前記凹部の離間距離が車体前後方向において異なっている、ことを特徴とする。

【発明の効果】

【0013】

本願の請求項1に係るクラッシュカンによれば、アルミ合金のダイカスト鋳造によって形成することにより軽量化を図りつつ、略十字形断面を有する閉断面状に形成された壁面部に、車体前後方向と略直交する方向に延び、クラッシュカンの内方側から外方側に向かって凹状に窪んで形成される凹部又はクラッシュカンの外方側から内方側に向かって凹状に窪んで形成される凹部が少なくとも1つ形成されていることにより、車両衝突時などにバンパレインを通じてクラッシュカンに荷重が入力された際に、凹部を起点としてクラッシュカンを座屈変形させることができるので、クラッシュカンに作用する初期荷重を低下させるとともにクラッシュカンに作用する荷重の変動を少なくすることができ、エネルギ吸収性能を向上させることができる。これにより、乗員の安全性の向上及び車体への損傷の軽減を図ることができる。

【0014】

また、本願の請求項2に係る発明によれば、壁面部は、車体前後方向に延びる稜線を備え、該稜線を介して隣接する面部に設けられる凹部が車体前後方向に沿って千鳥状に設けられていることにより、クラッシュカンの座屈変形を安定化させ、前記効果をより有効に奏することができる。

【0015】

更に、本願の請求項3に係る発明によれば、壁面部に、凹部が車体前後方向に少なくとも3つ以上形成され、車体前後方向に隣接する2つの凹部の離間距離が車体前後方向において異なっていることにより、凹部の離間距離に応じて凹部を起点とするクラッシュカンの座屈変形を制御することができ、前記効果をより有効に奏することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施形態に係るクラッシュカンを示す側面図である。

【図2】前記クラッシュカンを示す斜視図である。

【図3】前記クラッシュカンがバンパレインに取り付けられた状態を示す斜視図である。

【図4】図3におけるY4a−Y4a線及びY4b−Y4b線に沿った断面図である。

【図5】図4(a)のA部を拡大して示す要部拡大図である。

【図6】前記クラッシュカンの壁面部に形成された凹部を説明するための説明図である。

【図7】前記クラッシュカンを成形するための成形型を示す断面図である。

【図8】前記クラッシュカンの荷重変位曲線を模式的に示すグラフである。

【図9】本発明の第2実施形態に係るクラッシュカンの要部を示す要部断面図である。

【図10】本発明の第3実施形態に係るクラッシュカンを示す斜視図である。

【図11】十字形断面を有するクラッシュカンを示す図である。

【図12】図11に示すクラッシュカンの荷重変位曲線を示すグラフである。

【図13】クラッシュカンの荷重変位曲線を説明するための説明図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について添付図面を参照しながら説明する。なお、以下の説明では、「上」、「下」、「右」、「左」及びそれらの用語を含む別の用語など特定の方向を意味する用語を使用するが、それらの使用は図面を参照した発明の理解を容易にするためであって、それらの用語の意味によって本発明の技術的範囲が限定されるものではない。

【0018】

本願発明者等は、アルミ合金を用いることによって軽量化を図りつつエネルギ吸収性能を向上させることができるアルミ合金製のクラッシュカンの開発にあたり、アルミ合金のダイカスト鋳造によって形成したクラッシュカンについて荷重変位を計測する試験を行った。具体的には、車体前後方向に延びる稜線を備え、車体前後方向である軸方向と略直交する方向において十字形断面を有する閉断面状に形成されたクラッシュカンについて荷重変位を計測する試験を行った。

【0019】

図11は、荷重変位を計測するために用いたクラッシュカンを示す図であり、図11(

a)は、クラッシュカンの斜視図、図11(b)は、図11(a)におけるY11b−Y11b線に沿った断面図を示している。図11に示すように、十字形断面を有して閉断面状に形成される壁面部112と、壁面部112の一方の端部に設けられ該壁面部112と略直交する方向に延びる十字形の底面部115と、壁面部112の他方の端部に設けられ該壁面部112と略直交する方向に延びるフランジ部117とを備え、底面部115の中央に開口部115aが形成されるとともに底面部115の外方側に4つのボルト挿通穴115bが形成され、フランジ部117の中央に十字形の開口部117aが形成されるとともにその外方側に4つのボルト挿通穴117bが形成された略一定厚さを有するクラッシュカン110をアルミ合金のダイカスト鋳造によって形成し、このクラッシュカン110について荷重変位を計測した。

【0020】

具体的には、クラッシュカン110のフランジ部117を下方から支持した状態で、クラッシュカン110の底面部115に上方から図示しない圧子を一定速度で下降させ、前記圧子を介して、車両衝突時に外部から入力される衝撃荷重を模擬した荷重をクラッシュカン110に付加し、クラッシュカン110の荷重変位曲線を調べた。

【0021】

図12は、図11に示すクラッシュカンの荷重変位曲線を示すグラフである。図12に示すように、クラッシュカン110については、前記圧子の下降ストロークである変位が小さいときには最大荷重まで変位に伴って荷重が大きくなり、最大荷重を超えると変位が大きくなるにつれて荷重が変動しながら小さくなり、所定変位まで作用するという荷重変位曲線が得られた。

【0022】

図13は、クラッシュカンの荷重変位曲線を説明するための説明図である。クラッシュカン110の荷重変位曲線の実験結果から、図13において模式的に示すように、十字形断面を有して閉断面状に形成されるクラッシュカン110については、P1で示す位置において初期荷重が大きくなり、その後にP2で示す位置において変位の増加とともに小さい荷重で変動し、P3で示す所定変位まで荷重が作用するという荷重変位曲線を有している。なお、クラッシュカン110のエネルギ吸収量は、クラッシュカン110が潰れることにより吸収できるエネルギであり、荷重と変位との積(斜線ハッチングを施した領域)で表されるものである。

【0023】

ここで、図13に示す荷重変位曲線において、P1で示す位置における初期荷重を低下させるとともにP2で示す位置における荷重の変動を少なくすることで、エネルギ吸収性能を向上させることができ、乗員の安全性向上及び車体への損傷軽減を図ることができると考えられる。

【0024】

以下、本発明の実施形態に係るクラッシュカンについて説明する。

図1は、本発明の第1実施形態に係るクラッシュカンを示す側面図、図2は、前記クラッシュカンを示す斜視図、図3は、前記クラッシュカンがバンパレインに取り付けられた状態を示す斜視図、図4は、図3におけるY4a−Y4a線及びY4b−Y4b線に沿った断面図であり、図4(a)は、図3におけるY4a−Y4a線に沿った断面図、図4(b)は、図3におけるY4b−Y4b線に沿った断面図である。なお、図3では、図を見やすくするために、クラッシュカンの壁面部に設けられた凹部の一部を省略して示している。

【0025】

図1では、車体の右前部に設けられたクラッシュカン10について示しているが、この図1に示すように、本発明の第1実施形態に係るクラッシュカン10は、車体前方側において車幅方向に延びるバンパ(不図示)内に設けられたバンパレイン1と、バンパレイン1の車幅方向端部における車体後方側に配設され、車体前後方向に延びるサイドフレーム5との間に設けられている。

【0026】

なお、以下の説明では、車体の右前部に設けられたクラッシュカン10について説明しているが、車体の左前部に設けられるクラッシュカン、車体の右後部に設けられるクラッシュカン及び車体の左後部に設けられるクラッシュカンについても同様に構成されて同様に形成されている。

【0027】

図3に示すように、バンパレイン1は、車体外方側に位置して略平板状に形成されるバンパレインアウタ2と、車体内方側に位置して断面ハット状に形成されるバンパレインインナ3、具体的には後面部3aと、後面部3aの両端から該後面部3aと略直交する方向に延びる両側の側面部3bと、両側の側面部3bから後面部3aと平行に延びるフランジ部3cとを備えて断面ハット状に形成されたバンパレインインナ3によって構成されている。

【0028】

バンパレイン1は、バンパレインインナ3のフランジ部3cをバンパレインアウタ2と接合させることにより後面部3aが車体前後方向内方側に突出して閉断面状に形成され、バンパレインアウタ2とバンパレインインナ3の後面部3a及び側面部3bとによって形成される閉断面部4を有している。なお、バンパレインインナ2とバンパレインアウタ3とは、例えば鋼板をプレス加工して成形することができる。

【0029】

一方、サイドフレーム5は、車体前後方向に延びるとともに、車幅方向外方側に位置して断面ハット状に形成されるサイドフレームアウタ6と、車幅方向内方側に位置して断面ハット状に形成されるサイドフレームインナ7とによって閉断面状に形成されている。また、サイドフレーム5の車体前方側に、車体前後方向と直交する方向に延びる取付プレート8が取り付けられている。なお、サイドフレームアウタ6とサイドフレームインナ7とは、例えば鋼板をプレス加工して成形することができる。

【0030】

これらバンパレイン1とサイドフレーム5との間に、具体的にはバンパレイン1の閉断面部4とサイドフレーム1の端部との間に設けられるクラッシュカン10は、バンパレイン1に入力された荷重を吸収するためものであり、車体前後方向に延びるとともに車体前後方向と略直交する方向において略十字形断面を有する閉断面状に形成された壁面部12と、該壁面部12の車体前後方向における一方の端部に設けられる底面部15と、該壁面部12の車体前後方向における他方の端部に設けられるフランジ部17とを備えている。

【0031】

クラッシュカン10の壁面部12は、図4(b)に示すように、上下左右にそれぞれ位置する上壁面部12a、下壁面部12b、左壁面部12c及び右壁面部12dと、上壁面部12aの左右方向両端から下側に延びる上左縦壁面部12e及び上右縦壁面部12fと、下壁面部12bの左右方向両端からそれぞれ上側に延びる下左縦壁面部12g及び下右縦壁面部12hと、左壁面部12cの上下方向両端からそれぞれ右側に延びる左上横壁面部12i及び左下横壁面部12jと、右壁面部12dの上下方向両端からそれぞれ左側に延びる右上横壁面部12k及び右下横壁面部12lを備えている。

【0032】

これにより、壁面部12は、上下左右にそれぞれ突出する突出部12m、12n、12p、12qを備えるとともに車体前後方向に延びる12本の稜線r1〜r12を備え、車体前後方向と略直交する方向において略十字形断面を有して閉断面状に形成されている。

【0033】

壁面部12はまた、図4(a)に示すように、バンパレイン1に取り付けられた際にサイドフレーム5側からバンパレイン1側に向けて先細り状に形成されるとともに略一定の所定厚さを有するように形成されているが、壁面部12には、車体前後方向と略直交する方向に延び、壁面部12の略全周に亘ってクラッシュカン10の内方側から外方側に向かって凹状に窪んで形成される3つの凹部13、14、16が形成されている。

【0034】

図5は、図4(a)のA部を拡大して示す要部拡大図である。また、図6は、前記クラッシュカンの壁面部に形成された凹部を説明するための説明図であり、図6(a)は、クラッシュカンの壁面部に形成された1つの凹部を模式的に示し、図6(b)及び図6(c)はそれぞれ、図6(a)のB部及びC部を拡大して示している。

【0035】

図5に示すように、壁面部12は、略一定の厚さを有し、クラッシュカン10の軸方向である車体前後方向と所定角度αを有するように形成されているが、壁面部12には、クラッシュカン10の内方側から外方側に向かって凹状に窪んで形成される3つの凹部13、14、16が形成され、車体前方側から第1の凹部13、第2の凹部14及び第3の凹部16が設けられている。

【0036】

これら凹部13、14、16は、クラッシュカン10をアルミ合金のダイカスト鋳造によって形成する際に成形型の型抜きを行うことができるように形成されている。具体的には、図6(a)に示すように、第1の凹部13は、所定角度をなして略V字状に設けられる第1面部13aと第2面部13bによって構成されている。

【0037】

本実施形態では、第1の凹部13は、図6(b)に示すように、第1面部13aの外方側端面と車体前後方向と直交する方向との角度をθ1とすると、角度θ1が、次式(90°−α)<θ1<90°を満たすように設定され、第1面部13aの内方側端面と車体前後方向と直交する方向との角度をθ2とすると、角度θ2が、次式90°<θ2<(90°+α)を満たすように設定される。

【0038】

また、第1の凹部13は、図6(c)に示すように、第2面部13bの外方側端面と車体前後方向との角度をθ3とすると、角度θ3が、次式α<θ3<180°を満たすように設定され、第2面部13bの内方側端面と車体前後方向との角度をθ4とすると、角度θ4が、次式α<θ4<180°を満たすように設定される。

【0039】

このようにして、第1の凹部13は、アルミ合金のダイカスト鋳造によって形成する際に成形型の型抜きを行うことができるように形成されている。なお、第2の凹部14及び第3の凹部16についても第1の凹部13と同様に形成され、成形型の型抜きを行うことができるように形成されている。

【0040】

また、壁面部12に形成される凹部13、14、16は、車体前後方向に離間して設けられ、車体前後方向に隣接する2つの凹部13、14、すなわち第1の凹部13と第2の凹部14の離間距離L1と、車体前後方向に隣接する2つの凹部14、16、すなわち第2の凹部14と第3の凹部16の離間距離L2とが略等しく設定されている。

【0041】

一方、クラッシュカン10の底面部15は、壁面部12の車体前後方向における一方の端部において車体前後方向と略直交する方向に延び、壁面部12内の空間を塞ぐように十字状に形成されている。底面部15にはまた、その中央に円形状の開口部15aが形成されるともに、その外方側にクラッシュカン10をバンパレイン1に取り付けるための4つのボルト挿通穴15bが形成されている。

【0042】

そして、図4(a)に示すように、クラッシュカン10の底面部15をバンパレイン1の閉断面部4、具体的にはバンパレインインナ3の後面部3aに当接させ、クラッシュカン10の底面部15とバンパレインインナ2とをボルトB1及びナットN1を用いて相互に締結させることにより、クラッシュカン10の底面部15がバンパレイン1と結合され、クラッシュカン10がバンパレイン1に取り付けられている。なお、バンパレインインナ3には、ボルトB1を挿通させるためのボルト挿通穴が形成されている。

【0043】

また、クラッシュカン10のフランジ部17は、壁面部12の車体前後方向における他方の端部において車体前後方向と略直交する方向に外方側に延び、略矩形状に形成されている。フランジ部17にはまた、その中央に壁面部12の形状に対応して十字形の開口部17aが形成されるとともに、その外方側にクラッシュカン10をサイドフレーム5に取り付けるための4つのボルト挿通穴17bが形成されている。

【0044】

そして、図1に示すように、クラッシュカン10のフランジ部17をサイドフレーム5の取付プレート8に当接させ、クラッシュカン10のフランジ部17とサイドフレーム5とをボルトB2及びナットN2を用いて締結させることにより、クラッシュカン10のフランジ部17がサイドフレーム5と結合され、クラッシュカン10がサイドフレーム5の端部に取り付けられている。なお、サイドフレーム5の取付プレート8には、ボルトB2を挿通させるためのボルト挿通穴が形成されている。

【0045】

このようにして、クラッシュカン10は、壁面部12の車体前後方向における一方の端部にバンパレイン1と結合される底面部15を備えるとともに壁面部12の車体前後方向における他方の端部にサイドフレーム5と結合されるフランジ部17を備え、車体前後方向に延びるサイドフレーム5の端部と車幅方向に延びるバンパレイン1との間に設けられている。

【0046】

次に、本実施形態に係るクラッシュカン10の製造について説明する。

図7は、前記クラッシュカンを成形するための成形型を示す断面図である。図7に示すように、本実施形態に係るクラッシュカン10をアルミ合金のダイカスト鋳造によって形成する際には、クラッシュカン10の形状に応じて形成されたキャビティSを有する成形型20を備えた高真空ダイカスト鋳造装置を用いて形成され、成形型20は、固定型21と該固定型21に対して開閉可能に構成される可動型25とを備えている。

【0047】

成形型20の固定型21は、クラッシュカン10の外面形状に応じて凹状に窪んで形成されたキャビティ面21aを備え、キャビティ面21aには、クラッシュカン10の壁面部12に形成される凹部13、14、16に対応して設けられる3つの凹部21bが形成されている。これら凹部21bは、ダイカスト鋳造後にクラッシュカン10が可動型25とともに型開き方向に移動することができるように形成されている。また、固定型21には、4本の固定ピン22が挿入され、クラッシュカン10の底面部15に形成されるボルト挿通穴15bに対応するキャビティ面21aの一部が固定ピン22の先端部22aによって形成されている。

【0048】

一方、成形型20の可動型25は、クラッシュカン10の内面形状に応じて形成されたキャビティ面25aを備え、キャビティ面25aの一部は、クラッシュカン10の壁面部12に対応して断面十字状に且つ先細り状に形成されている。また、キャビティ面25aには、クラッシュカン10の壁面部12に形成される凹部13、14、16に対応して設けられる3つの凸部25bが形成されている。これら凸部25bは、ダイカスト鋳造後にクラッシュカン10を可動型25から取り外すことができるように形成されている。可動型25にはまた、図示しない4本の固定ピンが挿入され、クラッシュカン10のフランジ部17に形成されるボルト挿通穴17bに対応するキャビティ面25aの一部が前記固定ピンの先端部によって形成されている。

【0049】

本実施形態では、このようにして形成される成形型20を備えた高真空ダイカスト鋳造装置を用い、離型剤をキャビティ面21a、25aに塗布した後に固定型21と可動型25とを型閉めすることにより成形型20内にクラッシュカン10の形状に応じたキャビティSを形成し、該キャビティSに図示しない注入手段によってアルミ合金を注入し、所定時間経過後に成形型20を型開きしてクラッシュカン10を形成した。

【0050】

具体的には、型閉め力500トンの高真空ダイカスト鋳造装置を使用し、鋳造条件として、プランジャ速度を1.5m/s、キャビティS内の真空度を98kPa、成形型20の温度を150〜160℃に設定してダイカスト鋳造を行った。また、アルミ合金材料として、Mn:1.56%、Si:0.22%、Cu:0.05%、Mg:0.16%、Fe:0.65%、Ti:0.15%、残部がAl及び不可避的不純物である化学成分組成を有するものを用いて行った。

【0051】

前記アルミ合金材料を用いて前記条件について製造したものについて、機械的特性を評価すると、0.2%耐力が約80MPa、引張強さが約160MPa、伸びが約25%である機械的特性が得られた。なお、前記機械的特性を有するアルミ合金材料は、クラッシュカン10に衝撃荷重が作用する場合においても割れを抑制することができ、好適に潰れてエネルギを吸収することができる。

【0052】

図8は、前記クラッシュカンの荷重変位曲線を模式的に示すグラフであり、図8では、クラッシュカン10の荷重変位曲線を模式的に実線で示し、前述したクラッシュカン100の荷重変位曲線を一点鎖線で示している。なお、クラッシュカン10は、クラッシュカン100と同一の材料を用いて形成し、壁面部12に凹部13、14、16が形成されていること以外は同様に形成されたものについて荷重変位曲線を模式的に示している。

【0053】

図8において模式的に示すように、クラッシュカン10では、十字形断面を有する閉断面状に形成された壁面部12にクラッシュカン10の内方側から外方側に向かって凹状に窪んで形成される凹部13、14、16を形成することにより、凹部13、14,16を起点としてクラッシュカン10を座屈変形させることができるので、クラッシュカン10に作用する初期荷重を低下させるとともにクラッシュカン10に作用する荷重の変動を少なくして、エネルギ吸収性能を向上させることができる。

【0054】

なお、クラッシュカン10では、壁面部12に、車体前後方向と略直交する方向に延び、クラッシュカン10の内方側から外方側に向かって凹状に窪んで形成される凹部13、14、16が車体前後方向に3つ設けられているが、車体前後方向に1つの凹部、又は2つの凹部、あるいは4つ以上の凹部を設けるようにしてもよい。

【0055】

このように、本実施形態に係るクラッシュカン10は、アルミ合金のダイカスト鋳造によって形成することにより軽量化を図りつつ、略十字形断面を有する閉断面状に形成された壁面部12に、車体前後方向と略直交する方向に延び、クラッシュカン10の内方側から外方側に向かって凹状に窪んで形成される凹部13、14、16が少なくとも1つ形成されていることにより、車両衝突時などにバンパレイン1を通じてクラッシュカン10に荷重が入力された際に、凹部13、14、16を起点としてクラッシュカン10を座屈変形させることができるので、クラッシュカン10に作用する初期荷重を低下させるとともにクラッシュカン10に作用する荷重の変動を少なくすることができ、エネルギ吸収性能を向上させることができる。これにより、乗員の安全性の向上及び車体への損傷の軽減を図ることができる。

【0056】

また、前述した実施形態では、クラッシュカン10の壁面部12に3つの凹部13、14、16が形成され、車体前後方向に離間する2つの凹部13、14の離間距離L1と車体前後方向に離間する2つの凹部14、16の離間距離がL2とが略等しく形成されているが、離間距離L1を離間距離L2より小さくするなど、車体前後方向に隣接する2つの凹部の離間距離を車体前後方向において異なるようにすることも可能である。また、壁面部12に車体前後方向に4つ以上の凹部が形成される場合に、車体前後方向に隣接する2つの凹部の離間距離を車体前後方向において異なるようにすることも可能である。

【0057】

このように、壁面部12に、凹部13、14、16が車体前後方向に少なくとも3つ以上形成され、車体前後方向に隣接する2つの凹部13、14と14、16の離間距離L1とL2を車体前後方向において異なるようにしてもよい。かかる場合には、凹部の離間距離に応じて凹部を起点とするクラッシュカン10の座屈変形を制御することができる。

【0058】

また、本実施形態では、クラッシュカン10の壁面部12は、車体前後方向に延びる稜線r1〜r12を備え、車体前後方向と略直交する方向において略十字形断面を有して閉断面状に形成されていることにより、車体前後方向に延びる稜線r1〜r12によって車体前後方向に荷重を伝達することができ、バンパレイン1への荷重入力方向とクラッシュカン10の軸方向とがずれたオフセット衝突時などにおいても、前記効果を有効に得ることができる。

【0059】

図9は、本発明の第2実施形態に係るクラッシュカンの要部を示す要部断面図である。なお、図9では、前記クラッシュカンの壁面部を、クラッシュカン10における図5に対応する断面について示している。本発明の第2実施形態に係るクラッシュカン30は、本発明の第1実施形態に係るクラッシュカン10と、壁面部12に形成される凹部がクラッシュカン30の外方側から内方側に向かって凹状に窪んで形成されること以外は同様であるので、同様の構成については同一符号を付して説明を省略する。

【0060】

クラッシュカン30においても、クラッシュカン10と同様に、アルミ合金のダイカスト鋳造によって形成され、車体前後方向に延びるとともに車体前後方向と略直交する方向において略十字形断面を有する閉断面状に形成された壁面部12を備えているが、クラッシュカン30では、図9に示すように、壁面部12に、車体前後方向と略直交する方向に延び、クラッシュカン10の外方側から内方側に向かって凹状に窪んで形成される凹部33、34、36が形成されている。

【0061】

図9に示すように、略一定の厚さを有する壁面部12には、クラッシュカン10の外方側から内方側に向かって凹状に窪んで形成される3つの凹部33、34、36が設けられ、これら凹部33、34、36は、クラッシュカン10をアルミ合金のダイカスト鋳造によって形成する際に成形型の型抜きを行うことができるように形成されている。

【0062】

このように、本実施形態に係るクラッシュカン30においても、アルミ合金のダイカスト鋳造によって形成することにより軽量化を図りつつ、略十字形断面を有する閉断面状に形成された壁面部12に、車体前後方向と略直交する方向に延び、クラッシュカン10の外方側から内方側に向かって凹状に窪んで形成される凹部33、34、36が少なくとも1つ形成されていることにより、車両衝突時などにバンパレイン1を通じてクラッシュカン30に荷重が入力された際に、凹部33、34、36を起点としてクラッシュカン30を座屈変形させることができるので、クラッシュカン30に作用する初期荷重を低下させるとともにクラッシュカン30に作用する荷重の変動を少なくすることができ、エネルギ吸収性能を向上させることができる。

【0063】

図10は、本発明の第3実施形態に係るクラッシュカンを示す斜視図である。本発明の第3実施形態に係るクラッシュカン50は、本発明の第1実施形態に係るクラッシュカン10と、壁面部12に形成される凹部の配置が異なっていること以外は同様であるので、同様の構成については同一符号を付して説明を省略する。

【0064】

クラッシュカン50においても、クラッシュカン10と同様に、アルミ合金のダイカスト鋳造によって形成され、車体前後方向に延びるとともに車体前後方向と略直交する方向において略十字形断面を有する閉断面状に形成された壁面部12を備えているが、クラッシュカン50では、図10に示すように、壁面部12にクラッシュカン50の内方側から外方側に向かって凹状に窪んで形成される凹部53a、54a、56a、53b、54b、56bが、該壁面部12の車体前後方向に延びる稜線r1〜r12を介して隣接する面部12a〜12lにおいて車体前後方向に沿って互い違いに千鳥状に設けられている。

【0065】

例えば、壁面部12の車体前後方向に延びる稜線r8を介して隣接する面部12dと12l、すなわち右壁面部12dと右下横壁面部12lにそれぞれ、車体前後方向と略直交する方向に延び、クラッシュカン50の内方側から外方側に向かって凹状に窪んで形成される3つの凹部53a、54a、56aと53b、54b、56bが設けられ、これら3つの凹部53a、54a、56aと53b、54b、56bとが車体前後方向に沿って互い違いに千鳥状に設けられている。

【0066】

また、壁面部12の他の面部についても同様に、壁面部12の車体前後方向に延びる稜線を介して隣接する面部にそれぞれ、車体前後方向と略直交する方向に延び、クラッシュカン50の内方側から外方側に向かって凹状に窪んで形成される3つの凹部が形成され、これら3つの凹部が車体前後方向に沿って互い違いに千鳥状に設けられている。

【0067】

なお、クラッシュカン50では、壁面部12の各面部12a〜12lに車体前後方向に3つの凹部が形成されているが、車体前後方向に1つの凹部、又は2つの凹部、あるいは4つ以上の凹部を設け、壁面部12の車体前後方向に延びる稜線を介して隣接する面部に形成される凹部を車体前後方向に沿って互い違いに千鳥状に設けるようにしてもよい。また、壁面部12に形成される凹部を、クラッシュカン50の外方側から内方側に向かって凹状に窪んで形成するようにすることも可能である。

【0068】

このように、第3実施形態に係るクラッシュカン50においても、アルミ合金のダイカスト鋳造によって形成することにより軽量化を図りつつ、略十字形断面を有する閉断面状に形成された壁面部12に、車体前後方向と略直交する方向に延び、クラッシュカン50の内方側から外方側に向かって凹状に窪んで形成される凹部又はクラッシュカン50の外方側から内方側に向かって凹状に窪んで形成される凹部が少なくとも1つ形成されていることにより、車両衝突時などにバンパレイン1を通じてクラッシュカン50に荷重が入力された際に、凹部を起点としてクラッシュカン50を座屈変形させることができるので、クラッシュカン50に作用する初期荷重を低下させるとともにクラッシュカン50に作用する荷重の変動を少なくすることができ、エネルギ吸収性能を向上させることができる。

【0069】

また、壁面部12は、車体前後方向に延びる稜線r1〜r12を備え、該稜線r1〜r12を介して隣接する面部に設けられる凹部が車体前後方向に沿って千鳥状に設けられていることにより、クラッシュカン50の座屈変形を安定化させ、前記効果をより有効に奏することができる。

【0070】

本実施形態では、クラッシュカン10、30の壁面部12は、略一定の所定厚さを有するように形成されるとともに凹部13、14、16、33、34、36が形成される部分についても同一厚さを有するように形成されているが、壁面部12において凹部が形成される部分の厚さを薄く形成するようにしてもよい。

【0071】

また、本実施形態では、壁面部12に設けられる凹部は、断面V字状に形成されているが、クラッシュカンをアルミ合金のダイカスト鋳造によって形成する際に成形型の型抜きを行うことができる形状であれば、断面V字状に限定されることなく、その他の形状で形成するようにしてもよい。

【0072】

本発明は、例示された実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において、種々の改良及び設計上の変更が可能であることは言うまでもない。

【産業上の利用可能性】

【0073】

以上のように、本発明によれば、車体前後方向に延びるサイドフレームと車幅方向に延びるバンパレインとの間にクラッシュカンが設けられた車両において、軽量化を図りつつエネルギ吸収性能を向上させることができることが可能となるから、この種の車両の製造産業分野において好適に利用される可能性がある。

【符号の説明】

【0074】

1 バンパレイン

5 サイドフレーム

10 クラッシュカン

12 壁面部

12a、12b、12c、12d、12e、12f、12g、12h、12i、12j、12k、12l 面部

13、14、16、33、34、36、53a、53b、54a、54b、56a、56b 凹部

r1、r2、r3、r4、r5、r6、r7、r8、r9、r10、r11、r12 稜線

【特許請求の範囲】

【請求項1】

車体前後方向に延びるサイドフレームの端部と車幅方向に延びるバンパレインとの間に設けられ、該バンパレインに入力された荷重を吸収するためのクラッシュカンであって、

前記クラッシュカンは、アルミ合金のダイカスト鋳造によって形成され、車体前後方向に延びるとともに車体前後方向と略直交する方向において略十字形断面を有する閉断面状に形成された壁面部を備え、該壁面部に、車体前後方向と略直交する方向に延び、前記クラッシュカンの内方側から外方側に向かって凹状に窪んで形成される凹部又は前記クラッシュカンの外方側から内方側に向かって凹状に窪んで形成される凹部が少なくとも1つ形成されている、

ことを特徴とするダイカストアルミ合金製クラッシュカン。

【請求項2】

前記壁面部は、車体前後方向に延びる稜線を備え、該稜線を介して隣接する面部に設けられる前記凹部が車体前後方向に沿って千鳥状に設けられている、

ことを特徴とする請求項1に記載のダイカストアルミ合金製クラッシュカン。

【請求項3】

前記壁面部に、前記凹部が車体前後方向に少なくとも3つ以上形成され、車体前後方向に隣接する2つの前記凹部の離間距離が車体前後方向において異なっている、

ことを特徴とする請求項1又は請求項2に記載のダイカストアルミ合金製クラッシュカン。

【請求項1】

車体前後方向に延びるサイドフレームの端部と車幅方向に延びるバンパレインとの間に設けられ、該バンパレインに入力された荷重を吸収するためのクラッシュカンであって、

前記クラッシュカンは、アルミ合金のダイカスト鋳造によって形成され、車体前後方向に延びるとともに車体前後方向と略直交する方向において略十字形断面を有する閉断面状に形成された壁面部を備え、該壁面部に、車体前後方向と略直交する方向に延び、前記クラッシュカンの内方側から外方側に向かって凹状に窪んで形成される凹部又は前記クラッシュカンの外方側から内方側に向かって凹状に窪んで形成される凹部が少なくとも1つ形成されている、

ことを特徴とするダイカストアルミ合金製クラッシュカン。

【請求項2】

前記壁面部は、車体前後方向に延びる稜線を備え、該稜線を介して隣接する面部に設けられる前記凹部が車体前後方向に沿って千鳥状に設けられている、

ことを特徴とする請求項1に記載のダイカストアルミ合金製クラッシュカン。

【請求項3】

前記壁面部に、前記凹部が車体前後方向に少なくとも3つ以上形成され、車体前後方向に隣接する2つの前記凹部の離間距離が車体前後方向において異なっている、

ことを特徴とする請求項1又は請求項2に記載のダイカストアルミ合金製クラッシュカン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−166674(P2012−166674A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−28802(P2011−28802)

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]