ダイカットロール

【課題】ラベル等が印刷されたシート状のワークに切込みや折れ線等を連続して加工するダイカットロール1を作製する際に、素材の無駄を最小限に抑制して作製する。

【解決手段】本体部11の取付け穴15の雌ねじ部16にシャフト12のねじ軸部17を螺合し、本体部11の両端に小径のシャフト12を結合し、耐摩耗性、じん性を有する機能素材とシャフト12が別部材とされたダイカットロール1とする。

【解決手段】本体部11の取付け穴15の雌ねじ部16にシャフト12のねじ軸部17を螺合し、本体部11の両端に小径のシャフト12を結合し、耐摩耗性、じん性を有する機能素材とシャフト12が別部材とされたダイカットロール1とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ラベル等が印刷されたシート状のワークに切込みや折れ線等を連続して加工するダイカットロールに関する。

【背景技術】

【0002】

ラベル等が印刷されたシート状のワーク、例えば、印刷シートが台紙に貼り付けられたワークに対し、印刷シートのラベル等の部位の周囲に切込みを入れる加工装置が知られている(例えば、特許文献1参照)。ラベル等の部位の周囲に切込みを入れる加工装置には、ダイカットロールと受けロールであるアンビルロールが備えられている。

【0003】

ダイカットロールは、本体部と本体部の両端に設けられた小径のシャフトとで構成され、ダイカットロールの本体部の表面にはラベル等を打ち抜くための抜き刃が形成されている。そして、ロールの軸間距離が所定の隙間に保たれた状態でダイカットロールの本体部とアンビルロールの間にワークを挿通させることで、印刷シートのラベル等の部位の周囲に切込みが入れられるようになっている。

【0004】

ダイカットロールは、ワークを挿通させるために駆動手段に連結されて駆動回転され、アンビルロールはダイカットロールの駆動回転に伴って連れ周りするようになっている。このため、ダイカットロールの本体部の端部には小径のシャフトが一体に形成され、駆動手段に連結されるための動力伝達機構(歯車等)がシャフトに取り付けられる。

【0005】

ダイカットロールは、耐久性が求められるため、ダイス鋼やハイス鋼、あるいは、超硬合金が用いられている。そして、シャフトと共に本体部が加工され、本体部とシャフトが一体状態のダイカットロールが作製されている。一体に作製されていることにより、本体部とシャフトの軸芯精度を保つことができ、印刷シートだけに切込みを入れることができる。

【0006】

しかし、ダイカットロールの本体部の径に対しシャフトの径は約半分程度であるが、ダイカットロールを作製するためには、本体部を作製するために必要な径で、シャフトを含めた長さ分の鋼材を準備する必要があった。このため、素材に対して無駄になる部分が生じ、耐久性の高い鋼材を使用することと相俟って、ダイカットロールの作製にはコストが嵩んでいるのが現状であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−66431号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記状況に鑑みてなされたもので、素材の無駄を最小限に抑制して作製することができるダイカットロールを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するための請求項1に係る本発明のダイカットロールは、受けロールとの間にシート状のワークを挿通させることで、前記ワークに切込み・折れ線を形成するダイカットロールにおいて、筒面に加工刃が形成された中央ロールと、前記中央ロールの端部にそれぞれ結合手段を介して取り付けられ前記中央ロールよりも小径のシャフトとを備えたことを特徴とする。

【0010】

請求項1に係る本発明では、結合手段を介して中央ロールの両端部に小径のシャフトを取り付けたので、中央ロールの部位にだけに機能素材を適用し、シャフトの部位には機能素材とは別の小径の素材を適用することができる。このため、素材の無駄を最小限に抑制してダイカットロールを作製することが可能になる。

【0011】

そして、請求項2に係る本発明のダイカットロールは、請求項1に記載のダイカットロールにおいて、凹部及び凸部を互いに嵌合させることで、前記中央ロールと前記シャフトの軸芯を一致させる軸芯維持手段を備えたことを特徴とする。

【0012】

請求項2に係る本発明では、軸芯維持手段の凹部及び凸部を互いに嵌合させることで中央ロールとシャフトの軸芯を一致させることができ、中央ロールとシャフトを別体にしても互いの軸芯を維持することができる。

【0013】

また、請求項3に係る本発明のダイカットロールは、請求項1もしくは請求項2に記載のダイカットロールにおいて、前記結合手段は、前記中央ロールの端面に設けられる取付け穴と、前記取付け穴に形成された雌ねじ部と、前記シャフトの端部に形成された雄ねじ部とからなるねじ手段であることを特徴とする。

【0014】

請求項3に係る本発明では、シャフトを中央ロールの端面に設けられた取付け穴に螺合することで、中央ロールの両端部に小径のシャフトを取り付けることができる。

【0015】

また、請求項4に係る本発明のダイカットロールは、請求項3に記載のダイカットロールにおいて、前記ねじ手段は、ねじの巻き方向が一方と他方の前記シャフトで互いに逆方向とされていることを特徴とする。

【0016】

請求項4に係る本発明では、ダイカットロールの駆動回転方向に対して両側のシャフトのねじの締まり方向を逆方向にすることができ、ダイカットロールが駆動回転された際に中央ロールに対してシャフトが緩むことがない。

【0017】

また、請求項5に係る本発明のダイカットロールは、請求項3もしくは請求項4に記載のダイカットロールにおいて、前記ねじ手段は、前記雄ねじ部及び前記雌ねじ部の径が漸次変化するテーパ状のねじ部とされていることを特徴とする。

【0018】

請求項5に係る本発明では、テーパ状のねじ部を介して中央ロールの両端部に小径のシャフトを取り付けることができ、取付け状態を強固に維持することができる。

【0019】

また、請求項6に係る本発明のダイカットロールは、請求項1もしくは請求項2に記載のダイカットロールにおいて、前記結合手段は、前記中央ロールの端面に設けられる取付け穴と、前記シャフトの端部に形成され前記取付け穴に嵌合する嵌合部と、前記取付け穴と前記嵌合部とに亘り設けられ前記取付け穴及び前記嵌合部の相対移動を規制するキー手段とを備えたことを特徴とする。

【0020】

請求項6に係る本発明では、シャフトの嵌合部を中央ロールの端面に設けられた取付け穴に嵌合し、キー手段により相対移動を規制することで、中央ロールの両端部に小径のシャフトを取り付けることができる。

【発明の効果】

【0021】

本発明のダイカットロールは、素材の無駄を最小限に抑制して作製することが可能になる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施例に係るダイカットロールを備えた加工装置の概略外観図である。

【図2】図1中の加工部の断面図である。

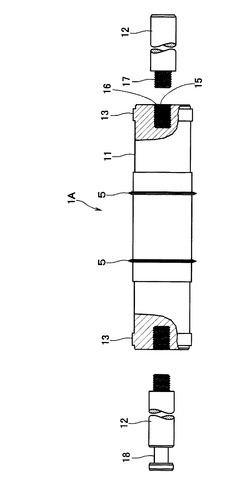

【図3】本発明の第1実施例に係るダイカットロールの分解側面図である。

【図4】本発明の第2実施例に係るダイカットロールの分解側面図である。

【図5】本発明の第3実施例に係るダイカットロールの分解側面図である。

【図6】本発明の第4実施例に係るダイカットロールの分解側面図である。

【図7】本発明の第5実施例に係るダイカットロールの分解側面図である。

【図8】本発明の第6実施例に係るダイカットロールの分解側面図である。

【図9】本発明の第7実施例に係るダイカットロールの分解側面図である。

【図10】図9中のX−X線矢視図である。

【図11】シャフトを連結した状態の要部断面図である。

【発明を実施するための形態】

【0023】

図1にはダイカットロールを用いてシート状のワークに加工を施している状態の斜視状況、図2には加工時の断面状態を示してある。

【0024】

図に示すように、本実施例のダイカットロール1を備えた加工装置2では、ラベル等が印刷されたシート状のワーク3、例えば、印刷シートが台紙に貼り付けられたワーク3に対し、印刷シートのラベル等の部位の周囲に切込みを入れるための加工が施される。

【0025】

切込みを入れるための加工は、ダイカットロール1と受けロールであるアンビルロール4の軸間距離を所定の隙間に保持し、中央ロールとしての本体部11とアンビルロール4の間にシート状のワーク3を挿通させる。そして、ダイカットロール1を駆動回転させてダイカットロール1の筒面に備えられた加工刃としての抜き刃5によりワーク3のラベル等の部位の周囲に切込み6を入れる。

【0026】

ダイカットロール1は、本体部11と本体部11の両端に設けられた小径のシャフト12とで構成され、ダイカットロール1の本体部11の筒面にはラベル等を打ち抜くための抜き刃5が形成されている。本体部11の両端部にはベアラ13が備えられ、ベアラ13をアンビルロール4に当接させることにより、本体部11とアンビルロール4の軸間距離が所定の隙間に保持される。

【0027】

ダイカットロール1は、本体部11と小径のシャフト12とで構成されているので、異なる機能素材を用いることができる。例えば、本体部11は耐摩耗性、じん性に優れたダイス鋼やハイス鋼を使用し、シャフト12は炭素鋼を使用することができる。これにより、耐摩耗性やじん性に優れた高価なダイス鋼やハイス鋼の素材は本体部11の長さ分を確保すればよく、素材のコストを大幅に低減することができる。

【0028】

図3に基づいてダイカットロールの第1実施例を説明する。

【0029】

図3には本発明の第1実施例に係るダイカットロールの本体部とシャフトを分解した状態の側面を示してある。第1実施例のダイカットロール1Aは、結合手段としてねじ結合を用いたねじ手段により本体部11とシャフト12が結合されている。

【0030】

図に示すように、本体部11の両端面には取付け穴15が設けられ、取付け穴15には雌ねじ部16が形成されている。シャフト12には雄ねじ部としてねじ軸部17が形成され、取付け穴15の雌ねじ部16にねじ軸部17を螺合することで本体部11の両端にシャフト12が結合される。つまり、雌ねじ部16及びねじ軸部17により結合手段をなすねじ手段が構成されている。

【0031】

一方側(図中右側)のシャフト12は駆動手段に連結されるための機構(歯車等)が取り付けられ、他方側(図中左側)のシャフト12にはスラスト方向の一調整を行うための把持部18が設けられている。一方側(図中右側)のシャフト12のねじ手段のねじの巻き方向と他方側(図中左側)のシャフト12のねじ手段のねじの巻き方向は互いに逆方向とされている。

【0032】

一方側(図中右側)のシャフト12と他方側(図中左側)のシャフト12のねじ手段のねじの巻き方向を互いに逆方向としているので、ダイカットロール1Aの駆動回転方向に対して両側のシャフト12のねじの締まり方向を逆方向にすることができ、ダイカットロール1Aが駆動回転された際に本体部11に対してシャフト12が緩むことがない。

【0033】

特に、一方側(図中右側)のシャフト12のねじの締まり方向をダイカットロール1Aの駆動回転方向と逆方向にすることで、駆動力が伝わるシャフト12の緩みを確実に抑制することができる。このことは、一方側(図中右側)のシャフト12と他方側(図中左側)のシャフト12のねじ手段のねじの巻き方向を同じにした場合でも、一方側(図中右側)のシャフト12のねじの締まり方向をダイカットロール1Aの駆動回転方向と逆方向に設定することで、駆動力が伝わるシャフト12の緩みを確実に抑制することができる。

【0034】

第1実施例のダイカットロール1Aは、シャフト12のねじ軸部17を取付け穴15に螺合することで、本体部11に小径のシャフトを簡単に取り付けることができる。

【0035】

尚、シャフト12のねじ軸部17を所定の状態で取付け穴15に螺合した後、固定ねじ等の固定手段を用いてねじ軸部17を取付け穴15の所定位置に固定することも可能である。

【0036】

図4に基づいてダイカットロールの第2実施例を説明する。

【0037】

図4には本発明の第2実施例に係るダイカットロールの本体部とシャフトを分解した状態の側面を示してある。第2実施例のダイカットロール1Bは、結合手段としてねじ結合を用いたねじ手段により本体部11とシャフト12が結合され、ねじ手段がテーパ状のねじとされている。このため、図3に示した部材と同一部材には同一符号を付して重複する説明は省略してある。

【0038】

図に示すように、本体部11の両端面には取付け穴21が設けられ、取付け穴21は端面側が大径となるように、奥に向かって漸次径が小さくなっている。取付け穴21には雌ねじ部22が形成されている。シャフト12には雄ねじ部としてねじ軸部23が形成され、ねじ軸部23は先端に向かって漸次径が小さくなっている。取付け穴21の雌ねじ部22にねじ軸部23を螺合することで、テーパ状のねじ部を介して本体部11の両端にシャフト12が結合される。

【0039】

第2実施例のダイカットロール1Bは、シャフト12のねじ軸部23を取付け穴21に螺合することで、本体部11に小径のシャフト12を簡単に取り付けることができ、取付け状態を強固に維持することができる。

【0040】

尚、上記実施例では、本体部11とシャフト12を結合した後、本体部11及びシャフト12を研削加工することが好ましい。結合した後に研削加工することで、本体部11とシャフト12の軸芯を高精度に一致させることができる。また、上記実施例では、本体部11とシャフト12をねじで結合した例を挙げて説明したが、溶接や圧入等で結合することも可能である。

【0041】

図5に基づいてダイカットロールの第3実施例を説明する。

【0042】

図5には本発明の第3実施例に係るダイカットロールの本体部とシャフトを分解した状態の側面を示してある。第3実施例のダイカットロール1Cは、図3に示した第1実施例のダイカットロール1Aに対して軸芯維持手段を備えた構成とされている。このため、図3に示した部材と同一部材には同一符号を付して重複する説明は省略してある。

【0043】

図に示すように、取付け穴15の周囲における本体部11の両端面には凹部としての凹穴25が形成されている。シャフト12のねじ軸部17の根元部位には凸部としてねじ軸部17より径が大きい嵌合軸部26が形成され、嵌合軸部26は凹穴25に嵌合自在とされている。本体部11と凹穴25の軸芯が一致して形成され、シャフト12と嵌合軸部26の軸芯が一致して形成されている。これにより、凹穴25に嵌合軸部26を嵌合させることにより、シャフト12の軸芯と本体部11の軸芯を一致させることができる(軸芯維持手段)。

【0044】

第3実施例のダイカットロール1Cは、凹穴25と嵌合軸部26を互いに嵌合させることで、本体部11とシャフト12の軸芯を一致させることができ、本体部11とシャフト12を別体にしても簡単な取付けで、互いの軸芯を維持することができる。

【0045】

図6に基づいてダイカットロールの第4実施例を説明する。

【0046】

図6には本発明の第4実施例に係るダイカットロールの本体部とシャフトを分解した状態の側面を示してある。第4実施例のダイカットロール1Dは、図3に示した第1実施例のダイカットロール1Aに対して軸芯維持手段を備えた構成とされている。このため、図3に示した部材と同一部材には同一符号を付して重複する説明は省略してある。

【0047】

図に示すように、取付け穴15の周囲における本体部11の両端面には凹部としての凹状リング溝28が形成されている。シャフト12のねじ軸部17の根元部位には凸部としてリング突起29が備えられ、リング突起29は凹状リング溝28に嵌合自在とされている。本体部11と凹状リング溝28は軸芯が一致して形成され、シャフト12とリング突起29は同径とされている。これにより、凹状リング溝28にリング突起29を嵌合させることにより、シャフト12の軸芯と本体部11の軸芯を一致させることができる(軸芯維持手段)。

【0048】

第4実施例のダイカットロール1Dは、凹状リング溝28とリング突起29を互いに嵌合させることで、本体部11とシャフト12の軸芯を一致させることができ、本体部11とシャフト12を別体にしても簡単な取付けで、互いの軸芯を維持することができる。

【0049】

図7に基づいてダイカットロールの第5実施例を説明する。

【0050】

図7には本発明の第5実施例に係るダイカットロールの本体部とシャフトを分解した状態の側面を示してある。第5実施例のダイカットロール1Eは、図4に示した第2実施例のダイカットロール1Bに対し、図5に示した第3実施例のダイカットロール1Cの軸芯維持手段を備えた構成とされている。このため、図4、図5に示した部材と同一部材には同一符号を付して重複する説明は省略してある。

【0051】

図に示すように、奥に向かって漸次径が小さくなる取付け穴21の周囲における本体部11の両端面には凹部としての凹穴25が形成されている。先端に向かって漸次径が小さくなるねじ軸部23の根元部位には凸部としてねじ軸部23より径が大きい嵌合軸部26が形成され、嵌合軸部26は凹穴25に嵌合自在とされている。本体部11と凹穴25の軸芯が一致して形成され、シャフト12と嵌合軸部26の軸芯が一致して形成されている。これにより、凹穴25に嵌合軸部26を嵌合させることにより、シャフト12の軸芯と本体部11の軸芯を一致させることができる(軸芯維持手段)。

【0052】

第5実施例のダイカットロール1Eは、凹穴25と嵌合軸部26を互いに嵌合させることで、本体部11とシャフト12の軸芯を一致させることができ、本体部11とシャフト12を別体にしても取付け状態を強固にして、互いの軸芯を維持することができる。

【0053】

図8に基づいてダイカットロールの第6実施例を説明する。

【0054】

図8には本発明の第6実施例に係るダイカットロールの本体部とシャフトを分解した状態の側面を示してある。第6実施例のダイカットロール1Fは、図4に示した第2実施例のダイカットロール1Bに対し、図6に示した第4実施例のダイカットロール1Dの軸芯維持手段を備えた構成とされている。このため、図4、図6に示した部材と同一部材には同一符号を付して重複する説明は省略してある。

【0055】

図に示すように、奥に向かって漸次径が小さくなる取付け穴21の周囲における本体部11の両端面には凹部としての凹状リング溝28が形成されている。先端に向かって漸次径が小さくなるねじ軸部23の根元部位には凸部としてシャフト12と同径のリング突起29が備えられ、リング突起29は凹状リング溝28に嵌合自在とされている。本体部11と凹状リング溝28は軸芯が一致して形成され、シャフト12とリング突起29は同径とされている。これにより、凹状リング溝28にリング突起29を嵌合させることにより、シャフト12の軸芯と本体部11の軸芯を一致させることができる(軸芯維持手段)。

【0056】

第6実施例のダイカットロール1Fは、凹状リング溝28とリング突起29を互いに嵌合させることで、本体部11とシャフト12の軸芯を一致させることができ、本体部11とシャフト12を別体にしても取付け状態を強固にして、互いの軸芯を維持することができる。

【0057】

図9から図11に基づいてダイカットロールの第7実施例を説明する。

【0058】

図9には本発明の第7実施例に係るダイカットロールの本体部とシャフトを分解した状態の側面、図10には本体部の端面側を示した状態、図11には本体部にシャフトを連結した状態を示してある。第7実施例のダイカットロール1Gは、図5に示した第3実施例のダイカットロール1Cに対し、本体部11とシャフト12の相対移動を規制するキー手段を備えた構成とされている。このため、図5に示した部材と同一部材には同一符号を付して重複する説明は省略してある。

【0059】

図に示すように、ダイカットロール1Gは、シャフト12の嵌合軸部26(嵌合部)に軸部キー溝31が形成され、シャフト12の外周側に軸部キー溝31に連続するシャフトキー溝32が形成されている。本体部11の取付け穴15の凹穴25の外周側にはキー穴33が形成されている。キー穴33の位置は、ねじ軸部17(嵌合部)が雌ねじ部16に所定状態に螺合し、嵌合軸部26が凹穴25に嵌合した状態で、軸部キー溝31に略一致する位置に形成されている。

【0060】

軸部キー溝31との境界部におけるシャフトキー溝32にはねじ穴34が形成され、ねじ穴34にはキャップスクリュー36が螺合自在とされる。キー35が所定位置(軸部キー溝31とキー穴33の位置)に挿入された後、ねじ穴34にキャップスクリュー36を螺合することで、キー35が所定位置に固定される。

【0061】

シャフト12のねじ軸部17を取付け穴15に螺合し、凹穴25と嵌合軸部26を互いに嵌合することで、本体部11にシャフト12を連結する。この状態で、キー穴33の位置と軸部キー溝31の位置を合致させる。

【0062】

シャフトキー溝32にキー35を挿入し、軸部キー溝31とキー穴33に亘りキー35を嵌合し、キャップスクリュー36によりキー35を固定する。これにより、キー35が軸部キー溝31とキー穴33とに亘って嵌合し、相対回転位置が固定された状態で本体部11とシャフト12が連結される。

【0063】

第7実施例のダイカットロール1Gは、ねじ軸部17を取付け穴15に螺合し、凹穴25と嵌合軸部26を互いに嵌合し、軸部キー溝31とキー穴33とに亘ってキー35を嵌合して固定することにより、相対回転位置が固定された状態で本体部11とシャフト12を連結することができる。

【0064】

尚、キー35を用いて本体部11とシャフト12の相対位置を規制する構成は、ねじによる連結の他に、圧入による連結に適用することができる。この場合、テーパキー等を用いることで、本体部11とシャフト12の軸方向の相対位置と回転方向の相対位置を規制することができる。

【0065】

上述したダイカットロール1は、本体部11の両端部に小径のシャフト12を取り付けたので、本体部11の部位だけに耐摩耗性やじん性を有する機能素材(ダイス鋼やハイス鋼、あるいは、超硬合金)を適用し、シャフト12の部位には機能素材とは別の小径の素材(炭素鋼等)を適用することができる。このため、刃物として必要な耐摩耗性、じん性に優れた高価な機能素材の使用を必要最小限に抑え、素材の無駄を最小限に抑制してダイカットロール1を作製することが可能になる。

【0066】

また、凹部及び凸部を互いに嵌合させることで、本体部11とシャフト12の軸芯を一致させることができ、本体部11とシャフト12を別体にしても互いの軸芯が一致した状態を維持することができる。

【0067】

従って、ラベル等が印刷されたシート状のワークに切込みや折れ線等を連続して加工するダイカットロール1を作製する際に、素材の無駄を最小限に抑制して作製することができ、コストを大幅に低減することが可能になる。

【産業上の利用可能性】

【0068】

本発明は、ラベル等が印刷されたシート状のワークに切込みや折れ線等を連続して加工するダイカットロールの産業分野で利用することができる。

【符号の説明】

【0069】

1 ダイカットロール

2 加工装置

3 ワーク

4 アンビルロール

5 抜き刃

6 切込み

11 本体部

12 シャフト

13 ベアラ

15、21 取付け穴

16、22 雌ねじ部

17、23 ねじ軸部

18 把持部

25 凹穴

26 嵌合軸部

28 凹状リング溝

29 リング突起

31 軸部キー溝

32 シャフトキー溝

33 キー穴

34 ねじ穴

35 キー

36 キャップスクリュー

【技術分野】

【0001】

本発明は、ラベル等が印刷されたシート状のワークに切込みや折れ線等を連続して加工するダイカットロールに関する。

【背景技術】

【0002】

ラベル等が印刷されたシート状のワーク、例えば、印刷シートが台紙に貼り付けられたワークに対し、印刷シートのラベル等の部位の周囲に切込みを入れる加工装置が知られている(例えば、特許文献1参照)。ラベル等の部位の周囲に切込みを入れる加工装置には、ダイカットロールと受けロールであるアンビルロールが備えられている。

【0003】

ダイカットロールは、本体部と本体部の両端に設けられた小径のシャフトとで構成され、ダイカットロールの本体部の表面にはラベル等を打ち抜くための抜き刃が形成されている。そして、ロールの軸間距離が所定の隙間に保たれた状態でダイカットロールの本体部とアンビルロールの間にワークを挿通させることで、印刷シートのラベル等の部位の周囲に切込みが入れられるようになっている。

【0004】

ダイカットロールは、ワークを挿通させるために駆動手段に連結されて駆動回転され、アンビルロールはダイカットロールの駆動回転に伴って連れ周りするようになっている。このため、ダイカットロールの本体部の端部には小径のシャフトが一体に形成され、駆動手段に連結されるための動力伝達機構(歯車等)がシャフトに取り付けられる。

【0005】

ダイカットロールは、耐久性が求められるため、ダイス鋼やハイス鋼、あるいは、超硬合金が用いられている。そして、シャフトと共に本体部が加工され、本体部とシャフトが一体状態のダイカットロールが作製されている。一体に作製されていることにより、本体部とシャフトの軸芯精度を保つことができ、印刷シートだけに切込みを入れることができる。

【0006】

しかし、ダイカットロールの本体部の径に対しシャフトの径は約半分程度であるが、ダイカットロールを作製するためには、本体部を作製するために必要な径で、シャフトを含めた長さ分の鋼材を準備する必要があった。このため、素材に対して無駄になる部分が生じ、耐久性の高い鋼材を使用することと相俟って、ダイカットロールの作製にはコストが嵩んでいるのが現状であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−66431号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記状況に鑑みてなされたもので、素材の無駄を最小限に抑制して作製することができるダイカットロールを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するための請求項1に係る本発明のダイカットロールは、受けロールとの間にシート状のワークを挿通させることで、前記ワークに切込み・折れ線を形成するダイカットロールにおいて、筒面に加工刃が形成された中央ロールと、前記中央ロールの端部にそれぞれ結合手段を介して取り付けられ前記中央ロールよりも小径のシャフトとを備えたことを特徴とする。

【0010】

請求項1に係る本発明では、結合手段を介して中央ロールの両端部に小径のシャフトを取り付けたので、中央ロールの部位にだけに機能素材を適用し、シャフトの部位には機能素材とは別の小径の素材を適用することができる。このため、素材の無駄を最小限に抑制してダイカットロールを作製することが可能になる。

【0011】

そして、請求項2に係る本発明のダイカットロールは、請求項1に記載のダイカットロールにおいて、凹部及び凸部を互いに嵌合させることで、前記中央ロールと前記シャフトの軸芯を一致させる軸芯維持手段を備えたことを特徴とする。

【0012】

請求項2に係る本発明では、軸芯維持手段の凹部及び凸部を互いに嵌合させることで中央ロールとシャフトの軸芯を一致させることができ、中央ロールとシャフトを別体にしても互いの軸芯を維持することができる。

【0013】

また、請求項3に係る本発明のダイカットロールは、請求項1もしくは請求項2に記載のダイカットロールにおいて、前記結合手段は、前記中央ロールの端面に設けられる取付け穴と、前記取付け穴に形成された雌ねじ部と、前記シャフトの端部に形成された雄ねじ部とからなるねじ手段であることを特徴とする。

【0014】

請求項3に係る本発明では、シャフトを中央ロールの端面に設けられた取付け穴に螺合することで、中央ロールの両端部に小径のシャフトを取り付けることができる。

【0015】

また、請求項4に係る本発明のダイカットロールは、請求項3に記載のダイカットロールにおいて、前記ねじ手段は、ねじの巻き方向が一方と他方の前記シャフトで互いに逆方向とされていることを特徴とする。

【0016】

請求項4に係る本発明では、ダイカットロールの駆動回転方向に対して両側のシャフトのねじの締まり方向を逆方向にすることができ、ダイカットロールが駆動回転された際に中央ロールに対してシャフトが緩むことがない。

【0017】

また、請求項5に係る本発明のダイカットロールは、請求項3もしくは請求項4に記載のダイカットロールにおいて、前記ねじ手段は、前記雄ねじ部及び前記雌ねじ部の径が漸次変化するテーパ状のねじ部とされていることを特徴とする。

【0018】

請求項5に係る本発明では、テーパ状のねじ部を介して中央ロールの両端部に小径のシャフトを取り付けることができ、取付け状態を強固に維持することができる。

【0019】

また、請求項6に係る本発明のダイカットロールは、請求項1もしくは請求項2に記載のダイカットロールにおいて、前記結合手段は、前記中央ロールの端面に設けられる取付け穴と、前記シャフトの端部に形成され前記取付け穴に嵌合する嵌合部と、前記取付け穴と前記嵌合部とに亘り設けられ前記取付け穴及び前記嵌合部の相対移動を規制するキー手段とを備えたことを特徴とする。

【0020】

請求項6に係る本発明では、シャフトの嵌合部を中央ロールの端面に設けられた取付け穴に嵌合し、キー手段により相対移動を規制することで、中央ロールの両端部に小径のシャフトを取り付けることができる。

【発明の効果】

【0021】

本発明のダイカットロールは、素材の無駄を最小限に抑制して作製することが可能になる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施例に係るダイカットロールを備えた加工装置の概略外観図である。

【図2】図1中の加工部の断面図である。

【図3】本発明の第1実施例に係るダイカットロールの分解側面図である。

【図4】本発明の第2実施例に係るダイカットロールの分解側面図である。

【図5】本発明の第3実施例に係るダイカットロールの分解側面図である。

【図6】本発明の第4実施例に係るダイカットロールの分解側面図である。

【図7】本発明の第5実施例に係るダイカットロールの分解側面図である。

【図8】本発明の第6実施例に係るダイカットロールの分解側面図である。

【図9】本発明の第7実施例に係るダイカットロールの分解側面図である。

【図10】図9中のX−X線矢視図である。

【図11】シャフトを連結した状態の要部断面図である。

【発明を実施するための形態】

【0023】

図1にはダイカットロールを用いてシート状のワークに加工を施している状態の斜視状況、図2には加工時の断面状態を示してある。

【0024】

図に示すように、本実施例のダイカットロール1を備えた加工装置2では、ラベル等が印刷されたシート状のワーク3、例えば、印刷シートが台紙に貼り付けられたワーク3に対し、印刷シートのラベル等の部位の周囲に切込みを入れるための加工が施される。

【0025】

切込みを入れるための加工は、ダイカットロール1と受けロールであるアンビルロール4の軸間距離を所定の隙間に保持し、中央ロールとしての本体部11とアンビルロール4の間にシート状のワーク3を挿通させる。そして、ダイカットロール1を駆動回転させてダイカットロール1の筒面に備えられた加工刃としての抜き刃5によりワーク3のラベル等の部位の周囲に切込み6を入れる。

【0026】

ダイカットロール1は、本体部11と本体部11の両端に設けられた小径のシャフト12とで構成され、ダイカットロール1の本体部11の筒面にはラベル等を打ち抜くための抜き刃5が形成されている。本体部11の両端部にはベアラ13が備えられ、ベアラ13をアンビルロール4に当接させることにより、本体部11とアンビルロール4の軸間距離が所定の隙間に保持される。

【0027】

ダイカットロール1は、本体部11と小径のシャフト12とで構成されているので、異なる機能素材を用いることができる。例えば、本体部11は耐摩耗性、じん性に優れたダイス鋼やハイス鋼を使用し、シャフト12は炭素鋼を使用することができる。これにより、耐摩耗性やじん性に優れた高価なダイス鋼やハイス鋼の素材は本体部11の長さ分を確保すればよく、素材のコストを大幅に低減することができる。

【0028】

図3に基づいてダイカットロールの第1実施例を説明する。

【0029】

図3には本発明の第1実施例に係るダイカットロールの本体部とシャフトを分解した状態の側面を示してある。第1実施例のダイカットロール1Aは、結合手段としてねじ結合を用いたねじ手段により本体部11とシャフト12が結合されている。

【0030】

図に示すように、本体部11の両端面には取付け穴15が設けられ、取付け穴15には雌ねじ部16が形成されている。シャフト12には雄ねじ部としてねじ軸部17が形成され、取付け穴15の雌ねじ部16にねじ軸部17を螺合することで本体部11の両端にシャフト12が結合される。つまり、雌ねじ部16及びねじ軸部17により結合手段をなすねじ手段が構成されている。

【0031】

一方側(図中右側)のシャフト12は駆動手段に連結されるための機構(歯車等)が取り付けられ、他方側(図中左側)のシャフト12にはスラスト方向の一調整を行うための把持部18が設けられている。一方側(図中右側)のシャフト12のねじ手段のねじの巻き方向と他方側(図中左側)のシャフト12のねじ手段のねじの巻き方向は互いに逆方向とされている。

【0032】

一方側(図中右側)のシャフト12と他方側(図中左側)のシャフト12のねじ手段のねじの巻き方向を互いに逆方向としているので、ダイカットロール1Aの駆動回転方向に対して両側のシャフト12のねじの締まり方向を逆方向にすることができ、ダイカットロール1Aが駆動回転された際に本体部11に対してシャフト12が緩むことがない。

【0033】

特に、一方側(図中右側)のシャフト12のねじの締まり方向をダイカットロール1Aの駆動回転方向と逆方向にすることで、駆動力が伝わるシャフト12の緩みを確実に抑制することができる。このことは、一方側(図中右側)のシャフト12と他方側(図中左側)のシャフト12のねじ手段のねじの巻き方向を同じにした場合でも、一方側(図中右側)のシャフト12のねじの締まり方向をダイカットロール1Aの駆動回転方向と逆方向に設定することで、駆動力が伝わるシャフト12の緩みを確実に抑制することができる。

【0034】

第1実施例のダイカットロール1Aは、シャフト12のねじ軸部17を取付け穴15に螺合することで、本体部11に小径のシャフトを簡単に取り付けることができる。

【0035】

尚、シャフト12のねじ軸部17を所定の状態で取付け穴15に螺合した後、固定ねじ等の固定手段を用いてねじ軸部17を取付け穴15の所定位置に固定することも可能である。

【0036】

図4に基づいてダイカットロールの第2実施例を説明する。

【0037】

図4には本発明の第2実施例に係るダイカットロールの本体部とシャフトを分解した状態の側面を示してある。第2実施例のダイカットロール1Bは、結合手段としてねじ結合を用いたねじ手段により本体部11とシャフト12が結合され、ねじ手段がテーパ状のねじとされている。このため、図3に示した部材と同一部材には同一符号を付して重複する説明は省略してある。

【0038】

図に示すように、本体部11の両端面には取付け穴21が設けられ、取付け穴21は端面側が大径となるように、奥に向かって漸次径が小さくなっている。取付け穴21には雌ねじ部22が形成されている。シャフト12には雄ねじ部としてねじ軸部23が形成され、ねじ軸部23は先端に向かって漸次径が小さくなっている。取付け穴21の雌ねじ部22にねじ軸部23を螺合することで、テーパ状のねじ部を介して本体部11の両端にシャフト12が結合される。

【0039】

第2実施例のダイカットロール1Bは、シャフト12のねじ軸部23を取付け穴21に螺合することで、本体部11に小径のシャフト12を簡単に取り付けることができ、取付け状態を強固に維持することができる。

【0040】

尚、上記実施例では、本体部11とシャフト12を結合した後、本体部11及びシャフト12を研削加工することが好ましい。結合した後に研削加工することで、本体部11とシャフト12の軸芯を高精度に一致させることができる。また、上記実施例では、本体部11とシャフト12をねじで結合した例を挙げて説明したが、溶接や圧入等で結合することも可能である。

【0041】

図5に基づいてダイカットロールの第3実施例を説明する。

【0042】

図5には本発明の第3実施例に係るダイカットロールの本体部とシャフトを分解した状態の側面を示してある。第3実施例のダイカットロール1Cは、図3に示した第1実施例のダイカットロール1Aに対して軸芯維持手段を備えた構成とされている。このため、図3に示した部材と同一部材には同一符号を付して重複する説明は省略してある。

【0043】

図に示すように、取付け穴15の周囲における本体部11の両端面には凹部としての凹穴25が形成されている。シャフト12のねじ軸部17の根元部位には凸部としてねじ軸部17より径が大きい嵌合軸部26が形成され、嵌合軸部26は凹穴25に嵌合自在とされている。本体部11と凹穴25の軸芯が一致して形成され、シャフト12と嵌合軸部26の軸芯が一致して形成されている。これにより、凹穴25に嵌合軸部26を嵌合させることにより、シャフト12の軸芯と本体部11の軸芯を一致させることができる(軸芯維持手段)。

【0044】

第3実施例のダイカットロール1Cは、凹穴25と嵌合軸部26を互いに嵌合させることで、本体部11とシャフト12の軸芯を一致させることができ、本体部11とシャフト12を別体にしても簡単な取付けで、互いの軸芯を維持することができる。

【0045】

図6に基づいてダイカットロールの第4実施例を説明する。

【0046】

図6には本発明の第4実施例に係るダイカットロールの本体部とシャフトを分解した状態の側面を示してある。第4実施例のダイカットロール1Dは、図3に示した第1実施例のダイカットロール1Aに対して軸芯維持手段を備えた構成とされている。このため、図3に示した部材と同一部材には同一符号を付して重複する説明は省略してある。

【0047】

図に示すように、取付け穴15の周囲における本体部11の両端面には凹部としての凹状リング溝28が形成されている。シャフト12のねじ軸部17の根元部位には凸部としてリング突起29が備えられ、リング突起29は凹状リング溝28に嵌合自在とされている。本体部11と凹状リング溝28は軸芯が一致して形成され、シャフト12とリング突起29は同径とされている。これにより、凹状リング溝28にリング突起29を嵌合させることにより、シャフト12の軸芯と本体部11の軸芯を一致させることができる(軸芯維持手段)。

【0048】

第4実施例のダイカットロール1Dは、凹状リング溝28とリング突起29を互いに嵌合させることで、本体部11とシャフト12の軸芯を一致させることができ、本体部11とシャフト12を別体にしても簡単な取付けで、互いの軸芯を維持することができる。

【0049】

図7に基づいてダイカットロールの第5実施例を説明する。

【0050】

図7には本発明の第5実施例に係るダイカットロールの本体部とシャフトを分解した状態の側面を示してある。第5実施例のダイカットロール1Eは、図4に示した第2実施例のダイカットロール1Bに対し、図5に示した第3実施例のダイカットロール1Cの軸芯維持手段を備えた構成とされている。このため、図4、図5に示した部材と同一部材には同一符号を付して重複する説明は省略してある。

【0051】

図に示すように、奥に向かって漸次径が小さくなる取付け穴21の周囲における本体部11の両端面には凹部としての凹穴25が形成されている。先端に向かって漸次径が小さくなるねじ軸部23の根元部位には凸部としてねじ軸部23より径が大きい嵌合軸部26が形成され、嵌合軸部26は凹穴25に嵌合自在とされている。本体部11と凹穴25の軸芯が一致して形成され、シャフト12と嵌合軸部26の軸芯が一致して形成されている。これにより、凹穴25に嵌合軸部26を嵌合させることにより、シャフト12の軸芯と本体部11の軸芯を一致させることができる(軸芯維持手段)。

【0052】

第5実施例のダイカットロール1Eは、凹穴25と嵌合軸部26を互いに嵌合させることで、本体部11とシャフト12の軸芯を一致させることができ、本体部11とシャフト12を別体にしても取付け状態を強固にして、互いの軸芯を維持することができる。

【0053】

図8に基づいてダイカットロールの第6実施例を説明する。

【0054】

図8には本発明の第6実施例に係るダイカットロールの本体部とシャフトを分解した状態の側面を示してある。第6実施例のダイカットロール1Fは、図4に示した第2実施例のダイカットロール1Bに対し、図6に示した第4実施例のダイカットロール1Dの軸芯維持手段を備えた構成とされている。このため、図4、図6に示した部材と同一部材には同一符号を付して重複する説明は省略してある。

【0055】

図に示すように、奥に向かって漸次径が小さくなる取付け穴21の周囲における本体部11の両端面には凹部としての凹状リング溝28が形成されている。先端に向かって漸次径が小さくなるねじ軸部23の根元部位には凸部としてシャフト12と同径のリング突起29が備えられ、リング突起29は凹状リング溝28に嵌合自在とされている。本体部11と凹状リング溝28は軸芯が一致して形成され、シャフト12とリング突起29は同径とされている。これにより、凹状リング溝28にリング突起29を嵌合させることにより、シャフト12の軸芯と本体部11の軸芯を一致させることができる(軸芯維持手段)。

【0056】

第6実施例のダイカットロール1Fは、凹状リング溝28とリング突起29を互いに嵌合させることで、本体部11とシャフト12の軸芯を一致させることができ、本体部11とシャフト12を別体にしても取付け状態を強固にして、互いの軸芯を維持することができる。

【0057】

図9から図11に基づいてダイカットロールの第7実施例を説明する。

【0058】

図9には本発明の第7実施例に係るダイカットロールの本体部とシャフトを分解した状態の側面、図10には本体部の端面側を示した状態、図11には本体部にシャフトを連結した状態を示してある。第7実施例のダイカットロール1Gは、図5に示した第3実施例のダイカットロール1Cに対し、本体部11とシャフト12の相対移動を規制するキー手段を備えた構成とされている。このため、図5に示した部材と同一部材には同一符号を付して重複する説明は省略してある。

【0059】

図に示すように、ダイカットロール1Gは、シャフト12の嵌合軸部26(嵌合部)に軸部キー溝31が形成され、シャフト12の外周側に軸部キー溝31に連続するシャフトキー溝32が形成されている。本体部11の取付け穴15の凹穴25の外周側にはキー穴33が形成されている。キー穴33の位置は、ねじ軸部17(嵌合部)が雌ねじ部16に所定状態に螺合し、嵌合軸部26が凹穴25に嵌合した状態で、軸部キー溝31に略一致する位置に形成されている。

【0060】

軸部キー溝31との境界部におけるシャフトキー溝32にはねじ穴34が形成され、ねじ穴34にはキャップスクリュー36が螺合自在とされる。キー35が所定位置(軸部キー溝31とキー穴33の位置)に挿入された後、ねじ穴34にキャップスクリュー36を螺合することで、キー35が所定位置に固定される。

【0061】

シャフト12のねじ軸部17を取付け穴15に螺合し、凹穴25と嵌合軸部26を互いに嵌合することで、本体部11にシャフト12を連結する。この状態で、キー穴33の位置と軸部キー溝31の位置を合致させる。

【0062】

シャフトキー溝32にキー35を挿入し、軸部キー溝31とキー穴33に亘りキー35を嵌合し、キャップスクリュー36によりキー35を固定する。これにより、キー35が軸部キー溝31とキー穴33とに亘って嵌合し、相対回転位置が固定された状態で本体部11とシャフト12が連結される。

【0063】

第7実施例のダイカットロール1Gは、ねじ軸部17を取付け穴15に螺合し、凹穴25と嵌合軸部26を互いに嵌合し、軸部キー溝31とキー穴33とに亘ってキー35を嵌合して固定することにより、相対回転位置が固定された状態で本体部11とシャフト12を連結することができる。

【0064】

尚、キー35を用いて本体部11とシャフト12の相対位置を規制する構成は、ねじによる連結の他に、圧入による連結に適用することができる。この場合、テーパキー等を用いることで、本体部11とシャフト12の軸方向の相対位置と回転方向の相対位置を規制することができる。

【0065】

上述したダイカットロール1は、本体部11の両端部に小径のシャフト12を取り付けたので、本体部11の部位だけに耐摩耗性やじん性を有する機能素材(ダイス鋼やハイス鋼、あるいは、超硬合金)を適用し、シャフト12の部位には機能素材とは別の小径の素材(炭素鋼等)を適用することができる。このため、刃物として必要な耐摩耗性、じん性に優れた高価な機能素材の使用を必要最小限に抑え、素材の無駄を最小限に抑制してダイカットロール1を作製することが可能になる。

【0066】

また、凹部及び凸部を互いに嵌合させることで、本体部11とシャフト12の軸芯を一致させることができ、本体部11とシャフト12を別体にしても互いの軸芯が一致した状態を維持することができる。

【0067】

従って、ラベル等が印刷されたシート状のワークに切込みや折れ線等を連続して加工するダイカットロール1を作製する際に、素材の無駄を最小限に抑制して作製することができ、コストを大幅に低減することが可能になる。

【産業上の利用可能性】

【0068】

本発明は、ラベル等が印刷されたシート状のワークに切込みや折れ線等を連続して加工するダイカットロールの産業分野で利用することができる。

【符号の説明】

【0069】

1 ダイカットロール

2 加工装置

3 ワーク

4 アンビルロール

5 抜き刃

6 切込み

11 本体部

12 シャフト

13 ベアラ

15、21 取付け穴

16、22 雌ねじ部

17、23 ねじ軸部

18 把持部

25 凹穴

26 嵌合軸部

28 凹状リング溝

29 リング突起

31 軸部キー溝

32 シャフトキー溝

33 キー穴

34 ねじ穴

35 キー

36 キャップスクリュー

【特許請求の範囲】

【請求項1】

受けロールとの間にシート状のワークを挿通させることで、前記ワークに切込み・折れ線を形成するダイカットロールにおいて、

筒面に加工刃が形成された中央ロールと、

前記中央ロールの端部にそれぞれ結合手段を介して取り付けられ前記中央ロールよりも小径のシャフトと

を備えたことを特徴とするダイカットロール。

【請求項2】

請求項1に記載のダイカットロールにおいて、

凹部及び凸部を互いに嵌合させることで、前記中央ロールと前記シャフトの軸芯を一致させる軸芯維持手段を備えた

ことを特徴とするダイカットロール。

【請求項3】

請求項1もしくは請求項2に記載のダイカットロールにおいて、

前記結合手段は、

前記中央ロールの端面に設けられる取付け穴と、前記取付け穴に形成された雌ねじ部と、前記シャフトの端部に形成された雄ねじ部とからなるねじ手段である

ことを特徴とするダイカットロール。

【請求項4】

請求項3に記載のダイカットロールにおいて、

前記ねじ手段は、

ねじの巻き方向が一方と他方の前記シャフトで互いに逆方向とされている

ことを特徴とするダイカットロール。

【請求項5】

請求項3もしくは請求項4に記載のダイカットロールにおいて、

前記ねじ手段は、

前記雄ねじ部及び前記雌ねじ部の径が漸次変化するテーパ状のねじ部とされている

ことを特徴とするダイカットロール。

【請求項6】

請求項1もしくは請求項2に記載のダイカットロールにおいて、

前記結合手段は、

前記中央ロールの端面に設けられる取付け穴と、

前記シャフトの端部に形成され前記取付け穴に嵌合する嵌合部と、

前記取付け穴と前記嵌合部とに亘り設けられ前記取付け穴及び前記嵌合部の相対移動を規制するキー手段とを備えた

ことを特徴とするダイカットロール。

【請求項1】

受けロールとの間にシート状のワークを挿通させることで、前記ワークに切込み・折れ線を形成するダイカットロールにおいて、

筒面に加工刃が形成された中央ロールと、

前記中央ロールの端部にそれぞれ結合手段を介して取り付けられ前記中央ロールよりも小径のシャフトと

を備えたことを特徴とするダイカットロール。

【請求項2】

請求項1に記載のダイカットロールにおいて、

凹部及び凸部を互いに嵌合させることで、前記中央ロールと前記シャフトの軸芯を一致させる軸芯維持手段を備えた

ことを特徴とするダイカットロール。

【請求項3】

請求項1もしくは請求項2に記載のダイカットロールにおいて、

前記結合手段は、

前記中央ロールの端面に設けられる取付け穴と、前記取付け穴に形成された雌ねじ部と、前記シャフトの端部に形成された雄ねじ部とからなるねじ手段である

ことを特徴とするダイカットロール。

【請求項4】

請求項3に記載のダイカットロールにおいて、

前記ねじ手段は、

ねじの巻き方向が一方と他方の前記シャフトで互いに逆方向とされている

ことを特徴とするダイカットロール。

【請求項5】

請求項3もしくは請求項4に記載のダイカットロールにおいて、

前記ねじ手段は、

前記雄ねじ部及び前記雌ねじ部の径が漸次変化するテーパ状のねじ部とされている

ことを特徴とするダイカットロール。

【請求項6】

請求項1もしくは請求項2に記載のダイカットロールにおいて、

前記結合手段は、

前記中央ロールの端面に設けられる取付け穴と、

前記シャフトの端部に形成され前記取付け穴に嵌合する嵌合部と、

前記取付け穴と前記嵌合部とに亘り設けられ前記取付け穴及び前記嵌合部の相対移動を規制するキー手段とを備えた

ことを特徴とするダイカットロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−11284(P2011−11284A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2009−156983(P2009−156983)

【出願日】平成21年7月1日(2009.7.1)

【出願人】(592190866)株式会社江東彫刻 (8)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成21年7月1日(2009.7.1)

【出願人】(592190866)株式会社江東彫刻 (8)

【Fターム(参考)】

[ Back to top ]