ダイキャスト鋳造システム

【課題】ダイキャスト製品作成直後に製品に圧力を加え、塑性変形を引き起こすことで、所望の特殊な形状の製品を得るダイキャスト鋳造システムを提供すること。

【解決手段】製品把持アーム7の移動が完了すると、製品400は塑性加工用金型5、6に臨む位置に把持され、上下の塑性加工用油圧シリンダ3を押出し方向に付勢すると、塑性加工用金型5、6は移動して、製品400塑性加工が行われる。この状態では、製品400の完成後7から8秒ほどしか経過していないため、未だ高温を維持している。そのため、塑性加工用金型5、6による塑性加工が充分可能である。

【解決手段】製品把持アーム7の移動が完了すると、製品400は塑性加工用金型5、6に臨む位置に把持され、上下の塑性加工用油圧シリンダ3を押出し方向に付勢すると、塑性加工用金型5、6は移動して、製品400塑性加工が行われる。この状態では、製品400の完成後7から8秒ほどしか経過していないため、未だ高温を維持している。そのため、塑性加工用金型5、6による塑性加工が充分可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋳造またはダイキャスト製品に対して、製品完成直後に荷重を加えることにより塑性変形を引き起こすことで、所望の形状の製品を得る技術に0関する。

【背景技術】

【0002】

一般に、ダイキャスト鋳造とは、アルミニウムなどの溶融金属を砂などで作成した鋳型に流し込み、製品を得る方法をいう。アルミニウムは、鉄に比較して約3分の1の重さであり、アルミホイール、ビールの缶、自動車の部品などに広く用いられている。

一方、ダイキャスト鋳造は、製品の寸法精度が非常に高く、且つ大量生産に適している。さらに、製品の表面が滑らかであるため、メッキや塗装等の表面処理を行い易いという特徴も備えている。

ダイキャスト鋳造技術の分野で、例えば、三次元に湾曲した製品を得る技術として、特許文献1記載の発明をあげることができる。

また、ダイキャスト製品の空孔をなくすために、圧力を加える技術として、特許文献2記載の発明をあげることができる。

【0003】

【特許文献1】特許第2950496号

【特許文献2】特開2006−260108号

【発明の開示】

【発明が解決しようとする課題】

【0004】

一般に、ダイキャスト鋳造による円筒状の製品の形成は、円筒状の外枠に円柱状の中子を入れ、そこへアルミニウム溶液を注入して成形し、アルミニウムが固化した後、中子を引き抜くことで行っていた。

ところで、図7に示すように、円筒状の製品400の例えば中央部分402を楕円形に加工を行いたい場合、楕円の長径が基本の円筒の径より長いため、中子を引き抜くことができず、結局ダイキャスト鋳造により製造することが極めて困難であった。

ダイキャスト製品は、常温時には、一般の圧延部材やグラビティ鋳造品と比較しても組織が粗く、また一般的に鋳造性を高めるために粘性の少ない合金が使用されているため、引張応力に対する延び率が破断し易いという特徴があった。

また、図6に示すように、ダイキャスト製品を製造すると不可避的に製品のオーバーフロー部またはランナー部が発生し、これらをその都度除去する手間の掛かる作業であった。

そこで、本発明の目的は、ダイキャスト製品作成直後の高温時に、製品に圧力を加えることで、塑性変形を引き起こし、所望の特殊な形状の製品を得ることができるダイキャスト鋳造システムを提供することである。

【課題を解決するための手段】

【0005】

請求項1記載の発明では、ダイキャスト鋳造を行うダイキャスト鋳造システムにおいて、一方向に開閉可能で、鋳物の外殻を形成する1対の金型と、前記1対の金型で形成される外殻形成する空間に挿入される中子と、前記1対の金型を駆動する駆動手段と、前記駆動手段による、1対の金型の開く動作に連動して、前記1対の金型内で成形された製品を保持し、所定の位置に搬送する搬送手段と、前記搬送手段により所定位置に搬送された製品に圧力をかけ製品に塑性変形を生じさせる塑性加工手段と、を備えたことを特徴とする。

請求項2記載の発明では、請求項1記載の発明において、前記塑性加工手段が、製品のオーバーフロー部またはランナー部、若しくは双方を切り落とすための刃を備えていることを特徴とする。

【発明の効果】

【0006】

請求項1および請求項2記載の発明では、一連の処理でダイキャスト鋳造と塑性加工を行うことができ、所望の形状のダイキャスト製品を得ることができる。

【発明を実施するための最良の形態】

【0007】

以下、本発明の好適な実施の形態を図1ないし図6を参照して、詳細に説明する。

図1は、本実施例に係るダイキャスト製造システムの構成を示したブロック図である。このダイキャスト製造システム500は、ダイキャスト鋳造を行うダイキャスト鋳造装置100と、このダイキャスト鋳造装置100で製造されたダイキャスト製品400に対して直ちに圧力をかけて塑性変形させる塑性加工装置200と、ダイキャスト鋳造装置100と塑性加工装置200、及び両者が連動して動作するように制御するコントローラ300とを備えている。

本実施例に係るダイキャスト製造システム500の特徴は、ダイキャスト鋳造装置100で製造されたダイキャスト製品400を製造直後に搬送工程(ダイキャスト鋳造装置100からダイキャスト製品400を取り出す工程)において塑性加工装置200が塑性加工を実行することである。このように、ダイキャスト製品400の製造直後に塑性加工を行うことで、本来2段階で行う作業を短時間で完了することができ、ダイキャスト製品400の製造時間を短縮することができる。

【0008】

この実施例では、円柱状の形状の中央部を楕円形にしたダイキャスト製品を得る場合を説明する。

図2は、ダイキャスト鋳造装置100の製品を押出した状態、すなわち開いた状態を示した図である。

このダイキャスト鋳造装置100は、可動側110と、固定側150とで構成されている。そして、可動側110には、可動母型112、固定側150には、固定母型152が設けられている。可動側110は、図中の矢印方向に摺動可能となっており、ダイキャスト鋳造を行う際には、可動側110を固定側150と完全に接触する状態になるまで移動させ(閉じた状態)、一方、製品を取り出す際には、可動側110を固定側150から引き離すことで、ダイキャスト製品を取り出すようになっている。すなわち、可動側110を固定側150に対して矢印方向に摺動させることで、ダイキャスト鋳造装置100の開閉を行うようになっている。

可動母型112と固定側150は、可動側110を固定側150と完全に接触する状態になったとき(閉じた状態)、同時に接触して円柱状形状の外殻を形成することとなる。また、円柱状の中空を形成するため、スライド中子Aおよびスライド中子Bが可動母型112と固定側150とにより形成された空間に挿入可能となっている。

このダイキャスト鋳造装置100が閉じた状態となり、可動母型112と固定側150とで形成された空間にスライド中子Aおよびスライド中子Bが挿入されると、射出スリーブ180から高温のアルミ溶液が射出、注入される。

【0009】

射出スリーブ180から射出された高温のアルミ溶液が、可動母型112と固定側150とで形成された空間を充たした後、2から3秒後、可動側110を動かすことで開放し、完成したダイキャスト製品を取り出せる状態となる。このとき、ダイキャスト製品は、固化しているが高温のままである。

【0010】

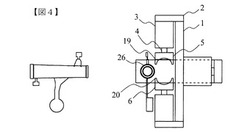

図3から図5は、塑性加工手段(塑性加工装置200)を備えた、ダイキャスト鋳造装置100からの製品の取出し機構の概要を示した図である。図3は、ダイキャスト鋳造装置100からの取出し機構の平面図、図4は、その側面図、図5は、図3のA方向からの側面図である。この取出し機構は、ダイキャスト鋳造装置100が開いた状態のとき、ダイキャスト鋳造装置100の中に進入するようになっている。

図6は、ダイキャスト製品400の例を示した図である。

なお、説明を簡易にするために、実際には複数個の部材を組合わせて形成される部分も一体のものとして表現し、また、油圧・空圧配管等も同様の理由で省略してある。

【0011】

図3から図5において、1は取出し装置のベースで、その一端はスカラロボット(図示省略)の先端ヘッドに結合され3次元的に任意の位置に定位し、且つ、3次元的に任意の姿勢をとり得るようスカラロボットにより制御されるようになっている。

このベース1の上下には、1対の油圧シリンダ取付座2が設けられており、それぞれに油圧シリンダ3が取り付けられている。

この油圧シリンダ3のスピンドル4の先端には塑性加工用金型5および6が装着されている。また、塑性加工用金型5、6の縁部の一部分には、製品のランナー及びオーバーフロウ切断用の刃19、20が形成されている。ダイキャスト製品400は、図6に示すように、ランナー部404およびオーバーフロー部406も同時に形成されており、これらは不要部分であるので、これらを刃19、20で切り落とすようになっている。

このように、塑性加工用金型5および6の縁部に製品のランナー及びオーバーフロウ切断用の刃19、20を形成してあることで、ダイキャスト製品400に対する塑性加工を行うと同時、または直前に製品のオーバーフロー部404またはランナー部406、若しくは双方を切り落とすことができる。従って、ダイキャスト製品400のトータルの製造時間および手間を減縮することができる。

【0012】

製品把持アーム7は、U字型に形成されており、その中央基部は製品移送用空圧シリンダ8のスピンドル9の先端に装着され、且つ、製品移送用空圧シリンダ8はベース1に取り付けられている。この製品把持アーム7の中間部10は、ベース1に窄設された孔を摺動可能に貫通している。

また、製品把持アーム7の先端部は製品把持用空圧シリンダ取付座11を形成し、製品把持用空圧シリンダ12が取り付けられている。

製品把持用空圧シリンダ12のスピンドル先端には、継手13を介して把持軸14が回動自在に係着されている。この継手13は断熱性を備えている。

把持軸14は、製品把持アーム7に窄設された孔に回動可能に係着されたカムフォロワブロック15に軸方向の摺動は拘束されず回動のみ拘束される手段(例えばキー・スプライン等)によって係合している。カムフォロワブロック15に回動可能に装着されたカムフォロワ16は、ベース1に植設されたカム板17に窄設された溝18に係合している。

さらに、把持軸14の先端には製品を容易且つ確実に把持する形状の把持片16が把持軸14と一体に形成されている。

【0013】

次に、このような構成を有するダイキャスト製造システムの動作を説明する。

ダイキャスト鋳造装置100により、製品の鋳造工程終了の直後、製品が押出しピンによって押し出された状態となった時、取出し装置はスカラロボットにより把持片26が製品の端面に臨む位置に定位する。

そして、製品把持用空圧シリンダ12を2個とも同時に押出し方向に付勢する。そして、把持軸14がそれぞれ軸方向(内方)に移動し、先端の把持片26が製品の両端部にそれぞれ当接してダイキャスト製品400を挟持する。

この状態で、製品移送用空圧シリンダ8を押出し方向に付勢すると、製品把持アーム7は、ダイキャスト製品400を把持した状態で製品が取出し装置に接近する方向に移動する。

【0014】

そして、ダイキャスト製品400が押出しピン20から離れた直後からスカラロボットは取出し装置をダイキャスト鋳造装置100の外方へ離脱させる動作に入る。製品把持アーム7の移動の途中、ダイキャスト製品400のランナー部404またはオーバーフロー406若しくはその双方は、塑性加工用金型5、6に付属した刃19、20によって切断され、除去される。

さらに、それ以降、製品把持アーム7が移動を続けると、カムフォロワ16がカム板17の溝18に沿って下方に誘導され、カムフォロワブロック15が回動するので、把持軸14も共に回動し、同時に把持されたダイキャスト製品400も回動し、製品把持アーム7の移動終端において所定の回動を完了する。回動の方向および回動量については、カム板17の設置位置及び溝18の形状・寸法を変えることで±90°の範囲で任意に設定できる。また、ランナーおよびオーバーフロー切断までは溝18は製品把持アーム7の移動方向に平行しているため、回動は起こらないようになっている。

【0015】

その後、製品把持アーム7の移動が完了すると、ダイキャスト製品400は塑性加工用金型5、6に臨む位置に把持される。ここで上下の塑性加工用油圧シリンダ3を押出し方向に付勢すると、塑性加工用金型5、6はそれぞれ移動して、ダイキャスト製品400の塑性加工が行われる。この状態では、ダイキャスト製品400の完成後7秒から8秒、長くても10秒ほどしか経過していないため、未だ高温を維持している。そのため、塑性加工用金型5、6による塑性加工が充分可能である。この実施例では、円筒状の形状の中央部に上下から塑性加工用金型5、6により、上下同一の力で押圧することで、中央を楕円形に成形している。しかし、塑性加工を行う形状はこれに限定されるものでなく、例えば、角柱状の形状の中央部を楕円状にふくらました形状とすることも可能である。

塑性加工用金型5、6による塑性加工完了後、塑性加工用の油圧シリンダ3を引込み方向に付勢することで、塑性加工用金型5、6を復帰させ、製品移送用空圧シリンダ8を引込み方向に付勢して製品把持アーム7を復帰させる。

そして、製品把持用空圧シリンダ12を引込み方向に付勢してダイキャスト製品400を取出し可能とする。これで、ダイキャスト製品400の完成となる。

このように、本実施に係るダイキャスト製造システム500では、これらの制御をコントローラ300で行い、ダイキャスト鋳造装置100と塑性加工機構(塑性加工装置200)とが連動して、効率よく製品を製造するようになっている。その結果、ダイキャスト製品400を鋳造した直後の搬送工程において、塑性加工を実行でき、製造直後の高温の状態で効率的に塑性加工を行うことができる。

【図面の簡単な説明】

【0016】

【図1】本実施例に係るダイキャスト製造鋳造システムの構成を示したブロック図である。

【図2】ダイキャスト鋳造装置の製品を押出した状態、すなわち開いた状態を示した図である。

【図3】塑性加工手段を備えたダイキャスト鋳造装置の製品の取出し機構の概要を示した図であり、その平面図である。

【図4】塑性加工手段を備えたダイキャスト鋳造装置の製品の取出し機構の概要を示した図であり、その側面図である。

【図5】塑性加工手段を備えたダイキャスト鋳造装置の製品の取出し機構の概要を示した図であり、A方向側面図である。

【図6】製品の状態を示した図である。

【図7】中央部が楕円状となった製品の例を示した図である。

【符号の説明】

【0017】

1 ベース

5、6 塑性加工用金型

19 刃

20 刃

100 ダイキャスト鋳造装置

110 可動側

112 可動母型

150 固定側

152 固定母型

180 射出スリーブ

【技術分野】

【0001】

本発明は、鋳造またはダイキャスト製品に対して、製品完成直後に荷重を加えることにより塑性変形を引き起こすことで、所望の形状の製品を得る技術に0関する。

【背景技術】

【0002】

一般に、ダイキャスト鋳造とは、アルミニウムなどの溶融金属を砂などで作成した鋳型に流し込み、製品を得る方法をいう。アルミニウムは、鉄に比較して約3分の1の重さであり、アルミホイール、ビールの缶、自動車の部品などに広く用いられている。

一方、ダイキャスト鋳造は、製品の寸法精度が非常に高く、且つ大量生産に適している。さらに、製品の表面が滑らかであるため、メッキや塗装等の表面処理を行い易いという特徴も備えている。

ダイキャスト鋳造技術の分野で、例えば、三次元に湾曲した製品を得る技術として、特許文献1記載の発明をあげることができる。

また、ダイキャスト製品の空孔をなくすために、圧力を加える技術として、特許文献2記載の発明をあげることができる。

【0003】

【特許文献1】特許第2950496号

【特許文献2】特開2006−260108号

【発明の開示】

【発明が解決しようとする課題】

【0004】

一般に、ダイキャスト鋳造による円筒状の製品の形成は、円筒状の外枠に円柱状の中子を入れ、そこへアルミニウム溶液を注入して成形し、アルミニウムが固化した後、中子を引き抜くことで行っていた。

ところで、図7に示すように、円筒状の製品400の例えば中央部分402を楕円形に加工を行いたい場合、楕円の長径が基本の円筒の径より長いため、中子を引き抜くことができず、結局ダイキャスト鋳造により製造することが極めて困難であった。

ダイキャスト製品は、常温時には、一般の圧延部材やグラビティ鋳造品と比較しても組織が粗く、また一般的に鋳造性を高めるために粘性の少ない合金が使用されているため、引張応力に対する延び率が破断し易いという特徴があった。

また、図6に示すように、ダイキャスト製品を製造すると不可避的に製品のオーバーフロー部またはランナー部が発生し、これらをその都度除去する手間の掛かる作業であった。

そこで、本発明の目的は、ダイキャスト製品作成直後の高温時に、製品に圧力を加えることで、塑性変形を引き起こし、所望の特殊な形状の製品を得ることができるダイキャスト鋳造システムを提供することである。

【課題を解決するための手段】

【0005】

請求項1記載の発明では、ダイキャスト鋳造を行うダイキャスト鋳造システムにおいて、一方向に開閉可能で、鋳物の外殻を形成する1対の金型と、前記1対の金型で形成される外殻形成する空間に挿入される中子と、前記1対の金型を駆動する駆動手段と、前記駆動手段による、1対の金型の開く動作に連動して、前記1対の金型内で成形された製品を保持し、所定の位置に搬送する搬送手段と、前記搬送手段により所定位置に搬送された製品に圧力をかけ製品に塑性変形を生じさせる塑性加工手段と、を備えたことを特徴とする。

請求項2記載の発明では、請求項1記載の発明において、前記塑性加工手段が、製品のオーバーフロー部またはランナー部、若しくは双方を切り落とすための刃を備えていることを特徴とする。

【発明の効果】

【0006】

請求項1および請求項2記載の発明では、一連の処理でダイキャスト鋳造と塑性加工を行うことができ、所望の形状のダイキャスト製品を得ることができる。

【発明を実施するための最良の形態】

【0007】

以下、本発明の好適な実施の形態を図1ないし図6を参照して、詳細に説明する。

図1は、本実施例に係るダイキャスト製造システムの構成を示したブロック図である。このダイキャスト製造システム500は、ダイキャスト鋳造を行うダイキャスト鋳造装置100と、このダイキャスト鋳造装置100で製造されたダイキャスト製品400に対して直ちに圧力をかけて塑性変形させる塑性加工装置200と、ダイキャスト鋳造装置100と塑性加工装置200、及び両者が連動して動作するように制御するコントローラ300とを備えている。

本実施例に係るダイキャスト製造システム500の特徴は、ダイキャスト鋳造装置100で製造されたダイキャスト製品400を製造直後に搬送工程(ダイキャスト鋳造装置100からダイキャスト製品400を取り出す工程)において塑性加工装置200が塑性加工を実行することである。このように、ダイキャスト製品400の製造直後に塑性加工を行うことで、本来2段階で行う作業を短時間で完了することができ、ダイキャスト製品400の製造時間を短縮することができる。

【0008】

この実施例では、円柱状の形状の中央部を楕円形にしたダイキャスト製品を得る場合を説明する。

図2は、ダイキャスト鋳造装置100の製品を押出した状態、すなわち開いた状態を示した図である。

このダイキャスト鋳造装置100は、可動側110と、固定側150とで構成されている。そして、可動側110には、可動母型112、固定側150には、固定母型152が設けられている。可動側110は、図中の矢印方向に摺動可能となっており、ダイキャスト鋳造を行う際には、可動側110を固定側150と完全に接触する状態になるまで移動させ(閉じた状態)、一方、製品を取り出す際には、可動側110を固定側150から引き離すことで、ダイキャスト製品を取り出すようになっている。すなわち、可動側110を固定側150に対して矢印方向に摺動させることで、ダイキャスト鋳造装置100の開閉を行うようになっている。

可動母型112と固定側150は、可動側110を固定側150と完全に接触する状態になったとき(閉じた状態)、同時に接触して円柱状形状の外殻を形成することとなる。また、円柱状の中空を形成するため、スライド中子Aおよびスライド中子Bが可動母型112と固定側150とにより形成された空間に挿入可能となっている。

このダイキャスト鋳造装置100が閉じた状態となり、可動母型112と固定側150とで形成された空間にスライド中子Aおよびスライド中子Bが挿入されると、射出スリーブ180から高温のアルミ溶液が射出、注入される。

【0009】

射出スリーブ180から射出された高温のアルミ溶液が、可動母型112と固定側150とで形成された空間を充たした後、2から3秒後、可動側110を動かすことで開放し、完成したダイキャスト製品を取り出せる状態となる。このとき、ダイキャスト製品は、固化しているが高温のままである。

【0010】

図3から図5は、塑性加工手段(塑性加工装置200)を備えた、ダイキャスト鋳造装置100からの製品の取出し機構の概要を示した図である。図3は、ダイキャスト鋳造装置100からの取出し機構の平面図、図4は、その側面図、図5は、図3のA方向からの側面図である。この取出し機構は、ダイキャスト鋳造装置100が開いた状態のとき、ダイキャスト鋳造装置100の中に進入するようになっている。

図6は、ダイキャスト製品400の例を示した図である。

なお、説明を簡易にするために、実際には複数個の部材を組合わせて形成される部分も一体のものとして表現し、また、油圧・空圧配管等も同様の理由で省略してある。

【0011】

図3から図5において、1は取出し装置のベースで、その一端はスカラロボット(図示省略)の先端ヘッドに結合され3次元的に任意の位置に定位し、且つ、3次元的に任意の姿勢をとり得るようスカラロボットにより制御されるようになっている。

このベース1の上下には、1対の油圧シリンダ取付座2が設けられており、それぞれに油圧シリンダ3が取り付けられている。

この油圧シリンダ3のスピンドル4の先端には塑性加工用金型5および6が装着されている。また、塑性加工用金型5、6の縁部の一部分には、製品のランナー及びオーバーフロウ切断用の刃19、20が形成されている。ダイキャスト製品400は、図6に示すように、ランナー部404およびオーバーフロー部406も同時に形成されており、これらは不要部分であるので、これらを刃19、20で切り落とすようになっている。

このように、塑性加工用金型5および6の縁部に製品のランナー及びオーバーフロウ切断用の刃19、20を形成してあることで、ダイキャスト製品400に対する塑性加工を行うと同時、または直前に製品のオーバーフロー部404またはランナー部406、若しくは双方を切り落とすことができる。従って、ダイキャスト製品400のトータルの製造時間および手間を減縮することができる。

【0012】

製品把持アーム7は、U字型に形成されており、その中央基部は製品移送用空圧シリンダ8のスピンドル9の先端に装着され、且つ、製品移送用空圧シリンダ8はベース1に取り付けられている。この製品把持アーム7の中間部10は、ベース1に窄設された孔を摺動可能に貫通している。

また、製品把持アーム7の先端部は製品把持用空圧シリンダ取付座11を形成し、製品把持用空圧シリンダ12が取り付けられている。

製品把持用空圧シリンダ12のスピンドル先端には、継手13を介して把持軸14が回動自在に係着されている。この継手13は断熱性を備えている。

把持軸14は、製品把持アーム7に窄設された孔に回動可能に係着されたカムフォロワブロック15に軸方向の摺動は拘束されず回動のみ拘束される手段(例えばキー・スプライン等)によって係合している。カムフォロワブロック15に回動可能に装着されたカムフォロワ16は、ベース1に植設されたカム板17に窄設された溝18に係合している。

さらに、把持軸14の先端には製品を容易且つ確実に把持する形状の把持片16が把持軸14と一体に形成されている。

【0013】

次に、このような構成を有するダイキャスト製造システムの動作を説明する。

ダイキャスト鋳造装置100により、製品の鋳造工程終了の直後、製品が押出しピンによって押し出された状態となった時、取出し装置はスカラロボットにより把持片26が製品の端面に臨む位置に定位する。

そして、製品把持用空圧シリンダ12を2個とも同時に押出し方向に付勢する。そして、把持軸14がそれぞれ軸方向(内方)に移動し、先端の把持片26が製品の両端部にそれぞれ当接してダイキャスト製品400を挟持する。

この状態で、製品移送用空圧シリンダ8を押出し方向に付勢すると、製品把持アーム7は、ダイキャスト製品400を把持した状態で製品が取出し装置に接近する方向に移動する。

【0014】

そして、ダイキャスト製品400が押出しピン20から離れた直後からスカラロボットは取出し装置をダイキャスト鋳造装置100の外方へ離脱させる動作に入る。製品把持アーム7の移動の途中、ダイキャスト製品400のランナー部404またはオーバーフロー406若しくはその双方は、塑性加工用金型5、6に付属した刃19、20によって切断され、除去される。

さらに、それ以降、製品把持アーム7が移動を続けると、カムフォロワ16がカム板17の溝18に沿って下方に誘導され、カムフォロワブロック15が回動するので、把持軸14も共に回動し、同時に把持されたダイキャスト製品400も回動し、製品把持アーム7の移動終端において所定の回動を完了する。回動の方向および回動量については、カム板17の設置位置及び溝18の形状・寸法を変えることで±90°の範囲で任意に設定できる。また、ランナーおよびオーバーフロー切断までは溝18は製品把持アーム7の移動方向に平行しているため、回動は起こらないようになっている。

【0015】

その後、製品把持アーム7の移動が完了すると、ダイキャスト製品400は塑性加工用金型5、6に臨む位置に把持される。ここで上下の塑性加工用油圧シリンダ3を押出し方向に付勢すると、塑性加工用金型5、6はそれぞれ移動して、ダイキャスト製品400の塑性加工が行われる。この状態では、ダイキャスト製品400の完成後7秒から8秒、長くても10秒ほどしか経過していないため、未だ高温を維持している。そのため、塑性加工用金型5、6による塑性加工が充分可能である。この実施例では、円筒状の形状の中央部に上下から塑性加工用金型5、6により、上下同一の力で押圧することで、中央を楕円形に成形している。しかし、塑性加工を行う形状はこれに限定されるものでなく、例えば、角柱状の形状の中央部を楕円状にふくらました形状とすることも可能である。

塑性加工用金型5、6による塑性加工完了後、塑性加工用の油圧シリンダ3を引込み方向に付勢することで、塑性加工用金型5、6を復帰させ、製品移送用空圧シリンダ8を引込み方向に付勢して製品把持アーム7を復帰させる。

そして、製品把持用空圧シリンダ12を引込み方向に付勢してダイキャスト製品400を取出し可能とする。これで、ダイキャスト製品400の完成となる。

このように、本実施に係るダイキャスト製造システム500では、これらの制御をコントローラ300で行い、ダイキャスト鋳造装置100と塑性加工機構(塑性加工装置200)とが連動して、効率よく製品を製造するようになっている。その結果、ダイキャスト製品400を鋳造した直後の搬送工程において、塑性加工を実行でき、製造直後の高温の状態で効率的に塑性加工を行うことができる。

【図面の簡単な説明】

【0016】

【図1】本実施例に係るダイキャスト製造鋳造システムの構成を示したブロック図である。

【図2】ダイキャスト鋳造装置の製品を押出した状態、すなわち開いた状態を示した図である。

【図3】塑性加工手段を備えたダイキャスト鋳造装置の製品の取出し機構の概要を示した図であり、その平面図である。

【図4】塑性加工手段を備えたダイキャスト鋳造装置の製品の取出し機構の概要を示した図であり、その側面図である。

【図5】塑性加工手段を備えたダイキャスト鋳造装置の製品の取出し機構の概要を示した図であり、A方向側面図である。

【図6】製品の状態を示した図である。

【図7】中央部が楕円状となった製品の例を示した図である。

【符号の説明】

【0017】

1 ベース

5、6 塑性加工用金型

19 刃

20 刃

100 ダイキャスト鋳造装置

110 可動側

112 可動母型

150 固定側

152 固定母型

180 射出スリーブ

【特許請求の範囲】

【請求項1】

ダイキャスト鋳造を行うダイキャスト鋳造システムにおいて、

一方向に開閉可能で、鋳物の外殻を形成する1対の金型と、

前記1対の金型で形成される外殻形成する空間に挿入される中子と、

前記1対の金型を駆動する駆動手段と、

前記駆動手段による、1対の金型の開く動作に連動して、前記1対の金型内で成形された製品を保持し、所定の位置に搬送する搬送手段と、

前記搬送手段により所定位置に搬送された製品に圧力をかけ製品に塑性変形を生じさせる塑性加工手段と、を備えたことを特徴とするダイキャスト鋳造システム。

【請求項2】

前記塑性加工手段が、製品のオーバーフロー部またはランナー部、若しくは双方を切り落とすための刃を備えていることを特徴とする請求項1記載のダイキャスト鋳造システム。

【請求項1】

ダイキャスト鋳造を行うダイキャスト鋳造システムにおいて、

一方向に開閉可能で、鋳物の外殻を形成する1対の金型と、

前記1対の金型で形成される外殻形成する空間に挿入される中子と、

前記1対の金型を駆動する駆動手段と、

前記駆動手段による、1対の金型の開く動作に連動して、前記1対の金型内で成形された製品を保持し、所定の位置に搬送する搬送手段と、

前記搬送手段により所定位置に搬送された製品に圧力をかけ製品に塑性変形を生じさせる塑性加工手段と、を備えたことを特徴とするダイキャスト鋳造システム。

【請求項2】

前記塑性加工手段が、製品のオーバーフロー部またはランナー部、若しくは双方を切り落とすための刃を備えていることを特徴とする請求項1記載のダイキャスト鋳造システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−64121(P2010−64121A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−234276(P2008−234276)

【出願日】平成20年9月12日(2008.9.12)

【出願人】(595032772)株式会社マカベアルミ (1)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月12日(2008.9.12)

【出願人】(595032772)株式会社マカベアルミ (1)

【Fターム(参考)】

[ Back to top ]