ダイクエンチ工法におけるプレス加工装置

【課題】簡単な構造で、焼入れ温度まで加熱された鋼材と金型との部分的な接触を避け、かつ当該鋼材の部分的な収縮を防止することにより、製品の寸法精度向上を図り、高品質の製品を生産することが可能なダイクエンチ工法におけるプレス加工装置を提供することにある。

【解決手段】焼入れ温度まで加熱された鋼材10を上下一対の金型2,3によってプレス成形すると共に、焼入れするためのダイクエンチ工法におけるプレス加工装置であって、下型3の上面には、加熱された鋼材10を設置する複数の突起4がプレス金型1の幅方向の両側で、かつ長手方向に沿って間隔を置いて設けられている、

【解決手段】焼入れ温度まで加熱された鋼材10を上下一対の金型2,3によってプレス成形すると共に、焼入れするためのダイクエンチ工法におけるプレス加工装置であって、下型3の上面には、加熱された鋼材10を設置する複数の突起4がプレス金型1の幅方向の両側で、かつ長手方向に沿って間隔を置いて設けられている、

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダイクエンチ工法(熱間プレス工法)において、焼入れ温度まで加熱された鋼材を上下一対の金型によってプレス成形すると共に、焼入れするためのプレス加工装置に関する。

【背景技術】

【0002】

現在、自動車部品等の分野では、自動車部品の軽量化及び使用材質の適材化などを図るために、ダイクエンチ工法(熱間プレス工法)によりドアビームやバンパー等の各種高強度部品の生産が行われている。現状では、熱間プレス成形前に、鋼材に対して孔明け加工やトリミングなどの切除加工を行い、しかる後、プレス成形することにより自動車部品を製造している。そのため、鋼材の位置決め精度などによって部品の精度が左右されてしまい、高精度の自動車部品が得られないという問題を有している。したがって、高精度が求められるボディ部品として採用するためには、プレス成形後に後加工が必要になり、それに伴って、加工工程数が増加し、部品のコスト高を招来してしまうことになる。

【0003】

そこで、従来から、ダイクエンチ工法において、焼入れ温度まで加熱された板状の鋼材をプレス成形すると同時に、孔明け加工やトリミングなどの切除加工を行うことにより、加工工程数の増加を防ぎ、安価に部品を生産する技術が提案されている(例えば、特許文献1)。

このようなダイクエンチ工法では、プレス成形を受ける鋼材を例えば、750〜1000℃の焼入れ温度まで予め加熱し、その鋼材を成形用プレス機に搬送して高温状態のまま鋼材を相対的に低温のプレス金型に設置し、該プレス金型でプレス成形すると同時に孔明け加工やトリミングなどの切除加工を行い、急冷させて製品に焼入れを行うことにより、引張強度等に優れた部品を製造している。

【0004】

【特許文献1】特開2005−248253号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

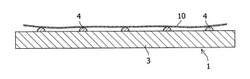

ところで、上述したダイクエンチ工法にあっては、前工程の加熱炉で板状の鋼材を約900℃の焼入れ温度まで加熱し、この加熱した板状の鋼材を搬送して、低温のプレス金型の上に載置しながら位置決めしている。この際、図5に示すように、高温に加熱された板状の鋼材10は反ることが多く、プレス金型1の上に置いた時点で、ある部分は金型1に接触し、またある部分は金型1に接触しないことが起こるため、1枚の鋼材10の中で異なる温度分布が発生してしまう。これにより、プレス金型1と接触した鋼材10の部分10aは収縮し、プレス金型1と接触しない鋼材10の部分10bは収縮しないことになるので、プレス成形後の製品の寸法が狂い、高精度の製品が得られないことがある。

【0006】

本発明は、このような実状に鑑みてなされたものであり、その目的は、簡単な構造で、焼入れ温度まで加熱された鋼材と金型との部分的な接触を避け、かつ当該鋼材の部分的な収縮を防止することにより、製品の寸法精度向上を図り、高品質の製品を生産することが可能なダイクエンチ工法におけるプレス加工装置を提供することにある。

【課題を解決するための手段】

【0007】

上記従来技術の有する課題を解決するために、本発明は、焼入れ温度まで加熱された鋼材を上下一対の金型によってプレス成形すると共に、焼入れするためのダイクエンチ工法におけるプレス加工装置であって、前記下型の上面には、前記加熱された鋼材を設置する複数の突起が前記金型の幅方向の両側で、かつ長手方向に沿って間隔を置いて設けられている。

【0008】

本発明のプレス加工装置において、前記突起は固定式の突起であり、これら固定式の突起は、前記金型を構成する上下型の成形領域外に設けられている一方、前記上型の下面には、型締め時に前記突起を逃がす複数の凹部が前記突起と対応する位置に設けられていることが好ましい。

【0009】

また、本発明のプレス加工装置において、前記突起は、前記下型の上面に対して出没自在に構成された可動式の突起であり、これら可動式の突起は、前記金型を構成する上下型の成形領域内に設けられていることが好ましい。

【0010】

[作用]

本発明のダイクエンチ工法におけるプレス加工装置では、金型を構成する下型の上面に、加熱された鋼材を設置する複数の突起が前記金型の幅方向の両側で、かつ長手方向に沿って間隔を置いて設けられているため、焼入れ温度まで加熱されて反った鋼材を金型に設置する際、下型の上面から突出している複数の突起で持ち上げて下型の上面と鋼材との部分的な面接触を避けることが可能となり、接触に伴う鋼材の収縮を防止した状態で上下型の型締めをすることによってプレス成形すると同時に、上下一対の金型間に保持された鋼材を急冷して焼入れすることが可能となる。

【0011】

また、本発明のプレス加工装置では、前記突起は固定式の突起であり、これら固定式の突起は、前記金型を構成する上下型の成形領域外に設けられている一方、前記上型の下面には、型締め時に前記突起を逃がす複数の凹部が前記突起と対応する位置に設けられているため、金型が簡易な構造で済み、かつ上下型による鋼材のプレス成形を支障なく行うことが可能になる。

【0012】

さらに、本発明のプレス加工装置では、前記突起は、前記下型の上面に対して出没自在に構成された可動式の突起であり、これら可動式の突起は、前記金型を構成する上下型の成形領域内に設けられているため、上下型の成形領域の内外を問わず設けることが可能となる上、上型の下面に突起を逃がす凹部を設ける必要が無くなる。

【発明の効果】

【0013】

上述の如く、本発明のダイクエンチ工法におけるプレス加工装置は、焼入れ温度まで加熱された鋼材を上下一対の金型によってプレス成形すると共に、焼入れするためのものであって、前記下型の上面には、加熱された鋼材を設置する複数の突起が前記金型の幅方向の両側で、かつ長手方向に沿って間隔を置いて設けられているので、焼入れ温度まで加熱されて反った鋼材を下型の上面から突出している複数の突起の上に載せることにより金型に設置することができる。すなわち、本発明のプレス加工装置は、加熱されて反った鋼材を複数の突起で持ち上げて下型の上面と鋼材との部分的な面接触を避けることが可能となり、部分接触によって熱が奪われることから生じる鋼材の部分的な収縮を防止した状態で、プレス成形と焼入れを行うことができる。

したがって、本発明のプレス加工装置によれば、簡単な構造で、焼入れ温度まで加熱された鋼材と低温の金型との部分的な接触を回避でき、当該鋼材の部分的な収縮を防止することにより、製品の寸法精度向上を図り、高品質の製品を生産することができる。

【0014】

また、本発明において、前記突起は固定式の突起であり、これら固定式の突起は、前記金型を構成する上下型の成形領域外に設けられている一方、前記上型の下面には、型締め時に前記突起を逃がす複数の凹部が前記突起と対応する位置に設けられているので、使用する金型の構造が簡易であり、コスト高を招くことはない。しかも、突起上に設置した鋼材は、上下型の型締めによって支障なくプレス成形されるので、寸法精度不良の発生を防ぎながら、長期間にわたって連続生産を行うことができる。

【0015】

さらに、本発明において、前記突起は、前記下型の上面に対して出没自在に構成された可動式の突起であり、これら可動式の突起は、前記金型を構成する上下型の成形領域内に設けられているので、上下型の成形領域の内外を問わず設けることができ、使用する鋼材及び金型の範囲が広く、汎用性に優れている。しかも、上型の下面に突起を逃がす凹部を設ける必要が無いので、簡易な構造の上型をそのまま使用することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明のダイクエンチ工法におけるプレス加工装置について、図面を参照しながら、その実施形態に基づき詳細に説明する。

図1〜図3は本発明の実施形態に係るプレス加工装置であって、図1は金型を構成する下型の上面の突起上に鋼材を設置した状態の縦断面図、図2は図1の平面図、図3は図2のA−A線断面図である。

【0017】

図1〜図3に示すように、本発明の実施形態に係るプレス加工装置は、ダイクエンチ工法によって板状の鋼材10から所定の形状にプレス成形されかつ焼入れされた製品を生産する加工装置である。そのため、本実施形態のプレス加工装置は、設置された板状の鋼材10を所定の形状にプレス成形するプレス金型1を備えており、このプレス金型1は、対向して配置した上下一対の金型である上型2と下型3とによって構成されている。また、上型2の下面にはポンチ部2aが形成され、下型3の上面にはダイ部3aが形成されており、これらダイ部3a及びポンチ部2aは、断面ハット形状の製品20と対応した形状の凹凸となっている。そして、上型2は、図示しないプレス加工装置の装置本体の下面に装着され、下型3は、プレス加工装置のベース(図示せず)上に配置されて取付けられている。本実施形態のプレス加工装置では、装置本体が図示しない駆動シリンダの作動ロッドに連結されて昇降可能となっており、ベースは図示しない床などに固定されている。

【0018】

本実施形態の下型3の上面には、図1〜図3に示すように、焼入れ温度まで加熱された板状の鋼材10を設置する複数個の突起4が金型の幅方向の両側に設けられ、かつ金型の長手方向に沿って一定の間隔を置いて設けられており、両側の突起4は、互いに対向する2列の平行関係で配置されている。これら突起4は、溶接やねじ止めなどの適宜手段で下型3の上面に固定された固定式の突起であり、下型3の上面からの突出高さは、載置した状態で、加熱されて反っている鋼材10が下型3の上面に接触しない程度に設定されている。しかも、各突起4は、半球状に形成されており、設置する鋼材10との接触面積をできる限り小さくして、点接触となるように設定されている。

また、突起4は、プレス金型1を構成する上型2及び下型3のプレス成形領域Pの外側に設けられている。一方、上型2の下面には、型締め時に突起4と干渉しないように、各突起4を逃がす複数の凹部5が各突起4と対応する位置にそれぞれ設けられており、各凹部5は、突起4が入り込める大きさの半球状に形成されている。

【0019】

次に、本発明の実施形態のプレス加工装置のプレス金型1を使用し、ダイクエンチ工法にて製品20を生産する方法について説明する。

先ず、前工程の加熱炉などによって、製品20となる板状の鋼材10を約900℃の焼入れ温度まで加熱する。次いで、この加熱された鋼材10を本実施形態のプレス金型1の設置箇所まで搬送し、型開きされている上型2と下型3との間に導入し、下型3の上面に設けられた複数個の突起4の上に載せて設置する(図1及び図2参照)。この状態では、反った鋼材10が下型3の上面から持ち上がっている。

【0020】

そして、図示しない駆動シリンダにより図外の装置本体を駆動し、上型2を下型3に向けて下降させ、プレス金型1を閉じる(図3参照)。すると、上型2と下型3との間に挟まれた鋼材10は、ポンチ部2a及びダイ部3aによって所定形状にプレス成形されると同時に、相対的に低温の上型2及び下型3によって急冷され、焼入れされることになる。この際、鋼材10の幅方向の両側は、突起4よりも内側に移動され、下型2の突起4は、プレス成形領域Pの外側に位置し、型締め時において上型の凹部5に入り込むから、支障なくプレス成形することが可能である。その後、図示しない駆動シリンダにより図外の装置本体を駆動し、上型2を下型3から離間すべく上昇させてプレス金型1を開けば、所定形状にプレス成形され、かつ焼入れされた製品20を取出すことが可能になる。

【0021】

このように、本発明の実施形態のプレス加工装置によれば、プレス金型1の下型3の上面に複数個の突起4を設け、これら突起4の上に焼入れ温度まで加熱されて反った状態の鋼材10を設置するようにしているため、プレス金型1の構造を複雑化せずに、下型3の上面と鋼材10とが部分的に接触することはなくなり、それに伴って当該鋼材10が部分的に収縮するのを防止でき、プレス成形と焼入れが行われて生産された製品20の寸法精度を向上させることができる。

【0022】

図4は、本発明の他の実施形態に係るプレス加工装置である。

この実施形態における突起14は、上記実施形態の固定式の突起4に代えて、プレス金型1を構成する下型3の上面に設けられている。このような突起14は、図4に示すように、下型3の上面に対して出没自在に構成された可動式の突起であり、これら可動式の突起14は、プレス金型1を構成する上型2及び下型3のプレス成形領域Pの内側に設けられている。

可動式の突起14は、焼入れ温度まで加熱された板状の鋼材10を設置する突起本体15と、該突起本体15を上方へ向かって常に付勢するばね部材16とを備えている。突起本体15は、基板15aと該基板15a上に設けられた突起部15bとを有しており、基板15aは、下型3の上面に設けた収納穴17内に抜け止めされた状態で上下動可能に配置され、ばね部材16の付勢力を受けるようになっている。また、突起部15bは、上端が板状の鋼材10を点接触で支持すべく、円弧状に形成されている。一方、ばね部材16は、収納穴17内に収納配置した圧縮ばねで構成されている。その他の構成は上記実施形態と同様であり、これと同一の部位は同一の符号で示されている。

【0023】

このような本発明の他の実施形態のプレス加工装置によれば、プレス金型1を構成する下型3の上面に可動式の突起14が設けられているため、上記実施形態と同様の効果が得られる。また、これら可動式の突起14は、プレス金型1を構成する上下型2,3のプレス成形領域P内に設けられているため、上下型2,3の成形領域Pの内外を問わず設けることができ、使用する鋼材10及びプレス金型1の範囲が広くなる。

【0024】

以上、本発明の実施の形態につき述べたが、本発明は既述の実施の形態に限定されるものではなく、本発明の技術的思想に基づいて各種の変形及び変更が可能である。

例えば、既述の実施形態のプレス加工装置では、固定式の突起4を上下型2,3のプレス成形領域Pの外側に設けたが、上型2の下面の形状を変更することにより、固定式の突起4を成形領域Pの内側に設けても良い。

また、既述の実施形態のプレス加工装置では、突起4,14を長手方向に沿って一定の間隔を置いて設けると共に、両側の突起4,14を互いに対向する2列の平行関係で配置したが、突起4,14の設ける位置を変更することにより、突起4,14を長手方向に沿って不規則な間隔を置いて配置したり、両側の突起4,14を2列の非平行関係で配置したり等、しても良い。要は、突起4,14がプレス金型1の幅方向の両側で、かつ長手方向に沿って間隔を置いて設けられていれば良い。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態に係るプレス加工装置であって、金型を構成する下型の上面の固定式の突起上に鋼材を設置した状態を示す縦断面図である。

【図2】本発明の実施形態に係るプレス加工装置を上から見た、図1の平面図である。

【図3】図2におけるA−A線断面図である。

【図4】本発明の他の実施形態に係るプレス加工装置であって、金型を構成する下型の上面の可動式の突起上に鋼材を設置した状態を示す縦断面図である。

【図5】従来のプレス加工装置であって、金型を構成する下型の上面に鋼材を設置した状態を示す縦断面図である。

【符号の説明】

【0026】

1 プレス金型

2 上型

3 下型

4 固定式の突起

5 凹部

10 鋼材

14 可動式の突起

15 突起本体

16 ばね部材

17 収納穴

20 製品

P プレス成形領域

【技術分野】

【0001】

本発明は、ダイクエンチ工法(熱間プレス工法)において、焼入れ温度まで加熱された鋼材を上下一対の金型によってプレス成形すると共に、焼入れするためのプレス加工装置に関する。

【背景技術】

【0002】

現在、自動車部品等の分野では、自動車部品の軽量化及び使用材質の適材化などを図るために、ダイクエンチ工法(熱間プレス工法)によりドアビームやバンパー等の各種高強度部品の生産が行われている。現状では、熱間プレス成形前に、鋼材に対して孔明け加工やトリミングなどの切除加工を行い、しかる後、プレス成形することにより自動車部品を製造している。そのため、鋼材の位置決め精度などによって部品の精度が左右されてしまい、高精度の自動車部品が得られないという問題を有している。したがって、高精度が求められるボディ部品として採用するためには、プレス成形後に後加工が必要になり、それに伴って、加工工程数が増加し、部品のコスト高を招来してしまうことになる。

【0003】

そこで、従来から、ダイクエンチ工法において、焼入れ温度まで加熱された板状の鋼材をプレス成形すると同時に、孔明け加工やトリミングなどの切除加工を行うことにより、加工工程数の増加を防ぎ、安価に部品を生産する技術が提案されている(例えば、特許文献1)。

このようなダイクエンチ工法では、プレス成形を受ける鋼材を例えば、750〜1000℃の焼入れ温度まで予め加熱し、その鋼材を成形用プレス機に搬送して高温状態のまま鋼材を相対的に低温のプレス金型に設置し、該プレス金型でプレス成形すると同時に孔明け加工やトリミングなどの切除加工を行い、急冷させて製品に焼入れを行うことにより、引張強度等に優れた部品を製造している。

【0004】

【特許文献1】特開2005−248253号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上述したダイクエンチ工法にあっては、前工程の加熱炉で板状の鋼材を約900℃の焼入れ温度まで加熱し、この加熱した板状の鋼材を搬送して、低温のプレス金型の上に載置しながら位置決めしている。この際、図5に示すように、高温に加熱された板状の鋼材10は反ることが多く、プレス金型1の上に置いた時点で、ある部分は金型1に接触し、またある部分は金型1に接触しないことが起こるため、1枚の鋼材10の中で異なる温度分布が発生してしまう。これにより、プレス金型1と接触した鋼材10の部分10aは収縮し、プレス金型1と接触しない鋼材10の部分10bは収縮しないことになるので、プレス成形後の製品の寸法が狂い、高精度の製品が得られないことがある。

【0006】

本発明は、このような実状に鑑みてなされたものであり、その目的は、簡単な構造で、焼入れ温度まで加熱された鋼材と金型との部分的な接触を避け、かつ当該鋼材の部分的な収縮を防止することにより、製品の寸法精度向上を図り、高品質の製品を生産することが可能なダイクエンチ工法におけるプレス加工装置を提供することにある。

【課題を解決するための手段】

【0007】

上記従来技術の有する課題を解決するために、本発明は、焼入れ温度まで加熱された鋼材を上下一対の金型によってプレス成形すると共に、焼入れするためのダイクエンチ工法におけるプレス加工装置であって、前記下型の上面には、前記加熱された鋼材を設置する複数の突起が前記金型の幅方向の両側で、かつ長手方向に沿って間隔を置いて設けられている。

【0008】

本発明のプレス加工装置において、前記突起は固定式の突起であり、これら固定式の突起は、前記金型を構成する上下型の成形領域外に設けられている一方、前記上型の下面には、型締め時に前記突起を逃がす複数の凹部が前記突起と対応する位置に設けられていることが好ましい。

【0009】

また、本発明のプレス加工装置において、前記突起は、前記下型の上面に対して出没自在に構成された可動式の突起であり、これら可動式の突起は、前記金型を構成する上下型の成形領域内に設けられていることが好ましい。

【0010】

[作用]

本発明のダイクエンチ工法におけるプレス加工装置では、金型を構成する下型の上面に、加熱された鋼材を設置する複数の突起が前記金型の幅方向の両側で、かつ長手方向に沿って間隔を置いて設けられているため、焼入れ温度まで加熱されて反った鋼材を金型に設置する際、下型の上面から突出している複数の突起で持ち上げて下型の上面と鋼材との部分的な面接触を避けることが可能となり、接触に伴う鋼材の収縮を防止した状態で上下型の型締めをすることによってプレス成形すると同時に、上下一対の金型間に保持された鋼材を急冷して焼入れすることが可能となる。

【0011】

また、本発明のプレス加工装置では、前記突起は固定式の突起であり、これら固定式の突起は、前記金型を構成する上下型の成形領域外に設けられている一方、前記上型の下面には、型締め時に前記突起を逃がす複数の凹部が前記突起と対応する位置に設けられているため、金型が簡易な構造で済み、かつ上下型による鋼材のプレス成形を支障なく行うことが可能になる。

【0012】

さらに、本発明のプレス加工装置では、前記突起は、前記下型の上面に対して出没自在に構成された可動式の突起であり、これら可動式の突起は、前記金型を構成する上下型の成形領域内に設けられているため、上下型の成形領域の内外を問わず設けることが可能となる上、上型の下面に突起を逃がす凹部を設ける必要が無くなる。

【発明の効果】

【0013】

上述の如く、本発明のダイクエンチ工法におけるプレス加工装置は、焼入れ温度まで加熱された鋼材を上下一対の金型によってプレス成形すると共に、焼入れするためのものであって、前記下型の上面には、加熱された鋼材を設置する複数の突起が前記金型の幅方向の両側で、かつ長手方向に沿って間隔を置いて設けられているので、焼入れ温度まで加熱されて反った鋼材を下型の上面から突出している複数の突起の上に載せることにより金型に設置することができる。すなわち、本発明のプレス加工装置は、加熱されて反った鋼材を複数の突起で持ち上げて下型の上面と鋼材との部分的な面接触を避けることが可能となり、部分接触によって熱が奪われることから生じる鋼材の部分的な収縮を防止した状態で、プレス成形と焼入れを行うことができる。

したがって、本発明のプレス加工装置によれば、簡単な構造で、焼入れ温度まで加熱された鋼材と低温の金型との部分的な接触を回避でき、当該鋼材の部分的な収縮を防止することにより、製品の寸法精度向上を図り、高品質の製品を生産することができる。

【0014】

また、本発明において、前記突起は固定式の突起であり、これら固定式の突起は、前記金型を構成する上下型の成形領域外に設けられている一方、前記上型の下面には、型締め時に前記突起を逃がす複数の凹部が前記突起と対応する位置に設けられているので、使用する金型の構造が簡易であり、コスト高を招くことはない。しかも、突起上に設置した鋼材は、上下型の型締めによって支障なくプレス成形されるので、寸法精度不良の発生を防ぎながら、長期間にわたって連続生産を行うことができる。

【0015】

さらに、本発明において、前記突起は、前記下型の上面に対して出没自在に構成された可動式の突起であり、これら可動式の突起は、前記金型を構成する上下型の成形領域内に設けられているので、上下型の成形領域の内外を問わず設けることができ、使用する鋼材及び金型の範囲が広く、汎用性に優れている。しかも、上型の下面に突起を逃がす凹部を設ける必要が無いので、簡易な構造の上型をそのまま使用することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明のダイクエンチ工法におけるプレス加工装置について、図面を参照しながら、その実施形態に基づき詳細に説明する。

図1〜図3は本発明の実施形態に係るプレス加工装置であって、図1は金型を構成する下型の上面の突起上に鋼材を設置した状態の縦断面図、図2は図1の平面図、図3は図2のA−A線断面図である。

【0017】

図1〜図3に示すように、本発明の実施形態に係るプレス加工装置は、ダイクエンチ工法によって板状の鋼材10から所定の形状にプレス成形されかつ焼入れされた製品を生産する加工装置である。そのため、本実施形態のプレス加工装置は、設置された板状の鋼材10を所定の形状にプレス成形するプレス金型1を備えており、このプレス金型1は、対向して配置した上下一対の金型である上型2と下型3とによって構成されている。また、上型2の下面にはポンチ部2aが形成され、下型3の上面にはダイ部3aが形成されており、これらダイ部3a及びポンチ部2aは、断面ハット形状の製品20と対応した形状の凹凸となっている。そして、上型2は、図示しないプレス加工装置の装置本体の下面に装着され、下型3は、プレス加工装置のベース(図示せず)上に配置されて取付けられている。本実施形態のプレス加工装置では、装置本体が図示しない駆動シリンダの作動ロッドに連結されて昇降可能となっており、ベースは図示しない床などに固定されている。

【0018】

本実施形態の下型3の上面には、図1〜図3に示すように、焼入れ温度まで加熱された板状の鋼材10を設置する複数個の突起4が金型の幅方向の両側に設けられ、かつ金型の長手方向に沿って一定の間隔を置いて設けられており、両側の突起4は、互いに対向する2列の平行関係で配置されている。これら突起4は、溶接やねじ止めなどの適宜手段で下型3の上面に固定された固定式の突起であり、下型3の上面からの突出高さは、載置した状態で、加熱されて反っている鋼材10が下型3の上面に接触しない程度に設定されている。しかも、各突起4は、半球状に形成されており、設置する鋼材10との接触面積をできる限り小さくして、点接触となるように設定されている。

また、突起4は、プレス金型1を構成する上型2及び下型3のプレス成形領域Pの外側に設けられている。一方、上型2の下面には、型締め時に突起4と干渉しないように、各突起4を逃がす複数の凹部5が各突起4と対応する位置にそれぞれ設けられており、各凹部5は、突起4が入り込める大きさの半球状に形成されている。

【0019】

次に、本発明の実施形態のプレス加工装置のプレス金型1を使用し、ダイクエンチ工法にて製品20を生産する方法について説明する。

先ず、前工程の加熱炉などによって、製品20となる板状の鋼材10を約900℃の焼入れ温度まで加熱する。次いで、この加熱された鋼材10を本実施形態のプレス金型1の設置箇所まで搬送し、型開きされている上型2と下型3との間に導入し、下型3の上面に設けられた複数個の突起4の上に載せて設置する(図1及び図2参照)。この状態では、反った鋼材10が下型3の上面から持ち上がっている。

【0020】

そして、図示しない駆動シリンダにより図外の装置本体を駆動し、上型2を下型3に向けて下降させ、プレス金型1を閉じる(図3参照)。すると、上型2と下型3との間に挟まれた鋼材10は、ポンチ部2a及びダイ部3aによって所定形状にプレス成形されると同時に、相対的に低温の上型2及び下型3によって急冷され、焼入れされることになる。この際、鋼材10の幅方向の両側は、突起4よりも内側に移動され、下型2の突起4は、プレス成形領域Pの外側に位置し、型締め時において上型の凹部5に入り込むから、支障なくプレス成形することが可能である。その後、図示しない駆動シリンダにより図外の装置本体を駆動し、上型2を下型3から離間すべく上昇させてプレス金型1を開けば、所定形状にプレス成形され、かつ焼入れされた製品20を取出すことが可能になる。

【0021】

このように、本発明の実施形態のプレス加工装置によれば、プレス金型1の下型3の上面に複数個の突起4を設け、これら突起4の上に焼入れ温度まで加熱されて反った状態の鋼材10を設置するようにしているため、プレス金型1の構造を複雑化せずに、下型3の上面と鋼材10とが部分的に接触することはなくなり、それに伴って当該鋼材10が部分的に収縮するのを防止でき、プレス成形と焼入れが行われて生産された製品20の寸法精度を向上させることができる。

【0022】

図4は、本発明の他の実施形態に係るプレス加工装置である。

この実施形態における突起14は、上記実施形態の固定式の突起4に代えて、プレス金型1を構成する下型3の上面に設けられている。このような突起14は、図4に示すように、下型3の上面に対して出没自在に構成された可動式の突起であり、これら可動式の突起14は、プレス金型1を構成する上型2及び下型3のプレス成形領域Pの内側に設けられている。

可動式の突起14は、焼入れ温度まで加熱された板状の鋼材10を設置する突起本体15と、該突起本体15を上方へ向かって常に付勢するばね部材16とを備えている。突起本体15は、基板15aと該基板15a上に設けられた突起部15bとを有しており、基板15aは、下型3の上面に設けた収納穴17内に抜け止めされた状態で上下動可能に配置され、ばね部材16の付勢力を受けるようになっている。また、突起部15bは、上端が板状の鋼材10を点接触で支持すべく、円弧状に形成されている。一方、ばね部材16は、収納穴17内に収納配置した圧縮ばねで構成されている。その他の構成は上記実施形態と同様であり、これと同一の部位は同一の符号で示されている。

【0023】

このような本発明の他の実施形態のプレス加工装置によれば、プレス金型1を構成する下型3の上面に可動式の突起14が設けられているため、上記実施形態と同様の効果が得られる。また、これら可動式の突起14は、プレス金型1を構成する上下型2,3のプレス成形領域P内に設けられているため、上下型2,3の成形領域Pの内外を問わず設けることができ、使用する鋼材10及びプレス金型1の範囲が広くなる。

【0024】

以上、本発明の実施の形態につき述べたが、本発明は既述の実施の形態に限定されるものではなく、本発明の技術的思想に基づいて各種の変形及び変更が可能である。

例えば、既述の実施形態のプレス加工装置では、固定式の突起4を上下型2,3のプレス成形領域Pの外側に設けたが、上型2の下面の形状を変更することにより、固定式の突起4を成形領域Pの内側に設けても良い。

また、既述の実施形態のプレス加工装置では、突起4,14を長手方向に沿って一定の間隔を置いて設けると共に、両側の突起4,14を互いに対向する2列の平行関係で配置したが、突起4,14の設ける位置を変更することにより、突起4,14を長手方向に沿って不規則な間隔を置いて配置したり、両側の突起4,14を2列の非平行関係で配置したり等、しても良い。要は、突起4,14がプレス金型1の幅方向の両側で、かつ長手方向に沿って間隔を置いて設けられていれば良い。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態に係るプレス加工装置であって、金型を構成する下型の上面の固定式の突起上に鋼材を設置した状態を示す縦断面図である。

【図2】本発明の実施形態に係るプレス加工装置を上から見た、図1の平面図である。

【図3】図2におけるA−A線断面図である。

【図4】本発明の他の実施形態に係るプレス加工装置であって、金型を構成する下型の上面の可動式の突起上に鋼材を設置した状態を示す縦断面図である。

【図5】従来のプレス加工装置であって、金型を構成する下型の上面に鋼材を設置した状態を示す縦断面図である。

【符号の説明】

【0026】

1 プレス金型

2 上型

3 下型

4 固定式の突起

5 凹部

10 鋼材

14 可動式の突起

15 突起本体

16 ばね部材

17 収納穴

20 製品

P プレス成形領域

【特許請求の範囲】

【請求項1】

焼入れ温度まで加熱された鋼材を上下一対の金型によってプレス成形すると共に、焼入れするためのダイクエンチ工法におけるプレス加工装置であって、

前記下型の上面には、前記加熱された鋼材を設置する複数の突起が前記金型の幅方向の両側で、かつ長手方向に沿って間隔を置いて設けられていることを特徴とするプレス加工装置。

【請求項2】

前記突起は固定式の突起であり、これら固定式の突起は、前記金型を構成する上下型の成形領域外に設けられている一方、前記上型の下面には、型締め時に前記突起を逃がす複数の凹部が前記突起と対応する位置に設けられていることを特徴とする請求項1に記載のプレス加工装置。

【請求項3】

前記突起は、前記下型の上面に対して出没自在に構成された可動式の突起であり、これら可動式の突起は、前記金型を構成する上下型の成形領域内に設けられていることを特徴とする請求項1に記載のプレス加工装置。

【請求項1】

焼入れ温度まで加熱された鋼材を上下一対の金型によってプレス成形すると共に、焼入れするためのダイクエンチ工法におけるプレス加工装置であって、

前記下型の上面には、前記加熱された鋼材を設置する複数の突起が前記金型の幅方向の両側で、かつ長手方向に沿って間隔を置いて設けられていることを特徴とするプレス加工装置。

【請求項2】

前記突起は固定式の突起であり、これら固定式の突起は、前記金型を構成する上下型の成形領域外に設けられている一方、前記上型の下面には、型締め時に前記突起を逃がす複数の凹部が前記突起と対応する位置に設けられていることを特徴とする請求項1に記載のプレス加工装置。

【請求項3】

前記突起は、前記下型の上面に対して出没自在に構成された可動式の突起であり、これら可動式の突起は、前記金型を構成する上下型の成形領域内に設けられていることを特徴とする請求項1に記載のプレス加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−101378(P2009−101378A)

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願番号】特願2007−274730(P2007−274730)

【出願日】平成19年10月23日(2007.10.23)

【出願人】(000100805)アイシン高丘株式会社 (202)

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願日】平成19年10月23日(2007.10.23)

【出願人】(000100805)アイシン高丘株式会社 (202)

[ Back to top ]