ダイシングテープ、ダイシングテープ一体型接着シート、半導体装置及び半導体装置の製造方法

【課題】 十分な粘着性を有すると共に、個片化したダイボンディングフィルム付き半導体チップのピックアップが容易にできるダイシングテープ、これを備えるダイボンディングフィルム一体型接着シート、並びにこれらを用いた半導体装置及び半導体装置の製造方法を提供すること。

【解決手段】 本発明は、基材フィルム上に、第1の粘着剤層及び第2の粘着剤層がこの順に積層されたダイシングテープであって、第1の粘着剤層の面積が、第2の粘着剤層の面積より大きく、第1の粘着剤層のタック強度が、第2の粘着剤層のタック強度より大きいダイシングテープに関する。

【解決手段】 本発明は、基材フィルム上に、第1の粘着剤層及び第2の粘着剤層がこの順に積層されたダイシングテープであって、第1の粘着剤層の面積が、第2の粘着剤層の面積より大きく、第1の粘着剤層のタック強度が、第2の粘着剤層のタック強度より大きいダイシングテープに関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダイシングテープ、ダイシングテープ一体型接着シート、半導体装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

従来、半導体チップと半導体チップ搭載用の支持部材との接合には、銀ペーストが主に使用されていた。ところが、近年の半導体チップの小型化、高性能化に伴い、使用される支持部材にも小型化、細密化が要求されるようになってきた。さらに、携帯機器等の小型化、高密度化の要求に伴って、内部に複数の半導体チップを積層した半導体装置が開発、量産されている。このような状況において、銀ペーストでは、はみ出しや半導体チップの傾きに起因するワイヤボンディング時における不具合の発生、接着層の膜厚の制御困難性及び接着層のボイド発生等により上記要求に対処しきれなくなってきている。そのため、近年、銀ペーストに代えてフィルム状のダイボンディング材(以下「ダイボンディングフィルム」という。)が使用されるようになってきた。

【0003】

ダイボンディングフィルムは、下記のいずれかの方法により用いられる。(1)ダイボンディングフィルムを任意のサイズに切り出して配線付基材又は半導体チップ上に貼り付け、熱圧着する(以下「個片貼り付け方式」という。)。(2)ダイボンディングフィルムを半導体ウェハ裏面全体に貼り付けた後に回転刃にて個片化し、ダイボンディングフィルム付きの半導体チップを得る。それを配線付基材又は半導体チップに熱圧着する(以下、「ウェハ裏面貼り付け方式」という。)。

【0004】

特に、近年は半導体装置の作製工程の簡略化を目的とし、上記(2)の方法が主に用いられている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−011839号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ダイボンディングフィルムを半導体ウェハ全体に貼付け、回転刃で切断する工程において、回転刃にて半導体ウェハ及びダイボンディングフィルムを完全に切断する(以下、「フルカット」という。)工法が一般的となっている。しかし、ダイシング加工時の半導体ウェハ表面の汚染を抑制するため、切削水の圧力を高くする傾向にあり、ダイシング加工時にダイシングテープと支持体であるダイシングリングとの界面で剥離が発生してしまうことがある。

【0007】

一方、半導体ウェハの厚みが薄くなるにつれ、切断時に発生する半導体チップ側面の割れ(チップクラック)やバリを低減することが困難になると共に、チップクラックやバリが原因で個片化したダイボンディングフィルム付き半導体チップをダイシングテープから割れなく剥がす(ピックアップ)ことが困難となっている。このような問題は、特に、半導体ウェハの厚みが100μm以下となる場合、生じやすい傾向にある。

【0008】

本発明は、上記事情に鑑みてなされたものであり、十分な粘着性を有すると共に、個片化したダイボンディングフィルム付き半導体チップのピックアップが容易にできるダイシングテープ、これを備えるダイシングテープ一体型接着シート、並びにこれらを用いた半導体装置及び半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、基材フィルム上に、第1の粘着剤層及び第2の粘着剤層がこの順に積層されたダイシングテープであって、第1の粘着剤層の面積が、第2の粘着剤層の面積より大きく、第1の粘着剤層のタック強度が、第2の粘着剤層のタック強度より大きい、ダイシングテープを提供する。

【0010】

本発明のダイシングテープは、上記構成を備えることで、タック強度が大きい第1の粘着剤層上にダイシングリングを固定することができるため、ダイシング時の切削水の圧力に十分に耐えることができ、かつ、ダイボンディングフィルムをタック強度が小さい第2の粘着剤層上に形成することができるため、個片化したダイボンディングフィルム付き半導体チップを容易にピックアップすることができる。

【0011】

本発明はまた、上記ダイシングテープと、ダイシングテープの第2の粘着剤層上に積層されたダイボンディングフィルムと、を備えるダイシングテープ一体型接着シートを提供する。

【0012】

本発明の接着シートは、ダイシングシートとダイボンディングフィルムとが一体になっており、両者に要求される特性を兼ね備えている。すなわち、上記接着シートは、半導体ウェハのダイシング時の切削水の圧力に十分に耐えることができ、かつ、個片化したダイボンディングフィルム付き半導体チップのピックアップが容易にできる。

【0013】

本発明の接着シートにおいて、ダイシング時に、半導体ウェハ端部から半導体素子の飛散を防止する観点から、ダイボンディングフィルムの面積が、第2の粘着剤層の面積よりも大きいことが好ましい。

【0014】

本発明はさらに、上記ダイシングテープ一体型接着シートのダイボンディングフィルム面に半導体ウェハを貼り合わせる工程と、半導体ウェハを切断する工程とを含む半導体装置の製造方法を提供する。

【0015】

本発明の半導体装置の製造方法によれば、十分な粘着性を有すると共に、個片化したダイボンディングフィルム付き半導体チップのピックアップが容易となるため、生産効率よく半導体装置を作製することができる。

【0016】

また、本発明は、半導体素子と、半導体素子に接続される被着体と、本発明のダイシングテープ一体型接着シートのダイボンディングフィルムの硬化物からなり、半導体素子と被着体との間に配置され、半導体素子と被着体とを接続する接続層と、を備える半導体装置を提供する。

【発明の効果】

【0017】

本発明によれば、十分な粘着性を有すると共に、個片化したダイボンディングフィルム付き半導体チップのピックアップが容易にできるダイシングテープ、これを備えるダイボンディングフィルム一体型接着シート、及びこれらを用いた半導体装置の製造方法を提供することができる。

【図面の簡単な説明】

【0018】

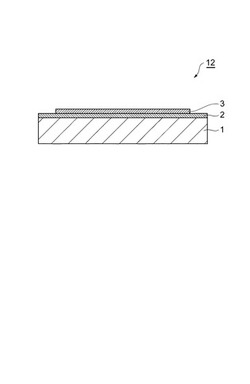

【図1】実施形態に係るダイシングテープを模式的に示す断面図である。

【図2】実施形態に係るダイボンディングフィルム一体型接着シートを模式的に示す断面図である。

【図3】実施形態に係るダイボンディングフィルム一体型接着シートを模式的に示す断面図である。

【図4】実施形態に係るダイボンディングフィルム一体型接着シートを模式的に示す断面図である。

【図5】実施形態に係る半導体装置の製造方法を模式的に示す工程断面図である。

【図6】実施形態に係る半導体装置の製造方法を模式的に示す工程断面図である。

【図7】実施形態に係る半導体装置の製造方法を模式的に示す工程断面図である。

【図8】実施形態に係る半導体装置の製造方法を模式的に示す工程断面図である。

【図9】実施形態に係る半導体装置の製造方法を模式的に示す工程断面図である。

【発明を実施するための形態】

【0019】

以下、必要に応じて図面を参照しつつ、本発明の好適な実施形態を詳細に説明する。なお、図面の説明において同一要素には同符号を付し、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

【0020】

<ダイシングテープ>

図1は、本発明に係るダイシングテープの好適な実施形態を示す模式断面図である。図1に示すように、ダイシングテープ12は、基材フィルム1と、基材フィルム1上に形成された第1の粘着剤層2と、第1の粘着剤層2上に形成された第2の粘着剤層3とを備えている。

【0021】

ダイシングテープ12において、第1の粘着剤層2の面積は、第2の粘着剤層3の面積より大きい。第1の粘着剤層2の主面の形状(平面視形状)は、特に限定されないが、第2の粘着剤層3と重なり合わない周縁部は、ダイシングリングを載置・固定するのに十分な広さを有していることが好ましい。一方、第2の粘着剤層3の主面の形状は、円形、略円形又は半導体ウェハ形状であることが好ましい。

【0022】

各粘着剤層を構成する粘着剤組成物としては、感圧型又は放射線硬化型のどちらでも良く、ダイシング時には半導体素子が飛散しない程度の十分な粘着力を有し、その後の半導体素子のピックアップ工程においては半導体素子を傷つけない程度の低い粘着力を有するものであれば特に制限されることなく従来公知のものを使用することができる。

【0023】

各粘着剤層は、室温で粘着力があり、かつ、第1の粘着剤層はダイシングリングに対し強い粘着性を示し、第2の粘着剤層は接着層に対し剥離可能な粘着性を示すことが好ましい。粘着剤層を構成するベースポリマーとしては、アクリル系樹脂、各種合成ゴム、天然ゴム、ポリイミド樹脂などを使用できる。アクリル系樹脂としては、例えば、重量平均分子量(以下、「Mw」という。)10万〜80万のアクリル共重合体が好適に用いられる。アクリル共重合体は架橋性を有するため、架橋剤を併用することが好ましい。架橋剤としては、例えば、多官能イソシアネートを用いることができる。

【0024】

ダイシングテープ12において、第1の粘着剤層2のタック強度は、第2の粘着剤層3のタック強度より大きい。

【0025】

粘着剤層のタック強度を高くするには、粘着剤層を構成するベースポリマーの分子量を低くする、オリゴマーやモノマーを添加する「タッキファイヤー」に代表される粘着付与剤を添加する等の方法を用いることができる。また、ベースポリマーとして架橋性のアクリル共重合体を用いる場合は、併用する架橋剤の添加量を減らすことでタック強度を高くすることができる。

【0026】

一方、粘着剤層のタック強度を低くするには、粘着剤層を構成するベースポリマーの分子量を高くする、オリゴマーやモノマーを除く等の方法を用いることができる。また、ベースポリマーとして架橋性のアクリル共重合体を用いる場合は、架橋剤の添加量を増やすことでタック強度を低くすることができる。

【0027】

第1の粘着剤層のタック強度は、室温(25℃)で6〜500gfであることが好ましく、6〜300gfであることがより好ましい。第1の粘着剤層のタック強度が6gf未満であるとダイシング工程時の切削水圧力で第1の粘着剤層からダイシングリングが剥離してしまうことがあり、500gfを超えると、ダイシングリングからの剥離が困難となる。

【0028】

第2の粘着剤層のタック強度は、室温(25℃)で0.1〜5gfであることが好ましく、0.3〜3gfであることがより好ましい。第2の粘着剤層のタック強度が0.1gf未満ではダイシング工程時にダイボンディングフィルムが剥離してしまうことがあり、5gfを超えるとダイシング工程後にダイボンディングフィルム付き半導体チップをピックアップする際にチップ割れやピックアップミスが発生し易くなる。

【0029】

ここで、タック強度は、直径5.1mmのSUS304に対するタック強度である。タック強度は、タッキング試験機(株式会社レスカ製、商品名「TAC−II」)を用い、室温(25℃)、押し込み速度:2mm/秒、引き上げ速度:10mm/秒、停止加重:100gf/cm2、停止時間:1秒の条件にて測定される。

【0030】

ダイシングテープ12の作製方法は、特に限定されないが、基材フィルム1上に第1の粘着剤層2を形成し、さらに第1の粘着剤層2上に第2の粘着剤層3を形成する方法用いることができる。また、基材フィルム1上に第1の粘着剤層2を形成したシートと、別の基材フィルム上に第2の粘着剤層3を形成したシートをそれぞれ準備し、第1の粘着剤層2と第2の粘着剤層3とを貼りあわせ、第2の粘着剤層3側の基材シートを剥離する方法を用いることができる。後者の方法の場合、第2の粘着剤層2を予め半導体ウェハの形状に対応させた形状にカット(以下、「プリカット」ともいう)しておくことが好ましい。なお、支持フィルム上に第1の粘着剤層2を形成した後、基材フィルム1を貼り合わせて、支持フィルムを除いたものを準備してもよい。

【0031】

第1の粘着剤層2の厚みは、3〜30μmであることが好ましく、5〜20μmであることがより好ましい。また、第2の粘着剤層3の厚みは、3〜25μmであることが好ましく、5〜20μmであることがより好ましい。

【0032】

基材フィルム1は、引っ張りテンションを加えたときの伸び(通称、エキスパンド)を確保できることが好ましく、例えば、ポリオレフィンからなるフィルムが挙げられる。基材フィルム1の厚みは、50〜150μmであることが好ましく、60〜120μmであることがより好ましい。

【0033】

<ダイボンディングフィルム一体型接着シート>

上記ダイシングテープ12の第2の粘着剤層面3の主面上にダイボンディングフィルム(以下、「接着フィルム」ともいう。)4を貼り合わせることで、ダイボンディングフィルム一体型接着シートを作製することができる。すなわち、本発明に係る接着シートは、上記本発明のダイシングテープと、該ダイシングテープの第2の粘着剤層上に積層されたダイボンディングフィルムとを備える。

【0034】

図2〜4は、実施形態に係るダイボンディングフィルム一体型接着シートを模式的に示す断面図である。図2〜4に示される接着シート14、15及び16は、それぞれダイシングシート12と、ダイシングシート12に積層された接着フィルム4とを備える。接着シート14、15及び16は、ダイシングシートとダイボンディングフィルムとが一体になっており、両者に要求される特性を兼ね備えている。なお、接着フィルム4上にカバーフィルムを貼り付けてもよい。本実施形態に係る接着シートは、ダイシングテープ12を構成する粘着剤層が2層構造を有しており、タック強度の低い第2の粘着剤層3が接着フィルム4と接触しており、タック強度が高い第1の粘着剤層2がダイシングの際の支持体であるダイシングリングと接触するように配置されるものである。

【0035】

本実施形態において、接着フィルム4の主面の形状は、円形、略円形又は半導体ウェハ形状であることが好ましい。接着フィルム4の大きさは、第2の粘着剤層3の大きさに対し、その目的に応じ適宜調整することができる。例えば、接着フィルム4が円形である場合、その直径は、第2の粘着剤層3の直径の90〜120%の範囲とすることができる。

【0036】

図2に示される接着シート14において、タック強度の小さい第2の粘着剤層3上に同サイズのダイボンディンブフィルム4が粘着している。この場合、貼り合わせる工程において、ダイボンディングフィルムと第2の粘着剤層とを積層し、外形加工後に第1の粘着剤に貼り合わせる工程によって積層フィルムを容易に作製できる。

【0037】

図3では、ダイボンディングフィルムの面積が、第2の粘着剤層の面積よりも大きく、ダイボンディングフィルムが、第2の粘着剤層を覆うように形成されている。この場合、ダイシング時に、半導体ウェハ端部から半導体素子の飛散を防止することができる。

【0038】

また、図4に示すように、接着シート16は、ダイボンディングフィルムの面積が、第2の粘着剤層の面積よりも小さく、ダイボンディングフィルムが、第2の粘着剤層の主面の内側に形成されていてもよい。

【0039】

本発明に係る接着シートは、接着フィルムが図2〜4のいずれの形状を有する場合でも、個片化したダイボンディングフィルム付き半導体チップをダイシングシート12から容易に剥離することができる。

【0040】

ダイボンディングフィルム(接着フィルム)4としては、特に限定されないが、接着フィルム4は熱硬化性樹脂及び/又は熱可塑性樹脂を含有する接着剤組成物から形成される接着層を有することが好ましい。耐熱性及び熱硬化後の接着力を向上させる観点から、接着層が熱可塑性樹脂及び熱硬化性樹脂を含有することが好ましい。例えば、上記接着剤組成物は、ポリイミド樹脂及びエポキシ樹脂を含有することができる。

【0041】

熱可塑性樹脂としては、例えば、ポリイミド樹脂、ポリアミド樹脂、ポリエーテルイミド樹脂、ポリアミドイミド樹脂、ポリエステル樹脂、ポリエステルイミド樹脂、フェノキシ樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリフェニレンサルファイド樹脂、ポリエーテルケトン樹脂等が挙げられ、これらの中でもポリイミド樹脂が好ましい。これらは、単独で又は2種類以上を組み合わせて使用することができる。

【0042】

上記ポリイミド樹脂は、例えば、テトラカルボン酸二無水物とジアミンとを公知の方法で縮合反応させて得ることができる。すなわち、有機溶媒中で、テトラカルボン酸二無水物とジアミンとを等モル又はほぼ等モル用いて(各物質の添加順序は任意)、反応温度80℃以下、好ましくは0〜60℃でこれらの物質を付加反応させる。上記有機溶媒としては、ジメチルアセトアミド、ジメチルホルムアミド、N−メチル−2−ピロリドン、ジメチルスルホキシド、ヘキサメチルホスホリルアミド、m−クレゾール、o−クロルフェノール等が挙げられる。反応が進行するにつれ反応液の粘度が徐々に上昇し、ポリイミドの前駆体であるポリアミド酸が生成する。このポリアミド酸の分子量は、50〜80℃の温度で加熱して解重合させることによって調整できる。

【0043】

上記ポリイミド樹脂は、上記反応生成物(ポリアミド酸)を脱水閉環させて得ることができる。脱水閉環する方法としては、120〜250℃で加熱処理する熱閉環法と、脱水剤を使用する化学閉環法とが挙げられる。熱閉環法の場合、脱水反応で生じる水を系外に排除しながら脱水閉環することが好ましい。この際、ベンゼン、トルエン、キシレン等を用いて水を共沸除去してもよい。化学閉環法の場合、脱水剤として無水酢酸、無水プロピオン酸、無水安息香酸の酸無水物、ジシクロヘキシルカルボジイミド等のカルボジイミド化合物等を用いることが好ましい。この際、必要に応じて、ピリジン、イソキノリン、トリメチルアミン、アミノピリジン、イミダゾール等の閉環触媒を用いてもよい。脱水剤又は閉環触媒は、テトラカルボン酸二無水物1モルに対し、それぞれ1〜8モルの範囲で使用することが好ましい。

【0044】

なお、上記ポリイミド樹脂は、ポリイミド及びその前駆体の総称を意味する。ポリイミドの前駆体には、上記ポリアミド酸のほか、ポリアミド酸が部分的にイミド化したものがある。

【0045】

熱硬化性樹脂としては、熱によって重合又は架橋するものであれば特に制限されないが、好ましい例としてエポキシ樹脂が挙げられる。エポキシ樹脂は、硬化により接着作用を奏するものであれば特に限定されない。より具体的には、例えば、ビスフェノールA型(ビスフェノールAD型、ビスフェノールS型、ビスフェノールF型でもよい。以下同じ。)のグリシジルエーテル、水添加ビスフェノールA型のグリシジルエーテル、エチレンオキシド付加体ビスフェノールA型のグリシジルエーテル、プロピレンオキシド付加体ビスフェノールA型のグリシジルエーテル等をモノマー単位とする二官能エポキシ樹脂、フェノールノボラック型グリシジルエーテルやクレゾールノボラック型グリシジルエーテル等をモノマー単位とするノボラック型エポキシ樹脂、3官能型(又は4官能型)のグリシジルエーテル等をモノマー単位とする多官能エポキシ樹脂、ジシクロペンタジエンフェノール樹脂のグリシジルエーテル等をモノマー単位とする脂環式エポキシ樹脂、ダイマー酸のグリシジルエステル、3官能型(又は4官能型)のグリシジルアミン等のグリシジルアミン型エポキシ樹脂等、ナフタレン樹脂、複素環含有エポキシ樹脂等、一般に知られているものが挙げられる。

【0046】

ビスフェノールA型のエポキシ樹脂としては、例えば、ジャパンエポキシレジン(株)製、商品名:エピコート807,815,825,827,828,834,1001,1004,1007,1009、ダウケミカル社製、商品名:DER−330,301,361、東都化成(株)製、商品名:YD8125,YDF8170等が挙げられる。フェノールノボラック型エポキシ樹脂としては、例えば、ジャパンエポキシレジン(株)製、商品名:エピコート152,154、日本化薬(株)製、商品名:EPPN−201、ダウケミカル社製、商品名:DEN−438等が挙げられる。o−クレゾールノボラック型エポキシ樹脂(オルソクレゾールノボラック型エポキシ樹脂)としては、例えば、日本化薬(株)製、商品名:EOCN−102S,103S,104S,1012,1025,1027、東都化成(株)製、商品名:YDCN701,702,703,704等が挙げられる。多官能エポキシ樹脂としては、例えば、ジャパンエポキシレジン(株)製、商品名:Epon1031S、チバスペシャリティーケミカルズ社製、商品名:アラルダイト0163、ナガセケムテックス(株)製、商品名:デナコールEX−611,614,614B,622,512,521,421,411,321等が挙げられる。アミン型エポキシ樹脂としては、例えば、ジャパンエポキシレジン(株)製、商品名:エピコート604、東都化成(株)製、商品名:YH−434、三菱ガス化学(株)製、商品名:TETRAD−X,TETRAD−C、住友化学工業(株)製、商品名:ELM−120等が挙げられる。複素環含有エポキシ樹脂としては、例えば、チバスペシャリティーケミカルズ社製、商品名:アラルダイトPT810、UCC社製、商品名:ERL4234,4299,4221,4206等が挙げられる。これらのエポキシ樹脂は、単独で又は2種類以上を組み合わせて使用することができる。

【0047】

エポキシ樹脂を使用する場合には、エポキシ樹脂硬化剤を使用することが好ましい。エポキシ樹脂硬化剤としては、通常用いられている公知の硬化剤を使用することができる。エポキシ樹脂硬化剤としては、例えば、脂肪族アミン、脂環族アミン、芳香族ポリアミン等のアミン類;ポリアミド;脂肪族酸無水物、脂環族酸無水物、芳香族酸無水物等の酸無水物;ポリスルフィド;三フッ化ホウ素;ビスフェノールA、ビスフェノールF,ビスフェノールSのようなフェノール性水酸基を1分子中に2個以上有するビスフェノール化合物;フェノールノボラック樹脂、ビスフェノールAノボラック樹脂、クレゾールノボラック樹脂等のフェノール系樹脂、ジシアンジアミド;有機酸ジヒドラジド;三フッ化ホウ素アミン錯体;イミダゾール類;第3級アミン等が挙げられる。特に吸湿時の耐電食性に優れる点で、フェノールノボラック樹脂、ビスフェノールAノボラック樹脂、クレゾールノボラック樹脂等のフェノール系樹脂が好ましい。これらのエポキシ樹脂硬化剤は、単独で又は2種類以上を組み合わせて使用することができる。

【0048】

フェノール系樹脂の好ましい例としては、フェノールノボラック樹脂、クレゾールノボラック樹脂、t−ブチルフェノールノボラック樹脂、ジシクロペンタジェンクレゾールノボラック樹脂、ジシクロペンタジェンフェノールノボラック樹脂、キシリレン変性フェノールノボラック樹脂、ナフトールノボラック樹脂、トリスフェノールノボラック樹脂、テトラキスフェノールノボラック樹脂、ビスフェノールAノボラック樹脂、ポリ−p−ビニルフェノール樹脂、フェノールアラルキル樹脂が挙げられ、例えば、大日本インキ化学工業(株)製、商品名:フェノライトLF2882、フェノライトLF2822、フェノライトTD−2090、フェノライトTD−2149、フェノライトVH−4150、フェノライトVH4170、本州化学(株)製、商品名:TrisP−PAが挙げられる。これらは単独で又は2種類以上を組み合わせて使用することができる。

【0049】

上記熱硬化性樹脂としてエポキシ樹脂を用いた場合、上記エポキシ樹脂硬化剤と共に硬化促進剤を用いることが好ましい。硬化促進剤としては、特に制限は無く、例えば、イミダゾール類、ジシアンジアミド誘導体、ジカルボン酸ジヒドラジド、トリフェニルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、2−エチル−4−メチルイミダゾールテトラフェニルボレート、1,8−ジアザビシクロ(5,4,0)ウンデセン−7−テトラフェニルボレートを用いることができる。これらは単独で又は2種類以上を組み合わせて使用することができる。

【0050】

硬化促進剤を添加した場合の添加量は、エポキシ樹脂及びエポキシ樹脂硬化剤の総量100質量部に対して0.1〜5質量部が好ましく、0.2〜3質量部がより好ましい。添加量が0.1質量部未満であると硬化性が劣る傾向があり、5質量部を超えると保存安定性が低下する傾向がある。

【0051】

接着剤樹脂組成物には、必要に応じてフィラーを使用することもできる。絶縁性の無機フィラーが好ましく、例えば、アルミナ、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、ケイ酸カルシウム、ケイ酸マグネシウム、酸化カルシウム、酸化マグネシウム、酸化アルミニウム、窒化アルミニウム、結晶性シリカ、非晶性シリカ、窒化ホウ素、チタニア、ガラス、酸化鉄、セラミック等からなるフィラーが挙げられる。これらの無機フィラーを2種類以上併用することもできる。中でもシリカは、高い接着力が得られ、かつ金属腐食を起こす原因となる不純物を少なくできるため、半導体装置の信頼性を向上できるので好ましい。また、フィルム厚方向の熱流動性と高い接着力が得られることから、使用する無機フィラーの形状は球状であることが好ましい。球状には、真球状、円粒状、楕円状などの形状が含まれる。

【0052】

フィラーの使用量は、付与する特性、又は機能に応じて決められるが、樹脂成分とフィラーの合計に対して好ましくは10〜40体積%、より好ましくは10〜30体積%、特に好ましくは10〜20体積%である。フィラーを適度に増量させることにより、フィルム表面の低粘着化(低タック化)、及び高弾性率化が図れる。その結果、ダイシング性(ダイサー刃による切断性)、ピックアップ性(ダイシングシートとの易はく離性)、ワイヤボンディング性(超音波効率)、熱時の接着強度を有効に向上できる。フィラーの使用量が40体積%を超えると、低温貼付性、被着体との界面接着性、及び熱時流動性が損なわれ、耐リフロー性を含む信頼性の低下を招く傾向にある。求められる特性のバランスをとるべく、最適な使用量を決定する。フィラーを用いた場合の混合・混練は、通常の攪拌機、らいかい機、三本ロール、ボールミル等の分散機を適宜、組み合わせて行うことができる。

【0053】

接着フィルム4は、熱硬化性樹脂及び/又は熱可塑性樹脂、さらに必要に応じてフィラー、及び他の成分を有機溶媒中で混合、混練してワニスを調製した後、基材フィルム上に上記ワニスの層を形成させ、加熱乾燥した後、基材フィルムを除去して得ることができる。接着フィルム4の厚みは、1〜100μmであることが好ましく、5〜75μmであることがより好ましい。

【0054】

基材フィルムとしては、例えば、ポリエステルフィルム、ポリオレフィンフィルム及びポリイミドフィルムを用いることができる。

【0055】

上記の混合、混練は、通常の攪拌機、らいかい機、三本ロール、ボールミル等の分散機を適宜、組み合わせて行うことができる。上記の加熱乾燥の条件は、使用した溶媒が充分に揮散する条件であることが好ましく、通常60℃〜200℃で、0.1〜90分間加熱して行う。

【0056】

接着フィルム4の製造における上記ワニスの調製に用いる有機溶媒は、材料を均一に溶解、混練又は分散できることが好ましく、従来公知のものを使用することができる。このような溶剤としては、例えば、ジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン、アセトン、メチルエチルケトン、シクロヘキサノン等のケトン系溶媒、トルエン、キシレン等が挙げられる。乾燥速度が速く、価格が安い点でメチルエチルケトン、シクロヘキサノン等を使用することが好ましい。

【0057】

有機溶媒の使用量は、接着フィルム4の製造後の残存揮発分が全質量基準で0.01〜3質量%であることが好ましく、耐熱信頼性の観点からは全質量基準で0.01〜2.0質量%が好ましく、全質量基準で0.01〜1.5質量%がさらに好ましい。

【0058】

また、接着フィルム4を複数重ね合わせ、複層の接着フィルムにしてもよい。例えば、ダイボンディングフィルムとして、タック強度が異なる2種類の接着剤組成物、例えば、ガラス転移温度の異なる2種類の接着剤組成物からなるワニスを重ねて塗工、乾燥することにより得られるフィルムも使用可能である。ワニスを重ねて塗工する際のワニスの上下は特に制約はなく、各ワニスの厚みも特に制約はないが、高タックとなるワニスの量を低タックとなるワニスより少なくすることが好ましい。例えば、総厚20μmの接着フィルムを得る場合、高タックとなるワニス塗布量を1〜8μm程度に、低タックとなるワニスを19〜12μm程度に設定することが好ましい。高タックとなるワニス量が増加することで、ダイシングの際に発生するバリのタック強度が増大し、隣チップ同士の融着や、ピックアップミスといったピックアップ性の低下をより一層抑えやすくなると考えられる。

【0059】

接着シート14、15,16の作製方法は特に限定されないが、基材フィルム上にダイボンディングフィルムとして機能する所定の形状を有する接着層を形成した接着フィルムを準備し、ダイシングシート12の第2の粘着剤層3と接着層を貼りあわせることで作製できる。

【0060】

本発明に係る接着シートでは、第1の粘着剤層2が、ダイシングリング6を強固に固定できることから、ダイシング加工時の切削水圧力が加わっても剥離することなくダイシングリングに保持可能である。一方、第2の粘着剤層のタック強度を抑えることで、ダイボンディングフィルムと、第2の粘着剤層との界面は軽剥離可能な密着力に調整できることから、個片化した接着フィルム付き半導体チップを容易にピックアップすることが可能となる。

【0061】

本発明のダイボンディングフィルム一体型接着シート(半導体装置用接着フィルム)は、特に100μm以下の半導体ウェハ用のダイシングに適用することによって、半導体チップの歩留まり向上が可能である。

【0062】

<半導体装置>

図5〜9は、実施形態に係る半導体装置の製造方法を模式的に示す工程断面図である。図5〜9に示される各工程を経ることによって、図9に示される半導体装置20が製造される。ここでは、接着シート14を用いて説明するが、接着シート15及び16も適用可能である。

【0063】

(貼り合わせ工程)

まず、図5に示されるように、接着シート14に含まれる接着フィルム4を半導体ウェハ5に貼り合わせる。貼り合わせ時の温度は100℃以下であることが好ましい。なお、接着フィルム4上にカバーフィルムが貼り付けられている場合、カバーフィルムを剥離した後、接着フィルム4を半導体ウェハ5に貼り合わせる。次いで、ダイシングフィルム12の第1の粘着剤層2上の第2の粘着剤層3と重なり合わない周縁部にダイシングリング6を載置する。

【0064】

(ダイシング工程)

次に、図6に示されるように、例えばダイシングブレード7等の切断装置を用いて半導体ウェハ5を切断する。ここで、半導体ウェハ5はダイシングされ、接着フィルム4は完全に切断(フルカット)される。なお、接着フィルム4を完全に切断せず、一部を残す工法(ハーフカット)を用いることも可能である。半導体ウェハ5を切断することによって、複数の半導体素子5aが得られる。半導体素子5aとしては、半導体チップ等が挙げられる。接着フィルム4に切り込みを入れる場合、次工程のピックアップ工程時にダイシングシート12を拡張(エキスパンド)する、ピックアップ工程時に突き上げ針などの治具で押し上げることで切り込み部を起点として分割することもできる。

【0065】

切断装置としては、一般に上市されているダイサーや回転刃(ブレード)を使用することができる。例えば、ダイサーとしては株式会社ディスコ社製フルオートマチックダイシングソー6000シリーズやセミオートマチックダイシングソー3000シリーズが使用できる。ブレードとしては株式会社ディスコ社製ダイシングブレードNBC−ZH05シリーズやNBC−ZHシリーズが使用できる。また、例えば株式会社ディスコ社製フルオートマチックレーザソー7000シリーズなどのレーザを用いて半導体ウェハ5を切断してもよい。

【0066】

(ピックアップ工程)

次に、図7に示されるように、半導体素子5aをダイシングシート12からピックアップする。これにより、半導体素子5aと接着層4aとを有する接着層付き半導体素子11が得られる。

【0067】

(ダイボンディング工程)

次に、図8に示されるように、接着層付き半導体素子11を支持部材8にダイボンディングする。このとき、加熱加圧により、接着層付き半導体素子11の接着層4aが支持部材8に貼り付けられる。加熱温度は、通常20〜250℃である。荷重は、通常0.01〜20kgfである。加熱時間は、通常0.1〜300秒間である。

【0068】

(ワイヤボンディング工程)

次に、図9に示されるように、半導体素子5aの接続端子と支持部材8の接続端子とを電気的に接続するワイヤ9を形成する。

【0069】

(封止工程)

次に、図9に示されるように、半導体素子5aを封止する封止材10を支持部材8上に形成する。なお、封止工程を実施しなくてもよい。

【0070】

ワイヤボンディング工程及び封止工程等を経ることによって、加熱により接着層4aが硬化する。その結果、接着層4aは、半導体素子5aと支持部材8とを接続する接続層4bとなる。このようにして、図9に示される半導体装置20が製造される。半導体装置20は、半導体素子5aと、半導体素子5aに接続される支持部材8(被着体)と、接着フィルム4の硬化物からなり、半導体素子5aと支持部材8との間に配置される接続層4bとを備える。半導体装置20は、例えば半導体パッケージである。

【0071】

この半導体装置の製造方法によれば、個片化したダイボンディングフィルム付き半導体チップのピックアップが容易となるため、生産効率よく半導体装置を作製することができる。

【0072】

以上、本発明の好適な実施形態について詳細に説明したが、本発明は上記実施形態に限定されない。

【実施例】

【0073】

以下、実施例により本発明を詳細に説明するが、本発明は、これらに制限されるものではない。

【0074】

(I)ダイボンディングフィルムの作製

温度計、攪拌機及び塩化カルシウム管を備えた500mLの四つ口フラスコに、エーテルジアミン2000(BASF社製、商品名)(0.02モル)、1,12―ジアミノドデカン(0.08モル)及びN−メチル−2−ピロリドン(NMP)150gを入れ、60℃にて撹拌、溶解した。

【0075】

ジアミンの溶解後、2,2−ビス[4−(3,4−ジカルボキシフェノキシ)フェニル]プロパン二無水物(0.1モル)を少量ずつ添加した。60℃で1時間反応させた後、N2ガスを吹き込みながら170℃で加熱し、水を溶剤の一部と共沸除去し、ポリイミド樹脂のNMP溶液を得た。

【0076】

得られたポリイミド樹脂のNMP溶液に、ポリイミド樹脂100質量部に対して、クレゾールノボラック型エポキシ樹脂(東都化成(株)製)4重量部、4,4’−[1−[4−[1−(4−ヒドロキシフェニル)−1−メチルエチル]フェニル]エチリデン]ビスフェノール(本州化学(株)製)2質量部及びテトラフェニルホスホニウムテトラフェニルボラート(東京化成(株)製)0.5質量部を加えた。更に、窒化硼素フィラー(水島合金鉄(株)製)を固形分の全質量に対して25質量%、アエロジルフィラーR972(日本アエロジル(株)製、商品名)を固形分の全質量に対し3質量%となるように加え、よく混錬してワニスを得た。

【0077】

調合したワニスを厚さ50μmの剥離処理済みのポリエチレンテレフタレート(PET)フィルム上に塗布し、80℃で30分間、続いて120℃で30分間加熱した。その後、室温(25℃)でPETフィルムを剥離して、厚さ25μmの接着フィルムを作製した。

【0078】

(II)ダイシングテープの作製

(II−i)第1の粘着剤層の形成

粘着剤層A1

まず、主モノマーとしてブチルアクリレート、エチルアクリレート及びアクリロニトリルを用い、官能基モノマーとしてヒドロキシエチルアクリレートを用いた溶液重合法によりアクリル共重合体A1を合成した。得られたアクリル共重合体A1の重量平均分子量は70万、ガラス転移点は−30℃であった。

【0079】

得られたアクリル共重合体A1の100質量部に対し、多官能イソシアネート架橋剤(日本ポリウレタン工業(株)製、商品名「コロネートL」)2.2質量部を配合して粘着剤溶液A1を調製した。この粘着剤溶液A1を、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルム「HY−S10」(東山フィルム(株)製、厚さ25μm)の上に乾燥時の粘着剤層の厚さが10μmになるように塗布し乾燥した。更に、ポリオレフィンフィルム(厚さ100μm)を粘着剤層面にラミネートした。この多層フィルムを室温で1週間放置し十分にエージングを行った後、二軸延伸ポリエステルフィルムを剥離したものを粘着剤層付き積層体A1として使用した。

【0080】

粘着剤層A2

主モノマーとしてブチルアクリレート及びアクリロニトリルを用い、官能基モノマーとしてヒドロキシエチルアクリレートを用いた溶液重合法によりアクリル共重合体A2を合成した。得られたアクリル共重合体A2の重量平均分子量は40万、ガラス転移点は−40℃であった。

【0081】

得られたアクリル共重合体A2の100質量部に対し、多官能イソシアネート架橋剤(日本ポリウレタン工業(株)製、商品名「コロネートL」)1.0質量部を配合して粘着剤溶液A2を調製した。この粘着剤溶液A2を、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルム「HY−S10」(東山フィルム(株)製、厚さ25μm)の上に乾燥時の粘着剤層の厚さが10μmになるように塗布し乾燥した。更に、ポリオレフィンフィルム(厚さ100μm)を粘着剤層面にラミネートした。この多層フィルムを室温で1週間放置し十分にエージングを行った後、二軸延伸ポリエステルフィルムを剥離したものを粘着剤層付き積層体A2として使用した。

【0082】

粘着剤層A3

主モノマーとしてエチルアクリレート、2−エチルヘキシルアクリレート及びアクリロニトリルを用い、官能基モノマーとしてアクリルアミドを用い溶液重合法によりアクリル共重合体A3を合成した。得られたアクリル共重合体A3の重量平均分子量は50万、ガラス転移点は−50℃であった。

【0083】

得られたアクリル共重合体A3の100質量部に対し、多官能イソシアネート架橋剤(日本ポリウレタン工業(株)製、商品名「コロネートL」)4.0質量部を配合して粘着剤溶液A3を調製した。この粘着剤溶液A3を、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルム「HY−S10」(東山フィルム(株)製、厚さ25μm)の上に乾燥時の粘着剤層の厚さが10μmになるように塗布し乾燥した。更に、ポリオレフィンフィルム(厚さ100μm)を粘着剤層面にラミネートした。この多層フィルムを室温で1週間放置し十分にエージングを行った後、二軸延伸ポリエステルフィルムを剥離したものを粘着剤層付き積層体A3として使用した。

【0084】

(II−ii)第2の粘着剤層の形成

(粘着剤層B)

主モノマーとして2−エチルヘキシルアクリレート及びメチルアクリレートを用い、官能基モノマーとしてヒドロキシエチルメタクリレート及びアクリル酸とを用いた溶液重合法によりアクリル共重合体Bを合成した。得られたアクリル共重合体Bの重量平均分子量は40万、ガラス転移点は−38℃であった。

【0085】

得られたアクリル共重合体Bの100質量部に対し、多官能イソシアネート架橋剤(三菱化学(株)製、商品名「マイテック」)15質量部を配合した粘着剤溶液Bを調製した。この粘着剤溶液Bを、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルム「セラピール」(東レフィルム加工(株)製、厚さ38μm)の上に乾燥時の粘着剤層の厚さが20μmになるように塗工し乾燥した。更に、別のシリコーン系離型剤を塗布した二軸延伸ポリエステルフィルム「HY−S10」(東山フィルム(株)製、厚さ25μm)を粘着剤層面にラミネートした。この多層フィルムを室温で1週間放置し、十分にエージングを行った後、ポリエステルフィルム「HY−S10」を剥離したものを粘着剤層付き積層体Bとして使用した。

【0086】

実施例1

粘着剤層A1(第1の粘着剤層)が形成された積層体A1上に、直径220mmに円形加工した粘着剤層B(第2の粘着剤層)を貼り合わせてダイシングテープを作製した。その後、直径210mmに円形加工した接着フィルムを、JCM社製、商品名:DM−300−Hを用いて60℃で粘着剤層B上に貼り合わせ、ダイボンディングフィルム一体型接着シートとした。サンプルの貼り合わせは、行った。

【0087】

比較例1

粘着剤層付き積層体A1をダイシングテープとして用い、接着フィルムを粘着剤層A1上に貼り合わせた以外は、実施例1と同様にしてダイボンディングフィルム一体型接着シートを作製した。

【0088】

比較例2

粘着剤層付き積層体Bをダイシングテープとして用いた以外は、実施例1と同様にしてダイボンディングフィルム一体型接着シートを作製した。

【0089】

(タック強度)

各粘着剤層の直径5.1mmのSUS304に対するタック強度を、タッキング試験機(株式会社レスカ製、商品名「TAC−II」)を用い、室温(25℃)、押し込み速度:2mm/秒、引き上げ速度:10mm/秒、停止加重:100gf/cm2、停止時間:1秒の条件にて測定した。

【0090】

実施例及び比較例で作製した接着シートの接着フィルム上に、直径8インチ及び厚み50μmの半導体ウェハを60℃の熱板上で貼り合わせた。次に、ディスコ社製、商品名:フルオートダイサーDFD−6361を用いて、半導体ウェハ、接着フィルム及びダイシングテープの積層品を切断した。結果を表1に示す。

【0091】

(ダイシング時の密着性)

切断は、ブレード1枚で加工を完了するシングルカット方式、ブレードにディスコ社製、商品名:ダイシングブレードNBC−ZH104F−SE 27HDBBを用い、ブレード回転数45,000rpm及び切断速度50mm/秒の条件で行った。切断時のブレードハイトはダイシング基材を20μm切り込む設定(80μm)とした。半導体ウェハを切断するサイズは10×10mmとした。この際に、ダイシングリングと第1の粘着剤層との剥がれの有無を観察した。結果を表1に示す。

【0092】

(ピックアップ性)

上記方法で作製したチップのピックアップ性について、ルネサス東日本セミコンダクタ社製、商品名:フレキシブルダイボンダーDB−730を使用して評価した。使用したピックアップ用コレットにはマイクロメカニクス社製、商品名:RUBBER TIP 13−087E−33(サイズ:10×10mm)、突上げピンにマイクロメカニクス社製E、商品名:JECTOR NEEDLE SEN2−83−05(直径:0.7mm、先端形状:直径350μmの半円)を用いた。

【0093】

突上げピンの配置はピン中心間隔4.2mmで9本配置した。ピックアップ時のピンの突上げ速度:10mm/秒、突上げ高さ:1000μmの条件でピックアップ性を評価した。連続100チップをピックアップし、チップ割れ、ピックアップミス、等が発生しない場合を良好、1チップでもチップ割れ、ピックアップミス等が発生した場合を不良とした。結果を表1に示す。

【0094】

【表1】

【0095】

比較例1では粘着力が大きい粘着剤層A1上に接着フィルムが形成されているため、ピックアップ性が劣り、比較例2は、ダイボンディングフィルムと粘着剤層Bの密着力が低いためピックアップ性が良好であるものの、粘着力が低い粘着剤層B上にダイシングリングが載置されるため、ダイシング中に剥離が生じた。

【0096】

以上の結果から、本発明のダイシングテープをダイボンディングフィルム一体型接着シートを用いることによって、接着層付き半導体チップを容易にピックアップすることができ、歩留まりを向上することが可能となる。

【符号の説明】

【0097】

1…基材フィルム、2…第1の粘着剤層、3…第2の粘着剤層、4…接着フィルム(ダイボンディングフィルム)、4a…接着層、4b…接続層、5…半導体ウェハ、5a…半導体素子、6…ダイシング用リング、7…ダイシングブレード、8…支持部材(被着体)、9…金ワイヤ、10…封止樹脂、11…接着層付き半導体素子、12…ダイシングテープ、14,15,16…接着シート、20…半導体装置。

【技術分野】

【0001】

本発明は、ダイシングテープ、ダイシングテープ一体型接着シート、半導体装置及び半導体装置の製造方法に関する。

【背景技術】

【0002】

従来、半導体チップと半導体チップ搭載用の支持部材との接合には、銀ペーストが主に使用されていた。ところが、近年の半導体チップの小型化、高性能化に伴い、使用される支持部材にも小型化、細密化が要求されるようになってきた。さらに、携帯機器等の小型化、高密度化の要求に伴って、内部に複数の半導体チップを積層した半導体装置が開発、量産されている。このような状況において、銀ペーストでは、はみ出しや半導体チップの傾きに起因するワイヤボンディング時における不具合の発生、接着層の膜厚の制御困難性及び接着層のボイド発生等により上記要求に対処しきれなくなってきている。そのため、近年、銀ペーストに代えてフィルム状のダイボンディング材(以下「ダイボンディングフィルム」という。)が使用されるようになってきた。

【0003】

ダイボンディングフィルムは、下記のいずれかの方法により用いられる。(1)ダイボンディングフィルムを任意のサイズに切り出して配線付基材又は半導体チップ上に貼り付け、熱圧着する(以下「個片貼り付け方式」という。)。(2)ダイボンディングフィルムを半導体ウェハ裏面全体に貼り付けた後に回転刃にて個片化し、ダイボンディングフィルム付きの半導体チップを得る。それを配線付基材又は半導体チップに熱圧着する(以下、「ウェハ裏面貼り付け方式」という。)。

【0004】

特に、近年は半導体装置の作製工程の簡略化を目的とし、上記(2)の方法が主に用いられている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−011839号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ダイボンディングフィルムを半導体ウェハ全体に貼付け、回転刃で切断する工程において、回転刃にて半導体ウェハ及びダイボンディングフィルムを完全に切断する(以下、「フルカット」という。)工法が一般的となっている。しかし、ダイシング加工時の半導体ウェハ表面の汚染を抑制するため、切削水の圧力を高くする傾向にあり、ダイシング加工時にダイシングテープと支持体であるダイシングリングとの界面で剥離が発生してしまうことがある。

【0007】

一方、半導体ウェハの厚みが薄くなるにつれ、切断時に発生する半導体チップ側面の割れ(チップクラック)やバリを低減することが困難になると共に、チップクラックやバリが原因で個片化したダイボンディングフィルム付き半導体チップをダイシングテープから割れなく剥がす(ピックアップ)ことが困難となっている。このような問題は、特に、半導体ウェハの厚みが100μm以下となる場合、生じやすい傾向にある。

【0008】

本発明は、上記事情に鑑みてなされたものであり、十分な粘着性を有すると共に、個片化したダイボンディングフィルム付き半導体チップのピックアップが容易にできるダイシングテープ、これを備えるダイシングテープ一体型接着シート、並びにこれらを用いた半導体装置及び半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、基材フィルム上に、第1の粘着剤層及び第2の粘着剤層がこの順に積層されたダイシングテープであって、第1の粘着剤層の面積が、第2の粘着剤層の面積より大きく、第1の粘着剤層のタック強度が、第2の粘着剤層のタック強度より大きい、ダイシングテープを提供する。

【0010】

本発明のダイシングテープは、上記構成を備えることで、タック強度が大きい第1の粘着剤層上にダイシングリングを固定することができるため、ダイシング時の切削水の圧力に十分に耐えることができ、かつ、ダイボンディングフィルムをタック強度が小さい第2の粘着剤層上に形成することができるため、個片化したダイボンディングフィルム付き半導体チップを容易にピックアップすることができる。

【0011】

本発明はまた、上記ダイシングテープと、ダイシングテープの第2の粘着剤層上に積層されたダイボンディングフィルムと、を備えるダイシングテープ一体型接着シートを提供する。

【0012】

本発明の接着シートは、ダイシングシートとダイボンディングフィルムとが一体になっており、両者に要求される特性を兼ね備えている。すなわち、上記接着シートは、半導体ウェハのダイシング時の切削水の圧力に十分に耐えることができ、かつ、個片化したダイボンディングフィルム付き半導体チップのピックアップが容易にできる。

【0013】

本発明の接着シートにおいて、ダイシング時に、半導体ウェハ端部から半導体素子の飛散を防止する観点から、ダイボンディングフィルムの面積が、第2の粘着剤層の面積よりも大きいことが好ましい。

【0014】

本発明はさらに、上記ダイシングテープ一体型接着シートのダイボンディングフィルム面に半導体ウェハを貼り合わせる工程と、半導体ウェハを切断する工程とを含む半導体装置の製造方法を提供する。

【0015】

本発明の半導体装置の製造方法によれば、十分な粘着性を有すると共に、個片化したダイボンディングフィルム付き半導体チップのピックアップが容易となるため、生産効率よく半導体装置を作製することができる。

【0016】

また、本発明は、半導体素子と、半導体素子に接続される被着体と、本発明のダイシングテープ一体型接着シートのダイボンディングフィルムの硬化物からなり、半導体素子と被着体との間に配置され、半導体素子と被着体とを接続する接続層と、を備える半導体装置を提供する。

【発明の効果】

【0017】

本発明によれば、十分な粘着性を有すると共に、個片化したダイボンディングフィルム付き半導体チップのピックアップが容易にできるダイシングテープ、これを備えるダイボンディングフィルム一体型接着シート、及びこれらを用いた半導体装置の製造方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】実施形態に係るダイシングテープを模式的に示す断面図である。

【図2】実施形態に係るダイボンディングフィルム一体型接着シートを模式的に示す断面図である。

【図3】実施形態に係るダイボンディングフィルム一体型接着シートを模式的に示す断面図である。

【図4】実施形態に係るダイボンディングフィルム一体型接着シートを模式的に示す断面図である。

【図5】実施形態に係る半導体装置の製造方法を模式的に示す工程断面図である。

【図6】実施形態に係る半導体装置の製造方法を模式的に示す工程断面図である。

【図7】実施形態に係る半導体装置の製造方法を模式的に示す工程断面図である。

【図8】実施形態に係る半導体装置の製造方法を模式的に示す工程断面図である。

【図9】実施形態に係る半導体装置の製造方法を模式的に示す工程断面図である。

【発明を実施するための形態】

【0019】

以下、必要に応じて図面を参照しつつ、本発明の好適な実施形態を詳細に説明する。なお、図面の説明において同一要素には同符号を付し、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

【0020】

<ダイシングテープ>

図1は、本発明に係るダイシングテープの好適な実施形態を示す模式断面図である。図1に示すように、ダイシングテープ12は、基材フィルム1と、基材フィルム1上に形成された第1の粘着剤層2と、第1の粘着剤層2上に形成された第2の粘着剤層3とを備えている。

【0021】

ダイシングテープ12において、第1の粘着剤層2の面積は、第2の粘着剤層3の面積より大きい。第1の粘着剤層2の主面の形状(平面視形状)は、特に限定されないが、第2の粘着剤層3と重なり合わない周縁部は、ダイシングリングを載置・固定するのに十分な広さを有していることが好ましい。一方、第2の粘着剤層3の主面の形状は、円形、略円形又は半導体ウェハ形状であることが好ましい。

【0022】

各粘着剤層を構成する粘着剤組成物としては、感圧型又は放射線硬化型のどちらでも良く、ダイシング時には半導体素子が飛散しない程度の十分な粘着力を有し、その後の半導体素子のピックアップ工程においては半導体素子を傷つけない程度の低い粘着力を有するものであれば特に制限されることなく従来公知のものを使用することができる。

【0023】

各粘着剤層は、室温で粘着力があり、かつ、第1の粘着剤層はダイシングリングに対し強い粘着性を示し、第2の粘着剤層は接着層に対し剥離可能な粘着性を示すことが好ましい。粘着剤層を構成するベースポリマーとしては、アクリル系樹脂、各種合成ゴム、天然ゴム、ポリイミド樹脂などを使用できる。アクリル系樹脂としては、例えば、重量平均分子量(以下、「Mw」という。)10万〜80万のアクリル共重合体が好適に用いられる。アクリル共重合体は架橋性を有するため、架橋剤を併用することが好ましい。架橋剤としては、例えば、多官能イソシアネートを用いることができる。

【0024】

ダイシングテープ12において、第1の粘着剤層2のタック強度は、第2の粘着剤層3のタック強度より大きい。

【0025】

粘着剤層のタック強度を高くするには、粘着剤層を構成するベースポリマーの分子量を低くする、オリゴマーやモノマーを添加する「タッキファイヤー」に代表される粘着付与剤を添加する等の方法を用いることができる。また、ベースポリマーとして架橋性のアクリル共重合体を用いる場合は、併用する架橋剤の添加量を減らすことでタック強度を高くすることができる。

【0026】

一方、粘着剤層のタック強度を低くするには、粘着剤層を構成するベースポリマーの分子量を高くする、オリゴマーやモノマーを除く等の方法を用いることができる。また、ベースポリマーとして架橋性のアクリル共重合体を用いる場合は、架橋剤の添加量を増やすことでタック強度を低くすることができる。

【0027】

第1の粘着剤層のタック強度は、室温(25℃)で6〜500gfであることが好ましく、6〜300gfであることがより好ましい。第1の粘着剤層のタック強度が6gf未満であるとダイシング工程時の切削水圧力で第1の粘着剤層からダイシングリングが剥離してしまうことがあり、500gfを超えると、ダイシングリングからの剥離が困難となる。

【0028】

第2の粘着剤層のタック強度は、室温(25℃)で0.1〜5gfであることが好ましく、0.3〜3gfであることがより好ましい。第2の粘着剤層のタック強度が0.1gf未満ではダイシング工程時にダイボンディングフィルムが剥離してしまうことがあり、5gfを超えるとダイシング工程後にダイボンディングフィルム付き半導体チップをピックアップする際にチップ割れやピックアップミスが発生し易くなる。

【0029】

ここで、タック強度は、直径5.1mmのSUS304に対するタック強度である。タック強度は、タッキング試験機(株式会社レスカ製、商品名「TAC−II」)を用い、室温(25℃)、押し込み速度:2mm/秒、引き上げ速度:10mm/秒、停止加重:100gf/cm2、停止時間:1秒の条件にて測定される。

【0030】

ダイシングテープ12の作製方法は、特に限定されないが、基材フィルム1上に第1の粘着剤層2を形成し、さらに第1の粘着剤層2上に第2の粘着剤層3を形成する方法用いることができる。また、基材フィルム1上に第1の粘着剤層2を形成したシートと、別の基材フィルム上に第2の粘着剤層3を形成したシートをそれぞれ準備し、第1の粘着剤層2と第2の粘着剤層3とを貼りあわせ、第2の粘着剤層3側の基材シートを剥離する方法を用いることができる。後者の方法の場合、第2の粘着剤層2を予め半導体ウェハの形状に対応させた形状にカット(以下、「プリカット」ともいう)しておくことが好ましい。なお、支持フィルム上に第1の粘着剤層2を形成した後、基材フィルム1を貼り合わせて、支持フィルムを除いたものを準備してもよい。

【0031】

第1の粘着剤層2の厚みは、3〜30μmであることが好ましく、5〜20μmであることがより好ましい。また、第2の粘着剤層3の厚みは、3〜25μmであることが好ましく、5〜20μmであることがより好ましい。

【0032】

基材フィルム1は、引っ張りテンションを加えたときの伸び(通称、エキスパンド)を確保できることが好ましく、例えば、ポリオレフィンからなるフィルムが挙げられる。基材フィルム1の厚みは、50〜150μmであることが好ましく、60〜120μmであることがより好ましい。

【0033】

<ダイボンディングフィルム一体型接着シート>

上記ダイシングテープ12の第2の粘着剤層面3の主面上にダイボンディングフィルム(以下、「接着フィルム」ともいう。)4を貼り合わせることで、ダイボンディングフィルム一体型接着シートを作製することができる。すなわち、本発明に係る接着シートは、上記本発明のダイシングテープと、該ダイシングテープの第2の粘着剤層上に積層されたダイボンディングフィルムとを備える。

【0034】

図2〜4は、実施形態に係るダイボンディングフィルム一体型接着シートを模式的に示す断面図である。図2〜4に示される接着シート14、15及び16は、それぞれダイシングシート12と、ダイシングシート12に積層された接着フィルム4とを備える。接着シート14、15及び16は、ダイシングシートとダイボンディングフィルムとが一体になっており、両者に要求される特性を兼ね備えている。なお、接着フィルム4上にカバーフィルムを貼り付けてもよい。本実施形態に係る接着シートは、ダイシングテープ12を構成する粘着剤層が2層構造を有しており、タック強度の低い第2の粘着剤層3が接着フィルム4と接触しており、タック強度が高い第1の粘着剤層2がダイシングの際の支持体であるダイシングリングと接触するように配置されるものである。

【0035】

本実施形態において、接着フィルム4の主面の形状は、円形、略円形又は半導体ウェハ形状であることが好ましい。接着フィルム4の大きさは、第2の粘着剤層3の大きさに対し、その目的に応じ適宜調整することができる。例えば、接着フィルム4が円形である場合、その直径は、第2の粘着剤層3の直径の90〜120%の範囲とすることができる。

【0036】

図2に示される接着シート14において、タック強度の小さい第2の粘着剤層3上に同サイズのダイボンディンブフィルム4が粘着している。この場合、貼り合わせる工程において、ダイボンディングフィルムと第2の粘着剤層とを積層し、外形加工後に第1の粘着剤に貼り合わせる工程によって積層フィルムを容易に作製できる。

【0037】

図3では、ダイボンディングフィルムの面積が、第2の粘着剤層の面積よりも大きく、ダイボンディングフィルムが、第2の粘着剤層を覆うように形成されている。この場合、ダイシング時に、半導体ウェハ端部から半導体素子の飛散を防止することができる。

【0038】

また、図4に示すように、接着シート16は、ダイボンディングフィルムの面積が、第2の粘着剤層の面積よりも小さく、ダイボンディングフィルムが、第2の粘着剤層の主面の内側に形成されていてもよい。

【0039】

本発明に係る接着シートは、接着フィルムが図2〜4のいずれの形状を有する場合でも、個片化したダイボンディングフィルム付き半導体チップをダイシングシート12から容易に剥離することができる。

【0040】

ダイボンディングフィルム(接着フィルム)4としては、特に限定されないが、接着フィルム4は熱硬化性樹脂及び/又は熱可塑性樹脂を含有する接着剤組成物から形成される接着層を有することが好ましい。耐熱性及び熱硬化後の接着力を向上させる観点から、接着層が熱可塑性樹脂及び熱硬化性樹脂を含有することが好ましい。例えば、上記接着剤組成物は、ポリイミド樹脂及びエポキシ樹脂を含有することができる。

【0041】

熱可塑性樹脂としては、例えば、ポリイミド樹脂、ポリアミド樹脂、ポリエーテルイミド樹脂、ポリアミドイミド樹脂、ポリエステル樹脂、ポリエステルイミド樹脂、フェノキシ樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリフェニレンサルファイド樹脂、ポリエーテルケトン樹脂等が挙げられ、これらの中でもポリイミド樹脂が好ましい。これらは、単独で又は2種類以上を組み合わせて使用することができる。

【0042】

上記ポリイミド樹脂は、例えば、テトラカルボン酸二無水物とジアミンとを公知の方法で縮合反応させて得ることができる。すなわち、有機溶媒中で、テトラカルボン酸二無水物とジアミンとを等モル又はほぼ等モル用いて(各物質の添加順序は任意)、反応温度80℃以下、好ましくは0〜60℃でこれらの物質を付加反応させる。上記有機溶媒としては、ジメチルアセトアミド、ジメチルホルムアミド、N−メチル−2−ピロリドン、ジメチルスルホキシド、ヘキサメチルホスホリルアミド、m−クレゾール、o−クロルフェノール等が挙げられる。反応が進行するにつれ反応液の粘度が徐々に上昇し、ポリイミドの前駆体であるポリアミド酸が生成する。このポリアミド酸の分子量は、50〜80℃の温度で加熱して解重合させることによって調整できる。

【0043】

上記ポリイミド樹脂は、上記反応生成物(ポリアミド酸)を脱水閉環させて得ることができる。脱水閉環する方法としては、120〜250℃で加熱処理する熱閉環法と、脱水剤を使用する化学閉環法とが挙げられる。熱閉環法の場合、脱水反応で生じる水を系外に排除しながら脱水閉環することが好ましい。この際、ベンゼン、トルエン、キシレン等を用いて水を共沸除去してもよい。化学閉環法の場合、脱水剤として無水酢酸、無水プロピオン酸、無水安息香酸の酸無水物、ジシクロヘキシルカルボジイミド等のカルボジイミド化合物等を用いることが好ましい。この際、必要に応じて、ピリジン、イソキノリン、トリメチルアミン、アミノピリジン、イミダゾール等の閉環触媒を用いてもよい。脱水剤又は閉環触媒は、テトラカルボン酸二無水物1モルに対し、それぞれ1〜8モルの範囲で使用することが好ましい。

【0044】

なお、上記ポリイミド樹脂は、ポリイミド及びその前駆体の総称を意味する。ポリイミドの前駆体には、上記ポリアミド酸のほか、ポリアミド酸が部分的にイミド化したものがある。

【0045】

熱硬化性樹脂としては、熱によって重合又は架橋するものであれば特に制限されないが、好ましい例としてエポキシ樹脂が挙げられる。エポキシ樹脂は、硬化により接着作用を奏するものであれば特に限定されない。より具体的には、例えば、ビスフェノールA型(ビスフェノールAD型、ビスフェノールS型、ビスフェノールF型でもよい。以下同じ。)のグリシジルエーテル、水添加ビスフェノールA型のグリシジルエーテル、エチレンオキシド付加体ビスフェノールA型のグリシジルエーテル、プロピレンオキシド付加体ビスフェノールA型のグリシジルエーテル等をモノマー単位とする二官能エポキシ樹脂、フェノールノボラック型グリシジルエーテルやクレゾールノボラック型グリシジルエーテル等をモノマー単位とするノボラック型エポキシ樹脂、3官能型(又は4官能型)のグリシジルエーテル等をモノマー単位とする多官能エポキシ樹脂、ジシクロペンタジエンフェノール樹脂のグリシジルエーテル等をモノマー単位とする脂環式エポキシ樹脂、ダイマー酸のグリシジルエステル、3官能型(又は4官能型)のグリシジルアミン等のグリシジルアミン型エポキシ樹脂等、ナフタレン樹脂、複素環含有エポキシ樹脂等、一般に知られているものが挙げられる。

【0046】

ビスフェノールA型のエポキシ樹脂としては、例えば、ジャパンエポキシレジン(株)製、商品名:エピコート807,815,825,827,828,834,1001,1004,1007,1009、ダウケミカル社製、商品名:DER−330,301,361、東都化成(株)製、商品名:YD8125,YDF8170等が挙げられる。フェノールノボラック型エポキシ樹脂としては、例えば、ジャパンエポキシレジン(株)製、商品名:エピコート152,154、日本化薬(株)製、商品名:EPPN−201、ダウケミカル社製、商品名:DEN−438等が挙げられる。o−クレゾールノボラック型エポキシ樹脂(オルソクレゾールノボラック型エポキシ樹脂)としては、例えば、日本化薬(株)製、商品名:EOCN−102S,103S,104S,1012,1025,1027、東都化成(株)製、商品名:YDCN701,702,703,704等が挙げられる。多官能エポキシ樹脂としては、例えば、ジャパンエポキシレジン(株)製、商品名:Epon1031S、チバスペシャリティーケミカルズ社製、商品名:アラルダイト0163、ナガセケムテックス(株)製、商品名:デナコールEX−611,614,614B,622,512,521,421,411,321等が挙げられる。アミン型エポキシ樹脂としては、例えば、ジャパンエポキシレジン(株)製、商品名:エピコート604、東都化成(株)製、商品名:YH−434、三菱ガス化学(株)製、商品名:TETRAD−X,TETRAD−C、住友化学工業(株)製、商品名:ELM−120等が挙げられる。複素環含有エポキシ樹脂としては、例えば、チバスペシャリティーケミカルズ社製、商品名:アラルダイトPT810、UCC社製、商品名:ERL4234,4299,4221,4206等が挙げられる。これらのエポキシ樹脂は、単独で又は2種類以上を組み合わせて使用することができる。

【0047】

エポキシ樹脂を使用する場合には、エポキシ樹脂硬化剤を使用することが好ましい。エポキシ樹脂硬化剤としては、通常用いられている公知の硬化剤を使用することができる。エポキシ樹脂硬化剤としては、例えば、脂肪族アミン、脂環族アミン、芳香族ポリアミン等のアミン類;ポリアミド;脂肪族酸無水物、脂環族酸無水物、芳香族酸無水物等の酸無水物;ポリスルフィド;三フッ化ホウ素;ビスフェノールA、ビスフェノールF,ビスフェノールSのようなフェノール性水酸基を1分子中に2個以上有するビスフェノール化合物;フェノールノボラック樹脂、ビスフェノールAノボラック樹脂、クレゾールノボラック樹脂等のフェノール系樹脂、ジシアンジアミド;有機酸ジヒドラジド;三フッ化ホウ素アミン錯体;イミダゾール類;第3級アミン等が挙げられる。特に吸湿時の耐電食性に優れる点で、フェノールノボラック樹脂、ビスフェノールAノボラック樹脂、クレゾールノボラック樹脂等のフェノール系樹脂が好ましい。これらのエポキシ樹脂硬化剤は、単独で又は2種類以上を組み合わせて使用することができる。

【0048】

フェノール系樹脂の好ましい例としては、フェノールノボラック樹脂、クレゾールノボラック樹脂、t−ブチルフェノールノボラック樹脂、ジシクロペンタジェンクレゾールノボラック樹脂、ジシクロペンタジェンフェノールノボラック樹脂、キシリレン変性フェノールノボラック樹脂、ナフトールノボラック樹脂、トリスフェノールノボラック樹脂、テトラキスフェノールノボラック樹脂、ビスフェノールAノボラック樹脂、ポリ−p−ビニルフェノール樹脂、フェノールアラルキル樹脂が挙げられ、例えば、大日本インキ化学工業(株)製、商品名:フェノライトLF2882、フェノライトLF2822、フェノライトTD−2090、フェノライトTD−2149、フェノライトVH−4150、フェノライトVH4170、本州化学(株)製、商品名:TrisP−PAが挙げられる。これらは単独で又は2種類以上を組み合わせて使用することができる。

【0049】

上記熱硬化性樹脂としてエポキシ樹脂を用いた場合、上記エポキシ樹脂硬化剤と共に硬化促進剤を用いることが好ましい。硬化促進剤としては、特に制限は無く、例えば、イミダゾール類、ジシアンジアミド誘導体、ジカルボン酸ジヒドラジド、トリフェニルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、2−エチル−4−メチルイミダゾールテトラフェニルボレート、1,8−ジアザビシクロ(5,4,0)ウンデセン−7−テトラフェニルボレートを用いることができる。これらは単独で又は2種類以上を組み合わせて使用することができる。

【0050】

硬化促進剤を添加した場合の添加量は、エポキシ樹脂及びエポキシ樹脂硬化剤の総量100質量部に対して0.1〜5質量部が好ましく、0.2〜3質量部がより好ましい。添加量が0.1質量部未満であると硬化性が劣る傾向があり、5質量部を超えると保存安定性が低下する傾向がある。

【0051】

接着剤樹脂組成物には、必要に応じてフィラーを使用することもできる。絶縁性の無機フィラーが好ましく、例えば、アルミナ、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、ケイ酸カルシウム、ケイ酸マグネシウム、酸化カルシウム、酸化マグネシウム、酸化アルミニウム、窒化アルミニウム、結晶性シリカ、非晶性シリカ、窒化ホウ素、チタニア、ガラス、酸化鉄、セラミック等からなるフィラーが挙げられる。これらの無機フィラーを2種類以上併用することもできる。中でもシリカは、高い接着力が得られ、かつ金属腐食を起こす原因となる不純物を少なくできるため、半導体装置の信頼性を向上できるので好ましい。また、フィルム厚方向の熱流動性と高い接着力が得られることから、使用する無機フィラーの形状は球状であることが好ましい。球状には、真球状、円粒状、楕円状などの形状が含まれる。

【0052】

フィラーの使用量は、付与する特性、又は機能に応じて決められるが、樹脂成分とフィラーの合計に対して好ましくは10〜40体積%、より好ましくは10〜30体積%、特に好ましくは10〜20体積%である。フィラーを適度に増量させることにより、フィルム表面の低粘着化(低タック化)、及び高弾性率化が図れる。その結果、ダイシング性(ダイサー刃による切断性)、ピックアップ性(ダイシングシートとの易はく離性)、ワイヤボンディング性(超音波効率)、熱時の接着強度を有効に向上できる。フィラーの使用量が40体積%を超えると、低温貼付性、被着体との界面接着性、及び熱時流動性が損なわれ、耐リフロー性を含む信頼性の低下を招く傾向にある。求められる特性のバランスをとるべく、最適な使用量を決定する。フィラーを用いた場合の混合・混練は、通常の攪拌機、らいかい機、三本ロール、ボールミル等の分散機を適宜、組み合わせて行うことができる。

【0053】

接着フィルム4は、熱硬化性樹脂及び/又は熱可塑性樹脂、さらに必要に応じてフィラー、及び他の成分を有機溶媒中で混合、混練してワニスを調製した後、基材フィルム上に上記ワニスの層を形成させ、加熱乾燥した後、基材フィルムを除去して得ることができる。接着フィルム4の厚みは、1〜100μmであることが好ましく、5〜75μmであることがより好ましい。

【0054】

基材フィルムとしては、例えば、ポリエステルフィルム、ポリオレフィンフィルム及びポリイミドフィルムを用いることができる。

【0055】

上記の混合、混練は、通常の攪拌機、らいかい機、三本ロール、ボールミル等の分散機を適宜、組み合わせて行うことができる。上記の加熱乾燥の条件は、使用した溶媒が充分に揮散する条件であることが好ましく、通常60℃〜200℃で、0.1〜90分間加熱して行う。

【0056】

接着フィルム4の製造における上記ワニスの調製に用いる有機溶媒は、材料を均一に溶解、混練又は分散できることが好ましく、従来公知のものを使用することができる。このような溶剤としては、例えば、ジメチルホルムアミド、ジメチルアセトアミド、N−メチルピロリドン、アセトン、メチルエチルケトン、シクロヘキサノン等のケトン系溶媒、トルエン、キシレン等が挙げられる。乾燥速度が速く、価格が安い点でメチルエチルケトン、シクロヘキサノン等を使用することが好ましい。

【0057】

有機溶媒の使用量は、接着フィルム4の製造後の残存揮発分が全質量基準で0.01〜3質量%であることが好ましく、耐熱信頼性の観点からは全質量基準で0.01〜2.0質量%が好ましく、全質量基準で0.01〜1.5質量%がさらに好ましい。

【0058】

また、接着フィルム4を複数重ね合わせ、複層の接着フィルムにしてもよい。例えば、ダイボンディングフィルムとして、タック強度が異なる2種類の接着剤組成物、例えば、ガラス転移温度の異なる2種類の接着剤組成物からなるワニスを重ねて塗工、乾燥することにより得られるフィルムも使用可能である。ワニスを重ねて塗工する際のワニスの上下は特に制約はなく、各ワニスの厚みも特に制約はないが、高タックとなるワニスの量を低タックとなるワニスより少なくすることが好ましい。例えば、総厚20μmの接着フィルムを得る場合、高タックとなるワニス塗布量を1〜8μm程度に、低タックとなるワニスを19〜12μm程度に設定することが好ましい。高タックとなるワニス量が増加することで、ダイシングの際に発生するバリのタック強度が増大し、隣チップ同士の融着や、ピックアップミスといったピックアップ性の低下をより一層抑えやすくなると考えられる。

【0059】

接着シート14、15,16の作製方法は特に限定されないが、基材フィルム上にダイボンディングフィルムとして機能する所定の形状を有する接着層を形成した接着フィルムを準備し、ダイシングシート12の第2の粘着剤層3と接着層を貼りあわせることで作製できる。

【0060】

本発明に係る接着シートでは、第1の粘着剤層2が、ダイシングリング6を強固に固定できることから、ダイシング加工時の切削水圧力が加わっても剥離することなくダイシングリングに保持可能である。一方、第2の粘着剤層のタック強度を抑えることで、ダイボンディングフィルムと、第2の粘着剤層との界面は軽剥離可能な密着力に調整できることから、個片化した接着フィルム付き半導体チップを容易にピックアップすることが可能となる。

【0061】

本発明のダイボンディングフィルム一体型接着シート(半導体装置用接着フィルム)は、特に100μm以下の半導体ウェハ用のダイシングに適用することによって、半導体チップの歩留まり向上が可能である。

【0062】

<半導体装置>

図5〜9は、実施形態に係る半導体装置の製造方法を模式的に示す工程断面図である。図5〜9に示される各工程を経ることによって、図9に示される半導体装置20が製造される。ここでは、接着シート14を用いて説明するが、接着シート15及び16も適用可能である。

【0063】

(貼り合わせ工程)

まず、図5に示されるように、接着シート14に含まれる接着フィルム4を半導体ウェハ5に貼り合わせる。貼り合わせ時の温度は100℃以下であることが好ましい。なお、接着フィルム4上にカバーフィルムが貼り付けられている場合、カバーフィルムを剥離した後、接着フィルム4を半導体ウェハ5に貼り合わせる。次いで、ダイシングフィルム12の第1の粘着剤層2上の第2の粘着剤層3と重なり合わない周縁部にダイシングリング6を載置する。

【0064】

(ダイシング工程)

次に、図6に示されるように、例えばダイシングブレード7等の切断装置を用いて半導体ウェハ5を切断する。ここで、半導体ウェハ5はダイシングされ、接着フィルム4は完全に切断(フルカット)される。なお、接着フィルム4を完全に切断せず、一部を残す工法(ハーフカット)を用いることも可能である。半導体ウェハ5を切断することによって、複数の半導体素子5aが得られる。半導体素子5aとしては、半導体チップ等が挙げられる。接着フィルム4に切り込みを入れる場合、次工程のピックアップ工程時にダイシングシート12を拡張(エキスパンド)する、ピックアップ工程時に突き上げ針などの治具で押し上げることで切り込み部を起点として分割することもできる。

【0065】

切断装置としては、一般に上市されているダイサーや回転刃(ブレード)を使用することができる。例えば、ダイサーとしては株式会社ディスコ社製フルオートマチックダイシングソー6000シリーズやセミオートマチックダイシングソー3000シリーズが使用できる。ブレードとしては株式会社ディスコ社製ダイシングブレードNBC−ZH05シリーズやNBC−ZHシリーズが使用できる。また、例えば株式会社ディスコ社製フルオートマチックレーザソー7000シリーズなどのレーザを用いて半導体ウェハ5を切断してもよい。

【0066】

(ピックアップ工程)

次に、図7に示されるように、半導体素子5aをダイシングシート12からピックアップする。これにより、半導体素子5aと接着層4aとを有する接着層付き半導体素子11が得られる。

【0067】

(ダイボンディング工程)

次に、図8に示されるように、接着層付き半導体素子11を支持部材8にダイボンディングする。このとき、加熱加圧により、接着層付き半導体素子11の接着層4aが支持部材8に貼り付けられる。加熱温度は、通常20〜250℃である。荷重は、通常0.01〜20kgfである。加熱時間は、通常0.1〜300秒間である。

【0068】

(ワイヤボンディング工程)

次に、図9に示されるように、半導体素子5aの接続端子と支持部材8の接続端子とを電気的に接続するワイヤ9を形成する。

【0069】

(封止工程)

次に、図9に示されるように、半導体素子5aを封止する封止材10を支持部材8上に形成する。なお、封止工程を実施しなくてもよい。

【0070】

ワイヤボンディング工程及び封止工程等を経ることによって、加熱により接着層4aが硬化する。その結果、接着層4aは、半導体素子5aと支持部材8とを接続する接続層4bとなる。このようにして、図9に示される半導体装置20が製造される。半導体装置20は、半導体素子5aと、半導体素子5aに接続される支持部材8(被着体)と、接着フィルム4の硬化物からなり、半導体素子5aと支持部材8との間に配置される接続層4bとを備える。半導体装置20は、例えば半導体パッケージである。

【0071】

この半導体装置の製造方法によれば、個片化したダイボンディングフィルム付き半導体チップのピックアップが容易となるため、生産効率よく半導体装置を作製することができる。

【0072】

以上、本発明の好適な実施形態について詳細に説明したが、本発明は上記実施形態に限定されない。

【実施例】

【0073】

以下、実施例により本発明を詳細に説明するが、本発明は、これらに制限されるものではない。

【0074】

(I)ダイボンディングフィルムの作製

温度計、攪拌機及び塩化カルシウム管を備えた500mLの四つ口フラスコに、エーテルジアミン2000(BASF社製、商品名)(0.02モル)、1,12―ジアミノドデカン(0.08モル)及びN−メチル−2−ピロリドン(NMP)150gを入れ、60℃にて撹拌、溶解した。

【0075】

ジアミンの溶解後、2,2−ビス[4−(3,4−ジカルボキシフェノキシ)フェニル]プロパン二無水物(0.1モル)を少量ずつ添加した。60℃で1時間反応させた後、N2ガスを吹き込みながら170℃で加熱し、水を溶剤の一部と共沸除去し、ポリイミド樹脂のNMP溶液を得た。

【0076】

得られたポリイミド樹脂のNMP溶液に、ポリイミド樹脂100質量部に対して、クレゾールノボラック型エポキシ樹脂(東都化成(株)製)4重量部、4,4’−[1−[4−[1−(4−ヒドロキシフェニル)−1−メチルエチル]フェニル]エチリデン]ビスフェノール(本州化学(株)製)2質量部及びテトラフェニルホスホニウムテトラフェニルボラート(東京化成(株)製)0.5質量部を加えた。更に、窒化硼素フィラー(水島合金鉄(株)製)を固形分の全質量に対して25質量%、アエロジルフィラーR972(日本アエロジル(株)製、商品名)を固形分の全質量に対し3質量%となるように加え、よく混錬してワニスを得た。

【0077】

調合したワニスを厚さ50μmの剥離処理済みのポリエチレンテレフタレート(PET)フィルム上に塗布し、80℃で30分間、続いて120℃で30分間加熱した。その後、室温(25℃)でPETフィルムを剥離して、厚さ25μmの接着フィルムを作製した。

【0078】

(II)ダイシングテープの作製

(II−i)第1の粘着剤層の形成

粘着剤層A1

まず、主モノマーとしてブチルアクリレート、エチルアクリレート及びアクリロニトリルを用い、官能基モノマーとしてヒドロキシエチルアクリレートを用いた溶液重合法によりアクリル共重合体A1を合成した。得られたアクリル共重合体A1の重量平均分子量は70万、ガラス転移点は−30℃であった。

【0079】

得られたアクリル共重合体A1の100質量部に対し、多官能イソシアネート架橋剤(日本ポリウレタン工業(株)製、商品名「コロネートL」)2.2質量部を配合して粘着剤溶液A1を調製した。この粘着剤溶液A1を、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルム「HY−S10」(東山フィルム(株)製、厚さ25μm)の上に乾燥時の粘着剤層の厚さが10μmになるように塗布し乾燥した。更に、ポリオレフィンフィルム(厚さ100μm)を粘着剤層面にラミネートした。この多層フィルムを室温で1週間放置し十分にエージングを行った後、二軸延伸ポリエステルフィルムを剥離したものを粘着剤層付き積層体A1として使用した。

【0080】

粘着剤層A2

主モノマーとしてブチルアクリレート及びアクリロニトリルを用い、官能基モノマーとしてヒドロキシエチルアクリレートを用いた溶液重合法によりアクリル共重合体A2を合成した。得られたアクリル共重合体A2の重量平均分子量は40万、ガラス転移点は−40℃であった。

【0081】

得られたアクリル共重合体A2の100質量部に対し、多官能イソシアネート架橋剤(日本ポリウレタン工業(株)製、商品名「コロネートL」)1.0質量部を配合して粘着剤溶液A2を調製した。この粘着剤溶液A2を、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルム「HY−S10」(東山フィルム(株)製、厚さ25μm)の上に乾燥時の粘着剤層の厚さが10μmになるように塗布し乾燥した。更に、ポリオレフィンフィルム(厚さ100μm)を粘着剤層面にラミネートした。この多層フィルムを室温で1週間放置し十分にエージングを行った後、二軸延伸ポリエステルフィルムを剥離したものを粘着剤層付き積層体A2として使用した。

【0082】

粘着剤層A3

主モノマーとしてエチルアクリレート、2−エチルヘキシルアクリレート及びアクリロニトリルを用い、官能基モノマーとしてアクリルアミドを用い溶液重合法によりアクリル共重合体A3を合成した。得られたアクリル共重合体A3の重量平均分子量は50万、ガラス転移点は−50℃であった。

【0083】

得られたアクリル共重合体A3の100質量部に対し、多官能イソシアネート架橋剤(日本ポリウレタン工業(株)製、商品名「コロネートL」)4.0質量部を配合して粘着剤溶液A3を調製した。この粘着剤溶液A3を、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルム「HY−S10」(東山フィルム(株)製、厚さ25μm)の上に乾燥時の粘着剤層の厚さが10μmになるように塗布し乾燥した。更に、ポリオレフィンフィルム(厚さ100μm)を粘着剤層面にラミネートした。この多層フィルムを室温で1週間放置し十分にエージングを行った後、二軸延伸ポリエステルフィルムを剥離したものを粘着剤層付き積層体A3として使用した。

【0084】

(II−ii)第2の粘着剤層の形成

(粘着剤層B)

主モノマーとして2−エチルヘキシルアクリレート及びメチルアクリレートを用い、官能基モノマーとしてヒドロキシエチルメタクリレート及びアクリル酸とを用いた溶液重合法によりアクリル共重合体Bを合成した。得られたアクリル共重合体Bの重量平均分子量は40万、ガラス転移点は−38℃であった。

【0085】

得られたアクリル共重合体Bの100質量部に対し、多官能イソシアネート架橋剤(三菱化学(株)製、商品名「マイテック」)15質量部を配合した粘着剤溶液Bを調製した。この粘着剤溶液Bを、シリコーン系離型剤を塗布した二軸延伸ポリエステルフィルム「セラピール」(東レフィルム加工(株)製、厚さ38μm)の上に乾燥時の粘着剤層の厚さが20μmになるように塗工し乾燥した。更に、別のシリコーン系離型剤を塗布した二軸延伸ポリエステルフィルム「HY−S10」(東山フィルム(株)製、厚さ25μm)を粘着剤層面にラミネートした。この多層フィルムを室温で1週間放置し、十分にエージングを行った後、ポリエステルフィルム「HY−S10」を剥離したものを粘着剤層付き積層体Bとして使用した。

【0086】

実施例1

粘着剤層A1(第1の粘着剤層)が形成された積層体A1上に、直径220mmに円形加工した粘着剤層B(第2の粘着剤層)を貼り合わせてダイシングテープを作製した。その後、直径210mmに円形加工した接着フィルムを、JCM社製、商品名:DM−300−Hを用いて60℃で粘着剤層B上に貼り合わせ、ダイボンディングフィルム一体型接着シートとした。サンプルの貼り合わせは、行った。

【0087】

比較例1

粘着剤層付き積層体A1をダイシングテープとして用い、接着フィルムを粘着剤層A1上に貼り合わせた以外は、実施例1と同様にしてダイボンディングフィルム一体型接着シートを作製した。

【0088】

比較例2

粘着剤層付き積層体Bをダイシングテープとして用いた以外は、実施例1と同様にしてダイボンディングフィルム一体型接着シートを作製した。

【0089】

(タック強度)

各粘着剤層の直径5.1mmのSUS304に対するタック強度を、タッキング試験機(株式会社レスカ製、商品名「TAC−II」)を用い、室温(25℃)、押し込み速度:2mm/秒、引き上げ速度:10mm/秒、停止加重:100gf/cm2、停止時間:1秒の条件にて測定した。

【0090】

実施例及び比較例で作製した接着シートの接着フィルム上に、直径8インチ及び厚み50μmの半導体ウェハを60℃の熱板上で貼り合わせた。次に、ディスコ社製、商品名:フルオートダイサーDFD−6361を用いて、半導体ウェハ、接着フィルム及びダイシングテープの積層品を切断した。結果を表1に示す。

【0091】

(ダイシング時の密着性)

切断は、ブレード1枚で加工を完了するシングルカット方式、ブレードにディスコ社製、商品名:ダイシングブレードNBC−ZH104F−SE 27HDBBを用い、ブレード回転数45,000rpm及び切断速度50mm/秒の条件で行った。切断時のブレードハイトはダイシング基材を20μm切り込む設定(80μm)とした。半導体ウェハを切断するサイズは10×10mmとした。この際に、ダイシングリングと第1の粘着剤層との剥がれの有無を観察した。結果を表1に示す。

【0092】

(ピックアップ性)

上記方法で作製したチップのピックアップ性について、ルネサス東日本セミコンダクタ社製、商品名:フレキシブルダイボンダーDB−730を使用して評価した。使用したピックアップ用コレットにはマイクロメカニクス社製、商品名:RUBBER TIP 13−087E−33(サイズ:10×10mm)、突上げピンにマイクロメカニクス社製E、商品名:JECTOR NEEDLE SEN2−83−05(直径:0.7mm、先端形状:直径350μmの半円)を用いた。

【0093】

突上げピンの配置はピン中心間隔4.2mmで9本配置した。ピックアップ時のピンの突上げ速度:10mm/秒、突上げ高さ:1000μmの条件でピックアップ性を評価した。連続100チップをピックアップし、チップ割れ、ピックアップミス、等が発生しない場合を良好、1チップでもチップ割れ、ピックアップミス等が発生した場合を不良とした。結果を表1に示す。

【0094】

【表1】

【0095】

比較例1では粘着力が大きい粘着剤層A1上に接着フィルムが形成されているため、ピックアップ性が劣り、比較例2は、ダイボンディングフィルムと粘着剤層Bの密着力が低いためピックアップ性が良好であるものの、粘着力が低い粘着剤層B上にダイシングリングが載置されるため、ダイシング中に剥離が生じた。

【0096】

以上の結果から、本発明のダイシングテープをダイボンディングフィルム一体型接着シートを用いることによって、接着層付き半導体チップを容易にピックアップすることができ、歩留まりを向上することが可能となる。

【符号の説明】

【0097】

1…基材フィルム、2…第1の粘着剤層、3…第2の粘着剤層、4…接着フィルム(ダイボンディングフィルム)、4a…接着層、4b…接続層、5…半導体ウェハ、5a…半導体素子、6…ダイシング用リング、7…ダイシングブレード、8…支持部材(被着体)、9…金ワイヤ、10…封止樹脂、11…接着層付き半導体素子、12…ダイシングテープ、14,15,16…接着シート、20…半導体装置。

【特許請求の範囲】

【請求項1】

基材フィルム上に、第1の粘着剤層及び第2の粘着剤層がこの順に積層されたダイシングテープであって、

前記第1の粘着剤層の面積が、前記第2の粘着剤層の面積より大きく、

前記第1の粘着剤層のタック強度が、前記第2の粘着剤層のタック強度より大きい、ダイシングテープ。

【請求項2】

請求項1記載のダイシングテープと、前記ダイシングテープの前記第2の粘着剤層上に積層されたダイボンディングフィルムと、を備えるダイシングテープ一体型接着シート。

【請求項3】

前記ダイボンディングフィルムの面積が、前記第2の粘着剤層の面積よりも大きい、請求項2記載のダイシングテープ一体型接着シート。

【請求項4】

請求項2又は3記載のダイシングテープ一体型接着シートの前記ダイボンディングフィルム面に半導体ウェハを貼り合わせる工程と、

前記半導体ウェハを切断する工程と、

を含む、半導体装置の製造方法。

【請求項5】

半導体素子と、

前記半導体素子に接続される被着体と、

請求項2又は3記載のダイシングテープ一体型接着シートの前記ダイボンディングフィルムの硬化物からなり、前記半導体素子と前記被着体との間に配置され、前記半導体素子と前記被着体とを接続する接続層と、

を備える半導体装置。

【請求項1】

基材フィルム上に、第1の粘着剤層及び第2の粘着剤層がこの順に積層されたダイシングテープであって、

前記第1の粘着剤層の面積が、前記第2の粘着剤層の面積より大きく、

前記第1の粘着剤層のタック強度が、前記第2の粘着剤層のタック強度より大きい、ダイシングテープ。

【請求項2】

請求項1記載のダイシングテープと、前記ダイシングテープの前記第2の粘着剤層上に積層されたダイボンディングフィルムと、を備えるダイシングテープ一体型接着シート。

【請求項3】

前記ダイボンディングフィルムの面積が、前記第2の粘着剤層の面積よりも大きい、請求項2記載のダイシングテープ一体型接着シート。

【請求項4】

請求項2又は3記載のダイシングテープ一体型接着シートの前記ダイボンディングフィルム面に半導体ウェハを貼り合わせる工程と、

前記半導体ウェハを切断する工程と、

を含む、半導体装置の製造方法。

【請求項5】

半導体素子と、

前記半導体素子に接続される被着体と、

請求項2又は3記載のダイシングテープ一体型接着シートの前記ダイボンディングフィルムの硬化物からなり、前記半導体素子と前記被着体との間に配置され、前記半導体素子と前記被着体とを接続する接続層と、

を備える半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−9732(P2011−9732A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2010−121875(P2010−121875)

【出願日】平成22年5月27日(2010.5.27)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成22年5月27日(2010.5.27)

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]