ダイシングテープ一体型接着シート、半導体装置、多層回路基板及び電子部品

【課題】対向する部材の端子間の接続および封止を同時に行うことができるダイシングテープ一体型接着シートを提供する。

【解決手段】ダイシングテープ一体型接着シート10は、支持体の第一の端子と、被着体の第二の端子を、半田を用いて電気的に接続し、前記支持体と前記被着体とを接着する接着フィルム3と、ダイシングテープ2とを含む積層構造を有し、前記接着フィルム3を前記支持体の第一の端子が形成された面に貼り付ける際の貼り付け温度をT[℃]、前記接着フィルム3に掛ける圧力をP[Pa]、前記貼り付け温度における接着フィルム3の溶融粘度をη[Pa・s]としたとき、1.2×103≦(T×P)/η≦1.5×109の関係を満足し、前記貼り付け温度Tは、60〜150℃、前記圧力Pは、0.2〜1.0MPa、前記貼り付け温度Tにおける接着フィルム3の溶融粘度ηは、0.1〜100,000Pa・sである。

【解決手段】ダイシングテープ一体型接着シート10は、支持体の第一の端子と、被着体の第二の端子を、半田を用いて電気的に接続し、前記支持体と前記被着体とを接着する接着フィルム3と、ダイシングテープ2とを含む積層構造を有し、前記接着フィルム3を前記支持体の第一の端子が形成された面に貼り付ける際の貼り付け温度をT[℃]、前記接着フィルム3に掛ける圧力をP[Pa]、前記貼り付け温度における接着フィルム3の溶融粘度をη[Pa・s]としたとき、1.2×103≦(T×P)/η≦1.5×109の関係を満足し、前記貼り付け温度Tは、60〜150℃、前記圧力Pは、0.2〜1.0MPa、前記貼り付け温度Tにおける接着フィルム3の溶融粘度ηは、0.1〜100,000Pa・sである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダイシングテープ一体型接着シート、半導体装置、多層回路基板及び電子部品に関するものである。

【背景技術】

【0002】

近年の電子機器の高機能化及び小型化(軽薄短小化)の要求に伴い、半導体パッケージ等の電子部品の高密度集積化、高密度実装化が進んでおり、これら電子部品の小型化、多ピン化が進んでいる。これら電子部品の電気的な接続を得るためには、半田接合が用いられている。

この半田接合としては、例えば半導体チップ同士の導通接合部、フリップチップで搭載したパッケージのような半導体チップと回路基板間との導通接合部、回路基板同士の導通接合部等が挙げられる。この半田接合部には、電気的な接続強度及び機械的な接続強度を確保するために、一般的にアンダーフィル材と呼ばれる封止樹脂が注入されている(アンダーフィル封止)。

【0003】

この半田接合部によって生じた空隙(ギャップ)を液状封止樹脂(アンダーフィル材)で補強する場合、半田接合後に液状封止樹脂(アンダーフィル材)を供給し、これを硬化することによって半田接合部を補強している。しかしながら、電子部品の薄化、小型化に伴い、半田接合部は狭ピッチ化/狭ギャップ化しているため、半田接合後に液状封止樹脂(アンダーフィル材)を半田接合部に供給してもギャップ間に液状封止樹脂(アンダーフィル材)が行き渡らなく、完全に充填することが困難になるという問題が生じている。

【0004】

このような問題に対して、異方導電フィルムを介して端子間の電気的接続と接着とを一括で行う方法が知られている。例えば導電性粒子を含む接着フィルムを、部材間に介在させて熱圧着させることにより、両部材の端子間には導電性粒子を介在させ他部には樹脂成分を充填させる方法や、導電性粒子どうしを接触させることによってその部分の電気的接続をとる方法が記載されている(例えば、特許文献1、2)。

【0005】

しかしこれらの方法では、隣接する端子間に導電性粒子が存在するため、隣接する端子間の絶縁性を確保することや、隣接する端子間に気泡が存在するため、電子部品や半導体装置の信頼性を確保することは困難であった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭61−276873号公報

【特許文献2】特開平9−31419号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、対向する部材の端子間の接続および部材間の空隙の封止を同時に行うことができる作業性に優れたダイシングテープ一体型接着シートを提供することにある。さらに本発明の目的は、このようなダイシングテープ一体型接着シートを用いて製造された、電気的接続信頼性が高い半導体装置、多層回路基板及び電子部品を提供することにある。

【課題を解決するための手段】

【0008】

このような目的は、下記(1)〜(20)により達成される。

(1) 支持体の第一の端子と、被着体の第二の端子を、半田を用いて電気的に接続し、前記支持体と前記被着体とを接着する接着フィルムと、ダイシングテープとを含む積層構造を有するダイシングテープ一体型接着シートであって、

前記接着フィルムを前記支持体の第一の端子が形成された面に貼り付ける際の貼り付け温度をT[℃]、前記接着フィルムに掛ける圧力をP[Pa]、前記貼り付け温度における接着フィルムの溶融粘度をη[Pa・s]としたとき、1.2×103≦(T×P)/η≦1.5×109の関係を満足し、

前記貼り付け温度Tは、60〜150℃、前記圧力Pは、0.2〜1.0MPa、前記貼り付け温度Tにおける接着フィルムの溶融粘度ηは、0.1〜100,000Pa・sであることを特徴とするダイシングテープ一体型接着シート。

(2) 前記接着フィルムを前記支持体の第一の端子が形成された面に貼り付ける際の雰囲気圧は、100kPa以下である上記(1)に記載のダイシングテープ一体型接着シート。

(3) 前記接着フィルムは、(A)フェノール樹脂と、

(B)エポキシ樹脂と、

(C)フラックス機能を有する化合物と、

(D)成膜性樹脂と、

を含む上記(1)または(2)に記載のダイシングテープ一体型接着シート。

(4) 前記接着フィルムが、前記(A)フェノール樹脂を3〜30重量%、前記(B)エポキシ樹脂を10〜80重量%、前記(C)フラックス機能を有する化合物を1〜30重量%、前記(D)成膜性樹脂を1〜50重量%含むものである、上記(1)ないし(3)のいずれかに記載のダイシングテープ一体型接着シート。

(5) 前記(B)エポキシ樹脂が25℃で液状である上記(3)または(4)に記載のダイシングテープ一体型接着シート。

(6) 前記(B)エポキシ樹脂の25℃における粘度が、500〜50,000mPa・sである上記(3)ないし(5)のいずれかに記載のダイシングテープ一体型接着シート。

(7) 前記(B)エポキシ樹脂と、前記(C)フラックス機能を有する化合物の配合比((B)/(C))が、0.5〜12.0である上記(3)ないし(6)のいずれかに記載のダイシングテープ一体型接着シート。

(8) 前記(C)フラックス機能を有する化合物が、1分子中に2個のフェノール性水酸基と、少なくとも1個の芳香族に直接結合したカルボキシル基とを含むフラックス機能を有する化合物である上記(3)ないし(7)のいずれかに記載のダイシングテープ一体型接着シート。

(9) 前記(D)成膜性樹脂が、フェノキシ樹脂を含むものである上記(3)ないし(8)のいずれかに記載のダイシングテープ一体型接着シート。

(10) 前記接着フィルムが、更に充填材を含む上記(1)ないし(9)のいずれかに記載のダイシングテープ一体型接着シート。

(11) 前記充填材の含有量が、0.1重量%以上80重量%以下である上記(10)に記載のダイシングテープ一体型接着シート。

(12) 前記ダイシングテープは粘着層と支持フィルムとから構成され、前記粘着層上に前記接着フィルムが積層される、上記(1)ないし(11)のいずれかに記載のダイシングテープ一体型接着シート。

(13) 前記粘着層が光硬化性樹脂からなる、上記(12)に記載のダイシングテープ一体型接着シート。

(14) 前記ダイシングテープは粘着層と支持フィルムとから構成され、前記粘着層上に介在層を介して前記接着フィルムが積層される、上記(1)ないし(11)のいずれかに記載のダイシングテープ一体型接着シート。

(15) 前記ダイシングテープの粘着層の粘着性が前記介在層の粘着性より高い、上記(14)に記載のダイシングテープ一体型接着シート。

(16) 前記介在層が光硬化性樹脂からなる、上記(14)または(15)に記載のダイシングテープ一体型接着シート。

(17) 上記(1)ないし(16)のいずれかに記載の接着フィルムの硬化物を有することを特徴とする半導体装置。

(18) 上記(1)ないし(16)のいずれかに記載の接着フィルムの硬化物を有することを特徴とする多層回路基板。

(19) 上記(1)ないし(16)のいずれかに記載の接着フィルムの硬化物を有することを特徴とする電子部品。

【発明の効果】

【0009】

本発明によれば、対向する部材の端子間の接続および部材間の空隙の封止を同時に行うことができ、また、回路基板上の複数の配線回路等によって生じる凹凸を良好に埋め込むことができる作業性に優れたダイシングテープ一体型接着シートを提供すること、および、このようなダイシングテープ一体型接着シートを用いて製造した半導体装置、多層回路基板および電子部品を提供することができる。

【図面の簡単な説明】

【0010】

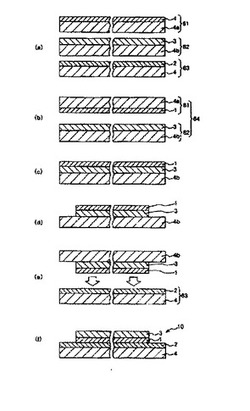

【図1】図1は、本発明のダイシングテープ一体型接着シートの製造方法の一例を模式的に示す断面図である。

【図2】図2は、本発明のダイシングテープ一体型接着シートを用いた半導体装置の製造方法の一例を模式的に示す断面図である。

【図3】図3は、本発明のダイシングテープ一体型接着シートを用いた半導体装置の製造方法の一例を模式的に示す断面図である。

【発明を実施するための形態】

【0011】

以下、本発明のダイシングテープ一体型接着シート、半導体装置、多層回路基板及び電子部品に関して説明する。

本発明のダイシングテープ一体型接着シートは、支持体の第一の端子と、被着体の第二の端子を、半田を用いて電気的に接続し、前記支持体と前記被着体とを接着する接着フィルムと、ダイシングテープとから構成される積層構造を有するダイシングテープ一体型接着シートであって、

前記接着フィルムを前記支持体の第一の端子が形成された面に貼り付ける際の貼り付け温度をT[℃]、接着フィルムに掛ける圧力をP[MPa]、前記貼り付け温度における接着フィルムの溶融粘度をη[Pa・s]としたとき、1.2×103≦(T×P)/η≦1.5×109の関係を満足し、

前記貼り付け温度Tは、60〜150℃、前記圧力Pは、0.2〜1.0MPa、前記貼り付け温度における接着フィルムの溶融粘度ηは、0.1〜100,000Pa・sであることを特徴とする。

また、本発明の半導体装置、多層回路基板および電子部品は、第一の端子を有する支持体と、第二の端子を有する被着体とを、上記接着フィルムの硬化物により、電気的に接続し、前記支持体と前記被着体とを接着したものである。

【0012】

以下、本発明のダイシングテープ一体型接着シート、半導体装置、多層回路基板及び電子部品について詳細に説明する。

【0013】

本発明のダイシングテープ一体型接着シートは、支持体の第一の端子と、被着体の第二の端子を、半田を用いて電気的に接続し、前記支持体と前記被着体とを接着する接着フィルムと、ダイシングテープとを必須の構成要素とするものである。また、この他に、後述する介在層や外層を設けてもよい。ダイシングテープ一体型接着シートの各部の構成について、順次詳述する。

なお、本発明のダイシングテープ一体型接着シートにおいて、半導体装置の構成要素となるものは接着フィルムのみである。接着フィルムと、ダイシングテープ一体型接着シートにおけるその他の部材とを組み合わせることにより、本発明のダイシングテープ一体型接着シートは作業性に優れる。

【0014】

(ダイシングテープ)

ダイシングテープは、一般的に用いられるどのようなダイシングテープでも用いることが出来る。

具体的にダイシングテープの支持フィルムの構成材料としては、例えばポリエチレン、ポリプロピレン、ポリブテン、ポリブタジエン、ポリメチルペンテン、ポリ塩化ビニル、塩化ビニル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリウレタン、エチレン酢酸ビニル共重合体、アイオノマー、エチレン・(メタ)アクリル酸共重合体、エチレン・(メタ)アクリル酸エステル共重合体、ポリスチレン、ビニルポリイソプレン、ポリカーボネート、ポリオレフィン等が挙げられ、これらのうちの1種または2種以上の混合物が挙げられる。

支持フィルムの平均厚さは、特に限定されないが、5〜200μm程度であるのが好ましく、30〜150μm程度であるのがより好ましい。これにより、支持フィルムは、適度な剛性を有するものとなるため、ダイシングテープおよび接着フィルムを確実に支持して、ダイシングテープ一体型接着シートの取扱いを容易にするとともに、ダイシングテープ一体型接着シートが適度に湾曲することで、第一の端子を有する支持体との密着性を高めることができる。

またダイシングテープの粘着層としては、アクリル系粘着剤、ゴム系粘着剤等を含む第一樹脂組成物で構成されているものを用いることが出来る。

【0015】

また、支持フィルムの構成材料は、特に限定されないが、光(可視光線、近赤外線、紫外線)、X線、電子線などにより第一樹脂組成物の粘着性を制御する場合、光(可視光線、近赤外線、紫外線)、X線、電子線などを透過するものが好ましく、例えば、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ポリブテン、ポリブタジエン、ポリメチルペンテン等のポリオレフィン系樹脂、エチレン・酢酸ビニル共重合体、アイオノマー、エチレン・(メタ)アクリル酸共重合体、エチレン・(メタ)アクリル酸エステル共重合体等のオレフィン系共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリアルキレンテレフタレート系樹脂、スチレン系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー、ポリビニルイソプレン、ポリカーボネート等の熱可塑性樹脂や、これらの熱可塑性樹脂の混合物が用いられる。

【0016】

特に、支持フィルムの構成材料として、ポリプロピレンとエラストマーとの混合物、またはポリエチレンとエラストマーとの混合物が用いられることが好ましい。また、このエラストマーとして、一般式(1)で示されるポリスチレンセグメントと一般式(2)で示されるビニルポリイソプレンセグメントとから成るブロック共重合体が好ましい。このような材料を用いることにより、支持体の第一の端子が形成された面にダイシングテープ一体型接着シートを貼り付ける際に、十分なクッション性を有することができる。

【0017】

【化1】

(式(1)中、nは2以上の整数)

【0018】

【化2】

(式(2)中、nは2以上の整数)

【0019】

支持フィルムの製法として、特に限定されないが、カレンダー法、押出成形法などの一般的な成形方法を用いることができる。支持フィルムの表面には、粘着層を構成する材料と反応する官能基、例えば、ヒドロキシル基またはアミノ基などが露出していることが好ましい。また、支持フィルムと粘着層との密着性を向上するために、支持フィルムの表面をコロナ処理またはアンカーコート等で表面処理しておくのが好ましい。

【0020】

アクリル系粘着剤としては、例えば(メタ)アクリル酸およびそれらのエステルで構成される樹脂、(メタ)アクリル酸およびそれらのエステルと、それらと共重合可能な不飽和単量体(例えば酢酸ビニル、スチレン、アクリロニトリル等)との共重合体等が用いられる。また、これらの共重合体を2種類以上混合してもよい。

【0021】

また、これらの中でも(メタ)アクリル酸メチル、(メタ)アクリル酸エチルヘキシルおよび(メタ)アクリル酸ブチルからなる群から選ばれる1種以上と、(メタ)アクリル酸ヒドロキシエチルおよび酢酸ビニルの中から選ばれる1種以上との共重合体が好ましい。これにより、ダイシングテープの粘着層が粘着する相手(例えば、後述する介在層、支持フィルム等)との密着性や粘着性の制御が容易になる。

【0022】

また、第一樹脂組成物には、粘着性(接着性)を制御するためにウレタンアクリレート、アクリレートモノマー、多価イソシアネート化合物(例えば、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート)等のイソシアネート化合物等のモノマーおよびオリゴマーを添加してもよい。

【0023】

また、第一樹脂組成物には、光(可視光線、近赤外線、紫外線)により粘着層の粘着性を制御する場合、光硬化成分を含めることが好ましい。光硬化成分は、光照射により硬化し、硬化によってアクリル系粘着剤等が硬化成分の架橋構造に取り込まれた結果、粘着層の粘着力が低下する。このような光硬化成分としては、例えば、紫外線、電子線などのエネルギー線の照射によって三次元架橋可能な重合性炭素−炭素二重結合を少なくとも2個以上分子内に有する低分子量化合物を用いることができる。

【0024】

具体的に、光硬化成分として、特に限定されないが、例えば、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールモノヒドロキシペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、1,4−ブチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ポリエチレングリコールジアクリレート、市販のオリゴエステルアクリレート等、芳香族系、脂肪族系等のウレタンアクリレート等が用いられる。なお、これらの中でもウレタンアクリレートが好ましい。

【0025】

また、光硬化成分には、特に限定されないが、重量平均分子量の異なる2つ以上の光硬化成分が混合されているのが好ましい。このような硬化成分を利用すれば、光照射による樹脂の架橋度を制御し、ピックアップ性を向上させることができるからである。また、このような硬化成分として、例えば、第1の光硬化成分と、第1の光硬化成分よりも重量平均分子量が大きい第2の光硬化成分との混合物などが用いられてもよい。

【0026】

このような光硬化成分による粘着層の粘着力低下効果は、特に限定されないが、例えばダイシング工程の後にダイシングテープの支持フィルムを通して粘着層に光照射を行い、粘着層の粘着力を低下させることにより、好適なピックアップ性を得ることができる。

【0027】

光硬化成分は、特に限定されないが、アクリル系粘着剤等の粘着剤100重量部に対して20重量部以上200重量部以下で配合されることが好ましい。上記のように光硬化成分の配合量を調整することによって、ピックアップ性はより好適なものとなる。

【0028】

さらに、第一樹脂組成物には、後述する第二樹脂組成物と同様の光重合開始剤を添加してもよい。

【0029】

さらに、第一樹脂組成物に光硬化成分を含む場合は、光照射による光硬化を促進するために、光重合開始剤を含むことが好ましい。光重合開始剤を含むことで、光硬化成分の重合開始を容易とすることができる。光重合開始剤として、特に限定されないが、例えば、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、ベンゾフェノン、アセトフェノン、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジルジフェニルサルファイド、テトラメチルチウラムモノサルファイド、アゾビスイソブチロニトリル、ジベンジル、ジアセチル、β−クロールアンスラキノン等が挙げられる。

【0030】

また、第一樹脂組成物は、粘着層の粘着性を制御するために、架橋剤を含んでもよい。架橋剤として、例えば、エポキシ系架橋剤、イソシアネート系架橋剤、メチロール系架橋剤、キレート系架橋剤、アジリジン系架橋剤、メラミン系架橋剤、多価金属キレート系架橋剤などが挙げられる。これらの中でもイソシアネート系架橋剤が好ましい。

【0031】

イソシアネート系架橋剤として、特に限定されないが、例えば、多価イソシアネートのポリイソシアネート化合物およびポリイソシアネート化合物の三量体;ポリイソシアネート化合物とポリオール化合物とを反応させて得られる末端イソシアネート化合物の三量体または末端イソシアネートウレタンプレポリマーをフェノール、オキシム類などで封鎖したブロック化ポリイソシアネート化合物などが挙げられる。

【0032】

多価イソシアネートとして、例えば、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、1,3−キシリレンジイソシアネート、1,4−キシレンジイソシアネート、ジフェニルメタン−4,4’−ジイソシアネート、ジフェニルメタン−2,4’−ジイソシアネート、3−メチルジフェニルメタンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、ジシクロヘキシルメタン−4,4’−ジイソシアネート、ジシクロヘキシルメタン−2,4’−ジイソシアネート等が用いられる。これらの中でも2,4−トリレンジイソシアネート、ジフェニルメタン−4,4’−ジイソシアネート及びヘキサメチレンジイソシアネートから成る群より選択される少なくとも1種の多価イソシアネートが好ましい。

【0033】

架橋剤の含有量は、特に限定されないが、例えばアクリル系粘着剤100重量部に対して5重量部以上50重量部以下で配合されることが好ましい。上記のように架橋剤の配合量を調整することによって、ダイシングテープのピックアップ性はより好適なものとなる。

【0034】

また、接着強度およびシェア強度を高める目的で、ロジン樹脂、テルペン樹脂、クマロン樹脂、フェノール樹脂、スチレン樹脂、脂肪族系石油樹脂、芳香族系石油樹脂、脂肪族芳香族系石油樹脂等の粘着付与剤等を添加してもよい。

【0035】

このようなダイシングテープの粘着層の平均厚さは、特に限定されないが、1〜100μm程度であるのが好ましく、特に3〜20μm程度であるのがより好ましい。ダイシングテープの粘着層の平均厚さが前記範囲内であれば、ダイシングテープの粘着層の形状追従性が確保され、接着フィルムの半導体ウエハーに対する密着性をより高めることができる。

【0036】

介在層について後述するが、ダイシングテープ一体型接着シートは、ダイシングテープの粘着層と接着フィルムの間に介在層を有していてもよい。この場合、ダイシングテープの粘着層は、介在層よりも粘着性が高いものが好ましい。これにより、接着フィルムに対する介在層の密着力よりも、介在層および支持フィルムに対するダイシングテープの粘着層の密着力が大きくなる。そのため、後述する半導体装置の製造におけるピックアップ工程において、剥離を生じさせるべき所望の界面(すなわち介在層と接着フィルムとの界面)で剥離を生じさせることができる。

【0037】

また、ダイシングテープの粘着層の粘着性を高めることにより、後述する半導体装置の製造の第2の工程においては、半導体ウエハーをダイシングして個片化する際に、ダイシングテープとウエハーリングとの間が確実に固定されることとなる。その結果、半導体ウエハーの位置ずれが確実に防止され、半導体チップの寸法精度を高めることができる。

【0038】

(接着フィルム)

本発明のダイシングフィルム一体型接着シートを構成する接着フィルムは、接着性を有するフィルムで、半導体チップまたは半導体パッケージを回路基板に実装する際に用いられ、半導体チップまたは半導体パッケージ、および回路基板に貼着するものである。また、接着フィルムは、フラックス機能を有している。なお、本明細書中において、回路基板とは、例えば、配線回路が形成された、半導体チップ、半導体ウエハー、リジット基板、フレキシブル基板、リジットフレキシブル基板等のことをいう。

【0039】

従来のこのような用途に用いられる接着フィルムは、接着フィルムを回路基板と貼り合わせた際に、回路基板上の複数の配線回路等によって生じる凹凸(ギャップ)を十分に埋め込むことができず、接着フィルムと回路基板との間に空隙が生じてしまい、半導体チップ等と回路基板との接着不良が生じるといった問題があった。

【0040】

これに対して、本発明では、接着フィルムと回路基板とを貼り付ける際の、貼り付け温度Tが60〜150℃、接着フィルムに掛ける圧力Pが、0.2〜1.0MPa、貼り付け温度T[℃]における接着フィルムの溶融粘度ηが、0.1〜100,000Pa・sの条件の下において、上記貼り付け温度T[℃]、上記圧力P[Pa]、上記溶融粘度η[Pa・s]が、1.2×103≦(T×P)/η≦1.5×109の関係を満足する点に特徴を有している。

【0041】

このような特徴を有することにより、接着フィルムを回路基板と貼り合わせた際に、回路基板上の複数の配線回路等によって生じる凹凸(ギャップ)を接着フィルムで良好に埋め込むことができ、接着フィルムと回路基板との間に空隙が生じるのを効果的に防止することができる。これに対して、(T×P)/ηの値が前記下限値未満であると、接着フィルムと回路基板との間に空隙が生じてしまう。また、配線回路等の凹凸が接着フィルムの表面の凹凸となって現れ、半導体チップ等との接着性が低下してしまう。一方、(T×P)/ηの値が前記上限値を超えると、接着フィルムが柔らかくなりすぎ、回路基板の縁部から接着フィルムがはみ出してしまう。

【0042】

また、上記の特徴を有することにより、接着フィルムとダイシングシートとの間、または接着フィルムと介在層との間の界面の密着性等の物性も良好となり、良好な作業性を実現することができる。つまり、(T×P)/ηの値が前記下限値以上であることにより、接着フィルムとダイシングシートとの間、または接着フィルムと介在層との間の密着性が十分になり、ダイシング工程等で、接着フィルムが意図せず剥離することを防止することができる。また、(T×P)/ηの値が前記上限値以下であることにより、接着フィルムとダイシングシート、または接着フィルムと介在層が強く密着してしまうことにより発生する、接着フィルム表面への粘着層等の転写等による不具合を効果的に抑制することができる。

【0043】

このように本発明の接着フィルムは、上記条件の下において、貼り付け温度T[℃]、圧力P[Pa]、溶融粘度η[Pa・s]が、1.2×103≦(T×P)/η≦1.5×109の関係を満足するものであるが、1.6×103≦(T×P)/η≦1.3×109の関係を満足するのが好ましく、2.0×103≦(T×P)/η≦1.0×109の関係を満足するのがより好ましい。これにより、本発明の効果をより顕著なものとすることができる。

【0044】

また、本発明の接着フィルムの貼り付け温度T[℃]における接着フィルムの溶融粘度ηは0.1〜100,000Pa・sである。これにより、接着フィルムを回路基板と貼り合わせた際に、回路基板上の複数の配線回路等によって生じる凹凸(ギャップ)をより良好に接着フィルムで埋め込むことができる。

【0045】

前記溶融粘度を0.1Pa・s以上とすることで、溶融した接着フィルムが支持体または被着体に這い上がり汚染してしまうことを防止することができる。また、前記溶融粘度を100,000Pa・s以下とすることで、対向する端子間に溶融した接着フィルムが噛みこまれてしまい導通不良が発生することを防止することができる。

【0046】

前記溶融粘度は、好ましくは、0.2Pa・s以上、特に0.5Pa・s以上とすることが好ましい。これにより、溶融した接着フィルムが支持体または被着体に這い上がり汚染してしまうことを、より効果的に防止することができる。また、前記溶融粘度は、好ましくは、70,000Pa・s以下、特に30,000Pa・s以下とすることが好ましい。これにより、対向する端子間に溶融した接着フィルムが噛みこまれてしまい導通不良が発生することを、より効果的に防止することができる。

【0047】

また、前記溶融粘度を0.1Pa・s以上とすることで、接着フィルムとダイシングシート、または接着フィルムと介在層が強く密着してしまうことにより発生する、接着フィルム表面への粘着層等の転写等による不具合を効果的に抑制することができる。また、前記溶融粘度を100,000Pa・s以下とすることで、接着フィルムとダイシングシートとの間、または接着フィルムと介在層との間の密着性が十分になり、ダイシング工程等で、接着フィルムが意図せず剥離することを防止することができる。

【0048】

ここで、接着フィルムの溶融粘度ηは、以下の測定方法により求められる。

厚み100μmの接着フィルムを、粘弾性測定装置(HAAKE社製「RheoStress RS150」)を用いて、パラレルプレート20mmφ、ギャップ0.05mm、周波数0.1Hz、昇温速度10℃/分の条件にて測定し、接着フィルムの貼り付け温度における値を測定値とした。

【0049】

このような接着フィルムは、例えば、以下に示すような成分で構成することができる。

【0050】

本発明の接着フィルムは、(A)フェノール樹脂(以下、化合物(A)とも記載する。)と、(B)エポキシ樹脂と(以下、化合物(B)とも記載する。)、(C)フラックス機能を有する化合物(以下、化合物(C)とも記載する。)と、(D)成膜性樹脂(以下、化合物(D)とも記載する。)と、を含むことが好ましい。

これにより、上述したような関係を満足する接着フィルムをより容易に得ることができ、接着フィルムを回路基板と貼り合わせた際に、回路基板上の複数の配線回路等によって生じる凹凸(ギャップ)をより効果的に埋め込むことができる。

【0051】

また、接着フィルムは、化合物(A)を3〜30重量%、化合物(B)を10〜80重量%、化合物(C)を1〜30重量%、化合物(D)を1〜50重量%含むことが好ましい。かかる配合量とすることにより、接着フィルムの貼り付け温度における溶融粘度ηを0.1〜100,000Pa・sにすることができる。また、さらに、化合物(A)を3〜28重量%、化合物(B)を12〜78重量%、化合物(C)を3〜25重量%、化合物(D)を6〜40重量%含むことが好ましく、化合物(A)を5〜25重量%、化合物(B)を15〜75重量%、化合物(C)を3〜20重量%、化合物(D)を10〜35重量%含むことがもっとも好ましい。これにより、上述したような関係を満足する接着フィルムをより容易に得ることができる。

【0052】

接着フィルムが化合物(A)を含むことにより、接着フィルムの硬化物のガラス転移温度を高めることができ、さらに、耐イオンマイグレーション性を向上させることが可能となる。また、接着フィルムに適度な柔軟性を付与することができるため、接着フィルムの脆性を改善することが可能となる。さらに、接着フィルムに適度なタック性を付与することができるため、作業性に優れた接着フィルムを得ることができる。

【0053】

前記化合物(A)としては、特に限定されず、例えば、フェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールA型ノボラック樹脂、ビスフェノールF型ノボラック樹脂、ビスフェノールAF型ノボラック樹脂、アルキルフェノールノボラック樹脂、ビフェノールノボラック樹脂、ナフトールノボラック樹脂、レゾルシノールノボラック樹脂、ビフェニルアラルキル型フェノール樹脂、ナフトールアラルキル樹脂、ジシクロペンタジエン型フェノール樹脂、多官能型フェノール樹脂、トリスフェニルメタン型フェノール樹脂、ザイログ型フェノール樹脂 、ザイログ型ナフトール樹脂等が挙げられる。中でも、上述したような関係をより容易に満足させることができるとともに、また、接着フィルムの硬化物のガラス転移温度を効果的に高めることができるフェノールノボラック樹脂、クレゾールノボラック樹脂を用いるのが好ましい。

【0054】

接着フィルム中における前記化合物(A)の含有量は、特に限定されるわけではないが、3〜30重量%であるのが好ましく、3〜28重量%であるのがより好ましく、5〜25重量%であるのがさらに好ましい。化合物(A)の含有量を上記範囲とすることで、上述したような関係を満足する接着フィルムをより容易に得ることができ、接着フィルムを回路基板と貼り合わせた際に、回路基板上の複数の配線回路等によって生じる凹凸(ギャップ)をより効果的に埋め込むことができる。また、接着フィルムの硬化物のガラス転移温度を効果的に高めることができる。

【0055】

前記化合物(A)の重量平均分子量は、特に限定されないが、300〜1,500であることが好ましく、400〜1,400であることが特に好ましい。これにより、接着フィルムを硬化させる際のアウトガス量が増大し、半導体チップ、回路基板等の支持体または被着体の表面を汚染してしまうことをより効果的に防止することができる。また、これにより、接着フィルムの柔軟性と屈曲性をより効果的に確保することができる。ここで、重量平均分子量は、GPC(ゲル浸透クロマトグラム)により測定することができる。

【0056】

また、接着フィルムが(B)エポキシ樹脂を含むことにより、上述したような関係を満足する接着フィルムをより容易に得ることができ、接着フィルムを回路基板と貼り合わせた際に、回路基板上の複数の配線回路等によって生じる凹凸(ギャップ)をより効果的に埋め込むことができる。また、これにより、接着フィルムに柔軟性および屈曲性を付与することができるため、ハンドリング性に優れた接着フィルムを得ることができる。

【0057】

前記化合物(B)としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、ナフタレン型エポキシ樹脂、アリル化ビスフェノールA型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、3官能エポキシ樹脂、4官能エポキシ樹脂等が挙げられる。これらの中でも、上述したような関係を満足する接着フィルムをより容易に得ることができるとともに、半導体チップや基板等の支持体または被着体に対する接着フィルムの密着性、さらに、接着フィルムの硬化後の機械特性に優れる、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂が好ましい。

【0058】

また、前記化合物(B)エポキシ樹脂としては、25℃で液状であることが好ましい。より好ましくは、25℃における粘度が、500〜50,000mPa・sであるもの、さらに好ましくは、800〜40,000mPa・sであるものが挙げられる。25℃における粘度を上記下限値以上とすることで、接着フィルムのタック性が強くなり、ハンドリング性が低下することを防止することができる。また、25℃における粘度を上記上限値以下とすることで、接着フィルムの柔軟性と屈曲性を確保することができる。また、このような粘度のエポキシ樹脂を用いることにより、上述したような関係を満足する接着フィルムをより容易に得ることができる。

【0059】

また、前記化合物(B)エポキシ樹脂の含有量は、特に限定されないが、10〜80重量%であるのが好ましく、12〜78重量%であるのがより好ましく、15〜75重量%であるのがさらに好ましい。これにより、接着フィルムの柔軟性と屈曲性をより効果的に発現させることができる。また、これにより、接着フィルムのタック性が強くなり、ハンドリング性が低下することをより効果的に防止することができる。

【0060】

また、接着フィルムが(C)フラックス機能を有する化合物を含むことにより、支持体(半導体チップ、基板等)の第一の端子および被着体(半導体チップ、基板等)の第二の端子の少なくとも一方の半田表面の酸化膜を除去することができ、前記第一の端子と前記第二の端子を確実に半田接合することができるため、接続信頼性の高い多層回路基板、電子部品、半導体装置等を得ることができる。

【0061】

前記化合物(C)としては、半田表面の酸化膜を除去する働きがあれば、特に限定されるものではないが、カルボキシル基またはフェノール性水酸基のいずれか、あるいは、カルボキシル基およびフェノール水酸基の両方を備える化合物が好ましい。

【0062】

前記化合物(C)の配合量は、1〜30重量%であるのが好ましく、化合物(C)を3〜25重量%であるのがより好ましく、3〜20重量%であるのがもっとも好ましい。化合物(C)の配合量が、上記範囲であることにより、フラックス活性を向上させることができるとともに、接着フィルムを硬化した際に、未反応の化合物(A)、化合物(B)および化合物(C)が残存するのを防止することができ、耐マイグレーション性を向上することができる。

【0063】

また、エポキシ樹脂の硬化剤として作用する化合物の中には、(C)フラックス機能を有する化合物が存在する(以下、このような化合物を、フラックス機能を有する硬化剤とも記載する。)。例えば、エポキシ樹脂の硬化剤として作用する、脂肪族ジカルボン酸、芳香族ジカルボン酸等は、フラックス作用も有している。本発明では、このような、フラックスとしても作用し、エポキシ樹脂の硬化剤としても作用するようなフラックス機能を有する硬化剤を、好適に用いることができる。

【0064】

なお、カルボキシル基を備える(C)フラックス機能を有する化合物とは、分子中にカルボキシル基が1つ以上存在するものをいい、液状であっても固体であってもよい。また、フェノール性水酸基を備える(C)フラックス機能を有する化合物とは、分子中にフェノール性水酸基が1つ以上存在するものをいい、液状であっても固体であってもよい。また、カルボキシル基およびフェノール性水酸基を備える(C)フラックス機能を有する化合物とは、分子中にカルボキシル基およびフェノール性水酸基がそれぞれ1つ以上存在するものをいい、液状であっても固体であってもよい。

【0065】

これらのうち、カルボキシル基を備える(C)フラックス機能を有する化合物としては、脂肪族酸無水物、脂環式酸無水物、芳香族酸無水物、脂肪族カルボン酸、芳香族カルボン酸等が挙げられる。

【0066】

前記カルボキシル基を備える(C)フラックス機能を有する化合物に係る脂肪族酸無水物としては、無水コハク酸、ポリアジピン酸無水物、ポリアゼライン酸無水物、ポリセバシン酸無水物等が挙げられる。

【0067】

前記カルボキシル基を備える(C)フラックス機能を有する化合物に係る脂環式酸無水物としては、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、無水メチルハイミック酸、ヘキサヒドロ無水フタル酸、テトラヒドロ無水フタル酸、トリアルキルテトラヒドロ無水フタル酸、メチルシクロヘキセンジカルボン酸無水物等が挙げられる。

【0068】

前記カルボキシル基を備える(C)フラックス機能を有する化合物に係る芳香族酸無水物としては、無水フタル酸、無水トリメリット酸、無水ピロメリット酸、ベンゾフェノンテトラカルボン酸無水物、エチレングリコールビストリメリテート、グリセロールトリストリメリテート等が挙げられる。

【0069】

前記カルボキシル基を備える(C)フラックス機能を有する化合物に係る脂肪族カルボン酸としては、例えば、下記一般式(3)で示される化合物や、蟻酸、酢酸、プロピオン酸、酪酸、吉草酸、ピバル酸、カプロン酸、カプリル酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、アクリル酸、メタクリル酸、クロトン酸、オレイン酸、フマル酸、マレイン酸、シュウ酸、マロン酸、琥珀酸等が挙げられる。

【0070】

HOOC−(CH2)n−COOH (3)

(式(3)中、nは、1以上20以下の整数を表す。)

【0071】

前記カルボキシル基を備える(C)フラックス機能を有する化合物に係る芳香族カルボン酸としては、安息香酸、フタル酸、イソフタル酸、テレフタル酸、ヘミメリット酸、トリメリット酸、トリメシン酸、メロファン酸、プレーニト酸、ピロメリット酸、メリット酸、キシリル酸、ヘメリト酸、メシチレン酸、プレーニチル酸、トルイル酸、ケイ皮酸、サリチル酸、2,3−ジヒドロキシ安息香酸、2,4−ジヒドロキシ安息香酸、ゲンチジン酸(2,5−ジヒドロキシ安息香酸)、2,6−ジヒドロキシ安息香酸、3,5−ジヒドロキシ安息香酸、浸食子酸(3,4,5−トリヒドロキシ安息香酸)、1,4−ジヒドロキシ−2−ナフトエ酸、3,5−ジヒドロキシ−2−ナフトエ酸等のナフトエ酸誘導体、フェノールフタリン、ジフェノール酸等が挙げられる。

【0072】

これらの前記カルボキシル基を備える(C)フラックス機能を有する化合物のうち、(C)フラックス機能を有する化合物が有する活性度、接着フィルムの硬化時におけるアウトガスの発生量、および硬化後の接着フィルムの弾性率やガラス転移温度等のバランスが良い点で、前記一般式(3)で示される化合物が好ましい。そして、前記一般式(3)で示される化合物のうち、式(3)中のnが3〜10である化合物が、硬化後の接着フィルム1における弾性率が増加するのを抑制することができるとともに、半導体チップ、基板等の支持体と被着体への接着性を向上させることができる点で、特に好ましい。

【0073】

前記一般式(3)で示される化合物のうち、式(3)中のnが3〜10である化合物としては、例えば、n=3のグルタル酸(HOOC−(CH2)3−COOH)、n=4のアジピン酸(HOOC−(CH2)4−COOH)、n=5のピメリン酸(HOOC−(CH2)5−COOH)、n=8のセバシン酸(HOOC−(CH2)8−COOH)およびn=10のHOOC−(CH2)10−COOH等が挙げられる。

【0074】

前記フェノール性水酸基を備える(C)フラックス機能を有する化合物としては、フェノール類が挙げられ、具体的には、例えば、フェノール、o−クレゾール、2,6−キシレノール、p−クレゾール、m−クレゾール、o−エチルフェノール、2,4−キシレノール、2,5キシレノール、m−エチルフェノール、2,3−キシレノール、メジトール、3,5−キシレノール、p−ターシャリブチルフェノール、カテコール、p−ターシャリアミルフェノール、レゾルシノール、p−オクチルフェノール、p−フェニルフェノール、ビスフェノールA、ビスフェノールF、ビスフェノールAF、ビフェノール、ジアリルビスフェノールF、ジアリルビスフェノールA、トリスフェノール、テトラキスフェノール等のフェノール性水酸基を含有するモノマー類等が挙げられる。

【0075】

上述したようなカルボキシル基またはフェノール水酸基のいずれか、あるいは、カルボキシル基およびフェノール水酸基の両方を備える化合物は、エポキシ樹脂との反応で三次元的に取り込まれる。

【0076】

そのため、硬化後のエポキシ樹脂の三次元的なネットワークの形成を向上させるという観点からは、(C)フラックス機能を有する化合物としては、フラックス作用を有し且つエポキシ樹脂の硬化剤として作用するフラックス活性を有する硬化剤を用いるのが好ましい。フラックス活性を有する硬化剤としては、例えば、1分子中に、エポキシ樹脂に付加することができる2つ以上のフェノール性水酸基と、フラックス作用(還元作用)を示す芳香族に直接結合した1つ以上のカルボキシル基とを備える化合物が挙げられる。このようなフラックス活性を有する硬化剤としては、2,3−ジヒドロキシ安息香酸、2,4−ジヒドロキシ安息香酸、ゲンチジン酸(2,5−ジヒドロキシ安息香酸)、2,6−ジヒドロキシ安息香酸、3,4−ジヒドロキシ安息香酸、没食子酸(3,4,5−トリヒドロキシ安息香酸)等の安息香酸誘導体;1,4−ジヒドロキシ−2−ナフトエ酸、3,5−ジヒドロキシ−2−ナフトエ酸、3,7−ジヒドロキシ−2−ナフトエ酸等のナフトエ酸誘導体;フェノールフタリン;およびジフェノール酸等が挙げられ、これらは1種単独または2種以上を組み合わせて用いることができる。

【0077】

これらの中でも、半田表面の酸化膜を除去する効果とエポキシ樹脂との反応性に優れる、2,3−ジヒドロキシ安息香酸、ゲンチジン酸、フェノールフタリンを用いるのが好ましい。

【0078】

また、接着フィルム中、フラックス活性を有する硬化剤の配合量は、1〜30重量%が好ましく、3〜25重量%がより好ましく、3〜20重量%が特に好ましい。接着フィルム中のフラックス活性を有する硬化剤の配合量が、上記範囲であることにより、接着フィルムのフラックス活性を向上させることができるとともに、接着フィルム中に、エポキシ樹脂と未反応のフラックス活性を有する硬化剤が残存するのが防止される。なお、未反応のフラックス活性を有する硬化剤が残存すると、マイグレーションが発生する。

【0079】

前記化合物(B)と前記化合物(C)の配合比は、特に限定されないが、((B)/(C))が0.5〜12.0であることが好ましく、2.0〜10.0であることが特に好ましい。((B)/(C))を上記下限値以上とすることで、接着フィルムを硬化させる際に、未反応の化合物(C)を低減することができるため、耐マイグレーション性を向上することができる。また、上記上限値以下とすることで、接着フィルムを硬化させる際に、未反応の化合物(B)を低減することができるため、耐マイグレーション性を向上することができる。

【0080】

また、接着フィルムが接着フィルムの成膜性を向上する(D)成膜性樹脂を含むことにより、フィルム状態にするのが容易となる。また、接着フィルムの機械的特性にも優れる。

【0081】

前記(D)成膜性樹脂としては、例えば、(メタ)アクリル系樹脂、フェノキシ樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリイミド樹脂、シロキサン変性ポリイミド樹脂、ポリブタジエン、ポリプロピレン、スチレン−ブタジエン−スチレン共重合体、スチレン−エチレン−ブチレン−スチレン共重合体、ポリアセタール樹脂、ポリビニルブチラール樹脂、ポリビニルアセタール樹脂、ブチルゴム、クロロプレンゴム、ポリアミド樹脂、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−アクリル酸共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、ポリ酢酸ビニル、ナイロン等を挙げることができる。これらは、1種で用いても、2種以上を併用してもよい。中でも、(D)成膜性樹脂としては、(メタ)アクリル系樹脂、フェノキシ樹脂およびポリイミド樹脂からなる群から選択される少なくとも1種を用いるのが好ましい。

【0082】

前記(D)成膜性樹脂の重量平均分子量は、特に限定されないが、1万以上が好ましく、より好ましくは2万〜100万、更に好ましくは3万〜90万である。重量平均分子量が前記範囲内であると、接着フィルムの成膜性をより向上させることができる。

【0083】

前記(D)成膜性樹脂の含有量は、特に限定されないが、接着フィルム中の1〜50重量%であるのが好ましく、5〜40重量%であるのがより好ましく、6〜40重量であるのがさらに好ましく、10〜35重量%がもっとも好ましい。含有量が前記範囲内であると、接着フィルムの流動性を抑制することができ、接着フィルムの取り扱いが容易になる。

【0084】

また、接着フィルムは、硬化促進剤を更に含んでもよい。硬化促進剤は硬化性樹脂の種類等に応じて適宜選択することができる。硬化促進剤としては、例えば融点が150℃以上のイミダゾール化合物を使用することができる。使用される硬化促進剤の融点が150℃以上であると、接着フィルムの硬化が完了する前に、半田バンプを構成する半田成分が半導体チップに設けられた内部電極表面に移動することができ、内部電極間の電気的接続を良好なものとすることができる。融点が150℃以上のイミダゾール化合物としては、2-フェニル−4−メチルイミダゾール、2−フェニルヒドロキシイミダゾール、2−フェニル−4−メチルヒドロキシイミダゾール等が挙げられ、これらのうち1種または2種以上を組み合わせて用いることができる。

【0085】

接着フィルム中の前記硬化促進剤の含有量は、特に限定されないが、0.005〜10重量%であるのが好ましく、0.01〜5重量%であるのがより好ましい。これにより、硬化促進剤としての機能を更に効果的に発揮させて、接着フィルムの硬化性を向上させることができるとともに、半田バンプを構成する半田成分の溶融温度における樹脂の溶融粘度が高くなりすぎず、良好な半田接合構造が得られる。また、接着フィルムの保存性を更に向上させることができる。

これらの硬化促進剤は、1種で用いてもよいし、2種以上を併用してもよい。

【0086】

また、前記接着フィルムは、シランカップリング剤を更に含んでもよい。シランカップリング剤を含むことにより、半導体チップ、基板等の支持体または被着体に対する接着フィルムの密着性を高めることができる。シランカップリング剤としては、例えば、エポキシシランカップリング剤、芳香族含有アミノシランカップリング剤等が使用できる。これらは1種で用いてもよいし、2種以上を併用してもよい。シランカップリング剤の配合量は、適宜選択すればよいが、接着フィルムを構成する樹脂組成物全体に対して、好ましくは0.01〜10重量%であり、より好ましくは0.05〜5重量%であり、更に好ましくは0.1〜2重量%である。

【0087】

前記接着フィルムは、無機充填材を更に含んでもよい。これにより、接着フィルムの線膨張係数を低下することができ、それによって信頼性を向上することができる。

【0088】

前記無機充填材としては、例えば、銀、酸化チタン、シリカ、マイカ等を挙げることができるが、これらの中でもシリカが好ましい。また、シリカフィラーの形状としては、破砕シリカと球状シリカがあるが、球状シリカが好ましい。

【0089】

前記無機充填材の平均粒径は、特に限定されないが、0.01μm以上、20μm以下であるのが好ましく、0.05μm以上、5μm以下であるのがより好ましい。上記範囲とすることで、接着フィルム内で無機充填材の凝集を抑制し、外観を向上させることができる。

【0090】

前記無機充填材の含有量は、特に限定されないが、接着フィルムを構成する樹脂組成物全体に対して0.1〜80重量%であるのが好ましく、5〜75重量%であるのがより好ましく、20〜70重量%であるのがもっとも好ましい。上記範囲とすることで、硬化後の接着フィルムと被接体との間の線膨張係数差が小さくなり、熱衝撃の際に発生する応力を低減させることができるため、被接体の剥離をさらに確実に抑制することができる。さらに、硬化後の接着フィルムの弾性率が高くなりすぎるのを抑制することができるため、半導体装置の信頼性が上昇する。

【0091】

上述したような各樹脂成分を、溶媒中に混合して得られたワニスをポリエステルシート等の剥離処理を施した基材(支持フィルム)上に塗布し、所定の温度で、実質的に溶媒を含まない程度にまで乾燥させることにより、接着フィルムを得ることができる。ここで用いられる溶媒は、使用される成分に対し不活性なものであれば特に限定されないが、アセトン、メチルエチルケトン、メチルイソブチルケトン、DIBK (ジイソブチルケトン)、シクロヘキサノン、DAA(ジアセトンアルコール)等のケトン類、ベンゼン、キシレン、トルエン等の芳香族炭化水素類、メチルアルコール、エチルアルコール、イソプロピルアルコール、n−ブチルアルコール等のアルコール類、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ、メチルセロソルブアセテート、エチルセロソルブアセテート等のセロソルブ系、NMP(N−メチル−2−ピロリドン)、THF(テトラヒドロフラン)、DMF(ジメチルホルムアミド)、DBE(ニ塩基酸エステル)、EEP(3−エトキシプロピオン酸エチル)、DMC(ジメチルカーボネート)等が好適に用いられる。溶媒の使用量は、溶媒に混合した成分の固形分が10〜60重量%となる範囲内であることが好ましい。

【0092】

得られた接着フィルムの厚さは、特に限定されないが、1〜300μmであることが好ましく、5〜200μmであることがより好ましい。厚さが前記範囲内であると、接合部の間隙に樹脂成分を十分に充填することができ、樹脂成分の硬化後の機械的接着強度を確保することができる。

【0093】

このようにして得られた接着フィルムは、接着フィルムを回路基板と貼り合わせた際に、回路基板の貼り合わせ面上に存在する複数の配線回路等によって生じる凹凸(ギャップ)を良好に埋め込むことができ、接着フィルムと回路基板との間に空隙が生じるのをより効果的に防止することができる。したがって、半導体チップと基板、基板と基板、半導体チップと半導体チップ、半導体ウエハーと半導体ウエハー等の半田接合を必要とされる部材の接続において好適に用いることができるものである。

【0094】

また、本発明のダイシングテープ一体型接着シートは、上述した接着フィルム、ダイシングテープの他に、1つ以上の介在層を設けていてもよく、介在層としては以下のような基材フィルムや樹脂層が挙げられる。また、ダイシングテープ一体型接着シートの一方の面又は両面に1つ以上の外層を設けてもよく、外層としては以下のような基材フィルムが挙げられる。外層を設けることにより、汚染や衝撃から保護する保護フィルムとしての機能も有する。

【0095】

(基材フィルム)

基材フィルムの構成材料としては、例えばポリエチレン、ポリプロピレン、ポリブテン、ポリブタジエン、ポリメチルペンテン、ポリ塩化ビニル、塩化ビニル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリウレタン、エチレン酢酸ビニル共重合体、アイオノマー、エチレン・(メタ)アクリル酸共重合体、エチレン・(メタ)アクリル酸エステル共重合体、ポリスチレン、ビニルポリイソプレン、ポリカーボネート、ポリオレフィン等が挙げられ、これらのうちの1種または2種以上の混合物が挙げられる。

【0096】

基材フィルムの平均厚さは、特に限定されないが、5〜200μmであるのが好ましく、10〜150μmであるのがより好ましい。これにより、基材フィルムは、適度な剛性を有するものとなるため、ダイシングテープおよび接着フィルムを確実に支持して、ダイシングテープ一体型接着シートの取扱いを容易にすることができる。

【0097】

(樹脂層)

樹脂層は、一般的な粘着剤で構成されており、具体的には、アクリル系粘着剤、ゴム系粘着剤等を含む第二樹脂組成物で構成されている。

アクリル系粘着剤としては、例えば(メタ)アクリル酸およびそれらのエステルで構成される樹脂、(メタ)アクリル酸およびそれらのエステルと、それらと共重合可能な不飽和単量体(例えば酢酸ビニル、スチレン、アクリロニトリル等)との共重合体等が挙げられる。また、これらの樹脂を2種類以上混合してもよい。

【0098】

また、これらの中でも、(メタ)アクリル酸メチル、(メタ)アクリル酸エチルヘキシルおよび(メタ)アクリル酸ブチルからなる群から選ばれる1種以上と、(メタ)アクリル酸ヒドロキシエチルおよび酢酸ビニルの中から選ばれる1種以上との共重合体が好ましい。これにより、樹脂層が接する被着体(例えば、ダイシングテープの粘着層、接着フィルム等)との密着性や粘着性の制御が容易になる。

【0099】

また、第二樹脂組成物には、粘着性(接着性)を制御するためにウレタンアクリレート、アクリレートモノマー、多価イソシアネート化合物(例えば、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート)等のイソシアネート化合物等のモノマーおよびオリゴマーを添加してもよい。

【0100】

さらに、第二樹脂組成物には、樹脂層を紫外線等により硬化させる場合、光重合開始剤としてメトキシアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、2,2−ジエトキシアセトフェノン、2−メチル−1−[4−(メチルチオ)−フェニル]−2−モルホリノプロパン−1等のアセトフェノン系化合物、ベンゾフェノン系化合物、ベンゾイン系化合物、ベンゾインイソブチルエーテル系化合物、ベンゾイン安息香酸メチル系化合物、ベンゾイン安息香酸系化合物、ベンゾインメチルエーテル系化合物、ベンジルフィニルサルファイド系化合物、ベンジル系化合物、ジベンジル系化合物、ジアセチル系化合物等を添加してもよい。

【0101】

また、第二樹脂組成物には、接着強度およびシェア強度を高める目的で、ロジン樹脂、テルペン樹脂、クマロン樹脂、フェノール樹脂、スチレン樹脂、脂肪族系石油樹脂、芳香族系石油樹脂、脂肪族芳香族系石油樹脂等の粘着付与剤等を添加してもよい。

【0102】

このような樹脂層の平均厚さは、特に限定されないが、1〜100μm程度であるのが好ましく、特に3〜50μm程度であるのがより好ましい。かかる厚さが前記範囲内であると、特に、ダイシング時に剥離せず、ピックアップ時には引っ張り荷重に伴って比較的容易に剥離可能であり、さらに、ダイシング時やピックアップ時に変形を生じにくいため、ダイシング性、ピックアップ性に優れた層が得られる。

【0103】

(ダイシングテープ一体型接着シートの製造方法)

以上説明したようなダイシングテープ一体型接着シート10の一実施形態について以下に詳述する。

【0104】

まず、図1(a)に示す基材4aを用意し、この基材4aの一方の面上に介在層1を成膜する。これにより、基材4aと介在層1との積層体61を得る。介在層1の成膜は、前述した第二樹脂組成物を含む樹脂ワニスを各種塗布法等により塗布し、その後塗布膜を乾燥させる方法や、第二樹脂組成物からなるフィルムをラミネートする方法等により行うことができる。また、紫外線等の放射線を照射することにより、塗布膜を硬化させるようにしてもよい。

【0105】

上記塗布法としては、例えば、ナイフコート法、ロールコート法、スプレーコート法、グラビアコート法、バーコート法、カーテンコート法等が挙げられる。

【0106】

また、積層体61と同様にして、図1(a)に示すように、用意した基材4bの一方の面上に接着フィルム3を成膜し、これにより、基材4bと接着フィルム3との積層体62を得る。

【0107】

さらに、各積層体61、62と同様にして、図1(a)に示すように、用意した支持フィルム4の一方の面上にダイシングテープの粘着層2を成膜し、これにより、支持フィルム4とダイシングテープの粘着層2との積層体(ダイシングテープ)63を得る。

【0108】

次いで、図1(b)に示すように、介在層1と接着フィルム3とが接するように積層体61と積層体62とを積層し、積層体64を得る。この積層は、例えばロールラミネート法等により行うことができる。

【0109】

次いで、図1(c)に示すように、積層体64から基材4aを剥離する。そして、図1(d)に示すように、前記基材4aを剥離した積層体64に対して、基材4bを残して、前記接着フィルム3および前記介在層1の有効領域の外側部分を除去する。ここで、有効領域とは、その外周が、半導体ウエハー7の外径よりも一回り小さい、若しくは外径よりも大きく、かつ、ウエハーリング9の内径よりも小さい領域を指す。

【0110】

次いで、図1(e)に示すように、介在層1の露出面にダイシングテープ2が接するように、基材4aを剥離し有効領域の外側部分をリング状に除去した積層体64と積層体63を積層する。その後、基材4bを剥離することにより、図1(f)に示すダイシングテープ一体型接着シート10が得られる。

【0111】

以上、支持フィルムに直接ダイシングテープ2を成膜する方法の一実施形態について上述したが、これ以外に支持フィルム上にダイシングテープの粘着層2、介在層1、接着フィルム3を所望の順に形成して、ダイシングテープ一体型接着シートを作製してもよい。

また、接着フィルム3の基材4bをそのまま介在層として適用し、支持フィルム上にダイシングテープの粘着層2、介在層1(基材4b)、接着フィルム3を所望の順に形成して、ダイシングテープ一体型接着シートを作製してもよい。

【0112】

なお、介在層1、ダイシングテープの粘着層2、および接着フィルム3は、それぞれ異なる密着力を有しているが、それらは以下のような特性を有していることが好ましい。

【0113】

まず、介在層1の接着フィルム3に対する密着力は、介在層1のダイシングテープの粘着層2に対する密着力及びダイシングテープの粘着層2の支持フィルム4に対する密着力よりも小さいことが好ましい。これにより、後述する第3の工程において、個片83をピックアップした際に、ダイシングテープの粘着層2と支持フィルム4との間は剥離することなく、接着フィルム3と介在層1との間が選択的に剥離する。そして、ダイシングの際には、ウエハーリング9により積層体8を確実に支持し続けることができる。

【0114】

(半導体装置、多層回路基板および電子部品)

次に、上述したダイシングテープ一体型接着シートを用いて製造した半導体装置、多層回路基板および電子部品について説明する。

[1] 図2(a)に示すように、上述したようなダイシングテープ一体型接着シート10の接着フィルム3と、半導体ウエハー7とを密着させつつ、ダイシングテープ一体型接着シート10と半導体ウエハー(支持体)7とを積層する(第1の工程)。ここで、半導体ウエハー(支持体)7において、接着フィルム3と接着する面は、第一の端子(図示せず)を有するものである。なお、図2に示すダイシングテープ一体型接着シート10では、接着フィルム3の平面視における大きさおよび形状が、半導体ウエハー7の外径よりも一回り小さい、若しくは外径よりも大きく、かつ、ウエハーリング9の内径よりも小さい形状に、あらかじめ設定されている。このため、半導体ウエハー7の下面全体が接着フィルム3の上面全体と密着し、これにより半導体ウエハー7がダイシングテープ一体型接着シート10で支持されることとなる。 この半導体ウエハー7の第1の端子を接着フィルム3で覆うように、ダイシングテープ一体型接着シート10をラミネートする(図2(b))。

【0115】

ダイシングテープ一体型接着シート10を半導体ウエハー7に積層する方法としては、例えばロールラミネーター、平板プレス、ウエハーラミネーター等が挙げられる。

これらの中でもラミネート時に空気を巻き込まないようにするため、真空下でラミネートする方法(真空ラミネーター)が好ましい。

【0116】

また、ラミネートする条件としては、特に限定されず、ボイドなくラミネートできればよい。具体的には60〜150℃で1秒〜120秒間加熱する条件が好ましく、特に80〜120℃で5〜60秒間加熱する条件が好ましい。ラミネート条件が前記範囲内であると、貼着性と、樹脂のはみ出しの抑制効果と、樹脂の硬化度とのバランスに優れる。

また、加圧条件も特に限定されないが、0.2〜2.0MPaが好ましく、特に0.5〜1.5MPaが好ましい。

【0117】

上記積層の結果、図2(b)に示すように、ダイシングテープ一体型接着シート10と半導体ウエハー7とが積層されてなる積層体8が得られる。

【0118】

[2]

[2−1]次に、ウエハーリング9を用意する。続いて、ダイシングテープの粘着層2の外周部21の上面とウエハーリング9の下面とが密着するように、積層体8とウエハーリング9とを積層する。これにより、積層体8の外周部がウエハーリング9により支持される。

【0119】

ウエハーリング9は、一般にステンレス鋼、アルミニウム等の各種金属材料等で構成されるため、剛性が高く、積層体8の変形を確実に防止することができる。

【0120】

[2−2]次に、図示しないダイサーテーブルを用意し、ダイサーテーブルと支持フィルム4とが接触するように、ダイサーテーブル上に積層体8を載置する。

【0121】

続いて、図2(c)に示すように、ダイシングブレード82を用いて積層体8に複数の切り込み81を形成する(ダイシング)。ダイシングブレード82は、円盤状のダイヤモンドブレード等で構成されており、これを回転させつつ積層体8の半導体ウエハー7側の面に押し当てることで切り込み81が形成される。そして、半導体ウエハー7に形成された回路パターン同士の間隙に沿って、ダイシングブレード82を相対的に移動させることにより、半導体ウエハー7が複数の半導体チップ71に個片化される(第2の工程)。また、接着フィルム3も同様に、複数の接着フィルム31に個片化される。このようなダイシングの際には、半導体ウエハー7に振動や衝撃が加わるが、半導体ウエハー7の下面がダイシングテープ一体型接着シート10で支持されているため、上記の振動や衝撃が緩和されることとなる。その結果、半導体ウエハー7における割れや欠け等の不具合の発生を確実に防止することができる。

【0122】

第2の工程において、ダイシングブレード82の先端が介在層1内に留まるように、削り深さを設定してもよい。換言すれば、切り込み81の先端が支持フィルム4に到達することなく、介在層1内またはダイシングテープの粘着層2内のいずれかに留まるようにダイシングを行う。このようにすれば、支持フィルム4の削り屑は発生し得ないため、削り屑の発生に伴う問題が確実に解消されることとなる。すなわち、半導体チップ71をピックアップする際には、引っ掛かり等の発生が防止され、ピックアップした半導体チップ71を被着体5にマウントする際には、異物の侵入および半田接合の不良が防止される。その結果、半導体装置100の製造歩留まりが向上するとともに、信頼性の高い半導体装置100を得ることができる。

【0123】

[3]

[3−1]次に、複数の切り込み81が形成された積層体8を、図示しないエキスパンド装置により、放射状に引き延ばす(エキスパンド)。これにより、図2(d)に示すように、積層体8に形成された切り込み81の幅が広がり、それに伴って個片化された半導体チップ71同士の間隔も拡大する。その結果、半導体チップ71同士が干渉し合うおそれがなくなり、個々の半導体チップ71をピックアップし易くなる。なお、エキスパンド装置は、このようなエキスパンド状態を後述する工程においても維持し得るよう構成されている。

【0124】

[3−2]次に、ダイボンダー250により、個片化された半導体チップ71のうちの1つを、ダイボンダーのコレット(チップ吸着部)260で吸着するとともに上方に引き上げる。その結果、図3(e)に示すように、接着フィルム31と介在層1との界面が選択的に剥離し、半導体チップ71と接着フィルム31とが積層されてなる個片83がピックアップされる(第3の工程)。

【0125】

なお、接着フィルム31と介在層1との界面が選択的に剥離する理由は、前述したように、ダイシングテープの粘着層2の粘着性が介在層1の粘着性より高いため、支持フィルム4とダイシングテープの粘着層2との界面の密着力、および、ダイシングテープの粘着層2の介在層1との界面の粘着力は、介在層1と接着フィルム3との密着力より大きいからである。すなわち、半導体チップ71を上方にピックアップした場合、これらの3箇所のうち、最も粘着力の小さい介在層1と接着フィルム3との界面が選択的に剥離することとなる。

【0126】

また、個片83をピックアップする際には、ダイシングテープ一体型接着シート10の下方から、突き上げ装置400により、ピックアップすべき個片83を選択的に突き上げるようにしてもよい。これにより、積層体8から個片83が突き上げられるため、前述した個片83のピックアップをより容易に行うことができるようになる。なお、個片83の突き上げには、ダイシングテープ一体型接着シート10を下方から突き上げる針状体(ニードル)等が用いられる(図示せず)。

【0127】

また、積層体8が介在層1を含まず、かつ粘着層2に光硬化成分を含む場合は、第2の工程の後、第3の工程の前において、ダイシングテープ一体型接着シート10の下方から紫外線または電子線などを照射することにより、粘着層2に含まれる光硬化成分が光硬化反応をするようにして粘着性を低下させてもよい。このようにすることで、粘着層2と接着フィルム3との密着力が低下することにより、半導体チップ71を上方にピックアップした場合に、粘着層2と接着フィルム3との界面が選択的に剥離することになる。

【0128】

[4]

[4−1]次に、半導体チップ71を搭載(マウント)するための被着体5を用意する。

【0129】

この被着体5は、前記接着フィルム3と接着する面に第2の端子(図示せず)を有するものである。この被着体5としては、半導体チップ71を搭載し、半導体チップ71と外部とを電気的に接続するための配線を有する基板や半導体チップ等が挙げられる。

【0130】

なお、第一の端子と第二の端子としては、例えば電極パッド、半田バンプ等が挙げられる。また、第一の端子、第二の端子の少なくとも一方に半田が存在することが好ましい。

【0131】

次いで、図3(f)に示すように、ピックアップされた個片83を、被着体5上に載置する。この際、半導体チップ71の第一の端子と、被着体5の第二の端子とを位置合わせしながら、接着フィルム3を介して仮圧着する。

【0132】

[4−2]次に、被着体5と半導体チップ71を半田接合する(第4の工程)。 半田接合する条件は、使用する半田の種類にもよるが、例えばSn−Agの場合、220〜260℃で5〜500秒間加熱して半田接合することが好ましく、特に230〜240℃で10〜100秒間加熱することが好ましい。

この半田接合は、半田が融解した後に、接着フィルム3が硬化するような条件で行うことが好ましい。すなわち、半田接合は、半田を融解させるが、接着フィルム3の硬化反応があまり進行させないような条件で実施することが好ましい。これにより、半田接合する際の半田接合部の形状を接続信頼性に優れるような安定した形状とすることができる。

【0133】

次に、接着フィルム3を加熱して硬化させる(第5の工程)。硬化させる条件は、特に限定されないが、130〜220℃で30〜500分間加熱する条件が好ましく、特に150〜200℃で60〜180分間加熱する条件が好ましい。

【0134】

以上のような方法によれば、第3の工程において、半導体チップ71に接着フィルム31が付着した状態、すなわち個片83の状態でピックアップされることから、第4の工程において、この接着フィルム31をそのまま被着体5との接着に利用することができる。このため、本発明のダイシングテープ一体型接着シートを用いることにより、別途アンダーフィル等を用意する必要がなく、半導体チップ71と被着体5とを半田を用いて電気的に接続した半導体装置100の製造効率をより高めることができる。

【0135】

なお、支持体7および被着体5としては、たとえば、チップ、基板(回路基板)、ウエハー等が挙げられる。支持体7および被着体5としてそれぞれ回路基板を用いる場合、接着フィルム3の硬化物で接合した多層回路基板を得ることができる。また、支持体7および被着体5としてそれぞれ半導体チップを用いる場合、接着フィルム3の硬化物で接合されている電子部品を得ることができる。

【0136】

以下、本発明を実施例および比較例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。

【実施例】

【0137】

(実施例1)

<介在層の形成>

アクリル酸2−エチルヘキシル30重量%と酢酸ビニル70重量%とを共重合して得られた重量平均分子量300,000の共重合体100重量部と、分子量が700の5官能アクリレートモノマー45重量部と、2,2−ジメトキシ−2−フェニルアセトフェノン5重量部と、トリレンジイソシアネート(コロネートT−100、日本ポリウレタン工業(株)製)3重量部と、を離型処理した厚さ38μmのポリエステルフィルムに対して、乾燥後の厚さが10μmになるように塗布し、その後、80℃で5分間乾燥した。そして、得られた塗布膜に対して紫外線500mJ/cm2を照射し、ポリエステルフィルム上に介在層を成膜した。

【0138】

<ダイシングテープの粘着層の形成>

アクリル酸ブチル70重量%とアクリル酸2−エチルヘキシル30重量%とを共重合して得られた重量平均分子量500,000の共重合体100重量部と、トリレンジイソシアネート(コロネートT−100、日本ポリウレタン工業(株)製)3重量部とを調整したダイシングテープの粘着層用ワニスを調整した。前記ダイシングテープの粘着層用ワニスを、離型処理した厚さ38μmのポリエステルフィルムに対して、乾燥後の厚さが10μmになるように塗布し、その後、80℃で5分間乾燥した。そして、ポリエステルフィルム上にダイシングテープの粘着層を成膜した。その後、支持フィルムとして厚さ100μmのポリエチレンシートをラミネートした。

【0139】

<接着フィルム用ワニスの調製>

クレゾールノボラック樹脂(DIC社製 KA−1160)20.4重量部と、ビスフェノールF型エポキシ樹脂(DIC社製、EXA−830LVP)56.8重量部と、フラックス機能を有する化合物であるトリメリット酸(東京化成工業社製)15.0重量部と、成膜性樹脂としてフェノキシ樹脂(三菱化学社製、YX−6954)7.2重量部と、硬化促進剤として2−フェニル−4−メチルイミダゾール(四国化成工業社製、2P4MZ)0.1重量部と、シランカップリング剤としてβ−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン(信越化学工業社製、KBM−403)0.5重量部とを、メチルエチルケトンに溶解し、樹脂濃度50%の樹脂ワニスを調製した。

【0140】

<接着フィルムの製造>

得られた接着フィルム用ワニスを、基材ポリエステルフィルム(ベースフィルム、東レ株式会社製、商品名ルミラー)に厚さ50μmとなるように塗布して、100℃、5分間乾燥して、厚さ25μmの接着フィルムを得た。

【0141】

<ダイシングテープ一体型接着シートの製造>

介在層を成膜したフィルムと、接着フィルムを成膜したフィルムとを、介在層と接着フィルムとが接するようにラミネート(積層)し、積層体を得た。

【0142】

次に、ロール状の金型を用いて、介在層と接着フィルムを半導体ウエハーの外径よりも大きく、かつウエハーリングの内径よりも小さく打ち抜き、その後、外側の不要部分を除去して、第2積層体を得た。

【0143】

さらに、ダイシングテープの粘着層の一方の面側にあるポリエステルフィルムを剥離した。そして、前記第2積層体の介在層とダイシングテープの粘着層とが接するように、これらを積層した。これにより、ポリエチレンシート(支持フィルム)とダイシングテープの粘着層の積層体(ダイシングテープ)、介在層、接着フィルムおよびポリエステルフィルム(外層)の5層がこの順で積層してなるダイシングテープ一体型接着シートを得た。

【0144】

<半導体装置の製造>

半田バンプを有するシリコンウエハー(直径8インチ、厚さ100μm)を用意した。ダイシングテープ一体型接着シートからポリエステルフィルムを剥離し、その剥離面と、シリコンウエハーの半田バンプを有する面が接するように、ダイシングテープ一体型接着シートとシリコンウエハーを積層した。これをラミネーターで、貼り合わせ温度T:80℃、接着フィルム(ダイシングテープ一体型接着シート)に掛ける圧力P:0.8MPa、30秒間でラミネートして、ダイシングテープ一体型接着シート付きのシリコンウエハーを得た。

また、貼り合わせ温度Tを150℃、接着フィルム(ダイシングテープ一体型接着シート)に掛ける圧力Pを0.3MPaに変更する以外は同様の条件によっても、半導体装置の製造を行った。

【0145】

次いで、このダイシングテープ一体型接着シート付きのシリコンウエハーをシリコンウエハー側から、ダイシングソー(DFD6360、(株)ディスコ製)を用いて以下の条件でダイシング(切断)した。これにより、シリコンウエハーが個片化され、以下のダイシングサイズの半導体チップを得た。

【0146】

<ダイシング条件>

ダイシングサイズ :10mm×10mm角

ダイシング速度 :50mm/sec

スピンドル回転数 :40,000rpm

ダイシング最大深さ :0.130mm(シリコンウエハーの表面からの切り込み量)

ダイシングブレードの厚さ:15μm

切り込みの横断面積 :7.5×10−5mm2(接着フィルムと介在層との界面より先端側の部分の横断面積)

【0147】

なお、このダイシングにより形成された切り込みは、その先端が介在層内に達していた。

【0148】

次いで、半導体チップの1つをダイシングテープ一体型接着シートの支持フィルム側(裏面)からニードルで突き上げ、突き上げた半導体チップの表面をダイボンダーのコレットで吸着しつつ上方に引き上げた。これにより、接着フィルム付き半導体チップをピックアップした。

【0149】

次に、パッドを有する回路基板のパッドと、半田バンプとが当接するように位置あわせを行いながら回路基板に半導体チップを235℃、5秒間加熱して、半田バンプを溶融させて半田接合を行った。

そして、180℃、60分間、0.8MPaの流体圧(空気圧)の雰囲気下で加熱して、接着フィルムを硬化させて、半導体チップと、回路基板とが接着フィルムの硬化物で接着された半導体装置を得た。

【0150】

(実施例2)

接着フィルム用ワニスを下記のとおり製造した点以外は実施例1と同様にしてダイシングテープ一体型接着シートおよび半導体装置の製造を行った。

<接着フィルム用ワニスの調製>

接着フィルム用ワニスの調製において、クレゾールノボラック樹脂(DIC社製、KA−1160)20.4重量部を15.0重量部へ、ビスフェノールF型エポキシ樹脂(DIC社製、EXA−830LVP)56.8重量部をビスフェノールA型エポキシ樹脂(DIC社製、EPICLON−840S)45.0重量部へ、トリメリット酸(東京化成工業社製)15.0重量部を2,3−ナフタレンジカルボン酸(東京化成工業社製)15.0重量部へ、フェノキシ樹脂(三菱化学社製、YX−6954)7.2重量部をウレタンアクリレートポリマー(根上工業社製、UN−9200A)24.4重量部へ、2−フェニル−4−メチルイミダゾール(四国化成工業社製、2P4MZ)0.1重量部を2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成工業、2PHZ−PW)0.1重量部へ、β−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン(信越化学工業社製、KBM−403)0.5重量部を3−アミノプロピルトリエトキシシラン(信越化学工業社製、KBE−903)0.5重量部に変更した以外は、実施例1と同様に接着フィルム用ワニスの調製を行った。

【0151】

(実施例3)

接着フィルム用ワニスを下記のとおり調製した点以外は実施例1と同様にしてダイシングテープ一体型接着シートおよび半導体装置の製造を行った。

<接着フィルム用ワニスの調製>

接着フィルム用ワニスの調製において、クレゾールノボラック樹脂(DIC社製、KA−1160)20.4重量部をビフェニルアラルキル型フェノール(明和化成社製、MEH−7851H)10.1重量部へ、ビスフェノールF型エポキシ樹脂(DIC社製、EXA−830LVP)56.8重量部を31.0重量部へ、トリメリット酸(東京化成工業社製)15.0重量部をフェノールフタリン(東京化成工業社製)11.2重量部へ、フェノキシ樹脂(三菱化学社製、YX−6954)7.2重量部をメタクリル酸エステル系ポリマー(根上工業社製、M−4003)14.5重量部とウレタンアクリレートポリマー(根上工業社製、UN−9200A)7.3重量部へ、2−フェニル−4−メチルイミダゾール(四国化成工業社製、2P4MZ)0.1重量部を0.2重量部へ、β−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン(信越化学工業社製、KBM−403)0.5重量部を0.7重量部に変更し、シリカフィラー(アドマテックス社製、SC1050)25.0重量部を加えた以外は、実施例1と同様に接着フィルム用ワニスの調製を行った。

【0152】

(実施例4)

接着フィルム用ワニスを下記のとおり調製した点以外は実施例1と同様にしてダイシングテープ一体型接着シートおよび半導体装置の製造を行った。

<接着フィルム用ワニスの調製>

接着フィルム用ワニスの調製において、クレゾールノボラック樹脂(DIC社製、KA−1160)20.4重量部をフェノールノボラック樹脂(住友ベークライト社製、PR−55617)4.4重量部へ、ビスフェノールF型エポキシ樹脂(DIC社製、EXA−830LVP)56.8重量部をクレゾールノボラック型エポキシ樹脂(新日鐵化学社製、YDCN−700−5)14.0重量部へ、トリメリット酸(東京化成工業社製)15.0重量部を2,3−ナフタレンジカルボン酸(東京化成工業社製)6.8重量部へ、フェノキシ樹脂(三菱化学社製、YX−6954)7.2重量部をメタクリル酸エステル系ポリマー(根上工業社製、M−4003)18.4重量部へ、2−フェニル−4−メチルイミダゾール(四国化成工業社製、2P4MZ)0.1重量部を0.3重量部へ、β−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン(信越化学工業社製、KBM−403)0.5重量部を1.1重量部に変更し、シリカフィラー(アドマテックス社製、SC1050)55.0重量部を加えた以外は、実施例1と同様に接着フィルム用ワニスの調製を行った。

【0153】

(実施例5)

接着フィルム用ワニスを下記のとおり調製した点以外は実施例1と同様にしてダイシングテープ一体型接着シートおよび半導体装置の製造を行った。

<接着フィルム用ワニスの調製>

接着フィルム用ワニスの調製において、クレゾールノボラック樹脂(DIC社製、KA−1160)20.4重量部をフェノールノボラック樹脂(住友ベークライト社製、PR−55617)3.0重量部へ、ビスフェノールF型エポキシ樹脂(DIC社製、EXA−830LVP)56.8重量部を8.3重量部へ、トリメリット酸(東京化成工業社製)15.0重量部を4.5重量部へ、フェノキシ樹脂(三菱化学社製、YX−6954)7.2重量部をメタクリル酸エステル系ポリマー(根上工業社製、M−4003)12.6重量部へ、2−フェニル−4−メチルイミダゾール(四国化成工業社製、2P4MZ)0.1重量部を2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成工業社製、2PHZ−PW)0.3重量部へ、β−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン(信越化学工業社製、KBM−403)0.5重量部を3−アミノプロピルトリエトキシシラン(信越化学工業社製、KBE−903)1.3重量部に変更し、シリカフィラー(アドマテックス社製、SC1050)70.0重量部を加えた以外は、実施例1と同様に接着フィルム用ワニスの調製を行った。

【0154】

(実施例6)

<支持フィルムの作製>

支持フィルムを構成する材料樹脂として、ポリプロピレン60重量部と、一般式(1)で示されるポリスチレンセグメントと一般式(2)で示されるビニルポリイソプレンセグメントとから成るブロック共重合体40重量部とを準備した。

【0155】

【化3】

(式(1)中、nは2以上の整数)

【0156】

【化4】

(式(2)中、nは2以上の整数)

【0157】

上記の支持フィルムを構成する材料を2軸混練機で混練した後、混練したものを押出し機で押し出して、厚み100μmの支持フィルムを作製した。

【0158】

<ダイシングテープの形成>

アクリル系粘着剤として、第1の共重合体を10重量部と、第2の共重合体を90重量部とからなる樹脂(以下、「ベース樹脂A」という)を準備した。第1の共重合体として、アクリル酸ブチル70重量部と、アクリル酸2−エチルヘキシル25重量部と、酢酸ビニル5重量部とを共重合させて得られた重量平均分子量が500000の共重合体を用いた。第2の共重合体として、アクリル酸2−エチルヘキシル50重量部と、アクリル酸ブチル10重量部と、酢酸ビニル37重量部と、メタクリル酸2−ヒドロキシエチル3重量部とを共重合させて得られた重量平均分子量が300000の共重合体を用いた。

【0159】

光硬化成分として、15官能のオリゴマーのウレタンアクリレート(Miwon Specialty Chemical社製、品番:Miramer SC2152)を、アクリル系粘着剤100重量部に対して140重量部準備した。架橋剤として、ポリイソシアネート(日本ポリウレタン工業株式会社製、品番:コロネートL)を、アクリル系粘着剤100重量部に対して5重量部準備した。光重合開始剤として、ベンジルジメチルケタール(チバスペシャルティケミカルズ株式会社製、品番:イルガキュア651)を、アクリル系粘着剤100重量部に対して3重量部準備した。

【0160】

上記のアクリル系粘着剤、光硬化成分、架橋剤、および光重合開始剤が配合された第一樹脂組成物の樹脂溶液を作製した。この樹脂溶液を、離型処理した厚さ38μmのポリエステルフィルムに対して、乾燥後の厚さが10μmになるように塗布し、その後、80℃で5分間乾燥した。そして、ポリエステルフィルム上にダイシングテープの粘着層を成膜した。その後、支持フィルムをラミネートした。

【0161】

<接着フィルム用ワニスの調製>

クレゾールノボラック樹脂(DIC社製 KA−1160)20.4重量部と、ビスフェノールF型エポキシ樹脂(DIC社製、EXA−830LVP)56.8重量部と、フラックス機能を有する化合物であるトリメリット酸(東京化成工業社製)15.0重量部と、成膜性樹脂としてフェノキシ樹脂(三菱化学社製、YX−6954)7.2重量部と、硬化促進剤として2−フェニル−4−メチルイミダゾール(四国化成工業社製、2P4MZ)0.1重量部と、シランカップリング剤としてβ−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン(信越化学工業社製、KBM−403)0.5重量部とを、メチルエチルケトンに溶解し、樹脂濃度50%の樹脂ワニスを調製した。

【0162】

<接着フィルムの製造>

得られた接着フィルム用ワニスを、基材ポリエステルフィルム(ベースフィルム、東レ株式会社製、商品名ルミラー)に厚さ50μmとなるように塗布して、100℃、5分間乾燥して、厚さ25μmの接着フィルムを得た。

【0163】

<ダイシングテープ一体型接着シートの製造>

接着フィルムを成膜したフィルムを半導体ウエハーの外径よりも大きく、かつウエハーリングの内径よりも小さく打ち抜き、その後、外側の不要部分を除去した。

【0164】

さらに、ダイシングテープの粘着層の一方の面側にある離型処理したポリエステルフィルムを剥離した。そして、前記打ち抜いた接着フィルムとダイシングテープの粘着層とが接するように、これらを積層した。これにより、支持フィルムとダイシングテープの粘着層の積層体(ダイシングテープ)、接着フィルムおよびポリエステルフィルム(外層)の4層がこの順で積層してなるダイシングテープ一体型接着シートを得た。

【0165】

<半導体装置の製造>

半田バンプを有するシリコンウエハー(直径8インチ、厚さ100μm)を用意した。ダイシングテープ一体型接着シートからポリエステルフィルムを剥離し、その剥離面と、シリコンウエハーの半田バンプを有する面が接するように、ダイシングテープ一体型接着シートとシリコンウエハーを積層した。これをラミネーターで、貼り合わせ温度T:80℃、接着フィルム(ダイシングテープ一体型接着シート)に掛ける圧力P:0.8MPa、30秒間でラミネートして、ダイシングテープ一体型接着シート付きのシリコンウエハーを得た。

また、貼り合わせ温度Tを150℃、接着フィルム(ダイシングテープ一体型接着シート)に掛ける圧力Pを0.3MPaに変更する以外は同様の条件によっても、半導体装置の製造を行った。

【0166】

次いで、このダイシングテープ一体型接着シート付きのシリコンウエハーをシリコンウエハー側から、ダイシングソー(DFD6360、(株)ディスコ製)を用いて以下の条件でダイシング(切断)した。これにより、シリコンウエハーが個片化され、以下のダイシングサイズの半導体チップを得た。

【0167】

<ダイシング条件>

ダイシングサイズ :10mm×10mm角

ダイシング速度 :50mm/sec

スピンドル回転数 :40,000rpm

ダイシング最大深さ :0.080mm(ダイシングテーブル表面からの高さ)

ダイシングブレードの厚さ:15μm

【0168】

次いで、ダイシングテープ一体型接着シートの支持フィルム側(裏面)から紫外線を照射した。

【0169】

次いで、半導体チップの1つをダイシングテープ一体型接着シートの裏面からニードルで突き上げ、突き上げた半導体チップの表面をダイボンダーのコレットで吸着しつつ上方に引き上げた。これにより、接着フィルム付き半導体チップをピックアップした。

【0170】

次に、パッドを有する回路基板のパッドと、半田バンプとが当接するように位置あわせを行いながら回路基板に半導体チップを235℃、5秒間加熱して、半田バンプを溶融させて半田接合を行った。

そして、180℃、60分間、0.8MPaの流体圧(空気圧)の雰囲気下で加熱して、接着フィルムを硬化させて、半導体チップと、回路基板とが接着フィルムの硬化物で接着された半導体装置を得た。

【0171】

(実施例7)

接着フィルム用ワニスを下記のとおり製造した点以外は実施例6と同様にしてダイシングテープ一体型接着シートおよび半導体装置の製造を行った。

<接着フィルム用ワニスの調製>

接着フィルム用ワニスの調製において、クレゾールノボラック樹脂(DIC社製、KA−1160)20.4重量部を15.0重量部へ、ビスフェノールF型エポキシ樹脂(DIC社製、EXA−830LVP)56.8重量部をビスフェノールA型エポキシ樹脂(DIC社製、EPICLON−840S)45.0重量部へ、トリメリット酸(東京化成工業社製)15.0重量部を2,3−ナフタレンジカルボン酸(東京化成工業社製)15.0重量部へ、フェノキシ樹脂(三菱化学社製、YX−6954)7.2重量部をウレタンアクリレートポリマー(根上工業社製、UN−9200A)24.4重量部へ、2−フェニル−4−メチルイミダゾール(四国化成工業社製、2P4MZ)0.1重量部を2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成工業、2PHZ−PW)0.1重量部へ、β−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン(信越化学工業社製、KBM−403)0.5重量部を3−アミノプロピルトリエトキシシラン(信越化学工業社製、KBE−903)0.5重量部に変更した以外は、実施例6と同様に接着フィルム用ワニスの調製を行った。

【0172】

(実施例8)

接着フィルム用ワニスを下記のとおり製造した点以外は実施例6と同様にしてダイシングテープ一体型接着シートおよび半導体装置の製造を行った。

<接着フィルム用ワニスの調製>

接着フィルム用ワニスの調製において、クレゾールノボラック樹脂(DIC社製、KA−1160)20.4重量部をビフェニルアラルキル型フェノール(明和化成社製、MEH−7851H)10.1重量部へ、ビスフェノールF型エポキシ樹脂(DIC社製、EXA−830LVP)56.8重量部を31.0重量部へ、トリメリット酸(東京化成工業社製)15.0重量部をフェノールフタリン(東京化成工業社製)11.2重量部へ、フェノキシ樹脂(三菱化学社製、YX−6954)7.2重量部をメタクリル酸エステル系ポリマー(根上工業社製、M−4003)14.5重量部とウレタンアクリレートポリマー(根上工業社製、UN−9200A)7.3重量部へ、2−フェニル−4−メチルイミダゾール(四国化成工業社製、2P4MZ)0.1重量部を0.2重量部へ、β−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン(信越化学工業社製、KBM−403)0.5重量部を0.7重量部に変更し、シリカフィラー(アドマテックス社製、SC1050)25.0重量部を加えた以外は、実施例6と同様に接着フィルム用ワニスの調製を行った。

【0173】

(実施例9)

接着フィルム用ワニスを下記のとおり製造した点以外は実施例6と同様にしてダイシングテープ一体型接着シートおよび半導体装置の製造を行った。

<接着フィルム用ワニスの調製>

接着フィルム用ワニスの調製において、クレゾールノボラック樹脂(DIC社製、KA−1160)20.4重量部をフェノールノボラック樹脂(住友ベークライト社製、PR−55617)4.4重量部へ、ビスフェノールF型エポキシ樹脂(DIC社製、EXA−830LVP)56.8重量部をクレゾールノボラック型エポキシ樹脂(新日鐵化学社製、YDCN−700−5)14.0重量部へ、トリメリット酸(東京化成工業社製)15.0重量部を2,3−ナフタレンジカルボン酸(東京化成工業社製)6.8重量部へ、フェノキシ樹脂(三菱化学社製、YX−6954)7.2重量部をメタクリル酸エステル系ポリマー(根上工業社製、M−4003)18.4重量部へ、2−フェニル−4−メチルイミダゾール(四国化成工業社製、2P4MZ)0.1重量部を0.3重量部へ、β−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン(信越化学工業社製、KBM−403)0.5重量部を1.1重量部に変更し、シリカフィラー(アドマテックス社製、SC1050)55.0重量部を加えた以外は、実施例6と同様に接着フィルム用ワニスの調製を行った。

【0174】

(実施例10)

接着フィルム用ワニスを下記のとおり製造した点以外は実施例6と同様にしてダイシングテープ一体型接着シートおよび半導体装置の製造を行った。

<接着フィルム用ワニスの調製>

接着フィルム用ワニスの調製において、クレゾールノボラック樹脂(DIC社製、KA−1160)20.4重量部をフェノールノボラック樹脂(住友ベークライト社製、PR−55617)3.0重量部へ、ビスフェノールF型エポキシ樹脂(DIC社製、EXA−830LVP)56.8重量部を8.3重量部へ、トリメリット酸(東京化成工業社製)15.0重量部を4.5重量部へ、フェノキシ樹脂(三菱化学社製、YX−6954)7.2重量部をメタクリル酸エステル系ポリマー(根上工業社製、M−4003)12.6重量部へ、2−フェニル−4−メチルイミダゾール(四国化成工業社製、2P4MZ)0.1重量部を2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成工業社製、2PHZ−PW)0.3重量部へ、β−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン(信越化学工業社製、KBM−403)0.5重量部を3−アミノプロピルトリエトキシシラン(信越化学工業社製、KBE−903)1.3重量部に変更し、シリカフィラー(アドマテックス社製、SC1050)70.0重量部を加えた以外は、実施例6と同様に接着フィルム用ワニスの調製を行った。

【0175】

(比較例1)

接着フィルム用ワニスを下記のとおり調製した点以外は実施例1と同様にしてダイシングテープ一体型接着シートおよび半導体装置の製造を行った。

<接着フィルム用ワニスの調製>

接着フィルム用ワニスの調製において、クレゾールノボラック樹脂(DIC社製、KA−1160)20.4重量部をビフェニルアラルキル型フェノール(明和化成社製、MEH−7851H)22.4重量部へ、ビスフェノールF型エポキシ樹脂(DIC社製、EXA−830LVP)56.8重量部を60.8重量部へ、フェノキシ樹脂(三菱化学社製、YX−6954)7.2重量部を1.2重量部へ、β−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン(信越化学工業社製、KBM−403)0.5重量部を3−アミノプロピルトリエトキシシラン(信越化学工業社製、KBE−903)0.5重量部に変更した以外は、実施例1と同様に接着フィルム用ワニスの調製を行った。

【0176】

(比較例2)

接着フィルム用ワニスを下記のとおり調製した点以外は実施例1と同様にしてダイシングテープ一体型接着シートおよび半導体装置の製造を行った。

<接着フィルム用ワニスの調製>

接着フィルム用ワニスの調製において、クレゾールノボラック樹脂(DIC社製、KA−1160)20.4重量部をフェノールノボラック樹脂(住友ベークライト社製、PR−55617)1.3重量部へ、ビスフェノールF型エポキシ樹脂(DIC社製、EXA−830LVP)56.8重量部を4.0重量部へ、トリメリット酸(東京化成工業社製)15.0重量部を2.0重量部へ、フェノキシ樹脂(三菱化学社製、YX−6954)7.2重量部をメタクリル酸エステル系ポリマー(根上工業社製、M−4003)5.9重量部へ、2−フェニル−4−メチルイミダゾール(四国化成工業社製、2P4MZ)0.1重量部を2−フェニル−4,5−ジヒドロキシメチルイミダゾール(四国化成工業社製、2PHZ−PW)0.3重量部へ、β−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン(信越化学工業社製、KBM−403)0.5重量部を1.5重量部に変更し、シリカフィラー(アドマテックス社製、SC1050)85.0重量部を加えた以外は、実施例1と同様に接着フィルム用ワニスの調製を行った。

【0177】

各実施例および比較例の接着フィルムの組成を表1に示した。

【0178】

貼り付け温度Tが80℃、150℃の時の、接着フィルムの溶融粘度ηを表1に併せて示した。接着フィルムの溶融粘度は下記の方法で測定した。

各実施例および比較例で得られた厚み25μmの接着フィルムを4枚積層することによって厚み100μmの測定用サンプルを作製し、粘弾性測定装置(HAAKE社製「RheoStress RS150」)を用いて、パラレルプレート20mmφ、ギャップ0.05mm、周波数0.1Hz、昇温速度は、10℃/分の条件で溶融粘度を測定し、最低となる溶融粘度を測定値とした。

【0179】

【表1】

【0180】

[3]評価

[3−1]埋め込み性の評価

各実施例および各比較例の接着フィルムの半田バンプ付きシリコンウエハー上の凹凸に対する埋め込み性は、金属顕微鏡にて、凹凸部の周囲のボイド/空隙の有無によって評価した。

【0181】

○ :凹凸部の周辺にボイドまたは空隙が観察されなかった。

× :凹凸部の周辺にボイドまたは空隙が観察された。

【0182】

[3−2]接着フィルムのブリード評価

各実施例および各比較例の接着フィルムのブリード(はみ出し)評価は、金属顕微鏡にて半導体装置における接着フィルム成分の半導体チップの縁部からのはみ出した長さを測定し、ブリード評価を行った。各符号は、以下の通りである。

【0183】

○ :半導体チップの縁部からのはみ出した長さが700μm未満であった。

× :半導体チップの縁部からのはみ出した長さが700μm以上であった。

【0184】

[3−3]接続信頼性

各実施例および比較例のダイシングテープ一体型接着シートを用いて得られた半導体装置それぞれ20個ずつ(各貼り付け温度毎)について、−55℃の条件下に30分、125℃の条件下に30分ずつ交互に晒すことを1サイクルとする、温度サイクル試験を100サイクル行い、試験後の半導体装置について、半導体チップと回路基板の接続抵抗値をデジタルマルチメーターで測定し、接続信頼性を評価した。各符号は、以下の通りである。

【0185】

○ :20個すべての半導体装置の接続抵抗値が10Ω未満であった。

× :1個以上の半導体装置の接続抵抗値が10Ω以上であった。

これらの結果を、表2に示した。

また、それぞれの貼り付け温度Tにおける(T×P)/ηの値を表2に示した。

【0186】

【表2】

【0187】

表2から明らかなように、本発明に係るダイシングテープ一体型接着シートを用いることにより、回路基板上の複数の配線回路等によって生じる凹凸を接着フィルムにより良好に埋め込むことができ、また、その埋め込み性が高いものであった。また、本発明に係る接着フィルムを用いて製造された半導体装置は接続信頼性が特に高いものであった。これに対して、比較例では、満足する結果が得られなかった。

【0188】

実施例、比較例から明らかなように、本発明によれば、対向する部材の端子間の接続および部材間の空隙の封止を同時に行うことができ、また、回路基板上の複数の配線回路等によって生じる凹凸を良好に埋め込むことができる作業性に優れたダイシングテープ一体型接着シートを提供すること、および、このようなダイシングテープ一体型接着シートを用いて製造した半導体装置、多層回路基板および電子部品を提供することができる。したがって、本発明は、ダイシングテープ一体型接着シート、および、このようなダイシングテープ一体型接着シートを用いて製造した半導体装置、多層回路基板および電子部品に好適に用いることができる。

【符号の説明】

【0189】

1 介在層

11 外周縁

2 ダイシングテープの粘着層

21 外周部

3、31 接着フィルム

4 支持フィルム

41 外周部

4a、4b 基材

5 被着体

61〜64 積層体

7 半導体ウエハー(支持体)

71 半導体チップ

8 積層体

81 切り込み

82 ダイシングブレード

83 個片

9 ウエハーリング

10、10’ ダイシングテープ一体型接着シート

250 ダイボンダー

260 コレット

270 台(ヒーター)

280 装置本体

400 台(突き上げ装置)

【技術分野】

【0001】

本発明は、ダイシングテープ一体型接着シート、半導体装置、多層回路基板及び電子部品に関するものである。

【背景技術】

【0002】

近年の電子機器の高機能化及び小型化(軽薄短小化)の要求に伴い、半導体パッケージ等の電子部品の高密度集積化、高密度実装化が進んでおり、これら電子部品の小型化、多ピン化が進んでいる。これら電子部品の電気的な接続を得るためには、半田接合が用いられている。

この半田接合としては、例えば半導体チップ同士の導通接合部、フリップチップで搭載したパッケージのような半導体チップと回路基板間との導通接合部、回路基板同士の導通接合部等が挙げられる。この半田接合部には、電気的な接続強度及び機械的な接続強度を確保するために、一般的にアンダーフィル材と呼ばれる封止樹脂が注入されている(アンダーフィル封止)。

【0003】

この半田接合部によって生じた空隙(ギャップ)を液状封止樹脂(アンダーフィル材)で補強する場合、半田接合後に液状封止樹脂(アンダーフィル材)を供給し、これを硬化することによって半田接合部を補強している。しかしながら、電子部品の薄化、小型化に伴い、半田接合部は狭ピッチ化/狭ギャップ化しているため、半田接合後に液状封止樹脂(アンダーフィル材)を半田接合部に供給してもギャップ間に液状封止樹脂(アンダーフィル材)が行き渡らなく、完全に充填することが困難になるという問題が生じている。

【0004】

このような問題に対して、異方導電フィルムを介して端子間の電気的接続と接着とを一括で行う方法が知られている。例えば導電性粒子を含む接着フィルムを、部材間に介在させて熱圧着させることにより、両部材の端子間には導電性粒子を介在させ他部には樹脂成分を充填させる方法や、導電性粒子どうしを接触させることによってその部分の電気的接続をとる方法が記載されている(例えば、特許文献1、2)。

【0005】

しかしこれらの方法では、隣接する端子間に導電性粒子が存在するため、隣接する端子間の絶縁性を確保することや、隣接する端子間に気泡が存在するため、電子部品や半導体装置の信頼性を確保することは困難であった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭61−276873号公報

【特許文献2】特開平9−31419号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、対向する部材の端子間の接続および部材間の空隙の封止を同時に行うことができる作業性に優れたダイシングテープ一体型接着シートを提供することにある。さらに本発明の目的は、このようなダイシングテープ一体型接着シートを用いて製造された、電気的接続信頼性が高い半導体装置、多層回路基板及び電子部品を提供することにある。

【課題を解決するための手段】

【0008】

このような目的は、下記(1)〜(20)により達成される。

(1) 支持体の第一の端子と、被着体の第二の端子を、半田を用いて電気的に接続し、前記支持体と前記被着体とを接着する接着フィルムと、ダイシングテープとを含む積層構造を有するダイシングテープ一体型接着シートであって、

前記接着フィルムを前記支持体の第一の端子が形成された面に貼り付ける際の貼り付け温度をT[℃]、前記接着フィルムに掛ける圧力をP[Pa]、前記貼り付け温度における接着フィルムの溶融粘度をη[Pa・s]としたとき、1.2×103≦(T×P)/η≦1.5×109の関係を満足し、

前記貼り付け温度Tは、60〜150℃、前記圧力Pは、0.2〜1.0MPa、前記貼り付け温度Tにおける接着フィルムの溶融粘度ηは、0.1〜100,000Pa・sであることを特徴とするダイシングテープ一体型接着シート。

(2) 前記接着フィルムを前記支持体の第一の端子が形成された面に貼り付ける際の雰囲気圧は、100kPa以下である上記(1)に記載のダイシングテープ一体型接着シート。

(3) 前記接着フィルムは、(A)フェノール樹脂と、

(B)エポキシ樹脂と、

(C)フラックス機能を有する化合物と、

(D)成膜性樹脂と、

を含む上記(1)または(2)に記載のダイシングテープ一体型接着シート。

(4) 前記接着フィルムが、前記(A)フェノール樹脂を3〜30重量%、前記(B)エポキシ樹脂を10〜80重量%、前記(C)フラックス機能を有する化合物を1〜30重量%、前記(D)成膜性樹脂を1〜50重量%含むものである、上記(1)ないし(3)のいずれかに記載のダイシングテープ一体型接着シート。

(5) 前記(B)エポキシ樹脂が25℃で液状である上記(3)または(4)に記載のダイシングテープ一体型接着シート。

(6) 前記(B)エポキシ樹脂の25℃における粘度が、500〜50,000mPa・sである上記(3)ないし(5)のいずれかに記載のダイシングテープ一体型接着シート。

(7) 前記(B)エポキシ樹脂と、前記(C)フラックス機能を有する化合物の配合比((B)/(C))が、0.5〜12.0である上記(3)ないし(6)のいずれかに記載のダイシングテープ一体型接着シート。

(8) 前記(C)フラックス機能を有する化合物が、1分子中に2個のフェノール性水酸基と、少なくとも1個の芳香族に直接結合したカルボキシル基とを含むフラックス機能を有する化合物である上記(3)ないし(7)のいずれかに記載のダイシングテープ一体型接着シート。

(9) 前記(D)成膜性樹脂が、フェノキシ樹脂を含むものである上記(3)ないし(8)のいずれかに記載のダイシングテープ一体型接着シート。

(10) 前記接着フィルムが、更に充填材を含む上記(1)ないし(9)のいずれかに記載のダイシングテープ一体型接着シート。

(11) 前記充填材の含有量が、0.1重量%以上80重量%以下である上記(10)に記載のダイシングテープ一体型接着シート。

(12) 前記ダイシングテープは粘着層と支持フィルムとから構成され、前記粘着層上に前記接着フィルムが積層される、上記(1)ないし(11)のいずれかに記載のダイシングテープ一体型接着シート。

(13) 前記粘着層が光硬化性樹脂からなる、上記(12)に記載のダイシングテープ一体型接着シート。

(14) 前記ダイシングテープは粘着層と支持フィルムとから構成され、前記粘着層上に介在層を介して前記接着フィルムが積層される、上記(1)ないし(11)のいずれかに記載のダイシングテープ一体型接着シート。

(15) 前記ダイシングテープの粘着層の粘着性が前記介在層の粘着性より高い、上記(14)に記載のダイシングテープ一体型接着シート。

(16) 前記介在層が光硬化性樹脂からなる、上記(14)または(15)に記載のダイシングテープ一体型接着シート。

(17) 上記(1)ないし(16)のいずれかに記載の接着フィルムの硬化物を有することを特徴とする半導体装置。

(18) 上記(1)ないし(16)のいずれかに記載の接着フィルムの硬化物を有することを特徴とする多層回路基板。

(19) 上記(1)ないし(16)のいずれかに記載の接着フィルムの硬化物を有することを特徴とする電子部品。

【発明の効果】

【0009】

本発明によれば、対向する部材の端子間の接続および部材間の空隙の封止を同時に行うことができ、また、回路基板上の複数の配線回路等によって生じる凹凸を良好に埋め込むことができる作業性に優れたダイシングテープ一体型接着シートを提供すること、および、このようなダイシングテープ一体型接着シートを用いて製造した半導体装置、多層回路基板および電子部品を提供することができる。

【図面の簡単な説明】

【0010】

【図1】図1は、本発明のダイシングテープ一体型接着シートの製造方法の一例を模式的に示す断面図である。

【図2】図2は、本発明のダイシングテープ一体型接着シートを用いた半導体装置の製造方法の一例を模式的に示す断面図である。

【図3】図3は、本発明のダイシングテープ一体型接着シートを用いた半導体装置の製造方法の一例を模式的に示す断面図である。

【発明を実施するための形態】

【0011】

以下、本発明のダイシングテープ一体型接着シート、半導体装置、多層回路基板及び電子部品に関して説明する。

本発明のダイシングテープ一体型接着シートは、支持体の第一の端子と、被着体の第二の端子を、半田を用いて電気的に接続し、前記支持体と前記被着体とを接着する接着フィルムと、ダイシングテープとから構成される積層構造を有するダイシングテープ一体型接着シートであって、

前記接着フィルムを前記支持体の第一の端子が形成された面に貼り付ける際の貼り付け温度をT[℃]、接着フィルムに掛ける圧力をP[MPa]、前記貼り付け温度における接着フィルムの溶融粘度をη[Pa・s]としたとき、1.2×103≦(T×P)/η≦1.5×109の関係を満足し、

前記貼り付け温度Tは、60〜150℃、前記圧力Pは、0.2〜1.0MPa、前記貼り付け温度における接着フィルムの溶融粘度ηは、0.1〜100,000Pa・sであることを特徴とする。

また、本発明の半導体装置、多層回路基板および電子部品は、第一の端子を有する支持体と、第二の端子を有する被着体とを、上記接着フィルムの硬化物により、電気的に接続し、前記支持体と前記被着体とを接着したものである。

【0012】

以下、本発明のダイシングテープ一体型接着シート、半導体装置、多層回路基板及び電子部品について詳細に説明する。

【0013】

本発明のダイシングテープ一体型接着シートは、支持体の第一の端子と、被着体の第二の端子を、半田を用いて電気的に接続し、前記支持体と前記被着体とを接着する接着フィルムと、ダイシングテープとを必須の構成要素とするものである。また、この他に、後述する介在層や外層を設けてもよい。ダイシングテープ一体型接着シートの各部の構成について、順次詳述する。

なお、本発明のダイシングテープ一体型接着シートにおいて、半導体装置の構成要素となるものは接着フィルムのみである。接着フィルムと、ダイシングテープ一体型接着シートにおけるその他の部材とを組み合わせることにより、本発明のダイシングテープ一体型接着シートは作業性に優れる。

【0014】

(ダイシングテープ)

ダイシングテープは、一般的に用いられるどのようなダイシングテープでも用いることが出来る。

具体的にダイシングテープの支持フィルムの構成材料としては、例えばポリエチレン、ポリプロピレン、ポリブテン、ポリブタジエン、ポリメチルペンテン、ポリ塩化ビニル、塩化ビニル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリウレタン、エチレン酢酸ビニル共重合体、アイオノマー、エチレン・(メタ)アクリル酸共重合体、エチレン・(メタ)アクリル酸エステル共重合体、ポリスチレン、ビニルポリイソプレン、ポリカーボネート、ポリオレフィン等が挙げられ、これらのうちの1種または2種以上の混合物が挙げられる。

支持フィルムの平均厚さは、特に限定されないが、5〜200μm程度であるのが好ましく、30〜150μm程度であるのがより好ましい。これにより、支持フィルムは、適度な剛性を有するものとなるため、ダイシングテープおよび接着フィルムを確実に支持して、ダイシングテープ一体型接着シートの取扱いを容易にするとともに、ダイシングテープ一体型接着シートが適度に湾曲することで、第一の端子を有する支持体との密着性を高めることができる。

またダイシングテープの粘着層としては、アクリル系粘着剤、ゴム系粘着剤等を含む第一樹脂組成物で構成されているものを用いることが出来る。

【0015】

また、支持フィルムの構成材料は、特に限定されないが、光(可視光線、近赤外線、紫外線)、X線、電子線などにより第一樹脂組成物の粘着性を制御する場合、光(可視光線、近赤外線、紫外線)、X線、電子線などを透過するものが好ましく、例えば、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ポリブテン、ポリブタジエン、ポリメチルペンテン等のポリオレフィン系樹脂、エチレン・酢酸ビニル共重合体、アイオノマー、エチレン・(メタ)アクリル酸共重合体、エチレン・(メタ)アクリル酸エステル共重合体等のオレフィン系共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリアルキレンテレフタレート系樹脂、スチレン系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー、ポリビニルイソプレン、ポリカーボネート等の熱可塑性樹脂や、これらの熱可塑性樹脂の混合物が用いられる。

【0016】

特に、支持フィルムの構成材料として、ポリプロピレンとエラストマーとの混合物、またはポリエチレンとエラストマーとの混合物が用いられることが好ましい。また、このエラストマーとして、一般式(1)で示されるポリスチレンセグメントと一般式(2)で示されるビニルポリイソプレンセグメントとから成るブロック共重合体が好ましい。このような材料を用いることにより、支持体の第一の端子が形成された面にダイシングテープ一体型接着シートを貼り付ける際に、十分なクッション性を有することができる。

【0017】

【化1】

(式(1)中、nは2以上の整数)

【0018】

【化2】

(式(2)中、nは2以上の整数)

【0019】

支持フィルムの製法として、特に限定されないが、カレンダー法、押出成形法などの一般的な成形方法を用いることができる。支持フィルムの表面には、粘着層を構成する材料と反応する官能基、例えば、ヒドロキシル基またはアミノ基などが露出していることが好ましい。また、支持フィルムと粘着層との密着性を向上するために、支持フィルムの表面をコロナ処理またはアンカーコート等で表面処理しておくのが好ましい。

【0020】

アクリル系粘着剤としては、例えば(メタ)アクリル酸およびそれらのエステルで構成される樹脂、(メタ)アクリル酸およびそれらのエステルと、それらと共重合可能な不飽和単量体(例えば酢酸ビニル、スチレン、アクリロニトリル等)との共重合体等が用いられる。また、これらの共重合体を2種類以上混合してもよい。

【0021】

また、これらの中でも(メタ)アクリル酸メチル、(メタ)アクリル酸エチルヘキシルおよび(メタ)アクリル酸ブチルからなる群から選ばれる1種以上と、(メタ)アクリル酸ヒドロキシエチルおよび酢酸ビニルの中から選ばれる1種以上との共重合体が好ましい。これにより、ダイシングテープの粘着層が粘着する相手(例えば、後述する介在層、支持フィルム等)との密着性や粘着性の制御が容易になる。

【0022】

また、第一樹脂組成物には、粘着性(接着性)を制御するためにウレタンアクリレート、アクリレートモノマー、多価イソシアネート化合物(例えば、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート)等のイソシアネート化合物等のモノマーおよびオリゴマーを添加してもよい。

【0023】

また、第一樹脂組成物には、光(可視光線、近赤外線、紫外線)により粘着層の粘着性を制御する場合、光硬化成分を含めることが好ましい。光硬化成分は、光照射により硬化し、硬化によってアクリル系粘着剤等が硬化成分の架橋構造に取り込まれた結果、粘着層の粘着力が低下する。このような光硬化成分としては、例えば、紫外線、電子線などのエネルギー線の照射によって三次元架橋可能な重合性炭素−炭素二重結合を少なくとも2個以上分子内に有する低分子量化合物を用いることができる。

【0024】

具体的に、光硬化成分として、特に限定されないが、例えば、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールモノヒドロキシペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、1,4−ブチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ポリエチレングリコールジアクリレート、市販のオリゴエステルアクリレート等、芳香族系、脂肪族系等のウレタンアクリレート等が用いられる。なお、これらの中でもウレタンアクリレートが好ましい。

【0025】

また、光硬化成分には、特に限定されないが、重量平均分子量の異なる2つ以上の光硬化成分が混合されているのが好ましい。このような硬化成分を利用すれば、光照射による樹脂の架橋度を制御し、ピックアップ性を向上させることができるからである。また、このような硬化成分として、例えば、第1の光硬化成分と、第1の光硬化成分よりも重量平均分子量が大きい第2の光硬化成分との混合物などが用いられてもよい。

【0026】

このような光硬化成分による粘着層の粘着力低下効果は、特に限定されないが、例えばダイシング工程の後にダイシングテープの支持フィルムを通して粘着層に光照射を行い、粘着層の粘着力を低下させることにより、好適なピックアップ性を得ることができる。

【0027】

光硬化成分は、特に限定されないが、アクリル系粘着剤等の粘着剤100重量部に対して20重量部以上200重量部以下で配合されることが好ましい。上記のように光硬化成分の配合量を調整することによって、ピックアップ性はより好適なものとなる。

【0028】

さらに、第一樹脂組成物には、後述する第二樹脂組成物と同様の光重合開始剤を添加してもよい。

【0029】

さらに、第一樹脂組成物に光硬化成分を含む場合は、光照射による光硬化を促進するために、光重合開始剤を含むことが好ましい。光重合開始剤を含むことで、光硬化成分の重合開始を容易とすることができる。光重合開始剤として、特に限定されないが、例えば、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、ベンゾフェノン、アセトフェノン、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジルジフェニルサルファイド、テトラメチルチウラムモノサルファイド、アゾビスイソブチロニトリル、ジベンジル、ジアセチル、β−クロールアンスラキノン等が挙げられる。

【0030】

また、第一樹脂組成物は、粘着層の粘着性を制御するために、架橋剤を含んでもよい。架橋剤として、例えば、エポキシ系架橋剤、イソシアネート系架橋剤、メチロール系架橋剤、キレート系架橋剤、アジリジン系架橋剤、メラミン系架橋剤、多価金属キレート系架橋剤などが挙げられる。これらの中でもイソシアネート系架橋剤が好ましい。

【0031】

イソシアネート系架橋剤として、特に限定されないが、例えば、多価イソシアネートのポリイソシアネート化合物およびポリイソシアネート化合物の三量体;ポリイソシアネート化合物とポリオール化合物とを反応させて得られる末端イソシアネート化合物の三量体または末端イソシアネートウレタンプレポリマーをフェノール、オキシム類などで封鎖したブロック化ポリイソシアネート化合物などが挙げられる。

【0032】

多価イソシアネートとして、例えば、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、1,3−キシリレンジイソシアネート、1,4−キシレンジイソシアネート、ジフェニルメタン−4,4’−ジイソシアネート、ジフェニルメタン−2,4’−ジイソシアネート、3−メチルジフェニルメタンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、ジシクロヘキシルメタン−4,4’−ジイソシアネート、ジシクロヘキシルメタン−2,4’−ジイソシアネート等が用いられる。これらの中でも2,4−トリレンジイソシアネート、ジフェニルメタン−4,4’−ジイソシアネート及びヘキサメチレンジイソシアネートから成る群より選択される少なくとも1種の多価イソシアネートが好ましい。

【0033】

架橋剤の含有量は、特に限定されないが、例えばアクリル系粘着剤100重量部に対して5重量部以上50重量部以下で配合されることが好ましい。上記のように架橋剤の配合量を調整することによって、ダイシングテープのピックアップ性はより好適なものとなる。

【0034】

また、接着強度およびシェア強度を高める目的で、ロジン樹脂、テルペン樹脂、クマロン樹脂、フェノール樹脂、スチレン樹脂、脂肪族系石油樹脂、芳香族系石油樹脂、脂肪族芳香族系石油樹脂等の粘着付与剤等を添加してもよい。

【0035】

このようなダイシングテープの粘着層の平均厚さは、特に限定されないが、1〜100μm程度であるのが好ましく、特に3〜20μm程度であるのがより好ましい。ダイシングテープの粘着層の平均厚さが前記範囲内であれば、ダイシングテープの粘着層の形状追従性が確保され、接着フィルムの半導体ウエハーに対する密着性をより高めることができる。

【0036】

介在層について後述するが、ダイシングテープ一体型接着シートは、ダイシングテープの粘着層と接着フィルムの間に介在層を有していてもよい。この場合、ダイシングテープの粘着層は、介在層よりも粘着性が高いものが好ましい。これにより、接着フィルムに対する介在層の密着力よりも、介在層および支持フィルムに対するダイシングテープの粘着層の密着力が大きくなる。そのため、後述する半導体装置の製造におけるピックアップ工程において、剥離を生じさせるべき所望の界面(すなわち介在層と接着フィルムとの界面)で剥離を生じさせることができる。

【0037】

また、ダイシングテープの粘着層の粘着性を高めることにより、後述する半導体装置の製造の第2の工程においては、半導体ウエハーをダイシングして個片化する際に、ダイシングテープとウエハーリングとの間が確実に固定されることとなる。その結果、半導体ウエハーの位置ずれが確実に防止され、半導体チップの寸法精度を高めることができる。

【0038】

(接着フィルム)

本発明のダイシングフィルム一体型接着シートを構成する接着フィルムは、接着性を有するフィルムで、半導体チップまたは半導体パッケージを回路基板に実装する際に用いられ、半導体チップまたは半導体パッケージ、および回路基板に貼着するものである。また、接着フィルムは、フラックス機能を有している。なお、本明細書中において、回路基板とは、例えば、配線回路が形成された、半導体チップ、半導体ウエハー、リジット基板、フレキシブル基板、リジットフレキシブル基板等のことをいう。

【0039】

従来のこのような用途に用いられる接着フィルムは、接着フィルムを回路基板と貼り合わせた際に、回路基板上の複数の配線回路等によって生じる凹凸(ギャップ)を十分に埋め込むことができず、接着フィルムと回路基板との間に空隙が生じてしまい、半導体チップ等と回路基板との接着不良が生じるといった問題があった。

【0040】

これに対して、本発明では、接着フィルムと回路基板とを貼り付ける際の、貼り付け温度Tが60〜150℃、接着フィルムに掛ける圧力Pが、0.2〜1.0MPa、貼り付け温度T[℃]における接着フィルムの溶融粘度ηが、0.1〜100,000Pa・sの条件の下において、上記貼り付け温度T[℃]、上記圧力P[Pa]、上記溶融粘度η[Pa・s]が、1.2×103≦(T×P)/η≦1.5×109の関係を満足する点に特徴を有している。

【0041】

このような特徴を有することにより、接着フィルムを回路基板と貼り合わせた際に、回路基板上の複数の配線回路等によって生じる凹凸(ギャップ)を接着フィルムで良好に埋め込むことができ、接着フィルムと回路基板との間に空隙が生じるのを効果的に防止することができる。これに対して、(T×P)/ηの値が前記下限値未満であると、接着フィルムと回路基板との間に空隙が生じてしまう。また、配線回路等の凹凸が接着フィルムの表面の凹凸となって現れ、半導体チップ等との接着性が低下してしまう。一方、(T×P)/ηの値が前記上限値を超えると、接着フィルムが柔らかくなりすぎ、回路基板の縁部から接着フィルムがはみ出してしまう。

【0042】

また、上記の特徴を有することにより、接着フィルムとダイシングシートとの間、または接着フィルムと介在層との間の界面の密着性等の物性も良好となり、良好な作業性を実現することができる。つまり、(T×P)/ηの値が前記下限値以上であることにより、接着フィルムとダイシングシートとの間、または接着フィルムと介在層との間の密着性が十分になり、ダイシング工程等で、接着フィルムが意図せず剥離することを防止することができる。また、(T×P)/ηの値が前記上限値以下であることにより、接着フィルムとダイシングシート、または接着フィルムと介在層が強く密着してしまうことにより発生する、接着フィルム表面への粘着層等の転写等による不具合を効果的に抑制することができる。

【0043】

このように本発明の接着フィルムは、上記条件の下において、貼り付け温度T[℃]、圧力P[Pa]、溶融粘度η[Pa・s]が、1.2×103≦(T×P)/η≦1.5×109の関係を満足するものであるが、1.6×103≦(T×P)/η≦1.3×109の関係を満足するのが好ましく、2.0×103≦(T×P)/η≦1.0×109の関係を満足するのがより好ましい。これにより、本発明の効果をより顕著なものとすることができる。

【0044】

また、本発明の接着フィルムの貼り付け温度T[℃]における接着フィルムの溶融粘度ηは0.1〜100,000Pa・sである。これにより、接着フィルムを回路基板と貼り合わせた際に、回路基板上の複数の配線回路等によって生じる凹凸(ギャップ)をより良好に接着フィルムで埋め込むことができる。

【0045】

前記溶融粘度を0.1Pa・s以上とすることで、溶融した接着フィルムが支持体または被着体に這い上がり汚染してしまうことを防止することができる。また、前記溶融粘度を100,000Pa・s以下とすることで、対向する端子間に溶融した接着フィルムが噛みこまれてしまい導通不良が発生することを防止することができる。

【0046】

前記溶融粘度は、好ましくは、0.2Pa・s以上、特に0.5Pa・s以上とすることが好ましい。これにより、溶融した接着フィルムが支持体または被着体に這い上がり汚染してしまうことを、より効果的に防止することができる。また、前記溶融粘度は、好ましくは、70,000Pa・s以下、特に30,000Pa・s以下とすることが好ましい。これにより、対向する端子間に溶融した接着フィルムが噛みこまれてしまい導通不良が発生することを、より効果的に防止することができる。

【0047】

また、前記溶融粘度を0.1Pa・s以上とすることで、接着フィルムとダイシングシート、または接着フィルムと介在層が強く密着してしまうことにより発生する、接着フィルム表面への粘着層等の転写等による不具合を効果的に抑制することができる。また、前記溶融粘度を100,000Pa・s以下とすることで、接着フィルムとダイシングシートとの間、または接着フィルムと介在層との間の密着性が十分になり、ダイシング工程等で、接着フィルムが意図せず剥離することを防止することができる。

【0048】

ここで、接着フィルムの溶融粘度ηは、以下の測定方法により求められる。

厚み100μmの接着フィルムを、粘弾性測定装置(HAAKE社製「RheoStress RS150」)を用いて、パラレルプレート20mmφ、ギャップ0.05mm、周波数0.1Hz、昇温速度10℃/分の条件にて測定し、接着フィルムの貼り付け温度における値を測定値とした。

【0049】

このような接着フィルムは、例えば、以下に示すような成分で構成することができる。

【0050】

本発明の接着フィルムは、(A)フェノール樹脂(以下、化合物(A)とも記載する。)と、(B)エポキシ樹脂と(以下、化合物(B)とも記載する。)、(C)フラックス機能を有する化合物(以下、化合物(C)とも記載する。)と、(D)成膜性樹脂(以下、化合物(D)とも記載する。)と、を含むことが好ましい。

これにより、上述したような関係を満足する接着フィルムをより容易に得ることができ、接着フィルムを回路基板と貼り合わせた際に、回路基板上の複数の配線回路等によって生じる凹凸(ギャップ)をより効果的に埋め込むことができる。

【0051】

また、接着フィルムは、化合物(A)を3〜30重量%、化合物(B)を10〜80重量%、化合物(C)を1〜30重量%、化合物(D)を1〜50重量%含むことが好ましい。かかる配合量とすることにより、接着フィルムの貼り付け温度における溶融粘度ηを0.1〜100,000Pa・sにすることができる。また、さらに、化合物(A)を3〜28重量%、化合物(B)を12〜78重量%、化合物(C)を3〜25重量%、化合物(D)を6〜40重量%含むことが好ましく、化合物(A)を5〜25重量%、化合物(B)を15〜75重量%、化合物(C)を3〜20重量%、化合物(D)を10〜35重量%含むことがもっとも好ましい。これにより、上述したような関係を満足する接着フィルムをより容易に得ることができる。

【0052】

接着フィルムが化合物(A)を含むことにより、接着フィルムの硬化物のガラス転移温度を高めることができ、さらに、耐イオンマイグレーション性を向上させることが可能となる。また、接着フィルムに適度な柔軟性を付与することができるため、接着フィルムの脆性を改善することが可能となる。さらに、接着フィルムに適度なタック性を付与することができるため、作業性に優れた接着フィルムを得ることができる。

【0053】

前記化合物(A)としては、特に限定されず、例えば、フェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールA型ノボラック樹脂、ビスフェノールF型ノボラック樹脂、ビスフェノールAF型ノボラック樹脂、アルキルフェノールノボラック樹脂、ビフェノールノボラック樹脂、ナフトールノボラック樹脂、レゾルシノールノボラック樹脂、ビフェニルアラルキル型フェノール樹脂、ナフトールアラルキル樹脂、ジシクロペンタジエン型フェノール樹脂、多官能型フェノール樹脂、トリスフェニルメタン型フェノール樹脂、ザイログ型フェノール樹脂 、ザイログ型ナフトール樹脂等が挙げられる。中でも、上述したような関係をより容易に満足させることができるとともに、また、接着フィルムの硬化物のガラス転移温度を効果的に高めることができるフェノールノボラック樹脂、クレゾールノボラック樹脂を用いるのが好ましい。

【0054】

接着フィルム中における前記化合物(A)の含有量は、特に限定されるわけではないが、3〜30重量%であるのが好ましく、3〜28重量%であるのがより好ましく、5〜25重量%であるのがさらに好ましい。化合物(A)の含有量を上記範囲とすることで、上述したような関係を満足する接着フィルムをより容易に得ることができ、接着フィルムを回路基板と貼り合わせた際に、回路基板上の複数の配線回路等によって生じる凹凸(ギャップ)をより効果的に埋め込むことができる。また、接着フィルムの硬化物のガラス転移温度を効果的に高めることができる。

【0055】

前記化合物(A)の重量平均分子量は、特に限定されないが、300〜1,500であることが好ましく、400〜1,400であることが特に好ましい。これにより、接着フィルムを硬化させる際のアウトガス量が増大し、半導体チップ、回路基板等の支持体または被着体の表面を汚染してしまうことをより効果的に防止することができる。また、これにより、接着フィルムの柔軟性と屈曲性をより効果的に確保することができる。ここで、重量平均分子量は、GPC(ゲル浸透クロマトグラム)により測定することができる。

【0056】

また、接着フィルムが(B)エポキシ樹脂を含むことにより、上述したような関係を満足する接着フィルムをより容易に得ることができ、接着フィルムを回路基板と貼り合わせた際に、回路基板上の複数の配線回路等によって生じる凹凸(ギャップ)をより効果的に埋め込むことができる。また、これにより、接着フィルムに柔軟性および屈曲性を付与することができるため、ハンドリング性に優れた接着フィルムを得ることができる。

【0057】

前記化合物(B)としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、ナフタレン型エポキシ樹脂、アリル化ビスフェノールA型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、3官能エポキシ樹脂、4官能エポキシ樹脂等が挙げられる。これらの中でも、上述したような関係を満足する接着フィルムをより容易に得ることができるとともに、半導体チップや基板等の支持体または被着体に対する接着フィルムの密着性、さらに、接着フィルムの硬化後の機械特性に優れる、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂が好ましい。

【0058】

また、前記化合物(B)エポキシ樹脂としては、25℃で液状であることが好ましい。より好ましくは、25℃における粘度が、500〜50,000mPa・sであるもの、さらに好ましくは、800〜40,000mPa・sであるものが挙げられる。25℃における粘度を上記下限値以上とすることで、接着フィルムのタック性が強くなり、ハンドリング性が低下することを防止することができる。また、25℃における粘度を上記上限値以下とすることで、接着フィルムの柔軟性と屈曲性を確保することができる。また、このような粘度のエポキシ樹脂を用いることにより、上述したような関係を満足する接着フィルムをより容易に得ることができる。

【0059】

また、前記化合物(B)エポキシ樹脂の含有量は、特に限定されないが、10〜80重量%であるのが好ましく、12〜78重量%であるのがより好ましく、15〜75重量%であるのがさらに好ましい。これにより、接着フィルムの柔軟性と屈曲性をより効果的に発現させることができる。また、これにより、接着フィルムのタック性が強くなり、ハンドリング性が低下することをより効果的に防止することができる。

【0060】

また、接着フィルムが(C)フラックス機能を有する化合物を含むことにより、支持体(半導体チップ、基板等)の第一の端子および被着体(半導体チップ、基板等)の第二の端子の少なくとも一方の半田表面の酸化膜を除去することができ、前記第一の端子と前記第二の端子を確実に半田接合することができるため、接続信頼性の高い多層回路基板、電子部品、半導体装置等を得ることができる。

【0061】

前記化合物(C)としては、半田表面の酸化膜を除去する働きがあれば、特に限定されるものではないが、カルボキシル基またはフェノール性水酸基のいずれか、あるいは、カルボキシル基およびフェノール水酸基の両方を備える化合物が好ましい。

【0062】

前記化合物(C)の配合量は、1〜30重量%であるのが好ましく、化合物(C)を3〜25重量%であるのがより好ましく、3〜20重量%であるのがもっとも好ましい。化合物(C)の配合量が、上記範囲であることにより、フラックス活性を向上させることができるとともに、接着フィルムを硬化した際に、未反応の化合物(A)、化合物(B)および化合物(C)が残存するのを防止することができ、耐マイグレーション性を向上することができる。

【0063】

また、エポキシ樹脂の硬化剤として作用する化合物の中には、(C)フラックス機能を有する化合物が存在する(以下、このような化合物を、フラックス機能を有する硬化剤とも記載する。)。例えば、エポキシ樹脂の硬化剤として作用する、脂肪族ジカルボン酸、芳香族ジカルボン酸等は、フラックス作用も有している。本発明では、このような、フラックスとしても作用し、エポキシ樹脂の硬化剤としても作用するようなフラックス機能を有する硬化剤を、好適に用いることができる。

【0064】

なお、カルボキシル基を備える(C)フラックス機能を有する化合物とは、分子中にカルボキシル基が1つ以上存在するものをいい、液状であっても固体であってもよい。また、フェノール性水酸基を備える(C)フラックス機能を有する化合物とは、分子中にフェノール性水酸基が1つ以上存在するものをいい、液状であっても固体であってもよい。また、カルボキシル基およびフェノール性水酸基を備える(C)フラックス機能を有する化合物とは、分子中にカルボキシル基およびフェノール性水酸基がそれぞれ1つ以上存在するものをいい、液状であっても固体であってもよい。

【0065】

これらのうち、カルボキシル基を備える(C)フラックス機能を有する化合物としては、脂肪族酸無水物、脂環式酸無水物、芳香族酸無水物、脂肪族カルボン酸、芳香族カルボン酸等が挙げられる。

【0066】

前記カルボキシル基を備える(C)フラックス機能を有する化合物に係る脂肪族酸無水物としては、無水コハク酸、ポリアジピン酸無水物、ポリアゼライン酸無水物、ポリセバシン酸無水物等が挙げられる。

【0067】

前記カルボキシル基を備える(C)フラックス機能を有する化合物に係る脂環式酸無水物としては、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、無水メチルハイミック酸、ヘキサヒドロ無水フタル酸、テトラヒドロ無水フタル酸、トリアルキルテトラヒドロ無水フタル酸、メチルシクロヘキセンジカルボン酸無水物等が挙げられる。

【0068】

前記カルボキシル基を備える(C)フラックス機能を有する化合物に係る芳香族酸無水物としては、無水フタル酸、無水トリメリット酸、無水ピロメリット酸、ベンゾフェノンテトラカルボン酸無水物、エチレングリコールビストリメリテート、グリセロールトリストリメリテート等が挙げられる。

【0069】

前記カルボキシル基を備える(C)フラックス機能を有する化合物に係る脂肪族カルボン酸としては、例えば、下記一般式(3)で示される化合物や、蟻酸、酢酸、プロピオン酸、酪酸、吉草酸、ピバル酸、カプロン酸、カプリル酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、アクリル酸、メタクリル酸、クロトン酸、オレイン酸、フマル酸、マレイン酸、シュウ酸、マロン酸、琥珀酸等が挙げられる。

【0070】

HOOC−(CH2)n−COOH (3)

(式(3)中、nは、1以上20以下の整数を表す。)

【0071】

前記カルボキシル基を備える(C)フラックス機能を有する化合物に係る芳香族カルボン酸としては、安息香酸、フタル酸、イソフタル酸、テレフタル酸、ヘミメリット酸、トリメリット酸、トリメシン酸、メロファン酸、プレーニト酸、ピロメリット酸、メリット酸、キシリル酸、ヘメリト酸、メシチレン酸、プレーニチル酸、トルイル酸、ケイ皮酸、サリチル酸、2,3−ジヒドロキシ安息香酸、2,4−ジヒドロキシ安息香酸、ゲンチジン酸(2,5−ジヒドロキシ安息香酸)、2,6−ジヒドロキシ安息香酸、3,5−ジヒドロキシ安息香酸、浸食子酸(3,4,5−トリヒドロキシ安息香酸)、1,4−ジヒドロキシ−2−ナフトエ酸、3,5−ジヒドロキシ−2−ナフトエ酸等のナフトエ酸誘導体、フェノールフタリン、ジフェノール酸等が挙げられる。

【0072】

これらの前記カルボキシル基を備える(C)フラックス機能を有する化合物のうち、(C)フラックス機能を有する化合物が有する活性度、接着フィルムの硬化時におけるアウトガスの発生量、および硬化後の接着フィルムの弾性率やガラス転移温度等のバランスが良い点で、前記一般式(3)で示される化合物が好ましい。そして、前記一般式(3)で示される化合物のうち、式(3)中のnが3〜10である化合物が、硬化後の接着フィルム1における弾性率が増加するのを抑制することができるとともに、半導体チップ、基板等の支持体と被着体への接着性を向上させることができる点で、特に好ましい。

【0073】

前記一般式(3)で示される化合物のうち、式(3)中のnが3〜10である化合物としては、例えば、n=3のグルタル酸(HOOC−(CH2)3−COOH)、n=4のアジピン酸(HOOC−(CH2)4−COOH)、n=5のピメリン酸(HOOC−(CH2)5−COOH)、n=8のセバシン酸(HOOC−(CH2)8−COOH)およびn=10のHOOC−(CH2)10−COOH等が挙げられる。

【0074】

前記フェノール性水酸基を備える(C)フラックス機能を有する化合物としては、フェノール類が挙げられ、具体的には、例えば、フェノール、o−クレゾール、2,6−キシレノール、p−クレゾール、m−クレゾール、o−エチルフェノール、2,4−キシレノール、2,5キシレノール、m−エチルフェノール、2,3−キシレノール、メジトール、3,5−キシレノール、p−ターシャリブチルフェノール、カテコール、p−ターシャリアミルフェノール、レゾルシノール、p−オクチルフェノール、p−フェニルフェノール、ビスフェノールA、ビスフェノールF、ビスフェノールAF、ビフェノール、ジアリルビスフェノールF、ジアリルビスフェノールA、トリスフェノール、テトラキスフェノール等のフェノール性水酸基を含有するモノマー類等が挙げられる。

【0075】

上述したようなカルボキシル基またはフェノール水酸基のいずれか、あるいは、カルボキシル基およびフェノール水酸基の両方を備える化合物は、エポキシ樹脂との反応で三次元的に取り込まれる。

【0076】

そのため、硬化後のエポキシ樹脂の三次元的なネットワークの形成を向上させるという観点からは、(C)フラックス機能を有する化合物としては、フラックス作用を有し且つエポキシ樹脂の硬化剤として作用するフラックス活性を有する硬化剤を用いるのが好ましい。フラックス活性を有する硬化剤としては、例えば、1分子中に、エポキシ樹脂に付加することができる2つ以上のフェノール性水酸基と、フラックス作用(還元作用)を示す芳香族に直接結合した1つ以上のカルボキシル基とを備える化合物が挙げられる。このようなフラックス活性を有する硬化剤としては、2,3−ジヒドロキシ安息香酸、2,4−ジヒドロキシ安息香酸、ゲンチジン酸(2,5−ジヒドロキシ安息香酸)、2,6−ジヒドロキシ安息香酸、3,4−ジヒドロキシ安息香酸、没食子酸(3,4,5−トリヒドロキシ安息香酸)等の安息香酸誘導体;1,4−ジヒドロキシ−2−ナフトエ酸、3,5−ジヒドロキシ−2−ナフトエ酸、3,7−ジヒドロキシ−2−ナフトエ酸等のナフトエ酸誘導体;フェノールフタリン;およびジフェノール酸等が挙げられ、これらは1種単独または2種以上を組み合わせて用いることができる。

【0077】

これらの中でも、半田表面の酸化膜を除去する効果とエポキシ樹脂との反応性に優れる、2,3−ジヒドロキシ安息香酸、ゲンチジン酸、フェノールフタリンを用いるのが好ましい。

【0078】

また、接着フィルム中、フラックス活性を有する硬化剤の配合量は、1〜30重量%が好ましく、3〜25重量%がより好ましく、3〜20重量%が特に好ましい。接着フィルム中のフラックス活性を有する硬化剤の配合量が、上記範囲であることにより、接着フィルムのフラックス活性を向上させることができるとともに、接着フィルム中に、エポキシ樹脂と未反応のフラックス活性を有する硬化剤が残存するのが防止される。なお、未反応のフラックス活性を有する硬化剤が残存すると、マイグレーションが発生する。

【0079】

前記化合物(B)と前記化合物(C)の配合比は、特に限定されないが、((B)/(C))が0.5〜12.0であることが好ましく、2.0〜10.0であることが特に好ましい。((B)/(C))を上記下限値以上とすることで、接着フィルムを硬化させる際に、未反応の化合物(C)を低減することができるため、耐マイグレーション性を向上することができる。また、上記上限値以下とすることで、接着フィルムを硬化させる際に、未反応の化合物(B)を低減することができるため、耐マイグレーション性を向上することができる。

【0080】

また、接着フィルムが接着フィルムの成膜性を向上する(D)成膜性樹脂を含むことにより、フィルム状態にするのが容易となる。また、接着フィルムの機械的特性にも優れる。

【0081】

前記(D)成膜性樹脂としては、例えば、(メタ)アクリル系樹脂、フェノキシ樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリイミド樹脂、シロキサン変性ポリイミド樹脂、ポリブタジエン、ポリプロピレン、スチレン−ブタジエン−スチレン共重合体、スチレン−エチレン−ブチレン−スチレン共重合体、ポリアセタール樹脂、ポリビニルブチラール樹脂、ポリビニルアセタール樹脂、ブチルゴム、クロロプレンゴム、ポリアミド樹脂、アクリロニトリル−ブタジエン共重合体、アクリロニトリル−ブタジエン−アクリル酸共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、ポリ酢酸ビニル、ナイロン等を挙げることができる。これらは、1種で用いても、2種以上を併用してもよい。中でも、(D)成膜性樹脂としては、(メタ)アクリル系樹脂、フェノキシ樹脂およびポリイミド樹脂からなる群から選択される少なくとも1種を用いるのが好ましい。

【0082】

前記(D)成膜性樹脂の重量平均分子量は、特に限定されないが、1万以上が好ましく、より好ましくは2万〜100万、更に好ましくは3万〜90万である。重量平均分子量が前記範囲内であると、接着フィルムの成膜性をより向上させることができる。

【0083】

前記(D)成膜性樹脂の含有量は、特に限定されないが、接着フィルム中の1〜50重量%であるのが好ましく、5〜40重量%であるのがより好ましく、6〜40重量であるのがさらに好ましく、10〜35重量%がもっとも好ましい。含有量が前記範囲内であると、接着フィルムの流動性を抑制することができ、接着フィルムの取り扱いが容易になる。

【0084】

また、接着フィルムは、硬化促進剤を更に含んでもよい。硬化促進剤は硬化性樹脂の種類等に応じて適宜選択することができる。硬化促進剤としては、例えば融点が150℃以上のイミダゾール化合物を使用することができる。使用される硬化促進剤の融点が150℃以上であると、接着フィルムの硬化が完了する前に、半田バンプを構成する半田成分が半導体チップに設けられた内部電極表面に移動することができ、内部電極間の電気的接続を良好なものとすることができる。融点が150℃以上のイミダゾール化合物としては、2-フェニル−4−メチルイミダゾール、2−フェニルヒドロキシイミダゾール、2−フェニル−4−メチルヒドロキシイミダゾール等が挙げられ、これらのうち1種または2種以上を組み合わせて用いることができる。

【0085】

接着フィルム中の前記硬化促進剤の含有量は、特に限定されないが、0.005〜10重量%であるのが好ましく、0.01〜5重量%であるのがより好ましい。これにより、硬化促進剤としての機能を更に効果的に発揮させて、接着フィルムの硬化性を向上させることができるとともに、半田バンプを構成する半田成分の溶融温度における樹脂の溶融粘度が高くなりすぎず、良好な半田接合構造が得られる。また、接着フィルムの保存性を更に向上させることができる。

これらの硬化促進剤は、1種で用いてもよいし、2種以上を併用してもよい。

【0086】

また、前記接着フィルムは、シランカップリング剤を更に含んでもよい。シランカップリング剤を含むことにより、半導体チップ、基板等の支持体または被着体に対する接着フィルムの密着性を高めることができる。シランカップリング剤としては、例えば、エポキシシランカップリング剤、芳香族含有アミノシランカップリング剤等が使用できる。これらは1種で用いてもよいし、2種以上を併用してもよい。シランカップリング剤の配合量は、適宜選択すればよいが、接着フィルムを構成する樹脂組成物全体に対して、好ましくは0.01〜10重量%であり、より好ましくは0.05〜5重量%であり、更に好ましくは0.1〜2重量%である。

【0087】

前記接着フィルムは、無機充填材を更に含んでもよい。これにより、接着フィルムの線膨張係数を低下することができ、それによって信頼性を向上することができる。

【0088】

前記無機充填材としては、例えば、銀、酸化チタン、シリカ、マイカ等を挙げることができるが、これらの中でもシリカが好ましい。また、シリカフィラーの形状としては、破砕シリカと球状シリカがあるが、球状シリカが好ましい。

【0089】

前記無機充填材の平均粒径は、特に限定されないが、0.01μm以上、20μm以下であるのが好ましく、0.05μm以上、5μm以下であるのがより好ましい。上記範囲とすることで、接着フィルム内で無機充填材の凝集を抑制し、外観を向上させることができる。

【0090】

前記無機充填材の含有量は、特に限定されないが、接着フィルムを構成する樹脂組成物全体に対して0.1〜80重量%であるのが好ましく、5〜75重量%であるのがより好ましく、20〜70重量%であるのがもっとも好ましい。上記範囲とすることで、硬化後の接着フィルムと被接体との間の線膨張係数差が小さくなり、熱衝撃の際に発生する応力を低減させることができるため、被接体の剥離をさらに確実に抑制することができる。さらに、硬化後の接着フィルムの弾性率が高くなりすぎるのを抑制することができるため、半導体装置の信頼性が上昇する。

【0091】

上述したような各樹脂成分を、溶媒中に混合して得られたワニスをポリエステルシート等の剥離処理を施した基材(支持フィルム)上に塗布し、所定の温度で、実質的に溶媒を含まない程度にまで乾燥させることにより、接着フィルムを得ることができる。ここで用いられる溶媒は、使用される成分に対し不活性なものであれば特に限定されないが、アセトン、メチルエチルケトン、メチルイソブチルケトン、DIBK (ジイソブチルケトン)、シクロヘキサノン、DAA(ジアセトンアルコール)等のケトン類、ベンゼン、キシレン、トルエン等の芳香族炭化水素類、メチルアルコール、エチルアルコール、イソプロピルアルコール、n−ブチルアルコール等のアルコール類、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ、メチルセロソルブアセテート、エチルセロソルブアセテート等のセロソルブ系、NMP(N−メチル−2−ピロリドン)、THF(テトラヒドロフラン)、DMF(ジメチルホルムアミド)、DBE(ニ塩基酸エステル)、EEP(3−エトキシプロピオン酸エチル)、DMC(ジメチルカーボネート)等が好適に用いられる。溶媒の使用量は、溶媒に混合した成分の固形分が10〜60重量%となる範囲内であることが好ましい。

【0092】

得られた接着フィルムの厚さは、特に限定されないが、1〜300μmであることが好ましく、5〜200μmであることがより好ましい。厚さが前記範囲内であると、接合部の間隙に樹脂成分を十分に充填することができ、樹脂成分の硬化後の機械的接着強度を確保することができる。

【0093】

このようにして得られた接着フィルムは、接着フィルムを回路基板と貼り合わせた際に、回路基板の貼り合わせ面上に存在する複数の配線回路等によって生じる凹凸(ギャップ)を良好に埋め込むことができ、接着フィルムと回路基板との間に空隙が生じるのをより効果的に防止することができる。したがって、半導体チップと基板、基板と基板、半導体チップと半導体チップ、半導体ウエハーと半導体ウエハー等の半田接合を必要とされる部材の接続において好適に用いることができるものである。

【0094】

また、本発明のダイシングテープ一体型接着シートは、上述した接着フィルム、ダイシングテープの他に、1つ以上の介在層を設けていてもよく、介在層としては以下のような基材フィルムや樹脂層が挙げられる。また、ダイシングテープ一体型接着シートの一方の面又は両面に1つ以上の外層を設けてもよく、外層としては以下のような基材フィルムが挙げられる。外層を設けることにより、汚染や衝撃から保護する保護フィルムとしての機能も有する。

【0095】

(基材フィルム)

基材フィルムの構成材料としては、例えばポリエチレン、ポリプロピレン、ポリブテン、ポリブタジエン、ポリメチルペンテン、ポリ塩化ビニル、塩化ビニル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリウレタン、エチレン酢酸ビニル共重合体、アイオノマー、エチレン・(メタ)アクリル酸共重合体、エチレン・(メタ)アクリル酸エステル共重合体、ポリスチレン、ビニルポリイソプレン、ポリカーボネート、ポリオレフィン等が挙げられ、これらのうちの1種または2種以上の混合物が挙げられる。

【0096】

基材フィルムの平均厚さは、特に限定されないが、5〜200μmであるのが好ましく、10〜150μmであるのがより好ましい。これにより、基材フィルムは、適度な剛性を有するものとなるため、ダイシングテープおよび接着フィルムを確実に支持して、ダイシングテープ一体型接着シートの取扱いを容易にすることができる。

【0097】

(樹脂層)

樹脂層は、一般的な粘着剤で構成されており、具体的には、アクリル系粘着剤、ゴム系粘着剤等を含む第二樹脂組成物で構成されている。

アクリル系粘着剤としては、例えば(メタ)アクリル酸およびそれらのエステルで構成される樹脂、(メタ)アクリル酸およびそれらのエステルと、それらと共重合可能な不飽和単量体(例えば酢酸ビニル、スチレン、アクリロニトリル等)との共重合体等が挙げられる。また、これらの樹脂を2種類以上混合してもよい。

【0098】

また、これらの中でも、(メタ)アクリル酸メチル、(メタ)アクリル酸エチルヘキシルおよび(メタ)アクリル酸ブチルからなる群から選ばれる1種以上と、(メタ)アクリル酸ヒドロキシエチルおよび酢酸ビニルの中から選ばれる1種以上との共重合体が好ましい。これにより、樹脂層が接する被着体(例えば、ダイシングテープの粘着層、接着フィルム等)との密着性や粘着性の制御が容易になる。

【0099】

また、第二樹脂組成物には、粘着性(接着性)を制御するためにウレタンアクリレート、アクリレートモノマー、多価イソシアネート化合物(例えば、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート)等のイソシアネート化合物等のモノマーおよびオリゴマーを添加してもよい。

【0100】

さらに、第二樹脂組成物には、樹脂層を紫外線等により硬化させる場合、光重合開始剤としてメトキシアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、2,2−ジエトキシアセトフェノン、2−メチル−1−[4−(メチルチオ)−フェニル]−2−モルホリノプロパン−1等のアセトフェノン系化合物、ベンゾフェノン系化合物、ベンゾイン系化合物、ベンゾインイソブチルエーテル系化合物、ベンゾイン安息香酸メチル系化合物、ベンゾイン安息香酸系化合物、ベンゾインメチルエーテル系化合物、ベンジルフィニルサルファイド系化合物、ベンジル系化合物、ジベンジル系化合物、ジアセチル系化合物等を添加してもよい。

【0101】

また、第二樹脂組成物には、接着強度およびシェア強度を高める目的で、ロジン樹脂、テルペン樹脂、クマロン樹脂、フェノール樹脂、スチレン樹脂、脂肪族系石油樹脂、芳香族系石油樹脂、脂肪族芳香族系石油樹脂等の粘着付与剤等を添加してもよい。

【0102】

このような樹脂層の平均厚さは、特に限定されないが、1〜100μm程度であるのが好ましく、特に3〜50μm程度であるのがより好ましい。かかる厚さが前記範囲内であると、特に、ダイシング時に剥離せず、ピックアップ時には引っ張り荷重に伴って比較的容易に剥離可能であり、さらに、ダイシング時やピックアップ時に変形を生じにくいため、ダイシング性、ピックアップ性に優れた層が得られる。

【0103】

(ダイシングテープ一体型接着シートの製造方法)

以上説明したようなダイシングテープ一体型接着シート10の一実施形態について以下に詳述する。

【0104】

まず、図1(a)に示す基材4aを用意し、この基材4aの一方の面上に介在層1を成膜する。これにより、基材4aと介在層1との積層体61を得る。介在層1の成膜は、前述した第二樹脂組成物を含む樹脂ワニスを各種塗布法等により塗布し、その後塗布膜を乾燥させる方法や、第二樹脂組成物からなるフィルムをラミネートする方法等により行うことができる。また、紫外線等の放射線を照射することにより、塗布膜を硬化させるようにしてもよい。

【0105】

上記塗布法としては、例えば、ナイフコート法、ロールコート法、スプレーコート法、グラビアコート法、バーコート法、カーテンコート法等が挙げられる。

【0106】

また、積層体61と同様にして、図1(a)に示すように、用意した基材4bの一方の面上に接着フィルム3を成膜し、これにより、基材4bと接着フィルム3との積層体62を得る。

【0107】

さらに、各積層体61、62と同様にして、図1(a)に示すように、用意した支持フィルム4の一方の面上にダイシングテープの粘着層2を成膜し、これにより、支持フィルム4とダイシングテープの粘着層2との積層体(ダイシングテープ)63を得る。

【0108】

次いで、図1(b)に示すように、介在層1と接着フィルム3とが接するように積層体61と積層体62とを積層し、積層体64を得る。この積層は、例えばロールラミネート法等により行うことができる。

【0109】

次いで、図1(c)に示すように、積層体64から基材4aを剥離する。そして、図1(d)に示すように、前記基材4aを剥離した積層体64に対して、基材4bを残して、前記接着フィルム3および前記介在層1の有効領域の外側部分を除去する。ここで、有効領域とは、その外周が、半導体ウエハー7の外径よりも一回り小さい、若しくは外径よりも大きく、かつ、ウエハーリング9の内径よりも小さい領域を指す。

【0110】

次いで、図1(e)に示すように、介在層1の露出面にダイシングテープ2が接するように、基材4aを剥離し有効領域の外側部分をリング状に除去した積層体64と積層体63を積層する。その後、基材4bを剥離することにより、図1(f)に示すダイシングテープ一体型接着シート10が得られる。

【0111】

以上、支持フィルムに直接ダイシングテープ2を成膜する方法の一実施形態について上述したが、これ以外に支持フィルム上にダイシングテープの粘着層2、介在層1、接着フィルム3を所望の順に形成して、ダイシングテープ一体型接着シートを作製してもよい。

また、接着フィルム3の基材4bをそのまま介在層として適用し、支持フィルム上にダイシングテープの粘着層2、介在層1(基材4b)、接着フィルム3を所望の順に形成して、ダイシングテープ一体型接着シートを作製してもよい。

【0112】

なお、介在層1、ダイシングテープの粘着層2、および接着フィルム3は、それぞれ異なる密着力を有しているが、それらは以下のような特性を有していることが好ましい。

【0113】

まず、介在層1の接着フィルム3に対する密着力は、介在層1のダイシングテープの粘着層2に対する密着力及びダイシングテープの粘着層2の支持フィルム4に対する密着力よりも小さいことが好ましい。これにより、後述する第3の工程において、個片83をピックアップした際に、ダイシングテープの粘着層2と支持フィルム4との間は剥離することなく、接着フィルム3と介在層1との間が選択的に剥離する。そして、ダイシングの際には、ウエハーリング9により積層体8を確実に支持し続けることができる。

【0114】

(半導体装置、多層回路基板および電子部品)

次に、上述したダイシングテープ一体型接着シートを用いて製造した半導体装置、多層回路基板および電子部品について説明する。

[1] 図2(a)に示すように、上述したようなダイシングテープ一体型接着シート10の接着フィルム3と、半導体ウエハー7とを密着させつつ、ダイシングテープ一体型接着シート10と半導体ウエハー(支持体)7とを積層する(第1の工程)。ここで、半導体ウエハー(支持体)7において、接着フィルム3と接着する面は、第一の端子(図示せず)を有するものである。なお、図2に示すダイシングテープ一体型接着シート10では、接着フィルム3の平面視における大きさおよび形状が、半導体ウエハー7の外径よりも一回り小さい、若しくは外径よりも大きく、かつ、ウエハーリング9の内径よりも小さい形状に、あらかじめ設定されている。このため、半導体ウエハー7の下面全体が接着フィルム3の上面全体と密着し、これにより半導体ウエハー7がダイシングテープ一体型接着シート10で支持されることとなる。 この半導体ウエハー7の第1の端子を接着フィルム3で覆うように、ダイシングテープ一体型接着シート10をラミネートする(図2(b))。

【0115】

ダイシングテープ一体型接着シート10を半導体ウエハー7に積層する方法としては、例えばロールラミネーター、平板プレス、ウエハーラミネーター等が挙げられる。

これらの中でもラミネート時に空気を巻き込まないようにするため、真空下でラミネートする方法(真空ラミネーター)が好ましい。

【0116】

また、ラミネートする条件としては、特に限定されず、ボイドなくラミネートできればよい。具体的には60〜150℃で1秒〜120秒間加熱する条件が好ましく、特に80〜120℃で5〜60秒間加熱する条件が好ましい。ラミネート条件が前記範囲内であると、貼着性と、樹脂のはみ出しの抑制効果と、樹脂の硬化度とのバランスに優れる。

また、加圧条件も特に限定されないが、0.2〜2.0MPaが好ましく、特に0.5〜1.5MPaが好ましい。

【0117】

上記積層の結果、図2(b)に示すように、ダイシングテープ一体型接着シート10と半導体ウエハー7とが積層されてなる積層体8が得られる。

【0118】

[2]

[2−1]次に、ウエハーリング9を用意する。続いて、ダイシングテープの粘着層2の外周部21の上面とウエハーリング9の下面とが密着するように、積層体8とウエハーリング9とを積層する。これにより、積層体8の外周部がウエハーリング9により支持される。

【0119】

ウエハーリング9は、一般にステンレス鋼、アルミニウム等の各種金属材料等で構成されるため、剛性が高く、積層体8の変形を確実に防止することができる。

【0120】

[2−2]次に、図示しないダイサーテーブルを用意し、ダイサーテーブルと支持フィルム4とが接触するように、ダイサーテーブル上に積層体8を載置する。

【0121】

続いて、図2(c)に示すように、ダイシングブレード82を用いて積層体8に複数の切り込み81を形成する(ダイシング)。ダイシングブレード82は、円盤状のダイヤモンドブレード等で構成されており、これを回転させつつ積層体8の半導体ウエハー7側の面に押し当てることで切り込み81が形成される。そして、半導体ウエハー7に形成された回路パターン同士の間隙に沿って、ダイシングブレード82を相対的に移動させることにより、半導体ウエハー7が複数の半導体チップ71に個片化される(第2の工程)。また、接着フィルム3も同様に、複数の接着フィルム31に個片化される。このようなダイシングの際には、半導体ウエハー7に振動や衝撃が加わるが、半導体ウエハー7の下面がダイシングテープ一体型接着シート10で支持されているため、上記の振動や衝撃が緩和されることとなる。その結果、半導体ウエハー7における割れや欠け等の不具合の発生を確実に防止することができる。

【0122】

第2の工程において、ダイシングブレード82の先端が介在層1内に留まるように、削り深さを設定してもよい。換言すれば、切り込み81の先端が支持フィルム4に到達することなく、介在層1内またはダイシングテープの粘着層2内のいずれかに留まるようにダイシングを行う。このようにすれば、支持フィルム4の削り屑は発生し得ないため、削り屑の発生に伴う問題が確実に解消されることとなる。すなわち、半導体チップ71をピックアップする際には、引っ掛かり等の発生が防止され、ピックアップした半導体チップ71を被着体5にマウントする際には、異物の侵入および半田接合の不良が防止される。その結果、半導体装置100の製造歩留まりが向上するとともに、信頼性の高い半導体装置100を得ることができる。

【0123】

[3]

[3−1]次に、複数の切り込み81が形成された積層体8を、図示しないエキスパンド装置により、放射状に引き延ばす(エキスパンド)。これにより、図2(d)に示すように、積層体8に形成された切り込み81の幅が広がり、それに伴って個片化された半導体チップ71同士の間隔も拡大する。その結果、半導体チップ71同士が干渉し合うおそれがなくなり、個々の半導体チップ71をピックアップし易くなる。なお、エキスパンド装置は、このようなエキスパンド状態を後述する工程においても維持し得るよう構成されている。

【0124】

[3−2]次に、ダイボンダー250により、個片化された半導体チップ71のうちの1つを、ダイボンダーのコレット(チップ吸着部)260で吸着するとともに上方に引き上げる。その結果、図3(e)に示すように、接着フィルム31と介在層1との界面が選択的に剥離し、半導体チップ71と接着フィルム31とが積層されてなる個片83がピックアップされる(第3の工程)。

【0125】

なお、接着フィルム31と介在層1との界面が選択的に剥離する理由は、前述したように、ダイシングテープの粘着層2の粘着性が介在層1の粘着性より高いため、支持フィルム4とダイシングテープの粘着層2との界面の密着力、および、ダイシングテープの粘着層2の介在層1との界面の粘着力は、介在層1と接着フィルム3との密着力より大きいからである。すなわち、半導体チップ71を上方にピックアップした場合、これらの3箇所のうち、最も粘着力の小さい介在層1と接着フィルム3との界面が選択的に剥離することとなる。

【0126】

また、個片83をピックアップする際には、ダイシングテープ一体型接着シート10の下方から、突き上げ装置400により、ピックアップすべき個片83を選択的に突き上げるようにしてもよい。これにより、積層体8から個片83が突き上げられるため、前述した個片83のピックアップをより容易に行うことができるようになる。なお、個片83の突き上げには、ダイシングテープ一体型接着シート10を下方から突き上げる針状体(ニードル)等が用いられる(図示せず)。

【0127】

また、積層体8が介在層1を含まず、かつ粘着層2に光硬化成分を含む場合は、第2の工程の後、第3の工程の前において、ダイシングテープ一体型接着シート10の下方から紫外線または電子線などを照射することにより、粘着層2に含まれる光硬化成分が光硬化反応をするようにして粘着性を低下させてもよい。このようにすることで、粘着層2と接着フィルム3との密着力が低下することにより、半導体チップ71を上方にピックアップした場合に、粘着層2と接着フィルム3との界面が選択的に剥離することになる。

【0128】

[4]

[4−1]次に、半導体チップ71を搭載(マウント)するための被着体5を用意する。

【0129】

この被着体5は、前記接着フィルム3と接着する面に第2の端子(図示せず)を有するものである。この被着体5としては、半導体チップ71を搭載し、半導体チップ71と外部とを電気的に接続するための配線を有する基板や半導体チップ等が挙げられる。

【0130】

なお、第一の端子と第二の端子としては、例えば電極パッド、半田バンプ等が挙げられる。また、第一の端子、第二の端子の少なくとも一方に半田が存在することが好ましい。

【0131】

次いで、図3(f)に示すように、ピックアップされた個片83を、被着体5上に載置する。この際、半導体チップ71の第一の端子と、被着体5の第二の端子とを位置合わせしながら、接着フィルム3を介して仮圧着する。

【0132】

[4−2]次に、被着体5と半導体チップ71を半田接合する(第4の工程)。 半田接合する条件は、使用する半田の種類にもよるが、例えばSn−Agの場合、220〜260℃で5〜500秒間加熱して半田接合することが好ましく、特に230〜240℃で10〜100秒間加熱することが好ましい。

この半田接合は、半田が融解した後に、接着フィルム3が硬化するような条件で行うことが好ましい。すなわち、半田接合は、半田を融解させるが、接着フィルム3の硬化反応があまり進行させないような条件で実施することが好ましい。これにより、半田接合する際の半田接合部の形状を接続信頼性に優れるような安定した形状とすることができる。

【0133】

次に、接着フィルム3を加熱して硬化させる(第5の工程)。硬化させる条件は、特に限定されないが、130〜220℃で30〜500分間加熱する条件が好ましく、特に150〜200℃で60〜180分間加熱する条件が好ましい。

【0134】

以上のような方法によれば、第3の工程において、半導体チップ71に接着フィルム31が付着した状態、すなわち個片83の状態でピックアップされることから、第4の工程において、この接着フィルム31をそのまま被着体5との接着に利用することができる。このため、本発明のダイシングテープ一体型接着シートを用いることにより、別途アンダーフィル等を用意する必要がなく、半導体チップ71と被着体5とを半田を用いて電気的に接続した半導体装置100の製造効率をより高めることができる。

【0135】

なお、支持体7および被着体5としては、たとえば、チップ、基板(回路基板)、ウエハー等が挙げられる。支持体7および被着体5としてそれぞれ回路基板を用いる場合、接着フィルム3の硬化物で接合した多層回路基板を得ることができる。また、支持体7および被着体5としてそれぞれ半導体チップを用いる場合、接着フィルム3の硬化物で接合されている電子部品を得ることができる。

【0136】

以下、本発明を実施例および比較例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。

【実施例】

【0137】

(実施例1)

<介在層の形成>

アクリル酸2−エチルヘキシル30重量%と酢酸ビニル70重量%とを共重合して得られた重量平均分子量300,000の共重合体100重量部と、分子量が700の5官能アクリレートモノマー45重量部と、2,2−ジメトキシ−2−フェニルアセトフェノン5重量部と、トリレンジイソシアネート(コロネートT−100、日本ポリウレタン工業(株)製)3重量部と、を離型処理した厚さ38μmのポリエステルフィルムに対して、乾燥後の厚さが10μmになるように塗布し、その後、80℃で5分間乾燥した。そして、得られた塗布膜に対して紫外線500mJ/cm2を照射し、ポリエステルフィルム上に介在層を成膜した。

【0138】

<ダイシングテープの粘着層の形成>

アクリル酸ブチル70重量%とアクリル酸2−エチルヘキシル30重量%とを共重合して得られた重量平均分子量500,000の共重合体100重量部と、トリレンジイソシアネート(コロネートT−100、日本ポリウレタン工業(株)製)3重量部とを調整したダイシングテープの粘着層用ワニスを調整した。前記ダイシングテープの粘着層用ワニスを、離型処理した厚さ38μmのポリエステルフィルムに対して、乾燥後の厚さが10μmになるように塗布し、その後、80℃で5分間乾燥した。そして、ポリエステルフィルム上にダイシングテープの粘着層を成膜した。その後、支持フィルムとして厚さ100μmのポリエチレンシートをラミネートした。

【0139】

<接着フィルム用ワニスの調製>

クレゾールノボラック樹脂(DIC社製 KA−1160)20.4重量部と、ビスフェノールF型エポキシ樹脂(DIC社製、EXA−830LVP)56.8重量部と、フラックス機能を有する化合物であるトリメリット酸(東京化成工業社製)15.0重量部と、成膜性樹脂としてフェノキシ樹脂(三菱化学社製、YX−6954)7.2重量部と、硬化促進剤として2−フェニル−4−メチルイミダゾール(四国化成工業社製、2P4MZ)0.1重量部と、シランカップリング剤としてβ−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン(信越化学工業社製、KBM−403)0.5重量部とを、メチルエチルケトンに溶解し、樹脂濃度50%の樹脂ワニスを調製した。

【0140】

<接着フィルムの製造>

得られた接着フィルム用ワニスを、基材ポリエステルフィルム(ベースフィルム、東レ株式会社製、商品名ルミラー)に厚さ50μmとなるように塗布して、100℃、5分間乾燥して、厚さ25μmの接着フィルムを得た。

【0141】

<ダイシングテープ一体型接着シートの製造>

介在層を成膜したフィルムと、接着フィルムを成膜したフィルムとを、介在層と接着フィルムとが接するようにラミネート(積層)し、積層体を得た。

【0142】

次に、ロール状の金型を用いて、介在層と接着フィルムを半導体ウエハーの外径よりも大きく、かつウエハーリングの内径よりも小さく打ち抜き、その後、外側の不要部分を除去して、第2積層体を得た。

【0143】

さらに、ダイシングテープの粘着層の一方の面側にあるポリエステルフィルムを剥離した。そして、前記第2積層体の介在層とダイシングテープの粘着層とが接するように、これらを積層した。これにより、ポリエチレンシート(支持フィルム)とダイシングテープの粘着層の積層体(ダイシングテープ)、介在層、接着フィルムおよびポリエステルフィルム(外層)の5層がこの順で積層してなるダイシングテープ一体型接着シートを得た。

【0144】

<半導体装置の製造>

半田バンプを有するシリコンウエハー(直径8インチ、厚さ100μm)を用意した。ダイシングテープ一体型接着シートからポリエステルフィルムを剥離し、その剥離面と、シリコンウエハーの半田バンプを有する面が接するように、ダイシングテープ一体型接着シートとシリコンウエハーを積層した。これをラミネーターで、貼り合わせ温度T:80℃、接着フィルム(ダイシングテープ一体型接着シート)に掛ける圧力P:0.8MPa、30秒間でラミネートして、ダイシングテープ一体型接着シート付きのシリコンウエハーを得た。