ダイボンダ及びボンディング方法

【課題】既にボンディングしたダイに対してダイを180度回転させて積層しても、製品品質の高いダイボンダ又はボンディング方法を提供する。

【解決手段】ピックアップヘッド21でウェハからダイDをピックアップしアライメントステージ31に前記ダイDを載置し、ボンディングヘッド41で前記アライメントステージ31から前記ダイDをピックアップし基板又は既にボンディングされたダイD上にボンディングするダイボンダ又はボンディング方法において、前記ボンディングヘッド41が前記アライメントステージ31から前記ダイDをピックアップする前に前記ダイDの姿勢を前記ボンディングする面に平行な面で所定角度で回転させる。

【解決手段】ピックアップヘッド21でウェハからダイDをピックアップしアライメントステージ31に前記ダイDを載置し、ボンディングヘッド41で前記アライメントステージ31から前記ダイDをピックアップし基板又は既にボンディングされたダイD上にボンディングするダイボンダ又はボンディング方法において、前記ボンディングヘッド41が前記アライメントステージ31から前記ダイDをピックアップする前に前記ダイDの姿勢を前記ボンディングする面に平行な面で所定角度で回転させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダイボンダ及びボンディング方法に係わり、特に製品品質の高いダイボンダ及びボンディング方法に関する。

【背景技術】

【0002】

ダイ(半導体チップ)(以下、単にダイという)を配線基板やリードフレームなどの基板に搭載してパッケージを組み立てる工程の一部に、半導体ウエハ(以下、単にウエハという)からダイを分割する工程と、分割したダイを基板上に搭載又は既にボンディングしたダイに積層するボンディング工程とがある。

ボンディング工程を行う方法として、ピックアップしたダイを一度部品載置テーブル(アライメントステージ)に載置し、ボンディングヘッドで部品載置テーブルから再度ダイをピックアップし、搬送されてきた基板にボンディングする方法(特許文献1)がある。一方、FlashメモリやモバイルRAM(Random Access Memory)などにおいて、回転させない0度のダイと180度回転させたダイとを積層してボンディングする要求がある。特許文献1のようなダイを一度載置する技術において、その要求に答えるために、ボンディングヘッドを180度回転させてボンディングしていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−246285号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、ボンディングヘッドを回転させると回転軸の傾き又は回転軸とコレットとの傾きによりボンディング面が傾斜する。0度、180度の少なくとも一方で調整するが、どちらかの姿勢を正しく調整できても、他方の姿勢では傾きができる。その結果、既にボンディングしたダイに対して180度回転してダイを積層してボンディングすると、ダイとダイとの間にボイドが発生するおそれがある。また、傾きによる回転中心ずれが発生し、積層精度が低下する。結局、これ等の要因により製品の品質が低下をする。また、単純に基板にダイをボンディングしても他方の姿勢でボンディングしても同様に傾斜でき、積層する場合ほど厳しくはないが、同様な課題が存在する。

【0005】

従って、本発明の目的は、特に、既にボンディングしたダイに対してダイを180度回転させて積層しても、製品品質の高いダイボンダ又はボンディング方法を提供することである。

【課題を解決するための手段】

【0006】

本発明は、上記目的を達成するために、少なくとも以下の特徴を有する。

本発明は、ウェハを保持するダイ供給部と、前記ウェハからダイをピックアップしアライメントステージに前記ダイを載置するピックアップヘッドと、前記アライメントステージから前記ダイをピックアップし基板又は既にボンディングされたダイ上にボンディングするボンディングヘッドと、前記ボンディングヘッドが前記アライメントステージから前記ダイをピックアップする前に前記ダイの姿勢を前記ボンディングする面に平行な面で所定角度で回転させるダイ回転手段と、を有することを第1の特徴とする。

【0007】

また、本発明は、ピックアップヘッドでウェハからダイをピックアップしアライメントステージに前記ダイを載置するピックアップステップと、ボンディングヘッドで前記アライメントステージから前記ダイをピックアップし基板又は既にボンディングされたダイ上にボンディングするボンディングヘッドステップと、前記ボンディングヘッドが前記アライメントステージから前記ダイをピックアップする前に前記ダイの姿勢を前記ボンディングする面に平行な面で所定角度で回転させるダイ回転ステップと、を有することを第2の特徴とする。

【0008】

さらに、前記ボンディングヘッドが前記アライメントステージから前記ダイをピックアップする前に前記ダイを前記所定角度で回転させるかを判断することを第3の特徴とする。

また、本発明は、前記ダイを前記所定角度で回転して行なうボンディングと、前記ダイを前記所定角度で回転させずに行なうボンディングとを交互に行なうことを第4の特徴とする。

【0009】

さらに、本発明は、前記ダイの回転は前記アライメントステージを回転させて行なう

ことを第5の特徴とする。

また、本発明は、前記ダイの回転は前記ピックアップヘッドを所定角度で回転させて行なうことを第6の特徴とする。

【0010】

さらに、本発明は、前記所定角度は180度或いは90度であることを第7の特徴とする。

また、本発明は、前記アライメントステージを2台設け、複数の前記ウェハからそれぞれダイをピックアップし、前記複数の単位で2台の前記アライメントステージに交互に載置し、前記複数の単位で2台の前記アライメントステージから交互に前記ダイをピックアップし、2台の前記アライメントステージを前記ボンディングヘッドの移動方向に平行に互いに反対方向に移動させることを第8の特徴とする。

【発明の効果】

【0011】

従って、本発明によれば、特に、既にボンディングしたダイに対してダイを180度回転させて積層しても、製品品質の高いダイボンダ又はボンディング方法を提供できる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態1であるダイボンダ10の概略上面図である。

【図2】本発明の実施形態1の特徴であるダイ回転手段の第1の実施例1の構成と動作を示す図である。

【図3】図2に示す実施例1における動作フローを示す図である。

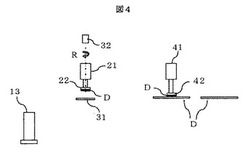

【図4】本発明の実施形態1の特徴であるダイ回転手段の第2の実施例2の構成と動作を示す図である。

【図5】図4に示す実施例2における動作フローを示す図である。

【図6】本発明の実施形態2であるダイボンダ10Aの概略上面図である。

【図7】本発明の実施形態2の特徴であるダイ回転手段を有する第3の実施例3の構成と動作を示す図である。

【発明を実施するための形態】

【0013】

以下本発明の実施形態を図面を用いて説明する。

(実施形態1)

図1は本発明の実施形態1であるダイボンダ10の概略上面図である。図2は、図1において矢印A方向から見た本実施形態の特徴を示す構成とその動作を説明する図である。

ダイボンダ10は、大別して、基板Pに実装するダイDを供給するダイ供給部1と、ダイ供給部1からダイをピックアップするピックアップ部2と、ピックアップされたダイDを中間的に一度載置するアライメント部3と、アライメント部のダイDをピックアップし基板P又は既にボンディングされたダイの上にボンディングするボンディング部4と、基板Pを実装位置に搬送する搬送部5、搬送部5に基板を供給する基板供給部6と、実装された基板6を受け取る基板搬出部7と、各部の動作を監視し制御する制御部8と、を有する。

【0014】

まず、ダイ供給部1は、ウェハ11を保持するウェハ保持台12とウェハ11からダイDを突き上げる点線で示す突き上げユニット13とを有する。ダイ供給部1は図示しない駆動手段によってXY方向に移動し、ピックアップするダイDを突き上げユニット13の位置に移動させる。

【0015】

ピックアップ部2は、突き上げユニット13で突き上げられたダイDを先端に吸着保持するコレット22(図2も参照)を有し、ダイDをピックアップし、アライメント部3に載置するピックアップヘッド21と、ピックアップヘッド21をY方向に移動させるピックアップヘッドのY駆動部23とを有する。ピックアップヘッド21は、コレット22を昇降、回転及びX方向移動させる図視しない各駆動部を有する。

【0016】

アライメント部3は、ダイDを一時的に載置するアライメントステージ31と、アライメントステージ31上のダイDを認識する為のステージ認識カメラ32とを有する。

【0017】

ボンディング部4は、ピックアップヘッドと同じ構造を有し、アライメントステージ31からダイDをピックアップし、搬送されてきた基板Pにボンディングするボンディングヘッド41と、ボンディングヘッド41をY方向に移動させるY駆動部43と、搬送されていた基板Pの位置認識マーク(図示せず)を撮像し、ボンディングすべきダイDのボンディング位置を認識する基板認識カメラ44と、を有する。

【0018】

このような構成によって、ボンディングヘッド41は、ステージ認識カメラ32の撮像データに基づいてピックアップ位置・姿勢を補正し、アライメントステージ31からダイDをピックアップし、基板認識カメラ44の撮像データに基づいて基板PにダイDをボンディングする。

【0019】

搬送部5は、一枚又は複数枚の基板(図1では4枚)を載置した基板搬送パレット51と、基板搬送パレット51が移動するパレットレール52とを具備し、並行して設けられた同一構造の第1、第2搬送部とを有する。基板搬送パレット51は、基板搬送パレットに設けられた図示しないナットをパレットレール52に沿って設けられた図示しないボールネジで駆動することによって移動する。

【0020】

このような構成によって、基板搬送パレット51は、基板供給部6で基板を載置され、パレットレール52に沿ってボンディング位置まで移動し、ボンディング後基板搬出部7まで移動して基板搬出部7に基板を渡す。第1、第2搬送部は、互いに独立して駆動され、一方の基板搬送パレット51に載置された基板PにダイDをボンディング中に、他方の基板搬送パレット51は、基板Pを搬出し、基板供給部6に戻り、新たな基板を載置するなどの準備を行なう。

【0021】

本実施形態の特徴は、ボンディングヘッド41がダイDをピックアップする前に、ダイDのボンディング面に平行な面で180度回転させるダイ回転手段を設けることである。この結果、ボンディングヘッド41を180度回転せず、常に同じ0度の姿勢でダイDをボンディングすることができるので、ダイとダイとの間のボイドの発生を低減できる。また、傾きによる回転中心ズレも発生しなく、精度良くダイを積層できる。なお、特に精度よくボンディングヘッド41の傾きを調整した姿勢を0度としている。

(実施例1)

図2は、本発明の実施形態1の特徴であるダイ回転手段の第1の実施例1の構成と動作を示す図である。

【0022】

実施例1におけるダイ回転手段9は、アライメントステージ31を矢印Rに示すように180度回転させる手段である。ダイ回転手段9は駆動源であるモータ91と、モータの回転をアライメントステージ31に伝達するモータシャフト92とを有する。この構成によって、ピックアップヘッド21でダイDをアライメントステージに載置した後、アライメントステージ31を180度回転させる。この結果、ボンディングヘッドは、常に0度の同じ姿勢でダイDをボンディングできる。

【0023】

図3は、図2に示す実施例1における動作フローを示す図である。以下、動作フローを図2を参照しながら説明する。

まず、ピックアップヘッド21により、突き上げユニット13により突き上げられたダイDをコレット22で吸着することでピックアップし(ステップ1)、アライメントステージ31に載置する(ステップ2)。なお、ピックアップヘッド21はダイDを載置した次のダイをピックアップするために戻る。図2はその状態を示している。

【0024】

次に、ダイDの姿勢を180度回転させることが必要かを判断する(ステップ3)。必要ならば、アライメントステージ31を回転手段9によって180度回転させ(ステップ4)、次のステップ5に行く。必要でないならば直接ステップ5に行く。

【0025】

次に、ステージ認識カメラ32によってダイD及びダイの載置状態を認識する(ステップ5)。ボンディングヘッド41は、前記認識結果に基づいて、位置・姿勢を補正しダイをピックアップする(ステップ6)。このとき、ボンディングヘッド41は認識に基づいて回転させて姿勢を補正するが、この補正は、高々±1度内であり、しかもそのときそのときで補正量が異なる。従って、本発明の特徴である所定角度を回転させるのとは異なる。

【0026】

次に、ボンディングヘッド41は、コレット42で吸着することでピックアップしたダイDを基板P又は既にボンディングしたダイに対して積層(ボンディング)する(ステップ7)。なお、図2おけるボンディングヘッド41は、ダイDをボンディングした後、次のダイDをピックアップするためにアライメントステージ31に向うところを示している。

【0027】

最後に、所定個数のダイDをボンディングしたかを判断し(ステップ8)、ボンディングしていなければステップ1に戻り、ボンディングしていれば処理を終了する。

【0028】

図3の処理フローはダイの姿勢が0度の場合と180度の場合はランダムにくる例も考慮したものである。ダイの姿勢が0度の場合と180度の場合が交互にくるのであれば、ステップ3の判断を行わず、それぞれの処理フローを直列に設けてもよい。

(実施例2)

図4は、本発明の実施形態1の特徴であるダイ回転手段の第2の実施例2の構成と動作を示す図である。

【0029】

実施例2の実施例1と異なる点は、ダイDの姿勢を180度回転させるのに、実施例1ではアライメントステージ31を180度回転させたが、実施例2では、ピックアップヘッド21を、矢印Rに示すように180度回転させて、その後にダイDをアライメントステージ31に載置する。180度回転させるビップアップヘッド21の位置は、突き上げユニット13の位置からアライメントステージに載置する間であればよい。

【0030】

なお、図4に示す状態は、ピックアップヘッド21がアライメントステージ31の上部にきてダイDを180度回転し、アライメントステージ31に載置しようとするところである。一方、ボンディングヘッド41は、ピックアップヘッド21の動きに同期して、基板P又は既にボンディングしたダイDに対して更にボンディングしているところである。

【0031】

図5は、図4に示す実施例2における動作フローを示す図である。以下、図3に示す実施例1の動作フローと異なる点を図4を参照しながら説明する。

【0032】

実施例2ではダイDの姿勢の180度回転をピックアップヘッド21で行う(ステップ13)ために、ダイDの姿勢を180度回転させる判断(ステップ12)を、アライメントステージ31にダイDを載置する(ステップ14)の前に行う。即ち、実施例1とは、ダイDの姿勢を180度回転させる判断するステップと、アライメントステージ31にダイDを載置するステップとが入れ替わったフローになっている。その他の点は、実施例1と同じである。

【0033】

図5の処理フローもダイの姿勢が0度の場合と180度の場合はランダムにくる例も考慮したものである。ダイの姿勢が0度の場合と180度の場合が交互にくるのであれば、実施例1と同様に、ステップ3の判断を行わず、それぞれの処理フローを直列に設けてもよい。

【0034】

上記に説明した実施例1、2によれば、ボンディングヘッド41を180度回転せず、常に同じ0度の姿勢でダイDをボンディングするので、ダイとダイとの間のボイドの発生を低減できる。また、傾きによる回転中心ズレも発生しなく、精度良くダイを積層できる。

【0035】

その結果、実施例1、2によれば、特に、既にボンディングしたダイに対してダイを180度回転させて積層しても、製品品質の高いダイボンダ及びボンディング方法を提供できる。

【0036】

以上説明した実施例1及び2は、アライメントステージ31に1個のダイを設けたが、ピックアップヘッド21とボンディングヘッド41は同期しながら処理をする。その同期を緩和するために、アライメントステージ31に2個のダイを設けてもよい。

(実施形態2)

図6は本発明の実施形態2であるダイボンダ10Aの概略上面図である。図7は、図6において矢印A方向から見た本実施形態の特徴を示す構成とその動作を説明する図である。図6、図7において、実施形態1と同一構成又は同一機能を有するものは同一符号を付している。

【0037】

実施形態2の実施形態1と異なる点は、第1に複数種類のダイDを基板又は既にボンディングしたダイに対して積層できるようにした点である。そのために、複数種類のウェハを供給できるようにウェハ保持台12を複数(図6では4台)設けている。4台のウェハ保持台12は、破線で示す保持ステージ14の4辺側に固定されている。ウェハ保持ステージ14は、実施形態1と同様に、所定のダイを基本的には固定された突き上げにユニット13上に移動させる図示しないXY駆動部と、4台のウェハ保持台12(ウェハ11)を選択するために、さらにXY駆動部上に設けられた図示しない回転駆動部とを有する。基本的とは、微調整機構を有することもあることを示す。

【0038】

ウェハ保持台12の数は4台に限らず、2台、3台又は5台以上であってもよい。また、ダイDの種類もウェハ保持台12の数と一致しなくてもよい。即ち、複数のウェハ保持台12に同一種類のダイDを設けてもよい。

【0039】

実施形態2においても実施形態1と同様に、ボンディングヘッド41がダイDをピックアップする前にダイDを180度回転させるダイ回転手段を設ける特徴を有する。

(実施例3)

図7は、本発明の実施形態2の特徴であるダイ回転手段を有する第3の実施例3の構成と動作を示す図である。

【0040】

実施例3は、効率よくボンディングするために、複数個のダイDを載置できるアライメントステージを2台31A、31Bを設ける。しかも、矢印Kに示すように2台のアライメントステージ31A、31Bは、図示しない移動手段によって異なった高さの位置を互いの反対方法に往復移動できるようになっている。さらに、アライメントステージ31A、31Bは、同一高さ位置でダイDを載置及びピックアップできるように図示しない昇降手段によって昇降できるようになっている。勿論、昇降手段を設けず、ピックアップヘッド21及びボンディングヘッドヘッド41の稼動範囲を広げ、載置及びピックアップの高さ位置を2台のアライメントステージで変えるようにしてもよい。

【0041】

実施例3は、後述するように個々のダイDの姿勢に対処できるように、実施例2で示したピックアップヘッド21を矢印Rに示すように180度回転させるダイ回転手段9を有する。

【0042】

実施例3では、ウェハ保持ステージ14を制御しながら、全部又は所定の複数のウェハからダイDを順次ピックアップし、例えばピックアップヘッド21側にいるアライメントステージ31Bに載置する。個々のダイDを載置するときに、ダイの姿勢が0度の場合と180度で有るかを判断して載置する。一方ボンディングヘッド41は、ピックアップヘッド21がライメントステージ31Bに載置している間に、アライメントステージ31Aに既に載置されている複数のダイDを順次基板P又は既にボンディングしたダイに積層してボンディングする。

【0043】

図7は、ピックアップヘッド21がアライメントステージ31Aに4個のダイを載置した後、突き上げユニット13側に移動してきたアライメントステージ31Bに1個目のダイを載置しようとしている状態を示している。また、図7は、ボンディングヘッド41が基板側に移動してきたアライメントステージ31Aから1個目のダイをピックアップし、ボンディングしている状態を示す。

(実施例4)

実施例3では、複数個のダイを載置できる2台のアライメントステージ31A、31Bを設けたが、実施例1、2と同様に1個又は2個のダイを載置できる1台のアライメントステージ31を設ける。従って、実施例4のダイ回転手段9としては、実施例1、2の手段のいずれも用いることができる。

【0044】

実施例3、4においても、ボンディングヘッド41を180度回転せず、常に同じ0度の姿勢でダイDをボンディングするので、ダイとダイとの間のボイドの発生を低減できる。また、傾きによる回転中心ズレも発生しなく、精度良くダイを積層できる。

【0045】

その結果、実施例3、4においても、特に、既にボンディングしたダイに対してダイを180度回転させて積層しても、製品品質の高いダイボンダ及びボンディング方法を提供できる。

【0046】

また、以上説明した実施例1乃至4は、ダイDの姿勢を180度回転させる場合を示した。ダイが正方形の場合は、180度の回転だけではなく、±90度回転させて行う場合もある。その場合は、アライメントステージ31又はピックアップヘッド21を±90度回転させて行う。

【0047】

以上のように本発明の実施態様について説明したが、上述の説明に基づいて当業者にとって種々の代替例、修正又は変形が可能であり、本発明はその趣旨を逸脱しない範囲で前述の種々の代替例、修正又は変形を包含するものである。

【符号の説明】

【0048】

1:ダイ供給部 10、10A:ダイボンダ

11:ウェハ 12:ウェハ保持台

13:突き上げユニット 14:ウェハ保持ステージ

2:ピックアップ部 21:ピックアップヘッド

22:コレット 23:ピックアップのY駆動部

3:アライメント部

31、31A、31B:アライメントステージ

32:ステージ認識カメラ 4:ボンディング部

41:ボンディングヘッド 42:コレット

43:ボンディングヘッドのY駆動部 44:基板認識カメラ

5:搬送部 6:基板供給部

7:基板搬出部 8:制御部

D:ダイ P:基板

【技術分野】

【0001】

本発明は、ダイボンダ及びボンディング方法に係わり、特に製品品質の高いダイボンダ及びボンディング方法に関する。

【背景技術】

【0002】

ダイ(半導体チップ)(以下、単にダイという)を配線基板やリードフレームなどの基板に搭載してパッケージを組み立てる工程の一部に、半導体ウエハ(以下、単にウエハという)からダイを分割する工程と、分割したダイを基板上に搭載又は既にボンディングしたダイに積層するボンディング工程とがある。

ボンディング工程を行う方法として、ピックアップしたダイを一度部品載置テーブル(アライメントステージ)に載置し、ボンディングヘッドで部品載置テーブルから再度ダイをピックアップし、搬送されてきた基板にボンディングする方法(特許文献1)がある。一方、FlashメモリやモバイルRAM(Random Access Memory)などにおいて、回転させない0度のダイと180度回転させたダイとを積層してボンディングする要求がある。特許文献1のようなダイを一度載置する技術において、その要求に答えるために、ボンディングヘッドを180度回転させてボンディングしていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−246285号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、ボンディングヘッドを回転させると回転軸の傾き又は回転軸とコレットとの傾きによりボンディング面が傾斜する。0度、180度の少なくとも一方で調整するが、どちらかの姿勢を正しく調整できても、他方の姿勢では傾きができる。その結果、既にボンディングしたダイに対して180度回転してダイを積層してボンディングすると、ダイとダイとの間にボイドが発生するおそれがある。また、傾きによる回転中心ずれが発生し、積層精度が低下する。結局、これ等の要因により製品の品質が低下をする。また、単純に基板にダイをボンディングしても他方の姿勢でボンディングしても同様に傾斜でき、積層する場合ほど厳しくはないが、同様な課題が存在する。

【0005】

従って、本発明の目的は、特に、既にボンディングしたダイに対してダイを180度回転させて積層しても、製品品質の高いダイボンダ又はボンディング方法を提供することである。

【課題を解決するための手段】

【0006】

本発明は、上記目的を達成するために、少なくとも以下の特徴を有する。

本発明は、ウェハを保持するダイ供給部と、前記ウェハからダイをピックアップしアライメントステージに前記ダイを載置するピックアップヘッドと、前記アライメントステージから前記ダイをピックアップし基板又は既にボンディングされたダイ上にボンディングするボンディングヘッドと、前記ボンディングヘッドが前記アライメントステージから前記ダイをピックアップする前に前記ダイの姿勢を前記ボンディングする面に平行な面で所定角度で回転させるダイ回転手段と、を有することを第1の特徴とする。

【0007】

また、本発明は、ピックアップヘッドでウェハからダイをピックアップしアライメントステージに前記ダイを載置するピックアップステップと、ボンディングヘッドで前記アライメントステージから前記ダイをピックアップし基板又は既にボンディングされたダイ上にボンディングするボンディングヘッドステップと、前記ボンディングヘッドが前記アライメントステージから前記ダイをピックアップする前に前記ダイの姿勢を前記ボンディングする面に平行な面で所定角度で回転させるダイ回転ステップと、を有することを第2の特徴とする。

【0008】

さらに、前記ボンディングヘッドが前記アライメントステージから前記ダイをピックアップする前に前記ダイを前記所定角度で回転させるかを判断することを第3の特徴とする。

また、本発明は、前記ダイを前記所定角度で回転して行なうボンディングと、前記ダイを前記所定角度で回転させずに行なうボンディングとを交互に行なうことを第4の特徴とする。

【0009】

さらに、本発明は、前記ダイの回転は前記アライメントステージを回転させて行なう

ことを第5の特徴とする。

また、本発明は、前記ダイの回転は前記ピックアップヘッドを所定角度で回転させて行なうことを第6の特徴とする。

【0010】

さらに、本発明は、前記所定角度は180度或いは90度であることを第7の特徴とする。

また、本発明は、前記アライメントステージを2台設け、複数の前記ウェハからそれぞれダイをピックアップし、前記複数の単位で2台の前記アライメントステージに交互に載置し、前記複数の単位で2台の前記アライメントステージから交互に前記ダイをピックアップし、2台の前記アライメントステージを前記ボンディングヘッドの移動方向に平行に互いに反対方向に移動させることを第8の特徴とする。

【発明の効果】

【0011】

従って、本発明によれば、特に、既にボンディングしたダイに対してダイを180度回転させて積層しても、製品品質の高いダイボンダ又はボンディング方法を提供できる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態1であるダイボンダ10の概略上面図である。

【図2】本発明の実施形態1の特徴であるダイ回転手段の第1の実施例1の構成と動作を示す図である。

【図3】図2に示す実施例1における動作フローを示す図である。

【図4】本発明の実施形態1の特徴であるダイ回転手段の第2の実施例2の構成と動作を示す図である。

【図5】図4に示す実施例2における動作フローを示す図である。

【図6】本発明の実施形態2であるダイボンダ10Aの概略上面図である。

【図7】本発明の実施形態2の特徴であるダイ回転手段を有する第3の実施例3の構成と動作を示す図である。

【発明を実施するための形態】

【0013】

以下本発明の実施形態を図面を用いて説明する。

(実施形態1)

図1は本発明の実施形態1であるダイボンダ10の概略上面図である。図2は、図1において矢印A方向から見た本実施形態の特徴を示す構成とその動作を説明する図である。

ダイボンダ10は、大別して、基板Pに実装するダイDを供給するダイ供給部1と、ダイ供給部1からダイをピックアップするピックアップ部2と、ピックアップされたダイDを中間的に一度載置するアライメント部3と、アライメント部のダイDをピックアップし基板P又は既にボンディングされたダイの上にボンディングするボンディング部4と、基板Pを実装位置に搬送する搬送部5、搬送部5に基板を供給する基板供給部6と、実装された基板6を受け取る基板搬出部7と、各部の動作を監視し制御する制御部8と、を有する。

【0014】

まず、ダイ供給部1は、ウェハ11を保持するウェハ保持台12とウェハ11からダイDを突き上げる点線で示す突き上げユニット13とを有する。ダイ供給部1は図示しない駆動手段によってXY方向に移動し、ピックアップするダイDを突き上げユニット13の位置に移動させる。

【0015】

ピックアップ部2は、突き上げユニット13で突き上げられたダイDを先端に吸着保持するコレット22(図2も参照)を有し、ダイDをピックアップし、アライメント部3に載置するピックアップヘッド21と、ピックアップヘッド21をY方向に移動させるピックアップヘッドのY駆動部23とを有する。ピックアップヘッド21は、コレット22を昇降、回転及びX方向移動させる図視しない各駆動部を有する。

【0016】

アライメント部3は、ダイDを一時的に載置するアライメントステージ31と、アライメントステージ31上のダイDを認識する為のステージ認識カメラ32とを有する。

【0017】

ボンディング部4は、ピックアップヘッドと同じ構造を有し、アライメントステージ31からダイDをピックアップし、搬送されてきた基板Pにボンディングするボンディングヘッド41と、ボンディングヘッド41をY方向に移動させるY駆動部43と、搬送されていた基板Pの位置認識マーク(図示せず)を撮像し、ボンディングすべきダイDのボンディング位置を認識する基板認識カメラ44と、を有する。

【0018】

このような構成によって、ボンディングヘッド41は、ステージ認識カメラ32の撮像データに基づいてピックアップ位置・姿勢を補正し、アライメントステージ31からダイDをピックアップし、基板認識カメラ44の撮像データに基づいて基板PにダイDをボンディングする。

【0019】

搬送部5は、一枚又は複数枚の基板(図1では4枚)を載置した基板搬送パレット51と、基板搬送パレット51が移動するパレットレール52とを具備し、並行して設けられた同一構造の第1、第2搬送部とを有する。基板搬送パレット51は、基板搬送パレットに設けられた図示しないナットをパレットレール52に沿って設けられた図示しないボールネジで駆動することによって移動する。

【0020】

このような構成によって、基板搬送パレット51は、基板供給部6で基板を載置され、パレットレール52に沿ってボンディング位置まで移動し、ボンディング後基板搬出部7まで移動して基板搬出部7に基板を渡す。第1、第2搬送部は、互いに独立して駆動され、一方の基板搬送パレット51に載置された基板PにダイDをボンディング中に、他方の基板搬送パレット51は、基板Pを搬出し、基板供給部6に戻り、新たな基板を載置するなどの準備を行なう。

【0021】

本実施形態の特徴は、ボンディングヘッド41がダイDをピックアップする前に、ダイDのボンディング面に平行な面で180度回転させるダイ回転手段を設けることである。この結果、ボンディングヘッド41を180度回転せず、常に同じ0度の姿勢でダイDをボンディングすることができるので、ダイとダイとの間のボイドの発生を低減できる。また、傾きによる回転中心ズレも発生しなく、精度良くダイを積層できる。なお、特に精度よくボンディングヘッド41の傾きを調整した姿勢を0度としている。

(実施例1)

図2は、本発明の実施形態1の特徴であるダイ回転手段の第1の実施例1の構成と動作を示す図である。

【0022】

実施例1におけるダイ回転手段9は、アライメントステージ31を矢印Rに示すように180度回転させる手段である。ダイ回転手段9は駆動源であるモータ91と、モータの回転をアライメントステージ31に伝達するモータシャフト92とを有する。この構成によって、ピックアップヘッド21でダイDをアライメントステージに載置した後、アライメントステージ31を180度回転させる。この結果、ボンディングヘッドは、常に0度の同じ姿勢でダイDをボンディングできる。

【0023】

図3は、図2に示す実施例1における動作フローを示す図である。以下、動作フローを図2を参照しながら説明する。

まず、ピックアップヘッド21により、突き上げユニット13により突き上げられたダイDをコレット22で吸着することでピックアップし(ステップ1)、アライメントステージ31に載置する(ステップ2)。なお、ピックアップヘッド21はダイDを載置した次のダイをピックアップするために戻る。図2はその状態を示している。

【0024】

次に、ダイDの姿勢を180度回転させることが必要かを判断する(ステップ3)。必要ならば、アライメントステージ31を回転手段9によって180度回転させ(ステップ4)、次のステップ5に行く。必要でないならば直接ステップ5に行く。

【0025】

次に、ステージ認識カメラ32によってダイD及びダイの載置状態を認識する(ステップ5)。ボンディングヘッド41は、前記認識結果に基づいて、位置・姿勢を補正しダイをピックアップする(ステップ6)。このとき、ボンディングヘッド41は認識に基づいて回転させて姿勢を補正するが、この補正は、高々±1度内であり、しかもそのときそのときで補正量が異なる。従って、本発明の特徴である所定角度を回転させるのとは異なる。

【0026】

次に、ボンディングヘッド41は、コレット42で吸着することでピックアップしたダイDを基板P又は既にボンディングしたダイに対して積層(ボンディング)する(ステップ7)。なお、図2おけるボンディングヘッド41は、ダイDをボンディングした後、次のダイDをピックアップするためにアライメントステージ31に向うところを示している。

【0027】

最後に、所定個数のダイDをボンディングしたかを判断し(ステップ8)、ボンディングしていなければステップ1に戻り、ボンディングしていれば処理を終了する。

【0028】

図3の処理フローはダイの姿勢が0度の場合と180度の場合はランダムにくる例も考慮したものである。ダイの姿勢が0度の場合と180度の場合が交互にくるのであれば、ステップ3の判断を行わず、それぞれの処理フローを直列に設けてもよい。

(実施例2)

図4は、本発明の実施形態1の特徴であるダイ回転手段の第2の実施例2の構成と動作を示す図である。

【0029】

実施例2の実施例1と異なる点は、ダイDの姿勢を180度回転させるのに、実施例1ではアライメントステージ31を180度回転させたが、実施例2では、ピックアップヘッド21を、矢印Rに示すように180度回転させて、その後にダイDをアライメントステージ31に載置する。180度回転させるビップアップヘッド21の位置は、突き上げユニット13の位置からアライメントステージに載置する間であればよい。

【0030】

なお、図4に示す状態は、ピックアップヘッド21がアライメントステージ31の上部にきてダイDを180度回転し、アライメントステージ31に載置しようとするところである。一方、ボンディングヘッド41は、ピックアップヘッド21の動きに同期して、基板P又は既にボンディングしたダイDに対して更にボンディングしているところである。

【0031】

図5は、図4に示す実施例2における動作フローを示す図である。以下、図3に示す実施例1の動作フローと異なる点を図4を参照しながら説明する。

【0032】

実施例2ではダイDの姿勢の180度回転をピックアップヘッド21で行う(ステップ13)ために、ダイDの姿勢を180度回転させる判断(ステップ12)を、アライメントステージ31にダイDを載置する(ステップ14)の前に行う。即ち、実施例1とは、ダイDの姿勢を180度回転させる判断するステップと、アライメントステージ31にダイDを載置するステップとが入れ替わったフローになっている。その他の点は、実施例1と同じである。

【0033】

図5の処理フローもダイの姿勢が0度の場合と180度の場合はランダムにくる例も考慮したものである。ダイの姿勢が0度の場合と180度の場合が交互にくるのであれば、実施例1と同様に、ステップ3の判断を行わず、それぞれの処理フローを直列に設けてもよい。

【0034】

上記に説明した実施例1、2によれば、ボンディングヘッド41を180度回転せず、常に同じ0度の姿勢でダイDをボンディングするので、ダイとダイとの間のボイドの発生を低減できる。また、傾きによる回転中心ズレも発生しなく、精度良くダイを積層できる。

【0035】

その結果、実施例1、2によれば、特に、既にボンディングしたダイに対してダイを180度回転させて積層しても、製品品質の高いダイボンダ及びボンディング方法を提供できる。

【0036】

以上説明した実施例1及び2は、アライメントステージ31に1個のダイを設けたが、ピックアップヘッド21とボンディングヘッド41は同期しながら処理をする。その同期を緩和するために、アライメントステージ31に2個のダイを設けてもよい。

(実施形態2)

図6は本発明の実施形態2であるダイボンダ10Aの概略上面図である。図7は、図6において矢印A方向から見た本実施形態の特徴を示す構成とその動作を説明する図である。図6、図7において、実施形態1と同一構成又は同一機能を有するものは同一符号を付している。

【0037】

実施形態2の実施形態1と異なる点は、第1に複数種類のダイDを基板又は既にボンディングしたダイに対して積層できるようにした点である。そのために、複数種類のウェハを供給できるようにウェハ保持台12を複数(図6では4台)設けている。4台のウェハ保持台12は、破線で示す保持ステージ14の4辺側に固定されている。ウェハ保持ステージ14は、実施形態1と同様に、所定のダイを基本的には固定された突き上げにユニット13上に移動させる図示しないXY駆動部と、4台のウェハ保持台12(ウェハ11)を選択するために、さらにXY駆動部上に設けられた図示しない回転駆動部とを有する。基本的とは、微調整機構を有することもあることを示す。

【0038】

ウェハ保持台12の数は4台に限らず、2台、3台又は5台以上であってもよい。また、ダイDの種類もウェハ保持台12の数と一致しなくてもよい。即ち、複数のウェハ保持台12に同一種類のダイDを設けてもよい。

【0039】

実施形態2においても実施形態1と同様に、ボンディングヘッド41がダイDをピックアップする前にダイDを180度回転させるダイ回転手段を設ける特徴を有する。

(実施例3)

図7は、本発明の実施形態2の特徴であるダイ回転手段を有する第3の実施例3の構成と動作を示す図である。

【0040】

実施例3は、効率よくボンディングするために、複数個のダイDを載置できるアライメントステージを2台31A、31Bを設ける。しかも、矢印Kに示すように2台のアライメントステージ31A、31Bは、図示しない移動手段によって異なった高さの位置を互いの反対方法に往復移動できるようになっている。さらに、アライメントステージ31A、31Bは、同一高さ位置でダイDを載置及びピックアップできるように図示しない昇降手段によって昇降できるようになっている。勿論、昇降手段を設けず、ピックアップヘッド21及びボンディングヘッドヘッド41の稼動範囲を広げ、載置及びピックアップの高さ位置を2台のアライメントステージで変えるようにしてもよい。

【0041】

実施例3は、後述するように個々のダイDの姿勢に対処できるように、実施例2で示したピックアップヘッド21を矢印Rに示すように180度回転させるダイ回転手段9を有する。

【0042】

実施例3では、ウェハ保持ステージ14を制御しながら、全部又は所定の複数のウェハからダイDを順次ピックアップし、例えばピックアップヘッド21側にいるアライメントステージ31Bに載置する。個々のダイDを載置するときに、ダイの姿勢が0度の場合と180度で有るかを判断して載置する。一方ボンディングヘッド41は、ピックアップヘッド21がライメントステージ31Bに載置している間に、アライメントステージ31Aに既に載置されている複数のダイDを順次基板P又は既にボンディングしたダイに積層してボンディングする。

【0043】

図7は、ピックアップヘッド21がアライメントステージ31Aに4個のダイを載置した後、突き上げユニット13側に移動してきたアライメントステージ31Bに1個目のダイを載置しようとしている状態を示している。また、図7は、ボンディングヘッド41が基板側に移動してきたアライメントステージ31Aから1個目のダイをピックアップし、ボンディングしている状態を示す。

(実施例4)

実施例3では、複数個のダイを載置できる2台のアライメントステージ31A、31Bを設けたが、実施例1、2と同様に1個又は2個のダイを載置できる1台のアライメントステージ31を設ける。従って、実施例4のダイ回転手段9としては、実施例1、2の手段のいずれも用いることができる。

【0044】

実施例3、4においても、ボンディングヘッド41を180度回転せず、常に同じ0度の姿勢でダイDをボンディングするので、ダイとダイとの間のボイドの発生を低減できる。また、傾きによる回転中心ズレも発生しなく、精度良くダイを積層できる。

【0045】

その結果、実施例3、4においても、特に、既にボンディングしたダイに対してダイを180度回転させて積層しても、製品品質の高いダイボンダ及びボンディング方法を提供できる。

【0046】

また、以上説明した実施例1乃至4は、ダイDの姿勢を180度回転させる場合を示した。ダイが正方形の場合は、180度の回転だけではなく、±90度回転させて行う場合もある。その場合は、アライメントステージ31又はピックアップヘッド21を±90度回転させて行う。

【0047】

以上のように本発明の実施態様について説明したが、上述の説明に基づいて当業者にとって種々の代替例、修正又は変形が可能であり、本発明はその趣旨を逸脱しない範囲で前述の種々の代替例、修正又は変形を包含するものである。

【符号の説明】

【0048】

1:ダイ供給部 10、10A:ダイボンダ

11:ウェハ 12:ウェハ保持台

13:突き上げユニット 14:ウェハ保持ステージ

2:ピックアップ部 21:ピックアップヘッド

22:コレット 23:ピックアップのY駆動部

3:アライメント部

31、31A、31B:アライメントステージ

32:ステージ認識カメラ 4:ボンディング部

41:ボンディングヘッド 42:コレット

43:ボンディングヘッドのY駆動部 44:基板認識カメラ

5:搬送部 6:基板供給部

7:基板搬出部 8:制御部

D:ダイ P:基板

【特許請求の範囲】

【請求項1】

ウェハを保持するダイ供給部と、

前記ウェハからダイをピックアップしアライメントステージに前記ダイを載置するピックアップヘッドと、

前記アライメントステージから前記ダイをピックアップし基板又は既にボンディングされた前記ダイ上にボンディングするボンディングヘッドと、

前記ボンディングヘッドが前記アライメントステージから前記ダイをピックアップする前に前記ダイの姿勢を前記ボンディングする面に平行な面で所定角度で回転させるダイ回転手段と、

を有することを特徴とするダイボンダ。

【請求項2】

前記ボンディングヘッドが前記アライメントステージから前記ダイをピックアップする前に、前記ダイを前記所定角度で回転させるかを判断する判断手段を有することを特徴する請求項1に記載のダイボンダ。

【請求項3】

前記ダイ回転手段は、前記アライメントステージを回転させる手段であることを特徴とする請求項1に記載のダイボンダ。

【請求項4】

前記ダイ回転手段は、前記ピックアップヘッドを所定角度で回転させる手段であることを特徴とする請求項1に記載のダイボンダ。

【請求項5】

前記所定角度は180度又は90度であることを特徴とする請求項1又は4に記載のダイボンダ。

【請求項6】

前記ダイ供給部は1枚のウェハを保持し、前記アライメントステージは1個又は2個の前記ダイを載置できることを特徴とする請求項3又は4に記載のダイボンダ。

【請求項7】

前記ダイ供給部は複数枚のウェハを保持し、前記アライメントステージを2台設け、2台の前記アライメントステージは複数個のダイを載置でき、2台の前記アライメントステージを前記ボンディングヘッドの移動方向に平行に互いに反対方向に移動させる手段を有することを特徴とする請求項4に記載のダイボンダ。

【請求項8】

ピックアップヘッドでウェハからダイをピックアップしアライメントステージに前記ダイを載置するピックアップステップと、

ボンディングヘッドで前記アライメントステージから前記ダイをピックアップし基板又は既にボンディングされた前記ダイ上にボンディングするボンディングヘッドステップと、

前記ボンディングヘッドが前記アライメントステージから前記ダイをピックアップする前に前記ダイの姿勢を前記ボンディングする面に平行な面で所定角度で回転させるダイ回転ステップと、

を有することを特徴とするボンディング方法。

【請求項9】

前記ボンディングヘッドが前記アライメントステージから前記ダイをピックアップする前に、前記ダイを前記所定角度で回転させるかを判断する判断ステップを有することを特徴する請求項8に記載のボンディング方法。

【請求項10】

前記回転ステップと前記所定角度で回転させずに前記ダイをボンディングするステップとを交互に行なうことを特徴とする請求項8に記載のボンディング方法。

【請求項11】

前記ダイ回転ステップは、前記アライメントステージを回転させて行なうことを特徴とする請求項8に記載のボンディング方法。

【請求項12】

前記ダイ回転ステップは、前記ピックアップヘッドを所定角度で回転させて行なうことを特徴とする請求項8に記載のボンディング方法。

【請求項13】

前記所定角度は180度又は90度であることを特徴とする請求項8又は12に記載のボンディング方法。

【請求項14】

前記アライメントステージを2台設け、

前記ピックアップステップは、複数の前記ウェハからそれぞれダイをピックアップし、前記複数の単位で2台の前記アライメントステージに交互に載置し、

前記ボンディングヘッドステップは、前記複数の単位で2台の前記アライメントステージから交互に前記ダイをピックアップし、

2台の前記アライメントステージは、前記ボンディングヘッドの移動方向に平行に互いに反対方向に移動するステップと、を有することを特徴とする請求項9に記載のボンディング方法。

【請求項1】

ウェハを保持するダイ供給部と、

前記ウェハからダイをピックアップしアライメントステージに前記ダイを載置するピックアップヘッドと、

前記アライメントステージから前記ダイをピックアップし基板又は既にボンディングされた前記ダイ上にボンディングするボンディングヘッドと、

前記ボンディングヘッドが前記アライメントステージから前記ダイをピックアップする前に前記ダイの姿勢を前記ボンディングする面に平行な面で所定角度で回転させるダイ回転手段と、

を有することを特徴とするダイボンダ。

【請求項2】

前記ボンディングヘッドが前記アライメントステージから前記ダイをピックアップする前に、前記ダイを前記所定角度で回転させるかを判断する判断手段を有することを特徴する請求項1に記載のダイボンダ。

【請求項3】

前記ダイ回転手段は、前記アライメントステージを回転させる手段であることを特徴とする請求項1に記載のダイボンダ。

【請求項4】

前記ダイ回転手段は、前記ピックアップヘッドを所定角度で回転させる手段であることを特徴とする請求項1に記載のダイボンダ。

【請求項5】

前記所定角度は180度又は90度であることを特徴とする請求項1又は4に記載のダイボンダ。

【請求項6】

前記ダイ供給部は1枚のウェハを保持し、前記アライメントステージは1個又は2個の前記ダイを載置できることを特徴とする請求項3又は4に記載のダイボンダ。

【請求項7】

前記ダイ供給部は複数枚のウェハを保持し、前記アライメントステージを2台設け、2台の前記アライメントステージは複数個のダイを載置でき、2台の前記アライメントステージを前記ボンディングヘッドの移動方向に平行に互いに反対方向に移動させる手段を有することを特徴とする請求項4に記載のダイボンダ。

【請求項8】

ピックアップヘッドでウェハからダイをピックアップしアライメントステージに前記ダイを載置するピックアップステップと、

ボンディングヘッドで前記アライメントステージから前記ダイをピックアップし基板又は既にボンディングされた前記ダイ上にボンディングするボンディングヘッドステップと、

前記ボンディングヘッドが前記アライメントステージから前記ダイをピックアップする前に前記ダイの姿勢を前記ボンディングする面に平行な面で所定角度で回転させるダイ回転ステップと、

を有することを特徴とするボンディング方法。

【請求項9】

前記ボンディングヘッドが前記アライメントステージから前記ダイをピックアップする前に、前記ダイを前記所定角度で回転させるかを判断する判断ステップを有することを特徴する請求項8に記載のボンディング方法。

【請求項10】

前記回転ステップと前記所定角度で回転させずに前記ダイをボンディングするステップとを交互に行なうことを特徴とする請求項8に記載のボンディング方法。

【請求項11】

前記ダイ回転ステップは、前記アライメントステージを回転させて行なうことを特徴とする請求項8に記載のボンディング方法。

【請求項12】

前記ダイ回転ステップは、前記ピックアップヘッドを所定角度で回転させて行なうことを特徴とする請求項8に記載のボンディング方法。

【請求項13】

前記所定角度は180度又は90度であることを特徴とする請求項8又は12に記載のボンディング方法。

【請求項14】

前記アライメントステージを2台設け、

前記ピックアップステップは、複数の前記ウェハからそれぞれダイをピックアップし、前記複数の単位で2台の前記アライメントステージに交互に載置し、

前記ボンディングヘッドステップは、前記複数の単位で2台の前記アライメントステージから交互に前記ダイをピックアップし、

2台の前記アライメントステージは、前記ボンディングヘッドの移動方向に平行に互いに反対方向に移動するステップと、を有することを特徴とする請求項9に記載のボンディング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−65627(P2013−65627A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−202273(P2011−202273)

【出願日】平成23年9月15日(2011.9.15)

【出願人】(300022504)株式会社日立ハイテクインスツルメンツ (607)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月15日(2011.9.15)

【出願人】(300022504)株式会社日立ハイテクインスツルメンツ (607)

【Fターム(参考)】

[ Back to top ]