ダイヤモンド層を有するシリコンウエハ

【課題】 半導体デバイスから発生した熱の放熱効果が高く、反りが極めて小さいダイヤモンド積層シリコンウエハ及びその製造方法を提供する。

【解決手段】 グラファイトの六員環がシリコンウエハ表面に垂直に、かつグラファイト同士は六員環がほぼ平行になるよう配向したグラファイト層を気相成長法により、シリコンウエハ上に形成し、この高配向性グラファイト層を高温・高圧処理により高密度化した後、グラファイト層の表面をダイヤモンド粉末含有液の塗布乾燥等により、ダイヤモンドの核を形成し、その上にCVDによりダイヤモンド膜を形成する。

【解決手段】 グラファイトの六員環がシリコンウエハ表面に垂直に、かつグラファイト同士は六員環がほぼ平行になるよう配向したグラファイト層を気相成長法により、シリコンウエハ上に形成し、この高配向性グラファイト層を高温・高圧処理により高密度化した後、グラファイト層の表面をダイヤモンド粉末含有液の塗布乾燥等により、ダイヤモンドの核を形成し、その上にCVDによりダイヤモンド膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シリコンウエハの上に形成された半導体素子等から発生する熱の放熱性を向上させたダイヤモンド層を有するシリコンウエハに関し、特に発熱密度の高い半導体素子を形成するのに有効であり、ヒートスプレッダ材としての機能が優れたダイヤモンド層を有するシリコンウエハに関する。

【背景技術】

【0002】

パーソナルコンピュータに使用されるCPU、DVDレコーダに使用されるレーザダイオード、及び各種表示用光源のLED等、近年の半導体デバイスは高性能化し、それに伴い消費電力が増大し、同時に発熱量も増大している。

【0003】

このため、半導体デバイスの放熱対策を十分に行わなければ、極端な場合には、半導体デバイスが破損する可能性がある。

【0004】

半導体デバイスの放熱対策部品として、ヒートシンク、ヒートパイプ及び空冷ファンなどが高性能化しているが、同時に発熱源である半導体素子からこれら放熱部品へ効率よく熱を伝達するヒートスプレッダについても重要視されつつある。

【0005】

そこで、本願出願人は、ヒートスプレッダとして、物質中最高の熱伝導率を有するダイヤモンドをシリコンウエハに直接接合することで、熱伝導度350W/(m・K)を示し、半導体素子から発熱した熱を効率的にヒートシンク等の放熱対策部品へ伝えることができるヒートスプレッダ付半導体素子を既に提案した(特開2004−158726)。

【特許文献1】特開2004−158726号公報

【特許文献2】特開10−233475号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述の従来技術には以下に示すような問題がある。シリコンウエハ上に所要の回路を形成するためには、シリコンウエハは平滑である必要があるが、ダイヤモンドが直接接合されたシリコンウエハは、互いの熱膨張率の差異により、ウエハ反りを招きやすい。即ち、ダイヤモンドは、通常、800℃程度でCVD(化学的気相成長)により成膜されるが、ダイヤモンドとシリコンとの熱膨張率の相違及びダイヤモンド内部の残留応力に起因して、ダイヤモンドの成膜時にウエハに反りが生じる。そして、このようにウエハに反りが存在すると、微細加工を伴う半導体製造プロセスに適合できない。

【0007】

ウエハ反りを防ぐ手法として、シリコンウエハと炭素材の平板とを、接着層を介して接合した技術(例えば、特開平10−233475号公報)があるが、これを適用してダイヤモンド膜とシリコンウエハとを接着剤により貼り合わせた場合、ダイヤモンドが高コストであることに加えて、シリコーンに代表される接着剤層の熱伝導度が極めて小さく、半導体素子からヒートスプレッダ層に効率よく熱が伝わらないという難点がある。ちなみに、ダイヤモンドの熱伝導度は最大で2000W/m・Kであるのに対し、シリコーンは2W/m・Kである。

【0008】

上述のごとく、近年の半導体製造技術の進化及び半導体素子に要求される性能の高度化に伴い、半導体素子からの発熱量の増大が予想され、半導体素子からの発熱をより効率的に放熱部品へ伝達可能なヒートスプレッダの開発が望まれている。

【0009】

本発明はかかる問題点に鑑みてなされたものであって、半導体デバイスから発生した熱の放熱効果が高く、反りが極めて小さいダイヤモンド積層シリコンウエハ及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係るダイヤモンド積層シリコンウエハは、シリコンウエハと、このシリコンウエハ上に六員環に平行の方向が前記シリコンウエハに垂直の方向になるように配向させて形成されたグラファイト層と、このグラファイト層上に形成されたダイヤモンド膜と、を有することを特徴とする。

【0011】

このダイヤモンド積層シリコンウエハにおいて、前記グラファイト層の配向度は、50%以上、好ましくは95%以上であることが好ましい。また、前記グラファイト層の密度は2.0g/cm3以上であることが好ましい。

【0012】

本発明に係るダイヤモンド積層シリコンウエハの製造方法は、シリコンウエハの上に六員環に平行の方向が前記シリコンウエハに垂直の方向になるように配向させてグラファイト層を形成する工程と、前記グラファイト層を加熱及び加圧して高密度化する工程と、前記グラファイト層上に化学的気相成長によりダイヤモンド膜を形成する工程とを有することを特徴とする。

【0013】

このダイヤモンド積層シリコンウエハの製造方法において、前記グラファイト層を高密度化する工程は、前記グラファイト層を200℃以上、100気圧以上に加熱及び加圧する工程であることが好ましい。また、前記グラファイト層を形成する工程において、グラファイトの成膜速度は5μm/時以上であることが好ましい。更に、前記ダイヤモンド層を形成する工程において、ダイヤモンドの成膜速度は5μm/時以上であることが好ましい。

【発明の効果】

【0014】

本発明によれば、シリコンウエハとCVDダイヤモンド膜との間へグラファイト層を挿入するので、ダイヤモンド膜をCVDにより形成しても、ウエハ反りを防止することができる。また、前記グラファイト層をシリコンウエハ表面に垂直の方向に高配向化するように形成すると共に、高温高圧処理により前記グラファイト層を高密度化することにより、シリコンウエハ上の半導体素子からの熱を効率良くヒートスプレッダであるCVDダイヤモンド膜へ伝達することができる。これにより、半導体パッケージ作製工程における微細加工適合性を向上させ、半導体素子から放熱部品への熱伝達が優れたウエハを得ることができ、特に半導体集積回路の高密度実装に寄与することができる。

【0015】

また、ヒートスプレッダとしてCVDダイヤモンドを使用するのでヒートスプレッダ一体型シリコンウエハの低価格化を図ることができる。

【発明を実施するための最良の形態】

【0016】

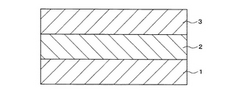

以下、本発明の実施形態について添付の図面を参照して具体的に説明する。図1は本発明の実施形態に係るダイヤモンド積層シリコンウエハを示す断面図である。このダイヤモンド積層シリコンウエハは、ダイヤモンドがヒートスプレッダとして機能する。

【0017】

シリコンウエハ1上に、配向性グラファイト層2が形成されており、配向性グラファイト層2上に、ダイヤモンド膜3が形成されている。この配向性グラファイト層2は、グラファイトの六員環がシリコンウエハ1の表面に垂直の方向に配向している。この場合に、前記グラファイト層の配向度は、50%以上であることが好ましく、更に好ましくは、95%以上である。

【0018】

本発明においては、グラファイト層がシリコンウエハの表面に垂直の方向に配向しており、このグラファイト層の上にダイヤモンド膜が形成されている。シリコンウエハの上に直接ダイヤモンド膜を形成した場合は、前述の如く、ウエハの反りが問題となるが、本発明のようにシリコンウエハの上にグラファイト層を形成した後、その上にダイヤモンド膜を形成するので、グラファイト層がダイヤモンド膜とシリコンウエハとの間の応力緩和層の役割を果たし、ウエハの反りを防止することができる。そして、グラファイトの化学結合力はダイヤモンド以上であるというグラファイト固有の特性があり、このため、グラファイトの面内熱伝導度は、ダイヤモンド以上である。しかし、グラファイトは異方性材料であり、c軸方向の化学結合力は弱く、熱も伝わりにくい。このため、単にグラファイトをシリコンウエハ上に形成したのでは、その上にダイヤモンド膜を形成しても、ダイヤモンドの熱伝導性の高さを生かすことができず、ダイヤモンド積層シリコンウエハのヒートスプレッダとしての機能が得られない。そればかりか、単に、グラファイト層を形成しただけでは、グラファイト層自体が剥がれてしまう。しかし、本発明においては、グラファイト層がシリコン基板表面に垂直の方向に配向しているので、発熱体である半導体素子から発せられた熱は、シリコンウエハを通して配向性グラファイト層に伝わった後、高効率でダイヤモンド膜に伝達され、ダイヤモンド膜を伝わって放熱される。配向性グラファイト層内では、シリコンウエハ表面に対して実質的に垂直の方向にのみ伝わり、ダイヤモンド膜に入って初めて熱伝導が当方的になり、ダイヤモンド膜内では、シリコンウエハの表面に平行な方向にも熱が伝わる。これにより、ダイヤモンド膜に、高熱伝導材料(即ち、ヒートスプレッダ)としての機能を十分に発揮させることができる。

【0019】

また、本発明に係るダイヤモンド積層シリコンウエハの製造方法においては、シリコンウエハの上に気相合成により六員環に平行の方向が前記シリコンウエハに垂直の方向になるように配向させてグラファイト層を形成した後、前記グラファイト層を加熱及び加圧して高密度化する。その後、前記グラファイト層上に化学的気相成長によりダイヤモンド膜を形成するので、グラファイト層が前述の応力緩和層及びダイヤモンド膜への熱伝導層としての機能を十分に発揮し、これにより、ダイヤモンド膜のヒートスプレッダとしての機能を十分に発揮させることができると共に、ウエハの反りを防止することができる。

【0020】

グラファイト層の高密度化工程において、静水圧加圧法(HIP)等により、グラファイト層を200℃以上に加熱し、100気圧以上に加圧することにより、配向性グラファイト層を高度に高密度化し、更に一層高配向化することができ、シリコンウエハの表面に垂直の方向における熱伝導度を、例えば、400W/m・K以上に高めることができる。

更に、グラファイト層の形成に際しては、成膜速度を5μm/時以上とすることが好ましい。これにより、グラファイト層の配向性をより一層高めることができる。

【0021】

配向性グラファイトの厚さは任意だが、厚すぎると熱伝達機能が低下し、薄すぎるとダイヤモンド/シリコンウエハ間の応力緩和層として十分に機能できなくなるので、厚さは1〜20μmであることが望ましい。

【0022】

グラファイト層は粉末の塗布により形成してもよいが、化学的気相成長法(CVD)等の気相合成により形成してもよい。しかし、いずれの方法でも、シリコンウエハとしては、アルカリ・重金属汚染しないように、高純度の原料を使用することが好ましい。なお、粉末の塗布によりグラファイト層を形成する方法としては、例えば、グラファイトの粉末を有機溶剤に混合し、これをウエハ表面にスプレー塗布し、その後、長時間放置したり、多少加熱したりすることにより、有機溶剤成分を蒸発させてグラファイト層を形成する方法がある。

【0023】

更に、ダイヤモンド膜の下地膜となるグラファイト層は、高密度・高配向であることが必要である。高密度化及び高配向化したグラファイト層の上にダイヤモンド膜を形成した方が、未処理のグラファイト層の上にダイヤモンド膜を形成した場合よりも、遙かに容易にダイヤモンド膜を形成することができる。通常、ダイヤモンドの気相合成は、ダイヤモンド以外の炭素成分(グラファイトを含む)をエッチング除去しながら、ダイヤモンドを成長させるので、本発明のような工夫をせずにダイヤモンド膜を成長させると、グラファイトがエッチング除去されるばかりで、ダイヤモンド膜を形成することができない。しかし、本発明のように、高配向性グラファイト膜を高温高圧処理することにより、グラファイト層上に容易にダイヤモンド膜を形成することができる。この場合に、ダイヤモンド膜の形成に先立ち、ダイヤモンド粉末により、グラファイト層の表面を予め表面処理しておくと、ダイヤモンドの核形成がより一層容易になる。このダイヤモンド粉末によるグラファイト層表面の処理方法としては、ダイヤモンド粉末含有液を塗布した後乾燥する工程、ダイヤモンド粉末懸濁アルコール中での超音波印加工程、又はダイヤモンド粉末を使用した機械的表面研磨工程等の種々の工程がある。

【0024】

なお、シリコンウエハの表面(シリコンウエハとグラファイト層との間)に、窒化物層又は炭化物層が存在してもよい。例えば、SiN及びSiCは、シリコンよりも熱伝導性が優れているので、これらの化合物層が放熱の妨げにはならない一方で、グラファイト層及びダイヤモンド層の形成時のシリコンウエハの汚染を防止するための不純物障壁として機能する。

なお、ダイヤモンドを積層する際にも、グラファイトをエッチングせずにダイヤモンドを形成するために、成膜速度を5μm/時以上とすることが好ましい。

【実施例】

【0025】

次に、本発明の実施例について説明して、本発明の効果について説明する。プラズマCVD法により、メタン、エタン、プロパン等の炭化水素ガスと水素を含むガスを出発原料(C/H=5〜20%)として、配向性グラファイト膜(厚さ4μm)をシリコンウエハ表面に形成した。

【0026】

なお、グラファイト蒸着時のガス圧は50〜120Torr、基板温度は500〜600℃に保持した。

【0027】

また、この条件でグラファイト膜の成膜速度を5μm/時以上に保つことでグラファイトが配向した。

【0028】

得られたグラファイト膜のX線回折分析により、グラファイトの六員環面内方向への配向を示す{100}、{110}のピーク強度が大きく、六員環に対して垂直な方向を示す{002}のピーク強度が小さく、グラファイトの配向度は95%以上であることを確認した。

【0029】

配向グラファイトの高配向化・高密度化を行うための工程として、HIP処理を温度200〜500℃、圧力100〜500気圧で実施した。なお、この工程によりグラファイトの配向度はさらに大きくなった。

【0030】

また、この工程により、アルキメデス方で測定したグラファイトの密度は、工程の前後で1.7〜1.8から2.0〜2.1g/cm3に増大した。更に、この工程後の配向グラファイトの熱伝導度は800W/(m・K)であった。

【0031】

次に、シリコンウエハと反対面の配向グラファイト面をダイヤモンド粉末を使って機械的研磨した。

【0032】

次に、メタンを水素で5%希釈し、基板温度750〜950℃でCVDダイヤモンドを機械研磨した配向グラファイト上に積層した。

【0033】

なお、CVDダイヤモンドの積層化はダイヤモンドの成膜速度が5μm/時以上の場合、所望のダイヤモンド/配向性グラファイト積層構造が形成された。また、CVDダイヤモンドの熱伝導度は1200W/(m・K)であった。

【0034】

次に、本発明の比較例1として、グラファイト層を形成せずに、ダイヤモンドを直接、シリコンウエハ表面上に積層したが、300ミリ径シリコンウエハの反りが1mm以上に達し、半導体素子回路の微細加工に適合しないシリコンウエハとなった。

【0035】

更に、本発明の比較例2として、(a)非配向性グラファイト層にCVDダイヤモンドを積層したウエハ、(b)グラファイトの六員環がシリコンウエハ表面とほぼ並行に配列したグラファイト層にCVDダイヤモンドを積層したウエハ、(c)配向グラファイトは形成したものの高配向化・高密度化処理を行わずCVDダイヤモンドを積層したウエハを夫々作製し、各ウエハのシリコンウエハ面にフィルムヒータを接着し、フィルムヒータに通電過熱しながら、赤外線カメラでシリコンウエハ表面の温度分布を測定したところ、実施例で得たシリコンウエハと比較して、比較例2のウエハ(a)〜(c)のいずれも大きな温度分布を示し、伝熱性能が劣ることがわかった。

【図面の簡単な説明】

【0036】

【図1】は本発明のヒートスプレッダ型ダイヤモンド積層シリコンウエハの断面図である。

【符号の説明】

【0037】

1;シリコンウエハ

2;配向性グラファイト層

3;CVDダイヤモンド膜

【技術分野】

【0001】

本発明は、シリコンウエハの上に形成された半導体素子等から発生する熱の放熱性を向上させたダイヤモンド層を有するシリコンウエハに関し、特に発熱密度の高い半導体素子を形成するのに有効であり、ヒートスプレッダ材としての機能が優れたダイヤモンド層を有するシリコンウエハに関する。

【背景技術】

【0002】

パーソナルコンピュータに使用されるCPU、DVDレコーダに使用されるレーザダイオード、及び各種表示用光源のLED等、近年の半導体デバイスは高性能化し、それに伴い消費電力が増大し、同時に発熱量も増大している。

【0003】

このため、半導体デバイスの放熱対策を十分に行わなければ、極端な場合には、半導体デバイスが破損する可能性がある。

【0004】

半導体デバイスの放熱対策部品として、ヒートシンク、ヒートパイプ及び空冷ファンなどが高性能化しているが、同時に発熱源である半導体素子からこれら放熱部品へ効率よく熱を伝達するヒートスプレッダについても重要視されつつある。

【0005】

そこで、本願出願人は、ヒートスプレッダとして、物質中最高の熱伝導率を有するダイヤモンドをシリコンウエハに直接接合することで、熱伝導度350W/(m・K)を示し、半導体素子から発熱した熱を効率的にヒートシンク等の放熱対策部品へ伝えることができるヒートスプレッダ付半導体素子を既に提案した(特開2004−158726)。

【特許文献1】特開2004−158726号公報

【特許文献2】特開10−233475号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上述の従来技術には以下に示すような問題がある。シリコンウエハ上に所要の回路を形成するためには、シリコンウエハは平滑である必要があるが、ダイヤモンドが直接接合されたシリコンウエハは、互いの熱膨張率の差異により、ウエハ反りを招きやすい。即ち、ダイヤモンドは、通常、800℃程度でCVD(化学的気相成長)により成膜されるが、ダイヤモンドとシリコンとの熱膨張率の相違及びダイヤモンド内部の残留応力に起因して、ダイヤモンドの成膜時にウエハに反りが生じる。そして、このようにウエハに反りが存在すると、微細加工を伴う半導体製造プロセスに適合できない。

【0007】

ウエハ反りを防ぐ手法として、シリコンウエハと炭素材の平板とを、接着層を介して接合した技術(例えば、特開平10−233475号公報)があるが、これを適用してダイヤモンド膜とシリコンウエハとを接着剤により貼り合わせた場合、ダイヤモンドが高コストであることに加えて、シリコーンに代表される接着剤層の熱伝導度が極めて小さく、半導体素子からヒートスプレッダ層に効率よく熱が伝わらないという難点がある。ちなみに、ダイヤモンドの熱伝導度は最大で2000W/m・Kであるのに対し、シリコーンは2W/m・Kである。

【0008】

上述のごとく、近年の半導体製造技術の進化及び半導体素子に要求される性能の高度化に伴い、半導体素子からの発熱量の増大が予想され、半導体素子からの発熱をより効率的に放熱部品へ伝達可能なヒートスプレッダの開発が望まれている。

【0009】

本発明はかかる問題点に鑑みてなされたものであって、半導体デバイスから発生した熱の放熱効果が高く、反りが極めて小さいダイヤモンド積層シリコンウエハ及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係るダイヤモンド積層シリコンウエハは、シリコンウエハと、このシリコンウエハ上に六員環に平行の方向が前記シリコンウエハに垂直の方向になるように配向させて形成されたグラファイト層と、このグラファイト層上に形成されたダイヤモンド膜と、を有することを特徴とする。

【0011】

このダイヤモンド積層シリコンウエハにおいて、前記グラファイト層の配向度は、50%以上、好ましくは95%以上であることが好ましい。また、前記グラファイト層の密度は2.0g/cm3以上であることが好ましい。

【0012】

本発明に係るダイヤモンド積層シリコンウエハの製造方法は、シリコンウエハの上に六員環に平行の方向が前記シリコンウエハに垂直の方向になるように配向させてグラファイト層を形成する工程と、前記グラファイト層を加熱及び加圧して高密度化する工程と、前記グラファイト層上に化学的気相成長によりダイヤモンド膜を形成する工程とを有することを特徴とする。

【0013】

このダイヤモンド積層シリコンウエハの製造方法において、前記グラファイト層を高密度化する工程は、前記グラファイト層を200℃以上、100気圧以上に加熱及び加圧する工程であることが好ましい。また、前記グラファイト層を形成する工程において、グラファイトの成膜速度は5μm/時以上であることが好ましい。更に、前記ダイヤモンド層を形成する工程において、ダイヤモンドの成膜速度は5μm/時以上であることが好ましい。

【発明の効果】

【0014】

本発明によれば、シリコンウエハとCVDダイヤモンド膜との間へグラファイト層を挿入するので、ダイヤモンド膜をCVDにより形成しても、ウエハ反りを防止することができる。また、前記グラファイト層をシリコンウエハ表面に垂直の方向に高配向化するように形成すると共に、高温高圧処理により前記グラファイト層を高密度化することにより、シリコンウエハ上の半導体素子からの熱を効率良くヒートスプレッダであるCVDダイヤモンド膜へ伝達することができる。これにより、半導体パッケージ作製工程における微細加工適合性を向上させ、半導体素子から放熱部品への熱伝達が優れたウエハを得ることができ、特に半導体集積回路の高密度実装に寄与することができる。

【0015】

また、ヒートスプレッダとしてCVDダイヤモンドを使用するのでヒートスプレッダ一体型シリコンウエハの低価格化を図ることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態について添付の図面を参照して具体的に説明する。図1は本発明の実施形態に係るダイヤモンド積層シリコンウエハを示す断面図である。このダイヤモンド積層シリコンウエハは、ダイヤモンドがヒートスプレッダとして機能する。

【0017】

シリコンウエハ1上に、配向性グラファイト層2が形成されており、配向性グラファイト層2上に、ダイヤモンド膜3が形成されている。この配向性グラファイト層2は、グラファイトの六員環がシリコンウエハ1の表面に垂直の方向に配向している。この場合に、前記グラファイト層の配向度は、50%以上であることが好ましく、更に好ましくは、95%以上である。

【0018】

本発明においては、グラファイト層がシリコンウエハの表面に垂直の方向に配向しており、このグラファイト層の上にダイヤモンド膜が形成されている。シリコンウエハの上に直接ダイヤモンド膜を形成した場合は、前述の如く、ウエハの反りが問題となるが、本発明のようにシリコンウエハの上にグラファイト層を形成した後、その上にダイヤモンド膜を形成するので、グラファイト層がダイヤモンド膜とシリコンウエハとの間の応力緩和層の役割を果たし、ウエハの反りを防止することができる。そして、グラファイトの化学結合力はダイヤモンド以上であるというグラファイト固有の特性があり、このため、グラファイトの面内熱伝導度は、ダイヤモンド以上である。しかし、グラファイトは異方性材料であり、c軸方向の化学結合力は弱く、熱も伝わりにくい。このため、単にグラファイトをシリコンウエハ上に形成したのでは、その上にダイヤモンド膜を形成しても、ダイヤモンドの熱伝導性の高さを生かすことができず、ダイヤモンド積層シリコンウエハのヒートスプレッダとしての機能が得られない。そればかりか、単に、グラファイト層を形成しただけでは、グラファイト層自体が剥がれてしまう。しかし、本発明においては、グラファイト層がシリコン基板表面に垂直の方向に配向しているので、発熱体である半導体素子から発せられた熱は、シリコンウエハを通して配向性グラファイト層に伝わった後、高効率でダイヤモンド膜に伝達され、ダイヤモンド膜を伝わって放熱される。配向性グラファイト層内では、シリコンウエハ表面に対して実質的に垂直の方向にのみ伝わり、ダイヤモンド膜に入って初めて熱伝導が当方的になり、ダイヤモンド膜内では、シリコンウエハの表面に平行な方向にも熱が伝わる。これにより、ダイヤモンド膜に、高熱伝導材料(即ち、ヒートスプレッダ)としての機能を十分に発揮させることができる。

【0019】

また、本発明に係るダイヤモンド積層シリコンウエハの製造方法においては、シリコンウエハの上に気相合成により六員環に平行の方向が前記シリコンウエハに垂直の方向になるように配向させてグラファイト層を形成した後、前記グラファイト層を加熱及び加圧して高密度化する。その後、前記グラファイト層上に化学的気相成長によりダイヤモンド膜を形成するので、グラファイト層が前述の応力緩和層及びダイヤモンド膜への熱伝導層としての機能を十分に発揮し、これにより、ダイヤモンド膜のヒートスプレッダとしての機能を十分に発揮させることができると共に、ウエハの反りを防止することができる。

【0020】

グラファイト層の高密度化工程において、静水圧加圧法(HIP)等により、グラファイト層を200℃以上に加熱し、100気圧以上に加圧することにより、配向性グラファイト層を高度に高密度化し、更に一層高配向化することができ、シリコンウエハの表面に垂直の方向における熱伝導度を、例えば、400W/m・K以上に高めることができる。

更に、グラファイト層の形成に際しては、成膜速度を5μm/時以上とすることが好ましい。これにより、グラファイト層の配向性をより一層高めることができる。

【0021】

配向性グラファイトの厚さは任意だが、厚すぎると熱伝達機能が低下し、薄すぎるとダイヤモンド/シリコンウエハ間の応力緩和層として十分に機能できなくなるので、厚さは1〜20μmであることが望ましい。

【0022】

グラファイト層は粉末の塗布により形成してもよいが、化学的気相成長法(CVD)等の気相合成により形成してもよい。しかし、いずれの方法でも、シリコンウエハとしては、アルカリ・重金属汚染しないように、高純度の原料を使用することが好ましい。なお、粉末の塗布によりグラファイト層を形成する方法としては、例えば、グラファイトの粉末を有機溶剤に混合し、これをウエハ表面にスプレー塗布し、その後、長時間放置したり、多少加熱したりすることにより、有機溶剤成分を蒸発させてグラファイト層を形成する方法がある。

【0023】

更に、ダイヤモンド膜の下地膜となるグラファイト層は、高密度・高配向であることが必要である。高密度化及び高配向化したグラファイト層の上にダイヤモンド膜を形成した方が、未処理のグラファイト層の上にダイヤモンド膜を形成した場合よりも、遙かに容易にダイヤモンド膜を形成することができる。通常、ダイヤモンドの気相合成は、ダイヤモンド以外の炭素成分(グラファイトを含む)をエッチング除去しながら、ダイヤモンドを成長させるので、本発明のような工夫をせずにダイヤモンド膜を成長させると、グラファイトがエッチング除去されるばかりで、ダイヤモンド膜を形成することができない。しかし、本発明のように、高配向性グラファイト膜を高温高圧処理することにより、グラファイト層上に容易にダイヤモンド膜を形成することができる。この場合に、ダイヤモンド膜の形成に先立ち、ダイヤモンド粉末により、グラファイト層の表面を予め表面処理しておくと、ダイヤモンドの核形成がより一層容易になる。このダイヤモンド粉末によるグラファイト層表面の処理方法としては、ダイヤモンド粉末含有液を塗布した後乾燥する工程、ダイヤモンド粉末懸濁アルコール中での超音波印加工程、又はダイヤモンド粉末を使用した機械的表面研磨工程等の種々の工程がある。

【0024】

なお、シリコンウエハの表面(シリコンウエハとグラファイト層との間)に、窒化物層又は炭化物層が存在してもよい。例えば、SiN及びSiCは、シリコンよりも熱伝導性が優れているので、これらの化合物層が放熱の妨げにはならない一方で、グラファイト層及びダイヤモンド層の形成時のシリコンウエハの汚染を防止するための不純物障壁として機能する。

なお、ダイヤモンドを積層する際にも、グラファイトをエッチングせずにダイヤモンドを形成するために、成膜速度を5μm/時以上とすることが好ましい。

【実施例】

【0025】

次に、本発明の実施例について説明して、本発明の効果について説明する。プラズマCVD法により、メタン、エタン、プロパン等の炭化水素ガスと水素を含むガスを出発原料(C/H=5〜20%)として、配向性グラファイト膜(厚さ4μm)をシリコンウエハ表面に形成した。

【0026】

なお、グラファイト蒸着時のガス圧は50〜120Torr、基板温度は500〜600℃に保持した。

【0027】

また、この条件でグラファイト膜の成膜速度を5μm/時以上に保つことでグラファイトが配向した。

【0028】

得られたグラファイト膜のX線回折分析により、グラファイトの六員環面内方向への配向を示す{100}、{110}のピーク強度が大きく、六員環に対して垂直な方向を示す{002}のピーク強度が小さく、グラファイトの配向度は95%以上であることを確認した。

【0029】

配向グラファイトの高配向化・高密度化を行うための工程として、HIP処理を温度200〜500℃、圧力100〜500気圧で実施した。なお、この工程によりグラファイトの配向度はさらに大きくなった。

【0030】

また、この工程により、アルキメデス方で測定したグラファイトの密度は、工程の前後で1.7〜1.8から2.0〜2.1g/cm3に増大した。更に、この工程後の配向グラファイトの熱伝導度は800W/(m・K)であった。

【0031】

次に、シリコンウエハと反対面の配向グラファイト面をダイヤモンド粉末を使って機械的研磨した。

【0032】

次に、メタンを水素で5%希釈し、基板温度750〜950℃でCVDダイヤモンドを機械研磨した配向グラファイト上に積層した。

【0033】

なお、CVDダイヤモンドの積層化はダイヤモンドの成膜速度が5μm/時以上の場合、所望のダイヤモンド/配向性グラファイト積層構造が形成された。また、CVDダイヤモンドの熱伝導度は1200W/(m・K)であった。

【0034】

次に、本発明の比較例1として、グラファイト層を形成せずに、ダイヤモンドを直接、シリコンウエハ表面上に積層したが、300ミリ径シリコンウエハの反りが1mm以上に達し、半導体素子回路の微細加工に適合しないシリコンウエハとなった。

【0035】

更に、本発明の比較例2として、(a)非配向性グラファイト層にCVDダイヤモンドを積層したウエハ、(b)グラファイトの六員環がシリコンウエハ表面とほぼ並行に配列したグラファイト層にCVDダイヤモンドを積層したウエハ、(c)配向グラファイトは形成したものの高配向化・高密度化処理を行わずCVDダイヤモンドを積層したウエハを夫々作製し、各ウエハのシリコンウエハ面にフィルムヒータを接着し、フィルムヒータに通電過熱しながら、赤外線カメラでシリコンウエハ表面の温度分布を測定したところ、実施例で得たシリコンウエハと比較して、比較例2のウエハ(a)〜(c)のいずれも大きな温度分布を示し、伝熱性能が劣ることがわかった。

【図面の簡単な説明】

【0036】

【図1】は本発明のヒートスプレッダ型ダイヤモンド積層シリコンウエハの断面図である。

【符号の説明】

【0037】

1;シリコンウエハ

2;配向性グラファイト層

3;CVDダイヤモンド膜

【特許請求の範囲】

【請求項1】

シリコンウエハと、このシリコンウエハ上に六員環に平行の方向が前記シリコンウエハに垂直の方向になるように配向させて形成されたグラファイト層と、このグラファイト層上に形成されたダイヤモンド膜と、を有することを特徴とするダイヤモンド積層シリコンウエハ。

【請求項2】

前記グラファイト層の配向度は、50%以上であることを特徴とする請求項1に記載のダイヤモンド積層シリコンウエハ。

【請求項3】

前記グラファイト層の配向度は、95%以上であることを特徴とする請求項1に記載のダイヤモンド積層シリコンウエハ。

【請求項4】

前記グラファイト層の密度は2.0g/cm3以上であることを特徴とする請求項1乃至3のいずれか1項に記載のダイヤモンド積層シリコンウエハ。

【請求項5】

シリコンウエハの上に六員環に平行の方向が前記シリコンウエハに垂直の方向になるように配向させてグラファイト層を形成する工程と、前記グラファイト層を加熱及び加圧して高密度化する工程と、前記グラファイト層上に化学的気相成長によりダイヤモンド膜を形成する工程とを有することを特徴とするダイヤモンド積層シリコンウエハの製造方法。

【請求項6】

前記グラファイト層を高密度化する工程は、前記グラファイト層を200℃以上、100気圧以上に加熱及び加圧する工程であることを特徴とする請求項5に記載のダイヤモンド積層シリコンウエハの製造方法。

【請求項7】

前記グラファイト層を形成する工程において、グラファイトの成膜速度は5μm/時以上であることを特徴とする請求項5又は6に記載のダイヤモンド積層シリコンウエハの製造方法。

【請求項8】

前記ダイヤモンド層を形成する工程において、ダイヤモンドの成膜速度は5μm/時以上であることを特徴とする請求項5乃至7のいずれか1項に記載のダイヤモンド積層シリコンウエハの製造方法。

【請求項1】

シリコンウエハと、このシリコンウエハ上に六員環に平行の方向が前記シリコンウエハに垂直の方向になるように配向させて形成されたグラファイト層と、このグラファイト層上に形成されたダイヤモンド膜と、を有することを特徴とするダイヤモンド積層シリコンウエハ。

【請求項2】

前記グラファイト層の配向度は、50%以上であることを特徴とする請求項1に記載のダイヤモンド積層シリコンウエハ。

【請求項3】

前記グラファイト層の配向度は、95%以上であることを特徴とする請求項1に記載のダイヤモンド積層シリコンウエハ。

【請求項4】

前記グラファイト層の密度は2.0g/cm3以上であることを特徴とする請求項1乃至3のいずれか1項に記載のダイヤモンド積層シリコンウエハ。

【請求項5】

シリコンウエハの上に六員環に平行の方向が前記シリコンウエハに垂直の方向になるように配向させてグラファイト層を形成する工程と、前記グラファイト層を加熱及び加圧して高密度化する工程と、前記グラファイト層上に化学的気相成長によりダイヤモンド膜を形成する工程とを有することを特徴とするダイヤモンド積層シリコンウエハの製造方法。

【請求項6】

前記グラファイト層を高密度化する工程は、前記グラファイト層を200℃以上、100気圧以上に加熱及び加圧する工程であることを特徴とする請求項5に記載のダイヤモンド積層シリコンウエハの製造方法。

【請求項7】

前記グラファイト層を形成する工程において、グラファイトの成膜速度は5μm/時以上であることを特徴とする請求項5又は6に記載のダイヤモンド積層シリコンウエハの製造方法。

【請求項8】

前記ダイヤモンド層を形成する工程において、ダイヤモンドの成膜速度は5μm/時以上であることを特徴とする請求項5乃至7のいずれか1項に記載のダイヤモンド積層シリコンウエハの製造方法。

【図1】

【公開番号】特開2006−32576(P2006−32576A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−207795(P2004−207795)

【出願日】平成16年7月14日(2004.7.14)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月14日(2004.7.14)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]