ダイレクトブロー容器の製造方法及び包装体

【課題】燃料や薬品のバリア性能及び酸素等の各種ガスのバリア性能に優れ、さらには変形のない実用的なダイレクトブロー容器の製造方法を提供する。

【解決手段】ポリオレフィン(A)60〜90質量%、酸変性ポリオレフィン(B)5〜30質量%、メタキシリレン基含有ポリアミド(C)2〜35質量%を含有し、ポリオレフィン(A)中にメタキシリレン基含有ポリアミド(C)が層状に分散しているダイレクトブロー容器の製造方法は、押出機から吐出される溶融樹脂が流れる流通孔と下側に開口している開口部を有する筒状の中空部であって中空部の上側に流通孔が開口する筒状の中空部とを有するダイボディーと、上側に先端部を有するマンドレルであって先端部が流通孔の端部の開口に向くように、中空部に配置されたマンドレルと、ダイボディーの中空部とマンドレルとの間の流路クリアランスが樹脂流路を形成するように、流路クリアランスに形成され、マンドレルをダイボディーの中空部の内部に保持するサポート部と、を備えるダイを使用する。

【解決手段】ポリオレフィン(A)60〜90質量%、酸変性ポリオレフィン(B)5〜30質量%、メタキシリレン基含有ポリアミド(C)2〜35質量%を含有し、ポリオレフィン(A)中にメタキシリレン基含有ポリアミド(C)が層状に分散しているダイレクトブロー容器の製造方法は、押出機から吐出される溶融樹脂が流れる流通孔と下側に開口している開口部を有する筒状の中空部であって中空部の上側に流通孔が開口する筒状の中空部とを有するダイボディーと、上側に先端部を有するマンドレルであって先端部が流通孔の端部の開口に向くように、中空部に配置されたマンドレルと、ダイボディーの中空部とマンドレルとの間の流路クリアランスが樹脂流路を形成するように、流路クリアランスに形成され、マンドレルをダイボディーの中空部の内部に保持するサポート部と、を備えるダイを使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダイレクトブロー法により成形される容器の製造方法及び包装体に関する。

【背景技術】

【0002】

炭化水素類や各種薬品、トイレタリー用品、サニタリー用品、化粧品、飲料、練り食品等を保存するための容器としては、例えば自動車や小型エンジンの燃料タンク、ビン、缶、チューブ等が挙げられる。その素材として従来利用されていた金属やガラスは、その多くがプラスチックへ代替されつつある。プラスチックは金属やガラスと比較して軽量、防錆処理不要、割れにくい、形状の自由度が高い等の特長がある。

【0003】

上述の用途のうち、各種薬品、トイレタリー用品、サニタリー用品、化粧品、飲料、練り食品等の用途に用いられる容器の多くは、高密度ポリエチレン(以下、「HDPE」と略する場合がある)や直鎖状低密度ポリエチレン(以下、「LLDPE」と略する場合がある)や、ポリプロピレン(以下、「PP」と略することがある)等のポリオレフィン類や、ポリエチレンテレフタレート(以下、「PET」と略することがある)等のポリエステル類を利用したものである。その容器の多くは、機械強度、成形加工性、意匠性及び経済性に優れる。しかし、その容器は、容器内物品の成分が容器壁を通じて大気中に飛散してその物品の機能が損なわれたり、容器壁外部から酸素が進入して容器内物品が酸化されて風味を損なったりという欠点がある。

【0004】

上述の欠点を解消するため、プラスチック容器にガスバリア性を付与する技術が利用されている。例えば、プラスチック容器に中間層としてエチレン−ビニルアルコール共重合樹脂(以下、「EVOH」と略することがある)のようなバリア性樹脂を積層して多層構造とする方法が知られている(例えば特許文献1及び2を参照)。さらに、ナイロン6やナイロン6,66等のポリアミド類と接着性樹脂をHDPE等とブレンドし、その組成物から単層容器を製造する方法が知られている(例えば特許文献3及び4を参照)。また、上記ブレンド単層容器において、ナイロン6等のポリアミド類よりもバリア性に優れるポリメタキシリレンアジパミド(以下、「N−MXD6」と略する場合がある)を使用する方法も開示されている(例えば特許文献5及び6を参照)。

【0005】

従来、このような容器は、図5から図7に示す、押出機100と円筒ダイ110とを備える製造設備で製造される。上述の樹脂は押出機100に投入され、押出機100内で溶融混練された樹脂は、円筒ダイ110内を通過しながら筒状に成形されて、円筒ダイ110の下部112の出口114から円筒状のパリソンとして吐出される。

【0006】

一般的に単層容器を製造する円筒ダイ110は、中空部122を有するダイボディー120と、ダイボディー120の中空部122に設置され、樹脂流路150を形成するマンドレル130とを備える。

図5及び図6に示すように、マンドレル130は、ハート形やスパイラル形の溝132を有し、中空部122に樹脂流路150を形成するように、円筒ダイ110の上部116に固定される。これらのマンドレル130を使用した円筒ダイ110においては、押出機100からマンドレル130に設けられた樹脂入口に溶融樹脂が流入し、流入した溶融樹脂は、マンドレル130の円筒側面によって二方向に分流し、分流した溶融樹脂は、樹脂流路150及びマンドレル130に形成された溝132に沿ってマンドレル130の周囲を流れながら次第に筒状になり、円筒ダイ110の出口114から筒状の成形体(パリソン)として吐出される。

【0007】

なお、図7に示すように、円筒ダイ110の内部において、分流した溶融樹脂が、筒状の成形体となるように、再び合流する箇所は、一般にウエルドと称される部分になる。例えば、ハート形のマンドレル130を備えた円筒ダイ110を用いた場合、押出機100から円筒ダイ110に流入した溶融樹脂はマンドレル130に設けられた樹脂流路150の入口から下方に向かって流れ、途中、マンドレル130の円筒側面によって左右二方向に分流する。左右の流路は先端へ向かうに従ってその深さが浅くなるため、流路を流れる溶融樹脂は少しずつ流路から溢れて下斜め方向へ流れつつ、最終的には二方向に分かれた溶融樹脂は分岐した箇所の反対側で合流する。この合流部分がウエルド160である。ダブルハート形やスパイラル型と称されるマンドレル130を備えた円筒ダイ110でも同様に押出機から流入する溶融樹脂はマンドレルの横から流入し、マンドレル130に設けられた樹脂流路に沿って流れ、流動先端がマンドレル130の途中で合流し、ウエルド160を形成する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平06−328634号公報

【特許文献2】特開平07−052333号公報

【特許文献3】特開昭55−121017号公報

【特許文献4】特開昭58−209562号公報

【特許文献5】特開2005−206806号公報

【特許文献6】特開2007−177208号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1及び2に開示されたEVOHを中間層として積層した多層容器は従来のポリオレフィン類やポリエステル類からなる容器よりも優れたバリア性を有し、また、その多層容器のバリア性能を積層したEVOH層の厚みによって制御することができる。このため、所望のバリア性を有する多層容器を容易に製造することができる。

しかし、この多層容器は従来の単層容器の製造設備で製造することができない。従来の単層容器の製造設備で多層容器を製造できるように改良するためには、接着性樹脂及びEVOHのそれぞれを押し出すために少なくとも2台以上の押出機を追加し、かつ、多層体を形成することができる特殊な円筒ダイを製造設備に設置する必要がある。このため、従来の単層容器の製造設備で多層容器を製造できるように改良することは、経済的な負担が大きいという問題がある。

また、多層容器を製造する際に発生する端材やパージくずを再利用するためには、端材やパージくずを押し出すための端材用押出機が必要である。しかし、多層容器の形状によっては、再利用するための押出機追加に必要な投資と再利用せずに端材やパージくずを廃棄する費用のバランスから後者が選択される場合があり、環境への負荷が大きくなってしまうこともある。

【0010】

ポリアミド類を容器壁中に層状に分散させる特許文献3〜6に開示された方法によれば、従来の単層容器を製造するための設備をほぼ流用することができる上に、ポリアミド樹脂を組成物中に層状に分散させることで多層構造に近いバリア性を付与することができる。

また、容器を構成する樹脂材料と容器を製造したときに発生する端材やパージくずを構成する樹脂材料とは同じであることから、端材やパージくずを粉砕機にて粉砕し、ペレットと混合して押出機に投入し、容器を構成する材料の一つとして再利用することが可能である。特に、N−MXD6を利用した特許文献6及び7に開示された方法によれば、バリア性樹脂そのもののバリア性能がナイロン6よりも大きく優れるため、バリア性能に優れるものを得ることができる。

しかし、ポリアミドを容器壁中に層状に分散させた容器においては、容器壁に存在するウエルド周辺にポリアミドがほとんど存在せず、容器のバリア性能が悪化するという欠点があった。さらにウエルド周辺はその他の部位に比較してポリアミド量が少なくなってしまうことから、成形加工時に金型内での収縮率に差が生じてしまい、容器が変形するという問題があった。

【0011】

本発明の課題は、経済的でかつバリア性能に優れ、変形のないダイレクトブロー容器を製造する方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、以下のダイレクトブロー容器の製造方法を提供する。

ポリオレフィン(A)60〜90質量%、酸変性ポリオレフィン(B)5〜30質量%、メタキシリレン基含有ポリアミド(C)2〜35質量%を含有し、前記ポリオレフィン(A)中に前記メタキシリレン基含有ポリアミド(C)が層状に分散しているダイレクトブロー容器の製造方法であって、押出機から吐出される溶融樹脂が流れる流通孔と下側に開口している開口部を有する筒状の中空部であって前記中空部の上側に前記流通孔が開口する筒状の中空部とを有するダイボディーと、上側に先端部を有するマンドレルであって前記先端部が前記流通孔の端部の開口に向くように、前記中空部に配置されたマンドレルと、前記ダイボディーの前記中空部と前記マンドレルとの間の流路クリアランスが樹脂流路を形成するように、前記流路クリアランスに形成され、前記マンドレルを前記ダイボディーの前記中空部の内部に保持するサポート部と、を備えたダイを使用し、前記ダイの温度を、示差走査熱量計で測定されるメタキシリレン基含有ポリアミド(C)の融解開始温度と融解完了温度との間の範囲内に設定し、前記押出機によって形成された溶融樹脂を前記流通孔に流入させ、前記流通孔を流れた溶融樹脂を、前記マンドレルの先端部によって、前記マンドレルを包むような筒状に形成し、前記流路クリアランスにおいて、筒状に形成された溶融樹脂が前記サポート部を通過する際に、前記筒状の溶融樹脂は、前記サポート部の直前で分断され、前記サポート部の直後で合流して、再び筒状に形成され、筒状に形成された溶融樹脂を前記開口部から流すことを特徴とするダイレクトブロー容器の製造方法。

【発明の効果】

【0013】

本発明の方法によって製造されるダイレクトブロー容器は、燃料や薬品のバリア性能及び酸素等の各種ガスのバリア性能に優れ、さらには変形のない実用的なものである。

【図面の簡単な説明】

【0014】

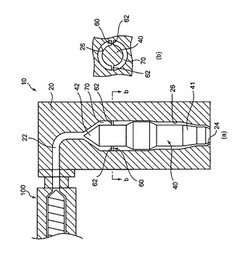

【図1】(a)本発明に使用する円筒ダイを備えたダイレクトブロー装置の円筒ダイ周辺の垂直断面図の一例。(b)b−bにおける水平断面図の一例。

【図2】(a)図1に示した円筒ダイ内部における溶融樹脂の流動方向の垂直断面図の模式図。(b)b−bにおける溶融樹脂流れ垂直方向断面におけるメタキシリレン基含有ポリアミド(C)の分散状態の模式図の一例。

【図3】(a)本発明に使用する別の円筒ダイを備えたダイレクトブロー装置の円筒ダイ周辺の断面図の一例。(b)b−bにおける水平断面図の一例。

【図4】円筒ダイの温度設定を説明するためのグラフ。

【図5】従来のダイレクトブロー装置の円筒ダイ周辺の断面図の一例。

【図6】(a)図5に示した円筒ダイのa−aにおける垂直断面図の一例。(b)図5のb−bにおける垂直断面図の一例。

【図7】(a)図5に示した円筒ダイ内部における溶融樹脂の流動方向の模式図。(b)b−bにおける溶融樹脂流れ垂直方向断面におけるメタキシリレン基含有ポリアミド(C)の分散状態の水平方向断面の模式図。

【発明を実施するための形態】

【0015】

(ポリオレフィン(A))

本発明で用いられるポリオレフィン(A)は、容器を構成する主材料となるものであり、一般にダイレクトブロー容器に利用されるものを利用することができる。例えば高密度ポリエチレン、中密度ポリエチレン、直鎖状低密度ポリエチレン、低密度ポリエチレン、メタロセンポリエチレン等の各種ポリエチレン、プロピレンホモポリマー、エチレン−プロピレンブロックコポリマー、エチレン−プロピレンランダムコポリマー等の各種ポリプロピレンを挙げることができる。

【0016】

ポリオレフィン(A)は、成形品の偏肉原因となるドローダウンを防止する観点及び構造体自体の強度を高める観点から、その溶融粘度や分子量が適切なものを選択することが好ましい。

ポリオレフィン(A)の溶融粘度及び分子量の指標となるものとしては、メルトフローレート(MFR)が代表的なものである。MFRはJIS K7210に記載の方法に準拠して測定され、ポリエチレンの場合は190℃、2.16kgfの条件で、ポリプロピレンの場合は230℃、2.16kgfの条件で測定される。好ましいMFRの範囲としては、0.1〜2.5(g/10分)であり、好ましくは0.15〜2.0(g/10分、190℃、2.16kgf)、より好ましくは0.2〜1.5(g/10分、190℃、2.16kgf)である。

一般に、メタキシリレン基含有ポリアミドはポリオレフィンよりも密度が大きいため、メタキシリレン基含有ポリアミドが配合されたポリエチレンは、ポリエチレンのみからなるものと比較して成形加工時のドローダウンが大きくなる傾向がある。本発明に用いられるポリオレフィン(A)のMFRが0.1〜2.5の場合、成形加工時のドローダウンが大きくなりすぎて成形品の厚み精度が悪化するのを防止しつつ、メタキシリレン基含有ポリアミド(C)の分散状態を良好なものとすることができる。

【0017】

さらに、ポリオレフィン(A)には、本発明の効果を損なわない範囲で酸化防止剤、艶消剤、耐熱安定剤、耐候安定剤、紫外線吸収剤、核剤、可塑剤、難燃剤、帯電防止剤、着色防止剤、滑剤等の添加剤等を加えることができ、以上に示したものに限定されることなく種々の材料を混合してもよい。また、耐ドローダウン性の改善や落下や衝撃に対する強度の改善、耐環境応力亀裂性の改善等の目的で、ポリオレフィン(A)以外のポリオレフィンを1種類以上配合してもよい。

【0018】

(酸変性ポリオレフィン(B))

本発明で用いられる酸変性ポリオレフィン(B)は、ポリオレフィンを不飽和カルボン酸又はその無水物でグラフト変性したもので、一般に接着性樹脂として広く用いられているものである。本発明では、ポリオレフィン(A)と該ポリオレフィン(A)中に分散したメタキシリレン基含有ポリアミド(C)とを接着させて構造体としての強度を保つことができるようにする役割を有する。なお、ポリオレフィン(A)の種類によって酸変性ポリオレフィン(B)の種類を使い分けることが好ましい。例えばポリオレフィン(A)がポリエチレンであればポリエチレンを不飽和カルボン酸又はその無水物でグラフト変性したものを、ポリオレフィン(A)がポリプロピレンであればポリプロピレンを不飽和カルボン酸又はその無水物でグラフト変性したものを使用することが好ましい。

【0019】

上述の不飽和カルボン酸又はその無水物の具体例としては、アクリル酸、メタクリル酸、α−エチルアクリル酸、マレイン酸、フマル酸、イタコン酸、シトラコン酸、テトラヒドロフタル酸、クロロマレイン酸、ブテニルコハク酸、及びこれらの酸無水物が挙げられる。中でも、マレイン酸及び無水マレイン酸が好ましく用いられる。上記不飽和カルボン酸又はその無水物をポリオレフィンにグラフト共重合して酸変性ポリオレフィンを得る方法としては、従来公知の種々の方法を用いることができる。例えば、ポリオレフィンを押出機等で溶融させ、グラフトモノマーを添加して共重合させる方法、又は、ポリオレフィンを溶媒に溶解させてグラフトモノマーを添加して共重合させる方法、ポリオレフィンを水懸濁液とした後グラフトモノマーを添加して共重合させる方法等を挙げることができる。

【0020】

また、本発明に用いられる酸変性ポリオレフィン(B)のMFRは、ポリオレフィン(A)のMFRに対して1〜10倍であり、好ましくは1.5〜9倍、より好ましくは2〜8倍である。酸変性ポリオレフィン(B)のMFRがポリオレフィン(A)のMFRの1倍未満である場合、後述のとおり、メタキシリレン基含有ポリアミド(C)がパリソン内側にも多く存在するようになり、構造体のピンチオフ部の接着強度が低下することがあるため好ましくない。また、酸変性ポリオレフィン(B)のMFRがポリオレフィン(A)のMFRの10倍を超えると、メタキシリレン基含有ポリアミド(C)が構造体の表面に浮き出てしまうことがあり、外観やバリア性の悪化を招くことがあるため好ましくない。

【0021】

なお、酸変性ポリオレフィン(B)のMFRとしては、成形加工安定性、構造体の強度保持の観点から、溶融粘度が高めのものを用いることが好ましい。酸変性ポリオレフィン(B)のMFRとしては、ポリオレフィン(A)のMFRの測定と同様に、JIS K7210に記載の方法に準拠して測定され、好ましくは0.5〜5(g/10分)、より好ましくは0.6〜4(g/10分)、さらに好ましくは0.7〜3(g/10分)である。

【0022】

さらに、酸変性ポリオレフィン(B)には、本発明の効果を損なわない範囲で酸化防止剤、艶消剤、耐熱安定剤、耐候安定剤、紫外線吸収剤、核剤、可塑剤、難燃剤、帯電防止剤、着色防止剤、滑剤等の添加剤等を加えることができ、以上に示したものに限定されることなく種々の材料を混合してもよい。

【0023】

(メタキシリレン基含有ポリアミド(C))

本発明に用いられるメタキシリレン基含有ポリアミド(C)は、構造体のバリア性能を高める効果を付与する材料である。メタキシリレン基含有ポリアミドを構成するジアミン単位は、ガスバリア性の観点から、メタキシリレンジアミン単位を好ましくは70モル%以上、より好ましくは80モル%以上、さらに好ましくは90モル%以上含む。

メタキシリレンジアミン以外に使用できるジアミンとしては、パラキシリレンジアミン、1,3−ビス(アミノメチル)シクロヘキサン、1,4−ビス(アミノメチル)シクロヘキサン、テトラメチレンジアミン、ヘキサメチレンジアミン、ノナンメチレンジアミン、2−メチル−1,5−ペンタンジアミン等が例示できるが、これらに限定されるものではない。

【0024】

メタキシリレン基含有ポリアミド(C)を構成するジカルボン酸単位は、結晶性の観点から、α,ω−脂肪族ジカルボン酸を好ましくは50モル%以上、より好ましくは60モル%以上、さらに好ましくは70モル%以上含む。

α,ω−脂肪族ジカルボン酸としてはスベリン酸、アジピン酸、アゼライン酸、セバシン酸、ドデカン酸等が挙げられるが、ガスバリア性及び結晶性の観点から、アジピン酸やセバシン酸が好ましく用いられる。

α,ω−脂肪族ジカルボン酸以外のジカルボン酸単位としては、1,3−シクロヘキサンジカルボン酸や1,4−シクロヘキサンジカルボン酸等の脂環族ジカルボン酸、テレフタル酸、イソフタル酸、オルソフタル酸、キシリレンジカルボン酸、ナフタレンジカルボン酸等の芳香族ジカルボン酸等が例示できるが、これらに限定されるものではない。

これらの中でも、イソフタル酸や2,6−ナフタレンジカルボン酸は、メタキシリレン基含有ポリアミド(C)の製造時における重縮合反応を阻害することなく、バリア性に優れるポリアミドを容易に得ることができるので好ましい。イソフタル酸や2,6−ナフタレンジカルボン酸の含有量は、ポリエチレン系構造体中のメタキシリレン基含有ポリアミド(C)の分散性及び構造体のバリア性の観点から、ジカルボン酸単位の好ましくは30モル%以下、より好ましくは20モル%以下、さらに好ましくは15モル%以下である。

【0025】

また、前記のジアミン単位及びジカルボン酸単位以外にも、メタキシリレン基含有ポリアミド(C)を構成する単位として、本発明の効果を損なわない範囲でε−カプロラクタムやラウロラクタム等のラクタム類、アミノカプロン酸、アミノウンデカン酸等の脂肪族アミノカルボン酸類、p−アミノメチル安息香酸のような芳香族アミノカルボン酸等を共重合単位として使用できる。

【0026】

メタキシリレン基含有ポリアミド(C)は溶融重縮合法(溶融重合法)により製造される。例えばジアミンとジカルボン酸とからなるナイロン塩を水の存在下に、加圧下で昇温し、加えた水及び縮合水を除きながら溶融状態で重合させる方法がある。また、ジアミンを溶融状態のジカルボン酸に直接加えて、重縮合する方法によっても製造される。この場合、反応系を均一な液状状態に保つために、ジアミンをジカルボン酸に連続的に加え、その間、反応温度が生成するオリゴアミド及びポリアミドの融点よりも下回らないように反応系を昇温しつつ、重縮合が進められる。

【0027】

メタキシリレン基含有ポリアミド(C)の重縮合系内にはアミド化反応を促進する効果や、重縮合時の着色を防止する効果を得るために、リン原子含有化合物を添加してもよい。

リン原子含有化合物としては、ジメチルホスフィン酸、フェニルメチルホスフィン酸、次亜リン酸、次亜リン酸ナトリウム、次亜リン酸カリウム、次亜リン酸リチウム、次亜リン酸エチル、フェニル亜ホスホン酸、フェニル亜ホスホン酸ナトリウム、フェニル亜ホスホン酸カリウム、フェニル亜ホスホン酸リチウム、フェニル亜ホスホン酸エチル、フェニルホスホン酸、エチルホスホン酸、フェニルホスホン酸ナトリウム、フェニルホスホン酸カリウム、フェニルホスホン酸リチウム、フェニルホスホン酸ジエチル、エチルホスホン酸ナトリウム、エチルホスホン酸カリウム、亜リン酸、亜リン酸水素ナトリウム、亜リン酸ナトリウム、亜リン酸トリエチル、亜リン酸トリフェニル、ピロ亜リン酸等が挙げられる。これらの中でも特に次亜リン酸ナトリウム、次亜リン酸カリウム、次亜リン酸リチウム等の次亜リン酸金属塩がアミド化反応を促進する効果が高く、かつ着色防止効果にも優れるため好ましく用いられ、特に次亜リン酸ナトリウムが好ましいが、本発明で使用できるリン原子含有化合物はこれらの化合物に限定されない。

【0028】

メタキシリレン基含有ポリアミド(C)の重縮合系内に添加するリン原子含有化合物の添加量は、重縮合中のメタキシリレン基含有ポリアミド(C)の着色を防止する観点から、メタキシリレン基含有ポリアミド(C)中のリン原子濃度換算で好ましくは1〜500ppm、より好ましくは5〜450ppm、さらに好ましくは10〜400ppmである。

【0029】

メタキシリレン基含有ポリアミドの重縮合系内には、リン原子含有化合物と併用してアルカリ金属化合物又はアルカリ土類金属化合物を添加することが好ましい。重縮合中のメタキシリレン基含有ポリアミドの着色を防止するためにはリン原子含有化合物を十分な量存在させる必要があるが、アミド化反応速度を調整するためにもアルカリ金属化合物又はアルカリ土類金属化合物を共存させることが好ましい。

例えば、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、水酸化ルビジウム、水酸化セシウム、水酸化マグネシウム、水酸化カルシウム、水酸化バリウム等のアルカリ金属/アルカリ土類金属の水酸化物や、酢酸リチウム、酢酸ナトリウム、酢酸カリウム、酢酸ルビジウム、酢酸セシウム、酢酸マグネシウム、酢酸カルシウム、酢酸バリウム等のアルカリ金属/アルカリ土類金属の酢酸塩等が挙げられるが、これらの化合物に限定されることなく用いることができる。

メタキシリレン基含有ポリアミド(C)の重縮合系内にアルカリ金属化合物又はアルカリ土類金属化合物を添加する場合、該化合物のモル数をリン原子含有化合物のモル数で除した値が、好ましくは0.5〜2.0、より好ましくは0.6〜1.8、さらに好ましくは0.7〜1.5である。アルカリ金属化合物又はアルカリ土類金属化合物の添加量を上述の範囲とすることでリン原子含有化合物によるアミド化反応促進効果を得つつゲルの生成を抑制することが可能となる。

【0030】

溶融重縮合で得られたメタキシリレン基含有ポリアミド(C)は一旦取り出され、ペレット化された後、乾燥して使用される。また、さらに、重合度を高めるために固相重合してもよい。乾燥乃至固相重合で用いられる加熱装置としては、連続式の加熱乾燥装置やタンブルドライヤー、コニカルドライヤー、ロータリードライヤー等と称される回転ドラム式の加熱装置及びナウタミキサーと称される内部に回転翼を備えた円錐型の加熱装置が好適に使用できるが、これらに限定されることなく公知の方法、装置を使用することができる。特にポリアミドの固相重合を行う場合は、上述の装置の中で回転ドラム式の加熱装置が、系内を密閉化でき、かつ着色の原因となる酸素を除去した状態で重縮合を進めやすいことから好ましく用いられる。

【0031】

メタキシリレン基含有ポリアミドの重合度の指標としてはいくつかあるが、相対粘度が一般的に使われるものである。本発明に用いられるメタキシリレン基含有ポリアミド(C)の相対粘度は2.5〜4.5であり、好ましくは2.6〜4.2、より好ましくは2.7〜4.0である。メタキシリレン基含有ポリアミド(C)の相対粘度を上述の範囲に設定することで成形加工が安定し、外観が良好で、メタキシリレン基含有ポリアミド(C)が層状に分散した構造体を得ることができる。

本発明ではピンチオフ部の接着強度を高めるために、各材料の物性を特定のものとしてパリソン内側におけるメタキシリレン基含有ポリアミド(C)量を減らすようにしているが、その結果、従来のものと比較してメタキシリレン基含有ポリアミドの濃度が濃い部分ができやすくなりやすい。そのため、相対粘度が2.5未満だと、従来の技術と比較して構造体の強度が低下しやすい傾向があるため好ましくない。また、相対粘度が4.5を超えると、メタキシリレン基含有ポリアミド(C)の分散状態を制御しにくくなる傾向があるため、成形加工性が不安定になることから好ましくない。

なお、ここでいう相対粘度は、ポリアミド1gを96%硫酸100mLに溶解し、キャノンフェンスケ型粘度計にて25℃で測定した落下時間tと、同様に測定した96%硫酸そのものの落下時間t0の比であり、次式で示される。

相対粘度=t/t0 ・・・(イ)

【0032】

また、本発明で使用されるメタキシリレン基含有ポリアミド(C)は、構造体の外観及びバリア性の観点から、GPCで測定される数平均分子量1000以下の成分が、好ましくは2質量%以下、より好ましくは1.5質量%以下、さらに好ましくは1質量%以下である。このようなメタキシリレン基含有ポリアミド(C)を得るためには溶融重縮合で製造されたものを、熱水洗浄したり、真空乾燥や固相重合したりすることでオリゴマー除去を行うことが好ましい。

【0033】

メタキシリレン基含有ポリアミド(C)には、本発明の効果を損なわない範囲で酸化防止剤、艶消剤、耐熱安定剤、耐候安定剤、紫外線吸収剤、核剤、可塑剤、難燃剤、帯電防止剤、着色防止剤、滑剤、ゲル化防止剤等の添加剤、層状ケイ酸塩等のクレイやナノフィラー等を加えることができる。また、メタキシリレン基含有ポリアミド(C)の改質を目的に、必要に応じてナイロン6やナイロン66、芳香族ジカルボン酸をモノマーとして利用している非晶性ナイロン等の各種ポリアミドやその変性樹脂、ポリオレフィンやその変性樹脂、スチレンを骨格内に有するエラストマー等を添加することもできる。また、以上に示したものに限定されることなく、種々の材料を混合してもよい。

【0034】

(各材料の配合比率)

本発明の構造体を構成する各材料の配合比率は、ポリオレフィン(A)が60〜90質量%、酸変性ポリオレフィン(B)が5〜30質量%、メタキシリレン基含有ポリアミド(C)が2〜35質量%であり、好ましくはポリオレフィン(A)が65〜90質量%、酸変性ポリオレフィン(B)が5〜25質量%、メタキシリレン基含有ポリアミド(C)が5〜30質量%であり、さらに好ましくはポリオレフィン(A)が70〜90質量%、酸変性ポリオレフィン(B)が5〜20質量%、メタキシリレン基含有ポリアミド(C)が5〜25質量%である。ただし、(A)〜(C)の3成分の合計が100質量%を超えることはない。上述の範囲に各材料の配合比率を設定することによって、構造体のバリア性能を効率的に高めることができ、かつ構造体の強度低下を最小限にすることができる。

【0035】

(その他の樹脂)

その他、本発明の効果を損なわない範囲で上述の材料以外にも、例えばポリブテン−1、ポリメチルペンテン等の炭素数3〜20のα−オレフィンの単独重合体;炭素数3〜20のα−オレフィンの共重合体;炭素数3〜20のα−オレフィンと環状オレフィンとの共重合体;アイオノマー;エチレン−エチルアクリレート共重合体やエチレン−メチルアクリレート共重合体等の各種変性ポリエチレン;ポリスチレン;ポリエチレンテレフタレート等の各種ポリエステル;ナイロン6やナイロン66等の各種ポリアミド;スチレン−ブタジエン共重合体やその水添化物;各種熱可塑性エラストマー等を添加することができ、これらに限定されることなく様々な材料を配合することができる。

【0036】

(ダイレクトブロー容器の製造方法)

本発明の方法により得られるダイレクトブロー容器は、ボトルやチューブ等の形状を有し、物品を収納・保存するための成形体である。本発明の方法は、ダイの温度を特定の範囲内にすること以外は、一般的なダイレクトブロー法によって成形することができる。例えば、押出機、アダプター、円筒ダイ、型締め装置、金型、冷却装置を備えた成形装置を用い、ポリオレフィン(A)、酸変性ポリオレフィン(B)、メタキシリレン基含有ポリアミド(C)、場合によっては成形品を粉砕して得た粉砕物をドライブレンドした混合材料を押出機へ投入して溶融混練する。溶融混練されたものはアダプター、円筒ダイを通して筒状(パリソンと呼ぶことがある)に押し出され、適当な長さに押し出されたタイミングで、押し出されたパリソンを金型で挟み、挟んだ状態で空気をパリソン内に送り込んで膨らませて冷却された金型内に密着させ、冷却後、金型を開いて成形された容器を取り出す方法が挙げられる。

【0037】

本発明のダイレクトブロー容器を製造する際に使用する押出機は、公知のものを適用することができるが、適度な混練性を持ち、高い樹脂圧力下でも安定して押出が可能であることから単軸押出機が好ましく用いられる。単軸押出機のスクリューは通常、原料を押出機先端へ搬送するための供給部、熱を吸収し軟化した樹脂を完全に溶融させるための圧縮部、吐出量を制御するための計量部の3つの部位から構成される。本発明では一般的なスクリューであれば制限無く使用することができるが、ダルメージやマードックと呼ばれる混練部位のない一般的にフルフライトと呼ばれるスクリューを使用することが、メタキシリレン基含有ポリアミド(C)の過度の分散を防止する観点から好ましく用いられる。

なお、スクリューはメタキシリレン基含有ポリアミド(C)の分散状態を制御しやすくするため、圧縮部が比較的短い急圧縮タイプのものがより好ましく用いられる。急圧縮タイプのフルフライトスクリューとしては、スクリュー全体のピッチ数(フライト1回転分が1ピッチ)を100とした場合、供給部が40〜60、圧縮部が5〜20、計量部が30〜50のものを選択することが好ましく、より好ましくは供給部が45〜55、圧縮部が10〜15、計量部が35〜45のものである。なおピッチ間距離については任意でよい。また、一部のフライト数を2本にしたダブルフライトスクリューと呼ばれるものを利用することもできる。

また、スクリューの剪断力で層状に分散したメタキシリレン基含有ポリアミド(C)の状態を保つためにも、押出機ヘッド内に通常設けられるブレーカープレートは設置しないことが好ましい。ブレーカープレートに空けられた細孔により押出機内で層状に分散したメタキシリレン基含有ポリアミド(C)が切断され、微分散化する可能性がある。

【0038】

押出機内で少量成分の樹脂が多量成分の樹脂中に分散する一般的な挙動としては、まず押出機内でヒーターから受けた熱により樹脂全体が軟化する。次いでスクリュー回転による剪断応力を受けて溶融するが、少量成分の樹脂は剪断応力により引き延ばされ、さらに剪断応力を受けると層状に切断され(分散)、全体に均一に散らばる(分配)という挙動を繰り返して、多量成分中に細かく均一に混練される。

本発明の樹脂の構造体では、バリア性を効果的に高めるため、メタキシリレン基含有ポリアミド(C)が層状に分散している必要があり、そのためには上述の押出機内で樹脂ペレットが剪断応力により引き延ばされて層状の状態にある時に押出機先端から吐出される必要がある。それを実現するための方法としては、主にスクリュー回転数を下げる方法と押出機温度設定を最適化する方法が挙げられる。スクリュー回転数を下げる方法は一見簡便な方法に見えるが、生産効率の低下を招いたり、パリソンが長時間大気に曝されることに起因する容器強度の低下が懸念されたりするため、その利用範囲は限定されることがある。そのような場合は、押出機内での樹脂温度を制御する方法が好ましく用いられる。具体的には、押出機内で材料を溶融混練する際の樹脂温度がメタキシリレン基含有ポリアミド(C)の融点±20℃の温度範囲になるように、押出機の温度を調節することが好ましく行われる。より好ましくは融点±15℃の温度範囲であり、さらに好ましくは融点±10℃である。樹脂温度は実際に押出機先端から吐出される樹脂の実温度を測定したものを採用することが好ましいが、押出機先端部に設けられた熱電対によって計測される数字と樹脂の実温度との間の差がある程度判明している場合はその数値を参考に調整してもよい。メタキシリレン基含有ポリアミド(C)の融点−20℃を下回らない樹脂温度で溶融混練を行うと、メタキシリレン基含有ポリアミド(C)が十分軟化し、未溶融のペレットが成形品に混入しにくくなったり、押出機モーターの負荷が過度にならないようにしたりすることができるので好ましい。また、メタキシリレン基含有ポリアミド(C)の融点+20℃を超えない樹脂温度で溶融混練を行うと、メタキシリレン基含有ポリアミド(C)が、完全に融解しにくいので、スクリュー回転による剪断応力で過度に分散しにくくなり、また、樹脂組成物中での層状の分散状態を保つので、微細な粒子状になりにくくなる。この結果、容器のバリア性が大きく低下することを抑えることができるので好ましい。

【0039】

押出機から円筒ダイへ流入する溶融樹脂は、既にメタキシリレン基含有ポリアミド(C)がポリオレフィン(A)中に層状に分散したものであるが、メタキシリレン基含有ポリアミド(C)は押出機から円筒ダイへ流入する時点で溶融樹脂の表面にはほとんど存在せず、ポリオレフィン(A)の中に存在する。

【0040】

図1に示すように、本発明に係るダイの一例である円筒ダイ10は、ダイボディー20と、マンドレル40と、サポート部60と、を備える。

ダイボディー20は、押出機100から吐出される溶融樹脂が流れる流通孔22と下側に開口している開口部24を有する筒状の中空部26とを有する。流通孔22が中空部26の上側に開口している。

マンドレル40は、中央が太い円筒部41とその上側に設けられた先端部42とを有する。マンドレル40は、先端部42が流通孔22の端部の開口に向くように、中空部26に配置されている。

サポート部60は、ダイボディー20の中空部26とマンドレル40との間の流路クリアランス70が樹脂流路F(図2参照)を形成するように、マンドレル40をダイボディー20の中空部26の内部に保持している。サポート部60は、流路クリアランス70内に形成されている。なお、流路クリアランス70の形状は、任意であるが、図1に示す例では、円筒部41の中央を太くして、サポート部60よりも下流側が狭くなる流路にしている。これにより、この狭い部分を通る分断された筒状の溶融樹脂にパリソン厚みが均一化になるような圧力が付与される。

サポート部60は、複数の棒状のサポート62を有している(なお、サポート部60は、複数の板状のサポートであってもよい。)。複数のサポート62は、流路クリアランス70において、マンドレル40の周りを放射線状に配置されている。

【0041】

図2に示すように、円筒ダイ10を有するダイレクトブロー容器製造装置を用いたダイレクトブロー容器製造方法は、概ね、以下のとおりである。まず、押出機100よって形成された溶融樹脂を流通孔22に流入させる。次に、流通孔22を流れた溶融樹脂を、マンドレル40の先端部42によって、マンドレル40を包むような筒状に形成する。次に、流路クリアランス70において、筒状に形成された溶融樹脂がサポート部60を通過する際に、筒状の溶融樹脂は、サポート部60の直前で分断し、サポート部60の直後で合流されて、サポート部60よりも下流側の狭くなった流路クリアランス70においてパリソン厚みが均一化になるような圧力が付与されて、再び筒状に形成される。次に、筒状に形成された溶融樹脂は開口部24から流してから、ダイレクトブロー容器を製造する。

【0042】

ここで、本発明の製造方法と従来の製造方法とを対比すると、従来の製造方法では、前述のハート形マンドレルを備えた円筒ダイを使用して成形を行う場合、図7(b)に示したようにウエルド周辺にはメタキシリレン基含有ポリアミド(C)がほとんど存在しない状態となる。これは先に述べたように、メタキシリレン基含有ポリアミド(C)は溶融樹脂の表面にはほとんど存在せず、ポリオレフィン(A)の中に存在するため、溶融樹脂が合流する箇所(ウエルド周辺)では、溶融樹脂の表面が合流することになり、その結果、合流部分には、メタキシリレン基ポリアミド(C)は存在しない状態となるのである。このような状態のウエルドが容器壁中に存在するとバリア性が低下する原因となる上に、ウエルド周辺の樹脂組成は他の部分と比べてメタキシリレン基含有ポリアミド(C)の濃度が低くなるため、金型内で冷却された時の収縮率に差が生じ、容器の変形を招く。

これに対して、本発明の製造方法でこのようなダイレクトブロー容器の成形を行えば、溶融樹脂はマンドレル42から円錐状に広がり、流路クリアランス70内を円筒状に下側に向かって流動していくため、ハート型マンドレルを備えた円筒ダイを使用した場合のように樹脂先端が合流する部分(ウエルド)が生じることがない。そして、本発明の製造方法において、溶融樹脂の先端が初めて合流するのは、円筒ダイからパリソンとして押し出され、金型で挟まれた箇所、一般にピンチオフと称される箇所になる。ただし、ピンチオフは金型によりパリソンを押しつぶして圧着することにより形成されるため、実際ピンチオフの断面を観察するとメタキシリレン基含有ポリアミド(C)が存在しない箇所は無い。

【0043】

このような構造をもつ円筒ダイでは、押出機から流入する樹脂の流路である流通孔22の出口をマンドレル40の先端部42の上方に設ける必要があることから、円筒ダイ10の上部にマンドレル40の先端部42を固定することはできない。そのため、ダイボディー20の中空部26に、マンドレル40を保持する複数のサポート62を設け、それらによってマンドレル40をダイボディー20の中空部26の内側に固定する。マンドレル40の上方から流入した溶融樹脂は、先端部42によって形成された円筒の状態を維持しながら流路クリアランス70内を流れる。しかし、円筒の状態を維持している溶融樹脂は、複数のサポート62を通る際にサポート62によって一旦切断され、サポート62を通り抜けた後再び合流する。そのため、本発明で利用される円筒ダイ10を用いた容器においてはこのサポート62でウエルドが形成される。しかし、図2に示すように、サポート62が形成するウエルドは、溶融樹脂の流動先端同士が相対して合流して形成されるものではないことから、このように成形した容器のウエルドにはメタキシリレン基含有ポリアミド(C)は存在し、かつウエルド周辺以外の部分とメタキシリレン基含有ポリアミド(C)濃度にほとんど差はないため、ウエルドの収縮率が他の部分と異なるということが無く、容器の変形を生じない。

【0044】

本発明の方法において、円筒ダイ10の温度は、メタキシリレン基含有ポリアミド(C)の融解開始温度Tbと融解完了温度Teとの間の範囲内に設定することが好ましく、より好ましくは融解開始温度Tb+3℃と融解完了温度Te−3℃との間の範囲内に設定することであり、さらに好ましくは融解開始温度Tb+5℃と融解完了温度Te―5℃との間の範囲内に設定することである。融解開始温度Tb及び融解完了温度Teは、それぞれ、示差走査熱量計(DSC)を用い、窒素気流下、室温から300℃まで10℃/分の昇温速度で試料を融解させた後、液体窒素を用いて測定試料を急冷した後、再度室温から300℃まで10℃/分の昇温速度で測定を行った際に認められる融解ピークの開始温度及び終了温度を示す(図4参照)。

円筒ダイ10の温度を融解開始温度Tbよりも低く設定すると、円筒ダイ10の流路クリアランス70でメタキシリレン基含有ポリアミド(C)が固化して流動性を失い、円筒ダイ10の流路クリアランス70から樹脂が吐出されにくくなって、押出機100のヘッドの圧力が増大し、成形が不安定になるため好ましくない。また、円筒ダイ10の温度を融解完了温度Teよりも高く設定すると、メタキシリレン基含有ポリアミド(C)が流動しやすくなり、押出機100の内部で層状に分散したメタキシリレン基含有ポリアミド(C)が円筒ダイ10の流路クリアランス70内でさらに分散してしまい、成形品における層状のメタキシリレン基含有ポリアミド(C)が減少し、粒状のメタキシリレン基含有ポリアミド(C)が増加、その結果として容器のバリア性能が低下することがあるので好ましくない。

【0045】

また、図3に示すように、本発明では、サポート部60は、流路クリアランス70において、マンドレルの周囲を囲むリング状又は円筒状の囲みサポートであるリング64を有してもよい。

複数のサポート62のうちダイボディー20に形成された所定数のサポート62は、リング64の外側を保持し、複数のサポート62のうちマンドレル40に形成された所定数のサポート62は、リング64の内側を保持する。

より具体的には、マンドレル40の円筒部41の上側にリング64を設け、ダイボディー20とリング64をサポート62で固定し、さらにリング64とマンドレル40をサポート62で固定し、前者のサポート62と後者のサポート62の位置をマンドレル40の円周方向にずらす。このようにすることによって、円筒ダイ10は、ウエルドが容器壁を貫通しない容器を製造することができる。

この構造を取ると押出機から流入した樹脂はサポートだけでなくリングによっても一度切断されるが、溶融樹脂の流動先端同士が相対して合流するものではないことから、全ての切断された箇所にメタキシリレン基含有ポリアミド(C)が存在するのでバリア性の低下もなく容器の変形も起きない。さらに、一般的に、ウエルドは容器の強度を低下させる傾向があるが、この円筒ダイを使用して成形することによって、ウエルドが容器壁を貫通しないことから容器強度も優れた物とすることができる。

【0046】

上述のように、マンドレル40をダイボディー20の中空部26においてサポート62で固定する場合、サポート62の本数は2〜6本とすることが好ましく、より好ましくは2〜4本である。また、マンドレル40の円筒部41の上部にリング64をも受けた場合はダイボディー20とリング64との間及びリング64とマンドレル40との間のサポート62を各々2〜6本とすることが好ましく、より好ましくは2〜4本である。サポート本数が1本ではマンドレル40を十分な強度で固定できないので好ましくない。サポート本数が7本以上となると、ウエルド数が多すぎて容器強度の悪化を招く上に、層状分散したメタキシリレン基含有ポリアミド(C)が細かく切断されてしまうため好ましくない。サポート62のサイズはできるだけ、マンドレル40の円周方向において、薄くかつ小さくすることが好ましいが、強度を勘案して設計することが好ましい。

【0047】

本発明の方法により得られる容器はボトル状、カップ状、トレイ状、タンク状等の容器、チューブ、パイプ等、様々な形状を採ることができる。また、従来品に比べて、ガソリンや灯油、軽油等の燃料、エンジンオイル、ブレーキオイル等の潤滑油、漂白剤、洗剤、シャンプー等の各種サニタリー用品、エタノール、オキシドール等の化学物質、野菜ジュースや乳飲料等の各種飲料、調味料等の様々な物品、又はそれに含まれる成分の透過をより効果的に抑制することが可能となるため、物品の保存性を高めるものとして有効に利用することができる。

【実施例】

【0048】

以下、実施例により本発明を、さらに詳細に説明する。なお、実施例等における各種評価は下記の方法により行った。

【0049】

(1)ポリオレフィン及び酸変性ポリオレフィンのMFR(g/10分)

東洋精機製作所製メルトインデクサーを使用し、JIS K7210に準拠して、ポリエチレン及び酸変性ポリエチレンについては190℃、2.16kgfの条件にて測定を行い、ポリプロピレン及び酸変性ポリプロピレンについては230℃、2.16kgfの条件にて測定を行った。

【0050】

(2)ポリオレフィン及び酸変性ポリオレフィンの密度(g/cm3)

押出機、Tダイ、冷却ロール、引き取り機等からなるシート成形装置を用い、厚みが約1mmの単層シートを成形した。次いでシートから縦50mm×横50mmの試験片を切削して真比重計により真比重を求めた。

【0051】

(3)メタキシリレン基含有ポリアミドの相対粘度

メタキシリレン基含有ポリアミド1gを精秤し、96%硫酸100mLに20〜30℃で撹拌溶解した。完全に溶解した後、速やかにキャノンフェンスケ型粘度計に溶液5mlを取り、25℃の恒温層中で10分間放置後、落下時間tを測定した。また、同様の条件で96%硫酸そのものの落下時間t0を測定した。落下時間t及び落下時間t0から上述の式(イ)により相対粘度を算出した。

【0052】

(4)メタキシリレン基含有ポリアミドの示差走査熱量測定(DSC)

示差走査熱量計(株式会社島津製作所製、商品名:DSC−60)を用い、窒素気流下、室温から300℃まで10℃/分の昇温速度で試料を融解させた後、液体窒素を用いて測定試料を急冷した後、再度室温から300℃まで10℃/分の昇温速度で測定を行った。次いで、得られたチャートから融解開始温度Tb、融解完了温度Teを読みとった。

【0053】

(5)メタキシリレン基含有ポリアミドのウエルド部における分散状態

成形したボトル胴部の中央を横に切断し、断面をカッターで平滑にした後、希ヨードチンキ(月島薬品株式会社製)を断面に塗布してメタキシリレン基含有ポリアミド部分を染色した後、実体顕微鏡により拡大して樹脂組成物中のメタキシリレン基含有ポリアミドのウエルド部における分散状態を観察した。

【0054】

(6)容器寸法

無作為に10本のボトルを選び、それぞれについてボトル胴部中央の直径を底部ピンチオフ方向とピンチオフ垂直方向の2方向についてノギスを用いて測定し、平均値を算出した。

【0055】

(7)酸素バリア性能

酸素透過率測定装置(MOCON社製、型式:OX−TRAN 2/21)を使用し、23℃にて相対湿度50%の雰囲気下にて、ボトル内に少量の水を封入して測定した。

【0056】

(8)メチルエチルケトンの質量減少率

無作為に10本のボトルを選び、それぞれにメチルエチルケトン380mlを充填してキャップを閉め、総質量を測定した後、23℃、50%RHの室内で1ヶ月間保管して再度総質量を測定し、メチルエチルケトンの減少量を測定し、質量減少率を算出した。

【0057】

<使用したポリオレフィン>

HDPE−1:日本ポリエチレン株式会社製、商品名:ノバテックHD HB420R、MFR=0.2、密度=0.956

HDPE−2:日本ポリエチレン株式会社製、商品名:ノバテックHD HB332R、MFR=0.3、密度=0.952

LDPE−1:日本ポリエチレン株式会社製、商品名:ノバテックLD ZE41K、MFR=0.5,密度=0.922

PP−1:日本ポリプロ株式会社製、商品名:ノバテックPP EC9、MFR=0.5、密度=0.9

【0058】

<使用した酸変性オレフィン(AD)>

ADPE−1:日本ポリエチレン株式会社製、商品名:アドテックス L6100M、MFR=1.1、密度=0.93

ADPE−2:三井化学株式会社製、商品名:アドマー NF518、MFR=2.4、密度=0.91

ADPP−1:三菱化学株式会社製、商品名:モディック P502、MFR=1.3、密度=0.89

【0059】

<使用したメタキシリレン基含有ポリアミド(PA)>

PA−1:三菱ガス化学株式会社製、商品名:MXナイロン S6121、相対粘度=3.5、融解開始温度(Tb)=212.8℃、融解完了温度(Te)=245.5℃。

PA−2:三菱ガス化学株式会社製、商品名:MXナイロン S7007、相対粘度=2.6、融解開始温度(Tb)=205.3℃、融解完了温度(Te)=239.2℃。

【0060】

実施例1

55mm単軸押出機、図1の構造を持つ円筒ダイ、金型、型締め機、冷却器等を備えた単層ダイレクトブロー容器成形装置を使用し、押出機ホッパー内へ、HDPE−1/ADPE−1/PA−1=85/10/5(質量%)の割合でドライブレンドした混合ペレットを投入し、押出機シリンダー温度を210〜235℃、アダプター温度を235℃、ダイ温度を230℃に設定、スクリュー回転数を20rpmとしてパリソンを押し出し、ダイレクトブロー法によって内容積400ml、円柱状で胴部肉厚が約1mmのネジ口栓付きボトルの成形を行った。

【0061】

実施例2

HDPE−1/ADPE−1/PA−1の混合比率を80/10/10(質量%)としたこと以外は実施例1と同様にしてボトルの成形を行った。

【0062】

実施例3

原料をHDPE−1/LDPE−1/ADPE−1/PA−1=70/10/10/10(質量%)の混合ペレットの変更したこと以外は実施例1と同様にしてボトルの成形を行った。

【0063】

実施例4

HDPE−1/ADPE−1/PA−1の混合比率を65/20/15(質量%)としたこと以外は実施例1と同様にしてボトルの成形を行った。

【0064】

実施例5

55mm単軸押出機、図1の構造を持つ円筒ダイ、金型、型締め機、冷却器等を備えた単層ダイレクトブロー容器成形装置を使用し、押出機ホッパー内へ、HDPE−2/ADPE−2/PA−2=80/10/10(質量%)の割合でドライブレンドした混合ペレットを投入し、押出機シリンダー温度を200〜225℃、アダプター温度を225℃、ダイ温度を225℃に設定、スクリュー回転数を20rpmとしてパリソンを押し出し、ダイレクトブロー法によって内容積400ml、円柱状で胴部肉厚が約1mmのネジ口栓付きボトルの成形を行った。

【0065】

実施例6

原料をHDPE−2/LDPE−1/ADPE−2/PA−2=70/10/10/10(質量%)の混合ペレットの変更したこと以外は実施例5と同様にしてボトルの成形を行った。

【0066】

実施例7

円筒ダイを図3の構造を持つものに変更したこと以外は実施例2と同様にしてボトルの成形を行った。

【0067】

実施例8

HDPE−1/ADPE−1/PA−1の混合比率を65/20/15(質量%)としたこと以外は実施例7と同様にしてボトルの成形を行った。

【0068】

実施例9

ダイ温度を215℃に変更したこと以外は実施例2と同様にしてボトルの成形を行った。

【0069】

実施例10

ダイ温度を240℃に変更したこと以外は実施例2と同様にしてボトルの成形を行った。

【0070】

実施例11

55mm単軸押出機、図1の構造を持つ円筒ダイ、金型、型締め機、冷却器等を備えた単層ダイレクトブロー容器成形装置を使用し、押出機ホッパー内へ、PP−1/ADPP−1/PA−1=85/10/5(質量%)の割合でドライブレンドした混合ペレットを投入し、押出機シリンダー温度を215〜240℃、アダプター温度を240℃、ダイ温度を235℃に設定、スクリュー回転数を20rpmとしてパリソンを押し出し、ダイレクトブロー法によって内容積400ml、円柱状で胴部肉厚が約1mmのネジ口栓付きボトルの成形を行った。

【0071】

実施例12

PP−1/ADPP−1/PA−1の混合比率を80/10/10(質量%)としたこと以外は実施例9と同様にしてボトルの成形を行った。

【0072】

比較例1

55mm単軸押出機、図5の構造を持つ円筒ダイ、金型、型締め機、冷却器等を備えた単層ダイレクトブロー容器成形装置を使用し、押出機ホッパー内へHDPE−1を投入し、押出機シリンダー温度を210〜235℃、アダプター温度を235℃、ダイ温度を230℃に設定、スクリュー回転数を20rpmとしてパリソンを押し出し、ダイレクトブロー法によって内容積400ml、円柱状で胴部肉厚が約1mmのネジ口栓付きボトルの成形を行った。

【0073】

比較例2

円筒ダイを図1の構造を持つものに変更したこと以外は比較例1と同様にしてボトルの成形を行った。

【0074】

比較例3

円筒ダイを図5の構造を持つものに変更したこと以外は実施例1と同様にしてボトルの成形を行った。

【0075】

比較例4

円筒ダイを図5の構造を持つものに変更したこと以外は実施例2と同様にしてボトルの成形を行った。

【0076】

比較例5

円筒ダイを図5の構造を持つものに変更したこと以外は実施例4と同様にしてボトルの成形を行った。

【0077】

比較例6

ダイ温度を205℃に変更したこと以外は実施例2と同様にしてボトルの成形を行ったが、円筒ダイ内部でメタキシリレン基含有ポリアミド(PA−1)が固化したため、押出機ヘッドの圧力が増大し、成形を継続することが不可能になった。

【0078】

比較例7

ダイ温度を250℃に変更したこと以外は実施例2と同様にしてボトルの成形を行った。

【0079】

得られたボトルについて、メタキシリレン基含有ポリアミドのウエルド部における分散状態の観察、容器寸法測定、酸素透過率測定、メチルエチルケトンの質量減少率測定を実施した。結果を表1に示す。

【0080】

【表1】

【0081】

本発明の方法で得た容器は、比較例1及び2で用いた通常のHDPE容器と比較して酸素透過率やメチルエチルケトンの減少率について大きく改善したものであった。

一方、本発明の製造方法で使用されるマンドレルを使用せずに成形された比較例3〜5の容器は、ウエルド部にメタキシリレン基含有ポリアミドが存在しないため、酸素透過率及びメチルエチルケトン質量減少率が劣り、さらに容器の変形も認められた。

また、円筒ダイの温度が本発明の設定温度よりも低い条件で成形された比較例6の容器は、円筒ダイ内部でメタキシリレン基含有ポリアミドが固化したため、成形することができなかった。

円筒ダイの温度が本発明の設定温度よりも高い条件で成形された比較例7の容器は、成形温度が高いため、メタキシリレン基含有ポリアミドが層状分散に留まらず粒状に分散したため、酸素透過率及びメチルエチルケトン質量減少率が低下した。

【産業上の利用可能性】

【0082】

本発明の方法によって成形されるダイレクトブロー容器は、燃料や薬品のバリア性能及び酸素等の各種ガスのバリア性能に優れ、さらには変形のない実用的なものである。本発明の方法によって製造されるダイレクトブロー容器は、草刈り機やチェーンソー等の作業機械、オートバイや船外機、自動車等の燃料タンク、ガソリンや灯油、軽油等の燃料、エンジンオイル、ブレーキオイル等の潤滑油、漂白剤、洗剤、シャンプー等の各種サニタリー用品、エタノール、オキシドール等の化学物質、野菜ジュースや乳飲料等の各種飲料、調味料等の様々な物品の容器等に好適に利用することができる。

また、本発明によって製造されるダイレクトブロー容器は、これに物品を収納して、包装体として利用することができる。

【符号の説明】

【0083】

10 円筒ダイ(ダイ)

20 ダイボディー

22 流通孔

24 開口部

26 中空部

40 マンドレル

41 円筒部

42 先端部

60 サポート部

62 サポート

64 リング

100 押出機

【技術分野】

【0001】

本発明は、ダイレクトブロー法により成形される容器の製造方法及び包装体に関する。

【背景技術】

【0002】

炭化水素類や各種薬品、トイレタリー用品、サニタリー用品、化粧品、飲料、練り食品等を保存するための容器としては、例えば自動車や小型エンジンの燃料タンク、ビン、缶、チューブ等が挙げられる。その素材として従来利用されていた金属やガラスは、その多くがプラスチックへ代替されつつある。プラスチックは金属やガラスと比較して軽量、防錆処理不要、割れにくい、形状の自由度が高い等の特長がある。

【0003】

上述の用途のうち、各種薬品、トイレタリー用品、サニタリー用品、化粧品、飲料、練り食品等の用途に用いられる容器の多くは、高密度ポリエチレン(以下、「HDPE」と略する場合がある)や直鎖状低密度ポリエチレン(以下、「LLDPE」と略する場合がある)や、ポリプロピレン(以下、「PP」と略することがある)等のポリオレフィン類や、ポリエチレンテレフタレート(以下、「PET」と略することがある)等のポリエステル類を利用したものである。その容器の多くは、機械強度、成形加工性、意匠性及び経済性に優れる。しかし、その容器は、容器内物品の成分が容器壁を通じて大気中に飛散してその物品の機能が損なわれたり、容器壁外部から酸素が進入して容器内物品が酸化されて風味を損なったりという欠点がある。

【0004】

上述の欠点を解消するため、プラスチック容器にガスバリア性を付与する技術が利用されている。例えば、プラスチック容器に中間層としてエチレン−ビニルアルコール共重合樹脂(以下、「EVOH」と略することがある)のようなバリア性樹脂を積層して多層構造とする方法が知られている(例えば特許文献1及び2を参照)。さらに、ナイロン6やナイロン6,66等のポリアミド類と接着性樹脂をHDPE等とブレンドし、その組成物から単層容器を製造する方法が知られている(例えば特許文献3及び4を参照)。また、上記ブレンド単層容器において、ナイロン6等のポリアミド類よりもバリア性に優れるポリメタキシリレンアジパミド(以下、「N−MXD6」と略する場合がある)を使用する方法も開示されている(例えば特許文献5及び6を参照)。

【0005】

従来、このような容器は、図5から図7に示す、押出機100と円筒ダイ110とを備える製造設備で製造される。上述の樹脂は押出機100に投入され、押出機100内で溶融混練された樹脂は、円筒ダイ110内を通過しながら筒状に成形されて、円筒ダイ110の下部112の出口114から円筒状のパリソンとして吐出される。

【0006】

一般的に単層容器を製造する円筒ダイ110は、中空部122を有するダイボディー120と、ダイボディー120の中空部122に設置され、樹脂流路150を形成するマンドレル130とを備える。

図5及び図6に示すように、マンドレル130は、ハート形やスパイラル形の溝132を有し、中空部122に樹脂流路150を形成するように、円筒ダイ110の上部116に固定される。これらのマンドレル130を使用した円筒ダイ110においては、押出機100からマンドレル130に設けられた樹脂入口に溶融樹脂が流入し、流入した溶融樹脂は、マンドレル130の円筒側面によって二方向に分流し、分流した溶融樹脂は、樹脂流路150及びマンドレル130に形成された溝132に沿ってマンドレル130の周囲を流れながら次第に筒状になり、円筒ダイ110の出口114から筒状の成形体(パリソン)として吐出される。

【0007】

なお、図7に示すように、円筒ダイ110の内部において、分流した溶融樹脂が、筒状の成形体となるように、再び合流する箇所は、一般にウエルドと称される部分になる。例えば、ハート形のマンドレル130を備えた円筒ダイ110を用いた場合、押出機100から円筒ダイ110に流入した溶融樹脂はマンドレル130に設けられた樹脂流路150の入口から下方に向かって流れ、途中、マンドレル130の円筒側面によって左右二方向に分流する。左右の流路は先端へ向かうに従ってその深さが浅くなるため、流路を流れる溶融樹脂は少しずつ流路から溢れて下斜め方向へ流れつつ、最終的には二方向に分かれた溶融樹脂は分岐した箇所の反対側で合流する。この合流部分がウエルド160である。ダブルハート形やスパイラル型と称されるマンドレル130を備えた円筒ダイ110でも同様に押出機から流入する溶融樹脂はマンドレルの横から流入し、マンドレル130に設けられた樹脂流路に沿って流れ、流動先端がマンドレル130の途中で合流し、ウエルド160を形成する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平06−328634号公報

【特許文献2】特開平07−052333号公報

【特許文献3】特開昭55−121017号公報

【特許文献4】特開昭58−209562号公報

【特許文献5】特開2005−206806号公報

【特許文献6】特開2007−177208号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1及び2に開示されたEVOHを中間層として積層した多層容器は従来のポリオレフィン類やポリエステル類からなる容器よりも優れたバリア性を有し、また、その多層容器のバリア性能を積層したEVOH層の厚みによって制御することができる。このため、所望のバリア性を有する多層容器を容易に製造することができる。

しかし、この多層容器は従来の単層容器の製造設備で製造することができない。従来の単層容器の製造設備で多層容器を製造できるように改良するためには、接着性樹脂及びEVOHのそれぞれを押し出すために少なくとも2台以上の押出機を追加し、かつ、多層体を形成することができる特殊な円筒ダイを製造設備に設置する必要がある。このため、従来の単層容器の製造設備で多層容器を製造できるように改良することは、経済的な負担が大きいという問題がある。

また、多層容器を製造する際に発生する端材やパージくずを再利用するためには、端材やパージくずを押し出すための端材用押出機が必要である。しかし、多層容器の形状によっては、再利用するための押出機追加に必要な投資と再利用せずに端材やパージくずを廃棄する費用のバランスから後者が選択される場合があり、環境への負荷が大きくなってしまうこともある。

【0010】

ポリアミド類を容器壁中に層状に分散させる特許文献3〜6に開示された方法によれば、従来の単層容器を製造するための設備をほぼ流用することができる上に、ポリアミド樹脂を組成物中に層状に分散させることで多層構造に近いバリア性を付与することができる。

また、容器を構成する樹脂材料と容器を製造したときに発生する端材やパージくずを構成する樹脂材料とは同じであることから、端材やパージくずを粉砕機にて粉砕し、ペレットと混合して押出機に投入し、容器を構成する材料の一つとして再利用することが可能である。特に、N−MXD6を利用した特許文献6及び7に開示された方法によれば、バリア性樹脂そのもののバリア性能がナイロン6よりも大きく優れるため、バリア性能に優れるものを得ることができる。

しかし、ポリアミドを容器壁中に層状に分散させた容器においては、容器壁に存在するウエルド周辺にポリアミドがほとんど存在せず、容器のバリア性能が悪化するという欠点があった。さらにウエルド周辺はその他の部位に比較してポリアミド量が少なくなってしまうことから、成形加工時に金型内での収縮率に差が生じてしまい、容器が変形するという問題があった。

【0011】

本発明の課題は、経済的でかつバリア性能に優れ、変形のないダイレクトブロー容器を製造する方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、以下のダイレクトブロー容器の製造方法を提供する。

ポリオレフィン(A)60〜90質量%、酸変性ポリオレフィン(B)5〜30質量%、メタキシリレン基含有ポリアミド(C)2〜35質量%を含有し、前記ポリオレフィン(A)中に前記メタキシリレン基含有ポリアミド(C)が層状に分散しているダイレクトブロー容器の製造方法であって、押出機から吐出される溶融樹脂が流れる流通孔と下側に開口している開口部を有する筒状の中空部であって前記中空部の上側に前記流通孔が開口する筒状の中空部とを有するダイボディーと、上側に先端部を有するマンドレルであって前記先端部が前記流通孔の端部の開口に向くように、前記中空部に配置されたマンドレルと、前記ダイボディーの前記中空部と前記マンドレルとの間の流路クリアランスが樹脂流路を形成するように、前記流路クリアランスに形成され、前記マンドレルを前記ダイボディーの前記中空部の内部に保持するサポート部と、を備えたダイを使用し、前記ダイの温度を、示差走査熱量計で測定されるメタキシリレン基含有ポリアミド(C)の融解開始温度と融解完了温度との間の範囲内に設定し、前記押出機によって形成された溶融樹脂を前記流通孔に流入させ、前記流通孔を流れた溶融樹脂を、前記マンドレルの先端部によって、前記マンドレルを包むような筒状に形成し、前記流路クリアランスにおいて、筒状に形成された溶融樹脂が前記サポート部を通過する際に、前記筒状の溶融樹脂は、前記サポート部の直前で分断され、前記サポート部の直後で合流して、再び筒状に形成され、筒状に形成された溶融樹脂を前記開口部から流すことを特徴とするダイレクトブロー容器の製造方法。

【発明の効果】

【0013】

本発明の方法によって製造されるダイレクトブロー容器は、燃料や薬品のバリア性能及び酸素等の各種ガスのバリア性能に優れ、さらには変形のない実用的なものである。

【図面の簡単な説明】

【0014】

【図1】(a)本発明に使用する円筒ダイを備えたダイレクトブロー装置の円筒ダイ周辺の垂直断面図の一例。(b)b−bにおける水平断面図の一例。

【図2】(a)図1に示した円筒ダイ内部における溶融樹脂の流動方向の垂直断面図の模式図。(b)b−bにおける溶融樹脂流れ垂直方向断面におけるメタキシリレン基含有ポリアミド(C)の分散状態の模式図の一例。

【図3】(a)本発明に使用する別の円筒ダイを備えたダイレクトブロー装置の円筒ダイ周辺の断面図の一例。(b)b−bにおける水平断面図の一例。

【図4】円筒ダイの温度設定を説明するためのグラフ。

【図5】従来のダイレクトブロー装置の円筒ダイ周辺の断面図の一例。

【図6】(a)図5に示した円筒ダイのa−aにおける垂直断面図の一例。(b)図5のb−bにおける垂直断面図の一例。

【図7】(a)図5に示した円筒ダイ内部における溶融樹脂の流動方向の模式図。(b)b−bにおける溶融樹脂流れ垂直方向断面におけるメタキシリレン基含有ポリアミド(C)の分散状態の水平方向断面の模式図。

【発明を実施するための形態】

【0015】

(ポリオレフィン(A))

本発明で用いられるポリオレフィン(A)は、容器を構成する主材料となるものであり、一般にダイレクトブロー容器に利用されるものを利用することができる。例えば高密度ポリエチレン、中密度ポリエチレン、直鎖状低密度ポリエチレン、低密度ポリエチレン、メタロセンポリエチレン等の各種ポリエチレン、プロピレンホモポリマー、エチレン−プロピレンブロックコポリマー、エチレン−プロピレンランダムコポリマー等の各種ポリプロピレンを挙げることができる。

【0016】

ポリオレフィン(A)は、成形品の偏肉原因となるドローダウンを防止する観点及び構造体自体の強度を高める観点から、その溶融粘度や分子量が適切なものを選択することが好ましい。

ポリオレフィン(A)の溶融粘度及び分子量の指標となるものとしては、メルトフローレート(MFR)が代表的なものである。MFRはJIS K7210に記載の方法に準拠して測定され、ポリエチレンの場合は190℃、2.16kgfの条件で、ポリプロピレンの場合は230℃、2.16kgfの条件で測定される。好ましいMFRの範囲としては、0.1〜2.5(g/10分)であり、好ましくは0.15〜2.0(g/10分、190℃、2.16kgf)、より好ましくは0.2〜1.5(g/10分、190℃、2.16kgf)である。

一般に、メタキシリレン基含有ポリアミドはポリオレフィンよりも密度が大きいため、メタキシリレン基含有ポリアミドが配合されたポリエチレンは、ポリエチレンのみからなるものと比較して成形加工時のドローダウンが大きくなる傾向がある。本発明に用いられるポリオレフィン(A)のMFRが0.1〜2.5の場合、成形加工時のドローダウンが大きくなりすぎて成形品の厚み精度が悪化するのを防止しつつ、メタキシリレン基含有ポリアミド(C)の分散状態を良好なものとすることができる。

【0017】

さらに、ポリオレフィン(A)には、本発明の効果を損なわない範囲で酸化防止剤、艶消剤、耐熱安定剤、耐候安定剤、紫外線吸収剤、核剤、可塑剤、難燃剤、帯電防止剤、着色防止剤、滑剤等の添加剤等を加えることができ、以上に示したものに限定されることなく種々の材料を混合してもよい。また、耐ドローダウン性の改善や落下や衝撃に対する強度の改善、耐環境応力亀裂性の改善等の目的で、ポリオレフィン(A)以外のポリオレフィンを1種類以上配合してもよい。

【0018】

(酸変性ポリオレフィン(B))

本発明で用いられる酸変性ポリオレフィン(B)は、ポリオレフィンを不飽和カルボン酸又はその無水物でグラフト変性したもので、一般に接着性樹脂として広く用いられているものである。本発明では、ポリオレフィン(A)と該ポリオレフィン(A)中に分散したメタキシリレン基含有ポリアミド(C)とを接着させて構造体としての強度を保つことができるようにする役割を有する。なお、ポリオレフィン(A)の種類によって酸変性ポリオレフィン(B)の種類を使い分けることが好ましい。例えばポリオレフィン(A)がポリエチレンであればポリエチレンを不飽和カルボン酸又はその無水物でグラフト変性したものを、ポリオレフィン(A)がポリプロピレンであればポリプロピレンを不飽和カルボン酸又はその無水物でグラフト変性したものを使用することが好ましい。

【0019】

上述の不飽和カルボン酸又はその無水物の具体例としては、アクリル酸、メタクリル酸、α−エチルアクリル酸、マレイン酸、フマル酸、イタコン酸、シトラコン酸、テトラヒドロフタル酸、クロロマレイン酸、ブテニルコハク酸、及びこれらの酸無水物が挙げられる。中でも、マレイン酸及び無水マレイン酸が好ましく用いられる。上記不飽和カルボン酸又はその無水物をポリオレフィンにグラフト共重合して酸変性ポリオレフィンを得る方法としては、従来公知の種々の方法を用いることができる。例えば、ポリオレフィンを押出機等で溶融させ、グラフトモノマーを添加して共重合させる方法、又は、ポリオレフィンを溶媒に溶解させてグラフトモノマーを添加して共重合させる方法、ポリオレフィンを水懸濁液とした後グラフトモノマーを添加して共重合させる方法等を挙げることができる。

【0020】

また、本発明に用いられる酸変性ポリオレフィン(B)のMFRは、ポリオレフィン(A)のMFRに対して1〜10倍であり、好ましくは1.5〜9倍、より好ましくは2〜8倍である。酸変性ポリオレフィン(B)のMFRがポリオレフィン(A)のMFRの1倍未満である場合、後述のとおり、メタキシリレン基含有ポリアミド(C)がパリソン内側にも多く存在するようになり、構造体のピンチオフ部の接着強度が低下することがあるため好ましくない。また、酸変性ポリオレフィン(B)のMFRがポリオレフィン(A)のMFRの10倍を超えると、メタキシリレン基含有ポリアミド(C)が構造体の表面に浮き出てしまうことがあり、外観やバリア性の悪化を招くことがあるため好ましくない。

【0021】

なお、酸変性ポリオレフィン(B)のMFRとしては、成形加工安定性、構造体の強度保持の観点から、溶融粘度が高めのものを用いることが好ましい。酸変性ポリオレフィン(B)のMFRとしては、ポリオレフィン(A)のMFRの測定と同様に、JIS K7210に記載の方法に準拠して測定され、好ましくは0.5〜5(g/10分)、より好ましくは0.6〜4(g/10分)、さらに好ましくは0.7〜3(g/10分)である。

【0022】

さらに、酸変性ポリオレフィン(B)には、本発明の効果を損なわない範囲で酸化防止剤、艶消剤、耐熱安定剤、耐候安定剤、紫外線吸収剤、核剤、可塑剤、難燃剤、帯電防止剤、着色防止剤、滑剤等の添加剤等を加えることができ、以上に示したものに限定されることなく種々の材料を混合してもよい。

【0023】

(メタキシリレン基含有ポリアミド(C))

本発明に用いられるメタキシリレン基含有ポリアミド(C)は、構造体のバリア性能を高める効果を付与する材料である。メタキシリレン基含有ポリアミドを構成するジアミン単位は、ガスバリア性の観点から、メタキシリレンジアミン単位を好ましくは70モル%以上、より好ましくは80モル%以上、さらに好ましくは90モル%以上含む。

メタキシリレンジアミン以外に使用できるジアミンとしては、パラキシリレンジアミン、1,3−ビス(アミノメチル)シクロヘキサン、1,4−ビス(アミノメチル)シクロヘキサン、テトラメチレンジアミン、ヘキサメチレンジアミン、ノナンメチレンジアミン、2−メチル−1,5−ペンタンジアミン等が例示できるが、これらに限定されるものではない。

【0024】

メタキシリレン基含有ポリアミド(C)を構成するジカルボン酸単位は、結晶性の観点から、α,ω−脂肪族ジカルボン酸を好ましくは50モル%以上、より好ましくは60モル%以上、さらに好ましくは70モル%以上含む。

α,ω−脂肪族ジカルボン酸としてはスベリン酸、アジピン酸、アゼライン酸、セバシン酸、ドデカン酸等が挙げられるが、ガスバリア性及び結晶性の観点から、アジピン酸やセバシン酸が好ましく用いられる。

α,ω−脂肪族ジカルボン酸以外のジカルボン酸単位としては、1,3−シクロヘキサンジカルボン酸や1,4−シクロヘキサンジカルボン酸等の脂環族ジカルボン酸、テレフタル酸、イソフタル酸、オルソフタル酸、キシリレンジカルボン酸、ナフタレンジカルボン酸等の芳香族ジカルボン酸等が例示できるが、これらに限定されるものではない。

これらの中でも、イソフタル酸や2,6−ナフタレンジカルボン酸は、メタキシリレン基含有ポリアミド(C)の製造時における重縮合反応を阻害することなく、バリア性に優れるポリアミドを容易に得ることができるので好ましい。イソフタル酸や2,6−ナフタレンジカルボン酸の含有量は、ポリエチレン系構造体中のメタキシリレン基含有ポリアミド(C)の分散性及び構造体のバリア性の観点から、ジカルボン酸単位の好ましくは30モル%以下、より好ましくは20モル%以下、さらに好ましくは15モル%以下である。

【0025】

また、前記のジアミン単位及びジカルボン酸単位以外にも、メタキシリレン基含有ポリアミド(C)を構成する単位として、本発明の効果を損なわない範囲でε−カプロラクタムやラウロラクタム等のラクタム類、アミノカプロン酸、アミノウンデカン酸等の脂肪族アミノカルボン酸類、p−アミノメチル安息香酸のような芳香族アミノカルボン酸等を共重合単位として使用できる。

【0026】

メタキシリレン基含有ポリアミド(C)は溶融重縮合法(溶融重合法)により製造される。例えばジアミンとジカルボン酸とからなるナイロン塩を水の存在下に、加圧下で昇温し、加えた水及び縮合水を除きながら溶融状態で重合させる方法がある。また、ジアミンを溶融状態のジカルボン酸に直接加えて、重縮合する方法によっても製造される。この場合、反応系を均一な液状状態に保つために、ジアミンをジカルボン酸に連続的に加え、その間、反応温度が生成するオリゴアミド及びポリアミドの融点よりも下回らないように反応系を昇温しつつ、重縮合が進められる。

【0027】

メタキシリレン基含有ポリアミド(C)の重縮合系内にはアミド化反応を促進する効果や、重縮合時の着色を防止する効果を得るために、リン原子含有化合物を添加してもよい。

リン原子含有化合物としては、ジメチルホスフィン酸、フェニルメチルホスフィン酸、次亜リン酸、次亜リン酸ナトリウム、次亜リン酸カリウム、次亜リン酸リチウム、次亜リン酸エチル、フェニル亜ホスホン酸、フェニル亜ホスホン酸ナトリウム、フェニル亜ホスホン酸カリウム、フェニル亜ホスホン酸リチウム、フェニル亜ホスホン酸エチル、フェニルホスホン酸、エチルホスホン酸、フェニルホスホン酸ナトリウム、フェニルホスホン酸カリウム、フェニルホスホン酸リチウム、フェニルホスホン酸ジエチル、エチルホスホン酸ナトリウム、エチルホスホン酸カリウム、亜リン酸、亜リン酸水素ナトリウム、亜リン酸ナトリウム、亜リン酸トリエチル、亜リン酸トリフェニル、ピロ亜リン酸等が挙げられる。これらの中でも特に次亜リン酸ナトリウム、次亜リン酸カリウム、次亜リン酸リチウム等の次亜リン酸金属塩がアミド化反応を促進する効果が高く、かつ着色防止効果にも優れるため好ましく用いられ、特に次亜リン酸ナトリウムが好ましいが、本発明で使用できるリン原子含有化合物はこれらの化合物に限定されない。

【0028】

メタキシリレン基含有ポリアミド(C)の重縮合系内に添加するリン原子含有化合物の添加量は、重縮合中のメタキシリレン基含有ポリアミド(C)の着色を防止する観点から、メタキシリレン基含有ポリアミド(C)中のリン原子濃度換算で好ましくは1〜500ppm、より好ましくは5〜450ppm、さらに好ましくは10〜400ppmである。

【0029】

メタキシリレン基含有ポリアミドの重縮合系内には、リン原子含有化合物と併用してアルカリ金属化合物又はアルカリ土類金属化合物を添加することが好ましい。重縮合中のメタキシリレン基含有ポリアミドの着色を防止するためにはリン原子含有化合物を十分な量存在させる必要があるが、アミド化反応速度を調整するためにもアルカリ金属化合物又はアルカリ土類金属化合物を共存させることが好ましい。

例えば、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、水酸化ルビジウム、水酸化セシウム、水酸化マグネシウム、水酸化カルシウム、水酸化バリウム等のアルカリ金属/アルカリ土類金属の水酸化物や、酢酸リチウム、酢酸ナトリウム、酢酸カリウム、酢酸ルビジウム、酢酸セシウム、酢酸マグネシウム、酢酸カルシウム、酢酸バリウム等のアルカリ金属/アルカリ土類金属の酢酸塩等が挙げられるが、これらの化合物に限定されることなく用いることができる。

メタキシリレン基含有ポリアミド(C)の重縮合系内にアルカリ金属化合物又はアルカリ土類金属化合物を添加する場合、該化合物のモル数をリン原子含有化合物のモル数で除した値が、好ましくは0.5〜2.0、より好ましくは0.6〜1.8、さらに好ましくは0.7〜1.5である。アルカリ金属化合物又はアルカリ土類金属化合物の添加量を上述の範囲とすることでリン原子含有化合物によるアミド化反応促進効果を得つつゲルの生成を抑制することが可能となる。

【0030】

溶融重縮合で得られたメタキシリレン基含有ポリアミド(C)は一旦取り出され、ペレット化された後、乾燥して使用される。また、さらに、重合度を高めるために固相重合してもよい。乾燥乃至固相重合で用いられる加熱装置としては、連続式の加熱乾燥装置やタンブルドライヤー、コニカルドライヤー、ロータリードライヤー等と称される回転ドラム式の加熱装置及びナウタミキサーと称される内部に回転翼を備えた円錐型の加熱装置が好適に使用できるが、これらに限定されることなく公知の方法、装置を使用することができる。特にポリアミドの固相重合を行う場合は、上述の装置の中で回転ドラム式の加熱装置が、系内を密閉化でき、かつ着色の原因となる酸素を除去した状態で重縮合を進めやすいことから好ましく用いられる。

【0031】

メタキシリレン基含有ポリアミドの重合度の指標としてはいくつかあるが、相対粘度が一般的に使われるものである。本発明に用いられるメタキシリレン基含有ポリアミド(C)の相対粘度は2.5〜4.5であり、好ましくは2.6〜4.2、より好ましくは2.7〜4.0である。メタキシリレン基含有ポリアミド(C)の相対粘度を上述の範囲に設定することで成形加工が安定し、外観が良好で、メタキシリレン基含有ポリアミド(C)が層状に分散した構造体を得ることができる。

本発明ではピンチオフ部の接着強度を高めるために、各材料の物性を特定のものとしてパリソン内側におけるメタキシリレン基含有ポリアミド(C)量を減らすようにしているが、その結果、従来のものと比較してメタキシリレン基含有ポリアミドの濃度が濃い部分ができやすくなりやすい。そのため、相対粘度が2.5未満だと、従来の技術と比較して構造体の強度が低下しやすい傾向があるため好ましくない。また、相対粘度が4.5を超えると、メタキシリレン基含有ポリアミド(C)の分散状態を制御しにくくなる傾向があるため、成形加工性が不安定になることから好ましくない。

なお、ここでいう相対粘度は、ポリアミド1gを96%硫酸100mLに溶解し、キャノンフェンスケ型粘度計にて25℃で測定した落下時間tと、同様に測定した96%硫酸そのものの落下時間t0の比であり、次式で示される。

相対粘度=t/t0 ・・・(イ)

【0032】

また、本発明で使用されるメタキシリレン基含有ポリアミド(C)は、構造体の外観及びバリア性の観点から、GPCで測定される数平均分子量1000以下の成分が、好ましくは2質量%以下、より好ましくは1.5質量%以下、さらに好ましくは1質量%以下である。このようなメタキシリレン基含有ポリアミド(C)を得るためには溶融重縮合で製造されたものを、熱水洗浄したり、真空乾燥や固相重合したりすることでオリゴマー除去を行うことが好ましい。

【0033】

メタキシリレン基含有ポリアミド(C)には、本発明の効果を損なわない範囲で酸化防止剤、艶消剤、耐熱安定剤、耐候安定剤、紫外線吸収剤、核剤、可塑剤、難燃剤、帯電防止剤、着色防止剤、滑剤、ゲル化防止剤等の添加剤、層状ケイ酸塩等のクレイやナノフィラー等を加えることができる。また、メタキシリレン基含有ポリアミド(C)の改質を目的に、必要に応じてナイロン6やナイロン66、芳香族ジカルボン酸をモノマーとして利用している非晶性ナイロン等の各種ポリアミドやその変性樹脂、ポリオレフィンやその変性樹脂、スチレンを骨格内に有するエラストマー等を添加することもできる。また、以上に示したものに限定されることなく、種々の材料を混合してもよい。

【0034】

(各材料の配合比率)

本発明の構造体を構成する各材料の配合比率は、ポリオレフィン(A)が60〜90質量%、酸変性ポリオレフィン(B)が5〜30質量%、メタキシリレン基含有ポリアミド(C)が2〜35質量%であり、好ましくはポリオレフィン(A)が65〜90質量%、酸変性ポリオレフィン(B)が5〜25質量%、メタキシリレン基含有ポリアミド(C)が5〜30質量%であり、さらに好ましくはポリオレフィン(A)が70〜90質量%、酸変性ポリオレフィン(B)が5〜20質量%、メタキシリレン基含有ポリアミド(C)が5〜25質量%である。ただし、(A)〜(C)の3成分の合計が100質量%を超えることはない。上述の範囲に各材料の配合比率を設定することによって、構造体のバリア性能を効率的に高めることができ、かつ構造体の強度低下を最小限にすることができる。

【0035】

(その他の樹脂)

その他、本発明の効果を損なわない範囲で上述の材料以外にも、例えばポリブテン−1、ポリメチルペンテン等の炭素数3〜20のα−オレフィンの単独重合体;炭素数3〜20のα−オレフィンの共重合体;炭素数3〜20のα−オレフィンと環状オレフィンとの共重合体;アイオノマー;エチレン−エチルアクリレート共重合体やエチレン−メチルアクリレート共重合体等の各種変性ポリエチレン;ポリスチレン;ポリエチレンテレフタレート等の各種ポリエステル;ナイロン6やナイロン66等の各種ポリアミド;スチレン−ブタジエン共重合体やその水添化物;各種熱可塑性エラストマー等を添加することができ、これらに限定されることなく様々な材料を配合することができる。

【0036】

(ダイレクトブロー容器の製造方法)

本発明の方法により得られるダイレクトブロー容器は、ボトルやチューブ等の形状を有し、物品を収納・保存するための成形体である。本発明の方法は、ダイの温度を特定の範囲内にすること以外は、一般的なダイレクトブロー法によって成形することができる。例えば、押出機、アダプター、円筒ダイ、型締め装置、金型、冷却装置を備えた成形装置を用い、ポリオレフィン(A)、酸変性ポリオレフィン(B)、メタキシリレン基含有ポリアミド(C)、場合によっては成形品を粉砕して得た粉砕物をドライブレンドした混合材料を押出機へ投入して溶融混練する。溶融混練されたものはアダプター、円筒ダイを通して筒状(パリソンと呼ぶことがある)に押し出され、適当な長さに押し出されたタイミングで、押し出されたパリソンを金型で挟み、挟んだ状態で空気をパリソン内に送り込んで膨らませて冷却された金型内に密着させ、冷却後、金型を開いて成形された容器を取り出す方法が挙げられる。

【0037】

本発明のダイレクトブロー容器を製造する際に使用する押出機は、公知のものを適用することができるが、適度な混練性を持ち、高い樹脂圧力下でも安定して押出が可能であることから単軸押出機が好ましく用いられる。単軸押出機のスクリューは通常、原料を押出機先端へ搬送するための供給部、熱を吸収し軟化した樹脂を完全に溶融させるための圧縮部、吐出量を制御するための計量部の3つの部位から構成される。本発明では一般的なスクリューであれば制限無く使用することができるが、ダルメージやマードックと呼ばれる混練部位のない一般的にフルフライトと呼ばれるスクリューを使用することが、メタキシリレン基含有ポリアミド(C)の過度の分散を防止する観点から好ましく用いられる。

なお、スクリューはメタキシリレン基含有ポリアミド(C)の分散状態を制御しやすくするため、圧縮部が比較的短い急圧縮タイプのものがより好ましく用いられる。急圧縮タイプのフルフライトスクリューとしては、スクリュー全体のピッチ数(フライト1回転分が1ピッチ)を100とした場合、供給部が40〜60、圧縮部が5〜20、計量部が30〜50のものを選択することが好ましく、より好ましくは供給部が45〜55、圧縮部が10〜15、計量部が35〜45のものである。なおピッチ間距離については任意でよい。また、一部のフライト数を2本にしたダブルフライトスクリューと呼ばれるものを利用することもできる。

また、スクリューの剪断力で層状に分散したメタキシリレン基含有ポリアミド(C)の状態を保つためにも、押出機ヘッド内に通常設けられるブレーカープレートは設置しないことが好ましい。ブレーカープレートに空けられた細孔により押出機内で層状に分散したメタキシリレン基含有ポリアミド(C)が切断され、微分散化する可能性がある。

【0038】

押出機内で少量成分の樹脂が多量成分の樹脂中に分散する一般的な挙動としては、まず押出機内でヒーターから受けた熱により樹脂全体が軟化する。次いでスクリュー回転による剪断応力を受けて溶融するが、少量成分の樹脂は剪断応力により引き延ばされ、さらに剪断応力を受けると層状に切断され(分散)、全体に均一に散らばる(分配)という挙動を繰り返して、多量成分中に細かく均一に混練される。

本発明の樹脂の構造体では、バリア性を効果的に高めるため、メタキシリレン基含有ポリアミド(C)が層状に分散している必要があり、そのためには上述の押出機内で樹脂ペレットが剪断応力により引き延ばされて層状の状態にある時に押出機先端から吐出される必要がある。それを実現するための方法としては、主にスクリュー回転数を下げる方法と押出機温度設定を最適化する方法が挙げられる。スクリュー回転数を下げる方法は一見簡便な方法に見えるが、生産効率の低下を招いたり、パリソンが長時間大気に曝されることに起因する容器強度の低下が懸念されたりするため、その利用範囲は限定されることがある。そのような場合は、押出機内での樹脂温度を制御する方法が好ましく用いられる。具体的には、押出機内で材料を溶融混練する際の樹脂温度がメタキシリレン基含有ポリアミド(C)の融点±20℃の温度範囲になるように、押出機の温度を調節することが好ましく行われる。より好ましくは融点±15℃の温度範囲であり、さらに好ましくは融点±10℃である。樹脂温度は実際に押出機先端から吐出される樹脂の実温度を測定したものを採用することが好ましいが、押出機先端部に設けられた熱電対によって計測される数字と樹脂の実温度との間の差がある程度判明している場合はその数値を参考に調整してもよい。メタキシリレン基含有ポリアミド(C)の融点−20℃を下回らない樹脂温度で溶融混練を行うと、メタキシリレン基含有ポリアミド(C)が十分軟化し、未溶融のペレットが成形品に混入しにくくなったり、押出機モーターの負荷が過度にならないようにしたりすることができるので好ましい。また、メタキシリレン基含有ポリアミド(C)の融点+20℃を超えない樹脂温度で溶融混練を行うと、メタキシリレン基含有ポリアミド(C)が、完全に融解しにくいので、スクリュー回転による剪断応力で過度に分散しにくくなり、また、樹脂組成物中での層状の分散状態を保つので、微細な粒子状になりにくくなる。この結果、容器のバリア性が大きく低下することを抑えることができるので好ましい。

【0039】

押出機から円筒ダイへ流入する溶融樹脂は、既にメタキシリレン基含有ポリアミド(C)がポリオレフィン(A)中に層状に分散したものであるが、メタキシリレン基含有ポリアミド(C)は押出機から円筒ダイへ流入する時点で溶融樹脂の表面にはほとんど存在せず、ポリオレフィン(A)の中に存在する。

【0040】

図1に示すように、本発明に係るダイの一例である円筒ダイ10は、ダイボディー20と、マンドレル40と、サポート部60と、を備える。

ダイボディー20は、押出機100から吐出される溶融樹脂が流れる流通孔22と下側に開口している開口部24を有する筒状の中空部26とを有する。流通孔22が中空部26の上側に開口している。

マンドレル40は、中央が太い円筒部41とその上側に設けられた先端部42とを有する。マンドレル40は、先端部42が流通孔22の端部の開口に向くように、中空部26に配置されている。

サポート部60は、ダイボディー20の中空部26とマンドレル40との間の流路クリアランス70が樹脂流路F(図2参照)を形成するように、マンドレル40をダイボディー20の中空部26の内部に保持している。サポート部60は、流路クリアランス70内に形成されている。なお、流路クリアランス70の形状は、任意であるが、図1に示す例では、円筒部41の中央を太くして、サポート部60よりも下流側が狭くなる流路にしている。これにより、この狭い部分を通る分断された筒状の溶融樹脂にパリソン厚みが均一化になるような圧力が付与される。

サポート部60は、複数の棒状のサポート62を有している(なお、サポート部60は、複数の板状のサポートであってもよい。)。複数のサポート62は、流路クリアランス70において、マンドレル40の周りを放射線状に配置されている。

【0041】

図2に示すように、円筒ダイ10を有するダイレクトブロー容器製造装置を用いたダイレクトブロー容器製造方法は、概ね、以下のとおりである。まず、押出機100よって形成された溶融樹脂を流通孔22に流入させる。次に、流通孔22を流れた溶融樹脂を、マンドレル40の先端部42によって、マンドレル40を包むような筒状に形成する。次に、流路クリアランス70において、筒状に形成された溶融樹脂がサポート部60を通過する際に、筒状の溶融樹脂は、サポート部60の直前で分断し、サポート部60の直後で合流されて、サポート部60よりも下流側の狭くなった流路クリアランス70においてパリソン厚みが均一化になるような圧力が付与されて、再び筒状に形成される。次に、筒状に形成された溶融樹脂は開口部24から流してから、ダイレクトブロー容器を製造する。

【0042】

ここで、本発明の製造方法と従来の製造方法とを対比すると、従来の製造方法では、前述のハート形マンドレルを備えた円筒ダイを使用して成形を行う場合、図7(b)に示したようにウエルド周辺にはメタキシリレン基含有ポリアミド(C)がほとんど存在しない状態となる。これは先に述べたように、メタキシリレン基含有ポリアミド(C)は溶融樹脂の表面にはほとんど存在せず、ポリオレフィン(A)の中に存在するため、溶融樹脂が合流する箇所(ウエルド周辺)では、溶融樹脂の表面が合流することになり、その結果、合流部分には、メタキシリレン基ポリアミド(C)は存在しない状態となるのである。このような状態のウエルドが容器壁中に存在するとバリア性が低下する原因となる上に、ウエルド周辺の樹脂組成は他の部分と比べてメタキシリレン基含有ポリアミド(C)の濃度が低くなるため、金型内で冷却された時の収縮率に差が生じ、容器の変形を招く。

これに対して、本発明の製造方法でこのようなダイレクトブロー容器の成形を行えば、溶融樹脂はマンドレル42から円錐状に広がり、流路クリアランス70内を円筒状に下側に向かって流動していくため、ハート型マンドレルを備えた円筒ダイを使用した場合のように樹脂先端が合流する部分(ウエルド)が生じることがない。そして、本発明の製造方法において、溶融樹脂の先端が初めて合流するのは、円筒ダイからパリソンとして押し出され、金型で挟まれた箇所、一般にピンチオフと称される箇所になる。ただし、ピンチオフは金型によりパリソンを押しつぶして圧着することにより形成されるため、実際ピンチオフの断面を観察するとメタキシリレン基含有ポリアミド(C)が存在しない箇所は無い。

【0043】

このような構造をもつ円筒ダイでは、押出機から流入する樹脂の流路である流通孔22の出口をマンドレル40の先端部42の上方に設ける必要があることから、円筒ダイ10の上部にマンドレル40の先端部42を固定することはできない。そのため、ダイボディー20の中空部26に、マンドレル40を保持する複数のサポート62を設け、それらによってマンドレル40をダイボディー20の中空部26の内側に固定する。マンドレル40の上方から流入した溶融樹脂は、先端部42によって形成された円筒の状態を維持しながら流路クリアランス70内を流れる。しかし、円筒の状態を維持している溶融樹脂は、複数のサポート62を通る際にサポート62によって一旦切断され、サポート62を通り抜けた後再び合流する。そのため、本発明で利用される円筒ダイ10を用いた容器においてはこのサポート62でウエルドが形成される。しかし、図2に示すように、サポート62が形成するウエルドは、溶融樹脂の流動先端同士が相対して合流して形成されるものではないことから、このように成形した容器のウエルドにはメタキシリレン基含有ポリアミド(C)は存在し、かつウエルド周辺以外の部分とメタキシリレン基含有ポリアミド(C)濃度にほとんど差はないため、ウエルドの収縮率が他の部分と異なるということが無く、容器の変形を生じない。

【0044】

本発明の方法において、円筒ダイ10の温度は、メタキシリレン基含有ポリアミド(C)の融解開始温度Tbと融解完了温度Teとの間の範囲内に設定することが好ましく、より好ましくは融解開始温度Tb+3℃と融解完了温度Te−3℃との間の範囲内に設定することであり、さらに好ましくは融解開始温度Tb+5℃と融解完了温度Te―5℃との間の範囲内に設定することである。融解開始温度Tb及び融解完了温度Teは、それぞれ、示差走査熱量計(DSC)を用い、窒素気流下、室温から300℃まで10℃/分の昇温速度で試料を融解させた後、液体窒素を用いて測定試料を急冷した後、再度室温から300℃まで10℃/分の昇温速度で測定を行った際に認められる融解ピークの開始温度及び終了温度を示す(図4参照)。

円筒ダイ10の温度を融解開始温度Tbよりも低く設定すると、円筒ダイ10の流路クリアランス70でメタキシリレン基含有ポリアミド(C)が固化して流動性を失い、円筒ダイ10の流路クリアランス70から樹脂が吐出されにくくなって、押出機100のヘッドの圧力が増大し、成形が不安定になるため好ましくない。また、円筒ダイ10の温度を融解完了温度Teよりも高く設定すると、メタキシリレン基含有ポリアミド(C)が流動しやすくなり、押出機100の内部で層状に分散したメタキシリレン基含有ポリアミド(C)が円筒ダイ10の流路クリアランス70内でさらに分散してしまい、成形品における層状のメタキシリレン基含有ポリアミド(C)が減少し、粒状のメタキシリレン基含有ポリアミド(C)が増加、その結果として容器のバリア性能が低下することがあるので好ましくない。

【0045】

また、図3に示すように、本発明では、サポート部60は、流路クリアランス70において、マンドレルの周囲を囲むリング状又は円筒状の囲みサポートであるリング64を有してもよい。

複数のサポート62のうちダイボディー20に形成された所定数のサポート62は、リング64の外側を保持し、複数のサポート62のうちマンドレル40に形成された所定数のサポート62は、リング64の内側を保持する。

より具体的には、マンドレル40の円筒部41の上側にリング64を設け、ダイボディー20とリング64をサポート62で固定し、さらにリング64とマンドレル40をサポート62で固定し、前者のサポート62と後者のサポート62の位置をマンドレル40の円周方向にずらす。このようにすることによって、円筒ダイ10は、ウエルドが容器壁を貫通しない容器を製造することができる。

この構造を取ると押出機から流入した樹脂はサポートだけでなくリングによっても一度切断されるが、溶融樹脂の流動先端同士が相対して合流するものではないことから、全ての切断された箇所にメタキシリレン基含有ポリアミド(C)が存在するのでバリア性の低下もなく容器の変形も起きない。さらに、一般的に、ウエルドは容器の強度を低下させる傾向があるが、この円筒ダイを使用して成形することによって、ウエルドが容器壁を貫通しないことから容器強度も優れた物とすることができる。

【0046】

上述のように、マンドレル40をダイボディー20の中空部26においてサポート62で固定する場合、サポート62の本数は2〜6本とすることが好ましく、より好ましくは2〜4本である。また、マンドレル40の円筒部41の上部にリング64をも受けた場合はダイボディー20とリング64との間及びリング64とマンドレル40との間のサポート62を各々2〜6本とすることが好ましく、より好ましくは2〜4本である。サポート本数が1本ではマンドレル40を十分な強度で固定できないので好ましくない。サポート本数が7本以上となると、ウエルド数が多すぎて容器強度の悪化を招く上に、層状分散したメタキシリレン基含有ポリアミド(C)が細かく切断されてしまうため好ましくない。サポート62のサイズはできるだけ、マンドレル40の円周方向において、薄くかつ小さくすることが好ましいが、強度を勘案して設計することが好ましい。

【0047】

本発明の方法により得られる容器はボトル状、カップ状、トレイ状、タンク状等の容器、チューブ、パイプ等、様々な形状を採ることができる。また、従来品に比べて、ガソリンや灯油、軽油等の燃料、エンジンオイル、ブレーキオイル等の潤滑油、漂白剤、洗剤、シャンプー等の各種サニタリー用品、エタノール、オキシドール等の化学物質、野菜ジュースや乳飲料等の各種飲料、調味料等の様々な物品、又はそれに含まれる成分の透過をより効果的に抑制することが可能となるため、物品の保存性を高めるものとして有効に利用することができる。

【実施例】

【0048】

以下、実施例により本発明を、さらに詳細に説明する。なお、実施例等における各種評価は下記の方法により行った。

【0049】

(1)ポリオレフィン及び酸変性ポリオレフィンのMFR(g/10分)

東洋精機製作所製メルトインデクサーを使用し、JIS K7210に準拠して、ポリエチレン及び酸変性ポリエチレンについては190℃、2.16kgfの条件にて測定を行い、ポリプロピレン及び酸変性ポリプロピレンについては230℃、2.16kgfの条件にて測定を行った。

【0050】

(2)ポリオレフィン及び酸変性ポリオレフィンの密度(g/cm3)

押出機、Tダイ、冷却ロール、引き取り機等からなるシート成形装置を用い、厚みが約1mmの単層シートを成形した。次いでシートから縦50mm×横50mmの試験片を切削して真比重計により真比重を求めた。

【0051】

(3)メタキシリレン基含有ポリアミドの相対粘度

メタキシリレン基含有ポリアミド1gを精秤し、96%硫酸100mLに20〜30℃で撹拌溶解した。完全に溶解した後、速やかにキャノンフェンスケ型粘度計に溶液5mlを取り、25℃の恒温層中で10分間放置後、落下時間tを測定した。また、同様の条件で96%硫酸そのものの落下時間t0を測定した。落下時間t及び落下時間t0から上述の式(イ)により相対粘度を算出した。

【0052】

(4)メタキシリレン基含有ポリアミドの示差走査熱量測定(DSC)

示差走査熱量計(株式会社島津製作所製、商品名:DSC−60)を用い、窒素気流下、室温から300℃まで10℃/分の昇温速度で試料を融解させた後、液体窒素を用いて測定試料を急冷した後、再度室温から300℃まで10℃/分の昇温速度で測定を行った。次いで、得られたチャートから融解開始温度Tb、融解完了温度Teを読みとった。

【0053】

(5)メタキシリレン基含有ポリアミドのウエルド部における分散状態

成形したボトル胴部の中央を横に切断し、断面をカッターで平滑にした後、希ヨードチンキ(月島薬品株式会社製)を断面に塗布してメタキシリレン基含有ポリアミド部分を染色した後、実体顕微鏡により拡大して樹脂組成物中のメタキシリレン基含有ポリアミドのウエルド部における分散状態を観察した。

【0054】

(6)容器寸法

無作為に10本のボトルを選び、それぞれについてボトル胴部中央の直径を底部ピンチオフ方向とピンチオフ垂直方向の2方向についてノギスを用いて測定し、平均値を算出した。

【0055】

(7)酸素バリア性能

酸素透過率測定装置(MOCON社製、型式:OX−TRAN 2/21)を使用し、23℃にて相対湿度50%の雰囲気下にて、ボトル内に少量の水を封入して測定した。

【0056】

(8)メチルエチルケトンの質量減少率

無作為に10本のボトルを選び、それぞれにメチルエチルケトン380mlを充填してキャップを閉め、総質量を測定した後、23℃、50%RHの室内で1ヶ月間保管して再度総質量を測定し、メチルエチルケトンの減少量を測定し、質量減少率を算出した。

【0057】

<使用したポリオレフィン>

HDPE−1:日本ポリエチレン株式会社製、商品名:ノバテックHD HB420R、MFR=0.2、密度=0.956

HDPE−2:日本ポリエチレン株式会社製、商品名:ノバテックHD HB332R、MFR=0.3、密度=0.952

LDPE−1:日本ポリエチレン株式会社製、商品名:ノバテックLD ZE41K、MFR=0.5,密度=0.922

PP−1:日本ポリプロ株式会社製、商品名:ノバテックPP EC9、MFR=0.5、密度=0.9

【0058】

<使用した酸変性オレフィン(AD)>

ADPE−1:日本ポリエチレン株式会社製、商品名:アドテックス L6100M、MFR=1.1、密度=0.93

ADPE−2:三井化学株式会社製、商品名:アドマー NF518、MFR=2.4、密度=0.91

ADPP−1:三菱化学株式会社製、商品名:モディック P502、MFR=1.3、密度=0.89

【0059】

<使用したメタキシリレン基含有ポリアミド(PA)>

PA−1:三菱ガス化学株式会社製、商品名:MXナイロン S6121、相対粘度=3.5、融解開始温度(Tb)=212.8℃、融解完了温度(Te)=245.5℃。

PA−2:三菱ガス化学株式会社製、商品名:MXナイロン S7007、相対粘度=2.6、融解開始温度(Tb)=205.3℃、融解完了温度(Te)=239.2℃。

【0060】

実施例1

55mm単軸押出機、図1の構造を持つ円筒ダイ、金型、型締め機、冷却器等を備えた単層ダイレクトブロー容器成形装置を使用し、押出機ホッパー内へ、HDPE−1/ADPE−1/PA−1=85/10/5(質量%)の割合でドライブレンドした混合ペレットを投入し、押出機シリンダー温度を210〜235℃、アダプター温度を235℃、ダイ温度を230℃に設定、スクリュー回転数を20rpmとしてパリソンを押し出し、ダイレクトブロー法によって内容積400ml、円柱状で胴部肉厚が約1mmのネジ口栓付きボトルの成形を行った。

【0061】

実施例2

HDPE−1/ADPE−1/PA−1の混合比率を80/10/10(質量%)としたこと以外は実施例1と同様にしてボトルの成形を行った。

【0062】

実施例3

原料をHDPE−1/LDPE−1/ADPE−1/PA−1=70/10/10/10(質量%)の混合ペレットの変更したこと以外は実施例1と同様にしてボトルの成形を行った。

【0063】

実施例4

HDPE−1/ADPE−1/PA−1の混合比率を65/20/15(質量%)としたこと以外は実施例1と同様にしてボトルの成形を行った。

【0064】

実施例5

55mm単軸押出機、図1の構造を持つ円筒ダイ、金型、型締め機、冷却器等を備えた単層ダイレクトブロー容器成形装置を使用し、押出機ホッパー内へ、HDPE−2/ADPE−2/PA−2=80/10/10(質量%)の割合でドライブレンドした混合ペレットを投入し、押出機シリンダー温度を200〜225℃、アダプター温度を225℃、ダイ温度を225℃に設定、スクリュー回転数を20rpmとしてパリソンを押し出し、ダイレクトブロー法によって内容積400ml、円柱状で胴部肉厚が約1mmのネジ口栓付きボトルの成形を行った。

【0065】

実施例6

原料をHDPE−2/LDPE−1/ADPE−2/PA−2=70/10/10/10(質量%)の混合ペレットの変更したこと以外は実施例5と同様にしてボトルの成形を行った。

【0066】

実施例7

円筒ダイを図3の構造を持つものに変更したこと以外は実施例2と同様にしてボトルの成形を行った。

【0067】

実施例8

HDPE−1/ADPE−1/PA−1の混合比率を65/20/15(質量%)としたこと以外は実施例7と同様にしてボトルの成形を行った。

【0068】

実施例9

ダイ温度を215℃に変更したこと以外は実施例2と同様にしてボトルの成形を行った。

【0069】

実施例10

ダイ温度を240℃に変更したこと以外は実施例2と同様にしてボトルの成形を行った。

【0070】

実施例11

55mm単軸押出機、図1の構造を持つ円筒ダイ、金型、型締め機、冷却器等を備えた単層ダイレクトブロー容器成形装置を使用し、押出機ホッパー内へ、PP−1/ADPP−1/PA−1=85/10/5(質量%)の割合でドライブレンドした混合ペレットを投入し、押出機シリンダー温度を215〜240℃、アダプター温度を240℃、ダイ温度を235℃に設定、スクリュー回転数を20rpmとしてパリソンを押し出し、ダイレクトブロー法によって内容積400ml、円柱状で胴部肉厚が約1mmのネジ口栓付きボトルの成形を行った。

【0071】

実施例12

PP−1/ADPP−1/PA−1の混合比率を80/10/10(質量%)としたこと以外は実施例9と同様にしてボトルの成形を行った。

【0072】

比較例1

55mm単軸押出機、図5の構造を持つ円筒ダイ、金型、型締め機、冷却器等を備えた単層ダイレクトブロー容器成形装置を使用し、押出機ホッパー内へHDPE−1を投入し、押出機シリンダー温度を210〜235℃、アダプター温度を235℃、ダイ温度を230℃に設定、スクリュー回転数を20rpmとしてパリソンを押し出し、ダイレクトブロー法によって内容積400ml、円柱状で胴部肉厚が約1mmのネジ口栓付きボトルの成形を行った。

【0073】

比較例2

円筒ダイを図1の構造を持つものに変更したこと以外は比較例1と同様にしてボトルの成形を行った。

【0074】

比較例3

円筒ダイを図5の構造を持つものに変更したこと以外は実施例1と同様にしてボトルの成形を行った。

【0075】

比較例4

円筒ダイを図5の構造を持つものに変更したこと以外は実施例2と同様にしてボトルの成形を行った。

【0076】

比較例5

円筒ダイを図5の構造を持つものに変更したこと以外は実施例4と同様にしてボトルの成形を行った。

【0077】

比較例6

ダイ温度を205℃に変更したこと以外は実施例2と同様にしてボトルの成形を行ったが、円筒ダイ内部でメタキシリレン基含有ポリアミド(PA−1)が固化したため、押出機ヘッドの圧力が増大し、成形を継続することが不可能になった。

【0078】

比較例7

ダイ温度を250℃に変更したこと以外は実施例2と同様にしてボトルの成形を行った。

【0079】

得られたボトルについて、メタキシリレン基含有ポリアミドのウエルド部における分散状態の観察、容器寸法測定、酸素透過率測定、メチルエチルケトンの質量減少率測定を実施した。結果を表1に示す。

【0080】

【表1】

【0081】

本発明の方法で得た容器は、比較例1及び2で用いた通常のHDPE容器と比較して酸素透過率やメチルエチルケトンの減少率について大きく改善したものであった。

一方、本発明の製造方法で使用されるマンドレルを使用せずに成形された比較例3〜5の容器は、ウエルド部にメタキシリレン基含有ポリアミドが存在しないため、酸素透過率及びメチルエチルケトン質量減少率が劣り、さらに容器の変形も認められた。

また、円筒ダイの温度が本発明の設定温度よりも低い条件で成形された比較例6の容器は、円筒ダイ内部でメタキシリレン基含有ポリアミドが固化したため、成形することができなかった。

円筒ダイの温度が本発明の設定温度よりも高い条件で成形された比較例7の容器は、成形温度が高いため、メタキシリレン基含有ポリアミドが層状分散に留まらず粒状に分散したため、酸素透過率及びメチルエチルケトン質量減少率が低下した。

【産業上の利用可能性】

【0082】

本発明の方法によって成形されるダイレクトブロー容器は、燃料や薬品のバリア性能及び酸素等の各種ガスのバリア性能に優れ、さらには変形のない実用的なものである。本発明の方法によって製造されるダイレクトブロー容器は、草刈り機やチェーンソー等の作業機械、オートバイや船外機、自動車等の燃料タンク、ガソリンや灯油、軽油等の燃料、エンジンオイル、ブレーキオイル等の潤滑油、漂白剤、洗剤、シャンプー等の各種サニタリー用品、エタノール、オキシドール等の化学物質、野菜ジュースや乳飲料等の各種飲料、調味料等の様々な物品の容器等に好適に利用することができる。

また、本発明によって製造されるダイレクトブロー容器は、これに物品を収納して、包装体として利用することができる。

【符号の説明】

【0083】

10 円筒ダイ(ダイ)

20 ダイボディー

22 流通孔

24 開口部

26 中空部

40 マンドレル

41 円筒部

42 先端部

60 サポート部

62 サポート

64 リング

100 押出機

【特許請求の範囲】

【請求項1】

ポリオレフィン(A)60〜90質量%、酸変性ポリオレフィン(B)5〜30質量%、メタキシリレン基含有ポリアミド(C)2〜35質量%を含有し、前記ポリオレフィン(A)中に前記メタキシリレン基含有ポリアミド(C)が層状に分散しているダイレクトブロー容器の製造方法であって、

押出機から吐出される溶融樹脂が流れる流通孔と下側に開口している開口部を有する筒状の中空部であって前記中空部の上側に前記流通孔が開口する筒状の中空部とを有するダイボディーと、

上側に先端部を有するマンドレルであって前記先端部が前記流通孔の端部の開口に向くように、前記中空部に配置されたマンドレルと、

前記ダイボディーの前記中空部と前記マンドレルとの間の流路クリアランスが樹脂流路を形成するように、前記流路クリアランスに形成され、前記マンドレルを前記ダイボディーの前記中空部の内部に保持するサポート部と、を備えたダイを使用し、

前記ダイの温度を、示差走査熱量計で測定されるメタキシリレン基含有ポリアミド(C)の融解開始温度と融解完了温度との間の範囲内に設定し、

前記押出機によって形成された溶融樹脂を前記流通孔に流入させ、

前記流通孔を流れた溶融樹脂を、前記マンドレルの先端部によって、前記マンドレルを包むような筒状に形成し、

前記流路クリアランスにおいて、筒状に形成された溶融樹脂が前記サポート部を通過する際に、前記筒状の溶融樹脂は、前記サポート部の直前で分断され、

前記サポート部の直後で合流して、再び筒状に形成され、

筒状に形成された溶融樹脂を前記開口部から流すことを特徴とするダイレクトブロー容器の製造方法。

【請求項2】

前記サポート部は、複数の棒状又は板状のサポートを有し、

前記複数のサポートは、前記流路クリアランスにおいて、前記マンドレルの周りを放射線状に配置されたことを特徴とする、請求項1に記載のダイレクトブロー容器の製造方法。

【請求項3】

前記サポート部は、さらに、前記流路クリアランスにおいて、前記マンドレルの周囲を囲むリング状又は円筒状の囲みサポートを有し、

前記複数のサポートのうち前記中空部に形成された所定数のサポートは、前記囲みサポートの外側を保持し、

前記複数のサポートのうち前記マンドレルに形成された所定数のサポートは、前記囲みサポートの内側を保持することを特徴とする、請求項2に記載のダイレクトブロー容器の製造方法。

【請求項4】

前記流路クリアランスは、前記サポート部よりも下流側が狭くなる流路を形成していることを特徴とする、請求項1〜3のいずれかに記載のダイレクトブロー容器の製造方法。

【請求項5】

請求項1〜4のいずれかに記載の方法によって製造されるダイレクトブロー容器と、前記ダイレクトブロー容器に収納される物品とを備えることを特徴とする、包装体。

【請求項1】

ポリオレフィン(A)60〜90質量%、酸変性ポリオレフィン(B)5〜30質量%、メタキシリレン基含有ポリアミド(C)2〜35質量%を含有し、前記ポリオレフィン(A)中に前記メタキシリレン基含有ポリアミド(C)が層状に分散しているダイレクトブロー容器の製造方法であって、

押出機から吐出される溶融樹脂が流れる流通孔と下側に開口している開口部を有する筒状の中空部であって前記中空部の上側に前記流通孔が開口する筒状の中空部とを有するダイボディーと、

上側に先端部を有するマンドレルであって前記先端部が前記流通孔の端部の開口に向くように、前記中空部に配置されたマンドレルと、

前記ダイボディーの前記中空部と前記マンドレルとの間の流路クリアランスが樹脂流路を形成するように、前記流路クリアランスに形成され、前記マンドレルを前記ダイボディーの前記中空部の内部に保持するサポート部と、を備えたダイを使用し、

前記ダイの温度を、示差走査熱量計で測定されるメタキシリレン基含有ポリアミド(C)の融解開始温度と融解完了温度との間の範囲内に設定し、

前記押出機によって形成された溶融樹脂を前記流通孔に流入させ、

前記流通孔を流れた溶融樹脂を、前記マンドレルの先端部によって、前記マンドレルを包むような筒状に形成し、

前記流路クリアランスにおいて、筒状に形成された溶融樹脂が前記サポート部を通過する際に、前記筒状の溶融樹脂は、前記サポート部の直前で分断され、

前記サポート部の直後で合流して、再び筒状に形成され、

筒状に形成された溶融樹脂を前記開口部から流すことを特徴とするダイレクトブロー容器の製造方法。

【請求項2】

前記サポート部は、複数の棒状又は板状のサポートを有し、

前記複数のサポートは、前記流路クリアランスにおいて、前記マンドレルの周りを放射線状に配置されたことを特徴とする、請求項1に記載のダイレクトブロー容器の製造方法。

【請求項3】

前記サポート部は、さらに、前記流路クリアランスにおいて、前記マンドレルの周囲を囲むリング状又は円筒状の囲みサポートを有し、

前記複数のサポートのうち前記中空部に形成された所定数のサポートは、前記囲みサポートの外側を保持し、

前記複数のサポートのうち前記マンドレルに形成された所定数のサポートは、前記囲みサポートの内側を保持することを特徴とする、請求項2に記載のダイレクトブロー容器の製造方法。

【請求項4】

前記流路クリアランスは、前記サポート部よりも下流側が狭くなる流路を形成していることを特徴とする、請求項1〜3のいずれかに記載のダイレクトブロー容器の製造方法。

【請求項5】

請求項1〜4のいずれかに記載の方法によって製造されるダイレクトブロー容器と、前記ダイレクトブロー容器に収納される物品とを備えることを特徴とする、包装体。

【図1】

【図2】

【図3】

【図5】

【図6】

【図7】

【図4】

【図2】

【図3】

【図5】

【図6】

【図7】

【図4】

【公開番号】特開2013−14031(P2013−14031A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−146810(P2011−146810)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【Fターム(参考)】

[ Back to top ]