ダクタイル鉄製品の成形及びオーステンパ処理法並びに得られる製品

【課題】ダクタイル鉄製品を成形してオーステンパ処理する方法及びそれによって製造される製品を提供する。

【解決手段】ダクタイル鉄製品プリフォームを用意する段階110を含む。製品の熱間加工部分を得るために熱間加工によってダクタイル鉄製品プリフォームを変形させる段階120も含む。製品をオーステンパ処理温度まで冷却する段階130をさらに含む。さらに、熱間加工部分のオーステンパ処理されたミクロ組織が製品の他の部分とは異なるオーステンパ処理されたミクロ組織を含むオーステンパ処理製品プリフォームが得られるのに十分な所定時間、ダクタイル鉄製品プリフォームをオーステンパ処理する段階150を含む。

【解決手段】ダクタイル鉄製品プリフォームを用意する段階110を含む。製品の熱間加工部分を得るために熱間加工によってダクタイル鉄製品プリフォームを変形させる段階120も含む。製品をオーステンパ処理温度まで冷却する段階130をさらに含む。さらに、熱間加工部分のオーステンパ処理されたミクロ組織が製品の他の部分とは異なるオーステンパ処理されたミクロ組織を含むオーステンパ処理製品プリフォームが得られるのに十分な所定時間、ダクタイル鉄製品プリフォームをオーステンパ処理する段階150を含む。

【発明の詳細な説明】

【技術分野】

【0001】

ダクタイル鉄合金からの大型製品の製造方法、特に合金成形後のオーステンパ処理によってダクタイル鉄合金から風力タービンの主軸を製造する方法について開示する。

【背景技術】

【0002】

風力タービンの主軸のような大型シャフトの製造には、様々な合金が検討・使用されている。一例として、風力タービン用途の主軸には一般に鍛鋼が用いられている。鍛鋼風力タービン軸は有用ではあるが、そのサイズ、並びに必要な合金特性を得るのに必要な機械的処理(例えば、鍛造)、熱処理及び機械加工のため、概して高価である。

【0003】

ダクタイル鉄(ノジュラー鋳鉄)合金も、それらの強度、靭性及び機械加工性の点で、風力タービンの主軸の製造に使用されてきた。これらの軸の典型的な製造方法は、慣用の砂型鋳造を伴う。これらの方法は、一般に、壁部厚さが15cm未満の比較的小さな軸の製造に用いられてきた。これらの方法は、ダクタイル鉄の風力タービン軸の製造には有用であるが、大型化(鋳物重量、直径及び軸壁部厚の増大など)を始めとする最近の風力タービン設計の厳しいサービス要件には概して適していない。風力タービン用途に必要とされる主軸の大型化に伴って、強度及び靭性に関する主軸の設計要件は、従来の鋳造オーステンパダクタイル鉄合金の能力を超えてしまっており、鋳物重量の増加、直径の増大及び軸壁部厚の増大を始めとする寸法の増大したダクタイル鉄風力タービン主軸を製造することのできる方法があれば非常に望ましい。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許出願公開第2010/0084059号

【発明の概要】

【課題を解決するための手段】

【0005】

1つの態様では、ダクタイル鉄製品の製造方法の例示的な実施形態について開示する。本方法は、ダクタイル鉄製品プリフォームを用意する段階を含む。本方法は、製品の熱間加工部分を得るため熱間加工によってダクタイル鉄製品プリフォームを変形させる段階も含む。本方法は、製品をオーステンパ処理温度まで冷却する段階をさらに含む。さらに、本方法は、オーステンパミクロ組織を含んでいて熱間加工部分のオーステンパミクロ組織が製品の他の部分とは異なるオーステンパ処理製品プリフォームが得られるのに十分な所定時間、ダクタイル鉄製品プリフォームをオーステンパ処理する段階を含む。

【0006】

別の態様では、ダクタイル鉄風力タービン軸の製造方法について開示する。本方法は、ダクタイル鉄風力タービン軸プリフォームを用意する段階を含む。本方法は、風力タービン軸プリフォームの熱間加工部分を得るための熱間加工又は風力タービン軸プリフォームのオースフォームド部分を得るためのオースフォーミング或いはそれらの組合せによって、ダクタイル鉄風力タービン軸プリフォームを変形させる段階も含む。本方法は、風力タービン軸プリフォームをオーステンパ処理温度まで冷却する段階をさらに含む。さらに、本方法は、オーステンパミクロ組織を含んでいて熱間加工部分又はオースフォームド部分のオーステンパミクロ組織が風力タービン軸プリフォームの他の部分とは異なるオーステンパ処理風力タービン軸プリフォームが得られるのに十分な所定時間、ダクタイル鉄風力タービン軸プリフォームをオーステンパ処理する段階を含む。

【0007】

さらに別の態様では、ダクタイル鉄風力タービン軸について開示する。本ダクタイル鉄風力タービン軸は、オースフェライト母相(マトリックス)と複数の黒鉛ノジュールとを含むオーステンパミクロ組織を有する。オーステンパミクロ組織は変形部分を有しており、変形部分は、軸の他の部分のミクロ組織とは異なるミクロ組織を有する。

【0008】

本発明とみなされる対象については、本明細書に続く特許請求の範囲に具体的かつ明瞭に記載されている。本発明の上記その他の特徴、態様及び利点については、図面と併せて以下の詳細な説明を参照することによって理解を深めることができるであろう。

【図面の簡単な説明】

【0009】

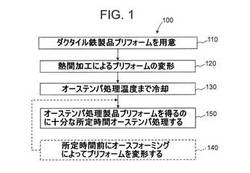

【図1】本願で開示するダクタイル鉄製品の製造方法の例示的な実施形態のフローチャートである。

【図2】本願で開示するダクタイル鉄風力タービン軸の製造方法の例示的な実施形態のフローチャートである。

【図3】本願で開示する風力タービンの例示的な実施形態の概略斜視図である。

【図4】図3の風力タービンのタービン主軸の例示的な実施形態の概略正面図である。

【図5】本願で開示するダクタイル鉄製品の製造方法の例示的な実施形態の温度プロファイルである。

【図6】本願で開示するダクタイル鉄製品の製造方法の第二の例示的な実施形態の温度プロファイルである。

【図7】本願で開示するダクタイル鉄製品の製造方法の第三の例示的な実施形態の温度プロファイルである。

【図8】ダクタイル鉄合金組成の時間−温度−変態(TTT)ダイアグラムに、本願で開示する方法の温度プロファイルを重ねて表示したものである。

【発明を実施するための形態】

【0010】

以下の詳細な説明では、図面を参照しながら、本発明の実施形態について、効果及び特徴と併せて説明する。

【0011】

図1〜図8を参照して、ダクタイル鉄製品8の製造方法100(図1)の例示的な実施形態について開示する。本方法は、ダクタイル鉄製品プリフォーム112を用意する段階110aを含む。本方法100は、熱間加工段階125によってダクタイル鉄製品プリフォーム112を変形させて熱間加工品114を得る段階120も含む。本方法100は、ダクタイル鉄製品プリフォーム112をオーステンパ処理温度まで冷却する段階130をさらに含む。さらに、本方法100は、オーステンパミクロ組織を含むオーステンパ処理製品プリフォーム118が得られるのに十分な所定時間、ダクタイル鉄製品プリフォーム112をオーステンパ処理する段階150も含んでおり、熱間加工品114のオーステンパミクロ組織は、オーステンパ処理製品プリフォーム118の熱間加工125で変形されていない他の部分とは異なる。別法として、方法100は、熱間加工段階125に加えて、冷却段階130の後、上記所定時間の前に、熱間加工された製品プリフォーム114をオースフォーミングして、製品の変形部分60も画成するオースフォームド製品プリフォーム116を得る段階140を含んでいてもよい。さらに別法として、方法100は、オーステナイト化温度からの冷却段階130の後、上記所定時間の前に、オースフォーミングして、製品の変形部分60も画成するオースフォームド製品プリフォーム116を得る段階140を含んでいてもよい。上述の熱間加工・オーステンパダクタイル鉄(HWADI;hot-worked-austempered ductile iron)及びオースフォームド・オーステンパダクタイル鉄(AADI;ausformed-austempered ductile iron)は、鋳造オーステンパダクタイル鉄(ADI;austempered ductile iron)よりも強度の高い代替物を提供し、風力タービン軸18のような大型ダクタイル鉄製品8の製造に特に有用である。かかる大型製品は、重量7トン以上、壁部厚12cm超となることがある。ダクタイル鉄製品プリフォーム112のミクロ組織の一部の加工は、熱間加工又は温間加工などによって行われる。熱間加工は、安定オーステナイトのミクロ組織を得るのに十分な温度、一般に共析温度(TSγ)(概して723℃付近)を超える温度で実施される。温間加工は、準安定オーステナイトのミクロ組織を得るのに十分な温度(概して共析温度(TSγ)以下)で、しかも準安定オーステナイトを維持することができる温度(例えばマルテンサイト開始温度よりも高い温度)で実施され、図5〜図8に概略を示すようにオーステンパ処理を用いてオースフェライトを形成することのできる温度域(概して約300℃〜約400℃)でのオースフォーミングを含む。得られる変形ミクロ組織はオースフェライト母相を含んでいて、母相はアシキュラフェライト及び高炭素安定化オーステナイトを含んでいて、その中に複数の黒鉛ノジュールが分散しており、アシキュラフェライトはミクロ組織の変形部分で寸法が微細化されていて、高い強度及び疲労寿命をもたらす。さらに、オースフォーミングを含めた熱間加工又は温間加工による変形は、微小収縮孔を閉じ、ダクタイル鉄鋳造時の最後に凝固する部分でのミクロ偏析の影響を低減することができる。アシキュラフェライトのスケールの減少及び多孔性の減少は、両方共オースフェライトの焼入れ性を効果的に改善する。誘発された変形も、誘発された変形なしの従来のオーステンパ処理よりも与えられた時間帯においてより厚い部分のオーステンパ処理を可能にする。オーステンパ処理の前にダクタイル鉄を変形させることによって、最終的なオーステンパした製品に著しい力学的性質の利点を与えることができる。変形は、オーステンパ済みダクタイル鉄(ADI)成分のより高い強度、硬度、靭性及び耐疲労性能を始めとする力学的性質を、変形なしでオーステンパ処理を受ける成分と比較して、著しく増大させることができる。変形したダクタイル鉄成分は、鍛鋼軸のコストと肩を並べるかそれより低いコストで、鍛鋼軸のものに匹敵する力学的性質を提供することができる。

【0012】

図1〜図7を参照すると、方法100は、任意の適当なダクタイル鉄製品8の製造に使用することができるが、特に約2〜20トン以上の重量を有するもの、及び、特に約100〜約200mm以上の壁部厚を有するものを始めとする大型製品を製造するのに特に好適である。製品8は、熱間加工又は温間加工(オースフォーミングを含む)、或いはその組合せによって成形されて、且つ、オーステンパされる適切な大きさで鋳造ダクタイル鉄製品プリフォーム112から製造され、最初に成形されずにオーステンパ済み同一のプリフォームより高い、硬度、強度及び靭性を有利に有するオーステンパ済みダクタイル鉄製品プリフォーム118を提供する。方法100は、任意の適当なダクタイル鉄製品8の製造に使用することができるが、特に様々な大型の風力タービン部品を製造するため、特にダクタイル鉄風力タービン軸18の製造に有用である。風力タービン軸18は、風力タービン10の基本部品である。風力タービン軸18は風力タービンの基本部品であるものの、それらは、特に約2トン〜約20トン以上の重量を有する大きい風力タービン軸18、特に約100〜約200mm以上の壁部厚を有するもの、並びに本明細書に記載されているその他の特性を有する軸に対して要求される、延性、強度、靭性及び疲労抵抗を得ることは不可能であったという事実によって、ダクタイル鉄からは一般に製造されていない。方法100の使用は、ダクタイル鉄風力タービン軸18の製造、及び特に大きいダクタイル鉄風力タービン軸、並びに風力タービン10及びその他の用途のためのその他の大型ダクタイル鉄製品8の製造を可能にする。

【0013】

風力タービン10は、ハブ16から半径方向に延在する多数翼14を備えている回転翼アセンブリ12を一般に含む。ハブ16は、発電機25に接続されているギアボックス24を含むドライブトレインの一部を形成する回転可能なダクタイル鉄風力タービン軸18(図3及び4)に取り付けられている。ダクタイル鉄風力タービン軸18、ドライブトレイン及び発電機25は、すべて、タワー22に取り付けられているナセル20内にすべて収容されている。回転可能なダクタイル鉄風力タービン軸18は、ハブ末端26及び向かい合ったギアボックス末端28を含む。ハブ末端26は、ハブ末端26上に形成されており、ハブ16への連結及び接続のために設定されている一体化したハブフランジ30を含む。ギアボックス末端28は、ギアボックス24への連結及び接続のために設定されている。ダクタイル鉄風力タービン軸18は、縦の中心線34に沿って延在する軸芯32を一般に含む。ダクタイル鉄風力タービン軸18は、軸体38の外側部からハブフランジ30への移行をスムースにする遷移カラー36を含んでいてもよい。タービン10の大きさによっては、そのダクタイル鉄風力タービンの主軸18は、約2〜約20トン以上の重量、約100〜200mm以上の壁部厚、約2m〜約4m以上の長さ、約1m〜約2m以上の主フランジの直径、約0.4〜約0.8m以上の軸芯を有することなどを含めて、かなり大きいものとすることができる。主軸18は、寒空中で運転し、翼14に対する風の作用による相当量の約4000〜約15000kNmのトルク及び約7000〜約15000kNmの曲げモーメントに耐えなければならないため、このダクタイル鉄風力タービン軸18は、それがこれらのトルク及び曲げモーメントに耐えるのに十分な強度と靭性のバランスを提供することにおいて有利である。

【0014】

図4における例示的な実施形態では図式的に示されているように、本明細書に記載されている方法100によって製造されたダクタイル鉄風力タービン軸18は、オースフェライト母相42及びそのオースフェライト母相42中に分散している複数の黒鉛ノジュール44を含むオーステンパミクロ組織40を有するものとして説明することができる。オースフェライト母相42は、安定オーステナイト46及びアシキュラフェライト48を含む。オーステンパミクロ組織40は、軸の非変形部分又は変形量の少ない部分のミクロ組織とは異なる変形ミクロ組織50を有する変形部分60を有する。変形ミクロ組織50は、同様に、変形オースフェライト母相52及びその中に分散した複数の黒鉛ノジュール54を含む変形オーステンパミクロ組織50を有するものとして説明することができる。変形オースフェライト母相52は、同様に、変形安定オーステナイト56及び微細なアシキュラフェライト58を含む。変形部分60は、ダクタイル鉄風力タービン軸18のミクロ組織の任意の部分を含めたダクタイル鉄製品8のミクロ組織の任意の部分を含むことができる。変形部分は、1つの例示的な実施形態では、軸体38のミクロ組織、又は、図4に示す外側部分のような、若しくは、軸体38の厚さを通した互い違いの軸体の一部を含むことができる。別の実施形態では、この変形部分は、図4に示すように遷移カラーの部分を含むことができ、変形部分60は、ハブフランジを通して軸芯32から外側表面まで延在する。さらに別の実施形態では、変形部分60は、図4に示すようにハブフランジの部分を含むことができ、変形部分60は、ハブフランジを通して軸芯32から外側表面まで延在する。変形部分60のミクロ組織50と、非変形又は変形度の小さいミクロ組織40との相違点としては、オースフェライト母相の成分の微細なアシキュラフェライト58相の板状結晶粒(platelet)の幅(w)、変形黒鉛ノジュール54の形状、又は風力タービン軸18等の製品8の他部のそれとは異なる多孔性の少なくとも1つを挙げることができる。変形部分60中の変形オースフェライト母相52中に生ずる微細なアシキュラフェライト58の板状結晶粒の幅(w)は、他部のオースフェライト母相42中に生ずるアシキュラフェライト48の板状結晶粒よりも実質的に狭いか又は小さいものであり得、最大一桁分だけより狭いものを含む。変形によって提供されるひずみエネルギーの蓄えは、より狭い板状結晶粒幅を有しており、従って単位体積当りより多くの微細なアシキュラフェライト58の生成を促進することができる。変形黒鉛ノジュール54の形は、他の非変形部分のオースフェライト母相42中に存在する黒鉛ノジュール48の、実質的に球状の形を含めた結節状の形と比較すると、変形部分60の中の変形オースフェライト母相52における変形の方向に分配されて整列している延伸されたノジュール又は破壊片であり得る。変形は、他部におけるミクロ組織40と比較すると、変形部分60及び変形ミクロ組織50において、鋳造ダクタイル鉄ミクロ組織中で起こることが知られている平均の多孔性を含めて、樹枝状晶間多孔性等の多孔性を閉じることもできる。変形120は、平均的な細孔の大きさ又は平均的な多孔性の量を含めた多孔性を減らすことができ、或いは、多孔性を実質的になくして使用された特定のダクタイル鉄合金組成に付随する実質的に完全な理論密度を得ることができる。微細なアシキュラフェライト58相を精製すること、及び変形黒鉛ノジュール54の形をより小さい程度に変化させて多孔性を低下することは、ダクタイル鉄風力タービン軸18を始めとするダクタイル鉄製品8の硬度、衝撃強さ、引張強さ及び低サイクル疲労強度を大幅に増す。

【0015】

ダクタイル鉄製品プリフォーム112を用意する段階110は、任意の適切なやり方で実施することができる。多種多様のダクタイル鉄合金及びダクタイル鉄製品プリフォーム112を、本願で開示する方法100によって得ることができる。ダクタイル鉄製品プリフォーム112は、任意の適切なダクタイル鉄合金組成から成形することができる。ダクタイル鉄のプリフォーム112は、ダクタイル鉄のための標準的な合金化成分、例えば、炭素、ケイ素及びマンガン並びに場合によって銅、ニッケル及び/又はモリブデンを、残部の鉄及び不可避不純物、例えば、クロム、リン、硫黄などと共に含むことができる。幾つかのこれら成分についての特定の範囲としては、重量で、約3.0%〜約3.9%の炭素、約1.9%〜約2.7%のケイ素、0.3%以下のマンガン、0.8%以下の銅、2%以下のニッケル、0.05%以下のクロム、0.02%以下のバナジウム、0.01%以下の硫黄、及び0.3%以下のモリブデンが、残部の鉄及び不可避不純物と共に挙げられる。当技術分野では公知のように、炭素についての前記濃度は、黒鉛の形成及び可鍛性を配慮して必要である。ケイ素の役割は、一般に、凝固の間に準安定炭化鉄の代わりに黒鉛の形成を促進することである。炭素の中身は、主としてケイ素が存在する結果、凝固の間に球状黒鉛として分離する。球状黒鉛は、ダクタイル鉄合金がそのため知られている高い強度及び靭性のような望ましい特性を与える。モリブデンは、オースフェライトの焼入れ性を増し、オーステンパ済みダクタイル鉄中のパーライトの形成を抑制するために含めることができる。マンガンは、合金中にないことが好ましいけれども通常不可避不純物として存在する硫黄を除去するために含めることができる。主軸18のような比較的太い部分を有する鋳物に対して、リンは、それがモリブデンの効果を妨げるために、有害と考えられる。それ故、リンの濃度はできるだけ低い水準に、例えば、0.1重量%未満に保つのが好ましい。同様に、軸18のような大きい断面の鋳物では、オースフェライトの焼入れ性を配慮して、例えば、それらの上記の範囲の上端に向けた比較的高い濃度の銅、ニッケル及びモリブデンが必要であり得る。一般に、好ましい合金添加及びそれらの相対量は、与えられた断面寸法に対して十分な焼入れ性を得るように、合金の偏析の程度及びコストを最小にしながら均衡させることができる。

【0016】

微細な粒のミクロ組織、高い黒鉛ノジュール総数、並びに粒の境界及び結果としての多孔性に対する合金になる成分の最小限のミクロ偏析を得るために、ダクタイル鉄合金の溶融物は、本明細書で用いられるとき、ダクタイル鉄合金の溶融物を、高い黒鉛ノジュール総数を得る十分な速度で凝固させることが可能なプロセスを指す急速な凝固プロセスを用いて鋳造することができる。一例として、適切な急速凝固プロセスは、平方ミリメートル当り100を超え、さらに好ましくは、平方ミリメートル当り約150〜約300の高い黒鉛ノジュール総数を獲得する。その場合の冷却速度も、鋳造の間中、微細な粒径を得ること及び鋳物の合金となる成分のセル間領域又は粒界へのミクロ偏析を最小限にすることが可能である。許容できるレベルのミクロ偏析は、平方ミリメートル当り100を超えるノジュール総数並びにマルテンサイト、パーライト、及びセル間炭化物が基本的に無い、言い換えれば、マルテンサイト、パーライト、及びセル間炭化物含量が母相中に5体積%未満である母相を得ることによって示される。他方で、共晶セルの境界における過剰のミクロ偏析は、オーステンパ処理温度までの冷却速度が不十分である場合に、低いノジュール総数及び高いパーライトの割合によるか、又は等温オーステンパ処理の間の炭素強化オーステナイトの不十分な安定化による該母相中の低いノジュール総数と過剰なマルテンサイト含量(5体積%を超える)及び低いオースフェライト含量(85体積%未満)とによって示され得る。

【0017】

ダクタイル鉄製品プリフォーム112を用意する段階110は、ダクタイル鉄を鋳造するための任意の適切な方法を用いて達成することができる。1つの例示的な実施形態では、この製品は、ダクタイル鉄製品プリフォーム112を得るために砂型で鋳造するか、又は、永久鋳型中で鋳造することができる。別の実施形態では、ダクタイル鉄製品プリフォーム112を用意する段階110は、遠心鋳造によって達成することができる。遠心鋳造は、ダクタイル鉄製品プリフォーム112を用意する段階110のための急冷凝固鋳造技術の注目すべき例である。技術的に知られているように、ダクタイル鉄風力タービン軸18の製造に使用することができるようなダクタイル鉄製品プリフォーム112の遠心鋳造は、シリンダーの形状の縦軸の周りを回転している型、例えば、型の軸線が軸の中心線34を含むダクタイル合金風力タービン軸18のための鋳型など(図4)の内部に合金の溶融物を分配することを一般に必要とする。型は、合金が型によって急速に冷却される結果合金が急速に凝固して微粒子の鋳造を達成する型の内面に向けて溶融した合金が半径方向外側に押し進められることを確保する十分なスピードで回転させることができる。有利には、この急速な凝固プロセスは、黒鉛の増大した核生成及び遅い成長によって高い黒鉛ノジュール総数を促進し、同様に合金になる成分の粒界への偏析の機会を制限する。型についての適切な回転速度は、例えば、型の内径及び鋳造のために望ましい壁部厚によって変動する。

【0018】

型の回転のため、遠心鋳造技術によってダクタイル鉄製品プリフォーム112の鋳物を用意する段階110は、ミクロ組織が、半径方向及び/又は軸方向に変化する軸対称の不均一なミクロ組織をもたらすことができる。過去では、遠心鋳造したダクタイル鉄成分は、軸対称の不均一なミクロ組織の幾何学的配置に耐えるか、又は軸対称のミクロ組織を避けることができる、例えば、オーステンパ熱処理を利用する機械的又はミクロ組織特性を一般に必要としない都市水道水の供給、下水道などのための配管など、の幾何学的配置を有する用途に一般に限定された。しかしながら、方法100は、遠心鋳造された成分の急速な凝固の間に発現し、鋳放しの製品プリフォーム112の軸対称又は不均一性と関係する限界を、大型ダクタイル鉄製品8、例えば、ダクタイル鉄風力タービン軸18など、における望ましい特性を得るために変形する段階120及びオーステンパ処理する段階150によって克服することができる微細なミクロ組織を利用することができる。注目すべきは、急速な凝固速度を得ることができる他の鋳造技術が、微細なミクロ組織、縮小された度合いのミクロ偏析、及び高い黒鉛ノジュール総数を得るために必要な高い凝固速度を得るために修正された永久鋳型及び砂型鋳造技術を含めて、同様に使用され得ることであり、これは言い換えると、変形する段階120及びオーステンパ処理する段階150の間の対応、即ち、殆んどがオースフェライトであり、基本的にマルテンサイト及びパーライトの無い母相、さらに好ましくは完全なオースフェライト変態及びマルテンサイト等の脆い相の無いものを提供する。

【0019】

変形する段階120は、変形部分60の任意量の変形を含むことができる。例示的な実施形態では、真のひずみを含めたひずみは、約5%〜約50%、特に約10%〜約20%の塑性ひずみを含むことができる。変形は、ダクタイル鉄製品8の中に任意の適当な方式で割当てることができ、ある実施形態では、ダクタイル鉄製品8の中で均一であるか又は均一に分配されていることができ、一定の他の実施形態では、製品8の中で不均一に分配されている可能性がある。ダクタイル鉄風力タービン軸18の例示的な実施形態では、軸体38は、約5%以下の塑性ひずみを有する変形部分60を含むことができ、この変形部分は、外側表面から軸芯32までの厚さを通した内部を含めた内部に任意の量で広がることができる。ダクタイル鉄風力タービン軸18の別の例示的な実施形態では、遷移カラー36は、約5%〜約20%、さらに好ましくは、約10%〜約20%の塑性ひずみを有する変形部分60を含むことができ、この変形部分は、外側表面から軸芯32までの厚さを通した内部を含めた内部に任意の量で広がることができる。ダクタイル鉄風力タービン軸18の別の例示的な実施形態では、ハブフランジ30は、約5%〜約20%、さらに好ましくは、約10%〜約20%の塑性ひずみを有する変形部分60を含むことができ、この変形部分は、外側表面から軸芯32までの厚さを通した内部を含めた内部に任意の量で広がることができる。これらの実施形態のすべてにおいて、変形の量は、ダクタイル鉄製品8(例えば、ダクタイル鉄風力タービン軸18など)の厚さを通して半径方向内側又は外側に、或いは長さに沿って軸方向に変化することを含めた変形部分の中で変化し得る。

【0020】

変形段階120は、ダクタイル鉄製品プリフォーム112をオーステナイト化温度(TSγ)より高い熱間加工温度に、プリフォームを変形する前に炭素を含有するオーステナイトの単相母相を有するミクロ組織を生じるのに十分な持続時間加熱することを含む。例示的な実施形態では、この熱間加工温度は、ダクタイル鉄製品プリフォーム112を約815℃〜約980℃に加熱すること、及びプリフォーム鋳造をこの熱間加工温度で約1〜約3時間の持続時間の間保持することを含み得る。一実施形態では、変形する段階120は、図5に示されているように、変形部分60を有する熱間加工品114を得るために、ダクタイル鉄製品プリフォーム112を熱間加工段階125によって変形する段階120を含むことができる。変形する段階120は、変形するための任意の適切な方法によって実施することができ、一実施形態では鍛造を含むことができる。オーステナイト化温度での鍛造による熱間加工125は、オーステナイト化温度より低い温度で鍛造するのと比較して、ダクタイル鉄製品プリフォーム112を変形するため及び熱間加工された製品プリフォーム114を形成するために要する鍛圧を低下する。これは、重要な利点であり、なぜなら、それが必要な鍛造プレスの能力又は大きさを低下し、そのことは、部品を製造するためのコストを実質的に下げるからであり、より低い温度で鍛造するために必要な鍛造プレスは非常に大きく、容易に商業化が可能ではなく、世界中でわずかな場所に存在するのみであるためである。

【0021】

代わって、方法100によれば、変形する段階120は、熱間加工段階125と、次に、冷却130後、本明細書に記載されており、図7に示されているように、ミクロ組織をオーステンパしてミクロ組織をオースフェライトに変形するために必要な所定時間の前に、ダクタイル鉄製品プリフォーム112をオースフォーミング温度(TA)でオースフォーミングする段階140とを含むことができる。オースフォーミングする段階140は、本明細書に記載されているようにオースフォーミングされた製品プリフォーム116を得る。オースフォーミングされた製品プリフォーム116は、次に、このオースフォーミングされた製品プリフォーム116を変態させるのに十分な時間オーステンパ処理温度(TA)で保持してオーステンパ製品プリフォーム118を成形することができる。

【0022】

或いは、方法100によれば変形する段階120は、本明細書に記載されており、図7に示されているように、ミクロ組織をオーステンパしてミクロ組織をオースフェライトに変態させるために必要な所定時間の前に、ダクタイル鉄製品プリフォーム112を、合金ミクロ組織をオーステナイト化するためにオーステナイト化温度まで加熱し、その後このプリフォームをオースフォーミング温度(TA)まで冷却する段階130が続き、その後ダクタイル鉄製品プリフォーム112をオースフォーミング温度(TA)でオースフォーミングする段階140が続くことも含むことができる。オースフォーミングされた製品プリフォーム116は、次に、このオースフォーミングされた製品プリフォーム116を変態させるのに十分な時間オーステンパ処理温度(TA)で保持してオーステンパ製品プリフォーム118を成形することができる。

【0023】

様々な実施形態では、方法100は、ダクタイル鉄製品プリフォーム112をオーステンパ処理温度(TA)まで冷却する段階130を一般に含む。冷却する段階130は、空冷又は適切な焼入れ媒体中での焼入れを始めとする任意の適切な方式でオーステンパ処理温度(TA)まで実施することができる。技術的に知られているように、このオーステンパ処理温度は、鋳造中のマルテンサイトの形成を避けるためにダクタイル鉄合金のマルテンサイト開始温度より上である。オーステンパ処理する段階150は、約230℃〜約400℃の温度域で実施することができ、そのオーステンパ処理温度は、約1〜約4時間の持続時間の間保持すればよいが、それより大きい及び小さい温度並びに持続時間も可能である。オーステンパ処理温度で、鋳造は、親オーステナイト(FCCγ鉄)がアシキュラフェライト(BCCα鉄)及び高炭素安定化オーステナイトの状態に変態化されるオースフェライト変態を受ける。概して、高いオーステンパ処理温度は疲労強度及び延性を促進し、一方、低いオーステンパ処理温度は強度及び耐磨耗性を促進する。従って、オーステンパ処理温度は、ダクタイル鉄風力タービン軸18の一定の特性をその特定の要求に応じて促進するように選択することができる。

【0024】

焼入れ方法及び焼入れ速度の重要性も注目すべきである。オーステナイト化温度からオーステンパ処理温度に鋳物を冷却するために使用される装置は、オーステンパ処理プロセスの動力学を促進し、全体部分の厚さにわたって完全な変態を促進するように最適化することができ、それによって脆弱な相を形成する性向を抑制する。特にこの装置は、鋳物から一般に塩浴である焼入れ媒体へのより効率的な熱伝達を好ましくは促進する。それ故、従来の塩浴に対する修正及び代替を、オースフェライト変態を促進するために採用することができる。同様に、変形する段階120もオースフェライト変態を増進し、図8に図式的に示されているようにTTT曲線をシフトする。より速い反応動力学は、与えられた壁部厚をより急速に変形することを可能にするか、又は、本明細書に記載されているように変形されていない同様のダクタイル鉄製品プリフォームと比較して、与えられた壁部分をより深い深さに変形することを可能にする。かかる修正及び代替は、完全に満たされていない1以上の好ましい特性(微細な粒のミクロ組織、高い黒鉛ノジュール総数、及び最小限のミクロ偏析)をもたらした鋳造プロセスの欠点を償うことも可能であり得る。いずれにしても、この鋳造は、パーライトの形成を回避するのに十分な速さ、例えば、5.5℃/分以上の速さで焼入れされる。最低限の焼入れ速度は、1つには、どれだけ多くのニッケル、モリブデン、銅などが合金中に存在するかに依存する。

【0025】

オーステンパ浸漬に次いで、この鋳造は、本明細書に記載されているダクタイル鉄風力タービン軸18等のダクタイル鉄製品8を得るために室温までそのまま冷却することができる。結果として得られる変形され、オーステンパ処理された鋳物は、通し焼入れされ、完全とまではいかなくても、実質的にオースフェライトであり、完全とまではいかなくても、実質的にマルテンサイト及びパーライトを含まない母相で構成されているミクロ組織を有することを特徴とする。結果的に、硬度、衝撃強度、引張強度、疲労強度及び靭性を始めとする鋳物のための望ましい力学的特性は、変形部分60においてより容易に達成することができ、それは、より高い組織的要求性能が一般に必要である軸体38、遷移カラー36又はハブフランジ30等の高い作用応力を有するダクタイル鉄風力タービン軸18の部分を含むように選択することができる。

【0026】

方法100により製造された、風力タービン軸18を始めとするダクタイル鉄製品8は、低合金鋼に対抗することができる強度−靭性の組合せを発揮することができ、その一方で、重量減及びコスト削減の可能性と共に、より良好な耐磨耗性並びにより良好な振動及び騒音の減衰のような潜在的な利点を提供する。風力タービン軸18を始めとする変形され、オーステンパ処理されて通し焼入れしたダクタイル鉄製品8の機械加工性は、調質鋼に匹敵すると思われる。しかしながら、このダクタイル鉄製品8は、焼入れ及び焼戻し操作によって製造されるよく似た大きさとデザインの軸と比較してより小さくてより予測可能な膨張を示すものと思われる。結果的に、変形とオーステンパ処理の間に起こる寸法変化は、正確に予測して必要な最後の機械研削の量を限定することができる。それ故に、機械加工の大部分は、鋳物が未だ比較的柔らかい間の鋳造の直後に実施することができる。

【0027】

本明細書において、単数形で記載したものであっても、数を限定するものではなく、そのものが少なくとも1つ存在することを意味する。数量に用いられる「約」という修飾語は、標記の数値を含み、文脈毎に決まる意味をもつ(例えば、特定の数量の測定に付随する誤差範囲を含む)。さらに、別途規定しない限り、本願で開示する組成範囲はすべてその上下限を含み、独立に結合可能である(例えば、「約25重量%以下、具体的には約5〜約20重量%、特に約10〜約15重量%」は、これらの範囲の上下限とこれらの範囲内のすべての中間値(例えば「約5重量%〜約25重量%、約5重量%〜約15重量%」など)を含む)。合金組成物の成分の記載に関して用いる「約」は、記載された成分すべてに適用され、範囲の上下限に適用される。本明細書で用いる技術用語及び科学用語は、別途定義しない限り、本発明の属する技術分野の技術者によって通常理解されている意味をもつ。本明細書を通して、「一実施形態」又は「実施形態」という場合、その実施形態に関して記載された特定の構成要素(特徴、構造及び/又は特性など)が、本明細書に記載された少なくとも一実施形態に含まれていることを意味し、他の実施形態には存在していても、存在していなくてもよい。

【0028】

本明細書に記載された合金組成物に関して用いる「含む」は、その合金組成物が、明示された成分「から基本的になる」(つまり、明示された成分を含んでいて、開示した基本的及び新規な特徴に悪影響を与える他の成分を含んでいない)実施形態、並びに明示された成分「からなる」(つまり、不可避不純物以外は、明示された成分しか含んでいない)実施形態を意味し、包含する。

【0029】

限られた数の実施形態に関連して本発明を詳しく説明してきたが、本発明がこれらの実施形態に限定されるものでないことは当業者には自明であろう。本明細書には記載されていないが、本発明の技術的思想及び技術的範囲に属する様々な変更、代替、置換又は均等な構成を導入することによって本発明を修正することができる。さらに、本発明の様々な実施形態について説明してきたが、本発明の態様は記載した実施形態の一部しか含んでいなくてもよい。したがって、本発明は、以上の記載によって限定されるものではなく、特許請求の範囲の記載によって限定される。

【符号の説明】

【0030】

8 ダクタイル鉄製品

10 風力タービン

12 回転翼アセンブリ

14 翼

16 ハブ

18 風力タービン軸

20 ナセル

22 タワー

24 ギアボックス

25 発電機

26 ハブ末端

28 ギアボックス末端

30 ハブフランジ

32 軸芯

34 縦の中心線

36 遷移カラー

38 軸体

40 ミクロ組織

42 オースフェライト母相

44 黒鉛ノジュール

46 安定オーステナイト

48 アシキュラフェライト

50 変形ミクロ組織

52 変形オースフェライト母相

54 変形黒鉛ノジュール

56 変形安定オーステナイト

58 変形アシキュラフェライト

60 変形部分

【技術分野】

【0001】

ダクタイル鉄合金からの大型製品の製造方法、特に合金成形後のオーステンパ処理によってダクタイル鉄合金から風力タービンの主軸を製造する方法について開示する。

【背景技術】

【0002】

風力タービンの主軸のような大型シャフトの製造には、様々な合金が検討・使用されている。一例として、風力タービン用途の主軸には一般に鍛鋼が用いられている。鍛鋼風力タービン軸は有用ではあるが、そのサイズ、並びに必要な合金特性を得るのに必要な機械的処理(例えば、鍛造)、熱処理及び機械加工のため、概して高価である。

【0003】

ダクタイル鉄(ノジュラー鋳鉄)合金も、それらの強度、靭性及び機械加工性の点で、風力タービンの主軸の製造に使用されてきた。これらの軸の典型的な製造方法は、慣用の砂型鋳造を伴う。これらの方法は、一般に、壁部厚さが15cm未満の比較的小さな軸の製造に用いられてきた。これらの方法は、ダクタイル鉄の風力タービン軸の製造には有用であるが、大型化(鋳物重量、直径及び軸壁部厚の増大など)を始めとする最近の風力タービン設計の厳しいサービス要件には概して適していない。風力タービン用途に必要とされる主軸の大型化に伴って、強度及び靭性に関する主軸の設計要件は、従来の鋳造オーステンパダクタイル鉄合金の能力を超えてしまっており、鋳物重量の増加、直径の増大及び軸壁部厚の増大を始めとする寸法の増大したダクタイル鉄風力タービン主軸を製造することのできる方法があれば非常に望ましい。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許出願公開第2010/0084059号

【発明の概要】

【課題を解決するための手段】

【0005】

1つの態様では、ダクタイル鉄製品の製造方法の例示的な実施形態について開示する。本方法は、ダクタイル鉄製品プリフォームを用意する段階を含む。本方法は、製品の熱間加工部分を得るため熱間加工によってダクタイル鉄製品プリフォームを変形させる段階も含む。本方法は、製品をオーステンパ処理温度まで冷却する段階をさらに含む。さらに、本方法は、オーステンパミクロ組織を含んでいて熱間加工部分のオーステンパミクロ組織が製品の他の部分とは異なるオーステンパ処理製品プリフォームが得られるのに十分な所定時間、ダクタイル鉄製品プリフォームをオーステンパ処理する段階を含む。

【0006】

別の態様では、ダクタイル鉄風力タービン軸の製造方法について開示する。本方法は、ダクタイル鉄風力タービン軸プリフォームを用意する段階を含む。本方法は、風力タービン軸プリフォームの熱間加工部分を得るための熱間加工又は風力タービン軸プリフォームのオースフォームド部分を得るためのオースフォーミング或いはそれらの組合せによって、ダクタイル鉄風力タービン軸プリフォームを変形させる段階も含む。本方法は、風力タービン軸プリフォームをオーステンパ処理温度まで冷却する段階をさらに含む。さらに、本方法は、オーステンパミクロ組織を含んでいて熱間加工部分又はオースフォームド部分のオーステンパミクロ組織が風力タービン軸プリフォームの他の部分とは異なるオーステンパ処理風力タービン軸プリフォームが得られるのに十分な所定時間、ダクタイル鉄風力タービン軸プリフォームをオーステンパ処理する段階を含む。

【0007】

さらに別の態様では、ダクタイル鉄風力タービン軸について開示する。本ダクタイル鉄風力タービン軸は、オースフェライト母相(マトリックス)と複数の黒鉛ノジュールとを含むオーステンパミクロ組織を有する。オーステンパミクロ組織は変形部分を有しており、変形部分は、軸の他の部分のミクロ組織とは異なるミクロ組織を有する。

【0008】

本発明とみなされる対象については、本明細書に続く特許請求の範囲に具体的かつ明瞭に記載されている。本発明の上記その他の特徴、態様及び利点については、図面と併せて以下の詳細な説明を参照することによって理解を深めることができるであろう。

【図面の簡単な説明】

【0009】

【図1】本願で開示するダクタイル鉄製品の製造方法の例示的な実施形態のフローチャートである。

【図2】本願で開示するダクタイル鉄風力タービン軸の製造方法の例示的な実施形態のフローチャートである。

【図3】本願で開示する風力タービンの例示的な実施形態の概略斜視図である。

【図4】図3の風力タービンのタービン主軸の例示的な実施形態の概略正面図である。

【図5】本願で開示するダクタイル鉄製品の製造方法の例示的な実施形態の温度プロファイルである。

【図6】本願で開示するダクタイル鉄製品の製造方法の第二の例示的な実施形態の温度プロファイルである。

【図7】本願で開示するダクタイル鉄製品の製造方法の第三の例示的な実施形態の温度プロファイルである。

【図8】ダクタイル鉄合金組成の時間−温度−変態(TTT)ダイアグラムに、本願で開示する方法の温度プロファイルを重ねて表示したものである。

【発明を実施するための形態】

【0010】

以下の詳細な説明では、図面を参照しながら、本発明の実施形態について、効果及び特徴と併せて説明する。

【0011】

図1〜図8を参照して、ダクタイル鉄製品8の製造方法100(図1)の例示的な実施形態について開示する。本方法は、ダクタイル鉄製品プリフォーム112を用意する段階110aを含む。本方法100は、熱間加工段階125によってダクタイル鉄製品プリフォーム112を変形させて熱間加工品114を得る段階120も含む。本方法100は、ダクタイル鉄製品プリフォーム112をオーステンパ処理温度まで冷却する段階130をさらに含む。さらに、本方法100は、オーステンパミクロ組織を含むオーステンパ処理製品プリフォーム118が得られるのに十分な所定時間、ダクタイル鉄製品プリフォーム112をオーステンパ処理する段階150も含んでおり、熱間加工品114のオーステンパミクロ組織は、オーステンパ処理製品プリフォーム118の熱間加工125で変形されていない他の部分とは異なる。別法として、方法100は、熱間加工段階125に加えて、冷却段階130の後、上記所定時間の前に、熱間加工された製品プリフォーム114をオースフォーミングして、製品の変形部分60も画成するオースフォームド製品プリフォーム116を得る段階140を含んでいてもよい。さらに別法として、方法100は、オーステナイト化温度からの冷却段階130の後、上記所定時間の前に、オースフォーミングして、製品の変形部分60も画成するオースフォームド製品プリフォーム116を得る段階140を含んでいてもよい。上述の熱間加工・オーステンパダクタイル鉄(HWADI;hot-worked-austempered ductile iron)及びオースフォームド・オーステンパダクタイル鉄(AADI;ausformed-austempered ductile iron)は、鋳造オーステンパダクタイル鉄(ADI;austempered ductile iron)よりも強度の高い代替物を提供し、風力タービン軸18のような大型ダクタイル鉄製品8の製造に特に有用である。かかる大型製品は、重量7トン以上、壁部厚12cm超となることがある。ダクタイル鉄製品プリフォーム112のミクロ組織の一部の加工は、熱間加工又は温間加工などによって行われる。熱間加工は、安定オーステナイトのミクロ組織を得るのに十分な温度、一般に共析温度(TSγ)(概して723℃付近)を超える温度で実施される。温間加工は、準安定オーステナイトのミクロ組織を得るのに十分な温度(概して共析温度(TSγ)以下)で、しかも準安定オーステナイトを維持することができる温度(例えばマルテンサイト開始温度よりも高い温度)で実施され、図5〜図8に概略を示すようにオーステンパ処理を用いてオースフェライトを形成することのできる温度域(概して約300℃〜約400℃)でのオースフォーミングを含む。得られる変形ミクロ組織はオースフェライト母相を含んでいて、母相はアシキュラフェライト及び高炭素安定化オーステナイトを含んでいて、その中に複数の黒鉛ノジュールが分散しており、アシキュラフェライトはミクロ組織の変形部分で寸法が微細化されていて、高い強度及び疲労寿命をもたらす。さらに、オースフォーミングを含めた熱間加工又は温間加工による変形は、微小収縮孔を閉じ、ダクタイル鉄鋳造時の最後に凝固する部分でのミクロ偏析の影響を低減することができる。アシキュラフェライトのスケールの減少及び多孔性の減少は、両方共オースフェライトの焼入れ性を効果的に改善する。誘発された変形も、誘発された変形なしの従来のオーステンパ処理よりも与えられた時間帯においてより厚い部分のオーステンパ処理を可能にする。オーステンパ処理の前にダクタイル鉄を変形させることによって、最終的なオーステンパした製品に著しい力学的性質の利点を与えることができる。変形は、オーステンパ済みダクタイル鉄(ADI)成分のより高い強度、硬度、靭性及び耐疲労性能を始めとする力学的性質を、変形なしでオーステンパ処理を受ける成分と比較して、著しく増大させることができる。変形したダクタイル鉄成分は、鍛鋼軸のコストと肩を並べるかそれより低いコストで、鍛鋼軸のものに匹敵する力学的性質を提供することができる。

【0012】

図1〜図7を参照すると、方法100は、任意の適当なダクタイル鉄製品8の製造に使用することができるが、特に約2〜20トン以上の重量を有するもの、及び、特に約100〜約200mm以上の壁部厚を有するものを始めとする大型製品を製造するのに特に好適である。製品8は、熱間加工又は温間加工(オースフォーミングを含む)、或いはその組合せによって成形されて、且つ、オーステンパされる適切な大きさで鋳造ダクタイル鉄製品プリフォーム112から製造され、最初に成形されずにオーステンパ済み同一のプリフォームより高い、硬度、強度及び靭性を有利に有するオーステンパ済みダクタイル鉄製品プリフォーム118を提供する。方法100は、任意の適当なダクタイル鉄製品8の製造に使用することができるが、特に様々な大型の風力タービン部品を製造するため、特にダクタイル鉄風力タービン軸18の製造に有用である。風力タービン軸18は、風力タービン10の基本部品である。風力タービン軸18は風力タービンの基本部品であるものの、それらは、特に約2トン〜約20トン以上の重量を有する大きい風力タービン軸18、特に約100〜約200mm以上の壁部厚を有するもの、並びに本明細書に記載されているその他の特性を有する軸に対して要求される、延性、強度、靭性及び疲労抵抗を得ることは不可能であったという事実によって、ダクタイル鉄からは一般に製造されていない。方法100の使用は、ダクタイル鉄風力タービン軸18の製造、及び特に大きいダクタイル鉄風力タービン軸、並びに風力タービン10及びその他の用途のためのその他の大型ダクタイル鉄製品8の製造を可能にする。

【0013】

風力タービン10は、ハブ16から半径方向に延在する多数翼14を備えている回転翼アセンブリ12を一般に含む。ハブ16は、発電機25に接続されているギアボックス24を含むドライブトレインの一部を形成する回転可能なダクタイル鉄風力タービン軸18(図3及び4)に取り付けられている。ダクタイル鉄風力タービン軸18、ドライブトレイン及び発電機25は、すべて、タワー22に取り付けられているナセル20内にすべて収容されている。回転可能なダクタイル鉄風力タービン軸18は、ハブ末端26及び向かい合ったギアボックス末端28を含む。ハブ末端26は、ハブ末端26上に形成されており、ハブ16への連結及び接続のために設定されている一体化したハブフランジ30を含む。ギアボックス末端28は、ギアボックス24への連結及び接続のために設定されている。ダクタイル鉄風力タービン軸18は、縦の中心線34に沿って延在する軸芯32を一般に含む。ダクタイル鉄風力タービン軸18は、軸体38の外側部からハブフランジ30への移行をスムースにする遷移カラー36を含んでいてもよい。タービン10の大きさによっては、そのダクタイル鉄風力タービンの主軸18は、約2〜約20トン以上の重量、約100〜200mm以上の壁部厚、約2m〜約4m以上の長さ、約1m〜約2m以上の主フランジの直径、約0.4〜約0.8m以上の軸芯を有することなどを含めて、かなり大きいものとすることができる。主軸18は、寒空中で運転し、翼14に対する風の作用による相当量の約4000〜約15000kNmのトルク及び約7000〜約15000kNmの曲げモーメントに耐えなければならないため、このダクタイル鉄風力タービン軸18は、それがこれらのトルク及び曲げモーメントに耐えるのに十分な強度と靭性のバランスを提供することにおいて有利である。

【0014】

図4における例示的な実施形態では図式的に示されているように、本明細書に記載されている方法100によって製造されたダクタイル鉄風力タービン軸18は、オースフェライト母相42及びそのオースフェライト母相42中に分散している複数の黒鉛ノジュール44を含むオーステンパミクロ組織40を有するものとして説明することができる。オースフェライト母相42は、安定オーステナイト46及びアシキュラフェライト48を含む。オーステンパミクロ組織40は、軸の非変形部分又は変形量の少ない部分のミクロ組織とは異なる変形ミクロ組織50を有する変形部分60を有する。変形ミクロ組織50は、同様に、変形オースフェライト母相52及びその中に分散した複数の黒鉛ノジュール54を含む変形オーステンパミクロ組織50を有するものとして説明することができる。変形オースフェライト母相52は、同様に、変形安定オーステナイト56及び微細なアシキュラフェライト58を含む。変形部分60は、ダクタイル鉄風力タービン軸18のミクロ組織の任意の部分を含めたダクタイル鉄製品8のミクロ組織の任意の部分を含むことができる。変形部分は、1つの例示的な実施形態では、軸体38のミクロ組織、又は、図4に示す外側部分のような、若しくは、軸体38の厚さを通した互い違いの軸体の一部を含むことができる。別の実施形態では、この変形部分は、図4に示すように遷移カラーの部分を含むことができ、変形部分60は、ハブフランジを通して軸芯32から外側表面まで延在する。さらに別の実施形態では、変形部分60は、図4に示すようにハブフランジの部分を含むことができ、変形部分60は、ハブフランジを通して軸芯32から外側表面まで延在する。変形部分60のミクロ組織50と、非変形又は変形度の小さいミクロ組織40との相違点としては、オースフェライト母相の成分の微細なアシキュラフェライト58相の板状結晶粒(platelet)の幅(w)、変形黒鉛ノジュール54の形状、又は風力タービン軸18等の製品8の他部のそれとは異なる多孔性の少なくとも1つを挙げることができる。変形部分60中の変形オースフェライト母相52中に生ずる微細なアシキュラフェライト58の板状結晶粒の幅(w)は、他部のオースフェライト母相42中に生ずるアシキュラフェライト48の板状結晶粒よりも実質的に狭いか又は小さいものであり得、最大一桁分だけより狭いものを含む。変形によって提供されるひずみエネルギーの蓄えは、より狭い板状結晶粒幅を有しており、従って単位体積当りより多くの微細なアシキュラフェライト58の生成を促進することができる。変形黒鉛ノジュール54の形は、他の非変形部分のオースフェライト母相42中に存在する黒鉛ノジュール48の、実質的に球状の形を含めた結節状の形と比較すると、変形部分60の中の変形オースフェライト母相52における変形の方向に分配されて整列している延伸されたノジュール又は破壊片であり得る。変形は、他部におけるミクロ組織40と比較すると、変形部分60及び変形ミクロ組織50において、鋳造ダクタイル鉄ミクロ組織中で起こることが知られている平均の多孔性を含めて、樹枝状晶間多孔性等の多孔性を閉じることもできる。変形120は、平均的な細孔の大きさ又は平均的な多孔性の量を含めた多孔性を減らすことができ、或いは、多孔性を実質的になくして使用された特定のダクタイル鉄合金組成に付随する実質的に完全な理論密度を得ることができる。微細なアシキュラフェライト58相を精製すること、及び変形黒鉛ノジュール54の形をより小さい程度に変化させて多孔性を低下することは、ダクタイル鉄風力タービン軸18を始めとするダクタイル鉄製品8の硬度、衝撃強さ、引張強さ及び低サイクル疲労強度を大幅に増す。

【0015】

ダクタイル鉄製品プリフォーム112を用意する段階110は、任意の適切なやり方で実施することができる。多種多様のダクタイル鉄合金及びダクタイル鉄製品プリフォーム112を、本願で開示する方法100によって得ることができる。ダクタイル鉄製品プリフォーム112は、任意の適切なダクタイル鉄合金組成から成形することができる。ダクタイル鉄のプリフォーム112は、ダクタイル鉄のための標準的な合金化成分、例えば、炭素、ケイ素及びマンガン並びに場合によって銅、ニッケル及び/又はモリブデンを、残部の鉄及び不可避不純物、例えば、クロム、リン、硫黄などと共に含むことができる。幾つかのこれら成分についての特定の範囲としては、重量で、約3.0%〜約3.9%の炭素、約1.9%〜約2.7%のケイ素、0.3%以下のマンガン、0.8%以下の銅、2%以下のニッケル、0.05%以下のクロム、0.02%以下のバナジウム、0.01%以下の硫黄、及び0.3%以下のモリブデンが、残部の鉄及び不可避不純物と共に挙げられる。当技術分野では公知のように、炭素についての前記濃度は、黒鉛の形成及び可鍛性を配慮して必要である。ケイ素の役割は、一般に、凝固の間に準安定炭化鉄の代わりに黒鉛の形成を促進することである。炭素の中身は、主としてケイ素が存在する結果、凝固の間に球状黒鉛として分離する。球状黒鉛は、ダクタイル鉄合金がそのため知られている高い強度及び靭性のような望ましい特性を与える。モリブデンは、オースフェライトの焼入れ性を増し、オーステンパ済みダクタイル鉄中のパーライトの形成を抑制するために含めることができる。マンガンは、合金中にないことが好ましいけれども通常不可避不純物として存在する硫黄を除去するために含めることができる。主軸18のような比較的太い部分を有する鋳物に対して、リンは、それがモリブデンの効果を妨げるために、有害と考えられる。それ故、リンの濃度はできるだけ低い水準に、例えば、0.1重量%未満に保つのが好ましい。同様に、軸18のような大きい断面の鋳物では、オースフェライトの焼入れ性を配慮して、例えば、それらの上記の範囲の上端に向けた比較的高い濃度の銅、ニッケル及びモリブデンが必要であり得る。一般に、好ましい合金添加及びそれらの相対量は、与えられた断面寸法に対して十分な焼入れ性を得るように、合金の偏析の程度及びコストを最小にしながら均衡させることができる。

【0016】

微細な粒のミクロ組織、高い黒鉛ノジュール総数、並びに粒の境界及び結果としての多孔性に対する合金になる成分の最小限のミクロ偏析を得るために、ダクタイル鉄合金の溶融物は、本明細書で用いられるとき、ダクタイル鉄合金の溶融物を、高い黒鉛ノジュール総数を得る十分な速度で凝固させることが可能なプロセスを指す急速な凝固プロセスを用いて鋳造することができる。一例として、適切な急速凝固プロセスは、平方ミリメートル当り100を超え、さらに好ましくは、平方ミリメートル当り約150〜約300の高い黒鉛ノジュール総数を獲得する。その場合の冷却速度も、鋳造の間中、微細な粒径を得ること及び鋳物の合金となる成分のセル間領域又は粒界へのミクロ偏析を最小限にすることが可能である。許容できるレベルのミクロ偏析は、平方ミリメートル当り100を超えるノジュール総数並びにマルテンサイト、パーライト、及びセル間炭化物が基本的に無い、言い換えれば、マルテンサイト、パーライト、及びセル間炭化物含量が母相中に5体積%未満である母相を得ることによって示される。他方で、共晶セルの境界における過剰のミクロ偏析は、オーステンパ処理温度までの冷却速度が不十分である場合に、低いノジュール総数及び高いパーライトの割合によるか、又は等温オーステンパ処理の間の炭素強化オーステナイトの不十分な安定化による該母相中の低いノジュール総数と過剰なマルテンサイト含量(5体積%を超える)及び低いオースフェライト含量(85体積%未満)とによって示され得る。

【0017】

ダクタイル鉄製品プリフォーム112を用意する段階110は、ダクタイル鉄を鋳造するための任意の適切な方法を用いて達成することができる。1つの例示的な実施形態では、この製品は、ダクタイル鉄製品プリフォーム112を得るために砂型で鋳造するか、又は、永久鋳型中で鋳造することができる。別の実施形態では、ダクタイル鉄製品プリフォーム112を用意する段階110は、遠心鋳造によって達成することができる。遠心鋳造は、ダクタイル鉄製品プリフォーム112を用意する段階110のための急冷凝固鋳造技術の注目すべき例である。技術的に知られているように、ダクタイル鉄風力タービン軸18の製造に使用することができるようなダクタイル鉄製品プリフォーム112の遠心鋳造は、シリンダーの形状の縦軸の周りを回転している型、例えば、型の軸線が軸の中心線34を含むダクタイル合金風力タービン軸18のための鋳型など(図4)の内部に合金の溶融物を分配することを一般に必要とする。型は、合金が型によって急速に冷却される結果合金が急速に凝固して微粒子の鋳造を達成する型の内面に向けて溶融した合金が半径方向外側に押し進められることを確保する十分なスピードで回転させることができる。有利には、この急速な凝固プロセスは、黒鉛の増大した核生成及び遅い成長によって高い黒鉛ノジュール総数を促進し、同様に合金になる成分の粒界への偏析の機会を制限する。型についての適切な回転速度は、例えば、型の内径及び鋳造のために望ましい壁部厚によって変動する。

【0018】

型の回転のため、遠心鋳造技術によってダクタイル鉄製品プリフォーム112の鋳物を用意する段階110は、ミクロ組織が、半径方向及び/又は軸方向に変化する軸対称の不均一なミクロ組織をもたらすことができる。過去では、遠心鋳造したダクタイル鉄成分は、軸対称の不均一なミクロ組織の幾何学的配置に耐えるか、又は軸対称のミクロ組織を避けることができる、例えば、オーステンパ熱処理を利用する機械的又はミクロ組織特性を一般に必要としない都市水道水の供給、下水道などのための配管など、の幾何学的配置を有する用途に一般に限定された。しかしながら、方法100は、遠心鋳造された成分の急速な凝固の間に発現し、鋳放しの製品プリフォーム112の軸対称又は不均一性と関係する限界を、大型ダクタイル鉄製品8、例えば、ダクタイル鉄風力タービン軸18など、における望ましい特性を得るために変形する段階120及びオーステンパ処理する段階150によって克服することができる微細なミクロ組織を利用することができる。注目すべきは、急速な凝固速度を得ることができる他の鋳造技術が、微細なミクロ組織、縮小された度合いのミクロ偏析、及び高い黒鉛ノジュール総数を得るために必要な高い凝固速度を得るために修正された永久鋳型及び砂型鋳造技術を含めて、同様に使用され得ることであり、これは言い換えると、変形する段階120及びオーステンパ処理する段階150の間の対応、即ち、殆んどがオースフェライトであり、基本的にマルテンサイト及びパーライトの無い母相、さらに好ましくは完全なオースフェライト変態及びマルテンサイト等の脆い相の無いものを提供する。

【0019】

変形する段階120は、変形部分60の任意量の変形を含むことができる。例示的な実施形態では、真のひずみを含めたひずみは、約5%〜約50%、特に約10%〜約20%の塑性ひずみを含むことができる。変形は、ダクタイル鉄製品8の中に任意の適当な方式で割当てることができ、ある実施形態では、ダクタイル鉄製品8の中で均一であるか又は均一に分配されていることができ、一定の他の実施形態では、製品8の中で不均一に分配されている可能性がある。ダクタイル鉄風力タービン軸18の例示的な実施形態では、軸体38は、約5%以下の塑性ひずみを有する変形部分60を含むことができ、この変形部分は、外側表面から軸芯32までの厚さを通した内部を含めた内部に任意の量で広がることができる。ダクタイル鉄風力タービン軸18の別の例示的な実施形態では、遷移カラー36は、約5%〜約20%、さらに好ましくは、約10%〜約20%の塑性ひずみを有する変形部分60を含むことができ、この変形部分は、外側表面から軸芯32までの厚さを通した内部を含めた内部に任意の量で広がることができる。ダクタイル鉄風力タービン軸18の別の例示的な実施形態では、ハブフランジ30は、約5%〜約20%、さらに好ましくは、約10%〜約20%の塑性ひずみを有する変形部分60を含むことができ、この変形部分は、外側表面から軸芯32までの厚さを通した内部を含めた内部に任意の量で広がることができる。これらの実施形態のすべてにおいて、変形の量は、ダクタイル鉄製品8(例えば、ダクタイル鉄風力タービン軸18など)の厚さを通して半径方向内側又は外側に、或いは長さに沿って軸方向に変化することを含めた変形部分の中で変化し得る。

【0020】

変形段階120は、ダクタイル鉄製品プリフォーム112をオーステナイト化温度(TSγ)より高い熱間加工温度に、プリフォームを変形する前に炭素を含有するオーステナイトの単相母相を有するミクロ組織を生じるのに十分な持続時間加熱することを含む。例示的な実施形態では、この熱間加工温度は、ダクタイル鉄製品プリフォーム112を約815℃〜約980℃に加熱すること、及びプリフォーム鋳造をこの熱間加工温度で約1〜約3時間の持続時間の間保持することを含み得る。一実施形態では、変形する段階120は、図5に示されているように、変形部分60を有する熱間加工品114を得るために、ダクタイル鉄製品プリフォーム112を熱間加工段階125によって変形する段階120を含むことができる。変形する段階120は、変形するための任意の適切な方法によって実施することができ、一実施形態では鍛造を含むことができる。オーステナイト化温度での鍛造による熱間加工125は、オーステナイト化温度より低い温度で鍛造するのと比較して、ダクタイル鉄製品プリフォーム112を変形するため及び熱間加工された製品プリフォーム114を形成するために要する鍛圧を低下する。これは、重要な利点であり、なぜなら、それが必要な鍛造プレスの能力又は大きさを低下し、そのことは、部品を製造するためのコストを実質的に下げるからであり、より低い温度で鍛造するために必要な鍛造プレスは非常に大きく、容易に商業化が可能ではなく、世界中でわずかな場所に存在するのみであるためである。

【0021】

代わって、方法100によれば、変形する段階120は、熱間加工段階125と、次に、冷却130後、本明細書に記載されており、図7に示されているように、ミクロ組織をオーステンパしてミクロ組織をオースフェライトに変形するために必要な所定時間の前に、ダクタイル鉄製品プリフォーム112をオースフォーミング温度(TA)でオースフォーミングする段階140とを含むことができる。オースフォーミングする段階140は、本明細書に記載されているようにオースフォーミングされた製品プリフォーム116を得る。オースフォーミングされた製品プリフォーム116は、次に、このオースフォーミングされた製品プリフォーム116を変態させるのに十分な時間オーステンパ処理温度(TA)で保持してオーステンパ製品プリフォーム118を成形することができる。

【0022】

或いは、方法100によれば変形する段階120は、本明細書に記載されており、図7に示されているように、ミクロ組織をオーステンパしてミクロ組織をオースフェライトに変態させるために必要な所定時間の前に、ダクタイル鉄製品プリフォーム112を、合金ミクロ組織をオーステナイト化するためにオーステナイト化温度まで加熱し、その後このプリフォームをオースフォーミング温度(TA)まで冷却する段階130が続き、その後ダクタイル鉄製品プリフォーム112をオースフォーミング温度(TA)でオースフォーミングする段階140が続くことも含むことができる。オースフォーミングされた製品プリフォーム116は、次に、このオースフォーミングされた製品プリフォーム116を変態させるのに十分な時間オーステンパ処理温度(TA)で保持してオーステンパ製品プリフォーム118を成形することができる。

【0023】

様々な実施形態では、方法100は、ダクタイル鉄製品プリフォーム112をオーステンパ処理温度(TA)まで冷却する段階130を一般に含む。冷却する段階130は、空冷又は適切な焼入れ媒体中での焼入れを始めとする任意の適切な方式でオーステンパ処理温度(TA)まで実施することができる。技術的に知られているように、このオーステンパ処理温度は、鋳造中のマルテンサイトの形成を避けるためにダクタイル鉄合金のマルテンサイト開始温度より上である。オーステンパ処理する段階150は、約230℃〜約400℃の温度域で実施することができ、そのオーステンパ処理温度は、約1〜約4時間の持続時間の間保持すればよいが、それより大きい及び小さい温度並びに持続時間も可能である。オーステンパ処理温度で、鋳造は、親オーステナイト(FCCγ鉄)がアシキュラフェライト(BCCα鉄)及び高炭素安定化オーステナイトの状態に変態化されるオースフェライト変態を受ける。概して、高いオーステンパ処理温度は疲労強度及び延性を促進し、一方、低いオーステンパ処理温度は強度及び耐磨耗性を促進する。従って、オーステンパ処理温度は、ダクタイル鉄風力タービン軸18の一定の特性をその特定の要求に応じて促進するように選択することができる。

【0024】

焼入れ方法及び焼入れ速度の重要性も注目すべきである。オーステナイト化温度からオーステンパ処理温度に鋳物を冷却するために使用される装置は、オーステンパ処理プロセスの動力学を促進し、全体部分の厚さにわたって完全な変態を促進するように最適化することができ、それによって脆弱な相を形成する性向を抑制する。特にこの装置は、鋳物から一般に塩浴である焼入れ媒体へのより効率的な熱伝達を好ましくは促進する。それ故、従来の塩浴に対する修正及び代替を、オースフェライト変態を促進するために採用することができる。同様に、変形する段階120もオースフェライト変態を増進し、図8に図式的に示されているようにTTT曲線をシフトする。より速い反応動力学は、与えられた壁部厚をより急速に変形することを可能にするか、又は、本明細書に記載されているように変形されていない同様のダクタイル鉄製品プリフォームと比較して、与えられた壁部分をより深い深さに変形することを可能にする。かかる修正及び代替は、完全に満たされていない1以上の好ましい特性(微細な粒のミクロ組織、高い黒鉛ノジュール総数、及び最小限のミクロ偏析)をもたらした鋳造プロセスの欠点を償うことも可能であり得る。いずれにしても、この鋳造は、パーライトの形成を回避するのに十分な速さ、例えば、5.5℃/分以上の速さで焼入れされる。最低限の焼入れ速度は、1つには、どれだけ多くのニッケル、モリブデン、銅などが合金中に存在するかに依存する。

【0025】

オーステンパ浸漬に次いで、この鋳造は、本明細書に記載されているダクタイル鉄風力タービン軸18等のダクタイル鉄製品8を得るために室温までそのまま冷却することができる。結果として得られる変形され、オーステンパ処理された鋳物は、通し焼入れされ、完全とまではいかなくても、実質的にオースフェライトであり、完全とまではいかなくても、実質的にマルテンサイト及びパーライトを含まない母相で構成されているミクロ組織を有することを特徴とする。結果的に、硬度、衝撃強度、引張強度、疲労強度及び靭性を始めとする鋳物のための望ましい力学的特性は、変形部分60においてより容易に達成することができ、それは、より高い組織的要求性能が一般に必要である軸体38、遷移カラー36又はハブフランジ30等の高い作用応力を有するダクタイル鉄風力タービン軸18の部分を含むように選択することができる。

【0026】

方法100により製造された、風力タービン軸18を始めとするダクタイル鉄製品8は、低合金鋼に対抗することができる強度−靭性の組合せを発揮することができ、その一方で、重量減及びコスト削減の可能性と共に、より良好な耐磨耗性並びにより良好な振動及び騒音の減衰のような潜在的な利点を提供する。風力タービン軸18を始めとする変形され、オーステンパ処理されて通し焼入れしたダクタイル鉄製品8の機械加工性は、調質鋼に匹敵すると思われる。しかしながら、このダクタイル鉄製品8は、焼入れ及び焼戻し操作によって製造されるよく似た大きさとデザインの軸と比較してより小さくてより予測可能な膨張を示すものと思われる。結果的に、変形とオーステンパ処理の間に起こる寸法変化は、正確に予測して必要な最後の機械研削の量を限定することができる。それ故に、機械加工の大部分は、鋳物が未だ比較的柔らかい間の鋳造の直後に実施することができる。

【0027】

本明細書において、単数形で記載したものであっても、数を限定するものではなく、そのものが少なくとも1つ存在することを意味する。数量に用いられる「約」という修飾語は、標記の数値を含み、文脈毎に決まる意味をもつ(例えば、特定の数量の測定に付随する誤差範囲を含む)。さらに、別途規定しない限り、本願で開示する組成範囲はすべてその上下限を含み、独立に結合可能である(例えば、「約25重量%以下、具体的には約5〜約20重量%、特に約10〜約15重量%」は、これらの範囲の上下限とこれらの範囲内のすべての中間値(例えば「約5重量%〜約25重量%、約5重量%〜約15重量%」など)を含む)。合金組成物の成分の記載に関して用いる「約」は、記載された成分すべてに適用され、範囲の上下限に適用される。本明細書で用いる技術用語及び科学用語は、別途定義しない限り、本発明の属する技術分野の技術者によって通常理解されている意味をもつ。本明細書を通して、「一実施形態」又は「実施形態」という場合、その実施形態に関して記載された特定の構成要素(特徴、構造及び/又は特性など)が、本明細書に記載された少なくとも一実施形態に含まれていることを意味し、他の実施形態には存在していても、存在していなくてもよい。

【0028】

本明細書に記載された合金組成物に関して用いる「含む」は、その合金組成物が、明示された成分「から基本的になる」(つまり、明示された成分を含んでいて、開示した基本的及び新規な特徴に悪影響を与える他の成分を含んでいない)実施形態、並びに明示された成分「からなる」(つまり、不可避不純物以外は、明示された成分しか含んでいない)実施形態を意味し、包含する。

【0029】

限られた数の実施形態に関連して本発明を詳しく説明してきたが、本発明がこれらの実施形態に限定されるものでないことは当業者には自明であろう。本明細書には記載されていないが、本発明の技術的思想及び技術的範囲に属する様々な変更、代替、置換又は均等な構成を導入することによって本発明を修正することができる。さらに、本発明の様々な実施形態について説明してきたが、本発明の態様は記載した実施形態の一部しか含んでいなくてもよい。したがって、本発明は、以上の記載によって限定されるものではなく、特許請求の範囲の記載によって限定される。

【符号の説明】

【0030】

8 ダクタイル鉄製品

10 風力タービン

12 回転翼アセンブリ

14 翼

16 ハブ

18 風力タービン軸

20 ナセル

22 タワー

24 ギアボックス

25 発電機

26 ハブ末端

28 ギアボックス末端

30 ハブフランジ

32 軸芯

34 縦の中心線

36 遷移カラー

38 軸体

40 ミクロ組織

42 オースフェライト母相

44 黒鉛ノジュール

46 安定オーステナイト

48 アシキュラフェライト

50 変形ミクロ組織

52 変形オースフェライト母相

54 変形黒鉛ノジュール

56 変形安定オーステナイト

58 変形アシキュラフェライト

60 変形部分

【特許請求の範囲】

【請求項1】

ダクタイル鉄製品の製造方法であって、

ダクタイル鉄製品プリフォームを用意する段階と、

ダクタイル鉄製品プリフォームの熱間加工部分を得るためダクタイル鉄製品プリフォームを熱間加工によって変形させる段階と、

ダクタイル鉄製品プリフォームをオーステンパ処理温度まで冷却する段階と、

オーステンパ処理されたミクロ組織を含むテンパー処理ダクタイル鉄製品プリフォームが得られるのに十分な所定時間、、ダクタイル鉄製品プリフォームをオーステンパ処理する段階であって、熱間加工部分のオーステンパ処理されたミクロ組織がオーステンパ処理ダクタイル鉄製品プリフォームの他の部分とは異なる、段階と

を含む方法。

【請求項2】

ダクタイル鉄製品プリフォームのオースフォームド部分を得るために、冷却後及び所定時間前にダクタイル鉄製品プリフォームをオースフォーミングする段階をさらに含む、請求項1記載の方法。

【請求項3】

熱間加工部分とオースフォームド部分とが、ダクタイル鉄製品プリフォームの同じ部分をなす、請求項2記載の方法。

【請求項4】

熱間加工部分とオースフォームド部分とが、ダクタイル鉄製品プリフォームの異なる部分をなす、請求項2記載の方法。

【請求項5】

ダクタイル鉄製品プリフォームが、ハブ端部及びギアボックス端部を有する風力タービン軸を含み、熱間加工部分がハブ端部に隣接している、請求項1記載の方法。

【請求項6】

熱間加工部分がハブフランジ又は遷移カラーを含む、請求項5記載の方法。

【請求項7】

ダクタイル鉄製品プリフォームが、ハブ端部及びギアボックス端部を有する風力タービン軸を含み、熱間加工部分又はオースフォームド部分がハブ端部に隣接している、請求項2記載の方法。

【請求項8】

ダクタイル鉄製品プリフォームが風力タービン軸を含み、熱間加工部分又はオースフォームド部分が、ハブフランジ、遷移カラー又は軸体を含む、請求項2記載の方法。

【請求項9】

1以上のハブフランジ又は遷移カラーが約5〜約50%変形される、請求項8記載の方法。

【請求項10】

軸体が約5%以下変形される、請求項8記載の方法。

【請求項11】

ダクタイル鉄風力タービン軸の製造方法であって、

ダクタイル鉄風力タービン軸プリフォームを用意する段階と、

風力タービン軸プリフォームの熱間加工部分を得るための熱間加工、又は風力タービン軸プリフォームのオースフォームド部分を得るためのオースフォーミング、或いはそれらの組合せによってダクタイル鉄風力タービン軸プリフォームを変形させる段階と、

ダクタイル鉄風力タービン軸のオーステンパ処理プリフォームが得られるのに十分な所定時間、、ダクタイル鉄風力タービン軸プリフォームをオーステンパ処理する段階であって、熱間加工部分又はオースフォームド部分のオーステンパ処理されたミクロ組織がダクタイル鉄風力タービン軸のオーステンパ処理プリフォームの他の部分とは異なる、段階と

を含む方法。

【請求項12】

熱間加工部分又はオースフォームド部分が、ハブフランジ、遷移カラー又は軸体を含む、請求項11記載の方法。

【請求項13】

風力タービン軸プリフォームの熱間加工部分を得るための熱間加工によってダクタイル鉄風力タービン軸プリフォームを変形させる段階が、風力タービン軸プリフォームをオーステンパ処理温度まで冷却する段階をさらに含む、請求項11記載の風力タービン軸。

【請求項14】

オーステンパ処理されたミクロ組織を有するダクタイル鉄風力タービン軸であって、オースフェライト母相及び複数の黒鉛ノジュールを含み、オーステンパ処理されたミクロ組織が変形部分を有しており、変形部分が、軸の他の部分のミクロ組織とは異なるミクロ組織を有する風力タービン軸。

【請求項15】

変形部分が、軸の他部のものより大きい硬度、衝撃強さ、引張強さ又は疲労強度を有する、請求項14記載の風力タービン軸。

【請求項16】

変形部分のミクロ組織中の隙間が、1以上の板幅のオースフェライト母相の針状相成分、黒鉛ノジュールの形状、又は軸の他の部分とは異なる多孔性を含む、請求項14記載の風力タービン軸。

【請求項17】

変形部分の中の板幅のオースフェライト母相の針状相成分が、軸の他部における板幅のオースフェライト母相の針状相成分より小さい、請求項16記載の風力タービン軸。

【請求項18】

変形部分におけるオースフェライト母相の多孔性の平均の値が、軸の他部におけるそれより小さい、請求項16記載の風力タービン軸。

【請求項19】

変形部分が、ハブフランジ、遷移カラー又は軸体、或いはそれらの組合せを含む、請求項14記載の風力タービン軸。

【請求項20】

変形部分が、約5%〜約50%の塑性ひずみを受けている請求項14記載の風力タービン軸。

【請求項1】

ダクタイル鉄製品の製造方法であって、

ダクタイル鉄製品プリフォームを用意する段階と、

ダクタイル鉄製品プリフォームの熱間加工部分を得るためダクタイル鉄製品プリフォームを熱間加工によって変形させる段階と、

ダクタイル鉄製品プリフォームをオーステンパ処理温度まで冷却する段階と、

オーステンパ処理されたミクロ組織を含むテンパー処理ダクタイル鉄製品プリフォームが得られるのに十分な所定時間、、ダクタイル鉄製品プリフォームをオーステンパ処理する段階であって、熱間加工部分のオーステンパ処理されたミクロ組織がオーステンパ処理ダクタイル鉄製品プリフォームの他の部分とは異なる、段階と

を含む方法。

【請求項2】

ダクタイル鉄製品プリフォームのオースフォームド部分を得るために、冷却後及び所定時間前にダクタイル鉄製品プリフォームをオースフォーミングする段階をさらに含む、請求項1記載の方法。

【請求項3】

熱間加工部分とオースフォームド部分とが、ダクタイル鉄製品プリフォームの同じ部分をなす、請求項2記載の方法。

【請求項4】

熱間加工部分とオースフォームド部分とが、ダクタイル鉄製品プリフォームの異なる部分をなす、請求項2記載の方法。

【請求項5】

ダクタイル鉄製品プリフォームが、ハブ端部及びギアボックス端部を有する風力タービン軸を含み、熱間加工部分がハブ端部に隣接している、請求項1記載の方法。

【請求項6】

熱間加工部分がハブフランジ又は遷移カラーを含む、請求項5記載の方法。

【請求項7】

ダクタイル鉄製品プリフォームが、ハブ端部及びギアボックス端部を有する風力タービン軸を含み、熱間加工部分又はオースフォームド部分がハブ端部に隣接している、請求項2記載の方法。

【請求項8】

ダクタイル鉄製品プリフォームが風力タービン軸を含み、熱間加工部分又はオースフォームド部分が、ハブフランジ、遷移カラー又は軸体を含む、請求項2記載の方法。

【請求項9】

1以上のハブフランジ又は遷移カラーが約5〜約50%変形される、請求項8記載の方法。

【請求項10】

軸体が約5%以下変形される、請求項8記載の方法。

【請求項11】

ダクタイル鉄風力タービン軸の製造方法であって、

ダクタイル鉄風力タービン軸プリフォームを用意する段階と、

風力タービン軸プリフォームの熱間加工部分を得るための熱間加工、又は風力タービン軸プリフォームのオースフォームド部分を得るためのオースフォーミング、或いはそれらの組合せによってダクタイル鉄風力タービン軸プリフォームを変形させる段階と、

ダクタイル鉄風力タービン軸のオーステンパ処理プリフォームが得られるのに十分な所定時間、、ダクタイル鉄風力タービン軸プリフォームをオーステンパ処理する段階であって、熱間加工部分又はオースフォームド部分のオーステンパ処理されたミクロ組織がダクタイル鉄風力タービン軸のオーステンパ処理プリフォームの他の部分とは異なる、段階と

を含む方法。

【請求項12】

熱間加工部分又はオースフォームド部分が、ハブフランジ、遷移カラー又は軸体を含む、請求項11記載の方法。

【請求項13】

風力タービン軸プリフォームの熱間加工部分を得るための熱間加工によってダクタイル鉄風力タービン軸プリフォームを変形させる段階が、風力タービン軸プリフォームをオーステンパ処理温度まで冷却する段階をさらに含む、請求項11記載の風力タービン軸。

【請求項14】

オーステンパ処理されたミクロ組織を有するダクタイル鉄風力タービン軸であって、オースフェライト母相及び複数の黒鉛ノジュールを含み、オーステンパ処理されたミクロ組織が変形部分を有しており、変形部分が、軸の他の部分のミクロ組織とは異なるミクロ組織を有する風力タービン軸。

【請求項15】

変形部分が、軸の他部のものより大きい硬度、衝撃強さ、引張強さ又は疲労強度を有する、請求項14記載の風力タービン軸。

【請求項16】

変形部分のミクロ組織中の隙間が、1以上の板幅のオースフェライト母相の針状相成分、黒鉛ノジュールの形状、又は軸の他の部分とは異なる多孔性を含む、請求項14記載の風力タービン軸。

【請求項17】

変形部分の中の板幅のオースフェライト母相の針状相成分が、軸の他部における板幅のオースフェライト母相の針状相成分より小さい、請求項16記載の風力タービン軸。

【請求項18】

変形部分におけるオースフェライト母相の多孔性の平均の値が、軸の他部におけるそれより小さい、請求項16記載の風力タービン軸。

【請求項19】

変形部分が、ハブフランジ、遷移カラー又は軸体、或いはそれらの組合せを含む、請求項14記載の風力タービン軸。

【請求項20】

変形部分が、約5%〜約50%の塑性ひずみを受けている請求項14記載の風力タービン軸。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−104132(P2013−104132A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−244032(P2012−244032)

【出願日】平成24年11月6日(2012.11.6)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2012−244032(P2012−244032)

【出願日】平成24年11月6日(2012.11.6)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

[ Back to top ]