ダクタイル鋳鉄用被覆アーク溶接棒

【課題】FCDの溶接棒は従来心線Fe−Ni系で黒鉛系フラックスの溶接棒であり強度もmax440N/mm2が限界であり補修程度にしか使用できず、色調も母材と異なり補修痕が浮き上がるなどの問題があり製品の美観や信頼性を損ねていた。また、FCD450〜800同士を溶接接合できる溶接棒はなかった。

【解決手段】溶接棒の心線をダクタイル鋳鉄としてフラックスを二層構造に被覆して、外側フラックスからは炭酸ガスを、内側フラックスからはフッ素ガスを発生させるようにした。内側フラックスは液体フラックスに接種剤を混合したゲル状フラックスであり、接合部の強度向上に必要な元素を取り込むようにした。

【解決手段】溶接棒の心線をダクタイル鋳鉄としてフラックスを二層構造に被覆して、外側フラックスからは炭酸ガスを、内側フラックスからはフッ素ガスを発生させるようにした。内側フラックスは液体フラックスに接種剤を混合したゲル状フラックスであり、接合部の強度向上に必要な元素を取り込むようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は鋳鉄用の被覆アーク溶接棒に関するものであり、特にFCD(ダクタイル鋳鉄)の溶接補修やFCD同士の溶接及びFCDと異種材(軟鋼、高張力鋼板、SUS材など)の溶接接合に用いる被覆アーク溶接棒に関するものである。

【背景技術】

【0002】

FCDは機械的性質が優れており機械部品としての使用範囲は広いが溶接性が悪いことから、溶接を要しないFCD単独部品あるいはボルト接合のように溶接を用いないで接合できる部品などに使用されている。FCDの溶接が困難である原因はFCDの炭素含有量が高いため溶接時の急冷により溶着金属及び溶着金属とFCDとの界面であるボンド部にチル炭化物が形成されるからである。このためフェロニッケル(Ni:55%、Fe:45%)系やニッケル系の心線に黒鉛系フラックスで被覆した溶接棒がFCD450〜500の局部的な欠陥(引け、巣、ピンホールなど)の補修用として使用されているものの機械強度は440N/mm2近傍が限界でありFCD同士の溶接やFCDと異種材の溶接は強度が弱く採用が困難であった。しかもこれら従来の補修用溶接棒はマンホールなどのように薄い鋳物に使用されるFCD500〜800に対しては耐力が大幅に不足しているため殆ど使用されていない状況であった。またこれらの溶接棒は錆びないため変色することがなく補修箇所の色調がFCD母材になじまないために美観上問題があった。また補修個所がはっきり判るため商品としても望ましいものではなかった。FCD450〜500の母材と補修個所の色調を合わすため心線を共金系のダクタイル溶接棒で補修する方法があるが、二番硬化を緩和するため予熱温度を300〜800℃と高くとる必要があり溶接予熱による歪みが生じるため全般的な採用は困難であった。

【0003】

このような鋳鉄溶接の問題を解決するために、特開昭58−23594号広報においてアーク電圧を低く抑えることができる黒鉛を多量に含有した溶接棒が示されている。鋳鉄用被覆アーク溶接棒は母材希釈を低く抑える必要から溶接入熱を低く抑える溶接が一般的であるが黒鉛を多量に含有した被覆材はアークの安定性及び集中性に劣り、スラグ巻き込み、ブローホールなどの溶接欠陥が発生しやすい問題がある。アークの安定性、集中性に優れた溶接棒として特開平5−237691号広報では粒度44μm以下の微粒酸化鉄を含有させてアークの安定性を改善している。しかしフラックス成分の炭酸石灰は大量の炭酸ガス(CO2)を発生させることになり、CO2は4000℃の高温アークにより(CO2→CO+O)となり活性酸素を発生させ、フラックス中のSiやTiなどの有効成分を瞬時に酸化し、例えばSiをSiO2、TiをTiOとするのでフラックスとしての機能を果たせず溶接部強度が不十分であった。

【0004】

FCDと異種材の被覆アーク溶接棒の心線はJISに基づいたFCDと同等の化学成分を持ちFCDの耐力を保持できるものでないと接合強度の信頼性が低く採用は困難である。従来FCD450〜500などに部分的に採用されているNi系溶接棒では欠陥の補修はできても溶接接合はまず不可能であった。このため特開平9−234587号広報において共金系溶接材料を用いたFCDの溶接補修やFCD同士の溶接を可能にした方法が示されている。溶接棒心線のCは3.3〜5.2%、Siは2.7〜6.0%のダクタイル系の心線であるがフラックスによるガスシールドが不十分なためSiやMg及びCaなどの成分が酸化されてしまうために組織の黒鉛球状化や微細化が難しく溶着金属やボンド部がチル化し脆化するために二番クラックが入る。予熱を500℃ぐらいまで高くしても同様である。特開平10−258389号広報には球状黒鉛鋳鉄と軟鋼を溶接するために溶接棒心線にS含有率が0.05〜0.6wt.%の過共晶片状黒鉛鋳鉄を用い、表面にRE−Si系またはRE−Ca−Si系接種剤を形成させる方法が提案されているが、局的なチル組織は解消されずこの部分を起点に疲労亀裂が発生する問題があった。従って、FCDと異種材の溶接は信頼性が不十分であることから、FCD側に前もって異種材を鋳ぐるみ、異種材と異種材の溶接構造にする必要があり、このような複合構造物は鋳造品の応用に十分熟知した経験者が設計する必要があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭58−23595号

【特許文献2】特開平5−237691号

【特許文献3】特開平9−234587号

【特許文献4】特開平10−258389号

【特許文献5】特願2008−287820号

【特許文献6】特願2008−178420号

【特許文献7】特願2008−270435号

【非特許文献】

【0006】

【非特許文献1】「機械工学便覧」、機械学会、昭和48年、P17−61

【非特許文献2】「溶接作業読本」、日刊工業新聞社、昭和51年、P2−P25

【非特許文献3】「ナイス総合カタログ」、ナイス株式会社、P18

【非特許文献4】「鋳物辞典」、第3章鋳鉄の物理的及び機械的性質、P9/12

【発明の概要】

【発明が解決しようとする課題】

【0007】

FCD450〜500クラスには従来ニッケル溶接棒が補修に供されているが耐力がなく強度を必要とする部分には使用できなかった。ニッケル系溶接棒はFCD450〜500には部分的な補修には採用されていたがFCDのように錆びないため変色せず補修箇所の色調が母材になじまないために美観上問題があることや欠陥個所が浮き彫りにされることから商品価値が低下するので補修用溶接棒としても望ましいものではなかった。この改善策として心線をダクタイルにした溶接棒があるが、フラックスによるシールドが不十分であり溶接微元素が有効に作用しないことや二番硬化を緩和するため予熱温度を300〜800℃と高くとる必要があり溶接予熱による歪みが生じるなどの問題があった。

【0008】

FCD450〜800と異種材との溶接の場合はJISに基づいた化学成分を持ちFCD450〜800の耐力を保持できる溶接棒でないと採用は困難であり、従来仕方なく部分的に採用されているNi系溶接棒では強度不足でまず使用不可能であった。このためFCD450〜800と異種材(軟鋼、高張力鋼、SUSなど)を接合する場合は溶接接合部に溶接の容易な異種材を鋳ぐるみ接合し、この鋳ぐるみ接合異種材と異種材とを溶接をすることでFCD450〜800と異種材の接合を可能としていた。

【0009】

本発明の目的はFCD450〜800の部分補修やFCD同士の溶接及びFCDと軟鋼などの異種材との溶接が容易で強度が高い溶接棒を提供することにありその主な課題は次のような点である。(1)FCDの部分的な補修をしても色調がFCDと同等であり補修個所の美観や商品としての価値を損なわないこと、(2)FCD同士を溶接接合可能にすること、(3)FCDと異種材の溶接を可能にすること、(4)溶接接合部が機械的な特性を低下することなくJIS規定値と同等な特性を発揮できること、(5)300〜800℃の高い予熱温度ではなく100〜150℃での低い予熱温度で可能な溶接を実現し溶接歪みを生じないようにすること、(6)FCDで個々の小さな部品を作りそれを溶接接合することにより大型構造物の製造を可能にすることである。

【課題を解決するための手段】

【0010】

第1の解決手段は、被覆アーク溶接棒の心線を被覆しているフラックスを溶接時のアーク熱で溶解してシールドガスを発生させる方法において、前記芯線がダクタイル鋳鉄でありかつ前記フラックスを内側フラックスと外側フラックスの2層構造として、前記内側フラックスからはフッ素ガスを発生させ、前記外側フラックスからは炭酸ガスを発生させるダクタイル鋳鉄用溶接棒である。

【0011】

第2の解決手段は、前記外側フラックスは重量%でC:20〜28%、CaF:10〜15%、CaO:10〜15%、CaCO3:5〜10%、FeSi:6〜10%、FeMn5〜6%、Cu:3〜5%、BaCO3:5〜10%であり、これらのフラックスに水ガラス(Na2SiO2)を6〜10%混合しているダクタイル鋳鉄用溶接棒である。

【0012】

第3の解決手段は、前記内側フラックスは、アルコールなどの溶媒中に氷晶石(Na3AlF6)、ヘキサフルオロケイ酸(H2SiF6)、ケイフッ化ナトリウム(Na2SiF3)、ケイ弗化カリウム(K2SiF6)、ホウフッ化カリウム(KBF4)、フッカカリウム(KF)、酸性フッ化カリウム(KHF2)、ホウ砂(Na2B4O7)、酸化ホウ素(B2O3)、カリフッ化アルミニウム(KAlF4)、3カリフッ化アルミニウム(K3AlF6)の全てもしくは二つ以上を選択して溶解し液体フラックスを生成し、該液体フラックスの濃度を調整することにより析出フラックスを生成し、接種剤として銅メッキしたFeSi、FeNi、FeCr、FeMn、FeTi、FeZrの粉末の全てもしくは二つ以上を選択したものとアルミニウム粉末を前記析出フラックスに混合してゲル状フラックスとして、前記心線に塗布し該ゲル状フラックスを乾燥もしくは燃焼させて固形フラックスとして前記心線に被覆しているダクタイル鋳鉄用溶接棒である。

【0013】

第4の解決手段は、前記心線は長手方向にテーパを付けている鋳鉄用溶接棒である。

【0014】

第5の解決手段は、鋳型として粉コークスと混合した砂で二分割砂型を形成し、該二分割砂型に前記液体フラックスを塗布後、前記液体フラックスに火を付けてアルコール分を燃焼させて固めた前記二分割砂型で鋳造するダクタイル鋳鉄用溶接棒である。

【発明の効果】

【0015】

本発明による溶接棒は、空冷溶接もしくは100〜150℃の低温予熱による溶接でも2番硬化のない溶接棒を供給するものであり、マウラーの状態図における2bの領域に示す(パーライト+フェライト+球状黒鉛)を強制的に作るため2層フラックス構造としている。内側は接種剤を液体フラックスもしくは析出フラックスで固めたゲル状フラックスであり、接種剤には溶接微元素を添加しており、主としてフッ素ガスを発生させるように成分配合している。外側フラックスは主として炭酸ガスを発生させるように成分配合している。フッ素ガスと炭酸ガスの二重シールドガスの効果で溶接微元素が溶融金属プール内で有効に作用するようにしたものである。

【0016】

第1の解決手段による効果を説明する。(1)本発明の鋳鉄用溶接棒は2層構造のフラックスであり外側は炭酸ガス、内側はフッ素ガスによる二重シールド作用により、ガスシールド機能に優れており、重力沈降特性型溶接溶け込みとなるため深く溶け込ませることができることから溶接強度が大きくなるので大型構造物への適用が可能となった。(2)従来の黒鉛系、Fe−Ni系、純Ni、Ni-Cu系(モネル系)と比較すると塩基度の強い低水素系に近くそのため下向姿勢溶接だけでなく上向姿勢溶接も可能であり全姿勢溶接が可能となった。(3)FCDの局部的な引け、巣、ピンホールなどの部分補修の他、FCD同士の溶接接合やFCDと異種材の溶接接合及びFCDと異種材を鋳込み接合した際の局部的な廻り止め、抜け止めなどに応用可能である。(4)耐力もJISに準拠した強度がでるためFCDを大型ブロックとして組み立てることも可能である。

【0017】

第2の解決手段による効果を説明する。(1)FCD450〜500の巣埋め専用にはmax5%のSiとmax5%の銅粉を入れることで溶接部の組織がマウラー線図2bの領域に示す(パーライト+フェライト+球状黒鉛)となるようにした。銅粉を入れることによりパーライト組織が安定化する。(2)フラックスにアルカリ土類金属元素として炭酸バリウム(BaCO3)を使うことでO2やN2と高温反応し酸化バリウム(BaO)、窒化バリウム(Ba2N2)となりシールドガス中の酸素や窒素を除去する。また1800℃以上の高温で鋳物中のイオウと反応して硫酸バリウム(BaSO4)となってフラックスのスラグとなりかつ溶接音を低減する効果がある。

【0018】

第3の解決手段による効果を説明する。FCD450〜800の溶接棒には微元素Si、Ni、Cr、Mn、Ti、Zrなどを入れ、予熱はmax500℃を保持すればJISに規定された溶接部の耐力を得ることが可能である。特殊元素であるSi、Ni、Cr、Mn、Ti、Zrは従来心線の外側のフラックスに入れているがフラックスから発生する炭酸ガスのシールドが不十分なため消耗が激しくフラックスとしての機能が不足していた。これらの微元素を接種剤として表面に銅メッキしたFeSi、FeNi、FeCr、FeMn、FeTi、FeZrの粉末の全てもしくは二つ以上を選択したものとアルミニウム粉末を析出フラックスと混合してゲル状フラックスとして心線に塗布することで、Tiを0.05〜0.10wt.%、Zrを0.1〜0.15wt.%、Niを0.5〜1.0wt.%、Crを0.05〜0.1wt.%を入れることができ、溶接部の結晶粗大化を抑え耐力を向上できる。2層のフラックス構造として内側は主としてフッ素ガス、外側は主として炭酸ガスが発生するようにしたことで酸化しやすい微元素の消耗を防ぐことが可能となった。

【0019】

第4の解決手段による効果を説明する。(1)心線は先端が3.0〜3.5mm、根元が4.0〜4.5mmのテーパを付けていることで鋳型から抜きやすい。(2)先端ほど細いので電流が密となるため溶接アークが一時的に中断して再アークする際にも常に再アーク性がよい。(3)フラックスを自動機械で塗布する際心線の先端部と根元部ではフラックスの外径は同じになるので先端ほど内側フラックスが厚くなり初期アークのシールドガスの不足を補充する効果がある。

【0020】

第5の解決手段による効果を説明する。液体フラックスに火を付けてアルコール分を燃焼させて、砂型にケイ酸ガラス質やホウ酸ガラス質を作り砂型を固めて砂型中の水素シールをすることができる。

【図面の簡単な説明】

【0021】

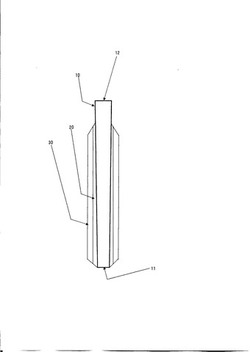

【図1】鋳鉄用溶接棒の縦断面図。

【発明を実施するための形態】

【0022】

第1の解決手段は、被覆アーク溶接棒の心線10を被覆しているフラックスを溶接時のアーク熱で溶解してシールドガスを発生させる方法において、前記心線10がダクタイル鋳鉄でありかつが前記フラックスを内側フラックス20と外側フラックス30の2層構造として、前記内側フラックス20からはフッ素ガスを発生させ、前記外側フラックス30からは炭酸ガスを発生させる鋳鉄用溶接棒である。

【0023】

二重シールドガス噴射タイプの被覆アーク溶接棒のため溶融金属プールは次のような現象が生じている。(1)4000℃以上のプラズマイオン気流によって溶滴内は対流となっている。(2)溶融金属プール内には表面と内部の温度差のため対流が発生している。(3)溶融金属プール内を流れる電流のため電磁対流が発生している。(4)溶融金属プール内の密度差による熱対流が発生している。(5)フラックスに含まれる元素はイオン化された状態でアーク放電している。これらの現象が同時に且つ一瞬にして発生するため溶融金属プールは流動性が大きくなっている。そのため立向姿勢溶接を可能とするためにはフラックスに含まれる元素の作用によって、酸化防止と表面張力除去作用を発揮できる溶接棒でなければならない。

【0024】

心線10のダクタイル鋳鉄は一般に市販されているものを再溶解して心線10に鋳込むのであるが、取鍋で再溶解する際に鍋底に鉄金網でフラックスの浮き上がりを防止し、フッ化カルシウム(CaF)、酸化セリウム(CeO2)、ケイフッ化カリウム(K2SiF6)、フェロシリコン(FeSi)、フェロチタン(FeTi)を添加してマグネシウム(Mg)の蒸発を抑えている。酸化セリウム(CeO2)が1350〜1400℃の溶解熱にてCe+O2に分解した際に安定した酸化セリウムとなるため次々に酸素と結び付く。この酸化セリウムの分解・結合作用はTiの3倍以上の脱酸剤として作用する。Ceはガラスの研磨剤として一番安価で入手できるランタノイド元素である。希元素を使うことでマグネシウム(Mg)の蒸発を長時間に渡って抑えるため完全なる球状化黒鉛となる。酸化セリウムは高温になると活性化した酸素が残った炭化水素(CH)や一酸化窒素(NO)を素早く酸化させる触媒的働きをするため清浄な連続シールドガスを供給できる。

【0025】

本発明のダクタイル鋳鉄用被覆アーク溶接棒は心線10に被覆した内側フラックス20と外側フラックス30の二層構造の被覆フラックスとそれぞれの被覆フラックスから発生する炭酸ガスとフッ素ガスの二重シールドガス機能を有しており、この機能によりFCD同士の溶接やFCDと異種材の溶接が可能となった。二重シールドガス中のフッ素ガスは主としてアーク電圧アップと清浄作用及び表面張力除去の作用がある。炭酸ガスは主として大気のシールドとアーク安定機能がある。このような役割分担を効率的に発揮させるために、外側フラックス30が炭酸ガスを内側フラックス20がフッ素ガスを発生するように配設しているのである。また、炭酸ガスとフッ素ガスの発生割合は3対1が望ましい。炭酸ガスで大気を完全にシールドし、フッ素ガスに微元素を保護させフラックスとして確実に機能させるためである。

【0026】

溶接棒の外側フラックス30はシールドガス+アーク安定剤、内側フラックス20は不足する元素(Si、Ni、Cr、Mn、Ti、Zr、Alなど)の入った接種剤をフッ化物フラックスに混合して塗布した二層構造である。高張力のでる塩基度系フラックスのため全姿勢溶接が可能である。溶接フラックスは主として炭酸ガスを出すことで空気をシールドしているが、炭酸ガスは4000℃以上のアーク熱により分子解離を起こしてCO+O(活性酸素)となる。一方溶接棒心線10は砂型中の水分中の水素を吸収した心線10となることが多いためこの活性酸素は心線10の水素と反応してO+H→OH(水酸基)となりラジカルな水酸基を作る。この水酸基は非常に反応性が強く内側フラックス20成分中の接種剤としてのSiやTIなどをSiO2、TiOに瞬時に酸化させてしまうため接種剤の消耗が激しく接種剤が有効に機能しない問題がある。しかし脱酸剤対策に力を入れすぎるとSiまで消化することになるので脱酸剤の添加は制限される。このため内側フラックス20でフッ素ガスをシールドガスとして発生させて水素を集中的に吸収させるようにしているのである。このようにハロゲンのフッ素を多量に発生させることによりほぼ完全に水素シールドすることが可能になり接種剤の酸化防止が可能になった。このような二重シールドガスの働きにより接種剤が有効に作用するので高温の予熱をしなくてもボンド部のチル化は解消でき強度の高い溶接接合部を実現できた。

【0027】

第2の解決手段は、前記外側フラックスは重量%でC:20〜28%、CaF:10〜15%、CaO:10〜15%、CaCO3:5〜10%、FeSi:6〜10%、MnFe5〜6%、Cu:3〜5%、BaCO3:5〜10%であり、これらのフラックスに水ガラス(Na2SiO2)を6〜10%混合して後前記心線を被覆している鋳鉄用溶接棒である。

【0028】

マウラー状態図に示すように鋳鉄の硬度を緩和する元素はシリコン(Si)であるが、Siをmax7%まで入れると柔らかいが耐力が低下する。FCD450〜500の巣埋め専用にはmax5%のSiとmax5%の銅粉を入れることで溶接部の組織が(パーライト+フェライト+球状黒鉛)となるようにした。FCD450〜500用の溶接棒の接種剤としてはこれで十分であるが、FCD600〜800の溶接棒にはさらに微元素(Si、Al、Ti、Zr、B、W)などを入れ、予熱はmax300℃保持すればJISに規定された溶接部の耐力を得ることが可能になる。フラックスにアルカリ土類金属元素として炭酸バリウム(BaCO3)を使う理由は、O2やN2と高温反応し酸化バリウム(BaO)、窒化バリウム(Ba2N2)となることでシールドガス中の酸素や窒素を除去するからである。また1800℃以上の高温で鋳物中のイオウと反応して硫酸バリウム(BaSO4)となってフラックスのスラグとなりかつ溶接音を低減する効果がある。

【0029】

被覆溶接棒を使用する時の基本は溶接母材の予熱と徐冷である。そのため被覆アーク溶接棒は半自動である炭酸ガスアーク溶接における複合ワイヤのように連続的に使用することは出来ない。大型構造物の溶接は全姿勢溶接が要求されるが、従来の鋳鉄用被覆アーク溶接棒は黒鉛系フラックスが主であったため立向姿勢溶接は極めて難しい技術を要する溶接であり大型の構造物を製造することは困難であった。しかし本発明の被覆アーク溶接棒は外側フラックス30に入れているCaCO3、CaO2、CaFなどのCaとBaCO3のBaの作用により溶融金属プールの流動性がよく立向姿勢溶接も容易でありFCDの大型構造物の製造が可能となった。

【0030】

第3の解決手段は、前記内側フラックスは、アルコールなどの溶媒中に氷晶石(Na3AlF6)、ヘキサフルオロケイ酸(H2SiF6)、ケイフッ化ナトリウム(Na2SiF3)、ケイ弗化カリウム(K2SiF6)、ホウフッ化カリウム(KBF4)、フッカカリウム(KF)、酸性フッ化カリウム(KHF2)、ホウ砂(Na2B4O7)、酸化ホウ素(B2O3)、カリフッ化アルミニウム(KAlF4)、3カリフッ化アルミニウム(K3AlF6)の全てもしくは二つ以上を選択して溶解し液体フラックスを生成し、該液体フラックスの濃度を調整することにより析出フラックスを生成し、接種剤として表面に銅メッキしたFeSi、FeNi、FeCr、FeMn、FeTi、FeZrの全てもしくは二つ以上を選択したものとアルミニウム粉末を前記析出フラックスに混合してゲル状フラックスにして、前記心線に塗布し該ゲル状フラックスを乾燥もしくは燃焼させて固形フラックスとして前記心線に被覆している鋳鉄用溶接棒である。

【0031】

本発明は特願2008−287820号(ガス切断用気化フラックス)、特願2008−178420号(液体フラックスの製造方法及びその装置)、特願2008−270435号(液体フラックスの製造方法と製造装置及び液体フラックス)において発明した方法で製造した液体フラックスを使用している。溶接棒に塗布するためには液体フラックスの溶質を析出させた析出フラックスに接種剤を混入してゲル状フラックスを生成する。析出フラックスと接種剤は重量%でそれぞれ40%と60%の割合で混合する。ゲル状フラックスと心線10を押し型にいれて一体に押し固めたものを乾燥もしくは焼成して、心線10にゲル状フラックスを固定・焼き付けしたものである。ゲル状フラックスと心線10の焼付けはゲル状フラックスに火をつけて溶媒を燃やす方法でもよい。

【0032】

接種剤中のFeSi、FeNi、FeCr、FeMn、FeTi、FeZrなどの粒子に銅メッキでしているので銅は銅イオンとしてフッ素ガス中を伝わって溶融金属プール内に入り込んでパーライトの減少を防いでいる。本発明におけるFeSi、FeNi、FeCr、FeMn、FeTi、FeZrの銅メッキ方法は、硫酸銅(CuSO4)をメタノール(CH3OH)に溶解しミキサーの中で回転しながら、純銅(Cu)をプラス電極、SUS304をマイナス電極として12〜24ボルトの電流を流す。メッキ液の活性剤としてテトラフルオロホウ酸銅(Cu(BF4))を使用するので銅メッキにホウ素が入ることになる。FeSi、FeNi、FeCr、FeMn、FeTi、FeZrにメッキされた銅はアーク熱にて1080〜1130℃で銅イオンとなって溶融金属プール内に入る際にホウ素イオンがフラックス機能を果たし、溶融金属プールの表面張力除去の働きをするため溶着金属のパーライト化を守る。上記のような銅メッキ方法を採用することにより、メッキ液は最終的に弱酸となるので苛性ソーダで中和し、アルコール分は燃焼させ、残留銅粉は高周波溶解炉にて再利用可能であり100%社内回収品としてパーライト安定化用銅粉として使える利点があるので全く無公害である。通常の銅メッキはシアン化銅(CuCN)を使うため排水処理専門の設備が必要である。

【0033】

内側フラックス20中のNaやKは表面張力除去や酸化防止の機能を発揮し、アルミニウムは脱酸剤として作用する。さらに内側フラックス20からは多量のフッ素ガスが発生して溶融金属プール周辺の水素を殆ど100%除去することが可能である。そのため内側フラックス20中のSi、Ni、Cr、Mn、Ti、Zr、Alは反応性の高い水素ガスと反応することが無く単体元素としてフラックス本来の機能を発揮できる。従来はFCD450までの溶接棒しかなかったがFCD800までの溶接棒を作る事が可能となった。

【0034】

内側フラックス20は重量%でゲル状フラックス40%と接種剤60%からなる固形フラックスである。内側フラックス20の主な元素は重量%で4.5%Si+1.5%Al+0.5%Cu+残(Fe、Ni、Cr、Mn、Ti、Zrなど)である。内側フラックスはフッ素ガスを発生させてールド効果を出す。析出フラックス40wt%に接種剤を60wt%混合してゲル状フラックスにして溶接棒に塗布している。接種剤は30〜100メッシュの粒に銅メッキしたFeSi、FeNi、FeCr、FeMn、FeTi、FeZrの中から少なくとも2種類以上を選択しAl粉と混合している。FCD600〜800の化学成分に基づいて不足する微元素を供給している。そのためFCD800の溶接も可能となった。溶接棒を被覆するフラックスを二層構造にして、外側フラックス30は主として炭酸ガスを発生させ、内側フラックス20は主としてフッ素ガスを発生させるようにしている。従来のフラックスは単層でありフッ素ガスと炭酸ガスは混合ガスとして発生していたために添加元素の機能を十分に引き出せなかった。内側フラックス20からフッ素ガスが単独に発生し確実な精錬効果が生まれるので脱水素、脱酸素、脱リン、脱硫が効率的に行われ接合部脆化の阻害因子をほぼ完璧に除去することが可能となった。炭酸ガスがフッ素ガスを包み込むピンチ効果が発生し、溶接電流は低電流(従来に比べて10〜20アンペア低減する)となる。従来の黒鉛系の幅広い浅い溶け込みとは異なり重量沈降特性が直下型の溶け込みとなり、開先角度も45度から30度とすることが可能となり大幅な溶接材削減となる。

【0035】

液体フラックスとゲル状フラックスの元素配合目安は、(1)ゲル状フラックス:(K+Na+H)/(Si+Al+B+O)=0.25〜0.38、(2)液体フラックス:(K+Na+H)/(Si+Al+B+O)=0.50〜0.65である。例えば、特願2008−270435号の方法にて液体フラックスを製造する場合にはこの配合比を目安にして溶質の発熱反応状況を見ながら電圧(DC)を12V〜24V付加する。

【0036】

内側フラックス20はアルコールなどの溶媒中に氷晶石(Na3AlF6)、ヘキサフルオロケイ酸(H2SiF6)、ケイフッ化ナトリウム(Na2SiF3)、ケイ弗化カリウム(K2SiF6)、ホウフッ化カリウム(KBF4)、フッカカリウム(KF)、酸性フッ化カリウム(KHF2)、ホウ砂(Na2B4O7)、酸化ホウ素(B2O3)、カリフッ化アルミニウム(KAlF4)、3カリフッ化アルミニウム(K3AlF6)などを溶解して液体フラックスを生成し、濃度を調整することにより析出フラックスを生成する。この析出フラックスに接種剤を混入してゲル状フラックスを生成する。ゲル状フラックスは重量比で析出フラックス40%と接種剤60%から構成されている。接種剤はFCD450〜FCD800の化学成分の不足量に合わせて添加する。例えば重量%でTiは0.05〜0.10%、Zrは0.10〜0.15%、Niは0.50〜1.00%、Crは0.05〜0.10%の範囲で添加する。Crは結晶粗大化を押さえ耐力アップとする機能がある。これらの元素は全て内側フラックス20の接種剤より供給する。外側フラックス30中にはパーライト組織の安定元素として銅粉をmax5%入れている。

【0037】

第4の解決手段は、前記心線10は長手方向にテーパを付けている鋳鉄用溶接棒である。心線は鋳物の抜け勾配を付けているため先端が3.2mm、根元が4.2mmのテーパを付けていることで電流が密となるため常に再アーク性がよい。溶接棒の長さは350〜400mmがよい。

【0038】

鋳造心線10は抜け勾配のついた心線で出来上がる。このことは鋳造湯の流れを良くするためであるが塗装機によるフラックス塗装をした場合は、フラックスの外径寸法は溶接棒全長に渡り同径となるため、心線10の先端部11と根元部12ではフラックスの厚みに差が生じる。心線10は細くなるほど電流密度は高くなるのでスタートスパークが容易となる。現在市販される電孤棒はアークを容易にするため先端部11に鉄粉を塗布して固めてある。この工程が不要になった。先端部11の方が細く根本部12が太いことは棒焼を防止するためフラックスの脱落もなくなっている。連続ビードを引くことで軽度の棒焼のためフラックスが膨らみ脱落しやすくなるが1800±100℃近辺になるとFCD棒中のサルファー除去した硫化セリウム(CeS)が陶器の上薬のように張り付くため膨らみや脱落がなくなった。硫化セリウムとなることで心線10中のSが0.001%以下の不純物サルファー(S)となっている。

【0039】

本発明のダクタイル鋳鉄用被覆アーク溶接棒の断面はテーパを付けているので先端部11に行くほど細くなり、電気抵抗は断面積に比例し長さに反比例することから、断面積が細いほどジュール熱による再アークが簡単になり現場向きの溶接棒である。従来被覆アーク溶接棒は100%心線メーカーの心線を使うため自動製造ラインで製造されるので一様な太さの溶接棒しか製造されていなかった。本発明の溶接棒は鋳型でバッチ製造するために鋳造鋳抜きテーパが付いているので心線10も作りやすく、心線10の根元部12が太いことは通電抵抗減となり再アークの良好性につながっている。

【0040】

第5の解決手段は、前記心線10は、鋳型として粉コークスと混合した砂で二分割砂型を形成し、該二分割砂型に前記液体フラックスを塗布後、前記液体フラックスに火を付けアルコール分を燃焼させて固めた前記二分割砂型で鋳造するダクタイル鋳鉄用溶接棒である。

【0041】

砂型鋳造にて心線10を作るため塗型剤を塗布するが、塗型剤を兼用した特殊なフラックスを塗布して二つ割りの砂型に塗布後アルコールに火をつけて溶媒のアルコールを飛ばしてフラックスを焼き付ける。ケイ酸ガラス+ホウ酸ガラスとなって鋳造中の酸化を守りピンホールや鋳型の水素吸収を防ぐことで微元素の健全化を図る。

【0042】

砂型は曲がり防止と液体フラックス塗布のために二分割方式とした。液体フラックスはアルコールなどの溶媒に氷晶石(Na3AlF6)、ヘキサフルオロケイ酸(H2SiF6)、ケイフッ化ナトリウム(Na2SiF3)、ケイ弗化カリウム(K2SiF6)、ホウフッ化カリウム(KBF4)、フッカカリウム(KF)、酸性フッ化カリウム(KHF2)、ホウ砂(Na2B4O7)、酸化ホウ素(B2O3)、カリフッ化アルミニウム(KAlF4)、3カリフッ化アルミニウム(K3AlF6)全部もしくは数種類を選択して20%程度溶解して製造する。液体フラックスを砂型に塗布後、液体フラックスに火を付けてアルコール分を燃焼させて、砂型にケイ酸ガラス質やホウ酸ガラス質を作り砂型を固めて砂型中の水素シールをする。砂型の中には前もって粉コークスを従来の標準量の約2倍程度(4〜6%)を目安として混入するのがよい。またアセチレンガス(C2H2)を発生させて砂型中の水分を除去するようにした。液体フラックスのアルコールやアセチレンガスの燃焼による水分除去は鋳型の予熱にもなり心線のチル化を防いでいる。また徐冷を目的として湯の吐出口を別途作ることで徐冷化を図った。

【実施例】

【0043】

心線は市販のFCD450を使用した。成分はC:3.7%、Si:2.6%、Mn:0.43%、P:0.04%、S:0.015%である。心線の長さは400mmで先端の径は3.2mm、根元部は4.2mmである。内側フラックスは特願2008−270435の方法によって作成した液体フラックスを適宜析出させて析出フラックスを生成し、この析出フラックスに接種剤として銅メッキしたFeSi、FeMn、FeTi、FeZrの粉末とアルミニウム粉末を混合してゲル状フラックスにして0.5mmの厚みに塗布した後、ゲル状フラックスのアルコール分に点火して焼成し固形フラックスとした。ゲル状フラックスは重量比で析出フラックス40%、接種剤60%となるように配合した。さらに固形フラックスの上に外側フラックスを0.5mm厚みに塗布して乾燥させた。析出フラックスはアルコールに氷晶石(Na3AlF6)、ヘキサフルオロケイ酸(H2SiF6)、ケイフッ化ナトリウム(Na2SiF3)、ケイ弗化カリウム(K2SiF6)、ホウフッ化カリウム(KBF4)、フッカカリウム(KF)、酸性フッ化カリウム(KHF2)、ホウ砂(Na2B4O7)、酸化ホウ素(B2O3)、カリフッ化アルミニウム(KAlF4)、3カリフッ化アルミニウム(K3AlF6)を溶解しており、(K+Na+H)/(Si+Al+B+O)=0.60となるように成分を配合した。また、析出フラックスに接種剤を混合したゲル状フラックスは(K+Na+H)/(Si+Al+B+O)=0.30となるように配合した。外側フラックスはC:24%、CaF:13%、CaO:13%、CaCO3:7%、FeSi:8%、FeMn:5.5%、Cu:4%、BaCO3:7%に水ガラス(Na2SiO2)を8%混合したものである。このようにして製造した溶接棒でFCD700同士を130℃に予熱して電流値165A、電圧28Vで溶接接合したところ、引張強さ795N/mm2、耐力530N/mm2、伸び2.9%、硬さ220HBの物性値を得た。この結果からFCD同士の接合に使用できることを確認した。

【産業上の利用可能性】

【0044】

本発明はFCD同士の溶接やFCDと異種材の溶接に適用可能である。

【符号の説明】

【0045】

10:心線

11:先端部

12:根元部

20:内側フラックス

30:外側フラックス

【技術分野】

【0001】

本発明は鋳鉄用の被覆アーク溶接棒に関するものであり、特にFCD(ダクタイル鋳鉄)の溶接補修やFCD同士の溶接及びFCDと異種材(軟鋼、高張力鋼板、SUS材など)の溶接接合に用いる被覆アーク溶接棒に関するものである。

【背景技術】

【0002】

FCDは機械的性質が優れており機械部品としての使用範囲は広いが溶接性が悪いことから、溶接を要しないFCD単独部品あるいはボルト接合のように溶接を用いないで接合できる部品などに使用されている。FCDの溶接が困難である原因はFCDの炭素含有量が高いため溶接時の急冷により溶着金属及び溶着金属とFCDとの界面であるボンド部にチル炭化物が形成されるからである。このためフェロニッケル(Ni:55%、Fe:45%)系やニッケル系の心線に黒鉛系フラックスで被覆した溶接棒がFCD450〜500の局部的な欠陥(引け、巣、ピンホールなど)の補修用として使用されているものの機械強度は440N/mm2近傍が限界でありFCD同士の溶接やFCDと異種材の溶接は強度が弱く採用が困難であった。しかもこれら従来の補修用溶接棒はマンホールなどのように薄い鋳物に使用されるFCD500〜800に対しては耐力が大幅に不足しているため殆ど使用されていない状況であった。またこれらの溶接棒は錆びないため変色することがなく補修箇所の色調がFCD母材になじまないために美観上問題があった。また補修個所がはっきり判るため商品としても望ましいものではなかった。FCD450〜500の母材と補修個所の色調を合わすため心線を共金系のダクタイル溶接棒で補修する方法があるが、二番硬化を緩和するため予熱温度を300〜800℃と高くとる必要があり溶接予熱による歪みが生じるため全般的な採用は困難であった。

【0003】

このような鋳鉄溶接の問題を解決するために、特開昭58−23594号広報においてアーク電圧を低く抑えることができる黒鉛を多量に含有した溶接棒が示されている。鋳鉄用被覆アーク溶接棒は母材希釈を低く抑える必要から溶接入熱を低く抑える溶接が一般的であるが黒鉛を多量に含有した被覆材はアークの安定性及び集中性に劣り、スラグ巻き込み、ブローホールなどの溶接欠陥が発生しやすい問題がある。アークの安定性、集中性に優れた溶接棒として特開平5−237691号広報では粒度44μm以下の微粒酸化鉄を含有させてアークの安定性を改善している。しかしフラックス成分の炭酸石灰は大量の炭酸ガス(CO2)を発生させることになり、CO2は4000℃の高温アークにより(CO2→CO+O)となり活性酸素を発生させ、フラックス中のSiやTiなどの有効成分を瞬時に酸化し、例えばSiをSiO2、TiをTiOとするのでフラックスとしての機能を果たせず溶接部強度が不十分であった。

【0004】

FCDと異種材の被覆アーク溶接棒の心線はJISに基づいたFCDと同等の化学成分を持ちFCDの耐力を保持できるものでないと接合強度の信頼性が低く採用は困難である。従来FCD450〜500などに部分的に採用されているNi系溶接棒では欠陥の補修はできても溶接接合はまず不可能であった。このため特開平9−234587号広報において共金系溶接材料を用いたFCDの溶接補修やFCD同士の溶接を可能にした方法が示されている。溶接棒心線のCは3.3〜5.2%、Siは2.7〜6.0%のダクタイル系の心線であるがフラックスによるガスシールドが不十分なためSiやMg及びCaなどの成分が酸化されてしまうために組織の黒鉛球状化や微細化が難しく溶着金属やボンド部がチル化し脆化するために二番クラックが入る。予熱を500℃ぐらいまで高くしても同様である。特開平10−258389号広報には球状黒鉛鋳鉄と軟鋼を溶接するために溶接棒心線にS含有率が0.05〜0.6wt.%の過共晶片状黒鉛鋳鉄を用い、表面にRE−Si系またはRE−Ca−Si系接種剤を形成させる方法が提案されているが、局的なチル組織は解消されずこの部分を起点に疲労亀裂が発生する問題があった。従って、FCDと異種材の溶接は信頼性が不十分であることから、FCD側に前もって異種材を鋳ぐるみ、異種材と異種材の溶接構造にする必要があり、このような複合構造物は鋳造品の応用に十分熟知した経験者が設計する必要があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭58−23595号

【特許文献2】特開平5−237691号

【特許文献3】特開平9−234587号

【特許文献4】特開平10−258389号

【特許文献5】特願2008−287820号

【特許文献6】特願2008−178420号

【特許文献7】特願2008−270435号

【非特許文献】

【0006】

【非特許文献1】「機械工学便覧」、機械学会、昭和48年、P17−61

【非特許文献2】「溶接作業読本」、日刊工業新聞社、昭和51年、P2−P25

【非特許文献3】「ナイス総合カタログ」、ナイス株式会社、P18

【非特許文献4】「鋳物辞典」、第3章鋳鉄の物理的及び機械的性質、P9/12

【発明の概要】

【発明が解決しようとする課題】

【0007】

FCD450〜500クラスには従来ニッケル溶接棒が補修に供されているが耐力がなく強度を必要とする部分には使用できなかった。ニッケル系溶接棒はFCD450〜500には部分的な補修には採用されていたがFCDのように錆びないため変色せず補修箇所の色調が母材になじまないために美観上問題があることや欠陥個所が浮き彫りにされることから商品価値が低下するので補修用溶接棒としても望ましいものではなかった。この改善策として心線をダクタイルにした溶接棒があるが、フラックスによるシールドが不十分であり溶接微元素が有効に作用しないことや二番硬化を緩和するため予熱温度を300〜800℃と高くとる必要があり溶接予熱による歪みが生じるなどの問題があった。

【0008】

FCD450〜800と異種材との溶接の場合はJISに基づいた化学成分を持ちFCD450〜800の耐力を保持できる溶接棒でないと採用は困難であり、従来仕方なく部分的に採用されているNi系溶接棒では強度不足でまず使用不可能であった。このためFCD450〜800と異種材(軟鋼、高張力鋼、SUSなど)を接合する場合は溶接接合部に溶接の容易な異種材を鋳ぐるみ接合し、この鋳ぐるみ接合異種材と異種材とを溶接をすることでFCD450〜800と異種材の接合を可能としていた。

【0009】

本発明の目的はFCD450〜800の部分補修やFCD同士の溶接及びFCDと軟鋼などの異種材との溶接が容易で強度が高い溶接棒を提供することにありその主な課題は次のような点である。(1)FCDの部分的な補修をしても色調がFCDと同等であり補修個所の美観や商品としての価値を損なわないこと、(2)FCD同士を溶接接合可能にすること、(3)FCDと異種材の溶接を可能にすること、(4)溶接接合部が機械的な特性を低下することなくJIS規定値と同等な特性を発揮できること、(5)300〜800℃の高い予熱温度ではなく100〜150℃での低い予熱温度で可能な溶接を実現し溶接歪みを生じないようにすること、(6)FCDで個々の小さな部品を作りそれを溶接接合することにより大型構造物の製造を可能にすることである。

【課題を解決するための手段】

【0010】

第1の解決手段は、被覆アーク溶接棒の心線を被覆しているフラックスを溶接時のアーク熱で溶解してシールドガスを発生させる方法において、前記芯線がダクタイル鋳鉄でありかつ前記フラックスを内側フラックスと外側フラックスの2層構造として、前記内側フラックスからはフッ素ガスを発生させ、前記外側フラックスからは炭酸ガスを発生させるダクタイル鋳鉄用溶接棒である。

【0011】

第2の解決手段は、前記外側フラックスは重量%でC:20〜28%、CaF:10〜15%、CaO:10〜15%、CaCO3:5〜10%、FeSi:6〜10%、FeMn5〜6%、Cu:3〜5%、BaCO3:5〜10%であり、これらのフラックスに水ガラス(Na2SiO2)を6〜10%混合しているダクタイル鋳鉄用溶接棒である。

【0012】

第3の解決手段は、前記内側フラックスは、アルコールなどの溶媒中に氷晶石(Na3AlF6)、ヘキサフルオロケイ酸(H2SiF6)、ケイフッ化ナトリウム(Na2SiF3)、ケイ弗化カリウム(K2SiF6)、ホウフッ化カリウム(KBF4)、フッカカリウム(KF)、酸性フッ化カリウム(KHF2)、ホウ砂(Na2B4O7)、酸化ホウ素(B2O3)、カリフッ化アルミニウム(KAlF4)、3カリフッ化アルミニウム(K3AlF6)の全てもしくは二つ以上を選択して溶解し液体フラックスを生成し、該液体フラックスの濃度を調整することにより析出フラックスを生成し、接種剤として銅メッキしたFeSi、FeNi、FeCr、FeMn、FeTi、FeZrの粉末の全てもしくは二つ以上を選択したものとアルミニウム粉末を前記析出フラックスに混合してゲル状フラックスとして、前記心線に塗布し該ゲル状フラックスを乾燥もしくは燃焼させて固形フラックスとして前記心線に被覆しているダクタイル鋳鉄用溶接棒である。

【0013】

第4の解決手段は、前記心線は長手方向にテーパを付けている鋳鉄用溶接棒である。

【0014】

第5の解決手段は、鋳型として粉コークスと混合した砂で二分割砂型を形成し、該二分割砂型に前記液体フラックスを塗布後、前記液体フラックスに火を付けてアルコール分を燃焼させて固めた前記二分割砂型で鋳造するダクタイル鋳鉄用溶接棒である。

【発明の効果】

【0015】

本発明による溶接棒は、空冷溶接もしくは100〜150℃の低温予熱による溶接でも2番硬化のない溶接棒を供給するものであり、マウラーの状態図における2bの領域に示す(パーライト+フェライト+球状黒鉛)を強制的に作るため2層フラックス構造としている。内側は接種剤を液体フラックスもしくは析出フラックスで固めたゲル状フラックスであり、接種剤には溶接微元素を添加しており、主としてフッ素ガスを発生させるように成分配合している。外側フラックスは主として炭酸ガスを発生させるように成分配合している。フッ素ガスと炭酸ガスの二重シールドガスの効果で溶接微元素が溶融金属プール内で有効に作用するようにしたものである。

【0016】

第1の解決手段による効果を説明する。(1)本発明の鋳鉄用溶接棒は2層構造のフラックスであり外側は炭酸ガス、内側はフッ素ガスによる二重シールド作用により、ガスシールド機能に優れており、重力沈降特性型溶接溶け込みとなるため深く溶け込ませることができることから溶接強度が大きくなるので大型構造物への適用が可能となった。(2)従来の黒鉛系、Fe−Ni系、純Ni、Ni-Cu系(モネル系)と比較すると塩基度の強い低水素系に近くそのため下向姿勢溶接だけでなく上向姿勢溶接も可能であり全姿勢溶接が可能となった。(3)FCDの局部的な引け、巣、ピンホールなどの部分補修の他、FCD同士の溶接接合やFCDと異種材の溶接接合及びFCDと異種材を鋳込み接合した際の局部的な廻り止め、抜け止めなどに応用可能である。(4)耐力もJISに準拠した強度がでるためFCDを大型ブロックとして組み立てることも可能である。

【0017】

第2の解決手段による効果を説明する。(1)FCD450〜500の巣埋め専用にはmax5%のSiとmax5%の銅粉を入れることで溶接部の組織がマウラー線図2bの領域に示す(パーライト+フェライト+球状黒鉛)となるようにした。銅粉を入れることによりパーライト組織が安定化する。(2)フラックスにアルカリ土類金属元素として炭酸バリウム(BaCO3)を使うことでO2やN2と高温反応し酸化バリウム(BaO)、窒化バリウム(Ba2N2)となりシールドガス中の酸素や窒素を除去する。また1800℃以上の高温で鋳物中のイオウと反応して硫酸バリウム(BaSO4)となってフラックスのスラグとなりかつ溶接音を低減する効果がある。

【0018】

第3の解決手段による効果を説明する。FCD450〜800の溶接棒には微元素Si、Ni、Cr、Mn、Ti、Zrなどを入れ、予熱はmax500℃を保持すればJISに規定された溶接部の耐力を得ることが可能である。特殊元素であるSi、Ni、Cr、Mn、Ti、Zrは従来心線の外側のフラックスに入れているがフラックスから発生する炭酸ガスのシールドが不十分なため消耗が激しくフラックスとしての機能が不足していた。これらの微元素を接種剤として表面に銅メッキしたFeSi、FeNi、FeCr、FeMn、FeTi、FeZrの粉末の全てもしくは二つ以上を選択したものとアルミニウム粉末を析出フラックスと混合してゲル状フラックスとして心線に塗布することで、Tiを0.05〜0.10wt.%、Zrを0.1〜0.15wt.%、Niを0.5〜1.0wt.%、Crを0.05〜0.1wt.%を入れることができ、溶接部の結晶粗大化を抑え耐力を向上できる。2層のフラックス構造として内側は主としてフッ素ガス、外側は主として炭酸ガスが発生するようにしたことで酸化しやすい微元素の消耗を防ぐことが可能となった。

【0019】

第4の解決手段による効果を説明する。(1)心線は先端が3.0〜3.5mm、根元が4.0〜4.5mmのテーパを付けていることで鋳型から抜きやすい。(2)先端ほど細いので電流が密となるため溶接アークが一時的に中断して再アークする際にも常に再アーク性がよい。(3)フラックスを自動機械で塗布する際心線の先端部と根元部ではフラックスの外径は同じになるので先端ほど内側フラックスが厚くなり初期アークのシールドガスの不足を補充する効果がある。

【0020】

第5の解決手段による効果を説明する。液体フラックスに火を付けてアルコール分を燃焼させて、砂型にケイ酸ガラス質やホウ酸ガラス質を作り砂型を固めて砂型中の水素シールをすることができる。

【図面の簡単な説明】

【0021】

【図1】鋳鉄用溶接棒の縦断面図。

【発明を実施するための形態】

【0022】

第1の解決手段は、被覆アーク溶接棒の心線10を被覆しているフラックスを溶接時のアーク熱で溶解してシールドガスを発生させる方法において、前記心線10がダクタイル鋳鉄でありかつが前記フラックスを内側フラックス20と外側フラックス30の2層構造として、前記内側フラックス20からはフッ素ガスを発生させ、前記外側フラックス30からは炭酸ガスを発生させる鋳鉄用溶接棒である。

【0023】

二重シールドガス噴射タイプの被覆アーク溶接棒のため溶融金属プールは次のような現象が生じている。(1)4000℃以上のプラズマイオン気流によって溶滴内は対流となっている。(2)溶融金属プール内には表面と内部の温度差のため対流が発生している。(3)溶融金属プール内を流れる電流のため電磁対流が発生している。(4)溶融金属プール内の密度差による熱対流が発生している。(5)フラックスに含まれる元素はイオン化された状態でアーク放電している。これらの現象が同時に且つ一瞬にして発生するため溶融金属プールは流動性が大きくなっている。そのため立向姿勢溶接を可能とするためにはフラックスに含まれる元素の作用によって、酸化防止と表面張力除去作用を発揮できる溶接棒でなければならない。

【0024】

心線10のダクタイル鋳鉄は一般に市販されているものを再溶解して心線10に鋳込むのであるが、取鍋で再溶解する際に鍋底に鉄金網でフラックスの浮き上がりを防止し、フッ化カルシウム(CaF)、酸化セリウム(CeO2)、ケイフッ化カリウム(K2SiF6)、フェロシリコン(FeSi)、フェロチタン(FeTi)を添加してマグネシウム(Mg)の蒸発を抑えている。酸化セリウム(CeO2)が1350〜1400℃の溶解熱にてCe+O2に分解した際に安定した酸化セリウムとなるため次々に酸素と結び付く。この酸化セリウムの分解・結合作用はTiの3倍以上の脱酸剤として作用する。Ceはガラスの研磨剤として一番安価で入手できるランタノイド元素である。希元素を使うことでマグネシウム(Mg)の蒸発を長時間に渡って抑えるため完全なる球状化黒鉛となる。酸化セリウムは高温になると活性化した酸素が残った炭化水素(CH)や一酸化窒素(NO)を素早く酸化させる触媒的働きをするため清浄な連続シールドガスを供給できる。

【0025】

本発明のダクタイル鋳鉄用被覆アーク溶接棒は心線10に被覆した内側フラックス20と外側フラックス30の二層構造の被覆フラックスとそれぞれの被覆フラックスから発生する炭酸ガスとフッ素ガスの二重シールドガス機能を有しており、この機能によりFCD同士の溶接やFCDと異種材の溶接が可能となった。二重シールドガス中のフッ素ガスは主としてアーク電圧アップと清浄作用及び表面張力除去の作用がある。炭酸ガスは主として大気のシールドとアーク安定機能がある。このような役割分担を効率的に発揮させるために、外側フラックス30が炭酸ガスを内側フラックス20がフッ素ガスを発生するように配設しているのである。また、炭酸ガスとフッ素ガスの発生割合は3対1が望ましい。炭酸ガスで大気を完全にシールドし、フッ素ガスに微元素を保護させフラックスとして確実に機能させるためである。

【0026】

溶接棒の外側フラックス30はシールドガス+アーク安定剤、内側フラックス20は不足する元素(Si、Ni、Cr、Mn、Ti、Zr、Alなど)の入った接種剤をフッ化物フラックスに混合して塗布した二層構造である。高張力のでる塩基度系フラックスのため全姿勢溶接が可能である。溶接フラックスは主として炭酸ガスを出すことで空気をシールドしているが、炭酸ガスは4000℃以上のアーク熱により分子解離を起こしてCO+O(活性酸素)となる。一方溶接棒心線10は砂型中の水分中の水素を吸収した心線10となることが多いためこの活性酸素は心線10の水素と反応してO+H→OH(水酸基)となりラジカルな水酸基を作る。この水酸基は非常に反応性が強く内側フラックス20成分中の接種剤としてのSiやTIなどをSiO2、TiOに瞬時に酸化させてしまうため接種剤の消耗が激しく接種剤が有効に機能しない問題がある。しかし脱酸剤対策に力を入れすぎるとSiまで消化することになるので脱酸剤の添加は制限される。このため内側フラックス20でフッ素ガスをシールドガスとして発生させて水素を集中的に吸収させるようにしているのである。このようにハロゲンのフッ素を多量に発生させることによりほぼ完全に水素シールドすることが可能になり接種剤の酸化防止が可能になった。このような二重シールドガスの働きにより接種剤が有効に作用するので高温の予熱をしなくてもボンド部のチル化は解消でき強度の高い溶接接合部を実現できた。

【0027】

第2の解決手段は、前記外側フラックスは重量%でC:20〜28%、CaF:10〜15%、CaO:10〜15%、CaCO3:5〜10%、FeSi:6〜10%、MnFe5〜6%、Cu:3〜5%、BaCO3:5〜10%であり、これらのフラックスに水ガラス(Na2SiO2)を6〜10%混合して後前記心線を被覆している鋳鉄用溶接棒である。

【0028】

マウラー状態図に示すように鋳鉄の硬度を緩和する元素はシリコン(Si)であるが、Siをmax7%まで入れると柔らかいが耐力が低下する。FCD450〜500の巣埋め専用にはmax5%のSiとmax5%の銅粉を入れることで溶接部の組織が(パーライト+フェライト+球状黒鉛)となるようにした。FCD450〜500用の溶接棒の接種剤としてはこれで十分であるが、FCD600〜800の溶接棒にはさらに微元素(Si、Al、Ti、Zr、B、W)などを入れ、予熱はmax300℃保持すればJISに規定された溶接部の耐力を得ることが可能になる。フラックスにアルカリ土類金属元素として炭酸バリウム(BaCO3)を使う理由は、O2やN2と高温反応し酸化バリウム(BaO)、窒化バリウム(Ba2N2)となることでシールドガス中の酸素や窒素を除去するからである。また1800℃以上の高温で鋳物中のイオウと反応して硫酸バリウム(BaSO4)となってフラックスのスラグとなりかつ溶接音を低減する効果がある。

【0029】

被覆溶接棒を使用する時の基本は溶接母材の予熱と徐冷である。そのため被覆アーク溶接棒は半自動である炭酸ガスアーク溶接における複合ワイヤのように連続的に使用することは出来ない。大型構造物の溶接は全姿勢溶接が要求されるが、従来の鋳鉄用被覆アーク溶接棒は黒鉛系フラックスが主であったため立向姿勢溶接は極めて難しい技術を要する溶接であり大型の構造物を製造することは困難であった。しかし本発明の被覆アーク溶接棒は外側フラックス30に入れているCaCO3、CaO2、CaFなどのCaとBaCO3のBaの作用により溶融金属プールの流動性がよく立向姿勢溶接も容易でありFCDの大型構造物の製造が可能となった。

【0030】

第3の解決手段は、前記内側フラックスは、アルコールなどの溶媒中に氷晶石(Na3AlF6)、ヘキサフルオロケイ酸(H2SiF6)、ケイフッ化ナトリウム(Na2SiF3)、ケイ弗化カリウム(K2SiF6)、ホウフッ化カリウム(KBF4)、フッカカリウム(KF)、酸性フッ化カリウム(KHF2)、ホウ砂(Na2B4O7)、酸化ホウ素(B2O3)、カリフッ化アルミニウム(KAlF4)、3カリフッ化アルミニウム(K3AlF6)の全てもしくは二つ以上を選択して溶解し液体フラックスを生成し、該液体フラックスの濃度を調整することにより析出フラックスを生成し、接種剤として表面に銅メッキしたFeSi、FeNi、FeCr、FeMn、FeTi、FeZrの全てもしくは二つ以上を選択したものとアルミニウム粉末を前記析出フラックスに混合してゲル状フラックスにして、前記心線に塗布し該ゲル状フラックスを乾燥もしくは燃焼させて固形フラックスとして前記心線に被覆している鋳鉄用溶接棒である。

【0031】

本発明は特願2008−287820号(ガス切断用気化フラックス)、特願2008−178420号(液体フラックスの製造方法及びその装置)、特願2008−270435号(液体フラックスの製造方法と製造装置及び液体フラックス)において発明した方法で製造した液体フラックスを使用している。溶接棒に塗布するためには液体フラックスの溶質を析出させた析出フラックスに接種剤を混入してゲル状フラックスを生成する。析出フラックスと接種剤は重量%でそれぞれ40%と60%の割合で混合する。ゲル状フラックスと心線10を押し型にいれて一体に押し固めたものを乾燥もしくは焼成して、心線10にゲル状フラックスを固定・焼き付けしたものである。ゲル状フラックスと心線10の焼付けはゲル状フラックスに火をつけて溶媒を燃やす方法でもよい。

【0032】

接種剤中のFeSi、FeNi、FeCr、FeMn、FeTi、FeZrなどの粒子に銅メッキでしているので銅は銅イオンとしてフッ素ガス中を伝わって溶融金属プール内に入り込んでパーライトの減少を防いでいる。本発明におけるFeSi、FeNi、FeCr、FeMn、FeTi、FeZrの銅メッキ方法は、硫酸銅(CuSO4)をメタノール(CH3OH)に溶解しミキサーの中で回転しながら、純銅(Cu)をプラス電極、SUS304をマイナス電極として12〜24ボルトの電流を流す。メッキ液の活性剤としてテトラフルオロホウ酸銅(Cu(BF4))を使用するので銅メッキにホウ素が入ることになる。FeSi、FeNi、FeCr、FeMn、FeTi、FeZrにメッキされた銅はアーク熱にて1080〜1130℃で銅イオンとなって溶融金属プール内に入る際にホウ素イオンがフラックス機能を果たし、溶融金属プールの表面張力除去の働きをするため溶着金属のパーライト化を守る。上記のような銅メッキ方法を採用することにより、メッキ液は最終的に弱酸となるので苛性ソーダで中和し、アルコール分は燃焼させ、残留銅粉は高周波溶解炉にて再利用可能であり100%社内回収品としてパーライト安定化用銅粉として使える利点があるので全く無公害である。通常の銅メッキはシアン化銅(CuCN)を使うため排水処理専門の設備が必要である。

【0033】

内側フラックス20中のNaやKは表面張力除去や酸化防止の機能を発揮し、アルミニウムは脱酸剤として作用する。さらに内側フラックス20からは多量のフッ素ガスが発生して溶融金属プール周辺の水素を殆ど100%除去することが可能である。そのため内側フラックス20中のSi、Ni、Cr、Mn、Ti、Zr、Alは反応性の高い水素ガスと反応することが無く単体元素としてフラックス本来の機能を発揮できる。従来はFCD450までの溶接棒しかなかったがFCD800までの溶接棒を作る事が可能となった。

【0034】

内側フラックス20は重量%でゲル状フラックス40%と接種剤60%からなる固形フラックスである。内側フラックス20の主な元素は重量%で4.5%Si+1.5%Al+0.5%Cu+残(Fe、Ni、Cr、Mn、Ti、Zrなど)である。内側フラックスはフッ素ガスを発生させてールド効果を出す。析出フラックス40wt%に接種剤を60wt%混合してゲル状フラックスにして溶接棒に塗布している。接種剤は30〜100メッシュの粒に銅メッキしたFeSi、FeNi、FeCr、FeMn、FeTi、FeZrの中から少なくとも2種類以上を選択しAl粉と混合している。FCD600〜800の化学成分に基づいて不足する微元素を供給している。そのためFCD800の溶接も可能となった。溶接棒を被覆するフラックスを二層構造にして、外側フラックス30は主として炭酸ガスを発生させ、内側フラックス20は主としてフッ素ガスを発生させるようにしている。従来のフラックスは単層でありフッ素ガスと炭酸ガスは混合ガスとして発生していたために添加元素の機能を十分に引き出せなかった。内側フラックス20からフッ素ガスが単独に発生し確実な精錬効果が生まれるので脱水素、脱酸素、脱リン、脱硫が効率的に行われ接合部脆化の阻害因子をほぼ完璧に除去することが可能となった。炭酸ガスがフッ素ガスを包み込むピンチ効果が発生し、溶接電流は低電流(従来に比べて10〜20アンペア低減する)となる。従来の黒鉛系の幅広い浅い溶け込みとは異なり重量沈降特性が直下型の溶け込みとなり、開先角度も45度から30度とすることが可能となり大幅な溶接材削減となる。

【0035】

液体フラックスとゲル状フラックスの元素配合目安は、(1)ゲル状フラックス:(K+Na+H)/(Si+Al+B+O)=0.25〜0.38、(2)液体フラックス:(K+Na+H)/(Si+Al+B+O)=0.50〜0.65である。例えば、特願2008−270435号の方法にて液体フラックスを製造する場合にはこの配合比を目安にして溶質の発熱反応状況を見ながら電圧(DC)を12V〜24V付加する。

【0036】

内側フラックス20はアルコールなどの溶媒中に氷晶石(Na3AlF6)、ヘキサフルオロケイ酸(H2SiF6)、ケイフッ化ナトリウム(Na2SiF3)、ケイ弗化カリウム(K2SiF6)、ホウフッ化カリウム(KBF4)、フッカカリウム(KF)、酸性フッ化カリウム(KHF2)、ホウ砂(Na2B4O7)、酸化ホウ素(B2O3)、カリフッ化アルミニウム(KAlF4)、3カリフッ化アルミニウム(K3AlF6)などを溶解して液体フラックスを生成し、濃度を調整することにより析出フラックスを生成する。この析出フラックスに接種剤を混入してゲル状フラックスを生成する。ゲル状フラックスは重量比で析出フラックス40%と接種剤60%から構成されている。接種剤はFCD450〜FCD800の化学成分の不足量に合わせて添加する。例えば重量%でTiは0.05〜0.10%、Zrは0.10〜0.15%、Niは0.50〜1.00%、Crは0.05〜0.10%の範囲で添加する。Crは結晶粗大化を押さえ耐力アップとする機能がある。これらの元素は全て内側フラックス20の接種剤より供給する。外側フラックス30中にはパーライト組織の安定元素として銅粉をmax5%入れている。

【0037】

第4の解決手段は、前記心線10は長手方向にテーパを付けている鋳鉄用溶接棒である。心線は鋳物の抜け勾配を付けているため先端が3.2mm、根元が4.2mmのテーパを付けていることで電流が密となるため常に再アーク性がよい。溶接棒の長さは350〜400mmがよい。

【0038】

鋳造心線10は抜け勾配のついた心線で出来上がる。このことは鋳造湯の流れを良くするためであるが塗装機によるフラックス塗装をした場合は、フラックスの外径寸法は溶接棒全長に渡り同径となるため、心線10の先端部11と根元部12ではフラックスの厚みに差が生じる。心線10は細くなるほど電流密度は高くなるのでスタートスパークが容易となる。現在市販される電孤棒はアークを容易にするため先端部11に鉄粉を塗布して固めてある。この工程が不要になった。先端部11の方が細く根本部12が太いことは棒焼を防止するためフラックスの脱落もなくなっている。連続ビードを引くことで軽度の棒焼のためフラックスが膨らみ脱落しやすくなるが1800±100℃近辺になるとFCD棒中のサルファー除去した硫化セリウム(CeS)が陶器の上薬のように張り付くため膨らみや脱落がなくなった。硫化セリウムとなることで心線10中のSが0.001%以下の不純物サルファー(S)となっている。

【0039】

本発明のダクタイル鋳鉄用被覆アーク溶接棒の断面はテーパを付けているので先端部11に行くほど細くなり、電気抵抗は断面積に比例し長さに反比例することから、断面積が細いほどジュール熱による再アークが簡単になり現場向きの溶接棒である。従来被覆アーク溶接棒は100%心線メーカーの心線を使うため自動製造ラインで製造されるので一様な太さの溶接棒しか製造されていなかった。本発明の溶接棒は鋳型でバッチ製造するために鋳造鋳抜きテーパが付いているので心線10も作りやすく、心線10の根元部12が太いことは通電抵抗減となり再アークの良好性につながっている。

【0040】

第5の解決手段は、前記心線10は、鋳型として粉コークスと混合した砂で二分割砂型を形成し、該二分割砂型に前記液体フラックスを塗布後、前記液体フラックスに火を付けアルコール分を燃焼させて固めた前記二分割砂型で鋳造するダクタイル鋳鉄用溶接棒である。

【0041】

砂型鋳造にて心線10を作るため塗型剤を塗布するが、塗型剤を兼用した特殊なフラックスを塗布して二つ割りの砂型に塗布後アルコールに火をつけて溶媒のアルコールを飛ばしてフラックスを焼き付ける。ケイ酸ガラス+ホウ酸ガラスとなって鋳造中の酸化を守りピンホールや鋳型の水素吸収を防ぐことで微元素の健全化を図る。

【0042】

砂型は曲がり防止と液体フラックス塗布のために二分割方式とした。液体フラックスはアルコールなどの溶媒に氷晶石(Na3AlF6)、ヘキサフルオロケイ酸(H2SiF6)、ケイフッ化ナトリウム(Na2SiF3)、ケイ弗化カリウム(K2SiF6)、ホウフッ化カリウム(KBF4)、フッカカリウム(KF)、酸性フッ化カリウム(KHF2)、ホウ砂(Na2B4O7)、酸化ホウ素(B2O3)、カリフッ化アルミニウム(KAlF4)、3カリフッ化アルミニウム(K3AlF6)全部もしくは数種類を選択して20%程度溶解して製造する。液体フラックスを砂型に塗布後、液体フラックスに火を付けてアルコール分を燃焼させて、砂型にケイ酸ガラス質やホウ酸ガラス質を作り砂型を固めて砂型中の水素シールをする。砂型の中には前もって粉コークスを従来の標準量の約2倍程度(4〜6%)を目安として混入するのがよい。またアセチレンガス(C2H2)を発生させて砂型中の水分を除去するようにした。液体フラックスのアルコールやアセチレンガスの燃焼による水分除去は鋳型の予熱にもなり心線のチル化を防いでいる。また徐冷を目的として湯の吐出口を別途作ることで徐冷化を図った。

【実施例】

【0043】

心線は市販のFCD450を使用した。成分はC:3.7%、Si:2.6%、Mn:0.43%、P:0.04%、S:0.015%である。心線の長さは400mmで先端の径は3.2mm、根元部は4.2mmである。内側フラックスは特願2008−270435の方法によって作成した液体フラックスを適宜析出させて析出フラックスを生成し、この析出フラックスに接種剤として銅メッキしたFeSi、FeMn、FeTi、FeZrの粉末とアルミニウム粉末を混合してゲル状フラックスにして0.5mmの厚みに塗布した後、ゲル状フラックスのアルコール分に点火して焼成し固形フラックスとした。ゲル状フラックスは重量比で析出フラックス40%、接種剤60%となるように配合した。さらに固形フラックスの上に外側フラックスを0.5mm厚みに塗布して乾燥させた。析出フラックスはアルコールに氷晶石(Na3AlF6)、ヘキサフルオロケイ酸(H2SiF6)、ケイフッ化ナトリウム(Na2SiF3)、ケイ弗化カリウム(K2SiF6)、ホウフッ化カリウム(KBF4)、フッカカリウム(KF)、酸性フッ化カリウム(KHF2)、ホウ砂(Na2B4O7)、酸化ホウ素(B2O3)、カリフッ化アルミニウム(KAlF4)、3カリフッ化アルミニウム(K3AlF6)を溶解しており、(K+Na+H)/(Si+Al+B+O)=0.60となるように成分を配合した。また、析出フラックスに接種剤を混合したゲル状フラックスは(K+Na+H)/(Si+Al+B+O)=0.30となるように配合した。外側フラックスはC:24%、CaF:13%、CaO:13%、CaCO3:7%、FeSi:8%、FeMn:5.5%、Cu:4%、BaCO3:7%に水ガラス(Na2SiO2)を8%混合したものである。このようにして製造した溶接棒でFCD700同士を130℃に予熱して電流値165A、電圧28Vで溶接接合したところ、引張強さ795N/mm2、耐力530N/mm2、伸び2.9%、硬さ220HBの物性値を得た。この結果からFCD同士の接合に使用できることを確認した。

【産業上の利用可能性】

【0044】

本発明はFCD同士の溶接やFCDと異種材の溶接に適用可能である。

【符号の説明】

【0045】

10:心線

11:先端部

12:根元部

20:内側フラックス

30:外側フラックス

【特許請求の範囲】

【請求項1】

被覆アーク溶接棒の心線を被覆しているフラックスを溶接時のアーク熱で溶解してシールドガスを発生させる方法において、前記心線がダクタイル鋳鉄でありかつ前記フラックスを内側フラックスと外側フラックスの2層構造として、前記内側フラックスからはフッ素ガスを発生させ、前記外側フラックスからは炭酸ガスを発生させることを特徴とするダクタイル鋳鉄用溶接棒。

【請求項2】

前記外側フラックスは重量%でC:20〜28%、CaF:10〜15%、CaO:10〜15%、CaCO3:5〜10%、FeSi:6〜10%、FeMn5〜6%、Cu:3〜5%、BaCO3:5〜10%であり、これらのフラックスに水ガラス(Na2SiO2)を6〜10%混合していることを特徴とする請求項1記載のダクタイル鋳鉄用溶接棒。

【請求項3】

前記内側フラックスは、アルコールなどの溶媒中に氷晶石(Na3AlF6)、ヘキサフルオロケイ酸(H2SiF6)、ケイフッ化ナトリウム(Na2SiF3)、ケイ弗化カリウム(K2SiF6)、ホウフッ化カリウム(KBF4)、フッカカリウム(KF)、酸性フッ化カリウム(KHF2)、ホウ砂(Na2B4O7)、酸化ホウ素(B2O3)、カリフッ化アルミニウム(KAlF4)、3カリフッ化アルミニウム(K3AlF6)の全てもしくは二つ以上を選択して溶解し液体フラックスを生成し、該液体フラックスの濃度を調整することにより析出フラックスを生成し、接種剤として表面に銅メッキしたFeSi、FeNi、FeCr、FeMn、FeTi、FeZrの粉末の全てもしくは二つ以上を選択したものとアルミニウム粉末を前記析出フラックスに混合してゲル状フラックスにして、前記心線に塗布し該ゲル状フラックスを乾燥もしくは燃焼させて固形フラックスとして前記心線を被覆していることを特徴とする請求項1及び請求項2記載のダクタイル鋳鉄用溶接棒。

【請求項4】

前記心線は長手方向にテーパを付けていることを特徴とする請求項1及び請求項2及び請求項3記載のダクタイル鋳鉄用溶接棒。

【請求項5】

前記心線は、鋳型として粉コークスと混合した砂で二分割砂型を形成し、該二分割砂型に前記液体フラックスを塗布後、前記液体フラックスに火を付けてアルコール分を燃焼させて固めた前記二分割砂型で鋳造することを特徴とする請求項4記載のダクタイル鋳鉄用溶接棒。

【請求項1】

被覆アーク溶接棒の心線を被覆しているフラックスを溶接時のアーク熱で溶解してシールドガスを発生させる方法において、前記心線がダクタイル鋳鉄でありかつ前記フラックスを内側フラックスと外側フラックスの2層構造として、前記内側フラックスからはフッ素ガスを発生させ、前記外側フラックスからは炭酸ガスを発生させることを特徴とするダクタイル鋳鉄用溶接棒。

【請求項2】

前記外側フラックスは重量%でC:20〜28%、CaF:10〜15%、CaO:10〜15%、CaCO3:5〜10%、FeSi:6〜10%、FeMn5〜6%、Cu:3〜5%、BaCO3:5〜10%であり、これらのフラックスに水ガラス(Na2SiO2)を6〜10%混合していることを特徴とする請求項1記載のダクタイル鋳鉄用溶接棒。

【請求項3】

前記内側フラックスは、アルコールなどの溶媒中に氷晶石(Na3AlF6)、ヘキサフルオロケイ酸(H2SiF6)、ケイフッ化ナトリウム(Na2SiF3)、ケイ弗化カリウム(K2SiF6)、ホウフッ化カリウム(KBF4)、フッカカリウム(KF)、酸性フッ化カリウム(KHF2)、ホウ砂(Na2B4O7)、酸化ホウ素(B2O3)、カリフッ化アルミニウム(KAlF4)、3カリフッ化アルミニウム(K3AlF6)の全てもしくは二つ以上を選択して溶解し液体フラックスを生成し、該液体フラックスの濃度を調整することにより析出フラックスを生成し、接種剤として表面に銅メッキしたFeSi、FeNi、FeCr、FeMn、FeTi、FeZrの粉末の全てもしくは二つ以上を選択したものとアルミニウム粉末を前記析出フラックスに混合してゲル状フラックスにして、前記心線に塗布し該ゲル状フラックスを乾燥もしくは燃焼させて固形フラックスとして前記心線を被覆していることを特徴とする請求項1及び請求項2記載のダクタイル鋳鉄用溶接棒。

【請求項4】

前記心線は長手方向にテーパを付けていることを特徴とする請求項1及び請求項2及び請求項3記載のダクタイル鋳鉄用溶接棒。

【請求項5】

前記心線は、鋳型として粉コークスと混合した砂で二分割砂型を形成し、該二分割砂型に前記液体フラックスを塗布後、前記液体フラックスに火を付けてアルコール分を燃焼させて固めた前記二分割砂型で鋳造することを特徴とする請求項4記載のダクタイル鋳鉄用溶接棒。

【図1】

【公開番号】特開2011−156588(P2011−156588A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−22929(P2010−22929)

【出願日】平成22年2月4日(2010.2.4)

【出願人】(504132962)

【Fターム(参考)】

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年2月4日(2010.2.4)

【出願人】(504132962)

【Fターム(参考)】

[ Back to top ]