ダクトの製造方法

【課題】 高精度で、且つ薄膜部(特に胴体部)の膜厚が極めて薄い内側ダクト5を容易に製造することを課題とする。

【解決手段】 樹脂シート材40を加熱して軟化させる工程と、加熱されて軟化した樹脂シート材40を真空成形または圧空成形または真空・圧空成形して半割り角筒体41を得る工程と、半割り角筒状に成形された2つの半割り角筒体41をその内面同士が向き合うように接合固定して、胴体部の膜厚が0.5mm以下といった極めて薄い内側ダクト5を得る工程とを備えている。以上のような製造方法を用いることによって、真空成形または圧空成形または真空・圧空成形後に半割り角筒体41が破れる等の不具合の発生を防止できると共に、内側ダクト5の胴体部のダクト周方向の膜厚が均一となり易く、つまり内側ダクト5の胴体部の肉厚(膜厚)方向の寸法精度が高くなる。

【解決手段】 樹脂シート材40を加熱して軟化させる工程と、加熱されて軟化した樹脂シート材40を真空成形または圧空成形または真空・圧空成形して半割り角筒体41を得る工程と、半割り角筒状に成形された2つの半割り角筒体41をその内面同士が向き合うように接合固定して、胴体部の膜厚が0.5mm以下といった極めて薄い内側ダクト5を得る工程とを備えている。以上のような製造方法を用いることによって、真空成形または圧空成形または真空・圧空成形後に半割り角筒体41が破れる等の不具合の発生を防止できると共に、内側ダクト5の胴体部のダクト周方向の膜厚が均一となり易く、つまり内側ダクト5の胴体部の肉厚(膜厚)方向の寸法精度が高くなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空成形または圧空成形または真空圧空成形を使って、膜厚が2mmよりも薄い薄膜部を有するダクトを製造する製造方法に関するもので、特に真空成形または圧空成形または真空圧空成形を使って、膜厚が0.5mm以下といった非常に高精度で、且つ非常に薄い薄膜部を有する消音ダクトを製造する製造方法に係わる。

【背景技術】

【0002】

[従来の技術]

従来より、内燃機関(エンジン)からの脈動波により、吸気ダクトの内部にて気柱共鳴が発生し、この気柱共鳴による吸気ダクトの共振に伴って吸気ダクトから放射音が発生するという問題があった。

そこで、エンジンの吸気通路の途中に、外管(または外筒)と内管(または内筒)とからなる2重管構造の吸気消音器を設置し、内管(または内筒)を薄膜とすることで、吸気ダクトの内部に気柱共鳴を発生し難くするようにし、外管(または外筒)の剛性を高めて膜振動を抑制することで、外管(または外筒)から外部へ伝達される放射音を低減させるようにした吸気ダクトが公知である(例えば、特許文献1参照)。

【0003】

特許文献1に記載の吸気消音器は、図9に示したように、多数の小孔101が形成された円筒状の補強部材102と、全ての小孔101を塞ぐように補強部材102の外周部を被覆する可撓性薄膜部材103と、補強部材102および可撓性薄膜部材103よりなるインナーダクトの周囲をダンパ室104を介して取り囲むアウターダクト105とを備えている。

そして、ダンパ室104の両側の開口部は、音波が透過可能なポリウレタンフォーム等の端部壁部材106、107によって閉塞されている。また、アウターダクト105の内周面には、ポリウレタンフォーム等の吸音材109が貼着されている。

ここで、補強部材102は、2つの第1、第2ダクト111、112と同様に、ポリプロピレン(PP)等の剛性を有する合成樹脂からなる。また、可撓性薄膜部材103は、音波が透過可能なように可撓性を有する合成樹脂薄膜フィルム等からなる。また、アウターダクト105は、ポリプロピレン(PP)等の剛性を有する合成樹脂からなる。

【0004】

[従来の技術の不具合]

ところが、特許文献1に記載の吸気ダクトにおいては、多数の小孔101が形成された補強部材102を可撓性薄膜部材103の内周部に入れることで可撓性薄膜部材103の強度をアップしているが、インナーダクトにおける薄膜部の面積(可撓性薄膜部材103における膜振動が可能な面積)が著しく減少している。すなわち、補強部材102の外周に被覆された可撓性薄膜部材103が音波によって振動し難い構造となっており、可撓性薄膜部材103の膜振動による消音効果が著しく低下するという問題が生じる。

そこで、多数の小孔101が形成された円筒状の補強部材102を廃止し、合成樹脂薄膜フィルム単独でインナーダクトを構成し、且つそのダクト周方向全体(全周)の膜厚を非常に薄くすることで、膜振動を増大させて大きな消音効果を発揮させることができる。

【0005】

しかし、合成樹脂薄膜フィルム単独で構成されるインナーダクトのダクト周方向全体(全周)の肉厚を極めて薄くすると、インナーダクトの強度が大きく低下してしまうという問題が生じる。

ここで、エンジンの吸気ダクトとして使用される一般的なインテークマニホールドは、押出成形やブロー成形によって製造されている。なお、インテークマニホールドは、強度向上のために、剛性を有する合成樹脂によって形成されている。また、インテークマニホールド等の合成樹脂ダクトは、そのダクト周方向の最小膜厚が2mm以上の円筒体または角筒体によって構成されている。

すなわち、一般的なインテークマニホールドでは、上述のように構成されているので、大きな消音効果を得ることが困難である。

【0006】

ここで、一般的な合成樹脂よりなるインテークマニホールドの製造方法として使用される押出成形やブロー成形によってダクト周方向の最小膜厚が2mmよりも薄い薄膜部を有する吸気ダクトを製造する場合には、成形型より離型する際に薄膜部が破れ易い。また、ダクト周方向の膜厚が不均一となり易く、つまり肉厚方向の寸法精度が悪いので、不良品の発生率が高く、製造歩留りが低いという問題があった。

特に、押出成形やブロー成形によって薄膜部のダクト周方向全体(全周)の膜厚が均一で、且つ極めて薄い吸気ダクトを製造することは、非常に困難であった。

【特許文献1】特開2004−346750号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、非常に高精度で、且つ薄膜部の膜厚が薄いダクトを容易に製造することのできるダクトの製造方法を提供することにある。また、消音効果を向上させることのできるダクトの製造方法を提供することにある。また、不良品の発生率を低くし、製造歩留りを向上することのできるダクトの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

請求項1に記載の発明によれば、合成樹脂よりなるシートを加熱する(第1工程)。

次に、加熱されたシートを真空成形または圧空成形または真空圧空成形して、流体流路を流れる流体の流れ方向に沿って割れた半割り筒状の半割り筒体を得る(第2工程)。

次に、半割り筒状に成形された2つの半割り筒体をその内面同士が向き合うように接合して、膜厚が所定の膜厚よりも薄い薄膜部を有するダクトを得る(第3工程)。

以上のような製造方法(薄膜部の膜厚が所定の膜厚よりも薄いダクトの製造方法、特に薄膜部の膜厚が非常に薄いダクトの製造方法)を用いることによって、真空成形または圧空成形または真空圧空成形後に、半割り筒体が破れる等の不具合の発生を防止できる。また、ダクトの周方向の膜厚が均一となり易く、つまりダクトの肉厚(膜厚)方向の寸法精度が高くなる。

これによって、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった非常に薄いダクトを製造する製造工程における不良品の発生率が低くなるので、製造歩留りを向上することができる。

【0009】

したがって、従来よりもダクトの薄膜部の膜振動を増大させて大きな消音効果を得ることが可能な極めて薄い薄膜部を有するダクト(吸気ダクト、消音ダクト等)を生産性良く製造することができる。

また、非常に高精度で、且つ薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクトを容易に製造することができる。

また、ダクトの薄膜部の膜振動を増大させることができるので、大きな消音効果を発揮させることができる。すなわち、従来よりも消音効果を向上させることができる。

請求項2に記載の発明によれば、膜厚が所定の膜厚よりも薄い薄膜部とは、膜厚が2mmよりも薄い薄膜部のことである。すなわち、薄膜部の膜厚が所定の膜厚(2mm)よりも薄いダクトのことである。

請求項3に記載の発明によれば、膜厚が所定の膜厚よりも薄い薄膜部とは、膜厚が0.5mm以下の薄膜部のことである。すなわち、薄膜部の膜厚が0.5mm以下といった極めて薄いダクト(非常に薄いダクト)のことである。

【0010】

請求項4に記載の発明によれば、2つの半割り筒体のうちの少なくとも一方の半割り筒体の内面に、流体流路を流れる流体の流れ方向に延びる複数の補強体を接合する工程を備えている。

以上のような製造方法を用いることによって、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクトの耐圧強度を向上することができる。また、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクトの内部(流体流路内)に圧力変化が発生した場合であっても、複数の補強体によってダクト(の薄膜部)が補強されているので、変形し難いダクトを製造することができる。これにより、ダクトの製造コストを削減することができる。

【0011】

請求項5に記載の発明によれば、2つの半割り筒体のうちの少なくとも一方の半割り筒体の内面に、流体流路を流れる流体の流れ方向に対して垂直な方向に延びる複数の補強体を接合する工程を備えている。

以上のような製造方法を用いることによって、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクトの耐圧強度を向上することができる。また、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクトの内部(流体流路内)に圧力変化が発生した場合であっても、複数の補強体によってダクト(の薄膜部)が補強されているので、変形し難いダクトを製造することができる。これにより、ダクトの製造コストを削減することができる。

【0012】

請求項6に記載の発明によれば、複数の補強体は、ダクト(2つの半割り筒体のうちの少なくとも一方の半割り筒体)の骨格を構成する複数の補強フレーム(補強枠、補強梁)よりなる。

請求項7に記載の発明によれば、ダクトの周方向全体(全周)に渡って薄膜部を設けている。これによって、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクト(吸気ダクト、消音ダクト等)を生産性良く製造することができる。また、ダクトの薄膜部の膜振動を増大させることができるので、大きな消音効果を発揮させることができる。

請求項8に記載の発明によれば、ダクトの周方向全体(全周)に渡って薄膜部の膜厚が均一である。これによって、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクト(吸気ダクト、消音ダクト等)を生産性良く製造することができる。また、ダクトの薄膜部の膜振動を増大させることができるので、大きな消音効果を発揮させることができる。

【0013】

請求項9に記載の発明によれば、ダクトの薄膜部は、ダクトの周方向に複数の振動面(例えば平坦な方形状の外面、平面)を有している。これにより、半割り筒状に成形された2つの半割り筒体が、半割り角筒状に成形された2つの半割り角筒体となる。

請求項10に記載の発明によれば、ダクトの薄膜部は、複数の振動面のうちの隣合う振動面間に形成される角部に、流体流路を流れる流体の流れ方向に延びる稜線を有している。この稜線を、ダクトを補強する補強用稜線として使用しても良い。

請求項11に記載の発明によれば、ダクトの薄膜部は、非常に高精度で、膜厚が0.2〜0.5mmといった非常に薄い合成樹脂薄膜フィルムによって構成されている。

【発明を実施するための最良の形態】

【0014】

本発明を実施するための最良の形態は、非常に高精度で、且つ薄膜部の膜厚が薄いダクトを容易に製造するという目的、また、消音効果を向上させるという目的を、合成樹脂よりなるシートを加熱し、この加熱されたシートを真空成形または圧空成形または真空圧空成形して、流体の流れ方向に沿って割れた半割り筒状の半割り筒体を成形し、この半割り筒状に成形された2つの半割り筒体をその内面同士が向き合うように接合して、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクトを製造することで実現した。

【実施例1】

【0015】

[実施例1の構成]

図1ないし図4は本発明の実施例1を示したもので、図1は内燃機関の吸気装置を示した図で、図2は内燃機関の吸気消音器(消音ダクト)を示した図で、図3は内側ダクトを構成する2つの半割り角筒体を示した図である。

【0016】

本実施例の内燃機関の吸気装置は、複数の気筒を有する内燃機関(エンジン)の吸気ダクトの最上流部に設置されたエアクリーナ(内燃機関のエアクリーナ)と、エンジンの途中に設置された電子スロットル装置と、エンジンの各気筒毎の燃焼室内において混合気の燃焼を促進させるための吸気渦流を生成することが可能な吸気渦流発生装置と、エンジンの吸気脈動に伴って発生する吸気音を低減する吸気消音装置(内燃機関の吸気消音装置)とを備えている。

【0017】

ここで、エンジンは、エアクリーナで濾過された清浄な吸入空気とインジェクタより噴射された燃料との混合気を燃焼室内で燃焼させて得られる熱エネルギーによりエンジン出力を得るガソリンエンジンである。

エンジンは、例えば自動車等の車両のエンジンルームに搭載されている。また、エンジンのエンジン本体1には、その各気筒毎の燃焼室内に吸入空気(吸気)を導入するための吸気ダクト(インテークダクト、吸気管)と、エンジンの各気筒毎の燃焼室より流出する排気ガスを排気浄化装置を経由して外部に排出するための排気ダクト(エキゾーストダクト、排気管)とが接続されている。

【0018】

エンジンの吸気ダクトの内部には、エアクリーナで濾過された清浄な外気(新気、クリーンエア)を、電子スロットル装置、吸気消音装置および吸気渦流発生装置を経由して、エンジンの各気筒毎の燃焼室内に導入するための吸気通路(内燃機関の吸気通路)が形成されている。また、吸気ダクトは、エアクリーナケース2、消音ダクト3、スロットルボディ6、サージタンク7およびインテークマニホールド8等によって構成されている。

【0019】

エンジン本体1は、複数の気筒(第1〜第4気筒)を有し、複数の気筒が気筒配列方向に直列して配置されたシリンダブロックと、複数の吸気ポート(インテークポート)および複数の排気ポート(エキゾーストポート)を有するシリンダヘッドとを備えている。エンジンの各気筒毎に独立して接続される複数の吸気ポートは、ポペット型の吸気バルブ(インテークバルブ)によって開閉される。また、エンジンの各気筒毎に独立して接続される複数の排気ポートは、ポペット型の排気バルブ(エキゾーストバルブ)によって開閉される。

【0020】

エンジン本体1のシリンダヘッドには、先端部が各気筒毎の燃焼室内に露出するようにスパークプラグが取り付けられている。このシリンダヘッドには、吸気ポート内に最適なタイミングで燃料を噴射するインジェクタ(電磁式燃料噴射弁)が取り付けられている。また、エンジン本体1のシリンダブロックの内部には、気筒配列方向に4つの燃焼室が形成されている。このシリンダブロックの各気筒の内部に形成されるシリンダボア内には、連接棒を介してクランクシャフトに連結されたピストンが、シリンダボアの中心軸線方向に摺動自在に支持されている。

【0021】

エアクリーナは、エンジンの吸気ダクトの最上流部に設置されたエアクリーナケース2を有している。このエアクリーナケース2の内部には、外気中に含まれる不純物(塵や埃、砂等のダスト)を捕捉して取り除くエアクリーナエレメント(フィルタエレメント)11が収容されている。また、エアクリーナケース2には、エンジンの各気筒(全気筒)の燃焼室内に供給される吸入空気量を電気信号に変換してエンジン制御ユニット(以下ECUと呼ぶ)に出力するエアフローメータ12が搭載されている。

【0022】

また、本実施例の吸気ダクトは、エアクリーナケース2とスロットルボディ6との間に、2重管構造の吸気消音器(消音ダクト3)を設置している。この消音ダクト3は、高剛性(硬質)の合成樹脂成形体によって形成された円筒状の外側ダクト4、およびこの外側ダクト4よりも極めて薄い合成樹脂薄膜フィルム(薄膜部)によって形成された角筒状の内側ダクト5等によって構成されている。

なお、外側ダクト4および内側ダクト5の詳細は、後述する。

【0023】

本実施例の電子スロットル装置は、スロットルバルブ13のバルブ開度に相当するスロットル開度に応じて、エンジンの各気筒毎の燃焼室に吸い込まれる吸入空気の流量(吸入空気量)を可変制御するシステムである。

電子スロットル装置は、エンジンの吸気ダクトの途中に設置されたスロットルボディ6、このスロットルボディ6の内部を流れる吸入空気の流量を可変するバタフライ型のスロットルバルブ13、およびこのスロットルバルブ13を閉弁作動方向(または開弁作動方向)に付勢するリターンスプリング(またはデフォルトスプリング)等によって構成されている。なお、スロットルボディ6の下流端には、吸入空気の圧力脈動を低減するサージタンク7が接続されている。

【0024】

そして、スロットルボディ6には、スロットルバルブ13を支持固定するシャフト14を開弁作動方向(または閉弁作動方向)に駆動するアクチュエータが搭載されている。このアクチュエータは、電力の供給を受けると駆動力を発生する電動モータ15、およびこの電動モータ15の駆動力をスロットルバルブ13のシャフト14に伝達する動力伝達機構(例えば歯車減速機構)等を有している。

ここで、シャフト14を介して、スロットルバルブ13を駆動する電動モータ15は、ECUによって電子制御されるモータ駆動回路を介して、自動車等の車両に搭載されたバッテリに接続されている。

【0025】

本実施例の吸気渦流発生装置は、エンジンの各気筒毎の燃焼室内において縦方向の吸気渦流(タンブル流)を発生させる複数の吸気流制御弁(タンブル流制御弁:以下TCVと呼ぶ)を備えている。このTCVは、エンジンの吸気ダクトの最下流部に設置されたインテークマニホールド8の各吸気分岐管、これらの吸気分岐管の内部に開閉自在に収容された吸気流制御バルブ16、およびこの吸気流制御バルブ16を開弁作動方向(または閉弁作動方向)に付勢するリターンスプリング等によって構成されている。

また、吸気流制御バルブ16は、その全閉時または半開き時に、インテークマニホールド8の各吸気分岐管の内部の通路断面積を絞ることで、エンジンの各気筒毎の燃焼室内においてタンブル流を発生させるタンブル流制御バルブである。

【0026】

そして、インテークマニホールド8には、複数の吸気流制御バルブ16を支持固定する1本のシャフト17を閉弁作動方向(または開弁作動方向)に駆動するアクチュエータが搭載されている。このアクチュエータは、電力の供給を受けると駆動力を発生する電動モータ18、およびこの電動モータ18の駆動力をシャフト17に伝達する動力伝達機構(例えば歯車減速機構)等を有している。

ここで、1本のシャフト17を介して、複数の吸気流制御バルブ16を駆動する電動モータ18は、ECUによって電子制御されるモータ駆動回路を介して、自動車等の車両に搭載されたバッテリに接続されている。

なお、複数の吸気分岐管は、エンジンの各気筒の燃焼室および各吸気ポートに独立して接続されて、サージタンク7のサージタンク室より分岐している。

【0027】

本実施例の吸気消音装置は、エンジンの各気筒毎の燃焼室内に吸入空気を導入する吸気ダクトに一体的に設置されている。この吸気ダクトは、上述したように、吸気通路の途中に部分的に設置された2重管構造の消音ダクト3等を有している。

本実施例の消音ダクト3は、図1に示したように、エアクリーナのフィルタエレメント11よりも吸気流方向の下流側(クリーンサイド)に設置されている。この消音ダクト3は、エアクリーナケース2とスロットルボディ6との間に気密的に接続されている。そして、消音ダクト3は、図2に示したように、円筒状の外側ダクト(外管、外筒)4および角筒状(本例では六角筒状)の内側ダクト(内管、内筒)5等を有している。

【0028】

外側ダクト4は、内側ダクト5よりも高剛性(硬質)の樹脂材料(熱可塑性樹脂:例えばポリプロピレン(PP)、ポリアミド樹脂(PA)等の合成樹脂)によって形成された円筒状の樹脂体である。

外側ダクト4は、図2に示したように、押出成形またはブロー成形または射出成形によって半割り円筒状に成形された2つの半割り円筒体(半割り円筒型成形体)31をその内面(凹曲面)同士が向き合うように接合固定することで製造される。

2つの半割り円筒体31は、吸入空気の流れ方向(吸気流方向)に沿って半割り円筒状に2分割されている。これらの半割り円筒体31の両側の端縁部には、一対のフランジ部32が一体的に形成されている。これらのフランジ部32は、吸入空気の流れ方向(吸気流方向)に沿って真っ直ぐに延びる平面部であって、半割り円筒体31の両側の端縁部から半径方向外方に向けて突出するように形成されている。

【0029】

2つの半割り円筒体31によって構成される外側ダクト4は、内側ダクト5の周囲を円筒状の消音室24を介して取り囲む円筒状(または角筒状)の被覆体(剛体)を構成している。この外側ダクト4は、ダクト周方向に円筒面33が形成された2つの第1、第2径小部(ジョイント部)、ダクト周方向に円錐台面34が形成された2つの第1、第2テーパ部、およびダクト周方向に円筒面35が形成された径大部(中間円筒部:内側ダクト5の周囲を取り囲む被覆体の部分)を有している。

また、外側ダクト4は、その第1径小部の吸気流方向の上流端が、エアクリーナケース2の吸気流方向の下流端に気密的に接続されている。第1径小部の内部には、吸気通路21が形成されている。また、外側ダクト4は、その第2径小部の吸気流方向の下流端が、スロットルボディ6の吸気流方向の上流端に気密的に接続されている。第2径小部の内部には、吸気通路23が形成されている。なお、内側ダクト5の内部には、2つの吸気通路21、23を連通する吸気通路22が形成されている。

【0030】

ここで、吸気通路22は、多角断面を有する第1空間(流体流路)を構成する。また、消音室24は、円筒状の断面を有する第2空間(気体層、空気層)を構成する。この消音室24は、音波を干渉させて減衰させる音波干渉空気層を構成している。

また、外側ダクト4の径大部の両端部には、消音室24と外部とを連通する連通孔36が周方向に複数形成されている。これらの連通孔36の大きさ、個数に応じて、比較的に狭い周波数域(狭帯域)の比較的に大きな音圧の音波を減衰させることができ、且つ比較的に広い周波数域(広帯域)の消音を図ることができる。

【0031】

本実施例の内側ダクト5は、内部に吸気通路(中空部)22が形成された角筒状の薄膜中空構造体(角筒体)である。また、内側ダクト5は、吸気ダクト内を伝播する吸気音に共鳴して振動する筒状薄膜共鳴体を構成すると共に、所望(特定)の周波数を有する吸気音が、吸気通路側から消音室側に向けて透過可能な筒状吸気音透過体を構成している。

また、内側ダクト5は、樹脂材料(熱可塑性樹脂:例えば芳香族ポリアミド樹脂(PA)、ポリエチレンテレフタレート(PET)、ポリプロピレン(PP)、ポリエチレン−2,6−ナフタレート(PEN)等の合成樹脂)によって形成された合成樹脂薄膜ダクトである。

また、内側ダクト5は、吸気通路22の周囲を周方向に取り囲むように設置されている。また、内側ダクト5は、内側の吸気通路22と外側の消音室24とを気密的に区画する薄膜隔壁を構成している。また、内側ダクト5は、ダクト周方向に複数の振動面が形成された角筒状の合成樹脂薄膜フィルム(振動膜:例えば薄膜状のPENフィルム等)である。この内側ダクト5は、吸気通路22内を流れる吸入空気の流れ方向(吸気流方向)に垂直な断面が、角筒形状(六角筒形状)となっている。

【0032】

内側ダクト5は、図3および図4に示したように、真空成形または圧空成形または真空・圧空成形によって半割り角筒形状に成形された2つの半割り角筒体(半割り角筒型成形体、薄膜部)41をその内面(凹面)同士が向き合うように接合固定することで製造される。

2つの半割り角筒体41は、吸入空気の流れ方向(吸気流方向)に沿って半割り角筒形状に2分割されている。これらの半割り角筒体41の両側の端縁部には、吸入空気の流れ方向(吸気流方向)に沿って真っ直ぐに延びる一対のフランジ部42が一体的に形成されている。これらのフランジ部42は、半割り角筒体41の両側の端縁部から半径方向外方に向けて突出するように形成されている。

ここで、一対のフランジ部42は、一対のフランジ部32間にそれぞれ挟み込まれて保持固定されている。これにより、2つの半割り角筒体41によって構成される内側ダクト5が、2つの半割り円筒体31によって構成される外側ダクト4に固定される。

【0033】

2つの半割り角筒体41によって構成される内側ダクト5は、2つの半割り角筒体41の薄膜部(特に胴体部)の膜厚が所定の膜厚(例えば2mm)よりも薄い合成樹脂薄膜フィルム、特に2つの半割り角筒体41の薄膜部(特に胴体部)の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い合成樹脂薄膜フィルムである。

内側ダクト5は、ダクト周方向に円筒面43が形成された2つの第1、第2径小部(ジョイント部)、ダクト周方向に複数の傾斜面44が形成された2つの第1、第2テーパ部、およびダクト周方向に複数の振動面45が形成された角筒状の胴体部を有している。なお、2つの第1、第2径小部、2つの第1、第2テーパ部および胴体部は、全て、膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)の薄膜部を構成している。

【0034】

内側ダクト5は、第1径小部の吸気流方向の上流端が、外側ダクト4の第1径小部の吸気流方向の下流端に気密的に接続されている。また、内側ダクト5は、第2径小部の吸気流方向の下流端が、外側ダクト4の第2径小部の吸気流方向の上流端に接続されている。 また、内側ダクト5の第1テーパ部は、胴体部の上流端から絞り込まれて第1径小部の下流端に連続すると共に、角筒状の胴体部から円筒状の第1径小部に向かって徐々に外形が変化する構造を有している。また、内側ダクト5の第2テーパ部は、胴体部の下流端から絞り込まれて第2径小部の上流端に連続すると共に、角筒状の胴体部から円筒状の第2径小部に向かって徐々に外形が変化する構造を有している。なお、第1、第2テーパ部の代わりに、角環状の段差部を設けても良い。

【0035】

複数の振動面45は、所定の幅、所定の長さを有している。これらの振動面45は、内側ダクト5の胴体部のダクト周方向に所定の間隔で形成されている。複数の振動面45は、エンジンから吸気ダクト内を伝播してきた吸気音の所望(特定)の周波数に共鳴して振動する。また、複数の振動面45は、吸入空気の流れ方向(吸気流方向)に沿って真っ直ぐに延びるように形成されている。

また、内側ダクト5の胴体部は、ダクト周方向に所定の間隔で複数の平面部を有している。そして、複数の振動面45は、平坦な方形状の各平面部の外面(平面)を構成している。

また、内側ダクト5は、少なくとも胴体部のダクト周方向の膜厚が、胴体部のダクト周方向全体(全周)に渡って均一となるように構成されている。また、内側ダクト5は、少なくとも胴体部のダクト周方向の膜厚が、0.5mm以下の薄肉となるように成形されている。

なお、内側ダクト5の膜厚は、従来製品よりも膜振動を増大させて大きな消音効果を得るという目的から、0.05〜1.9mm程度であることが望ましく、更に0.2〜0.5mmであることがより望ましく、0.3〜0.4mmであることが最も望ましい。内側ダクト5の膜厚が0.05mm未満の場合には、内側ダクト5の強度が低下すると共に、内側ダクト5の製造が困難となる。また、内側ダクト5の膜厚が2.0mm以上の場合には、内側ダクト5の膜振動が十分にできなくなって膜振動による消音効果が低下する。

【0036】

そして、内側ダクト5は、第1、第2径小部の内面(円筒面)とフランジ部42の内面(平面)との間に形成される直角部を有している。この直角部の頂き部分(頂角部)には、吸入空気の流れ方向(吸気流方向)に沿って直線状に延びる複数の稜線51が形成されている。これらの稜線51は、第1、第2径小部の内面とフランジ部42の内面とが交差すると共に、内側ダクト5の第1、第2径小部を補強するダクト補強部(補強用稜線)である。

また、内側ダクト5は、複数の傾斜面44のうちの隣合う傾斜面44間に形成される鈍角部を有している。この鈍角部の頂き部分(頂角部)には、吸入空気の流れ方向(吸気流方向)に対して傾斜して直線状に延びる複数の稜線52が形成されている。これらの稜線52は、複数の傾斜面44のうちの隣合う傾斜面44同士が交差すると共に、内側ダクト5の第1、第2テーパ部を補強するダクト補強部(補強用稜線)である。

また、内側ダクト5は、第1、第2テーパ部の内面(傾斜面)とフランジ部42の内面(平面)との間に形成される鈍角部を有している。この鈍角部の頂き部分(頂角部)には、吸入空気の流れ方向(吸気流方向)に対して傾斜して直線状に延びる複数の稜線53が形成されている。これらの稜線53は、第1、第2テーパ部の内面とフランジ部42の内面とが交差すると共に、内側ダクト5の第1、第2テーパ部を補強するダクト補強部(補強用稜線)である。

【0037】

また、内側ダクト5は、2つの第1、第2径小部の円筒面(内面)と2つの第1、第2テーパ部の複数の傾斜面(内面)との間に形成される鈍角部を有している。この鈍角部の頂き部分(頂角部)には、吸入空気の流れ方向(吸気流方向)に対して垂直な方向で、且つ内側ダクト5のダクト周方向に延びる複数の稜線(半割り角環状線)54が形成されている。

また、内側ダクト5は、複数の傾斜面(外面)44と複数の振動面45との間に形成される鈍角部を有している。この鈍角部の頂き部分(頂角部)には、吸入空気の流れ方向(吸気流方向)に対して垂直な方向で、且つ内側ダクト5のダクト周方向に延びる複数の稜線(半割り角環状線)55が形成されている。

【0038】

そして、内側ダクト5は、複数の振動面45のうちの隣合う振動面45間に形成される鈍角部を有している。この鈍角部の頂き部分(頂角部)には、吸入空気の流れ方向(吸気流方向)に沿って直線状に延びる複数の稜線56が形成されている。これらの稜線56は、複数の振動面45のうちの隣合う振動面45同士が交差すると共に、内側ダクト5の胴体部を補強するダクト補強部(補強用稜線)である。

また、内側ダクト5は、胴体部の内面(傾斜面)とフランジ部42の内面(平面)との間に形成される鈍角部を有している。この鈍角部の頂き部分(頂角部)には、吸入空気の流れ方向(吸気流方向)に沿って直線状に延びる複数の稜線57が形成されている。これらの稜線57は、胴体部の内面とフランジ部42の内面とが交差すると共に、内側ダクト5の胴体部を補強するダクト補強部(補強用稜線)である。

【0039】

[実施例1の製造方法]

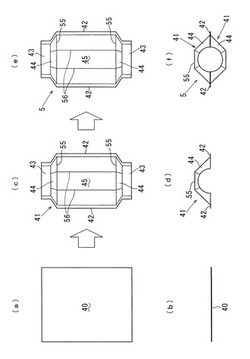

次に、本実施例の内側ダクト5の製造方法を図1ないし図4に基づいて簡単に説明する。ここで、図4は内側ダクトの製造工程を示した図である。

【0040】

内側ダクト5を樹脂シート材40から真空成形または圧空成形または真空・圧空成形して製造する際には、先ず、平面化された例えばPENまたはPET等の合成樹脂よりなる板状のシート、つまり所定の肉厚(板厚)の樹脂シート材40を用意する(図4(a)、(b)参照)。

次に、図4(a)、(b)に示した所定の肉厚(板厚)の樹脂シート材40を変形可能となるようにヒータ等の加熱装置を用いて加熱して軟化させる(第1工程、シート加熱工程)。

【0041】

次に、加熱されて軟化した樹脂シート材40を真空成形または圧空成形または真空・圧空成形することによって、半割り角筒形状に成形された半割り角筒体41を得る(第2工程、成形工程)。

例えば樹脂シート材40を真空成形する場合には、内側ダクト5の半割り角筒体41の内面形状を型面に付与した真空成形型(凸型)の型面上に、加熱して軟化した樹脂シート材40を載せ、真空成形型を真空吸引することで、加熱して軟化した樹脂シート材40を真空成形型の型面に密着させ、内側ダクト5における半割りの形状、すなわち、吸入空気の流れ方向(吸気流方向)に沿って半割り角筒形状となるように成形(分割、二等分)された半割り角筒体41を得る(図4(c)、(d)参照)。

【0042】

また、樹脂シート材40を圧空成形する場合には、内側ダクト5の半割り角筒体41の外面形状を型面に付与した圧空成形型(凹型)の型面上に、加熱して軟化した樹脂シート材40を載せ、圧縮空気により、加熱して軟化した樹脂シート材40を圧空成形型の型面に密着させ、内側ダクト5における半割りの形状、すなわち、吸入空気の流れ方向(吸気流方向)に沿って半割り角筒形状となるように成形(分割、二等分)された半割り角筒体41を得る(図4(c)、(d)参照)。

また、樹脂シート材40を真空・圧空成形する場合には、以上の真空成形と圧空成形の両方を実施する。

【0043】

次に、真空成形型または圧空成形型の型面に樹脂シート材40を密着させて真空成形または圧空成形または真空・圧空成形された半割り角筒体41を冷却して硬化(固化)させ、半割り角筒体41の半割り角筒形状を固定する。このとき、半割り角筒体41、つまり半割り角筒形状の薄膜部は、その膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い膜厚となるように、しかもダクト周方向の肉厚(膜厚)が均一となるように成形される。

そして、真空成形型または圧空成形型の型面より半割り角筒体41を離型して半割り角筒体41を真空成形型または圧空成形型から取り出す(図4(c)、(d)参照)。

なお、本実施例の製造方法によれば、2つの半割り角筒体41は、同一の形状、同一の材質で製造されるため、1種類の真空成形型または圧空成形型によって半割り角筒体を複数成形し、その中から2つの半割り角筒体41が選択される。

【0044】

次に、半割り角筒形状に成形されて、複数の半割り角筒体より選択された2つの半割り角筒体41をその内面(凹面)同士が向き合うように配置し、半割り角筒体41のフランジ部42の内面(図示下端面)と半割り角筒体41のフランジ部42の内面(図示上端面)とを面接触させた後に、熱溶着や接着等により接合固定する(第3工程、接合工程)。 以上のような製造方法を用いることによって、2つの半割り角筒体41の薄膜部(特に胴体部)の膜厚が所定の膜厚(例えば2mm)よりも薄い内側ダクト5、特に2つの半割り角筒体41の胴体部の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い合成樹脂薄膜フィルム(内側ダクト5)を製造することができる(図4(e)、(f)参照)。

【0045】

[実施例1の作用]

次に、本実施例のエンジンの消音ダクト3の作用を図1ないし図3に基づいて簡単に説明する。

【0046】

イグニッションスイッチがオン(IG・ON)されると、スロットルバルブ13のスロットル開度に応じて、エアクリーナケース2の外気導入口から外気を吸入し、エンジンが運転を開始する。このとき、エンジンの特定気筒が排気行程から、吸気バルブが開弁し、ピストンが下降する吸気行程に移行すると、ピストンの下降に従って当該気筒の燃焼室内の負圧(大気圧よりも低い圧力)が大きくなり、開弁している吸気ポートから燃焼室に混合気が吸い込まれる。

【0047】

また、エンジンは、吸気バルブの開閉作動およびピストンの昇降運動を実施することで、吸気行程、圧縮行程、膨張(燃焼)行程、排気行程の4つの行程(ストローク)を順次繰り返すため、吸気ダクト内の全体に吸入空気の振動、すなわち、吸気脈動が発生する。そして、この吸気脈動に伴って吸気脈動音、つまり吸気音が吸気ダクト内を伝播する。

吸気ダクト内を伝播した吸気音が、エンジン側から消音ダクト3に到達すると、消音ダクト3の内側ダクト5を構成する2つの半割り角筒体41の薄膜部(特にダクト周方向に複数の振動面45が形成された胴体部)が、吸気ダクト内を伝播してきた吸気音の所望(特定)の周波数(を含む特定の周波数帯域)に共鳴して振動する。

【0048】

そして、内側ダクト5の胴体部の膜振動によって発生する音波が、内側ダクト5の胴体部から消音ダクト3の消音室24内に伝播する。そして、消音ダクト3の外側ダクト4の内周部に伝播してきた音波は、先ず消音室24内で減衰する。

次に、外側ダクト4の内周部に伝播してきた音波は、外側ダクト4の内周部で反射し、反射波となって内側ダクト5の胴体部側に向かう。これにより、内側ダクト5の胴体部の膜振動によって発生し、外側ダクト側に向かう音波と、内側ダクト側に向かう反射波とが干渉して減衰する。

したがって、内側ダクト5の胴体部の膜振動によって発生する音波が減衰(消音)されるので、外側ダクト4から外部へ伝達される放射音を低減することが可能となる。

【0049】

[実施例1の効果]

以上のように、本実施例の消音ダクト3(内側ダクト5)の製造方法においては、樹脂シート材40を加熱して軟化させる工程と、加熱されて軟化した樹脂シート材40を真空成形または圧空成形または真空・圧空成形して半割り角筒体41を得る工程と、半割り角筒状に成形された2つの半割り角筒体41をその内面(凹面)同士が向き合うように接合固定して、2つの半割り角筒体41の薄膜部(特に胴体部)の膜厚が所定の膜厚(例えば2mm)よりも薄い内側ダクト5、特に2つの半割り角筒体41の胴体部の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い内側ダクト5を得る工程とを備えている。

【0050】

以上のような製造方法により、2つの半割り角筒体41の胴体部の膜厚が0.5mm以下といった極めて薄い合成樹脂薄膜フィルム(内側ダクト5)を、真空成形または圧空成形または真空・圧空成形を用いて製造しているので、2つの半割り角筒体41の胴体部の膜厚が所定の膜厚(例えば2mm)よりも薄い合成樹脂ダクトを、押出成形またはブロー成形を用いて製造する場合と比べて、真空成形または圧空成形または真空・圧空成形後に、半割り角筒体41が破れる等の不具合の発生率を非常に少なくすることができる。また、内側ダクト5のダクト周方向の膜厚が均一となり易く、つまり内側ダクト5の肉厚(膜厚)方向の寸法精度が高くなる。

【0051】

これによって、2つの半割り角筒体41の胴体部の膜厚が所定の膜厚(例えば2mm)よりも薄い内側ダクト5、特に2つの半割り角筒体41の胴体部の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い内側ダクト5を製造する製造工程における不良品の発生率が低くなるので、製造歩留りを向上することができる。

したがって、従来製品よりも内側ダクト5の胴体部の膜振動を増大させて、大きな消音効果を得ることが可能な極めて薄い2つの半割り角筒体41を有する合成樹脂薄膜フィルムを生産性良く製造することができる。これにより、外側ダクト4および内側ダクト5等によって構成される消音ダクト3の製造コストを削減することができる。

【0052】

また、非常に高精度で、且つ2つの半割り角筒体41の胴体部の膜厚が所定の膜厚(例えば2mm)よりも薄い内側ダクト5、特に2つの半割り角筒体41の胴体部の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い内側ダクト5を容易に製造することができる。

また、従来製品よりも内側ダクト5の胴体部の膜振動を増大させることができるので、従来製品よりも大きな消音効果を発揮させることができる。すなわち、従来製品よりも消音効果を向上することができる。

【実施例2】

【0053】

[実施例2の構成]

図5および図6は本発明の実施例2を示したもので、図5は内側ダクトを構成する2つの半割り角筒体を示した図である。

【0054】

本実施例の消音ダクト3は、2つの半割り角筒体41の骨格を構成する複数の補強フレーム60〜67を有する合成樹脂薄膜フィルム(内側ダクト5)を備えている。

複数の補強フレーム60は、半割り円筒体であって、内側ダクト5の第1、第2径小部の開口端縁部に、吸入空気の流れ方向(吸気流方向)に対して垂直な方向で、且つ内側ダクト5のダクト周方向に延びるように、内側ダクト5を構成する2つの半割り角筒体41の第1、第2径小部の内面に接合固定されている。

複数の補強フレーム61、62は、実施例1の稜線51、52に沿うように、2つの半割り角筒体41の第1、第2径小部の内面に接合固定されている。

【0055】

複数の補強フレーム63〜65は、実施例1の稜線53〜55に沿うように、2つの半割り角筒体41の第1、第2テーパ部の内面に接合固定されている。

複数の補強フレーム66は、吸入空気の流れ方向(吸気流方向)に沿って真っ直ぐに延びる複数の補強体である。これらの補強フレーム66は、実施例1の稜線56に沿うように、2つの半割り角筒体41の胴体部の内面に接合固定されている。

複数の補強フレーム67は、吸入空気の流れ方向(吸気流方向)に沿って真っ直ぐに延びる複数の補強体である。これらの補強フレーム67は、実施例1の稜線57に沿うように、2つの半割り角筒体41の胴体部の内面に接合固定されている。

【0056】

[実施例2の製造方法]

次に、本実施例の内側ダクト5の製造方法を図5および図6に基づいて簡単に説明する。ここで、図6は内側ダクトの製造工程を示した図である。

【0057】

内側ダクト5を樹脂シート材40から真空成形または圧空成形または真空・圧空成形して製造する際には、先ず、平面化された例えばPENまたはPET等の合成樹脂よりなる板状のシート、つまり所定の肉厚(板厚)の樹脂シート材40を用意する(図6(a)、(b)参照)。

次に、図6(a)、(b)に示した所定の肉厚(板厚)の樹脂シート材40を変形可能となるようにヒータ等の加熱装置を用いて加熱して軟化させる(第1工程、シート加熱工程)。

次に、加熱されて軟化した樹脂シート材40を真空成形または圧空成形または真空・圧空成形することによって、半割り角筒形状の半割り角筒体41を得る(第2工程、成形工程)。

【0058】

次に、真空成形型または圧空成形型の型面に樹脂シート材40を密着させて真空成形または圧空成形または真空・圧空成形された半割り角筒体41を冷却して硬化(固化)させ、半割り角筒体41の半割り角筒形状を固定する。このとき、半割り角筒体41、つまり半割り角筒形状の薄膜部は、その膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い膜厚となるように、しかもダクト周方向の肉厚(膜厚)が均一となるように成形される。

そして、真空成形型または圧空成形型の型面より半割り角筒体41を離型して半割り角筒体41を真空成形型または圧空成形型から取り出す(図6(c)、(d)参照)。

次に、真空成形型または圧空成形型から取り出した半割り角筒体41の内面(凹面)に、2つの半割り角筒体41の骨格を構成する複数の補強フレーム60〜67を溶着または接着等により接合固定する(第3工程、骨格接合工程)。これにより、複数の補強フレーム60〜67によって2つの半割り角筒体41の第1、第2径小部、第1、第2テーパ部および胴体部が補強される(図6(e)、(f)参照)。

【0059】

次に、複数の補強フレーム60〜67を接合固定した2つの半割り角筒体41をその内面(凹面)同士が向き合うように配置し、半割り角筒体41のフランジ部42の内面(図示下端面)と半割り角筒体41のフランジ部42の内面(図示上端面)とを面接触させた後に、熱溶着や接着等により接合固定する(第4工程、接合工程)。

以上のような製造方法を用いることによって、2つの半割り角筒体41の薄膜部(特に胴体部)の膜厚が所定の膜厚(例えば2mm)よりも薄い内側ダクト5、特に2つの半割り角筒体41の胴体部の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い合成樹脂薄膜フィルム(内側ダクト5)を製造することができる(図6(g)、(h)参照)。

【0060】

[実施例2の効果]

以上のように、本実施例の消音ダクト3(内側ダクト5)の製造方法において、実施例1と同様な効果を達成することができる。

また、加熱されて軟化した樹脂シート材40を真空成形または圧空成形または真空・圧空成形して半割り角筒体41を得る工程と、半割り角筒状に成形された2つの半割り角筒体41をその内面(凹面)同士が向き合うように接合固定して、大きな消音効果を得ることが可能な極めて薄い内側ダクト5を得る工程との間に、内側ダクト5を構成する2つの半割り角筒体41の内面に、2つの半割り角筒体41の骨格を構成する複数の補強フレーム60〜67を溶着または接着等により接合固定する工程を追加している。

【0061】

以上のような製造方法を用いることによって、2つの半割り角筒体41の胴体部の膜厚が所定の膜厚(例えば2mm)よりも薄い内側ダクト5、特に2つの半割り角筒体41の胴体部の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い内側ダクト5の耐圧強度を向上することができる。

また、2つの半割り角筒体41の胴体部の膜厚が所定の膜厚(例えば2mm)よりも薄い内側ダクト5、特に2つの半割り角筒体41の胴体部の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い内側ダクト5の内部(吸気通路22内)の圧力変化、例えばエンジンからの脈動波による内側ダクト5の内部(吸気通路22内)の圧力変化が発生した場合であっても、複数の補強フレーム60〜67によって内側ダクト5の薄膜部(特に胴体部)が補強されているので、内側ダクト5の内部(吸気通路22内)の圧力変化に対して変形し難い内側ダクト5を製造することができる。これにより、内側ダクト5の製造コストを削減することができる。また、内側ダクト5の内部(吸気通路22内)の圧力変化に対する、内側ダクト5の変形を抑えることができるので、異音の発生を抑制することができる。

【実施例3】

【0062】

図7は本発明の実施例3を示したもので、内側ダクトを構成する2つの半割り角筒体を示した図である。

【0063】

本実施例の消音ダクト3は、2つの半割り角筒体41の骨格を構成する複数の補強フレーム60、61、63〜65、67、68を有する合成樹脂薄膜フィルム(内側ダクト5)を備えている。

複数の補強フレーム68は、吸入空気の流れ方向(吸気流方向)に対して垂直な方向で、且つ内側ダクト5のダクト周方向に延びる複数の補強体である。これらの補強フレーム68は、補強フレーム65と平行となるように、2つの半割り角筒体41の胴体部の内面に接合固定されている。

【0064】

以上のように、消音ダクト3(内側ダクト5)の製造方法において、実施例2と同様な効果を達成することができる。

また、本実施例の場合には、複数の振動面45が、複数の補強フレーム68と稜線56とで区画されるため、実施例1及び2と比べて、1つの振動面45の面積が小さくなり、振動面45の数が増える。

【実施例4】

【0065】

図8は本発明の実施例4を示したもので、内側ダクトを構成する2つの半割り角筒体を示した図である。

【0066】

本実施例の消音ダクト3は、2つの半割り角筒体41の骨格を構成する複数の補強フレーム60〜68を有する合成樹脂薄膜フィルム(内側ダクト5)を備えている。

以上のように、消音ダクト3(内側ダクト5)の製造方法において、実施例2と同様な効果を達成することができる。

また、本実施例の場合には、複数の振動面45が、複数の補強フレーム68と複数の補強フレーム66とで区画されるため、実施例1及び2と比べて、1つの振動面45の面積が小さくなり、振動面45の数が増える。

【0067】

[変形例]

本実施例では、エンジンの吸気ダクトに、電子スロットル装置および吸気渦流発生装置を設置したが、エンジンの吸気ダクトに、電子スロットル装置または吸気渦流発生装置を設置しなくても良い。エンジンの吸気ダクトに、少なくとも吸気消音装置(吸気消音器)が設置されていれば良い。

本実施例では、外側ダクト4と内側ダクト5との間に形成される筒状の空間を消音室24として使用しているが、外側ダクト4と内側ダクト5との間に形成される筒状の空間を吸音室または共鳴室として使用しても良い。

また、空気層(消音室24)を、アルゴン、ヘリウム、キセノン等の不活性ガス、窒素ガスなどが封入されるガス層(気体層)に変更しても良い。

【0068】

ここで、共鳴室として使用する場合には、外側ダクト4に分岐開口部(連通孔)を設け、この分岐開口部からダッシュパネル(またはサイドパネル)を貫通して、自動車の車室内で開口する開口部まで延びる分岐ダクトを消音ダクト3に接続する。そして、内側ダクト5の形状、厚み、面積または位置をチューニングすることにより、所望(特定)の周波数(を含む特定の周波数帯域:例えば100〜400Hz程度)を有する吸気音、例えば運転者にとって心地良い吸気音が、内側ダクト5を透過して、消音ダクト3の共鳴室および分岐開口部からダッシュパネル(またはサイドパネル)を貫通する分岐ダクト内に伝播し、その後に、分岐ダクトの開口部から自動車の車室内に放出される。なお、この場合の消音ダクト3は共鳴器となる。

【0069】

本実施例では、内部に流体流路が形成された筒状のダクト(内側ダクト5)と、このダクトの周囲を気体層(空気層)を介して取り囲む筒状の被覆体(外側ダクト4)とを備えた二重管構造の吸気消音器(消音ダクト3)を構成しているが、内部に流体流路が形成された筒状のダクト(内側ダクト5)のみで吸気消音器(消音ダクト3)を構成しても良い。

本実施例では、被覆体として、円筒形状の外側ダクト4を採用しているが、被覆体として、角筒形状または長円筒形状等の被覆体を採用しても良い。

本実施例では、内側ダクト5として、六角筒形状の合成樹脂ダクト(フィルム)を採用しているが、内側ダクト5として、三角〜五角、七角以上の多角筒形状、あるいは長円筒形状等のように、少なくとも一部に所定の面積を持つ平面部(薄膜部、薄肉部)を有する筒形状の合成樹脂ダクト(フィルム)を採用しても良い。

【0070】

本実施例では、本発明の製造方法によって製造されたダクトを、エンジンで発生した吸気音、つまり内側ダクト5よりも吸気通路(流体流路)を流れる吸入空気(流体、特に気体)の流れ方向(吸気流方向)の下流側で発生した音を減衰させる吸気消音装置(吸気消音器:音を消音する消音ダクトまたは音を吸収する吸音ダクト)に適用しているが、本発明の製造方法によって製造されたダクトを、ダクトよりも流体流路を流れる流体の流れ方向の上流側で発生した音を減衰させる消音装置(消音ダクトまたは吸音ダクト)に適用しても良い。あるいは本発明の製造方法によって製造されたダクトを、ダクトの内部で発生した音を減衰させる消音装置(消音ダクトまたは吸音ダクト)に適用しても良い。

本実施例では、内側ダクト5のダクト周方向全体(全周)が合成樹脂薄膜フィルム(薄膜部)によって形成されているが、内側ダクト5のダクト周方向の一部(少なくとも胴体部)が合成樹脂薄膜フィルムによって形成されていても良い。

【0071】

本実施例では、本発明の製造方法によって製造されたダクトを、エンジンの吸気ダクトの途中に部分的に設置された2重管構造の消音ダクト3に適用しているが、本発明の製造方法によって製造されたダクトを、内燃機関の排気ダクトの途中に部分的に設置された排気消音器(自動車用マフラ)に適用しても良い。また、本発明の製造方法によって製造されたダクトを、空調装置(エアコン)用の吸気ダクトまたは燃焼式暖房装置の排気ダクトの途中に部分的に設置される消音ダクト(または吸音ダクト)に適用しても良い。

本実施例では、2つの第1、第2径小部、2つの第1、第2テーパ部および胴体部に、膜厚が所定の膜厚よりも薄い薄膜部を配設した内側ダクト5を採用しているが、少なくとも胴体部のみに、膜厚が所定の膜厚よりも薄い薄膜部を配設した内側ダクト5を採用しても良い。

また、稜線56、57を、吸入空気(流体)の流れ方向に対して傾斜して延ばしても良い。また、内側ダクト5の胴体部に、吸入空気(流体)の流れ方向に対して垂直な方向に延びる稜線を設けても良い。

【図面の簡単な説明】

【0072】

【図1】内燃機関の吸気装置を示した概略図である(実施例1)。

【図2】(a)は内燃機関の吸気消音器(消音ダクト)を示した断面図で、(b)は(a)のA−A断面図である(実施例1)。

【図3】(a)、(b)は内側ダクトを構成する2つの半割り角筒体を示した平面図、正面図である(実施例1)。

【図4】(a)〜(f)は内側ダクトの製造工程を示した工程図である(実施例1)。

【図5】(a)、(b)は内側ダクトを構成する2つの半割り角筒体を示した平面図、正面図である(実施例2)。

【図6】(a)〜(h)は内側ダクトの製造工程を示した工程図である(実施例2)。

【図7】(a)、(b)は内側ダクトを構成する2つの半割り角筒体を示した平面図、正面図である(実施例3)。

【図8】(a)、(b)は内側ダクトを構成する2つの半割り角筒体を示した平面図、正面図である(実施例4)。

【図9】内燃機関の吸気ダクトを示した断面図である(従来の技術)。

【符号の説明】

【0073】

3 消音ダクト

4 外側ダクト(アウターダクト、外筒、外管)

5 内側ダクト(合成樹脂薄膜フィルム、消音ダクト、インナーダクト、内筒、内管)

21 吸気通路(流体流路)

22 吸気通路(流体流路)

23 吸気通路(流体流路)

24 消音室(空気層)

40 樹脂シート材

41 半割り角筒体(薄膜部)

45 振動面

56 稜線

57 稜線

66 補強フレーム(補強体)

67 補強フレーム(補強体)

68 補強フレーム(補強体)

【技術分野】

【0001】

本発明は、真空成形または圧空成形または真空圧空成形を使って、膜厚が2mmよりも薄い薄膜部を有するダクトを製造する製造方法に関するもので、特に真空成形または圧空成形または真空圧空成形を使って、膜厚が0.5mm以下といった非常に高精度で、且つ非常に薄い薄膜部を有する消音ダクトを製造する製造方法に係わる。

【背景技術】

【0002】

[従来の技術]

従来より、内燃機関(エンジン)からの脈動波により、吸気ダクトの内部にて気柱共鳴が発生し、この気柱共鳴による吸気ダクトの共振に伴って吸気ダクトから放射音が発生するという問題があった。

そこで、エンジンの吸気通路の途中に、外管(または外筒)と内管(または内筒)とからなる2重管構造の吸気消音器を設置し、内管(または内筒)を薄膜とすることで、吸気ダクトの内部に気柱共鳴を発生し難くするようにし、外管(または外筒)の剛性を高めて膜振動を抑制することで、外管(または外筒)から外部へ伝達される放射音を低減させるようにした吸気ダクトが公知である(例えば、特許文献1参照)。

【0003】

特許文献1に記載の吸気消音器は、図9に示したように、多数の小孔101が形成された円筒状の補強部材102と、全ての小孔101を塞ぐように補強部材102の外周部を被覆する可撓性薄膜部材103と、補強部材102および可撓性薄膜部材103よりなるインナーダクトの周囲をダンパ室104を介して取り囲むアウターダクト105とを備えている。

そして、ダンパ室104の両側の開口部は、音波が透過可能なポリウレタンフォーム等の端部壁部材106、107によって閉塞されている。また、アウターダクト105の内周面には、ポリウレタンフォーム等の吸音材109が貼着されている。

ここで、補強部材102は、2つの第1、第2ダクト111、112と同様に、ポリプロピレン(PP)等の剛性を有する合成樹脂からなる。また、可撓性薄膜部材103は、音波が透過可能なように可撓性を有する合成樹脂薄膜フィルム等からなる。また、アウターダクト105は、ポリプロピレン(PP)等の剛性を有する合成樹脂からなる。

【0004】

[従来の技術の不具合]

ところが、特許文献1に記載の吸気ダクトにおいては、多数の小孔101が形成された補強部材102を可撓性薄膜部材103の内周部に入れることで可撓性薄膜部材103の強度をアップしているが、インナーダクトにおける薄膜部の面積(可撓性薄膜部材103における膜振動が可能な面積)が著しく減少している。すなわち、補強部材102の外周に被覆された可撓性薄膜部材103が音波によって振動し難い構造となっており、可撓性薄膜部材103の膜振動による消音効果が著しく低下するという問題が生じる。

そこで、多数の小孔101が形成された円筒状の補強部材102を廃止し、合成樹脂薄膜フィルム単独でインナーダクトを構成し、且つそのダクト周方向全体(全周)の膜厚を非常に薄くすることで、膜振動を増大させて大きな消音効果を発揮させることができる。

【0005】

しかし、合成樹脂薄膜フィルム単独で構成されるインナーダクトのダクト周方向全体(全周)の肉厚を極めて薄くすると、インナーダクトの強度が大きく低下してしまうという問題が生じる。

ここで、エンジンの吸気ダクトとして使用される一般的なインテークマニホールドは、押出成形やブロー成形によって製造されている。なお、インテークマニホールドは、強度向上のために、剛性を有する合成樹脂によって形成されている。また、インテークマニホールド等の合成樹脂ダクトは、そのダクト周方向の最小膜厚が2mm以上の円筒体または角筒体によって構成されている。

すなわち、一般的なインテークマニホールドでは、上述のように構成されているので、大きな消音効果を得ることが困難である。

【0006】

ここで、一般的な合成樹脂よりなるインテークマニホールドの製造方法として使用される押出成形やブロー成形によってダクト周方向の最小膜厚が2mmよりも薄い薄膜部を有する吸気ダクトを製造する場合には、成形型より離型する際に薄膜部が破れ易い。また、ダクト周方向の膜厚が不均一となり易く、つまり肉厚方向の寸法精度が悪いので、不良品の発生率が高く、製造歩留りが低いという問題があった。

特に、押出成形やブロー成形によって薄膜部のダクト周方向全体(全周)の膜厚が均一で、且つ極めて薄い吸気ダクトを製造することは、非常に困難であった。

【特許文献1】特開2004−346750号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、非常に高精度で、且つ薄膜部の膜厚が薄いダクトを容易に製造することのできるダクトの製造方法を提供することにある。また、消音効果を向上させることのできるダクトの製造方法を提供することにある。また、不良品の発生率を低くし、製造歩留りを向上することのできるダクトの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

請求項1に記載の発明によれば、合成樹脂よりなるシートを加熱する(第1工程)。

次に、加熱されたシートを真空成形または圧空成形または真空圧空成形して、流体流路を流れる流体の流れ方向に沿って割れた半割り筒状の半割り筒体を得る(第2工程)。

次に、半割り筒状に成形された2つの半割り筒体をその内面同士が向き合うように接合して、膜厚が所定の膜厚よりも薄い薄膜部を有するダクトを得る(第3工程)。

以上のような製造方法(薄膜部の膜厚が所定の膜厚よりも薄いダクトの製造方法、特に薄膜部の膜厚が非常に薄いダクトの製造方法)を用いることによって、真空成形または圧空成形または真空圧空成形後に、半割り筒体が破れる等の不具合の発生を防止できる。また、ダクトの周方向の膜厚が均一となり易く、つまりダクトの肉厚(膜厚)方向の寸法精度が高くなる。

これによって、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった非常に薄いダクトを製造する製造工程における不良品の発生率が低くなるので、製造歩留りを向上することができる。

【0009】

したがって、従来よりもダクトの薄膜部の膜振動を増大させて大きな消音効果を得ることが可能な極めて薄い薄膜部を有するダクト(吸気ダクト、消音ダクト等)を生産性良く製造することができる。

また、非常に高精度で、且つ薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクトを容易に製造することができる。

また、ダクトの薄膜部の膜振動を増大させることができるので、大きな消音効果を発揮させることができる。すなわち、従来よりも消音効果を向上させることができる。

請求項2に記載の発明によれば、膜厚が所定の膜厚よりも薄い薄膜部とは、膜厚が2mmよりも薄い薄膜部のことである。すなわち、薄膜部の膜厚が所定の膜厚(2mm)よりも薄いダクトのことである。

請求項3に記載の発明によれば、膜厚が所定の膜厚よりも薄い薄膜部とは、膜厚が0.5mm以下の薄膜部のことである。すなわち、薄膜部の膜厚が0.5mm以下といった極めて薄いダクト(非常に薄いダクト)のことである。

【0010】

請求項4に記載の発明によれば、2つの半割り筒体のうちの少なくとも一方の半割り筒体の内面に、流体流路を流れる流体の流れ方向に延びる複数の補強体を接合する工程を備えている。

以上のような製造方法を用いることによって、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクトの耐圧強度を向上することができる。また、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクトの内部(流体流路内)に圧力変化が発生した場合であっても、複数の補強体によってダクト(の薄膜部)が補強されているので、変形し難いダクトを製造することができる。これにより、ダクトの製造コストを削減することができる。

【0011】

請求項5に記載の発明によれば、2つの半割り筒体のうちの少なくとも一方の半割り筒体の内面に、流体流路を流れる流体の流れ方向に対して垂直な方向に延びる複数の補強体を接合する工程を備えている。

以上のような製造方法を用いることによって、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクトの耐圧強度を向上することができる。また、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクトの内部(流体流路内)に圧力変化が発生した場合であっても、複数の補強体によってダクト(の薄膜部)が補強されているので、変形し難いダクトを製造することができる。これにより、ダクトの製造コストを削減することができる。

【0012】

請求項6に記載の発明によれば、複数の補強体は、ダクト(2つの半割り筒体のうちの少なくとも一方の半割り筒体)の骨格を構成する複数の補強フレーム(補強枠、補強梁)よりなる。

請求項7に記載の発明によれば、ダクトの周方向全体(全周)に渡って薄膜部を設けている。これによって、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクト(吸気ダクト、消音ダクト等)を生産性良く製造することができる。また、ダクトの薄膜部の膜振動を増大させることができるので、大きな消音効果を発揮させることができる。

請求項8に記載の発明によれば、ダクトの周方向全体(全周)に渡って薄膜部の膜厚が均一である。これによって、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクト(吸気ダクト、消音ダクト等)を生産性良く製造することができる。また、ダクトの薄膜部の膜振動を増大させることができるので、大きな消音効果を発揮させることができる。

【0013】

請求項9に記載の発明によれば、ダクトの薄膜部は、ダクトの周方向に複数の振動面(例えば平坦な方形状の外面、平面)を有している。これにより、半割り筒状に成形された2つの半割り筒体が、半割り角筒状に成形された2つの半割り角筒体となる。

請求項10に記載の発明によれば、ダクトの薄膜部は、複数の振動面のうちの隣合う振動面間に形成される角部に、流体流路を流れる流体の流れ方向に延びる稜線を有している。この稜線を、ダクトを補強する補強用稜線として使用しても良い。

請求項11に記載の発明によれば、ダクトの薄膜部は、非常に高精度で、膜厚が0.2〜0.5mmといった非常に薄い合成樹脂薄膜フィルムによって構成されている。

【発明を実施するための最良の形態】

【0014】

本発明を実施するための最良の形態は、非常に高精度で、且つ薄膜部の膜厚が薄いダクトを容易に製造するという目的、また、消音効果を向上させるという目的を、合成樹脂よりなるシートを加熱し、この加熱されたシートを真空成形または圧空成形または真空圧空成形して、流体の流れ方向に沿って割れた半割り筒状の半割り筒体を成形し、この半割り筒状に成形された2つの半割り筒体をその内面同士が向き合うように接合して、薄膜部の膜厚が所定の膜厚よりも薄いダクト、特に薄膜部の膜厚が0.5mm以下といった極めて薄いダクトを製造することで実現した。

【実施例1】

【0015】

[実施例1の構成]

図1ないし図4は本発明の実施例1を示したもので、図1は内燃機関の吸気装置を示した図で、図2は内燃機関の吸気消音器(消音ダクト)を示した図で、図3は内側ダクトを構成する2つの半割り角筒体を示した図である。

【0016】

本実施例の内燃機関の吸気装置は、複数の気筒を有する内燃機関(エンジン)の吸気ダクトの最上流部に設置されたエアクリーナ(内燃機関のエアクリーナ)と、エンジンの途中に設置された電子スロットル装置と、エンジンの各気筒毎の燃焼室内において混合気の燃焼を促進させるための吸気渦流を生成することが可能な吸気渦流発生装置と、エンジンの吸気脈動に伴って発生する吸気音を低減する吸気消音装置(内燃機関の吸気消音装置)とを備えている。

【0017】

ここで、エンジンは、エアクリーナで濾過された清浄な吸入空気とインジェクタより噴射された燃料との混合気を燃焼室内で燃焼させて得られる熱エネルギーによりエンジン出力を得るガソリンエンジンである。

エンジンは、例えば自動車等の車両のエンジンルームに搭載されている。また、エンジンのエンジン本体1には、その各気筒毎の燃焼室内に吸入空気(吸気)を導入するための吸気ダクト(インテークダクト、吸気管)と、エンジンの各気筒毎の燃焼室より流出する排気ガスを排気浄化装置を経由して外部に排出するための排気ダクト(エキゾーストダクト、排気管)とが接続されている。

【0018】

エンジンの吸気ダクトの内部には、エアクリーナで濾過された清浄な外気(新気、クリーンエア)を、電子スロットル装置、吸気消音装置および吸気渦流発生装置を経由して、エンジンの各気筒毎の燃焼室内に導入するための吸気通路(内燃機関の吸気通路)が形成されている。また、吸気ダクトは、エアクリーナケース2、消音ダクト3、スロットルボディ6、サージタンク7およびインテークマニホールド8等によって構成されている。

【0019】

エンジン本体1は、複数の気筒(第1〜第4気筒)を有し、複数の気筒が気筒配列方向に直列して配置されたシリンダブロックと、複数の吸気ポート(インテークポート)および複数の排気ポート(エキゾーストポート)を有するシリンダヘッドとを備えている。エンジンの各気筒毎に独立して接続される複数の吸気ポートは、ポペット型の吸気バルブ(インテークバルブ)によって開閉される。また、エンジンの各気筒毎に独立して接続される複数の排気ポートは、ポペット型の排気バルブ(エキゾーストバルブ)によって開閉される。

【0020】

エンジン本体1のシリンダヘッドには、先端部が各気筒毎の燃焼室内に露出するようにスパークプラグが取り付けられている。このシリンダヘッドには、吸気ポート内に最適なタイミングで燃料を噴射するインジェクタ(電磁式燃料噴射弁)が取り付けられている。また、エンジン本体1のシリンダブロックの内部には、気筒配列方向に4つの燃焼室が形成されている。このシリンダブロックの各気筒の内部に形成されるシリンダボア内には、連接棒を介してクランクシャフトに連結されたピストンが、シリンダボアの中心軸線方向に摺動自在に支持されている。

【0021】

エアクリーナは、エンジンの吸気ダクトの最上流部に設置されたエアクリーナケース2を有している。このエアクリーナケース2の内部には、外気中に含まれる不純物(塵や埃、砂等のダスト)を捕捉して取り除くエアクリーナエレメント(フィルタエレメント)11が収容されている。また、エアクリーナケース2には、エンジンの各気筒(全気筒)の燃焼室内に供給される吸入空気量を電気信号に変換してエンジン制御ユニット(以下ECUと呼ぶ)に出力するエアフローメータ12が搭載されている。

【0022】

また、本実施例の吸気ダクトは、エアクリーナケース2とスロットルボディ6との間に、2重管構造の吸気消音器(消音ダクト3)を設置している。この消音ダクト3は、高剛性(硬質)の合成樹脂成形体によって形成された円筒状の外側ダクト4、およびこの外側ダクト4よりも極めて薄い合成樹脂薄膜フィルム(薄膜部)によって形成された角筒状の内側ダクト5等によって構成されている。

なお、外側ダクト4および内側ダクト5の詳細は、後述する。

【0023】

本実施例の電子スロットル装置は、スロットルバルブ13のバルブ開度に相当するスロットル開度に応じて、エンジンの各気筒毎の燃焼室に吸い込まれる吸入空気の流量(吸入空気量)を可変制御するシステムである。

電子スロットル装置は、エンジンの吸気ダクトの途中に設置されたスロットルボディ6、このスロットルボディ6の内部を流れる吸入空気の流量を可変するバタフライ型のスロットルバルブ13、およびこのスロットルバルブ13を閉弁作動方向(または開弁作動方向)に付勢するリターンスプリング(またはデフォルトスプリング)等によって構成されている。なお、スロットルボディ6の下流端には、吸入空気の圧力脈動を低減するサージタンク7が接続されている。

【0024】

そして、スロットルボディ6には、スロットルバルブ13を支持固定するシャフト14を開弁作動方向(または閉弁作動方向)に駆動するアクチュエータが搭載されている。このアクチュエータは、電力の供給を受けると駆動力を発生する電動モータ15、およびこの電動モータ15の駆動力をスロットルバルブ13のシャフト14に伝達する動力伝達機構(例えば歯車減速機構)等を有している。

ここで、シャフト14を介して、スロットルバルブ13を駆動する電動モータ15は、ECUによって電子制御されるモータ駆動回路を介して、自動車等の車両に搭載されたバッテリに接続されている。

【0025】

本実施例の吸気渦流発生装置は、エンジンの各気筒毎の燃焼室内において縦方向の吸気渦流(タンブル流)を発生させる複数の吸気流制御弁(タンブル流制御弁:以下TCVと呼ぶ)を備えている。このTCVは、エンジンの吸気ダクトの最下流部に設置されたインテークマニホールド8の各吸気分岐管、これらの吸気分岐管の内部に開閉自在に収容された吸気流制御バルブ16、およびこの吸気流制御バルブ16を開弁作動方向(または閉弁作動方向)に付勢するリターンスプリング等によって構成されている。

また、吸気流制御バルブ16は、その全閉時または半開き時に、インテークマニホールド8の各吸気分岐管の内部の通路断面積を絞ることで、エンジンの各気筒毎の燃焼室内においてタンブル流を発生させるタンブル流制御バルブである。

【0026】

そして、インテークマニホールド8には、複数の吸気流制御バルブ16を支持固定する1本のシャフト17を閉弁作動方向(または開弁作動方向)に駆動するアクチュエータが搭載されている。このアクチュエータは、電力の供給を受けると駆動力を発生する電動モータ18、およびこの電動モータ18の駆動力をシャフト17に伝達する動力伝達機構(例えば歯車減速機構)等を有している。

ここで、1本のシャフト17を介して、複数の吸気流制御バルブ16を駆動する電動モータ18は、ECUによって電子制御されるモータ駆動回路を介して、自動車等の車両に搭載されたバッテリに接続されている。

なお、複数の吸気分岐管は、エンジンの各気筒の燃焼室および各吸気ポートに独立して接続されて、サージタンク7のサージタンク室より分岐している。

【0027】

本実施例の吸気消音装置は、エンジンの各気筒毎の燃焼室内に吸入空気を導入する吸気ダクトに一体的に設置されている。この吸気ダクトは、上述したように、吸気通路の途中に部分的に設置された2重管構造の消音ダクト3等を有している。

本実施例の消音ダクト3は、図1に示したように、エアクリーナのフィルタエレメント11よりも吸気流方向の下流側(クリーンサイド)に設置されている。この消音ダクト3は、エアクリーナケース2とスロットルボディ6との間に気密的に接続されている。そして、消音ダクト3は、図2に示したように、円筒状の外側ダクト(外管、外筒)4および角筒状(本例では六角筒状)の内側ダクト(内管、内筒)5等を有している。

【0028】

外側ダクト4は、内側ダクト5よりも高剛性(硬質)の樹脂材料(熱可塑性樹脂:例えばポリプロピレン(PP)、ポリアミド樹脂(PA)等の合成樹脂)によって形成された円筒状の樹脂体である。

外側ダクト4は、図2に示したように、押出成形またはブロー成形または射出成形によって半割り円筒状に成形された2つの半割り円筒体(半割り円筒型成形体)31をその内面(凹曲面)同士が向き合うように接合固定することで製造される。

2つの半割り円筒体31は、吸入空気の流れ方向(吸気流方向)に沿って半割り円筒状に2分割されている。これらの半割り円筒体31の両側の端縁部には、一対のフランジ部32が一体的に形成されている。これらのフランジ部32は、吸入空気の流れ方向(吸気流方向)に沿って真っ直ぐに延びる平面部であって、半割り円筒体31の両側の端縁部から半径方向外方に向けて突出するように形成されている。

【0029】

2つの半割り円筒体31によって構成される外側ダクト4は、内側ダクト5の周囲を円筒状の消音室24を介して取り囲む円筒状(または角筒状)の被覆体(剛体)を構成している。この外側ダクト4は、ダクト周方向に円筒面33が形成された2つの第1、第2径小部(ジョイント部)、ダクト周方向に円錐台面34が形成された2つの第1、第2テーパ部、およびダクト周方向に円筒面35が形成された径大部(中間円筒部:内側ダクト5の周囲を取り囲む被覆体の部分)を有している。

また、外側ダクト4は、その第1径小部の吸気流方向の上流端が、エアクリーナケース2の吸気流方向の下流端に気密的に接続されている。第1径小部の内部には、吸気通路21が形成されている。また、外側ダクト4は、その第2径小部の吸気流方向の下流端が、スロットルボディ6の吸気流方向の上流端に気密的に接続されている。第2径小部の内部には、吸気通路23が形成されている。なお、内側ダクト5の内部には、2つの吸気通路21、23を連通する吸気通路22が形成されている。

【0030】

ここで、吸気通路22は、多角断面を有する第1空間(流体流路)を構成する。また、消音室24は、円筒状の断面を有する第2空間(気体層、空気層)を構成する。この消音室24は、音波を干渉させて減衰させる音波干渉空気層を構成している。

また、外側ダクト4の径大部の両端部には、消音室24と外部とを連通する連通孔36が周方向に複数形成されている。これらの連通孔36の大きさ、個数に応じて、比較的に狭い周波数域(狭帯域)の比較的に大きな音圧の音波を減衰させることができ、且つ比較的に広い周波数域(広帯域)の消音を図ることができる。

【0031】

本実施例の内側ダクト5は、内部に吸気通路(中空部)22が形成された角筒状の薄膜中空構造体(角筒体)である。また、内側ダクト5は、吸気ダクト内を伝播する吸気音に共鳴して振動する筒状薄膜共鳴体を構成すると共に、所望(特定)の周波数を有する吸気音が、吸気通路側から消音室側に向けて透過可能な筒状吸気音透過体を構成している。

また、内側ダクト5は、樹脂材料(熱可塑性樹脂:例えば芳香族ポリアミド樹脂(PA)、ポリエチレンテレフタレート(PET)、ポリプロピレン(PP)、ポリエチレン−2,6−ナフタレート(PEN)等の合成樹脂)によって形成された合成樹脂薄膜ダクトである。

また、内側ダクト5は、吸気通路22の周囲を周方向に取り囲むように設置されている。また、内側ダクト5は、内側の吸気通路22と外側の消音室24とを気密的に区画する薄膜隔壁を構成している。また、内側ダクト5は、ダクト周方向に複数の振動面が形成された角筒状の合成樹脂薄膜フィルム(振動膜:例えば薄膜状のPENフィルム等)である。この内側ダクト5は、吸気通路22内を流れる吸入空気の流れ方向(吸気流方向)に垂直な断面が、角筒形状(六角筒形状)となっている。

【0032】

内側ダクト5は、図3および図4に示したように、真空成形または圧空成形または真空・圧空成形によって半割り角筒形状に成形された2つの半割り角筒体(半割り角筒型成形体、薄膜部)41をその内面(凹面)同士が向き合うように接合固定することで製造される。

2つの半割り角筒体41は、吸入空気の流れ方向(吸気流方向)に沿って半割り角筒形状に2分割されている。これらの半割り角筒体41の両側の端縁部には、吸入空気の流れ方向(吸気流方向)に沿って真っ直ぐに延びる一対のフランジ部42が一体的に形成されている。これらのフランジ部42は、半割り角筒体41の両側の端縁部から半径方向外方に向けて突出するように形成されている。

ここで、一対のフランジ部42は、一対のフランジ部32間にそれぞれ挟み込まれて保持固定されている。これにより、2つの半割り角筒体41によって構成される内側ダクト5が、2つの半割り円筒体31によって構成される外側ダクト4に固定される。

【0033】

2つの半割り角筒体41によって構成される内側ダクト5は、2つの半割り角筒体41の薄膜部(特に胴体部)の膜厚が所定の膜厚(例えば2mm)よりも薄い合成樹脂薄膜フィルム、特に2つの半割り角筒体41の薄膜部(特に胴体部)の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い合成樹脂薄膜フィルムである。

内側ダクト5は、ダクト周方向に円筒面43が形成された2つの第1、第2径小部(ジョイント部)、ダクト周方向に複数の傾斜面44が形成された2つの第1、第2テーパ部、およびダクト周方向に複数の振動面45が形成された角筒状の胴体部を有している。なお、2つの第1、第2径小部、2つの第1、第2テーパ部および胴体部は、全て、膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)の薄膜部を構成している。

【0034】

内側ダクト5は、第1径小部の吸気流方向の上流端が、外側ダクト4の第1径小部の吸気流方向の下流端に気密的に接続されている。また、内側ダクト5は、第2径小部の吸気流方向の下流端が、外側ダクト4の第2径小部の吸気流方向の上流端に接続されている。 また、内側ダクト5の第1テーパ部は、胴体部の上流端から絞り込まれて第1径小部の下流端に連続すると共に、角筒状の胴体部から円筒状の第1径小部に向かって徐々に外形が変化する構造を有している。また、内側ダクト5の第2テーパ部は、胴体部の下流端から絞り込まれて第2径小部の上流端に連続すると共に、角筒状の胴体部から円筒状の第2径小部に向かって徐々に外形が変化する構造を有している。なお、第1、第2テーパ部の代わりに、角環状の段差部を設けても良い。

【0035】

複数の振動面45は、所定の幅、所定の長さを有している。これらの振動面45は、内側ダクト5の胴体部のダクト周方向に所定の間隔で形成されている。複数の振動面45は、エンジンから吸気ダクト内を伝播してきた吸気音の所望(特定)の周波数に共鳴して振動する。また、複数の振動面45は、吸入空気の流れ方向(吸気流方向)に沿って真っ直ぐに延びるように形成されている。

また、内側ダクト5の胴体部は、ダクト周方向に所定の間隔で複数の平面部を有している。そして、複数の振動面45は、平坦な方形状の各平面部の外面(平面)を構成している。

また、内側ダクト5は、少なくとも胴体部のダクト周方向の膜厚が、胴体部のダクト周方向全体(全周)に渡って均一となるように構成されている。また、内側ダクト5は、少なくとも胴体部のダクト周方向の膜厚が、0.5mm以下の薄肉となるように成形されている。

なお、内側ダクト5の膜厚は、従来製品よりも膜振動を増大させて大きな消音効果を得るという目的から、0.05〜1.9mm程度であることが望ましく、更に0.2〜0.5mmであることがより望ましく、0.3〜0.4mmであることが最も望ましい。内側ダクト5の膜厚が0.05mm未満の場合には、内側ダクト5の強度が低下すると共に、内側ダクト5の製造が困難となる。また、内側ダクト5の膜厚が2.0mm以上の場合には、内側ダクト5の膜振動が十分にできなくなって膜振動による消音効果が低下する。

【0036】

そして、内側ダクト5は、第1、第2径小部の内面(円筒面)とフランジ部42の内面(平面)との間に形成される直角部を有している。この直角部の頂き部分(頂角部)には、吸入空気の流れ方向(吸気流方向)に沿って直線状に延びる複数の稜線51が形成されている。これらの稜線51は、第1、第2径小部の内面とフランジ部42の内面とが交差すると共に、内側ダクト5の第1、第2径小部を補強するダクト補強部(補強用稜線)である。

また、内側ダクト5は、複数の傾斜面44のうちの隣合う傾斜面44間に形成される鈍角部を有している。この鈍角部の頂き部分(頂角部)には、吸入空気の流れ方向(吸気流方向)に対して傾斜して直線状に延びる複数の稜線52が形成されている。これらの稜線52は、複数の傾斜面44のうちの隣合う傾斜面44同士が交差すると共に、内側ダクト5の第1、第2テーパ部を補強するダクト補強部(補強用稜線)である。

また、内側ダクト5は、第1、第2テーパ部の内面(傾斜面)とフランジ部42の内面(平面)との間に形成される鈍角部を有している。この鈍角部の頂き部分(頂角部)には、吸入空気の流れ方向(吸気流方向)に対して傾斜して直線状に延びる複数の稜線53が形成されている。これらの稜線53は、第1、第2テーパ部の内面とフランジ部42の内面とが交差すると共に、内側ダクト5の第1、第2テーパ部を補強するダクト補強部(補強用稜線)である。

【0037】

また、内側ダクト5は、2つの第1、第2径小部の円筒面(内面)と2つの第1、第2テーパ部の複数の傾斜面(内面)との間に形成される鈍角部を有している。この鈍角部の頂き部分(頂角部)には、吸入空気の流れ方向(吸気流方向)に対して垂直な方向で、且つ内側ダクト5のダクト周方向に延びる複数の稜線(半割り角環状線)54が形成されている。

また、内側ダクト5は、複数の傾斜面(外面)44と複数の振動面45との間に形成される鈍角部を有している。この鈍角部の頂き部分(頂角部)には、吸入空気の流れ方向(吸気流方向)に対して垂直な方向で、且つ内側ダクト5のダクト周方向に延びる複数の稜線(半割り角環状線)55が形成されている。

【0038】

そして、内側ダクト5は、複数の振動面45のうちの隣合う振動面45間に形成される鈍角部を有している。この鈍角部の頂き部分(頂角部)には、吸入空気の流れ方向(吸気流方向)に沿って直線状に延びる複数の稜線56が形成されている。これらの稜線56は、複数の振動面45のうちの隣合う振動面45同士が交差すると共に、内側ダクト5の胴体部を補強するダクト補強部(補強用稜線)である。

また、内側ダクト5は、胴体部の内面(傾斜面)とフランジ部42の内面(平面)との間に形成される鈍角部を有している。この鈍角部の頂き部分(頂角部)には、吸入空気の流れ方向(吸気流方向)に沿って直線状に延びる複数の稜線57が形成されている。これらの稜線57は、胴体部の内面とフランジ部42の内面とが交差すると共に、内側ダクト5の胴体部を補強するダクト補強部(補強用稜線)である。

【0039】

[実施例1の製造方法]

次に、本実施例の内側ダクト5の製造方法を図1ないし図4に基づいて簡単に説明する。ここで、図4は内側ダクトの製造工程を示した図である。

【0040】

内側ダクト5を樹脂シート材40から真空成形または圧空成形または真空・圧空成形して製造する際には、先ず、平面化された例えばPENまたはPET等の合成樹脂よりなる板状のシート、つまり所定の肉厚(板厚)の樹脂シート材40を用意する(図4(a)、(b)参照)。

次に、図4(a)、(b)に示した所定の肉厚(板厚)の樹脂シート材40を変形可能となるようにヒータ等の加熱装置を用いて加熱して軟化させる(第1工程、シート加熱工程)。

【0041】

次に、加熱されて軟化した樹脂シート材40を真空成形または圧空成形または真空・圧空成形することによって、半割り角筒形状に成形された半割り角筒体41を得る(第2工程、成形工程)。

例えば樹脂シート材40を真空成形する場合には、内側ダクト5の半割り角筒体41の内面形状を型面に付与した真空成形型(凸型)の型面上に、加熱して軟化した樹脂シート材40を載せ、真空成形型を真空吸引することで、加熱して軟化した樹脂シート材40を真空成形型の型面に密着させ、内側ダクト5における半割りの形状、すなわち、吸入空気の流れ方向(吸気流方向)に沿って半割り角筒形状となるように成形(分割、二等分)された半割り角筒体41を得る(図4(c)、(d)参照)。

【0042】

また、樹脂シート材40を圧空成形する場合には、内側ダクト5の半割り角筒体41の外面形状を型面に付与した圧空成形型(凹型)の型面上に、加熱して軟化した樹脂シート材40を載せ、圧縮空気により、加熱して軟化した樹脂シート材40を圧空成形型の型面に密着させ、内側ダクト5における半割りの形状、すなわち、吸入空気の流れ方向(吸気流方向)に沿って半割り角筒形状となるように成形(分割、二等分)された半割り角筒体41を得る(図4(c)、(d)参照)。

また、樹脂シート材40を真空・圧空成形する場合には、以上の真空成形と圧空成形の両方を実施する。

【0043】

次に、真空成形型または圧空成形型の型面に樹脂シート材40を密着させて真空成形または圧空成形または真空・圧空成形された半割り角筒体41を冷却して硬化(固化)させ、半割り角筒体41の半割り角筒形状を固定する。このとき、半割り角筒体41、つまり半割り角筒形状の薄膜部は、その膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い膜厚となるように、しかもダクト周方向の肉厚(膜厚)が均一となるように成形される。

そして、真空成形型または圧空成形型の型面より半割り角筒体41を離型して半割り角筒体41を真空成形型または圧空成形型から取り出す(図4(c)、(d)参照)。

なお、本実施例の製造方法によれば、2つの半割り角筒体41は、同一の形状、同一の材質で製造されるため、1種類の真空成形型または圧空成形型によって半割り角筒体を複数成形し、その中から2つの半割り角筒体41が選択される。

【0044】

次に、半割り角筒形状に成形されて、複数の半割り角筒体より選択された2つの半割り角筒体41をその内面(凹面)同士が向き合うように配置し、半割り角筒体41のフランジ部42の内面(図示下端面)と半割り角筒体41のフランジ部42の内面(図示上端面)とを面接触させた後に、熱溶着や接着等により接合固定する(第3工程、接合工程)。 以上のような製造方法を用いることによって、2つの半割り角筒体41の薄膜部(特に胴体部)の膜厚が所定の膜厚(例えば2mm)よりも薄い内側ダクト5、特に2つの半割り角筒体41の胴体部の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い合成樹脂薄膜フィルム(内側ダクト5)を製造することができる(図4(e)、(f)参照)。

【0045】

[実施例1の作用]

次に、本実施例のエンジンの消音ダクト3の作用を図1ないし図3に基づいて簡単に説明する。

【0046】

イグニッションスイッチがオン(IG・ON)されると、スロットルバルブ13のスロットル開度に応じて、エアクリーナケース2の外気導入口から外気を吸入し、エンジンが運転を開始する。このとき、エンジンの特定気筒が排気行程から、吸気バルブが開弁し、ピストンが下降する吸気行程に移行すると、ピストンの下降に従って当該気筒の燃焼室内の負圧(大気圧よりも低い圧力)が大きくなり、開弁している吸気ポートから燃焼室に混合気が吸い込まれる。

【0047】

また、エンジンは、吸気バルブの開閉作動およびピストンの昇降運動を実施することで、吸気行程、圧縮行程、膨張(燃焼)行程、排気行程の4つの行程(ストローク)を順次繰り返すため、吸気ダクト内の全体に吸入空気の振動、すなわち、吸気脈動が発生する。そして、この吸気脈動に伴って吸気脈動音、つまり吸気音が吸気ダクト内を伝播する。

吸気ダクト内を伝播した吸気音が、エンジン側から消音ダクト3に到達すると、消音ダクト3の内側ダクト5を構成する2つの半割り角筒体41の薄膜部(特にダクト周方向に複数の振動面45が形成された胴体部)が、吸気ダクト内を伝播してきた吸気音の所望(特定)の周波数(を含む特定の周波数帯域)に共鳴して振動する。

【0048】

そして、内側ダクト5の胴体部の膜振動によって発生する音波が、内側ダクト5の胴体部から消音ダクト3の消音室24内に伝播する。そして、消音ダクト3の外側ダクト4の内周部に伝播してきた音波は、先ず消音室24内で減衰する。

次に、外側ダクト4の内周部に伝播してきた音波は、外側ダクト4の内周部で反射し、反射波となって内側ダクト5の胴体部側に向かう。これにより、内側ダクト5の胴体部の膜振動によって発生し、外側ダクト側に向かう音波と、内側ダクト側に向かう反射波とが干渉して減衰する。

したがって、内側ダクト5の胴体部の膜振動によって発生する音波が減衰(消音)されるので、外側ダクト4から外部へ伝達される放射音を低減することが可能となる。

【0049】

[実施例1の効果]

以上のように、本実施例の消音ダクト3(内側ダクト5)の製造方法においては、樹脂シート材40を加熱して軟化させる工程と、加熱されて軟化した樹脂シート材40を真空成形または圧空成形または真空・圧空成形して半割り角筒体41を得る工程と、半割り角筒状に成形された2つの半割り角筒体41をその内面(凹面)同士が向き合うように接合固定して、2つの半割り角筒体41の薄膜部(特に胴体部)の膜厚が所定の膜厚(例えば2mm)よりも薄い内側ダクト5、特に2つの半割り角筒体41の胴体部の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い内側ダクト5を得る工程とを備えている。

【0050】

以上のような製造方法により、2つの半割り角筒体41の胴体部の膜厚が0.5mm以下といった極めて薄い合成樹脂薄膜フィルム(内側ダクト5)を、真空成形または圧空成形または真空・圧空成形を用いて製造しているので、2つの半割り角筒体41の胴体部の膜厚が所定の膜厚(例えば2mm)よりも薄い合成樹脂ダクトを、押出成形またはブロー成形を用いて製造する場合と比べて、真空成形または圧空成形または真空・圧空成形後に、半割り角筒体41が破れる等の不具合の発生率を非常に少なくすることができる。また、内側ダクト5のダクト周方向の膜厚が均一となり易く、つまり内側ダクト5の肉厚(膜厚)方向の寸法精度が高くなる。

【0051】

これによって、2つの半割り角筒体41の胴体部の膜厚が所定の膜厚(例えば2mm)よりも薄い内側ダクト5、特に2つの半割り角筒体41の胴体部の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い内側ダクト5を製造する製造工程における不良品の発生率が低くなるので、製造歩留りを向上することができる。

したがって、従来製品よりも内側ダクト5の胴体部の膜振動を増大させて、大きな消音効果を得ることが可能な極めて薄い2つの半割り角筒体41を有する合成樹脂薄膜フィルムを生産性良く製造することができる。これにより、外側ダクト4および内側ダクト5等によって構成される消音ダクト3の製造コストを削減することができる。

【0052】

また、非常に高精度で、且つ2つの半割り角筒体41の胴体部の膜厚が所定の膜厚(例えば2mm)よりも薄い内側ダクト5、特に2つの半割り角筒体41の胴体部の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い内側ダクト5を容易に製造することができる。

また、従来製品よりも内側ダクト5の胴体部の膜振動を増大させることができるので、従来製品よりも大きな消音効果を発揮させることができる。すなわち、従来製品よりも消音効果を向上することができる。

【実施例2】

【0053】

[実施例2の構成]

図5および図6は本発明の実施例2を示したもので、図5は内側ダクトを構成する2つの半割り角筒体を示した図である。

【0054】

本実施例の消音ダクト3は、2つの半割り角筒体41の骨格を構成する複数の補強フレーム60〜67を有する合成樹脂薄膜フィルム(内側ダクト5)を備えている。

複数の補強フレーム60は、半割り円筒体であって、内側ダクト5の第1、第2径小部の開口端縁部に、吸入空気の流れ方向(吸気流方向)に対して垂直な方向で、且つ内側ダクト5のダクト周方向に延びるように、内側ダクト5を構成する2つの半割り角筒体41の第1、第2径小部の内面に接合固定されている。

複数の補強フレーム61、62は、実施例1の稜線51、52に沿うように、2つの半割り角筒体41の第1、第2径小部の内面に接合固定されている。

【0055】

複数の補強フレーム63〜65は、実施例1の稜線53〜55に沿うように、2つの半割り角筒体41の第1、第2テーパ部の内面に接合固定されている。

複数の補強フレーム66は、吸入空気の流れ方向(吸気流方向)に沿って真っ直ぐに延びる複数の補強体である。これらの補強フレーム66は、実施例1の稜線56に沿うように、2つの半割り角筒体41の胴体部の内面に接合固定されている。

複数の補強フレーム67は、吸入空気の流れ方向(吸気流方向)に沿って真っ直ぐに延びる複数の補強体である。これらの補強フレーム67は、実施例1の稜線57に沿うように、2つの半割り角筒体41の胴体部の内面に接合固定されている。

【0056】

[実施例2の製造方法]

次に、本実施例の内側ダクト5の製造方法を図5および図6に基づいて簡単に説明する。ここで、図6は内側ダクトの製造工程を示した図である。

【0057】

内側ダクト5を樹脂シート材40から真空成形または圧空成形または真空・圧空成形して製造する際には、先ず、平面化された例えばPENまたはPET等の合成樹脂よりなる板状のシート、つまり所定の肉厚(板厚)の樹脂シート材40を用意する(図6(a)、(b)参照)。

次に、図6(a)、(b)に示した所定の肉厚(板厚)の樹脂シート材40を変形可能となるようにヒータ等の加熱装置を用いて加熱して軟化させる(第1工程、シート加熱工程)。

次に、加熱されて軟化した樹脂シート材40を真空成形または圧空成形または真空・圧空成形することによって、半割り角筒形状の半割り角筒体41を得る(第2工程、成形工程)。

【0058】

次に、真空成形型または圧空成形型の型面に樹脂シート材40を密着させて真空成形または圧空成形または真空・圧空成形された半割り角筒体41を冷却して硬化(固化)させ、半割り角筒体41の半割り角筒形状を固定する。このとき、半割り角筒体41、つまり半割り角筒形状の薄膜部は、その膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い膜厚となるように、しかもダクト周方向の肉厚(膜厚)が均一となるように成形される。

そして、真空成形型または圧空成形型の型面より半割り角筒体41を離型して半割り角筒体41を真空成形型または圧空成形型から取り出す(図6(c)、(d)参照)。

次に、真空成形型または圧空成形型から取り出した半割り角筒体41の内面(凹面)に、2つの半割り角筒体41の骨格を構成する複数の補強フレーム60〜67を溶着または接着等により接合固定する(第3工程、骨格接合工程)。これにより、複数の補強フレーム60〜67によって2つの半割り角筒体41の第1、第2径小部、第1、第2テーパ部および胴体部が補強される(図6(e)、(f)参照)。

【0059】

次に、複数の補強フレーム60〜67を接合固定した2つの半割り角筒体41をその内面(凹面)同士が向き合うように配置し、半割り角筒体41のフランジ部42の内面(図示下端面)と半割り角筒体41のフランジ部42の内面(図示上端面)とを面接触させた後に、熱溶着や接着等により接合固定する(第4工程、接合工程)。

以上のような製造方法を用いることによって、2つの半割り角筒体41の薄膜部(特に胴体部)の膜厚が所定の膜厚(例えば2mm)よりも薄い内側ダクト5、特に2つの半割り角筒体41の胴体部の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い合成樹脂薄膜フィルム(内側ダクト5)を製造することができる(図6(g)、(h)参照)。

【0060】

[実施例2の効果]

以上のように、本実施例の消音ダクト3(内側ダクト5)の製造方法において、実施例1と同様な効果を達成することができる。

また、加熱されて軟化した樹脂シート材40を真空成形または圧空成形または真空・圧空成形して半割り角筒体41を得る工程と、半割り角筒状に成形された2つの半割り角筒体41をその内面(凹面)同士が向き合うように接合固定して、大きな消音効果を得ることが可能な極めて薄い内側ダクト5を得る工程との間に、内側ダクト5を構成する2つの半割り角筒体41の内面に、2つの半割り角筒体41の骨格を構成する複数の補強フレーム60〜67を溶着または接着等により接合固定する工程を追加している。

【0061】

以上のような製造方法を用いることによって、2つの半割り角筒体41の胴体部の膜厚が所定の膜厚(例えば2mm)よりも薄い内側ダクト5、特に2つの半割り角筒体41の胴体部の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い内側ダクト5の耐圧強度を向上することができる。

また、2つの半割り角筒体41の胴体部の膜厚が所定の膜厚(例えば2mm)よりも薄い内側ダクト5、特に2つの半割り角筒体41の胴体部の膜厚が0.5mm以下(例えば0.2〜0.5mm、特に0.3〜0.4mm)といった極めて薄い内側ダクト5の内部(吸気通路22内)の圧力変化、例えばエンジンからの脈動波による内側ダクト5の内部(吸気通路22内)の圧力変化が発生した場合であっても、複数の補強フレーム60〜67によって内側ダクト5の薄膜部(特に胴体部)が補強されているので、内側ダクト5の内部(吸気通路22内)の圧力変化に対して変形し難い内側ダクト5を製造することができる。これにより、内側ダクト5の製造コストを削減することができる。また、内側ダクト5の内部(吸気通路22内)の圧力変化に対する、内側ダクト5の変形を抑えることができるので、異音の発生を抑制することができる。

【実施例3】

【0062】

図7は本発明の実施例3を示したもので、内側ダクトを構成する2つの半割り角筒体を示した図である。

【0063】

本実施例の消音ダクト3は、2つの半割り角筒体41の骨格を構成する複数の補強フレーム60、61、63〜65、67、68を有する合成樹脂薄膜フィルム(内側ダクト5)を備えている。

複数の補強フレーム68は、吸入空気の流れ方向(吸気流方向)に対して垂直な方向で、且つ内側ダクト5のダクト周方向に延びる複数の補強体である。これらの補強フレーム68は、補強フレーム65と平行となるように、2つの半割り角筒体41の胴体部の内面に接合固定されている。

【0064】

以上のように、消音ダクト3(内側ダクト5)の製造方法において、実施例2と同様な効果を達成することができる。

また、本実施例の場合には、複数の振動面45が、複数の補強フレーム68と稜線56とで区画されるため、実施例1及び2と比べて、1つの振動面45の面積が小さくなり、振動面45の数が増える。

【実施例4】

【0065】

図8は本発明の実施例4を示したもので、内側ダクトを構成する2つの半割り角筒体を示した図である。

【0066】

本実施例の消音ダクト3は、2つの半割り角筒体41の骨格を構成する複数の補強フレーム60〜68を有する合成樹脂薄膜フィルム(内側ダクト5)を備えている。

以上のように、消音ダクト3(内側ダクト5)の製造方法において、実施例2と同様な効果を達成することができる。

また、本実施例の場合には、複数の振動面45が、複数の補強フレーム68と複数の補強フレーム66とで区画されるため、実施例1及び2と比べて、1つの振動面45の面積が小さくなり、振動面45の数が増える。

【0067】

[変形例]

本実施例では、エンジンの吸気ダクトに、電子スロットル装置および吸気渦流発生装置を設置したが、エンジンの吸気ダクトに、電子スロットル装置または吸気渦流発生装置を設置しなくても良い。エンジンの吸気ダクトに、少なくとも吸気消音装置(吸気消音器)が設置されていれば良い。

本実施例では、外側ダクト4と内側ダクト5との間に形成される筒状の空間を消音室24として使用しているが、外側ダクト4と内側ダクト5との間に形成される筒状の空間を吸音室または共鳴室として使用しても良い。

また、空気層(消音室24)を、アルゴン、ヘリウム、キセノン等の不活性ガス、窒素ガスなどが封入されるガス層(気体層)に変更しても良い。

【0068】

ここで、共鳴室として使用する場合には、外側ダクト4に分岐開口部(連通孔)を設け、この分岐開口部からダッシュパネル(またはサイドパネル)を貫通して、自動車の車室内で開口する開口部まで延びる分岐ダクトを消音ダクト3に接続する。そして、内側ダクト5の形状、厚み、面積または位置をチューニングすることにより、所望(特定)の周波数(を含む特定の周波数帯域:例えば100〜400Hz程度)を有する吸気音、例えば運転者にとって心地良い吸気音が、内側ダクト5を透過して、消音ダクト3の共鳴室および分岐開口部からダッシュパネル(またはサイドパネル)を貫通する分岐ダクト内に伝播し、その後に、分岐ダクトの開口部から自動車の車室内に放出される。なお、この場合の消音ダクト3は共鳴器となる。

【0069】

本実施例では、内部に流体流路が形成された筒状のダクト(内側ダクト5)と、このダクトの周囲を気体層(空気層)を介して取り囲む筒状の被覆体(外側ダクト4)とを備えた二重管構造の吸気消音器(消音ダクト3)を構成しているが、内部に流体流路が形成された筒状のダクト(内側ダクト5)のみで吸気消音器(消音ダクト3)を構成しても良い。

本実施例では、被覆体として、円筒形状の外側ダクト4を採用しているが、被覆体として、角筒形状または長円筒形状等の被覆体を採用しても良い。

本実施例では、内側ダクト5として、六角筒形状の合成樹脂ダクト(フィルム)を採用しているが、内側ダクト5として、三角〜五角、七角以上の多角筒形状、あるいは長円筒形状等のように、少なくとも一部に所定の面積を持つ平面部(薄膜部、薄肉部)を有する筒形状の合成樹脂ダクト(フィルム)を採用しても良い。

【0070】

本実施例では、本発明の製造方法によって製造されたダクトを、エンジンで発生した吸気音、つまり内側ダクト5よりも吸気通路(流体流路)を流れる吸入空気(流体、特に気体)の流れ方向(吸気流方向)の下流側で発生した音を減衰させる吸気消音装置(吸気消音器:音を消音する消音ダクトまたは音を吸収する吸音ダクト)に適用しているが、本発明の製造方法によって製造されたダクトを、ダクトよりも流体流路を流れる流体の流れ方向の上流側で発生した音を減衰させる消音装置(消音ダクトまたは吸音ダクト)に適用しても良い。あるいは本発明の製造方法によって製造されたダクトを、ダクトの内部で発生した音を減衰させる消音装置(消音ダクトまたは吸音ダクト)に適用しても良い。

本実施例では、内側ダクト5のダクト周方向全体(全周)が合成樹脂薄膜フィルム(薄膜部)によって形成されているが、内側ダクト5のダクト周方向の一部(少なくとも胴体部)が合成樹脂薄膜フィルムによって形成されていても良い。

【0071】

本実施例では、本発明の製造方法によって製造されたダクトを、エンジンの吸気ダクトの途中に部分的に設置された2重管構造の消音ダクト3に適用しているが、本発明の製造方法によって製造されたダクトを、内燃機関の排気ダクトの途中に部分的に設置された排気消音器(自動車用マフラ)に適用しても良い。また、本発明の製造方法によって製造されたダクトを、空調装置(エアコン)用の吸気ダクトまたは燃焼式暖房装置の排気ダクトの途中に部分的に設置される消音ダクト(または吸音ダクト)に適用しても良い。

本実施例では、2つの第1、第2径小部、2つの第1、第2テーパ部および胴体部に、膜厚が所定の膜厚よりも薄い薄膜部を配設した内側ダクト5を採用しているが、少なくとも胴体部のみに、膜厚が所定の膜厚よりも薄い薄膜部を配設した内側ダクト5を採用しても良い。

また、稜線56、57を、吸入空気(流体)の流れ方向に対して傾斜して延ばしても良い。また、内側ダクト5の胴体部に、吸入空気(流体)の流れ方向に対して垂直な方向に延びる稜線を設けても良い。

【図面の簡単な説明】

【0072】

【図1】内燃機関の吸気装置を示した概略図である(実施例1)。

【図2】(a)は内燃機関の吸気消音器(消音ダクト)を示した断面図で、(b)は(a)のA−A断面図である(実施例1)。

【図3】(a)、(b)は内側ダクトを構成する2つの半割り角筒体を示した平面図、正面図である(実施例1)。

【図4】(a)〜(f)は内側ダクトの製造工程を示した工程図である(実施例1)。

【図5】(a)、(b)は内側ダクトを構成する2つの半割り角筒体を示した平面図、正面図である(実施例2)。

【図6】(a)〜(h)は内側ダクトの製造工程を示した工程図である(実施例2)。

【図7】(a)、(b)は内側ダクトを構成する2つの半割り角筒体を示した平面図、正面図である(実施例3)。

【図8】(a)、(b)は内側ダクトを構成する2つの半割り角筒体を示した平面図、正面図である(実施例4)。

【図9】内燃機関の吸気ダクトを示した断面図である(従来の技術)。

【符号の説明】

【0073】

3 消音ダクト

4 外側ダクト(アウターダクト、外筒、外管)

5 内側ダクト(合成樹脂薄膜フィルム、消音ダクト、インナーダクト、内筒、内管)

21 吸気通路(流体流路)

22 吸気通路(流体流路)

23 吸気通路(流体流路)

24 消音室(空気層)

40 樹脂シート材

41 半割り角筒体(薄膜部)

45 振動面

56 稜線

57 稜線

66 補強フレーム(補強体)

67 補強フレーム(補強体)

68 補強フレーム(補強体)

【特許請求の範囲】

【請求項1】

内部に流体流路が形成されたダクトの製造方法において、

(a)合成樹脂よりなるシートを加熱する工程と、

(b)この加熱されたシートを真空成形または圧空成形または真空圧空成形して、前記流体流路を流れる流体の流れ方向に沿って割れた半割り筒状の半割り筒体を得る工程と、 (c)この半割り筒状に成形された2つの半割り筒体をその内面同士が向き合うように接合して、膜厚が所定の膜厚よりも薄い薄膜部を有するダクトを得る工程と

を備えたことを特徴とするダクトの製造方法。

【請求項2】

請求項1に記載のダクトの製造方法において、

前記膜厚が所定の膜厚よりも薄い薄膜部とは、膜厚が2mmよりも薄い薄膜部のことであることを特徴とするダクトの製造方法。

【請求項3】

請求項1または請求項2に記載のダクトの製造方法において、

前記膜厚が所定の膜厚よりも薄い薄膜部とは、膜厚が0.5mm以下の薄膜部のことであることを特徴とするダクトの製造方法。

【請求項4】

請求項1ないし請求項3のうちのいずれか1つに記載のダクトの製造方法において、

前記2つの半割り筒体のうちの少なくとも一方の半割り筒体の内面に、前記流体流路を流れる流体の流れ方向に延びる複数の補強体を接合する工程を備えたことを特徴とするダクトの製造方法。

【請求項5】

請求項1ないし請求項4のうちのいずれか1つに記載のダクトの製造方法において、

前記2つの半割り筒体のうちの少なくとも一方の半割り筒体の内面に、前記流体流路を流れる流体の流れ方向に対して垂直な方向に延びる複数の補強体を接合する工程を備えたことを特徴とするダクトの製造方法。

【請求項6】

請求項4または請求項5に記載のダクトの製造方法において、

前記複数の補強体は、前記2つの半割り筒体のうちの少なくとも一方の半割り筒体の骨格を構成する複数の補強フレームよりなることを特徴とするダクトの製造方法。

【請求項7】

請求項1ないし請求項6のうちのいずれか1つに記載のダクトの製造方法において、

前記薄膜部は、前記ダクトの周方向全体に渡って設けられていることを特徴とするダクトの製造方法。

【請求項8】

請求項1ないし請求項7のうちのいずれか1つに記載のダクトの製造方法において、

前記薄膜部は、前記ダクトの周方向全体に渡って膜厚が均一であることを特徴とするダクトの製造方法。

【請求項9】

請求項1ないし請求項8のうちのいずれか1つに記載のダクトの製造方法において、

前記薄膜部は、前記ダクトの周方向に複数の振動面を有していることを特徴とするダクトの製造方法。

【請求項10】

請求項9に記載のダクトの製造方法において、

前記薄膜部は、前記複数の振動面のうちの隣合う振動面間に形成される角部に、前記流体流路を流れる流体の流れ方向に延びる稜線を有していることを特徴とするダクトの製造方法。

【請求項11】

請求項1ないし請求項10のうちのいずれか1つに記載のダクトの製造方法において、 前記薄膜部は、膜厚が0.2〜0.5mmの合成樹脂薄膜フィルムによって構成されていることを特徴とするダクトの製造方法。

【請求項1】

内部に流体流路が形成されたダクトの製造方法において、

(a)合成樹脂よりなるシートを加熱する工程と、

(b)この加熱されたシートを真空成形または圧空成形または真空圧空成形して、前記流体流路を流れる流体の流れ方向に沿って割れた半割り筒状の半割り筒体を得る工程と、 (c)この半割り筒状に成形された2つの半割り筒体をその内面同士が向き合うように接合して、膜厚が所定の膜厚よりも薄い薄膜部を有するダクトを得る工程と

を備えたことを特徴とするダクトの製造方法。

【請求項2】

請求項1に記載のダクトの製造方法において、

前記膜厚が所定の膜厚よりも薄い薄膜部とは、膜厚が2mmよりも薄い薄膜部のことであることを特徴とするダクトの製造方法。

【請求項3】

請求項1または請求項2に記載のダクトの製造方法において、

前記膜厚が所定の膜厚よりも薄い薄膜部とは、膜厚が0.5mm以下の薄膜部のことであることを特徴とするダクトの製造方法。

【請求項4】

請求項1ないし請求項3のうちのいずれか1つに記載のダクトの製造方法において、

前記2つの半割り筒体のうちの少なくとも一方の半割り筒体の内面に、前記流体流路を流れる流体の流れ方向に延びる複数の補強体を接合する工程を備えたことを特徴とするダクトの製造方法。

【請求項5】

請求項1ないし請求項4のうちのいずれか1つに記載のダクトの製造方法において、

前記2つの半割り筒体のうちの少なくとも一方の半割り筒体の内面に、前記流体流路を流れる流体の流れ方向に対して垂直な方向に延びる複数の補強体を接合する工程を備えたことを特徴とするダクトの製造方法。

【請求項6】

請求項4または請求項5に記載のダクトの製造方法において、

前記複数の補強体は、前記2つの半割り筒体のうちの少なくとも一方の半割り筒体の骨格を構成する複数の補強フレームよりなることを特徴とするダクトの製造方法。

【請求項7】

請求項1ないし請求項6のうちのいずれか1つに記載のダクトの製造方法において、

前記薄膜部は、前記ダクトの周方向全体に渡って設けられていることを特徴とするダクトの製造方法。

【請求項8】

請求項1ないし請求項7のうちのいずれか1つに記載のダクトの製造方法において、

前記薄膜部は、前記ダクトの周方向全体に渡って膜厚が均一であることを特徴とするダクトの製造方法。

【請求項9】

請求項1ないし請求項8のうちのいずれか1つに記載のダクトの製造方法において、

前記薄膜部は、前記ダクトの周方向に複数の振動面を有していることを特徴とするダクトの製造方法。

【請求項10】

請求項9に記載のダクトの製造方法において、

前記薄膜部は、前記複数の振動面のうちの隣合う振動面間に形成される角部に、前記流体流路を流れる流体の流れ方向に延びる稜線を有していることを特徴とするダクトの製造方法。

【請求項11】

請求項1ないし請求項10のうちのいずれか1つに記載のダクトの製造方法において、 前記薄膜部は、膜厚が0.2〜0.5mmの合成樹脂薄膜フィルムによって構成されていることを特徴とするダクトの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−285847(P2009−285847A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2008−137602(P2008−137602)

【出願日】平成20年5月27日(2008.5.27)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成20年5月27日(2008.5.27)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]