ダクトホース

【課題】簡単な構造でありながら、吸音性能を格段に向上したダクトホースを提供する。

【解決手段】このダクトホースは、筒状の発泡樹脂層からなる内層1の外周面側に、補強芯材2を介して筒状の軟質樹脂層からなる外層4を設けることで、内層1の外周面と外層4の内周面との間に空隙部5を形成するとともに、内層1に複数の吸音孔10・・を形成して、これら吸音孔10・・を介して内部空間6と空隙部5とを連通させることで、内部空間6内を伝搬する騒音を空隙部5へ導くようにしている。

【解決手段】このダクトホースは、筒状の発泡樹脂層からなる内層1の外周面側に、補強芯材2を介して筒状の軟質樹脂層からなる外層4を設けることで、内層1の外周面と外層4の内周面との間に空隙部5を形成するとともに、内層1に複数の吸音孔10・・を形成して、これら吸音孔10・・を介して内部空間6と空隙部5とを連通させることで、内部空間6内を伝搬する騒音を空隙部5へ導くようにしている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば住宅やビル等における空調設備の送排気用として使用されるダクトホースに関する。

【背景技術】

【0002】

従来より、送排気用のダクトホースにおいては、送風源から発生する騒音をホース内部で極力減衰させて、室内への騒音の伝搬を防止するような消音対策が施されている。

【0003】

この種のダクトホースとしては、例えば特許文献1にも開示されているように、複数の吸音孔を有する筒状の発泡樹脂層を備え、この発泡樹脂層における複数の吸音孔の内側開口端を、不織布等からなる通気性を有する薄膜によって覆うようにして、ホースの内部空間内において伝搬する騒音を薄膜の通気孔から発泡樹脂層の吸音孔へ導くようにした構造のものが知られている。

【0004】

このような構造のダクトホースでは、発泡樹脂層における騒音の接触面積が拡大するとともに、薄膜によって覆われた吸音孔部分において共鳴器と同様の消音作用を発揮することで、吸音孔を有しない単なる発泡樹脂層を備えた構造のものと比べて、吸音性能の向上を図ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−313043号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述したダクトホースでは、発泡樹脂層の内周面側の薄膜部分及び発泡樹脂層の吸音孔部分でしか騒音を減衰させることができない構造となっており、根本的に高い吸音性能を期待できるものではなかった。殊に、吸音孔の個数を少なくしたり、吸音孔の大きさを小さくして、発泡樹脂層全体における吸音孔の占める割合を減らすと、吸音性能の低下を招くことになり、逆に、吸音孔の個数を多くしたり、吸音孔の大きさを大きくして、発泡樹脂層全体における吸音孔の占める割合を増やして吸音性能を高めようとすると、発泡樹脂層の強度低下を招いて、ホースの保形性が損なわれるとともに、ホースの断熱性能も低下してしまうといった矛盾を抱えているものでもある。

【0007】

そこで、この発明は、上記の不具合を解消して、ホースの強度や断熱性能に支障をきたすことなく、簡単な構造でありながら、吸音性能を格段に向上することができるダクトホースの提供を目的とする。

【課題を解決するための手段】

【0008】

この発明のダクトホースは、筒状の発泡樹脂層からなる内層1の外周面側に、補強芯材2を介して筒状の外層4を設けることで、前記内層1の外周面と外層4の内周面との間に空隙部5を形成するとともに、前記内層1に、気体を流通する内部空間6に連通した複数の吸音孔10・・を形成して、これら吸音孔10・・における前記内層1の外周面側の外側開口端10b・・を、前記空隙部5に臨ませるようにしたことを特徴とする。

【0009】

具体的に、前記吸音孔10・・は、前記内層1の内周面側から外周面側に向って孔径が大となる断面形状を有している。そして、前記吸音孔10・・における前記内層1の内周面側の内側開口端10a・・を、前記内部空間6に臨ませるようにして、前記吸音孔10・・を前記内部空間6に連通している。或いは、前記吸音孔10・・における前記内層1の内周面側の内側開口端10a・・を、通気性を有する薄膜1a・・によって覆うようにして、前記吸音孔10・・を前記薄膜1a・・の通気孔を介して前記内部空間6に連通している。

【0010】

また、前記内層1は、前記吸音孔10・・を形成した帯状の発泡樹脂材11を螺旋状に巻回して、その先行する発泡樹脂材11と後続する発泡樹脂材11の互いに隣接する端縁部同士を、それら端縁部に沿って螺旋状に巻回してなる前記補強芯材2を介して接合してなり、前記補強芯材2は、前記互いに隣接する端縁部の外周面間に跨る横片21と、この横片21からホース径内方向に延出して、前記互いに隣接する端縁部間に入り込んだ縦片22とを備えている。

【0011】

さらに、前記補強芯材2は、前記横片21からホース径外方向に延出して、前記外層4をホース径外方向に押し込む立ち上がり片23を備えている。或いは、前記補強芯材2の横片21の外周面に取り付けられて、前記外層4をホース径外方向に押し込む弾性スペーサー50を備えている。

【0012】

さらにまた、前記内層1の外周面側に、前記発泡樹脂材11の中間部に沿って補助補強線材3・・を螺旋状に巻回している。

【0013】

また、前記外層4は、帯状の軟質樹脂シート材40を螺旋状に巻回して、その先行する軟質樹脂シート材40と後続する軟質樹脂シート材40の互いに隣接する端縁部同士を接合してなる。さらに、前記補強芯材2と前記外層4とを非接着状態としている。さらにまた、前記複数の吸音孔10・・のうち、一部若しくは全部の吸音孔10・・における形状又は大きさを異ならせている。

【発明の効果】

【0014】

この発明のダクトホースにおいては、内部空間内を伝搬する騒音を、内層に形成した複数の吸音孔を介して、内層と外層との間に形成した空隙部へ導くことができるようになっているので、内層及び外層における騒音の接触面積を大幅に拡大して、騒音を効率良く吸音することができ、簡単な構造でありながらも、吸音性能を格段に向上することができる。

【0015】

しかも、内層における吸音孔の個数を極力多くしたり、吸音孔の大きさを極力大きくしなくても、騒音の接触面積を十分に確保して、良好な吸音性能を得ることができることから、内層の強度低下を抑えて、ホースの保形性を良好に維持することができる。加えて、内層と外層との間の空隙部によって空気層が形成されて、空気断熱効果が得られることから、ホースの断熱性能の向上も図ることができる。

【0016】

また、吸音孔の内側開口端を小径とすることで、内層の内周面を凹凸の少ない略平滑な状態として、送排気時の通風抵抗を小さく抑えることができる。さらに、吸音孔の内側開口端を、内部空間に直接臨ませることで、内部空間内を伝搬する騒音を空隙部へ確実に導いて、良好な吸音性能を安定して維持することができる。さらにまた、吸音孔の内側開口端を、通気性を有する薄膜で覆うことで、内層の内周面を凹凸のほとんどない略平滑な状態に維持して、送排気時の通風抵抗をより一層小さく抑えることができる。

【0017】

また、内層の外周面側に、横片及び縦片を備えた補強芯材を巻き付けて、この補強芯材を介して内層の発泡樹脂材の端縁部同士を接合することで、内層を効果的に補強することができ、特に外圧による内層の押し潰れを抑制して、ホースの保形性を良好に維持することができる。

【0018】

しかも、補強芯材を設けて内層を補強しているにもかかわらず、補強芯材が通風の妨げにならない。さらには、内層の発泡樹脂材の端縁部同士がしっかりと接合されることで、ホースを湾曲させても、内層の発泡樹脂材の端縁部間が開くことがなく、内層に割れ目が生じ難くなっている。これにより、送排気時の通風抵抗を小さく抑えることができる。

【0019】

さらにまた、補強芯材の立ち上がり片によって、外層をホース径外方向に押し込んだり、補強芯材に取り付けた弾性スペーサーによって、外層をホース径外方向に押し込むことで、空隙部のホース径方向の高さを十分に確保して、空隙部を安定して形成することができる。しかも、弾性スペーサーを用いた場合には、ホースの可撓性の向上を図ることができる。

【0020】

また、内層の外周面側に、補助補強線材を巻き付けることで、ホースの保形性をより一層高めることができるとともに、外層における皺や弛みの発生を抑えて、空隙部を安定して形成することができる。

【0021】

さらに、帯状の軟質樹脂シート材を螺旋状に巻回してなる外層を用いることで、空隙部に導いた騒音を効果的に減衰させて、吸音性能をより一層高めることができる。また、補強芯材と外層とを非接着状態とすることで、外層が補強芯材の形状に沿って密着するのを防止して、空隙部を安定して形成することができる。

【図面の簡単な説明】

【0022】

【図1】この発明の第1実施形態に係るダクトホースの一部破断斜視図である。

【図2】同じくその縦断面図である。

【図3】同じくその要部縦断面図である。

【図4】外層の接合部分を補強芯材の直上において接着した状態の要部縦断面図である。

【図5】第1実施形態に係るダクトホースの変形例を示す要部縦断面図である。

【図6】この発明の第2実施形態に係るダクトホースの一部破断斜視図である。

【図7】同じくその縦断面図である。

【図8】同じくその要部縦断面図である。

【図9】第2実施形態に係るダクトホースの変形例を示す要部縦断面図である。

【図10】吸音孔の形状や大きさを異ならせたダクトホースの要部縦断面図である。

【図11】吸音孔の形状や大きさを異ならせたダクトホースの要部縦断面図である。

【図12】断面略T字状の補強芯材を用いたダクトホースの要部縦断面図である。

【発明を実施するための形態】

【0023】

(第1実施形態)

この発明の第1実施形態に係るダクトホースは、例えば住宅やビル等の冷暖房装置の給排気口に接続されたり、或いは、換気装置の給排気口に接続されて、これら空調設備に対する送排気用として利用される。

【0024】

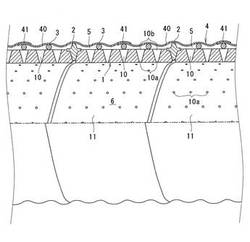

このダクトホースは、図1乃至3に示すように、厚肉筒状の発泡樹脂層からなる内層1の外周面側に、補強芯材2及び補助補強線材3・・を介して薄膜筒状の軟質樹脂層からなる外層4を積層することで、内層1の外周面と外層4の内周面との間に空隙部5が形成された構造となっていて、全体的に可撓性を有し、その内層1の内周面によって囲まれた内部空間6において気体(送排気用空気)を流通させるようになっている。

【0025】

内層1には、複数の断面略V字状の吸音孔10・・がホース軸方向及びホース周方向に適宜間隔をあけてホース径方向に貫通形成されている。これら吸音孔10・・は、内層1の内周面から外周面に向かうにつれて孔径が漸増しており、内層1の内周面に開口する小径の内側開口端10a・・が内部空間6に臨んでいて、内層1の外周面に開口する大径の外側開口端10b・・が空隙部5に臨んでいる。これにより、吸音孔10・・は、内部空間6及び空隙部5に連通した状態となっていて、換言すると、内部空間6と空隙部5とが吸音孔10・・を介して連通した状態となっていて、内部空間6内を伝搬する騒音は、吸音孔10・・を介して空隙部5へ導かれるようになっている。

【0026】

具体的に、吸音孔10・・における内側開口端10a・・の孔径は、0.1mm〜10.0mm(好ましくは0.5mm〜2.0mm)に設定されており、外側開口端10b・・の孔径は、内側開口端10a・・の孔径の2倍以上(好ましくは2.0mm〜10.0mm)に設定されている。このように、内部空間6に臨む内側開口端10a・・を小径とすることで、内層1の内周面を凹凸の少ない略平滑な状態に維持して、送排気時の通風抵抗を小さく抑えることができる。なお、吸音孔10・・の大きさや形状は、上記に限定されるものでない。

【0027】

この内層1は、吸音孔10・・を形成した例えば発泡ポリエチレン樹脂又は発泡ウレタン樹脂等からなる帯状の発泡樹脂材11を螺旋状に巻回して、その先行する発泡樹脂材11と後続する発泡樹脂材11の互いに隣接する端縁部同士を、それら端縁部に沿って螺旋状に巻回してなる補強芯材2を介して接合することによって構成されている。なお、発泡樹脂材6としては、連続気泡構造のものが用いられているが、独立気泡構造のものを用いるようにしても良い。

【0028】

補強芯材2は、図3に示すように、例えば硬質のポリプロピレン樹脂又はポリエチレン樹脂等からなる押し出し成形品であって、内層1における先行する発泡樹脂材11と後続する発泡樹脂材11の互いに隣接する端縁部の外周面間に跨る横片21と、この横片21の幅方向中央部からホース径内方向に延出して、上記の互いに隣接する端縁部間(具体的には、互いに対向する端面間)に入り込んだ縦片22と、横片21の幅方向中央部からホース径外方向に延出して、外層4をホース径外方向に押し込む立ち上がり片23とを備え、断面略十字状に形成されている。なお、縦片22のホース径方向の高さは、発泡樹脂材11の厚み(ホース径方向の高さ)と同等かそれより僅かに低くなっていて、発泡樹脂材11の端面との接着面積を十分に確保しながらも、内層1の内周面側には突出しないようになっている。また、補強芯材2と発泡樹脂材11とは、補強芯材2の押し出し成形時の溶融熱を利用した熱融着により接着されているが、接着剤を使用して接着するようにしても良い。

【0029】

また、内層1の外周面側には、発泡樹脂材11の幅方向中間部に沿って複数条(具体的には3条)の補助補強線材3・・が螺旋状に巻回されている。すなわち、内層1の外周面側において、補強芯材2及び補助補強線材3・・がホース軸方向に略等間隔をあけて螺旋状に巻回されている。

【0030】

これら補助補強線材3・・は、補強芯材2と同様に、例えば硬質のポリプロピレン樹脂又はポリエチレン樹脂等からなる押し出し成形品であって、断面略円形に形成されている。なお、補助補強線材3・・のホース径外方向への張り出し量は、補強芯材2のホース径外方向への張り出し量よりも小さくなっている。また、補助補強線材3・・と発泡樹脂材11とは、補助補強線材3・・の押し出し成形時の溶融熱を利用した熱融着により接着されているが、接着剤を使用して接着するようにしても良い。

【0031】

このように、内層1の外周面側に補強芯材2及び補助補強線材3・・を巻き付けることで、内層1を効果的に補強して、特に外圧に対して補強芯材2や補助補強線材3・・が積極的に抵抗して、内層1の押し潰れを抑制することができるようになっている。しかも、内部空間6に面する内層1の内周面側には、補強芯材2や補助補強線材3・・が存在しないことから、これらが通風の妨げとなることはない。さらに、補強芯材2の横片21が発泡樹脂材11の端縁部の外周面間に跨って接着され、縦片22が発泡樹脂材11の端面間に挟まれた状態で接着されていることから、内層1において発泡樹脂材11の端縁部同士がしっかりと接合されて、ダクトホースを湾曲させても、内層1の発泡樹脂材11の端縁部間が開くことがなく、内層1に割れ目が生じ難くなっている。

【0032】

外層4は、例えば軟質のポリオレフィン系のエラストマー樹脂からなる通気性を有しない帯状の軟質樹脂シート材40を螺旋状に巻回して、その先行する軟質樹脂シート材40と後続する軟質樹脂シート材40の互いに隣接する端縁部同士を重ね合わせて、熱融着又は接着テープを使用して接着することによって構成されている。

【0033】

この外層4の内周面には、補強芯材2の立ち上がり片23及び補助補強線材3・・が押し付けられていて、これにより外層4は、皺や弛みが生じ難い張設状態となって、内層1の外周面と外層4の内周面との間に、ホース径方向の高さを十分に確保した空隙部5が安定して形成されている。また、外層4における軟質樹脂シート材40の互いに隣接する端縁部同士の接合部分41は、補強芯材2の直上を避けるように配置され、補助補強線材3に対して図示しない接着テープを介して接着されている。すなわち、外層4は、補強芯材2とは非接着状態となっていて、補助補強線材3に接着されている。これにより、例えば図4に示すように、外層4が補強芯材2の立ち上がり片23の形状に沿うように密着して、空隙部5を狭めてしまうといった不具合をなくしている。

【0034】

上記構成のダクトホースは、以下のようにして製造される。まず、複数の吸音孔10・・を形成した帯状の発泡樹脂材11をマンドレル上に螺旋状に巻回する。続いて、押出機により押し出した補強芯材2を、先行する発泡樹脂材11と後続する発泡樹脂材11の互いに隣接する端縁部に沿って螺旋状に巻回して、その縦片22を互いに隣接する端縁部間に入り込ませながら、横片21を互いに隣接する端縁部の外周面間に跨らせた状態で、補強芯材2の押し出し成形時の溶融熱を利用して、補強芯材2と発泡樹脂材11とを熱融着により一体化する。また、これと同時に、押出機により押し出した補助補強線材3・・を、発泡樹脂材11の中間部の外周面に沿って螺旋状に巻回して、補助補強線材3・・の押し出し成形時の溶融熱を利用して、補助補強線材3・・と発泡樹脂材11とを熱融着により一体化する。これにより、補強芯材2及び補助補強線材3・・が外周面側に巻き付けられた内層1が形成される。

【0035】

そして、この内層1の外周面側において、帯状の軟質樹脂シート材40を螺旋状に巻回して、その先行する軟質樹脂シート材40と後続する軟質樹脂シート材40の互いに隣接する端縁部同士を重ね合わせて、熱融着又は接着テープを使用して接着することで、外層4を形成する。これにより、内層1と外層4との間に補強芯材2及び補助補強線材3・・が介在して、内層1の外周面と外層4の内周面との間に、螺旋状に連続する空隙部5が確保されたダクトホースが製造される。

【0036】

上記のダクトホースを空調設備の送排気用として使用した場合、送風機で発生した騒音がダクトホース内に侵入すると、この騒音は、内部空間6内を伝搬する間に、内層(発泡樹脂層)1の内周面に衝突して減衰されるとともに、この内周面の微細孔を通じて内層1の内部へ導かれて減衰される。また、内部空間6内を伝搬する騒音は、内部空間6に臨んだ内側開口端10a・・から吸音孔10・・内に入射して、吸音孔10・・の孔壁面に衝突して減衰されるとともに、この孔壁面の微細孔を通じて内層1の内部へ導かれて減衰される。さらに、吸音孔10・・内に入射した騒音は、空隙部5に臨んだ外側開口端10b・・から空隙部5内に入射して、内層(発泡樹脂層)1の外周面及び柔軟な外層(軟質樹脂層)4の内周面に衝突して減衰されるとともに、内層1の外周面の微細孔を通じて内層1の内部へ導かれて減衰される。さらにまた、内層1の吸音孔10・・が開口部、空隙部5が空洞部をそれぞれ構成して、ヘルムホルツ型共鳴器と同様な機能を発揮することも想定される。この場合、騒音が吸音孔10・・に入射すると、吸音孔10・・内の空気が激しく振動して、吸音孔10・・内の空気と吸音孔10・・の孔壁面との摩擦によって音エネルギーが熱エネルギーに変換されて、騒音が減衰されることになる。これらのことから、ダクトホース内に侵入した騒音は、ダクトホースの室内側開口部に行き着くまでに消音される。

【0037】

このように、上記のダクトホースにおいては、内層1に複数の吸音孔10・・を形成するとともに、内層1と外層4との間に空隙部5を形成して、内部空間6内を伝搬する騒音を、吸音孔10・・を介して空隙部5へ導くことができるようになっているので、内層1の外周面や外層4の内周面にも騒音を衝突させて減衰させることができ、簡単な構造でありながらも、吸音性能を格段に向上することができる。

【0038】

しかも、内層1における吸音孔10・・は、少なくとも内部空間6と空隙部5とを連通させるだけで良く、個数を少なくしたり、大きさを小さくしても、良好な吸音性能を得ることができることから、内層1の強度低下を抑えて、ホースの保形性を良好に維持することができる。加えて、内層1と外層4との間の空隙部5によって空気層が形成されて、空気断熱効果が得られることから、ホースの断熱性能の向上も図ることができる。

【0039】

図5は、第1実施形態に係るダクトホースの変形例を示しており、内層1における複数の吸音孔10・・の内側開口端10a・・が、内層1の内面側の一部である通気性を有する薄膜1a・・によって覆われていて、複数の吸音孔10・・が薄膜1a・・の通気孔を介して内部空間6に連通されている。すなわち、吸音孔10・・は、内層1をホース径方向に貫通しておらず、内層1の内周面側に薄膜1a・・を残すようにして形成されている。

【0040】

これにより、内層1の内周面を凹凸のほとんどない略平滑な状態に維持して、送排気時の通風抵抗をより一層小さく抑えることができる。なお、通気性を有する薄膜としては、内層1に貫通形成した複数の吸音孔10・・の内側開口端10a・・を覆うようにして、内層1の内周面に沿って筒状に張り合わせた不織布や織布等であっても良い。

【0041】

(第2実施形態)

この発明の第2実施形態に係るダクトホースは、図6乃至8に示すように、補強芯材2が、横片21と縦片22とを備えた断面略T字状に形成されていて、この補強芯材2の横片21の外周面に、外層4をホース径外方向に押し込む弾性スペーサー50が取り付けられている。

【0042】

弾性スペーサー50は、例えば発泡ポリエチレン樹脂等からなり、補強芯材2の横片21よりも幅広で、且つ、厚さ3mm程度の断面略長方形状に形成されていて、横片21を覆い隠すようにして、横片21の外周面に沿って螺旋状に巻回されている。なお、外層4における軟質樹脂シート材40の互いに隣接する端縁部同士の接合部分41は、弾性スペーサー50の直上に配置されており、弾性スペーサー50に対して図示しない接着テープを介して接着されている。

【0043】

このように、補強芯材2の立ち上がり片23に代えて、幅広の弾性スペーサー50によって外層4をホース径外方向に押し込むことで、内層1の外周面と外層4の内周面との間に、ホース径方向の高さを十分に確保した空隙部5をより確実に形成することができ、吸音性能及び断熱性能のより一層の向上を図ることができる。しかも、ホースの可撓性も向上させることができる。なお、その他の構成及び作用効果は、第1実施形態と同様であり、図6乃至8において第1実施形態と同様の機能を有する部材については同符号を付してある。

【0044】

図9は、第2実施形態に係るダクトホースの変形例を示しており、内層1における複数の吸音孔10・・の内側開口端10a・・が、内層1の内面側の一部である通気性を有する薄膜1a・・によって覆われていて、複数の吸音孔10・・が薄膜1a・・の通気孔を介して内部空間6に連通されている。すなわち、吸音孔10・・は、内層1をホース径方向に貫通しておらず、内層1の内周面側に薄膜1a・・を残すようにして形成されている。

【0045】

これにより、内層1の内周面を凹凸のほとんどない略平滑な状態に維持して、送排気時の通風抵抗をより一層小さく抑えることができる。なお、通気性を有する薄膜としては、内層1に貫通形成した複数の吸音孔10・・の内側開口端10a・・を覆うようにして、内層1の内周面に沿って筒状に張り合わせた不織布や織布等であっても良い。

【0046】

以上にこの発明の具体的な実施の形態について説明したが、この発明は上記形態に限定されるものではなく、この発明の範囲内で種々変更して実施することができる。例えば、図10又は図11に示すように、吸音孔の形状や大きさを適宜異ならせて、異なる周波数帯域の騒音を幅広く消音しても良い。また、内層と外層との間に補強芯材を介在させるだけで空隙部を確保することができるのであれば、補助補強線材を廃止しても良い。さらに、上記実施形態においては、断面略十字状の補強芯材や弾性スペーサー付きの断面略T字状の補強芯材を用いているが、空隙部を確保することができるのであれば、図12に示すように、立ち上がり片や弾性スペーサーを備えていない単なる断面略T字状の補強芯材を用いるようにしても良く、或いは、それ以外の形状の補強芯材を用いるようにしても良い。

【符号の説明】

【0047】

1・・内層、1a・・薄膜、2・・補強芯材、3・・補助補強線材、4・・外層、5・・空隙部、6・・内部空間、10・・吸音孔、10a・・内側開口端、10b・・外側開口端、11・・発泡樹脂材、21・・横片、22・・縦片、23・・立ち上がり片、40・・軟質樹脂シート材、50・・弾性スペーサー

【技術分野】

【0001】

この発明は、例えば住宅やビル等における空調設備の送排気用として使用されるダクトホースに関する。

【背景技術】

【0002】

従来より、送排気用のダクトホースにおいては、送風源から発生する騒音をホース内部で極力減衰させて、室内への騒音の伝搬を防止するような消音対策が施されている。

【0003】

この種のダクトホースとしては、例えば特許文献1にも開示されているように、複数の吸音孔を有する筒状の発泡樹脂層を備え、この発泡樹脂層における複数の吸音孔の内側開口端を、不織布等からなる通気性を有する薄膜によって覆うようにして、ホースの内部空間内において伝搬する騒音を薄膜の通気孔から発泡樹脂層の吸音孔へ導くようにした構造のものが知られている。

【0004】

このような構造のダクトホースでは、発泡樹脂層における騒音の接触面積が拡大するとともに、薄膜によって覆われた吸音孔部分において共鳴器と同様の消音作用を発揮することで、吸音孔を有しない単なる発泡樹脂層を備えた構造のものと比べて、吸音性能の向上を図ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−313043号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述したダクトホースでは、発泡樹脂層の内周面側の薄膜部分及び発泡樹脂層の吸音孔部分でしか騒音を減衰させることができない構造となっており、根本的に高い吸音性能を期待できるものではなかった。殊に、吸音孔の個数を少なくしたり、吸音孔の大きさを小さくして、発泡樹脂層全体における吸音孔の占める割合を減らすと、吸音性能の低下を招くことになり、逆に、吸音孔の個数を多くしたり、吸音孔の大きさを大きくして、発泡樹脂層全体における吸音孔の占める割合を増やして吸音性能を高めようとすると、発泡樹脂層の強度低下を招いて、ホースの保形性が損なわれるとともに、ホースの断熱性能も低下してしまうといった矛盾を抱えているものでもある。

【0007】

そこで、この発明は、上記の不具合を解消して、ホースの強度や断熱性能に支障をきたすことなく、簡単な構造でありながら、吸音性能を格段に向上することができるダクトホースの提供を目的とする。

【課題を解決するための手段】

【0008】

この発明のダクトホースは、筒状の発泡樹脂層からなる内層1の外周面側に、補強芯材2を介して筒状の外層4を設けることで、前記内層1の外周面と外層4の内周面との間に空隙部5を形成するとともに、前記内層1に、気体を流通する内部空間6に連通した複数の吸音孔10・・を形成して、これら吸音孔10・・における前記内層1の外周面側の外側開口端10b・・を、前記空隙部5に臨ませるようにしたことを特徴とする。

【0009】

具体的に、前記吸音孔10・・は、前記内層1の内周面側から外周面側に向って孔径が大となる断面形状を有している。そして、前記吸音孔10・・における前記内層1の内周面側の内側開口端10a・・を、前記内部空間6に臨ませるようにして、前記吸音孔10・・を前記内部空間6に連通している。或いは、前記吸音孔10・・における前記内層1の内周面側の内側開口端10a・・を、通気性を有する薄膜1a・・によって覆うようにして、前記吸音孔10・・を前記薄膜1a・・の通気孔を介して前記内部空間6に連通している。

【0010】

また、前記内層1は、前記吸音孔10・・を形成した帯状の発泡樹脂材11を螺旋状に巻回して、その先行する発泡樹脂材11と後続する発泡樹脂材11の互いに隣接する端縁部同士を、それら端縁部に沿って螺旋状に巻回してなる前記補強芯材2を介して接合してなり、前記補強芯材2は、前記互いに隣接する端縁部の外周面間に跨る横片21と、この横片21からホース径内方向に延出して、前記互いに隣接する端縁部間に入り込んだ縦片22とを備えている。

【0011】

さらに、前記補強芯材2は、前記横片21からホース径外方向に延出して、前記外層4をホース径外方向に押し込む立ち上がり片23を備えている。或いは、前記補強芯材2の横片21の外周面に取り付けられて、前記外層4をホース径外方向に押し込む弾性スペーサー50を備えている。

【0012】

さらにまた、前記内層1の外周面側に、前記発泡樹脂材11の中間部に沿って補助補強線材3・・を螺旋状に巻回している。

【0013】

また、前記外層4は、帯状の軟質樹脂シート材40を螺旋状に巻回して、その先行する軟質樹脂シート材40と後続する軟質樹脂シート材40の互いに隣接する端縁部同士を接合してなる。さらに、前記補強芯材2と前記外層4とを非接着状態としている。さらにまた、前記複数の吸音孔10・・のうち、一部若しくは全部の吸音孔10・・における形状又は大きさを異ならせている。

【発明の効果】

【0014】

この発明のダクトホースにおいては、内部空間内を伝搬する騒音を、内層に形成した複数の吸音孔を介して、内層と外層との間に形成した空隙部へ導くことができるようになっているので、内層及び外層における騒音の接触面積を大幅に拡大して、騒音を効率良く吸音することができ、簡単な構造でありながらも、吸音性能を格段に向上することができる。

【0015】

しかも、内層における吸音孔の個数を極力多くしたり、吸音孔の大きさを極力大きくしなくても、騒音の接触面積を十分に確保して、良好な吸音性能を得ることができることから、内層の強度低下を抑えて、ホースの保形性を良好に維持することができる。加えて、内層と外層との間の空隙部によって空気層が形成されて、空気断熱効果が得られることから、ホースの断熱性能の向上も図ることができる。

【0016】

また、吸音孔の内側開口端を小径とすることで、内層の内周面を凹凸の少ない略平滑な状態として、送排気時の通風抵抗を小さく抑えることができる。さらに、吸音孔の内側開口端を、内部空間に直接臨ませることで、内部空間内を伝搬する騒音を空隙部へ確実に導いて、良好な吸音性能を安定して維持することができる。さらにまた、吸音孔の内側開口端を、通気性を有する薄膜で覆うことで、内層の内周面を凹凸のほとんどない略平滑な状態に維持して、送排気時の通風抵抗をより一層小さく抑えることができる。

【0017】

また、内層の外周面側に、横片及び縦片を備えた補強芯材を巻き付けて、この補強芯材を介して内層の発泡樹脂材の端縁部同士を接合することで、内層を効果的に補強することができ、特に外圧による内層の押し潰れを抑制して、ホースの保形性を良好に維持することができる。

【0018】

しかも、補強芯材を設けて内層を補強しているにもかかわらず、補強芯材が通風の妨げにならない。さらには、内層の発泡樹脂材の端縁部同士がしっかりと接合されることで、ホースを湾曲させても、内層の発泡樹脂材の端縁部間が開くことがなく、内層に割れ目が生じ難くなっている。これにより、送排気時の通風抵抗を小さく抑えることができる。

【0019】

さらにまた、補強芯材の立ち上がり片によって、外層をホース径外方向に押し込んだり、補強芯材に取り付けた弾性スペーサーによって、外層をホース径外方向に押し込むことで、空隙部のホース径方向の高さを十分に確保して、空隙部を安定して形成することができる。しかも、弾性スペーサーを用いた場合には、ホースの可撓性の向上を図ることができる。

【0020】

また、内層の外周面側に、補助補強線材を巻き付けることで、ホースの保形性をより一層高めることができるとともに、外層における皺や弛みの発生を抑えて、空隙部を安定して形成することができる。

【0021】

さらに、帯状の軟質樹脂シート材を螺旋状に巻回してなる外層を用いることで、空隙部に導いた騒音を効果的に減衰させて、吸音性能をより一層高めることができる。また、補強芯材と外層とを非接着状態とすることで、外層が補強芯材の形状に沿って密着するのを防止して、空隙部を安定して形成することができる。

【図面の簡単な説明】

【0022】

【図1】この発明の第1実施形態に係るダクトホースの一部破断斜視図である。

【図2】同じくその縦断面図である。

【図3】同じくその要部縦断面図である。

【図4】外層の接合部分を補強芯材の直上において接着した状態の要部縦断面図である。

【図5】第1実施形態に係るダクトホースの変形例を示す要部縦断面図である。

【図6】この発明の第2実施形態に係るダクトホースの一部破断斜視図である。

【図7】同じくその縦断面図である。

【図8】同じくその要部縦断面図である。

【図9】第2実施形態に係るダクトホースの変形例を示す要部縦断面図である。

【図10】吸音孔の形状や大きさを異ならせたダクトホースの要部縦断面図である。

【図11】吸音孔の形状や大きさを異ならせたダクトホースの要部縦断面図である。

【図12】断面略T字状の補強芯材を用いたダクトホースの要部縦断面図である。

【発明を実施するための形態】

【0023】

(第1実施形態)

この発明の第1実施形態に係るダクトホースは、例えば住宅やビル等の冷暖房装置の給排気口に接続されたり、或いは、換気装置の給排気口に接続されて、これら空調設備に対する送排気用として利用される。

【0024】

このダクトホースは、図1乃至3に示すように、厚肉筒状の発泡樹脂層からなる内層1の外周面側に、補強芯材2及び補助補強線材3・・を介して薄膜筒状の軟質樹脂層からなる外層4を積層することで、内層1の外周面と外層4の内周面との間に空隙部5が形成された構造となっていて、全体的に可撓性を有し、その内層1の内周面によって囲まれた内部空間6において気体(送排気用空気)を流通させるようになっている。

【0025】

内層1には、複数の断面略V字状の吸音孔10・・がホース軸方向及びホース周方向に適宜間隔をあけてホース径方向に貫通形成されている。これら吸音孔10・・は、内層1の内周面から外周面に向かうにつれて孔径が漸増しており、内層1の内周面に開口する小径の内側開口端10a・・が内部空間6に臨んでいて、内層1の外周面に開口する大径の外側開口端10b・・が空隙部5に臨んでいる。これにより、吸音孔10・・は、内部空間6及び空隙部5に連通した状態となっていて、換言すると、内部空間6と空隙部5とが吸音孔10・・を介して連通した状態となっていて、内部空間6内を伝搬する騒音は、吸音孔10・・を介して空隙部5へ導かれるようになっている。

【0026】

具体的に、吸音孔10・・における内側開口端10a・・の孔径は、0.1mm〜10.0mm(好ましくは0.5mm〜2.0mm)に設定されており、外側開口端10b・・の孔径は、内側開口端10a・・の孔径の2倍以上(好ましくは2.0mm〜10.0mm)に設定されている。このように、内部空間6に臨む内側開口端10a・・を小径とすることで、内層1の内周面を凹凸の少ない略平滑な状態に維持して、送排気時の通風抵抗を小さく抑えることができる。なお、吸音孔10・・の大きさや形状は、上記に限定されるものでない。

【0027】

この内層1は、吸音孔10・・を形成した例えば発泡ポリエチレン樹脂又は発泡ウレタン樹脂等からなる帯状の発泡樹脂材11を螺旋状に巻回して、その先行する発泡樹脂材11と後続する発泡樹脂材11の互いに隣接する端縁部同士を、それら端縁部に沿って螺旋状に巻回してなる補強芯材2を介して接合することによって構成されている。なお、発泡樹脂材6としては、連続気泡構造のものが用いられているが、独立気泡構造のものを用いるようにしても良い。

【0028】

補強芯材2は、図3に示すように、例えば硬質のポリプロピレン樹脂又はポリエチレン樹脂等からなる押し出し成形品であって、内層1における先行する発泡樹脂材11と後続する発泡樹脂材11の互いに隣接する端縁部の外周面間に跨る横片21と、この横片21の幅方向中央部からホース径内方向に延出して、上記の互いに隣接する端縁部間(具体的には、互いに対向する端面間)に入り込んだ縦片22と、横片21の幅方向中央部からホース径外方向に延出して、外層4をホース径外方向に押し込む立ち上がり片23とを備え、断面略十字状に形成されている。なお、縦片22のホース径方向の高さは、発泡樹脂材11の厚み(ホース径方向の高さ)と同等かそれより僅かに低くなっていて、発泡樹脂材11の端面との接着面積を十分に確保しながらも、内層1の内周面側には突出しないようになっている。また、補強芯材2と発泡樹脂材11とは、補強芯材2の押し出し成形時の溶融熱を利用した熱融着により接着されているが、接着剤を使用して接着するようにしても良い。

【0029】

また、内層1の外周面側には、発泡樹脂材11の幅方向中間部に沿って複数条(具体的には3条)の補助補強線材3・・が螺旋状に巻回されている。すなわち、内層1の外周面側において、補強芯材2及び補助補強線材3・・がホース軸方向に略等間隔をあけて螺旋状に巻回されている。

【0030】

これら補助補強線材3・・は、補強芯材2と同様に、例えば硬質のポリプロピレン樹脂又はポリエチレン樹脂等からなる押し出し成形品であって、断面略円形に形成されている。なお、補助補強線材3・・のホース径外方向への張り出し量は、補強芯材2のホース径外方向への張り出し量よりも小さくなっている。また、補助補強線材3・・と発泡樹脂材11とは、補助補強線材3・・の押し出し成形時の溶融熱を利用した熱融着により接着されているが、接着剤を使用して接着するようにしても良い。

【0031】

このように、内層1の外周面側に補強芯材2及び補助補強線材3・・を巻き付けることで、内層1を効果的に補強して、特に外圧に対して補強芯材2や補助補強線材3・・が積極的に抵抗して、内層1の押し潰れを抑制することができるようになっている。しかも、内部空間6に面する内層1の内周面側には、補強芯材2や補助補強線材3・・が存在しないことから、これらが通風の妨げとなることはない。さらに、補強芯材2の横片21が発泡樹脂材11の端縁部の外周面間に跨って接着され、縦片22が発泡樹脂材11の端面間に挟まれた状態で接着されていることから、内層1において発泡樹脂材11の端縁部同士がしっかりと接合されて、ダクトホースを湾曲させても、内層1の発泡樹脂材11の端縁部間が開くことがなく、内層1に割れ目が生じ難くなっている。

【0032】

外層4は、例えば軟質のポリオレフィン系のエラストマー樹脂からなる通気性を有しない帯状の軟質樹脂シート材40を螺旋状に巻回して、その先行する軟質樹脂シート材40と後続する軟質樹脂シート材40の互いに隣接する端縁部同士を重ね合わせて、熱融着又は接着テープを使用して接着することによって構成されている。

【0033】

この外層4の内周面には、補強芯材2の立ち上がり片23及び補助補強線材3・・が押し付けられていて、これにより外層4は、皺や弛みが生じ難い張設状態となって、内層1の外周面と外層4の内周面との間に、ホース径方向の高さを十分に確保した空隙部5が安定して形成されている。また、外層4における軟質樹脂シート材40の互いに隣接する端縁部同士の接合部分41は、補強芯材2の直上を避けるように配置され、補助補強線材3に対して図示しない接着テープを介して接着されている。すなわち、外層4は、補強芯材2とは非接着状態となっていて、補助補強線材3に接着されている。これにより、例えば図4に示すように、外層4が補強芯材2の立ち上がり片23の形状に沿うように密着して、空隙部5を狭めてしまうといった不具合をなくしている。

【0034】

上記構成のダクトホースは、以下のようにして製造される。まず、複数の吸音孔10・・を形成した帯状の発泡樹脂材11をマンドレル上に螺旋状に巻回する。続いて、押出機により押し出した補強芯材2を、先行する発泡樹脂材11と後続する発泡樹脂材11の互いに隣接する端縁部に沿って螺旋状に巻回して、その縦片22を互いに隣接する端縁部間に入り込ませながら、横片21を互いに隣接する端縁部の外周面間に跨らせた状態で、補強芯材2の押し出し成形時の溶融熱を利用して、補強芯材2と発泡樹脂材11とを熱融着により一体化する。また、これと同時に、押出機により押し出した補助補強線材3・・を、発泡樹脂材11の中間部の外周面に沿って螺旋状に巻回して、補助補強線材3・・の押し出し成形時の溶融熱を利用して、補助補強線材3・・と発泡樹脂材11とを熱融着により一体化する。これにより、補強芯材2及び補助補強線材3・・が外周面側に巻き付けられた内層1が形成される。

【0035】

そして、この内層1の外周面側において、帯状の軟質樹脂シート材40を螺旋状に巻回して、その先行する軟質樹脂シート材40と後続する軟質樹脂シート材40の互いに隣接する端縁部同士を重ね合わせて、熱融着又は接着テープを使用して接着することで、外層4を形成する。これにより、内層1と外層4との間に補強芯材2及び補助補強線材3・・が介在して、内層1の外周面と外層4の内周面との間に、螺旋状に連続する空隙部5が確保されたダクトホースが製造される。

【0036】

上記のダクトホースを空調設備の送排気用として使用した場合、送風機で発生した騒音がダクトホース内に侵入すると、この騒音は、内部空間6内を伝搬する間に、内層(発泡樹脂層)1の内周面に衝突して減衰されるとともに、この内周面の微細孔を通じて内層1の内部へ導かれて減衰される。また、内部空間6内を伝搬する騒音は、内部空間6に臨んだ内側開口端10a・・から吸音孔10・・内に入射して、吸音孔10・・の孔壁面に衝突して減衰されるとともに、この孔壁面の微細孔を通じて内層1の内部へ導かれて減衰される。さらに、吸音孔10・・内に入射した騒音は、空隙部5に臨んだ外側開口端10b・・から空隙部5内に入射して、内層(発泡樹脂層)1の外周面及び柔軟な外層(軟質樹脂層)4の内周面に衝突して減衰されるとともに、内層1の外周面の微細孔を通じて内層1の内部へ導かれて減衰される。さらにまた、内層1の吸音孔10・・が開口部、空隙部5が空洞部をそれぞれ構成して、ヘルムホルツ型共鳴器と同様な機能を発揮することも想定される。この場合、騒音が吸音孔10・・に入射すると、吸音孔10・・内の空気が激しく振動して、吸音孔10・・内の空気と吸音孔10・・の孔壁面との摩擦によって音エネルギーが熱エネルギーに変換されて、騒音が減衰されることになる。これらのことから、ダクトホース内に侵入した騒音は、ダクトホースの室内側開口部に行き着くまでに消音される。

【0037】

このように、上記のダクトホースにおいては、内層1に複数の吸音孔10・・を形成するとともに、内層1と外層4との間に空隙部5を形成して、内部空間6内を伝搬する騒音を、吸音孔10・・を介して空隙部5へ導くことができるようになっているので、内層1の外周面や外層4の内周面にも騒音を衝突させて減衰させることができ、簡単な構造でありながらも、吸音性能を格段に向上することができる。

【0038】

しかも、内層1における吸音孔10・・は、少なくとも内部空間6と空隙部5とを連通させるだけで良く、個数を少なくしたり、大きさを小さくしても、良好な吸音性能を得ることができることから、内層1の強度低下を抑えて、ホースの保形性を良好に維持することができる。加えて、内層1と外層4との間の空隙部5によって空気層が形成されて、空気断熱効果が得られることから、ホースの断熱性能の向上も図ることができる。

【0039】

図5は、第1実施形態に係るダクトホースの変形例を示しており、内層1における複数の吸音孔10・・の内側開口端10a・・が、内層1の内面側の一部である通気性を有する薄膜1a・・によって覆われていて、複数の吸音孔10・・が薄膜1a・・の通気孔を介して内部空間6に連通されている。すなわち、吸音孔10・・は、内層1をホース径方向に貫通しておらず、内層1の内周面側に薄膜1a・・を残すようにして形成されている。

【0040】

これにより、内層1の内周面を凹凸のほとんどない略平滑な状態に維持して、送排気時の通風抵抗をより一層小さく抑えることができる。なお、通気性を有する薄膜としては、内層1に貫通形成した複数の吸音孔10・・の内側開口端10a・・を覆うようにして、内層1の内周面に沿って筒状に張り合わせた不織布や織布等であっても良い。

【0041】

(第2実施形態)

この発明の第2実施形態に係るダクトホースは、図6乃至8に示すように、補強芯材2が、横片21と縦片22とを備えた断面略T字状に形成されていて、この補強芯材2の横片21の外周面に、外層4をホース径外方向に押し込む弾性スペーサー50が取り付けられている。

【0042】

弾性スペーサー50は、例えば発泡ポリエチレン樹脂等からなり、補強芯材2の横片21よりも幅広で、且つ、厚さ3mm程度の断面略長方形状に形成されていて、横片21を覆い隠すようにして、横片21の外周面に沿って螺旋状に巻回されている。なお、外層4における軟質樹脂シート材40の互いに隣接する端縁部同士の接合部分41は、弾性スペーサー50の直上に配置されており、弾性スペーサー50に対して図示しない接着テープを介して接着されている。

【0043】

このように、補強芯材2の立ち上がり片23に代えて、幅広の弾性スペーサー50によって外層4をホース径外方向に押し込むことで、内層1の外周面と外層4の内周面との間に、ホース径方向の高さを十分に確保した空隙部5をより確実に形成することができ、吸音性能及び断熱性能のより一層の向上を図ることができる。しかも、ホースの可撓性も向上させることができる。なお、その他の構成及び作用効果は、第1実施形態と同様であり、図6乃至8において第1実施形態と同様の機能を有する部材については同符号を付してある。

【0044】

図9は、第2実施形態に係るダクトホースの変形例を示しており、内層1における複数の吸音孔10・・の内側開口端10a・・が、内層1の内面側の一部である通気性を有する薄膜1a・・によって覆われていて、複数の吸音孔10・・が薄膜1a・・の通気孔を介して内部空間6に連通されている。すなわち、吸音孔10・・は、内層1をホース径方向に貫通しておらず、内層1の内周面側に薄膜1a・・を残すようにして形成されている。

【0045】

これにより、内層1の内周面を凹凸のほとんどない略平滑な状態に維持して、送排気時の通風抵抗をより一層小さく抑えることができる。なお、通気性を有する薄膜としては、内層1に貫通形成した複数の吸音孔10・・の内側開口端10a・・を覆うようにして、内層1の内周面に沿って筒状に張り合わせた不織布や織布等であっても良い。

【0046】

以上にこの発明の具体的な実施の形態について説明したが、この発明は上記形態に限定されるものではなく、この発明の範囲内で種々変更して実施することができる。例えば、図10又は図11に示すように、吸音孔の形状や大きさを適宜異ならせて、異なる周波数帯域の騒音を幅広く消音しても良い。また、内層と外層との間に補強芯材を介在させるだけで空隙部を確保することができるのであれば、補助補強線材を廃止しても良い。さらに、上記実施形態においては、断面略十字状の補強芯材や弾性スペーサー付きの断面略T字状の補強芯材を用いているが、空隙部を確保することができるのであれば、図12に示すように、立ち上がり片や弾性スペーサーを備えていない単なる断面略T字状の補強芯材を用いるようにしても良く、或いは、それ以外の形状の補強芯材を用いるようにしても良い。

【符号の説明】

【0047】

1・・内層、1a・・薄膜、2・・補強芯材、3・・補助補強線材、4・・外層、5・・空隙部、6・・内部空間、10・・吸音孔、10a・・内側開口端、10b・・外側開口端、11・・発泡樹脂材、21・・横片、22・・縦片、23・・立ち上がり片、40・・軟質樹脂シート材、50・・弾性スペーサー

【特許請求の範囲】

【請求項1】

筒状の発泡樹脂層からなる内層(1)の外周面側に、補強芯材(2)を介して筒状の外層(4)を設けることで、前記内層(1)の外周面と外層(4)の内周面との間に空隙部(5)を形成するとともに、前記内層(1)に、気体を流通する内部空間(6)に連通した複数の吸音孔(10)・・を形成して、これら吸音孔(10)・・における前記内層(1)の外周面側の外側開口端(10b)・・を、前記空隙部(5)に臨ませるようにしたことを特徴とするダクトホース。

【請求項2】

前記吸音孔(10)・・は、前記内層(1)の内周面側から外周面側に向って孔径が大となる断面形状を有している請求項1記載のダクトホース。

【請求項3】

前記吸音孔(10)・・における前記内層(1)の内周面側の内側開口端(10a)・・を、前記内部空間(6)に臨ませるようにして、前記吸音孔(10)・・を前記内部空間(6)に連通した請求項1又は2記載のダクトホース。

【請求項4】

前記吸音孔(10)・・における前記内層(1)の内周面側の内側開口端(10a)・・を、通気性を有する薄膜(1a)・・によって覆うようにして、前記吸音孔(10)・・を前記薄膜(1a)・・の通気孔を介して前記内部空間(6)に連通した請求項1又は2記載のダクトホース。

【請求項5】

前記内層(1)は、前記吸音孔(10)・・を形成した帯状の発泡樹脂材(11)を螺旋状に巻回して、その先行する発泡樹脂材(11)と後続する発泡樹脂材(11)の互いに隣接する端縁部同士を、それら端縁部に沿って螺旋状に巻回してなる前記補強芯材(2)を介して接合してなり、前記補強芯材(2)は、前記互いに隣接する端縁部の外周面間に跨る横片(21)と、この横片(21)からホース径内方向に延出して、前記互いに隣接する端縁部間に入り込んだ縦片(22)とを備えている請求項1乃至4のいずれかに記載のダクトホース。

【請求項6】

前記補強芯材(2)は、前記横片(21)からホース径外方向に延出して、前記外層(4)をホース径外方向に押し込む立ち上がり片(23)を備えている請求項5記載のダクトホース。

【請求項7】

前記補強芯材(2)の横片(21)の外周面に取り付けられて、前記外層(4)をホース径外方向に押し込む弾性スペーサー(50)を備えている請求項5記載のダクトホース。

【請求項8】

前記内層(1)の外周面側に、前記発泡樹脂材(11)の中間部に沿って補助補強線材(3)・・を螺旋状に巻回した請求項5乃至7のいずれかに記載のダクトホース。

【請求項9】

前記外層(4)は、帯状の軟質樹脂シート材(40)を螺旋状に巻回して、その先行する軟質樹脂シート材(40)と後続する軟質樹脂シート材(40)の互いに隣接する端縁部同士を接合してなる請求項1乃至8のいずれかに記載のダクトホース。

【請求項10】

前記補強芯材(2)と前記外層(4)とを非接着状態とした請求項1乃至9のいずれかに記載のダクトホース。

【請求項11】

前記複数の吸音孔(10)・・のうち、一部若しくは全部の吸音孔(10)・・における形状又は大きさを異ならせた請求項1乃至10のいずれかに記載のダクトホース。

【請求項1】

筒状の発泡樹脂層からなる内層(1)の外周面側に、補強芯材(2)を介して筒状の外層(4)を設けることで、前記内層(1)の外周面と外層(4)の内周面との間に空隙部(5)を形成するとともに、前記内層(1)に、気体を流通する内部空間(6)に連通した複数の吸音孔(10)・・を形成して、これら吸音孔(10)・・における前記内層(1)の外周面側の外側開口端(10b)・・を、前記空隙部(5)に臨ませるようにしたことを特徴とするダクトホース。

【請求項2】

前記吸音孔(10)・・は、前記内層(1)の内周面側から外周面側に向って孔径が大となる断面形状を有している請求項1記載のダクトホース。

【請求項3】

前記吸音孔(10)・・における前記内層(1)の内周面側の内側開口端(10a)・・を、前記内部空間(6)に臨ませるようにして、前記吸音孔(10)・・を前記内部空間(6)に連通した請求項1又は2記載のダクトホース。

【請求項4】

前記吸音孔(10)・・における前記内層(1)の内周面側の内側開口端(10a)・・を、通気性を有する薄膜(1a)・・によって覆うようにして、前記吸音孔(10)・・を前記薄膜(1a)・・の通気孔を介して前記内部空間(6)に連通した請求項1又は2記載のダクトホース。

【請求項5】

前記内層(1)は、前記吸音孔(10)・・を形成した帯状の発泡樹脂材(11)を螺旋状に巻回して、その先行する発泡樹脂材(11)と後続する発泡樹脂材(11)の互いに隣接する端縁部同士を、それら端縁部に沿って螺旋状に巻回してなる前記補強芯材(2)を介して接合してなり、前記補強芯材(2)は、前記互いに隣接する端縁部の外周面間に跨る横片(21)と、この横片(21)からホース径内方向に延出して、前記互いに隣接する端縁部間に入り込んだ縦片(22)とを備えている請求項1乃至4のいずれかに記載のダクトホース。

【請求項6】

前記補強芯材(2)は、前記横片(21)からホース径外方向に延出して、前記外層(4)をホース径外方向に押し込む立ち上がり片(23)を備えている請求項5記載のダクトホース。

【請求項7】

前記補強芯材(2)の横片(21)の外周面に取り付けられて、前記外層(4)をホース径外方向に押し込む弾性スペーサー(50)を備えている請求項5記載のダクトホース。

【請求項8】

前記内層(1)の外周面側に、前記発泡樹脂材(11)の中間部に沿って補助補強線材(3)・・を螺旋状に巻回した請求項5乃至7のいずれかに記載のダクトホース。

【請求項9】

前記外層(4)は、帯状の軟質樹脂シート材(40)を螺旋状に巻回して、その先行する軟質樹脂シート材(40)と後続する軟質樹脂シート材(40)の互いに隣接する端縁部同士を接合してなる請求項1乃至8のいずれかに記載のダクトホース。

【請求項10】

前記補強芯材(2)と前記外層(4)とを非接着状態とした請求項1乃至9のいずれかに記載のダクトホース。

【請求項11】

前記複数の吸音孔(10)・・のうち、一部若しくは全部の吸音孔(10)・・における形状又は大きさを異ならせた請求項1乃至10のいずれかに記載のダクトホース。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−185480(P2011−185480A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−48951(P2010−48951)

【出願日】平成22年3月5日(2010.3.5)

【出願人】(000221502)東拓工業株式会社 (61)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月5日(2010.3.5)

【出願人】(000221502)東拓工業株式会社 (61)

【Fターム(参考)】

[ Back to top ]