ダクト入りシートパッドの製造方法及びこれに用いる発泡型

【課題】ダクト経路にエア導入口とエア噴出口がある配風用ダクトを埋設してシートパッドを一体発泡成形する際、発泡原料がエア導入口やエア噴出口からダクト内に侵入するのを阻止できるようにしたダクト入りシートパッド用発泡型を提供する。

【解決手段】一対の分割型からなり、ダクト経路にエア導入口eとエア噴出口64とを有する配風用ダクト6がセットされ、発泡原料mの注入及び型閉じを経て、ダクト6を埋設してシートパッド1を発泡成形するダクト入りシートパッド用発泡型7であって、一の前記分割型の型面76で、エア導入口e又はエア噴出口64に対応する部位に半球状の突部75が設けられ、両分割型の型閉じにより、型内にセットされたダクト6に係るエア導入口e内又はエア噴出口64内へ突部75が入り込んで、そのエア導入口e又はエア噴出口64を塞ぐ。

【解決手段】一対の分割型からなり、ダクト経路にエア導入口eとエア噴出口64とを有する配風用ダクト6がセットされ、発泡原料mの注入及び型閉じを経て、ダクト6を埋設してシートパッド1を発泡成形するダクト入りシートパッド用発泡型7であって、一の前記分割型の型面76で、エア導入口e又はエア噴出口64に対応する部位に半球状の突部75が設けられ、両分割型の型閉じにより、型内にセットされたダクト6に係るエア導入口e内又はエア噴出口64内へ突部75が入り込んで、そのエア導入口e又はエア噴出口64を塞ぐ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用座席シートを構成するシートクッション用シートパッドで、ダクトをインサート成形で一体化したダクト入りシートパッドの製造方法及びこれに用いる発泡型に関する。

【背景技術】

【0002】

自動車等の車両に搭載される座席シートの座部や背もたれを構成するシートクッションは乗員が座って直かに接する部分であり、暑い季節になると乗員はその箇所が汗ばむ一方、冬の季節を向かえると冷たく感じることがある。こうしたことから、シートパッド内部に配風ダクトを設けて温度調整される座席シートが提案されている(例えば特許文献1,2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平3−297414号公報

【特許文献2】特開2005−95343号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1,2は、配風用ダクトをインサートしてシートパッドが一体発泡成形される発明を開示する。しかし、いずれもシートパッドの発泡成形時にエア導入口やエア噴出口から発泡原料がダクト内へ侵入する問題があるが、この対策記述がない。特許文献1には、「エアダクト18,19は、たとえば、シートクッション14、シートバック16の形状にそれぞれ対応して、パイプ等から形成され、エアダクト(本発明でいう配風用ダクト)に連通した通気口30(本発明でいうエア噴出口)が、所定間隔離反した複数箇所で、シート表面に延出して設けられている。」とあるが、いかに通気口を塞いで、シートクッション14、シートバック16の発泡成形を行うのか開示されていない。特許文献2についても、通気口をどのように塞いで発泡成形を行うのか開示がない。

シートクッション14、シートバック16等のシートパッドがエアダクトを埋設して一体発泡成形される際、通気口を型面に当て単に塞ぐだけでは、発泡原料がダクト内へ入り込む。ダクトはセット時の浮きにとどまらず、ウレタン等の発泡原料が発泡し、下からの力が加わるためダクト全体が浮き易くなっている。こうした発泡成形時の発泡圧の上昇もあることから、通気口をよほどうまく塞がないと、発泡成形時に通気口から発泡原料がパイプ内へ侵入してしまう不具合を招く。パイプ内に入り込んだ発泡原料は後加工で取り除くにしても、製品化されたシートパッドの成形後であり、製品品質を確保しながらの後加工作業に苦労する。取り除くことができなければ製品が不良品となるのを余儀なくされる。ダクト内に発泡原料の硬化部分を残せば、通気抵抗が増し、快適性を追求するダクト入りシートパッドに適合しないからである。

【0005】

本発明は、上記問題を解決するもので、ダクト経路にエア導入口とエア噴出口がある配風用ダクトを埋設してシートパッドを一体発泡成形する際、発泡原料がエア導入口やエア噴出口からダクト内に侵入するのを阻止できるようにして、歩留まり向上を果たし、またパイプ内に入り込んだ発泡原料の取除き作業を解消できるようにしたダクト入りシートパッドの製造方法及びこれに用いる発泡型を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成すべく、請求項1に記載の発明の要旨は、一対の分割型(7a,7b)からなり、ダクト経路にエア導入口(e)とエア噴出口(64)とを有する配風用ダクト(6)がセットされ、発泡原料(m)の注入及び型閉じを経て、該ダクト(6)を埋設してシートパッド(1)を発泡成形するダクト入りシートパッド用発泡型(7)であって、一の前記分割型(7b)の型面(76)で、前記エア導入口(e)又は前記エア噴出口(64)に対応する部位に半球状の突部(75)が設けられ、両分割型(7a,7b)の型閉じにより、型内にセットされた前記ダクト(6)に係るエア導入口(e)内又はエア噴出口(64)内へ該突部(75)が入り込んで、そのエア導入口(e)又はエア噴出口(64)を塞ぐようにしたことを特徴とするダクト入りシートパッド用発泡型にある。請求項2の発明たるダクト入りシートパッド用発泡型は、請求項1で、型閉じにより、前記突部(75)に係る基端部分(751)近くの型面(761)が、前記エア導入口(e)周りのダクト裏面(63)に当接して、該ダクト裏面(63)と、該突部(75)と、該突部(75)に係る基端部分(751)近くの型面(761)とで環状隙間(δ)をさらに形成することを特徴とする。

請求項3に記載の発明の要旨は、ダクト経路にエア導入口(e)とエア噴出口(64)とがある配風用ダクト(6)を、一対の分割型(7a,7b)からなる発泡型(7)にセットし、次いで、発泡原料(m)の注入及び型閉じを経て、該ダクト(6)が埋設されるシートパッド(1)を発泡成形するダクト入りシートパッドの製造方法であって、一の前記分割型(7b)の型面(76)で、前記エア導入口(e)又は前記エア噴出口(64)に対応する部位に半球状の突部(75)を設けて、前記発泡型(7)へ前記ダクト(6)をセットし、次いで、発泡原料(m)の注入及び型閉じし、該型閉じにより、型内にセットされた該ダクト(6)に係るエア導入口(e)内又はエア噴出口(64)内へ該突部(75)が入り込んで、そのエア導入口(e)又はエア噴出口(64)を塞いだ後、該ダクト(6)が埋設一体化されるシートパッド(1)を発泡成形することを特徴とするダクト入りシートパッドの製造方法にある。

【発明の効果】

【0007】

本発明のダクト入りシートパッドの製造方法及びこれに用いる発泡型は、シートパッドの発泡成形時に発泡原料がエア導入口、或いはエア噴出口からダクト内へ侵入するのを阻止でき、歩留まりを向上させて作業効率,生産性を高め、さらに品質向上にも貢献できるなど優れた効果を発揮する。

【図面の簡単な説明】

【0008】

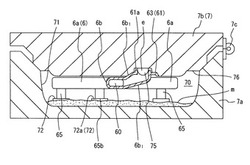

【図1】本発明のダクト入りシートパッドの製造方法の一形態で、その製法に用いる発泡型の型開状態における説明断面図である。

【図2】図1の下型に配風用ダクトをセットした一部断面説明図である。

【図3】図2の下型に発泡原料を注入する様子を示す説明断面図である。

【図4】図3の発泡原料注入後に型閉じした様子を示す説明断面図である。

【図5】図4の突部周りの拡大断面図である。

【図6】型閉じに移行する際のダクトの動きを示した説明断面図である。

【図7】表面側から見たダクト入りシートパッドの斜視図である。

【図8】シートパッドを二点鎖線で表したダクト入りシートパッドの全体斜視図である。

【図9】ダクト入りシートパッドに係るエア導入口周りの拡大裏面図である。

【図10】図9のX-X線矢視図である。

【発明を実施するための形態】

【0009】

以下、本発明に係るダクト入りシートパッドの製造方法及びこれに用いる発泡型について詳述する。

(1)実施形態1

図1〜図10は本発明のダクト入りシートパッドの製造方法及びこれに用いる発泡型の一形態で、図1はその製法に用いる発泡型の型開状態における説明断面図、図2は図1の下型に配風用ダクトをセットした一部断面説明図、図3は図2の下型に発泡原料を注入する様子を示す説明断面図、図4は図3の発泡原料注入後に型閉じした様子を示す説明断面図、図5は図4の突部周りの拡大断面図、図6は型閉じに移行する際のダクトの動きを説明する模式断面図、図7は表面側から見たダクト入りシートパッドの斜視図、図8はシートパッドを二点鎖線で表し、図7とまた違う角度から見たダクト入りシートパッドの全体斜視図、図9はダクト入りシートパッドに係るエア導入口周りの拡大裏面図、図10は図9のX-X線矢視図を示す。尚、ダクト6に図8のごとくの舌片状クリップ67,取着孔671を設けるが、他図はそれらの図示を省略する。

【0010】

ダクト入りシートパッドの製造方法は、発泡型7を用いて、該発泡型7に配風用ダクト6(以下、単に「ダクト」という。)をセットした後、発泡原料mの注入及び型閉じを経て、図7,図8のようなシートパッド1を発泡成形する。ダクト6入りシートパッド1は、車両用座席シートの座部やバックレストのシートクッションに使用される。ここでは、車両用座席シート用座部向けのダクト6入りシートパッド1に適用する。また、型閉じにより、半球状突部75でエア導入口e側を塞ぐようにする。発泡成形に先立ち、ダクト6,発泡型7が用意される。

【0011】

ダクト6はポリプロピレン樹脂等からなる樹脂製管状部材である。ダクト6には、エア導入部61が設けられると共にダクト経路にエア噴出口64が設けられる。本実施形態は図8のような平面視略H字状した配風流路60を有するブロー成形ダクト6で、車幅方向に配される横筒部6bの両端から一対の縦筒部6aが車両前後方向へ延びる。

【0012】

ダクト6の表面側には、エア噴出口64が複数開設される。本発明の「表面側」とは乗員が座部に腰掛ける時に当接する面の側をいう。ここでのダクト6は、その表面側に短管からなるエア噴出口64用のノズル部65を複数立設する。

【0013】

一方、ダクト6の裏面側には、エア導入部61が設けられる。シートパッド1の発泡成形で、ダクト6入りシートパッド1が完成した段階で、シートパッド裏面1bのほぼ中央から、先端口がエア導入口eになるエア導入部61が突出する(図8,図10)。詳しくは、本ダクト6に係る横筒部6bの略中央で膨出部6b1が張出す(図8)。膨出部6b1はその先端部で裏面側へ屈曲し、そのまま延設されてエア導入口eを形成するエア導入部61となる。略同一平面上にあるダクト6の主要部に対し、エア導入部61に係る筒状部61aが起立する。そして、エア導入口e周りのダクト裏面63、具体的には筒状部61aが相手部材と接続する接続面で、筒状部61aの基端部分周りのダクト裏面側の面に、平滑な平坦面を形成する。該ダクト裏面63は、筒状部61aの筒中心軸に対し直交する面とする。導入口e周りのダクト裏面63の一部は外鍔61bが担い、その外鍔61bは筒状部61aから水平外方に張り出している。外鍔61bは、図9のようなほぼ四角形のフランジとし、その四隅に取付孔61b3を設ける。外鍔61bは、略同一平面上にあるダクト主要部の面よりも一段高い位置にあり、ダクト6入りシートパッド1が出来た段階ではシートパッド裏面1bの一般部よりも一段高い所に位置する(図10)。

【0014】

前記エア導入口eのある筒状部61aは、外鍔61bを利用して図示しない接続管とフランジ結合し、その接続管が送風ユニット(図示せず)につながる。エア導入口eの口径はエア噴出口64の口径よりも一回り大きくする。送風ユニットから一のエア導入口eへ導入された空調エアが分配されて、複数の各エア噴出口64から順調に吹き出すようにしている。

ダクト6の本体主要部は断面形状が円形でなく、扁平化したオーバル状になっているが、エア導入口eの筒状部61aやエア噴出口64のノズル部65は横断面円形とする。符号61cは外鍔61bの外周部で曲がり、外鍔背面側へ延びる反り返り部を示す。

【0015】

本ダクト入りシートパッドの製造方法に用いる発泡型7は、図1のごとくの分割型で、上型7b(一の分割型)と下型7a(他の分割型)とを備える。符号7cはヒンジを示す。ヒンジ7cを支点にして図4のごとく型閉じすると、全体的にへこみ度合いが大きな下型7aの型面71と、一部に凹み73を有するものの略平坦な上型7bの型面76とで、ダクト6入りシートパッド1のキャビティ70をつくる。図1〜図10に示す本製法では、下型7aの型面71でシートパッド表面1a側が成形され、上型7bの型面76でシートパッド裏面1b側が成形される。尚、図1〜図4の発泡型7は、下型7aにセットされるダクト6の膨出部6b1の中心軸を通って、車両前後方向に切断した型断面図になっている。

【0016】

下型7aには、メイン部2の上半部用型面71aを中央にして、その両脇にサイド部3の上半部用型面が形成される。そして、下型7aにはメイン部用型面71aの各所を柱状に盛り上げて、各窪み21を形成するための隆起部72が複数設けられる。各隆起部72は、その上端面72aを平坦にして、型閉じ時にこの上端面72aにノズル部65の先端面65bを当て、エア噴出口64を封止する役目も担う。

【0017】

一方、上型7b(一の分割型)には、その型面76で、前記エア導入口eに対応する部位に半球状の突部75が設けられる。そして、上型7b及び下型7aの型閉じにより、型内にセットされたダクト6に係るエア導入口e内へ突部75の一部(ここでは大半)が入り込んで、該エア導入口eを塞ぐようにしている(図5)。突部75に係る凸状に膨らむ半球部側が、エア導入口eに対向するよう配設されている。エア導入口eの口径よりも直径を大きくした半球状突部75に係る球面(詳しくは突部底面75a寄りの球帯)が、エア導入口eの円内周縁に当接して、エア導入口eを封じる構成とする。

半球状突部75は図5のような半球状部材で、止具pnによって上型7bに固着される。半球状部材の先端部位に小穴75cを形成し、小穴底75c1から半球状部材の底面75aへ貫通する透孔75dを設ける。突部75の円形底面75aを上型型面76の所定位置に合わせた後、該透孔75dと上型7bに設けた通孔79にボルトbtを通し、ナットntで突部75を上型7bに固定する。

【0018】

さらに、本実施形態の発泡型7は、型閉じでできるキャビティを、ダクト入りシートパッド用キャビティ70だけでなく、突部75の基端部分751の外周域に環状隙間δを追加したものにする。上型7bは、突部75に係る基端部分751の外周域の型面がダクト入りシートパッド用キャビティ70の分よりも余分に削り取られる。そうして、型閉じで、突部75に係る基端部分751近くの型面761が、エア導入口e周りのダクト裏面63に当接して、該ダクト裏面63と、突部75と、この型面761とで環状隙間δを形成する(図5)。型閉じで、半球状突部75の基端部分751を周回するリング状の環状隙間δを形成する。

【0019】

こうして、半球状突部75の力を借りてエア導入口eの口を塞ぐ。さらに、発泡型7は、型閉じで突部基端部分751の外周域に環状隙間δが形成されるようにし、型閉じ後の発泡成形で、エア導入口e内への発泡原料mの侵入をより確実になくす型構造とする(詳細後述)。

【0020】

前記発泡型7,ダクト6を用いて、ダクト6入りシートパッド1は、例えば次のように製造される。

まず、発泡型7を図1の型開状態とする。この型開状態の下型7aへ、ダクト経路にエア導入口eとエア噴出口64とがある配風用ダクト6をセットする(図2)。各ノズル部65を下方側に向け、ノズル部65の先端面65bを隆起部72の上端面72aに当接させ、該エア噴出口64の口を塞ぐようにしてダクト6が下型7aにセットされる。

発泡型7への斯かるダクト6のセットで、ダクト6はほぼ同一平面上に形成されたダクト主部を水平に配して、ダクト主部からはエア導入部61が上方へ突出する。

【0021】

発泡型7へのダクト6のセットと相前後して、本実施形態は上型7bの型面76に不織布91をセットする(図1)。ダクト6入りシートパッド1が成形された時点で、不織布91がダクト6を覆って、シートパッド裏面1bに該不織布91を一体被着させるためである。尚、図3〜図6は不織布91の図示を省く。

【0022】

次に、型開状態のまま、下型7aのキャビティ70を形成する型面71に、注入ホースh等を使用してシートパッド成形用ウレタン発泡原液等の発泡原料mを所定量注入する(図3)。

【0023】

続いて、上型7bを作動させ型閉じする(図4)。上型7bと下型7aとの型閉じで、ダクト6がインサートセットされたシートパッド1用キャビティ70ができる。と同時に、型閉じにより、型内にセットされたダクト6に係るエア導入口e内へ突部75が入り込んで、そのエア導入口eを塞ぐ。続く発泡成形工程で、発泡原料mのエア導入口e内への侵入を防ぐためである。

【0024】

ちなみに、この型閉じで、エア導入口eに対応する上型7bの部位に設けられる半球状の突部75は、下型7bにセットされたダクト6のエア導入口e周りが、図6のように多少浮いてズレていても、該突部75がダクト6の位置を矯正してセットする。型閉じでは、まず位置ズレした高い地点に在る筒状部61aの筒内周先端61a1が突部75に当たる(図6の実線)。型閉じの進行に伴い、該突部75によって、高い地点に在る該筒内周先端61a1が突部75の球面上を滑るようにして押し沈められていく(図6の鎖線)。そして、エア導入口e周りのダクト膨出部6b1が最終的に図5のような正規位置に矯正セットされる。一方、突部75は、エア導入口e周りの筒内周先端61a1に突部75の球面上を滑らせつつ、エア導入口e内へ突部大半が入り込んで、最終的にエア導入口eを塞ぐ(図5)。

本実施形態は、既述のごとく、膨出部6b1の先端部で裏面側へ屈曲し、そのまま延設されてエア導入口eを形成するエア導入部61としている。したがって、型閉じで、ダクト膨出部6b1に図6のような突部75による矢印方向の押し沈める力が加わって、ダクト6を矯正しても特に問題にならない。ポリプロピレン等の樹脂製ダクトは可撓性を有しまたある程度の弾性変形が可能であり、矢印方向の力に難なく対応する。矢印方向の力に対応して矯正セットされたダクト6は、その弾性変形の復元力で突部75への押圧,密着を促す。むしろ、エア導入口eを塞ぐのに好都合になっている。

【0025】

尚、本実施形態は発泡型7へのダクト6のセット後、発泡原料mを注入し、その後、型閉じしたが、発泡型7にダクト6をセットした後、型閉じし、その後、発泡原料mを注入することもできる。

【0026】

前記型閉じの後、主工程の発泡成形に移る。図4の型閉じ状態を所定時間維持し、図7〜図10ごとくのダクト6が埋設一体化されるシートパッド1を発泡成形する。

ここで、そもそもダクト6自体に反りや変形などが生じている場合があり、下型7aにダクト6をセットし、型閉じしても、上型7bとダクト6間に隙やダクト6の浮きが発生する虞もある。エア導入口eを塞ぎきれないケースも起こり得る。しかし、本発明は、セットされたダクト6のエア導入口e周りが、図6のように多少浮いていても、既述のごとく半球状突部75が、エア導入口eに嵌入してその口を閉じ、うまくシールする。さらに、ダクト6がブロー成形品であれば、各製品で内径が微妙に違ってくるが、このような場合も、型閉じにより、型内にセットされた各ダクト6に係るエア導入口e内へ突部75が入り込んで、確実にその口eを塞ぐ。突部75の外周面は、様々な内径に対応可能な半球状球帯で形成される。例えばエア導入口eの内径が少し小さければ、半球状突部75がエア導入口eに入り込む度合いを微妙に減らして、対応可能になる。エア導入口eと接触する突部75の球帯位置が球先端側に移動するだけで、突部75によるエア導入口eの封止を確実になし得る。半球状突部75の球帯位置が、エア導入口eに合う円形の球先端側に移動した分、エア導入口eから外にはみ出る突部75の割合が若干増すが、前述のダクト6の浮きと同様、特に問題にならない。むしろ、この増えた分が樹脂製ダクトに可撓性変形,弾性変形を引き起こし、該弾性変形の復元力で、エア導入部の突部75への密着性,シール性を高める。

【0027】

また、本実施形態は、型閉じにより、突部75に係る基端部分751近くの型面761が、エア導入口e周りのダクト裏面63に当接して、そのダクト裏面63と、突部75と、突部75に係る基端部分751近くの型面761とで環状隙間δを形成する。エア導入口eを塞ぐ突部75周りを取り巻く該環状隙間δが発泡原料mの侵入を妨げる。発泡成形時に発泡原料mが環状隙間δに到達しても、その環状隙間δで発泡が進行して発泡原料mの粘度が上昇し、エア導入口eに到達するのが困難になる。発泡成形時には、発泡原料mのエア導入口e内への侵入を、突部75に加え、環状隙間δが阻止する。

【0028】

こうして、発泡型7へダクト6,不織布91がインサートされた状態下で、シートパッド1が発泡成形される。突部75,環状隙間δでエア導入口eに発泡原料mが入り込まないようにして、隆起部72で乗員当接側のシートパッド表面1aに形成する窪み21を形成し、且つ該窪み21をエア噴出口64に合わせて空気吹き出し口20にするダクト6入りシートパッド1が発泡成形される。ダクト主部がシートパッド1の裏面側に配され、シートパッド裏面1bからはエア導入口eとなる筒状部61aが突出する(図10)。不織布91がダクト6の裏面側略全体を覆う。ダクト裏面側を覆う不織布91は、乗員着座による製品使用でのシートパッド1の変形で、シートパッド1からダクト6がもげるのを防ぐ効果がある。

【0029】

シートパッド1の発泡成形を終え、脱型すれば、所望のダクト6入りシートパッド1が得られる(図7〜図10)。ダクト6入りシートパッド1に図示しない表皮を被せると、車両用座席シートの座部用シートクッションになる。尚、図中、符号41は吊溝、符号41aは縦溝、符号41bは横溝を示す。符号11は外鍔61bの背面域にあるシートパッド部分で、シートパッド1の主要部と共に発泡成形される。

【0030】

(3)効果

このように構成したダクト入りシートパッドの製造方法及びこれに用いる発泡型7は、型閉じにより、型内にセットされたダクト6のエア導入口e内へ突部75の一部が入り込んで、そのエア導入口eを塞ぐので、発泡成形工程で、発泡原料がエア導入口eからダクト6内へ侵入するのを有効に阻止できる。ダクト6はエア導入口eから空調エアが送り込まれ、その後、該空調エアが分配されて複数のエア噴出口64から吹き出す。そのため、エア導入口eの口径はエア噴出口64の口径に比べて大きく、単に型面76に当接して口を塞ぐだけでは、発泡成形工程で発泡原料mの侵入を阻止するのが難しくなっている。こうした難しい問題に、本発明はエア導入口eに対応する上型7bの型面部位に半球状の球面を有する突部75を設け、型閉じで突部75がエア導入口e内に嵌入し、且つその口径に合った球帯域をエア導入口eの周縁に当接させて、その口を簡単且つ確実に塞ぐことを実現する。

【0031】

さらに、発泡型7へのダクトセットにおけるダクト6の浮きに対しても、前述のごとく型閉じの進行に伴い、突部75によって、筒内周先端61a1が突部75の球面上を滑るようにして押し沈められ(図6の鎖線)、ダクト6が図5のような正規位置に矯正セットされる。その一方で、突部75は、筒内周先端61a1に突部75の球面上を滑らせながらエア導入口e内へ嵌入して、エア導入口eを円滑且つ着実に塞ぐ。型閉じで、図6のような矢印方向の押し沈める力が加わって、ダクト6を矯正しても、矯正を受け弾性変形したダクト6はその復元力で突部75への筒状部61aの押圧力を高め、むしろエア導入口eの口を塞ぐシール性に貢献する。

また、発泡成形工程では、ウレタン等の発泡原料mが発泡し、下からの力が加わるためダクト全体が浮き易く、さらに発泡圧の上昇もあることから、エア導入口eをよほどうまく塞がないと、発泡原料mがエア導入口eからダクト6内へ侵入する虞があるが、発泡成形工程の前に、突部75でエア導入口eを塞いでいるので何ら問題にならない。下からの力が加わりダクト全体が浮上することや、発泡圧の上昇が、逆に、筒状部61aに係るエア導入口eの周縁を突部75に強く押し付ける力として作用し、エア導入口eの口を塞ぐのに一層効果的な働きをする。

【0032】

また、発泡圧に関しては、型閉じにより、突部75に係る基端部分751近くの型面761が、エア導入口e周りのダクト裏面63に当接して、そのダクト裏面63と、突部75と、突部75に係る基端部分751近くの型面761とで環状隙間δを形成するので、発泡成形工程では、発泡原料mが環状隙間δに到達しても、その環状隙間δで発泡が進行して発泡原料mの粘度が上昇し、エア導入口eに到達するのが困難になる。前記突部75がエア導入口eの口を封じ、さらに環状隙間δがエア導入口eに近づこうとする発泡原料mの侵入を阻む二段構えになっており、エア導入口eからの発泡原料mの侵入防止を磐石なものにする。

【0033】

加えて、ダクト6がブロー成形品である場合、エア導入口eの内径が微妙に変化したり、エア導入口e形成用の捨て袋カット位置がズレたりしてしまうことがある。エア導入口eを塞ぐことが困難視されるが、本発明のような半球状の突部75を設ければ、この問題も難なく解決する。

エア導入口eの口径がやや小さくなっても、既述のごとくエア導入口eに入り込む半球状突部75の嵌入度合いが少し減るだけである。エア導入口eの周縁に当接,密着する突部75の球帯位置が球先端側に若干移動するのみで、エア導入口eの封止が確実に実行される。突部75の球帯位置が球先端側に移動した分、エア導入口eから外にはみ出る突部75の割合が増すが、逆に、この増えた分が樹脂製ダクト6に可撓性変形,弾性変形を引き起こし、該弾性変形の復元力で、エア導入部61の突部75への密着性,シール性を高める。

また、エア導入口e形成用の捨て袋を設定位置より短くカットした場合、筒状部61aが正規のものよりも長くなる分、膨出部6b1に図6のような矢印方向の力が加わるが、樹脂製ダクト6が有する弾性変形によってこれを難なく吸収する。しかも、この場合も、弾性変形した樹脂製ダクト6の復元力が逆方向に働き、筒状部61aの突部75への密着力を高める。

こうして、ダクト6を埋設してシートパッド1を一体発泡成形する際、発泡原料mがエア導入口eからダクト6内に侵入するのを確実に阻止して、歩留まり向上,品質向上を果たす。従来、実施されてきたダクト6内に入り込んだ発泡原料の取除き作業を不要にし、作業改善を果たし生産性向上に寄与する。

【0034】

さらにいえば、ダクト6がブロー成形品である場合、エア導入口e形成用の捨て袋カットに伴い、エア導入口eの円形断面が押し潰され変形する場合があるが、本発明によれば、その変形をも修正可能とする。型閉じにより、型内にセットされたエア導入口e内へ半球状突部75が入り込んで、そのエア導入口eの真円化を促す。

【0035】

尚、本発明においては前記実施形態に示すものに限られず、目的,用途に応じて本発明の範囲で種々変更できる。シートパッド1,ダクト6,ダクト裏面63,発泡型7,突部75等の形状,大きさ,個数,材質等は用途に合わせて適宜選択できる。例えば、実施形態は型閉じで、エア導入口eに突部75が入り込んで、そのエア導入口eを塞いだが、これに代え、下型7a(ここでは他の分割型)の型面で、エア噴出口64に対応する部位に半球状の突部75が設けられ、型閉じにより、型内にセットされたダクト6に係るエア噴出口64内へ突部75が入り込んで、そのエア噴出口64を塞ぐようにすることもできる。突部75でエア噴出口64を塞ぐ構成にしても、エア導入口eの口がエア噴出口64の口に代わるだけで、エア導入口eの場合とほぼ同様の効果が得られる。また、エア噴出口64用のノズル部65を設けているが、ノズル部65を設けずに、ダクト6に孔を直接開けて、これをエア噴出口64とすることもできる。

【符号の説明】

【0036】

1 シートパッド

6 配風用ダクト(ダクト)

61 エア導入部

63 ダクト裏面

64 エア噴出口

7 発泡型

7a 下型(他の分割型)

7b 上型(一の分割型)

75 半球状の突部(突部)

751 突部に係る基端部分

76 上型型面

761 突部に係る基端部分近くの型面

e エア導入口

m 発泡原料

δ 環状隙間

【技術分野】

【0001】

本発明は、車両用座席シートを構成するシートクッション用シートパッドで、ダクトをインサート成形で一体化したダクト入りシートパッドの製造方法及びこれに用いる発泡型に関する。

【背景技術】

【0002】

自動車等の車両に搭載される座席シートの座部や背もたれを構成するシートクッションは乗員が座って直かに接する部分であり、暑い季節になると乗員はその箇所が汗ばむ一方、冬の季節を向かえると冷たく感じることがある。こうしたことから、シートパッド内部に配風ダクトを設けて温度調整される座席シートが提案されている(例えば特許文献1,2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平3−297414号公報

【特許文献2】特開2005−95343号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1,2は、配風用ダクトをインサートしてシートパッドが一体発泡成形される発明を開示する。しかし、いずれもシートパッドの発泡成形時にエア導入口やエア噴出口から発泡原料がダクト内へ侵入する問題があるが、この対策記述がない。特許文献1には、「エアダクト18,19は、たとえば、シートクッション14、シートバック16の形状にそれぞれ対応して、パイプ等から形成され、エアダクト(本発明でいう配風用ダクト)に連通した通気口30(本発明でいうエア噴出口)が、所定間隔離反した複数箇所で、シート表面に延出して設けられている。」とあるが、いかに通気口を塞いで、シートクッション14、シートバック16の発泡成形を行うのか開示されていない。特許文献2についても、通気口をどのように塞いで発泡成形を行うのか開示がない。

シートクッション14、シートバック16等のシートパッドがエアダクトを埋設して一体発泡成形される際、通気口を型面に当て単に塞ぐだけでは、発泡原料がダクト内へ入り込む。ダクトはセット時の浮きにとどまらず、ウレタン等の発泡原料が発泡し、下からの力が加わるためダクト全体が浮き易くなっている。こうした発泡成形時の発泡圧の上昇もあることから、通気口をよほどうまく塞がないと、発泡成形時に通気口から発泡原料がパイプ内へ侵入してしまう不具合を招く。パイプ内に入り込んだ発泡原料は後加工で取り除くにしても、製品化されたシートパッドの成形後であり、製品品質を確保しながらの後加工作業に苦労する。取り除くことができなければ製品が不良品となるのを余儀なくされる。ダクト内に発泡原料の硬化部分を残せば、通気抵抗が増し、快適性を追求するダクト入りシートパッドに適合しないからである。

【0005】

本発明は、上記問題を解決するもので、ダクト経路にエア導入口とエア噴出口がある配風用ダクトを埋設してシートパッドを一体発泡成形する際、発泡原料がエア導入口やエア噴出口からダクト内に侵入するのを阻止できるようにして、歩留まり向上を果たし、またパイプ内に入り込んだ発泡原料の取除き作業を解消できるようにしたダクト入りシートパッドの製造方法及びこれに用いる発泡型を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成すべく、請求項1に記載の発明の要旨は、一対の分割型(7a,7b)からなり、ダクト経路にエア導入口(e)とエア噴出口(64)とを有する配風用ダクト(6)がセットされ、発泡原料(m)の注入及び型閉じを経て、該ダクト(6)を埋設してシートパッド(1)を発泡成形するダクト入りシートパッド用発泡型(7)であって、一の前記分割型(7b)の型面(76)で、前記エア導入口(e)又は前記エア噴出口(64)に対応する部位に半球状の突部(75)が設けられ、両分割型(7a,7b)の型閉じにより、型内にセットされた前記ダクト(6)に係るエア導入口(e)内又はエア噴出口(64)内へ該突部(75)が入り込んで、そのエア導入口(e)又はエア噴出口(64)を塞ぐようにしたことを特徴とするダクト入りシートパッド用発泡型にある。請求項2の発明たるダクト入りシートパッド用発泡型は、請求項1で、型閉じにより、前記突部(75)に係る基端部分(751)近くの型面(761)が、前記エア導入口(e)周りのダクト裏面(63)に当接して、該ダクト裏面(63)と、該突部(75)と、該突部(75)に係る基端部分(751)近くの型面(761)とで環状隙間(δ)をさらに形成することを特徴とする。

請求項3に記載の発明の要旨は、ダクト経路にエア導入口(e)とエア噴出口(64)とがある配風用ダクト(6)を、一対の分割型(7a,7b)からなる発泡型(7)にセットし、次いで、発泡原料(m)の注入及び型閉じを経て、該ダクト(6)が埋設されるシートパッド(1)を発泡成形するダクト入りシートパッドの製造方法であって、一の前記分割型(7b)の型面(76)で、前記エア導入口(e)又は前記エア噴出口(64)に対応する部位に半球状の突部(75)を設けて、前記発泡型(7)へ前記ダクト(6)をセットし、次いで、発泡原料(m)の注入及び型閉じし、該型閉じにより、型内にセットされた該ダクト(6)に係るエア導入口(e)内又はエア噴出口(64)内へ該突部(75)が入り込んで、そのエア導入口(e)又はエア噴出口(64)を塞いだ後、該ダクト(6)が埋設一体化されるシートパッド(1)を発泡成形することを特徴とするダクト入りシートパッドの製造方法にある。

【発明の効果】

【0007】

本発明のダクト入りシートパッドの製造方法及びこれに用いる発泡型は、シートパッドの発泡成形時に発泡原料がエア導入口、或いはエア噴出口からダクト内へ侵入するのを阻止でき、歩留まりを向上させて作業効率,生産性を高め、さらに品質向上にも貢献できるなど優れた効果を発揮する。

【図面の簡単な説明】

【0008】

【図1】本発明のダクト入りシートパッドの製造方法の一形態で、その製法に用いる発泡型の型開状態における説明断面図である。

【図2】図1の下型に配風用ダクトをセットした一部断面説明図である。

【図3】図2の下型に発泡原料を注入する様子を示す説明断面図である。

【図4】図3の発泡原料注入後に型閉じした様子を示す説明断面図である。

【図5】図4の突部周りの拡大断面図である。

【図6】型閉じに移行する際のダクトの動きを示した説明断面図である。

【図7】表面側から見たダクト入りシートパッドの斜視図である。

【図8】シートパッドを二点鎖線で表したダクト入りシートパッドの全体斜視図である。

【図9】ダクト入りシートパッドに係るエア導入口周りの拡大裏面図である。

【図10】図9のX-X線矢視図である。

【発明を実施するための形態】

【0009】

以下、本発明に係るダクト入りシートパッドの製造方法及びこれに用いる発泡型について詳述する。

(1)実施形態1

図1〜図10は本発明のダクト入りシートパッドの製造方法及びこれに用いる発泡型の一形態で、図1はその製法に用いる発泡型の型開状態における説明断面図、図2は図1の下型に配風用ダクトをセットした一部断面説明図、図3は図2の下型に発泡原料を注入する様子を示す説明断面図、図4は図3の発泡原料注入後に型閉じした様子を示す説明断面図、図5は図4の突部周りの拡大断面図、図6は型閉じに移行する際のダクトの動きを説明する模式断面図、図7は表面側から見たダクト入りシートパッドの斜視図、図8はシートパッドを二点鎖線で表し、図7とまた違う角度から見たダクト入りシートパッドの全体斜視図、図9はダクト入りシートパッドに係るエア導入口周りの拡大裏面図、図10は図9のX-X線矢視図を示す。尚、ダクト6に図8のごとくの舌片状クリップ67,取着孔671を設けるが、他図はそれらの図示を省略する。

【0010】

ダクト入りシートパッドの製造方法は、発泡型7を用いて、該発泡型7に配風用ダクト6(以下、単に「ダクト」という。)をセットした後、発泡原料mの注入及び型閉じを経て、図7,図8のようなシートパッド1を発泡成形する。ダクト6入りシートパッド1は、車両用座席シートの座部やバックレストのシートクッションに使用される。ここでは、車両用座席シート用座部向けのダクト6入りシートパッド1に適用する。また、型閉じにより、半球状突部75でエア導入口e側を塞ぐようにする。発泡成形に先立ち、ダクト6,発泡型7が用意される。

【0011】

ダクト6はポリプロピレン樹脂等からなる樹脂製管状部材である。ダクト6には、エア導入部61が設けられると共にダクト経路にエア噴出口64が設けられる。本実施形態は図8のような平面視略H字状した配風流路60を有するブロー成形ダクト6で、車幅方向に配される横筒部6bの両端から一対の縦筒部6aが車両前後方向へ延びる。

【0012】

ダクト6の表面側には、エア噴出口64が複数開設される。本発明の「表面側」とは乗員が座部に腰掛ける時に当接する面の側をいう。ここでのダクト6は、その表面側に短管からなるエア噴出口64用のノズル部65を複数立設する。

【0013】

一方、ダクト6の裏面側には、エア導入部61が設けられる。シートパッド1の発泡成形で、ダクト6入りシートパッド1が完成した段階で、シートパッド裏面1bのほぼ中央から、先端口がエア導入口eになるエア導入部61が突出する(図8,図10)。詳しくは、本ダクト6に係る横筒部6bの略中央で膨出部6b1が張出す(図8)。膨出部6b1はその先端部で裏面側へ屈曲し、そのまま延設されてエア導入口eを形成するエア導入部61となる。略同一平面上にあるダクト6の主要部に対し、エア導入部61に係る筒状部61aが起立する。そして、エア導入口e周りのダクト裏面63、具体的には筒状部61aが相手部材と接続する接続面で、筒状部61aの基端部分周りのダクト裏面側の面に、平滑な平坦面を形成する。該ダクト裏面63は、筒状部61aの筒中心軸に対し直交する面とする。導入口e周りのダクト裏面63の一部は外鍔61bが担い、その外鍔61bは筒状部61aから水平外方に張り出している。外鍔61bは、図9のようなほぼ四角形のフランジとし、その四隅に取付孔61b3を設ける。外鍔61bは、略同一平面上にあるダクト主要部の面よりも一段高い位置にあり、ダクト6入りシートパッド1が出来た段階ではシートパッド裏面1bの一般部よりも一段高い所に位置する(図10)。

【0014】

前記エア導入口eのある筒状部61aは、外鍔61bを利用して図示しない接続管とフランジ結合し、その接続管が送風ユニット(図示せず)につながる。エア導入口eの口径はエア噴出口64の口径よりも一回り大きくする。送風ユニットから一のエア導入口eへ導入された空調エアが分配されて、複数の各エア噴出口64から順調に吹き出すようにしている。

ダクト6の本体主要部は断面形状が円形でなく、扁平化したオーバル状になっているが、エア導入口eの筒状部61aやエア噴出口64のノズル部65は横断面円形とする。符号61cは外鍔61bの外周部で曲がり、外鍔背面側へ延びる反り返り部を示す。

【0015】

本ダクト入りシートパッドの製造方法に用いる発泡型7は、図1のごとくの分割型で、上型7b(一の分割型)と下型7a(他の分割型)とを備える。符号7cはヒンジを示す。ヒンジ7cを支点にして図4のごとく型閉じすると、全体的にへこみ度合いが大きな下型7aの型面71と、一部に凹み73を有するものの略平坦な上型7bの型面76とで、ダクト6入りシートパッド1のキャビティ70をつくる。図1〜図10に示す本製法では、下型7aの型面71でシートパッド表面1a側が成形され、上型7bの型面76でシートパッド裏面1b側が成形される。尚、図1〜図4の発泡型7は、下型7aにセットされるダクト6の膨出部6b1の中心軸を通って、車両前後方向に切断した型断面図になっている。

【0016】

下型7aには、メイン部2の上半部用型面71aを中央にして、その両脇にサイド部3の上半部用型面が形成される。そして、下型7aにはメイン部用型面71aの各所を柱状に盛り上げて、各窪み21を形成するための隆起部72が複数設けられる。各隆起部72は、その上端面72aを平坦にして、型閉じ時にこの上端面72aにノズル部65の先端面65bを当て、エア噴出口64を封止する役目も担う。

【0017】

一方、上型7b(一の分割型)には、その型面76で、前記エア導入口eに対応する部位に半球状の突部75が設けられる。そして、上型7b及び下型7aの型閉じにより、型内にセットされたダクト6に係るエア導入口e内へ突部75の一部(ここでは大半)が入り込んで、該エア導入口eを塞ぐようにしている(図5)。突部75に係る凸状に膨らむ半球部側が、エア導入口eに対向するよう配設されている。エア導入口eの口径よりも直径を大きくした半球状突部75に係る球面(詳しくは突部底面75a寄りの球帯)が、エア導入口eの円内周縁に当接して、エア導入口eを封じる構成とする。

半球状突部75は図5のような半球状部材で、止具pnによって上型7bに固着される。半球状部材の先端部位に小穴75cを形成し、小穴底75c1から半球状部材の底面75aへ貫通する透孔75dを設ける。突部75の円形底面75aを上型型面76の所定位置に合わせた後、該透孔75dと上型7bに設けた通孔79にボルトbtを通し、ナットntで突部75を上型7bに固定する。

【0018】

さらに、本実施形態の発泡型7は、型閉じでできるキャビティを、ダクト入りシートパッド用キャビティ70だけでなく、突部75の基端部分751の外周域に環状隙間δを追加したものにする。上型7bは、突部75に係る基端部分751の外周域の型面がダクト入りシートパッド用キャビティ70の分よりも余分に削り取られる。そうして、型閉じで、突部75に係る基端部分751近くの型面761が、エア導入口e周りのダクト裏面63に当接して、該ダクト裏面63と、突部75と、この型面761とで環状隙間δを形成する(図5)。型閉じで、半球状突部75の基端部分751を周回するリング状の環状隙間δを形成する。

【0019】

こうして、半球状突部75の力を借りてエア導入口eの口を塞ぐ。さらに、発泡型7は、型閉じで突部基端部分751の外周域に環状隙間δが形成されるようにし、型閉じ後の発泡成形で、エア導入口e内への発泡原料mの侵入をより確実になくす型構造とする(詳細後述)。

【0020】

前記発泡型7,ダクト6を用いて、ダクト6入りシートパッド1は、例えば次のように製造される。

まず、発泡型7を図1の型開状態とする。この型開状態の下型7aへ、ダクト経路にエア導入口eとエア噴出口64とがある配風用ダクト6をセットする(図2)。各ノズル部65を下方側に向け、ノズル部65の先端面65bを隆起部72の上端面72aに当接させ、該エア噴出口64の口を塞ぐようにしてダクト6が下型7aにセットされる。

発泡型7への斯かるダクト6のセットで、ダクト6はほぼ同一平面上に形成されたダクト主部を水平に配して、ダクト主部からはエア導入部61が上方へ突出する。

【0021】

発泡型7へのダクト6のセットと相前後して、本実施形態は上型7bの型面76に不織布91をセットする(図1)。ダクト6入りシートパッド1が成形された時点で、不織布91がダクト6を覆って、シートパッド裏面1bに該不織布91を一体被着させるためである。尚、図3〜図6は不織布91の図示を省く。

【0022】

次に、型開状態のまま、下型7aのキャビティ70を形成する型面71に、注入ホースh等を使用してシートパッド成形用ウレタン発泡原液等の発泡原料mを所定量注入する(図3)。

【0023】

続いて、上型7bを作動させ型閉じする(図4)。上型7bと下型7aとの型閉じで、ダクト6がインサートセットされたシートパッド1用キャビティ70ができる。と同時に、型閉じにより、型内にセットされたダクト6に係るエア導入口e内へ突部75が入り込んで、そのエア導入口eを塞ぐ。続く発泡成形工程で、発泡原料mのエア導入口e内への侵入を防ぐためである。

【0024】

ちなみに、この型閉じで、エア導入口eに対応する上型7bの部位に設けられる半球状の突部75は、下型7bにセットされたダクト6のエア導入口e周りが、図6のように多少浮いてズレていても、該突部75がダクト6の位置を矯正してセットする。型閉じでは、まず位置ズレした高い地点に在る筒状部61aの筒内周先端61a1が突部75に当たる(図6の実線)。型閉じの進行に伴い、該突部75によって、高い地点に在る該筒内周先端61a1が突部75の球面上を滑るようにして押し沈められていく(図6の鎖線)。そして、エア導入口e周りのダクト膨出部6b1が最終的に図5のような正規位置に矯正セットされる。一方、突部75は、エア導入口e周りの筒内周先端61a1に突部75の球面上を滑らせつつ、エア導入口e内へ突部大半が入り込んで、最終的にエア導入口eを塞ぐ(図5)。

本実施形態は、既述のごとく、膨出部6b1の先端部で裏面側へ屈曲し、そのまま延設されてエア導入口eを形成するエア導入部61としている。したがって、型閉じで、ダクト膨出部6b1に図6のような突部75による矢印方向の押し沈める力が加わって、ダクト6を矯正しても特に問題にならない。ポリプロピレン等の樹脂製ダクトは可撓性を有しまたある程度の弾性変形が可能であり、矢印方向の力に難なく対応する。矢印方向の力に対応して矯正セットされたダクト6は、その弾性変形の復元力で突部75への押圧,密着を促す。むしろ、エア導入口eを塞ぐのに好都合になっている。

【0025】

尚、本実施形態は発泡型7へのダクト6のセット後、発泡原料mを注入し、その後、型閉じしたが、発泡型7にダクト6をセットした後、型閉じし、その後、発泡原料mを注入することもできる。

【0026】

前記型閉じの後、主工程の発泡成形に移る。図4の型閉じ状態を所定時間維持し、図7〜図10ごとくのダクト6が埋設一体化されるシートパッド1を発泡成形する。

ここで、そもそもダクト6自体に反りや変形などが生じている場合があり、下型7aにダクト6をセットし、型閉じしても、上型7bとダクト6間に隙やダクト6の浮きが発生する虞もある。エア導入口eを塞ぎきれないケースも起こり得る。しかし、本発明は、セットされたダクト6のエア導入口e周りが、図6のように多少浮いていても、既述のごとく半球状突部75が、エア導入口eに嵌入してその口を閉じ、うまくシールする。さらに、ダクト6がブロー成形品であれば、各製品で内径が微妙に違ってくるが、このような場合も、型閉じにより、型内にセットされた各ダクト6に係るエア導入口e内へ突部75が入り込んで、確実にその口eを塞ぐ。突部75の外周面は、様々な内径に対応可能な半球状球帯で形成される。例えばエア導入口eの内径が少し小さければ、半球状突部75がエア導入口eに入り込む度合いを微妙に減らして、対応可能になる。エア導入口eと接触する突部75の球帯位置が球先端側に移動するだけで、突部75によるエア導入口eの封止を確実になし得る。半球状突部75の球帯位置が、エア導入口eに合う円形の球先端側に移動した分、エア導入口eから外にはみ出る突部75の割合が若干増すが、前述のダクト6の浮きと同様、特に問題にならない。むしろ、この増えた分が樹脂製ダクトに可撓性変形,弾性変形を引き起こし、該弾性変形の復元力で、エア導入部の突部75への密着性,シール性を高める。

【0027】

また、本実施形態は、型閉じにより、突部75に係る基端部分751近くの型面761が、エア導入口e周りのダクト裏面63に当接して、そのダクト裏面63と、突部75と、突部75に係る基端部分751近くの型面761とで環状隙間δを形成する。エア導入口eを塞ぐ突部75周りを取り巻く該環状隙間δが発泡原料mの侵入を妨げる。発泡成形時に発泡原料mが環状隙間δに到達しても、その環状隙間δで発泡が進行して発泡原料mの粘度が上昇し、エア導入口eに到達するのが困難になる。発泡成形時には、発泡原料mのエア導入口e内への侵入を、突部75に加え、環状隙間δが阻止する。

【0028】

こうして、発泡型7へダクト6,不織布91がインサートされた状態下で、シートパッド1が発泡成形される。突部75,環状隙間δでエア導入口eに発泡原料mが入り込まないようにして、隆起部72で乗員当接側のシートパッド表面1aに形成する窪み21を形成し、且つ該窪み21をエア噴出口64に合わせて空気吹き出し口20にするダクト6入りシートパッド1が発泡成形される。ダクト主部がシートパッド1の裏面側に配され、シートパッド裏面1bからはエア導入口eとなる筒状部61aが突出する(図10)。不織布91がダクト6の裏面側略全体を覆う。ダクト裏面側を覆う不織布91は、乗員着座による製品使用でのシートパッド1の変形で、シートパッド1からダクト6がもげるのを防ぐ効果がある。

【0029】

シートパッド1の発泡成形を終え、脱型すれば、所望のダクト6入りシートパッド1が得られる(図7〜図10)。ダクト6入りシートパッド1に図示しない表皮を被せると、車両用座席シートの座部用シートクッションになる。尚、図中、符号41は吊溝、符号41aは縦溝、符号41bは横溝を示す。符号11は外鍔61bの背面域にあるシートパッド部分で、シートパッド1の主要部と共に発泡成形される。

【0030】

(3)効果

このように構成したダクト入りシートパッドの製造方法及びこれに用いる発泡型7は、型閉じにより、型内にセットされたダクト6のエア導入口e内へ突部75の一部が入り込んで、そのエア導入口eを塞ぐので、発泡成形工程で、発泡原料がエア導入口eからダクト6内へ侵入するのを有効に阻止できる。ダクト6はエア導入口eから空調エアが送り込まれ、その後、該空調エアが分配されて複数のエア噴出口64から吹き出す。そのため、エア導入口eの口径はエア噴出口64の口径に比べて大きく、単に型面76に当接して口を塞ぐだけでは、発泡成形工程で発泡原料mの侵入を阻止するのが難しくなっている。こうした難しい問題に、本発明はエア導入口eに対応する上型7bの型面部位に半球状の球面を有する突部75を設け、型閉じで突部75がエア導入口e内に嵌入し、且つその口径に合った球帯域をエア導入口eの周縁に当接させて、その口を簡単且つ確実に塞ぐことを実現する。

【0031】

さらに、発泡型7へのダクトセットにおけるダクト6の浮きに対しても、前述のごとく型閉じの進行に伴い、突部75によって、筒内周先端61a1が突部75の球面上を滑るようにして押し沈められ(図6の鎖線)、ダクト6が図5のような正規位置に矯正セットされる。その一方で、突部75は、筒内周先端61a1に突部75の球面上を滑らせながらエア導入口e内へ嵌入して、エア導入口eを円滑且つ着実に塞ぐ。型閉じで、図6のような矢印方向の押し沈める力が加わって、ダクト6を矯正しても、矯正を受け弾性変形したダクト6はその復元力で突部75への筒状部61aの押圧力を高め、むしろエア導入口eの口を塞ぐシール性に貢献する。

また、発泡成形工程では、ウレタン等の発泡原料mが発泡し、下からの力が加わるためダクト全体が浮き易く、さらに発泡圧の上昇もあることから、エア導入口eをよほどうまく塞がないと、発泡原料mがエア導入口eからダクト6内へ侵入する虞があるが、発泡成形工程の前に、突部75でエア導入口eを塞いでいるので何ら問題にならない。下からの力が加わりダクト全体が浮上することや、発泡圧の上昇が、逆に、筒状部61aに係るエア導入口eの周縁を突部75に強く押し付ける力として作用し、エア導入口eの口を塞ぐのに一層効果的な働きをする。

【0032】

また、発泡圧に関しては、型閉じにより、突部75に係る基端部分751近くの型面761が、エア導入口e周りのダクト裏面63に当接して、そのダクト裏面63と、突部75と、突部75に係る基端部分751近くの型面761とで環状隙間δを形成するので、発泡成形工程では、発泡原料mが環状隙間δに到達しても、その環状隙間δで発泡が進行して発泡原料mの粘度が上昇し、エア導入口eに到達するのが困難になる。前記突部75がエア導入口eの口を封じ、さらに環状隙間δがエア導入口eに近づこうとする発泡原料mの侵入を阻む二段構えになっており、エア導入口eからの発泡原料mの侵入防止を磐石なものにする。

【0033】

加えて、ダクト6がブロー成形品である場合、エア導入口eの内径が微妙に変化したり、エア導入口e形成用の捨て袋カット位置がズレたりしてしまうことがある。エア導入口eを塞ぐことが困難視されるが、本発明のような半球状の突部75を設ければ、この問題も難なく解決する。

エア導入口eの口径がやや小さくなっても、既述のごとくエア導入口eに入り込む半球状突部75の嵌入度合いが少し減るだけである。エア導入口eの周縁に当接,密着する突部75の球帯位置が球先端側に若干移動するのみで、エア導入口eの封止が確実に実行される。突部75の球帯位置が球先端側に移動した分、エア導入口eから外にはみ出る突部75の割合が増すが、逆に、この増えた分が樹脂製ダクト6に可撓性変形,弾性変形を引き起こし、該弾性変形の復元力で、エア導入部61の突部75への密着性,シール性を高める。

また、エア導入口e形成用の捨て袋を設定位置より短くカットした場合、筒状部61aが正規のものよりも長くなる分、膨出部6b1に図6のような矢印方向の力が加わるが、樹脂製ダクト6が有する弾性変形によってこれを難なく吸収する。しかも、この場合も、弾性変形した樹脂製ダクト6の復元力が逆方向に働き、筒状部61aの突部75への密着力を高める。

こうして、ダクト6を埋設してシートパッド1を一体発泡成形する際、発泡原料mがエア導入口eからダクト6内に侵入するのを確実に阻止して、歩留まり向上,品質向上を果たす。従来、実施されてきたダクト6内に入り込んだ発泡原料の取除き作業を不要にし、作業改善を果たし生産性向上に寄与する。

【0034】

さらにいえば、ダクト6がブロー成形品である場合、エア導入口e形成用の捨て袋カットに伴い、エア導入口eの円形断面が押し潰され変形する場合があるが、本発明によれば、その変形をも修正可能とする。型閉じにより、型内にセットされたエア導入口e内へ半球状突部75が入り込んで、そのエア導入口eの真円化を促す。

【0035】

尚、本発明においては前記実施形態に示すものに限られず、目的,用途に応じて本発明の範囲で種々変更できる。シートパッド1,ダクト6,ダクト裏面63,発泡型7,突部75等の形状,大きさ,個数,材質等は用途に合わせて適宜選択できる。例えば、実施形態は型閉じで、エア導入口eに突部75が入り込んで、そのエア導入口eを塞いだが、これに代え、下型7a(ここでは他の分割型)の型面で、エア噴出口64に対応する部位に半球状の突部75が設けられ、型閉じにより、型内にセットされたダクト6に係るエア噴出口64内へ突部75が入り込んで、そのエア噴出口64を塞ぐようにすることもできる。突部75でエア噴出口64を塞ぐ構成にしても、エア導入口eの口がエア噴出口64の口に代わるだけで、エア導入口eの場合とほぼ同様の効果が得られる。また、エア噴出口64用のノズル部65を設けているが、ノズル部65を設けずに、ダクト6に孔を直接開けて、これをエア噴出口64とすることもできる。

【符号の説明】

【0036】

1 シートパッド

6 配風用ダクト(ダクト)

61 エア導入部

63 ダクト裏面

64 エア噴出口

7 発泡型

7a 下型(他の分割型)

7b 上型(一の分割型)

75 半球状の突部(突部)

751 突部に係る基端部分

76 上型型面

761 突部に係る基端部分近くの型面

e エア導入口

m 発泡原料

δ 環状隙間

【特許請求の範囲】

【請求項1】

一対の分割型(7a,7b)からなり、ダクト経路にエア導入口(e)とエア噴出口(64)とを有する配風用ダクト(6)がセットされ、発泡原料(m)の注入及び型閉じを経て、該ダクト(6)を埋設してシートパッド(1)を発泡成形するダクト入りシートパッド用発泡型(7)であって、

一の前記分割型(7b)の型面(76)で、前記エア導入口(e)又は前記エア噴出口(64)に対応する部位に半球状の突部(75)が設けられ、両分割型(7a,7b)の型閉じにより、型内にセットされた前記ダクト(6)に係るエア導入口(e)内又はエア噴出口(64)内へ該突部(75)が入り込んで、そのエア導入口(e)又はエア噴出口(64)を塞ぐようにしたことを特徴とするダクト入りシートパッド用発泡型。

【請求項2】

前記型閉じにより、前記突部(75)に係る基端部分(751)近くの型面(761)が、前記エア導入口(e)周りのダクト裏面(63)に当接して、該ダクト裏面(63)と、該突部(75)と、該突部(75)に係る基端部分(751)近くの型面(761)とで環状隙間(δ)をさらに形成する請求項1記載のダクト入りシートパッド用発泡型。

【請求項3】

ダクト経路にエア導入口(e)とエア噴出口(64)とがある配風用ダクト(6)を、一対の分割型(7a,7b)からなる発泡型(7)にセットし、次いで、発泡原料(m)の注入及び型閉じを経て、該ダクト(6)が埋設されるシートパッド(1)を発泡成形するダクト入りシートパッドの製造方法であって、

一の前記分割型(7b)の型面(76)で、前記エア導入口(e)又は前記エア噴出口(64)に対応する部位に半球状の突部(75)を設けて、

前記発泡型(7)へ前記ダクト(6)をセットし、次いで、発泡原料(m)の注入及び型閉じし、該型閉じにより、型内にセットされた該ダクト(6)に係るエア導入口(e)内又はエア噴出口(64)内へ該突部(75)が入り込んで、そのエア導入口(e)又はエア噴出口(64)を塞いだ後、該ダクト(6)が埋設一体化されるシートパッド(1)を発泡成形することを特徴とするダクト入りシートパッドの製造方法。

【請求項1】

一対の分割型(7a,7b)からなり、ダクト経路にエア導入口(e)とエア噴出口(64)とを有する配風用ダクト(6)がセットされ、発泡原料(m)の注入及び型閉じを経て、該ダクト(6)を埋設してシートパッド(1)を発泡成形するダクト入りシートパッド用発泡型(7)であって、

一の前記分割型(7b)の型面(76)で、前記エア導入口(e)又は前記エア噴出口(64)に対応する部位に半球状の突部(75)が設けられ、両分割型(7a,7b)の型閉じにより、型内にセットされた前記ダクト(6)に係るエア導入口(e)内又はエア噴出口(64)内へ該突部(75)が入り込んで、そのエア導入口(e)又はエア噴出口(64)を塞ぐようにしたことを特徴とするダクト入りシートパッド用発泡型。

【請求項2】

前記型閉じにより、前記突部(75)に係る基端部分(751)近くの型面(761)が、前記エア導入口(e)周りのダクト裏面(63)に当接して、該ダクト裏面(63)と、該突部(75)と、該突部(75)に係る基端部分(751)近くの型面(761)とで環状隙間(δ)をさらに形成する請求項1記載のダクト入りシートパッド用発泡型。

【請求項3】

ダクト経路にエア導入口(e)とエア噴出口(64)とがある配風用ダクト(6)を、一対の分割型(7a,7b)からなる発泡型(7)にセットし、次いで、発泡原料(m)の注入及び型閉じを経て、該ダクト(6)が埋設されるシートパッド(1)を発泡成形するダクト入りシートパッドの製造方法であって、

一の前記分割型(7b)の型面(76)で、前記エア導入口(e)又は前記エア噴出口(64)に対応する部位に半球状の突部(75)を設けて、

前記発泡型(7)へ前記ダクト(6)をセットし、次いで、発泡原料(m)の注入及び型閉じし、該型閉じにより、型内にセットされた該ダクト(6)に係るエア導入口(e)内又はエア噴出口(64)内へ該突部(75)が入り込んで、そのエア導入口(e)又はエア噴出口(64)を塞いだ後、該ダクト(6)が埋設一体化されるシートパッド(1)を発泡成形することを特徴とするダクト入りシートパッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−105816(P2012−105816A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−257001(P2010−257001)

【出願日】平成22年11月17日(2010.11.17)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月17日(2010.11.17)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]