ダクト連結装置

【課題】耐久性を有し、交換回数削減及びメンテナンスコスト削減が可能なダクト連結装置を提供すること。

【解決手段】ダクト連結装置は、上側鋼製ダクト2の端面9における厚さ方向の中央部に形成され且つ周方向に連続する凸部6と、下側鋼製ダクト3の端面11における厚さ方向における中央部に形成され且つ前記凸部6に嵌合する凹部7と、隙間G1、G2、G3とを備えている。凸部6における両方の側面12に周方向に連続する溝16を形成し、溝16に円筒コイルばね17を介してシール部材18を溝16に摺動可能に密着するように配設した。円筒コイルばね17の弾性力によりシール部材18が対向する凹部7の側面13を押圧している。

【解決手段】ダクト連結装置は、上側鋼製ダクト2の端面9における厚さ方向の中央部に形成され且つ周方向に連続する凸部6と、下側鋼製ダクト3の端面11における厚さ方向における中央部に形成され且つ前記凸部6に嵌合する凹部7と、隙間G1、G2、G3とを備えている。凸部6における両方の側面12に周方向に連続する溝16を形成し、溝16に円筒コイルばね17を介してシール部材18を溝16に摺動可能に密着するように配設した。円筒コイルばね17の弾性力によりシール部材18が対向する凹部7の側面13を押圧している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、発電所における鋼製ダクトの連結部に使用されるダクト連結装置に関する。

【背景技術】

【0002】

例えば、発電所における鋼製ダクトでは、伸縮継手を要所に配設する。伸縮継手はダクトを連結するダクト連結装置の一種である。この伸縮継手には、一般に、金属ベローズ型伸縮継手が使用されている。金属ベローズ型伸縮継手は、金属製のベローズ(蛇腹)部を有しており、ボイラの排ガス等による温度変化に起因する鋼製ダクトの長手方向の変形をベローズ部の伸縮により許容する(特許文献1参照)。

【特許文献1】特開2000−220777号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上記の金属ベローズ型伸縮継手に使用される材料は、柔軟性は高いが耐食性が低い鋼材であった。そのため、伸縮継手が使用中に高温の排ガスの熱等に起因して腐食し、頻繁に交換しなければならず、メンテナンスのコストが増大していた。

【0004】

そこで、本発明は、上記事情に鑑み、耐久性を有し、交換回数削減及びメンテナンスコスト削減が可能なダクト連結装置を提供することを課題とする。

【課題を解決するための手段】

【0005】

前記課題を解決するための請求項1の発明は、一対のダクトを連結するダクト連結装置であって、一方のダクトの端面におけるダクト壁面の厚さ方向の中間部に設けられ且つ周方向に連続する凹部と、他方のダクトの端部に設けられ且つ前記凹部に嵌合する嵌合部とを備え、前記凹部と嵌合部は、それぞれ前記ダクトの内側と外側に互いに向かい合った側面を有し、前記一対のダクトの凹部と嵌合部とを嵌合させた状態で、これら凹部と嵌合部との間に隙間を形成し、前記凹部と前記嵌合部の少なくとも一方の前記内外両側面に周方向に連続する溝を形成し、該溝内に附勢手段によって溝の外側に向かって附勢されて相手側の側面に当接するシール部材を摺動可能に配設したことを特徴とする。

【0006】

ここで、ダクトとは、ダクト本体部と、該ダクト本体部における連結すべき側の端部に取り付けられた筒状部材とから構成されたものも含む(以下、同じ)。すなわち、ダクト本体部とは別体である筒状部材に形成されているダクト連結装置も請求項1のダクト連結装置に含む。

【0007】

請求項1の発明によれば、シール部材及び附勢手段を耐食性の材質にすれば、ダクト連結装置の耐食性が向上して耐久性が向上する。これにより、ダクト連結装置の交換作業の回数を削減できるため、メンテナンスのコストの削減が可能になる。

【0008】

また、請求項1の発明によれば、一対のダクトが熱により変形しても、一対のダクトの端部間の隙間により許容することができる。また、この変形前後及び変形中も、シール部材と溝の間、シール部材と対向する側面との間でシール性が確保されるため、ダクト内の高温排ガス等が漏洩することを防止できる。

【0009】

また、請求項1の発明によれば、凹部が厚さ方向の端部ではなく、中間部にあるため、凹部と嵌合部の少なくとも一方の内外両側面にシール部材を配設することができる。また、凹部と嵌合部の少なくとも一方の内外両側面にシール部材を配設することにより、一対のダクトの熱による変形が厚さ方向に大きく生じた場合でも、内外両側面の少なくとも一方のシール部材によりシール性が確保される。また、凹部と嵌合部の少なくとも一方の内外両側面にシール部材を配設することにより、片側の側面にだけシール部材を配設している場合より、シール性が向上する。

【0010】

請求項2の発明は、請求項1の発明において、前記嵌合部を、他方のダクトの端面に形成した周方向に連続する凸部としたものである。

【0011】

請求項2の発明によれば、他方のダクトの厚さに関係なく、他方のダクトにおいて凹部に嵌合する嵌合部が得られる。

【0012】

請求項3の発明は、請求項1又は2の発明において、前記シール部材を、金属製としたものである。

【0013】

請求項3の発明によれば、シール部材に適度の硬度が得られ、シール部材が附勢手段の力により変形することや、摺動によるシール部材の磨耗や対向する側面に押圧されることによるシール部材の変形が抑制される。

【0014】

請求項4の発明は、請求項1〜3の何れか一の発明において、前記溝を、前記嵌合部に形成したものである。

【0015】

溝を凹部に形成した場合、このダクト連結装置の組み立て作業において嵌合部を凹部に挿入する際に、溝から突出するシール部材に嵌合部の先端が引っ掛かるため、嵌合部の挿入をスムーズに行うことができない。これに対して、請求項4の発明によれば、このダクト連結装置の組み立て作業において嵌合部を凹部に挿入する際に、溝から突出するシール部材を溝に押し込みながら挿入することできるため、嵌合部の挿入をスムーズに行うことができる。これにより、ダクト連結装置の組み立て作業が容易になる。

【0016】

請求項5の発明は、請求項1〜4の何れか一の発明において、前記溝を、前記内外両側面のそれぞれに複数形成したものである。

【0017】

請求項5の発明によれば、溝を内外両側面のそれぞれに単数形成した場合より、シール性が向上する。

【0018】

請求項6の発明は、請求項1〜5の何れか一の発明において、前記シール部材を、前記溝のそれぞれに周方向に複数配設したものである。

【0019】

請求項6の発明によれば、周方向に配設されるシール部材の数が増大するに従い、対向する側面に厚さ方向の変形が生じた場合におけるシール部材と対向する側面との間の厚さ方向の隙間が減少する。これにより、シール部材と対向する側面との間のシール性を向上させることができる。

【0020】

請求項7の発明は、請求項1〜4の何れか一の発明において、前記溝を、前記内外両側面のそれぞれに複数形成すると共に、前記シール部材を、前記溝のぞれぞれに周方向に複数配設し、前記溝のそれぞれにおける複数のシール部材間の周方向の隙間についての周方向の位置が、前記溝によって異なるものである。

【0021】

請求項7の発明によれば、ダクト内の高温排ガス等がシール部材間の隙間を介したダクト外へ漏洩する経路が蛇行する。このため、ダクト内の高温排ガス等がダクト外へ漏洩する可能性が減少し、ダクト連結装置のシール性が向上する。また、請求項5、6と同様の作用効果が得られる。

【0022】

請求項8の発明は、請求項1〜7の何れか一の発明において、前記一対のダクト、前記凹部、前記嵌合部の軸直角方向断面を矩形状とし、前記シール部材を、前記矩形の各辺に対応する前記溝の部分単位で見た場合に、周方向に複数配設したものである。

【0023】

請求項8の発明によれば、軸直角方向断面を矩形状としたダクトについて、引用する請求項1〜7の発明の作用効果が得られる。

【0024】

請求項9の発明は、請求項1〜8の何れか一の発明において、前記附勢手段を、金属製の円筒コイルばねとしたものである。

【0025】

請求項9の発明によれば、適度な弾性力によりシール部材を適度に附勢することが可能になる。

【0026】

請求項10の発明は、請求項1〜9の何れか一の発明において、前記凹部と前記嵌合部との間の空間及び前記溝の内部の空間に、グリースを充填したものである。

【0027】

請求項10の発明によれば、嵌合部、凹部に対するシール部材の摩擦が減少するため、嵌合部、凹部、シール部材の磨耗が抑制される。また、内部応力の原因となるダクトの微小な変形が許容できるようになるため、内部応力が抑制されることによりダクトの長寿命化が可能になる。

【0028】

請求項11の発明は、請求項1〜8の何れか一の発明において、前記附勢手段を、前記溝の内部であって前記シール部材の背面側に形成した油室と、該油室に圧油を供給するポンプとで構成したものである。

【0029】

請求項11の発明によれば、油室内の油の圧力はコイルばね等の弾性力のように長期使用による低下や消失がないため、長期間安定してシール部材を附勢することが可能である。また、シール部材と溝との摺動部位を油が潤滑するため、シール部材が溝に対してスムーズに摺動することができる。

【0030】

請求項12の発明は、請求項11の発明において、前記油を前記油室の内外で出し入れ循環させるようにしたものである。

【0031】

請求項12の発明によれば、循環路に圧力調整用のバルブを備えれば、これにより油室内の油の圧力を微調整することが可能になる。また、油を浄化するフィルターを循環路に備えれば、シール部材と溝との摩擦により発生した金属粉などを除去することが可能になる。

【0032】

請求項13の発明は、請求項12の発明において、前記循環中の油を強制的に冷却するようにしたものである。

【0033】

請求項13の発明によれば、高温による油の劣化を抑制することが可能になる。また、冷却した油が循環することにより、ダクト連結装置全体の高温による劣化を抑制することができる。

【発明の効果】

【0034】

本発明によれば、耐久性を有し、交換回数削減及びメンテナンスコスト削減が可能なダクト連結装置を提供することができる。

【発明を実施するための最良の形態】

【0035】

以下、本発明を実施するための最良の形態について説明する。

【0036】

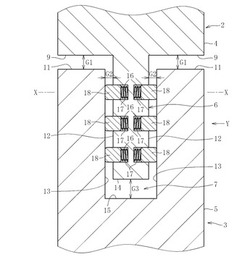

図1は、本発明の第1実施形態に係るダクト連結装置の配設例を示す模式図である。このダクト連結装置1は、上方に位置する上側鋼製ダクト2の端部4及び下方に位置する下側鋼製ダクト3の端部5に形成されている。上側鋼製ダクト2及び下側鋼製ダクト3はともに筒状で、かつ軸直角方向の断面は矩形状(本実施形態では正方形状)であり、端部4、5の軸は鉛直方向である。端部4、5の近辺で軸は屈曲し、水平方向に延在している。なお、以下、特に注釈がない限り、軸方向、軸直角方向、周方向は、ダクト連結装置1が形成されている上側鋼製ダクト2の端部4及び下側鋼製ダクト3の端部5を基準にしたものとする。

【0037】

この実施形態では、例えば、ボイラからの高温の排ガスは、図1の白矢印で示すように、上側鋼製ダクト2、ダクト連結装置1、下側鋼製ダクト3の順に流れて、例えば煙突から外部に出て行く。

【0038】

詳述すれば、図2に示すように、ダクト連結装置1は、上側鋼製ダクト2の壁の端部4に凸部6を有し、下側鋼製ダクト3の壁の端部5に凹部7を有する。凸部6は凹部7に所定の隙間を介して嵌合する嵌合部である。なお、図2では、上下方向が軸方向で、左右方向がダクト2、3の厚さ方向であり、ダクト2,3に対して左側がダクト2、3の内側で、ダクト2、3に対して右側がダクト2、3の外側である。凸部6は、上側鋼製ダクト2の端面9(本実施形態では端面9の厚さ方向の中央部)に形成され且つ周方向に連続する。凸部6は、縦断面が矩形状であり、軸直角方向断面は、矩形状(本実施形態では正方形状)である。凹部7は、下側鋼製ダクト3の端面11における厚さ方向の中間部(本実施形態では中央部)に形成され且つ周方向に連続する。凹部7は、縦断面が矩形状であり、軸直角方向断面は、矩形状(本実施形態では正方形状)である。

【0039】

上側鋼製ダクト2の端部4と下側鋼製ダクト3の端部5との間には所定の隙間が形成されている。詳述すれば、上側鋼製ダクト2の端面9と、下側鋼製ダクト3の端面11との間には軸方向に所定の隙間G1が形成されている。凸部6の側面12と、凹部7の側面13との間にも厚さ方向に所定の隙間G2が形成されている。凸部6の先端面14と、凹部7の底面15との間にも軸方向に所定の隙間G3が形成されている。

【0040】

凸部6の2つの側面12のそれぞれには、周方向に連続する溝16が等間隔で平行に3個形成されている。溝16は、全て同形状であり、縦断面は矩形状である。側面12に形成されている溝16のそれぞれは、反対側の側面12に形成されている溝16のそれぞれに対して、軸方向の位置が同じである。

【0041】

それぞれの溝16には、円筒コイルばね17を介してシール部材18が配設されている。円筒コイルばね17は、その軸が厚さ方向になるように且つ周方向に複数配設されている。シール部材18は、後述する凸部6の角部に配設されるものを除いて、同形状の略直方体であり、縦断面は略正方形状である。シール部材18は、凸部6における軸直角方向断面形状の正方形の各辺に対応する溝16の部分ごとに、直方体の長手方向が周方向になるように複数配設されている。シール部材18の側面の1つが、円筒コイルばね17に当接し、上下の2つの側面が溝16の側面に摺動可能に密着し、側面の1つが、対向する凹部の側面13に当接している。円筒コイルばね17は溝16とシール部材18との間で圧縮状態であり、この弾性力によりシール部材18は、対向する凹部7の側面13を押圧している。すなわち、円筒コイルばね17がシール部材18を附勢する附勢手段となっている。

【0042】

図3に示すように、凸部6の角部(凸部6における軸直角方向断面形状の正方形の角に対応する溝16の部分)に配設されるシール部材18’は、軸直角方向断面がL字状である。即ち、直方体を途中で直角に屈曲させた形状である。シール部材18’における周方向に隣接する2つの側面が、円筒コイルばね17に接触し、上下の2つの側面が溝16の側面に摺動可能に密着し、周方向に隣接する2つの側面が、対向する凹部7の側面13に当接している。円筒コイルばね17は溝16とシール部材18との間で圧縮状態であり、この弾性力によりシール部材18’は、対向する凹部7の側面13を押圧している。すなわち、円筒コイルばね17がシール部材18’を附勢する附勢手段となっている。

【0043】

この実施形態では、円筒コイルばね17は同形状で、シール部材18、18’ごとに所定の間隔で周方向に配設されている。これにより、シール部材18、18’が対向する凹部7の側面13を押圧する力の微調整が可能になる。しかし、これに限定されず、例えば、同形状の円筒コイルばね17を、周方向に全て等間隔に配設してもよい。

【0044】

シール部材18、18’及び円筒コイルばね17の材質は、耐食性を有する材料、例えば、ステンレス、高合金鋼、テフロン(登録商標)等である。これにより、ダクト連結装置1の耐食性が向上して耐久性が向上するため、ダクト連結装置1の交換作業の回数を削減できるので、メンテナンスのコストの削減が可能になる。

【0045】

シール部材18、18’が、その側面で対向する凹部7の側面13を押圧していることにより、シール部材18、18’と対向する凹部7の側面13との間のシール性が向上する。更に、ダクト2、3の熱による変形が相対的に軸方向又は厚さ方向に生じた場合にも、シール部材18、18’が、その側面で対向する凹部7の側面13を押圧するため、シール性が保持される。また、シール部材18、18’が、その側面で溝16の側面に摺動可能に密着していることにより、シール部材18、18’と溝16の側面との間のシール性が確保される。更に、ダクト2、3の熱による変形が相対的に厚さ方向に生じた場合にも、シール部材18、18’が、その側面で溝16の側面に摺動且つ密着するため、シール性が保持される。これらのシール部材18、18’のシール性により、ダクト2、3の内部の高温排ガス等が外部へ漏洩するのが防止される。

【0046】

図4に示すように、シール部材18、18’は、各溝16に配列された状態で、周方向に所定の隙間G4を有する。隙間G4の大きさは、略同じであるが、溝16によって、周方向の位置が異なる。また、反対側の側面12においても、隙間G4の大きさは略同じであるが、溝16によって、周方向の位置は異なる。両方の側面12における全ての隙間G4について、溝16によって、周方向の位置は異なる。

【0047】

このシール部材18、18’は、凸部6における軸直角方向断面形状の正方形の各辺に対応する溝16の部分単位で見た場合に、周方向に複数配設されている。周方向に配設されるシール部材18、18’の数が増大するに従い、対抗する側面13に厚さ方向の変形が生じた場合におけるシール部材18、18’と対向する側面13との間の厚さ方向の隙間が減少する。これにより、シール部材18、18’と対向する側面13との間のシール性を向上させることができる。

【0048】

シール部材18、18’の周方向の隙間G4は、上記のようなシール部材18、18’が側面13における厚さ方向の変形によるシール部材18、18’の移動や、シール部材18、18’自体の熱による変形等を許容するためのものである。一方、隙間G4は、ダクト2、3の内部の高温排ガス等が外部へ漏洩する経路になる。しかし、これに対して、両方の側面12における全ての隙間G4について溝16によって周方向の位置が異なるため、ダクト2、3の内部の高温排ガス等が隙間G4を介して外部へ漏洩する経路が蛇行する。このため、ダクト2、3の内部の高温排ガス等が隙間G4を介して外部へ漏洩することが抑制されるので、両方の側面12における各溝16の隙間G4について周方向の位置が同じものがある場合より、ダクト連結装置1のシール性が向上する。

【0049】

上記の構成により、ダクト2、3が熱により変形しても、相対的な軸方向(図2で上下方向)の変形は、隙間G1、G3により許容することができる。相対的な厚さ方向(図2で左右方向)の変形は、隙間G2により許容することができる。また、これらの変形前後及び変形中も、シール部材18、18’と溝16の間、シール部材18、18’と対向する凹部7の側面13との間でシール性が確保されるため、ダクト内の高温排ガス等の漏洩を防止できる。

【0050】

凸部6の両方の側面12にシール部材18、18’を配設することにより、ダクト2、3の熱による変形が厚さ方向に大きく生じた場合でも、両方の側面12の少なくとも一方のシール部材18、18’によりシール性が確保される。また、凸部6の両方の側面12にシール部材18、18’を配設しているため、一方の側面12にだけシール部材18、18’を配設している場合より、シール性が向上する。

【0051】

また、凸部6と凹部7との間の空間や溝16内部の空間に潤滑油、例えばグリースを充填してもよい。この場合には、凸部6と凹部7に対するシール部材18の摩擦が減少するため、凸部6、凹部7、シール部材18の磨耗が抑制される。また、ダクトの内部応力の原因となるダクトの微小な変形をも許容できる。このため、内部応力が抑制されることによりダクトの長寿命化が可能になる。

【0052】

次に第2実施形態について説明する。第1実施形態と異なる主な点は、シール部材18、18’を附勢する附勢手段を、溝16の内部であってシール部材18、18’の背面側に形成した油室と、該油室に圧油を供給するポンプとで構成した点である。図5の下方の拡大図に例示するように、溝16の面とシール部材18とオイルシール19に囲まれた空間S(油室)内には油が満たされており、この油の圧力により、シール部材18は、凹部7の側面13に押圧される。シール部材18’についても同様である。空間S内の油は、この使用環境に耐えられるものであれば、材質は特に問わない。なお、図5における方向は図2と同様である。

【0053】

空間Sは、溝16の側面に設けられると共にシール部材18、18’に当接するオイルシール19によって溝16の外の空間から隔離されている。シール部材18、18’は、オイルシール19に対して摺動可能である。本実施形態では、図6に示すように、溝16を仕切るように仕切り部29が溝16に形成されており、シール部材18、18’のそれぞれに対応して、空間Sが形成されるようになっている。オイルシール19は、溝16及び仕切り部29の側面に沿って延在している。オイルシール19は、この使用環境に耐えられるものであれば、材質は特に問わず、例えば鋼、シリコンゴム、フッ素ゴム等である。また、オイルシール19をシール部材18に設けてもよい。

【0054】

第2実施形態では、シール部材18、18’における側面13に当接する部分の縦断面形状は、側面13側に凸である部分円弧状である。これにより、側面13との接触が線接触となり、第1実施形態のようにシール部材18、18’の面で側面13と接触する場合より、側面13に歪みがある場合のシール性が向上する。また、シール部材18、18’が側面13に対して摺動する場合の摩擦力が第1実施形態に比較して減少する。勿論この形状は第1実施形態においても採用可能である。

【0055】

空間Sに面する溝16には第1油供給路20と第1油排出路21が開口している。溝16において、第1油供給路20の開口部22は第1油排出路21の開口部23より鉛直方向で下方の位置である。空間S内の油は、第1油供給路20から供給され、第1油排出路21から排出される。従って、シール部材18、18’を押圧する空間S内の油の圧力は、第1油供給路20から供給される油の圧力と第1油排出路21から排出される油の差圧である。

【0056】

図5に示すように、第1油供給路20は、第2油供給路24から分岐して鉛直方向下方に延在すると共に3箇所で分岐して厚さ方向に延在し各溝16に開口する。図7に示すように、第2油供給路24は上側鋼製ダクト2内を周方向に延在し、第2油供給路24から複数の第1油供給路20が分岐している。第1油供給路20と第2油供給路24の横断面形状は円形であり、その直径は、第1油供給路20の方が第2油供給路24より小さい。同様に、第1油排出路21は、第2油排出路25から分岐して鉛直方向下方に延在すると共に3箇所で分岐して厚さ方向に延在し各溝16に開口する。第2油排出路25は上側鋼製ダクト2内を周方向に延在し、第2油排出路25から複数の第1油排出路21が分岐している。第1油排出路21と第2油排出路25の横断面形状は円形であり、その直径は、第1油排出路21の方が第2油排出路25より小さい。第2油供給路24は、第2油排出路25より鉛直方向で下方に位置する。

【0057】

図7に示すように、第2油供給路24はバルブ28を介してポンプ26に接続している。一方、第2油排出路25は冷却タンク27に接続している。冷却タンク27はポンプ26に接続している。ポンプ26の駆動力により、油は、冷却タンク27から、ポンプ26、バルブ28、第2油供給路24、第1油供給路20、空間S、第1油排出路21、第2油排出路25の順に通過し、冷却タンク27に戻ってくる。すなわち、ポンプ26の駆動力により、油は循環している。

【0058】

冷却タンク27に戻った油は冷媒との熱交換により強制的に冷却される。熱交換に用いられる冷媒は、例えば、水やエチレングリコール水溶液であるが、特にこれに限定されるものではない。油が冷却されることにより、油の高温による劣化が抑制され、また、冷却された油が循環することによりダクト連結装置1が冷却され、ダクト連結装置1全体の高温による劣化も抑制される。

【0059】

ポンプ26と第2油供給路24との間に設置されたバルブ28は圧力調整用であり、このバルブを調整することにより第2油供給路24の油の圧力を調整することができる。これにより、空間S内の油の圧力を微調整することができる。更に、ダクト2、3に相対的な厚さ方向の変形が生じた場合等に備えて、空間S内の油の圧力を部分的に調整できるように、第1油供給路20にバルブを設置してもよい。その他の構成は第1実施形態と同様なので説明を省略する。

【0060】

第2実施形態では、シール部材18、18’を側面13に押圧する附勢手段を、溝16の内部であってシール部材18、18’の背面側に形成した空間Sと、空間Sに圧油を供給するポンプ26とで構成した。このため、第1実施形態のように、附勢手段として円筒コイルばね17を用いた場合のように、円筒コイルばね17の劣化又は折損に起因してシール部材18、18’を側面13に押圧する力が減少又は消失するということが無い。すなわち、長期間安定してシール部材18を側面13に押圧することが可能である。また、シール部材18、18’と溝16の側面との間、又はシール部材18、18’とオイルシール19との間を油が潤滑するため、シール部材18、18’が溝16の側面又はオイルシール19に対してスムーズに摺動することができる。

【0061】

第2実施形態では、図6に示すように、溝16を仕切るように仕切り部29が溝16に形成されており、シール部材18、18’のそれぞれに対応して、空間Sが形成されるようになっている。これにより、例えば、第1油供給路20、第1油排出路21に圧力調節バルブを備えることにより、空間Sごとに油の圧力を設定することが可能になる。即ち、シール部材18、18’を側面13に押圧する力を、シール部材18、18’ごとに設定することができる。しかし、溝16に仕切り部29は必ずしも必要ではなく、溝16に仕切り部29をなくし、シール部材18、18’の周方向隙間G4をオイルシール19のみで埋めるようにしてもよい。

【0062】

次に第3実施形態について説明する。第2実施形態と異なる主な点は、シール部材18、18’と空間S(油室)の形状である。図8の下方の拡大図に例示するように、溝16の底面に形成された貫通孔30の内面とシール部材18とオイルシール19に囲まれた空間S(油室)内には油が満たされており、この油の圧力により、シール部材18は、凹部7の側面13に押圧される。シール部材18は第2実施形態と同形状の本体部と溝16の底面側の面に設けられた複数(図9に示す例では3個)の円柱形状の突出部31とから構成されており、突出部31のそれぞれが円形状の貫通孔30に挿入されている。シール部材18’についても実質的に同様である。なお、図8における方向は図2と同様である。

【0063】

空間Sは、貫通孔30の内周面に設けられると共にシール部材18、18’の突出部31に当接するオイルシール19によって溝16内の空間から隔離されている。シール部材18、18’の突出部31は、オイルシール19に対して摺動可能である。シール部材18、18’の突出部31のそれぞれに対応して、空間Sが形成されるようになっている。オイルシール19は、円環状であり、貫通孔30の内周面の開口側に設けられている。また、オイルシール19をシール部材18に設けてもよい。本実施形態ではオイルシール19が円環状で小型であり汎用品も使用可能となるので第2実施形態の場合よりも、オイルシール19のコストを削減することができる。また、シール部材18,18’の1個当たりの突出部31の数を少なくするほど、オイルシール19の数を少なくでき、オイルシール19のコストを削減することができる。

【0064】

空間Sを形成する貫通孔30の内周面には第1油供給路20と第1油排出路21が開口している。貫通孔30において、第1油供給路20の開口部22は第1油排出路21の開口部23より鉛直方向で下方の位置である。空間S内の油は、第1油供給路20から供給され、第1油排出路21から排出される。従って、シール部材18、18’を押圧する空間S内の油の圧力は、第1油供給路20から供給される油の圧力と第1油排出路21から排出される油の差圧である。

【0065】

図8に示すように、第1油供給路20は、第2油供給路24から分岐して鉛直方向下方に延在すると共に3箇所で分岐して周方向に延在し各貫通孔30に開口する。第2実施形態と同様に、第2油供給路24は上側鋼製ダクト2内を周方向に延在し、第2油供給路24から複数の第1油供給路20が分岐している。第1油供給路20と第2油供給路24の横断面形状は円形であり、その直径は、第1油供給路20の方が第2油供給路24より小さい。同様に、第1油排出路21は、第2油排出路25から分岐して鉛直方向下方に延在すると共に3箇所で分岐して周方向に延在し各貫通孔30に開口する(図9(B)参照)。第2油排出路25は上側鋼製ダクト2内を周方向に延在し、第2油排出路25から複数の第1油排出路21が分岐している。第1油排出路21と第2油排出路25の横断面形状は円形であり、その直径は、第1油排出路21の方が第2油排出路25より小さい。第2油供給路24は、第2油排出路25より鉛直方向で下方に位置する。その他の構成は第2実施形態と同様なので説明を省略する。

【0066】

第3実施形態では、第2実施形態と異なり、凸部6の両方の側面12に配設されたシール部材18、18’を押圧するための空間Sを、貫通孔30により形成することにより共通化している。これにより、凸部6の両方の側面12に配設されたシール部材18、18’を同時に押圧することができる。また、凸部6の両方の側面12に配設されたシール部材18、18’を押圧するための空間Sを、別々の非貫通孔で形成せずに貫通孔30により形成することにより製造を容易にでき、製造コストを削減できる。また、凸部6の厚さが厚い場合等には、凸部6の両方の側面12に配設されたシール部材18、18’を押圧するための空間Sを、別々の非貫通孔で形成してもよい。この場合でも異なる側面12に形成された非貫通孔同士を連絡路で連通すれば、一方の非貫通孔のみにしか開口部22,23がなくても、凸部6の両方の側面12に配設されたシール部材18、18’を同時に押圧することができる。

【0067】

なお、第3実施形態では、シール部材18、18’の周方向の隙間G4は、各側面12において溝16によって周方向の位置が異なるが、両方の側面12で見ると隙間G4の周方向の位置が同じになる場合が有り得る。しかし、各側面12において隙間G4の周方向の位置が異なるだけでも、シール性はあるので問題はない。

【0068】

上記実施形態では、溝16ないしシール部材18、18’の列は凸部6における1つの側面12に付き3個であるが、本発明はこれに限定されることなく、溝16ないしシール部材18、18’の列を3以上に増やしてもよい。溝16ないしシール部材18、18’の列の数が多いほどシール性が向上する。

【0069】

上記実施形態では、シール部材18、18’を押圧する力として、円筒コイルばね17の弾性力、空間S内の油の圧力を用いたが、これに限定されるものではない。円筒コイルばね17以外のばねの弾性力は勿論、ゴム等の弾性力でもよい。また、空間S内に満たした油以外の液体の圧力は勿論、空気、窒素等の気体の圧力でもよい。

【0070】

上記実施形態では、ダクト連結装置1を、軸が鉛直方向になるように配設しているが、本発明はこれに限定されることなく、ダクトの軸に合わせて例えば、水平方向になるように配設してもよい。

【0071】

本発明は、上記実施形態の他にも、その技術的思想の範囲内で様々な変形が可能である。

【図面の簡単な説明】

【0072】

【図1】本発明の実施形態に係るダクト連結装置の配設例を示す模式図である。

【図2】第1実施形態のダクト連結装置の要部についての縦断面図である。

【図3】第1実施形態のダクト連結装置についての軸直角方向断面図であり、図2のX−X線断面図である。

【図4】第1実施形態のダクト連結装置についての図2の矢印Yから見た凸部の側面図である。

【図5】第2実施形態のダクト連結装置の要部についての縦断面図である。

【図6】第2実施形態のダクト連結装置の拡大図であり、(A)が図5のA−A線断面図、(B)が図5の矢印Zから見た凸部の側面図である。

【図7】第2実施形態のダクト連結装置についての油の循環経路を示す図であり、図5の矢印Zから見た凸部を含む。

【図8】第3実施形態のダクト連結装置の要部についての縦断面図である。

【図9】第3実施形態のダクト連結装置の拡大図であり、(A)が図8のB−B線断面図、(B)が図8の矢印Cから見た凸部の側面図である。

【符号の説明】

【0073】

1 ダクト連結装置

2 上側鋼製ダクト

3 下側鋼製ダクト

4 上側鋼製ダクトの端部

5 下側鋼製ダクトの端部

6 凸部

7 凹部

9 上側鋼製ダクトの端面

11 下側鋼製ダクトの端面

12 凸部の側面

13 凹部の側面

16 溝

17 円筒コイルばね(附勢手段)

18、18’ シール部材

26 ポンプ

G1 ダクトの端面間の隙間

G2、G3 凸部と凹部との間の隙間

G4 シール部材間の隙間

S 空間(油室)

【技術分野】

【0001】

本発明は、例えば、発電所における鋼製ダクトの連結部に使用されるダクト連結装置に関する。

【背景技術】

【0002】

例えば、発電所における鋼製ダクトでは、伸縮継手を要所に配設する。伸縮継手はダクトを連結するダクト連結装置の一種である。この伸縮継手には、一般に、金属ベローズ型伸縮継手が使用されている。金属ベローズ型伸縮継手は、金属製のベローズ(蛇腹)部を有しており、ボイラの排ガス等による温度変化に起因する鋼製ダクトの長手方向の変形をベローズ部の伸縮により許容する(特許文献1参照)。

【特許文献1】特開2000−220777号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上記の金属ベローズ型伸縮継手に使用される材料は、柔軟性は高いが耐食性が低い鋼材であった。そのため、伸縮継手が使用中に高温の排ガスの熱等に起因して腐食し、頻繁に交換しなければならず、メンテナンスのコストが増大していた。

【0004】

そこで、本発明は、上記事情に鑑み、耐久性を有し、交換回数削減及びメンテナンスコスト削減が可能なダクト連結装置を提供することを課題とする。

【課題を解決するための手段】

【0005】

前記課題を解決するための請求項1の発明は、一対のダクトを連結するダクト連結装置であって、一方のダクトの端面におけるダクト壁面の厚さ方向の中間部に設けられ且つ周方向に連続する凹部と、他方のダクトの端部に設けられ且つ前記凹部に嵌合する嵌合部とを備え、前記凹部と嵌合部は、それぞれ前記ダクトの内側と外側に互いに向かい合った側面を有し、前記一対のダクトの凹部と嵌合部とを嵌合させた状態で、これら凹部と嵌合部との間に隙間を形成し、前記凹部と前記嵌合部の少なくとも一方の前記内外両側面に周方向に連続する溝を形成し、該溝内に附勢手段によって溝の外側に向かって附勢されて相手側の側面に当接するシール部材を摺動可能に配設したことを特徴とする。

【0006】

ここで、ダクトとは、ダクト本体部と、該ダクト本体部における連結すべき側の端部に取り付けられた筒状部材とから構成されたものも含む(以下、同じ)。すなわち、ダクト本体部とは別体である筒状部材に形成されているダクト連結装置も請求項1のダクト連結装置に含む。

【0007】

請求項1の発明によれば、シール部材及び附勢手段を耐食性の材質にすれば、ダクト連結装置の耐食性が向上して耐久性が向上する。これにより、ダクト連結装置の交換作業の回数を削減できるため、メンテナンスのコストの削減が可能になる。

【0008】

また、請求項1の発明によれば、一対のダクトが熱により変形しても、一対のダクトの端部間の隙間により許容することができる。また、この変形前後及び変形中も、シール部材と溝の間、シール部材と対向する側面との間でシール性が確保されるため、ダクト内の高温排ガス等が漏洩することを防止できる。

【0009】

また、請求項1の発明によれば、凹部が厚さ方向の端部ではなく、中間部にあるため、凹部と嵌合部の少なくとも一方の内外両側面にシール部材を配設することができる。また、凹部と嵌合部の少なくとも一方の内外両側面にシール部材を配設することにより、一対のダクトの熱による変形が厚さ方向に大きく生じた場合でも、内外両側面の少なくとも一方のシール部材によりシール性が確保される。また、凹部と嵌合部の少なくとも一方の内外両側面にシール部材を配設することにより、片側の側面にだけシール部材を配設している場合より、シール性が向上する。

【0010】

請求項2の発明は、請求項1の発明において、前記嵌合部を、他方のダクトの端面に形成した周方向に連続する凸部としたものである。

【0011】

請求項2の発明によれば、他方のダクトの厚さに関係なく、他方のダクトにおいて凹部に嵌合する嵌合部が得られる。

【0012】

請求項3の発明は、請求項1又は2の発明において、前記シール部材を、金属製としたものである。

【0013】

請求項3の発明によれば、シール部材に適度の硬度が得られ、シール部材が附勢手段の力により変形することや、摺動によるシール部材の磨耗や対向する側面に押圧されることによるシール部材の変形が抑制される。

【0014】

請求項4の発明は、請求項1〜3の何れか一の発明において、前記溝を、前記嵌合部に形成したものである。

【0015】

溝を凹部に形成した場合、このダクト連結装置の組み立て作業において嵌合部を凹部に挿入する際に、溝から突出するシール部材に嵌合部の先端が引っ掛かるため、嵌合部の挿入をスムーズに行うことができない。これに対して、請求項4の発明によれば、このダクト連結装置の組み立て作業において嵌合部を凹部に挿入する際に、溝から突出するシール部材を溝に押し込みながら挿入することできるため、嵌合部の挿入をスムーズに行うことができる。これにより、ダクト連結装置の組み立て作業が容易になる。

【0016】

請求項5の発明は、請求項1〜4の何れか一の発明において、前記溝を、前記内外両側面のそれぞれに複数形成したものである。

【0017】

請求項5の発明によれば、溝を内外両側面のそれぞれに単数形成した場合より、シール性が向上する。

【0018】

請求項6の発明は、請求項1〜5の何れか一の発明において、前記シール部材を、前記溝のそれぞれに周方向に複数配設したものである。

【0019】

請求項6の発明によれば、周方向に配設されるシール部材の数が増大するに従い、対向する側面に厚さ方向の変形が生じた場合におけるシール部材と対向する側面との間の厚さ方向の隙間が減少する。これにより、シール部材と対向する側面との間のシール性を向上させることができる。

【0020】

請求項7の発明は、請求項1〜4の何れか一の発明において、前記溝を、前記内外両側面のそれぞれに複数形成すると共に、前記シール部材を、前記溝のぞれぞれに周方向に複数配設し、前記溝のそれぞれにおける複数のシール部材間の周方向の隙間についての周方向の位置が、前記溝によって異なるものである。

【0021】

請求項7の発明によれば、ダクト内の高温排ガス等がシール部材間の隙間を介したダクト外へ漏洩する経路が蛇行する。このため、ダクト内の高温排ガス等がダクト外へ漏洩する可能性が減少し、ダクト連結装置のシール性が向上する。また、請求項5、6と同様の作用効果が得られる。

【0022】

請求項8の発明は、請求項1〜7の何れか一の発明において、前記一対のダクト、前記凹部、前記嵌合部の軸直角方向断面を矩形状とし、前記シール部材を、前記矩形の各辺に対応する前記溝の部分単位で見た場合に、周方向に複数配設したものである。

【0023】

請求項8の発明によれば、軸直角方向断面を矩形状としたダクトについて、引用する請求項1〜7の発明の作用効果が得られる。

【0024】

請求項9の発明は、請求項1〜8の何れか一の発明において、前記附勢手段を、金属製の円筒コイルばねとしたものである。

【0025】

請求項9の発明によれば、適度な弾性力によりシール部材を適度に附勢することが可能になる。

【0026】

請求項10の発明は、請求項1〜9の何れか一の発明において、前記凹部と前記嵌合部との間の空間及び前記溝の内部の空間に、グリースを充填したものである。

【0027】

請求項10の発明によれば、嵌合部、凹部に対するシール部材の摩擦が減少するため、嵌合部、凹部、シール部材の磨耗が抑制される。また、内部応力の原因となるダクトの微小な変形が許容できるようになるため、内部応力が抑制されることによりダクトの長寿命化が可能になる。

【0028】

請求項11の発明は、請求項1〜8の何れか一の発明において、前記附勢手段を、前記溝の内部であって前記シール部材の背面側に形成した油室と、該油室に圧油を供給するポンプとで構成したものである。

【0029】

請求項11の発明によれば、油室内の油の圧力はコイルばね等の弾性力のように長期使用による低下や消失がないため、長期間安定してシール部材を附勢することが可能である。また、シール部材と溝との摺動部位を油が潤滑するため、シール部材が溝に対してスムーズに摺動することができる。

【0030】

請求項12の発明は、請求項11の発明において、前記油を前記油室の内外で出し入れ循環させるようにしたものである。

【0031】

請求項12の発明によれば、循環路に圧力調整用のバルブを備えれば、これにより油室内の油の圧力を微調整することが可能になる。また、油を浄化するフィルターを循環路に備えれば、シール部材と溝との摩擦により発生した金属粉などを除去することが可能になる。

【0032】

請求項13の発明は、請求項12の発明において、前記循環中の油を強制的に冷却するようにしたものである。

【0033】

請求項13の発明によれば、高温による油の劣化を抑制することが可能になる。また、冷却した油が循環することにより、ダクト連結装置全体の高温による劣化を抑制することができる。

【発明の効果】

【0034】

本発明によれば、耐久性を有し、交換回数削減及びメンテナンスコスト削減が可能なダクト連結装置を提供することができる。

【発明を実施するための最良の形態】

【0035】

以下、本発明を実施するための最良の形態について説明する。

【0036】

図1は、本発明の第1実施形態に係るダクト連結装置の配設例を示す模式図である。このダクト連結装置1は、上方に位置する上側鋼製ダクト2の端部4及び下方に位置する下側鋼製ダクト3の端部5に形成されている。上側鋼製ダクト2及び下側鋼製ダクト3はともに筒状で、かつ軸直角方向の断面は矩形状(本実施形態では正方形状)であり、端部4、5の軸は鉛直方向である。端部4、5の近辺で軸は屈曲し、水平方向に延在している。なお、以下、特に注釈がない限り、軸方向、軸直角方向、周方向は、ダクト連結装置1が形成されている上側鋼製ダクト2の端部4及び下側鋼製ダクト3の端部5を基準にしたものとする。

【0037】

この実施形態では、例えば、ボイラからの高温の排ガスは、図1の白矢印で示すように、上側鋼製ダクト2、ダクト連結装置1、下側鋼製ダクト3の順に流れて、例えば煙突から外部に出て行く。

【0038】

詳述すれば、図2に示すように、ダクト連結装置1は、上側鋼製ダクト2の壁の端部4に凸部6を有し、下側鋼製ダクト3の壁の端部5に凹部7を有する。凸部6は凹部7に所定の隙間を介して嵌合する嵌合部である。なお、図2では、上下方向が軸方向で、左右方向がダクト2、3の厚さ方向であり、ダクト2,3に対して左側がダクト2、3の内側で、ダクト2、3に対して右側がダクト2、3の外側である。凸部6は、上側鋼製ダクト2の端面9(本実施形態では端面9の厚さ方向の中央部)に形成され且つ周方向に連続する。凸部6は、縦断面が矩形状であり、軸直角方向断面は、矩形状(本実施形態では正方形状)である。凹部7は、下側鋼製ダクト3の端面11における厚さ方向の中間部(本実施形態では中央部)に形成され且つ周方向に連続する。凹部7は、縦断面が矩形状であり、軸直角方向断面は、矩形状(本実施形態では正方形状)である。

【0039】

上側鋼製ダクト2の端部4と下側鋼製ダクト3の端部5との間には所定の隙間が形成されている。詳述すれば、上側鋼製ダクト2の端面9と、下側鋼製ダクト3の端面11との間には軸方向に所定の隙間G1が形成されている。凸部6の側面12と、凹部7の側面13との間にも厚さ方向に所定の隙間G2が形成されている。凸部6の先端面14と、凹部7の底面15との間にも軸方向に所定の隙間G3が形成されている。

【0040】

凸部6の2つの側面12のそれぞれには、周方向に連続する溝16が等間隔で平行に3個形成されている。溝16は、全て同形状であり、縦断面は矩形状である。側面12に形成されている溝16のそれぞれは、反対側の側面12に形成されている溝16のそれぞれに対して、軸方向の位置が同じである。

【0041】

それぞれの溝16には、円筒コイルばね17を介してシール部材18が配設されている。円筒コイルばね17は、その軸が厚さ方向になるように且つ周方向に複数配設されている。シール部材18は、後述する凸部6の角部に配設されるものを除いて、同形状の略直方体であり、縦断面は略正方形状である。シール部材18は、凸部6における軸直角方向断面形状の正方形の各辺に対応する溝16の部分ごとに、直方体の長手方向が周方向になるように複数配設されている。シール部材18の側面の1つが、円筒コイルばね17に当接し、上下の2つの側面が溝16の側面に摺動可能に密着し、側面の1つが、対向する凹部の側面13に当接している。円筒コイルばね17は溝16とシール部材18との間で圧縮状態であり、この弾性力によりシール部材18は、対向する凹部7の側面13を押圧している。すなわち、円筒コイルばね17がシール部材18を附勢する附勢手段となっている。

【0042】

図3に示すように、凸部6の角部(凸部6における軸直角方向断面形状の正方形の角に対応する溝16の部分)に配設されるシール部材18’は、軸直角方向断面がL字状である。即ち、直方体を途中で直角に屈曲させた形状である。シール部材18’における周方向に隣接する2つの側面が、円筒コイルばね17に接触し、上下の2つの側面が溝16の側面に摺動可能に密着し、周方向に隣接する2つの側面が、対向する凹部7の側面13に当接している。円筒コイルばね17は溝16とシール部材18との間で圧縮状態であり、この弾性力によりシール部材18’は、対向する凹部7の側面13を押圧している。すなわち、円筒コイルばね17がシール部材18’を附勢する附勢手段となっている。

【0043】

この実施形態では、円筒コイルばね17は同形状で、シール部材18、18’ごとに所定の間隔で周方向に配設されている。これにより、シール部材18、18’が対向する凹部7の側面13を押圧する力の微調整が可能になる。しかし、これに限定されず、例えば、同形状の円筒コイルばね17を、周方向に全て等間隔に配設してもよい。

【0044】

シール部材18、18’及び円筒コイルばね17の材質は、耐食性を有する材料、例えば、ステンレス、高合金鋼、テフロン(登録商標)等である。これにより、ダクト連結装置1の耐食性が向上して耐久性が向上するため、ダクト連結装置1の交換作業の回数を削減できるので、メンテナンスのコストの削減が可能になる。

【0045】

シール部材18、18’が、その側面で対向する凹部7の側面13を押圧していることにより、シール部材18、18’と対向する凹部7の側面13との間のシール性が向上する。更に、ダクト2、3の熱による変形が相対的に軸方向又は厚さ方向に生じた場合にも、シール部材18、18’が、その側面で対向する凹部7の側面13を押圧するため、シール性が保持される。また、シール部材18、18’が、その側面で溝16の側面に摺動可能に密着していることにより、シール部材18、18’と溝16の側面との間のシール性が確保される。更に、ダクト2、3の熱による変形が相対的に厚さ方向に生じた場合にも、シール部材18、18’が、その側面で溝16の側面に摺動且つ密着するため、シール性が保持される。これらのシール部材18、18’のシール性により、ダクト2、3の内部の高温排ガス等が外部へ漏洩するのが防止される。

【0046】

図4に示すように、シール部材18、18’は、各溝16に配列された状態で、周方向に所定の隙間G4を有する。隙間G4の大きさは、略同じであるが、溝16によって、周方向の位置が異なる。また、反対側の側面12においても、隙間G4の大きさは略同じであるが、溝16によって、周方向の位置は異なる。両方の側面12における全ての隙間G4について、溝16によって、周方向の位置は異なる。

【0047】

このシール部材18、18’は、凸部6における軸直角方向断面形状の正方形の各辺に対応する溝16の部分単位で見た場合に、周方向に複数配設されている。周方向に配設されるシール部材18、18’の数が増大するに従い、対抗する側面13に厚さ方向の変形が生じた場合におけるシール部材18、18’と対向する側面13との間の厚さ方向の隙間が減少する。これにより、シール部材18、18’と対向する側面13との間のシール性を向上させることができる。

【0048】

シール部材18、18’の周方向の隙間G4は、上記のようなシール部材18、18’が側面13における厚さ方向の変形によるシール部材18、18’の移動や、シール部材18、18’自体の熱による変形等を許容するためのものである。一方、隙間G4は、ダクト2、3の内部の高温排ガス等が外部へ漏洩する経路になる。しかし、これに対して、両方の側面12における全ての隙間G4について溝16によって周方向の位置が異なるため、ダクト2、3の内部の高温排ガス等が隙間G4を介して外部へ漏洩する経路が蛇行する。このため、ダクト2、3の内部の高温排ガス等が隙間G4を介して外部へ漏洩することが抑制されるので、両方の側面12における各溝16の隙間G4について周方向の位置が同じものがある場合より、ダクト連結装置1のシール性が向上する。

【0049】

上記の構成により、ダクト2、3が熱により変形しても、相対的な軸方向(図2で上下方向)の変形は、隙間G1、G3により許容することができる。相対的な厚さ方向(図2で左右方向)の変形は、隙間G2により許容することができる。また、これらの変形前後及び変形中も、シール部材18、18’と溝16の間、シール部材18、18’と対向する凹部7の側面13との間でシール性が確保されるため、ダクト内の高温排ガス等の漏洩を防止できる。

【0050】

凸部6の両方の側面12にシール部材18、18’を配設することにより、ダクト2、3の熱による変形が厚さ方向に大きく生じた場合でも、両方の側面12の少なくとも一方のシール部材18、18’によりシール性が確保される。また、凸部6の両方の側面12にシール部材18、18’を配設しているため、一方の側面12にだけシール部材18、18’を配設している場合より、シール性が向上する。

【0051】

また、凸部6と凹部7との間の空間や溝16内部の空間に潤滑油、例えばグリースを充填してもよい。この場合には、凸部6と凹部7に対するシール部材18の摩擦が減少するため、凸部6、凹部7、シール部材18の磨耗が抑制される。また、ダクトの内部応力の原因となるダクトの微小な変形をも許容できる。このため、内部応力が抑制されることによりダクトの長寿命化が可能になる。

【0052】

次に第2実施形態について説明する。第1実施形態と異なる主な点は、シール部材18、18’を附勢する附勢手段を、溝16の内部であってシール部材18、18’の背面側に形成した油室と、該油室に圧油を供給するポンプとで構成した点である。図5の下方の拡大図に例示するように、溝16の面とシール部材18とオイルシール19に囲まれた空間S(油室)内には油が満たされており、この油の圧力により、シール部材18は、凹部7の側面13に押圧される。シール部材18’についても同様である。空間S内の油は、この使用環境に耐えられるものであれば、材質は特に問わない。なお、図5における方向は図2と同様である。

【0053】

空間Sは、溝16の側面に設けられると共にシール部材18、18’に当接するオイルシール19によって溝16の外の空間から隔離されている。シール部材18、18’は、オイルシール19に対して摺動可能である。本実施形態では、図6に示すように、溝16を仕切るように仕切り部29が溝16に形成されており、シール部材18、18’のそれぞれに対応して、空間Sが形成されるようになっている。オイルシール19は、溝16及び仕切り部29の側面に沿って延在している。オイルシール19は、この使用環境に耐えられるものであれば、材質は特に問わず、例えば鋼、シリコンゴム、フッ素ゴム等である。また、オイルシール19をシール部材18に設けてもよい。

【0054】

第2実施形態では、シール部材18、18’における側面13に当接する部分の縦断面形状は、側面13側に凸である部分円弧状である。これにより、側面13との接触が線接触となり、第1実施形態のようにシール部材18、18’の面で側面13と接触する場合より、側面13に歪みがある場合のシール性が向上する。また、シール部材18、18’が側面13に対して摺動する場合の摩擦力が第1実施形態に比較して減少する。勿論この形状は第1実施形態においても採用可能である。

【0055】

空間Sに面する溝16には第1油供給路20と第1油排出路21が開口している。溝16において、第1油供給路20の開口部22は第1油排出路21の開口部23より鉛直方向で下方の位置である。空間S内の油は、第1油供給路20から供給され、第1油排出路21から排出される。従って、シール部材18、18’を押圧する空間S内の油の圧力は、第1油供給路20から供給される油の圧力と第1油排出路21から排出される油の差圧である。

【0056】

図5に示すように、第1油供給路20は、第2油供給路24から分岐して鉛直方向下方に延在すると共に3箇所で分岐して厚さ方向に延在し各溝16に開口する。図7に示すように、第2油供給路24は上側鋼製ダクト2内を周方向に延在し、第2油供給路24から複数の第1油供給路20が分岐している。第1油供給路20と第2油供給路24の横断面形状は円形であり、その直径は、第1油供給路20の方が第2油供給路24より小さい。同様に、第1油排出路21は、第2油排出路25から分岐して鉛直方向下方に延在すると共に3箇所で分岐して厚さ方向に延在し各溝16に開口する。第2油排出路25は上側鋼製ダクト2内を周方向に延在し、第2油排出路25から複数の第1油排出路21が分岐している。第1油排出路21と第2油排出路25の横断面形状は円形であり、その直径は、第1油排出路21の方が第2油排出路25より小さい。第2油供給路24は、第2油排出路25より鉛直方向で下方に位置する。

【0057】

図7に示すように、第2油供給路24はバルブ28を介してポンプ26に接続している。一方、第2油排出路25は冷却タンク27に接続している。冷却タンク27はポンプ26に接続している。ポンプ26の駆動力により、油は、冷却タンク27から、ポンプ26、バルブ28、第2油供給路24、第1油供給路20、空間S、第1油排出路21、第2油排出路25の順に通過し、冷却タンク27に戻ってくる。すなわち、ポンプ26の駆動力により、油は循環している。

【0058】

冷却タンク27に戻った油は冷媒との熱交換により強制的に冷却される。熱交換に用いられる冷媒は、例えば、水やエチレングリコール水溶液であるが、特にこれに限定されるものではない。油が冷却されることにより、油の高温による劣化が抑制され、また、冷却された油が循環することによりダクト連結装置1が冷却され、ダクト連結装置1全体の高温による劣化も抑制される。

【0059】

ポンプ26と第2油供給路24との間に設置されたバルブ28は圧力調整用であり、このバルブを調整することにより第2油供給路24の油の圧力を調整することができる。これにより、空間S内の油の圧力を微調整することができる。更に、ダクト2、3に相対的な厚さ方向の変形が生じた場合等に備えて、空間S内の油の圧力を部分的に調整できるように、第1油供給路20にバルブを設置してもよい。その他の構成は第1実施形態と同様なので説明を省略する。

【0060】

第2実施形態では、シール部材18、18’を側面13に押圧する附勢手段を、溝16の内部であってシール部材18、18’の背面側に形成した空間Sと、空間Sに圧油を供給するポンプ26とで構成した。このため、第1実施形態のように、附勢手段として円筒コイルばね17を用いた場合のように、円筒コイルばね17の劣化又は折損に起因してシール部材18、18’を側面13に押圧する力が減少又は消失するということが無い。すなわち、長期間安定してシール部材18を側面13に押圧することが可能である。また、シール部材18、18’と溝16の側面との間、又はシール部材18、18’とオイルシール19との間を油が潤滑するため、シール部材18、18’が溝16の側面又はオイルシール19に対してスムーズに摺動することができる。

【0061】

第2実施形態では、図6に示すように、溝16を仕切るように仕切り部29が溝16に形成されており、シール部材18、18’のそれぞれに対応して、空間Sが形成されるようになっている。これにより、例えば、第1油供給路20、第1油排出路21に圧力調節バルブを備えることにより、空間Sごとに油の圧力を設定することが可能になる。即ち、シール部材18、18’を側面13に押圧する力を、シール部材18、18’ごとに設定することができる。しかし、溝16に仕切り部29は必ずしも必要ではなく、溝16に仕切り部29をなくし、シール部材18、18’の周方向隙間G4をオイルシール19のみで埋めるようにしてもよい。

【0062】

次に第3実施形態について説明する。第2実施形態と異なる主な点は、シール部材18、18’と空間S(油室)の形状である。図8の下方の拡大図に例示するように、溝16の底面に形成された貫通孔30の内面とシール部材18とオイルシール19に囲まれた空間S(油室)内には油が満たされており、この油の圧力により、シール部材18は、凹部7の側面13に押圧される。シール部材18は第2実施形態と同形状の本体部と溝16の底面側の面に設けられた複数(図9に示す例では3個)の円柱形状の突出部31とから構成されており、突出部31のそれぞれが円形状の貫通孔30に挿入されている。シール部材18’についても実質的に同様である。なお、図8における方向は図2と同様である。

【0063】

空間Sは、貫通孔30の内周面に設けられると共にシール部材18、18’の突出部31に当接するオイルシール19によって溝16内の空間から隔離されている。シール部材18、18’の突出部31は、オイルシール19に対して摺動可能である。シール部材18、18’の突出部31のそれぞれに対応して、空間Sが形成されるようになっている。オイルシール19は、円環状であり、貫通孔30の内周面の開口側に設けられている。また、オイルシール19をシール部材18に設けてもよい。本実施形態ではオイルシール19が円環状で小型であり汎用品も使用可能となるので第2実施形態の場合よりも、オイルシール19のコストを削減することができる。また、シール部材18,18’の1個当たりの突出部31の数を少なくするほど、オイルシール19の数を少なくでき、オイルシール19のコストを削減することができる。

【0064】

空間Sを形成する貫通孔30の内周面には第1油供給路20と第1油排出路21が開口している。貫通孔30において、第1油供給路20の開口部22は第1油排出路21の開口部23より鉛直方向で下方の位置である。空間S内の油は、第1油供給路20から供給され、第1油排出路21から排出される。従って、シール部材18、18’を押圧する空間S内の油の圧力は、第1油供給路20から供給される油の圧力と第1油排出路21から排出される油の差圧である。

【0065】

図8に示すように、第1油供給路20は、第2油供給路24から分岐して鉛直方向下方に延在すると共に3箇所で分岐して周方向に延在し各貫通孔30に開口する。第2実施形態と同様に、第2油供給路24は上側鋼製ダクト2内を周方向に延在し、第2油供給路24から複数の第1油供給路20が分岐している。第1油供給路20と第2油供給路24の横断面形状は円形であり、その直径は、第1油供給路20の方が第2油供給路24より小さい。同様に、第1油排出路21は、第2油排出路25から分岐して鉛直方向下方に延在すると共に3箇所で分岐して周方向に延在し各貫通孔30に開口する(図9(B)参照)。第2油排出路25は上側鋼製ダクト2内を周方向に延在し、第2油排出路25から複数の第1油排出路21が分岐している。第1油排出路21と第2油排出路25の横断面形状は円形であり、その直径は、第1油排出路21の方が第2油排出路25より小さい。第2油供給路24は、第2油排出路25より鉛直方向で下方に位置する。その他の構成は第2実施形態と同様なので説明を省略する。

【0066】

第3実施形態では、第2実施形態と異なり、凸部6の両方の側面12に配設されたシール部材18、18’を押圧するための空間Sを、貫通孔30により形成することにより共通化している。これにより、凸部6の両方の側面12に配設されたシール部材18、18’を同時に押圧することができる。また、凸部6の両方の側面12に配設されたシール部材18、18’を押圧するための空間Sを、別々の非貫通孔で形成せずに貫通孔30により形成することにより製造を容易にでき、製造コストを削減できる。また、凸部6の厚さが厚い場合等には、凸部6の両方の側面12に配設されたシール部材18、18’を押圧するための空間Sを、別々の非貫通孔で形成してもよい。この場合でも異なる側面12に形成された非貫通孔同士を連絡路で連通すれば、一方の非貫通孔のみにしか開口部22,23がなくても、凸部6の両方の側面12に配設されたシール部材18、18’を同時に押圧することができる。

【0067】

なお、第3実施形態では、シール部材18、18’の周方向の隙間G4は、各側面12において溝16によって周方向の位置が異なるが、両方の側面12で見ると隙間G4の周方向の位置が同じになる場合が有り得る。しかし、各側面12において隙間G4の周方向の位置が異なるだけでも、シール性はあるので問題はない。

【0068】

上記実施形態では、溝16ないしシール部材18、18’の列は凸部6における1つの側面12に付き3個であるが、本発明はこれに限定されることなく、溝16ないしシール部材18、18’の列を3以上に増やしてもよい。溝16ないしシール部材18、18’の列の数が多いほどシール性が向上する。

【0069】

上記実施形態では、シール部材18、18’を押圧する力として、円筒コイルばね17の弾性力、空間S内の油の圧力を用いたが、これに限定されるものではない。円筒コイルばね17以外のばねの弾性力は勿論、ゴム等の弾性力でもよい。また、空間S内に満たした油以外の液体の圧力は勿論、空気、窒素等の気体の圧力でもよい。

【0070】

上記実施形態では、ダクト連結装置1を、軸が鉛直方向になるように配設しているが、本発明はこれに限定されることなく、ダクトの軸に合わせて例えば、水平方向になるように配設してもよい。

【0071】

本発明は、上記実施形態の他にも、その技術的思想の範囲内で様々な変形が可能である。

【図面の簡単な説明】

【0072】

【図1】本発明の実施形態に係るダクト連結装置の配設例を示す模式図である。

【図2】第1実施形態のダクト連結装置の要部についての縦断面図である。

【図3】第1実施形態のダクト連結装置についての軸直角方向断面図であり、図2のX−X線断面図である。

【図4】第1実施形態のダクト連結装置についての図2の矢印Yから見た凸部の側面図である。

【図5】第2実施形態のダクト連結装置の要部についての縦断面図である。

【図6】第2実施形態のダクト連結装置の拡大図であり、(A)が図5のA−A線断面図、(B)が図5の矢印Zから見た凸部の側面図である。

【図7】第2実施形態のダクト連結装置についての油の循環経路を示す図であり、図5の矢印Zから見た凸部を含む。

【図8】第3実施形態のダクト連結装置の要部についての縦断面図である。

【図9】第3実施形態のダクト連結装置の拡大図であり、(A)が図8のB−B線断面図、(B)が図8の矢印Cから見た凸部の側面図である。

【符号の説明】

【0073】

1 ダクト連結装置

2 上側鋼製ダクト

3 下側鋼製ダクト

4 上側鋼製ダクトの端部

5 下側鋼製ダクトの端部

6 凸部

7 凹部

9 上側鋼製ダクトの端面

11 下側鋼製ダクトの端面

12 凸部の側面

13 凹部の側面

16 溝

17 円筒コイルばね(附勢手段)

18、18’ シール部材

26 ポンプ

G1 ダクトの端面間の隙間

G2、G3 凸部と凹部との間の隙間

G4 シール部材間の隙間

S 空間(油室)

【特許請求の範囲】

【請求項1】

一対のダクトを連結するダクト連結装置であって、

一方のダクトの端面におけるダクト壁面の厚さ方向の中間部に設けられ且つ周方向に連続する凹部と、他方のダクトの端部に設けられ且つ前記凹部に嵌合する嵌合部とを備え、

前記凹部と嵌合部は、それぞれ前記ダクトの内側と外側に互いに向かい合った側面を有し、

前記一対のダクトの凹部と嵌合部とを嵌合させた状態で、これら凹部と嵌合部との間に隙間を形成し、

前記凹部と前記嵌合部の少なくとも一方の前記内外両側面に周方向に連続する溝を形成し、該溝内に附勢手段によって溝の外側に向かって附勢されて相手側の側面に当接するシール部材を摺動可能に配設したことを特徴とするダクト連結装置。

【請求項2】

前記嵌合部を、他方のダクトの端面に形成した周方向に連続する凸部とした請求項1に記載のダクト連結装置。

【請求項3】

前記シール部材を、金属製とした請求項1又は2に記載のダクト連結装置。

【請求項4】

前記溝を、前記嵌合部に形成した請求項1〜3の何れか一に記載のダクト連結装置。

【請求項5】

前記溝を、前記内外両側面のそれぞれに複数形成した請求項1〜4の何れか一に記載のダクト連結装置。

【請求項6】

前記シール部材を、前記溝のそれぞれに周方向に複数配設した請求項1〜5の何れか一に記載のダクト連結装置。

【請求項7】

前記溝を、前記内外両側面のそれぞれに複数形成すると共に、前記シール部材を、前記溝のぞれぞれに周方向に複数配設し、

前記溝のそれぞれにおける複数のシール部材間の周方向の隙間についての周方向の位置が、前記溝によって異なる請求項1〜4の何れか一に記載のダクト連結装置。

【請求項8】

前記一対のダクト、前記凹部、前記嵌合部の軸直角方向断面を矩形状とし、

前記シール部材を、前記矩形の各辺に対応する前記溝の部分単位で見た場合に、周方向に複数配設した請求項1〜7の何れか一に記載のダクト連結装置。

【請求項9】

前記附勢手段を、金属製の円筒コイルばねとした請求項1〜8の何れか一に記載のダクト連結装置。

【請求項10】

前記凹部と前記嵌合部との間の空間及び前記溝の内部の空間に、グリースを充填した請求項1〜9の何れか一に記載のダクト連結装置。

【請求項11】

前記附勢手段を、前記溝の内部であって前記シール部材の背面側に形成した油室と、該油室に圧油を供給するポンプとで構成した請求項1〜8の何れか一に記載のダクト連結装置。

【請求項12】

前記油を前記油室の内外で出し入れ循環させるようにした請求項11に記載のダクト連結装置。

【請求項13】

前記循環中の油を強制的に冷却するようにした請求項12に記載のダクト連結装置。

【請求項1】

一対のダクトを連結するダクト連結装置であって、

一方のダクトの端面におけるダクト壁面の厚さ方向の中間部に設けられ且つ周方向に連続する凹部と、他方のダクトの端部に設けられ且つ前記凹部に嵌合する嵌合部とを備え、

前記凹部と嵌合部は、それぞれ前記ダクトの内側と外側に互いに向かい合った側面を有し、

前記一対のダクトの凹部と嵌合部とを嵌合させた状態で、これら凹部と嵌合部との間に隙間を形成し、

前記凹部と前記嵌合部の少なくとも一方の前記内外両側面に周方向に連続する溝を形成し、該溝内に附勢手段によって溝の外側に向かって附勢されて相手側の側面に当接するシール部材を摺動可能に配設したことを特徴とするダクト連結装置。

【請求項2】

前記嵌合部を、他方のダクトの端面に形成した周方向に連続する凸部とした請求項1に記載のダクト連結装置。

【請求項3】

前記シール部材を、金属製とした請求項1又は2に記載のダクト連結装置。

【請求項4】

前記溝を、前記嵌合部に形成した請求項1〜3の何れか一に記載のダクト連結装置。

【請求項5】

前記溝を、前記内外両側面のそれぞれに複数形成した請求項1〜4の何れか一に記載のダクト連結装置。

【請求項6】

前記シール部材を、前記溝のそれぞれに周方向に複数配設した請求項1〜5の何れか一に記載のダクト連結装置。

【請求項7】

前記溝を、前記内外両側面のそれぞれに複数形成すると共に、前記シール部材を、前記溝のぞれぞれに周方向に複数配設し、

前記溝のそれぞれにおける複数のシール部材間の周方向の隙間についての周方向の位置が、前記溝によって異なる請求項1〜4の何れか一に記載のダクト連結装置。

【請求項8】

前記一対のダクト、前記凹部、前記嵌合部の軸直角方向断面を矩形状とし、

前記シール部材を、前記矩形の各辺に対応する前記溝の部分単位で見た場合に、周方向に複数配設した請求項1〜7の何れか一に記載のダクト連結装置。

【請求項9】

前記附勢手段を、金属製の円筒コイルばねとした請求項1〜8の何れか一に記載のダクト連結装置。

【請求項10】

前記凹部と前記嵌合部との間の空間及び前記溝の内部の空間に、グリースを充填した請求項1〜9の何れか一に記載のダクト連結装置。

【請求項11】

前記附勢手段を、前記溝の内部であって前記シール部材の背面側に形成した油室と、該油室に圧油を供給するポンプとで構成した請求項1〜8の何れか一に記載のダクト連結装置。

【請求項12】

前記油を前記油室の内外で出し入れ循環させるようにした請求項11に記載のダクト連結装置。

【請求項13】

前記循環中の油を強制的に冷却するようにした請求項12に記載のダクト連結装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−38224(P2010−38224A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−200953(P2008−200953)

【出願日】平成20年8月4日(2008.8.4)

【出願人】(000156938)関西電力株式会社 (1,442)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年8月4日(2008.8.4)

【出願人】(000156938)関西電力株式会社 (1,442)

【Fターム(参考)】

[ Back to top ]