ダンプトラックの走行駆動装置

【課題】公転することなく、自転のみを繰返す遊星歯車と支持ピンとの間に潤滑油を導くことにより、両者の間を潤滑状態に保つようにする。

【解決手段】スピンドル14の開口側とキャリア38との間には、別体の継手部材からなる筒状連結部材53を設ける。この筒状連結部材53よりスピンドル14とキャリア38との間をスプライン結合する。太陽歯車34、各遊星歯車36の一側端面と筒状連結部材53の対向面部53Eとの間には、太陽歯車34と各遊星歯車36との噛合部40からに噴出される潤滑油を、遊星歯車36と支持ピン37との間の遊星軸受39に導く導油路55を形成する。導油路55は、遊星歯車36の環状段部36A、筒状連結部材53の対向面部53E、環状突部および軸方向の隙間を含んで構成する。

【解決手段】スピンドル14の開口側とキャリア38との間には、別体の継手部材からなる筒状連結部材53を設ける。この筒状連結部材53よりスピンドル14とキャリア38との間をスプライン結合する。太陽歯車34、各遊星歯車36の一側端面と筒状連結部材53の対向面部53Eとの間には、太陽歯車34と各遊星歯車36との噛合部40からに噴出される潤滑油を、遊星歯車36と支持ピン37との間の遊星軸受39に導く導油路55を形成する。導油路55は、遊星歯車36の環状段部36A、筒状連結部材53の対向面部53E、環状突部および軸方向の隙間を含んで構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば露天の採掘場、石切り場、鉱山等で採掘した砕石物を運搬するのに好適に用いられるダンプトラックの走行駆動装置に関する。

【背景技術】

【0002】

一般に、ダンプトラックと呼ばれる大型の運搬車両は、車体のフレーム上に起伏可能となったベッセル(荷台)を備え、このベッセルに砕石物等の重い荷物を多量に積載した状態で運搬するものである。

【0003】

このため、ダンプトラックの駆動輪を走行駆動する走行駆動装置は、車体に非回転状態で取付けられ先端側が筒状のスピンドルとなって開口したアクスルハウジングと、該アクスルハウジングのスピンドル内を軸方向に伸長して設けられ駆動源により回転駆動されるシャフトと、前記スピンドルの外周側に車輪側軸受を介して回転可能に設けられ車輪が取付けられる車輪取付筒と、該車輪取付筒と前記スピンドルとの間に設けられ該車輪取付筒に対し前記シャフトの回転を減速して伝える減速歯車機構と、前記車輪取付筒の下部側に溜めた状態で収容され該減速歯車機構を潤滑する潤滑油とを備えている(例えば、特許文献1,2参照)。

【0004】

前記減速歯車機構は、前記シャフトの外周側に配置され該シャフトの回転に伴って回転する太陽歯車と、該太陽歯車とリング状の内歯車とに噛合する複数の遊星歯車と、該各遊星歯車を支持ピンを介して回転可能に支持するキャリアとからなる複数段の遊星歯車減速機構により構成されている。このうち、最終段の遊星歯車減速機構の一部を構成するキャリアは、前記スピンドルの開口端側に非回転状態で取付ける構成としている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−204016号公報

【特許文献2】特開2010−116963号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述した従来技術によるダンプトラックの走行駆動装置は、最終段の遊星歯車減速機構に用いるキャリアを、スピンドルの開口端側に非回転状態で取付けるため、両者を雄スプラインと雌スプラインとからなるスプライン結合部により連結する構成としている。しかし、このようなスプライン結合部は、ダンプトラックの積載重量を、例えば250トン以上まで増大させた場合に必ずしも十分な強度を有するものではなく、更なる改良が望まれている。

【0007】

また、最終段の遊星歯車減速機構は、キャリアの回転がスピンドルにより拘束されるため、このキャリアに支持された複数の遊星歯車の少なくとも一部は、潤滑油の油面から露出した状態で自転を繰返すことになる。このため、この遊星歯車を回転(自転)可能に支持する支持ピンおよび遊星軸受には、十分な量の潤滑油を供給することが難しく、潤滑不足の発生が懸念されるという問題がある。

【0008】

本発明は上述した従来技術の問題に鑑みなされたもので、本発明の目的は、スピンドルの開口端側とキャリアとの間に別体の継手部材を設けることにより、回転負荷に対する強度を高めることができ、装置全体の耐久性や寿命を向上することができるようにしたダンプトラックの走行駆動装置を提供することにある。

【0009】

また、本発明の他の目的は、公転することなく自転のみを行う遊星歯車と、支持ピンとの間に潤滑油を導くことにより、両者の間を潤滑状態に保ち、装置全体の耐久性や信頼性を高めることができるようにしたダンプトラックの走行駆動装置を提供することにある。

【課題を解決するための手段】

【0010】

上述した課題を解決するために、本発明は、ダンプトラックの車体に非回転状態で取付けられ先端側が筒状のスピンドルとなって開口したアクスルハウジングと、該アクスルハウジングのスピンドル内を軸方向に伸長して設けられ駆動源により回転駆動されるシャフトと、前記スピンドルの外周側に車輪側軸受を介して回転可能に設けられ車輪が取付けられる車輪取付筒と、該車輪取付筒と前記スピンドルとの間に設けられ該車輪取付筒に対し前記シャフトの回転を減速して伝える遊星歯車減速機構と、前記車輪取付筒の下部側に溜めた状態で収容され該遊星歯車減速機構を潤滑する潤滑油とを備え、前記遊星歯車減速機構は、前記シャフトの外周側に配置され該シャフトの回転に伴って回転する太陽歯車と、該太陽歯車に噛合して回転する複数の遊星歯車と、該各遊星歯車をそれぞれ支持ピンを介して回転可能に支持するキャリアとを有し、該キャリアを前記スピンドルの開口端側に非回転状態で取付ける構成としてなるダンプトラックの走行駆動装置に適用される。

【0011】

そして、請求項1の発明が採用する構成の特徴は、前記スピンドルと前記キャリアとの間には、両者を連結する継手部材として形成され内周側に前記シャフトが挿通される筒状連結部材を設け、該筒状連結部材は、前記潤滑油の液面レベルよりも上側に位置し前記太陽歯車と各遊星歯車との噛合部に軸方向の隙間を介して対向する対向面部を有し、前記太陽歯車、各遊星歯車と該対向面部との間には、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油を前記各遊星歯車と前記各支持ピンとの間に導く導油路を形成する構成としたことにある。

【0012】

また、請求項2の発明によると、前記太陽歯車は、その軸方向一側の端面を前記筒状連結部材の対向面部に近接させるように前記各遊星歯車の端面よりも軸方向の一側に突出させる構成としている。

【0013】

また、請求項3の発明によると、前記各遊星歯車には、前記太陽歯車に噛合する外径側部位と前記支持ピンに遊星軸受を介して支持される内径側部位との間に全周にわたって延びる環状段部を設け、該環状段部は、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油を前記各遊星歯車と前記各支持ピンとの間に導く前記導油路の一部を構成している。

【0014】

また、請求項4の発明によると、前記各遊星歯車には、前記筒状連結部材の対向面部と軸方向で対向する一側の端面に複数の油溜りを形成し、該各油溜りは、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を一時的に溜めることにより、前記導油路の一部を形成する構成としている。

【0015】

また、請求項5の発明によると、前記筒状連結部材の対向面部には、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を径方向外側に向けて跳ね返すガイド突起を設ける構成としている。

【0016】

また、請求項6の発明によると、前記筒状連結部材の対向面部には、その内周側から前記キャリア側に向けて放射状に延び前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を、前記各遊星歯車と前記各支持ピンとの間に導く複数の導油溝部を形成する構成としている。

【0017】

さらに、請求項7の発明によると、前記キャリアの前記遊星歯車に対向する面には、前記筒状連結部材の対向面部側から前記各支持ピン側に向けて放射状に延び、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を前記各遊星歯車と前記各支持ピンとの間に導く複数の導油溝部を形成する構成としている。

【発明の効果】

【0018】

上述の如く、請求項1の発明によれば、スピンドルとキャリアとの間には別体の筒状連結部材を設け、この筒状連結部材を用いてスピンドルとキャリアとの間を非回転状態に連結する構成としたので、回転負荷に対する強度を高めることができ、走行駆動装置全体の耐久性や寿命を向上することができる。また、キャリアの回転を拘束することにより、公転することなく自転のみを繰返す遊星歯車に対しては、太陽歯車との噛合部から軸方向に噴出される潤滑油を導油路を通じて支持ピンとの間に導くことができ、両者の間を潤滑状態に保ち、装置全体の耐久性や信頼性を高めることができる。

【0019】

即ち、筒状連結部材は、太陽歯車と各遊星歯車との噛合部に軸方向の隙間を介して対向する対向面部を有しているので、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油を、筒状連結部材の対向面部と各遊星歯車の端面との間に捕捉するようにして遊星歯車と支持ピンとの間に導くことができ、例えば両者の間の遊星軸受を潤滑状態に保つことができる。

【0020】

請求項2の発明は、太陽歯車を各遊星歯車の端面よりも軸方向の一側に突出させ、その軸方向一側の端面を筒状連結部材の対向面部に近接させることにより、太陽歯車と各遊星歯車との噛合部から噴出される潤滑油を、前記対向面部と各遊星歯車の端面との間に捕捉するようにして遊星歯車と支持ピンとの間に導くことができ、両者の間の遊星軸受を潤滑状態に保つことができる。

【0021】

また、請求項3の発明によると、各遊星歯車に設けた環状段部は、太陽歯車と各遊星歯車との噛合部から噴出される潤滑油の一部を、筒状連結部材の対向面部を介して捕捉することができ、この捕捉した潤滑油を遊星歯車の回転(自転)に伴って遊星歯車と支持ピンとの間に導くことができる。

【0022】

また、請求項4の発明によると、各遊星歯車の端面に形成した複数の油溜りは、太陽歯車と各遊星歯車との噛合部から噴出される潤滑油の一部を、筒状連結部材の対向面部を介して捕捉しつつ一時的に溜めることができ、この潤滑油を遊星歯車の回転(自転)に伴って遊星歯車と支持ピンとの間に導くことができる。

【0023】

また、請求項5の発明によると、筒状連結部材の対向面部に設けたガイド突起は、太陽歯車と各遊星歯車との噛合部から噴出される潤滑油の一部を径方向外側に向けて跳ね返すことができ、この跳ね返した潤滑油を各遊星歯車と支持ピンとの間に導くことにより、例えば両者の間の遊星軸受を潤滑状態に保つことができる。

【0024】

また、請求項6の発明によると、筒状連結部材の対向面部に設けた複数の導油溝部は、その内周側から前記キャリア側に向けて放射状に延びることにより、太陽歯車と各遊星歯車との噛合部から噴出される潤滑油の一部を、前記各遊星歯車と各支持ピンとの間に導くことができ、両者の間の遊星軸受を潤滑状態に保つことができる。

【0025】

さらに、請求項7の発明によると、遊星歯車に対向するキャリアの面に設けた複数の導油溝部は、筒状連結部材の対向面部側から各支持ピン側に向けて放射状に延びることにより、太陽歯車と各遊星歯車との噛合部から噴出される潤滑油の一部を、前記各遊星歯車と前記各支持ピンとの間に導くことができ、両者の間の遊星軸受を潤滑状態に保つことができる。

【図面の簡単な説明】

【0026】

【図1】本発明の第1の実施の形態による走行駆動装置が適用されたダンプトラックを示す正面図である。

【図2】図1のダンプトラックを後方からみた右側面図である。

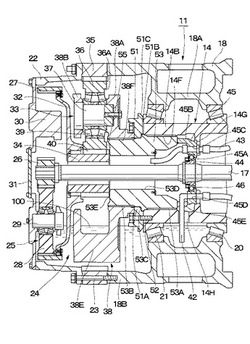

【図3】後輪側の走行駆動装置を図1中の矢示 III−III 方向から拡大してみた断面図である。

【図4】図3中の遊星歯車減速機構、車輪取付筒およびスピンドルの開口側等を拡大して示す断面図である。

【図5】図4中の太陽歯車、遊星歯車と筒状連結部材との間に設けた導油路等をさらに拡大して示す断面図である。

【図6】第2の実施の形態による太陽歯車、遊星歯車と筒状連結部材との間に設けた導油路等をさらに拡大して示す断面図である。

【図7】第3の実施の形態による太陽歯車、遊星歯車と筒状連結部材との間に設けた導油路等をさらに拡大して示す断面図である。

【図8】遊星歯車、支持ピンおよび遊星軸受を図7中の矢示VIII−VIII方向からみた拡大断面図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施の形態によるダンプトラックの走行駆動装置を、後輪駆動式のダンプトラックを例に挙げ、添付図面に従って詳細に説明する。

【0028】

ここで、図1ないし図5は本発明の第1の実施の形態を示している。図中、1は本実施の形態で採用した大型の運搬車両としてのダンプトラックである。このダンプトラック1は、図1に示すように、頑丈なフレーム構造をなす車体2と、該車体2上に起伏可能に搭載された荷台としてのベッセル3とにより大略構成されている。

【0029】

ベッセル3は、例えば砕石物等の重い荷物を多量に積載するため全長が9〜13m(メートル)にも及ぶ大型の容器として形成されている。ベッセル3の後側底部は、車体2の後端側に連結ピン4等を介して起伏(傾転)可能に連結されている。ベッセル3の前側上部には、後述のキャブ5を上側から覆う庇部3Aが一体に設けられている。

【0030】

5は庇部3Aの下側に位置して車体2の前部に設けられたキャブで、該キャブ5は、ダンプトラック1の運転者が乗降する運転室を形成し、その内部には運転席、起動スイッチ、アクセルペダル、ブレーキペダル、操舵用のハンドルおよび複数の操作レバー(いずれも図示せず)等が設けられている。ベッセル3の庇部3Aは、キャブ5を上側からほぼ完全に覆うことにより、例えば岩石等の飛び石からキャブ5を保護すると共に、車両(ダンプトラック1)の転倒時等にもキャブ5内の運転者を保護する機能を有している。

【0031】

6は車体2の前部側に回転可能に設けられた左,右の前輪で、該各前輪6は、ダンプトラック1の運転者によって操舵(ステアリング操作)される操舵輪を構成するものである。前輪6は後述の後輪7と同様に、例えば3〜4mに及ぶタイヤ径(外径寸法)をもって形成されている。車体2の前部と前輪6との間には、油圧緩衝器等からなる前輪側サスペンション6SPが設けられている。

【0032】

7は車体2の後部側に回転可能に設けられた左,右の後輪で、該各後輪7は、ダンプトラック1の駆動輪を構成し、図3に示す後述の走行駆動装置11により車輪取付筒18と一体に回転駆動される。後輪7は、複輪式タイヤからなる軸方向内側と外側のタイヤ7Aと、該各タイヤ7Aの径方向内側に配設されるリム7Bとを含んで構成されている。車体2の後部と後輪7との間には、油圧緩衝器等からなる後輪側サスペンション7SPが設けられている。

【0033】

8はキャブ5の下側に位置して車体2内に設けられる原動機としてのエンジンで、該エンジン8は、例えば大型のディーゼルエンジン等により構成され、車載の発電機、油圧源となる油圧ポンプ(いずれも図示せず)等を回転駆動する。油圧ポンプから吐出される圧油は、後述のホイストシリンダ9、パワーステアリング用の操舵シリンダ(図示せず)等に供給される。

【0034】

9はベッセル3を起伏させるためのホイストシリンダで、該ホイストシリンダ9は、図1に示す如く、前輪6と後輪7との間に位置して車体2の左,右両側に配設され、車体2とベッセル3との間に上,下方向で伸縮可能に取付けられている。ホイストシリンダ9は、前記油圧ポンプからの圧油が給排されることにより上,下方向に伸縮し、後部側の連結ピン4を中心にしてベッセル3を起伏(傾転)させるものである。

【0035】

10は作動油タンクで、該作動油タンク10は、図1に示すようにベッセル3の下方に位置して車体2の側面等に取付けられている。作動油タンク10内に収容した作動油は、前記油圧ポンプにより吸込まれつつ吐出され、圧油となってホイストシリンダ9および前記パワーステアリング用の操舵シリンダ等に給排されるものである。

【0036】

11はダンプトラック1の後輪7側に設けられた走行駆動装置で、該走行駆動装置11は、後述のアクスルハウジング12、走行用モータ16、車輪取付筒18および減速歯車機構24等により構成されている。走行駆動装置11は、走行用モータ16の回転を減速歯車機構24により減速し、車両の駆動輪となる後輪7を車輪取付筒18と一緒に大なる回転トルクで駆動するものである。

【0037】

12は車体2の後部側に設けられた後輪7用のアクスルハウジングで、該アクスルハウジング12は、図2に示すように左,右の後輪7,7間を軸方向に延びる筒体として形成されている。アクスルハウジング12は、前記後輪側サスペンション7SPを介して車体2の後部側に取付けられる中間の筒状体13と、該筒状体13の左,右両側にそれぞれ設けられた後述のスピンドル14とにより構成されている。

【0038】

14はアクスルハウジング12の軸方向両端側にそれぞれ設けられた筒状のスピンドルで、該スピンドル14は、図3に示す如く軸方向一側に位置してテーパ形状をなし筒状体13にボルト15等を介して着脱可能に固着された大径筒部14Aと、該大径筒部14Aの軸方向他側に一体形成され先端側が開口した円形筒部14Bとを含んで構成されている。この円形筒部14Bは、後述の車輪取付筒18内を軸方向に延びるように配置され、円形筒部14Bの外周側は、後述の車輪側軸受20,21を介して後輪7側の車輪取付筒18を回転可能に支持するものである。

【0039】

ここで、スピンドル14の外周側には、大径筒部14Aの長さ方向(軸方向)中間部から径方向外向きに突出し後述の湿式ブレーキ47が取付けられる環状フランジ部14Cと、後述の一側リテーナ50を軸方向に位置決めするため円形筒部14Bの軸方向一側に設けられた環状段部14Dとが一体に形成されている。また、大径筒部14Aの軸方向一側には、径方向内向きに突出する複数のモータ取付座14Eが一体に形成され、このモータ取付座14Eには後述の走行用モータ16が取付けられている。

【0040】

一方、円形筒部14Bの軸方向他側(先端側)は開口端となり、その内周側には雌スプライン部14F(図4参照)が形成されている。この雌スプライン部14Fは、後述する筒状連結部材53の第1の雄スプライン部53Aにスプライン結合されるものである。また、雄スプライン部53Aには、それぞれの歯面に修整加工(例えば、クラウニング加工)が施されている。これにより、雌スプライン部14Fは、第1の雄スプライン部53Aに対する各歯面の歯当たりを歯幅全体で均一化することができる。

【0041】

また、円形筒部14Bの軸方向の中間部には、その内周側に環状の内側鍔部14Gが一体に形成され、該内側鍔部14Gには、後述のベアリングリテーナ45がボルト等を介して取付けられている。円形筒部14Bの下部側には、円形筒部14Bの内径側から外径側(円形筒部14Bの径方向)に貫通して延びる径方向孔14Hが穿設され、この径方向孔14H内には、後述の吸込管42が挿通されている。

【0042】

16はアクスルハウジング12内に着脱可能に設けられた駆動源としての走行用モータである。この走行用モータ16は、車体2に搭載された発電機(図示せず)からの電力供給によって回転駆動される大型の電動モータにより構成されている。走行用モータ16は、図2に示す如く左,右の後輪7,7を互いに独立して回転駆動するため、筒状体13の左,右両側に位置してスピンドル14内にそれぞれ取付けられている。走行用モータ16は、その外周側に複数の取付フランジ16Aを有し、これらの取付フランジ16Aがスピンドル14のモータ取付座14Eにボルト等を用いて着脱可能に取付けられている。走行用モータ16は、前記発電機から電力が供給されることにより、後述のシャフト17を回転駆動するものである。

【0043】

17は走行用モータ16の出力軸を構成するシャフトで、該シャフト17は、走行用モータ16によって正方向または逆方向に回転駆動されるものである。シャフト17は、スピンドル14の内周側を軸方向(左,右方向)に延びる1本の長尺な棒状体により構成され、シャフト17の一端側は走行用モータ16の出力側に連結されている。一方、シャフト17の他端側は、スピンドル14を構成する円形筒部14Bの開口端側から突出し、その突出端側には後述の太陽歯車26が取付けられている。また、シャフト17は、後述の車輪側軸受20,21の間に位置する軸方向の中間部が後述のシャフトベアリング46等を用いてスピンドル14内に回転可能に支持されている。

【0044】

18は車輪としての後輪7と一体に回転する車輪取付筒で、該車輪取付筒18は、所謂ホイールハブを構成し、その外周側には、後輪7の各リム7Bが圧入等の手段を用いて着脱可能に取付けられている。車輪取付筒18は、後述の車輪側軸受20,21間にわたって軸方向に延び中空構造をなした中空筒部18Aと、該中空筒部18Aの外周側端部から後述の内歯車35に向けて軸方向に延びた延設筒部18Bとにより段付筒状体として一体に形成されている。

【0045】

また、車輪取付筒18の延設筒部18Bには、後述の内歯車35と外側ドラム22とが長尺ボルト23等を用いて一体的に固着され、これにより車輪取付筒18は、内歯車35と一体に回転される。即ち、車輪取付筒18には、走行用モータ16の回転を減速歯車機構24で減速することにより大トルクとなった回転が内歯車35を介して伝えられる。これにより、車輪取付筒18は、車両の駆動輪となる後輪7を大なる回転トルクで回転させるものである。

【0046】

19は筒状のリングからなるリムスペーサで、該リムスペーサ19は、後輪7の軸方向内側のタイヤ7Aと外側のタイヤ7Aとの間に予め決められた軸方向隙間を確保するため、車輪取付筒18の外周側に配置されている。即ち、図3に示す如くリムスペーサ19は、軸方向内側のリム7Bと外側のリム7Bとの間に挟持され、両者の間を軸方向で一定の間隔に保持するものである。

【0047】

20,21はスピンドル14の外周側で車輪取付筒18を回転可能に支持する車輪側軸受で、該車輪側軸受20,21は、例えば同一の円錐ころ軸受等を用いて構成されている。車輪側軸受20,21は、スピンドル14の円形筒部14Bと車輪取付筒18の中空筒部18Aとの間に軸方向に離間して配設されている。即ち、一方の車輪側軸受20は、スピンドル14の環状段部14Dに後述の一側リテーナ50を介して位置決めされ、他方の車輪側軸受21は、円形筒部14Bの開口端側外周に後述のエンドリテーナ51を介して位置決めされている。

【0048】

車輪側軸受20,21は、その内輪側がスピンドル14の円形筒部14Bに対しリテーナ50,51間で軸方向に位置決めされ、外輪側が車輪取付筒18の中空筒部18Aに対して軸方向に位置決めされている。これにより、車輪取付筒18は、車輪側軸受20,21とリテーナ50,51とを用いて、スピンドル14に対し軸方向に位置決めされると共に、周方向に回転可能に支持されるものである。

【0049】

22は車輪取付筒18の一部を内歯車35と共に構成する外側ドラムで、該外側ドラム22は、図3に示すように車輪取付筒18の軸方向外側となる位置に後述の内歯車35を挟んで取付けられ、複数の長尺ボルト23を用いて車輪取付筒18に着脱可能に固着されている。

【0050】

24はスピンドル14と車輪取付筒18との間に設けられた減速歯車機構で、該減速歯車機構24は、後述する1段目の遊星歯車減速機構25と2段目である最終段の遊星歯車減速機構33とにより構成され、後輪7側の車輪取付筒18に対し走行用モータ16(即ち、シャフト17)の回転を減速して伝える。これにより、後輪7側の車輪取付筒18は、減速して得られた大きな回転力(トルク)をもって後輪7と一緒に回転駆動される。

【0051】

25は減速歯車機構24を構成する1段目の遊星歯車減速機構で、該遊星歯車減速機構25は、シャフト17の自由端となる先端側にスプライン結合された太陽歯車26と、該太陽歯車26とリング状の内歯車27とに噛合する複数(例えば、3〜4個)の遊星歯車28と、該各遊星歯車28を支持ピン29を介して回転可能に支持するキャリア30とにより構成されている。

【0052】

ここで、キャリア30の外周側は、車輪取付筒18に一体化された外側ドラム22の開口端(軸方向外側の端面)にボルト等を介して着脱可能に固定され、車輪取付筒18、外側ドラム22と一体に回転する。また、キャリア30の内周側には、例えば円板状の蓋板31が着脱可能に取付けられ、該蓋板31は、例えば太陽歯車26と遊星歯車28の噛合部を保守、点検する場合にキャリア30から取外されるものである。

【0053】

リング状の内歯車27は、太陽歯車26、各遊星歯車28を径方向外側から取囲むリングギヤを用いて形成されている。内歯車27は、外側ドラム22の内周面との間に径方向隙間を介して相対回転可能に配置されている。内歯車27の回転(公転)は、後述のカップリング32を介して2段目の遊星歯車減速機構33に伝えられる。

【0054】

1段目の遊星歯車減速機構25は、走行用モータ16によってシャフト17と一体に太陽歯車26が回転すると、この太陽歯車26の回転を各遊星歯車28の自転運動と公転運動とに変換する。そして、各遊星歯車28の自転(回転)は、リング状の内歯車27に減速した回転として伝えられ、この内歯車27の回転が後述のカップリング32を介して2段目の遊星歯車減速機構33に伝達される。一方、各遊星歯車28の公転は、キャリア30の回転となって車輪取付筒18側の外側ドラム22に伝達される。しかし、車輪取付筒18は、後述する2段目の内歯車35と一体に回転するため、各遊星歯車28の公転は、内歯車35(車輪取付筒18)に同期した回転に抑えられる。

【0055】

32は1段目の内歯車27と一体に回転するカップリングで、該カップリング32は、1段目の遊星歯車減速機構25と2段目の遊星歯車減速機構33との間に位置する環状の回転伝達部材として形成されている。即ち、カップリング32の外周側は1段目の内歯車27にスプライン結合され、カップリング32の内周側は、後述する2段目の太陽歯車34にスプライン結合されている。これにより、カップリング32は、1段目の内歯車27の回転を2段目の太陽歯車34に伝達し、この太陽歯車34を1段目の内歯車27と一体に回転させる。なお、カップリング32には、後述の潤滑油100を前,後方向(軸方向)に流通させる複数の油流通穴等を形成してもよい。

【0056】

33は最終段となる2段目の遊星歯車減速機構で、この遊星歯車減速機構33は、シャフト17と車輪取付筒18との間に1段目の遊星歯車減速機構25を介して配設され、1段目の遊星歯車減速機構25と共にシャフト17の回転を減速するものである。2段目の遊星歯車減速機構33は、シャフト17の外周側に位置してシャフト17と同軸に配置され、該シャフト17の回転に伴ってカップリング32と一体に回転する円筒状の太陽歯車34と、該太陽歯車34とリング状の内歯車35とに噛合する複数の遊星歯車36(1個のみ図示)と、該各遊星歯車36をそれぞれ支持ピン37を介して回転可能に支持するキャリア38とにより構成されている。

【0057】

ここで、各遊星歯車36の内周側には、各支持ピン37との間に、例えば2個の円錐ころ軸受を背面合わせしてなる遊星軸受39がそれぞれ設けられている。これらの遊星軸受39は、キャリア38に対し遊星歯車36を支持ピン37と一緒に回転可能に支持するものである。また、各遊星歯車36には、その径方向中間部(即ち、太陽歯車34に噛合する外径側部位と支持ピン37に遊星軸受39を介して支持される内径側部位との中間部)に全周にわたって延びる環状段部36Aが設けられている。該環状段部36Aは、その内側面に後述の潤滑油100を一時的に捕捉し、後述する導油路55の一部を構成するものである。

【0058】

図5に示すように、太陽歯車34は、その軸方向一側の端面が遊星歯車36よりも後述の対向面部53E側に突出し、対向面部53Eに近接した位置に配置されている。このため、太陽歯車34と遊星歯車36との噛合部40から軸方向(例えば、図5中の矢示A方向)に噴出される潤滑油100は、対向面部53Eにより跳ね返されて遊星歯車36の環状段部36Aに捕捉、または捕集される。

【0059】

一方、2段目の内歯車35は、太陽歯車34、各遊星歯車36等を径方向外側から取囲むリングギヤを用いて形成され、車輪取付筒18の一部を構成する延設筒部18Bと外側ドラム22との間に長尺ボルト23を用いて一体的に固着されている。内歯車35の内周側に全周に亘って形成された内歯は、各遊星歯車36に対して噛合状態に保持されるものである。

【0060】

また、最終段となる2段目のキャリア38は、図4、図5に示す如く、互いに板厚が異なる2枚の板状体からなり軸方向に対向して配置された環状の支持板38A,38Bと、これらの支持板38A,38B間に各遊星歯車36を配置するため周方向に一定の間隔をもって配置され各支持ピン37の両端側が嵌合して取付けられる複数のピン取付穴部38C,38D(図5中にそれぞれ1個のみ図示)と、該各ピン取付穴部38C,38Dから周方向に離間した位置に配置され環状の支持板38A,38B間を一体的に連結する複数(例えば、3または4個)の連結部38Eとを含んで構成されている。

【0061】

キャリア38の支持板38Aには、その内周側に雌スプライン部38Fが形成され、この雌スプライン部38Fは、後述する筒状連結部材53の第2の雄スプライン部53Bにスプライン結合されるものである。雄スプライン部53Bには、それぞれの歯面に修整加工(例えば、クラウニング加工)が施され、第2の雄スプライン部53Bに対する雌スプライン部38Fの各歯面の歯当たりを歯幅全体で均一化する対策がとられている。

【0062】

また、キャリア38の支持板38Aには、軸方向他側となる端面(遊星軸受39と軸方向で対向する端面)の内周側に環状突部38Gが設けられ、この環状突部38Gは、後述する筒状連結部材53の環状突部53Fと同様に遊星歯車36の環状段部36A側に向けて軸方向に突出している。キャリア38の雌スプライン部38Fは、この環状突部38Gの位置にも形成されることにより、その歯幅(軸方向長さ)が環状突部38Gの軸方向の突出寸法分だけ長くなっている。これらの環状突部38G,53Fは、遊星歯車36の環状段部36Aとほぼ同様に油液を一時的に溜める段差として機能し、後述の潤滑油100を一時的に捕捉し得るものである。

【0063】

ここで、2段目の遊星歯車減速機構33は、キャリア38が後述の筒状連結部材53を介してスピンドル14の円形筒部14Bにスプライン結合されることにより、各遊星歯車36の公転(キャリア38の回転)が拘束される。従って、2段目の遊星歯車減速機構33は、太陽歯車34がカップリング32と一体に回転すると、この太陽歯車34の回転を各遊星歯車36の自転に変換しつつ、該各遊星歯車36の自転を2段目の内歯車35に伝達し、この内歯車35を減速して回転させる。これにより、内歯車35が固定された車輪取付筒18に対しては、1段目の遊星歯車減速機構25と2段目の遊星歯車減速機構33との2段階で減速された大出力の回転トルクが伝達される。

【0064】

また、車輪取付筒18の下部側には、その内部に潤滑油100が溜めた状態で収容され、各遊星歯車減速機構25,33は、常に潤滑油100が供給された状態で作動する。この場合、潤滑油100の液面レベルは、例えばスピンドル14を構成する円形筒部14Bの最下部よりも低い位置にあり、かつ車輪側軸受20,21の下側部位が浸漬されるような位置に設定されている。これにより、走行駆動装置11の作動時には、潤滑油100が車輪取付筒18と遊星歯車減速機構25,33とにより攪拌されて、所謂掻上げ潤滑を行うことができ、かつ潤滑油100の攪拌による抵抗を小さく抑えることができる。

【0065】

41はスピンドル14内に設けられた隔壁を示し、該隔壁41は、環状の板体により形成され、その外周側がスピンドル14の大径筒部14Aの内周側にボルト等を用いて着脱可能に取付けられている。隔壁41は、スピンドル14内を、軸方向一側に位置し走行用モータ16が収容されるモータ収容空間部41Aと、軸方向他側に位置し車輪取付筒18の内部と常時連通する筒状空間部41Bとに画成している。

【0066】

42は車輪取付筒18内に貯溜された潤滑油100を回収する回収手段としての吸込管で、該吸込管42は、長さ方向の一側がアクスルハウジング12の筒状体13内を軸方向に延び、潤滑ポンプ(図示せず)の吸込側に接続されている。吸込管42の長さ方向中間部は、車輪取付筒18側に向けてスピンドル14内を軸方向に延びている。吸込管42の先端側(長さ方向他側)は、シャフト17の下側から下向きにL字状に屈曲し、スピンドル14の径方向孔14H内に挿通されている。これにより、吸込管42は、その先端側が車輪取付筒18内の潤滑油100中に浸漬され、この潤滑油100を前記潤滑ポンプ側に回収させるものである。

【0067】

43は潤滑油100の供給手段を構成する供給管で、該供給管43は、図3に示すように、スピンドル14内で吸込管42、シャフト17よりも上方となる位置に配置され、その先端側が後述の筒状連結部材53内に挿入されている。供給管43の長さ方向一側(基端側)は、前記潤滑ポンプの吐出側に接続され、この潤滑ポンプから吐出される潤滑油100は、供給管43の先端側(長さ方向他側)から後述の筒状連結部材53内に向けて、即ち遊星歯車減速機構25,33に向けて供給される。

【0068】

車輪取付筒18の下部側に貯留された潤滑油100は、前記潤滑ポンプの駆動により吸込管42の先端側から吸込まれる。前記潤滑ポンプにより吸込まれた潤滑油100は、オイルクーラ(図示せず)によって冷却された後、供給管43を通じて遊星歯車減速機構25,33に供給され、これらの遊星歯車減速機構25,33を潤滑するものである。

【0069】

44はシャフト17の軸方向中間部に嵌合して設けられた内側リテーナ、45は該内側リテーナ44の外周側にシャフトベアリング46を介して配設された外側のベアリングリテーナを示している。ここで、内側リテーナ44は、その内周側がシャフト17の中間部に圧入されることにより、シャフト17と一体に回転する。外側のベアリングリテーナ45は、スピンドル14の内側鍔部14Gに複数のボルト(図示せず)を用いて固定されている。

【0070】

ベアリングリテーナ45は環状のリング体として形成され、その内周側には、シャフトベアリング46の外輪側が抜止め状態で取付けられる外輪取付部45Aが設けられている。ベアリングリテーナ45の外周側には、後述する筒状連結部材53の軸方向一側の端面に向けて突出する筒状突出部45Bが設けられ、該筒状突出部45Bは、スピンドル14の円形筒部14B内で筒状連結部材53を軸方向に位置決めする位置決め突起を構成している。

【0071】

また、ベアリングリテーナ45には、径方向(図4中の上,下)で対向する位置に挿嵌穴45C,45Dが設けられ、挿嵌穴45C内には供給管43が貫通し、挿嵌穴45D内には吸込管42が貫通して取付けられる。ベアリングリテーナ45には、挿嵌穴45Dの下側となる位置に径方向の切欠部45Eが設けられ、この切欠部45Eを通じて吸込管42は、スピンドル14の径方向孔14H内に挿通される。

【0072】

即ち、図3、図4に示すように、吸込管42、供給管43の途中部位は、ベアリングリテーナ45を軸方向に貫通して延び、これにより、スピンドル14内にベアリングリテーナ45を介して位置決めされている。なお、ベアリングリテーナ45には、複数のボルト挿通穴(図示せず)が穿設され、これらのボルト挿通穴に挿通される複数のボルトにより、ベアリングリテーナ45はスピンドル14の内側鍔部14Gに固定される。

【0073】

シャフトベアリング46は、シャフト17側の内側リテーナ44とスピンドル14側のベアリングリテーナ45との間に配設され、シャフト17の軸方向中間部をスピンドル14の円形筒部14B内で内側リテーナ44と外側のベアリングリテーナ45とを介して回転可能に支持している。これにより、長尺なシャフト17は、軸方向中間部での芯振れが抑制され、1段目の太陽歯車26に対してシャフト17の安定した回転を伝えることができる。

【0074】

47は車輪取付筒18の回転に制動力を与える湿式ブレーキで、該湿式ブレーキ47は、湿式多板型の油圧ブレーキにより構成されている。湿式ブレーキ47は、アクスルハウジング12のスピンドル14と車輪取付筒18との間に後述のブレーキハブ48を介して設けられ、車輪取付筒18と一体に回転するブレーキハブ48に対して制動力を付与するものである。

【0075】

48は湿式ブレーキ47の一部を構成し、車輪取付筒18と一体に回転するブレーキハブで、該ブレーキハブ48は、スピンドル14と湿式ブレーキ47との間を軸方向に延びる筒状体として形成されている。ブレーキハブ48の軸方向他側は、車輪取付筒18の中空筒部18Aに複数のボルト49を介して着脱可能に固定されている。

【0076】

50はスピンドル14の円形筒部14Bに車輪側軸受20の内輪側を位置決めする一側リテーナで、該一側リテーナ50は、図3に示すように、円形筒部14Bの外周面に嵌合して設けられ、その軸方向一側は環状段部14Dに当接している。また、一側リテーナ50の軸方向他側は、車輪側軸受20の内輪側に軸方向で当接している。これにより、車輪側軸受20は、その外輪側が車輪取付筒18の中空筒部18Aにより軸方向に位置決めされ、内輪側が一側リテーナ50により軸方向に位置決めされている。

【0077】

51はスピンドル14の先端開口側に複数のボルト52を介して取付けられた他側リテーナとしてのエンドリテーナである。このエンドリテーナ51は、図3、図4に示すようにスピンドル14の円形筒部14Bに固定され、車輪側軸受21の内輪側を円形筒部14Bの外周側で軸方向に位置決めしている。即ち、車輪側軸受21は、その外輪側が車輪取付筒18の中空筒部18Aにより軸方向に位置決めされ、内輪側がエンドリテーナ51により軸方向に位置決めされている。

【0078】

エンドリテーナ51は環状のリング体として形成され、その内周側には、後述する筒状連結部材53の段差部53Cに当接するように径方向内向きに突出した抜止め部51Aが設けられている。この抜止め部51Aは、スピンドル14の開口側で筒状連結部材53の抜止めを行うため環状の段差部53Cに対し全周にわたって面接触するものである。

【0079】

また、エンドリテーナ51には、複数のボルト挿通穴(図示せず)が穿設され、これらのボルト挿通穴に挿通される複数のボルト52により、エンドリテーナ51はスピンドル14の円形筒部14Bに固定される。また、エンドリテーナ51には、スピンドル14の円形筒部14Bに当接される端面側に複数の凹溝からなる油路51B(図4参照)が形成されている。これらの油路51Bは、円形筒部14Bの開口側端面との間に位置して径方向外側から内側へと延び、遊星歯車減速機構33に供給された潤滑油100の一部を筒状連結部材53の雄スプライン部53A側に導くものである。

【0080】

さらに、エンドリテーナ51の外周面には、斜めに傾斜したテーパ面部51Cが形成されている。このテーパ面部51Cは、遊星歯車減速機構33に供給された潤滑油100の一部(オイルミストを含む)を油路51Bに向けて捕集しながらガイドする役割を果たすものである。

【0081】

53はスピンドル14の開口側とキャリア38との間に着脱可能に設けられた筒状連結部材で、該筒状連結部材53は、スピンドル14、キャリア38とは別体の継手部材からなる段付筒状体として形成され、その内周側にはシャフト17が隙間をもって挿通されている。筒状連結部材53は、軸方向の一側外周がスピンドル14の開口端内周側にスプライン結合され、軸方向の他側外周がキャリア38の内周側にスプライン結合されるものである。

【0082】

筒状連結部材53の外周側には、軸方向一側に位置しスピンドル14の雌スプライン部14Fにスプライン結合される第1の雄スプライン部53Aと、軸方向の他側に位置して第1の雄スプライン部53Aよりも小径に形成されキャリア38の雌スプライン部38Fにスプライン結合される第2の雄スプライン部53Bと、前記第1,第2の雄スプライン部53A,53B間に位置して周方向に延びた環状の段差部53Cとが設けられている。

【0083】

第1の雄スプライン部53Aは、その直径(外径)と軸方向長さである歯幅との比率(直径/歯幅)が、1よりも大きく、2.5よりも小さい値に設定されている。第1の雄スプライン部53Aに噛合するスピンドル14の雌スプライン部14Fについても、その歯幅と直径との比率が第1の雄スプライン部53Aと同様に設定されている。また、第2の雄スプライン部53Bについても、その直径(外径)と軸方向長さである歯幅との比率(直径/歯幅)は、1よりも大きく、2.5よりも小さい値に設定されている。第2の雄スプライン部53Bに噛合するキャリア38の雌スプライン部38Fについても、その歯幅と直径との比率が第2の雄スプライン部53Bと同様に設定されている。

【0084】

また、筒状連結部材53の内周側には、軸方向一側が大径となり他側が小径となった段付穴53Dが設けられ、この段付穴53D内には、図3、図4に示すようにシャフト17が挿通されると共に、供給管43の先端側が挿入される。筒状連結部材53は、車輪取付筒18内に収容された潤滑油100の液面レベルよりも常に上側となる位置に配置されている。

【0085】

筒状連結部材53の軸方向他側の端面は、図5に示すように、太陽歯車34と各遊星歯車36との噛合部40に軸方向の隙間54を介して対向する対向面部53Eとなっている。筒状連結部材53の対向面部53Eには、その外周側に位置し遊星歯車36の環状段部36A側に向けて軸方向に突出する環状突部53Fが設けられている。第1の雄スプライン部53Aは、この環状突部53Fの位置にも形成されることにより、その歯幅(軸方向長さ)が環状突部53Fの軸方向の突出寸法分だけ長くなっている。なお、キャリア38の雌スプライン部38Fについても、支持板38Aの端面に同様の環状突部38Gが設けられている。

【0086】

55は第1の実施の形態で採用した導油路で、該導油路55は、太陽歯車34、各遊星歯車36の一側端面と筒状連結部材53の対向面部53Eとの間に形成されている。導油路55は、太陽歯車34と各遊星歯車36との噛合部40から矢示A方向(図5参照)に噴出される潤滑油を、遊星歯車36と支持ピン37との間の遊星軸受39に導き、この遊星軸受39を給脂状態に保つものである。導油路55は、遊星歯車36の環状段部36A、キャリア38の環状突部38G、筒状連結部材53の対向面部53E、環状突部53Fおよび前記軸方向の隙間54等により構成されるものである。

【0087】

第1の実施の形態によるダンプトラック1の走行駆動装置11は、上述の如き構成を有するもので、次に、その作動について説明する。

【0088】

まず、ダンプトラック1のキャブ5に乗り込んだ運転者が、エンジン8を起動すると、油圧源となる油圧ポンプが回転駆動されると共に、発電機(いずれも図示せず)により発電が行われる。ダンプトラック1の走行駆動時には、前記発電機から走行用モータ16に電力が供給されることにより、走行用モータ16が作動してシャフト17が回転する。

【0089】

このシャフト17の回転は、1段目の遊星歯車減速機構25の太陽歯車26から各遊星歯車28に減速されて伝達され、各遊星歯車28の回転は、内歯車27およびカップリング32を介して2段目の遊星歯車減速機構33の太陽歯車34に減速されて伝達される。2段目の遊星歯車減速機構33では、太陽歯車34の回転が各遊星歯車36に減速されて伝達される。このとき、各遊星歯車36を支持するキャリア38は、別体の筒状連結部材53を用いてスピンドル14の円形筒部14Bにスプライン結合されているため、各遊星歯車36の公転(キャリア38の回転)は拘束される。

【0090】

これにより、各遊星歯車36は、太陽歯車34の周囲で自転のみを行い、車輪取付筒18に固定された内歯車35には、遊星歯車36の自転により減速された回転が伝達され、車輪取付筒18は、1段目の遊星歯車減速機構25と2段目の遊星歯車減速機構33とで2段階に減速された大出力の回転トルクをもって回転する。この結果、駆動輪となる左,右の後輪7は、車輪取付筒18と一体に回転し、ダンプトラック1を走行駆動することができる。

【0091】

スピンドル14から車輪取付筒18内に向けて軸方向に延びるシャフト17は、軸方向の中間部が内側リテーナ44と外側のベアリングリテーナ45とによりシャフトベアリング46を介して回転可能に支持されている。これにより、シャフト17が高速回転したときに、シャフト17の偏心によって軸方向中間部が径方向に撓んだり、芯振れしたりするのをシャフトベアリング46の位置で抑えることができ、シャフト17の耐久性を高めることができる。

【0092】

また、走行駆動装置11の作動時においては、車輪取付筒18内に貯溜された潤滑油100が、車輪取付筒18の回転と第1,第2の遊星歯車減速機構25,33の各遊星歯車28,36等によって順次上方へと掻き上げられ、各歯車の噛合部位、スピンドル14の円形筒部14Bと車輪取付筒18との間の車輪側軸受20,21等に供給される。このとき、第2の遊星歯車減速機構33において、太陽歯車34と各遊星歯車36との噛合部40(図4、図5参照)にも潤滑油100が供給される。そして、潤滑油100は順次下方へと滴下し、車輪取付筒18の下部側へと溜められる。

【0093】

車輪取付筒18の下部側に収容された潤滑油100は、前記潤滑ポンプにより吸込管42の下端側から吸い上げられ、オイルクーラ等で冷却された後に供給管43側に吐出される。そして、供給管43の先端側から車輪取付筒18内の減速歯車機構24(即ち、第1,第2の遊星歯車減速機構25,33)に向けて潤滑油100を連続的に供給することができる。

【0094】

また、ダンプトラック1の走行途中で走行速度を減速する場合には、走行用モータ16の回転を減速するだけでは十分な減速効果を発揮できないことがある。このような場合に、ダンプトラック1の運転者はブレーキペダルを踏込んで湿式多板型の油圧ブレーキからなる湿式ブレーキ47にブレーキ圧(圧油)を供給する。これにより、湿式ブレーキ47は、車輪取付筒18と一体に回転するブレーキハブ48に対して制動力を付与することができる。この結果、ダンプトラック1は、車輪取付筒18と一緒に後輪7の回転が減速され、所望の減速効果を得ることができる。

【0095】

ところで、ダンプトラック1の走行駆動装置11は、最終段の遊星歯車減速機構33に用いるキャリア38を、スピンドル14の開口端側に非回転状態で取付けるため、両者の間をスプライン結合部により連結する構成としている。しかし、従来技術で用いているスプライン結合部は、ダンプトラック1の積載重量を、例えば250トン以上まで増大させた場合に必ずしも十分な強度を有するものではなく、更なる改良が望まれている。

【0096】

また、最終段の遊星歯車減速機構33は、キャリア38の回転がスピンドル14により拘束されているので、キャリア38に支持された複数の遊星歯車36の少なくとも一部(例えば、2個以上の遊星歯車36)は、潤滑油100の液面から上方に露出した状態で自転を繰返すことになる。このため、遊星歯車36を回転(自転)可能に支持する支持ピン37および遊星軸受39には、潤滑油を必ずしも十分には供給できないことがあり、潤滑不足の発生が懸念される。

【0097】

そこで、第1の実施の形態によれば、スピンドル14の開口側とキャリア38との間に、別体の継手部材からなる筒状連結部材53を設け、該筒状連結部材53よりスピンドル14とキャリア38との間をスプライン結合する構成としている。また、太陽歯車34、各遊星歯車36の一側端面と筒状連結部材53の対向面部53Eとの間には、太陽歯車34と各遊星歯車36との噛合部40から矢示A方向(図5参照)に噴出される潤滑油を、遊星歯車36と支持ピン37との間の遊星軸受39に導く導油路55を形成している。

【0098】

この導油路55は、遊星歯車36の径方向中間部に形成した環状段部36A、キャリア38の環状突部38G、筒状連結部材53の対向面部53E、環状突部53Fおよび前記軸方向の隙間54(即ち、太陽歯車34、各遊星歯車36の噛合部40と対向面部53Eとの間の隙間54)を含んで構成されている。

【0099】

筒状連結部材53は、単純な形状をなす段付筒状体として形成され、軸方向一側の第1の雄スプライン部53Aがスピンドル14の雌スプライン部14Fにスプライン結合され、軸方向他側の第2の雄スプライン部53Bは、キャリア38の雌スプライン部38Fにスプライン結合される。第2の雄スプライン部53Bは、第1の雄スプライン部53Aよりも小径に形成され、第1の雄スプライン部53Aと第2の雄スプライン部53Bとの間には全周にわたって延びる環状の段差部53Cが形成されている。

【0100】

第1の実施の形態は、このような構成を採用することにより、従来技術で用いているキャリアの如く、外周側に雄スプラインを有した筒状突出部を一体に設ける必要がなくなり、キャリア38の形状を簡素化することができる。また、別部材からなる筒状連結部材53についても単純な形状に形成することができ、その外周側に雄スプライン部53A,53Bを成形加工するときにホブカッター加工を採用することができる。また、片当たりを防ぐためにクラウニングまたはレリービングと呼ばれる歯面の修整加工を容易に施すことができる。

【0101】

即ち、走行駆動装置11の大型化に伴ってスプライン結合部の強度を高めるためには、例えば雄スプライン部53Aの外径寸法である直径を大きくするか、または歯幅(スプライン歯の軸方向長さ)を大きくするという方策がある。しかし、走行駆動装置11は、可能な限り小型化を図ることが要求されており、雄スプライン部53Aの直径を大きくすることには制約がある。このため、本発明者等は、雄スプライン部53Aの歯幅を可能な限り大きくし、これによって、雄スプライン部53Aと雌スプライン部14F(雄スプライン部53Bと雌スプライン部38F)との間における各スプライン歯の単位長さ当たりの負荷を軽減することを検討した。

【0102】

しかし、雄スプライン部53Aの歯幅を大きくすると、筒状連結部材53には外部からの回転負荷に伴って軸の傾きや捩れが発生し易くなり、互いに噛合するスプライン歯間で歯面の片当たりが発生する可能性が高くなる。そこで、このようなスプライン歯間での片当たりを防ぎ、歯当たりの均一化を図るため、スプライン歯を成形加工する場合にクラウニングまたはレリービングと呼ばれる歯面の修整加工を施すようにしている。

【0103】

この結果、第1の雄スプライン部53Aと雌スプライン部14Fとのスプライン結合部は、その直径を大きくすることなく、回転負荷に対する強度を高めることができ、歯幅を可能な限り大きくし、各スプライン歯の単位長さ当たりの負荷を軽減することができる。第2の雄スプライン部53Bと雌スプライン部38Fとのスプライン結合部についても、その直径を大きくすることなく、回転負荷に対する強度を高めることができ、歯幅を可能な限り大きくし、各スプライン歯の単位長さ当たりの負荷を軽減することができる。

【0104】

しかも、外部からの回転負荷によって筒状連結部材53に軸の傾きや捩れが発生するような場合でも、前述の如き歯面の修整加工(クラウニングまたはレリービング加工)を施すことにより、互いに噛合するスプライン歯間で歯面の片当たりを防ぐことができ、歯幅全体で歯当たりの均一化を図ることができる。

【0105】

また、筒状連結部材53の軸方向中間部には、第1,第2の雄スプライン部53A,53B間に位置して環状の段差部53Cを設け、スピンドル14の開口側端面で車輪側軸受21の位置決めを行うエンドリテーナ51の内周側には、段差部53Cに広い接触面積をもって当接する抜止め部51Aを設ける構成としている。これにより、筒状連結部材53をスピンドル14の開口端側に抜止め状態で取付けることができる。

【0106】

一方、スピンドル14の内周側でシャフトベアリング46の外輪側を支持するベアリングリテーナ45には、筒状連結部材53の軸方向一側の端面に向けて突出する筒状突出部45Bを設けている。この筒状突出部45Bを筒状連結部材53の端面に当接させることにより、筒状連結部材53をスピンドル14内で軸方向に位置決めすることができる。

【0107】

この結果、筒状連結部材53は、その軸方向一側(第1の雄スプライン部53A側)の端面がベアリングリテーナ45の筒状突出部45Bに当接され、軸方向中間の環状の段差部53Cは、エンドリテーナ51の抜止め部51Aに当接される。これにより、筒状連結部材53を筒状突出部45Bと抜止め部51Aとの間で軸方向両側から挟むことができ、筒状連結部材53をスピンドル14に対して安定した状態で、軸方向に抜止めを行い、正確な位置決めを行うことができる。

【0108】

また、エンドリテーナ51に形成した複数の油路51Bにより、遊星歯車減速機構33に供給された潤滑油100の一部を筒状連結部材53の外周側に導きつつ、第1の雄スプライン部53A側を潤滑することができ、第1の雄スプライン部53Aと雌スプライン部14Fとのスプライン結合部における潤滑油不足を防ぐことができる。エンドリテーナ51の外周面に形成したテーパ面部51Cは、遊星歯車減速機構33に供給された潤滑油100の一部(オイルミストを含む)を油路51Bに向けて捕集しながら流下させることができる。

【0109】

また、第2の雄スプライン部53Bとキャリア38の雌スプライン部38Fとのスプライン結合部については、車輪取付筒18の回転、各遊星歯車36の自転運動に伴って車輪取付筒18内に発生する潤滑油100のオイルミスト等により両者の歯面間を潤滑状態に保つことができる。

【0110】

さらに、筒状連結部材53の外径寸法(例えば、第1の雄スプライン部53Aの直径)が300mm以上となる大型の走行駆動装置11であっても、雄スプライン部53Aの直径(外径)と歯幅との比率(直径/歯幅)を2.5よりも小さく設定することにより、雄スプライン部53A,53Bの歯幅を可能な限り大きくし、各スプライン歯の単位長さ当たりの負荷を軽減することができる。

【0111】

しかも、筒状連結部材53とスピンドル14とのスプライン結合部および筒状連結部材53とキャリア38とのスプライン結合部には、それぞれの歯面にクラウニングまたはレリービング加工を施すことにより、外部からの回転負荷によって筒状連結部材53に軸の傾きや捩れが発生するような場合でも、互いに噛合するスプライン歯間で歯面の片当たりを防ぐことができ、各歯面の歯当たりを歯幅全体で均一化することができる。

【0112】

一方、遊星歯車減速機構33において、スピンドル14によりキャリア38の回転が拘束されることによって、公転することなく自転のみを繰返す遊星歯車36に対しては、太陽歯車34との噛合部40から矢示A方向(図5参照)に噴出される潤滑油を、前述した導油路55を通じて支持ピン37、遊星軸受39へと導くことができ、遊星歯車36と支持ピン37との間の遊星軸受39を潤滑状態に保ちつつ、走行駆動装置11全体の耐久性や信頼性を高めることができる。

【0113】

この場合、筒状連結部材53は、太陽歯車34と各遊星歯車36との噛合部40に軸方向の隙間54を介して対向する対向面部53Eを有しているので、太陽歯車34と各遊星歯車36との噛合部40から噴出される潤滑油を、筒状連結部材53の対向面部53Eと各遊星歯車36の一側端面との間に捕捉するようにして遊星歯車36と支持ピン37との間、即ち遊星軸受39に導くことができ、この遊星軸受39を潤滑状態に保つことができる。

【0114】

特に、遊星歯車減速機構33の太陽歯車34は、各遊星歯車36の端面よりも軸方向の一側に突出させ、その軸方向一側の端面を筒状連結部材53の対向面部53Eに近接させる構成としている。これにより、太陽歯車34と各遊星歯車36との噛合部40から矢示A方向(図5参照)に噴出される潤滑油を、筒状連結部材53の対向面部53Eで跳ね返すようにして当該対向面部53Eと遊星歯車36の一側端面との間に捕捉しつつ、捕捉した潤滑油を遊星歯車36と支持ピン37との間の遊星軸受39に供給することができる。

【0115】

さらに、ダンプトラック1の走行速度や車体2の傾きの影響等により太陽歯車34と各遊星歯車36との噛合部40からの潤滑油の噴出が十分に得られない場合でも、太陽歯車34を各遊星歯車36の端面よりも軸方向の一側に突出させることにより、各遊星歯車36から突出した太陽歯車34の歯面上に付着した潤滑油100を、太陽歯車34の自転により発生する遠心力の作用によって遊星歯車36に跳ねかけることができ、ダンプトラック1の走行速度や車体2の傾きの影響等に影響されずに安定して遊星歯車36を潤滑状態に保つことができる。

【0116】

また、各遊星歯車36の径方向中間部に設けた環状段部36Aは、太陽歯車34と各遊星歯車36との噛合部40から噴出される潤滑油の一部を、筒状連結部材53の対向面部53E、環状突部53Fを介して捕捉することができ、この捕捉した潤滑油を遊星歯車36の回転(自転)に伴って遊星軸受39に導くことができる。

【0117】

従って、第1の実施の形態によれば、遊星歯車減速機構33のうち、公転することなく、自転のみを繰返す遊星歯車36と支持ピン37との間に潤滑油を導くことにより、両者の間の遊星軸受39を潤滑状態に保つことができ、走行駆動装置11全体の耐久性や信頼性を高めることができる。しかも、スピンドル14の開口端側とキャリア38との間には、別体の継手部材として筒状連結部材53を設けることにより、回転負荷に対する強度を高めることができ、装置全体の耐久性や寿命を向上することができる。

【0118】

次に、図6は本発明の第2の実施の形態を示し、本実施の形態の特徴は、筒状連結部材の対向面部に潤滑油を径方向外側に跳ね返すためのガイド突起を設ける構成としたことにある。なお、第2の実施の形態では、前述した第1の実施の形態と同一の構成要素に同一の符号を付し、その説明を省略するものとする。

【0119】

図中、61は第2の実施の形態で採用した太陽歯車で、該太陽歯車61は、第1の実施の形態で述べた太陽歯車34とほぼ同様に構成され、その軸方向一側の端面が遊星歯車36よりも後述の対向面部62E側に突出している。しかし、この場合の太陽歯車61は、その突出寸法が第1の実施の形態で述べた太陽歯車34よりも小さくなっている。即ち、後述の筒状連結部材62にはガイド突起62Gが設けられているので、このガイド突起62Gの突出寸法分だけ、太陽歯車61の軸方向全長寸法(突出寸法)は、小さく形成されている。

【0120】

62はスピンドル14の開口側とキャリア38との間に着脱可能に設けられた筒状連結部材で、該筒状連結部材62は、第1の実施の形態で述べた筒状連結部材53とほぼ同様に構成され、第1の雄スプライン部(図示せず)、第2の雄スプライン部62B、環状の段差部(図示せず)、段付穴62D、対向面部62Eおよび環状突部62Fを有している。即ち、筒状連結部材62の対向面部62Eは、太陽歯車61と各遊星歯車36との噛合部40に軸方向の隙間54を介して対向し、対向面部62Eの外周側には、遊星歯車36の環状段部36A側に向けて軸方向に突出する環状突部62Fが設けられている。

【0121】

しかし、この場合の筒状連結部材62は、対向面部62Eの内周側に太陽歯車61の軸方向一側の端面に向けて突出するガイド突起62Gが形成されている点で第1の実施の形態とは相違している。このガイド突起62Gは、筒状連結部材62の段付穴62Dに沿って全周に延びる環状突起により構成され、太陽歯車61と各遊星歯車36との噛合部40よりも、僅かに径方向内側となる位置に配置されている。ガイド突起62Gは、太陽歯車61と各遊星歯車36との噛合部40から矢示A方向(図6参照)に噴出される潤滑油の一部を径方向外側に向けて跳ね返し、跳ね返した潤滑油を、例えば遊星歯車36の環状段部36Aに捕捉、捕集させるものである。

【0122】

さらに、筒状連結部材62の全周に延びるガイド突起62Gには、例えばシャフト17よりも下側となる位置に1個または複数個の切欠き62Hが形成されている。この切欠き62Hは、太陽歯車61と各遊星歯車36との噛合部40から矢示A方向(図6参照)に噴出される潤滑油のうち、段付穴62D内に流入した潤滑油を、筒状連結部材62の内部から外部へと下方に流下させ、排出するものである。

【0123】

63は第2の実施の形態で採用した導油路で、該導油路63は、第1の実施の形態で述べた導油路55と同様に、太陽歯車61、各遊星歯車36の一側端面と筒状連結部材62の対向面部62Eとの間に形成されている。導油路63は、太陽歯車61と各遊星歯車36との噛合部40から矢示A方向(図6参照)に噴出される潤滑油を、遊星歯車36と支持ピン37との間の遊星軸受39に導き、この遊星軸受39を給脂状態に保つものである。導油路63は、遊星歯車36の環状段部36A、キャリア38の環状突部38G、筒状連結部材62の対向面部62E、環状突部62Fおよびガイド突起62G等により構成されるものである。

【0124】

かくして、このように構成される第2の実施の形態でも、太陽歯車61と各遊星歯車36との噛合部40から軸方向に噴出される潤滑油を、導油路63により遊星歯車36と支持ピン37との間の遊星軸受39に導くことができ、前記第1の実施の形態とほぼ同様の作用効果を得ることができる。

【0125】

特に、第2の実施の形態では、筒状連結部材62の対向面部62Eの内周側に太陽歯車61の軸方向一側の端面に向けて突出するガイド突起62Gを設けている。このため、太陽歯車61と各遊星歯車36との噛合部40から噴出される潤滑油の一部を、ガイド突起62Gにより径方向外側に向けて跳ね返し、跳ね返した潤滑油を、例えば遊星歯車36の環状段部36Aに捕捉、捕集させつつ、遊星軸受39側に供給することができる。

【0126】

なお、前記第2の実施の形態では、ガイド突起62Gを、筒状連結部材62の段付穴62Dに沿って全周に延びる環状突起により構成する場合を例に挙げて説明した。しかし、本発明はこれに限るものではなく、太陽歯車61と各遊星歯車36との噛合部40にそれぞれ対応した位置にのみガイド突起を設ける構成としてもよい。即ち、遊星歯車36を3個または4個設ける場合には、これに対応してガイド突起を3個または4個設ける構成としてもよい。

【0127】

次に、図7および図8は本発明の第3の実施の形態を示し、本実施の形態の特徴は、複数の遊星歯車と筒状連結部材との互いに対向する端面にそれぞれ複数の油溜りを形成し、これらの油溜りにより導油路の一部を構成したことにある。なお、第3の実施の形態では、前述した第1の実施の形態と同一の構成要素に同一の符号を付し、その説明を省略するものとする。

【0128】

図中、71は第3の実施の形態で採用した太陽歯車で、該太陽歯車71は、第1の実施の形態で述べた太陽歯車34とほぼ同様に構成され、その軸方向一側の端面が後述の遊星歯車72よりも後述の対向面部74E側に突出している。しかし、この場合の太陽歯車71は、その突出寸法(軸方向の全長寸法)が第1の実施の形態で述べた太陽歯車34よりも小さく形成されている。

【0129】

72は第3の実施の形態で採用した複数の遊星歯車で、該各遊星歯車72は、第1の実施の形態で述べた遊星歯車36とほぼ同様に構成され、それぞれが噛合部40の位置で太陽歯車71と噛合している。しかし、この場合の遊星歯車72は、後述の対向面部74Eと軸方向で対向する軸方向一側の端面に複数の油溜り72Aが形成されている。図8に示すように、各油溜り72Aは、遊星歯車72の内径側から外径側に向けて放射状に延び、それぞれがU字状をなす凹溝により構成されている。

【0130】

これらの油溜り72Aには、後述の如く潤滑油が一時的に溜められる。この潤滑油は、遊星歯車72が支持ピン37を周囲を遊星軸受39を介して自転(回転)するときに、重力等の作用により図8中の矢示B方向に落下し、遊星軸受39に給脂される。また、遊星歯車72の回転速度が速い場合には、各油溜り72Aに溜められた潤滑油が遠心力の作用等で飛散し、飛沫となった潤滑油が遊星軸受39に滴下して実質的な給脂が行われる。

【0131】

73は第3の実施の形態で採用したキャリアで、該キャリア73は、第1の実施の形態で述べたキャリア38とほぼ同様に構成され、環状の支持板73A,73B、複数のピン取付穴部73C,73D、複数の連結部73Eおよび雌スプライン部73Fを有している。しかし、この場合のキャリア73には、遊星歯車72の油溜り72Aと軸方向で対向する支持板73Aの端面に複数の導油溝部73Gが形成されている点で、第1の実施の形態とは異なっている。これらの導油溝部73Gは、後述する筒状連結部材74の各導油溝部74Fとほぼ一致した位置に配置され、例えばシャフト17を中心にして径方向外側に延びた放射状溝により構成されている。各導油溝部73Gは、その径方向外側の端部が遊星軸受39と軸方向で対向する位置に配置されている。即ち、各導油溝部73Gは、筒状連結部材74の対向面部74E側から各支持ピン37側に向けて放射状に延び、太陽歯車71と各遊星歯車72との噛合部40から噴出される潤滑油の一部を各遊星歯車72と各支持ピン37との間に導くものである。

【0132】

74はスピンドル14の開口側とキャリア73との間に着脱可能に設けられた筒状連結部材で、該筒状連結部材74は、第1の実施の形態で述べた筒状連結部材53とほぼ同様に構成され、第1の雄スプライン部(図示せず)、第2の雄スプライン部74B、環状の段差部(図示せず)、段付穴74Dおよび対向面部74Eを有している。即ち、筒状連結部材74の対向面部74Eは、太陽歯車71と各遊星歯車72との噛合部40に軸方向の隙間54を介して対向している。

【0133】

しかし、筒状連結部材74の対向面部74Eには、その内周側からキャリア73の導油溝部73Gに向けて放射状に延びる複数の導油溝部74Fが形成されている。筒状連結部材74の各導油溝部74Fとキャリア73の各導油溝部73Gとは、太陽歯車71と各遊星歯車72との噛合部40から矢示A方向(図7参照)に噴出される潤滑油の一部を、各遊星歯車72と各支持ピン37との間の遊星軸受39に導くと共に、潤滑油を一時的に溜める油溜りを構成するものである。

【0134】

また、筒状連結部材74の対向面部74Eには、各導油溝部74Fの径方向内側に位置して油液の流れを堰止める堰止め部74Gが設けられ、この堰止め部74Gは、各導油溝部74F内の潤滑油が筒状連結部材74の段付穴74D内に流入するのを抑えるものである。各導油溝部74Fは、その径方向内側部位が堰止め部74Gにより塞がれ、径方向外側部位はキャリア73の各導油溝部73Gに向けて開口する構成となっている。

【0135】

75は第3の実施の形態で採用した導油路で、該導油路75は、第1の実施の形態で述べた導油路55と同様に、太陽歯車71、各遊星歯車72の一側端面と筒状連結部材74の対向面部74Eとの間に形成されている。導油路75は、太陽歯車71と各遊星歯車72との噛合部40から矢示A方向(図7参照)に噴出される潤滑油を、遊星歯車72と支持ピン37との間の遊星軸受39に導き、この遊星軸受39を給脂状態に保つものである。導油路75は、遊星歯車72の各油溜り72A、キャリア73の各導油溝部73G、筒状連結部材74の対向面部74E、各導油溝部74Fおよび堰止め部74G等により構成されるものである。

【0136】

かくして、このように構成される第3の実施の形態でも、太陽歯車71と各遊星歯車72との噛合部40から軸方向に噴出される潤滑油を、導油路75により遊星歯車72と支持ピン37との間の遊星軸受39に導くことができ、前記第1の実施の形態とほぼ同様の作用効果を得ることができる。

【0137】

特に、第3の実施の形態では、キャリア73の支持板73Aと筒状連結部材74の対向面部74Eとに、互いに連通して放射状に延びる複数の導油溝部73G,74Fを設ける構成としている。これにより、太陽歯車71と各遊星歯車72との噛合部40から噴出される潤滑油の一部を、各導油溝部73G,74Fに沿って各遊星歯車72と各支持ピン37との間に導くことができ、両者の間の遊星軸受39を潤滑状態に保つことができる。

【0138】

しかも、各遊星歯車72の端面に形成した複数の油溜り72Aは、太陽歯車71と各遊星歯車72との噛合部40から噴出される潤滑油の一部を、筒状連結部材74の対向面部74E、各導油溝部74F等を介して捕捉しつつ一時的に溜めることができ、この潤滑油を遊星歯車72の自転に伴って遊星歯車72と支持ピン37との間の遊星軸受39に供給することができる。

【0139】

なお、前記第1,第2の実施の形態では、遊星歯車36に環状段部36Aを設ける場合を例に挙げて説明した。しかし、本発明はこれに限るものではなく、例えば第3の実施の形態で述べた遊星歯車72のように複数の油溜り72Aを形成する構成としてもよい。また、遊星歯車と支持ピンとの間に潤滑油を供給できればよく、環状段部や油溜りを有していない遊星歯車を用いてもよいものである。

【0140】

また、前記第1の実施の形態では、筒状連結部材53に雄スプライン部53A,53Bを設け、スピンドル14とキャリア38との間をスプライン結合する場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えばスピンドルと筒状連結部材との間をキー等の廻止め手段を用いて連結してもよい。この場合、キャリアと筒状連結部材との間についても同様である。この点は、第2、第3の実施の形態についても同様である。

【0141】

また、前記各実施の形態では、減速歯車機構24を1段目,2段目の遊星歯車減速機構25,33により構成する場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば減速歯車機構を1段または3段以上の遊星歯車減速機構により構成してもよいものである。

【0142】

また、前記各実施の形態では、後輪駆動式のダンプトラック1を例に挙げて説明した。しかし、本発明はこれに限るものではなく、例えば前輪駆動式または前輪と後輪を共に回転駆動する4輪駆動式のダンプトラックに適用してもよいものである。

【符号の説明】

【0143】

1 ダンプトラック

2 車体

3 ベッセル

4 連結ピン

5 キャブ

6 前輪

7 後輪(車輪)

8 エンジン

9 ホイストシリンダ

10 作動油タンク

11 走行駆動装置

12 アクスルハウジング

13 筒状体

14 スピンドル

16 走行用モータ(駆動源)

17 シャフト

18 車輪取付筒

20,21 車輪側軸受

22 外側ドラム

23 長尺ボルト

24 減速歯車機構

25,33 遊星歯車減速機構

34,61,71 太陽歯車

36,72 遊星歯車

36A 環状段部

37 支持ピン

38,73 キャリア

38G,53F,62F 環状突部

39 遊星軸受

40 噛合部

42 吸込管

43 供給管

44 内側リテーナ

45 ベアリングリテーナ

46 シャフトベアリング

47 湿式ブレーキ

51 エンドリテーナ

53,62,74 筒状連結部材

53E,62E,74E 対向面部

54 隙間

55,63,75 導油路

62G ガイド突起

62H 切欠き

72A 油溜り

73G,74F 導油溝部

74G 堰止め部

100 潤滑油

【技術分野】

【0001】

本発明は、例えば露天の採掘場、石切り場、鉱山等で採掘した砕石物を運搬するのに好適に用いられるダンプトラックの走行駆動装置に関する。

【背景技術】

【0002】

一般に、ダンプトラックと呼ばれる大型の運搬車両は、車体のフレーム上に起伏可能となったベッセル(荷台)を備え、このベッセルに砕石物等の重い荷物を多量に積載した状態で運搬するものである。

【0003】

このため、ダンプトラックの駆動輪を走行駆動する走行駆動装置は、車体に非回転状態で取付けられ先端側が筒状のスピンドルとなって開口したアクスルハウジングと、該アクスルハウジングのスピンドル内を軸方向に伸長して設けられ駆動源により回転駆動されるシャフトと、前記スピンドルの外周側に車輪側軸受を介して回転可能に設けられ車輪が取付けられる車輪取付筒と、該車輪取付筒と前記スピンドルとの間に設けられ該車輪取付筒に対し前記シャフトの回転を減速して伝える減速歯車機構と、前記車輪取付筒の下部側に溜めた状態で収容され該減速歯車機構を潤滑する潤滑油とを備えている(例えば、特許文献1,2参照)。

【0004】

前記減速歯車機構は、前記シャフトの外周側に配置され該シャフトの回転に伴って回転する太陽歯車と、該太陽歯車とリング状の内歯車とに噛合する複数の遊星歯車と、該各遊星歯車を支持ピンを介して回転可能に支持するキャリアとからなる複数段の遊星歯車減速機構により構成されている。このうち、最終段の遊星歯車減速機構の一部を構成するキャリアは、前記スピンドルの開口端側に非回転状態で取付ける構成としている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−204016号公報

【特許文献2】特開2010−116963号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述した従来技術によるダンプトラックの走行駆動装置は、最終段の遊星歯車減速機構に用いるキャリアを、スピンドルの開口端側に非回転状態で取付けるため、両者を雄スプラインと雌スプラインとからなるスプライン結合部により連結する構成としている。しかし、このようなスプライン結合部は、ダンプトラックの積載重量を、例えば250トン以上まで増大させた場合に必ずしも十分な強度を有するものではなく、更なる改良が望まれている。

【0007】

また、最終段の遊星歯車減速機構は、キャリアの回転がスピンドルにより拘束されるため、このキャリアに支持された複数の遊星歯車の少なくとも一部は、潤滑油の油面から露出した状態で自転を繰返すことになる。このため、この遊星歯車を回転(自転)可能に支持する支持ピンおよび遊星軸受には、十分な量の潤滑油を供給することが難しく、潤滑不足の発生が懸念されるという問題がある。

【0008】

本発明は上述した従来技術の問題に鑑みなされたもので、本発明の目的は、スピンドルの開口端側とキャリアとの間に別体の継手部材を設けることにより、回転負荷に対する強度を高めることができ、装置全体の耐久性や寿命を向上することができるようにしたダンプトラックの走行駆動装置を提供することにある。

【0009】

また、本発明の他の目的は、公転することなく自転のみを行う遊星歯車と、支持ピンとの間に潤滑油を導くことにより、両者の間を潤滑状態に保ち、装置全体の耐久性や信頼性を高めることができるようにしたダンプトラックの走行駆動装置を提供することにある。

【課題を解決するための手段】

【0010】

上述した課題を解決するために、本発明は、ダンプトラックの車体に非回転状態で取付けられ先端側が筒状のスピンドルとなって開口したアクスルハウジングと、該アクスルハウジングのスピンドル内を軸方向に伸長して設けられ駆動源により回転駆動されるシャフトと、前記スピンドルの外周側に車輪側軸受を介して回転可能に設けられ車輪が取付けられる車輪取付筒と、該車輪取付筒と前記スピンドルとの間に設けられ該車輪取付筒に対し前記シャフトの回転を減速して伝える遊星歯車減速機構と、前記車輪取付筒の下部側に溜めた状態で収容され該遊星歯車減速機構を潤滑する潤滑油とを備え、前記遊星歯車減速機構は、前記シャフトの外周側に配置され該シャフトの回転に伴って回転する太陽歯車と、該太陽歯車に噛合して回転する複数の遊星歯車と、該各遊星歯車をそれぞれ支持ピンを介して回転可能に支持するキャリアとを有し、該キャリアを前記スピンドルの開口端側に非回転状態で取付ける構成としてなるダンプトラックの走行駆動装置に適用される。

【0011】

そして、請求項1の発明が採用する構成の特徴は、前記スピンドルと前記キャリアとの間には、両者を連結する継手部材として形成され内周側に前記シャフトが挿通される筒状連結部材を設け、該筒状連結部材は、前記潤滑油の液面レベルよりも上側に位置し前記太陽歯車と各遊星歯車との噛合部に軸方向の隙間を介して対向する対向面部を有し、前記太陽歯車、各遊星歯車と該対向面部との間には、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油を前記各遊星歯車と前記各支持ピンとの間に導く導油路を形成する構成としたことにある。

【0012】

また、請求項2の発明によると、前記太陽歯車は、その軸方向一側の端面を前記筒状連結部材の対向面部に近接させるように前記各遊星歯車の端面よりも軸方向の一側に突出させる構成としている。

【0013】

また、請求項3の発明によると、前記各遊星歯車には、前記太陽歯車に噛合する外径側部位と前記支持ピンに遊星軸受を介して支持される内径側部位との間に全周にわたって延びる環状段部を設け、該環状段部は、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油を前記各遊星歯車と前記各支持ピンとの間に導く前記導油路の一部を構成している。

【0014】

また、請求項4の発明によると、前記各遊星歯車には、前記筒状連結部材の対向面部と軸方向で対向する一側の端面に複数の油溜りを形成し、該各油溜りは、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を一時的に溜めることにより、前記導油路の一部を形成する構成としている。

【0015】

また、請求項5の発明によると、前記筒状連結部材の対向面部には、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を径方向外側に向けて跳ね返すガイド突起を設ける構成としている。

【0016】

また、請求項6の発明によると、前記筒状連結部材の対向面部には、その内周側から前記キャリア側に向けて放射状に延び前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を、前記各遊星歯車と前記各支持ピンとの間に導く複数の導油溝部を形成する構成としている。

【0017】

さらに、請求項7の発明によると、前記キャリアの前記遊星歯車に対向する面には、前記筒状連結部材の対向面部側から前記各支持ピン側に向けて放射状に延び、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を前記各遊星歯車と前記各支持ピンとの間に導く複数の導油溝部を形成する構成としている。

【発明の効果】

【0018】

上述の如く、請求項1の発明によれば、スピンドルとキャリアとの間には別体の筒状連結部材を設け、この筒状連結部材を用いてスピンドルとキャリアとの間を非回転状態に連結する構成としたので、回転負荷に対する強度を高めることができ、走行駆動装置全体の耐久性や寿命を向上することができる。また、キャリアの回転を拘束することにより、公転することなく自転のみを繰返す遊星歯車に対しては、太陽歯車との噛合部から軸方向に噴出される潤滑油を導油路を通じて支持ピンとの間に導くことができ、両者の間を潤滑状態に保ち、装置全体の耐久性や信頼性を高めることができる。

【0019】

即ち、筒状連結部材は、太陽歯車と各遊星歯車との噛合部に軸方向の隙間を介して対向する対向面部を有しているので、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油を、筒状連結部材の対向面部と各遊星歯車の端面との間に捕捉するようにして遊星歯車と支持ピンとの間に導くことができ、例えば両者の間の遊星軸受を潤滑状態に保つことができる。

【0020】

請求項2の発明は、太陽歯車を各遊星歯車の端面よりも軸方向の一側に突出させ、その軸方向一側の端面を筒状連結部材の対向面部に近接させることにより、太陽歯車と各遊星歯車との噛合部から噴出される潤滑油を、前記対向面部と各遊星歯車の端面との間に捕捉するようにして遊星歯車と支持ピンとの間に導くことができ、両者の間の遊星軸受を潤滑状態に保つことができる。

【0021】

また、請求項3の発明によると、各遊星歯車に設けた環状段部は、太陽歯車と各遊星歯車との噛合部から噴出される潤滑油の一部を、筒状連結部材の対向面部を介して捕捉することができ、この捕捉した潤滑油を遊星歯車の回転(自転)に伴って遊星歯車と支持ピンとの間に導くことができる。

【0022】

また、請求項4の発明によると、各遊星歯車の端面に形成した複数の油溜りは、太陽歯車と各遊星歯車との噛合部から噴出される潤滑油の一部を、筒状連結部材の対向面部を介して捕捉しつつ一時的に溜めることができ、この潤滑油を遊星歯車の回転(自転)に伴って遊星歯車と支持ピンとの間に導くことができる。

【0023】

また、請求項5の発明によると、筒状連結部材の対向面部に設けたガイド突起は、太陽歯車と各遊星歯車との噛合部から噴出される潤滑油の一部を径方向外側に向けて跳ね返すことができ、この跳ね返した潤滑油を各遊星歯車と支持ピンとの間に導くことにより、例えば両者の間の遊星軸受を潤滑状態に保つことができる。

【0024】

また、請求項6の発明によると、筒状連結部材の対向面部に設けた複数の導油溝部は、その内周側から前記キャリア側に向けて放射状に延びることにより、太陽歯車と各遊星歯車との噛合部から噴出される潤滑油の一部を、前記各遊星歯車と各支持ピンとの間に導くことができ、両者の間の遊星軸受を潤滑状態に保つことができる。

【0025】

さらに、請求項7の発明によると、遊星歯車に対向するキャリアの面に設けた複数の導油溝部は、筒状連結部材の対向面部側から各支持ピン側に向けて放射状に延びることにより、太陽歯車と各遊星歯車との噛合部から噴出される潤滑油の一部を、前記各遊星歯車と前記各支持ピンとの間に導くことができ、両者の間の遊星軸受を潤滑状態に保つことができる。

【図面の簡単な説明】

【0026】

【図1】本発明の第1の実施の形態による走行駆動装置が適用されたダンプトラックを示す正面図である。

【図2】図1のダンプトラックを後方からみた右側面図である。

【図3】後輪側の走行駆動装置を図1中の矢示 III−III 方向から拡大してみた断面図である。

【図4】図3中の遊星歯車減速機構、車輪取付筒およびスピンドルの開口側等を拡大して示す断面図である。

【図5】図4中の太陽歯車、遊星歯車と筒状連結部材との間に設けた導油路等をさらに拡大して示す断面図である。

【図6】第2の実施の形態による太陽歯車、遊星歯車と筒状連結部材との間に設けた導油路等をさらに拡大して示す断面図である。

【図7】第3の実施の形態による太陽歯車、遊星歯車と筒状連結部材との間に設けた導油路等をさらに拡大して示す断面図である。

【図8】遊星歯車、支持ピンおよび遊星軸受を図7中の矢示VIII−VIII方向からみた拡大断面図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施の形態によるダンプトラックの走行駆動装置を、後輪駆動式のダンプトラックを例に挙げ、添付図面に従って詳細に説明する。

【0028】

ここで、図1ないし図5は本発明の第1の実施の形態を示している。図中、1は本実施の形態で採用した大型の運搬車両としてのダンプトラックである。このダンプトラック1は、図1に示すように、頑丈なフレーム構造をなす車体2と、該車体2上に起伏可能に搭載された荷台としてのベッセル3とにより大略構成されている。

【0029】

ベッセル3は、例えば砕石物等の重い荷物を多量に積載するため全長が9〜13m(メートル)にも及ぶ大型の容器として形成されている。ベッセル3の後側底部は、車体2の後端側に連結ピン4等を介して起伏(傾転)可能に連結されている。ベッセル3の前側上部には、後述のキャブ5を上側から覆う庇部3Aが一体に設けられている。

【0030】

5は庇部3Aの下側に位置して車体2の前部に設けられたキャブで、該キャブ5は、ダンプトラック1の運転者が乗降する運転室を形成し、その内部には運転席、起動スイッチ、アクセルペダル、ブレーキペダル、操舵用のハンドルおよび複数の操作レバー(いずれも図示せず)等が設けられている。ベッセル3の庇部3Aは、キャブ5を上側からほぼ完全に覆うことにより、例えば岩石等の飛び石からキャブ5を保護すると共に、車両(ダンプトラック1)の転倒時等にもキャブ5内の運転者を保護する機能を有している。

【0031】

6は車体2の前部側に回転可能に設けられた左,右の前輪で、該各前輪6は、ダンプトラック1の運転者によって操舵(ステアリング操作)される操舵輪を構成するものである。前輪6は後述の後輪7と同様に、例えば3〜4mに及ぶタイヤ径(外径寸法)をもって形成されている。車体2の前部と前輪6との間には、油圧緩衝器等からなる前輪側サスペンション6SPが設けられている。

【0032】

7は車体2の後部側に回転可能に設けられた左,右の後輪で、該各後輪7は、ダンプトラック1の駆動輪を構成し、図3に示す後述の走行駆動装置11により車輪取付筒18と一体に回転駆動される。後輪7は、複輪式タイヤからなる軸方向内側と外側のタイヤ7Aと、該各タイヤ7Aの径方向内側に配設されるリム7Bとを含んで構成されている。車体2の後部と後輪7との間には、油圧緩衝器等からなる後輪側サスペンション7SPが設けられている。

【0033】

8はキャブ5の下側に位置して車体2内に設けられる原動機としてのエンジンで、該エンジン8は、例えば大型のディーゼルエンジン等により構成され、車載の発電機、油圧源となる油圧ポンプ(いずれも図示せず)等を回転駆動する。油圧ポンプから吐出される圧油は、後述のホイストシリンダ9、パワーステアリング用の操舵シリンダ(図示せず)等に供給される。

【0034】

9はベッセル3を起伏させるためのホイストシリンダで、該ホイストシリンダ9は、図1に示す如く、前輪6と後輪7との間に位置して車体2の左,右両側に配設され、車体2とベッセル3との間に上,下方向で伸縮可能に取付けられている。ホイストシリンダ9は、前記油圧ポンプからの圧油が給排されることにより上,下方向に伸縮し、後部側の連結ピン4を中心にしてベッセル3を起伏(傾転)させるものである。

【0035】

10は作動油タンクで、該作動油タンク10は、図1に示すようにベッセル3の下方に位置して車体2の側面等に取付けられている。作動油タンク10内に収容した作動油は、前記油圧ポンプにより吸込まれつつ吐出され、圧油となってホイストシリンダ9および前記パワーステアリング用の操舵シリンダ等に給排されるものである。

【0036】

11はダンプトラック1の後輪7側に設けられた走行駆動装置で、該走行駆動装置11は、後述のアクスルハウジング12、走行用モータ16、車輪取付筒18および減速歯車機構24等により構成されている。走行駆動装置11は、走行用モータ16の回転を減速歯車機構24により減速し、車両の駆動輪となる後輪7を車輪取付筒18と一緒に大なる回転トルクで駆動するものである。

【0037】

12は車体2の後部側に設けられた後輪7用のアクスルハウジングで、該アクスルハウジング12は、図2に示すように左,右の後輪7,7間を軸方向に延びる筒体として形成されている。アクスルハウジング12は、前記後輪側サスペンション7SPを介して車体2の後部側に取付けられる中間の筒状体13と、該筒状体13の左,右両側にそれぞれ設けられた後述のスピンドル14とにより構成されている。

【0038】

14はアクスルハウジング12の軸方向両端側にそれぞれ設けられた筒状のスピンドルで、該スピンドル14は、図3に示す如く軸方向一側に位置してテーパ形状をなし筒状体13にボルト15等を介して着脱可能に固着された大径筒部14Aと、該大径筒部14Aの軸方向他側に一体形成され先端側が開口した円形筒部14Bとを含んで構成されている。この円形筒部14Bは、後述の車輪取付筒18内を軸方向に延びるように配置され、円形筒部14Bの外周側は、後述の車輪側軸受20,21を介して後輪7側の車輪取付筒18を回転可能に支持するものである。

【0039】

ここで、スピンドル14の外周側には、大径筒部14Aの長さ方向(軸方向)中間部から径方向外向きに突出し後述の湿式ブレーキ47が取付けられる環状フランジ部14Cと、後述の一側リテーナ50を軸方向に位置決めするため円形筒部14Bの軸方向一側に設けられた環状段部14Dとが一体に形成されている。また、大径筒部14Aの軸方向一側には、径方向内向きに突出する複数のモータ取付座14Eが一体に形成され、このモータ取付座14Eには後述の走行用モータ16が取付けられている。

【0040】

一方、円形筒部14Bの軸方向他側(先端側)は開口端となり、その内周側には雌スプライン部14F(図4参照)が形成されている。この雌スプライン部14Fは、後述する筒状連結部材53の第1の雄スプライン部53Aにスプライン結合されるものである。また、雄スプライン部53Aには、それぞれの歯面に修整加工(例えば、クラウニング加工)が施されている。これにより、雌スプライン部14Fは、第1の雄スプライン部53Aに対する各歯面の歯当たりを歯幅全体で均一化することができる。

【0041】

また、円形筒部14Bの軸方向の中間部には、その内周側に環状の内側鍔部14Gが一体に形成され、該内側鍔部14Gには、後述のベアリングリテーナ45がボルト等を介して取付けられている。円形筒部14Bの下部側には、円形筒部14Bの内径側から外径側(円形筒部14Bの径方向)に貫通して延びる径方向孔14Hが穿設され、この径方向孔14H内には、後述の吸込管42が挿通されている。

【0042】

16はアクスルハウジング12内に着脱可能に設けられた駆動源としての走行用モータである。この走行用モータ16は、車体2に搭載された発電機(図示せず)からの電力供給によって回転駆動される大型の電動モータにより構成されている。走行用モータ16は、図2に示す如く左,右の後輪7,7を互いに独立して回転駆動するため、筒状体13の左,右両側に位置してスピンドル14内にそれぞれ取付けられている。走行用モータ16は、その外周側に複数の取付フランジ16Aを有し、これらの取付フランジ16Aがスピンドル14のモータ取付座14Eにボルト等を用いて着脱可能に取付けられている。走行用モータ16は、前記発電機から電力が供給されることにより、後述のシャフト17を回転駆動するものである。

【0043】

17は走行用モータ16の出力軸を構成するシャフトで、該シャフト17は、走行用モータ16によって正方向または逆方向に回転駆動されるものである。シャフト17は、スピンドル14の内周側を軸方向(左,右方向)に延びる1本の長尺な棒状体により構成され、シャフト17の一端側は走行用モータ16の出力側に連結されている。一方、シャフト17の他端側は、スピンドル14を構成する円形筒部14Bの開口端側から突出し、その突出端側には後述の太陽歯車26が取付けられている。また、シャフト17は、後述の車輪側軸受20,21の間に位置する軸方向の中間部が後述のシャフトベアリング46等を用いてスピンドル14内に回転可能に支持されている。

【0044】

18は車輪としての後輪7と一体に回転する車輪取付筒で、該車輪取付筒18は、所謂ホイールハブを構成し、その外周側には、後輪7の各リム7Bが圧入等の手段を用いて着脱可能に取付けられている。車輪取付筒18は、後述の車輪側軸受20,21間にわたって軸方向に延び中空構造をなした中空筒部18Aと、該中空筒部18Aの外周側端部から後述の内歯車35に向けて軸方向に延びた延設筒部18Bとにより段付筒状体として一体に形成されている。

【0045】

また、車輪取付筒18の延設筒部18Bには、後述の内歯車35と外側ドラム22とが長尺ボルト23等を用いて一体的に固着され、これにより車輪取付筒18は、内歯車35と一体に回転される。即ち、車輪取付筒18には、走行用モータ16の回転を減速歯車機構24で減速することにより大トルクとなった回転が内歯車35を介して伝えられる。これにより、車輪取付筒18は、車両の駆動輪となる後輪7を大なる回転トルクで回転させるものである。

【0046】

19は筒状のリングからなるリムスペーサで、該リムスペーサ19は、後輪7の軸方向内側のタイヤ7Aと外側のタイヤ7Aとの間に予め決められた軸方向隙間を確保するため、車輪取付筒18の外周側に配置されている。即ち、図3に示す如くリムスペーサ19は、軸方向内側のリム7Bと外側のリム7Bとの間に挟持され、両者の間を軸方向で一定の間隔に保持するものである。

【0047】

20,21はスピンドル14の外周側で車輪取付筒18を回転可能に支持する車輪側軸受で、該車輪側軸受20,21は、例えば同一の円錐ころ軸受等を用いて構成されている。車輪側軸受20,21は、スピンドル14の円形筒部14Bと車輪取付筒18の中空筒部18Aとの間に軸方向に離間して配設されている。即ち、一方の車輪側軸受20は、スピンドル14の環状段部14Dに後述の一側リテーナ50を介して位置決めされ、他方の車輪側軸受21は、円形筒部14Bの開口端側外周に後述のエンドリテーナ51を介して位置決めされている。

【0048】

車輪側軸受20,21は、その内輪側がスピンドル14の円形筒部14Bに対しリテーナ50,51間で軸方向に位置決めされ、外輪側が車輪取付筒18の中空筒部18Aに対して軸方向に位置決めされている。これにより、車輪取付筒18は、車輪側軸受20,21とリテーナ50,51とを用いて、スピンドル14に対し軸方向に位置決めされると共に、周方向に回転可能に支持されるものである。

【0049】

22は車輪取付筒18の一部を内歯車35と共に構成する外側ドラムで、該外側ドラム22は、図3に示すように車輪取付筒18の軸方向外側となる位置に後述の内歯車35を挟んで取付けられ、複数の長尺ボルト23を用いて車輪取付筒18に着脱可能に固着されている。

【0050】

24はスピンドル14と車輪取付筒18との間に設けられた減速歯車機構で、該減速歯車機構24は、後述する1段目の遊星歯車減速機構25と2段目である最終段の遊星歯車減速機構33とにより構成され、後輪7側の車輪取付筒18に対し走行用モータ16(即ち、シャフト17)の回転を減速して伝える。これにより、後輪7側の車輪取付筒18は、減速して得られた大きな回転力(トルク)をもって後輪7と一緒に回転駆動される。

【0051】

25は減速歯車機構24を構成する1段目の遊星歯車減速機構で、該遊星歯車減速機構25は、シャフト17の自由端となる先端側にスプライン結合された太陽歯車26と、該太陽歯車26とリング状の内歯車27とに噛合する複数(例えば、3〜4個)の遊星歯車28と、該各遊星歯車28を支持ピン29を介して回転可能に支持するキャリア30とにより構成されている。

【0052】

ここで、キャリア30の外周側は、車輪取付筒18に一体化された外側ドラム22の開口端(軸方向外側の端面)にボルト等を介して着脱可能に固定され、車輪取付筒18、外側ドラム22と一体に回転する。また、キャリア30の内周側には、例えば円板状の蓋板31が着脱可能に取付けられ、該蓋板31は、例えば太陽歯車26と遊星歯車28の噛合部を保守、点検する場合にキャリア30から取外されるものである。

【0053】

リング状の内歯車27は、太陽歯車26、各遊星歯車28を径方向外側から取囲むリングギヤを用いて形成されている。内歯車27は、外側ドラム22の内周面との間に径方向隙間を介して相対回転可能に配置されている。内歯車27の回転(公転)は、後述のカップリング32を介して2段目の遊星歯車減速機構33に伝えられる。

【0054】

1段目の遊星歯車減速機構25は、走行用モータ16によってシャフト17と一体に太陽歯車26が回転すると、この太陽歯車26の回転を各遊星歯車28の自転運動と公転運動とに変換する。そして、各遊星歯車28の自転(回転)は、リング状の内歯車27に減速した回転として伝えられ、この内歯車27の回転が後述のカップリング32を介して2段目の遊星歯車減速機構33に伝達される。一方、各遊星歯車28の公転は、キャリア30の回転となって車輪取付筒18側の外側ドラム22に伝達される。しかし、車輪取付筒18は、後述する2段目の内歯車35と一体に回転するため、各遊星歯車28の公転は、内歯車35(車輪取付筒18)に同期した回転に抑えられる。

【0055】

32は1段目の内歯車27と一体に回転するカップリングで、該カップリング32は、1段目の遊星歯車減速機構25と2段目の遊星歯車減速機構33との間に位置する環状の回転伝達部材として形成されている。即ち、カップリング32の外周側は1段目の内歯車27にスプライン結合され、カップリング32の内周側は、後述する2段目の太陽歯車34にスプライン結合されている。これにより、カップリング32は、1段目の内歯車27の回転を2段目の太陽歯車34に伝達し、この太陽歯車34を1段目の内歯車27と一体に回転させる。なお、カップリング32には、後述の潤滑油100を前,後方向(軸方向)に流通させる複数の油流通穴等を形成してもよい。

【0056】

33は最終段となる2段目の遊星歯車減速機構で、この遊星歯車減速機構33は、シャフト17と車輪取付筒18との間に1段目の遊星歯車減速機構25を介して配設され、1段目の遊星歯車減速機構25と共にシャフト17の回転を減速するものである。2段目の遊星歯車減速機構33は、シャフト17の外周側に位置してシャフト17と同軸に配置され、該シャフト17の回転に伴ってカップリング32と一体に回転する円筒状の太陽歯車34と、該太陽歯車34とリング状の内歯車35とに噛合する複数の遊星歯車36(1個のみ図示)と、該各遊星歯車36をそれぞれ支持ピン37を介して回転可能に支持するキャリア38とにより構成されている。

【0057】

ここで、各遊星歯車36の内周側には、各支持ピン37との間に、例えば2個の円錐ころ軸受を背面合わせしてなる遊星軸受39がそれぞれ設けられている。これらの遊星軸受39は、キャリア38に対し遊星歯車36を支持ピン37と一緒に回転可能に支持するものである。また、各遊星歯車36には、その径方向中間部(即ち、太陽歯車34に噛合する外径側部位と支持ピン37に遊星軸受39を介して支持される内径側部位との中間部)に全周にわたって延びる環状段部36Aが設けられている。該環状段部36Aは、その内側面に後述の潤滑油100を一時的に捕捉し、後述する導油路55の一部を構成するものである。

【0058】

図5に示すように、太陽歯車34は、その軸方向一側の端面が遊星歯車36よりも後述の対向面部53E側に突出し、対向面部53Eに近接した位置に配置されている。このため、太陽歯車34と遊星歯車36との噛合部40から軸方向(例えば、図5中の矢示A方向)に噴出される潤滑油100は、対向面部53Eにより跳ね返されて遊星歯車36の環状段部36Aに捕捉、または捕集される。

【0059】

一方、2段目の内歯車35は、太陽歯車34、各遊星歯車36等を径方向外側から取囲むリングギヤを用いて形成され、車輪取付筒18の一部を構成する延設筒部18Bと外側ドラム22との間に長尺ボルト23を用いて一体的に固着されている。内歯車35の内周側に全周に亘って形成された内歯は、各遊星歯車36に対して噛合状態に保持されるものである。

【0060】

また、最終段となる2段目のキャリア38は、図4、図5に示す如く、互いに板厚が異なる2枚の板状体からなり軸方向に対向して配置された環状の支持板38A,38Bと、これらの支持板38A,38B間に各遊星歯車36を配置するため周方向に一定の間隔をもって配置され各支持ピン37の両端側が嵌合して取付けられる複数のピン取付穴部38C,38D(図5中にそれぞれ1個のみ図示)と、該各ピン取付穴部38C,38Dから周方向に離間した位置に配置され環状の支持板38A,38B間を一体的に連結する複数(例えば、3または4個)の連結部38Eとを含んで構成されている。

【0061】

キャリア38の支持板38Aには、その内周側に雌スプライン部38Fが形成され、この雌スプライン部38Fは、後述する筒状連結部材53の第2の雄スプライン部53Bにスプライン結合されるものである。雄スプライン部53Bには、それぞれの歯面に修整加工(例えば、クラウニング加工)が施され、第2の雄スプライン部53Bに対する雌スプライン部38Fの各歯面の歯当たりを歯幅全体で均一化する対策がとられている。

【0062】

また、キャリア38の支持板38Aには、軸方向他側となる端面(遊星軸受39と軸方向で対向する端面)の内周側に環状突部38Gが設けられ、この環状突部38Gは、後述する筒状連結部材53の環状突部53Fと同様に遊星歯車36の環状段部36A側に向けて軸方向に突出している。キャリア38の雌スプライン部38Fは、この環状突部38Gの位置にも形成されることにより、その歯幅(軸方向長さ)が環状突部38Gの軸方向の突出寸法分だけ長くなっている。これらの環状突部38G,53Fは、遊星歯車36の環状段部36Aとほぼ同様に油液を一時的に溜める段差として機能し、後述の潤滑油100を一時的に捕捉し得るものである。

【0063】

ここで、2段目の遊星歯車減速機構33は、キャリア38が後述の筒状連結部材53を介してスピンドル14の円形筒部14Bにスプライン結合されることにより、各遊星歯車36の公転(キャリア38の回転)が拘束される。従って、2段目の遊星歯車減速機構33は、太陽歯車34がカップリング32と一体に回転すると、この太陽歯車34の回転を各遊星歯車36の自転に変換しつつ、該各遊星歯車36の自転を2段目の内歯車35に伝達し、この内歯車35を減速して回転させる。これにより、内歯車35が固定された車輪取付筒18に対しては、1段目の遊星歯車減速機構25と2段目の遊星歯車減速機構33との2段階で減速された大出力の回転トルクが伝達される。

【0064】

また、車輪取付筒18の下部側には、その内部に潤滑油100が溜めた状態で収容され、各遊星歯車減速機構25,33は、常に潤滑油100が供給された状態で作動する。この場合、潤滑油100の液面レベルは、例えばスピンドル14を構成する円形筒部14Bの最下部よりも低い位置にあり、かつ車輪側軸受20,21の下側部位が浸漬されるような位置に設定されている。これにより、走行駆動装置11の作動時には、潤滑油100が車輪取付筒18と遊星歯車減速機構25,33とにより攪拌されて、所謂掻上げ潤滑を行うことができ、かつ潤滑油100の攪拌による抵抗を小さく抑えることができる。

【0065】

41はスピンドル14内に設けられた隔壁を示し、該隔壁41は、環状の板体により形成され、その外周側がスピンドル14の大径筒部14Aの内周側にボルト等を用いて着脱可能に取付けられている。隔壁41は、スピンドル14内を、軸方向一側に位置し走行用モータ16が収容されるモータ収容空間部41Aと、軸方向他側に位置し車輪取付筒18の内部と常時連通する筒状空間部41Bとに画成している。

【0066】

42は車輪取付筒18内に貯溜された潤滑油100を回収する回収手段としての吸込管で、該吸込管42は、長さ方向の一側がアクスルハウジング12の筒状体13内を軸方向に延び、潤滑ポンプ(図示せず)の吸込側に接続されている。吸込管42の長さ方向中間部は、車輪取付筒18側に向けてスピンドル14内を軸方向に延びている。吸込管42の先端側(長さ方向他側)は、シャフト17の下側から下向きにL字状に屈曲し、スピンドル14の径方向孔14H内に挿通されている。これにより、吸込管42は、その先端側が車輪取付筒18内の潤滑油100中に浸漬され、この潤滑油100を前記潤滑ポンプ側に回収させるものである。

【0067】

43は潤滑油100の供給手段を構成する供給管で、該供給管43は、図3に示すように、スピンドル14内で吸込管42、シャフト17よりも上方となる位置に配置され、その先端側が後述の筒状連結部材53内に挿入されている。供給管43の長さ方向一側(基端側)は、前記潤滑ポンプの吐出側に接続され、この潤滑ポンプから吐出される潤滑油100は、供給管43の先端側(長さ方向他側)から後述の筒状連結部材53内に向けて、即ち遊星歯車減速機構25,33に向けて供給される。

【0068】

車輪取付筒18の下部側に貯留された潤滑油100は、前記潤滑ポンプの駆動により吸込管42の先端側から吸込まれる。前記潤滑ポンプにより吸込まれた潤滑油100は、オイルクーラ(図示せず)によって冷却された後、供給管43を通じて遊星歯車減速機構25,33に供給され、これらの遊星歯車減速機構25,33を潤滑するものである。

【0069】

44はシャフト17の軸方向中間部に嵌合して設けられた内側リテーナ、45は該内側リテーナ44の外周側にシャフトベアリング46を介して配設された外側のベアリングリテーナを示している。ここで、内側リテーナ44は、その内周側がシャフト17の中間部に圧入されることにより、シャフト17と一体に回転する。外側のベアリングリテーナ45は、スピンドル14の内側鍔部14Gに複数のボルト(図示せず)を用いて固定されている。

【0070】

ベアリングリテーナ45は環状のリング体として形成され、その内周側には、シャフトベアリング46の外輪側が抜止め状態で取付けられる外輪取付部45Aが設けられている。ベアリングリテーナ45の外周側には、後述する筒状連結部材53の軸方向一側の端面に向けて突出する筒状突出部45Bが設けられ、該筒状突出部45Bは、スピンドル14の円形筒部14B内で筒状連結部材53を軸方向に位置決めする位置決め突起を構成している。

【0071】

また、ベアリングリテーナ45には、径方向(図4中の上,下)で対向する位置に挿嵌穴45C,45Dが設けられ、挿嵌穴45C内には供給管43が貫通し、挿嵌穴45D内には吸込管42が貫通して取付けられる。ベアリングリテーナ45には、挿嵌穴45Dの下側となる位置に径方向の切欠部45Eが設けられ、この切欠部45Eを通じて吸込管42は、スピンドル14の径方向孔14H内に挿通される。

【0072】

即ち、図3、図4に示すように、吸込管42、供給管43の途中部位は、ベアリングリテーナ45を軸方向に貫通して延び、これにより、スピンドル14内にベアリングリテーナ45を介して位置決めされている。なお、ベアリングリテーナ45には、複数のボルト挿通穴(図示せず)が穿設され、これらのボルト挿通穴に挿通される複数のボルトにより、ベアリングリテーナ45はスピンドル14の内側鍔部14Gに固定される。

【0073】

シャフトベアリング46は、シャフト17側の内側リテーナ44とスピンドル14側のベアリングリテーナ45との間に配設され、シャフト17の軸方向中間部をスピンドル14の円形筒部14B内で内側リテーナ44と外側のベアリングリテーナ45とを介して回転可能に支持している。これにより、長尺なシャフト17は、軸方向中間部での芯振れが抑制され、1段目の太陽歯車26に対してシャフト17の安定した回転を伝えることができる。

【0074】

47は車輪取付筒18の回転に制動力を与える湿式ブレーキで、該湿式ブレーキ47は、湿式多板型の油圧ブレーキにより構成されている。湿式ブレーキ47は、アクスルハウジング12のスピンドル14と車輪取付筒18との間に後述のブレーキハブ48を介して設けられ、車輪取付筒18と一体に回転するブレーキハブ48に対して制動力を付与するものである。

【0075】

48は湿式ブレーキ47の一部を構成し、車輪取付筒18と一体に回転するブレーキハブで、該ブレーキハブ48は、スピンドル14と湿式ブレーキ47との間を軸方向に延びる筒状体として形成されている。ブレーキハブ48の軸方向他側は、車輪取付筒18の中空筒部18Aに複数のボルト49を介して着脱可能に固定されている。

【0076】

50はスピンドル14の円形筒部14Bに車輪側軸受20の内輪側を位置決めする一側リテーナで、該一側リテーナ50は、図3に示すように、円形筒部14Bの外周面に嵌合して設けられ、その軸方向一側は環状段部14Dに当接している。また、一側リテーナ50の軸方向他側は、車輪側軸受20の内輪側に軸方向で当接している。これにより、車輪側軸受20は、その外輪側が車輪取付筒18の中空筒部18Aにより軸方向に位置決めされ、内輪側が一側リテーナ50により軸方向に位置決めされている。

【0077】

51はスピンドル14の先端開口側に複数のボルト52を介して取付けられた他側リテーナとしてのエンドリテーナである。このエンドリテーナ51は、図3、図4に示すようにスピンドル14の円形筒部14Bに固定され、車輪側軸受21の内輪側を円形筒部14Bの外周側で軸方向に位置決めしている。即ち、車輪側軸受21は、その外輪側が車輪取付筒18の中空筒部18Aにより軸方向に位置決めされ、内輪側がエンドリテーナ51により軸方向に位置決めされている。

【0078】

エンドリテーナ51は環状のリング体として形成され、その内周側には、後述する筒状連結部材53の段差部53Cに当接するように径方向内向きに突出した抜止め部51Aが設けられている。この抜止め部51Aは、スピンドル14の開口側で筒状連結部材53の抜止めを行うため環状の段差部53Cに対し全周にわたって面接触するものである。

【0079】

また、エンドリテーナ51には、複数のボルト挿通穴(図示せず)が穿設され、これらのボルト挿通穴に挿通される複数のボルト52により、エンドリテーナ51はスピンドル14の円形筒部14Bに固定される。また、エンドリテーナ51には、スピンドル14の円形筒部14Bに当接される端面側に複数の凹溝からなる油路51B(図4参照)が形成されている。これらの油路51Bは、円形筒部14Bの開口側端面との間に位置して径方向外側から内側へと延び、遊星歯車減速機構33に供給された潤滑油100の一部を筒状連結部材53の雄スプライン部53A側に導くものである。

【0080】

さらに、エンドリテーナ51の外周面には、斜めに傾斜したテーパ面部51Cが形成されている。このテーパ面部51Cは、遊星歯車減速機構33に供給された潤滑油100の一部(オイルミストを含む)を油路51Bに向けて捕集しながらガイドする役割を果たすものである。

【0081】

53はスピンドル14の開口側とキャリア38との間に着脱可能に設けられた筒状連結部材で、該筒状連結部材53は、スピンドル14、キャリア38とは別体の継手部材からなる段付筒状体として形成され、その内周側にはシャフト17が隙間をもって挿通されている。筒状連結部材53は、軸方向の一側外周がスピンドル14の開口端内周側にスプライン結合され、軸方向の他側外周がキャリア38の内周側にスプライン結合されるものである。

【0082】

筒状連結部材53の外周側には、軸方向一側に位置しスピンドル14の雌スプライン部14Fにスプライン結合される第1の雄スプライン部53Aと、軸方向の他側に位置して第1の雄スプライン部53Aよりも小径に形成されキャリア38の雌スプライン部38Fにスプライン結合される第2の雄スプライン部53Bと、前記第1,第2の雄スプライン部53A,53B間に位置して周方向に延びた環状の段差部53Cとが設けられている。

【0083】

第1の雄スプライン部53Aは、その直径(外径)と軸方向長さである歯幅との比率(直径/歯幅)が、1よりも大きく、2.5よりも小さい値に設定されている。第1の雄スプライン部53Aに噛合するスピンドル14の雌スプライン部14Fについても、その歯幅と直径との比率が第1の雄スプライン部53Aと同様に設定されている。また、第2の雄スプライン部53Bについても、その直径(外径)と軸方向長さである歯幅との比率(直径/歯幅)は、1よりも大きく、2.5よりも小さい値に設定されている。第2の雄スプライン部53Bに噛合するキャリア38の雌スプライン部38Fについても、その歯幅と直径との比率が第2の雄スプライン部53Bと同様に設定されている。

【0084】

また、筒状連結部材53の内周側には、軸方向一側が大径となり他側が小径となった段付穴53Dが設けられ、この段付穴53D内には、図3、図4に示すようにシャフト17が挿通されると共に、供給管43の先端側が挿入される。筒状連結部材53は、車輪取付筒18内に収容された潤滑油100の液面レベルよりも常に上側となる位置に配置されている。

【0085】

筒状連結部材53の軸方向他側の端面は、図5に示すように、太陽歯車34と各遊星歯車36との噛合部40に軸方向の隙間54を介して対向する対向面部53Eとなっている。筒状連結部材53の対向面部53Eには、その外周側に位置し遊星歯車36の環状段部36A側に向けて軸方向に突出する環状突部53Fが設けられている。第1の雄スプライン部53Aは、この環状突部53Fの位置にも形成されることにより、その歯幅(軸方向長さ)が環状突部53Fの軸方向の突出寸法分だけ長くなっている。なお、キャリア38の雌スプライン部38Fについても、支持板38Aの端面に同様の環状突部38Gが設けられている。

【0086】

55は第1の実施の形態で採用した導油路で、該導油路55は、太陽歯車34、各遊星歯車36の一側端面と筒状連結部材53の対向面部53Eとの間に形成されている。導油路55は、太陽歯車34と各遊星歯車36との噛合部40から矢示A方向(図5参照)に噴出される潤滑油を、遊星歯車36と支持ピン37との間の遊星軸受39に導き、この遊星軸受39を給脂状態に保つものである。導油路55は、遊星歯車36の環状段部36A、キャリア38の環状突部38G、筒状連結部材53の対向面部53E、環状突部53Fおよび前記軸方向の隙間54等により構成されるものである。

【0087】

第1の実施の形態によるダンプトラック1の走行駆動装置11は、上述の如き構成を有するもので、次に、その作動について説明する。

【0088】

まず、ダンプトラック1のキャブ5に乗り込んだ運転者が、エンジン8を起動すると、油圧源となる油圧ポンプが回転駆動されると共に、発電機(いずれも図示せず)により発電が行われる。ダンプトラック1の走行駆動時には、前記発電機から走行用モータ16に電力が供給されることにより、走行用モータ16が作動してシャフト17が回転する。

【0089】

このシャフト17の回転は、1段目の遊星歯車減速機構25の太陽歯車26から各遊星歯車28に減速されて伝達され、各遊星歯車28の回転は、内歯車27およびカップリング32を介して2段目の遊星歯車減速機構33の太陽歯車34に減速されて伝達される。2段目の遊星歯車減速機構33では、太陽歯車34の回転が各遊星歯車36に減速されて伝達される。このとき、各遊星歯車36を支持するキャリア38は、別体の筒状連結部材53を用いてスピンドル14の円形筒部14Bにスプライン結合されているため、各遊星歯車36の公転(キャリア38の回転)は拘束される。

【0090】

これにより、各遊星歯車36は、太陽歯車34の周囲で自転のみを行い、車輪取付筒18に固定された内歯車35には、遊星歯車36の自転により減速された回転が伝達され、車輪取付筒18は、1段目の遊星歯車減速機構25と2段目の遊星歯車減速機構33とで2段階に減速された大出力の回転トルクをもって回転する。この結果、駆動輪となる左,右の後輪7は、車輪取付筒18と一体に回転し、ダンプトラック1を走行駆動することができる。

【0091】

スピンドル14から車輪取付筒18内に向けて軸方向に延びるシャフト17は、軸方向の中間部が内側リテーナ44と外側のベアリングリテーナ45とによりシャフトベアリング46を介して回転可能に支持されている。これにより、シャフト17が高速回転したときに、シャフト17の偏心によって軸方向中間部が径方向に撓んだり、芯振れしたりするのをシャフトベアリング46の位置で抑えることができ、シャフト17の耐久性を高めることができる。

【0092】

また、走行駆動装置11の作動時においては、車輪取付筒18内に貯溜された潤滑油100が、車輪取付筒18の回転と第1,第2の遊星歯車減速機構25,33の各遊星歯車28,36等によって順次上方へと掻き上げられ、各歯車の噛合部位、スピンドル14の円形筒部14Bと車輪取付筒18との間の車輪側軸受20,21等に供給される。このとき、第2の遊星歯車減速機構33において、太陽歯車34と各遊星歯車36との噛合部40(図4、図5参照)にも潤滑油100が供給される。そして、潤滑油100は順次下方へと滴下し、車輪取付筒18の下部側へと溜められる。

【0093】

車輪取付筒18の下部側に収容された潤滑油100は、前記潤滑ポンプにより吸込管42の下端側から吸い上げられ、オイルクーラ等で冷却された後に供給管43側に吐出される。そして、供給管43の先端側から車輪取付筒18内の減速歯車機構24(即ち、第1,第2の遊星歯車減速機構25,33)に向けて潤滑油100を連続的に供給することができる。

【0094】

また、ダンプトラック1の走行途中で走行速度を減速する場合には、走行用モータ16の回転を減速するだけでは十分な減速効果を発揮できないことがある。このような場合に、ダンプトラック1の運転者はブレーキペダルを踏込んで湿式多板型の油圧ブレーキからなる湿式ブレーキ47にブレーキ圧(圧油)を供給する。これにより、湿式ブレーキ47は、車輪取付筒18と一体に回転するブレーキハブ48に対して制動力を付与することができる。この結果、ダンプトラック1は、車輪取付筒18と一緒に後輪7の回転が減速され、所望の減速効果を得ることができる。

【0095】

ところで、ダンプトラック1の走行駆動装置11は、最終段の遊星歯車減速機構33に用いるキャリア38を、スピンドル14の開口端側に非回転状態で取付けるため、両者の間をスプライン結合部により連結する構成としている。しかし、従来技術で用いているスプライン結合部は、ダンプトラック1の積載重量を、例えば250トン以上まで増大させた場合に必ずしも十分な強度を有するものではなく、更なる改良が望まれている。

【0096】

また、最終段の遊星歯車減速機構33は、キャリア38の回転がスピンドル14により拘束されているので、キャリア38に支持された複数の遊星歯車36の少なくとも一部(例えば、2個以上の遊星歯車36)は、潤滑油100の液面から上方に露出した状態で自転を繰返すことになる。このため、遊星歯車36を回転(自転)可能に支持する支持ピン37および遊星軸受39には、潤滑油を必ずしも十分には供給できないことがあり、潤滑不足の発生が懸念される。

【0097】

そこで、第1の実施の形態によれば、スピンドル14の開口側とキャリア38との間に、別体の継手部材からなる筒状連結部材53を設け、該筒状連結部材53よりスピンドル14とキャリア38との間をスプライン結合する構成としている。また、太陽歯車34、各遊星歯車36の一側端面と筒状連結部材53の対向面部53Eとの間には、太陽歯車34と各遊星歯車36との噛合部40から矢示A方向(図5参照)に噴出される潤滑油を、遊星歯車36と支持ピン37との間の遊星軸受39に導く導油路55を形成している。

【0098】

この導油路55は、遊星歯車36の径方向中間部に形成した環状段部36A、キャリア38の環状突部38G、筒状連結部材53の対向面部53E、環状突部53Fおよび前記軸方向の隙間54(即ち、太陽歯車34、各遊星歯車36の噛合部40と対向面部53Eとの間の隙間54)を含んで構成されている。

【0099】

筒状連結部材53は、単純な形状をなす段付筒状体として形成され、軸方向一側の第1の雄スプライン部53Aがスピンドル14の雌スプライン部14Fにスプライン結合され、軸方向他側の第2の雄スプライン部53Bは、キャリア38の雌スプライン部38Fにスプライン結合される。第2の雄スプライン部53Bは、第1の雄スプライン部53Aよりも小径に形成され、第1の雄スプライン部53Aと第2の雄スプライン部53Bとの間には全周にわたって延びる環状の段差部53Cが形成されている。

【0100】

第1の実施の形態は、このような構成を採用することにより、従来技術で用いているキャリアの如く、外周側に雄スプラインを有した筒状突出部を一体に設ける必要がなくなり、キャリア38の形状を簡素化することができる。また、別部材からなる筒状連結部材53についても単純な形状に形成することができ、その外周側に雄スプライン部53A,53Bを成形加工するときにホブカッター加工を採用することができる。また、片当たりを防ぐためにクラウニングまたはレリービングと呼ばれる歯面の修整加工を容易に施すことができる。

【0101】

即ち、走行駆動装置11の大型化に伴ってスプライン結合部の強度を高めるためには、例えば雄スプライン部53Aの外径寸法である直径を大きくするか、または歯幅(スプライン歯の軸方向長さ)を大きくするという方策がある。しかし、走行駆動装置11は、可能な限り小型化を図ることが要求されており、雄スプライン部53Aの直径を大きくすることには制約がある。このため、本発明者等は、雄スプライン部53Aの歯幅を可能な限り大きくし、これによって、雄スプライン部53Aと雌スプライン部14F(雄スプライン部53Bと雌スプライン部38F)との間における各スプライン歯の単位長さ当たりの負荷を軽減することを検討した。

【0102】

しかし、雄スプライン部53Aの歯幅を大きくすると、筒状連結部材53には外部からの回転負荷に伴って軸の傾きや捩れが発生し易くなり、互いに噛合するスプライン歯間で歯面の片当たりが発生する可能性が高くなる。そこで、このようなスプライン歯間での片当たりを防ぎ、歯当たりの均一化を図るため、スプライン歯を成形加工する場合にクラウニングまたはレリービングと呼ばれる歯面の修整加工を施すようにしている。

【0103】

この結果、第1の雄スプライン部53Aと雌スプライン部14Fとのスプライン結合部は、その直径を大きくすることなく、回転負荷に対する強度を高めることができ、歯幅を可能な限り大きくし、各スプライン歯の単位長さ当たりの負荷を軽減することができる。第2の雄スプライン部53Bと雌スプライン部38Fとのスプライン結合部についても、その直径を大きくすることなく、回転負荷に対する強度を高めることができ、歯幅を可能な限り大きくし、各スプライン歯の単位長さ当たりの負荷を軽減することができる。

【0104】

しかも、外部からの回転負荷によって筒状連結部材53に軸の傾きや捩れが発生するような場合でも、前述の如き歯面の修整加工(クラウニングまたはレリービング加工)を施すことにより、互いに噛合するスプライン歯間で歯面の片当たりを防ぐことができ、歯幅全体で歯当たりの均一化を図ることができる。

【0105】

また、筒状連結部材53の軸方向中間部には、第1,第2の雄スプライン部53A,53B間に位置して環状の段差部53Cを設け、スピンドル14の開口側端面で車輪側軸受21の位置決めを行うエンドリテーナ51の内周側には、段差部53Cに広い接触面積をもって当接する抜止め部51Aを設ける構成としている。これにより、筒状連結部材53をスピンドル14の開口端側に抜止め状態で取付けることができる。

【0106】

一方、スピンドル14の内周側でシャフトベアリング46の外輪側を支持するベアリングリテーナ45には、筒状連結部材53の軸方向一側の端面に向けて突出する筒状突出部45Bを設けている。この筒状突出部45Bを筒状連結部材53の端面に当接させることにより、筒状連結部材53をスピンドル14内で軸方向に位置決めすることができる。

【0107】

この結果、筒状連結部材53は、その軸方向一側(第1の雄スプライン部53A側)の端面がベアリングリテーナ45の筒状突出部45Bに当接され、軸方向中間の環状の段差部53Cは、エンドリテーナ51の抜止め部51Aに当接される。これにより、筒状連結部材53を筒状突出部45Bと抜止め部51Aとの間で軸方向両側から挟むことができ、筒状連結部材53をスピンドル14に対して安定した状態で、軸方向に抜止めを行い、正確な位置決めを行うことができる。

【0108】

また、エンドリテーナ51に形成した複数の油路51Bにより、遊星歯車減速機構33に供給された潤滑油100の一部を筒状連結部材53の外周側に導きつつ、第1の雄スプライン部53A側を潤滑することができ、第1の雄スプライン部53Aと雌スプライン部14Fとのスプライン結合部における潤滑油不足を防ぐことができる。エンドリテーナ51の外周面に形成したテーパ面部51Cは、遊星歯車減速機構33に供給された潤滑油100の一部(オイルミストを含む)を油路51Bに向けて捕集しながら流下させることができる。

【0109】

また、第2の雄スプライン部53Bとキャリア38の雌スプライン部38Fとのスプライン結合部については、車輪取付筒18の回転、各遊星歯車36の自転運動に伴って車輪取付筒18内に発生する潤滑油100のオイルミスト等により両者の歯面間を潤滑状態に保つことができる。

【0110】

さらに、筒状連結部材53の外径寸法(例えば、第1の雄スプライン部53Aの直径)が300mm以上となる大型の走行駆動装置11であっても、雄スプライン部53Aの直径(外径)と歯幅との比率(直径/歯幅)を2.5よりも小さく設定することにより、雄スプライン部53A,53Bの歯幅を可能な限り大きくし、各スプライン歯の単位長さ当たりの負荷を軽減することができる。

【0111】

しかも、筒状連結部材53とスピンドル14とのスプライン結合部および筒状連結部材53とキャリア38とのスプライン結合部には、それぞれの歯面にクラウニングまたはレリービング加工を施すことにより、外部からの回転負荷によって筒状連結部材53に軸の傾きや捩れが発生するような場合でも、互いに噛合するスプライン歯間で歯面の片当たりを防ぐことができ、各歯面の歯当たりを歯幅全体で均一化することができる。

【0112】

一方、遊星歯車減速機構33において、スピンドル14によりキャリア38の回転が拘束されることによって、公転することなく自転のみを繰返す遊星歯車36に対しては、太陽歯車34との噛合部40から矢示A方向(図5参照)に噴出される潤滑油を、前述した導油路55を通じて支持ピン37、遊星軸受39へと導くことができ、遊星歯車36と支持ピン37との間の遊星軸受39を潤滑状態に保ちつつ、走行駆動装置11全体の耐久性や信頼性を高めることができる。

【0113】

この場合、筒状連結部材53は、太陽歯車34と各遊星歯車36との噛合部40に軸方向の隙間54を介して対向する対向面部53Eを有しているので、太陽歯車34と各遊星歯車36との噛合部40から噴出される潤滑油を、筒状連結部材53の対向面部53Eと各遊星歯車36の一側端面との間に捕捉するようにして遊星歯車36と支持ピン37との間、即ち遊星軸受39に導くことができ、この遊星軸受39を潤滑状態に保つことができる。

【0114】

特に、遊星歯車減速機構33の太陽歯車34は、各遊星歯車36の端面よりも軸方向の一側に突出させ、その軸方向一側の端面を筒状連結部材53の対向面部53Eに近接させる構成としている。これにより、太陽歯車34と各遊星歯車36との噛合部40から矢示A方向(図5参照)に噴出される潤滑油を、筒状連結部材53の対向面部53Eで跳ね返すようにして当該対向面部53Eと遊星歯車36の一側端面との間に捕捉しつつ、捕捉した潤滑油を遊星歯車36と支持ピン37との間の遊星軸受39に供給することができる。

【0115】

さらに、ダンプトラック1の走行速度や車体2の傾きの影響等により太陽歯車34と各遊星歯車36との噛合部40からの潤滑油の噴出が十分に得られない場合でも、太陽歯車34を各遊星歯車36の端面よりも軸方向の一側に突出させることにより、各遊星歯車36から突出した太陽歯車34の歯面上に付着した潤滑油100を、太陽歯車34の自転により発生する遠心力の作用によって遊星歯車36に跳ねかけることができ、ダンプトラック1の走行速度や車体2の傾きの影響等に影響されずに安定して遊星歯車36を潤滑状態に保つことができる。

【0116】

また、各遊星歯車36の径方向中間部に設けた環状段部36Aは、太陽歯車34と各遊星歯車36との噛合部40から噴出される潤滑油の一部を、筒状連結部材53の対向面部53E、環状突部53Fを介して捕捉することができ、この捕捉した潤滑油を遊星歯車36の回転(自転)に伴って遊星軸受39に導くことができる。

【0117】

従って、第1の実施の形態によれば、遊星歯車減速機構33のうち、公転することなく、自転のみを繰返す遊星歯車36と支持ピン37との間に潤滑油を導くことにより、両者の間の遊星軸受39を潤滑状態に保つことができ、走行駆動装置11全体の耐久性や信頼性を高めることができる。しかも、スピンドル14の開口端側とキャリア38との間には、別体の継手部材として筒状連結部材53を設けることにより、回転負荷に対する強度を高めることができ、装置全体の耐久性や寿命を向上することができる。

【0118】

次に、図6は本発明の第2の実施の形態を示し、本実施の形態の特徴は、筒状連結部材の対向面部に潤滑油を径方向外側に跳ね返すためのガイド突起を設ける構成としたことにある。なお、第2の実施の形態では、前述した第1の実施の形態と同一の構成要素に同一の符号を付し、その説明を省略するものとする。

【0119】

図中、61は第2の実施の形態で採用した太陽歯車で、該太陽歯車61は、第1の実施の形態で述べた太陽歯車34とほぼ同様に構成され、その軸方向一側の端面が遊星歯車36よりも後述の対向面部62E側に突出している。しかし、この場合の太陽歯車61は、その突出寸法が第1の実施の形態で述べた太陽歯車34よりも小さくなっている。即ち、後述の筒状連結部材62にはガイド突起62Gが設けられているので、このガイド突起62Gの突出寸法分だけ、太陽歯車61の軸方向全長寸法(突出寸法)は、小さく形成されている。

【0120】

62はスピンドル14の開口側とキャリア38との間に着脱可能に設けられた筒状連結部材で、該筒状連結部材62は、第1の実施の形態で述べた筒状連結部材53とほぼ同様に構成され、第1の雄スプライン部(図示せず)、第2の雄スプライン部62B、環状の段差部(図示せず)、段付穴62D、対向面部62Eおよび環状突部62Fを有している。即ち、筒状連結部材62の対向面部62Eは、太陽歯車61と各遊星歯車36との噛合部40に軸方向の隙間54を介して対向し、対向面部62Eの外周側には、遊星歯車36の環状段部36A側に向けて軸方向に突出する環状突部62Fが設けられている。

【0121】

しかし、この場合の筒状連結部材62は、対向面部62Eの内周側に太陽歯車61の軸方向一側の端面に向けて突出するガイド突起62Gが形成されている点で第1の実施の形態とは相違している。このガイド突起62Gは、筒状連結部材62の段付穴62Dに沿って全周に延びる環状突起により構成され、太陽歯車61と各遊星歯車36との噛合部40よりも、僅かに径方向内側となる位置に配置されている。ガイド突起62Gは、太陽歯車61と各遊星歯車36との噛合部40から矢示A方向(図6参照)に噴出される潤滑油の一部を径方向外側に向けて跳ね返し、跳ね返した潤滑油を、例えば遊星歯車36の環状段部36Aに捕捉、捕集させるものである。

【0122】

さらに、筒状連結部材62の全周に延びるガイド突起62Gには、例えばシャフト17よりも下側となる位置に1個または複数個の切欠き62Hが形成されている。この切欠き62Hは、太陽歯車61と各遊星歯車36との噛合部40から矢示A方向(図6参照)に噴出される潤滑油のうち、段付穴62D内に流入した潤滑油を、筒状連結部材62の内部から外部へと下方に流下させ、排出するものである。

【0123】

63は第2の実施の形態で採用した導油路で、該導油路63は、第1の実施の形態で述べた導油路55と同様に、太陽歯車61、各遊星歯車36の一側端面と筒状連結部材62の対向面部62Eとの間に形成されている。導油路63は、太陽歯車61と各遊星歯車36との噛合部40から矢示A方向(図6参照)に噴出される潤滑油を、遊星歯車36と支持ピン37との間の遊星軸受39に導き、この遊星軸受39を給脂状態に保つものである。導油路63は、遊星歯車36の環状段部36A、キャリア38の環状突部38G、筒状連結部材62の対向面部62E、環状突部62Fおよびガイド突起62G等により構成されるものである。

【0124】

かくして、このように構成される第2の実施の形態でも、太陽歯車61と各遊星歯車36との噛合部40から軸方向に噴出される潤滑油を、導油路63により遊星歯車36と支持ピン37との間の遊星軸受39に導くことができ、前記第1の実施の形態とほぼ同様の作用効果を得ることができる。

【0125】

特に、第2の実施の形態では、筒状連結部材62の対向面部62Eの内周側に太陽歯車61の軸方向一側の端面に向けて突出するガイド突起62Gを設けている。このため、太陽歯車61と各遊星歯車36との噛合部40から噴出される潤滑油の一部を、ガイド突起62Gにより径方向外側に向けて跳ね返し、跳ね返した潤滑油を、例えば遊星歯車36の環状段部36Aに捕捉、捕集させつつ、遊星軸受39側に供給することができる。

【0126】

なお、前記第2の実施の形態では、ガイド突起62Gを、筒状連結部材62の段付穴62Dに沿って全周に延びる環状突起により構成する場合を例に挙げて説明した。しかし、本発明はこれに限るものではなく、太陽歯車61と各遊星歯車36との噛合部40にそれぞれ対応した位置にのみガイド突起を設ける構成としてもよい。即ち、遊星歯車36を3個または4個設ける場合には、これに対応してガイド突起を3個または4個設ける構成としてもよい。

【0127】

次に、図7および図8は本発明の第3の実施の形態を示し、本実施の形態の特徴は、複数の遊星歯車と筒状連結部材との互いに対向する端面にそれぞれ複数の油溜りを形成し、これらの油溜りにより導油路の一部を構成したことにある。なお、第3の実施の形態では、前述した第1の実施の形態と同一の構成要素に同一の符号を付し、その説明を省略するものとする。

【0128】

図中、71は第3の実施の形態で採用した太陽歯車で、該太陽歯車71は、第1の実施の形態で述べた太陽歯車34とほぼ同様に構成され、その軸方向一側の端面が後述の遊星歯車72よりも後述の対向面部74E側に突出している。しかし、この場合の太陽歯車71は、その突出寸法(軸方向の全長寸法)が第1の実施の形態で述べた太陽歯車34よりも小さく形成されている。

【0129】

72は第3の実施の形態で採用した複数の遊星歯車で、該各遊星歯車72は、第1の実施の形態で述べた遊星歯車36とほぼ同様に構成され、それぞれが噛合部40の位置で太陽歯車71と噛合している。しかし、この場合の遊星歯車72は、後述の対向面部74Eと軸方向で対向する軸方向一側の端面に複数の油溜り72Aが形成されている。図8に示すように、各油溜り72Aは、遊星歯車72の内径側から外径側に向けて放射状に延び、それぞれがU字状をなす凹溝により構成されている。

【0130】

これらの油溜り72Aには、後述の如く潤滑油が一時的に溜められる。この潤滑油は、遊星歯車72が支持ピン37を周囲を遊星軸受39を介して自転(回転)するときに、重力等の作用により図8中の矢示B方向に落下し、遊星軸受39に給脂される。また、遊星歯車72の回転速度が速い場合には、各油溜り72Aに溜められた潤滑油が遠心力の作用等で飛散し、飛沫となった潤滑油が遊星軸受39に滴下して実質的な給脂が行われる。

【0131】

73は第3の実施の形態で採用したキャリアで、該キャリア73は、第1の実施の形態で述べたキャリア38とほぼ同様に構成され、環状の支持板73A,73B、複数のピン取付穴部73C,73D、複数の連結部73Eおよび雌スプライン部73Fを有している。しかし、この場合のキャリア73には、遊星歯車72の油溜り72Aと軸方向で対向する支持板73Aの端面に複数の導油溝部73Gが形成されている点で、第1の実施の形態とは異なっている。これらの導油溝部73Gは、後述する筒状連結部材74の各導油溝部74Fとほぼ一致した位置に配置され、例えばシャフト17を中心にして径方向外側に延びた放射状溝により構成されている。各導油溝部73Gは、その径方向外側の端部が遊星軸受39と軸方向で対向する位置に配置されている。即ち、各導油溝部73Gは、筒状連結部材74の対向面部74E側から各支持ピン37側に向けて放射状に延び、太陽歯車71と各遊星歯車72との噛合部40から噴出される潤滑油の一部を各遊星歯車72と各支持ピン37との間に導くものである。

【0132】

74はスピンドル14の開口側とキャリア73との間に着脱可能に設けられた筒状連結部材で、該筒状連結部材74は、第1の実施の形態で述べた筒状連結部材53とほぼ同様に構成され、第1の雄スプライン部(図示せず)、第2の雄スプライン部74B、環状の段差部(図示せず)、段付穴74Dおよび対向面部74Eを有している。即ち、筒状連結部材74の対向面部74Eは、太陽歯車71と各遊星歯車72との噛合部40に軸方向の隙間54を介して対向している。

【0133】

しかし、筒状連結部材74の対向面部74Eには、その内周側からキャリア73の導油溝部73Gに向けて放射状に延びる複数の導油溝部74Fが形成されている。筒状連結部材74の各導油溝部74Fとキャリア73の各導油溝部73Gとは、太陽歯車71と各遊星歯車72との噛合部40から矢示A方向(図7参照)に噴出される潤滑油の一部を、各遊星歯車72と各支持ピン37との間の遊星軸受39に導くと共に、潤滑油を一時的に溜める油溜りを構成するものである。

【0134】

また、筒状連結部材74の対向面部74Eには、各導油溝部74Fの径方向内側に位置して油液の流れを堰止める堰止め部74Gが設けられ、この堰止め部74Gは、各導油溝部74F内の潤滑油が筒状連結部材74の段付穴74D内に流入するのを抑えるものである。各導油溝部74Fは、その径方向内側部位が堰止め部74Gにより塞がれ、径方向外側部位はキャリア73の各導油溝部73Gに向けて開口する構成となっている。

【0135】

75は第3の実施の形態で採用した導油路で、該導油路75は、第1の実施の形態で述べた導油路55と同様に、太陽歯車71、各遊星歯車72の一側端面と筒状連結部材74の対向面部74Eとの間に形成されている。導油路75は、太陽歯車71と各遊星歯車72との噛合部40から矢示A方向(図7参照)に噴出される潤滑油を、遊星歯車72と支持ピン37との間の遊星軸受39に導き、この遊星軸受39を給脂状態に保つものである。導油路75は、遊星歯車72の各油溜り72A、キャリア73の各導油溝部73G、筒状連結部材74の対向面部74E、各導油溝部74Fおよび堰止め部74G等により構成されるものである。

【0136】

かくして、このように構成される第3の実施の形態でも、太陽歯車71と各遊星歯車72との噛合部40から軸方向に噴出される潤滑油を、導油路75により遊星歯車72と支持ピン37との間の遊星軸受39に導くことができ、前記第1の実施の形態とほぼ同様の作用効果を得ることができる。

【0137】

特に、第3の実施の形態では、キャリア73の支持板73Aと筒状連結部材74の対向面部74Eとに、互いに連通して放射状に延びる複数の導油溝部73G,74Fを設ける構成としている。これにより、太陽歯車71と各遊星歯車72との噛合部40から噴出される潤滑油の一部を、各導油溝部73G,74Fに沿って各遊星歯車72と各支持ピン37との間に導くことができ、両者の間の遊星軸受39を潤滑状態に保つことができる。

【0138】

しかも、各遊星歯車72の端面に形成した複数の油溜り72Aは、太陽歯車71と各遊星歯車72との噛合部40から噴出される潤滑油の一部を、筒状連結部材74の対向面部74E、各導油溝部74F等を介して捕捉しつつ一時的に溜めることができ、この潤滑油を遊星歯車72の自転に伴って遊星歯車72と支持ピン37との間の遊星軸受39に供給することができる。

【0139】

なお、前記第1,第2の実施の形態では、遊星歯車36に環状段部36Aを設ける場合を例に挙げて説明した。しかし、本発明はこれに限るものではなく、例えば第3の実施の形態で述べた遊星歯車72のように複数の油溜り72Aを形成する構成としてもよい。また、遊星歯車と支持ピンとの間に潤滑油を供給できればよく、環状段部や油溜りを有していない遊星歯車を用いてもよいものである。

【0140】

また、前記第1の実施の形態では、筒状連結部材53に雄スプライン部53A,53Bを設け、スピンドル14とキャリア38との間をスプライン結合する場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えばスピンドルと筒状連結部材との間をキー等の廻止め手段を用いて連結してもよい。この場合、キャリアと筒状連結部材との間についても同様である。この点は、第2、第3の実施の形態についても同様である。

【0141】

また、前記各実施の形態では、減速歯車機構24を1段目,2段目の遊星歯車減速機構25,33により構成する場合を例に挙げて説明した。しかし、本発明はこれに限らず、例えば減速歯車機構を1段または3段以上の遊星歯車減速機構により構成してもよいものである。

【0142】

また、前記各実施の形態では、後輪駆動式のダンプトラック1を例に挙げて説明した。しかし、本発明はこれに限るものではなく、例えば前輪駆動式または前輪と後輪を共に回転駆動する4輪駆動式のダンプトラックに適用してもよいものである。

【符号の説明】

【0143】

1 ダンプトラック

2 車体

3 ベッセル

4 連結ピン

5 キャブ

6 前輪

7 後輪(車輪)

8 エンジン

9 ホイストシリンダ

10 作動油タンク

11 走行駆動装置

12 アクスルハウジング

13 筒状体

14 スピンドル

16 走行用モータ(駆動源)

17 シャフト

18 車輪取付筒

20,21 車輪側軸受

22 外側ドラム

23 長尺ボルト

24 減速歯車機構

25,33 遊星歯車減速機構

34,61,71 太陽歯車

36,72 遊星歯車

36A 環状段部

37 支持ピン

38,73 キャリア

38G,53F,62F 環状突部

39 遊星軸受

40 噛合部

42 吸込管

43 供給管

44 内側リテーナ

45 ベアリングリテーナ

46 シャフトベアリング

47 湿式ブレーキ

51 エンドリテーナ

53,62,74 筒状連結部材

53E,62E,74E 対向面部

54 隙間

55,63,75 導油路

62G ガイド突起

62H 切欠き

72A 油溜り

73G,74F 導油溝部

74G 堰止め部

100 潤滑油

【特許請求の範囲】

【請求項1】

ダンプトラックの車体に非回転状態で取付けられ先端側が筒状のスピンドルとなって開口したアクスルハウジングと、該アクスルハウジングのスピンドル内を軸方向に伸長して設けられ駆動源により回転駆動されるシャフトと、前記スピンドルの外周側に車輪側軸受を介して回転可能に設けられ車輪が取付けられる車輪取付筒と、該車輪取付筒と前記スピンドルとの間に設けられ該車輪取付筒に対し前記シャフトの回転を減速して伝える遊星歯車減速機構と、前記車輪取付筒の下部側に溜めた状態で収容され該遊星歯車減速機構を潤滑する潤滑油とを備え、

前記遊星歯車減速機構は、前記シャフトの外周側に配置され該シャフトの回転に伴って回転する太陽歯車と、該太陽歯車に噛合して回転する複数の遊星歯車と、該各遊星歯車をそれぞれ支持ピンを介して回転可能に支持するキャリアとを有し、該キャリアを前記スピンドルの開口端側に非回転状態で取付ける構成としてなるダンプトラックの走行駆動装置において、

前記スピンドルと前記キャリアとの間には、両者を連結する継手部材として形成され内周側に前記シャフトが挿通される筒状連結部材を設け、

該筒状連結部材は、前記潤滑油の液面レベルよりも上側に位置し前記太陽歯車と各遊星歯車との噛合部に軸方向の隙間を介して対向する対向面部を有し、

前記太陽歯車、各遊星歯車と該対向面部との間には、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油を前記各遊星歯車と前記各支持ピンとの間に導く導油路を形成する構成としたことを特徴とするダンプトラックの走行駆動装置。

【請求項2】

前記太陽歯車は、その軸方向一側の端面を前記筒状連結部材の対向面部に近接させるように前記各遊星歯車の端面よりも軸方向の一側に突出させる構成としてなる請求項1に記載のダンプトラックの走行駆動装置。

【請求項3】

前記各遊星歯車には、前記太陽歯車に噛合する外径側部位と前記支持ピンに遊星軸受を介して支持される内径側部位との間に全周にわたって延びる環状段部を設け、該環状段部は、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油を前記各遊星歯車と前記各支持ピンとの間に導く前記導油路の一部を構成してなる請求項1または2に記載のダンプトラックの走行駆動装置。

【請求項4】

前記各遊星歯車には、前記筒状連結部材の対向面部と軸方向で対向する一側の端面に複数の油溜りを形成し、該各油溜りは、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を一時的に溜めることにより、前記導油路の一部を形成する構成としてなる請求項1または2に記載のダンプトラックの走行駆動装置。

【請求項5】

前記筒状連結部材の対向面部には、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を径方向外側に向けて跳ね返すガイド突起を設ける構成としてなる請求項1,2,3または4に記載のダンプトラックの走行駆動装置。

【請求項6】

前記筒状連結部材の対向面部には、その内周側から前記キャリア側に向けて放射状に延び前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を、前記各遊星歯車と前記各支持ピンとの間に導く複数の導油溝部を形成する構成としてなる請求項1,2,3,4または5に記載のダンプトラックの走行駆動装置。

【請求項7】

前記キャリアの前記遊星歯車に対向する面には、前記筒状連結部材の対向面部側から前記各支持ピン側に向けて放射状に延び、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を前記各遊星歯車と前記各支持ピンとの間に導く複数の導油溝部を形成する構成としてなる請求項1,2,3,4,5または6に記載のダンプトラックの走行駆動装置。

【請求項1】

ダンプトラックの車体に非回転状態で取付けられ先端側が筒状のスピンドルとなって開口したアクスルハウジングと、該アクスルハウジングのスピンドル内を軸方向に伸長して設けられ駆動源により回転駆動されるシャフトと、前記スピンドルの外周側に車輪側軸受を介して回転可能に設けられ車輪が取付けられる車輪取付筒と、該車輪取付筒と前記スピンドルとの間に設けられ該車輪取付筒に対し前記シャフトの回転を減速して伝える遊星歯車減速機構と、前記車輪取付筒の下部側に溜めた状態で収容され該遊星歯車減速機構を潤滑する潤滑油とを備え、

前記遊星歯車減速機構は、前記シャフトの外周側に配置され該シャフトの回転に伴って回転する太陽歯車と、該太陽歯車に噛合して回転する複数の遊星歯車と、該各遊星歯車をそれぞれ支持ピンを介して回転可能に支持するキャリアとを有し、該キャリアを前記スピンドルの開口端側に非回転状態で取付ける構成としてなるダンプトラックの走行駆動装置において、

前記スピンドルと前記キャリアとの間には、両者を連結する継手部材として形成され内周側に前記シャフトが挿通される筒状連結部材を設け、

該筒状連結部材は、前記潤滑油の液面レベルよりも上側に位置し前記太陽歯車と各遊星歯車との噛合部に軸方向の隙間を介して対向する対向面部を有し、

前記太陽歯車、各遊星歯車と該対向面部との間には、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油を前記各遊星歯車と前記各支持ピンとの間に導く導油路を形成する構成としたことを特徴とするダンプトラックの走行駆動装置。

【請求項2】

前記太陽歯車は、その軸方向一側の端面を前記筒状連結部材の対向面部に近接させるように前記各遊星歯車の端面よりも軸方向の一側に突出させる構成としてなる請求項1に記載のダンプトラックの走行駆動装置。

【請求項3】

前記各遊星歯車には、前記太陽歯車に噛合する外径側部位と前記支持ピンに遊星軸受を介して支持される内径側部位との間に全周にわたって延びる環状段部を設け、該環状段部は、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油を前記各遊星歯車と前記各支持ピンとの間に導く前記導油路の一部を構成してなる請求項1または2に記載のダンプトラックの走行駆動装置。

【請求項4】

前記各遊星歯車には、前記筒状連結部材の対向面部と軸方向で対向する一側の端面に複数の油溜りを形成し、該各油溜りは、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を一時的に溜めることにより、前記導油路の一部を形成する構成としてなる請求項1または2に記載のダンプトラックの走行駆動装置。

【請求項5】

前記筒状連結部材の対向面部には、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を径方向外側に向けて跳ね返すガイド突起を設ける構成としてなる請求項1,2,3または4に記載のダンプトラックの走行駆動装置。

【請求項6】

前記筒状連結部材の対向面部には、その内周側から前記キャリア側に向けて放射状に延び前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を、前記各遊星歯車と前記各支持ピンとの間に導く複数の導油溝部を形成する構成としてなる請求項1,2,3,4または5に記載のダンプトラックの走行駆動装置。

【請求項7】

前記キャリアの前記遊星歯車に対向する面には、前記筒状連結部材の対向面部側から前記各支持ピン側に向けて放射状に延び、前記太陽歯車と各遊星歯車との噛合部から噴出される前記潤滑油の一部を前記各遊星歯車と前記各支持ピンとの間に導く複数の導油溝部を形成する構成としてなる請求項1,2,3,4,5または6に記載のダンプトラックの走行駆動装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−60985(P2013−60985A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−198472(P2011−198472)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

[ Back to top ]