ダンプボディの振れ止め構造

【課題】作業性を向上させることができるとともに、所定の隙間寸法を確実に確保でき、かつメンテナンスも容易にできるダンプボディの振れ止め構造を提供すること。

【解決手段】ダンプボディの振れ止め構造10として、ダンプトラックのボディ2の下面に設けられたブラケット11と、ボディ2が回動自在に支承されるフレーム1の側面3Aに設けられた当て板12と、当て板12に対して対向するブラケット11の対向部分に設けられた取付座18と、取付座18に着脱自在にボルト止めされる振れ止め部材13と、振れ止め部材13および取付座18の間に介装されるシム14とを備えて構成した。

【解決手段】ダンプボディの振れ止め構造10として、ダンプトラックのボディ2の下面に設けられたブラケット11と、ボディ2が回動自在に支承されるフレーム1の側面3Aに設けられた当て板12と、当て板12に対して対向するブラケット11の対向部分に設けられた取付座18と、取付座18に着脱自在にボルト止めされる振れ止め部材13と、振れ止め部材13および取付座18の間に介装されるシム14とを備えて構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダンプボディの振れ止め構造に係り、大型ダンプトラックに用いられるボディの振れ止め構造に関する。

【背景技術】

【0002】

ダンプのボディが荷積み状態で左右に振れると、ボディの回転軸となるヒンジピンに過負荷が作用して損傷するおそれがあるうえ、乗り心地が悪くなるために、ボディの振れ止め構造が必要になる。従来、ダンプに採用されるボディの振れ止め構造としては、ボディの下面にその車幅方向に沿って一対のブラケットを取り付けた構造が知られている(例えば、特許文献1)。

【0003】

このような構造によれば、各ブラケットが車体フレームの左右のサイドメンバを挟み込むように配置されているとともに、各ブラケットの垂直部がサイドメンバに設けられた当て板に近接対向するようになっており、ブラケットの垂直部が当て板に当接することで、ボディの振れが抑制される。

【0004】

ブラケットは、鉛直部と当て板とを0〜数mm程度の隙間が確保された状態で近接させる必要があることから、ボディをフレームに着座させた状態に組み上げた後、現場合わせにてボディの下面に溶接される。組上がり後に溶接することで、フレームやボディなどでの寸法精度に影響されることなく、所定の隙間寸法を確保することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開昭57−107644号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の振れ止め構造では、50kg程度となる大重量のブラケットを、隙間寸法を管理しながら現場合わせで溶接するのは大変であり、手間がかかって作業性が悪いという問題がある。一方で、現場合わせでの作業をなくし、ボディの生産ラインにてブラケットを溶接すると、寸法精度の影響により、組上がった後に適切な隙間寸法を確保できない可能性がある。

【0007】

また、走行中の振動等により、垂直部および当て板の当接面が摩耗するが、その摩耗が進行して隙間が大きくなると、ヒンジピンへの負荷が大きくなるため、垂直部を形成する板材や当て板を外して交換する必要があり、溶接部分の除去や再度の溶接が必要となってメンテナンスも大変である。

【0008】

本発明の目的は、作業性を向上させることができるとともに、所定の隙間寸法を確実に確保でき、かつメンテナンスも容易にできるダンプボディの振れ止め構造を提供することにある。

【課題を解決するための手段】

【0009】

第1発明に係るダンプボディの振れ止め構造は、ダンプトラックのボディの下面に設けられたブラケットと、前記ボディが回動自在に支承されるフレームの側面および当該側面と対向した前記ブラケットの対向部分のうち、いずれか一方に設けられた当て板と、前記フレームの側面および前記ブラケットの対向部分のうち、いずれか他方に設けられた取付座と、前記取付座に着脱自在にボルト止めされる振れ止め部材と、前記振れ止め部材および前記取付座の間に介装されるシムとを備えていることを特徴とする。

【0010】

第2発明に係るダンプボディの振れ止め構造では、前記振れ止め部材と前記取付座とにわたって挿通されたピンを備えていることを特徴とする。

【0011】

第3発明に係るダンプボディの振れ止め構造では、前記振れ止め部材は、前記当て板に当接される当接片を備えるとともに、該当接片の前後位置で挿通されるボルトにより前記取付座にボルト止めされ、前記当て板の前後長さは、前記当接片の前後長さと略同じか、または前記当接片の前後長さよりも小さいことを特徴とする。

【発明の効果】

【0012】

第1発明によれば、互いに対向することになる取付座と当て板との間には、振れ止め部材およびシムを取り付けるための間隔が存在するため、それらの取付座または当て板が設けられるブラケットを、作業環境が整った生産ラインにて予めボディに溶接しても、寸法精度に影響されずボディをフレームに支障なく組み付けることができる。従って、隙間寸法を管理しながら大重量のブラケットを現場作業にて溶接しなくともよく、作業性を大幅に向上させることができる。

【0013】

また、当接片や当て板が摩耗した場合だけでなく、組み立て直後であっても、シムの追加や変更等により、両者間の隙間寸法を容易に調節できるから、所定の隙間寸法を確実に確保できる。

さらに、摩耗への対応については、シムの変更や追加、あるいは振れ止め部材を着脱させて新たなものと交換すればよく、従来とは異なって現場にて当て板等の溶接を外したり、新たな当て板を再度溶接によって取り付けたりする必要がなく、メンテナンスを容易にできる。

【0014】

第2発明によれば、ダンプの走行中に生じる振れ止め部材と取付座との間の剪断力を、ボルトのみではなくピンによっても対抗できるので、振れ止め部材の取り付け強度を向上させることができ、振れ止め部材の脱落等を確実に防止できる。

【0015】

第3発明によれば、当接片の前後にボルトの頭部が位置し、当て板の前後長さが当接片の前後長さと略同じか小さいので、当接片の摩耗が進行しても、当接片の当て板への当接時には、ボルト頭部が当て板にぶつかる心配がなく、ボルト等部の破損等を防止できる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る振れ止め構造が採用されたダンプのフレームおよびボディを示す側面図。

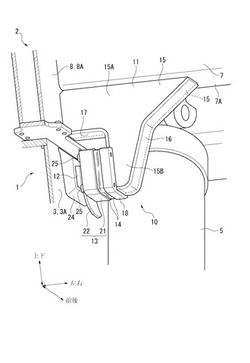

【図2】前記振れ止め構造を斜め下方から示す斜視図。

【図3】前記振れ止め構造を示す断面図。

【図4】前記振れ止め構造を構成する部材を示す分解斜視図。

【図5】本発明の変形例を示す側面図。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を図面に基づいて説明する。

図1は、本発明の一実施形態に係る振れ止め構造10が採用されたダンプのフレーム1およびボディ2を示す側面図である。

図1において、フレーム1は、平面視での図示を省略するが、平行な左右一対のサイドメンバ3、およびこれらを連結する複数のクロスメンバ等により構成されている。なお、以下の説明において、前後とは車両の前後方向での前後をいい、左右とは車両の車幅方向での左右をいい、上下とは車両の高さ方向での上下をいう。

【0018】

ボディ2は、前後方向の中央よりもやや後方側の部位にて、各サイドメンバ3にヒンジピン4を介して回動自在に支承されている。側面視において、荷積み時(図1に積荷を2点鎖線で示した)の重心位置Gの概略下方位置では、ボディ2とサイドメンバ3とがホイストシリンダ5にて連結されており、ホイストシリンダ5の伸縮により、ボディ2のダンプ動作が行われる。

【0019】

ボディ2の下面には、各サイドメンバ3に対応する位置に、前後に延びる縦リブ8と、縦リブ8に直交するように左右に延びる複数の横リブ7が設けられている。縦リブ8の下面には、サイドメンバ3の上面に対応したマウント6がサイドメンバ3の前後方向(長手方向に同じ)に沿って複数(本実施形態では4つ)設けられ、これらのマウント6を介してボディ2がフレーム1に着座している。また、ボディ2の下面には、重心位置Gの下方に対応して、本発明に係る振れ止め構造10が設けられている。

【0020】

図2は、振れ止め構造10を斜め下方から示す斜視図である。

図2において、振れ止め構造10は、左右に延びた横リブ7の下面7Aおよび前後に延びて前記横リブ7と直交する縦リブ8の側面8Aとに跨って溶接されたブラケット11と、サイドメンバ3の外方側の側面3Aに溶接された矩形の当て板12と、ブラケット11に着脱自在にボルト止めされる振れ止め部材13と、振れ止め部材13およびブラケット11の間に介装されるシム14を備えている。

【0021】

ブラケット11は、横リブ7の下面7Aに鉛直に垂設された一対のメインプレート15を備えている。メインプレート15には、ボディ2に溶接される直角な辺縁を有した本体部15Aと、本体部15Aから下方に延設された垂下部15Bとが形成されている。

【0022】

前後に所定間隔を空けて対向し合う本体部15A同士の間、および垂下部15B同士の間は、サイドメンバ3から離間した外方側では、上下の途中に折曲部分を有した第1閉塞プレート16で塞がれ、サイドメンバ3に近い内方側では、逆L字形状の第2閉塞プレート17で塞がれている。また、垂下部15Bの内方側において、第1、第2閉塞プレート16,17の間は、四隅に面取りが施された矩形で厚板状の取付座18によって塞がれている。

【0023】

従って、ブラケット11は総じて、ボディ2の下面に溶接されているのであって、ボディ2に溶接された状態では、内部空間が閉じられた箱状とされている。このようなブラケット11のボディ2への溶接は、工場でのボディ2の生産ラインで行われる。

【0024】

なお、ブラケット11の各部材は、互いに溶接によって接合されているが、図2および後に参照する図3、図4では、溶接用に形成される開先部分や、溶接によって生じるビードの図示を省略してある。当て板12および振れ止め部材13においても同様である。

【0025】

当て板12は、サイドメンバ3の側面3Aにおいて、ブラケット11の取付座18に対して互いに対向する位置に溶接されている。

【0026】

振れ止め部材13は、外形形状が取付座18と略類似した形状で厚さがより厚い振れ止めブロック21と、振れ止めブロック21に対して当て板12と近接する側に溶接された当接片22とを備えている。

【0027】

シム14は、特に限定されるものではないが、例えば0.5〜6mmの範囲での板厚寸法を有した金属板であり、板厚寸法の異なるものが複数種類用意され、適宜な枚数がブラケット11の取付座18と振れ止め部材13との間に介装される。

【0028】

以下には、図3、図4に基づき、ブラケット11の取付座18、当て板12、振れ止め部材13、およびシム14について詳説する。図3は、それらの部材12〜14,18を示す断面図、図4は、分解状態を示す斜視図である。

【0029】

図3、図4において、ブラケット11の取付座18は、垂下部15Bよりも大きい前後長さL1を有し、垂下部15Bから前後にはみ出した部分には、厚さ方向に貫通したボルト孔18Aが略四隅に対応して設けられている。取付座18の中央には、厚さ方向に貫通した大きなピン孔18Bが設けられている。この取付座18において、垂下部15Bの内部に臨む面には、ピン孔18Bを所定間隔空けて覆うC字形状のストッパ23が溶接されている。このようなストッパ23は、後述するピン26が振れ止め部材13から外れた場合に、ブラケット11の内部に落下するのを防止する。

【0030】

当て板12は、その四周を囲むように設けられた枠部材24を介してサイドメンバ3の側面3Aに固定されている。すなわち、サイドメンバ3には先ず、枠部材24を溶接しておき、次いで、枠部材24の開口部分に当て板12を所定量嵌め込んだ状態にし、この状態で当て板12を枠部材24に溶接する。当て部材12は、ブラケット11の取付座18や、振れ止め部材12の振れ止めブロック21の中央に対向しており、その前後長さL2は、振れ止め部材13の当接片22の前後長さL3と略同じか、またはそれよりも小さく、上下高さH2は取付座18および振れ止めブロック21の上下高さH1よりも小さい。

【0031】

振れ止め部材13において、振れ止めブロック21には、取付座18のボルト孔18Aに対応した挿通孔21Aが設けられている。これらの挿通孔21Aに挿通されるボルト25により、振れ止め部材13全体が取付座18に固定される。振れ止めブロック21の中央には、ピン嵌合孔21Bが設けられ、ピン嵌合孔21Bには、所定の径寸法を有したピン26が嵌合している。ここで、ピン26の嵌合端側の端面は当接片22に当接されているとともに、当接片22にはピン26の端面と対向した位置に厚さ方向に貫通した溶接孔が設けられ、この溶接孔を通した栓溶接によりピン26が当接片22に固定されている。そのような溶接孔は、栓溶接時の溶着金属により埋められるため、図示されていない。

【0032】

このピン26は振れ止め部材13が取付座18にボルト止めされるとき、取付座18のピン孔18Bに隙間嵌め程度のガタの少ない状態で挿入される。振れ止め部材13と取付座18との間には、ダンプの走行中の振動等により剪断力が作用するが、そのような剪断力を4本のボルト25のみで対抗するのではなく、ピン26によっても対抗でき、振れ止め部材13の脱落等を防止できる。

【0033】

振れ止めブロック21にはまた、ピン26を挟む位置に一対の抜きタップ27が設けられている。このような抜きタップ27にボルトを螺入し、ボルトの先端をシム14に当接させた後にも螺入操作を続けることで、取付座18に対してピン結合された振れ止め部材13を移動させることができ、取り外しを容易にできる。

【0034】

このような振れ止めブロック21に接合される当接片22は、上下方向に長く、両端が振れ止めブロック21よりも突出している。特に下方側の突出部分は、下端側がフレーム1に対して左右方向に離間するように外方に湾曲した湾曲部22Aになっており、ボディ2が上方から傾倒して着座する際に、振れ止め部材13が当て板12側にずれている場合でも、湾曲部22Aが当て板12に最初に接触してガイドするようになっている。

【0035】

このような当接片22の前後長さL3は、ボルト25と干渉しない大きさに設定され、前後のボルト25間に位置して振れ止めブロック21に溶接されている。そして、当接片22が当て板12に対して直接的に近接対向しているのであり、これらが互いに当接することでボディ2の揺れが抑制される。つまり、当て板12と当接片22との間の隙間寸法が、0〜3mm程度に維持されているのである。

【0036】

そして、当接片22の硬度は、当て板12の硬度と同程度か、やや低い硬度になっており、当接を繰り返すことで、両部材が略均等に摩耗するか、または当接片22がやや多く摩耗する。当接片22が早く摩耗する方が、振れ止め部材13を取付座18から外して交換するだけでよいので、メンテナンスが容易である。また、当て板12は、当接片22と略同じか、または小さい前後長さL2を有していることで、当接片22が摩耗しても、ボディ2の振動によって当て板12がボルト25の頭部と干渉することはない。

【0037】

シム14は、当て板12と当接片22との隙間を適正に確保するために介装される部材であって、取付座18や振れ止めブロック21よりも僅かに小さい外形形状を有している。このようなシム14は、当接片22等の摩耗が進行し、当て板12との所定の隙間寸法を維持できなくなった場合に、適宜な厚さのものが適宜な枚数で介装されるが、その他、当て板12および当接片22が全く摩耗していない初期の段階でも、適正な隙間寸法を確保するために用いられる。

【0038】

シム14には、ボルト25およびピン26との干渉を避けるための貫通孔14A、14Bが設けられている。ただし、貫通孔14A,14Bを設ける代わりに、シム14全体の大きさ、特にその前後長さを当接片22の前後長さL3と同程度にしてボルト25との干渉をなくすとともに、中央には上方に開口したU字形状の切欠開口を設けてピン26との干渉を避けるようにしてもよい。このような形状にすることで、振れ止め部材13を取付座18から完全に取り外すことなく多少ずらすだけで、シム14全体を下方から上方に向けて介装できる。

【0039】

以上に説明した振れ止め構造10によれば、ブラケット11のボディ2への溶接や、当て板12のサイドメンバ3への溶接を、工場等の管理された作業環境下にある生産ラインにて行っておく。フレーム1へのボディ2の組上がり時については、ブラケット11の取付座18と当て板12との間には、振れ止め部材13および所定の厚みを想定したシム14を取り付けるだけの十分な間隔が空いているため、この間隔で寸法精度を十分に吸収でき、組み付けができない事態を回避できる。

【0040】

フレーム1にボディ2を組み付けた後、振れ止め部材13およびシム14を用意し、当て板12と当接片22との間が適正な隙間寸法になるように、適宜な板厚寸法のシム14を適宜な枚数選択して介装し、振れ止め部材13を取付座18にボルト止めする。また、ダンプの使用により当接片22が摩耗して隙間の調整が必要な場合には、当接片22が使用可能な許容範囲内にあれば、シム14の変更や追加等で対応すればよく、従来とは異なり、一度隙間調整が必要になったからといって、溶接された当て板18や当接片22の溶接ビードを除去して取り外し、新たなものを再度溶接するといった大掛かりな作業は不要である。

【0041】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

例えば、前記実施形態では、当て板12がサイドメンバ3に取り付けられ、取付座18がブラケット11に設けられ、この取付座18に対して振れ止め部材13およびシム14が取り付けられていたが、図5に示すように、そのような取付座18や、振れ止め部材13、シム14をサイドメンバ3側に取り付け、当て板12をブラケット11に設けてもよい。

【0042】

前記実施形態では、振れ止め構造10を車両の左右一対設けた例で説明したが、前後に間隔を空けて並設されるように、左右にそれぞれ複数設けてもよい。

前記実施形態では、振れ止め構造10がサイドメンバ3の外側に設けられていたが、サイドメンバ3の内側に設けられる場合でも、本発明に含まれる。

【産業上の利用可能性】

【0043】

本発明は、大型のリジットタイプのダンプトラックに利用できる他、アーティキュレートタイプのダンプトラックにも利用できる。

【符号の説明】

【0044】

1…フレーム、2…ボディ、3A…側面、10…振れ止め構造、11…ブラケット、12…当て板、13…振れ止め部材、14…シム、18…取付座、22…当接片、25…ボルト、26…ピン。

【技術分野】

【0001】

本発明は、ダンプボディの振れ止め構造に係り、大型ダンプトラックに用いられるボディの振れ止め構造に関する。

【背景技術】

【0002】

ダンプのボディが荷積み状態で左右に振れると、ボディの回転軸となるヒンジピンに過負荷が作用して損傷するおそれがあるうえ、乗り心地が悪くなるために、ボディの振れ止め構造が必要になる。従来、ダンプに採用されるボディの振れ止め構造としては、ボディの下面にその車幅方向に沿って一対のブラケットを取り付けた構造が知られている(例えば、特許文献1)。

【0003】

このような構造によれば、各ブラケットが車体フレームの左右のサイドメンバを挟み込むように配置されているとともに、各ブラケットの垂直部がサイドメンバに設けられた当て板に近接対向するようになっており、ブラケットの垂直部が当て板に当接することで、ボディの振れが抑制される。

【0004】

ブラケットは、鉛直部と当て板とを0〜数mm程度の隙間が確保された状態で近接させる必要があることから、ボディをフレームに着座させた状態に組み上げた後、現場合わせにてボディの下面に溶接される。組上がり後に溶接することで、フレームやボディなどでの寸法精度に影響されることなく、所定の隙間寸法を確保することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開昭57−107644号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の振れ止め構造では、50kg程度となる大重量のブラケットを、隙間寸法を管理しながら現場合わせで溶接するのは大変であり、手間がかかって作業性が悪いという問題がある。一方で、現場合わせでの作業をなくし、ボディの生産ラインにてブラケットを溶接すると、寸法精度の影響により、組上がった後に適切な隙間寸法を確保できない可能性がある。

【0007】

また、走行中の振動等により、垂直部および当て板の当接面が摩耗するが、その摩耗が進行して隙間が大きくなると、ヒンジピンへの負荷が大きくなるため、垂直部を形成する板材や当て板を外して交換する必要があり、溶接部分の除去や再度の溶接が必要となってメンテナンスも大変である。

【0008】

本発明の目的は、作業性を向上させることができるとともに、所定の隙間寸法を確実に確保でき、かつメンテナンスも容易にできるダンプボディの振れ止め構造を提供することにある。

【課題を解決するための手段】

【0009】

第1発明に係るダンプボディの振れ止め構造は、ダンプトラックのボディの下面に設けられたブラケットと、前記ボディが回動自在に支承されるフレームの側面および当該側面と対向した前記ブラケットの対向部分のうち、いずれか一方に設けられた当て板と、前記フレームの側面および前記ブラケットの対向部分のうち、いずれか他方に設けられた取付座と、前記取付座に着脱自在にボルト止めされる振れ止め部材と、前記振れ止め部材および前記取付座の間に介装されるシムとを備えていることを特徴とする。

【0010】

第2発明に係るダンプボディの振れ止め構造では、前記振れ止め部材と前記取付座とにわたって挿通されたピンを備えていることを特徴とする。

【0011】

第3発明に係るダンプボディの振れ止め構造では、前記振れ止め部材は、前記当て板に当接される当接片を備えるとともに、該当接片の前後位置で挿通されるボルトにより前記取付座にボルト止めされ、前記当て板の前後長さは、前記当接片の前後長さと略同じか、または前記当接片の前後長さよりも小さいことを特徴とする。

【発明の効果】

【0012】

第1発明によれば、互いに対向することになる取付座と当て板との間には、振れ止め部材およびシムを取り付けるための間隔が存在するため、それらの取付座または当て板が設けられるブラケットを、作業環境が整った生産ラインにて予めボディに溶接しても、寸法精度に影響されずボディをフレームに支障なく組み付けることができる。従って、隙間寸法を管理しながら大重量のブラケットを現場作業にて溶接しなくともよく、作業性を大幅に向上させることができる。

【0013】

また、当接片や当て板が摩耗した場合だけでなく、組み立て直後であっても、シムの追加や変更等により、両者間の隙間寸法を容易に調節できるから、所定の隙間寸法を確実に確保できる。

さらに、摩耗への対応については、シムの変更や追加、あるいは振れ止め部材を着脱させて新たなものと交換すればよく、従来とは異なって現場にて当て板等の溶接を外したり、新たな当て板を再度溶接によって取り付けたりする必要がなく、メンテナンスを容易にできる。

【0014】

第2発明によれば、ダンプの走行中に生じる振れ止め部材と取付座との間の剪断力を、ボルトのみではなくピンによっても対抗できるので、振れ止め部材の取り付け強度を向上させることができ、振れ止め部材の脱落等を確実に防止できる。

【0015】

第3発明によれば、当接片の前後にボルトの頭部が位置し、当て板の前後長さが当接片の前後長さと略同じか小さいので、当接片の摩耗が進行しても、当接片の当て板への当接時には、ボルト頭部が当て板にぶつかる心配がなく、ボルト等部の破損等を防止できる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る振れ止め構造が採用されたダンプのフレームおよびボディを示す側面図。

【図2】前記振れ止め構造を斜め下方から示す斜視図。

【図3】前記振れ止め構造を示す断面図。

【図4】前記振れ止め構造を構成する部材を示す分解斜視図。

【図5】本発明の変形例を示す側面図。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を図面に基づいて説明する。

図1は、本発明の一実施形態に係る振れ止め構造10が採用されたダンプのフレーム1およびボディ2を示す側面図である。

図1において、フレーム1は、平面視での図示を省略するが、平行な左右一対のサイドメンバ3、およびこれらを連結する複数のクロスメンバ等により構成されている。なお、以下の説明において、前後とは車両の前後方向での前後をいい、左右とは車両の車幅方向での左右をいい、上下とは車両の高さ方向での上下をいう。

【0018】

ボディ2は、前後方向の中央よりもやや後方側の部位にて、各サイドメンバ3にヒンジピン4を介して回動自在に支承されている。側面視において、荷積み時(図1に積荷を2点鎖線で示した)の重心位置Gの概略下方位置では、ボディ2とサイドメンバ3とがホイストシリンダ5にて連結されており、ホイストシリンダ5の伸縮により、ボディ2のダンプ動作が行われる。

【0019】

ボディ2の下面には、各サイドメンバ3に対応する位置に、前後に延びる縦リブ8と、縦リブ8に直交するように左右に延びる複数の横リブ7が設けられている。縦リブ8の下面には、サイドメンバ3の上面に対応したマウント6がサイドメンバ3の前後方向(長手方向に同じ)に沿って複数(本実施形態では4つ)設けられ、これらのマウント6を介してボディ2がフレーム1に着座している。また、ボディ2の下面には、重心位置Gの下方に対応して、本発明に係る振れ止め構造10が設けられている。

【0020】

図2は、振れ止め構造10を斜め下方から示す斜視図である。

図2において、振れ止め構造10は、左右に延びた横リブ7の下面7Aおよび前後に延びて前記横リブ7と直交する縦リブ8の側面8Aとに跨って溶接されたブラケット11と、サイドメンバ3の外方側の側面3Aに溶接された矩形の当て板12と、ブラケット11に着脱自在にボルト止めされる振れ止め部材13と、振れ止め部材13およびブラケット11の間に介装されるシム14を備えている。

【0021】

ブラケット11は、横リブ7の下面7Aに鉛直に垂設された一対のメインプレート15を備えている。メインプレート15には、ボディ2に溶接される直角な辺縁を有した本体部15Aと、本体部15Aから下方に延設された垂下部15Bとが形成されている。

【0022】

前後に所定間隔を空けて対向し合う本体部15A同士の間、および垂下部15B同士の間は、サイドメンバ3から離間した外方側では、上下の途中に折曲部分を有した第1閉塞プレート16で塞がれ、サイドメンバ3に近い内方側では、逆L字形状の第2閉塞プレート17で塞がれている。また、垂下部15Bの内方側において、第1、第2閉塞プレート16,17の間は、四隅に面取りが施された矩形で厚板状の取付座18によって塞がれている。

【0023】

従って、ブラケット11は総じて、ボディ2の下面に溶接されているのであって、ボディ2に溶接された状態では、内部空間が閉じられた箱状とされている。このようなブラケット11のボディ2への溶接は、工場でのボディ2の生産ラインで行われる。

【0024】

なお、ブラケット11の各部材は、互いに溶接によって接合されているが、図2および後に参照する図3、図4では、溶接用に形成される開先部分や、溶接によって生じるビードの図示を省略してある。当て板12および振れ止め部材13においても同様である。

【0025】

当て板12は、サイドメンバ3の側面3Aにおいて、ブラケット11の取付座18に対して互いに対向する位置に溶接されている。

【0026】

振れ止め部材13は、外形形状が取付座18と略類似した形状で厚さがより厚い振れ止めブロック21と、振れ止めブロック21に対して当て板12と近接する側に溶接された当接片22とを備えている。

【0027】

シム14は、特に限定されるものではないが、例えば0.5〜6mmの範囲での板厚寸法を有した金属板であり、板厚寸法の異なるものが複数種類用意され、適宜な枚数がブラケット11の取付座18と振れ止め部材13との間に介装される。

【0028】

以下には、図3、図4に基づき、ブラケット11の取付座18、当て板12、振れ止め部材13、およびシム14について詳説する。図3は、それらの部材12〜14,18を示す断面図、図4は、分解状態を示す斜視図である。

【0029】

図3、図4において、ブラケット11の取付座18は、垂下部15Bよりも大きい前後長さL1を有し、垂下部15Bから前後にはみ出した部分には、厚さ方向に貫通したボルト孔18Aが略四隅に対応して設けられている。取付座18の中央には、厚さ方向に貫通した大きなピン孔18Bが設けられている。この取付座18において、垂下部15Bの内部に臨む面には、ピン孔18Bを所定間隔空けて覆うC字形状のストッパ23が溶接されている。このようなストッパ23は、後述するピン26が振れ止め部材13から外れた場合に、ブラケット11の内部に落下するのを防止する。

【0030】

当て板12は、その四周を囲むように設けられた枠部材24を介してサイドメンバ3の側面3Aに固定されている。すなわち、サイドメンバ3には先ず、枠部材24を溶接しておき、次いで、枠部材24の開口部分に当て板12を所定量嵌め込んだ状態にし、この状態で当て板12を枠部材24に溶接する。当て部材12は、ブラケット11の取付座18や、振れ止め部材12の振れ止めブロック21の中央に対向しており、その前後長さL2は、振れ止め部材13の当接片22の前後長さL3と略同じか、またはそれよりも小さく、上下高さH2は取付座18および振れ止めブロック21の上下高さH1よりも小さい。

【0031】

振れ止め部材13において、振れ止めブロック21には、取付座18のボルト孔18Aに対応した挿通孔21Aが設けられている。これらの挿通孔21Aに挿通されるボルト25により、振れ止め部材13全体が取付座18に固定される。振れ止めブロック21の中央には、ピン嵌合孔21Bが設けられ、ピン嵌合孔21Bには、所定の径寸法を有したピン26が嵌合している。ここで、ピン26の嵌合端側の端面は当接片22に当接されているとともに、当接片22にはピン26の端面と対向した位置に厚さ方向に貫通した溶接孔が設けられ、この溶接孔を通した栓溶接によりピン26が当接片22に固定されている。そのような溶接孔は、栓溶接時の溶着金属により埋められるため、図示されていない。

【0032】

このピン26は振れ止め部材13が取付座18にボルト止めされるとき、取付座18のピン孔18Bに隙間嵌め程度のガタの少ない状態で挿入される。振れ止め部材13と取付座18との間には、ダンプの走行中の振動等により剪断力が作用するが、そのような剪断力を4本のボルト25のみで対抗するのではなく、ピン26によっても対抗でき、振れ止め部材13の脱落等を防止できる。

【0033】

振れ止めブロック21にはまた、ピン26を挟む位置に一対の抜きタップ27が設けられている。このような抜きタップ27にボルトを螺入し、ボルトの先端をシム14に当接させた後にも螺入操作を続けることで、取付座18に対してピン結合された振れ止め部材13を移動させることができ、取り外しを容易にできる。

【0034】

このような振れ止めブロック21に接合される当接片22は、上下方向に長く、両端が振れ止めブロック21よりも突出している。特に下方側の突出部分は、下端側がフレーム1に対して左右方向に離間するように外方に湾曲した湾曲部22Aになっており、ボディ2が上方から傾倒して着座する際に、振れ止め部材13が当て板12側にずれている場合でも、湾曲部22Aが当て板12に最初に接触してガイドするようになっている。

【0035】

このような当接片22の前後長さL3は、ボルト25と干渉しない大きさに設定され、前後のボルト25間に位置して振れ止めブロック21に溶接されている。そして、当接片22が当て板12に対して直接的に近接対向しているのであり、これらが互いに当接することでボディ2の揺れが抑制される。つまり、当て板12と当接片22との間の隙間寸法が、0〜3mm程度に維持されているのである。

【0036】

そして、当接片22の硬度は、当て板12の硬度と同程度か、やや低い硬度になっており、当接を繰り返すことで、両部材が略均等に摩耗するか、または当接片22がやや多く摩耗する。当接片22が早く摩耗する方が、振れ止め部材13を取付座18から外して交換するだけでよいので、メンテナンスが容易である。また、当て板12は、当接片22と略同じか、または小さい前後長さL2を有していることで、当接片22が摩耗しても、ボディ2の振動によって当て板12がボルト25の頭部と干渉することはない。

【0037】

シム14は、当て板12と当接片22との隙間を適正に確保するために介装される部材であって、取付座18や振れ止めブロック21よりも僅かに小さい外形形状を有している。このようなシム14は、当接片22等の摩耗が進行し、当て板12との所定の隙間寸法を維持できなくなった場合に、適宜な厚さのものが適宜な枚数で介装されるが、その他、当て板12および当接片22が全く摩耗していない初期の段階でも、適正な隙間寸法を確保するために用いられる。

【0038】

シム14には、ボルト25およびピン26との干渉を避けるための貫通孔14A、14Bが設けられている。ただし、貫通孔14A,14Bを設ける代わりに、シム14全体の大きさ、特にその前後長さを当接片22の前後長さL3と同程度にしてボルト25との干渉をなくすとともに、中央には上方に開口したU字形状の切欠開口を設けてピン26との干渉を避けるようにしてもよい。このような形状にすることで、振れ止め部材13を取付座18から完全に取り外すことなく多少ずらすだけで、シム14全体を下方から上方に向けて介装できる。

【0039】

以上に説明した振れ止め構造10によれば、ブラケット11のボディ2への溶接や、当て板12のサイドメンバ3への溶接を、工場等の管理された作業環境下にある生産ラインにて行っておく。フレーム1へのボディ2の組上がり時については、ブラケット11の取付座18と当て板12との間には、振れ止め部材13および所定の厚みを想定したシム14を取り付けるだけの十分な間隔が空いているため、この間隔で寸法精度を十分に吸収でき、組み付けができない事態を回避できる。

【0040】

フレーム1にボディ2を組み付けた後、振れ止め部材13およびシム14を用意し、当て板12と当接片22との間が適正な隙間寸法になるように、適宜な板厚寸法のシム14を適宜な枚数選択して介装し、振れ止め部材13を取付座18にボルト止めする。また、ダンプの使用により当接片22が摩耗して隙間の調整が必要な場合には、当接片22が使用可能な許容範囲内にあれば、シム14の変更や追加等で対応すればよく、従来とは異なり、一度隙間調整が必要になったからといって、溶接された当て板18や当接片22の溶接ビードを除去して取り外し、新たなものを再度溶接するといった大掛かりな作業は不要である。

【0041】

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

例えば、前記実施形態では、当て板12がサイドメンバ3に取り付けられ、取付座18がブラケット11に設けられ、この取付座18に対して振れ止め部材13およびシム14が取り付けられていたが、図5に示すように、そのような取付座18や、振れ止め部材13、シム14をサイドメンバ3側に取り付け、当て板12をブラケット11に設けてもよい。

【0042】

前記実施形態では、振れ止め構造10を車両の左右一対設けた例で説明したが、前後に間隔を空けて並設されるように、左右にそれぞれ複数設けてもよい。

前記実施形態では、振れ止め構造10がサイドメンバ3の外側に設けられていたが、サイドメンバ3の内側に設けられる場合でも、本発明に含まれる。

【産業上の利用可能性】

【0043】

本発明は、大型のリジットタイプのダンプトラックに利用できる他、アーティキュレートタイプのダンプトラックにも利用できる。

【符号の説明】

【0044】

1…フレーム、2…ボディ、3A…側面、10…振れ止め構造、11…ブラケット、12…当て板、13…振れ止め部材、14…シム、18…取付座、22…当接片、25…ボルト、26…ピン。

【特許請求の範囲】

【請求項1】

ダンプトラックのボディの下面に設けられたブラケットと、

前記ボディが回動自在に支承されるフレームの側面および当該側面と対向した前記ブラケットの対向部分のうち、いずれか一方に設けられた当て板と、

前記フレームの側面および前記ブラケットの対向部分のうち、いずれか他方に設けられた取付座と、

前記取付座に着脱自在にボルト止めされる振れ止め部材と、

前記振れ止め部材および前記取付座の間に介装されるシムとを備えている

ことを特徴とするダンプボディの振れ止め構造。

【請求項2】

請求項1に記載のダンプボディの振れ止め構造において、

前記振れ止め部材と前記取付座とにわたって挿通されたピンを備えている

ことを特徴とするダンプボディの振れ止め構造。

【請求項3】

請求項1または請求項2に記載のダンプボディの振れ止め構造において、

前記振れ止め部材は、前記当て板に当接される当接片を備えるとともに、該当接片の前後位置で挿通されるボルトにより前記取付座にボルト止めされ、

前記当て板の前後長さは、前記当接片の前後長さと略同じか、または前記当接片の前後長さよりも小さい

ことを特徴とするダンプボディの振れ止め構造。

【請求項1】

ダンプトラックのボディの下面に設けられたブラケットと、

前記ボディが回動自在に支承されるフレームの側面および当該側面と対向した前記ブラケットの対向部分のうち、いずれか一方に設けられた当て板と、

前記フレームの側面および前記ブラケットの対向部分のうち、いずれか他方に設けられた取付座と、

前記取付座に着脱自在にボルト止めされる振れ止め部材と、

前記振れ止め部材および前記取付座の間に介装されるシムとを備えている

ことを特徴とするダンプボディの振れ止め構造。

【請求項2】

請求項1に記載のダンプボディの振れ止め構造において、

前記振れ止め部材と前記取付座とにわたって挿通されたピンを備えている

ことを特徴とするダンプボディの振れ止め構造。

【請求項3】

請求項1または請求項2に記載のダンプボディの振れ止め構造において、

前記振れ止め部材は、前記当て板に当接される当接片を備えるとともに、該当接片の前後位置で挿通されるボルトにより前記取付座にボルト止めされ、

前記当て板の前後長さは、前記当接片の前後長さと略同じか、または前記当接片の前後長さよりも小さい

ことを特徴とするダンプボディの振れ止め構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−75560(P2013−75560A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215401(P2011−215401)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000001236)株式会社小松製作所 (1,686)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000001236)株式会社小松製作所 (1,686)

[ Back to top ]