チェックバルブ及び該チェックバルブを備えたスプレーノズル

【課題】開弁時に所要圧の流体を瞬時に流通可能とするチェックバルブを提供する。

【解決手段】中空部を流体流路とするスリーブの内周面から突設した弁座部で流入側流路と流出側流路とを区画し、前記流出側流路にスプリングで前記弁座部に向けて付勢される止水弁を配置し、前記止水弁と前記弁座部との間に流入側の第1シール部と、流出側の第2シール部を設け、前記第1シール部は前記流入側流路に連通する弁座部の中央穴の周縁と前記止水弁の先端側外面に設ける一方、前記第2シール部は前記止水弁の外周面と前記弁座部の外周側内面との間に設けており、前記流体流入時には前記第1シール部が開いた後に前記第2シール部が開く一方、止水時には前記第1シール部が閉じた後に第2シール部が閉じる2段階の開閉機構を備えていることを特徴とする。

【解決手段】中空部を流体流路とするスリーブの内周面から突設した弁座部で流入側流路と流出側流路とを区画し、前記流出側流路にスプリングで前記弁座部に向けて付勢される止水弁を配置し、前記止水弁と前記弁座部との間に流入側の第1シール部と、流出側の第2シール部を設け、前記第1シール部は前記流入側流路に連通する弁座部の中央穴の周縁と前記止水弁の先端側外面に設ける一方、前記第2シール部は前記止水弁の外周面と前記弁座部の外周側内面との間に設けており、前記流体流入時には前記第1シール部が開いた後に前記第2シール部が開く一方、止水時には前記第1シール部が閉じた後に第2シール部が閉じる2段階の開閉機構を備えていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はチェックバルブおよび該チェックバルブを備えたスプレーノズルに関し、特に、チェックバルブの開口時に所要圧および所要流量の流体を一気に流通可能とすると共に、流体供給停止時にも一気に流路を遮断し、該チェックバルブを備えたスプレーノズルからの低圧縮噴霧時間の短縮を図ると共に、止水不良を発生しにくくしてスプレーノズルからの流体のボタ落ちを無くすものである。

【背景技術】

【0002】

流体噴射用のスプレーノズルは各種の産業分野で用いられており、近時、局部的な地域の周辺温度を降下するヒートアイランド現象緩和用として使用されている。

例えば、特開2006−177575号公報の降温用噴霧システムでは、図13に示すノズルが用いられている。該ノズルは円筒状のハウジング1の中心軸線に沿って設けられた流路2の中間空洞部2aに逆止弁(チェックバルブ)3が配置されている。該チェックバルブ3は流入側の弁座の開口4を開閉する遮断球3Aと、該遮断球3Aを閉じ方向に付勢するコイルスプリング3Bとからなり、流入口2bから供給される加圧水の圧力によりコイルスプリング3Bに抗して遮断球3Aが移動して開口し、加圧水の供給が停止するとコイルスプリング3Bのバネ力で開口4が閉鎖される構成とされている。

また、遮断球3Aが開口4を開いて加圧水が流入すると中間空洞部2aより駒5内の流路を通って噴射側空洞部2cに溜まり、該噴射側空洞部2cの先端に設けられたオリフィス(噴射穴)2dより噴射させている。

【0003】

【特許文献1】特開2006−177575号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記特許文献1で開示されたノズルに設けられた遮断球3Aとコイルスプリング3Bを備えたチェックバルブ3では、加圧水の供給時に遮断球3Aが開き作動する際、最初は遮断球3Aと開口4の周縁の弁座との隙間から加圧水が徐々に流入し、少量の水が少しづつ噴射側へと流れ、流入する水は低圧であるため噴射穴2dから低圧での噴霧が起こり、噴霧パターン不良を発生する。

また、加圧水の供給が遮断されると、コイルスプリング3Bにより遮断球3Aは閉鎖されるが、空洞部2a内に加圧水が残存するとコイルスプリング3Bのバネ力は低減し、一気に開口4が閉鎖されずに止水不良となりやすい。かつ、開口4が閉鎖された状態で空洞部2aおよび噴射側空洞部2cに溜まっている水は噴射穴2dより水滴の状態でボタ落ちすることとなる

このように、ノズルから噴射する水が低圧噴霧やボタ落ち状態となると、該ノズルをヒートアイランド対策用として用いた場合、大きな水滴やボタ落ちする水が人間に当たると不快感を生じる問題がある。

【0005】

前記のように、遮断球3Aをコイルスプリング3Bで付勢し、遮断球3Aが円弧状の弁座に当接・離反させるだけの構成としたチェックバルブ3では、弁座の中央に設けた開口4を開き作動する最初に、水が少しづつ流入し、流入した水が低圧となる問題がある。

また、該チェックバルブ3を内蔵したノズルでは、チェックバルブ3の閉鎖後に、該チェックバルブ3による閉弁位置から噴射穴までの流路容積が大きいと、ボタ落ちする水が多くなる問題がある。

【0006】

本発明は前記問題に鑑みてなされたもので、チェックバルブの機構を改良して、開弁時において所要圧力で所要流量の流体を一気に流通させると共に、流体の供給停止時にも一気に流通を遮断できるチェックバルブを提供することを課題としている。

また、チェックバルブを備えたノズルにおいて、チェックバルブの閉弁後に水がボタ落ちしないノズルを提供することを第二の課題としている。

【課題を解決するための手段】

【0007】

前記第一の課題を解決するため、第1の発明として、スリーブの流路となる中空部を囲む内周面から突設した弁座部で、流入側流路と流出側流路とを区画し、

前記流出側流路にスプリングで前記弁座部に向けて付勢した止水弁を配置し、

前記止水弁と前記弁座部との間に流入側の第1シール部と、流出側の第2シール部を設け、前記第1シール部は前記流入側流路に連通する弁座部の中央穴の周縁と前記止水弁の先端側外面に設ける一方、前記第2シール部は前記止水弁の外周面と前記弁座部の外周側内面との間に設け、

前記流体流入時には前記第1シール部が開いた後に前記第2シール部が開く一方、止水時には前記第1シール部が閉じた後に第2シール部が閉じる2段階の開閉機構を備えていることを特徴とするチェックバルブを提供している。

【0008】

前記特許文献1のチェックバルブを含めて従来の一般的なチェックバルブは、スプリングで付勢した球体からなる弁を円弧形状の弁座に当接・離反する構成とされ、弁を開閉するシール部は1カ所のみとなっている。

これに対して、本発明は前記のように、第1シール部と、該第1シール部が開いた後に開閉する第2シール部とを段階的に設け、第1シール部が開口して所要量の水が第2シール部までに溜まり、流体圧が高くなった時点で第2シール部が瞬時に開き、第2シール部が開口すると一気に流体が通過できる構成としている。

これにより、チェックバルブの開弁開始時において、少量の流体が少しづつ流れる現象を防止できる。

また、流体の供給を停止すると、第1シール部、第2シール部が共にスプリングで付勢されていることで、略同時に閉じ、流体の流入を一気に遮断できる。それにより、供給配管内に残存する流体の流入が徐々に減少して低圧噴霧状態となることを防止できる。

【0009】

前記止水弁は弾性体で形成していることが好ましい。

即ち、止水弁をゴムやエラストマー等から成形した弾性体とすると、第一シール部が開口して流体が流入し、該流体圧が止水弁に負荷されると、弾性体からなる止水弁は流体流入方向と直交方向、即ち、流路を遮断する方向に弾性変形する。このため、第1シール部が開弁した後に第2シール部は直ちに開弁せず、所要圧以上の流体圧が負荷されないと第2シール部は開かず、第1シール部と第2シール部とを段階的に開弁できる。

第2シール部が開弁する時には、流体圧が高くなっているため、第2シール部は一気に開弁し、開弁した第2シール部を通して所要圧力となった流体は一気に流通させることができる。よって、開弁開始時に流体が少しづつ流れるのを防止できる。

【0010】

例えば、止水弁を弾性体で形成し、前記第1シール部は面接触で閉弁し、前記第2シール部は線接触で閉弁し、

前記第1シール部は前記止水弁が弾性変形して開弁し、該第1シール部の開弁時に前記第2シール部は移動せず、所要圧力が第2シール部に負荷された時に開く構成としてもよい。この場合は、前記第1シール部の前記止水弁の第一受圧面の面積S1と、第2シール部の前記止水弁の第二受圧面の面積S2とは、S1:S2=1:2〜1:10とする事が好ましい。

【0011】

あるいは、止水弁を樹脂等の非弾性体あるいは比較的硬質の弾性体とし、

前記第1シール部および第2シール部は面接触で閉弁し、

前記第1シール部が開弁した時に第2シール部は閉弁状態を保持して移動し、所要寸法移動した後に開弁する構成としてもよい。この場合は、前記第1シール部の前記止水弁の第一受圧面の面積S1と、第2シール部の前記止水弁の第二受圧面の面積S2とは、S1:S2=1:2〜1:40であることが好ましい。

【0012】

前記第1シール部は、前記弁座部の中央孔周縁の第一圧接面と、前記止水弁の先端部とを間に面接触させて形成し、

前記第2シール部は前記弁座部の拡径側先端の傾斜内周面と前記止水弁の外周面との間に線接触または面接触で形成し、

前記第1シール部と第2シール部との間に、常時非接触となる液溜め部を設け、前記第1シール部が開いて流入する流体が前記液溜め部に溜る構成としていることが好ましい。

【0013】

例えば、前記第1シール部は前記弁座部の中央孔周縁に第一圧接面となる凹状円弧部と、前記止水弁の球状先端部との間に面接触させて形成し、

前記弁座は前記凹状円弧部の外周から平坦面が連続し、該平坦面の外周縁から流出側に向けて拡径する一方、前記止水弁は前記凸状円弧部から円錐形状に拡径し、

前記第2シール部は前記弁座部の拡径側先端の傾斜内周面を第二圧接面とし、前記止水弁の球状外周面との間に線接触または面接触で形成している。

【0014】

前記のように、第1シール部では、止水弁の球状先端部と弁座部の第一圧接面との間に形成し、閉弁時には面接触させて、前記特許文献1と同様な形状としている。一方、第2シール部では、止水弁は外周面と弁座側の傾斜内周面とを閉弁時には線接触または面接触している。よって、所要の流体力が止水弁に負荷され開弁する際には、瞬時に開口される形状としている。

また、第1シール部と第2シール部との間に前記液溜め部を設けていることにより、該液溜め部に溜まる流体と第1シール部の中央孔から流入する流体圧とが止水弁に負荷され、第2シール部を負荷される流体圧を高めている。

【0015】

また、前記止水弁は、流出側端面の中央に軸部を備え、該軸部と前記第2シール部を形成する外周部の流出側先端との間に段差部を設け、該段差部にコイルスプリングからなる前記スプリングの先端を係止していることが好ましい。

該構成とすると、スプリングのバネ圧を直接的に第2シール部に負荷でき、迅速に第2シール部を閉弁して、流体の供給遮断時に、チェックバルブより噴射口側に溜まる液量を低減することができる。

【0016】

前記第1シール部の流入側流路は小径の絞り流路としていることが好ましい。

このように、第1シール部を絞り流路の流出側に設けると、供給流体の圧力を高めて第1シール部の閉弁する止水弁の開弁する圧力を高めることができ、流体の供給開始時に迅速に第1シール部を開弁することができる。

【0017】

第二の発明として、前記第一の発明のチェックバルブを備えたスプレーノズルを提供している。

該スプレーノズルは、特許文献1と同様に、水を噴霧する一流体ノズルとして、ヒートアイランド対策用に好適に用いることができる。該ヒートアイランド対策用として用い、水を供給して噴霧を発生させる場合、前記チェックバルブは開弁時に流体を一気に噴霧することができると共に、閉弁時には水をボタ落ちさせない利点がある。

但し、本発明のスプレーノズルのヒートアイランド対策用ノズルに限定されず、他の用途にも好適に用いることができる。

【0018】

本発明のノズルは、具体的には、前記スリーブ、止水弁およびコイルスプリングを備えた前記チェックバルブと、

前記チェックバルブの流出側流路の先端に配置して流路を閉鎖し、該チェックバルブの流路と連通する流路と、該流路の中心に連通する噴口を備えたノズルチップと、

前記ノズルチップの流入側端面に配置し、前記チェックバルブの流出側流路に突出させるクローザと、

前記チェックバルブ、ノズルチップおよびクローザーを内蔵している本体を備え、

前記クローザの流入側端面と前記止水弁の流出側端面とを対向させていると共に、該クローザおよび止水弁の外周面と前記スリーブの内周面との間に流体流通用の隙間を設け、該隙間に前記スプリングを配置して、クローザと止水弁とを離反方向に付勢し、

かつ、前記隙間を前記ノズルチップの流路と連通して、隙間を流入する流体をノズルチップの噴口から噴霧する構成としていることが好ましい。

【0019】

前記構成のスプレーノズルでは、チェックバルブの止水弁から先端の噴口までの間の流路容積を小さくし、チェックバルブの閉弁時に、該閉弁位置から噴口までに溜まる流体量を例えば0.1cc以下の微量とすることが好ましい。

このように微量とすると、流体の供給停止時に噴口からの液滴のボタ落ちをより低減することができる。

【0020】

さらに、前記クローザは断面多角形状とし、その各頂点を前記スリーブの内周面に当接させ、該スリーブと同心位置に保持すると共に、該クローザの外周面と前記スリーブの内周面との間に複数の分割された流路を形成することが好ましい。

例えば、クローザを断面矩形状とし、その4隅を前記スリーブの内周面に当接させ、該スリーブと同心位置に保持すると共に、該クローザの外周面と前記スリーブの内周面との間に4つの分割された流路を形成している。

前記構成とすると、クローザをスリーブ内に安定した状態で内嵌できる。かつ、クローザとスリーブとの間に4つの分割流路を形成しているた、チェックバルブを通して流体を4つの流路に分割して整然と流通させることができる。

【0021】

さらに、本発明のスプレーノズルでは、前記チェックバルブのスリーブに設けた流入側流路は、前記本体に形成した流入側流路と連通し、該本体の流入側流路の流入端にストレーナを取り付け、流体導入配管から導入する流体をストレーナを通して流入していることが好ましい。

このように、ノズルの流入端にストレーナを設けると、流体中の異物がノズルチップの噴射穴等に流入することが防止でき、噴射圧力を高圧とするために微細穴としたノズルチップの噴口が目詰まりするのを確実に防止できる。

【0022】

前記スプレーノズルでは、前記チェックバルブのスリーブ、前記本体およびクローザは樹脂成形品とし、チェックバルブの止水弁はゴム製とし、ノズルチップはセラミック製とすることが好ましい。

即ち、噴口を設けたノズルチップは、高速の流体と接触して噴射圧力を受けるため、耐摩耗性、防錆性を有すると共に耐圧強度が高く、且つ、軽量なセラミック製とする事が好ましい。

他の部分は接触する流体が高速ではなく、セラミックよりも耐摩耗性が低い樹脂で十分であるため、成形性に優れた樹脂を用いている。

これにより、ステンレス等の金属加工品からなるノズルと比較して製造コストを大幅に低下できノズルを安価に提供することができる。よって、大量にノズルを配置する必要があるヒートアイランド対策用の降温用噴霧発生ノズルとして好適なものとなる。

【0023】

前記ノズルチップは平板形状として、前記本体の噴射側壁の内面にモールドで固定することが好ましい。

このように、ノズルチップをモールドして本体に固定すると、本体の構造をノズルチップを組みつけできる構造とする必要はなく、かつ、ノズルチップの組みつけ工程も不要となり、しかもノズルチップが本体に隙間なく確実に固定できる。

【0024】

本発明のスプレーノズルをヒートアイランド対策用のノズルとして用いる場合、噴射する流体は水からなり、噴霧する水の粒子径を10〜100μmとし、本発明のスプレーノズルを所要領域内に100〜1000mmピッチで多数配置していることが好ましい。

【発明の効果】

【0025】

前述したように、第1の発明のチェックバルブは、第1シール部と、該第1シール部が開いた後に開閉する第2シール部とを段階的に備え、第1シール部が開口して所要量の水が第2シール部までに溜まり、流体圧が高くなった時点で第2シール部が瞬時に開く構成としているため、第2シール部が開口すると一気に流体を流通させることができ、低圧流体となることを防止できる。かつ、流体の供給停止時にも、第1、第2シール部を略同時に閉弁して一気に流体の流通を遮断でき、低噴霧状態の発生を防止できる。

【0026】

また、第2の発明の前記チェックバルブを備えたスプレーノズルでは、チェックバルブの開弁時に一気に流体がノズルの噴口へと供給できるため、噴霧開始時から所要の噴霧パターンで所要の粒径の噴霧を発生させることができる。

また、チェックバルブの閉弁位置から噴口までの流体流通容積を微小としているため、閉弁時においてチェックバルブの閉弁位置から噴口までに溜まる流体量を微小ででき噴口からの水滴のボタ落ち発生をより低減できる。

【発明を実施するための最良の形態】

【0027】

以下、本発明のノズルの実施形態を図面を参照して詳細に説明する。

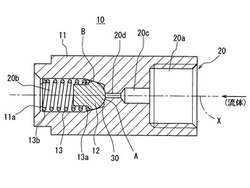

図1乃至図3にチェックバルブ10の第一実施形態を示す。該チェックバルブ10は後述する水噴霧用のスプレーノズル等の内部に収容される。

【0028】

図1に示すように、チェックバルブ10は、円筒形状のスリーブ11と、該スリーブ11内に収容する止水弁12と、該止水弁12を付勢するコイルスプリング13とから構成している。コイルスプリング13の一端13aは止水弁12に係止し、他端13bはスリーブ11に設けるバネ受け部11aで支持している。

なお、後述するスプレーノズルの実施形態に示すように、スリーブ11の流出端側に内嵌するクローザでコイルスプリング13の他端を支持し、クローザと止水弁12との間にコイルスプリング13を互いに離反する方向に張架してもよい。

前記スリーブ11は樹脂成形品からなり、止水弁12は流体圧で弾性変形するゴム成形品からなる。

【0029】

スリーブ11の中心軸線に沿って設ける流路20は、一端側に大径の流入部20a、他端側に流入部20aより小径とした流出部20bを備え、流入部20aの流出端側に中径流路20c、最小径とした絞り流路20dを介して流出部20bに連通させている。

前記絞り流路20dの断面積は流出部20cの断面積の1/5〜1/30程度としているが、特に限定されない。

【0030】

前記絞り流路20dの出口に連通する部分の流出部20bの内周面に止水弁12の弁座部30を形成し、止水弁12と弁座部30との間に、流入側の第1シール部Aと流出側の第2シール部Bを設けている。本第一実施形態では、流入側の第1シール部Aは面接触で閉弁状態とし、流出側の第2シール部Bは線接触で閉弁状態としている。

【0031】

前記弁座部30は、図2に拡大して示すように、絞り流路20dの出口に相当する中央孔31の周縁を凹状円弧部32として第一圧接面16を形成し、該凹状円弧部32の外周から軸直角方向の平坦面33を連続させ、該平坦面33の外周縁から流出側に向けて拡径した傾斜内面34を第二圧接面17として設けた形状とし、該傾斜内面34の先端から流出端に向けて中心軸線Lと平行な直線面36としている。

一方、止水弁12はポペット形状で、球状部12aの流出側の中央部から小径軸部12bを突出した形状としている。該小径軸部12bと球状部12aとが連続する段差部12cに前記コイルスプリング13の一端13aを係止して、止水弁12を流入側に向けて付勢している。

【0032】

前記止水弁12の球状部12aの流入側の球状先端部12eは、閉弁時に弁座部30の凹状円弧部32と面接触し、図2(B)に示すように、第一圧接面16となって前記第1シール部Aを構成している。止水弁12の球状部12aの曲率と弁座部30の凹状円弧部32の曲率を同一としている。

また、流路軸線方向Lとの直交方向の寸法が最大となる球状部12a外周部12fと、弁座部30の傾斜内面34の拡径側との間に線接触する前記第2シール部Bを設けている。即ち、弁座部30の傾斜内面34の拡径側を前記のように第二圧接面17としている。

【0033】

一方、第1シール部Aにおいて、図2(C)に示すように、弁座部30の中央孔31に面し、流体流入圧を受ける止水弁12の球状先端部12eが第一受圧面18となる。

また、第2シール部Bにおいて、流体流入圧力を受ける止水弁12の流入側半周面が第二受圧面19となる。

前記第一受圧面18の面積S1と、第二受圧面19の面積S2とは、S1:S2=1:2〜1:10の範囲に設定している。

【0034】

さらに、図2(A)に示す位置に止水弁12が位置し、前記第1シール部Aと第2シール部Bを閉鎖する閉弁時において、第1シール部Aと第2シール部Bとの間に前記弁座部30の平坦面33に対応する位置に常時弁座部30と止水弁12とが非接触となる液溜め部15を設けている。

【0035】

前記構成からなるチェックバルブ10の開閉作動について図3(A)〜(D)および図4を参照して説明する。

なお、本実施形態では流体は水としているが、水に限定されず、流体であれば良い。

【0036】

水が供給されていない状態では、図3(A)に示すように、止水弁12はコイルスプリング13で付勢されて第1シール部A、第2シール部Bがシールされた状態で閉弁している。また、コイルスプリング13のバネ圧が絞り流路20dより流入する水圧(例えば1、1MPa以下)より大きい場合、第1シール部Aは開弁せず、図3(A)の状態である。

【0037】

絞り流路20dから水の水圧が増大し、第一受圧面18が受ける水圧がコイルスプリング13による付勢力よりも大となると、図3(B)に示すように、止水弁12の球状先端部12eは弁座部30の凹状円弧面32より離反し、第1シール部Aが開弁する。

一方、止水弁12はゴム成形品からなり、負荷がかかると、負荷がかかる方向に対して直交方向に弾性変形し、第1シール部Aが開弁しても第2シール部Bは開弁しない。

【0038】

前記のように、第1シール部Aが開弁する一方、第2シール部Bが開弁しない状態で、開弁した第1シール部Aから流入する水は前記液溜め部15に溜まると共に、流入する水圧で止水弁12を押圧して更に弾性変形させ、第1シール部Aと第2シール部Bとの間の容積を増大させて、止水弁12の第二受圧面19に水圧を負荷する。

第二受圧面19に負荷される水圧が所要値に達すると、止水弁12はコイルスプリング13のバネ圧に抗して一気に流出側へと移動し、第2シール部Bを瞬時に開き、図3(C)に示す状態となる。第2シール部Bが開くと、所要水圧となっていた水が流出側へと一気に流入し、其の後は、供給水圧で水を流通させることができる。

【0039】

水の供給を遮断した時、供給源とチェックバルブ10との間の配管には水が残存し、該残存した水は圧力が低下した状態で絞り流路20dに流入する。例えば、水圧が0.7MPaに降下すると、コイルスプリング13のバネ圧により止水弁12は流入側へと押され、第2シール部Bの流路が狭くなるが、第1シール部Aおよび第2シール部Bが完全に閉弁されるまで、水は流出側へと流れ、図3(D)に示す状態となる。

【0040】

絞り流路20dからの流入する流体の水圧は次第に低下すると共に、第2シール部の流路が狭くなり水量が低下してコイルスプリング13のバネ圧に対抗する水圧も急激に低下するため、第1シール部Aが一気に閉鎖し、略同時に第2シール部Bも閉鎖し、図3(E)に示すように、第1、第2シール部A、Bが閉弁した状態となる。この閉弁状態は、従来の第1シール部のみをコイルスプリングで付勢して、このバネ圧と水圧とのバランスで漸次閉弁していく閉弁作動と比較して、閉弁作動が一気になされる。

【0041】

このように、チェックバルブ10は、開弁時に、まず、第1シール部Aが開くが、第2シール部Bは開弁していないため、開弁開始時に水が少しずつ通過することはなく、第2シール部Bが開弁した時に所要水圧となった水を一気に流通させることができる。

かつ、水供給停止時には、第2シール部Bの流路が狭くなり、コイルスプリング13との対抗水圧の低減により、第1シール部Aを一気に閉じることができる。即ち、従来のチェックバルブでは、配管に残存する水圧とチェックバルブを閉じ方向に付勢するバネ圧とのバランズで徐々に閉弁しているが、本実施形態のチェックバルブでは、一気に閉弁させることができる。

【0042】

図5に第一実施形態の変形例を示す。

該変形例は、前記第一実施形態と同様に、第1シール部Aは面接触で閉弁し、第2シール部Bは線接触で閉弁している。

止水弁12は第一実施形態と同様に弾性変形するゴムで成形しているが、止水弁12を円錐形状として、スリーブ11の弁座部30の中央穴31に止水弁12の頂点を有する先端部12eを挿入し、該頂点近傍の外周面と中央穴31の外周の傾斜させた第一圧接面16とで面接触する第1シール部Aを形成している。他の構成は第一実施形態と同様で、同一符号を付して説明を省略する。

【0043】

図6に第二実施形態を示す。

第二実施形態では、止水弁12をゴム製の球状とし、第1シール部Aも第2シール部Bと同様に線接触させている。

該第二実施形態では、流体圧が止水弁12に負荷されると、止水弁が弾性変形して凹み、まず、第1シール部Aが開き、その後、止水弁12に負荷される流体圧が所要圧力に達すると第2シール部Bが開くこととなる。

他の構成は第一実施形態と同様で、同一符号を付して説明を省略する。

【0044】

図7に第三実施形態を示す。

第三実施形態は止水弁12を弾性変形するゴムではなく、弾性変形しない剛体の樹脂成形品で形成している。

第1シール部Aと第2シール部Bとを共に面接触で閉弁し、第1シール部Aが流入する流体圧力で開弁した時に第2シール部Bは面接触状態を保持して連動して移動し、移動量が所定寸法を越えるとスリーブ11の内面から外れて第2シール部Bが開弁するようにしている。該構成とした場合は、第1シール部Aの止水弁の第一受圧面の面積S1と、第2シール部Bの止水弁の第二受圧面の面積S2とは、S1:S2=1:2〜1:40の広い範囲で設定できる。

【0045】

スリーブ11の弁座部30と止水弁12は図7に示す形状としている。

即ち、中央穴31の周縁は軸直角方向の平面30hとし、その外周から傾斜面30iを設け、該傾斜面30iに連続して小径軸平行部30jを設け、該小径軸平行部30jに連続して拡径部30kを設け、該拡径部30kに連続して大径軸平行部30mを設けている。 一方、止水弁12の先端側は台円錐形状部12hとし、該台円錐形状部12hに連続して軸平行部12iを設けている。

前記弁座部30の平面30hと止水弁12の台円錐形状部12hの先端平面との間で第1シール部Aを係止し、前記小径軸平行部30jと軸平行部12iとの間に面接触する第2シール部Bを形成している。

【0046】

前記構成とすると、流体圧力により止水弁12が移動して、第1シール部Aが開弁した時、第2シール部Bは面接触を保持した状態で移動し、弁座部30側の小径軸平行部30jから止水弁12の軸平行部12iが離れるまで第2シール部Bは閉じている。

他の構成および作用は第一実施形態と同様であるため同一符号を付して説明を省略する。

【0047】

図8(A)(B)(C)に第三実施形態の変形例を示す。

これらのチェックバルブは第三実施形態と同様に、第1シール部A、第2シール部Bはいずれも面接触であるが、止水弁12は弾性変形するゴム製品としている。

即ち、流体圧により第1シール部Aの止水弁12の先端側が弾性変形して窪み、第1シール部Aを開弁した時、第2シール部Bは弾性変形により止水弁12が幅方向に拡径することで閉じており、所定圧力が負荷された状態で軸線方向に所定寸法移動して第2シール部Bを開いている。

他の構成および作用は第一実施形態と同様であるため同一符号を付して説明を省略する。

【0048】

図9乃至図11に、前記チェックバルブ10を備えた水噴霧用のスプレーノズル100の第四実施形態を示す。

スプレーノズル100は、大略筒形状の本体40の中空部に前記チェックバルブ10を収容し、該チェックバルブ10の流出側にノズルチップ50を配置し、かつ、流入側にストレーナ60を取り付けている。

スプレーノズル100には、給水源(図示せず)より配水管70を通して所要水圧の水を供給し、ストレーナ60を通過させた後にチェックバルブ10側へと流通し、チェックバルブ10を通過した水をノズルチップ50に流入させ、該ノズルチップ50の先端に設けた噴口51より噴霧している。

前記本体40は樹脂成型品とし、ノズルチップ50はセラミック製品としている。

【0049】

チェックバルブ10は第一実施形態と略同様な構成で、樹脂成形品のスリーブ11に絞り流路20dと弁座部30を備え、ゴム製の止水弁12とコイルスプリング13を収容した流出側流路20bを備え、第1シール部A、第2シール部Bを設け、第一実施形態と同様に開閉する構成としている。

【0050】

前記本体40の中空部には、チェックバルブ10の流出側流路20bの先端に配置して流路を閉鎖するノズルチップ50を配置し、本体40の内周面に形成した嵌合凹部40aに内嵌固定している。

該ノズルチップ50の流入端面側に樹脂成形品からなるクローザ43を配置し、該クローザ43をチェックバルブ10のスリーブ11の流出側流路20bに配置している。

【0051】

クローザ43は図10に示すように、大径部43aと小径部43bを段差43cをあけて連続させた形状で、小径部43bを止水弁12と対向させて配置している。クローザ43の段差43cにコイルスプリング13の他端13bを係止すると共に、先端13aを止水弁12に係止して、コイルスプリング13をクローザ43と止水弁12との間に介設し、クローザ43をノズルチップ50側に圧接させ、止水弁12を閉弁方向に付勢している。

【0052】

図10に示すように、ノズルチップ50の流入側端面に外周側から中央噴射孔53に連通する4本の流路52を90度間隔で設け、これら流路52の外周部をクローザ43の大径部43aの外周面とスリーブ11の内周面との間の隙間46から流入させている。この隙間46からノズルチップ50の流路52に流入した水を旋回させて中央噴射孔53に流入し、先端の噴口51から噴射する構成としている。

前記チェックバルブ10の止水弁12の閉弁状態で、流出側流路20dからチェックバルブ50の噴口51に到る間に水量は0.1cc等の微量に設定している。

【0053】

一方、本体40の流入側にはストレーナ60の流入側部を内嵌して、チェックバルブ10のスリーブ11の流入側端に連続させ、該ストレーナ60の大径流路61を絞り流路20dに連通している。前記大径流路61の流入端は中径流路62を連通し、該中径流路62の流入端をフィルター63と連通させている。該フィルタ63は、本体40に着脱自在に連結する配水管70内に突出させている。

【0054】

前記構成からなるスプレーノズル100では、配水管70から所要水圧で水が供給されると、ストレーナ60を通して異物を除去して流入し、チェックバルブ10の絞り流路20dを通って、チェックバルブ10を開弁する。該チェックバルブ10の開弁作動は第一実施形態と同様であり、第1シール部Aが開弁した後に、第2シール部Bが瞬時に開口して、所定水圧となった水を一気に通す。

第2シール部Bが開弁して止水弁12がクローザ43側に移動すると、第2シール部Bを通過した水は前記隙間46を通してノズルチップ50の流路52に流入し、中央の噴射孔53を通り先端の噴口51より噴射する。

【0055】

水の供給遮断時には、第一実施形態と同様にチェックバルブ10の第1、第2シール部A、Bが閉弁する。該閉弁時には、図11(B)に示すように、チェックバルブ10の流出路20bの内部と、ノズルチップ50の流路52、中央の噴射孔53の内部に溜まっている水が噴口51から流出する。しかしながら、これらの水の合計量は前記したように0.1cc程度としていることにより、大きな水滴のボタ落ちが発生するのを防止できる。

【0056】

このように、本実施形態のスプレーノズル100では、チェックバルブ10の開弁時に少量の水が少しづつ噴口51へと流入して低圧で噴射されることはなく、一気に所要水圧で噴射できるため噴霧パターンが乱れることはない。かつ、チェックバルブ10の流出流路側では隙間46を通してノズルチップ50へと水を流通させるため、該隙間が水の絞り流路として作用し、噴射開始時から高圧化でき水滴を微細化しているため、平均粒径10〜100μmの微細な水滴として噴霧することができる。

一方、水の供給停止時には、前記したように、チェックバルブ10の閉弁位置から噴口51までに0.1ccしか水が溜まっていないため、噴口51からの水滴のボタ落ちを防止できる。

【0057】

前記クローザ43は図12(A)(B)に示すように、大径部43aを断面四角形状とし、その4隅をスリーブ11の内周面に当接させて同心位置に安定して支持し、4辺とスリーブ11の内周面に間に形成される4つの隙間46を流路としてもよい。小径部43bは前記実施形態と同様に円柱形状としている。

【0058】

本発明のスプレーノズルは特に、ヒートアイランド対策用として好適に用いることができるが、他の用途にも好適に用いることができる。

【図面の簡単な説明】

【0059】

【図1】本発明の第1実施形態のチェックバルブの断面図である。

【図2】(A)は図1の要部拡大図、(B)は第1、第2シール部の圧接面を示す図面、(C)は第1、第2シール部の受圧面を示す図面である。

【図3】(A)〜(E)はチェックバルブの作動工程の説明図である。

【図4】第1実施形態のチェックバルブの開弁から閉弁に到る間の水圧を示す線図である。

【図5】第一実施形態のチェックバルブの変形例の要部拡大断面図である。

【図6】第二実施形態のチェックバルブの要部拡大断面図である。

【図7】第三実施形態のチェックバルブの要部拡大断面図である。

【図8】(A)〜(C)は第三実施形態のチェックバルブの変形例を示す要部拡大断面図である。

【図9】第四実施形態のスプレーノズルの断面図である。

【図10】第四実施形態のチェックバルブとクローザの斜視図である。

【図11】(A)(B)は第四実施形態の要部拡大断面図である。

【図12】(A)(B)はクローザの変形例を示す図面である。

【図13】従来例の断面図である。

【符号の説明】

【0060】

A 第1シール部

B 第2シール部

10 チェックバルブ

11 スリーブ

12 止水弁

13 コイルスプリング

15 貯水部

16 第一圧接面

17 第二圧接面

18 第一受圧面

19 第二受圧面

20 流路

20b 流出側流路

20d 絞り流路

30 弁座部

31 中央孔

32 凹状円弧面

34 傾斜面

40 本体

43 クローザ

50 ノズルチップ

60 ストレーナ

100 スプレーノズル

【技術分野】

【0001】

本発明はチェックバルブおよび該チェックバルブを備えたスプレーノズルに関し、特に、チェックバルブの開口時に所要圧および所要流量の流体を一気に流通可能とすると共に、流体供給停止時にも一気に流路を遮断し、該チェックバルブを備えたスプレーノズルからの低圧縮噴霧時間の短縮を図ると共に、止水不良を発生しにくくしてスプレーノズルからの流体のボタ落ちを無くすものである。

【背景技術】

【0002】

流体噴射用のスプレーノズルは各種の産業分野で用いられており、近時、局部的な地域の周辺温度を降下するヒートアイランド現象緩和用として使用されている。

例えば、特開2006−177575号公報の降温用噴霧システムでは、図13に示すノズルが用いられている。該ノズルは円筒状のハウジング1の中心軸線に沿って設けられた流路2の中間空洞部2aに逆止弁(チェックバルブ)3が配置されている。該チェックバルブ3は流入側の弁座の開口4を開閉する遮断球3Aと、該遮断球3Aを閉じ方向に付勢するコイルスプリング3Bとからなり、流入口2bから供給される加圧水の圧力によりコイルスプリング3Bに抗して遮断球3Aが移動して開口し、加圧水の供給が停止するとコイルスプリング3Bのバネ力で開口4が閉鎖される構成とされている。

また、遮断球3Aが開口4を開いて加圧水が流入すると中間空洞部2aより駒5内の流路を通って噴射側空洞部2cに溜まり、該噴射側空洞部2cの先端に設けられたオリフィス(噴射穴)2dより噴射させている。

【0003】

【特許文献1】特開2006−177575号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記特許文献1で開示されたノズルに設けられた遮断球3Aとコイルスプリング3Bを備えたチェックバルブ3では、加圧水の供給時に遮断球3Aが開き作動する際、最初は遮断球3Aと開口4の周縁の弁座との隙間から加圧水が徐々に流入し、少量の水が少しづつ噴射側へと流れ、流入する水は低圧であるため噴射穴2dから低圧での噴霧が起こり、噴霧パターン不良を発生する。

また、加圧水の供給が遮断されると、コイルスプリング3Bにより遮断球3Aは閉鎖されるが、空洞部2a内に加圧水が残存するとコイルスプリング3Bのバネ力は低減し、一気に開口4が閉鎖されずに止水不良となりやすい。かつ、開口4が閉鎖された状態で空洞部2aおよび噴射側空洞部2cに溜まっている水は噴射穴2dより水滴の状態でボタ落ちすることとなる

このように、ノズルから噴射する水が低圧噴霧やボタ落ち状態となると、該ノズルをヒートアイランド対策用として用いた場合、大きな水滴やボタ落ちする水が人間に当たると不快感を生じる問題がある。

【0005】

前記のように、遮断球3Aをコイルスプリング3Bで付勢し、遮断球3Aが円弧状の弁座に当接・離反させるだけの構成としたチェックバルブ3では、弁座の中央に設けた開口4を開き作動する最初に、水が少しづつ流入し、流入した水が低圧となる問題がある。

また、該チェックバルブ3を内蔵したノズルでは、チェックバルブ3の閉鎖後に、該チェックバルブ3による閉弁位置から噴射穴までの流路容積が大きいと、ボタ落ちする水が多くなる問題がある。

【0006】

本発明は前記問題に鑑みてなされたもので、チェックバルブの機構を改良して、開弁時において所要圧力で所要流量の流体を一気に流通させると共に、流体の供給停止時にも一気に流通を遮断できるチェックバルブを提供することを課題としている。

また、チェックバルブを備えたノズルにおいて、チェックバルブの閉弁後に水がボタ落ちしないノズルを提供することを第二の課題としている。

【課題を解決するための手段】

【0007】

前記第一の課題を解決するため、第1の発明として、スリーブの流路となる中空部を囲む内周面から突設した弁座部で、流入側流路と流出側流路とを区画し、

前記流出側流路にスプリングで前記弁座部に向けて付勢した止水弁を配置し、

前記止水弁と前記弁座部との間に流入側の第1シール部と、流出側の第2シール部を設け、前記第1シール部は前記流入側流路に連通する弁座部の中央穴の周縁と前記止水弁の先端側外面に設ける一方、前記第2シール部は前記止水弁の外周面と前記弁座部の外周側内面との間に設け、

前記流体流入時には前記第1シール部が開いた後に前記第2シール部が開く一方、止水時には前記第1シール部が閉じた後に第2シール部が閉じる2段階の開閉機構を備えていることを特徴とするチェックバルブを提供している。

【0008】

前記特許文献1のチェックバルブを含めて従来の一般的なチェックバルブは、スプリングで付勢した球体からなる弁を円弧形状の弁座に当接・離反する構成とされ、弁を開閉するシール部は1カ所のみとなっている。

これに対して、本発明は前記のように、第1シール部と、該第1シール部が開いた後に開閉する第2シール部とを段階的に設け、第1シール部が開口して所要量の水が第2シール部までに溜まり、流体圧が高くなった時点で第2シール部が瞬時に開き、第2シール部が開口すると一気に流体が通過できる構成としている。

これにより、チェックバルブの開弁開始時において、少量の流体が少しづつ流れる現象を防止できる。

また、流体の供給を停止すると、第1シール部、第2シール部が共にスプリングで付勢されていることで、略同時に閉じ、流体の流入を一気に遮断できる。それにより、供給配管内に残存する流体の流入が徐々に減少して低圧噴霧状態となることを防止できる。

【0009】

前記止水弁は弾性体で形成していることが好ましい。

即ち、止水弁をゴムやエラストマー等から成形した弾性体とすると、第一シール部が開口して流体が流入し、該流体圧が止水弁に負荷されると、弾性体からなる止水弁は流体流入方向と直交方向、即ち、流路を遮断する方向に弾性変形する。このため、第1シール部が開弁した後に第2シール部は直ちに開弁せず、所要圧以上の流体圧が負荷されないと第2シール部は開かず、第1シール部と第2シール部とを段階的に開弁できる。

第2シール部が開弁する時には、流体圧が高くなっているため、第2シール部は一気に開弁し、開弁した第2シール部を通して所要圧力となった流体は一気に流通させることができる。よって、開弁開始時に流体が少しづつ流れるのを防止できる。

【0010】

例えば、止水弁を弾性体で形成し、前記第1シール部は面接触で閉弁し、前記第2シール部は線接触で閉弁し、

前記第1シール部は前記止水弁が弾性変形して開弁し、該第1シール部の開弁時に前記第2シール部は移動せず、所要圧力が第2シール部に負荷された時に開く構成としてもよい。この場合は、前記第1シール部の前記止水弁の第一受圧面の面積S1と、第2シール部の前記止水弁の第二受圧面の面積S2とは、S1:S2=1:2〜1:10とする事が好ましい。

【0011】

あるいは、止水弁を樹脂等の非弾性体あるいは比較的硬質の弾性体とし、

前記第1シール部および第2シール部は面接触で閉弁し、

前記第1シール部が開弁した時に第2シール部は閉弁状態を保持して移動し、所要寸法移動した後に開弁する構成としてもよい。この場合は、前記第1シール部の前記止水弁の第一受圧面の面積S1と、第2シール部の前記止水弁の第二受圧面の面積S2とは、S1:S2=1:2〜1:40であることが好ましい。

【0012】

前記第1シール部は、前記弁座部の中央孔周縁の第一圧接面と、前記止水弁の先端部とを間に面接触させて形成し、

前記第2シール部は前記弁座部の拡径側先端の傾斜内周面と前記止水弁の外周面との間に線接触または面接触で形成し、

前記第1シール部と第2シール部との間に、常時非接触となる液溜め部を設け、前記第1シール部が開いて流入する流体が前記液溜め部に溜る構成としていることが好ましい。

【0013】

例えば、前記第1シール部は前記弁座部の中央孔周縁に第一圧接面となる凹状円弧部と、前記止水弁の球状先端部との間に面接触させて形成し、

前記弁座は前記凹状円弧部の外周から平坦面が連続し、該平坦面の外周縁から流出側に向けて拡径する一方、前記止水弁は前記凸状円弧部から円錐形状に拡径し、

前記第2シール部は前記弁座部の拡径側先端の傾斜内周面を第二圧接面とし、前記止水弁の球状外周面との間に線接触または面接触で形成している。

【0014】

前記のように、第1シール部では、止水弁の球状先端部と弁座部の第一圧接面との間に形成し、閉弁時には面接触させて、前記特許文献1と同様な形状としている。一方、第2シール部では、止水弁は外周面と弁座側の傾斜内周面とを閉弁時には線接触または面接触している。よって、所要の流体力が止水弁に負荷され開弁する際には、瞬時に開口される形状としている。

また、第1シール部と第2シール部との間に前記液溜め部を設けていることにより、該液溜め部に溜まる流体と第1シール部の中央孔から流入する流体圧とが止水弁に負荷され、第2シール部を負荷される流体圧を高めている。

【0015】

また、前記止水弁は、流出側端面の中央に軸部を備え、該軸部と前記第2シール部を形成する外周部の流出側先端との間に段差部を設け、該段差部にコイルスプリングからなる前記スプリングの先端を係止していることが好ましい。

該構成とすると、スプリングのバネ圧を直接的に第2シール部に負荷でき、迅速に第2シール部を閉弁して、流体の供給遮断時に、チェックバルブより噴射口側に溜まる液量を低減することができる。

【0016】

前記第1シール部の流入側流路は小径の絞り流路としていることが好ましい。

このように、第1シール部を絞り流路の流出側に設けると、供給流体の圧力を高めて第1シール部の閉弁する止水弁の開弁する圧力を高めることができ、流体の供給開始時に迅速に第1シール部を開弁することができる。

【0017】

第二の発明として、前記第一の発明のチェックバルブを備えたスプレーノズルを提供している。

該スプレーノズルは、特許文献1と同様に、水を噴霧する一流体ノズルとして、ヒートアイランド対策用に好適に用いることができる。該ヒートアイランド対策用として用い、水を供給して噴霧を発生させる場合、前記チェックバルブは開弁時に流体を一気に噴霧することができると共に、閉弁時には水をボタ落ちさせない利点がある。

但し、本発明のスプレーノズルのヒートアイランド対策用ノズルに限定されず、他の用途にも好適に用いることができる。

【0018】

本発明のノズルは、具体的には、前記スリーブ、止水弁およびコイルスプリングを備えた前記チェックバルブと、

前記チェックバルブの流出側流路の先端に配置して流路を閉鎖し、該チェックバルブの流路と連通する流路と、該流路の中心に連通する噴口を備えたノズルチップと、

前記ノズルチップの流入側端面に配置し、前記チェックバルブの流出側流路に突出させるクローザと、

前記チェックバルブ、ノズルチップおよびクローザーを内蔵している本体を備え、

前記クローザの流入側端面と前記止水弁の流出側端面とを対向させていると共に、該クローザおよび止水弁の外周面と前記スリーブの内周面との間に流体流通用の隙間を設け、該隙間に前記スプリングを配置して、クローザと止水弁とを離反方向に付勢し、

かつ、前記隙間を前記ノズルチップの流路と連通して、隙間を流入する流体をノズルチップの噴口から噴霧する構成としていることが好ましい。

【0019】

前記構成のスプレーノズルでは、チェックバルブの止水弁から先端の噴口までの間の流路容積を小さくし、チェックバルブの閉弁時に、該閉弁位置から噴口までに溜まる流体量を例えば0.1cc以下の微量とすることが好ましい。

このように微量とすると、流体の供給停止時に噴口からの液滴のボタ落ちをより低減することができる。

【0020】

さらに、前記クローザは断面多角形状とし、その各頂点を前記スリーブの内周面に当接させ、該スリーブと同心位置に保持すると共に、該クローザの外周面と前記スリーブの内周面との間に複数の分割された流路を形成することが好ましい。

例えば、クローザを断面矩形状とし、その4隅を前記スリーブの内周面に当接させ、該スリーブと同心位置に保持すると共に、該クローザの外周面と前記スリーブの内周面との間に4つの分割された流路を形成している。

前記構成とすると、クローザをスリーブ内に安定した状態で内嵌できる。かつ、クローザとスリーブとの間に4つの分割流路を形成しているた、チェックバルブを通して流体を4つの流路に分割して整然と流通させることができる。

【0021】

さらに、本発明のスプレーノズルでは、前記チェックバルブのスリーブに設けた流入側流路は、前記本体に形成した流入側流路と連通し、該本体の流入側流路の流入端にストレーナを取り付け、流体導入配管から導入する流体をストレーナを通して流入していることが好ましい。

このように、ノズルの流入端にストレーナを設けると、流体中の異物がノズルチップの噴射穴等に流入することが防止でき、噴射圧力を高圧とするために微細穴としたノズルチップの噴口が目詰まりするのを確実に防止できる。

【0022】

前記スプレーノズルでは、前記チェックバルブのスリーブ、前記本体およびクローザは樹脂成形品とし、チェックバルブの止水弁はゴム製とし、ノズルチップはセラミック製とすることが好ましい。

即ち、噴口を設けたノズルチップは、高速の流体と接触して噴射圧力を受けるため、耐摩耗性、防錆性を有すると共に耐圧強度が高く、且つ、軽量なセラミック製とする事が好ましい。

他の部分は接触する流体が高速ではなく、セラミックよりも耐摩耗性が低い樹脂で十分であるため、成形性に優れた樹脂を用いている。

これにより、ステンレス等の金属加工品からなるノズルと比較して製造コストを大幅に低下できノズルを安価に提供することができる。よって、大量にノズルを配置する必要があるヒートアイランド対策用の降温用噴霧発生ノズルとして好適なものとなる。

【0023】

前記ノズルチップは平板形状として、前記本体の噴射側壁の内面にモールドで固定することが好ましい。

このように、ノズルチップをモールドして本体に固定すると、本体の構造をノズルチップを組みつけできる構造とする必要はなく、かつ、ノズルチップの組みつけ工程も不要となり、しかもノズルチップが本体に隙間なく確実に固定できる。

【0024】

本発明のスプレーノズルをヒートアイランド対策用のノズルとして用いる場合、噴射する流体は水からなり、噴霧する水の粒子径を10〜100μmとし、本発明のスプレーノズルを所要領域内に100〜1000mmピッチで多数配置していることが好ましい。

【発明の効果】

【0025】

前述したように、第1の発明のチェックバルブは、第1シール部と、該第1シール部が開いた後に開閉する第2シール部とを段階的に備え、第1シール部が開口して所要量の水が第2シール部までに溜まり、流体圧が高くなった時点で第2シール部が瞬時に開く構成としているため、第2シール部が開口すると一気に流体を流通させることができ、低圧流体となることを防止できる。かつ、流体の供給停止時にも、第1、第2シール部を略同時に閉弁して一気に流体の流通を遮断でき、低噴霧状態の発生を防止できる。

【0026】

また、第2の発明の前記チェックバルブを備えたスプレーノズルでは、チェックバルブの開弁時に一気に流体がノズルの噴口へと供給できるため、噴霧開始時から所要の噴霧パターンで所要の粒径の噴霧を発生させることができる。

また、チェックバルブの閉弁位置から噴口までの流体流通容積を微小としているため、閉弁時においてチェックバルブの閉弁位置から噴口までに溜まる流体量を微小ででき噴口からの水滴のボタ落ち発生をより低減できる。

【発明を実施するための最良の形態】

【0027】

以下、本発明のノズルの実施形態を図面を参照して詳細に説明する。

図1乃至図3にチェックバルブ10の第一実施形態を示す。該チェックバルブ10は後述する水噴霧用のスプレーノズル等の内部に収容される。

【0028】

図1に示すように、チェックバルブ10は、円筒形状のスリーブ11と、該スリーブ11内に収容する止水弁12と、該止水弁12を付勢するコイルスプリング13とから構成している。コイルスプリング13の一端13aは止水弁12に係止し、他端13bはスリーブ11に設けるバネ受け部11aで支持している。

なお、後述するスプレーノズルの実施形態に示すように、スリーブ11の流出端側に内嵌するクローザでコイルスプリング13の他端を支持し、クローザと止水弁12との間にコイルスプリング13を互いに離反する方向に張架してもよい。

前記スリーブ11は樹脂成形品からなり、止水弁12は流体圧で弾性変形するゴム成形品からなる。

【0029】

スリーブ11の中心軸線に沿って設ける流路20は、一端側に大径の流入部20a、他端側に流入部20aより小径とした流出部20bを備え、流入部20aの流出端側に中径流路20c、最小径とした絞り流路20dを介して流出部20bに連通させている。

前記絞り流路20dの断面積は流出部20cの断面積の1/5〜1/30程度としているが、特に限定されない。

【0030】

前記絞り流路20dの出口に連通する部分の流出部20bの内周面に止水弁12の弁座部30を形成し、止水弁12と弁座部30との間に、流入側の第1シール部Aと流出側の第2シール部Bを設けている。本第一実施形態では、流入側の第1シール部Aは面接触で閉弁状態とし、流出側の第2シール部Bは線接触で閉弁状態としている。

【0031】

前記弁座部30は、図2に拡大して示すように、絞り流路20dの出口に相当する中央孔31の周縁を凹状円弧部32として第一圧接面16を形成し、該凹状円弧部32の外周から軸直角方向の平坦面33を連続させ、該平坦面33の外周縁から流出側に向けて拡径した傾斜内面34を第二圧接面17として設けた形状とし、該傾斜内面34の先端から流出端に向けて中心軸線Lと平行な直線面36としている。

一方、止水弁12はポペット形状で、球状部12aの流出側の中央部から小径軸部12bを突出した形状としている。該小径軸部12bと球状部12aとが連続する段差部12cに前記コイルスプリング13の一端13aを係止して、止水弁12を流入側に向けて付勢している。

【0032】

前記止水弁12の球状部12aの流入側の球状先端部12eは、閉弁時に弁座部30の凹状円弧部32と面接触し、図2(B)に示すように、第一圧接面16となって前記第1シール部Aを構成している。止水弁12の球状部12aの曲率と弁座部30の凹状円弧部32の曲率を同一としている。

また、流路軸線方向Lとの直交方向の寸法が最大となる球状部12a外周部12fと、弁座部30の傾斜内面34の拡径側との間に線接触する前記第2シール部Bを設けている。即ち、弁座部30の傾斜内面34の拡径側を前記のように第二圧接面17としている。

【0033】

一方、第1シール部Aにおいて、図2(C)に示すように、弁座部30の中央孔31に面し、流体流入圧を受ける止水弁12の球状先端部12eが第一受圧面18となる。

また、第2シール部Bにおいて、流体流入圧力を受ける止水弁12の流入側半周面が第二受圧面19となる。

前記第一受圧面18の面積S1と、第二受圧面19の面積S2とは、S1:S2=1:2〜1:10の範囲に設定している。

【0034】

さらに、図2(A)に示す位置に止水弁12が位置し、前記第1シール部Aと第2シール部Bを閉鎖する閉弁時において、第1シール部Aと第2シール部Bとの間に前記弁座部30の平坦面33に対応する位置に常時弁座部30と止水弁12とが非接触となる液溜め部15を設けている。

【0035】

前記構成からなるチェックバルブ10の開閉作動について図3(A)〜(D)および図4を参照して説明する。

なお、本実施形態では流体は水としているが、水に限定されず、流体であれば良い。

【0036】

水が供給されていない状態では、図3(A)に示すように、止水弁12はコイルスプリング13で付勢されて第1シール部A、第2シール部Bがシールされた状態で閉弁している。また、コイルスプリング13のバネ圧が絞り流路20dより流入する水圧(例えば1、1MPa以下)より大きい場合、第1シール部Aは開弁せず、図3(A)の状態である。

【0037】

絞り流路20dから水の水圧が増大し、第一受圧面18が受ける水圧がコイルスプリング13による付勢力よりも大となると、図3(B)に示すように、止水弁12の球状先端部12eは弁座部30の凹状円弧面32より離反し、第1シール部Aが開弁する。

一方、止水弁12はゴム成形品からなり、負荷がかかると、負荷がかかる方向に対して直交方向に弾性変形し、第1シール部Aが開弁しても第2シール部Bは開弁しない。

【0038】

前記のように、第1シール部Aが開弁する一方、第2シール部Bが開弁しない状態で、開弁した第1シール部Aから流入する水は前記液溜め部15に溜まると共に、流入する水圧で止水弁12を押圧して更に弾性変形させ、第1シール部Aと第2シール部Bとの間の容積を増大させて、止水弁12の第二受圧面19に水圧を負荷する。

第二受圧面19に負荷される水圧が所要値に達すると、止水弁12はコイルスプリング13のバネ圧に抗して一気に流出側へと移動し、第2シール部Bを瞬時に開き、図3(C)に示す状態となる。第2シール部Bが開くと、所要水圧となっていた水が流出側へと一気に流入し、其の後は、供給水圧で水を流通させることができる。

【0039】

水の供給を遮断した時、供給源とチェックバルブ10との間の配管には水が残存し、該残存した水は圧力が低下した状態で絞り流路20dに流入する。例えば、水圧が0.7MPaに降下すると、コイルスプリング13のバネ圧により止水弁12は流入側へと押され、第2シール部Bの流路が狭くなるが、第1シール部Aおよび第2シール部Bが完全に閉弁されるまで、水は流出側へと流れ、図3(D)に示す状態となる。

【0040】

絞り流路20dからの流入する流体の水圧は次第に低下すると共に、第2シール部の流路が狭くなり水量が低下してコイルスプリング13のバネ圧に対抗する水圧も急激に低下するため、第1シール部Aが一気に閉鎖し、略同時に第2シール部Bも閉鎖し、図3(E)に示すように、第1、第2シール部A、Bが閉弁した状態となる。この閉弁状態は、従来の第1シール部のみをコイルスプリングで付勢して、このバネ圧と水圧とのバランスで漸次閉弁していく閉弁作動と比較して、閉弁作動が一気になされる。

【0041】

このように、チェックバルブ10は、開弁時に、まず、第1シール部Aが開くが、第2シール部Bは開弁していないため、開弁開始時に水が少しずつ通過することはなく、第2シール部Bが開弁した時に所要水圧となった水を一気に流通させることができる。

かつ、水供給停止時には、第2シール部Bの流路が狭くなり、コイルスプリング13との対抗水圧の低減により、第1シール部Aを一気に閉じることができる。即ち、従来のチェックバルブでは、配管に残存する水圧とチェックバルブを閉じ方向に付勢するバネ圧とのバランズで徐々に閉弁しているが、本実施形態のチェックバルブでは、一気に閉弁させることができる。

【0042】

図5に第一実施形態の変形例を示す。

該変形例は、前記第一実施形態と同様に、第1シール部Aは面接触で閉弁し、第2シール部Bは線接触で閉弁している。

止水弁12は第一実施形態と同様に弾性変形するゴムで成形しているが、止水弁12を円錐形状として、スリーブ11の弁座部30の中央穴31に止水弁12の頂点を有する先端部12eを挿入し、該頂点近傍の外周面と中央穴31の外周の傾斜させた第一圧接面16とで面接触する第1シール部Aを形成している。他の構成は第一実施形態と同様で、同一符号を付して説明を省略する。

【0043】

図6に第二実施形態を示す。

第二実施形態では、止水弁12をゴム製の球状とし、第1シール部Aも第2シール部Bと同様に線接触させている。

該第二実施形態では、流体圧が止水弁12に負荷されると、止水弁が弾性変形して凹み、まず、第1シール部Aが開き、その後、止水弁12に負荷される流体圧が所要圧力に達すると第2シール部Bが開くこととなる。

他の構成は第一実施形態と同様で、同一符号を付して説明を省略する。

【0044】

図7に第三実施形態を示す。

第三実施形態は止水弁12を弾性変形するゴムではなく、弾性変形しない剛体の樹脂成形品で形成している。

第1シール部Aと第2シール部Bとを共に面接触で閉弁し、第1シール部Aが流入する流体圧力で開弁した時に第2シール部Bは面接触状態を保持して連動して移動し、移動量が所定寸法を越えるとスリーブ11の内面から外れて第2シール部Bが開弁するようにしている。該構成とした場合は、第1シール部Aの止水弁の第一受圧面の面積S1と、第2シール部Bの止水弁の第二受圧面の面積S2とは、S1:S2=1:2〜1:40の広い範囲で設定できる。

【0045】

スリーブ11の弁座部30と止水弁12は図7に示す形状としている。

即ち、中央穴31の周縁は軸直角方向の平面30hとし、その外周から傾斜面30iを設け、該傾斜面30iに連続して小径軸平行部30jを設け、該小径軸平行部30jに連続して拡径部30kを設け、該拡径部30kに連続して大径軸平行部30mを設けている。 一方、止水弁12の先端側は台円錐形状部12hとし、該台円錐形状部12hに連続して軸平行部12iを設けている。

前記弁座部30の平面30hと止水弁12の台円錐形状部12hの先端平面との間で第1シール部Aを係止し、前記小径軸平行部30jと軸平行部12iとの間に面接触する第2シール部Bを形成している。

【0046】

前記構成とすると、流体圧力により止水弁12が移動して、第1シール部Aが開弁した時、第2シール部Bは面接触を保持した状態で移動し、弁座部30側の小径軸平行部30jから止水弁12の軸平行部12iが離れるまで第2シール部Bは閉じている。

他の構成および作用は第一実施形態と同様であるため同一符号を付して説明を省略する。

【0047】

図8(A)(B)(C)に第三実施形態の変形例を示す。

これらのチェックバルブは第三実施形態と同様に、第1シール部A、第2シール部Bはいずれも面接触であるが、止水弁12は弾性変形するゴム製品としている。

即ち、流体圧により第1シール部Aの止水弁12の先端側が弾性変形して窪み、第1シール部Aを開弁した時、第2シール部Bは弾性変形により止水弁12が幅方向に拡径することで閉じており、所定圧力が負荷された状態で軸線方向に所定寸法移動して第2シール部Bを開いている。

他の構成および作用は第一実施形態と同様であるため同一符号を付して説明を省略する。

【0048】

図9乃至図11に、前記チェックバルブ10を備えた水噴霧用のスプレーノズル100の第四実施形態を示す。

スプレーノズル100は、大略筒形状の本体40の中空部に前記チェックバルブ10を収容し、該チェックバルブ10の流出側にノズルチップ50を配置し、かつ、流入側にストレーナ60を取り付けている。

スプレーノズル100には、給水源(図示せず)より配水管70を通して所要水圧の水を供給し、ストレーナ60を通過させた後にチェックバルブ10側へと流通し、チェックバルブ10を通過した水をノズルチップ50に流入させ、該ノズルチップ50の先端に設けた噴口51より噴霧している。

前記本体40は樹脂成型品とし、ノズルチップ50はセラミック製品としている。

【0049】

チェックバルブ10は第一実施形態と略同様な構成で、樹脂成形品のスリーブ11に絞り流路20dと弁座部30を備え、ゴム製の止水弁12とコイルスプリング13を収容した流出側流路20bを備え、第1シール部A、第2シール部Bを設け、第一実施形態と同様に開閉する構成としている。

【0050】

前記本体40の中空部には、チェックバルブ10の流出側流路20bの先端に配置して流路を閉鎖するノズルチップ50を配置し、本体40の内周面に形成した嵌合凹部40aに内嵌固定している。

該ノズルチップ50の流入端面側に樹脂成形品からなるクローザ43を配置し、該クローザ43をチェックバルブ10のスリーブ11の流出側流路20bに配置している。

【0051】

クローザ43は図10に示すように、大径部43aと小径部43bを段差43cをあけて連続させた形状で、小径部43bを止水弁12と対向させて配置している。クローザ43の段差43cにコイルスプリング13の他端13bを係止すると共に、先端13aを止水弁12に係止して、コイルスプリング13をクローザ43と止水弁12との間に介設し、クローザ43をノズルチップ50側に圧接させ、止水弁12を閉弁方向に付勢している。

【0052】

図10に示すように、ノズルチップ50の流入側端面に外周側から中央噴射孔53に連通する4本の流路52を90度間隔で設け、これら流路52の外周部をクローザ43の大径部43aの外周面とスリーブ11の内周面との間の隙間46から流入させている。この隙間46からノズルチップ50の流路52に流入した水を旋回させて中央噴射孔53に流入し、先端の噴口51から噴射する構成としている。

前記チェックバルブ10の止水弁12の閉弁状態で、流出側流路20dからチェックバルブ50の噴口51に到る間に水量は0.1cc等の微量に設定している。

【0053】

一方、本体40の流入側にはストレーナ60の流入側部を内嵌して、チェックバルブ10のスリーブ11の流入側端に連続させ、該ストレーナ60の大径流路61を絞り流路20dに連通している。前記大径流路61の流入端は中径流路62を連通し、該中径流路62の流入端をフィルター63と連通させている。該フィルタ63は、本体40に着脱自在に連結する配水管70内に突出させている。

【0054】

前記構成からなるスプレーノズル100では、配水管70から所要水圧で水が供給されると、ストレーナ60を通して異物を除去して流入し、チェックバルブ10の絞り流路20dを通って、チェックバルブ10を開弁する。該チェックバルブ10の開弁作動は第一実施形態と同様であり、第1シール部Aが開弁した後に、第2シール部Bが瞬時に開口して、所定水圧となった水を一気に通す。

第2シール部Bが開弁して止水弁12がクローザ43側に移動すると、第2シール部Bを通過した水は前記隙間46を通してノズルチップ50の流路52に流入し、中央の噴射孔53を通り先端の噴口51より噴射する。

【0055】

水の供給遮断時には、第一実施形態と同様にチェックバルブ10の第1、第2シール部A、Bが閉弁する。該閉弁時には、図11(B)に示すように、チェックバルブ10の流出路20bの内部と、ノズルチップ50の流路52、中央の噴射孔53の内部に溜まっている水が噴口51から流出する。しかしながら、これらの水の合計量は前記したように0.1cc程度としていることにより、大きな水滴のボタ落ちが発生するのを防止できる。

【0056】

このように、本実施形態のスプレーノズル100では、チェックバルブ10の開弁時に少量の水が少しづつ噴口51へと流入して低圧で噴射されることはなく、一気に所要水圧で噴射できるため噴霧パターンが乱れることはない。かつ、チェックバルブ10の流出流路側では隙間46を通してノズルチップ50へと水を流通させるため、該隙間が水の絞り流路として作用し、噴射開始時から高圧化でき水滴を微細化しているため、平均粒径10〜100μmの微細な水滴として噴霧することができる。

一方、水の供給停止時には、前記したように、チェックバルブ10の閉弁位置から噴口51までに0.1ccしか水が溜まっていないため、噴口51からの水滴のボタ落ちを防止できる。

【0057】

前記クローザ43は図12(A)(B)に示すように、大径部43aを断面四角形状とし、その4隅をスリーブ11の内周面に当接させて同心位置に安定して支持し、4辺とスリーブ11の内周面に間に形成される4つの隙間46を流路としてもよい。小径部43bは前記実施形態と同様に円柱形状としている。

【0058】

本発明のスプレーノズルは特に、ヒートアイランド対策用として好適に用いることができるが、他の用途にも好適に用いることができる。

【図面の簡単な説明】

【0059】

【図1】本発明の第1実施形態のチェックバルブの断面図である。

【図2】(A)は図1の要部拡大図、(B)は第1、第2シール部の圧接面を示す図面、(C)は第1、第2シール部の受圧面を示す図面である。

【図3】(A)〜(E)はチェックバルブの作動工程の説明図である。

【図4】第1実施形態のチェックバルブの開弁から閉弁に到る間の水圧を示す線図である。

【図5】第一実施形態のチェックバルブの変形例の要部拡大断面図である。

【図6】第二実施形態のチェックバルブの要部拡大断面図である。

【図7】第三実施形態のチェックバルブの要部拡大断面図である。

【図8】(A)〜(C)は第三実施形態のチェックバルブの変形例を示す要部拡大断面図である。

【図9】第四実施形態のスプレーノズルの断面図である。

【図10】第四実施形態のチェックバルブとクローザの斜視図である。

【図11】(A)(B)は第四実施形態の要部拡大断面図である。

【図12】(A)(B)はクローザの変形例を示す図面である。

【図13】従来例の断面図である。

【符号の説明】

【0060】

A 第1シール部

B 第2シール部

10 チェックバルブ

11 スリーブ

12 止水弁

13 コイルスプリング

15 貯水部

16 第一圧接面

17 第二圧接面

18 第一受圧面

19 第二受圧面

20 流路

20b 流出側流路

20d 絞り流路

30 弁座部

31 中央孔

32 凹状円弧面

34 傾斜面

40 本体

43 クローザ

50 ノズルチップ

60 ストレーナ

100 スプレーノズル

【特許請求の範囲】

【請求項1】

スリーブの流路となる中空部を囲む内周面から突設した弁座部で、流入側流路と流出側流路とを区画し、

前記流出側流路にスプリングで前記弁座部に向けて付勢した止水弁を配置し、

前記止水弁と前記弁座部との間に流入側の第1シール部と、流出側の第2シール部を設け、前記第1シール部は前記流入側流路に連通する弁座部の中央穴の周縁と前記止水弁の先端側外面に設ける一方、前記第2シール部は前記止水弁の外周面と前記弁座部の外周側内面との間に設け、

前記流体流入時には前記第1シール部が開いた後に前記第2シール部が開く一方、止水時には前記第1シール部が閉じた後に第2シール部が閉じる2段階の開閉機構を備えていることを特徴とするチェックバルブ。

【請求項2】

前記止水弁は弾性体で形成している請求項1に記載のチェックバルブ。

【請求項3】

前記第1シール部は面接触で閉弁し、前記第2シール部は線接触で閉弁し、

前記第1シール部は前記止水弁が弾性変形して開弁し、該第1シール部の開弁時に前記第2シール部は移動せず、所要圧力が第2シール部に負荷された時に開き、

前記第1シール部の前記止水弁の第一受圧面の面積S1と、第2シール部の前記止水弁の第二受圧面の面積S2とは、S1:S2=1:2〜1:10である請求項2に記載のチェックバルブ。

【請求項4】

前記第1シール部および第2シール部は面接触で閉弁し、

前記第1シール部が開弁した時に第2シール部は閉弁状態を保持して移動し、所要寸法移動した後に開弁し、

前記第1シール部の前記止水弁の第一受圧面の面積S1と、第2シール部の前記止水弁の第二受圧面の面積S2とは、S1:S2=1:2〜1:40である請求項1または請求項2に記載のチェックバルブ。

【請求項5】

前記第1シール部は前記弁座部の中央孔周縁の第一圧接面と、前記止水弁の先端部とを間に面接触させて形成し、

前記第2シール部は前記弁座部の拡径側先端の傾斜内周面と前記止水弁の外周面との間に線接触または面接触で形成し、

前記第1シール部と第2シール部との間に、常時非接触となる液溜め部を設け、前記第1シール部が開いて流入する流体が前記液溜め部に溜る構成としている請求項1乃至請求項4のいずれか1項に記載のチェックバルブ。

【請求項6】

前記止水弁は、流出側端面の中央に軸部を備え、該軸部と前記第2シール部を形成する外周部の流出側先端との間に段差部を設け、該段差部にコイルスプリングからなる前記スプリングの先端を係止している請求項1乃至請求項5のいずれか1項に記載のチェックバルブ。

【請求項7】

請求項1乃至請求項6のいずれか1項に記載のチェックバルブを備えたノズル。

【請求項8】

前記スリーブ、止水弁およびコイルスプリングを備えた前記チェックバルブと、

前記チェックバルブの流出側流路の先端に配置して流路を閉鎖し、該チェックバルブの流路と連通する流路と、該流路の中心に連通する噴口を備えたノズルチップと、

前記ノズルチップの流入側端面に配置し、前記チェックバルブの流出側流路に突出させるクローザと、

前記チェックバルブ、ノズルチップおよびクローザを内蔵している本体を備え、

前記クローザの流入側端面と前記止水弁の流出側端面とを対向させていると共に、該クローザおよび止水弁の外周面と前記スリーブの内周面との間に流路となる隙間を設け、該隙間に前記スプリングを配置して、クローザと止水弁とを離反方向に付勢し、

かつ、前記隙間を前記ノズルチップの流路と連通して、隙間を流入する流体をノズルチップの噴口から噴霧する構成としている請求項7に記載のチェックバルブを備えたスプレーノズル。

【請求項9】

前記クローザは断面多角形状とし、その各頂点を前記スリーブの内周面に当接させ、該スリーブと同心位置に保持すると共に、該クローザの外周面と前記スリーブの内周面との間に複数の分割された流路を形成している請求項8に記載のスプレーノズル。

【請求項10】

前記チェックバルブのスリーブに設けた流入側流路は、前記本体に形成した流入側流路と連通し、該本体の流入側流路の流入端にストレーナを取り付け、流体導入配管から導入する流体をストレーナを通して流入している請求項7乃至請求項9のいずれか1項に記載のチェックバルブを備えたスプレーノズル。

【請求項1】

スリーブの流路となる中空部を囲む内周面から突設した弁座部で、流入側流路と流出側流路とを区画し、

前記流出側流路にスプリングで前記弁座部に向けて付勢した止水弁を配置し、

前記止水弁と前記弁座部との間に流入側の第1シール部と、流出側の第2シール部を設け、前記第1シール部は前記流入側流路に連通する弁座部の中央穴の周縁と前記止水弁の先端側外面に設ける一方、前記第2シール部は前記止水弁の外周面と前記弁座部の外周側内面との間に設け、

前記流体流入時には前記第1シール部が開いた後に前記第2シール部が開く一方、止水時には前記第1シール部が閉じた後に第2シール部が閉じる2段階の開閉機構を備えていることを特徴とするチェックバルブ。

【請求項2】

前記止水弁は弾性体で形成している請求項1に記載のチェックバルブ。

【請求項3】

前記第1シール部は面接触で閉弁し、前記第2シール部は線接触で閉弁し、

前記第1シール部は前記止水弁が弾性変形して開弁し、該第1シール部の開弁時に前記第2シール部は移動せず、所要圧力が第2シール部に負荷された時に開き、

前記第1シール部の前記止水弁の第一受圧面の面積S1と、第2シール部の前記止水弁の第二受圧面の面積S2とは、S1:S2=1:2〜1:10である請求項2に記載のチェックバルブ。

【請求項4】

前記第1シール部および第2シール部は面接触で閉弁し、

前記第1シール部が開弁した時に第2シール部は閉弁状態を保持して移動し、所要寸法移動した後に開弁し、

前記第1シール部の前記止水弁の第一受圧面の面積S1と、第2シール部の前記止水弁の第二受圧面の面積S2とは、S1:S2=1:2〜1:40である請求項1または請求項2に記載のチェックバルブ。

【請求項5】

前記第1シール部は前記弁座部の中央孔周縁の第一圧接面と、前記止水弁の先端部とを間に面接触させて形成し、

前記第2シール部は前記弁座部の拡径側先端の傾斜内周面と前記止水弁の外周面との間に線接触または面接触で形成し、

前記第1シール部と第2シール部との間に、常時非接触となる液溜め部を設け、前記第1シール部が開いて流入する流体が前記液溜め部に溜る構成としている請求項1乃至請求項4のいずれか1項に記載のチェックバルブ。

【請求項6】

前記止水弁は、流出側端面の中央に軸部を備え、該軸部と前記第2シール部を形成する外周部の流出側先端との間に段差部を設け、該段差部にコイルスプリングからなる前記スプリングの先端を係止している請求項1乃至請求項5のいずれか1項に記載のチェックバルブ。

【請求項7】

請求項1乃至請求項6のいずれか1項に記載のチェックバルブを備えたノズル。

【請求項8】

前記スリーブ、止水弁およびコイルスプリングを備えた前記チェックバルブと、

前記チェックバルブの流出側流路の先端に配置して流路を閉鎖し、該チェックバルブの流路と連通する流路と、該流路の中心に連通する噴口を備えたノズルチップと、

前記ノズルチップの流入側端面に配置し、前記チェックバルブの流出側流路に突出させるクローザと、

前記チェックバルブ、ノズルチップおよびクローザを内蔵している本体を備え、

前記クローザの流入側端面と前記止水弁の流出側端面とを対向させていると共に、該クローザおよび止水弁の外周面と前記スリーブの内周面との間に流路となる隙間を設け、該隙間に前記スプリングを配置して、クローザと止水弁とを離反方向に付勢し、

かつ、前記隙間を前記ノズルチップの流路と連通して、隙間を流入する流体をノズルチップの噴口から噴霧する構成としている請求項7に記載のチェックバルブを備えたスプレーノズル。

【請求項9】

前記クローザは断面多角形状とし、その各頂点を前記スリーブの内周面に当接させ、該スリーブと同心位置に保持すると共に、該クローザの外周面と前記スリーブの内周面との間に複数の分割された流路を形成している請求項8に記載のスプレーノズル。

【請求項10】

前記チェックバルブのスリーブに設けた流入側流路は、前記本体に形成した流入側流路と連通し、該本体の流入側流路の流入端にストレーナを取り付け、流体導入配管から導入する流体をストレーナを通して流入している請求項7乃至請求項9のいずれか1項に記載のチェックバルブを備えたスプレーノズル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2009−36316(P2009−36316A)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願番号】特願2007−201590(P2007−201590)

【出願日】平成19年8月2日(2007.8.2)

【出願人】(390002118)株式会社いけうち (26)

【Fターム(参考)】

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願日】平成19年8月2日(2007.8.2)

【出願人】(390002118)株式会社いけうち (26)

【Fターム(参考)】

[ Back to top ]