チェック弁及び材料吐出装置

【課題】弁孔の開閉を安定的に行うことのできるチェック弁と、当該チェック弁を用いた材料吐出装置を提供すること。

【解決手段】第1及び第2のハウジング11、12間に設けられた弁孔13を含むケース15、弁孔を開閉するチェック弁17と、第1のハウジング内に供給された材料に圧力を付与するプランジャ18とを含んで材料吐出装置10が構成されている。チェック弁17は、弁孔を開閉するポペット40と、弁孔を閉塞する方向に弁体を付勢するコイルスプリング41と、これらの間に配置されたボール42を含み、当該ボールは、ポペット40に点接触した状態で当該ポペットと共に開閉方向に移動可能となっている。

【解決手段】第1及び第2のハウジング11、12間に設けられた弁孔13を含むケース15、弁孔を開閉するチェック弁17と、第1のハウジング内に供給された材料に圧力を付与するプランジャ18とを含んで材料吐出装置10が構成されている。チェック弁17は、弁孔を開閉するポペット40と、弁孔を閉塞する方向に弁体を付勢するコイルスプリング41と、これらの間に配置されたボール42を含み、当該ボールは、ポペット40に点接触した状態で当該ポペットと共に開閉方向に移動可能となっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はチェック弁及び材料吐出装置に係り、特に、嫌気性封着剤等の液状材料の流路制御を行うためのチェック弁と、当該チェック弁を用いた材料吐出装置に関する。

【背景技術】

【0002】

流体制御装置には、一方向への流体の流れを許容して逆方向への流れを阻止するチェック弁が多く採用されている。公知のチェック弁としては、例えば、特許文献1に開示されるように、ハウジング内の弁孔を開閉するチェックボールと、材料の流路内に配置されて弁孔を閉塞する方向にチェックボールを付勢するスプリングとを備えた構成が知られている。

【特許文献1】特開2006−322521号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1に記載されたチェック弁にあっては、弁孔を開閉するチェックボールを用いた構成であるため、高い表面加工精度が必要になるという成形上の制約がある。また、チェックボールの成形材料として、ポリテトラフルオロエチレン(PTFE)や、耐薬品性に優れたゴムを用いる場合があるが、この場合には長期の使用によって外周面に凹み等の変形が生じ易くなり、微少圧力での材料流通や、遮断不良を生じる可能性が高くなる、という不都合を招来する。更に、材料にフィラーが多く含まれたものの場合には、チェックボールと弁座とが摩耗してシール性が損なわれる等の不都合も確認されている。

【0004】

ところで、液状材料として嫌気性材料が対象となる場合、すなわち、金属部品と接触することで硬化反応する材料を用いる場合には、当該材料に接触する部位、部品を樹脂で形成することが必要となる。ここで、前述したスプリングは、樹脂材料だけで成形した場合の機械的強度等に難点があるため、金属製のスプリングを樹脂でコーティングすることが行われている。しかしながら、このようなスプリングは、チェック弁の開閉動作に伴う伸縮時の歪みが非常に大きくなるため、コーティング面にクラックを生じ、嫌気性材料が金属部分に接触して硬化反応し、材料の円滑な流動を妨げてしまう、という不都合を招来する。

【0005】

また、樹脂製のチューブを用いて金属製スプリングを被覆すれば、前述のコーティングした場合のクラック等を回避することができるが、当該被覆作業は、小ロットの場合に手作業により行われることとなる。そのため、コイルスプリングの端部が圧着により潰れる等、形状が一様にならず、コイルスプリングの均質性が維持できなくなるという不都合がある。従って、樹脂製のチューブで被覆されたコイルスプリングでポペット等からなる弁体で弁孔を開閉させる場合には、当該弁体の姿勢が崩れ、弁孔のシール(封止、密閉)を精度良く行うことができない、という不都合を招来する。また、ポペットをチェックボールに替えても、当該ボールの摩耗等、前述した不都合は依然として解消することはできないこととなる。

【0006】

[発明の目的]

本発明は、このような不都合に着目して案出されたものであり、その目的は、弁孔を開閉する弁体と、当該弁体に点接触するボールとを設け、このボールを介して付勢手段による付勢力を弁体に付与することで弁孔の開閉を安定的に行うことのできるチェック弁と、当該チェック弁を用いた材料吐出装置を提供することにある。

【課題を解決するための手段】

【0007】

前記目的を達成するため、本発明は、特許請求の範囲に記載の構成を採用した。具体的には、弁孔を開閉する弁体と、弁孔を閉塞する方向に弁体を付勢する付勢手段とを備えたチェック弁において、

前記弁体と付勢手段との間に配置されたボールを含み、当該ボールは、前記弁体に点接触した状態で当該弁体と共に開閉方向に移動可能に設けられる、という構成を採っている。

【0008】

前記チェック弁において、前記弁孔は、樹脂製のケース内に形成されたハウジング内に形成される一方、前記付勢手段は樹脂性チューブで被覆された金属製のコイルスプリングにより構成され、前記弁体及びボールは樹脂材料により形成される、という構成を採っている。

【0009】

更に、本発明は、液状材料の材料供給側に位置する第1のハウジングと、材料吐出側に位置する第2のハウジングと、これらハウジング間に設けられた弁孔とを備えたケースと、前記弁孔を開閉するチェック弁と、前記第1のハウジング内で進退することで当該第1のハウジング内に供給された材料に圧力を付与するプランジャとを含み、当該プランジャの駆動に伴う第1のハウジング内の圧力上昇によって前記チェック弁が開放して前記材料が吐出可能とされた材料吐出装置において、

前記チェック弁は、弁孔を開閉する弁体と、弁孔を閉塞する方向に弁体を付勢する付勢手段と、これら弁体と付勢手段との間に配置されたボールとを含み、

前記ボールは、前記弁体に点接触した状態で当該弁体と共に開閉方向に移動可能に設けられる、という構成を採っている。

【0010】

前記材料吐出装置において、前記液状材料は嫌気性封着剤であり、前記ケース、弁体及びボールは樹脂材料によりそれぞれ形成されているとともに、前記付勢手段は、樹脂製チューブで被覆された金属製のコイルスプリングにより構成されている。

【発明の効果】

【0011】

本発明によれば、弁体が弁孔を開閉する構成となり、弁体は、これに点接触するボールを介して弁孔を閉塞する方向に付勢されるため、コイルスプリングによる付勢力は前記点接触部分に集約されることとなる。従って、前述したボールの変形等による不都合は生じることはなく、弁体による流路開閉精度を安定して保つことができる。

また、コイルスプリングが樹脂製のチューブにより被覆されているため、当該コイルスプリングが液状材料に接する位置に配置される構成としても不都合はなく、材料の流路内において、弁体の移動方向と同一軸線上にコイルスプリングを配置することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の好ましい実施の形態について図面を参照しながら説明する。

【0013】

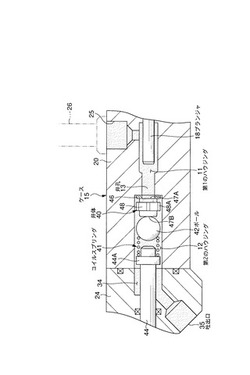

図1には、チェック弁を備えた材料吐出装置の概略断面図が示され、図2には、その要部拡大図が示されている。これらの図において、材料吐出装置10は、液状材料の供給側に位置する第1のハウジング11と、材料吐出側に位置する第2のハウジング12と、これらハウジング11、12間に設けられた弁孔13とを含むケース15と、弁孔13を開閉するチェック弁17と、第1ハウジング11内に延びるプランジャ18とを備えて構成されている。本実施形態における液状材料は、特に限定されるものではないが、金属との接触により硬化して密封作用や接着作用を奏する嫌気性封着剤が対象とされており、当該封着剤にはシール剤と接着剤が含まれる。

【0014】

前記ケース15は、樹脂材料によって形成された複数のブロックを接合することによって形成されている。このケース15は、前記第1及び第2のハウジング11,12を有する第1のブロック20と、当該第1のブロック20の図1中右側に位置する第2、第3、第4のブロック21〜23と、第1のブロック20の左側に位置する第5のブロック24とを含む。これらブロック20〜24には、図1中左右方向に延びる図示しない連結穴が複数箇所に形成されており、当該連結穴に挿入される図示しない連結用のボルトを介して一体化されている。第1のブロック20は、前記第1のハウジング11に連通する材料供給口25が形成されており、当該材料供給口25に接続された材料供給管26を通じて外部から第1のハウジング11内に材料が供給されるようになっている。また、第3のブロック22は、シリンダ室28を形成するものであり、当該シリンダ室28内には、ピストン29と、ピストンロッド30とが位置しており、当該ピストンロッド30は、第2のブロック21内で、樹脂製のプランジャ18の一端側を支持するように連結されている。また、第3のブロック22には、二つのポート22A、22Bが形成され、これらポート22A、22Bに接続されたパイプ32、33から交互に空気を供給、排出することで、前記プランジャ18を軸方向に進退させるようになっている。更に、前記第5のブロック24は、前記第2のハウジング12に連通する通路34が形成され、当該通路34の出口側は、外部に開放する吐出口35とされている。この吐出口35には、図示しないノズル等が直接若しくは間接的に取り付けられる。

【0015】

前記チェック弁17は、図2及び図3(A)に示されるように、弁孔13を開閉する弁体としてのポペット40と、弁孔13を閉塞する方向にポペット40を付勢する付勢手段としてのコイルスプリング41と、ポペット40とコイルスプリング41との間に配置されたボール42と、コイルスプリング41の一端側すなわち図2中左端側を支持するばね受けロッド44とを含む。ここで、ポペット40、ボール42及びばね受けロッド44は、それぞれ樹脂材料により成形されている。

【0016】

前記ポペット40は、弁孔13の外周側に位置するリング状の樹脂製若しくはゴム製のパッキン46に着座して弁孔13を遮断する上流側端面47A(図3参照)、及び、ボール42に点接触する下流側端面47Bを有する軸部47と、この軸部47の中間外周側に設けられたフランジ部48とにより構成されている。フランジ部48の外周には、周方向に所定間隔を隔てて溝部48Aが形成されているとともに、当該フランジ部48の最大直径は、第2のハウジング12の内径よりも小さく形成されている。

【0017】

前記コイルスプリング41は、図3(B)に示されるように、螺旋状に形成された金属線材41Aを樹脂製のチューブ41Bに挿入することによって形成されており、当該チューブ41Bの端部は熱溶着等の手段を介して封止されている。なお、チューブ41Bは、螺旋状の金属線材41Aを挿入する前の段階では直線状に延びる細管状であるが、金属線材41Aを挿入することによって、螺旋状に変形することのできる可撓性を備えたものが用いられている。

【0018】

前記ばね受けロッド44は、第1のブロック20及び第5のブロック24間に延びる軸部材により構成されている。このばね受けロッド44は、ばね受けフランジ44Aを備えた右端側が第2のハウジング12内に位置する一方、左端側が第5のブロック24の左側端面から外方に延びてキャップ50内に保持されるようになっている。ここで、キャップ50は、第5のブロック24に回転可能に取り付けられており、その回転によってばね受けロッド44の軸方向位置が調整可能とされ、これにより、ボール42及びポペット40に対する付勢力が調整可能となっている。

【0019】

次に、本実施形態における材料吐出装置10による材料吐出動作について説明する。

【0020】

ここでは、図2に示されるように、材料供給口25から吐出口35までの空間内に材料が充填され、ポペット40は、パッキン46に着座して弁孔13を閉塞する初期位置にあるものとし、また、第1のハウジング11内にはプランジャ18の先端側領域が位置しているものとする。

【0021】

所定の電源投入により、パイプ32を通じてシリンダ室28内に空気を供給してピストン28が図1中左側に所定距離移動すると、プランジャ18が軸方向に等距離移動(前進)することとなる。プランジャ18が前進することで、第1のハウジング11内の圧力が上昇するため、当該圧力により、コイルスプリング41の付勢力に抗してポペット40がパッキン46から離れ、当該パッキン46とポペット40との間に隙間が形成されて第1のハウジング11内の材料が第2のハウジング12内に流れて吐出口35から吐出されることとなる。

【0022】

前記圧力が上昇した分の材料吐出が行われると、コイルスプリング41の付勢力により、ボール42及びこれに点接触しているポペット40が初期位置に復帰して弁孔13を遮断することとなる。

【0023】

なお、プランジャ18が前進限まで移動した後は、当該プランジャ18を後退させるとともに、材料供給口25から第1のハウジング11内に材料が補給されることとなる。材料補給に際しては、第1のハウジング11内の圧力によって弁孔13が開放しないようにプランジャ18の後退移動量が制御される。

【0024】

従って、このような実施形態によれば、ボール42が弁孔13を直接開閉する構成ではなく、ボール42に点接触するポペット40が弁孔13を開閉する構成であるため、フィラー等が含まれる材料を吐出対象とした場合であっても、弁孔13の開閉を精度よく行うことができる。

また、コイルスプリング41を部品として用いた際の形状的なばらつきが生じても、前記ポペット40とボール42とが点接触であるため、ポペット40に与える付勢方向も安定して保つことができる。

【0025】

本発明を実施するための最良の構成、方法などは、以上の記載で開示されているが、本発明は、これに限定されるものではない。

すなわち、本発明は、主に特定の実施の形態に関して特に図示し、且つ、説明されているが、本発明の技術的思想及び目的の範囲から逸脱することなく、以上に述べた実施の形態に対し、形状、材料、数量、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。

従って、上記に開示した形状などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それら形状などの限定の一部若しくは全部の限定を外した部材の名称での記載は、本発明に含まれるものである。

【0026】

例えば、前記実施形態では、コイルスプリング41は金属線材41Aをチューブ41Bに挿入して構成される場合を図示、説明したが、金属線材41A全体を収容できる樹脂製の筒部袋材を用いてもよい。また、付勢手段はボールに接してこれを付勢することができる他の部材に代替することも可能である。

更に、ポペット40の形状も図示構成例に限定されるものではなく、ボール42に対して点接触する面と、弁孔13を閉塞し得る面を備えたものであれば、その他の形状を採用してもよい。

また、本発明に係る材料吐出装置は、嫌気性封着剤を吐出対象とするものに限らず、その他の粘性材料を対象としてもよい。

【図面の簡単な説明】

【0027】

【図1】本実施形態に係る材料吐出装置の全体構成を示す概略断面図。

【図2】図1の要部拡大図。

【図3】(A)はチェック弁の分解斜視図、(B)はコイルスプリングの部分拡大斜視図。

【符号の説明】

【0028】

10 材料吐出装置

11 第1のハウジング

12 第2のハウジング

13 弁孔

15 ケース

17 チェック弁

18 プランジャ

40 ポペット(弁体)

41 コイルスプリング(付勢手段)

42 ボール

【技術分野】

【0001】

本発明はチェック弁及び材料吐出装置に係り、特に、嫌気性封着剤等の液状材料の流路制御を行うためのチェック弁と、当該チェック弁を用いた材料吐出装置に関する。

【背景技術】

【0002】

流体制御装置には、一方向への流体の流れを許容して逆方向への流れを阻止するチェック弁が多く採用されている。公知のチェック弁としては、例えば、特許文献1に開示されるように、ハウジング内の弁孔を開閉するチェックボールと、材料の流路内に配置されて弁孔を閉塞する方向にチェックボールを付勢するスプリングとを備えた構成が知られている。

【特許文献1】特開2006−322521号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1に記載されたチェック弁にあっては、弁孔を開閉するチェックボールを用いた構成であるため、高い表面加工精度が必要になるという成形上の制約がある。また、チェックボールの成形材料として、ポリテトラフルオロエチレン(PTFE)や、耐薬品性に優れたゴムを用いる場合があるが、この場合には長期の使用によって外周面に凹み等の変形が生じ易くなり、微少圧力での材料流通や、遮断不良を生じる可能性が高くなる、という不都合を招来する。更に、材料にフィラーが多く含まれたものの場合には、チェックボールと弁座とが摩耗してシール性が損なわれる等の不都合も確認されている。

【0004】

ところで、液状材料として嫌気性材料が対象となる場合、すなわち、金属部品と接触することで硬化反応する材料を用いる場合には、当該材料に接触する部位、部品を樹脂で形成することが必要となる。ここで、前述したスプリングは、樹脂材料だけで成形した場合の機械的強度等に難点があるため、金属製のスプリングを樹脂でコーティングすることが行われている。しかしながら、このようなスプリングは、チェック弁の開閉動作に伴う伸縮時の歪みが非常に大きくなるため、コーティング面にクラックを生じ、嫌気性材料が金属部分に接触して硬化反応し、材料の円滑な流動を妨げてしまう、という不都合を招来する。

【0005】

また、樹脂製のチューブを用いて金属製スプリングを被覆すれば、前述のコーティングした場合のクラック等を回避することができるが、当該被覆作業は、小ロットの場合に手作業により行われることとなる。そのため、コイルスプリングの端部が圧着により潰れる等、形状が一様にならず、コイルスプリングの均質性が維持できなくなるという不都合がある。従って、樹脂製のチューブで被覆されたコイルスプリングでポペット等からなる弁体で弁孔を開閉させる場合には、当該弁体の姿勢が崩れ、弁孔のシール(封止、密閉)を精度良く行うことができない、という不都合を招来する。また、ポペットをチェックボールに替えても、当該ボールの摩耗等、前述した不都合は依然として解消することはできないこととなる。

【0006】

[発明の目的]

本発明は、このような不都合に着目して案出されたものであり、その目的は、弁孔を開閉する弁体と、当該弁体に点接触するボールとを設け、このボールを介して付勢手段による付勢力を弁体に付与することで弁孔の開閉を安定的に行うことのできるチェック弁と、当該チェック弁を用いた材料吐出装置を提供することにある。

【課題を解決するための手段】

【0007】

前記目的を達成するため、本発明は、特許請求の範囲に記載の構成を採用した。具体的には、弁孔を開閉する弁体と、弁孔を閉塞する方向に弁体を付勢する付勢手段とを備えたチェック弁において、

前記弁体と付勢手段との間に配置されたボールを含み、当該ボールは、前記弁体に点接触した状態で当該弁体と共に開閉方向に移動可能に設けられる、という構成を採っている。

【0008】

前記チェック弁において、前記弁孔は、樹脂製のケース内に形成されたハウジング内に形成される一方、前記付勢手段は樹脂性チューブで被覆された金属製のコイルスプリングにより構成され、前記弁体及びボールは樹脂材料により形成される、という構成を採っている。

【0009】

更に、本発明は、液状材料の材料供給側に位置する第1のハウジングと、材料吐出側に位置する第2のハウジングと、これらハウジング間に設けられた弁孔とを備えたケースと、前記弁孔を開閉するチェック弁と、前記第1のハウジング内で進退することで当該第1のハウジング内に供給された材料に圧力を付与するプランジャとを含み、当該プランジャの駆動に伴う第1のハウジング内の圧力上昇によって前記チェック弁が開放して前記材料が吐出可能とされた材料吐出装置において、

前記チェック弁は、弁孔を開閉する弁体と、弁孔を閉塞する方向に弁体を付勢する付勢手段と、これら弁体と付勢手段との間に配置されたボールとを含み、

前記ボールは、前記弁体に点接触した状態で当該弁体と共に開閉方向に移動可能に設けられる、という構成を採っている。

【0010】

前記材料吐出装置において、前記液状材料は嫌気性封着剤であり、前記ケース、弁体及びボールは樹脂材料によりそれぞれ形成されているとともに、前記付勢手段は、樹脂製チューブで被覆された金属製のコイルスプリングにより構成されている。

【発明の効果】

【0011】

本発明によれば、弁体が弁孔を開閉する構成となり、弁体は、これに点接触するボールを介して弁孔を閉塞する方向に付勢されるため、コイルスプリングによる付勢力は前記点接触部分に集約されることとなる。従って、前述したボールの変形等による不都合は生じることはなく、弁体による流路開閉精度を安定して保つことができる。

また、コイルスプリングが樹脂製のチューブにより被覆されているため、当該コイルスプリングが液状材料に接する位置に配置される構成としても不都合はなく、材料の流路内において、弁体の移動方向と同一軸線上にコイルスプリングを配置することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の好ましい実施の形態について図面を参照しながら説明する。

【0013】

図1には、チェック弁を備えた材料吐出装置の概略断面図が示され、図2には、その要部拡大図が示されている。これらの図において、材料吐出装置10は、液状材料の供給側に位置する第1のハウジング11と、材料吐出側に位置する第2のハウジング12と、これらハウジング11、12間に設けられた弁孔13とを含むケース15と、弁孔13を開閉するチェック弁17と、第1ハウジング11内に延びるプランジャ18とを備えて構成されている。本実施形態における液状材料は、特に限定されるものではないが、金属との接触により硬化して密封作用や接着作用を奏する嫌気性封着剤が対象とされており、当該封着剤にはシール剤と接着剤が含まれる。

【0014】

前記ケース15は、樹脂材料によって形成された複数のブロックを接合することによって形成されている。このケース15は、前記第1及び第2のハウジング11,12を有する第1のブロック20と、当該第1のブロック20の図1中右側に位置する第2、第3、第4のブロック21〜23と、第1のブロック20の左側に位置する第5のブロック24とを含む。これらブロック20〜24には、図1中左右方向に延びる図示しない連結穴が複数箇所に形成されており、当該連結穴に挿入される図示しない連結用のボルトを介して一体化されている。第1のブロック20は、前記第1のハウジング11に連通する材料供給口25が形成されており、当該材料供給口25に接続された材料供給管26を通じて外部から第1のハウジング11内に材料が供給されるようになっている。また、第3のブロック22は、シリンダ室28を形成するものであり、当該シリンダ室28内には、ピストン29と、ピストンロッド30とが位置しており、当該ピストンロッド30は、第2のブロック21内で、樹脂製のプランジャ18の一端側を支持するように連結されている。また、第3のブロック22には、二つのポート22A、22Bが形成され、これらポート22A、22Bに接続されたパイプ32、33から交互に空気を供給、排出することで、前記プランジャ18を軸方向に進退させるようになっている。更に、前記第5のブロック24は、前記第2のハウジング12に連通する通路34が形成され、当該通路34の出口側は、外部に開放する吐出口35とされている。この吐出口35には、図示しないノズル等が直接若しくは間接的に取り付けられる。

【0015】

前記チェック弁17は、図2及び図3(A)に示されるように、弁孔13を開閉する弁体としてのポペット40と、弁孔13を閉塞する方向にポペット40を付勢する付勢手段としてのコイルスプリング41と、ポペット40とコイルスプリング41との間に配置されたボール42と、コイルスプリング41の一端側すなわち図2中左端側を支持するばね受けロッド44とを含む。ここで、ポペット40、ボール42及びばね受けロッド44は、それぞれ樹脂材料により成形されている。

【0016】

前記ポペット40は、弁孔13の外周側に位置するリング状の樹脂製若しくはゴム製のパッキン46に着座して弁孔13を遮断する上流側端面47A(図3参照)、及び、ボール42に点接触する下流側端面47Bを有する軸部47と、この軸部47の中間外周側に設けられたフランジ部48とにより構成されている。フランジ部48の外周には、周方向に所定間隔を隔てて溝部48Aが形成されているとともに、当該フランジ部48の最大直径は、第2のハウジング12の内径よりも小さく形成されている。

【0017】

前記コイルスプリング41は、図3(B)に示されるように、螺旋状に形成された金属線材41Aを樹脂製のチューブ41Bに挿入することによって形成されており、当該チューブ41Bの端部は熱溶着等の手段を介して封止されている。なお、チューブ41Bは、螺旋状の金属線材41Aを挿入する前の段階では直線状に延びる細管状であるが、金属線材41Aを挿入することによって、螺旋状に変形することのできる可撓性を備えたものが用いられている。

【0018】

前記ばね受けロッド44は、第1のブロック20及び第5のブロック24間に延びる軸部材により構成されている。このばね受けロッド44は、ばね受けフランジ44Aを備えた右端側が第2のハウジング12内に位置する一方、左端側が第5のブロック24の左側端面から外方に延びてキャップ50内に保持されるようになっている。ここで、キャップ50は、第5のブロック24に回転可能に取り付けられており、その回転によってばね受けロッド44の軸方向位置が調整可能とされ、これにより、ボール42及びポペット40に対する付勢力が調整可能となっている。

【0019】

次に、本実施形態における材料吐出装置10による材料吐出動作について説明する。

【0020】

ここでは、図2に示されるように、材料供給口25から吐出口35までの空間内に材料が充填され、ポペット40は、パッキン46に着座して弁孔13を閉塞する初期位置にあるものとし、また、第1のハウジング11内にはプランジャ18の先端側領域が位置しているものとする。

【0021】

所定の電源投入により、パイプ32を通じてシリンダ室28内に空気を供給してピストン28が図1中左側に所定距離移動すると、プランジャ18が軸方向に等距離移動(前進)することとなる。プランジャ18が前進することで、第1のハウジング11内の圧力が上昇するため、当該圧力により、コイルスプリング41の付勢力に抗してポペット40がパッキン46から離れ、当該パッキン46とポペット40との間に隙間が形成されて第1のハウジング11内の材料が第2のハウジング12内に流れて吐出口35から吐出されることとなる。

【0022】

前記圧力が上昇した分の材料吐出が行われると、コイルスプリング41の付勢力により、ボール42及びこれに点接触しているポペット40が初期位置に復帰して弁孔13を遮断することとなる。

【0023】

なお、プランジャ18が前進限まで移動した後は、当該プランジャ18を後退させるとともに、材料供給口25から第1のハウジング11内に材料が補給されることとなる。材料補給に際しては、第1のハウジング11内の圧力によって弁孔13が開放しないようにプランジャ18の後退移動量が制御される。

【0024】

従って、このような実施形態によれば、ボール42が弁孔13を直接開閉する構成ではなく、ボール42に点接触するポペット40が弁孔13を開閉する構成であるため、フィラー等が含まれる材料を吐出対象とした場合であっても、弁孔13の開閉を精度よく行うことができる。

また、コイルスプリング41を部品として用いた際の形状的なばらつきが生じても、前記ポペット40とボール42とが点接触であるため、ポペット40に与える付勢方向も安定して保つことができる。

【0025】

本発明を実施するための最良の構成、方法などは、以上の記載で開示されているが、本発明は、これに限定されるものではない。

すなわち、本発明は、主に特定の実施の形態に関して特に図示し、且つ、説明されているが、本発明の技術的思想及び目的の範囲から逸脱することなく、以上に述べた実施の形態に対し、形状、材料、数量、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。

従って、上記に開示した形状などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それら形状などの限定の一部若しくは全部の限定を外した部材の名称での記載は、本発明に含まれるものである。

【0026】

例えば、前記実施形態では、コイルスプリング41は金属線材41Aをチューブ41Bに挿入して構成される場合を図示、説明したが、金属線材41A全体を収容できる樹脂製の筒部袋材を用いてもよい。また、付勢手段はボールに接してこれを付勢することができる他の部材に代替することも可能である。

更に、ポペット40の形状も図示構成例に限定されるものではなく、ボール42に対して点接触する面と、弁孔13を閉塞し得る面を備えたものであれば、その他の形状を採用してもよい。

また、本発明に係る材料吐出装置は、嫌気性封着剤を吐出対象とするものに限らず、その他の粘性材料を対象としてもよい。

【図面の簡単な説明】

【0027】

【図1】本実施形態に係る材料吐出装置の全体構成を示す概略断面図。

【図2】図1の要部拡大図。

【図3】(A)はチェック弁の分解斜視図、(B)はコイルスプリングの部分拡大斜視図。

【符号の説明】

【0028】

10 材料吐出装置

11 第1のハウジング

12 第2のハウジング

13 弁孔

15 ケース

17 チェック弁

18 プランジャ

40 ポペット(弁体)

41 コイルスプリング(付勢手段)

42 ボール

【特許請求の範囲】

【請求項1】

弁孔を開閉する弁体と、弁孔を閉塞する方向に弁体を付勢する付勢手段とを備えたチェック弁において、

前記弁体と付勢手段との間に配置されたボールを含み、当該ボールは、前記弁体に点接触した状態で当該弁体と共に開閉方向に移動可能に設けられていることを特徴とするチェック弁。

【請求項2】

前記弁孔は、樹脂製のケース内に形成されたハウジング内に形成される一方、前記付勢手段は樹脂性チューブで被覆された金属製のコイルスプリングにより構成され、前記弁体及びボールは樹脂材料により形成されていることを特徴とする請求項1記載のチェック弁。

【請求項3】

液状材料の供給側に位置する第1のハウジングと、材料吐出側に位置する第2のハウジングと、これらハウジング間に設けられた弁孔とを備えたケースと、前記弁孔を開閉するチェック弁と、前記第1のハウジング内で進退することで当該第1のハウジング内に供給された材料に圧力を付与するプランジャとを含み、当該プランジャの駆動に伴う第1のハウジング内の圧力上昇でチェック弁が開放して前記材料が吐出可能とされた材料吐出装置において、

前記チェック弁は、弁孔を開閉する弁体と、弁孔を閉塞する方向に弁体を付勢する付勢手段と、これら弁体と付勢手段との間に配置されたボールとを含み、

前記ボールは、前記弁体に点接触した状態で当該弁体と共に開閉方向に移動可能に設けられていることを特徴とする材料吐出装置。

【請求項4】

前記液状材料は嫌気性封着剤であり、前記ケース、弁体及びボールは樹脂材料によりそれぞれ形成されているとともに、前記付勢手段は、樹脂製チューブで被覆された金属製のコイルスプリングにより構成されていることを特徴とする請求項3記載の材料吐出装置。

【請求項1】

弁孔を開閉する弁体と、弁孔を閉塞する方向に弁体を付勢する付勢手段とを備えたチェック弁において、

前記弁体と付勢手段との間に配置されたボールを含み、当該ボールは、前記弁体に点接触した状態で当該弁体と共に開閉方向に移動可能に設けられていることを特徴とするチェック弁。

【請求項2】

前記弁孔は、樹脂製のケース内に形成されたハウジング内に形成される一方、前記付勢手段は樹脂性チューブで被覆された金属製のコイルスプリングにより構成され、前記弁体及びボールは樹脂材料により形成されていることを特徴とする請求項1記載のチェック弁。

【請求項3】

液状材料の供給側に位置する第1のハウジングと、材料吐出側に位置する第2のハウジングと、これらハウジング間に設けられた弁孔とを備えたケースと、前記弁孔を開閉するチェック弁と、前記第1のハウジング内で進退することで当該第1のハウジング内に供給された材料に圧力を付与するプランジャとを含み、当該プランジャの駆動に伴う第1のハウジング内の圧力上昇でチェック弁が開放して前記材料が吐出可能とされた材料吐出装置において、

前記チェック弁は、弁孔を開閉する弁体と、弁孔を閉塞する方向に弁体を付勢する付勢手段と、これら弁体と付勢手段との間に配置されたボールとを含み、

前記ボールは、前記弁体に点接触した状態で当該弁体と共に開閉方向に移動可能に設けられていることを特徴とする材料吐出装置。

【請求項4】

前記液状材料は嫌気性封着剤であり、前記ケース、弁体及びボールは樹脂材料によりそれぞれ形成されているとともに、前記付勢手段は、樹脂製チューブで被覆された金属製のコイルスプリングにより構成されていることを特徴とする請求項3記載の材料吐出装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−191891(P2009−191891A)

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願番号】特願2008−31555(P2008−31555)

【出願日】平成20年2月13日(2008.2.13)

【出願人】(000132404)株式会社スリーボンド (140)

【Fターム(参考)】

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願日】平成20年2月13日(2008.2.13)

【出願人】(000132404)株式会社スリーボンド (140)

【Fターム(参考)】

[ Back to top ]