チェーンおよびチェーンへの給油方法

【課題】 ピンの加工性に優れ、潤滑材を容易に給油可能であり、給油作業にも優れるチェーン等を提供する。

【解決手段】 ピン9の本体部19の両端部には、外プレート嵌合部23が設けられる。外プレート嵌合部23は、本体部19よりもわずかに外径が小さく、前述した外プレート3a、3bのピン孔13に嵌合する部位である。本体部19の外周面には、潤滑材保持部25および潤滑材供給溝21が設けられる。潤滑材保持部25は、潤滑材を保持する部位であり、ピン9(本体部19)の外周面に形成される凹部である。潤滑材供給溝21は、潤滑材の流路となる部位であり、本体部19の端部から潤滑材保持部25までを連通する凹溝である。潤滑材供給溝21は、本体部19の端部側から潤滑材保持部25側に向かって、深さが徐々に深くなるようにテーパ状に形成される。

【解決手段】 ピン9の本体部19の両端部には、外プレート嵌合部23が設けられる。外プレート嵌合部23は、本体部19よりもわずかに外径が小さく、前述した外プレート3a、3bのピン孔13に嵌合する部位である。本体部19の外周面には、潤滑材保持部25および潤滑材供給溝21が設けられる。潤滑材保持部25は、潤滑材を保持する部位であり、ピン9(本体部19)の外周面に形成される凹部である。潤滑材供給溝21は、潤滑材の流路となる部位であり、本体部19の端部から潤滑材保持部25までを連通する凹溝である。潤滑材供給溝21は、本体部19の端部側から潤滑材保持部25側に向かって、深さが徐々に深くなるようにテーパ状に形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、給油作業が容易なチェーン等に関するものである。

【背景技術】

【0002】

従来、チェーンは、複数の外プレートおよび内プレートが、ピンおよびブシュを介して屈曲自在に連結されて構成される。このようなチェーンは、エスカレータ等に用いられる。

【0003】

チェーンの使用時には、チェーンの屈曲に伴い、ピンの外面とブシュの内面とが摺動する。このため、この部位の摩耗を防ぐとともに、チェーンの屈曲動作を滑らかにするため、ピンとブシュとの間には定期的に給油を施す必要がある。

【0004】

給油作業には工数を要するため、給油間隔は長い方が望ましい。このため、ピン自体に潤滑材を保持させる方法が提案されている。このようなチェーンとしては、例えば、ブシュを焼結金属等の多孔質体で構成し、孔の中に潤滑材を保持させる方法がある(特許文献1)。

【0005】

また、ピンの外周面に凹部を設け、凹部に潤滑材を保持させる方法がある。この場合、ピンの内部に給油孔を形成し、給油孔と凹部とをピンの内部で連通させることで、当該給油孔の外部から凹部に給油が可能である(特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−351338号公報

【特許文献2】特開2008−106901号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1のように、ブシュ等を特殊な材質で構成することは、チェーンのコストを上昇させる。また、孔は微細であるため孔が目詰まりし、十分な潤滑特性を得られない恐れがある。

【0008】

また、特許文献1のチェーンは、必ずしも給油作業が容易ではない。このため、ピンの内部に潤滑材を供給することが困難であるため、油切れを起こす恐れがあった。

【0009】

また、特許文献2のように、ピンの内部に特殊な加工を施すことで、ピンの凹部へ給油は可能であるが、このような方法は、ピンの加工が困難であるとともに、チェーンのコスト増を引き起こす。また、ピンの中心に孔を形成することから、ピンの強度が低下するという問題があった。しかし、このような給油孔を形成しないと、ピンとブシュとの間に給油を行うことが困難であった。

【0010】

本発明は、このような問題に鑑みてなされたもので、ピンの加工性に優れ、潤滑材を容易に給油可能な、給油作業に優れるチェーン等を提供することを目的とする。

【課題を解決するための手段】

【0011】

前述した目的を達するために第1の発明は、両端にピン嵌合孔を有する一対の外プレートと、両端にブシュ嵌合孔を有する一対の内プレートと、両端が前記ブシュ嵌合孔に嵌合され、貫通孔を有するブシュと、前記貫通孔に挿通され、両端が前記ピン嵌合孔に嵌合されるピンと、を有し、前記ピンの外面には、潤滑材保持部と、潤滑材供給溝が形成され、前記潤滑材保持部は、前記ピンの外面に設けられた凹部であり、前記潤滑材供給溝は、前記ピンの外面に設けられ、前記外プレートとの嵌合部近傍から前記潤滑材保持部までを連通する凹溝であることを特徴とするチェーンである。

【0012】

前記潤滑材保持部および前記潤滑材供給溝は、チェーンの進行方向に対して略垂直な方向の前記ピンの外面に形成されることが望ましい。

【0013】

前記潤滑材供給溝は、端部側から前記潤滑材保持部に向かって、徐々に深さが深くなるように形成されることが望ましい。前記潤滑材保持部には、潤滑材を保持するための潤滑材保持部材が設けられてもよい。チェーンがまっすぐな状態において、前記潤滑材供給溝と対向する前記ブシュの内面には前記潤滑材供給溝に沿って溝が形成されてもよい。

【0014】

第1の発明によれば、ピンの外面に潤滑材保持部が形成されるため、ピンの外周面に潤滑材を保持することが可能である。このため、給油間隔を長くすることができる。また、凹溝である潤滑材供給溝がピンの端部から潤滑材保持部に連通するように形成されるため、ピンの端部近傍に潤滑材を施すことで、潤滑材供給溝を介して潤滑材保持部に潤滑材を供給することができる。

【0015】

また、潤滑材供給溝および潤滑材保持部が、チェーンの進行方向に対して略垂直な方向のピンの外面に形成されることで、チェーンが進行する際に、潤滑材供給溝および潤滑材保持部が形成される部位のピンに大きな応力が加わることがない。また、チェーンの上方に潤滑材供給溝および潤滑材保持部が位置するため、潤滑材を潤滑材供給溝に給油することが容易である。

【0016】

また、潤滑材供給溝が、端部側から潤滑材保持部に向かって、徐々に深さが深くなるように形成されれば、ピンの端部に滴下した潤滑材が、潤滑材供給溝において、潤滑材保持部側に流れるため、効率良く給油することができる。

【0017】

また、潤滑材保持部に潤滑材保持部材を設けることで、より確実に潤滑材を潤滑材保持部で保持することができる。また、チェーンがまっすぐな状態において、潤滑材供給溝と対向するブシュの内面に潤滑材供給溝に沿って溝を形成することで、潤滑材の流路面積を大きくすることができるとともに、チェーンの屈曲時には、潤滑材供給溝とブシュの溝の位置がずれることで、潤滑材の逆流を防止することができる。

【0018】

第2の発明は、チェーンへの給油方法であって、両端にピン嵌合孔を有する一対の外プレートと、両端にブシュ嵌合孔を有する一対の内プレートと、両端が前記ブシュ嵌合孔に嵌合され、貫通孔を有するブシュと、前記貫通孔に挿通され、両端が前記ピン嵌合孔に嵌合されるピンと、を有し、前記ピンの外面には、潤滑材保持部と、潤滑材供給溝が形成され、前記潤滑材保持部は、前記ピンの外面に設けられた凹部であり、前記潤滑材供給溝は、前記ピンの外面に設けられ、前記外プレートとの嵌合部近傍から前記潤滑材保持部までを連通する凹溝であるチェーンを用い、前記潤滑材保持部および前記潤滑材供給溝は、チェーンの進行方向に対して略垂直な方向の前記ピンの外面に形成され、前記外プレートと前記内プレートの隙間に、上部より潤滑材を滴下し、前記潤滑材供給溝を介して、潤滑材を前記潤滑材保持部に供給することを特徴とするチェーンへの給油方法である。

【0019】

第2の発明によれば、作業性にも優れ、確実に潤滑材をピンに給油することが可能であり、給油間隔を長くすることが可能なチェーンへの給油方法を得ることができる。

【発明の効果】

【0020】

本発明によれば、チェーンの加工性に優れ、潤滑材を容易に給油可能な、給油作業に優れるチェーン等を提供することができる。

【図面の簡単な説明】

【0021】

【図1】チェーン1を示す分解斜視図。

【図2】(a)はチェーン1を示す組み立て斜視図、(b)は(a)のA−A線断面図。

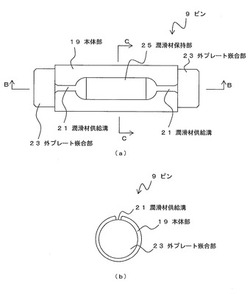

【図3】ピン9を示す図で、(a)は平面図、(b)は側面図。

【図4】ピン9を示す図で、(a)は図3(a)のB−B線断面図、(b)は図3(a)のC−C線断面図。

【図5】チェーン1を示す断面図。

【図6】ピン9aを示す図で、(a)は平面図、(b)は(a)のF−F線断面図。

【図7】チェーン1aを示す図で、(a)はチェーン1aの断面図、(b)は(a)のG−G線断面図

【発明を実施するための形態】

【0022】

以下、図面を参照しながら、本発明の実施形態について説明する。図1は、チェーン1を示す分解斜視図であり、図2(a)は組み立て斜視図である。チェーン1は、主に、外プレート3a、3b、内プレート5a、5b、ブシュ7、ピン9等から構成される。

【0023】

外プレート3a、3bは、板状部材であり、長手方向の両端部近傍に貫通孔であるピン孔13が設けられる。また、同様に、内プレート5a、5bも、外プレート3a、3bと略同外形の板状部材であり、長手方向の両端部近傍に貫通孔であるブシュ孔17が設けられる。

【0024】

ブシュ7は、内部に貫通孔である孔11が設けられる筒状部材である。また、ピン9はブシュ7よりもやや長さの長い棒状部材である。また、ピン9の外径は、ブシュ7(孔11)の内径よりもわずかに小さい。なお、ピン9の詳細は後述する。

【0025】

図2(b)は、図2(a)のA−A線断面図である。チェーン1は、一対の外プレート3a、3bが対向して配置され、それぞれの内側に一対の内プレート5a、5bが互いに対向するように配置され、ブシュ7およびピン9で連結されて構成される。

【0026】

ブシュ7の両端部は内プレート5a、5bのそれぞれの対向する部位のブシュ孔17に嵌合されて固定される。ブシュ7の孔11には、ピン9が挿通される。ブシュ7の両端から突出するピン9の両端部は、外プレート3a、3bのそれぞれの対向する部位のピン孔13に嵌合されて固定される。

【0027】

すなわち、ピン9によって外プレート3a、3bが連結されて固定され、ブシュ7によって内プレート5a、5bが連結されて固定される。この際、ピン9の外径がブシュ7の内径よりも小さいため、ピン9はブシュ7に対して自由に回動することができる。したがって、連結された状態のチェーン1は、連結部において自由に回動し、屈曲することができる。

【0028】

なお、外プレート3a、3b、内プレート5a、5b、ブシュ7、ピン9は、ある程度の強度を有すればよく、例えばステンレス鋼を用いることができる。

【0029】

次に、ピン9の詳細について説明する。図3はピン9を示す図であり、図3(a)はピン9の平面図、図3(b)は側面図である。また、図4(a)は図3(a)のB−B線断面図、図4(b)は図3(a)のC−C線断面図である。

【0030】

ピン9の本体部19の両端部には、外プレート嵌合部23が設けられる。外プレート嵌合部23は、本体部19よりもわずかに外径が小さく、前述した外プレート3a、3bのピン孔13に嵌合する部位である。

【0031】

本体部19の外周面には、潤滑材保持部25および潤滑材供給溝21が設けられる。潤滑材保持部25は、潤滑材を保持する部位であり、ピン9(本体部19)の外周面に形成される凹部である。潤滑材保持部25は、例えば、円柱状のピン素材の一部の外面を切削することで形成される。すなわち、潤滑材保持部25は、断面において一部が略まっすぐに切欠かれた形状である。なお、潤滑材保持部25の形状や大きさは、図示した例に限られず、加工性や保持する潤滑材の量等に応じて適宜設定される。

【0032】

潤滑材供給溝21は、潤滑材の流路となる部位であり、本体部19の端部から潤滑材保持部25までを連通する凹溝である。すなわち、潤滑材供給溝21は、断面において溝の底面と溝の両側面との3方向に囲まれた溝形状である。なお、潤滑材供給溝21は、潤滑材保持部25の両側に形成されずに、一方のみに形成してもよい。また、潤滑材供給溝21は、本体部19の端部に完全に連通しなくてもよく、本体部19の端部近傍から潤滑材保持部25までを連通すればよい。なお、いずれの場合でも、潤滑材供給溝21の端部が、ブシュ7の端部から外方に露出するように形成することが望ましい。

【0033】

図4(a)、図4(b)に示すように、潤滑材供給溝21は、本体部19の端部側から潤滑材保持部25側に向かって、深さが徐々に深くなるようにテーパ状に形成される。なお、本体部19端部側の潤滑材供給溝21端部の底面高さは、図示したような、外プレート嵌合部23の外面と同一の高さでなくてもよく、本体部19の上面までの間で適宜設定される。

【0034】

次に、チェーン1への給油方法について説明する。図5は、チェーン1へ給油を行う方法を示す断面図である。前述の通り、ピン9の両端の外プレート嵌合部23が外プレート3a、3bと嵌合して固定される。ピン9の本体部19の外周にはブシュ7が設けられる。ブシュ7の両端部は内プレート5a、5bと嵌合して固定される。

【0035】

ここで、チェーン1をまっすぐにした状態において、ピン9に形成される潤滑材保持部25および潤滑材供給溝21は、チェーン1の上方に向くように配置される。すなわち、ピン9に形成される潤滑材保持部25および潤滑材供給溝21は、チェーン1の進行方向に対して垂直な方向に形成される。なお、チェーン1を環状にして、無限軌道として使用する際に、潤滑材保持部25および潤滑材供給溝21は、当該軌道の外周方向に位置することが望ましい。

【0036】

図5に示すように、内プレート5a(5b)と外プレート3a(3b)との間には、隙間が生じる。この隙間に対し、チェーン1の上方から潤滑材を滴下する(図中矢印D方向)。潤滑材は、内プレート5a(5b)と外プレート3a(3b)の間を下方に流れ、ピン9の外周面に到達すると、隙間に露出してピン9の上方に設けられた潤滑材供給溝21内に流入する。

【0037】

さらに、潤滑材供給溝21の端部に流入した潤滑材は、潤滑材供給溝21に沿ってピン9の軸方向の中央方向に流れ、潤滑材保持部25に流入する(図中矢印E方向)。この際、潤滑材供給溝21にテーパが形成されることで、効率良く潤滑材を潤滑材保持部25方向に流すことができる。

【0038】

なお、潤滑材としては、グリース等を用いることができ、液体やゲル状の油やカーボンや二流化モリブデン等の固体潤滑材を用いることができる。

【0039】

潤滑材保持部25に供給された潤滑材は、ピン9とブシュ7の間に保持される。潤滑材は、チェーン1が連結部で回動する際に、遠心力によって、ブシュ7の内面に飛散または拡散する。したがって、ブシュ7の内面とピン9の外面との摺動部に潤滑材が塗布される。このため、ピン9とブシュ7との摺動部の摩耗を抑え、チェーン1の動作をなめらかにすることができる。

【0040】

以上説明したように、本実施の形態によれば、ピン9の外周面に潤滑材保持部25が設けられ、潤滑材保持部25に潤滑材が保持されるため、長期にわたってブシュ7とピン9との間の潤滑を行うことができる。このため、給油間隔を長くすることができる。

【0041】

また、潤滑材保持部25に連通する潤滑材供給溝21が設けられるため、容易に潤滑材保持部25に潤滑材を供給することができる。この際、潤滑材供給溝21および潤滑材保持部25はチェーン1の上方に位置するため、潤滑材の給油が容易である。また、潤滑材供給溝21は、潤滑材保持部25方向に向かったテーパ状に形成されるため、潤滑材を効率良く潤滑材保持部25に供給することができる。

【0042】

また、チェーン1は、その進行方向に力が加わるため、ピン9に対しては、チェーン1の進行方向の面に力が加わる恐れがある。しかし、本実施形態においては、ピン9の潤滑材保持部25等の凹部が、チェーン1の進行方向に垂直な面に形成されるため、力が加わる方向に対して、ピン9の強度低下の影響が小さく、ピン9の強度を確保することができる。

【0043】

特に、本発明では、潤滑材を保持する潤滑材保持部25は、潤滑材を保持するために容積を十分に確保するとともに、潤滑材を流すための流路としての潤滑材供給溝21は、容積は小さくとも確実に潤滑材の流路となるように、溝形状としてそれぞれが別々に形成される。すなわち、ピン9の本体部19の両端部の凹部(潤滑材供給溝21)の断面積が小さく、中央部の凹部(潤滑材保持部25)の断面積が大きく形成される。したがって、ピン9の強度低下を最低限に抑え、給油性に優れ、製造も容易なチェーンを得ることができる。

【0044】

また、ピン9は、外周面に潤滑材保持部25および潤滑材供給溝21を切削すればよく、容易に加工することができる。また、ピン9の内部に中空部を形成する必要もなく、加工もよく、強度を確保することもできる。したがって、このようなピン9を用いたチェーン1は、コストおよび信頼性に優れる。

【0045】

次に、他の実施の形態について説明する。図6は他の実施の形態にかかるピン9aを示す図であり、図6(a)は平面図、図6(b)は図6(a)のF−F線断面図である。なお、以下の実施の形態において、ピン9と同様の機能を奏する構成については、図3、図4と同様の符号を付し、重複する説明を省略する。

【0046】

ピン9aは、ピン9と略同様の構造であるが、潤滑材保持部の形態が異なる。ピン9aには、潤滑材保持部25aが一対設けられる。すなわち、潤滑材保持部25aは、本体部19の中央で分離された形状である。したがって、ピン9の軸方向の中央部には、凹部が形成されることがない。

【0047】

このように、ピン9aを用いても、ピン9と同様の効果を得ることができる。また、ピン9aの軸方向の略中央に潤滑材保持部等の凹部が形成されないため、最も変形量の大きくなるピン9aの中央部の強度低下がなく、ピン9aの強度を確保することができる。

【0048】

次に、さらに他の実施形態について説明する。図7は、チェーン1aを示す図で、図7(a)はチェーン1aの断面図、図7(b)は図7(a)のG−G線断面図である。なお、以下の実施の形態において、チェーン1と同様の機能を奏する構成については、図1、図2と同様の符号を付し、重複する説明を省略する。

【0049】

チェーン1aは、チェーン1と略同様の構成であるが、ブシュの形態が異なる。チェーン1aでは、ブシュ7aが用いられる。ブシュ7aは、ブシュ7と異なり、内面の一部に溝27が形成される。

【0050】

溝27は、ブシュ7aの端部から所定範囲に形成される。なお、溝27の形成範囲は、ブシュ7aの全長に渡って形成されてもよい。図7(b)に示すように、ブシュ7aの溝27は、チェーン1aの進行方向に対して略垂直な方向(上方)の内面に形成される。すなわち、チェーン1aがまっすぐな状態において、溝27は、ピン9の潤滑材供給溝21と対向する位置に設けられる。したがって、断面において、ブシュ7aの溝27と潤滑材供給溝21の位置が一致する。

【0051】

このような状態で、前述のようにチェーン1aの上方から潤滑材を滴下すると、潤滑材は潤滑材供給溝21に流入するが、この際、潤滑材の流入口の大きさが、潤滑材供給溝21と溝27の開口部の和となる。したがって、潤滑材の流入孔の断面積を大きくすることができる。このため、より確実に潤滑材を潤滑材供給溝21に流入させることができる。

【0052】

また、チェーン1aが屈曲する部位では、潤滑材保持部25内部の潤滑材がブシュ7aの内面に飛散するが、この際に、潤滑材供給溝21と溝27の位置が変わるため、流入口の開口断面積が小さくなり、潤滑材が潤滑材供給溝21を通って外部に流出することを抑制することができる。

【0053】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0054】

例えば、本発明は、上述した各実施形態を互いに組み合わせてもよい。また、本発明のチェーンは、上述したピン等を有すればよく、さらにローラ等の他の構成を用いてもよい。

【0055】

また、潤滑材保持部には、潤滑材保持部材を配置してもよい。潤滑材保持部材は、潤滑材を吸収して保持可能なスポンジ状の部材や不織布等を用いることができる。潤滑材保持部材を潤滑材保持部に配置することで、潤滑材をより確実に潤滑材保持部に保持することができ、潤滑材が外部に流出することを防止することができる。

【符号の説明】

【0056】

1、1a………チェーン

3a、3b………外プレート

5a、5b………内プレート

7、7a………ブシュ

9、9a………ピン

11………孔

13………ピン孔

17………ブシュ孔

19………本体部

21………潤滑材供給溝

23………外プレート嵌合部

25、25a………潤滑材保持部

27………溝

【技術分野】

【0001】

本発明は、給油作業が容易なチェーン等に関するものである。

【背景技術】

【0002】

従来、チェーンは、複数の外プレートおよび内プレートが、ピンおよびブシュを介して屈曲自在に連結されて構成される。このようなチェーンは、エスカレータ等に用いられる。

【0003】

チェーンの使用時には、チェーンの屈曲に伴い、ピンの外面とブシュの内面とが摺動する。このため、この部位の摩耗を防ぐとともに、チェーンの屈曲動作を滑らかにするため、ピンとブシュとの間には定期的に給油を施す必要がある。

【0004】

給油作業には工数を要するため、給油間隔は長い方が望ましい。このため、ピン自体に潤滑材を保持させる方法が提案されている。このようなチェーンとしては、例えば、ブシュを焼結金属等の多孔質体で構成し、孔の中に潤滑材を保持させる方法がある(特許文献1)。

【0005】

また、ピンの外周面に凹部を設け、凹部に潤滑材を保持させる方法がある。この場合、ピンの内部に給油孔を形成し、給油孔と凹部とをピンの内部で連通させることで、当該給油孔の外部から凹部に給油が可能である(特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−351338号公報

【特許文献2】特開2008−106901号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1のように、ブシュ等を特殊な材質で構成することは、チェーンのコストを上昇させる。また、孔は微細であるため孔が目詰まりし、十分な潤滑特性を得られない恐れがある。

【0008】

また、特許文献1のチェーンは、必ずしも給油作業が容易ではない。このため、ピンの内部に潤滑材を供給することが困難であるため、油切れを起こす恐れがあった。

【0009】

また、特許文献2のように、ピンの内部に特殊な加工を施すことで、ピンの凹部へ給油は可能であるが、このような方法は、ピンの加工が困難であるとともに、チェーンのコスト増を引き起こす。また、ピンの中心に孔を形成することから、ピンの強度が低下するという問題があった。しかし、このような給油孔を形成しないと、ピンとブシュとの間に給油を行うことが困難であった。

【0010】

本発明は、このような問題に鑑みてなされたもので、ピンの加工性に優れ、潤滑材を容易に給油可能な、給油作業に優れるチェーン等を提供することを目的とする。

【課題を解決するための手段】

【0011】

前述した目的を達するために第1の発明は、両端にピン嵌合孔を有する一対の外プレートと、両端にブシュ嵌合孔を有する一対の内プレートと、両端が前記ブシュ嵌合孔に嵌合され、貫通孔を有するブシュと、前記貫通孔に挿通され、両端が前記ピン嵌合孔に嵌合されるピンと、を有し、前記ピンの外面には、潤滑材保持部と、潤滑材供給溝が形成され、前記潤滑材保持部は、前記ピンの外面に設けられた凹部であり、前記潤滑材供給溝は、前記ピンの外面に設けられ、前記外プレートとの嵌合部近傍から前記潤滑材保持部までを連通する凹溝であることを特徴とするチェーンである。

【0012】

前記潤滑材保持部および前記潤滑材供給溝は、チェーンの進行方向に対して略垂直な方向の前記ピンの外面に形成されることが望ましい。

【0013】

前記潤滑材供給溝は、端部側から前記潤滑材保持部に向かって、徐々に深さが深くなるように形成されることが望ましい。前記潤滑材保持部には、潤滑材を保持するための潤滑材保持部材が設けられてもよい。チェーンがまっすぐな状態において、前記潤滑材供給溝と対向する前記ブシュの内面には前記潤滑材供給溝に沿って溝が形成されてもよい。

【0014】

第1の発明によれば、ピンの外面に潤滑材保持部が形成されるため、ピンの外周面に潤滑材を保持することが可能である。このため、給油間隔を長くすることができる。また、凹溝である潤滑材供給溝がピンの端部から潤滑材保持部に連通するように形成されるため、ピンの端部近傍に潤滑材を施すことで、潤滑材供給溝を介して潤滑材保持部に潤滑材を供給することができる。

【0015】

また、潤滑材供給溝および潤滑材保持部が、チェーンの進行方向に対して略垂直な方向のピンの外面に形成されることで、チェーンが進行する際に、潤滑材供給溝および潤滑材保持部が形成される部位のピンに大きな応力が加わることがない。また、チェーンの上方に潤滑材供給溝および潤滑材保持部が位置するため、潤滑材を潤滑材供給溝に給油することが容易である。

【0016】

また、潤滑材供給溝が、端部側から潤滑材保持部に向かって、徐々に深さが深くなるように形成されれば、ピンの端部に滴下した潤滑材が、潤滑材供給溝において、潤滑材保持部側に流れるため、効率良く給油することができる。

【0017】

また、潤滑材保持部に潤滑材保持部材を設けることで、より確実に潤滑材を潤滑材保持部で保持することができる。また、チェーンがまっすぐな状態において、潤滑材供給溝と対向するブシュの内面に潤滑材供給溝に沿って溝を形成することで、潤滑材の流路面積を大きくすることができるとともに、チェーンの屈曲時には、潤滑材供給溝とブシュの溝の位置がずれることで、潤滑材の逆流を防止することができる。

【0018】

第2の発明は、チェーンへの給油方法であって、両端にピン嵌合孔を有する一対の外プレートと、両端にブシュ嵌合孔を有する一対の内プレートと、両端が前記ブシュ嵌合孔に嵌合され、貫通孔を有するブシュと、前記貫通孔に挿通され、両端が前記ピン嵌合孔に嵌合されるピンと、を有し、前記ピンの外面には、潤滑材保持部と、潤滑材供給溝が形成され、前記潤滑材保持部は、前記ピンの外面に設けられた凹部であり、前記潤滑材供給溝は、前記ピンの外面に設けられ、前記外プレートとの嵌合部近傍から前記潤滑材保持部までを連通する凹溝であるチェーンを用い、前記潤滑材保持部および前記潤滑材供給溝は、チェーンの進行方向に対して略垂直な方向の前記ピンの外面に形成され、前記外プレートと前記内プレートの隙間に、上部より潤滑材を滴下し、前記潤滑材供給溝を介して、潤滑材を前記潤滑材保持部に供給することを特徴とするチェーンへの給油方法である。

【0019】

第2の発明によれば、作業性にも優れ、確実に潤滑材をピンに給油することが可能であり、給油間隔を長くすることが可能なチェーンへの給油方法を得ることができる。

【発明の効果】

【0020】

本発明によれば、チェーンの加工性に優れ、潤滑材を容易に給油可能な、給油作業に優れるチェーン等を提供することができる。

【図面の簡単な説明】

【0021】

【図1】チェーン1を示す分解斜視図。

【図2】(a)はチェーン1を示す組み立て斜視図、(b)は(a)のA−A線断面図。

【図3】ピン9を示す図で、(a)は平面図、(b)は側面図。

【図4】ピン9を示す図で、(a)は図3(a)のB−B線断面図、(b)は図3(a)のC−C線断面図。

【図5】チェーン1を示す断面図。

【図6】ピン9aを示す図で、(a)は平面図、(b)は(a)のF−F線断面図。

【図7】チェーン1aを示す図で、(a)はチェーン1aの断面図、(b)は(a)のG−G線断面図

【発明を実施するための形態】

【0022】

以下、図面を参照しながら、本発明の実施形態について説明する。図1は、チェーン1を示す分解斜視図であり、図2(a)は組み立て斜視図である。チェーン1は、主に、外プレート3a、3b、内プレート5a、5b、ブシュ7、ピン9等から構成される。

【0023】

外プレート3a、3bは、板状部材であり、長手方向の両端部近傍に貫通孔であるピン孔13が設けられる。また、同様に、内プレート5a、5bも、外プレート3a、3bと略同外形の板状部材であり、長手方向の両端部近傍に貫通孔であるブシュ孔17が設けられる。

【0024】

ブシュ7は、内部に貫通孔である孔11が設けられる筒状部材である。また、ピン9はブシュ7よりもやや長さの長い棒状部材である。また、ピン9の外径は、ブシュ7(孔11)の内径よりもわずかに小さい。なお、ピン9の詳細は後述する。

【0025】

図2(b)は、図2(a)のA−A線断面図である。チェーン1は、一対の外プレート3a、3bが対向して配置され、それぞれの内側に一対の内プレート5a、5bが互いに対向するように配置され、ブシュ7およびピン9で連結されて構成される。

【0026】

ブシュ7の両端部は内プレート5a、5bのそれぞれの対向する部位のブシュ孔17に嵌合されて固定される。ブシュ7の孔11には、ピン9が挿通される。ブシュ7の両端から突出するピン9の両端部は、外プレート3a、3bのそれぞれの対向する部位のピン孔13に嵌合されて固定される。

【0027】

すなわち、ピン9によって外プレート3a、3bが連結されて固定され、ブシュ7によって内プレート5a、5bが連結されて固定される。この際、ピン9の外径がブシュ7の内径よりも小さいため、ピン9はブシュ7に対して自由に回動することができる。したがって、連結された状態のチェーン1は、連結部において自由に回動し、屈曲することができる。

【0028】

なお、外プレート3a、3b、内プレート5a、5b、ブシュ7、ピン9は、ある程度の強度を有すればよく、例えばステンレス鋼を用いることができる。

【0029】

次に、ピン9の詳細について説明する。図3はピン9を示す図であり、図3(a)はピン9の平面図、図3(b)は側面図である。また、図4(a)は図3(a)のB−B線断面図、図4(b)は図3(a)のC−C線断面図である。

【0030】

ピン9の本体部19の両端部には、外プレート嵌合部23が設けられる。外プレート嵌合部23は、本体部19よりもわずかに外径が小さく、前述した外プレート3a、3bのピン孔13に嵌合する部位である。

【0031】

本体部19の外周面には、潤滑材保持部25および潤滑材供給溝21が設けられる。潤滑材保持部25は、潤滑材を保持する部位であり、ピン9(本体部19)の外周面に形成される凹部である。潤滑材保持部25は、例えば、円柱状のピン素材の一部の外面を切削することで形成される。すなわち、潤滑材保持部25は、断面において一部が略まっすぐに切欠かれた形状である。なお、潤滑材保持部25の形状や大きさは、図示した例に限られず、加工性や保持する潤滑材の量等に応じて適宜設定される。

【0032】

潤滑材供給溝21は、潤滑材の流路となる部位であり、本体部19の端部から潤滑材保持部25までを連通する凹溝である。すなわち、潤滑材供給溝21は、断面において溝の底面と溝の両側面との3方向に囲まれた溝形状である。なお、潤滑材供給溝21は、潤滑材保持部25の両側に形成されずに、一方のみに形成してもよい。また、潤滑材供給溝21は、本体部19の端部に完全に連通しなくてもよく、本体部19の端部近傍から潤滑材保持部25までを連通すればよい。なお、いずれの場合でも、潤滑材供給溝21の端部が、ブシュ7の端部から外方に露出するように形成することが望ましい。

【0033】

図4(a)、図4(b)に示すように、潤滑材供給溝21は、本体部19の端部側から潤滑材保持部25側に向かって、深さが徐々に深くなるようにテーパ状に形成される。なお、本体部19端部側の潤滑材供給溝21端部の底面高さは、図示したような、外プレート嵌合部23の外面と同一の高さでなくてもよく、本体部19の上面までの間で適宜設定される。

【0034】

次に、チェーン1への給油方法について説明する。図5は、チェーン1へ給油を行う方法を示す断面図である。前述の通り、ピン9の両端の外プレート嵌合部23が外プレート3a、3bと嵌合して固定される。ピン9の本体部19の外周にはブシュ7が設けられる。ブシュ7の両端部は内プレート5a、5bと嵌合して固定される。

【0035】

ここで、チェーン1をまっすぐにした状態において、ピン9に形成される潤滑材保持部25および潤滑材供給溝21は、チェーン1の上方に向くように配置される。すなわち、ピン9に形成される潤滑材保持部25および潤滑材供給溝21は、チェーン1の進行方向に対して垂直な方向に形成される。なお、チェーン1を環状にして、無限軌道として使用する際に、潤滑材保持部25および潤滑材供給溝21は、当該軌道の外周方向に位置することが望ましい。

【0036】

図5に示すように、内プレート5a(5b)と外プレート3a(3b)との間には、隙間が生じる。この隙間に対し、チェーン1の上方から潤滑材を滴下する(図中矢印D方向)。潤滑材は、内プレート5a(5b)と外プレート3a(3b)の間を下方に流れ、ピン9の外周面に到達すると、隙間に露出してピン9の上方に設けられた潤滑材供給溝21内に流入する。

【0037】

さらに、潤滑材供給溝21の端部に流入した潤滑材は、潤滑材供給溝21に沿ってピン9の軸方向の中央方向に流れ、潤滑材保持部25に流入する(図中矢印E方向)。この際、潤滑材供給溝21にテーパが形成されることで、効率良く潤滑材を潤滑材保持部25方向に流すことができる。

【0038】

なお、潤滑材としては、グリース等を用いることができ、液体やゲル状の油やカーボンや二流化モリブデン等の固体潤滑材を用いることができる。

【0039】

潤滑材保持部25に供給された潤滑材は、ピン9とブシュ7の間に保持される。潤滑材は、チェーン1が連結部で回動する際に、遠心力によって、ブシュ7の内面に飛散または拡散する。したがって、ブシュ7の内面とピン9の外面との摺動部に潤滑材が塗布される。このため、ピン9とブシュ7との摺動部の摩耗を抑え、チェーン1の動作をなめらかにすることができる。

【0040】

以上説明したように、本実施の形態によれば、ピン9の外周面に潤滑材保持部25が設けられ、潤滑材保持部25に潤滑材が保持されるため、長期にわたってブシュ7とピン9との間の潤滑を行うことができる。このため、給油間隔を長くすることができる。

【0041】

また、潤滑材保持部25に連通する潤滑材供給溝21が設けられるため、容易に潤滑材保持部25に潤滑材を供給することができる。この際、潤滑材供給溝21および潤滑材保持部25はチェーン1の上方に位置するため、潤滑材の給油が容易である。また、潤滑材供給溝21は、潤滑材保持部25方向に向かったテーパ状に形成されるため、潤滑材を効率良く潤滑材保持部25に供給することができる。

【0042】

また、チェーン1は、その進行方向に力が加わるため、ピン9に対しては、チェーン1の進行方向の面に力が加わる恐れがある。しかし、本実施形態においては、ピン9の潤滑材保持部25等の凹部が、チェーン1の進行方向に垂直な面に形成されるため、力が加わる方向に対して、ピン9の強度低下の影響が小さく、ピン9の強度を確保することができる。

【0043】

特に、本発明では、潤滑材を保持する潤滑材保持部25は、潤滑材を保持するために容積を十分に確保するとともに、潤滑材を流すための流路としての潤滑材供給溝21は、容積は小さくとも確実に潤滑材の流路となるように、溝形状としてそれぞれが別々に形成される。すなわち、ピン9の本体部19の両端部の凹部(潤滑材供給溝21)の断面積が小さく、中央部の凹部(潤滑材保持部25)の断面積が大きく形成される。したがって、ピン9の強度低下を最低限に抑え、給油性に優れ、製造も容易なチェーンを得ることができる。

【0044】

また、ピン9は、外周面に潤滑材保持部25および潤滑材供給溝21を切削すればよく、容易に加工することができる。また、ピン9の内部に中空部を形成する必要もなく、加工もよく、強度を確保することもできる。したがって、このようなピン9を用いたチェーン1は、コストおよび信頼性に優れる。

【0045】

次に、他の実施の形態について説明する。図6は他の実施の形態にかかるピン9aを示す図であり、図6(a)は平面図、図6(b)は図6(a)のF−F線断面図である。なお、以下の実施の形態において、ピン9と同様の機能を奏する構成については、図3、図4と同様の符号を付し、重複する説明を省略する。

【0046】

ピン9aは、ピン9と略同様の構造であるが、潤滑材保持部の形態が異なる。ピン9aには、潤滑材保持部25aが一対設けられる。すなわち、潤滑材保持部25aは、本体部19の中央で分離された形状である。したがって、ピン9の軸方向の中央部には、凹部が形成されることがない。

【0047】

このように、ピン9aを用いても、ピン9と同様の効果を得ることができる。また、ピン9aの軸方向の略中央に潤滑材保持部等の凹部が形成されないため、最も変形量の大きくなるピン9aの中央部の強度低下がなく、ピン9aの強度を確保することができる。

【0048】

次に、さらに他の実施形態について説明する。図7は、チェーン1aを示す図で、図7(a)はチェーン1aの断面図、図7(b)は図7(a)のG−G線断面図である。なお、以下の実施の形態において、チェーン1と同様の機能を奏する構成については、図1、図2と同様の符号を付し、重複する説明を省略する。

【0049】

チェーン1aは、チェーン1と略同様の構成であるが、ブシュの形態が異なる。チェーン1aでは、ブシュ7aが用いられる。ブシュ7aは、ブシュ7と異なり、内面の一部に溝27が形成される。

【0050】

溝27は、ブシュ7aの端部から所定範囲に形成される。なお、溝27の形成範囲は、ブシュ7aの全長に渡って形成されてもよい。図7(b)に示すように、ブシュ7aの溝27は、チェーン1aの進行方向に対して略垂直な方向(上方)の内面に形成される。すなわち、チェーン1aがまっすぐな状態において、溝27は、ピン9の潤滑材供給溝21と対向する位置に設けられる。したがって、断面において、ブシュ7aの溝27と潤滑材供給溝21の位置が一致する。

【0051】

このような状態で、前述のようにチェーン1aの上方から潤滑材を滴下すると、潤滑材は潤滑材供給溝21に流入するが、この際、潤滑材の流入口の大きさが、潤滑材供給溝21と溝27の開口部の和となる。したがって、潤滑材の流入孔の断面積を大きくすることができる。このため、より確実に潤滑材を潤滑材供給溝21に流入させることができる。

【0052】

また、チェーン1aが屈曲する部位では、潤滑材保持部25内部の潤滑材がブシュ7aの内面に飛散するが、この際に、潤滑材供給溝21と溝27の位置が変わるため、流入口の開口断面積が小さくなり、潤滑材が潤滑材供給溝21を通って外部に流出することを抑制することができる。

【0053】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0054】

例えば、本発明は、上述した各実施形態を互いに組み合わせてもよい。また、本発明のチェーンは、上述したピン等を有すればよく、さらにローラ等の他の構成を用いてもよい。

【0055】

また、潤滑材保持部には、潤滑材保持部材を配置してもよい。潤滑材保持部材は、潤滑材を吸収して保持可能なスポンジ状の部材や不織布等を用いることができる。潤滑材保持部材を潤滑材保持部に配置することで、潤滑材をより確実に潤滑材保持部に保持することができ、潤滑材が外部に流出することを防止することができる。

【符号の説明】

【0056】

1、1a………チェーン

3a、3b………外プレート

5a、5b………内プレート

7、7a………ブシュ

9、9a………ピン

11………孔

13………ピン孔

17………ブシュ孔

19………本体部

21………潤滑材供給溝

23………外プレート嵌合部

25、25a………潤滑材保持部

27………溝

【特許請求の範囲】

【請求項1】

両端にピン嵌合孔を有する一対の外プレートと、

両端にブシュ嵌合孔を有する一対の内プレートと、

両端が前記ブシュ嵌合孔に嵌合され、貫通孔を有するブシュと、

前記貫通孔に挿通され、両端が前記ピン嵌合孔に嵌合されるピンと、

を有し、

前記ピンの外面には、潤滑材保持部と、潤滑材供給溝が形成され、

前記潤滑材保持部は、前記ピンの外面に設けられた凹部であり、

前記潤滑材供給溝は、前記ピンの外面に設けられ、前記外プレートとの嵌合部近傍から前記潤滑材保持部までを連通する凹溝であることを特徴とするチェーン。

【請求項2】

前記潤滑材保持部および前記潤滑材供給溝は、チェーンの進行方向に対して略垂直な方向の前記ピンの外面に形成されることを特徴とする請求項1記載のチェーン。

【請求項3】

前記潤滑材供給溝は、端部側から前記潤滑材保持部に向かって、徐々に深さが深くなるように形成されることを特徴とする請求項1または請求項2に記載のチェーン。

【請求項4】

前記潤滑材保持部には、潤滑材を保持するための潤滑材保持部材が設けられることを特徴とする請求項1から請求項3のいずれかに記載のチェーン。

【請求項5】

チェーンがまっすぐな状態において、前記潤滑材供給溝と対向する前記ブシュの内面には前記潤滑材供給溝に沿って溝が形成されることを特徴とする請求項1から請求項4のいずれかに記載のチェーン。

【請求項6】

チェーンへの給油方法であって、

両端にピン嵌合孔を有する一対の外プレートと、

両端にブシュ嵌合孔を有する一対の内プレートと、

両端が前記ブシュ嵌合孔に嵌合され、貫通孔を有するブシュと、

前記貫通孔に挿通され、両端が前記ピン嵌合孔に嵌合されるピンと、

を有し、

前記ピンの外面には、潤滑材保持部と、潤滑材供給溝が形成され、

前記潤滑材保持部は、前記ピンの外面に設けられた凹部であり、

前記潤滑材供給溝は、前記ピンの外面に設けられ、前記外プレートとの嵌合部近傍から前記潤滑材保持部までを連通する凹溝であるチェーンを用い、

前記潤滑材保持部および前記潤滑材供給溝は、チェーンの進行方向に対して略垂直な方向の前記ピンの外面に形成され、前記外プレートと前記内プレートの隙間に、上部より潤滑材を滴下し、前記潤滑材供給溝を介して、潤滑材を前記潤滑材保持部に供給することを特徴とするチェーンへの給油方法。

【請求項1】

両端にピン嵌合孔を有する一対の外プレートと、

両端にブシュ嵌合孔を有する一対の内プレートと、

両端が前記ブシュ嵌合孔に嵌合され、貫通孔を有するブシュと、

前記貫通孔に挿通され、両端が前記ピン嵌合孔に嵌合されるピンと、

を有し、

前記ピンの外面には、潤滑材保持部と、潤滑材供給溝が形成され、

前記潤滑材保持部は、前記ピンの外面に設けられた凹部であり、

前記潤滑材供給溝は、前記ピンの外面に設けられ、前記外プレートとの嵌合部近傍から前記潤滑材保持部までを連通する凹溝であることを特徴とするチェーン。

【請求項2】

前記潤滑材保持部および前記潤滑材供給溝は、チェーンの進行方向に対して略垂直な方向の前記ピンの外面に形成されることを特徴とする請求項1記載のチェーン。

【請求項3】

前記潤滑材供給溝は、端部側から前記潤滑材保持部に向かって、徐々に深さが深くなるように形成されることを特徴とする請求項1または請求項2に記載のチェーン。

【請求項4】

前記潤滑材保持部には、潤滑材を保持するための潤滑材保持部材が設けられることを特徴とする請求項1から請求項3のいずれかに記載のチェーン。

【請求項5】

チェーンがまっすぐな状態において、前記潤滑材供給溝と対向する前記ブシュの内面には前記潤滑材供給溝に沿って溝が形成されることを特徴とする請求項1から請求項4のいずれかに記載のチェーン。

【請求項6】

チェーンへの給油方法であって、

両端にピン嵌合孔を有する一対の外プレートと、

両端にブシュ嵌合孔を有する一対の内プレートと、

両端が前記ブシュ嵌合孔に嵌合され、貫通孔を有するブシュと、

前記貫通孔に挿通され、両端が前記ピン嵌合孔に嵌合されるピンと、

を有し、

前記ピンの外面には、潤滑材保持部と、潤滑材供給溝が形成され、

前記潤滑材保持部は、前記ピンの外面に設けられた凹部であり、

前記潤滑材供給溝は、前記ピンの外面に設けられ、前記外プレートとの嵌合部近傍から前記潤滑材保持部までを連通する凹溝であるチェーンを用い、

前記潤滑材保持部および前記潤滑材供給溝は、チェーンの進行方向に対して略垂直な方向の前記ピンの外面に形成され、前記外プレートと前記内プレートの隙間に、上部より潤滑材を滴下し、前記潤滑材供給溝を介して、潤滑材を前記潤滑材保持部に供給することを特徴とするチェーンへの給油方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−15170(P2013−15170A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−147174(P2011−147174)

【出願日】平成23年7月1日(2011.7.1)

【出願人】(000233239)日立機材株式会社 (225)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月1日(2011.7.1)

【出願人】(000233239)日立機材株式会社 (225)

[ Back to top ]