チェーン組立装置

【課題】部品寸法の異なるチェーンを組立てる際の調整作業を軽減可能なチェーン組立装置を提供する。

【解決手段】チェーンの組み立てを行う組立ユニット16が、ユニット基板上に、前記チェーンの部品が搬送される部品搬送路33と、回転軸に連動して部品搬送路33に沿って部品を搬送する部品搬送機構と、前記回転軸に連動して部品搬送路33上に出退し部品搬送路33上に部品を受け渡す部品受け渡し機構と、前記部品受渡し機構に部品を供給する部品供給手段と、部品の嵌合を行う嵌合機構とを全て載置しているため、一体として着脱可能である。

【解決手段】チェーンの組み立てを行う組立ユニット16が、ユニット基板上に、前記チェーンの部品が搬送される部品搬送路33と、回転軸に連動して部品搬送路33に沿って部品を搬送する部品搬送機構と、前記回転軸に連動して部品搬送路33上に出退し部品搬送路33上に部品を受け渡す部品受け渡し機構と、前記部品受渡し機構に部品を供給する部品供給手段と、部品の嵌合を行う嵌合機構とを全て載置しているため、一体として着脱可能である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、スプロケット等と組み合わせて用いられるチェーンの組立装置に関する。

【背景技術】

【0002】

自転車やオートバイの他、各種装置に用いられる伝動用のチェーンは、寸法形状が多種にわたり、ピッチサイズが異なるもの、ピッチサイズが同じでもプレートの板厚等構成部品の寸法が異なるものが多品種製造されている。

かかるチェーンの組立には自動の組立装置が用いられるが、多品種のチェーンを製造する業者にあっては、チェーンの寸法に合わせて複数の組立装置が用いられており、組立装置を多数台設置するために、多大のコストとスペースを要している。

【0003】

そこで、各組立工程を行う複数の組立ステーション間の距離を可変にすることで、異なるピッチサイズのチェーンを1台の組立装置で組立可能とした組立装置が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−179624号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1の組立装置では、ピッチサイズが異なるチェーンを1台の組立装置で組み立てることができても、チェーンの部品の各部の寸法に合わせて、装置各部の部材の交換や各部材の位置及び部品間の位置関係の調整等の準備作業を行う必要がある。この準備作業には、熟練者であっても数日以上を要するため、少量多品種を生産する場合には、大きな製造コスト増となる。

【0006】

本発明は、上記課題に鑑みてなされたものであり、装置各部の調整にかかる労力を大幅に低減できるチェーン組立装置の提供を目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するためになされた発明は、部品として、円筒状のブッシュを有するローラ部、長手方向両端にブッシュを嵌合する嵌合孔を有する内プレート、円柱状のピン及び長手方向両端にピンを嵌合する嵌合孔を有する外プレートを用い、一対の内プレートの嵌合孔に一対のブッシュの両端を嵌合して内リンクを形成し、該内リンクを内プレートの長手方向に縦列し、隣接する2組の内リンクのうち、一方の内リンクの他方の内リンクに近い側のブッシュに一のピンを挿通し、他方の内リンクの一方の内リンクに近い側のブッシュに他のピンを挿通し、前記一のピン及び他のピンの両端を一対の外プレートの嵌合孔に嵌合して外リンクを形成し、外リンクと内リンクとを交互に連結してチェーンを組立てるチェーン組立装置であって、基台と、前記基台に支承される回転軸と、略鉛直に立設されるとともに前記回転軸に連結され、前記回転軸の回転を受けて上下にピストン運動を行う作動棒と、前記作動棒に固定され前記作動棒とともに上下運動を行う主ラムと、

チェーンの組み立てを行う組立ユニットと、を備え、前記組立ユニットは、前記基台上に載置されるユニット基板と、前記ユニット基板上に立設されるガイドポストと、前記主ラムに支持されるとともに前記ガイドポストに摺動可能に設けられ、前記主ラムとともに上下運動する副ラムと、前記部品が搬送される部品搬送路と、前記回転軸に連結され、前記回転軸の回転を受けて前記部品搬送路に沿って前記部品を搬送するよう運動する部品搬送機構と、前記回転軸に連結され、前記回転軸の回転を受けて前記部品搬送路上に前記部品を受け渡すよう運動する部品受け渡し機構と、前記部品受け渡し機構に、前記部品を供給する部品供給手段と、前記副ラムに固定されて上下運動し、前記各部品を押圧して、ブッシュを内プレートの嵌合孔に、ピンを外プレートの嵌合孔に嵌合させる嵌合機構と、を有し、前記組立ユニットは、ガイドポスト、副ラム、部品搬送路、部品搬送機構、部品受渡し機構、部品供給手段及び嵌合機構が前記ユニット基板上に設けられていることで、一体として着脱可能であることを特徴とする。

【0008】

これら部品搬送路、部品搬送機構、部品受け渡し機構、部品供給手段、及び嵌合機構は、チェーンを構成する部品に直接接する部材を備える機構であるため、部品寸法が異なるチェーンを組立てる場合には、これらの機構の特にチェーンの各部品に接する部材を交換したり、これらの各部材の位置や各部材間の寸法を調整したりする必要がある。本発明では、作動棒及び主ラムとは別にガイドポスト及び副ラムを設け、基台とは別にユニット基台を設け、ガイドポスト、副ラム、部品搬送路、部品搬送機構、部品受渡し機構、部品供給手段及び嵌合機構を全て前記ユニット基板上に設けて組立てユニットを構成し、組立ユニットごと着脱可能としたため、別のチェーン用の組立ユニットと一体として交換可能であり、組立てるチェーンを変更する場合の組立装置の調節作業にかかる労力を大幅に低減することができる。

【0009】

本発明のチェーン組立装置は、前記部品搬送路が、前記内プレート及び/又は外プレートの板厚により決定される深さの溝を有し、互いに溝の深さが異なる複数の組立ユニットを備えることが好ましい。あらゆる寸法のチェーンに対応する組立ユニットを全て揃えることは、コスト的にも組立ユニットを保管するスペースを確保する上でも問題が多い。このように、プレートの異なる板厚ごとに複数の組立ユニットを用意しておき、同じ板厚のプレートを用いるチェーンについては、組立ユニットを交換せずに、各部材の交換や調整を行なって組立を行い、最も調整の困難なプレートの板厚の違いに対応する必要が有る場合には、プレートの板厚にあわせた組立ユニットに交換して、チェーンの組立を行うことができるため、組立ユニットの製作費や保管スペースにかかるコストと、組立装置の調整にかかる人件費とをバランスさせて効果的にチェーンの製造コストを抑制することができる。

【0010】

前記回転軸と前記各機構の間には、前記回転軸に連動し前記回転軸の回転を前記各機構に伝達する伝動部材が設けられており、前記各機構と前記伝動部材とが着脱自在のピンにより連結されていることが好ましい。こうすることで、前記各機構と前記伝動部材との連結部をピンを抜くだけで分離することができ、組立ユニットの着脱を、より簡単に行うことができる。

【0011】

ここで「ローラ部」とは、後述するようにブッシュにローラを環装させたものであってもよいし、ローラを備えずブッシュのみからなるものでもよい。

【発明の効果】

【0012】

以上説明したように、本発明のチェーン組立装置によれば、チェーンの寸法に合わせて組立ユニットを交換できるため、チェーン組立装置の調節作業にかかる労力を大幅に低減できる。

【図面の簡単な説明】

【0013】

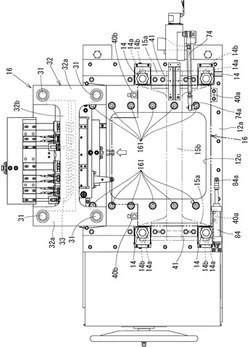

【図1】本発明の実施の形態に係るチェーン組立装置の正面図である。

【図2】図1に示したチェーン組立装置の左側面図である。

【図3】図1のチェーン組立装置の組立ユニットの正面断面図である。

【図4】図3の組立ユニットの平面断面図である。

【図5】図3の組立ユニットをチェーン組立装置から取外した様子の説明図である。

【図6】図1の組立装置で組立可能なチェーンの分解斜視図である。

【図7】図6のチェーンの斜視図である。

【図8】部品移送刃を前後方向に摺動させるカム周辺の構成図である。

【図9】キャリア摺動板を摺動させるカム周辺の構成図である。

【図10】案内部材を上下運動させるカム周辺の構成図である。

【図11】図10とは別の案内部材を上下運動させるカム周辺の構成図である。

【図12】図8〜図11のカムの位置関係を示す構成図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら、本発明の実施の形態について説明する。

図7は、本発明のチェーン組立装置によって製造するチェーン1である。チェーン1は、図6に示すように、内プレート2と、ブッシュ3と、ローラ4と、外プレート5と、ピン6とを備える。

【0015】

内プレート2及び外プレート5は、図6に示すように、略ひょうたん形をなす板材で、それぞれ長手方向の両端部に嵌合孔2a,2a、嵌合孔5a,5aが設けられている。ブッシュ3及びローラ4はともに円筒状の部材で、ローラ4がブッシュ3より短く、かつローラ4がブッシュ3に外嵌可能に形成されている。ピン6は、丸棒状の部材で、ブッシュ3より長くブッシュ3に挿通可能に設けられている。

尚、本発明の組立装置は、内プレート2及び外プレート5がいわゆる小判形のローラチェーンであっても組立可能である。

【0016】

図7に示すように、チェーン1は、内リンク8と外リンク9とが交互に連結されて形成される。内リンク8は、一対のブッシュ3,3が、それぞれローラ4を環装した状態で、両端を一対の内プレート2,2の嵌合孔2a,2aに嵌入されて形成され、外リンク9は、内プレート2の長手方向を前後方向とすると、図7に示すように、前後に縦列される一対の内リンク8,8のうち前側の内リンク8の後ろ側のブッシュ3に挿通されたピン6と、後ろ側の内リンク8の前側のブッシュ3に挿通されたピン6の両端が、外プレート5,5の嵌合孔5a,5aに嵌入されて形成される。

【0017】

図1は、本発明の実施の形態に係るチェーン組立装置を示し、このチェーン組立装置11は、基台12と、回転軸13と、鉛直に立設され回転軸13に連動して上下に往復運動を行う作動棒14と、作動棒14に固定され作動棒14とともに上下運動を行う主ラム15と、チェーン1の組み立てを行う組立ユニット16とを備えている。

尚、本発明のチェーン組立装置は、以下の実施の形態に限られるものではない。

また、以下の説明において、図1(正面図)の左右を組立装置11の左右方向とし、図2(側面図)の右側を組立装置11の前側、図2の左側を組立装置11の後側とする。

【0018】

図1及び図2に示すように、基台12は、矩形の肉厚の金属板である基板12aと、前後左右4枚の矩形の金属板により角筒上に形成され基台12aを載置するフレーム12bとを備えており、基板12aには、図5に示すように、平面視で略中央に上下に貫通する角丸正方形の貫通孔12cが設けられている。

【0019】

回転軸13は、組立てられるチェーン1の搬送方向の上流側(左側)において、フレーム12bの側方に突設して設けられた軸受により、この搬送方向と平行に(左右方向に)かつ水平に軸支されている。回転軸13は、モータ18により駆動され、詳細には、モータ18によりVベルト19を介してフライホイール20が駆動され、フライホイール20によりエアークラッチ21を介して回転軸13が回転駆動される。回転軸13の回転により、ギアを介して、カム駆動軸22及びラム駆動軸23が回転駆動される。カム駆動軸22及びラム駆動軸23は、フレーム12bの左右の側板により回転軸13と平行に支承されている。

【0020】

4本の作動棒14は、2本ずつがそれぞれラム駆動軸23を挟んで対称となる位置において、基板12aを貫通して垂設されている。4本の作動棒14,14,…のうち、ラム駆動軸23を挟んで対向する2本が、ラム駆動軸23の下方において、横梁24で連結されており、横梁24が、カム25を介してラム駆動軸23の回転に連動して上下し、作動棒14,14が上下運動する。ラム駆動軸23に加わる作動棒14,14の自重は、エアシリンダ26により補償されている。

作動棒14は、図5に示すように、鉄製の角棒であり、左右方向の外側の側面に上下方向に延設されたレール14aを備えており、このレール14aがフレーム12bの内面に固定されたスライダ14bの案内溝に沿って摺動することで、作動棒14が上下運動を行う。

【0021】

主ラム15は、図5に示すように、平面視でH字形を有し、4本の作動棒14,14…のうち、ラム駆動軸23を挟んで対向する2本を連結する一対の横梁部15a,15aと一対の横梁部15a,15aの中央部を連結する縦梁部15bとからなり、作動棒14,14,…とともに上下運動する。

【0022】

組立ユニット16は、図3及び図4に示すように、主にユニット基板30と、4本のガイドポスト31,31,…と、副ラム32と、部品搬送路33と、部品搬送機構34と、部品受け渡し機構35と、部品供給手段36と、嵌合機構37と、案内機構38とを備えている。

【0023】

ユニット基板30は、図5に示すように、前後を固定金具40a,40a,40b,40bに拘束され、図3に示すように、左右方向を固定金具40c,40cにより拘束された状態で基板12a上に載置され、図3に示すように、左右方向において、締付金具41及びボルト41aにより上方から押さえつけられて基板12aに固定されている。

【0024】

4本のガイドポスト31,…は、ユニット基板30の4隅に立設されている。ガイドポスト31の下端部には、雌ネジ孔31aが設けられ、この雌ネジ穴31aにユニット基板30の下方からユニット基板30を貫通するように差し込んだボルトを螺合することによりガイドポスト31をユニット基板30に固定している。

【0025】

副ラム32は、図5に示すように、主ラム15と同様、平面視でH字形をなし、4本のガイドポスト31,31,…のうち、ラム駆動軸23を挟んで対向する2本を連結する一対の横梁部32a,32aと一対の横梁部32a,32aの中央部を連結する縦梁部32bとからなる。

4本のガイドポスト31,31,…には、図3に示すように、それぞれ副ラム32を上方へ付勢するコイルバネ42が環装されており、ガイドポスト31,31,…の上端部は、副ラム32の4隅を貫通するよう設けられている。ガイドポスト31と副ラム32の間には、ガイドブッシュ43が設けれ、副ラム32は、ガイドポスト31,31,…に沿って上下に摺動するよう設けられている。

副ラム32は、図1に示すように、上面が主ラム15の下面に当接し、主ラム15に固定された金具17により下支えするよう設けられており、主ラム15が下降すると主ラム15に押されて下降し、主ラム15が上昇するとコイルバネ42の付勢と金具17の支持により上昇する。

【0026】

部品搬送路33は、組立途中のチェーン1の搬送路であり、図4に示すように、ユニット基板30の略中央に載置される平面視略長方形の搬送板44の上面に設けられ、内プレートの幅よりやや幅が大きく、内プレートの板厚よりやや深い、断面が扁平の長方形状の溝からなる。部品搬送路33は、流送されるプレートが溝から飛び出さないように、蓋板材45,46を被せて上部開口の幅が狭くなるよう設けられている。

部品搬送路33は、搬送板44の後側の端辺に始端33aを備え、前側に向かって直進し、円弧を描いて90度折れ曲がって右側へ直進し、搬送板44の右側の辺へと抜けている。

部品搬送路33は、同じく搬送板44の後側の端辺に始端39aを有し部品搬送路33の中間部に合流する外プレート搬送路39を備えている。

【0027】

部品搬送機構34は、図4に示すように、部品搬送路33の手前側(図4の下側)に設けられ、回転軸13に連動し、部品搬送路33に沿って組立途中のチェーン1を搬送する機構である。部品搬送機構34は、図4に示すように、ユニット基板30上を前後左右に摺動する部品移送刃47と、部品移送刃47を載置して左右方向に摺動する左右方向摺動体48と、左右方向摺動体48を載置して前後方向に摺動する前後方向摺動体49とを備えている。

【0028】

左右方向摺動体48は、図8に示すように、前後方向摺動体49の上面に左右方向に延設されたレール90上を走行するスライダ90aに載置されているとともに、左右方向摺動体48の右側端部は、図1に示すように、レバー64及びロッド74を介してラム駆動軸23の右側端面に設けられた端面カム54に連結されており、左右方向摺動体48の手前側端面は、基板12aの左側端部に設けられたエアシリンダ84に連結されて左側に付勢されている。ラム駆動軸23が回転すると端面カム54及びレバー64を介してロッド74が左右方向にピストン運動を行い、左右方向摺動体48が左右に摺動する。

【0029】

前後方向摺動体49は、図8に示すように、ユニット基板30の上面に前後方向(図8では左側が前)に延設されたレール91上を走行するスライダ91aに載置されている。また、前後方向摺動体49は、カム50,レバー60及びロッド70を介してカム駆動軸22に連結されるとともに、レバー60には、レバー60がカム50から離れないように付勢するためのエアシリンダ80が連結されており、前後方向摺動体49は、カム駆動軸22の回転に伴って前後に摺動するよう構成されている。

【0030】

部品移送刃47は、図4に示すように略矩形の平板であり、後側(部品搬送路33側)の端辺全長には、チェーン1のブッシュ間やローラ間に入り込む刃が多数列設されており、この刃と刃の間には、ブッシュ3やローラ4の外径に嵌合する半円状の凹部が設けられている。部品移送刃47は、左右方向摺動体48の動きと前後方向摺動体49の動きとを組み合わせて平面視で略長方形状の軌道上を時計回りに周回する。部品移送刃47は、まずチェーン組立装置11の左手前側の位置から部品搬送路33に近付き、組立途中のチェーン1のブッシュ3やローラ4の間に刃を差しこむと同時に刃と刃の間の凹部にブッシュ3やローラ4を入り込ませて組立途中のチェーン1を拘束する。

次に、部品移送刃47は、右方向へ摺動して、組立途中のチェーン1を右方向へ搬送する。この搬送が終わると部品移送刃47は手前側に摺動して部品搬送路から離間し、続いて左に摺動して上記の左手前側の位置に復帰する。

【0031】

部品受け渡し機構35は、回転軸13に連動して部品搬送路33上に出退し、部品搬送路33上にチェーン1を構成する各部品を受け渡す機構である。部品受け渡し機構35は、図4に示すように、キャリア摺動台100と、下側の内プレート2を部品搬送路33の始端側から流送する下側内プレートキャリア101と、下側内プレート2に一対のブッシュ3,3、一対のローラ4,4、上側の内プレート2、下側の外プレート5、一対のピン6,6、及び上側の外プレート5をそれぞれ受け渡すブッシュキャリア102、ローラキャリア103、上側内プレートキャリア104、下側外プレートキャリア105、ピンキャリア106、及び上側外プレートキャリア107とを備えている。

【0032】

キャリア摺動台100は、図9に示すように、部品搬送路33の後側(図9では右側)において、レール92及びスライダ92aにより、ユニット基板30に対し前後方向に摺動可能に載置されている。キャリア摺動台100は、カム51,レバー61及びロッド71を介してカム駆動軸22に連結されるとともに、レバー61には、レバー61をカム51から離れないように付勢するためのエアシリンダ81が連結されており、カム駆動軸22の回転に伴って、前後に摺動するよう構成されている。

【0033】

図4に示すように、下側内プレートキャリア101、ブッシュキャリア102、ローラキャリア103、上側内プレートキャリア104、下側外プレートキャリア105、ピンキャリア106、及び上側外プレートキャリア107は、短冊状の部材であり、キャリア摺動台100の前側端部から部品搬送路33に略垂直に、部品搬送路33側へ延出している。これらのキャリア101,…は、それぞれ前端部に部品を押し出したり挟持したり載置したりして部品を運搬するための運搬構造が設けられている。

【0034】

部品供給手段36は、図4に示すように、下側内プレートホルダ110と、ブッシュホルダ111と、ローラホルダ112と、上側内プレートホルダ113と、下側外プレートホルダ114と、ピンホルダ115と上側外プレートホルダ116とを備えている。

各ホルダ110,111,112,113,114,115,116は、各部品を下方へ搬送するための貫通孔110a,111a,…を備えており、この貫通孔110a,…を通して、キャリア摺動台100が後側に摺動した位置において、それぞれキャリア101,…の前端部に各部品を供給する。

詳細には、各ホルダ110,…の貫通孔110a,…内に積み上げられた各部品のうち最下方の部品をキャリア101,…がキャリア摺動台100の手前側への摺動に伴って押し出して、部品搬送路33上を流れる組立途中のチェーン1に受け渡す。キャリア101,…が元の位置に復帰すると、各ホルダ内の最も下の部品が、達磨落とし式にキャリア101,…の運搬構造内に降下する。

【0035】

プレートホルダ110,113,114,116には、図1に示すように、プレートシュータ153,154,155,156…から、プレート2又は5が供給され、ブッシュホルダ111、ローラホルダ112、ピンホルダ115にはブッシュフィーダ150,ローラフィーダ151,ピンフィーダ152…からそれぞれブッシュ3、ローラ4、ピン6が供給される。

【0036】

嵌合機構37は、上下運動を行って一対のブッシュ3,3を内プレート2,2の嵌合孔2a,2aに、一対のピン6,6を外プレート5,5の嵌合孔5a,5aに、それぞれ嵌合させる機構である。

嵌合機構37は、図3に示すように、部品搬送路上流側(図3の左側)から順に副ラム32に固定されるブッシュポンチ121と、ローラポンチ122と、内プレートポンチ123と、内プレート再加圧ポンチ124と、ピンポンチ125と、外プレートポンチ126とを備えている。ポンチ121,122,…は、ポンチホルダ171,172,…により把持され、ポンチホルダ171,172,…は副ラム32に固定されている。ポンチ121,122,…によりブッシュ3が内プレート2に嵌合され、ピン6が外プレート5に嵌合される。

ピンポンチ125以外のポンチ121,122,123,124,126は、下方に突出するようバネで付勢されており、出退自在に設けられている。

【0037】

案内機構38は、図3に示すように、案内部材130及び131を備える。案内部材130及び131は、図10、図11に示すようにカム駆動軸22に外嵌されたカム52,53、レバー62,63、及びロッド72,73を介してカム駆動軸22の回転に連動し、ユニット基板30に設けられた貫通孔30a,30bを通ってそれぞれ部品搬送路33に接離する。レバー62,63は、エアシリンダ82,83によりカム52,53から離れないよう付勢されている。

【0038】

以下、チェーン組立装置11を用いてチェーン1を組み立てる手順について説明する。

まず、プレートシュータ153から下側内プレートホルダ110に下側の内プレート2が供給される。キャリア摺動台100が前方へ摺動すると、下側内プレートキャリア101が、内プレートホルダ110の貫通孔110a内に積み重ねられた内プレート2の最も下の内プレート2を部品搬送路33内に始端部33aから押し入れる。下側内プレートキャリア101が1回前後に摺動するたびに、1個の内プレート2が部品搬送路33へ搬入され、先に搬入された内プレート2を後押しして内プレート2の1個分の長さだけ前進させる。

【0039】

数個の内プレート2が、部品搬送路33に搬入され、最初の内プレート2がブッシュポンチ121の直下まで搬送されて停止すると、ブッシュキャリア102が、ブッシュホルダ111内の一対のブッシュ3,3を挟持して、部品搬送路33に対し略垂直に前方へ摺動し、ブッシュ3,3をブッシュポンチ121の下方に位置する内プレート2の上で保持する。

次に、下方から案内部材130が上昇し、案内部材130の一対のパイロットピンを内プレート2の嵌合孔2a,2aに挿通して内プレート2を正確な位置に案内するとともに、内プレート2の上に載置されたブッシュ3,3の下端を嵌合孔2a,2aに案内する。そして、部品搬送路33の上方からブッシュポンチ121が降下し、ブッシュポンチ121の一対のパイロットピンにより、ブッシュ3,3を嵌合孔2a,2aに案内するとともにパイロットピンの基端部に設けられたプレス部によりブッシュ3,3を押さえつけて下側内プレート2の嵌合孔2a,2aに嵌入する。

この嵌入作業が終了すると、ブッシュキャリア102、ブッシュポンチ121及び案内部材130は、元の位置に復帰する。

【0040】

次に、ブッシュ3,3が嵌合された内プレート2は、部品移送刃47により、ブッシュセンサー140の直下に搬送されて停止する。上方から一対の棒状の接触子を備えたブッシュセンサー140が降下し、ブッシュ3,3の有無を確認する。ブッシュ3,3の有無を確認するとブッシュセンサー140は元の位置に復帰する。

【0041】

次に、ブッシュ3,3が嵌合された内プレート2は、さらに部品移送刃47により、ローラポンチ122の直下に搬送されて停止する。するとローラキャリア103が、ローラホルダ112内の一対のローラ4,4を挟持して、キャリア摺動台100とともに前方へ摺動し、ローラ4,4をローラポンチ122の下方に位置する内プレート2に嵌合されたブッシュ3,3上にて保持する。続いて、上方からローラポンチ122が降下し、一対のパイロットピンにより、ローラ4,4を正確な位置に案内するとともにパイロットピンの基端部周縁に設けられたプレス部によりローラ4,4を押さえつけてブッシュ3,3に嵌合する。この嵌合作業が終了すると、ローラキャリア103及びローラポンチ122は、元の位置に復帰する。

【0042】

ローラ4,4の嵌合まで終了した組立途中のチェーン1は、部品移送刃47により、ローラセンサ141の直下に移送され、ローラセンサ141にローラの有無の確認を受けた後、さらに内プレートポンチ123の直下に移送される。すると、上側内プレートキャリア104が、上側内プレートホルダ113内の内プレート2を支持し、キャリア摺動台100とともに前方へ摺動して、内プレート2を内プレートポンチ123の下方に位置する内プレート2に嵌合されたブッシュ3,3上にて保持する。続いて、上方から内プレートポンチ123が降下し、内プレートポンチ123の一対のパイロットピンにより、上側の内プレート2を正確な位置に案内するとともにパイロットピンの基端部周縁に設けられたプレス部により上側の内プレート2を押さえつけて、ブッシュ3,3に嵌合する。

【0043】

上側の内プレート2の嵌合まで終了した組立途中のチェーン1は、部品移送刃47により、内プレートセンサ142の直下に移送され、内プレートセンサ142に上側の内プレート2の有無の確認を受けた後、さらに内プレート再加圧ポンチ124の直下に移送される。すると、上方から内プレート再加圧ポンチ124が降下し、上側の内プレート2を再度押さえつけてブッシュ3,3により深く嵌合する。

【0044】

上側の内プレート2の再加圧までが終了した組立途中のチェーン1は、部品移送刃47によりピンポンチ125の直下に移送されて停止する。

一方、外プレート搬送路39には、下側外プレートキャリア105により外プレート5が押入される。外プレート5が数個外プレート39内に押入されると、最初の外プレート5が、ピンポンチ125の直下において部品搬送路33に合流する外プレート搬送路39から、下側の内プレート2の下に挿入される。

次に、ピンキャリア106が、ピンホルダ115内の一対のピン6,6を挟持して前方へ摺動し、ピン6,6を組立途中のチェーン1のブッシュ3,3上で保持する。

続いて、案内部材131が部品搬送路33の下方から上昇し、一対のパイロットピンを下側の外プレート5の嵌合孔5a,5a及びブッシュ3,3に挿入して下側の内プレート2と外プレート5とを揃える。そして、部品搬送路33の上方からピンポンチ125が降下し、ピン6,6の上端を押さえつけて、ピン6,6を下側外プレート5の嵌合孔5a,5aに嵌入する。

この嵌入作業が終了すると、ピンキャリア106、ピンポンチ125及び案内部材131は、元の位置に復帰する。

【0045】

ピン6,6の嵌合まで終了した組立途中のチェーン1は、部品移送刃47により、ピンセンサ143の直下に移送され、ピンセンサ143にピン6,6の有無の確認を受けた後、さらに外プレートポンチ126の直下に移送される。すると、上側外プレートキャリア107が、上側外プレートホルダ116内の外プレート5を保持し、前方へ摺動して上側の外プレート5を組立途中のチェーン1上にて保持する。続いて、上方から外プレートポンチ126が降下し、外プレートポンチ126の一対のパイロットピンにより、上側の外プレート5を正確な位置に案内するとともにパイロットピンの基端部周縁に設けられたプレス部により上側の外プレート5を押さえつけてピン6,6に嵌合する。外プレートポンチ126のパイロットピンは、内側に設けられたコイルバネにより下方に突出するよう付勢されており、パイロットピンの先端がピン6に当接すると、プレス部が下降するにつれて上方へ引き込んで、プレス部が上側の外プレート5を押圧する際に邪魔にならないよう構成されている。

【0046】

上側の外プレート5の嵌合が終了したチェーン1は、上側外プレートセンサ144及び下側外プレートセンサ145により、それぞれ上側の外プレート5及び下側の外プレート5の有無の確認を受けて、内リンク8と外リンク9の1組ずつの組立を終了する。

【0047】

次に、部品の寸法の異なるチェーンを組立てる際に行う準備作業について説明する。

【0048】

チェーンの構成部品の各部の寸法のうち、ピッチを除けば、他の部品の寸法に最も影響を与えるのは、外プレート及び内プレートの板厚(以下「プレートの板厚」ともいう。)である。プレートの板厚が変わるとブッシュやピンを嵌合する嵌合孔の深さも変わるため、これに伴いブッシュやピンの長さが変わる。また、プレートの板厚を変更するということは、通常チェーンに要求する強度が変更になるということであるため、ブッシュの肉厚やピンの径も変更になることが多い。従って、チェーン組立装置11の調整作業は、プレートの板厚が異なるチェーンを組立てる場合に、最も多大な労力を要することになる。

そこで、本実施形態では、プレートの異なる板厚に合わせて部品搬送路の溝の深さが異なる3種の組立ユニット16,16A及び16B(16A,16Bは図示せず。)が用意されており、チェーン1とプレートの板厚が異なるチェーンに組立を変更する場合、組立ユニット16を他の組立ユニット16A又は16Bにそっくり交換する。

【0049】

組立ユニットを交換するには、まず、図1及び図8から図11に示す、ロッド70,71,72,73,74の端部のピン70a,71a,72a,73a,74a及びエアシリンダ84と左右方向摺動体48とを連結しているピン84aを取り外す。次に、センサ140,141,142,143,144,145と制御ボックスとを連絡する信号線に設けられたコネクター(図示せず)、フィーダ150,151,152とホルダ111,112,115との接続部(図示せず)、及び各プレートシュータ153,154,155,156とホルダ110,113,114,116との接続部(図示せず)を脱着する。続いて図5に示す固定金具40b,40bを取り外し、締付金具41を取り外す。すると、組立ユニット16は完全に組立装置11から分離され、ユニット基板30の下方において、基板12a上面に埋設されているフリーベアリング161により持ち上げられる。この状態で図5において実線で示すように組立装置11の後側へ組立ユニット16を引き出すと組立ユニット16を組立装置11から取り外すことができる。組立ユニット16を取り外したら、この逆の手順にて、組立ユニット16A又は16Bを取付ける。

【0050】

組立ユニット16A,16Bは、対応するチェーン1a,1b(ともに図示せず)に合わせて各部の寸法や位置関係が調整されているため、すぐに次のチェーン1a,1bを組み立て始めることができる。

尚、本実施形態では、組立ユニットを3台としたが、組立ユニットの数は、2台でもよいし、4台以上でもよく、必要に応じて適宜台数を決定することができる。

【0051】

また、本実施形態のチェーン組立装置11は、チェーン1と内プレート及び外プレートの板厚が略同じ別のチェーン1c(図示せず)を組立てる場合は、組立ユニット16をそのまま使用することができる。

この場合、キャリア104,105,106,107、ホルダ110,111,112,113,114,115,116、ポンチ121,122,123,124,125,126を別のものに交換したり調整したりする。

【0052】

このようにプレートの板厚の同じチェーンについては、同じ組立ユニットを使用できることで、交換用組立ユニットの数を減らすことができ、組立ユニットの製作コストや保管スペースを抑制することができる。

【0053】

本発明のチェーンは上記の実施形態に限られるものではなく、例えば、プレートの板厚が同じで他の寸法の異なる複数のチェーンについて複数の組立ユニットを備えるようにしてもよい。

【産業上の利用可能性】

【0054】

本発明のチェーン組立装置は、組立ユニットを交換するだけで、部品寸法が異なるチェーンを組立てる際の準備作業を済ませることができるため、複数種のチェーンを製造するチェーン組立装置に好適に用いることができる。

【符号の説明】

【0055】

1 チェーン

2 内プレート

3 ブッシュ

4 ローラ(ローラ部)

5 外プレート

6 ピン

11 チェーン組立装置

12 基台

13 回転軸

14 作動棒

15 主ラム

16 組立ユニット

30 ユニット基板

31 ガイドポスト

32 副ラム

33 部品搬送路

34 部品搬送機構

35 部品受渡し機構

36 部品供給手段

37 嵌合機構

50,51,52,53 カム(伝動部材)

54 端面カム(伝動部材)

60,61,62,63,64 レバー(伝動部材)

70,71,72,73,74 ロッド(伝動部材)

70a,71a,72a,73a,74a ピン

【技術分野】

【0001】

この発明は、スプロケット等と組み合わせて用いられるチェーンの組立装置に関する。

【背景技術】

【0002】

自転車やオートバイの他、各種装置に用いられる伝動用のチェーンは、寸法形状が多種にわたり、ピッチサイズが異なるもの、ピッチサイズが同じでもプレートの板厚等構成部品の寸法が異なるものが多品種製造されている。

かかるチェーンの組立には自動の組立装置が用いられるが、多品種のチェーンを製造する業者にあっては、チェーンの寸法に合わせて複数の組立装置が用いられており、組立装置を多数台設置するために、多大のコストとスペースを要している。

【0003】

そこで、各組立工程を行う複数の組立ステーション間の距離を可変にすることで、異なるピッチサイズのチェーンを1台の組立装置で組立可能とした組立装置が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−179624号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1の組立装置では、ピッチサイズが異なるチェーンを1台の組立装置で組み立てることができても、チェーンの部品の各部の寸法に合わせて、装置各部の部材の交換や各部材の位置及び部品間の位置関係の調整等の準備作業を行う必要がある。この準備作業には、熟練者であっても数日以上を要するため、少量多品種を生産する場合には、大きな製造コスト増となる。

【0006】

本発明は、上記課題に鑑みてなされたものであり、装置各部の調整にかかる労力を大幅に低減できるチェーン組立装置の提供を目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するためになされた発明は、部品として、円筒状のブッシュを有するローラ部、長手方向両端にブッシュを嵌合する嵌合孔を有する内プレート、円柱状のピン及び長手方向両端にピンを嵌合する嵌合孔を有する外プレートを用い、一対の内プレートの嵌合孔に一対のブッシュの両端を嵌合して内リンクを形成し、該内リンクを内プレートの長手方向に縦列し、隣接する2組の内リンクのうち、一方の内リンクの他方の内リンクに近い側のブッシュに一のピンを挿通し、他方の内リンクの一方の内リンクに近い側のブッシュに他のピンを挿通し、前記一のピン及び他のピンの両端を一対の外プレートの嵌合孔に嵌合して外リンクを形成し、外リンクと内リンクとを交互に連結してチェーンを組立てるチェーン組立装置であって、基台と、前記基台に支承される回転軸と、略鉛直に立設されるとともに前記回転軸に連結され、前記回転軸の回転を受けて上下にピストン運動を行う作動棒と、前記作動棒に固定され前記作動棒とともに上下運動を行う主ラムと、

チェーンの組み立てを行う組立ユニットと、を備え、前記組立ユニットは、前記基台上に載置されるユニット基板と、前記ユニット基板上に立設されるガイドポストと、前記主ラムに支持されるとともに前記ガイドポストに摺動可能に設けられ、前記主ラムとともに上下運動する副ラムと、前記部品が搬送される部品搬送路と、前記回転軸に連結され、前記回転軸の回転を受けて前記部品搬送路に沿って前記部品を搬送するよう運動する部品搬送機構と、前記回転軸に連結され、前記回転軸の回転を受けて前記部品搬送路上に前記部品を受け渡すよう運動する部品受け渡し機構と、前記部品受け渡し機構に、前記部品を供給する部品供給手段と、前記副ラムに固定されて上下運動し、前記各部品を押圧して、ブッシュを内プレートの嵌合孔に、ピンを外プレートの嵌合孔に嵌合させる嵌合機構と、を有し、前記組立ユニットは、ガイドポスト、副ラム、部品搬送路、部品搬送機構、部品受渡し機構、部品供給手段及び嵌合機構が前記ユニット基板上に設けられていることで、一体として着脱可能であることを特徴とする。

【0008】

これら部品搬送路、部品搬送機構、部品受け渡し機構、部品供給手段、及び嵌合機構は、チェーンを構成する部品に直接接する部材を備える機構であるため、部品寸法が異なるチェーンを組立てる場合には、これらの機構の特にチェーンの各部品に接する部材を交換したり、これらの各部材の位置や各部材間の寸法を調整したりする必要がある。本発明では、作動棒及び主ラムとは別にガイドポスト及び副ラムを設け、基台とは別にユニット基台を設け、ガイドポスト、副ラム、部品搬送路、部品搬送機構、部品受渡し機構、部品供給手段及び嵌合機構を全て前記ユニット基板上に設けて組立てユニットを構成し、組立ユニットごと着脱可能としたため、別のチェーン用の組立ユニットと一体として交換可能であり、組立てるチェーンを変更する場合の組立装置の調節作業にかかる労力を大幅に低減することができる。

【0009】

本発明のチェーン組立装置は、前記部品搬送路が、前記内プレート及び/又は外プレートの板厚により決定される深さの溝を有し、互いに溝の深さが異なる複数の組立ユニットを備えることが好ましい。あらゆる寸法のチェーンに対応する組立ユニットを全て揃えることは、コスト的にも組立ユニットを保管するスペースを確保する上でも問題が多い。このように、プレートの異なる板厚ごとに複数の組立ユニットを用意しておき、同じ板厚のプレートを用いるチェーンについては、組立ユニットを交換せずに、各部材の交換や調整を行なって組立を行い、最も調整の困難なプレートの板厚の違いに対応する必要が有る場合には、プレートの板厚にあわせた組立ユニットに交換して、チェーンの組立を行うことができるため、組立ユニットの製作費や保管スペースにかかるコストと、組立装置の調整にかかる人件費とをバランスさせて効果的にチェーンの製造コストを抑制することができる。

【0010】

前記回転軸と前記各機構の間には、前記回転軸に連動し前記回転軸の回転を前記各機構に伝達する伝動部材が設けられており、前記各機構と前記伝動部材とが着脱自在のピンにより連結されていることが好ましい。こうすることで、前記各機構と前記伝動部材との連結部をピンを抜くだけで分離することができ、組立ユニットの着脱を、より簡単に行うことができる。

【0011】

ここで「ローラ部」とは、後述するようにブッシュにローラを環装させたものであってもよいし、ローラを備えずブッシュのみからなるものでもよい。

【発明の効果】

【0012】

以上説明したように、本発明のチェーン組立装置によれば、チェーンの寸法に合わせて組立ユニットを交換できるため、チェーン組立装置の調節作業にかかる労力を大幅に低減できる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態に係るチェーン組立装置の正面図である。

【図2】図1に示したチェーン組立装置の左側面図である。

【図3】図1のチェーン組立装置の組立ユニットの正面断面図である。

【図4】図3の組立ユニットの平面断面図である。

【図5】図3の組立ユニットをチェーン組立装置から取外した様子の説明図である。

【図6】図1の組立装置で組立可能なチェーンの分解斜視図である。

【図7】図6のチェーンの斜視図である。

【図8】部品移送刃を前後方向に摺動させるカム周辺の構成図である。

【図9】キャリア摺動板を摺動させるカム周辺の構成図である。

【図10】案内部材を上下運動させるカム周辺の構成図である。

【図11】図10とは別の案内部材を上下運動させるカム周辺の構成図である。

【図12】図8〜図11のカムの位置関係を示す構成図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら、本発明の実施の形態について説明する。

図7は、本発明のチェーン組立装置によって製造するチェーン1である。チェーン1は、図6に示すように、内プレート2と、ブッシュ3と、ローラ4と、外プレート5と、ピン6とを備える。

【0015】

内プレート2及び外プレート5は、図6に示すように、略ひょうたん形をなす板材で、それぞれ長手方向の両端部に嵌合孔2a,2a、嵌合孔5a,5aが設けられている。ブッシュ3及びローラ4はともに円筒状の部材で、ローラ4がブッシュ3より短く、かつローラ4がブッシュ3に外嵌可能に形成されている。ピン6は、丸棒状の部材で、ブッシュ3より長くブッシュ3に挿通可能に設けられている。

尚、本発明の組立装置は、内プレート2及び外プレート5がいわゆる小判形のローラチェーンであっても組立可能である。

【0016】

図7に示すように、チェーン1は、内リンク8と外リンク9とが交互に連結されて形成される。内リンク8は、一対のブッシュ3,3が、それぞれローラ4を環装した状態で、両端を一対の内プレート2,2の嵌合孔2a,2aに嵌入されて形成され、外リンク9は、内プレート2の長手方向を前後方向とすると、図7に示すように、前後に縦列される一対の内リンク8,8のうち前側の内リンク8の後ろ側のブッシュ3に挿通されたピン6と、後ろ側の内リンク8の前側のブッシュ3に挿通されたピン6の両端が、外プレート5,5の嵌合孔5a,5aに嵌入されて形成される。

【0017】

図1は、本発明の実施の形態に係るチェーン組立装置を示し、このチェーン組立装置11は、基台12と、回転軸13と、鉛直に立設され回転軸13に連動して上下に往復運動を行う作動棒14と、作動棒14に固定され作動棒14とともに上下運動を行う主ラム15と、チェーン1の組み立てを行う組立ユニット16とを備えている。

尚、本発明のチェーン組立装置は、以下の実施の形態に限られるものではない。

また、以下の説明において、図1(正面図)の左右を組立装置11の左右方向とし、図2(側面図)の右側を組立装置11の前側、図2の左側を組立装置11の後側とする。

【0018】

図1及び図2に示すように、基台12は、矩形の肉厚の金属板である基板12aと、前後左右4枚の矩形の金属板により角筒上に形成され基台12aを載置するフレーム12bとを備えており、基板12aには、図5に示すように、平面視で略中央に上下に貫通する角丸正方形の貫通孔12cが設けられている。

【0019】

回転軸13は、組立てられるチェーン1の搬送方向の上流側(左側)において、フレーム12bの側方に突設して設けられた軸受により、この搬送方向と平行に(左右方向に)かつ水平に軸支されている。回転軸13は、モータ18により駆動され、詳細には、モータ18によりVベルト19を介してフライホイール20が駆動され、フライホイール20によりエアークラッチ21を介して回転軸13が回転駆動される。回転軸13の回転により、ギアを介して、カム駆動軸22及びラム駆動軸23が回転駆動される。カム駆動軸22及びラム駆動軸23は、フレーム12bの左右の側板により回転軸13と平行に支承されている。

【0020】

4本の作動棒14は、2本ずつがそれぞれラム駆動軸23を挟んで対称となる位置において、基板12aを貫通して垂設されている。4本の作動棒14,14,…のうち、ラム駆動軸23を挟んで対向する2本が、ラム駆動軸23の下方において、横梁24で連結されており、横梁24が、カム25を介してラム駆動軸23の回転に連動して上下し、作動棒14,14が上下運動する。ラム駆動軸23に加わる作動棒14,14の自重は、エアシリンダ26により補償されている。

作動棒14は、図5に示すように、鉄製の角棒であり、左右方向の外側の側面に上下方向に延設されたレール14aを備えており、このレール14aがフレーム12bの内面に固定されたスライダ14bの案内溝に沿って摺動することで、作動棒14が上下運動を行う。

【0021】

主ラム15は、図5に示すように、平面視でH字形を有し、4本の作動棒14,14…のうち、ラム駆動軸23を挟んで対向する2本を連結する一対の横梁部15a,15aと一対の横梁部15a,15aの中央部を連結する縦梁部15bとからなり、作動棒14,14,…とともに上下運動する。

【0022】

組立ユニット16は、図3及び図4に示すように、主にユニット基板30と、4本のガイドポスト31,31,…と、副ラム32と、部品搬送路33と、部品搬送機構34と、部品受け渡し機構35と、部品供給手段36と、嵌合機構37と、案内機構38とを備えている。

【0023】

ユニット基板30は、図5に示すように、前後を固定金具40a,40a,40b,40bに拘束され、図3に示すように、左右方向を固定金具40c,40cにより拘束された状態で基板12a上に載置され、図3に示すように、左右方向において、締付金具41及びボルト41aにより上方から押さえつけられて基板12aに固定されている。

【0024】

4本のガイドポスト31,…は、ユニット基板30の4隅に立設されている。ガイドポスト31の下端部には、雌ネジ孔31aが設けられ、この雌ネジ穴31aにユニット基板30の下方からユニット基板30を貫通するように差し込んだボルトを螺合することによりガイドポスト31をユニット基板30に固定している。

【0025】

副ラム32は、図5に示すように、主ラム15と同様、平面視でH字形をなし、4本のガイドポスト31,31,…のうち、ラム駆動軸23を挟んで対向する2本を連結する一対の横梁部32a,32aと一対の横梁部32a,32aの中央部を連結する縦梁部32bとからなる。

4本のガイドポスト31,31,…には、図3に示すように、それぞれ副ラム32を上方へ付勢するコイルバネ42が環装されており、ガイドポスト31,31,…の上端部は、副ラム32の4隅を貫通するよう設けられている。ガイドポスト31と副ラム32の間には、ガイドブッシュ43が設けれ、副ラム32は、ガイドポスト31,31,…に沿って上下に摺動するよう設けられている。

副ラム32は、図1に示すように、上面が主ラム15の下面に当接し、主ラム15に固定された金具17により下支えするよう設けられており、主ラム15が下降すると主ラム15に押されて下降し、主ラム15が上昇するとコイルバネ42の付勢と金具17の支持により上昇する。

【0026】

部品搬送路33は、組立途中のチェーン1の搬送路であり、図4に示すように、ユニット基板30の略中央に載置される平面視略長方形の搬送板44の上面に設けられ、内プレートの幅よりやや幅が大きく、内プレートの板厚よりやや深い、断面が扁平の長方形状の溝からなる。部品搬送路33は、流送されるプレートが溝から飛び出さないように、蓋板材45,46を被せて上部開口の幅が狭くなるよう設けられている。

部品搬送路33は、搬送板44の後側の端辺に始端33aを備え、前側に向かって直進し、円弧を描いて90度折れ曲がって右側へ直進し、搬送板44の右側の辺へと抜けている。

部品搬送路33は、同じく搬送板44の後側の端辺に始端39aを有し部品搬送路33の中間部に合流する外プレート搬送路39を備えている。

【0027】

部品搬送機構34は、図4に示すように、部品搬送路33の手前側(図4の下側)に設けられ、回転軸13に連動し、部品搬送路33に沿って組立途中のチェーン1を搬送する機構である。部品搬送機構34は、図4に示すように、ユニット基板30上を前後左右に摺動する部品移送刃47と、部品移送刃47を載置して左右方向に摺動する左右方向摺動体48と、左右方向摺動体48を載置して前後方向に摺動する前後方向摺動体49とを備えている。

【0028】

左右方向摺動体48は、図8に示すように、前後方向摺動体49の上面に左右方向に延設されたレール90上を走行するスライダ90aに載置されているとともに、左右方向摺動体48の右側端部は、図1に示すように、レバー64及びロッド74を介してラム駆動軸23の右側端面に設けられた端面カム54に連結されており、左右方向摺動体48の手前側端面は、基板12aの左側端部に設けられたエアシリンダ84に連結されて左側に付勢されている。ラム駆動軸23が回転すると端面カム54及びレバー64を介してロッド74が左右方向にピストン運動を行い、左右方向摺動体48が左右に摺動する。

【0029】

前後方向摺動体49は、図8に示すように、ユニット基板30の上面に前後方向(図8では左側が前)に延設されたレール91上を走行するスライダ91aに載置されている。また、前後方向摺動体49は、カム50,レバー60及びロッド70を介してカム駆動軸22に連結されるとともに、レバー60には、レバー60がカム50から離れないように付勢するためのエアシリンダ80が連結されており、前後方向摺動体49は、カム駆動軸22の回転に伴って前後に摺動するよう構成されている。

【0030】

部品移送刃47は、図4に示すように略矩形の平板であり、後側(部品搬送路33側)の端辺全長には、チェーン1のブッシュ間やローラ間に入り込む刃が多数列設されており、この刃と刃の間には、ブッシュ3やローラ4の外径に嵌合する半円状の凹部が設けられている。部品移送刃47は、左右方向摺動体48の動きと前後方向摺動体49の動きとを組み合わせて平面視で略長方形状の軌道上を時計回りに周回する。部品移送刃47は、まずチェーン組立装置11の左手前側の位置から部品搬送路33に近付き、組立途中のチェーン1のブッシュ3やローラ4の間に刃を差しこむと同時に刃と刃の間の凹部にブッシュ3やローラ4を入り込ませて組立途中のチェーン1を拘束する。

次に、部品移送刃47は、右方向へ摺動して、組立途中のチェーン1を右方向へ搬送する。この搬送が終わると部品移送刃47は手前側に摺動して部品搬送路から離間し、続いて左に摺動して上記の左手前側の位置に復帰する。

【0031】

部品受け渡し機構35は、回転軸13に連動して部品搬送路33上に出退し、部品搬送路33上にチェーン1を構成する各部品を受け渡す機構である。部品受け渡し機構35は、図4に示すように、キャリア摺動台100と、下側の内プレート2を部品搬送路33の始端側から流送する下側内プレートキャリア101と、下側内プレート2に一対のブッシュ3,3、一対のローラ4,4、上側の内プレート2、下側の外プレート5、一対のピン6,6、及び上側の外プレート5をそれぞれ受け渡すブッシュキャリア102、ローラキャリア103、上側内プレートキャリア104、下側外プレートキャリア105、ピンキャリア106、及び上側外プレートキャリア107とを備えている。

【0032】

キャリア摺動台100は、図9に示すように、部品搬送路33の後側(図9では右側)において、レール92及びスライダ92aにより、ユニット基板30に対し前後方向に摺動可能に載置されている。キャリア摺動台100は、カム51,レバー61及びロッド71を介してカム駆動軸22に連結されるとともに、レバー61には、レバー61をカム51から離れないように付勢するためのエアシリンダ81が連結されており、カム駆動軸22の回転に伴って、前後に摺動するよう構成されている。

【0033】

図4に示すように、下側内プレートキャリア101、ブッシュキャリア102、ローラキャリア103、上側内プレートキャリア104、下側外プレートキャリア105、ピンキャリア106、及び上側外プレートキャリア107は、短冊状の部材であり、キャリア摺動台100の前側端部から部品搬送路33に略垂直に、部品搬送路33側へ延出している。これらのキャリア101,…は、それぞれ前端部に部品を押し出したり挟持したり載置したりして部品を運搬するための運搬構造が設けられている。

【0034】

部品供給手段36は、図4に示すように、下側内プレートホルダ110と、ブッシュホルダ111と、ローラホルダ112と、上側内プレートホルダ113と、下側外プレートホルダ114と、ピンホルダ115と上側外プレートホルダ116とを備えている。

各ホルダ110,111,112,113,114,115,116は、各部品を下方へ搬送するための貫通孔110a,111a,…を備えており、この貫通孔110a,…を通して、キャリア摺動台100が後側に摺動した位置において、それぞれキャリア101,…の前端部に各部品を供給する。

詳細には、各ホルダ110,…の貫通孔110a,…内に積み上げられた各部品のうち最下方の部品をキャリア101,…がキャリア摺動台100の手前側への摺動に伴って押し出して、部品搬送路33上を流れる組立途中のチェーン1に受け渡す。キャリア101,…が元の位置に復帰すると、各ホルダ内の最も下の部品が、達磨落とし式にキャリア101,…の運搬構造内に降下する。

【0035】

プレートホルダ110,113,114,116には、図1に示すように、プレートシュータ153,154,155,156…から、プレート2又は5が供給され、ブッシュホルダ111、ローラホルダ112、ピンホルダ115にはブッシュフィーダ150,ローラフィーダ151,ピンフィーダ152…からそれぞれブッシュ3、ローラ4、ピン6が供給される。

【0036】

嵌合機構37は、上下運動を行って一対のブッシュ3,3を内プレート2,2の嵌合孔2a,2aに、一対のピン6,6を外プレート5,5の嵌合孔5a,5aに、それぞれ嵌合させる機構である。

嵌合機構37は、図3に示すように、部品搬送路上流側(図3の左側)から順に副ラム32に固定されるブッシュポンチ121と、ローラポンチ122と、内プレートポンチ123と、内プレート再加圧ポンチ124と、ピンポンチ125と、外プレートポンチ126とを備えている。ポンチ121,122,…は、ポンチホルダ171,172,…により把持され、ポンチホルダ171,172,…は副ラム32に固定されている。ポンチ121,122,…によりブッシュ3が内プレート2に嵌合され、ピン6が外プレート5に嵌合される。

ピンポンチ125以外のポンチ121,122,123,124,126は、下方に突出するようバネで付勢されており、出退自在に設けられている。

【0037】

案内機構38は、図3に示すように、案内部材130及び131を備える。案内部材130及び131は、図10、図11に示すようにカム駆動軸22に外嵌されたカム52,53、レバー62,63、及びロッド72,73を介してカム駆動軸22の回転に連動し、ユニット基板30に設けられた貫通孔30a,30bを通ってそれぞれ部品搬送路33に接離する。レバー62,63は、エアシリンダ82,83によりカム52,53から離れないよう付勢されている。

【0038】

以下、チェーン組立装置11を用いてチェーン1を組み立てる手順について説明する。

まず、プレートシュータ153から下側内プレートホルダ110に下側の内プレート2が供給される。キャリア摺動台100が前方へ摺動すると、下側内プレートキャリア101が、内プレートホルダ110の貫通孔110a内に積み重ねられた内プレート2の最も下の内プレート2を部品搬送路33内に始端部33aから押し入れる。下側内プレートキャリア101が1回前後に摺動するたびに、1個の内プレート2が部品搬送路33へ搬入され、先に搬入された内プレート2を後押しして内プレート2の1個分の長さだけ前進させる。

【0039】

数個の内プレート2が、部品搬送路33に搬入され、最初の内プレート2がブッシュポンチ121の直下まで搬送されて停止すると、ブッシュキャリア102が、ブッシュホルダ111内の一対のブッシュ3,3を挟持して、部品搬送路33に対し略垂直に前方へ摺動し、ブッシュ3,3をブッシュポンチ121の下方に位置する内プレート2の上で保持する。

次に、下方から案内部材130が上昇し、案内部材130の一対のパイロットピンを内プレート2の嵌合孔2a,2aに挿通して内プレート2を正確な位置に案内するとともに、内プレート2の上に載置されたブッシュ3,3の下端を嵌合孔2a,2aに案内する。そして、部品搬送路33の上方からブッシュポンチ121が降下し、ブッシュポンチ121の一対のパイロットピンにより、ブッシュ3,3を嵌合孔2a,2aに案内するとともにパイロットピンの基端部に設けられたプレス部によりブッシュ3,3を押さえつけて下側内プレート2の嵌合孔2a,2aに嵌入する。

この嵌入作業が終了すると、ブッシュキャリア102、ブッシュポンチ121及び案内部材130は、元の位置に復帰する。

【0040】

次に、ブッシュ3,3が嵌合された内プレート2は、部品移送刃47により、ブッシュセンサー140の直下に搬送されて停止する。上方から一対の棒状の接触子を備えたブッシュセンサー140が降下し、ブッシュ3,3の有無を確認する。ブッシュ3,3の有無を確認するとブッシュセンサー140は元の位置に復帰する。

【0041】

次に、ブッシュ3,3が嵌合された内プレート2は、さらに部品移送刃47により、ローラポンチ122の直下に搬送されて停止する。するとローラキャリア103が、ローラホルダ112内の一対のローラ4,4を挟持して、キャリア摺動台100とともに前方へ摺動し、ローラ4,4をローラポンチ122の下方に位置する内プレート2に嵌合されたブッシュ3,3上にて保持する。続いて、上方からローラポンチ122が降下し、一対のパイロットピンにより、ローラ4,4を正確な位置に案内するとともにパイロットピンの基端部周縁に設けられたプレス部によりローラ4,4を押さえつけてブッシュ3,3に嵌合する。この嵌合作業が終了すると、ローラキャリア103及びローラポンチ122は、元の位置に復帰する。

【0042】

ローラ4,4の嵌合まで終了した組立途中のチェーン1は、部品移送刃47により、ローラセンサ141の直下に移送され、ローラセンサ141にローラの有無の確認を受けた後、さらに内プレートポンチ123の直下に移送される。すると、上側内プレートキャリア104が、上側内プレートホルダ113内の内プレート2を支持し、キャリア摺動台100とともに前方へ摺動して、内プレート2を内プレートポンチ123の下方に位置する内プレート2に嵌合されたブッシュ3,3上にて保持する。続いて、上方から内プレートポンチ123が降下し、内プレートポンチ123の一対のパイロットピンにより、上側の内プレート2を正確な位置に案内するとともにパイロットピンの基端部周縁に設けられたプレス部により上側の内プレート2を押さえつけて、ブッシュ3,3に嵌合する。

【0043】

上側の内プレート2の嵌合まで終了した組立途中のチェーン1は、部品移送刃47により、内プレートセンサ142の直下に移送され、内プレートセンサ142に上側の内プレート2の有無の確認を受けた後、さらに内プレート再加圧ポンチ124の直下に移送される。すると、上方から内プレート再加圧ポンチ124が降下し、上側の内プレート2を再度押さえつけてブッシュ3,3により深く嵌合する。

【0044】

上側の内プレート2の再加圧までが終了した組立途中のチェーン1は、部品移送刃47によりピンポンチ125の直下に移送されて停止する。

一方、外プレート搬送路39には、下側外プレートキャリア105により外プレート5が押入される。外プレート5が数個外プレート39内に押入されると、最初の外プレート5が、ピンポンチ125の直下において部品搬送路33に合流する外プレート搬送路39から、下側の内プレート2の下に挿入される。

次に、ピンキャリア106が、ピンホルダ115内の一対のピン6,6を挟持して前方へ摺動し、ピン6,6を組立途中のチェーン1のブッシュ3,3上で保持する。

続いて、案内部材131が部品搬送路33の下方から上昇し、一対のパイロットピンを下側の外プレート5の嵌合孔5a,5a及びブッシュ3,3に挿入して下側の内プレート2と外プレート5とを揃える。そして、部品搬送路33の上方からピンポンチ125が降下し、ピン6,6の上端を押さえつけて、ピン6,6を下側外プレート5の嵌合孔5a,5aに嵌入する。

この嵌入作業が終了すると、ピンキャリア106、ピンポンチ125及び案内部材131は、元の位置に復帰する。

【0045】

ピン6,6の嵌合まで終了した組立途中のチェーン1は、部品移送刃47により、ピンセンサ143の直下に移送され、ピンセンサ143にピン6,6の有無の確認を受けた後、さらに外プレートポンチ126の直下に移送される。すると、上側外プレートキャリア107が、上側外プレートホルダ116内の外プレート5を保持し、前方へ摺動して上側の外プレート5を組立途中のチェーン1上にて保持する。続いて、上方から外プレートポンチ126が降下し、外プレートポンチ126の一対のパイロットピンにより、上側の外プレート5を正確な位置に案内するとともにパイロットピンの基端部周縁に設けられたプレス部により上側の外プレート5を押さえつけてピン6,6に嵌合する。外プレートポンチ126のパイロットピンは、内側に設けられたコイルバネにより下方に突出するよう付勢されており、パイロットピンの先端がピン6に当接すると、プレス部が下降するにつれて上方へ引き込んで、プレス部が上側の外プレート5を押圧する際に邪魔にならないよう構成されている。

【0046】

上側の外プレート5の嵌合が終了したチェーン1は、上側外プレートセンサ144及び下側外プレートセンサ145により、それぞれ上側の外プレート5及び下側の外プレート5の有無の確認を受けて、内リンク8と外リンク9の1組ずつの組立を終了する。

【0047】

次に、部品の寸法の異なるチェーンを組立てる際に行う準備作業について説明する。

【0048】

チェーンの構成部品の各部の寸法のうち、ピッチを除けば、他の部品の寸法に最も影響を与えるのは、外プレート及び内プレートの板厚(以下「プレートの板厚」ともいう。)である。プレートの板厚が変わるとブッシュやピンを嵌合する嵌合孔の深さも変わるため、これに伴いブッシュやピンの長さが変わる。また、プレートの板厚を変更するということは、通常チェーンに要求する強度が変更になるということであるため、ブッシュの肉厚やピンの径も変更になることが多い。従って、チェーン組立装置11の調整作業は、プレートの板厚が異なるチェーンを組立てる場合に、最も多大な労力を要することになる。

そこで、本実施形態では、プレートの異なる板厚に合わせて部品搬送路の溝の深さが異なる3種の組立ユニット16,16A及び16B(16A,16Bは図示せず。)が用意されており、チェーン1とプレートの板厚が異なるチェーンに組立を変更する場合、組立ユニット16を他の組立ユニット16A又は16Bにそっくり交換する。

【0049】

組立ユニットを交換するには、まず、図1及び図8から図11に示す、ロッド70,71,72,73,74の端部のピン70a,71a,72a,73a,74a及びエアシリンダ84と左右方向摺動体48とを連結しているピン84aを取り外す。次に、センサ140,141,142,143,144,145と制御ボックスとを連絡する信号線に設けられたコネクター(図示せず)、フィーダ150,151,152とホルダ111,112,115との接続部(図示せず)、及び各プレートシュータ153,154,155,156とホルダ110,113,114,116との接続部(図示せず)を脱着する。続いて図5に示す固定金具40b,40bを取り外し、締付金具41を取り外す。すると、組立ユニット16は完全に組立装置11から分離され、ユニット基板30の下方において、基板12a上面に埋設されているフリーベアリング161により持ち上げられる。この状態で図5において実線で示すように組立装置11の後側へ組立ユニット16を引き出すと組立ユニット16を組立装置11から取り外すことができる。組立ユニット16を取り外したら、この逆の手順にて、組立ユニット16A又は16Bを取付ける。

【0050】

組立ユニット16A,16Bは、対応するチェーン1a,1b(ともに図示せず)に合わせて各部の寸法や位置関係が調整されているため、すぐに次のチェーン1a,1bを組み立て始めることができる。

尚、本実施形態では、組立ユニットを3台としたが、組立ユニットの数は、2台でもよいし、4台以上でもよく、必要に応じて適宜台数を決定することができる。

【0051】

また、本実施形態のチェーン組立装置11は、チェーン1と内プレート及び外プレートの板厚が略同じ別のチェーン1c(図示せず)を組立てる場合は、組立ユニット16をそのまま使用することができる。

この場合、キャリア104,105,106,107、ホルダ110,111,112,113,114,115,116、ポンチ121,122,123,124,125,126を別のものに交換したり調整したりする。

【0052】

このようにプレートの板厚の同じチェーンについては、同じ組立ユニットを使用できることで、交換用組立ユニットの数を減らすことができ、組立ユニットの製作コストや保管スペースを抑制することができる。

【0053】

本発明のチェーンは上記の実施形態に限られるものではなく、例えば、プレートの板厚が同じで他の寸法の異なる複数のチェーンについて複数の組立ユニットを備えるようにしてもよい。

【産業上の利用可能性】

【0054】

本発明のチェーン組立装置は、組立ユニットを交換するだけで、部品寸法が異なるチェーンを組立てる際の準備作業を済ませることができるため、複数種のチェーンを製造するチェーン組立装置に好適に用いることができる。

【符号の説明】

【0055】

1 チェーン

2 内プレート

3 ブッシュ

4 ローラ(ローラ部)

5 外プレート

6 ピン

11 チェーン組立装置

12 基台

13 回転軸

14 作動棒

15 主ラム

16 組立ユニット

30 ユニット基板

31 ガイドポスト

32 副ラム

33 部品搬送路

34 部品搬送機構

35 部品受渡し機構

36 部品供給手段

37 嵌合機構

50,51,52,53 カム(伝動部材)

54 端面カム(伝動部材)

60,61,62,63,64 レバー(伝動部材)

70,71,72,73,74 ロッド(伝動部材)

70a,71a,72a,73a,74a ピン

【特許請求の範囲】

【請求項1】

部品として、円筒状のブッシュを有するローラ部、長手方向両端にブッシュを嵌合する嵌合孔を有する内プレート、円柱状のピン及び長手方向両端にピンを嵌合する嵌合孔を有する外プレートを用い、一対の内プレートの嵌合孔に一対のブッシュの両端を嵌合して内リンクを形成し、該内リンクを内プレートの長手方向に縦列し、隣接する2組の内リンクのうち、一方の内リンクの他方の内リンクに近い側のブッシュに一のピンを挿通し、他方の内リンクの一方の内リンクに近い側のブッシュに他のピンを挿通し、前記一のピン及び他のピンの両端を一対の外プレートの嵌合孔に嵌合して外リンクを形成し、外リンクと内リンクとを交互に連結してチェーンを組立てるチェーン組立装置であって、

基台と、

前記基台に支承される回転軸と、

略鉛直に立設されるとともに前記回転軸に連結され、前記回転軸の回転を受けて上下にピストン運動を行う作動棒と、

前記作動棒に固定され前記作動棒とともに上下運動を行う主ラムと、

チェーンの組み立てを行う組立ユニットと、を備え、

前記組立ユニットは、

前記基台上に載置されるユニット基板と、

前記ユニット基板上に立設されるガイドポストと、

前記主ラムに支持されるとともに前記ガイドポストに摺動可能に設けられ、前記主ラムとともに上下運動する副ラムと、

前記部品が搬送される部品搬送路と、

前記回転軸に連結され、前記回転軸の回転を受けて前記部品搬送路に沿って前記部品を搬送するよう運動する部品搬送機構と、

前記回転軸に連結され、前記回転軸の回転を受けて前記部品搬送路上に前記部品を受け渡すよう運動する部品受け渡し機構と、

前記部品受け渡し機構に、前記部品を供給する部品供給手段と、

前記副ラムに固定されて上下運動し、前記各部品を押圧して、ブッシュを内プレートの嵌合孔に、ピンを外プレートの嵌合孔に嵌合させる嵌合機構と、を有し、

前記組立ユニットは、ガイドポスト、副ラム、部品搬送路、部品搬送機構、部品受渡し機構、部品供給手段及び嵌合機構が前記ユニット基板上に設けられていることで、一体として着脱可能であることを特徴とするチェーン組立装置。

【請求項2】

前記部品搬送路は、前記内プレート及び/又は外プレートの板厚により決定される深さの溝を有し、互いに溝の深さが異なる複数の組立ユニットを備える請求項1に記載のチェーン組立装置。

【請求項3】

前記回転軸と前記各機構の間には、前記回転軸に連動し前記回転軸の回転を前記各機構に伝達する伝動部材が設けられており、前記各機構と前記伝動部材とが着脱自在のピンにより連結されている請求項1又は請求項2に記載のチェーン組立装置。

【請求項1】

部品として、円筒状のブッシュを有するローラ部、長手方向両端にブッシュを嵌合する嵌合孔を有する内プレート、円柱状のピン及び長手方向両端にピンを嵌合する嵌合孔を有する外プレートを用い、一対の内プレートの嵌合孔に一対のブッシュの両端を嵌合して内リンクを形成し、該内リンクを内プレートの長手方向に縦列し、隣接する2組の内リンクのうち、一方の内リンクの他方の内リンクに近い側のブッシュに一のピンを挿通し、他方の内リンクの一方の内リンクに近い側のブッシュに他のピンを挿通し、前記一のピン及び他のピンの両端を一対の外プレートの嵌合孔に嵌合して外リンクを形成し、外リンクと内リンクとを交互に連結してチェーンを組立てるチェーン組立装置であって、

基台と、

前記基台に支承される回転軸と、

略鉛直に立設されるとともに前記回転軸に連結され、前記回転軸の回転を受けて上下にピストン運動を行う作動棒と、

前記作動棒に固定され前記作動棒とともに上下運動を行う主ラムと、

チェーンの組み立てを行う組立ユニットと、を備え、

前記組立ユニットは、

前記基台上に載置されるユニット基板と、

前記ユニット基板上に立設されるガイドポストと、

前記主ラムに支持されるとともに前記ガイドポストに摺動可能に設けられ、前記主ラムとともに上下運動する副ラムと、

前記部品が搬送される部品搬送路と、

前記回転軸に連結され、前記回転軸の回転を受けて前記部品搬送路に沿って前記部品を搬送するよう運動する部品搬送機構と、

前記回転軸に連結され、前記回転軸の回転を受けて前記部品搬送路上に前記部品を受け渡すよう運動する部品受け渡し機構と、

前記部品受け渡し機構に、前記部品を供給する部品供給手段と、

前記副ラムに固定されて上下運動し、前記各部品を押圧して、ブッシュを内プレートの嵌合孔に、ピンを外プレートの嵌合孔に嵌合させる嵌合機構と、を有し、

前記組立ユニットは、ガイドポスト、副ラム、部品搬送路、部品搬送機構、部品受渡し機構、部品供給手段及び嵌合機構が前記ユニット基板上に設けられていることで、一体として着脱可能であることを特徴とするチェーン組立装置。

【請求項2】

前記部品搬送路は、前記内プレート及び/又は外プレートの板厚により決定される深さの溝を有し、互いに溝の深さが異なる複数の組立ユニットを備える請求項1に記載のチェーン組立装置。

【請求項3】

前記回転軸と前記各機構の間には、前記回転軸に連動し前記回転軸の回転を前記各機構に伝達する伝動部材が設けられており、前記各機構と前記伝動部材とが着脱自在のピンにより連結されている請求項1又は請求項2に記載のチェーン組立装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−107114(P2013−107114A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255140(P2011−255140)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(511284100)株式会社貴望工業 (1)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(511284100)株式会社貴望工業 (1)

【Fターム(参考)】

[ Back to top ]