チオ亜ヒ酸塩の処理方法

【課題】非鉄製錬における銅精鉱をアルカリ等で浸出した浸出液中のチオ亜ヒ酸塩を、固体結晶状のチオヒ酸塩として効率よく分離除去することができるチオ亜ヒ酸塩の処理方法を提供する。

【解決手段】チオ亜ヒ酸塩を含むアルカリ性溶液に硫黄を加え、チオヒ酸塩に酸化する酸化工程を少なくとも含む。該チオヒ酸塩を含むアルカリ性溶液を冷却してチオヒ酸塩を析出させる析出工程を含む態様、該チオヒ酸塩が析出したアルカリ性溶液を固液分離する固液分離工程を含む態様、などが好ましい。

【解決手段】チオ亜ヒ酸塩を含むアルカリ性溶液に硫黄を加え、チオヒ酸塩に酸化する酸化工程を少なくとも含む。該チオヒ酸塩を含むアルカリ性溶液を冷却してチオヒ酸塩を析出させる析出工程を含む態様、該チオヒ酸塩が析出したアルカリ性溶液を固液分離する固液分離工程を含む態様、などが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非鉄製錬における鉱石から所望の金属又は除去対象金属を浸出する処理において発生するチオ亜ヒ酸塩の処理方法に関する。

【背景技術】

【0002】

従来より、非鉄製錬における銅精鉱中の不純物として、ヒ素(As)を高濃度に含有するものがある。そこで、産業上の要請及び資源確保の観点から、ヒ素を高濃度に含有する精鉱を処理できる技術の開発が求められている。

例えば、銅精鉱をアルカリ等の薬剤によって直接浸出する方法がある。この方法は、銅精鉱を硫化ナトリウムと苛性ソーダとにより浸出し、硫化銅として銅製錬を行うものである(特許文献1参照)。

また、本願出願人は、先に、NaHS(水硫化ソーダ)とNaOH(苛性ソーダ)を用いた高ヒ素濃度の精鉱からヒ素を除去する技術について提案している(特願2008−260091号明細書)。

【0003】

このように銅精鉱をアルカリ等の浸出液により浸出すると、ヒ素(As)は、ヒ素化合物になり、チオ亜ヒ酸ナトリウム(Na3AsS3)のような可溶性のチオ亜ヒ酸塩として浸出液中に高濃度に溶存するチオ亜ヒ酸溶液となる。一方、銅は硫化銅として沈殿するため銅との分離は可能となる。しかし、製錬工程では、発生する他の元素も回収されるので、安全に保管し、又は廃棄することが重要となる。このため、浸出液中のチオ亜ヒ酸塩を回収することが望まれている。

しかし、アルカリ等で浸出した浸出液中のチオ亜ヒ酸塩、又はチオ亜ヒ酸溶液は、単純な濃度上昇や、冷却晶析等による溶解度を利用した析出反応では析出物(固体結晶物)とすることが困難であり、その効率のよい処理方法の速やかな提供が望まれているのが現状である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第3911078号明細書

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、非鉄製錬における銅精鉱をアルカリ等で浸出した浸出液中のチオ亜ヒ酸塩を、固体結晶状のチオヒ酸塩として効率よく析出させて分離することができるチオ亜ヒ酸塩の処理方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> チオ亜ヒ酸塩を含むアルカリ性溶液に硫黄を加え、チオヒ酸塩に酸化する酸化工程を少なくとも含むことを特徴とするチオ亜ヒ酸塩の処理方法である。

<2> チオ亜ヒ酸塩を含むアルカリ性溶液を冷却してチオヒ酸塩を析出させる析出工程を含む前記<1>に記載のチオ亜ヒ酸塩の処理方法である。

<3> チオヒ酸塩が析出したアルカリ性溶液を固液分離する固液分離工程を含む前記<1>から<2>のいずれかに記載のチオ亜ヒ酸塩の処理方法である。

<4> 硫黄の添加量が、アルカリ性溶液中のヒ素の全質量に対し、1/4以上である前記<1>から<3>のいずれかに記載のチオ亜ヒ酸塩の処理方法である。

<5> チオ亜ヒ酸塩を含むアルカリ性溶液が、銅精鉱をNaHS及びNaOHで浸出して得られたものである前記<1>から<4>のいずれかに記載のチオ亜ヒ酸塩の処理方法である。

<6> アルカリ性溶液中のチオ亜ヒ酸塩が、チオ亜ヒ酸ナトリウム(Na3AsS3)である前記<1>から<5>のいずれかに記載のチオ亜ヒ酸塩の処理方法である。

<7> 析出したチオヒ酸塩が、チオヒ酸ナトリウム(Na3AsS4)である前記<1>から<6>のいずれかに記載のチオ亜ヒ酸塩の処理方法である。

<8> 固液分離後のアルカリ性溶液を銅精鉱の浸出液として再利用できる前記<3>から<7>のいずれかに記載のチオ亜ヒ酸塩の処理方法である。

【発明の効果】

【0007】

本発明によると、従来の課題を解決することができ、銅精鉱の浸出液からのヒ素の分離が可能となり、分離後の固体結晶状のチオヒ酸塩は、浸出液と比べ、保管体積が少なく、保管が簡便になるチオ亜ヒ酸塩の処理方法を提供することができる。

また、本発明によると、固体結晶状のチオヒ酸塩を固液分離後の浸出液は、再度精鉱の浸出液として利用可能である。

【図面の簡単な説明】

【0008】

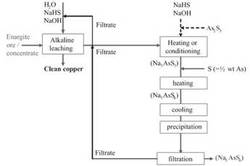

【図1】図1は、本発明のチオ亜ヒ酸塩の処理方法を示すフロー図である。

【図2】図2は、実施例1により得たチオヒ酸ナトリウム(Na3AsS4)粉末の写真である。

【図3】図3は、実施例1のXRD測定結果を示すグラフである。

【発明を実施するための形態】

【0009】

本発明のチオ亜ヒ酸塩の処理方法は、酸化工程を少なくとも含み、浸出工程、析出工程、固液分離工程、更に必要に応じてその他の工程を含んでなる。

【0010】

前記チオ亜ヒ酸塩の処理方法は、特に制限はなく、目的に応じて適宜選択することができるが、精鉱のアルカリ性溶液での浸出工程で生じたチオ亜ヒ酸塩を処理するものであることが好ましい。

【0011】

−精鉱−

前記精鉱としては、非鉄金属を得るために製錬の原料として用いられるものであれば特に制限なく、目的に応じて適宜選択することができ、鉱石における所望の金属を濃縮したものなどが挙げられ、例えば、硫化銅精鉱、亜鉛精鉱、エナジャイト(硫砒銅鉱)などが挙げられる。なお、精鉱以外でも硫化ヒ素等のヒ素の硫化物でも構わない。

前記精鉱中のヒ素濃度は、特に制限はなく、目的に応じて適宜選択することができ、0.5質量%以上が好ましく、1質量%以上がより好ましく、3質量%〜8質量%が更に好ましい。

【0012】

−浸出工程−

前記浸出工程は、特に制限はなく、目的に応じて適宜選択することができ、例えば、銅精鉱を水等でスラリーとし、NaHS及びNaOHを加えて、前記精鉱からヒ素を浸出する工程である。即ち、精鉱を含有するスラリーに、ヒ素を選択的に浸出するためのNaHS及びNaOHを加える。このようにアルカリ浸出で行うため、浸出後の液はpH7以上のアルカリ性であり、pH10以上の強アルカリ性を示す場合がほとんどである。本発明は、アルカリ性の液であることが好ましい。アルカリ性において析出させるためである。即ち、浸出液が酸性の場合は、アルカリを添加しアルカリ性にすればよい。また、浸出液におけるヒ素濃度は高い方が好ましい。析出反応の効率が向上するからである。40g/L以上であることが好ましい。

【0013】

前記NaHS及びNaOHは、スラリー1Lに対して、NaHSが60g〜200g添加され、NaOHが50g〜200g添加されれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、NaHS及びNaOHを固体のままスラリーに、同時乃至順次添加してもよく、また、NaHSとNaOHとを含有する水溶液を添加してもよい。NaHSとNaOHとを含有する水溶液は、事前にNaHSを含む水溶液とNaOHを含む水溶液との両方を混合してもよく、NaOHを含む水溶液とNaHSを含む水溶液とを個別に加えながら浸出してもよい。

【0014】

前記NaHSの添加量は、スラリー1Lに対して60g〜200gであることが好ましい。

前記NaOHの添加量は、スラリー1Lに対して50g〜200gであることが好ましい。

前記NaHSの添加量がスラリー1Lに対して60g未満であると、ヒ素の浸出率が下降してしまうことがある。また、スラリー1Lに対するNaHS及びNaOHの添加量をそれぞれ100g程度とした場合が最もヒ素の浸出率が高く、NaHS添加量及びNaOH添加量のいずれかが低くても浸出率は低下する。この条件下ではいろんな鉱種を用いても同様に良好な浸出率が得られる。

【0015】

また、NaHS添加量とNaOH添加量との質量比(NaHS:NaOH)は、1:1〜2:1であることが好ましい。

前記NaOH添加量は、NaHS添加量との組み合わせで重要である。NaOH添加量とNaHS添加量との組合せにおいて、例えば、銅精鉱であれば、ヒ素を選択的にスラリー液に移行する浸出が可能となり、銅が殆どスラリー液に移行しない画期的な浸出が可能となる。

【0016】

前記浸出工程における浸出反応液の温度、即ち浸出温度は、60℃〜100℃であることが好ましく、80℃〜100℃であることがより好ましい。例えば、浸出反応液の温度を80℃とすることは、高山地帯での操業を考えても適切である。

また、浸出工程においては、大気圧下で浸出可能である。

また、浸出時間は、原料精鉱にも依存するが、1時間以上が好ましく、1〜8時間であることがより好ましい。

前記浸出工程によって得た浸出液等はろ過により、銅は硫化銅などで析出物の残渣として、ヒ素は浸出液中にあるため、液として銅と分離される。浸出液中にあるヒ素は、チオ亜ヒ酸塩であり、前記アルカリがNaOH及びNaHSである場合は、チオ亜ヒ酸ナトリウム(Na3AsSx)となっている。前記化学式中xとあるのは、液中であるため、xは特定できないからであり、xは3〜4の間にある自然数である。

【0017】

<酸化工程>

前記酸化工程は、チオ亜ヒ酸塩を含むアルカリ性溶液に硫黄を加え、チオヒ酸塩(As:5価)に酸化する工程である。

【0018】

前記硫黄としては、粉末状、塊状などの形態は問わず、いわゆる単体硫黄であればよく、S0と表すこともある。

前記硫黄の添加量は、アルカリ性溶液中のヒ素の全質量に対し、1/4以上であることが好ましく、1/2〜1/1であることがより好ましく、1/2〜2/3であることが更に好ましい。前記硫黄の添加量が、1/4以上であればヒ素の除去率は30%以上となり、1/2以上であれば、ヒ素の除去率はほぼ安定して70%以上に達する反面、前記硫黄の添加量が、1/4未満であると、ヒ素の除去率が大きく低下してしまうことがある。

なお、前記硫黄のアルカリ性溶液への添加時には、撹拌を伴うことが好ましい。

前記硫黄を添加する際のチオ亜ヒ酸塩を含むアルカリ性溶液の液温は50℃〜100℃であることが好ましい。

また、硫黄を添加することで、チオ亜ヒ酸塩をチオヒ酸塩に酸化する際のアルカリ性溶液の液温は、80℃〜95℃であることが好ましい。酸化反応は大気圧下で反応が行われるため液温の上昇に限りがあることと、高温による硫黄の昇華を抑えるためである。

【0019】

<析出工程>

前記析出工程は、チオヒ酸塩を含むアルカリ性溶液を冷却してチオヒ酸塩を析出させる工程である。

【0020】

前記析出工程においては、上記酸化工程後のチオヒ酸塩を含むアルカリ性溶液の液温を低下させ、チオヒ酸塩の析出を促進させる。前記液温は、20℃〜40℃であることが好ましく、室温程度がより好ましい。

【0021】

−固液分離工程−

前記固液分離工程は、チオヒ酸塩が析出したアルカリ性溶液を固液分離する工程である。

析出した固体物であるチオヒ酸塩は、固液分離手段により分離可能である。

前記固液分離手段としては、特に制限はなく、一般的な固形物の脱水、固液分離装置等を使用することができ、例えば真空ろ過、フィルタープレス、ドラムフィルター、スクリュープレスなどが挙げられる。また、遠心分離による分離も可能である。

固液分離されたチオヒ酸塩は、乾燥等により粉末状にて保管できる。粉末状であるため容器の形状を選ばず浸出液の数十分の1の減容となる。また、得られたチオヒ酸塩は、ヒ素の原料、試薬としても利用可能である。

【0022】

−分離後の液の再利用−

チオヒ酸塩を分離したろ液は、再度、上記浸出工程にて浸出液として利用可能である。ろ過によってもアルカリ成分が液に残存するため浸出液として利用できるからである。利用できる回数は、アルカリ濃度にもよるが、数回以上は可能である。なお、その他の工程にて中和剤等として用いることができる。

チオ亜ヒ酸塩は、酸性液に溶解であり、浸出液を酸性にすると、例えば米国特許第3911078号明細書のようにヒ素を硫化物として回収可能である。しかし、この方法ではアルカリ浸出において、ろ過後のろ液の再利用は困難になる。なぜなら、ろ液を浸出に戻すとアルカリ性の低下を招き、精鉱の浸出を妨げるからである。

本発明のチオ亜ヒ酸塩の処理方法においては、アルカリ性溶液のアルカリ性を維持したまま析出したチオヒ酸塩を分離できるので、浸出液の工程内での循環が可能となり、製造コスト、装置費を大幅に抑えることができる。

【0023】

ここで、図1は、本発明のチオ亜ヒ酸塩の処理方法を示すフロー図である。非鉄製錬における銅精鉱をNaHS及びNaOHで浸出した浸出液中のチオ亜ヒ酸ナトリウム(Na3AsS3)を、硫黄で酸化し、チオヒ酸ナトリウム(Na3AsS4、As:5価)とし、冷却して析出し、ろ過することにより、チオヒ酸ナトリウム粉末を分離することができる。ろ液は、非鉄製錬における銅精鉱の浸出液として再利用できる。

【実施例】

【0024】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

【0025】

(実施例1)

−原料の調製−

原料としては、擬似的な精鉱中のヒ素として調製済みの硫化ヒ素(As2S3)を用意した。

この硫化ヒ素に対し、NaHSを250g/L、及びNaOHを100g/L含む水溶液を加え、90℃で1時間溶解した。ヒ素は溶液中に溶解し、チオ亜ヒ酸ナトリウム(Na3AsS3)となった。この時のヒ素濃度は56.4g/Lであった。pHは13前後を示し強アルカリ溶液であった。なお、容器は200mLのビーカーで行い。全液量は100mLであった。

【0026】

前記溶液を90℃で維持し、硫黄粉末を28g/Lとなる量を加えた。この硫酸濃度は、溶液中のヒ素全質量に対して1/2となる量であった。

その後、液温90℃を維持して撹拌し、1時間反応を行った。反応後は、液温を30℃まで放置冷却し、30℃で5時間放置すると沈殿が生じた。生じた沈殿をフィルターでろ過し、乾燥すると、図2に示すような、粉末が得られた。

得られた粉末は、X線回折(XRD)測定(Rigaku社製、RINT−2200)により、図3に示すように、チオヒ酸ナトリウム(Na3AsS4、As:5価)、及びNa3AsS4・8H2Oであることが確認できた。

ろ過後のろ液は、ICP(高周波誘導結合プラズマ発光分析装置、エスアイアイ・ナノテクノロジー株式会社製、SPS3000)で分析し、ヒ素濃度は17.3g/L、回収率は69%であった。

このように、チオ亜ヒ酸塩溶液からチオヒ酸ナトリウム(Na3AsS4、As:5価)を分離できることが分かった。また、銅精鉱をアルカリ浸出した液からのヒ素の分離も可能であることも分かった。

【0027】

(実施例2)

−浸出液の再利用−

実施例1で得たろ過後の溶液に硫化ヒ素を添加し、NaHSを200g/L及びNaOHを80g/Lの濃度となるように硫化ヒ素を溶解させ、ヒ素濃度で54.4g/Lのチオ亜ヒ酸ナトリウム(Na3AsS3)を含んだ溶液を得た。

得られた溶液に対し、実施例1と同様にして、硫黄末を添加し、チオヒ酸ナトリウム(Na3AsS4、As:5価)の粉末が得られた。ろ過後の溶液は、ヒ素濃度が11.3g/L、回収率は79%であった。

以上の結果から、ろ過後の液は、浸出に再利用できることが分かった。また、繰り返しによってもヒ素は効率よく分離できることも分かった。

【0028】

(実施例3)

−浸出液の再利用−

実施例1で得たろ過後の溶液に硫化ヒ素を添加し、NaHSを150g/L及びNaOHを60g/Lの濃度となるように硫化ヒ素を溶解させ、ヒ素濃度が50.0g/Lのチオ亜ヒ酸ナトリウム(Na3AsS3)を含んだ溶液を得た。

得られた溶液に対し、実施例1と同様にして、硫黄粉末を添加し、チオヒ酸ナトリウム(Na3AsS4、As:5価)の粉末が得られた。ろ過後の溶液は、ヒ素濃度が14.1g/L、回収率は72%であった。

この実施例3の結果から、浸出時の各アルカリ濃度は、ヒ素の回収率に影響するが、実用面においては、問題のないレベルであった。

【0029】

(実施例4)

−浸出液の再々利用−

実施例3で得たろ過後の溶液に、NaHSを100g/L及びNaOHを50g/Lの濃度となるように硫化ヒ素を溶解させ、ヒ素濃度が46.0g/Lのチオ亜ヒ酸ナトリウム(Na3AsS3)を含んだ溶液を得た。

得られた溶液に対し、実施例1と同様にして、硫黄粉末を添加し、チオヒ酸ナトリウム(Na3AsS4、As:5価)の粉末が得られた。ろ過後の溶液は、ヒ素濃度が9.32g/L、回収率は80%であった。

この実施例4の結果から、ろ過後の液を複数回に渡り、浸出に繰り返して利用可能であることが分かった。

【0030】

(実施例5)

−アンチモンの影響−

実施例1において、チオ亜ヒ酸ナトリウム(Na3AsS3)を含む溶液にアンチモン(Sb)を50g/L添加した以外は、実施例1と同様にして、チオ亜ヒ酸塩の処理を行った。

その結果、チオヒ酸ナトリウム(Na3AsS4、As:5価)の粉末が得られた。ろ過後の溶液は、ヒ素濃度が16.0g/L、回収率はヒ素とアンチモンの合計で73%であった。

この実施例5の結果から、処理対象溶液中にアンチモン(Sb)が存在していても処理に問題ないことが分かった。

【0031】

(実施例6〜8)

実施例1において、硫黄粉末の添加量を表1に示す硫黄濃度となるように変えた以外は、実施例1と同様にして、実施例6〜8の処理を行った。比較例1及び実施例1の結果と合わせて表1に示す。なお、実施例6〜8の硫黄の添加量は、硫黄とヒ素の質量比(S/As)で、それぞれ1/8、1/4、及び1/1であり、ヒ素の回収率は、それぞれ12.1%、69.2%、及び67%であった。

【0032】

【表1】

【産業上の利用可能性】

【0033】

本発明のチオ亜ヒ酸塩の処理方法は、浸出液中のチオ亜ヒ酸塩を、固体結晶状のチオヒ酸塩として効率よく分離除去することができるので、特に非鉄製錬における銅精鉱をアルカリ等で浸出した浸出液のチオ亜ヒ酸塩又はヒ素の処理に好適に用いられる。

【技術分野】

【0001】

本発明は、非鉄製錬における鉱石から所望の金属又は除去対象金属を浸出する処理において発生するチオ亜ヒ酸塩の処理方法に関する。

【背景技術】

【0002】

従来より、非鉄製錬における銅精鉱中の不純物として、ヒ素(As)を高濃度に含有するものがある。そこで、産業上の要請及び資源確保の観点から、ヒ素を高濃度に含有する精鉱を処理できる技術の開発が求められている。

例えば、銅精鉱をアルカリ等の薬剤によって直接浸出する方法がある。この方法は、銅精鉱を硫化ナトリウムと苛性ソーダとにより浸出し、硫化銅として銅製錬を行うものである(特許文献1参照)。

また、本願出願人は、先に、NaHS(水硫化ソーダ)とNaOH(苛性ソーダ)を用いた高ヒ素濃度の精鉱からヒ素を除去する技術について提案している(特願2008−260091号明細書)。

【0003】

このように銅精鉱をアルカリ等の浸出液により浸出すると、ヒ素(As)は、ヒ素化合物になり、チオ亜ヒ酸ナトリウム(Na3AsS3)のような可溶性のチオ亜ヒ酸塩として浸出液中に高濃度に溶存するチオ亜ヒ酸溶液となる。一方、銅は硫化銅として沈殿するため銅との分離は可能となる。しかし、製錬工程では、発生する他の元素も回収されるので、安全に保管し、又は廃棄することが重要となる。このため、浸出液中のチオ亜ヒ酸塩を回収することが望まれている。

しかし、アルカリ等で浸出した浸出液中のチオ亜ヒ酸塩、又はチオ亜ヒ酸溶液は、単純な濃度上昇や、冷却晶析等による溶解度を利用した析出反応では析出物(固体結晶物)とすることが困難であり、その効率のよい処理方法の速やかな提供が望まれているのが現状である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第3911078号明細書

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、非鉄製錬における銅精鉱をアルカリ等で浸出した浸出液中のチオ亜ヒ酸塩を、固体結晶状のチオヒ酸塩として効率よく析出させて分離することができるチオ亜ヒ酸塩の処理方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> チオ亜ヒ酸塩を含むアルカリ性溶液に硫黄を加え、チオヒ酸塩に酸化する酸化工程を少なくとも含むことを特徴とするチオ亜ヒ酸塩の処理方法である。

<2> チオ亜ヒ酸塩を含むアルカリ性溶液を冷却してチオヒ酸塩を析出させる析出工程を含む前記<1>に記載のチオ亜ヒ酸塩の処理方法である。

<3> チオヒ酸塩が析出したアルカリ性溶液を固液分離する固液分離工程を含む前記<1>から<2>のいずれかに記載のチオ亜ヒ酸塩の処理方法である。

<4> 硫黄の添加量が、アルカリ性溶液中のヒ素の全質量に対し、1/4以上である前記<1>から<3>のいずれかに記載のチオ亜ヒ酸塩の処理方法である。

<5> チオ亜ヒ酸塩を含むアルカリ性溶液が、銅精鉱をNaHS及びNaOHで浸出して得られたものである前記<1>から<4>のいずれかに記載のチオ亜ヒ酸塩の処理方法である。

<6> アルカリ性溶液中のチオ亜ヒ酸塩が、チオ亜ヒ酸ナトリウム(Na3AsS3)である前記<1>から<5>のいずれかに記載のチオ亜ヒ酸塩の処理方法である。

<7> 析出したチオヒ酸塩が、チオヒ酸ナトリウム(Na3AsS4)である前記<1>から<6>のいずれかに記載のチオ亜ヒ酸塩の処理方法である。

<8> 固液分離後のアルカリ性溶液を銅精鉱の浸出液として再利用できる前記<3>から<7>のいずれかに記載のチオ亜ヒ酸塩の処理方法である。

【発明の効果】

【0007】

本発明によると、従来の課題を解決することができ、銅精鉱の浸出液からのヒ素の分離が可能となり、分離後の固体結晶状のチオヒ酸塩は、浸出液と比べ、保管体積が少なく、保管が簡便になるチオ亜ヒ酸塩の処理方法を提供することができる。

また、本発明によると、固体結晶状のチオヒ酸塩を固液分離後の浸出液は、再度精鉱の浸出液として利用可能である。

【図面の簡単な説明】

【0008】

【図1】図1は、本発明のチオ亜ヒ酸塩の処理方法を示すフロー図である。

【図2】図2は、実施例1により得たチオヒ酸ナトリウム(Na3AsS4)粉末の写真である。

【図3】図3は、実施例1のXRD測定結果を示すグラフである。

【発明を実施するための形態】

【0009】

本発明のチオ亜ヒ酸塩の処理方法は、酸化工程を少なくとも含み、浸出工程、析出工程、固液分離工程、更に必要に応じてその他の工程を含んでなる。

【0010】

前記チオ亜ヒ酸塩の処理方法は、特に制限はなく、目的に応じて適宜選択することができるが、精鉱のアルカリ性溶液での浸出工程で生じたチオ亜ヒ酸塩を処理するものであることが好ましい。

【0011】

−精鉱−

前記精鉱としては、非鉄金属を得るために製錬の原料として用いられるものであれば特に制限なく、目的に応じて適宜選択することができ、鉱石における所望の金属を濃縮したものなどが挙げられ、例えば、硫化銅精鉱、亜鉛精鉱、エナジャイト(硫砒銅鉱)などが挙げられる。なお、精鉱以外でも硫化ヒ素等のヒ素の硫化物でも構わない。

前記精鉱中のヒ素濃度は、特に制限はなく、目的に応じて適宜選択することができ、0.5質量%以上が好ましく、1質量%以上がより好ましく、3質量%〜8質量%が更に好ましい。

【0012】

−浸出工程−

前記浸出工程は、特に制限はなく、目的に応じて適宜選択することができ、例えば、銅精鉱を水等でスラリーとし、NaHS及びNaOHを加えて、前記精鉱からヒ素を浸出する工程である。即ち、精鉱を含有するスラリーに、ヒ素を選択的に浸出するためのNaHS及びNaOHを加える。このようにアルカリ浸出で行うため、浸出後の液はpH7以上のアルカリ性であり、pH10以上の強アルカリ性を示す場合がほとんどである。本発明は、アルカリ性の液であることが好ましい。アルカリ性において析出させるためである。即ち、浸出液が酸性の場合は、アルカリを添加しアルカリ性にすればよい。また、浸出液におけるヒ素濃度は高い方が好ましい。析出反応の効率が向上するからである。40g/L以上であることが好ましい。

【0013】

前記NaHS及びNaOHは、スラリー1Lに対して、NaHSが60g〜200g添加され、NaOHが50g〜200g添加されれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、NaHS及びNaOHを固体のままスラリーに、同時乃至順次添加してもよく、また、NaHSとNaOHとを含有する水溶液を添加してもよい。NaHSとNaOHとを含有する水溶液は、事前にNaHSを含む水溶液とNaOHを含む水溶液との両方を混合してもよく、NaOHを含む水溶液とNaHSを含む水溶液とを個別に加えながら浸出してもよい。

【0014】

前記NaHSの添加量は、スラリー1Lに対して60g〜200gであることが好ましい。

前記NaOHの添加量は、スラリー1Lに対して50g〜200gであることが好ましい。

前記NaHSの添加量がスラリー1Lに対して60g未満であると、ヒ素の浸出率が下降してしまうことがある。また、スラリー1Lに対するNaHS及びNaOHの添加量をそれぞれ100g程度とした場合が最もヒ素の浸出率が高く、NaHS添加量及びNaOH添加量のいずれかが低くても浸出率は低下する。この条件下ではいろんな鉱種を用いても同様に良好な浸出率が得られる。

【0015】

また、NaHS添加量とNaOH添加量との質量比(NaHS:NaOH)は、1:1〜2:1であることが好ましい。

前記NaOH添加量は、NaHS添加量との組み合わせで重要である。NaOH添加量とNaHS添加量との組合せにおいて、例えば、銅精鉱であれば、ヒ素を選択的にスラリー液に移行する浸出が可能となり、銅が殆どスラリー液に移行しない画期的な浸出が可能となる。

【0016】

前記浸出工程における浸出反応液の温度、即ち浸出温度は、60℃〜100℃であることが好ましく、80℃〜100℃であることがより好ましい。例えば、浸出反応液の温度を80℃とすることは、高山地帯での操業を考えても適切である。

また、浸出工程においては、大気圧下で浸出可能である。

また、浸出時間は、原料精鉱にも依存するが、1時間以上が好ましく、1〜8時間であることがより好ましい。

前記浸出工程によって得た浸出液等はろ過により、銅は硫化銅などで析出物の残渣として、ヒ素は浸出液中にあるため、液として銅と分離される。浸出液中にあるヒ素は、チオ亜ヒ酸塩であり、前記アルカリがNaOH及びNaHSである場合は、チオ亜ヒ酸ナトリウム(Na3AsSx)となっている。前記化学式中xとあるのは、液中であるため、xは特定できないからであり、xは3〜4の間にある自然数である。

【0017】

<酸化工程>

前記酸化工程は、チオ亜ヒ酸塩を含むアルカリ性溶液に硫黄を加え、チオヒ酸塩(As:5価)に酸化する工程である。

【0018】

前記硫黄としては、粉末状、塊状などの形態は問わず、いわゆる単体硫黄であればよく、S0と表すこともある。

前記硫黄の添加量は、アルカリ性溶液中のヒ素の全質量に対し、1/4以上であることが好ましく、1/2〜1/1であることがより好ましく、1/2〜2/3であることが更に好ましい。前記硫黄の添加量が、1/4以上であればヒ素の除去率は30%以上となり、1/2以上であれば、ヒ素の除去率はほぼ安定して70%以上に達する反面、前記硫黄の添加量が、1/4未満であると、ヒ素の除去率が大きく低下してしまうことがある。

なお、前記硫黄のアルカリ性溶液への添加時には、撹拌を伴うことが好ましい。

前記硫黄を添加する際のチオ亜ヒ酸塩を含むアルカリ性溶液の液温は50℃〜100℃であることが好ましい。

また、硫黄を添加することで、チオ亜ヒ酸塩をチオヒ酸塩に酸化する際のアルカリ性溶液の液温は、80℃〜95℃であることが好ましい。酸化反応は大気圧下で反応が行われるため液温の上昇に限りがあることと、高温による硫黄の昇華を抑えるためである。

【0019】

<析出工程>

前記析出工程は、チオヒ酸塩を含むアルカリ性溶液を冷却してチオヒ酸塩を析出させる工程である。

【0020】

前記析出工程においては、上記酸化工程後のチオヒ酸塩を含むアルカリ性溶液の液温を低下させ、チオヒ酸塩の析出を促進させる。前記液温は、20℃〜40℃であることが好ましく、室温程度がより好ましい。

【0021】

−固液分離工程−

前記固液分離工程は、チオヒ酸塩が析出したアルカリ性溶液を固液分離する工程である。

析出した固体物であるチオヒ酸塩は、固液分離手段により分離可能である。

前記固液分離手段としては、特に制限はなく、一般的な固形物の脱水、固液分離装置等を使用することができ、例えば真空ろ過、フィルタープレス、ドラムフィルター、スクリュープレスなどが挙げられる。また、遠心分離による分離も可能である。

固液分離されたチオヒ酸塩は、乾燥等により粉末状にて保管できる。粉末状であるため容器の形状を選ばず浸出液の数十分の1の減容となる。また、得られたチオヒ酸塩は、ヒ素の原料、試薬としても利用可能である。

【0022】

−分離後の液の再利用−

チオヒ酸塩を分離したろ液は、再度、上記浸出工程にて浸出液として利用可能である。ろ過によってもアルカリ成分が液に残存するため浸出液として利用できるからである。利用できる回数は、アルカリ濃度にもよるが、数回以上は可能である。なお、その他の工程にて中和剤等として用いることができる。

チオ亜ヒ酸塩は、酸性液に溶解であり、浸出液を酸性にすると、例えば米国特許第3911078号明細書のようにヒ素を硫化物として回収可能である。しかし、この方法ではアルカリ浸出において、ろ過後のろ液の再利用は困難になる。なぜなら、ろ液を浸出に戻すとアルカリ性の低下を招き、精鉱の浸出を妨げるからである。

本発明のチオ亜ヒ酸塩の処理方法においては、アルカリ性溶液のアルカリ性を維持したまま析出したチオヒ酸塩を分離できるので、浸出液の工程内での循環が可能となり、製造コスト、装置費を大幅に抑えることができる。

【0023】

ここで、図1は、本発明のチオ亜ヒ酸塩の処理方法を示すフロー図である。非鉄製錬における銅精鉱をNaHS及びNaOHで浸出した浸出液中のチオ亜ヒ酸ナトリウム(Na3AsS3)を、硫黄で酸化し、チオヒ酸ナトリウム(Na3AsS4、As:5価)とし、冷却して析出し、ろ過することにより、チオヒ酸ナトリウム粉末を分離することができる。ろ液は、非鉄製錬における銅精鉱の浸出液として再利用できる。

【実施例】

【0024】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

【0025】

(実施例1)

−原料の調製−

原料としては、擬似的な精鉱中のヒ素として調製済みの硫化ヒ素(As2S3)を用意した。

この硫化ヒ素に対し、NaHSを250g/L、及びNaOHを100g/L含む水溶液を加え、90℃で1時間溶解した。ヒ素は溶液中に溶解し、チオ亜ヒ酸ナトリウム(Na3AsS3)となった。この時のヒ素濃度は56.4g/Lであった。pHは13前後を示し強アルカリ溶液であった。なお、容器は200mLのビーカーで行い。全液量は100mLであった。

【0026】

前記溶液を90℃で維持し、硫黄粉末を28g/Lとなる量を加えた。この硫酸濃度は、溶液中のヒ素全質量に対して1/2となる量であった。

その後、液温90℃を維持して撹拌し、1時間反応を行った。反応後は、液温を30℃まで放置冷却し、30℃で5時間放置すると沈殿が生じた。生じた沈殿をフィルターでろ過し、乾燥すると、図2に示すような、粉末が得られた。

得られた粉末は、X線回折(XRD)測定(Rigaku社製、RINT−2200)により、図3に示すように、チオヒ酸ナトリウム(Na3AsS4、As:5価)、及びNa3AsS4・8H2Oであることが確認できた。

ろ過後のろ液は、ICP(高周波誘導結合プラズマ発光分析装置、エスアイアイ・ナノテクノロジー株式会社製、SPS3000)で分析し、ヒ素濃度は17.3g/L、回収率は69%であった。

このように、チオ亜ヒ酸塩溶液からチオヒ酸ナトリウム(Na3AsS4、As:5価)を分離できることが分かった。また、銅精鉱をアルカリ浸出した液からのヒ素の分離も可能であることも分かった。

【0027】

(実施例2)

−浸出液の再利用−

実施例1で得たろ過後の溶液に硫化ヒ素を添加し、NaHSを200g/L及びNaOHを80g/Lの濃度となるように硫化ヒ素を溶解させ、ヒ素濃度で54.4g/Lのチオ亜ヒ酸ナトリウム(Na3AsS3)を含んだ溶液を得た。

得られた溶液に対し、実施例1と同様にして、硫黄末を添加し、チオヒ酸ナトリウム(Na3AsS4、As:5価)の粉末が得られた。ろ過後の溶液は、ヒ素濃度が11.3g/L、回収率は79%であった。

以上の結果から、ろ過後の液は、浸出に再利用できることが分かった。また、繰り返しによってもヒ素は効率よく分離できることも分かった。

【0028】

(実施例3)

−浸出液の再利用−

実施例1で得たろ過後の溶液に硫化ヒ素を添加し、NaHSを150g/L及びNaOHを60g/Lの濃度となるように硫化ヒ素を溶解させ、ヒ素濃度が50.0g/Lのチオ亜ヒ酸ナトリウム(Na3AsS3)を含んだ溶液を得た。

得られた溶液に対し、実施例1と同様にして、硫黄粉末を添加し、チオヒ酸ナトリウム(Na3AsS4、As:5価)の粉末が得られた。ろ過後の溶液は、ヒ素濃度が14.1g/L、回収率は72%であった。

この実施例3の結果から、浸出時の各アルカリ濃度は、ヒ素の回収率に影響するが、実用面においては、問題のないレベルであった。

【0029】

(実施例4)

−浸出液の再々利用−

実施例3で得たろ過後の溶液に、NaHSを100g/L及びNaOHを50g/Lの濃度となるように硫化ヒ素を溶解させ、ヒ素濃度が46.0g/Lのチオ亜ヒ酸ナトリウム(Na3AsS3)を含んだ溶液を得た。

得られた溶液に対し、実施例1と同様にして、硫黄粉末を添加し、チオヒ酸ナトリウム(Na3AsS4、As:5価)の粉末が得られた。ろ過後の溶液は、ヒ素濃度が9.32g/L、回収率は80%であった。

この実施例4の結果から、ろ過後の液を複数回に渡り、浸出に繰り返して利用可能であることが分かった。

【0030】

(実施例5)

−アンチモンの影響−

実施例1において、チオ亜ヒ酸ナトリウム(Na3AsS3)を含む溶液にアンチモン(Sb)を50g/L添加した以外は、実施例1と同様にして、チオ亜ヒ酸塩の処理を行った。

その結果、チオヒ酸ナトリウム(Na3AsS4、As:5価)の粉末が得られた。ろ過後の溶液は、ヒ素濃度が16.0g/L、回収率はヒ素とアンチモンの合計で73%であった。

この実施例5の結果から、処理対象溶液中にアンチモン(Sb)が存在していても処理に問題ないことが分かった。

【0031】

(実施例6〜8)

実施例1において、硫黄粉末の添加量を表1に示す硫黄濃度となるように変えた以外は、実施例1と同様にして、実施例6〜8の処理を行った。比較例1及び実施例1の結果と合わせて表1に示す。なお、実施例6〜8の硫黄の添加量は、硫黄とヒ素の質量比(S/As)で、それぞれ1/8、1/4、及び1/1であり、ヒ素の回収率は、それぞれ12.1%、69.2%、及び67%であった。

【0032】

【表1】

【産業上の利用可能性】

【0033】

本発明のチオ亜ヒ酸塩の処理方法は、浸出液中のチオ亜ヒ酸塩を、固体結晶状のチオヒ酸塩として効率よく分離除去することができるので、特に非鉄製錬における銅精鉱をアルカリ等で浸出した浸出液のチオ亜ヒ酸塩又はヒ素の処理に好適に用いられる。

【特許請求の範囲】

【請求項1】

チオ亜ヒ酸塩を含むアルカリ性溶液に硫黄を加え、チオヒ酸塩に酸化する酸化工程を少なくとも含むことを特徴とするチオ亜ヒ酸塩の処理方法。

【請求項2】

チオ亜ヒ酸塩を含むアルカリ性溶液を冷却してチオヒ酸塩を析出させる析出工程を含む請求項1に記載のチオ亜ヒ酸塩の処理方法。

【請求項3】

チオヒ酸塩が析出したアルカリ性溶液を固液分離する固液分離工程を含む請求項1から2のいずれかに記載のチオ亜ヒ酸塩の処理方法。

【請求項4】

硫黄の添加量が、アルカリ性溶液中のヒ素の全質量に対し、1/4以上である請求項1から3のいずれかに記載のチオ亜ヒ酸塩の処理方法。

【請求項5】

チオ亜ヒ酸塩を含むアルカリ性溶液が、銅精鉱をNaHS及びNaOHで浸出して得られたものである請求項1から4のいずれかに記載のチオ亜ヒ酸塩の処理方法。

【請求項6】

アルカリ性溶液中のチオ亜ヒ酸塩が、チオ亜ヒ酸ナトリウム(Na3AsS3)である請求項1から5のいずれかに記載のチオ亜ヒ酸塩の処理方法。

【請求項7】

析出したチオヒ酸塩が、チオヒ酸ナトリウム(Na3AsS4)である請求項1から6のいずれかに記載のチオ亜ヒ酸塩の処理方法。

【請求項8】

固液分離後のアルカリ性溶液を銅精鉱の浸出液として再利用できる請求項3から7のいずれかに記載のチオ亜ヒ酸塩の処理方法。

【請求項1】

チオ亜ヒ酸塩を含むアルカリ性溶液に硫黄を加え、チオヒ酸塩に酸化する酸化工程を少なくとも含むことを特徴とするチオ亜ヒ酸塩の処理方法。

【請求項2】

チオ亜ヒ酸塩を含むアルカリ性溶液を冷却してチオヒ酸塩を析出させる析出工程を含む請求項1に記載のチオ亜ヒ酸塩の処理方法。

【請求項3】

チオヒ酸塩が析出したアルカリ性溶液を固液分離する固液分離工程を含む請求項1から2のいずれかに記載のチオ亜ヒ酸塩の処理方法。

【請求項4】

硫黄の添加量が、アルカリ性溶液中のヒ素の全質量に対し、1/4以上である請求項1から3のいずれかに記載のチオ亜ヒ酸塩の処理方法。

【請求項5】

チオ亜ヒ酸塩を含むアルカリ性溶液が、銅精鉱をNaHS及びNaOHで浸出して得られたものである請求項1から4のいずれかに記載のチオ亜ヒ酸塩の処理方法。

【請求項6】

アルカリ性溶液中のチオ亜ヒ酸塩が、チオ亜ヒ酸ナトリウム(Na3AsS3)である請求項1から5のいずれかに記載のチオ亜ヒ酸塩の処理方法。

【請求項7】

析出したチオヒ酸塩が、チオヒ酸ナトリウム(Na3AsS4)である請求項1から6のいずれかに記載のチオ亜ヒ酸塩の処理方法。

【請求項8】

固液分離後のアルカリ性溶液を銅精鉱の浸出液として再利用できる請求項3から7のいずれかに記載のチオ亜ヒ酸塩の処理方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−161386(P2011−161386A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−28018(P2010−28018)

【出願日】平成22年2月10日(2010.2.10)

【出願人】(504409543)国立大学法人秋田大学 (210)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月10日(2010.2.10)

【出願人】(504409543)国立大学法人秋田大学 (210)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【Fターム(参考)】

[ Back to top ]