チタンアルミナイドの施工方法並びにチタンアルミナイド表面を有する製品

【課題】チタンアルミナイド施工方法及びチタンアルミナイド表面を有する製品を提供する。

【解決手段】チタンアルミナイド施工方法及びチタンアルミナイド表面を有する製品が開示される。本方法は、製品の処理領域にチタンアルミナイドをコールドスプレーし、チタンアルミナイド表面を形成する段階を含む。チタンアルミナイド表面は、微細化γ/α2組織を含み及び/又はチタンアルミナイドは、予め合金化した粉体の固体原料でコールドスプレーされる。

【解決手段】チタンアルミナイド施工方法及びチタンアルミナイド表面を有する製品が開示される。本方法は、製品の処理領域にチタンアルミナイドをコールドスプレーし、チタンアルミナイド表面を形成する段階を含む。チタンアルミナイド表面は、微細化γ/α2組織を含み及び/又はチタンアルミナイドは、予め合金化した粉体の固体原料でコールドスプレーされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製品、金属の施工方法並びに金属部品に関し、具体的にはチタンアルミナイド製品及び施工方法に関する。

【背景技術】

【0002】

タービンブレード及びタービンバケットのような金属及び金属部品の製造及び補修は、溶接及び/又はろう付けで行うことができる。チタンアルミナイド(TiAl)表面を有する部品は、溶接又はろう付けすることができる。しかし、溶接又はろう付けは、部品のミクロ組織及び/又は機械的性質に悪影響を与えるおそれがある。例えば、溶接又はろう付けは、機械的性質の劣る熱影響部を生じるおそれがある。

【0003】

TiAlは、高い強度/重量比及び良好な温度酸化耐性という利点を与えることができる。しかし、TiAlのある種の処理は、望ましくないミクロ組織を形成することがある。例えば、1150℃の温度を上回るTiAlの加熱及び熱間加工は、多結晶ラメラ組織の溶融及び鋳造で形成された製品の多結晶ラメラ組織内に等軸結晶粒及びγ/α2ラメラを含む二重構造を生じるおそれがある。このような熱間加工に起因するミクロ組織の変化は、概して望ましくなく、微細化γ/α2ラメラがないために強度の低下及び/又は疲労寿命及びクリープ寿命の短縮をもたらす。

【0004】

当技術分野では、上述の短所の1以上を生じないTiAl表面を有する製品及びTiAl施工方法があれば望ましい。

【発明の概要】

【0005】

例示的な実施形態では、チタンアルミナイド施工方法は、製品の処理領域にチタンアルミナイドをコールドスプレーし、チタンアルミナイド表面を形成する段階を含む。チタンアルミナイド表面は微細化γ/α2組織を含む。

【0006】

別の例示的な実施形態では、チタンアルミナイド施工方法は、製品の処理領域にチタンアルミナイドをコールドスプレーし、チタンアルミナイド表面を形成する段階を含む。コールドスプレーされるチタンアルミナイドは、予め合金化した粉体の固体原料から得られる。

【0007】

別の例示的な実施形態では、製品はチタンアルミナイド表面を含んでおり、チタンアルミナイド表面は微細化γ/α2組織を含んでいる。

【0008】

本発明のその他の特徴及び利点については、本発明の原理を例示する図面と併せて好ましい実施形態に関する以下の詳細な説明を参照することによって明らかとなろう。

【図面の簡単な説明】

【0009】

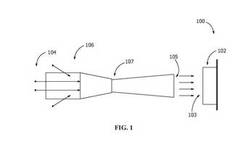

【図1】本発明の例示的な方法によってコールドスプレーしたチタンアルミナイド表面を有する例示的な製品の概略図。

【図2】本発明によって、製品上にチタンアルミナイドをコールドスプレーし、チタンアルミナイド表面を形成する例示的な方法のフロー図。

【発明を実施するための形態】

【0010】

図面を通して、同じ部材にはできるだけ同じ符号を用いた。

【0011】

上述の短所の1以上を生じないTiAl表面を有する製品の例及びTiAl施工方法の例を示す。本発明の実施形態は、TiAlの導入に基づく高い強度/重量比及び良好な高温酸化耐性、結晶粒度の微細化、補修能力の向上、粉体/固体原料の使用による元素の合金化の簡単化、処理時又は堆積時の粉体/固体原料の合金化の簡単化、複雑なプロセスに比べて処理コストの低減、熱影響部の低減又は根絶、ラメラ組織が微細化γ/α2ラメラを有すること、二重層構造を有するものに比べて強度が増大すること、二重層構造を有するものに比べて疲労寿命及びクリープ寿命が延びること、並びにこれらの組合せを含む。

【0012】

図1は、TiAl表面102を有するタービンブレードのような例示的な製品100を示す。製品100は任意の好適な金属部品でよい。製品100は、圧縮機部品、タービン部品、タービンブレード、タービンバケット、その他低サイクル疲労のような疲労型の力に付される金属部品である。本明細書で用いる「金属」という用語は、金属、金属合金、複合材金属、金属間材料その他の疲労型の力の影響を受けやすい金属元素を含む金属を包含する。

【0013】

TiAl表面102は、好適なチタンアルミナイド合金組成物を含む。好適な組成には、化学量論組成(例えば、約45重量%のTiと約50重量%のAl及び/又は約1モルのTiと約1モルのAlのモル比)、Al2Ti、Al3Tiその他の好適な混合物が包含される。TiAl表面102は、摩耗面、回転面、滑動面その他疲労型の力を受けやすい表面或いはこれらの組合せである。TiAl表面102は、溶接・ろう付けされたチタンアルミナイド又は溶射表面よりも、高い強度重量比及び高い高温酸化耐性を与える。

【0014】

一実施形態では、TiAl表面102は、微細化γ/α2組織を有する及び/又は等軸結晶粒を全く又はほとんど含まない多結晶合金を含む。一実施形態では、TiAl表面102は、溶射方向に垂直な方向で大きな強度をもたらす異方性を有する。一実施形態では、TiAl表面102は微細な(例えば所定の結晶粒度範囲内の)結晶粒度を有する。好適な結晶粒度範囲としては、特に限定されないが、約5nm〜約100μm、約5nm〜約300nm、約300nm〜約100μm、約5nm、約300nm、約100μm又はこれらの好適な組合せ若しくはその部分結合が挙げられる。

【0015】

図2を参照すると、TiAl表面102を有する製品100を形成できる例示的なTiAl施工方法200では、TiAlは、施工方法又は補修プロセスにおけるコールドスプレーで施工される。TiAl施工方法200は、製品100の処理領域103(図1を参照)上にTiAlをコールドスプレーする段階(ステップ202)を含む。TiAlをコールドスプレーする段階(ステップ202)は、固体/粉体原料104(図1を参照)を使用し、このプロセスは、溶接又はろう付けのようなプロセスよりも格段に少ない熱で、或いは固体原料104から無視できる程の入熱で大部分は固相で行われる。一実施形態では、固体原料は、予め合金化した粉体及び/又は堆積時に合金化する2種以上の粉体の混合物である。

【0016】

TiAlをコールドスプレーする段階(ステップ202)は、固体原料への有意な入熱のない状態で固体原料104を衝突させることによってTiAl表面102を形成する。TiAlをコールドスプレーする段階(ステップ202)は、固体原料104の相及びミクロ組織が実質的に保持される。一実施形態では、TiAlをコールドスプレーする段階(ステップ202)は、TiAl表面102が、例えば、約1ミル〜約200ミル、約1ミル〜約10ミル、約10ミル〜約20ミル、約20ミル〜約30ミル、約30ミル〜約40ミル、約40ミル〜約50ミル、約20ミル〜約40ミル、約50ミル〜約200ミル又はこれらの好適な組合せ若しくはその部分結合のような所望の厚さ範囲に収まる或いは(仕上げ加工ができるように)所望の厚さ範囲を若干上回るまで継続される。

【0017】

一実施形態では、TiAlをコールドスプレーする段階(ステップ202)は、例えば、図1に示すような収束拡大型ノズル106に対する以下の式に基づいて、所定の速度以上又は速度範囲まで固体原料104を加速するステップを含む。

【0018】

【数1】

式1において、「A」はノズル出口105の面積、「A*」はノズルスロート部107の面積である。「γ」は使用しているプロセスガス109の比Cp/Cyである(Cpは定圧比熱容量、Cyは定積比熱容量である)。ガス流パラメータは、A/A*比に依存する。ノズル106がチョーク条件で作動する場合、流出ガス速度マッハ数(M)は、上記の式で決定できる。「γ」値の高いガスは、高いマッハ数を生じる。

【0019】

固体原料104は、処理領域103に所定の速度又は速度範囲で衝突して処理領域103に結合する。固体原料104は、例えば、約100μm未満、約10μm未満、約5μm未満、約4μm未満、約3μm未満、約10nm未満、約3μm〜約5μm、約3μm〜約4μm、約4μm〜約5μm、約5nm〜約10nm又はこれらの好適な組合せ若しくはその部分結合の粒度を有する。一実施形態では、固体原料は、延性が増大するよう選択される。ノズル106は、例えば、約10mm〜約100mm、約10mm〜約50mm、約50mm〜約100mm、約10mm〜約30mm、約30mm〜約70mm、約70mm〜約100mm又はこれらの好適な組合せ若しくはその部分結合など、製品100から所定距離に配置される。

【0020】

一実施形態では、処理領域103は、製品100の基材101上に直接存在する。基材101は任意の好適な合金を含む。例えば、一実施形態では、基材101は、チタン基合金を含む。一実施形態では、基材101はTiAlであると同時に/或いはプロセスはTiAlを含む部品の補修及び/又は製造に使用される。

【0021】

一実施形態では、処理領域103は、製品100の基材101上には直接存在しない。例えば、別の実施形態では、処理領域103は、ボンドコート(図示せず)上に存在する。ボンドコートは、例えば、コールドスプレー又は溶射法によって基材101又は基材101上の1以上の追加のボンドコートに施工される。一実施形態では、ボンドコートは、例えば、Ti6Al4V、Ni−Al、ニッケル基合金、アルミニウム、チタンその他の好適な材料のような延性材料である。ボンドコートは、例えば、約2ミル〜約15ミル、約3ミル〜約4ミル、約2ミル〜約3ミル、約2ミル〜約2.5ミル、約2.5ミル〜約3.0ミル、約1ミル超、約2ミル超、約15ミル以下又はこれらの好適な組合せ若しくはその部分結合)の所定の厚さで施工される。一実施形態では、ボンドコートは、基材への拡散を促進するため熱処理される。一実施形態では、ボンドコートは、拡散後にアルミナイド層をもたらす。一実施形態では、ボンドコートは、例えば、アルミニウムとチタンのような粉体混合物の2種以上の材料をスプレーすることによって形成される。

【0022】

再び図2を参照すると、一実施形態では、TiAl施工方法200は、TiAlのコールドスプレー段階(ステップ202)の後にTiAl表面102のショットピーニング段階(ステップ204)が続く。ショットピーニング段階(ステップ204)は、残留圧縮応力を与え、疲労抵抗が高まる。一実施形態では、ショットピーニング段階(ステップ204)は、製品100に対して、熱処理でもたらされる迅速な拡散及び結晶粒成長に資するエネルギーを与える。

【0023】

一実施形態では、TiAl施工方法200は、例えば、不活性又は還元条件下の炉内に製品100を配置することによってTiAl表面102及び/又は製品100を熱処理する段階(ステップ206)を含む。熱処理段階(ステップ206)は、拡散ボンドの深さを増大させる。一実施形態では、熱処理段階(ステップ206)は、TiAl表面102のコールドスプレー段階(ステップ202)の際に、スプレー現場でもたらされる熱(例えばレーザビームからもの)を用いることによって実施される。

【0024】

一実施形態では、TiAl施工方法200は、例えば、研削、機械加工その他の処理でTiAl表面102及び/又は製品100を仕上げ加工する段階(ステップ208)を含む。

【0025】

一実施形態では、TiAl施工方法200には追加の事前ステップ201が含められる。例えば、TiAl施工方法200を用いてTiAl表面102及び/又は製品100を補修するために、一実施形態では、TiAl施工方法200は、補修領域を特定する段階(ステップ203)を含む。補修領域は、目視検査、液体浸透検査、渦電流検査又はこれらの組合せによって特定される。補修領域は、例えば、処理領域103の一部又は全てなど、製品100又はTiAl表面102の好適な部分である。好適な部分としては、特に限定されないが、疲労型力を受けやすい領域、亀裂を生じかねない力を受けやすい領域、疲労寿命又はクリープ寿命を超過した領域、亀裂を含む領域、損傷(例えば、異物の衝突によるもの)を含む領域、プロセス損傷(例えば、機械加工の障害による)を含む領域、潜在的損傷又は実際に損傷を受けた領域、或いはこれらの組合せが挙げられる。

【0026】

一実施形態では、TiAl施工は、さらに、補修領域から材料を除去する段階(ステップ205)を含む。材料除去段階(ステップ205)は、補修領域をさらに特定することができ、例えば、補修領域を広げることによって補修すべき製品100及び/又はTiAl表面102を前処理する。一実施形態では、材料を除去する段階(ステップ205)は、2つの別個のサブステップ、すなわち、補修領域を特定するための除去の第1のサブステップと、補修領域を広げる第2のサブステップとを含む。

【0027】

材料を除去する段階(ステップ205)の後、一実施形態では、TiAl施工方法200は、例えば、脱脂などによって、TiAlのコールドスプレー段階(ステップ202)の前処理のため補修領域に近接した製品100を清浄化する段階(ステップ207)を含む。TiAlのコールドスプレー段階(ステップ202)は、上述のように補修領域を埋める。

【0028】

本発明を好ましい実施形態に関して説明してきたが、本発明の範囲を逸脱することなく、その要素を様々に変化させることができ、均等物で置換することができることは当業者には明らかであろう。さらに、特定の状況又は材料に適応させるために、その本質的範囲から逸脱することなく、本発明の教示に多くの修正を行うことができる。したがって、本発明は、本発明を実施するための最良の形態として開示された特定の実施形態に限定されるものではなく、本発明は特許請求の範囲に属するあらゆる実施形態を包含する。

【符号の説明】

【0029】

100 製品

102 TiAl表面

103 処理領域

104 固体原料

105 ノズル出口

106 縮小拡大ノズル

107 ノズルスロート部

【技術分野】

【0001】

本発明は、製品、金属の施工方法並びに金属部品に関し、具体的にはチタンアルミナイド製品及び施工方法に関する。

【背景技術】

【0002】

タービンブレード及びタービンバケットのような金属及び金属部品の製造及び補修は、溶接及び/又はろう付けで行うことができる。チタンアルミナイド(TiAl)表面を有する部品は、溶接又はろう付けすることができる。しかし、溶接又はろう付けは、部品のミクロ組織及び/又は機械的性質に悪影響を与えるおそれがある。例えば、溶接又はろう付けは、機械的性質の劣る熱影響部を生じるおそれがある。

【0003】

TiAlは、高い強度/重量比及び良好な温度酸化耐性という利点を与えることができる。しかし、TiAlのある種の処理は、望ましくないミクロ組織を形成することがある。例えば、1150℃の温度を上回るTiAlの加熱及び熱間加工は、多結晶ラメラ組織の溶融及び鋳造で形成された製品の多結晶ラメラ組織内に等軸結晶粒及びγ/α2ラメラを含む二重構造を生じるおそれがある。このような熱間加工に起因するミクロ組織の変化は、概して望ましくなく、微細化γ/α2ラメラがないために強度の低下及び/又は疲労寿命及びクリープ寿命の短縮をもたらす。

【0004】

当技術分野では、上述の短所の1以上を生じないTiAl表面を有する製品及びTiAl施工方法があれば望ましい。

【発明の概要】

【0005】

例示的な実施形態では、チタンアルミナイド施工方法は、製品の処理領域にチタンアルミナイドをコールドスプレーし、チタンアルミナイド表面を形成する段階を含む。チタンアルミナイド表面は微細化γ/α2組織を含む。

【0006】

別の例示的な実施形態では、チタンアルミナイド施工方法は、製品の処理領域にチタンアルミナイドをコールドスプレーし、チタンアルミナイド表面を形成する段階を含む。コールドスプレーされるチタンアルミナイドは、予め合金化した粉体の固体原料から得られる。

【0007】

別の例示的な実施形態では、製品はチタンアルミナイド表面を含んでおり、チタンアルミナイド表面は微細化γ/α2組織を含んでいる。

【0008】

本発明のその他の特徴及び利点については、本発明の原理を例示する図面と併せて好ましい実施形態に関する以下の詳細な説明を参照することによって明らかとなろう。

【図面の簡単な説明】

【0009】

【図1】本発明の例示的な方法によってコールドスプレーしたチタンアルミナイド表面を有する例示的な製品の概略図。

【図2】本発明によって、製品上にチタンアルミナイドをコールドスプレーし、チタンアルミナイド表面を形成する例示的な方法のフロー図。

【発明を実施するための形態】

【0010】

図面を通して、同じ部材にはできるだけ同じ符号を用いた。

【0011】

上述の短所の1以上を生じないTiAl表面を有する製品の例及びTiAl施工方法の例を示す。本発明の実施形態は、TiAlの導入に基づく高い強度/重量比及び良好な高温酸化耐性、結晶粒度の微細化、補修能力の向上、粉体/固体原料の使用による元素の合金化の簡単化、処理時又は堆積時の粉体/固体原料の合金化の簡単化、複雑なプロセスに比べて処理コストの低減、熱影響部の低減又は根絶、ラメラ組織が微細化γ/α2ラメラを有すること、二重層構造を有するものに比べて強度が増大すること、二重層構造を有するものに比べて疲労寿命及びクリープ寿命が延びること、並びにこれらの組合せを含む。

【0012】

図1は、TiAl表面102を有するタービンブレードのような例示的な製品100を示す。製品100は任意の好適な金属部品でよい。製品100は、圧縮機部品、タービン部品、タービンブレード、タービンバケット、その他低サイクル疲労のような疲労型の力に付される金属部品である。本明細書で用いる「金属」という用語は、金属、金属合金、複合材金属、金属間材料その他の疲労型の力の影響を受けやすい金属元素を含む金属を包含する。

【0013】

TiAl表面102は、好適なチタンアルミナイド合金組成物を含む。好適な組成には、化学量論組成(例えば、約45重量%のTiと約50重量%のAl及び/又は約1モルのTiと約1モルのAlのモル比)、Al2Ti、Al3Tiその他の好適な混合物が包含される。TiAl表面102は、摩耗面、回転面、滑動面その他疲労型の力を受けやすい表面或いはこれらの組合せである。TiAl表面102は、溶接・ろう付けされたチタンアルミナイド又は溶射表面よりも、高い強度重量比及び高い高温酸化耐性を与える。

【0014】

一実施形態では、TiAl表面102は、微細化γ/α2組織を有する及び/又は等軸結晶粒を全く又はほとんど含まない多結晶合金を含む。一実施形態では、TiAl表面102は、溶射方向に垂直な方向で大きな強度をもたらす異方性を有する。一実施形態では、TiAl表面102は微細な(例えば所定の結晶粒度範囲内の)結晶粒度を有する。好適な結晶粒度範囲としては、特に限定されないが、約5nm〜約100μm、約5nm〜約300nm、約300nm〜約100μm、約5nm、約300nm、約100μm又はこれらの好適な組合せ若しくはその部分結合が挙げられる。

【0015】

図2を参照すると、TiAl表面102を有する製品100を形成できる例示的なTiAl施工方法200では、TiAlは、施工方法又は補修プロセスにおけるコールドスプレーで施工される。TiAl施工方法200は、製品100の処理領域103(図1を参照)上にTiAlをコールドスプレーする段階(ステップ202)を含む。TiAlをコールドスプレーする段階(ステップ202)は、固体/粉体原料104(図1を参照)を使用し、このプロセスは、溶接又はろう付けのようなプロセスよりも格段に少ない熱で、或いは固体原料104から無視できる程の入熱で大部分は固相で行われる。一実施形態では、固体原料は、予め合金化した粉体及び/又は堆積時に合金化する2種以上の粉体の混合物である。

【0016】

TiAlをコールドスプレーする段階(ステップ202)は、固体原料への有意な入熱のない状態で固体原料104を衝突させることによってTiAl表面102を形成する。TiAlをコールドスプレーする段階(ステップ202)は、固体原料104の相及びミクロ組織が実質的に保持される。一実施形態では、TiAlをコールドスプレーする段階(ステップ202)は、TiAl表面102が、例えば、約1ミル〜約200ミル、約1ミル〜約10ミル、約10ミル〜約20ミル、約20ミル〜約30ミル、約30ミル〜約40ミル、約40ミル〜約50ミル、約20ミル〜約40ミル、約50ミル〜約200ミル又はこれらの好適な組合せ若しくはその部分結合のような所望の厚さ範囲に収まる或いは(仕上げ加工ができるように)所望の厚さ範囲を若干上回るまで継続される。

【0017】

一実施形態では、TiAlをコールドスプレーする段階(ステップ202)は、例えば、図1に示すような収束拡大型ノズル106に対する以下の式に基づいて、所定の速度以上又は速度範囲まで固体原料104を加速するステップを含む。

【0018】

【数1】

式1において、「A」はノズル出口105の面積、「A*」はノズルスロート部107の面積である。「γ」は使用しているプロセスガス109の比Cp/Cyである(Cpは定圧比熱容量、Cyは定積比熱容量である)。ガス流パラメータは、A/A*比に依存する。ノズル106がチョーク条件で作動する場合、流出ガス速度マッハ数(M)は、上記の式で決定できる。「γ」値の高いガスは、高いマッハ数を生じる。

【0019】

固体原料104は、処理領域103に所定の速度又は速度範囲で衝突して処理領域103に結合する。固体原料104は、例えば、約100μm未満、約10μm未満、約5μm未満、約4μm未満、約3μm未満、約10nm未満、約3μm〜約5μm、約3μm〜約4μm、約4μm〜約5μm、約5nm〜約10nm又はこれらの好適な組合せ若しくはその部分結合の粒度を有する。一実施形態では、固体原料は、延性が増大するよう選択される。ノズル106は、例えば、約10mm〜約100mm、約10mm〜約50mm、約50mm〜約100mm、約10mm〜約30mm、約30mm〜約70mm、約70mm〜約100mm又はこれらの好適な組合せ若しくはその部分結合など、製品100から所定距離に配置される。

【0020】

一実施形態では、処理領域103は、製品100の基材101上に直接存在する。基材101は任意の好適な合金を含む。例えば、一実施形態では、基材101は、チタン基合金を含む。一実施形態では、基材101はTiAlであると同時に/或いはプロセスはTiAlを含む部品の補修及び/又は製造に使用される。

【0021】

一実施形態では、処理領域103は、製品100の基材101上には直接存在しない。例えば、別の実施形態では、処理領域103は、ボンドコート(図示せず)上に存在する。ボンドコートは、例えば、コールドスプレー又は溶射法によって基材101又は基材101上の1以上の追加のボンドコートに施工される。一実施形態では、ボンドコートは、例えば、Ti6Al4V、Ni−Al、ニッケル基合金、アルミニウム、チタンその他の好適な材料のような延性材料である。ボンドコートは、例えば、約2ミル〜約15ミル、約3ミル〜約4ミル、約2ミル〜約3ミル、約2ミル〜約2.5ミル、約2.5ミル〜約3.0ミル、約1ミル超、約2ミル超、約15ミル以下又はこれらの好適な組合せ若しくはその部分結合)の所定の厚さで施工される。一実施形態では、ボンドコートは、基材への拡散を促進するため熱処理される。一実施形態では、ボンドコートは、拡散後にアルミナイド層をもたらす。一実施形態では、ボンドコートは、例えば、アルミニウムとチタンのような粉体混合物の2種以上の材料をスプレーすることによって形成される。

【0022】

再び図2を参照すると、一実施形態では、TiAl施工方法200は、TiAlのコールドスプレー段階(ステップ202)の後にTiAl表面102のショットピーニング段階(ステップ204)が続く。ショットピーニング段階(ステップ204)は、残留圧縮応力を与え、疲労抵抗が高まる。一実施形態では、ショットピーニング段階(ステップ204)は、製品100に対して、熱処理でもたらされる迅速な拡散及び結晶粒成長に資するエネルギーを与える。

【0023】

一実施形態では、TiAl施工方法200は、例えば、不活性又は還元条件下の炉内に製品100を配置することによってTiAl表面102及び/又は製品100を熱処理する段階(ステップ206)を含む。熱処理段階(ステップ206)は、拡散ボンドの深さを増大させる。一実施形態では、熱処理段階(ステップ206)は、TiAl表面102のコールドスプレー段階(ステップ202)の際に、スプレー現場でもたらされる熱(例えばレーザビームからもの)を用いることによって実施される。

【0024】

一実施形態では、TiAl施工方法200は、例えば、研削、機械加工その他の処理でTiAl表面102及び/又は製品100を仕上げ加工する段階(ステップ208)を含む。

【0025】

一実施形態では、TiAl施工方法200には追加の事前ステップ201が含められる。例えば、TiAl施工方法200を用いてTiAl表面102及び/又は製品100を補修するために、一実施形態では、TiAl施工方法200は、補修領域を特定する段階(ステップ203)を含む。補修領域は、目視検査、液体浸透検査、渦電流検査又はこれらの組合せによって特定される。補修領域は、例えば、処理領域103の一部又は全てなど、製品100又はTiAl表面102の好適な部分である。好適な部分としては、特に限定されないが、疲労型力を受けやすい領域、亀裂を生じかねない力を受けやすい領域、疲労寿命又はクリープ寿命を超過した領域、亀裂を含む領域、損傷(例えば、異物の衝突によるもの)を含む領域、プロセス損傷(例えば、機械加工の障害による)を含む領域、潜在的損傷又は実際に損傷を受けた領域、或いはこれらの組合せが挙げられる。

【0026】

一実施形態では、TiAl施工は、さらに、補修領域から材料を除去する段階(ステップ205)を含む。材料除去段階(ステップ205)は、補修領域をさらに特定することができ、例えば、補修領域を広げることによって補修すべき製品100及び/又はTiAl表面102を前処理する。一実施形態では、材料を除去する段階(ステップ205)は、2つの別個のサブステップ、すなわち、補修領域を特定するための除去の第1のサブステップと、補修領域を広げる第2のサブステップとを含む。

【0027】

材料を除去する段階(ステップ205)の後、一実施形態では、TiAl施工方法200は、例えば、脱脂などによって、TiAlのコールドスプレー段階(ステップ202)の前処理のため補修領域に近接した製品100を清浄化する段階(ステップ207)を含む。TiAlのコールドスプレー段階(ステップ202)は、上述のように補修領域を埋める。

【0028】

本発明を好ましい実施形態に関して説明してきたが、本発明の範囲を逸脱することなく、その要素を様々に変化させることができ、均等物で置換することができることは当業者には明らかであろう。さらに、特定の状況又は材料に適応させるために、その本質的範囲から逸脱することなく、本発明の教示に多くの修正を行うことができる。したがって、本発明は、本発明を実施するための最良の形態として開示された特定の実施形態に限定されるものではなく、本発明は特許請求の範囲に属するあらゆる実施形態を包含する。

【符号の説明】

【0029】

100 製品

102 TiAl表面

103 処理領域

104 固体原料

105 ノズル出口

106 縮小拡大ノズル

107 ノズルスロート部

【特許請求の範囲】

【請求項1】

チタンアルミナイドの施工方法であって、当該方法が、

製品の処理領域にチタンアルミナイドをコールドスプレーし、チタンアルミナイド表面を形成する段階を含んでおり、上記チタンアルミナイド表面が微細化γ/α2組織を含んでいる、方法。

【請求項2】

前記チタンアルミナイド表面が等軸結晶粒を全く又はほとんど含まない、請求項1記載の方法。

【請求項3】

前記製品がタービン部品である、請求項1記載の方法。

【請求項4】

前記製品上にコールドスプレーされるチタンアルミナイドが、約45重量%のチタンと約50重量%のアルミニウムを含む組成を有する、請求項1記載の方法。

【請求項5】

前記製品上にコールドスプレーされるチタンアルミナイドが、Al2Tiを含む組成を有する、請求項1記載の方法。

【請求項6】

前記製品上にコールドスプレーされるチタンアルミナイドが、Al3Tiを含む組成を有する、請求項1記載の方法。

【請求項7】

前記チタンアルミナイドをコールドスプレーする段階が、縮小拡大ノズルを用いて固体原料を加速する段階を含む、請求項1記載の方法。

【請求項8】

前記チタンアルミナイド表面が、前記製品の基材上に直接存在する、請求項1記載の方法。

【請求項9】

前記チタンアルミナイド表面が、前記製品上のボンドコート上に直接存在する、請求項1記載の方法。

【請求項10】

前記チタンアルミナイド表面をショットピーニングする段階をさらに含む、請求項1記載の方法。

【請求項11】

前記チタンアルミナイド表面を熱処理する段階をさらに含む、請求項1記載の方法。

【請求項12】

前記チタンアルミナイド表面を仕上げ処理する段階をさらに含む、請求項1記載の方法。

【請求項13】

前記チタンアルミナイドをコールドスプレーする段階の前に、前記処理領域内の補修領域を特定する段階をさらに含む、請求項1記載の方法。

【請求項14】

前記チタンアルミナイドをコールドスプレーする段階の前に、前記処理領域から材料を除去する段階をさらに含む、請求項1記載の方法。

【請求項15】

前記材料を除去する段階が、前記補修領域を特定するための除去の第1のサブステップと、前記補修領域を広げる第2のサブステップとを含む、請求項14記載の方法。

【請求項16】

前記チタンアルミナイドをコールドスプレーする段階の前に、前記処理領域内を清浄にする段階をさらに含む、請求項1記載の方法。

【請求項17】

前記固体原料が予め合金化した粉体である、請求項1記載の方法。

【請求項18】

前記チタンアルミナイドをコールドスプレーする段階が補修方法の一部である、請求項1記載の方法。

【請求項19】

チタンアルミナイド施工方法であって、製品の処理領域にチタンアルミナイドをコールドスプレーし、チタンアルミナイド表面を形成する段階を含み、コールドスプレーされるチタンアルミナイドが、予め合金化した粉体の固体原料から得られる、チタンアルミナイド施工方法。

【請求項20】

微細化γ/α2組織を含むチタンアルミナイド表面を有する製品。

【請求項1】

チタンアルミナイドの施工方法であって、当該方法が、

製品の処理領域にチタンアルミナイドをコールドスプレーし、チタンアルミナイド表面を形成する段階を含んでおり、上記チタンアルミナイド表面が微細化γ/α2組織を含んでいる、方法。

【請求項2】

前記チタンアルミナイド表面が等軸結晶粒を全く又はほとんど含まない、請求項1記載の方法。

【請求項3】

前記製品がタービン部品である、請求項1記載の方法。

【請求項4】

前記製品上にコールドスプレーされるチタンアルミナイドが、約45重量%のチタンと約50重量%のアルミニウムを含む組成を有する、請求項1記載の方法。

【請求項5】

前記製品上にコールドスプレーされるチタンアルミナイドが、Al2Tiを含む組成を有する、請求項1記載の方法。

【請求項6】

前記製品上にコールドスプレーされるチタンアルミナイドが、Al3Tiを含む組成を有する、請求項1記載の方法。

【請求項7】

前記チタンアルミナイドをコールドスプレーする段階が、縮小拡大ノズルを用いて固体原料を加速する段階を含む、請求項1記載の方法。

【請求項8】

前記チタンアルミナイド表面が、前記製品の基材上に直接存在する、請求項1記載の方法。

【請求項9】

前記チタンアルミナイド表面が、前記製品上のボンドコート上に直接存在する、請求項1記載の方法。

【請求項10】

前記チタンアルミナイド表面をショットピーニングする段階をさらに含む、請求項1記載の方法。

【請求項11】

前記チタンアルミナイド表面を熱処理する段階をさらに含む、請求項1記載の方法。

【請求項12】

前記チタンアルミナイド表面を仕上げ処理する段階をさらに含む、請求項1記載の方法。

【請求項13】

前記チタンアルミナイドをコールドスプレーする段階の前に、前記処理領域内の補修領域を特定する段階をさらに含む、請求項1記載の方法。

【請求項14】

前記チタンアルミナイドをコールドスプレーする段階の前に、前記処理領域から材料を除去する段階をさらに含む、請求項1記載の方法。

【請求項15】

前記材料を除去する段階が、前記補修領域を特定するための除去の第1のサブステップと、前記補修領域を広げる第2のサブステップとを含む、請求項14記載の方法。

【請求項16】

前記チタンアルミナイドをコールドスプレーする段階の前に、前記処理領域内を清浄にする段階をさらに含む、請求項1記載の方法。

【請求項17】

前記固体原料が予め合金化した粉体である、請求項1記載の方法。

【請求項18】

前記チタンアルミナイドをコールドスプレーする段階が補修方法の一部である、請求項1記載の方法。

【請求項19】

チタンアルミナイド施工方法であって、製品の処理領域にチタンアルミナイドをコールドスプレーし、チタンアルミナイド表面を形成する段階を含み、コールドスプレーされるチタンアルミナイドが、予め合金化した粉体の固体原料から得られる、チタンアルミナイド施工方法。

【請求項20】

微細化γ/α2組織を含むチタンアルミナイド表面を有する製品。

【図1】

【図2】

【図2】

【公開番号】特開2013−87364(P2013−87364A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−230914(P2012−230914)

【出願日】平成24年10月18日(2012.10.18)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2012−230914(P2012−230914)

【出願日】平成24年10月18日(2012.10.18)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

[ Back to top ]