チタン合金およびチタンからなる基体とその表面処理方法

【課題】チタン合金およびチタンからなる基体の表面近傍領域を硬化し、機械的な強度を向上させるとともに、疲労強度を向上させることを可能とする、チタン合金からなる基体の表面処理方法を提供する

【解決手段】チタン合金およびチタンからなる基体の表面にショットピーニング処理を行う工程Aと、温度帯域T1において第一の熱処理を行う工程Bと、温度帯域T2において第二の熱処理を行う工程Cと、温度帯域T3において第三の熱処理を行う工程Dと、を順に備え、前記温度帯域は、T1>T2>T3の関係にあり、T1は900℃以上1000℃以下である。

【解決手段】チタン合金およびチタンからなる基体の表面にショットピーニング処理を行う工程Aと、温度帯域T1において第一の熱処理を行う工程Bと、温度帯域T2において第二の熱処理を行う工程Cと、温度帯域T3において第三の熱処理を行う工程Dと、を順に備え、前記温度帯域は、T1>T2>T3の関係にあり、T1は900℃以上1000℃以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チタン合金およびチタンからなる基体とその表面処理方法に関するものである。

【背景技術】

【0002】

優れた比強度、耐食性を有し、軽量構造材料として広く普及しているチタン部材は、チタン元素を高純度で含む、工業用純チタンからなる部材(純チタン部材)と、純チタンに他の元素を添加した、チタン合金からなる部材(チタン合金部材)とに大別される。チタン合金部材は、機械的な強度を純チタン部材よりも高めたものであるが、冷間加工性に乏しいため、十分な成形性が得られないという難点がある。

【0003】

また、純チタン部材およびチタン合金部材の強度あるいは摺動特性を純チタン部材よりも高めたものであるが、強度をさらに高めるためのさまざま表面改質が行われており、例えば、表面に対してコーティング、窒化処理、酸化処理等を行うことにより、硬化層を形成する方法が知られている。ただし、こうした方法により形成される硬化層は、一般的に厚目であり、かつ脆性的であるため、硬化層を形成した純チタン部材およびチタン合金部材の高サイクル数の疲労強度(高サイクル疲労強度)はそれぞれ低下する。

【0004】

そこで、チタン合金部材の機械的な強度をさらに高めるとともに、高サイクル疲労強度を向上させる方法として、微粒子ピーニング(ショットピーニング)法を用いた方法が提案されている(非特許文献1)。微粒子ピーニング法は、目的に応じた材質により構成された微粒子(不純物)を、圧縮性の気体に混合して、金属等の基体の表面に高速衝突させるものである。本発明者は、微粒子ピーニング法を用いて、チタン合金あるいはチタンからなる基体の表面近傍領域に、不純物を高速拡散させ、表面近傍領域の固溶強化と組織改質を生じさせることにより、チタン合金部材あるいは純チタン部材の高サイクル疲労強度の向上を、実現させようとしている。

【0005】

ところで、チタン合金からなる基体は、疲労強度に優れる等軸α相組織とクリープ強度に優れる針状α相組織に大別される。チタン合金からなる基体の成形後にこれら組織を任意組み合わせるためには、熱処理によって加熱した際、α相とβ相からなる二相状態を部材の表層と内部とで異なるように制御すること、さらには急速加熱および急速冷却を含む精緻な温度制御、雰囲気制御が必要であり、それを実現するための表面処理方法が求められている。特に、表面近傍領域に等軸α相組織を形成し、内側には任意のα+β相組織を形成することの有効性が高い。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】軽金属 第61巻 第4号 (2011),155−159

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、以上のような点を考慮してなされたものであり、チタン合金およびチタンからなる基体の表面近傍領域を硬化し、機械的な強度を向上させるとともに、疲労強度を向上させることを可能とする、チタン合金およびチタンからなる基体の表面処理方法を提供することを目的とする。

【0008】

また、本発明は、機械的な強度および疲労強度を向上させた、チタン合金およびチタンからなる基体を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の請求項1に係るチタン合金およびチタンからなる基体の表面処理方法は、チタン合金およびチタンからなる基体の表面に微粒子ピーニング処理を行う工程Aと、温度帯域T1において第一の熱処理を行う工程Bと、温度帯域T2において第二の熱処理を行う工程Cと、温度帯域T3において第三の熱処理を行う工程Dと、を順に備え、前記温度帯域は、T1>T2>T3の関係にあり、前記T1は900℃以上1000℃以下であることを特徴とする。

【0010】

本発明の請求項2に係るチタン合金およびチタンからなる基体の表面処理方法は、請求項1において、前記温度帯域T1を制御することにより、前記基体の表面近傍領域の硬さを調整することを特徴とする。

【0011】

本発明の請求項3に係るチタン合金およびチタンからなる基体の表面処理方法は、請求項1または2において、前記第一の熱処理を行う時間t1を制御することにより、前記表面近傍領域の厚み方向に占める微細複合組織層の割合を調整することを特徴とする。

【0012】

本発明の請求項4に係るチタン合金およびチタンからなる基体の表面処理方法は、請求項1〜3のいずれか一項において、前記第一の熱処理および前記第二の熱処理を、液体リチウム中に浸漬して行うことを特徴とする。

【0013】

本発明の請求項5に係るチタン合金およびチタンからなる基体は、チタン合金およびチタンからなる基体であって、前記基体の表面近傍領域が、表面側から順に形成され得る、非晶質層、微細粒層、サブミクロン粒層、ミクロン粒層のうち、いくつかの層あるいはすべての層を含む微細複合組織からなることを特徴とする。

【0014】

本発明の請求項6に係るチタン合金およびチタンからなる基体は、請求項5において、前記微細粒層、サブミクロン粒層はα相をなし、前記ミクロン粒層はβ相をなしていることを特徴とする。

【0015】

本発明の請求項7に係るチタン合金およびチタンからなる基体は、請求項5または6において、前記非晶質層および微細粒層は酸素あるいは窒素元素を含み、前記ミクロン粒層は鉄元素を含むことを特徴とする。

【発明の効果】

【0016】

本発明に係る、チタン合金およびチタンからなる基体の表面処理方法によれば、微粒子ピーニング処理を行った後に、900℃以上1000℃以下の温度帯域において、第一の熱処理を行う。この第一の熱処理により、基体の表面近傍領域では、α相を安定化する不純物元素の偏析と固溶により、高強度で微細かつ等軸のα相組織構造が形成される。一方、基体の内側はβ相に変態あるいはβ相領域が拡大するため、β相を安定化する不純物元素は表面近傍領域を内側に高速拡散する。その結果、α相組織構造よりも内側に不純物元素が濃化した高強度で微細かつ等軸のβ相が形成される。そして、第一の熱処理後に、第一の熱処理よりも低い温度帯域における第二、第三の熱処理を行って、基体を冷却することにより、内部はα相またはα+β組織に変態し、高強度で微細なα相組織とβ相組織とが、基体の最表面に集中して分布するように形成される。したがって、チタン合金およびチタンからなる基体の表面近傍領域を硬化させることができ、機械的な強度が向上するとともに疲労強度が向上し、かつ成形性を有するように、チタン合金およびチタンからなる基体を加工することができる。

【0017】

また、本発明に係る、チタン合金およびチタンからなる基体の構成によれば、基体の表面近傍領域に形成する、不純物元素が偏析した微細複合組織は、短時間加熱かつ変態温度(βトランザス)直上および直下において得ることができる。そのため、基体の表面近傍領域よりも母相側には、加熱温度の選択により任意の熱処理組織を得ることができる。したがって、成形後のチタン合金部材および純チタン部材への適用ができ、機械的な強度および疲労強度を向上させたチタン合金および純チタン部材からなる基体を得ることができる。

【図面の簡単な説明】

【0018】

【図1】第一実施形態に係る基体の加工熱処理について、説明する図である。

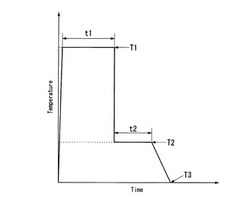

【図2】第一実施形態に係る基体の熱処理温度履歴を、説明するグラフである。

【図3】(a)第一実施形態の工程A処理後における、基体の表面近傍の断面写真である。(b)、(c)第一実施形態の熱処理後における、基体の表面近傍の断面写真である。

【図4】第一実施形態に係る、基体の表面近傍の構成を示す断面図である。

【図5】(a)、(b)第一実施形態の基体表面近傍の元素分布を示す断面写真である。

【図6】(a)第一実施形態の熱処理後における、基体の表面近傍の拡大断面写真である。(b)第一実施形態に係る基体表面からの深さと基体の硬さとの関係を示すグラフである。

【図7】(a)第一実施形態に係る基体断面の微細複合組織断面写真である。(b)〜(e)第一実施形態の微細複合組織を構成する、各層の電子線回折画像である。

【図8】第二実施形態に係る基体の加工熱処理について、説明する図である。

【図9】(a)第二実施形態による、基体の表面近傍の断面写真である。(b)第二実施形態の基体の表面からの深さと基体の硬さとの関係を示すグラフである。

【図10】実験例による基体の高サイクル疲労特性を示す図である。

【発明を実施するための形態】

【0019】

以下、好適な実施形態に基づき、図面を参照して本発明を説明する。

【0020】

<第一実施形態>

第一実施形態に係る、チタン合金からなる基体の表面処理方法について説明する。チタン合金からなる基体の表面処理方法は、工程A〜Dを順に少なくとも含んでいる。まず、工程Aとして、チタン合金からなる基体(部材)の表面に対して、鉄(Fe)粒子を用いた微粒子ピーニング(ショットピーニング、FPB)処理を行う。

【0021】

微粒子ピーニング処理は、微粒子を圧縮性の気体に混合し、それらを、金属からなる基体の表面に高速衝突させて行う処理である。なお、微粒子の構成元素(構成材料)は、目的に応じて随時選択されるが、ここでは、鉄(Fe)元素を含んだ微粒子を選択した場合を、例として説明する。

【0022】

微粒子ピーニング処理中は、基体の最表面において、急熱および急冷が繰り返され、同時に材料表面の局所領域に、多方向、多段、非同期の強加工が導入される。この処理を行うことにより、微細で靭性に富む緻密な組織を形成して表面硬化が得られるとともに、破壊の起点となる表面異常層の除去や圧縮残留応力の付与による疲労強度の向上、および表面性状を微小ディンプルへ変化させることによる、摩擦摩耗特性の向上を図ることができる。

【0023】

次に、工程B〜Dとして、微粒子ピーニング処理された基体100に対して熱処理を行う。図1は、チタン合金からなる基体の表面処理方法について、説明する図である。図1には、工程Aを経て、被処理面1aに微粒子ピーニング処理を施された基体1(上側)と、基体1に対して、工程B〜Dの熱処理を行って加工した基体2(下側)とが、示されている。熱処理にともない、基体2の微粒子ピーニング処理を施された側の表面近傍領域には、厚さd1の改質層2Bが形成される。そして、図1に示すように、工程B〜Dの熱処理後の基体2は、改質層2Bを除いた層(非改質層)2Aとで構成される。

【0024】

図2は、微粒子ピーニング処理が施された基体100に対して行う、工程B〜Dの熱処理の温度履歴について、説明するグラフである。横軸は工程Bの熱処理を開始してから経過した時間(処理時間)を示し、縦軸は熱処理の温度を示している。

【0025】

まず、工程Bとして、処理時間をt1として、900℃以上〜1000℃以下の温度帯域T1において、基体100に対して第一の熱処理を行う。処理時間t1は、1〜30分程度であることが望ましい。第一の熱処理は、900℃以上〜1000℃以下の温度に加熱した、第一の液体リチウム(Li)中に、微粒子ピーニング処理を行った基体100を浸漬した状態で保持して行う。これにより、基体100は急速加熱されて、第一の液体Liと同じ温度となる。

【0026】

続いて、工程Cとして、処理時間をt2として、基体に対して第二の熱処理を行う。処理時間t2は、30秒程度であることが望ましい。第二の熱処理は、温度帯域T1よりも低い温度帯域T2において行う必要があり、例えば200℃程度であることが望ましい。したがって、第二の熱処理は、例えば200℃程度の温度に加熱した、第二の液体リチウム(Li)中に、第一の熱処理を行った基体を浸漬した状態で保持して行う。これにより、基体は急速冷却されて、第二の液体Liと同じ温度となる。

【0027】

続いて、工程Dとして、処理時間をt3として、基体に対して第三の熱処理を行う。第三の熱処理は、温度帯域T2よりも低い温度帯域T3において行う必要があり、例えば室温程度であることが望ましい。したがって、例えば基体を空気中に放置(空冷)して行う。これにより、基体はさらに冷却されて、室温程度の温度となる。

【0028】

液体Liは、水の約100倍の熱伝導度を有するため、上述したように液体Liを用いることにより、基体の温度を、従来の熱処理技術と比較して、10分の1以下の範囲において制御することができ、基体の急速な加熱、冷却を実現することができる。また、液体Liは強力な還元剤であるため、熱処理中に、ガス成分の吸着を遮蔽して基体の表面を洗浄する効果が得られる。

【0029】

図3(a)は、工程Aとして行う微粒子ピーニング処理後の基体1の被処理面近傍領域における断面写真である。表面には、微粒子ピーニングにともなう練り込み組織(1a)が、形成されている。そして、基体1の厚み方向(写真の上下方向)に対して線状に延びるように、複数のβ相(2B5)が形成され、各β相に挟まれた領域を埋めるように、α相(2B3)が形成されている。

【0030】

図3(b)は、工程Bとして、第一の熱処理を900℃で1分間行った場合に製造される、基体2の改質層2Bの表面近傍領域における断面写真である。α相(2B3)が、基体2の最表面2a側に偏って分布するように形成されており、最表面2aから離れた領域においては、α相(2B3)と変態組織(2B5)とが混在した状態で分布するように形成されている。なお、変態組織は、β相域からの急速冷却に伴い、Widmanstatten状組織構造を呈している。

【0031】

図3(c)は、工程Bとして、第一の熱処理を950℃で1分間行った場合に製造される、基体2の改質層2B側の表面近傍領域における断面写真である。α相(2B3)が、基体の最表面2aから浅い位置に集中して分布するように形成されており、α相(2B3)よりも内側に変態組織(2B5)が一様に形成されている。なお、変態組織は、β相域からの急速冷却に伴い、Widmanstatten状組織構造を呈している。図3(c)に示した基体の改質層2B側の表面近傍領域の構成は、第一の熱処理温度を、934℃以上1000℃以下とした場合において得られることが、本発明者の追加実験により確認されている。

【0032】

図3(b)の写真と図3(c)の写真との比較により、第一の熱処理の温度が高いほど、α相(2B3)が、基体の最表面2aから浅い位置に、集中して分布する傾向があることが分かる。すなわち、第一の熱処理の温度帯域T1を制御することにより、基体の改質層2B側の表面近傍領域において、硬さを調整することができる。

【0033】

図3(b)および(c)に示す状態における、基体の改質層2B側の表面近傍領域における構成について、図4を用いて説明する。図4は、図3(c)に示した改質層2B側の表面近傍領域のうち、一部の領域R1における、最表面2aからの深さdが20μm程度の部分を拡大し、改質層2B側の表面近傍領域の構成例を、模式的に示しものである。改質層2B側の表面近傍領域は、母相(2B6)側からミクロン粒層(2B5)、サブミクロン粒層(2B4)、微細粒層(2B3)、非晶質層(2B2)の順に積層されてなる。

【0034】

なお、最表面の一部領域には、練り込み組織(2B1)が残留する場合がある。練り込み組織(2B1)は、微粒子ピーニング処理を行った際に、微粒子が基体の表面に衝突することによって形成されるものであり、衝突した微粒子の構成元素を含んでいる。

【0035】

ミクロン粒層(2B5)はβ相であり、平均粒子径を1144〜2799nmとする粒で構成された、厚さが4.34〜10.9μmの層である。サブミクロン粒層(2B4)はα相であり、平均粒子径を557nmとする粒で構成された、厚さが475nmの層である。

【0036】

微細粒層(2B3)はα相であり、平均粒子径を272nmとする粒で構成された、厚さが796nmの層である。微細粒複合層(2B3)は、α相をなしており、延性、靱性を有する。非晶質層(2B2)の厚さは658nmである。

【0037】

図4に示したように、改質層2B側の表面近傍領域において、α相をなす微細粒層(2B3)が形成されている。また、改質層2B側の表面近傍領域において、微細粒層(2B3)よりも母相(2B6)側に、強度、加工性に優れたβ相をなすミクロン粒層(2B5)が、さらに形成されている。したがって、基体2は、機械的な強度および疲労強度を向上させ、さらに変形能を有するように構成されていることになる。

【0038】

図4に示した、基体の改質層2B側の表面近傍領域を構成する主要な元素について、図5(a)および(b)を用いて説明する。図5(a)は、図4に示した、改質層2B側の表面近傍領域における、非晶質層(2B2)と微細粒複合層(2B3)を含む領域R2を拡大し、領域R2を構成する主要な元素について、分析したものである。非晶質層(2B2)、微細粒複合層(2B3)には、それぞれ酸素元素(O)、窒素元素(N)が、高濃度で偏析している。

【0039】

また、図5(b)は、図4に示した、改質層2B側の表面近傍領域における、サブミクロン粒層(2B4)とミクロン粒層(2B5)を含む領域R3を拡大し、領域R3を構成する主要な元素について、分析したものである。ミクロン粒層(2B5)には、鉄元素(Fe)が高濃度で偏析している。

【0040】

基体の改質層2B側の表面近傍領域に、高濃度で偏析する酸素元素、窒素元素、鉄元素は、工程Aとして微粒子ピーニング処理を行った際に、残留したものである。すなわち、微粒子ピーニング処理に用いた微粒子が、基体2に衝突して壊れ、微粒子を構成する鉄元素とともに、微粒子の表面に付着していた酸素元素および窒素元素が、基体の改質層2B側の表面近傍の領域に混入したものである。

【0041】

すなわち、工程Aとして微粒子ピーニング処理を行うことにより、α相をなす微細粒層(2B3)の近傍領域に酸素元素を偏析させることができ、α相の組織構造を安定化させることができる。また、この微粒子ピーニング処理を、鉄元素を含んだ微粒子を用いて行うことにより、β相をなすミクロン粒層(2B5)に鉄元素を偏析させることができ、β相の組織構造を安定化させることができる。

【0042】

上述した基体の表面処理方法による、基体2の硬さの変化について、図6(a)、(b)を用いて説明する。図6(a)は、工程A〜Dの処理を行った、基体の改質層2B側の表面近傍領域における断面写真である。工程Bにおいて、第一の熱処理を950℃で1分間行ったため、図3(c)示したように、α相(2B3)が、基体2の最表面2aに集中して分布するように形成されており、α相(2B3)よりも内側にβ相(2B5)が一様に形成されている。

【0043】

図6(b)は、処理条件の違いによる、基体2の硬さを比較した3つのグラフ(上段、中段、下段)を示している。横軸は基体の最表面2aからの深さを示し、縦軸は基体2のビッカース硬さを示している。下段のグラフは、工程Aの処理の直後、すなわち工程Bの処理を行っていない場合に対応する。中段、上段のグラフは、いずれも工程A〜Dの処理を行った場合であり、工程Bにおける第一の熱処理を、それぞれ900℃、950℃で1分間行った場合に対応する。すなわち、上段のグラフは、図6(a)に示した基体に関するものである。

【0044】

いずれの場合にも、50μmの深さを境に、基体2の硬さと、基体の最表面2aからの深さとの関係が変化している。すなわち、50μmよりも深い位置においては、基体2の硬さは一定値をとる傾向にあるのに対し、50μmよりも浅い位置においては、基体2の硬さは浅くなるほど増加し、基体の最表面2aにおいて最大値をとる傾向にある。この傾向は、工程Aの微粒子ピーニング処理を行うことにより、基体の改質層2B側の表面近傍領域において、α相(2B3)とβ相(2B5)が形成されることに起因している。

【0045】

下段のグラフと中段のグラフとの比較により、深さ方向のいずれの位置においても、熱処理を行うことによる基体の硬化傾向が見られる。硬化傾向は、最表面に近い位置において特に顕在化し、浅い位置ほど強まる。

【0046】

また、中段のグラフと上段のグラフとの比較により、深さ方向のいずれの位置においても、第一の熱処理の温度を上げたことによる、基体のさらなる硬化傾向が見られる。この傾向は、図3(b)、(c)を用いて説明したように、第一の熱処理の温度を上げたことにより、基体の改質層2B側の表面近傍領域において、α相(2B3)の分布が、最表面2aから浅い位置に移動することと対応している。すなわち、α相(2B3)の分布が、最表面2aから浅い位置にあるほど、基体2は硬化することになる。

【0047】

なお、図6(a)に示した基体の改質層2B側の表面近傍領域の構成は、第一の熱処理を行う時間t1を1分間とした場合に得られるものであるが、時間t1を長くすると、母相(2B6)側に分布するα相がβ相に変化し、α相の分布は、最表面2aからさらに浅い位置に狭められることが、本発明者の最近の実験により分かっている。より詳細には、最表面2aからの深さが、時間t1を1分とした場合には38.4μmであるのに対し、時間t1を30分とした場合には18.5μmとなる。

【0048】

すなわち、第一の熱処理を行う時間t1を制御することにより、β相の分布を変えることができ、基体の改質層2B側の表面近傍領域において、厚み方向に占める、粗大粒層(2B5)の割合を調整することができる。粗大粒層(2B5)は、強度、加工性に優れたβ相をなすため、ミクロン粒層(2B5)の割合を大きくすることにより、基体2の成形性を高めることができる。

【0049】

工程B〜Dの熱処理を行うことにより、硬化する原因について、図7(a)〜(d)を用いて説明する。図7(a)は、図6(a)に示した基体2の断面写真において、基体の改質層2B側の最表面近傍領域を拡大したものである。最表面2a側(写真の上側)から母相(2B6)側(写真の下側)に向けて、非晶質層(2B2)、微細粒層(2B3)、サブミクロン粒層(2B4)、ミクロン粒層(2B5)が、順に形成されている。

【0050】

非晶質層(2B2)の一部の領域R4に対して電子線を照射することにより得られる、電子線回折画像を、図7(b)に示す。図7(b)の画像には、領域R4において、基体2が非晶質化していることを示すハローリングが見られる。

【0051】

また、微細粒層(2B3)の一部の領域R5に対して電子線を照射することにより得られる電子線回折画像を図7(c)に、サブミクロン粒層(2B4)の一部の領域R6に対して電子線を照射することにより得られる、電子線回折画像を、図7(d)に示す。図7(c)および図7(d)の画像には、領域R5およびR6において、基体2が六方最密充填構造(HCP)型に結晶化していることを示す、格子点の配列が見られる。

【0052】

また、ミクロン粒層(2B5)の一部の領域R7に対して電子線を照射することにより得られる、電子線回折画像を、図7(e)に示す。図7(e)の画像には、領域R7において、基体2が体心立方格子(BCC)型に結晶化していることを示す、格子点の配列が見られる。

【0053】

図7(b)〜(d)の画像により、工程B〜Dの熱処理を行った基体2は、最表面2aに非晶質層(2B2)が形成され、非晶質層(2B2)の内側に、HCP型に結晶化されたα相をなす微細粒層(2B3)およびサブミクロン粒層(2B4)と、BCC型に結晶化されたβ相をなすミクロン粒層(2B5)とが、互いに分離した状態で形成されていることを確認することができる。

【0054】

以上説明したように、第一実施形態に係るチタン合金およびチタンからなる基体の表面処理方法によれば、微粒子ピーニング処理を行った後に、900℃以上1000℃以下の温度帯域において、第一の熱処理を行う。この第一の熱処理により、基体の表面近傍領域に、α相を安定化する不純物元素の偏析と固溶により、高強度で微細かつ等軸のα相組織構造が形成される。一方、基体の内側はβ相に変態あるいはβ相領域が拡大するため、β相を安定化する不純物元素は表面近傍領域を内側に高速拡散する。その結果、α相組織構造よりも内側に不純物元素が濃化した高強度で微細かつ等軸のβ相が形成される。そして、第一の熱処理後に、第一の熱処理よりも低い温度帯域における第二、第三の熱処理を行って、基体を冷却することにより、内部はα相またはα+β組織に変態し、高強度で微細なα相組織とβ相組織とが、基体の表面に近い側に集中して分布するように形成される。したがって、チタン合金およびチタンからなる基体の表面近傍領域を硬化させることができ、機械的な強度が向上するとともに疲労強度が向上し、かつ成形性を有するように、チタン合金およびチタンからなる基体を加工することができる。

【0055】

<第二実施形態>

第一実施形態においては、工程Bの第一の熱処理および工程Cの第二の熱処理を、液体Li中で行う場合を例として説明したが、これらの熱処理は、真空中で行ってもよい。第二実施形態として、第一の熱処理および第二の熱処理を、真空状態(減圧下)とした処理槽内において、電気炉を用いて行った場合について、図8(a)、(b)を用いて説明する。

【0056】

図8は、第二実施形態に係る、工業用純チタンからなる基体の表面処理方法について、説明する図である。図8には、第一実施形態と同様に、工程Aを経て、被処理面1aに微粒子ピーニング処理を施された基体1(上側)と、基体1に対して、工程B〜Dの熱処理を行って加工した基体3(下側)とが、示されている。熱処理にともない、基体3の微粒子ピーニング処理を施された側の表面近傍領域には、厚さd2の改質層3Bが形成される。そして、図8に示すように、工程B〜Dの熱処理後の基体3は、改質層3Bを除いた層(非改質層)3Aとで構成される。

【0057】

図9(a)は、工程A〜Dの処理を行った基体3の改質層3B側の表面近傍領域における断面写真である。工程Bにおいては、第一実施形態と同様に、第一の熱処理を950℃で行っており、その結果として、基体の表面近傍領域において、熱処理前よりも微細なα相(3B3)と、α粒界にβ相3B4とが混在した状態で形成されている。表面近傍の内側は、変態組織(3B5)と混在した状態となる。なお、変態組織は、β相域からの急速冷却に伴い、Widmanstatten状組織構造を呈している。

【0058】

図9(b)は、処理条件の違いによる、基体3の硬さを比較した4つのグラフを示している。横軸は基体の最表面3aからの深さを示し、縦軸は基体3のビッカース硬さを示している。下側から1番目のグラフは、工程Aの処理の直後、すなわち工程Bの処理を行っていない場合に対応する。下側から2番目、3番目、4番目のグラフは、いずれも工程A〜Dの処理を行った場合であり、工程Bにおける第一の熱処理を、それぞれ900℃、950℃、1000℃で60分間行った場合に対応する。すなわち、下側から3番目のグラフは、図9(a)に示した基体に関するものである。

【0059】

下側から1番目のグラフと2番目のグラフとの比較により、最表面3aに近い位置において、熱処理を行うことによる基体3の硬化傾向が見られる。また、下側から2番目のグラフと3番目のグラフとの比較により、最表面3aに近い位置において、第一熱処理の温度を上げたことによる、基体3のさらなる硬化傾向が見られる。図8(b)のグラフから、第一の熱処理および第二の熱処理を、真空中において行った場合においても、基体の改質層3B側の表面近傍領域が硬化し、機械的な強度が向上すると考えられる。

【0060】

[実験例]

さらに、本発明により高サイクル疲労特性が向上することを、第一実施形態として説明した方法を適用した場合と未適用の場合とを比較して得た、高サイクル疲労試験結果に基づいて説明する。なお。疲労試験は、一軸荷重制御、応力比(最小応力/最大応力)=0.01とし、室温(大気中)にて実施した。

【0061】

図10は、工業用純チタン(CPTi)および針状α相組織構造を有するチタン合金(acicular)に、第一実施形態に説明した熱処理において、それぞれ第一熱処理を950℃で実施した場合、さらには、等軸α相組織構造を有するチタン合金(equiax)に、第一熱処理を900℃で実施した場合を示す。いずれの場合においても、白抜きプロットで示す母材に対して、黒塗りプロットで示す本発明による開発材が、優れた高サイクル疲労強度を示している。特に、針状α相組織構造を有するチタン合金材では、150MPaもの疲労限(107回疲労強度)向上が得られている。

【産業上の利用可能性】

【0062】

本発明は、あらゆるチタン合金からなる基体に対して適用可能であり、現在の工業設備における製造ラインを用いて、製造および量産することが可能である。したがって、少量・多品種の生産に適合し、設備コストを低く抑えることができる。

【符号の説明】

【0063】

1、2・・・基体、1a、2a・・・表面、2B2・・・非晶質層、

2B3・・・微細粒層、2B5・・・ミクロン粒層、2B6・・・母相、

T1、T2、T3・・・温度帯域、t1・・・時間。

【技術分野】

【0001】

本発明は、チタン合金およびチタンからなる基体とその表面処理方法に関するものである。

【背景技術】

【0002】

優れた比強度、耐食性を有し、軽量構造材料として広く普及しているチタン部材は、チタン元素を高純度で含む、工業用純チタンからなる部材(純チタン部材)と、純チタンに他の元素を添加した、チタン合金からなる部材(チタン合金部材)とに大別される。チタン合金部材は、機械的な強度を純チタン部材よりも高めたものであるが、冷間加工性に乏しいため、十分な成形性が得られないという難点がある。

【0003】

また、純チタン部材およびチタン合金部材の強度あるいは摺動特性を純チタン部材よりも高めたものであるが、強度をさらに高めるためのさまざま表面改質が行われており、例えば、表面に対してコーティング、窒化処理、酸化処理等を行うことにより、硬化層を形成する方法が知られている。ただし、こうした方法により形成される硬化層は、一般的に厚目であり、かつ脆性的であるため、硬化層を形成した純チタン部材およびチタン合金部材の高サイクル数の疲労強度(高サイクル疲労強度)はそれぞれ低下する。

【0004】

そこで、チタン合金部材の機械的な強度をさらに高めるとともに、高サイクル疲労強度を向上させる方法として、微粒子ピーニング(ショットピーニング)法を用いた方法が提案されている(非特許文献1)。微粒子ピーニング法は、目的に応じた材質により構成された微粒子(不純物)を、圧縮性の気体に混合して、金属等の基体の表面に高速衝突させるものである。本発明者は、微粒子ピーニング法を用いて、チタン合金あるいはチタンからなる基体の表面近傍領域に、不純物を高速拡散させ、表面近傍領域の固溶強化と組織改質を生じさせることにより、チタン合金部材あるいは純チタン部材の高サイクル疲労強度の向上を、実現させようとしている。

【0005】

ところで、チタン合金からなる基体は、疲労強度に優れる等軸α相組織とクリープ強度に優れる針状α相組織に大別される。チタン合金からなる基体の成形後にこれら組織を任意組み合わせるためには、熱処理によって加熱した際、α相とβ相からなる二相状態を部材の表層と内部とで異なるように制御すること、さらには急速加熱および急速冷却を含む精緻な温度制御、雰囲気制御が必要であり、それを実現するための表面処理方法が求められている。特に、表面近傍領域に等軸α相組織を形成し、内側には任意のα+β相組織を形成することの有効性が高い。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】軽金属 第61巻 第4号 (2011),155−159

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、以上のような点を考慮してなされたものであり、チタン合金およびチタンからなる基体の表面近傍領域を硬化し、機械的な強度を向上させるとともに、疲労強度を向上させることを可能とする、チタン合金およびチタンからなる基体の表面処理方法を提供することを目的とする。

【0008】

また、本発明は、機械的な強度および疲労強度を向上させた、チタン合金およびチタンからなる基体を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の請求項1に係るチタン合金およびチタンからなる基体の表面処理方法は、チタン合金およびチタンからなる基体の表面に微粒子ピーニング処理を行う工程Aと、温度帯域T1において第一の熱処理を行う工程Bと、温度帯域T2において第二の熱処理を行う工程Cと、温度帯域T3において第三の熱処理を行う工程Dと、を順に備え、前記温度帯域は、T1>T2>T3の関係にあり、前記T1は900℃以上1000℃以下であることを特徴とする。

【0010】

本発明の請求項2に係るチタン合金およびチタンからなる基体の表面処理方法は、請求項1において、前記温度帯域T1を制御することにより、前記基体の表面近傍領域の硬さを調整することを特徴とする。

【0011】

本発明の請求項3に係るチタン合金およびチタンからなる基体の表面処理方法は、請求項1または2において、前記第一の熱処理を行う時間t1を制御することにより、前記表面近傍領域の厚み方向に占める微細複合組織層の割合を調整することを特徴とする。

【0012】

本発明の請求項4に係るチタン合金およびチタンからなる基体の表面処理方法は、請求項1〜3のいずれか一項において、前記第一の熱処理および前記第二の熱処理を、液体リチウム中に浸漬して行うことを特徴とする。

【0013】

本発明の請求項5に係るチタン合金およびチタンからなる基体は、チタン合金およびチタンからなる基体であって、前記基体の表面近傍領域が、表面側から順に形成され得る、非晶質層、微細粒層、サブミクロン粒層、ミクロン粒層のうち、いくつかの層あるいはすべての層を含む微細複合組織からなることを特徴とする。

【0014】

本発明の請求項6に係るチタン合金およびチタンからなる基体は、請求項5において、前記微細粒層、サブミクロン粒層はα相をなし、前記ミクロン粒層はβ相をなしていることを特徴とする。

【0015】

本発明の請求項7に係るチタン合金およびチタンからなる基体は、請求項5または6において、前記非晶質層および微細粒層は酸素あるいは窒素元素を含み、前記ミクロン粒層は鉄元素を含むことを特徴とする。

【発明の効果】

【0016】

本発明に係る、チタン合金およびチタンからなる基体の表面処理方法によれば、微粒子ピーニング処理を行った後に、900℃以上1000℃以下の温度帯域において、第一の熱処理を行う。この第一の熱処理により、基体の表面近傍領域では、α相を安定化する不純物元素の偏析と固溶により、高強度で微細かつ等軸のα相組織構造が形成される。一方、基体の内側はβ相に変態あるいはβ相領域が拡大するため、β相を安定化する不純物元素は表面近傍領域を内側に高速拡散する。その結果、α相組織構造よりも内側に不純物元素が濃化した高強度で微細かつ等軸のβ相が形成される。そして、第一の熱処理後に、第一の熱処理よりも低い温度帯域における第二、第三の熱処理を行って、基体を冷却することにより、内部はα相またはα+β組織に変態し、高強度で微細なα相組織とβ相組織とが、基体の最表面に集中して分布するように形成される。したがって、チタン合金およびチタンからなる基体の表面近傍領域を硬化させることができ、機械的な強度が向上するとともに疲労強度が向上し、かつ成形性を有するように、チタン合金およびチタンからなる基体を加工することができる。

【0017】

また、本発明に係る、チタン合金およびチタンからなる基体の構成によれば、基体の表面近傍領域に形成する、不純物元素が偏析した微細複合組織は、短時間加熱かつ変態温度(βトランザス)直上および直下において得ることができる。そのため、基体の表面近傍領域よりも母相側には、加熱温度の選択により任意の熱処理組織を得ることができる。したがって、成形後のチタン合金部材および純チタン部材への適用ができ、機械的な強度および疲労強度を向上させたチタン合金および純チタン部材からなる基体を得ることができる。

【図面の簡単な説明】

【0018】

【図1】第一実施形態に係る基体の加工熱処理について、説明する図である。

【図2】第一実施形態に係る基体の熱処理温度履歴を、説明するグラフである。

【図3】(a)第一実施形態の工程A処理後における、基体の表面近傍の断面写真である。(b)、(c)第一実施形態の熱処理後における、基体の表面近傍の断面写真である。

【図4】第一実施形態に係る、基体の表面近傍の構成を示す断面図である。

【図5】(a)、(b)第一実施形態の基体表面近傍の元素分布を示す断面写真である。

【図6】(a)第一実施形態の熱処理後における、基体の表面近傍の拡大断面写真である。(b)第一実施形態に係る基体表面からの深さと基体の硬さとの関係を示すグラフである。

【図7】(a)第一実施形態に係る基体断面の微細複合組織断面写真である。(b)〜(e)第一実施形態の微細複合組織を構成する、各層の電子線回折画像である。

【図8】第二実施形態に係る基体の加工熱処理について、説明する図である。

【図9】(a)第二実施形態による、基体の表面近傍の断面写真である。(b)第二実施形態の基体の表面からの深さと基体の硬さとの関係を示すグラフである。

【図10】実験例による基体の高サイクル疲労特性を示す図である。

【発明を実施するための形態】

【0019】

以下、好適な実施形態に基づき、図面を参照して本発明を説明する。

【0020】

<第一実施形態>

第一実施形態に係る、チタン合金からなる基体の表面処理方法について説明する。チタン合金からなる基体の表面処理方法は、工程A〜Dを順に少なくとも含んでいる。まず、工程Aとして、チタン合金からなる基体(部材)の表面に対して、鉄(Fe)粒子を用いた微粒子ピーニング(ショットピーニング、FPB)処理を行う。

【0021】

微粒子ピーニング処理は、微粒子を圧縮性の気体に混合し、それらを、金属からなる基体の表面に高速衝突させて行う処理である。なお、微粒子の構成元素(構成材料)は、目的に応じて随時選択されるが、ここでは、鉄(Fe)元素を含んだ微粒子を選択した場合を、例として説明する。

【0022】

微粒子ピーニング処理中は、基体の最表面において、急熱および急冷が繰り返され、同時に材料表面の局所領域に、多方向、多段、非同期の強加工が導入される。この処理を行うことにより、微細で靭性に富む緻密な組織を形成して表面硬化が得られるとともに、破壊の起点となる表面異常層の除去や圧縮残留応力の付与による疲労強度の向上、および表面性状を微小ディンプルへ変化させることによる、摩擦摩耗特性の向上を図ることができる。

【0023】

次に、工程B〜Dとして、微粒子ピーニング処理された基体100に対して熱処理を行う。図1は、チタン合金からなる基体の表面処理方法について、説明する図である。図1には、工程Aを経て、被処理面1aに微粒子ピーニング処理を施された基体1(上側)と、基体1に対して、工程B〜Dの熱処理を行って加工した基体2(下側)とが、示されている。熱処理にともない、基体2の微粒子ピーニング処理を施された側の表面近傍領域には、厚さd1の改質層2Bが形成される。そして、図1に示すように、工程B〜Dの熱処理後の基体2は、改質層2Bを除いた層(非改質層)2Aとで構成される。

【0024】

図2は、微粒子ピーニング処理が施された基体100に対して行う、工程B〜Dの熱処理の温度履歴について、説明するグラフである。横軸は工程Bの熱処理を開始してから経過した時間(処理時間)を示し、縦軸は熱処理の温度を示している。

【0025】

まず、工程Bとして、処理時間をt1として、900℃以上〜1000℃以下の温度帯域T1において、基体100に対して第一の熱処理を行う。処理時間t1は、1〜30分程度であることが望ましい。第一の熱処理は、900℃以上〜1000℃以下の温度に加熱した、第一の液体リチウム(Li)中に、微粒子ピーニング処理を行った基体100を浸漬した状態で保持して行う。これにより、基体100は急速加熱されて、第一の液体Liと同じ温度となる。

【0026】

続いて、工程Cとして、処理時間をt2として、基体に対して第二の熱処理を行う。処理時間t2は、30秒程度であることが望ましい。第二の熱処理は、温度帯域T1よりも低い温度帯域T2において行う必要があり、例えば200℃程度であることが望ましい。したがって、第二の熱処理は、例えば200℃程度の温度に加熱した、第二の液体リチウム(Li)中に、第一の熱処理を行った基体を浸漬した状態で保持して行う。これにより、基体は急速冷却されて、第二の液体Liと同じ温度となる。

【0027】

続いて、工程Dとして、処理時間をt3として、基体に対して第三の熱処理を行う。第三の熱処理は、温度帯域T2よりも低い温度帯域T3において行う必要があり、例えば室温程度であることが望ましい。したがって、例えば基体を空気中に放置(空冷)して行う。これにより、基体はさらに冷却されて、室温程度の温度となる。

【0028】

液体Liは、水の約100倍の熱伝導度を有するため、上述したように液体Liを用いることにより、基体の温度を、従来の熱処理技術と比較して、10分の1以下の範囲において制御することができ、基体の急速な加熱、冷却を実現することができる。また、液体Liは強力な還元剤であるため、熱処理中に、ガス成分の吸着を遮蔽して基体の表面を洗浄する効果が得られる。

【0029】

図3(a)は、工程Aとして行う微粒子ピーニング処理後の基体1の被処理面近傍領域における断面写真である。表面には、微粒子ピーニングにともなう練り込み組織(1a)が、形成されている。そして、基体1の厚み方向(写真の上下方向)に対して線状に延びるように、複数のβ相(2B5)が形成され、各β相に挟まれた領域を埋めるように、α相(2B3)が形成されている。

【0030】

図3(b)は、工程Bとして、第一の熱処理を900℃で1分間行った場合に製造される、基体2の改質層2Bの表面近傍領域における断面写真である。α相(2B3)が、基体2の最表面2a側に偏って分布するように形成されており、最表面2aから離れた領域においては、α相(2B3)と変態組織(2B5)とが混在した状態で分布するように形成されている。なお、変態組織は、β相域からの急速冷却に伴い、Widmanstatten状組織構造を呈している。

【0031】

図3(c)は、工程Bとして、第一の熱処理を950℃で1分間行った場合に製造される、基体2の改質層2B側の表面近傍領域における断面写真である。α相(2B3)が、基体の最表面2aから浅い位置に集中して分布するように形成されており、α相(2B3)よりも内側に変態組織(2B5)が一様に形成されている。なお、変態組織は、β相域からの急速冷却に伴い、Widmanstatten状組織構造を呈している。図3(c)に示した基体の改質層2B側の表面近傍領域の構成は、第一の熱処理温度を、934℃以上1000℃以下とした場合において得られることが、本発明者の追加実験により確認されている。

【0032】

図3(b)の写真と図3(c)の写真との比較により、第一の熱処理の温度が高いほど、α相(2B3)が、基体の最表面2aから浅い位置に、集中して分布する傾向があることが分かる。すなわち、第一の熱処理の温度帯域T1を制御することにより、基体の改質層2B側の表面近傍領域において、硬さを調整することができる。

【0033】

図3(b)および(c)に示す状態における、基体の改質層2B側の表面近傍領域における構成について、図4を用いて説明する。図4は、図3(c)に示した改質層2B側の表面近傍領域のうち、一部の領域R1における、最表面2aからの深さdが20μm程度の部分を拡大し、改質層2B側の表面近傍領域の構成例を、模式的に示しものである。改質層2B側の表面近傍領域は、母相(2B6)側からミクロン粒層(2B5)、サブミクロン粒層(2B4)、微細粒層(2B3)、非晶質層(2B2)の順に積層されてなる。

【0034】

なお、最表面の一部領域には、練り込み組織(2B1)が残留する場合がある。練り込み組織(2B1)は、微粒子ピーニング処理を行った際に、微粒子が基体の表面に衝突することによって形成されるものであり、衝突した微粒子の構成元素を含んでいる。

【0035】

ミクロン粒層(2B5)はβ相であり、平均粒子径を1144〜2799nmとする粒で構成された、厚さが4.34〜10.9μmの層である。サブミクロン粒層(2B4)はα相であり、平均粒子径を557nmとする粒で構成された、厚さが475nmの層である。

【0036】

微細粒層(2B3)はα相であり、平均粒子径を272nmとする粒で構成された、厚さが796nmの層である。微細粒複合層(2B3)は、α相をなしており、延性、靱性を有する。非晶質層(2B2)の厚さは658nmである。

【0037】

図4に示したように、改質層2B側の表面近傍領域において、α相をなす微細粒層(2B3)が形成されている。また、改質層2B側の表面近傍領域において、微細粒層(2B3)よりも母相(2B6)側に、強度、加工性に優れたβ相をなすミクロン粒層(2B5)が、さらに形成されている。したがって、基体2は、機械的な強度および疲労強度を向上させ、さらに変形能を有するように構成されていることになる。

【0038】

図4に示した、基体の改質層2B側の表面近傍領域を構成する主要な元素について、図5(a)および(b)を用いて説明する。図5(a)は、図4に示した、改質層2B側の表面近傍領域における、非晶質層(2B2)と微細粒複合層(2B3)を含む領域R2を拡大し、領域R2を構成する主要な元素について、分析したものである。非晶質層(2B2)、微細粒複合層(2B3)には、それぞれ酸素元素(O)、窒素元素(N)が、高濃度で偏析している。

【0039】

また、図5(b)は、図4に示した、改質層2B側の表面近傍領域における、サブミクロン粒層(2B4)とミクロン粒層(2B5)を含む領域R3を拡大し、領域R3を構成する主要な元素について、分析したものである。ミクロン粒層(2B5)には、鉄元素(Fe)が高濃度で偏析している。

【0040】

基体の改質層2B側の表面近傍領域に、高濃度で偏析する酸素元素、窒素元素、鉄元素は、工程Aとして微粒子ピーニング処理を行った際に、残留したものである。すなわち、微粒子ピーニング処理に用いた微粒子が、基体2に衝突して壊れ、微粒子を構成する鉄元素とともに、微粒子の表面に付着していた酸素元素および窒素元素が、基体の改質層2B側の表面近傍の領域に混入したものである。

【0041】

すなわち、工程Aとして微粒子ピーニング処理を行うことにより、α相をなす微細粒層(2B3)の近傍領域に酸素元素を偏析させることができ、α相の組織構造を安定化させることができる。また、この微粒子ピーニング処理を、鉄元素を含んだ微粒子を用いて行うことにより、β相をなすミクロン粒層(2B5)に鉄元素を偏析させることができ、β相の組織構造を安定化させることができる。

【0042】

上述した基体の表面処理方法による、基体2の硬さの変化について、図6(a)、(b)を用いて説明する。図6(a)は、工程A〜Dの処理を行った、基体の改質層2B側の表面近傍領域における断面写真である。工程Bにおいて、第一の熱処理を950℃で1分間行ったため、図3(c)示したように、α相(2B3)が、基体2の最表面2aに集中して分布するように形成されており、α相(2B3)よりも内側にβ相(2B5)が一様に形成されている。

【0043】

図6(b)は、処理条件の違いによる、基体2の硬さを比較した3つのグラフ(上段、中段、下段)を示している。横軸は基体の最表面2aからの深さを示し、縦軸は基体2のビッカース硬さを示している。下段のグラフは、工程Aの処理の直後、すなわち工程Bの処理を行っていない場合に対応する。中段、上段のグラフは、いずれも工程A〜Dの処理を行った場合であり、工程Bにおける第一の熱処理を、それぞれ900℃、950℃で1分間行った場合に対応する。すなわち、上段のグラフは、図6(a)に示した基体に関するものである。

【0044】

いずれの場合にも、50μmの深さを境に、基体2の硬さと、基体の最表面2aからの深さとの関係が変化している。すなわち、50μmよりも深い位置においては、基体2の硬さは一定値をとる傾向にあるのに対し、50μmよりも浅い位置においては、基体2の硬さは浅くなるほど増加し、基体の最表面2aにおいて最大値をとる傾向にある。この傾向は、工程Aの微粒子ピーニング処理を行うことにより、基体の改質層2B側の表面近傍領域において、α相(2B3)とβ相(2B5)が形成されることに起因している。

【0045】

下段のグラフと中段のグラフとの比較により、深さ方向のいずれの位置においても、熱処理を行うことによる基体の硬化傾向が見られる。硬化傾向は、最表面に近い位置において特に顕在化し、浅い位置ほど強まる。

【0046】

また、中段のグラフと上段のグラフとの比較により、深さ方向のいずれの位置においても、第一の熱処理の温度を上げたことによる、基体のさらなる硬化傾向が見られる。この傾向は、図3(b)、(c)を用いて説明したように、第一の熱処理の温度を上げたことにより、基体の改質層2B側の表面近傍領域において、α相(2B3)の分布が、最表面2aから浅い位置に移動することと対応している。すなわち、α相(2B3)の分布が、最表面2aから浅い位置にあるほど、基体2は硬化することになる。

【0047】

なお、図6(a)に示した基体の改質層2B側の表面近傍領域の構成は、第一の熱処理を行う時間t1を1分間とした場合に得られるものであるが、時間t1を長くすると、母相(2B6)側に分布するα相がβ相に変化し、α相の分布は、最表面2aからさらに浅い位置に狭められることが、本発明者の最近の実験により分かっている。より詳細には、最表面2aからの深さが、時間t1を1分とした場合には38.4μmであるのに対し、時間t1を30分とした場合には18.5μmとなる。

【0048】

すなわち、第一の熱処理を行う時間t1を制御することにより、β相の分布を変えることができ、基体の改質層2B側の表面近傍領域において、厚み方向に占める、粗大粒層(2B5)の割合を調整することができる。粗大粒層(2B5)は、強度、加工性に優れたβ相をなすため、ミクロン粒層(2B5)の割合を大きくすることにより、基体2の成形性を高めることができる。

【0049】

工程B〜Dの熱処理を行うことにより、硬化する原因について、図7(a)〜(d)を用いて説明する。図7(a)は、図6(a)に示した基体2の断面写真において、基体の改質層2B側の最表面近傍領域を拡大したものである。最表面2a側(写真の上側)から母相(2B6)側(写真の下側)に向けて、非晶質層(2B2)、微細粒層(2B3)、サブミクロン粒層(2B4)、ミクロン粒層(2B5)が、順に形成されている。

【0050】

非晶質層(2B2)の一部の領域R4に対して電子線を照射することにより得られる、電子線回折画像を、図7(b)に示す。図7(b)の画像には、領域R4において、基体2が非晶質化していることを示すハローリングが見られる。

【0051】

また、微細粒層(2B3)の一部の領域R5に対して電子線を照射することにより得られる電子線回折画像を図7(c)に、サブミクロン粒層(2B4)の一部の領域R6に対して電子線を照射することにより得られる、電子線回折画像を、図7(d)に示す。図7(c)および図7(d)の画像には、領域R5およびR6において、基体2が六方最密充填構造(HCP)型に結晶化していることを示す、格子点の配列が見られる。

【0052】

また、ミクロン粒層(2B5)の一部の領域R7に対して電子線を照射することにより得られる、電子線回折画像を、図7(e)に示す。図7(e)の画像には、領域R7において、基体2が体心立方格子(BCC)型に結晶化していることを示す、格子点の配列が見られる。

【0053】

図7(b)〜(d)の画像により、工程B〜Dの熱処理を行った基体2は、最表面2aに非晶質層(2B2)が形成され、非晶質層(2B2)の内側に、HCP型に結晶化されたα相をなす微細粒層(2B3)およびサブミクロン粒層(2B4)と、BCC型に結晶化されたβ相をなすミクロン粒層(2B5)とが、互いに分離した状態で形成されていることを確認することができる。

【0054】

以上説明したように、第一実施形態に係るチタン合金およびチタンからなる基体の表面処理方法によれば、微粒子ピーニング処理を行った後に、900℃以上1000℃以下の温度帯域において、第一の熱処理を行う。この第一の熱処理により、基体の表面近傍領域に、α相を安定化する不純物元素の偏析と固溶により、高強度で微細かつ等軸のα相組織構造が形成される。一方、基体の内側はβ相に変態あるいはβ相領域が拡大するため、β相を安定化する不純物元素は表面近傍領域を内側に高速拡散する。その結果、α相組織構造よりも内側に不純物元素が濃化した高強度で微細かつ等軸のβ相が形成される。そして、第一の熱処理後に、第一の熱処理よりも低い温度帯域における第二、第三の熱処理を行って、基体を冷却することにより、内部はα相またはα+β組織に変態し、高強度で微細なα相組織とβ相組織とが、基体の表面に近い側に集中して分布するように形成される。したがって、チタン合金およびチタンからなる基体の表面近傍領域を硬化させることができ、機械的な強度が向上するとともに疲労強度が向上し、かつ成形性を有するように、チタン合金およびチタンからなる基体を加工することができる。

【0055】

<第二実施形態>

第一実施形態においては、工程Bの第一の熱処理および工程Cの第二の熱処理を、液体Li中で行う場合を例として説明したが、これらの熱処理は、真空中で行ってもよい。第二実施形態として、第一の熱処理および第二の熱処理を、真空状態(減圧下)とした処理槽内において、電気炉を用いて行った場合について、図8(a)、(b)を用いて説明する。

【0056】

図8は、第二実施形態に係る、工業用純チタンからなる基体の表面処理方法について、説明する図である。図8には、第一実施形態と同様に、工程Aを経て、被処理面1aに微粒子ピーニング処理を施された基体1(上側)と、基体1に対して、工程B〜Dの熱処理を行って加工した基体3(下側)とが、示されている。熱処理にともない、基体3の微粒子ピーニング処理を施された側の表面近傍領域には、厚さd2の改質層3Bが形成される。そして、図8に示すように、工程B〜Dの熱処理後の基体3は、改質層3Bを除いた層(非改質層)3Aとで構成される。

【0057】

図9(a)は、工程A〜Dの処理を行った基体3の改質層3B側の表面近傍領域における断面写真である。工程Bにおいては、第一実施形態と同様に、第一の熱処理を950℃で行っており、その結果として、基体の表面近傍領域において、熱処理前よりも微細なα相(3B3)と、α粒界にβ相3B4とが混在した状態で形成されている。表面近傍の内側は、変態組織(3B5)と混在した状態となる。なお、変態組織は、β相域からの急速冷却に伴い、Widmanstatten状組織構造を呈している。

【0058】

図9(b)は、処理条件の違いによる、基体3の硬さを比較した4つのグラフを示している。横軸は基体の最表面3aからの深さを示し、縦軸は基体3のビッカース硬さを示している。下側から1番目のグラフは、工程Aの処理の直後、すなわち工程Bの処理を行っていない場合に対応する。下側から2番目、3番目、4番目のグラフは、いずれも工程A〜Dの処理を行った場合であり、工程Bにおける第一の熱処理を、それぞれ900℃、950℃、1000℃で60分間行った場合に対応する。すなわち、下側から3番目のグラフは、図9(a)に示した基体に関するものである。

【0059】

下側から1番目のグラフと2番目のグラフとの比較により、最表面3aに近い位置において、熱処理を行うことによる基体3の硬化傾向が見られる。また、下側から2番目のグラフと3番目のグラフとの比較により、最表面3aに近い位置において、第一熱処理の温度を上げたことによる、基体3のさらなる硬化傾向が見られる。図8(b)のグラフから、第一の熱処理および第二の熱処理を、真空中において行った場合においても、基体の改質層3B側の表面近傍領域が硬化し、機械的な強度が向上すると考えられる。

【0060】

[実験例]

さらに、本発明により高サイクル疲労特性が向上することを、第一実施形態として説明した方法を適用した場合と未適用の場合とを比較して得た、高サイクル疲労試験結果に基づいて説明する。なお。疲労試験は、一軸荷重制御、応力比(最小応力/最大応力)=0.01とし、室温(大気中)にて実施した。

【0061】

図10は、工業用純チタン(CPTi)および針状α相組織構造を有するチタン合金(acicular)に、第一実施形態に説明した熱処理において、それぞれ第一熱処理を950℃で実施した場合、さらには、等軸α相組織構造を有するチタン合金(equiax)に、第一熱処理を900℃で実施した場合を示す。いずれの場合においても、白抜きプロットで示す母材に対して、黒塗りプロットで示す本発明による開発材が、優れた高サイクル疲労強度を示している。特に、針状α相組織構造を有するチタン合金材では、150MPaもの疲労限(107回疲労強度)向上が得られている。

【産業上の利用可能性】

【0062】

本発明は、あらゆるチタン合金からなる基体に対して適用可能であり、現在の工業設備における製造ラインを用いて、製造および量産することが可能である。したがって、少量・多品種の生産に適合し、設備コストを低く抑えることができる。

【符号の説明】

【0063】

1、2・・・基体、1a、2a・・・表面、2B2・・・非晶質層、

2B3・・・微細粒層、2B5・・・ミクロン粒層、2B6・・・母相、

T1、T2、T3・・・温度帯域、t1・・・時間。

【特許請求の範囲】

【請求項1】

チタン合金およびチタンからなる基体の表面に微粒子ピーニング処理を行う工程Aと、

温度帯域T1において第一の熱処理を行う工程Bと、

温度帯域T2において第二の熱処理を行う工程Cと、

温度帯域T3において第三の熱処理を行う工程Dと、を順に備え、

前記温度帯域は、T1>T2>T3の関係にあり、

前記T1は900℃以上1000℃以下であることを特徴とするチタン合金およびチタンからなる基体の表面処理方法。

【請求項2】

前記温度帯域T1を制御することにより、前記基体の表面近傍領域の硬さを調整することを特徴とする請求項1に記載のチタン合金およびチタンからなる基体の表面処理方法。

【請求項3】

前記第一の熱処理を行う時間t1を制御することにより、

前記表面近傍領域の厚み方向に占める微細複合組織層の割合を調整することを特徴とする請求項1または2に記載のチタン合金およびチタンからなる基体の表面処理方法。

【請求項4】

前記第一の熱処理および前記第二の熱処理を、液体リチウム中に浸漬して行うことを特徴とする請求項1〜3のいずれか一項に記載のチタン合金およびチタンからなる基体の表面処理方法。

【請求項5】

チタン合金およびチタンからなる基体であって、

前記基体の表面近傍領域が、表面側から順に形成され得る、非晶質層、微細粒層、サブミクロン粒層、ミクロン粒層のうち、いくつかの層あるいはすべての層を含む微細複合組織からなることを特徴とするチタン合金およびチタンからなる基体。

【請求項6】

前記微細粒層、サブミクロン粒層はα相をなし、前記ミクロン粒層はβ相をなしていることを特徴とする請求項5に記載のチタン合金およびチタンからなる基体。

【請求項7】

前記非晶質層および微細粒層は酸素あるいは窒素元素を含み、前記ミクロン粒層は鉄元素を含むことを特徴とする請求項5または6に記載のチタン合金およびチタンからなる基体。

【請求項1】

チタン合金およびチタンからなる基体の表面に微粒子ピーニング処理を行う工程Aと、

温度帯域T1において第一の熱処理を行う工程Bと、

温度帯域T2において第二の熱処理を行う工程Cと、

温度帯域T3において第三の熱処理を行う工程Dと、を順に備え、

前記温度帯域は、T1>T2>T3の関係にあり、

前記T1は900℃以上1000℃以下であることを特徴とするチタン合金およびチタンからなる基体の表面処理方法。

【請求項2】

前記温度帯域T1を制御することにより、前記基体の表面近傍領域の硬さを調整することを特徴とする請求項1に記載のチタン合金およびチタンからなる基体の表面処理方法。

【請求項3】

前記第一の熱処理を行う時間t1を制御することにより、

前記表面近傍領域の厚み方向に占める微細複合組織層の割合を調整することを特徴とする請求項1または2に記載のチタン合金およびチタンからなる基体の表面処理方法。

【請求項4】

前記第一の熱処理および前記第二の熱処理を、液体リチウム中に浸漬して行うことを特徴とする請求項1〜3のいずれか一項に記載のチタン合金およびチタンからなる基体の表面処理方法。

【請求項5】

チタン合金およびチタンからなる基体であって、

前記基体の表面近傍領域が、表面側から順に形成され得る、非晶質層、微細粒層、サブミクロン粒層、ミクロン粒層のうち、いくつかの層あるいはすべての層を含む微細複合組織からなることを特徴とするチタン合金およびチタンからなる基体。

【請求項6】

前記微細粒層、サブミクロン粒層はα相をなし、前記ミクロン粒層はβ相をなしていることを特徴とする請求項5に記載のチタン合金およびチタンからなる基体。

【請求項7】

前記非晶質層および微細粒層は酸素あるいは窒素元素を含み、前記ミクロン粒層は鉄元素を含むことを特徴とする請求項5または6に記載のチタン合金およびチタンからなる基体。

【図1】

【図2】

【図8】

【図10】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図2】

【図8】

【図10】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【公開番号】特開2013−76110(P2013−76110A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215240(P2011−215240)

【出願日】平成23年9月29日(2011.9.29)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年6月30日 公益財団法人谷川熱技術振興基金発行の「公益財団法人谷川熱技術振興基金 事業報告書 第29号」に発表

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年9月1日 社団法人日本鉄鋼協会発行の「材料とプロセス Vol.24(2011)No.2」に発表

【出願人】(504182255)国立大学法人横浜国立大学 (429)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年6月30日 公益財団法人谷川熱技術振興基金発行の「公益財団法人谷川熱技術振興基金 事業報告書 第29号」に発表

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年9月1日 社団法人日本鉄鋼協会発行の「材料とプロセス Vol.24(2011)No.2」に発表

【出願人】(504182255)国立大学法人横浜国立大学 (429)

【Fターム(参考)】

[ Back to top ]