チタン合金とアルミニウム材料の接合方法

【課題】高強度を有するチタン合金と純アルミニウムあるいはアルミニウム合金の固相接合体の製造方法を提供する。

【解決手段】α+β型チタン合金を用い、かつ接合前の組織として微細かつ等軸のα+β2相組織を生成させ、酸洗により表層に微細な凹凸を効果的に創出するために、チタン合金には耐食性に優れたβ安定型元素としてモリブデン、ニオブ及びタンタルのうち1種類以上含有し、総計で2〜10%含み、α相体積率が30〜70%とした合金を用い、接合温度として300℃以上でアルミニウム材料の液相点以下の温度に加熱後、付加荷重を実施接合温度においてアルミニウム材料のひずみ速度が10-3s-1でのアルミニウム材料の降伏応力の40〜80%に相当する荷重を付加することにより極僅少のクリープ変形が生じ、アルミニウム材料をチタン合金表面の凹凸中へ変形注入し、接合体を無付加状態で熱処理を施すこと。

【解決手段】α+β型チタン合金を用い、かつ接合前の組織として微細かつ等軸のα+β2相組織を生成させ、酸洗により表層に微細な凹凸を効果的に創出するために、チタン合金には耐食性に優れたβ安定型元素としてモリブデン、ニオブ及びタンタルのうち1種類以上含有し、総計で2〜10%含み、α相体積率が30〜70%とした合金を用い、接合温度として300℃以上でアルミニウム材料の液相点以下の温度に加熱後、付加荷重を実施接合温度においてアルミニウム材料のひずみ速度が10-3s-1でのアルミニウム材料の降伏応力の40〜80%に相当する荷重を付加することにより極僅少のクリープ変形が生じ、アルミニウム材料をチタン合金表面の凹凸中へ変形注入し、接合体を無付加状態で熱処理を施すこと。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細な2相組織を形成しうるα+β型チタン合金を用いてアルニウム材料との接合方法に関するものである。

【背景技術】

【0002】

従来、チタン及びチタン合金とアルミニウム材料の拡散接合あるいは圧延クラッド接合は不可能とされてきた。その主たる理由は、両材料とも極めて迅速に自然酸化皮膜が生成しやすいことおよび十分な接合強度を達成するためには、極めて長時間の加熱処理が必要になる一方、界面に金属間化合物が生成しやすく、その結果高い接合強度が得られなくなる、などによる。

【0003】

また、圧延接合では例えばチタンを常温、アルミニウムを加熱し、圧下率を制御することにより酸化皮膜を破壊させ、圧延接合させている方法があり、ワイヤーブラシにより粗面化し、局部的に接合圧力を高め、相手材の酸化皮膜を破壊する役目を果たすことにより接合強度を向上させた接合が達成されているが、十分高い強度は得られていない。(例えば、特許文献1参照)

【0004】

一方、拡散接合では旋盤加工やワイヤーブラシによって凹凸をつけた工業用純チタンと純アルミニウム(A1050)の拡散接合を650℃、30分、0.5MPaという条件で実施し、アルミニウム母材破断する接合継手の製造に成功したが、強度の低い純アルミニウムを用いた場合には、母材破断する継ぎ手が得られた。(例えば、非特許文献1参照)一方、アルミニウム合金では母材破断するために必要な強度が純アルミニウムよりも高く、接合強度が不足するため、アルミニウム合金を用いた継ぎ手の製造には成功していない。また、超塑性チタン合金(Ti-4.5Al-3V-2Fe-2Mo)と異種金属材料の接合が加圧接合にて実施可能とされているが、そのためにはタンタル、モリブデン、タングステン、ニオブ、バナジウムの内の少なくとも1種類以上からなるインサート材を必要としている。(例えば、特許文献2参照)また、チタン合金の前熱処理をα+β2相域の加熱温度で行い、その際にα相の体積率を30〜70%に制御しα相とβ相の平衡2相分離を図る方法が記載されている(例えば、非特許文献2および3参照)。

【0005】

【特許文献1】特開平3−43950号公報

【特許文献2】特開平11−170067号公報

【非特許文献1】圓城、池内、堀之内:軽金属、36 (1986) 143.

【非特許文献2】M.Ishikawa, O.Kuboyama, H.Niikura and C.Ouchi:Proceedings of Titanium'92, Science and Technology, ed. by F. H. Froes et al., TMS (1992) 142-148.

【非特許文献3】平野貴大、村上太一、井口 泰孝、大内 千秋、成島 尚之:日本鉄鋼協会 材料の組織と特性部会「高加工性チタン合金フォーラム」成果報告講演概要集, (2004) 27-29.

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、高強度を有するチタン合金と純アルミニウムないしはアルミニウム合金との接合方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明によれば、チタン合金とアルミニウム材料の接合において、チタン合金にα体積率が30〜70%(β体積率が70〜30%)となる等軸2相組織になるよう熱処理を施したα+β型チタン合金を用い、チタン合金とアルミニウム材料を積層した後、真空又は不活性ガス中において300℃以上でアルミニウム材料の固相線温度以下に加熱し、一定の付加応力のもとで固相接合した後、0.1〜6時間の拡散熱処理を施すことを特徴とするチタン合金とアルミニウム材料の接合方法が得られる。接合強度を向上させる方策として、チタン合金表面に酸洗により非常に微細な凹凸を創出する。そのためにはチタン合金としてα+β型チタン合金を用い、かつその接合前の組織として微細かつ等軸のα+β2相組織を生成させ、2相組織であるチタン合金のα相体積率が30〜70%であることが必要である。固相接合後、接合体を無付加応力状態で後熱処理を施すことにより、接合界面に金属間化合物の生成を生じることなく、十分に高い接合強度を達成する。

【0008】

また本発明によれば、β安定化元素の中の耐食性向上元素であるモリブデン、ニオブ、タンタルのうちの元素を少なくとも1種類以上、総計で2〜10重量%含むことを特徴とするチタン合金とアルミニウム材料の接合方法が得られる。

【0009】

さらに本発明によれば、チタン合金の接合面に酸洗処理を施し、チタン合金の表層にα相の優先腐食による凹みを形成し、2相組織の各結晶粒に対応した5μm以下の微細な凹凸形状を形成することを特徴とするチタン合金とアルミニウム材料の接合方法が得られる。酸洗により表層に凹凸を効果的に創出するために、チタン合金には耐食性に優れたβ安定型元素としてモリブデン、ニオブ及びタンタルのうち少なくとも1種類以上含有し、総計で2〜10%含むことが必須である。

【0010】

そして本発明によれば、前記付加応力が、300℃以上でアルミニウム材料の固相線温度以下の接合温度でアルミニウム材料のひずみ速度が10-3s-1でのアルミニウム材料の降伏応力の40〜80%であることを特徴とするチタン合金とアルミニウム材料の接合方法が得られる。接合温度と付加する応力を適正に選択することにより、アルミニウム材料に僅少のクリープ変形を生じさせ、拡散接合時にアルミニウム材料をチタン合金表面の凹凸中へ変形注入し、強固な接合体を製造することができる。

【発明の効果】

【0011】

本発明により、以下の効果が得られる。

従来、チタン合金とアルミニウムなどを始めとする異種金属との接合では界面に脆い金属間化合物が生成すること、表面の酸化皮膜の存在、チタン合金と異種金属の融点の差に起因する難拡散性及び高残留応力など様々な難点が存在する。そのため、金属間化合物を制御しやすい固相接合法を用いて、表面の酸化皮膜を前処理で除去することにより接合を行っており、摩擦圧接や拡散接合などが研究されている。しかし、摩擦圧接は継ぎ手形状に大きな制約がある。拡散接合法では純アルミニウムを用いた場合は母材破断する接合が可能であるとの報告が非特許文献1に記載されているが、チタン合金と高強度材料との接合に関して母材破断した例またはその強度に近い接合体の製造を可能にした報告は見られない。そこで、チタン合金とアルミニウム材料との接合において、高強度アルミニウム材料を用いても母材破断に近い強度が得られる接合を可能にした。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施の形態について図面を参照しながら説明する。

本発明は、図1に示す各種チタン合金のフッ硝酸溶液への2〜20秒間の酸洗後の表面組織にあるように表面に微細な凹凸が生じ、かつ微細な2相組織を持つチタン合金、例えば表1に示す合金の中で、Ti-4.5Al-3V-2Fe-2Mo合金(SP-700)やTi-4.5Al-6Nb-2Fe-2Mo合金などを用いることによりアルミニウム材料、例えばA7075合金との接合体が製造可能である。その際のフッ硝酸溶液はフッ化水素酸が1〜20%、硝酸が5〜30%の範囲内とし、チタン合金の種類によりその適正範囲は異なる。なお、酸洗溶液としては、本実施例で示したフッ硝酸に限るものではなく、フッ化水素酸や過酸化水素、硫酸、塩酸、硝酸、乳酸のうち少なくとも一種類以上を用いた溶液であるクロール氏液、ケラー氏液などでも同様の効果が得られる。また、過塩素酸+2-ブトキシエタノール+エタノール溶液や氷酢酸+過塩素酸溶液などによる電解処理でも同等の効果が得られる。

【0013】

さらに、図2に示すようにチタン合金とアルミニウム材料の接合体のせん断強度は接合後に拡散処理を施すことにより更に高い値を示すことから、適切な後熱拡散処理を施すことにより高い接合強度を持つチタン合金と異種金属及び合金の接合体を製造することを可能にするものである。なお、適切な後熱処理には拡散処理のほかにアルミニウム材料の時効処理も含まれる。

【0014】

【表1】

【0015】

また、固相接合法の中でも加圧接合法もしくは拡散接合法、圧延接合法、通電法を採用することによりチタン合金と異種金属及び合金の接合体製造を可能にするものである。一方、摩擦圧接や摩擦攪拌接合などはチタン合金の接合面に生成させた凹凸を破壊する恐れがあるため、本発明に適用することは適切でない。また、溶融法では界面に生成される金属間化合物が厚くなり、強度が確保されないため、本発明に適用することは適切でない。そのため加熱温度の上限は融液が生成しない材料の固相線温度となる。そして下限値の300℃以下では工業上実施不可能な接合時間を要するため本発明範囲として適切ではない。

【0016】

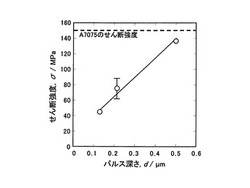

さらに、2相組織を持つ表1の本発明に該当するチタン合金の中でα相とβ相の耐食性が著しく異なる合金を使用することにより実現可能であり、図3に示すように深い凹凸により高いせん断強度が得られることから、酸洗条件を最適化することにより高いせん断強度を持つチタン合金と異種金属及び合金の接合体製造が可能である。表2に表1の各チタン材料とA7075合金との接合強度試験結果を記す。SP-700やTi-4.5Al-6Nb-2Fe-2Mo合金はモリブデンやニオブを含有し、かつ微細な2相組織を持つため、50MPaを越える高強度接合体の製造が可能である。一方、モリブデンやニオブ、タンタルを含まないC.P.チタンやTi-6Al-4V合金では深い凹凸が得られず、接合体の製造が不可能である。また、モリブデンを含む合金であっても、2相組織ではないTi-14Mo-3Nb-1.5Zr合金では高い接合強度を得ることはできない。

【0017】

【表2】

【0018】

そして、適切な接合付加応力を選択することによってチタン合金と異種金属及び合金の接合体製造が可能であり、図4及び図5に示す接合体のせん断強度の付加応力依存性にあるように、非常に狭い条件範囲で高いせん断強度が得られる。図4、図5の縦線は、歪速度10-3s-1、該当温度での変形応力の42〜60%の範囲を示しており、接合時間2時間、拡散処理2時間で高い接合強度が得られる範囲であり、この範囲外では高い接合強度は得られない。

【実施例1】

【0019】

接合用チタン合金にはC.P.チタン、Ti-6Al-4V、Ti-4.5Al-3V-2Fe-2Mo合金(SP-700)、アーク溶解にて溶製したTi-4.5Al-6Nb-2Fe-2Mo合金及びTi-14Mo-3Nb-1.5Zr合金を用いた。接合面の研磨後、フッ硝酸(クロール氏液)による処理を2秒間行い、接合用チタン合金材とした。異種金属材料として高強度アルミ合金であるA7075を用い、接合面の研磨後、水酸化ナトリウム水溶液による洗浄を行い、接合用アルミニウム合金材とした。460℃、真空下(5Pa)において付加応力12MPa、2時間の加圧接合を行った。その後、460℃での真空拡散処理を2時間行った。接合用チタン材料表面近傍の断面観察及び接合部のせん断強度測定を実施した。

【0020】

接合用チタン材料の加圧接合前の表面近傍組織を図1に示す。C.P.チタンやTi-14Mo-3Nb-1.5Zr合金はそれぞれα、β単相であり、接合面に目立った凹凸は見られなかった。α+β型合金の中でTi-6Al-4Vは表面の凹凸はみられなかったが、SP-700やTi-4.5Al-6Nb-2Fe-2Mo合金には表面に2相の耐食性の違いに起因する凹凸が観察された。これらを用いA7075との加圧接合を施すとC.P.チタンやTi-6Al-4V合金では後熱処理後に剥離した。Ti-14Mo-3Nb-1.5Zr合金では接合体を製造することができたが43MPaと低いせん断強度であった。一方、Ti-4.5Al-3V-2Fe-2Mo合金やTi-4.5Al-6Nb-2Fe-2Mo合金も同様に接合体の製造が可能であった。さらにこれら接合体のせん断強度はそれぞれ66MPa、76MPaと高い値を示した。

【実施例2】

【0021】

接合用チタン合金には実施例1に記したTi-4.5Al-6Nb-2Fe-2Mo合金を用い、接合面の研磨後、クロール氏液による酸化膜除去処理を所定時間行った。アルミニウム材料として高強度のA7075を用い、接合面の研磨後、水酸化ナトリウム水溶液による洗浄を行った。接合方法として加圧接合を採用し、460℃、真空下(5Pa)において所定付加応力、所定時間の接合を行った。その後、460℃での拡散処理を所定時間、真空下で行った。得られた接合体の組織観察、せん断強度測定及びその破面観察を実施した。

【0022】

図4に表面を2秒間酸洗したTi-4.5Al-6Nb-2Fe-2Mo合金とA7075アルミニウム合金を付加応力9〜15MPaで加圧接合した接合体及び2時間の後熱処理後のせん断強度を示す。接合ままでは12MPaの場合のみ高い接合強度が得られ、接合可能応力が非常に狭いことが分かった。一方、後熱処理を施すことにより、どの付加応力においてもせん断強度の上昇がみられた。しかし、高い接合強度が得られる条件は限られており、本条件では図中の接合可能応力範囲内のみであった。図2に460℃、12MPaの加圧接合後、460℃、2時間の後熱処理を施した接合体のせん断強度の接合時間依存性を示す。接合時間2時間までは接合時間の増大とともにせん断強度は増加した。図3に460℃、12MPa、2時間の加圧接合後、460℃、2時間の後熱処理を施した接合体のせん断強度のチタン表面の凹凸の深さ(パルス深さ)依存性を示す。チタン表面のパルス深さは酸洗時間によって制御可能であった。パルス形状が深くなるほどせん断強度は増大し、0.5μmのときにA7075の90%以上のせん断強度を示した。また、チタン合金側、アルミニウム合金側共に破面にはディンプルが観察され、延性破断を起こしたことが確認できた。図6に接合界面のチタン、アルミニウム、鉄の濃度分布を示す。距離0は界面を示し、正方向がチタン合金側である。チタン合金が2相組織であるため、鉄の濃度が大きく変化しているが、界面での化合物の存在は確認されなかった。

【実施例3】

【0023】

接合用チタン合金には実施例1に記したTi-4.5Al-6Nb-2Fe-2Mo合金を用い、接合面の研磨後、クロール氏液による自然酸化膜除去処理を2秒間行い、接合用チタン合金材とした。アルミニウム材料としてA2024及びA7075を用い、接合面の研磨・洗浄を行い、接合用異種金属材とした。加圧接合法により、460℃、真空下において付加応力10〜14MPaの範囲で2時間の接合を行った。その後、真空下で460℃、2時間の後熱処理を行い、得られた接合体のせん断強度を測定した。その結果を図5に示す。両者ともせん断強度は付加応力が12MPaで最大値を示し、A7075を使用した場合の方が絶対値は大きかったが、母材強度との比は同等であった。

【図面の簡単な説明】

【0024】

【図1】表面を2秒間クロール氏液で洗浄した接合用チタン材料の表面近傍組織。

【図2】460℃、12MPaの加圧接合後、460℃、2時間の真空後熱処理を施した接合体のせん断強度の接合時間依存性。

【図3】460℃、12MPa、2時間の加圧接合後、460℃、2時間の後熱処理を施した接合体のせん断強度のチタン表面の凹凸の深さ依存性。

【図4】表面を2秒間酸洗したTi-4.5Al-6Nb-2Fe-2Mo合金とA7075アルミニウム合金を加圧接合した接合体及び2時間の後熱処理後のせん断強度の付加応力依存性。歪速度10-3s-1、該当温度での変形応力の42〜60%の範囲を付記。

【図5】表面を2秒間酸洗したTi-4.5Al-6Nb-2Fe-2Mo合金とA7075及びA2024アルミニウム合金、AZ31マグネシウム合金を加圧接合後2時間の真空後熱処理を施した接合体のせん断強度の付加応力依存性。歪速度10-3s-1、該当温度での変形応力の42〜60%の範囲を付記。

【図6】接合界面のTi、Al、Feの濃度分布。

【符号の説明】

【0025】

図1:1:クロール氏液で2秒間洗浄したC.P.チタンの表面組織

図1:2:クロール氏液で2秒間洗浄したTi-14Mo-3Nb-1.5Zr合金の表面組織

図1:3:クロール氏液で2秒間洗浄したTi-6Al-4V合金の表面組織

図1:4:クロール氏液で2秒間洗浄したTi-4.5Al-3V-2Fe-2Mo合金の表面組織

図1:5:クロール氏液で2秒間洗浄したTi-4.5Al-6Nb-2Fe-2Mo合金の表面組織

【技術分野】

【0001】

本発明は、微細な2相組織を形成しうるα+β型チタン合金を用いてアルニウム材料との接合方法に関するものである。

【背景技術】

【0002】

従来、チタン及びチタン合金とアルミニウム材料の拡散接合あるいは圧延クラッド接合は不可能とされてきた。その主たる理由は、両材料とも極めて迅速に自然酸化皮膜が生成しやすいことおよび十分な接合強度を達成するためには、極めて長時間の加熱処理が必要になる一方、界面に金属間化合物が生成しやすく、その結果高い接合強度が得られなくなる、などによる。

【0003】

また、圧延接合では例えばチタンを常温、アルミニウムを加熱し、圧下率を制御することにより酸化皮膜を破壊させ、圧延接合させている方法があり、ワイヤーブラシにより粗面化し、局部的に接合圧力を高め、相手材の酸化皮膜を破壊する役目を果たすことにより接合強度を向上させた接合が達成されているが、十分高い強度は得られていない。(例えば、特許文献1参照)

【0004】

一方、拡散接合では旋盤加工やワイヤーブラシによって凹凸をつけた工業用純チタンと純アルミニウム(A1050)の拡散接合を650℃、30分、0.5MPaという条件で実施し、アルミニウム母材破断する接合継手の製造に成功したが、強度の低い純アルミニウムを用いた場合には、母材破断する継ぎ手が得られた。(例えば、非特許文献1参照)一方、アルミニウム合金では母材破断するために必要な強度が純アルミニウムよりも高く、接合強度が不足するため、アルミニウム合金を用いた継ぎ手の製造には成功していない。また、超塑性チタン合金(Ti-4.5Al-3V-2Fe-2Mo)と異種金属材料の接合が加圧接合にて実施可能とされているが、そのためにはタンタル、モリブデン、タングステン、ニオブ、バナジウムの内の少なくとも1種類以上からなるインサート材を必要としている。(例えば、特許文献2参照)また、チタン合金の前熱処理をα+β2相域の加熱温度で行い、その際にα相の体積率を30〜70%に制御しα相とβ相の平衡2相分離を図る方法が記載されている(例えば、非特許文献2および3参照)。

【0005】

【特許文献1】特開平3−43950号公報

【特許文献2】特開平11−170067号公報

【非特許文献1】圓城、池内、堀之内:軽金属、36 (1986) 143.

【非特許文献2】M.Ishikawa, O.Kuboyama, H.Niikura and C.Ouchi:Proceedings of Titanium'92, Science and Technology, ed. by F. H. Froes et al., TMS (1992) 142-148.

【非特許文献3】平野貴大、村上太一、井口 泰孝、大内 千秋、成島 尚之:日本鉄鋼協会 材料の組織と特性部会「高加工性チタン合金フォーラム」成果報告講演概要集, (2004) 27-29.

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、高強度を有するチタン合金と純アルミニウムないしはアルミニウム合金との接合方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明によれば、チタン合金とアルミニウム材料の接合において、チタン合金にα体積率が30〜70%(β体積率が70〜30%)となる等軸2相組織になるよう熱処理を施したα+β型チタン合金を用い、チタン合金とアルミニウム材料を積層した後、真空又は不活性ガス中において300℃以上でアルミニウム材料の固相線温度以下に加熱し、一定の付加応力のもとで固相接合した後、0.1〜6時間の拡散熱処理を施すことを特徴とするチタン合金とアルミニウム材料の接合方法が得られる。接合強度を向上させる方策として、チタン合金表面に酸洗により非常に微細な凹凸を創出する。そのためにはチタン合金としてα+β型チタン合金を用い、かつその接合前の組織として微細かつ等軸のα+β2相組織を生成させ、2相組織であるチタン合金のα相体積率が30〜70%であることが必要である。固相接合後、接合体を無付加応力状態で後熱処理を施すことにより、接合界面に金属間化合物の生成を生じることなく、十分に高い接合強度を達成する。

【0008】

また本発明によれば、β安定化元素の中の耐食性向上元素であるモリブデン、ニオブ、タンタルのうちの元素を少なくとも1種類以上、総計で2〜10重量%含むことを特徴とするチタン合金とアルミニウム材料の接合方法が得られる。

【0009】

さらに本発明によれば、チタン合金の接合面に酸洗処理を施し、チタン合金の表層にα相の優先腐食による凹みを形成し、2相組織の各結晶粒に対応した5μm以下の微細な凹凸形状を形成することを特徴とするチタン合金とアルミニウム材料の接合方法が得られる。酸洗により表層に凹凸を効果的に創出するために、チタン合金には耐食性に優れたβ安定型元素としてモリブデン、ニオブ及びタンタルのうち少なくとも1種類以上含有し、総計で2〜10%含むことが必須である。

【0010】

そして本発明によれば、前記付加応力が、300℃以上でアルミニウム材料の固相線温度以下の接合温度でアルミニウム材料のひずみ速度が10-3s-1でのアルミニウム材料の降伏応力の40〜80%であることを特徴とするチタン合金とアルミニウム材料の接合方法が得られる。接合温度と付加する応力を適正に選択することにより、アルミニウム材料に僅少のクリープ変形を生じさせ、拡散接合時にアルミニウム材料をチタン合金表面の凹凸中へ変形注入し、強固な接合体を製造することができる。

【発明の効果】

【0011】

本発明により、以下の効果が得られる。

従来、チタン合金とアルミニウムなどを始めとする異種金属との接合では界面に脆い金属間化合物が生成すること、表面の酸化皮膜の存在、チタン合金と異種金属の融点の差に起因する難拡散性及び高残留応力など様々な難点が存在する。そのため、金属間化合物を制御しやすい固相接合法を用いて、表面の酸化皮膜を前処理で除去することにより接合を行っており、摩擦圧接や拡散接合などが研究されている。しかし、摩擦圧接は継ぎ手形状に大きな制約がある。拡散接合法では純アルミニウムを用いた場合は母材破断する接合が可能であるとの報告が非特許文献1に記載されているが、チタン合金と高強度材料との接合に関して母材破断した例またはその強度に近い接合体の製造を可能にした報告は見られない。そこで、チタン合金とアルミニウム材料との接合において、高強度アルミニウム材料を用いても母材破断に近い強度が得られる接合を可能にした。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施の形態について図面を参照しながら説明する。

本発明は、図1に示す各種チタン合金のフッ硝酸溶液への2〜20秒間の酸洗後の表面組織にあるように表面に微細な凹凸が生じ、かつ微細な2相組織を持つチタン合金、例えば表1に示す合金の中で、Ti-4.5Al-3V-2Fe-2Mo合金(SP-700)やTi-4.5Al-6Nb-2Fe-2Mo合金などを用いることによりアルミニウム材料、例えばA7075合金との接合体が製造可能である。その際のフッ硝酸溶液はフッ化水素酸が1〜20%、硝酸が5〜30%の範囲内とし、チタン合金の種類によりその適正範囲は異なる。なお、酸洗溶液としては、本実施例で示したフッ硝酸に限るものではなく、フッ化水素酸や過酸化水素、硫酸、塩酸、硝酸、乳酸のうち少なくとも一種類以上を用いた溶液であるクロール氏液、ケラー氏液などでも同様の効果が得られる。また、過塩素酸+2-ブトキシエタノール+エタノール溶液や氷酢酸+過塩素酸溶液などによる電解処理でも同等の効果が得られる。

【0013】

さらに、図2に示すようにチタン合金とアルミニウム材料の接合体のせん断強度は接合後に拡散処理を施すことにより更に高い値を示すことから、適切な後熱拡散処理を施すことにより高い接合強度を持つチタン合金と異種金属及び合金の接合体を製造することを可能にするものである。なお、適切な後熱処理には拡散処理のほかにアルミニウム材料の時効処理も含まれる。

【0014】

【表1】

【0015】

また、固相接合法の中でも加圧接合法もしくは拡散接合法、圧延接合法、通電法を採用することによりチタン合金と異種金属及び合金の接合体製造を可能にするものである。一方、摩擦圧接や摩擦攪拌接合などはチタン合金の接合面に生成させた凹凸を破壊する恐れがあるため、本発明に適用することは適切でない。また、溶融法では界面に生成される金属間化合物が厚くなり、強度が確保されないため、本発明に適用することは適切でない。そのため加熱温度の上限は融液が生成しない材料の固相線温度となる。そして下限値の300℃以下では工業上実施不可能な接合時間を要するため本発明範囲として適切ではない。

【0016】

さらに、2相組織を持つ表1の本発明に該当するチタン合金の中でα相とβ相の耐食性が著しく異なる合金を使用することにより実現可能であり、図3に示すように深い凹凸により高いせん断強度が得られることから、酸洗条件を最適化することにより高いせん断強度を持つチタン合金と異種金属及び合金の接合体製造が可能である。表2に表1の各チタン材料とA7075合金との接合強度試験結果を記す。SP-700やTi-4.5Al-6Nb-2Fe-2Mo合金はモリブデンやニオブを含有し、かつ微細な2相組織を持つため、50MPaを越える高強度接合体の製造が可能である。一方、モリブデンやニオブ、タンタルを含まないC.P.チタンやTi-6Al-4V合金では深い凹凸が得られず、接合体の製造が不可能である。また、モリブデンを含む合金であっても、2相組織ではないTi-14Mo-3Nb-1.5Zr合金では高い接合強度を得ることはできない。

【0017】

【表2】

【0018】

そして、適切な接合付加応力を選択することによってチタン合金と異種金属及び合金の接合体製造が可能であり、図4及び図5に示す接合体のせん断強度の付加応力依存性にあるように、非常に狭い条件範囲で高いせん断強度が得られる。図4、図5の縦線は、歪速度10-3s-1、該当温度での変形応力の42〜60%の範囲を示しており、接合時間2時間、拡散処理2時間で高い接合強度が得られる範囲であり、この範囲外では高い接合強度は得られない。

【実施例1】

【0019】

接合用チタン合金にはC.P.チタン、Ti-6Al-4V、Ti-4.5Al-3V-2Fe-2Mo合金(SP-700)、アーク溶解にて溶製したTi-4.5Al-6Nb-2Fe-2Mo合金及びTi-14Mo-3Nb-1.5Zr合金を用いた。接合面の研磨後、フッ硝酸(クロール氏液)による処理を2秒間行い、接合用チタン合金材とした。異種金属材料として高強度アルミ合金であるA7075を用い、接合面の研磨後、水酸化ナトリウム水溶液による洗浄を行い、接合用アルミニウム合金材とした。460℃、真空下(5Pa)において付加応力12MPa、2時間の加圧接合を行った。その後、460℃での真空拡散処理を2時間行った。接合用チタン材料表面近傍の断面観察及び接合部のせん断強度測定を実施した。

【0020】

接合用チタン材料の加圧接合前の表面近傍組織を図1に示す。C.P.チタンやTi-14Mo-3Nb-1.5Zr合金はそれぞれα、β単相であり、接合面に目立った凹凸は見られなかった。α+β型合金の中でTi-6Al-4Vは表面の凹凸はみられなかったが、SP-700やTi-4.5Al-6Nb-2Fe-2Mo合金には表面に2相の耐食性の違いに起因する凹凸が観察された。これらを用いA7075との加圧接合を施すとC.P.チタンやTi-6Al-4V合金では後熱処理後に剥離した。Ti-14Mo-3Nb-1.5Zr合金では接合体を製造することができたが43MPaと低いせん断強度であった。一方、Ti-4.5Al-3V-2Fe-2Mo合金やTi-4.5Al-6Nb-2Fe-2Mo合金も同様に接合体の製造が可能であった。さらにこれら接合体のせん断強度はそれぞれ66MPa、76MPaと高い値を示した。

【実施例2】

【0021】

接合用チタン合金には実施例1に記したTi-4.5Al-6Nb-2Fe-2Mo合金を用い、接合面の研磨後、クロール氏液による酸化膜除去処理を所定時間行った。アルミニウム材料として高強度のA7075を用い、接合面の研磨後、水酸化ナトリウム水溶液による洗浄を行った。接合方法として加圧接合を採用し、460℃、真空下(5Pa)において所定付加応力、所定時間の接合を行った。その後、460℃での拡散処理を所定時間、真空下で行った。得られた接合体の組織観察、せん断強度測定及びその破面観察を実施した。

【0022】

図4に表面を2秒間酸洗したTi-4.5Al-6Nb-2Fe-2Mo合金とA7075アルミニウム合金を付加応力9〜15MPaで加圧接合した接合体及び2時間の後熱処理後のせん断強度を示す。接合ままでは12MPaの場合のみ高い接合強度が得られ、接合可能応力が非常に狭いことが分かった。一方、後熱処理を施すことにより、どの付加応力においてもせん断強度の上昇がみられた。しかし、高い接合強度が得られる条件は限られており、本条件では図中の接合可能応力範囲内のみであった。図2に460℃、12MPaの加圧接合後、460℃、2時間の後熱処理を施した接合体のせん断強度の接合時間依存性を示す。接合時間2時間までは接合時間の増大とともにせん断強度は増加した。図3に460℃、12MPa、2時間の加圧接合後、460℃、2時間の後熱処理を施した接合体のせん断強度のチタン表面の凹凸の深さ(パルス深さ)依存性を示す。チタン表面のパルス深さは酸洗時間によって制御可能であった。パルス形状が深くなるほどせん断強度は増大し、0.5μmのときにA7075の90%以上のせん断強度を示した。また、チタン合金側、アルミニウム合金側共に破面にはディンプルが観察され、延性破断を起こしたことが確認できた。図6に接合界面のチタン、アルミニウム、鉄の濃度分布を示す。距離0は界面を示し、正方向がチタン合金側である。チタン合金が2相組織であるため、鉄の濃度が大きく変化しているが、界面での化合物の存在は確認されなかった。

【実施例3】

【0023】

接合用チタン合金には実施例1に記したTi-4.5Al-6Nb-2Fe-2Mo合金を用い、接合面の研磨後、クロール氏液による自然酸化膜除去処理を2秒間行い、接合用チタン合金材とした。アルミニウム材料としてA2024及びA7075を用い、接合面の研磨・洗浄を行い、接合用異種金属材とした。加圧接合法により、460℃、真空下において付加応力10〜14MPaの範囲で2時間の接合を行った。その後、真空下で460℃、2時間の後熱処理を行い、得られた接合体のせん断強度を測定した。その結果を図5に示す。両者ともせん断強度は付加応力が12MPaで最大値を示し、A7075を使用した場合の方が絶対値は大きかったが、母材強度との比は同等であった。

【図面の簡単な説明】

【0024】

【図1】表面を2秒間クロール氏液で洗浄した接合用チタン材料の表面近傍組織。

【図2】460℃、12MPaの加圧接合後、460℃、2時間の真空後熱処理を施した接合体のせん断強度の接合時間依存性。

【図3】460℃、12MPa、2時間の加圧接合後、460℃、2時間の後熱処理を施した接合体のせん断強度のチタン表面の凹凸の深さ依存性。

【図4】表面を2秒間酸洗したTi-4.5Al-6Nb-2Fe-2Mo合金とA7075アルミニウム合金を加圧接合した接合体及び2時間の後熱処理後のせん断強度の付加応力依存性。歪速度10-3s-1、該当温度での変形応力の42〜60%の範囲を付記。

【図5】表面を2秒間酸洗したTi-4.5Al-6Nb-2Fe-2Mo合金とA7075及びA2024アルミニウム合金、AZ31マグネシウム合金を加圧接合後2時間の真空後熱処理を施した接合体のせん断強度の付加応力依存性。歪速度10-3s-1、該当温度での変形応力の42〜60%の範囲を付記。

【図6】接合界面のTi、Al、Feの濃度分布。

【符号の説明】

【0025】

図1:1:クロール氏液で2秒間洗浄したC.P.チタンの表面組織

図1:2:クロール氏液で2秒間洗浄したTi-14Mo-3Nb-1.5Zr合金の表面組織

図1:3:クロール氏液で2秒間洗浄したTi-6Al-4V合金の表面組織

図1:4:クロール氏液で2秒間洗浄したTi-4.5Al-3V-2Fe-2Mo合金の表面組織

図1:5:クロール氏液で2秒間洗浄したTi-4.5Al-6Nb-2Fe-2Mo合金の表面組織

【特許請求の範囲】

【請求項1】

チタン合金と純アルミニウムあるいはアルミニウム合金〈以下アルミニウム材料と称する〉の接合において、チタン合金にα体積率が30〜70%(β体積率が70〜30%)となる等軸2相組織になるよう熱処理を施したα+β型チタン合金を用い、前記チタン合金とアルミニウム材料を積層した後、真空又は不活性ガス中において300℃以上でアルミニウム材料の固相線温度以下に加熱し、一定の付加応力のもとで固相接合した後、0.1〜6時間の拡散熱処理を施すことを特徴とするチタン合金とアルミニウム材料の接合方法。

【請求項2】

前記α+β型チタン合金は、β安定化元素の中の耐食性向上元素であるモリブデン、ニオブ、タンタルのうちの元素を少なくとも1種類以上、総計で2〜10重量%含むことを特徴とする請求項1に記載のチタン合金とアルミニウム材料の接合方法。

【請求項3】

前記接合工程の前工程として、チタン合金の接合面に酸洗処理を施し、チタン合金の表層にα相の優先腐食によるピッティング〈凹み〉を形成し、2相組織の各結晶粒に対応した凹凸形状を形成することを特徴とする請求項1に記載のチタン合金とアルミニウム材料の接合方法。

【請求項4】

前記付加応力は、前記接合温度でアルミニウム材料のひずみ速度が10-3s-1でのアルミニウム材料の降伏応力の40〜80%であることを特徴とする請求項1に記載のチタン合金とアルミニウム材料の接合方法。

【請求項1】

チタン合金と純アルミニウムあるいはアルミニウム合金〈以下アルミニウム材料と称する〉の接合において、チタン合金にα体積率が30〜70%(β体積率が70〜30%)となる等軸2相組織になるよう熱処理を施したα+β型チタン合金を用い、前記チタン合金とアルミニウム材料を積層した後、真空又は不活性ガス中において300℃以上でアルミニウム材料の固相線温度以下に加熱し、一定の付加応力のもとで固相接合した後、0.1〜6時間の拡散熱処理を施すことを特徴とするチタン合金とアルミニウム材料の接合方法。

【請求項2】

前記α+β型チタン合金は、β安定化元素の中の耐食性向上元素であるモリブデン、ニオブ、タンタルのうちの元素を少なくとも1種類以上、総計で2〜10重量%含むことを特徴とする請求項1に記載のチタン合金とアルミニウム材料の接合方法。

【請求項3】

前記接合工程の前工程として、チタン合金の接合面に酸洗処理を施し、チタン合金の表層にα相の優先腐食によるピッティング〈凹み〉を形成し、2相組織の各結晶粒に対応した凹凸形状を形成することを特徴とする請求項1に記載のチタン合金とアルミニウム材料の接合方法。

【請求項4】

前記付加応力は、前記接合温度でアルミニウム材料のひずみ速度が10-3s-1でのアルミニウム材料の降伏応力の40〜80%であることを特徴とする請求項1に記載のチタン合金とアルミニウム材料の接合方法。

【図2】

【図3】

【図4】

【図5】

【図6】

【図1】

【図3】

【図4】

【図5】

【図6】

【図1】

【公開番号】特開2008−6445(P2008−6445A)

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願番号】特願2006−176055(P2006−176055)

【出願日】平成18年6月27日(2006.6.27)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願日】平成18年6月27日(2006.6.27)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

[ Back to top ]