チタン合金

【課題】従来と同等以上の耐食性および良好な加工性を有するチタン合金であって、白金族元素の含有率が従来よりも低くて経済的、または表面疵等の損傷が発生した場合に、この損傷を起点として腐食が進行しにくいチタン合金を提供する。

【解決手段】質量%で、白金族元素:0.01〜0.15%および希土類元素:0.001〜0.10%を含有し、残部がTiおよび不純物からなるチタン合金。前記Tiの一部に代えて、質量%で、Co:0.05〜1.00%を含有することが好ましく、白金族元素:0.01〜0.05%を含有することが好ましい。また、前記白金族元素はPd、前記希土類元素はYであることが好ましい。

【解決手段】質量%で、白金族元素:0.01〜0.15%および希土類元素:0.001〜0.10%を含有し、残部がTiおよび不純物からなるチタン合金。前記Tiの一部に代えて、質量%で、Co:0.05〜1.00%を含有することが好ましく、白金族元素:0.01〜0.05%を含有することが好ましい。また、前記白金族元素はPd、前記希土類元素はYであることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チタン合金に関し、特に、耐食性(耐隙間腐食性および耐酸性等)、加工性および経済性に優れたチタン合金、ならびに耐食性および加工性に優れ、かつ疵等の損傷を起点とした腐食が進行しにくいチタン合金に関する。

【背景技術】

【0002】

チタンは、軽くて強いという特性が活かされて、航空機分野等で積極的に活用されている。また、優れた耐食性を有することから、化学工業設備用材料、火力・原子力発電設備材料、さらには海水淡水化設備材料等の用途に広範囲に使用されるようになってきている。

【0003】

しかし、チタンは優れた耐食性を有するとはいっても、高い耐食性を発現できる環境は、酸化性酸(硝酸)環境や、海水等の中性塩化物環境に限定されており、高温塩化物環境下での耐隙間腐食性や塩酸等の非酸化性酸液中における耐食性(以下「耐食性」とも総称する。)が十分ではなかった。

【0004】

前記問題を解決するために、チタンに白金族元素を含有させたチタン合金が提案され、ASTM Gr.7、Gr.17等、数多く規格化され様々な用途に使用されている。

【0005】

具体的には、ソーダ工業分野においては電解に使用される陽極電極において、塩素を含む20〜30%、100℃以上もの高温高濃度の塩水中で使用されるために、すきま腐食が問題となる部位に使用されている。

【0006】

NiやPb精錬工業の分野においても、スラリーを含む100℃を超える高温高濃度硫酸溶液にさらされる反応容器や配管の材料として使用されている。

【0007】

また、熱交換機の分野では、製塩分野の高温高濃度の塩水にさらされる伝熱管や、塩素、NOx、SOxを含む焼却炉排ガスの熱交換に用いられる伝熱管等に使用されている。

【0008】

石油化学工業の分野では、100℃を超える高温で原油、硫化水素、塩化アンモニウム等にさらされる石油精製時の脱硫装置の反応容器等に使用されている。

【0009】

前述した用途向けに耐食性を改善した、Ti−0.15Pd合金(ASTM Gr.7)が開発された。このチタン合金は、含有するPdが水素過電圧を低下させ、自然電位を不働態域に維持することができるという現象を活用したものである。すなわち、腐食によりこの合金から溶出したPdが合金の表面に再び析出し、堆積することによって、この合金の水素過電圧が低下し、自然電位が不働態域に維持され、優れた耐食性を示す。

【0010】

しかしながら、優れた耐食性を有するASTM Gr.7は、白金族であり非常に高価である(2220円/g 日本経済新聞2011年2月9日朝刊)Pdを含有するため、その使用分野は限定されていた。

【0011】

この問題を解決するため、特許文献1に開示されるように、Pdの含有率を0.03〜0.1質量%と、ASTM Gr.7と比較して低減させながら、優れた耐隙間腐食性を有するチタン合金(ASTM Gr.17)が提案され、実用化されている。

【0012】

特許文献2には、耐食性の低下を抑制しつつ安価に製造し得るチタン合金として、白金族元素の1種以上を合計0.01〜0.12質量%含有し、Al、Cr、Zr、Nb、Si、SnおよびMnの1種以上を合計で5質量%以下含有するチタン合金が開示されている。通常の用途においては、Pdが0.01〜0.12質量%の範囲内で十分な耐食性等の特性を有する。しかし、近年のさらなる特性向上の要求においては、特にPdが0.05質量%未満の含有量においては、耐食性等の特性が十分ではなくなってきている。また、通常の用途においても、さらなるコストダウンの要求が強くなってきている。

【0013】

非特許文献1には、Ti−Pd合金の耐隙間腐食性を得る観点では、Pdの含有率は0.05質量%以上が必要であること、および第3の元素としてCo、NiまたはVを添加することにより、耐隙間腐食性が向上することが記載されている。

【0014】

このように、従来の技術ではPdの含有率が0.05質量%未満の場合、さらなる特性向上の要求には十分にこたえられなくなってきている。

【0015】

また、Pdの含有率が0.05質量%以上のTi−Pd合金でも、使用環境によって表面に疵等の損傷が発生した場合に、この損傷を起点として腐食が進行しやすいという問題があった。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特公平4−57735号公報

【特許文献2】国際公開WO2007/077645号

【非特許文献】

【0017】

【非特許文献1】『2001.9.12 材料学会腐食防食部門委員会 耐隙間腐食性に優れた低合金チタンSMI−ACE』

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明は、上記の問題に鑑みてなされたものであり、従来と同等以上の耐食性および良好な加工性を有し、かつ白金族であるPd等の含有率が従来よりも低くて経済的であるチタン合金を提供することを目的とする。また、従来と同程度のPdの含有率であって、従来と同等以上の耐食性および良好な加工性を有し、かつ表面疵等の損傷が発生した場合に、この損傷を起点として腐食が進行しにくいチタン合金を提供することを目的とする。

【課題を解決するための手段】

【0019】

本発明者らは、上記目的を達成するため、Ti−Pd合金の耐食性改善機構を理解し、耐食性の向上にとって好ましい表面状態の実現を促進する元素を新たに含有させることで、Ti−Pd合金の耐食性を向上させること、および従来よりも低いPdの含有率で従来と同等以上の耐食性を得ることについて検討した。

【0020】

この点で、本発明は、特許文献2や非特許文献1に記載の技術のように、耐食性を高める効果を有する元素を追加して含有させることでチタン合金の耐食性を高めるような従来の技術とは相違する。

【0021】

図1は、Ti−Pd(−Co)合金の耐食性改善機構を説明するための模式図である。Ti−Pd合金およびTi−Pd−Co合金は、初期状態では活性状態にあり、沸騰塩酸等の酸溶液に浸漬すると表面のTiおよびPd、またはTi、PdおよびCoが溶解し、溶解したPd、またはPdおよびCoが表面に析出し、濃化することで合金全体の水素過電圧が下がる。このため、この合金は不働態域の電位に保たれ、優れた耐食性を示す。

【0022】

本発明者らは、Ti−Pd合金を酸溶液に浸漬した後、Pdを速やかに、かつ均一に表面に析出し、濃化させることができるように、溶液浸漬後の初期に生じる合金母材の溶解を促進する元素を探索した。

【0023】

新たな元素を含有させることによって、活性態域で合金母材が酸溶液への浸漬後早期に溶解すれば、最表面近傍の溶液中のPdイオン濃度を高めて、合金の表面において速やかに適切な量のPd析出濃化(新たな元素を添加しない場合と比較して高いPd含有率とすること)を実現することができると考えられる。このPd析出濃化が生じれば、Pdの含有率が低くても、Ti−Pd合金の水素過電圧が速やかに低下し、より貴で安定な電位(不働態域の電位)に至らせることができる。

【0024】

Pd含有率が低いTi−Pd合金では、このような新たな元素を含有させることによって、初期の活性状態において合金母材の溶解が速やかに生じれば、このような元素を含有させない場合と比較して、表面近傍のPdイオン濃度およびTiイオン濃度が高くなり、Pd析出濃化が生じる。そのため、合金の水素過電圧が速やかに低下し、不働態域の電位に維持できると考えられる。

【0025】

一方、Pd含有率が低いTi−Pd合金でも、合金母材の溶解が促進されない場合は、表面近傍のPdイオン濃度およびTiイオン濃度が高くならず、溶出したPdが拡散する。そのため、Pdの析出が生じにくく、耐食性に劣ることとなる。

【0026】

また、Pdの含有率が高いTi−Pd合金では、使用環境で表面に疵等の損傷が発生した場合、損傷によって発生した新鮮面におけるPd析出濃化が速やかに進行し、合金の水素過電圧が不働態域に達し、損傷が修復されると考えられる。そのため、損傷を起点とした腐食が進行し難い効果が期待できる。

【0027】

本発明者らは、以上のような推論を基に、溶液浸漬後の初期に生じる合金母材の溶解を促進する元素、すなわちTi−Pd合金表面へのPd析出濃化を促進する元素を探索する実験を進めた。その結果、希土類元素がこのような元素に該当することを知見した。

【0028】

本発明は、この知見に基づいて完成されたものであり、下記(1)〜(5)のチタン合金を要旨としている。

【0029】

(1)質量%で、白金族元素:0.01〜0.15%および希土類元素:0.001〜0.10%を含有し、残部がTiおよび不純物からなるチタン合金。

【0030】

(2)前記Tiの一部に代えて、質量%で、Co:0.05〜1.00%を含有する前記(1)に記載のチタン合金。

【0031】

(3)質量%で、白金族元素:0.01〜0.05%を含有する前記(1)または(2)に記載のチタン合金。

【0032】

(4)前記白金族元素がPdである前記(1)〜(3)のいずれかに記載のチタン合金。

【0033】

(5)前記希土類元素がYである前記(1)〜(4)のいずれかに記載のチタン合金。

【0034】

以下の説明では、チタン合金の組成についての「質量%」を、特記しない限り単に「%」と表記する。

【発明の効果】

【0035】

本発明のチタン合金は、優れた耐食性および加工性を有する。そのため、本発明のチタン合金によれば、腐食性環境(特に高温、高濃度の塩化物環境)において使用される設備、機器類の性能や信頼性をより一層高めることが可能である。白金族元素の含有率が比較的低い場合には、このようなチタン合金をより経済的な原料コストで得ることが可能である。また、白金族元素の含有率が比較的高い場合には、表面に発生した疵等の損傷を起点とした腐食が進行しにくい。

【図面の簡単な説明】

【0036】

【図1】Ti−Pd(−Co)合金の耐食性改善機構を説明するための模式図である。

【図2】耐隙間腐食試験用試験片の模式図であり、同図(a)は平面図、同図(b)は側面図である。

【図3】隙間腐食試験(ASTM G78)に供する際の試験片の状態を示す模式図である。

【図4】耐熱(沸騰)塩酸性試験用試験片の模式図であり、同図(a)は平面図、同図(b)は側面図である。

【図5】比較例6および比較例7の沸騰3%塩酸に浸漬した際の腐食速度の経時変化を示す図である。

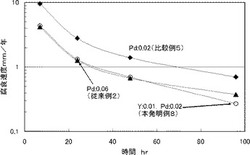

【図6】本発明例8、比較例5および従来例2の沸騰3%塩酸に浸漬した際の腐食速度の経時変化を示す図である。

【図7】本発明例4のチタン合金の表面から深さ方向へのPd、TiおよびOの濃度分布を示す図である。

【図8】比較例5のチタン合金の表面から深さ方向へのPd、TiおよびOの濃度分布を示す図である。

【発明を実施するための形態】

【0037】

上述のように、本発明のチタン合金は、質量%で、白金族元素:0.01〜0.15%および希土類元素:0.001〜0.10%を含有し、残部がTiおよび不純物からなるチタン合金である。以下、本発明の内容について詳細に説明する。

【0038】

1.チタン合金の組成範囲および限定理由

1−1.白金族元素

本発明において白金族元素とは、Ru、Rh、Pd、Os、IrおよびPtをいう。白金族元素は、チタン合金の水素過電圧を低下させ、自然電位を不働態域に維持する効果を有し、耐食性を有するチタン合金に必須の成分である。本発明のチタン合金ではこれらの白金族元素の1または2以上を含有させる。これらの白金族元素の1または2以上を合計した含有率(以下、単に「白金族元素の含有率」という。)は0.01〜0.15%とする。これは、白金族元素の含有率が0.01%未満の場合には耐食性が不十分となり、高温、高濃度の塩化物水溶液中で腐食が発生するおそれがあるからである。一方、白金族元素の含有率が0.15%より高くても、耐食性の向上が期待できないばかりか、原料コストが多大となるからである。

【0039】

従来の用途に適用する場合には、経済性と耐食性とのバランスを考慮すると、白金族元素の含有率は、0.01〜0.05%とすることが好ましい。本発明のチタン合金では、この範囲の白金族元素の含有率でも、白金族元素の含有率が0.05%よりも高い従来のチタン合金と同等の耐食性を有するからである。

【0040】

一方、チタン合金に疵等が発生した場合、Ti−Pd合金を例に上述した通り、白金族元素の含有率が高いほど、疵等によって発生した新鮮面における白金族元素の析出濃化が速やかに進行する。そのため、0.05〜0.15%の範囲であっても、白金族元素の含有率が高いほど、疵等の発生した部位の電位が速やかに不働態域に達して表面修復がなされ、疵等を起点とした腐食が発生しにくく、厳しい使用環境の用途に適している。

【0041】

本発明において白金族元素は、Ru、Rh、Pd、Os、IrおよびPtのうちPdが、比較的安価であり、かつ含有率当たりの耐食性向上効果が高いため最も好ましい。RhおよびPtは非常に高価であるため、経済性の観点から不利である。RuおよびIrはPdより若干安価であり、Pdの代替として使用できるが、生産量が多くなく、安定的に入手可能なPdが好ましい。

【0042】

1−2.希土類元素

1−2−1.希土類元素を含有させる理由

本発明者らは、Ti−0.02%Pd合金に、高温、高濃度の塩化物水溶液環境で溶解しやすい元素を微量に含有させることを検討した。そして、このような元素を含有させたチタン合金を塩化物水溶液に浸漬して、活性態域で溶解させ、表面への白金族元素の析出濃化を促進させることによって合金全体を不働態域の電位に移行させる効果について調査した。種々の元素について調査した結果、この効果が認められたのは希土類元素であった。

【0043】

上述のように、白金族元素の含有率は、0.01〜0.05%が好ましい。さらに調査を進めたところ、白金族元素含有チタン合金における白金族元素含有率が0.05%よりも高い場合においても、0.01%以上0.05%以下の含有量の場合と同様に希土類元素を含有させることにより、腐食環境に晒された初期に、Tiおよび白金族元素を速やかに溶解させること、すなわちチタン合金の最表面近傍の溶液中の白金族元素イオン濃度を速やかに高くすることができ、チタン合金の表面において速やかに白金族元素の析出濃化が生じることがわかった。そのため、希土類元素を含有させた白金族元素含有チタン合金は、白金族元素単独含有チタン合金と比較して、白金族元素を表面に析出させる効率が高く、チタン合金全体の腐食量が少なくても白金族元素を効率よく析出させることができ、耐食性に優れる。また、希土類元素を含有させた白金族元素含有チタン合金は、例えば高温、高濃度の塩化物水溶液を使用するプラント等に使用した際に、表面に析出した白金族元素が摩耗等によって取り除かれた場合や、上述のように表面に疵等の損傷が発生した場合等の従来以上の厳しい使用環境であっても、速やかに白金族元素の析出濃化を進行させ、修復することができるため、耐食性を維持することができる。

【0044】

希土類元素には、Sc、Y、軽希土類元素(La−Eu)および重希土類元素(Gd−Lu)がある。本発明者らの検討の結果によると、いずれの希土類元素であっても効果が認められた。また、単独の元素として含有させる必要はなく、分離精製前の混合希土類元素(ミッシュメタル、以下「Mm」ともいう。)やジジム合金(NdおよびPrからなる合金)のような希土類元素の混合物を用いた場合でも効果が認められた。そのため、希土類元素でも入手性が良好で比較的安価なLa、Ce、Nd、Pr、Sm、Mm、ジジム合金、Y等を用いることが、経済性の面から好ましい。Mmおよびジジム合金の組成は、市中で入手できる材料であれば構成希土類組成比は問わない。

【0045】

1−2−2.希土類元素の含有率

本発明のチタン合金における希土類元素の含有率の範囲は0.001〜0.10%である。希土類元素の含有率の下限を0.001%としたのは、Ti−Pd合金の活性態域でTiとPdと希土類元素とを同時に塩化物水溶液中に溶解させ、合金表面へのPdの析出を促進させる効果を十分に得るためである。

【0046】

希土類元素の含有率の上限を0.10%としたのは、Ti−Pd合金に希土類元素を過剰に含有させると、Ti合金内に新しい化合物が生成する可能性があるからである。この新しい化合物は、塩化物水溶液中では優先的に溶解するため、Ti−Pd合金にピット状の腐食が発生する。そのため、この化合物が生成したTi−Pd合金は、希土類元素を含有させない場合と比較して耐食性が劣る。また、Ti−Pd合金における希土類元素の含有率は、状態図等に示されるα−Tiの固溶限以下であることが好ましい。

【0047】

例えばYのTi−0.02%Pd合金のα−Tiにおける固溶限は、0.02質量%(0.01at%)である。そのため、Yを含有させる場合は、0.02質量%以下が好ましい。

【0048】

また、LaのTi−0.02%Pd合金のα−Tiにおける固溶限は、2.84質量%(1at%)と非常に大きい(T.B.Massalski著、「Binary Alloy Phase Diagrams Volume 3」、(米国)、Second Edition、ASM International、1990年、p.2432)。しかし、Laを含有させる場合も経済性を確保する観点から0.10質量%以下とする。

【0049】

1−3.Coの複合添加

本発明のチタン合金では、Tiの一部に代えてCoを0.05〜1%含有させてもよい。Coは、チタン合金の耐隙間腐食性を向上させる元素である。本発明者らは、希土類元素を含有する白金族元素含有チタン合金の、Tiの一部に代えてCoを含有させることにより、希土類元素との相乗効果によって、より高い耐食性が得られることを知見した。

【0050】

この相乗効果を得るには、Coの含有率を0.05%以上とする必要がある。一方、Coの含有率が1%を超えると、希土類元素とCoによってAB5型(A=希土類元素、B=Co)の金属間化合物が生成し、チタン合金の耐食性が低下する。このため、Coの含有率は0.05〜1%とする。

【0051】

1−4.Ni、Mo、V、CrおよびW

本発明のチタン合金では、Tiの一部に代えてNi、Mo、V、CrおよびWを含有させてもよい。これらの元素を含有させることにより、希土類元素との相乗効果によって優れた耐隙間腐食性が得られる。これらの各元素を含有させる場合の範囲は、Ni:1.0%以下、Mo:0.5%以下、V:0.5%以下、Cr:0.5%以下、W:0.5%以下である。

【0052】

1−5.不純物元素

チタン合金における不純物元素としては、原料、溶解電極および環境から侵入するFe、O、C、HおよびN等、およびスクラップ等を原料とする場合に混入するAl、Cr、Zr、Nb、Si、Sn、MnおよびCu等が挙げられる。これらの不純物元素は、本発明の効果を阻害しない範囲であれば混入しても問題ない。本発明の効果を阻害しない範囲とは、具体的には、Fe:0.3%以下、O:0.35%以下、C:0.18%以下、H:0.015%以下、N:0.03%以下、Al:0.3%以下、Cr:0.2%以下、Zr:0.2%以下、Nb:0.2%以下、Si:0.02%以下、Sn:0.2%以下、Mn:0.01%以下、Cu:0.1%以下、合計で0.6%以下である。

【実施例】

【0053】

本発明のチタン合金の耐隙間腐食性および耐熱(沸騰)塩酸性を確認するため、以下の試験を実施して、その結果を評価した。

【0054】

1.試験条件

1−1.試料

1−1−1.従来例のチタン合金

従来例1〜3のチタン合金は、市販のTi−Pd合金を市中で厚さ4mmの板材として入手した。入手した材料の種別および成分組成の分析値を表1に示す。従来例1はASTM Gr.7、従来例2はASTM Gr.17、従来例3はASTM Gr.19とした。従来例4および5は、特許文献1に開示されている範囲の下限に近いPd含有率のTi−Pd合金である。従来例1〜5のいずれも希土類元素を含有しないTi−Pd合金についての例である。従来例1および2は、後述の本発明例のベンチマークとなる。

【0055】

【表1】

【0056】

1−1−2.本発明例および比較例の試料

本発明例および比較例のチタン合金は、前記表1に示す成分組成の板材を試料として作成した。

【0057】

1−1−2−1.試料の原料

本発明例および比較例のチタン合金は、原料として市販の工業用純Tiスポンジ(JIS1種)、キシダ化学株式会社製パラジウム(Pd)粉末(純度99.9%)、キシダ化学株式会社製ルテニウム(Ru)粉末(純度99.9%)、キシダ化学株式会社製イットリウム(Y)削状(純度99.9%)、塊状の希土類元素および塊状の電解コバルト(Co)(純度99.8%)を使用して作成した。希土類元素は、Mm、La、Nd、Ce、Dy、Pr、Smおよびジジム合金とし、Mmおよびジジム合金以外は純度が99%のものを使用した。Mmの組成はLa:28.6%、Ce:48.8%、Pr:6.4%、Nd:16.2%であり、ジジム合金の組成はNd:70.1%、Pr:29.9%であった。

【0058】

本発明例1〜18のチタン合金はいずれも本発明で規定する範囲の組成とし、このうち本発明例6、7、17および18は希土類元素、PdおよびCoを含有し、本発明例19はYおよびRuのみを含有し、それ以外は希土類元素およびPdのみを含有した。前記表1において、「−」は当該元素が検出限界以下であったことを示す。

【0059】

比較例1〜8のチタン合金はいずれも本発明で規定する範囲を逸脱する組成とした。比較例1および2は、いずれもYおよびPdを含有し、比較例1はYの含有率が本発明で規定する範囲よりも高く、比較例2は低かった。比較例3は、YおよびPdを含有し、Pdの含有率が本発明で規定する範囲よりも低かった。比較例4は、La、PdおよびCoを含有し、Coの含有率が本発明で規定する範囲よりも高かった。比較例5〜8は、希土類元素および白金族元素のうち少なくとも一方を含有しなかった。このうち比較例7はJIS1種のTiであった。

【0060】

前記表1に本発明例4、比較例3、比較例5および比較例8が複数記載されているのは、比較を容易とするためである。

【0061】

1−1−2−2.試料の作成方法

アルゴン雰囲気のアーク溶解炉を使用し、上記原料からなる1個あたり80gのインゴットを5個溶解し、その後5個のインゴットを全て併せて再溶解して厚さ15mmの角形インゴットを作製した。完成した角形インゴットは均質化のために再溶解して再び厚さ15mmの角型インゴットとした。すなわち合計3回の溶解を行った。

【0062】

いずれの角型インゴットも微量のPdや希土類元素を含有していることから、各元素の偏析を低減するために均質化の熱処理を以下の条件で施した。

雰囲気:真空(<10-3torr)

温度:1100℃

時間:24時間

【0063】

均質化熱処理を施した角型インゴットは以下の条件で圧延して厚さ4mmの板材とした。

β相域熱間圧延:加熱1000℃、厚さ15mm→9mm

α+β相域熱間圧延:加熱875℃、厚さ9mm→4mm

【0064】

圧延により得られた板材には、歪みとりのため真空中で750℃、30分間の焼鈍を施した。

【0065】

1−2.試験条件

市中から入手または上述の方法で作製した各板材から採取した試験片を用いて耐隙間腐食試験および耐熱(沸騰)塩酸性試験を行った。

1−2−1.耐隙間腐食試験

図2は、耐隙間腐食試験用試験片の模式図であり、同図(a)は平面図、同図(b)は側面図である。同図に示す、厚さ3mm、幅30mm、長さ30mmの試験片を板材から切り出し、中央に直径7mmの穴を設けた。この試験片は、表面を粒度600番のエメリー紙で研磨した。

【0066】

図3は、隙間腐食試験に供する際の試験片の状態を示す模式図である。エメリー紙で研磨した試験片は、同図に示す状態でASTM G78で規定されたマルチクレビス試験に準拠した隙間腐食試験に供した。すなわち、試験片1は、両面からマルチクレビス2ではさみ、純Ti製のボルト3およびナット4を用いて10kgf・cmのトルクで締め付けを行った。マルチクレビス2は、ポリ3フッ化エチレンからなるものを用い、溝を有する面が試験片1に接触するように配置した。

【0067】

隙間腐食試験は、以下の条件で行った。

試験環境:250g/L NaCl pH=2(pHは塩酸で調整)

150℃ 空気飽和

試験時間:240時間

【0068】

1−2−2.耐熱(沸騰)塩酸性試験

図4は、耐熱(沸騰)塩酸性試験用試験片の模式図であり、同図(a)は平面図、同図(b)は側面図である。同図に示す、厚さ2mm、直径15mmのコイン状の試験片を板材から切り出した。この試験片は、表面を粒度600番のエメリー紙で研磨した。試験片を下記条件で熱塩酸に浸漬した後、腐食により減少した質量から単位時間当たりの腐食量(腐食速度)を算出した。

【0069】

耐熱(沸騰)塩酸性試験は、隙間腐食の隙間内環境を模擬した腐食試験であり、以下の条件で行った。沸騰試験容器には、蛇管冷却器を具備させて、熱蒸気を冷却して液体に戻すことで、溶液濃度に変化が生じないようにした。

溶液濃度および温度:3%の塩酸(沸騰状態)

溶液のpH:pH≒0(常温)

浸漬時間:96時間

【0070】

1−2−3.チタン合金表面近傍のPd濃度変化調査

上述のように、Ti−Pd合金に希土類元素を含有させ、高温、高濃度の塩化物水溶液環境における合金母材の溶解を促進することにより、チタン合金表面へのPd析出を促進させ、合金全体を不働態域の電位に移行させる効果が得られる。そのため、隙間腐食試験後では、希土類元素を含有するチタン合金の表面は、希土類元素を含有しないチタン合金と比較してPd濃度が高いと考えられる。これを確認するため、96時間の耐熱(沸騰)塩酸性試験後の試験片について、最表面から深さ方向のPd濃度の変化を調査した。

【0071】

Pdの濃度の調査は、以下の条件で行った。

分析方法:マーカス型高周波グロー放電発光表面分析(以下「GDOES」という。)

分析装置:株式会社堀場製作所製 GD−Profiler 2

分析位置:沸騰塩酸に接触していた試験片表面の直径4mmのエリア

深さ:最表面から250nmまでの領域

【0072】

2.試験結果

評価項目は、隙間腐食の発生箇所数、平均腐食速度、経済性、およびこれらの総合評価とし、これらの結果を表2に示した。

【0073】

【表2】

【0074】

2−1.耐隙間腐食性

表2には、耐隙間腐食性の評価として、マルチクレビスにより形成された40箇所の隙間のうち腐食が発生した箇所の数を記載した。上記条件で行った試験によって、40箇所の隙間に全く腐食が発生しなかったのは、全ての本発明例(本発明例1〜19)および従来例1〜3であった。これらのうち、本発明例4〜18はPd含有率が0.05%未満、本発明例19はRu含有率が0.04%であり、経済的な組成であった。

【0075】

また、全ての比較例(比較例1〜8)、従来例4および5では腐食が発生した。従来例1〜5の結果から、希土類元素を含有しない場合に耐隙間腐食性を得るには0.06%程度のPd含有率が必要であることがわかる。

【0076】

2−2.耐熱(沸騰)塩酸性試験

上記の条件の耐熱(沸騰)塩酸性試験では、Ti−Pd合金は時間の経過に伴って腐食速度が低下することから、溶液への浸漬を開始してから初期7時間の平均腐食速度と96時間の平均腐食速度の2つの指標を用いて評価した。

【0077】

図5および6は、それぞれ、比較例6および比較例7、ならびに本発明例8、比較例5および従来例2の沸騰3%塩酸に浸漬した際の腐食速度の経時変化を示す図である。同図および前記表2に示す結果から、以下の(1)〜(7)に示すことがわかった。

【0078】

(1)Pdを含有しない比較例6および比較例7のチタン合金は、前記図5に示すように、速度が低下することなく腐食が進行した。比較例7よりも比較例6の方が平均腐食速度が大きいのは、Yを含有させることによって合金母材の溶解が促進されたためと考えられる。

【0079】

(2)本発明例1〜18は、ベンチマークとする従来例2と比較して、初期7時間および96時間ともに平均腐食速度が低いか、または同等であった。具体的には、従来例2では平均腐食速度が初期7時間では4.17mm/年、96時間では0.37mm/年であったのに対して、本発明例ではそれぞれ5mm/年以下および0.3mm/年以下であった。また、前記図6に示すように、また、Yの含有率が0.01%、Pdの含有率が0.02%である本発明例8では、Pdの含有率が0.06%の従来材2と同等またはそれ以下の腐食速度であった。同図から、Yを含有しない場合は、Pdの含有率が高い方が腐食速度が小さかったこともわかる。

【0080】

(3)Pdの含有率が0.15%または0.14%と高い本発明例1とベンチマークとしての従来例1の結果を比較すると、Yを含有する方が、初期7時間、96時間ともに平均腐食速度が小さく、耐熱(沸騰)塩酸性が良好であることがわかった。

【0081】

(4)Yの含有率が0.02%と同じ本発明例1〜5および比較例3の結果を比較すると、Pd含有率が高いほど、初期7時間、96時間ともに平均腐食速度が小さく、耐熱(沸騰)塩酸性が良好であることがわかった。

【0082】

(5)Pdの含有率が0.02%と同じ本発明例4、本発明例8、本発明例9、比較例1、比較例2および比較例5の結果を比較すると、Y含有率が高いほど、初期7時間、96時間ともに平均腐食速度が小さく、耐熱(沸騰)塩酸性が良好であることがわかった。ただし、Y含有率が0.1%を超える(比較例1)と前述の理由で耐熱(沸騰)塩酸性が不芳となる。また、比較例5では、平均腐食速度が初期7時間の9.54mm/年から96時間の0.70mm/年へ大幅に減少した。これは、希土類元素を含有しない場合には、Pd析出濃化に長時間を要し、Pd析出濃化の効率が低いことを意味する。

【0083】

(6)Yの含有率が0.02%、Pdの含有率が0.02%と同じ本発明例4、本発明例6および本発明例7の結果を比較すると、Co含有率が高いほど、初期7時間、96時間ともに平均腐食速度が小さく、耐熱(沸騰)塩酸性が良好であることがわかった。

【0084】

(7)本発明例10〜16は、Pdの含有率が0.03%以下であり、各種の希土類元素の含有率が0.03%〜0.10%の範囲である。これらの結果から、希土類元素を含有させた場合、希土類元素の種類によらず、従来例2よりも初期7時間、96時間ともに平均腐食速度が小さく、耐熱(沸騰)塩酸性が良好であることがわかった。希土類元素を含有させることによって合金母材の溶解が促進され、Pd析出濃化の効率が高められたことを意味する。また、Yを含有させた場合、他の希土類元素よりも耐熱(沸騰)塩酸性が良好であることがわかった。

【0085】

(8)白金族元素であるRuの含有率が0.04%と同じ本発明例19および比較例8の結果を比較すると、Yを含有する本発明例19の方が、希土類元素を含有しない比較例8よりも耐熱(沸騰)塩酸性が良好であることがわかった。

【0086】

2−3.経済性

前記表2に示す、経済性は、原料コストを含めた評価とし、Pd含有率が0.05%未満またはRu含有率が0.04%を○(良好)、Pd含有率が0.05〜0.15%を△(可)とした。

【0087】

前記表2に示すように、本発明例4〜19は経済性に優れ、かつ隙間腐食性および耐熱(沸騰)塩酸性にも優れていた。本発明例1〜3は、表面に疵を付けて上記の条件の耐熱(沸騰)塩酸性試験を行った結果、疵を起点とする腐食は進行せず、耐食性に極めて優れていたことを確認した。また、本発明例のチタン合金は、いずれも比較例7の純Tiと同程度の加工性を有することを確認した。

【0088】

2−4.チタン合金表面近傍のPd濃度変化調査

チタン合金表面近傍のPd濃度変化調査は、本発明例8と比較例5について行った。本発明例8と比較例5は、Pd含有率が0.02%と同一であり、本発明例8ではYを含有し、比較例5は含有しない。上述のように、試料は耐熱(沸騰)塩酸性試験後の試験片とし、この試験片の表面を、GDOESを用いて表面から深さ方向のPd、TiおよびOの濃度分布について調査を行った。

【0089】

図7および8は、それぞれ本発明例8および比較例5のチタン合金の表面から深さ方向へのPd、TiおよびOの濃度分布を示す図である。同図では、各元素の濃度をGDOESで測定された強度によって表示した。

【0090】

図7からわかるように、本発明例8のYを含有するチタン合金では、表面近傍にPdが濃化していることを示すピークが認められた。一方、図8からわかるように、比較例5のYを含有しないチタン合金では、Pdのピークは認められなかった。このことから、以下の(1)〜(3)に示すことがわかった。

【0091】

(1)Yを含有させると、含有させない場合と比較して、腐食環境に晒された初期に、TiおよびPdの速やかな溶解が進行し、すなわちチタン合金の最表面近傍の熱塩酸中のPdイオン濃度を高くできると考えられる。そのため、チタン合金の表面でのPd析出濃化の進行が速く、短時間でチタン合金全体が不働態電位に達する。このことから、白金族元素および希土類元素を含有させたチタン合金は、白金族元素を単独で含有させたチタン合金よりも耐熱(沸騰)塩酸性に優れると考えられる。

【0092】

(2)Tiの深さ方向の濃度分布を比較すると、本発明例4では、表面のOおよびPdの濃化層の直下、表面から120nmの深さからほぼチタン合金の母材の組成(Ti≒100%)となっている。これは、Pdが表面近傍で濃化することでチタン合金全体が貴な電位となって、表面の不働態が安定して維持できる状態になっていると考えられる。一方、比較例5のチタン合金は、表面から250nmの深さからほぼチタン合金の母材の組成(Ti≒100%)となっている。これは、表面から深さ方向に内部まで腐食が進行しているためと考えられる。

【産業上の利用可能性】

【0093】

本発明のチタン合金は、優れた耐食性および加工性を有する。そのため、本発明のチタン合金によれば、腐食性環境(特に高温、高濃度の塩化物環境)において使用される設備、機器類の性能や信頼性をより一層高めることが可能である。白金族元素の含有率が比較的低い場合には、このようなチタン合金をより経済的な原料コストで得ることが可能である。また、白金族元素の含有率が比較的高い場合には、表面に発生した疵等の損傷を起点とした腐食が進行しにくい。

【符号の説明】

【0094】

1:試験片、 2:マルチクレビス、 3:ボルト、 4:ナット

【技術分野】

【0001】

本発明は、チタン合金に関し、特に、耐食性(耐隙間腐食性および耐酸性等)、加工性および経済性に優れたチタン合金、ならびに耐食性および加工性に優れ、かつ疵等の損傷を起点とした腐食が進行しにくいチタン合金に関する。

【背景技術】

【0002】

チタンは、軽くて強いという特性が活かされて、航空機分野等で積極的に活用されている。また、優れた耐食性を有することから、化学工業設備用材料、火力・原子力発電設備材料、さらには海水淡水化設備材料等の用途に広範囲に使用されるようになってきている。

【0003】

しかし、チタンは優れた耐食性を有するとはいっても、高い耐食性を発現できる環境は、酸化性酸(硝酸)環境や、海水等の中性塩化物環境に限定されており、高温塩化物環境下での耐隙間腐食性や塩酸等の非酸化性酸液中における耐食性(以下「耐食性」とも総称する。)が十分ではなかった。

【0004】

前記問題を解決するために、チタンに白金族元素を含有させたチタン合金が提案され、ASTM Gr.7、Gr.17等、数多く規格化され様々な用途に使用されている。

【0005】

具体的には、ソーダ工業分野においては電解に使用される陽極電極において、塩素を含む20〜30%、100℃以上もの高温高濃度の塩水中で使用されるために、すきま腐食が問題となる部位に使用されている。

【0006】

NiやPb精錬工業の分野においても、スラリーを含む100℃を超える高温高濃度硫酸溶液にさらされる反応容器や配管の材料として使用されている。

【0007】

また、熱交換機の分野では、製塩分野の高温高濃度の塩水にさらされる伝熱管や、塩素、NOx、SOxを含む焼却炉排ガスの熱交換に用いられる伝熱管等に使用されている。

【0008】

石油化学工業の分野では、100℃を超える高温で原油、硫化水素、塩化アンモニウム等にさらされる石油精製時の脱硫装置の反応容器等に使用されている。

【0009】

前述した用途向けに耐食性を改善した、Ti−0.15Pd合金(ASTM Gr.7)が開発された。このチタン合金は、含有するPdが水素過電圧を低下させ、自然電位を不働態域に維持することができるという現象を活用したものである。すなわち、腐食によりこの合金から溶出したPdが合金の表面に再び析出し、堆積することによって、この合金の水素過電圧が低下し、自然電位が不働態域に維持され、優れた耐食性を示す。

【0010】

しかしながら、優れた耐食性を有するASTM Gr.7は、白金族であり非常に高価である(2220円/g 日本経済新聞2011年2月9日朝刊)Pdを含有するため、その使用分野は限定されていた。

【0011】

この問題を解決するため、特許文献1に開示されるように、Pdの含有率を0.03〜0.1質量%と、ASTM Gr.7と比較して低減させながら、優れた耐隙間腐食性を有するチタン合金(ASTM Gr.17)が提案され、実用化されている。

【0012】

特許文献2には、耐食性の低下を抑制しつつ安価に製造し得るチタン合金として、白金族元素の1種以上を合計0.01〜0.12質量%含有し、Al、Cr、Zr、Nb、Si、SnおよびMnの1種以上を合計で5質量%以下含有するチタン合金が開示されている。通常の用途においては、Pdが0.01〜0.12質量%の範囲内で十分な耐食性等の特性を有する。しかし、近年のさらなる特性向上の要求においては、特にPdが0.05質量%未満の含有量においては、耐食性等の特性が十分ではなくなってきている。また、通常の用途においても、さらなるコストダウンの要求が強くなってきている。

【0013】

非特許文献1には、Ti−Pd合金の耐隙間腐食性を得る観点では、Pdの含有率は0.05質量%以上が必要であること、および第3の元素としてCo、NiまたはVを添加することにより、耐隙間腐食性が向上することが記載されている。

【0014】

このように、従来の技術ではPdの含有率が0.05質量%未満の場合、さらなる特性向上の要求には十分にこたえられなくなってきている。

【0015】

また、Pdの含有率が0.05質量%以上のTi−Pd合金でも、使用環境によって表面に疵等の損傷が発生した場合に、この損傷を起点として腐食が進行しやすいという問題があった。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特公平4−57735号公報

【特許文献2】国際公開WO2007/077645号

【非特許文献】

【0017】

【非特許文献1】『2001.9.12 材料学会腐食防食部門委員会 耐隙間腐食性に優れた低合金チタンSMI−ACE』

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明は、上記の問題に鑑みてなされたものであり、従来と同等以上の耐食性および良好な加工性を有し、かつ白金族であるPd等の含有率が従来よりも低くて経済的であるチタン合金を提供することを目的とする。また、従来と同程度のPdの含有率であって、従来と同等以上の耐食性および良好な加工性を有し、かつ表面疵等の損傷が発生した場合に、この損傷を起点として腐食が進行しにくいチタン合金を提供することを目的とする。

【課題を解決するための手段】

【0019】

本発明者らは、上記目的を達成するため、Ti−Pd合金の耐食性改善機構を理解し、耐食性の向上にとって好ましい表面状態の実現を促進する元素を新たに含有させることで、Ti−Pd合金の耐食性を向上させること、および従来よりも低いPdの含有率で従来と同等以上の耐食性を得ることについて検討した。

【0020】

この点で、本発明は、特許文献2や非特許文献1に記載の技術のように、耐食性を高める効果を有する元素を追加して含有させることでチタン合金の耐食性を高めるような従来の技術とは相違する。

【0021】

図1は、Ti−Pd(−Co)合金の耐食性改善機構を説明するための模式図である。Ti−Pd合金およびTi−Pd−Co合金は、初期状態では活性状態にあり、沸騰塩酸等の酸溶液に浸漬すると表面のTiおよびPd、またはTi、PdおよびCoが溶解し、溶解したPd、またはPdおよびCoが表面に析出し、濃化することで合金全体の水素過電圧が下がる。このため、この合金は不働態域の電位に保たれ、優れた耐食性を示す。

【0022】

本発明者らは、Ti−Pd合金を酸溶液に浸漬した後、Pdを速やかに、かつ均一に表面に析出し、濃化させることができるように、溶液浸漬後の初期に生じる合金母材の溶解を促進する元素を探索した。

【0023】

新たな元素を含有させることによって、活性態域で合金母材が酸溶液への浸漬後早期に溶解すれば、最表面近傍の溶液中のPdイオン濃度を高めて、合金の表面において速やかに適切な量のPd析出濃化(新たな元素を添加しない場合と比較して高いPd含有率とすること)を実現することができると考えられる。このPd析出濃化が生じれば、Pdの含有率が低くても、Ti−Pd合金の水素過電圧が速やかに低下し、より貴で安定な電位(不働態域の電位)に至らせることができる。

【0024】

Pd含有率が低いTi−Pd合金では、このような新たな元素を含有させることによって、初期の活性状態において合金母材の溶解が速やかに生じれば、このような元素を含有させない場合と比較して、表面近傍のPdイオン濃度およびTiイオン濃度が高くなり、Pd析出濃化が生じる。そのため、合金の水素過電圧が速やかに低下し、不働態域の電位に維持できると考えられる。

【0025】

一方、Pd含有率が低いTi−Pd合金でも、合金母材の溶解が促進されない場合は、表面近傍のPdイオン濃度およびTiイオン濃度が高くならず、溶出したPdが拡散する。そのため、Pdの析出が生じにくく、耐食性に劣ることとなる。

【0026】

また、Pdの含有率が高いTi−Pd合金では、使用環境で表面に疵等の損傷が発生した場合、損傷によって発生した新鮮面におけるPd析出濃化が速やかに進行し、合金の水素過電圧が不働態域に達し、損傷が修復されると考えられる。そのため、損傷を起点とした腐食が進行し難い効果が期待できる。

【0027】

本発明者らは、以上のような推論を基に、溶液浸漬後の初期に生じる合金母材の溶解を促進する元素、すなわちTi−Pd合金表面へのPd析出濃化を促進する元素を探索する実験を進めた。その結果、希土類元素がこのような元素に該当することを知見した。

【0028】

本発明は、この知見に基づいて完成されたものであり、下記(1)〜(5)のチタン合金を要旨としている。

【0029】

(1)質量%で、白金族元素:0.01〜0.15%および希土類元素:0.001〜0.10%を含有し、残部がTiおよび不純物からなるチタン合金。

【0030】

(2)前記Tiの一部に代えて、質量%で、Co:0.05〜1.00%を含有する前記(1)に記載のチタン合金。

【0031】

(3)質量%で、白金族元素:0.01〜0.05%を含有する前記(1)または(2)に記載のチタン合金。

【0032】

(4)前記白金族元素がPdである前記(1)〜(3)のいずれかに記載のチタン合金。

【0033】

(5)前記希土類元素がYである前記(1)〜(4)のいずれかに記載のチタン合金。

【0034】

以下の説明では、チタン合金の組成についての「質量%」を、特記しない限り単に「%」と表記する。

【発明の効果】

【0035】

本発明のチタン合金は、優れた耐食性および加工性を有する。そのため、本発明のチタン合金によれば、腐食性環境(特に高温、高濃度の塩化物環境)において使用される設備、機器類の性能や信頼性をより一層高めることが可能である。白金族元素の含有率が比較的低い場合には、このようなチタン合金をより経済的な原料コストで得ることが可能である。また、白金族元素の含有率が比較的高い場合には、表面に発生した疵等の損傷を起点とした腐食が進行しにくい。

【図面の簡単な説明】

【0036】

【図1】Ti−Pd(−Co)合金の耐食性改善機構を説明するための模式図である。

【図2】耐隙間腐食試験用試験片の模式図であり、同図(a)は平面図、同図(b)は側面図である。

【図3】隙間腐食試験(ASTM G78)に供する際の試験片の状態を示す模式図である。

【図4】耐熱(沸騰)塩酸性試験用試験片の模式図であり、同図(a)は平面図、同図(b)は側面図である。

【図5】比較例6および比較例7の沸騰3%塩酸に浸漬した際の腐食速度の経時変化を示す図である。

【図6】本発明例8、比較例5および従来例2の沸騰3%塩酸に浸漬した際の腐食速度の経時変化を示す図である。

【図7】本発明例4のチタン合金の表面から深さ方向へのPd、TiおよびOの濃度分布を示す図である。

【図8】比較例5のチタン合金の表面から深さ方向へのPd、TiおよびOの濃度分布を示す図である。

【発明を実施するための形態】

【0037】

上述のように、本発明のチタン合金は、質量%で、白金族元素:0.01〜0.15%および希土類元素:0.001〜0.10%を含有し、残部がTiおよび不純物からなるチタン合金である。以下、本発明の内容について詳細に説明する。

【0038】

1.チタン合金の組成範囲および限定理由

1−1.白金族元素

本発明において白金族元素とは、Ru、Rh、Pd、Os、IrおよびPtをいう。白金族元素は、チタン合金の水素過電圧を低下させ、自然電位を不働態域に維持する効果を有し、耐食性を有するチタン合金に必須の成分である。本発明のチタン合金ではこれらの白金族元素の1または2以上を含有させる。これらの白金族元素の1または2以上を合計した含有率(以下、単に「白金族元素の含有率」という。)は0.01〜0.15%とする。これは、白金族元素の含有率が0.01%未満の場合には耐食性が不十分となり、高温、高濃度の塩化物水溶液中で腐食が発生するおそれがあるからである。一方、白金族元素の含有率が0.15%より高くても、耐食性の向上が期待できないばかりか、原料コストが多大となるからである。

【0039】

従来の用途に適用する場合には、経済性と耐食性とのバランスを考慮すると、白金族元素の含有率は、0.01〜0.05%とすることが好ましい。本発明のチタン合金では、この範囲の白金族元素の含有率でも、白金族元素の含有率が0.05%よりも高い従来のチタン合金と同等の耐食性を有するからである。

【0040】

一方、チタン合金に疵等が発生した場合、Ti−Pd合金を例に上述した通り、白金族元素の含有率が高いほど、疵等によって発生した新鮮面における白金族元素の析出濃化が速やかに進行する。そのため、0.05〜0.15%の範囲であっても、白金族元素の含有率が高いほど、疵等の発生した部位の電位が速やかに不働態域に達して表面修復がなされ、疵等を起点とした腐食が発生しにくく、厳しい使用環境の用途に適している。

【0041】

本発明において白金族元素は、Ru、Rh、Pd、Os、IrおよびPtのうちPdが、比較的安価であり、かつ含有率当たりの耐食性向上効果が高いため最も好ましい。RhおよびPtは非常に高価であるため、経済性の観点から不利である。RuおよびIrはPdより若干安価であり、Pdの代替として使用できるが、生産量が多くなく、安定的に入手可能なPdが好ましい。

【0042】

1−2.希土類元素

1−2−1.希土類元素を含有させる理由

本発明者らは、Ti−0.02%Pd合金に、高温、高濃度の塩化物水溶液環境で溶解しやすい元素を微量に含有させることを検討した。そして、このような元素を含有させたチタン合金を塩化物水溶液に浸漬して、活性態域で溶解させ、表面への白金族元素の析出濃化を促進させることによって合金全体を不働態域の電位に移行させる効果について調査した。種々の元素について調査した結果、この効果が認められたのは希土類元素であった。

【0043】

上述のように、白金族元素の含有率は、0.01〜0.05%が好ましい。さらに調査を進めたところ、白金族元素含有チタン合金における白金族元素含有率が0.05%よりも高い場合においても、0.01%以上0.05%以下の含有量の場合と同様に希土類元素を含有させることにより、腐食環境に晒された初期に、Tiおよび白金族元素を速やかに溶解させること、すなわちチタン合金の最表面近傍の溶液中の白金族元素イオン濃度を速やかに高くすることができ、チタン合金の表面において速やかに白金族元素の析出濃化が生じることがわかった。そのため、希土類元素を含有させた白金族元素含有チタン合金は、白金族元素単独含有チタン合金と比較して、白金族元素を表面に析出させる効率が高く、チタン合金全体の腐食量が少なくても白金族元素を効率よく析出させることができ、耐食性に優れる。また、希土類元素を含有させた白金族元素含有チタン合金は、例えば高温、高濃度の塩化物水溶液を使用するプラント等に使用した際に、表面に析出した白金族元素が摩耗等によって取り除かれた場合や、上述のように表面に疵等の損傷が発生した場合等の従来以上の厳しい使用環境であっても、速やかに白金族元素の析出濃化を進行させ、修復することができるため、耐食性を維持することができる。

【0044】

希土類元素には、Sc、Y、軽希土類元素(La−Eu)および重希土類元素(Gd−Lu)がある。本発明者らの検討の結果によると、いずれの希土類元素であっても効果が認められた。また、単独の元素として含有させる必要はなく、分離精製前の混合希土類元素(ミッシュメタル、以下「Mm」ともいう。)やジジム合金(NdおよびPrからなる合金)のような希土類元素の混合物を用いた場合でも効果が認められた。そのため、希土類元素でも入手性が良好で比較的安価なLa、Ce、Nd、Pr、Sm、Mm、ジジム合金、Y等を用いることが、経済性の面から好ましい。Mmおよびジジム合金の組成は、市中で入手できる材料であれば構成希土類組成比は問わない。

【0045】

1−2−2.希土類元素の含有率

本発明のチタン合金における希土類元素の含有率の範囲は0.001〜0.10%である。希土類元素の含有率の下限を0.001%としたのは、Ti−Pd合金の活性態域でTiとPdと希土類元素とを同時に塩化物水溶液中に溶解させ、合金表面へのPdの析出を促進させる効果を十分に得るためである。

【0046】

希土類元素の含有率の上限を0.10%としたのは、Ti−Pd合金に希土類元素を過剰に含有させると、Ti合金内に新しい化合物が生成する可能性があるからである。この新しい化合物は、塩化物水溶液中では優先的に溶解するため、Ti−Pd合金にピット状の腐食が発生する。そのため、この化合物が生成したTi−Pd合金は、希土類元素を含有させない場合と比較して耐食性が劣る。また、Ti−Pd合金における希土類元素の含有率は、状態図等に示されるα−Tiの固溶限以下であることが好ましい。

【0047】

例えばYのTi−0.02%Pd合金のα−Tiにおける固溶限は、0.02質量%(0.01at%)である。そのため、Yを含有させる場合は、0.02質量%以下が好ましい。

【0048】

また、LaのTi−0.02%Pd合金のα−Tiにおける固溶限は、2.84質量%(1at%)と非常に大きい(T.B.Massalski著、「Binary Alloy Phase Diagrams Volume 3」、(米国)、Second Edition、ASM International、1990年、p.2432)。しかし、Laを含有させる場合も経済性を確保する観点から0.10質量%以下とする。

【0049】

1−3.Coの複合添加

本発明のチタン合金では、Tiの一部に代えてCoを0.05〜1%含有させてもよい。Coは、チタン合金の耐隙間腐食性を向上させる元素である。本発明者らは、希土類元素を含有する白金族元素含有チタン合金の、Tiの一部に代えてCoを含有させることにより、希土類元素との相乗効果によって、より高い耐食性が得られることを知見した。

【0050】

この相乗効果を得るには、Coの含有率を0.05%以上とする必要がある。一方、Coの含有率が1%を超えると、希土類元素とCoによってAB5型(A=希土類元素、B=Co)の金属間化合物が生成し、チタン合金の耐食性が低下する。このため、Coの含有率は0.05〜1%とする。

【0051】

1−4.Ni、Mo、V、CrおよびW

本発明のチタン合金では、Tiの一部に代えてNi、Mo、V、CrおよびWを含有させてもよい。これらの元素を含有させることにより、希土類元素との相乗効果によって優れた耐隙間腐食性が得られる。これらの各元素を含有させる場合の範囲は、Ni:1.0%以下、Mo:0.5%以下、V:0.5%以下、Cr:0.5%以下、W:0.5%以下である。

【0052】

1−5.不純物元素

チタン合金における不純物元素としては、原料、溶解電極および環境から侵入するFe、O、C、HおよびN等、およびスクラップ等を原料とする場合に混入するAl、Cr、Zr、Nb、Si、Sn、MnおよびCu等が挙げられる。これらの不純物元素は、本発明の効果を阻害しない範囲であれば混入しても問題ない。本発明の効果を阻害しない範囲とは、具体的には、Fe:0.3%以下、O:0.35%以下、C:0.18%以下、H:0.015%以下、N:0.03%以下、Al:0.3%以下、Cr:0.2%以下、Zr:0.2%以下、Nb:0.2%以下、Si:0.02%以下、Sn:0.2%以下、Mn:0.01%以下、Cu:0.1%以下、合計で0.6%以下である。

【実施例】

【0053】

本発明のチタン合金の耐隙間腐食性および耐熱(沸騰)塩酸性を確認するため、以下の試験を実施して、その結果を評価した。

【0054】

1.試験条件

1−1.試料

1−1−1.従来例のチタン合金

従来例1〜3のチタン合金は、市販のTi−Pd合金を市中で厚さ4mmの板材として入手した。入手した材料の種別および成分組成の分析値を表1に示す。従来例1はASTM Gr.7、従来例2はASTM Gr.17、従来例3はASTM Gr.19とした。従来例4および5は、特許文献1に開示されている範囲の下限に近いPd含有率のTi−Pd合金である。従来例1〜5のいずれも希土類元素を含有しないTi−Pd合金についての例である。従来例1および2は、後述の本発明例のベンチマークとなる。

【0055】

【表1】

【0056】

1−1−2.本発明例および比較例の試料

本発明例および比較例のチタン合金は、前記表1に示す成分組成の板材を試料として作成した。

【0057】

1−1−2−1.試料の原料

本発明例および比較例のチタン合金は、原料として市販の工業用純Tiスポンジ(JIS1種)、キシダ化学株式会社製パラジウム(Pd)粉末(純度99.9%)、キシダ化学株式会社製ルテニウム(Ru)粉末(純度99.9%)、キシダ化学株式会社製イットリウム(Y)削状(純度99.9%)、塊状の希土類元素および塊状の電解コバルト(Co)(純度99.8%)を使用して作成した。希土類元素は、Mm、La、Nd、Ce、Dy、Pr、Smおよびジジム合金とし、Mmおよびジジム合金以外は純度が99%のものを使用した。Mmの組成はLa:28.6%、Ce:48.8%、Pr:6.4%、Nd:16.2%であり、ジジム合金の組成はNd:70.1%、Pr:29.9%であった。

【0058】

本発明例1〜18のチタン合金はいずれも本発明で規定する範囲の組成とし、このうち本発明例6、7、17および18は希土類元素、PdおよびCoを含有し、本発明例19はYおよびRuのみを含有し、それ以外は希土類元素およびPdのみを含有した。前記表1において、「−」は当該元素が検出限界以下であったことを示す。

【0059】

比較例1〜8のチタン合金はいずれも本発明で規定する範囲を逸脱する組成とした。比較例1および2は、いずれもYおよびPdを含有し、比較例1はYの含有率が本発明で規定する範囲よりも高く、比較例2は低かった。比較例3は、YおよびPdを含有し、Pdの含有率が本発明で規定する範囲よりも低かった。比較例4は、La、PdおよびCoを含有し、Coの含有率が本発明で規定する範囲よりも高かった。比較例5〜8は、希土類元素および白金族元素のうち少なくとも一方を含有しなかった。このうち比較例7はJIS1種のTiであった。

【0060】

前記表1に本発明例4、比較例3、比較例5および比較例8が複数記載されているのは、比較を容易とするためである。

【0061】

1−1−2−2.試料の作成方法

アルゴン雰囲気のアーク溶解炉を使用し、上記原料からなる1個あたり80gのインゴットを5個溶解し、その後5個のインゴットを全て併せて再溶解して厚さ15mmの角形インゴットを作製した。完成した角形インゴットは均質化のために再溶解して再び厚さ15mmの角型インゴットとした。すなわち合計3回の溶解を行った。

【0062】

いずれの角型インゴットも微量のPdや希土類元素を含有していることから、各元素の偏析を低減するために均質化の熱処理を以下の条件で施した。

雰囲気:真空(<10-3torr)

温度:1100℃

時間:24時間

【0063】

均質化熱処理を施した角型インゴットは以下の条件で圧延して厚さ4mmの板材とした。

β相域熱間圧延:加熱1000℃、厚さ15mm→9mm

α+β相域熱間圧延:加熱875℃、厚さ9mm→4mm

【0064】

圧延により得られた板材には、歪みとりのため真空中で750℃、30分間の焼鈍を施した。

【0065】

1−2.試験条件

市中から入手または上述の方法で作製した各板材から採取した試験片を用いて耐隙間腐食試験および耐熱(沸騰)塩酸性試験を行った。

1−2−1.耐隙間腐食試験

図2は、耐隙間腐食試験用試験片の模式図であり、同図(a)は平面図、同図(b)は側面図である。同図に示す、厚さ3mm、幅30mm、長さ30mmの試験片を板材から切り出し、中央に直径7mmの穴を設けた。この試験片は、表面を粒度600番のエメリー紙で研磨した。

【0066】

図3は、隙間腐食試験に供する際の試験片の状態を示す模式図である。エメリー紙で研磨した試験片は、同図に示す状態でASTM G78で規定されたマルチクレビス試験に準拠した隙間腐食試験に供した。すなわち、試験片1は、両面からマルチクレビス2ではさみ、純Ti製のボルト3およびナット4を用いて10kgf・cmのトルクで締め付けを行った。マルチクレビス2は、ポリ3フッ化エチレンからなるものを用い、溝を有する面が試験片1に接触するように配置した。

【0067】

隙間腐食試験は、以下の条件で行った。

試験環境:250g/L NaCl pH=2(pHは塩酸で調整)

150℃ 空気飽和

試験時間:240時間

【0068】

1−2−2.耐熱(沸騰)塩酸性試験

図4は、耐熱(沸騰)塩酸性試験用試験片の模式図であり、同図(a)は平面図、同図(b)は側面図である。同図に示す、厚さ2mm、直径15mmのコイン状の試験片を板材から切り出した。この試験片は、表面を粒度600番のエメリー紙で研磨した。試験片を下記条件で熱塩酸に浸漬した後、腐食により減少した質量から単位時間当たりの腐食量(腐食速度)を算出した。

【0069】

耐熱(沸騰)塩酸性試験は、隙間腐食の隙間内環境を模擬した腐食試験であり、以下の条件で行った。沸騰試験容器には、蛇管冷却器を具備させて、熱蒸気を冷却して液体に戻すことで、溶液濃度に変化が生じないようにした。

溶液濃度および温度:3%の塩酸(沸騰状態)

溶液のpH:pH≒0(常温)

浸漬時間:96時間

【0070】

1−2−3.チタン合金表面近傍のPd濃度変化調査

上述のように、Ti−Pd合金に希土類元素を含有させ、高温、高濃度の塩化物水溶液環境における合金母材の溶解を促進することにより、チタン合金表面へのPd析出を促進させ、合金全体を不働態域の電位に移行させる効果が得られる。そのため、隙間腐食試験後では、希土類元素を含有するチタン合金の表面は、希土類元素を含有しないチタン合金と比較してPd濃度が高いと考えられる。これを確認するため、96時間の耐熱(沸騰)塩酸性試験後の試験片について、最表面から深さ方向のPd濃度の変化を調査した。

【0071】

Pdの濃度の調査は、以下の条件で行った。

分析方法:マーカス型高周波グロー放電発光表面分析(以下「GDOES」という。)

分析装置:株式会社堀場製作所製 GD−Profiler 2

分析位置:沸騰塩酸に接触していた試験片表面の直径4mmのエリア

深さ:最表面から250nmまでの領域

【0072】

2.試験結果

評価項目は、隙間腐食の発生箇所数、平均腐食速度、経済性、およびこれらの総合評価とし、これらの結果を表2に示した。

【0073】

【表2】

【0074】

2−1.耐隙間腐食性

表2には、耐隙間腐食性の評価として、マルチクレビスにより形成された40箇所の隙間のうち腐食が発生した箇所の数を記載した。上記条件で行った試験によって、40箇所の隙間に全く腐食が発生しなかったのは、全ての本発明例(本発明例1〜19)および従来例1〜3であった。これらのうち、本発明例4〜18はPd含有率が0.05%未満、本発明例19はRu含有率が0.04%であり、経済的な組成であった。

【0075】

また、全ての比較例(比較例1〜8)、従来例4および5では腐食が発生した。従来例1〜5の結果から、希土類元素を含有しない場合に耐隙間腐食性を得るには0.06%程度のPd含有率が必要であることがわかる。

【0076】

2−2.耐熱(沸騰)塩酸性試験

上記の条件の耐熱(沸騰)塩酸性試験では、Ti−Pd合金は時間の経過に伴って腐食速度が低下することから、溶液への浸漬を開始してから初期7時間の平均腐食速度と96時間の平均腐食速度の2つの指標を用いて評価した。

【0077】

図5および6は、それぞれ、比較例6および比較例7、ならびに本発明例8、比較例5および従来例2の沸騰3%塩酸に浸漬した際の腐食速度の経時変化を示す図である。同図および前記表2に示す結果から、以下の(1)〜(7)に示すことがわかった。

【0078】

(1)Pdを含有しない比較例6および比較例7のチタン合金は、前記図5に示すように、速度が低下することなく腐食が進行した。比較例7よりも比較例6の方が平均腐食速度が大きいのは、Yを含有させることによって合金母材の溶解が促進されたためと考えられる。

【0079】

(2)本発明例1〜18は、ベンチマークとする従来例2と比較して、初期7時間および96時間ともに平均腐食速度が低いか、または同等であった。具体的には、従来例2では平均腐食速度が初期7時間では4.17mm/年、96時間では0.37mm/年であったのに対して、本発明例ではそれぞれ5mm/年以下および0.3mm/年以下であった。また、前記図6に示すように、また、Yの含有率が0.01%、Pdの含有率が0.02%である本発明例8では、Pdの含有率が0.06%の従来材2と同等またはそれ以下の腐食速度であった。同図から、Yを含有しない場合は、Pdの含有率が高い方が腐食速度が小さかったこともわかる。

【0080】

(3)Pdの含有率が0.15%または0.14%と高い本発明例1とベンチマークとしての従来例1の結果を比較すると、Yを含有する方が、初期7時間、96時間ともに平均腐食速度が小さく、耐熱(沸騰)塩酸性が良好であることがわかった。

【0081】

(4)Yの含有率が0.02%と同じ本発明例1〜5および比較例3の結果を比較すると、Pd含有率が高いほど、初期7時間、96時間ともに平均腐食速度が小さく、耐熱(沸騰)塩酸性が良好であることがわかった。

【0082】

(5)Pdの含有率が0.02%と同じ本発明例4、本発明例8、本発明例9、比較例1、比較例2および比較例5の結果を比較すると、Y含有率が高いほど、初期7時間、96時間ともに平均腐食速度が小さく、耐熱(沸騰)塩酸性が良好であることがわかった。ただし、Y含有率が0.1%を超える(比較例1)と前述の理由で耐熱(沸騰)塩酸性が不芳となる。また、比較例5では、平均腐食速度が初期7時間の9.54mm/年から96時間の0.70mm/年へ大幅に減少した。これは、希土類元素を含有しない場合には、Pd析出濃化に長時間を要し、Pd析出濃化の効率が低いことを意味する。

【0083】

(6)Yの含有率が0.02%、Pdの含有率が0.02%と同じ本発明例4、本発明例6および本発明例7の結果を比較すると、Co含有率が高いほど、初期7時間、96時間ともに平均腐食速度が小さく、耐熱(沸騰)塩酸性が良好であることがわかった。

【0084】

(7)本発明例10〜16は、Pdの含有率が0.03%以下であり、各種の希土類元素の含有率が0.03%〜0.10%の範囲である。これらの結果から、希土類元素を含有させた場合、希土類元素の種類によらず、従来例2よりも初期7時間、96時間ともに平均腐食速度が小さく、耐熱(沸騰)塩酸性が良好であることがわかった。希土類元素を含有させることによって合金母材の溶解が促進され、Pd析出濃化の効率が高められたことを意味する。また、Yを含有させた場合、他の希土類元素よりも耐熱(沸騰)塩酸性が良好であることがわかった。

【0085】

(8)白金族元素であるRuの含有率が0.04%と同じ本発明例19および比較例8の結果を比較すると、Yを含有する本発明例19の方が、希土類元素を含有しない比較例8よりも耐熱(沸騰)塩酸性が良好であることがわかった。

【0086】

2−3.経済性

前記表2に示す、経済性は、原料コストを含めた評価とし、Pd含有率が0.05%未満またはRu含有率が0.04%を○(良好)、Pd含有率が0.05〜0.15%を△(可)とした。

【0087】

前記表2に示すように、本発明例4〜19は経済性に優れ、かつ隙間腐食性および耐熱(沸騰)塩酸性にも優れていた。本発明例1〜3は、表面に疵を付けて上記の条件の耐熱(沸騰)塩酸性試験を行った結果、疵を起点とする腐食は進行せず、耐食性に極めて優れていたことを確認した。また、本発明例のチタン合金は、いずれも比較例7の純Tiと同程度の加工性を有することを確認した。

【0088】

2−4.チタン合金表面近傍のPd濃度変化調査

チタン合金表面近傍のPd濃度変化調査は、本発明例8と比較例5について行った。本発明例8と比較例5は、Pd含有率が0.02%と同一であり、本発明例8ではYを含有し、比較例5は含有しない。上述のように、試料は耐熱(沸騰)塩酸性試験後の試験片とし、この試験片の表面を、GDOESを用いて表面から深さ方向のPd、TiおよびOの濃度分布について調査を行った。

【0089】

図7および8は、それぞれ本発明例8および比較例5のチタン合金の表面から深さ方向へのPd、TiおよびOの濃度分布を示す図である。同図では、各元素の濃度をGDOESで測定された強度によって表示した。

【0090】

図7からわかるように、本発明例8のYを含有するチタン合金では、表面近傍にPdが濃化していることを示すピークが認められた。一方、図8からわかるように、比較例5のYを含有しないチタン合金では、Pdのピークは認められなかった。このことから、以下の(1)〜(3)に示すことがわかった。

【0091】

(1)Yを含有させると、含有させない場合と比較して、腐食環境に晒された初期に、TiおよびPdの速やかな溶解が進行し、すなわちチタン合金の最表面近傍の熱塩酸中のPdイオン濃度を高くできると考えられる。そのため、チタン合金の表面でのPd析出濃化の進行が速く、短時間でチタン合金全体が不働態電位に達する。このことから、白金族元素および希土類元素を含有させたチタン合金は、白金族元素を単独で含有させたチタン合金よりも耐熱(沸騰)塩酸性に優れると考えられる。

【0092】

(2)Tiの深さ方向の濃度分布を比較すると、本発明例4では、表面のOおよびPdの濃化層の直下、表面から120nmの深さからほぼチタン合金の母材の組成(Ti≒100%)となっている。これは、Pdが表面近傍で濃化することでチタン合金全体が貴な電位となって、表面の不働態が安定して維持できる状態になっていると考えられる。一方、比較例5のチタン合金は、表面から250nmの深さからほぼチタン合金の母材の組成(Ti≒100%)となっている。これは、表面から深さ方向に内部まで腐食が進行しているためと考えられる。

【産業上の利用可能性】

【0093】

本発明のチタン合金は、優れた耐食性および加工性を有する。そのため、本発明のチタン合金によれば、腐食性環境(特に高温、高濃度の塩化物環境)において使用される設備、機器類の性能や信頼性をより一層高めることが可能である。白金族元素の含有率が比較的低い場合には、このようなチタン合金をより経済的な原料コストで得ることが可能である。また、白金族元素の含有率が比較的高い場合には、表面に発生した疵等の損傷を起点とした腐食が進行しにくい。

【符号の説明】

【0094】

1:試験片、 2:マルチクレビス、 3:ボルト、 4:ナット

【特許請求の範囲】

【請求項1】

質量%で、白金族元素:0.01〜0.15%および希土類元素:0.001〜0.10%を含有し、残部がTiおよび不純物からなるチタン合金。

【請求項2】

前記Tiの一部に代えて、質量%で、Co:0.05〜1.00%を含有する請求項1に記載のチタン合金。

【請求項3】

質量%で、白金族元素:0.01〜0.05%を含有する請求項1または2に記載のチタン合金。

【請求項4】

前記白金族元素がPdである請求項1〜3のいずれかに記載のチタン合金。

【請求項5】

前記希土類元素がYである請求項1〜4のいずれかに記載のチタン合金。

【請求項1】

質量%で、白金族元素:0.01〜0.15%および希土類元素:0.001〜0.10%を含有し、残部がTiおよび不純物からなるチタン合金。

【請求項2】

前記Tiの一部に代えて、質量%で、Co:0.05〜1.00%を含有する請求項1に記載のチタン合金。

【請求項3】

質量%で、白金族元素:0.01〜0.05%を含有する請求項1または2に記載のチタン合金。

【請求項4】

前記白金族元素がPdである請求項1〜3のいずれかに記載のチタン合金。

【請求項5】

前記希土類元素がYである請求項1〜4のいずれかに記載のチタン合金。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−47370(P2013−47370A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2011−258781(P2011−258781)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000002118)住友金属工業株式会社 (2,544)

[ Back to top ]