チタン酸アルミニウムを含有する多孔質構造体

本発明は、ハニカム型の構造体に関する。これは、チタン酸アルミニウム系の多孔質セラミック材料を有し、20〜1000℃の熱膨張率が2.5×10−6/℃未満であり、10%超の気孔率を有し、且つ中心気孔径が5〜60μmであるハニカム型の構造体であって、その多孔質セラミック材料の組成が、30〜60wt%のAl2O3、30〜60wt%のTiO2、1〜20wt%のSiO2、10wt%未満のMgO、0.5wt%未満のNa2O、K2O、SrO、CaO、Fe2O3、BaOの群からの酸化物及び希土類酸化物を有すること、及び1500℃での加熱後の再加熱膨張収縮が±0.3%未満を有することを特徴とするハニカム型の構造体である。

本発明は、さらにその構造体から得られる触媒フィルタ−又は触媒担体に関する。

本発明は、さらにその構造体から得られる触媒フィルタ−又は触媒担体に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィルター構造体又は触媒担体の分野、特にディーゼル型内燃機関の排気ラインで用いられるフィルター構造体又は触媒担体の分野に関する。

【背景技術】

【0002】

ガス処理用の触媒フィルター、及びディーゼルエンジン由来のスス粒子の除去用の触媒フィルターが、従来技術において周知である。通常、これらの構造体は、全てハニカム構造を有し、その構造体の表面の一つは、処理される排気ガスの入口とされ、且つ他方の表面は、処理された排気ガスの出口とされる。その構造体は、吸気面と排気面との間に、多孔質の壁によって隔てられた、互いに平行な軸を持つ一連の隣接した導管又は流路を有する。導管は、その端部の一方又は他方で閉じられて、吸気面に開いた入口チャンバーを画定し、排気面に開いた出口チャンバーを画定する。導管は、交互に閉じられ、それによって排気ガスがハニカムの本体を通るときに、排気ガスが入口流路の側壁を通って出口流路に加わるようにする。このようにして、粒子又はススを、フィルター本体の多孔質の壁に堆積及び蓄積させる。

【0003】

公知の方法では、その使用中に、微粒子フィルターは、一連のろ過段階(ススの蓄積)と再生段階(ススの除去)とにさらされる。ろ過段階の間に、エンジンから放出されるスス粒子は、フィルター内に保持され、そして堆積される。再生段階の間には、ろ過特性を回復させるために、スス粒子をフィルター内で燃焼させる。

【0004】

通常、フィルターは、多孔質セラミック材料、例えばコージライト又は炭化ケイ素で作られる。

【0005】

これらの構造体を用いて作られるフィルターは、例えば、特許文献1〜5に記載されており、当業者は、例えば本明細書を補完するために、本発明によるフィルターと、それらを得る方法との両方の記載に関して、これらを参照することができる。

【0006】

しかし、これらの材料に特有のある種の欠点が、未だ存在している。

炭化ケイ素製のフィルターに関して、第一の欠点は、大きなサイズの一体のフィルターを製造することを不可能にする、SiCのわずかに高い熱膨張率(約4.5×10−6 K−1)に関係している。これは、フィルターを複数のハニカム部品に分けて、接着剤によって共に接合することを通常必要とする(例えば、特許文献6に記載されている)。

第二の欠点は、経済的な性質であり、典型的には2100℃超となる、極めて高い焼成温度に関連する。これは、ハニカム構造体の十分な熱力学的強度、特にフィルターの全耐用期間に渡る継続的な再生段階に耐えるための十分な熱力学的強度を保証する焼結を与えるために必要である。そのような温度は、特別な装置の取り付けを必要とし、これは、最終的に得られるフィルターのコストを非常に実質的に増加させる。

【0007】

他方で、コージライトフィルターも、その低いコストにより長い間用いられてきたが、特にフィルターがコージライトの融点より高い温度に局所的にさらされる場合がある制御不十分な再生サイクルの間に、重大な問題がそのような構造体に発生しうることが今や知られている。これらのホットスポット(hot spot)の結果は、フィルターの効率の一部の喪失から、最も深刻な場合でその全面的破壊に至る場合がある。その上、コージライトは、継続的な再生サイクルの間に達する温度に対して、十分な化学的不活性を有さず、それゆえ反応性があり、且つフィルター段階の間に構造体中に蓄積した金属によって腐食されることがある。この現象は、その構造体の特性の急速な悪化の原因となる場合がある。

【0008】

そのような欠点は、特に特許文献7に記載されており、これは、解法として、10〜40wt%の量で存在するムライトによって補強された、60〜90wt%のチタン酸アルミニウムに基づくフィルターを提案している。著者によると、そのようにして得られるフィルターは、耐久性が改良されている。

【0009】

他の一つの態様によると、特許文献8は、低い膨張率を有するフィルターを記載している。ここでは、主なチタン酸アルミニウム相は、一方で、固溶体内のAl2TiO5結晶格子中でAl原子の一部をMg原子で置換することによって、また他方で、その固溶体の表面のAl原子の一部をSi原子で置換することによって、安定化されている。Si原子は、カリウムナトリウムアルミノケイ酸塩型(特に長石)の追加の粒界相(supplementary intergranular phase)によって、その構造体中に導入される。

【0010】

しかし、本明細書の以下で報告されるように、出願人によって実行された試験は、これらの材料が、現時点で、微粒子フィルターとしての使用に関しての、全ての保証を有するとは限らないことを示す。特にチタン酸アルミナ系の公知のフィルターは、微粒子フィルターとしての標準的な使用時に、十分に長い耐用期間を有さないことが、特に炭化ケイ素フィルターの耐用期間と比較して観察された。

【0011】

出願人によって実行された試験は、高温で、特に1300℃超で、典型的には1350℃〜1500℃の間でこれらの構造体の不安定性を示し、この劣った耐用期間を説明することができた。本明細書の以下でさらに詳細に述べられるように、実行された試験は、いままでに述べたチタン酸アルミナ系材料が、1350℃超の温度で、特に1500℃で加熱された後、非常に大きい再加熱膨張収縮(permanent linear change on reheating)(セラミック分野でPLCとして知られることがある)によって特徴付けられることを示した。これは、その材料の初期寸法の1%超の値まで上昇する場合がある。この再加熱膨張収縮は、1350℃超の温度で、チタン酸アルミナ系材料の収縮現象を伴い、これは低温まで、すなわち400℃未満の温度まで、そして特に室温まで持続する。これこそが本発明の主題であるが、出願人は、PLC因子を大幅に減少させ、且つ/又は高温で膨張測定における収縮(dilatometric shrinkage)を有さない、新規なチタン酸アルミニウム系材料を見出した。

【0012】

これはあらゆる一つの理論として考慮されないが、高温で始まって、低温で持続するこの収縮現象は、フィルター内で強烈な局所的内部引張り応力を引き起こして、これは、時間とともに大きな亀裂の発生によるダメージを与えると推測することが可能である。フィルターを、局所的に1350℃よりずっと高くなる場合がある局所的な温度で連続的な加熱サイクル(再生段階)にさらす場合、そのような現象は十分現れうる。これは、仮に制御不十分な激しい再生の場合には、特に起こりうる。そのような激しい再生は、それが絶対期間においては稀に留まるとしても、排気ラインで用いられるフィルターの耐用期間のスケールでは、頻繁である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】欧州特許出願公開第816065号

【特許文献2】欧州特許出願公開第1142619号

【特許文献3】欧州特許出願公開第1455923号

【特許文献4】国際公開WO2004/090294号

【特許文献5】国際公開WO2004/065088号

【特許文献6】欧州特許出願公開第1455923号

【特許文献7】国際公開WO2004/01124号

【特許文献8】欧州特許出願公開第1741684号

【発明の概要】

【発明が解決しようとする課題】

【0014】

それゆえ、本発明の目的は、上述した全ての問題に対応することができる新規なタイプのハニカム構造体を提供することである。

【課題を解決するための手段】

【0015】

一般的な形態では、本発明はハニカム型の構造体に関する。これは、チタン酸アルミニウム系の多孔質セラミック材料を含有し、好ましくはチタン酸アルミニウム系の多孔質セラミック材料で構成され、その20〜1000℃の間の熱膨張率(TEC:thermal expansion coefficient)は、2.5×10−6/℃未満であり、その構造体は10%超の気孔率を有し、中心気孔径は5〜60μmである。その構造体は、多孔質セラミック材料の組成が次のものを有することを特徴とする:

−30〜60wt%のAl2O3;

−30〜60wt%のTiO2;

−1〜20wt%のSiO2;

−10wt%未満のMgO;

−0.5wt%未満のNa2O、K2O、SrO、CaO、Fe2O3、BaO及び希土類酸化物の群の酸化物。

その構造体は、1500℃で加熱した後の再加熱膨張収縮が±0.3%未満、すなわち+0.3%より低く、−0.3%より高いことも特徴とする。

【0016】

また、好ましくは、チタン酸アルミニウム系の多孔質セラミック材料は、1500℃での加熱処理後に、−0.1%以上の再加熱膨張収縮を有し、好ましくは0以上の再加熱膨張収縮を有する。好ましくは、チタン酸アルミニウム系のセラミック材料は、1500℃での加熱処理後に、−0.1%以上の再加熱膨張収縮を有し、さらに好ましくは0.3%以下の再加熱膨張収縮を有する。

【発明を実施するための形態】

【0017】

本発明によると、PLCは、通常、1500℃での加熱処理前後に測定されるセラミック材料の試験片の、その試験片の初期寸法と比較した、一次元における差異(例えば長さにおける差異)を表す。通常、PLCは、加熱処理前の初期サイズと比較して、変化が正であるならば、伸張に対応し、変化が負であるならば、収縮に対応する。

【0018】

好ましくは、多孔質セラミック材料の組成は、35〜55wt%のAl2O3を有する。好ましくは、多孔質セラミック材料の組成は、35〜55wt%のTiO2を有する。好ましくは、多孔質セラミック材料の組成は、5〜15wt%のSiO2を有する。好ましくは、多孔質セラミック材料の組成は、7.5wt%未満のMgOを有し、さらに好ましくは5wt%未満のMgOを有する。好ましくは、多孔質セラミック材料の組成は、意図的な導入物の形態で、0.25%未満のNa2O、K2O、SrO、CaO、Fe2O3、BaO酸化物及び/又は希土類酸化物を有する。

【0019】

本明細書を不必要に増やさないために、様々な好ましい組成のモード(例えば、上述したばかりの組成)間での本発明による全ての可能な組み合わせは、報告されないが、好ましい分野の全ての可能な組み合わせは、予想されるということ、及び本明細書の文脈内で出願人によって記載されていると考えられるべきであるということは、はっきりと理解される(特に、2又は3以上の組み合わせ)。そのような組み合わせは、特に本開示の拡張として考えられることなしに、結果的に、本明細書に包含されると理解されるべきである。

【0020】

好ましくは、本発明の主題であるチタン酸アルミニウム系の材料は、−30%超である1350〜1500℃間の寸法変化を有する。

【0021】

また、好ましくは、チタン酸アルミニウム系の多孔質セラミック材料は、0%以上である1350〜1500℃間の寸法変化を有する。

【0022】

有利には、その1350〜1500℃間の寸法変化は、+100%を越えず、さらに有利には+50%を超えない。

【0023】

表現「1350〜1500℃間の寸法変化」は、本発明の意味において、試験片の寸法の一つに沿って(例えば、その長さに沿って)、あらゆる追加の圧縮荷重がない状態で、1500℃で測定されたその寸法と、1350℃で測定されたその寸法との間の変化を意味すると理解される。通常、1350℃での参照の寸法と比較して、この変化は、パーセントで表わされて、正ならば材料の伸張に対応し、負ならば収縮に対応する。

【0024】

負の寸法変化は、上述した意味において、特にフィルターの軸に平行な材料の収縮に対応する。これは、特に半径方向に亀裂を生じる場合がある上述した引張り応力に対応する。

【0025】

温度が増加する段階の間、1350℃及び1500℃への温度の上昇は、加熱の間を通じて、材料と周囲との熱力学的平衡を維持するために、例えば1分当たり5℃とする。

【0026】

表現「高温安定性」は、その構造体を維持するためのチタン酸アルミニウム系材料の性能、特に微粒子フィルターの通常の使用条件下で酸化チタン相及び酸化アルミニウム相の二つに分解しないチタン酸アルミニウム系材料の性能を意味すると理解される。

【0027】

表現「チタン酸アルミニウム系セラミック材料」は、本明細書の意味において、その材料が、任意的にケイ素原子で置換され、また任意的にマグネシウム原子で置換された、少なくとも70wt%、好ましくは少なくとも80wt%、さらには少なくとも90wt%のチタン酸アルミナ相を有することを意味すると理解される。

【0028】

通常は、本発明によるこの特性は、安定性試験によって測定される。その試験は、材料中に存在する相を、典型的にはX線回折により測定すること、そしてその材料を10時間、1100℃で加熱処理にさらすこと、及びX線回折による同じ解析方法及び同じ条件によって、アルミナ相及び酸化チタン相の出現を、材料の検知閾値で検証することからなる。

【0029】

本発明によると、その構造体を構成する材料は、チタン酸アルミニウムに加えて、最小限部の、すなわち10wt%未満の、さらには5wt%未満のムライトAl6Si2O13(3Al2O3−2SiO2)、例えば0.01〜10wt%のムライト、好ましくは1〜5wt%のムライトを含有することができる。しかし、ムライトの存在は、本発明において必須ではないことに注意することが重要である。

【0030】

本発明により得られる構造体は、微粒子フィルターとしての使用に関して適切な気孔率を有し、すなわちその気孔率は一般的に20〜65%の間であり、好ましくは30〜60%の間であり、且つ孔の分布のメジアン径は、理想的には8〜25μmである。

【0031】

本発明によるフィルター構造体は、通常は、ハニカムフィルター部品、又は接合接着剤によって共に接合された複数のハニカムフィルター部品を有する中心部分によって特徴づけられる。その部品、又は複数の部品は、多孔質の壁によって隔てられた互いに平行な軸を持つ一連の隣接した導管又は流路を有する。この導管は、栓によってそれら端部の一方又は他方で閉じられ、ガス流入面に開いた入口チャンバーを画定し、且つガス排気面に開いた出口チャンバーを画定する。そのような方法で、ガスは多孔質の壁を通過する。

【0032】

一般的に、流路の数は、1cm2当たり7.75〜62個であり、その流路は0.5〜9mm2の断面積を有し、流路を隔てる壁は、約0.2〜1.0mmの厚みを有し、好ましくは0.2〜0.5mmの厚みを有する。

【0033】

また、本発明は、上述したような構造体の製造方法に関する。この方法は、アルミニウムの前駆体源、チタンの前駆体源、及びケイ素の前駆体源を混合すること、典型的には押し出しによってハニカム構造体の成形をすること、及び好ましくは1300〜1700℃の間の温度で焼成することを含む。この方法は、ケイ素の前駆体源が、炭化ケイ素、窒化ケイ素、酸炭化ケイ素又は酸窒化ケイ素から選択されることを特徴とする。

【0034】

例えば、その構造体は、少なくとも一つの炭化ケイ素粉体の形態のケイ素粒子、酸化チタン粉体、及び酸化アルミニウム粉体の初期混同体から得られる。有利には、炭化ケイ素粉体は、5μm未満のメジアン径を有し、好ましくは0.1〜1μmのメジアン径を有する。酸化チタン粉体及び酸化アルミニウム粉体のメジアン径は、15μm未満であり、好ましくは、5〜15μmである。

【0035】

一つの代替の製造方法によると、本発明の構造体を、炭化ケイ素粒子と、チタン酸アルミニウム系粒子との初期混合物から得ることもできる。有利には、この方法によると、炭化ケイ素粉体は、5μm未満のメジアン径を有し、好ましくは0.1〜1μmのメジアン径を有する。チタン酸アルミニウム系粉体のメジアン径は、60μm未満であり、好ましくは、5〜50μmの間である。

【0036】

表現「炭化ケイ素粉体」は、アルファ及び/又はベータ結晶形の炭化ケイ素系の粉体又は粒体を意味すると理解される。

【0037】

本発明によると、粉体、例えばSiCの初期混合物における使用は、従来観察されていない性能の材料を得ることを可能とした。あらゆる一つの理論に拘束されるものではないが、そのような改良は、モノリス(monolith)を焼成するステップの間に、SiC(又は後述するように他の一つの「非酸化物」)の粒子をケイ素源として使用することに直接的に関連するようである。これは、PLC及び1350〜1500℃間の寸法変化に関して次の実施例で得られた値によって示されるように、驚くべきことに且つ予想外に、特に安定な構造体をもたらす。これは、類似であるが他の製造方法によって得られた材料に関して従来観察されていない。欧州特許出願公開1,741,684号に記載されたフィルターとは異なり、本発明による特性のそのような改良は、長石型のケイ素−アルミナ化合物の追加的なガラス相の提供なしで、得ることができることに注意されるべきである。

【0038】

しかし、上述したように、本発明は、SiC粉体、及びSiCの代わりに用いることができる非酸化物形態の他のケイ素粉体(例えば酸炭化ケイ素粉体、及び/又は酸窒化ケイ素粉体、好ましくはアルファ結晶形及び/又はベータ結晶形の窒化ケイ素粉体)に限定されない。これらの粉体は、酸化雰囲気中での初期粉体混合物の焼成の間に、酸素物相に酸化させることができると知られているからである。炭化ケイ素、窒化ケイ素、炭酸化ケイ素又は酸窒化ケイ素から選択される少なくとも二つの化合物の混合物を、ケイ素源として使用することも、本発明により可能である。特にある種の調整が、非酸化物形態のケイ素の一又は複数の粉体の化学的組成、特に不純物の存在、その結晶の組成、及びメジアン径又は使用する粉体の比表面積の関数としてなされる。

【0039】

本発明による製造方法は、ほとんどの場合通常には、粉体の初期混合物をペーストの形態の均質な生成品に混合するステップ、ハニカム型のモノリスを得るために、適切なダイを通じて成形させた粗い生成品を押し出すステップ、得られたモノリスを乾燥させるステップ、任意的に組み立てステップ、及び空気中又は酸化雰囲気中での、1700℃を超えない温度、好ましくは1600℃を超えない温度で実行される焼成ステップを含む。

【0040】

例えば、第一ステップの間に、炭化ケイ素、窒化ケイ素、酸炭化ケイ素、又は酸窒化ケイ素の少なくとも一つの粉体、チタン酸アルミニウムの粉体又は酸化チタン及び酸化アルミニウムの混合物、並びに、任意的に所望の気孔径の関数として選択される、1〜30wt%の少なくとも一つの気孔形成剤を含む混合物を、混合し、その後少なくとも一つの有機可塑剤及び/又は有機バインダー並びに水を添加する。

【0041】

乾燥ステップの間に、得られる粗いモノリスを、典型的にはマイクロ波によって、且つ/又は十分な時間の加熱処理によって乾燥させて、化学的に結合していない水の含有量を1wt%未満とする。

【0042】

この方法は、このモノリスの各端部で、2つのうちの1つの流路を塞ぐステップをさらに含む。

【0043】

焼成ステップにおいて、そのモノリスの構造体を、酸素を有する酸化雰囲気で、約1300℃〜約1700℃の温度、好ましくは約1500℃〜1700℃の温度にする。

【0044】

また、本発明は、少なくとも一つの担持された(又は好ましくは担持されない)活性触媒相の堆積(好ましくは含浸)によって、上述したような構造体から得られる触媒フィルター又は触媒担体に関する。その活性触媒相は、典型的には、少なくとも一つの貴金属、例えばPt、Rh、及び/又はPd、並びに任意的に酸化物、例えばCeO2、ZrO2、CeO2−ZrO2を有する。

【0045】

そのような構造体は、特にディーゼルエンジン又はガソリンエンジンの排気ラインにおける触媒担体としての用途、又はディーゼルエンジンの排気ラインにおける微粒子フィルターとしての用途を満たす。

【0046】

本発明及びその利点は、次の非限定的な実施例を読むことでさらに理解されるであろう。実施例において、全てのパーセントは、重量パーセントで与えられる。

【実施例】

【0047】

例1(実施例):

ミキサー内で、次のものを混合した:

−2.5μmのメジアン径を有する50wt%のアルミナ粉体(Almatis社製、参照番号:A17NE);

−40wt%の酸化チタン粉体(Kronos社製、品番:3025);及び

−約0.5μmのメジアン径を有する10wt%のSiC−α粉体。

【0048】

本分野の技術によって、混合後に均質なペーストを得るために、且つハニカム構造体のダイを通じた押し出しを可能とする可塑性を得るために、混合物の全重量と比較して、メチルセルロース型の4wt%の有機バインダー、45μmのメジアン径を有する粉体形態であるポリエチレン型の15wt%の気孔形成剤、押し出し助剤として0.5wt%の潤滑剤、及び水を加えた。ハニカム構造体の寸法の特徴を表1に与える。

【0049】

【表1】

【0050】

得られる粗いモノリスを、その後マイクロ波によって、化学的に結合されていない水の割合を1wt%未満にさせるのに十分な時間乾燥させた。例えば、国際公開WO2004/065088号に記載されている周知の技術によって、またモノリスと同じ鉱物組成のペーストを用いて、流路を、モノリスの各表面で交互に封鎖した。

【0051】

モノリスを、その後、温度が1550℃に到達するまで大気中で徐々に焼成し、これを4時間維持した。

【0052】

走査電子顕微鏡による解析は、本質的にチタン酸アルミニウム粒子で構成された多孔質マトリックスの存在により特徴付けられた、実質的に均質な構造体を示している。以下の表2にその特性を示す。

【0053】

例2(実施例):

ミキサー内で、次のものを混合した:

−40wt%のアルミナ粉体(A17NE);

−46wt%の酸化チタン粉体(品番:3025);

−約0.5μmのメジアン粒子径を有する10wt%のSiC−α粉体;及び

−約10μmのメジアン径を有する4wt%のマグネシア粉体。

【0054】

混合後に均質なペーストを得るために、且つ例1で定義されたようなハニカム構造体のダイを通じた押し出しを可能とする可塑性を得るために、混合物の全重量と比較して、メチルセルロース型の4wt%の有機バインダー、45μmのメジアン径を有する粉体形態であるポリエチレン型の15wt%の気孔形成剤、押し出し助剤として0.5%の潤滑剤、及び水を加えた。

【0055】

その後、例1と同じ手順で、モノリスを乾燥させ、封鎖させ、そして焼成した。

【0056】

走査電子顕微鏡による解析は、本質的にチタン酸アルミニウム粒子で構成された多孔質マトリックスの存在により特徴付けられた、実質的に均質な構造体を示す。以下の表2にその特性を示す。

【0057】

例3(比較例):

モノリス構造体を、前述の例2に記載したものと同じ製造方法によって作製した。ただし、欧州特許出願公開第1,741,684号の例6に記載された鉱物組成から開始した。この比較例の鉱物粉体の混合物は、SiC粉体の添加を含まず、ケイ素前駆体は、もっぱら酸化物の形態で導入されている。他方で、初期混合物は、欧州特許出願公開第1,741,684号の教示に従って、斜長石型のアルミノケイ酸塩の添加を含む。得られた特性を、以下の表2に示す。

【0058】

例4(比較例):

モノリス構造体を、先立つ例1に記載したものと同じ方法によって作製した。ただし、米国特許第4,483,944号の例5に記載された初期鉱物組成を用いた。前述の例2とは異なり、この比較例の鉱物粉体の混合物は、SiCの添加を含まず、ケイ素前駆体は、もっぱら酸化物の形態で導入されている。得られた特性を、以下の表2に示す。

【0059】

例5(比較例):

この例は、例2と似ているが、例2とは異なり、モノリス構造体は、SiC粉体を含まない初期混合物から開始して作成されている。混合物の組成は次の通りであった:

−2.5μmのメジアン径を有する43.6wt%のアルミナ粉体(Almatis社製、参照番号:A17NE);

−52.1wt%の酸化チタン粉体(Kronos社製、品番:3025);及び

−約10μmのメジアン径を有する4.3wt%のマグネシア粉体。

【0060】

本分野の技術によって、混合後に均質なペーストを得るために、且つ上述の例2で定義されたようなハニカム構造体のダイを通じた押し出しを可能とする可塑性を得るために、混合物の全重量と比較して、メチルセルロース型の4wt%の有機バインダー、45μmのメジアン径を有する粉体形態であるポリエチレン型の15wt%の気孔形成剤、押し出し助剤として0.5wt%の潤滑剤、及び水を、次に加えた。

【0061】

表2は、そうして得られたモノリスについて測定された主な特性を記載している。

【0062】

気孔率の特性化は、9500ポロシメーター(Micromeritics社製)を用いて実行した高圧水銀圧入解析(high−pressure mercury porosimetry analyses)によって測定した。

【0063】

チタン酸アルミニウム相及びムライト相の重量パーセントを、X線回折によって測定した。材料の高温安定性を、前述の安定性試験によって測定した。

【0064】

焼成後に得られる生成品を構成する多孔質材料中に存在する様々な酸化物の重量パーセントを、配合から、及び基礎の混合物の成分の鉱物化学組成から計算した。

【0065】

4g/リットルのススを有する、本発明による例1及び2に従って得られたモノリスから製造されたフィルターを、エンジン試験台でテストした。SMPS(scanning mobility particle sizer:走査型移動度粒径測定器)型のプローブによって測定されたフィルター効率が、十分であり、且つ例3及び4に従って得られたモノリスのフィルター効率と同等であることが証明された。

【0066】

次に、6×8mmの断面及び15mmの長さを有する、例1〜5からの材料の試験片を、押し出して、そして1550℃で焼成した。解析は、押し出したモノリスよりも、小さな棒又は試験片の方が簡単であったため、便宜上、試験を試験片について実行した。しかし、以下に報告したように、得られた結果は、材料単独の特有の特性であることが明らかであり、また異なる形態(特にモノリス)について解析を実行しても、同一の結果が得られていたであろうことが明らかであった。

【0067】

室温〜1000℃までの平均の熱膨張率(TEC)を、熱膨張測定(dilatometry)によって、その長さに沿って、当業者に周知の技術によって、且つ昇温速度5℃/分で測定した。測定は、Adamel型の熱膨張計を用いて行われた。

【0068】

上述した意味で、1350〜1500℃間での各チタン酸アルミナ系材料と比較した寸法変化を測定するために、熱膨張計の記録を大気中で1500℃まで続けた。

【0069】

また、PLC又は再加熱膨張収縮を、先立つ熱膨張曲線の解析によって、また試験片の初期サイズと比較した、室温への回帰後の試験片の寸法変化を記録することによって、計算した。

【0070】

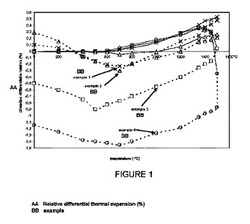

添付の図1は、例1〜4の材料に関して得られた全ての結果を記載している。温度の関数として図1で報告されているものは、25℃でのその初期長さと比較した、試験片の長さの変化である。

【図面の簡単な説明】

【0071】

【図1】図1において:−クロス(×)は、例1による材料に関しての熱膨張測定の測定点を表す;−三角形(△)は、例2による材料に関しての熱膨張測定の測定点を表す;−四角形(□)は、例3による材料に関しての熱膨張測定の測定点を表す;−丸(○)は、例4による材料に関しての熱膨張測定の測定点を表す;−実線の曲線は、昇温中の試験片の長さの変化を表す;及び−点線の曲線は、これらの冷却中の試験片の長さの変化を表す。

【0072】

測定され、且つ図1で報告された主な結果を、以下の表2に記載する。

【0073】

【表2】

【0074】

表2は、本発明による材料(例1及び2)が、既存の材料の熱膨張率と同等の熱膨張率を有し、且つ微粒子フィルターとしての使用に完全に適合することを示す。

【0075】

非常に驚くべきことに、極めて低く且つ正である、1500℃での処理後のPLC値が観察された。これは本発明による材料の特性であり、従来決して観察されていなかった。

【0076】

特に、本発明のチタン酸アルミニウム系の材料に関して、室温への回帰後に収縮のないことが観察された。その材料の優れた熱安定性と組み合わさる、そのような特性は、顕著な改良を構成し、特にこれらの材料の微粒子フィルターの主な構成物としての使用を想定することを可能とする。そのような使用は、特に、フィルター中のホットスポットから起こる(すなわち、制御不十分な再生段階の間に局所的に1350℃超となる温度によって引き起こされる)亀裂の発生のリスクを、実質的に減少させることを可能とする。最も特別には、1350〜1500℃間での従来技術の材料(例3及び4)の寸法変化の、極めて大きい、且つ負である値が、表2において観察される。これは、これらの材料の高温での不安定性をもたらす。上述した意味で、そのような現象は、比較的大きいPLCによって表される。他方で、膨張測定における収縮が観察されずに、本発明の材料(例1及び2)に対して同じ変化がまさに正として現れ、そして測定された。上述したように、高温で始まり、最終的に低温まで持続する、この収縮現象は、強力且つ局所的な内部引張り応力をフィルターに引き起こし、特にフィルターが1350℃超の局所温度を有する熱サイクル段階にさらされる場合に、これは大きい亀裂の発生によるダメージをもたらす場合がある。これはフィルターの想定されうる使用条件下で、そして特に激しい、制御されていない、又は十分制御されていない再生の場合に、起こる場合がある。

【0077】

その上、例1〜4の材料について実行された第二の加熱サイクルは、それぞれ0%及び−0.5%のPLC値を、この第二のサイクルに関してそれぞれ示した。これは、特に微粒子フィルターとしての使用時における、本発明の材料の優位性及び安定性を示している。それゆえ、本発明による例1及び2によって得られる結果と、比較例3及び4によって得られる結果との比較は、還元状態でのケイ素の前駆体源(例えばSiC)の使用のみが、特に1350〜1500℃間の寸法変化が−30%超で、且つ室温への回帰後のPLC値が−0.3%〜0.3%の間であることによって特徴付けられる、異なる材料を得ることを可能とすることを示す。最も特別には、本明細書によって与えられた例の比較は、酸化物形態でのケイ素の前駆体の通常の使用が、そのような値をもたらすことが出来ないことを示す。

【0078】

同等のAl2O3/TiO2比を有する本発明による例2と例5の比較は、還元状態でのケイ素の前駆体源の除去が、許容可能な、1350〜1500℃間の寸法変化及びPLC値を有することができる材料をもたらすことを示す。しかし、例5で示されるような材料は、適用に対して十分な熱安定性を有さない。

【0079】

上述の記載及び実施例では、単純さの理由のために、ディーゼルエンジンの排気ラインの排気ガス中に存在するガス状の汚染物質及びススを削減することが出来る触媒化微粒子フィルターに関連して、本発明を述べている。

しかし、本発明は、ガソリンエンジンに存在する、又はディーゼルエンジンにも存在するガス状汚染物質を削減することが出来る触媒担体にも関する。このタイプの構造体では、ハニカム流路は、その端部の一方又は他方では障害されない。これらの担体に適用すると、本発明の実施は、この担体の全体の気孔率に影響を与えることなく、担体の比表面積を増加させ、そして結果的に、この担体に存在する活性相の量を増加させる利点を有する。

【技術分野】

【0001】

本発明は、フィルター構造体又は触媒担体の分野、特にディーゼル型内燃機関の排気ラインで用いられるフィルター構造体又は触媒担体の分野に関する。

【背景技術】

【0002】

ガス処理用の触媒フィルター、及びディーゼルエンジン由来のスス粒子の除去用の触媒フィルターが、従来技術において周知である。通常、これらの構造体は、全てハニカム構造を有し、その構造体の表面の一つは、処理される排気ガスの入口とされ、且つ他方の表面は、処理された排気ガスの出口とされる。その構造体は、吸気面と排気面との間に、多孔質の壁によって隔てられた、互いに平行な軸を持つ一連の隣接した導管又は流路を有する。導管は、その端部の一方又は他方で閉じられて、吸気面に開いた入口チャンバーを画定し、排気面に開いた出口チャンバーを画定する。導管は、交互に閉じられ、それによって排気ガスがハニカムの本体を通るときに、排気ガスが入口流路の側壁を通って出口流路に加わるようにする。このようにして、粒子又はススを、フィルター本体の多孔質の壁に堆積及び蓄積させる。

【0003】

公知の方法では、その使用中に、微粒子フィルターは、一連のろ過段階(ススの蓄積)と再生段階(ススの除去)とにさらされる。ろ過段階の間に、エンジンから放出されるスス粒子は、フィルター内に保持され、そして堆積される。再生段階の間には、ろ過特性を回復させるために、スス粒子をフィルター内で燃焼させる。

【0004】

通常、フィルターは、多孔質セラミック材料、例えばコージライト又は炭化ケイ素で作られる。

【0005】

これらの構造体を用いて作られるフィルターは、例えば、特許文献1〜5に記載されており、当業者は、例えば本明細書を補完するために、本発明によるフィルターと、それらを得る方法との両方の記載に関して、これらを参照することができる。

【0006】

しかし、これらの材料に特有のある種の欠点が、未だ存在している。

炭化ケイ素製のフィルターに関して、第一の欠点は、大きなサイズの一体のフィルターを製造することを不可能にする、SiCのわずかに高い熱膨張率(約4.5×10−6 K−1)に関係している。これは、フィルターを複数のハニカム部品に分けて、接着剤によって共に接合することを通常必要とする(例えば、特許文献6に記載されている)。

第二の欠点は、経済的な性質であり、典型的には2100℃超となる、極めて高い焼成温度に関連する。これは、ハニカム構造体の十分な熱力学的強度、特にフィルターの全耐用期間に渡る継続的な再生段階に耐えるための十分な熱力学的強度を保証する焼結を与えるために必要である。そのような温度は、特別な装置の取り付けを必要とし、これは、最終的に得られるフィルターのコストを非常に実質的に増加させる。

【0007】

他方で、コージライトフィルターも、その低いコストにより長い間用いられてきたが、特にフィルターがコージライトの融点より高い温度に局所的にさらされる場合がある制御不十分な再生サイクルの間に、重大な問題がそのような構造体に発生しうることが今や知られている。これらのホットスポット(hot spot)の結果は、フィルターの効率の一部の喪失から、最も深刻な場合でその全面的破壊に至る場合がある。その上、コージライトは、継続的な再生サイクルの間に達する温度に対して、十分な化学的不活性を有さず、それゆえ反応性があり、且つフィルター段階の間に構造体中に蓄積した金属によって腐食されることがある。この現象は、その構造体の特性の急速な悪化の原因となる場合がある。

【0008】

そのような欠点は、特に特許文献7に記載されており、これは、解法として、10〜40wt%の量で存在するムライトによって補強された、60〜90wt%のチタン酸アルミニウムに基づくフィルターを提案している。著者によると、そのようにして得られるフィルターは、耐久性が改良されている。

【0009】

他の一つの態様によると、特許文献8は、低い膨張率を有するフィルターを記載している。ここでは、主なチタン酸アルミニウム相は、一方で、固溶体内のAl2TiO5結晶格子中でAl原子の一部をMg原子で置換することによって、また他方で、その固溶体の表面のAl原子の一部をSi原子で置換することによって、安定化されている。Si原子は、カリウムナトリウムアルミノケイ酸塩型(特に長石)の追加の粒界相(supplementary intergranular phase)によって、その構造体中に導入される。

【0010】

しかし、本明細書の以下で報告されるように、出願人によって実行された試験は、これらの材料が、現時点で、微粒子フィルターとしての使用に関しての、全ての保証を有するとは限らないことを示す。特にチタン酸アルミナ系の公知のフィルターは、微粒子フィルターとしての標準的な使用時に、十分に長い耐用期間を有さないことが、特に炭化ケイ素フィルターの耐用期間と比較して観察された。

【0011】

出願人によって実行された試験は、高温で、特に1300℃超で、典型的には1350℃〜1500℃の間でこれらの構造体の不安定性を示し、この劣った耐用期間を説明することができた。本明細書の以下でさらに詳細に述べられるように、実行された試験は、いままでに述べたチタン酸アルミナ系材料が、1350℃超の温度で、特に1500℃で加熱された後、非常に大きい再加熱膨張収縮(permanent linear change on reheating)(セラミック分野でPLCとして知られることがある)によって特徴付けられることを示した。これは、その材料の初期寸法の1%超の値まで上昇する場合がある。この再加熱膨張収縮は、1350℃超の温度で、チタン酸アルミナ系材料の収縮現象を伴い、これは低温まで、すなわち400℃未満の温度まで、そして特に室温まで持続する。これこそが本発明の主題であるが、出願人は、PLC因子を大幅に減少させ、且つ/又は高温で膨張測定における収縮(dilatometric shrinkage)を有さない、新規なチタン酸アルミニウム系材料を見出した。

【0012】

これはあらゆる一つの理論として考慮されないが、高温で始まって、低温で持続するこの収縮現象は、フィルター内で強烈な局所的内部引張り応力を引き起こして、これは、時間とともに大きな亀裂の発生によるダメージを与えると推測することが可能である。フィルターを、局所的に1350℃よりずっと高くなる場合がある局所的な温度で連続的な加熱サイクル(再生段階)にさらす場合、そのような現象は十分現れうる。これは、仮に制御不十分な激しい再生の場合には、特に起こりうる。そのような激しい再生は、それが絶対期間においては稀に留まるとしても、排気ラインで用いられるフィルターの耐用期間のスケールでは、頻繁である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】欧州特許出願公開第816065号

【特許文献2】欧州特許出願公開第1142619号

【特許文献3】欧州特許出願公開第1455923号

【特許文献4】国際公開WO2004/090294号

【特許文献5】国際公開WO2004/065088号

【特許文献6】欧州特許出願公開第1455923号

【特許文献7】国際公開WO2004/01124号

【特許文献8】欧州特許出願公開第1741684号

【発明の概要】

【発明が解決しようとする課題】

【0014】

それゆえ、本発明の目的は、上述した全ての問題に対応することができる新規なタイプのハニカム構造体を提供することである。

【課題を解決するための手段】

【0015】

一般的な形態では、本発明はハニカム型の構造体に関する。これは、チタン酸アルミニウム系の多孔質セラミック材料を含有し、好ましくはチタン酸アルミニウム系の多孔質セラミック材料で構成され、その20〜1000℃の間の熱膨張率(TEC:thermal expansion coefficient)は、2.5×10−6/℃未満であり、その構造体は10%超の気孔率を有し、中心気孔径は5〜60μmである。その構造体は、多孔質セラミック材料の組成が次のものを有することを特徴とする:

−30〜60wt%のAl2O3;

−30〜60wt%のTiO2;

−1〜20wt%のSiO2;

−10wt%未満のMgO;

−0.5wt%未満のNa2O、K2O、SrO、CaO、Fe2O3、BaO及び希土類酸化物の群の酸化物。

その構造体は、1500℃で加熱した後の再加熱膨張収縮が±0.3%未満、すなわち+0.3%より低く、−0.3%より高いことも特徴とする。

【0016】

また、好ましくは、チタン酸アルミニウム系の多孔質セラミック材料は、1500℃での加熱処理後に、−0.1%以上の再加熱膨張収縮を有し、好ましくは0以上の再加熱膨張収縮を有する。好ましくは、チタン酸アルミニウム系のセラミック材料は、1500℃での加熱処理後に、−0.1%以上の再加熱膨張収縮を有し、さらに好ましくは0.3%以下の再加熱膨張収縮を有する。

【発明を実施するための形態】

【0017】

本発明によると、PLCは、通常、1500℃での加熱処理前後に測定されるセラミック材料の試験片の、その試験片の初期寸法と比較した、一次元における差異(例えば長さにおける差異)を表す。通常、PLCは、加熱処理前の初期サイズと比較して、変化が正であるならば、伸張に対応し、変化が負であるならば、収縮に対応する。

【0018】

好ましくは、多孔質セラミック材料の組成は、35〜55wt%のAl2O3を有する。好ましくは、多孔質セラミック材料の組成は、35〜55wt%のTiO2を有する。好ましくは、多孔質セラミック材料の組成は、5〜15wt%のSiO2を有する。好ましくは、多孔質セラミック材料の組成は、7.5wt%未満のMgOを有し、さらに好ましくは5wt%未満のMgOを有する。好ましくは、多孔質セラミック材料の組成は、意図的な導入物の形態で、0.25%未満のNa2O、K2O、SrO、CaO、Fe2O3、BaO酸化物及び/又は希土類酸化物を有する。

【0019】

本明細書を不必要に増やさないために、様々な好ましい組成のモード(例えば、上述したばかりの組成)間での本発明による全ての可能な組み合わせは、報告されないが、好ましい分野の全ての可能な組み合わせは、予想されるということ、及び本明細書の文脈内で出願人によって記載されていると考えられるべきであるということは、はっきりと理解される(特に、2又は3以上の組み合わせ)。そのような組み合わせは、特に本開示の拡張として考えられることなしに、結果的に、本明細書に包含されると理解されるべきである。

【0020】

好ましくは、本発明の主題であるチタン酸アルミニウム系の材料は、−30%超である1350〜1500℃間の寸法変化を有する。

【0021】

また、好ましくは、チタン酸アルミニウム系の多孔質セラミック材料は、0%以上である1350〜1500℃間の寸法変化を有する。

【0022】

有利には、その1350〜1500℃間の寸法変化は、+100%を越えず、さらに有利には+50%を超えない。

【0023】

表現「1350〜1500℃間の寸法変化」は、本発明の意味において、試験片の寸法の一つに沿って(例えば、その長さに沿って)、あらゆる追加の圧縮荷重がない状態で、1500℃で測定されたその寸法と、1350℃で測定されたその寸法との間の変化を意味すると理解される。通常、1350℃での参照の寸法と比較して、この変化は、パーセントで表わされて、正ならば材料の伸張に対応し、負ならば収縮に対応する。

【0024】

負の寸法変化は、上述した意味において、特にフィルターの軸に平行な材料の収縮に対応する。これは、特に半径方向に亀裂を生じる場合がある上述した引張り応力に対応する。

【0025】

温度が増加する段階の間、1350℃及び1500℃への温度の上昇は、加熱の間を通じて、材料と周囲との熱力学的平衡を維持するために、例えば1分当たり5℃とする。

【0026】

表現「高温安定性」は、その構造体を維持するためのチタン酸アルミニウム系材料の性能、特に微粒子フィルターの通常の使用条件下で酸化チタン相及び酸化アルミニウム相の二つに分解しないチタン酸アルミニウム系材料の性能を意味すると理解される。

【0027】

表現「チタン酸アルミニウム系セラミック材料」は、本明細書の意味において、その材料が、任意的にケイ素原子で置換され、また任意的にマグネシウム原子で置換された、少なくとも70wt%、好ましくは少なくとも80wt%、さらには少なくとも90wt%のチタン酸アルミナ相を有することを意味すると理解される。

【0028】

通常は、本発明によるこの特性は、安定性試験によって測定される。その試験は、材料中に存在する相を、典型的にはX線回折により測定すること、そしてその材料を10時間、1100℃で加熱処理にさらすこと、及びX線回折による同じ解析方法及び同じ条件によって、アルミナ相及び酸化チタン相の出現を、材料の検知閾値で検証することからなる。

【0029】

本発明によると、その構造体を構成する材料は、チタン酸アルミニウムに加えて、最小限部の、すなわち10wt%未満の、さらには5wt%未満のムライトAl6Si2O13(3Al2O3−2SiO2)、例えば0.01〜10wt%のムライト、好ましくは1〜5wt%のムライトを含有することができる。しかし、ムライトの存在は、本発明において必須ではないことに注意することが重要である。

【0030】

本発明により得られる構造体は、微粒子フィルターとしての使用に関して適切な気孔率を有し、すなわちその気孔率は一般的に20〜65%の間であり、好ましくは30〜60%の間であり、且つ孔の分布のメジアン径は、理想的には8〜25μmである。

【0031】

本発明によるフィルター構造体は、通常は、ハニカムフィルター部品、又は接合接着剤によって共に接合された複数のハニカムフィルター部品を有する中心部分によって特徴づけられる。その部品、又は複数の部品は、多孔質の壁によって隔てられた互いに平行な軸を持つ一連の隣接した導管又は流路を有する。この導管は、栓によってそれら端部の一方又は他方で閉じられ、ガス流入面に開いた入口チャンバーを画定し、且つガス排気面に開いた出口チャンバーを画定する。そのような方法で、ガスは多孔質の壁を通過する。

【0032】

一般的に、流路の数は、1cm2当たり7.75〜62個であり、その流路は0.5〜9mm2の断面積を有し、流路を隔てる壁は、約0.2〜1.0mmの厚みを有し、好ましくは0.2〜0.5mmの厚みを有する。

【0033】

また、本発明は、上述したような構造体の製造方法に関する。この方法は、アルミニウムの前駆体源、チタンの前駆体源、及びケイ素の前駆体源を混合すること、典型的には押し出しによってハニカム構造体の成形をすること、及び好ましくは1300〜1700℃の間の温度で焼成することを含む。この方法は、ケイ素の前駆体源が、炭化ケイ素、窒化ケイ素、酸炭化ケイ素又は酸窒化ケイ素から選択されることを特徴とする。

【0034】

例えば、その構造体は、少なくとも一つの炭化ケイ素粉体の形態のケイ素粒子、酸化チタン粉体、及び酸化アルミニウム粉体の初期混同体から得られる。有利には、炭化ケイ素粉体は、5μm未満のメジアン径を有し、好ましくは0.1〜1μmのメジアン径を有する。酸化チタン粉体及び酸化アルミニウム粉体のメジアン径は、15μm未満であり、好ましくは、5〜15μmである。

【0035】

一つの代替の製造方法によると、本発明の構造体を、炭化ケイ素粒子と、チタン酸アルミニウム系粒子との初期混合物から得ることもできる。有利には、この方法によると、炭化ケイ素粉体は、5μm未満のメジアン径を有し、好ましくは0.1〜1μmのメジアン径を有する。チタン酸アルミニウム系粉体のメジアン径は、60μm未満であり、好ましくは、5〜50μmの間である。

【0036】

表現「炭化ケイ素粉体」は、アルファ及び/又はベータ結晶形の炭化ケイ素系の粉体又は粒体を意味すると理解される。

【0037】

本発明によると、粉体、例えばSiCの初期混合物における使用は、従来観察されていない性能の材料を得ることを可能とした。あらゆる一つの理論に拘束されるものではないが、そのような改良は、モノリス(monolith)を焼成するステップの間に、SiC(又は後述するように他の一つの「非酸化物」)の粒子をケイ素源として使用することに直接的に関連するようである。これは、PLC及び1350〜1500℃間の寸法変化に関して次の実施例で得られた値によって示されるように、驚くべきことに且つ予想外に、特に安定な構造体をもたらす。これは、類似であるが他の製造方法によって得られた材料に関して従来観察されていない。欧州特許出願公開1,741,684号に記載されたフィルターとは異なり、本発明による特性のそのような改良は、長石型のケイ素−アルミナ化合物の追加的なガラス相の提供なしで、得ることができることに注意されるべきである。

【0038】

しかし、上述したように、本発明は、SiC粉体、及びSiCの代わりに用いることができる非酸化物形態の他のケイ素粉体(例えば酸炭化ケイ素粉体、及び/又は酸窒化ケイ素粉体、好ましくはアルファ結晶形及び/又はベータ結晶形の窒化ケイ素粉体)に限定されない。これらの粉体は、酸化雰囲気中での初期粉体混合物の焼成の間に、酸素物相に酸化させることができると知られているからである。炭化ケイ素、窒化ケイ素、炭酸化ケイ素又は酸窒化ケイ素から選択される少なくとも二つの化合物の混合物を、ケイ素源として使用することも、本発明により可能である。特にある種の調整が、非酸化物形態のケイ素の一又は複数の粉体の化学的組成、特に不純物の存在、その結晶の組成、及びメジアン径又は使用する粉体の比表面積の関数としてなされる。

【0039】

本発明による製造方法は、ほとんどの場合通常には、粉体の初期混合物をペーストの形態の均質な生成品に混合するステップ、ハニカム型のモノリスを得るために、適切なダイを通じて成形させた粗い生成品を押し出すステップ、得られたモノリスを乾燥させるステップ、任意的に組み立てステップ、及び空気中又は酸化雰囲気中での、1700℃を超えない温度、好ましくは1600℃を超えない温度で実行される焼成ステップを含む。

【0040】

例えば、第一ステップの間に、炭化ケイ素、窒化ケイ素、酸炭化ケイ素、又は酸窒化ケイ素の少なくとも一つの粉体、チタン酸アルミニウムの粉体又は酸化チタン及び酸化アルミニウムの混合物、並びに、任意的に所望の気孔径の関数として選択される、1〜30wt%の少なくとも一つの気孔形成剤を含む混合物を、混合し、その後少なくとも一つの有機可塑剤及び/又は有機バインダー並びに水を添加する。

【0041】

乾燥ステップの間に、得られる粗いモノリスを、典型的にはマイクロ波によって、且つ/又は十分な時間の加熱処理によって乾燥させて、化学的に結合していない水の含有量を1wt%未満とする。

【0042】

この方法は、このモノリスの各端部で、2つのうちの1つの流路を塞ぐステップをさらに含む。

【0043】

焼成ステップにおいて、そのモノリスの構造体を、酸素を有する酸化雰囲気で、約1300℃〜約1700℃の温度、好ましくは約1500℃〜1700℃の温度にする。

【0044】

また、本発明は、少なくとも一つの担持された(又は好ましくは担持されない)活性触媒相の堆積(好ましくは含浸)によって、上述したような構造体から得られる触媒フィルター又は触媒担体に関する。その活性触媒相は、典型的には、少なくとも一つの貴金属、例えばPt、Rh、及び/又はPd、並びに任意的に酸化物、例えばCeO2、ZrO2、CeO2−ZrO2を有する。

【0045】

そのような構造体は、特にディーゼルエンジン又はガソリンエンジンの排気ラインにおける触媒担体としての用途、又はディーゼルエンジンの排気ラインにおける微粒子フィルターとしての用途を満たす。

【0046】

本発明及びその利点は、次の非限定的な実施例を読むことでさらに理解されるであろう。実施例において、全てのパーセントは、重量パーセントで与えられる。

【実施例】

【0047】

例1(実施例):

ミキサー内で、次のものを混合した:

−2.5μmのメジアン径を有する50wt%のアルミナ粉体(Almatis社製、参照番号:A17NE);

−40wt%の酸化チタン粉体(Kronos社製、品番:3025);及び

−約0.5μmのメジアン径を有する10wt%のSiC−α粉体。

【0048】

本分野の技術によって、混合後に均質なペーストを得るために、且つハニカム構造体のダイを通じた押し出しを可能とする可塑性を得るために、混合物の全重量と比較して、メチルセルロース型の4wt%の有機バインダー、45μmのメジアン径を有する粉体形態であるポリエチレン型の15wt%の気孔形成剤、押し出し助剤として0.5wt%の潤滑剤、及び水を加えた。ハニカム構造体の寸法の特徴を表1に与える。

【0049】

【表1】

【0050】

得られる粗いモノリスを、その後マイクロ波によって、化学的に結合されていない水の割合を1wt%未満にさせるのに十分な時間乾燥させた。例えば、国際公開WO2004/065088号に記載されている周知の技術によって、またモノリスと同じ鉱物組成のペーストを用いて、流路を、モノリスの各表面で交互に封鎖した。

【0051】

モノリスを、その後、温度が1550℃に到達するまで大気中で徐々に焼成し、これを4時間維持した。

【0052】

走査電子顕微鏡による解析は、本質的にチタン酸アルミニウム粒子で構成された多孔質マトリックスの存在により特徴付けられた、実質的に均質な構造体を示している。以下の表2にその特性を示す。

【0053】

例2(実施例):

ミキサー内で、次のものを混合した:

−40wt%のアルミナ粉体(A17NE);

−46wt%の酸化チタン粉体(品番:3025);

−約0.5μmのメジアン粒子径を有する10wt%のSiC−α粉体;及び

−約10μmのメジアン径を有する4wt%のマグネシア粉体。

【0054】

混合後に均質なペーストを得るために、且つ例1で定義されたようなハニカム構造体のダイを通じた押し出しを可能とする可塑性を得るために、混合物の全重量と比較して、メチルセルロース型の4wt%の有機バインダー、45μmのメジアン径を有する粉体形態であるポリエチレン型の15wt%の気孔形成剤、押し出し助剤として0.5%の潤滑剤、及び水を加えた。

【0055】

その後、例1と同じ手順で、モノリスを乾燥させ、封鎖させ、そして焼成した。

【0056】

走査電子顕微鏡による解析は、本質的にチタン酸アルミニウム粒子で構成された多孔質マトリックスの存在により特徴付けられた、実質的に均質な構造体を示す。以下の表2にその特性を示す。

【0057】

例3(比較例):

モノリス構造体を、前述の例2に記載したものと同じ製造方法によって作製した。ただし、欧州特許出願公開第1,741,684号の例6に記載された鉱物組成から開始した。この比較例の鉱物粉体の混合物は、SiC粉体の添加を含まず、ケイ素前駆体は、もっぱら酸化物の形態で導入されている。他方で、初期混合物は、欧州特許出願公開第1,741,684号の教示に従って、斜長石型のアルミノケイ酸塩の添加を含む。得られた特性を、以下の表2に示す。

【0058】

例4(比較例):

モノリス構造体を、先立つ例1に記載したものと同じ方法によって作製した。ただし、米国特許第4,483,944号の例5に記載された初期鉱物組成を用いた。前述の例2とは異なり、この比較例の鉱物粉体の混合物は、SiCの添加を含まず、ケイ素前駆体は、もっぱら酸化物の形態で導入されている。得られた特性を、以下の表2に示す。

【0059】

例5(比較例):

この例は、例2と似ているが、例2とは異なり、モノリス構造体は、SiC粉体を含まない初期混合物から開始して作成されている。混合物の組成は次の通りであった:

−2.5μmのメジアン径を有する43.6wt%のアルミナ粉体(Almatis社製、参照番号:A17NE);

−52.1wt%の酸化チタン粉体(Kronos社製、品番:3025);及び

−約10μmのメジアン径を有する4.3wt%のマグネシア粉体。

【0060】

本分野の技術によって、混合後に均質なペーストを得るために、且つ上述の例2で定義されたようなハニカム構造体のダイを通じた押し出しを可能とする可塑性を得るために、混合物の全重量と比較して、メチルセルロース型の4wt%の有機バインダー、45μmのメジアン径を有する粉体形態であるポリエチレン型の15wt%の気孔形成剤、押し出し助剤として0.5wt%の潤滑剤、及び水を、次に加えた。

【0061】

表2は、そうして得られたモノリスについて測定された主な特性を記載している。

【0062】

気孔率の特性化は、9500ポロシメーター(Micromeritics社製)を用いて実行した高圧水銀圧入解析(high−pressure mercury porosimetry analyses)によって測定した。

【0063】

チタン酸アルミニウム相及びムライト相の重量パーセントを、X線回折によって測定した。材料の高温安定性を、前述の安定性試験によって測定した。

【0064】

焼成後に得られる生成品を構成する多孔質材料中に存在する様々な酸化物の重量パーセントを、配合から、及び基礎の混合物の成分の鉱物化学組成から計算した。

【0065】

4g/リットルのススを有する、本発明による例1及び2に従って得られたモノリスから製造されたフィルターを、エンジン試験台でテストした。SMPS(scanning mobility particle sizer:走査型移動度粒径測定器)型のプローブによって測定されたフィルター効率が、十分であり、且つ例3及び4に従って得られたモノリスのフィルター効率と同等であることが証明された。

【0066】

次に、6×8mmの断面及び15mmの長さを有する、例1〜5からの材料の試験片を、押し出して、そして1550℃で焼成した。解析は、押し出したモノリスよりも、小さな棒又は試験片の方が簡単であったため、便宜上、試験を試験片について実行した。しかし、以下に報告したように、得られた結果は、材料単独の特有の特性であることが明らかであり、また異なる形態(特にモノリス)について解析を実行しても、同一の結果が得られていたであろうことが明らかであった。

【0067】

室温〜1000℃までの平均の熱膨張率(TEC)を、熱膨張測定(dilatometry)によって、その長さに沿って、当業者に周知の技術によって、且つ昇温速度5℃/分で測定した。測定は、Adamel型の熱膨張計を用いて行われた。

【0068】

上述した意味で、1350〜1500℃間での各チタン酸アルミナ系材料と比較した寸法変化を測定するために、熱膨張計の記録を大気中で1500℃まで続けた。

【0069】

また、PLC又は再加熱膨張収縮を、先立つ熱膨張曲線の解析によって、また試験片の初期サイズと比較した、室温への回帰後の試験片の寸法変化を記録することによって、計算した。

【0070】

添付の図1は、例1〜4の材料に関して得られた全ての結果を記載している。温度の関数として図1で報告されているものは、25℃でのその初期長さと比較した、試験片の長さの変化である。

【図面の簡単な説明】

【0071】

【図1】図1において:−クロス(×)は、例1による材料に関しての熱膨張測定の測定点を表す;−三角形(△)は、例2による材料に関しての熱膨張測定の測定点を表す;−四角形(□)は、例3による材料に関しての熱膨張測定の測定点を表す;−丸(○)は、例4による材料に関しての熱膨張測定の測定点を表す;−実線の曲線は、昇温中の試験片の長さの変化を表す;及び−点線の曲線は、これらの冷却中の試験片の長さの変化を表す。

【0072】

測定され、且つ図1で報告された主な結果を、以下の表2に記載する。

【0073】

【表2】

【0074】

表2は、本発明による材料(例1及び2)が、既存の材料の熱膨張率と同等の熱膨張率を有し、且つ微粒子フィルターとしての使用に完全に適合することを示す。

【0075】

非常に驚くべきことに、極めて低く且つ正である、1500℃での処理後のPLC値が観察された。これは本発明による材料の特性であり、従来決して観察されていなかった。

【0076】

特に、本発明のチタン酸アルミニウム系の材料に関して、室温への回帰後に収縮のないことが観察された。その材料の優れた熱安定性と組み合わさる、そのような特性は、顕著な改良を構成し、特にこれらの材料の微粒子フィルターの主な構成物としての使用を想定することを可能とする。そのような使用は、特に、フィルター中のホットスポットから起こる(すなわち、制御不十分な再生段階の間に局所的に1350℃超となる温度によって引き起こされる)亀裂の発生のリスクを、実質的に減少させることを可能とする。最も特別には、1350〜1500℃間での従来技術の材料(例3及び4)の寸法変化の、極めて大きい、且つ負である値が、表2において観察される。これは、これらの材料の高温での不安定性をもたらす。上述した意味で、そのような現象は、比較的大きいPLCによって表される。他方で、膨張測定における収縮が観察されずに、本発明の材料(例1及び2)に対して同じ変化がまさに正として現れ、そして測定された。上述したように、高温で始まり、最終的に低温まで持続する、この収縮現象は、強力且つ局所的な内部引張り応力をフィルターに引き起こし、特にフィルターが1350℃超の局所温度を有する熱サイクル段階にさらされる場合に、これは大きい亀裂の発生によるダメージをもたらす場合がある。これはフィルターの想定されうる使用条件下で、そして特に激しい、制御されていない、又は十分制御されていない再生の場合に、起こる場合がある。

【0077】

その上、例1〜4の材料について実行された第二の加熱サイクルは、それぞれ0%及び−0.5%のPLC値を、この第二のサイクルに関してそれぞれ示した。これは、特に微粒子フィルターとしての使用時における、本発明の材料の優位性及び安定性を示している。それゆえ、本発明による例1及び2によって得られる結果と、比較例3及び4によって得られる結果との比較は、還元状態でのケイ素の前駆体源(例えばSiC)の使用のみが、特に1350〜1500℃間の寸法変化が−30%超で、且つ室温への回帰後のPLC値が−0.3%〜0.3%の間であることによって特徴付けられる、異なる材料を得ることを可能とすることを示す。最も特別には、本明細書によって与えられた例の比較は、酸化物形態でのケイ素の前駆体の通常の使用が、そのような値をもたらすことが出来ないことを示す。

【0078】

同等のAl2O3/TiO2比を有する本発明による例2と例5の比較は、還元状態でのケイ素の前駆体源の除去が、許容可能な、1350〜1500℃間の寸法変化及びPLC値を有することができる材料をもたらすことを示す。しかし、例5で示されるような材料は、適用に対して十分な熱安定性を有さない。

【0079】

上述の記載及び実施例では、単純さの理由のために、ディーゼルエンジンの排気ラインの排気ガス中に存在するガス状の汚染物質及びススを削減することが出来る触媒化微粒子フィルターに関連して、本発明を述べている。

しかし、本発明は、ガソリンエンジンに存在する、又はディーゼルエンジンにも存在するガス状汚染物質を削減することが出来る触媒担体にも関する。このタイプの構造体では、ハニカム流路は、その端部の一方又は他方では障害されない。これらの担体に適用すると、本発明の実施は、この担体の全体の気孔率に影響を与えることなく、担体の比表面積を増加させ、そして結果的に、この担体に存在する活性相の量を増加させる利点を有する。

【特許請求の範囲】

【請求項1】

チタン酸アルミニウム系の多孔質セラミック材料を有し、20〜1000℃の熱膨張率が2.5×10−6/℃未満であり、10%超の気孔率を有し、且つ中心気孔径が5〜60μmであるハニカム型の構造体であって、前記多孔質セラミック材料が下記の組成を有すること、及び1500℃での加熱後の再加熱膨張収縮が±0.3%未満であることを特徴とする、ハニカム型の構造体:

−30〜60wt%のAl2O3;

−30〜60wt%のTiO2;

−1〜20wt%のSiO2;

−10wt%未満のMgO;

−0.5wt%未満の、Na2O、K2O、SrO、CaO、Fe2O3、BaO及び希土類酸化物の群の酸化物。

【請求項2】

前記1500℃での加熱後の再加熱膨張収縮が、0超となる、請求項1に記載のハニカム構造体。

【請求項3】

前記チタン酸アルミニウム系の多孔質セラミック材料が、−30%超の1350〜1500℃間の寸法変化を有する、請求項1又は2に記載のハニカム構造体。

【請求項4】

前記チタン酸アルミニウム系の多孔質セラミック材料が、さらに0以上の1350〜1500℃間の寸法変化を有する、請求項3に記載のハニカム構造体。

【請求項5】

前記チタン酸アルミニウム相に加えて、10wt%未満のムライトAl6Si2O13部を含有する、請求項1〜4のいずれか一項に記載のハニカム構造体。

【請求項6】

前記気孔率が20〜65%であり、且つ前記平均気孔径が10〜20μmである、請求項1〜5のいずれか一項に記載の構造体。

【請求項7】

前記構造体の中心部分が、一つのハニカムフィルター部品、又は接合接着剤によって共に接合された複数のハニカムフィルター部品を有し、前記一又は複数の部品は、多孔質の壁によって隔てられた互いに平行な軸を持つ一連の隣接した導管又は流路を有し、前記導管は、栓によってその端部の一方又は他方で閉じられて、ガス流入面に開いた入口チャンバーを画定し、且つガス排気面に開いた出口チャンバーを画定することで、前記ガスが前記多孔質の壁を通過するようにされている、請求項1〜6のいずれか一項に記載のフィルター構造体。

【請求項8】

典型的には少なくとも一つの貴金属(例えばPt、Rh及び/又はPd)、並びに任意的に酸化物(例えばCeO2、ZrO2、CeO2−ZrO2)を含有する、少なくとも一つの担持された(又は好ましくは担持されていない)活性触媒相の付着(好ましくは含浸)によって、請求項1〜7のいずれか一項に記載の構造体から得られる、触媒フィルター又は触媒担体。

【請求項9】

アルミニウムの前駆体源、チタンの前駆体源、及びケイ素の前駆体源を混合すること、典型的には押し出しによって、ハニカム構造体を成形すること、並びに好ましくは1300〜1700℃の温度で、焼成することを含む方法であって、前記ケイ素の前駆体源が、炭化ケイ素、窒化ケイ素、酸炭化ケイ素、又は酸窒化ケイ素から選択されることを特徴とする、請求項1〜7のいずれか一項に記載の構造体を製造する方法。

【請求項10】

前記構造体が、炭化ケイ素粒子及びチタン酸アルミニウム粒子の初期混合物から、又は炭化ケイ素粒子、酸化チタン粒子、及び酸化アルミニウム粒子の初期混合物から得られる、請求項9に記載の製造方法。

【請求項11】

前記初期炭化ケイ素粉体が、5μm未満のメジアン直径d50、好ましくは0.1〜1μmのメジアン直径d50を有する、請求項8に記載の製造方法。

【請求項12】

前記炭化ケイ素粒子の少なくとも一部が、窒化ケイ素粒子、酸窒化ケイ素粒子、又は酸炭化ケイ素粒子により置き換えられている、請求項10又は11に記載の製造方法。

【請求項13】

ペースト形態の均質生成品をもたらす前記初期混合物を混合するステップ、ハニカム形態のモノリスを形成するために、前記生成品を適切なダイを通じて押し出すステップ、得られたモノリスを乾燥させるステップ、任意的に組み立てステップ、及び約1300℃〜約1700℃で、好ましくは約1500℃〜約1700℃で、酸素を有する酸化雰囲気において焼成するステップを含む、請求項9〜12のいずれか一項に記載の構造体製造方法。

【請求項1】

チタン酸アルミニウム系の多孔質セラミック材料を有し、20〜1000℃の熱膨張率が2.5×10−6/℃未満であり、10%超の気孔率を有し、且つ中心気孔径が5〜60μmであるハニカム型の構造体であって、前記多孔質セラミック材料が下記の組成を有すること、及び1500℃での加熱後の再加熱膨張収縮が±0.3%未満であることを特徴とする、ハニカム型の構造体:

−30〜60wt%のAl2O3;

−30〜60wt%のTiO2;

−1〜20wt%のSiO2;

−10wt%未満のMgO;

−0.5wt%未満の、Na2O、K2O、SrO、CaO、Fe2O3、BaO及び希土類酸化物の群の酸化物。

【請求項2】

前記1500℃での加熱後の再加熱膨張収縮が、0超となる、請求項1に記載のハニカム構造体。

【請求項3】

前記チタン酸アルミニウム系の多孔質セラミック材料が、−30%超の1350〜1500℃間の寸法変化を有する、請求項1又は2に記載のハニカム構造体。

【請求項4】

前記チタン酸アルミニウム系の多孔質セラミック材料が、さらに0以上の1350〜1500℃間の寸法変化を有する、請求項3に記載のハニカム構造体。

【請求項5】

前記チタン酸アルミニウム相に加えて、10wt%未満のムライトAl6Si2O13部を含有する、請求項1〜4のいずれか一項に記載のハニカム構造体。

【請求項6】

前記気孔率が20〜65%であり、且つ前記平均気孔径が10〜20μmである、請求項1〜5のいずれか一項に記載の構造体。

【請求項7】

前記構造体の中心部分が、一つのハニカムフィルター部品、又は接合接着剤によって共に接合された複数のハニカムフィルター部品を有し、前記一又は複数の部品は、多孔質の壁によって隔てられた互いに平行な軸を持つ一連の隣接した導管又は流路を有し、前記導管は、栓によってその端部の一方又は他方で閉じられて、ガス流入面に開いた入口チャンバーを画定し、且つガス排気面に開いた出口チャンバーを画定することで、前記ガスが前記多孔質の壁を通過するようにされている、請求項1〜6のいずれか一項に記載のフィルター構造体。

【請求項8】

典型的には少なくとも一つの貴金属(例えばPt、Rh及び/又はPd)、並びに任意的に酸化物(例えばCeO2、ZrO2、CeO2−ZrO2)を含有する、少なくとも一つの担持された(又は好ましくは担持されていない)活性触媒相の付着(好ましくは含浸)によって、請求項1〜7のいずれか一項に記載の構造体から得られる、触媒フィルター又は触媒担体。

【請求項9】

アルミニウムの前駆体源、チタンの前駆体源、及びケイ素の前駆体源を混合すること、典型的には押し出しによって、ハニカム構造体を成形すること、並びに好ましくは1300〜1700℃の温度で、焼成することを含む方法であって、前記ケイ素の前駆体源が、炭化ケイ素、窒化ケイ素、酸炭化ケイ素、又は酸窒化ケイ素から選択されることを特徴とする、請求項1〜7のいずれか一項に記載の構造体を製造する方法。

【請求項10】

前記構造体が、炭化ケイ素粒子及びチタン酸アルミニウム粒子の初期混合物から、又は炭化ケイ素粒子、酸化チタン粒子、及び酸化アルミニウム粒子の初期混合物から得られる、請求項9に記載の製造方法。

【請求項11】

前記初期炭化ケイ素粉体が、5μm未満のメジアン直径d50、好ましくは0.1〜1μmのメジアン直径d50を有する、請求項8に記載の製造方法。

【請求項12】

前記炭化ケイ素粒子の少なくとも一部が、窒化ケイ素粒子、酸窒化ケイ素粒子、又は酸炭化ケイ素粒子により置き換えられている、請求項10又は11に記載の製造方法。

【請求項13】

ペースト形態の均質生成品をもたらす前記初期混合物を混合するステップ、ハニカム形態のモノリスを形成するために、前記生成品を適切なダイを通じて押し出すステップ、得られたモノリスを乾燥させるステップ、任意的に組み立てステップ、及び約1300℃〜約1700℃で、好ましくは約1500℃〜約1700℃で、酸素を有する酸化雰囲気において焼成するステップを含む、請求項9〜12のいずれか一項に記載の構造体製造方法。

【図1】

【公表番号】特表2011−523616(P2011−523616A)

【公表日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2011−511068(P2011−511068)

【出願日】平成21年5月28日(2009.5.28)

【国際出願番号】PCT/FR2009/051004

【国際公開番号】WO2009/156652

【国際公開日】平成21年12月30日(2009.12.30)

【出願人】(310009890)サン−ゴバン サントル ドゥ ルシェルシェ エ デトゥードゥ ユーロペン (24)

【Fターム(参考)】

【公表日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成21年5月28日(2009.5.28)

【国際出願番号】PCT/FR2009/051004

【国際公開番号】WO2009/156652

【国際公開日】平成21年12月30日(2009.12.30)

【出願人】(310009890)サン−ゴバン サントル ドゥ ルシェルシェ エ デトゥードゥ ユーロペン (24)

【Fターム(参考)】

[ Back to top ]