チタン酸アルミニウム系セラミックス及び成形体

【課題】熱による体積変化が小さいチタン酸アルミニウム系セラミックス及び成形体を提供する。

【解決手段】本発明の一実施形態に係るチタン酸アルミニウム系セラミックスは、主成分としてチタン酸アルミニウムを含有し、副成分として酸化セリウムを含有する。本発明の一実施形態に係る成形体は、多孔質の隔壁120により仕切られた互いに略平行な複数の流路110a,110bを有し、隔壁120が上記チタン酸アルミニウム系セラミックスを含む。

【解決手段】本発明の一実施形態に係るチタン酸アルミニウム系セラミックスは、主成分としてチタン酸アルミニウムを含有し、副成分として酸化セリウムを含有する。本発明の一実施形態に係る成形体は、多孔質の隔壁120により仕切られた互いに略平行な複数の流路110a,110bを有し、隔壁120が上記チタン酸アルミニウム系セラミックスを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チタン酸アルミニウム系セラミックス及び成形体に関する。

【背景技術】

【0002】

近年、チタン酸アルミニウム系セラミックスは、種々の成形体の構成材料として産業上の利用価値が高まっており、例えば、ディーゼルエンジン等の内燃機関から排出される排ガスに含まれる微細なカーボン粒子を捕集するためのセラミックスフィルタを構成する材料として用いられている。例えば、下記特許文献1には、端部の塞がれた複数の平行なセルチャンネルを有するウォールフロー型ハニカム物体が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2008−508185号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来のセラミックスに対しては、当該セラミックスの成形体に熱応力が負荷された際に当該成形体が破損してしまうことを抑制する観点から、熱による体積変化が小さいことが求められている。しかしながら、熱による体積変化が小さいセラミックスは未だ見出されていない。

【0005】

本発明は、このような実情に鑑みてなされたものであり、熱による体積変化が小さいチタン酸アルミニウム系セラミックス、及び当該セラミックスを含む成形体を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者は鋭意検討した結果、構成成分として酸化セリウムを含むチタン酸アルミニウム系セラミックスが、従来のセラミックスに比して熱による体積変化が小さいことを見出した。すなわち、本発明に係るチタン酸アルミニウム系セラミックスは、主成分としてチタン酸アルミニウムを含有し、副成分として酸化セリウムを含有する。

【0007】

本発明に係るチタン酸アルミニウム系セラミックスは、上記主成分及び副成分を含有することにより、従来のセラミックスに比して熱膨張係数を低減することが可能であり、熱による体積変化が小さい。また、本発明に係るチタン酸アルミニウム系セラミックスは、セリウム以外のランタノイドの酸化物を含有するセラミックスに比して熱による体積変化が小さい。このようなチタン酸アルミニウム系セラミックスを構成材料とする成形体は、当該成形体の温度が急激に変化して成形体に熱応力が負荷される場合においても破損することが抑制されている。

【0008】

本発明に係るチタン酸アルミニウム系セラミックスにおいて、CeO2に換算したCe元素の含有量は、TiO2に換算したTi元素の含有量、及び、Al2O3に換算したAl元素の含有量の合計100質量部に対して0質量部を超え20質量部以下であることが好ましい。このようなチタン酸アルミニウム系セラミックスは、熱による体積変化が更に小さい。

【0009】

本発明に係る成形体は、上記チタン酸アルミニウム系セラミックスを含む。本発明に係る成形体は、上記チタン酸アルミニウム系セラミックスを含むことにより、従来のセラミックスを含む成形体に比して熱による体積変化が小さい。また、本発明に係る成形体は、セリウム以外のランタノイドの酸化物を含有するセラミックスを含む成形体に比して熱による体積変化が小さい。

【0010】

本発明に係る成形体は、多孔質の隔壁により仕切られた互いに略平行な複数の流路を有し、隔壁が上記チタン酸アルミニウム系セラミックスを含んでいてもよい。この場合、複数の流路のうちの一部の一端及び複数の流路のうちの残部の他端が封口されていてもよい。これらの成形体は、ディーゼルエンジン等の内燃機関から排気される排気ガスを浄化するためのDPF(Diesel Particulate Filter)、ビール等の飲食物の濾過に用いる濾過フィルタ、石油精製時に生じるガス成分(例えば一酸化炭素、二酸化炭素、窒素、酸素)を選択的に透過させるための選択透過フィルタなどとして好適に用いることができる。

【発明の効果】

【0011】

本発明によれば、熱による体積変化が小さいチタン酸アルミニウム系セラミックス、及び当該セラミックスを含む成形体を提供することができる。

【図面の簡単な説明】

【0012】

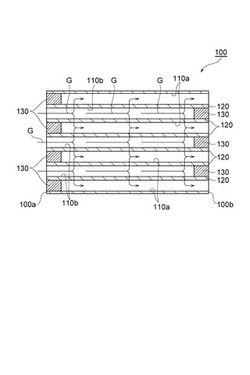

【図1】図1は、本発明の一実施形態に係る成形体を示す斜視図である。

【図2】図2は、図1のII−II矢視図である。

【図3】図3は、粉末X線回折スペクトルを示す図面である。

【発明を実施するための形態】

【0013】

以下、図面を参照しながら、本発明の好適な一実施形態について詳細に説明する。なお、寸法の比率は図面に示すものに限定されない。

【0014】

<チタン酸アルミニウム系セラミックス>

本実施形態に係るチタン酸アルミニウム系セラミックスは、主成分としてチタン酸アルミニウムを含有し、副成分として酸化セリウム(セリア)を含有している。セリアは、排気ガス中に含まれるスス等の燃焼を促進させる酸素吸蔵物質としての機能を示す傾向がある。上記チタン酸アルミニウム系セラミックスでは、熱膨張係数を小さくすることが可能であり、チタン酸アルミニウム系セラミックスの熱膨張係数は、例えば1.3×10−6K−1以下である。

【0015】

本実施形態に係るチタン酸アルミニウム系セラミックスは、下記の含有量となるように、主成分としてチタン酸アルミニウムを含有することが好ましい。チタン酸アルミニウム系セラミックスにおけるチタン酸アルミニウムの含有量は、チタン酸アルミニウム系セラミックス全体を基準として50質量%以上が好ましく、60質量%以上がより好ましく、70質量%以上が更に好ましい。チタン酸アルミニウムの含有量が50質量%以上であると、優れた耐熱性(耐熱分解性)を有するチタン酸アルミニウム系セラミックスを得ることができる。上記チタン酸アルミニウムの含有量は、100質量%未満が好ましく、99.9質量%以下がより好ましく、99質量%以下が更に好ましい。

【0016】

本実施形態に係るチタン酸アルミニウム系セラミックスは、下記の含有量となるように、副成分としてセリアを含有することが好ましい。チタン酸アルミニウム系セラミックスにおけるセリアの含有量は、チタン酸アルミニウム系セラミックス全体を基準として0質量%を超えていることが好ましく、0.1質量%以上がより好ましく、0.3質量%以上が更に好ましい。上記セリアの含有量は、30質量%以下が好ましく、25質量%以下がより好ましく、20質量%以下が更に好ましい。セリアの含有量が30質量%以下であると、優れた耐熱性(耐熱分解性)を有するチタン酸アルミニウム系セラミックスを得ることができる。

【0017】

チタン酸アルミニウム系セラミックスにおけるCeO2に換算したCe元素の含有量は、TiO2に換算したTi元素の含有量、及び、Al2O3に換算したAl元素の含有量の合計100質量部に対して、0質量部を超えていることが好ましく、0.1質量部以上がより好ましく、0.3質量部以上が更に好ましい。上記CeO2に換算したCe元素の含有量は、20質量部以下が好ましく、10質量部以下がより好ましく、5質量部以下が更に好ましい。Ce元素の含有量が20質量部以下であると、優れた耐熱性(耐熱分解性)を有するチタン酸アルミニウム系セラミックスを得ることができる。

【0018】

チタン酸アルミニウム系セラミックスの構成成分の含有量は、例えば、原料混合物に配合する各成分の配合量から見積もることが可能であり、また、蛍光X線分析法、誘導結合プラズマ(ICP:Inductively Coupled Plasma)発光分光分析法等により測定することもできる。

【0019】

チタン酸アルミニウム系セラミックスは、マグネシウムやケイ素を更に含んでいてもよい。チタン酸アルミニウム系セラミックスは、主にチタン酸アルミニウム系結晶からなり、チタン酸アルミニウム系セラミックス焼成体を構成する主結晶相は、チタン酸アルミニウム系結晶相である。チタン酸アルミニウム系結晶相は、例えば、チタン酸アルミニウム結晶相、チタン酸アルミニウムマグネシウム結晶相等であってもよい。

【0020】

チタン酸アルミニウム系セラミックスがマグネシウムを含有する場合、チタン酸アルミニウム系セラミックスの組成式は、例えばAl2(1−x)MgxTi(1+x)O5であり、xの値は、0.03以上が好ましく、0.03〜0.30がより好ましい。チタン酸アルミニウム系セラミックスは、原料由来の微量成分又は製造工程において不可避的に含まれる微量成分を含有し得る。

【0021】

チタン酸アルミニウム系セラミックスがケイ素を含有する場合、チタン酸アルミニウム系セラミックスは、ケイ素源粉末由来のガラス相を含んでいてもよい。ガラス相は、SiO2が主要成分である非晶質相を指す。この場合、ガラス相の含有量は、チタン酸アルミニウム系セラミックス全体を基準として4質量%以下であることが好ましい。ガラス相の含有量が4質量%以下であることにより、パティキュレートフィルタ等のセラミックスフィルタに要求される細孔特性を充足するチタン酸アルミニウム系セラミックス焼成体が得られ易くなる。ガラス相の含有量は、2質量%以上であることが好ましい。

【0022】

チタン酸アルミニウム系セラミックスは、チタン酸アルミニウム系結晶相やガラス相以外の相(結晶相)を含んでいてもよい。このようなチタン酸アルミニウム系結晶相以外の相としては、チタン酸アルミニウム系セラミックス焼成体の作製に用いる原料由来の相等を挙げることができる。原料由来の相とは、より具体的には、焼成体の製造に際してチタン酸アルミニウム系結晶相を形成することなく残存したアルミニウム源粉末、チタニウム源粉末、セリウム源粉末及び/又はマグネシウム源粉末由来の相である。原料由来の相としては、アルミナ、チタニア、セリア等の相が挙げられる。チタン酸アルミニウム系セラミックスを形成する結晶相は、X線回折スペクトルにより確認することができる。

【0023】

チタン酸アルミニウム系セラミックスは、セラミックス粉末を含む原料混合物を焼成することにより得ることができる。セラミックス粉末は、アルミニウム源粉末、チタニウム源粉末及びセリウム源粉末を少なくとも含み、マグネシウム源粉末やケイ素源粉末等を更に含んでいてもよい。

【0024】

(アルミニウム源粉末)

アルミニウム源粉末は、アルミニウム成分となる化合物の粉末である。アルミニウム源粉末としては、例えば、アルミナ(酸化アルミニウム)の粉末が挙げられる。アルミナの結晶型としては、γ型、δ型、θ型、α型等が挙げられ、不定形(アモルファス)であってもよい。アルミナの結晶型は、α型が好ましい。

【0025】

アルミニウム源粉末は、単独で空気中で焼成することによりアルミナに導かれる化合物の粉末であってもよい。かかる化合物としては、例えばアルミニウム塩、アルミニウムアルコキシド、水酸化アルミニウム、金属アルミニウム等が挙げられる。

【0026】

アルミニウム塩は、無機酸とのアルミニウム無機塩であってもよく、有機酸とのアルミニウム有機塩であってもよい。アルミニウム無機塩の具体例としては、例えば、硝酸アルミニウム、硝酸アンモニウムアルミニウム等のアルミニウム硝酸塩;炭酸アンモニウムアルミニウム等のアルミニウム炭酸塩などが挙げられる。アルミニウム有機塩としては、例えば、蓚酸アルミニウム、酢酸アルミニウム、ステアリン酸アルミニウム、乳酸アルミニウム、ラウリン酸アルミニウム等が挙げられる。

【0027】

アルミニウムアルコキシドの具体例としては、例えば、アルミニウムイソプロポキシド、アルミニウムエトキシド、アルミニウムsec−ブトキシド、アルミニウムtert−ブトキシド等が挙げられる。

【0028】

水酸化アルミニウムの結晶型としては、例えば、ギブサイト型、バイヤライト型、ノロソトランダイト型、ベーマイト型、擬ベーマイト型等が挙げられ、不定形(アモルファス)であってもよい。アモルファスの水酸化アルミニウムとしては、例えば、アルミニウム塩、アルミニウムアルコキシド等のような水溶性アルミニウム化合物の水溶液を加水分解して得られるアルミニウム加水分解物が挙げられる。

【0029】

アルミニウム源粉末は、1種又は2種以上のいずれでもよい。アルミニウム源粉末は、その原料由来あるいは製造工程において不可避的に含まれる微量成分を含有し得る。

【0030】

アルミニウム源粉末は、アルミナ粉末が好ましく、α型のアルミナ粉末がより好ましい。

【0031】

アルミニウム源粉末において、レーザ回折法により測定される体積基準の累積百分率50%相当粒子径(中心粒子径、D50)は、20〜60μmが好ましい。アルミニウム源粉末のD50をこの範囲内に調整することにより、優れた多孔性を示すチタン酸アルミニウム系セラミックス焼成体が得られると共に、熱膨張係数をより効果的に低減させることができる。また、アルミニウム源粉末において、レーザ回折法により測定される体積基準の累積百分率90%相当粒子径(中心粒子径、D90)は、30〜100μmが好ましい。

【0032】

(チタニウム源粉末)

チタニウム源粉末は、チタン成分となる化合物の粉末であり、例えば酸化チタンの粉末である。酸化チタンは、例えば、酸化チタン(IV)、酸化チタン(III)、酸化チタン(II)であり、酸化チタン(IV)が好ましい。酸化チタン(IV)の結晶型は、アナターゼ型、ルチル型、ブルッカイト型である。酸化チタンは不定形(アモルファス)であってもよい。酸化チタンは、アナターゼ型やルチル型の酸化チタン(IV)がより好ましい。

【0033】

チタニウム源粉末は、単独で空気中で焼成することによりチタニア(酸化チタン)に導かれる化合物の粉末であってもよく、例えば、チタニウム塩、チタニウムアルコキシド、水酸化チタニウム、窒化チタン、硫化チタン、チタン金属である。

【0034】

チタニウム塩は、例えば三塩化チタン、四塩化チタン、硫化チタン(IV)、硫化チタン(VI)、硫酸チタン(IV)である。チタニウムアルコキシドは、例えばチタン(IV)エトキシド、チタン(IV)メトキシド、チタン(IV)t−ブトキシド、チタン(IV)イソブトキシド、チタン(IV)n−プロポキシド、チタン(IV)テトライソプロポキシド、及び、これらのキレート化物である。

【0035】

チタニウム源粉末は、1種又は2種以上のいずれでもよい。チタニウム源粉末は、その原料由来あるいは製造工程において不可避的に含まれる微量成分を含有し得る。

【0036】

チタニウム源粉末は、酸化チタン粉末が好ましく、酸化チタン(IV)粉末がより好ましい。

【0037】

チタニウム源粉末において、レーザ回折法により測定される体積基準の累積百分率50%相当粒子径(D50)は、0.1〜25μmが好ましい。チタニウム源粉末において、レーザ回折法により測定される体積基準の累積百分率90%相当粒子径(D90)は、0.2〜1.5μmが好ましい。

【0038】

原料混合物中において、Al2O3(アルミナ)に換算したアルミニウム源粉末とTiO2(チタニア)に換算したチタニウム源粉末のモル比(アルミニウム源粉末:チタニウム源粉末)は、35:65〜45:55が好ましく、40:60〜45:55がより好ましい。このような範囲内で、チタニウム源粉末をアルミニウム源粉末に対して過剰に用いることにより、原料混合物の成形体の熱膨張係数をより効果的に低減させることが可能となる。

【0039】

(セリウム源粉末)

原料混合物は、セリウム源粉末を含有している。セリウム源粉末は、例えば、硝酸セリウム、塩化セリウム、硫酸セリウム、炭酸セリウム、酸化セリウム等が挙げられる。セリウム源粉末は、1種又は2種以上のいずれでもよい。セリウム源粉末は、その原料由来あるいは製造工程において不可避的に含まれる微量成分を含有し得る。

【0040】

セリウム源粉末において、レーザ回折法により測定される体積基準の累積百分率50%相当粒子径(D50)は、0.01〜100μmが好ましい。セリウム源粉末において、レーザ回折法により測定される体積基準の累積百分率90%相当粒子径(D90)は、0.1〜300μmが好ましい。

【0041】

原料混合物におけるCeO2に換算したセリウム源粉末の含有量は、Al2O3に換算したアルミニウム源粉末の含有量とTiO2に換算したチタニウム源粉末の含有量との合計100質量部を基準として0質量部を超えていることが好ましく、0.1質量部以上がより好ましく、0.3質量部以上が更に好ましい。原料混合物における上記セリウム源粉末の含有量は、20質量部以下が好ましく、10質量部以下がより好ましく、5質量部以下が更に好ましい。

【0042】

(マグネシウム源粉末)

原料混合物は、マグネシウム源粉末を更に含有していてもよい。原料混合物がマグネシウム源粉末を含む場合、得られるチタン酸アルミニウム系セラミックス焼成体は、チタン酸アルミニウムマグネシウム結晶を含む焼成体である。マグネシウム源粉末は、マグネシア(酸化マグネシウム)の粉末のほか、単独で空気中で焼成することによりマグネシアに導かれる化合物の粉末である。このような化合物は、例えば、マグネシウム塩、マグネシウムアルコキシド、水酸化マグネシウム、窒化マグネシウム、金属マグネシウムである。

【0043】

マグネシウム塩は、例えば塩化マグネシウム、過塩素酸マグネシウム、リン酸マグネシウム、ピロりん酸マグネシウム、蓚酸マグネシウム、硝酸マグネシウム、炭酸マグネシウム、酢酸マグネシウム、硫酸マグネシウム、クエン酸マグネシウム、乳酸マグネシウム、ステアリン酸マグネシウム、サリチル酸マグネシウム、ミリスチン酸マグネシウム、グルコン酸マグネシウム、ジメタクリル酸マグネシウム、安息香酸マグネシウムである。

【0044】

マグネシウムアルコキシドは、例えばマグネシウムメトキシド、マグネシウムエトキシド等である。

【0045】

マグネシウム源粉末として、マグネシウム源とアルミニウム源とを兼ねた化合物の粉末を用いることができる。このような化合物は、例えば、マグネシアスピネル(MgAl2O4)である。

【0046】

マグネシウム源粉末として、マグネシウム源とアルミニウム源とを兼ねた化合物の粉末を用いる場合、アルミニウム源粉末のAl2O3(アルミナ)換算量、及び、マグネシウム源とアルミニウム源とを兼ねた化合物粉末に含まれるAl成分のAl2O3(アルミナ)換算量の合計量と、チタニウム源粉末のTiO2(チタニア)換算量とのモル比は、原料混合物中において35:65〜45:55が好ましく、40:60〜45:55がより好ましい。

【0047】

マグネシウム源粉末は、1種又は2種以上のいずれでもよい。マグネシウム源粉末は、その原料由来あるいは製造工程において不可避的に含まれる微量成分を含有し得る。

【0048】

マグネシウム源粉末において、レーザ回折法により測定される体積基準の累積百分率50%相当粒子径(D50)は、0.5〜20μmが好ましい。マグネシウム源粉末において、レーザ回折法により測定される体積基準の累積百分率90%相当粒子径(D90)は、1〜30μmが好ましい。

【0049】

原料混合物中におけるMgO(マグネシア)に換算したマグネシウム源粉末の含有量は、Al2O3(アルミナ)に換算したアルミニウム源粉末とTiO2(チタニア)に換算したチタニウム源粉末との合計量に対して、モル比で、0.03〜0.15が好ましく、0.03〜0.12がより好ましい。マグネシウム源粉末の含有量をこの範囲内に調整することにより、耐熱性がより向上された、大きい気孔径及び気孔率を有するチタン酸アルミニウム系セラミックス焼成体を比較的容易に得ることができる。

【0050】

(ケイ素源粉末)

原料混合物は、ケイ素源粉末を更に含有していてもよい。ケイ素源粉末は、シリコン成分となってチタン酸アルミニウム系セラミックス焼成体に含まれる化合物の粉末であり、ケイ素源粉末の併用により、耐熱性が更に向上したチタン酸アルミニウム系セラミックス焼成体を得ることが可能となる。ケイ素源粉末は、例えば、二酸化ケイ素、一酸化ケイ素等の酸化ケイ素(シリカ)の粉末である。

【0051】

ケイ素源粉末は、単独で空気中で焼成することによりシリカに導かれる化合物の粉末であってもよい。かかる化合物は、例えば、ケイ酸、炭化ケイ素、窒化ケイ素、硫化ケイ素、四塩化ケイ素、酢酸ケイ素、ケイ酸ナトリウム、オルトケイ酸ナトリウム、長石、ガラスフリットであり、長石、ガラスフリットが好ましく、工業的に入手が容易であると共に組成が安定している点で、ガラスフリットがより好ましい。ガラスフリットは、ガラスを粉砕して得られるフレーク又は粉末状のガラスをいう。ケイ素源粉末として、長石とガラスフリットとの混合物からなる粉末を用いることも好ましい。

【0052】

ガラスフリットを用いる場合、得られるチタン酸アルミニウム系セラミックス焼成体の耐熱分解性をより向上させるという観点から、ガラスフリットの屈伏点は、600℃以上であることが好ましい。本明細書において、ガラスフリットの屈伏点は、熱機械分析装置(TMA:Thermo Mechanical Analysis)を用いて、低温からガラスフリットの膨張を測定し、膨張が止まり、次に収縮が始まる温度(℃)と定義される。

【0053】

ガラスフリットを構成するガラスには、ケイ酸〔SiO2〕を主成分(全成分中50質量%以上)とする一般的なケイ酸ガラスを用いることができる。ガラスフリットを構成するガラスは、その他の含有成分として、一般的なケイ酸ガラスと同様、アルミナ〔Al2O3〕、酸化ナトリウム〔Na2O〕、酸化カリウム〔K2O〕、酸化カルシウム〔CaO〕、マグネシア〔MgO〕等を含んでいてもよい。また、ガラスフリットを構成するガラスは、ガラス自体の耐熱水性を向上させるために、ZrO2を含有していてもよい。

【0054】

ケイ素源粉末は、1種又は2種以上のいずれでもよい。ケイ素源粉末は、その原料由来あるいは製造工程において不可避的に含まれる微量成分を含有し得る。

【0055】

ケイ素源粉末において、レーザ回折法により測定される体積基準の累積百分率50%相当粒子径(D50)は、0.5〜20μmが好ましい。ケイ素源粉末において、レーザ回折法により測定される体積基準の累積百分率90%相当粒子径(D90)は、1〜30μmが好ましい。

【0056】

原料混合物がケイ素源粉末を含む場合、原料混合物中におけるケイ素源粉末の含有量は、Al2O3(アルミナ)換算でのアルミニウム源粉末とTiO2(チタニア)換算でのチタニウム源粉末との合計量100質量部に対して、SiO2(シリカ)換算で、0.1〜10質量部が好ましく、0.1〜5質量部がより好ましい。

【0057】

原料混合物は、上記マグネシアスピネル(MgAl2O4)等の複合酸化物のように、チタニウム、アルミニウム、セリウム、ケイ素及びマグネシウムのうち、2つ以上の金属元素を成分とする化合物を含有していてもよい。このような化合物は、それぞれの金属源化合物を混合した原料と同じであると考えることができる。このような考えに基づき、原料混合物中におけるアルミニウム源、チタニウム源、セリウム源、マグネシウム源及びケイ素源の含有量が上記範囲内に調整される。

【0058】

原料混合物は、チタン酸アルミニウムやチタン酸アルミニウムマグネシウムを含有していてもよく、例えば、原料混合物の構成成分としてチタン酸アルミニウムマグネシウムを使用する場合、チタン酸アルミニウムマグネシウムは、チタニウム源、アルミニウム源及びマグネシウム源を兼ね備えた原料混合物に相当する。

【0059】

チタン酸アルミニウムやチタン酸アルミニウムマグネシウムは、本製造方法により得られる焼成体から調製してもよい。例えば、本製造方法により得られた焼成体が破損した場合、焼成体の破片等を粉砕して得られる粉末をチタン酸アルミニウムマグネシウム粉末として用いることができる。

【0060】

チタン酸アルミニウム系セラミックスは多孔質であってもよい。このようなセラミックスは、セラミックス粉末及び孔形成剤を含む原料混合物を焼成することにより容易に得ることができる。また、原料混合物は、孔形成剤以外にも、バインダ、可塑剤、分散剤、溶媒等の添加剤を含んでいてもよい。

【0061】

(添加剤)

孔形成剤としては、焼成工程において成形体を脱脂・焼成する温度以下で消失する素材によって形成されたものを使用することができる。脱脂や焼成において、孔形成剤を含有する成形体が加熱されると、孔形成剤は燃焼等によって消滅する。これにより、孔形成剤が存在していた箇所に空間ができると共に、この空間同士の間に位置するセラミックス粉末が焼成の際に収縮することにより、流体を流すことができる連通孔を焼成体内に形成することができる。

【0062】

孔形成剤は、例えば、トウモロコシ澱粉、大麦澱粉、小麦澱粉、タピオカ澱粉、豆澱粉、米澱粉、エンドウ澱粉、サンゴヤシ澱粉、カンナ澱粉、ポテト澱粉(馬鈴薯デンプン)である。原料混合物が孔形成剤を含有する場合、孔形成剤の含有量は、セラミックス粉末100質量部に対して1〜25質量部が好ましい。

【0063】

バインダは、例えば、メチルセルロース、カルボキシルメチルセルロース、ナトリウムカルボキシルメチルセルロース等のセルロース類;ポリビニルアルコール等のアルコール類;リグニンスルホン酸塩等の塩;パラフィンワックス、マイクロクリスタリンワックス等のワックスである。原料混合物におけるバインダの含有量は、セラミックス粉末100質量部に対して、20質量部以下が好ましく、15質量部以下がより好ましい。

【0064】

可塑剤は、例えばグリセリン等のアルコール類;カプリル酸、ラウリン酸、パルミチン酸、アラギン酸、オレイン酸、ステアリン酸等の高級脂肪酸;ステアリン酸Al等のステアリン酸金属塩、ポリオキシアルキレンアルキルエーテルである。原料混合物における可塑剤の含有量は、セラミックス粉末100質量部に対して0〜10質量部が好ましい。

【0065】

分散剤は、例えば、硝酸、塩酸、硫酸等の無機酸;シュウ酸、クエン酸、酢酸、リンゴ酸、乳酸等の有機酸;メタノール、エタノール、プロパノール等のアルコール類;ポリカルボン酸アンモニウムなどの界面活性剤である。原料混合物における分散剤の含有量は、セラミックス粉末100質量部に対して0〜20質量部が好ましい。

【0066】

溶媒は、例えば水であり、不純物が少ない点で、イオン交換水が好ましい。原料混合物が溶媒を含有する場合、溶媒の含有量は、セラミックス粉末100質量部に対して10〜100質量部が好ましい。

【0067】

<成形体>

本実施形態に係るチタン酸アルミニウム系セラミックスは、種々の成形体の構成材料として用いることができる。本実施形態に係る成形体の形状は特に限定されるものではなく、成形体としては、ハニカム構造体、球状構造体、立方構造体、長方ブロック構造体等が挙げられる。本実施形態に係る成形体は、ルツボ、セッター、コウ鉢、炉材等の焼成炉用冶具;ディーゼルエンジン等の内燃機関から排気される排気ガスを浄化するためのDPF;触媒担体;ビール等の飲食物の濾過に用いる濾過フィルタ;石油精製時に生じるガス成分(例えば、一酸化炭素、二酸化炭素、窒素、酸素)を選択的に透過させるための選択透過フィルタ;基板、コンデンサー等の電子部品などに用いられる。

【0068】

以下、ハニカム形状を有する成形体を一例として、本実施形態に係るチタン酸アルミニウム系セラミックス及び成形体を説明する。図1は、本実施形態に係る成形体を示す斜視図であり、図2は、図1のII−II矢視図である。ハニカムフィルタ100は、図1,2に示すように、互いに略平行に配置された複数の流路110a,110bを有する円柱体である。流路110a,110bは、ハニカムフィルタ100の中心軸に略平行に伸びる隔壁120により仕切られている。ハニカムフィルタ100に形成された複数の流路のうちの一部を構成する流路110aの一端は、ハニカムフィルタ100の一端面100aにおいて封口部130により封口されており、流路110aの他端は、ハニカムフィルタ100の他端面100bにおいて開口している。一方、ハニカムフィルタ100に形成された複数の流路のうちの残部を構成する流路110bの一端は、一端面100aにおいて開口しており、流路110bの他端は、他端面100bにおいて封口部130により封口されている。ハニカムフィルタ100において、流路110bの一端はガス流入口として開口しており、流路110aの他端はガス流出口として開口している。

【0069】

ハニカムフィルタ100では、流路110aと流路110bとが交互に配置されて格子構造が形成されている。複数の流路110a,110bは、ハニカムフィルタ100の両端面に垂直であり、端面から見て正方形配置、すなわち、流路110a,110bの中心軸が、正方形の頂点にそれぞれ位置するように配置されている。流路110a,110bの断面形状は、例えば正方形状である。

【0070】

流路110a,110bの長手方向におけるハニカムフィルタ100の長さは、例えば30〜300mmである。ハニカムフィルタ100が円柱体である場合、ハニカムフィルタ100の外径は、例えば10〜300mmである。また、流路110a,110bの長手方向に垂直な断面の内径(正方形の一辺の長さ)は、例えば0.5〜1.2mmである。隔壁120の平均厚み(セル壁厚)は、例えば0.1〜0.5mmである。隔壁120の気孔率(開気孔率)は、例えば30〜70体積%である。

【0071】

隔壁120は、多孔質であり、流体(例えば、すす等の微粒子を含む排ガス)が透過できるような構造を有している。具体的には、流体が通過し得る多数の連通孔(流通経路)が隔壁120内に形成されている。

【0072】

隔壁120は、多孔質セラミックス(多孔質セラミックス焼結体)として、上記チタン酸アルミニウム系セラミックスを含んでいる。隔壁120は、チタン酸アルミニウム系セラミックスを主成分として含んでいることが好ましい。

【0073】

上記ハニカムフィルタ100は、例えば、ディーゼルエンジン等の内燃機関から排出される排ガス中に含まれる被捕集物(例えば、すす)を捕集するパティキュレートフィルタとして適する。例えば、図2に示すように、一端面100aから流路110bに供給されたガスGが隔壁120内の連通孔を通過して隣の流路110aに到達し、他端面100bからガスGが排出される。このとき、ガスG中の被捕集物が隔壁120の表面や連通孔内に捕集されてガスGから除去されることにより、ハニカムフィルタ100はフィルタとして機能する。

【0074】

本発明は必ずしも上述した実施形態に限定されるものではなく、その要旨を逸脱しない範囲で様々な変更が可能である。例えば、ハニカムフィルタにおける流路の軸方向(長手方向)に略垂直な当該流路の断面は正方形状等の矩形状であることに限定されず、六角形状、八角形状、三角形状、円形状、楕円形状等であってもよい。

【0075】

次に、ハニカムフィルタ100の製造方法について説明する。上記ハニカムフィルタ100の製造方法は、例えば、(a)上記セラミックス粉末や添加剤を含む原料混合物を調製する原料調製工程と、(b)原料混合物を成形して、流路を有する成形体を得る成形工程と、(c)成形体を焼成する焼成工程と、を備え、(d)成形工程と焼成工程の間、又は、焼成工程の後に、各流路の一端を封口する封口工程を更に備える。

【0076】

(工程(a):原料調製工程)

工程(a)では、セラミックス粉末や添加剤を混合した後に混練して原料混合物を調製する。添加剤としては、例えば孔形成剤、可塑剤が挙げられる。孔形成剤は、例えば、トウモロコシ澱粉、大麦澱粉、小麦澱粉、タピオカ澱粉、豆澱粉、米澱粉、エンドウ澱粉、サンゴヤシ澱粉、カンナ澱粉、ポテト澱粉(馬鈴薯デンプン)である。可塑剤は、例えば、グリセリン等のアルコール類;カプリル酸、ラウリン酸、パルミチン酸、アラギン酸、オレイン酸、ステアリン酸等の高級脂肪酸;ステアリン酸Al等のステアリン酸金属塩;ポリオキシアルキレンアルキルエーテルである。

【0077】

(工程(b):成形工程)

工程(b)では、複数の流路が形成されたハニカム構造体をセラミックス成形体として得る。工程(b)では、例えば、一軸押出機により原料混合物を混練しながらダイから押し出す、いわゆる押出成形法を採用することができる。

【0078】

原料混合物に添加剤として可塑剤を添加した場合、可塑剤の多くは、ダイから原料混合物を押し出す際に、原料混合物とダイとの間の摩擦を低減する潤滑剤としても機能させることができる。例えば、上述した各可塑剤であれば、潤滑剤として機能させることができる。

【0079】

(工程(c):焼成工程)

工程(c)では、成形体の焼成前に、成形体中(原料混合物中)に含まれる孔形成剤等を除去するための脱脂(仮焼)が行われてもよい。脱脂は、酸素濃度0.1%以下の雰囲気下で行われる。

【0080】

本明細書において酸素濃度の単位として用いられる「%」は、「体積%」を意味する。脱脂工程(昇温時)の酸素濃度を0.1%以下の濃度に管理することにより、有機物の発熱が抑えられ、脱脂後の割れを抑制することができる。脱脂においては、脱脂が酸素濃度0.1%以下の雰囲気中で行われることにより孔形成剤等の有機成分の一部が除去され、残部が炭化されてセラミック成形体中に残存することが好ましい。このように、セラミックス成形体中に微量のカーボンが残存することで、成形体の強度が向上し、セラミックス成形体の焼成工程への仕込みが容易になる。このような雰囲気としては、窒素ガス、アルゴンガス等の不活性ガス雰囲気;一酸化炭素ガス、水素ガス等のような還元性ガス雰囲気;真空雰囲気等が挙げられる。また、水蒸気分圧を低くした雰囲気中で焼成を行なってもよく、炭と一緒に蒸し込んで酸素濃度を低減させてもよい。

【0081】

脱脂の最高温度は、700〜1100℃が好ましく、800〜1000℃がより好ましい。脱脂の最高温度を従来の600〜700℃程度から700〜1100℃に上昇させることで、粒成長によって脱脂後のセラミックス成形体の強度が向上するため、セラミックス成形体の焼成への仕込みが容易になる。また、脱脂は、セラミックス成形体の割れを防止するために、最高温度に到達するまでの昇温速度を極力抑えることが好ましい。

【0082】

脱脂は、管状電気炉、箱型電気炉、トンネル炉、遠赤外線炉、マイクロ波加熱炉、シャフト炉、反射炉、ロータリー炉、ローラーハース炉、ガス燃焼炉等の通常の焼成に用いられるものと同様の炉を用いて行なわれる。脱脂は回分式で行なってもよいし、連続式で行なってもよい。また、脱脂は静置式で行なってもよいし、流動式で行なってもよい。

【0083】

脱脂に要する時間は、セラミックス成形体中に含まれる有機成分の一部が消失するのに充分な時間であればよく、好ましくは、セラミックス成形体中に含まれる有機成分の90〜99質量%が消失する時間である。具体的には、原料混合物の量、脱脂に用いる炉の形式、温度条件、雰囲気等により異なるが、最高温度でキープする時間は、1分〜10時間が好ましく、1〜7時間がより好ましい。

【0084】

セラミックス成形体は、上記の脱脂後、焼成される。焼成温度は、1300℃以上が好ましく、1400℃以上がより好ましい。また、焼成温度は、1650℃以下が好ましく、1550℃以下がより好ましい。焼成温度までの昇温速度は特に限定されるものではないが、例えば1〜500℃/時間である。ケイ素源粉末を用いる場合には、焼成工程の前に、1100〜1300℃の温度範囲で3時間以上保持する工程を設けることが好ましい。これにより、ケイ素源粉末の融解、拡散を促進させることができる。

【0085】

焼成は、酸素濃度1〜6%の雰囲気下で行われることが好ましい。酸素濃度を6%以下とすることによって脱脂で発生した残存炭化物の燃焼を抑制することができるため、焼成におけるセラミックス成形体の割れが生じにくくなる。また、適度な酸素が存在するため、最終的に得られるチタン酸アルミニウム系セラミックス成形体の有機成分を完全に除去することができる。酸素濃度は、得られるチタン酸アルミニウム系セラミックス焼成体中に有機成分に由来する炭化物(すす)が残存しないことから、1%以上が好ましい。原料混合物、すなわちアルミニウム源粉末、チタニウム源粉末、マグネシウム源粉末及びケイ素源粉末の種類や使用量比によっては、窒素ガス、アルゴンガス等の不活性ガス中で焼成してもよいし、一酸化炭素ガス、水素ガス等のような還元性ガス中で焼成してもよい。また、水蒸気分圧を低くした雰囲気中で焼成を行なってもよい。

【0086】

焼成は、通常、管状電気炉、箱型電気炉、トンネル炉、遠赤外線炉、マイクロ波加熱炉、シャフト炉、反射炉、ロータリー炉、ローラーハース炉、ガス燃焼炉等の従来の装置を用いて行なわれる。焼成は回分式で行なってもよいし、連続式で行なってもよい。また、焼成は静置式で行なってもよいし、流動式で行なってもよい。

【0087】

焼成時間は、セラミックス成形体がチタン酸アルミニウム系結晶に遷移するのに充分な時間であればよく、原料の量、焼成炉の形式、焼成温度、焼成雰囲気等により異なるが、例えば10分〜24時間である。

【0088】

(工程(d):封口工程)

工程(d)は、工程(b)と工程(c)の間、又は、工程(c)の後に行われる。工程(b)と工程(c)の間に工程(d)を行う場合、工程(b)において得られた未焼成のセラミックス成形体の各流路の一方の端部を封口物で封口した後、工程(c)においてセラミックス成形体と共に封口物を焼成することにより、流路の一方の端部を封口する封口部が得られる。工程(c)の後に工程(d)を行う場合、工程(c)において得られたセラミックス成形体の各流路の一方の端部を封口物で封口した後、セラミックス成形体と共に封口物を焼成することにより、流路の一方の端部を封口する封口部が得られる。封口物としては、上記原料混合物と同様の混合物を用いることができる。

【0089】

以上の工程によって、ハニカムフィルタを得ることができる。なお、ハニカムフィルタは、工程(b)における成形直後の成形体の形状をほぼ維持した形状を有するが、工程(b)、工程(c)又は工程(d)の後に研削加工等を行って、所望の形状に加工することもできる。

【実施例】

【0090】

以下、本発明を実施例により更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。なお、得られたチタン酸アルミニウム系セラミックスのチタン酸アルミニウム化率(AT化率)及び熱膨張係数、並びに、用いた金属源原料のD50及びD90は、下記方法により測定した。

【0091】

(1)AT化率

チタン酸アルミニウム化率(AT化率)は、粉末X線回折スペクトルにおける2θ=26°の位置に現れるピーク〔チタニア・ルチル相(110)面〕の積分強度(IT)と、2θ=33°の位置に現れるピーク〔チタン酸アルミニウムマグネシウム相(230)面〕の積分強度(IAT)とから、下記式により算出した。

AT化率[%]=IAT/(IT+IAT)×100

【0092】

(2)熱膨張係数

チタン酸アルミニウム系セラミックス成形体を治具の上に固定用樹脂で固定し、長さ13mm、幅4mm、厚さ4mmの直方体形状に切り出した。ついで、切り出された成形体を200℃/hで1000℃まで昇温して熱処理を行い、切り出し作業に用いた固定用樹脂を消失させた。熱処理を施した試験片について、熱機械的分析装置(SIIテクノロジー(株)製 TMA6300)を用いて、室温(25℃)から1000℃まで600℃/hで昇温させた際の試験片の膨張率から、下記式に基づき、熱膨張係数〔K−1〕を算出した。

熱膨張係数〔K−1〕=試験片の膨張率/(975〔K〕)

ここで、試験片の膨張率とは、「(1000℃まで昇温させたときの試験片の長さ−昇温前(25℃)における試験片の長さ)/(昇温前(25℃)における試験片の長さ)」を意味する。

【0093】

(3)金属源原料の粒度分布

体積基準の累積百分率50%相当粒子径(D50)、及び、体積基準の累積百分率90%相当粒子径(D90)は、レーザ回折式粒度分布測定装置〔日機装社製「Microtrac HRA(X−100)」〕を用いて測定した。

【0094】

<実施例1>

金属源原料として以下のものを用いた。

(1)チタニウム源粉末

酸化チタン(IV)(チタニア)粉末(デュポン(株)製「R−900」、ルチル型結晶、D50:0.49μm、D90:0.63μm):42.2g(47.3質量部)

(2)アルミニウム源粉末

αアルミナ粉末(D50:38.3μm、D90:59.2μm):39.0g(43.8質量部)

(3)マグネシウム源粉末

マグネシア粉末(宇部マテリアル(株)製「UC−95S」、D50:3.47μm、D90:4.76μm):3.97g(4.5質量部)

(4)ケイ素源粉末

ガラスフリット(タカラスタンダード(株)製「CK−0160M2」、D50:5.43μm、D90:18.5μm):3.43g(3.8質量部)

(5)セリウム源粉末

酸化セリウム粉末(和光純薬社製、D50:1.0μm、D90:5.0μm):0.5g(0.6質量部)

なお、チタニア〔TiO2〕換算のチタニウム源粉末及びアルミナ〔Al2O3〕換算のアルミニウム源粉末の合計量100質量部に対するセリウム源粉末の使用量は、0.6質量部であった。

【0095】

上記(1)〜(5)の金属源原料を、アルミナビーズ〔直径15mm〕500gと共にプラスチック製容器〔内容積1L〕に投入した。その後、該容器をボールミルにより回転数80rpmにて4時間回転させることにより、容器内の原料を混合し、原料混合物を得た。

【0096】

得られた原料混合物の3gを一軸プレスにて0.3t/cm2の圧力下で成形することにより、直径20mmの円柱状の成形体を作製した。次に、この成形体を箱型電気炉にて昇温速度300℃/hで1450℃まで昇温し、1450℃で4時間保持することにより成形体を焼成した。その後、室温まで放冷して、チタン酸アルミニウムマグネシウム結晶からなるチタン酸アルミニウム系セラミックス焼成体を得た。得られたチタン酸アルミニウム系セラミックスは、組成式:Al2(1−x)MgxTi(1+x)O5(セリウムを除いた組成式である)で表され、xの値は約0.23であった。

【0097】

チタン酸アルミニウムの含有量は、チタン酸アルミニウム系セラミックス焼成体全体を基準として約96質量%(計算値)であった。

【0098】

得られた焼成体を乳鉢にて解砕した後、粉末X線回折法により、得られた粉末の回折スペクトルを測定した。この粉末は、図3に示すようにチタン酸アルミニウムマグネシウムの結晶ピークを示した。この粉末のAT化率を求めたところ、100%であった。また、得られたチタン酸アルミニウム系セラミックス焼成体の熱膨張係数は、1.1×10-6(K―1)であった。

【0099】

<実施例2>

金属源原料として以下のものを用いた。

(1)チタニウム源粉末

酸化チタン(IV)(チタニア)粉末(デュポン(株)製「R−900」、ルチル型結晶、D50:0.49μm、D90:0.63μm):42.2g(47.1質量部)

(2)アルミニウム源粉末

αアルミナ粉末(D50:38.3μm、D90:59.2μm):39.0g(43.5質量部)

(3)マグネシウム源粉末

マグネシア粉末(宇部マテリアル(株)製「UC−95S」、D50:3.47μm、D90:4.76μm):3.97g(4.4質量部)

(4)ケイ素源粉末

ガラスフリット(タカラスタンダード(株)製「CK−0160M2」、D50:5.43μm、D90:18.5μm):3.43g(3.8質量部)

(5)セリウム源粉末

酸化セリウム粉末(和光純薬社製、D50:1.0μm、D90:5.0μm):1.0g(1.1質量部)

なお、チタニア〔TiO2〕換算のチタニウム源粉末及びアルミナ〔Al2O3〕換算のアルミニウム源粉末の合計量100質量部に対するセリウム源粉末の使用量は、1.2質量部であった。

【0100】

上記(1)〜(5)の金属源原料を、アルミナビーズ〔直径15mm〕500gと共にプラスチック製容器〔内容積1L〕に投入した。その後、該容器をボールミルにより回転数80rpmにて4時間回転させることにより、容器内の原料を混合し、原料混合物を得た。

【0101】

得られた原料混合物の3gを一軸プレスにて0.3t/cm2の圧力下で成形することにより、直径20mmの円柱状の成形体を作製した。次に、この成形体を箱型電気炉にて昇温速度300℃/hで1450℃まで昇温し、1450℃で4時間保持することにより成形体を焼成した。その後、室温まで放冷して、チタン酸アルミニウムマグネシウム結晶からなるチタン酸アルミニウム系セラミックス焼成体を得た。得られたチタン酸アルミニウム系セラミックスは、組成式:Al2(1−x)MgxTi(1+x)O5(セリウムを除いた組成式である)で表され、xの値は約0.23であった。

【0102】

チタン酸アルミニウムの含有量は、チタン酸アルミニウム系セラミックス焼成体全体を基準として約96質量%(計算値)であった。

【0103】

得られた焼成体を乳鉢にて解砕した後、粉末X線回折法により、得られた粉末の回折スペクトルを測定した。この粉末は、図3に示すようにチタン酸アルミニウムマグネシウムの結晶ピークを示した。この粉末のAT化率を求めたところ、100%であった。また、得られたチタン酸アルミニウム系セラミックス焼成体の熱膨張係数は、0.9×10−6(K−1)であった。

【0104】

<比較例1>

セリウム源粉末を用いなかったこと以外は、実施例1と同様にしてチタン酸アルミニウム系セラミックス焼成体を得た。得られたチタン酸アルミニウム系セラミックスは、組成式:Al2(1−x)MgxTi(1+x)O5(セリウムを除いた組成式である)で表され、xの値は約0.23であった。

【0105】

得られた焼成体を乳鉢にて解砕した後、粉末X線回折法により、得られた粉末の回折スペクトルを測定した。この粉末は、図3に示すようにチタン酸アルミニウムマグネシウムの結晶ピークを示した。この粉末のAT化率を求めたところ、100%であった。また、得られたチタン酸アルミニウム系セラミックス焼成体の熱膨張係数は、1.5×10−6(K−1)であった。

【符号の説明】

【0106】

100…ハニカムフィルタ(成形体)、110a,110b…流路、120…隔壁。

【技術分野】

【0001】

本発明は、チタン酸アルミニウム系セラミックス及び成形体に関する。

【背景技術】

【0002】

近年、チタン酸アルミニウム系セラミックスは、種々の成形体の構成材料として産業上の利用価値が高まっており、例えば、ディーゼルエンジン等の内燃機関から排出される排ガスに含まれる微細なカーボン粒子を捕集するためのセラミックスフィルタを構成する材料として用いられている。例えば、下記特許文献1には、端部の塞がれた複数の平行なセルチャンネルを有するウォールフロー型ハニカム物体が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2008−508185号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来のセラミックスに対しては、当該セラミックスの成形体に熱応力が負荷された際に当該成形体が破損してしまうことを抑制する観点から、熱による体積変化が小さいことが求められている。しかしながら、熱による体積変化が小さいセラミックスは未だ見出されていない。

【0005】

本発明は、このような実情に鑑みてなされたものであり、熱による体積変化が小さいチタン酸アルミニウム系セラミックス、及び当該セラミックスを含む成形体を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者は鋭意検討した結果、構成成分として酸化セリウムを含むチタン酸アルミニウム系セラミックスが、従来のセラミックスに比して熱による体積変化が小さいことを見出した。すなわち、本発明に係るチタン酸アルミニウム系セラミックスは、主成分としてチタン酸アルミニウムを含有し、副成分として酸化セリウムを含有する。

【0007】

本発明に係るチタン酸アルミニウム系セラミックスは、上記主成分及び副成分を含有することにより、従来のセラミックスに比して熱膨張係数を低減することが可能であり、熱による体積変化が小さい。また、本発明に係るチタン酸アルミニウム系セラミックスは、セリウム以外のランタノイドの酸化物を含有するセラミックスに比して熱による体積変化が小さい。このようなチタン酸アルミニウム系セラミックスを構成材料とする成形体は、当該成形体の温度が急激に変化して成形体に熱応力が負荷される場合においても破損することが抑制されている。

【0008】

本発明に係るチタン酸アルミニウム系セラミックスにおいて、CeO2に換算したCe元素の含有量は、TiO2に換算したTi元素の含有量、及び、Al2O3に換算したAl元素の含有量の合計100質量部に対して0質量部を超え20質量部以下であることが好ましい。このようなチタン酸アルミニウム系セラミックスは、熱による体積変化が更に小さい。

【0009】

本発明に係る成形体は、上記チタン酸アルミニウム系セラミックスを含む。本発明に係る成形体は、上記チタン酸アルミニウム系セラミックスを含むことにより、従来のセラミックスを含む成形体に比して熱による体積変化が小さい。また、本発明に係る成形体は、セリウム以外のランタノイドの酸化物を含有するセラミックスを含む成形体に比して熱による体積変化が小さい。

【0010】

本発明に係る成形体は、多孔質の隔壁により仕切られた互いに略平行な複数の流路を有し、隔壁が上記チタン酸アルミニウム系セラミックスを含んでいてもよい。この場合、複数の流路のうちの一部の一端及び複数の流路のうちの残部の他端が封口されていてもよい。これらの成形体は、ディーゼルエンジン等の内燃機関から排気される排気ガスを浄化するためのDPF(Diesel Particulate Filter)、ビール等の飲食物の濾過に用いる濾過フィルタ、石油精製時に生じるガス成分(例えば一酸化炭素、二酸化炭素、窒素、酸素)を選択的に透過させるための選択透過フィルタなどとして好適に用いることができる。

【発明の効果】

【0011】

本発明によれば、熱による体積変化が小さいチタン酸アルミニウム系セラミックス、及び当該セラミックスを含む成形体を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の一実施形態に係る成形体を示す斜視図である。

【図2】図2は、図1のII−II矢視図である。

【図3】図3は、粉末X線回折スペクトルを示す図面である。

【発明を実施するための形態】

【0013】

以下、図面を参照しながら、本発明の好適な一実施形態について詳細に説明する。なお、寸法の比率は図面に示すものに限定されない。

【0014】

<チタン酸アルミニウム系セラミックス>

本実施形態に係るチタン酸アルミニウム系セラミックスは、主成分としてチタン酸アルミニウムを含有し、副成分として酸化セリウム(セリア)を含有している。セリアは、排気ガス中に含まれるスス等の燃焼を促進させる酸素吸蔵物質としての機能を示す傾向がある。上記チタン酸アルミニウム系セラミックスでは、熱膨張係数を小さくすることが可能であり、チタン酸アルミニウム系セラミックスの熱膨張係数は、例えば1.3×10−6K−1以下である。

【0015】

本実施形態に係るチタン酸アルミニウム系セラミックスは、下記の含有量となるように、主成分としてチタン酸アルミニウムを含有することが好ましい。チタン酸アルミニウム系セラミックスにおけるチタン酸アルミニウムの含有量は、チタン酸アルミニウム系セラミックス全体を基準として50質量%以上が好ましく、60質量%以上がより好ましく、70質量%以上が更に好ましい。チタン酸アルミニウムの含有量が50質量%以上であると、優れた耐熱性(耐熱分解性)を有するチタン酸アルミニウム系セラミックスを得ることができる。上記チタン酸アルミニウムの含有量は、100質量%未満が好ましく、99.9質量%以下がより好ましく、99質量%以下が更に好ましい。

【0016】

本実施形態に係るチタン酸アルミニウム系セラミックスは、下記の含有量となるように、副成分としてセリアを含有することが好ましい。チタン酸アルミニウム系セラミックスにおけるセリアの含有量は、チタン酸アルミニウム系セラミックス全体を基準として0質量%を超えていることが好ましく、0.1質量%以上がより好ましく、0.3質量%以上が更に好ましい。上記セリアの含有量は、30質量%以下が好ましく、25質量%以下がより好ましく、20質量%以下が更に好ましい。セリアの含有量が30質量%以下であると、優れた耐熱性(耐熱分解性)を有するチタン酸アルミニウム系セラミックスを得ることができる。

【0017】

チタン酸アルミニウム系セラミックスにおけるCeO2に換算したCe元素の含有量は、TiO2に換算したTi元素の含有量、及び、Al2O3に換算したAl元素の含有量の合計100質量部に対して、0質量部を超えていることが好ましく、0.1質量部以上がより好ましく、0.3質量部以上が更に好ましい。上記CeO2に換算したCe元素の含有量は、20質量部以下が好ましく、10質量部以下がより好ましく、5質量部以下が更に好ましい。Ce元素の含有量が20質量部以下であると、優れた耐熱性(耐熱分解性)を有するチタン酸アルミニウム系セラミックスを得ることができる。

【0018】

チタン酸アルミニウム系セラミックスの構成成分の含有量は、例えば、原料混合物に配合する各成分の配合量から見積もることが可能であり、また、蛍光X線分析法、誘導結合プラズマ(ICP:Inductively Coupled Plasma)発光分光分析法等により測定することもできる。

【0019】

チタン酸アルミニウム系セラミックスは、マグネシウムやケイ素を更に含んでいてもよい。チタン酸アルミニウム系セラミックスは、主にチタン酸アルミニウム系結晶からなり、チタン酸アルミニウム系セラミックス焼成体を構成する主結晶相は、チタン酸アルミニウム系結晶相である。チタン酸アルミニウム系結晶相は、例えば、チタン酸アルミニウム結晶相、チタン酸アルミニウムマグネシウム結晶相等であってもよい。

【0020】

チタン酸アルミニウム系セラミックスがマグネシウムを含有する場合、チタン酸アルミニウム系セラミックスの組成式は、例えばAl2(1−x)MgxTi(1+x)O5であり、xの値は、0.03以上が好ましく、0.03〜0.30がより好ましい。チタン酸アルミニウム系セラミックスは、原料由来の微量成分又は製造工程において不可避的に含まれる微量成分を含有し得る。

【0021】

チタン酸アルミニウム系セラミックスがケイ素を含有する場合、チタン酸アルミニウム系セラミックスは、ケイ素源粉末由来のガラス相を含んでいてもよい。ガラス相は、SiO2が主要成分である非晶質相を指す。この場合、ガラス相の含有量は、チタン酸アルミニウム系セラミックス全体を基準として4質量%以下であることが好ましい。ガラス相の含有量が4質量%以下であることにより、パティキュレートフィルタ等のセラミックスフィルタに要求される細孔特性を充足するチタン酸アルミニウム系セラミックス焼成体が得られ易くなる。ガラス相の含有量は、2質量%以上であることが好ましい。

【0022】

チタン酸アルミニウム系セラミックスは、チタン酸アルミニウム系結晶相やガラス相以外の相(結晶相)を含んでいてもよい。このようなチタン酸アルミニウム系結晶相以外の相としては、チタン酸アルミニウム系セラミックス焼成体の作製に用いる原料由来の相等を挙げることができる。原料由来の相とは、より具体的には、焼成体の製造に際してチタン酸アルミニウム系結晶相を形成することなく残存したアルミニウム源粉末、チタニウム源粉末、セリウム源粉末及び/又はマグネシウム源粉末由来の相である。原料由来の相としては、アルミナ、チタニア、セリア等の相が挙げられる。チタン酸アルミニウム系セラミックスを形成する結晶相は、X線回折スペクトルにより確認することができる。

【0023】

チタン酸アルミニウム系セラミックスは、セラミックス粉末を含む原料混合物を焼成することにより得ることができる。セラミックス粉末は、アルミニウム源粉末、チタニウム源粉末及びセリウム源粉末を少なくとも含み、マグネシウム源粉末やケイ素源粉末等を更に含んでいてもよい。

【0024】

(アルミニウム源粉末)

アルミニウム源粉末は、アルミニウム成分となる化合物の粉末である。アルミニウム源粉末としては、例えば、アルミナ(酸化アルミニウム)の粉末が挙げられる。アルミナの結晶型としては、γ型、δ型、θ型、α型等が挙げられ、不定形(アモルファス)であってもよい。アルミナの結晶型は、α型が好ましい。

【0025】

アルミニウム源粉末は、単独で空気中で焼成することによりアルミナに導かれる化合物の粉末であってもよい。かかる化合物としては、例えばアルミニウム塩、アルミニウムアルコキシド、水酸化アルミニウム、金属アルミニウム等が挙げられる。

【0026】

アルミニウム塩は、無機酸とのアルミニウム無機塩であってもよく、有機酸とのアルミニウム有機塩であってもよい。アルミニウム無機塩の具体例としては、例えば、硝酸アルミニウム、硝酸アンモニウムアルミニウム等のアルミニウム硝酸塩;炭酸アンモニウムアルミニウム等のアルミニウム炭酸塩などが挙げられる。アルミニウム有機塩としては、例えば、蓚酸アルミニウム、酢酸アルミニウム、ステアリン酸アルミニウム、乳酸アルミニウム、ラウリン酸アルミニウム等が挙げられる。

【0027】

アルミニウムアルコキシドの具体例としては、例えば、アルミニウムイソプロポキシド、アルミニウムエトキシド、アルミニウムsec−ブトキシド、アルミニウムtert−ブトキシド等が挙げられる。

【0028】

水酸化アルミニウムの結晶型としては、例えば、ギブサイト型、バイヤライト型、ノロソトランダイト型、ベーマイト型、擬ベーマイト型等が挙げられ、不定形(アモルファス)であってもよい。アモルファスの水酸化アルミニウムとしては、例えば、アルミニウム塩、アルミニウムアルコキシド等のような水溶性アルミニウム化合物の水溶液を加水分解して得られるアルミニウム加水分解物が挙げられる。

【0029】

アルミニウム源粉末は、1種又は2種以上のいずれでもよい。アルミニウム源粉末は、その原料由来あるいは製造工程において不可避的に含まれる微量成分を含有し得る。

【0030】

アルミニウム源粉末は、アルミナ粉末が好ましく、α型のアルミナ粉末がより好ましい。

【0031】

アルミニウム源粉末において、レーザ回折法により測定される体積基準の累積百分率50%相当粒子径(中心粒子径、D50)は、20〜60μmが好ましい。アルミニウム源粉末のD50をこの範囲内に調整することにより、優れた多孔性を示すチタン酸アルミニウム系セラミックス焼成体が得られると共に、熱膨張係数をより効果的に低減させることができる。また、アルミニウム源粉末において、レーザ回折法により測定される体積基準の累積百分率90%相当粒子径(中心粒子径、D90)は、30〜100μmが好ましい。

【0032】

(チタニウム源粉末)

チタニウム源粉末は、チタン成分となる化合物の粉末であり、例えば酸化チタンの粉末である。酸化チタンは、例えば、酸化チタン(IV)、酸化チタン(III)、酸化チタン(II)であり、酸化チタン(IV)が好ましい。酸化チタン(IV)の結晶型は、アナターゼ型、ルチル型、ブルッカイト型である。酸化チタンは不定形(アモルファス)であってもよい。酸化チタンは、アナターゼ型やルチル型の酸化チタン(IV)がより好ましい。

【0033】

チタニウム源粉末は、単独で空気中で焼成することによりチタニア(酸化チタン)に導かれる化合物の粉末であってもよく、例えば、チタニウム塩、チタニウムアルコキシド、水酸化チタニウム、窒化チタン、硫化チタン、チタン金属である。

【0034】

チタニウム塩は、例えば三塩化チタン、四塩化チタン、硫化チタン(IV)、硫化チタン(VI)、硫酸チタン(IV)である。チタニウムアルコキシドは、例えばチタン(IV)エトキシド、チタン(IV)メトキシド、チタン(IV)t−ブトキシド、チタン(IV)イソブトキシド、チタン(IV)n−プロポキシド、チタン(IV)テトライソプロポキシド、及び、これらのキレート化物である。

【0035】

チタニウム源粉末は、1種又は2種以上のいずれでもよい。チタニウム源粉末は、その原料由来あるいは製造工程において不可避的に含まれる微量成分を含有し得る。

【0036】

チタニウム源粉末は、酸化チタン粉末が好ましく、酸化チタン(IV)粉末がより好ましい。

【0037】

チタニウム源粉末において、レーザ回折法により測定される体積基準の累積百分率50%相当粒子径(D50)は、0.1〜25μmが好ましい。チタニウム源粉末において、レーザ回折法により測定される体積基準の累積百分率90%相当粒子径(D90)は、0.2〜1.5μmが好ましい。

【0038】

原料混合物中において、Al2O3(アルミナ)に換算したアルミニウム源粉末とTiO2(チタニア)に換算したチタニウム源粉末のモル比(アルミニウム源粉末:チタニウム源粉末)は、35:65〜45:55が好ましく、40:60〜45:55がより好ましい。このような範囲内で、チタニウム源粉末をアルミニウム源粉末に対して過剰に用いることにより、原料混合物の成形体の熱膨張係数をより効果的に低減させることが可能となる。

【0039】

(セリウム源粉末)

原料混合物は、セリウム源粉末を含有している。セリウム源粉末は、例えば、硝酸セリウム、塩化セリウム、硫酸セリウム、炭酸セリウム、酸化セリウム等が挙げられる。セリウム源粉末は、1種又は2種以上のいずれでもよい。セリウム源粉末は、その原料由来あるいは製造工程において不可避的に含まれる微量成分を含有し得る。

【0040】

セリウム源粉末において、レーザ回折法により測定される体積基準の累積百分率50%相当粒子径(D50)は、0.01〜100μmが好ましい。セリウム源粉末において、レーザ回折法により測定される体積基準の累積百分率90%相当粒子径(D90)は、0.1〜300μmが好ましい。

【0041】

原料混合物におけるCeO2に換算したセリウム源粉末の含有量は、Al2O3に換算したアルミニウム源粉末の含有量とTiO2に換算したチタニウム源粉末の含有量との合計100質量部を基準として0質量部を超えていることが好ましく、0.1質量部以上がより好ましく、0.3質量部以上が更に好ましい。原料混合物における上記セリウム源粉末の含有量は、20質量部以下が好ましく、10質量部以下がより好ましく、5質量部以下が更に好ましい。

【0042】

(マグネシウム源粉末)

原料混合物は、マグネシウム源粉末を更に含有していてもよい。原料混合物がマグネシウム源粉末を含む場合、得られるチタン酸アルミニウム系セラミックス焼成体は、チタン酸アルミニウムマグネシウム結晶を含む焼成体である。マグネシウム源粉末は、マグネシア(酸化マグネシウム)の粉末のほか、単独で空気中で焼成することによりマグネシアに導かれる化合物の粉末である。このような化合物は、例えば、マグネシウム塩、マグネシウムアルコキシド、水酸化マグネシウム、窒化マグネシウム、金属マグネシウムである。

【0043】

マグネシウム塩は、例えば塩化マグネシウム、過塩素酸マグネシウム、リン酸マグネシウム、ピロりん酸マグネシウム、蓚酸マグネシウム、硝酸マグネシウム、炭酸マグネシウム、酢酸マグネシウム、硫酸マグネシウム、クエン酸マグネシウム、乳酸マグネシウム、ステアリン酸マグネシウム、サリチル酸マグネシウム、ミリスチン酸マグネシウム、グルコン酸マグネシウム、ジメタクリル酸マグネシウム、安息香酸マグネシウムである。

【0044】

マグネシウムアルコキシドは、例えばマグネシウムメトキシド、マグネシウムエトキシド等である。

【0045】

マグネシウム源粉末として、マグネシウム源とアルミニウム源とを兼ねた化合物の粉末を用いることができる。このような化合物は、例えば、マグネシアスピネル(MgAl2O4)である。

【0046】

マグネシウム源粉末として、マグネシウム源とアルミニウム源とを兼ねた化合物の粉末を用いる場合、アルミニウム源粉末のAl2O3(アルミナ)換算量、及び、マグネシウム源とアルミニウム源とを兼ねた化合物粉末に含まれるAl成分のAl2O3(アルミナ)換算量の合計量と、チタニウム源粉末のTiO2(チタニア)換算量とのモル比は、原料混合物中において35:65〜45:55が好ましく、40:60〜45:55がより好ましい。

【0047】

マグネシウム源粉末は、1種又は2種以上のいずれでもよい。マグネシウム源粉末は、その原料由来あるいは製造工程において不可避的に含まれる微量成分を含有し得る。

【0048】

マグネシウム源粉末において、レーザ回折法により測定される体積基準の累積百分率50%相当粒子径(D50)は、0.5〜20μmが好ましい。マグネシウム源粉末において、レーザ回折法により測定される体積基準の累積百分率90%相当粒子径(D90)は、1〜30μmが好ましい。

【0049】

原料混合物中におけるMgO(マグネシア)に換算したマグネシウム源粉末の含有量は、Al2O3(アルミナ)に換算したアルミニウム源粉末とTiO2(チタニア)に換算したチタニウム源粉末との合計量に対して、モル比で、0.03〜0.15が好ましく、0.03〜0.12がより好ましい。マグネシウム源粉末の含有量をこの範囲内に調整することにより、耐熱性がより向上された、大きい気孔径及び気孔率を有するチタン酸アルミニウム系セラミックス焼成体を比較的容易に得ることができる。

【0050】

(ケイ素源粉末)

原料混合物は、ケイ素源粉末を更に含有していてもよい。ケイ素源粉末は、シリコン成分となってチタン酸アルミニウム系セラミックス焼成体に含まれる化合物の粉末であり、ケイ素源粉末の併用により、耐熱性が更に向上したチタン酸アルミニウム系セラミックス焼成体を得ることが可能となる。ケイ素源粉末は、例えば、二酸化ケイ素、一酸化ケイ素等の酸化ケイ素(シリカ)の粉末である。

【0051】

ケイ素源粉末は、単独で空気中で焼成することによりシリカに導かれる化合物の粉末であってもよい。かかる化合物は、例えば、ケイ酸、炭化ケイ素、窒化ケイ素、硫化ケイ素、四塩化ケイ素、酢酸ケイ素、ケイ酸ナトリウム、オルトケイ酸ナトリウム、長石、ガラスフリットであり、長石、ガラスフリットが好ましく、工業的に入手が容易であると共に組成が安定している点で、ガラスフリットがより好ましい。ガラスフリットは、ガラスを粉砕して得られるフレーク又は粉末状のガラスをいう。ケイ素源粉末として、長石とガラスフリットとの混合物からなる粉末を用いることも好ましい。

【0052】

ガラスフリットを用いる場合、得られるチタン酸アルミニウム系セラミックス焼成体の耐熱分解性をより向上させるという観点から、ガラスフリットの屈伏点は、600℃以上であることが好ましい。本明細書において、ガラスフリットの屈伏点は、熱機械分析装置(TMA:Thermo Mechanical Analysis)を用いて、低温からガラスフリットの膨張を測定し、膨張が止まり、次に収縮が始まる温度(℃)と定義される。

【0053】

ガラスフリットを構成するガラスには、ケイ酸〔SiO2〕を主成分(全成分中50質量%以上)とする一般的なケイ酸ガラスを用いることができる。ガラスフリットを構成するガラスは、その他の含有成分として、一般的なケイ酸ガラスと同様、アルミナ〔Al2O3〕、酸化ナトリウム〔Na2O〕、酸化カリウム〔K2O〕、酸化カルシウム〔CaO〕、マグネシア〔MgO〕等を含んでいてもよい。また、ガラスフリットを構成するガラスは、ガラス自体の耐熱水性を向上させるために、ZrO2を含有していてもよい。

【0054】

ケイ素源粉末は、1種又は2種以上のいずれでもよい。ケイ素源粉末は、その原料由来あるいは製造工程において不可避的に含まれる微量成分を含有し得る。

【0055】

ケイ素源粉末において、レーザ回折法により測定される体積基準の累積百分率50%相当粒子径(D50)は、0.5〜20μmが好ましい。ケイ素源粉末において、レーザ回折法により測定される体積基準の累積百分率90%相当粒子径(D90)は、1〜30μmが好ましい。

【0056】

原料混合物がケイ素源粉末を含む場合、原料混合物中におけるケイ素源粉末の含有量は、Al2O3(アルミナ)換算でのアルミニウム源粉末とTiO2(チタニア)換算でのチタニウム源粉末との合計量100質量部に対して、SiO2(シリカ)換算で、0.1〜10質量部が好ましく、0.1〜5質量部がより好ましい。

【0057】

原料混合物は、上記マグネシアスピネル(MgAl2O4)等の複合酸化物のように、チタニウム、アルミニウム、セリウム、ケイ素及びマグネシウムのうち、2つ以上の金属元素を成分とする化合物を含有していてもよい。このような化合物は、それぞれの金属源化合物を混合した原料と同じであると考えることができる。このような考えに基づき、原料混合物中におけるアルミニウム源、チタニウム源、セリウム源、マグネシウム源及びケイ素源の含有量が上記範囲内に調整される。

【0058】

原料混合物は、チタン酸アルミニウムやチタン酸アルミニウムマグネシウムを含有していてもよく、例えば、原料混合物の構成成分としてチタン酸アルミニウムマグネシウムを使用する場合、チタン酸アルミニウムマグネシウムは、チタニウム源、アルミニウム源及びマグネシウム源を兼ね備えた原料混合物に相当する。

【0059】

チタン酸アルミニウムやチタン酸アルミニウムマグネシウムは、本製造方法により得られる焼成体から調製してもよい。例えば、本製造方法により得られた焼成体が破損した場合、焼成体の破片等を粉砕して得られる粉末をチタン酸アルミニウムマグネシウム粉末として用いることができる。

【0060】

チタン酸アルミニウム系セラミックスは多孔質であってもよい。このようなセラミックスは、セラミックス粉末及び孔形成剤を含む原料混合物を焼成することにより容易に得ることができる。また、原料混合物は、孔形成剤以外にも、バインダ、可塑剤、分散剤、溶媒等の添加剤を含んでいてもよい。

【0061】

(添加剤)

孔形成剤としては、焼成工程において成形体を脱脂・焼成する温度以下で消失する素材によって形成されたものを使用することができる。脱脂や焼成において、孔形成剤を含有する成形体が加熱されると、孔形成剤は燃焼等によって消滅する。これにより、孔形成剤が存在していた箇所に空間ができると共に、この空間同士の間に位置するセラミックス粉末が焼成の際に収縮することにより、流体を流すことができる連通孔を焼成体内に形成することができる。

【0062】

孔形成剤は、例えば、トウモロコシ澱粉、大麦澱粉、小麦澱粉、タピオカ澱粉、豆澱粉、米澱粉、エンドウ澱粉、サンゴヤシ澱粉、カンナ澱粉、ポテト澱粉(馬鈴薯デンプン)である。原料混合物が孔形成剤を含有する場合、孔形成剤の含有量は、セラミックス粉末100質量部に対して1〜25質量部が好ましい。

【0063】

バインダは、例えば、メチルセルロース、カルボキシルメチルセルロース、ナトリウムカルボキシルメチルセルロース等のセルロース類;ポリビニルアルコール等のアルコール類;リグニンスルホン酸塩等の塩;パラフィンワックス、マイクロクリスタリンワックス等のワックスである。原料混合物におけるバインダの含有量は、セラミックス粉末100質量部に対して、20質量部以下が好ましく、15質量部以下がより好ましい。

【0064】

可塑剤は、例えばグリセリン等のアルコール類;カプリル酸、ラウリン酸、パルミチン酸、アラギン酸、オレイン酸、ステアリン酸等の高級脂肪酸;ステアリン酸Al等のステアリン酸金属塩、ポリオキシアルキレンアルキルエーテルである。原料混合物における可塑剤の含有量は、セラミックス粉末100質量部に対して0〜10質量部が好ましい。

【0065】

分散剤は、例えば、硝酸、塩酸、硫酸等の無機酸;シュウ酸、クエン酸、酢酸、リンゴ酸、乳酸等の有機酸;メタノール、エタノール、プロパノール等のアルコール類;ポリカルボン酸アンモニウムなどの界面活性剤である。原料混合物における分散剤の含有量は、セラミックス粉末100質量部に対して0〜20質量部が好ましい。

【0066】

溶媒は、例えば水であり、不純物が少ない点で、イオン交換水が好ましい。原料混合物が溶媒を含有する場合、溶媒の含有量は、セラミックス粉末100質量部に対して10〜100質量部が好ましい。

【0067】

<成形体>

本実施形態に係るチタン酸アルミニウム系セラミックスは、種々の成形体の構成材料として用いることができる。本実施形態に係る成形体の形状は特に限定されるものではなく、成形体としては、ハニカム構造体、球状構造体、立方構造体、長方ブロック構造体等が挙げられる。本実施形態に係る成形体は、ルツボ、セッター、コウ鉢、炉材等の焼成炉用冶具;ディーゼルエンジン等の内燃機関から排気される排気ガスを浄化するためのDPF;触媒担体;ビール等の飲食物の濾過に用いる濾過フィルタ;石油精製時に生じるガス成分(例えば、一酸化炭素、二酸化炭素、窒素、酸素)を選択的に透過させるための選択透過フィルタ;基板、コンデンサー等の電子部品などに用いられる。

【0068】

以下、ハニカム形状を有する成形体を一例として、本実施形態に係るチタン酸アルミニウム系セラミックス及び成形体を説明する。図1は、本実施形態に係る成形体を示す斜視図であり、図2は、図1のII−II矢視図である。ハニカムフィルタ100は、図1,2に示すように、互いに略平行に配置された複数の流路110a,110bを有する円柱体である。流路110a,110bは、ハニカムフィルタ100の中心軸に略平行に伸びる隔壁120により仕切られている。ハニカムフィルタ100に形成された複数の流路のうちの一部を構成する流路110aの一端は、ハニカムフィルタ100の一端面100aにおいて封口部130により封口されており、流路110aの他端は、ハニカムフィルタ100の他端面100bにおいて開口している。一方、ハニカムフィルタ100に形成された複数の流路のうちの残部を構成する流路110bの一端は、一端面100aにおいて開口しており、流路110bの他端は、他端面100bにおいて封口部130により封口されている。ハニカムフィルタ100において、流路110bの一端はガス流入口として開口しており、流路110aの他端はガス流出口として開口している。

【0069】

ハニカムフィルタ100では、流路110aと流路110bとが交互に配置されて格子構造が形成されている。複数の流路110a,110bは、ハニカムフィルタ100の両端面に垂直であり、端面から見て正方形配置、すなわち、流路110a,110bの中心軸が、正方形の頂点にそれぞれ位置するように配置されている。流路110a,110bの断面形状は、例えば正方形状である。

【0070】

流路110a,110bの長手方向におけるハニカムフィルタ100の長さは、例えば30〜300mmである。ハニカムフィルタ100が円柱体である場合、ハニカムフィルタ100の外径は、例えば10〜300mmである。また、流路110a,110bの長手方向に垂直な断面の内径(正方形の一辺の長さ)は、例えば0.5〜1.2mmである。隔壁120の平均厚み(セル壁厚)は、例えば0.1〜0.5mmである。隔壁120の気孔率(開気孔率)は、例えば30〜70体積%である。

【0071】

隔壁120は、多孔質であり、流体(例えば、すす等の微粒子を含む排ガス)が透過できるような構造を有している。具体的には、流体が通過し得る多数の連通孔(流通経路)が隔壁120内に形成されている。

【0072】

隔壁120は、多孔質セラミックス(多孔質セラミックス焼結体)として、上記チタン酸アルミニウム系セラミックスを含んでいる。隔壁120は、チタン酸アルミニウム系セラミックスを主成分として含んでいることが好ましい。

【0073】

上記ハニカムフィルタ100は、例えば、ディーゼルエンジン等の内燃機関から排出される排ガス中に含まれる被捕集物(例えば、すす)を捕集するパティキュレートフィルタとして適する。例えば、図2に示すように、一端面100aから流路110bに供給されたガスGが隔壁120内の連通孔を通過して隣の流路110aに到達し、他端面100bからガスGが排出される。このとき、ガスG中の被捕集物が隔壁120の表面や連通孔内に捕集されてガスGから除去されることにより、ハニカムフィルタ100はフィルタとして機能する。

【0074】

本発明は必ずしも上述した実施形態に限定されるものではなく、その要旨を逸脱しない範囲で様々な変更が可能である。例えば、ハニカムフィルタにおける流路の軸方向(長手方向)に略垂直な当該流路の断面は正方形状等の矩形状であることに限定されず、六角形状、八角形状、三角形状、円形状、楕円形状等であってもよい。

【0075】

次に、ハニカムフィルタ100の製造方法について説明する。上記ハニカムフィルタ100の製造方法は、例えば、(a)上記セラミックス粉末や添加剤を含む原料混合物を調製する原料調製工程と、(b)原料混合物を成形して、流路を有する成形体を得る成形工程と、(c)成形体を焼成する焼成工程と、を備え、(d)成形工程と焼成工程の間、又は、焼成工程の後に、各流路の一端を封口する封口工程を更に備える。

【0076】

(工程(a):原料調製工程)

工程(a)では、セラミックス粉末や添加剤を混合した後に混練して原料混合物を調製する。添加剤としては、例えば孔形成剤、可塑剤が挙げられる。孔形成剤は、例えば、トウモロコシ澱粉、大麦澱粉、小麦澱粉、タピオカ澱粉、豆澱粉、米澱粉、エンドウ澱粉、サンゴヤシ澱粉、カンナ澱粉、ポテト澱粉(馬鈴薯デンプン)である。可塑剤は、例えば、グリセリン等のアルコール類;カプリル酸、ラウリン酸、パルミチン酸、アラギン酸、オレイン酸、ステアリン酸等の高級脂肪酸;ステアリン酸Al等のステアリン酸金属塩;ポリオキシアルキレンアルキルエーテルである。

【0077】

(工程(b):成形工程)

工程(b)では、複数の流路が形成されたハニカム構造体をセラミックス成形体として得る。工程(b)では、例えば、一軸押出機により原料混合物を混練しながらダイから押し出す、いわゆる押出成形法を採用することができる。

【0078】

原料混合物に添加剤として可塑剤を添加した場合、可塑剤の多くは、ダイから原料混合物を押し出す際に、原料混合物とダイとの間の摩擦を低減する潤滑剤としても機能させることができる。例えば、上述した各可塑剤であれば、潤滑剤として機能させることができる。

【0079】

(工程(c):焼成工程)

工程(c)では、成形体の焼成前に、成形体中(原料混合物中)に含まれる孔形成剤等を除去するための脱脂(仮焼)が行われてもよい。脱脂は、酸素濃度0.1%以下の雰囲気下で行われる。

【0080】

本明細書において酸素濃度の単位として用いられる「%」は、「体積%」を意味する。脱脂工程(昇温時)の酸素濃度を0.1%以下の濃度に管理することにより、有機物の発熱が抑えられ、脱脂後の割れを抑制することができる。脱脂においては、脱脂が酸素濃度0.1%以下の雰囲気中で行われることにより孔形成剤等の有機成分の一部が除去され、残部が炭化されてセラミック成形体中に残存することが好ましい。このように、セラミックス成形体中に微量のカーボンが残存することで、成形体の強度が向上し、セラミックス成形体の焼成工程への仕込みが容易になる。このような雰囲気としては、窒素ガス、アルゴンガス等の不活性ガス雰囲気;一酸化炭素ガス、水素ガス等のような還元性ガス雰囲気;真空雰囲気等が挙げられる。また、水蒸気分圧を低くした雰囲気中で焼成を行なってもよく、炭と一緒に蒸し込んで酸素濃度を低減させてもよい。

【0081】

脱脂の最高温度は、700〜1100℃が好ましく、800〜1000℃がより好ましい。脱脂の最高温度を従来の600〜700℃程度から700〜1100℃に上昇させることで、粒成長によって脱脂後のセラミックス成形体の強度が向上するため、セラミックス成形体の焼成への仕込みが容易になる。また、脱脂は、セラミックス成形体の割れを防止するために、最高温度に到達するまでの昇温速度を極力抑えることが好ましい。

【0082】

脱脂は、管状電気炉、箱型電気炉、トンネル炉、遠赤外線炉、マイクロ波加熱炉、シャフト炉、反射炉、ロータリー炉、ローラーハース炉、ガス燃焼炉等の通常の焼成に用いられるものと同様の炉を用いて行なわれる。脱脂は回分式で行なってもよいし、連続式で行なってもよい。また、脱脂は静置式で行なってもよいし、流動式で行なってもよい。

【0083】

脱脂に要する時間は、セラミックス成形体中に含まれる有機成分の一部が消失するのに充分な時間であればよく、好ましくは、セラミックス成形体中に含まれる有機成分の90〜99質量%が消失する時間である。具体的には、原料混合物の量、脱脂に用いる炉の形式、温度条件、雰囲気等により異なるが、最高温度でキープする時間は、1分〜10時間が好ましく、1〜7時間がより好ましい。

【0084】

セラミックス成形体は、上記の脱脂後、焼成される。焼成温度は、1300℃以上が好ましく、1400℃以上がより好ましい。また、焼成温度は、1650℃以下が好ましく、1550℃以下がより好ましい。焼成温度までの昇温速度は特に限定されるものではないが、例えば1〜500℃/時間である。ケイ素源粉末を用いる場合には、焼成工程の前に、1100〜1300℃の温度範囲で3時間以上保持する工程を設けることが好ましい。これにより、ケイ素源粉末の融解、拡散を促進させることができる。

【0085】

焼成は、酸素濃度1〜6%の雰囲気下で行われることが好ましい。酸素濃度を6%以下とすることによって脱脂で発生した残存炭化物の燃焼を抑制することができるため、焼成におけるセラミックス成形体の割れが生じにくくなる。また、適度な酸素が存在するため、最終的に得られるチタン酸アルミニウム系セラミックス成形体の有機成分を完全に除去することができる。酸素濃度は、得られるチタン酸アルミニウム系セラミックス焼成体中に有機成分に由来する炭化物(すす)が残存しないことから、1%以上が好ましい。原料混合物、すなわちアルミニウム源粉末、チタニウム源粉末、マグネシウム源粉末及びケイ素源粉末の種類や使用量比によっては、窒素ガス、アルゴンガス等の不活性ガス中で焼成してもよいし、一酸化炭素ガス、水素ガス等のような還元性ガス中で焼成してもよい。また、水蒸気分圧を低くした雰囲気中で焼成を行なってもよい。

【0086】

焼成は、通常、管状電気炉、箱型電気炉、トンネル炉、遠赤外線炉、マイクロ波加熱炉、シャフト炉、反射炉、ロータリー炉、ローラーハース炉、ガス燃焼炉等の従来の装置を用いて行なわれる。焼成は回分式で行なってもよいし、連続式で行なってもよい。また、焼成は静置式で行なってもよいし、流動式で行なってもよい。

【0087】

焼成時間は、セラミックス成形体がチタン酸アルミニウム系結晶に遷移するのに充分な時間であればよく、原料の量、焼成炉の形式、焼成温度、焼成雰囲気等により異なるが、例えば10分〜24時間である。

【0088】

(工程(d):封口工程)

工程(d)は、工程(b)と工程(c)の間、又は、工程(c)の後に行われる。工程(b)と工程(c)の間に工程(d)を行う場合、工程(b)において得られた未焼成のセラミックス成形体の各流路の一方の端部を封口物で封口した後、工程(c)においてセラミックス成形体と共に封口物を焼成することにより、流路の一方の端部を封口する封口部が得られる。工程(c)の後に工程(d)を行う場合、工程(c)において得られたセラミックス成形体の各流路の一方の端部を封口物で封口した後、セラミックス成形体と共に封口物を焼成することにより、流路の一方の端部を封口する封口部が得られる。封口物としては、上記原料混合物と同様の混合物を用いることができる。

【0089】

以上の工程によって、ハニカムフィルタを得ることができる。なお、ハニカムフィルタは、工程(b)における成形直後の成形体の形状をほぼ維持した形状を有するが、工程(b)、工程(c)又は工程(d)の後に研削加工等を行って、所望の形状に加工することもできる。

【実施例】

【0090】

以下、本発明を実施例により更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。なお、得られたチタン酸アルミニウム系セラミックスのチタン酸アルミニウム化率(AT化率)及び熱膨張係数、並びに、用いた金属源原料のD50及びD90は、下記方法により測定した。

【0091】

(1)AT化率

チタン酸アルミニウム化率(AT化率)は、粉末X線回折スペクトルにおける2θ=26°の位置に現れるピーク〔チタニア・ルチル相(110)面〕の積分強度(IT)と、2θ=33°の位置に現れるピーク〔チタン酸アルミニウムマグネシウム相(230)面〕の積分強度(IAT)とから、下記式により算出した。

AT化率[%]=IAT/(IT+IAT)×100

【0092】

(2)熱膨張係数

チタン酸アルミニウム系セラミックス成形体を治具の上に固定用樹脂で固定し、長さ13mm、幅4mm、厚さ4mmの直方体形状に切り出した。ついで、切り出された成形体を200℃/hで1000℃まで昇温して熱処理を行い、切り出し作業に用いた固定用樹脂を消失させた。熱処理を施した試験片について、熱機械的分析装置(SIIテクノロジー(株)製 TMA6300)を用いて、室温(25℃)から1000℃まで600℃/hで昇温させた際の試験片の膨張率から、下記式に基づき、熱膨張係数〔K−1〕を算出した。

熱膨張係数〔K−1〕=試験片の膨張率/(975〔K〕)

ここで、試験片の膨張率とは、「(1000℃まで昇温させたときの試験片の長さ−昇温前(25℃)における試験片の長さ)/(昇温前(25℃)における試験片の長さ)」を意味する。

【0093】

(3)金属源原料の粒度分布

体積基準の累積百分率50%相当粒子径(D50)、及び、体積基準の累積百分率90%相当粒子径(D90)は、レーザ回折式粒度分布測定装置〔日機装社製「Microtrac HRA(X−100)」〕を用いて測定した。

【0094】

<実施例1>

金属源原料として以下のものを用いた。

(1)チタニウム源粉末

酸化チタン(IV)(チタニア)粉末(デュポン(株)製「R−900」、ルチル型結晶、D50:0.49μm、D90:0.63μm):42.2g(47.3質量部)

(2)アルミニウム源粉末

αアルミナ粉末(D50:38.3μm、D90:59.2μm):39.0g(43.8質量部)

(3)マグネシウム源粉末

マグネシア粉末(宇部マテリアル(株)製「UC−95S」、D50:3.47μm、D90:4.76μm):3.97g(4.5質量部)

(4)ケイ素源粉末

ガラスフリット(タカラスタンダード(株)製「CK−0160M2」、D50:5.43μm、D90:18.5μm):3.43g(3.8質量部)

(5)セリウム源粉末

酸化セリウム粉末(和光純薬社製、D50:1.0μm、D90:5.0μm):0.5g(0.6質量部)

なお、チタニア〔TiO2〕換算のチタニウム源粉末及びアルミナ〔Al2O3〕換算のアルミニウム源粉末の合計量100質量部に対するセリウム源粉末の使用量は、0.6質量部であった。

【0095】

上記(1)〜(5)の金属源原料を、アルミナビーズ〔直径15mm〕500gと共にプラスチック製容器〔内容積1L〕に投入した。その後、該容器をボールミルにより回転数80rpmにて4時間回転させることにより、容器内の原料を混合し、原料混合物を得た。

【0096】

得られた原料混合物の3gを一軸プレスにて0.3t/cm2の圧力下で成形することにより、直径20mmの円柱状の成形体を作製した。次に、この成形体を箱型電気炉にて昇温速度300℃/hで1450℃まで昇温し、1450℃で4時間保持することにより成形体を焼成した。その後、室温まで放冷して、チタン酸アルミニウムマグネシウム結晶からなるチタン酸アルミニウム系セラミックス焼成体を得た。得られたチタン酸アルミニウム系セラミックスは、組成式:Al2(1−x)MgxTi(1+x)O5(セリウムを除いた組成式である)で表され、xの値は約0.23であった。

【0097】

チタン酸アルミニウムの含有量は、チタン酸アルミニウム系セラミックス焼成体全体を基準として約96質量%(計算値)であった。

【0098】

得られた焼成体を乳鉢にて解砕した後、粉末X線回折法により、得られた粉末の回折スペクトルを測定した。この粉末は、図3に示すようにチタン酸アルミニウムマグネシウムの結晶ピークを示した。この粉末のAT化率を求めたところ、100%であった。また、得られたチタン酸アルミニウム系セラミックス焼成体の熱膨張係数は、1.1×10-6(K―1)であった。

【0099】

<実施例2>

金属源原料として以下のものを用いた。

(1)チタニウム源粉末

酸化チタン(IV)(チタニア)粉末(デュポン(株)製「R−900」、ルチル型結晶、D50:0.49μm、D90:0.63μm):42.2g(47.1質量部)

(2)アルミニウム源粉末

αアルミナ粉末(D50:38.3μm、D90:59.2μm):39.0g(43.5質量部)

(3)マグネシウム源粉末

マグネシア粉末(宇部マテリアル(株)製「UC−95S」、D50:3.47μm、D90:4.76μm):3.97g(4.4質量部)

(4)ケイ素源粉末

ガラスフリット(タカラスタンダード(株)製「CK−0160M2」、D50:5.43μm、D90:18.5μm):3.43g(3.8質量部)

(5)セリウム源粉末

酸化セリウム粉末(和光純薬社製、D50:1.0μm、D90:5.0μm):1.0g(1.1質量部)

なお、チタニア〔TiO2〕換算のチタニウム源粉末及びアルミナ〔Al2O3〕換算のアルミニウム源粉末の合計量100質量部に対するセリウム源粉末の使用量は、1.2質量部であった。

【0100】

上記(1)〜(5)の金属源原料を、アルミナビーズ〔直径15mm〕500gと共にプラスチック製容器〔内容積1L〕に投入した。その後、該容器をボールミルにより回転数80rpmにて4時間回転させることにより、容器内の原料を混合し、原料混合物を得た。

【0101】

得られた原料混合物の3gを一軸プレスにて0.3t/cm2の圧力下で成形することにより、直径20mmの円柱状の成形体を作製した。次に、この成形体を箱型電気炉にて昇温速度300℃/hで1450℃まで昇温し、1450℃で4時間保持することにより成形体を焼成した。その後、室温まで放冷して、チタン酸アルミニウムマグネシウム結晶からなるチタン酸アルミニウム系セラミックス焼成体を得た。得られたチタン酸アルミニウム系セラミックスは、組成式:Al2(1−x)MgxTi(1+x)O5(セリウムを除いた組成式である)で表され、xの値は約0.23であった。

【0102】

チタン酸アルミニウムの含有量は、チタン酸アルミニウム系セラミックス焼成体全体を基準として約96質量%(計算値)であった。

【0103】

得られた焼成体を乳鉢にて解砕した後、粉末X線回折法により、得られた粉末の回折スペクトルを測定した。この粉末は、図3に示すようにチタン酸アルミニウムマグネシウムの結晶ピークを示した。この粉末のAT化率を求めたところ、100%であった。また、得られたチタン酸アルミニウム系セラミックス焼成体の熱膨張係数は、0.9×10−6(K−1)であった。

【0104】

<比較例1>

セリウム源粉末を用いなかったこと以外は、実施例1と同様にしてチタン酸アルミニウム系セラミックス焼成体を得た。得られたチタン酸アルミニウム系セラミックスは、組成式:Al2(1−x)MgxTi(1+x)O5(セリウムを除いた組成式である)で表され、xの値は約0.23であった。

【0105】

得られた焼成体を乳鉢にて解砕した後、粉末X線回折法により、得られた粉末の回折スペクトルを測定した。この粉末は、図3に示すようにチタン酸アルミニウムマグネシウムの結晶ピークを示した。この粉末のAT化率を求めたところ、100%であった。また、得られたチタン酸アルミニウム系セラミックス焼成体の熱膨張係数は、1.5×10−6(K−1)であった。

【符号の説明】

【0106】

100…ハニカムフィルタ(成形体)、110a,110b…流路、120…隔壁。

【特許請求の範囲】

【請求項1】

主成分としてチタン酸アルミニウムを含有し、副成分として酸化セリウムを含有する、チタン酸アルミニウム系セラミックス。

【請求項2】

CeO2に換算したCe元素の含有量が、TiO2に換算したTi元素の含有量、及び、Al2O3に換算したAl元素の含有量の合計100質量部に対して0質量部を超え20質量部以下である、請求項1に記載のチタン酸アルミニウム系セラミックス。

【請求項3】

請求項1又は2に記載のチタン酸アルミニウム系セラミックスを含む、成形体。

【請求項4】

多孔質の隔壁により仕切られた互いに略平行な複数の流路を有し、

前記隔壁が前記チタン酸アルミニウム系セラミックスを含む、請求項3に記載の成形体。

【請求項5】

前記複数の流路のうちの一部の一端及び前記複数の流路のうちの残部の他端が封口されている、請求項4に記載の成形体。

【請求項1】

主成分としてチタン酸アルミニウムを含有し、副成分として酸化セリウムを含有する、チタン酸アルミニウム系セラミックス。

【請求項2】

CeO2に換算したCe元素の含有量が、TiO2に換算したTi元素の含有量、及び、Al2O3に換算したAl元素の含有量の合計100質量部に対して0質量部を超え20質量部以下である、請求項1に記載のチタン酸アルミニウム系セラミックス。

【請求項3】

請求項1又は2に記載のチタン酸アルミニウム系セラミックスを含む、成形体。

【請求項4】

多孔質の隔壁により仕切られた互いに略平行な複数の流路を有し、

前記隔壁が前記チタン酸アルミニウム系セラミックスを含む、請求項3に記載の成形体。

【請求項5】

前記複数の流路のうちの一部の一端及び前記複数の流路のうちの残部の他端が封口されている、請求項4に記載の成形体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−28527(P2013−28527A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2012−140909(P2012−140909)

【出願日】平成24年6月22日(2012.6.22)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成24年6月22日(2012.6.22)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]