チタン酸ジルコン酸鉛重合体薄膜の成膜方法および成膜装置

【課題】複雑な形状を持つものや大きな母材を利用する場合でも、水熱合成法によるPZT薄膜の成膜方法を用い得るようにすることにある。

【解決手段】チタン酸ジルコン酸鉛重合体を水熱合成薄膜成膜反応により合成するに際し、原料イオンを含む水溶液4と母材5とを圧力容器1内に入れ、前記圧力容器に一体的に結合した超音波振動子3で前記圧力容器を振動させながら前記圧力容器を加熱して、前記母材と前記水溶液との水熱合成薄膜成膜反応で前記母材の表面にチタン酸ジルコン酸鉛重合体の薄膜を成膜することを特徴とする、チタン酸ジルコン酸鉛重合体薄膜の成膜方法である。

【解決手段】チタン酸ジルコン酸鉛重合体を水熱合成薄膜成膜反応により合成するに際し、原料イオンを含む水溶液4と母材5とを圧力容器1内に入れ、前記圧力容器に一体的に結合した超音波振動子3で前記圧力容器を振動させながら前記圧力容器を加熱して、前記母材と前記水溶液との水熱合成薄膜成膜反応で前記母材の表面にチタン酸ジルコン酸鉛重合体の薄膜を成膜することを特徴とする、チタン酸ジルコン酸鉛重合体薄膜の成膜方法である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、微小振動または微小変位を発生させてそれを応用するセンサ・アクチュエータおよびこれらを利用するマイクロシステムに用い得る圧電体の製造に用いて好適な、チタン酸ジルコン酸鉛重合体(PZT)薄膜の成膜方法およびその成膜方法に用いられる成膜装置に関するものである。

【背景技術】

【0002】

PZTは圧電体として最も一般的に用いられており、その薄膜の成膜方法としても様々な方法が研究・実用化されている。水熱合成法は、加温・加圧下の水溶液中の反応を用いる方法であり、PZT薄膜の水熱合成は、東京工業大学の鶴見・大場らのグループによって発表されて以来、各種デバイスへの応用が試みられている。

【0003】

水熱合成法による圧電体PZT薄膜の成膜方法には、他の方法に比べて、比較的大きな面積への成膜が可能、曲面・アスペクト比の大きな母材や穴の内側など複雑な形状のものにも成膜可能、成膜後の分極処理が不要であるなどの利点がある。

【0004】

以上の利点から、マイクロモータ、振動式マイクロセンサ(東京大学 樋口、東京工業大学 黒澤らのグループ)などのデバイスが、水熱合成によるPZT薄膜を用いて試作されており、本願発明者らのグループでも、複雑な形状を持つ微小変位ステージ用アクチュエータの試作を行ってきた。

【0005】

ところで、水熱合成薄膜成膜反応は、オートクレイブとよばれる圧力容器中に原料イオンを含む水溶液と母材をいれ、攪拌しながら加温することによって得られる。攪拌を行わない場合、成膜状況にむらが生じ、成膜された多結晶膜の結晶状態、膜厚などの特性が一定とならない。そこで従来技術では、内容積300ml程度の比較的小さいオートクレイブの場合には容器自体を機械的に回転させることにより撹拌を行っており(例えば特許文献1参照)、またそれ以上の大きなオートクレイブでは攪拌翼を外部のモータにより回転させることによって攪拌を行っている(例えば特許文献2参照)。

【0006】

一方、水溶液中の反応を利用する他の成膜反応においては、超音波作用を攪拌に利用することが行われている。東京工業大学の阿部・中川らのグループでは、フェライト膜を水溶液中で成膜する際に容器中に挿入した超音波振動子から超音波を入射することによって攪拌を行っている(非特許文献1参照)。

【特許文献1】特開平10−226570号公報

【特許文献2】特開2004−284887号公報

【非特許文献1】2007年8月30日にダウンロードしたhttp://www.pe.titech.ac.jp/AbeLab/research/ferrite_thin_film.html

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら従来技術では、上記のような容器自体の回転や攪拌翼での攪拌を行うことによって成膜状況は改善されるが、容器中に大きな流れを生じるため、圧力分布や原料供給にむらが生じることになり、特に、複雑な形状を持つものや大きな母材を利用する場合では影響が大きかった。本願発明者らが試作している微小変位ステージ用マイクロアクチュエータでは、このような課題を解決することが必要となった。

【0008】

そして容器中に挿入した超音波振動子から超音波を入射する方法では、超音波の強度分布が一様にならないほか、密封され高温化で加熱される圧力容器に対しては応用が難しいという問題があった。

【0009】

それゆえこの発明は、圧力分布や原料供給にむらが生じず、特に複雑な形状を持つものや大きな母材を利用する場合等に用い得る、水熱合成法によるPZT薄膜の成膜方法および成膜装置を提案することを目的としている。

【課題を解決するための手段】

【0010】

この発明は、上記課題を有利に解決するものであり、この発明のチタン酸ジルコン酸鉛重合体薄膜の成膜方法は、チタン酸ジルコン酸鉛重合体を水熱合成薄膜成膜反応により合成するに際し、原料イオンを含む水溶液と母材とを圧力容器内に入れ、前記圧力容器に一体的に結合した超音波振動子で前記圧力容器を振動させながら前記圧力容器を加熱して、前記母材と前記水溶液との水熱合成薄膜成膜反応で前記母材の表面にチタン酸ジルコン酸鉛重合体の薄膜を成膜することを特徴とするものである。

【0011】

また、この発明の成膜装置は、上記チタン酸ジルコン酸鉛重合体薄膜の成膜方法に用いられるもので、前記圧力容器と、前記圧力容器を解放可能に固定支持する支持台と、前記支持台に設けられて前記圧力容器を加振する前記超音波振動子と、を具えてなるものである。

【発明の効果】

【0012】

かかる成膜方法によれば、圧力容器に一体的に結合した超音波振動子でその圧力容器自体を振動させながら母材表面にチタン酸ジルコン酸鉛重合体の薄膜を成膜することから、得られる薄膜表面が回転攪拌に比べて一様となり、母材の変形も回転攪拌に比べて小さくなるので、特に、複雑な形状を持つ母材や大きな母材へのPZT薄膜の成膜に水熱合成法によるPZT薄膜の成膜方法を利用する場合でも、水熱合成法によるPZT薄膜の成膜方法を有効に利用することができる。

【0013】

なお、この発明の成膜方法においては、前記超音波振動子は、前記圧力容器を固定支持する支持台に貼着されていても良く、このようにすれば、圧力容器を超音波振動子から分離できるので、圧力容器内に対する原料の挿入や成膜品の取り出し等の際の、圧力容器の取り扱いを容易にすることができる。

【0014】

また、この発明の成膜方法においては、前記超音波振動子は、前記圧力容器とその圧力容器を固定支持する支持台とを組み合わせた振動系の複数の共振周波数の何れかまたはそれらの間の周波数で駆動することとしても良く、このようにすれば、超音波振動子の振動を圧力容器の内部に良好に伝達することができるので、PZT薄膜の成膜状態を良好ならしめることができる。

【0015】

さらに、この発明の成膜方法においては、前記母材は前記圧力容器内で、前記原料イオンを含む水溶液中の、その水溶液の液面付近の位置に維持することとしても良く、このようにすれば、水溶液中で生成された結晶粒が下方に沈んだ上澄みを使用することになるので、より一様な薄膜を得ることができる。

【0016】

一方、この発明の成膜方法においては、前記母材は前記圧力容器内で、前記原料イオンを含む水溶液中の、その水溶液の液底付近の位置に維持することとしても良く、このようにすれば、水溶液中で生成されてその液底付近に溜まった結晶粒に母材が接することによって、より短時間で薄膜を得ることができる。

【0017】

また、この発明の成膜装置によれば、圧力容器と、その圧力容器を解放可能に固定支持する支持台と、その支持台に設けられて圧力容器を加振する超音波振動子とを具えてなるので、この発明の成膜方法を実施し得て、特に、複雑な形状を持つ母材や大きな母材へのPZT薄膜の成膜に水熱合成法によるPZT薄膜の成膜方法を利用する場合でも、水熱合成法によるPZT薄膜の成膜方法を有効に利用することができる。

【0018】

なお、この発明の成膜装置においては、前記超音波振動子は前記支持台の底面に貼着されていても良く、このようにすれば、超音波振動子の振動を圧力容器の底部からその内部に伝達することができるので、その圧力容器内の底部付近に位置させた母材の周囲の水溶液に振動を効率良く伝達し得て、その母材の表面へのPZT薄膜の成膜状態を良好ならしめることができる。

【発明を実施するための最良の形態】

【0019】

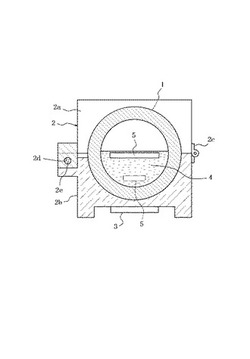

以下、この発明の実施の形態を図面に基づき詳細に説明する。ここに、図1は、この発明のチタン酸ジルコン酸鉛重合体薄膜の成膜方法の一実施例に用いるオートクレイブと、そのオートクレイブ内に入れられた原料イオンを含む水溶液と母材と、そのオートクレイブを挟持して固定する支持台とを示す断面図、図2は、上記支持台の構造を示す斜視図、図3は、上記支持台の裏面に貼着固定された超音波振動励起用圧電振動子を示す説明写真、図4は、上記オートクレイブを挟持して固定した上記支持台を恒温炉内に設置した状態を示す説明写真、図5(a),(b)は、上記実施例の方法で生膜された薄膜表面および撹拌なしの場合の薄膜表面をそれぞれ示すSEM(電子顕微鏡)写真、図6(a),(b)は、従来の回転撹拌法で生膜された薄膜表面および上記実施例の方法で生膜された薄膜表面をそれぞれ示すSEM写真であり、図中符号1はオートクレイブ、2は支持台、3は超音波振動励起用圧電振動子、4は原料イオンを含む水溶液、5は母材をそれぞれ示す。

【0020】

この実施例のチタン酸ジルコン酸鉛重合体(PZT)薄膜の成膜方法では、原料イオンを含む水溶液4は、従来既知のものと同様で良く、例えば特許文献1記載のように、

KOH:濃度4Nで12ml

Pb(NO3)2:濃度0.52mol/lで7.0ml

ZrOCl28H2O:濃度0.79mol/lで2.0ml

TiCl4:濃度3.7mol/lで0.39ml

を混合して、チタンイオンを含むものとする。また、母材5は、例えば幅1cm、長さ5cm、厚さ0.5mmのチタン基板とする。

【0021】

支持台2は、図1,図2に示すように、圧力容器としての通常のオートクレイブ1の円筒状の外周面を挟持できる内周面を二分割で画成する支持台上部2aおよび支持台下部2bと、それら支持台上部2aおよび支持台下部2bの一方の側部を連結してオートクレイブ1を挟持および解放可能とするヒンジ2cと、それら支持台上部2aおよび支持台下部2bの他方の側部に互いに水平方向に整列するように形成されたロック孔2dと、そのロック孔2d内に締め込まれて支持台上部2aを支持台下部2bへ向けて附勢する、図2では図示しないロックねじ2eとを具えている。

【0022】

この実施例の方法では、先ず、図1に示すように、オートクレイブ1内に、原料イオンを含む水溶液4と、母材5とを挿入する。その際、母材5は、図中実線で示すように、原料イオンを含む水溶液4中でその液面付近に維持されるように、オートクレイブ1内に一緒に入れた図示しない保持具で保持ずる。また、オートクレイブ1内は、水熱合成法によるPZT薄膜の成膜に適した既知の所定圧力、例えば1.8気圧とする。

【0023】

一方、この実施例の方法では、図1および図3に示すように、支持台2の裏面に、通常のPZT素子からなる超音波振動励起用圧電振動子3を貼着固定する。そして、上記水溶液4と母材5とを挿入したオートクレイブ1を支持台2の支持台上部2aおよび支持台下部2bの間にセットし、支持台上部2aおよび支持台下部2bのロック孔2d内に上記ロックねじ2eを締め込んで支持台上部2aを支持台下部2bへ向けて附勢することで、オートクレイブ1を支持台2で挟持固定する。

【0024】

次いで、上記オートクレイブ1を挟持固定した支持台2を、図4に示すように、恒温炉中にセットして、所定温度で所定時間、例えば140℃で24時間維持するとともに、その間、超音波振動励起用圧電振動子3を所定電圧、例えば100Vで、80.7kHzの共振周波数の交流電圧で駆動して、支持台2を介してオートクレイブ1に超音波振動を加え続ける。

【0025】

このようにして母材5の表面全体にPZT薄膜を成膜した結果を、図5および図6に示す。圧電体PZT薄膜の成膜状態の観察から以下のことが確認された。

超音波振動を利用した場合、回転攪拌による場合や攪拌がない場合に比べ、一様な結晶が得られていた。また回転攪拌の場合、母材自体が変形してしまうことがあったが、超音波振動利用の場合はこのようなことは見られなかった。

【0026】

オートクレイブ1の下部(図中仮想線で示す液底付近の位置)に母材5をおいた場合に比べ、上記のように保持具で保持して水溶液4の液面近くに母材5を維持した場合に、より一様な結晶が得られていた。これは水溶液4の下部に生成された結晶粒がたまりやすいことと関係があると考えられる。逆に、オートクレイブ1の下部(図中仮想線で示す液底付近の位置)に母材5をおいた場合には、成膜速度が速まり、より短時間で所定厚さの薄膜を得ることができた。

【0027】

図7は、この実施例の方法で母材にPZT薄膜を成膜して製作したバイモルフアクチュエータを例示する斜視図であり、ここでは母材5の表面全体に2〜3μmの厚さでPZT薄膜6を成膜した後、その上下面にスパッタリングで金電極7を設けてバイモルフアクチュエータ8を構成している。

【0028】

図8は、このバイモルフアクチュエータ8に電圧を印加してその先端の変位を計測した結果を示す関係線図であり、図示のように、印加電圧の上昇に応じて変位量が増加していることから、バイモルフアクチュエータ8が圧電体としての動作を示すことが確認された。

【0029】

図9(a),(b),(c),(d),(e)は、上記実施例の方法において、水溶液4および母材5を入れたオートクレイブ1を挟持固定した支持台2を、図4に示すように、恒温炉中にセットして、140℃で24時間維持し、その間、超音波振動励起用圧電振動子3を、100Vの交流電圧と100Vのバイアス電圧を与えて0〜200VP-Pの範囲の駆動電圧とするとともに、その交流電圧の周波数を70kHz、80kHz、85kHz、90kHz、100kHzとして駆動して、支持台2を介してオートクレイブ1に超音波振動を加え続けて母材5の表面全体にPZT薄膜を成膜した結果をそれぞれ示している。

【0030】

ここで、80kHzと90kHzとは、あらかじめ水溶液4および母材5を入れない空の状態でオートクレイブ1を挟持固定した支持台2を、図4に示すように、恒温炉中にセットして、140℃で1時間加熱した後その加熱状態で超音波振動励起用圧電振動子3により加振して求めた二つの共振点に概ね一致する周波数である。

【0031】

図9から判明するように、80kHzと90kHzとの二つの共振点およびそれらの間の85kHzの周波数では成膜状態が良好であり、特に90kHzの共振点で成膜状態が最も良好である一方、二つの共振点の外の70kHzと100kHzとでは、成膜状態にばらつきが大きく、片面のみ成膜されることや, 攪拌の効果がほとんど見られないこともあった。

【0032】

図10は、上記実施例の方法および従来の回転撹拌法で生膜された薄膜の組成比と反応溶液の組成比との関係を示す関係線図であり、この関係線図は、以下に述べる薄膜成膜条件の最適化の検討により求められたものである。

【0033】

超音波攪拌機構を用いた水熱合成法によるPZT薄膜の圧電体としての性能を向上させるため、反応溶液の試薬量を変更してPZT薄膜の組成比の最適化を行った。試薬量のチタンとジルコニウムの組成比(但し:Ti/(Ti+Zr))の条件として、従来超音波攪拌に用いていた条件A(8原子量%)に加え、回転攪拌における最適値である条件B(40原子量%)、さらに酸化チタンと塩化ジルコニウムの重量比のみを変更した条件C(18原子量%)を用いた。各々の条件においてPZT薄膜を成膜した後、エネルギー分散型蛍光X線分析装置(Energy Dispersive X-ray:以下「EDX」と呼ぶ)を用いてPZT薄膜におけるチタンとジルコニウムの原子量組成比を測定した。図10の横軸に各条件における試薬量のチタンとジルコニウムの原子量組成比(但し:Ti/(Ti+Zr))、縦軸に成膜されたPZT薄膜のチタンとジルコニウムの原子量組成比(但し:Ti/(Ti+Zr))を示す。

【0034】

図10の結果より、同じ試薬量で超音波攪拌と回転攪拌を比較した場合、PZT薄膜の組成比ではチタンの割合が低くなることが確認できる。チタンとジルコニウムの原子量組成比が48:52のとき圧電性が向上し、圧電定数が最大値となることは判明している。これに基づき、図10の結果から、表1に示す超音波攪拌におけるチタンとジルコニウムの最適な試薬量である条件D(72原子量%)を導出した。この条件Dを用いてPZT薄膜を成膜した後、EDXを用いてチタンとジルコニウムの原子量組成比の測定を行った。その結果、図10に示すように、チタンとジルコニウムの組成比は58:42で、48:52を超えるものであった。従って、反応溶液のチタンとジルコニウムの組成比(但し:Ti/(Ti+Zr))は8〜72原子量%の範囲で使用可能であるが、18〜72原子量%の範囲が好ましく、40〜72原子量%の範囲がPZT薄膜で48:52の原子量組成比に近くなるのでより好ましい。

【0035】

【表1】

【0036】

上記表1は、超音波攪拌を用いて成膜を行った各条件時のPZT薄膜の厚さ、PZTの密度、圧電定数および、回転攪拌時のものを比較して示している。なお、圧電定数はバイモルフ型アクチュエータを作製し、アクチュエータの屈曲変位から求めた。

【0037】

この表1から、超音波攪拌を用いて成膜を行ったPZT薄膜は、回転攪拌で成膜を行ったものと比較してPZT結晶の膜厚が薄く、圧電定数が低いことがわかる。しかし、超音波攪拌で成膜されたPZTは回転攪拌時のものよりも、密度が高くなっていることがわかる。図6(a),(b)のSEM写真からもこのことはわかる。

【0038】

以上、図示例に基づき説明したが、この発明は上述の例に限定されるものでなく、特許請求の範囲の記載範囲内で適宜変更し得るものであり、例えばこの発明においては、超音波振動励起用圧電振動子を圧力容器の周面や端面等に直接貼着固定しても良い。また、オートクレイブ1内の母材5の配置や形状等に応じて超音波振動励起用圧電振動子3を支持台2の側面等、底面以外の位置に固着しても良い。

【0039】

そしてこの発明においては、水溶液や母材、加熱温度や圧力、時間等は、水熱合成法によるPZT薄膜の成膜に適したものであれば、上記実施例には限られない。

【産業上の利用可能性】

【0040】

かくしてこの発明のチタン酸ジルコン酸鉛重合体薄膜の成膜方法によれば、圧力容器に一体的に結合した超音波振動子でその圧力容器自体を振動させながら母材表面にチタン酸ジルコン酸鉛重合体の薄膜を成膜することから、得られる薄膜表面が回転攪拌に比べて一様となり、母材の変形も回転攪拌に比べて小さくなるので、特に、複雑な形状を持つ母材や大きな母材へのPZT薄膜の成膜に水熱合成法によるPZT薄膜の成膜方法を利用する場合でも、水熱合成法によるPZT薄膜の成膜方法を有効に利用することができる。

【0041】

また、この発明の成膜装置によれば、この発明の成膜方法を実施し得て、特に、複雑な形状を持つ母材や大きな母材へのPZT薄膜の成膜に水熱合成法によるPZT薄膜の成膜方法を利用する場合でも、水熱合成法によるPZT薄膜の成膜方法を有効に利用することができる。

【図面の簡単な説明】

【0042】

【図1】この発明のチタン酸ジルコン酸鉛重合体薄膜の成膜方法の一実施例に用いるオートクレイブと、そのオートクレイブ内に入れられた原料イオンを含む水溶液と母材と、そのオートクレイブを挟持して固定する支持台とを示す断面図である。

【図2】上記支持台の構造を示す斜視図である。

【図3】上記支持台の裏面に貼着固定された超音波振動励起用圧電振動子を示す説明写真である。

【図4】上記オートクレイブを挟持して固定した上記支持台を恒温炉内に設置した状態を示す説明写真である。

【図5】(a),(b)は、上記実施例の方法で生膜された薄膜表面および撹拌なしの場合の薄膜表面をそれぞれ示すSEM(電子顕微鏡)写真である。

【図6】(a),(b)は、従来の回転撹拌法で生膜された薄膜表面および上記実施例の方法で生膜された薄膜表面をそれぞれ示すSEM写真である。

【図7】上記実施例の方法で母材にPZT薄膜を成膜して製作したバイモルフアクチュエータを例示する斜視図である。

【図8】上記バイモルフアクチュエータに交流電圧を印加してその先端の変位を計測した結果を示す関係線図である。

【図9】(a),(b),(c),(d),(e)は、上記実施例の方法および参考例の方法で生膜された薄膜表面をそれぞれ示すSEM(電子顕微鏡)写真である。

【図10】上記実施例の方法および従来の回転撹拌法で生膜された薄膜の組成比と反応溶液の組成比との関係を示す関係線図である。

【符号の説明】

【0043】

1 オートクレイブ

2 支持台

2a 支持台上部

2b 支持台下部

2c ヒンジ

2d ロック孔

2e ロックねじ

3 超音波振動励起用圧電素子

4 原料イオンを含む水溶液

5 母材

6 PZT薄膜

7 金電極

8 バイモルフアクチュエータ

【技術分野】

【0001】

この発明は、微小振動または微小変位を発生させてそれを応用するセンサ・アクチュエータおよびこれらを利用するマイクロシステムに用い得る圧電体の製造に用いて好適な、チタン酸ジルコン酸鉛重合体(PZT)薄膜の成膜方法およびその成膜方法に用いられる成膜装置に関するものである。

【背景技術】

【0002】

PZTは圧電体として最も一般的に用いられており、その薄膜の成膜方法としても様々な方法が研究・実用化されている。水熱合成法は、加温・加圧下の水溶液中の反応を用いる方法であり、PZT薄膜の水熱合成は、東京工業大学の鶴見・大場らのグループによって発表されて以来、各種デバイスへの応用が試みられている。

【0003】

水熱合成法による圧電体PZT薄膜の成膜方法には、他の方法に比べて、比較的大きな面積への成膜が可能、曲面・アスペクト比の大きな母材や穴の内側など複雑な形状のものにも成膜可能、成膜後の分極処理が不要であるなどの利点がある。

【0004】

以上の利点から、マイクロモータ、振動式マイクロセンサ(東京大学 樋口、東京工業大学 黒澤らのグループ)などのデバイスが、水熱合成によるPZT薄膜を用いて試作されており、本願発明者らのグループでも、複雑な形状を持つ微小変位ステージ用アクチュエータの試作を行ってきた。

【0005】

ところで、水熱合成薄膜成膜反応は、オートクレイブとよばれる圧力容器中に原料イオンを含む水溶液と母材をいれ、攪拌しながら加温することによって得られる。攪拌を行わない場合、成膜状況にむらが生じ、成膜された多結晶膜の結晶状態、膜厚などの特性が一定とならない。そこで従来技術では、内容積300ml程度の比較的小さいオートクレイブの場合には容器自体を機械的に回転させることにより撹拌を行っており(例えば特許文献1参照)、またそれ以上の大きなオートクレイブでは攪拌翼を外部のモータにより回転させることによって攪拌を行っている(例えば特許文献2参照)。

【0006】

一方、水溶液中の反応を利用する他の成膜反応においては、超音波作用を攪拌に利用することが行われている。東京工業大学の阿部・中川らのグループでは、フェライト膜を水溶液中で成膜する際に容器中に挿入した超音波振動子から超音波を入射することによって攪拌を行っている(非特許文献1参照)。

【特許文献1】特開平10−226570号公報

【特許文献2】特開2004−284887号公報

【非特許文献1】2007年8月30日にダウンロードしたhttp://www.pe.titech.ac.jp/AbeLab/research/ferrite_thin_film.html

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら従来技術では、上記のような容器自体の回転や攪拌翼での攪拌を行うことによって成膜状況は改善されるが、容器中に大きな流れを生じるため、圧力分布や原料供給にむらが生じることになり、特に、複雑な形状を持つものや大きな母材を利用する場合では影響が大きかった。本願発明者らが試作している微小変位ステージ用マイクロアクチュエータでは、このような課題を解決することが必要となった。

【0008】

そして容器中に挿入した超音波振動子から超音波を入射する方法では、超音波の強度分布が一様にならないほか、密封され高温化で加熱される圧力容器に対しては応用が難しいという問題があった。

【0009】

それゆえこの発明は、圧力分布や原料供給にむらが生じず、特に複雑な形状を持つものや大きな母材を利用する場合等に用い得る、水熱合成法によるPZT薄膜の成膜方法および成膜装置を提案することを目的としている。

【課題を解決するための手段】

【0010】

この発明は、上記課題を有利に解決するものであり、この発明のチタン酸ジルコン酸鉛重合体薄膜の成膜方法は、チタン酸ジルコン酸鉛重合体を水熱合成薄膜成膜反応により合成するに際し、原料イオンを含む水溶液と母材とを圧力容器内に入れ、前記圧力容器に一体的に結合した超音波振動子で前記圧力容器を振動させながら前記圧力容器を加熱して、前記母材と前記水溶液との水熱合成薄膜成膜反応で前記母材の表面にチタン酸ジルコン酸鉛重合体の薄膜を成膜することを特徴とするものである。

【0011】

また、この発明の成膜装置は、上記チタン酸ジルコン酸鉛重合体薄膜の成膜方法に用いられるもので、前記圧力容器と、前記圧力容器を解放可能に固定支持する支持台と、前記支持台に設けられて前記圧力容器を加振する前記超音波振動子と、を具えてなるものである。

【発明の効果】

【0012】

かかる成膜方法によれば、圧力容器に一体的に結合した超音波振動子でその圧力容器自体を振動させながら母材表面にチタン酸ジルコン酸鉛重合体の薄膜を成膜することから、得られる薄膜表面が回転攪拌に比べて一様となり、母材の変形も回転攪拌に比べて小さくなるので、特に、複雑な形状を持つ母材や大きな母材へのPZT薄膜の成膜に水熱合成法によるPZT薄膜の成膜方法を利用する場合でも、水熱合成法によるPZT薄膜の成膜方法を有効に利用することができる。

【0013】

なお、この発明の成膜方法においては、前記超音波振動子は、前記圧力容器を固定支持する支持台に貼着されていても良く、このようにすれば、圧力容器を超音波振動子から分離できるので、圧力容器内に対する原料の挿入や成膜品の取り出し等の際の、圧力容器の取り扱いを容易にすることができる。

【0014】

また、この発明の成膜方法においては、前記超音波振動子は、前記圧力容器とその圧力容器を固定支持する支持台とを組み合わせた振動系の複数の共振周波数の何れかまたはそれらの間の周波数で駆動することとしても良く、このようにすれば、超音波振動子の振動を圧力容器の内部に良好に伝達することができるので、PZT薄膜の成膜状態を良好ならしめることができる。

【0015】

さらに、この発明の成膜方法においては、前記母材は前記圧力容器内で、前記原料イオンを含む水溶液中の、その水溶液の液面付近の位置に維持することとしても良く、このようにすれば、水溶液中で生成された結晶粒が下方に沈んだ上澄みを使用することになるので、より一様な薄膜を得ることができる。

【0016】

一方、この発明の成膜方法においては、前記母材は前記圧力容器内で、前記原料イオンを含む水溶液中の、その水溶液の液底付近の位置に維持することとしても良く、このようにすれば、水溶液中で生成されてその液底付近に溜まった結晶粒に母材が接することによって、より短時間で薄膜を得ることができる。

【0017】

また、この発明の成膜装置によれば、圧力容器と、その圧力容器を解放可能に固定支持する支持台と、その支持台に設けられて圧力容器を加振する超音波振動子とを具えてなるので、この発明の成膜方法を実施し得て、特に、複雑な形状を持つ母材や大きな母材へのPZT薄膜の成膜に水熱合成法によるPZT薄膜の成膜方法を利用する場合でも、水熱合成法によるPZT薄膜の成膜方法を有効に利用することができる。

【0018】

なお、この発明の成膜装置においては、前記超音波振動子は前記支持台の底面に貼着されていても良く、このようにすれば、超音波振動子の振動を圧力容器の底部からその内部に伝達することができるので、その圧力容器内の底部付近に位置させた母材の周囲の水溶液に振動を効率良く伝達し得て、その母材の表面へのPZT薄膜の成膜状態を良好ならしめることができる。

【発明を実施するための最良の形態】

【0019】

以下、この発明の実施の形態を図面に基づき詳細に説明する。ここに、図1は、この発明のチタン酸ジルコン酸鉛重合体薄膜の成膜方法の一実施例に用いるオートクレイブと、そのオートクレイブ内に入れられた原料イオンを含む水溶液と母材と、そのオートクレイブを挟持して固定する支持台とを示す断面図、図2は、上記支持台の構造を示す斜視図、図3は、上記支持台の裏面に貼着固定された超音波振動励起用圧電振動子を示す説明写真、図4は、上記オートクレイブを挟持して固定した上記支持台を恒温炉内に設置した状態を示す説明写真、図5(a),(b)は、上記実施例の方法で生膜された薄膜表面および撹拌なしの場合の薄膜表面をそれぞれ示すSEM(電子顕微鏡)写真、図6(a),(b)は、従来の回転撹拌法で生膜された薄膜表面および上記実施例の方法で生膜された薄膜表面をそれぞれ示すSEM写真であり、図中符号1はオートクレイブ、2は支持台、3は超音波振動励起用圧電振動子、4は原料イオンを含む水溶液、5は母材をそれぞれ示す。

【0020】

この実施例のチタン酸ジルコン酸鉛重合体(PZT)薄膜の成膜方法では、原料イオンを含む水溶液4は、従来既知のものと同様で良く、例えば特許文献1記載のように、

KOH:濃度4Nで12ml

Pb(NO3)2:濃度0.52mol/lで7.0ml

ZrOCl28H2O:濃度0.79mol/lで2.0ml

TiCl4:濃度3.7mol/lで0.39ml

を混合して、チタンイオンを含むものとする。また、母材5は、例えば幅1cm、長さ5cm、厚さ0.5mmのチタン基板とする。

【0021】

支持台2は、図1,図2に示すように、圧力容器としての通常のオートクレイブ1の円筒状の外周面を挟持できる内周面を二分割で画成する支持台上部2aおよび支持台下部2bと、それら支持台上部2aおよび支持台下部2bの一方の側部を連結してオートクレイブ1を挟持および解放可能とするヒンジ2cと、それら支持台上部2aおよび支持台下部2bの他方の側部に互いに水平方向に整列するように形成されたロック孔2dと、そのロック孔2d内に締め込まれて支持台上部2aを支持台下部2bへ向けて附勢する、図2では図示しないロックねじ2eとを具えている。

【0022】

この実施例の方法では、先ず、図1に示すように、オートクレイブ1内に、原料イオンを含む水溶液4と、母材5とを挿入する。その際、母材5は、図中実線で示すように、原料イオンを含む水溶液4中でその液面付近に維持されるように、オートクレイブ1内に一緒に入れた図示しない保持具で保持ずる。また、オートクレイブ1内は、水熱合成法によるPZT薄膜の成膜に適した既知の所定圧力、例えば1.8気圧とする。

【0023】

一方、この実施例の方法では、図1および図3に示すように、支持台2の裏面に、通常のPZT素子からなる超音波振動励起用圧電振動子3を貼着固定する。そして、上記水溶液4と母材5とを挿入したオートクレイブ1を支持台2の支持台上部2aおよび支持台下部2bの間にセットし、支持台上部2aおよび支持台下部2bのロック孔2d内に上記ロックねじ2eを締め込んで支持台上部2aを支持台下部2bへ向けて附勢することで、オートクレイブ1を支持台2で挟持固定する。

【0024】

次いで、上記オートクレイブ1を挟持固定した支持台2を、図4に示すように、恒温炉中にセットして、所定温度で所定時間、例えば140℃で24時間維持するとともに、その間、超音波振動励起用圧電振動子3を所定電圧、例えば100Vで、80.7kHzの共振周波数の交流電圧で駆動して、支持台2を介してオートクレイブ1に超音波振動を加え続ける。

【0025】

このようにして母材5の表面全体にPZT薄膜を成膜した結果を、図5および図6に示す。圧電体PZT薄膜の成膜状態の観察から以下のことが確認された。

超音波振動を利用した場合、回転攪拌による場合や攪拌がない場合に比べ、一様な結晶が得られていた。また回転攪拌の場合、母材自体が変形してしまうことがあったが、超音波振動利用の場合はこのようなことは見られなかった。

【0026】

オートクレイブ1の下部(図中仮想線で示す液底付近の位置)に母材5をおいた場合に比べ、上記のように保持具で保持して水溶液4の液面近くに母材5を維持した場合に、より一様な結晶が得られていた。これは水溶液4の下部に生成された結晶粒がたまりやすいことと関係があると考えられる。逆に、オートクレイブ1の下部(図中仮想線で示す液底付近の位置)に母材5をおいた場合には、成膜速度が速まり、より短時間で所定厚さの薄膜を得ることができた。

【0027】

図7は、この実施例の方法で母材にPZT薄膜を成膜して製作したバイモルフアクチュエータを例示する斜視図であり、ここでは母材5の表面全体に2〜3μmの厚さでPZT薄膜6を成膜した後、その上下面にスパッタリングで金電極7を設けてバイモルフアクチュエータ8を構成している。

【0028】

図8は、このバイモルフアクチュエータ8に電圧を印加してその先端の変位を計測した結果を示す関係線図であり、図示のように、印加電圧の上昇に応じて変位量が増加していることから、バイモルフアクチュエータ8が圧電体としての動作を示すことが確認された。

【0029】

図9(a),(b),(c),(d),(e)は、上記実施例の方法において、水溶液4および母材5を入れたオートクレイブ1を挟持固定した支持台2を、図4に示すように、恒温炉中にセットして、140℃で24時間維持し、その間、超音波振動励起用圧電振動子3を、100Vの交流電圧と100Vのバイアス電圧を与えて0〜200VP-Pの範囲の駆動電圧とするとともに、その交流電圧の周波数を70kHz、80kHz、85kHz、90kHz、100kHzとして駆動して、支持台2を介してオートクレイブ1に超音波振動を加え続けて母材5の表面全体にPZT薄膜を成膜した結果をそれぞれ示している。

【0030】

ここで、80kHzと90kHzとは、あらかじめ水溶液4および母材5を入れない空の状態でオートクレイブ1を挟持固定した支持台2を、図4に示すように、恒温炉中にセットして、140℃で1時間加熱した後その加熱状態で超音波振動励起用圧電振動子3により加振して求めた二つの共振点に概ね一致する周波数である。

【0031】

図9から判明するように、80kHzと90kHzとの二つの共振点およびそれらの間の85kHzの周波数では成膜状態が良好であり、特に90kHzの共振点で成膜状態が最も良好である一方、二つの共振点の外の70kHzと100kHzとでは、成膜状態にばらつきが大きく、片面のみ成膜されることや, 攪拌の効果がほとんど見られないこともあった。

【0032】

図10は、上記実施例の方法および従来の回転撹拌法で生膜された薄膜の組成比と反応溶液の組成比との関係を示す関係線図であり、この関係線図は、以下に述べる薄膜成膜条件の最適化の検討により求められたものである。

【0033】

超音波攪拌機構を用いた水熱合成法によるPZT薄膜の圧電体としての性能を向上させるため、反応溶液の試薬量を変更してPZT薄膜の組成比の最適化を行った。試薬量のチタンとジルコニウムの組成比(但し:Ti/(Ti+Zr))の条件として、従来超音波攪拌に用いていた条件A(8原子量%)に加え、回転攪拌における最適値である条件B(40原子量%)、さらに酸化チタンと塩化ジルコニウムの重量比のみを変更した条件C(18原子量%)を用いた。各々の条件においてPZT薄膜を成膜した後、エネルギー分散型蛍光X線分析装置(Energy Dispersive X-ray:以下「EDX」と呼ぶ)を用いてPZT薄膜におけるチタンとジルコニウムの原子量組成比を測定した。図10の横軸に各条件における試薬量のチタンとジルコニウムの原子量組成比(但し:Ti/(Ti+Zr))、縦軸に成膜されたPZT薄膜のチタンとジルコニウムの原子量組成比(但し:Ti/(Ti+Zr))を示す。

【0034】

図10の結果より、同じ試薬量で超音波攪拌と回転攪拌を比較した場合、PZT薄膜の組成比ではチタンの割合が低くなることが確認できる。チタンとジルコニウムの原子量組成比が48:52のとき圧電性が向上し、圧電定数が最大値となることは判明している。これに基づき、図10の結果から、表1に示す超音波攪拌におけるチタンとジルコニウムの最適な試薬量である条件D(72原子量%)を導出した。この条件Dを用いてPZT薄膜を成膜した後、EDXを用いてチタンとジルコニウムの原子量組成比の測定を行った。その結果、図10に示すように、チタンとジルコニウムの組成比は58:42で、48:52を超えるものであった。従って、反応溶液のチタンとジルコニウムの組成比(但し:Ti/(Ti+Zr))は8〜72原子量%の範囲で使用可能であるが、18〜72原子量%の範囲が好ましく、40〜72原子量%の範囲がPZT薄膜で48:52の原子量組成比に近くなるのでより好ましい。

【0035】

【表1】

【0036】

上記表1は、超音波攪拌を用いて成膜を行った各条件時のPZT薄膜の厚さ、PZTの密度、圧電定数および、回転攪拌時のものを比較して示している。なお、圧電定数はバイモルフ型アクチュエータを作製し、アクチュエータの屈曲変位から求めた。

【0037】

この表1から、超音波攪拌を用いて成膜を行ったPZT薄膜は、回転攪拌で成膜を行ったものと比較してPZT結晶の膜厚が薄く、圧電定数が低いことがわかる。しかし、超音波攪拌で成膜されたPZTは回転攪拌時のものよりも、密度が高くなっていることがわかる。図6(a),(b)のSEM写真からもこのことはわかる。

【0038】

以上、図示例に基づき説明したが、この発明は上述の例に限定されるものでなく、特許請求の範囲の記載範囲内で適宜変更し得るものであり、例えばこの発明においては、超音波振動励起用圧電振動子を圧力容器の周面や端面等に直接貼着固定しても良い。また、オートクレイブ1内の母材5の配置や形状等に応じて超音波振動励起用圧電振動子3を支持台2の側面等、底面以外の位置に固着しても良い。

【0039】

そしてこの発明においては、水溶液や母材、加熱温度や圧力、時間等は、水熱合成法によるPZT薄膜の成膜に適したものであれば、上記実施例には限られない。

【産業上の利用可能性】

【0040】

かくしてこの発明のチタン酸ジルコン酸鉛重合体薄膜の成膜方法によれば、圧力容器に一体的に結合した超音波振動子でその圧力容器自体を振動させながら母材表面にチタン酸ジルコン酸鉛重合体の薄膜を成膜することから、得られる薄膜表面が回転攪拌に比べて一様となり、母材の変形も回転攪拌に比べて小さくなるので、特に、複雑な形状を持つ母材や大きな母材へのPZT薄膜の成膜に水熱合成法によるPZT薄膜の成膜方法を利用する場合でも、水熱合成法によるPZT薄膜の成膜方法を有効に利用することができる。

【0041】

また、この発明の成膜装置によれば、この発明の成膜方法を実施し得て、特に、複雑な形状を持つ母材や大きな母材へのPZT薄膜の成膜に水熱合成法によるPZT薄膜の成膜方法を利用する場合でも、水熱合成法によるPZT薄膜の成膜方法を有効に利用することができる。

【図面の簡単な説明】

【0042】

【図1】この発明のチタン酸ジルコン酸鉛重合体薄膜の成膜方法の一実施例に用いるオートクレイブと、そのオートクレイブ内に入れられた原料イオンを含む水溶液と母材と、そのオートクレイブを挟持して固定する支持台とを示す断面図である。

【図2】上記支持台の構造を示す斜視図である。

【図3】上記支持台の裏面に貼着固定された超音波振動励起用圧電振動子を示す説明写真である。

【図4】上記オートクレイブを挟持して固定した上記支持台を恒温炉内に設置した状態を示す説明写真である。

【図5】(a),(b)は、上記実施例の方法で生膜された薄膜表面および撹拌なしの場合の薄膜表面をそれぞれ示すSEM(電子顕微鏡)写真である。

【図6】(a),(b)は、従来の回転撹拌法で生膜された薄膜表面および上記実施例の方法で生膜された薄膜表面をそれぞれ示すSEM写真である。

【図7】上記実施例の方法で母材にPZT薄膜を成膜して製作したバイモルフアクチュエータを例示する斜視図である。

【図8】上記バイモルフアクチュエータに交流電圧を印加してその先端の変位を計測した結果を示す関係線図である。

【図9】(a),(b),(c),(d),(e)は、上記実施例の方法および参考例の方法で生膜された薄膜表面をそれぞれ示すSEM(電子顕微鏡)写真である。

【図10】上記実施例の方法および従来の回転撹拌法で生膜された薄膜の組成比と反応溶液の組成比との関係を示す関係線図である。

【符号の説明】

【0043】

1 オートクレイブ

2 支持台

2a 支持台上部

2b 支持台下部

2c ヒンジ

2d ロック孔

2e ロックねじ

3 超音波振動励起用圧電素子

4 原料イオンを含む水溶液

5 母材

6 PZT薄膜

7 金電極

8 バイモルフアクチュエータ

【特許請求の範囲】

【請求項1】

チタン酸ジルコン酸鉛重合体を水熱合成薄膜成膜反応により合成するに際し、

原料イオンを含む水溶液と母材とを圧力容器内に入れ、

前記圧力容器に一体的に結合した超音波振動子で前記圧力容器を振動させながら前記圧力容器を加熱して、前記母材と前記水溶液との水熱合成薄膜成膜反応で前記母材の表面にチタン酸ジルコン酸鉛重合体の薄膜を成膜することを特徴とする、チタン酸ジルコン酸鉛重合体薄膜の成膜方法。

【請求項2】

前記超音波振動子は、前記圧力容器を固定支持する支持台に貼着されていることを特徴とする、請求項1記載のチタン酸ジルコン酸鉛重合体薄膜の成膜方法。

【請求項3】

前記超音波振動子は、前記圧力容器とその圧力容器を固定支持する支持台とを組み合わせた振動系の複数の共振周波数の何れかまたはそれらの間の周波数で駆動することを特徴とする、請求項1記載のチタン酸ジルコン酸鉛重合体薄膜の成膜方法。

【請求項4】

前記母材は前記圧力容器内で、前記原料イオンを含む水溶液中の、その水溶液の液面付近の位置に維持することを特徴とする、請求項1記載のチタン酸ジルコン酸鉛重合体薄膜の成膜方法。

【請求項5】

前記母材は前記圧力容器内で、前記原料イオンを含む水溶液中の、その水溶液の液底付近の位置に維持することを特徴とする、請求項1記載のチタン酸ジルコン酸鉛重合体薄膜の成膜方法。

【請求項6】

前記原料イオンにおけるチタンとジルコニウムとの和に対するチタンの比率は18原子量%以上で72原子量%以下である、請求項1記載のチタン酸ジルコン酸鉛重合体薄膜の成膜方法。

【請求項7】

前記圧力容器と、

前記圧力容器を解放可能に固定支持する支持台と、

前記支持台に設けられて前記圧力容器を加振する前記超音波振動子と、

を具えてなる、請求項1記載のチタン酸ジルコン酸鉛重合体薄膜の成膜方法に用いられる成膜装置。

【請求項8】

前記超音波振動子は前記支持台の底面に貼着されていることを特徴とする、請求項7記載の成膜装置。

【請求項1】

チタン酸ジルコン酸鉛重合体を水熱合成薄膜成膜反応により合成するに際し、

原料イオンを含む水溶液と母材とを圧力容器内に入れ、

前記圧力容器に一体的に結合した超音波振動子で前記圧力容器を振動させながら前記圧力容器を加熱して、前記母材と前記水溶液との水熱合成薄膜成膜反応で前記母材の表面にチタン酸ジルコン酸鉛重合体の薄膜を成膜することを特徴とする、チタン酸ジルコン酸鉛重合体薄膜の成膜方法。

【請求項2】

前記超音波振動子は、前記圧力容器を固定支持する支持台に貼着されていることを特徴とする、請求項1記載のチタン酸ジルコン酸鉛重合体薄膜の成膜方法。

【請求項3】

前記超音波振動子は、前記圧力容器とその圧力容器を固定支持する支持台とを組み合わせた振動系の複数の共振周波数の何れかまたはそれらの間の周波数で駆動することを特徴とする、請求項1記載のチタン酸ジルコン酸鉛重合体薄膜の成膜方法。

【請求項4】

前記母材は前記圧力容器内で、前記原料イオンを含む水溶液中の、その水溶液の液面付近の位置に維持することを特徴とする、請求項1記載のチタン酸ジルコン酸鉛重合体薄膜の成膜方法。

【請求項5】

前記母材は前記圧力容器内で、前記原料イオンを含む水溶液中の、その水溶液の液底付近の位置に維持することを特徴とする、請求項1記載のチタン酸ジルコン酸鉛重合体薄膜の成膜方法。

【請求項6】

前記原料イオンにおけるチタンとジルコニウムとの和に対するチタンの比率は18原子量%以上で72原子量%以下である、請求項1記載のチタン酸ジルコン酸鉛重合体薄膜の成膜方法。

【請求項7】

前記圧力容器と、

前記圧力容器を解放可能に固定支持する支持台と、

前記支持台に設けられて前記圧力容器を加振する前記超音波振動子と、

を具えてなる、請求項1記載のチタン酸ジルコン酸鉛重合体薄膜の成膜方法に用いられる成膜装置。

【請求項8】

前記超音波振動子は前記支持台の底面に貼着されていることを特徴とする、請求項7記載の成膜装置。

【図1】

【図2】

【図7】

【図8】

【図10】

【図3】

【図4】

【図5】

【図6】

【図9】

【図2】

【図7】

【図8】

【図10】

【図3】

【図4】

【図5】

【図6】

【図9】

【公開番号】特開2009−73730(P2009−73730A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2008−221967(P2008−221967)

【出願日】平成20年8月29日(2008.8.29)

【出願人】(504147243)国立大学法人 岡山大学 (444)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成20年8月29日(2008.8.29)

【出願人】(504147243)国立大学法人 岡山大学 (444)

【Fターム(参考)】

[ Back to top ]