チタン酸化物粒子の製造方法

【課題】 光触媒用酸化チタンの光触媒活性を高める。

【解決手段】 液体中に分散させたチタン酸化物粒子を部分的に溶解した後に粒径が小さくなったチタン酸化物粒子を水洗、乾燥の後に酸素含有雰囲気で加熱処理することを特徴とする光触媒用酸化チタンの製造方法。

【解決手段】 液体中に分散させたチタン酸化物粒子を部分的に溶解した後に粒径が小さくなったチタン酸化物粒子を水洗、乾燥の後に酸素含有雰囲気で加熱処理することを特徴とする光触媒用酸化チタンの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光触媒活性の高い酸化チタンからなる光触媒用酸化チタンおよびその製造方法に関し、また、得られた光触媒用酸化チタンを紫外線の照射下に配置して、有機リン化合物、有機塩素化合物液体等の化学兵器剤を除染する除染方法に関するものである。

【背景技術】

【0002】

酸化チタンからなる光触媒は、光励起されて接触する各種の化学物質を分解する作用を有しており、アセトアルデヒドやメルカプタン類等の悪臭成分の分解除去、カビや藻類の殺菌除去、窒素酸化物の酸化分解除去をはじめとした防汚、防臭、殺菌等の目的で様々な分野で利用されている。

また、光触媒の有するその光触媒機能を高める方法が種々提案されている。例えば、粒径を小さな粒子を用いることによって表面積を大きくしたり、粒子の結晶性を高めたり、あるいは電荷分離を行ったり、粒子のバンドギャップを調整する等の方法が提案されている。しかしながら、高濃度気体の分解や水処理等で使用する場合には従来の光触媒では充分ではなかった。

【0003】

また、光触媒粒子を使用する場合には基材上に固定することが必要となるが、基材上に固定するためには、バインダーとともに塗布したり、あるいは酸化チタン光触媒をアルカリ化合物および過酸化水素を含有する溶液に溶液に分散して、酸化チタン光触媒粒子を部分的に溶解し,部分溶解液を光触媒の塗布剤と方法が提案されており、部分溶解によって光触媒作用を高めることにつながることが記載されている(例えば、特許文献1参照)。

【特許文献1】特開2007−146138号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、光触媒活性が高いチタン酸化物を提供することを課題とするものであり、気相法、液相法等のいずれの方法によって製造したチタン酸化物にも適用可能であって、比較的容易に光触媒機能に優れる光触媒活性が大きな光触媒用酸化チタンを提供することを課題とするものである。

【課題を解決するための手段】

【0005】

本発明は、液体中に分散させたチタン酸化物粒子を部分的に溶解した後に粒径が小さくなったチタン酸化物粒子を水洗、乾燥の後に酸素含有雰囲気で加熱処理する光触媒用酸化チタンの製造方法である。

また、加熱処理を100℃〜500℃の温度で行う前記の光触媒用酸化チタンの製造方法である。

チタン酸化物粒子の部分的な溶解を、過酸化水素水と塩基性物質の添加、または過酸化水素水と酸性物質の添加によって行う前記の光触媒用酸化チタンの製造方法である。

チタン酸化物粒子の質量の10%以上を溶解する前記の光触媒用酸化チタンの製造方法である。

【0006】

また、液体中に分散させたチタン酸化物粒子を部分的に溶解して粒径が小さくなったチタン酸化物粒子を水洗、乾燥の後、酸素含有雰囲気で100℃〜500℃の温度で加熱処理し、得られた光触媒用酸化チタンによって紫外線の照射下において、化学兵器剤を分解する化学兵器剤の除染方法である。

また、液体中に分散させたチタン酸化物粒子を部分的に溶解して粒径が小さくなったチタン酸化物粒子を水洗、乾燥の後、粒径酸素含有雰囲気で100℃〜500℃の温度で加熱処理して得られたチタン酸化物粒子を担持した三次元網目構造を有する円筒状セラミックスが、光透過性部材で形成された二重管の間に形成された反応室に配置されており、前記二重管の内面および外面に紫外線を発する光源が配置され、反応室の一方の端部には化学兵器剤を含有した汚染気体の流入口を有し、反応室の他方の端部には除染気体の排出口を有する化学兵器剤の除染装置である。

【発明の効果】

【0007】

本発明の光触媒用酸化チタンの製造方法では、チタン酸化物粒子を部分的に溶解することによって微粒子化による高比表面積化、酸化チタン粒子への細孔の導入などによる高比表面積化、粒子表面の状態変化が生じ、更に酸素含有雰囲気において加熱処理にすることで酸化チタン粒子表面の結晶性等が高まり、光触媒活性が向上するものと考えられる。その結果、空気清浄機、脱臭機などの空調機器あるいは水質浄化機器など様々な光触媒機能を利用する分野、あるいは保護皮膜、誘電体膜、半導体膜、紫外線カット被膜、色素増感型太陽電池などの分野等においても効果を発揮する。

【発明を実施するための最良の形態】

【0008】

本発明は、光触媒として利用されている酸化チタン粒子を部分的に溶解した後に、酸素含有雰囲気において加熱処理することによって、光触媒活性が大きな酸化チタンが提供可能であることを見いだしたものである。また、光触媒用の市販の酸化チタン粒子についてを同様に処理することによって光触媒作用が大きな酸化チタンを得ることが可能であることを見いだしたものである。

光触媒用酸化チタンの光触媒作用を高めるために様々な提案がなされている。特に、酸化チタン粒子を部分的に溶解することによって粒径を小さくする方法は、生成した電子とホールの再結合を抑制するものであって比較的簡単な手法によって光触媒活性を高めることが可能な方法として知られている。

これに対して、本発明は、部分的に溶解を行って粒径を小さくした後に、更に所定の温度において酸素含有雰囲気において加熱することによって更に光触媒活性を高めることがことが可能であることを見いだしたものである。

【0009】

酸化チタン粒子の部分溶解は、酸化チタン粒子に過酸化水素水と、アンモニア水等の塩基性物質もしくは塩酸等の酸性物質を作用させて、酸化チタン粒子の所定の量を部分的に溶解させることによって行うことができる。

その結果、溶解によって粒径が小さくなった酸化チタン粒子と、酸化チタン粒子から生成したペルオキソチタン錯体の混合液が得られる。生成したペルオキソチタン錯体は、pHが3以上では主に陰イオンとして存在し、pHが3以下では主に陽イオンとして存在する。

したがって、酸化チタン粒子の部分溶解時に過酸化水素水および塩基性物質を添加した場合、ペルオキソチタン錯体の陰イオンおよび酸化チタン粒子からなる混合液が得られる。一方、過酸化水素水および酸性物質を添加した場合には、ペルオキソチタン錯体の陽イオンおよび酸化チタン粒子からなる混合液が得られる。

酸化チタン粒子から溶解したペルオキソチタン錯体および酸化チタン粒子を含む混合液からペルオキソチタン錯体等の成分の除去は、ろ過、水洗等の分離操作によって行うことができる。

【0010】

一例を挙げると、ペルオキソチタン錯体および酸化チタン粒子を含む混合液からペルオキソチタン錯体の陰イオンとして溶解成分を除去する場合には、混合液の遠心分離あるいはデカンテーション等によって混合液中に含まれるペルオキソチタン錯体の陰イオンおよび塩基性物質に由来する水以外のイオン性物質を分離して取り除き、チタン酸化物粒子の懸濁液を調製することができる。

【0011】

また、酸化チタン粒子の部分的な溶解によって生成したペルオキソチタン錯体の陰イオンおよび酸化チタン粒子の混合液を、攪拌、加熱、超音波処理等を行うことによって混合液中のペルオキソチタン錯体の陰イオンをペルオキソチタン水和物の重合物として析出させ、遠心分離あるいはろ過等の処理を行ってペルオキソチタン水和物の重合体および酸化チタンの混合物を沈殿物として分離回収する。

次に、沈殿物に酸性物質を添加し、pHを3以下、さらに好ましくはpHを1以下とすることでペルオキソチタン水和物の重合体をペルオキソチタン水和物の陽イオンとして再度溶解することができる。

沈殿物に含まれるペルオキソチタン水和物の重合体をペルオキソチタン錯体の陽イオンとして再溶解させた後には、イオン交換反応あるいは遠心分離等の処理を行って、液体中に含まれるペルオキソチタン錯体の陽イオン、酸化チタン粒子の溶解のために添加した塩基性物質、あるいは酸性物質に由来する水以外のイオン性物質を取り除き、酸化チタン粒子の懸濁液を調製することができる。

【0012】

また、過酸化水素水および酸性物質を添加し、酸化チタン粒子を部分的に溶解させることによって生成したペルオキソチタン錯体の陽イオンおよび酸化チタンの混合液から、イオン交換反応あるいは遠心分離等の処理を行って、混合液中に含まれるペルオキソチタン錯体の陽イオン、酸性物質に由来する水以外のイオン性物質を取り除き、酸化チタン懸濁液を作製することができる。

【0013】

酸化チタン粒子の部分的な溶解に使用する塩基性物質としてはアンモニア水、アルカリ金属水酸化物水溶液、テトラアルキルアンモニウム水溶液などを用いることができるが、イオン交換、蒸発等によって除去が容易で、光触媒活性に影響を及ぼす金属元素を含有しないアンモニア水、テトラアルキルアンモニウム等が好ましく、特にアンモニア水が好ましい。

また、酸化チタン粒子を過酸化水素および塩基性物質を用いて部分溶解する場合の塩基性物質の量は、チタンのモル数に対して4倍以下とすることが好ましく、より好ましくは2倍以下の量である。

【0014】

また、酸化チタン粒子に過酸化水素水および塩基性物質を加えると、塩基性物質の添加量に応じて酸化チタン粒子の溶解量が変化し、溶解した酸化チタン粒子からペルオキソチタン錯体が生成する。したがって、塩基性物質の添加量を調整することで、酸化チタンの溶解量を調整することが可能となる。

【0015】

また、酸化チタン粒子の部分的な溶解およびペルオキソチタン水和物の重合体の溶解に使用する酸性物質としては、希塩酸、希硫酸、希硝酸などが挙げられる。これらの酸のうち、イオン交換反応あるいは遠心分離等の処理によって除去が容易で、光触媒活性に影響を及ぼす影響も比較的小さい希塩酸、希硝酸等が好ましく、特に希塩酸が好ましい。

また、チタン酸化物粒子に過酸化水素水および酸性物質を加えると、塩基性物質を加えた場合と同様に過酸化水素水の添加量に応じて酸化チタン粒子の溶解量が変化する。

塩基性物質、酸性物質のいずれを用いる場合にも、溶解量が少なすぎると光触媒活性向上効果が低く、また溶解量が多すぎると酸化チタン粒子の回収率が低下する。具体的には、溶解前の酸化チタン粒子の質量に対して10%の質量を溶解することによって効果を得ることができる。

【0016】

酸化チタン粒子の部分溶解によって生成した混合液中から添加した酸性物質、塩基性物質に由来するアンモニウムイオン、塩素イオン、あるいはその他オンを充分に取り除くことが好ましい。これらのイオンの残存量は、最終的に得られる酸化チタン粒子の光触媒活性に悪影響を与えるので十分に処理することが望ましい。特に、塩素イオン等は光触媒活性を低下させることが考えられるので十分に除去する必要がある。

これらのイオンは、デカンテーション、ろ過、遠心分離等を行う際に充分に水洗を行ったり、イオン交換反応、逆浸透法によりイオン性物質を除去する方法のいずれか、またはこれらを組み合わせることによって除去することが好ましい。

【0017】

また、酸化チタン粒子の部分溶解のために添加する過酸化水素水の量は、酸化チタンの部分溶解工程において、添加した過酸化水素水には反応に関与することなく分解するものがあるので、過酸化水素/チタンのモル比が1よりも過剰に加えることが好ましい。

【0018】

次いで、酸化チタン粒子を分散した液から加熱乾燥によって水分を除去する。加熱乾燥では、高温度に加熱すると部分的な溶解によって粒径が小さくなった酸化チタン粒子が乾燥時に凝集を起こしたり、あるいは結晶成長を起こす可能性がある。

したがって、酸化チタン粒子の乾燥は温度25℃〜50℃において12時間〜96時間を行うことが好ましい。乾燥温度が25℃よりも低い場合には充分に水分を除去することができず、また50℃よりも高い場合には、粒子の凝集等が生じるのでので好ましくない。

【0019】

以上のようにして酸化チタン粒子から充分に水分を除去した後に、100〜500℃以下の温度において酸素含有雰囲気において加熱処理することによって、光触媒機能および結晶性の優れたチタン酸化物粒子を調製することができる。

100℃よりも低い温度では、加熱処理による光触媒機能を充分に高めることはできず、一方、500℃よりも高温での加熱処理ではチタン酸化物粒子の結晶化に伴い、比表面積の減少などが起こり光触媒活性の低下が起こる可能性がある。また、加熱時間は、30分間ないし24時間とすることが好ましい。

【0020】

本発明において、液体中に分散した酸化チタン粒子を過酸化水素および塩基性物質もしくは酸性物質を用いて部分的に溶解し乾燥させた後に、酸素含有雰囲気において加熱処理を行うことにより、酸化チタン粒子の微粒子化による高比表面積化、酸化チタン粒子への細孔の導入などによる高比表面積化、酸化チタン粒子表面の状態変化が生じ、光触媒活性が向上されると考えられる。

また、酸化チタン粒子の部分的に溶解させた後に、溶解性分およびイオン性物質を除去、することによって光触媒作用をより高めることができる。

【0021】

本発明のチタン酸化物粒子の製造工程において、部分的な溶解に使用することが可能なチタン酸化物粒子としては、各種の結晶性のチタン酸化物粒子を挙げることができる。

例えば、光触媒用酸化チタン粒子として販売されている各種のチタン酸化物粒子を使用することができる。例えばP−25(日本アエロジル製)、ST−01(石原産業製)、AMT−100(テイカ製)等を挙げることができる。

【0022】

また、本発明のチタン酸化物の製造方法において原料とする酸化チタン粒子は、以上のような光触媒用酸化チタン粒子として販売されているもの以外にも、特許第3490013号に記載の方法のように、チタン含有原料水溶液に過酸化水素水を加えてペルオキソチタン錯体を形成させた後に、塩基性物質を添加して得られた溶液を放置もしくは加熱することによってペルオキソチタン水和物の重合体の沈殿物を形成した後に、チタン含有原料水溶液に由来する水以外の溶解成分を除去した後に、過酸化水素水を作用させて溶液化することによって得られたチタン酸化物形成用溶液から製造した酸化チタン粒子を用いても良い。

【0023】

本発明によって得られる光触媒用酸化チタンは、空気清浄機、脱臭機などの空調機器あるいは水質浄化機器など様々な光触媒機能を利用する分野以外にも、保護被膜、誘電体膜、半導体膜、紫外線カット被膜、色素増感型太陽電池などの分野にも利用される。

【0024】

また、本発明の方法によって得られる光触媒用酸化チタンは、光触媒としての機能が大きいので、サリン、タブン、マスタードガスをはじめとする化学兵器剤の除染に好適である。

化学兵器剤の除染現場においては、大量の汚染空気を短時間に処理しなければならないため、除染装置へ強制的に汚染空気を導入して、効率よくサリンなどの化学兵器剤を分解させることが必要となる。

除染装置は、チタン酸化物粒子からなる光触媒に光が照射される環境において化学兵器剤を含んだ気体と接触させることが必要である。このため、光触媒を担体の表面の光が充分に届く領域に担持することが好ましい。

例えば、多孔性の板状体の表面にチタン酸化物粒子からなる光触媒を担時して板状体に近接して光触媒の作用する波長の紫外線を照射する紫外線ランプ等を配置して紫外線を照射することができる。

また、円筒状の三次元網目構造を有する担体の内面および外面にチタン酸化物粒子からなる光触媒を担持し、直管状の紫外線ランプ、紫外線放射蛍光灯の紫外線照射手段を光触媒を担持した円筒状の担体の内面に配置し、更に外面にも複数個の紫外線照射手段を配置することによって照射効率を高めることができる。

【0025】

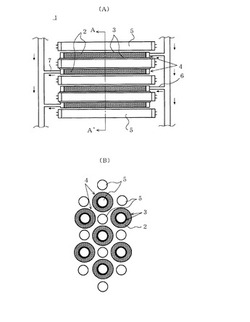

図1は、本発明の化学兵器剤の除染装置を説明する図であり、図1(A)は、除染装置の一部の主要部を説明する側面図であり、図1(B)は、図1(A)におけるA−A’線での断面図である。

本発明の化学兵器剤の除染装置1は、チタン酸化物粒子を担持した三次元網目構造を有する円筒状のセラミックス担体からなる光触媒担持体2を紫外線透過性材料部材3で形成された二重管からなる反応管4の内部に装着している。反応管の内部および外面には、紫外線ランプ5が配置されている。

また、各反応管4には、汚染気体供給管6および除染気体排出管7が結合されており、化学兵器剤を含んだ汚染気体は、汚染気体供給管5から反応管4に供給されて反応管4内に配置した光触媒担持体2の表面で紫外線の照射を受けて、化学兵器剤が分解された後に、除染気体排出管7から排出される。

【0026】

チタン酸化物粒子を担持した光触媒担持体2は、三次元網目構造を有するシリカ、アルミナからなる円筒状セラミックス担体に、チタン酸化物粒子を含む塗布剤を塗布することによって作製することができる。塗布剤は、チタン酸化物粒子を各種のバインダーに加えることによって作製することができるが、チタン化合物から調製したペルオキソチタン液に酸化チタン粒子を混合して塗布剤とすることによって、光触媒活性を低下させずに担体へ担持することができるので好ましい。

また、担体として使用することができる三次元網目構造を有する円筒状のセラミックス担体は、円筒状のポリウレタン等の合成樹脂の発泡体にセラミックスまたはその前駆体の分散液を含浸させた後に、焼成することによって製造することができる。

【実施例】

【0027】

以下に、実施例、比較例を示し本発明を説明する。

実施例1

チタン酸化物粒子の調製

濃度60質量%四塩化チタン水溶液20mlを水で2000mlに希釈した溶液に、濃度25質量%アンモニア水の10倍希釈液を滴下してpHを7とし、自色ゲル状のチタン水酸化物を沈殿させ、濾過洗浄を行い、濾別残渣を水で全量を600mlとした。

次に、濃度30質量%過酸化水素水を80mlおよび水を加えて12時間放置した後、更に溶液の温度を7℃に保持した状態で30質量%過酸化水素水40mlを加えて黄色透明のペルオキソチタン酸水溶液を得た。

この溶液をマイクロ波式水熱処理装置(CEM社製MARS5)により、180℃、2.5分の条件で熱処理することで、結晶性の酸化チタン粒子分散液体を得た。作製した結晶性酸化チタン微粒子分散液体の酸化チタン含有率は0.98質量%であった。

【0028】

酸化チタン粒子の部分溶解

次いで、得られた酸化チタン粒子分散液体500ml(酸化チタン含有量4.9g)に、アンモニア/チタンのモル比が1.25となるように、濃度10質量%アンモニア水を添加した後に濃度30質量%過酸化水素水を49ml加え、これを25℃で2日間撹拌して酸化チタン粒子を部分的に溶解させ、酸化チタンおよびチタン含有イオンを含む黄白色の混合液を得た。

得られた混合液を遠心機(コクサン製H−2000A2)により11,000rpm、20分間の条件で遠心分離を行い、黄白色沈殿物と上澄み液とに分離し、沈殿物を得た。

【0029】

更に得られた沈殿物に濃度10質量%塩酸水溶液の400mlを加え12時間25℃で攪拌することにより、酸化チタン以外の成分を溶解させ褐色の混合液を得た。次いで、遠心機(コクサン製H−2000A2)により11,000rpm、20分間の条件で遠心分離を行い、沈殿物と褐色の上澄み液とに分離し、上澄み液に含まれる溶解成分の除去を行い沈殿物を得た。

得られた沈殿物に水200mlを加え攪拌して分散させた後、両性イオン交換樹脂(オルガノ製アンバーライトMB−1)の100mlを徐々に投入して攪拌し、アンモニウムイオンおよび塩素イオンの除去を行い、両性イオン交換樹脂を分離してpH6.5の酸化チタン懸濁液を得た。

【0030】

部分溶解率の測定

1.部分溶解した酸化チタン量の測定

部分溶解後に得られた酸化チタンおよびチタン含有イオンを含む混合液の0.5mlを採取し、冷却しながら濃度96質量%硫酸の4倍希釈液20mlおよび濃度30質量%過酸化水素水0.5mlを添加した後、水で全量を50mlとした。

次いで、限外ろ過して得られた液を分光光度計(島津製作所製UV3150)により波長410nmで吸光度の測定を行って溶解した酸化チタン量を求めた。

なお、比色測定に用いた標準液は、チタン標準液(和光純薬工業製濃度1000ppm)1mlに、冷却しながら濃度96質量%硫酸の4倍希釈液20mlおよび濃度30質量%過酸化水素水0.5mlを添加し、水で全量を50mlとすることで調製した。

【0031】

2.全酸化チタン量の測定

部分溶解後に得られた酸化チタンおよびチタン含有イオンを含む混合液0.5mlを採取し、濃度96質量%硫酸の2倍希釈液10mlを加え、硫酸の白煙が発生する加熱してチタン化合物を完全に溶解した。

次いで、冷却後、濃度30%過酸化水素水2mlを添加した後、水で全量50mlとした後に、分光光度計(島津製作所製UV3150)により波長410nmで吸光度の測定を行って溶解した酸化チタン量を求めた。

次いで、部分溶解率を、

部分溶解率(%)=部分溶解した酸化チタン質量/全酸化チタン質量×100

により算出した。

部分溶解率は60%であった。

【0032】

乾燥処理

得られた酸化チタン懸濁液を50℃において24時間の条件で加熱して酸化チタン粉末を得た。

加熱処理

乾燥した酸化チタン粉末を150℃において大気中で1時間30分間加熱処理して光触媒用酸化チタンを調製した。

【0033】

平均粒径の測定

得られた光触媒用酸化チタンをX線回折装置(PANalytical製 X'Pert PRO)によって、銅ターゲットを用い、加速電圧45kV、電流40mAの測定条件でX線回折測定を行い、得られたX線回折測定の結果を用い、観察したアナタース(101)面のX線回折ピークより以下のScherrerの式を用いて算出した結晶子径6.79nmを平均粒径とした。

D=Kλ/βcosθ

D:平均結晶子径、λ:X線の波長、β:回折ピークの半価幅、θ:ブラッグ角、K:Scherrer定数

【0034】

光触媒活性の測定

容量1dm3 ガラス製反応容器内に、酸化チタン2.5mgを塗布乾燥して光触媒膜を形成した26×39mmのガラス板を配置した。25℃においてガラス製容器内にアセトアルデヒドを濃度が1000ppmとなるように注入し、60分間の吸着させた後に紫外線ランプ(東芝製BLB20W)によって1mW/dm3 の照射強度で照射し、アセトアルデヒド濃度の時間に対する変化をガスクロマトグラフ(島津製作所製GC−14B)及びガスクロマトグラフ質量分析計(島津製作所製CMS−QP2010)を用いて測定した。

アセトアルデヒドの光触媒による酸化分解反応は以下の反応速度式で示される一次反応として評価した。

ln(C/C0)=−kt

ここで、Cはアセトアルデヒド濃度、C0は初期濃度、kは一次反応速度定数、tは時間であり、測定したアセトアルデヒド濃度を用いて、上記の式からアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0021/min-1であった。

【0035】

比較例1

実施例1において、部分溶解処理して得られた酸化チタン懸濁液を乾燥して調製した酸化チタン粉末を加熱処理することなく光触媒として使用し、実施例1と同様にアセトアルデヒドの分解速度定数を測定したところ、0.0017/min-1であった。

【0036】

実施例2

部分溶解工程

光触媒用酸化チタン(石原産業製 ST−01)4gに対して、アンモニア/チタンのモル比が1.25となるように濃度10質量%アンモニア水を添加し、濃度30質量%過酸化水素水を40mlを加えて水で400mlとし、これを25℃で2日間攪拌して酸化チタン粉末を部分的に溶解させ、酸化チタンおよびペルオキソチタン錯体を含む黄白色の混合液を得た。

得られた混合液を遠心機(コクサン製H−2000A2)により11,000rpm、20分の条件で遠心分離を行い、黄白色沈殿物と上澄み液とに分離した。

【0037】

更に、得られた沈殿物に濃度35質量%塩酸水溶液の3.5倍希釈液を400ml加え25℃で12時間攪拌することにより、酸化チタン以外の部分を溶解させ褐色の混合液を得た。

次いで、遠心機(コクサン製H−2000A2)により11,000rpm、20分の条件で遠心分離を行い、沈殿物と褐色の上澄み液とに分離し、上澄み液に含まれる溶解成分の除去を行い、沈殿物を得た。

次いで、得られた沈殿物に精製水200mlを加え、攪拌および超音波処理により沈殿物を分散させた後、両性イオン交換樹脂(オルガノ製アンバーライトMB−1)の100mlを徐々に投入して攪拌し、アンモニウムイオンおよび塩素イオンの除去を行い、両性イオン交換樹脂を分離することでpHが6.5の酸化チタン懸濁液を得た。

【0038】

部分溶解率の測定

実施例1と同様にして部分溶解率を測定したところ、63%であった。

【0039】

乾燥処理

得られた酸化チタン懸濁液を50℃において24時間の条件で乾燥して酸化チタン粉末を得た。

加熱処理

乾燥した酸化チタン粉末を200℃において大気中で1時間加熱処理して光触媒用の酸化チタンを調製した。

【0040】

実施例1と同様に平均粒径の測定の測定を行ったところ平均粒径6.15nmであった。また、実施例1と同様にしてアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0055/min-1であった。

【0041】

比較例2

実施例2において、部分溶解処理して得られた酸化チタン懸濁液を乾燥して調製した酸化チタン粉末を加熱処理することなく光触媒として使用し、実施例1と同様にアセトアルデヒドの分解速度定数を測定したところ、0.0035/min-1であった。

【0042】

実施例3

部分溶解工程

光触媒用酸化チタン(石原産業製 ST−01)4gに対して、アンモニア/チタンのモル比が1.25となるように濃度10質量%アンモニア水を添加し、濃度30質量%過酸化水素水を40mlを加えて水で400mlとし、これを25℃で20分間攪拌し、次いで10℃において3日間放置して酸化チタン粉末を部分的に溶解させ、酸化チタンおよびペルオキソチタン錯体を含む黄白色の混合液を得た。

得られた混合液を遠心機(コクサン製H−2000A2)により11,000rpm、20分間の条件で遠心分離を行い、黄白色沈殿物と上澄み液とに分離し、沈殿物を得た。

得られた沈殿物に濃度30質量%過酸化水素水の10倍希釈液200mlを加え25℃において1時間攪拌した後、遠心機(コクサン製H−2000A2)により12,000rpm、20分の条件で遠心分離を行うことで沈殿物と上澄み液とに分離し、溶解成分およびアンモニウムイオンの除去を行った。

同様の除去工程を5回繰り返し、酸化チタン懸濁液を得た。

【0043】

部分溶解率の測定

実施例1と同様にして部分溶解率を測定したところ、29%であった。

【0044】

乾燥処理

得られた酸化チタン懸濁液を50℃において24時間の条件で加熱乾燥して酸化チタン粉末を得た。

加熱処理

乾燥した酸化チタン粉末を200℃において大気中で1時間加熱処理して光触媒用の酸化チタンを調製した。

【0045】

実施例1と同様に平均粒径の測定の測定を行ったところ平均粒径6.80nmであった。また、実施例1と同様にしてアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0054/min-1であった。

【0046】

実施例4

部分溶解工程

光触媒用酸化チタン(日本アエロジル製 P25)の8gに対して、アンモニア/チタンのモル比が0.5となるようにアンモニア水を添加し、更に濃度30質量%過酸化水素水を300ml加え、水を加えて800mlとし、これを室温で4日間攪拌して酸化チタン粉末を部分的に溶解させ、二酸化チタンおよびチタン含有イオンを含む黄白色の混合液を得た。

【0047】

得られた混合液を遠心機(コクサン製H−2000A2)により11,000rpm、20分間の条件で遠心分離を行い、黄白色沈殿物と上澄み液とに分離した。

更に、得られた沈殿物に濃度10質量%塩酸水溶液400ml加え、25℃において12時間攪拌することにより、酸化チタン以外の部分を溶解させ褐色の混合液を得た。

次いで、遠心機(コクサン製H−2000A2)により11,000rpm、20分の条件で遠心分離を行い、沈殿物と褐色の上澄み液とに分離し、上澄み液に含まれる溶解成分の除去を行い、沈殿物を得た。

【0048】

次いで、得られた沈殿物に精製水200mlを加え攪拌および超音波処理により沈殿物を分散させた後、両性イオン交換樹脂(オルガノ製アンバーライトMB−1)の100m1を徐々に投入して攪拌し、アンモニウムイオンおよび塩素イオンの除去を行い、両性イオン交換樹脂を分離することでpHが6.5の酸化チタン懸濁液を得た。

【0049】

部分溶解率の測定

実施例1と同様にして部分溶解率を測定したところ、28%であった。

【0050】

乾燥処理

得られた酸化チタン懸濁液を50℃において24時間の条件で乾燥して酸化チタン粉末を得た。

加熱処理

乾燥した酸化チタン粉末を200℃において大気中で1時間加熱処理して光触媒用酸化チタンを調製した。

【0051】

実施例1と同様に平均粒径の測定の測定を行ったところ平均粒径31.5nmであった。また、実施例1と同様にしてアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0074/min-1であった。

また、この結果を、加熱処理温度と反応速度定数の関係を説明する図2に示す。

【0052】

実施例5

部分溶解工程

実施例4の部分溶解工程において、光触媒用酸化チタン(日本アエロジル製 P25)の8gに対して、アンモニア/チタンのモル比が1.5となるようにアンモニア水を添加した点を除き実施例4と同様にして、酸化チタン懸濁液を得た。

【0053】

部分溶解率の測定

実施例1と同様にして部分溶解率を測定したところ、76%であった。

【0054】

乾燥処理

得られた酸化チタン懸濁液を50℃において24時間の条件で乾燥して酸化チタン粉末を得た。

加熱処理

乾燥した酸化チタン粉末を200℃において大気中で1時間加熱処理して光触媒用酸化チタンを調製した。

【0055】

実施例1と同様に平均粒径の測定の測定を行ったところ平均粒径30.4nmであった。また、実施例1と同様にしてアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0073/min-1であった。

【0056】

実施例6

部分溶解工程

実施例4の部分溶解工程において、光触媒用酸化チタン(日本アエロジル製 P25)の8gに対して、アンモニア/チタンのモル比が1となるようにアンモニア水を添加した点を除き実施例4と同様にして酸化チタン懸濁液を得た。

【0057】

部分溶解率の測定

実施例1と同様にして部分溶解率を測定したところ、55%であった。

【0058】

乾燥処理

得られた酸化チタン懸濁液を50℃において24時間の条件で乾燥して酸化チタン粉末を得た。

加熱処理

乾燥した酸化チタン粉末を500℃において大気中で1時間加熱処理して光触媒用酸化チタンを調製した。

【0059】

実施例1と同様に平均粒径の測定の測定を行ったところ平均粒径37.2nmであった。また、実施例1と同様にしてアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0068/min-1であった。

また、この結果を、加熱処理温度と反応速度定数の関係を説明する図2に示す。

【0060】

実施例7

部分溶解工程

実施例4の部分溶解工程において、光触媒用酸化チタン(日本アエロジル製 P25)の8gに対して、アンモニア/チタンのモル比が0.2となるようにアンモニア水を添加した点を除き実施例4と同様にして酸化チタン懸濁液を得た。

【0061】

部分溶解率の測定

実施例1と同様にして部分溶解率を測定したところ、10%であった。

【0062】

乾燥処理

得られた酸化チタン懸濁液を50℃において24時間の条件で乾燥して酸化チタン粉末を得た。

加熱処理

乾燥した酸化チタン粉末を200℃において大気中で1時間加熱処理して光触媒用酸化チタンを調製した。

【0063】

実施例1と同様に平均粒径の測定の測定を行ったところ平均粒径32.0nmであった。また、実施例1と同様にしてアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0054/min-1であった。

【0064】

比較例3

実施例7記載の部分溶解工程において、アンモニア水と過酸化水素水を加えて光触媒用酸化チタン粒子を部分溶解した部分溶解率が10%の分散液から溶解によって生じたペルオキソチタンを分離することなく、実施例7で使用した光触媒活性測定用のガラス板上に酸化チタンの塗布量が2.5mgとなるように塗布して80℃の熱風を吹き付けて固着した。

次いで、実施例7と同様にしてアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0033/min-1であった。

【0065】

実施例8

アンモニア/チタンのモル比を1とする共に、加熱処理条件を条件1:100℃2時間、条件2:150℃1.5時間、条件3:200℃1時間、および条件4:300℃1時間の4種類の条件で加熱処理した点を除き実施例4と同様の条件で4種類の酸化チタン粉末の試料を調製した。それぞれの試料についてアセトアルデヒドガスの分解速度定数は以下のとおりであった。

条件1:100℃ 2時間 0.0069/min-1

条件2:150℃ 1.5時間 0.0083/min-1

条件3:200℃ 1時間 0.0079/min-1

条件4:300℃ 1時間 0.0063/min-1

また、この結果を、加熱処理温度と反応速度定数の関係を説明する図2に示す。

【0066】

比較例4

加熱処理を600℃で行った点を除いて、実施例6と同様に光触媒用酸化チタンを調製し、アセトアルデヒドの分解速度定数を測定したところ、0.0029/min-1であった。

また、この結果を、加熱処理温度と反応速度定数の関係を説明する図2に示す。

【0067】

比較例5

加熱処理を700℃で行った点を除いて、実施例6と同様に光触媒用酸化チタンを調製し、アセトアルデヒドの分解速度定数を測定したところ、0.0012/min-1であった。

また、この結果を、加熱処理温度と反応速度定数の関係を説明する図2に示す。

【0068】

実施例9

実施例4の部分溶解工程において、光触媒用二酸化チタン(日本アエロジル製 P25)の8gに対して、アンモニア/チタンのモル比が1となるようにした点を除き実施例4と同様にして酸化チタン粉末を製造した。

得られた酸化チタン粉末25mgを13×39mmのガラス板上に塗布乾燥し、容量0.2dm3 のガラス製反応容器内に配置した。次いで、1体積%サリンを含むノルマルヘキサン溶液30μlを500mlの揮発用密閉ガラス容器中へ注入して加熱揮発させたサリン含有気体を反応容器に注入した。実施例4のアセトアルデヒドの分解の反応速度定数の測定と同様にサリンの分解の反応速度定数を測定した。反応速度定数は、0.054/min-1 であった。

【0069】

比較例6

実施例9で用いた二酸化チタン粉末に代えて、原料として用いた光触媒用二酸化チタン(日本アエロジル製 P25)を用いた点を除き実施例9と同様にしてサリンの分解速度定数を測定したところ、0.040/min-1 であった。

【0070】

実施例10

実施例9において用いたサリンに代えてマスタードガスを用いた点を除き実施例9と同様にしてマスタードガス分解速度定数を測定したところ、0.073/min-1 であった。

【0071】

実施例11

実施例9において用いたサリンに代えてタブンを用いた点を除き実施例9と同様にしてタブン分解速度定数を測定したところ、0.16/min-1 であった。

【産業上の利用可能性】

【0072】

本発明の光触媒用酸化チタンの製造方法は、酸化チタン粒子を液体中に分散した状態で部分的に溶解して粒径を小さくした後に、酸化チタンの溶解によって生成した成分および部分溶解工程中に混入するイオン性物質を除去した後に酸化チタンを分離、乾燥の後に、酸素含有雰囲気において加熱処理を行ったので、光触媒活性が大きく、気体中に存在する汚染物質の分解に好適である。

【図面の簡単な説明】

【0073】

【図1】図1は、本発明の化学兵器剤の除染装置を説明する図である。

【図2】図2は、加熱処理温度と反応速度定数との関係を説明する図である。

【符号の説明】

【0074】

1…除染装置、2…光触媒担持体、3…紫外線透過性材料部材、4…反応管、5…紫外線ランプ、6…汚染気体供給管、7…除染気体排出管

【技術分野】

【0001】

本発明は、光触媒活性の高い酸化チタンからなる光触媒用酸化チタンおよびその製造方法に関し、また、得られた光触媒用酸化チタンを紫外線の照射下に配置して、有機リン化合物、有機塩素化合物液体等の化学兵器剤を除染する除染方法に関するものである。

【背景技術】

【0002】

酸化チタンからなる光触媒は、光励起されて接触する各種の化学物質を分解する作用を有しており、アセトアルデヒドやメルカプタン類等の悪臭成分の分解除去、カビや藻類の殺菌除去、窒素酸化物の酸化分解除去をはじめとした防汚、防臭、殺菌等の目的で様々な分野で利用されている。

また、光触媒の有するその光触媒機能を高める方法が種々提案されている。例えば、粒径を小さな粒子を用いることによって表面積を大きくしたり、粒子の結晶性を高めたり、あるいは電荷分離を行ったり、粒子のバンドギャップを調整する等の方法が提案されている。しかしながら、高濃度気体の分解や水処理等で使用する場合には従来の光触媒では充分ではなかった。

【0003】

また、光触媒粒子を使用する場合には基材上に固定することが必要となるが、基材上に固定するためには、バインダーとともに塗布したり、あるいは酸化チタン光触媒をアルカリ化合物および過酸化水素を含有する溶液に溶液に分散して、酸化チタン光触媒粒子を部分的に溶解し,部分溶解液を光触媒の塗布剤と方法が提案されており、部分溶解によって光触媒作用を高めることにつながることが記載されている(例えば、特許文献1参照)。

【特許文献1】特開2007−146138号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、光触媒活性が高いチタン酸化物を提供することを課題とするものであり、気相法、液相法等のいずれの方法によって製造したチタン酸化物にも適用可能であって、比較的容易に光触媒機能に優れる光触媒活性が大きな光触媒用酸化チタンを提供することを課題とするものである。

【課題を解決するための手段】

【0005】

本発明は、液体中に分散させたチタン酸化物粒子を部分的に溶解した後に粒径が小さくなったチタン酸化物粒子を水洗、乾燥の後に酸素含有雰囲気で加熱処理する光触媒用酸化チタンの製造方法である。

また、加熱処理を100℃〜500℃の温度で行う前記の光触媒用酸化チタンの製造方法である。

チタン酸化物粒子の部分的な溶解を、過酸化水素水と塩基性物質の添加、または過酸化水素水と酸性物質の添加によって行う前記の光触媒用酸化チタンの製造方法である。

チタン酸化物粒子の質量の10%以上を溶解する前記の光触媒用酸化チタンの製造方法である。

【0006】

また、液体中に分散させたチタン酸化物粒子を部分的に溶解して粒径が小さくなったチタン酸化物粒子を水洗、乾燥の後、酸素含有雰囲気で100℃〜500℃の温度で加熱処理し、得られた光触媒用酸化チタンによって紫外線の照射下において、化学兵器剤を分解する化学兵器剤の除染方法である。

また、液体中に分散させたチタン酸化物粒子を部分的に溶解して粒径が小さくなったチタン酸化物粒子を水洗、乾燥の後、粒径酸素含有雰囲気で100℃〜500℃の温度で加熱処理して得られたチタン酸化物粒子を担持した三次元網目構造を有する円筒状セラミックスが、光透過性部材で形成された二重管の間に形成された反応室に配置されており、前記二重管の内面および外面に紫外線を発する光源が配置され、反応室の一方の端部には化学兵器剤を含有した汚染気体の流入口を有し、反応室の他方の端部には除染気体の排出口を有する化学兵器剤の除染装置である。

【発明の効果】

【0007】

本発明の光触媒用酸化チタンの製造方法では、チタン酸化物粒子を部分的に溶解することによって微粒子化による高比表面積化、酸化チタン粒子への細孔の導入などによる高比表面積化、粒子表面の状態変化が生じ、更に酸素含有雰囲気において加熱処理にすることで酸化チタン粒子表面の結晶性等が高まり、光触媒活性が向上するものと考えられる。その結果、空気清浄機、脱臭機などの空調機器あるいは水質浄化機器など様々な光触媒機能を利用する分野、あるいは保護皮膜、誘電体膜、半導体膜、紫外線カット被膜、色素増感型太陽電池などの分野等においても効果を発揮する。

【発明を実施するための最良の形態】

【0008】

本発明は、光触媒として利用されている酸化チタン粒子を部分的に溶解した後に、酸素含有雰囲気において加熱処理することによって、光触媒活性が大きな酸化チタンが提供可能であることを見いだしたものである。また、光触媒用の市販の酸化チタン粒子についてを同様に処理することによって光触媒作用が大きな酸化チタンを得ることが可能であることを見いだしたものである。

光触媒用酸化チタンの光触媒作用を高めるために様々な提案がなされている。特に、酸化チタン粒子を部分的に溶解することによって粒径を小さくする方法は、生成した電子とホールの再結合を抑制するものであって比較的簡単な手法によって光触媒活性を高めることが可能な方法として知られている。

これに対して、本発明は、部分的に溶解を行って粒径を小さくした後に、更に所定の温度において酸素含有雰囲気において加熱することによって更に光触媒活性を高めることがことが可能であることを見いだしたものである。

【0009】

酸化チタン粒子の部分溶解は、酸化チタン粒子に過酸化水素水と、アンモニア水等の塩基性物質もしくは塩酸等の酸性物質を作用させて、酸化チタン粒子の所定の量を部分的に溶解させることによって行うことができる。

その結果、溶解によって粒径が小さくなった酸化チタン粒子と、酸化チタン粒子から生成したペルオキソチタン錯体の混合液が得られる。生成したペルオキソチタン錯体は、pHが3以上では主に陰イオンとして存在し、pHが3以下では主に陽イオンとして存在する。

したがって、酸化チタン粒子の部分溶解時に過酸化水素水および塩基性物質を添加した場合、ペルオキソチタン錯体の陰イオンおよび酸化チタン粒子からなる混合液が得られる。一方、過酸化水素水および酸性物質を添加した場合には、ペルオキソチタン錯体の陽イオンおよび酸化チタン粒子からなる混合液が得られる。

酸化チタン粒子から溶解したペルオキソチタン錯体および酸化チタン粒子を含む混合液からペルオキソチタン錯体等の成分の除去は、ろ過、水洗等の分離操作によって行うことができる。

【0010】

一例を挙げると、ペルオキソチタン錯体および酸化チタン粒子を含む混合液からペルオキソチタン錯体の陰イオンとして溶解成分を除去する場合には、混合液の遠心分離あるいはデカンテーション等によって混合液中に含まれるペルオキソチタン錯体の陰イオンおよび塩基性物質に由来する水以外のイオン性物質を分離して取り除き、チタン酸化物粒子の懸濁液を調製することができる。

【0011】

また、酸化チタン粒子の部分的な溶解によって生成したペルオキソチタン錯体の陰イオンおよび酸化チタン粒子の混合液を、攪拌、加熱、超音波処理等を行うことによって混合液中のペルオキソチタン錯体の陰イオンをペルオキソチタン水和物の重合物として析出させ、遠心分離あるいはろ過等の処理を行ってペルオキソチタン水和物の重合体および酸化チタンの混合物を沈殿物として分離回収する。

次に、沈殿物に酸性物質を添加し、pHを3以下、さらに好ましくはpHを1以下とすることでペルオキソチタン水和物の重合体をペルオキソチタン水和物の陽イオンとして再度溶解することができる。

沈殿物に含まれるペルオキソチタン水和物の重合体をペルオキソチタン錯体の陽イオンとして再溶解させた後には、イオン交換反応あるいは遠心分離等の処理を行って、液体中に含まれるペルオキソチタン錯体の陽イオン、酸化チタン粒子の溶解のために添加した塩基性物質、あるいは酸性物質に由来する水以外のイオン性物質を取り除き、酸化チタン粒子の懸濁液を調製することができる。

【0012】

また、過酸化水素水および酸性物質を添加し、酸化チタン粒子を部分的に溶解させることによって生成したペルオキソチタン錯体の陽イオンおよび酸化チタンの混合液から、イオン交換反応あるいは遠心分離等の処理を行って、混合液中に含まれるペルオキソチタン錯体の陽イオン、酸性物質に由来する水以外のイオン性物質を取り除き、酸化チタン懸濁液を作製することができる。

【0013】

酸化チタン粒子の部分的な溶解に使用する塩基性物質としてはアンモニア水、アルカリ金属水酸化物水溶液、テトラアルキルアンモニウム水溶液などを用いることができるが、イオン交換、蒸発等によって除去が容易で、光触媒活性に影響を及ぼす金属元素を含有しないアンモニア水、テトラアルキルアンモニウム等が好ましく、特にアンモニア水が好ましい。

また、酸化チタン粒子を過酸化水素および塩基性物質を用いて部分溶解する場合の塩基性物質の量は、チタンのモル数に対して4倍以下とすることが好ましく、より好ましくは2倍以下の量である。

【0014】

また、酸化チタン粒子に過酸化水素水および塩基性物質を加えると、塩基性物質の添加量に応じて酸化チタン粒子の溶解量が変化し、溶解した酸化チタン粒子からペルオキソチタン錯体が生成する。したがって、塩基性物質の添加量を調整することで、酸化チタンの溶解量を調整することが可能となる。

【0015】

また、酸化チタン粒子の部分的な溶解およびペルオキソチタン水和物の重合体の溶解に使用する酸性物質としては、希塩酸、希硫酸、希硝酸などが挙げられる。これらの酸のうち、イオン交換反応あるいは遠心分離等の処理によって除去が容易で、光触媒活性に影響を及ぼす影響も比較的小さい希塩酸、希硝酸等が好ましく、特に希塩酸が好ましい。

また、チタン酸化物粒子に過酸化水素水および酸性物質を加えると、塩基性物質を加えた場合と同様に過酸化水素水の添加量に応じて酸化チタン粒子の溶解量が変化する。

塩基性物質、酸性物質のいずれを用いる場合にも、溶解量が少なすぎると光触媒活性向上効果が低く、また溶解量が多すぎると酸化チタン粒子の回収率が低下する。具体的には、溶解前の酸化チタン粒子の質量に対して10%の質量を溶解することによって効果を得ることができる。

【0016】

酸化チタン粒子の部分溶解によって生成した混合液中から添加した酸性物質、塩基性物質に由来するアンモニウムイオン、塩素イオン、あるいはその他オンを充分に取り除くことが好ましい。これらのイオンの残存量は、最終的に得られる酸化チタン粒子の光触媒活性に悪影響を与えるので十分に処理することが望ましい。特に、塩素イオン等は光触媒活性を低下させることが考えられるので十分に除去する必要がある。

これらのイオンは、デカンテーション、ろ過、遠心分離等を行う際に充分に水洗を行ったり、イオン交換反応、逆浸透法によりイオン性物質を除去する方法のいずれか、またはこれらを組み合わせることによって除去することが好ましい。

【0017】

また、酸化チタン粒子の部分溶解のために添加する過酸化水素水の量は、酸化チタンの部分溶解工程において、添加した過酸化水素水には反応に関与することなく分解するものがあるので、過酸化水素/チタンのモル比が1よりも過剰に加えることが好ましい。

【0018】

次いで、酸化チタン粒子を分散した液から加熱乾燥によって水分を除去する。加熱乾燥では、高温度に加熱すると部分的な溶解によって粒径が小さくなった酸化チタン粒子が乾燥時に凝集を起こしたり、あるいは結晶成長を起こす可能性がある。

したがって、酸化チタン粒子の乾燥は温度25℃〜50℃において12時間〜96時間を行うことが好ましい。乾燥温度が25℃よりも低い場合には充分に水分を除去することができず、また50℃よりも高い場合には、粒子の凝集等が生じるのでので好ましくない。

【0019】

以上のようにして酸化チタン粒子から充分に水分を除去した後に、100〜500℃以下の温度において酸素含有雰囲気において加熱処理することによって、光触媒機能および結晶性の優れたチタン酸化物粒子を調製することができる。

100℃よりも低い温度では、加熱処理による光触媒機能を充分に高めることはできず、一方、500℃よりも高温での加熱処理ではチタン酸化物粒子の結晶化に伴い、比表面積の減少などが起こり光触媒活性の低下が起こる可能性がある。また、加熱時間は、30分間ないし24時間とすることが好ましい。

【0020】

本発明において、液体中に分散した酸化チタン粒子を過酸化水素および塩基性物質もしくは酸性物質を用いて部分的に溶解し乾燥させた後に、酸素含有雰囲気において加熱処理を行うことにより、酸化チタン粒子の微粒子化による高比表面積化、酸化チタン粒子への細孔の導入などによる高比表面積化、酸化チタン粒子表面の状態変化が生じ、光触媒活性が向上されると考えられる。

また、酸化チタン粒子の部分的に溶解させた後に、溶解性分およびイオン性物質を除去、することによって光触媒作用をより高めることができる。

【0021】

本発明のチタン酸化物粒子の製造工程において、部分的な溶解に使用することが可能なチタン酸化物粒子としては、各種の結晶性のチタン酸化物粒子を挙げることができる。

例えば、光触媒用酸化チタン粒子として販売されている各種のチタン酸化物粒子を使用することができる。例えばP−25(日本アエロジル製)、ST−01(石原産業製)、AMT−100(テイカ製)等を挙げることができる。

【0022】

また、本発明のチタン酸化物の製造方法において原料とする酸化チタン粒子は、以上のような光触媒用酸化チタン粒子として販売されているもの以外にも、特許第3490013号に記載の方法のように、チタン含有原料水溶液に過酸化水素水を加えてペルオキソチタン錯体を形成させた後に、塩基性物質を添加して得られた溶液を放置もしくは加熱することによってペルオキソチタン水和物の重合体の沈殿物を形成した後に、チタン含有原料水溶液に由来する水以外の溶解成分を除去した後に、過酸化水素水を作用させて溶液化することによって得られたチタン酸化物形成用溶液から製造した酸化チタン粒子を用いても良い。

【0023】

本発明によって得られる光触媒用酸化チタンは、空気清浄機、脱臭機などの空調機器あるいは水質浄化機器など様々な光触媒機能を利用する分野以外にも、保護被膜、誘電体膜、半導体膜、紫外線カット被膜、色素増感型太陽電池などの分野にも利用される。

【0024】

また、本発明の方法によって得られる光触媒用酸化チタンは、光触媒としての機能が大きいので、サリン、タブン、マスタードガスをはじめとする化学兵器剤の除染に好適である。

化学兵器剤の除染現場においては、大量の汚染空気を短時間に処理しなければならないため、除染装置へ強制的に汚染空気を導入して、効率よくサリンなどの化学兵器剤を分解させることが必要となる。

除染装置は、チタン酸化物粒子からなる光触媒に光が照射される環境において化学兵器剤を含んだ気体と接触させることが必要である。このため、光触媒を担体の表面の光が充分に届く領域に担持することが好ましい。

例えば、多孔性の板状体の表面にチタン酸化物粒子からなる光触媒を担時して板状体に近接して光触媒の作用する波長の紫外線を照射する紫外線ランプ等を配置して紫外線を照射することができる。

また、円筒状の三次元網目構造を有する担体の内面および外面にチタン酸化物粒子からなる光触媒を担持し、直管状の紫外線ランプ、紫外線放射蛍光灯の紫外線照射手段を光触媒を担持した円筒状の担体の内面に配置し、更に外面にも複数個の紫外線照射手段を配置することによって照射効率を高めることができる。

【0025】

図1は、本発明の化学兵器剤の除染装置を説明する図であり、図1(A)は、除染装置の一部の主要部を説明する側面図であり、図1(B)は、図1(A)におけるA−A’線での断面図である。

本発明の化学兵器剤の除染装置1は、チタン酸化物粒子を担持した三次元網目構造を有する円筒状のセラミックス担体からなる光触媒担持体2を紫外線透過性材料部材3で形成された二重管からなる反応管4の内部に装着している。反応管の内部および外面には、紫外線ランプ5が配置されている。

また、各反応管4には、汚染気体供給管6および除染気体排出管7が結合されており、化学兵器剤を含んだ汚染気体は、汚染気体供給管5から反応管4に供給されて反応管4内に配置した光触媒担持体2の表面で紫外線の照射を受けて、化学兵器剤が分解された後に、除染気体排出管7から排出される。

【0026】

チタン酸化物粒子を担持した光触媒担持体2は、三次元網目構造を有するシリカ、アルミナからなる円筒状セラミックス担体に、チタン酸化物粒子を含む塗布剤を塗布することによって作製することができる。塗布剤は、チタン酸化物粒子を各種のバインダーに加えることによって作製することができるが、チタン化合物から調製したペルオキソチタン液に酸化チタン粒子を混合して塗布剤とすることによって、光触媒活性を低下させずに担体へ担持することができるので好ましい。

また、担体として使用することができる三次元網目構造を有する円筒状のセラミックス担体は、円筒状のポリウレタン等の合成樹脂の発泡体にセラミックスまたはその前駆体の分散液を含浸させた後に、焼成することによって製造することができる。

【実施例】

【0027】

以下に、実施例、比較例を示し本発明を説明する。

実施例1

チタン酸化物粒子の調製

濃度60質量%四塩化チタン水溶液20mlを水で2000mlに希釈した溶液に、濃度25質量%アンモニア水の10倍希釈液を滴下してpHを7とし、自色ゲル状のチタン水酸化物を沈殿させ、濾過洗浄を行い、濾別残渣を水で全量を600mlとした。

次に、濃度30質量%過酸化水素水を80mlおよび水を加えて12時間放置した後、更に溶液の温度を7℃に保持した状態で30質量%過酸化水素水40mlを加えて黄色透明のペルオキソチタン酸水溶液を得た。

この溶液をマイクロ波式水熱処理装置(CEM社製MARS5)により、180℃、2.5分の条件で熱処理することで、結晶性の酸化チタン粒子分散液体を得た。作製した結晶性酸化チタン微粒子分散液体の酸化チタン含有率は0.98質量%であった。

【0028】

酸化チタン粒子の部分溶解

次いで、得られた酸化チタン粒子分散液体500ml(酸化チタン含有量4.9g)に、アンモニア/チタンのモル比が1.25となるように、濃度10質量%アンモニア水を添加した後に濃度30質量%過酸化水素水を49ml加え、これを25℃で2日間撹拌して酸化チタン粒子を部分的に溶解させ、酸化チタンおよびチタン含有イオンを含む黄白色の混合液を得た。

得られた混合液を遠心機(コクサン製H−2000A2)により11,000rpm、20分間の条件で遠心分離を行い、黄白色沈殿物と上澄み液とに分離し、沈殿物を得た。

【0029】

更に得られた沈殿物に濃度10質量%塩酸水溶液の400mlを加え12時間25℃で攪拌することにより、酸化チタン以外の成分を溶解させ褐色の混合液を得た。次いで、遠心機(コクサン製H−2000A2)により11,000rpm、20分間の条件で遠心分離を行い、沈殿物と褐色の上澄み液とに分離し、上澄み液に含まれる溶解成分の除去を行い沈殿物を得た。

得られた沈殿物に水200mlを加え攪拌して分散させた後、両性イオン交換樹脂(オルガノ製アンバーライトMB−1)の100mlを徐々に投入して攪拌し、アンモニウムイオンおよび塩素イオンの除去を行い、両性イオン交換樹脂を分離してpH6.5の酸化チタン懸濁液を得た。

【0030】

部分溶解率の測定

1.部分溶解した酸化チタン量の測定

部分溶解後に得られた酸化チタンおよびチタン含有イオンを含む混合液の0.5mlを採取し、冷却しながら濃度96質量%硫酸の4倍希釈液20mlおよび濃度30質量%過酸化水素水0.5mlを添加した後、水で全量を50mlとした。

次いで、限外ろ過して得られた液を分光光度計(島津製作所製UV3150)により波長410nmで吸光度の測定を行って溶解した酸化チタン量を求めた。

なお、比色測定に用いた標準液は、チタン標準液(和光純薬工業製濃度1000ppm)1mlに、冷却しながら濃度96質量%硫酸の4倍希釈液20mlおよび濃度30質量%過酸化水素水0.5mlを添加し、水で全量を50mlとすることで調製した。

【0031】

2.全酸化チタン量の測定

部分溶解後に得られた酸化チタンおよびチタン含有イオンを含む混合液0.5mlを採取し、濃度96質量%硫酸の2倍希釈液10mlを加え、硫酸の白煙が発生する加熱してチタン化合物を完全に溶解した。

次いで、冷却後、濃度30%過酸化水素水2mlを添加した後、水で全量50mlとした後に、分光光度計(島津製作所製UV3150)により波長410nmで吸光度の測定を行って溶解した酸化チタン量を求めた。

次いで、部分溶解率を、

部分溶解率(%)=部分溶解した酸化チタン質量/全酸化チタン質量×100

により算出した。

部分溶解率は60%であった。

【0032】

乾燥処理

得られた酸化チタン懸濁液を50℃において24時間の条件で加熱して酸化チタン粉末を得た。

加熱処理

乾燥した酸化チタン粉末を150℃において大気中で1時間30分間加熱処理して光触媒用酸化チタンを調製した。

【0033】

平均粒径の測定

得られた光触媒用酸化チタンをX線回折装置(PANalytical製 X'Pert PRO)によって、銅ターゲットを用い、加速電圧45kV、電流40mAの測定条件でX線回折測定を行い、得られたX線回折測定の結果を用い、観察したアナタース(101)面のX線回折ピークより以下のScherrerの式を用いて算出した結晶子径6.79nmを平均粒径とした。

D=Kλ/βcosθ

D:平均結晶子径、λ:X線の波長、β:回折ピークの半価幅、θ:ブラッグ角、K:Scherrer定数

【0034】

光触媒活性の測定

容量1dm3 ガラス製反応容器内に、酸化チタン2.5mgを塗布乾燥して光触媒膜を形成した26×39mmのガラス板を配置した。25℃においてガラス製容器内にアセトアルデヒドを濃度が1000ppmとなるように注入し、60分間の吸着させた後に紫外線ランプ(東芝製BLB20W)によって1mW/dm3 の照射強度で照射し、アセトアルデヒド濃度の時間に対する変化をガスクロマトグラフ(島津製作所製GC−14B)及びガスクロマトグラフ質量分析計(島津製作所製CMS−QP2010)を用いて測定した。

アセトアルデヒドの光触媒による酸化分解反応は以下の反応速度式で示される一次反応として評価した。

ln(C/C0)=−kt

ここで、Cはアセトアルデヒド濃度、C0は初期濃度、kは一次反応速度定数、tは時間であり、測定したアセトアルデヒド濃度を用いて、上記の式からアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0021/min-1であった。

【0035】

比較例1

実施例1において、部分溶解処理して得られた酸化チタン懸濁液を乾燥して調製した酸化チタン粉末を加熱処理することなく光触媒として使用し、実施例1と同様にアセトアルデヒドの分解速度定数を測定したところ、0.0017/min-1であった。

【0036】

実施例2

部分溶解工程

光触媒用酸化チタン(石原産業製 ST−01)4gに対して、アンモニア/チタンのモル比が1.25となるように濃度10質量%アンモニア水を添加し、濃度30質量%過酸化水素水を40mlを加えて水で400mlとし、これを25℃で2日間攪拌して酸化チタン粉末を部分的に溶解させ、酸化チタンおよびペルオキソチタン錯体を含む黄白色の混合液を得た。

得られた混合液を遠心機(コクサン製H−2000A2)により11,000rpm、20分の条件で遠心分離を行い、黄白色沈殿物と上澄み液とに分離した。

【0037】

更に、得られた沈殿物に濃度35質量%塩酸水溶液の3.5倍希釈液を400ml加え25℃で12時間攪拌することにより、酸化チタン以外の部分を溶解させ褐色の混合液を得た。

次いで、遠心機(コクサン製H−2000A2)により11,000rpm、20分の条件で遠心分離を行い、沈殿物と褐色の上澄み液とに分離し、上澄み液に含まれる溶解成分の除去を行い、沈殿物を得た。

次いで、得られた沈殿物に精製水200mlを加え、攪拌および超音波処理により沈殿物を分散させた後、両性イオン交換樹脂(オルガノ製アンバーライトMB−1)の100mlを徐々に投入して攪拌し、アンモニウムイオンおよび塩素イオンの除去を行い、両性イオン交換樹脂を分離することでpHが6.5の酸化チタン懸濁液を得た。

【0038】

部分溶解率の測定

実施例1と同様にして部分溶解率を測定したところ、63%であった。

【0039】

乾燥処理

得られた酸化チタン懸濁液を50℃において24時間の条件で乾燥して酸化チタン粉末を得た。

加熱処理

乾燥した酸化チタン粉末を200℃において大気中で1時間加熱処理して光触媒用の酸化チタンを調製した。

【0040】

実施例1と同様に平均粒径の測定の測定を行ったところ平均粒径6.15nmであった。また、実施例1と同様にしてアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0055/min-1であった。

【0041】

比較例2

実施例2において、部分溶解処理して得られた酸化チタン懸濁液を乾燥して調製した酸化チタン粉末を加熱処理することなく光触媒として使用し、実施例1と同様にアセトアルデヒドの分解速度定数を測定したところ、0.0035/min-1であった。

【0042】

実施例3

部分溶解工程

光触媒用酸化チタン(石原産業製 ST−01)4gに対して、アンモニア/チタンのモル比が1.25となるように濃度10質量%アンモニア水を添加し、濃度30質量%過酸化水素水を40mlを加えて水で400mlとし、これを25℃で20分間攪拌し、次いで10℃において3日間放置して酸化チタン粉末を部分的に溶解させ、酸化チタンおよびペルオキソチタン錯体を含む黄白色の混合液を得た。

得られた混合液を遠心機(コクサン製H−2000A2)により11,000rpm、20分間の条件で遠心分離を行い、黄白色沈殿物と上澄み液とに分離し、沈殿物を得た。

得られた沈殿物に濃度30質量%過酸化水素水の10倍希釈液200mlを加え25℃において1時間攪拌した後、遠心機(コクサン製H−2000A2)により12,000rpm、20分の条件で遠心分離を行うことで沈殿物と上澄み液とに分離し、溶解成分およびアンモニウムイオンの除去を行った。

同様の除去工程を5回繰り返し、酸化チタン懸濁液を得た。

【0043】

部分溶解率の測定

実施例1と同様にして部分溶解率を測定したところ、29%であった。

【0044】

乾燥処理

得られた酸化チタン懸濁液を50℃において24時間の条件で加熱乾燥して酸化チタン粉末を得た。

加熱処理

乾燥した酸化チタン粉末を200℃において大気中で1時間加熱処理して光触媒用の酸化チタンを調製した。

【0045】

実施例1と同様に平均粒径の測定の測定を行ったところ平均粒径6.80nmであった。また、実施例1と同様にしてアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0054/min-1であった。

【0046】

実施例4

部分溶解工程

光触媒用酸化チタン(日本アエロジル製 P25)の8gに対して、アンモニア/チタンのモル比が0.5となるようにアンモニア水を添加し、更に濃度30質量%過酸化水素水を300ml加え、水を加えて800mlとし、これを室温で4日間攪拌して酸化チタン粉末を部分的に溶解させ、二酸化チタンおよびチタン含有イオンを含む黄白色の混合液を得た。

【0047】

得られた混合液を遠心機(コクサン製H−2000A2)により11,000rpm、20分間の条件で遠心分離を行い、黄白色沈殿物と上澄み液とに分離した。

更に、得られた沈殿物に濃度10質量%塩酸水溶液400ml加え、25℃において12時間攪拌することにより、酸化チタン以外の部分を溶解させ褐色の混合液を得た。

次いで、遠心機(コクサン製H−2000A2)により11,000rpm、20分の条件で遠心分離を行い、沈殿物と褐色の上澄み液とに分離し、上澄み液に含まれる溶解成分の除去を行い、沈殿物を得た。

【0048】

次いで、得られた沈殿物に精製水200mlを加え攪拌および超音波処理により沈殿物を分散させた後、両性イオン交換樹脂(オルガノ製アンバーライトMB−1)の100m1を徐々に投入して攪拌し、アンモニウムイオンおよび塩素イオンの除去を行い、両性イオン交換樹脂を分離することでpHが6.5の酸化チタン懸濁液を得た。

【0049】

部分溶解率の測定

実施例1と同様にして部分溶解率を測定したところ、28%であった。

【0050】

乾燥処理

得られた酸化チタン懸濁液を50℃において24時間の条件で乾燥して酸化チタン粉末を得た。

加熱処理

乾燥した酸化チタン粉末を200℃において大気中で1時間加熱処理して光触媒用酸化チタンを調製した。

【0051】

実施例1と同様に平均粒径の測定の測定を行ったところ平均粒径31.5nmであった。また、実施例1と同様にしてアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0074/min-1であった。

また、この結果を、加熱処理温度と反応速度定数の関係を説明する図2に示す。

【0052】

実施例5

部分溶解工程

実施例4の部分溶解工程において、光触媒用酸化チタン(日本アエロジル製 P25)の8gに対して、アンモニア/チタンのモル比が1.5となるようにアンモニア水を添加した点を除き実施例4と同様にして、酸化チタン懸濁液を得た。

【0053】

部分溶解率の測定

実施例1と同様にして部分溶解率を測定したところ、76%であった。

【0054】

乾燥処理

得られた酸化チタン懸濁液を50℃において24時間の条件で乾燥して酸化チタン粉末を得た。

加熱処理

乾燥した酸化チタン粉末を200℃において大気中で1時間加熱処理して光触媒用酸化チタンを調製した。

【0055】

実施例1と同様に平均粒径の測定の測定を行ったところ平均粒径30.4nmであった。また、実施例1と同様にしてアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0073/min-1であった。

【0056】

実施例6

部分溶解工程

実施例4の部分溶解工程において、光触媒用酸化チタン(日本アエロジル製 P25)の8gに対して、アンモニア/チタンのモル比が1となるようにアンモニア水を添加した点を除き実施例4と同様にして酸化チタン懸濁液を得た。

【0057】

部分溶解率の測定

実施例1と同様にして部分溶解率を測定したところ、55%であった。

【0058】

乾燥処理

得られた酸化チタン懸濁液を50℃において24時間の条件で乾燥して酸化チタン粉末を得た。

加熱処理

乾燥した酸化チタン粉末を500℃において大気中で1時間加熱処理して光触媒用酸化チタンを調製した。

【0059】

実施例1と同様に平均粒径の測定の測定を行ったところ平均粒径37.2nmであった。また、実施例1と同様にしてアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0068/min-1であった。

また、この結果を、加熱処理温度と反応速度定数の関係を説明する図2に示す。

【0060】

実施例7

部分溶解工程

実施例4の部分溶解工程において、光触媒用酸化チタン(日本アエロジル製 P25)の8gに対して、アンモニア/チタンのモル比が0.2となるようにアンモニア水を添加した点を除き実施例4と同様にして酸化チタン懸濁液を得た。

【0061】

部分溶解率の測定

実施例1と同様にして部分溶解率を測定したところ、10%であった。

【0062】

乾燥処理

得られた酸化チタン懸濁液を50℃において24時間の条件で乾燥して酸化チタン粉末を得た。

加熱処理

乾燥した酸化チタン粉末を200℃において大気中で1時間加熱処理して光触媒用酸化チタンを調製した。

【0063】

実施例1と同様に平均粒径の測定の測定を行ったところ平均粒径32.0nmであった。また、実施例1と同様にしてアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0054/min-1であった。

【0064】

比較例3

実施例7記載の部分溶解工程において、アンモニア水と過酸化水素水を加えて光触媒用酸化チタン粒子を部分溶解した部分溶解率が10%の分散液から溶解によって生じたペルオキソチタンを分離することなく、実施例7で使用した光触媒活性測定用のガラス板上に酸化チタンの塗布量が2.5mgとなるように塗布して80℃の熱風を吹き付けて固着した。

次いで、実施例7と同様にしてアセトアルデヒドの分解に対する分解速度定数を求めたところ、0.0033/min-1であった。

【0065】

実施例8

アンモニア/チタンのモル比を1とする共に、加熱処理条件を条件1:100℃2時間、条件2:150℃1.5時間、条件3:200℃1時間、および条件4:300℃1時間の4種類の条件で加熱処理した点を除き実施例4と同様の条件で4種類の酸化チタン粉末の試料を調製した。それぞれの試料についてアセトアルデヒドガスの分解速度定数は以下のとおりであった。

条件1:100℃ 2時間 0.0069/min-1

条件2:150℃ 1.5時間 0.0083/min-1

条件3:200℃ 1時間 0.0079/min-1

条件4:300℃ 1時間 0.0063/min-1

また、この結果を、加熱処理温度と反応速度定数の関係を説明する図2に示す。

【0066】

比較例4

加熱処理を600℃で行った点を除いて、実施例6と同様に光触媒用酸化チタンを調製し、アセトアルデヒドの分解速度定数を測定したところ、0.0029/min-1であった。

また、この結果を、加熱処理温度と反応速度定数の関係を説明する図2に示す。

【0067】

比較例5

加熱処理を700℃で行った点を除いて、実施例6と同様に光触媒用酸化チタンを調製し、アセトアルデヒドの分解速度定数を測定したところ、0.0012/min-1であった。

また、この結果を、加熱処理温度と反応速度定数の関係を説明する図2に示す。

【0068】

実施例9

実施例4の部分溶解工程において、光触媒用二酸化チタン(日本アエロジル製 P25)の8gに対して、アンモニア/チタンのモル比が1となるようにした点を除き実施例4と同様にして酸化チタン粉末を製造した。

得られた酸化チタン粉末25mgを13×39mmのガラス板上に塗布乾燥し、容量0.2dm3 のガラス製反応容器内に配置した。次いで、1体積%サリンを含むノルマルヘキサン溶液30μlを500mlの揮発用密閉ガラス容器中へ注入して加熱揮発させたサリン含有気体を反応容器に注入した。実施例4のアセトアルデヒドの分解の反応速度定数の測定と同様にサリンの分解の反応速度定数を測定した。反応速度定数は、0.054/min-1 であった。

【0069】

比較例6

実施例9で用いた二酸化チタン粉末に代えて、原料として用いた光触媒用二酸化チタン(日本アエロジル製 P25)を用いた点を除き実施例9と同様にしてサリンの分解速度定数を測定したところ、0.040/min-1 であった。

【0070】

実施例10

実施例9において用いたサリンに代えてマスタードガスを用いた点を除き実施例9と同様にしてマスタードガス分解速度定数を測定したところ、0.073/min-1 であった。

【0071】

実施例11

実施例9において用いたサリンに代えてタブンを用いた点を除き実施例9と同様にしてタブン分解速度定数を測定したところ、0.16/min-1 であった。

【産業上の利用可能性】

【0072】

本発明の光触媒用酸化チタンの製造方法は、酸化チタン粒子を液体中に分散した状態で部分的に溶解して粒径を小さくした後に、酸化チタンの溶解によって生成した成分および部分溶解工程中に混入するイオン性物質を除去した後に酸化チタンを分離、乾燥の後に、酸素含有雰囲気において加熱処理を行ったので、光触媒活性が大きく、気体中に存在する汚染物質の分解に好適である。

【図面の簡単な説明】

【0073】

【図1】図1は、本発明の化学兵器剤の除染装置を説明する図である。

【図2】図2は、加熱処理温度と反応速度定数との関係を説明する図である。

【符号の説明】

【0074】

1…除染装置、2…光触媒担持体、3…紫外線透過性材料部材、4…反応管、5…紫外線ランプ、6…汚染気体供給管、7…除染気体排出管

【特許請求の範囲】

【請求項1】

液体中に分散させたチタン酸化物粒子を部分的に溶解した後に粒径が小さくなったチタン酸化物粒子を水洗、乾燥の後に酸素含有雰囲気で加熱処理することを特徴とする光触媒用酸化チタンの製造方法。

【請求項2】

加熱処理を100℃〜500℃の温度で行うことを特徴とする請求項1記載の光触媒用酸化チタンの製造方法。

【請求項3】

チタン酸化物粒子の部分的な溶解を、過酸化水素水と塩基性物質の添加、または過酸化水素水と酸性物質の添加によって行うことを特徴とする請求項1または2記載の光触媒用酸化チタンの製造方法。

【請求項4】

チタン酸化物粒子の質量の10%以上を溶解することを特徴とする請求項1ないし3のいずれか1項記載の光触媒用酸化チタンの製造方法。

【請求項5】

液体中に分散させたチタン酸化物粒子を部分的に溶解して粒径が小さくなったチタン酸化物粒子を水洗、乾燥の後、酸素含有雰囲気で100℃〜500℃の温度で加熱処理し、得られた光触媒用酸化チタンによって紫外線の照射下において、化学兵器剤を分解することを特徴とする化学兵器剤の除染方法。

【請求項6】

液体中に分散させたチタン酸化物粒子を部分的に溶解して粒径が小さくなったチタン酸化物粒子を水洗、乾燥の後、粒径酸素含有雰囲気で100℃〜500℃の温度で加熱処理して得られたチタン酸化物粒子を担持した三次元網目構造を有する円筒状セラミックスが、光透過性部材で形成された二重管の間に形成された反応室に配置されており、前記二重管の内面および外面に紫外線を発する光源が配置され、反応室の一方の端部には化学兵器剤を含有した汚染気体の流入口を有し、反応室の他方の端部には除染気体の排出口を有することを特徴とする化学兵器剤の除染装置。

【請求項1】

液体中に分散させたチタン酸化物粒子を部分的に溶解した後に粒径が小さくなったチタン酸化物粒子を水洗、乾燥の後に酸素含有雰囲気で加熱処理することを特徴とする光触媒用酸化チタンの製造方法。

【請求項2】

加熱処理を100℃〜500℃の温度で行うことを特徴とする請求項1記載の光触媒用酸化チタンの製造方法。

【請求項3】

チタン酸化物粒子の部分的な溶解を、過酸化水素水と塩基性物質の添加、または過酸化水素水と酸性物質の添加によって行うことを特徴とする請求項1または2記載の光触媒用酸化チタンの製造方法。

【請求項4】

チタン酸化物粒子の質量の10%以上を溶解することを特徴とする請求項1ないし3のいずれか1項記載の光触媒用酸化チタンの製造方法。

【請求項5】

液体中に分散させたチタン酸化物粒子を部分的に溶解して粒径が小さくなったチタン酸化物粒子を水洗、乾燥の後、酸素含有雰囲気で100℃〜500℃の温度で加熱処理し、得られた光触媒用酸化チタンによって紫外線の照射下において、化学兵器剤を分解することを特徴とする化学兵器剤の除染方法。

【請求項6】

液体中に分散させたチタン酸化物粒子を部分的に溶解して粒径が小さくなったチタン酸化物粒子を水洗、乾燥の後、粒径酸素含有雰囲気で100℃〜500℃の温度で加熱処理して得られたチタン酸化物粒子を担持した三次元網目構造を有する円筒状セラミックスが、光透過性部材で形成された二重管の間に形成された反応室に配置されており、前記二重管の内面および外面に紫外線を発する光源が配置され、反応室の一方の端部には化学兵器剤を含有した汚染気体の流入口を有し、反応室の他方の端部には除染気体の排出口を有することを特徴とする化学兵器剤の除染装置。

【図1】

【図2】

【図2】

【公開番号】特開2010−88964(P2010−88964A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−258596(P2008−258596)

【出願日】平成20年10月3日(2008.10.3)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、文部科学省「重要課題解決型研究等の推進 生物化学テロにおける効果的な除染法の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(590003722)佐賀県 (38)

【出願人】(592083915)警察庁科学警察研究所長 (23)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月3日(2008.10.3)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、文部科学省「重要課題解決型研究等の推進 生物化学テロにおける効果的な除染法の開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(590003722)佐賀県 (38)

【出願人】(592083915)警察庁科学警察研究所長 (23)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]