チップ抵抗器、チップ抵抗器の実装構造、およびチップ抵抗器の製造方法

【課題】 製造の効率化を図るのに適するチップ抵抗器を提供すること。

【解決手段】 第1電極1と、第2電極2と、抵抗部3と、第1電極1および抵抗部3につながる第1中間層4と、第2電極2および抵抗部3につながる第2中間層5と、第1電極1を覆う被覆膜61と、第1中間層4内に存在する酸化物部とを備え、被覆膜61を構成する材料は、波長が所定波長であるときのレーザ光の吸収率が、第1電極1を構成する材料よりも大きく、上記酸化物部は、被覆膜61を構成する材料の酸化物よりなる。

【解決手段】 第1電極1と、第2電極2と、抵抗部3と、第1電極1および抵抗部3につながる第1中間層4と、第2電極2および抵抗部3につながる第2中間層5と、第1電極1を覆う被覆膜61と、第1中間層4内に存在する酸化物部とを備え、被覆膜61を構成する材料は、波長が所定波長であるときのレーザ光の吸収率が、第1電極1を構成する材料よりも大きく、上記酸化物部は、被覆膜61を構成する材料の酸化物よりなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チップ抵抗器、チップ抵抗器の実装構造、およびチップ抵抗器の製造方法に関する。

【背景技術】

【0002】

従来から知られているチップ抵抗器(表面取付けレジスター)は、2つのリードと、中央抵抗部と、を備えている(たとえば、特許文献1参照)。中央抵抗部は、2つのリードに挟まれており、且つ、各リードに接合されている。このようなチップ抵抗器を製造するには複数のリールを用いる。具体的には、複数のリールの1つには、抵抗材料よりなるストリップが巻かれている。複数のリールの他の2つにはそれぞれ、導電材料よりなるストリップが巻かれている。そして各リールを回転させつつ各ストリップを引き出し、抵抗材料よりなるストリップを、導電材料よりなる2つのストリップが挟むようにストリップどうしを接合する。

【0003】

同文献では、抵抗材料よりなるストリップと、導電材料よりなるストリップとを、電子ビーム溶接を用いて接合している。電子ビーム溶接は真空環境にて行う。そのため、電子ビーム溶接を行う際、各ストリップを真空チャンバーに収容したのち、真空チャンバーの内部を真空状態にする必要がある。各ストリップを真空チャンバーに収容すること、および、真空チャンバーの内部を真空状態にすることには手間を要する。更に、各ストリップどうしを接合したのち、真空チャンバーの内部を真空状態から大気圧に戻す必要もある。真空チャンバーの内部を真空状態から大気圧に戻す作業にも手間を要する。このように、各ストリップどうしを電子ビームで溶接する従来の方法は効率的ではない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3321724号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記した事情のもとで考え出されたものであって、製造の効率化を図るのに適するチップ抵抗器を提供することをその主たる課題とする。

【課題を解決するための手段】

【0006】

本発明の第1の側面によると、第1電極と、上記第1電極に対し第1方向に離間している第2電極と、上記第1電極および上記第2電極に接合された抵抗部と、上記第1電極および上記抵抗部につながる第1中間層と、上記第2電極および上記抵抗部につながる第2中間層と、上記第1電極を覆う被覆膜と、を備え、上記被覆膜を構成する材料は、波長が所定波長であるときのレーザ光の吸収率が、上記第1電極を構成する材料よりも大きく、上記第1中間層は、上記被覆膜を構成する材料を少なくとも含む、チップ抵抗器が提供される。

【0007】

好ましくは、上記被覆膜は、Sn、もしくはハンダよりなる。

【0008】

好ましくは、上記抵抗部は、上記第1方向、および上記第1方向に交差する第2方向に広がる面に沿う形状であり、上記第1電極は、上記抵抗部の厚さ方向のうちの一方を向く第1主面を有し、上記被覆膜は、上記第1主面を覆う第1主面被覆部を含み、上記第1主面被覆部は、上記第1主面のうち、上記第1方向における上記第2電極の位置する側の端から、上記第1主面のうち、上記第1方向における上記第2電極の位置する側とは反対側の端にわたって、上記第1主面を覆っている。

【0009】

好ましくは、上記第1電極は、上記第1主面の向く方向とは反対方向を向く第2主面を有し、上記被覆膜は、上記第2主面を覆う第2主面被覆部を含む。

【0010】

好ましくは、上記第2主面被覆部は、上記第2主面のうち、上記第1方向における上記第2電極の位置する側の端から、上記第2主面のうち、上記第1方向における上記第2電極の位置する側とは反対側の端にわたって、上記第2主面を覆っている。

【0011】

好ましくは、上記第2主面被覆部は、上記第1主面被覆部と同一の材料よりなる。

【0012】

好ましくは、上記第1電極は、上記第2方向を向く第1側面を有し、上記第1側面は、上記被覆膜から露出している。

【0013】

好ましくは、上記第1側面は、線状痕が形成された線状痕形成面と、上記線状痕形成面につながり且つ破断痕が形成された破断痕形成面と、を有する。

【0014】

好ましくは、上記第1電極は、第2側面と、上記第1側面および上記第2側面につながる曲面と、を有し、上記第2側面は、上記第1方向のうち上記抵抗部の位置する側とは反対方向を向き、上記第2側面および上記曲面は、上記被覆膜から露出している。

【0015】

好ましくは、上記第1電極は、第2側面を有し、上記第2側面は、上記第1方向のうち上記抵抗部の位置する側とは反対方向を向き、且つ、上記被覆膜に覆われている。

【0016】

好ましくは、上記抵抗部は、上記第1電極と上記第2電極とに挟まれている。

【0017】

好ましくは、上記第1中間層は、幅広部と幅狭部とを含み、上記幅広部および上記幅狭部は、互いに反対方向に露出している。

【0018】

好ましくは、上記第1中間層は、幅広部と、上記第1方向における寸法が上記幅広部よりも小さい幅狭部とを含み、上記幅広部および上記幅狭部は、互いに反対方向に露出している。

【0019】

好ましくは、上記第1電極は、上記第1方向および上記第1方向に交差する第2方向に沿う形状の板状部と、上記板状部に対し傾斜し且つ上記板状部よりも上記抵抗部に近接する斜行部と、を含む。

【0020】

好ましくは、上記第1電極および上記第2電極は、上記抵抗部に対し同じ側に位置している。

【0021】

好ましくは、上記抵抗部の厚さは、上記第1電極の厚さよりも薄い。

【0022】

好ましくは、上記第1中間層内に存在する酸化物部を更に備え、上記酸化物部は、上記被覆膜を構成する材料の酸化物よりなる。

【0023】

本発明の第2の側面によると、本発明の第1の側面によって提供されるチップ抵抗器と、実装基板と、上記実装基板および上記チップ抵抗器との間に介在しているハンダ層と、を備える、チップ抵抗器の実装構造が提供される。

【0024】

本発明の第3の側面によると、導電材料よりなる導電性部材、および、抵抗材料よりなる抵抗体部材、を用意する工程と、上記導電性部材を覆う被覆膜を形成する工程と、上記被覆膜を形成する工程の後に、波長が所定波長である溶接レーザを照射することにより、上記導電性部材と上記抵抗体部材とを接合する工程と、を備え、上記被覆膜を構成する材料は、波長が上記所定波長であるときのレーザ光の吸収率が、上記導電材料よりも大きく、上記接合する工程においては、上記溶接レーザを上記被覆膜に照射する、チップ抵抗器の製造方法が提供される。

【0025】

好ましくは、上記被覆膜は、Sn、もしくはハンダよりなる。

【0026】

好ましくは、上記被覆膜を形成する工程においては、メッキを用いる。

【0027】

好ましくは、上記用意する工程においては、上記導電性部材として複数の導電性長板を用意し、上記接合する工程の前に、上記複数の導電性長板のいずれか一つの延びる方向である長手方向に交差する短手方向に沿って、上記複数の導電性長板を互いに離間した状態に配列する工程を更に備え、上記接合する工程においては、上記配列する工程の後に、上記複数の導電性長板に上記抵抗体部材を接合することにより、抵抗器集合体を形成する。

【0028】

好ましくは、上記抵抗器集合体を、打ち抜きにより、2つの電極と上記2つの電極に接合された抵抗部とを含むチップ抵抗器に、分割する工程を更に備える。

【0029】

本発明のその他の特徴および利点は、添付図面を参照して以下に行う詳細な説明によって、より明らかとなろう。

【図面の簡単な説明】

【0030】

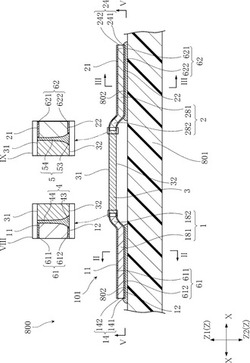

【図1】本発明の第1実施形態にかかるチップ抵抗器の実装構造の断面図である。

【図2】図1のII−II線に沿う断面図である。

【図3】図1のIII−III線に沿う断面図である。

【図4】図1に示したチップ抵抗器の実装構造の平面図である。

【図5】図1のV−V線に沿う図(一部省略)である。

【図6】図1に示したチップ抵抗器の正面図である。

【図7】図6のVII−VII線に沿う部分拡大断面図である。

【図8】図1の領域VIIIの拡大図である。

【図9】図1の領域IXの拡大図である。

【図10】各種材料の波長に対するレーザ光の吸収率の関係について示すグラフである。

【図11】本発明の第1実施形態にかかるチップ抵抗器の製造方法における一工程を示す平面図である。

【図12】図11のXII−XII線に沿う部分断面図である。

【図13】図12に続く一工程を示す部分断面図である。

【図14】本発明の第1実施形態にかかるチップ抵抗器の製造方法における一工程を示す平面図である。

【図15】図14のXV−XV線に沿う部分断面図である。

【図16】本発明の第1実施形態にかかるチップ抵抗器の製造方法における一工程を示す平面図である。

【図17】図16のXVII−XVII線に沿う部分断面図である。

【図18】図16に示す工程に続く一工程を示す平面図である。

【図19】図18のXIX−XIX線に沿う部分断面図である。

【図20】図19に続く一工程を示す部分断面図である。

【図21】本発明の第1実施形態のチップ抵抗器における第1中間層の変形例を示す部分拡大断面図である。

【図22】本発明の第1実施形態のチップ抵抗器における第2中間層の変形例を示す部分拡大断面図である。

【図23】本発明の第1実施形態の第1変形例にかかるチップ抵抗器の実装構造の断面図である。

【図24】図23に示したチップ抵抗器の実装構造の平面図である。

【図25】図23のXXV−XXV線に沿う(一部省略)である。

【図26】図23に示したチップ抵抗器の正面図である。

【図27】本発明の第1実施形態の第1変形例にかかるチップ抵抗器の製造方法の一工程を示す部分断面図である。

【図28】本発明の第1実施形態の他の変形例にかかるチップ抵抗器の実装構造の断面図である。

【図29】本発明の第2実施形態にかかるチップ抵抗器の実装構造の断面図である。

【図30】図29のXXX−XXX線に沿う断面図である。

【図31】図29のXXXI−XXXI線に沿う断面図である。

【図32】図29に示したチップ抵抗器の実装構造の平面図である。

【図33】図29のXXXIII−XXXIII線に沿う図(一部省略)である。

【図34】本発明の第3実施形態にかかるチップ抵抗器の実装構造の断面図である。

【図35】図34に示したチップ抵抗器の実装構造の平面図である。

【図36】図34のXXXVI−XXXVI線に沿う図(一部省略)である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態につき、図面を参照して具体的に説明する。

【0032】

<第1実施形態>

図1は、本発明の第1実施形態にかかるチップ抵抗器の実装構造の断面図である。図2は、図1のII−II線に沿う断面図である。図3は、図1のIII−III線に沿う断面図である。図4は、図1に示したチップ抵抗器の実装構造の平面図である。図5は、図1のV−V線に沿う図(一部省略)である。図6は、図1に示したチップ抵抗器の正面図である。図7は、図6のVII−VII線に沿う部分拡大断面図である。図8は、図1の領域VIIIの拡大図である。図9は、図1の領域IXの拡大図である。

【0033】

これらの図に示すチップ抵抗器の実装構造800は、チップ抵抗器101と、実装基板801と、ハンダ層802とを備える。

【0034】

実装基板801は、たとえばプリント配線基板である。実装基板801は、たとえば、絶縁基板と、当該絶縁基板に形成されたパターン電極(図示略)とを含む。チップ抵抗器101は実装基板801に実装されている。チップ抵抗器101と、実装基板801との間には、ハンダ層802が介在している。ハンダ層802は、チップ抵抗器101と実装基板801とを接合している。

【0035】

チップ抵抗器101は、第1電極1と、第2電極2と、抵抗部3と、第1中間層4と、第2中間層5と、被覆膜61と、被覆膜62と、酸化物部691(図1では省略、図8参照)と、酸化物部692(図1では省略、図9参照)とを備える。図4、図5では、被覆膜61もしくは被覆膜62が形成されている領域を、ハッチングにより示している。

【0036】

図1〜図6に示す第1電極1は導電材料よりなる。このような導電材料としては、たとえば、Cu,Ni,Feが挙げられる。第1電極1の厚さは、たとえば、0.2〜1.5mmである。チップ抵抗器101が実装基板801に実装された状態において、第1電極1はハンダ層802に接合している。第1電極1は、ハンダ層802を介して、実装基板801におけるパターン電極(図示略)に導通している。本実施形態において、第1電極1は、板状部181と、斜行部182とを含む。

【0037】

図1、図4、図5に示す板状部181はXY平面に沿って広がる板状である。板状部181は、第1電極1の大部分を占めている。斜行部182はXY平面に対し傾斜している形状である。具体的には、斜行部182は、板状部181から離れるほど方向Z1に向かうように傾斜している。斜行部182は、方向Yに沿って延びる帯状である。斜行部182は板状部181につながっている。

【0038】

第1電極1は、主面11(第2主面)と、主面12(第1主面)と、2つの側面13(第1側面)と、側面14(第2側面)と、2つの曲面15とを有する。

【0039】

主面11は方向Z1(後述の抵抗部3の厚さ方向のうちの一方)を向く。主面12は方向Z2(すなわち、主面11の向く方向とは反対方向)を向く。側面13,14および曲面15は、方向Zに直交するいずれかの方向を向く。具体的には、各側面13は方向Yを向き、側面14は方向Xを向く。そして曲面15は側面13および側面14につながる。

【0040】

図6、図7に示すように、側面13は、線状痕形成面131と、破断痕形成面132とを有する。線状痕形成面131には線状痕が形成されている。線状痕は、方向Zに延びる線状の複数の細い溝よりなる。破断痕形成面132は、線状痕形成面131につながっている。破断痕形成面132には破断痕が形成されている。破断痕は、金属が引きちぎられる際に形成される凹凸形状である。図6に示すように、本実施形態において、線状痕形成面131は破断痕形成面132よりも主面12側に位置している。チップ抵抗器101が実装基板801に実装された状態において、線状痕形成面131はハンダ層802に覆われている。このような構成によると、線状痕形成面131を構成する細い溝をハンダがつたうことにより、側面13のより多くの領域をハンダ層802によって覆うことができる。なお、本実施形態と異なり、破断痕形成面132が線状痕形成面131よりも主面12側に位置していてもよい。

【0041】

図6に示すように、側面13と同様に、側面14は、線状痕形成面141と、破断痕形成面142とを有する。側面14における線状痕形成面141および破断痕形成面142は、側面13における線状痕形成面131および破断痕形成面132とそれぞれ同様であるから、説明を省略する。

【0042】

図6に示すように、側面13と同様に、曲面15は、線状痕形成面151と、破断痕形成面152とを有する。曲面15における線状痕形成面151および破断痕形成面152は、側面13における線状痕形成面131および破断痕形成面132とそれぞれ同様であるから、説明を省略する。

【0043】

図1〜図6に示す第2電極2は導電材料よりなる。このような導電材料としては、たとえば、Cu,Ni,Feが挙げられる。第2電極2の厚さは、たとえば、0.2〜1.5mmである。チップ抵抗器101が実装基板801に実装された状態において、第2電極2はハンダ層802に接合している。第2電極2は、ハンダ層802を介して、実装基板801におけるパターン電極(図示略)に導通している。本実施形態において、第2電極2は、板状部281と、斜行部282とを含む。

【0044】

図1、図4、図5に示す板状部281はXY平面に沿って広がる板状である。板状部281は、第2電極2の大部分を占めている。斜行部282はXY平面に対し傾斜している形状である。具体的には、斜行部282は、板状部281から離れるほど方向Z1に向かうように傾斜している。斜行部282は、方向Yに沿って延びる帯状である。斜行部282は板状部281につながっている。

【0045】

第2電極2は、主面21と、主面22と、2つの側面23と、側面24と、2つの曲面25とを有する。第2電極2は第1電極1に対し方向X(第1方向)に離間している。

【0046】

主面21は方向Z1(後述の抵抗部3の厚さ方向のうちの一方)を向く。主面22は方向Z2(すなわち、主面11の向く方向とは反対方向)を向く。側面23,24および曲面25は、方向Zに直交するいずれかの方向を向く。具体的には、各側面23は方向Yを向き、側面24は方向Xを向く。そして曲面25は側面23および側面24につながる。

【0047】

図6に示すように、側面23は、線状痕形成面231と、破断痕形成面232とを有する。側面23における線状痕形成面231および破断痕形成面232は、側面13における線状痕形成面131および破断痕形成面132とそれぞれ同様であるから、説明を省略する。

【0048】

図6に示すように、側面23と同様に、側面24は、線状痕形成面241と、破断痕形成面242とを有する。側面24における線状痕形成面241および破断痕形成面242は、側面23における線状痕形成面231および破断痕形成面232と同様であるから、説明を省略する。

【0049】

図6に示すように、側面23と同様に、曲面25は、線状痕形成面251と、破断痕形成面252とを有する。曲面25における線状痕形成面251および破断痕形成面252は、側面23における線状痕形成面231および破断痕形成面232と同様であるから、説明を省略する。

【0050】

図1、図4〜図6に示す抵抗部3は、第1方向である方向Xと第2方向である方向Yに沿う形状である。抵抗部3は、抵抗材料よりなる。このような抵抗材料としては、たとえば、CuとMnとの合金、NiとCrとの合金、NiとCuとの合金、ないしFeとCrとの合金が挙げられる。CuとMnとの合金は、比較的軟らかい。一方、NiとCrとの合金、NiとCuとの合金、および、FeとCrとの合金は比較的硬い。抵抗部3を構成する材料である抵抗材料の抵抗率は、第1電極1ないし第2電極2を構成する材料である導電材料の抵抗率よりも、大きい。抵抗部3は、第1電極1および第2電極2に接合している。本実施形態において抵抗部3は、第1電極1および第2電極2に挟まれた位置に配置されている。

【0051】

なお、本実施形態においては、板状部181よりも抵抗部3に近接する位置に斜行部182が位置している。同様に、板状部281よりも抵抗部3に近接する位置に斜行部282が位置している。

【0052】

抵抗部3は、抵抗部表面31と、抵抗部裏面32と、2つの抵抗部側面33とを有する。

【0053】

抵抗部表面31は、主面11や主面21が向く方向と同一方向(すなわち方向Z1)を向く。抵抗部裏面32は、抵抗部表面31とは反対方向を向く。抵抗部裏面32は、主面12や主面22が向く方向と同一方向(すなわち方向Z2)を向く。抵抗部裏面32よりも、抵抗部裏面32が向く方向(すなわち方向Z2)側に、主面12の少なくとも一部、

および、主面22の少なくとも一部が位置している。

【0054】

図4、図6等に示す各抵抗部側面33は、第1電極1および第2電極2が離間する方向と交差する方向(方向Y)を向く。図6に示すように、各抵抗部側面33は、線状痕形成面331と、破断痕形成面332とを有する。線状痕形成面331および破断痕形成面332は、上述の線状痕形成面131および破断痕形成面132とそれぞれ同様であるから、説明を省略する。

【0055】

図8に示すように、第1中間層4は、第1電極1と抵抗部3との間に介在している。第1中間層4は、第1電極1および抵抗部3につながっている。本実施形態において第1中間層4は、第1電極1および抵抗部3を接合するべく第1電極1もしくは抵抗部3に溶接レーザを照射する際に、形成されたものである。そのため、第1中間層4は、第1電極1を構成する材料と、抵抗部3を構成する材料と、被覆膜61(後述)を構成する材料と、が混合した材料よりなる。すなわち、第1中間層61は、被覆膜61を構成する材料を少なくとも含む。

【0056】

第1中間層4は、幅広部43および幅狭部44を含む。幅広部43は方向Z2に露出している。幅狭部44は幅広部43よりも方向Z1側に位置する。幅狭部44の方向Xにおける寸法は、幅広部43の方向Xにおける寸法よりも小さい。すなわち、幅広部43の幅は、幅狭部44の幅よりも大きい。第1中間層4の幅とは、第1電極1のうちの第1中間層4に接合している部位と、抵抗部3のうちの第1中間層4に接合している部位と、が離間する方向における寸法のことをいう。幅広部43の方向Xにおける寸法はたとえば1〜1.5mmであり、幅狭部44の方向Xにおける寸法はたとえば0.5〜1mmである。なお、幅広部43の表面にはバリ(図示略)が形成されている場合がある。なお、本実施形態とは異なり、図21に示すように第1中間層4に凹部49が形成されていてもよい。凹部49は、幅広部43の表面に形成されたバリ(図示略)を除去するために第1中間層4の一部を削りとった結果、形成されたものである。

【0057】

図9に示すように、第1中間層4と同様に、第2中間層5は、第2電極2と抵抗部3との間に介在している。第2中間層5は、第2電極2および抵抗部3につながっている。本実施形態において第2中間層5は、第2電極2および抵抗部3を接合するべく第2電極2もしくは抵抗部3にレーザを照射する際に、形成されたものである。そのため、第2中間層5は、第2電極2を構成する材料と、抵抗部3を構成する材料と、被覆膜62(後述)を構成する材料が混合した材料よりなる。すなわち、第2中間層62は、被覆膜61を構成する材料を少なくとも含む。

【0058】

第2中間層5は、幅広部53および幅狭部54を含む。幅広部53は方向Z2に露出している。幅狭部54は幅広部53よりも方向Z1側に位置する。幅狭部54の方向Xにおける寸法は、幅広部53の方向Xにおける寸法よりも小さい。すなわち、幅広部53の幅は、幅狭部54の幅よりも大きい。第2中間層5の幅とは、第2電極2のうちの第2中間層5に接合している部位と、抵抗部3のうちの第2中間層5に接合している部位と、が離間する方向における寸法のことをいう。幅広部53の方向Xにおける寸法はたとえば1〜1.5mmであり、幅狭部54の方向Xにおける寸法はたとえば0.5〜1mmである。なお、幅広部53の表面にはバリ(図示略)が形成されている場合がある。なお、本実施形態とは異なり、図22に示すように第2中間層5に凹部59が形成されていてもよい。凹部59は、幅広部53の表面に形成されたバリ(図示略)を除去するために第2中間層5の一部を削りとった結果、形成されたものである。

【0059】

被覆膜61は第1電極1を覆っている。被覆膜61を構成する材料は、波長が波長λ1であるときのレーザ光の吸収率が、第1電極1を構成する材料よりも大きい。波長λ1は、たとえば1.03〜1.10μmであり、本実施形態では1.05μmである。

【0060】

図10には、各種材料の波長に対するレーザ光の吸収率の関係について示すグラフを示している。同グラフの横軸は波長(μm)であり、縦軸は吸収率(%)である。

【0061】

同図に示すように、波長λ1が1.05μmであるとき、たとえば、第1電極1を構成する材料としてCuやFeやNiを用い、被覆膜61を構成する材料としてSnやハンダ(Snを主成分としている)を用いるとよい。

【0062】

被覆膜61は、主面被覆部611(第2主面被覆部)と、主面被覆部612(第1主面被覆部)と、を含む。被覆膜61の厚さは、たとえば、5μm程度である。

【0063】

主面被覆部611は主面11を覆っている。本実施形態においては、主面被覆部611は主面11の全体を覆っている。図4に示すように、主面被覆部611は、主面11のうち、方向Xにおける第2電極2の位置する側とは反対側の端を覆っている。すなわち、主面被覆部611は、主面11のうち、主面11と側面14との境界近傍を覆っている。本実施形態においては、主面被覆部611は、主面11のうち、方向Xにおける第2電極2の位置する側の端から、主面11のうち、方向Xにおける第2電極2の位置する側とは反対側の端にわたって、主面11を覆っている。すなわち、主面被覆部611は、主面11のうち、第1中間層4の近傍から、主面11のうち、主面11と側面14との境界近傍にわたって、主面11を覆っている。主面被覆部611は、2つの側面13の一方と主面11との境界から、2つの側面13の他方と主面11との境界にわたって、主面11を覆っている。主面被覆部611は、第1中間層4とつながっていても良いし、つながっていなくても良い。本実施形態とは異なり、主面被覆部611は主面11の全体を覆っていなくてもよい。主面被覆部611から主面11の一部が露出していてもよい。

【0064】

主面被覆部612は主面12を覆っている。本実施形態においては、主面被覆部612は主面12の全体を覆っている。図5に示すように、主面被覆部612は、主面12のうち、方向Xにおける第2電極2の位置する側とは反対側の端を覆っている。すなわち、主面被覆部612は、主面12のうち、主面12と側面14との境界近傍を覆っている。本実施形態においては、主面被覆部612は、主面12のうち、方向Xにおける第2電極2の位置する側の端から、主面12のうち、方向Xにおける第2電極2の位置する側とは反対側の端にわたって、主面12を覆っている。すなわち、主面被覆部612は、主面12のうち、第1中間層4の近傍から、主面12のうち、主面11と側面14との境界近傍にわたって、主面12を覆っている。主面被覆部612は、2つの側面13の一方と主面12との境界から、2つの側面13の他方と主面12との境界にわたって、主面12を覆っている。主面被覆部612は、第1中間層4とつながっていても良いし、つながっていなくても良い。本実施形態とは異なり、主面被覆部612は主面12の全体を覆っていなくてもよい。主面被覆部612から主面12の一部が露出していてもよい。

【0065】

主面被覆部612は、主面被覆部611と同一の材料よりなる。これは、主面被覆部612と主面被覆部611とが同時に形成されたためである。なお、主面被覆部611と主面被覆部612とを同時に形成しない場合などには、主面被覆部611を構成する材料と、主面被覆部612を構成する材料とが異なっていても良い。図1に示すように、チップ抵抗器101が実装基板801に実装されている状態において、主面被覆部612は、実装基板801に対向している。また、主面被覆部612はハンダ層802に覆われている。

【0066】

本実施形態においては、被覆膜61は、側面13および側面14のいずれをも覆っていない。そのため、被覆膜61から側面13および側面14のいずれもが露出している。

【0067】

被覆膜62は第2電極2を覆っている。被覆膜62を構成する材料は、波長が上述の波長λ1であるときのレーザ光の吸収率が、第2電極2を構成する材料よりも大きい。

【0068】

図10に示すように、波長λ1が1.05μmであるとき、たとえば、第2電極2を構成する材料としてCuやFeやNiを用い、被覆膜62を構成する材料としてSnやハンダ(Snを主成分としている)を用いるとよい。

【0069】

図1、図6、図9に示すように、被覆膜62は、主面被覆部621と、主面被覆部622と、を含む。被覆膜62の厚さは、たとえば、5μm程度である。

【0070】

主面被覆部621は主面21を覆っている。本実施形態においては、主面被覆部621は主面21の全体を覆っている。図4に示すように、主面被覆部621は、主面21のうち、方向Xにおける第1電極1の位置する側とは反対側の端を覆っている。すなわち、主面被覆部621は、主面21のうち、主面21と側面24との境界近傍を覆っている。本実施形態においては、主面被覆部621は、主面21のうち、方向Xにおける第1電極1の位置する側の端から、主面21のうち、方向Xにおける第1電極1の位置する側とは反対側の端にわたって、主面21を覆っている。すなわち、主面被覆部621は、主面21のうち、第2中間層5の近傍から、主面21のうち、主面21と側面24との境界近傍にわたって、主面21を覆っている。主面被覆部621は、2つの側面23の一方と主面21との境界から、2つの側面23の他方と主面21との境界にわたって、主面21を覆っている。主面被覆部621は、第2中間層5とつながっていても良いし、つながっていなくても良い。本実施形態とは異なり、主面被覆部621は主面21の全体を覆っていなくてもよい。主面被覆部621から主面21の一部が露出していてもよい。

【0071】

主面被覆部622は主面22を覆っている。本実施形態においては、主面被覆部622は主面22の全体を覆っている。図5に示すように、主面被覆部622は、主面22のうち、方向Xにおける第1電極1の位置する側とは反対側の端を覆っている。すなわち、主面被覆部622は、主面22のうち、主面22と側面24との境界近傍を覆っている。本実施形態においては、主面被覆部622は、主面22のうち、方向Xにおける第1電極1の位置する側の端から、主面22のうち、方向Xにおける第1電極1の位置する側とは反対側の端にわたって、主面22を覆っている。すなわち、主面被覆部622は、主面22のうち、第2中間層5の近傍から、主面22のうち、主面22と側面24との境界近傍にわたって、主面22を覆っている。主面被覆部622は、2つの側面23の一方と主面22との境界から、2つの側面23の他方と主面22との境界にわたって、主面22を覆っている。本実施形態とは異なり、主面被覆部622は主面22の全体を覆っていなくてもよい。主面被覆部622から主面22一部が露出していてもよい。

【0072】

主面被覆部622は、主面被覆部621と同一の材料よりなる。これは、主面被覆部622と主面被覆部621とが同時に形成されたためである。図1に示すように、チップ抵抗器101が実装基板801に実装されている状態において、主面被覆部622は、実装基板801に対向している。また、主面被覆部622はハンダ層802に覆われている。

【0073】

本実施形態においては、被覆膜62は、側面23および側面24のいずれをも覆っていない。そのため、被覆膜62から側面23および側面24のいずれもが露出している。

【0074】

図8に示すように、酸化物部691は、第1電極1、抵抗部3、および第1中間層4内に存在している。酸化物部691は、第1電極1、抵抗部3、および被覆膜61のいずれかを構成する材料の酸化物よりなる。第1電極1内に存在する酸化物部691は、第1電極1を構成する材料の酸化物、もしくは、被覆膜61を構成する材料の酸化物よりなる場合が多い。抵抗部3内に存在する酸化物部691は、抵抗部3を構成する材料の酸化物よりなる場合が多い。第1中間層4内に存在する酸化物部691は、第1電極1を構成する材料の酸化物、抵抗部3を構成する材料の酸化物、もしくは、被覆膜61を構成する材料の酸化物よりなる。チップ抵抗器101の製造条件によっては、酸化物部691は、第1電極1や抵抗部3に形成されない場合も考えられる。なお、図8における酸化物部691は模式的に記載しており、実際には酸化物部691として粒状の物体が複数あるのではない。

【0075】

図9に示すように、酸化物部692は、第2電極2、抵抗部3、および第2中間層5内に存在している。酸化物部692は、第2電極2、抵抗部3、および被覆膜62のいずれかを構成する材料の酸化物よりなる。第2電極2内に存在する酸化物部692は、第2電極2を構成する材料の酸化物、もしくは、被覆膜62を構成する材料の酸化物よりなる場合が多い。抵抗部3内に存在する酸化物部692は、抵抗部3を構成する材料の酸化物よりなる場合が多い。第2中間層5内に存在する酸化物部692は、第2電極2を構成する材料の酸化物、抵抗部3を構成する材料の酸化物、もしくは、被覆膜62を構成する材料の酸化物よりなる。チップ抵抗器101の製造条件によっては、酸化物部692は、第2電極2や抵抗部3に形成されない場合も考えられる。なお、図9における酸化物部692は模式的に記載しており、実際には酸化物部692として粒状の物体が複数あるのではない。

【0076】

次に、チップ抵抗器101の製造方法について説明する。

【0077】

まず、図11、図12に示すように、導電性部材701を用意する。本実施形態において導電性部材701はリードフレームであり、少なくとも3つの導電性長板711を有する。本実施形態において導電性部材701は6つの導電性長板711を有する。複数の導電性長板711はそれぞれ、一方向に沿って延びている。導電性部材701において、複数の導電性長板711は、複数の導電性長板711のいずれか一つの延びる方向である長手方向に交差する短手方向に互いに離間した状態に、配列されている。図12に示すように、各導電性長板711は断面形状が長矩形状である。なお、本実施形態においては導電性部材701を形成することにより、少なくとも3つの導電性長板711が、互いに離間した状態に配列される。

【0078】

次に、図13に示すように、導電性部材701に被覆膜6を形成する。被覆膜6は、のちに被覆膜61もしくは被覆膜62になる。被覆膜6の形成は、たとえば、メッキを用いる。被覆膜6の形成は、リードフレームを形成した後に行っても良いし、リードフレームを形成する前に行っても良い。

【0079】

同様に、図14、図15に示すように、抵抗体部材702を用意する。本実施形態において抵抗体部材702は抵抗体フレームであり、複数の抵抗体長板721を有する。本実施形態において抵抗体部材702は5個の抵抗体長板721を有する。複数の抵抗体長板721はそれぞれ、一方向に沿って延びている。抵抗体部材702において、複数の抵抗体長板721は、複数の抵抗体長板721の延びる長手方向に交差する短手方向に互いに離間した状態に、配列されている。図15に示すように、各抵抗体長板721は断面形状が長矩形状である。なお、図14においては、理解の便宜上、抵抗体部材702にハッチングを付している。図14以降のチップ抵抗器の製造方法にかかる平面図においても同様である。本実施形態と異なり、抵抗体部材702は、複数の導電性長板711の平面視のサイズに相当する大きな平板であってもよい。

【0080】

次に、図16、図17に示すように、導電性部材701と抵抗体部材702とを接合することにより、抵抗器集合体703を形成する。抵抗器集合体703を形成するには、導電性部材701における少なくとも3つの導電性長板711に、抵抗体部材702を接合する。本実施形態においては、複数の抵抗体長板721をそれぞれ、少なくとも3つの導電性長板711のうちの互いに隣接するいずれか2つに接合する。このとき、少なくとも3つの導電性長板711のうち互いに隣接するいずれか2つに挟まれた位置に、複数の抵抗体長板721はそれぞれ配置される。

【0081】

導電性長板711に抵抗体部材702を接合するには、レーザを用いる。図17に示すように、溶接レーザ881を、たとえば、方向Z1に沿って、導電性長板711と抵抗体長板721の隙間に照射する。溶接レーザ881としてはファイバーレーザを用いることができるが、溶接レーザ881はファイバーレーザに限定されない。ファイバーレーザは、コンパクトな発振器を用いて、大出力のレーザ光を出力するのに適する。本実施形態の溶接レーザ881の波長は、上述の波長λ1であり、1.05μmである。上述のように被覆膜6が導電性部材701(すなわち導電性長板711)を覆っているから、溶接レーザ881は導電性部材701に照射される前に、被覆膜6に照射される。そして、溶接レーザ881が被覆膜6に照射され被覆膜6が溶融し導電性部材701が被覆膜6から露出する。導電性部材701が被覆膜6から露出した後、導電性部材701に溶接レーザ881が直接照射される。溶接レーザ881が導電性部材701(導電性長板711)および抵抗体部材702を溶融させることにより、導電性部材701(導電性長板711)と抵抗体部材702とが接合する。導電性部材701、抵抗体部材702、および被覆膜6が溶融したものが凝固し、図1に示した第1中間層4や第2中間層5になる部位が形成される。

【0082】

導電性部材701と抵抗体部材702との接合は、レーザを用いるため、真空ではなく空気中で行われる。空気には酸素が多く含まれる。そのため、溶接レーザ881が照射されることにより被覆膜61や第1電極1や抵抗部3が溶融する際に(もしくは溶融する前後に)、被覆膜61を構成する材料や、第1電極1を構成する材料や、抵抗部3を構成する材料の酸化物が形成される。この酸化物は、上述の酸化物部691を構成する。酸化物部692に関しても同様である。

【0083】

次に、図18〜図20に示すように、抵抗器集合体703を、打ち抜きにより、複数のチップ抵抗器101に一括して分割する。図18においては、抵抗器集合体703におけるチップ抵抗器101となるべき領域を、それぞれ、2点鎖線で示している。一つの抵抗器集合体703から、たとえば40個程度のチップ抵抗器101を得ることができる。抵抗器集合体703を複数のチップ抵抗器101に分割するには、平面視のサイズが複数のチップ抵抗器101に相当する2つの打ち抜き金型831,832(図19参照)を用いる。打ち抜き金型831と打ち抜き金型832とで抵抗器集合体703を挟みこむことにより、抵抗器集合体703を打ち抜く。抵抗器集合体703を打ち抜くことにより、上述の第1電極1における曲面15や、上述の第2電極2における曲面25が形成されることがある。

【0084】

図20に示すように、抵抗器集合体703を打ち抜く工程と同時に、複数の導電性長板711のいずれか1つを折り曲げる工程を行う。本実施形態では、第1電極1や第2電極2における抵抗部3に近接する部位が、第1電極1や第2電極2における抵抗部3から遠い部位よりも、上述の溶接レーザ881が進行する方向Z1側に位置するように、各導電性長板711を折り曲げる。以上のようにしてチップ抵抗器101を複数製造することができる。

【0085】

次に、本実施形態の作用効果について説明する。

【0086】

仮に電子ビームを用いて、導電性部材701と抵抗体部材702とを接合したならば、真空チャンバー内に導電性部材701と抵抗体部材702とを収容する必要がある。本実施形態においては、溶接レーザ881を用いて導電性部材701と抵抗体部材702とを接合する。レーザを用いる溶接は大気圧中で行うことができ、真空の環境で行う必要がない。そのため溶接を行う際に、導電性部材701および抵抗体部材702を真空チャンバー内に収容する必要がなく、真空チャンバー内を真空にする必要もない。また、溶接を終えた後に真空チャンバーの内部を真空状態から大気圧に戻す作業も必要ない。以上より、溶接レーザ881を用いる本実施形態にかかる方法は、真空中にて溶接することに伴う煩わしい作業を省くことができる。したがって、本実施形態にかかる方法はチップ抵抗器101の製造の効率化を図るのに適する。

【0087】

本実施形態においては、被覆膜6を構成する材料は、波長が波長λ1であるときのレーザ光の吸収率が、導電性部材701を構成する材料よりも大きい。また、導電性部材701と抵抗体部材702とを接合する工程においては、波長が波長λ1である溶接レーザ881を被覆膜6に照射する。このような構成では、溶接レーザ881が被覆膜6に照射されると、被覆膜6にて多くの熱が発生する。被覆膜6にて発生した熱の一部は、被覆膜6を溶融するために用いられる。一方、被覆膜6にて発生した熱の一部は導電性部材701に伝わる。被覆膜6から導電性部材701に伝わった熱は、導電性部材701を溶融させるのに用いられる。このことは、導電性部材701の溶融をより早く開始させるのに適する。したがって、導電性部材701と抵抗体部材702との接合に要する時間を短縮することができる。もしくは、導電性部材701と抵抗体部材702との接合に要する時間を短縮させるのではなく、溶接レーザ881のエネルギを低くすることもできる。もしくは、導電性部材701と抵抗体部材702との接合に要する時間を短縮させるとともに、溶接レーザ881のエネルギを低くすることができる。以上より、本実施形態にかかる方法は、チップ抵抗器101の製造の効率化を図るのに適する。

【0088】

本実施形態においては、被覆膜61および被覆膜62は、Sn、もしくはハンダよりなる。被覆膜61は主面被覆部612を含む。主面被覆部612は、主面12のうち方向Xにおける第2電極2の位置する側とは反対側の端を覆っている。Sn、およびハンダはいずれも、はんだ濡れ性が良好な材料である。そのため、主面被覆部612とハンダ層802とをより強固に接合することができる。したがって、チップ抵抗器101を実装基板801により強固に接合することができる。同様に、被覆膜62は主面被覆部622を含む。主面被覆部622は、主面22のうち方向Xにおける第1電極1の位置する側とは反対側の端を覆っている。このような構成によっても、主面被覆部622とハンダ層802とをより強固に接合することができる。したがって、主面被覆部622を実装基板801により強固に接合することができる。

【0089】

本実施形態においては、被覆膜61は主面被覆部611を含む。主面被覆部611は、主面11を覆っている。このような構成によると、主面11が酸化したり変色したりすることを抑制できる。同様に、被覆膜62は主面被覆部621を含む。主面被覆部621は主面21を覆っている。このような構成によると、主面21が酸化したり変色したりすることを抑制できる。

【0090】

本実施形態においては、少なくとも3つの導電性長板711に抵抗体部材702を接合することにより、抵抗器集合体703を形成する。このような構成によると、図18に示した方向Yにおける単位長さ当たりにおいて得ることのできるチップ抵抗器101の数を多くすることができる。また、本実施形態においては、抵抗器集合体703を、打ち抜きにより、複数のチップ抵抗器101に一括して分割する。このような構成によると、チップ抵抗器101を順次切断する必要がない。そのため、チップ抵抗器101の製造の効率化を図ることができる。以上より、本実施形態にかかる方法は、チップ抵抗器101を効率よく製造するのに適する。

【0091】

また、打ち抜きによりチップ抵抗器101を製造するため、チップ抵抗器101の平面視の寸法精度は、打ち抜き金型831,832の形状の寸法精度により規定される。そのため、チップ抵抗器101の抵抗部3の方向Yにおける寸法精度も、打ち抜き金型831,832の寸法精度により規定される。本実施形態にかかる方法によると、抵抗器集合体703を打ち抜く前に、所望の寸法精度となっている打ち抜き金型831,832を選択することができる。よって、ストリップ(従来技術の項を参照)を順次切断する場合に比べ、抵抗部3の方向Yにおける寸法誤差をより小さくすることが可能となる。抵抗部3の方向Yにおける寸法誤差を小さくすることができると、抵抗部3の抵抗値すなわちチップ抵抗器101の抵抗値が所望の値となっているものを、より多く得ることができる。チップ抵抗器101の抵抗値が所望の値となっている場合、チップ抵抗器101の抵抗値を微調整するトリミングを行う手間を省ける。よって、トリミングを行うべきチップ抵抗器101の数を削減できる。これは、チップ抵抗器101の製造の効率化に適する。

【0092】

本実施形態においては、導電性部材701としてリードフレームを用い、抵抗体部材702として抵抗体フレームを用いる。そのため、複数の導電性長板711や複数の抵抗体長板721を別々に保持する必要がなく、ハンドリングしやすい。

【0093】

本実施形態においては、従来のチップ抵抗器の製造方法にて用いていたリールを使用しない。そのため、リールに抵抗材料や導電材料よりなるストリップを巻きつける必要もない。よって、リールにストリップを巻きつけるための大型の装置を用いる必要がない。また、リールからストリップを引き出すことも必要ない。よって、リールからストリップを引き出すための大型の装置を用いる必要もない。

【0094】

リールを用いてチップ抵抗器を製造する場合には、ストリップのある箇所でトラブルが生じると、製造ライン全体が停止する不具合が生じる。しかしながら、本実施形態においてはリールを用いないため、このような不具合が生じない。

【0095】

本実施形態においては、溶接レーザ881を、方向Z1に沿って照射する。このような構成によると、導電性長板711および抵抗体長板721のうち方向Z2側の部位が、高エネルギビームのエネルギを吸収しやすいため、溶融しやすい。よって、チップ抵抗器101における第1中間層4には、方向Z2に露出する幅広部43が形成される。幅広部43の表面にはバリ(図示略)が形成される場合がある。また、本実施形態においては、第1電極1や第2電極2における抵抗部3に近接する部位が、第1電極1や第2電極2における抵抗部3から遠い部位よりも、溶接レーザ881が進行する方向Z1側に位置するように、各導電性長板711を折り曲げる。このような方法によると、幅広部43の表面にバリが形成されたとしても、当該バリは、チップ抵抗器101の凹んだ部分に形成されるのみであり、チップ抵抗器101の方向Z1側に形成されるわけではない。そのため、チップ抵抗器101を移動させる際に用いる保持部材(図示略)がチップ抵抗器101を掴む時に当該バリに接触するおそれを、回避できる。これは、チップ抵抗器101を安定して移動させるのに適する。

【0096】

次に、本実施形態の変形例および他の実施形態等について説明する。なお、以下の説明では、上記と同一もしくは類似の構成については上記と同一の符号を付し、説明を適宜省略する。

【0097】

<第1実施形態の第1変形例>

図23は、本発明の第1実施形態の第1変形例にかかるチップ抵抗器の実装構造の断面図である。図24は、図23に示したチップ抵抗器の実装構造の平面図である。図25は、図23のXXV−XXV線に沿う(一部省略)である。図26は、図23に示したチップ抵抗器の正面図である。

【0098】

本変形例のチップ抵抗器102は、第1電極1と、第2電極2と、抵抗部3と、第1中間層4と、第2中間層5と、被覆膜61と、被覆膜62と、酸化物部691(本変形例では図示略、図8参照)と、酸化物部692(本変形例では図示略、図9参照)と、を備える。本変形例においては、抵抗部3、第1中間層4、第2中間層5、および酸化物部691,692の各構成は上述のチップ抵抗器101における構成と同様であるから、説明を省略する。

【0099】

第1電極1は、主面11(第2主面)と、主面12(第1主面)と、2つの側面13(第1側面)と、側面14(第2側面)とを有し、曲面15を有さない。本変形例の第1電極1は、曲面15を有さない点、および、後述する側面14の具体的構成以外については、上述のチップ抵抗器101にて説明したのと同様である。

【0100】

側面14は被覆膜61に覆われている。側面14は、上述したのとは異なり、線状痕形成面141および破断痕形成面142のいずれをも有さない。側面14は平坦である。

【0101】

第2電極2は、主面21と、主面22と、2つの側面23と、側面24と、を有し、曲面25を有さない。本変形例の第2電極2は、曲面25を有さない点、および、後述する側面24の具体的構成以外については、上述のチップ抵抗器101にて説明したのと同様である。

【0102】

側面24は被覆膜62に覆われている。側面24は、上述したのとは異なり、線状痕形成面241および破断痕形成面242のいずれをも有さない。側面24は平坦である。

【0103】

被覆膜61は、側面被覆部613を更に含む点を除き、上述のチップ抵抗器101における被覆膜61と同様である。側面被覆部613は側面14を覆っている。側面被覆部613は、主面被覆部611および主面被覆部612のいずれにもつながっている。なお、図27に示すように、チップ抵抗器102を製造する際、打ち抜き金型831や打ち抜き金型832は、導電性長板711とこれに隣接する導電性長板711との隙間にて重ね合わされる。そのため、打ち抜き金型831および打ち抜き金型832によって打ち抜いた後であっても、導電性長板711の側面には被覆膜6が形成されたままである。そのため、被覆膜61は側面被覆部613を有することとなる。なお、後述の側面被覆部623についても同様である。

【0104】

被覆膜62は、側面被覆部623を更に含む点を除き、上述のチップ抵抗器101における被覆膜62と同様である。側面被覆部623は側面24を覆っている。側面被覆部623は、主面被覆部621および主面被覆部622のいずれにもつながっている。

【0105】

本変形例によると、チップ抵抗器101に関して述べたのと同様の作用効果を奏する。

【0106】

チップ抵抗器102においては、被覆膜61が側面被覆部613を含む。側面被覆部613ははんだ濡れ性の良好な材料よりなる。そのため、側面被覆部613とハンダ層802とをより強固に接合することができる。したがって、チップ抵抗器102を実装基板801により強固に接合することができる。チップ抵抗器102においては、被覆膜62が側面被覆部623を含む。側面被覆部623ははんだ濡れ性の良好な材料よりなる。そのため、側面被覆部623とハンダ層802とをより強固に接合することができる。したがって、チップ抵抗器102を実装基板801により強固に接合することができる。

【0107】

<第1実施形態の他の変形例>

溶接レーザ881(図17参照)を方向Z1に沿って照射するのではなく、方向Z2に沿って照射してもよい。この場合、図28に示すように、第1中間層4および第2中間層5の上下方向が図1に示した場合とは反対となる。

【0108】

<第2実施形態>

図29は、本発明の第2実施形態にかかるチップ抵抗器の実装構造の断面図である。図30は、図29のXXX−XXX線に沿う断面図である。図31は、図29のXXXI−XXXI線に沿う断面図である。図32は、図29に示したチップ抵抗器の実装構造の平面図である。図33は、図29のXXXIII−XXXIII線に沿う図(一部省略)である。

【0109】

これらの図に示すチップ抵抗器104は、第1電極1と、第2電極2と、抵抗部3と、第1中間層4と、第2中間層5と、被覆膜61と、被覆膜62と、酸化物部691(本実施形態では図示略、図8参照)と、酸化物部692(本実施形態では図示略、図9参照)と、を備える。図32、図33では、被覆膜61,62が形成されている領域を、ハッチングにより示している。抵抗部3、酸化物部691,692は、チップ抵抗器101における構成とそれぞれ同様であるから、説明を省略する。

【0110】

第1電極1、第2電極2、第1中間層4、第2中間層5、被覆膜61、および被覆膜62は、下記の点を除き、チップ抵抗器101に関して説明したのと同様である。

【0111】

第1電極1および第2電極2の厚さ(方向Zにおける寸法)が、抵抗部3の厚さ(方向Zにおける寸法)よりも大きい。また、チップ抵抗器104における第1電極1および第2電極2はXY平面に沿う板状であり、第1電極1および第2電極2はいずれも斜行部を含まない。

【0112】

第1電極1は内側面16を有し、第2電極2は内側面26を有する。内側面16は第2電極2の位置する側を向き、内側面26は第1電極1の位置する側を向く。内側面16および内側面26は互いに対向している。内側面16および内側面26はいずれも平坦である。内側面16は被覆膜61に覆われている。一方、内側面26は被覆膜62に覆われている。第1中間層4および第2中間層5は、チップ抵抗器101に対し上下方向が逆になっている。

【0113】

チップ抵抗器104の製造方法は、導電性部材701における導電性長板711(図12参照)の厚さが、抵抗体部材702における抵抗体長板721(図15参照)の厚さよりも、大きい点を除き、チップ抵抗器101の製造方法とほぼ同様であるから、説明を省略する。なお、チップ抵抗器104を製造する際には導電性長板711を折り曲げる工程を行わない。

【0114】

本実施形態によっても、チップ抵抗器101に関して述べたのと同様の作用効果を奏することができる。

【0115】

チップ抵抗器104においては側面14が被覆膜61に覆われていないが、チップ抵抗器104において、第1実施形態の第1変形例のように側面14が被覆膜61に覆われている構成を採用しても良い。同様に、チップ抵抗器104について、側面24が被覆膜62に覆われている構成を採用しても良い。

【0116】

<第3実施形態>

図34は、本発明の第3実施形態にかかるチップ抵抗器の実装構造の断面図である。図35は、図34に示したチップ抵抗器の実装構造の平面図である。図36は、図34のXXXVI−XXXVI線に沿う図(一部省略)である。

【0117】

チップ抵抗器106は、第1電極1と、第2電極2と、抵抗部3と、第1中間層4と、第2中間層5と、被覆膜61と、被覆膜62と、酸化物部691(本実施形態では図示略、図8参照)と、酸化物部692(本実施形態では図示略、図9参照)と、を備える。図35、図36では、被覆膜61,62が形成されている領域を、ハッチングにより示している。チップ抵抗器106は、下記の点を除き、チップ抵抗器104とほぼ同様である。

【0118】

チップ抵抗器106において、第1電極1および第2電極2のいずれもが、抵抗部3の同じ側に位置している。図34に示すように、第1中間層4および第2中間層5が同図の横方向(方向X)に延びる形状である。

【0119】

本実施形態によっても、チップ抵抗器101に関して述べたのと同様の作用効果を奏することができる。

【0120】

チップ抵抗器106に電流が流れる際、抵抗部3のうち抵抗として機能する部位は、平面視(方向Z視)において第1電極1および第2電極2に挟まれた隙間に重なる部位である。そのため、チップ抵抗器106における抵抗値は、第1電極1および第2電極2の離間距離により規定されるといえる。よって、第1電極1および第2電極2の離間距離を、抵抗器集合体703の段階から調整することにより、チップ抵抗器106の抵抗値を微調整することができる。チップ抵抗器106の抵抗値を微調整することができると、トリミングをすべきチップ抵抗器106の個数の削減を図ることが可能となる。これは、チップ抵抗器106の製造効率化を図るのに適する。

【0121】

チップ抵抗器106においては側面14が被覆膜61に覆われていないが、チップ抵抗器106において、第1実施形態の第1変形例のように側面14が被覆膜61に覆われている構成を採用しても良い。同様に、チップ抵抗器106について、側面24が被覆膜62に覆われている構成を採用しても良い。

【0122】

本発明は、上述した実施形態に限定されるものではない。本発明の各部の具体的な構成は、種々に設計変更自在である。

【0123】

側面13が被覆膜61に覆われていない例を上では示したが、側面13が被覆膜61に覆われていても良い。同様に、側面23が被覆膜62に覆われていない例を上では示したが、側面23が被覆膜62に覆われていても良い。

【0124】

チップ抵抗器を製造するためにリードフレームを用いる必要は必ずしもない。たとえば、導電材料よりなる別体の2つのバーと、抵抗材料よりなるバーとを接合することによりチップ抵抗器を製造してもよい。上記実施形態では一括して複数のチップ抵抗器を打ち抜く例を示したが、順番に1つずつチップ抵抗器を打ち抜いても良い。打ち抜きを用いるのが上述したメリットを享受できる点において好ましいが、打ち抜きを使わず、レーザビーム溶断などの別の切断方法を用いても良い。

【0125】

また、従来技術で説明したようなリールを用いて、チップ抵抗器を製造してもよい。

【符号の説明】

【0126】

800 実装構造

801 実装基板

802 ハンダ層

101,102,104,106 チップ抵抗器

1 第1電極

11 主面

12 主面

13 側面

14 側面

131 線状痕形成面

141 線状痕形成面

132 破断痕形成面

142 破断痕形成面

15 曲面

151 線状痕形成面

152 破断痕形成面

16 内側面

181 板状部

182 斜行部

2 第2電極

21 主面

22 主面

23 側面

24 側面

26 内側面

231 線状痕形成面

241 線状痕形成面

232 破断痕形成面

242 破断痕形成面

25 曲面

251 線状痕形成面

252 破断痕形成面

281 板状部

282 斜行部

3 抵抗部

31 抵抗部表面

32 抵抗部裏面

33 抵抗部側面

331 線状痕形成面

332 破断痕形成面

4 第1中間層

43 幅広部

44 幅狭部

49 凹部

5 第2中間層

53 幅広部

54 幅狭部

59 凹部

6 被覆膜

61 被覆膜

611 主面被覆部

612 主面被覆部

613 側面被覆部

62 被覆膜

621 主面被覆部

622 主面被覆部

623 側面被覆部

691,692 酸化物部

701 導電性部材

702 抵抗体部材

703 抵抗器集合体

711 導電性長板

721 抵抗体長板

831 打ち抜き金型

832 打ち抜き金型

881 溶接レーザ

【技術分野】

【0001】

本発明は、チップ抵抗器、チップ抵抗器の実装構造、およびチップ抵抗器の製造方法に関する。

【背景技術】

【0002】

従来から知られているチップ抵抗器(表面取付けレジスター)は、2つのリードと、中央抵抗部と、を備えている(たとえば、特許文献1参照)。中央抵抗部は、2つのリードに挟まれており、且つ、各リードに接合されている。このようなチップ抵抗器を製造するには複数のリールを用いる。具体的には、複数のリールの1つには、抵抗材料よりなるストリップが巻かれている。複数のリールの他の2つにはそれぞれ、導電材料よりなるストリップが巻かれている。そして各リールを回転させつつ各ストリップを引き出し、抵抗材料よりなるストリップを、導電材料よりなる2つのストリップが挟むようにストリップどうしを接合する。

【0003】

同文献では、抵抗材料よりなるストリップと、導電材料よりなるストリップとを、電子ビーム溶接を用いて接合している。電子ビーム溶接は真空環境にて行う。そのため、電子ビーム溶接を行う際、各ストリップを真空チャンバーに収容したのち、真空チャンバーの内部を真空状態にする必要がある。各ストリップを真空チャンバーに収容すること、および、真空チャンバーの内部を真空状態にすることには手間を要する。更に、各ストリップどうしを接合したのち、真空チャンバーの内部を真空状態から大気圧に戻す必要もある。真空チャンバーの内部を真空状態から大気圧に戻す作業にも手間を要する。このように、各ストリップどうしを電子ビームで溶接する従来の方法は効率的ではない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3321724号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記した事情のもとで考え出されたものであって、製造の効率化を図るのに適するチップ抵抗器を提供することをその主たる課題とする。

【課題を解決するための手段】

【0006】

本発明の第1の側面によると、第1電極と、上記第1電極に対し第1方向に離間している第2電極と、上記第1電極および上記第2電極に接合された抵抗部と、上記第1電極および上記抵抗部につながる第1中間層と、上記第2電極および上記抵抗部につながる第2中間層と、上記第1電極を覆う被覆膜と、を備え、上記被覆膜を構成する材料は、波長が所定波長であるときのレーザ光の吸収率が、上記第1電極を構成する材料よりも大きく、上記第1中間層は、上記被覆膜を構成する材料を少なくとも含む、チップ抵抗器が提供される。

【0007】

好ましくは、上記被覆膜は、Sn、もしくはハンダよりなる。

【0008】

好ましくは、上記抵抗部は、上記第1方向、および上記第1方向に交差する第2方向に広がる面に沿う形状であり、上記第1電極は、上記抵抗部の厚さ方向のうちの一方を向く第1主面を有し、上記被覆膜は、上記第1主面を覆う第1主面被覆部を含み、上記第1主面被覆部は、上記第1主面のうち、上記第1方向における上記第2電極の位置する側の端から、上記第1主面のうち、上記第1方向における上記第2電極の位置する側とは反対側の端にわたって、上記第1主面を覆っている。

【0009】

好ましくは、上記第1電極は、上記第1主面の向く方向とは反対方向を向く第2主面を有し、上記被覆膜は、上記第2主面を覆う第2主面被覆部を含む。

【0010】

好ましくは、上記第2主面被覆部は、上記第2主面のうち、上記第1方向における上記第2電極の位置する側の端から、上記第2主面のうち、上記第1方向における上記第2電極の位置する側とは反対側の端にわたって、上記第2主面を覆っている。

【0011】

好ましくは、上記第2主面被覆部は、上記第1主面被覆部と同一の材料よりなる。

【0012】

好ましくは、上記第1電極は、上記第2方向を向く第1側面を有し、上記第1側面は、上記被覆膜から露出している。

【0013】

好ましくは、上記第1側面は、線状痕が形成された線状痕形成面と、上記線状痕形成面につながり且つ破断痕が形成された破断痕形成面と、を有する。

【0014】

好ましくは、上記第1電極は、第2側面と、上記第1側面および上記第2側面につながる曲面と、を有し、上記第2側面は、上記第1方向のうち上記抵抗部の位置する側とは反対方向を向き、上記第2側面および上記曲面は、上記被覆膜から露出している。

【0015】

好ましくは、上記第1電極は、第2側面を有し、上記第2側面は、上記第1方向のうち上記抵抗部の位置する側とは反対方向を向き、且つ、上記被覆膜に覆われている。

【0016】

好ましくは、上記抵抗部は、上記第1電極と上記第2電極とに挟まれている。

【0017】

好ましくは、上記第1中間層は、幅広部と幅狭部とを含み、上記幅広部および上記幅狭部は、互いに反対方向に露出している。

【0018】

好ましくは、上記第1中間層は、幅広部と、上記第1方向における寸法が上記幅広部よりも小さい幅狭部とを含み、上記幅広部および上記幅狭部は、互いに反対方向に露出している。

【0019】

好ましくは、上記第1電極は、上記第1方向および上記第1方向に交差する第2方向に沿う形状の板状部と、上記板状部に対し傾斜し且つ上記板状部よりも上記抵抗部に近接する斜行部と、を含む。

【0020】

好ましくは、上記第1電極および上記第2電極は、上記抵抗部に対し同じ側に位置している。

【0021】

好ましくは、上記抵抗部の厚さは、上記第1電極の厚さよりも薄い。

【0022】

好ましくは、上記第1中間層内に存在する酸化物部を更に備え、上記酸化物部は、上記被覆膜を構成する材料の酸化物よりなる。

【0023】

本発明の第2の側面によると、本発明の第1の側面によって提供されるチップ抵抗器と、実装基板と、上記実装基板および上記チップ抵抗器との間に介在しているハンダ層と、を備える、チップ抵抗器の実装構造が提供される。

【0024】

本発明の第3の側面によると、導電材料よりなる導電性部材、および、抵抗材料よりなる抵抗体部材、を用意する工程と、上記導電性部材を覆う被覆膜を形成する工程と、上記被覆膜を形成する工程の後に、波長が所定波長である溶接レーザを照射することにより、上記導電性部材と上記抵抗体部材とを接合する工程と、を備え、上記被覆膜を構成する材料は、波長が上記所定波長であるときのレーザ光の吸収率が、上記導電材料よりも大きく、上記接合する工程においては、上記溶接レーザを上記被覆膜に照射する、チップ抵抗器の製造方法が提供される。

【0025】

好ましくは、上記被覆膜は、Sn、もしくはハンダよりなる。

【0026】

好ましくは、上記被覆膜を形成する工程においては、メッキを用いる。

【0027】

好ましくは、上記用意する工程においては、上記導電性部材として複数の導電性長板を用意し、上記接合する工程の前に、上記複数の導電性長板のいずれか一つの延びる方向である長手方向に交差する短手方向に沿って、上記複数の導電性長板を互いに離間した状態に配列する工程を更に備え、上記接合する工程においては、上記配列する工程の後に、上記複数の導電性長板に上記抵抗体部材を接合することにより、抵抗器集合体を形成する。

【0028】

好ましくは、上記抵抗器集合体を、打ち抜きにより、2つの電極と上記2つの電極に接合された抵抗部とを含むチップ抵抗器に、分割する工程を更に備える。

【0029】

本発明のその他の特徴および利点は、添付図面を参照して以下に行う詳細な説明によって、より明らかとなろう。

【図面の簡単な説明】

【0030】

【図1】本発明の第1実施形態にかかるチップ抵抗器の実装構造の断面図である。

【図2】図1のII−II線に沿う断面図である。

【図3】図1のIII−III線に沿う断面図である。

【図4】図1に示したチップ抵抗器の実装構造の平面図である。

【図5】図1のV−V線に沿う図(一部省略)である。

【図6】図1に示したチップ抵抗器の正面図である。

【図7】図6のVII−VII線に沿う部分拡大断面図である。

【図8】図1の領域VIIIの拡大図である。

【図9】図1の領域IXの拡大図である。

【図10】各種材料の波長に対するレーザ光の吸収率の関係について示すグラフである。

【図11】本発明の第1実施形態にかかるチップ抵抗器の製造方法における一工程を示す平面図である。

【図12】図11のXII−XII線に沿う部分断面図である。

【図13】図12に続く一工程を示す部分断面図である。

【図14】本発明の第1実施形態にかかるチップ抵抗器の製造方法における一工程を示す平面図である。

【図15】図14のXV−XV線に沿う部分断面図である。

【図16】本発明の第1実施形態にかかるチップ抵抗器の製造方法における一工程を示す平面図である。

【図17】図16のXVII−XVII線に沿う部分断面図である。

【図18】図16に示す工程に続く一工程を示す平面図である。

【図19】図18のXIX−XIX線に沿う部分断面図である。

【図20】図19に続く一工程を示す部分断面図である。

【図21】本発明の第1実施形態のチップ抵抗器における第1中間層の変形例を示す部分拡大断面図である。

【図22】本発明の第1実施形態のチップ抵抗器における第2中間層の変形例を示す部分拡大断面図である。

【図23】本発明の第1実施形態の第1変形例にかかるチップ抵抗器の実装構造の断面図である。

【図24】図23に示したチップ抵抗器の実装構造の平面図である。

【図25】図23のXXV−XXV線に沿う(一部省略)である。

【図26】図23に示したチップ抵抗器の正面図である。

【図27】本発明の第1実施形態の第1変形例にかかるチップ抵抗器の製造方法の一工程を示す部分断面図である。

【図28】本発明の第1実施形態の他の変形例にかかるチップ抵抗器の実装構造の断面図である。

【図29】本発明の第2実施形態にかかるチップ抵抗器の実装構造の断面図である。

【図30】図29のXXX−XXX線に沿う断面図である。

【図31】図29のXXXI−XXXI線に沿う断面図である。

【図32】図29に示したチップ抵抗器の実装構造の平面図である。

【図33】図29のXXXIII−XXXIII線に沿う図(一部省略)である。

【図34】本発明の第3実施形態にかかるチップ抵抗器の実装構造の断面図である。

【図35】図34に示したチップ抵抗器の実装構造の平面図である。

【図36】図34のXXXVI−XXXVI線に沿う図(一部省略)である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態につき、図面を参照して具体的に説明する。

【0032】

<第1実施形態>

図1は、本発明の第1実施形態にかかるチップ抵抗器の実装構造の断面図である。図2は、図1のII−II線に沿う断面図である。図3は、図1のIII−III線に沿う断面図である。図4は、図1に示したチップ抵抗器の実装構造の平面図である。図5は、図1のV−V線に沿う図(一部省略)である。図6は、図1に示したチップ抵抗器の正面図である。図7は、図6のVII−VII線に沿う部分拡大断面図である。図8は、図1の領域VIIIの拡大図である。図9は、図1の領域IXの拡大図である。

【0033】

これらの図に示すチップ抵抗器の実装構造800は、チップ抵抗器101と、実装基板801と、ハンダ層802とを備える。

【0034】

実装基板801は、たとえばプリント配線基板である。実装基板801は、たとえば、絶縁基板と、当該絶縁基板に形成されたパターン電極(図示略)とを含む。チップ抵抗器101は実装基板801に実装されている。チップ抵抗器101と、実装基板801との間には、ハンダ層802が介在している。ハンダ層802は、チップ抵抗器101と実装基板801とを接合している。

【0035】

チップ抵抗器101は、第1電極1と、第2電極2と、抵抗部3と、第1中間層4と、第2中間層5と、被覆膜61と、被覆膜62と、酸化物部691(図1では省略、図8参照)と、酸化物部692(図1では省略、図9参照)とを備える。図4、図5では、被覆膜61もしくは被覆膜62が形成されている領域を、ハッチングにより示している。

【0036】

図1〜図6に示す第1電極1は導電材料よりなる。このような導電材料としては、たとえば、Cu,Ni,Feが挙げられる。第1電極1の厚さは、たとえば、0.2〜1.5mmである。チップ抵抗器101が実装基板801に実装された状態において、第1電極1はハンダ層802に接合している。第1電極1は、ハンダ層802を介して、実装基板801におけるパターン電極(図示略)に導通している。本実施形態において、第1電極1は、板状部181と、斜行部182とを含む。

【0037】

図1、図4、図5に示す板状部181はXY平面に沿って広がる板状である。板状部181は、第1電極1の大部分を占めている。斜行部182はXY平面に対し傾斜している形状である。具体的には、斜行部182は、板状部181から離れるほど方向Z1に向かうように傾斜している。斜行部182は、方向Yに沿って延びる帯状である。斜行部182は板状部181につながっている。

【0038】

第1電極1は、主面11(第2主面)と、主面12(第1主面)と、2つの側面13(第1側面)と、側面14(第2側面)と、2つの曲面15とを有する。

【0039】

主面11は方向Z1(後述の抵抗部3の厚さ方向のうちの一方)を向く。主面12は方向Z2(すなわち、主面11の向く方向とは反対方向)を向く。側面13,14および曲面15は、方向Zに直交するいずれかの方向を向く。具体的には、各側面13は方向Yを向き、側面14は方向Xを向く。そして曲面15は側面13および側面14につながる。

【0040】

図6、図7に示すように、側面13は、線状痕形成面131と、破断痕形成面132とを有する。線状痕形成面131には線状痕が形成されている。線状痕は、方向Zに延びる線状の複数の細い溝よりなる。破断痕形成面132は、線状痕形成面131につながっている。破断痕形成面132には破断痕が形成されている。破断痕は、金属が引きちぎられる際に形成される凹凸形状である。図6に示すように、本実施形態において、線状痕形成面131は破断痕形成面132よりも主面12側に位置している。チップ抵抗器101が実装基板801に実装された状態において、線状痕形成面131はハンダ層802に覆われている。このような構成によると、線状痕形成面131を構成する細い溝をハンダがつたうことにより、側面13のより多くの領域をハンダ層802によって覆うことができる。なお、本実施形態と異なり、破断痕形成面132が線状痕形成面131よりも主面12側に位置していてもよい。

【0041】

図6に示すように、側面13と同様に、側面14は、線状痕形成面141と、破断痕形成面142とを有する。側面14における線状痕形成面141および破断痕形成面142は、側面13における線状痕形成面131および破断痕形成面132とそれぞれ同様であるから、説明を省略する。

【0042】

図6に示すように、側面13と同様に、曲面15は、線状痕形成面151と、破断痕形成面152とを有する。曲面15における線状痕形成面151および破断痕形成面152は、側面13における線状痕形成面131および破断痕形成面132とそれぞれ同様であるから、説明を省略する。

【0043】

図1〜図6に示す第2電極2は導電材料よりなる。このような導電材料としては、たとえば、Cu,Ni,Feが挙げられる。第2電極2の厚さは、たとえば、0.2〜1.5mmである。チップ抵抗器101が実装基板801に実装された状態において、第2電極2はハンダ層802に接合している。第2電極2は、ハンダ層802を介して、実装基板801におけるパターン電極(図示略)に導通している。本実施形態において、第2電極2は、板状部281と、斜行部282とを含む。

【0044】

図1、図4、図5に示す板状部281はXY平面に沿って広がる板状である。板状部281は、第2電極2の大部分を占めている。斜行部282はXY平面に対し傾斜している形状である。具体的には、斜行部282は、板状部281から離れるほど方向Z1に向かうように傾斜している。斜行部282は、方向Yに沿って延びる帯状である。斜行部282は板状部281につながっている。

【0045】

第2電極2は、主面21と、主面22と、2つの側面23と、側面24と、2つの曲面25とを有する。第2電極2は第1電極1に対し方向X(第1方向)に離間している。

【0046】

主面21は方向Z1(後述の抵抗部3の厚さ方向のうちの一方)を向く。主面22は方向Z2(すなわち、主面11の向く方向とは反対方向)を向く。側面23,24および曲面25は、方向Zに直交するいずれかの方向を向く。具体的には、各側面23は方向Yを向き、側面24は方向Xを向く。そして曲面25は側面23および側面24につながる。

【0047】

図6に示すように、側面23は、線状痕形成面231と、破断痕形成面232とを有する。側面23における線状痕形成面231および破断痕形成面232は、側面13における線状痕形成面131および破断痕形成面132とそれぞれ同様であるから、説明を省略する。

【0048】

図6に示すように、側面23と同様に、側面24は、線状痕形成面241と、破断痕形成面242とを有する。側面24における線状痕形成面241および破断痕形成面242は、側面23における線状痕形成面231および破断痕形成面232と同様であるから、説明を省略する。

【0049】

図6に示すように、側面23と同様に、曲面25は、線状痕形成面251と、破断痕形成面252とを有する。曲面25における線状痕形成面251および破断痕形成面252は、側面23における線状痕形成面231および破断痕形成面232と同様であるから、説明を省略する。

【0050】

図1、図4〜図6に示す抵抗部3は、第1方向である方向Xと第2方向である方向Yに沿う形状である。抵抗部3は、抵抗材料よりなる。このような抵抗材料としては、たとえば、CuとMnとの合金、NiとCrとの合金、NiとCuとの合金、ないしFeとCrとの合金が挙げられる。CuとMnとの合金は、比較的軟らかい。一方、NiとCrとの合金、NiとCuとの合金、および、FeとCrとの合金は比較的硬い。抵抗部3を構成する材料である抵抗材料の抵抗率は、第1電極1ないし第2電極2を構成する材料である導電材料の抵抗率よりも、大きい。抵抗部3は、第1電極1および第2電極2に接合している。本実施形態において抵抗部3は、第1電極1および第2電極2に挟まれた位置に配置されている。

【0051】

なお、本実施形態においては、板状部181よりも抵抗部3に近接する位置に斜行部182が位置している。同様に、板状部281よりも抵抗部3に近接する位置に斜行部282が位置している。

【0052】

抵抗部3は、抵抗部表面31と、抵抗部裏面32と、2つの抵抗部側面33とを有する。

【0053】

抵抗部表面31は、主面11や主面21が向く方向と同一方向(すなわち方向Z1)を向く。抵抗部裏面32は、抵抗部表面31とは反対方向を向く。抵抗部裏面32は、主面12や主面22が向く方向と同一方向(すなわち方向Z2)を向く。抵抗部裏面32よりも、抵抗部裏面32が向く方向(すなわち方向Z2)側に、主面12の少なくとも一部、

および、主面22の少なくとも一部が位置している。

【0054】

図4、図6等に示す各抵抗部側面33は、第1電極1および第2電極2が離間する方向と交差する方向(方向Y)を向く。図6に示すように、各抵抗部側面33は、線状痕形成面331と、破断痕形成面332とを有する。線状痕形成面331および破断痕形成面332は、上述の線状痕形成面131および破断痕形成面132とそれぞれ同様であるから、説明を省略する。

【0055】

図8に示すように、第1中間層4は、第1電極1と抵抗部3との間に介在している。第1中間層4は、第1電極1および抵抗部3につながっている。本実施形態において第1中間層4は、第1電極1および抵抗部3を接合するべく第1電極1もしくは抵抗部3に溶接レーザを照射する際に、形成されたものである。そのため、第1中間層4は、第1電極1を構成する材料と、抵抗部3を構成する材料と、被覆膜61(後述)を構成する材料と、が混合した材料よりなる。すなわち、第1中間層61は、被覆膜61を構成する材料を少なくとも含む。

【0056】

第1中間層4は、幅広部43および幅狭部44を含む。幅広部43は方向Z2に露出している。幅狭部44は幅広部43よりも方向Z1側に位置する。幅狭部44の方向Xにおける寸法は、幅広部43の方向Xにおける寸法よりも小さい。すなわち、幅広部43の幅は、幅狭部44の幅よりも大きい。第1中間層4の幅とは、第1電極1のうちの第1中間層4に接合している部位と、抵抗部3のうちの第1中間層4に接合している部位と、が離間する方向における寸法のことをいう。幅広部43の方向Xにおける寸法はたとえば1〜1.5mmであり、幅狭部44の方向Xにおける寸法はたとえば0.5〜1mmである。なお、幅広部43の表面にはバリ(図示略)が形成されている場合がある。なお、本実施形態とは異なり、図21に示すように第1中間層4に凹部49が形成されていてもよい。凹部49は、幅広部43の表面に形成されたバリ(図示略)を除去するために第1中間層4の一部を削りとった結果、形成されたものである。

【0057】

図9に示すように、第1中間層4と同様に、第2中間層5は、第2電極2と抵抗部3との間に介在している。第2中間層5は、第2電極2および抵抗部3につながっている。本実施形態において第2中間層5は、第2電極2および抵抗部3を接合するべく第2電極2もしくは抵抗部3にレーザを照射する際に、形成されたものである。そのため、第2中間層5は、第2電極2を構成する材料と、抵抗部3を構成する材料と、被覆膜62(後述)を構成する材料が混合した材料よりなる。すなわち、第2中間層62は、被覆膜61を構成する材料を少なくとも含む。

【0058】

第2中間層5は、幅広部53および幅狭部54を含む。幅広部53は方向Z2に露出している。幅狭部54は幅広部53よりも方向Z1側に位置する。幅狭部54の方向Xにおける寸法は、幅広部53の方向Xにおける寸法よりも小さい。すなわち、幅広部53の幅は、幅狭部54の幅よりも大きい。第2中間層5の幅とは、第2電極2のうちの第2中間層5に接合している部位と、抵抗部3のうちの第2中間層5に接合している部位と、が離間する方向における寸法のことをいう。幅広部53の方向Xにおける寸法はたとえば1〜1.5mmであり、幅狭部54の方向Xにおける寸法はたとえば0.5〜1mmである。なお、幅広部53の表面にはバリ(図示略)が形成されている場合がある。なお、本実施形態とは異なり、図22に示すように第2中間層5に凹部59が形成されていてもよい。凹部59は、幅広部53の表面に形成されたバリ(図示略)を除去するために第2中間層5の一部を削りとった結果、形成されたものである。

【0059】

被覆膜61は第1電極1を覆っている。被覆膜61を構成する材料は、波長が波長λ1であるときのレーザ光の吸収率が、第1電極1を構成する材料よりも大きい。波長λ1は、たとえば1.03〜1.10μmであり、本実施形態では1.05μmである。

【0060】

図10には、各種材料の波長に対するレーザ光の吸収率の関係について示すグラフを示している。同グラフの横軸は波長(μm)であり、縦軸は吸収率(%)である。

【0061】

同図に示すように、波長λ1が1.05μmであるとき、たとえば、第1電極1を構成する材料としてCuやFeやNiを用い、被覆膜61を構成する材料としてSnやハンダ(Snを主成分としている)を用いるとよい。

【0062】

被覆膜61は、主面被覆部611(第2主面被覆部)と、主面被覆部612(第1主面被覆部)と、を含む。被覆膜61の厚さは、たとえば、5μm程度である。

【0063】

主面被覆部611は主面11を覆っている。本実施形態においては、主面被覆部611は主面11の全体を覆っている。図4に示すように、主面被覆部611は、主面11のうち、方向Xにおける第2電極2の位置する側とは反対側の端を覆っている。すなわち、主面被覆部611は、主面11のうち、主面11と側面14との境界近傍を覆っている。本実施形態においては、主面被覆部611は、主面11のうち、方向Xにおける第2電極2の位置する側の端から、主面11のうち、方向Xにおける第2電極2の位置する側とは反対側の端にわたって、主面11を覆っている。すなわち、主面被覆部611は、主面11のうち、第1中間層4の近傍から、主面11のうち、主面11と側面14との境界近傍にわたって、主面11を覆っている。主面被覆部611は、2つの側面13の一方と主面11との境界から、2つの側面13の他方と主面11との境界にわたって、主面11を覆っている。主面被覆部611は、第1中間層4とつながっていても良いし、つながっていなくても良い。本実施形態とは異なり、主面被覆部611は主面11の全体を覆っていなくてもよい。主面被覆部611から主面11の一部が露出していてもよい。

【0064】

主面被覆部612は主面12を覆っている。本実施形態においては、主面被覆部612は主面12の全体を覆っている。図5に示すように、主面被覆部612は、主面12のうち、方向Xにおける第2電極2の位置する側とは反対側の端を覆っている。すなわち、主面被覆部612は、主面12のうち、主面12と側面14との境界近傍を覆っている。本実施形態においては、主面被覆部612は、主面12のうち、方向Xにおける第2電極2の位置する側の端から、主面12のうち、方向Xにおける第2電極2の位置する側とは反対側の端にわたって、主面12を覆っている。すなわち、主面被覆部612は、主面12のうち、第1中間層4の近傍から、主面12のうち、主面11と側面14との境界近傍にわたって、主面12を覆っている。主面被覆部612は、2つの側面13の一方と主面12との境界から、2つの側面13の他方と主面12との境界にわたって、主面12を覆っている。主面被覆部612は、第1中間層4とつながっていても良いし、つながっていなくても良い。本実施形態とは異なり、主面被覆部612は主面12の全体を覆っていなくてもよい。主面被覆部612から主面12の一部が露出していてもよい。

【0065】

主面被覆部612は、主面被覆部611と同一の材料よりなる。これは、主面被覆部612と主面被覆部611とが同時に形成されたためである。なお、主面被覆部611と主面被覆部612とを同時に形成しない場合などには、主面被覆部611を構成する材料と、主面被覆部612を構成する材料とが異なっていても良い。図1に示すように、チップ抵抗器101が実装基板801に実装されている状態において、主面被覆部612は、実装基板801に対向している。また、主面被覆部612はハンダ層802に覆われている。

【0066】

本実施形態においては、被覆膜61は、側面13および側面14のいずれをも覆っていない。そのため、被覆膜61から側面13および側面14のいずれもが露出している。

【0067】

被覆膜62は第2電極2を覆っている。被覆膜62を構成する材料は、波長が上述の波長λ1であるときのレーザ光の吸収率が、第2電極2を構成する材料よりも大きい。

【0068】

図10に示すように、波長λ1が1.05μmであるとき、たとえば、第2電極2を構成する材料としてCuやFeやNiを用い、被覆膜62を構成する材料としてSnやハンダ(Snを主成分としている)を用いるとよい。

【0069】

図1、図6、図9に示すように、被覆膜62は、主面被覆部621と、主面被覆部622と、を含む。被覆膜62の厚さは、たとえば、5μm程度である。

【0070】

主面被覆部621は主面21を覆っている。本実施形態においては、主面被覆部621は主面21の全体を覆っている。図4に示すように、主面被覆部621は、主面21のうち、方向Xにおける第1電極1の位置する側とは反対側の端を覆っている。すなわち、主面被覆部621は、主面21のうち、主面21と側面24との境界近傍を覆っている。本実施形態においては、主面被覆部621は、主面21のうち、方向Xにおける第1電極1の位置する側の端から、主面21のうち、方向Xにおける第1電極1の位置する側とは反対側の端にわたって、主面21を覆っている。すなわち、主面被覆部621は、主面21のうち、第2中間層5の近傍から、主面21のうち、主面21と側面24との境界近傍にわたって、主面21を覆っている。主面被覆部621は、2つの側面23の一方と主面21との境界から、2つの側面23の他方と主面21との境界にわたって、主面21を覆っている。主面被覆部621は、第2中間層5とつながっていても良いし、つながっていなくても良い。本実施形態とは異なり、主面被覆部621は主面21の全体を覆っていなくてもよい。主面被覆部621から主面21の一部が露出していてもよい。

【0071】

主面被覆部622は主面22を覆っている。本実施形態においては、主面被覆部622は主面22の全体を覆っている。図5に示すように、主面被覆部622は、主面22のうち、方向Xにおける第1電極1の位置する側とは反対側の端を覆っている。すなわち、主面被覆部622は、主面22のうち、主面22と側面24との境界近傍を覆っている。本実施形態においては、主面被覆部622は、主面22のうち、方向Xにおける第1電極1の位置する側の端から、主面22のうち、方向Xにおける第1電極1の位置する側とは反対側の端にわたって、主面22を覆っている。すなわち、主面被覆部622は、主面22のうち、第2中間層5の近傍から、主面22のうち、主面22と側面24との境界近傍にわたって、主面22を覆っている。主面被覆部622は、2つの側面23の一方と主面22との境界から、2つの側面23の他方と主面22との境界にわたって、主面22を覆っている。本実施形態とは異なり、主面被覆部622は主面22の全体を覆っていなくてもよい。主面被覆部622から主面22一部が露出していてもよい。

【0072】

主面被覆部622は、主面被覆部621と同一の材料よりなる。これは、主面被覆部622と主面被覆部621とが同時に形成されたためである。図1に示すように、チップ抵抗器101が実装基板801に実装されている状態において、主面被覆部622は、実装基板801に対向している。また、主面被覆部622はハンダ層802に覆われている。

【0073】

本実施形態においては、被覆膜62は、側面23および側面24のいずれをも覆っていない。そのため、被覆膜62から側面23および側面24のいずれもが露出している。

【0074】

図8に示すように、酸化物部691は、第1電極1、抵抗部3、および第1中間層4内に存在している。酸化物部691は、第1電極1、抵抗部3、および被覆膜61のいずれかを構成する材料の酸化物よりなる。第1電極1内に存在する酸化物部691は、第1電極1を構成する材料の酸化物、もしくは、被覆膜61を構成する材料の酸化物よりなる場合が多い。抵抗部3内に存在する酸化物部691は、抵抗部3を構成する材料の酸化物よりなる場合が多い。第1中間層4内に存在する酸化物部691は、第1電極1を構成する材料の酸化物、抵抗部3を構成する材料の酸化物、もしくは、被覆膜61を構成する材料の酸化物よりなる。チップ抵抗器101の製造条件によっては、酸化物部691は、第1電極1や抵抗部3に形成されない場合も考えられる。なお、図8における酸化物部691は模式的に記載しており、実際には酸化物部691として粒状の物体が複数あるのではない。

【0075】

図9に示すように、酸化物部692は、第2電極2、抵抗部3、および第2中間層5内に存在している。酸化物部692は、第2電極2、抵抗部3、および被覆膜62のいずれかを構成する材料の酸化物よりなる。第2電極2内に存在する酸化物部692は、第2電極2を構成する材料の酸化物、もしくは、被覆膜62を構成する材料の酸化物よりなる場合が多い。抵抗部3内に存在する酸化物部692は、抵抗部3を構成する材料の酸化物よりなる場合が多い。第2中間層5内に存在する酸化物部692は、第2電極2を構成する材料の酸化物、抵抗部3を構成する材料の酸化物、もしくは、被覆膜62を構成する材料の酸化物よりなる。チップ抵抗器101の製造条件によっては、酸化物部692は、第2電極2や抵抗部3に形成されない場合も考えられる。なお、図9における酸化物部692は模式的に記載しており、実際には酸化物部692として粒状の物体が複数あるのではない。

【0076】

次に、チップ抵抗器101の製造方法について説明する。

【0077】

まず、図11、図12に示すように、導電性部材701を用意する。本実施形態において導電性部材701はリードフレームであり、少なくとも3つの導電性長板711を有する。本実施形態において導電性部材701は6つの導電性長板711を有する。複数の導電性長板711はそれぞれ、一方向に沿って延びている。導電性部材701において、複数の導電性長板711は、複数の導電性長板711のいずれか一つの延びる方向である長手方向に交差する短手方向に互いに離間した状態に、配列されている。図12に示すように、各導電性長板711は断面形状が長矩形状である。なお、本実施形態においては導電性部材701を形成することにより、少なくとも3つの導電性長板711が、互いに離間した状態に配列される。

【0078】

次に、図13に示すように、導電性部材701に被覆膜6を形成する。被覆膜6は、のちに被覆膜61もしくは被覆膜62になる。被覆膜6の形成は、たとえば、メッキを用いる。被覆膜6の形成は、リードフレームを形成した後に行っても良いし、リードフレームを形成する前に行っても良い。

【0079】

同様に、図14、図15に示すように、抵抗体部材702を用意する。本実施形態において抵抗体部材702は抵抗体フレームであり、複数の抵抗体長板721を有する。本実施形態において抵抗体部材702は5個の抵抗体長板721を有する。複数の抵抗体長板721はそれぞれ、一方向に沿って延びている。抵抗体部材702において、複数の抵抗体長板721は、複数の抵抗体長板721の延びる長手方向に交差する短手方向に互いに離間した状態に、配列されている。図15に示すように、各抵抗体長板721は断面形状が長矩形状である。なお、図14においては、理解の便宜上、抵抗体部材702にハッチングを付している。図14以降のチップ抵抗器の製造方法にかかる平面図においても同様である。本実施形態と異なり、抵抗体部材702は、複数の導電性長板711の平面視のサイズに相当する大きな平板であってもよい。

【0080】

次に、図16、図17に示すように、導電性部材701と抵抗体部材702とを接合することにより、抵抗器集合体703を形成する。抵抗器集合体703を形成するには、導電性部材701における少なくとも3つの導電性長板711に、抵抗体部材702を接合する。本実施形態においては、複数の抵抗体長板721をそれぞれ、少なくとも3つの導電性長板711のうちの互いに隣接するいずれか2つに接合する。このとき、少なくとも3つの導電性長板711のうち互いに隣接するいずれか2つに挟まれた位置に、複数の抵抗体長板721はそれぞれ配置される。

【0081】

導電性長板711に抵抗体部材702を接合するには、レーザを用いる。図17に示すように、溶接レーザ881を、たとえば、方向Z1に沿って、導電性長板711と抵抗体長板721の隙間に照射する。溶接レーザ881としてはファイバーレーザを用いることができるが、溶接レーザ881はファイバーレーザに限定されない。ファイバーレーザは、コンパクトな発振器を用いて、大出力のレーザ光を出力するのに適する。本実施形態の溶接レーザ881の波長は、上述の波長λ1であり、1.05μmである。上述のように被覆膜6が導電性部材701(すなわち導電性長板711)を覆っているから、溶接レーザ881は導電性部材701に照射される前に、被覆膜6に照射される。そして、溶接レーザ881が被覆膜6に照射され被覆膜6が溶融し導電性部材701が被覆膜6から露出する。導電性部材701が被覆膜6から露出した後、導電性部材701に溶接レーザ881が直接照射される。溶接レーザ881が導電性部材701(導電性長板711)および抵抗体部材702を溶融させることにより、導電性部材701(導電性長板711)と抵抗体部材702とが接合する。導電性部材701、抵抗体部材702、および被覆膜6が溶融したものが凝固し、図1に示した第1中間層4や第2中間層5になる部位が形成される。

【0082】

導電性部材701と抵抗体部材702との接合は、レーザを用いるため、真空ではなく空気中で行われる。空気には酸素が多く含まれる。そのため、溶接レーザ881が照射されることにより被覆膜61や第1電極1や抵抗部3が溶融する際に(もしくは溶融する前後に)、被覆膜61を構成する材料や、第1電極1を構成する材料や、抵抗部3を構成する材料の酸化物が形成される。この酸化物は、上述の酸化物部691を構成する。酸化物部692に関しても同様である。

【0083】

次に、図18〜図20に示すように、抵抗器集合体703を、打ち抜きにより、複数のチップ抵抗器101に一括して分割する。図18においては、抵抗器集合体703におけるチップ抵抗器101となるべき領域を、それぞれ、2点鎖線で示している。一つの抵抗器集合体703から、たとえば40個程度のチップ抵抗器101を得ることができる。抵抗器集合体703を複数のチップ抵抗器101に分割するには、平面視のサイズが複数のチップ抵抗器101に相当する2つの打ち抜き金型831,832(図19参照)を用いる。打ち抜き金型831と打ち抜き金型832とで抵抗器集合体703を挟みこむことにより、抵抗器集合体703を打ち抜く。抵抗器集合体703を打ち抜くことにより、上述の第1電極1における曲面15や、上述の第2電極2における曲面25が形成されることがある。

【0084】

図20に示すように、抵抗器集合体703を打ち抜く工程と同時に、複数の導電性長板711のいずれか1つを折り曲げる工程を行う。本実施形態では、第1電極1や第2電極2における抵抗部3に近接する部位が、第1電極1や第2電極2における抵抗部3から遠い部位よりも、上述の溶接レーザ881が進行する方向Z1側に位置するように、各導電性長板711を折り曲げる。以上のようにしてチップ抵抗器101を複数製造することができる。

【0085】

次に、本実施形態の作用効果について説明する。

【0086】

仮に電子ビームを用いて、導電性部材701と抵抗体部材702とを接合したならば、真空チャンバー内に導電性部材701と抵抗体部材702とを収容する必要がある。本実施形態においては、溶接レーザ881を用いて導電性部材701と抵抗体部材702とを接合する。レーザを用いる溶接は大気圧中で行うことができ、真空の環境で行う必要がない。そのため溶接を行う際に、導電性部材701および抵抗体部材702を真空チャンバー内に収容する必要がなく、真空チャンバー内を真空にする必要もない。また、溶接を終えた後に真空チャンバーの内部を真空状態から大気圧に戻す作業も必要ない。以上より、溶接レーザ881を用いる本実施形態にかかる方法は、真空中にて溶接することに伴う煩わしい作業を省くことができる。したがって、本実施形態にかかる方法はチップ抵抗器101の製造の効率化を図るのに適する。

【0087】

本実施形態においては、被覆膜6を構成する材料は、波長が波長λ1であるときのレーザ光の吸収率が、導電性部材701を構成する材料よりも大きい。また、導電性部材701と抵抗体部材702とを接合する工程においては、波長が波長λ1である溶接レーザ881を被覆膜6に照射する。このような構成では、溶接レーザ881が被覆膜6に照射されると、被覆膜6にて多くの熱が発生する。被覆膜6にて発生した熱の一部は、被覆膜6を溶融するために用いられる。一方、被覆膜6にて発生した熱の一部は導電性部材701に伝わる。被覆膜6から導電性部材701に伝わった熱は、導電性部材701を溶融させるのに用いられる。このことは、導電性部材701の溶融をより早く開始させるのに適する。したがって、導電性部材701と抵抗体部材702との接合に要する時間を短縮することができる。もしくは、導電性部材701と抵抗体部材702との接合に要する時間を短縮させるのではなく、溶接レーザ881のエネルギを低くすることもできる。もしくは、導電性部材701と抵抗体部材702との接合に要する時間を短縮させるとともに、溶接レーザ881のエネルギを低くすることができる。以上より、本実施形態にかかる方法は、チップ抵抗器101の製造の効率化を図るのに適する。

【0088】

本実施形態においては、被覆膜61および被覆膜62は、Sn、もしくはハンダよりなる。被覆膜61は主面被覆部612を含む。主面被覆部612は、主面12のうち方向Xにおける第2電極2の位置する側とは反対側の端を覆っている。Sn、およびハンダはいずれも、はんだ濡れ性が良好な材料である。そのため、主面被覆部612とハンダ層802とをより強固に接合することができる。したがって、チップ抵抗器101を実装基板801により強固に接合することができる。同様に、被覆膜62は主面被覆部622を含む。主面被覆部622は、主面22のうち方向Xにおける第1電極1の位置する側とは反対側の端を覆っている。このような構成によっても、主面被覆部622とハンダ層802とをより強固に接合することができる。したがって、主面被覆部622を実装基板801により強固に接合することができる。

【0089】

本実施形態においては、被覆膜61は主面被覆部611を含む。主面被覆部611は、主面11を覆っている。このような構成によると、主面11が酸化したり変色したりすることを抑制できる。同様に、被覆膜62は主面被覆部621を含む。主面被覆部621は主面21を覆っている。このような構成によると、主面21が酸化したり変色したりすることを抑制できる。

【0090】

本実施形態においては、少なくとも3つの導電性長板711に抵抗体部材702を接合することにより、抵抗器集合体703を形成する。このような構成によると、図18に示した方向Yにおける単位長さ当たりにおいて得ることのできるチップ抵抗器101の数を多くすることができる。また、本実施形態においては、抵抗器集合体703を、打ち抜きにより、複数のチップ抵抗器101に一括して分割する。このような構成によると、チップ抵抗器101を順次切断する必要がない。そのため、チップ抵抗器101の製造の効率化を図ることができる。以上より、本実施形態にかかる方法は、チップ抵抗器101を効率よく製造するのに適する。

【0091】

また、打ち抜きによりチップ抵抗器101を製造するため、チップ抵抗器101の平面視の寸法精度は、打ち抜き金型831,832の形状の寸法精度により規定される。そのため、チップ抵抗器101の抵抗部3の方向Yにおける寸法精度も、打ち抜き金型831,832の寸法精度により規定される。本実施形態にかかる方法によると、抵抗器集合体703を打ち抜く前に、所望の寸法精度となっている打ち抜き金型831,832を選択することができる。よって、ストリップ(従来技術の項を参照)を順次切断する場合に比べ、抵抗部3の方向Yにおける寸法誤差をより小さくすることが可能となる。抵抗部3の方向Yにおける寸法誤差を小さくすることができると、抵抗部3の抵抗値すなわちチップ抵抗器101の抵抗値が所望の値となっているものを、より多く得ることができる。チップ抵抗器101の抵抗値が所望の値となっている場合、チップ抵抗器101の抵抗値を微調整するトリミングを行う手間を省ける。よって、トリミングを行うべきチップ抵抗器101の数を削減できる。これは、チップ抵抗器101の製造の効率化に適する。

【0092】

本実施形態においては、導電性部材701としてリードフレームを用い、抵抗体部材702として抵抗体フレームを用いる。そのため、複数の導電性長板711や複数の抵抗体長板721を別々に保持する必要がなく、ハンドリングしやすい。

【0093】

本実施形態においては、従来のチップ抵抗器の製造方法にて用いていたリールを使用しない。そのため、リールに抵抗材料や導電材料よりなるストリップを巻きつける必要もない。よって、リールにストリップを巻きつけるための大型の装置を用いる必要がない。また、リールからストリップを引き出すことも必要ない。よって、リールからストリップを引き出すための大型の装置を用いる必要もない。

【0094】

リールを用いてチップ抵抗器を製造する場合には、ストリップのある箇所でトラブルが生じると、製造ライン全体が停止する不具合が生じる。しかしながら、本実施形態においてはリールを用いないため、このような不具合が生じない。

【0095】

本実施形態においては、溶接レーザ881を、方向Z1に沿って照射する。このような構成によると、導電性長板711および抵抗体長板721のうち方向Z2側の部位が、高エネルギビームのエネルギを吸収しやすいため、溶融しやすい。よって、チップ抵抗器101における第1中間層4には、方向Z2に露出する幅広部43が形成される。幅広部43の表面にはバリ(図示略)が形成される場合がある。また、本実施形態においては、第1電極1や第2電極2における抵抗部3に近接する部位が、第1電極1や第2電極2における抵抗部3から遠い部位よりも、溶接レーザ881が進行する方向Z1側に位置するように、各導電性長板711を折り曲げる。このような方法によると、幅広部43の表面にバリが形成されたとしても、当該バリは、チップ抵抗器101の凹んだ部分に形成されるのみであり、チップ抵抗器101の方向Z1側に形成されるわけではない。そのため、チップ抵抗器101を移動させる際に用いる保持部材(図示略)がチップ抵抗器101を掴む時に当該バリに接触するおそれを、回避できる。これは、チップ抵抗器101を安定して移動させるのに適する。

【0096】

次に、本実施形態の変形例および他の実施形態等について説明する。なお、以下の説明では、上記と同一もしくは類似の構成については上記と同一の符号を付し、説明を適宜省略する。

【0097】

<第1実施形態の第1変形例>

図23は、本発明の第1実施形態の第1変形例にかかるチップ抵抗器の実装構造の断面図である。図24は、図23に示したチップ抵抗器の実装構造の平面図である。図25は、図23のXXV−XXV線に沿う(一部省略)である。図26は、図23に示したチップ抵抗器の正面図である。

【0098】

本変形例のチップ抵抗器102は、第1電極1と、第2電極2と、抵抗部3と、第1中間層4と、第2中間層5と、被覆膜61と、被覆膜62と、酸化物部691(本変形例では図示略、図8参照)と、酸化物部692(本変形例では図示略、図9参照)と、を備える。本変形例においては、抵抗部3、第1中間層4、第2中間層5、および酸化物部691,692の各構成は上述のチップ抵抗器101における構成と同様であるから、説明を省略する。

【0099】

第1電極1は、主面11(第2主面)と、主面12(第1主面)と、2つの側面13(第1側面)と、側面14(第2側面)とを有し、曲面15を有さない。本変形例の第1電極1は、曲面15を有さない点、および、後述する側面14の具体的構成以外については、上述のチップ抵抗器101にて説明したのと同様である。

【0100】

側面14は被覆膜61に覆われている。側面14は、上述したのとは異なり、線状痕形成面141および破断痕形成面142のいずれをも有さない。側面14は平坦である。

【0101】

第2電極2は、主面21と、主面22と、2つの側面23と、側面24と、を有し、曲面25を有さない。本変形例の第2電極2は、曲面25を有さない点、および、後述する側面24の具体的構成以外については、上述のチップ抵抗器101にて説明したのと同様である。

【0102】

側面24は被覆膜62に覆われている。側面24は、上述したのとは異なり、線状痕形成面241および破断痕形成面242のいずれをも有さない。側面24は平坦である。

【0103】

被覆膜61は、側面被覆部613を更に含む点を除き、上述のチップ抵抗器101における被覆膜61と同様である。側面被覆部613は側面14を覆っている。側面被覆部613は、主面被覆部611および主面被覆部612のいずれにもつながっている。なお、図27に示すように、チップ抵抗器102を製造する際、打ち抜き金型831や打ち抜き金型832は、導電性長板711とこれに隣接する導電性長板711との隙間にて重ね合わされる。そのため、打ち抜き金型831および打ち抜き金型832によって打ち抜いた後であっても、導電性長板711の側面には被覆膜6が形成されたままである。そのため、被覆膜61は側面被覆部613を有することとなる。なお、後述の側面被覆部623についても同様である。

【0104】

被覆膜62は、側面被覆部623を更に含む点を除き、上述のチップ抵抗器101における被覆膜62と同様である。側面被覆部623は側面24を覆っている。側面被覆部623は、主面被覆部621および主面被覆部622のいずれにもつながっている。

【0105】

本変形例によると、チップ抵抗器101に関して述べたのと同様の作用効果を奏する。

【0106】

チップ抵抗器102においては、被覆膜61が側面被覆部613を含む。側面被覆部613ははんだ濡れ性の良好な材料よりなる。そのため、側面被覆部613とハンダ層802とをより強固に接合することができる。したがって、チップ抵抗器102を実装基板801により強固に接合することができる。チップ抵抗器102においては、被覆膜62が側面被覆部623を含む。側面被覆部623ははんだ濡れ性の良好な材料よりなる。そのため、側面被覆部623とハンダ層802とをより強固に接合することができる。したがって、チップ抵抗器102を実装基板801により強固に接合することができる。

【0107】

<第1実施形態の他の変形例>

溶接レーザ881(図17参照)を方向Z1に沿って照射するのではなく、方向Z2に沿って照射してもよい。この場合、図28に示すように、第1中間層4および第2中間層5の上下方向が図1に示した場合とは反対となる。

【0108】

<第2実施形態>

図29は、本発明の第2実施形態にかかるチップ抵抗器の実装構造の断面図である。図30は、図29のXXX−XXX線に沿う断面図である。図31は、図29のXXXI−XXXI線に沿う断面図である。図32は、図29に示したチップ抵抗器の実装構造の平面図である。図33は、図29のXXXIII−XXXIII線に沿う図(一部省略)である。

【0109】

これらの図に示すチップ抵抗器104は、第1電極1と、第2電極2と、抵抗部3と、第1中間層4と、第2中間層5と、被覆膜61と、被覆膜62と、酸化物部691(本実施形態では図示略、図8参照)と、酸化物部692(本実施形態では図示略、図9参照)と、を備える。図32、図33では、被覆膜61,62が形成されている領域を、ハッチングにより示している。抵抗部3、酸化物部691,692は、チップ抵抗器101における構成とそれぞれ同様であるから、説明を省略する。

【0110】

第1電極1、第2電極2、第1中間層4、第2中間層5、被覆膜61、および被覆膜62は、下記の点を除き、チップ抵抗器101に関して説明したのと同様である。

【0111】

第1電極1および第2電極2の厚さ(方向Zにおける寸法)が、抵抗部3の厚さ(方向Zにおける寸法)よりも大きい。また、チップ抵抗器104における第1電極1および第2電極2はXY平面に沿う板状であり、第1電極1および第2電極2はいずれも斜行部を含まない。

【0112】

第1電極1は内側面16を有し、第2電極2は内側面26を有する。内側面16は第2電極2の位置する側を向き、内側面26は第1電極1の位置する側を向く。内側面16および内側面26は互いに対向している。内側面16および内側面26はいずれも平坦である。内側面16は被覆膜61に覆われている。一方、内側面26は被覆膜62に覆われている。第1中間層4および第2中間層5は、チップ抵抗器101に対し上下方向が逆になっている。

【0113】

チップ抵抗器104の製造方法は、導電性部材701における導電性長板711(図12参照)の厚さが、抵抗体部材702における抵抗体長板721(図15参照)の厚さよりも、大きい点を除き、チップ抵抗器101の製造方法とほぼ同様であるから、説明を省略する。なお、チップ抵抗器104を製造する際には導電性長板711を折り曲げる工程を行わない。

【0114】

本実施形態によっても、チップ抵抗器101に関して述べたのと同様の作用効果を奏することができる。

【0115】

チップ抵抗器104においては側面14が被覆膜61に覆われていないが、チップ抵抗器104において、第1実施形態の第1変形例のように側面14が被覆膜61に覆われている構成を採用しても良い。同様に、チップ抵抗器104について、側面24が被覆膜62に覆われている構成を採用しても良い。

【0116】

<第3実施形態>

図34は、本発明の第3実施形態にかかるチップ抵抗器の実装構造の断面図である。図35は、図34に示したチップ抵抗器の実装構造の平面図である。図36は、図34のXXXVI−XXXVI線に沿う図(一部省略)である。

【0117】

チップ抵抗器106は、第1電極1と、第2電極2と、抵抗部3と、第1中間層4と、第2中間層5と、被覆膜61と、被覆膜62と、酸化物部691(本実施形態では図示略、図8参照)と、酸化物部692(本実施形態では図示略、図9参照)と、を備える。図35、図36では、被覆膜61,62が形成されている領域を、ハッチングにより示している。チップ抵抗器106は、下記の点を除き、チップ抵抗器104とほぼ同様である。

【0118】

チップ抵抗器106において、第1電極1および第2電極2のいずれもが、抵抗部3の同じ側に位置している。図34に示すように、第1中間層4および第2中間層5が同図の横方向(方向X)に延びる形状である。

【0119】

本実施形態によっても、チップ抵抗器101に関して述べたのと同様の作用効果を奏することができる。

【0120】

チップ抵抗器106に電流が流れる際、抵抗部3のうち抵抗として機能する部位は、平面視(方向Z視)において第1電極1および第2電極2に挟まれた隙間に重なる部位である。そのため、チップ抵抗器106における抵抗値は、第1電極1および第2電極2の離間距離により規定されるといえる。よって、第1電極1および第2電極2の離間距離を、抵抗器集合体703の段階から調整することにより、チップ抵抗器106の抵抗値を微調整することができる。チップ抵抗器106の抵抗値を微調整することができると、トリミングをすべきチップ抵抗器106の個数の削減を図ることが可能となる。これは、チップ抵抗器106の製造効率化を図るのに適する。

【0121】

チップ抵抗器106においては側面14が被覆膜61に覆われていないが、チップ抵抗器106において、第1実施形態の第1変形例のように側面14が被覆膜61に覆われている構成を採用しても良い。同様に、チップ抵抗器106について、側面24が被覆膜62に覆われている構成を採用しても良い。

【0122】

本発明は、上述した実施形態に限定されるものではない。本発明の各部の具体的な構成は、種々に設計変更自在である。

【0123】

側面13が被覆膜61に覆われていない例を上では示したが、側面13が被覆膜61に覆われていても良い。同様に、側面23が被覆膜62に覆われていない例を上では示したが、側面23が被覆膜62に覆われていても良い。

【0124】

チップ抵抗器を製造するためにリードフレームを用いる必要は必ずしもない。たとえば、導電材料よりなる別体の2つのバーと、抵抗材料よりなるバーとを接合することによりチップ抵抗器を製造してもよい。上記実施形態では一括して複数のチップ抵抗器を打ち抜く例を示したが、順番に1つずつチップ抵抗器を打ち抜いても良い。打ち抜きを用いるのが上述したメリットを享受できる点において好ましいが、打ち抜きを使わず、レーザビーム溶断などの別の切断方法を用いても良い。

【0125】

また、従来技術で説明したようなリールを用いて、チップ抵抗器を製造してもよい。

【符号の説明】

【0126】

800 実装構造

801 実装基板

802 ハンダ層

101,102,104,106 チップ抵抗器

1 第1電極

11 主面

12 主面

13 側面

14 側面

131 線状痕形成面

141 線状痕形成面

132 破断痕形成面

142 破断痕形成面

15 曲面

151 線状痕形成面

152 破断痕形成面

16 内側面

181 板状部

182 斜行部

2 第2電極

21 主面

22 主面

23 側面

24 側面

26 内側面

231 線状痕形成面

241 線状痕形成面

232 破断痕形成面

242 破断痕形成面

25 曲面

251 線状痕形成面

252 破断痕形成面

281 板状部

282 斜行部

3 抵抗部

31 抵抗部表面

32 抵抗部裏面

33 抵抗部側面

331 線状痕形成面

332 破断痕形成面

4 第1中間層

43 幅広部

44 幅狭部

49 凹部

5 第2中間層

53 幅広部

54 幅狭部

59 凹部

6 被覆膜

61 被覆膜

611 主面被覆部

612 主面被覆部

613 側面被覆部

62 被覆膜

621 主面被覆部

622 主面被覆部

623 側面被覆部

691,692 酸化物部

701 導電性部材

702 抵抗体部材

703 抵抗器集合体

711 導電性長板

721 抵抗体長板

831 打ち抜き金型

832 打ち抜き金型

881 溶接レーザ

【特許請求の範囲】

【請求項1】

第1電極と、

上記第1電極に対し第1方向に離間している第2電極と、

上記第1電極および上記第2電極に接合された抵抗部と、

上記第1電極および上記抵抗部につながる第1中間層と、

上記第2電極および上記抵抗部につながる第2中間層と、

上記第1電極を覆う被覆膜と、を備え、

上記被覆膜を構成する材料は、波長が所定波長であるときのレーザ光の吸収率が、上記第1電極を構成する材料よりも大きく、上記第1中間層は、上記被覆膜を構成する材料を少なくとも含む、チップ抵抗器。

【請求項2】

上記被覆膜は、Sn、もしくはハンダよりなる、請求項1に記載のチップ抵抗器。

【請求項3】

上記抵抗部は、上記第1方向、および上記第1方向に交差する第2方向に広がる面に沿う形状であり、

上記第1電極は、上記抵抗部の厚さ方向のうちの一方を向く第1主面を有し、

上記被覆膜は、上記第1主面を覆う第1主面被覆部を含み、上記第1主面被覆部は、上記第1主面のうち、上記第1方向における上記第2電極の位置する側の端から、上記第1主面のうち、上記第1方向における上記第2電極の位置する側とは反対側の端にわたって、上記第1主面を覆っている、請求項2に記載のチップ抵抗器。

【請求項4】

上記第1電極は、上記第1主面の向く方向とは反対方向を向く第2主面を有し、

上記被覆膜は、上記第2主面を覆う第2主面被覆部を含む、請求項3に記載のチップ抵抗器。

【請求項5】

上記第2主面被覆部は、上記第2主面のうち、上記第1方向における上記第2電極の位置する側の端から、上記第2主面のうち、上記第1方向における上記第2電極の位置する側とは反対側の端にわたって、上記第2主面を覆っている、請求項4に記載のチップ抵抗器。

【請求項6】

上記第2主面被覆部は、上記第1主面被覆部と同一の材料よりなる、請求項4または請求項5に記載のチップ抵抗器。

【請求項7】

上記第1電極は、上記第2方向を向く第1側面を有し、上記第1側面は、上記被覆膜から露出している、請求項3ないし請求項6のいずれかに記載のチップ抵抗器。

【請求項8】

上記第1側面は、線状痕が形成された線状痕形成面と、上記線状痕形成面につながり且つ破断痕が形成された破断痕形成面と、を有する、請求項7に記載のチップ抵抗器。

【請求項9】

上記第1電極は、第2側面と、上記第1側面および上記第2側面につながる曲面と、を有し、

上記第2側面は、上記第1方向のうち上記抵抗部の位置する側とは反対方向を向き、上記第2側面および上記曲面は、上記被覆膜から露出している、請求項7または請求項8に記載のチップ抵抗器。

【請求項10】

上記第1電極は、第2側面を有し、

上記第2側面は、上記第1方向のうち上記抵抗部の位置する側とは反対方向を向き、且つ、上記被覆膜に覆われている、請求項7または請求項8に記載のチップ抵抗器。

【請求項11】

上記抵抗部は、上記第1電極と上記第2電極とに挟まれている、請求項1ないし請求項10のいずれかに記載のチップ抵抗器。

【請求項12】

上記第1中間層は、幅広部と、上記第1方向における寸法が上記幅広部よりも小さい幅狭部とを含み、上記幅広部および上記幅狭部は、互いに反対方向に露出している、請求項1ないし請求項11のいずれかに記載のチップ抵抗器。

【請求項13】

上記第1電極は、上記第1方向および上記第1方向に交差する第2方向に沿う形状の板状部と、上記板状部に対し傾斜し且つ上記板状部よりも上記抵抗部に近接する斜行部と、を含む、請求項1ないし請求項12のいずれかに記載のチップ抵抗器。

【請求項14】

上記第1電極および上記第2電極は、上記抵抗部に対し同じ側に位置している、請求項1ないし請求項10のいずれかに記載のチップ抵抗器。

【請求項15】

上記抵抗部の厚さは、上記第1電極の厚さよりも薄い、請求項1ないし請求項14のいずれかに記載のチップ抵抗器。

【請求項16】

上記第1中間層内に存在する酸化物部を更に備え、

上記酸化物部は、上記被覆膜を構成する材料の酸化物よりなる、請求項1ないし請求項15のいずれかに記載のチップ抵抗器。

【請求項17】

請求項1ないし請求項16のいずれかに記載のチップ抵抗器と、

実装基板と、

上記実装基板および上記チップ抵抗器との間に介在しているハンダ層と、を備える、チップ抵抗器の実装構造。

【請求項18】

導電材料よりなる導電性部材、および、抵抗材料よりなる抵抗体部材、を用意する工程と、

上記導電性部材を覆う被覆膜を形成する工程と、

上記被覆膜を形成する工程の後に、波長が所定波長である溶接レーザを照射することにより、上記導電性部材と上記抵抗体部材とを接合する工程と、を備え、

上記被覆膜を構成する材料は、波長が上記所定波長であるときのレーザ光の吸収率が、上記導電材料よりも大きく、

上記接合する工程においては、上記溶接レーザを上記被覆膜に照射する、チップ抵抗器の製造方法。

【請求項19】

上記被覆膜は、Sn、もしくはハンダよりなる、請求項18に記載のチップ抵抗器の製造方法。

【請求項20】

上記被覆膜を形成する工程においては、メッキを用いる、請求項18または請求項19に記載のチップ抵抗器の製造方法。

【請求項21】

上記用意する工程においては、上記導電性部材として複数の導電性長板を用意し、

上記接合する工程の前に、上記複数の導電性長板のいずれか一つの延びる方向である長手方向に交差する短手方向に沿って、上記複数の導電性長板を互いに離間した状態に配列する工程を更に備え、

上記接合する工程においては、上記配列する工程の後に、上記複数の導電性長板に上記抵抗体部材を接合することにより、抵抗器集合体を形成する、請求項18ないし請求項20のいずれかに記載のチップ抵抗器の製造方法。

【請求項22】

上記抵抗器集合体を、打ち抜きにより、2つの電極と上記2つの電極に接合された抵抗部とを含むチップ抵抗器に、分割する工程を更に備える、請求項21に記載のチップ抵抗器の製造方法。

【請求項1】

第1電極と、

上記第1電極に対し第1方向に離間している第2電極と、

上記第1電極および上記第2電極に接合された抵抗部と、

上記第1電極および上記抵抗部につながる第1中間層と、

上記第2電極および上記抵抗部につながる第2中間層と、

上記第1電極を覆う被覆膜と、を備え、

上記被覆膜を構成する材料は、波長が所定波長であるときのレーザ光の吸収率が、上記第1電極を構成する材料よりも大きく、上記第1中間層は、上記被覆膜を構成する材料を少なくとも含む、チップ抵抗器。

【請求項2】

上記被覆膜は、Sn、もしくはハンダよりなる、請求項1に記載のチップ抵抗器。

【請求項3】

上記抵抗部は、上記第1方向、および上記第1方向に交差する第2方向に広がる面に沿う形状であり、

上記第1電極は、上記抵抗部の厚さ方向のうちの一方を向く第1主面を有し、

上記被覆膜は、上記第1主面を覆う第1主面被覆部を含み、上記第1主面被覆部は、上記第1主面のうち、上記第1方向における上記第2電極の位置する側の端から、上記第1主面のうち、上記第1方向における上記第2電極の位置する側とは反対側の端にわたって、上記第1主面を覆っている、請求項2に記載のチップ抵抗器。

【請求項4】

上記第1電極は、上記第1主面の向く方向とは反対方向を向く第2主面を有し、

上記被覆膜は、上記第2主面を覆う第2主面被覆部を含む、請求項3に記載のチップ抵抗器。

【請求項5】

上記第2主面被覆部は、上記第2主面のうち、上記第1方向における上記第2電極の位置する側の端から、上記第2主面のうち、上記第1方向における上記第2電極の位置する側とは反対側の端にわたって、上記第2主面を覆っている、請求項4に記載のチップ抵抗器。

【請求項6】

上記第2主面被覆部は、上記第1主面被覆部と同一の材料よりなる、請求項4または請求項5に記載のチップ抵抗器。

【請求項7】

上記第1電極は、上記第2方向を向く第1側面を有し、上記第1側面は、上記被覆膜から露出している、請求項3ないし請求項6のいずれかに記載のチップ抵抗器。

【請求項8】

上記第1側面は、線状痕が形成された線状痕形成面と、上記線状痕形成面につながり且つ破断痕が形成された破断痕形成面と、を有する、請求項7に記載のチップ抵抗器。

【請求項9】

上記第1電極は、第2側面と、上記第1側面および上記第2側面につながる曲面と、を有し、

上記第2側面は、上記第1方向のうち上記抵抗部の位置する側とは反対方向を向き、上記第2側面および上記曲面は、上記被覆膜から露出している、請求項7または請求項8に記載のチップ抵抗器。

【請求項10】

上記第1電極は、第2側面を有し、

上記第2側面は、上記第1方向のうち上記抵抗部の位置する側とは反対方向を向き、且つ、上記被覆膜に覆われている、請求項7または請求項8に記載のチップ抵抗器。

【請求項11】

上記抵抗部は、上記第1電極と上記第2電極とに挟まれている、請求項1ないし請求項10のいずれかに記載のチップ抵抗器。

【請求項12】

上記第1中間層は、幅広部と、上記第1方向における寸法が上記幅広部よりも小さい幅狭部とを含み、上記幅広部および上記幅狭部は、互いに反対方向に露出している、請求項1ないし請求項11のいずれかに記載のチップ抵抗器。

【請求項13】

上記第1電極は、上記第1方向および上記第1方向に交差する第2方向に沿う形状の板状部と、上記板状部に対し傾斜し且つ上記板状部よりも上記抵抗部に近接する斜行部と、を含む、請求項1ないし請求項12のいずれかに記載のチップ抵抗器。

【請求項14】

上記第1電極および上記第2電極は、上記抵抗部に対し同じ側に位置している、請求項1ないし請求項10のいずれかに記載のチップ抵抗器。

【請求項15】

上記抵抗部の厚さは、上記第1電極の厚さよりも薄い、請求項1ないし請求項14のいずれかに記載のチップ抵抗器。

【請求項16】

上記第1中間層内に存在する酸化物部を更に備え、

上記酸化物部は、上記被覆膜を構成する材料の酸化物よりなる、請求項1ないし請求項15のいずれかに記載のチップ抵抗器。

【請求項17】

請求項1ないし請求項16のいずれかに記載のチップ抵抗器と、

実装基板と、

上記実装基板および上記チップ抵抗器との間に介在しているハンダ層と、を備える、チップ抵抗器の実装構造。

【請求項18】

導電材料よりなる導電性部材、および、抵抗材料よりなる抵抗体部材、を用意する工程と、

上記導電性部材を覆う被覆膜を形成する工程と、

上記被覆膜を形成する工程の後に、波長が所定波長である溶接レーザを照射することにより、上記導電性部材と上記抵抗体部材とを接合する工程と、を備え、

上記被覆膜を構成する材料は、波長が上記所定波長であるときのレーザ光の吸収率が、上記導電材料よりも大きく、

上記接合する工程においては、上記溶接レーザを上記被覆膜に照射する、チップ抵抗器の製造方法。

【請求項19】

上記被覆膜は、Sn、もしくはハンダよりなる、請求項18に記載のチップ抵抗器の製造方法。

【請求項20】

上記被覆膜を形成する工程においては、メッキを用いる、請求項18または請求項19に記載のチップ抵抗器の製造方法。

【請求項21】

上記用意する工程においては、上記導電性部材として複数の導電性長板を用意し、

上記接合する工程の前に、上記複数の導電性長板のいずれか一つの延びる方向である長手方向に交差する短手方向に沿って、上記複数の導電性長板を互いに離間した状態に配列する工程を更に備え、

上記接合する工程においては、上記配列する工程の後に、上記複数の導電性長板に上記抵抗体部材を接合することにより、抵抗器集合体を形成する、請求項18ないし請求項20のいずれかに記載のチップ抵抗器の製造方法。

【請求項22】

上記抵抗器集合体を、打ち抜きにより、2つの電極と上記2つの電極に接合された抵抗部とを含むチップ抵抗器に、分割する工程を更に備える、請求項21に記載のチップ抵抗器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【公開番号】特開2013−89664(P2013−89664A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226646(P2011−226646)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

[ Back to top ]