チップ状電子部品の製造方法

【課題】積層セラミックコンデンサなどのチップ状電子部品の外部電極を形成するときのめっき処理の生産性を高めながらめっき不良を低減することを目的とする。

【解決手段】この目的を達成するために、残留磁性を有しない底面2と陰極電極7を有する側面3と備えためっき浴槽1の底面2の下側に磁気可変部4を配設し、めっき液18が充填されていないめっき浴槽1の底面2にニッケル等の磁性体を含有したチップ状電子部品15を配置して磁気可変部4に磁気を発生させた後、めっき液18を充填させてから磁気可変部4に磁気をなくして、めっき浴槽1を回転させてめっき浴槽1の側面3にチップ状電子部品15を配置させ電解めっき処理を行う。

【解決手段】この目的を達成するために、残留磁性を有しない底面2と陰極電極7を有する側面3と備えためっき浴槽1の底面2の下側に磁気可変部4を配設し、めっき液18が充填されていないめっき浴槽1の底面2にニッケル等の磁性体を含有したチップ状電子部品15を配置して磁気可変部4に磁気を発生させた後、めっき液18を充填させてから磁気可変部4に磁気をなくして、めっき浴槽1を回転させてめっき浴槽1の側面3にチップ状電子部品15を配置させ電解めっき処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層セラミックコンデンサ、圧電部品等のチップ状電子部品の外部電極をめっき処理により形成するチップ状電子部品の製造方法に関する。

【背景技術】

【0002】

チップ状電子部品のひとつに、例えば積層セラミックコンデンサがあり、電子機器の小型化に伴い積層セラミックコンデンサも小型化し、長さ1.0mm、幅0.5mm、高さ0.5mm以下の極めて小型の積層セラミックコンデンサが用いられるようになっている。

【0003】

図5は積層セラミックコンデンサの断面図、図6は従来の電解めっき処理工程における電解めっき処理の状態を示す断面図である。

【0004】

図5に示すように内部電極層31を交互に対向するように内部電極層31とセラミック層32とを積層したコンデンサ素体の両端部に、内部電極層31と導通するように外部電極34が配設され積層セラミックコンデンサとしたものである。

【0005】

積層セラミックコンデンサの外部電極34を形成する従来の方法は、印刷法等により導電性ペーストをコンデンサ素体に塗布し焼付けて下地電極層35を形成し、さらに下地電極層35上にニッケルからなる中間電極層36、錫または錫合金のめっき層37を電解めっき処理により順次形成して外部電極34とするものである。

【0006】

従来のチップ状電子部品の電解めっき処理としては、チップ状電子部品が極小になると浮力によってめっき液の液面に浮いてしまい電解めっき処理ができないため、図6に示すように陰極電極47をめっき浴槽41の底面42に設け前記底面42の中に設けた電磁石44によってチップ状電子部品55を吸引した後、電解めっき処理を行う方法がある。

【0007】

なお、この出願の発明に関連する先行技術文献情報としては、例えば特許文献1が知られている。

【特許文献1】特開2007−16290号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来のチップ状電子部品の電解めっき処理方法は、めっき液57にニッケル等の強磁性体の金属を用いると、電解めっき処理によりチップ状電子部品55の外部電極34に強磁性体の金属めっき皮膜が形成されると同時に陰極電極47の表面に強磁性体の金属めっき皮膜が形成される。

【0009】

このめっき浴槽41を繰り返し使用すると電磁石44の強い磁気によって陰極電極47に形成された強磁性体の金属めっき皮膜の残留磁性が大きくなり、電解めっき処理時に特定のチップ状電子部品55が陰極電極47に吸引されたままとなるため、チップ状電子部品55に形成されるめっき皮膜の厚みにバラツキが生じめっき不良が増加したり陰極電極47に吸引された極小のチップ状電子部品55をめっき浴槽から取り出すことが困難になったりして生産性が低下する課題があった。

【0010】

そこで本発明は、チップ状電子部品のめっき不良を低減する製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

この目的を達成するために、残留磁性を有しない底面と陰極電極を有する側面とを備えためっき浴槽の下側に磁気可変部を配設し、前記めっき浴槽の底面に磁性体を含有したチップ状電子部品を配置する工程と、磁気可変部に磁気を発生させる工程と、前記めっき浴槽にめっき液を導入する工程と、磁気可変部に磁気をなくす工程と、前記めっき浴槽を回転させて前記めっき浴槽の側面にチップ状電子部品を配置させる工程と、電解めっき処理を行う工程と、を含むチップ状電子部品の製造方法である。

【発明の効果】

【0012】

本発明によれば、めっき浴槽の下側に磁気可変部と側面に陰極電極を設けて電解めっき処理を行うことによって、磁気可変部の磁場が強く作用するめっき浴槽の底面と陰極電極とを離すことができるので、陰極電極に形成された強磁性体のめっき皮膜に残留磁性が生じることを低減できるため電解めっき処理中に特定のチップ状電子部品が陰極電極に吸引され続けることを防止し、めっき皮膜を均一に形成することができ、めっき不良を低減できる作用効果を奏する。

【発明を実施するための最良の形態】

【0013】

(実施の形態)

本発明の実施の形態1におけるチップ状電子部品として積層セラミックコンデンサを用いたもので説明する。

【0014】

まず、積層セラミックコンデンサの構成と製造方法について説明する。

【0015】

図5に示すように積層セラミックコンデンサは、内部電極層31がニッケル又はニッケル合金の磁性体の性質をもつ金属から構成され、チタン酸バリウム、チタン酸ストロンチウムなどの誘電体材料から構成されるセラミック層32を介して互いに対向するように複数積層されている。

【0016】

前記磁性体は、外部磁場がないときには磁化を有せず磁場を印加すると磁化を有する材料又は外部磁場がなくても自発磁化を有する材料であってもよい。また内部電極層31に限定されて含有されるものではなく、他の構成部分に含有されてもよい。

【0017】

また外部電極34は、交互に対向するように両端部に引出された内部電極層31と導通し、銀、銅などの導電性金属粉を焼き付けた下地電極層35と、はんだ食われを防止するニッケルめっきの中間電極層36と、はんだ濡れ性を良好にするための錫めっき又は錫合金からなるめっき層37とを備えたものである。

【0018】

積層セラミックコンデンサの製造方法は、例えばセラミック層32の誘電体材料としてチタン酸バリウムを主成分とするものは、チタン酸バリウムの誘電体粉末に炭酸ストロンチウム、酸化マグネシウム、酸化ジスプロシウム、酸化マンガンおよびシリカ等の微量添加物を加え、さらにポリビニルブチラールを主成分とする有機ビヒクルに分散させることにより誘電体スラリーを作製する。

【0019】

また、平均粒径が0.1μmから0.5μmのニッケル金属粉末を主成分として溶剤、樹脂、可塑剤等と混合し、好ましくはニッケル金属粉末を40重量%から60重量%含有させてニッケルペーストを作製する。

【0020】

さらに、前記誘電体スラリーを基体上に塗布、乾燥してグリーンシートを作製し、このグリーンシート上に前記ニッケルペーストを印刷して内部電極パターンを形成したものを所定の枚数分、積層圧着させた後、個片に分離し更に焼成してコンデンサ素体を作製する。

【0021】

次に、前記コンデンサ素体の両端部に導電性金属粉、ガラスフリット、有機バインダおよび溶剤からなる導電性ペーストを塗布、乾燥した後、次にピーク温度800℃〜900℃の条件で焼き付けを行いコンデンサ素体の両端部に下地電極層35を形成させる。

【0022】

さらに、この下地電極層35の表面にニッケル電解めっき処理を施しニッケルからなる中間電極層36を形成し、中間電極層36の上には錫電解めっき処理を施してめっき層37を形成して外部電極34とし、積層セラミックコンデンサを形成するものである。

【0023】

次に、積層セラミックコンデンサの中間電極層36の電解めっき処理工程に用いる電解めっき装置について説明する。

【0024】

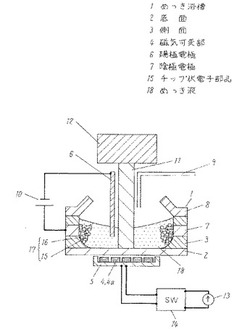

図1は本発明の実施の形態の電解めっき処理工程における電解めっき処理中の状態を示す断面図、図2は同電解めっき装置の磁気可変部の上面断面図、図3は同めっき浴槽にチップ状電子部品が配置され、めっき液が充填された状態を示す断面図である。

【0025】

電解めっき処理の装置は、図1に示すようにめっき浴槽1が、円形の底面2と、底面2の外周に垂直に設けた筒状の側面3と、筒状の側面3の開口が小さくなるように斜めに突き出た上面開放の蓋8とを備えた台形円錐形状の容器である。

【0026】

めっき浴槽1の底面2は、残留磁性を有しないもので外部磁場がないときに残留磁性が残らない材料で構成される。この構成にすることによって、めっき浴槽1に下側に備えた磁気可変部4で生じた磁場によって底面2に残留磁性が残らないので、磁気可変部4の磁気をなくしたときに電解めっき処理中に被めっき物のチップ状電子部品15が底面2に吸引され続けることを防止し、めっき皮膜を均一に形成することができ底面2の残留磁性を有しない材料として例えばポリ塩化ビニール樹脂、エポキシ樹脂、ポリプロピレン樹脂等の非磁性の樹脂材を用いることができ、底面2の内側表面を構成する絶縁性材料として用いたものである。また底面2の残留磁性を有しない他の材料として、アルミニウム、銅等の常磁性の金属を用いることができる。

【0027】

底面2の平坦な内側表面の中心部にはシャフト11が固定されて蓋8の開放部からめっき浴槽1の上方に導出している。シャフト11も底面2と同様に残留磁性が残らないように構成することが望ましい。

【0028】

まためっき浴槽1のめっき液18に浸漬される底面2、シャフト11等に金属等の導電性の材料を用いる際には、電解めっき処理中に電流が流れ、めっき皮膜が形成されないように絶縁性樹脂をコーティングし、絶縁化処理した構成とすることが望ましい。

【0029】

めっき浴槽1を回転させる回転手段は、モータ12とモータ12と連結する回転伝達部のシャフト11とを備えるものである。

【0030】

めっき浴槽1の側面3は、絶縁性樹脂又は金属材に絶縁性樹脂をコーティングし絶縁化処理した基材に銅、銅合金等の高伝導性金属又はチタン等の耐腐食性金属からなる陰極電極7が埋設されたもので、陰極電極7が側面3の外周面上に沿って連続してリング状に表出し又は一定間隔で分離して表出したもので、この陰極電極7の表出面が側面3内側の基材と同一面となっている。

【0031】

まためっき浴槽1の側面3の前記基材、陰極電極7のいずれかが底面2と同様に残留磁性を有しない材料で構成されることが望ましい。

【0032】

蓋8の開放部の中心付近からは、めっき液18を供給する供給ノズル9と、めっき浴槽1に物理的に接触しないように陽極電極1が導入されている。

【0033】

磁気可変部4は、高い磁力が容易に得られる電磁石4aを用いることが望ましく、この電磁石4aに磁気の発生を行う磁気制御手段は、電磁石4aと電磁石4aに電流を供給する電源13と電磁石4aに流れる電流をONまたはOFFして制御する電流制御部14とを備えるものである。

【0034】

また、電磁石4aは取り付け台5に備えられ、図2に示すように電磁石4aを構成するコイルが、底面2の中心部の位置に対応する取り付け台5の箇所を中心としてめっき浴槽1側面3より内側の円形内に略等間隔で複数個を点在し配設している。

【0035】

磁気可変部4とその取り付け台5は、めっき浴槽1の底面2の下側に底面2と機械的に分離して設けられている。このように磁気可変部4をめっき浴槽1と分離して設けることにより、磁気可変部4のメンテナンスが容易となり、まためっき浴槽1が重量化しないため回転パワーが小さくなり省電力にすることができる。

【0036】

また、磁気可変部4をめっき浴槽1の底面2と分離して下側に設ける代わりに、めっき浴槽1の底面2内部の下側に埋め込んでもよい。

【0037】

次に、積層セラミックコンデンサの中間電極層36の形成におけるニッケルの電解めっき処理工程の製造方法について説明する。

【0038】

まず、図3に示すようにコンデンサ素体に下地電極層35が形成された積層セラミックコンデンサとするチップ状電子部品15の複数の個片と、中間電極層36のニッケルめっき皮膜と同種のニッケルめっき皮膜が表面に形成された金属ボール16を混合した後、この混合物17をめっき浴槽1の底面2の内側に投入し配置する工程を行い、続いて電流制御部12をONにして磁気可変部4に磁気を発生させる工程を行いめっき浴槽1の底面2に混合物を引き寄せて固定する。

【0039】

また、磁気可変部4に磁気を発生させる工程の後に、混合物17をめっき浴槽1に投入し底面2に配置させる工程を行ってもよい。この場合、めっき浴槽1に投入する際に混合物17の分離が大きくならないように磁気の強さを段階的に高くすることが望ましい。

【0040】

このようにめっき液18をめっき浴槽1に導入する前に、混合物を磁気可変部4の磁気によって底面2に固定することによって、チップ状電子部品15の一部がめっき液18の表面に浮くことを防止できる。

【0041】

次に、めっき浴槽1にめっき液18を供給ノズル9から導入する工程を行い、めっき浴槽1の底面2に固定された混合物17全体が浸漬されるようにめっき液18を充填する。

【0042】

めっき液18は、強磁性体のめっき皮膜を形成できるものであればよく、ニッケル、鉄、コバルト等の強磁性体の少なくとも一つを含有するものであり、積層セラミックコンデンサの中間電極層36の形成に用いるめっき液18は、硫酸ニッケル、塩化ニッケル、ホウ酸、添加剤を含有するpH2〜pH6のワット浴、高塩化浴等の慣用的に用いられるニッケルめっき浴を用いることができる。

【0043】

また、めっき浴槽1にめっき液18を導入する工程は、めっき浴槽1の底面2に磁性体を含有したチップ状電子部品15を配置する工程と、磁気可変部4に磁気を発生させる工程との前に行うことができる。この場合は、めっき浴槽1に導入されためっき液18の液面に浮いたチップ状電子部品15を磁気可変部4による磁気によって、めっき浴槽1の底面2に沈めることができる程度にめっき液18の導入量を調整する。

【0044】

続いて、電流制御部14をOFFにして磁気可変部4に磁気をなくす工程を行った後、モータ12によりシャフト11を軸にしてめっき浴槽1を回転させ遠心力によって混合物17が側面3に移動していき、蓋8によって混合物17とめっき液18がめっき浴槽1の上面開口部から飛び出すのを防止しながら、図1に示すように混合物17が側面3の陰極電極7上に配置、固定される工程を行う。さらに陽極電極6と陰極電極7に電源10から供給される電流を流して電解めっき処理の工程を行う。

【0045】

また、めっき浴槽1を徐々に回転速度を上げながら磁気可変部4の磁気をなくしてもよく、電解めっき処理の時間を短縮できる。

【0046】

電解めっき処理によって下地電極層35の表面にニッケルめっき皮膜が形成されるとともに、めっき浴槽1の側面3に表出された陰極電極7の表面にニッケルめっき皮膜が形成される。

【0047】

その後、めっき浴槽1からめっき液18を排出した後、混合物17をめっき浴槽1から取り出して、積層セラミックコンデンサの中間電極層36の形成が完了する。

【0048】

前述した積層セラミックコンデンサの個片の投入から電解めっき処理、取出しまでの一連の電解めっき処理工程は、電解めっき処理工程の生産性を高めるために、続く他のロットの積層セラミックコンデンサの中間電極層36のニッケル皮膜を形成の際に、めっき浴槽1の陰極電極7に形成されたニッケルめっき皮膜を除去せず、めっき浴槽1を複数回繰り返して用いて行われる。めっき浴槽1を繰り返し使用する回数は、電解めっき処理に要した電気量の累積値によって調整され5〜300回程度である。

【0049】

また、本発明の電解めっき処理工程に用いる他のめっき装置について説明する。他のめっき装置は、図1に示すめっき装置と同一部分には同一記号を付与しその詳細な説明は省略し異なる部分についてのみ図面を用いて説明する。

【0050】

図4は本発明の実施の形態の電解めっき処理工程に用いる他のめっき装置の断面図である。図4に示すように回転手段をめっき浴槽21の底面22下方に設けモータ24に連結したシャフト23を底面22の外側の中心に固定し、取り付け台26に設けられた磁気可変部25がシャフト23を取り囲むように底面22に沿ってドーナツ状に点在したものである。

【0051】

次に本発明の実施例、比較例について説明する。

【0052】

実施例及び比較例は、図5に示すニッケルの内部電極層31を有するチタン酸バリウムを主成分とするセラミック層32のコンデンサ素体の両端部に銅とガラスフリットからなる下地電極層35を形成した長さ1.0mm、幅0.5mm、高さ0.5mmの積層セラミックコンデンサの個片を用い電解めっき処理によりニッケルめっき皮膜の中間電極層36を形成する製造方法である。

【0053】

(実施例)

実施例は、実施の形態で説明した図1に示すめっき装置のめっき浴槽1に複数個の積層セラミックコンデンサ15の個片と表面にニッケルめっき皮膜が形成されたスチールボール16との混合物17を投入し、電流制御部14をONにして電磁石4aに磁気を発生させてからニッケルのめっき液18を混合物17が覆われるまで充填し、次に電流制御部14をOFFにして電磁石4aの磁気をゼロにし、続いてめっき浴槽1を回転させ陽極電極6、陰極電極7に電流を印加しめっき処理をした。

【0054】

中間電極層層36のニッケルめっき皮膜を均一にするため、めっき液18が充填された状態でめっき浴槽1の回転の停止、稼動と、陽極電極6と陰極電極7への電流の供給停止、印加と、を夫々同期して行うことを繰り返して電解めっき処理を行った。

【0055】

めっき条件は電流密度0.1〜10A/dm2で、累積の電流印加時間20分〜100分を行い、厚み3μmのニッケルめっき皮膜の中間電極層36を形成した。

【0056】

めっき浴槽1の陰極電極7に形成されたニッケルめっき皮膜を除去せずに一連の電解めっき処理工程を100回繰り返してめっき浴槽1を利用した。

【0057】

(比較例)

比較例のめっき装置は、図6に示すように陰極電極47をめっき浴槽41の円形の底面42内側に設け、電磁石44を底面42の下側に埋め込み、底面42の外周に側面43を垂直に設けたもので、これ以外の構成は実施例のめっき装置と同一とした。

【0058】

実施例と同じ混合物17をめっき浴槽41に投入し、電磁石44に磁気を発生させてから混合物が覆われるまで実施例と同じニッケルのめっき液57を供給ノズル49から実施例と同程度の容量のめっき液57を充填し、次に電磁石44の磁気をゼロにしてモータ52によりシャフト51を介してめっき浴槽41を回転させ陽極電極46、陰極電極47に電源50から電流を印加しめっき処理をした。

【0059】

この時、混合物17が側面43に移動しない程度に実施例より回転速度を下げてめっき処理を行った以外は、実施例と同様に行い、めっき浴槽41の陰極電極47に形成されたニッケルめっき皮膜を除去せずに一連の電解めっき処理工程を100回繰り返してめっき浴槽41を利用した。

【0060】

表1は、上記実施例、比較例におけるめっき不良率を示し、めっき不良率は電解めっき処理工程に投入した前記100回分の積層セラミックコンデンサの総数に対し、一連の電解めっき処理工程が終了した後、陰極電極に付着したままの積層セラミックコンデンサの数量を各電解めっき処理工程毎に合計した合計数量の割合を示す。

【0061】

【表1】

【0062】

表1に示すように実施例のめっき不良率は0.01%、比較例は0.97%であり、実施例は比較例に比較しめっき不良率が著しく改善されていることがわかる。

【0063】

以上のように、本発明のチップ状電子部品の製造方法を用いることにより、めっき不良を低減できる作用効果を奏する。

【産業上の利用可能性】

【0064】

本発明にかかるチップ状電子部品の製造方法は、小型の被めっき物に強磁性体の性質を有するめっき皮膜を形成する電解めっき処理に有用である。

【図面の簡単な説明】

【0065】

【図1】本発明の実施の形態の電解めっき処理工程における電解めっき処理中の状態を示す断面図

【図2】本発明の実施の形態の電解めっき装置の磁気可変部を示す上面断面図

【図3】本発明の実施の形態の電解めっき処理工程におけるめっき浴槽にチップ状電子部品が配置され、めっき液が充填された状態を示す断面図

【図4】本発明の電解めっき処理工程に用いる他の電解めっき装置の断面図

【図5】積層セラミックコンデンサの断面図

【図6】従来の電解めっき処理工程における電解めっき処理の状態を示す断面図

【符号の説明】

【0066】

1 めっき浴槽

2 底面

3 側面

4 磁気可変部

6 陽極電極

7 陰極電極

15 チップ状電子部品

18 めっき液

【技術分野】

【0001】

本発明は、積層セラミックコンデンサ、圧電部品等のチップ状電子部品の外部電極をめっき処理により形成するチップ状電子部品の製造方法に関する。

【背景技術】

【0002】

チップ状電子部品のひとつに、例えば積層セラミックコンデンサがあり、電子機器の小型化に伴い積層セラミックコンデンサも小型化し、長さ1.0mm、幅0.5mm、高さ0.5mm以下の極めて小型の積層セラミックコンデンサが用いられるようになっている。

【0003】

図5は積層セラミックコンデンサの断面図、図6は従来の電解めっき処理工程における電解めっき処理の状態を示す断面図である。

【0004】

図5に示すように内部電極層31を交互に対向するように内部電極層31とセラミック層32とを積層したコンデンサ素体の両端部に、内部電極層31と導通するように外部電極34が配設され積層セラミックコンデンサとしたものである。

【0005】

積層セラミックコンデンサの外部電極34を形成する従来の方法は、印刷法等により導電性ペーストをコンデンサ素体に塗布し焼付けて下地電極層35を形成し、さらに下地電極層35上にニッケルからなる中間電極層36、錫または錫合金のめっき層37を電解めっき処理により順次形成して外部電極34とするものである。

【0006】

従来のチップ状電子部品の電解めっき処理としては、チップ状電子部品が極小になると浮力によってめっき液の液面に浮いてしまい電解めっき処理ができないため、図6に示すように陰極電極47をめっき浴槽41の底面42に設け前記底面42の中に設けた電磁石44によってチップ状電子部品55を吸引した後、電解めっき処理を行う方法がある。

【0007】

なお、この出願の発明に関連する先行技術文献情報としては、例えば特許文献1が知られている。

【特許文献1】特開2007−16290号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来のチップ状電子部品の電解めっき処理方法は、めっき液57にニッケル等の強磁性体の金属を用いると、電解めっき処理によりチップ状電子部品55の外部電極34に強磁性体の金属めっき皮膜が形成されると同時に陰極電極47の表面に強磁性体の金属めっき皮膜が形成される。

【0009】

このめっき浴槽41を繰り返し使用すると電磁石44の強い磁気によって陰極電極47に形成された強磁性体の金属めっき皮膜の残留磁性が大きくなり、電解めっき処理時に特定のチップ状電子部品55が陰極電極47に吸引されたままとなるため、チップ状電子部品55に形成されるめっき皮膜の厚みにバラツキが生じめっき不良が増加したり陰極電極47に吸引された極小のチップ状電子部品55をめっき浴槽から取り出すことが困難になったりして生産性が低下する課題があった。

【0010】

そこで本発明は、チップ状電子部品のめっき不良を低減する製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

この目的を達成するために、残留磁性を有しない底面と陰極電極を有する側面とを備えためっき浴槽の下側に磁気可変部を配設し、前記めっき浴槽の底面に磁性体を含有したチップ状電子部品を配置する工程と、磁気可変部に磁気を発生させる工程と、前記めっき浴槽にめっき液を導入する工程と、磁気可変部に磁気をなくす工程と、前記めっき浴槽を回転させて前記めっき浴槽の側面にチップ状電子部品を配置させる工程と、電解めっき処理を行う工程と、を含むチップ状電子部品の製造方法である。

【発明の効果】

【0012】

本発明によれば、めっき浴槽の下側に磁気可変部と側面に陰極電極を設けて電解めっき処理を行うことによって、磁気可変部の磁場が強く作用するめっき浴槽の底面と陰極電極とを離すことができるので、陰極電極に形成された強磁性体のめっき皮膜に残留磁性が生じることを低減できるため電解めっき処理中に特定のチップ状電子部品が陰極電極に吸引され続けることを防止し、めっき皮膜を均一に形成することができ、めっき不良を低減できる作用効果を奏する。

【発明を実施するための最良の形態】

【0013】

(実施の形態)

本発明の実施の形態1におけるチップ状電子部品として積層セラミックコンデンサを用いたもので説明する。

【0014】

まず、積層セラミックコンデンサの構成と製造方法について説明する。

【0015】

図5に示すように積層セラミックコンデンサは、内部電極層31がニッケル又はニッケル合金の磁性体の性質をもつ金属から構成され、チタン酸バリウム、チタン酸ストロンチウムなどの誘電体材料から構成されるセラミック層32を介して互いに対向するように複数積層されている。

【0016】

前記磁性体は、外部磁場がないときには磁化を有せず磁場を印加すると磁化を有する材料又は外部磁場がなくても自発磁化を有する材料であってもよい。また内部電極層31に限定されて含有されるものではなく、他の構成部分に含有されてもよい。

【0017】

また外部電極34は、交互に対向するように両端部に引出された内部電極層31と導通し、銀、銅などの導電性金属粉を焼き付けた下地電極層35と、はんだ食われを防止するニッケルめっきの中間電極層36と、はんだ濡れ性を良好にするための錫めっき又は錫合金からなるめっき層37とを備えたものである。

【0018】

積層セラミックコンデンサの製造方法は、例えばセラミック層32の誘電体材料としてチタン酸バリウムを主成分とするものは、チタン酸バリウムの誘電体粉末に炭酸ストロンチウム、酸化マグネシウム、酸化ジスプロシウム、酸化マンガンおよびシリカ等の微量添加物を加え、さらにポリビニルブチラールを主成分とする有機ビヒクルに分散させることにより誘電体スラリーを作製する。

【0019】

また、平均粒径が0.1μmから0.5μmのニッケル金属粉末を主成分として溶剤、樹脂、可塑剤等と混合し、好ましくはニッケル金属粉末を40重量%から60重量%含有させてニッケルペーストを作製する。

【0020】

さらに、前記誘電体スラリーを基体上に塗布、乾燥してグリーンシートを作製し、このグリーンシート上に前記ニッケルペーストを印刷して内部電極パターンを形成したものを所定の枚数分、積層圧着させた後、個片に分離し更に焼成してコンデンサ素体を作製する。

【0021】

次に、前記コンデンサ素体の両端部に導電性金属粉、ガラスフリット、有機バインダおよび溶剤からなる導電性ペーストを塗布、乾燥した後、次にピーク温度800℃〜900℃の条件で焼き付けを行いコンデンサ素体の両端部に下地電極層35を形成させる。

【0022】

さらに、この下地電極層35の表面にニッケル電解めっき処理を施しニッケルからなる中間電極層36を形成し、中間電極層36の上には錫電解めっき処理を施してめっき層37を形成して外部電極34とし、積層セラミックコンデンサを形成するものである。

【0023】

次に、積層セラミックコンデンサの中間電極層36の電解めっき処理工程に用いる電解めっき装置について説明する。

【0024】

図1は本発明の実施の形態の電解めっき処理工程における電解めっき処理中の状態を示す断面図、図2は同電解めっき装置の磁気可変部の上面断面図、図3は同めっき浴槽にチップ状電子部品が配置され、めっき液が充填された状態を示す断面図である。

【0025】

電解めっき処理の装置は、図1に示すようにめっき浴槽1が、円形の底面2と、底面2の外周に垂直に設けた筒状の側面3と、筒状の側面3の開口が小さくなるように斜めに突き出た上面開放の蓋8とを備えた台形円錐形状の容器である。

【0026】

めっき浴槽1の底面2は、残留磁性を有しないもので外部磁場がないときに残留磁性が残らない材料で構成される。この構成にすることによって、めっき浴槽1に下側に備えた磁気可変部4で生じた磁場によって底面2に残留磁性が残らないので、磁気可変部4の磁気をなくしたときに電解めっき処理中に被めっき物のチップ状電子部品15が底面2に吸引され続けることを防止し、めっき皮膜を均一に形成することができ底面2の残留磁性を有しない材料として例えばポリ塩化ビニール樹脂、エポキシ樹脂、ポリプロピレン樹脂等の非磁性の樹脂材を用いることができ、底面2の内側表面を構成する絶縁性材料として用いたものである。また底面2の残留磁性を有しない他の材料として、アルミニウム、銅等の常磁性の金属を用いることができる。

【0027】

底面2の平坦な内側表面の中心部にはシャフト11が固定されて蓋8の開放部からめっき浴槽1の上方に導出している。シャフト11も底面2と同様に残留磁性が残らないように構成することが望ましい。

【0028】

まためっき浴槽1のめっき液18に浸漬される底面2、シャフト11等に金属等の導電性の材料を用いる際には、電解めっき処理中に電流が流れ、めっき皮膜が形成されないように絶縁性樹脂をコーティングし、絶縁化処理した構成とすることが望ましい。

【0029】

めっき浴槽1を回転させる回転手段は、モータ12とモータ12と連結する回転伝達部のシャフト11とを備えるものである。

【0030】

めっき浴槽1の側面3は、絶縁性樹脂又は金属材に絶縁性樹脂をコーティングし絶縁化処理した基材に銅、銅合金等の高伝導性金属又はチタン等の耐腐食性金属からなる陰極電極7が埋設されたもので、陰極電極7が側面3の外周面上に沿って連続してリング状に表出し又は一定間隔で分離して表出したもので、この陰極電極7の表出面が側面3内側の基材と同一面となっている。

【0031】

まためっき浴槽1の側面3の前記基材、陰極電極7のいずれかが底面2と同様に残留磁性を有しない材料で構成されることが望ましい。

【0032】

蓋8の開放部の中心付近からは、めっき液18を供給する供給ノズル9と、めっき浴槽1に物理的に接触しないように陽極電極1が導入されている。

【0033】

磁気可変部4は、高い磁力が容易に得られる電磁石4aを用いることが望ましく、この電磁石4aに磁気の発生を行う磁気制御手段は、電磁石4aと電磁石4aに電流を供給する電源13と電磁石4aに流れる電流をONまたはOFFして制御する電流制御部14とを備えるものである。

【0034】

また、電磁石4aは取り付け台5に備えられ、図2に示すように電磁石4aを構成するコイルが、底面2の中心部の位置に対応する取り付け台5の箇所を中心としてめっき浴槽1側面3より内側の円形内に略等間隔で複数個を点在し配設している。

【0035】

磁気可変部4とその取り付け台5は、めっき浴槽1の底面2の下側に底面2と機械的に分離して設けられている。このように磁気可変部4をめっき浴槽1と分離して設けることにより、磁気可変部4のメンテナンスが容易となり、まためっき浴槽1が重量化しないため回転パワーが小さくなり省電力にすることができる。

【0036】

また、磁気可変部4をめっき浴槽1の底面2と分離して下側に設ける代わりに、めっき浴槽1の底面2内部の下側に埋め込んでもよい。

【0037】

次に、積層セラミックコンデンサの中間電極層36の形成におけるニッケルの電解めっき処理工程の製造方法について説明する。

【0038】

まず、図3に示すようにコンデンサ素体に下地電極層35が形成された積層セラミックコンデンサとするチップ状電子部品15の複数の個片と、中間電極層36のニッケルめっき皮膜と同種のニッケルめっき皮膜が表面に形成された金属ボール16を混合した後、この混合物17をめっき浴槽1の底面2の内側に投入し配置する工程を行い、続いて電流制御部12をONにして磁気可変部4に磁気を発生させる工程を行いめっき浴槽1の底面2に混合物を引き寄せて固定する。

【0039】

また、磁気可変部4に磁気を発生させる工程の後に、混合物17をめっき浴槽1に投入し底面2に配置させる工程を行ってもよい。この場合、めっき浴槽1に投入する際に混合物17の分離が大きくならないように磁気の強さを段階的に高くすることが望ましい。

【0040】

このようにめっき液18をめっき浴槽1に導入する前に、混合物を磁気可変部4の磁気によって底面2に固定することによって、チップ状電子部品15の一部がめっき液18の表面に浮くことを防止できる。

【0041】

次に、めっき浴槽1にめっき液18を供給ノズル9から導入する工程を行い、めっき浴槽1の底面2に固定された混合物17全体が浸漬されるようにめっき液18を充填する。

【0042】

めっき液18は、強磁性体のめっき皮膜を形成できるものであればよく、ニッケル、鉄、コバルト等の強磁性体の少なくとも一つを含有するものであり、積層セラミックコンデンサの中間電極層36の形成に用いるめっき液18は、硫酸ニッケル、塩化ニッケル、ホウ酸、添加剤を含有するpH2〜pH6のワット浴、高塩化浴等の慣用的に用いられるニッケルめっき浴を用いることができる。

【0043】

また、めっき浴槽1にめっき液18を導入する工程は、めっき浴槽1の底面2に磁性体を含有したチップ状電子部品15を配置する工程と、磁気可変部4に磁気を発生させる工程との前に行うことができる。この場合は、めっき浴槽1に導入されためっき液18の液面に浮いたチップ状電子部品15を磁気可変部4による磁気によって、めっき浴槽1の底面2に沈めることができる程度にめっき液18の導入量を調整する。

【0044】

続いて、電流制御部14をOFFにして磁気可変部4に磁気をなくす工程を行った後、モータ12によりシャフト11を軸にしてめっき浴槽1を回転させ遠心力によって混合物17が側面3に移動していき、蓋8によって混合物17とめっき液18がめっき浴槽1の上面開口部から飛び出すのを防止しながら、図1に示すように混合物17が側面3の陰極電極7上に配置、固定される工程を行う。さらに陽極電極6と陰極電極7に電源10から供給される電流を流して電解めっき処理の工程を行う。

【0045】

また、めっき浴槽1を徐々に回転速度を上げながら磁気可変部4の磁気をなくしてもよく、電解めっき処理の時間を短縮できる。

【0046】

電解めっき処理によって下地電極層35の表面にニッケルめっき皮膜が形成されるとともに、めっき浴槽1の側面3に表出された陰極電極7の表面にニッケルめっき皮膜が形成される。

【0047】

その後、めっき浴槽1からめっき液18を排出した後、混合物17をめっき浴槽1から取り出して、積層セラミックコンデンサの中間電極層36の形成が完了する。

【0048】

前述した積層セラミックコンデンサの個片の投入から電解めっき処理、取出しまでの一連の電解めっき処理工程は、電解めっき処理工程の生産性を高めるために、続く他のロットの積層セラミックコンデンサの中間電極層36のニッケル皮膜を形成の際に、めっき浴槽1の陰極電極7に形成されたニッケルめっき皮膜を除去せず、めっき浴槽1を複数回繰り返して用いて行われる。めっき浴槽1を繰り返し使用する回数は、電解めっき処理に要した電気量の累積値によって調整され5〜300回程度である。

【0049】

また、本発明の電解めっき処理工程に用いる他のめっき装置について説明する。他のめっき装置は、図1に示すめっき装置と同一部分には同一記号を付与しその詳細な説明は省略し異なる部分についてのみ図面を用いて説明する。

【0050】

図4は本発明の実施の形態の電解めっき処理工程に用いる他のめっき装置の断面図である。図4に示すように回転手段をめっき浴槽21の底面22下方に設けモータ24に連結したシャフト23を底面22の外側の中心に固定し、取り付け台26に設けられた磁気可変部25がシャフト23を取り囲むように底面22に沿ってドーナツ状に点在したものである。

【0051】

次に本発明の実施例、比較例について説明する。

【0052】

実施例及び比較例は、図5に示すニッケルの内部電極層31を有するチタン酸バリウムを主成分とするセラミック層32のコンデンサ素体の両端部に銅とガラスフリットからなる下地電極層35を形成した長さ1.0mm、幅0.5mm、高さ0.5mmの積層セラミックコンデンサの個片を用い電解めっき処理によりニッケルめっき皮膜の中間電極層36を形成する製造方法である。

【0053】

(実施例)

実施例は、実施の形態で説明した図1に示すめっき装置のめっき浴槽1に複数個の積層セラミックコンデンサ15の個片と表面にニッケルめっき皮膜が形成されたスチールボール16との混合物17を投入し、電流制御部14をONにして電磁石4aに磁気を発生させてからニッケルのめっき液18を混合物17が覆われるまで充填し、次に電流制御部14をOFFにして電磁石4aの磁気をゼロにし、続いてめっき浴槽1を回転させ陽極電極6、陰極電極7に電流を印加しめっき処理をした。

【0054】

中間電極層層36のニッケルめっき皮膜を均一にするため、めっき液18が充填された状態でめっき浴槽1の回転の停止、稼動と、陽極電極6と陰極電極7への電流の供給停止、印加と、を夫々同期して行うことを繰り返して電解めっき処理を行った。

【0055】

めっき条件は電流密度0.1〜10A/dm2で、累積の電流印加時間20分〜100分を行い、厚み3μmのニッケルめっき皮膜の中間電極層36を形成した。

【0056】

めっき浴槽1の陰極電極7に形成されたニッケルめっき皮膜を除去せずに一連の電解めっき処理工程を100回繰り返してめっき浴槽1を利用した。

【0057】

(比較例)

比較例のめっき装置は、図6に示すように陰極電極47をめっき浴槽41の円形の底面42内側に設け、電磁石44を底面42の下側に埋め込み、底面42の外周に側面43を垂直に設けたもので、これ以外の構成は実施例のめっき装置と同一とした。

【0058】

実施例と同じ混合物17をめっき浴槽41に投入し、電磁石44に磁気を発生させてから混合物が覆われるまで実施例と同じニッケルのめっき液57を供給ノズル49から実施例と同程度の容量のめっき液57を充填し、次に電磁石44の磁気をゼロにしてモータ52によりシャフト51を介してめっき浴槽41を回転させ陽極電極46、陰極電極47に電源50から電流を印加しめっき処理をした。

【0059】

この時、混合物17が側面43に移動しない程度に実施例より回転速度を下げてめっき処理を行った以外は、実施例と同様に行い、めっき浴槽41の陰極電極47に形成されたニッケルめっき皮膜を除去せずに一連の電解めっき処理工程を100回繰り返してめっき浴槽41を利用した。

【0060】

表1は、上記実施例、比較例におけるめっき不良率を示し、めっき不良率は電解めっき処理工程に投入した前記100回分の積層セラミックコンデンサの総数に対し、一連の電解めっき処理工程が終了した後、陰極電極に付着したままの積層セラミックコンデンサの数量を各電解めっき処理工程毎に合計した合計数量の割合を示す。

【0061】

【表1】

【0062】

表1に示すように実施例のめっき不良率は0.01%、比較例は0.97%であり、実施例は比較例に比較しめっき不良率が著しく改善されていることがわかる。

【0063】

以上のように、本発明のチップ状電子部品の製造方法を用いることにより、めっき不良を低減できる作用効果を奏する。

【産業上の利用可能性】

【0064】

本発明にかかるチップ状電子部品の製造方法は、小型の被めっき物に強磁性体の性質を有するめっき皮膜を形成する電解めっき処理に有用である。

【図面の簡単な説明】

【0065】

【図1】本発明の実施の形態の電解めっき処理工程における電解めっき処理中の状態を示す断面図

【図2】本発明の実施の形態の電解めっき装置の磁気可変部を示す上面断面図

【図3】本発明の実施の形態の電解めっき処理工程におけるめっき浴槽にチップ状電子部品が配置され、めっき液が充填された状態を示す断面図

【図4】本発明の電解めっき処理工程に用いる他の電解めっき装置の断面図

【図5】積層セラミックコンデンサの断面図

【図6】従来の電解めっき処理工程における電解めっき処理の状態を示す断面図

【符号の説明】

【0066】

1 めっき浴槽

2 底面

3 側面

4 磁気可変部

6 陽極電極

7 陰極電極

15 チップ状電子部品

18 めっき液

【特許請求の範囲】

【請求項1】

残留磁性を有しない底面と陰極電極を有する側面とを備えためっき浴槽の下側に磁気可変部を配設し、前記めっき浴槽の底面に磁性体を含有したチップ状電子部品を配置する工程と、磁気可変部に磁気を発生させる工程と、前記めっき浴槽にめっき液を導入する工程と、磁気可変部に磁気をなくす工程と、前記めっき浴槽を回転させて前記めっき浴槽の側面にチップ状電子部品を配置させる工程と、電解めっき処理を行う工程と、を含むチップ状電子部品の製造方法。

【請求項2】

前記めっき浴槽にめっき液を導入する工程が、前記めっき浴槽の底面に磁性体を含有したチップ状電子部品を配置する工程と、前記磁気可変部に磁気を発生させる工程と、とを含む工程の後に行われる請求項1に記載のチップ状電子部品の製造方法。

【請求項3】

前記電解めっき処理が、強磁性体のめっき皮膜を形成するものである請求項1に記載のチップ状電子部品の製造方法。

【請求項1】

残留磁性を有しない底面と陰極電極を有する側面とを備えためっき浴槽の下側に磁気可変部を配設し、前記めっき浴槽の底面に磁性体を含有したチップ状電子部品を配置する工程と、磁気可変部に磁気を発生させる工程と、前記めっき浴槽にめっき液を導入する工程と、磁気可変部に磁気をなくす工程と、前記めっき浴槽を回転させて前記めっき浴槽の側面にチップ状電子部品を配置させる工程と、電解めっき処理を行う工程と、を含むチップ状電子部品の製造方法。

【請求項2】

前記めっき浴槽にめっき液を導入する工程が、前記めっき浴槽の底面に磁性体を含有したチップ状電子部品を配置する工程と、前記磁気可変部に磁気を発生させる工程と、とを含む工程の後に行われる請求項1に記載のチップ状電子部品の製造方法。

【請求項3】

前記電解めっき処理が、強磁性体のめっき皮膜を形成するものである請求項1に記載のチップ状電子部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−65005(P2009−65005A)

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願番号】特願2007−232331(P2007−232331)

【出願日】平成19年9月7日(2007.9.7)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願日】平成19年9月7日(2007.9.7)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]