チップ用抵抗体の抵抗値調整方法

【課題】チップ抵抗器の製造過程でトリミング不良の発生を迅速かつ的確に検出できるチップ用抵抗体の抵抗値調整方法を提供する。

【解決手段】集合基板20に所定の配列で印刷形成された多数の抵抗体5に対して、順次、抵抗値を測定しながらレーザビームを照射してトリミング溝11を形成するというレーザトリミングを実施する際に、レーザビームの照射が開始された時点から、抵抗体5にレーザビームが到達してトリミング溝11が形成され始めるまでの経過時間(抵抗体到達時間t)を測定抵抗値の変化に基づいて計測し、この抵抗体到達時間tを予め設定された許容時間Tと比較する。そして、抵抗体到達時間tの計測値がゼロ(t=0)または許容時間Tよりも長い(t>T)ときだけ、トリミング不良が発生したものと判定する。

【解決手段】集合基板20に所定の配列で印刷形成された多数の抵抗体5に対して、順次、抵抗値を測定しながらレーザビームを照射してトリミング溝11を形成するというレーザトリミングを実施する際に、レーザビームの照射が開始された時点から、抵抗体5にレーザビームが到達してトリミング溝11が形成され始めるまでの経過時間(抵抗体到達時間t)を測定抵抗値の変化に基づいて計測し、この抵抗体到達時間tを予め設定された許容時間Tと比較する。そして、抵抗体到達時間tの計測値がゼロ(t=0)または許容時間Tよりも長い(t>T)ときだけ、トリミング不良が発生したものと判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、集合基板を分割して多数個取りされるチップ抵抗器の製造過程で、この集合基板に印刷形成された多数の抵抗体に対しレーザトリミングを施して実施される抵抗値調整方法に関する。

【背景技術】

【0002】

チップ抵抗器は、直方体形状のセラミック基板と、セラミック基板の長手方向の両端部に設けられた電極と、両電極間に股がって設けられた抵抗体と、抵抗体を被覆する絶縁性の保護層等によって主に構成されている。一般的に、チップ抵抗器を製造する際には、大判の集合基板に対して多数個分の電極と抵抗体および保護層等を一括して形成した後、この集合基板を縦横の分割溝に沿って分割してチップ抵抗器を多数個取りするようになっている。

【0003】

かかるチップ抵抗器の製造過程で、集合基板の表面にはマトリックス状に多数の抵抗体(チップ用抵抗体)が印刷形成されるが、各抵抗体の膜厚のばらつきや、焼成炉内の温度むらなどの影響により、各抵抗体の抵抗値にばらつきが発生しやすくなる。そのため、チップ抵抗器を製造する際には、集合基板の状態で各抵抗体にレーザトリミングを施して抵抗値を調整する必要がある。

【0004】

具体的には、集合基板にマトリックス状に印刷形成された多数の抵抗体に対して、順次、抵抗値を測定しながらレーザビームを照射してトリミング溝を形成する。レーザビームはトリミング対象の抵抗体の手前位置から照射が開始され、その抵抗体のエッジにレーザビームが到達するとトリミング溝が形成されていく。そして、トリミング溝が長くなるのに伴って抵抗値が増大していくので、トリミング対象の抵抗体の抵抗値が所望の値に達した時点でレーザビームの照射をオフにする。このようにして同じ列に並ぶ抵抗体を順番にレーザトリミングし、次の列に並ぶ抵抗体を順番にレーザトリミングしていき、以後、同様にして全ての抵抗体に対するレーザトリミングを完了させる。なお、レーザトリミング中に抵抗体の抵抗値はプローブ等を用いて測定される。

【0005】

ところで、最近のチップ抵抗器は小型化ならびに製造の自動化が促進されている関係上、集合基板の段階で抵抗体にトリミング不良がありながらチップ抵抗器が製品化されてしまう危険性が高まっている。例えば、トリミング溝が抵抗体のエッジよりも僅かに内側から形成されてしまう「途中切り」と称されるトリミング不良が発生している場合、製品化されたチップ抵抗器は使用中に抵抗値が急変する虞があり、信頼性が著しく低下する。また、レーザビームの照射開始位置がトリミング済みの抵抗体側へずれ、この抵抗体に「両端切り」と称されるトリミング不良が発生している場合は、製品化されたチップ抵抗器の抵抗値が設計値とは異なったものになってしまう。したがって、こうしたトリミング不良を速やかに検出して、品質不良のチップ抵抗器が製品化されないようにしておくことが望まれている。

【0006】

トリミング不良のチップ抵抗器が製品化されてしまわないようにするための対策として、従来は、レーザトリミングが終了した集合基板の外観検査を目視で行うことが多かった。しかし、目視で外観を確認するという検査方法では、トリミング不良を見落としてしまう可能性があり、品質不良のチップ抵抗器が大量に製品化されてしまう虞もあった。なお、レーザトリミング中の抵抗体をCCDカメラ等で撮影して画像処理し、その画像データに基づいてトリミング溝の位置や形状の良否判定が行えるようにするという従来技術も知られているが、こうした手法には高価なトリミング設備が必要なため、結果的にチップ抵抗器の製造コストが上昇してしまうという難点があった。

【0007】

そこで、集合基板の1列目に存する各抵抗体のトリミングを終了した後、次列目に存する各抵抗体のトリミングを同様に順次なすようにした抵抗値調整方法において、N列目に存する各抵抗体のトリミング時に抵抗値の変化開始点からそれぞれの抵抗体のエッジ位置を検出して記憶せしめ、(N+1)列目に存する各抵抗体に対するレーザビームの照射開始位置を、隣り合うN列目の抵抗体のエッジ位置から決定するようにした抵抗値調整方法が従来より提案されている(例えば、特許文献1参照)。このような抵抗値調整方法によれば、トリミング対象となる列が進むにつれて抵抗体の位置ずれが徐々に累積した場合でも、その位置ずれに対してレーザビームの照射開始位置が自動的に補正されるため、設備の高騰を抑えつつチップ用抵抗体のトリミング不良を極力回避することができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平4−71203号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、特許文献1に開示されている抵抗値調整方法は、隣り合う列の抵抗体どうしの相対的な位置ずれは僅かであるという前提に基づいて、前列の抵抗体のエッジ位置を参照して次列の各抵抗体に対するレーザビームの照射開始位置を決定するようにしているが、隣り合う列の抵抗体どうしの相対的な位置ずれは必ずしも僅かであると限らず、印刷時の位置ずれや焼成時の温度むら等に起因して許容値を越えて大きくなることも予測される。その場合、前列の抵抗体のエッジ位置を参照した次列の照射開始位置が適正に補正されず、前述した「両端切り」と称されるトリミング不良が発生する可能性があり、かかるトリミング不良が検出されないと、品質不良のチップ抵抗器が製品化されてしまうことになる。

【0010】

本発明は、このような従来技術の実情に鑑みてなされたもので、その目的は、チップ抵抗器の製造過程でトリミング不良の発生を迅速かつ的確に検出できるチップ用抵抗体の抵抗値調整方法を提供することにある。

【課題を解決するための手段】

【0011】

上記の目的を達成するために、本発明は、チップ抵抗器を多数個取りするための集合基板に所定の配列で印刷形成された多数の抵抗体に対して、順次、抵抗値を測定しながらレーザビームを照射してトリミング溝を形成することにより抵抗値調整を行うチップ用抵抗体の抵抗値調整方法において、レーザビームの照射が開始された時点から、抵抗体にレーザビームが到達してトリミング溝が形成され始めるまでの経過時間tを測定抵抗値の変化に基づいて計測し、この経過時間tがゼロまたは予め設定された許容時間Tよりも長い(t=0またはt>T)ときだけ、トリミング不良が発生したものと判定するようにした。

【0012】

集合基板の状態で各抵抗体の抵抗値を調整するために行われるレーザトリミング工程では、レーザビームの照射が開始されて抵抗体にレーザビームが到達すると、トリミング対象の抵抗体にトリミング溝が形成され始めるため、計測した抵抗体到達時間(経過時間t)を予め設定された許容時間Tと比較することにより、トリミング不良が発生したことをリアルタイムに検出できるようになる。すなわち、レーザビームの照射開始位置がトリミング対象である抵抗体のエッジの内側へずれて「途中切り」と称されるトリミング不良が発生した場合には、抵抗体到達時間tはゼロとなるため、この計測値(t=0)に基づいて「途中切り」の発生を迅速かつ的確に検出できる。また、レーザビームの照射開始位置がトリミング済みの抵抗体側へ不所望にずれて「両端切り」と称されるトリミング不良が発生した場合には、抵抗体到達時間tは許容時間Tよりも長くなるため、この計測値(t>T)に基づいて「両端切り」の発生を迅速かつ的確に検出できる。そして、トリミング不良と判定された抵抗体が検出されたときには、トリミング作業を中断した後、該抵抗体を含む集合基板を不良品として処理するか、もしくは該抵抗体に識別用のマーキングを施しておけば、品質不良のチップ抵抗器が製品化されてしまう虞がなくなる。

【0013】

なお、レーザビームが抵抗体に到達すると、該抵抗体の測定抵抗値が変化(増大)し始めるため、トリミング対象となる抵抗体におけるトリミング溝の形成開始時点は正確に把握できる。また、集合基板の表面に沿うレーザビームの相対的な移動速度は照射開始時点からトリミング溝の形成開始時点まで一定なので、抵抗体到達時間である経過時間tの計測値に基づいて、レーザビームの照射開始位置から抵抗体のエッジまでの直線距離も正確に把握できる。

【発明の効果】

【0014】

本発明によるチップ用抵抗体の抵抗値調整方法は、レーザビームが照射開始位置から抵抗体に到達するまでに経過する抵抗体到達時間tの計測値が、ゼロ(t=0)または予め設定された許容時間Tよりも長い(t>T)ときだけ、トリミング不良が発生したものと判定するというものなので、「途中切り」や「両端切り」と称されるトリミング不良が発生した場合に、これを迅速かつ的確に検出してトリミング作業を中断することができる。それゆえ、品質不良のチップ抵抗器が製品化されてしまう虞がなくなり、高信頼性のチップ抵抗器を量産できるという優れた効果を奏する。また、通常のトリミング設備を使用してトリミング不良の検出が行えるため、イニシャルコストが増大せず生産性にも悪影響を及ぼさない。

【図面の簡単な説明】

【0015】

【図1】チップ用抵抗体が正常にレーザトリミングされた状態を示す集合基板の要部平面図である。

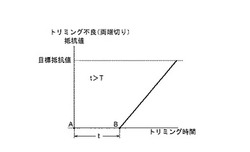

【図2】図1に対応する抵抗体到達時間を示す説明図である。

【図3】チップ用抵抗体に途中切りと称されるトリミング不良が発生した状態を示す集合基板の要部平面図である。

【図4】該途中切りが発生した際の抵抗体到達時間を示す説明図である。

【図5】チップ用抵抗体に両端切りと称されるトリミング不良が発生した状態を示す集合基板の要部平面図である。

【図6】該両端切りが発生した際の抵抗体到達時間を示す説明図である。

【図7】一般的なチップ抵抗器を模式的に示す断面図である。

【図8】図7に示すチップ抵抗器の製造方法を説明するための概略工程図である。

【発明を実施するための形態】

【0016】

以下、発明の実施の形態について図面を参照しながら説明すると、本発明の実施形態例に係る抵抗値調整方法は、チップ抵抗器の製造時に集合基板に設けられたチップ用抵抗体に対して抵抗値を調整するために実施されるレーザトリミング工程で適用されるものである。

【0017】

まず、一般的なチップ抵抗器の構成とその製造方法について、図7および図8を参照しながら説明する。

【0018】

図7に示すチップ抵抗器1は、直方体形状のセラミック基板2と、セラミック基板2の図示下面における長手方向の両端部に設けられた一対の裏面電極3と、セラミック基板2の図示上面における長手方向の両端部に設けられた一対の表面電極4と、これら両表面電極4間に股がって設けられた抵抗体5と、この抵抗体5を被覆する絶縁性の保護層6と、セラミック基板2の長手方向の両端面に設けられて表面電極4と裏面電極3とを橋絡する一対の端面電極9とを備えており、下地電極層としてコ字状に連続する表面電極4と端面電極9および裏面電極3にメッキ層10が被着されている。

【0019】

図8を参照しながら詳しく説明すると、チップ抵抗器1のセラミック基板2は、集合基板20を縦横の分割溝21,22に沿って分割して個片化したものである。図8では簡略化して示されているが、実際には1枚の集合基板20に多数本の分割溝21,22が形成されており、この集合基板20に多数個のチップ抵抗器1に相当する多数の裏面電極3や表面電極4、抵抗体5、保護層6等が一括して形成される。また、チップ抵抗器1の抵抗値の調整は、抵抗体5にレーザビームを照射してトリミング溝11を形成することによって行われる。保護層6は2層構造になっており、抵抗体5をトリミングする抵抗値調整の前に形成されるアンダーコート層7と、抵抗値調整の後に形成されるオーバーコート層8とが積層されている。また、端面電極9は、集合基板20を1次分割してなる短冊状基板23の分割面に形成され、端面電極9を形成した後に短冊状基板23を個片(チップ単体)に2次分割して各チップ単体にメッキ層10が被着されるようになっている。一般的に、このメッキ層10は、下地電極層に密着する最内層のニッケル(Ni)メッキ層と、外表面に露出する最外層の半田(Sn/Pb)メッキ層または錫(Sn)メッキ層とを含む2層以上の積層構造になっている。

【0020】

かかるチップ抵抗器1の製造方法について簡単に説明すると、まず、縦横の分割溝21,22が形成された集合基板20を用意し、この集合基板20の表裏両面のほぼ対応する箇所に銀ペースト等をスクリーン印刷して焼成することにより、多数個分の裏面電極3および表面電極4を一括形成する。なお、集合基板20は両分割溝21,22によって区切られたマス目の1つ1つが1個分のチップ領域となるが、裏面電極3や表面電極4は、1次分割溝21を介して隣接する一方のチップ領域の長手方向一端部と他方のチップ領域の長手方向他端部に連続的に形成しておく。

【0021】

次に、集合基板20の表面の各チップ領域に、酸化ルテニウム等の抵抗体ペーストをスクリーン印刷して焼成することにより、多数個分の抵抗体5を一括形成する。その際、抵抗体5の長手方向の両端部はそれぞれ表面電極4に重ね合わせておく。

【0022】

この後、各抵抗体5を個別に覆う領域にガラスペーストをスクリーン印刷して焼成することにより、図8(a)に示すように、抵抗体5を覆う1次保護コートに相当するアンダーコート層7を形成する。このアンダーコート層7は、次工程で照射されるレーザビームの熱で抵抗体5のトリミング溝11近傍が損傷しないようにするためのものである。

【0023】

すなわち、次なる工程として、図8(b)に示すように、アンダーコート層7に覆われている多数の抵抗体5に対して、順次、抵抗値を測定しながらレーザビームを照射してトリミング溝11を形成することにより、各抵抗体5の抵抗値を調整する。その際、図1に示すように、レーザビームはトリミング対象の抵抗体5の手前位置から照射が開始され、該抵抗体5のエッジ5aにレーザビームが到達すると、トリミング溝11が形成され始める。そして、トリミング溝11が長くなるのに伴って抵抗値が増大していくので、トリミング対象の抵抗体5の抵抗値が所望の値に達した時点でレーザビームの照射をオフにする。なお、レーザトリミング中に抵抗体5の抵抗値はプローブ等を用いて測定される。

【0024】

本実施形態例に係る抵抗値調整方法は、かかるレーザトリミング工程において、レーザビームが照射開始位置Pから抵抗体5に到達するまでの経過時間t(以下、これを抵抗体到達時間と呼ぶ)を計測し、この抵抗体到達時間tの計測値がゼロ(t=0)または予め設定された許容時間Tよりも長い(t>T)ときだけ、トリミング不良と判定するものであるが、その詳細については後述する。

【0025】

集合基板20の表面に印刷形成されている多数の抵抗体5に対するレーザトリミングが終了した後、図8(c)に示すように、アンダーコート層7やトリミング溝11を覆う樹脂ペースト(またはガラスペースト)をスクリーン印刷して加熱硬化させることにより、抵抗体5およびアンダーコート層7を覆う2次保護コートに相当するオーバーコート層8を形成する。このオーバーコート層8は抵抗体5を外部環境から保護するためのものである。こうしてアンダーコート層7およびオーバーコート層8を形成することによって、抵抗体5を被覆する2層構造の保護層6が得られる。

【0026】

ここまでの工程は集合基板20に対する一括処理であるが、次なる工程では、ブレークによって集合基板20を1次分割溝21に沿って短冊状に分割するという1次ブレーク加工を行う。これにより、図8(d)に示すように、複数個分のチップ領域が設けられた短冊状基板23を得る。

【0027】

そして、次なる工程で、短冊状基板23の分割面にNi/Cr等をスパッタリングすることにより、もしくはAgペースト等を塗布して乾燥することによって端面電極9を形成し、この端面電極9によって裏面電極3と表面電極4とが橋絡されてコ字状に連続する下地電極層が得られる。

【0028】

しかる後、ブレークによって短冊状基板23を2次分割溝22に沿って分割するという2次ブレーク加工を行い、これにより、チップ抵抗器1と同等の大きさの個片(チップ単体)を得る。

【0029】

最後に、個片化された各チップ単体の下地電極層(表面電極4と端面電極9および裏面電極3)に対して、ニッケルメッキや半田メッキを施して該下地電極層を被覆する積層構造のメッキ層10を形成することにより、チップ抵抗器1が完成する。

【0030】

前述したように本実施形態例に係る抵抗値調整方法では、抵抗体5の抵抗値を調整するためのレーザトリミング工程において、レーザビームが照射開始位置Pから抵抗体5に到達するまでに経過する抵抗体到達時間tを計測する。その際、レーザビームが抵抗体5に到達してトリミング溝11の形成が開始されると、その到達時点から測定抵抗値が変化(増大)し始めるため、この抵抗体到達時間tは抵抗体5の抵抗値変化に基づいて精度良く計測できる。そして本実施形態例では、抵抗体到達時間tの計測値がゼロ(t=0)または予め設定された許容時間Tよりも長い(t>T)ときだけ、トリミング不良が発生したものと判定する。なお、集合基板20の表面に沿うレーザビームの相対的な移動速度は照射開始時点からトリミング溝11の形成開始時点まで一定なので、抵抗体到達時間tに基づいて、レーザビームの照射開始位置Pから抵抗体5までの直線距離は正確に把握できる。

【0031】

このようにレーザトリミング工程で抵抗体到達時間tの計測値を許容時間Tと比較することによって、トリミング不良が発生した場合をリアルタイムに検出できるようになる。例えば、図1と図2に示すように、トリミング対象の抵抗体5の手前位置でレーザビームが照射を開始してから該抵抗体5のエッジ5aに到達するまでに経過する抵抗体到達時間tが、許容時間Tよりも短く(t≦T)てゼロでもない(t≠0)場合、この抵抗体5にはトリミング溝11が問題なく形成され、既にトリミング溝11が形成済みの1つ手前(図1の下側)の抵抗体5に悪影響が及ぶこともない。なお、図2の横軸(時間軸)には、照射開始位置Pにレーザビームが照射された時点に符号A、このレーザビームが抵抗体5に到達してトリミング溝11が形成され始めた時点に符号Bを付してある。

【0032】

しかるに、レーザビームの照射開始位置Pがトリミング対象となる抵抗体5のエッジ5aの内側へずれてしまい、図3の上側の抵抗体5に示すような「途中切り」と称されるトリミング不良が発生した場合には、図4に示すように、抵抗体到達時間tがゼロとなる計測値(t=0)を示すため、かかる「途中切り」の発生を速やかに検出できる。すなわち、この場合は、レーザビーム照射開始時点Aで抵抗体5にトリミング溝11が形成され始めるため、該照射開始時点Aがそのままトリミング溝形成開始時点Bとなってしまう。

【0033】

また、レーザビームの照射開始位置Pがトリミング溝形成済みの1つ手前の抵抗体側へ不所望にずれて、図5の下側の抵抗体5に示すように「両端切り」と称されるトリミング不良が発生した場合には、図6に示すように、抵抗体到達時間tが許容時間Tに比べて長くなる(t>T)ため、かかる「両端切り」の発生を速やかに検出できる。ただし、同じ列で隣接する抵抗体5どうしの間隔d(図5参照)は印刷ずれや滲みなどの影響で若干ばらつくことがあるため、こうしたばらつき考慮しても「両端切り」が発生し得ない抵抗体到達時間の最長時間を許容時間Tとして定めておくことが好ましい。このようにすると、実際は「両端切り」が発生していなのにも関わらず、抵抗体到達時間tが許容時間Tより長くなってしまうことも起こり得るが、その反面、「両端切り」が発生していないことを確実に検出できるため信頼性は高まる。

【0034】

以上説明したように、本実施形態例に係る抵抗値調整方法は、レーザビームが照射開始位置Pから抵抗体5に到達するまでに経過する抵抗体到達時間tの計測値が、ゼロ(t=0)または予め設定された許容時間Tよりも長い(t>T)ときだけ、トリミング不良と判定するというものなので、「途中切り」や「両端切り」と称されるトリミング不良が発生した場合に、これを迅速かつ的確に検出してトリミング作業を中断することができる。そして、トリミング不良と判定された抵抗体5が検出されたときには、トリミング作業を中断した後、その抵抗体5を含む集合基板20を不良品として処理するか、もしくは該抵抗体5に識別用のマーキングを施しておけば、品質不良のチップ抵抗器1が製品化されてしまう虞がなくなる。それゆえ、品質不良のチップ抵抗器1が製品化されてしまう虞がなくなって、高信頼性のチップ抵抗器1が量産できるようになる。また、通常のトリミング設備を使用してトリミング不良の検出が行えるため、イニシャルコストが増大せず生産性にも悪影響を及ぼさない。

【符号の説明】

【0035】

1 チップ抵抗器

2 セラミック基板

3 裏面電極

4 表面電極

5 抵抗体

5a (抵抗体の)エッジ

6 保護層

9 端面電極

10 メッキ層

11 トリミング溝

20 集合基板

21,22 分割溝

t 抵抗体到達時間(経過時間)

P (レーザビームの)照射開始位置

T 許容時間

【技術分野】

【0001】

本発明は、集合基板を分割して多数個取りされるチップ抵抗器の製造過程で、この集合基板に印刷形成された多数の抵抗体に対しレーザトリミングを施して実施される抵抗値調整方法に関する。

【背景技術】

【0002】

チップ抵抗器は、直方体形状のセラミック基板と、セラミック基板の長手方向の両端部に設けられた電極と、両電極間に股がって設けられた抵抗体と、抵抗体を被覆する絶縁性の保護層等によって主に構成されている。一般的に、チップ抵抗器を製造する際には、大判の集合基板に対して多数個分の電極と抵抗体および保護層等を一括して形成した後、この集合基板を縦横の分割溝に沿って分割してチップ抵抗器を多数個取りするようになっている。

【0003】

かかるチップ抵抗器の製造過程で、集合基板の表面にはマトリックス状に多数の抵抗体(チップ用抵抗体)が印刷形成されるが、各抵抗体の膜厚のばらつきや、焼成炉内の温度むらなどの影響により、各抵抗体の抵抗値にばらつきが発生しやすくなる。そのため、チップ抵抗器を製造する際には、集合基板の状態で各抵抗体にレーザトリミングを施して抵抗値を調整する必要がある。

【0004】

具体的には、集合基板にマトリックス状に印刷形成された多数の抵抗体に対して、順次、抵抗値を測定しながらレーザビームを照射してトリミング溝を形成する。レーザビームはトリミング対象の抵抗体の手前位置から照射が開始され、その抵抗体のエッジにレーザビームが到達するとトリミング溝が形成されていく。そして、トリミング溝が長くなるのに伴って抵抗値が増大していくので、トリミング対象の抵抗体の抵抗値が所望の値に達した時点でレーザビームの照射をオフにする。このようにして同じ列に並ぶ抵抗体を順番にレーザトリミングし、次の列に並ぶ抵抗体を順番にレーザトリミングしていき、以後、同様にして全ての抵抗体に対するレーザトリミングを完了させる。なお、レーザトリミング中に抵抗体の抵抗値はプローブ等を用いて測定される。

【0005】

ところで、最近のチップ抵抗器は小型化ならびに製造の自動化が促進されている関係上、集合基板の段階で抵抗体にトリミング不良がありながらチップ抵抗器が製品化されてしまう危険性が高まっている。例えば、トリミング溝が抵抗体のエッジよりも僅かに内側から形成されてしまう「途中切り」と称されるトリミング不良が発生している場合、製品化されたチップ抵抗器は使用中に抵抗値が急変する虞があり、信頼性が著しく低下する。また、レーザビームの照射開始位置がトリミング済みの抵抗体側へずれ、この抵抗体に「両端切り」と称されるトリミング不良が発生している場合は、製品化されたチップ抵抗器の抵抗値が設計値とは異なったものになってしまう。したがって、こうしたトリミング不良を速やかに検出して、品質不良のチップ抵抗器が製品化されないようにしておくことが望まれている。

【0006】

トリミング不良のチップ抵抗器が製品化されてしまわないようにするための対策として、従来は、レーザトリミングが終了した集合基板の外観検査を目視で行うことが多かった。しかし、目視で外観を確認するという検査方法では、トリミング不良を見落としてしまう可能性があり、品質不良のチップ抵抗器が大量に製品化されてしまう虞もあった。なお、レーザトリミング中の抵抗体をCCDカメラ等で撮影して画像処理し、その画像データに基づいてトリミング溝の位置や形状の良否判定が行えるようにするという従来技術も知られているが、こうした手法には高価なトリミング設備が必要なため、結果的にチップ抵抗器の製造コストが上昇してしまうという難点があった。

【0007】

そこで、集合基板の1列目に存する各抵抗体のトリミングを終了した後、次列目に存する各抵抗体のトリミングを同様に順次なすようにした抵抗値調整方法において、N列目に存する各抵抗体のトリミング時に抵抗値の変化開始点からそれぞれの抵抗体のエッジ位置を検出して記憶せしめ、(N+1)列目に存する各抵抗体に対するレーザビームの照射開始位置を、隣り合うN列目の抵抗体のエッジ位置から決定するようにした抵抗値調整方法が従来より提案されている(例えば、特許文献1参照)。このような抵抗値調整方法によれば、トリミング対象となる列が進むにつれて抵抗体の位置ずれが徐々に累積した場合でも、その位置ずれに対してレーザビームの照射開始位置が自動的に補正されるため、設備の高騰を抑えつつチップ用抵抗体のトリミング不良を極力回避することができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平4−71203号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、特許文献1に開示されている抵抗値調整方法は、隣り合う列の抵抗体どうしの相対的な位置ずれは僅かであるという前提に基づいて、前列の抵抗体のエッジ位置を参照して次列の各抵抗体に対するレーザビームの照射開始位置を決定するようにしているが、隣り合う列の抵抗体どうしの相対的な位置ずれは必ずしも僅かであると限らず、印刷時の位置ずれや焼成時の温度むら等に起因して許容値を越えて大きくなることも予測される。その場合、前列の抵抗体のエッジ位置を参照した次列の照射開始位置が適正に補正されず、前述した「両端切り」と称されるトリミング不良が発生する可能性があり、かかるトリミング不良が検出されないと、品質不良のチップ抵抗器が製品化されてしまうことになる。

【0010】

本発明は、このような従来技術の実情に鑑みてなされたもので、その目的は、チップ抵抗器の製造過程でトリミング不良の発生を迅速かつ的確に検出できるチップ用抵抗体の抵抗値調整方法を提供することにある。

【課題を解決するための手段】

【0011】

上記の目的を達成するために、本発明は、チップ抵抗器を多数個取りするための集合基板に所定の配列で印刷形成された多数の抵抗体に対して、順次、抵抗値を測定しながらレーザビームを照射してトリミング溝を形成することにより抵抗値調整を行うチップ用抵抗体の抵抗値調整方法において、レーザビームの照射が開始された時点から、抵抗体にレーザビームが到達してトリミング溝が形成され始めるまでの経過時間tを測定抵抗値の変化に基づいて計測し、この経過時間tがゼロまたは予め設定された許容時間Tよりも長い(t=0またはt>T)ときだけ、トリミング不良が発生したものと判定するようにした。

【0012】

集合基板の状態で各抵抗体の抵抗値を調整するために行われるレーザトリミング工程では、レーザビームの照射が開始されて抵抗体にレーザビームが到達すると、トリミング対象の抵抗体にトリミング溝が形成され始めるため、計測した抵抗体到達時間(経過時間t)を予め設定された許容時間Tと比較することにより、トリミング不良が発生したことをリアルタイムに検出できるようになる。すなわち、レーザビームの照射開始位置がトリミング対象である抵抗体のエッジの内側へずれて「途中切り」と称されるトリミング不良が発生した場合には、抵抗体到達時間tはゼロとなるため、この計測値(t=0)に基づいて「途中切り」の発生を迅速かつ的確に検出できる。また、レーザビームの照射開始位置がトリミング済みの抵抗体側へ不所望にずれて「両端切り」と称されるトリミング不良が発生した場合には、抵抗体到達時間tは許容時間Tよりも長くなるため、この計測値(t>T)に基づいて「両端切り」の発生を迅速かつ的確に検出できる。そして、トリミング不良と判定された抵抗体が検出されたときには、トリミング作業を中断した後、該抵抗体を含む集合基板を不良品として処理するか、もしくは該抵抗体に識別用のマーキングを施しておけば、品質不良のチップ抵抗器が製品化されてしまう虞がなくなる。

【0013】

なお、レーザビームが抵抗体に到達すると、該抵抗体の測定抵抗値が変化(増大)し始めるため、トリミング対象となる抵抗体におけるトリミング溝の形成開始時点は正確に把握できる。また、集合基板の表面に沿うレーザビームの相対的な移動速度は照射開始時点からトリミング溝の形成開始時点まで一定なので、抵抗体到達時間である経過時間tの計測値に基づいて、レーザビームの照射開始位置から抵抗体のエッジまでの直線距離も正確に把握できる。

【発明の効果】

【0014】

本発明によるチップ用抵抗体の抵抗値調整方法は、レーザビームが照射開始位置から抵抗体に到達するまでに経過する抵抗体到達時間tの計測値が、ゼロ(t=0)または予め設定された許容時間Tよりも長い(t>T)ときだけ、トリミング不良が発生したものと判定するというものなので、「途中切り」や「両端切り」と称されるトリミング不良が発生した場合に、これを迅速かつ的確に検出してトリミング作業を中断することができる。それゆえ、品質不良のチップ抵抗器が製品化されてしまう虞がなくなり、高信頼性のチップ抵抗器を量産できるという優れた効果を奏する。また、通常のトリミング設備を使用してトリミング不良の検出が行えるため、イニシャルコストが増大せず生産性にも悪影響を及ぼさない。

【図面の簡単な説明】

【0015】

【図1】チップ用抵抗体が正常にレーザトリミングされた状態を示す集合基板の要部平面図である。

【図2】図1に対応する抵抗体到達時間を示す説明図である。

【図3】チップ用抵抗体に途中切りと称されるトリミング不良が発生した状態を示す集合基板の要部平面図である。

【図4】該途中切りが発生した際の抵抗体到達時間を示す説明図である。

【図5】チップ用抵抗体に両端切りと称されるトリミング不良が発生した状態を示す集合基板の要部平面図である。

【図6】該両端切りが発生した際の抵抗体到達時間を示す説明図である。

【図7】一般的なチップ抵抗器を模式的に示す断面図である。

【図8】図7に示すチップ抵抗器の製造方法を説明するための概略工程図である。

【発明を実施するための形態】

【0016】

以下、発明の実施の形態について図面を参照しながら説明すると、本発明の実施形態例に係る抵抗値調整方法は、チップ抵抗器の製造時に集合基板に設けられたチップ用抵抗体に対して抵抗値を調整するために実施されるレーザトリミング工程で適用されるものである。

【0017】

まず、一般的なチップ抵抗器の構成とその製造方法について、図7および図8を参照しながら説明する。

【0018】

図7に示すチップ抵抗器1は、直方体形状のセラミック基板2と、セラミック基板2の図示下面における長手方向の両端部に設けられた一対の裏面電極3と、セラミック基板2の図示上面における長手方向の両端部に設けられた一対の表面電極4と、これら両表面電極4間に股がって設けられた抵抗体5と、この抵抗体5を被覆する絶縁性の保護層6と、セラミック基板2の長手方向の両端面に設けられて表面電極4と裏面電極3とを橋絡する一対の端面電極9とを備えており、下地電極層としてコ字状に連続する表面電極4と端面電極9および裏面電極3にメッキ層10が被着されている。

【0019】

図8を参照しながら詳しく説明すると、チップ抵抗器1のセラミック基板2は、集合基板20を縦横の分割溝21,22に沿って分割して個片化したものである。図8では簡略化して示されているが、実際には1枚の集合基板20に多数本の分割溝21,22が形成されており、この集合基板20に多数個のチップ抵抗器1に相当する多数の裏面電極3や表面電極4、抵抗体5、保護層6等が一括して形成される。また、チップ抵抗器1の抵抗値の調整は、抵抗体5にレーザビームを照射してトリミング溝11を形成することによって行われる。保護層6は2層構造になっており、抵抗体5をトリミングする抵抗値調整の前に形成されるアンダーコート層7と、抵抗値調整の後に形成されるオーバーコート層8とが積層されている。また、端面電極9は、集合基板20を1次分割してなる短冊状基板23の分割面に形成され、端面電極9を形成した後に短冊状基板23を個片(チップ単体)に2次分割して各チップ単体にメッキ層10が被着されるようになっている。一般的に、このメッキ層10は、下地電極層に密着する最内層のニッケル(Ni)メッキ層と、外表面に露出する最外層の半田(Sn/Pb)メッキ層または錫(Sn)メッキ層とを含む2層以上の積層構造になっている。

【0020】

かかるチップ抵抗器1の製造方法について簡単に説明すると、まず、縦横の分割溝21,22が形成された集合基板20を用意し、この集合基板20の表裏両面のほぼ対応する箇所に銀ペースト等をスクリーン印刷して焼成することにより、多数個分の裏面電極3および表面電極4を一括形成する。なお、集合基板20は両分割溝21,22によって区切られたマス目の1つ1つが1個分のチップ領域となるが、裏面電極3や表面電極4は、1次分割溝21を介して隣接する一方のチップ領域の長手方向一端部と他方のチップ領域の長手方向他端部に連続的に形成しておく。

【0021】

次に、集合基板20の表面の各チップ領域に、酸化ルテニウム等の抵抗体ペーストをスクリーン印刷して焼成することにより、多数個分の抵抗体5を一括形成する。その際、抵抗体5の長手方向の両端部はそれぞれ表面電極4に重ね合わせておく。

【0022】

この後、各抵抗体5を個別に覆う領域にガラスペーストをスクリーン印刷して焼成することにより、図8(a)に示すように、抵抗体5を覆う1次保護コートに相当するアンダーコート層7を形成する。このアンダーコート層7は、次工程で照射されるレーザビームの熱で抵抗体5のトリミング溝11近傍が損傷しないようにするためのものである。

【0023】

すなわち、次なる工程として、図8(b)に示すように、アンダーコート層7に覆われている多数の抵抗体5に対して、順次、抵抗値を測定しながらレーザビームを照射してトリミング溝11を形成することにより、各抵抗体5の抵抗値を調整する。その際、図1に示すように、レーザビームはトリミング対象の抵抗体5の手前位置から照射が開始され、該抵抗体5のエッジ5aにレーザビームが到達すると、トリミング溝11が形成され始める。そして、トリミング溝11が長くなるのに伴って抵抗値が増大していくので、トリミング対象の抵抗体5の抵抗値が所望の値に達した時点でレーザビームの照射をオフにする。なお、レーザトリミング中に抵抗体5の抵抗値はプローブ等を用いて測定される。

【0024】

本実施形態例に係る抵抗値調整方法は、かかるレーザトリミング工程において、レーザビームが照射開始位置Pから抵抗体5に到達するまでの経過時間t(以下、これを抵抗体到達時間と呼ぶ)を計測し、この抵抗体到達時間tの計測値がゼロ(t=0)または予め設定された許容時間Tよりも長い(t>T)ときだけ、トリミング不良と判定するものであるが、その詳細については後述する。

【0025】

集合基板20の表面に印刷形成されている多数の抵抗体5に対するレーザトリミングが終了した後、図8(c)に示すように、アンダーコート層7やトリミング溝11を覆う樹脂ペースト(またはガラスペースト)をスクリーン印刷して加熱硬化させることにより、抵抗体5およびアンダーコート層7を覆う2次保護コートに相当するオーバーコート層8を形成する。このオーバーコート層8は抵抗体5を外部環境から保護するためのものである。こうしてアンダーコート層7およびオーバーコート層8を形成することによって、抵抗体5を被覆する2層構造の保護層6が得られる。

【0026】

ここまでの工程は集合基板20に対する一括処理であるが、次なる工程では、ブレークによって集合基板20を1次分割溝21に沿って短冊状に分割するという1次ブレーク加工を行う。これにより、図8(d)に示すように、複数個分のチップ領域が設けられた短冊状基板23を得る。

【0027】

そして、次なる工程で、短冊状基板23の分割面にNi/Cr等をスパッタリングすることにより、もしくはAgペースト等を塗布して乾燥することによって端面電極9を形成し、この端面電極9によって裏面電極3と表面電極4とが橋絡されてコ字状に連続する下地電極層が得られる。

【0028】

しかる後、ブレークによって短冊状基板23を2次分割溝22に沿って分割するという2次ブレーク加工を行い、これにより、チップ抵抗器1と同等の大きさの個片(チップ単体)を得る。

【0029】

最後に、個片化された各チップ単体の下地電極層(表面電極4と端面電極9および裏面電極3)に対して、ニッケルメッキや半田メッキを施して該下地電極層を被覆する積層構造のメッキ層10を形成することにより、チップ抵抗器1が完成する。

【0030】

前述したように本実施形態例に係る抵抗値調整方法では、抵抗体5の抵抗値を調整するためのレーザトリミング工程において、レーザビームが照射開始位置Pから抵抗体5に到達するまでに経過する抵抗体到達時間tを計測する。その際、レーザビームが抵抗体5に到達してトリミング溝11の形成が開始されると、その到達時点から測定抵抗値が変化(増大)し始めるため、この抵抗体到達時間tは抵抗体5の抵抗値変化に基づいて精度良く計測できる。そして本実施形態例では、抵抗体到達時間tの計測値がゼロ(t=0)または予め設定された許容時間Tよりも長い(t>T)ときだけ、トリミング不良が発生したものと判定する。なお、集合基板20の表面に沿うレーザビームの相対的な移動速度は照射開始時点からトリミング溝11の形成開始時点まで一定なので、抵抗体到達時間tに基づいて、レーザビームの照射開始位置Pから抵抗体5までの直線距離は正確に把握できる。

【0031】

このようにレーザトリミング工程で抵抗体到達時間tの計測値を許容時間Tと比較することによって、トリミング不良が発生した場合をリアルタイムに検出できるようになる。例えば、図1と図2に示すように、トリミング対象の抵抗体5の手前位置でレーザビームが照射を開始してから該抵抗体5のエッジ5aに到達するまでに経過する抵抗体到達時間tが、許容時間Tよりも短く(t≦T)てゼロでもない(t≠0)場合、この抵抗体5にはトリミング溝11が問題なく形成され、既にトリミング溝11が形成済みの1つ手前(図1の下側)の抵抗体5に悪影響が及ぶこともない。なお、図2の横軸(時間軸)には、照射開始位置Pにレーザビームが照射された時点に符号A、このレーザビームが抵抗体5に到達してトリミング溝11が形成され始めた時点に符号Bを付してある。

【0032】

しかるに、レーザビームの照射開始位置Pがトリミング対象となる抵抗体5のエッジ5aの内側へずれてしまい、図3の上側の抵抗体5に示すような「途中切り」と称されるトリミング不良が発生した場合には、図4に示すように、抵抗体到達時間tがゼロとなる計測値(t=0)を示すため、かかる「途中切り」の発生を速やかに検出できる。すなわち、この場合は、レーザビーム照射開始時点Aで抵抗体5にトリミング溝11が形成され始めるため、該照射開始時点Aがそのままトリミング溝形成開始時点Bとなってしまう。

【0033】

また、レーザビームの照射開始位置Pがトリミング溝形成済みの1つ手前の抵抗体側へ不所望にずれて、図5の下側の抵抗体5に示すように「両端切り」と称されるトリミング不良が発生した場合には、図6に示すように、抵抗体到達時間tが許容時間Tに比べて長くなる(t>T)ため、かかる「両端切り」の発生を速やかに検出できる。ただし、同じ列で隣接する抵抗体5どうしの間隔d(図5参照)は印刷ずれや滲みなどの影響で若干ばらつくことがあるため、こうしたばらつき考慮しても「両端切り」が発生し得ない抵抗体到達時間の最長時間を許容時間Tとして定めておくことが好ましい。このようにすると、実際は「両端切り」が発生していなのにも関わらず、抵抗体到達時間tが許容時間Tより長くなってしまうことも起こり得るが、その反面、「両端切り」が発生していないことを確実に検出できるため信頼性は高まる。

【0034】

以上説明したように、本実施形態例に係る抵抗値調整方法は、レーザビームが照射開始位置Pから抵抗体5に到達するまでに経過する抵抗体到達時間tの計測値が、ゼロ(t=0)または予め設定された許容時間Tよりも長い(t>T)ときだけ、トリミング不良と判定するというものなので、「途中切り」や「両端切り」と称されるトリミング不良が発生した場合に、これを迅速かつ的確に検出してトリミング作業を中断することができる。そして、トリミング不良と判定された抵抗体5が検出されたときには、トリミング作業を中断した後、その抵抗体5を含む集合基板20を不良品として処理するか、もしくは該抵抗体5に識別用のマーキングを施しておけば、品質不良のチップ抵抗器1が製品化されてしまう虞がなくなる。それゆえ、品質不良のチップ抵抗器1が製品化されてしまう虞がなくなって、高信頼性のチップ抵抗器1が量産できるようになる。また、通常のトリミング設備を使用してトリミング不良の検出が行えるため、イニシャルコストが増大せず生産性にも悪影響を及ぼさない。

【符号の説明】

【0035】

1 チップ抵抗器

2 セラミック基板

3 裏面電極

4 表面電極

5 抵抗体

5a (抵抗体の)エッジ

6 保護層

9 端面電極

10 メッキ層

11 トリミング溝

20 集合基板

21,22 分割溝

t 抵抗体到達時間(経過時間)

P (レーザビームの)照射開始位置

T 許容時間

【特許請求の範囲】

【請求項1】

チップ抵抗器を多数個取りするための集合基板に所定の配列で印刷形成された多数の抵抗体に対して、順次、抵抗値を測定しながらレーザビームを照射してトリミング溝を形成することにより抵抗値調整を行うチップ用抵抗体の抵抗値調整方法において、

レーザビームの照射が開始された時点から、抵抗体にレーザビームが到達してトリミング溝が形成され始めるまでの経過時間tを測定抵抗値の変化に基づいて計測し、この経過時間tがゼロまたは予め設定された許容時間Tよりも長い(t=0またはt>T)ときだけ、トリミング不良が発生したものと判定するようにしたことを特徴とするチップ用抵抗体の抵抗値調整方法。

【請求項1】

チップ抵抗器を多数個取りするための集合基板に所定の配列で印刷形成された多数の抵抗体に対して、順次、抵抗値を測定しながらレーザビームを照射してトリミング溝を形成することにより抵抗値調整を行うチップ用抵抗体の抵抗値調整方法において、

レーザビームの照射が開始された時点から、抵抗体にレーザビームが到達してトリミング溝が形成され始めるまでの経過時間tを測定抵抗値の変化に基づいて計測し、この経過時間tがゼロまたは予め設定された許容時間Tよりも長い(t=0またはt>T)ときだけ、トリミング不良が発生したものと判定するようにしたことを特徴とするチップ用抵抗体の抵抗値調整方法。

【図2】

【図4】

【図6】

【図7】

【図1】

【図3】

【図5】

【図8】

【図4】

【図6】

【図7】

【図1】

【図3】

【図5】

【図8】

【公開番号】特開2013−93421(P2013−93421A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234101(P2011−234101)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000105350)コーア株式会社 (201)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000105350)コーア株式会社 (201)

【Fターム(参考)】

[ Back to top ]