チップ部品のめっき形成方法

【課題】チップ部品の内部の配線により互いに導通している端子電極の数にばらつきがあっても、端子電極に形成されるめっき膜の厚みのばらつきを低減することができるチップ部品のめっき形成方法を提供する。

【解決手段】チップ部品10の端子電極12〜17のうち、少なくとも、チップ部品10の内部の配線11a〜11cにより互いに導通する端子電極の数が最も少ない端子電極12について、当該端子電極同士を、又は当該端子電極12と他の端子電極17とを接続して互いに導通させるダミー配線18を、チップ部品10に形成する。次いで、バレルめっき法によりチップ部品10の端子電極12〜17にめっき膜を形成する。次いで、ダミー配線18の少なくとも一部を除去して、ダミー配線18による導通を解除する。

【解決手段】チップ部品10の端子電極12〜17のうち、少なくとも、チップ部品10の内部の配線11a〜11cにより互いに導通する端子電極の数が最も少ない端子電極12について、当該端子電極同士を、又は当該端子電極12と他の端子電極17とを接続して互いに導通させるダミー配線18を、チップ部品10に形成する。次いで、バレルめっき法によりチップ部品10の端子電極12〜17にめっき膜を形成する。次いで、ダミー配線18の少なくとも一部を除去して、ダミー配線18による導通を解除する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チップ部品のめっき形成方法に関し、詳しくは、チップ部品の端子電極にめっき膜を形成する技術に関する。

【背景技術】

【0002】

従来、チップ部品の端子電極にめっき膜を形成する方法として、バレルめっき法が用いられている。バレルめっき法は、回転容器中で行う電気めっき法である。

【0003】

例えば図4の側面側から見た断面図に示すように、内部に陰極105及びセンターバー106を備えたバレル104内に、被めっき物101であるチップ部品と、導電性を有しない球形状の非導電性ダミー102と、導電性を有する球形状の導電性ダミー103とを、それぞれ複数個投入し、バレル104を所望のめっき槽に浸漬して回転させる。これにより、被めっき物101と、非導電性ダミー102と、導電性ダミー103とを攪拌しながら、被めっき物101にめっきする。非導電性ダミー102には、Al2O3ボールを使用する。導電性ダミー103には、Niボールを使用する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−212596号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

バレルめっき法では、被めっき物に導電性ダミーが接触することにより、被めっき物の所定の部位に電流が流れ、めっき膜が形成される。

【0006】

一方で、チップ部品の端子電極は、チップ部品の内部の配線により互いに導通していることがある。このようなチップ部品の端子電極にバレルめっき法でめっき膜を形成する場合、チップ部品の端子電極に導電性ダミーが接触すると、その端子電極だけでなく、その端子電極と導通している他の端子電極にも電流が流れる。そのため、導電性ダミーが直接接触した端子電極のみならず、導電性ダミーが直接接触した端子電極と導通している他の端子電極にもめっき膜が形成される。

【0007】

チップ部品の内部の配線により互いに導通している端子電極は、互いに導通している端子電極の数が多いほど、互いに導通しているいずれかの端子電極が導電性ダミーと接触し、電気が流れ、めっき膜が形成される確率が高くなり、めっき膜が厚くなる。逆に、チップ部品の内部の配線により互いに導通している端子電極が少ないほど、互いに導通しているいずれかの端子電極が導電性ダミーと接触し、電流が流れ、めっき膜が形成される確率が低くなり、めっき膜が薄くなる。

【0008】

そのため、チップ部品の内部の配線により互いに導通している端子電極の数にばらつきがあると、端子電極に形成されるめっき膜の厚みを均一にできないという問題がある。

【0009】

本発明は、かかる実情に鑑み、チップ部品の内部の配線により互いに導通している端子電極の数にばらつきがあっても、端子電極に形成されるめっき膜の厚みのばらつきを低減することができるチップ部品のめっき形成方法を提供しようとするものである。

【課題を解決するための手段】

【0010】

本発明は、上記課題を解決するために、以下のように構成したチップ部品のめっき形成方法を提供する。

【0011】

チップ部品のめっき形成方法は、(i)チップ部品の端子電極のうち、少なくとも、互いに導通する前記端子電極の数が最も少ない前記端子電極について、当該端子電極同士を、又は当該端子電極と他の前記端子電極とを接続して互いに導通させるダミー配線を、前記チップ部品に形成する第1の工程と、(ii)前記ダミー配線が形成されたチップ部品について、バレルめっき法により前記チップ部品の前記端子電極にめっき膜を形成する第2の工程と、(iii)前記めっき膜が形成された前記チップ部品について、前記ダミー配線の少なくとも一部を除去して、前記ダミー配線による導通を解除する第3の工程とを備える。

【0012】

上記方法によれば、チップ電極の複数の端子電極のうち、互いに導通する端子電極の数が最も少ない端子電極、すなわち、他のいずれの端子電極とも導通しない端子電極、あるいは導通する他の端子電極の数が少ない端子電極について、ダミー配線を形成し、その端子電極と導通する端子電極の数を増やすことができる。

【0013】

これにより、互いに導通している端子電極の数のばらつきを小さくし、第2の工程において、導電性ダミーとの接触により端子電極に電流が流れる確率のばらつきを小さくし、端子電極に形成されるめっき膜の厚みのばらつきを小さくすることができる。あるいは、互いに導通している端子電極の数のばらつきをなくし、第2の工程において、導電性ダミーとの接触により端子電極に電流が流れる確率のばらつきをなくし、端子電極に形成されるめっき膜の厚みのばらつきをなくし、めっき膜の厚みを均一にすることができる。

【0014】

好ましくは、前記第1の工程において、前記チップ部品のいずれの前記端子電極から見ても当該端子電極に導通する他の前記端子電極の数が等しくなるように、前記ダミー配線を形成する。

【0015】

この場合、すべての端子電極について、互いに導通する他の端子電極の数を同じにすることにより、どの端子電極についても、第2の工程において導電性ダミーとの接触により端子電極に電流が流れる確率が等しくなる。これにより、端子電極に形成されるめっき膜の厚みのばらつきをなくし、めっき膜を均一に形成することができる。

【0016】

好ましい一態様において、前記第1の工程において、前記チップ部品の外部に露出する面に、前記ダミー配線を形成する。

【0017】

この場合、ダミー配線は外部に露出しているため、第3の工程においてダミー配線を切断し、除去しやすい。すなわち、ダミー配線及びダミー配線に形成されためっき膜のみを除去すればよく、チップ部品の絶縁体層を除去する必要がない。

【0018】

好ましい他の態様において、前記第1の工程において、前記チップ部品の内部に、前記ダミー配線を形成する。

【0019】

この場合、ダミー配線は外部に露出しないため、第2の工程において、ダミー配線に電流が流れても、ダミー配線には、めっき膜が形成されない。そのため、第3の工程において、第2の工程におけるめっき膜の形成とは無関係に、ダミー配線を除去することができる。すなわち、第2の工程で形成されるめっき膜が厚くなっても、ダミー配線を除去する手間は変わらない。

【0020】

好ましくは、前記第3の工程において、前記チップ部品の外部に露出する面に形成された前記ダミー配線の一部のみを除去する。

【0021】

この場合、ダミー配線の全部を除去する場合よりも、第3の工程に要する時間を短くすることができ、効率的である。第3の工程において除去せずに残したダミー配線の他の一部は、マークに利用できる。例えば、チップ部品の種類を判別するための製品識別用マークや、チップ部品の向きを判別するための方向表示用マークなどに利用できる。

【0022】

好ましくは、前記第3の工程において、チップ部品の一部とともに前記ダミー配線の一部を除去し、かつチップ部品の他の一部を除去して前記ダミー配線の他の一部を露出させる。

【0023】

この場合、ダミー配線の全部を除去する場合よりも、第3の工程に要する時間が短くすることができ、効率的である。露出させたダミー配線の他の一部は、第3の工程において除去せずに残したダミー配線の他の一部は、マークに利用できる。例えば、チップ部品の種類を判別するための製品識別用マークや、チップ部品の向きを判別するための方向表示用マークなどに利用できる。

【発明の効果】

【0024】

本発明によれば、チップ部品の内部の配線により互いに導通している端子電極の数にばらつきがあっても、端子電極に形成されるめっき膜の厚みのばらつきを低減することができる。

【図面の簡単な説明】

【0025】

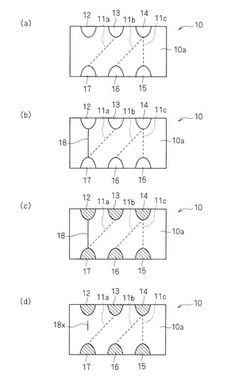

【図1】チップ部品の平面図である。(実施例1)

【図2】チップ部品の斜視図である。(実施例2)

【図3】チップ部品の分解斜視図である。(実施例2)

【図4】バレルを側面側から見た断面図である。(従来例)

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態について、図1〜図3を参照しながら説明する。

【0027】

<実施例1> 実施例1のチップ部品10のめっき形成方法について、図1を参照しながら説明する。

【0028】

図1は、チップ部品10の表面10aの構成を模式的に示す平面図である。図1(a)に示すように、チップ部品の表面10aには、6つの端子電極12〜17が形成されている。破線は、チップ部品10の内部の配線11a〜11cを模式的に示している。

【0029】

端子電極12は、他の端子電極13〜17とは導通していない。端子電極13と端子電極17は、配線11aにより、互いに導通している。端子電極14と端子電極15と端子電極16とは、配線11b及び配線11cにより、互いに導通している。端子電極12は、チップ部品10の端子電極12〜17のうち、互いに導通する端子電極の数が最も少ない端子電極である。

【0030】

チップ部品10をバレルめっき法によりめっきする場合、図1(a)における端子電極12が導電性ダミーに接触する確率(単位時間当たりに接触する回数)をnとすると、端子電極13又は端子電極17に接触する確率は2×nとなる。また、端子電極14、端子電極15又は端子電極16に接触する確率は、3×nとなる。

【0031】

端子電極12〜17に形成されるめっき膜の厚みは、導電性ダミーとの接触回数に比例する。図1(a)における端子電極12に形成されるめっき膜の厚みをtとすると、端子電極13と端子電極17とにそれぞれ形成されるめっき膜の厚みは、2×tとなる。また、端子電極14と端子電極15と端子電極16とにそれぞれ形成されるめっき膜の厚みは、3×tとなる。

【0032】

そこで、図1(b)に示すように、チップ部品10の表面10aに、端子電極12と端子電極17とを接続するダミー配線18を、たとえば、スクリーン印刷などの方法で形成する。これにより、端子電極12と端子電極13と端子電極17とは互いに導通し、端子電極12、端子電極13又は端子電極17が導電性ダミーと接触する確率は、3×nとなる。すなわち、端子電極14、端子電極15又は端子電極16が導電性ダミーに接触する確率と同じになる。

【0033】

端子電極12と端子電極17とを接続するダミー配線18を形成した後に、バレルめっき法により、図1(c)において斜線で示すように、端子電極12〜17にめっき膜を形成する。各端子電極12〜17は、導電性ダミーとの接触により電流が流れる確率が同じ3×nになるため、各端子電極12〜17のめっき膜の厚みは同じになる。

【0034】

各端子電極12〜17にめっき膜を形成した後、図1(d)に示すように、端子電極12と端子電極17とを導通するダミー配線18を切断し、ダミー配線18による導通を解除する。すなわち、端子電極12と端子電極17とが互いに導通しないようにする。例えば、レーザー加工により、ダミー配線18をトリミングする。

【0035】

ダミー配線18は、全部を除去しても構わないが、図1(d)に示すように一部18xを残すことが好ましい。この場合、ダミー配線18の全部を除去する場合よりも、ダミー配線18の除去に要する時間を短くすることができ、効率的である。ダミー配線18のうち残した一部18xは、マークとして利用することができる。例えば、チップ部品の種類を判別するための製品識別用マークや、チップ部品の向きを判別するための方向表示用マークなどに利用できる。

【0036】

なお、ダミー配線18は、端子電極12,17にめっき膜が形成されるときに、電流が流れて同時にめっきされるため、形成時に細くしておくと除去が容易になる。

【0037】

また、ダミー配線18は、チップ部品10の表面10aに限らず、裏面や側面など、チップ部品10の外部に露出する面に形成されていればよい。

【0038】

<実施例2> 実施例2のチップ部品20のめっき形成方法について、図2及び図3を参照しながら説明する。

【0039】

図2は、チップ部品20の斜視図である。図3は、チップ部品20の内部の構成を模式的に示す分解斜視図である。図2及び図3において、導電性を有する部分には斜線を付している。

【0040】

図2に示すように、チップ部品20の側面20s,20tと上面20a及び下面20bに、端子電極22〜27が形成されている。図3に示すように、チップ部品20は、第1乃至第5の絶縁体層31〜35が積層されている。第1の絶縁体層31のすぐ下の第2の絶縁体層32には、端子電極23と端子電極26とを導通させるダミー配線28が形成されている。第3の絶縁体層33には、端子電極22と端子電極24とを導通する配線21aと、端子電極25と端子電極27とを導通する配線21bが形成されている。第4の絶縁体層34には、シールド電極21xが形成されている。

【0041】

端子電極22と端子電極24とは、チップ部品20の内部の配線21aを介して、互いに導通している。端子電極25と端子電極27とは、チップ部品20の内部の配線21bを介して、互いに導通している。

【0042】

例えば、チップ部品20は、サイドエッジ結合のカプラーである。端子電極22は入力端子、端子電極24は出力端子、端子電極25は終端端子、端子電極27は結合端子、端子電極23,26はダミー端子である。配線21aは主線路、配線21bは副線路である。

【0043】

チップ部品20の端子電極22〜27のうち、端子電極22,24,25,27は、互いに導通する端子電極の数が2である。

【0044】

端子電極23,26は、本来、ダミー配線28で接続されず、互いに導通する端子電極の数は1である。端子電極23,26は、チップ部品20の端子電極22〜27のうち、互いに導通する端子電極の数が最も少ない。

【0045】

互いに導通する端子電極の数が最も少ない端子電極23,26について、端子電極23,26同士を接続して互いに導通させるダミー配線28を、チップ部品20を作製するときに、同時に形成しておく。

【0046】

ダミー配線28が形成されたチップ部品20の端子電極22〜27に、バレルめっき法によりめっき膜を形成すると、端子電極22〜27は、2個ずつが互いに導通しているため、各端子電極22〜27に形成されるめっき膜の厚みは同じになる。

【0047】

めっき膜の形成後に、ダミー配線28を切断し、ダミー配線28による導通を解除する。すなわち、端子電極23と端子電極26とが導通しないようにする。

【0048】

例えば、チップ部品20の上面20a側からレーザー加工を行い、第1の絶縁体層31を貫通する貫通孔を形成し、形成した貫通孔の底面に露出したダミー配線28を除去する。第1の絶縁体層31が他の絶縁体層32〜35よりも薄くなるようにチップ部品20を形成すると、ダミー配線28の切断が容易になる。

【0049】

なお、ダミー配線28は全部を除去しても構わないが、ダミー配線28の一部が、第1の絶縁体層31を貫通する貫通孔から露出した状態で残るようにすることが好ましい。この場合、ダミー配線28の除去に要する時間は、ダミー配線28を全部除去する場合よりも短くすることができ、効率的である。ダミー配線28のうち、絶縁体層31の貫通孔から露出した状態で残る部分は、マークとして利用することができる。例えば、チップ部品の種類を判別するための製品識別用マークや、チップ部品の向きを判別するための方向表示用マークなどに利用できる。

【0050】

なお、ダミー配線をチップの内部に形成することにより、ダミー配線にめっき膜が形成されることはない。このため、比較的厚いめっき膜を端子電極に形成する場合には、ダミー配線の除去が容易にできる。

【0051】

<まとめ> チップ部品の内部の配線により互いに導通している端子電極の数にばらつきがあっても、少なくとも、互いに導通する端子電極の数が最も少ない端子電極について、当該端子電極同士、又は当該端子電極と他の前記端子電極とを接続して互いに導通させるダミー配線を形成し、バレルめっき法により端子電極にめっき膜を形成した後、ダミー配線を切断することにより、端子電極に形成されるめっき膜の厚みのばらつきを低減することができる。めっき膜の厚みを均一化することができるので、チップ部品を基板に実装するときにはんだ材料が基板側に奪われるめっき食われや、チップ部品同士のくっつきを防止できる。

【0052】

なお、本発明は、上記実施の形態に限定されるものではなく、種々変更を加えて実施することが可能である。

【0053】

例えば、ダミー配線を形成することにより、チップ部品のすべての端子電極について、互いに導通する端子電極の数が同じになる場合を例示したが、これに限るものではない。ダミー配線を形成することにより、互いに導通する端子電極の数ができるだけ同じになるようにすればよい。

【0054】

一例を挙げると、10個の端子電極を有するチップ部品について、他の端子電極とは導通しない端子電極、あるいは、互いに導通する端子電極の数が2の端子電極と、互いに導通する端子電極の数が3又は4の端子電極とを含む場合に、ダミー配線を形成することにより、すべての端子電極について互いに導通する端子電極の数を3又は4になるようにすれば、端子電極に形成されるめっき膜の厚みのばらつきを低減することができる。

【0055】

また、ダミー配線の本数を調整することにより、端子ごとのめっき厚を調整できるので、例えば、実装基板のランドあり端子について、他の端子よりもめっき厚みが大きくなるようにして、はんだ食われ対策等にダミー配線によるめっき厚の調整を活用できる。

【符号の説明】

【0056】

10 チップ部品

10a 表面

11a〜11c 配線

12〜17 端子電極

18 ダミー配線

20 チップ部品

22〜27 端子電極

28 ダミー配線

31〜35 絶縁体層

【技術分野】

【0001】

本発明は、チップ部品のめっき形成方法に関し、詳しくは、チップ部品の端子電極にめっき膜を形成する技術に関する。

【背景技術】

【0002】

従来、チップ部品の端子電極にめっき膜を形成する方法として、バレルめっき法が用いられている。バレルめっき法は、回転容器中で行う電気めっき法である。

【0003】

例えば図4の側面側から見た断面図に示すように、内部に陰極105及びセンターバー106を備えたバレル104内に、被めっき物101であるチップ部品と、導電性を有しない球形状の非導電性ダミー102と、導電性を有する球形状の導電性ダミー103とを、それぞれ複数個投入し、バレル104を所望のめっき槽に浸漬して回転させる。これにより、被めっき物101と、非導電性ダミー102と、導電性ダミー103とを攪拌しながら、被めっき物101にめっきする。非導電性ダミー102には、Al2O3ボールを使用する。導電性ダミー103には、Niボールを使用する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−212596号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

バレルめっき法では、被めっき物に導電性ダミーが接触することにより、被めっき物の所定の部位に電流が流れ、めっき膜が形成される。

【0006】

一方で、チップ部品の端子電極は、チップ部品の内部の配線により互いに導通していることがある。このようなチップ部品の端子電極にバレルめっき法でめっき膜を形成する場合、チップ部品の端子電極に導電性ダミーが接触すると、その端子電極だけでなく、その端子電極と導通している他の端子電極にも電流が流れる。そのため、導電性ダミーが直接接触した端子電極のみならず、導電性ダミーが直接接触した端子電極と導通している他の端子電極にもめっき膜が形成される。

【0007】

チップ部品の内部の配線により互いに導通している端子電極は、互いに導通している端子電極の数が多いほど、互いに導通しているいずれかの端子電極が導電性ダミーと接触し、電気が流れ、めっき膜が形成される確率が高くなり、めっき膜が厚くなる。逆に、チップ部品の内部の配線により互いに導通している端子電極が少ないほど、互いに導通しているいずれかの端子電極が導電性ダミーと接触し、電流が流れ、めっき膜が形成される確率が低くなり、めっき膜が薄くなる。

【0008】

そのため、チップ部品の内部の配線により互いに導通している端子電極の数にばらつきがあると、端子電極に形成されるめっき膜の厚みを均一にできないという問題がある。

【0009】

本発明は、かかる実情に鑑み、チップ部品の内部の配線により互いに導通している端子電極の数にばらつきがあっても、端子電極に形成されるめっき膜の厚みのばらつきを低減することができるチップ部品のめっき形成方法を提供しようとするものである。

【課題を解決するための手段】

【0010】

本発明は、上記課題を解決するために、以下のように構成したチップ部品のめっき形成方法を提供する。

【0011】

チップ部品のめっき形成方法は、(i)チップ部品の端子電極のうち、少なくとも、互いに導通する前記端子電極の数が最も少ない前記端子電極について、当該端子電極同士を、又は当該端子電極と他の前記端子電極とを接続して互いに導通させるダミー配線を、前記チップ部品に形成する第1の工程と、(ii)前記ダミー配線が形成されたチップ部品について、バレルめっき法により前記チップ部品の前記端子電極にめっき膜を形成する第2の工程と、(iii)前記めっき膜が形成された前記チップ部品について、前記ダミー配線の少なくとも一部を除去して、前記ダミー配線による導通を解除する第3の工程とを備える。

【0012】

上記方法によれば、チップ電極の複数の端子電極のうち、互いに導通する端子電極の数が最も少ない端子電極、すなわち、他のいずれの端子電極とも導通しない端子電極、あるいは導通する他の端子電極の数が少ない端子電極について、ダミー配線を形成し、その端子電極と導通する端子電極の数を増やすことができる。

【0013】

これにより、互いに導通している端子電極の数のばらつきを小さくし、第2の工程において、導電性ダミーとの接触により端子電極に電流が流れる確率のばらつきを小さくし、端子電極に形成されるめっき膜の厚みのばらつきを小さくすることができる。あるいは、互いに導通している端子電極の数のばらつきをなくし、第2の工程において、導電性ダミーとの接触により端子電極に電流が流れる確率のばらつきをなくし、端子電極に形成されるめっき膜の厚みのばらつきをなくし、めっき膜の厚みを均一にすることができる。

【0014】

好ましくは、前記第1の工程において、前記チップ部品のいずれの前記端子電極から見ても当該端子電極に導通する他の前記端子電極の数が等しくなるように、前記ダミー配線を形成する。

【0015】

この場合、すべての端子電極について、互いに導通する他の端子電極の数を同じにすることにより、どの端子電極についても、第2の工程において導電性ダミーとの接触により端子電極に電流が流れる確率が等しくなる。これにより、端子電極に形成されるめっき膜の厚みのばらつきをなくし、めっき膜を均一に形成することができる。

【0016】

好ましい一態様において、前記第1の工程において、前記チップ部品の外部に露出する面に、前記ダミー配線を形成する。

【0017】

この場合、ダミー配線は外部に露出しているため、第3の工程においてダミー配線を切断し、除去しやすい。すなわち、ダミー配線及びダミー配線に形成されためっき膜のみを除去すればよく、チップ部品の絶縁体層を除去する必要がない。

【0018】

好ましい他の態様において、前記第1の工程において、前記チップ部品の内部に、前記ダミー配線を形成する。

【0019】

この場合、ダミー配線は外部に露出しないため、第2の工程において、ダミー配線に電流が流れても、ダミー配線には、めっき膜が形成されない。そのため、第3の工程において、第2の工程におけるめっき膜の形成とは無関係に、ダミー配線を除去することができる。すなわち、第2の工程で形成されるめっき膜が厚くなっても、ダミー配線を除去する手間は変わらない。

【0020】

好ましくは、前記第3の工程において、前記チップ部品の外部に露出する面に形成された前記ダミー配線の一部のみを除去する。

【0021】

この場合、ダミー配線の全部を除去する場合よりも、第3の工程に要する時間を短くすることができ、効率的である。第3の工程において除去せずに残したダミー配線の他の一部は、マークに利用できる。例えば、チップ部品の種類を判別するための製品識別用マークや、チップ部品の向きを判別するための方向表示用マークなどに利用できる。

【0022】

好ましくは、前記第3の工程において、チップ部品の一部とともに前記ダミー配線の一部を除去し、かつチップ部品の他の一部を除去して前記ダミー配線の他の一部を露出させる。

【0023】

この場合、ダミー配線の全部を除去する場合よりも、第3の工程に要する時間が短くすることができ、効率的である。露出させたダミー配線の他の一部は、第3の工程において除去せずに残したダミー配線の他の一部は、マークに利用できる。例えば、チップ部品の種類を判別するための製品識別用マークや、チップ部品の向きを判別するための方向表示用マークなどに利用できる。

【発明の効果】

【0024】

本発明によれば、チップ部品の内部の配線により互いに導通している端子電極の数にばらつきがあっても、端子電極に形成されるめっき膜の厚みのばらつきを低減することができる。

【図面の簡単な説明】

【0025】

【図1】チップ部品の平面図である。(実施例1)

【図2】チップ部品の斜視図である。(実施例2)

【図3】チップ部品の分解斜視図である。(実施例2)

【図4】バレルを側面側から見た断面図である。(従来例)

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態について、図1〜図3を参照しながら説明する。

【0027】

<実施例1> 実施例1のチップ部品10のめっき形成方法について、図1を参照しながら説明する。

【0028】

図1は、チップ部品10の表面10aの構成を模式的に示す平面図である。図1(a)に示すように、チップ部品の表面10aには、6つの端子電極12〜17が形成されている。破線は、チップ部品10の内部の配線11a〜11cを模式的に示している。

【0029】

端子電極12は、他の端子電極13〜17とは導通していない。端子電極13と端子電極17は、配線11aにより、互いに導通している。端子電極14と端子電極15と端子電極16とは、配線11b及び配線11cにより、互いに導通している。端子電極12は、チップ部品10の端子電極12〜17のうち、互いに導通する端子電極の数が最も少ない端子電極である。

【0030】

チップ部品10をバレルめっき法によりめっきする場合、図1(a)における端子電極12が導電性ダミーに接触する確率(単位時間当たりに接触する回数)をnとすると、端子電極13又は端子電極17に接触する確率は2×nとなる。また、端子電極14、端子電極15又は端子電極16に接触する確率は、3×nとなる。

【0031】

端子電極12〜17に形成されるめっき膜の厚みは、導電性ダミーとの接触回数に比例する。図1(a)における端子電極12に形成されるめっき膜の厚みをtとすると、端子電極13と端子電極17とにそれぞれ形成されるめっき膜の厚みは、2×tとなる。また、端子電極14と端子電極15と端子電極16とにそれぞれ形成されるめっき膜の厚みは、3×tとなる。

【0032】

そこで、図1(b)に示すように、チップ部品10の表面10aに、端子電極12と端子電極17とを接続するダミー配線18を、たとえば、スクリーン印刷などの方法で形成する。これにより、端子電極12と端子電極13と端子電極17とは互いに導通し、端子電極12、端子電極13又は端子電極17が導電性ダミーと接触する確率は、3×nとなる。すなわち、端子電極14、端子電極15又は端子電極16が導電性ダミーに接触する確率と同じになる。

【0033】

端子電極12と端子電極17とを接続するダミー配線18を形成した後に、バレルめっき法により、図1(c)において斜線で示すように、端子電極12〜17にめっき膜を形成する。各端子電極12〜17は、導電性ダミーとの接触により電流が流れる確率が同じ3×nになるため、各端子電極12〜17のめっき膜の厚みは同じになる。

【0034】

各端子電極12〜17にめっき膜を形成した後、図1(d)に示すように、端子電極12と端子電極17とを導通するダミー配線18を切断し、ダミー配線18による導通を解除する。すなわち、端子電極12と端子電極17とが互いに導通しないようにする。例えば、レーザー加工により、ダミー配線18をトリミングする。

【0035】

ダミー配線18は、全部を除去しても構わないが、図1(d)に示すように一部18xを残すことが好ましい。この場合、ダミー配線18の全部を除去する場合よりも、ダミー配線18の除去に要する時間を短くすることができ、効率的である。ダミー配線18のうち残した一部18xは、マークとして利用することができる。例えば、チップ部品の種類を判別するための製品識別用マークや、チップ部品の向きを判別するための方向表示用マークなどに利用できる。

【0036】

なお、ダミー配線18は、端子電極12,17にめっき膜が形成されるときに、電流が流れて同時にめっきされるため、形成時に細くしておくと除去が容易になる。

【0037】

また、ダミー配線18は、チップ部品10の表面10aに限らず、裏面や側面など、チップ部品10の外部に露出する面に形成されていればよい。

【0038】

<実施例2> 実施例2のチップ部品20のめっき形成方法について、図2及び図3を参照しながら説明する。

【0039】

図2は、チップ部品20の斜視図である。図3は、チップ部品20の内部の構成を模式的に示す分解斜視図である。図2及び図3において、導電性を有する部分には斜線を付している。

【0040】

図2に示すように、チップ部品20の側面20s,20tと上面20a及び下面20bに、端子電極22〜27が形成されている。図3に示すように、チップ部品20は、第1乃至第5の絶縁体層31〜35が積層されている。第1の絶縁体層31のすぐ下の第2の絶縁体層32には、端子電極23と端子電極26とを導通させるダミー配線28が形成されている。第3の絶縁体層33には、端子電極22と端子電極24とを導通する配線21aと、端子電極25と端子電極27とを導通する配線21bが形成されている。第4の絶縁体層34には、シールド電極21xが形成されている。

【0041】

端子電極22と端子電極24とは、チップ部品20の内部の配線21aを介して、互いに導通している。端子電極25と端子電極27とは、チップ部品20の内部の配線21bを介して、互いに導通している。

【0042】

例えば、チップ部品20は、サイドエッジ結合のカプラーである。端子電極22は入力端子、端子電極24は出力端子、端子電極25は終端端子、端子電極27は結合端子、端子電極23,26はダミー端子である。配線21aは主線路、配線21bは副線路である。

【0043】

チップ部品20の端子電極22〜27のうち、端子電極22,24,25,27は、互いに導通する端子電極の数が2である。

【0044】

端子電極23,26は、本来、ダミー配線28で接続されず、互いに導通する端子電極の数は1である。端子電極23,26は、チップ部品20の端子電極22〜27のうち、互いに導通する端子電極の数が最も少ない。

【0045】

互いに導通する端子電極の数が最も少ない端子電極23,26について、端子電極23,26同士を接続して互いに導通させるダミー配線28を、チップ部品20を作製するときに、同時に形成しておく。

【0046】

ダミー配線28が形成されたチップ部品20の端子電極22〜27に、バレルめっき法によりめっき膜を形成すると、端子電極22〜27は、2個ずつが互いに導通しているため、各端子電極22〜27に形成されるめっき膜の厚みは同じになる。

【0047】

めっき膜の形成後に、ダミー配線28を切断し、ダミー配線28による導通を解除する。すなわち、端子電極23と端子電極26とが導通しないようにする。

【0048】

例えば、チップ部品20の上面20a側からレーザー加工を行い、第1の絶縁体層31を貫通する貫通孔を形成し、形成した貫通孔の底面に露出したダミー配線28を除去する。第1の絶縁体層31が他の絶縁体層32〜35よりも薄くなるようにチップ部品20を形成すると、ダミー配線28の切断が容易になる。

【0049】

なお、ダミー配線28は全部を除去しても構わないが、ダミー配線28の一部が、第1の絶縁体層31を貫通する貫通孔から露出した状態で残るようにすることが好ましい。この場合、ダミー配線28の除去に要する時間は、ダミー配線28を全部除去する場合よりも短くすることができ、効率的である。ダミー配線28のうち、絶縁体層31の貫通孔から露出した状態で残る部分は、マークとして利用することができる。例えば、チップ部品の種類を判別するための製品識別用マークや、チップ部品の向きを判別するための方向表示用マークなどに利用できる。

【0050】

なお、ダミー配線をチップの内部に形成することにより、ダミー配線にめっき膜が形成されることはない。このため、比較的厚いめっき膜を端子電極に形成する場合には、ダミー配線の除去が容易にできる。

【0051】

<まとめ> チップ部品の内部の配線により互いに導通している端子電極の数にばらつきがあっても、少なくとも、互いに導通する端子電極の数が最も少ない端子電極について、当該端子電極同士、又は当該端子電極と他の前記端子電極とを接続して互いに導通させるダミー配線を形成し、バレルめっき法により端子電極にめっき膜を形成した後、ダミー配線を切断することにより、端子電極に形成されるめっき膜の厚みのばらつきを低減することができる。めっき膜の厚みを均一化することができるので、チップ部品を基板に実装するときにはんだ材料が基板側に奪われるめっき食われや、チップ部品同士のくっつきを防止できる。

【0052】

なお、本発明は、上記実施の形態に限定されるものではなく、種々変更を加えて実施することが可能である。

【0053】

例えば、ダミー配線を形成することにより、チップ部品のすべての端子電極について、互いに導通する端子電極の数が同じになる場合を例示したが、これに限るものではない。ダミー配線を形成することにより、互いに導通する端子電極の数ができるだけ同じになるようにすればよい。

【0054】

一例を挙げると、10個の端子電極を有するチップ部品について、他の端子電極とは導通しない端子電極、あるいは、互いに導通する端子電極の数が2の端子電極と、互いに導通する端子電極の数が3又は4の端子電極とを含む場合に、ダミー配線を形成することにより、すべての端子電極について互いに導通する端子電極の数を3又は4になるようにすれば、端子電極に形成されるめっき膜の厚みのばらつきを低減することができる。

【0055】

また、ダミー配線の本数を調整することにより、端子ごとのめっき厚を調整できるので、例えば、実装基板のランドあり端子について、他の端子よりもめっき厚みが大きくなるようにして、はんだ食われ対策等にダミー配線によるめっき厚の調整を活用できる。

【符号の説明】

【0056】

10 チップ部品

10a 表面

11a〜11c 配線

12〜17 端子電極

18 ダミー配線

20 チップ部品

22〜27 端子電極

28 ダミー配線

31〜35 絶縁体層

【特許請求の範囲】

【請求項1】

チップ部品の端子電極のうち、少なくとも、前記チップ部品の内部の配線により互いに導通する前記端子電極の数が最も少ない前記端子電極について、当該端子電極同士を、又は当該端子電極と他の前記端子電極とを接続して互いに導通させるダミー配線を、前記チップ部品に形成する第1の工程と、

前記ダミー配線が形成されたチップ部品について、バレルめっき法により前記チップ部品の前記端子電極にめっき膜を形成する第2の工程と、

前記めっき膜が形成された前記チップ部品について、前記ダミー配線の少なくとも一部を除去して、前記ダミー配線による導通を解除する第3の工程と、

を備えたことを特徴とする、チップ部品のめっき形成方法。

【請求項2】

前記第1の工程において、前記チップ部品のいずれの前記端子電極から見ても当該端子電極に導通する他の前記端子電極の数が等しくなるように、前記ダミー配線を形成することを特徴とする、請求項1に記載のチップ部品のめっき形成方法。

【請求項3】

前記第1の工程において、前記チップ部品の外部に露出する面に、前記ダミー配線を形成することを特徴とする、請求項1又は2に記載のチップ部品のめっき形成方法。

【請求項4】

前記第1の工程において、前記チップ部品の内部に、前記ダミー配線を形成することを特徴とする、請求項1又は2に記載のチップ部品のめっき形成方法。

【請求項5】

前記第3の工程において、前記チップ部品の外部に露出する面に形成された前記ダミー配線の一部のみを除去することを特徴とする、請求項3に記載のチップ部品のめっき形成方法。

【請求項6】

前記第3の工程において、チップ部品の一部とともに前記ダミー配線の一部を除去し、かつチップ部品の他の一部を除去して前記ダミー配線の他の一部を露出させることを特徴とする、請求項4に記載のチップ部品のめっき形成方法。

【請求項1】

チップ部品の端子電極のうち、少なくとも、前記チップ部品の内部の配線により互いに導通する前記端子電極の数が最も少ない前記端子電極について、当該端子電極同士を、又は当該端子電極と他の前記端子電極とを接続して互いに導通させるダミー配線を、前記チップ部品に形成する第1の工程と、

前記ダミー配線が形成されたチップ部品について、バレルめっき法により前記チップ部品の前記端子電極にめっき膜を形成する第2の工程と、

前記めっき膜が形成された前記チップ部品について、前記ダミー配線の少なくとも一部を除去して、前記ダミー配線による導通を解除する第3の工程と、

を備えたことを特徴とする、チップ部品のめっき形成方法。

【請求項2】

前記第1の工程において、前記チップ部品のいずれの前記端子電極から見ても当該端子電極に導通する他の前記端子電極の数が等しくなるように、前記ダミー配線を形成することを特徴とする、請求項1に記載のチップ部品のめっき形成方法。

【請求項3】

前記第1の工程において、前記チップ部品の外部に露出する面に、前記ダミー配線を形成することを特徴とする、請求項1又は2に記載のチップ部品のめっき形成方法。

【請求項4】

前記第1の工程において、前記チップ部品の内部に、前記ダミー配線を形成することを特徴とする、請求項1又は2に記載のチップ部品のめっき形成方法。

【請求項5】

前記第3の工程において、前記チップ部品の外部に露出する面に形成された前記ダミー配線の一部のみを除去することを特徴とする、請求項3に記載のチップ部品のめっき形成方法。

【請求項6】

前記第3の工程において、チップ部品の一部とともに前記ダミー配線の一部を除去し、かつチップ部品の他の一部を除去して前記ダミー配線の他の一部を露出させることを特徴とする、請求項4に記載のチップ部品のめっき形成方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−77349(P2012−77349A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−223415(P2010−223415)

【出願日】平成22年10月1日(2010.10.1)

【出願人】(000006231)株式会社村田製作所 (3,635)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年10月1日(2010.10.1)

【出願人】(000006231)株式会社村田製作所 (3,635)

[ Back to top ]