チャバザイト型ゼオライト及びその製造方法、銅が担持されている低シリカゼオライト、及び、そのゼオライトを含む窒素酸化物還元除去触媒、並びに、その触媒を使用する窒素酸化物還元除去方法

【課題】

本発明は、触媒担体や吸着剤の基材として、イオン交換サイト数や固体酸量の観点からAl含有量が高く、かつ高い耐久性及び耐熱性を有するチャバザイト型ゼオライト及びその製造方法を提供することを目的としている。更に本発明は、銅が担持されている新規なチャバサイト型ゼオライトを提供する。

【解決手段】

本発明のチャバザイト型ゼオライトは、SiO2/Al2O3モル比が15未満であって、平均粒子径が1.0μm以上8.0μm以下である。本発明のチャバザイト型ゼオライトは、耐久性及び耐熱性に優れ、また、銅が担持されているチャバザイト型ゼオライトは、従来の銅が担持されているチャバザイト型ゼオライトに比べて、低温での窒素酸化物の還元率が向上した。

本発明は、触媒担体や吸着剤の基材として、イオン交換サイト数や固体酸量の観点からAl含有量が高く、かつ高い耐久性及び耐熱性を有するチャバザイト型ゼオライト及びその製造方法を提供することを目的としている。更に本発明は、銅が担持されている新規なチャバサイト型ゼオライトを提供する。

【解決手段】

本発明のチャバザイト型ゼオライトは、SiO2/Al2O3モル比が15未満であって、平均粒子径が1.0μm以上8.0μm以下である。本発明のチャバザイト型ゼオライトは、耐久性及び耐熱性に優れ、また、銅が担持されているチャバザイト型ゼオライトは、従来の銅が担持されているチャバザイト型ゼオライトに比べて、低温での窒素酸化物の還元率が向上した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大結晶を有するチャバザイト型ゼオライト及びその製造方法に関するものである。

【0002】

また本発明は、銅が担持されている新規なチャバザイト型ゼオライトに関する。更には、従来の銅が担持されているチャバザイト型ゼオライト触媒と比べ、低温における窒素酸化物の還元率が高い、チャバザイト型ゼオライトを含む窒素酸化物還元除去触媒に関する。

【0003】

更に、その窒素酸化物還元除去触媒を使用して、ガス流中に含まれる窒素酸化物を酸素の存在下で還元する方法に関する。

【0004】

本発明は、2010年12月22日に、日本に出願された特願2010−285496号、及び2011年3月23日に、日本に出願された特願2011−064882号に基づき優先権を主張し、その内容をここに援用する。

【背景技術】

【0005】

チャバザイト型ゼオライトは、3.8×3.8オングストロームの酸素8員環から構成される3次元細孔構造を有するゼオライトであり、国際ゼオライト学会(International Zeolite Association)において、結晶構造の詳細が同定されたゼオライトとして、CHAという構造コードで命名かつ分類されている(非特許文献1)。

【0006】

チャバザイト型ゼオライトは天然に産出するゼオライトとして知られており、典型的にはCa62+[Si24Al12O72]の組成を有する(非特許文献2)。合成ゼオライトとしての例は、特許文献1にゼオライトD、特許文献2にゼオライトRとして、SiO2/Al2O3モル比が3.45〜4.9のチャバザイト型ゼオライトが開示されている。代表的な合成方法として、Y型ゼオライトを原料に水熱条件で結晶化する方法が特許文献3に開示されている。

【0007】

特許文献4及び特許文献5にはSiO2/Al2O3モル比が5〜50の、いわゆる高シリカチャバザイト型ゼオライトとその合成方法が、SSZ−13として開示されている。

【0008】

また特許文献6には、SiO2/Al2O3モル比が20〜50で結晶径が0.5μm以下のチャバザイト型ゼオライトが、SSZ−62として開示されている。

【0009】

更にSiO2/Al2O3モル比が50以上のチャバザイト型ゼオライトを合成できることが、フッ素を添加する方法について特許文献7及び非特許文献3に、フッ素を添加しない方法について特許文献8にそれぞれ開示されている。

【0010】

近年では、自動車排ガス中における窒素酸化物の選択還元触媒として、特に銅が担持されているチャバザイト型ゼオライトが注目されている。

【0011】

銅が担持されているチャバザイト型ゼオライトとしては、SSZ−62に銅を担持した触媒(特許文献6)やSiO2/Al2O3モル比が約15よりも大きく、銅のアルミニウムに対する原子割合が約0.25を超える範囲で銅が担持されている触媒が開示されている(特許文献9)。

【0012】

また特許文献10には、SiO2/Al2O3モル比が15〜50であって、平均粒子径が1.5μm以上であるチャバザイト型ゼオライトからなる触媒が開示されている。

【0013】

また、SiO2/Al2O3モル比が15より小さく、脱硝触媒として利用できるチャバザイト型ゼオライトが開示されている(特許文献11)。さらに、特許文献11では、700℃耐熱条件下で、SiO2/Al2O3モル比が10より小さいチャバザイト型ゼオライトが好ましいことが示されている。

【0014】

しかしながら、これらのチャバザイト型ゼオライト触媒は、高温水蒸気雰囲気下での耐久処理(「水熱耐久処理」ともいう)後における、低温域での窒素酸化物の還元率が未だ不十分であった。そのため、更に高性能な窒素酸化物還元除去触媒が望まれている。

【0015】

このようにチャバザイト型ゼオライトは多様な用途、特に吸着剤や触媒担体としての利用が期待されているものであるが、工業的に使用するためには十分なイオン交換能や固体酸性を有するとともに、吸着剤あるいは触媒担体としての耐久性が必要となる。例えば加熱再生工程を含む吸脱着プロセスでは繰り返し加熱されることによっても吸着性能が低下しないこと、或いは排ガス浄化に利用される触媒では高温下で触媒性能が維持される熱的な耐久性が必要である。更に触媒や吸着剤としては、ゼオライトは押出成型品やハニカム担体に塗布する形態で使用されるため、ゼオライトの粒子径分布が適切な水準にあることが求められる。そのため、従来では得られなかった、より優れた耐久性及び耐熱性を有し、かつ、水熱耐久処理後における低温域での窒素酸化物の還元率が高く、更には粒子径分布が制御されたチャバザイト型ゼオライトが求められていた。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】英国特許868,846号明細書

【特許文献2】米国特許3,030,181号明細書

【特許文献3】米国特許4,503,024号明細書

【特許文献4】米国特許4,544,538号明細書

【特許文献5】米国特許4,665,110号明細書

【特許文献6】米国特許6,709,644号明細書

【特許文献7】特表2007−534582号公報

【特許文献8】特表2008−521744号公報

【特許文献9】特表2010−519038号公報

【特許文献10】特開2010−168269号公報

【特許文献11】米国特許2011/020204A1公報

【非特許文献】

【0017】

【非特許文献1】ATLAS OF ZEOLITE FRAMEWORK TYPES,Fifth Revised Edition,p.96(2001)

【非特許文献2】Nature,Vol.181,p.1794(1958)

【非特許文献3】Chem.Commun,p.1881(1998)

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明は、触媒担体や吸着剤の基材として、イオン交換サイト数や固体酸量の観点からAl含有量が高く、かつ高い耐久性及び耐熱性を有するチャバザイト型ゼオライト及びその製造方法を提供することを目的としている。更に本発明は、銅が担持されている新規なチャバサイト型ゼオライトを提供する。更には、従来の銅が担持されているチャバサイト型ゼオライト触媒と比べ、低温域における窒素酸化物の還元率が高い、銅が担持されているゼオライトを含む窒素酸化物還元除去触媒、並びに、この触媒を使用する窒素酸化物還元除去方法を提供することにある。

【課題を解決するための手段】

【0019】

本発明者らは、チャバザイト型ゼオライトの耐久性及び耐熱性向上及びその製造方法について鋭意検討を重ねた。その結果、触媒、吸着剤やイオン交換剤として有用なSiO2/Al2O3モル比が15未満であり、かつ、平均粒子径が1.0μm以上8.0μm以下のチャバザイト型ゼオライトは耐久性及び耐熱性が高く、更には、本発明に係る新規なチャバザイト型ゼオライトの製造方法を見出し、本発明を完成させるに至った。

【0020】

本発明は、以下の態様を有する。

(1)SiO2/Al2O3モル比が15未満であって、平均粒子径が1.0μm以上8.0μm以下であることを特徴とするチャバザイト型ゼオライト。

(2)平均粒子径が1.0μm以上5.0μm以下である前記(1)に記載のチャバザイト型ゼオライト。

(3)90%粒子径が体積基準で15.0μm以下ある前記(1)または(2)に記載のチャバザイト型ゼオライト。

【0021】

(4)原料組成物における構造指向剤のSiO2に対するモル比が、

0.05≦構造指向剤/SiO2<0.13であり、かつ、

原料組成物における水のSiO2に対するモル比が、

5≦H2O/SiO2<30である原料組成物を、Na+、K+、Rb+、Cs+及びNH4+からなる群から選ばれる少なくとも2種の陽イオンの存在下において結晶化させることを特徴とする前記(1)乃至(3)のいずれか一つに記載のチャバザイト型ゼオライトの製造方法。

(5)前記構造指向剤が、N,N,N−トリアルキルアダマンタンアンモニウムをカチオンとする水酸化物、ハロゲン化物、炭酸塩、メチルカーボネート塩及び硫酸塩、及び、N,N,N−トリメチルベンジルアンモニウムイオン、N−アルキル−3−キヌクリジノールイオン、またはN,N,N−トリアルキルエキソアミノノルボルナンをカチオンとする水酸化物、ハロゲン化物、炭酸塩、メチルカーボネート塩及び硫酸塩からなる群から選ばれる少なくとも一種であることを特徴とする前記(4)に記載のチャバザイト型ゼオライトの製造方法。

(6)前記構造指向剤が、N,N,N−トリメチルアダマンタンアンモニウム水酸化物、N,N,N−トリメチルアダマンタンアンモニウムハロゲン化物、N,N,N−トリメチルアダマンタンアンモニウム炭酸塩、N,N,N−トリメチルアダマンタンアンモニウムメチルカーボネート塩及びN,N,N−トリメチルアダマンタンアンモニウム硫酸塩からなる群から選ばれる少なくとも一種であることを特徴とする前記(5)に記載のチャバザイト型ゼオライトの製造方法。

【0022】

(7)SiO2/Al2O3モル比が15未満であって、平均粒子径が1.0μm以上8.0μm以下であり、銅が担持されていることを特徴とするチャバザイト型ゼオライト。

(8)平均粒子径が1.0μm以上5.0μm以下であることを特徴とする前記(7)に記載のチャバザイト型ゼオライト。

(9)体積基準の90%粒子径が15.0μm以下であることを特徴とする前記(7)または(8)に記載のチャバザイト型ゼオライト。

(10)銅/アルミニウムの原子割合が0.10〜1.00であることを特徴とする前記(7)乃至(9)のいずれか一つに記載のチャバザイト型ゼオライト。

(11)イオン交換サイトが銅及び/又はプロトン(H+)で占有されていることを特徴とする前記(7)乃至(10)のいずれか一つに記載のチャバザイト型ゼオライト。

(12)結晶構造がSSZ−13であることを特徴とする前記(7)乃至(11)のいずれか一つに記載のチャバザイト型ゼオライト。

【0023】

(13)前記(7)及至(12)のいずれか一つに記載のチャバザイト型ゼオライトを含むことを特徴とする窒素酸化物還元除去触媒。

(14)水熱耐久処理後における、150℃での窒素酸化物の還元率が52%以上である前記(13)に記載の窒素酸化物還元除去触媒。

(15)前記(13)又は(14)に記載の窒素酸化物還元除去触媒を使用することを特徴とする窒素酸化物の還元除去方法。

【0024】

以下、本発明に係るチャバザイト型ゼオライトについて説明する。

【0025】

本発明に係るチャバザイト型ゼオライトは、SiO2/Al2O3モル比が15未満の高シリカチャバザイトである。好ましくはSiO2/Al2O3モル比が10以上15未満である。SiO2/Al2O3モル比が15より大きい場合には吸着剤あるいは触媒担体に有用な耐久性及び耐熱性が得られる。しかしながら、用途によって要求されるイオン交換能や固体酸性が不十分となる。

【0026】

本発明に係るチャバザイト型ゼオライトの耐熱性は、水熱耐久処理後における結晶化度の残存率で評価した。銅が担持されているチャバザイト型ゼオライトの耐久性は、同様の水熱耐久処理後における窒素酸化物の還元率で評価した。なお、水熱耐久処理は、水蒸気を10容量%含む空気流通下において温度900℃、1時間、空間速度6,000hr−1で行った。窒素酸化物還元触媒の性能は水熱耐久処理の性能で評価されることが一般的である。その水熱耐久処理としては、特に規格化されたものはない。従って、本発明に係るチャバザイト型ゼオライトの水熱耐久処理条件は窒素酸化物還元触媒の水熱耐久処理条件として一般的に用いられる条件の範疇であり、特に特殊な条件ではない。

【0027】

本発明に係るチャバザイト型ゼオライトは平均粒子径が1.0μm以上8.0μm以下である。従来報告されている1.0μm未満の結晶粒子では吸着剤あるいは触媒担体に用いた場合、耐久性及び耐熱性が低くなる。一方、平均粒子径が8.0μmを超えると、ハニカム担体にコートした場合に目詰まりや剥離が発生しやすくなり、成型品にした場合には圧縮強度が悪化する要因となる。

【0028】

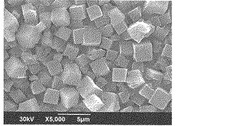

本発明に係るチャバザイト型ゼオライトの結晶粒子は、その殆どが菱面体あるいは立方状粒子として分散しており、また菱面がはっきりと観察できる結晶粒子形態を有しているのが特徴である。そのため、本発明に係るチャバザイト型ゼオライトの平均粒子径は、独立に分散している結晶粒子径として評価する。従来に報告されているチャバザイト型ゼオライトには、凝集成長により粒子間の境界が不明瞭な複数の結晶粒子からなる凝集粒子を形成するものがあるが、本発明に係るチャバザイト型ゼオライトの粒子形態とは異なるものである。合成ゼオライトの工業的な製造技術、及びその吸着剤や触媒としての利用の観点から、本発明に係るチャバザイト型ゼオライトは、平均粒子径が1.0μm以上5.0μm以下であることが好ましい。

【0029】

本発明に係るチャバザイト型ゼオライトの平均粒子径は、SEM観察に基づく平均粒子径を意味する。ここで、SEM観察に基づく平均粒子径とは、走査型電子顕微鏡(SEM)による観察像から計測された粒子径(一次粒子径)であって、50個以上の一次粒子が観察できる任意倍率での視野中に存在するチャバザイト型ゼオライトの各粒子径の平均値をいう。

【0030】

本発明に係るチャバザイト型ゼオライトの平均粒子径は、SEM観察に基づく平均粒子径の測定方法以外の方法で測定して、1.0μm以上8.0μm以下の範囲に含まれない平均粒子径を有するチャバザイト型ゼオライトであっても、SEM観察に基づく方法で測定すれば、1.0μm以上8.0μm以下であれば、本発明に係るチャバザイト型ゼオライトの平均粒子径の範囲に含まれる。

【0031】

SEM観察に基づく平均粒子径は、例えば、5,000倍の倍率で撮影した1つまたは複数の観察視野において任意に選択した50個以上の結晶粒子を任意方向に測った粒子径を相加平均することによって、評価することができる。SEMの観察条件は、結晶粒子の形状及び個数が明瞭に観察できるものであれば特に限定されない。

【0032】

また本発明に係るチャバザイト型ゼオライトにおいては、90%粒子径が15.0μm以下であることが好ましく、10.0μm以下であることがより好ましい。なお、前記の平均粒子径がSEM観察に基づく一次粒子であるのに対して、90%粒子径はこれらの凝集粒子の粒子径を意味する。

【0033】

本発明に係るチャバザイト型ゼオライトの粒子径分布は、レーザー回折散乱法による粒子径分布測定(体積分布)で評価することができる。レーザー回折散乱法による粒子径分布は、ゼオライトを水中に分散させて、超音波式ホモジナイザーで結晶粒子の分散状態を均一化にする処理を施した後に測定することで、再現性良く定量化することができる。90%粒子径が15.0μmを超えると、本発明に係るチャバザイト型ゼオライトの特徴である平均粒子径が1.0μm以上8.0μm以下の分散した結晶粒子が得られ難い。またハニカム担体にコートした場合には目詰まりや剥離が発生しやすくなり、成型品にした場合には圧縮強度が悪化する要因となる。

【0034】

次に本発明に係るチャバザイト型ゼオライトの製造方法について説明する。

【0035】

本発明に係るチャバザイト型ゼオライトの原料は、シリカ源、アルミニウム源、アルカリ源、構造指向剤(これ以降、「SDA」と称する。)と水から構成される。また、種晶などの結晶化促進作用を有する成分を添加しても良い。

【0036】

シリカ源は、例えば、コロイダルシリカ、無定型シリカ、珪酸ナトリウム、テトラエチルオルトシリケート及びアルミノシリケートゲルなどを使用することができる。

【0037】

アルミナ源は、例えば、硫酸アルミニウム、アルミン酸ナトリウム、水酸化アルミニウム、塩化アルミニウム、アルミノシリケートゲル及び金属アルミニウムなどを用いることができる。シリカ源及びアルミナ源は、他の原料と十分均一に混合できる形態のものが好ましい。

【0038】

アルカリ源は、例えば、ナトリウム、カリウム、ルビジウム、セシウムおよびアンモニウムの水酸化物、ハロゲン化物、硫酸塩、硝酸塩、炭酸塩などの各種の塩、アルミン酸塩及び珪酸塩中のアルカリ成分、アルミノシリケートゲル中のアルカリ成分などを用いることができる。

【0039】

SDAとしては、N,N,N−トリアルキルアダマンタンアンモニウムをカチオンとする水酸化物、ハロゲン化物、炭酸塩、メチルカーボネート塩及び硫酸塩;及びN,N,N−トリメチルベンジルアンモニウムイオン、N−アルキル−3−キヌクリジノールイオン、またはN,N,N−トリアルキルエキソアミノノルボルナンをカチオンとする水酸化物、ハロゲン化物、炭酸塩、メチルカーボネート塩及び硫酸塩からなる群から選ばれる少なくとも一種を使用することができる。

【0040】

SDAとして、N,N,N−トリメチルアダマンタンアンモニウム水酸化物(これ以降、“TMADAOH”と略記する。)、N,N,N−トリメチルアダマンタンアンモニウムハロゲン化物、N,N,N−トリメチルアダマンタンアンモニウム炭酸塩、N,N,N−トリメチルアダマンタンアンモニウムメチルカーボネート塩及びN,N,N−トリメチルアダマンタンアンモニウム硫酸塩からなる群から選ばれる少なくとも一種を使用することがより好ましい。

【0041】

本発明に係るチャバザイト型ゼオライトは、SDA/SiO2モル比が0.05以上0.13未満、H2O/SiO2モル比が5以上30未満で製造することができる。

【0042】

SDA/SiO2モル比が0.13以上では、従来の様に結晶の平均粒子径が1.5μm未満のチャバザイト型ゼオライトしか得られない。またSDAは高価であるため、SDA/SiO2モル比が0.13以上では経済合理性にも欠ける。一方、SDA/SiO2モル比が0.05未満では、チャバザイト型ゼオライトの結晶化が不十分となる。そのため、副生物(不純物)が生成する、あるいは、結晶化度が低くなるため、得られるチャバザイト型ゼオライトの耐熱性が不十分となる。

【0043】

H2O/SiO2モル比が30以上であると、収量が低くなり不経済である。一方、5未満では、原料組成物の粘度が増大し流動性が無くなるため、工業的な製造が困難となる。またいずれの場合にも副生物(不純物、未反応物の残存)が発生し易い。

【0044】

本発明に係るチャバザイト型ゼオライトの原料組成物のSiO2/Al2O3モル比としては、50以下が好ましい。50より大きいと、SiO2/Al2O3モル比が15未満のチャバザイト型ゼオライトの合成には不経済あるいは困難である。

【0045】

水酸イオン量の指標であるOH/SiO2モル比は0.1以上0.9未満が好ましい。より好ましくは0.15〜0.5である。0.1未満であるとゼオライトの結晶化が進行し難く、また0.9以上の場合はシリカ成分の溶解が促進されるため、本発明に係るSiO2/Al2O3モル比と粒子径を有するチャバザイト型ゼオライトが得られ難い。

【0046】

また本発明に係るチャバザイト型ゼオライトの製造の際には、鉱化作用を有する陽イオンとして、Na+、K+、Rb+、Cs+及びNH4+からなる群から選ばれる少なくとも2種を存在させて結晶化させる。これらの陽イオンが含まれない場合、SDA/SiO2モル比が0.13未満において結晶化の進行が不十分となり、また副生物(不純物結晶)が生成する。更には本発明に係る平均粒子径が1.0μm以上8.0μm以下のチャバザイト型ゼオライトが得られ難い。これらの陽イオンが1種のみ含まれる場合も同様に、結晶化が不十分になるか、あるいは本発明に係る平均粒子径が得られ難い。

【0047】

本発明に係るチャバザイト型ゼオライトは、水、シリカ原料、アルミナ原料、アルカリ成分、及びSDAから成る原料組成物を密閉式圧力容器中で、100〜200℃の任意の温度で、十分な時間をかけて結晶化させることにより製造することができる。結晶化は、原料組成物を静置した状態で行ってもよいが、原料組成物を攪拌混合した状態で行うことが好ましい。

【0048】

結晶化終了後、十分放冷し、固液分離し、十分量の純水で洗浄し、100〜150℃の任意の温度で乾燥して本発明に係るチャバザイト型ゼオライトが得られる。

【0049】

得られたチャバザイト型ゼオライトはそのまま吸着剤、触媒担体あるいはイオン交換体として使用することができる。また、得られたチャバザイト型ゼオライトは細孔内にSDA及び/又はアルカリ金属を含有しており、必要に応じてこれらを除去した後に使用することもできる。SDA及び/又はアルカリ金属の除去処理は、酸性溶液やSDA分解成分を含んだ薬液を用いた液相処理、レジンなどを用いた交換処理、熱分解処理を採用することができ、これらの処理を組合せても良い。更には、ゼオライトのイオン交換能を利用してH型やNH4型に変換して用いることもでき、その方法は公知の技術を採用することができる。

【0050】

次に、本発明に係る銅が担持されている新規なチャバザイト型ゼオライト、及びそのゼオライトを含む触媒について説明する。

【0051】

チャバザイト型ゼオライトは、窒素酸化物還元触媒、特にアンモニアを還元剤として用いるSCR触媒といわれる選択的接触還元触媒(SCRは“Selective catalytic reduction”の略。)に用いられるゼオライトとして知られている。

【0052】

本発明に係る銅が担持されている新規なチャバザイト型ゼオライトは、SiO2/Al2O3モル比が15未満のチャバザイト型ゼオライトであり、且つ、平均粒子径が1.0μm以上8.0μm以下である銅が担持されているチャバザイト型ゼオライトである。

【0053】

本発明に係る銅が担持されている新規なチャバザイト型ゼオライトは、チャバザイト型ゼオライトと銅の相互作用により、SCR触媒として使用した場合に優れた触媒活性を呈する。

【0054】

本明細書において、触媒活性とは、本発明に係る銅が担持されているチャバザイト型ゼオライトにおける、窒素酸化物の還元率を意味する。担持される銅のアルミニウムに対する原子割合(銅/アルミニウム)は0.10〜1.00の範囲であることが好ましい。原子割合(銅/アルミニウム)の下限は0.15以上であることがより好ましく、0.2以上であることがより好ましい。また、原子割合(銅/アルミニウム)の上限は0.6以下であることが好ましく、0.4以下であることがより好ましい。また銅/アルミニウムの原子割合が1.00を超えると、水熱耐久処理により触媒活性が著しく低下する。

【0055】

本発明に係る銅が担持されている新規なチャバザイト型ゼオライトは、そのイオン交換サイトが銅及び/又はプロトン(H+)で占有されていることが好ましい。銅が占有しているイオン交換サイト以外のイオン交換サイトが、プロトンのみで占有されていることで、窒素酸化物の還元率がより高くなる。

【0056】

またSiO2/Al2O3モル比は15未満であり、好ましくはSiO2/Al2O3モル比が10以上15未満であり、より好ましくSiO2/Al2O3モル比が10以上14.8以下であり、さらに好ましくはSiO2/Al2O3モル比が11以上14.8以下である。

【0057】

SiO2/Al2O3モル比を15未満とすることにより、従来のSiO2/Al2O3モル比が高いチャバザイト型ゼオライト(例えば、SiO2/Al2O3モル比が15〜50のチャバザイト型ゼオライト)に比べ、イオン交換サイト数(触媒活性点)が多くなる。これにより、本発明に係る銅が担持されている新規なチャバザイト型ゼオライトをSCR触媒として使用した場合に優れた触媒活性を得ることができる。

【0058】

本発明に係る銅が担持されている新規なチャバサイト型ゼオライトは、平均粒子径が1.0μm以上8.0μm以下である。

【0059】

本発明に係るチャバザイト型ゼオライトは、平均粒子径が1.0μm以上であること、好ましくは1.2μm以上であること、より好ましくは1.5μmであること、さらにより好ましくは2.0μm以上であることにより、耐熱水性を高めたゼオライトである。これにより、水熱耐久処理後の400℃以上、好ましくは、400℃以上600℃以下の高温域における窒素酸化物の還元率だけでなく、水熱耐久処理後の100℃以上250℃以下、好ましくは100℃以上200℃以下、より好ましくは150℃以上200℃以下の低温域における窒素酸化物の還元率が、従来の銅が担持されているチャバザイト型ゼオライトと比べて高くなる。前記低温域における窒素酸化物の還元率が高くなる要因は必ずしも明らかではない。しかしながら、平均粒子径がこの範囲で大きくなることにより、本発明に係るチャバザイト型ゼオライトの低温域における窒素酸化物の還元率がより高くなりやすい。

【0060】

本発明に係る銅が担持されているチャバザイト型ゼオライトにおける、窒素酸化物の還元率としては、水熱耐久処理後、150℃で52%以上、より好ましくは、150℃で54%以上であることが好ましい。150℃以外の温度における窒素酸化物の還元率が、52%以上でない場合であっても、150℃における還元率が52%以上であるものは、本発明に係る銅が担持されているチャバザイト型ゼオライトが有する窒素酸化物の還元率の範囲に含まれる。

【0061】

一方、平均粒子径が大きくなりすぎると触媒として使用する際の操作性が低下する。従って、本発明に係るチャバザイト型ゼオライトの平均粒子径は8.0μm以下であり、好ましくは5.0μm以下であり、より好ましくは、3.5μm以下である。

【0062】

なお、本発明における平均粒子径とは、結晶子が集合した一次粒子である。そのため、一次粒子が凝集した粒子(いわゆる二次粒子)とは異なる。

【0063】

また本発明に係る銅が担持されているチャバザイト型ゼオライトは、90%粒子径が15.0μm以下であることが好ましい。より好ましくは10.0μm以下である。本発明に係る粒子径分布は、レーザー回折散乱法による粒子径分布測定(体積分布)で評価することができる。レーザー回折散乱法による粒子径分布は、ゼオライトを水中に分散させて、超音波式ホモジナイザーで結晶粒子の分散状態を均一化にする処理を施した後に測定することで、再現性良く定量化することができる。90%粒子径が15.0μmを超えると、本発明に係るチャバザイト型ゼオライトの特徴である平均粒子径が1.0μm以上8.0μm以下の分散した結晶粒子が得られ難い。またハニカム担体にコートした場合には目詰まりや剥離が発生しやすくなり、成型品にした場合には圧縮強度が悪化する要因となる。

【0064】

本発明に係るゼオライトはチャバザイト構造を構成要件とする。その中でも特にSSZ−13に属する結晶構造を有するチャバザイト型ゼオライトが好ましい。その理由は、SiO2/Al2O3モル比が5以上であるSSZ−13に属する結晶構造を有することで、チャバザイト型ゼオライトに十分な耐久性を付与することができるからである。

【0065】

次に、本発明に係る銅が担持されている新規なチャバザイト型ゼオライトの製造方法及び使用方法について説明する。

【0066】

本発明に係る銅が担持されている新規なチャバザイト型ゼオライトの製造方法は特に限定されない。例えば、チャバザイト型ゼオライトを製造し、これをH型に変換した後に、銅を担持させることにより製造することができる。

【0067】

本発明に係る銅が担持されている新規なチャバザイト型ゼオライトは、前述の製造方法で得られたチャバザイト型ゼオライトに銅を担持させて製造することが好ましい。特に、H型のチャバザイト型ゼオライトに銅を担持させて製造することが好ましい。これにより、イオン吸着サイトが銅及び/又はプロトン(H+)で占有されているチャバザイト型ゼオライトとすることができる。

【0068】

銅が担持されれば、その担持方法は特に限定されない。銅の担持方法として、イオン交換法、含浸担持法、蒸発乾固法、沈殿担持法、物理混合法、骨格置換法等の方法を採用することができる。

【0069】

銅担持に用いる原料も、銅を含む硝酸塩、硫酸塩、酢酸塩、塩化物、錯塩、酸化物、複合酸化物など可溶性、不溶性のいずれも使用できる。

【0070】

チャバザイト型ゼオライトに銅を担持させる方法としては、本発明に係るチャバザイト型ゼオライトに対し、例えば、0.2倍等量以上5.0倍等量未満の割合の酢酸銅一水和物を用いてイオン交換法で銅を担持させる方法等を挙げることができる。

【0071】

なお、チャバザイト型ゼオライトに銅を担持させる際に、用いられる銅の当量数については、チャバザイト型ゼオライト中のアルミニウムに対して、銅担持に用いる原料に含まれる銅が、原子比(Cu/Al比)で0.5に相当する量を1倍等量とした。

【0072】

本発明に係る銅が担持されている新規なチャバザイト型ゼオライトは、排気ガス処理システムに組み込まれる触媒として使用することができる。更には、ガス流中に含まれる窒素酸化物を、酸素の存在下で還元除去する触媒、いわゆる窒素酸化物還元触媒として使用することができる。

【0073】

特に、本発明に係る銅が担持されている新規なチャバザイト型ゼオライトは、水熱耐久処理後であっても、400℃以上、好ましくは、400℃以上600℃以下の高温域での窒素酸化物の還元率が高いだけではなく、100℃以上250℃以下、好ましくは100℃以上200℃以下、より好ましくは150℃以上200℃以下の低温域における窒素酸化物の還元率が高い触媒、いわゆる低温活性に優れた窒素酸化物還元触媒として使用することができる。なお、本発明においては、水熱耐久処理後の高温域での窒素酸化物の還元率を、500℃での窒素酸化物の還元率で評価し、水熱耐久処理後の低温域での窒素酸化物の還元率を、150℃での窒素酸化物の還元率で評価している。

【0074】

本発明に係る銅が担持されている新規なチャバサイト型ゼオライトのSCR触媒としての低温活性は、上記の水熱耐久処理後に、100℃以上250℃以下、好ましくは100℃以上200℃以下、より好ましくは150℃以上200℃以下の低い温度での窒素酸化物還元率を測定することで判断することができる。

【0075】

また本発明に係るチャバザイト型ゼオライトからなる窒素酸化物還元触媒は、シリカ、アルミナ及び粘土鉱物等のバインダーと混合し成形して使用することもできる。成形する際に用いられる粘土鉱物として、カオリン、アタパルガイト、モンモリロナイト、ベントナイト、アロフェン、セピオライトが例示できる。また、コージェライト製或いは金属製のハニカム基材にウォッシュコートして使用することもできる。

【0076】

排ガスからの窒素酸化物の還元除去は、上記のチャバザイト型ゼオライトから構成される触媒と前記排ガスを接触させることにより行うことができる。本発明に係るチャバザイト型ゼオライトにより還元除去される窒素酸化物は、例えば一酸化窒素、二酸化窒素、三酸化二窒素、四酸化二窒素、一酸化二窒素、及びそれらの混合物が例示される。好ましくは一酸化窒素、二酸化窒素、一酸化二窒素である。ここで本発明が処理可能な排ガスの窒素酸化物濃度は限定されるものではない。

【0077】

また前記排ガスには窒素酸化物以外の成分が含まれている場合にも有効であり、炭化水素、一酸化炭素、二酸化炭素、水素、窒素、酸素、硫黄酸化物、水が含まれていても良い。具体的には、本発明に係る窒素酸化物の還元除去方法では、例えば、ディーゼル自動車、ガソリン自動車、ボイラー、ガスタービン等の多種多様の排ガスから窒素酸化物を還元除去することができる。

【0078】

本発明に係る窒素酸化物の還元除去方法は、還元剤の存在下で窒素酸化物が還元除去されるが、前記排ガス中に含まれる炭化水素、一酸化炭素、水素等を還元剤として利用することができ、更には必要に応じて適当な還元剤を排ガスに添加して共存させても良い。排ガスに添加される還元剤は特に限定されず、例えば、アンモニア、尿素、有機アミン類、炭化水素、アルコール類、ケトン類、一酸化炭素、水素等が挙げられる。窒素酸化物の還元除去効率をより高めるためには、反応選択性の高いアンモニア、尿素、有機アミン類が好適である。これらの還元剤の添加方法は特に限定されず、還元成分をガス状で直接添加する方法、水溶液などの液状を噴霧し気化させる方法、噴霧熱分解させる方法等を採用することができる。これらの還元剤の添加量は、十分に窒素酸化物を還元除去することができるように任意に設定すれば良い。

【0079】

本発明に係る窒素酸化物の還元除去方法において、本発明に係るチャバザイト型ゼオライトから成る触媒と排ガスを接触させる際の空間速度は特に限定されないが、好ましい空間速度は体積基準で500〜50万hr−1、更に好ましくは2000〜30万hr−1である。

【発明の効果】

【0080】

本発明に係るチャバザイト型ゼオライトは、触媒担体や吸着剤の基材として有用な組成を有し、耐久性及び耐熱性が高い。また、本発明に係るチャバザイト型ゼオライトは、実用上で有用な粒子径分布に制御されている。更には耐久性及び耐熱性の高いチャバザイト型ゼオライトを高価な有機構造指向剤の使用量が少ない条件で製造できる。更に本発明に係る銅が担持されているチャバサイト型ゼオライトを含む窒素酸化物還元触媒は、水熱耐久処理後であっても、高い触媒活性を有する。

【図面の簡単な説明】

【0081】

【図1】ゼオライト1の走査型電子顕微鏡(これ以降、「SEM」とする。)写真である。

【図2】ゼオライト3のSEM写真である。

【図3】ゼオライト5のSEM写真である。

【図4】ゼオライト9のSEM写真である。

【図5】ゼオライト10のSEM写真である。

【図6】比較ゼオライト1のSEM写真である。

【図7】比較ゼオライト2のSEM写真である。

【図8】比較ゼオライト3のSEM写真である。

【図9】比較ゼオライト5のSEM写真である。

【図10】比較ゼオライト10のSEM写真である。

【図11】実施例21で得られた、銅が担持されているゼオライトのSEM写真である。

【実施例】

【0082】

以下の実施例及び比較例により本発明を具体的に説明する。しかしながら、本発明はこれら実施例に限定されるものではない。

【0083】

実施例1(ゼオライト1の製造)

N,N,N−トリメチルアダマンタンアンモニウム水酸化物25%水溶液(これ以降、「TMADAOH25%水溶液」とする。)13.9gに、純水31.4g、水酸化カリウム48%水溶液2.5g、珪酸ナトリウムと硫酸アルミニウムから調製した無定形アルミノシリケートゲル9.0gを加えよく混合し、原料組成物を得た。原料組成物の組成はSiO2:0.048Al2O3:0.124TMADAOH:0.054Na2O:0.081K2O:18H2Oとした。

【0084】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で72時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比は14.9であった。このチャバザイト型ゼオライトについて、SEMによって5,000倍の倍率で撮影した3視野から任意の150個の結晶粒子を選択し、その各粒子径を相加平均して得た粒子径(これ以降、「SEM粒子径」とする。)は1.54μmであった。また、チャバザイト型ゼオライトに純水を加え固形分1%のスラリーとし、超音波分散を2分間施した後にレーザー回折散乱法による粒子径分布測定(体積分布)を行った。その結果、得られたチャバザイト型ゼオライトは、10%粒子径が1.54μm、50%粒子径が2.36μm、及び、90%粒子径が3.39μmであった。このチャバザイト型ゼオライトをゼオライト1とした。

【0085】

以下の表1に、チャバザイト型ゼオライトのX線回折パターン(米国特許4,544,538号明細書)と実施例1で得られた生成物のX線回折パターンの比較を示す。

【0086】

【表1】

【0087】

実施例2(ゼオライト2の製造)

TMADAOH25%水溶液11.1g、純水35.2g、水酸化カリウム48%水溶液1.2g、及び、珪酸ナトリウムと硫酸アルミニウムから調製した無定形アルミノシリケートゲル9.6gを加えよく混合し、原料組成物を得た。原料組成物の組成はSiO2:0.063Al2O3:0.098TMADAOH:0.065Na2O:0.036K2O:18H2Oとした。

【0088】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら170℃で48時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトはSiO2/Al2O3モル比が14.2であった。

【0089】

このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.03μm、10%粒子径が1.54μm、50%粒子径が3.94μm、及び、90%粒子径が7.14μmであった。このチャバザイト型ゼオライトをゼオライト2とした。

【0090】

実施例3(ゼオライト3の製造)

TMADAOH25%水溶液9.3g、純水36.2g、水酸化ナトリウム48%水溶液0.4g、水酸化カリウム48%水溶液2.0g、及び、脱Na処理を行った無定形アルミノシリケートゲル9.2gを加えよく混合し、原料組成物を得た。原料組成物の組成はSiO2:0.065Al2O3:0.081TMADAOH:0.021Na2O:0.063K2O:18H2Oとした。

【0091】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が14.4であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.90μm、10%粒子径が2.76μm、50%粒子径が5.37μm、及び、90%粒子径が9.07μmであった。このチャバザイト型ゼオライトをゼオライト3とした。

【0092】

実施例4(ゼオライト4の製造)

TMADAOH25%水溶液9.3g、純水36.2g、水酸化ナトリウム48%水溶液0.9g、水酸化カリウム48%水溶液1.4g、及び、無定形アルミノシリケートゲル9.3gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.076Al2O3:0.081TMADAOH:0.042Na2O:0.042K2O:18H2Oとした。

【0093】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら170℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が12.5であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.59μm、10%粒子径が2.98μm、50%粒子径が7.90μm、及び、90%粒子径が20.7μmであった。このチャバザイト型ゼオライトをゼオライト4とした。

【0094】

実施例5(ゼオライト5の製造)

原料組成物のSiO2/Al2O3モル比を変更した以外は、実施例4と同様な方法で生成物を得た。

【0095】

粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が14.4であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が2.23μm、10%粒子径が4.65μm、50%粒子径が9.22μm、及び、90%粒子径が16.7μmであった。このチャバザイト型ゼオライトをゼオライト5とした。

【0096】

実施例6(ゼオライト6の製造)

結晶化温度を170℃にした以外は実施例3と同様な方法で生成物を得た。

【0097】

粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が14.4であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が2.67μm、10%粒子径が4.18μm、50%粒子径が9.16μm、及び、90%粒子径が17.9μmであった。このチャバザイト型ゼオライトをゼオライト6とした。

【0098】

実施例7(ゼオライト7の製造)

結晶化温度を180℃にした以外は実施例3と同様な方法で生成物を得た。

【0099】

粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が14.8であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が3.50μm、10%粒子径が5.95μm、50%粒子径が10.7μm、及び、90%粒子径が19.0μmであった。このチャバザイト型ゼオライトをゼオライト7とした。

【0100】

実施例8(ゼオライト8の製造)

TMADAOH25%水溶液589g、純水2270g、水酸化ナトリウム48%水溶液27g、水酸化カリウム48%水溶液127g、及び、無定形アルミノシリケートゲル582gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.072Al2O3:0.081TMADAOH:0.021Na2O:0.063K2O:18H2Oとした。

【0101】

この原料組成物を4Lのステンレス製オートクレーブに密閉し、直接に撹拌しながら150℃で91時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が13.4であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が2.34μm、10%粒子径が2.69μm、50%粒子径が6.38μm、及び、90%粒子径が9.96μmであった。このチャバザイト型ゼオライトをゼオライト8とした。

【0102】

実施例9(ゼオライト9の製造)

TMADAOH25%水溶液8.3g、純水37.0g、水酸化ナトリウム48%水溶液0.9g、水酸化カリウム48%水溶液1.4g、及び、無定形アルミノシリケートゲル9.4gを加えよく混合し原料組成物を得た。原料組成物の組成はSiO2:0.076Al2O3:0.082TMADAOH:0.043Na2O:0.043K2O:18H2Oとした。

【0103】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が12.1であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.12μm、10%粒子径が2.54μm、50%粒子径が4.26μm、及び、90%粒子径が8.04μmであった。このチャバザイト型ゼオライトをゼオライト9とした。

【0104】

実施例10(ゼオライト10の製造)

TMADAOH25%水溶液7.5g、純水37.0g、水酸化ナトリウム48%水溶液1.0g、水酸化カリウム48%水溶液1.4g、及び、無定形アルミノシリケートゲル9.3gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.072Al2O3:0.065TMADAOH:0.044Na2O:0.044K2O:18H2Oとした。

【0105】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が13.3であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.50μm、10%粒子径が2.74μm、50%粒子径が5.56μm、及び、90%粒子径が9.96μmであった。このチャバザイト型ゼオライトをゼオライト10とした。

【0106】

実施例11(ゼオライト11の製造)

原料組成物のSiO2/Al2O3モル比を12、結晶化温度を160℃に変えた以外は実施例10と同様な方法で生成物を得た。

【0107】

粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が12.2であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.41μm、10%粒子径が3.23μm、50%粒子径が5.84μm、及び、90%粒子径が24.5μmであった。このチャバザイト型ゼオライトをゼオライト11とした。

【0108】

実施例12(ゼオライト12の製造)

TMADAOH25%水溶液6.9g、純水38.2g、水酸化ナトリウム48%水溶液1.0g、水酸化カリウム48%水溶液1.5g、無定形アルミノシリケートゲル9.4gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.082Al2O3:0.060TMADAOH:0.046Na2O:0.046K2O:18H2Oとした。

【0109】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で70時間加熱した。加熱後の生成物を固液分離し、十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3比が11.8であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.45μm、10%粒子径が3.11μm、50%粒子径が5.64μm、及び、90%粒子径が38.2μmであった。このチャバザイト型ゼオライトをゼオライト12とした。

【0110】

比較例1(比較ゼオライト1の製造)

米国特許4,544,538号明細書の実施例2に開示されている方法を参照して、以下の様にチャバザイト型ゼオライトを製造した。

【0111】

3号珪酸ナトリウム水溶液(SiO2;29.3%、Na2O;9.2%)14.7g、N,N,N−トリメチルアダマンタンアンモニウム臭化物(これ以降、「TMADABr」とする。)20%水溶液19.6g、純水2.1gを混合して水溶液を調製した(得られた水溶液を「水溶液A」とする)。次に、純水17.1gに硫酸アルミニウム水溶液(Al2O3;8.0%)1.4g、水酸化ナトリウム48%水溶液2.0gを加えた水溶液を調製した(得られた水溶液を「水溶液B」とする)。水溶液Aに水溶液Bを加え、これを均一になるまで攪拌して原料組成物を得た。原料組成物の組成はSiO2:0.016Al2O3:0.20TMADABr:0.47Na2O:36H2Oとした。

【0112】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら140℃で144時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が8.9であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が8.78μm、10%粒子径が8.06μm、50%粒子径が14.46μm、及び、90%粒子径が32.66μmであった。このチャバザイト型ゼオライトを比較ゼオライト1とした。

【0113】

比較例2(比較ゼオライト2の製造)

米国特許4,544,538号明細書の実施例7に開示されている方法を参照して、以下の様にチャバザイト型ゼオライトを製造した。

【0114】

3号珪酸ナトリウム水溶液14.9g、TMADABr20%水溶液12.8g、純水7.9gを混合して水溶液を調製した(得られた水溶液を「水溶液A2」とする)。次に純水16.0gに硫酸アルミニウム水溶液3.3g、水酸化ナトリウム48%水溶液2.1gを加えた水溶液を調製した(得られた水溶液を「水溶液B2」とする)。水溶液A2に水溶液B2を加え、これを均一になるまで攪拌して原料組成物を得た。原料組成物の組成はSiO2:0.036Al2O3:0.13TMADABr:0.47Na2O:36H2Oとした。

【0115】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら140℃で144時間加熱した。加熱後の生成物を固液分離し、得られた構想を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が10.7であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が0.62μm、10%粒子径が0.65μm、50%粒子径が1.04μm、及び、90%粒子径が1.55μmであった。このチャバザイト型ゼオライトを比較ゼオライト2とした。

【0116】

比較例3(比較ゼオライト3の製造)

原料組成物のSiO2/Al2O3モル比を変更したこと以外は、比較例2と同様な方法でチャバザイト型ゼオライトを製造した。

【0117】

3号珪酸ナトリウム水溶液15.1g、TMADABr20%水溶液13.0g、純水8.0gを混合して水溶液を調製した(得られた水溶液を「水溶液A3」とする)。次に純水18.2gに硫酸アルミニウム水溶液0.6g、水酸化ナトリウム48%水溶液2.1gを加えた水溶液を調製した(得られた水溶液を「水溶液B3」とする)。水溶液A3に水溶液B3を加え、これを均一になるまで攪拌して原料組成物を得た。原料組成物の組成はSiO2:0.007Al2O3:0.13TMADABr:0.47Na2O:36H2Oとした。

【0118】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら140℃で144時間加熱した。加熱後の生成物を固液分離し、得られた構想を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が9.9であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が14.04μm、10%粒子径が18.42μm、50%粒子径が47.48μm、及び、90%粒子径が86.32μmであった。このチャバザイト型ゼオライトを比較ゼオライト3とした。

【0119】

比較例4(比較ゼオライト4の製造)

米国特許4,665,110号明細書に開示されている方法を参照して、以下の様にチャバザイト型ゼオライトを製造した。

【0120】

TMADAOH13%水溶液17.9g、純水27.2g、水酸化ナトリウム48%水溶液0.9g、水酸化アルミニウム0.29g、及び、無定形シリカ粉末(東ソーシリカ株式会社製、商品名:ニップシールVN−3)3.7gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.036Al2O3:0.20TMADAOH:0.10Na2O:44H2Oとした。

【0121】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で158時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が22.3であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が0.48μm、10%粒子径が0.71μm、50%粒子径が1.25μm、及び、90%粒子径が2.64μmであった。このチャバザイト型ゼオライトを比較ゼオライト4とした。

【0122】

比較例5(比較ゼオライト5の製造)

原料組成物のSiO2/Al2O3モル比を変更したこと以外は、比較例4と同様な方法でチャバザイト型ゼオライトを製造した。

【0123】

粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトの、SiO2/Al2O3モル比が13.8であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が0.36μm、10%粒子径が0.35μm、50%粒子径が0.59μm、及び、90%粒子径が8.21μmであった。このチャバザイト型ゼオライトを比較ゼオライト5とした。

【0124】

比較例6(比較ゼオライト6の製造)

TMADAOH25%水溶液9.2g、純水35.3g、水酸化カリウム48%水溶液3.4g、及び、脱Na処理を行った無定形アルミノシリケートゲル9.2gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.076Al2O3:0.081TMADAOH:0.106K2O:18H2Oとした。

【0125】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折から、生成物はチャバザイトとマーリノアイトとの混合物であった。

【0126】

比較例7(比較ゼオライト7の製造)

TMADAOH25%水溶液9.4g、純水36.1g、水酸化カリウム48%水溶液2.2g、及び、脱Na処理を行った無定形アルミノシリケートゲル9.3gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.082Al2O3:0.081TMADAOH:0.070K2O:18H2Oとした。

【0127】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が12.0であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が0.89μm、10%粒子径が2.90μm、50%粒子径が5.97μm、及び、90%粒子径が10.9μmであった。このチャバザイト型ゼオライトを比較ゼオライト7とした。

【0128】

比較例8(比較ゼオライト8の製造)

特開2010−168269号公報明細書に開示されている方法を参照して、以下の様にチャバザイト型ゼオライトを製造した。

【0129】

TMADAOH25%水溶液11.2g、純水35.1g、水酸化カリウム48%水溶液1.4g、及び、無定形アルミノシリケートゲル9.4gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.050Al2O3:0.098TMADAOH:0.058Na2O:0.044K2O:18H2Oとした。

【0130】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が17.9であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.50μm、10%粒子径が1.66μm、50%粒子径が3.31μm、及び、90%粒子径が5.70μmであった。このチャバザイト型ゼオライトを比較ゼオライト8とした。

【0131】

比較例9(比較ゼオライト9の製造)

米国特許4,503,024号明細書に開示されている方法を参照して、以下の様に、チャバザイト型ゼオライトを製造した。

【0132】

純水128.6gに、水酸化カリウム48%水溶液16.1g、及び、Y型ゼオライト(東ソー株式会社製、商品名:HSZ−320HOA)15.3gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.18Al2O3:0.06Na2O:0.39K2O:43H2Oとした。

【0133】

この原料組成物を200ccのステンレス製オートクレーブに密閉し、静置して95℃で96時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が4.5であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。SEM観察の結果、その結果、このチャバザイト型ゼオライトは0.5μm未満の微細粒子の凝集体であることが明らかであった。そのため、SEM粒子径の測定は実施しなかった。10%粒子径が4.90μm、50%粒子径が7.47μm、及び、90%粒子径が21.8μmであった。このチャバザイト型ゼオライトを比較ゼオライト9とした。

【0134】

比較例10(比較ゼオライト10の製造)

米国特許2011/020204A1公報に開示されている方法を参照して、以下の様にチャバザイト型ゼオライトを製造した。

【0135】

純水125.2g、水酸化カリウム48%水溶液19.6g、及び、Y型ゼオライト(東ソー株式会社製、商品名:HSZ−320HOA)15.2gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.18Al2O3:0.06Na2O:0.48K2O:43H2Oとした。

【0136】

この原料組成物を200ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら95℃で96時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が4.4であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。SEM観察の結果から、このチャバザイト型ゼオライトは0.5μm未満の微細粒子の凝集体であることが明らかであった。そのため、SEM粒子径の測定は実施しなかった。また、このチャバザイト型ゼオライトは、10%粒子径が4.77μm、50%粒子径が7.32μm、及び、90%粒子径が22.0μmであった。このチャバザイト型ゼオライトを比較ゼオライト10とした。

【0137】

以下の表2に、実施例1〜12及び比較例1〜10の原料組成物と生成物を示した。また、表3にその生成物のSiO2/Al2O3モル比、粒子径分布測定から得た粒子径、及びSEM写真から定量した粒子径を示す。

【0138】

【表2】

【0139】

【表3】

【0140】

実施例13(ゼオライトの耐熱水性試験)

ゼオライト10、比較ゼオライト5の乾燥粉末を空気流通下600℃で2時間焼成した後に、各々を加圧成形後、粉砕して12〜20メッシュに整粒した。整粒したゼオライト3mlを常圧固定床流通式反応管に充填し、水分を10体積%含有させた空気を300ml/minで流通しながら、900℃で1時間処理した。ゼオライトの耐熱性は、水熱耐久処理後の結晶化度で評価した。結晶化度は粉末X線回折を測定し、表1に示すd=4.25の回折ピークにおいて、水熱耐久処理前を100としたピーク強度比として算出した。表4に各水熱耐久処理後の結晶化度(%)を示した。本発明に係るチャバザイト型ゼオライトは従来のチャバザイト型ゼオライトに比して結晶化度の残存率が高く、耐熱性に優れていることが示された。

【0141】

【表4】

【0142】

以下の実施例は、上記のチャバザイト型ゼオライトに銅を担持したチャバサイト型ゼオライトの実施例及び比較例を示す。

【0143】

尚、各測定は以下に示した方法によって実施した。

【0144】

(平均粒子径の測定方法)

平均粒子径の測定は、実施例1と同様にSEM観察で行った。5000倍の倍率で撮影した3視野のSEM写真から任意の150個の結晶粒子を選択し、その各粒子径を平均して粒子径(以降、「SEM粒子径」と称する。)を算出する方法で行った。

【0145】

(ICP組成分析方法による銅のアルミニウムに対する原子割合の算出方法)

60%濃硝酸10mlとフッ酸10mlを500mlのメスフラスコに入れ、純水で標線に合わせて洗浄液を調製した。チャバザイト型ゼオライト30mgを100mlのメスフラスコに入れ、調製した洗浄液で標線に合わせてICP分析液とした。

【0146】

ICP組成分析を行って得られたCuのモル濃度をAlのモル濃度で割り、銅のアルミニウムに対する原子割合とした。

【0147】

(窒素酸化物還元率(%)の測定方法)

以下の条件のガスを所定の温度で接触させた場合の窒素酸化物還元率(%)を測定した。SCR触媒は一般的に還元分解する窒素酸化物と還元剤のアンモニアを1:1で含有するガスを用いて評価することが一般的である。本発明で用いた窒素酸化物還元条件は、通常SCR触媒の窒素酸化物の還元性を評価する一般的な条件の範疇に入るものであり、特に特殊な条件ではない。

【0148】

本発明の評価で採用した窒素酸化物還元条件:

処理ガス組成 NO 200ppm

NH3 200ppm

O2 10容量%

H2O 3容量%

N2 バランス

処理ガス流量 1.5リットル/分

空間速度 60,000hr−1

【0149】

測定手順としては、銅担持チャバザイトをプレス成形後、破砕して12〜20メッシュに整粒した。整粒した各ゼオライトを実施例13と同様の方法で水熱耐久処理を行った。水熱耐久処理後の銅担持チャバザイト1.5mlを常圧固定床流通式反応管に充填した。触媒層に上記の組成のガスを1500ml/minで流通させながら、150〜500℃の任意の温度で定常的な窒素酸化物の除去活性を評価した。

【0150】

窒素酸化物の除去活性は下式で表される。

【0151】

XNOx={([NOx]in−[NOx]out)/[NOx]in}×100

【0152】

ここで、XNOxは窒素酸化物の還元除去率(%)、[NOx]inは入りガスの窒素酸化物濃度、[NOx]outは出ガスの窒素酸化物濃度を示す。

【0153】

実施例14(チャバザイト型ゼオライトの製造と銅の担持)

構造指向剤としてN,N,N−トリメチルアダマンタンアンモニウム水酸化物25.1%水溶液を使用した。この構造指向剤39.4g、純水87.1g、水酸化カリウム48%水溶液8.52g、水酸化ナトリウム48%水溶液1.97g、及び、珪酸ナトリウムと硫酸アルミニウムから調製した無定形アルミノシリケートゲル103.1gを十分に混合し、原料組成物を得た。原料組成物はSiO2:0.065Al2O3:0.08TMADAOH:0.04Na2O:0.13K2O:18H2Oとした。

【0154】

原料組成物をステンレス製オートクレーブに装填し、170℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して固形生成物を得た。得られた固形生成物は蛍光X線分析の結果、SiO2/Al2O3モル比が14.4であることが分った。

【0155】

そのゼオライトのX線回折パターンを以下の表5に示す。

【0156】

【表5】

【0157】

このX線回折パターンは特開2010−168269号公報の表1のX線回折パターンと同一であった。そのため、このゼオライトはチャバサイト型ゼオライトであることが確かめられた。また、このチャバザイト型ゼオライトのSEM粒子径は2.67μmであった。また実施例1と同様に粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは10%粒子径が4.18μm、50%粒子径が9.16μm、及び、90%粒子径が17.9μmであった。

【0158】

このチャバサイト型ゼオライトをNH4+交換してNH4+型チャバザイト型ゼオライトとした後に500℃で1時間加熱してH+型チャバザイト型ゼオライトとした。

【0159】

(銅の担持)

純水80gに酢酸銅一水和物0.95gを投入後、200rpmで10分攪拌することで、酢酸銅水溶液を作製した。酢酸銅水溶液に、上記のH+型チャバサイト型ゼオライト5.45g(600℃で1時間乾燥した時の重量;以下、「dry base」とする)を投入し、200rpmで30℃において2時間攪拌後、固液分離した。固液分離で得られた固相を温純水400gで洗浄し、110℃で一晩乾燥して触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.30であり、SiO2/Al2O3モル比が14.5であった。

【0160】

(水熱耐久処理)

実施例13と同様な方法で水熱耐久処理を行った。得られた触媒の乾燥粉末を加圧成形後、粉砕して12〜20メッシュに整粒した。整粒したゼオライト3mlを常圧固定床流通式反応管に充填し、水分を10体積%含有させた空気を300ml/minで流通しながら、900℃で1時間処理した。

【0161】

(窒素酸化物還元率(%)の測定)

上記に説明した方法で実施した。水熱耐久処理を施した触媒を含む常圧固定床流通式反応器に、200ppmのNO、200ppmのNH3、10%O2、3%H2O及びN2でバランスした供給ガス混合物を加えることにより、触媒の窒素酸化物還元率を測定した。150℃〜500℃の温度範囲にわたり、空間速度60,000時間−1で、反応を行った。窒素酸化物還元率は、触媒層通過後に還元除去されたNOの濃度を、供給ガスにおけるNOの濃度で割ることにより算出した。

【0162】

実施例15(チャバサイト型ゼオライトの製造と銅の担持)

原料組成物を150℃で70時間加熱した以外は、実施例14と同様の方法でチャバサイト型ゼオライトを製造した。

【0163】

粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が14.4であることが分った。また、このチャバザイト型ゼオライトのSEM粒子径は1.90μmであった。また実施例1と同様に粒子径分布測定を行ったところ、このチャバザイト型ゼオライトの10%粒子径が2.76μm、50%粒子径が5.37μm、及び、90%粒子径が9.07μmであった。

【0164】

このチャバサイト型ゼオライトをNH4+交換してNH4+型チャバザイト型ゼオライトとした後に500℃で1時間加熱してH+型チャバサイト型ゼオライトとした。

【0165】

(銅の担持)

純水80gに酢酸銅一水和物2.84gを投入後、200rpmで10分攪拌し、酢酸銅水溶液を作製した。酢酸銅水溶液に、上記のH+型チャバザイト型ゼオライト5.45g(dry base)を投入し、200rpmで30℃において2時間攪拌後、固液分離した。固液分離で得られた固相を温純水400gで洗浄し、110℃で一晩乾燥して触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.28であり、SiO2/Al2O3モル比が14.5であった。

【0166】

(水熱耐熱処理と窒素酸化物還元率(%)の測定)

次に、実施例14に概説したものと同様の方法で、触媒の加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率を測定した。

【0167】

実施例16(銅の担持)

銅を担持する際に酢酸銅一水和物を0.52g、H+型チャバザイト型ゼオライトを5.00gとした以外は実施例14と同様な方法により、触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.25であった。

【0168】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0169】

実施例17(銅の担持)

酢酸銅一水和物の量を半分(1.42g)として調製した酢酸銅水溶液を用いたこと以外は実施例15と同様にして触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.32であった。

【0170】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0171】

実施例18(銅の担持)

銅を担持するゼオライトとしてゼオライト7(実施例7)を使用したこと以外は実施例15と同様にして、触媒を製造した。

【0172】

ゼオライト7の乾燥粉末を空気流通下600℃で2時間焼成した。ゼオライトに含まれるアルミニウム量に対して過剰量の塩化アンモニウムを溶解した水溶液に投入して、イオン交換処理を行った。イオン交換処理後、固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥した。得られた乾燥粉末の蛍光X線分析を行い、NaあるいはKが蛍光X線分析の検出下限(Na2O、K2O≦0.01wt%)まで除去できていることを確認した。このNH4+型チャバザイト型ゼオライトを500℃で1時間焼成して、H+型チャバザイト型ゼオライトにした。

【0173】

純水80gに酢酸銅一水和物0.95gを投入後、200rpmで10分攪拌することで、酢酸銅水溶液を作製した。酢酸銅水溶液に、上記のH+型チャバサイト型ゼオライト5.45g(dry base)を投入し、200rpmで30℃において2時間攪拌後、ヌッチェで固液分離した。固液分離で得られた固相を温純水400gで洗浄し、110℃で一晩乾燥して触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.24であった。

【0174】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0175】

実施例19(銅の担持)

酢酸銅一水和物の量を1.5倍(1.42g)として調製した酢酸銅水溶液を用いたこと以外は実施例18と同様にして、触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.29であった。

【0176】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0177】

実施例20(銅の担持)

銅を担持するゼオライトとしてゼオライト8(実施例8)を使用したこと以外は実施例19と同様にして触媒を製造した。ICP組成分析の結果、得られた触媒は銅のアルミニウムに対する原子割合が0.30であった。

【0178】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0179】

実施例21(銅の担持)

銅を担持するゼオライトとしてゼオライト10(実施例10)を使用したこと以外は実施例19と同様にして触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.24であった。

【0180】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0181】

比較例11(チャバサイト型ゼオライトの製造と銅の担持)

銅を担持するゼオライトとして、US4,665,110号公報に記載の方法でゼオライトを合成した。

【0182】

得られた合成物のX線回折図からのX線回折パターンはUS4,544,538号公報に記載のX線回折パターンと同一であった。そのため、このゼオライトはチャバサイト型ゼオライトであることが確かめられた。

【0183】

このチャバサイト型ゼオライトは、SEM粒子径が0.48μmであり、SiO2/Al2O3モル比が22.3であった。このように、比較例1のチャバザイト型ゼオライトは、実施例14及び15のチャバサイト型ゼオライトと比較して、SEM粒子径が小さいだけでなく、SiO2/Al2O3モル比がと大きいことがわかった。

【0184】

このチャバサイト型ゼオライトをNH4+交換した後に500℃で1時間加熱してH+型チャバザイト型ゼオライトとした。

【0185】

(銅の担持)

純水100gに酢酸銅一水和物2.6gを投入後、200rpmで10分攪拌し、酢酸銅水溶液を作製した。酢酸銅水溶液に、上記のH+型チャバサイト型ゼオライト10.71g (dry base)を投入し、200rpmで30℃において2時間攪拌後、固液分離した。固液分離で得られた固相を温純水400gで洗浄し、110℃で一晩乾燥して触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.37であり、SiO2/Al2O3モル比が22.6であった。

【0186】

(水熱耐久処理と窒素酸化物還元率(%)の測定)

次に、実施例14と同様の方法で、触媒の加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0187】

比較例12(チャバサイト型ゼオライトの製造と銅の担持)

純水200gに酢酸銅一水和物6.0gを投入後、200rpmで10分攪拌し、酢酸銅水溶液を作製したこと以外は、比較例11と同様の方法で触媒を製造した。

【0188】

得られたチャバサイト型ゼオライトは、SEM粒子径が0.48μmであり、SiO2/Al2O3モル比が22.3であった。このように、比較例2のチャバザイト型ゼオライトは、実施例14及び15のチャバサイト型ゼオライトと比較して、SEM粒子径が小さいだけでなく、SiO2/Al2O3モル比がと大きいことがわかった。

【0189】

又、このチャバサイト型ゼオライトをNH4+交換した後に500℃で1時間加熱してH+型チャバサイト型ゼオライトとした。これに比較例1と同様な方法で銅を担持して触媒を得た。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.41であり、SiO2/Al2O3モル比が22.6であった。

【0190】

(水熱耐久処理と窒素酸化物還元率(%)の測定)

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0191】

比較例13(銅の担持)

銅を担持するゼオライトを比較ゼオライト8(比較例8)としたこと以外は実施例18と同様にして触媒を製造した。

【0192】

比較ゼオライト8の乾燥粉末を空気流通下600℃で2時間焼成した。ゼオライトに含まれるアルミニウム量に対して過剰量の塩化アンモニウムを溶解した水溶液に投入して、イオン交換処理を行った。次いで固液分離し、十分量の純水で洗浄し、110℃で乾燥した。得られた乾燥粉末の蛍光X線分析を行い、NaあるいはKが蛍光X線分析の検出下限(Na2O、K2O≦0.01wt%)まで除去できていることを確認した。このNH4+型チャバザイト型ゼオライトを500℃で1時間焼成して、H+型チャバザイト型ゼオライトにした。

【0193】

純水200gに酢酸銅一水和物1.54gを投入後、200rpmで10分攪拌することで、酢酸銅水溶液を作製した。酢酸銅水溶液に、上記のH+型チャバサイト型ゼオライト18.6g(dry base)を投入し、200rpmで30℃において2時間攪拌後、固液分離した。固液分離で得られた固相を温純水800gで洗浄し、110℃で一晩乾燥して触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.24であった。

【0194】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0195】

比較例14(銅の担持)

酢酸銅一水和物の量を3倍として調製した酢酸銅水溶液を用いたこと以外は比較例13と同様にして、触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.30であった。

【0196】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0197】

比較例15(銅の担持)

酢酸銅一水和物の量を10倍として調製した酢酸銅水溶液を用いたこと、及び、酢酸銅水溶液に、H+型チャバサイト型ゼオライト投入して攪拌する温度を60℃にしたこと以外は比較例13と同様にして、触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が1.02であった。

【0198】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0199】

比較例16(銅の担持)

銅を担持するゼオライトを比較ゼオライト10(比較例10)として、米国特許2011/020204A1公報の実施例1に開示されている方法を参照して、触媒を製造した。

【0200】

硝酸アンモニウム89gを純水165gに溶解した水溶液に、比較ゼオライト10の乾燥粉末11gを加えてスラリーを得た。このスラリーを80℃で1時間撹拌し、ゼオライトをNH4+型チャバザイト型ゼオライトにイオン交換した。次いで固液分離し、得られた固相を十分量の純水で洗浄した。このイオン交換処理を3回繰り返した後に、110℃で乾燥した。得られた乾燥粉末の蛍光X線分析を行い、NaあるいはKが蛍光X線分析の検出下限(Na2O、K2O≦0.01wt%)まで除去できていることを確認した。このNH4+型チャバザイト型ゼオライトを540℃で4時間焼成して、H+型チャバザイト型ゼオライトにした。

【0201】

純水50gに硫酸銅五水和物1.02gを溶解して、硫酸銅水溶液を作製した。この硫酸銅水溶液に、上記のH+型チャバサイト型ゼオライト3.5gを加え、70℃において1時間攪拌した。次いで、固液分離で得られた固相を純水500gで洗浄し、110℃で一晩乾燥して触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.19であった。

【0202】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0203】

表6に実施例14〜21及び比較例11〜16の銅担持チャバザイトの組成とSEM粒子径、及び水熱耐久処理後の150℃と500℃での窒素酸化物除去率(%)を示す。本発明に係るチャバザイト型ゼオライトは従来のチャバザイト型ゼオライトに比して窒素酸化物の還元除去活性が高く、水熱耐久性に優れていることが示された。

【0204】

【表6】

【0205】

本発明を詳細にまた特定の実施態様を参照して説明したが、本発明の精神と範囲を逸脱することなく様々な変更や修正を加えることができることは当業者にとって明らかである。

【産業上の利用可能性】

【0206】

本発明に係るチャバサイト型ゼオライトは、高い耐久性及び耐熱性を有するため、例えば、自動車排ガス中における窒素酸化物の選択的接触還元触媒として好適に用いることができる。

【技術分野】

【0001】

本発明は、大結晶を有するチャバザイト型ゼオライト及びその製造方法に関するものである。

【0002】

また本発明は、銅が担持されている新規なチャバザイト型ゼオライトに関する。更には、従来の銅が担持されているチャバザイト型ゼオライト触媒と比べ、低温における窒素酸化物の還元率が高い、チャバザイト型ゼオライトを含む窒素酸化物還元除去触媒に関する。

【0003】

更に、その窒素酸化物還元除去触媒を使用して、ガス流中に含まれる窒素酸化物を酸素の存在下で還元する方法に関する。

【0004】

本発明は、2010年12月22日に、日本に出願された特願2010−285496号、及び2011年3月23日に、日本に出願された特願2011−064882号に基づき優先権を主張し、その内容をここに援用する。

【背景技術】

【0005】

チャバザイト型ゼオライトは、3.8×3.8オングストロームの酸素8員環から構成される3次元細孔構造を有するゼオライトであり、国際ゼオライト学会(International Zeolite Association)において、結晶構造の詳細が同定されたゼオライトとして、CHAという構造コードで命名かつ分類されている(非特許文献1)。

【0006】

チャバザイト型ゼオライトは天然に産出するゼオライトとして知られており、典型的にはCa62+[Si24Al12O72]の組成を有する(非特許文献2)。合成ゼオライトとしての例は、特許文献1にゼオライトD、特許文献2にゼオライトRとして、SiO2/Al2O3モル比が3.45〜4.9のチャバザイト型ゼオライトが開示されている。代表的な合成方法として、Y型ゼオライトを原料に水熱条件で結晶化する方法が特許文献3に開示されている。

【0007】

特許文献4及び特許文献5にはSiO2/Al2O3モル比が5〜50の、いわゆる高シリカチャバザイト型ゼオライトとその合成方法が、SSZ−13として開示されている。

【0008】

また特許文献6には、SiO2/Al2O3モル比が20〜50で結晶径が0.5μm以下のチャバザイト型ゼオライトが、SSZ−62として開示されている。

【0009】

更にSiO2/Al2O3モル比が50以上のチャバザイト型ゼオライトを合成できることが、フッ素を添加する方法について特許文献7及び非特許文献3に、フッ素を添加しない方法について特許文献8にそれぞれ開示されている。

【0010】

近年では、自動車排ガス中における窒素酸化物の選択還元触媒として、特に銅が担持されているチャバザイト型ゼオライトが注目されている。

【0011】

銅が担持されているチャバザイト型ゼオライトとしては、SSZ−62に銅を担持した触媒(特許文献6)やSiO2/Al2O3モル比が約15よりも大きく、銅のアルミニウムに対する原子割合が約0.25を超える範囲で銅が担持されている触媒が開示されている(特許文献9)。

【0012】

また特許文献10には、SiO2/Al2O3モル比が15〜50であって、平均粒子径が1.5μm以上であるチャバザイト型ゼオライトからなる触媒が開示されている。

【0013】

また、SiO2/Al2O3モル比が15より小さく、脱硝触媒として利用できるチャバザイト型ゼオライトが開示されている(特許文献11)。さらに、特許文献11では、700℃耐熱条件下で、SiO2/Al2O3モル比が10より小さいチャバザイト型ゼオライトが好ましいことが示されている。

【0014】

しかしながら、これらのチャバザイト型ゼオライト触媒は、高温水蒸気雰囲気下での耐久処理(「水熱耐久処理」ともいう)後における、低温域での窒素酸化物の還元率が未だ不十分であった。そのため、更に高性能な窒素酸化物還元除去触媒が望まれている。

【0015】

このようにチャバザイト型ゼオライトは多様な用途、特に吸着剤や触媒担体としての利用が期待されているものであるが、工業的に使用するためには十分なイオン交換能や固体酸性を有するとともに、吸着剤あるいは触媒担体としての耐久性が必要となる。例えば加熱再生工程を含む吸脱着プロセスでは繰り返し加熱されることによっても吸着性能が低下しないこと、或いは排ガス浄化に利用される触媒では高温下で触媒性能が維持される熱的な耐久性が必要である。更に触媒や吸着剤としては、ゼオライトは押出成型品やハニカム担体に塗布する形態で使用されるため、ゼオライトの粒子径分布が適切な水準にあることが求められる。そのため、従来では得られなかった、より優れた耐久性及び耐熱性を有し、かつ、水熱耐久処理後における低温域での窒素酸化物の還元率が高く、更には粒子径分布が制御されたチャバザイト型ゼオライトが求められていた。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】英国特許868,846号明細書

【特許文献2】米国特許3,030,181号明細書

【特許文献3】米国特許4,503,024号明細書

【特許文献4】米国特許4,544,538号明細書

【特許文献5】米国特許4,665,110号明細書

【特許文献6】米国特許6,709,644号明細書

【特許文献7】特表2007−534582号公報

【特許文献8】特表2008−521744号公報

【特許文献9】特表2010−519038号公報

【特許文献10】特開2010−168269号公報

【特許文献11】米国特許2011/020204A1公報

【非特許文献】

【0017】

【非特許文献1】ATLAS OF ZEOLITE FRAMEWORK TYPES,Fifth Revised Edition,p.96(2001)

【非特許文献2】Nature,Vol.181,p.1794(1958)

【非特許文献3】Chem.Commun,p.1881(1998)

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明は、触媒担体や吸着剤の基材として、イオン交換サイト数や固体酸量の観点からAl含有量が高く、かつ高い耐久性及び耐熱性を有するチャバザイト型ゼオライト及びその製造方法を提供することを目的としている。更に本発明は、銅が担持されている新規なチャバサイト型ゼオライトを提供する。更には、従来の銅が担持されているチャバサイト型ゼオライト触媒と比べ、低温域における窒素酸化物の還元率が高い、銅が担持されているゼオライトを含む窒素酸化物還元除去触媒、並びに、この触媒を使用する窒素酸化物還元除去方法を提供することにある。

【課題を解決するための手段】

【0019】

本発明者らは、チャバザイト型ゼオライトの耐久性及び耐熱性向上及びその製造方法について鋭意検討を重ねた。その結果、触媒、吸着剤やイオン交換剤として有用なSiO2/Al2O3モル比が15未満であり、かつ、平均粒子径が1.0μm以上8.0μm以下のチャバザイト型ゼオライトは耐久性及び耐熱性が高く、更には、本発明に係る新規なチャバザイト型ゼオライトの製造方法を見出し、本発明を完成させるに至った。

【0020】

本発明は、以下の態様を有する。

(1)SiO2/Al2O3モル比が15未満であって、平均粒子径が1.0μm以上8.0μm以下であることを特徴とするチャバザイト型ゼオライト。

(2)平均粒子径が1.0μm以上5.0μm以下である前記(1)に記載のチャバザイト型ゼオライト。

(3)90%粒子径が体積基準で15.0μm以下ある前記(1)または(2)に記載のチャバザイト型ゼオライト。

【0021】

(4)原料組成物における構造指向剤のSiO2に対するモル比が、

0.05≦構造指向剤/SiO2<0.13であり、かつ、

原料組成物における水のSiO2に対するモル比が、

5≦H2O/SiO2<30である原料組成物を、Na+、K+、Rb+、Cs+及びNH4+からなる群から選ばれる少なくとも2種の陽イオンの存在下において結晶化させることを特徴とする前記(1)乃至(3)のいずれか一つに記載のチャバザイト型ゼオライトの製造方法。

(5)前記構造指向剤が、N,N,N−トリアルキルアダマンタンアンモニウムをカチオンとする水酸化物、ハロゲン化物、炭酸塩、メチルカーボネート塩及び硫酸塩、及び、N,N,N−トリメチルベンジルアンモニウムイオン、N−アルキル−3−キヌクリジノールイオン、またはN,N,N−トリアルキルエキソアミノノルボルナンをカチオンとする水酸化物、ハロゲン化物、炭酸塩、メチルカーボネート塩及び硫酸塩からなる群から選ばれる少なくとも一種であることを特徴とする前記(4)に記載のチャバザイト型ゼオライトの製造方法。

(6)前記構造指向剤が、N,N,N−トリメチルアダマンタンアンモニウム水酸化物、N,N,N−トリメチルアダマンタンアンモニウムハロゲン化物、N,N,N−トリメチルアダマンタンアンモニウム炭酸塩、N,N,N−トリメチルアダマンタンアンモニウムメチルカーボネート塩及びN,N,N−トリメチルアダマンタンアンモニウム硫酸塩からなる群から選ばれる少なくとも一種であることを特徴とする前記(5)に記載のチャバザイト型ゼオライトの製造方法。

【0022】

(7)SiO2/Al2O3モル比が15未満であって、平均粒子径が1.0μm以上8.0μm以下であり、銅が担持されていることを特徴とするチャバザイト型ゼオライト。

(8)平均粒子径が1.0μm以上5.0μm以下であることを特徴とする前記(7)に記載のチャバザイト型ゼオライト。

(9)体積基準の90%粒子径が15.0μm以下であることを特徴とする前記(7)または(8)に記載のチャバザイト型ゼオライト。

(10)銅/アルミニウムの原子割合が0.10〜1.00であることを特徴とする前記(7)乃至(9)のいずれか一つに記載のチャバザイト型ゼオライト。

(11)イオン交換サイトが銅及び/又はプロトン(H+)で占有されていることを特徴とする前記(7)乃至(10)のいずれか一つに記載のチャバザイト型ゼオライト。

(12)結晶構造がSSZ−13であることを特徴とする前記(7)乃至(11)のいずれか一つに記載のチャバザイト型ゼオライト。

【0023】

(13)前記(7)及至(12)のいずれか一つに記載のチャバザイト型ゼオライトを含むことを特徴とする窒素酸化物還元除去触媒。

(14)水熱耐久処理後における、150℃での窒素酸化物の還元率が52%以上である前記(13)に記載の窒素酸化物還元除去触媒。

(15)前記(13)又は(14)に記載の窒素酸化物還元除去触媒を使用することを特徴とする窒素酸化物の還元除去方法。

【0024】

以下、本発明に係るチャバザイト型ゼオライトについて説明する。

【0025】

本発明に係るチャバザイト型ゼオライトは、SiO2/Al2O3モル比が15未満の高シリカチャバザイトである。好ましくはSiO2/Al2O3モル比が10以上15未満である。SiO2/Al2O3モル比が15より大きい場合には吸着剤あるいは触媒担体に有用な耐久性及び耐熱性が得られる。しかしながら、用途によって要求されるイオン交換能や固体酸性が不十分となる。

【0026】

本発明に係るチャバザイト型ゼオライトの耐熱性は、水熱耐久処理後における結晶化度の残存率で評価した。銅が担持されているチャバザイト型ゼオライトの耐久性は、同様の水熱耐久処理後における窒素酸化物の還元率で評価した。なお、水熱耐久処理は、水蒸気を10容量%含む空気流通下において温度900℃、1時間、空間速度6,000hr−1で行った。窒素酸化物還元触媒の性能は水熱耐久処理の性能で評価されることが一般的である。その水熱耐久処理としては、特に規格化されたものはない。従って、本発明に係るチャバザイト型ゼオライトの水熱耐久処理条件は窒素酸化物還元触媒の水熱耐久処理条件として一般的に用いられる条件の範疇であり、特に特殊な条件ではない。

【0027】

本発明に係るチャバザイト型ゼオライトは平均粒子径が1.0μm以上8.0μm以下である。従来報告されている1.0μm未満の結晶粒子では吸着剤あるいは触媒担体に用いた場合、耐久性及び耐熱性が低くなる。一方、平均粒子径が8.0μmを超えると、ハニカム担体にコートした場合に目詰まりや剥離が発生しやすくなり、成型品にした場合には圧縮強度が悪化する要因となる。

【0028】

本発明に係るチャバザイト型ゼオライトの結晶粒子は、その殆どが菱面体あるいは立方状粒子として分散しており、また菱面がはっきりと観察できる結晶粒子形態を有しているのが特徴である。そのため、本発明に係るチャバザイト型ゼオライトの平均粒子径は、独立に分散している結晶粒子径として評価する。従来に報告されているチャバザイト型ゼオライトには、凝集成長により粒子間の境界が不明瞭な複数の結晶粒子からなる凝集粒子を形成するものがあるが、本発明に係るチャバザイト型ゼオライトの粒子形態とは異なるものである。合成ゼオライトの工業的な製造技術、及びその吸着剤や触媒としての利用の観点から、本発明に係るチャバザイト型ゼオライトは、平均粒子径が1.0μm以上5.0μm以下であることが好ましい。

【0029】

本発明に係るチャバザイト型ゼオライトの平均粒子径は、SEM観察に基づく平均粒子径を意味する。ここで、SEM観察に基づく平均粒子径とは、走査型電子顕微鏡(SEM)による観察像から計測された粒子径(一次粒子径)であって、50個以上の一次粒子が観察できる任意倍率での視野中に存在するチャバザイト型ゼオライトの各粒子径の平均値をいう。

【0030】

本発明に係るチャバザイト型ゼオライトの平均粒子径は、SEM観察に基づく平均粒子径の測定方法以外の方法で測定して、1.0μm以上8.0μm以下の範囲に含まれない平均粒子径を有するチャバザイト型ゼオライトであっても、SEM観察に基づく方法で測定すれば、1.0μm以上8.0μm以下であれば、本発明に係るチャバザイト型ゼオライトの平均粒子径の範囲に含まれる。

【0031】

SEM観察に基づく平均粒子径は、例えば、5,000倍の倍率で撮影した1つまたは複数の観察視野において任意に選択した50個以上の結晶粒子を任意方向に測った粒子径を相加平均することによって、評価することができる。SEMの観察条件は、結晶粒子の形状及び個数が明瞭に観察できるものであれば特に限定されない。

【0032】

また本発明に係るチャバザイト型ゼオライトにおいては、90%粒子径が15.0μm以下であることが好ましく、10.0μm以下であることがより好ましい。なお、前記の平均粒子径がSEM観察に基づく一次粒子であるのに対して、90%粒子径はこれらの凝集粒子の粒子径を意味する。

【0033】

本発明に係るチャバザイト型ゼオライトの粒子径分布は、レーザー回折散乱法による粒子径分布測定(体積分布)で評価することができる。レーザー回折散乱法による粒子径分布は、ゼオライトを水中に分散させて、超音波式ホモジナイザーで結晶粒子の分散状態を均一化にする処理を施した後に測定することで、再現性良く定量化することができる。90%粒子径が15.0μmを超えると、本発明に係るチャバザイト型ゼオライトの特徴である平均粒子径が1.0μm以上8.0μm以下の分散した結晶粒子が得られ難い。またハニカム担体にコートした場合には目詰まりや剥離が発生しやすくなり、成型品にした場合には圧縮強度が悪化する要因となる。

【0034】

次に本発明に係るチャバザイト型ゼオライトの製造方法について説明する。

【0035】

本発明に係るチャバザイト型ゼオライトの原料は、シリカ源、アルミニウム源、アルカリ源、構造指向剤(これ以降、「SDA」と称する。)と水から構成される。また、種晶などの結晶化促進作用を有する成分を添加しても良い。

【0036】

シリカ源は、例えば、コロイダルシリカ、無定型シリカ、珪酸ナトリウム、テトラエチルオルトシリケート及びアルミノシリケートゲルなどを使用することができる。

【0037】

アルミナ源は、例えば、硫酸アルミニウム、アルミン酸ナトリウム、水酸化アルミニウム、塩化アルミニウム、アルミノシリケートゲル及び金属アルミニウムなどを用いることができる。シリカ源及びアルミナ源は、他の原料と十分均一に混合できる形態のものが好ましい。

【0038】

アルカリ源は、例えば、ナトリウム、カリウム、ルビジウム、セシウムおよびアンモニウムの水酸化物、ハロゲン化物、硫酸塩、硝酸塩、炭酸塩などの各種の塩、アルミン酸塩及び珪酸塩中のアルカリ成分、アルミノシリケートゲル中のアルカリ成分などを用いることができる。

【0039】

SDAとしては、N,N,N−トリアルキルアダマンタンアンモニウムをカチオンとする水酸化物、ハロゲン化物、炭酸塩、メチルカーボネート塩及び硫酸塩;及びN,N,N−トリメチルベンジルアンモニウムイオン、N−アルキル−3−キヌクリジノールイオン、またはN,N,N−トリアルキルエキソアミノノルボルナンをカチオンとする水酸化物、ハロゲン化物、炭酸塩、メチルカーボネート塩及び硫酸塩からなる群から選ばれる少なくとも一種を使用することができる。

【0040】

SDAとして、N,N,N−トリメチルアダマンタンアンモニウム水酸化物(これ以降、“TMADAOH”と略記する。)、N,N,N−トリメチルアダマンタンアンモニウムハロゲン化物、N,N,N−トリメチルアダマンタンアンモニウム炭酸塩、N,N,N−トリメチルアダマンタンアンモニウムメチルカーボネート塩及びN,N,N−トリメチルアダマンタンアンモニウム硫酸塩からなる群から選ばれる少なくとも一種を使用することがより好ましい。

【0041】

本発明に係るチャバザイト型ゼオライトは、SDA/SiO2モル比が0.05以上0.13未満、H2O/SiO2モル比が5以上30未満で製造することができる。

【0042】

SDA/SiO2モル比が0.13以上では、従来の様に結晶の平均粒子径が1.5μm未満のチャバザイト型ゼオライトしか得られない。またSDAは高価であるため、SDA/SiO2モル比が0.13以上では経済合理性にも欠ける。一方、SDA/SiO2モル比が0.05未満では、チャバザイト型ゼオライトの結晶化が不十分となる。そのため、副生物(不純物)が生成する、あるいは、結晶化度が低くなるため、得られるチャバザイト型ゼオライトの耐熱性が不十分となる。

【0043】

H2O/SiO2モル比が30以上であると、収量が低くなり不経済である。一方、5未満では、原料組成物の粘度が増大し流動性が無くなるため、工業的な製造が困難となる。またいずれの場合にも副生物(不純物、未反応物の残存)が発生し易い。

【0044】

本発明に係るチャバザイト型ゼオライトの原料組成物のSiO2/Al2O3モル比としては、50以下が好ましい。50より大きいと、SiO2/Al2O3モル比が15未満のチャバザイト型ゼオライトの合成には不経済あるいは困難である。

【0045】

水酸イオン量の指標であるOH/SiO2モル比は0.1以上0.9未満が好ましい。より好ましくは0.15〜0.5である。0.1未満であるとゼオライトの結晶化が進行し難く、また0.9以上の場合はシリカ成分の溶解が促進されるため、本発明に係るSiO2/Al2O3モル比と粒子径を有するチャバザイト型ゼオライトが得られ難い。

【0046】

また本発明に係るチャバザイト型ゼオライトの製造の際には、鉱化作用を有する陽イオンとして、Na+、K+、Rb+、Cs+及びNH4+からなる群から選ばれる少なくとも2種を存在させて結晶化させる。これらの陽イオンが含まれない場合、SDA/SiO2モル比が0.13未満において結晶化の進行が不十分となり、また副生物(不純物結晶)が生成する。更には本発明に係る平均粒子径が1.0μm以上8.0μm以下のチャバザイト型ゼオライトが得られ難い。これらの陽イオンが1種のみ含まれる場合も同様に、結晶化が不十分になるか、あるいは本発明に係る平均粒子径が得られ難い。

【0047】

本発明に係るチャバザイト型ゼオライトは、水、シリカ原料、アルミナ原料、アルカリ成分、及びSDAから成る原料組成物を密閉式圧力容器中で、100〜200℃の任意の温度で、十分な時間をかけて結晶化させることにより製造することができる。結晶化は、原料組成物を静置した状態で行ってもよいが、原料組成物を攪拌混合した状態で行うことが好ましい。

【0048】

結晶化終了後、十分放冷し、固液分離し、十分量の純水で洗浄し、100〜150℃の任意の温度で乾燥して本発明に係るチャバザイト型ゼオライトが得られる。

【0049】

得られたチャバザイト型ゼオライトはそのまま吸着剤、触媒担体あるいはイオン交換体として使用することができる。また、得られたチャバザイト型ゼオライトは細孔内にSDA及び/又はアルカリ金属を含有しており、必要に応じてこれらを除去した後に使用することもできる。SDA及び/又はアルカリ金属の除去処理は、酸性溶液やSDA分解成分を含んだ薬液を用いた液相処理、レジンなどを用いた交換処理、熱分解処理を採用することができ、これらの処理を組合せても良い。更には、ゼオライトのイオン交換能を利用してH型やNH4型に変換して用いることもでき、その方法は公知の技術を採用することができる。

【0050】

次に、本発明に係る銅が担持されている新規なチャバザイト型ゼオライト、及びそのゼオライトを含む触媒について説明する。

【0051】

チャバザイト型ゼオライトは、窒素酸化物還元触媒、特にアンモニアを還元剤として用いるSCR触媒といわれる選択的接触還元触媒(SCRは“Selective catalytic reduction”の略。)に用いられるゼオライトとして知られている。

【0052】

本発明に係る銅が担持されている新規なチャバザイト型ゼオライトは、SiO2/Al2O3モル比が15未満のチャバザイト型ゼオライトであり、且つ、平均粒子径が1.0μm以上8.0μm以下である銅が担持されているチャバザイト型ゼオライトである。

【0053】

本発明に係る銅が担持されている新規なチャバザイト型ゼオライトは、チャバザイト型ゼオライトと銅の相互作用により、SCR触媒として使用した場合に優れた触媒活性を呈する。

【0054】

本明細書において、触媒活性とは、本発明に係る銅が担持されているチャバザイト型ゼオライトにおける、窒素酸化物の還元率を意味する。担持される銅のアルミニウムに対する原子割合(銅/アルミニウム)は0.10〜1.00の範囲であることが好ましい。原子割合(銅/アルミニウム)の下限は0.15以上であることがより好ましく、0.2以上であることがより好ましい。また、原子割合(銅/アルミニウム)の上限は0.6以下であることが好ましく、0.4以下であることがより好ましい。また銅/アルミニウムの原子割合が1.00を超えると、水熱耐久処理により触媒活性が著しく低下する。

【0055】

本発明に係る銅が担持されている新規なチャバザイト型ゼオライトは、そのイオン交換サイトが銅及び/又はプロトン(H+)で占有されていることが好ましい。銅が占有しているイオン交換サイト以外のイオン交換サイトが、プロトンのみで占有されていることで、窒素酸化物の還元率がより高くなる。

【0056】

またSiO2/Al2O3モル比は15未満であり、好ましくはSiO2/Al2O3モル比が10以上15未満であり、より好ましくSiO2/Al2O3モル比が10以上14.8以下であり、さらに好ましくはSiO2/Al2O3モル比が11以上14.8以下である。

【0057】

SiO2/Al2O3モル比を15未満とすることにより、従来のSiO2/Al2O3モル比が高いチャバザイト型ゼオライト(例えば、SiO2/Al2O3モル比が15〜50のチャバザイト型ゼオライト)に比べ、イオン交換サイト数(触媒活性点)が多くなる。これにより、本発明に係る銅が担持されている新規なチャバザイト型ゼオライトをSCR触媒として使用した場合に優れた触媒活性を得ることができる。

【0058】

本発明に係る銅が担持されている新規なチャバサイト型ゼオライトは、平均粒子径が1.0μm以上8.0μm以下である。

【0059】

本発明に係るチャバザイト型ゼオライトは、平均粒子径が1.0μm以上であること、好ましくは1.2μm以上であること、より好ましくは1.5μmであること、さらにより好ましくは2.0μm以上であることにより、耐熱水性を高めたゼオライトである。これにより、水熱耐久処理後の400℃以上、好ましくは、400℃以上600℃以下の高温域における窒素酸化物の還元率だけでなく、水熱耐久処理後の100℃以上250℃以下、好ましくは100℃以上200℃以下、より好ましくは150℃以上200℃以下の低温域における窒素酸化物の還元率が、従来の銅が担持されているチャバザイト型ゼオライトと比べて高くなる。前記低温域における窒素酸化物の還元率が高くなる要因は必ずしも明らかではない。しかしながら、平均粒子径がこの範囲で大きくなることにより、本発明に係るチャバザイト型ゼオライトの低温域における窒素酸化物の還元率がより高くなりやすい。

【0060】

本発明に係る銅が担持されているチャバザイト型ゼオライトにおける、窒素酸化物の還元率としては、水熱耐久処理後、150℃で52%以上、より好ましくは、150℃で54%以上であることが好ましい。150℃以外の温度における窒素酸化物の還元率が、52%以上でない場合であっても、150℃における還元率が52%以上であるものは、本発明に係る銅が担持されているチャバザイト型ゼオライトが有する窒素酸化物の還元率の範囲に含まれる。

【0061】

一方、平均粒子径が大きくなりすぎると触媒として使用する際の操作性が低下する。従って、本発明に係るチャバザイト型ゼオライトの平均粒子径は8.0μm以下であり、好ましくは5.0μm以下であり、より好ましくは、3.5μm以下である。

【0062】

なお、本発明における平均粒子径とは、結晶子が集合した一次粒子である。そのため、一次粒子が凝集した粒子(いわゆる二次粒子)とは異なる。

【0063】

また本発明に係る銅が担持されているチャバザイト型ゼオライトは、90%粒子径が15.0μm以下であることが好ましい。より好ましくは10.0μm以下である。本発明に係る粒子径分布は、レーザー回折散乱法による粒子径分布測定(体積分布)で評価することができる。レーザー回折散乱法による粒子径分布は、ゼオライトを水中に分散させて、超音波式ホモジナイザーで結晶粒子の分散状態を均一化にする処理を施した後に測定することで、再現性良く定量化することができる。90%粒子径が15.0μmを超えると、本発明に係るチャバザイト型ゼオライトの特徴である平均粒子径が1.0μm以上8.0μm以下の分散した結晶粒子が得られ難い。またハニカム担体にコートした場合には目詰まりや剥離が発生しやすくなり、成型品にした場合には圧縮強度が悪化する要因となる。

【0064】

本発明に係るゼオライトはチャバザイト構造を構成要件とする。その中でも特にSSZ−13に属する結晶構造を有するチャバザイト型ゼオライトが好ましい。その理由は、SiO2/Al2O3モル比が5以上であるSSZ−13に属する結晶構造を有することで、チャバザイト型ゼオライトに十分な耐久性を付与することができるからである。

【0065】

次に、本発明に係る銅が担持されている新規なチャバザイト型ゼオライトの製造方法及び使用方法について説明する。

【0066】

本発明に係る銅が担持されている新規なチャバザイト型ゼオライトの製造方法は特に限定されない。例えば、チャバザイト型ゼオライトを製造し、これをH型に変換した後に、銅を担持させることにより製造することができる。

【0067】

本発明に係る銅が担持されている新規なチャバザイト型ゼオライトは、前述の製造方法で得られたチャバザイト型ゼオライトに銅を担持させて製造することが好ましい。特に、H型のチャバザイト型ゼオライトに銅を担持させて製造することが好ましい。これにより、イオン吸着サイトが銅及び/又はプロトン(H+)で占有されているチャバザイト型ゼオライトとすることができる。

【0068】

銅が担持されれば、その担持方法は特に限定されない。銅の担持方法として、イオン交換法、含浸担持法、蒸発乾固法、沈殿担持法、物理混合法、骨格置換法等の方法を採用することができる。

【0069】

銅担持に用いる原料も、銅を含む硝酸塩、硫酸塩、酢酸塩、塩化物、錯塩、酸化物、複合酸化物など可溶性、不溶性のいずれも使用できる。

【0070】

チャバザイト型ゼオライトに銅を担持させる方法としては、本発明に係るチャバザイト型ゼオライトに対し、例えば、0.2倍等量以上5.0倍等量未満の割合の酢酸銅一水和物を用いてイオン交換法で銅を担持させる方法等を挙げることができる。

【0071】

なお、チャバザイト型ゼオライトに銅を担持させる際に、用いられる銅の当量数については、チャバザイト型ゼオライト中のアルミニウムに対して、銅担持に用いる原料に含まれる銅が、原子比(Cu/Al比)で0.5に相当する量を1倍等量とした。

【0072】

本発明に係る銅が担持されている新規なチャバザイト型ゼオライトは、排気ガス処理システムに組み込まれる触媒として使用することができる。更には、ガス流中に含まれる窒素酸化物を、酸素の存在下で還元除去する触媒、いわゆる窒素酸化物還元触媒として使用することができる。

【0073】

特に、本発明に係る銅が担持されている新規なチャバザイト型ゼオライトは、水熱耐久処理後であっても、400℃以上、好ましくは、400℃以上600℃以下の高温域での窒素酸化物の還元率が高いだけではなく、100℃以上250℃以下、好ましくは100℃以上200℃以下、より好ましくは150℃以上200℃以下の低温域における窒素酸化物の還元率が高い触媒、いわゆる低温活性に優れた窒素酸化物還元触媒として使用することができる。なお、本発明においては、水熱耐久処理後の高温域での窒素酸化物の還元率を、500℃での窒素酸化物の還元率で評価し、水熱耐久処理後の低温域での窒素酸化物の還元率を、150℃での窒素酸化物の還元率で評価している。

【0074】

本発明に係る銅が担持されている新規なチャバサイト型ゼオライトのSCR触媒としての低温活性は、上記の水熱耐久処理後に、100℃以上250℃以下、好ましくは100℃以上200℃以下、より好ましくは150℃以上200℃以下の低い温度での窒素酸化物還元率を測定することで判断することができる。

【0075】

また本発明に係るチャバザイト型ゼオライトからなる窒素酸化物還元触媒は、シリカ、アルミナ及び粘土鉱物等のバインダーと混合し成形して使用することもできる。成形する際に用いられる粘土鉱物として、カオリン、アタパルガイト、モンモリロナイト、ベントナイト、アロフェン、セピオライトが例示できる。また、コージェライト製或いは金属製のハニカム基材にウォッシュコートして使用することもできる。

【0076】

排ガスからの窒素酸化物の還元除去は、上記のチャバザイト型ゼオライトから構成される触媒と前記排ガスを接触させることにより行うことができる。本発明に係るチャバザイト型ゼオライトにより還元除去される窒素酸化物は、例えば一酸化窒素、二酸化窒素、三酸化二窒素、四酸化二窒素、一酸化二窒素、及びそれらの混合物が例示される。好ましくは一酸化窒素、二酸化窒素、一酸化二窒素である。ここで本発明が処理可能な排ガスの窒素酸化物濃度は限定されるものではない。

【0077】

また前記排ガスには窒素酸化物以外の成分が含まれている場合にも有効であり、炭化水素、一酸化炭素、二酸化炭素、水素、窒素、酸素、硫黄酸化物、水が含まれていても良い。具体的には、本発明に係る窒素酸化物の還元除去方法では、例えば、ディーゼル自動車、ガソリン自動車、ボイラー、ガスタービン等の多種多様の排ガスから窒素酸化物を還元除去することができる。

【0078】

本発明に係る窒素酸化物の還元除去方法は、還元剤の存在下で窒素酸化物が還元除去されるが、前記排ガス中に含まれる炭化水素、一酸化炭素、水素等を還元剤として利用することができ、更には必要に応じて適当な還元剤を排ガスに添加して共存させても良い。排ガスに添加される還元剤は特に限定されず、例えば、アンモニア、尿素、有機アミン類、炭化水素、アルコール類、ケトン類、一酸化炭素、水素等が挙げられる。窒素酸化物の還元除去効率をより高めるためには、反応選択性の高いアンモニア、尿素、有機アミン類が好適である。これらの還元剤の添加方法は特に限定されず、還元成分をガス状で直接添加する方法、水溶液などの液状を噴霧し気化させる方法、噴霧熱分解させる方法等を採用することができる。これらの還元剤の添加量は、十分に窒素酸化物を還元除去することができるように任意に設定すれば良い。

【0079】

本発明に係る窒素酸化物の還元除去方法において、本発明に係るチャバザイト型ゼオライトから成る触媒と排ガスを接触させる際の空間速度は特に限定されないが、好ましい空間速度は体積基準で500〜50万hr−1、更に好ましくは2000〜30万hr−1である。

【発明の効果】

【0080】

本発明に係るチャバザイト型ゼオライトは、触媒担体や吸着剤の基材として有用な組成を有し、耐久性及び耐熱性が高い。また、本発明に係るチャバザイト型ゼオライトは、実用上で有用な粒子径分布に制御されている。更には耐久性及び耐熱性の高いチャバザイト型ゼオライトを高価な有機構造指向剤の使用量が少ない条件で製造できる。更に本発明に係る銅が担持されているチャバサイト型ゼオライトを含む窒素酸化物還元触媒は、水熱耐久処理後であっても、高い触媒活性を有する。

【図面の簡単な説明】

【0081】

【図1】ゼオライト1の走査型電子顕微鏡(これ以降、「SEM」とする。)写真である。

【図2】ゼオライト3のSEM写真である。

【図3】ゼオライト5のSEM写真である。

【図4】ゼオライト9のSEM写真である。

【図5】ゼオライト10のSEM写真である。

【図6】比較ゼオライト1のSEM写真である。

【図7】比較ゼオライト2のSEM写真である。

【図8】比較ゼオライト3のSEM写真である。

【図9】比較ゼオライト5のSEM写真である。

【図10】比較ゼオライト10のSEM写真である。

【図11】実施例21で得られた、銅が担持されているゼオライトのSEM写真である。

【実施例】

【0082】

以下の実施例及び比較例により本発明を具体的に説明する。しかしながら、本発明はこれら実施例に限定されるものではない。

【0083】

実施例1(ゼオライト1の製造)

N,N,N−トリメチルアダマンタンアンモニウム水酸化物25%水溶液(これ以降、「TMADAOH25%水溶液」とする。)13.9gに、純水31.4g、水酸化カリウム48%水溶液2.5g、珪酸ナトリウムと硫酸アルミニウムから調製した無定形アルミノシリケートゲル9.0gを加えよく混合し、原料組成物を得た。原料組成物の組成はSiO2:0.048Al2O3:0.124TMADAOH:0.054Na2O:0.081K2O:18H2Oとした。

【0084】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で72時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比は14.9であった。このチャバザイト型ゼオライトについて、SEMによって5,000倍の倍率で撮影した3視野から任意の150個の結晶粒子を選択し、その各粒子径を相加平均して得た粒子径(これ以降、「SEM粒子径」とする。)は1.54μmであった。また、チャバザイト型ゼオライトに純水を加え固形分1%のスラリーとし、超音波分散を2分間施した後にレーザー回折散乱法による粒子径分布測定(体積分布)を行った。その結果、得られたチャバザイト型ゼオライトは、10%粒子径が1.54μm、50%粒子径が2.36μm、及び、90%粒子径が3.39μmであった。このチャバザイト型ゼオライトをゼオライト1とした。

【0085】

以下の表1に、チャバザイト型ゼオライトのX線回折パターン(米国特許4,544,538号明細書)と実施例1で得られた生成物のX線回折パターンの比較を示す。

【0086】

【表1】

【0087】

実施例2(ゼオライト2の製造)

TMADAOH25%水溶液11.1g、純水35.2g、水酸化カリウム48%水溶液1.2g、及び、珪酸ナトリウムと硫酸アルミニウムから調製した無定形アルミノシリケートゲル9.6gを加えよく混合し、原料組成物を得た。原料組成物の組成はSiO2:0.063Al2O3:0.098TMADAOH:0.065Na2O:0.036K2O:18H2Oとした。

【0088】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら170℃で48時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトはSiO2/Al2O3モル比が14.2であった。

【0089】

このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.03μm、10%粒子径が1.54μm、50%粒子径が3.94μm、及び、90%粒子径が7.14μmであった。このチャバザイト型ゼオライトをゼオライト2とした。

【0090】

実施例3(ゼオライト3の製造)

TMADAOH25%水溶液9.3g、純水36.2g、水酸化ナトリウム48%水溶液0.4g、水酸化カリウム48%水溶液2.0g、及び、脱Na処理を行った無定形アルミノシリケートゲル9.2gを加えよく混合し、原料組成物を得た。原料組成物の組成はSiO2:0.065Al2O3:0.081TMADAOH:0.021Na2O:0.063K2O:18H2Oとした。

【0091】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が14.4であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.90μm、10%粒子径が2.76μm、50%粒子径が5.37μm、及び、90%粒子径が9.07μmであった。このチャバザイト型ゼオライトをゼオライト3とした。

【0092】

実施例4(ゼオライト4の製造)

TMADAOH25%水溶液9.3g、純水36.2g、水酸化ナトリウム48%水溶液0.9g、水酸化カリウム48%水溶液1.4g、及び、無定形アルミノシリケートゲル9.3gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.076Al2O3:0.081TMADAOH:0.042Na2O:0.042K2O:18H2Oとした。

【0093】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら170℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が12.5であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.59μm、10%粒子径が2.98μm、50%粒子径が7.90μm、及び、90%粒子径が20.7μmであった。このチャバザイト型ゼオライトをゼオライト4とした。

【0094】

実施例5(ゼオライト5の製造)

原料組成物のSiO2/Al2O3モル比を変更した以外は、実施例4と同様な方法で生成物を得た。

【0095】

粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が14.4であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が2.23μm、10%粒子径が4.65μm、50%粒子径が9.22μm、及び、90%粒子径が16.7μmであった。このチャバザイト型ゼオライトをゼオライト5とした。

【0096】

実施例6(ゼオライト6の製造)

結晶化温度を170℃にした以外は実施例3と同様な方法で生成物を得た。

【0097】

粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が14.4であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が2.67μm、10%粒子径が4.18μm、50%粒子径が9.16μm、及び、90%粒子径が17.9μmであった。このチャバザイト型ゼオライトをゼオライト6とした。

【0098】

実施例7(ゼオライト7の製造)

結晶化温度を180℃にした以外は実施例3と同様な方法で生成物を得た。

【0099】

粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が14.8であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が3.50μm、10%粒子径が5.95μm、50%粒子径が10.7μm、及び、90%粒子径が19.0μmであった。このチャバザイト型ゼオライトをゼオライト7とした。

【0100】

実施例8(ゼオライト8の製造)

TMADAOH25%水溶液589g、純水2270g、水酸化ナトリウム48%水溶液27g、水酸化カリウム48%水溶液127g、及び、無定形アルミノシリケートゲル582gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.072Al2O3:0.081TMADAOH:0.021Na2O:0.063K2O:18H2Oとした。

【0101】

この原料組成物を4Lのステンレス製オートクレーブに密閉し、直接に撹拌しながら150℃で91時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が13.4であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が2.34μm、10%粒子径が2.69μm、50%粒子径が6.38μm、及び、90%粒子径が9.96μmであった。このチャバザイト型ゼオライトをゼオライト8とした。

【0102】

実施例9(ゼオライト9の製造)

TMADAOH25%水溶液8.3g、純水37.0g、水酸化ナトリウム48%水溶液0.9g、水酸化カリウム48%水溶液1.4g、及び、無定形アルミノシリケートゲル9.4gを加えよく混合し原料組成物を得た。原料組成物の組成はSiO2:0.076Al2O3:0.082TMADAOH:0.043Na2O:0.043K2O:18H2Oとした。

【0103】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が12.1であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.12μm、10%粒子径が2.54μm、50%粒子径が4.26μm、及び、90%粒子径が8.04μmであった。このチャバザイト型ゼオライトをゼオライト9とした。

【0104】

実施例10(ゼオライト10の製造)

TMADAOH25%水溶液7.5g、純水37.0g、水酸化ナトリウム48%水溶液1.0g、水酸化カリウム48%水溶液1.4g、及び、無定形アルミノシリケートゲル9.3gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.072Al2O3:0.065TMADAOH:0.044Na2O:0.044K2O:18H2Oとした。

【0105】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が13.3であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.50μm、10%粒子径が2.74μm、50%粒子径が5.56μm、及び、90%粒子径が9.96μmであった。このチャバザイト型ゼオライトをゼオライト10とした。

【0106】

実施例11(ゼオライト11の製造)

原料組成物のSiO2/Al2O3モル比を12、結晶化温度を160℃に変えた以外は実施例10と同様な方法で生成物を得た。

【0107】

粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が12.2であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.41μm、10%粒子径が3.23μm、50%粒子径が5.84μm、及び、90%粒子径が24.5μmであった。このチャバザイト型ゼオライトをゼオライト11とした。

【0108】

実施例12(ゼオライト12の製造)

TMADAOH25%水溶液6.9g、純水38.2g、水酸化ナトリウム48%水溶液1.0g、水酸化カリウム48%水溶液1.5g、無定形アルミノシリケートゲル9.4gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.082Al2O3:0.060TMADAOH:0.046Na2O:0.046K2O:18H2Oとした。

【0109】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で70時間加熱した。加熱後の生成物を固液分離し、十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3比が11.8であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.45μm、10%粒子径が3.11μm、50%粒子径が5.64μm、及び、90%粒子径が38.2μmであった。このチャバザイト型ゼオライトをゼオライト12とした。

【0110】

比較例1(比較ゼオライト1の製造)

米国特許4,544,538号明細書の実施例2に開示されている方法を参照して、以下の様にチャバザイト型ゼオライトを製造した。

【0111】

3号珪酸ナトリウム水溶液(SiO2;29.3%、Na2O;9.2%)14.7g、N,N,N−トリメチルアダマンタンアンモニウム臭化物(これ以降、「TMADABr」とする。)20%水溶液19.6g、純水2.1gを混合して水溶液を調製した(得られた水溶液を「水溶液A」とする)。次に、純水17.1gに硫酸アルミニウム水溶液(Al2O3;8.0%)1.4g、水酸化ナトリウム48%水溶液2.0gを加えた水溶液を調製した(得られた水溶液を「水溶液B」とする)。水溶液Aに水溶液Bを加え、これを均一になるまで攪拌して原料組成物を得た。原料組成物の組成はSiO2:0.016Al2O3:0.20TMADABr:0.47Na2O:36H2Oとした。

【0112】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら140℃で144時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が8.9であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が8.78μm、10%粒子径が8.06μm、50%粒子径が14.46μm、及び、90%粒子径が32.66μmであった。このチャバザイト型ゼオライトを比較ゼオライト1とした。

【0113】

比較例2(比較ゼオライト2の製造)

米国特許4,544,538号明細書の実施例7に開示されている方法を参照して、以下の様にチャバザイト型ゼオライトを製造した。

【0114】

3号珪酸ナトリウム水溶液14.9g、TMADABr20%水溶液12.8g、純水7.9gを混合して水溶液を調製した(得られた水溶液を「水溶液A2」とする)。次に純水16.0gに硫酸アルミニウム水溶液3.3g、水酸化ナトリウム48%水溶液2.1gを加えた水溶液を調製した(得られた水溶液を「水溶液B2」とする)。水溶液A2に水溶液B2を加え、これを均一になるまで攪拌して原料組成物を得た。原料組成物の組成はSiO2:0.036Al2O3:0.13TMADABr:0.47Na2O:36H2Oとした。

【0115】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら140℃で144時間加熱した。加熱後の生成物を固液分離し、得られた構想を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が10.7であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が0.62μm、10%粒子径が0.65μm、50%粒子径が1.04μm、及び、90%粒子径が1.55μmであった。このチャバザイト型ゼオライトを比較ゼオライト2とした。

【0116】

比較例3(比較ゼオライト3の製造)

原料組成物のSiO2/Al2O3モル比を変更したこと以外は、比較例2と同様な方法でチャバザイト型ゼオライトを製造した。

【0117】

3号珪酸ナトリウム水溶液15.1g、TMADABr20%水溶液13.0g、純水8.0gを混合して水溶液を調製した(得られた水溶液を「水溶液A3」とする)。次に純水18.2gに硫酸アルミニウム水溶液0.6g、水酸化ナトリウム48%水溶液2.1gを加えた水溶液を調製した(得られた水溶液を「水溶液B3」とする)。水溶液A3に水溶液B3を加え、これを均一になるまで攪拌して原料組成物を得た。原料組成物の組成はSiO2:0.007Al2O3:0.13TMADABr:0.47Na2O:36H2Oとした。

【0118】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら140℃で144時間加熱した。加熱後の生成物を固液分離し、得られた構想を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が9.9であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が14.04μm、10%粒子径が18.42μm、50%粒子径が47.48μm、及び、90%粒子径が86.32μmであった。このチャバザイト型ゼオライトを比較ゼオライト3とした。

【0119】

比較例4(比較ゼオライト4の製造)

米国特許4,665,110号明細書に開示されている方法を参照して、以下の様にチャバザイト型ゼオライトを製造した。

【0120】

TMADAOH13%水溶液17.9g、純水27.2g、水酸化ナトリウム48%水溶液0.9g、水酸化アルミニウム0.29g、及び、無定形シリカ粉末(東ソーシリカ株式会社製、商品名:ニップシールVN−3)3.7gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.036Al2O3:0.20TMADAOH:0.10Na2O:44H2Oとした。

【0121】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で158時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が22.3であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が0.48μm、10%粒子径が0.71μm、50%粒子径が1.25μm、及び、90%粒子径が2.64μmであった。このチャバザイト型ゼオライトを比較ゼオライト4とした。

【0122】

比較例5(比較ゼオライト5の製造)

原料組成物のSiO2/Al2O3モル比を変更したこと以外は、比較例4と同様な方法でチャバザイト型ゼオライトを製造した。

【0123】

粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトの、SiO2/Al2O3モル比が13.8であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が0.36μm、10%粒子径が0.35μm、50%粒子径が0.59μm、及び、90%粒子径が8.21μmであった。このチャバザイト型ゼオライトを比較ゼオライト5とした。

【0124】

比較例6(比較ゼオライト6の製造)

TMADAOH25%水溶液9.2g、純水35.3g、水酸化カリウム48%水溶液3.4g、及び、脱Na処理を行った無定形アルミノシリケートゲル9.2gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.076Al2O3:0.081TMADAOH:0.106K2O:18H2Oとした。

【0125】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折から、生成物はチャバザイトとマーリノアイトとの混合物であった。

【0126】

比較例7(比較ゼオライト7の製造)

TMADAOH25%水溶液9.4g、純水36.1g、水酸化カリウム48%水溶液2.2g、及び、脱Na処理を行った無定形アルミノシリケートゲル9.3gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.082Al2O3:0.081TMADAOH:0.070K2O:18H2Oとした。

【0127】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が12.0であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が0.89μm、10%粒子径が2.90μm、50%粒子径が5.97μm、及び、90%粒子径が10.9μmであった。このチャバザイト型ゼオライトを比較ゼオライト7とした。

【0128】

比較例8(比較ゼオライト8の製造)

特開2010−168269号公報明細書に開示されている方法を参照して、以下の様にチャバザイト型ゼオライトを製造した。

【0129】

TMADAOH25%水溶液11.2g、純水35.1g、水酸化カリウム48%水溶液1.4g、及び、無定形アルミノシリケートゲル9.4gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.050Al2O3:0.098TMADAOH:0.058Na2O:0.044K2O:18H2Oとした。

【0130】

この原料組成物を80ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら150℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が17.9であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは、SEM粒子径が1.50μm、10%粒子径が1.66μm、50%粒子径が3.31μm、及び、90%粒子径が5.70μmであった。このチャバザイト型ゼオライトを比較ゼオライト8とした。

【0131】

比較例9(比較ゼオライト9の製造)

米国特許4,503,024号明細書に開示されている方法を参照して、以下の様に、チャバザイト型ゼオライトを製造した。

【0132】

純水128.6gに、水酸化カリウム48%水溶液16.1g、及び、Y型ゼオライト(東ソー株式会社製、商品名:HSZ−320HOA)15.3gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.18Al2O3:0.06Na2O:0.39K2O:43H2Oとした。

【0133】

この原料組成物を200ccのステンレス製オートクレーブに密閉し、静置して95℃で96時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が4.5であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。SEM観察の結果、その結果、このチャバザイト型ゼオライトは0.5μm未満の微細粒子の凝集体であることが明らかであった。そのため、SEM粒子径の測定は実施しなかった。10%粒子径が4.90μm、50%粒子径が7.47μm、及び、90%粒子径が21.8μmであった。このチャバザイト型ゼオライトを比較ゼオライト9とした。

【0134】

比較例10(比較ゼオライト10の製造)

米国特許2011/020204A1公報に開示されている方法を参照して、以下の様にチャバザイト型ゼオライトを製造した。

【0135】

純水125.2g、水酸化カリウム48%水溶液19.6g、及び、Y型ゼオライト(東ソー株式会社製、商品名:HSZ−320HOA)15.2gを加えよく混合して原料組成物を得た。原料組成物の組成はSiO2:0.18Al2O3:0.06Na2O:0.48K2O:43H2Oとした。

【0136】

この原料組成物を200ccのステンレス製オートクレーブに密閉し、55rpmで回転させながら95℃で96時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して生成物を得た。粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が4.4であった。このチャバザイト型ゼオライトについて実施例1と同様にSEM観察と粒子径分布測定を行った。SEM観察の結果から、このチャバザイト型ゼオライトは0.5μm未満の微細粒子の凝集体であることが明らかであった。そのため、SEM粒子径の測定は実施しなかった。また、このチャバザイト型ゼオライトは、10%粒子径が4.77μm、50%粒子径が7.32μm、及び、90%粒子径が22.0μmであった。このチャバザイト型ゼオライトを比較ゼオライト10とした。

【0137】

以下の表2に、実施例1〜12及び比較例1〜10の原料組成物と生成物を示した。また、表3にその生成物のSiO2/Al2O3モル比、粒子径分布測定から得た粒子径、及びSEM写真から定量した粒子径を示す。

【0138】

【表2】

【0139】

【表3】

【0140】

実施例13(ゼオライトの耐熱水性試験)

ゼオライト10、比較ゼオライト5の乾燥粉末を空気流通下600℃で2時間焼成した後に、各々を加圧成形後、粉砕して12〜20メッシュに整粒した。整粒したゼオライト3mlを常圧固定床流通式反応管に充填し、水分を10体積%含有させた空気を300ml/minで流通しながら、900℃で1時間処理した。ゼオライトの耐熱性は、水熱耐久処理後の結晶化度で評価した。結晶化度は粉末X線回折を測定し、表1に示すd=4.25の回折ピークにおいて、水熱耐久処理前を100としたピーク強度比として算出した。表4に各水熱耐久処理後の結晶化度(%)を示した。本発明に係るチャバザイト型ゼオライトは従来のチャバザイト型ゼオライトに比して結晶化度の残存率が高く、耐熱性に優れていることが示された。

【0141】

【表4】

【0142】

以下の実施例は、上記のチャバザイト型ゼオライトに銅を担持したチャバサイト型ゼオライトの実施例及び比較例を示す。

【0143】

尚、各測定は以下に示した方法によって実施した。

【0144】

(平均粒子径の測定方法)

平均粒子径の測定は、実施例1と同様にSEM観察で行った。5000倍の倍率で撮影した3視野のSEM写真から任意の150個の結晶粒子を選択し、その各粒子径を平均して粒子径(以降、「SEM粒子径」と称する。)を算出する方法で行った。

【0145】

(ICP組成分析方法による銅のアルミニウムに対する原子割合の算出方法)

60%濃硝酸10mlとフッ酸10mlを500mlのメスフラスコに入れ、純水で標線に合わせて洗浄液を調製した。チャバザイト型ゼオライト30mgを100mlのメスフラスコに入れ、調製した洗浄液で標線に合わせてICP分析液とした。

【0146】

ICP組成分析を行って得られたCuのモル濃度をAlのモル濃度で割り、銅のアルミニウムに対する原子割合とした。

【0147】

(窒素酸化物還元率(%)の測定方法)

以下の条件のガスを所定の温度で接触させた場合の窒素酸化物還元率(%)を測定した。SCR触媒は一般的に還元分解する窒素酸化物と還元剤のアンモニアを1:1で含有するガスを用いて評価することが一般的である。本発明で用いた窒素酸化物還元条件は、通常SCR触媒の窒素酸化物の還元性を評価する一般的な条件の範疇に入るものであり、特に特殊な条件ではない。

【0148】

本発明の評価で採用した窒素酸化物還元条件:

処理ガス組成 NO 200ppm

NH3 200ppm

O2 10容量%

H2O 3容量%

N2 バランス

処理ガス流量 1.5リットル/分

空間速度 60,000hr−1

【0149】

測定手順としては、銅担持チャバザイトをプレス成形後、破砕して12〜20メッシュに整粒した。整粒した各ゼオライトを実施例13と同様の方法で水熱耐久処理を行った。水熱耐久処理後の銅担持チャバザイト1.5mlを常圧固定床流通式反応管に充填した。触媒層に上記の組成のガスを1500ml/minで流通させながら、150〜500℃の任意の温度で定常的な窒素酸化物の除去活性を評価した。

【0150】

窒素酸化物の除去活性は下式で表される。

【0151】

XNOx={([NOx]in−[NOx]out)/[NOx]in}×100

【0152】

ここで、XNOxは窒素酸化物の還元除去率(%)、[NOx]inは入りガスの窒素酸化物濃度、[NOx]outは出ガスの窒素酸化物濃度を示す。

【0153】

実施例14(チャバザイト型ゼオライトの製造と銅の担持)

構造指向剤としてN,N,N−トリメチルアダマンタンアンモニウム水酸化物25.1%水溶液を使用した。この構造指向剤39.4g、純水87.1g、水酸化カリウム48%水溶液8.52g、水酸化ナトリウム48%水溶液1.97g、及び、珪酸ナトリウムと硫酸アルミニウムから調製した無定形アルミノシリケートゲル103.1gを十分に混合し、原料組成物を得た。原料組成物はSiO2:0.065Al2O3:0.08TMADAOH:0.04Na2O:0.13K2O:18H2Oとした。

【0154】

原料組成物をステンレス製オートクレーブに装填し、170℃で70時間加熱した。加熱後の生成物を固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥して固形生成物を得た。得られた固形生成物は蛍光X線分析の結果、SiO2/Al2O3モル比が14.4であることが分った。

【0155】

そのゼオライトのX線回折パターンを以下の表5に示す。

【0156】

【表5】

【0157】

このX線回折パターンは特開2010−168269号公報の表1のX線回折パターンと同一であった。そのため、このゼオライトはチャバサイト型ゼオライトであることが確かめられた。また、このチャバザイト型ゼオライトのSEM粒子径は2.67μmであった。また実施例1と同様に粒子径分布測定を行った。その結果、このチャバザイト型ゼオライトは10%粒子径が4.18μm、50%粒子径が9.16μm、及び、90%粒子径が17.9μmであった。

【0158】

このチャバサイト型ゼオライトをNH4+交換してNH4+型チャバザイト型ゼオライトとした後に500℃で1時間加熱してH+型チャバザイト型ゼオライトとした。

【0159】

(銅の担持)

純水80gに酢酸銅一水和物0.95gを投入後、200rpmで10分攪拌することで、酢酸銅水溶液を作製した。酢酸銅水溶液に、上記のH+型チャバサイト型ゼオライト5.45g(600℃で1時間乾燥した時の重量;以下、「dry base」とする)を投入し、200rpmで30℃において2時間攪拌後、固液分離した。固液分離で得られた固相を温純水400gで洗浄し、110℃で一晩乾燥して触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.30であり、SiO2/Al2O3モル比が14.5であった。

【0160】

(水熱耐久処理)

実施例13と同様な方法で水熱耐久処理を行った。得られた触媒の乾燥粉末を加圧成形後、粉砕して12〜20メッシュに整粒した。整粒したゼオライト3mlを常圧固定床流通式反応管に充填し、水分を10体積%含有させた空気を300ml/minで流通しながら、900℃で1時間処理した。

【0161】

(窒素酸化物還元率(%)の測定)

上記に説明した方法で実施した。水熱耐久処理を施した触媒を含む常圧固定床流通式反応器に、200ppmのNO、200ppmのNH3、10%O2、3%H2O及びN2でバランスした供給ガス混合物を加えることにより、触媒の窒素酸化物還元率を測定した。150℃〜500℃の温度範囲にわたり、空間速度60,000時間−1で、反応を行った。窒素酸化物還元率は、触媒層通過後に還元除去されたNOの濃度を、供給ガスにおけるNOの濃度で割ることにより算出した。

【0162】

実施例15(チャバサイト型ゼオライトの製造と銅の担持)

原料組成物を150℃で70時間加熱した以外は、実施例14と同様の方法でチャバサイト型ゼオライトを製造した。

【0163】

粉末X線回折と蛍光X線分析から、生成物は純粋なチャバザイト型ゼオライト、即ち、チャバザイト型ゼオライトの単相であった。また、このチャバザイト型ゼオライトのSiO2/Al2O3モル比が14.4であることが分った。また、このチャバザイト型ゼオライトのSEM粒子径は1.90μmであった。また実施例1と同様に粒子径分布測定を行ったところ、このチャバザイト型ゼオライトの10%粒子径が2.76μm、50%粒子径が5.37μm、及び、90%粒子径が9.07μmであった。

【0164】

このチャバサイト型ゼオライトをNH4+交換してNH4+型チャバザイト型ゼオライトとした後に500℃で1時間加熱してH+型チャバサイト型ゼオライトとした。

【0165】

(銅の担持)

純水80gに酢酸銅一水和物2.84gを投入後、200rpmで10分攪拌し、酢酸銅水溶液を作製した。酢酸銅水溶液に、上記のH+型チャバザイト型ゼオライト5.45g(dry base)を投入し、200rpmで30℃において2時間攪拌後、固液分離した。固液分離で得られた固相を温純水400gで洗浄し、110℃で一晩乾燥して触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.28であり、SiO2/Al2O3モル比が14.5であった。

【0166】

(水熱耐熱処理と窒素酸化物還元率(%)の測定)

次に、実施例14に概説したものと同様の方法で、触媒の加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率を測定した。

【0167】

実施例16(銅の担持)

銅を担持する際に酢酸銅一水和物を0.52g、H+型チャバザイト型ゼオライトを5.00gとした以外は実施例14と同様な方法により、触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.25であった。

【0168】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0169】

実施例17(銅の担持)

酢酸銅一水和物の量を半分(1.42g)として調製した酢酸銅水溶液を用いたこと以外は実施例15と同様にして触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.32であった。

【0170】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0171】

実施例18(銅の担持)

銅を担持するゼオライトとしてゼオライト7(実施例7)を使用したこと以外は実施例15と同様にして、触媒を製造した。

【0172】

ゼオライト7の乾燥粉末を空気流通下600℃で2時間焼成した。ゼオライトに含まれるアルミニウム量に対して過剰量の塩化アンモニウムを溶解した水溶液に投入して、イオン交換処理を行った。イオン交換処理後、固液分離し、得られた固相を十分量の純水で洗浄し、110℃で乾燥した。得られた乾燥粉末の蛍光X線分析を行い、NaあるいはKが蛍光X線分析の検出下限(Na2O、K2O≦0.01wt%)まで除去できていることを確認した。このNH4+型チャバザイト型ゼオライトを500℃で1時間焼成して、H+型チャバザイト型ゼオライトにした。

【0173】

純水80gに酢酸銅一水和物0.95gを投入後、200rpmで10分攪拌することで、酢酸銅水溶液を作製した。酢酸銅水溶液に、上記のH+型チャバサイト型ゼオライト5.45g(dry base)を投入し、200rpmで30℃において2時間攪拌後、ヌッチェで固液分離した。固液分離で得られた固相を温純水400gで洗浄し、110℃で一晩乾燥して触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.24であった。

【0174】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0175】

実施例19(銅の担持)

酢酸銅一水和物の量を1.5倍(1.42g)として調製した酢酸銅水溶液を用いたこと以外は実施例18と同様にして、触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.29であった。

【0176】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0177】

実施例20(銅の担持)

銅を担持するゼオライトとしてゼオライト8(実施例8)を使用したこと以外は実施例19と同様にして触媒を製造した。ICP組成分析の結果、得られた触媒は銅のアルミニウムに対する原子割合が0.30であった。

【0178】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0179】

実施例21(銅の担持)

銅を担持するゼオライトとしてゼオライト10(実施例10)を使用したこと以外は実施例19と同様にして触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.24であった。

【0180】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0181】

比較例11(チャバサイト型ゼオライトの製造と銅の担持)

銅を担持するゼオライトとして、US4,665,110号公報に記載の方法でゼオライトを合成した。

【0182】

得られた合成物のX線回折図からのX線回折パターンはUS4,544,538号公報に記載のX線回折パターンと同一であった。そのため、このゼオライトはチャバサイト型ゼオライトであることが確かめられた。

【0183】

このチャバサイト型ゼオライトは、SEM粒子径が0.48μmであり、SiO2/Al2O3モル比が22.3であった。このように、比較例1のチャバザイト型ゼオライトは、実施例14及び15のチャバサイト型ゼオライトと比較して、SEM粒子径が小さいだけでなく、SiO2/Al2O3モル比がと大きいことがわかった。

【0184】

このチャバサイト型ゼオライトをNH4+交換した後に500℃で1時間加熱してH+型チャバザイト型ゼオライトとした。

【0185】

(銅の担持)

純水100gに酢酸銅一水和物2.6gを投入後、200rpmで10分攪拌し、酢酸銅水溶液を作製した。酢酸銅水溶液に、上記のH+型チャバサイト型ゼオライト10.71g (dry base)を投入し、200rpmで30℃において2時間攪拌後、固液分離した。固液分離で得られた固相を温純水400gで洗浄し、110℃で一晩乾燥して触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.37であり、SiO2/Al2O3モル比が22.6であった。

【0186】

(水熱耐久処理と窒素酸化物還元率(%)の測定)

次に、実施例14と同様の方法で、触媒の加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0187】

比較例12(チャバサイト型ゼオライトの製造と銅の担持)

純水200gに酢酸銅一水和物6.0gを投入後、200rpmで10分攪拌し、酢酸銅水溶液を作製したこと以外は、比較例11と同様の方法で触媒を製造した。

【0188】

得られたチャバサイト型ゼオライトは、SEM粒子径が0.48μmであり、SiO2/Al2O3モル比が22.3であった。このように、比較例2のチャバザイト型ゼオライトは、実施例14及び15のチャバサイト型ゼオライトと比較して、SEM粒子径が小さいだけでなく、SiO2/Al2O3モル比がと大きいことがわかった。

【0189】

又、このチャバサイト型ゼオライトをNH4+交換した後に500℃で1時間加熱してH+型チャバサイト型ゼオライトとした。これに比較例1と同様な方法で銅を担持して触媒を得た。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.41であり、SiO2/Al2O3モル比が22.6であった。

【0190】

(水熱耐久処理と窒素酸化物還元率(%)の測定)

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0191】

比較例13(銅の担持)

銅を担持するゼオライトを比較ゼオライト8(比較例8)としたこと以外は実施例18と同様にして触媒を製造した。

【0192】

比較ゼオライト8の乾燥粉末を空気流通下600℃で2時間焼成した。ゼオライトに含まれるアルミニウム量に対して過剰量の塩化アンモニウムを溶解した水溶液に投入して、イオン交換処理を行った。次いで固液分離し、十分量の純水で洗浄し、110℃で乾燥した。得られた乾燥粉末の蛍光X線分析を行い、NaあるいはKが蛍光X線分析の検出下限(Na2O、K2O≦0.01wt%)まで除去できていることを確認した。このNH4+型チャバザイト型ゼオライトを500℃で1時間焼成して、H+型チャバザイト型ゼオライトにした。

【0193】

純水200gに酢酸銅一水和物1.54gを投入後、200rpmで10分攪拌することで、酢酸銅水溶液を作製した。酢酸銅水溶液に、上記のH+型チャバサイト型ゼオライト18.6g(dry base)を投入し、200rpmで30℃において2時間攪拌後、固液分離した。固液分離で得られた固相を温純水800gで洗浄し、110℃で一晩乾燥して触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.24であった。

【0194】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0195】

比較例14(銅の担持)

酢酸銅一水和物の量を3倍として調製した酢酸銅水溶液を用いたこと以外は比較例13と同様にして、触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.30であった。

【0196】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0197】

比較例15(銅の担持)

酢酸銅一水和物の量を10倍として調製した酢酸銅水溶液を用いたこと、及び、酢酸銅水溶液に、H+型チャバサイト型ゼオライト投入して攪拌する温度を60℃にしたこと以外は比較例13と同様にして、触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が1.02であった。

【0198】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0199】

比較例16(銅の担持)

銅を担持するゼオライトを比較ゼオライト10(比較例10)として、米国特許2011/020204A1公報の実施例1に開示されている方法を参照して、触媒を製造した。

【0200】

硝酸アンモニウム89gを純水165gに溶解した水溶液に、比較ゼオライト10の乾燥粉末11gを加えてスラリーを得た。このスラリーを80℃で1時間撹拌し、ゼオライトをNH4+型チャバザイト型ゼオライトにイオン交換した。次いで固液分離し、得られた固相を十分量の純水で洗浄した。このイオン交換処理を3回繰り返した後に、110℃で乾燥した。得られた乾燥粉末の蛍光X線分析を行い、NaあるいはKが蛍光X線分析の検出下限(Na2O、K2O≦0.01wt%)まで除去できていることを確認した。このNH4+型チャバザイト型ゼオライトを540℃で4時間焼成して、H+型チャバザイト型ゼオライトにした。

【0201】

純水50gに硫酸銅五水和物1.02gを溶解して、硫酸銅水溶液を作製した。この硫酸銅水溶液に、上記のH+型チャバサイト型ゼオライト3.5gを加え、70℃において1時間攪拌した。次いで、固液分離で得られた固相を純水500gで洗浄し、110℃で一晩乾燥して触媒を製造した。ICP組成分析の結果、得られた触媒は、銅のアルミニウムに対する原子割合が0.19であった。

【0202】

次に、実施例14と同様の方法で、触媒を加圧成形し、整粒して水熱耐久処理した後、窒素酸化物還元率(%)を測定した。

【0203】

表6に実施例14〜21及び比較例11〜16の銅担持チャバザイトの組成とSEM粒子径、及び水熱耐久処理後の150℃と500℃での窒素酸化物除去率(%)を示す。本発明に係るチャバザイト型ゼオライトは従来のチャバザイト型ゼオライトに比して窒素酸化物の還元除去活性が高く、水熱耐久性に優れていることが示された。

【0204】

【表6】

【0205】

本発明を詳細にまた特定の実施態様を参照して説明したが、本発明の精神と範囲を逸脱することなく様々な変更や修正を加えることができることは当業者にとって明らかである。

【産業上の利用可能性】

【0206】

本発明に係るチャバサイト型ゼオライトは、高い耐久性及び耐熱性を有するため、例えば、自動車排ガス中における窒素酸化物の選択的接触還元触媒として好適に用いることができる。

【特許請求の範囲】

【請求項1】

SiO2/Al2O3モル比が15未満であって、平均粒子径が1.0μm以上8.0μm以下であることを特徴とするチャバザイト型ゼオライト。

【請求項2】

平均粒子径が1.0μm以上5.0μm以下である請求項1に記載のチャバザイト型ゼオライト。

【請求項3】

体積基準の90%粒子径が15.0μm以下である請求項1または2に記載のチャバザイト型ゼオライト。

【請求項4】

原料組成物における構造指向剤/SiO2モル比が、

0.05≦構造指向剤/SiO2<0.13であり、かつ、

原料組成物における水/SiO2モル比が、

5≦H2O/SiO2<30

である原料組成物を、Na+、K+、Rb+、Cs+及びNH4+からなる群から選ばれる少なくとも2種の陽イオンの存在下において結晶化させることを特徴とする請求項1乃至3のいずれか一項に記載のチャバザイト型ゼオライトの製造方法。

【請求項5】

その構造指向剤が、N,N,N−トリアルキルアダマンタンアンモニウムをカチオンとする水酸化物、ハロゲン化物、炭酸塩、メチルカーボネート塩及び硫酸塩、及び、N,N,N−トリメチルベンジルアンモニウムイオン、N−アルキル−3−キヌクリジノールイオン、またはN,N,N−トリアルキルエキソアミノノルボルナンをカチオンとする水酸化物、ハロゲン化物、炭酸塩、メチルカーボネート塩及び硫酸塩からなる群から選ばれる少なくとも一種であることを特徴とする請求項4に記載のチャバザイト型ゼオライトの製造方法。

【請求項6】

その構造指向剤が、N,N,N−トリメチルアダマンタンアンモニウム水酸化物、N,N,N−トリメチルアダマンタンアンモニウムハロゲン化物、N,N,N−トリメチルアダマンタンアンモニウム炭酸塩、N,N,N−トリメチルアダマンタンアンモニウムメチルカーボネート塩及びN,N,N−トリメチルアダマンタンアンモニウム硫酸塩からなる群から選ばれる少なくとも一種であることを特徴とする請求項5に記載のチャバザイト型ゼオライトの製造方法。

【請求項7】

SiO2/Al2O3モル比が15未満であって、平均粒子径が1.0μm以上8.0μm以下であり、銅が担持されていることを特徴とするチャバザイト型ゼオライト。

【請求項8】

平均粒子径が1.0μm以上5.0μm以下であることを特徴とする請求項7に記載のチャバザイト型ゼオライト。

【請求項9】

体積基準の90%粒子径が15.0μm以下であることを特徴とする請求項7または8に記載のチャバザイト型ゼオライト。

【請求項10】

銅/アルミニウムの原子割合が0.10〜1.00であることを特徴とする請求項7乃至9のいずれか一項に記載のチャバザイト型ゼオライト。

【請求項11】

イオン交換サイトが銅及び/又はプロトン(H+)で占有されていることを特徴とする請求項7乃至10のいずれか一項に記載のチャバザイト型ゼオライト。

【請求項12】

結晶構造がSSZ−13であることを特徴とする請求項7乃至11のいずれか一項に記載のチャバザイト型ゼオライト。

【請求項13】

請求項7及至請求項12のいずれか一項に記載のチャバザイト型ゼオライトを含むことを特徴とする窒素酸化物還元除去触媒。

【請求項14】

水熱耐久処理後における、150℃での窒素酸化物の還元率が52%以上である請求項13に記載の窒素酸化物還元除去触媒。

【請求項15】

請求項13又は14に記載の窒素酸化物還元除去触媒を使用することを特徴とする窒素酸化物の還元除去方法。

【請求項1】

SiO2/Al2O3モル比が15未満であって、平均粒子径が1.0μm以上8.0μm以下であることを特徴とするチャバザイト型ゼオライト。

【請求項2】

平均粒子径が1.0μm以上5.0μm以下である請求項1に記載のチャバザイト型ゼオライト。

【請求項3】

体積基準の90%粒子径が15.0μm以下である請求項1または2に記載のチャバザイト型ゼオライト。

【請求項4】

原料組成物における構造指向剤/SiO2モル比が、

0.05≦構造指向剤/SiO2<0.13であり、かつ、

原料組成物における水/SiO2モル比が、

5≦H2O/SiO2<30

である原料組成物を、Na+、K+、Rb+、Cs+及びNH4+からなる群から選ばれる少なくとも2種の陽イオンの存在下において結晶化させることを特徴とする請求項1乃至3のいずれか一項に記載のチャバザイト型ゼオライトの製造方法。

【請求項5】