チャンバーおよびエネルギー源を具備したボンディングワイヤー洗浄装置および同洗浄装置を使用したワイヤーボンディングの方法

【解決手段】 本出願は、ワイヤーボンディングされるように構成されたワイヤー(120)を洗浄するためのワイヤー洗浄システム(300、400、500、600、700)について説明する。前記ワイヤー洗浄装置(300、400、500、600、700)は、チャンバーを含み、ワイヤーボンディングされるように設定されたワイヤー(120)はワイヤーボンディングされる前に当該ワイヤーを通過して延出する。また、前記ワイヤー洗浄システム(300、400、500、600、700)は、前記ワイヤー(120)がワイヤーボンディングされる前に前記チャンバー内で前記ワイヤー(120)から不純物を除去するエネルギー源も含む。

【発明の詳細な説明】

【技術分野】

【0001】

本出願は、2005年3月31日付けで出願された米国特許出願第11/096,140号に対して優先権を主張するものであり、この参照によりその内容は本明細書に組み込まれる。

【0002】

本発明は、接合配線の前にファインワイヤー(fine wire)を洗浄するためのシステムに関し、より具体的には、前記ワイヤーのボンディング(接合)処理の直前に前記ファインワイヤーを一体的に洗浄して前記ワイヤー接合配線を改善するためのシステムに関する。

【背景技術】

【0003】

コンピュータ制御を使用し、高速でのワイヤー配線の完了を可能とする自動ワイヤーボンダーは、本発明の譲受人と同一の譲受人であるKulicke and Soffa Industries,Inc.に譲渡された米国特許第4,266,710号明細書および第4,239,144号明細書に記載され、公知である。一般に、このような配線を行なうために使用される前記ファインワイヤーに対して前記ボンディング工程の一環としては洗浄は行われず、当該ワイヤーの表面上の不純物がボンディングツールによって生成されたボール接合部および/またはウェッジ接合部の接合強度を低下させる可能性がある。例えば、前記ファインワイヤーの表面は、当該ファインワイヤーがそれ自体に膠着し、それによって繰出す過程で切れないように潤滑剤で被覆されているので、この潤滑剤に少なくとも一部起因して、前記ボール接合部および/または前記ウェッジ接合部内に不純物が発生して接合強度を低下させる可能性がある。さらに、前記不純物(例えば前記潤滑剤)が前記ワイヤーボンダーのワイヤー・ボンディング・ツールのキャピラリの中を通過するため、前記不純物の一部がキャピラリを汚染してキャピラリのより頻繁な交換および/または洗浄の原因となる可能性がある。

【0004】

半導体素子(例えばダイおよびチップなどのディスクリート素子、VLSI素子など)は、より高密度になってきており、キャリアまたはパッケージ上のリード接続部にワイヤーボンディングされる必要があるリードパッド(即ち前記VLSI素子の電極)がより多く使用されている。即ち、前記ワイヤーボンディングには、前記半導体素子の前記リードパッドへの前記ファインワイヤーのボールボンディングおよび前記キャリアまたはパッケージ上の前記リード接続部への前記ファインワイヤーのボンディングが含まれる。前記より高密度の素子の結果として、前記リードパッドおよび前記リード接続部はより小型化しており、前記ボールボンディングおよびウェッジボンディング処理によって生成される前記接合部内の不純物が、より大きな問題となってきている。さらに、前記ワイヤーの不純物は、ボールの形成工程を妨げ、不均一なボールサイズ/形状の原因となる。

【0005】

前記ボンディングワイヤーの最適な材料は従来から金であったが、銅ボンディングワイヤー(およびその他の材料)の使用が増加している。金とは異なって、銅ワイヤーの表面は、通常、酸化銅によって汚染されている。これら酸化物は、第1および第2の接合部における接合部形成に悪影響を及ぼす。

【0006】

従って、ワイヤー接合部の不純物を減少させるシステムおよび方法を提供することが望ましい。

【発明の開示】

【課題を解決するための手段】

【0007】

本発明の例示的な実施形態によれば、ワイヤーボンディングされるように設定されたワイヤーを洗浄するためのワイヤー洗浄システムが提供される。前記ワイヤー洗浄システムはチャンバーを含み、ワイヤーボンディングされるように設定されたワイヤーはワイヤーボンディングされる前に、このチャンバーを通過して延出する。前記ワイヤー洗浄システムは、また、前記ワイヤーがワイヤーボンディングされる前に、前記チャンバー内で当該ワイヤーから不純物を除去するエネルギー源も含む。

【0008】

本発明の別の例示的な実施形態によれば、ワイヤーボンディング装置が提供される。前記ワイヤーボンディング装置は、ワイヤーを受入れて当該ワイヤーをある位置にボンディングするように設定されたワイヤー・ボンディング・ツールを含む。前記ワイヤーボンディング装置は、また、前記ワイヤーが前記位置にボンディングされる前に前記ワイヤーを洗浄するためのワイヤー洗浄システムも含む。前記ワイヤー洗浄システムは、(1)前記ワイヤーが前記位置にボンディングされる前に通過するチャンバーと、(2)前記ワイヤーが前記位置にボンディングされる前に、前記チャンバー内で前記ワイヤーから不純物を除去するエネルギー源とを含む。

【0009】

本発明のさらに別の例示的な実施形態によれば、半導体素子の導電パッドと基板の導電パッドとの間でワイヤーをボンディングするための方法が提供される。前記方法は、前記半導体素子の前記導電パッドと前記基板の前記導電パッドとの間で前記ワイヤーをボンディングする前に、前記ワイヤーから不純物を除去する工程を含む。前記方法は、また、前記半導体素子の前記導電パッドと前記基板の前記導電パッドとの間で前記ワイヤーをボンディングする工程も含む。

【発明を実施するための最良の形態】

【0010】

前記図中、同様の番号は同様の特徴を表す。

【0011】

本明細書においては、「チャンバー」という用語は、任意の閉ざされた構造体、あるいはエネルギー源およびワイヤーと関連付けて使用される任意の構造体を指すことが意図される。前記チャンバーは別個の装置であってもよく、またはワイヤーボンダーと一体であってもよい。例えば、ボンディングツールがそのようなチャンバーを含んでもよい。前記チャンバーは、前記チャンバーの中を通過する前記ワイヤーを少なくとも部分的に囲んでもよく、または前記チャンバーは、前記ワイヤーから不純物を除去するために前記エネルギー源に関連付けて使用される任意の構造体であってよく、例えば、紫外光エネルギー源からワイヤーに向けて光を反射する構造体、プラズマ放電エネルギー源からのプラズマ放電を容易にする構造体、および/またはプラズマ・ジェット・エネルギー源からのプラズマジェット放電を容易にする構造体であってよい。

【0012】

本明細書においては、「不純物」という用語は、ボンディングワイヤー上に存在する任意の望ましくない物質を指すことが意図される。例えば、そのような不純物には、潤滑剤、有機不純物、無機不純物、酸化物などが含まれる。

【0013】

本明細書においては、基板という用語は、プリント回路基板、リードフレーム、カードなどを含む(これに限定されるものではない)半導体素子がワイヤーボンディングされる任意の構造を指す。

【0014】

本明細書においては、半導体素子という用語は、半導体ダイ、半導体チップ、VLSI素子、集積回路など、および基板にワイヤーボンディングされる目的の、その他任意の素子を含む多くの素子の何れかを指す。

【0015】

本明細書においては、導電パッドという用語は、ワイヤーがボンディングされる半導体素子、または基板の一部として一体化された接触子を含む任意の接触子を指す。

【0016】

本明細書においては、エネルギー源という用語は、ワイヤーから不純物を除去するために使用できる任意のエネルギー源を指す。本明細書の中で開示される例示的なエネルギー源には、プラズマ放電エネルギー源、紫外光エネルギー源、およびプラズマ・ジェット・エネルギー源が含まれる。

【0017】

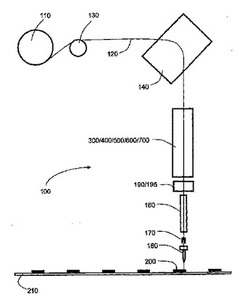

図1は、本発明の例示的な実施形態に従ったワイヤーボンダー100の供給機構を図示した概略図である。

【0018】

図2は、ワイヤーボンダー100によってボンディングされる半導体ダイ200および基板210の部分的な上面図である。

【0019】

図1および図2に示すように、ワイヤーボンダー100は、ボンディングワイヤー120の着脱可能なスプール110を受け入れるようなっており、ダイバータ130と、エアーガイド140と、洗浄装置(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)と、テンショナ160と、ワイヤークランプ170と、electric flame off(EFO)装置(図示せず)と、ボンディングツール移動装置(図示せず)と、ワイヤー・ボンディング・ツール180と、基板運搬装置(図示せず)と、補償装置190または195とを含んでもよい。ボンディングワイヤー120の着脱可能なスプール110により、当該スプール110の周囲に巻かれたボンディングワイヤー120の供給が可能になり、当該ボンディングワイヤー120がダイバータ130、エアーガイド140、洗浄装置(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)、補償装置190または195、テンショナ160、およびワイヤークランプ170を経由してワイヤー・ボンディング・ツール180に供給される。即ち、100μm未満(例えば5〜100μm)の直径を有する細繊度のボンディングワイヤー120は、半導体ダイ200のリードパッド230と、それに対応する基板210のリード接続部240との間の複数のボンディングワイヤー部220をボンディングするためのワイヤー・ボンディング・ツール180に供給される。

【0020】

ワイヤー洗浄システム(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)はワイヤーボンダー100に一体的に取り付けられ、且つ着脱可能なスプール110とワイヤー・ボンディング・ツール180との中間のワイヤーボンディング経路に配置されており、ボンディングワイヤー120がワイヤー・ボンディング・ツール180に挿入される前にボンディングワイヤー120の表面上の不純物の少なくとも一部(および好ましくは、実質的に前記不純物の全て)を除去する。

【0021】

ボンディングワイヤー120の方向を着脱可能なスプール110からワイヤー・ボンディング・ツール180の方向に変えるために、ダイバータ130が提供される。さらに、ワイヤー・ボンディング・ツール180への円滑かつ継続的なワイヤーの供給を確実にするために、エアーガイド140が提供される。さらに、ワイヤーボンディングのサイクルの所定の時間フレーム中に、テンショナ160によりボンディングワイヤー120に対して所定の大きさの張力が供給される。ワイヤークランプ170はボンディングワイヤー120を解放自在に締め付け、ワイヤー・ボンディング・ツール180と共に、またはワイヤー・ボンディング・ツール180とは別個に移動するように構成されており、ワイヤー・ボンディング・ツール180を通過するようにボンディングワイヤー120を供給し、および/または第2の接合部(例えばウェッジ接合部)が作成された後にボンディングワイヤー120を切断する。

【0022】

ボンディングワイヤー120は、例えば、金、金合金、銅、銅合金、アルミニウム、またはアルミニウム合金などで形成されてもよい。さらに、ボンディングワイヤー120が着脱可能なスプール110上でそれ自体に膠着することを防ぐために、ボンディングワイヤーが巻き取られる前に、その表面に潤滑剤を塗布してもよい。即ち、仮に前記潤滑剤がない場合、着脱可能なスプール110上で重なり合ったボンディングワイヤー120内の近接した原子が相互に結合して、ボンディングワイヤー120が意図したよりも早くに切断されてボンディングワイヤー120のワイヤー・ボンディング・ツール180への供給が望ましくない状態で停止してしまう可能性がある。

【0023】

図1に図示した本発明の例示的な実施形態においては一特定の構成を示すが、補償装置190または195が洗浄装置(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)の下方向に配置されて提供されている限り、ボンディング(接合)を提供する構成要素(即ち、ダイバータ130、エアーガイド140、洗浄装置300、400、500、600、または700、補償装置190または195、テンショナ160、解放自在のクランプ170、およびワイヤー・ボンディング・ツール180)の一部または全てを具備する接合供給機構を有する任意数のその他の構成を提供できると考えられる。さらに、本発明が補償装置を伴わない洗浄装置を含む種々の実施形態を含むことは明白である。

【0024】

ダイバータ130、エアーガイド140、前記洗浄装置(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)、およびテンショナ160は特定の順番に図示されているが、これらの構成要素の順番は異なってもよいと考えられる。例えば、ボンディングワイヤー120がワイヤー・ボンディング・ツール180に挿入される前にボンディングワイヤー120から不純物を除去するために、前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)は、ワイヤー・ボンディング・ツール180とボンディングワイヤー120の着脱可能なスプール110との間の任意の場所に動作可能に配置されてもよい。

【0025】

ワイヤー・ボンディング・ツール180(例えばキャピラリツール)は中空内部を有する形状に形成されており、ボンディングワイヤー120はワイヤー・ボンディング・ツール180に移動自在に挿通される。ワイヤー・ボンディング・ツール180から延出するボンディングワイヤー120の先端にはボールが形成される(例えば、EFO装置によって前記ボールを生成できる)。即ち、例えばEFO装置がボンディングワイヤー120の先端上にスパークを発生させて、このようなボールを生成する。

【0026】

図2を参照すると、(例えば前記EFO装置によって)前記ボールが形成された後に、前記ボールは、半導体ダイ200のそれぞれのリードパッド230にボールボンディングされる。ワイヤー・ボンディング・ツール180は、ワイヤー・ボンディング・ツール移動装置によって、基板210の対応するリード接続部240に対応する場所に移動され、ボンディングワイヤー120は、次に、それに対応する基板210のリード接続部240にウェッジボンディングされる。即ち、ワイヤー・ボンディング・ツール180は、ボンディングワイヤー120の着脱可能なスプール110からボンディングワイヤー120を受け入れ、半導体ダイ200のそれぞれのリードパッド230と、それに対応する基板210のリード接続部240との間でそれぞれのボンディングワイヤー部220をボンディングするようになっている。

【0027】

図3および図4は、ワイヤーボンダー100と共に使用できる、例示的な補償装置190および195をそれぞれ図示した概略図である。

【0028】

補償装置190または195を、選択的に、前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)より下方向の前記ボンディングワイヤー経路に配置してもよく、これにより補償装置190を通過して移動する、または補償装置195を通過して移動するボンディングワイヤー120を能動的に冷却し、前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)によるボンディングワイヤー120の加熱を補償する。

【0029】

図3に図示するように、補償装置190は、冷却装置800と、熱交換器810と、調節装置820とを含んでもよい。調節装置820は、熱交換吸気口830および排気口840、および循環装置(図示せず)を経由して調節装置820と前記熱交換器810の調節装置側812との間で還元ガスまたは希ガスを循環させることにより、一定の不純物が前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300,400,500,600、または700)によって除去された後にボンディングワイヤー120の再汚染の可能性を低減することができる。冷却装置800は、交換吸気口835および排気口845を経由して、冷却装置800と前記熱交換器810の冷却装置側814との間で冷却ガスを循環させ、この冷却ガスによる熱交換によって前記還元ガスまたは希ガスの温度を低下させる。

【0030】

調節装置820はチャンバー880を含み、このチャンバー880は、(1)所定の温度の還元ガス(例えば水素および/または水素と窒素、アルゴン、ヘリウムなどとの組み合わせ)または希ガス(例えばヘリウム、ネオン、またはアルゴン)を循環させて、前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300,400,500,600、または700)が能動的にボンディングワイヤー120の表面から不純物を除去した後にボンディングワイヤー120を冷却し、(2)実質的に不純物を含まない環境を提供し、および/または(3)ボンディングワイヤー120の表面から除去された不純物が前記ボンディングワイヤー120に再結合することを防止するように構成されている。

【0031】

この構成においては、チャンバー880を通して、前記還元ガスまたは希ガスを熱交換器810の調節装置側812へ循環させる。熱交換器810において、例えば冷却ガスと、前記還元ガスまたは希ガスとの間で熱交換が行われる。

【0032】

調節装置820は、第1および第2の開口部860および870が前記還元ガスまたは希ガスをチャンバー880から除去する排気口として機能するが、前記還元ガスまたは希ガスを除去する(例えば排気する)別個の排気口850を含んでもよい。

【0033】

前記調節装置820は、前記排気口850、860および/または870を通して除去/排気された前記還元ガスまたは希ガスを継続的に供給/再供給するために、更なる開口部890によってガス供給源と連結されてもよい。

【0034】

前記冷却装置800をガス冷却装置として図示したが、当該冷却装置800はボンディングワイヤー120から過剰な熱を除去してボンディングワイヤー120の温度を低下させるために能動的な冷却を提供することのできる任意の冷却装置であってよく、例えば、冷却ファン、液体冷却装置、または熱電冷却装置であってもよいと考えられる。

【0035】

本発明の例示的な実施形態によれば、ボンディングワイヤー120が補償装置190を出る時の温度は、前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300,400,500,600、または700)に挿入された時の温度と実質的に同一である。

【0036】

図4に示すように、ワイヤーボンダー100は、代替的に、1若しくはそれ以上のノズル装置900を有する補償装置195を含んでもよく、このノズル装置900は前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300,400,500,600、または700)がボンディングワイヤー120の表面から不純物を除去した後に、ボンディングワイヤー120を横切るように所定の温度の還元ガスまたは希ガスを吹き付けて、ボンディングワイヤー120を能動的に冷却し、ボンディングワイヤー120の表面から除去された不純物によってボンディングワイヤー120が再度汚染される可能性を低減するように構成されている。これは、ボンディングワイヤー120が前記ボンディングワイヤーの経路に隣接して提供された1若しくはそれ以上のノズル装置900を通過して移動する時に、前記還元ガスまたは希ガスが1若しくはそれ以上のノズル装置900を通過してボンディングワイヤー120に噴霧されることで達成される。このように、前記還元ガスまたは希ガスは、前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300,400,500,600、または700)によって除去された不純物と結合することで、前記ボンディングワイヤー120の再汚染の可能性を実質的に低減しているものである。

【0037】

図3〜図4に図示された補償装置190および195は、本来、例示的である。本発明に従って洗浄されたボンディングワイヤーを冷却するための、代替的手段およびより簡便な手段(例えば低速の強制空気またはガス)が考えられる。

【0038】

次に図5〜図9を参照して、ボンディングワイヤー120が前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300,400,500,600、または700)を通過する際、ボンディングワイヤー120の表面上の不純物(例えば前記潤滑剤およびその他の不純物)は、紫外光放射装置およびオゾン発生装置の組み合わせ300(図5)、プラズマ放電装置400(図6)、ワイヤー洗浄装置500(図7)、ワイヤー洗浄装置600(図8)、および/またはプラズマジェット放電装置700(図9)などのうちの1若しくはそれ以上によって除去される。

【0039】

図5は、ワイヤーボンダー100と共に使用されるワイヤー洗浄装置300を図示した概略図である。

【0040】

図5を参照すると、ワイヤー洗浄装置300は、紫外光を放射するようになっている光源310(例えばUV電球)を受け入れるように構成されている。光源310は、酸素分子と前記放射された紫外光との相互作用に基づいてオゾンを生成することができ、それにより前記紫外光および前記生成されたオゾンがボンディングワイヤー120の表面上の不純物と相互作用する。前記放射された紫外光および前記生成されたオゾンの組み合わせによる付与エネルギーによって、ボンディングワイヤー120の表面から前記不純物を実質的に分離する(即ち実質的に除去する)。

【0041】

ワイヤー洗浄装置300は第1の開口部330と第2の開口部340とを有するチャンバー320を含み、ボンディングワイヤー120がチャンバー320の第1および第2の開口部330および340を通過する。チャンバー320は、高反射性材料で形成されてもよく、または、その内側表面上に高反射性材料を含んでもよい。例示的な反射性材料には、アルミニウム、ステンレススチール、クロムメッキ、ニッケル、ニッケルメッキ、およびそれらの合金が含まれる。さらに、そのような反射性材料は保護層(例えばガラス)によって被覆されている場合もある。チャンバー320の内部の反射率は、約70%以上であることが好ましい。ワイヤー洗浄装置300は、さらに、混合ガスをチャンバー320に提供する吸気口350、およびチャンバー320内から前記混合ガスを排気する排気口360を含む。チャンバー320に提供される前記混合ガスは、前記混合ガスの重量に対して約0重量%から50重量%の範囲の酸素分子を含んでもよい。

【0042】

排気口360は、チャンバー320から前記混合ガスを排気し、ボンディングワイヤー120がワイヤー洗浄装置300のチャンバー320を通過することを可能とする第1および第2の開口部330および340、および/または前記混合ガスを排気するチャンバー320内の別の開口部370を含んでもよい。

【0043】

ワイヤーボンダー100は、さらに、ワイヤーボンダー100上に配置され、オゾンを生成する別個のオゾン生成器390を有するオゾン提供装置380を含み、空気、窒素、ヘリウム、および/またはアルゴンなどのキャリアガスを使用してワイヤー洗浄装置300のチャンバー320内にオゾンを供給する。紫外光およびオゾンの組み合わせは、例えば有機不純物を除去する上で、個々の紫外光またはオゾンよりもかなり効果的である。別個のオゾン生成器390を含むことにより、紫外光単独よりも高いオゾン濃度が生成でき、これによりボンディングワイヤー120からの不純物の除去が改善され、ワイヤー洗浄装置300を通過するボンディングワイヤー120のより高いスループットを可能にする。

【0044】

光源310は、ボンディングワイヤー120の経路と平行方向に延びるように位置することが好ましい。チャンバー320は、楕円形(即ち、ボンディングワイヤー120の経路と垂直の平面において楕円形)であるのが好ましく、またボンディングワイヤー120および光源310が楕円形のチャンバー320の中心に相当するそれぞれの軸に沿って延びることが好ましい。即ち、光源310を前記楕円形の1つの中心に配置し、ボンディングワイヤー120をもう1つの中心に配置することにより、ボンディングワイヤー120によって吸収される光の量が増加し(例えば最大化し)、このような構成によって、ボンディングワイヤー120の表面の全体が、直接伝播、または前記チャンバー320の高反射面による反射のいずれかにより光源310からの紫外光に晒される。前記紫外光は、ボンディングワイヤー120に接触せずにボンディングワイヤー120の近傍に(例えば隣接して)位置することが好ましい。チャンバー320は、空気または酸素分子を含むその他の混合ガスを用いて約1〜300秒毎にチャンバー320の容量に等しい混合ガスの容量を除去することによって、低流量で排気されるのが好ましい。

【0045】

光源310は、前記酸素との相互作用によってオゾンを生成することが可能だが、また、オゾンを酸素原子および酸素分子に分離することが可能な波長も生成する。即ち、ボンディングワイヤー120は、オゾン、酸素原子、および紫外光に同時に晒される可能性がある。オゾンは有毒物質であり、ワイヤーボンダー100の特定部分に有害な影響を及ぼす可能性があるため、チャンバー320を流出するオゾンを捕捉、除去、および/または破壊するオゾン除去装置(図示せず)がチャンバー320に隣接して提供されてもよい。

【0046】

チャンバー320は、約1気圧よりも低い気圧で動作するように構成されている。チャンバー320は、第1の開口部330、前記第2の開口部340、および/または開口部370によって、減圧器または換気口(図示せず)に連結されており、これらによりチャンバー320内は約1気圧未満に減圧される。開口部330、340および/または開口部350から流入するガスと前記減圧器または換気口を併用することにより、チャンバー320内において約1気圧未満の値の平衡圧が確立される。このような実施形態において、図5は開口部330および340を流出するガス(方向を示す矢印を使用して図示)を示しているが、ガスがこれら開口部から流入することは明白である。

【0047】

図6は、ワイヤーボンダー100に使用できる別のワイヤー洗浄装置400を図示する概略図である。

【0048】

図6を参照すると、ワイヤー洗浄装置400は、直流、または好ましくは交流放電によって、複数の電極410、または1若しくはそれ以上の電極410とボンディングワイヤー120との間でプラズマ405を生成するように構成されている。このAC放電の周波数は、約5kHzを超え、また、例えば無線またはマイクロ波の周波数範囲であることが好ましい。

【0049】

ワイヤー洗浄装置400は、少なくとも第1の開口部430と、第2の開口部440と、第3の開口部450とを有するチャンバー420を含み、ボンディングワイヤー120は第1の開口部430および第2の開口部440を通過し、第3の開口部450はプロセスガスをチャンバー420内に流入させる吸気口である。ワイヤー洗浄装置400は、さらに、ボンディングワイヤー120の周囲を部分的に、または完全に包囲する1若しくはそれ以上の電極410を含み、この複数の電極410は、当該複数の電極410または前記1若しくはそれ以上の電極410およびボンディングワイヤー120に印加された電位に従って、ボンディングワイヤー120を伴って、または伴わずにチャンバー420内でプラズマ放電を生成するように構成されている。即ち、1つの電極410はボンディングワイヤー120の周囲を部分的に、または完全に包囲し、ボンディングワイヤー120と共に1つの電極410とボンディングワイヤー120との間に印加された電位に従って、チャンバー420内にプラズマ放電を生成するように構成されてもよい。さらに、複数の電極410はボンディングワイヤー120の周囲を各々部分的に包囲し、ボンディングワイヤー120と共に複数の電極410とボンディングワイヤー120との間に印加された電位に従って、チャンバー420内にプラズマ放電を生成するように構成されてもよい。さらに、複数の電極410はボンディングワイヤー120の周囲を各々部分的に包囲し、ボンディングワイヤー120を伴わずに複数の電極410間に印加された電位に従って、プラズマ放電を生成するように構成されてもよい。即ち、前記プラズマ放電は、ボンディングワイヤー120の近傍で生成されるものである。

【0050】

前記生成されたプラズマによって付与されたエネルギーは、前記印加された電位に従ってボンディングワイヤー120の表面から不純物を実質的に分離する(即ち実質的に除去する)。

【0051】

1若しくはそれ以上の電極410は、前記1若しくはそれ以上の電極410とボンディングワイヤー120との間に所定の間隙を置いてチャンバー420の内部に配置される。このような間隙は、選択された前記プロセスガスおよび前記プロセスガスの気圧に基づいて事前に決定される。例えば、前記プロセスガスの気圧が高いほど前記事前に決定された間隙が小さくなる。

【0052】

前記プロセスガスは、例えば、i)空気、ii)ヘリウムと、窒素と、アルゴンと、および/または酸素とを含むガス、iii)酸素とアルゴン、ヘリウム、および/または窒素との混合ガス、またはiv)水素とアルゴン、ヘリウム、および/または窒素との混合ガスである。

【0053】

銅または銅合金のボンディングワイヤーにおいては、酸素を含むプラズマ放電によって生成されたプラズマ405は、有機不純物を除去すると同時にボンディングワイヤーの表面を酸化する可能性もある。銅のボンディングワイヤー上の有機不純物含む不純物が酸素を含む前記プラズマ405によって除去される場合、還元ガス(即ち、例えば水素および/または水素と窒素の組み合わせを含むもの)を含む第2のプラズマチャンバー(図示せず)を使用して前記ボンディングワイヤー120の表面上の酸化を除去することもできる。銅または銅合金のボンディングワイヤーにおいては、表面酸化物および有機不純物などのその他の不純物を除去するために、前記プロセスガスは、水素とアルゴン、ヘリウム、および/または窒素の何れかとの混合物であることが好ましい。

【0054】

第1の開口部430および第2開口部440はチャンバー420から前記プロセスガスを除去する排気口として機能するが、前記チャンバーは前記プロセスガスを除去する別個の排気口460をチャンバー420に含んでもよい。

【0055】

チャンバー420は約100ミリトル〜約1気圧の範囲の減圧された気圧で動作するように構成されている。チャンバー420内の気圧を約1気圧未満に減圧することにより、より低電圧でのプラズマの生成が可能となる。即ち、チャンバー420内の気圧が減圧されると、それに対応したより低電圧でプラズマ放電が開始される。チャンバー420は、前記第1の開口部430、前記第2の開口部440、および/または前記別個の排気口460によって減圧器470(例えば減圧ポンプまたはベンチュリ管)に連結されており、これらによりチャンバー420内は約1気圧未満に減圧される。開口部430、440、および選択的開口部450から流入するガスと前記減圧器470を併用することにより、チャンバー420内において約1気圧未満の値の平衡圧が確立される。このような実施形態において、図6は開口部430および440から流出するガス(方向を示す矢印を使用して図示)を示しているが、ガスがこれらの開口部から流入することは明白である。

【0056】

さらに、チャンバー420内のプラズマ放電の間隔および/または強度を制御するために、前記プラズマ電極410および前記ボンディングワイヤー120の電位を制御してもよい。前記プラズマ電極410および前記ボンディングワイヤー120の電位を異なる期間に制御することによりプラズマ放電を制御し、その他の期間に、例えば前記接合配線の導通試験のような試験を可能とすることが考えられる。

【0057】

交流電位を前記複数の電極410の1つまたは1若しくはそれ以上の電極410およびボンディングワイヤー120に供給することによって発生する交流放電においては、1若しくはそれ以上の電極410の表面に誘電体被覆が含まれていてもよく、それによって誘電体バリア放電が発生する。即ち、前記1若しくはそれ以上の電極410の各々が誘電体表面被覆を有してもよい。

【0058】

図7および図8は、ワイヤーボンダー100に使用できるその他のワイヤー洗浄装置500および600を図示した概略図である。

【0059】

図7を参照すると、ワイヤー洗浄装置500は、好ましくは約5kHzを超える周波数で、また、例えば無線またはマイクロ波の周波数範囲である交流放電によって複数の電極510間でプラズマ505を生成するように構成されている。

【0060】

ワイヤー洗浄装置500は、少なくとも第1の開口部530と、第2の開口部540と、第3の開口部550とを有するチャンバー520を含み、ボンディングワイヤー120は第1の開口部530および第2の開口部および540を通過し、第3の開口部550はプロセスガスをチャンバー520内に流入させる吸気口である。ワイヤー洗浄装置500は、さらに、ボンディングワイヤー120の周囲を囲む複数の電極510を含み、この複数の電極510は、当該電極510および/またはボンディングワイヤー120に印加された電位に従って、ボンディングワイヤー120と共にチャンバー520内でプラズマ放電を生成するように構成されている。

【0061】

前記生成されたプラズマ505によって付与されたエネルギーは、ボンディングワイヤー120の表面から不純物を実質的に分離する(即ち、実質的に除去する)。

【0062】

1若しくはそれ以上の電極510は、前記1若しくはそれ以上の電極510とボンディングワイヤー120との間に所定の間隙を空けてチャンバー520の内側または外側に配置される。

【0063】

前記プロセスガスは、i)空気、ii)ヘリウムと、窒素と、アルゴンと、および/または酸素とを含むガス、iii)酸素とヘリウム、アルゴン、および/または窒素のうち、1若しくはそれ以上との組み合わせを含む混合ガス、またはiv)水素とヘリウム、アルゴン、および/または窒素のうち、1若しくはそれ以上との組み合わせを含む混合ガスであってよい。

【0064】

銅または銅合金のボンディングワイヤーにおいては、酸素を含むプラズマは、有機不純物を除去すると同時に、前記銅または銅合金のボンディングワイヤーの表面を酸化させる可能性もある。銅のボンディングワイヤー上の有機不純物を含む不純物が酸素を含むプラズマ505によって除去される場合、還元ガス(即ち、例えば水素および/または水素と窒素の組み合わせを含むもの)を含む第2のプラズマチャンバー(図示せず)を使用してチャンバー520内に生じた酸化を除去することもできる。銅または銅合金のボンディングワイヤーにおいては、表面酸化物および有機不純物などのその他の不純物を除去するために、前記プロセスガスは、水素とアルゴン、ヘリウム、および/または窒素の何れかとの混合物であることが好ましい。

【0065】

第1の開口部530および第2の開口部540はチャンバー520から前記プロセスガスを除去する前記排気口として機能するが、前記チャンバーは前記プロセスガスを除去する別個の排気口560を含んでもよい。

【0066】

チャンバー520は、約100ミリトル〜約1気圧の範囲の減圧された気圧で動作するように構成されている。好適な1実施形態において、前記チャンバー内の前記気圧は、約50トルと約1気圧との間である。チャンバー520内の気圧を1気圧未満に減圧することにより、より低電圧でのプラズマの生成が可能となる。即ち、チャンバー520内の気圧が減圧されると、それに対応したより低電圧でのプラズマ放電が開始される。チャンバー520は、第1の開口部530、第2の開口部540、および/または別個の排気口560によって減圧器570(例えば減圧ポンプまたはベンチュリ管)に連結されており、これらにより、チャンバー520内は約1気圧未満に減圧される。開口部530、540、および選択的開口部550から流入するガスと前記減圧器570を併用することにより、チャンバー520内において約1気圧未満の値の平衡圧が確立される。このような実施形態において、図7は開口部530および540から流出するガス(方向を示す矢印を使用して図示)を示しているが、ガスがこれらの開口部から流入することは明白である。

【0067】

さらに、チャンバー520内の前記プラズマ放電の間隔および/または強度を制御するために、前記電極510および前記ボンディングワイヤー120の電位を制御してもよい。前記プラズマ電極410および前記ボンディングワイヤー120の電位を異なる期間に制御することによりプラズマ放電を制御し、その他の期間に、例えば前記結合配線の導通試験のような試験を可能とすることが考えられる。

【0068】

前記複数の電極510に交流電位を供給することによって発生する交流放電においては、1若しくはそれ以上の電極510の表面は誘電体被覆を含んでもよく、それによって誘電体バリア放電が発生する。即ち、前記複数の電極510の各々は、誘電体表面被覆を有してもよい。さらに、チャンバー520は、誘電性材料で形成されてもよく、前記複数の電極510は、チャンバー520の周囲を包囲するようにチャンバー520の外側表面に沿って配置されてもよい。

【0069】

前記複数の電極510は、チャンバー520の外側の周囲に間隔をあけて配置されたリング状の形状であり、対となるリング形状の電極510に交流(AC)電位を印加することによって別個のプラズマ帯域を生成する。この場合、ボンディングワイヤー120は、対となるリング形状の電極510と共に電気回路の一部を形成する。図7に示した例示的な実施形態には1対の電極のみ示されているが、任意数の対の電極を提供して別個の対のプラズマ帯域を生成することもできる。

【0070】

簡略化のために、図7および図8に示した実施形態に共通の要素は省略する。図8を参照すると、ワイヤー洗浄装置600は、さらに、ボンディングワイヤー120の軸に実質的に平行に、且つボンディングワイヤー120に隣接して延びる追加的な電極610を含み、プラズマ放電によって発生した交流電流の大部分はこの追加的な電極610を通じて伝播する。即ち、AC電流はボンディングワイヤー120ではなく、追加的な電極610を通って流れる。これによって、洗浄されるべきボンディングワイヤー120の抵抗加熱、およびボンディングワイヤー120内に発生した電気ノイズを低減できる。

【0071】

図9を参照すると、ワイヤー洗浄装置700は、直流プラズマ放電または交流プラズマ放電によって1若しくはそれ以上のプラズマジェット装置710から1若しくはそれ以上のプラズマジェット705を生成するように構成されている。本明細書においては、プラズマジェット装置とは、その内部でプラズマ放電を生成し、前記プラズマ放電によって発生した前記プラズマを特定の方向(即ちボンディングワイヤー120に向かって)方向付ける装置を指す。一般に、前記プラズマは、前記プラズマを前記特定の方向に吹きつけることによって方向付けられる。

【0072】

前記プラズマジェット705は、連続的またはパルスである。ボンディングワイヤー120にパルス型プラズマジェット705を提供する1若しくはそれ以上のプラズマジェット装置710を使用することによって、例えば前記プラズマ・ジェット・パルスがボンディングワイヤー120に作用していない時に、ボンディングワイヤー120の導通試験測定およびその他の測定を実施できる。このように、これら測定は、前記プラズマ放電によって蓄積された充電によるノイズが低減されるか、または実質的に除去される期間に実施できる。ワイヤー洗浄装置700は、少なくとも第1の開口部720および第2の開口部730と、選択的な第3の開口部740とを有するチャンバー750を含み、ボンディングワイヤー120は第1の開口部720および第2開口部730を通過し、第3の開口部740はチャンバー750内にプロセスガスを流入させる吸気口である。ワイヤー洗浄装置700は、さらに、1若しくはそれ以上のプラズマジェット装置710を含み、各々はボンディングワイヤー120に隣接して当該ボンディングワイヤー120の周方向に対して間隔を空けた構成で提供され、これにより各プラズマジェット装置710からのプラズマジェット705はボンディングワイヤー120の一部分に対して方向付けられて、ボンディングワイヤー120に向けてプラズマ放電を生成する。

【0073】

前記生成されたプラズマジェット705によって付与されたエネルギーにより、ボンディングワイヤー120の表面から不純物を実質的に分離する(即ち実質的に除去する)。前記プラズマジェットを生成するために前記プラズマジェット装置710の各々に使用するプロセスガスは、i)空気、ii)ヘリウムと、窒素と、アルゴンと、および/または酸素とを含むガス、iii)酸素とヘリウム、アルゴン、および/または窒素との混合ガス、iv)水素とヘリウム、アルゴンおよび/または窒素との混合ガスである。前記プロセスガスは、吸気口760を経由して前記プラズマジェット装置710に提供される。

【0074】

銅または銅合金のボンディングワイヤーにおいては、酸素を含むプラズマジェットからのプラズマは、有機不純物を除去すると同時にボンディングワイヤーの表面を酸化する可能性もある。銅または銅合金のボンディングワイヤー上の有機不純物を含む不純物が酸素を含むプラズマによって除去される場合、還元ガス(例えば、水素および/または水素と窒素の組み合わせを含むもの)を含む第2のチャンバー(図示せず)を使用してチャンバー750内に生成された酸化を除去することもできる。

【0075】

銅または銅合金のボンディングワイヤーにおいては、表面酸化物および有機不純物などその他の不純物を除去するために、前記プロセスガスは、水素とアルゴン、ヘリウム、および/または窒素との混合であることが好ましい。

【0076】

第1の開口部720および第2開口部730はチャンバー750から前記プロセスガスを除去する排気口として機能するが、チャンバー750は、前記プロセスガスを除去する別個の排気口760を含んでもよい。

【0077】

チャンバー750は、約100ミリトル〜約1気圧の範囲の減圧された気圧で動作するように構成されている。チャンバー750内の気圧を約1気圧未満に減圧することにより、より低電圧でのプラズマの生成が可能となる。即ち、前記チャンバー内の気圧が減圧されると、それに対応したより低電圧でプラズマ放電が開始される。チャンバー750は第1の開口部720、第2の開口部730、および/または別個の排気口760によって減圧器770(例えば減圧ポンプまたはベンチュリ管)に連結されており、これらによってチャンバー750内は約1気圧未満に減圧される。即ち、減圧器770は、第1の開口部720、第2の開口部730、または別個の排気口760のうちの少なくとも1つと流通して、チャンバー750内の気圧を約1気圧未満に減圧する。

【0078】

1若しくはそれ以上のプラズマジェット装置710は、前記1若しくはそれ以上のプラズマジェット装置710の各々とボンディングワイヤー120との間に所定の間隙を空けてチャンバー750の内部に配置される。

【0079】

図9に図示された例示的な実施形態においては、2つのプラズマジェット装置710を図示したが、間隔を空けて配置された任意数のプラズマジェット装置を提供することができる。ボンディングワイヤー120の周囲全体が少なくとも1つのプラズマジェット装置710からのプラズマに直接晒されていることが好ましい。

【0080】

本明細書の中に開示された洗浄装置および技術は、例えばボールボンディング装置およびウェッジボンディング装置に適用可能であることを含め、種々のワイヤーボンディング作業(例えば正ボンディング作業(forward bonding operations)、逆ボンディング作業(reverse bonding operatons)に適用可能である。

【0081】

本発明について、主に半導体ダイとリードフレームと間のボンディングワイヤーに関連させて説明してきたが、本発明はそれに限定されるものではない。本発明は、多くの基板の何れかにワイヤーボンディングされるように構成された多くの半導体素子の何れかに適用可能である。

【0082】

本発明について、主にボンディングワイヤーの洗浄に関連させて説明してきたが、本発明はそれに限定されるものではない。例えばボンディングワイヤーの定義の範囲内として、例えば接合用途に使用される導電リボンのような半導体素子(例えばダイ、チップなど)の接合に使用されるその他の種類の導電性材料が考えられる。

【0083】

さらに、本明細書の中で開示した洗浄システムおよび技術は、前記ワイヤーボンディング処理中のボンディングワイヤーの洗浄に限定されるものではない。例えば、本明細書の中で開示した洗浄システムおよび技術は、前記ワイヤーボンディング作業に関連して洗浄されるのに対して、前記ワイヤー自体の製造中にボンディングワイヤーを洗浄するために使用することもできる。このように、前記ワイヤーが製造された後で巻き取られる用途において、前記巻取り作業の前に、本明細書の中で開示したシステムを使用して(およびその技術に従って)前記ワイヤーを洗浄することができる。

【0084】

さらに、本明細書の中で開示した洗浄装置および技術は、ワイヤーボンディング作業に関わる基板の導電領域(例えばリードフレームの導電パッド)を含む(これに限定されるものではないが)基板の洗浄に使用することもできる。同様に、本明細書の中で開示した洗浄装置および技術は、ワイヤーボンディング作業に関わるこのような半導体素子の導電領域(例えばダイ上の導電パッド)を含む(これに限定されるものではないが)半導体素子(例えばダイ、チップ)の洗浄に使用することができる。

【0085】

本明細書の中で本発明の好適な実施形態が図示され、説明されているが、そのような実施形態は例としてのみ提供されることが理解されるべきである。本発明の範囲および要旨から逸脱することなく、数多くの変形、変更、および代替を行うことができる。

【図面の簡単な説明】

【0086】

本発明は、本明細書の中で特定の実施形態を参照して図示および説明されるが、その示された詳細に限定されることを意図しない。むしろ、その特許請求の範囲における等価物の要旨の範囲内において、且つ本発明から逸脱することなく、前記詳細に種々の修正が行なわれてもよい。

慣行により、図面の種々の特徴は縮尺比に従っていないことが強調される。むしろ、前記種々の特徴は、明確さのために任意に拡大または縮小されている。前記図面には以下の図が含まれる。

【図1】図1は、本発明の例示的な実施形態に従ったワイヤーボンダー100の供給機構を図示した概略図である。

【図2】図2は、本発明の例示的な実施形態に従ったワイヤーボンダー100によってボンディングされる半導体ダイ200および基板210の部分的な上面図である。

【図3】図3は、本発明の例示的な実施形態に従った補償装置190を図示した概略図である。

【図4】図4は、本発明の例示的な実施形態に従った別の補償装置195を図示した概略図である。

【図5】図5は、本発明の例示的な実施形態に従った洗浄装置300を図示した概略図である。

【図6】図6は、本発明の例示的な実施形態に従った別の洗浄装置400を図示した概略図である。

【図7】図7は、本発明の例示的な実施形態に従ったさらに別の洗浄装置500を図示した概略図である。

【図8】図8は、本発明の例示的な実施形態に従ったさらに別の洗浄装置600を図示した概略図である。

【図9】図9は、本発明の例示的な実施形態に従ったさらに別の洗浄装置700を図示した概略図である。

【技術分野】

【0001】

本出願は、2005年3月31日付けで出願された米国特許出願第11/096,140号に対して優先権を主張するものであり、この参照によりその内容は本明細書に組み込まれる。

【0002】

本発明は、接合配線の前にファインワイヤー(fine wire)を洗浄するためのシステムに関し、より具体的には、前記ワイヤーのボンディング(接合)処理の直前に前記ファインワイヤーを一体的に洗浄して前記ワイヤー接合配線を改善するためのシステムに関する。

【背景技術】

【0003】

コンピュータ制御を使用し、高速でのワイヤー配線の完了を可能とする自動ワイヤーボンダーは、本発明の譲受人と同一の譲受人であるKulicke and Soffa Industries,Inc.に譲渡された米国特許第4,266,710号明細書および第4,239,144号明細書に記載され、公知である。一般に、このような配線を行なうために使用される前記ファインワイヤーに対して前記ボンディング工程の一環としては洗浄は行われず、当該ワイヤーの表面上の不純物がボンディングツールによって生成されたボール接合部および/またはウェッジ接合部の接合強度を低下させる可能性がある。例えば、前記ファインワイヤーの表面は、当該ファインワイヤーがそれ自体に膠着し、それによって繰出す過程で切れないように潤滑剤で被覆されているので、この潤滑剤に少なくとも一部起因して、前記ボール接合部および/または前記ウェッジ接合部内に不純物が発生して接合強度を低下させる可能性がある。さらに、前記不純物(例えば前記潤滑剤)が前記ワイヤーボンダーのワイヤー・ボンディング・ツールのキャピラリの中を通過するため、前記不純物の一部がキャピラリを汚染してキャピラリのより頻繁な交換および/または洗浄の原因となる可能性がある。

【0004】

半導体素子(例えばダイおよびチップなどのディスクリート素子、VLSI素子など)は、より高密度になってきており、キャリアまたはパッケージ上のリード接続部にワイヤーボンディングされる必要があるリードパッド(即ち前記VLSI素子の電極)がより多く使用されている。即ち、前記ワイヤーボンディングには、前記半導体素子の前記リードパッドへの前記ファインワイヤーのボールボンディングおよび前記キャリアまたはパッケージ上の前記リード接続部への前記ファインワイヤーのボンディングが含まれる。前記より高密度の素子の結果として、前記リードパッドおよび前記リード接続部はより小型化しており、前記ボールボンディングおよびウェッジボンディング処理によって生成される前記接合部内の不純物が、より大きな問題となってきている。さらに、前記ワイヤーの不純物は、ボールの形成工程を妨げ、不均一なボールサイズ/形状の原因となる。

【0005】

前記ボンディングワイヤーの最適な材料は従来から金であったが、銅ボンディングワイヤー(およびその他の材料)の使用が増加している。金とは異なって、銅ワイヤーの表面は、通常、酸化銅によって汚染されている。これら酸化物は、第1および第2の接合部における接合部形成に悪影響を及ぼす。

【0006】

従って、ワイヤー接合部の不純物を減少させるシステムおよび方法を提供することが望ましい。

【発明の開示】

【課題を解決するための手段】

【0007】

本発明の例示的な実施形態によれば、ワイヤーボンディングされるように設定されたワイヤーを洗浄するためのワイヤー洗浄システムが提供される。前記ワイヤー洗浄システムはチャンバーを含み、ワイヤーボンディングされるように設定されたワイヤーはワイヤーボンディングされる前に、このチャンバーを通過して延出する。前記ワイヤー洗浄システムは、また、前記ワイヤーがワイヤーボンディングされる前に、前記チャンバー内で当該ワイヤーから不純物を除去するエネルギー源も含む。

【0008】

本発明の別の例示的な実施形態によれば、ワイヤーボンディング装置が提供される。前記ワイヤーボンディング装置は、ワイヤーを受入れて当該ワイヤーをある位置にボンディングするように設定されたワイヤー・ボンディング・ツールを含む。前記ワイヤーボンディング装置は、また、前記ワイヤーが前記位置にボンディングされる前に前記ワイヤーを洗浄するためのワイヤー洗浄システムも含む。前記ワイヤー洗浄システムは、(1)前記ワイヤーが前記位置にボンディングされる前に通過するチャンバーと、(2)前記ワイヤーが前記位置にボンディングされる前に、前記チャンバー内で前記ワイヤーから不純物を除去するエネルギー源とを含む。

【0009】

本発明のさらに別の例示的な実施形態によれば、半導体素子の導電パッドと基板の導電パッドとの間でワイヤーをボンディングするための方法が提供される。前記方法は、前記半導体素子の前記導電パッドと前記基板の前記導電パッドとの間で前記ワイヤーをボンディングする前に、前記ワイヤーから不純物を除去する工程を含む。前記方法は、また、前記半導体素子の前記導電パッドと前記基板の前記導電パッドとの間で前記ワイヤーをボンディングする工程も含む。

【発明を実施するための最良の形態】

【0010】

前記図中、同様の番号は同様の特徴を表す。

【0011】

本明細書においては、「チャンバー」という用語は、任意の閉ざされた構造体、あるいはエネルギー源およびワイヤーと関連付けて使用される任意の構造体を指すことが意図される。前記チャンバーは別個の装置であってもよく、またはワイヤーボンダーと一体であってもよい。例えば、ボンディングツールがそのようなチャンバーを含んでもよい。前記チャンバーは、前記チャンバーの中を通過する前記ワイヤーを少なくとも部分的に囲んでもよく、または前記チャンバーは、前記ワイヤーから不純物を除去するために前記エネルギー源に関連付けて使用される任意の構造体であってよく、例えば、紫外光エネルギー源からワイヤーに向けて光を反射する構造体、プラズマ放電エネルギー源からのプラズマ放電を容易にする構造体、および/またはプラズマ・ジェット・エネルギー源からのプラズマジェット放電を容易にする構造体であってよい。

【0012】

本明細書においては、「不純物」という用語は、ボンディングワイヤー上に存在する任意の望ましくない物質を指すことが意図される。例えば、そのような不純物には、潤滑剤、有機不純物、無機不純物、酸化物などが含まれる。

【0013】

本明細書においては、基板という用語は、プリント回路基板、リードフレーム、カードなどを含む(これに限定されるものではない)半導体素子がワイヤーボンディングされる任意の構造を指す。

【0014】

本明細書においては、半導体素子という用語は、半導体ダイ、半導体チップ、VLSI素子、集積回路など、および基板にワイヤーボンディングされる目的の、その他任意の素子を含む多くの素子の何れかを指す。

【0015】

本明細書においては、導電パッドという用語は、ワイヤーがボンディングされる半導体素子、または基板の一部として一体化された接触子を含む任意の接触子を指す。

【0016】

本明細書においては、エネルギー源という用語は、ワイヤーから不純物を除去するために使用できる任意のエネルギー源を指す。本明細書の中で開示される例示的なエネルギー源には、プラズマ放電エネルギー源、紫外光エネルギー源、およびプラズマ・ジェット・エネルギー源が含まれる。

【0017】

図1は、本発明の例示的な実施形態に従ったワイヤーボンダー100の供給機構を図示した概略図である。

【0018】

図2は、ワイヤーボンダー100によってボンディングされる半導体ダイ200および基板210の部分的な上面図である。

【0019】

図1および図2に示すように、ワイヤーボンダー100は、ボンディングワイヤー120の着脱可能なスプール110を受け入れるようなっており、ダイバータ130と、エアーガイド140と、洗浄装置(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)と、テンショナ160と、ワイヤークランプ170と、electric flame off(EFO)装置(図示せず)と、ボンディングツール移動装置(図示せず)と、ワイヤー・ボンディング・ツール180と、基板運搬装置(図示せず)と、補償装置190または195とを含んでもよい。ボンディングワイヤー120の着脱可能なスプール110により、当該スプール110の周囲に巻かれたボンディングワイヤー120の供給が可能になり、当該ボンディングワイヤー120がダイバータ130、エアーガイド140、洗浄装置(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)、補償装置190または195、テンショナ160、およびワイヤークランプ170を経由してワイヤー・ボンディング・ツール180に供給される。即ち、100μm未満(例えば5〜100μm)の直径を有する細繊度のボンディングワイヤー120は、半導体ダイ200のリードパッド230と、それに対応する基板210のリード接続部240との間の複数のボンディングワイヤー部220をボンディングするためのワイヤー・ボンディング・ツール180に供給される。

【0020】

ワイヤー洗浄システム(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)はワイヤーボンダー100に一体的に取り付けられ、且つ着脱可能なスプール110とワイヤー・ボンディング・ツール180との中間のワイヤーボンディング経路に配置されており、ボンディングワイヤー120がワイヤー・ボンディング・ツール180に挿入される前にボンディングワイヤー120の表面上の不純物の少なくとも一部(および好ましくは、実質的に前記不純物の全て)を除去する。

【0021】

ボンディングワイヤー120の方向を着脱可能なスプール110からワイヤー・ボンディング・ツール180の方向に変えるために、ダイバータ130が提供される。さらに、ワイヤー・ボンディング・ツール180への円滑かつ継続的なワイヤーの供給を確実にするために、エアーガイド140が提供される。さらに、ワイヤーボンディングのサイクルの所定の時間フレーム中に、テンショナ160によりボンディングワイヤー120に対して所定の大きさの張力が供給される。ワイヤークランプ170はボンディングワイヤー120を解放自在に締め付け、ワイヤー・ボンディング・ツール180と共に、またはワイヤー・ボンディング・ツール180とは別個に移動するように構成されており、ワイヤー・ボンディング・ツール180を通過するようにボンディングワイヤー120を供給し、および/または第2の接合部(例えばウェッジ接合部)が作成された後にボンディングワイヤー120を切断する。

【0022】

ボンディングワイヤー120は、例えば、金、金合金、銅、銅合金、アルミニウム、またはアルミニウム合金などで形成されてもよい。さらに、ボンディングワイヤー120が着脱可能なスプール110上でそれ自体に膠着することを防ぐために、ボンディングワイヤーが巻き取られる前に、その表面に潤滑剤を塗布してもよい。即ち、仮に前記潤滑剤がない場合、着脱可能なスプール110上で重なり合ったボンディングワイヤー120内の近接した原子が相互に結合して、ボンディングワイヤー120が意図したよりも早くに切断されてボンディングワイヤー120のワイヤー・ボンディング・ツール180への供給が望ましくない状態で停止してしまう可能性がある。

【0023】

図1に図示した本発明の例示的な実施形態においては一特定の構成を示すが、補償装置190または195が洗浄装置(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)の下方向に配置されて提供されている限り、ボンディング(接合)を提供する構成要素(即ち、ダイバータ130、エアーガイド140、洗浄装置300、400、500、600、または700、補償装置190または195、テンショナ160、解放自在のクランプ170、およびワイヤー・ボンディング・ツール180)の一部または全てを具備する接合供給機構を有する任意数のその他の構成を提供できると考えられる。さらに、本発明が補償装置を伴わない洗浄装置を含む種々の実施形態を含むことは明白である。

【0024】

ダイバータ130、エアーガイド140、前記洗浄装置(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)、およびテンショナ160は特定の順番に図示されているが、これらの構成要素の順番は異なってもよいと考えられる。例えば、ボンディングワイヤー120がワイヤー・ボンディング・ツール180に挿入される前にボンディングワイヤー120から不純物を除去するために、前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)は、ワイヤー・ボンディング・ツール180とボンディングワイヤー120の着脱可能なスプール110との間の任意の場所に動作可能に配置されてもよい。

【0025】

ワイヤー・ボンディング・ツール180(例えばキャピラリツール)は中空内部を有する形状に形成されており、ボンディングワイヤー120はワイヤー・ボンディング・ツール180に移動自在に挿通される。ワイヤー・ボンディング・ツール180から延出するボンディングワイヤー120の先端にはボールが形成される(例えば、EFO装置によって前記ボールを生成できる)。即ち、例えばEFO装置がボンディングワイヤー120の先端上にスパークを発生させて、このようなボールを生成する。

【0026】

図2を参照すると、(例えば前記EFO装置によって)前記ボールが形成された後に、前記ボールは、半導体ダイ200のそれぞれのリードパッド230にボールボンディングされる。ワイヤー・ボンディング・ツール180は、ワイヤー・ボンディング・ツール移動装置によって、基板210の対応するリード接続部240に対応する場所に移動され、ボンディングワイヤー120は、次に、それに対応する基板210のリード接続部240にウェッジボンディングされる。即ち、ワイヤー・ボンディング・ツール180は、ボンディングワイヤー120の着脱可能なスプール110からボンディングワイヤー120を受け入れ、半導体ダイ200のそれぞれのリードパッド230と、それに対応する基板210のリード接続部240との間でそれぞれのボンディングワイヤー部220をボンディングするようになっている。

【0027】

図3および図4は、ワイヤーボンダー100と共に使用できる、例示的な補償装置190および195をそれぞれ図示した概略図である。

【0028】

補償装置190または195を、選択的に、前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)より下方向の前記ボンディングワイヤー経路に配置してもよく、これにより補償装置190を通過して移動する、または補償装置195を通過して移動するボンディングワイヤー120を能動的に冷却し、前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300、400、500、600、または700)によるボンディングワイヤー120の加熱を補償する。

【0029】

図3に図示するように、補償装置190は、冷却装置800と、熱交換器810と、調節装置820とを含んでもよい。調節装置820は、熱交換吸気口830および排気口840、および循環装置(図示せず)を経由して調節装置820と前記熱交換器810の調節装置側812との間で還元ガスまたは希ガスを循環させることにより、一定の不純物が前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300,400,500,600、または700)によって除去された後にボンディングワイヤー120の再汚染の可能性を低減することができる。冷却装置800は、交換吸気口835および排気口845を経由して、冷却装置800と前記熱交換器810の冷却装置側814との間で冷却ガスを循環させ、この冷却ガスによる熱交換によって前記還元ガスまたは希ガスの温度を低下させる。

【0030】

調節装置820はチャンバー880を含み、このチャンバー880は、(1)所定の温度の還元ガス(例えば水素および/または水素と窒素、アルゴン、ヘリウムなどとの組み合わせ)または希ガス(例えばヘリウム、ネオン、またはアルゴン)を循環させて、前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300,400,500,600、または700)が能動的にボンディングワイヤー120の表面から不純物を除去した後にボンディングワイヤー120を冷却し、(2)実質的に不純物を含まない環境を提供し、および/または(3)ボンディングワイヤー120の表面から除去された不純物が前記ボンディングワイヤー120に再結合することを防止するように構成されている。

【0031】

この構成においては、チャンバー880を通して、前記還元ガスまたは希ガスを熱交換器810の調節装置側812へ循環させる。熱交換器810において、例えば冷却ガスと、前記還元ガスまたは希ガスとの間で熱交換が行われる。

【0032】

調節装置820は、第1および第2の開口部860および870が前記還元ガスまたは希ガスをチャンバー880から除去する排気口として機能するが、前記還元ガスまたは希ガスを除去する(例えば排気する)別個の排気口850を含んでもよい。

【0033】

前記調節装置820は、前記排気口850、860および/または870を通して除去/排気された前記還元ガスまたは希ガスを継続的に供給/再供給するために、更なる開口部890によってガス供給源と連結されてもよい。

【0034】

前記冷却装置800をガス冷却装置として図示したが、当該冷却装置800はボンディングワイヤー120から過剰な熱を除去してボンディングワイヤー120の温度を低下させるために能動的な冷却を提供することのできる任意の冷却装置であってよく、例えば、冷却ファン、液体冷却装置、または熱電冷却装置であってもよいと考えられる。

【0035】

本発明の例示的な実施形態によれば、ボンディングワイヤー120が補償装置190を出る時の温度は、前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300,400,500,600、または700)に挿入された時の温度と実質的に同一である。

【0036】

図4に示すように、ワイヤーボンダー100は、代替的に、1若しくはそれ以上のノズル装置900を有する補償装置195を含んでもよく、このノズル装置900は前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300,400,500,600、または700)がボンディングワイヤー120の表面から不純物を除去した後に、ボンディングワイヤー120を横切るように所定の温度の還元ガスまたは希ガスを吹き付けて、ボンディングワイヤー120を能動的に冷却し、ボンディングワイヤー120の表面から除去された不純物によってボンディングワイヤー120が再度汚染される可能性を低減するように構成されている。これは、ボンディングワイヤー120が前記ボンディングワイヤーの経路に隣接して提供された1若しくはそれ以上のノズル装置900を通過して移動する時に、前記還元ガスまたは希ガスが1若しくはそれ以上のノズル装置900を通過してボンディングワイヤー120に噴霧されることで達成される。このように、前記還元ガスまたは希ガスは、前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300,400,500,600、または700)によって除去された不純物と結合することで、前記ボンディングワイヤー120の再汚染の可能性を実質的に低減しているものである。

【0037】

図3〜図4に図示された補償装置190および195は、本来、例示的である。本発明に従って洗浄されたボンディングワイヤーを冷却するための、代替的手段およびより簡便な手段(例えば低速の強制空気またはガス)が考えられる。

【0038】

次に図5〜図9を参照して、ボンディングワイヤー120が前記ワイヤー洗浄装置(例えば1若しくはそれ以上の洗浄装置300,400,500,600、または700)を通過する際、ボンディングワイヤー120の表面上の不純物(例えば前記潤滑剤およびその他の不純物)は、紫外光放射装置およびオゾン発生装置の組み合わせ300(図5)、プラズマ放電装置400(図6)、ワイヤー洗浄装置500(図7)、ワイヤー洗浄装置600(図8)、および/またはプラズマジェット放電装置700(図9)などのうちの1若しくはそれ以上によって除去される。

【0039】

図5は、ワイヤーボンダー100と共に使用されるワイヤー洗浄装置300を図示した概略図である。

【0040】

図5を参照すると、ワイヤー洗浄装置300は、紫外光を放射するようになっている光源310(例えばUV電球)を受け入れるように構成されている。光源310は、酸素分子と前記放射された紫外光との相互作用に基づいてオゾンを生成することができ、それにより前記紫外光および前記生成されたオゾンがボンディングワイヤー120の表面上の不純物と相互作用する。前記放射された紫外光および前記生成されたオゾンの組み合わせによる付与エネルギーによって、ボンディングワイヤー120の表面から前記不純物を実質的に分離する(即ち実質的に除去する)。

【0041】

ワイヤー洗浄装置300は第1の開口部330と第2の開口部340とを有するチャンバー320を含み、ボンディングワイヤー120がチャンバー320の第1および第2の開口部330および340を通過する。チャンバー320は、高反射性材料で形成されてもよく、または、その内側表面上に高反射性材料を含んでもよい。例示的な反射性材料には、アルミニウム、ステンレススチール、クロムメッキ、ニッケル、ニッケルメッキ、およびそれらの合金が含まれる。さらに、そのような反射性材料は保護層(例えばガラス)によって被覆されている場合もある。チャンバー320の内部の反射率は、約70%以上であることが好ましい。ワイヤー洗浄装置300は、さらに、混合ガスをチャンバー320に提供する吸気口350、およびチャンバー320内から前記混合ガスを排気する排気口360を含む。チャンバー320に提供される前記混合ガスは、前記混合ガスの重量に対して約0重量%から50重量%の範囲の酸素分子を含んでもよい。

【0042】

排気口360は、チャンバー320から前記混合ガスを排気し、ボンディングワイヤー120がワイヤー洗浄装置300のチャンバー320を通過することを可能とする第1および第2の開口部330および340、および/または前記混合ガスを排気するチャンバー320内の別の開口部370を含んでもよい。

【0043】

ワイヤーボンダー100は、さらに、ワイヤーボンダー100上に配置され、オゾンを生成する別個のオゾン生成器390を有するオゾン提供装置380を含み、空気、窒素、ヘリウム、および/またはアルゴンなどのキャリアガスを使用してワイヤー洗浄装置300のチャンバー320内にオゾンを供給する。紫外光およびオゾンの組み合わせは、例えば有機不純物を除去する上で、個々の紫外光またはオゾンよりもかなり効果的である。別個のオゾン生成器390を含むことにより、紫外光単独よりも高いオゾン濃度が生成でき、これによりボンディングワイヤー120からの不純物の除去が改善され、ワイヤー洗浄装置300を通過するボンディングワイヤー120のより高いスループットを可能にする。

【0044】

光源310は、ボンディングワイヤー120の経路と平行方向に延びるように位置することが好ましい。チャンバー320は、楕円形(即ち、ボンディングワイヤー120の経路と垂直の平面において楕円形)であるのが好ましく、またボンディングワイヤー120および光源310が楕円形のチャンバー320の中心に相当するそれぞれの軸に沿って延びることが好ましい。即ち、光源310を前記楕円形の1つの中心に配置し、ボンディングワイヤー120をもう1つの中心に配置することにより、ボンディングワイヤー120によって吸収される光の量が増加し(例えば最大化し)、このような構成によって、ボンディングワイヤー120の表面の全体が、直接伝播、または前記チャンバー320の高反射面による反射のいずれかにより光源310からの紫外光に晒される。前記紫外光は、ボンディングワイヤー120に接触せずにボンディングワイヤー120の近傍に(例えば隣接して)位置することが好ましい。チャンバー320は、空気または酸素分子を含むその他の混合ガスを用いて約1〜300秒毎にチャンバー320の容量に等しい混合ガスの容量を除去することによって、低流量で排気されるのが好ましい。

【0045】

光源310は、前記酸素との相互作用によってオゾンを生成することが可能だが、また、オゾンを酸素原子および酸素分子に分離することが可能な波長も生成する。即ち、ボンディングワイヤー120は、オゾン、酸素原子、および紫外光に同時に晒される可能性がある。オゾンは有毒物質であり、ワイヤーボンダー100の特定部分に有害な影響を及ぼす可能性があるため、チャンバー320を流出するオゾンを捕捉、除去、および/または破壊するオゾン除去装置(図示せず)がチャンバー320に隣接して提供されてもよい。

【0046】

チャンバー320は、約1気圧よりも低い気圧で動作するように構成されている。チャンバー320は、第1の開口部330、前記第2の開口部340、および/または開口部370によって、減圧器または換気口(図示せず)に連結されており、これらによりチャンバー320内は約1気圧未満に減圧される。開口部330、340および/または開口部350から流入するガスと前記減圧器または換気口を併用することにより、チャンバー320内において約1気圧未満の値の平衡圧が確立される。このような実施形態において、図5は開口部330および340を流出するガス(方向を示す矢印を使用して図示)を示しているが、ガスがこれら開口部から流入することは明白である。

【0047】

図6は、ワイヤーボンダー100に使用できる別のワイヤー洗浄装置400を図示する概略図である。

【0048】

図6を参照すると、ワイヤー洗浄装置400は、直流、または好ましくは交流放電によって、複数の電極410、または1若しくはそれ以上の電極410とボンディングワイヤー120との間でプラズマ405を生成するように構成されている。このAC放電の周波数は、約5kHzを超え、また、例えば無線またはマイクロ波の周波数範囲であることが好ましい。

【0049】

ワイヤー洗浄装置400は、少なくとも第1の開口部430と、第2の開口部440と、第3の開口部450とを有するチャンバー420を含み、ボンディングワイヤー120は第1の開口部430および第2の開口部440を通過し、第3の開口部450はプロセスガスをチャンバー420内に流入させる吸気口である。ワイヤー洗浄装置400は、さらに、ボンディングワイヤー120の周囲を部分的に、または完全に包囲する1若しくはそれ以上の電極410を含み、この複数の電極410は、当該複数の電極410または前記1若しくはそれ以上の電極410およびボンディングワイヤー120に印加された電位に従って、ボンディングワイヤー120を伴って、または伴わずにチャンバー420内でプラズマ放電を生成するように構成されている。即ち、1つの電極410はボンディングワイヤー120の周囲を部分的に、または完全に包囲し、ボンディングワイヤー120と共に1つの電極410とボンディングワイヤー120との間に印加された電位に従って、チャンバー420内にプラズマ放電を生成するように構成されてもよい。さらに、複数の電極410はボンディングワイヤー120の周囲を各々部分的に包囲し、ボンディングワイヤー120と共に複数の電極410とボンディングワイヤー120との間に印加された電位に従って、チャンバー420内にプラズマ放電を生成するように構成されてもよい。さらに、複数の電極410はボンディングワイヤー120の周囲を各々部分的に包囲し、ボンディングワイヤー120を伴わずに複数の電極410間に印加された電位に従って、プラズマ放電を生成するように構成されてもよい。即ち、前記プラズマ放電は、ボンディングワイヤー120の近傍で生成されるものである。

【0050】

前記生成されたプラズマによって付与されたエネルギーは、前記印加された電位に従ってボンディングワイヤー120の表面から不純物を実質的に分離する(即ち実質的に除去する)。

【0051】

1若しくはそれ以上の電極410は、前記1若しくはそれ以上の電極410とボンディングワイヤー120との間に所定の間隙を置いてチャンバー420の内部に配置される。このような間隙は、選択された前記プロセスガスおよび前記プロセスガスの気圧に基づいて事前に決定される。例えば、前記プロセスガスの気圧が高いほど前記事前に決定された間隙が小さくなる。

【0052】

前記プロセスガスは、例えば、i)空気、ii)ヘリウムと、窒素と、アルゴンと、および/または酸素とを含むガス、iii)酸素とアルゴン、ヘリウム、および/または窒素との混合ガス、またはiv)水素とアルゴン、ヘリウム、および/または窒素との混合ガスである。

【0053】

銅または銅合金のボンディングワイヤーにおいては、酸素を含むプラズマ放電によって生成されたプラズマ405は、有機不純物を除去すると同時にボンディングワイヤーの表面を酸化する可能性もある。銅のボンディングワイヤー上の有機不純物含む不純物が酸素を含む前記プラズマ405によって除去される場合、還元ガス(即ち、例えば水素および/または水素と窒素の組み合わせを含むもの)を含む第2のプラズマチャンバー(図示せず)を使用して前記ボンディングワイヤー120の表面上の酸化を除去することもできる。銅または銅合金のボンディングワイヤーにおいては、表面酸化物および有機不純物などのその他の不純物を除去するために、前記プロセスガスは、水素とアルゴン、ヘリウム、および/または窒素の何れかとの混合物であることが好ましい。

【0054】

第1の開口部430および第2開口部440はチャンバー420から前記プロセスガスを除去する排気口として機能するが、前記チャンバーは前記プロセスガスを除去する別個の排気口460をチャンバー420に含んでもよい。

【0055】

チャンバー420は約100ミリトル〜約1気圧の範囲の減圧された気圧で動作するように構成されている。チャンバー420内の気圧を約1気圧未満に減圧することにより、より低電圧でのプラズマの生成が可能となる。即ち、チャンバー420内の気圧が減圧されると、それに対応したより低電圧でプラズマ放電が開始される。チャンバー420は、前記第1の開口部430、前記第2の開口部440、および/または前記別個の排気口460によって減圧器470(例えば減圧ポンプまたはベンチュリ管)に連結されており、これらによりチャンバー420内は約1気圧未満に減圧される。開口部430、440、および選択的開口部450から流入するガスと前記減圧器470を併用することにより、チャンバー420内において約1気圧未満の値の平衡圧が確立される。このような実施形態において、図6は開口部430および440から流出するガス(方向を示す矢印を使用して図示)を示しているが、ガスがこれらの開口部から流入することは明白である。

【0056】

さらに、チャンバー420内のプラズマ放電の間隔および/または強度を制御するために、前記プラズマ電極410および前記ボンディングワイヤー120の電位を制御してもよい。前記プラズマ電極410および前記ボンディングワイヤー120の電位を異なる期間に制御することによりプラズマ放電を制御し、その他の期間に、例えば前記接合配線の導通試験のような試験を可能とすることが考えられる。

【0057】

交流電位を前記複数の電極410の1つまたは1若しくはそれ以上の電極410およびボンディングワイヤー120に供給することによって発生する交流放電においては、1若しくはそれ以上の電極410の表面に誘電体被覆が含まれていてもよく、それによって誘電体バリア放電が発生する。即ち、前記1若しくはそれ以上の電極410の各々が誘電体表面被覆を有してもよい。

【0058】

図7および図8は、ワイヤーボンダー100に使用できるその他のワイヤー洗浄装置500および600を図示した概略図である。

【0059】

図7を参照すると、ワイヤー洗浄装置500は、好ましくは約5kHzを超える周波数で、また、例えば無線またはマイクロ波の周波数範囲である交流放電によって複数の電極510間でプラズマ505を生成するように構成されている。

【0060】

ワイヤー洗浄装置500は、少なくとも第1の開口部530と、第2の開口部540と、第3の開口部550とを有するチャンバー520を含み、ボンディングワイヤー120は第1の開口部530および第2の開口部および540を通過し、第3の開口部550はプロセスガスをチャンバー520内に流入させる吸気口である。ワイヤー洗浄装置500は、さらに、ボンディングワイヤー120の周囲を囲む複数の電極510を含み、この複数の電極510は、当該電極510および/またはボンディングワイヤー120に印加された電位に従って、ボンディングワイヤー120と共にチャンバー520内でプラズマ放電を生成するように構成されている。

【0061】

前記生成されたプラズマ505によって付与されたエネルギーは、ボンディングワイヤー120の表面から不純物を実質的に分離する(即ち、実質的に除去する)。

【0062】

1若しくはそれ以上の電極510は、前記1若しくはそれ以上の電極510とボンディングワイヤー120との間に所定の間隙を空けてチャンバー520の内側または外側に配置される。

【0063】

前記プロセスガスは、i)空気、ii)ヘリウムと、窒素と、アルゴンと、および/または酸素とを含むガス、iii)酸素とヘリウム、アルゴン、および/または窒素のうち、1若しくはそれ以上との組み合わせを含む混合ガス、またはiv)水素とヘリウム、アルゴン、および/または窒素のうち、1若しくはそれ以上との組み合わせを含む混合ガスであってよい。

【0064】

銅または銅合金のボンディングワイヤーにおいては、酸素を含むプラズマは、有機不純物を除去すると同時に、前記銅または銅合金のボンディングワイヤーの表面を酸化させる可能性もある。銅のボンディングワイヤー上の有機不純物を含む不純物が酸素を含むプラズマ505によって除去される場合、還元ガス(即ち、例えば水素および/または水素と窒素の組み合わせを含むもの)を含む第2のプラズマチャンバー(図示せず)を使用してチャンバー520内に生じた酸化を除去することもできる。銅または銅合金のボンディングワイヤーにおいては、表面酸化物および有機不純物などのその他の不純物を除去するために、前記プロセスガスは、水素とアルゴン、ヘリウム、および/または窒素の何れかとの混合物であることが好ましい。

【0065】

第1の開口部530および第2の開口部540はチャンバー520から前記プロセスガスを除去する前記排気口として機能するが、前記チャンバーは前記プロセスガスを除去する別個の排気口560を含んでもよい。

【0066】

チャンバー520は、約100ミリトル〜約1気圧の範囲の減圧された気圧で動作するように構成されている。好適な1実施形態において、前記チャンバー内の前記気圧は、約50トルと約1気圧との間である。チャンバー520内の気圧を1気圧未満に減圧することにより、より低電圧でのプラズマの生成が可能となる。即ち、チャンバー520内の気圧が減圧されると、それに対応したより低電圧でのプラズマ放電が開始される。チャンバー520は、第1の開口部530、第2の開口部540、および/または別個の排気口560によって減圧器570(例えば減圧ポンプまたはベンチュリ管)に連結されており、これらにより、チャンバー520内は約1気圧未満に減圧される。開口部530、540、および選択的開口部550から流入するガスと前記減圧器570を併用することにより、チャンバー520内において約1気圧未満の値の平衡圧が確立される。このような実施形態において、図7は開口部530および540から流出するガス(方向を示す矢印を使用して図示)を示しているが、ガスがこれらの開口部から流入することは明白である。

【0067】

さらに、チャンバー520内の前記プラズマ放電の間隔および/または強度を制御するために、前記電極510および前記ボンディングワイヤー120の電位を制御してもよい。前記プラズマ電極410および前記ボンディングワイヤー120の電位を異なる期間に制御することによりプラズマ放電を制御し、その他の期間に、例えば前記結合配線の導通試験のような試験を可能とすることが考えられる。

【0068】

前記複数の電極510に交流電位を供給することによって発生する交流放電においては、1若しくはそれ以上の電極510の表面は誘電体被覆を含んでもよく、それによって誘電体バリア放電が発生する。即ち、前記複数の電極510の各々は、誘電体表面被覆を有してもよい。さらに、チャンバー520は、誘電性材料で形成されてもよく、前記複数の電極510は、チャンバー520の周囲を包囲するようにチャンバー520の外側表面に沿って配置されてもよい。

【0069】

前記複数の電極510は、チャンバー520の外側の周囲に間隔をあけて配置されたリング状の形状であり、対となるリング形状の電極510に交流(AC)電位を印加することによって別個のプラズマ帯域を生成する。この場合、ボンディングワイヤー120は、対となるリング形状の電極510と共に電気回路の一部を形成する。図7に示した例示的な実施形態には1対の電極のみ示されているが、任意数の対の電極を提供して別個の対のプラズマ帯域を生成することもできる。

【0070】

簡略化のために、図7および図8に示した実施形態に共通の要素は省略する。図8を参照すると、ワイヤー洗浄装置600は、さらに、ボンディングワイヤー120の軸に実質的に平行に、且つボンディングワイヤー120に隣接して延びる追加的な電極610を含み、プラズマ放電によって発生した交流電流の大部分はこの追加的な電極610を通じて伝播する。即ち、AC電流はボンディングワイヤー120ではなく、追加的な電極610を通って流れる。これによって、洗浄されるべきボンディングワイヤー120の抵抗加熱、およびボンディングワイヤー120内に発生した電気ノイズを低減できる。

【0071】

図9を参照すると、ワイヤー洗浄装置700は、直流プラズマ放電または交流プラズマ放電によって1若しくはそれ以上のプラズマジェット装置710から1若しくはそれ以上のプラズマジェット705を生成するように構成されている。本明細書においては、プラズマジェット装置とは、その内部でプラズマ放電を生成し、前記プラズマ放電によって発生した前記プラズマを特定の方向(即ちボンディングワイヤー120に向かって)方向付ける装置を指す。一般に、前記プラズマは、前記プラズマを前記特定の方向に吹きつけることによって方向付けられる。

【0072】

前記プラズマジェット705は、連続的またはパルスである。ボンディングワイヤー120にパルス型プラズマジェット705を提供する1若しくはそれ以上のプラズマジェット装置710を使用することによって、例えば前記プラズマ・ジェット・パルスがボンディングワイヤー120に作用していない時に、ボンディングワイヤー120の導通試験測定およびその他の測定を実施できる。このように、これら測定は、前記プラズマ放電によって蓄積された充電によるノイズが低減されるか、または実質的に除去される期間に実施できる。ワイヤー洗浄装置700は、少なくとも第1の開口部720および第2の開口部730と、選択的な第3の開口部740とを有するチャンバー750を含み、ボンディングワイヤー120は第1の開口部720および第2開口部730を通過し、第3の開口部740はチャンバー750内にプロセスガスを流入させる吸気口である。ワイヤー洗浄装置700は、さらに、1若しくはそれ以上のプラズマジェット装置710を含み、各々はボンディングワイヤー120に隣接して当該ボンディングワイヤー120の周方向に対して間隔を空けた構成で提供され、これにより各プラズマジェット装置710からのプラズマジェット705はボンディングワイヤー120の一部分に対して方向付けられて、ボンディングワイヤー120に向けてプラズマ放電を生成する。

【0073】

前記生成されたプラズマジェット705によって付与されたエネルギーにより、ボンディングワイヤー120の表面から不純物を実質的に分離する(即ち実質的に除去する)。前記プラズマジェットを生成するために前記プラズマジェット装置710の各々に使用するプロセスガスは、i)空気、ii)ヘリウムと、窒素と、アルゴンと、および/または酸素とを含むガス、iii)酸素とヘリウム、アルゴン、および/または窒素との混合ガス、iv)水素とヘリウム、アルゴンおよび/または窒素との混合ガスである。前記プロセスガスは、吸気口760を経由して前記プラズマジェット装置710に提供される。

【0074】

銅または銅合金のボンディングワイヤーにおいては、酸素を含むプラズマジェットからのプラズマは、有機不純物を除去すると同時にボンディングワイヤーの表面を酸化する可能性もある。銅または銅合金のボンディングワイヤー上の有機不純物を含む不純物が酸素を含むプラズマによって除去される場合、還元ガス(例えば、水素および/または水素と窒素の組み合わせを含むもの)を含む第2のチャンバー(図示せず)を使用してチャンバー750内に生成された酸化を除去することもできる。

【0075】

銅または銅合金のボンディングワイヤーにおいては、表面酸化物および有機不純物などその他の不純物を除去するために、前記プロセスガスは、水素とアルゴン、ヘリウム、および/または窒素との混合であることが好ましい。

【0076】

第1の開口部720および第2開口部730はチャンバー750から前記プロセスガスを除去する排気口として機能するが、チャンバー750は、前記プロセスガスを除去する別個の排気口760を含んでもよい。

【0077】

チャンバー750は、約100ミリトル〜約1気圧の範囲の減圧された気圧で動作するように構成されている。チャンバー750内の気圧を約1気圧未満に減圧することにより、より低電圧でのプラズマの生成が可能となる。即ち、前記チャンバー内の気圧が減圧されると、それに対応したより低電圧でプラズマ放電が開始される。チャンバー750は第1の開口部720、第2の開口部730、および/または別個の排気口760によって減圧器770(例えば減圧ポンプまたはベンチュリ管)に連結されており、これらによってチャンバー750内は約1気圧未満に減圧される。即ち、減圧器770は、第1の開口部720、第2の開口部730、または別個の排気口760のうちの少なくとも1つと流通して、チャンバー750内の気圧を約1気圧未満に減圧する。

【0078】

1若しくはそれ以上のプラズマジェット装置710は、前記1若しくはそれ以上のプラズマジェット装置710の各々とボンディングワイヤー120との間に所定の間隙を空けてチャンバー750の内部に配置される。

【0079】

図9に図示された例示的な実施形態においては、2つのプラズマジェット装置710を図示したが、間隔を空けて配置された任意数のプラズマジェット装置を提供することができる。ボンディングワイヤー120の周囲全体が少なくとも1つのプラズマジェット装置710からのプラズマに直接晒されていることが好ましい。

【0080】

本明細書の中に開示された洗浄装置および技術は、例えばボールボンディング装置およびウェッジボンディング装置に適用可能であることを含め、種々のワイヤーボンディング作業(例えば正ボンディング作業(forward bonding operations)、逆ボンディング作業(reverse bonding operatons)に適用可能である。

【0081】

本発明について、主に半導体ダイとリードフレームと間のボンディングワイヤーに関連させて説明してきたが、本発明はそれに限定されるものではない。本発明は、多くの基板の何れかにワイヤーボンディングされるように構成された多くの半導体素子の何れかに適用可能である。

【0082】

本発明について、主にボンディングワイヤーの洗浄に関連させて説明してきたが、本発明はそれに限定されるものではない。例えばボンディングワイヤーの定義の範囲内として、例えば接合用途に使用される導電リボンのような半導体素子(例えばダイ、チップなど)の接合に使用されるその他の種類の導電性材料が考えられる。

【0083】

さらに、本明細書の中で開示した洗浄システムおよび技術は、前記ワイヤーボンディング処理中のボンディングワイヤーの洗浄に限定されるものではない。例えば、本明細書の中で開示した洗浄システムおよび技術は、前記ワイヤーボンディング作業に関連して洗浄されるのに対して、前記ワイヤー自体の製造中にボンディングワイヤーを洗浄するために使用することもできる。このように、前記ワイヤーが製造された後で巻き取られる用途において、前記巻取り作業の前に、本明細書の中で開示したシステムを使用して(およびその技術に従って)前記ワイヤーを洗浄することができる。

【0084】

さらに、本明細書の中で開示した洗浄装置および技術は、ワイヤーボンディング作業に関わる基板の導電領域(例えばリードフレームの導電パッド)を含む(これに限定されるものではないが)基板の洗浄に使用することもできる。同様に、本明細書の中で開示した洗浄装置および技術は、ワイヤーボンディング作業に関わるこのような半導体素子の導電領域(例えばダイ上の導電パッド)を含む(これに限定されるものではないが)半導体素子(例えばダイ、チップ)の洗浄に使用することができる。

【0085】

本明細書の中で本発明の好適な実施形態が図示され、説明されているが、そのような実施形態は例としてのみ提供されることが理解されるべきである。本発明の範囲および要旨から逸脱することなく、数多くの変形、変更、および代替を行うことができる。

【図面の簡単な説明】

【0086】

本発明は、本明細書の中で特定の実施形態を参照して図示および説明されるが、その示された詳細に限定されることを意図しない。むしろ、その特許請求の範囲における等価物の要旨の範囲内において、且つ本発明から逸脱することなく、前記詳細に種々の修正が行なわれてもよい。

慣行により、図面の種々の特徴は縮尺比に従っていないことが強調される。むしろ、前記種々の特徴は、明確さのために任意に拡大または縮小されている。前記図面には以下の図が含まれる。

【図1】図1は、本発明の例示的な実施形態に従ったワイヤーボンダー100の供給機構を図示した概略図である。

【図2】図2は、本発明の例示的な実施形態に従ったワイヤーボンダー100によってボンディングされる半導体ダイ200および基板210の部分的な上面図である。

【図3】図3は、本発明の例示的な実施形態に従った補償装置190を図示した概略図である。

【図4】図4は、本発明の例示的な実施形態に従った別の補償装置195を図示した概略図である。

【図5】図5は、本発明の例示的な実施形態に従った洗浄装置300を図示した概略図である。

【図6】図6は、本発明の例示的な実施形態に従った別の洗浄装置400を図示した概略図である。

【図7】図7は、本発明の例示的な実施形態に従ったさらに別の洗浄装置500を図示した概略図である。

【図8】図8は、本発明の例示的な実施形態に従ったさらに別の洗浄装置600を図示した概略図である。

【図9】図9は、本発明の例示的な実施形態に従ったさらに別の洗浄装置700を図示した概略図である。

【特許請求の範囲】

【請求項1】

ワイヤーボンディング装置と一体化され、ワイヤーボンディングされるように設定されたワイヤーを洗浄するためのワイヤー洗浄システムであって、

前記ワイヤーボンディング装置のワイヤースプールの位置と当該ワイヤーボンディング装置のボンディングツールとの間に位置するチャンバーであって、ワイヤーボンディングされるように設定されたワイヤーがワイヤーボンディングされる前に当該チャンバーを通過して延出するものである、前記チャンバーと、

前記ワイヤーがワイヤーボンディングされる前に前記チャンバー内でワイヤーから不純物を除去するためのエネルギー源と

を有するワイヤー洗浄システム。

【請求項2】

請求項1記載のワイヤー洗浄システムにおいて、このワイヤー洗浄システムは、さらに、

前記エネルギー源の下方向に配置され、前記ワイヤーを冷却することにより、当該エネルギー源によってエネルギーが加えられる結果生じる前記ワイヤーの加熱を補償する補償装置を有するものである。

【請求項3】

請求項2記載のワイヤー洗浄システムにおいて、前記補償装置は、還元ガスを提供して前記ワイヤーの再汚染の可能性を低減する還元装置を有するものである。

【請求項4】

請求項1記載のワイヤー洗浄システムにおいて、前記エネルギー源は、前記ワイヤーが前記チャンバーの中を通過する際に当該ワイヤーから潤滑剤被膜の少なくとも一部を除去するように構成されているものである。

【請求項5】

請求項1記載のワイヤー洗浄システムにおいて、前記エネルギー源は、紫外光を放射して、酸素分子と当該放射された紫外光との相互作用によってオゾンを生成するするようなっている光源を含むものであり、前記チャンバーには、前記ワイヤーが通過する第1および第2の開口部が画成され、且つその内部表面上には反射性材料を含むものである。

【請求項6】

請求項5記載のワイヤー洗浄システムにおいて、前記光源は、前記チャンバー内を通過する前記ワイヤーの経路に実質的に平行な方向に沿って延びるよう配置されているものである。

【請求項7】

請求項5記載のワイヤー洗浄システムにおいて、前記チャンバーは楕円形であり、前記ワイヤーおよび前記光源は、前記楕円形のチャンバーの中心に対応するそれぞれの軸に沿って延びるものである。

【請求項8】

請求項1記載のワイヤー洗浄システムにおいて、前記チャンバーには第1の開口部、第2の開口部、および第3の開口部が画成されており、前記ワイヤーは前記第1および第2の開口部を通過し、前記第3の開口部はガスまたは混合ガスを受け入れる吸気口であり、

前記エネルギー源は、前記ワイヤーの周囲を包囲する1若しくはそれ以上の電極を含み、前記1若しくはそれ以上の電極に印加された電位に従って前記ワイヤーと共に前記チャンバー内でプラズマ放電を生成するように構成されているものである。

【請求項9】

請求項8記載のワイヤー洗浄システムにおいて、前記チャンバーには排気開口部が画成されており、このシステムは、さらに、

少なくとも前記排気開口部と流通する減圧ポンプを有し、これにより前記チャンバー内の気圧を約1気圧未満に減圧するものである。

【請求項10】

請求項9記載のワイヤー洗浄システムにおいて、前記チャンバー内の前記減圧された気圧は、約100ミリトル(mTorr)と約1気圧との間である。

【請求項11】

請求項8記載のワイヤー洗浄システムにおいて、前記1若しくはそれ以上の電極に印加される電位は、直流電位または交流電位のうちの1つであり、前記1若しくはそれ以上の電極は、当該1若しくはそれ以上の電極と前記ワイヤーとの間に所定の間隙を空けて前記チャンバーの内側に配置されているものである。

【請求項12】

請求項11記載のワイヤー洗浄システムにおいて、前記1若しくはそれ以上の電極の各々は、表面上に誘電体被覆を有するものである。

【請求項13】

請求項8記載のワイヤー洗浄システムにおいて、前記チャンバーは誘電性材料でできており、前記1若しくはそれ以上の電極は前記チャンバーの外側表面に沿って配置されるものである。

【請求項14】

請求項13記載のワイヤー洗浄システムにおいて、前記エネルギー源は、

前記ワイヤーの軸に平行な方向に沿って延び、且つ当該ワイヤーに隣接する更なる電極を有し、前記プラズマ放電によって発生した交流電流の大部分がこの更なる電極を通って伝導するものである。

【請求項15】

請求項11記載のワイヤー洗浄システムにおいて、前記1若しくはそれ以上の電極に印加された電位の振動周波数は、少なくとも5kHzである。

【請求項16】

請求項1記載のワイヤー洗浄システムにおいて、前記チャンバーには、少なくとも第1の開口部、第2の開口部、および第3の開口部が画成されており、前記ワイヤーは前記第1および第2の開口部を通過し、前記第3の開口部はガスまたは混合ガスを受け入れる吸気口であり、

前記エネルギー源は、プラズマガスが供給され且つ前記チャンバー内で前記ワイヤーに隣接して配置された少なくとも1つのプラズマジェット装置を含み、この装置により、当該ワイヤーに向かって方向付けられた放電が生成されるものである。

【請求項17】

請求項16記載のワイヤー洗浄システムにおいて、前記少なくとも1つのプラズマジェット装置の各々は、前記ワイヤーが前記チャンバーの中を通って移動する際に、パルス型プラズマ放電を提供して前記ワイヤーから不純物を除去するものである。

【請求項18】

請求項16記載のワイヤー洗浄システムにおいて、前記少なくとも1つのプラズマジェット装置は、前記ワイヤーの周囲を包囲するように配置された複数のプラズマジェット装置を含むものである。

【請求項19】

請求項11記載のワイヤー洗浄システムにおいて、前記1若しくはそれ以上の電極に印加された電位の振動周波数は、無線周波数またはマイクロ波周波数である。

【請求項20】

ワイヤーボンディング装置であって、

ワイヤーを受入れて当該ワイヤーをある位置にボンディング(接合)するよう構成されたワイヤー・ボンディング・ツールと、

前記ワイヤーが前記位置にボンディングされる前に当該ワイヤーを洗浄するためのワイヤー洗浄システムであって、(1)前記ワイヤーが前記位置にボンディングされる前に通過するチャンバーと、(2)前記ワイヤーが前記位置にボンディングされる前に前記チャンバー内で前記ワイヤーから不純物を除去するエネルギー源とを含むものである、前記ワイヤー洗浄システムと

を有するワイヤーボンディング装置。

【請求項21】

半導体素子の導電パッドと基板の導電パッドとの間でワイヤーをボンディングするための方法であって、

ワイヤーボンディング装置と一体化した不純物除去装置を使用して、前記ワイヤーを前記半導体素子の前記導電パッドと前記基板の前記導電パッドとの間でボンディングする前に当該ワイヤーから不純物を除去する工程と、

前記半導体素子の前記導電パッドと前記基板の前記導電パッドとの間で前記ワイヤーをボンディングする工程と

を有する方法。

【請求項22】

請求項21記載の方法において、この方法は、さらに、

前記除去する工程によって生じた前記ワイヤーの加熱を補償するために当該ワイヤーを冷却する工程を有するものである。

【請求項23】

請求項21記載の方法において、この方法は、さらに、

前記除去する工程の後に前記ワイヤーが再汚染される可能性を低減するために、前記ワイヤーの近傍に還元ガスを提供する工程を有するものである。

【請求項24】

請求項21記載の方法において、前記除去する工程は、i)プラズマ放電洗浄、ii)紫外光放射およびオゾン洗浄、またはiii)プラズマジェット放電洗浄のうち少なくとも1つを使用して、前記ワイヤーから不純物を除去する工程を含むものである。

【請求項1】

ワイヤーボンディング装置と一体化され、ワイヤーボンディングされるように設定されたワイヤーを洗浄するためのワイヤー洗浄システムであって、

前記ワイヤーボンディング装置のワイヤースプールの位置と当該ワイヤーボンディング装置のボンディングツールとの間に位置するチャンバーであって、ワイヤーボンディングされるように設定されたワイヤーがワイヤーボンディングされる前に当該チャンバーを通過して延出するものである、前記チャンバーと、

前記ワイヤーがワイヤーボンディングされる前に前記チャンバー内でワイヤーから不純物を除去するためのエネルギー源と

を有するワイヤー洗浄システム。

【請求項2】

請求項1記載のワイヤー洗浄システムにおいて、このワイヤー洗浄システムは、さらに、

前記エネルギー源の下方向に配置され、前記ワイヤーを冷却することにより、当該エネルギー源によってエネルギーが加えられる結果生じる前記ワイヤーの加熱を補償する補償装置を有するものである。

【請求項3】

請求項2記載のワイヤー洗浄システムにおいて、前記補償装置は、還元ガスを提供して前記ワイヤーの再汚染の可能性を低減する還元装置を有するものである。

【請求項4】

請求項1記載のワイヤー洗浄システムにおいて、前記エネルギー源は、前記ワイヤーが前記チャンバーの中を通過する際に当該ワイヤーから潤滑剤被膜の少なくとも一部を除去するように構成されているものである。

【請求項5】

請求項1記載のワイヤー洗浄システムにおいて、前記エネルギー源は、紫外光を放射して、酸素分子と当該放射された紫外光との相互作用によってオゾンを生成するするようなっている光源を含むものであり、前記チャンバーには、前記ワイヤーが通過する第1および第2の開口部が画成され、且つその内部表面上には反射性材料を含むものである。

【請求項6】

請求項5記載のワイヤー洗浄システムにおいて、前記光源は、前記チャンバー内を通過する前記ワイヤーの経路に実質的に平行な方向に沿って延びるよう配置されているものである。

【請求項7】

請求項5記載のワイヤー洗浄システムにおいて、前記チャンバーは楕円形であり、前記ワイヤーおよび前記光源は、前記楕円形のチャンバーの中心に対応するそれぞれの軸に沿って延びるものである。

【請求項8】

請求項1記載のワイヤー洗浄システムにおいて、前記チャンバーには第1の開口部、第2の開口部、および第3の開口部が画成されており、前記ワイヤーは前記第1および第2の開口部を通過し、前記第3の開口部はガスまたは混合ガスを受け入れる吸気口であり、

前記エネルギー源は、前記ワイヤーの周囲を包囲する1若しくはそれ以上の電極を含み、前記1若しくはそれ以上の電極に印加された電位に従って前記ワイヤーと共に前記チャンバー内でプラズマ放電を生成するように構成されているものである。

【請求項9】

請求項8記載のワイヤー洗浄システムにおいて、前記チャンバーには排気開口部が画成されており、このシステムは、さらに、

少なくとも前記排気開口部と流通する減圧ポンプを有し、これにより前記チャンバー内の気圧を約1気圧未満に減圧するものである。

【請求項10】

請求項9記載のワイヤー洗浄システムにおいて、前記チャンバー内の前記減圧された気圧は、約100ミリトル(mTorr)と約1気圧との間である。

【請求項11】

請求項8記載のワイヤー洗浄システムにおいて、前記1若しくはそれ以上の電極に印加される電位は、直流電位または交流電位のうちの1つであり、前記1若しくはそれ以上の電極は、当該1若しくはそれ以上の電極と前記ワイヤーとの間に所定の間隙を空けて前記チャンバーの内側に配置されているものである。

【請求項12】

請求項11記載のワイヤー洗浄システムにおいて、前記1若しくはそれ以上の電極の各々は、表面上に誘電体被覆を有するものである。

【請求項13】

請求項8記載のワイヤー洗浄システムにおいて、前記チャンバーは誘電性材料でできており、前記1若しくはそれ以上の電極は前記チャンバーの外側表面に沿って配置されるものである。

【請求項14】

請求項13記載のワイヤー洗浄システムにおいて、前記エネルギー源は、

前記ワイヤーの軸に平行な方向に沿って延び、且つ当該ワイヤーに隣接する更なる電極を有し、前記プラズマ放電によって発生した交流電流の大部分がこの更なる電極を通って伝導するものである。

【請求項15】

請求項11記載のワイヤー洗浄システムにおいて、前記1若しくはそれ以上の電極に印加された電位の振動周波数は、少なくとも5kHzである。

【請求項16】

請求項1記載のワイヤー洗浄システムにおいて、前記チャンバーには、少なくとも第1の開口部、第2の開口部、および第3の開口部が画成されており、前記ワイヤーは前記第1および第2の開口部を通過し、前記第3の開口部はガスまたは混合ガスを受け入れる吸気口であり、

前記エネルギー源は、プラズマガスが供給され且つ前記チャンバー内で前記ワイヤーに隣接して配置された少なくとも1つのプラズマジェット装置を含み、この装置により、当該ワイヤーに向かって方向付けられた放電が生成されるものである。

【請求項17】

請求項16記載のワイヤー洗浄システムにおいて、前記少なくとも1つのプラズマジェット装置の各々は、前記ワイヤーが前記チャンバーの中を通って移動する際に、パルス型プラズマ放電を提供して前記ワイヤーから不純物を除去するものである。

【請求項18】

請求項16記載のワイヤー洗浄システムにおいて、前記少なくとも1つのプラズマジェット装置は、前記ワイヤーの周囲を包囲するように配置された複数のプラズマジェット装置を含むものである。

【請求項19】

請求項11記載のワイヤー洗浄システムにおいて、前記1若しくはそれ以上の電極に印加された電位の振動周波数は、無線周波数またはマイクロ波周波数である。

【請求項20】

ワイヤーボンディング装置であって、

ワイヤーを受入れて当該ワイヤーをある位置にボンディング(接合)するよう構成されたワイヤー・ボンディング・ツールと、

前記ワイヤーが前記位置にボンディングされる前に当該ワイヤーを洗浄するためのワイヤー洗浄システムであって、(1)前記ワイヤーが前記位置にボンディングされる前に通過するチャンバーと、(2)前記ワイヤーが前記位置にボンディングされる前に前記チャンバー内で前記ワイヤーから不純物を除去するエネルギー源とを含むものである、前記ワイヤー洗浄システムと

を有するワイヤーボンディング装置。

【請求項21】

半導体素子の導電パッドと基板の導電パッドとの間でワイヤーをボンディングするための方法であって、

ワイヤーボンディング装置と一体化した不純物除去装置を使用して、前記ワイヤーを前記半導体素子の前記導電パッドと前記基板の前記導電パッドとの間でボンディングする前に当該ワイヤーから不純物を除去する工程と、

前記半導体素子の前記導電パッドと前記基板の前記導電パッドとの間で前記ワイヤーをボンディングする工程と

を有する方法。

【請求項22】

請求項21記載の方法において、この方法は、さらに、

前記除去する工程によって生じた前記ワイヤーの加熱を補償するために当該ワイヤーを冷却する工程を有するものである。

【請求項23】

請求項21記載の方法において、この方法は、さらに、

前記除去する工程の後に前記ワイヤーが再汚染される可能性を低減するために、前記ワイヤーの近傍に還元ガスを提供する工程を有するものである。

【請求項24】

請求項21記載の方法において、前記除去する工程は、i)プラズマ放電洗浄、ii)紫外光放射およびオゾン洗浄、またはiii)プラズマジェット放電洗浄のうち少なくとも1つを使用して、前記ワイヤーから不純物を除去する工程を含むものである。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公表番号】特表2008−535251(P2008−535251A)

【公表日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願番号】特願2008−504082(P2008−504082)

【出願日】平成18年3月13日(2006.3.13)

【国際出願番号】PCT/US2006/008843

【国際公開番号】WO2006/107519

【国際公開日】平成18年10月12日(2006.10.12)

【出願人】(506395943)クリック アンド ソッファ インダストリーズ、インク. (11)

【Fターム(参考)】

【公表日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願日】平成18年3月13日(2006.3.13)

【国際出願番号】PCT/US2006/008843

【国際公開番号】WO2006/107519

【国際公開日】平成18年10月12日(2006.10.12)

【出願人】(506395943)クリック アンド ソッファ インダストリーズ、インク. (11)

【Fターム(参考)】

[ Back to top ]