チャー回収装置及びチャー供給ホッパ

【課題】チャーの計測を簡易に行うことができるチャー回収装置及びチャー供給ホッパを提供する。

【解決手段】分離されたチャー55をガス化炉側へ供給するチャー供給ホッパ本体53aと、前記チャー供給ホッパ本体53aの底部で連通し、鉛直軸方向に設けたチャー連通管111と、チャー供給ホッパ本体53aの底部側に設けられ、内部に流動ガス112を供給する流動ガス供給手段と、前記流動ガス112の供給によりチャー供給ホッパ53内のチャーのレベルH1と、同一レベルH2になったチャー連通管111内に、γ線を照射する線源部101と、チャー連通管111の鉛直軸方向に沿って設けられ、照射されたγ線を検出するγ線検出器102とを有する。

【解決手段】分離されたチャー55をガス化炉側へ供給するチャー供給ホッパ本体53aと、前記チャー供給ホッパ本体53aの底部で連通し、鉛直軸方向に設けたチャー連通管111と、チャー供給ホッパ本体53aの底部側に設けられ、内部に流動ガス112を供給する流動ガス供給手段と、前記流動ガス112の供給によりチャー供給ホッパ53内のチャーのレベルH1と、同一レベルH2になったチャー連通管111内に、γ線を照射する線源部101と、チャー連通管111の鉛直軸方向に沿って設けられ、照射されたγ線を検出するγ線検出器102とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素質原料のガス化設備のチャー回収装置及びチャー供給ホッパに関するものである。

【背景技術】

【0002】

炭素質原料のガス化設備は、炭素質原料を酸素又は水蒸気などを含むガス化剤によりCO,H2等を主成分とするガスに転換する設備である。

【0003】

従来の炭素質原料のガス化設備は、一般的に、炭素質原料供給装置、ガス化炉、チャー回収装置で構成されている。炭素質原料は窒素などの搬送ガスにより、ガス化炉に供給されると共に、ガス化剤(空気、酸素富化空気、酸素、水蒸気など)が供給され、ガス化炉で炭素質原料が燃焼ガス化されて生成ガス(可燃性ガス)が生成される。そして、この生成ガスは、チャー回収装置にて、炭素含質原料の未反応分(チャー)が除去される。

【0004】

上述した炭素質原料のガス化設備におけるチャー回収装置は、ガス化炉で生成された生成ガスから、複数段の集塵装置を用いて含有するチャーを除去している。そして、回収したチャーは、チャー供給装置により、所定量ずつガス化炉に戻している。即ち、ここにビンシステムが適用されている。一般的なビンシステムは、1つ(もしくは複数個)のビンと、各集塵装置で回収したチャーをこのビンに排出する複数のチャー排出ラインと、ビンに回収したチャーを複数(または1つ)のホッパに供給する複数のチャー供給ラインとを有している。

なお、従来のチャー回収装置としては、下記特許文献1〜3に記載されたものがある。

【0005】

ところで、チャー回収装置は、プラント容量増加による通気ガス量の増大に対応する為、複数基の構成が必要となる。また、チャー供給ホッパについても、容量の増加によるチャー流量の増大に対応するため、複数基のホッパを設置する必要がある。

さらに、各機器の信頼性確保を考えた場合、チャー供給ホッパの場合、最小構成基数2つのホッパ構成から3つのホッパ構成及び4つのホッパ構成・・・等と増大する必要がある。

【0006】

上記ホッパ構成を実現するためには、チャー回収装置と、チャー分離手段からのチャーを貯めるチャービンとを払出管で接続する必要がある。

ここで、チャー回収装置とチャービンの間にはバルブを設置する場合もある。この場合、チャービン出口に仕切弁を、供給ホッパ入口に気密弁を接続する必要がある。また、同ホッパ間の熱伸びを吸収するために伸縮継ぎ手(エクスパンションジョイント)を設置している。

【0007】

ここで、チャー回収装置で回収したチャーは、チャー供給ホッパに受け入れた後、同ホッパ圧力をガス化炉圧力より規定圧力加圧し、ガス化炉へ再投入させている。

この回収チャーをガス化炉へ再投入にするに当たり、チャーの回収量とチャーの供給量とを略バランスするように運転制御するため、全てのチャー供給ホッパにロードセルを設置しチャー重量を計測していた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3054788号公報

【特許文献2】特許第3652848号公報

【特許文献3】特開2006−063098号公報

【特許文献4】特開2002―013973号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、チャー供給ホッパ自体の重量に較べて、計測対象のチャーの重量は僅かであるので、高い計測精度を要していた。

この重量計測のため、チャービンとチャー供給ホッパの接続管には伸縮継手を設置していた。

さらに、計測精度を向上させるために、ホッパ圧力による反力や、ホッパ間伸び差による荷重他を吸収したり、補正、計測するための圧力均衡型伸縮継手等の機器・制御を適用している(特許文献4)。

【0010】

ここで、例えばチャーの受け入れを50t/hとする場合、圧力容器とする必要があるので、厚さ10cm、直径5.5m、高さが約8mの約160tの重さのチャー供給ホッパが必要になると共に、それにかかる継ぎ手の外力が80tにもなるが、計測するチャーは1.3kg/0.1秒(13kg/秒)という僅かな値であり、これを正確に測定する必要がある。

【0011】

よって、チャーの計測を重量計測で行うには、多大な装置構成及び精度の高い計測が必要となるので、将来のガス化炉の大型化に備えて、チャー供給ホッパへのチャーの計量を、重力計測以外の方法で行うことが切望されている。

【0012】

本発明は、前記問題に鑑み、チャーの計量を簡易に行うことができるチャー回収装置及びチャー供給ホッパを提供することを課題とする。

【課題を解決するための手段】

【0013】

上述した課題を解決するための本発明の第1の発明は、炭素質原料をガス化炉でガス化して生成された生成ガスから炭素質原料の未反応分のチャーを回収するチャー回収装置であって、生成ガスからチャーを分離する分離手段と、分離されたチャーを回収するチャービンと、回収されたチャーを少なくとも一つのチャー供給ホッパに供給するチャー排出ラインと、前記チャー供給ホッパよりチャーをガス化炉側へ搬送するチャー搬送ラインとを有し、前記チャー供給ホッパ内のチャー変化量(供給量/排出量)の計測を、空間内堆積量を測定する容積計測により行うことを特徴とするチャー回収装置にある。

【0014】

第2の発明は、第1の発明において、チャーの容積を、放射線を用いた非接触式のレベル計で計測することを特徴とするチャー回収装置にある。

【0015】

第3の発明は、第2の発明において、非接触式のレベル計が、γ線を照射する線源部と、照射されたγ線を検出するγ線検出器とを有することを特徴とするチャー回収装置にある。

【0016】

第4の発明は、第2又は3の発明において、非接触式のレベル計による計測の際、チャーの流動化状態又は炭素質原料の種類により、チャー量の校正をする基準レベル計を有することを特徴とするチャー回収装置にある。

【0017】

第5の発明は、分離されたチャーをガス化炉側へ供給するチャー供給ホッパ本体と、前記チャー供給ホッパ本体の底部で連通し、鉛直軸方向に設けた連通管と、チャー供給ホッパ本体の底部側に設けられ、内部に流動ガスを供給する流動ガス供給手段と、前記流動ガスの供給によりチャー供給ホッパ本体内のチャーのレベルと、同一レベルになったチャー連通管内にγ線を照射する線源部と、チャー連通管の鉛直軸方向に沿って設けられ、照射されたγ線を検出するγ線検出器とを有することを特徴とするチャー供給ホッパにある。

【0018】

第6の発明は、分離されたチャーをガス化炉側へ供給するチャー供給ホッパ本体と、チャー供給ホッパ本体の側壁から挿入される第1の鞘管と、前記第1の鞘管内に設けられ、チャー供給ホッパ本体内部にγ線を照射する線源部と、前記第1の鞘管の鉛直軸方向の上下方向の少なくとも一方に設けられ、チャー供給ホッパ本体の側壁から挿入される第2の鞘管と、前記第2の鞘管内に設けられ、照射されたγ線を検出するγ線検出器とを有することを特徴とするチャー供給ホッパにある。

【0019】

第7の発明は、第6の発明において、第1の鞘管及び第2の鞘管に冷却手段を有することを特徴とするチャー供給ホッパにある。

【0020】

第8の発明は、第5の発明において、前記チャー連通管に一対のγ線線源部とγ線検出部とを鉛直方向に、複数設置し、流動ガスの導入側の一対のγ線線源部とγ線検出部とからなるレベル計を基準計測レベル計とし、この基準計測レベル計のチャー計測領域に常にチャーが充填されていることを特徴とするチャー供給ホッパにある。

【0021】

第9の発明は、第6又は7の発明において、前記チャー供給ホッパ本体内の下部に、一対のγ線線源部とγ線検出部とからなる基準計測レベル計を設けると共に、γ線線源部とγ線検出部とのチャー計測領域に常にチャーが充填されていることを特徴とするチャー供給ホッパにある。

【発明の効果】

【0022】

本発明によれば、チャー回収装置のチャー供給ホッパの重量をロードセルにより計測することなく、容積(レベル)を計測することで、簡易なチャー供給装置構成により、チャー系システム内のチャー総体積を一定とするようにチャーをガス化炉に再投入することが可能となる。

【図面の簡単な説明】

【0023】

【図1】図1は、チャー回収装置を有する石炭ガス化複合発電設備の概略図である。

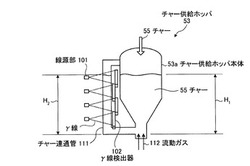

【図2】図2は、実施例2に係るチャー供給ホッパの概略図である。

【図3】図3は、γ線の計測の一例を示す概略図である。

【図4】図4は、実施例3に係るチャー供給ホッパの概略図である。

【図5】図5は、線源部を有する第1の鞘管の概略図である。

【図6】図6は、γ線検出器を有する第2の鞘管の概略図である。

【図7】図7は、γ線検出器を有する第2の鞘管の他の概略図である。

【図8】図8は、γ線を用いた計測のγ線信号と、レベルとの関係を示す図である。

【図9】図9は、複数(3台)のチャー供給ホッパを用いたチャー回収装置の概略図である。

【図10】図10は、3台のチャーの供給・保管・払出状態を示す概略図である。

【図11】図11は、ホッパ内重量(t)とホッパ内レベル(m)との関係について、チャーの流動化無しの状態と、流動化有りの状態とにおける関係図である。

【図12】図12は、一台のチャー供給ホッパの供給給・保管・払出状態を、流動化状態を考慮した変化を示す概略図である。

【図13】図13は、実施例4に係るチャー供給ホッパの概略図である。

【図14】図14は、チャーの流動化無しの状態と、流動化有りの状態とにおけるγ線信号と、レベルとの関係を示す図である。

【図15】図15は、実施例4に係る他のチャー供給ホッパの概略図である。

【図16】図16は、実施例4に係る他のチャー供給ホッパの概略図である。

【発明を実施するための形態】

【0024】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施例により本発明が限定されるものではなく、また、実施例が複数ある場合には、各実施例を組み合わせて構成するものも含むものである。また、下記実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例1】

【0025】

本発明による実施例に係るチャー回収装置を有する石炭ガス化複合発電設備について、図面を参照して説明する。図1は、チャー回収装置を有する石炭ガス化複合発電設備の概略図である。

【0026】

実施例1において、図1に示すように、石炭ガス化複合発電設備10は、原料炭である石炭等が微粉化された微粉炭31を供給する微粉炭供給設備30と、微粉炭31を供給してガス化し生成ガス(可燃性ガス)11Aを生成する石炭ガス化炉14と、ガス化ガスである生成ガス11A中のチャー55を回収するチャー回収装置50と、チャー55が分離された生成ガス11Bを精製するガス精製装置16と、精製された燃料ガス11Cを燃焼させてタービンを駆動するガスタービン設備17と、前記ガスタービン設備17からのタービン排ガス80を導入する排熱回収ボイラ(Heat Recovery Steam Generator:HRSG)20で生成した蒸気81により運転される蒸気タービン(ST)設備18と、前記ガスタービン設備17及び/又は前記蒸気タービン設備18と連結された発電機(G)19とを具備している。

【0027】

本実施例に係る微粉炭供給設備30は、図示しない原炭バンカからの原炭(例えば石炭、褐炭等)を粉砕し、微粉炭31とされたものを石炭ガス化炉14に微粉炭バンカ32より供給している。

【0028】

石炭ガス化炉14は、微粉炭バンカ32から供給される微粉炭31が供給可能である。

【0029】

即ち、石炭ガス化炉14は、ガスタービン設備17(圧縮機61)から圧縮空気供給ライン41が接続されており、このガスタービン設備17で圧縮された圧縮空気37が供給可能となっている。空気分離装置42は、大気中の空気40から窒素(N2)と酸素(O2)を分離生成するものであり、第1窒素供給ライン43が石炭ガス化炉14に接続されている。また、第2窒素供給ライン45も石炭ガス化炉14に接続され、この第2窒素供給ライン45に、チャー回収装置50から回収されたチャー55をチャー供給ホッパ53A、53Bから戻すチャー排出ライン56A、56Bが接続されている。更に、酸素供給ライン47は、圧縮空気供給ライン41に接続されている。この場合、窒素(N2)は、微粉炭31やチャー55の搬送用ガスとして利用され、酸素(O2)は、酸化剤として利用される。

【0030】

ここで、本実施例では、チャー55を石炭ガス化炉14に供給しているが、チャー回収装置50で回収されたチャー55を微粉炭31に混合して石炭ガス化炉14内に供給するようにしてもよい。

【0031】

石炭ガス化炉14は、例えば噴流床形式のガス化炉であって、内部に供給された微粉炭31、チャー55、空気(酸素)、またはガス化剤としての水蒸気を燃焼・ガス化すると共に、一酸化炭素を主成分とする生成ガス11Aを発生させ、この生成ガス11Aをガス化剤としてガス化反応を生じさせている。なお、石炭ガス化炉14は、微粉炭31の混入した溶融スラグ等の異物を除去する異物除去装置48が設けられている。

本例では、石炭ガス化炉14として噴流床ガス化炉を例示しているが、本発明は、これに限定されず、例えば流動床ガス化炉や固定床ガス化炉としてもよい。そして、この石炭ガス化炉14は、チャー回収装置50に向けて生成ガス11Aのガス生成ライン49が設けられており、チャー55を含む生成ガス11Aが排出可能となっている。この場合、ガス生成ライン49にガス冷却器を別途設けることで、生成ガス11Aを所定温度まで冷却してからチャー回収装置50に供給するようにしてもよい。

【0032】

チャー回収装置50は、生成ガス11A中の微粉炭31の未反応分のチャー55を分離する分離手段51と、分離されたチャー55を回収するチャービン52と、回収されたチャー55を本実施例では2つのチャー供給ホッパ53A、53Bに供給するチャー排出ライン54A、54Bと、前記チャー供給ホッパ53A、53Bよりチャー55をガス化炉側へ搬送するチャー排出ライン56A、56Bとを有する。

【0033】

本実施例では、前記チャー供給ホッパ53A、53B内へのチャー55チャー変化量(供給量/排出量)の計測を、空間内堆積量を測定する容積計測により行うようにしている。

【0034】

すなわち、チャー回収装置50のチャー量を、従来のようなチャー供給ホッパの重量を計測するのではなく、容積(レベル)計測とすることにより、本来計測しようとする粉体の重量に対して、非常に重いホッパ重量を含んだ重量計測をする必要が無くなることとなる。

【0035】

本例では、チャー容積を、チャー供給ホッパ53A、53B内のチャーレベルを非接触式のレベル計で計測し、同レベルから容積を計算するようにしている。

ここで、チャーレベルの計測は、静電容量式もしくはγ線を利用したレベル計により計測するのが好ましいが、本願発明はこれらに限定されず、容積を測定する手段であればいずれでもよい。

【0036】

γ線を用いたレベル計は、γ線を照射する線源部と、照射されたγ線を検出するγ線検出器とから構成される。

例えば高さ8mのチャー供給ホッパで、50t/hのチャー供給のレベルを計測する場合、0.23mm/0.1秒(2.3mm/秒)を計測すれば良いので、正確な容量計測が可能となる。

【0037】

この結果、チャー回収装置50のチャー供給ホッパ53A、53Bの重量をロードセルにより計測することなく、容積(レベル)を計測することで、チャー系システム内のチャー総体積を一定とするようにチャーをガス化炉に再投入する制御とすることが可能となる。

【0038】

よって、本発明のチャー回収装置50によれば、チャー重量を正確に計測するための例えば架台・配管等の簡素化、ホッパ構成・設置等が容易となる。

具体的には、加重で撓まない強固な架台、複数個のロードセルに均一加重を掛けるための配置構成、圧力反力を吸収・補正するための為の圧力均衡型継ぎ手、熱伸びによる加重を計測するための特殊ロードセル等が全て不要となり、初期設置費用の低廉化を図ることができる。

【0039】

また、分離手段51は、1つまたは複数のバグフィルタやサイクロンにより構成され、石炭ガス化炉14で生成された生成ガス11Aに含有するチャー55を分離することができる。そして、チャー55が分離された生成ガス11Aは、ガス排出ライン59を通してガス精製装置16に送られる。チャー供給ホッパ53A,53Bは、集塵装置51で生成ガス11Aから分離されたチャー55を貯留するものである。なお、チャー供給ホッパ53A、53Bからのチャー排出ライン56A、56Bは、第2窒素供給ライン45に接続されている。

【0040】

ガス精製装置16は、チャー回収装置50によりチャー55が分離された生成ガス11Bに対して、硫黄化合物や窒素化合物などの不純物を取り除くことで、ガス精製を行うものである。そして、ガス精製装置16は、チャー55が分離された生成ガス11Bを精製して燃料ガス11Cを製造し、これをガスタービン設備17に供給する。なお、このガス精製装置16では、チャー55が分離された生成ガス11B中にはまだ硫黄分(H2S)が含まれているため、例えばアミン吸収液等によって除去することで、硫黄分を最終的には石膏として回収し、有効利用する。

【0041】

ガスタービン設備17は、圧縮機61、燃焼器62、タービン63を有しており、圧縮機61とタービン63は、回転軸64により連結されている。燃焼器62は、圧縮機61から圧縮空気供給ライン65が接続されると共に、ガス精製装置16から燃料ガス供給ライン66が接続され、タービン63に燃焼ガス供給ライン67が接続されている。また、ガスタービン設備17は、圧縮機61から石炭ガス化炉14に延びる圧縮空気供給ライン41が設けられており、中途部に昇圧機68が設けられている。従って、燃焼器62では、圧縮機61から供給された圧縮空気37とガス精製装置16から供給された燃料ガス80とを混合して燃焼し、タービン63にて、発生した燃焼ガス80により回転軸64を回転することで発電機19を駆動することができる。

【0042】

蒸気タービン設備18は、ガスタービン設備17における回転軸64に連結されるタービン69を有しており、発電機19は、この回転軸64の基端部に連結されている。排熱回収ボイラ20は、ガスタービン設備17(タービン63)からの排ガスライン70に設けられており、空気40と高温の排ガス81との間で熱交換を行うことで、蒸気82を生成するものである。そのため、排熱回収ボイラ20は、蒸気タービン設備18のタービン69との間に蒸気82を供給する蒸気供給ライン71が設けられると共に、蒸気回収ライン72が設けられ、蒸気回収ライン72に復水器73が設けられている。従って、蒸気タービン設備18では、排熱回収ボイラ20から供給された蒸気81によりタービン69が駆動し、回転軸64を回転することで発電機19を駆動することができる。

【0043】

そして、排熱回収ボイラ20で熱が回収された排ガス83は、ガス浄化装置74により有害物質を除去され、浄化された排ガス83Aは、煙突75から大気へ放出される。

【0044】

ここで、実施例1の石炭ガス化複合発電設備10の作動について説明する。

【0045】

実施例1の石炭ガス化複合発電設備10において、微粉炭バンカ32に貯留された微粉炭31は、空気分離装置42から供給される窒素により乾燥炭供給ライン35を通して石炭ガス化炉14に供給される。また、後述するチャー回収装置50で回収されたチャー55が、空気分離装置42から供給される窒素によりチャー戻しライン46を通して石炭ガス化炉14に供給される。更に、後述するガスタービン設備17から抽気された圧縮空気37が昇圧機68で昇圧された後、空気分離装置42から供給される酸素と共に圧縮空気供給ライン41を通して石炭ガス化炉14に供給される。

【0046】

石炭ガス化炉14では、供給された微粉炭31及びチャー55が圧縮空気(酸素)37により燃焼し、微粉炭31及びチャー55がガス化することで、二酸化炭素を主成分とする生成ガス11Aを生成することができる。そして、この生成ガス11Aは、石炭ガス化炉14からガス生成ライン49を通して排出され、チャー回収装置50に送られる。

【0047】

このチャー回収装置50にて、生成ガス11Aは、まず、分離手段51に供給されることで、ここで生成ガス11Aに含有するチャー55が分離される。そして、チャー55が分離された生成ガス11Aは、ガス排出ライン59を通してガス精製装置16に送られる。一方、生成ガス11Aから分離した微粒のチャー55は、チャービン52を介してチャー供給ホッパ53A、53Bに堆積され、チャー戻しライン46を通して石炭ガス化炉14に戻されてリサイクルされる。

【0048】

チャー回収装置50によりチャー55が分離された生成ガス11Aは、ガス精製装置16にて、硫黄化合物や窒素化合物などの不純物が取り除かれてガス精製され、燃料ガス11Cが製造される。そして、ガスタービン設備17では、圧縮機61が圧縮空気37を生成して燃焼器62に供給すると、この燃焼器62は、圧縮機61から供給される圧縮空気37と、ガス精製装置16から供給される燃料ガス11Cとを混合し、燃焼することで燃焼ガス80を生成し、この燃焼ガス80によりタービン63を駆動することで、回転軸64を介して発電機19を駆動し、発電を行うことができる。

【0049】

そして、ガスタービン設備17におけるタービン63から排出された排ガス81は、排熱回収ボイラ20にて、空気40と熱交換を行うことで蒸気82を生成し、この生成した蒸気82を蒸気タービン設備18に供給する。蒸気タービン設備18では、排熱回収ボイラ20から供給された蒸気82によりタービン69を駆動することで、回転軸64を介して発電機19を駆動し、発電を行うことができる。

【0050】

その後、ガス浄化装置74では、排熱回収ボイラ20から排出された排ガス83の有害物質が除去され、浄化された排ガス83Aが煙突75から大気へ放出される。

【実施例2】

【0051】

本発明による実施例に係るチャー回収装置で用いるチャー供給ホッパについて、図面を参照して説明する。図2は、実施例2に係るチャー供給ホッパの概略図である。図3は、γ線の計測の一例を示す概略図である。

【0052】

図2に示すように、実施例2に係るチャー供給ホッパ53は、分離されたチャー55をガス化炉側へ供給するチャー供給ホッパ本体53aと、前記チャー供給ホッパ本体53aの底部で連通し、鉛直軸方向に設けたチャー連通管111と、チャー供給ホッパ本体53aの底部側に設けられ、内部に流動ガス112を供給する流動ガス供給手段(図示せず)と、前記流動ガス112の供給によりチャー供給ホッパ53内のチャー55のレベルH1と、同一レベルH2になったチャー連通管111内に、γ線を照射する線源部101と、チャー連通管111の鉛直軸方向に沿って設けられ、照射されたγ線を検出するγ線検出器102とを有するものである。

【0053】

本実施例では、チャー供給ホッパ本体53aの下部からチャー連通管111を設けると共に、チャー連通管111の下部からチャー供給ホッパ本体53a内のチャー55の粒子を流動化させるための流動ガス112を投入するための流動ガス供給手段を設置している。

この結果、チャー55の粒子が流動化されるので、チャー供給ホッパ本体53a内のチャー55と、チャー連通管111内のチャー55との粉体層レベルとが同一(H1=H2)となる。

【0054】

そして、チャー連通管111の内部の粉体層レベルH2を検知するための検知手段として、γ線を照射する線源部101と、チャー連通管111の鉛直軸方向に沿って設けられ、照射されたγ線を検出するγ線検出器102とを設置している。

【0055】

γ(ガンマ)線は、電磁波であり、放射性同位元素の原子核が変化して出てくるものであり、このγ線をγ線検出器102で計測することができる。

γ線検出器102は、例えばシンチレーション検出器を用いることができ、シンチレータと光電子倍増管とから構成される。

【0056】

図3に示すように、シンチレータで入射した放射線を発光させ(発光領域)、光電子倍増管によりこの発光した光を光電陰極により電子に変換し、その電子を高電圧によって電気信号を増幅して計測するようにしている。

【0057】

チャー連通管111を挟んで線源部101とγ線検出器102とが配置される場合、線源部101からγ線検出器102に向かったγ線が出射され、γ線がγ線検出器102に入ると電気信号となって検出される。

そして、チャー55が存在するときと存在しないときのγ線の透過による密度差を用いて、チャー55の粉体層レベルH2を計測することができる。

【0058】

チャー供給ホッパ本体53aの容積により、チャー連通管111の長さが長くなるので、線源部101とγ線検出器102とを複数、必要に応じて鉛直軸方向に設けるようにすればよい。

【0059】

上述した構成にて、供給ホッパ本体53aの下部から流動ガス112を投入する。

この流動ガス112の供給により、チャー供給ホッパ本体53a内のチャー(粉体)55が流動化し、その結果粉体があたかも液体のように挙動させることが出来る。

チャー供給ホッパ本体53a内のチャー55が、液体のように挙動するため、ホッパ内のチャー55の粉体層レベルH1と下部から連通するチャー連通管111内のチャー55の粉体層レベルH2は同じレベルとなる。

【0060】

ここで、投入する流動ガス112は雰囲気条件により以下の形態を取ることが望ましい。

a)チャー55の流動化開始速度以上で、終末速度以下とする。

b)ガス化雰囲気の場合はアシストガス中の酸素濃度3%以下の不活性ガス(例えば窒素)とする。

c)アシストガスを排気する手段(例えば排気管、減圧ライン等)を設置する。

【0061】

チャー供給ホッパ本体53aの下部からチャー連通管111を取り出し、該チャー連通管111を設置している下部側からチャー55を流動化させる流動ガス112を供給することにより、下部から取り出したチャー連通管111内でチャーレベルを計測可能となる。

【0062】

チャー供給ホッパ53では、圧力の上昇、ホッパの大型化により、チャー供給ホッパの容器肉厚が厚くなり、その結果外部からの例えばγ線を用いてのレベル検知が難しくなるが、下部から取り出したチャー連通管111径を設置にすることにより配管肉厚を薄く設定でき、レベル検知手段による計測が容易となる。

よって、γ線の線量が小さい簡易な計測装置を用いることが可能となり、計測が容易となる。

【0063】

この結果、従来のようなロードセルによる重量計測によらず、チャー供給ホッパ53内のチャーの容積を簡易に計測が出来る。

本実施例では、γ線レベル計を用いたが、静電容量式レベル計を設置するようにしてもよい。

【実施例3】

【0064】

本発明による実施例に係るチャー回収装置で用いるチャー供給ホッパについて、図面を参照して説明する。図4は、実施例3に係るチャー供給ホッパの概略図である。図5は、線源部を有する第1の鞘管の概略図である。図6は、γ線検出器を有する第2の鞘管の概略図である。図7は、γ線検出器を有する第2の鞘管の他の概略図である。

【0065】

図4に示すように、実施例3に係るチャー供給ホッパ53は、分離されたチャー55をガス化炉側へ供給するチャー供給ホッパ本体53aと、チャー供給ホッパ本体53aの側壁から挿入される第1の鞘管121と、前記第1の鞘管121内に設けられ、チャー供給ホッパ本体53aの内部にγ線を照射する線源部101と、前記第1の鞘管121の鉛直軸方向の上下方向に設けられ、チャー供給ホッパ本体53aの側壁から挿入される第2の鞘管122と、前記第2の鞘管122内に設けられ、照射されたγ線を検出するγ線検出器102とを有するものである。

なお、第1及び第2の鞘管121、122はチャー供給ホッパ本体53aの側壁に設けた管台123に各々設置されている。

【0066】

図5に示すように、第1の鞘管121内には、線源101aを有する線源部101が挿入されている。

図6に示すように、第2の鞘管122内には、検出部102aを有するγ線検出器102が挿入されている。

【0067】

チャー供給ホッパ本体53a内の鉛直軸方向に、複数個の圧力を遮蔽する第1及び第2の鞘管121、122を設置し、鞘管121、122に粉体層レベルを検知するためのγ線を出射する線源101aを有する線源部101と、γ線を検出するγ線検出器102とを各々設置した。

【0068】

線源部101とγ線検出器102とは、チャー55のレベル範囲(高さ)に応じて、複数設置するようにしてもよい。

【0069】

すなわち、レベル範囲が小さい場合は、線源部101とγ検出器102との1組の構成でもよい。

レベル範囲が1組のレベル計の計測範囲を超えた場合、図4に示すように、γ検出器102と線源部(上下に放出孔有)101とγ線検出器102との構成とする。

上下に放出孔を有する線源部101は、図5に示すように、線源101aを中心として鉛直軸方向のだけ開口する放射孔101bを形成してなり、γ線を上下方向に放射するようにしている。

【0070】

また、レベル範囲が大きい場合図4に示すγ線検出器102と線源部(上下に放出孔有)101とγ線検出器102との構成の上下方向にさらに線源部101を設けるようにすればよい。この際、検出器において、図7に示すように、第2の鞘管122内に鉛の仕切り壁124を設け、上下方向別々に検出可能なγ線検出器102を2台設けるような構成とするようにすればよい。

【0071】

チャー供給ホッパ本体53aの容器側面における上下方向に、管台123を複数個設置し、この管台123に第1及び第2の鞘管121、122を設け、鞘管内部に設けた線源部101とγ線検出器102とからなるレベル計を複数個設置することにより、チャー55のレベルを非接触で計測が可能となる。

【0072】

圧力の上昇、ホッパの大型化によりチャー供給ホッパの容器肉厚が厚くなり、その結果外部からのレベル検知が難しくなる場合には、チャー供給ホッパ本体53aの側壁に鞘管を設け、該鞘管内にγ線の線源部101とγ線検出器102とを挿入することにより、配管(鞘管)肉厚が薄く設定でき、レベル検知手段による計測が可能となる。

この結果、従来のようなロードセルによらず供給ホッパ内のチャーの量を計測することが出来る。

【0073】

さらに、実施例3において、第1及び第2の鞘管121、122に冷却手段を設けるようにしてもよい。

鞘管の冷却は、冷媒(例えばガス冷却、液体冷却)、電子冷却等を用いることができるが、チャー供給ホッパ本体53a内に設置する第1及び第2の鞘管121、122の表面温度は同容器内露点以上に制御するものが好ましい。

【0074】

このように、第1及び第2の鞘管121、122に冷却手段を設けることにより、チャー温度が高温で検知手段の耐熱温度を超える場合でもチャー55のレベルを計測することが可能となる。

【0075】

図8は、γ線を用いた計測のγ線信号と、レベルとの関係を示す図である。図9は、複数(3台)のチャー供給ホッパを用いたチャー回収装置の概略図である。図10は、3台のチャーの供給・保管・払出状態を示す概略図である。図11は、ホッパ内重量(t)とホッパ内レベル(m)との関係について、チャー55の流動化無しの状態と、流動化有りの状態とにおける関係図である。図12は、一台のチャー供給ホッパの供給給・保管・払出状態を、流動化状態を考慮した変化を示す概略図である。

図8に示すように、図4に示すチャー供給ホッパ53を用いて、γ線計測した一例であり、縦軸はレベル(%)であり、横軸はγ線信号強度である。

図8中、S0は線源部101の零点の位置であり、チャーが無い場合には、信号強度が一番高い箇所である。

Smaxはγ線検出器102のレベル位置であり、チャーが満杯の状態で、チャーの存在によりγ線は減衰するので信号が一番低い箇所である。

なお、S1、S2、S3・・・は、チャー55が供給される際における各計測箇所におけるレベルとなる(例えばS1=15%、S2=35%、S3=60%)。

この計測レベルを予め重量に換算させ、例えば100%のときに、1tとすると、S1=15%=0.15t、S2=35%=0.35t、S3=60%=0.60tとなり、重量換算が可能となる。

【0076】

ところで、チャー供給ホッパ53にチャーを供給する場合には、そのままホッパの内部にチャー55を連続して供給している。

これに対し、チャー55をライン46を介してガス化炉へ払い出す場合には、チャー55の供給性を良好とするために、流動化させた状態で払い出しを行うようにしている。

【0077】

具体的には、図9に示すように、チャー供給ホッパ53が3台(第1ホッパ53A、第2ホッパ53B、第3ホッパ53C)設けている場合、図10に示すように、各ホッパで供給、保管、払い出しという工程が交互に繰り返される。

例えば図10において、第1ホッパ53Aではチャー55の供給が完了され、保管状態であり、第2ホッパBではチャー55が供給されている状態であり、第3ホッパ53Cではチャー55が払い出されている状態であり、これらが交互に供給、保管、払い出しが繰り返される。

そして、第3ホッパ53Cでチャー55が払い出された分だけ、第2ホッパ53B内部にチャーを供給し、払い出し量と供給量との両者の量を常に一定にしてバランスをとっている。

【0078】

ここで、払い出しの際に、チャー55の流動性を良好とするために、流動ガス112を第1ホッパA内に供給している。この流動化の結果、保管されていたチャー55の内部にガスが供給される結果、図11に示すように、チャー嵩が増え、ホッパ内のレベルが増大することとなる。

【0079】

具体的には、図12に示すように、第1ホッパ53Aに注目すると、ホッパ内のレベルは、静置状態では、一定であるが、流動ガス112を供給して、流動化が開始されると、そのレベルが上昇し、単にレベルの値を計測するだけでは、実際の払い出し量(重さ)を確認することができなくなる。

そこで、流動化状態における検量線を予め求めおき、現在の実際のチャーの量(重さ)を確認しつつ、払い出し量を確認しつつ、第2ホッパ53B内にチャーの供給を行うようにしている。

【0080】

この嵩変動は、チャーを流動化させる流動ガスの流速、微粉炭原料の組成の変化により変動するので、予め複数の流動化状態に対応させた検量線を求めておき、微調整することが望ましい。

【実施例4】

【0081】

本発明による実施例に係るチャー回収装置で用いるチャー供給ホッパについて、図面を参照して説明する。図13は、実施例4に係るチャー供給ホッパの概略図である。図14は、チャーの流動化無しの状態と、流動化有りの状態とにおけるγ線信号と、レベルとの関係を示す図である。

図15及び図16は、実施例4に係る他のチャー供給ホッパの概略図である。

図13に示すチャー回収装置では、チャー供給ホッパ53の下部側において、一対のγ線線源部201とγ線検出部202とからなる基準計測レベル計を設けると共に、γ線線源部201とγ線検出部202とのチャー計測領域に常にチャー55が充填されているようにしている。

【0082】

そして、チャーの流動化が開始された際に、一対のγ線線源部201とγ線検出部202との基準信号を求めて、図14に示すような流動化開始前と流動化開始後との基準信号曲線Aと流動状態信号曲線Bとを求める。

チャーの流動化がなされると嵩高となり、γ線の信号減衰量が流動化していない状態よりも低くなる。

【0083】

そして、図14において、流動状態信号曲線Bのレベル最大(LBmax)が、基準信号曲線Aにおけるレベル75%相当であると換算し、流動化状態でのγ線信号SBmax減衰量より流動化状態の新の重さを校正する。

これは、一対のγ線線源部201とγ線検出部202との距離が既知であるため、この間にチャー粒子がいる場合の信号を基準として、他の検出器における信号を補正可能としている。

この結果、より精度の高いレベル(ホッパ内堆積)の計測が可能となり、運転状態によるホッパ内レベル変化(重量変化は変わらない)を補正し、運転制御を安定、円滑にすることができる。

【0084】

図14では、流動化して嵩高となると、レベルが75%となるので、例えば100%のときに、1tとすると、Smax=75%=0.75tとなり、真の重量換算が可能となる。

このように、基準計測レベル計を設置することで、チャーを流動化させる流動ガスの流速、微粉炭原料の組成の変化により変動した場合に、迅速に対応することができる。

【0085】

図13は、チャー供給ホッパ53の下部側において、一対のγ線線源部201とγ線検出部202とからなる基準計測レベル計は、γ線線源部201とγ線検出部202とのチャー計測領域には常にチャー55が充填されているようにしている。

【0086】

図13の基準計測レベル計は、一対のγ線線源部201とγ線検出部202とが上下方向に設置しているが、図15の基準計測レベル計は、水平方向に設置している。

図15に示すように、基準レベル計は、一対の基準γ線線源部201と基準γ線検出部202とが鉛直方向に直交する方向に設置しているので、チャー55が充填される位置を下げることができる。

この結果、ホッパの有効容量をさらに増大させることができる。

【0087】

また、図16の基準計測レベル計のように、基準レベル計として一対の基準γ線線源部201と基準γ線検出部202とが鉛直方向に直交する方向に設置していると共に、計測用の線源部101と、計測用のγ線検出器102を設置し、レベル計測と流動化時の構成用の計測とを別々とするようにしている。

これにより、校正用のγ線の計測を独立として、レベル用の信号計測と校正用のレベル計測とを別々にすることができる。

【0088】

また、図2に示すチャー連通管111の計測においても、同様にすることができる。

例えば、チャー供給時の流動化量と、チャー払い出しの流動化量に差があるような場合には、チャー連通管に一対のγ線線源部101とγ線検出部102とを鉛直方向に、複数設置し、流動ガス112の導入側の一対のγ線線源部101とγ線検出部102とからなるレベル計を基準計測レベル計200とし、この基準計測レベル計200のチャー計測領域に常にチャー55が充填されているようにすることで、流動状態の変化に応じて、チャーのレベルを校正し、真のチャー重量を求めるようにしてもよい。

【符号の説明】

【0089】

10 石炭ガス化複合発電設備

14 石炭ガス化炉

16 ガス精製装置

17 ガスタービン設備

18 蒸気タービン設備

19 発電機

20 排熱回収ボイラ

50 チャー回収装置

53、53A、53B チャー供給ホッパ

53a チャー供給ホッパ本体

55 チャー

101 線源部

101a 線源

102γ線検出器

111 チャー連通管

112 流動ガス

121 第1の鞘管

122 第2の鞘管

【技術分野】

【0001】

本発明は、炭素質原料のガス化設備のチャー回収装置及びチャー供給ホッパに関するものである。

【背景技術】

【0002】

炭素質原料のガス化設備は、炭素質原料を酸素又は水蒸気などを含むガス化剤によりCO,H2等を主成分とするガスに転換する設備である。

【0003】

従来の炭素質原料のガス化設備は、一般的に、炭素質原料供給装置、ガス化炉、チャー回収装置で構成されている。炭素質原料は窒素などの搬送ガスにより、ガス化炉に供給されると共に、ガス化剤(空気、酸素富化空気、酸素、水蒸気など)が供給され、ガス化炉で炭素質原料が燃焼ガス化されて生成ガス(可燃性ガス)が生成される。そして、この生成ガスは、チャー回収装置にて、炭素含質原料の未反応分(チャー)が除去される。

【0004】

上述した炭素質原料のガス化設備におけるチャー回収装置は、ガス化炉で生成された生成ガスから、複数段の集塵装置を用いて含有するチャーを除去している。そして、回収したチャーは、チャー供給装置により、所定量ずつガス化炉に戻している。即ち、ここにビンシステムが適用されている。一般的なビンシステムは、1つ(もしくは複数個)のビンと、各集塵装置で回収したチャーをこのビンに排出する複数のチャー排出ラインと、ビンに回収したチャーを複数(または1つ)のホッパに供給する複数のチャー供給ラインとを有している。

なお、従来のチャー回収装置としては、下記特許文献1〜3に記載されたものがある。

【0005】

ところで、チャー回収装置は、プラント容量増加による通気ガス量の増大に対応する為、複数基の構成が必要となる。また、チャー供給ホッパについても、容量の増加によるチャー流量の増大に対応するため、複数基のホッパを設置する必要がある。

さらに、各機器の信頼性確保を考えた場合、チャー供給ホッパの場合、最小構成基数2つのホッパ構成から3つのホッパ構成及び4つのホッパ構成・・・等と増大する必要がある。

【0006】

上記ホッパ構成を実現するためには、チャー回収装置と、チャー分離手段からのチャーを貯めるチャービンとを払出管で接続する必要がある。

ここで、チャー回収装置とチャービンの間にはバルブを設置する場合もある。この場合、チャービン出口に仕切弁を、供給ホッパ入口に気密弁を接続する必要がある。また、同ホッパ間の熱伸びを吸収するために伸縮継ぎ手(エクスパンションジョイント)を設置している。

【0007】

ここで、チャー回収装置で回収したチャーは、チャー供給ホッパに受け入れた後、同ホッパ圧力をガス化炉圧力より規定圧力加圧し、ガス化炉へ再投入させている。

この回収チャーをガス化炉へ再投入にするに当たり、チャーの回収量とチャーの供給量とを略バランスするように運転制御するため、全てのチャー供給ホッパにロードセルを設置しチャー重量を計測していた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3054788号公報

【特許文献2】特許第3652848号公報

【特許文献3】特開2006−063098号公報

【特許文献4】特開2002―013973号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、チャー供給ホッパ自体の重量に較べて、計測対象のチャーの重量は僅かであるので、高い計測精度を要していた。

この重量計測のため、チャービンとチャー供給ホッパの接続管には伸縮継手を設置していた。

さらに、計測精度を向上させるために、ホッパ圧力による反力や、ホッパ間伸び差による荷重他を吸収したり、補正、計測するための圧力均衡型伸縮継手等の機器・制御を適用している(特許文献4)。

【0010】

ここで、例えばチャーの受け入れを50t/hとする場合、圧力容器とする必要があるので、厚さ10cm、直径5.5m、高さが約8mの約160tの重さのチャー供給ホッパが必要になると共に、それにかかる継ぎ手の外力が80tにもなるが、計測するチャーは1.3kg/0.1秒(13kg/秒)という僅かな値であり、これを正確に測定する必要がある。

【0011】

よって、チャーの計測を重量計測で行うには、多大な装置構成及び精度の高い計測が必要となるので、将来のガス化炉の大型化に備えて、チャー供給ホッパへのチャーの計量を、重力計測以外の方法で行うことが切望されている。

【0012】

本発明は、前記問題に鑑み、チャーの計量を簡易に行うことができるチャー回収装置及びチャー供給ホッパを提供することを課題とする。

【課題を解決するための手段】

【0013】

上述した課題を解決するための本発明の第1の発明は、炭素質原料をガス化炉でガス化して生成された生成ガスから炭素質原料の未反応分のチャーを回収するチャー回収装置であって、生成ガスからチャーを分離する分離手段と、分離されたチャーを回収するチャービンと、回収されたチャーを少なくとも一つのチャー供給ホッパに供給するチャー排出ラインと、前記チャー供給ホッパよりチャーをガス化炉側へ搬送するチャー搬送ラインとを有し、前記チャー供給ホッパ内のチャー変化量(供給量/排出量)の計測を、空間内堆積量を測定する容積計測により行うことを特徴とするチャー回収装置にある。

【0014】

第2の発明は、第1の発明において、チャーの容積を、放射線を用いた非接触式のレベル計で計測することを特徴とするチャー回収装置にある。

【0015】

第3の発明は、第2の発明において、非接触式のレベル計が、γ線を照射する線源部と、照射されたγ線を検出するγ線検出器とを有することを特徴とするチャー回収装置にある。

【0016】

第4の発明は、第2又は3の発明において、非接触式のレベル計による計測の際、チャーの流動化状態又は炭素質原料の種類により、チャー量の校正をする基準レベル計を有することを特徴とするチャー回収装置にある。

【0017】

第5の発明は、分離されたチャーをガス化炉側へ供給するチャー供給ホッパ本体と、前記チャー供給ホッパ本体の底部で連通し、鉛直軸方向に設けた連通管と、チャー供給ホッパ本体の底部側に設けられ、内部に流動ガスを供給する流動ガス供給手段と、前記流動ガスの供給によりチャー供給ホッパ本体内のチャーのレベルと、同一レベルになったチャー連通管内にγ線を照射する線源部と、チャー連通管の鉛直軸方向に沿って設けられ、照射されたγ線を検出するγ線検出器とを有することを特徴とするチャー供給ホッパにある。

【0018】

第6の発明は、分離されたチャーをガス化炉側へ供給するチャー供給ホッパ本体と、チャー供給ホッパ本体の側壁から挿入される第1の鞘管と、前記第1の鞘管内に設けられ、チャー供給ホッパ本体内部にγ線を照射する線源部と、前記第1の鞘管の鉛直軸方向の上下方向の少なくとも一方に設けられ、チャー供給ホッパ本体の側壁から挿入される第2の鞘管と、前記第2の鞘管内に設けられ、照射されたγ線を検出するγ線検出器とを有することを特徴とするチャー供給ホッパにある。

【0019】

第7の発明は、第6の発明において、第1の鞘管及び第2の鞘管に冷却手段を有することを特徴とするチャー供給ホッパにある。

【0020】

第8の発明は、第5の発明において、前記チャー連通管に一対のγ線線源部とγ線検出部とを鉛直方向に、複数設置し、流動ガスの導入側の一対のγ線線源部とγ線検出部とからなるレベル計を基準計測レベル計とし、この基準計測レベル計のチャー計測領域に常にチャーが充填されていることを特徴とするチャー供給ホッパにある。

【0021】

第9の発明は、第6又は7の発明において、前記チャー供給ホッパ本体内の下部に、一対のγ線線源部とγ線検出部とからなる基準計測レベル計を設けると共に、γ線線源部とγ線検出部とのチャー計測領域に常にチャーが充填されていることを特徴とするチャー供給ホッパにある。

【発明の効果】

【0022】

本発明によれば、チャー回収装置のチャー供給ホッパの重量をロードセルにより計測することなく、容積(レベル)を計測することで、簡易なチャー供給装置構成により、チャー系システム内のチャー総体積を一定とするようにチャーをガス化炉に再投入することが可能となる。

【図面の簡単な説明】

【0023】

【図1】図1は、チャー回収装置を有する石炭ガス化複合発電設備の概略図である。

【図2】図2は、実施例2に係るチャー供給ホッパの概略図である。

【図3】図3は、γ線の計測の一例を示す概略図である。

【図4】図4は、実施例3に係るチャー供給ホッパの概略図である。

【図5】図5は、線源部を有する第1の鞘管の概略図である。

【図6】図6は、γ線検出器を有する第2の鞘管の概略図である。

【図7】図7は、γ線検出器を有する第2の鞘管の他の概略図である。

【図8】図8は、γ線を用いた計測のγ線信号と、レベルとの関係を示す図である。

【図9】図9は、複数(3台)のチャー供給ホッパを用いたチャー回収装置の概略図である。

【図10】図10は、3台のチャーの供給・保管・払出状態を示す概略図である。

【図11】図11は、ホッパ内重量(t)とホッパ内レベル(m)との関係について、チャーの流動化無しの状態と、流動化有りの状態とにおける関係図である。

【図12】図12は、一台のチャー供給ホッパの供給給・保管・払出状態を、流動化状態を考慮した変化を示す概略図である。

【図13】図13は、実施例4に係るチャー供給ホッパの概略図である。

【図14】図14は、チャーの流動化無しの状態と、流動化有りの状態とにおけるγ線信号と、レベルとの関係を示す図である。

【図15】図15は、実施例4に係る他のチャー供給ホッパの概略図である。

【図16】図16は、実施例4に係る他のチャー供給ホッパの概略図である。

【発明を実施するための形態】

【0024】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施例により本発明が限定されるものではなく、また、実施例が複数ある場合には、各実施例を組み合わせて構成するものも含むものである。また、下記実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例1】

【0025】

本発明による実施例に係るチャー回収装置を有する石炭ガス化複合発電設備について、図面を参照して説明する。図1は、チャー回収装置を有する石炭ガス化複合発電設備の概略図である。

【0026】

実施例1において、図1に示すように、石炭ガス化複合発電設備10は、原料炭である石炭等が微粉化された微粉炭31を供給する微粉炭供給設備30と、微粉炭31を供給してガス化し生成ガス(可燃性ガス)11Aを生成する石炭ガス化炉14と、ガス化ガスである生成ガス11A中のチャー55を回収するチャー回収装置50と、チャー55が分離された生成ガス11Bを精製するガス精製装置16と、精製された燃料ガス11Cを燃焼させてタービンを駆動するガスタービン設備17と、前記ガスタービン設備17からのタービン排ガス80を導入する排熱回収ボイラ(Heat Recovery Steam Generator:HRSG)20で生成した蒸気81により運転される蒸気タービン(ST)設備18と、前記ガスタービン設備17及び/又は前記蒸気タービン設備18と連結された発電機(G)19とを具備している。

【0027】

本実施例に係る微粉炭供給設備30は、図示しない原炭バンカからの原炭(例えば石炭、褐炭等)を粉砕し、微粉炭31とされたものを石炭ガス化炉14に微粉炭バンカ32より供給している。

【0028】

石炭ガス化炉14は、微粉炭バンカ32から供給される微粉炭31が供給可能である。

【0029】

即ち、石炭ガス化炉14は、ガスタービン設備17(圧縮機61)から圧縮空気供給ライン41が接続されており、このガスタービン設備17で圧縮された圧縮空気37が供給可能となっている。空気分離装置42は、大気中の空気40から窒素(N2)と酸素(O2)を分離生成するものであり、第1窒素供給ライン43が石炭ガス化炉14に接続されている。また、第2窒素供給ライン45も石炭ガス化炉14に接続され、この第2窒素供給ライン45に、チャー回収装置50から回収されたチャー55をチャー供給ホッパ53A、53Bから戻すチャー排出ライン56A、56Bが接続されている。更に、酸素供給ライン47は、圧縮空気供給ライン41に接続されている。この場合、窒素(N2)は、微粉炭31やチャー55の搬送用ガスとして利用され、酸素(O2)は、酸化剤として利用される。

【0030】

ここで、本実施例では、チャー55を石炭ガス化炉14に供給しているが、チャー回収装置50で回収されたチャー55を微粉炭31に混合して石炭ガス化炉14内に供給するようにしてもよい。

【0031】

石炭ガス化炉14は、例えば噴流床形式のガス化炉であって、内部に供給された微粉炭31、チャー55、空気(酸素)、またはガス化剤としての水蒸気を燃焼・ガス化すると共に、一酸化炭素を主成分とする生成ガス11Aを発生させ、この生成ガス11Aをガス化剤としてガス化反応を生じさせている。なお、石炭ガス化炉14は、微粉炭31の混入した溶融スラグ等の異物を除去する異物除去装置48が設けられている。

本例では、石炭ガス化炉14として噴流床ガス化炉を例示しているが、本発明は、これに限定されず、例えば流動床ガス化炉や固定床ガス化炉としてもよい。そして、この石炭ガス化炉14は、チャー回収装置50に向けて生成ガス11Aのガス生成ライン49が設けられており、チャー55を含む生成ガス11Aが排出可能となっている。この場合、ガス生成ライン49にガス冷却器を別途設けることで、生成ガス11Aを所定温度まで冷却してからチャー回収装置50に供給するようにしてもよい。

【0032】

チャー回収装置50は、生成ガス11A中の微粉炭31の未反応分のチャー55を分離する分離手段51と、分離されたチャー55を回収するチャービン52と、回収されたチャー55を本実施例では2つのチャー供給ホッパ53A、53Bに供給するチャー排出ライン54A、54Bと、前記チャー供給ホッパ53A、53Bよりチャー55をガス化炉側へ搬送するチャー排出ライン56A、56Bとを有する。

【0033】

本実施例では、前記チャー供給ホッパ53A、53B内へのチャー55チャー変化量(供給量/排出量)の計測を、空間内堆積量を測定する容積計測により行うようにしている。

【0034】

すなわち、チャー回収装置50のチャー量を、従来のようなチャー供給ホッパの重量を計測するのではなく、容積(レベル)計測とすることにより、本来計測しようとする粉体の重量に対して、非常に重いホッパ重量を含んだ重量計測をする必要が無くなることとなる。

【0035】

本例では、チャー容積を、チャー供給ホッパ53A、53B内のチャーレベルを非接触式のレベル計で計測し、同レベルから容積を計算するようにしている。

ここで、チャーレベルの計測は、静電容量式もしくはγ線を利用したレベル計により計測するのが好ましいが、本願発明はこれらに限定されず、容積を測定する手段であればいずれでもよい。

【0036】

γ線を用いたレベル計は、γ線を照射する線源部と、照射されたγ線を検出するγ線検出器とから構成される。

例えば高さ8mのチャー供給ホッパで、50t/hのチャー供給のレベルを計測する場合、0.23mm/0.1秒(2.3mm/秒)を計測すれば良いので、正確な容量計測が可能となる。

【0037】

この結果、チャー回収装置50のチャー供給ホッパ53A、53Bの重量をロードセルにより計測することなく、容積(レベル)を計測することで、チャー系システム内のチャー総体積を一定とするようにチャーをガス化炉に再投入する制御とすることが可能となる。

【0038】

よって、本発明のチャー回収装置50によれば、チャー重量を正確に計測するための例えば架台・配管等の簡素化、ホッパ構成・設置等が容易となる。

具体的には、加重で撓まない強固な架台、複数個のロードセルに均一加重を掛けるための配置構成、圧力反力を吸収・補正するための為の圧力均衡型継ぎ手、熱伸びによる加重を計測するための特殊ロードセル等が全て不要となり、初期設置費用の低廉化を図ることができる。

【0039】

また、分離手段51は、1つまたは複数のバグフィルタやサイクロンにより構成され、石炭ガス化炉14で生成された生成ガス11Aに含有するチャー55を分離することができる。そして、チャー55が分離された生成ガス11Aは、ガス排出ライン59を通してガス精製装置16に送られる。チャー供給ホッパ53A,53Bは、集塵装置51で生成ガス11Aから分離されたチャー55を貯留するものである。なお、チャー供給ホッパ53A、53Bからのチャー排出ライン56A、56Bは、第2窒素供給ライン45に接続されている。

【0040】

ガス精製装置16は、チャー回収装置50によりチャー55が分離された生成ガス11Bに対して、硫黄化合物や窒素化合物などの不純物を取り除くことで、ガス精製を行うものである。そして、ガス精製装置16は、チャー55が分離された生成ガス11Bを精製して燃料ガス11Cを製造し、これをガスタービン設備17に供給する。なお、このガス精製装置16では、チャー55が分離された生成ガス11B中にはまだ硫黄分(H2S)が含まれているため、例えばアミン吸収液等によって除去することで、硫黄分を最終的には石膏として回収し、有効利用する。

【0041】

ガスタービン設備17は、圧縮機61、燃焼器62、タービン63を有しており、圧縮機61とタービン63は、回転軸64により連結されている。燃焼器62は、圧縮機61から圧縮空気供給ライン65が接続されると共に、ガス精製装置16から燃料ガス供給ライン66が接続され、タービン63に燃焼ガス供給ライン67が接続されている。また、ガスタービン設備17は、圧縮機61から石炭ガス化炉14に延びる圧縮空気供給ライン41が設けられており、中途部に昇圧機68が設けられている。従って、燃焼器62では、圧縮機61から供給された圧縮空気37とガス精製装置16から供給された燃料ガス80とを混合して燃焼し、タービン63にて、発生した燃焼ガス80により回転軸64を回転することで発電機19を駆動することができる。

【0042】

蒸気タービン設備18は、ガスタービン設備17における回転軸64に連結されるタービン69を有しており、発電機19は、この回転軸64の基端部に連結されている。排熱回収ボイラ20は、ガスタービン設備17(タービン63)からの排ガスライン70に設けられており、空気40と高温の排ガス81との間で熱交換を行うことで、蒸気82を生成するものである。そのため、排熱回収ボイラ20は、蒸気タービン設備18のタービン69との間に蒸気82を供給する蒸気供給ライン71が設けられると共に、蒸気回収ライン72が設けられ、蒸気回収ライン72に復水器73が設けられている。従って、蒸気タービン設備18では、排熱回収ボイラ20から供給された蒸気81によりタービン69が駆動し、回転軸64を回転することで発電機19を駆動することができる。

【0043】

そして、排熱回収ボイラ20で熱が回収された排ガス83は、ガス浄化装置74により有害物質を除去され、浄化された排ガス83Aは、煙突75から大気へ放出される。

【0044】

ここで、実施例1の石炭ガス化複合発電設備10の作動について説明する。

【0045】

実施例1の石炭ガス化複合発電設備10において、微粉炭バンカ32に貯留された微粉炭31は、空気分離装置42から供給される窒素により乾燥炭供給ライン35を通して石炭ガス化炉14に供給される。また、後述するチャー回収装置50で回収されたチャー55が、空気分離装置42から供給される窒素によりチャー戻しライン46を通して石炭ガス化炉14に供給される。更に、後述するガスタービン設備17から抽気された圧縮空気37が昇圧機68で昇圧された後、空気分離装置42から供給される酸素と共に圧縮空気供給ライン41を通して石炭ガス化炉14に供給される。

【0046】

石炭ガス化炉14では、供給された微粉炭31及びチャー55が圧縮空気(酸素)37により燃焼し、微粉炭31及びチャー55がガス化することで、二酸化炭素を主成分とする生成ガス11Aを生成することができる。そして、この生成ガス11Aは、石炭ガス化炉14からガス生成ライン49を通して排出され、チャー回収装置50に送られる。

【0047】

このチャー回収装置50にて、生成ガス11Aは、まず、分離手段51に供給されることで、ここで生成ガス11Aに含有するチャー55が分離される。そして、チャー55が分離された生成ガス11Aは、ガス排出ライン59を通してガス精製装置16に送られる。一方、生成ガス11Aから分離した微粒のチャー55は、チャービン52を介してチャー供給ホッパ53A、53Bに堆積され、チャー戻しライン46を通して石炭ガス化炉14に戻されてリサイクルされる。

【0048】

チャー回収装置50によりチャー55が分離された生成ガス11Aは、ガス精製装置16にて、硫黄化合物や窒素化合物などの不純物が取り除かれてガス精製され、燃料ガス11Cが製造される。そして、ガスタービン設備17では、圧縮機61が圧縮空気37を生成して燃焼器62に供給すると、この燃焼器62は、圧縮機61から供給される圧縮空気37と、ガス精製装置16から供給される燃料ガス11Cとを混合し、燃焼することで燃焼ガス80を生成し、この燃焼ガス80によりタービン63を駆動することで、回転軸64を介して発電機19を駆動し、発電を行うことができる。

【0049】

そして、ガスタービン設備17におけるタービン63から排出された排ガス81は、排熱回収ボイラ20にて、空気40と熱交換を行うことで蒸気82を生成し、この生成した蒸気82を蒸気タービン設備18に供給する。蒸気タービン設備18では、排熱回収ボイラ20から供給された蒸気82によりタービン69を駆動することで、回転軸64を介して発電機19を駆動し、発電を行うことができる。

【0050】

その後、ガス浄化装置74では、排熱回収ボイラ20から排出された排ガス83の有害物質が除去され、浄化された排ガス83Aが煙突75から大気へ放出される。

【実施例2】

【0051】

本発明による実施例に係るチャー回収装置で用いるチャー供給ホッパについて、図面を参照して説明する。図2は、実施例2に係るチャー供給ホッパの概略図である。図3は、γ線の計測の一例を示す概略図である。

【0052】

図2に示すように、実施例2に係るチャー供給ホッパ53は、分離されたチャー55をガス化炉側へ供給するチャー供給ホッパ本体53aと、前記チャー供給ホッパ本体53aの底部で連通し、鉛直軸方向に設けたチャー連通管111と、チャー供給ホッパ本体53aの底部側に設けられ、内部に流動ガス112を供給する流動ガス供給手段(図示せず)と、前記流動ガス112の供給によりチャー供給ホッパ53内のチャー55のレベルH1と、同一レベルH2になったチャー連通管111内に、γ線を照射する線源部101と、チャー連通管111の鉛直軸方向に沿って設けられ、照射されたγ線を検出するγ線検出器102とを有するものである。

【0053】

本実施例では、チャー供給ホッパ本体53aの下部からチャー連通管111を設けると共に、チャー連通管111の下部からチャー供給ホッパ本体53a内のチャー55の粒子を流動化させるための流動ガス112を投入するための流動ガス供給手段を設置している。

この結果、チャー55の粒子が流動化されるので、チャー供給ホッパ本体53a内のチャー55と、チャー連通管111内のチャー55との粉体層レベルとが同一(H1=H2)となる。

【0054】

そして、チャー連通管111の内部の粉体層レベルH2を検知するための検知手段として、γ線を照射する線源部101と、チャー連通管111の鉛直軸方向に沿って設けられ、照射されたγ線を検出するγ線検出器102とを設置している。

【0055】

γ(ガンマ)線は、電磁波であり、放射性同位元素の原子核が変化して出てくるものであり、このγ線をγ線検出器102で計測することができる。

γ線検出器102は、例えばシンチレーション検出器を用いることができ、シンチレータと光電子倍増管とから構成される。

【0056】

図3に示すように、シンチレータで入射した放射線を発光させ(発光領域)、光電子倍増管によりこの発光した光を光電陰極により電子に変換し、その電子を高電圧によって電気信号を増幅して計測するようにしている。

【0057】

チャー連通管111を挟んで線源部101とγ線検出器102とが配置される場合、線源部101からγ線検出器102に向かったγ線が出射され、γ線がγ線検出器102に入ると電気信号となって検出される。

そして、チャー55が存在するときと存在しないときのγ線の透過による密度差を用いて、チャー55の粉体層レベルH2を計測することができる。

【0058】

チャー供給ホッパ本体53aの容積により、チャー連通管111の長さが長くなるので、線源部101とγ線検出器102とを複数、必要に応じて鉛直軸方向に設けるようにすればよい。

【0059】

上述した構成にて、供給ホッパ本体53aの下部から流動ガス112を投入する。

この流動ガス112の供給により、チャー供給ホッパ本体53a内のチャー(粉体)55が流動化し、その結果粉体があたかも液体のように挙動させることが出来る。

チャー供給ホッパ本体53a内のチャー55が、液体のように挙動するため、ホッパ内のチャー55の粉体層レベルH1と下部から連通するチャー連通管111内のチャー55の粉体層レベルH2は同じレベルとなる。

【0060】

ここで、投入する流動ガス112は雰囲気条件により以下の形態を取ることが望ましい。

a)チャー55の流動化開始速度以上で、終末速度以下とする。

b)ガス化雰囲気の場合はアシストガス中の酸素濃度3%以下の不活性ガス(例えば窒素)とする。

c)アシストガスを排気する手段(例えば排気管、減圧ライン等)を設置する。

【0061】

チャー供給ホッパ本体53aの下部からチャー連通管111を取り出し、該チャー連通管111を設置している下部側からチャー55を流動化させる流動ガス112を供給することにより、下部から取り出したチャー連通管111内でチャーレベルを計測可能となる。

【0062】

チャー供給ホッパ53では、圧力の上昇、ホッパの大型化により、チャー供給ホッパの容器肉厚が厚くなり、その結果外部からの例えばγ線を用いてのレベル検知が難しくなるが、下部から取り出したチャー連通管111径を設置にすることにより配管肉厚を薄く設定でき、レベル検知手段による計測が容易となる。

よって、γ線の線量が小さい簡易な計測装置を用いることが可能となり、計測が容易となる。

【0063】

この結果、従来のようなロードセルによる重量計測によらず、チャー供給ホッパ53内のチャーの容積を簡易に計測が出来る。

本実施例では、γ線レベル計を用いたが、静電容量式レベル計を設置するようにしてもよい。

【実施例3】

【0064】

本発明による実施例に係るチャー回収装置で用いるチャー供給ホッパについて、図面を参照して説明する。図4は、実施例3に係るチャー供給ホッパの概略図である。図5は、線源部を有する第1の鞘管の概略図である。図6は、γ線検出器を有する第2の鞘管の概略図である。図7は、γ線検出器を有する第2の鞘管の他の概略図である。

【0065】

図4に示すように、実施例3に係るチャー供給ホッパ53は、分離されたチャー55をガス化炉側へ供給するチャー供給ホッパ本体53aと、チャー供給ホッパ本体53aの側壁から挿入される第1の鞘管121と、前記第1の鞘管121内に設けられ、チャー供給ホッパ本体53aの内部にγ線を照射する線源部101と、前記第1の鞘管121の鉛直軸方向の上下方向に設けられ、チャー供給ホッパ本体53aの側壁から挿入される第2の鞘管122と、前記第2の鞘管122内に設けられ、照射されたγ線を検出するγ線検出器102とを有するものである。

なお、第1及び第2の鞘管121、122はチャー供給ホッパ本体53aの側壁に設けた管台123に各々設置されている。

【0066】

図5に示すように、第1の鞘管121内には、線源101aを有する線源部101が挿入されている。

図6に示すように、第2の鞘管122内には、検出部102aを有するγ線検出器102が挿入されている。

【0067】

チャー供給ホッパ本体53a内の鉛直軸方向に、複数個の圧力を遮蔽する第1及び第2の鞘管121、122を設置し、鞘管121、122に粉体層レベルを検知するためのγ線を出射する線源101aを有する線源部101と、γ線を検出するγ線検出器102とを各々設置した。

【0068】

線源部101とγ線検出器102とは、チャー55のレベル範囲(高さ)に応じて、複数設置するようにしてもよい。

【0069】

すなわち、レベル範囲が小さい場合は、線源部101とγ検出器102との1組の構成でもよい。

レベル範囲が1組のレベル計の計測範囲を超えた場合、図4に示すように、γ検出器102と線源部(上下に放出孔有)101とγ線検出器102との構成とする。

上下に放出孔を有する線源部101は、図5に示すように、線源101aを中心として鉛直軸方向のだけ開口する放射孔101bを形成してなり、γ線を上下方向に放射するようにしている。

【0070】

また、レベル範囲が大きい場合図4に示すγ線検出器102と線源部(上下に放出孔有)101とγ線検出器102との構成の上下方向にさらに線源部101を設けるようにすればよい。この際、検出器において、図7に示すように、第2の鞘管122内に鉛の仕切り壁124を設け、上下方向別々に検出可能なγ線検出器102を2台設けるような構成とするようにすればよい。

【0071】

チャー供給ホッパ本体53aの容器側面における上下方向に、管台123を複数個設置し、この管台123に第1及び第2の鞘管121、122を設け、鞘管内部に設けた線源部101とγ線検出器102とからなるレベル計を複数個設置することにより、チャー55のレベルを非接触で計測が可能となる。

【0072】

圧力の上昇、ホッパの大型化によりチャー供給ホッパの容器肉厚が厚くなり、その結果外部からのレベル検知が難しくなる場合には、チャー供給ホッパ本体53aの側壁に鞘管を設け、該鞘管内にγ線の線源部101とγ線検出器102とを挿入することにより、配管(鞘管)肉厚が薄く設定でき、レベル検知手段による計測が可能となる。

この結果、従来のようなロードセルによらず供給ホッパ内のチャーの量を計測することが出来る。

【0073】

さらに、実施例3において、第1及び第2の鞘管121、122に冷却手段を設けるようにしてもよい。

鞘管の冷却は、冷媒(例えばガス冷却、液体冷却)、電子冷却等を用いることができるが、チャー供給ホッパ本体53a内に設置する第1及び第2の鞘管121、122の表面温度は同容器内露点以上に制御するものが好ましい。

【0074】

このように、第1及び第2の鞘管121、122に冷却手段を設けることにより、チャー温度が高温で検知手段の耐熱温度を超える場合でもチャー55のレベルを計測することが可能となる。

【0075】

図8は、γ線を用いた計測のγ線信号と、レベルとの関係を示す図である。図9は、複数(3台)のチャー供給ホッパを用いたチャー回収装置の概略図である。図10は、3台のチャーの供給・保管・払出状態を示す概略図である。図11は、ホッパ内重量(t)とホッパ内レベル(m)との関係について、チャー55の流動化無しの状態と、流動化有りの状態とにおける関係図である。図12は、一台のチャー供給ホッパの供給給・保管・払出状態を、流動化状態を考慮した変化を示す概略図である。

図8に示すように、図4に示すチャー供給ホッパ53を用いて、γ線計測した一例であり、縦軸はレベル(%)であり、横軸はγ線信号強度である。

図8中、S0は線源部101の零点の位置であり、チャーが無い場合には、信号強度が一番高い箇所である。

Smaxはγ線検出器102のレベル位置であり、チャーが満杯の状態で、チャーの存在によりγ線は減衰するので信号が一番低い箇所である。

なお、S1、S2、S3・・・は、チャー55が供給される際における各計測箇所におけるレベルとなる(例えばS1=15%、S2=35%、S3=60%)。

この計測レベルを予め重量に換算させ、例えば100%のときに、1tとすると、S1=15%=0.15t、S2=35%=0.35t、S3=60%=0.60tとなり、重量換算が可能となる。

【0076】

ところで、チャー供給ホッパ53にチャーを供給する場合には、そのままホッパの内部にチャー55を連続して供給している。

これに対し、チャー55をライン46を介してガス化炉へ払い出す場合には、チャー55の供給性を良好とするために、流動化させた状態で払い出しを行うようにしている。

【0077】

具体的には、図9に示すように、チャー供給ホッパ53が3台(第1ホッパ53A、第2ホッパ53B、第3ホッパ53C)設けている場合、図10に示すように、各ホッパで供給、保管、払い出しという工程が交互に繰り返される。

例えば図10において、第1ホッパ53Aではチャー55の供給が完了され、保管状態であり、第2ホッパBではチャー55が供給されている状態であり、第3ホッパ53Cではチャー55が払い出されている状態であり、これらが交互に供給、保管、払い出しが繰り返される。

そして、第3ホッパ53Cでチャー55が払い出された分だけ、第2ホッパ53B内部にチャーを供給し、払い出し量と供給量との両者の量を常に一定にしてバランスをとっている。

【0078】

ここで、払い出しの際に、チャー55の流動性を良好とするために、流動ガス112を第1ホッパA内に供給している。この流動化の結果、保管されていたチャー55の内部にガスが供給される結果、図11に示すように、チャー嵩が増え、ホッパ内のレベルが増大することとなる。

【0079】

具体的には、図12に示すように、第1ホッパ53Aに注目すると、ホッパ内のレベルは、静置状態では、一定であるが、流動ガス112を供給して、流動化が開始されると、そのレベルが上昇し、単にレベルの値を計測するだけでは、実際の払い出し量(重さ)を確認することができなくなる。

そこで、流動化状態における検量線を予め求めおき、現在の実際のチャーの量(重さ)を確認しつつ、払い出し量を確認しつつ、第2ホッパ53B内にチャーの供給を行うようにしている。

【0080】

この嵩変動は、チャーを流動化させる流動ガスの流速、微粉炭原料の組成の変化により変動するので、予め複数の流動化状態に対応させた検量線を求めておき、微調整することが望ましい。

【実施例4】

【0081】

本発明による実施例に係るチャー回収装置で用いるチャー供給ホッパについて、図面を参照して説明する。図13は、実施例4に係るチャー供給ホッパの概略図である。図14は、チャーの流動化無しの状態と、流動化有りの状態とにおけるγ線信号と、レベルとの関係を示す図である。

図15及び図16は、実施例4に係る他のチャー供給ホッパの概略図である。

図13に示すチャー回収装置では、チャー供給ホッパ53の下部側において、一対のγ線線源部201とγ線検出部202とからなる基準計測レベル計を設けると共に、γ線線源部201とγ線検出部202とのチャー計測領域に常にチャー55が充填されているようにしている。

【0082】

そして、チャーの流動化が開始された際に、一対のγ線線源部201とγ線検出部202との基準信号を求めて、図14に示すような流動化開始前と流動化開始後との基準信号曲線Aと流動状態信号曲線Bとを求める。

チャーの流動化がなされると嵩高となり、γ線の信号減衰量が流動化していない状態よりも低くなる。

【0083】

そして、図14において、流動状態信号曲線Bのレベル最大(LBmax)が、基準信号曲線Aにおけるレベル75%相当であると換算し、流動化状態でのγ線信号SBmax減衰量より流動化状態の新の重さを校正する。

これは、一対のγ線線源部201とγ線検出部202との距離が既知であるため、この間にチャー粒子がいる場合の信号を基準として、他の検出器における信号を補正可能としている。

この結果、より精度の高いレベル(ホッパ内堆積)の計測が可能となり、運転状態によるホッパ内レベル変化(重量変化は変わらない)を補正し、運転制御を安定、円滑にすることができる。

【0084】

図14では、流動化して嵩高となると、レベルが75%となるので、例えば100%のときに、1tとすると、Smax=75%=0.75tとなり、真の重量換算が可能となる。

このように、基準計測レベル計を設置することで、チャーを流動化させる流動ガスの流速、微粉炭原料の組成の変化により変動した場合に、迅速に対応することができる。

【0085】

図13は、チャー供給ホッパ53の下部側において、一対のγ線線源部201とγ線検出部202とからなる基準計測レベル計は、γ線線源部201とγ線検出部202とのチャー計測領域には常にチャー55が充填されているようにしている。

【0086】

図13の基準計測レベル計は、一対のγ線線源部201とγ線検出部202とが上下方向に設置しているが、図15の基準計測レベル計は、水平方向に設置している。

図15に示すように、基準レベル計は、一対の基準γ線線源部201と基準γ線検出部202とが鉛直方向に直交する方向に設置しているので、チャー55が充填される位置を下げることができる。

この結果、ホッパの有効容量をさらに増大させることができる。

【0087】

また、図16の基準計測レベル計のように、基準レベル計として一対の基準γ線線源部201と基準γ線検出部202とが鉛直方向に直交する方向に設置していると共に、計測用の線源部101と、計測用のγ線検出器102を設置し、レベル計測と流動化時の構成用の計測とを別々とするようにしている。

これにより、校正用のγ線の計測を独立として、レベル用の信号計測と校正用のレベル計測とを別々にすることができる。

【0088】

また、図2に示すチャー連通管111の計測においても、同様にすることができる。

例えば、チャー供給時の流動化量と、チャー払い出しの流動化量に差があるような場合には、チャー連通管に一対のγ線線源部101とγ線検出部102とを鉛直方向に、複数設置し、流動ガス112の導入側の一対のγ線線源部101とγ線検出部102とからなるレベル計を基準計測レベル計200とし、この基準計測レベル計200のチャー計測領域に常にチャー55が充填されているようにすることで、流動状態の変化に応じて、チャーのレベルを校正し、真のチャー重量を求めるようにしてもよい。

【符号の説明】

【0089】

10 石炭ガス化複合発電設備

14 石炭ガス化炉

16 ガス精製装置

17 ガスタービン設備

18 蒸気タービン設備

19 発電機

20 排熱回収ボイラ

50 チャー回収装置

53、53A、53B チャー供給ホッパ

53a チャー供給ホッパ本体

55 チャー

101 線源部

101a 線源

102γ線検出器

111 チャー連通管

112 流動ガス

121 第1の鞘管

122 第2の鞘管

【特許請求の範囲】

【請求項1】

炭素質原料をガス化炉でガス化して生成された生成ガスから炭素質原料の未反応分のチャーを回収するチャー回収装置であって、

生成ガスからチャーを分離する分離手段と、

分離されたチャーを回収するチャービンと、

回収されたチャーを少なくとも一つのチャー供給ホッパに供給するチャー排出ラインと、

前記チャー供給ホッパよりチャーをガス化炉側へ搬送するチャー搬送ラインとを有し、

前記チャー供給ホッパ内のチャー量(供給量/排出量)計測を、空間内堆積量を測定する容積計測により行うことを特徴とするチャー回収装置。

【請求項2】

請求項1において、

チャーの容積を、放射線を用いたレベル計で計測することを特徴とするチャー回収装置。

【請求項3】

請求項2において、

レベル計が、γ線を照射する線源部と、

照射されたγ線を検出するγ線検出器とを有することを特徴とするチャー回収装置。

【請求項4】

請求項2又は3において、

レベル計による計測の際、チャーの流動化状態又は炭素質原料の種類により、チャー量の校正をする基準レベル計を有することを特徴とするチャー回収装置。

【請求項5】

分離されたチャーをガス化炉側へ供給するチャー供給ホッパ本体と、

前記チャー供給ホッパ本体の底部で連通し、鉛直軸方向に設けた連通管と、

チャー供給ホッパ本体の底部側に設けられ、内部に流動ガスを供給する流動ガス供給手段と、

前記流動ガスの供給によりチャー供給ホッパ本体内のチャーのレベルと、同一レベルになったチャー連通管内にγ線を照射する線源部と、

チャー連通管の鉛直軸方向に沿って設けられ、照射されたγ線を検出するγ線検出器とを有することを特徴とするチャー供給ホッパ。

【請求項6】

分離されたチャーをガス化炉側へ供給するチャー供給ホッパ本体と、

チャー供給ホッパ本体の側壁から挿入される第1の鞘管と、

前記第1の鞘管内に設けられ、チャー供給ホッパ本体内部にγ線を照射する線源部と、

前記第1の鞘管の鉛直軸方向の上下方向の少なくとも一方に設けられ、チャー供給ホッパ本体の側壁から挿入される第2の鞘管と、

前記第2の鞘管内に設けられ、照射されたγ線を検出するγ線検出器とを有することを特徴とするチャー供給ホッパ。

【請求項7】

請求項6において、

第1の鞘管及び第2の鞘管に冷却手段を有することを特徴とするチャー供給ホッパ。

【請求項8】

請求項5において、

前記チャー連通管に一対のγ線線源部とγ線検出部とを鉛直方向に、複数設置し、流動ガスの導入側の一対のγ線線源部とγ線検出部とからなるレベル計を基準計測レベル計とし、この基準計測レベル計のチャー計測領域に常にチャーが充填されていることを特徴とするチャー供給ホッパ。

【請求項9】

請求項6又は7において、

前記チャー供給ホッパ本体内の下部に、一対のγ線線源部とγ線検出部とからなる基準計測レベル計を設けると共に、γ線線源部とγ線検出部とのチャー計測領域に常にチャーが充填されていることを特徴とするチャー供給ホッパ。

【請求項1】

炭素質原料をガス化炉でガス化して生成された生成ガスから炭素質原料の未反応分のチャーを回収するチャー回収装置であって、

生成ガスからチャーを分離する分離手段と、

分離されたチャーを回収するチャービンと、

回収されたチャーを少なくとも一つのチャー供給ホッパに供給するチャー排出ラインと、

前記チャー供給ホッパよりチャーをガス化炉側へ搬送するチャー搬送ラインとを有し、

前記チャー供給ホッパ内のチャー量(供給量/排出量)計測を、空間内堆積量を測定する容積計測により行うことを特徴とするチャー回収装置。

【請求項2】

請求項1において、

チャーの容積を、放射線を用いたレベル計で計測することを特徴とするチャー回収装置。

【請求項3】

請求項2において、

レベル計が、γ線を照射する線源部と、

照射されたγ線を検出するγ線検出器とを有することを特徴とするチャー回収装置。

【請求項4】

請求項2又は3において、

レベル計による計測の際、チャーの流動化状態又は炭素質原料の種類により、チャー量の校正をする基準レベル計を有することを特徴とするチャー回収装置。

【請求項5】

分離されたチャーをガス化炉側へ供給するチャー供給ホッパ本体と、

前記チャー供給ホッパ本体の底部で連通し、鉛直軸方向に設けた連通管と、

チャー供給ホッパ本体の底部側に設けられ、内部に流動ガスを供給する流動ガス供給手段と、

前記流動ガスの供給によりチャー供給ホッパ本体内のチャーのレベルと、同一レベルになったチャー連通管内にγ線を照射する線源部と、

チャー連通管の鉛直軸方向に沿って設けられ、照射されたγ線を検出するγ線検出器とを有することを特徴とするチャー供給ホッパ。

【請求項6】

分離されたチャーをガス化炉側へ供給するチャー供給ホッパ本体と、

チャー供給ホッパ本体の側壁から挿入される第1の鞘管と、

前記第1の鞘管内に設けられ、チャー供給ホッパ本体内部にγ線を照射する線源部と、

前記第1の鞘管の鉛直軸方向の上下方向の少なくとも一方に設けられ、チャー供給ホッパ本体の側壁から挿入される第2の鞘管と、

前記第2の鞘管内に設けられ、照射されたγ線を検出するγ線検出器とを有することを特徴とするチャー供給ホッパ。

【請求項7】

請求項6において、

第1の鞘管及び第2の鞘管に冷却手段を有することを特徴とするチャー供給ホッパ。

【請求項8】

請求項5において、

前記チャー連通管に一対のγ線線源部とγ線検出部とを鉛直方向に、複数設置し、流動ガスの導入側の一対のγ線線源部とγ線検出部とからなるレベル計を基準計測レベル計とし、この基準計測レベル計のチャー計測領域に常にチャーが充填されていることを特徴とするチャー供給ホッパ。

【請求項9】

請求項6又は7において、

前記チャー供給ホッパ本体内の下部に、一対のγ線線源部とγ線検出部とからなる基準計測レベル計を設けると共に、γ線線源部とγ線検出部とのチャー計測領域に常にチャーが充填されていることを特徴とするチャー供給ホッパ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−57048(P2013−57048A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2012−38948(P2012−38948)

【出願日】平成24年2月24日(2012.2.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成24年2月24日(2012.2.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

[ Back to top ]